負極活物質、その製造方法及びそれを採用した負極とリチウム電池

【課題】負極活物質、その製造方法及びそれを採用した負極とリチウム電池を提供する。

【解決手段】金属コア、及び金属コアの表面上に形成されたコーティング層を備え、コーティング層が伝導性の金属物質を含む負極活物質である。これにより、金属コアを被覆する炭素系コーティング層が伝導性の金属物質を含むことによって、優秀な電子伝導性及び弾性を有するので、容量改善と共に充放電時に炭素系及び金属コアの膨脹により発生するストレスを解消させ、金属が電解液に直接露出される確率を顕著に減少させることができる。また、このような負極活物質を含む負極電極及びリチウム電池は、放電容量及び初期の充放電効率などの充放電特性が優秀である。

【解決手段】金属コア、及び金属コアの表面上に形成されたコーティング層を備え、コーティング層が伝導性の金属物質を含む負極活物質である。これにより、金属コアを被覆する炭素系コーティング層が伝導性の金属物質を含むことによって、優秀な電子伝導性及び弾性を有するので、容量改善と共に充放電時に炭素系及び金属コアの膨脹により発生するストレスを解消させ、金属が電解液に直接露出される確率を顕著に減少させることができる。また、このような負極活物質を含む負極電極及びリチウム電池は、放電容量及び初期の充放電効率などの充放電特性が優秀である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、負極活物質、その製造方法及びそれを採用した負極とリチウム電池に係り、特に初期の充放電効率及び放電容量にすぐれた負極活物質、その製造方法及びそれを採用した負極とリチウム電池に関する。

【背景技術】

【0002】

リチウム化合物を負極として使用する非水電解質2次電池は、高電圧及び高エネルギー密度を有するので、これまで多くの研究の対象となってきた。そのうちリチウム金属は、豊富な電池容量によりリチウムが負極素材として注目された初期に多くの研究の対象となった。しかし、リチウム金属を負極として使用する場合、充電時にリチウムの表面に多くの樹枝状リチウム(lithium dentrite)が析出して充放電効率が低下するか、または正極と短絡を起こし、またリチウム自体の不安定性、すなわち高い反応性が問題となった。

【0003】

一方、負極材料として炭素系材料を使用する場合、充放電による膨脹や収縮は、前記リチウムまたはリチウム合金の場合に比べて少なくなるが、リチウムなどを利用した場合に比べて容量が低下(約350mAh/g)し、初期の充放電効率が低下するなどの問題があった。

【0004】

したがって、金属負極が有する既存の問題点にもかかわらず、再びリチウムなどの金属を負極に導入して電池の容量を向上させようとする研究が活発に試みられている。

【0005】

リチウム、リチウム−アルミニウム、リチウム−鉛、リチウム−スズ、及びリチウム−ケイ素などの合金は、炭素系素材よりさらに大きい電気容量(2000mAh/g以上)を得ることができると周知されている。しかし、このような合金または金属を単独に使用する場合、樹枝状リチウムの析出及び急激な体積変化による問題があるので、それらを炭素系素材と適切に混合して電気容量を増加させつつも短絡などの問題を避けようとする方向に研究が進められてきた。

【0006】

このような複合素材を使用したものとして、多様な従来の技術が提示された。

【0007】

特許文献1は、類似した大きさの炭素系物質と金属物質とを混合した後、その混合物を有機化合物で被覆して焼成させた負極材料を開示している。本発明は、炭素系物質の不足な電気容量を向上させるために金属物質を添加したものであって、充放電効率にすぐれ、充放電容量を相対的に改善させた。

【0008】

特許文献2は、金属粒子及び前記金属の表面にコーティングされた炭素系物質を含む負極を提案している。本発明は、金属粒子を使用して充放電容量を向上させ、金属粒子の充放電時の体積変化を表面にコーティングされた炭素系物質で緩和させるという概念である。前記炭素系物質のコーティングにより、放電容量及び初期の充放電効率を向上させた。

【0009】

特許文献3は、リチウム含有の複合窒化物の表面を導電性材料でカバーしたものであって、伝導性が劣るリチウム含有の複合窒化物の伝導性を向上させるために、単純に導電材と混合せずに窒化物の表面にコーティングさせるという概念として、このようなコーティングにより高率特性及びサイクル特性を向上させた。

【0010】

特許文献4は、金属電極の表面上に伝導性の微粒子を被覆させるものであるが、これは、負極活物質自体でなく金属電極と電解質との間の抵抗を低めるために電極の表面にのみコーティングするという点が異なる。

【0011】

前記従来技術は、金属粒子の表面に炭素粒子などを被覆させて金属粒子の問題点である樹枝状リチウムの成長を抑制しつつ、炭素系材料の問題点である低い充放電容量を向上させようとした。

【0012】

しかし、前記の従来技術の場合に、炭素系材料の本質的に低い電気容量及び伝導度により、初期の充放電効率及び放電容量の改善に限界があった。

【0013】

したがって、前記炭素系材料が有する限界を克服し、優秀な初期の充放電効率を有し、かつ高い放電容量を備えてさらに実用性の高い負極活物質を開発することが依然として必要な実情である。

【特許文献1】特開平5−286763号公報

【特許文献2】特開平10−003920号公報

【特許文献3】特開2001−015101号公報

【特許文献4】特開2002−516643号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明が解決しようとする第1課題は、初期の充放電効率及び放電容量が改善された負極活物質を提供するところにある。

【0015】

本発明が解決しようとする第2課題は、前記負極活物質を含む負極電極及びリチウム電池を提供するところにある。

【0016】

本発明が解決しようとする第3課題は、前記負極活物質の製造方法を提供するところにある。

【課題を解決するための手段】

【0017】

前記第1課題を解決するために、本発明は、金属コア、及び前記金属コアの表面上に形成されたコーティング層を備え、前記コーティング層が伝導性の金属物質を含む負極活物質を提供する。

【0018】

本発明による一実施形態によれば、前記コーティング層の伝導性の金属物質は、前記金属コアの表面に存在することが望ましい。

【0019】

本発明による一実施形態によれば、前記金属コアの内部に伝導性の金属物質をさらに含むことが望ましい。

【0020】

本発明による一実施形態によれば、前記伝導性の金属物質の含量が活物質の全体重量に対して0.1〜20重量%であることが望ましい。

【0021】

本発明による一実施形態によれば、前記伝導性の金属物質が比抵抗5.5×10−8Ωm以下及び弾性係数200GPa以下であることが望ましい。

【0022】

本発明による一実施形態によれば、前記伝導性の金属物質が比抵抗1.4×10−8Ωm〜5.5×10−8Ωm及び弾性係数40GPa〜200GPaであることが望ましい。

【0023】

前記第2課題を解決するために、本発明は、前記負極活物質を含む負極電極及びそれを採用したリチウム電池を提供する。

【0024】

前記第3課題を解決するために、本発明は、溶媒に高分子材料及び伝導性の金属物質を加えた後で溶液を攪拌させる工程、前記溶液に金属粒子を加えた後で攪拌しつつ乾燥させる工程、及び前記乾燥物を焼成させてコーティング層を形成する工程を含む負極活物質の製造方法を提供する。

【発明の効果】

【0025】

本発明による負極活物質は、金属コアを被覆する炭素系コーティング層が伝導性の金属物質を含むことによって、優秀な電子伝導性及び弾性を有するので、容量改善と共に充放電時に炭素系及び金属コアの膨脹により発生するストレスを解消させ、金属が電解液に直接露出される確率を顕著に減少させることができる。また、このような負極活物質を含む負極電極及びリチウム電池は、放電容量及び初期の充放電効率などの充放電特性が優秀である。

【発明を実施するための最良の形態】

【0026】

以下、本発明をさらに詳細に説明する。

【0027】

本発明による負極活物質は、伝導性の金属物質を被膜層に含み、通常の負極活物質が金属コアに電気容量及び伝導度の低い炭素系コーティング層のみを形成して、初期の充放電効率及び放電容量が制限されたものとは異なり、伝導性の金属物質をコーティング層内にさらに含んで初期の充放電効率及び放電容量を改善することが可能になる。

【0028】

本発明の負極活物質は、金属コア及び前記金属コアの表面上に形成されたコーティング層を備え、前記コーティング層は伝導性の金属物質を含む。

【0029】

前記金属コアは、リチウムの吸蔵、放出が可能な金属、すなわちリチウムと合金を形成できる金属であって、例えばシリコン、アルミニウム、鉛、スズ、ゲルマニウムなどを使用できる。

【0030】

高電位で十分な充放電を行えるためには、充放電時にリチウムと可逆的な酸化還元反応を行え、充放電の電位が黒鉛粒子の充放電の電位と類似したシリコン、シリコン合金またはシリコン/黒鉛複合体を利用することが望ましい。

【0031】

シリコン合金としては、シリコンに対してニッケル、銅、コバルト、マンガン、マグネシウム、アルミニウム、モリブデン、鉛、スズ、亜鉛、チタンのうち少なくとも一つ以上が合金化されるものを使用できる。

【0032】

シリコン/黒鉛複合体としては、シリコンに対して鱗片状、ファイバ状または微分の黒鉛粉末のうち少なくとも一つ以上と高エネルギー機械的ミーリングを通じて複合化したものを使用できる。

【0033】

前記金属コアの電気容量をさらに向上させるために、伝導性の金属物質を含むコーティング層を形成させ、前記コーティング層は、少なくとも部分的に金属コアの表面上に存在する。さらに具体的には、本発明の負極活物質で形成される前記コーティング層は、前記金属コア粒子を被覆することが望ましい。このように被覆することによって、内部の負極活物質を電解液と遮断できる。

【0034】

また、前記コーティング層がそれぞれ複数層で構成されていることも可能である。例えば、前記コーティング層が炭素被膜からなる層であるとしても、炭素被膜の単一層でなく複数層の炭素被膜が重なって層を形成することもできる。

【0035】

本発明の負極活物質において、金属コアは、単一の金属粒子、それらの凝集体などの多様な形態が混合された場合でありうる。金属コアは、単一の金属粒子で構成されることが望ましいが、製造過程において、二つ以上の金属粒子が固められる凝集体の発生など多様な構成の発生を避けられないためである。

【0036】

例えば、複数個の金属粒子の間に伝導性の金属物質が介在され、前記複数個の金属粒子からなる金属コアの表面上に前記複数個の伝導性の金属物質を結着させつつ被覆される炭素被膜でコーティング層を形成して、全体構成を形成できる。

【0037】

前記負極活物質において、前記コーティング層は、前記金属コア粒子の表面上に主に存在する伝導性の金属物質を含むことが望ましいが、伝導性の金属物質が前記金属コア粒子の表面上だけでなくコーティング層の内部に広く存在することも可能である。また、前記構成において、前記伝導性の金属物質は、稠密に金属コア粒子の表面上に主に存在することが望ましい。これにより、黒鉛粒子及び伝導性の金属物質で構成された負極材料がさらに高い電気容量を有することができる。また、前記伝導性の金属物質は、金属コアの内部にさらに含まれることもある。

【0038】

コーティング層の厚さは、金属コアの周辺の全領域にわたって均一に維持されることが最も望ましいが、厚さの散布が存在するか、または金属コアの一部分にのみコーティングされても本発明の効果を奏することができる。

【0039】

前記負極活物質を構成する前記金属コア粒子の平均粒径は、特別に限定されないが、前記伝導性の金属物質は、平均粒径が0.01μm〜1μmであることが望ましい。0.01μm未満である場合には、工程上取り扱い難いという問題があり、1μmを超える場合には、活物質内に適切に分散され難い。

【0040】

一方、前記負極活物質において、前記伝導性の金属物質の含量は、全体の活物質重量に対して0.1重量%〜20重量%であることが望ましい。伝導性の金属物質の含量が0.1重量%未満である場合には、添加により容量などに及ぼす影響が微々であり、20重量%を超える場合には、負極活物質の重量当たり容量が減少するという問題が発生する。

【0041】

本発明において、金属コアは、リチウムの吸蔵、放出時に体積変化が大きい。したがって、このような体積変化でも金属コアと分離されずにこのような金属コアの変化に耐えるためには、弾性係数が低くなければならない。また、粒子間の電気的連結を維持し、電池の性能を改善させるためには、伝導度が優秀でなければならない。このような条件を同時に満足するためには、前記伝導性の金属物質は、比抵抗5.5×10−8Ωm以下及び弾性係数200GPa以下である金属またはそれらの合金であることが望ましい。また、前記伝導性の金属物質は、比抵抗1.4×10−8Ωm〜5.5×10−8Ωm及び弾性係数40GPa〜200GPaである金属またはそれらの合金であることが望ましい。

【0042】

前記の条件を満足する伝導性の金属物質は、Cu,Ag,Al,Mg及びZnからなる群から選択された一つ以上である金属またはそれらの合金であることが望ましいが、それら以外の金属の使用を排除するものではない。

【0043】

前記負極活物質において、前記伝導性の金属物質を被覆しているコーティング膜は、高分子材料の焼成物である炭素被膜であることが望ましい。前記高分子材料は、ビニル系樹脂、セルロース系樹脂、フェノール系樹脂、ピッチ系樹脂及びタール系樹脂からなる群から選択された一つ以上であることが望ましく、ポリビニルアルコール(PVA)がさらに望ましい。

【0044】

前記負極活物質において、前記伝導性の金属物質を被覆している炭素被膜は、結晶面の間隔d002が3.45Å以上であるか、または非晶質であることが望ましい。また、前記伝導性の金属物質を被覆している炭素被膜は、結晶面の間隔d002が3.45Å〜3.70Åである低結晶性の炭素または非晶質の炭素で構成されたことが望ましい。

【0045】

炭素被膜が高結晶性を有する場合、一種の黒鉛のような役割を行って表面で電解液と反応を起こす。低結晶性または非晶質の炭素被膜は、充放電時に前記炭素被膜が電解液と反応を起こさずに電解液の分解が抑制されるので、高い充放電効率を達成できる。

【0046】

また、前記炭素被膜は、前記金属コア粒子と電解液との接触を遮断する程度にその構造が緻密であり、電解液と金属コア粒子及びシリコン粒子との反応を防止することが望ましい。すなわち、前記炭素被膜が反応防止層として作用して、電解液と黒鉛粒子などの負極材料とを遮断することが望ましい。

【0047】

次に、本発明の負極は、前述した負極活物質を含んで製造されることを特徴とする。

【0048】

前記電極は、例えば前記負極活物質及び結合剤を含む負極混合材料を一定な形状に成形してもよく、前記の負極混合材料を銅箔などの集電体に塗布させる方法で製造されてもよい。

【0049】

さらに具体的には、負極材料組成物を製造して、それを銅箔集電体に直接コーティングするか、または別途の支持体上にキャスティングし、その支持体から剥離させた負極活物質のフィルムを銅箔集電体にラミネーションして負極極板を得る。また、本発明の負極は、前記で列挙した形態に限定されるものではなく、列挙した形態以外の形態であってもよい。

【0050】

電池は、高容量化のために大量の電流を充放電することが必須的であり、このためには、電極の電気抵抗の低い材料が要求されている。したがって、電極の抵抗を減少させるために各種導電材の添加が一般的であり、主に使われる導電材としてはカーボンブラック、黒鉛微粒子などがある。

【0051】

また、本発明のリチウム電池は、前記の負極を含んで製造されることを特徴とする。本発明のリチウム電池は、次のように製造できる。

【0052】

まず、正極活物質、導電材、結合材及び溶媒を混合して正極活物質の組成物を準備する。前記正極活物質の組成物を金属集電体上に直接コーティング及び乾燥して、正極板を準備する。前記正極活物質の組成物を別途の支持体上にキャスティングした後、その支持体から剥離して得たフィルムを金属集電体上にラミネーションして正極板を製造することも可能である。

【0053】

前記正極活物質としては、リチウム含有の金属酸化物であって、当業界で通常的に使われるものであればいずれも使用可能であり、例えばLiCoO2,LiMnxO2x,LiNi1−xMnxO2x(x=1,2),Ni1−x−yCoxMnyO2(0≦x≦0.5,0≦y≦0.5)などを挙げることができ、さらに具体的には、LiMn2O4,LiCoO2,LiNiO2,LiFeO2,V2O5,TiS及びMoSなどリチウムの酸化還元が可能な化合物である。

【0054】

導電材としては、カーボンブラックを使用し、結合材としては、フッ化ビニリデン/ヘキサフルオロプロピレンコポリマー、フッ化ポリビニリデン(PVDF)、ポリアクリロニトリル、ポリメチルメタクリレート、ポリテトラフルオロエチレン(PTFE)及びその混合物、スチレンブタジエンゴム系ポリマーを使用し、溶媒としては、N−メチルピロリドン(NMP)、アセトン、水などを使用する。このとき、正極活物質、導電材、結合材及び溶媒の含量は、リチウム電池で通常的に使用するレベルである。

【0055】

セパレータとしては、リチウム電池で通常的に使われるものであればいずれも使用可能である。特に、電解質のイオン移動に対して低抵抗であり、かつ電解液の吸湿能力にすぐれたものが望ましい。例えば、ガラスファイバ、ポリエステル、テフロン(登録商標)、ポリエチレン、ポリプロピレン、PTFE、その組合物のうち選択された材質であって、不織布または織布形態であってもよい。さらに詳細に説明すれば、リチウムイオン電池の場合には、ポリエチレン、ポリプロピレンのような材料からなる巻取り可能なセパレータを使用し、リチウムイオンポリマー電池の場合には、有機電解液の含浸能力が優秀なセパレータを使用するが、このようなセパレータは、下記の方法によって製造可能である。

【0056】

すなわち、高分子樹脂、充填剤及び溶媒を混合してセパレータ組成物を準備した後、前記セパレータ組成物を電極の上部に直接コーティング及び乾燥してセパレータフィルムを形成するか、または前記セパレータ組成物を支持体上にキャスティング及び乾燥した後、前記支持体から剥離させたセパレータフィルムを電極の上部にラミネーションして形成できる。

【0057】

前記高分子樹脂は、特別に限定されず、電極板の結合材に使われる物質がいずれも使用可能である。例えば、フッ化ビニリデン/ヘキサフルオロプロピレンコポリマー、PVDF、ポリアクリロニトリル、ポリメチルメタクリレート及びその混合物を使用できる。

【0058】

電解液としては、炭酸プロピレン、炭酸エチレン、炭酸ジエチル、炭酸エチルメチル、炭酸メチルプロピル、炭酸ブチレン、ベンゾニトリル、アセトニトリル、テトラヒドロフラン、2−メチルテトラヒドロフラン、γ−ブチロラクトン、ジオキソラン、4−メチルオキソラン、N,N−ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、ジオキサン、1,2−ジメトキシエタン、スルホラン、ジクロロエタン、クロロベンゼン、ニトロベンゼン、炭酸ジメチル、炭酸メチルエチル、炭酸ジエチル、炭酸メチルプロピル、炭酸メチルイソプロピル、炭酸エチルプロピル、炭酸ジプロピル、炭酸ジブチル、ジエチレングリコールまたはジメチルエーテルなどの溶媒またはそれらの混合溶媒にLiPF6,LiBF4,LiSbF6,LiAsF6,LiClO4,LiCF3SO3,Li(CF3SO2)2N,LiC4F9SO3,LiSbF6,LiAlO4,LiAlCl4,LiN(CxF2x+1SO2)(CyF2y+1SO2)(ただし、x,yは自然数),LiCl,LiIなどのリチウム塩からなる電解質のうち一つまたはそれらを二つ以上混合したものを溶解して使用できる。

【0059】

前述したような正極極板と負極極板との間にセパレータを配置して、電池構造体を形成する。このような電池構造体を巻くか、または折って円筒形の電池ケースや角形の電池ケースに入れた後、本発明の有機電解液を注入すれば、リチウムイオン電池が完成される。

【0060】

また、前記電池構造体をバイセル構造で積層した後、それを有機電解液に含浸させ、得られた結果物をポーチに入れて密封すれば、リチウムイオンポリマー電池が完成される。

【0061】

次に、本発明のリチウム電池用の負極活物質の製造方法は、溶媒に高分子材料及び伝導性の金属物質を加えた後で溶液を攪拌させる工程、前記溶液に金属粒子を加えた後で攪拌しつつ乾燥させる工程、及び前記乾燥物を焼成させてコーティング層を形成する工程を含むことが望ましい。

【0062】

前記負極活物質の製造方法において、前記高分子材料を焼成する温度は、500〜1250℃であることが望ましい。500℃未満では、高分子材料の炭化が起きず、1250℃以上の温度では、シリコンが溶融されるという問題が発生する。

【0063】

前記伝導性の金属物質は、金属塩の形態が望ましく、それらは、溶液内でイオンの形態に存在していて金属粒子の表面またはコーティング層の内部に分散される。乾燥後に焼成工程でカウンタイオンが焼成され気化されるか、または変化する場合、ただ金属状態が活物質の内部に存在する。従って、前記伝導性の金属物質は、活物質の内部に実質的に均一に存在できる。

【0064】

前記金属塩は、SnCl4,Ni(NO3)2,AgNO3,Cu(NO3)2,Zn(NO3)2などを例として挙げることができるが、それらに限定されず、本発明に使われる伝導性の金属物質を含むあらゆる種類の化合物を含むことができる。

【0065】

また、前記負極活物質の製造方法において、前記高分子材料は、ビニル系樹脂、セルロース系樹脂、フェノール系樹脂、ピッチ系樹脂及びタール系樹脂からなる群から選択された一つ以上であることが望ましい。

【0066】

前記の製造方法による場合、前記コーティング層は、伝導性にすぐれ、かつ黒鉛及びシリコン粒子と電解液との接触を遮断できる。

【0067】

図3は、本発明による実施例の模式図である。

【0068】

以下の実施例及び比較例を通じて、本発明をさらに詳細に説明する。ただし、実施例は、本発明を例示するためのものであり、それらのみで本発明の範囲を限定するものではない。

【0069】

[負極活物質の製造]

[実施例1]

窒酸銀(AgNO3)0.7gと分子量500のPVA 0.2gとを10mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、平均直径43μm未満のシリコン粉末3gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0070】

前記固体状態の物質をアルゴン雰囲気で600℃で12時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン粒子上にコーティング層として伝導性の金属物質を含む炭素被膜がコーティングされた粉末を得た。

【0071】

[実施例2]

実施例1と同じ条件で実験した。ただし、窒酸銀を0.5g使用した。

【0072】

[実施例3]

実施例1と同じ条件で実験した。ただし、窒酸銀を0.3g使用した。

【0073】

[実施例4]

実施例1と同じ条件で実験した。ただし、窒酸銀を1.4g使用した。

【0074】

[実施例5]

実施例1と同じ条件で実験した。ただし、窒酸銀の代わりに四塩化スズ(SnCl4)を1.1g使用した。

【0075】

[実施例6]

実施例1と同じ条件で実験した。ただし、窒酸銀の代わりに窒酸ニッケル(Ni(NO3)2)を1.2g使用した。

【0076】

[実施例7]

実施例1と同じ条件で実験した。ただし、窒酸銀の代わりに窒酸銅(Cu(NO3)2)を0.8g使用した。

【0077】

[実施例8]

実施例1と同じ条件で実験した。ただし、窒酸銀の代わりに窒酸亜鉛(Zn(NO3)2)を1.2g使用した。

【0078】

[実施例9]

1次粒子の平均直径が0.5μm未満であり、2次粒子の平均直径が50μm未満であるシリコン粉末1gと、平均直径20μm未満である黒鉛粉末2gとをモルタルで混合した後、機械的ミーリングを1時間行ってシリコン/黒鉛複合粉末を得た。AgNO3 0.2gと分子量500のPVA 1gとを20mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、前記シリコン/黒鉛複合粉末1gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0079】

前記固体状態の物質をアルゴン雰囲気で900℃で3時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン/黒鉛複合粒子上にコーティング層として伝導性の金属物質を含む炭素被膜がコーティングされた粉末を得た。

【0080】

[比較例1]

平均直径43μm未満のシリコン粉末を使用した。

【0081】

[比較例2]

分子量500のPVA 0.2gを10mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、平均直径43μm未満のシリコン粉末3gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0082】

前記固体状態の物質をアルゴン雰囲気で600℃で12時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン粒子上にコーティング層として炭素被膜がコーティングされた粉末を得た。

【0083】

[比較例3]

1次粒子の平均直径が0.5μm未満であり、2次粒子の平均直径が50μm未満であるシリコン粉末1gと、平均直径20μm未満である黒鉛粉末2gとをモルタルで混合した後、機械的ミーリングを1時間行ってシリコン/黒鉛複合粉末を得た。

【0084】

[比較例4]

分子量500のPVA 0.1gを10mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、比較例3で得られたシリコン/黒鉛複合粉末1gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0085】

前記固体状態の物質をアルゴン雰囲気で900℃で3時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン粒子上にコーティング層として炭素被膜がコーティングされた粉末を得た。

【0086】

[比較例5]

分子量500のPVA 0.2gを10mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、比較例3で得られたシリコン/黒鉛複合粉末1gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0087】

前記固体状態の物質をアルゴン雰囲気で900℃で3時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン粒子上にコーティング層として炭素被膜がコーティングされた粉末を得た。

【0088】

[比較例6]

1次粒子の平均直径が0.5μm未満であり、2次粒子の平均直径が50μm未満であるシリコン粉末0.2333gと、平均直径20μm未満である黒鉛粉末とをモルタルで混合してシリコン/黒鉛単純混合粉末を得た。

【0089】

[負極の製造]

実施例1ないし8及び比較例1,2で合成した活物質粉末0.3g、平均直径20μmの黒鉛粉末2.4g、平均直径2μmの黒鉛粉末0.6g、スチレンブタジエンゴム(SBR)0.06g及びカルボキシメチルセルロース(CMC)0.06gを混合し、5mLの蒸溜水を投入した後、機械式攪拌器を使用して3時間攪拌してスラリを製造した。

【0090】

そのスラリを、ドクターブレードを使用して銅(Cu)集電体上に約200μmの厚さに塗布して乾燥した後、真空、摂氏110℃の条件で再び乾燥して負極板を製造した。

【0091】

実施例9及び比較例3ないし6で合成した活物質粉末0.7g、平均直径6μmの黒鉛粉末0.2g、及びPVDF(KF1100、クレハ化学(株))結合剤0.1gをNMP溶液に混合してスラリを製造した。

【0092】

そのスラリを、ドクターブレードを使用してCu集電体上に約100μmの厚さに塗布して乾燥した後、真空、摂氏130℃の条件で再び乾燥して負極板を製造した。

【0093】

[リチウム電池の製造]

実施例1ないし9及び比較例1ないし6の負極活物質を使用して製造した前記負極板を、リチウム金属を相対電極とし、PTFEセパレータと1M LiPF6とが炭酸エチレン(EC)+炭酸ジエチル(DEC)(3:7)に溶けている溶液を電解質として2015規格のコインセルを製造した。

【0094】

[充放電実験]

実施例1ないし8及び比較例1、2の活物質を使用して製造したコインセルは、活物質1g当たり50mAの電流でLi電極に対して0.001Vに達するまで定電流充電し、次いで、0.001Vの電圧を維持しつつ電流が活物質1g当たり5mAに低くなるまで定電圧充電を実施した。

【0095】

充電が完了したセルは、約30分間の休止期間を経た後、活物質1g当たり50mAの電流で電圧が1.5Vに達するまで定電流放電した。

【0096】

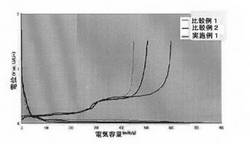

前記実施例及び比較例の実験結果を下記の表1及び図1に示した。ここで、シリコン放電容量は、便宜上Liに対して0.25V以上での放電容量を意味する。

【0097】

実施例9及び比較例3ないし6の活物質を使用して製造したコインセルは、活物質1g当たり100mAの電流でLi電極に対して0.001Vに達するまで定電流充電を実施した。

【0098】

充電が完了したセルは、約30分間の休止期間を経た後、活物質1g当たり100mAの電流で電圧が1.5Vに達するまで定電流放電した。前記実施例及び比較例の実験結果を下記の表1に示した。

【0099】

【表1】

【0100】

前記表1及び図1に示したように、伝導性の金属物質を使用した実施例は、シリコン金属コアのみを使用した比較例1に比べて放電容量及び初期の充放電効率が大きく改善された性能を表す。一方、炭素系材料で金属コアをコーティングした比較例2と比較した場合にも、伝導度の高くて弾性係数の低い銀、銅、亜鉛などの場合には、相対的に向上した放電容量及び初期の充放電効率を表し、その他の金属の場合にも、炭素系材料のみを使用した場合と同等なレベルの性能を表した。これは、優秀な伝導性及び低い弾性係数を有する伝導性の金属物質が電子及びイオンの移動をさらに円滑にし、金属コアの体積変化をさらによく緩和させてリチウムの吸蔵放出がさらに可逆的に起きることを可能にするためであると見られる。

【0101】

【表2】

【0102】

図2A及び図2Bに示したように、シリコン/黒鉛複合体及び前記複合体に伝導性の金属物質をさらに含んだ場合を比較したとき、伝導性の金属物質を含む場合、粉末の内部に伝導性の金属物質の微粒子が分布されていることが分かる。

【0103】

表2に示したように、金属コアとしてシリコン/黒鉛複合体を使用する場合にも、伝導性の金属物質を共に使用した実施例9は、シリコン/黒鉛複合体自体を使用した比較例3及びシリコン/黒鉛単純混合物自体を使用した比較例6より高い容量及び容量維持特性を表し、炭素系材料のみを使用した比較例4及び5に比べて初期効率は同等であるが、容量が大きく、充放電による容量維持率の向上を表した。これは、このような優秀な伝導性及び低い弾性係数を有する伝導性の金属物質がシリコンと同様に、シリコン/黒鉛複合体粉末を金属コアとして使用する場合にも、電子及びイオンの移動を円滑にし、金属コアの体積変化をさらによく緩和させてリチウムの吸蔵放出がさらに可逆的に起きることを可能にするためであると見られる。

【産業上の利用可能性】

【0104】

本発明は、リチウム電池関連の技術分野に適用可能である。

【図面の簡単な説明】

【0105】

【図1】本発明による実施例1及び比較例1、2の負極活物質を使用して製造したリチウム電池の充放電特性を表す充放電曲線である。

【図2A】本発明による実施例9及び比較例3の負極活物質の透過電子顕微鏡写真である。

【図2B】本発明による実施例9及び比較例3の負極活物質の透過電子顕微鏡写真である。

【図3】本発明による実施例の負極活物質の模式図である。

【技術分野】

【0001】

本発明は、負極活物質、その製造方法及びそれを採用した負極とリチウム電池に係り、特に初期の充放電効率及び放電容量にすぐれた負極活物質、その製造方法及びそれを採用した負極とリチウム電池に関する。

【背景技術】

【0002】

リチウム化合物を負極として使用する非水電解質2次電池は、高電圧及び高エネルギー密度を有するので、これまで多くの研究の対象となってきた。そのうちリチウム金属は、豊富な電池容量によりリチウムが負極素材として注目された初期に多くの研究の対象となった。しかし、リチウム金属を負極として使用する場合、充電時にリチウムの表面に多くの樹枝状リチウム(lithium dentrite)が析出して充放電効率が低下するか、または正極と短絡を起こし、またリチウム自体の不安定性、すなわち高い反応性が問題となった。

【0003】

一方、負極材料として炭素系材料を使用する場合、充放電による膨脹や収縮は、前記リチウムまたはリチウム合金の場合に比べて少なくなるが、リチウムなどを利用した場合に比べて容量が低下(約350mAh/g)し、初期の充放電効率が低下するなどの問題があった。

【0004】

したがって、金属負極が有する既存の問題点にもかかわらず、再びリチウムなどの金属を負極に導入して電池の容量を向上させようとする研究が活発に試みられている。

【0005】

リチウム、リチウム−アルミニウム、リチウム−鉛、リチウム−スズ、及びリチウム−ケイ素などの合金は、炭素系素材よりさらに大きい電気容量(2000mAh/g以上)を得ることができると周知されている。しかし、このような合金または金属を単独に使用する場合、樹枝状リチウムの析出及び急激な体積変化による問題があるので、それらを炭素系素材と適切に混合して電気容量を増加させつつも短絡などの問題を避けようとする方向に研究が進められてきた。

【0006】

このような複合素材を使用したものとして、多様な従来の技術が提示された。

【0007】

特許文献1は、類似した大きさの炭素系物質と金属物質とを混合した後、その混合物を有機化合物で被覆して焼成させた負極材料を開示している。本発明は、炭素系物質の不足な電気容量を向上させるために金属物質を添加したものであって、充放電効率にすぐれ、充放電容量を相対的に改善させた。

【0008】

特許文献2は、金属粒子及び前記金属の表面にコーティングされた炭素系物質を含む負極を提案している。本発明は、金属粒子を使用して充放電容量を向上させ、金属粒子の充放電時の体積変化を表面にコーティングされた炭素系物質で緩和させるという概念である。前記炭素系物質のコーティングにより、放電容量及び初期の充放電効率を向上させた。

【0009】

特許文献3は、リチウム含有の複合窒化物の表面を導電性材料でカバーしたものであって、伝導性が劣るリチウム含有の複合窒化物の伝導性を向上させるために、単純に導電材と混合せずに窒化物の表面にコーティングさせるという概念として、このようなコーティングにより高率特性及びサイクル特性を向上させた。

【0010】

特許文献4は、金属電極の表面上に伝導性の微粒子を被覆させるものであるが、これは、負極活物質自体でなく金属電極と電解質との間の抵抗を低めるために電極の表面にのみコーティングするという点が異なる。

【0011】

前記従来技術は、金属粒子の表面に炭素粒子などを被覆させて金属粒子の問題点である樹枝状リチウムの成長を抑制しつつ、炭素系材料の問題点である低い充放電容量を向上させようとした。

【0012】

しかし、前記の従来技術の場合に、炭素系材料の本質的に低い電気容量及び伝導度により、初期の充放電効率及び放電容量の改善に限界があった。

【0013】

したがって、前記炭素系材料が有する限界を克服し、優秀な初期の充放電効率を有し、かつ高い放電容量を備えてさらに実用性の高い負極活物質を開発することが依然として必要な実情である。

【特許文献1】特開平5−286763号公報

【特許文献2】特開平10−003920号公報

【特許文献3】特開2001−015101号公報

【特許文献4】特開2002−516643号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明が解決しようとする第1課題は、初期の充放電効率及び放電容量が改善された負極活物質を提供するところにある。

【0015】

本発明が解決しようとする第2課題は、前記負極活物質を含む負極電極及びリチウム電池を提供するところにある。

【0016】

本発明が解決しようとする第3課題は、前記負極活物質の製造方法を提供するところにある。

【課題を解決するための手段】

【0017】

前記第1課題を解決するために、本発明は、金属コア、及び前記金属コアの表面上に形成されたコーティング層を備え、前記コーティング層が伝導性の金属物質を含む負極活物質を提供する。

【0018】

本発明による一実施形態によれば、前記コーティング層の伝導性の金属物質は、前記金属コアの表面に存在することが望ましい。

【0019】

本発明による一実施形態によれば、前記金属コアの内部に伝導性の金属物質をさらに含むことが望ましい。

【0020】

本発明による一実施形態によれば、前記伝導性の金属物質の含量が活物質の全体重量に対して0.1〜20重量%であることが望ましい。

【0021】

本発明による一実施形態によれば、前記伝導性の金属物質が比抵抗5.5×10−8Ωm以下及び弾性係数200GPa以下であることが望ましい。

【0022】

本発明による一実施形態によれば、前記伝導性の金属物質が比抵抗1.4×10−8Ωm〜5.5×10−8Ωm及び弾性係数40GPa〜200GPaであることが望ましい。

【0023】

前記第2課題を解決するために、本発明は、前記負極活物質を含む負極電極及びそれを採用したリチウム電池を提供する。

【0024】

前記第3課題を解決するために、本発明は、溶媒に高分子材料及び伝導性の金属物質を加えた後で溶液を攪拌させる工程、前記溶液に金属粒子を加えた後で攪拌しつつ乾燥させる工程、及び前記乾燥物を焼成させてコーティング層を形成する工程を含む負極活物質の製造方法を提供する。

【発明の効果】

【0025】

本発明による負極活物質は、金属コアを被覆する炭素系コーティング層が伝導性の金属物質を含むことによって、優秀な電子伝導性及び弾性を有するので、容量改善と共に充放電時に炭素系及び金属コアの膨脹により発生するストレスを解消させ、金属が電解液に直接露出される確率を顕著に減少させることができる。また、このような負極活物質を含む負極電極及びリチウム電池は、放電容量及び初期の充放電効率などの充放電特性が優秀である。

【発明を実施するための最良の形態】

【0026】

以下、本発明をさらに詳細に説明する。

【0027】

本発明による負極活物質は、伝導性の金属物質を被膜層に含み、通常の負極活物質が金属コアに電気容量及び伝導度の低い炭素系コーティング層のみを形成して、初期の充放電効率及び放電容量が制限されたものとは異なり、伝導性の金属物質をコーティング層内にさらに含んで初期の充放電効率及び放電容量を改善することが可能になる。

【0028】

本発明の負極活物質は、金属コア及び前記金属コアの表面上に形成されたコーティング層を備え、前記コーティング層は伝導性の金属物質を含む。

【0029】

前記金属コアは、リチウムの吸蔵、放出が可能な金属、すなわちリチウムと合金を形成できる金属であって、例えばシリコン、アルミニウム、鉛、スズ、ゲルマニウムなどを使用できる。

【0030】

高電位で十分な充放電を行えるためには、充放電時にリチウムと可逆的な酸化還元反応を行え、充放電の電位が黒鉛粒子の充放電の電位と類似したシリコン、シリコン合金またはシリコン/黒鉛複合体を利用することが望ましい。

【0031】

シリコン合金としては、シリコンに対してニッケル、銅、コバルト、マンガン、マグネシウム、アルミニウム、モリブデン、鉛、スズ、亜鉛、チタンのうち少なくとも一つ以上が合金化されるものを使用できる。

【0032】

シリコン/黒鉛複合体としては、シリコンに対して鱗片状、ファイバ状または微分の黒鉛粉末のうち少なくとも一つ以上と高エネルギー機械的ミーリングを通じて複合化したものを使用できる。

【0033】

前記金属コアの電気容量をさらに向上させるために、伝導性の金属物質を含むコーティング層を形成させ、前記コーティング層は、少なくとも部分的に金属コアの表面上に存在する。さらに具体的には、本発明の負極活物質で形成される前記コーティング層は、前記金属コア粒子を被覆することが望ましい。このように被覆することによって、内部の負極活物質を電解液と遮断できる。

【0034】

また、前記コーティング層がそれぞれ複数層で構成されていることも可能である。例えば、前記コーティング層が炭素被膜からなる層であるとしても、炭素被膜の単一層でなく複数層の炭素被膜が重なって層を形成することもできる。

【0035】

本発明の負極活物質において、金属コアは、単一の金属粒子、それらの凝集体などの多様な形態が混合された場合でありうる。金属コアは、単一の金属粒子で構成されることが望ましいが、製造過程において、二つ以上の金属粒子が固められる凝集体の発生など多様な構成の発生を避けられないためである。

【0036】

例えば、複数個の金属粒子の間に伝導性の金属物質が介在され、前記複数個の金属粒子からなる金属コアの表面上に前記複数個の伝導性の金属物質を結着させつつ被覆される炭素被膜でコーティング層を形成して、全体構成を形成できる。

【0037】

前記負極活物質において、前記コーティング層は、前記金属コア粒子の表面上に主に存在する伝導性の金属物質を含むことが望ましいが、伝導性の金属物質が前記金属コア粒子の表面上だけでなくコーティング層の内部に広く存在することも可能である。また、前記構成において、前記伝導性の金属物質は、稠密に金属コア粒子の表面上に主に存在することが望ましい。これにより、黒鉛粒子及び伝導性の金属物質で構成された負極材料がさらに高い電気容量を有することができる。また、前記伝導性の金属物質は、金属コアの内部にさらに含まれることもある。

【0038】

コーティング層の厚さは、金属コアの周辺の全領域にわたって均一に維持されることが最も望ましいが、厚さの散布が存在するか、または金属コアの一部分にのみコーティングされても本発明の効果を奏することができる。

【0039】

前記負極活物質を構成する前記金属コア粒子の平均粒径は、特別に限定されないが、前記伝導性の金属物質は、平均粒径が0.01μm〜1μmであることが望ましい。0.01μm未満である場合には、工程上取り扱い難いという問題があり、1μmを超える場合には、活物質内に適切に分散され難い。

【0040】

一方、前記負極活物質において、前記伝導性の金属物質の含量は、全体の活物質重量に対して0.1重量%〜20重量%であることが望ましい。伝導性の金属物質の含量が0.1重量%未満である場合には、添加により容量などに及ぼす影響が微々であり、20重量%を超える場合には、負極活物質の重量当たり容量が減少するという問題が発生する。

【0041】

本発明において、金属コアは、リチウムの吸蔵、放出時に体積変化が大きい。したがって、このような体積変化でも金属コアと分離されずにこのような金属コアの変化に耐えるためには、弾性係数が低くなければならない。また、粒子間の電気的連結を維持し、電池の性能を改善させるためには、伝導度が優秀でなければならない。このような条件を同時に満足するためには、前記伝導性の金属物質は、比抵抗5.5×10−8Ωm以下及び弾性係数200GPa以下である金属またはそれらの合金であることが望ましい。また、前記伝導性の金属物質は、比抵抗1.4×10−8Ωm〜5.5×10−8Ωm及び弾性係数40GPa〜200GPaである金属またはそれらの合金であることが望ましい。

【0042】

前記の条件を満足する伝導性の金属物質は、Cu,Ag,Al,Mg及びZnからなる群から選択された一つ以上である金属またはそれらの合金であることが望ましいが、それら以外の金属の使用を排除するものではない。

【0043】

前記負極活物質において、前記伝導性の金属物質を被覆しているコーティング膜は、高分子材料の焼成物である炭素被膜であることが望ましい。前記高分子材料は、ビニル系樹脂、セルロース系樹脂、フェノール系樹脂、ピッチ系樹脂及びタール系樹脂からなる群から選択された一つ以上であることが望ましく、ポリビニルアルコール(PVA)がさらに望ましい。

【0044】

前記負極活物質において、前記伝導性の金属物質を被覆している炭素被膜は、結晶面の間隔d002が3.45Å以上であるか、または非晶質であることが望ましい。また、前記伝導性の金属物質を被覆している炭素被膜は、結晶面の間隔d002が3.45Å〜3.70Åである低結晶性の炭素または非晶質の炭素で構成されたことが望ましい。

【0045】

炭素被膜が高結晶性を有する場合、一種の黒鉛のような役割を行って表面で電解液と反応を起こす。低結晶性または非晶質の炭素被膜は、充放電時に前記炭素被膜が電解液と反応を起こさずに電解液の分解が抑制されるので、高い充放電効率を達成できる。

【0046】

また、前記炭素被膜は、前記金属コア粒子と電解液との接触を遮断する程度にその構造が緻密であり、電解液と金属コア粒子及びシリコン粒子との反応を防止することが望ましい。すなわち、前記炭素被膜が反応防止層として作用して、電解液と黒鉛粒子などの負極材料とを遮断することが望ましい。

【0047】

次に、本発明の負極は、前述した負極活物質を含んで製造されることを特徴とする。

【0048】

前記電極は、例えば前記負極活物質及び結合剤を含む負極混合材料を一定な形状に成形してもよく、前記の負極混合材料を銅箔などの集電体に塗布させる方法で製造されてもよい。

【0049】

さらに具体的には、負極材料組成物を製造して、それを銅箔集電体に直接コーティングするか、または別途の支持体上にキャスティングし、その支持体から剥離させた負極活物質のフィルムを銅箔集電体にラミネーションして負極極板を得る。また、本発明の負極は、前記で列挙した形態に限定されるものではなく、列挙した形態以外の形態であってもよい。

【0050】

電池は、高容量化のために大量の電流を充放電することが必須的であり、このためには、電極の電気抵抗の低い材料が要求されている。したがって、電極の抵抗を減少させるために各種導電材の添加が一般的であり、主に使われる導電材としてはカーボンブラック、黒鉛微粒子などがある。

【0051】

また、本発明のリチウム電池は、前記の負極を含んで製造されることを特徴とする。本発明のリチウム電池は、次のように製造できる。

【0052】

まず、正極活物質、導電材、結合材及び溶媒を混合して正極活物質の組成物を準備する。前記正極活物質の組成物を金属集電体上に直接コーティング及び乾燥して、正極板を準備する。前記正極活物質の組成物を別途の支持体上にキャスティングした後、その支持体から剥離して得たフィルムを金属集電体上にラミネーションして正極板を製造することも可能である。

【0053】

前記正極活物質としては、リチウム含有の金属酸化物であって、当業界で通常的に使われるものであればいずれも使用可能であり、例えばLiCoO2,LiMnxO2x,LiNi1−xMnxO2x(x=1,2),Ni1−x−yCoxMnyO2(0≦x≦0.5,0≦y≦0.5)などを挙げることができ、さらに具体的には、LiMn2O4,LiCoO2,LiNiO2,LiFeO2,V2O5,TiS及びMoSなどリチウムの酸化還元が可能な化合物である。

【0054】

導電材としては、カーボンブラックを使用し、結合材としては、フッ化ビニリデン/ヘキサフルオロプロピレンコポリマー、フッ化ポリビニリデン(PVDF)、ポリアクリロニトリル、ポリメチルメタクリレート、ポリテトラフルオロエチレン(PTFE)及びその混合物、スチレンブタジエンゴム系ポリマーを使用し、溶媒としては、N−メチルピロリドン(NMP)、アセトン、水などを使用する。このとき、正極活物質、導電材、結合材及び溶媒の含量は、リチウム電池で通常的に使用するレベルである。

【0055】

セパレータとしては、リチウム電池で通常的に使われるものであればいずれも使用可能である。特に、電解質のイオン移動に対して低抵抗であり、かつ電解液の吸湿能力にすぐれたものが望ましい。例えば、ガラスファイバ、ポリエステル、テフロン(登録商標)、ポリエチレン、ポリプロピレン、PTFE、その組合物のうち選択された材質であって、不織布または織布形態であってもよい。さらに詳細に説明すれば、リチウムイオン電池の場合には、ポリエチレン、ポリプロピレンのような材料からなる巻取り可能なセパレータを使用し、リチウムイオンポリマー電池の場合には、有機電解液の含浸能力が優秀なセパレータを使用するが、このようなセパレータは、下記の方法によって製造可能である。

【0056】

すなわち、高分子樹脂、充填剤及び溶媒を混合してセパレータ組成物を準備した後、前記セパレータ組成物を電極の上部に直接コーティング及び乾燥してセパレータフィルムを形成するか、または前記セパレータ組成物を支持体上にキャスティング及び乾燥した後、前記支持体から剥離させたセパレータフィルムを電極の上部にラミネーションして形成できる。

【0057】

前記高分子樹脂は、特別に限定されず、電極板の結合材に使われる物質がいずれも使用可能である。例えば、フッ化ビニリデン/ヘキサフルオロプロピレンコポリマー、PVDF、ポリアクリロニトリル、ポリメチルメタクリレート及びその混合物を使用できる。

【0058】

電解液としては、炭酸プロピレン、炭酸エチレン、炭酸ジエチル、炭酸エチルメチル、炭酸メチルプロピル、炭酸ブチレン、ベンゾニトリル、アセトニトリル、テトラヒドロフラン、2−メチルテトラヒドロフラン、γ−ブチロラクトン、ジオキソラン、4−メチルオキソラン、N,N−ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、ジオキサン、1,2−ジメトキシエタン、スルホラン、ジクロロエタン、クロロベンゼン、ニトロベンゼン、炭酸ジメチル、炭酸メチルエチル、炭酸ジエチル、炭酸メチルプロピル、炭酸メチルイソプロピル、炭酸エチルプロピル、炭酸ジプロピル、炭酸ジブチル、ジエチレングリコールまたはジメチルエーテルなどの溶媒またはそれらの混合溶媒にLiPF6,LiBF4,LiSbF6,LiAsF6,LiClO4,LiCF3SO3,Li(CF3SO2)2N,LiC4F9SO3,LiSbF6,LiAlO4,LiAlCl4,LiN(CxF2x+1SO2)(CyF2y+1SO2)(ただし、x,yは自然数),LiCl,LiIなどのリチウム塩からなる電解質のうち一つまたはそれらを二つ以上混合したものを溶解して使用できる。

【0059】

前述したような正極極板と負極極板との間にセパレータを配置して、電池構造体を形成する。このような電池構造体を巻くか、または折って円筒形の電池ケースや角形の電池ケースに入れた後、本発明の有機電解液を注入すれば、リチウムイオン電池が完成される。

【0060】

また、前記電池構造体をバイセル構造で積層した後、それを有機電解液に含浸させ、得られた結果物をポーチに入れて密封すれば、リチウムイオンポリマー電池が完成される。

【0061】

次に、本発明のリチウム電池用の負極活物質の製造方法は、溶媒に高分子材料及び伝導性の金属物質を加えた後で溶液を攪拌させる工程、前記溶液に金属粒子を加えた後で攪拌しつつ乾燥させる工程、及び前記乾燥物を焼成させてコーティング層を形成する工程を含むことが望ましい。

【0062】

前記負極活物質の製造方法において、前記高分子材料を焼成する温度は、500〜1250℃であることが望ましい。500℃未満では、高分子材料の炭化が起きず、1250℃以上の温度では、シリコンが溶融されるという問題が発生する。

【0063】

前記伝導性の金属物質は、金属塩の形態が望ましく、それらは、溶液内でイオンの形態に存在していて金属粒子の表面またはコーティング層の内部に分散される。乾燥後に焼成工程でカウンタイオンが焼成され気化されるか、または変化する場合、ただ金属状態が活物質の内部に存在する。従って、前記伝導性の金属物質は、活物質の内部に実質的に均一に存在できる。

【0064】

前記金属塩は、SnCl4,Ni(NO3)2,AgNO3,Cu(NO3)2,Zn(NO3)2などを例として挙げることができるが、それらに限定されず、本発明に使われる伝導性の金属物質を含むあらゆる種類の化合物を含むことができる。

【0065】

また、前記負極活物質の製造方法において、前記高分子材料は、ビニル系樹脂、セルロース系樹脂、フェノール系樹脂、ピッチ系樹脂及びタール系樹脂からなる群から選択された一つ以上であることが望ましい。

【0066】

前記の製造方法による場合、前記コーティング層は、伝導性にすぐれ、かつ黒鉛及びシリコン粒子と電解液との接触を遮断できる。

【0067】

図3は、本発明による実施例の模式図である。

【0068】

以下の実施例及び比較例を通じて、本発明をさらに詳細に説明する。ただし、実施例は、本発明を例示するためのものであり、それらのみで本発明の範囲を限定するものではない。

【0069】

[負極活物質の製造]

[実施例1]

窒酸銀(AgNO3)0.7gと分子量500のPVA 0.2gとを10mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、平均直径43μm未満のシリコン粉末3gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0070】

前記固体状態の物質をアルゴン雰囲気で600℃で12時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン粒子上にコーティング層として伝導性の金属物質を含む炭素被膜がコーティングされた粉末を得た。

【0071】

[実施例2]

実施例1と同じ条件で実験した。ただし、窒酸銀を0.5g使用した。

【0072】

[実施例3]

実施例1と同じ条件で実験した。ただし、窒酸銀を0.3g使用した。

【0073】

[実施例4]

実施例1と同じ条件で実験した。ただし、窒酸銀を1.4g使用した。

【0074】

[実施例5]

実施例1と同じ条件で実験した。ただし、窒酸銀の代わりに四塩化スズ(SnCl4)を1.1g使用した。

【0075】

[実施例6]

実施例1と同じ条件で実験した。ただし、窒酸銀の代わりに窒酸ニッケル(Ni(NO3)2)を1.2g使用した。

【0076】

[実施例7]

実施例1と同じ条件で実験した。ただし、窒酸銀の代わりに窒酸銅(Cu(NO3)2)を0.8g使用した。

【0077】

[実施例8]

実施例1と同じ条件で実験した。ただし、窒酸銀の代わりに窒酸亜鉛(Zn(NO3)2)を1.2g使用した。

【0078】

[実施例9]

1次粒子の平均直径が0.5μm未満であり、2次粒子の平均直径が50μm未満であるシリコン粉末1gと、平均直径20μm未満である黒鉛粉末2gとをモルタルで混合した後、機械的ミーリングを1時間行ってシリコン/黒鉛複合粉末を得た。AgNO3 0.2gと分子量500のPVA 1gとを20mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、前記シリコン/黒鉛複合粉末1gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0079】

前記固体状態の物質をアルゴン雰囲気で900℃で3時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン/黒鉛複合粒子上にコーティング層として伝導性の金属物質を含む炭素被膜がコーティングされた粉末を得た。

【0080】

[比較例1]

平均直径43μm未満のシリコン粉末を使用した。

【0081】

[比較例2]

分子量500のPVA 0.2gを10mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、平均直径43μm未満のシリコン粉末3gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0082】

前記固体状態の物質をアルゴン雰囲気で600℃で12時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン粒子上にコーティング層として炭素被膜がコーティングされた粉末を得た。

【0083】

[比較例3]

1次粒子の平均直径が0.5μm未満であり、2次粒子の平均直径が50μm未満であるシリコン粉末1gと、平均直径20μm未満である黒鉛粉末2gとをモルタルで混合した後、機械的ミーリングを1時間行ってシリコン/黒鉛複合粉末を得た。

【0084】

[比較例4]

分子量500のPVA 0.1gを10mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、比較例3で得られたシリコン/黒鉛複合粉末1gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0085】

前記固体状態の物質をアルゴン雰囲気で900℃で3時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン粒子上にコーティング層として炭素被膜がコーティングされた粉末を得た。

【0086】

[比較例5]

分子量500のPVA 0.2gを10mLの蒸溜水に入れ、PVAが完全に溶解されるまで攪拌した後、比較例3で得られたシリコン/黒鉛複合粉末1gを入れ、水が完全に蒸発するまで攪拌し続けつつ徐々に加熱して、前記三つの物質が混合された状態の固体を得た。

【0087】

前記固体状態の物質をアルゴン雰囲気で900℃で3時間熱処理してPVAを完全に炭化させた後、モルタルで粉砕してシリコン粒子上にコーティング層として炭素被膜がコーティングされた粉末を得た。

【0088】

[比較例6]

1次粒子の平均直径が0.5μm未満であり、2次粒子の平均直径が50μm未満であるシリコン粉末0.2333gと、平均直径20μm未満である黒鉛粉末とをモルタルで混合してシリコン/黒鉛単純混合粉末を得た。

【0089】

[負極の製造]

実施例1ないし8及び比較例1,2で合成した活物質粉末0.3g、平均直径20μmの黒鉛粉末2.4g、平均直径2μmの黒鉛粉末0.6g、スチレンブタジエンゴム(SBR)0.06g及びカルボキシメチルセルロース(CMC)0.06gを混合し、5mLの蒸溜水を投入した後、機械式攪拌器を使用して3時間攪拌してスラリを製造した。

【0090】

そのスラリを、ドクターブレードを使用して銅(Cu)集電体上に約200μmの厚さに塗布して乾燥した後、真空、摂氏110℃の条件で再び乾燥して負極板を製造した。

【0091】

実施例9及び比較例3ないし6で合成した活物質粉末0.7g、平均直径6μmの黒鉛粉末0.2g、及びPVDF(KF1100、クレハ化学(株))結合剤0.1gをNMP溶液に混合してスラリを製造した。

【0092】

そのスラリを、ドクターブレードを使用してCu集電体上に約100μmの厚さに塗布して乾燥した後、真空、摂氏130℃の条件で再び乾燥して負極板を製造した。

【0093】

[リチウム電池の製造]

実施例1ないし9及び比較例1ないし6の負極活物質を使用して製造した前記負極板を、リチウム金属を相対電極とし、PTFEセパレータと1M LiPF6とが炭酸エチレン(EC)+炭酸ジエチル(DEC)(3:7)に溶けている溶液を電解質として2015規格のコインセルを製造した。

【0094】

[充放電実験]

実施例1ないし8及び比較例1、2の活物質を使用して製造したコインセルは、活物質1g当たり50mAの電流でLi電極に対して0.001Vに達するまで定電流充電し、次いで、0.001Vの電圧を維持しつつ電流が活物質1g当たり5mAに低くなるまで定電圧充電を実施した。

【0095】

充電が完了したセルは、約30分間の休止期間を経た後、活物質1g当たり50mAの電流で電圧が1.5Vに達するまで定電流放電した。

【0096】

前記実施例及び比較例の実験結果を下記の表1及び図1に示した。ここで、シリコン放電容量は、便宜上Liに対して0.25V以上での放電容量を意味する。

【0097】

実施例9及び比較例3ないし6の活物質を使用して製造したコインセルは、活物質1g当たり100mAの電流でLi電極に対して0.001Vに達するまで定電流充電を実施した。

【0098】

充電が完了したセルは、約30分間の休止期間を経た後、活物質1g当たり100mAの電流で電圧が1.5Vに達するまで定電流放電した。前記実施例及び比較例の実験結果を下記の表1に示した。

【0099】

【表1】

【0100】

前記表1及び図1に示したように、伝導性の金属物質を使用した実施例は、シリコン金属コアのみを使用した比較例1に比べて放電容量及び初期の充放電効率が大きく改善された性能を表す。一方、炭素系材料で金属コアをコーティングした比較例2と比較した場合にも、伝導度の高くて弾性係数の低い銀、銅、亜鉛などの場合には、相対的に向上した放電容量及び初期の充放電効率を表し、その他の金属の場合にも、炭素系材料のみを使用した場合と同等なレベルの性能を表した。これは、優秀な伝導性及び低い弾性係数を有する伝導性の金属物質が電子及びイオンの移動をさらに円滑にし、金属コアの体積変化をさらによく緩和させてリチウムの吸蔵放出がさらに可逆的に起きることを可能にするためであると見られる。

【0101】

【表2】

【0102】

図2A及び図2Bに示したように、シリコン/黒鉛複合体及び前記複合体に伝導性の金属物質をさらに含んだ場合を比較したとき、伝導性の金属物質を含む場合、粉末の内部に伝導性の金属物質の微粒子が分布されていることが分かる。

【0103】

表2に示したように、金属コアとしてシリコン/黒鉛複合体を使用する場合にも、伝導性の金属物質を共に使用した実施例9は、シリコン/黒鉛複合体自体を使用した比較例3及びシリコン/黒鉛単純混合物自体を使用した比較例6より高い容量及び容量維持特性を表し、炭素系材料のみを使用した比較例4及び5に比べて初期効率は同等であるが、容量が大きく、充放電による容量維持率の向上を表した。これは、このような優秀な伝導性及び低い弾性係数を有する伝導性の金属物質がシリコンと同様に、シリコン/黒鉛複合体粉末を金属コアとして使用する場合にも、電子及びイオンの移動を円滑にし、金属コアの体積変化をさらによく緩和させてリチウムの吸蔵放出がさらに可逆的に起きることを可能にするためであると見られる。

【産業上の利用可能性】

【0104】

本発明は、リチウム電池関連の技術分野に適用可能である。

【図面の簡単な説明】

【0105】

【図1】本発明による実施例1及び比較例1、2の負極活物質を使用して製造したリチウム電池の充放電特性を表す充放電曲線である。

【図2A】本発明による実施例9及び比較例3の負極活物質の透過電子顕微鏡写真である。

【図2B】本発明による実施例9及び比較例3の負極活物質の透過電子顕微鏡写真である。

【図3】本発明による実施例の負極活物質の模式図である。

【特許請求の範囲】

【請求項1】

金属コアと、

前記金属コアの表面上に形成されたコーティング層と、を備え、

前記コーティング層は、伝導性の金属物質を含むことを特徴とする負極活物質。

【請求項2】

前記コーティング層の伝導性の金属物質は、前記金属コアの表面に存在することを特徴とする請求項1に記載の負極活物質。

【請求項3】

前記金属コアの内部に伝導性の金属物質をさらに含むことを特徴とする請求項1に記載の負極活物質。

【請求項4】

前記伝導性の金属物質の含量は、活物質の全体重量に対して0.1重量%〜20重量%であることを特徴とする請求項1に記載の負極活物質。

【請求項5】

前記伝導性の金属物質は、比抵抗5.5×10−8Ωm以下及び弾性係数200GPa以下である金属またはそれらの合金であることを特徴とする請求項1に記載の負極活物質。

【請求項6】

前記伝導性の金属物質は、比抵抗1.4×10−8Ωm〜5.5×10−8Ωm及び弾性係数40GPa〜200GPaである金属またはそれらの合金であることを特徴とする請求項5に記載の負極活物質。

【請求項7】

前記伝導性の金属物質は、Cu,Ag,Al,Mg及びZnからなる群から選択された一つ以上である金属またはそれらの合金であることを特徴とする請求項5に記載の負極活物質。

【請求項8】

前記コーティング層は、結晶面の間隔d002が3.45Å以上である低結晶性の炭素または非晶質の炭素から構成されたことを特徴とする請求項1に記載の負極活物質。

【請求項9】

前記コーティング層は、結晶面の間隔d002が3.45Å〜3.70Åである低結晶性の炭素または非晶質の炭素から構成されたことを特徴とする請求項8に記載の負極活物質。

【請求項10】

前記金属コアは、シリコン、アルミニウム、鉛、スズ、ゲルマニウム、シリコン合金及びシリコン/黒鉛複合体からなる群から選択された一つ以上であることを特徴とする請求項1に記載の負極活物質。

【請求項11】

請求項1ないし10のうちいずれか一項に記載の負極活物質を含むことを特徴とする負極。

【請求項12】

請求項11に記載の負極を採用したことを特徴とするリチウム電池。

【請求項13】

溶媒に高分子材料及び伝導性の金属物質を加えた後で溶液を攪拌させる工程と、

前記溶液に金属粒子を加えた後で攪拌しつつ乾燥させる工程と、

前記乾燥物を焼成させてコーティング層を形成する工程と、を含むことを特徴とする負極活物質の製造方法。

【請求項14】

前記高分子材料は、500〜1250℃の温度で焼成されることを特徴とする請求項13に記載の負極活物質の製造方法。

【請求項1】

金属コアと、

前記金属コアの表面上に形成されたコーティング層と、を備え、

前記コーティング層は、伝導性の金属物質を含むことを特徴とする負極活物質。

【請求項2】

前記コーティング層の伝導性の金属物質は、前記金属コアの表面に存在することを特徴とする請求項1に記載の負極活物質。

【請求項3】

前記金属コアの内部に伝導性の金属物質をさらに含むことを特徴とする請求項1に記載の負極活物質。

【請求項4】

前記伝導性の金属物質の含量は、活物質の全体重量に対して0.1重量%〜20重量%であることを特徴とする請求項1に記載の負極活物質。

【請求項5】

前記伝導性の金属物質は、比抵抗5.5×10−8Ωm以下及び弾性係数200GPa以下である金属またはそれらの合金であることを特徴とする請求項1に記載の負極活物質。

【請求項6】

前記伝導性の金属物質は、比抵抗1.4×10−8Ωm〜5.5×10−8Ωm及び弾性係数40GPa〜200GPaである金属またはそれらの合金であることを特徴とする請求項5に記載の負極活物質。

【請求項7】

前記伝導性の金属物質は、Cu,Ag,Al,Mg及びZnからなる群から選択された一つ以上である金属またはそれらの合金であることを特徴とする請求項5に記載の負極活物質。

【請求項8】

前記コーティング層は、結晶面の間隔d002が3.45Å以上である低結晶性の炭素または非晶質の炭素から構成されたことを特徴とする請求項1に記載の負極活物質。

【請求項9】

前記コーティング層は、結晶面の間隔d002が3.45Å〜3.70Åである低結晶性の炭素または非晶質の炭素から構成されたことを特徴とする請求項8に記載の負極活物質。

【請求項10】

前記金属コアは、シリコン、アルミニウム、鉛、スズ、ゲルマニウム、シリコン合金及びシリコン/黒鉛複合体からなる群から選択された一つ以上であることを特徴とする請求項1に記載の負極活物質。

【請求項11】

請求項1ないし10のうちいずれか一項に記載の負極活物質を含むことを特徴とする負極。

【請求項12】

請求項11に記載の負極を採用したことを特徴とするリチウム電池。

【請求項13】

溶媒に高分子材料及び伝導性の金属物質を加えた後で溶液を攪拌させる工程と、

前記溶液に金属粒子を加えた後で攪拌しつつ乾燥させる工程と、

前記乾燥物を焼成させてコーティング層を形成する工程と、を含むことを特徴とする負極活物質の製造方法。

【請求項14】

前記高分子材料は、500〜1250℃の温度で焼成されることを特徴とする請求項13に記載の負極活物質の製造方法。

【図1】

【図2A】

【図2B】

【図3】

【図2A】

【図2B】

【図3】

【公開番号】特開2006−210348(P2006−210348A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2006−17988(P2006−17988)

【出願日】平成18年1月26日(2006.1.26)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成18年1月26日(2006.1.26)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]