負極活物質組成物、それを利用した負極極板の製造方法及びリチウム二次電池

【課題】負極活物質組成物、それを利用した負極極板の製造方法及びリチウム二次電池を提供する。

【解決手段】負極活物質、バインダー及び溶媒を含み、該溶媒は、水系溶媒及び有機溶媒を含む負極活物質組成物及びそれを利用した負極の製造方法である。これにより、極板内に気孔を形成して、寿命特性が改善されたリチウム電池を提供できる。

【解決手段】負極活物質、バインダー及び溶媒を含み、該溶媒は、水系溶媒及び有機溶媒を含む負極活物質組成物及びそれを利用した負極の製造方法である。これにより、極板内に気孔を形成して、寿命特性が改善されたリチウム電池を提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、負極活物質組成物、それを利用した負極極板の製造方法及びリチウム二次電池に関する。

【背景技術】

【0002】

最近、モバイル機器に対する技術開発及び需要が増加するにつれて、エネルギー源としての二次電池の需要が急増しており、かかる二次電池のうち、高いエネルギー密度及び高い電圧を有するリチウム二次電池が商用化されて広く使われている。

【0003】

リチウム二次電池は、一般的にリチウム遷移金属酸化物を正極活物質として使用し、リチウム金属、炭素系物質、シリコン系物質またはスズ系物質を負極活物質として使用している。

【0004】

炭素系物質は、1990年代初めに日本のソニーエナジーテックで発表して以来、リチウム二次電池の負極活物質として多く利用された。現在は、理論的な容量に近接する350mAh/gを上回る容量を実現させている。

【0005】

シリコン系負極活物質は、ケイ素、またはケイ素とコバルト、ニッケル、鉄などとの合金が、リチウムとの化合物形成反応を通じて、多量のリチウムを可逆的に吸蔵及び放出できて、最近多くの研究が進められている。また、シリコン系負極活物質は、理論的な最大容量が約4,200mAh/gであって、炭素系物質に比べて10倍以上大きいため、炭素系物質を代替できる高容量の負極材料として有望である。

【0006】

一方、スズ系負極活物質も、理論的な電気容量が990mAh/gであって、黒鉛電極に比べて約2.7倍大きいため、シリコン系活物質と共に黒鉛電極を代替できる有望な負極活物質の一つである。

【0007】

しかし、シリコン系負極活物質及びスズ系負極活物質は、充放電時にリチウムとの反応による体積変化が200ないし300倍と非常に大きい。かかる体積変化により、持続的な充放電時に、負極活物質が集電体から脱離するか、または負極活物質の粒子間の粉砕による電気的な接触損失が発生する。また、前記負極活物質は、初期容量の50%に近い非可逆的な放電容量により、充放電サイクルが進むにつれて、容量が急激に低下してサイクル寿命が短くなる。

【0008】

したがって、充放電時に体積変化による集電体からの脱離を防止するために、体積膨脹時に形成される内部ストレスを解消する負極活物質組成物、それを利用した負極極板の製造及びリチウム二次電池が要求される。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、体積変化による上記問題が無い負極活物質組成物を提供するところにある。

本発明の他の目的は、前記負極活物質組成物を利用した負極極板の製造方法を提供するところにある。

本発明のさらに他の目的は、前記負極活物質組成物を利用して寿命特性が改善されたリチウム二次電池を提供するところにある。

【課題を解決するための手段】

【0010】

本発明の一側面によって、負極活物質、バインダー及び溶媒を含み、前記溶媒は、水系溶媒及び有機溶媒を含む負極活物質組成物が提供される。

【0011】

他の側面によって、負極活物質組成物を電極基材に塗布するステップと、前記負極活物質組成物を乾燥させて、乾燥膜を形成するステップと、前記乾燥膜を形成した後、極板を圧延して、負極活物質層を形成するステップと、を含む負極極板の製造方法が提供される。

【0012】

さらに他の側面によって、集電体及び前記集電体上に形成された負極活物質層を含む負極と、正極と、電解液と、を含み、前記負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccでアルリチウム二次電池が提供される。

前記負極活物質層は、0.05m2/gないし0.60m2/gのBET比表面積を有する。

【発明の効果】

【0013】

本発明の一側面による負極活物質組成物、それを利用した負極極板の製造方法は、極板内に気孔を形成して、体積膨脹時に形成される内部ストレスを解消できるので、それを利用したリチウム二次電池の寿命特性が改善される。

【図面の簡単な説明】

【0014】

【図1】実施例1ないし4及び比較例1による乾燥膜の厚さを示したグラフである。

【図2】実施例1ないし4及び比較例1によるBET比表面積を測定したグラフである。

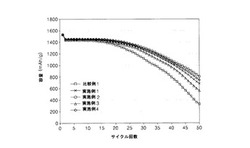

【図3】実施例1ないし4及び比較例1による寿命特性を示したグラフである。

【発明を実施するための形態】

【0015】

以下、本発明の一具現例による負極活物質組成物、それを利用した負極極板の製造方法及びリチウム二次電池について詳細に説明する。これは、例示として提示されるものであって、これにより本発明が制限されず、本発明は、特許請求の範囲の範疇により定義されるだけである。

【0016】

一側面として、負極活物質組成物は、負極活物質、バインダー及び溶媒を含み、前記溶媒は、水系溶媒及び有機溶媒を含む。本明細書において、“水系溶媒”は、水を含む溶媒をいい、“有機溶媒”は有機化合物からなる溶媒をいう。

【0017】

前記有機溶媒は、水系溶媒と相溶性である。

前記有機溶媒は、メタノール、エタノール、プロパノール、イソプロパノール、アセトン、ジメチルホルムアミド、ジメチルアセトアミド、クロロホルム、ジクロロメタン、トリクロロエチレン、ノルマルへキサンまたはそれらの混合物でありうる。例えば、メタノール、エタノール、プロパノール、イソプロパノール、アセトンであり、具体的にプロパノールでありうる。

【0018】

前記有機溶媒は、水系溶媒と相溶性であり、バインダーとも相溶性であるので、容易に負極活物質組成物を形成できる。例えば、プロパノールの場合、沸点が97℃であって、水系溶媒の沸点である100℃と類似して、水系溶媒と相溶性であり、かかる水系溶媒と混合が容易なバインダーとも混合され易く、負極活物質組成物をさらに容易に形成できる。

【0019】

前記溶媒は、極板内に気孔を形成して、充放電時に負極活物質の体積変化による内部ストレスを解消できる。また、前記極板内に形成される気孔率は、前記有機溶媒が前記負極活物質組成物に含まれる含量によって変化する。かかる極板の気孔率の変化は、水系溶媒及び有機溶媒に対するバインダーの溶解度の差に起因するだけでなく、水系溶媒及び有機溶媒の揮発性の差に起因する。

【0020】

前記負極活物質の含量は、前記負極活物質組成物の総重量に対して30ないし70重量%であり、例えば、45ないし55重量%でありうる。前記バインダーの含量は、前記負極活物質組成物の総重量に対して2ないし30重量%でありうる。

【0021】

前記負極活物質及びバインダーの含量が前記範囲内である場合、寿命特性及び極板結着力、柔軟性のような極板特性に有利であり、高容量化が可能である。

【0022】

前記溶媒の含量は、前記負極活物質組成物の総重量に対して30ないし70重量%であり、例えば、35ないし50重量%でありうる。

【0023】

前記溶媒の含量が前記範囲内である場合、コーティングが可能であり、適正粘度を維持して、負極活物質組成物の保管に有利である。

【0024】

また、前記水系溶媒及び有機溶媒の混合重量比は、例えば9:1ないし1:9であり、例えば5:1ないし3:2であり、具体的に4:1ないし3:2である。

【0025】

前記水系溶媒及び有機溶媒の混合重量比は、水系溶媒、有機溶媒及びバインダー間の相容性によって変わるが、例えば、水系溶媒及び有機溶媒が前記範囲内の混合重量比を有する場合、バインダーが前記水系溶媒及び有機溶媒に容易に溶解され、極板内の気孔率を大きくして電池の性能、例えば、寿命特性が改善されたリチウム二次電池を提供できる。

【0026】

前記負極活物質は、リチウム金属、リチウムと合金化可能な金属物質、リチウムをドープ及び脱ドープできる物質、リチウムと可逆的に反応してリチウム含有化合物を形成できる物質、遷移金属酸化物、炭素質物質、及び前記金属物質と炭素質物質とを含む複合物質からなる群から選択される一つ以上を含む。

【0027】

例えば、前記リチウムと合金化可能な金属物質は、Al,Si,Sn,Pb,Zn,Bi,In,Mg,Ga,Cd,Ag,Ge,K,Na,Ca,Sr,Ba,Sb,ZnまたはTiなどであるが、これらに制限されるものではなく、当該技術分野で使われるあらゆる物質が可能である。

【0028】

例えば、リチウムをドープ及び脱ドープできる物質、リチウムと可逆的に反応してリチウム含有化合物を形成できる物質、及び遷移金属酸化物は、酸化スズ、バナジウム酸化物、リチウムバナジウム酸化物、硝酸チタン、Si、SiOx(0<x<1)、Sn及びSn合金複合体などであり、例えば、酸化スズ、Si、SiOx(0<x<1)、Sn及びSn合金複合体などであり、具体的にSiOx(0<x<1)であるが、これらに制限されるものではなく、当該技術分野で使われるあらゆる物質が可能である。

【0029】

例えば、炭素系物質は、非晶質炭素または結晶質炭素を使用でき、前記非晶質炭素は、例えば、ソフトカーボン(低温焼成炭素)またはハードカーボン、メソフェーズピッチ炭化物、焼成されたコークスなどであり、前記結晶質炭素は、例えば、無定形、板状、鱗片状、球形または繊維型の天然黒鉛または人造黒鉛などであるが、これらに制限されるものではなく、当該技術分野で使われるあらゆる物質が可能である。

【0030】

前記バインダーは、負極活物質粒子を互いによく付着させ、また負極活物質を集電体によく付着させる役割を行い、例えば、カルボキシメチルセルロース(CMC)、スチレン・ブタジエンラバー(SBR)、ポリアクリル酸(PAA)、ポリビニルアルコール(PVA)、ヒドロキシプロピレンセルロース、ジアセチレンセルロース、ポリ塩化ビニル、ポリビニルピロリドン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレン及びポリプロピレンからなる群から選択される一つ以上を含む。また、例えば、カルボキシメチルセルロース(CMC)、スチレン・ブタジエンラバー(SBR)、ポリアクリル酸(PAA)、ポリビニルアルコール(PVA)、ヒドロキシプロピレンセルロース及びジアセチレンセルロースなどであり、例えば、ポリアクリル酸(PAA)であるが、これらに制限されるものではなく、前記水系溶媒及び有機溶媒に溶解されるあらゆる物質が可能である。

【0031】

また、前記負極活物質組成物が導電剤をさらに含む。前記導電剤は、電極に導電性を付与するために使われるものであって、構成される電池において、化学変化を引き起こさずに電子伝導性材料であれば、いずれも使用可能である。例えば、カーボンブラック、ケッチェンブラック、アセチレンブラック、人造黒鉛、天然黒鉛、銅粉末、ニッケル粉末、アルミニウム粉末は、粉末及びポリフェニレンからなる群から選択された一つ以上であるが、これらに限定されるものではない。この時、導電剤の含量は、例えば、1ないし3重量%であるが、これに制限されるものではなく、リチウム二次電池で通常的に使用するレベルを使用できる。

【0032】

他の側面による負極極板の製造方法として、負極活物質組成物を電極基材に塗布するステップと、前記負極活物質組成物を乾燥させて、乾燥膜を形成するステップと、前記乾燥膜を形成した後、極板を圧延して負極活物質層を形成するステップと、を含む。

【0033】

前記負極活物質組成物を電極基材に塗布するステップ前に、負極活物質、バインダー及び溶媒を混合して、負極活物質組成物を製造するステップをさらに含み、前記溶媒は、水系溶媒及び有機溶媒を含む。

【0034】

前記負極活物質組成物を製造するステップは、例えば、バインダー及び溶媒を混合した後、負極活物質を添加するステップを含む。

【0035】

前記負極活物質組成物は、導電剤をさらに含む。

【0036】

前記負極活物質、バインダー及び導電剤は、前述した負極活物質、バインダー及び導電剤を使用できるので、ここでの説明は省略する。

【0037】

前記負極活物質組成物を電極基材に塗布するステップにおいて、電極基材は、集電体として使われ、スプレーコーティングまたはドクターブレードコーティングなどの方法を使用できるが、これらに制限されるものではなく、当該技術分野で使われるあらゆる方法が可能である。

【0038】

前記負極活物質組成物を乾燥させて、乾燥膜を形成するステップにおいて、前記乾燥膜は、30μmないし40μmの厚さを有し、例えば、32μmないし40μmの厚さを有し、具体的に34μmないし40μmの厚さを有する。

【0039】

前記乾燥温度は、80℃ないし130℃であり、例えば、100℃ないし130℃であり、具体的に110℃ないし130℃でありうる。前記乾燥時間は、5分ないし30分であり、例えば、5分ないし15分でありうる。

【0040】

前記水系溶媒及び有機溶媒は、前記バインダーに対する相溶性に差があるだけでなく、蒸気圧においても差があって、有機溶媒が水系溶媒より先に溶解され、前記乾燥過程中で先に蒸発されれば、極板内に空いている空間である気孔が形成され、添加される有機溶媒の含量によって、前述した範囲内の厚さを有する乾燥膜を形成できる。

【0041】

前記乾燥膜を形成した後、極板を圧延して負極活物質層を形成するステップにおいて、形成された負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccであり、例えば、1.10g/ccないし1.30g/ccであり、例えば、1.10g/ccないし1.20g/ccでありうる。

【0042】

例えば、合剤密度が1.13g/ccである場合、前記負極活物質層は、0.05m2/gないし0.60m2/g、例えば、0.3m2/gないし0.60m2/g、具体的に0.05m2/gないし0.55m2/gのBET比表面積を有する。

【0043】

前記範囲内のBET比表面積を有する場合、極板内に気孔を形成して、充放電時に負極活物質の体積膨脹による極板のストレスを解消できるので、寿命特性が改善される。

【0044】

他の側面によるリチウム二次電池として、集電体及び前記集電体上に形成された負極活物質層を含む負極と、正極と、電解液と、を含み、前記負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccでありうる。

【0045】

例えば、負極活物質層の合剤密度は、1.10g/ccないし1.30g/ccであり、例えば、1.10g/ccないし1.20g/ccでありうる。

【0046】

前記負極は、集電体及び前記集電体上に形成された負極活物質層を含み、前記負極活物質層は、例えば、合剤密度が1.13g/ccである場合、前記負極活物質層は、0.05m2/gないし0.60m2/gのBET比表面積を有し、例えば、0.3m2/gないし0.60m2/g、具体的に0.4m2/gないし0.55m2/gのBET比表面積を有する。

【0047】

前記範囲内の比表面積を有する場合、高率特性及び気孔率の大きい極板を形成して、充放電時に負極活物質の体積膨脹による極板のストレスを解消することで、寿命特性が改善されたリチウム二次電池を提供できる。

【0048】

前記集電体としてはAl,Cuなどを使用できるが、これらに制限されるものではない。また、前記負極は、前述した負極活物質組成物を利用して製造される。

【0049】

前記正極は、集電体及び正極活物質層を含む。

【0050】

前記集電体としてはAlを使用できるが、これに制限されるものではない。

【0051】

前記正極活物質層は、正極活物質、バインダー及び選択的に導電剤を含む。

前記正極活物質は、リチウムの可逆的な吸蔵及び放出が可能な化合物(リチウム層間化合物)を含む。前記化合物の具体的な例としては、下記化学式のうちいずれか一つで表現される化合物が挙げられる:

LiaA1−bXbD2(前記式で、0.95≦a≦1.1、0≦b≦0.5である);LiaE1−bXbO2−cDc(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05である);LiE2−bXbO4−cDc(前記式で、0≦b≦0.5、0≦c≦0.05である);LiaNi1−b−cCobBcDα(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α≦2である);LiaNi1−b−cCobXcO2−αMα(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α<2である);LiaNi1−b−cCobXcO2−αM2(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α<2である);LiaNi1−b−cMnbXcDα(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α≦2である);LiaNi1−b−cMnbXcO2−αMα(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α<2である);LiaNi1−b−cMnbXcO2−αM2(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α<2である);LiaNibEcGdO2(前記式で、0.90≦a≦1.1、0≦b≦0.9、0≦c≦0.5、0.001≦d≦0.1である);LiaNibCocMndGeO2(前記式で、0.90≦a≦1.1、0≦b≦0.9、0≦c≦0.5、0≦d≦0.5、0≦e≦0.1である);LiaNiGbO2(前記式で、0.90≦a≦1.1、0.001≦b≦0.1である);LiaCoGbO2(前記式で、0.90≦a≦1.1、0.001≦b≦0.1である);LiaMnGbO2(前記式で、0.90≦a≦1.1、0.001≦b≦0.1である);LiaMn2GbO4(前記式で、0.90≦a≦1.1、0≦b≦0.1である);QO2;QS2;LiQS2;V2O5;LiV2O5;LiZO2;LiNiVO4;Li(3−f)J2(PO4)3(0≦f≦2);Li(3−f)Fe2(PO4)3(0≦f≦2);LiFePO4;チタン酸リチウム。具体的な代表的な正極活物質の例として、LiMn2O4,LiNi2O4,LiCoO2,LiNiO2,LiMnO2,Li2MnO3,LiFePO4,LiNixCoyO2(0<x≦0.15、0<y≦0.85)などが挙げられる。

【0052】

前記化学式において、Aは、Ni,Co,Mn及びそれらの組み合わせからなる群から選択され、Xは、Al,Ni,Co,Mn,Cr,Fe,Mg,Sr,V,希土類元素及びそれらの組み合わせからなる群から選択され、Dは、O,F,S,P及びそれらの組み合わせからなる群から選択され、Eは、Co,Mn及びそれらの組み合わせからなる群から選択され、Mは、F,S,P及びそれらの組み合わせからなる群から選択され、Gは、Al,Cr,Mn,Fe,Mg,La,Ce,Sr,V及びそれらの組み合わせからなる群から選択され、Qは、Ti,Mo,Mn及びそれらの組み合わせからなる群から選択され、Zは、Cr,V,Fe,Sc,Y及びそれらの組み合わせからなる群から選択され、Jは、V,Cr,Mn,Co,Ni,Cu及びそれらの組み合わせからなる群から選択されるが、これらに限定されるものではない。

【0053】

前記バインダーは、正極活物質粒子を互いによく付着させ、また正極活物質を集電体によく付着させる役割を行い、その代表的な例としては、ポリビニルアルコール、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、ジアセチルセルロース、ポリ塩化ビニル、カルボキシル化されたポリ塩化ビニル、ポリフッ化ビニル、酸化エチレンを含むポリマー、ポリビニルピロリドン、ポリウレタン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレン、ポリプロピレン、スチレン・ブタジエンラバー、アクリル酸スチレン・ブタジエンラバー、エポキシ樹脂、ナイロンなどを使用できるが、これらに限定されるものではない。

【0054】

前記導電剤は、電極に導電性を付与するために使われるものであって、構成される電池において、化学変化を引き起こさずに電子伝導性材料であれば、いずれも使用可能であり、その例として天然黒鉛、人造黒鉛、カーボンブラック、アセチレンブラック、ケッチェンブラック、炭素繊維、銅・ニッケル・アルミニウム・銀などの金属粉末・金属繊維などを使用でき、また、ポリフェニレン誘導体などの導電性材料を1種または1種以上を混合して使用できる。

【0055】

この時、前記正極活物質、バインダー及び導電剤の含量は、リチウム電池で通常的に使用するレベルを使用でき、例えば、前記正極活物質と前記導電剤及びバインダーの混合重量との重量比は、98:2ないし92:8であり、前記導電剤及びバインダーの混合比は、1:1.5ないし3であるが、これに制限されるものではない。

【0056】

前記正極活物質層は、正極活物質及びバインダー(選択的に、導電剤も含む)を溶媒中で混合して、正極活物質層形成用の組成物を製造し、該組成物を集電体に塗布して製造できる。かかる正極の製造方法は、当該分野に広く知られた内容であるので、本明細書で詳細な説明は省略する。

【0057】

前記溶媒としては、炭酸ジメチル、炭酸エチルメチル、炭酸ジエチル、炭酸ジプロピルのような鎖型炭酸塩;ジメトキシエタン、ジエトキシエタン、脂肪酸エステル誘導体、炭酸エチレン、炭酸プロピレン、炭酸ブチレンのような環状型炭酸塩;γ−ブチロラクトン;N−メチルピロリドン;アセトンまたは水を使用できるが、これらに限定されるものではない。

【0058】

前記正極活物質層形成用の組成物及び負極活物質層形成用の組成物に可塑剤をさらに付加して、負極活物質層に気孔を形成できる。

【0059】

前記電解液は、非水系有機溶媒とリチウム塩とを含む。

【0060】

前記非水系有機溶媒は、電池の電気化学的な反応に関与するイオンが移動できる媒質の役割を行える。

かかる非水系有機溶媒としては、炭酸塩系、エステル系、エーテル系、ケトン系、アルコール系、または非陽性子性溶媒を使用できる。前記炭酸系溶媒としては、炭酸ジメチル(DMC)、炭酸ジエチル(DEC)、炭酸ジプロピル(DPC)、炭酸メチルプロピル(MPC)、炭酸エチルプロピル(EPC)、炭酸エチルメチル(EMC)、炭酸エチレン(EC)、炭酸プロピレン(PC)、炭酸ブチレン(BC)、炭酸エチルメチル(EMC)などが使われ、前記エステル系溶媒としては、メチルアセテート、エチルアセテート、n−プロピルアセテート、ジメチルアセテート、メチルプロピオネート、エチルプロピオネート、γ−ブチロラクトン、デカノリド、バレロラクトン、メバレロラクトン、カプロラクトンなどが使われる。前記エーテル系溶媒としては、ジブチルエーテル、テトラグリム、ジグリム、ジメトキシエタン、2−メチルテトラヒドロフラン、テトラヒドロフランなどが使われ、前記ケトン系溶媒としては、シクロヘキサノンなどが使われる。また、前記アルコール系溶媒としては、エチルアルコール、イソプロピルアルコールなどが使われ、前記非陽性子性溶媒としては、R−CN(Rは、炭素数2ないし20の直鎖状、分枝状または環構造の炭化水素基であり、二重結合芳香環またはエーテル結合を含む)などのニトリル類、ジメチルホルムアミドなどのアミド類、1,3−ジオキソランなどのジオキソラン類、スルホラン類などが使われる。

【0061】

前記非水系有機溶媒は、単独にまたは一つ以上混合して使用でき、一つ以上混合して使用する場合の混合比率は、目的とする電池性能によって適切に調節でき、これは、当業者には広く理解されている。

【0062】

前記リチウム塩は、有機溶媒に溶解されて、電池内でリチウムイオンの供給源として作用して、基本的なリチウム電池の作動を可能にし、正極と負極との間のリチウムイオンの移動を促進する役割を行う物質である。かかるリチウム塩の例としては、LiPF6,LiBF4,LiSbF6,LiAsF6,LiN(SO2C2F5)2,Li(CF3SO2)2N,LiC4F9SO3,LiClO4,LiAlO2,LiAlCl4,LiN(CxF2x+1SO2)(CyF2y+1SO2)(ここで、x及びyは、自然数である),LiCl,LiI及びLiB(C2O4)2(リチウムビスオキサレートボレート;LiBOB)からなる群から選択される一つまたは二つ以上を支持(supporting)電解塩として含む。リチウム塩の濃度は、0.1ないし2.0Mの範囲内で使用できる。リチウム塩の濃度が前記範囲に含まれれば、電解質が適切な伝導度及び粘度を有するので、優秀な電解質性能を表すことができ、リチウムイオンが効果的に移動できる。

【0063】

セパレータは、負極と正極とを分離し、リチウムイオンの移動通路を提供するものであって、リチウム電池で通常的に使われるものであれば、いずれも使用可能である。すなわち、電解質のイオン移動に対して低抵抗であり、かつ電解液含湿能が優秀なものが使われる。例えば、ガラス繊維、ポリエステル、テフロン(登録商標)、ポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン(PTFE)またはそれらの組み合わせのうち選択されたものであって、不織布または織布形態であってもよい。例えば、リチウムイオン電池には、ポリエチレン、ポリプロピレンのようなポリオレフィン系高分子セパレータが主に使われ、耐熱性または機械的強度確保のために、セラミック成分または高分子物質が含まれたコーティングされたセパレータが使われ、選択的に単層または多層構造で使われる。

【0064】

リチウム電池は、使用するセパレータ及び電解質の種類によって、リチウムイオン電池、リチウムイオンポリマー電池及びリチウムポリマー電池に分類され、形態によって、円筒形、角形、コイン型、ポーチ型などに分類され、サイズによって、バルク型及び薄膜型に分類される。また、前記リチウム電池は、一次電池または二次電池にいずれも使用可能である。それらの電池の製造方法は、当該分野に広く知られているので、詳細な説明は省略する。

【0065】

以下、本発明の実施例及び比較例を記載する。しかし、下記実施例は、本発明の一実施例だけであり、本発明が下記実施例に限定されるものではない。

[実施例]

(負極活物質組成物の製造)

<製造例1>

水40g及びプロパノール10gにポリアクリル酸(PAA)5gを添加して、完全に溶解されるように攪拌して、バインダー溶液を製造した。製造されたバインダー溶液にSiOx(0<x<1)活物質45gを添加して、負極活物質スラリ組成物を製造した。

【0066】

<製造例2>

水30g及びプロパノール20gを添加した点を除いては、製造例1と同様に行って負極活物質スラリ組成物を製造した。

【0067】

<製造例3>

水45g及びプロパノール5gを添加した点を除いては、製造例1と同様に行って負極活物質スラリ組成物を製造した。

【0068】

<製造例4>

水35g及びプロパノール15gを添加した点を除いては、製造例1と同様に行って負極活物質スラリ組成物を製造した。

【0069】

<製造例5>

水50gのみを添加した点を除いては、製造例1と同様に行って負極活物質スラリ組成物を製造した。

【0070】

(負極極板の製造)

<実施例1>

前記製造例1から得た負極活物質スラリ組成物をCu基材の表面に3.4g/cm2の厚さに塗布し、110℃のオーブンで5分間乾燥して、乾燥膜を形成した。前記乾燥膜の厚さは、38.8μmであった。前記乾燥膜を形成した後、極板を圧延した時、極板の厚さが30μmであり、極板体積密度(または、合剤密度)が1.13g/ccであり、負極活物質層のBET比表面積が0.3888m2/gである負極極板を製造した。

【0071】

<実施例2>

前記製造例2から得た負極活物質スラリ組成物を使用して形成された乾燥膜の厚さは40μmであり、負極活物質層のBET比表面積が0.5126m2/gである点を除いては、実施例1と同様に行って負極極板を製造した。

【0072】

<実施例3>

前記製造例3から得た負極活物質スラリ組成物を使用して形成された乾燥膜の厚さは37.5μmであり、負極活物質層のBET比表面積が0.3125m2/gである点を除いては、実施例1と同様に行って負極極板を製造した。

【0073】

<実施例4>

前記製造例4から得た負極活物質スラリ組成物を使用して形成された乾燥膜の厚さは39.2μmであり、負極活物質層のBET比表面積が0.4628m2/gである点を除いては、実施例1と同様に行って負極極板を製造した。

【0074】

<比較例1>

前記製造例5から得た負極活物質スラリ組成物を使用して形成された乾燥膜の厚さは34.8μmであり、負極活物質層のBET比表面積が0.048m2/gである点を除いては、実施例1と同様に行って負極極板を製造した。

【0075】

(極板特性評価及び寿命特性評価)

<評価1:極板特性評価>

極板を圧延する前の極板上にコーティングされた負極乾燥膜の厚さは、ミツトヨ社製のマイクロメーターを利用して極板10ヵ所をランダムに抽出し、基材の厚さを差し引く方式で測定した。極板を圧延した後の負極活物質層の比表面積は、Micrometrics Instrument社製のElzone II 5390を使用して、ISO13319 Particle Size Analysis Electrical Sensing Zone Methodに登載された方式を利用して測定した。まず、実施例1ないし4及び比較例1に使われた負極基材50mgを窒素雰囲気で24時間乾燥させた後、BET値を測定してベースラインを取り、実施例1ないし4及び比較例1も50mgをサンプリングして、同じ方法で測定して評価した。

実施例1ないし4及び比較例1によって製造された負極極板において、乾燥膜の厚さ及びBET比表面積に係わる結果は整理して表1に示した。

【0076】

【表1】

【0077】

前記表1を参照すれば、Cu基材の表面に同じ3.4g/cm2の厚さに塗布して乾燥して乾燥膜を形成した場合、実施例1ないし4及び比較例1に添加された有機溶媒の含量によって、それぞれ異なる乾燥膜の厚さを表すことを確認できる。

また、前記乾燥膜を形成した後、極板を厚さが30μmであり、体積密度(または、合剤密度)が1.13g/ccと同様に圧延して負極活物質層を形成した場合、実施例1ないし4及び比較例1に添加された有機溶媒の含量によって、それぞれ異なるBET比表面積を表すことを確認できた。

これは、極板内に気孔が形成されることを意味する。

【0078】

<評価2:寿命特性評価>

実施例1ないし4及び比較例1によって製造された負極極板を製造して、半電池を製造した。前記半電池に対して定電流(0.02C)及び定電圧(0.01V、0.01C cut−off)条件下で充電させ、定電流(0.02C)条件下で1.4Vとなるまで放電させた。この後、定電流(0.5C)及び定電圧(0.01V、0.01C cut−off)で同様に充電した後、定電流(0.5C)で1.4Vに達するまで放電を行って、50回の充放電を実施した。

その結果は、図3に示した。

合剤密度が同じである場合、実施例1ないし4の半電池が比較例1の半電池より容量維持率が増加し、寿命特性が改善されることを確認できる。

これは、添加された有機溶媒により極板に気孔が形成されて、負極活物質の体積膨脹時に極板のストレスを解消したことに起因するためであるということが分かる。

【0079】

以上、本発明の実施例について説明したが、本発明は、これに限定されるものではなく、特許請求の範囲、発明の詳細な説明及び図面の範囲内で多様に変形して実施することが可能であり、これも本発明の範囲に属することは当然である。

【産業上の利用可能性】

【0080】

本発明は、エネルギー供給源関連の技術分野に適用可能である。

【技術分野】

【0001】

本発明は、負極活物質組成物、それを利用した負極極板の製造方法及びリチウム二次電池に関する。

【背景技術】

【0002】

最近、モバイル機器に対する技術開発及び需要が増加するにつれて、エネルギー源としての二次電池の需要が急増しており、かかる二次電池のうち、高いエネルギー密度及び高い電圧を有するリチウム二次電池が商用化されて広く使われている。

【0003】

リチウム二次電池は、一般的にリチウム遷移金属酸化物を正極活物質として使用し、リチウム金属、炭素系物質、シリコン系物質またはスズ系物質を負極活物質として使用している。

【0004】

炭素系物質は、1990年代初めに日本のソニーエナジーテックで発表して以来、リチウム二次電池の負極活物質として多く利用された。現在は、理論的な容量に近接する350mAh/gを上回る容量を実現させている。

【0005】

シリコン系負極活物質は、ケイ素、またはケイ素とコバルト、ニッケル、鉄などとの合金が、リチウムとの化合物形成反応を通じて、多量のリチウムを可逆的に吸蔵及び放出できて、最近多くの研究が進められている。また、シリコン系負極活物質は、理論的な最大容量が約4,200mAh/gであって、炭素系物質に比べて10倍以上大きいため、炭素系物質を代替できる高容量の負極材料として有望である。

【0006】

一方、スズ系負極活物質も、理論的な電気容量が990mAh/gであって、黒鉛電極に比べて約2.7倍大きいため、シリコン系活物質と共に黒鉛電極を代替できる有望な負極活物質の一つである。

【0007】

しかし、シリコン系負極活物質及びスズ系負極活物質は、充放電時にリチウムとの反応による体積変化が200ないし300倍と非常に大きい。かかる体積変化により、持続的な充放電時に、負極活物質が集電体から脱離するか、または負極活物質の粒子間の粉砕による電気的な接触損失が発生する。また、前記負極活物質は、初期容量の50%に近い非可逆的な放電容量により、充放電サイクルが進むにつれて、容量が急激に低下してサイクル寿命が短くなる。

【0008】

したがって、充放電時に体積変化による集電体からの脱離を防止するために、体積膨脹時に形成される内部ストレスを解消する負極活物質組成物、それを利用した負極極板の製造及びリチウム二次電池が要求される。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、体積変化による上記問題が無い負極活物質組成物を提供するところにある。

本発明の他の目的は、前記負極活物質組成物を利用した負極極板の製造方法を提供するところにある。

本発明のさらに他の目的は、前記負極活物質組成物を利用して寿命特性が改善されたリチウム二次電池を提供するところにある。

【課題を解決するための手段】

【0010】

本発明の一側面によって、負極活物質、バインダー及び溶媒を含み、前記溶媒は、水系溶媒及び有機溶媒を含む負極活物質組成物が提供される。

【0011】

他の側面によって、負極活物質組成物を電極基材に塗布するステップと、前記負極活物質組成物を乾燥させて、乾燥膜を形成するステップと、前記乾燥膜を形成した後、極板を圧延して、負極活物質層を形成するステップと、を含む負極極板の製造方法が提供される。

【0012】

さらに他の側面によって、集電体及び前記集電体上に形成された負極活物質層を含む負極と、正極と、電解液と、を含み、前記負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccでアルリチウム二次電池が提供される。

前記負極活物質層は、0.05m2/gないし0.60m2/gのBET比表面積を有する。

【発明の効果】

【0013】

本発明の一側面による負極活物質組成物、それを利用した負極極板の製造方法は、極板内に気孔を形成して、体積膨脹時に形成される内部ストレスを解消できるので、それを利用したリチウム二次電池の寿命特性が改善される。

【図面の簡単な説明】

【0014】

【図1】実施例1ないし4及び比較例1による乾燥膜の厚さを示したグラフである。

【図2】実施例1ないし4及び比較例1によるBET比表面積を測定したグラフである。

【図3】実施例1ないし4及び比較例1による寿命特性を示したグラフである。

【発明を実施するための形態】

【0015】

以下、本発明の一具現例による負極活物質組成物、それを利用した負極極板の製造方法及びリチウム二次電池について詳細に説明する。これは、例示として提示されるものであって、これにより本発明が制限されず、本発明は、特許請求の範囲の範疇により定義されるだけである。

【0016】

一側面として、負極活物質組成物は、負極活物質、バインダー及び溶媒を含み、前記溶媒は、水系溶媒及び有機溶媒を含む。本明細書において、“水系溶媒”は、水を含む溶媒をいい、“有機溶媒”は有機化合物からなる溶媒をいう。

【0017】

前記有機溶媒は、水系溶媒と相溶性である。

前記有機溶媒は、メタノール、エタノール、プロパノール、イソプロパノール、アセトン、ジメチルホルムアミド、ジメチルアセトアミド、クロロホルム、ジクロロメタン、トリクロロエチレン、ノルマルへキサンまたはそれらの混合物でありうる。例えば、メタノール、エタノール、プロパノール、イソプロパノール、アセトンであり、具体的にプロパノールでありうる。

【0018】

前記有機溶媒は、水系溶媒と相溶性であり、バインダーとも相溶性であるので、容易に負極活物質組成物を形成できる。例えば、プロパノールの場合、沸点が97℃であって、水系溶媒の沸点である100℃と類似して、水系溶媒と相溶性であり、かかる水系溶媒と混合が容易なバインダーとも混合され易く、負極活物質組成物をさらに容易に形成できる。

【0019】

前記溶媒は、極板内に気孔を形成して、充放電時に負極活物質の体積変化による内部ストレスを解消できる。また、前記極板内に形成される気孔率は、前記有機溶媒が前記負極活物質組成物に含まれる含量によって変化する。かかる極板の気孔率の変化は、水系溶媒及び有機溶媒に対するバインダーの溶解度の差に起因するだけでなく、水系溶媒及び有機溶媒の揮発性の差に起因する。

【0020】

前記負極活物質の含量は、前記負極活物質組成物の総重量に対して30ないし70重量%であり、例えば、45ないし55重量%でありうる。前記バインダーの含量は、前記負極活物質組成物の総重量に対して2ないし30重量%でありうる。

【0021】

前記負極活物質及びバインダーの含量が前記範囲内である場合、寿命特性及び極板結着力、柔軟性のような極板特性に有利であり、高容量化が可能である。

【0022】

前記溶媒の含量は、前記負極活物質組成物の総重量に対して30ないし70重量%であり、例えば、35ないし50重量%でありうる。

【0023】

前記溶媒の含量が前記範囲内である場合、コーティングが可能であり、適正粘度を維持して、負極活物質組成物の保管に有利である。

【0024】

また、前記水系溶媒及び有機溶媒の混合重量比は、例えば9:1ないし1:9であり、例えば5:1ないし3:2であり、具体的に4:1ないし3:2である。

【0025】

前記水系溶媒及び有機溶媒の混合重量比は、水系溶媒、有機溶媒及びバインダー間の相容性によって変わるが、例えば、水系溶媒及び有機溶媒が前記範囲内の混合重量比を有する場合、バインダーが前記水系溶媒及び有機溶媒に容易に溶解され、極板内の気孔率を大きくして電池の性能、例えば、寿命特性が改善されたリチウム二次電池を提供できる。

【0026】

前記負極活物質は、リチウム金属、リチウムと合金化可能な金属物質、リチウムをドープ及び脱ドープできる物質、リチウムと可逆的に反応してリチウム含有化合物を形成できる物質、遷移金属酸化物、炭素質物質、及び前記金属物質と炭素質物質とを含む複合物質からなる群から選択される一つ以上を含む。

【0027】

例えば、前記リチウムと合金化可能な金属物質は、Al,Si,Sn,Pb,Zn,Bi,In,Mg,Ga,Cd,Ag,Ge,K,Na,Ca,Sr,Ba,Sb,ZnまたはTiなどであるが、これらに制限されるものではなく、当該技術分野で使われるあらゆる物質が可能である。

【0028】

例えば、リチウムをドープ及び脱ドープできる物質、リチウムと可逆的に反応してリチウム含有化合物を形成できる物質、及び遷移金属酸化物は、酸化スズ、バナジウム酸化物、リチウムバナジウム酸化物、硝酸チタン、Si、SiOx(0<x<1)、Sn及びSn合金複合体などであり、例えば、酸化スズ、Si、SiOx(0<x<1)、Sn及びSn合金複合体などであり、具体的にSiOx(0<x<1)であるが、これらに制限されるものではなく、当該技術分野で使われるあらゆる物質が可能である。

【0029】

例えば、炭素系物質は、非晶質炭素または結晶質炭素を使用でき、前記非晶質炭素は、例えば、ソフトカーボン(低温焼成炭素)またはハードカーボン、メソフェーズピッチ炭化物、焼成されたコークスなどであり、前記結晶質炭素は、例えば、無定形、板状、鱗片状、球形または繊維型の天然黒鉛または人造黒鉛などであるが、これらに制限されるものではなく、当該技術分野で使われるあらゆる物質が可能である。

【0030】

前記バインダーは、負極活物質粒子を互いによく付着させ、また負極活物質を集電体によく付着させる役割を行い、例えば、カルボキシメチルセルロース(CMC)、スチレン・ブタジエンラバー(SBR)、ポリアクリル酸(PAA)、ポリビニルアルコール(PVA)、ヒドロキシプロピレンセルロース、ジアセチレンセルロース、ポリ塩化ビニル、ポリビニルピロリドン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレン及びポリプロピレンからなる群から選択される一つ以上を含む。また、例えば、カルボキシメチルセルロース(CMC)、スチレン・ブタジエンラバー(SBR)、ポリアクリル酸(PAA)、ポリビニルアルコール(PVA)、ヒドロキシプロピレンセルロース及びジアセチレンセルロースなどであり、例えば、ポリアクリル酸(PAA)であるが、これらに制限されるものではなく、前記水系溶媒及び有機溶媒に溶解されるあらゆる物質が可能である。

【0031】

また、前記負極活物質組成物が導電剤をさらに含む。前記導電剤は、電極に導電性を付与するために使われるものであって、構成される電池において、化学変化を引き起こさずに電子伝導性材料であれば、いずれも使用可能である。例えば、カーボンブラック、ケッチェンブラック、アセチレンブラック、人造黒鉛、天然黒鉛、銅粉末、ニッケル粉末、アルミニウム粉末は、粉末及びポリフェニレンからなる群から選択された一つ以上であるが、これらに限定されるものではない。この時、導電剤の含量は、例えば、1ないし3重量%であるが、これに制限されるものではなく、リチウム二次電池で通常的に使用するレベルを使用できる。

【0032】

他の側面による負極極板の製造方法として、負極活物質組成物を電極基材に塗布するステップと、前記負極活物質組成物を乾燥させて、乾燥膜を形成するステップと、前記乾燥膜を形成した後、極板を圧延して負極活物質層を形成するステップと、を含む。

【0033】

前記負極活物質組成物を電極基材に塗布するステップ前に、負極活物質、バインダー及び溶媒を混合して、負極活物質組成物を製造するステップをさらに含み、前記溶媒は、水系溶媒及び有機溶媒を含む。

【0034】

前記負極活物質組成物を製造するステップは、例えば、バインダー及び溶媒を混合した後、負極活物質を添加するステップを含む。

【0035】

前記負極活物質組成物は、導電剤をさらに含む。

【0036】

前記負極活物質、バインダー及び導電剤は、前述した負極活物質、バインダー及び導電剤を使用できるので、ここでの説明は省略する。

【0037】

前記負極活物質組成物を電極基材に塗布するステップにおいて、電極基材は、集電体として使われ、スプレーコーティングまたはドクターブレードコーティングなどの方法を使用できるが、これらに制限されるものではなく、当該技術分野で使われるあらゆる方法が可能である。

【0038】

前記負極活物質組成物を乾燥させて、乾燥膜を形成するステップにおいて、前記乾燥膜は、30μmないし40μmの厚さを有し、例えば、32μmないし40μmの厚さを有し、具体的に34μmないし40μmの厚さを有する。

【0039】

前記乾燥温度は、80℃ないし130℃であり、例えば、100℃ないし130℃であり、具体的に110℃ないし130℃でありうる。前記乾燥時間は、5分ないし30分であり、例えば、5分ないし15分でありうる。

【0040】

前記水系溶媒及び有機溶媒は、前記バインダーに対する相溶性に差があるだけでなく、蒸気圧においても差があって、有機溶媒が水系溶媒より先に溶解され、前記乾燥過程中で先に蒸発されれば、極板内に空いている空間である気孔が形成され、添加される有機溶媒の含量によって、前述した範囲内の厚さを有する乾燥膜を形成できる。

【0041】

前記乾燥膜を形成した後、極板を圧延して負極活物質層を形成するステップにおいて、形成された負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccであり、例えば、1.10g/ccないし1.30g/ccであり、例えば、1.10g/ccないし1.20g/ccでありうる。

【0042】

例えば、合剤密度が1.13g/ccである場合、前記負極活物質層は、0.05m2/gないし0.60m2/g、例えば、0.3m2/gないし0.60m2/g、具体的に0.05m2/gないし0.55m2/gのBET比表面積を有する。

【0043】

前記範囲内のBET比表面積を有する場合、極板内に気孔を形成して、充放電時に負極活物質の体積膨脹による極板のストレスを解消できるので、寿命特性が改善される。

【0044】

他の側面によるリチウム二次電池として、集電体及び前記集電体上に形成された負極活物質層を含む負極と、正極と、電解液と、を含み、前記負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccでありうる。

【0045】

例えば、負極活物質層の合剤密度は、1.10g/ccないし1.30g/ccであり、例えば、1.10g/ccないし1.20g/ccでありうる。

【0046】

前記負極は、集電体及び前記集電体上に形成された負極活物質層を含み、前記負極活物質層は、例えば、合剤密度が1.13g/ccである場合、前記負極活物質層は、0.05m2/gないし0.60m2/gのBET比表面積を有し、例えば、0.3m2/gないし0.60m2/g、具体的に0.4m2/gないし0.55m2/gのBET比表面積を有する。

【0047】

前記範囲内の比表面積を有する場合、高率特性及び気孔率の大きい極板を形成して、充放電時に負極活物質の体積膨脹による極板のストレスを解消することで、寿命特性が改善されたリチウム二次電池を提供できる。

【0048】

前記集電体としてはAl,Cuなどを使用できるが、これらに制限されるものではない。また、前記負極は、前述した負極活物質組成物を利用して製造される。

【0049】

前記正極は、集電体及び正極活物質層を含む。

【0050】

前記集電体としてはAlを使用できるが、これに制限されるものではない。

【0051】

前記正極活物質層は、正極活物質、バインダー及び選択的に導電剤を含む。

前記正極活物質は、リチウムの可逆的な吸蔵及び放出が可能な化合物(リチウム層間化合物)を含む。前記化合物の具体的な例としては、下記化学式のうちいずれか一つで表現される化合物が挙げられる:

LiaA1−bXbD2(前記式で、0.95≦a≦1.1、0≦b≦0.5である);LiaE1−bXbO2−cDc(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05である);LiE2−bXbO4−cDc(前記式で、0≦b≦0.5、0≦c≦0.05である);LiaNi1−b−cCobBcDα(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α≦2である);LiaNi1−b−cCobXcO2−αMα(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α<2である);LiaNi1−b−cCobXcO2−αM2(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α<2である);LiaNi1−b−cMnbXcDα(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α≦2である);LiaNi1−b−cMnbXcO2−αMα(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α<2である);LiaNi1−b−cMnbXcO2−αM2(前記式で、0.95≦a≦1.1、0≦b≦0.5、0≦c≦0.05、0<α<2である);LiaNibEcGdO2(前記式で、0.90≦a≦1.1、0≦b≦0.9、0≦c≦0.5、0.001≦d≦0.1である);LiaNibCocMndGeO2(前記式で、0.90≦a≦1.1、0≦b≦0.9、0≦c≦0.5、0≦d≦0.5、0≦e≦0.1である);LiaNiGbO2(前記式で、0.90≦a≦1.1、0.001≦b≦0.1である);LiaCoGbO2(前記式で、0.90≦a≦1.1、0.001≦b≦0.1である);LiaMnGbO2(前記式で、0.90≦a≦1.1、0.001≦b≦0.1である);LiaMn2GbO4(前記式で、0.90≦a≦1.1、0≦b≦0.1である);QO2;QS2;LiQS2;V2O5;LiV2O5;LiZO2;LiNiVO4;Li(3−f)J2(PO4)3(0≦f≦2);Li(3−f)Fe2(PO4)3(0≦f≦2);LiFePO4;チタン酸リチウム。具体的な代表的な正極活物質の例として、LiMn2O4,LiNi2O4,LiCoO2,LiNiO2,LiMnO2,Li2MnO3,LiFePO4,LiNixCoyO2(0<x≦0.15、0<y≦0.85)などが挙げられる。

【0052】

前記化学式において、Aは、Ni,Co,Mn及びそれらの組み合わせからなる群から選択され、Xは、Al,Ni,Co,Mn,Cr,Fe,Mg,Sr,V,希土類元素及びそれらの組み合わせからなる群から選択され、Dは、O,F,S,P及びそれらの組み合わせからなる群から選択され、Eは、Co,Mn及びそれらの組み合わせからなる群から選択され、Mは、F,S,P及びそれらの組み合わせからなる群から選択され、Gは、Al,Cr,Mn,Fe,Mg,La,Ce,Sr,V及びそれらの組み合わせからなる群から選択され、Qは、Ti,Mo,Mn及びそれらの組み合わせからなる群から選択され、Zは、Cr,V,Fe,Sc,Y及びそれらの組み合わせからなる群から選択され、Jは、V,Cr,Mn,Co,Ni,Cu及びそれらの組み合わせからなる群から選択されるが、これらに限定されるものではない。

【0053】

前記バインダーは、正極活物質粒子を互いによく付着させ、また正極活物質を集電体によく付着させる役割を行い、その代表的な例としては、ポリビニルアルコール、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、ジアセチルセルロース、ポリ塩化ビニル、カルボキシル化されたポリ塩化ビニル、ポリフッ化ビニル、酸化エチレンを含むポリマー、ポリビニルピロリドン、ポリウレタン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレン、ポリプロピレン、スチレン・ブタジエンラバー、アクリル酸スチレン・ブタジエンラバー、エポキシ樹脂、ナイロンなどを使用できるが、これらに限定されるものではない。

【0054】

前記導電剤は、電極に導電性を付与するために使われるものであって、構成される電池において、化学変化を引き起こさずに電子伝導性材料であれば、いずれも使用可能であり、その例として天然黒鉛、人造黒鉛、カーボンブラック、アセチレンブラック、ケッチェンブラック、炭素繊維、銅・ニッケル・アルミニウム・銀などの金属粉末・金属繊維などを使用でき、また、ポリフェニレン誘導体などの導電性材料を1種または1種以上を混合して使用できる。

【0055】

この時、前記正極活物質、バインダー及び導電剤の含量は、リチウム電池で通常的に使用するレベルを使用でき、例えば、前記正極活物質と前記導電剤及びバインダーの混合重量との重量比は、98:2ないし92:8であり、前記導電剤及びバインダーの混合比は、1:1.5ないし3であるが、これに制限されるものではない。

【0056】

前記正極活物質層は、正極活物質及びバインダー(選択的に、導電剤も含む)を溶媒中で混合して、正極活物質層形成用の組成物を製造し、該組成物を集電体に塗布して製造できる。かかる正極の製造方法は、当該分野に広く知られた内容であるので、本明細書で詳細な説明は省略する。

【0057】

前記溶媒としては、炭酸ジメチル、炭酸エチルメチル、炭酸ジエチル、炭酸ジプロピルのような鎖型炭酸塩;ジメトキシエタン、ジエトキシエタン、脂肪酸エステル誘導体、炭酸エチレン、炭酸プロピレン、炭酸ブチレンのような環状型炭酸塩;γ−ブチロラクトン;N−メチルピロリドン;アセトンまたは水を使用できるが、これらに限定されるものではない。

【0058】

前記正極活物質層形成用の組成物及び負極活物質層形成用の組成物に可塑剤をさらに付加して、負極活物質層に気孔を形成できる。

【0059】

前記電解液は、非水系有機溶媒とリチウム塩とを含む。

【0060】

前記非水系有機溶媒は、電池の電気化学的な反応に関与するイオンが移動できる媒質の役割を行える。

かかる非水系有機溶媒としては、炭酸塩系、エステル系、エーテル系、ケトン系、アルコール系、または非陽性子性溶媒を使用できる。前記炭酸系溶媒としては、炭酸ジメチル(DMC)、炭酸ジエチル(DEC)、炭酸ジプロピル(DPC)、炭酸メチルプロピル(MPC)、炭酸エチルプロピル(EPC)、炭酸エチルメチル(EMC)、炭酸エチレン(EC)、炭酸プロピレン(PC)、炭酸ブチレン(BC)、炭酸エチルメチル(EMC)などが使われ、前記エステル系溶媒としては、メチルアセテート、エチルアセテート、n−プロピルアセテート、ジメチルアセテート、メチルプロピオネート、エチルプロピオネート、γ−ブチロラクトン、デカノリド、バレロラクトン、メバレロラクトン、カプロラクトンなどが使われる。前記エーテル系溶媒としては、ジブチルエーテル、テトラグリム、ジグリム、ジメトキシエタン、2−メチルテトラヒドロフラン、テトラヒドロフランなどが使われ、前記ケトン系溶媒としては、シクロヘキサノンなどが使われる。また、前記アルコール系溶媒としては、エチルアルコール、イソプロピルアルコールなどが使われ、前記非陽性子性溶媒としては、R−CN(Rは、炭素数2ないし20の直鎖状、分枝状または環構造の炭化水素基であり、二重結合芳香環またはエーテル結合を含む)などのニトリル類、ジメチルホルムアミドなどのアミド類、1,3−ジオキソランなどのジオキソラン類、スルホラン類などが使われる。

【0061】

前記非水系有機溶媒は、単独にまたは一つ以上混合して使用でき、一つ以上混合して使用する場合の混合比率は、目的とする電池性能によって適切に調節でき、これは、当業者には広く理解されている。

【0062】

前記リチウム塩は、有機溶媒に溶解されて、電池内でリチウムイオンの供給源として作用して、基本的なリチウム電池の作動を可能にし、正極と負極との間のリチウムイオンの移動を促進する役割を行う物質である。かかるリチウム塩の例としては、LiPF6,LiBF4,LiSbF6,LiAsF6,LiN(SO2C2F5)2,Li(CF3SO2)2N,LiC4F9SO3,LiClO4,LiAlO2,LiAlCl4,LiN(CxF2x+1SO2)(CyF2y+1SO2)(ここで、x及びyは、自然数である),LiCl,LiI及びLiB(C2O4)2(リチウムビスオキサレートボレート;LiBOB)からなる群から選択される一つまたは二つ以上を支持(supporting)電解塩として含む。リチウム塩の濃度は、0.1ないし2.0Mの範囲内で使用できる。リチウム塩の濃度が前記範囲に含まれれば、電解質が適切な伝導度及び粘度を有するので、優秀な電解質性能を表すことができ、リチウムイオンが効果的に移動できる。

【0063】

セパレータは、負極と正極とを分離し、リチウムイオンの移動通路を提供するものであって、リチウム電池で通常的に使われるものであれば、いずれも使用可能である。すなわち、電解質のイオン移動に対して低抵抗であり、かつ電解液含湿能が優秀なものが使われる。例えば、ガラス繊維、ポリエステル、テフロン(登録商標)、ポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン(PTFE)またはそれらの組み合わせのうち選択されたものであって、不織布または織布形態であってもよい。例えば、リチウムイオン電池には、ポリエチレン、ポリプロピレンのようなポリオレフィン系高分子セパレータが主に使われ、耐熱性または機械的強度確保のために、セラミック成分または高分子物質が含まれたコーティングされたセパレータが使われ、選択的に単層または多層構造で使われる。

【0064】

リチウム電池は、使用するセパレータ及び電解質の種類によって、リチウムイオン電池、リチウムイオンポリマー電池及びリチウムポリマー電池に分類され、形態によって、円筒形、角形、コイン型、ポーチ型などに分類され、サイズによって、バルク型及び薄膜型に分類される。また、前記リチウム電池は、一次電池または二次電池にいずれも使用可能である。それらの電池の製造方法は、当該分野に広く知られているので、詳細な説明は省略する。

【0065】

以下、本発明の実施例及び比較例を記載する。しかし、下記実施例は、本発明の一実施例だけであり、本発明が下記実施例に限定されるものではない。

[実施例]

(負極活物質組成物の製造)

<製造例1>

水40g及びプロパノール10gにポリアクリル酸(PAA)5gを添加して、完全に溶解されるように攪拌して、バインダー溶液を製造した。製造されたバインダー溶液にSiOx(0<x<1)活物質45gを添加して、負極活物質スラリ組成物を製造した。

【0066】

<製造例2>

水30g及びプロパノール20gを添加した点を除いては、製造例1と同様に行って負極活物質スラリ組成物を製造した。

【0067】

<製造例3>

水45g及びプロパノール5gを添加した点を除いては、製造例1と同様に行って負極活物質スラリ組成物を製造した。

【0068】

<製造例4>

水35g及びプロパノール15gを添加した点を除いては、製造例1と同様に行って負極活物質スラリ組成物を製造した。

【0069】

<製造例5>

水50gのみを添加した点を除いては、製造例1と同様に行って負極活物質スラリ組成物を製造した。

【0070】

(負極極板の製造)

<実施例1>

前記製造例1から得た負極活物質スラリ組成物をCu基材の表面に3.4g/cm2の厚さに塗布し、110℃のオーブンで5分間乾燥して、乾燥膜を形成した。前記乾燥膜の厚さは、38.8μmであった。前記乾燥膜を形成した後、極板を圧延した時、極板の厚さが30μmであり、極板体積密度(または、合剤密度)が1.13g/ccであり、負極活物質層のBET比表面積が0.3888m2/gである負極極板を製造した。

【0071】

<実施例2>

前記製造例2から得た負極活物質スラリ組成物を使用して形成された乾燥膜の厚さは40μmであり、負極活物質層のBET比表面積が0.5126m2/gである点を除いては、実施例1と同様に行って負極極板を製造した。

【0072】

<実施例3>

前記製造例3から得た負極活物質スラリ組成物を使用して形成された乾燥膜の厚さは37.5μmであり、負極活物質層のBET比表面積が0.3125m2/gである点を除いては、実施例1と同様に行って負極極板を製造した。

【0073】

<実施例4>

前記製造例4から得た負極活物質スラリ組成物を使用して形成された乾燥膜の厚さは39.2μmであり、負極活物質層のBET比表面積が0.4628m2/gである点を除いては、実施例1と同様に行って負極極板を製造した。

【0074】

<比較例1>

前記製造例5から得た負極活物質スラリ組成物を使用して形成された乾燥膜の厚さは34.8μmであり、負極活物質層のBET比表面積が0.048m2/gである点を除いては、実施例1と同様に行って負極極板を製造した。

【0075】

(極板特性評価及び寿命特性評価)

<評価1:極板特性評価>

極板を圧延する前の極板上にコーティングされた負極乾燥膜の厚さは、ミツトヨ社製のマイクロメーターを利用して極板10ヵ所をランダムに抽出し、基材の厚さを差し引く方式で測定した。極板を圧延した後の負極活物質層の比表面積は、Micrometrics Instrument社製のElzone II 5390を使用して、ISO13319 Particle Size Analysis Electrical Sensing Zone Methodに登載された方式を利用して測定した。まず、実施例1ないし4及び比較例1に使われた負極基材50mgを窒素雰囲気で24時間乾燥させた後、BET値を測定してベースラインを取り、実施例1ないし4及び比較例1も50mgをサンプリングして、同じ方法で測定して評価した。

実施例1ないし4及び比較例1によって製造された負極極板において、乾燥膜の厚さ及びBET比表面積に係わる結果は整理して表1に示した。

【0076】

【表1】

【0077】

前記表1を参照すれば、Cu基材の表面に同じ3.4g/cm2の厚さに塗布して乾燥して乾燥膜を形成した場合、実施例1ないし4及び比較例1に添加された有機溶媒の含量によって、それぞれ異なる乾燥膜の厚さを表すことを確認できる。

また、前記乾燥膜を形成した後、極板を厚さが30μmであり、体積密度(または、合剤密度)が1.13g/ccと同様に圧延して負極活物質層を形成した場合、実施例1ないし4及び比較例1に添加された有機溶媒の含量によって、それぞれ異なるBET比表面積を表すことを確認できた。

これは、極板内に気孔が形成されることを意味する。

【0078】

<評価2:寿命特性評価>

実施例1ないし4及び比較例1によって製造された負極極板を製造して、半電池を製造した。前記半電池に対して定電流(0.02C)及び定電圧(0.01V、0.01C cut−off)条件下で充電させ、定電流(0.02C)条件下で1.4Vとなるまで放電させた。この後、定電流(0.5C)及び定電圧(0.01V、0.01C cut−off)で同様に充電した後、定電流(0.5C)で1.4Vに達するまで放電を行って、50回の充放電を実施した。

その結果は、図3に示した。

合剤密度が同じである場合、実施例1ないし4の半電池が比較例1の半電池より容量維持率が増加し、寿命特性が改善されることを確認できる。

これは、添加された有機溶媒により極板に気孔が形成されて、負極活物質の体積膨脹時に極板のストレスを解消したことに起因するためであるということが分かる。

【0079】

以上、本発明の実施例について説明したが、本発明は、これに限定されるものではなく、特許請求の範囲、発明の詳細な説明及び図面の範囲内で多様に変形して実施することが可能であり、これも本発明の範囲に属することは当然である。

【産業上の利用可能性】

【0080】

本発明は、エネルギー供給源関連の技術分野に適用可能である。

【特許請求の範囲】

【請求項1】

負極活物質、バインダー及び溶媒を含み、

前記溶媒は、水系溶媒及び有機溶媒を含むことを特徴とする負極活物質組成物。

【請求項2】

前記有機溶媒は、水系溶媒と相溶性であることを特徴とする請求項1に記載の負極活物質組成物。

【請求項3】

前記有機溶媒は、メタノール、エタノール、プロパノール、イソプロパノール、アセトン、ジメチルホルムアミド、ジメチルアセトアミド、クロロホルム、ジクロロメタン、トリクロロエチレン、ノルマルへキサンまたはそれらの混合物であることを特徴とする請求項1又は2に記載の負極活物質組成物。

【請求項4】

前記バインダーの含量は、前記負極活物質組成物の総重量に対して2ないし30重量%であることを特徴とする請求項1〜3のいずれか1項に記載の負極活物質組成物。

【請求項5】

前記溶媒の含量は、前記負極活物質組成物の総重量に対して30ないし70重量%であることを特徴とする請求項1〜4のいずれか1項に記載の負極活物質組成物。

【請求項6】

前記水系溶媒及び有機溶媒の混合重量比は、9:1ないし1:9であることを特徴とする請求項1〜5のいずれか1項に記載の負極活物質組成物。

【請求項7】

前記バインダーは、水系バインダーを含むことを特徴とする請求項1〜6のいずれか1項に記載の負極活物質組成物。

【請求項8】

前記水系バインダーは、カルボキシメチルセルロース(CMC)、スチレン・ブタジエンラバー(SBR)、ポリアクリル酸(PAA)、ポリビニルアルコール(PVA)、ヒドロキシプロピレンセルロース及びジアセチレンセルロースからなる群から選択される一つ以上を含むことを特徴とする請求項7に記載の負極活物質組成物。

【請求項9】

負極活物質組成物を電極基材に塗布するステップと、

前記負極活物質組成物を乾燥させて、乾燥膜を形成するステップと、

前記乾燥膜を形成した後、極板を圧延して、負極活物質層を形成するステップと、を含み、

前記負極活物質組成物が水系溶媒及び有機溶媒を含むことを特徴とする負極極板の製造方法。

【請求項10】

前記負極活物質組成物を電極基材に塗布するステップ前に、負極活物質、バインダー及び溶媒を混合して、負極活物質組成物を製造するステップをさらに含み、前記溶媒は、水系溶媒及び有機溶媒を含むことを特徴とする請求項9に記載の負極極板の製造方法。

【請求項11】

前記負極活物質組成物を製造するステップは、バインダー及び溶媒を混合した後、負極活物質を添加するステップを含むことを特徴とする請求項10に記載の負極極板の製造方法。

【請求項12】

前記有機溶媒は、水系溶媒と相溶性であることを特徴とする請求項9〜11のいずれか1項に記載の負極極板の製造方法。

【請求項13】

前記有機溶媒は、メタノール、エタノール、プロパノール、イソプロパノール、アセトン、ジメチルホルムアミド、ジメチルアセトアミド、クロロホルム、ジクロロメタン、トリクロロエチレン、ノルマルへキサンまたはそれらの混合物であることを特徴とする請求項9〜12のいずれか1項に記載の負極極板の製造方法。

【請求項14】

前記バインダーは、水系バインダーを含むことを特徴とする請求項10〜13のいずれか1項に記載の負極極板の製造方法。

【請求項15】

前記水系バインダーは、カルボキシメチルセルロース(CMC)、スチレン・ブタジエンラバー(SBR)、ポリアクリル酸(PAA)、ポリビニルアルコール(PVA)、ヒドロキシプロピレンセルロース及びジアセチレンセルロースからなる群から選択される一つ以上を含むことを特徴とする請求項14に記載の負極極板の製造方法。

【請求項16】

前記乾燥膜は、30μmないし40μmの厚さを有することを特徴とする請求項9〜15のいずれか1項に記載の負極極板の製造方法。

【請求項17】

前記負極活物質層は、0.05m2/gないし0.60m2/gのBET比表面積を有することを特徴とする請求項9〜16のいずれか1項に記載の負極極板の製造方法。

【請求項18】

前記負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccであることを特徴とする請求項9〜17のいずれか1項に記載の負極極板の製造方法。

【請求項19】

集電体及び前記集電体上に形成された負極活物質層を含む負極と、

正極と、

電解液と、を含み、

前記負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccであることを特徴とするリチウム二次電池。

【請求項20】

前記負極活物質層は、0.05m2/gないし0.60m2/gのBET比表面積を有することを特徴とする請求項19に記載のリチウム二次電池。

【請求項1】

負極活物質、バインダー及び溶媒を含み、

前記溶媒は、水系溶媒及び有機溶媒を含むことを特徴とする負極活物質組成物。

【請求項2】

前記有機溶媒は、水系溶媒と相溶性であることを特徴とする請求項1に記載の負極活物質組成物。

【請求項3】

前記有機溶媒は、メタノール、エタノール、プロパノール、イソプロパノール、アセトン、ジメチルホルムアミド、ジメチルアセトアミド、クロロホルム、ジクロロメタン、トリクロロエチレン、ノルマルへキサンまたはそれらの混合物であることを特徴とする請求項1又は2に記載の負極活物質組成物。

【請求項4】

前記バインダーの含量は、前記負極活物質組成物の総重量に対して2ないし30重量%であることを特徴とする請求項1〜3のいずれか1項に記載の負極活物質組成物。

【請求項5】

前記溶媒の含量は、前記負極活物質組成物の総重量に対して30ないし70重量%であることを特徴とする請求項1〜4のいずれか1項に記載の負極活物質組成物。

【請求項6】

前記水系溶媒及び有機溶媒の混合重量比は、9:1ないし1:9であることを特徴とする請求項1〜5のいずれか1項に記載の負極活物質組成物。

【請求項7】

前記バインダーは、水系バインダーを含むことを特徴とする請求項1〜6のいずれか1項に記載の負極活物質組成物。

【請求項8】

前記水系バインダーは、カルボキシメチルセルロース(CMC)、スチレン・ブタジエンラバー(SBR)、ポリアクリル酸(PAA)、ポリビニルアルコール(PVA)、ヒドロキシプロピレンセルロース及びジアセチレンセルロースからなる群から選択される一つ以上を含むことを特徴とする請求項7に記載の負極活物質組成物。

【請求項9】

負極活物質組成物を電極基材に塗布するステップと、

前記負極活物質組成物を乾燥させて、乾燥膜を形成するステップと、

前記乾燥膜を形成した後、極板を圧延して、負極活物質層を形成するステップと、を含み、

前記負極活物質組成物が水系溶媒及び有機溶媒を含むことを特徴とする負極極板の製造方法。

【請求項10】

前記負極活物質組成物を電極基材に塗布するステップ前に、負極活物質、バインダー及び溶媒を混合して、負極活物質組成物を製造するステップをさらに含み、前記溶媒は、水系溶媒及び有機溶媒を含むことを特徴とする請求項9に記載の負極極板の製造方法。

【請求項11】

前記負極活物質組成物を製造するステップは、バインダー及び溶媒を混合した後、負極活物質を添加するステップを含むことを特徴とする請求項10に記載の負極極板の製造方法。

【請求項12】

前記有機溶媒は、水系溶媒と相溶性であることを特徴とする請求項9〜11のいずれか1項に記載の負極極板の製造方法。

【請求項13】

前記有機溶媒は、メタノール、エタノール、プロパノール、イソプロパノール、アセトン、ジメチルホルムアミド、ジメチルアセトアミド、クロロホルム、ジクロロメタン、トリクロロエチレン、ノルマルへキサンまたはそれらの混合物であることを特徴とする請求項9〜12のいずれか1項に記載の負極極板の製造方法。

【請求項14】

前記バインダーは、水系バインダーを含むことを特徴とする請求項10〜13のいずれか1項に記載の負極極板の製造方法。

【請求項15】

前記水系バインダーは、カルボキシメチルセルロース(CMC)、スチレン・ブタジエンラバー(SBR)、ポリアクリル酸(PAA)、ポリビニルアルコール(PVA)、ヒドロキシプロピレンセルロース及びジアセチレンセルロースからなる群から選択される一つ以上を含むことを特徴とする請求項14に記載の負極極板の製造方法。

【請求項16】

前記乾燥膜は、30μmないし40μmの厚さを有することを特徴とする請求項9〜15のいずれか1項に記載の負極極板の製造方法。

【請求項17】

前記負極活物質層は、0.05m2/gないし0.60m2/gのBET比表面積を有することを特徴とする請求項9〜16のいずれか1項に記載の負極極板の製造方法。

【請求項18】

前記負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccであることを特徴とする請求項9〜17のいずれか1項に記載の負極極板の製造方法。

【請求項19】

集電体及び前記集電体上に形成された負極活物質層を含む負極と、

正極と、

電解液と、を含み、

前記負極活物質層の合剤密度は、1.0g/ccないし1.5g/ccであることを特徴とするリチウム二次電池。

【請求項20】

前記負極活物質層は、0.05m2/gないし0.60m2/gのBET比表面積を有することを特徴とする請求項19に記載のリチウム二次電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−146650(P2012−146650A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−283851(P2011−283851)

【出願日】平成23年12月26日(2011.12.26)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年12月26日(2011.12.26)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]