貫通孔に繊維状バクテリアセルロースが貫通したマイクロリング状無機酸化物粒子

【課題】可撓性、膜強度、耐擦傷性に加え柔軟性に優れ、さらに無機酸化物粒子を均一に分散した状態で含んだ透明被膜が付いた基材を得るために用いる特定のマイクロリング状無機酸化物粒子の提供。

【解決手段】貫通孔を有するマイクロリング状無機酸化物粒子と、前記貫通孔を貫く繊維状のバクテリアセルロースとを有する複合体。

【解決手段】貫通孔を有するマイクロリング状無機酸化物粒子と、前記貫通孔を貫く繊維状のバクテリアセルロースとを有する複合体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、貫通孔に繊維状バクテリアセルロースが貫通したマイクロリング状無機酸化物粒子に関する。

【背景技術】

【0002】

従来、ガラス、プラスチックシート、プラスチックレンズ等の基材表面における耐擦傷性を向上させるために、基材表面にハードコート機能を有する透明被膜が形成される場合がある。また、このような透明被膜にシリカ等の無機粒子を含有させることで、さらに耐擦傷性の向上を図る場合もある。

【0003】

例えば特許文献1には、特定の態様のマイクロリング状無機酸化物粒子、これを含む塗布液およびこれを用いて形成した透明被膜付基材について記載されている。そして、このようなマイクロリング状無機酸化物粒子は内部に貫通孔を有しているので、マトリックス成分が貫通孔に浸入して透明被膜が形成され、応力が加わった場合にも粒子とマトリックスの間で剥離が生じたりボイドが発生したりすることがなく、このため耐擦傷性、膜強度、基材との密着性等の向上に好適に用いることのできると記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−168268号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、基材の表面に形成した透明被膜中において、無機酸化物粒子が偏在してしまい、透明性が損なわれ易いという問題があった。また、無機酸化物粒子を含む透明被膜は割れやすい傾向があった。特に無機酸化物粒子の含有率が高い場合は顕著に割れやすかった。

【0006】

本発明の目的は、可撓性、膜強度および耐擦傷性に加え柔軟性に優れ、さらに無機酸化物粒子を均一に分散した状態で含んだ透明被膜が付いた基材、それを得るために用いる透明被膜形成用塗布液、およびその塗布液に含有させることができる特定のマイクロリング状無機酸化物粒子を提供することにある。

【課題を解決するための手段】

【0007】

本発明者は透明被膜中において無機酸化物粒子が偏在してしまう原因について検討した。そして、基材の表面に塗布液を塗布した後、乾燥中に透明被膜中で対流が起こり、無機酸化物粒子が移動してしまうために無機酸化物粒子の偏在が生じてしまうと推定した。

そして、無機酸化物粒子を特定の有機繊維で繋ぎ、無機酸化物粒子を適度に拘束することで、無機酸化物粒子の移動を制限して偏在を抑制でき、同時に、透明被膜自体の柔軟性を向上させることができることを見出し、本発明を完成させた。

【0008】

本発明は以下の(1)〜(13)である。

(1)貫通孔を有するマイクロリング状無機酸化物粒子と、前記貫通孔を貫く繊維状のバクテリアセルロースとを有する複合体。

(2)前記マイクロリング状無機酸化物粒子の平均外径(DO)が10nm〜20μmであり、前記貫通孔の平均径(DI)が1nm〜12μmであり、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.2〜0.45である、上記(1)に記載の複合体。

(3)前記マイクロリング状無機酸化物粒子がシリカ系である、上記(1)または(2)に記載の複合体。

(4)さらに、下記式(I)で表される有機ケイ素化合物からなる被膜を表面に有する、上記(1)〜(3)のいずれかに記載の複合体。

式(I):Rn−SiX4-n

ただし、式(I)中、Rは炭素数1〜10の非置換または置換炭化水素基であり、互いに同一であっても異なってもよい。また、Xは炭素数1〜4のアルコキシ基、水酸基、ハロゲンまたは水素である。また、nは0〜3の整数である。

(5)上記(1)〜(4)のいずれかに記載の複合体を含む組成物。

(6)上記(1)〜(4)のいずれかに記載の複合体と、マトリックス源と、有機溶媒とを含む、透明被膜形成用塗布液。

(7)基材と、前記基材の表面上の透明被膜とを有する透明被膜付き基材であって、

前記透明被膜が、上記(1)〜(4)のいずれかに記載の複合体と、マトリックス成分とを主成分とし、

前記透明被膜における前記マイクロリング状無機酸化物粒子の含有量が0.01〜80質量%である、透明被膜付き基材。

(8)前記透明被膜の厚さ(Th)が50nm〜20μmである、上記(7)に記載の透明被膜付き基材。

(9)前記マイクロリング状無機酸化物粒子の平均外径(DO)と前記透明被膜の厚さ(Th)との比(DO/Th)が0.3〜1.0である、上記(7)または(8)に記載の透明被膜付き基材。

(10)前記マトリックス成分が有機樹脂である、上記(7)〜(9)のいずれかに記載の透明被膜付き基材。

(11)前記マイクロリング状無機酸化物粒子を添加した培地中で、セルロースを生産するバクテリアを培養する工程を備える、上記(1)〜(4)のいずれかに記載の複合体の製造方法。

(12)上記(1)〜(4)のいずれかに記載の複合体と、マトリックス源と、有機溶媒とを混合する工程を備える、上記(6)に記載の透明被膜形成用塗布液の製造方法。

(13)上記(6)に記載の透明被膜形成用塗布液を基材の表面に塗布する工程を備える、上記(7)に記載の透明被膜付き基材の製造方法。

【発明の効果】

【0009】

本発明によれば、可撓性、膜強度、耐擦傷性に加え柔軟性に優れ、さらに無機酸化物粒子を均一に分散した状態で含んだ透明被膜が付いた基材、それを得るために用いる透明被膜形成用塗布液、およびその塗布液に含有させることができる特定のマイクロリング状無機酸化物粒子を提供することができる。本発明によって得られる透明被膜は柔軟性に優れるので、より多くの無機酸化物粒子を含有させても割れ難い。そして、より多くの無機酸化物粒子を含有させれば、より硬い透明被膜を備える基材を得ることができる。

【図面の簡単な説明】

【0010】

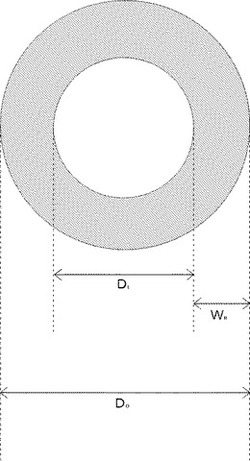

【図1】本発明の複合体におけるマイクロリング状無機酸化物粒子の概略モデル図である。

【発明を実施するための形態】

【0011】

本発明について説明する。

本発明は、貫通孔を有するマイクロリング状無機酸化物粒子と、前記貫通孔を貫く繊維状のバクテリアセルロースとを有する複合体である。

このような複合体を、以下では「本発明の複合体」ともいう。

【0012】

また、本発明は、本発明の複合体を含む組成物である。この組成物は、マトリックス源と、有機溶媒とを含む組成物であることが好ましい。すなわち、本発明の複合体と、マトリックス源と、有機溶媒とを含む、透明被膜形成用塗布液であることが好ましい。

このような透明被膜形成用塗布液を、以下では「本発明の塗布液」ともいう。

【0013】

また、本発明は、基材と、前記基材の表面上の透明被膜とを有する透明被膜付き基材であって、前記透明被膜が、本発明の複合体とマトリックス成分とを主成分とし、前記透明被膜における前記マイクロリング状無機酸化物粒子の含有量が0.01〜80質量%である、透明被膜付き基材である。

このような透明被膜付き基材を、以下では「本発明の透明被膜付き基材」ともいう。

【0014】

<本発明の複合体>

初めに、本発明の複合体について説明する。

本発明の複合体は、マイクロリング状無機酸化物粒子の貫通孔に、繊維状のバクテリアセルロースが貫通した態様を備える。

【0015】

[マイクロリング状無機酸化物粒子(リング状粒子)]

本発明の複合体におけるマイクロリング状無機酸化物粒子(以下、「リング状粒子」ともいう。)について図を用いて説明する。

図1は、リング状粒子の平面モデルを示している。図1においてDOは外径を示し、DIは貫通孔の径を示し、WRはリング幅を示している。ただし、外径、貫通孔の径およびリング幅はばらつきがあるので、リング状粒子の走査型電子顕微鏡写真を撮影し、100個について外径および貫通孔の径を測定し、その平均値を、各々、平均外径(DO)および貫通孔の平均径(DI)とする。また、貫通孔はリング状粒子の中心に存在していて、リング幅は均一であると仮定し、DO=DI+2×WRが成立するとして求めた値を、リング幅(WR)とする。

【0016】

リング状粒子の平均外径(DO)は特に限定されないものの、10nm〜20μmであることが好ましく、15nm〜10μmであることがさらに好ましい。平均外径(DO)が小さすぎると貫通孔を設けることが難しくなる。また、本発明の複合体を透明被膜形成用塗布液に含有させる場合、平均外径(DO)が大きすぎると、容易に沈降したり分離したりする場合があり、これを用いて得られる透明被膜の透明性やヘーズ、膜強度、耐擦傷性、基材との密着性が不充分となる場合がある。ただし、用途によっては、上記上限を超えたものでも使用可能である。

【0017】

リング状粒子の貫通孔の平均径(DI)は特に限定されないが、1nm〜12μmであることが好ましく、2nm〜10μmであることがより好ましく、5nm〜5μmであることがさらに好ましい。平均径(DI)が小さすぎると、透明被膜付き基板を製造した場合に、耐擦傷性、膜強度、基材との密着性等を向上させる効果が得られない場合がある。また、平均径(DI)が大きすぎると、粒子の強度が低くなり、充分な膜強度、耐擦傷性等が得られない場合がある。

【0018】

リング状粒子のリング幅(WR)と平均外径(DO)との比(WR/DO)は特に限定されないが、0.20〜0.45であることが好ましく、0.23〜0.40であることがより好ましく、0.23〜0.33であることがさらに好ましい。WR/DOが小さすぎると、平均外径(DO)の割にリング幅が狭いので強度が低く、透明被膜付き基板を製造した場合に、充分な膜強度、耐擦傷性等が得られない場合がある。また、WR/DOが大きすぎると、平均外径(DO)の大きさによっては貫通孔が小さすぎてしまい、透明被膜付き基板における透明被膜に応力を加えた場合にボイドが生成する場合がある。

【0019】

なお、図1はリング状粒子のモデル図であり、実際は、貫通孔がリング状粒子の中心にない場合や、貫通孔が複数存在する場合もある。リング状粒子は貫通孔を複数有してもよい。

【0020】

また、本発明の複合体は、1次粒子がリング状であってもよく、また2次粒子(すなわち複数の粒子の集合体)がリング状を形成していてもよい。

また、1次粒子からリング状粒子を構成する場合、その平均外径(DO)は10〜500nmであることが好ましく、10〜300nmであることがより好ましい。また、2次粒子からリング状粒子を構成する場合、2次粒子を構成する1次粒子の平均外径(DO)は3〜100nmであることが好ましく、5〜50nmであることがより好ましい。

【0021】

リング状粒子の材質は無機酸化物であれば特に限定されず、例えばシリカ、アルミナ、チタニア、ジルコニア、シリカ・アルミナ、シリカ・ジルコニア、シリカ・ボリア(SiO2・B2O3)等の酸化物、複合酸化物等が挙げられる。これらの中でもシリカまたはシリカとシリカ以外の酸化物とからなる複合酸化物が好ましい。すなわち、マイクロリング状無機酸化物粒子がシリカ系であることが好ましい(より具体的には、シリカを50質量%以上含むものをシリカ系とする。)複合酸化物としてはシリカ・アルミナ、シリカ・ジルコニア、シリカ・ボリア(SiO2・B2O3)が挙げられる。

【0022】

[マイクロリング状無機酸化物粒子(リング状粒子)の製造方法]

リング状粒子の製造方法について説明する。

上記のようなリング状粒子の製造方法は特に限定されないが、次に説明する第1または第2の方法であることが好ましい。

【0023】

[第1の方法]

リング状粒子を製造するための第1の方法を説明する。

まず、平均粒子径が概ね3〜100nmの従来公知の無機酸化物ゾルを噴霧乾燥して、少なくとも表面に窪み(凹部)を有する粒子を調製する。噴霧乾燥方法は特に限定されず、従来公知の方法であってよい。例えばアトマイザー法やノズル法であってよい。また、例えば特開昭61−174103号公報に開示した方法に準拠して製造することができる。すなわち、空気、窒素等のマッハ1以上の高速気体でスラリーを微細な液滴とした後、これをマッハ1以上の対向流として、液滴同士を衝突させることにより超音波を発生させ、これにより液滴をより小さくし、乾燥する方法である。液滴径はノズルの気/液比および/または気体の流速を調整することにより、コントロールすることができ、同一径の液滴である場合は、スラリーの固形分濃度が高いと粉体の粒径が大きくなる。また同一濃度の場合は液滴径を小さくすれば、得られる粉体の粒径は小さくなる。また、液滴径、固形分濃度が一定であれば、乾燥速度を遅くすると密に充填され、粒径は小さくなる。従って目的とする粒径の粉体を得るためには、ノズルの気/液比、気体の流速、原料液の固形分濃度または乾燥速度を調整することが必要である。

【0024】

また、噴霧乾燥雰囲気の温度は、噴霧する無機酸化物ゾルの濃度によっても異なるが20〜150℃であることが好ましく、30〜120℃であることがより好ましい。噴霧乾燥雰囲気の温度が低すぎると所望の貫通孔または凹部ができない場合があり、逆に高すぎるとリングが薄くなりすぎたり、破壊した破片状(お椀状)の粒子となったりする場合がある。

また、無機酸化物ゾルの濃度は、無機酸化物ゾルの種類、粒子の大きさによっても異なるが0.1〜50質量%、さらには1〜20質量%の範囲にあることが好ましい。無機酸化物ゾルの濃度が低過ぎても、高すぎても、噴霧乾燥で窪み(凹部)を有する粒子が得られず、単なる微粒子が得られる場合がある。

【0025】

また、必要に応じて噴霧乾燥雰囲気の湿度を調節することができる。この時の湿度は、乾燥速度を補助的に調節し、所望の貫通孔を生成させるためである。湿度は3〜13vol%であることが好ましく、5〜9vol%であることがより好ましい。

【0026】

次に、上記のようにして得られた粒子を、酸または塩基で処理する。酸としては、粒子を構成する酸化物の種類によっても異なるが、塩酸、硝酸、硫酸、フッ酸、有機酸等が挙げられ、塩基としてNaOH、KOH、アンモニア、第4級アンモニウムハイドロオキサイド等が挙げられる。

酸または塩基で処理すると、凹部が浸食されて貫通孔が形成され、さらに貫通孔の大きさ、リング幅等を前記所望の大きさに調整することができる。

【0027】

第1の方法として、具体的には次のような方法が挙げられる。

シリカゾル(日揮触媒化成(株)製:Cataloid(登録商標)、SI−30、平均粒子径12nm、SiO2濃度30質量%)を噴霧乾燥装置の対向式2流体ノズルに供給し、処理液量120L/Hr、ノズル圧力0.40MPa、乾燥雰囲気温度50℃、湿度7.2vol%の条件下に噴霧乾燥して、表面に凹部を有する無機酸化物粒子を調製する。そして、濃度25質量%のテトラエチルアンモニウムハイドロオキサイド水溶液10gに、表面に凹部を有する無機酸化物粒子1gを添加し、25℃で12時間撹拌した後、濾過し、充分に洗浄し、ついで120℃で10時間乾燥して、リング状粒子を得ることができる。

【0028】

このような第1の方法で得られるリング状粒子の平均外径(DO)は、概ね0.5〜20μmである。

【0029】

[第2の方法]

リング状粒子を製造するための第2の方法を説明する。

第2の方法は、例えば、特開2001−233611号公報、特開2004−203683号公報等に開示した中空シリカ系微粒子の製造方法に準拠して製造することができる。

【0030】

具体的には、シリカとシリカ以外の無機酸化物とからなる複合酸化物微粒子を核として使用する。このとき、必要に応じて10nm以下のシリカ被覆層を形成してもよい。そして、かかる核粒子からシリカ以外の無機酸化物を酸にて除去する。

酸でシリカ以外の無機酸化物を除去すると、スポンジのようなスカスカした粒子となり、これが前駆体となる。この前駆体に、さらに必要に応じてシリカ被覆層を形成してもよい。

【0031】

得られたリング状粒子の前駆体を酸または塩基で処理するか、水熱処理することによって、リング状粒子を得ることができる。

上記において、シリカ以外の無機酸化物を酸にて除去した段階で表面に凹部を有する粒子が得られ、ついで酸または塩基で処理するか、水熱処理することによって貫通孔を有するリング状粒子が得られる。なお、このように処理することなく、単にシリカ被覆層を形成しただけでは、中空粒子となる。

酸(無機酸化物を溶解するもの、および後段の処理に使用されるもの)およびアルカリの種類は特に限定されず、例えば、上記の第1の方法で例示したものと同じものを用いることができる。

【0032】

第2の方法として、具体的には次のような方法が挙げられる。

シリカゾル(日揮触媒化成(株)製:Cataloid(登録商標)、SI−550、平均粒子径5nm、SiO2濃度20質量%)100gに純水3900gを加えて98℃に加温し、この温度を保持しながら、SiO2として濃度1.5質量%の珪酸ナトリウム水溶液13345gと、Al2O3としての濃度0.5質量%のアルミン酸ナトリウム水溶液13345gとを添加して、SiO2・Al2O3粒子分散液(平均粒子径35nm)を得る。

【0033】

次に、SiO2として濃度1.5質量%の珪酸ナトリウム水溶液109830gとAl2O3としての濃度0.5質量%のアルミン酸ナトリウム水溶液36610gとを添加して複合酸化物微粒子(平均粒子径60nm)の分散液を得る。

【0034】

次に、限外濾過膜で洗浄して固形分濃度13質量%になった複合酸化物微粒子の分散液500gに純水1125gを加え、さらに濃塩酸(濃度35.5質量%)を滴下してpH1.0とし、脱アルミニウム処理を行う。次に、pH3の塩酸水溶液10Lと純水5Lとを加えながら限外濾過膜で溶解したアルミニウム塩を分離・洗浄して、固形分濃度20質量%のシリカ系中空微粒子の水分散液を得る。

【0035】

次に、シリカ系中空微粒子の水分散液150g、純水500g、エタノール1750gおよび濃度28質量%のアンモニア水626gの混合液を35℃に加温した後、この混合液へエチルシリケート(SiO2濃度28質量%)47gを添加してシリカ被覆層を形成し、純水5Lを加えながら限外濾過膜で洗浄して固形分濃度20質量%のシリカ被覆層を形成したシリカ系中空微粒子の水分散液を得る。

【0036】

次に、シリカ被覆層を形成したシリカ系中空微粒子分散液にアンモニア水を添加して分散液のpHを10.5に調整し、ついで200℃にて11時間熟成した後、常温に冷却する。そして、水酸化ナトリウムを添加してpHを12に調整し、80℃で12時間撹拌した後、充分に洗浄すると、固形分濃度20質量%のリング状粒子の水分散液が得られる。

【0037】

このような第2の方法で得られるリング状粒子の平均外径(DO)は、概ね10〜500nmである。

【0038】

[繊維状のバクテリアセルロース]

本発明の複合体は、上記のようなリング状粒子の貫通孔に、繊維状のバクテリアセルロースが貫通した態様を備えている。

ここで、繊維状のバクテリアセルロースとは、バクテリアが生産する微細な繊維構造を備えるセルロースを意味するものとする。

このような繊維状のバクテリアセルロースが貫通孔を貫いたリング状粒子を含む透明被膜形成用塗布液を用いて基材の表面に透明被膜を形成すると、可撓性、膜強度、耐擦傷性に加え柔軟性を備え、さらにリング状粒子を均一に分散した状態で含んだ透明被膜が付いた基材が得られることを本発明者は見出した。これについて、本発明者は、リング状粒子を繊維状のバクテリアセルロースで貫いて繋ぎ、リング状粒子を適度に拘束することでリング状粒子の移動を制限し、塗布液を塗布した後の乾燥中等において透明被膜中で対流が起こっても偏在し難くすることができ、同時に、透明被膜自体の柔軟性を向上させることができると考えている。

また、透明被膜は柔軟性を備えるので、より多くの無機粒子を含有させても乾燥時等において割れ難い。そして、より多くのリング状粒子を含有させれば、より硬い透明被膜を備える基材を得ることができる。

【0039】

使用するバクテリアは、培地中においてセルロースを生産できるものであれば特に限定されず、例えば、アセトバクター属、グルコノバクター属、アグロバクテリウム属、シュードモナス属等に属するバクテリアを挙げることができる。これらの中でもアセトバクター属のバクテリアが好ましく、アセトバクター・キシリナム(Acetobacter xylinum)がよりに好ましい。

【0040】

本発明の複合体はリング状粒子とバクテリアセルロースとを含むものであり、他のものを含んでもよいが、リング状粒子とバクテリアセルロースとからなるものであることが好ましい。

本発明の複合体におけるリング状粒子の含有率は特に限定されないが、1〜80質量%であることが好ましく、3〜60質量%であることがより好ましく、5〜50質量%であることがさらに好ましい。

本発明の複合体におけるバクテリアセルロースの含有率は特に限定されないが、20〜99質量%であることが好ましく、40〜97質量%であることがより好ましく、50〜95質量%であることがさらに好ましい。

【0041】

[本発明の複合体の製造方法]

次に、本発明の複合体の製造方法について説明する。

本発明の複合体の製造方法は特に限定されないものの、リング状粒子を添加した培地中で、セルロースを生産するバクテリアを培養する工程を備える製造方法であることが好ましい。中でも、動物の血清または血清を含む成分とリング状粒子とを添加した培地中で繊維状のセルロースを生産するバクテリアを培養する製造方法であることがより好ましい。リング状粒子の貫通孔は小さいが、このような方法であると、繊維状のバクテリアセルロースが貫通孔を貫通するように形成される。リング状粒子がシリカからなる場合(またはシリカを主成分とする場合)、リング状粒子における貫通孔の表面は疎水性であるので、繊維状のセルロースが貫通孔を貫通するように形成され易い。

【0042】

使用する培地は、基本培地に動物の血清または血清を含む成分を添加したものであれば特に限定されない。

また、基本培地としては、上記したバクテリアを培養してセルロースを生産できるものであれば特に限定されるものではなく、例えば、ヘストリン−シュラム(Hestrin−Schramm)培地(Schrammら,J.General Biology,11,123−129,1954)を挙げることができる。

また、動物の血清としては、仔牛、牛胎児、成牛、馬、ウサギ、ヒト等の血清または分子量、塩析処理による溶解性等の所望の基準で血清を分画したもの等を挙げることができるが、これらの中でも仔牛血清またはその分画物が好ましい。仔牛血清としては、初乳無供与で生後24時間以内の新生児から採取した血清(precolostrum new born calf serum)、新生牛血清(new born calf serum;生後1週間以内の仔牛の血清)、仔牛血清(calf serum;生後3ヶ月以内の仔牛の血清)等を使用することができる。また、「血清を含む成分」とは、上記の血清とともに、本発明の目的を損なわない量の血球や血液凝固因子等を含んでいるものを意味する。

【0043】

基本培地に添加する動物の血清または血清を含む成分の含有量(ただし、血清としての量。分画物はそのものの量。)は、培地中において1〜40容量%が好ましく、5〜30容量%がより好ましく、5〜20容量%がより好ましく、5〜15容量%がさらに好ましい。

【0044】

また、培養条件には特に限定されず、通常の細菌における培養条件を適用することができる。例えばpHは5〜9が好ましく、6〜7がより好ましい。また、温度は20〜40℃が好ましく、25〜35℃がより好ましい。また、培養期間は、通常は3〜10日間程度が好ましい。

【0045】

[有機ケイ素化合物からなる被膜]

本発明の複合体は、さらに下記式(I)で表される有機ケイ素化合物からなる被膜を表面に有することが好ましい。

【0046】

式(I):Rn−SiX4-n

【0047】

ただし、式(I)中、Rは炭素数1〜10の非置換または置換炭化水素基であり、互いに同一であっても異なってもよい。また、Xは炭素数1〜4のアルコキシ基、水酸基、ハロゲンまたは水素である。また、nはSiに結合するRの個数を意味し、0〜3の整数であり、1〜3の整数であることが好ましい。よって、Xは少なくとも1つはSiと結合している。

【0048】

有機ケイ素化合物からなる被膜を表面に備えると、本発明の複合体は、本発明の塗布液中において分散し易く、その結果、本発明の透明被膜付き基材における透明被膜中においてマトリックス成分中に均一に分散し易い。そして、膜強度、耐擦傷性等に優れた透明被膜を得易い。これは有機ケイ素化合物が少なくも1個の炭化水素基を有するため、特に互いに混合しにくい疎水性マトリックス成分との親和性が高まり、マトリックス中にリング状粒子を偏在させることなく分散させることができるためと考えられる。

また、マトリックス成分と基材調製時に共に重合反応する官能基を有する有機ケイ素化合物で表面処理を行うことで、形成された塗膜の膜強度、耐擦傷性、密着性の増加することが期待される。

なお、リング状粒子に有機ケイ素化合物を塗布した後に、繊維状のセルロースを貫通孔に貫通させるように形成することは比較的困難である。これについて、リング状粒子における貫通孔の表面が疎水性でなくなってしまうためであると本発明者は推定している。よって、有機ケイ素化合物からなる被膜は、貫通孔を貫通するように繊維状のセルロースを形成した後に形成することが好ましい。

【0049】

また、式(I)中のRが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、アルコキシ基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基およびスルホニル基からなる群から選ばれる少なくとも1つの有機官能基を含むことが好ましい。このような有機官能基を有することで、特にマトリックス成分として有機官能基を有するものと組合せたときに、耐擦傷性、膜強度、密着性等に優れ、また応力がかかってもボイドを生じにくく、このため透明被膜付き基材の透明性、ヘーズが悪化しない。また、このように組合せることで、非常に少量であっても本発明の複合体を使用する効果が高く発現される。

【0050】

このような式(I)で表される有機ケイ素化合物としては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル−3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリシドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ−(メタ)アクリロオキシメチルトリメトキシシラン、γ−(メタ)アクリロオキシメチルトリエキシシラン、γ−(メタ)アクリロオキシエチルトリメトキシシラン、γ−(メタ)アクリロオキシエチルトリエトキシシラン、γ−(メタ)アクリロオキシプロピルトリメトキシシラン、γ−(メタ)アクリロオキシプロピルトリメトキシシラン、γ−(メタ)アクリロオキシプロピルトリエトキシシラン、γ−(メタ)アクリロオキシプロピルトリエトキシシラン、ブチルトリメトキシシラン、イソブチルトリエトキシシラン、へキシルトリエトキシシラオクチルトリエトキシシラン、デシルトリエトキシシラン、ブチルトリエトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラン、オクチルトリエトキシシラン、デシルトリエトキシシラン、3−ウレイドイソプロピルプロピルトリエトキシシラン、パーフルオロオクチルエチルトリメトキシシラン、パーフルオロオクチルエチルトリエトキシシラン、パーフルオロオクチルエチルトリイソプロポキシシラン、トリフルオロプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、トリメチルシラノール、メチルトリクロロシラン等の部分加水分解物などであってもよい。さらにはこれら有機ケイ素化合物の2種以上の縮合物や変性体であってもよい。

【0051】

これらの有機ケイ素化合物は、マトリックス成分との反応性を鑑み、適宜選択される。有機ケイ素化合物による処理方法は、従来公知の方法を採用することができ、例えば本発明の複合体をアルコールに分散させた液に有機ケイ素化合物を必要量加え、これに水を加え、必要に応じて加水分解用触媒として酸またはアルカリを加えて有機ケイ素化合物を加水分解することによって表面処理することができる。

【0052】

有機ケイ素化合物の使用量は本発明の複合体に100質量部に対して、2〜50質量部であることが好ましく、5〜20質量部であることがより好ましい。

【0053】

<本発明の塗布液>

次に、本発明の塗布液について説明する。

本発明の塗布液は、本発明の複合体と、マトリックス源と、有機溶媒とを含む。

【0054】

[マトリックス源]

本発明の塗布液が含むマトリックス源は、透明被膜中でマトリックス成分となるものであり、有機樹脂であることが好ましい。有機樹脂としては、塗料用樹脂として公知の紫外線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂等を用いることができる。具体的には、(メタ)アクリル酸系樹脂、γ‐グリシルオキシ系樹脂、ウレタン系樹脂、ビニル系樹脂をはじめとする紫外線硬化性樹脂、ポリエステル樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキサイド樹脂、熱可塑性アクリル樹脂、塩化ビニル樹脂、フッ素樹脂、酢酸ビニル樹脂、シリコーンゴムなどの熱可塑性樹脂、ウレタン樹脂、メラミン樹脂、ケイ素樹脂、ブチラール樹脂、反応性シリコーン樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、熱硬化性アクリル樹脂などの熱硬化性樹脂などが挙げられる。さらにはこれら樹脂の2種以上の共重合体や変性体であってもよい。

また、これらの樹脂は、エマルジョン樹脂、水溶性樹脂、親水性樹脂であってもよい。

さらに、熱硬化性樹脂または紫外線等電子線硬化型のものであってもよく、熱硬化性樹脂の場合、硬化触媒が含まれていてもよい。また、熱硬化型、電子線硬化型などの硬化性樹脂の場合、マトリックス源は反応前のモノマーであってよい。この場合、マトリックス成分は当該モノマーが重合反応したポリマーである。

また、マトリックス源として、前記有機ケイ素化合物を用いることもできる。

【0055】

[有機溶媒]

本発明の塗布液が含む有機溶媒は、前記マトリックス源および必要に応じて用いる重合開始剤を溶解または分散することができ、さらにリング状粒子を均一に分散することができるものであれば特に限定はなく、例えば従来公知の溶媒を用いることができる。具体的にはメタノール、エタノール、プロパノール、2−プロパノール(IPA)、ブタノール、ジアセトンアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、エチレングリコール、ヘキシレングリコール、イソプロピルグリコールなどのアルコール類;酢酸メチル、酢酸エチル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプロピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類、トルエン、キシレン等が挙げられる。これらは単独で使用してもよく、また2種以上混合して使用することもできる。

【0056】

[重合開始剤]

また、本発明の塗布剤は重合開始剤を含んでもよく、例えば従来公知のものを用いることができる。例えば、ビス(2,4,6−トリメチルベンゾイル)フェニルフォスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)2,4,4−トリメチル-ペンチルフォスフィンオキサイド、2−ヒドロキシメチル−2−メチルフェニル-プロパン−1−ケトン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン等が挙げられる。

【0057】

[本発明の塗布液の組成]

本発明の塗布液は、本発明のリング状粒子と、マトリックス源と、有機溶媒とを含むものであり、他を含んでもよいが、本発明のリング状粒子と、マトリックス源と、有機溶媒とからなることが好ましい。

【0058】

本発明の塗布液におけるリング状粒子およびマトリックス源の合計濃度は特に限定されないものの、固形分として1〜60質量%であることが好ましく、2〜50質量%であることがより好ましい。この合計濃度が少なすぎると、一回の塗布では所定の膜厚が得られないことがあり、塗布、乾燥を繰り返すと密着性等が不充分となり、経済性において不利である。逆に、合計濃度が高すぎると、粘度が上昇して、得られる透明被膜の厚さが不均一になる場合がある。

【0059】

また、本発明の塗布液におけるリング状粒子の濃度は特に限定されないものの、固形分として0.05〜48質量%であることが好ましく、0.1〜30質量%であることがより好ましい。

また、本発明の塗布液におけるリング状粒子の濃度は、本発明の塗布液を用いて透明被膜を形成した場合に、得られる透明被膜中のリング状粒子の含有量が0.01〜80質量%となるような濃度であることが好ましく、0.05〜75質量%となるような濃度であることがより好ましい。

【0060】

また、本発明の塗布液におけるマトリックス源の濃度は特に限定されないものの、固形分として0.2〜57質量%であることが好ましく、0.5〜54質量%であることがより好ましい。

また、本発明の塗布液におけるマトリックス源の濃度は、本発明の塗布液を用いて透明被膜を形成した場合に、得られる透明被膜中のマトリックス成分の含有量が20〜99.99質量%となるような濃度であることが好ましく、25〜99.95質量%となるような濃度であることがより好ましい。

【0061】

本発明の塗布液は、本発明の複合体およびマトリックス源の濃度が上記のようになるように、本発明の複合体とマトリックス源と有機溶媒とを混合して得ることができる。また、必要に応じて重合開始剤を加えることもできる。重合開始剤を用いる場合、本発明の塗布液における重合開始剤の濃度は0.5〜20質量%であることが好ましく、1〜10質量%であることがより好ましい。

【0062】

<本発明の透明被膜付き基材>

次に、本発明の透明被膜付き基材について説明する。

本発明の透明被膜付き基材は、本発明の塗料を基材の表面に塗布して形成することができるものである。

【0063】

[基材]

本発明の透明被膜付き基材が備える基材は、従来公知のものを特に制限なく使用することができる。例えばガラス、ポリカーボネート(PC)、アクリル系樹脂、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、シクロポリオレフィン、ノルボルネン等のプラスチックシート、プラスチックフィルム等、プラスチックパネル等が挙げられる。中でも樹脂系基材を好適に用いることができる。また、このような基材上に、他の被膜が形成された被膜付基材を用いこともできる。他の被膜としては従来公知のプライマー膜、ハードコート膜、高屈折率膜、導電性膜等が挙げられる。

【0064】

[マトリックス成分]

本発明の透明被膜付き基材が備える透明被膜は、本発明の複合体の他に、マトリックス成分を含む。

マトリックス成分は、本発明の塗布液が含むマトリックス源と同一のものであってよく、有機樹脂であることが好ましい。

【0065】

[透明被膜の組成]

本発明の透明被膜付き基材が備える透明被膜は、本発明の複合体とマトリックス成分とを主成分とするものである。ここで主成分とは50質量%以上であることを意味するものとする。本発明の透明被膜付き基材が備える透明被膜における本発明の複合体とマトリックス成分との合計含有量は、60質量%以上であることが好ましく、70質量%以上であることがより好ましく、80質量%以上であることがより好ましく、90質量%以上であることがより好ましく、95質量%以上であることがより好ましく、100質量%、すなわち、透明被膜が実質的に本発明の複合体とマトリックス成分とからなることが好ましい。

【0066】

また、本発明の透明被膜付き基材が備える透明被膜中におけるリング状粒子の含有量は、0.01〜80質量%であり、0.05〜75質量%であることがより好ましい。透明被膜中のリング状粒子の含有量が少なすぎると耐擦傷性、膜強度等が不充分となる場合があり、逆に多すぎるとマトリックス成分が少なく、基材との密着性、透明性、ヘーズ、耐擦傷性等が不充分となる場合がある。

【0067】

また、本発明の透明被膜付き基材が備える透明被膜中のマトリックス成分の含有量は、20〜99.99質量%であることが好ましく、25〜99.95質量%であることがより好ましい。マトリックス成分の含有量が少なすぎると基材との密着性、透明性、ヘーズ、耐擦傷性等が不充分となる場合がある。逆にマトリックス成分の含有量が多すぎると、リング状粒子の量が少なくなり耐擦傷性、膜強度等が不充分となる場合がある。しかしながら、マトリックス成分と基材調製時に重合反応する官能基を有する有機ケイ素化合物で表面処理を行った粒子を用いた場合、含有量が少なくても形成された塗膜は高い膜強度、耐擦傷性、密着性が増加する場合がある。

【0068】

本発明の透明被膜付き基材は、目的に応じて、前記リング状粒子以外に、従来公知の粒子を透明被膜中に含むことができる。例えば、低屈折率無機酸化物粒子、高屈折率無機酸化物粒子、導電性無機酸化物粒子等をさらに含有することができる。

【0069】

[透明被膜の厚さ]

本発明の透明被膜付き基材が備える透明被膜の厚さ(Th)は50nm〜20μmであることが好ましく、100nm〜20μmであることがより好ましい。透明被膜の厚さが薄過ぎると耐擦傷性、膜強度が不充分となる場合がある。逆に厚さが厚すぎると、膜の厚さが不均一になったり、透明被膜にクラックやボイドを生じたり、このため膜強度が不充分となったり、プラスチック等の基材ではカーリング(湾曲あるいは反り)を生じる場合がある。

【0070】

なお、透明被膜の厚さ(Th)は、触針法で測定して求めた値とする。

【0071】

また、平均外径(DO)と膜厚(Th)との比(DO)/(Th)が0.3〜1.0であることが好ましく、0.5〜0.9であることがより好ましい。さらに、このような(DO)/(Th)であって、かつ、透明被膜の厚さ(Th)が50nm〜20μmであり、かつ、リング状粒子の平均外径(DO)が10nm〜20μmであることがさらに好ましい。より基材との密着性、硬度、耐擦傷性等に優れた透明被膜付基材を得ることができるからである。この比(DO)/(Th)が小さすぎると、基材との密着性を向上させる効果、硬度、耐擦傷性を向上させる効果等が不充分となり、逆に(DO)/(Th)が大きくすると透明被膜表面に凹凸が形成される場合があり、耐擦傷性、鉛筆硬度等が低下する場合がある。

【0072】

[本発明の透明被膜付き基材の製造方法]

本発明の透明被膜付き基材は、本発明の塗布液をディップ法、スプレー法、スピナー法、ロールコート法、バーコート法、グラビア印刷法、マイクログラビア印刷法等の周知の方法で基材に塗布し、乾燥し、紫外線照射、加熱処理等常法によって硬化させることによって透明被膜を形成することができる。

【実施例】

【0073】

<実施例1>

ヘストリン−シュラム培地(グルコース2.0%、ペプトン0.5%、イースト抽出物0.5%、リン酸2ナトリウム0.15%、クエン酸0.27%及び滅菌水;pH=6.0)を基本培地とし、これに仔牛血清(calf serum;和光純薬工業(株)製)を添加して、仔牛血清の含有量が10容量%の液体培地Aを調製した。

次に、この液体培地A:20mlと、リング状粒子:2gとを50ml容量の三角フラスコに入れ、そこに、前記基本培地(20ml)中で1週間培養したアセトバクター・キシリナム(受託番号ATCC10245として寄託されている)の菌体液0.5mlを加え、29℃で6日間、静置培養して繊維状のセルロースを培養し、複合体を製造した。培養後の液体培地AのpHは3〜4であった。

ここで、リング状粒子はシリカからなるものであり、平均外径(DO)が0.06μm、貫通孔の平均径(DI)が20nm、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.33のものを用いた。リング状粒子の態様を第1表に示す。

【0074】

次に、複合体を液体培地Aから分離した後、走査型電子顕微鏡を用いて観察したところ、リング状粒子の貫通孔に繊維状のセルロースが1本以上貫通していることを確認できた。

【0075】

次に、イソプロパノールとエチレングリコールモノブチルエーテルとの1/1(質量比)混合溶媒を用意した。そして、この混合溶媒:25gと、複合体をエタノールに分散させた固形分濃度20質量%の分散液:22.5gと、アクリル樹脂(DIC(株)製:

UNIDIC(登録商標)、17−824−9、固形分濃度77質量%):17.53gとを混合して、透明被膜形成用の塗布液を得た。ここで、複合体とマトリックス源(アクリル樹脂)との質量比は、第2表に示すように30:70である。

【0076】

次に、得られた塗布液をPETフィルム(東洋紡(株)製:コスモシャインA−4300、厚さ:188μm、屈折率1.65、基材透過率90.0%、ヘーズ0.6%)にバーコーター法(バー#20)で塗布し、80℃で2分間乾燥した後、高圧水銀灯(120W/cm)を搭載した紫外線照射装置(日本電池(株)製UV照射装置: CS30L21−3)で600mJ/cm2照射して硬化させ、透明被膜付き基材を得た。このときの透明被膜の厚さ(Th)は8μmであった。

【0077】

次に、得られた透明被膜の全光線透過率をヘーズメーター(日本電色工業(株)製)によって測定した。また、可撓性、鉛筆硬度、耐擦傷性および耐光性を次に示す方法および基準で評価した。結果を第3表に示す。

【0078】

<可撓性(ボイド)>

透明被膜付き基材を切り出し、幅1cm、長さ5cmの切片を作成し、切片の一端を固定し、他端を上下5cmの幅で湾曲させる操作を20回繰り返した後、目視観察し、以下の基準で評価した。

透明被膜は元のまま透明性を維持していた : ◎

透明被膜の透明性が僅かに低下していた : ○

透明被膜に白化が認められた : △

透明被膜にボイドの生成による白化が認められた : ×

【0079】

<鉛筆硬度の測定>

JIS−K−5400に準じて鉛筆硬度試験器により測定した。

【0080】

<耐擦傷性の測定>

#0000スチールウールを用い、荷重500g/cm2で50回摺動し、膜の表面を目視観察し、以下の基準で評価した。

評価基準:

筋条の傷が認められない : ◎

筋条に傷が僅かに認められる :○

筋条に傷が多数認められる : △

麺が全体的に削られている : ×

【0081】

<耐光性の測定>

水溶性樹脂(日本合成化学(株)製:ポリエスター970、樹脂濃度20質量%):100質量部に、複合体:30質量部およびイソプロパノールとエチレングリコールモノブチルエーテルとの1/1(質量比)混合溶媒:50質量部を混合して塗料とした。この塗料をポリカーボネート基板(厚さ:3mm)にワイヤバーにて塗布し、100℃で30分間乾燥して、厚さ3μmの透明被膜を得た。

透明被膜を形成した基板を耐光性試験機(スガ試験機(株)製、サンシャインスーパーロングライフウェザーメーター)に設置し、塗布基板の表面温度を60℃に維持しながら紫外線を250時間照射した後、透明被膜付基板の変化を観察し、以下の基準により評価した。

変色が認められなかった。 : ◎

僅かに変色が認められた。 : ○

明らかに変色が認められた。 :△

濃い変色が認められた。 : ×

【0082】

<実施例2>

貫通孔の平均径(DI)が30nm、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.25のリング状粒子を用いたこと以外は、全て実施例1と同様の操作および評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0083】

<実施例3>

平均外径(DO)が0.5μm、貫通孔の平均径(DI)が200nm、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.30のリング状粒子を用いたこと以外は、全て実施例1と同様の操作および評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0084】

<実施例4>

平均外径(DO)が10μm、貫通孔の平均径(DI)が5000nm、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.25のリング状粒子を用いたこと以外は、全て実施例1と同様の操作および評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0085】

<実施例5>

シリカが70質量%で、残部がアルミナからなり、DO、DIおよびWRは同じリング状粒子を用いたこと以外は、全て実施例1と同様の操作および評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0086】

<比較例1>

繊維状のセルロースがリング状粒子の貫通孔に通っていないこと以外は、全て実施例1と同様の操作および評価試験を行った。

以下に具体的に示す。

【0087】

実施例1と同様の方法で液体培地Aを調整した。そして、実施例1とは異なりリング状粒子を加えずに、繊維状のセルロースを培養した。すなわち、液体培地A:20mlを50ml容量の三角フラスコに入れ、そこに、基本培地(20ml)中で1週間培養したアセトバクター・キシリナムの菌体液0.5mlを加え、29℃で6日間、静置培養して繊維状のセルロースを培養した。

【0088】

次に、得られた繊維状のセルロース:2.5gと、実施例1で用いたものと同じリング状粒子:2gとを混合して混合物を得た。また、イソプロパノールとエチレングリコールモノブチルエーテルとの1/1(質量比)混合溶媒を用意した。そして、この混合溶媒:25gと、培養して得られた混合物をエタノールに分散させた固形分濃度20質量%の分散液:22.5gと、アクリル樹脂(DIC(株)製:UNIDIC(登録商標)、17−824−9、固形分濃度77質量%):17.53gとを混合して、透明被膜形成用の塗布液を得た。ここで、混合物とマトリックス源(アクリル樹脂)との質量比は、第2表に示すように30:70である。

【0089】

次に、得られた塗布液を用いて、実施例1と同様にして透明被膜付き基材を得た。

そして、実施例1と同様の評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0090】

【表1】

【0091】

【表2】

【0092】

【表3】

【0093】

第1表〜第3表から、全光線透過率は実施例および比較例において差異は見られなかったものの、可撓性、鉛筆強度、耐擦傷性および耐光性については比較例に対して実施例が優れているといえる。

【技術分野】

【0001】

本発明は、貫通孔に繊維状バクテリアセルロースが貫通したマイクロリング状無機酸化物粒子に関する。

【背景技術】

【0002】

従来、ガラス、プラスチックシート、プラスチックレンズ等の基材表面における耐擦傷性を向上させるために、基材表面にハードコート機能を有する透明被膜が形成される場合がある。また、このような透明被膜にシリカ等の無機粒子を含有させることで、さらに耐擦傷性の向上を図る場合もある。

【0003】

例えば特許文献1には、特定の態様のマイクロリング状無機酸化物粒子、これを含む塗布液およびこれを用いて形成した透明被膜付基材について記載されている。そして、このようなマイクロリング状無機酸化物粒子は内部に貫通孔を有しているので、マトリックス成分が貫通孔に浸入して透明被膜が形成され、応力が加わった場合にも粒子とマトリックスの間で剥離が生じたりボイドが発生したりすることがなく、このため耐擦傷性、膜強度、基材との密着性等の向上に好適に用いることのできると記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−168268号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、基材の表面に形成した透明被膜中において、無機酸化物粒子が偏在してしまい、透明性が損なわれ易いという問題があった。また、無機酸化物粒子を含む透明被膜は割れやすい傾向があった。特に無機酸化物粒子の含有率が高い場合は顕著に割れやすかった。

【0006】

本発明の目的は、可撓性、膜強度および耐擦傷性に加え柔軟性に優れ、さらに無機酸化物粒子を均一に分散した状態で含んだ透明被膜が付いた基材、それを得るために用いる透明被膜形成用塗布液、およびその塗布液に含有させることができる特定のマイクロリング状無機酸化物粒子を提供することにある。

【課題を解決するための手段】

【0007】

本発明者は透明被膜中において無機酸化物粒子が偏在してしまう原因について検討した。そして、基材の表面に塗布液を塗布した後、乾燥中に透明被膜中で対流が起こり、無機酸化物粒子が移動してしまうために無機酸化物粒子の偏在が生じてしまうと推定した。

そして、無機酸化物粒子を特定の有機繊維で繋ぎ、無機酸化物粒子を適度に拘束することで、無機酸化物粒子の移動を制限して偏在を抑制でき、同時に、透明被膜自体の柔軟性を向上させることができることを見出し、本発明を完成させた。

【0008】

本発明は以下の(1)〜(13)である。

(1)貫通孔を有するマイクロリング状無機酸化物粒子と、前記貫通孔を貫く繊維状のバクテリアセルロースとを有する複合体。

(2)前記マイクロリング状無機酸化物粒子の平均外径(DO)が10nm〜20μmであり、前記貫通孔の平均径(DI)が1nm〜12μmであり、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.2〜0.45である、上記(1)に記載の複合体。

(3)前記マイクロリング状無機酸化物粒子がシリカ系である、上記(1)または(2)に記載の複合体。

(4)さらに、下記式(I)で表される有機ケイ素化合物からなる被膜を表面に有する、上記(1)〜(3)のいずれかに記載の複合体。

式(I):Rn−SiX4-n

ただし、式(I)中、Rは炭素数1〜10の非置換または置換炭化水素基であり、互いに同一であっても異なってもよい。また、Xは炭素数1〜4のアルコキシ基、水酸基、ハロゲンまたは水素である。また、nは0〜3の整数である。

(5)上記(1)〜(4)のいずれかに記載の複合体を含む組成物。

(6)上記(1)〜(4)のいずれかに記載の複合体と、マトリックス源と、有機溶媒とを含む、透明被膜形成用塗布液。

(7)基材と、前記基材の表面上の透明被膜とを有する透明被膜付き基材であって、

前記透明被膜が、上記(1)〜(4)のいずれかに記載の複合体と、マトリックス成分とを主成分とし、

前記透明被膜における前記マイクロリング状無機酸化物粒子の含有量が0.01〜80質量%である、透明被膜付き基材。

(8)前記透明被膜の厚さ(Th)が50nm〜20μmである、上記(7)に記載の透明被膜付き基材。

(9)前記マイクロリング状無機酸化物粒子の平均外径(DO)と前記透明被膜の厚さ(Th)との比(DO/Th)が0.3〜1.0である、上記(7)または(8)に記載の透明被膜付き基材。

(10)前記マトリックス成分が有機樹脂である、上記(7)〜(9)のいずれかに記載の透明被膜付き基材。

(11)前記マイクロリング状無機酸化物粒子を添加した培地中で、セルロースを生産するバクテリアを培養する工程を備える、上記(1)〜(4)のいずれかに記載の複合体の製造方法。

(12)上記(1)〜(4)のいずれかに記載の複合体と、マトリックス源と、有機溶媒とを混合する工程を備える、上記(6)に記載の透明被膜形成用塗布液の製造方法。

(13)上記(6)に記載の透明被膜形成用塗布液を基材の表面に塗布する工程を備える、上記(7)に記載の透明被膜付き基材の製造方法。

【発明の効果】

【0009】

本発明によれば、可撓性、膜強度、耐擦傷性に加え柔軟性に優れ、さらに無機酸化物粒子を均一に分散した状態で含んだ透明被膜が付いた基材、それを得るために用いる透明被膜形成用塗布液、およびその塗布液に含有させることができる特定のマイクロリング状無機酸化物粒子を提供することができる。本発明によって得られる透明被膜は柔軟性に優れるので、より多くの無機酸化物粒子を含有させても割れ難い。そして、より多くの無機酸化物粒子を含有させれば、より硬い透明被膜を備える基材を得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の複合体におけるマイクロリング状無機酸化物粒子の概略モデル図である。

【発明を実施するための形態】

【0011】

本発明について説明する。

本発明は、貫通孔を有するマイクロリング状無機酸化物粒子と、前記貫通孔を貫く繊維状のバクテリアセルロースとを有する複合体である。

このような複合体を、以下では「本発明の複合体」ともいう。

【0012】

また、本発明は、本発明の複合体を含む組成物である。この組成物は、マトリックス源と、有機溶媒とを含む組成物であることが好ましい。すなわち、本発明の複合体と、マトリックス源と、有機溶媒とを含む、透明被膜形成用塗布液であることが好ましい。

このような透明被膜形成用塗布液を、以下では「本発明の塗布液」ともいう。

【0013】

また、本発明は、基材と、前記基材の表面上の透明被膜とを有する透明被膜付き基材であって、前記透明被膜が、本発明の複合体とマトリックス成分とを主成分とし、前記透明被膜における前記マイクロリング状無機酸化物粒子の含有量が0.01〜80質量%である、透明被膜付き基材である。

このような透明被膜付き基材を、以下では「本発明の透明被膜付き基材」ともいう。

【0014】

<本発明の複合体>

初めに、本発明の複合体について説明する。

本発明の複合体は、マイクロリング状無機酸化物粒子の貫通孔に、繊維状のバクテリアセルロースが貫通した態様を備える。

【0015】

[マイクロリング状無機酸化物粒子(リング状粒子)]

本発明の複合体におけるマイクロリング状無機酸化物粒子(以下、「リング状粒子」ともいう。)について図を用いて説明する。

図1は、リング状粒子の平面モデルを示している。図1においてDOは外径を示し、DIは貫通孔の径を示し、WRはリング幅を示している。ただし、外径、貫通孔の径およびリング幅はばらつきがあるので、リング状粒子の走査型電子顕微鏡写真を撮影し、100個について外径および貫通孔の径を測定し、その平均値を、各々、平均外径(DO)および貫通孔の平均径(DI)とする。また、貫通孔はリング状粒子の中心に存在していて、リング幅は均一であると仮定し、DO=DI+2×WRが成立するとして求めた値を、リング幅(WR)とする。

【0016】

リング状粒子の平均外径(DO)は特に限定されないものの、10nm〜20μmであることが好ましく、15nm〜10μmであることがさらに好ましい。平均外径(DO)が小さすぎると貫通孔を設けることが難しくなる。また、本発明の複合体を透明被膜形成用塗布液に含有させる場合、平均外径(DO)が大きすぎると、容易に沈降したり分離したりする場合があり、これを用いて得られる透明被膜の透明性やヘーズ、膜強度、耐擦傷性、基材との密着性が不充分となる場合がある。ただし、用途によっては、上記上限を超えたものでも使用可能である。

【0017】

リング状粒子の貫通孔の平均径(DI)は特に限定されないが、1nm〜12μmであることが好ましく、2nm〜10μmであることがより好ましく、5nm〜5μmであることがさらに好ましい。平均径(DI)が小さすぎると、透明被膜付き基板を製造した場合に、耐擦傷性、膜強度、基材との密着性等を向上させる効果が得られない場合がある。また、平均径(DI)が大きすぎると、粒子の強度が低くなり、充分な膜強度、耐擦傷性等が得られない場合がある。

【0018】

リング状粒子のリング幅(WR)と平均外径(DO)との比(WR/DO)は特に限定されないが、0.20〜0.45であることが好ましく、0.23〜0.40であることがより好ましく、0.23〜0.33であることがさらに好ましい。WR/DOが小さすぎると、平均外径(DO)の割にリング幅が狭いので強度が低く、透明被膜付き基板を製造した場合に、充分な膜強度、耐擦傷性等が得られない場合がある。また、WR/DOが大きすぎると、平均外径(DO)の大きさによっては貫通孔が小さすぎてしまい、透明被膜付き基板における透明被膜に応力を加えた場合にボイドが生成する場合がある。

【0019】

なお、図1はリング状粒子のモデル図であり、実際は、貫通孔がリング状粒子の中心にない場合や、貫通孔が複数存在する場合もある。リング状粒子は貫通孔を複数有してもよい。

【0020】

また、本発明の複合体は、1次粒子がリング状であってもよく、また2次粒子(すなわち複数の粒子の集合体)がリング状を形成していてもよい。

また、1次粒子からリング状粒子を構成する場合、その平均外径(DO)は10〜500nmであることが好ましく、10〜300nmであることがより好ましい。また、2次粒子からリング状粒子を構成する場合、2次粒子を構成する1次粒子の平均外径(DO)は3〜100nmであることが好ましく、5〜50nmであることがより好ましい。

【0021】

リング状粒子の材質は無機酸化物であれば特に限定されず、例えばシリカ、アルミナ、チタニア、ジルコニア、シリカ・アルミナ、シリカ・ジルコニア、シリカ・ボリア(SiO2・B2O3)等の酸化物、複合酸化物等が挙げられる。これらの中でもシリカまたはシリカとシリカ以外の酸化物とからなる複合酸化物が好ましい。すなわち、マイクロリング状無機酸化物粒子がシリカ系であることが好ましい(より具体的には、シリカを50質量%以上含むものをシリカ系とする。)複合酸化物としてはシリカ・アルミナ、シリカ・ジルコニア、シリカ・ボリア(SiO2・B2O3)が挙げられる。

【0022】

[マイクロリング状無機酸化物粒子(リング状粒子)の製造方法]

リング状粒子の製造方法について説明する。

上記のようなリング状粒子の製造方法は特に限定されないが、次に説明する第1または第2の方法であることが好ましい。

【0023】

[第1の方法]

リング状粒子を製造するための第1の方法を説明する。

まず、平均粒子径が概ね3〜100nmの従来公知の無機酸化物ゾルを噴霧乾燥して、少なくとも表面に窪み(凹部)を有する粒子を調製する。噴霧乾燥方法は特に限定されず、従来公知の方法であってよい。例えばアトマイザー法やノズル法であってよい。また、例えば特開昭61−174103号公報に開示した方法に準拠して製造することができる。すなわち、空気、窒素等のマッハ1以上の高速気体でスラリーを微細な液滴とした後、これをマッハ1以上の対向流として、液滴同士を衝突させることにより超音波を発生させ、これにより液滴をより小さくし、乾燥する方法である。液滴径はノズルの気/液比および/または気体の流速を調整することにより、コントロールすることができ、同一径の液滴である場合は、スラリーの固形分濃度が高いと粉体の粒径が大きくなる。また同一濃度の場合は液滴径を小さくすれば、得られる粉体の粒径は小さくなる。また、液滴径、固形分濃度が一定であれば、乾燥速度を遅くすると密に充填され、粒径は小さくなる。従って目的とする粒径の粉体を得るためには、ノズルの気/液比、気体の流速、原料液の固形分濃度または乾燥速度を調整することが必要である。

【0024】

また、噴霧乾燥雰囲気の温度は、噴霧する無機酸化物ゾルの濃度によっても異なるが20〜150℃であることが好ましく、30〜120℃であることがより好ましい。噴霧乾燥雰囲気の温度が低すぎると所望の貫通孔または凹部ができない場合があり、逆に高すぎるとリングが薄くなりすぎたり、破壊した破片状(お椀状)の粒子となったりする場合がある。

また、無機酸化物ゾルの濃度は、無機酸化物ゾルの種類、粒子の大きさによっても異なるが0.1〜50質量%、さらには1〜20質量%の範囲にあることが好ましい。無機酸化物ゾルの濃度が低過ぎても、高すぎても、噴霧乾燥で窪み(凹部)を有する粒子が得られず、単なる微粒子が得られる場合がある。

【0025】

また、必要に応じて噴霧乾燥雰囲気の湿度を調節することができる。この時の湿度は、乾燥速度を補助的に調節し、所望の貫通孔を生成させるためである。湿度は3〜13vol%であることが好ましく、5〜9vol%であることがより好ましい。

【0026】

次に、上記のようにして得られた粒子を、酸または塩基で処理する。酸としては、粒子を構成する酸化物の種類によっても異なるが、塩酸、硝酸、硫酸、フッ酸、有機酸等が挙げられ、塩基としてNaOH、KOH、アンモニア、第4級アンモニウムハイドロオキサイド等が挙げられる。

酸または塩基で処理すると、凹部が浸食されて貫通孔が形成され、さらに貫通孔の大きさ、リング幅等を前記所望の大きさに調整することができる。

【0027】

第1の方法として、具体的には次のような方法が挙げられる。

シリカゾル(日揮触媒化成(株)製:Cataloid(登録商標)、SI−30、平均粒子径12nm、SiO2濃度30質量%)を噴霧乾燥装置の対向式2流体ノズルに供給し、処理液量120L/Hr、ノズル圧力0.40MPa、乾燥雰囲気温度50℃、湿度7.2vol%の条件下に噴霧乾燥して、表面に凹部を有する無機酸化物粒子を調製する。そして、濃度25質量%のテトラエチルアンモニウムハイドロオキサイド水溶液10gに、表面に凹部を有する無機酸化物粒子1gを添加し、25℃で12時間撹拌した後、濾過し、充分に洗浄し、ついで120℃で10時間乾燥して、リング状粒子を得ることができる。

【0028】

このような第1の方法で得られるリング状粒子の平均外径(DO)は、概ね0.5〜20μmである。

【0029】

[第2の方法]

リング状粒子を製造するための第2の方法を説明する。

第2の方法は、例えば、特開2001−233611号公報、特開2004−203683号公報等に開示した中空シリカ系微粒子の製造方法に準拠して製造することができる。

【0030】

具体的には、シリカとシリカ以外の無機酸化物とからなる複合酸化物微粒子を核として使用する。このとき、必要に応じて10nm以下のシリカ被覆層を形成してもよい。そして、かかる核粒子からシリカ以外の無機酸化物を酸にて除去する。

酸でシリカ以外の無機酸化物を除去すると、スポンジのようなスカスカした粒子となり、これが前駆体となる。この前駆体に、さらに必要に応じてシリカ被覆層を形成してもよい。

【0031】

得られたリング状粒子の前駆体を酸または塩基で処理するか、水熱処理することによって、リング状粒子を得ることができる。

上記において、シリカ以外の無機酸化物を酸にて除去した段階で表面に凹部を有する粒子が得られ、ついで酸または塩基で処理するか、水熱処理することによって貫通孔を有するリング状粒子が得られる。なお、このように処理することなく、単にシリカ被覆層を形成しただけでは、中空粒子となる。

酸(無機酸化物を溶解するもの、および後段の処理に使用されるもの)およびアルカリの種類は特に限定されず、例えば、上記の第1の方法で例示したものと同じものを用いることができる。

【0032】

第2の方法として、具体的には次のような方法が挙げられる。

シリカゾル(日揮触媒化成(株)製:Cataloid(登録商標)、SI−550、平均粒子径5nm、SiO2濃度20質量%)100gに純水3900gを加えて98℃に加温し、この温度を保持しながら、SiO2として濃度1.5質量%の珪酸ナトリウム水溶液13345gと、Al2O3としての濃度0.5質量%のアルミン酸ナトリウム水溶液13345gとを添加して、SiO2・Al2O3粒子分散液(平均粒子径35nm)を得る。

【0033】

次に、SiO2として濃度1.5質量%の珪酸ナトリウム水溶液109830gとAl2O3としての濃度0.5質量%のアルミン酸ナトリウム水溶液36610gとを添加して複合酸化物微粒子(平均粒子径60nm)の分散液を得る。

【0034】

次に、限外濾過膜で洗浄して固形分濃度13質量%になった複合酸化物微粒子の分散液500gに純水1125gを加え、さらに濃塩酸(濃度35.5質量%)を滴下してpH1.0とし、脱アルミニウム処理を行う。次に、pH3の塩酸水溶液10Lと純水5Lとを加えながら限外濾過膜で溶解したアルミニウム塩を分離・洗浄して、固形分濃度20質量%のシリカ系中空微粒子の水分散液を得る。

【0035】

次に、シリカ系中空微粒子の水分散液150g、純水500g、エタノール1750gおよび濃度28質量%のアンモニア水626gの混合液を35℃に加温した後、この混合液へエチルシリケート(SiO2濃度28質量%)47gを添加してシリカ被覆層を形成し、純水5Lを加えながら限外濾過膜で洗浄して固形分濃度20質量%のシリカ被覆層を形成したシリカ系中空微粒子の水分散液を得る。

【0036】

次に、シリカ被覆層を形成したシリカ系中空微粒子分散液にアンモニア水を添加して分散液のpHを10.5に調整し、ついで200℃にて11時間熟成した後、常温に冷却する。そして、水酸化ナトリウムを添加してpHを12に調整し、80℃で12時間撹拌した後、充分に洗浄すると、固形分濃度20質量%のリング状粒子の水分散液が得られる。

【0037】

このような第2の方法で得られるリング状粒子の平均外径(DO)は、概ね10〜500nmである。

【0038】

[繊維状のバクテリアセルロース]

本発明の複合体は、上記のようなリング状粒子の貫通孔に、繊維状のバクテリアセルロースが貫通した態様を備えている。

ここで、繊維状のバクテリアセルロースとは、バクテリアが生産する微細な繊維構造を備えるセルロースを意味するものとする。

このような繊維状のバクテリアセルロースが貫通孔を貫いたリング状粒子を含む透明被膜形成用塗布液を用いて基材の表面に透明被膜を形成すると、可撓性、膜強度、耐擦傷性に加え柔軟性を備え、さらにリング状粒子を均一に分散した状態で含んだ透明被膜が付いた基材が得られることを本発明者は見出した。これについて、本発明者は、リング状粒子を繊維状のバクテリアセルロースで貫いて繋ぎ、リング状粒子を適度に拘束することでリング状粒子の移動を制限し、塗布液を塗布した後の乾燥中等において透明被膜中で対流が起こっても偏在し難くすることができ、同時に、透明被膜自体の柔軟性を向上させることができると考えている。

また、透明被膜は柔軟性を備えるので、より多くの無機粒子を含有させても乾燥時等において割れ難い。そして、より多くのリング状粒子を含有させれば、より硬い透明被膜を備える基材を得ることができる。

【0039】

使用するバクテリアは、培地中においてセルロースを生産できるものであれば特に限定されず、例えば、アセトバクター属、グルコノバクター属、アグロバクテリウム属、シュードモナス属等に属するバクテリアを挙げることができる。これらの中でもアセトバクター属のバクテリアが好ましく、アセトバクター・キシリナム(Acetobacter xylinum)がよりに好ましい。

【0040】

本発明の複合体はリング状粒子とバクテリアセルロースとを含むものであり、他のものを含んでもよいが、リング状粒子とバクテリアセルロースとからなるものであることが好ましい。

本発明の複合体におけるリング状粒子の含有率は特に限定されないが、1〜80質量%であることが好ましく、3〜60質量%であることがより好ましく、5〜50質量%であることがさらに好ましい。

本発明の複合体におけるバクテリアセルロースの含有率は特に限定されないが、20〜99質量%であることが好ましく、40〜97質量%であることがより好ましく、50〜95質量%であることがさらに好ましい。

【0041】

[本発明の複合体の製造方法]

次に、本発明の複合体の製造方法について説明する。

本発明の複合体の製造方法は特に限定されないものの、リング状粒子を添加した培地中で、セルロースを生産するバクテリアを培養する工程を備える製造方法であることが好ましい。中でも、動物の血清または血清を含む成分とリング状粒子とを添加した培地中で繊維状のセルロースを生産するバクテリアを培養する製造方法であることがより好ましい。リング状粒子の貫通孔は小さいが、このような方法であると、繊維状のバクテリアセルロースが貫通孔を貫通するように形成される。リング状粒子がシリカからなる場合(またはシリカを主成分とする場合)、リング状粒子における貫通孔の表面は疎水性であるので、繊維状のセルロースが貫通孔を貫通するように形成され易い。

【0042】

使用する培地は、基本培地に動物の血清または血清を含む成分を添加したものであれば特に限定されない。

また、基本培地としては、上記したバクテリアを培養してセルロースを生産できるものであれば特に限定されるものではなく、例えば、ヘストリン−シュラム(Hestrin−Schramm)培地(Schrammら,J.General Biology,11,123−129,1954)を挙げることができる。

また、動物の血清としては、仔牛、牛胎児、成牛、馬、ウサギ、ヒト等の血清または分子量、塩析処理による溶解性等の所望の基準で血清を分画したもの等を挙げることができるが、これらの中でも仔牛血清またはその分画物が好ましい。仔牛血清としては、初乳無供与で生後24時間以内の新生児から採取した血清(precolostrum new born calf serum)、新生牛血清(new born calf serum;生後1週間以内の仔牛の血清)、仔牛血清(calf serum;生後3ヶ月以内の仔牛の血清)等を使用することができる。また、「血清を含む成分」とは、上記の血清とともに、本発明の目的を損なわない量の血球や血液凝固因子等を含んでいるものを意味する。

【0043】

基本培地に添加する動物の血清または血清を含む成分の含有量(ただし、血清としての量。分画物はそのものの量。)は、培地中において1〜40容量%が好ましく、5〜30容量%がより好ましく、5〜20容量%がより好ましく、5〜15容量%がさらに好ましい。

【0044】

また、培養条件には特に限定されず、通常の細菌における培養条件を適用することができる。例えばpHは5〜9が好ましく、6〜7がより好ましい。また、温度は20〜40℃が好ましく、25〜35℃がより好ましい。また、培養期間は、通常は3〜10日間程度が好ましい。

【0045】

[有機ケイ素化合物からなる被膜]

本発明の複合体は、さらに下記式(I)で表される有機ケイ素化合物からなる被膜を表面に有することが好ましい。

【0046】

式(I):Rn−SiX4-n

【0047】

ただし、式(I)中、Rは炭素数1〜10の非置換または置換炭化水素基であり、互いに同一であっても異なってもよい。また、Xは炭素数1〜4のアルコキシ基、水酸基、ハロゲンまたは水素である。また、nはSiに結合するRの個数を意味し、0〜3の整数であり、1〜3の整数であることが好ましい。よって、Xは少なくとも1つはSiと結合している。

【0048】

有機ケイ素化合物からなる被膜を表面に備えると、本発明の複合体は、本発明の塗布液中において分散し易く、その結果、本発明の透明被膜付き基材における透明被膜中においてマトリックス成分中に均一に分散し易い。そして、膜強度、耐擦傷性等に優れた透明被膜を得易い。これは有機ケイ素化合物が少なくも1個の炭化水素基を有するため、特に互いに混合しにくい疎水性マトリックス成分との親和性が高まり、マトリックス中にリング状粒子を偏在させることなく分散させることができるためと考えられる。

また、マトリックス成分と基材調製時に共に重合反応する官能基を有する有機ケイ素化合物で表面処理を行うことで、形成された塗膜の膜強度、耐擦傷性、密着性の増加することが期待される。

なお、リング状粒子に有機ケイ素化合物を塗布した後に、繊維状のセルロースを貫通孔に貫通させるように形成することは比較的困難である。これについて、リング状粒子における貫通孔の表面が疎水性でなくなってしまうためであると本発明者は推定している。よって、有機ケイ素化合物からなる被膜は、貫通孔を貫通するように繊維状のセルロースを形成した後に形成することが好ましい。

【0049】

また、式(I)中のRが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、アルコキシ基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基およびスルホニル基からなる群から選ばれる少なくとも1つの有機官能基を含むことが好ましい。このような有機官能基を有することで、特にマトリックス成分として有機官能基を有するものと組合せたときに、耐擦傷性、膜強度、密着性等に優れ、また応力がかかってもボイドを生じにくく、このため透明被膜付き基材の透明性、ヘーズが悪化しない。また、このように組合せることで、非常に少量であっても本発明の複合体を使用する効果が高く発現される。

【0050】

このような式(I)で表される有機ケイ素化合物としては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル−3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリシドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ−(メタ)アクリロオキシメチルトリメトキシシラン、γ−(メタ)アクリロオキシメチルトリエキシシラン、γ−(メタ)アクリロオキシエチルトリメトキシシラン、γ−(メタ)アクリロオキシエチルトリエトキシシラン、γ−(メタ)アクリロオキシプロピルトリメトキシシラン、γ−(メタ)アクリロオキシプロピルトリメトキシシラン、γ−(メタ)アクリロオキシプロピルトリエトキシシラン、γ−(メタ)アクリロオキシプロピルトリエトキシシラン、ブチルトリメトキシシラン、イソブチルトリエトキシシラン、へキシルトリエトキシシラオクチルトリエトキシシラン、デシルトリエトキシシラン、ブチルトリエトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラン、オクチルトリエトキシシラン、デシルトリエトキシシラン、3−ウレイドイソプロピルプロピルトリエトキシシラン、パーフルオロオクチルエチルトリメトキシシラン、パーフルオロオクチルエチルトリエトキシシラン、パーフルオロオクチルエチルトリイソプロポキシシラン、トリフルオロプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、トリメチルシラノール、メチルトリクロロシラン等の部分加水分解物などであってもよい。さらにはこれら有機ケイ素化合物の2種以上の縮合物や変性体であってもよい。

【0051】

これらの有機ケイ素化合物は、マトリックス成分との反応性を鑑み、適宜選択される。有機ケイ素化合物による処理方法は、従来公知の方法を採用することができ、例えば本発明の複合体をアルコールに分散させた液に有機ケイ素化合物を必要量加え、これに水を加え、必要に応じて加水分解用触媒として酸またはアルカリを加えて有機ケイ素化合物を加水分解することによって表面処理することができる。

【0052】

有機ケイ素化合物の使用量は本発明の複合体に100質量部に対して、2〜50質量部であることが好ましく、5〜20質量部であることがより好ましい。

【0053】

<本発明の塗布液>

次に、本発明の塗布液について説明する。

本発明の塗布液は、本発明の複合体と、マトリックス源と、有機溶媒とを含む。

【0054】

[マトリックス源]

本発明の塗布液が含むマトリックス源は、透明被膜中でマトリックス成分となるものであり、有機樹脂であることが好ましい。有機樹脂としては、塗料用樹脂として公知の紫外線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂等を用いることができる。具体的には、(メタ)アクリル酸系樹脂、γ‐グリシルオキシ系樹脂、ウレタン系樹脂、ビニル系樹脂をはじめとする紫外線硬化性樹脂、ポリエステル樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキサイド樹脂、熱可塑性アクリル樹脂、塩化ビニル樹脂、フッ素樹脂、酢酸ビニル樹脂、シリコーンゴムなどの熱可塑性樹脂、ウレタン樹脂、メラミン樹脂、ケイ素樹脂、ブチラール樹脂、反応性シリコーン樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、熱硬化性アクリル樹脂などの熱硬化性樹脂などが挙げられる。さらにはこれら樹脂の2種以上の共重合体や変性体であってもよい。

また、これらの樹脂は、エマルジョン樹脂、水溶性樹脂、親水性樹脂であってもよい。

さらに、熱硬化性樹脂または紫外線等電子線硬化型のものであってもよく、熱硬化性樹脂の場合、硬化触媒が含まれていてもよい。また、熱硬化型、電子線硬化型などの硬化性樹脂の場合、マトリックス源は反応前のモノマーであってよい。この場合、マトリックス成分は当該モノマーが重合反応したポリマーである。

また、マトリックス源として、前記有機ケイ素化合物を用いることもできる。

【0055】

[有機溶媒]

本発明の塗布液が含む有機溶媒は、前記マトリックス源および必要に応じて用いる重合開始剤を溶解または分散することができ、さらにリング状粒子を均一に分散することができるものであれば特に限定はなく、例えば従来公知の溶媒を用いることができる。具体的にはメタノール、エタノール、プロパノール、2−プロパノール(IPA)、ブタノール、ジアセトンアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、エチレングリコール、ヘキシレングリコール、イソプロピルグリコールなどのアルコール類;酢酸メチル、酢酸エチル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプロピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類、トルエン、キシレン等が挙げられる。これらは単独で使用してもよく、また2種以上混合して使用することもできる。

【0056】

[重合開始剤]

また、本発明の塗布剤は重合開始剤を含んでもよく、例えば従来公知のものを用いることができる。例えば、ビス(2,4,6−トリメチルベンゾイル)フェニルフォスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)2,4,4−トリメチル-ペンチルフォスフィンオキサイド、2−ヒドロキシメチル−2−メチルフェニル-プロパン−1−ケトン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン等が挙げられる。

【0057】

[本発明の塗布液の組成]

本発明の塗布液は、本発明のリング状粒子と、マトリックス源と、有機溶媒とを含むものであり、他を含んでもよいが、本発明のリング状粒子と、マトリックス源と、有機溶媒とからなることが好ましい。

【0058】

本発明の塗布液におけるリング状粒子およびマトリックス源の合計濃度は特に限定されないものの、固形分として1〜60質量%であることが好ましく、2〜50質量%であることがより好ましい。この合計濃度が少なすぎると、一回の塗布では所定の膜厚が得られないことがあり、塗布、乾燥を繰り返すと密着性等が不充分となり、経済性において不利である。逆に、合計濃度が高すぎると、粘度が上昇して、得られる透明被膜の厚さが不均一になる場合がある。

【0059】

また、本発明の塗布液におけるリング状粒子の濃度は特に限定されないものの、固形分として0.05〜48質量%であることが好ましく、0.1〜30質量%であることがより好ましい。

また、本発明の塗布液におけるリング状粒子の濃度は、本発明の塗布液を用いて透明被膜を形成した場合に、得られる透明被膜中のリング状粒子の含有量が0.01〜80質量%となるような濃度であることが好ましく、0.05〜75質量%となるような濃度であることがより好ましい。

【0060】

また、本発明の塗布液におけるマトリックス源の濃度は特に限定されないものの、固形分として0.2〜57質量%であることが好ましく、0.5〜54質量%であることがより好ましい。

また、本発明の塗布液におけるマトリックス源の濃度は、本発明の塗布液を用いて透明被膜を形成した場合に、得られる透明被膜中のマトリックス成分の含有量が20〜99.99質量%となるような濃度であることが好ましく、25〜99.95質量%となるような濃度であることがより好ましい。

【0061】

本発明の塗布液は、本発明の複合体およびマトリックス源の濃度が上記のようになるように、本発明の複合体とマトリックス源と有機溶媒とを混合して得ることができる。また、必要に応じて重合開始剤を加えることもできる。重合開始剤を用いる場合、本発明の塗布液における重合開始剤の濃度は0.5〜20質量%であることが好ましく、1〜10質量%であることがより好ましい。

【0062】

<本発明の透明被膜付き基材>

次に、本発明の透明被膜付き基材について説明する。

本発明の透明被膜付き基材は、本発明の塗料を基材の表面に塗布して形成することができるものである。

【0063】

[基材]

本発明の透明被膜付き基材が備える基材は、従来公知のものを特に制限なく使用することができる。例えばガラス、ポリカーボネート(PC)、アクリル系樹脂、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、シクロポリオレフィン、ノルボルネン等のプラスチックシート、プラスチックフィルム等、プラスチックパネル等が挙げられる。中でも樹脂系基材を好適に用いることができる。また、このような基材上に、他の被膜が形成された被膜付基材を用いこともできる。他の被膜としては従来公知のプライマー膜、ハードコート膜、高屈折率膜、導電性膜等が挙げられる。

【0064】

[マトリックス成分]

本発明の透明被膜付き基材が備える透明被膜は、本発明の複合体の他に、マトリックス成分を含む。

マトリックス成分は、本発明の塗布液が含むマトリックス源と同一のものであってよく、有機樹脂であることが好ましい。

【0065】

[透明被膜の組成]

本発明の透明被膜付き基材が備える透明被膜は、本発明の複合体とマトリックス成分とを主成分とするものである。ここで主成分とは50質量%以上であることを意味するものとする。本発明の透明被膜付き基材が備える透明被膜における本発明の複合体とマトリックス成分との合計含有量は、60質量%以上であることが好ましく、70質量%以上であることがより好ましく、80質量%以上であることがより好ましく、90質量%以上であることがより好ましく、95質量%以上であることがより好ましく、100質量%、すなわち、透明被膜が実質的に本発明の複合体とマトリックス成分とからなることが好ましい。

【0066】

また、本発明の透明被膜付き基材が備える透明被膜中におけるリング状粒子の含有量は、0.01〜80質量%であり、0.05〜75質量%であることがより好ましい。透明被膜中のリング状粒子の含有量が少なすぎると耐擦傷性、膜強度等が不充分となる場合があり、逆に多すぎるとマトリックス成分が少なく、基材との密着性、透明性、ヘーズ、耐擦傷性等が不充分となる場合がある。

【0067】

また、本発明の透明被膜付き基材が備える透明被膜中のマトリックス成分の含有量は、20〜99.99質量%であることが好ましく、25〜99.95質量%であることがより好ましい。マトリックス成分の含有量が少なすぎると基材との密着性、透明性、ヘーズ、耐擦傷性等が不充分となる場合がある。逆にマトリックス成分の含有量が多すぎると、リング状粒子の量が少なくなり耐擦傷性、膜強度等が不充分となる場合がある。しかしながら、マトリックス成分と基材調製時に重合反応する官能基を有する有機ケイ素化合物で表面処理を行った粒子を用いた場合、含有量が少なくても形成された塗膜は高い膜強度、耐擦傷性、密着性が増加する場合がある。

【0068】

本発明の透明被膜付き基材は、目的に応じて、前記リング状粒子以外に、従来公知の粒子を透明被膜中に含むことができる。例えば、低屈折率無機酸化物粒子、高屈折率無機酸化物粒子、導電性無機酸化物粒子等をさらに含有することができる。

【0069】

[透明被膜の厚さ]

本発明の透明被膜付き基材が備える透明被膜の厚さ(Th)は50nm〜20μmであることが好ましく、100nm〜20μmであることがより好ましい。透明被膜の厚さが薄過ぎると耐擦傷性、膜強度が不充分となる場合がある。逆に厚さが厚すぎると、膜の厚さが不均一になったり、透明被膜にクラックやボイドを生じたり、このため膜強度が不充分となったり、プラスチック等の基材ではカーリング(湾曲あるいは反り)を生じる場合がある。

【0070】

なお、透明被膜の厚さ(Th)は、触針法で測定して求めた値とする。

【0071】

また、平均外径(DO)と膜厚(Th)との比(DO)/(Th)が0.3〜1.0であることが好ましく、0.5〜0.9であることがより好ましい。さらに、このような(DO)/(Th)であって、かつ、透明被膜の厚さ(Th)が50nm〜20μmであり、かつ、リング状粒子の平均外径(DO)が10nm〜20μmであることがさらに好ましい。より基材との密着性、硬度、耐擦傷性等に優れた透明被膜付基材を得ることができるからである。この比(DO)/(Th)が小さすぎると、基材との密着性を向上させる効果、硬度、耐擦傷性を向上させる効果等が不充分となり、逆に(DO)/(Th)が大きくすると透明被膜表面に凹凸が形成される場合があり、耐擦傷性、鉛筆硬度等が低下する場合がある。

【0072】

[本発明の透明被膜付き基材の製造方法]

本発明の透明被膜付き基材は、本発明の塗布液をディップ法、スプレー法、スピナー法、ロールコート法、バーコート法、グラビア印刷法、マイクログラビア印刷法等の周知の方法で基材に塗布し、乾燥し、紫外線照射、加熱処理等常法によって硬化させることによって透明被膜を形成することができる。

【実施例】

【0073】

<実施例1>

ヘストリン−シュラム培地(グルコース2.0%、ペプトン0.5%、イースト抽出物0.5%、リン酸2ナトリウム0.15%、クエン酸0.27%及び滅菌水;pH=6.0)を基本培地とし、これに仔牛血清(calf serum;和光純薬工業(株)製)を添加して、仔牛血清の含有量が10容量%の液体培地Aを調製した。

次に、この液体培地A:20mlと、リング状粒子:2gとを50ml容量の三角フラスコに入れ、そこに、前記基本培地(20ml)中で1週間培養したアセトバクター・キシリナム(受託番号ATCC10245として寄託されている)の菌体液0.5mlを加え、29℃で6日間、静置培養して繊維状のセルロースを培養し、複合体を製造した。培養後の液体培地AのpHは3〜4であった。

ここで、リング状粒子はシリカからなるものであり、平均外径(DO)が0.06μm、貫通孔の平均径(DI)が20nm、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.33のものを用いた。リング状粒子の態様を第1表に示す。

【0074】

次に、複合体を液体培地Aから分離した後、走査型電子顕微鏡を用いて観察したところ、リング状粒子の貫通孔に繊維状のセルロースが1本以上貫通していることを確認できた。

【0075】

次に、イソプロパノールとエチレングリコールモノブチルエーテルとの1/1(質量比)混合溶媒を用意した。そして、この混合溶媒:25gと、複合体をエタノールに分散させた固形分濃度20質量%の分散液:22.5gと、アクリル樹脂(DIC(株)製:

UNIDIC(登録商標)、17−824−9、固形分濃度77質量%):17.53gとを混合して、透明被膜形成用の塗布液を得た。ここで、複合体とマトリックス源(アクリル樹脂)との質量比は、第2表に示すように30:70である。

【0076】

次に、得られた塗布液をPETフィルム(東洋紡(株)製:コスモシャインA−4300、厚さ:188μm、屈折率1.65、基材透過率90.0%、ヘーズ0.6%)にバーコーター法(バー#20)で塗布し、80℃で2分間乾燥した後、高圧水銀灯(120W/cm)を搭載した紫外線照射装置(日本電池(株)製UV照射装置: CS30L21−3)で600mJ/cm2照射して硬化させ、透明被膜付き基材を得た。このときの透明被膜の厚さ(Th)は8μmであった。

【0077】

次に、得られた透明被膜の全光線透過率をヘーズメーター(日本電色工業(株)製)によって測定した。また、可撓性、鉛筆硬度、耐擦傷性および耐光性を次に示す方法および基準で評価した。結果を第3表に示す。

【0078】

<可撓性(ボイド)>

透明被膜付き基材を切り出し、幅1cm、長さ5cmの切片を作成し、切片の一端を固定し、他端を上下5cmの幅で湾曲させる操作を20回繰り返した後、目視観察し、以下の基準で評価した。

透明被膜は元のまま透明性を維持していた : ◎

透明被膜の透明性が僅かに低下していた : ○

透明被膜に白化が認められた : △

透明被膜にボイドの生成による白化が認められた : ×

【0079】

<鉛筆硬度の測定>

JIS−K−5400に準じて鉛筆硬度試験器により測定した。

【0080】

<耐擦傷性の測定>

#0000スチールウールを用い、荷重500g/cm2で50回摺動し、膜の表面を目視観察し、以下の基準で評価した。

評価基準:

筋条の傷が認められない : ◎

筋条に傷が僅かに認められる :○

筋条に傷が多数認められる : △

麺が全体的に削られている : ×

【0081】

<耐光性の測定>

水溶性樹脂(日本合成化学(株)製:ポリエスター970、樹脂濃度20質量%):100質量部に、複合体:30質量部およびイソプロパノールとエチレングリコールモノブチルエーテルとの1/1(質量比)混合溶媒:50質量部を混合して塗料とした。この塗料をポリカーボネート基板(厚さ:3mm)にワイヤバーにて塗布し、100℃で30分間乾燥して、厚さ3μmの透明被膜を得た。

透明被膜を形成した基板を耐光性試験機(スガ試験機(株)製、サンシャインスーパーロングライフウェザーメーター)に設置し、塗布基板の表面温度を60℃に維持しながら紫外線を250時間照射した後、透明被膜付基板の変化を観察し、以下の基準により評価した。

変色が認められなかった。 : ◎

僅かに変色が認められた。 : ○

明らかに変色が認められた。 :△

濃い変色が認められた。 : ×

【0082】

<実施例2>

貫通孔の平均径(DI)が30nm、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.25のリング状粒子を用いたこと以外は、全て実施例1と同様の操作および評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0083】

<実施例3>

平均外径(DO)が0.5μm、貫通孔の平均径(DI)が200nm、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.30のリング状粒子を用いたこと以外は、全て実施例1と同様の操作および評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0084】

<実施例4>

平均外径(DO)が10μm、貫通孔の平均径(DI)が5000nm、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.25のリング状粒子を用いたこと以外は、全て実施例1と同様の操作および評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0085】

<実施例5>

シリカが70質量%で、残部がアルミナからなり、DO、DIおよびWRは同じリング状粒子を用いたこと以外は、全て実施例1と同様の操作および評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0086】

<比較例1>

繊維状のセルロースがリング状粒子の貫通孔に通っていないこと以外は、全て実施例1と同様の操作および評価試験を行った。

以下に具体的に示す。

【0087】

実施例1と同様の方法で液体培地Aを調整した。そして、実施例1とは異なりリング状粒子を加えずに、繊維状のセルロースを培養した。すなわち、液体培地A:20mlを50ml容量の三角フラスコに入れ、そこに、基本培地(20ml)中で1週間培養したアセトバクター・キシリナムの菌体液0.5mlを加え、29℃で6日間、静置培養して繊維状のセルロースを培養した。

【0088】

次に、得られた繊維状のセルロース:2.5gと、実施例1で用いたものと同じリング状粒子:2gとを混合して混合物を得た。また、イソプロパノールとエチレングリコールモノブチルエーテルとの1/1(質量比)混合溶媒を用意した。そして、この混合溶媒:25gと、培養して得られた混合物をエタノールに分散させた固形分濃度20質量%の分散液:22.5gと、アクリル樹脂(DIC(株)製:UNIDIC(登録商標)、17−824−9、固形分濃度77質量%):17.53gとを混合して、透明被膜形成用の塗布液を得た。ここで、混合物とマトリックス源(アクリル樹脂)との質量比は、第2表に示すように30:70である。

【0089】

次に、得られた塗布液を用いて、実施例1と同様にして透明被膜付き基材を得た。

そして、実施例1と同様の評価試験を行った。

リング状粒子の態様を第1表に示す。また、透明被膜形成用の塗布液における複合体とマトリックス源(アクリル樹脂)との質量比、および透明被膜の厚さ(Th)を第2表に示す。また、全光線透過率、可撓性、鉛筆硬度、耐擦傷性および耐光性の評価結果を第3表に示す。

【0090】

【表1】

【0091】

【表2】

【0092】

【表3】

【0093】

第1表〜第3表から、全光線透過率は実施例および比較例において差異は見られなかったものの、可撓性、鉛筆強度、耐擦傷性および耐光性については比較例に対して実施例が優れているといえる。

【特許請求の範囲】

【請求項1】

貫通孔を有するマイクロリング状無機酸化物粒子と、前記貫通孔を貫く繊維状のバクテリアセルロースとを有する複合体。

【請求項2】

前記マイクロリング状無機酸化物粒子の平均外径(DO)が10nm〜20μmであり、前記貫通孔の平均径(DI)が1nm〜12μmであり、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.2〜0.45である、請求項1に記載の複合体。

【請求項3】

前記マイクロリング状無機酸化物粒子がシリカ系である、請求項1または2に記載の複合体。

【請求項4】

さらに、下記式(I)で表される有機ケイ素化合物からなる被膜を表面に有する、請求項1〜3のいずれかに記載の複合体。

式(I):Rn−SiX4-n

ただし、式(I)中、Rは炭素数1〜10の非置換または置換炭化水素基であり、互いに同一であっても異なってもよい。また、Xは炭素数1〜4のアルコキシ基、水酸基、ハロゲンまたは水素である。また、nは0〜3の整数である。

【請求項5】

請求項1〜4のいずれかに記載の複合体を含む組成物。

【請求項6】

請求項1〜4のいずれかに記載の複合体と、マトリックス源と、有機溶媒とを含む、透明被膜形成用塗布液。

【請求項7】

基材と、前記基材の表面上の透明被膜とを有する透明被膜付き基材であって、

前記透明被膜が、請求項1〜4のいずれかに記載の複合体と、マトリックス成分とを主成分とし、

前記透明被膜における前記マイクロリング状無機酸化物粒子の含有量が0.01〜80質量%である、透明被膜付き基材。

【請求項8】

前記透明被膜の厚さ(Th)が50nm〜20μmである、請求項7に記載の透明被膜付き基材。

【請求項9】

前記マイクロリング状無機酸化物粒子の平均外径(DO)と前記透明被膜の厚さ(Th)との比(DO/Th)が0.3〜1.0である、請求項7または8に記載の透明被膜付き基材。

【請求項10】

前記マトリックス成分が有機樹脂である、請求項7〜9のいずれかに記載の透明被膜付き基材。

【請求項11】

前記マイクロリング状無機酸化物粒子を添加した培地中で、セルロースを生産するバクテリアを培養する工程を備える、請求項1〜4のいずれかに記載の複合体の製造方法。

【請求項12】

請求項1〜4のいずれかに記載の複合体と、マトリックス源と、有機溶媒とを混合する工程を備える、請求項6に記載の透明被膜形成用塗布液の製造方法。

【請求項13】

請求項6に記載の透明被膜形成用塗布液を基材の表面に塗布する工程を備える、請求項7に記載の透明被膜付き基材の製造方法。

【請求項1】

貫通孔を有するマイクロリング状無機酸化物粒子と、前記貫通孔を貫く繊維状のバクテリアセルロースとを有する複合体。

【請求項2】

前記マイクロリング状無機酸化物粒子の平均外径(DO)が10nm〜20μmであり、前記貫通孔の平均径(DI)が1nm〜12μmであり、リング幅(WR)と平均外径(DO)との比(WR/DO)が0.2〜0.45である、請求項1に記載の複合体。

【請求項3】

前記マイクロリング状無機酸化物粒子がシリカ系である、請求項1または2に記載の複合体。

【請求項4】

さらに、下記式(I)で表される有機ケイ素化合物からなる被膜を表面に有する、請求項1〜3のいずれかに記載の複合体。

式(I):Rn−SiX4-n

ただし、式(I)中、Rは炭素数1〜10の非置換または置換炭化水素基であり、互いに同一であっても異なってもよい。また、Xは炭素数1〜4のアルコキシ基、水酸基、ハロゲンまたは水素である。また、nは0〜3の整数である。

【請求項5】

請求項1〜4のいずれかに記載の複合体を含む組成物。

【請求項6】

請求項1〜4のいずれかに記載の複合体と、マトリックス源と、有機溶媒とを含む、透明被膜形成用塗布液。

【請求項7】

基材と、前記基材の表面上の透明被膜とを有する透明被膜付き基材であって、

前記透明被膜が、請求項1〜4のいずれかに記載の複合体と、マトリックス成分とを主成分とし、

前記透明被膜における前記マイクロリング状無機酸化物粒子の含有量が0.01〜80質量%である、透明被膜付き基材。

【請求項8】

前記透明被膜の厚さ(Th)が50nm〜20μmである、請求項7に記載の透明被膜付き基材。

【請求項9】

前記マイクロリング状無機酸化物粒子の平均外径(DO)と前記透明被膜の厚さ(Th)との比(DO/Th)が0.3〜1.0である、請求項7または8に記載の透明被膜付き基材。

【請求項10】

前記マトリックス成分が有機樹脂である、請求項7〜9のいずれかに記載の透明被膜付き基材。

【請求項11】

前記マイクロリング状無機酸化物粒子を添加した培地中で、セルロースを生産するバクテリアを培養する工程を備える、請求項1〜4のいずれかに記載の複合体の製造方法。

【請求項12】

請求項1〜4のいずれかに記載の複合体と、マトリックス源と、有機溶媒とを混合する工程を備える、請求項6に記載の透明被膜形成用塗布液の製造方法。

【請求項13】

請求項6に記載の透明被膜形成用塗布液を基材の表面に塗布する工程を備える、請求項7に記載の透明被膜付き基材の製造方法。

【図1】

【公開番号】特開2012−106893(P2012−106893A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−258103(P2010−258103)

【出願日】平成22年11月18日(2010.11.18)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月18日(2010.11.18)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

[ Back to top ]