貫通孔成形用ピンおよびそれを用いたコンクリート製品の製造方法

【課題】コンクリート打設時に開口部周縁の面取り成形が可能であり、軽量かつ少ない部品点数から構成され、型板への取付け、取り外しが極めて容易であるコンクリート製品の製造方法を提供する。

【解決手段】水抜き孔成形用ピン3は、型板(2a、2b)間に掛け渡して配置され、コンクリート打設後に抜き取ることにより、水抜き孔(貫通孔)11を、そのコンクリート擁壁1の表裏に貫通した状態で成形するためのものである。型板2a側の基端部と他方の型板2bに押し圧される先端部を備えていて、その先端部の端面の外周部分には、先端部の端面が他方の型板2bに押し圧されて、型板2b表面に沿って外側方向に押し広げられる、弾性によって変形可能な、環状の先端部側弾性変形部が設けてある。また、この弾性変形部は、弾性変形するので、押し圧が解除されたときに原形に復元可能なものとなっている。

【解決手段】水抜き孔成形用ピン3は、型板(2a、2b)間に掛け渡して配置され、コンクリート打設後に抜き取ることにより、水抜き孔(貫通孔)11を、そのコンクリート擁壁1の表裏に貫通した状態で成形するためのものである。型板2a側の基端部と他方の型板2bに押し圧される先端部を備えていて、その先端部の端面の外周部分には、先端部の端面が他方の型板2bに押し圧されて、型板2b表面に沿って外側方向に押し広げられる、弾性によって変形可能な、環状の先端部側弾性変形部が設けてある。また、この弾性変形部は、弾性変形するので、押し圧が解除されたときに原形に復元可能なものとなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、L形コンクリート擁壁などコンクリート製品に設けられる水抜き孔などの表裏に貫通した貫通孔の成形用ピンおよびそれを用いたコンクリート製品の製造方法に関する。

【背景技術】

【0002】

その表裏に貫通した貫通孔を備えたコンクリート製品として、例えば、図7に例示するL形コンクリート擁壁1がある。このようなにL形コンクリート擁壁1の壁面には、いくつかの水抜き孔11が表裏に貫通した孔として成形されるのが通例である。このような貫通孔を成形するには、通常、2枚の成形型板間に鉄製パイプで作られる水抜きピンを挟んで設置し、コンクリートスラリを流し込んで成形固化後にその水抜きピンを引きぬいて、貫通孔とするものである。

【0003】

ところが、このような鉄製パイプからなる水抜きピンはかなりの重量物であるところから、取付け、取り外しが厄介であり、コンクリート成形時の作業性の低下が避けられないという問題があった。また、成形された貫通孔の開口部周縁は、角張って成形されるうえ、その部位には、しばしばバリが発生するので、バリ取り作業が必要となり、また開口部周縁が欠損して外観上、好ましくないなどの問題もあった。

【0004】

このような貫通孔の成形において、特許文献1に見られるような水抜き孔形成治具、いわゆる水抜きピンが提案されている。この水抜きピンは、円柱状弾性ゴムからなり外周面が抜き勾配に形成され、大径側端面から突出した着脱可能なボルトを備えていて、一方の型板に締め付けナットで固定可能に構成されている。このような水抜きピンの小径側端面を他方の型板に押し付けてコンクリートを打設した後、この水抜きピンを型板とともに取り外せば、所定の水抜き孔を成形できるが、この場合、鉄パイプ製ピンに較べて軽量であるうえ、取付け、取り外しも容易となる利点が得られる。

【0005】

また、この特許文献には、この水抜きピンの大径側端面には、別体の分割部材を取付けて、コンクリートの打設とともに水抜き孔の大径側開口部周縁を面取り形状に成形可能な複数部材からなる水抜きピンも開示されている。しかし、この技術では、水抜き孔の小径側開口部周縁を面取りすることができないものであった。また、小径側端面に別体の面取り用分割部材を付加すれば、打設時の面取り成形が可能とはなるものの、水抜きピンの両側の端面に分割部材を配置、固定するなども作業が必要であって、作業性に劣るなどの問題があった。

【0006】

コンクリートのための水抜きピンについては、特許文献2に塩化ビニルパイプを利用したものが開示され、そこには、塩化ビニルパイプの両端に各種ゴム質の弾性材からなる分割部材(パッド)を取付けて、その弾性力で対向する型板間に密着させて配設する組立て式の水抜きピンが記載されている。この分割部材(パッド)を面取り形状に対応した形状に準備すれば、打設時に水抜き孔の両側の面取り成形が可能とはなるものの、先の特許文献1に同じくそれら分割部材を配置、固定作業が必要であって、同様な不具合があった。

【0007】

【特許文献1】特開平09−60016号公報:図1、図2、図3、図4など

【特許文献2】特開2000−110384号公報:図1、図4など

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の問題点を解決するためになされたものであり、コンクリート製品の水抜き孔などの貫通孔成形用ピンにおいて、コンクリート打設時に開口部周縁の面取り成形が可能であり、軽量かつ少ない部品点数から構成され、型板への取付け、取り外しが極めて容易であって、作業性、部材コスト面で大きなメリットが期待できる貫通孔成形用ピンおよびそれを用いたコンクリート製品の製造方法を提供する。

【課題を解決するための手段】

【0009】

上記の問題は、型板間にコンクリートスラリを流し込んでコンクリート製品を成形するにあたり、そのコンクリート製品の表裏に貫通した貫通孔を成形するため前記形間に配置される貫通孔成形用ピンであって、一方の型板に着脱自在に固定される基端部と他方の型板に押し圧される先端部を備え、その胴部外周には基端部から先端部に向けて先細抜き勾配を設けるとともに、その先端部の端面には、先端部が他方の型板に押し圧されたときに型板に沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な先端部側弾性変形部を、前記端面の外周部分に環状に形成したことを特徴とする本発明の貫通孔成形用ピンによって、解決することができる。

【0010】

また、本発明の貫通孔成形用ピンは、次の形態に好ましく具体化される。

a)前記先端部側弾性変形部が、前記先端部外周に沿って伸びる外周面と、その面と鋭角をなす内周面とから形成される断面が先細凸状の環状体である先に記載の貫通孔成形用ピン。

b)少なくとも前記先端部側弾性変形部の外周面には、先細抜き勾配が設けられず、同径に形成されている先に記載の貫通孔成形用ピン。

c)前記一方の型板に固定される基端部には、予め、面取り傾斜部が所定の剛性凸条により形成されている先のいずれかに記載の貫通孔成形用ピン。

d)前記一方の型板に固定される基端部の端面には、その基端部が一方の型板に押し圧されたときに、型板に沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な基端部側弾性変形部を、前記端面の外周部分に環状に形成した先のいずれかに記載の貫通孔成形用ピン。

【0011】

さらに、上記の問題は、このような貫通孔成形用ピンを用いるコンクリート製品の製造方法であって、その貫通孔成形用ピンによって貫通孔を形成するとともに、その先端部によって貫通孔開口周縁に面取りを形成することを特徴とする本発明の貫通孔成形用ピンを用いたコンクリート製品の製造方法によっても、解決することができる。

【0012】

この貫通孔成形用ピンを用いたコンクリート製品の製造方法は、前記c)、d)に記載の貫通孔成形用ピンを用いるコンクリート製品の製造方法であって、その貫通孔成形用ピンによって貫通孔を形成するとともに、その先端部および基端部によって貫通孔の両方の開口周縁に面取りを形成することを特徴とする貫通孔成形用ピンを用いたコンクリート製品の製造方法として具体化できる。

【発明の効果】

【0013】

本発明によれば、貫通孔成形用ピン先端部の端面の外周部分に環状に設けられた先端部側弾性変形部は、先端部を他方の型板に押し圧したときに、型板に沿って外側方向に押し広げられることにより、コンクリートに成形される貫通孔の開口部周縁には面取り形状が自動的に形成され、型はずしに際しては、押し拡げられていた先端部側弾性変形部は原形に復元するので、全体がほぼ抜き勾配に形成されていることと併せて、貫通孔成形用ピンを容易に抜き出すことができるものである。このように、従来、一体型では不可能だった先細先端部側の開口部周縁に面取り加工を自動的に行うことができるようになったのである。

【0014】

さらに、この貫通孔成形用ピンの基端部には、予め、面取り傾斜部が所定の凸条に形成しておけば、基端部側の開口部周縁に面取り加工も同時に行うことができる。この場合、この基端部の端面にも、先端部と同様な弾性変形部を環状に形成しておけば、基端部側と先端部側の面取り加工も同時に行うことができるとともに、貫通孔成形用ピンの製作時に前記面取り傾斜部の分だけ、より小径の素材が利用できるので、コスト面で大きな利点が得られる。

よって本発明は、従来の問題点を解消した貫通孔成形用ピンおよびそれを用いたコンクリート製品の製造方法として、工業的価値はきわめて大なるものがある。

【発明を実施するための最良の形態】

【0015】

次に、本発明の貫通孔成形用ピンおよびそれを用いたコンクリート製品の製造方法に係る実施形態について、図1〜7を参照しながら説明する。なお、ここでは、コンクリート製品として図7に示すようなコンクリート擁壁1を事例とし、また、貫通孔を水抜き孔11で例示しており、貫通孔成形用ピンを水抜き孔成形用ピンで示しているが、これらコンクリート製品、貫通孔、貫通孔成形用ピンはこの事例に限定されないのはいうまでもないことである。

【0016】

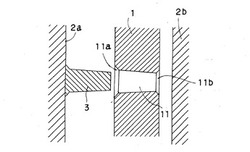

本発明の水抜き孔成形用ピン3は、先ず、型板(2a、2b)間にコンクリートスラリを流し込んでコンクリート擁壁1などコンクリート製品を成形するにあたり、コンクリートスラリの流し込み前に前記型の一方の型板2aに固定され、他方の型板2bとの間に掛け渡して配置され、コンクリート打設後に抜き取ることにより、水抜き孔(貫通孔)11を、そのコンクリート擁壁1の表裏に貫通した状態で成形するものである。(図2、3参照)

【0017】

そして、その水抜き孔成形用ピン3は、所定の技術基準(例えば、宅地造成等規制法によれば、義務設置の擁壁の場合、壁面3平方米以内ごとに少なくとも1個の内径が75mm以上の水抜き穴を設けるものと定められている)を満たす胴径を有する柱状体であり、一方の型板2aに着脱自在に固定される基端部31と他方の型板2bに押し圧される先端部34を備えていて、その胴部外周には基端部31から先端部34に向けて先細抜き勾配が設けられ、打設後の型外しが容易に行えるよう構成されている(図3以下参照)。

また、ここでは、この基端部の端面32には固定用ボルト穴41を設けておき、型板2aを貫通したボルト42によって、型板2aに水抜き孔成形用ピン3を着脱自在に固定できるようにしてある。

【0018】

そして、このようにその基端部31を一方の型板2aに取り付け固定し(図5参照)、先端部34を他方の型板2bに押し付けて、型板の間に水抜き孔成形用ピン3を掛け渡して配置した場合(図6参照)、その先端部34の端面35の外周部分には、先端部34の端面35が他方の型板2bに押し圧されて、型板2b表面に沿って外側方向に押し広げられるところの、弾性によって変形可能な、環状の先端部側弾性変形部36が設けてある点に本発明の特徴がある。また、この弾性変形部36は、例えばゴム質で構成される弾性変形する部分であるので、押し圧が解除されたときに原形に復元可能なものとなっている。

【0019】

このような弾性変形部36は、先端部端面35から突出して形成された部分であり、先端部34外周に沿って伸びる外周面36aと、その外周面36aと断面で45度またはそれ以下の角度をなす内周面36bとから形成される断面が先細凸状の環状体とするのが好ましい。また、この先細凸環状の弾性変形部36の内側根元の端面35部分に環状の溝を形成するスリット36cを設けておくのもよい。このスリット36cの深さは、弾性変形部36の突出高さ、幅などとともに、押し広げられるときの適度な弾性変形量が得られるよう加減するのがよい。

【0020】

さらに、この弾性変形部36は、弾性的に変形可能な材質によって構成される必要があり、軟質合成樹脂、合成ゴム、合成エラストマ、例えば、熱硬化型ウレタン樹脂系の軟質合成樹脂など、適度な柔軟性、伸延性、耐久性を有する弾性素材を利用するのがよい。なお、水抜き孔成形用ピン3の胴部については、この弾性変形部36とは別素材で構成してもよいが、同一素材で一体成形品とするのが好ましい。

【0021】

また、前記したように、水抜き孔成形用ピン3の胴部外周には基端部31から先端部34に向けて先細抜き勾配が設けられるが、先端部側の弾性変形部36の外周面を含む先端部34外周(図3のbの部分)には、先細抜き勾配を設けずに同径に形成しておくのがよい。その理由は、先端部34の端面35を他方の型板2bに押し圧したときに、弾性変形部36が内側方向に折り曲げられるのを防止し、スムーズに外側に押し広げられるようにするためである。

【0022】

さらに、この実施形態における水抜き孔成形用ピン3の基端部31側の構造について述べると、この基端部31は、端面32に設けられた固定用ボルト穴41を用いて、ボルト42でもって型板2aに固定されるのである(図4、5参照)が、ボルト42によって締め付けられて、その端面32が型板2aに押し圧されたときに、型板2aに沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な基端部側弾性変形部33が、前記端面32の外周部分に突出して環状に形成してある。

【0023】

この基端部側弾性変形部33は、基端部端面32から突出して形成された部分であり、前記した先端部側の弾性変形部36と同様な形状、材質、機能を有する部分である。すなわち、基端部31外周に沿って伸びる外周面33aと、その外周面33aと断面で45度またはそれ以下の角度をなす内周面33bとから形成される断面が先細凸状の環状体とするのが好ましい。また、この事例では、先細凸環状の弾性変形部33の根元には、前記した環状溝のスリット36cを設けていないが、適宜に配設してもよいのは言うまでもない。

【0024】

次に、このような水抜き孔成形用ピン3を用いたコンクリート擁壁1の製造方法の事例を以下に説明する。

(a)基端部端面32、先端部端面35に前記した先細凸環状の弾性変形部33、36を設けてある水抜き孔成形用ピン3を準備する(図4参照)。

(b)型板2aに水抜き孔成形用ピン3の基端部31側をボルト42を用いて固定する。この場合、基端部端面32が型板2aに接するよう締め付けて、弾性変形部33を押し広げて、外周面33aを面取りのための傾斜面とした鍔状に変形させる(図5参照)。

【0025】

(c)次いで、型板2aごと水抜き孔成形用ピン3の先端部34を、対向する型板2bに押し付け、この場合、先端部端面35が型板2bに接するよう押し圧して、先端側弾性変形部36を押し広げて、その外周面36aを傾斜面とした鍔状に変形させる(図6参照)。かくして、水抜き孔成形用ピン3は、その両端部に、面取りのため傾斜させた外周面33a、36aを形成した状態で、型板2a、2b間に架け渡されるのである。しかして、型板2a、2bの間隔Bは、水抜き孔成形用ピン3の基端部端面32と先端部端面35との間隔Aに等しく、間隔Aによって規定されるものである。

【0026】

(d)かくして得られた型間空間にコンクトートスラリを流し込み、スラリが所定形状に固化した後、型板2aとともに水抜き孔成形用ピン3を抜き出しながら型開きすれば、その貫通孔成形用ピン3によって水抜き孔11が形成されるとともに、水抜き孔成形用ピン3の両端部に設けた傾斜させた外周面33a、36aによって、貫通孔11の両方の開口部周縁11a、11bに面取りを形成したコンクリート擁壁1などのコンクリート製品が得られる(図1、2参照)。

なお、型開きに際して、先端部端面35の型板2bへの押し圧を解除すれば、押し広げられていた先端側弾性変形部36は弾性的に原形に復元するので、水抜き孔成形用ピン3を抜き出しに何ら支障とはならないのである。

【0027】

以上説明した方法では、小径の先端部34と大径の基端部31との両方の弾性変形部36、33によって、水抜き孔11の両方の開口部周縁11a、11bの面取り加工を同時に行うものであったが、型板2aに固定される基端部31には、予め、前記した弾性変形部33を設けるのを省略することも可能である。

その場合は、弾性変形部33の代わりに、別途、面取りのための傾斜面を持つ鍔状剛性部材を別体で準備しておき、基端部31に組み付けて使用するようにしてもよいし、また、予め、基端部31の外周に剛性体からなる同じく傾斜面を持つ鍔状突起を突設しておいてもよい。

【0028】

ただし、弾性変形部33の代わりの上記手段では、面取りのための傾斜面を持つ鍔状剛性部材の組み付け手間が余計にかかるデメリットがあり、傾斜面を持つ鍔状突起を突設しておくものでは、水抜き成形用ピンの製作にあたり、より大口径の素材を使用する必要があり、コスト面のデメリットがあるので、その採用に当っては、特にそのメリットデメリットを考慮する必要があろう。

【0029】

以上、詳述した水抜き孔成形用ピンおよびそれを用いたコンクリート擁壁の製造方法の事例によれば、一般のコンクリート製品の場合にも、コンクリート打設時に、水抜き孔などの貫通孔の開口部周縁での面取り成形が可能であり、貫通孔成形用ピンとして従来の金属製の代えて合成樹脂素材が利用でき、軽量かつ少ない部品点数から構成されるから、型板への取付け、取り外しが極めて容易となり、作業性、部材コスト面で大きなメリットが期待できるのである。

【図面の簡単な説明】

【0030】

【図1】本発明を説明するための、型板、水抜き孔成形用ピン、コンクリート部分の位置関係を示す要部拡大断面図。

【図2】本発明を説明するための、型板、水抜き孔成形用ピン、コンクリート部分の位置関係を示す要部断面図。

【図3】水抜き孔成形用ピンの斜視図

【図4】水抜き孔成形用ピンの断面図。

【図5】水抜き孔成形用ピンの基端部側と型板の取付け関係を示す断面図。

【図6】水抜き孔成形用ピンの基端部側、先端部側と型板の取付け関係を示す断面図。

【図7】コンクリート擁壁の斜視図。

【符号の説明】

【0031】

1:コンクリート擁壁、11:水抜き孔、11a、11b:開口部周縁

2a、2b:型板

3:水抜き孔成形用ピン、31:基端部、32:基端部の端面、33:基端部側弾性変形部、33a:外周面、33b:内周面、34:先端部、35:先端部の端面、36:先端部側弾性変形部、36a:外周面、36b:内周面、36c:スリット、

41:固定用ボルト穴、42:ボルト

【技術分野】

【0001】

本発明は、L形コンクリート擁壁などコンクリート製品に設けられる水抜き孔などの表裏に貫通した貫通孔の成形用ピンおよびそれを用いたコンクリート製品の製造方法に関する。

【背景技術】

【0002】

その表裏に貫通した貫通孔を備えたコンクリート製品として、例えば、図7に例示するL形コンクリート擁壁1がある。このようなにL形コンクリート擁壁1の壁面には、いくつかの水抜き孔11が表裏に貫通した孔として成形されるのが通例である。このような貫通孔を成形するには、通常、2枚の成形型板間に鉄製パイプで作られる水抜きピンを挟んで設置し、コンクリートスラリを流し込んで成形固化後にその水抜きピンを引きぬいて、貫通孔とするものである。

【0003】

ところが、このような鉄製パイプからなる水抜きピンはかなりの重量物であるところから、取付け、取り外しが厄介であり、コンクリート成形時の作業性の低下が避けられないという問題があった。また、成形された貫通孔の開口部周縁は、角張って成形されるうえ、その部位には、しばしばバリが発生するので、バリ取り作業が必要となり、また開口部周縁が欠損して外観上、好ましくないなどの問題もあった。

【0004】

このような貫通孔の成形において、特許文献1に見られるような水抜き孔形成治具、いわゆる水抜きピンが提案されている。この水抜きピンは、円柱状弾性ゴムからなり外周面が抜き勾配に形成され、大径側端面から突出した着脱可能なボルトを備えていて、一方の型板に締め付けナットで固定可能に構成されている。このような水抜きピンの小径側端面を他方の型板に押し付けてコンクリートを打設した後、この水抜きピンを型板とともに取り外せば、所定の水抜き孔を成形できるが、この場合、鉄パイプ製ピンに較べて軽量であるうえ、取付け、取り外しも容易となる利点が得られる。

【0005】

また、この特許文献には、この水抜きピンの大径側端面には、別体の分割部材を取付けて、コンクリートの打設とともに水抜き孔の大径側開口部周縁を面取り形状に成形可能な複数部材からなる水抜きピンも開示されている。しかし、この技術では、水抜き孔の小径側開口部周縁を面取りすることができないものであった。また、小径側端面に別体の面取り用分割部材を付加すれば、打設時の面取り成形が可能とはなるものの、水抜きピンの両側の端面に分割部材を配置、固定するなども作業が必要であって、作業性に劣るなどの問題があった。

【0006】

コンクリートのための水抜きピンについては、特許文献2に塩化ビニルパイプを利用したものが開示され、そこには、塩化ビニルパイプの両端に各種ゴム質の弾性材からなる分割部材(パッド)を取付けて、その弾性力で対向する型板間に密着させて配設する組立て式の水抜きピンが記載されている。この分割部材(パッド)を面取り形状に対応した形状に準備すれば、打設時に水抜き孔の両側の面取り成形が可能とはなるものの、先の特許文献1に同じくそれら分割部材を配置、固定作業が必要であって、同様な不具合があった。

【0007】

【特許文献1】特開平09−60016号公報:図1、図2、図3、図4など

【特許文献2】特開2000−110384号公報:図1、図4など

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の問題点を解決するためになされたものであり、コンクリート製品の水抜き孔などの貫通孔成形用ピンにおいて、コンクリート打設時に開口部周縁の面取り成形が可能であり、軽量かつ少ない部品点数から構成され、型板への取付け、取り外しが極めて容易であって、作業性、部材コスト面で大きなメリットが期待できる貫通孔成形用ピンおよびそれを用いたコンクリート製品の製造方法を提供する。

【課題を解決するための手段】

【0009】

上記の問題は、型板間にコンクリートスラリを流し込んでコンクリート製品を成形するにあたり、そのコンクリート製品の表裏に貫通した貫通孔を成形するため前記形間に配置される貫通孔成形用ピンであって、一方の型板に着脱自在に固定される基端部と他方の型板に押し圧される先端部を備え、その胴部外周には基端部から先端部に向けて先細抜き勾配を設けるとともに、その先端部の端面には、先端部が他方の型板に押し圧されたときに型板に沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な先端部側弾性変形部を、前記端面の外周部分に環状に形成したことを特徴とする本発明の貫通孔成形用ピンによって、解決することができる。

【0010】

また、本発明の貫通孔成形用ピンは、次の形態に好ましく具体化される。

a)前記先端部側弾性変形部が、前記先端部外周に沿って伸びる外周面と、その面と鋭角をなす内周面とから形成される断面が先細凸状の環状体である先に記載の貫通孔成形用ピン。

b)少なくとも前記先端部側弾性変形部の外周面には、先細抜き勾配が設けられず、同径に形成されている先に記載の貫通孔成形用ピン。

c)前記一方の型板に固定される基端部には、予め、面取り傾斜部が所定の剛性凸条により形成されている先のいずれかに記載の貫通孔成形用ピン。

d)前記一方の型板に固定される基端部の端面には、その基端部が一方の型板に押し圧されたときに、型板に沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な基端部側弾性変形部を、前記端面の外周部分に環状に形成した先のいずれかに記載の貫通孔成形用ピン。

【0011】

さらに、上記の問題は、このような貫通孔成形用ピンを用いるコンクリート製品の製造方法であって、その貫通孔成形用ピンによって貫通孔を形成するとともに、その先端部によって貫通孔開口周縁に面取りを形成することを特徴とする本発明の貫通孔成形用ピンを用いたコンクリート製品の製造方法によっても、解決することができる。

【0012】

この貫通孔成形用ピンを用いたコンクリート製品の製造方法は、前記c)、d)に記載の貫通孔成形用ピンを用いるコンクリート製品の製造方法であって、その貫通孔成形用ピンによって貫通孔を形成するとともに、その先端部および基端部によって貫通孔の両方の開口周縁に面取りを形成することを特徴とする貫通孔成形用ピンを用いたコンクリート製品の製造方法として具体化できる。

【発明の効果】

【0013】

本発明によれば、貫通孔成形用ピン先端部の端面の外周部分に環状に設けられた先端部側弾性変形部は、先端部を他方の型板に押し圧したときに、型板に沿って外側方向に押し広げられることにより、コンクリートに成形される貫通孔の開口部周縁には面取り形状が自動的に形成され、型はずしに際しては、押し拡げられていた先端部側弾性変形部は原形に復元するので、全体がほぼ抜き勾配に形成されていることと併せて、貫通孔成形用ピンを容易に抜き出すことができるものである。このように、従来、一体型では不可能だった先細先端部側の開口部周縁に面取り加工を自動的に行うことができるようになったのである。

【0014】

さらに、この貫通孔成形用ピンの基端部には、予め、面取り傾斜部が所定の凸条に形成しておけば、基端部側の開口部周縁に面取り加工も同時に行うことができる。この場合、この基端部の端面にも、先端部と同様な弾性変形部を環状に形成しておけば、基端部側と先端部側の面取り加工も同時に行うことができるとともに、貫通孔成形用ピンの製作時に前記面取り傾斜部の分だけ、より小径の素材が利用できるので、コスト面で大きな利点が得られる。

よって本発明は、従来の問題点を解消した貫通孔成形用ピンおよびそれを用いたコンクリート製品の製造方法として、工業的価値はきわめて大なるものがある。

【発明を実施するための最良の形態】

【0015】

次に、本発明の貫通孔成形用ピンおよびそれを用いたコンクリート製品の製造方法に係る実施形態について、図1〜7を参照しながら説明する。なお、ここでは、コンクリート製品として図7に示すようなコンクリート擁壁1を事例とし、また、貫通孔を水抜き孔11で例示しており、貫通孔成形用ピンを水抜き孔成形用ピンで示しているが、これらコンクリート製品、貫通孔、貫通孔成形用ピンはこの事例に限定されないのはいうまでもないことである。

【0016】

本発明の水抜き孔成形用ピン3は、先ず、型板(2a、2b)間にコンクリートスラリを流し込んでコンクリート擁壁1などコンクリート製品を成形するにあたり、コンクリートスラリの流し込み前に前記型の一方の型板2aに固定され、他方の型板2bとの間に掛け渡して配置され、コンクリート打設後に抜き取ることにより、水抜き孔(貫通孔)11を、そのコンクリート擁壁1の表裏に貫通した状態で成形するものである。(図2、3参照)

【0017】

そして、その水抜き孔成形用ピン3は、所定の技術基準(例えば、宅地造成等規制法によれば、義務設置の擁壁の場合、壁面3平方米以内ごとに少なくとも1個の内径が75mm以上の水抜き穴を設けるものと定められている)を満たす胴径を有する柱状体であり、一方の型板2aに着脱自在に固定される基端部31と他方の型板2bに押し圧される先端部34を備えていて、その胴部外周には基端部31から先端部34に向けて先細抜き勾配が設けられ、打設後の型外しが容易に行えるよう構成されている(図3以下参照)。

また、ここでは、この基端部の端面32には固定用ボルト穴41を設けておき、型板2aを貫通したボルト42によって、型板2aに水抜き孔成形用ピン3を着脱自在に固定できるようにしてある。

【0018】

そして、このようにその基端部31を一方の型板2aに取り付け固定し(図5参照)、先端部34を他方の型板2bに押し付けて、型板の間に水抜き孔成形用ピン3を掛け渡して配置した場合(図6参照)、その先端部34の端面35の外周部分には、先端部34の端面35が他方の型板2bに押し圧されて、型板2b表面に沿って外側方向に押し広げられるところの、弾性によって変形可能な、環状の先端部側弾性変形部36が設けてある点に本発明の特徴がある。また、この弾性変形部36は、例えばゴム質で構成される弾性変形する部分であるので、押し圧が解除されたときに原形に復元可能なものとなっている。

【0019】

このような弾性変形部36は、先端部端面35から突出して形成された部分であり、先端部34外周に沿って伸びる外周面36aと、その外周面36aと断面で45度またはそれ以下の角度をなす内周面36bとから形成される断面が先細凸状の環状体とするのが好ましい。また、この先細凸環状の弾性変形部36の内側根元の端面35部分に環状の溝を形成するスリット36cを設けておくのもよい。このスリット36cの深さは、弾性変形部36の突出高さ、幅などとともに、押し広げられるときの適度な弾性変形量が得られるよう加減するのがよい。

【0020】

さらに、この弾性変形部36は、弾性的に変形可能な材質によって構成される必要があり、軟質合成樹脂、合成ゴム、合成エラストマ、例えば、熱硬化型ウレタン樹脂系の軟質合成樹脂など、適度な柔軟性、伸延性、耐久性を有する弾性素材を利用するのがよい。なお、水抜き孔成形用ピン3の胴部については、この弾性変形部36とは別素材で構成してもよいが、同一素材で一体成形品とするのが好ましい。

【0021】

また、前記したように、水抜き孔成形用ピン3の胴部外周には基端部31から先端部34に向けて先細抜き勾配が設けられるが、先端部側の弾性変形部36の外周面を含む先端部34外周(図3のbの部分)には、先細抜き勾配を設けずに同径に形成しておくのがよい。その理由は、先端部34の端面35を他方の型板2bに押し圧したときに、弾性変形部36が内側方向に折り曲げられるのを防止し、スムーズに外側に押し広げられるようにするためである。

【0022】

さらに、この実施形態における水抜き孔成形用ピン3の基端部31側の構造について述べると、この基端部31は、端面32に設けられた固定用ボルト穴41を用いて、ボルト42でもって型板2aに固定されるのである(図4、5参照)が、ボルト42によって締め付けられて、その端面32が型板2aに押し圧されたときに、型板2aに沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な基端部側弾性変形部33が、前記端面32の外周部分に突出して環状に形成してある。

【0023】

この基端部側弾性変形部33は、基端部端面32から突出して形成された部分であり、前記した先端部側の弾性変形部36と同様な形状、材質、機能を有する部分である。すなわち、基端部31外周に沿って伸びる外周面33aと、その外周面33aと断面で45度またはそれ以下の角度をなす内周面33bとから形成される断面が先細凸状の環状体とするのが好ましい。また、この事例では、先細凸環状の弾性変形部33の根元には、前記した環状溝のスリット36cを設けていないが、適宜に配設してもよいのは言うまでもない。

【0024】

次に、このような水抜き孔成形用ピン3を用いたコンクリート擁壁1の製造方法の事例を以下に説明する。

(a)基端部端面32、先端部端面35に前記した先細凸環状の弾性変形部33、36を設けてある水抜き孔成形用ピン3を準備する(図4参照)。

(b)型板2aに水抜き孔成形用ピン3の基端部31側をボルト42を用いて固定する。この場合、基端部端面32が型板2aに接するよう締め付けて、弾性変形部33を押し広げて、外周面33aを面取りのための傾斜面とした鍔状に変形させる(図5参照)。

【0025】

(c)次いで、型板2aごと水抜き孔成形用ピン3の先端部34を、対向する型板2bに押し付け、この場合、先端部端面35が型板2bに接するよう押し圧して、先端側弾性変形部36を押し広げて、その外周面36aを傾斜面とした鍔状に変形させる(図6参照)。かくして、水抜き孔成形用ピン3は、その両端部に、面取りのため傾斜させた外周面33a、36aを形成した状態で、型板2a、2b間に架け渡されるのである。しかして、型板2a、2bの間隔Bは、水抜き孔成形用ピン3の基端部端面32と先端部端面35との間隔Aに等しく、間隔Aによって規定されるものである。

【0026】

(d)かくして得られた型間空間にコンクトートスラリを流し込み、スラリが所定形状に固化した後、型板2aとともに水抜き孔成形用ピン3を抜き出しながら型開きすれば、その貫通孔成形用ピン3によって水抜き孔11が形成されるとともに、水抜き孔成形用ピン3の両端部に設けた傾斜させた外周面33a、36aによって、貫通孔11の両方の開口部周縁11a、11bに面取りを形成したコンクリート擁壁1などのコンクリート製品が得られる(図1、2参照)。

なお、型開きに際して、先端部端面35の型板2bへの押し圧を解除すれば、押し広げられていた先端側弾性変形部36は弾性的に原形に復元するので、水抜き孔成形用ピン3を抜き出しに何ら支障とはならないのである。

【0027】

以上説明した方法では、小径の先端部34と大径の基端部31との両方の弾性変形部36、33によって、水抜き孔11の両方の開口部周縁11a、11bの面取り加工を同時に行うものであったが、型板2aに固定される基端部31には、予め、前記した弾性変形部33を設けるのを省略することも可能である。

その場合は、弾性変形部33の代わりに、別途、面取りのための傾斜面を持つ鍔状剛性部材を別体で準備しておき、基端部31に組み付けて使用するようにしてもよいし、また、予め、基端部31の外周に剛性体からなる同じく傾斜面を持つ鍔状突起を突設しておいてもよい。

【0028】

ただし、弾性変形部33の代わりの上記手段では、面取りのための傾斜面を持つ鍔状剛性部材の組み付け手間が余計にかかるデメリットがあり、傾斜面を持つ鍔状突起を突設しておくものでは、水抜き成形用ピンの製作にあたり、より大口径の素材を使用する必要があり、コスト面のデメリットがあるので、その採用に当っては、特にそのメリットデメリットを考慮する必要があろう。

【0029】

以上、詳述した水抜き孔成形用ピンおよびそれを用いたコンクリート擁壁の製造方法の事例によれば、一般のコンクリート製品の場合にも、コンクリート打設時に、水抜き孔などの貫通孔の開口部周縁での面取り成形が可能であり、貫通孔成形用ピンとして従来の金属製の代えて合成樹脂素材が利用でき、軽量かつ少ない部品点数から構成されるから、型板への取付け、取り外しが極めて容易となり、作業性、部材コスト面で大きなメリットが期待できるのである。

【図面の簡単な説明】

【0030】

【図1】本発明を説明するための、型板、水抜き孔成形用ピン、コンクリート部分の位置関係を示す要部拡大断面図。

【図2】本発明を説明するための、型板、水抜き孔成形用ピン、コンクリート部分の位置関係を示す要部断面図。

【図3】水抜き孔成形用ピンの斜視図

【図4】水抜き孔成形用ピンの断面図。

【図5】水抜き孔成形用ピンの基端部側と型板の取付け関係を示す断面図。

【図6】水抜き孔成形用ピンの基端部側、先端部側と型板の取付け関係を示す断面図。

【図7】コンクリート擁壁の斜視図。

【符号の説明】

【0031】

1:コンクリート擁壁、11:水抜き孔、11a、11b:開口部周縁

2a、2b:型板

3:水抜き孔成形用ピン、31:基端部、32:基端部の端面、33:基端部側弾性変形部、33a:外周面、33b:内周面、34:先端部、35:先端部の端面、36:先端部側弾性変形部、36a:外周面、36b:内周面、36c:スリット、

41:固定用ボルト穴、42:ボルト

【特許請求の範囲】

【請求項1】

型板間にコンクリートスラリを流し込んでコンクリート製品を成形するにあたり、そのコンクリート製品の表裏に貫通した貫通孔を成形するため前記形間に配置される貫通孔成形用ピンであって、一方の型板に着脱自在に固定される基端部と他方の型板に押し圧される先端部を備え、その胴部外周には基端部から先端部に向けて先細抜き勾配を設けるとともに、その先端部の端面には、先端部が他方の型板に押し圧されたときに型板に沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な先端部側弾性変形部を、前記端面の外周部分に環状に形成したことを特徴とする貫通孔成形用ピン。

【請求項2】

前記先端部側弾性変形部が、前記先端部外周に沿って伸びる外周面と、その面と鋭角をなす内周面とから形成される断面が先細凸状の環状体である請求項1に記載の貫通孔成形用ピン。

【請求項3】

少なくとも前記先端部側弾性変形部の外周面には、先細抜き勾配が設けられず、同径に形成されている請求項1または2に記載の貫通孔成形用ピン。

【請求項4】

前記一方の型板に固定される基端部には、予め、面取り傾斜部が所定の剛性凸条により形成されている請求項1、2または3に記載の貫通孔成形用ピン。

【請求項5】

前記一方の型板に固定される基端部の端面には、その基端部が一方の型板に押し圧されたときに、型板に沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な基端部側弾性変形部を、前記端面の外周部分に環状に形成した請求項1、2または3に記載の貫通孔成形用ピン。

【請求項6】

請求項1、2および3のいずれかに記載の貫通孔成形用ピンを用いるコンクリート製品の製造方法であって、その貫通孔成形用ピンによって貫通孔を形成するとともに、その先端部によって貫通孔開口周縁に面取りを形成することを特徴とする貫通孔成形用ピンを用いたコンクリート製品の製造方法。

【請求項7】

請求項4または5に記載の貫通孔成形用ピンを用いるコンクリート製品の製造方法であって、その貫通孔成形用ピンによって貫通孔を形成するとともに、その先端部および基端部によって貫通孔の両方の開口周縁に面取りを形成することを特徴とする貫通孔成形用ピンを用いたコンクリート製品の製造方法。

【請求項1】

型板間にコンクリートスラリを流し込んでコンクリート製品を成形するにあたり、そのコンクリート製品の表裏に貫通した貫通孔を成形するため前記形間に配置される貫通孔成形用ピンであって、一方の型板に着脱自在に固定される基端部と他方の型板に押し圧される先端部を備え、その胴部外周には基端部から先端部に向けて先細抜き勾配を設けるとともに、その先端部の端面には、先端部が他方の型板に押し圧されたときに型板に沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な先端部側弾性変形部を、前記端面の外周部分に環状に形成したことを特徴とする貫通孔成形用ピン。

【請求項2】

前記先端部側弾性変形部が、前記先端部外周に沿って伸びる外周面と、その面と鋭角をなす内周面とから形成される断面が先細凸状の環状体である請求項1に記載の貫通孔成形用ピン。

【請求項3】

少なくとも前記先端部側弾性変形部の外周面には、先細抜き勾配が設けられず、同径に形成されている請求項1または2に記載の貫通孔成形用ピン。

【請求項4】

前記一方の型板に固定される基端部には、予め、面取り傾斜部が所定の剛性凸条により形成されている請求項1、2または3に記載の貫通孔成形用ピン。

【請求項5】

前記一方の型板に固定される基端部の端面には、その基端部が一方の型板に押し圧されたときに、型板に沿って外側方向に押し広げ可能であるとともに、押し圧が解除されたときに原形に復元可能な基端部側弾性変形部を、前記端面の外周部分に環状に形成した請求項1、2または3に記載の貫通孔成形用ピン。

【請求項6】

請求項1、2および3のいずれかに記載の貫通孔成形用ピンを用いるコンクリート製品の製造方法であって、その貫通孔成形用ピンによって貫通孔を形成するとともに、その先端部によって貫通孔開口周縁に面取りを形成することを特徴とする貫通孔成形用ピンを用いたコンクリート製品の製造方法。

【請求項7】

請求項4または5に記載の貫通孔成形用ピンを用いるコンクリート製品の製造方法であって、その貫通孔成形用ピンによって貫通孔を形成するとともに、その先端部および基端部によって貫通孔の両方の開口周縁に面取りを形成することを特徴とする貫通孔成形用ピンを用いたコンクリート製品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−226777(P2009−226777A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−75900(P2008−75900)

【出願日】平成20年3月24日(2008.3.24)

【出願人】(599104716)大有コンクリート工業株式会社 (6)

【出願人】(508088292)株式会社JFP技研 (1)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月24日(2008.3.24)

【出願人】(599104716)大有コンクリート工業株式会社 (6)

【出願人】(508088292)株式会社JFP技研 (1)

【Fターム(参考)】

[ Back to top ]