貫通配線基板および貫通配線基板の製造方法

【課題】貫通孔内に形成された導電層に加わる応力を抑制できるとともに、導電層からの効果的な放熱も促すことができる貫通配線基板、及びこの貫通配線基板の製造方法を提供する。

【解決手段】半導体基板11(基板)の一方の面11aに配された電極層12と、電極層12の少なくとも一部が露呈するように半導体基板11内に開けられた貫通孔20と、貫通孔20の内側面20aを覆い、電極層12の少なくとも一部が露呈するように配された第一絶縁層15と、第一絶縁層15を介して、貫通孔20の内側面20a及び電極層12の露呈部を覆うように配され、電極層12と電気的に接続された導電層5と、導電層5を覆うように配された第二絶縁層16と、を少なくとも備えてなる貫通配線基板10であって、第二絶縁層16は、導電層5の表面形状に沿って形成されていることを特徴とする。

【解決手段】半導体基板11(基板)の一方の面11aに配された電極層12と、電極層12の少なくとも一部が露呈するように半導体基板11内に開けられた貫通孔20と、貫通孔20の内側面20aを覆い、電極層12の少なくとも一部が露呈するように配された第一絶縁層15と、第一絶縁層15を介して、貫通孔20の内側面20a及び電極層12の露呈部を覆うように配され、電極層12と電気的に接続された導電層5と、導電層5を覆うように配された第二絶縁層16と、を少なくとも備えてなる貫通配線基板10であって、第二絶縁層16は、導電層5の表面形状に沿って形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、貫通配線基板およびその貫通配線基板の製造方法に関するものである。

【背景技術】

【0002】

近年、携帯電話等の電子機器の高機能化が進み、これらの機器に用いられるICやLSI等の電子デバイス、及びOEICや光ピックアップ等の光デバイスにおいて、デバイス自体の小型化や高機能化を図るための開発が各所で進められている。例えば、このようなデバイスを積層して設ける3次元実装技術が提案されている。その3次元実装技術を実現するための手段として、何らかの機能素子が一方の面に設けられている基板に対し、該基板の一方の面から他方の面に貫通してなる貫通電極を用いる技術が挙げられる(例えば、特許文献1参照)。

【0003】

特許文献1に記載の貫通配線基板は、半導体からなる基板の一方の面に電極層と、基板内に開けられた貫通孔と、貫通孔の内側面を覆う第三絶縁層(本願請求項の「第一絶縁層」に相当。)と、第三絶縁層を介して貫通孔の内側面と電極層とを覆うように配された導電層と、を有している。さらに、貫通孔内には、導電層を覆うように第四絶縁層(本願請求項の「第二絶縁層」に相当。)が形成されている。

【0004】

特許文献1の第四絶縁層は、導電層の全面を覆って腐食を防止できるように、貫通孔の内部に充填されている。また、第四絶縁層には、例えばシリコーン樹脂等のヤング率が0.5GPa以下の樹脂材料が選択されている。

特許文献1によれば、ヤング率の小さな材料で第四絶縁層を形成することにより、第四絶縁層を柔らかくかつ変形しやすく構成できるので、第四絶縁層が温度変化により伸縮したとしても、導電層への応力負荷を緩和できるとされている。

【0005】

しかしながら、特許文献1に記載の貫通配線基板は、以下の課題が残されている。

樹脂材料は、金属と比較して、一般に熱膨張係数が大幅に大きい。このため、貫通配線基板の温度が変化したとき、樹脂材料からなる第四絶縁層が熱により伸縮し、導電層に応力が加わることになる。これに対して、特許文献1では、応力を緩和するべくヤング率の小さな材料で第四絶縁層を形成しているが、応力の緩和には限界がある。したがって、第四絶縁層が伸縮して導電層に応力が加わることにより、導電層が基板から剥離したり、導電層が破断したりして導通不良等が発生する虞がある。

【0006】

また、樹脂材料は、一般に熱伝導率が低い。このため、貫通孔内に樹脂材料からなる第四絶縁層を充填したとき、導電層で発生した熱は貫通孔内から外部に放熱されにくくなる。したがって、貫通配線基板が熱劣化して導通不良等が発生する虞がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−251721号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで本発明は、貫通孔内に形成された導電層に加わる応力を抑制できるとともに、導電層からの効果的な放熱も促すことができる貫通配線基板、及びこの貫通配線基板の製造方法の提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載の貫通配線基板は、半導体からなる基板の一方の面に配された電極層と、前記基板の他方の面から前記電極層の少なくとも一部が露呈するように、前記基板内に開けられた貫通孔と、前記貫通孔の内側面を覆い、前記電極層の少なくとも一部が露呈するように配された第一絶縁層と、前記第一絶縁層を介して、前記貫通孔の内側面及び前記電極層の露呈部を覆うように配され、前記電極層と電気的に接続された導電層と、前記導電層を覆うように配された第二絶縁層と、を少なくとも備えてなる貫通配線基板であって、前記第二絶縁層は、前記導電層の表面形状に沿って形成されていることを特徴としている。

【0010】

本発明の請求項2に記載の貫通配線基板は、請求項1において、前記第一絶縁層及び前記第二絶縁層が、同一の材料により形成されていることを特徴としている。

【0011】

本発明の請求項3に記載の貫通配線基板は、請求項2において、前記第一絶縁層及び前記第二絶縁層が、シリコン酸化膜により形成されていることを特徴としている。

【0012】

本発明の請求項4に記載の貫通配線基板は、前記第一絶縁層の平均厚さをαとし、前記第二絶縁層の平均厚さをβとしたとき、前記第一絶縁層の平均厚さα、及び前記第二絶縁層の平均厚さβは、0.1≦α/β≦1.0を満たすように設定されていることを特徴としている。

【0013】

本発明の請求項5に記載の貫通配線基板は、前記基板の前記他方の面側には、前記導電層と電気的に接続された配線層と、前記配線層を覆う配線絶縁層と、を備え、前記第二絶縁層と前記配線絶縁層とが一体に形成されていることを特徴としている。

【0014】

本発明の請求項6に記載の貫通配線基板の製造方法は、半導体からなる基板の一方の面に配された電極層と、前記基板の他方の面から前記電極層の少なくとも一部が露呈するように、前記基板内に開けられた貫通孔と、前記貫通孔の内側面を覆い、前記電極層の少なくとも一部が露呈するように配された第一絶縁層と、前記第一絶縁層を介して、前記貫通孔の内側面及び前記電極層の露呈部を覆うように配され、前記電極層と電気的に接続された導電層と、前記導電層を覆うように配された第二絶縁層と、を少なくとも備えてなる貫通配線基板の製造方法であって、前記第二絶縁層は、ドライプロセスにより形成することを特徴としている。

【0015】

本発明の請求項7に記載の貫通配線基板の製造方法は、前記基板の前記他方の面側には、前記導電層と電気的に接続された配線層と、前記配線層を覆う配線絶縁層と、を備え、前記第二絶縁層と前記配線絶縁層とを一緒に形成することを特徴としている。

【発明の効果】

【0016】

本発明によれば、貫通孔の内側面を覆う導電層の表面形状に沿って第二絶縁層が形成されているので、第二絶縁層の表面も貫通孔の内側面に沿って形成される。すなわち、第二絶縁層は、貫通孔に充填されることなく、貫通孔の内側面および導電層の表面形状に沿って断面略U字形状に形成される。これにより、第二絶縁層の表面は力学的に解放された自由面となるので、第二絶縁層が温度変化により伸縮しても、自由面が移動して貫通孔の内側面を覆う導電層への応力の伝達が緩和される。したがって、貫通孔内の内側面を覆う導電層に加わる応力を抑制できる。

また、第二絶縁層は、貫通孔の内側面に沿って形成されているので、貫通孔を閉塞することなく第二絶縁層の表面積を大きく確保できる。これにより、第二絶縁層を介して貫通孔内の熱を外部に放熱できる。

したがって、貫通孔内に形成された導電層に加わる応力を抑制できるとともに、導電層からの効果的な放熱も促すことができる貫通配線基板が得られる。

【図面の簡単な説明】

【0017】

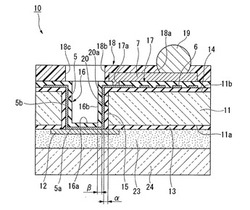

【図1】貫通配線基板の側面断面図である。

【図2】電極層を設けガラス基板に貼付する工程の説明図である。

【図3】貫通孔を形成する工程の説明図である。

【図4】第一絶縁層及び他方面側絶縁層を形成する工程の説明図である。

【図5】導電層及び第一配線層を形成する工程の説明図である。

【図6】第二絶縁層を形成する工程の説明図である。

【図7】第二配線層を形成する工程の説明図である。

【図8】第二配線絶縁層を形成する工程の説明図である。

【図9】他の実施形態の貫通配線基板の側面断面図である。

【図10】他の実施形態の貫通配線基板の側面断面図である。

【発明を実施するための形態】

【0018】

(貫通配線基板)

以下に、本実施形態の貫通配線基板10について、図面を参照しながら説明をする。

図1は、本実施形態の貫通配線基板10の側面断面図である。なお、図面は模式的なものであり、各層の厚みやその比率などは現実のものとは異なっている。また、以下では、図1における半導体基板11(請求項の「基板」に相当。)の下方を一方とし、上方を他方として説明する。

【0019】

図1に示すように、本実施形態の貫通配線基板10は、半導体からなる半導体基板11(請求項の「基板」に相当。)の一方の面に配された電極層12と、貫通孔20の内側面20aを覆い、電極層12の少なくとも一部が露呈するように配された第一絶縁層15と、を備えている。

また、貫通配線基板10は、第一絶縁層15を介して、貫通孔20の内側面20a及び電極層12の露呈部を覆うように配され、電極層12と電気的に接続された導電層5と、導電層5を覆うように配された第二絶縁層16と、を備えている。

さらに、半導体基板11は、半導体基板11の一方の面11a側に配されたガラス基板24に、接合樹脂層23を介して貼付されている。

【0020】

(半導体基板)

半導体基板11としては、たとえば、シリコン(Si)等からなる半導体基材が挙げられ、その厚さは、例えば数百μm程度である。

半導体基板11には、貫通孔20が形成されている。貫通孔20は、半導体基板11の一方の面11aと他方の面11bとを貫通しており、一方の面11a側に配された後述する電極層12の少なくとも一部が孔内に露呈するように形成されている。

貫通孔20の口径は、例えば数十μm程度である。また、図1では一つの貫通孔20を設けた例を示しているが、半導体基板11に設けられる貫通孔20の数は、特に限定されるものではない。

【0021】

本実施形態の貫通孔20は、一方の面11a側の直径と他方の面11b側の直径が略同一に形成されている。これにより、貫通孔20の内側面20aは、断面視で一方の面11aおよび他方の面11bに対して垂直に形成されている。

なお、貫通孔20は、他方の面11b側から一方の面11a側(図1における上側から下側)に向かって、直径が漸次小さくなるように形成されていてもよい。この場合、貫通孔20の内側面20aは、断面視で一方の面11aおよび他方の面11bに対して若干傾斜して形成される。

【0022】

半導体基板11は、半導体基板11の一方の面11a、他方の面11b及び貫通孔20の内側面20aが絶縁化された領域をなすように構成されている。

具体的には、半導体基板11の一方の面11aには、一方面側絶縁層13が形成されており、半導体基板11と、後述する電極層12との間を電気的に絶縁している。

また、半導体基板11の他方の面11bには、他方面側絶縁層14が形成されており、半導体基板11と、後述する第一配線層6(請求項の「配線層」に相当。)との間を電気的に絶縁している。

また、貫通孔20の内側面20aには、第一絶縁層15が形成されており、半導体基板11と、後述する導電層5との間を電気的に絶縁している。

【0023】

一方面側絶縁層13、他方面側絶縁層14及び第一絶縁層15は、例えば酸化ケイ素(SiO2)のシリコン酸化膜により形成されている。なお、他方面側絶縁層14及び第一絶縁層15の形成材料は、SiO2に限られることはなく、例えば窒化ケイ素(SiN)のシリコン窒化膜等により形成されていてもよい。

【0024】

また、少なくとも他方面側絶縁層14及び第一絶縁層15は、後述するように、ドライプロセスにより成膜されることで一緒に形成されている。ここで、ドライプロセスとは、気相状態において原料粒子を基板まで移送し、その原料粒子からなる堆積膜を形成するプロセスの総称である。具体的にはCVD(Chemical Vapor Deposition)法やPVD(Pysical Vapor Deposition)法等の成膜方法のことをいう。これにより、他方面側絶縁層14及び第一絶縁層15は、厚さが略均一に成膜される。他方面側絶縁層14及び第一絶縁層15の平均厚さをαとすると、平均厚さαが例えば1.0μmから3.0μm程度となるように成膜されている。

【0025】

半導体基板11の一方の面11a側には、半導体基板11の一方の面11aに電極層12が形成されている。電極層12は、後述する貫通孔の一端を覆って形成されており、電極層12の一部または全部が貫通孔20の内部に露呈している。なお、電極層12は、少なくとも一部が貫通孔20から露呈していればよい。

電極層12は、不図示の配線回路を介して、半導体基板11の一方の面11a側に形成された不図示の機能素子と電気的に接続されている。

電極層12の材質としては、例えばアルミニウム(Al)や銅(Cu)、アルミニウム−シリコン(Al−Si)合金、アルミニウム−シリコン−銅(Al−Si−Cu)合金等の導電性に優れる材料が好適に用いられる。

【0026】

電極層12が電気的に接続される機能素子としては、例えばICチップや、CCD素子等の光素子が例示される。また、機能素子の他の例としては、マイクロリレー、マイクロスイッチ、圧力センサ、加速度センサ、高周波フィルタ、マイクロミラー、マイクロリアクター、μ−TAS、DNAチップ、MEMSデバイス、マイクロ燃料電池等が挙げられる。

【0027】

(導電層)

導電層5は、電極層12の露呈部(図1における上方の面)を覆う導電層底面5aと、第一絶縁層15を介して貫通孔20の内側面20aを覆う導電層内側面5bと、により形成されている。導電層5は、導電層底面5aと導電層内側面5bとにより、側面断面視で略U字形状に形成されている。

なお、導電層5は、貫通孔20の内側面20aに導電層内側面5bが形成されることにより、半導体基板11の一方の面11aから他方の面11bへ繋がる導電路として機能することから、「貫通電極」とも呼ばれる。

また、本実施形態の導電層5は、導電層内側面5bが貫通孔20の内側面20aの全体を覆うように形成されているが、これには限定されない。例えば、導電層内側面5bが、貫通孔20の内側面20aの一部において、半導体基板11の一方の面11aと他方の面11bとの間に渡って形成されていてもよい。

このように、導電層5は、電極層12の露呈部を覆って形成されることにより、電極層12と電気的に接続されている。

【0028】

導電層5を形成する材料は、導電性に優れていることが好ましい。また、導電層5は、電極層12との密着性に優れるとともに、導電層5を構成する元素が電極層12や半導体基板11の内部へ拡散しない材料を用いれば、さらに好ましい。

また、導電層5を、2種類以上の金属材料からなる多層構造、あるいは材料の異なる膜を積層した構造とした場合、外側の層には、電極層12をなす材質との密着性に優れる材料や、導電層5と、電極層12又は半導体基板11との間で元素移動(拡散)が生じるのを防止できる金属材料(バリアメタル)を配し、内側の層には、導電性の高い金属を配した構成とすることが好ましい。

さらに、導電層5と第一絶縁層15との間、又は導電層5と後述する第二絶縁層16との間に、例えば、応力緩和作用のある材料や、元素移動を防止するバリアメタル、又は密着性に優れた材料等を配した多層構造の中間層を設けた構成としても良い。

例えば、導電層5がCuの場合、バリアメタルとしてTaN、Ta、W、WN、TiN、TiSiN等が挙げられ、それぞれ密着性に優れている。また、これらの材料以外にも、Cr、TiW等が、密着性の高いバリアメタルとして挙げられる。

【0029】

(第二絶縁層)

貫通配線基板10には、導電層5を覆う第二絶縁層16が形成されている。

第二絶縁層16は、導電層5の表面形状に沿って形成されている。具体的には、導電層底面5aを覆う第二絶縁層底面16aと、導電層内側面5bを覆う第二絶縁層内側面16bと、により形成されている。

第二絶縁層16の第二絶縁層底面16aは、導電層5の導電層底面5aの表面形状に沿って、導電層底面5aと略平行になるように形成されている。第二絶縁層16の第二絶縁層内側面16bは、導電層5の導電層内側面5bの表面形状に沿って、導電層内側面5bと略平行になるように形成されている。

このように第二絶縁層16を形成することで、貫通孔20内に充填されることなく、導電層5の導電層底面5a及び導電層内側面5bの表面形状に沿って、側面断面視で略U字形状に形成される。

【0030】

第二絶縁層16は、第一絶縁層15と同一の材料、例えば酸化ケイ素(SiO2)のシリコン酸化膜や窒化ケイ素(SiN)のシリコン窒化膜等により形成されている。シリコン酸化膜やシリコン窒化膜等により第二絶縁層16を形成することで、電気的絶縁を確保しつつ、導電層5の導電層底面5a及び導電層内側面5bの表面形状に沿って、薄く成膜できる。これにより、第二絶縁層16は、貫通孔20を閉塞することなく、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの面積が大きく確保される。

また、第一絶縁層15、及び第二絶縁層16は、同一の材料で形成されているので、温度変化が発生したとき、第一絶縁層15および第二絶縁層16は、導電層5を挟んで同等に伸縮できる。これにより、第一絶縁層15が導電層5に加える応力と、第二絶縁層16が導電層5に加える応力の均衡が保たれ、偏った応力が導電層5に加わることがない。

さらに、シリコン酸化膜やシリコン窒化膜等により第二絶縁層16を形成することで、従来技術のように第二絶縁層16を樹脂で形成した場合と比較して、第二絶縁層16と導電層5との熱膨張係数の差が小さくなる。これにより、第二絶縁層16が温度変化により伸縮しても、従来技術と比較して導電層5に加わる応力が小さくなっている。

【0031】

第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは、ドライプロセスにより同時に形成されている。ここで、ドライプロセスとは、CVD法やPVD法等の成膜方法をいう。これにより、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは、厚さが略均一に成膜される。

第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの平均厚さをβとすると、平均厚さβが例えば1.0μmから3.0μm程度となるように成膜される。すなわち、第二絶縁層16の平均厚さβは、第一絶縁層15の平均厚さαと略同一の厚さを有している。

【0032】

ここで、第一絶縁層の平均厚さα、及び第二絶縁層の平均厚さβは、次の(1)式を満たすように設定されることが望ましい。

【0033】

【数1】

【0034】

(1)式を満たすことで、第一絶縁層15の平均厚さα、及び第二絶縁層16の平均厚さβは、その比率α/βが所定範囲内となるように略同一の厚さに成膜される。これにより、略同一の厚さを有する第一絶縁層15、及び第二絶縁層16により、導電層5を挟み込むことができる。しかも、第一絶縁層15、及び第二絶縁層16は、同一の材料で形成されているので、温度変化が発生したとき、第一絶縁層15および第二絶縁層16は、導電層5を挟んで同等に伸縮できる。これにより、第一絶縁層15が導電層5に加える応力と、第二絶縁層16が導電層5に加える応力の均衡が保たれ、偏った応力が導電層5に加わることがない。したがって、導電層5の損傷を効果的に抑制できる。

【0035】

半導体基板11の他方の面11b側には、他方面側絶縁層14を介して第一配線層6(請求項の「配線層」に相当。)が形成されている。第一配線層6は、導電層5と電気的に接続されており、導電層5と同時に形成される。

第一配線層6の他方(図1における上方)の面には、第一配線層6を覆って第一配線絶縁層17(請求項の「配線絶縁層」に相当。)が形成されている。第一配線絶縁層17は、第二絶縁層16と接続されており、後述するように、第二絶縁層16と同時に形成される。これにより、第一配線絶縁層17は、第二絶縁層16と一体となっている。ここで、「一体」とは、第二絶縁層16と第一配線絶縁層17とが同じ材料で構成されており、さらに両者の間に界面がない状態をいう。第二絶縁層16と第一配線絶縁層17とを一体とすることで、耐久性能および絶縁性能に優れた半導体基板11を形成できる。

第一配線絶縁層17の他方(図1における上方)の面には、第一配線絶縁層17を覆って第二配線層7が形成されている。第二配線層7は、第一配線絶縁層17の開口部17aを介して、第一配線層6と電気的に接続されている。

【0036】

第二配線層7の他方(図1における上方)の面には、第二配線層7を覆って第二配線絶縁層18が形成されている。第二配線絶縁層18には、開口部18aが形成されており、開口部18aに対応した位置に、バンプ19が形成されている。第二配線絶縁層18は、第二配線層7を保護するとともに、バンプ19を形成するためのソルダーレジストとして機能する。バンプ19は、例えばハンダにより形成されており、第二配線絶縁層18から突出されるとともに、第二配線層7と電気的に接続されている。貫通配線基板10は、バンプ19によって、不図示の回路基板等に接合される。

【0037】

このように、半導体基板11の他方の面11bには、第一配線層6と第二配線層7とにより二層の配線層が形成されており、半導体基板11は、いわゆる二層基板を形成している。なお、半導体基板11の配線層の層数は、実施形態の二層に限られることはなく、第二配線層7に重ねてさらに配線層を設けることにより、三層以上の多層基板を形成してもよい。

【0038】

(効果)

本実施形態によれば、貫通孔20の内側面20aを覆う導電層5の表面形状に沿って第二絶縁層16が形成されているので、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bも貫通孔20の内側面20aに沿って形成される。すなわち、第二絶縁層16は、貫通孔20に充填されることなく、貫通孔20の内側面20aおよび導電層5の表面形状に沿って断面略U字形状に形成される。これにより、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは力学的に解放された自由面となるので、第二絶縁層16が温度変化により伸縮しても、自由面が移動して貫通孔20の内側面20aを覆う導電層5への応力の伝達が緩和される。したがって、貫通孔20内の内側面20aを覆う導電層5に加わる応力を抑制できる。

また、第二絶縁層16は、貫通孔20の内側面20aに沿って形成されているので、貫通孔20を閉塞することなく、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの面積を大きく確保できる。これにより、第二絶縁層16を介して貫通孔20内から外部に放熱できる。

したがって、貫通孔20内に形成された導電層5に加わる応力を抑制できるとともに、導電層5からの効果的な放熱も促すことができる貫通配線基板10が得られる。

【0039】

(貫通配線基板の製造方法)

続いて、貫通配線基板10の製造方法について、図面を参照しながら説明をする。

図2〜図8は、貫通配線基板10の製造工程の説明図である。

本発明の貫通配線基板10の製造方法は、半導体基板11に電極層12を設けガラス基板24に貼付する工程(図2参照)と、半導体基板11に貫通孔20を形成する工程(図3参照)と、第一絶縁層15及び他方面側絶縁層14を形成する工程(図4参照)と、導電層5及び第一配線層6を形成する工程(図5参照)と、第二絶縁層16及び第一配線絶縁層17を形成する工程(図6参照)と、第二配線層7を形成する工程(図7参照)と、第二配線絶縁層18を形成する工程(図8参照)と、バンプ19(図1参照)を形成する工程と、を備えている。

なお、以下では、半導体基板11の他方の面11bに、第一配線層6及び第二配線層7の二層の配線層が形成された(図1参照)、いわゆる二層基板の形成方法について説明をする。

【0040】

まず、図2に示すように、半導体基板11に電極層12を設け、ガラス基板24に貼付する。

具体的には、半導体基板11の一方の面11a上に、一方面側絶縁層13を介して電極層12を設けた後、一方面側絶縁層13および電極層12を被覆するように接合樹脂層23を形成する。続いて、半導体基板11の一方の面11a側に、接合樹脂層23を介して、ガラス基板24を貼付する。その後、半導体基板11の他方側の面11b側を研磨し、半導体基板11を所定の厚さに形成する。

【0041】

次に、図3に示すように、半導体基板11の他方の面11bから電極層12に向けて貫通孔20を形成する。

具体的には、まず、半導体基板11の他方の面11bに、感光性樹脂材料等のフォトレジストを塗布した後、フォトリソグラフィ技術により、貫通孔20に対応した開口を有する不図示のエッチングマスクを形成する。その後、四フッ化炭素(CF4)や六フッ化硫黄(SF6)等のエッチングガスを用いてドライエッチングを行う。これにより、半導体基板11の所定位置に、半導体基板11の一方の面11aと他方の面11bとを連通し、内側面20を有する貫通孔20が形成される。

なお、貫通孔20の形成は、例えばDRIE(Deep Reactive Ion Etching)法や、レーザ加工法、PAECE(Photo Assisted Electro−Chemical Etching)法などであってもよい。

【0042】

次に、図4に示すように、貫通孔20内に第一絶縁層15を形成し、半導体基板11の他方の面11b側に他方面側絶縁層14を形成する工程を行う。第一絶縁層15及び他方面側絶縁層14の形成は、同時に行われる。このように、第一絶縁層15及び他方面側絶縁層14を一緒に形成することで、第一絶縁層15と他方面側絶縁層14との間に界面がなくなる。したがって、耐久性能および絶縁性能に優れた半導体基板11を形成できる。

具体的には、ドライプロセスにより貫通孔20内及び半導体基板11の他方の面11bに、SiO2やSiN等の絶縁材料を所定の厚さαとなるように成膜する。ここで、「ドライプロセス」とは、CVD法やPVD法の成膜方法をいう。

【0043】

その後、貫通孔20の底面に位置する電極層12を覆った絶縁材料を除去し、電極層12を露呈させる。なお、電極層12は、少なくとも一部が露呈していればよい。また、絶縁材料の除去には、例えばDRIE法などが用いられる。これにより、貫通孔20の内側面20aを覆う第一絶縁層15、及び半導体基板11の他方の面11bを覆う他方面側絶縁層14を得ることができる。

【0044】

次に、図5に示すように、第一絶縁層15上に導電層5を形成し、他方面側絶縁層14上に第一配線層6を形成する工程を行う。導電層5及び第一配線層6の形成は、同時に行われる。

具体的には、まず、第一絶縁層15の表面及び他方面側絶縁層14の表面に、スパッタリング等により、後の導電層5および第一配線層6となる不図示の金属膜を成膜する。金属膜の成膜は、TiやTiW、Cr、Ta、TaN等のバリアメタルを成膜した後、CuやAl等の導体を成膜し、再度バリアメタルを成膜することで行われる。これにより、元素拡散を防止しつつ、密着性に優れた多層の導電層5及び第一配線層6を形成できる。なお、三層で形成される金属膜の厚さは、例えば1μm以下が望ましい。

【0045】

続いて、不図示の金属膜に重ねて、フォトリソグラフィ技術により、配線パターンに対応した不図示のエッチングマスクを形成する。

最後に、エッチングマスクを介して金属膜のエッチングを行う。これにより、他方面側絶縁層14上には、所定の配線パターンを有する第一配線層6が形成される。また、貫通孔20内には、電極層12を覆う導電層底面5aと、貫通孔20内の内側面20aを覆う導電層内側面5bを有する、断面略U字形状の導電層5が形成される。このように、導電層5及び第一配線層6を同時に形成することで、導電層5と第一配線層6との間に界面がなくなる。したがって、耐久性能および絶縁性能に優れた半導体基板11を形成できる。

【0046】

次に、図6に示すように、導電層5上に第二絶縁層16を形成し、第一配線層6上に第一配線絶縁層17を形成する工程を行う。第二絶縁層16及び第一配線絶縁層17の形成は、同時に行われる。

具体的には、第一絶縁層15及び他方面側絶縁層14を形成した時と同様に、CVD法やPVD法のドライプロセスにより、貫通孔20内及び半導体基板11の他方の面11bに、絶縁材料を所定の厚さβとなるように成膜する。第一配線絶縁層17をドライプロセスで形成することによって、絶縁性能に優れた薄い第一配線絶縁層17を容易に形成することができる。薄い第一配線絶縁層17を形成することによって、半導体基板11の他方面側の凹凸が抑制され、第一配線絶縁層17の上に配線層を形成することが容易となる。なお、第二絶縁層16及び第一配線絶縁層17を形成する絶縁材料には、第一絶縁層15及び他方面側絶縁層14を形成する絶縁材料と同一のSiO2やSiNが採用される。これにより、導電層5を覆う第二絶縁層16及び第一配線層6を覆う第一配線絶縁層17が一緒に形成される。このように、第二絶縁層16及び第一配線絶縁層17を一緒に形成することで、第二絶縁層16と第一配線絶縁層17との間に界面がなくなる。したがって、耐久性能および絶縁性能に優れた半導体基板11を形成できる。

なお、実施形態のように多層基板を形成する場合には、所定位置に開口部17aを形成し、第一配線層6の一部を露呈させる。開口部17aは、例えば第一配線絶縁層17のパターンエッチングやレーザトリミングにより形成される。

【0047】

次に、図7に示すように、第一配線絶縁層17上に、第二配線層7を形成する工程を行う。

具体的には、まず、第一配線絶縁層17の表面に、スパッタリング等により、後の第二配線層7となる不図示の金属層を形成する。金属層の形成は、TiやTiW、Cr、Ta、TaN等のバリアメタルを成膜した後、Cuの導体からなるメッキシード層を形成し、その後、電界メッキによりCuの導体からなるメッキ層を形成することで行われる。これにより、元素拡散を防止しつつ密着性に優れた多層の第二配線層7を形成できる。なお、三層で形成される金属層の厚さは、例えば10μm程度が望ましい。

【0048】

続いて、金属層の配線パターン形成を行う。配線パターン形成は、第一配線層6の形成と同様であるため、詳細な説明を省略する。以上により、第一配線絶縁層17上には、所定の配線パターンを有する第二配線層7が形成される。なお、第二配線層7は、第一配線絶縁層17の開口部17aを介して、第一配線層6と電気的に接続されている。

【0049】

次に、図8に示すように、第二配線層7上に第二配線絶縁層18を形成する工程を行う。

具体的には、スピンコート法やスクリーン印刷法、ドライフィルムによるラミネート法により、第二配線層7上に絶縁材料を塗布する。第二配線絶縁層18を形成する絶縁材料には、例えばエポキシ樹脂やシリコーン樹脂、ポリイミド樹脂等が採用される。

なお、本工程では、貫通孔20内に第二配線絶縁層18が形成されないように、マスク等を介して絶縁材料が塗布される。また、絶縁材料を塗布した後、フォトリソグラフィ技術によりマスクを形成し、エッチング等により貫通孔20に形成された第二配線絶縁層18を除去してもよい。

【0050】

続いて、後述するバンプ19(図1に示す)の形成位置に対応して開口部18aを形成し、第二配線層7の一部を露呈させる。開口部18aは、例えばレーザトリミングにより形成される。

以上により、第二配線層7上に第二配線絶縁層18が形成される。

【0051】

最後に、第二配線絶縁層18から突出したバンプ19(図1に示す)を形成する工程を行う。

具体的には、スクリーン印刷法等により、不図示のメタルマスクを介して第二配線絶縁層18上にペーストハンダを塗布する。その後、所定の温度でリフロー工程を行い、図1に示すバンプ19を形成する。なお、バンプ19は、第二配線絶縁層18の開口部18aを介して、第二配線層7と電気的に接続されている。

【0052】

バンプ19が形成され、図1に示す貫通配線基板10が形成された時点で、貫通配線基板10の全ての製造工程が終了する。

【0053】

(効果)

本実施形態によれば、CVD法またはPVD法のドライプロセスにより第二絶縁層16を形成しているので、第二絶縁層16を薄く形成できる。これにより、貫通孔20の内側面20aを覆う導電層5の表面形状に沿って第二絶縁層16を形成できるので、貫通孔20を充填することなく、貫通孔20の内側面20aおよび導電層5の表面形状に沿って第二絶縁層16を断面U字形状に形成できる。したがって、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは力学的に解放された自由面となるので、第二絶縁層16が温度変化により伸縮しても、自由面が移動して貫通孔20の内側面20aを覆う導電層5への応力の伝達が緩和できる。

また、ドライプロセスにより第二絶縁層16を形成することで、緻密で絶縁性能に優れた第二絶縁層16が得られる。

さらに、第二絶縁層16は、導電層5の表面形状に沿って形成されているので、貫通孔20を閉塞することなく第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの面積を大きく確保できる。これにより、第二絶縁層16を介して貫通孔20内から外部に放熱できる。

このように、CVD法またはPVD法等のドライプロセスにより第二絶縁層16を形成することで、貫通孔20内に形成された導電層5に加わる応力を抑制できるとともに、導電層5からの効果的な放熱も促すことができる貫通配線基板10を製造できる。

【0054】

なお、本発明の技術範囲は上記実施の形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0055】

図9および図10は、他の形状の貫通配線基板10の一例である。

実施形態では、図1に示すように、第二配線絶縁層18の孔部18bにおける内側面18cの直径は、貫通孔20内の第二絶縁層16における第二絶縁層内側面16bの直径よりも大きく形成されており、孔部18bの内側面18cと第二絶縁層内側面16bとにより段差が形成されていた。

しかし、図9および図10に示すように、第二配線絶縁層18の孔部18bにおける内側面18cの直径を、貫通孔20内の第二絶縁層内側面16bの直径と略同一になるように形成してもよい。これにより、孔部18bの内側面18cと第二絶縁層内側面16bとは、略面一となるように形成される。

【0056】

また、実施形態では、図1に示すように、第二絶縁層16の第二絶縁層底面16aの厚さ及び第二絶縁層内側面16bの厚さは、略同一の厚さになるように形成されていた。

しかし、例えば、図10に示すように、第二絶縁層16の第二絶縁層底面16aの厚さが、第二絶縁層内側面16bの厚さよりも厚くなるように形成してもよい。

【0057】

図9および図10に示すような貫通配線基板10を形成した場合であっても、その効果は実施形態と同じである。すなわち、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは力学的に解放された自由面となるので、貫通孔20内の内側面20aを覆う導電層5に加わる応力を抑制できる。また、貫通孔20を閉塞することなく第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの面積を大きく確保できるので、第二絶縁層16を介して貫通孔20内から外部に放熱できる。したがって、貫通孔20内に形成された導電層5に加わる応力を抑制できるとともに、導電層5から効果的な放熱も促すことができる貫通配線基板10が得られる。

【0058】

本実施形態では、第一絶縁層15、他方面側絶縁層14、第一配線絶縁層17および第二絶縁層16を、CVD法やPVD法等のドライプロセスにより形成していた。しかし、第一絶縁層15、他方面側絶縁層14、第一配線絶縁層17および第二絶縁層16の形成方法は実施形態に限られることはなく、例えばメッキ法やスピンコート法、ディップコート法等のウエットプロセスであってもよい。ただし、貫通孔20内に薄く成膜でき、第二絶縁層16を導電層5の表面形状に沿って確実に形成できる点で、本実施形態に優位性がある。

【0059】

また、本実施形態では、二層の貫通配線基板10について説明したが、貫通配線基板10の層数は二層に限られることはなく、単層もしくは三層以上の多層であってもよい。貫通配線基板10の層数は任意に設定される設計事項である。

【符号の説明】

【0060】

5 導電層、6 第一配線層(配線層)、10 貫通配線基板、11 半導体基板(基板)、11a 一方の面、11b 他方の面、12 電極層、15 第一絶縁層、16 第二絶縁層、17 第一配線絶縁層(配線絶縁層)、20 貫通孔、20a 内側面、α 第一絶縁層の平均厚さ、β 第二絶縁層の平均厚さ。

【技術分野】

【0001】

この発明は、貫通配線基板およびその貫通配線基板の製造方法に関するものである。

【背景技術】

【0002】

近年、携帯電話等の電子機器の高機能化が進み、これらの機器に用いられるICやLSI等の電子デバイス、及びOEICや光ピックアップ等の光デバイスにおいて、デバイス自体の小型化や高機能化を図るための開発が各所で進められている。例えば、このようなデバイスを積層して設ける3次元実装技術が提案されている。その3次元実装技術を実現するための手段として、何らかの機能素子が一方の面に設けられている基板に対し、該基板の一方の面から他方の面に貫通してなる貫通電極を用いる技術が挙げられる(例えば、特許文献1参照)。

【0003】

特許文献1に記載の貫通配線基板は、半導体からなる基板の一方の面に電極層と、基板内に開けられた貫通孔と、貫通孔の内側面を覆う第三絶縁層(本願請求項の「第一絶縁層」に相当。)と、第三絶縁層を介して貫通孔の内側面と電極層とを覆うように配された導電層と、を有している。さらに、貫通孔内には、導電層を覆うように第四絶縁層(本願請求項の「第二絶縁層」に相当。)が形成されている。

【0004】

特許文献1の第四絶縁層は、導電層の全面を覆って腐食を防止できるように、貫通孔の内部に充填されている。また、第四絶縁層には、例えばシリコーン樹脂等のヤング率が0.5GPa以下の樹脂材料が選択されている。

特許文献1によれば、ヤング率の小さな材料で第四絶縁層を形成することにより、第四絶縁層を柔らかくかつ変形しやすく構成できるので、第四絶縁層が温度変化により伸縮したとしても、導電層への応力負荷を緩和できるとされている。

【0005】

しかしながら、特許文献1に記載の貫通配線基板は、以下の課題が残されている。

樹脂材料は、金属と比較して、一般に熱膨張係数が大幅に大きい。このため、貫通配線基板の温度が変化したとき、樹脂材料からなる第四絶縁層が熱により伸縮し、導電層に応力が加わることになる。これに対して、特許文献1では、応力を緩和するべくヤング率の小さな材料で第四絶縁層を形成しているが、応力の緩和には限界がある。したがって、第四絶縁層が伸縮して導電層に応力が加わることにより、導電層が基板から剥離したり、導電層が破断したりして導通不良等が発生する虞がある。

【0006】

また、樹脂材料は、一般に熱伝導率が低い。このため、貫通孔内に樹脂材料からなる第四絶縁層を充填したとき、導電層で発生した熱は貫通孔内から外部に放熱されにくくなる。したがって、貫通配線基板が熱劣化して導通不良等が発生する虞がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−251721号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで本発明は、貫通孔内に形成された導電層に加わる応力を抑制できるとともに、導電層からの効果的な放熱も促すことができる貫通配線基板、及びこの貫通配線基板の製造方法の提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載の貫通配線基板は、半導体からなる基板の一方の面に配された電極層と、前記基板の他方の面から前記電極層の少なくとも一部が露呈するように、前記基板内に開けられた貫通孔と、前記貫通孔の内側面を覆い、前記電極層の少なくとも一部が露呈するように配された第一絶縁層と、前記第一絶縁層を介して、前記貫通孔の内側面及び前記電極層の露呈部を覆うように配され、前記電極層と電気的に接続された導電層と、前記導電層を覆うように配された第二絶縁層と、を少なくとも備えてなる貫通配線基板であって、前記第二絶縁層は、前記導電層の表面形状に沿って形成されていることを特徴としている。

【0010】

本発明の請求項2に記載の貫通配線基板は、請求項1において、前記第一絶縁層及び前記第二絶縁層が、同一の材料により形成されていることを特徴としている。

【0011】

本発明の請求項3に記載の貫通配線基板は、請求項2において、前記第一絶縁層及び前記第二絶縁層が、シリコン酸化膜により形成されていることを特徴としている。

【0012】

本発明の請求項4に記載の貫通配線基板は、前記第一絶縁層の平均厚さをαとし、前記第二絶縁層の平均厚さをβとしたとき、前記第一絶縁層の平均厚さα、及び前記第二絶縁層の平均厚さβは、0.1≦α/β≦1.0を満たすように設定されていることを特徴としている。

【0013】

本発明の請求項5に記載の貫通配線基板は、前記基板の前記他方の面側には、前記導電層と電気的に接続された配線層と、前記配線層を覆う配線絶縁層と、を備え、前記第二絶縁層と前記配線絶縁層とが一体に形成されていることを特徴としている。

【0014】

本発明の請求項6に記載の貫通配線基板の製造方法は、半導体からなる基板の一方の面に配された電極層と、前記基板の他方の面から前記電極層の少なくとも一部が露呈するように、前記基板内に開けられた貫通孔と、前記貫通孔の内側面を覆い、前記電極層の少なくとも一部が露呈するように配された第一絶縁層と、前記第一絶縁層を介して、前記貫通孔の内側面及び前記電極層の露呈部を覆うように配され、前記電極層と電気的に接続された導電層と、前記導電層を覆うように配された第二絶縁層と、を少なくとも備えてなる貫通配線基板の製造方法であって、前記第二絶縁層は、ドライプロセスにより形成することを特徴としている。

【0015】

本発明の請求項7に記載の貫通配線基板の製造方法は、前記基板の前記他方の面側には、前記導電層と電気的に接続された配線層と、前記配線層を覆う配線絶縁層と、を備え、前記第二絶縁層と前記配線絶縁層とを一緒に形成することを特徴としている。

【発明の効果】

【0016】

本発明によれば、貫通孔の内側面を覆う導電層の表面形状に沿って第二絶縁層が形成されているので、第二絶縁層の表面も貫通孔の内側面に沿って形成される。すなわち、第二絶縁層は、貫通孔に充填されることなく、貫通孔の内側面および導電層の表面形状に沿って断面略U字形状に形成される。これにより、第二絶縁層の表面は力学的に解放された自由面となるので、第二絶縁層が温度変化により伸縮しても、自由面が移動して貫通孔の内側面を覆う導電層への応力の伝達が緩和される。したがって、貫通孔内の内側面を覆う導電層に加わる応力を抑制できる。

また、第二絶縁層は、貫通孔の内側面に沿って形成されているので、貫通孔を閉塞することなく第二絶縁層の表面積を大きく確保できる。これにより、第二絶縁層を介して貫通孔内の熱を外部に放熱できる。

したがって、貫通孔内に形成された導電層に加わる応力を抑制できるとともに、導電層からの効果的な放熱も促すことができる貫通配線基板が得られる。

【図面の簡単な説明】

【0017】

【図1】貫通配線基板の側面断面図である。

【図2】電極層を設けガラス基板に貼付する工程の説明図である。

【図3】貫通孔を形成する工程の説明図である。

【図4】第一絶縁層及び他方面側絶縁層を形成する工程の説明図である。

【図5】導電層及び第一配線層を形成する工程の説明図である。

【図6】第二絶縁層を形成する工程の説明図である。

【図7】第二配線層を形成する工程の説明図である。

【図8】第二配線絶縁層を形成する工程の説明図である。

【図9】他の実施形態の貫通配線基板の側面断面図である。

【図10】他の実施形態の貫通配線基板の側面断面図である。

【発明を実施するための形態】

【0018】

(貫通配線基板)

以下に、本実施形態の貫通配線基板10について、図面を参照しながら説明をする。

図1は、本実施形態の貫通配線基板10の側面断面図である。なお、図面は模式的なものであり、各層の厚みやその比率などは現実のものとは異なっている。また、以下では、図1における半導体基板11(請求項の「基板」に相当。)の下方を一方とし、上方を他方として説明する。

【0019】

図1に示すように、本実施形態の貫通配線基板10は、半導体からなる半導体基板11(請求項の「基板」に相当。)の一方の面に配された電極層12と、貫通孔20の内側面20aを覆い、電極層12の少なくとも一部が露呈するように配された第一絶縁層15と、を備えている。

また、貫通配線基板10は、第一絶縁層15を介して、貫通孔20の内側面20a及び電極層12の露呈部を覆うように配され、電極層12と電気的に接続された導電層5と、導電層5を覆うように配された第二絶縁層16と、を備えている。

さらに、半導体基板11は、半導体基板11の一方の面11a側に配されたガラス基板24に、接合樹脂層23を介して貼付されている。

【0020】

(半導体基板)

半導体基板11としては、たとえば、シリコン(Si)等からなる半導体基材が挙げられ、その厚さは、例えば数百μm程度である。

半導体基板11には、貫通孔20が形成されている。貫通孔20は、半導体基板11の一方の面11aと他方の面11bとを貫通しており、一方の面11a側に配された後述する電極層12の少なくとも一部が孔内に露呈するように形成されている。

貫通孔20の口径は、例えば数十μm程度である。また、図1では一つの貫通孔20を設けた例を示しているが、半導体基板11に設けられる貫通孔20の数は、特に限定されるものではない。

【0021】

本実施形態の貫通孔20は、一方の面11a側の直径と他方の面11b側の直径が略同一に形成されている。これにより、貫通孔20の内側面20aは、断面視で一方の面11aおよび他方の面11bに対して垂直に形成されている。

なお、貫通孔20は、他方の面11b側から一方の面11a側(図1における上側から下側)に向かって、直径が漸次小さくなるように形成されていてもよい。この場合、貫通孔20の内側面20aは、断面視で一方の面11aおよび他方の面11bに対して若干傾斜して形成される。

【0022】

半導体基板11は、半導体基板11の一方の面11a、他方の面11b及び貫通孔20の内側面20aが絶縁化された領域をなすように構成されている。

具体的には、半導体基板11の一方の面11aには、一方面側絶縁層13が形成されており、半導体基板11と、後述する電極層12との間を電気的に絶縁している。

また、半導体基板11の他方の面11bには、他方面側絶縁層14が形成されており、半導体基板11と、後述する第一配線層6(請求項の「配線層」に相当。)との間を電気的に絶縁している。

また、貫通孔20の内側面20aには、第一絶縁層15が形成されており、半導体基板11と、後述する導電層5との間を電気的に絶縁している。

【0023】

一方面側絶縁層13、他方面側絶縁層14及び第一絶縁層15は、例えば酸化ケイ素(SiO2)のシリコン酸化膜により形成されている。なお、他方面側絶縁層14及び第一絶縁層15の形成材料は、SiO2に限られることはなく、例えば窒化ケイ素(SiN)のシリコン窒化膜等により形成されていてもよい。

【0024】

また、少なくとも他方面側絶縁層14及び第一絶縁層15は、後述するように、ドライプロセスにより成膜されることで一緒に形成されている。ここで、ドライプロセスとは、気相状態において原料粒子を基板まで移送し、その原料粒子からなる堆積膜を形成するプロセスの総称である。具体的にはCVD(Chemical Vapor Deposition)法やPVD(Pysical Vapor Deposition)法等の成膜方法のことをいう。これにより、他方面側絶縁層14及び第一絶縁層15は、厚さが略均一に成膜される。他方面側絶縁層14及び第一絶縁層15の平均厚さをαとすると、平均厚さαが例えば1.0μmから3.0μm程度となるように成膜されている。

【0025】

半導体基板11の一方の面11a側には、半導体基板11の一方の面11aに電極層12が形成されている。電極層12は、後述する貫通孔の一端を覆って形成されており、電極層12の一部または全部が貫通孔20の内部に露呈している。なお、電極層12は、少なくとも一部が貫通孔20から露呈していればよい。

電極層12は、不図示の配線回路を介して、半導体基板11の一方の面11a側に形成された不図示の機能素子と電気的に接続されている。

電極層12の材質としては、例えばアルミニウム(Al)や銅(Cu)、アルミニウム−シリコン(Al−Si)合金、アルミニウム−シリコン−銅(Al−Si−Cu)合金等の導電性に優れる材料が好適に用いられる。

【0026】

電極層12が電気的に接続される機能素子としては、例えばICチップや、CCD素子等の光素子が例示される。また、機能素子の他の例としては、マイクロリレー、マイクロスイッチ、圧力センサ、加速度センサ、高周波フィルタ、マイクロミラー、マイクロリアクター、μ−TAS、DNAチップ、MEMSデバイス、マイクロ燃料電池等が挙げられる。

【0027】

(導電層)

導電層5は、電極層12の露呈部(図1における上方の面)を覆う導電層底面5aと、第一絶縁層15を介して貫通孔20の内側面20aを覆う導電層内側面5bと、により形成されている。導電層5は、導電層底面5aと導電層内側面5bとにより、側面断面視で略U字形状に形成されている。

なお、導電層5は、貫通孔20の内側面20aに導電層内側面5bが形成されることにより、半導体基板11の一方の面11aから他方の面11bへ繋がる導電路として機能することから、「貫通電極」とも呼ばれる。

また、本実施形態の導電層5は、導電層内側面5bが貫通孔20の内側面20aの全体を覆うように形成されているが、これには限定されない。例えば、導電層内側面5bが、貫通孔20の内側面20aの一部において、半導体基板11の一方の面11aと他方の面11bとの間に渡って形成されていてもよい。

このように、導電層5は、電極層12の露呈部を覆って形成されることにより、電極層12と電気的に接続されている。

【0028】

導電層5を形成する材料は、導電性に優れていることが好ましい。また、導電層5は、電極層12との密着性に優れるとともに、導電層5を構成する元素が電極層12や半導体基板11の内部へ拡散しない材料を用いれば、さらに好ましい。

また、導電層5を、2種類以上の金属材料からなる多層構造、あるいは材料の異なる膜を積層した構造とした場合、外側の層には、電極層12をなす材質との密着性に優れる材料や、導電層5と、電極層12又は半導体基板11との間で元素移動(拡散)が生じるのを防止できる金属材料(バリアメタル)を配し、内側の層には、導電性の高い金属を配した構成とすることが好ましい。

さらに、導電層5と第一絶縁層15との間、又は導電層5と後述する第二絶縁層16との間に、例えば、応力緩和作用のある材料や、元素移動を防止するバリアメタル、又は密着性に優れた材料等を配した多層構造の中間層を設けた構成としても良い。

例えば、導電層5がCuの場合、バリアメタルとしてTaN、Ta、W、WN、TiN、TiSiN等が挙げられ、それぞれ密着性に優れている。また、これらの材料以外にも、Cr、TiW等が、密着性の高いバリアメタルとして挙げられる。

【0029】

(第二絶縁層)

貫通配線基板10には、導電層5を覆う第二絶縁層16が形成されている。

第二絶縁層16は、導電層5の表面形状に沿って形成されている。具体的には、導電層底面5aを覆う第二絶縁層底面16aと、導電層内側面5bを覆う第二絶縁層内側面16bと、により形成されている。

第二絶縁層16の第二絶縁層底面16aは、導電層5の導電層底面5aの表面形状に沿って、導電層底面5aと略平行になるように形成されている。第二絶縁層16の第二絶縁層内側面16bは、導電層5の導電層内側面5bの表面形状に沿って、導電層内側面5bと略平行になるように形成されている。

このように第二絶縁層16を形成することで、貫通孔20内に充填されることなく、導電層5の導電層底面5a及び導電層内側面5bの表面形状に沿って、側面断面視で略U字形状に形成される。

【0030】

第二絶縁層16は、第一絶縁層15と同一の材料、例えば酸化ケイ素(SiO2)のシリコン酸化膜や窒化ケイ素(SiN)のシリコン窒化膜等により形成されている。シリコン酸化膜やシリコン窒化膜等により第二絶縁層16を形成することで、電気的絶縁を確保しつつ、導電層5の導電層底面5a及び導電層内側面5bの表面形状に沿って、薄く成膜できる。これにより、第二絶縁層16は、貫通孔20を閉塞することなく、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの面積が大きく確保される。

また、第一絶縁層15、及び第二絶縁層16は、同一の材料で形成されているので、温度変化が発生したとき、第一絶縁層15および第二絶縁層16は、導電層5を挟んで同等に伸縮できる。これにより、第一絶縁層15が導電層5に加える応力と、第二絶縁層16が導電層5に加える応力の均衡が保たれ、偏った応力が導電層5に加わることがない。

さらに、シリコン酸化膜やシリコン窒化膜等により第二絶縁層16を形成することで、従来技術のように第二絶縁層16を樹脂で形成した場合と比較して、第二絶縁層16と導電層5との熱膨張係数の差が小さくなる。これにより、第二絶縁層16が温度変化により伸縮しても、従来技術と比較して導電層5に加わる応力が小さくなっている。

【0031】

第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは、ドライプロセスにより同時に形成されている。ここで、ドライプロセスとは、CVD法やPVD法等の成膜方法をいう。これにより、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは、厚さが略均一に成膜される。

第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの平均厚さをβとすると、平均厚さβが例えば1.0μmから3.0μm程度となるように成膜される。すなわち、第二絶縁層16の平均厚さβは、第一絶縁層15の平均厚さαと略同一の厚さを有している。

【0032】

ここで、第一絶縁層の平均厚さα、及び第二絶縁層の平均厚さβは、次の(1)式を満たすように設定されることが望ましい。

【0033】

【数1】

【0034】

(1)式を満たすことで、第一絶縁層15の平均厚さα、及び第二絶縁層16の平均厚さβは、その比率α/βが所定範囲内となるように略同一の厚さに成膜される。これにより、略同一の厚さを有する第一絶縁層15、及び第二絶縁層16により、導電層5を挟み込むことができる。しかも、第一絶縁層15、及び第二絶縁層16は、同一の材料で形成されているので、温度変化が発生したとき、第一絶縁層15および第二絶縁層16は、導電層5を挟んで同等に伸縮できる。これにより、第一絶縁層15が導電層5に加える応力と、第二絶縁層16が導電層5に加える応力の均衡が保たれ、偏った応力が導電層5に加わることがない。したがって、導電層5の損傷を効果的に抑制できる。

【0035】

半導体基板11の他方の面11b側には、他方面側絶縁層14を介して第一配線層6(請求項の「配線層」に相当。)が形成されている。第一配線層6は、導電層5と電気的に接続されており、導電層5と同時に形成される。

第一配線層6の他方(図1における上方)の面には、第一配線層6を覆って第一配線絶縁層17(請求項の「配線絶縁層」に相当。)が形成されている。第一配線絶縁層17は、第二絶縁層16と接続されており、後述するように、第二絶縁層16と同時に形成される。これにより、第一配線絶縁層17は、第二絶縁層16と一体となっている。ここで、「一体」とは、第二絶縁層16と第一配線絶縁層17とが同じ材料で構成されており、さらに両者の間に界面がない状態をいう。第二絶縁層16と第一配線絶縁層17とを一体とすることで、耐久性能および絶縁性能に優れた半導体基板11を形成できる。

第一配線絶縁層17の他方(図1における上方)の面には、第一配線絶縁層17を覆って第二配線層7が形成されている。第二配線層7は、第一配線絶縁層17の開口部17aを介して、第一配線層6と電気的に接続されている。

【0036】

第二配線層7の他方(図1における上方)の面には、第二配線層7を覆って第二配線絶縁層18が形成されている。第二配線絶縁層18には、開口部18aが形成されており、開口部18aに対応した位置に、バンプ19が形成されている。第二配線絶縁層18は、第二配線層7を保護するとともに、バンプ19を形成するためのソルダーレジストとして機能する。バンプ19は、例えばハンダにより形成されており、第二配線絶縁層18から突出されるとともに、第二配線層7と電気的に接続されている。貫通配線基板10は、バンプ19によって、不図示の回路基板等に接合される。

【0037】

このように、半導体基板11の他方の面11bには、第一配線層6と第二配線層7とにより二層の配線層が形成されており、半導体基板11は、いわゆる二層基板を形成している。なお、半導体基板11の配線層の層数は、実施形態の二層に限られることはなく、第二配線層7に重ねてさらに配線層を設けることにより、三層以上の多層基板を形成してもよい。

【0038】

(効果)

本実施形態によれば、貫通孔20の内側面20aを覆う導電層5の表面形状に沿って第二絶縁層16が形成されているので、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bも貫通孔20の内側面20aに沿って形成される。すなわち、第二絶縁層16は、貫通孔20に充填されることなく、貫通孔20の内側面20aおよび導電層5の表面形状に沿って断面略U字形状に形成される。これにより、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは力学的に解放された自由面となるので、第二絶縁層16が温度変化により伸縮しても、自由面が移動して貫通孔20の内側面20aを覆う導電層5への応力の伝達が緩和される。したがって、貫通孔20内の内側面20aを覆う導電層5に加わる応力を抑制できる。

また、第二絶縁層16は、貫通孔20の内側面20aに沿って形成されているので、貫通孔20を閉塞することなく、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの面積を大きく確保できる。これにより、第二絶縁層16を介して貫通孔20内から外部に放熱できる。

したがって、貫通孔20内に形成された導電層5に加わる応力を抑制できるとともに、導電層5からの効果的な放熱も促すことができる貫通配線基板10が得られる。

【0039】

(貫通配線基板の製造方法)

続いて、貫通配線基板10の製造方法について、図面を参照しながら説明をする。

図2〜図8は、貫通配線基板10の製造工程の説明図である。

本発明の貫通配線基板10の製造方法は、半導体基板11に電極層12を設けガラス基板24に貼付する工程(図2参照)と、半導体基板11に貫通孔20を形成する工程(図3参照)と、第一絶縁層15及び他方面側絶縁層14を形成する工程(図4参照)と、導電層5及び第一配線層6を形成する工程(図5参照)と、第二絶縁層16及び第一配線絶縁層17を形成する工程(図6参照)と、第二配線層7を形成する工程(図7参照)と、第二配線絶縁層18を形成する工程(図8参照)と、バンプ19(図1参照)を形成する工程と、を備えている。

なお、以下では、半導体基板11の他方の面11bに、第一配線層6及び第二配線層7の二層の配線層が形成された(図1参照)、いわゆる二層基板の形成方法について説明をする。

【0040】

まず、図2に示すように、半導体基板11に電極層12を設け、ガラス基板24に貼付する。

具体的には、半導体基板11の一方の面11a上に、一方面側絶縁層13を介して電極層12を設けた後、一方面側絶縁層13および電極層12を被覆するように接合樹脂層23を形成する。続いて、半導体基板11の一方の面11a側に、接合樹脂層23を介して、ガラス基板24を貼付する。その後、半導体基板11の他方側の面11b側を研磨し、半導体基板11を所定の厚さに形成する。

【0041】

次に、図3に示すように、半導体基板11の他方の面11bから電極層12に向けて貫通孔20を形成する。

具体的には、まず、半導体基板11の他方の面11bに、感光性樹脂材料等のフォトレジストを塗布した後、フォトリソグラフィ技術により、貫通孔20に対応した開口を有する不図示のエッチングマスクを形成する。その後、四フッ化炭素(CF4)や六フッ化硫黄(SF6)等のエッチングガスを用いてドライエッチングを行う。これにより、半導体基板11の所定位置に、半導体基板11の一方の面11aと他方の面11bとを連通し、内側面20を有する貫通孔20が形成される。

なお、貫通孔20の形成は、例えばDRIE(Deep Reactive Ion Etching)法や、レーザ加工法、PAECE(Photo Assisted Electro−Chemical Etching)法などであってもよい。

【0042】

次に、図4に示すように、貫通孔20内に第一絶縁層15を形成し、半導体基板11の他方の面11b側に他方面側絶縁層14を形成する工程を行う。第一絶縁層15及び他方面側絶縁層14の形成は、同時に行われる。このように、第一絶縁層15及び他方面側絶縁層14を一緒に形成することで、第一絶縁層15と他方面側絶縁層14との間に界面がなくなる。したがって、耐久性能および絶縁性能に優れた半導体基板11を形成できる。

具体的には、ドライプロセスにより貫通孔20内及び半導体基板11の他方の面11bに、SiO2やSiN等の絶縁材料を所定の厚さαとなるように成膜する。ここで、「ドライプロセス」とは、CVD法やPVD法の成膜方法をいう。

【0043】

その後、貫通孔20の底面に位置する電極層12を覆った絶縁材料を除去し、電極層12を露呈させる。なお、電極層12は、少なくとも一部が露呈していればよい。また、絶縁材料の除去には、例えばDRIE法などが用いられる。これにより、貫通孔20の内側面20aを覆う第一絶縁層15、及び半導体基板11の他方の面11bを覆う他方面側絶縁層14を得ることができる。

【0044】

次に、図5に示すように、第一絶縁層15上に導電層5を形成し、他方面側絶縁層14上に第一配線層6を形成する工程を行う。導電層5及び第一配線層6の形成は、同時に行われる。

具体的には、まず、第一絶縁層15の表面及び他方面側絶縁層14の表面に、スパッタリング等により、後の導電層5および第一配線層6となる不図示の金属膜を成膜する。金属膜の成膜は、TiやTiW、Cr、Ta、TaN等のバリアメタルを成膜した後、CuやAl等の導体を成膜し、再度バリアメタルを成膜することで行われる。これにより、元素拡散を防止しつつ、密着性に優れた多層の導電層5及び第一配線層6を形成できる。なお、三層で形成される金属膜の厚さは、例えば1μm以下が望ましい。

【0045】

続いて、不図示の金属膜に重ねて、フォトリソグラフィ技術により、配線パターンに対応した不図示のエッチングマスクを形成する。

最後に、エッチングマスクを介して金属膜のエッチングを行う。これにより、他方面側絶縁層14上には、所定の配線パターンを有する第一配線層6が形成される。また、貫通孔20内には、電極層12を覆う導電層底面5aと、貫通孔20内の内側面20aを覆う導電層内側面5bを有する、断面略U字形状の導電層5が形成される。このように、導電層5及び第一配線層6を同時に形成することで、導電層5と第一配線層6との間に界面がなくなる。したがって、耐久性能および絶縁性能に優れた半導体基板11を形成できる。

【0046】

次に、図6に示すように、導電層5上に第二絶縁層16を形成し、第一配線層6上に第一配線絶縁層17を形成する工程を行う。第二絶縁層16及び第一配線絶縁層17の形成は、同時に行われる。

具体的には、第一絶縁層15及び他方面側絶縁層14を形成した時と同様に、CVD法やPVD法のドライプロセスにより、貫通孔20内及び半導体基板11の他方の面11bに、絶縁材料を所定の厚さβとなるように成膜する。第一配線絶縁層17をドライプロセスで形成することによって、絶縁性能に優れた薄い第一配線絶縁層17を容易に形成することができる。薄い第一配線絶縁層17を形成することによって、半導体基板11の他方面側の凹凸が抑制され、第一配線絶縁層17の上に配線層を形成することが容易となる。なお、第二絶縁層16及び第一配線絶縁層17を形成する絶縁材料には、第一絶縁層15及び他方面側絶縁層14を形成する絶縁材料と同一のSiO2やSiNが採用される。これにより、導電層5を覆う第二絶縁層16及び第一配線層6を覆う第一配線絶縁層17が一緒に形成される。このように、第二絶縁層16及び第一配線絶縁層17を一緒に形成することで、第二絶縁層16と第一配線絶縁層17との間に界面がなくなる。したがって、耐久性能および絶縁性能に優れた半導体基板11を形成できる。

なお、実施形態のように多層基板を形成する場合には、所定位置に開口部17aを形成し、第一配線層6の一部を露呈させる。開口部17aは、例えば第一配線絶縁層17のパターンエッチングやレーザトリミングにより形成される。

【0047】

次に、図7に示すように、第一配線絶縁層17上に、第二配線層7を形成する工程を行う。

具体的には、まず、第一配線絶縁層17の表面に、スパッタリング等により、後の第二配線層7となる不図示の金属層を形成する。金属層の形成は、TiやTiW、Cr、Ta、TaN等のバリアメタルを成膜した後、Cuの導体からなるメッキシード層を形成し、その後、電界メッキによりCuの導体からなるメッキ層を形成することで行われる。これにより、元素拡散を防止しつつ密着性に優れた多層の第二配線層7を形成できる。なお、三層で形成される金属層の厚さは、例えば10μm程度が望ましい。

【0048】

続いて、金属層の配線パターン形成を行う。配線パターン形成は、第一配線層6の形成と同様であるため、詳細な説明を省略する。以上により、第一配線絶縁層17上には、所定の配線パターンを有する第二配線層7が形成される。なお、第二配線層7は、第一配線絶縁層17の開口部17aを介して、第一配線層6と電気的に接続されている。

【0049】

次に、図8に示すように、第二配線層7上に第二配線絶縁層18を形成する工程を行う。

具体的には、スピンコート法やスクリーン印刷法、ドライフィルムによるラミネート法により、第二配線層7上に絶縁材料を塗布する。第二配線絶縁層18を形成する絶縁材料には、例えばエポキシ樹脂やシリコーン樹脂、ポリイミド樹脂等が採用される。

なお、本工程では、貫通孔20内に第二配線絶縁層18が形成されないように、マスク等を介して絶縁材料が塗布される。また、絶縁材料を塗布した後、フォトリソグラフィ技術によりマスクを形成し、エッチング等により貫通孔20に形成された第二配線絶縁層18を除去してもよい。

【0050】

続いて、後述するバンプ19(図1に示す)の形成位置に対応して開口部18aを形成し、第二配線層7の一部を露呈させる。開口部18aは、例えばレーザトリミングにより形成される。

以上により、第二配線層7上に第二配線絶縁層18が形成される。

【0051】

最後に、第二配線絶縁層18から突出したバンプ19(図1に示す)を形成する工程を行う。

具体的には、スクリーン印刷法等により、不図示のメタルマスクを介して第二配線絶縁層18上にペーストハンダを塗布する。その後、所定の温度でリフロー工程を行い、図1に示すバンプ19を形成する。なお、バンプ19は、第二配線絶縁層18の開口部18aを介して、第二配線層7と電気的に接続されている。

【0052】

バンプ19が形成され、図1に示す貫通配線基板10が形成された時点で、貫通配線基板10の全ての製造工程が終了する。

【0053】

(効果)

本実施形態によれば、CVD法またはPVD法のドライプロセスにより第二絶縁層16を形成しているので、第二絶縁層16を薄く形成できる。これにより、貫通孔20の内側面20aを覆う導電層5の表面形状に沿って第二絶縁層16を形成できるので、貫通孔20を充填することなく、貫通孔20の内側面20aおよび導電層5の表面形状に沿って第二絶縁層16を断面U字形状に形成できる。したがって、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは力学的に解放された自由面となるので、第二絶縁層16が温度変化により伸縮しても、自由面が移動して貫通孔20の内側面20aを覆う導電層5への応力の伝達が緩和できる。

また、ドライプロセスにより第二絶縁層16を形成することで、緻密で絶縁性能に優れた第二絶縁層16が得られる。

さらに、第二絶縁層16は、導電層5の表面形状に沿って形成されているので、貫通孔20を閉塞することなく第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの面積を大きく確保できる。これにより、第二絶縁層16を介して貫通孔20内から外部に放熱できる。

このように、CVD法またはPVD法等のドライプロセスにより第二絶縁層16を形成することで、貫通孔20内に形成された導電層5に加わる応力を抑制できるとともに、導電層5からの効果的な放熱も促すことができる貫通配線基板10を製造できる。

【0054】

なお、本発明の技術範囲は上記実施の形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0055】

図9および図10は、他の形状の貫通配線基板10の一例である。

実施形態では、図1に示すように、第二配線絶縁層18の孔部18bにおける内側面18cの直径は、貫通孔20内の第二絶縁層16における第二絶縁層内側面16bの直径よりも大きく形成されており、孔部18bの内側面18cと第二絶縁層内側面16bとにより段差が形成されていた。

しかし、図9および図10に示すように、第二配線絶縁層18の孔部18bにおける内側面18cの直径を、貫通孔20内の第二絶縁層内側面16bの直径と略同一になるように形成してもよい。これにより、孔部18bの内側面18cと第二絶縁層内側面16bとは、略面一となるように形成される。

【0056】

また、実施形態では、図1に示すように、第二絶縁層16の第二絶縁層底面16aの厚さ及び第二絶縁層内側面16bの厚さは、略同一の厚さになるように形成されていた。

しかし、例えば、図10に示すように、第二絶縁層16の第二絶縁層底面16aの厚さが、第二絶縁層内側面16bの厚さよりも厚くなるように形成してもよい。

【0057】

図9および図10に示すような貫通配線基板10を形成した場合であっても、その効果は実施形態と同じである。すなわち、第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bは力学的に解放された自由面となるので、貫通孔20内の内側面20aを覆う導電層5に加わる応力を抑制できる。また、貫通孔20を閉塞することなく第二絶縁層16の第二絶縁層底面16a及び第二絶縁層内側面16bの面積を大きく確保できるので、第二絶縁層16を介して貫通孔20内から外部に放熱できる。したがって、貫通孔20内に形成された導電層5に加わる応力を抑制できるとともに、導電層5から効果的な放熱も促すことができる貫通配線基板10が得られる。

【0058】

本実施形態では、第一絶縁層15、他方面側絶縁層14、第一配線絶縁層17および第二絶縁層16を、CVD法やPVD法等のドライプロセスにより形成していた。しかし、第一絶縁層15、他方面側絶縁層14、第一配線絶縁層17および第二絶縁層16の形成方法は実施形態に限られることはなく、例えばメッキ法やスピンコート法、ディップコート法等のウエットプロセスであってもよい。ただし、貫通孔20内に薄く成膜でき、第二絶縁層16を導電層5の表面形状に沿って確実に形成できる点で、本実施形態に優位性がある。

【0059】

また、本実施形態では、二層の貫通配線基板10について説明したが、貫通配線基板10の層数は二層に限られることはなく、単層もしくは三層以上の多層であってもよい。貫通配線基板10の層数は任意に設定される設計事項である。

【符号の説明】

【0060】

5 導電層、6 第一配線層(配線層)、10 貫通配線基板、11 半導体基板(基板)、11a 一方の面、11b 他方の面、12 電極層、15 第一絶縁層、16 第二絶縁層、17 第一配線絶縁層(配線絶縁層)、20 貫通孔、20a 内側面、α 第一絶縁層の平均厚さ、β 第二絶縁層の平均厚さ。

【特許請求の範囲】

【請求項1】

半導体からなる基板の一方の面に配された電極層と、

前記基板の他方の面から前記電極層の少なくとも一部が露呈するように、前記基板内に開けられた貫通孔と、

前記貫通孔の内側面を覆い、前記電極層の少なくとも一部が露呈するように配された第一絶縁層と、

前記第一絶縁層を介して、前記貫通孔の内側面及び前記電極層の露呈部を覆うように配され、前記電極層と電気的に接続された導電層と、

前記導電層を覆うように配された第二絶縁層と、

を少なくとも備えてなる貫通配線基板であって、

前記第二絶縁層は、前記導電層の表面形状に沿って形成されていることを特徴とする貫通配線基板。

【請求項2】

前記第一絶縁層及び前記第二絶縁層は、同一の材料により形成されていることを特徴とする請求項1に記載の貫通配線基板。

【請求項3】

前記第一絶縁層及び前記第二絶縁層は、シリコン酸化膜により形成されていることを特徴とする請求項2に記載の貫通配線基板。

【請求項4】

前記第一絶縁層の平均厚さをαとし、前記第二絶縁層の平均厚さをβとしたとき、

前記第一絶縁層の平均厚さα、及び前記第二絶縁層の平均厚さβは、

0.1≦α/β≦1.0

を満たすように設定されていることを特徴とする請求項1から3のいずれか1項に記載の貫通配線基板。

【請求項5】

前記基板の前記他方の面側には、

前記導電層と電気的に接続された配線層と、

前記配線層を覆う配線絶縁層と、

を備え、

前記第二絶縁層と前記配線絶縁層とが一体に形成されていることを特徴とする請求項1から4のいずれか1項に記載の貫通配線基板。

【請求項6】

半導体からなる基板の一方の面に配された電極層と、

前記基板の他方の面から前記電極層の少なくとも一部が露呈するように、前記基板内に開けられた貫通孔と、

前記貫通孔の内側面を覆い、前記電極層の少なくとも一部が露呈するように配された第一絶縁層と、

前記第一絶縁層を介して、前記貫通孔の内側面及び前記電極層の露呈部を覆うように配され、前記電極層と電気的に接続された導電層と、

前記導電層を覆うように配された第二絶縁層と、

を少なくとも備えてなる貫通配線基板の製造方法であって、

前記第二絶縁層は、ドライプロセスにより形成することを特徴とする貫通配線基板の製造方法。

【請求項7】

前記基板の前記他方の面側には、

前記導電層と電気的に接続された配線層と、

前記配線層を覆う配線絶縁層と、

を備え、

前記第二絶縁層と前記配線絶縁層とを一緒に形成することを特徴とする請求項6に記載の貫通配線基板の製造方法。

【請求項1】

半導体からなる基板の一方の面に配された電極層と、

前記基板の他方の面から前記電極層の少なくとも一部が露呈するように、前記基板内に開けられた貫通孔と、

前記貫通孔の内側面を覆い、前記電極層の少なくとも一部が露呈するように配された第一絶縁層と、

前記第一絶縁層を介して、前記貫通孔の内側面及び前記電極層の露呈部を覆うように配され、前記電極層と電気的に接続された導電層と、

前記導電層を覆うように配された第二絶縁層と、

を少なくとも備えてなる貫通配線基板であって、

前記第二絶縁層は、前記導電層の表面形状に沿って形成されていることを特徴とする貫通配線基板。

【請求項2】

前記第一絶縁層及び前記第二絶縁層は、同一の材料により形成されていることを特徴とする請求項1に記載の貫通配線基板。

【請求項3】

前記第一絶縁層及び前記第二絶縁層は、シリコン酸化膜により形成されていることを特徴とする請求項2に記載の貫通配線基板。

【請求項4】

前記第一絶縁層の平均厚さをαとし、前記第二絶縁層の平均厚さをβとしたとき、

前記第一絶縁層の平均厚さα、及び前記第二絶縁層の平均厚さβは、

0.1≦α/β≦1.0

を満たすように設定されていることを特徴とする請求項1から3のいずれか1項に記載の貫通配線基板。

【請求項5】

前記基板の前記他方の面側には、

前記導電層と電気的に接続された配線層と、

前記配線層を覆う配線絶縁層と、

を備え、

前記第二絶縁層と前記配線絶縁層とが一体に形成されていることを特徴とする請求項1から4のいずれか1項に記載の貫通配線基板。

【請求項6】

半導体からなる基板の一方の面に配された電極層と、

前記基板の他方の面から前記電極層の少なくとも一部が露呈するように、前記基板内に開けられた貫通孔と、

前記貫通孔の内側面を覆い、前記電極層の少なくとも一部が露呈するように配された第一絶縁層と、

前記第一絶縁層を介して、前記貫通孔の内側面及び前記電極層の露呈部を覆うように配され、前記電極層と電気的に接続された導電層と、

前記導電層を覆うように配された第二絶縁層と、

を少なくとも備えてなる貫通配線基板の製造方法であって、

前記第二絶縁層は、ドライプロセスにより形成することを特徴とする貫通配線基板の製造方法。

【請求項7】

前記基板の前記他方の面側には、

前記導電層と電気的に接続された配線層と、

前記配線層を覆う配線絶縁層と、

を備え、

前記第二絶縁層と前記配線絶縁層とを一緒に形成することを特徴とする請求項6に記載の貫通配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−51269(P2013−51269A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187511(P2011−187511)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]