貫通電極の形成方法、及び半導体基板

【課題】高温雰囲気を維持した状態で溶融金属をハンドリングする必要をなくして工程及び装置を簡略化することができ、また導電ペーストを用いる場合と比較して高密度に金属を貫通孔内に充填することができる貫通電極の形成方法を提供する。

【解決手段】Si基板10の表面に開口を有する第1の非貫通孔21と、第1の非貫通孔21の底部に第1の非貫通孔21よりも小さな開口を有する第2の非貫通孔22とを形成し、第1の非貫通孔21の底部に固体金属50を載置する。Si基板10を減圧雰囲気下に置き、固体金属50の軟化点近傍まで加熱する。加熱状態を維持して減圧雰囲気から加圧雰囲気に移行し、軟化或いは溶融した金属50を第2の非貫通孔22に充填する。

【解決手段】Si基板10の表面に開口を有する第1の非貫通孔21と、第1の非貫通孔21の底部に第1の非貫通孔21よりも小さな開口を有する第2の非貫通孔22とを形成し、第1の非貫通孔21の底部に固体金属50を載置する。Si基板10を減圧雰囲気下に置き、固体金属50の軟化点近傍まで加熱する。加熱状態を維持して減圧雰囲気から加圧雰囲気に移行し、軟化或いは溶融した金属50を第2の非貫通孔22に充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板への貫通電極の形成方法、及び貫通電極を有する半導体基板に関する。

【背景技術】

【0002】

下記非特許文献1にも記載のように、現在の高度な電子システムの中核をなす半導体チップでは、外部との信号の送受信や電気エネルギーの供給はもっぱらシリコンチップ表面の金属電極を通して行われている。半導体チップと外部との接続には、細い金線を使ったワイヤボンディングやハンダバンプを使ったフリップチップボンディングが広く使用されている。しかし、電子機器の小型化かつ高性能化を実現するため、最近ではより薄型で占有面積が小さく、高密度に集積され、さらに高速動作が可能な半導体デバイスが強く要求されている。

【0003】

これらの要求に対して従来の接続法では性能の限界に近づきつつあり、次世代の接続技術としてチップの表面と裏面の双方に電極を持つ構造、すなわちシリコン貫通電極(TSV:Through Silicon Via)が登場してきている。ビアの穴あけには例えば深掘り反応性イオンエッチング(D−RIE:Deep Riactive Ion Etching)が用いられる。ビアの直径は例えば30〜40μmであり、ビアとシリコンチップは約1μm厚のCVD(Chemical Vapor Deposition)によるSiO2で絶縁される。ビア内部は例えばCuで充填し、表面側及び裏面側に接続用の突起電極(バンプ)がCu,Au,ハンダなどで形成される。導電体とチップ内のIC回路は配線層内のAl配線またはチップ表面のCu細配線によって接続される。

【0004】

下記特許文献1は、光励起電解研磨法によりシリコン基板に高アスペクト比の貫通孔を形成し、この内壁を酸化処理し、溶融金属埋め戻し法により金属を充填し、貫通電極とする方法を開示している。

【0005】

下記特許文献2は、基板を貫通して形成され、かつ一方の開口が導電性薄膜により塞がれている微細孔に導電性物質を充填して貫通電極を形成する方法に関し、基板の導電性薄膜側の面に導電性薄膜を保持する保護部材を設けた後で前記微細孔の他方の開口から導電性物質を充填することを開示している。

【0006】

下記特許文献3は、半導体基板の表面に第1絶縁膜を、裏面に第2絶縁膜を形成し、半導体基板とはエッチングレートの異なる導電性部材からなる第1エッチングストップ層を第2絶縁膜に形成する第1工程と、貫通電極の形成対象箇所に対して、第1エッチングストップ層までエッチングして凹部を形成する第2工程と、第1エッチングストップ層をシード層として用い凹部に対してボトムアップ成長を用いたメッキにより貫通電極を形成する第3工程とを開示している。

【0007】

下記特許文献4は、非貫通孔を有する基板に、導電性を有し、非貫通孔の容積よりも小量の体積の導電材料を、基板の厚み方向一方側の表面部に供給して、非貫通孔の開口部を塞ぎ、非貫通孔外の空間の圧力を非貫通孔の圧力よりも高くし、非貫通孔内外の差圧によって導電材料を非貫通孔に充填する充填操作を、非貫通孔が導電材料で満たされるまで繰返し導電材料を充填し、基板の他方の面を導電材料が外方に露出するまで後退させることによって、導電性にばらつきのない貫通電極を安定して形成することを開示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−237468号公報

【特許文献2】特開2004−200584号公報

【特許文献3】特開2006−222138号公報

【特許文献4】特開2006−294814号公報

【非特許文献】

【0009】

【非特許文献1】表面技術 Vol.58 (2007), No.12 「3次元チップ積層のためのシリコン貫通電極(TSV)の開発動向」傅田精一

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記特許文献1及び2のような溶融金属を用いる方法の場合、溶融金属がハンダ等の融点の低い金属だとしても、数百度レベルの高温雰囲気を維持した状態で溶融金属をハンドリング(図16(A)参照)する必要があり、工程及び装置が複雑となりやすい。上記特許文献3のようにメッキにより貫通電極を形成する場合、メッキ成長のためにリードタイムが長くなる。上記特許文献4では、導電材料として導電ペーストが用いられているが、導電ペーストは金属粉と溶剤を混合させたものであるため、貫通孔内の金属密度が低い(図16(B)参照)という問題がある。なお、貫通孔の内壁にのみ導電体を形成する手法(図16(C)参照)も一般的であるが、この方法は電極の断面積が小さく、例えば直流抵抗を重視する場合(例えば電源ライン)は損失が発生するため好ましくない。

【0011】

本発明はこうした状況を認識してなされたものであり、その目的は、高温雰囲気を維持した状態で溶融金属をハンドリングする必要をなくして工程及び装置を簡略化することができ、かつメッキによる場合と比較してリードタイムの短縮化が可能で、また導電ペーストを用いる場合と比較して高密度に金属を貫通孔内に充填することができ、さらに貫通孔の内壁にのみ導電体を形成する手法と比較して直流抵抗を小さくすることの可能な貫通電極の形成方法、及び短時間で容易に製造できる信頼性の高い貫通電極を有する半導体基板を提供することにある。

【課題を解決するための手段】

【0012】

本発明の第1の態様は、貫通電極の形成方法である。この方法は、

半導体基板の所定位置に、前記半導体基板の表面に開口を有する第1の非貫通孔と、前記第1の非貫通孔の底部に前記第1の非貫通孔よりも小さな開口を有する第2の非貫通孔とを形成し、二段形状の非貫通孔を成す非貫通孔形成工程と、

前記二段形状の非貫通孔の内面に絶縁層を形成するとともに、前記固体金属との密着性を高めるシード層を前記絶縁層上に形成するシード層形成工程と、

前記第2の非貫通孔には入らない形状の固体金属を、前記第1の非貫通孔上に配置する固体金属配置工程と、

前記固体金属を減圧雰囲気中で加熱して前記固体金属を軟化或いは溶融させ、前記軟化或いは溶融した金属で前記第1の非貫通孔内の少なくとも一部を満たして前記第2の非貫通孔の開口を塞ぐ固体金属軟化工程と、

前記半導体基板を加圧雰囲気とすることで、前記軟化或いは溶融した金属を前記第2の非貫通孔に充填する金属充填工程と、

前記半導体基板のうち厚み方向に関して前記第1及び第2の非貫通孔が存在しない部分を除去する除去工程とを有する。

【0013】

第1の態様の貫通電極の形成方法において、前記除去工程は、前記半導体基板のうち厚み方向に関して前記第1の非貫通孔が存在する部分も、前記厚み方向に関して所定長に渡って除去するとよい。

【0014】

第1の態様の貫通電極の形成方法において、前記絶縁層はSiO2であり、前記シード層はCu、Al、又はSn、或いはこれら金属を含む合金であるとよい。

【0015】

第1の態様の貫通電極の形成方法において、前記固体金属がアルミニウムであるとよい。又は、前記固体金属は銅或いは半田合金であってもよい。

【0016】

第1の態様の貫通電極の形成方法において、前記固体金属が、前記第1の非貫通孔よりも小径で前記第2の非貫通孔よりも大径の略球体の金属粒であるとよい。

【0017】

第1の態様の貫通電極の形成方法において、前記第1の非貫通孔が、前記半導体基板への開口側に向かって径が大きくなる円錐形状であるとよい。

【0018】

第1の態様の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、ウエハ状態の前記半導体基板上に多数個の前記固体金属をばらまいて前記第1の非貫通孔の底部に載置するばらまき工程と、前記第1の非貫通孔の底部に載置されなかった前記固体金属を回収する回収工程とを含むとよい。

【0019】

第1の態様の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、多数個の前記二段形状の非貫通孔の形成間隔と同じ間隔を隔てて多数個の前記固体金属が連なった固体金属連結体を、各固体金属が前記二段形状の非貫通孔上に位置するようにウエハ状態の前記半導体基板上に配置するものであるとよい。

【0020】

第1の態様の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、多数個の前記二段形状の非貫通孔の形成間隔と同じ間隔を隔てて形成された多数個の固体金属配置孔を有するトレイを用い、各固体金属配置孔に前記固体金属を保持し、前記トレイをウエハ状態の前記半導体基板に重ねるようにして多数個の前記固体金属をそれぞれ前記二段形状の非貫通孔に移し替えるものであるとよい。

【0021】

本発明の第2の態様は、半導体基板である。この半導体基板は、

貫通電極を有する半導体基板であって、前記貫通電極は、二段形状の貫通孔に固体金属が充填されたものであり、前記二段形状の貫通孔は、

前記半導体基板の一方の面に開口し、前記半導体基板の厚みに満たない深さの第1の孔部と、

前記第1の孔部の底部から前記半導体基板の他方の面に連通する、前記第1の孔部よりも小さな開口の第2の孔部とを有し、

前記二段形状の貫通孔の内面には絶縁層が形成されているものである。

【0022】

第2の態様の半導体基板において、前記絶縁層の上にシード層が形成されているとよい。

【0023】

なお、以上の構成要素の任意の組合せ、本発明の表現を方法やシステムなどの間で変換したものもまた、本発明の態様として有効である。

【発明の効果】

【0024】

本発明の第1の態様の貫通電極の形成方法によれば、半導体基板の表面に開口を有する第1の非貫通孔と、前記第1の非貫通孔の底部に前記第1の非貫通孔よりも小さな開口を有する第2の非貫通孔とを形成し、前記第2の非貫通孔には入らない形状の固体金属を第1の非貫通孔上に配置した状態で加熱以降の工程を実行するため、高温雰囲気を維持した状態で溶融金属をハンドリングする必要がなく、工程及び装置を簡略化することができる。また、メッキ成長のためにリードタイムが長くなることもない。また、前記固体金属は導電ペーストと異なり溶剤を含まないため、導電ペーストを用いる場合と比較して貫通電極内の金属密度を高めることができる。さらに、前記第2の非貫通孔に軟化或いは溶融した金属が充填されるため、貫通孔の内壁にのみ導電体を形成する場合と比較して直流抵抗を小さくすることが可能となる。

【0025】

本発明の第2の態様の半導体基板によれば、短時間で容易に製造できる信頼性の高い貫通電極を有するので、コスト低減及び高品質化に有利である。

【図面の簡単な説明】

【0026】

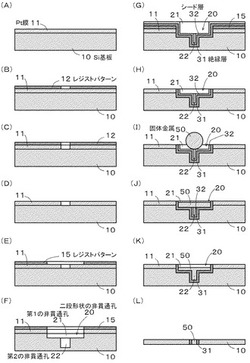

【図1】本発明の実施の形態に係る貫通電極の形成方法の流れを示す工程図。

【図2】同方法のフローチャート。

【図3】本実施の形態の固体金属配置工程の具体例(その1)の模式的説明図。

【図4】同工程の具体例(その2)の模式的説明図。

【図5】同工程の具体例(その3)の模式的説明図。

【図6】金属材料の種類と融点、延展性及び価格の関係をまとめた表。

【図7】本実施の形態で貫通電極を形成したSi基板を用いた電子部品の例示的な断面図。

【図8】同電子部品を組み立てる際の例示的な工程図。

【図9】変形例に関し、第1の非貫通孔を円錐状とする場合の貫通電極の形成方法の工程図(非貫通孔形成工程の後のみ)。

【図10】変形例に関し、Pt膜に替えてSiO2マスクを用いる場合の非貫通孔形成工程の工程図。

【図11】変形例に関し、二段形状の貫通孔に固体金属を充填したものを貫通電極とした場合の断面図。

【図12】変形例に関し、1つの第1の非貫通孔に対して第2の非貫通孔を複数形成し、かつ固体金属として金属箔を用いる場合の、貫通電極の形成方法の流れを示す工程図。

【図13】変形例に関し、レジストパターンの剥離を先に行ってから絶縁層とシード層を形成する場合の工程図。

【図14】同場合において第1の非貫通孔を円錐状とするときの工程図。

【図15】同場合において1つの第1の非貫通孔に対して第2の非貫通孔を複数形成するときの工程図。

【図16】従来技術の問題点を示す模式図。

【発明を実施するための形態】

【0027】

以下、図面を参照しながら本発明の好適な実施の形態を詳述する。なお、各図面に示される同一または同等の構成要素、部材、処理等には同一の符号を付し、適宜重複した説明は省略する。また、実施の形態は発明を限定するものではなく例示であり、実施の形態に記述されるすべての特徴やその組み合わせは必ずしも発明の本質的なものであるとは限らない。

【0028】

図1は、本発明の実施の形態に係る貫通電極の形成方法の流れを示す工程図である。図2は、同方法のフローチャートである。以下、順に説明する。

【0029】

1.非貫通孔形成工程(図1(A)〜(F)、図2(S1〜S6))

まず、図1(A)に示すように半導体基板としてのSi基板10の表面にPt膜11を形成する(図2のS1)。Pt膜11の膜厚は例えば500Å,700Å又は1000Åである(Å:オングストローム)。次に、図1(B)に示すようにPt膜11上に小径の例えば円形状に開口したレジストパターン12を形成し(図2のS2)、図1(C)に示すようにPt膜11の一部をミリングにて除去する(図2のS3)。なお、ミリングは、例えばミリング装置によって電圧750V、照射角10°の条件で為される。ミリングによりPt膜11は小径の例えば円形状に開口する。その後、例えばキシレン又はアセトンで洗浄し、次いで図1(D)に示すようにアッシングによりレジストパターン12を除去(剥離)し(図2のS4)、図1(E)に示すようにPt膜11上に大径の例えば円形状に開口したレジストパターン15を形成する(図2のS5)。そして、D−RIE(Deep Reactive Ion Etching)によってPt膜11及びSi基板10の一部を除去して図1(F)に示すようにSi基板10に二段形状の非貫通孔20を形成する(図2のS6)。二段形状の非貫通孔20は、第1の非貫通孔21と第2の非貫通孔22とを有する。第1の非貫通孔21はSi基板10の表面に開口(例えば円形)を有し、第2の非貫通孔22は第1の非貫通孔21の底部に第1の非貫通孔21よりも小さな開口(例えば円形)を有する。すなわち、二段形状の非貫通孔20は、第1の非貫通孔21と、第1の非貫通孔21よりも小さな開口の第2の非貫通孔22とを、第1の非貫通孔21がSi基板10の表面側となるように同軸で形成したものである。

【0030】

2.シード層形成工程(図1(G)、図2(S7))

図1(G)に示すように、Pt膜11及びSi基板10の露出面(二段形状の非貫通孔20の内面)に絶縁層31を形成(成膜)し、必要に応じて絶縁層31上に後述の固体金属との密着性を高めるシード層32を形成(成膜)する(図2のS7)。絶縁層31は例えばSiO2層であり、シード層は後述のように例えばAl或いはAlを含む合金による層である。

【0031】

3.固体金属配置工程(図1(H)及び(I)、図2(S8及びS9))

例えばキシレン又はアセトンで洗浄し、次いで図1(H)に示すようにアッシングによりレジストパターン15を除去(剥離)し(図2のS8)、図1(I)に示すように第1の非貫通孔21の底部に固体金属50を載置する(図2のS9)。固体金属50は、好ましくは第1の非貫通孔21よりも小径で第2の非貫通孔22よりも大径の金属粒であり、略球状のAlが好適である。Alは電気的特性が良く、貴金属に比べると安価である。略球状とすることにより第1の非貫通孔21への搭載性が良くなる。なお固体金属50の材質はAl以外にもCuや半田系合金を適宜用いてもよい。本工程は、より詳細には後述される。

【0032】

4.固体金属軟化工程(図1(J)、図2(S10))

固体金属50を載置したSi基板10を、例えば6×10-3Paの減圧雰囲気下(実質的な真空状態)に置き、固体金属50の軟化点近傍或いは融点以上の温度まで例えば金属ヒータで加熱する(図2のS10)。減圧雰囲気下とすることで、第2の非貫通孔22の開口と固体金属50との隙間から空気が抜けて、第2の非貫通孔22内も減圧雰囲気となる。また、図1(J)に示すように、Si基板10及び固体金属50の加熱により固体金属50は軟化或いは溶融(融解)し、シード層32と一体化して第1の非貫通孔21内の少なくとも一部を満たす(埋める)。これにより第2の非貫通孔22の開口は軟化或いは溶融した金属50によって塞がれる。なお、シード層32は好ましくは固体金属50と同種の金属膜(ここではAl膜)或いは同種の金属を含む合金膜である。固体金属50を前述のCuや半田系合金とした場合は、シード層32はCu膜、Sn膜或いは同種の金属を含む合金膜とすればよい。軟化点とは、融点よりも低いものの、固体金属50が軟化し、第1の非貫通孔21内の少なくとも一部を満たして第2の非貫通孔22の開口を塞ぐことが可能となる温度である。

【0033】

5.金属充填工程(図1(K)、図2(S11))

加熱状態を維持して減圧雰囲気を例えば所定圧力でN2パージ(窒素ガスの供給により加圧)する(図2のS11)。こうして減圧雰囲気から加圧雰囲気に移行することで、軟化或いは溶融した金属50を図1(K)に示すように第2の非貫通孔22に充填する。すなわち、加圧雰囲気下においても第2の非貫通孔22内は軟化或いは溶融した金属50によって塞がれているため減圧状態が維持され、軟化或いは溶融した金属50を境界とする両空間(第2の非貫通孔22内外)に圧力差が生じ、軟化或いは溶融した金属50が圧力差によって第2の非貫通孔22内へ移動しシード層32と一体化して第2の非貫通孔22内を満たす。この時の充填温度は例えば690〜750℃で、パージは好ましくは1〜3回繰り返す。なお、減圧雰囲気や加圧雰囲気はSi基板10を収容するチャンバーで得ることができ、加熱もチャンバーで行える。

【0034】

6.除去工程(図1(L)、図2(S12及びS13))

Si基板10を冷却して、軟化或いは溶融した金属50を硬化させ(図2のS12)、図1(L)に示すようにSi基板10のうち厚み方向に関して固体金属50で充填された第2の非貫通孔22が存在しない部分を例えばCMP研磨(CMP:Chemical Mechanical Polishing)によって除去する(図2のS13)。こうして所望の貫通電極を有するSi基板10が完成する。

【0035】

本実施の形態によれば、下記の効果を奏することができる。

【0036】

(1) Si基板10の表面に開口を有する第1の非貫通孔21と、第1の非貫通孔21の底部に第1の非貫通孔21よりも小さな開口を有する第2の非貫通孔22とを形成しているため、第2の非貫通孔22よりも大径の第1の非貫通孔21が固体金属50の位置決め孔として機能することとなり、第1の非貫通孔21を設けない場合と比較して固体金属50の配置が容易となる。

【0037】

(2) 第2の非貫通孔22には入らない形状の固体金属50を第1の非貫通孔21上に載置した状態で加熱以降の工程(図1(J)及び図2(S10)以降)を実行するため、高温雰囲気を維持した状態で溶融金属をハンドリングする必要がなく、工程及び装置を簡略化することができる。

【0038】

(3) 軟化或いは溶融した金属50によって第1の非貫通孔21内の少なくとも一部を満たして第2の非貫通孔22の開口を塞いだ状態で減圧雰囲気から加圧雰囲気に移行するので、第1の非貫通孔21内を満たしている軟化或いは溶融した金属50は加圧雰囲気下において第2の貫通孔22以外に行き場がない。したがって、軟化或いは溶融した金属50の第2の非貫通孔22への充填をより確実に隙間なく高密度に実行可能である。

【0039】

(4) 第2の非貫通孔22内に軟化或いは溶融した金属50を充填するため、メッキによる場合と異なりメッキ成長のためにリードタイムが長くなることがなく、工程の短縮化に有利である。また、貫通孔の内壁にのみ導電体を形成する場合と比較して、断線リスクが低いのはもちろん、直流抵抗が小さく低損失な貫通電極が得られる。

【0040】

(5) 導電ペーストと異なり固体金属50は溶剤を含まないため、導電ペーストを用いる場合と比較して完成した貫通電極内の金属密度(金属含有比率)を高めることができ、信頼性が高い。

【0041】

(6) 軟化或いは溶融した金属50で第2の非貫通孔22を充填する為、第2の非貫通孔22の側面と金属の密着性が良好で機密性が極めて高い。

【0042】

以下、上述の固体金属配置工程について、次の3つの方法を具体例に詳細に説明する。

【0043】

1.固体金属のばらまき及び回収

図3は、本実施の形態の固体金属配置工程の具体例(その1)の模式的説明図である。Si基板10は多数個取りであるため、図3(A)に示すように切断分離前のSi基板10はSiウエハ100に含まれる形で存在する。Siウエハ100上には、一つのSi基板10に相当する一区画に対して二段形状の非貫通孔20が上述の非貫通孔形成工程により所定数(例えば4個)形成されている。二段形状の非貫通孔20は上述のとおり第1の非貫通孔21と第2の非貫通孔22との組み合わせ形状であり、固体金属50(同図ではAlボールを例示)の径は第1の非貫通孔21の径より小さく、第2の非貫通孔22の径より大きい。したがって、図3(B)に示すように多数個の二段形状の非貫通孔20が形成されたSiウエハ100上に多数個(二段形状の非貫通孔20以上の数)の固体金属50(Alボール)をばらまくこと(ばらまき工程)によって第1の非貫通孔21に固体金属50が落としこまれる(配置される)。二段形状の非貫通孔20の寸法は好ましくは、既に固体金属50が配置された第1の非貫通孔21には別の固体金属50が余分に入らないように設計する。なお、条件が許せば振動による補助も可能である。余った固体金属50は、例えばSiウエハ100を傾けることにより不図示の容器等に容易に回収可能である(回収工程)。以上の方法は、溶融金属や導電ペーストを用いる場合には実現できないことは明らかで、固体金属50を用いる本実施の形態に特有のものである。溶融金属や導電ペーストは回収が困難なことを考えると、本方法は材料効率が良くコスト面でも有利である。

【0044】

2.固体金属連結体(固体金属フレーム)の配置

図4は、本実施の形態の固体金属配置工程の具体例(その2)の模式的説明図である。本方法では、多数個連結した状態で存在する固体金属50(例えばAl板)を、Siウエハ100を個別のSi基板10に切断分離する前の段階で、一括して二段形状の非貫通孔20上に配置する。具体的には、多数個の二段形状の非貫通孔20の形成間隔と同じ間隔を隔てて多数個の固体金属50が例えば金属細線(Al細線等)によって連なった固体金属連結体500(図4(A))を、各固体金属50が二段形状の非貫通孔20上に位置するようにSiウエハ100上に配置する(図4(B))。本方法も、溶融金属や導電ペーストを用いる場合と比較して材料効率が良くコスト面でも有利である。また、多数個の固体金属50を一括して配置できるため、工程を短縮化して生産性を高めることができる。

【0045】

3.吸着トレイの利用

図5は、本実施の形態の固体金属配置工程の具体例(その3)の模式的説明図である。本方法では、多数個の二段形状の非貫通孔20の形成間隔と同じ間隔を隔てて形成された多数個の固体金属配置孔25を有する吸着トレイ250を用い、各固体金属配置孔25に固体金属50(Alボール)を例えば吸引(真空吸着)により保持し、吸着トレイ250をSiウエハ100に重ねるようにして多数個の固体金属50をそれぞれ二段形状の非貫通孔20に移し替える。本方法も、溶融金属や導電ペーストを用いる場合と比較して材料効率が良くコスト面でも有利である。また、多数個の固体金属50を一括して配置できるため、工程を短縮化して生産性を高めることができる。

【0046】

本実施の形態において固体金属50の材料としてAlが好適であるとする最も重要な点は、延展性と低軟化点(低融点)の両立にある。本実施の形態では軟化或いは溶融した金属50を第2の非貫通孔22内に圧入する構成上、軟化温度(又は融点)は低い方が加熱の程度が少なくて済むため好ましい。また、延展性の良い金属ほど第2の非貫通孔22内に圧入しやすくて好ましい。ここで、図6に示すとおり、延展性の高い金属の中でハンダを除いて最も融点が低いのがAlである。ハンダは外部端子としてハンダバンプを利用することが多いことに配慮して本実施の形態では固体金属50として使用しない。なお、軟化温度(軟化点)と融点はほぼ比例すると見なせる。

【0047】

図7は、本実施の形態で貫通電極70を形成したSi基板10を用いた電子部品200の例示的な断面図である。電子部品200は、Si基板10上にIC206及びデバイス素子207がAu(金)バンプによって実装され、実装された素子は実装強度確保のために例えばポリイミドによってアンダーフィル208が施されている。

【0048】

IC206及びデバイス素子207は、キャップ209とSi基板10とを封止接合することで封止される。本実施の形態で形成した貫通電極70は、封止された内部のIC206及びデバイス素子207に信号や駆動電源を供給或いは引き出す外部接続端子として機能する。貫通電極70の裏端(電子部品200を実装する際の実装面側の端部)には電子部品200を実装するためのボールハンダ211が形成されている。

【0049】

Si基板10は、図中上面にIC206及びデバイス素子207が実装されることからも分かるとおり、内部に回路を有し、表面には電極が形成されている。これは公知の半導体の製造工程を経ることで形成される。

【0050】

図8は、図7の電子部品200を組み立てる際の例示的な工程図である。本実施の形態で形成された貫通電極70は、Si基板10内の回路やSi基板10の表面電極205などと導通(接続)され、信号のI/Oや電源の供給を行う。なお、図8においてSi基板10は電子部品一つ分のサイズとして描かれているが、実際はSiウエハ100の一区画の状態であり、キャップ209も同様である。ウエハ単位で組み立てて、完成後にスリッタなどで分割し個片とする。

【0051】

図8(A)に示すように、本実施の形態で貫通電極70を形成したSi基板10は、IC及びデバイス素子(例えばMEMS:Micro Electro Mechanical Systems)を実装するための表面電極205が形成され、Si基板10内の回路と導通されている。貫通電極70も同様である。これにまず、図8(B)に示すようにIC206を実装する。IC206の実装方法は種々あり、適時選択すればよいが、ここでは金バンプと金電極による超音波接合を行なっている。

【0052】

続いて、図8(C)に示すようにデバイス素子207をIC206に被せるように同じく実装する。実装後、図8(D)に示すように、IC206の封止とデバイス素子207の実装強度向上のためにアンダーフィル208を施す。アンダーフィル208は、バンプによって形成されるSi基板10と、IC206又はデバイス素子207との隙間に、樹脂をディスペンサによって供給し、毛細管現象を利用して注入する。

【0053】

樹脂を硬化させた後、図8(E)に示すようにケース状のキャップ209によってIC206とデバイス素子207とを封止する。この際、封止によってキャップ209内とキャップ209外は隔絶することが望ましく、さらにキャップ209内は不活性ガス(N2)で充填するか、真空状態とすることが望ましい。キャップ209とSi基板10との封止には、接着剤や金属ロウ付けなど種々の手法の中から適時選択すればよい。

【0054】

最後に、例えばダイサによってSiウエハ100から個別のSi基板10に切断することで電子部品200が完成する(図8(F))。

【0055】

以上、実施の形態を例に本発明を説明したが、実施の形態の各構成要素や各処理プロセスには請求項に記載の範囲で種々の変形が可能であることは当業者に理解されるところである。以下、変形例について触れる。

【0056】

実施の形態では第1の非貫通孔21が筒状(円柱状)である場合を説明したが、変形例では筒状に替えて錐状(例えば円錐状)としてもよい。この場合、D−RIEでの加工条件の難易度は上がるものの、真空加熱からN2パージの工程において、より容易に充填が可能となる。また、固体金属配置工程においても供給が容易となる。図9は、第1の非貫通孔21を円錐状とする場合の貫通電極の形成方法の工程図(非貫通孔形成工程の後のみ)である。

【0057】

実施の形態では非貫通孔形成工程においてSi基板10上にPt膜11を形成したが、変形例ではPt膜11に替えてSiO2マスクとしてもよい。Pt膜11の場合、D−RIEによってSi基板10と共に除去されたが、SiO2マスクの場合はエッチングレートが小さい(高選択比)ため、Si基板10と共には殆ど除去されないので、本変形例では非貫通孔形成工程の一部を変更する。以下、具体的に説明する。

【0058】

図10は、Pt膜11に替えてSiO2マスク111を用いる場合の非貫通孔形成工程の工程図である。まず、同図(A)に示すようにSi基板10の表面にSiO2マスク111を形成する。SiO2マスク111の膜厚は例えば5000Åである。次に、同図(B)に示すようにSiO2マスク111上に小径の例えば円形状に開口したレジストパターン12を形成し、同図(C)に示すようにSiO2マスク111の一部をRIEにて除去する。これによりSiO2マスク111は小径の例えば円形状に開口する。その後、例えばキシレン又はアセトンで洗浄し、次いで同図(D)に示すようにアッシングによりレジストパターン12を除去(剥離)し、同図(E)に示すようにSiO2マスク111上に大径の例えば円形状に開口したレジストパターン15を形成する。そして、同図(F)に示すようにD−RIEによってSi基板10の一部を除去し、同図(G)に示すようにSiO2マスク111の一部をRIEにて除去し、同図(H)に示すようにD−RIEによってSi基板10の一部をさらに除去することでSi基板10に二段形状の非貫通孔20を形成する。

【0059】

実施の形態では除去工程においてSi基板10のうち厚み方向に関して第2の非貫通孔22が存在しない部分を除去したが、変形例では固体金属50で充填された第1の非貫通孔21の存在部分の少なくとも一部は除去せずに残してもよい。Si基板10の両面に固体金属50が露出している限り、図11に示すように、二段形状の貫通孔に固体金属50を充填したものを貫通電極としてもよい。この場合、開口の大きな側に図7のボールハンダ211を形成し、開口の小さな側に同図のIC206及びデバイス素子207等を実装するとよい。

【0060】

実施の形態では固体金属50としてAlが好適である旨を示したが、変形例では固体金属50としてAlよりも電気抵抗が少ない銅を用いることも可能である。真空加熱時に銅の融点である1000℃以上の加熱を許容できる条件であれば、銅を用いてもよい。

【0061】

実施の形態では第1の非貫通孔21及び第2の非貫通孔22の開口形状が円形である場合を例示したが、変形例では開口形状は楕円形や角形としてもよい。

【0062】

実施の形態では減圧前に固体金属配置工程を実行したが、変形例では固体金属配置工程は減圧後に(すなわち減圧雰囲気下で)実行されてもよい。

【0063】

実施の形態では固体金属50は略球体が好ましいとしたが、変形例では固体金属50は多面体としてもよい。この場合も、第1の非貫通孔21には入るが第2の非貫通孔22には入らない形状が好ましい。

【0064】

実施の形態では1つの第1の非貫通孔21に対して第2の非貫通孔22を1つだけ形成する場合を説明したが、変形例では1つの第1の非貫通孔21に対して第2の非貫通孔22を複数形成してもよい。さらに、固体金属として金属箔ないし金属薄板を用いてもよい。以下、具体的に説明する。

【0065】

図12は、1つの第1の非貫通孔21に対して第2の非貫通孔22を複数形成し、かつ固体金属として金属箔を用いる場合の、貫通電極の形成方法の流れを示す工程図である。以下、実施の形態との相違点を中心に説明する。まず、実施の形態と同様に、Si基板10の表面へのPt膜11の形成(図12(A))、Pt膜11上へのレジストパターン12の形成(図12(B))、ミリングによるPt膜11の一部除去(図12(C))、アッシングによるレジストパターン12の除去(図12(D))を順次実行する。そして、図12(E)に示すレジストパターン15を形成する。このとき、レジストパターン15の開口径は、Pt膜11の小径の開口が複数(幅方向及び奥行き方向について所定数例えば3つずつ等)存在する大きさとする。そして、実施の形態と同様にD−RIEによってPt膜11及びSi基板10の一部を除去することで、図12(F)に示すように、Si基板10に二段形状の非貫通孔20を形成する。二段形状の非貫通孔20は、1つの第1の非貫通孔21に対して複数の第2の非貫通孔22を有する。

【0066】

続いて、実施の形態と同様に、絶縁層31及びシード層32の形成(図12(G))、アッシングによるレジストパターン15の除去(図12(H))を実行する。次に、図12(I)に示すように第1の非貫通孔21の底部に固体金属としての金属箔52を載置する。金属箔52は、好ましくは複数ないし全数の第2の非貫通孔22の開口を1つで覆う大きさとする。そして、実施の形態と同様に、減圧雰囲気下での加熱により図12(J)に示すように金属箔52を軟化或いは溶融(融解)させてシード層32と一体化して第1の非貫通孔21内の少なくとも一部を満たし、加熱状態を維持して減圧雰囲気を例えば所定圧力でN2パージ(加圧)することで図12(K)に示すように軟化或いは溶融した金属52を第2の非貫通孔22に充填する。次に、実施の形態と同様に、軟化或いは溶融した金属52を冷却により硬化させ、図12(L)に示すようにSi基板10のうち厚み方向に関して金属52で充填された第2の非貫通孔22が存在しない部分を除去する。

【0067】

実施の形態では、二段形状の非貫通孔20の形成(図1(A)〜(F)、図2(S1〜S6))の後、絶縁層31とシード層32を形成し(図1(G)、図2のS7)、その後レジストパターン15を剥離した(図1(H)、図2のS8)が、変形例では、図13に示すように、レジストパターン15の剥離を先に行ってから絶縁層31とシード層32を形成してもよい。すなわち、実施の形態と同様に図13(A)に示すように二段形状の非貫通孔20を形成してから、例えばキシレン又はアセトンで洗浄し、次いで図13(B)に示すようにアッシングによりレジストパターン15を除去(剥離)する(図13(D)のS7')。その後、図13(C)に示すように、Pt膜11及びSi基板10の露出面(二段形状の非貫通孔20の内面)に絶縁層31を形成(成膜)し、絶縁層31上にシード層32を形成(成膜)する(図13(D)のS8')。この場合、実施の形態と異なり、Pt膜11の上面に絶縁層31及びシード層32が残る。以降の工程は実施の形態と同様である。

【0068】

レジストパターン15の剥離を先に行ってから絶縁層31とシード層32を形成することは、図9に示すように第1の非貫通孔21が円錐状である場合や、図12に示すように1つの第1の非貫通孔21に対して第2の非貫通孔22を複数形成する場合にも可能である。いずれの場合も、二段形状の非貫通孔20を同様に形成し、例えばキシレン又はアセトンで洗浄し、次いでアッシングによりレジストパターン15を剥離し(図14(A)又は図15(A))、Pt膜11及びSi基板10の露出面(二段形状の非貫通孔20の内面)に絶縁層31を形成(成膜)し、絶縁層31上にシード層32を形成(成膜)する(図14(B)又は図15(B))。以降の工程は変更ない。

【符号の説明】

【0069】

10 Si基板

11 Pt膜

12、15 レジストパターン

20 二段形状の非貫通孔

21 第1の非貫通孔

22 第2の非貫通孔

31 絶縁層

32 シード層

50 金属

100 Siウエハ

200 電子部品

【技術分野】

【0001】

本発明は、半導体基板への貫通電極の形成方法、及び貫通電極を有する半導体基板に関する。

【背景技術】

【0002】

下記非特許文献1にも記載のように、現在の高度な電子システムの中核をなす半導体チップでは、外部との信号の送受信や電気エネルギーの供給はもっぱらシリコンチップ表面の金属電極を通して行われている。半導体チップと外部との接続には、細い金線を使ったワイヤボンディングやハンダバンプを使ったフリップチップボンディングが広く使用されている。しかし、電子機器の小型化かつ高性能化を実現するため、最近ではより薄型で占有面積が小さく、高密度に集積され、さらに高速動作が可能な半導体デバイスが強く要求されている。

【0003】

これらの要求に対して従来の接続法では性能の限界に近づきつつあり、次世代の接続技術としてチップの表面と裏面の双方に電極を持つ構造、すなわちシリコン貫通電極(TSV:Through Silicon Via)が登場してきている。ビアの穴あけには例えば深掘り反応性イオンエッチング(D−RIE:Deep Riactive Ion Etching)が用いられる。ビアの直径は例えば30〜40μmであり、ビアとシリコンチップは約1μm厚のCVD(Chemical Vapor Deposition)によるSiO2で絶縁される。ビア内部は例えばCuで充填し、表面側及び裏面側に接続用の突起電極(バンプ)がCu,Au,ハンダなどで形成される。導電体とチップ内のIC回路は配線層内のAl配線またはチップ表面のCu細配線によって接続される。

【0004】

下記特許文献1は、光励起電解研磨法によりシリコン基板に高アスペクト比の貫通孔を形成し、この内壁を酸化処理し、溶融金属埋め戻し法により金属を充填し、貫通電極とする方法を開示している。

【0005】

下記特許文献2は、基板を貫通して形成され、かつ一方の開口が導電性薄膜により塞がれている微細孔に導電性物質を充填して貫通電極を形成する方法に関し、基板の導電性薄膜側の面に導電性薄膜を保持する保護部材を設けた後で前記微細孔の他方の開口から導電性物質を充填することを開示している。

【0006】

下記特許文献3は、半導体基板の表面に第1絶縁膜を、裏面に第2絶縁膜を形成し、半導体基板とはエッチングレートの異なる導電性部材からなる第1エッチングストップ層を第2絶縁膜に形成する第1工程と、貫通電極の形成対象箇所に対して、第1エッチングストップ層までエッチングして凹部を形成する第2工程と、第1エッチングストップ層をシード層として用い凹部に対してボトムアップ成長を用いたメッキにより貫通電極を形成する第3工程とを開示している。

【0007】

下記特許文献4は、非貫通孔を有する基板に、導電性を有し、非貫通孔の容積よりも小量の体積の導電材料を、基板の厚み方向一方側の表面部に供給して、非貫通孔の開口部を塞ぎ、非貫通孔外の空間の圧力を非貫通孔の圧力よりも高くし、非貫通孔内外の差圧によって導電材料を非貫通孔に充填する充填操作を、非貫通孔が導電材料で満たされるまで繰返し導電材料を充填し、基板の他方の面を導電材料が外方に露出するまで後退させることによって、導電性にばらつきのない貫通電極を安定して形成することを開示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−237468号公報

【特許文献2】特開2004−200584号公報

【特許文献3】特開2006−222138号公報

【特許文献4】特開2006−294814号公報

【非特許文献】

【0009】

【非特許文献1】表面技術 Vol.58 (2007), No.12 「3次元チップ積層のためのシリコン貫通電極(TSV)の開発動向」傅田精一

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記特許文献1及び2のような溶融金属を用いる方法の場合、溶融金属がハンダ等の融点の低い金属だとしても、数百度レベルの高温雰囲気を維持した状態で溶融金属をハンドリング(図16(A)参照)する必要があり、工程及び装置が複雑となりやすい。上記特許文献3のようにメッキにより貫通電極を形成する場合、メッキ成長のためにリードタイムが長くなる。上記特許文献4では、導電材料として導電ペーストが用いられているが、導電ペーストは金属粉と溶剤を混合させたものであるため、貫通孔内の金属密度が低い(図16(B)参照)という問題がある。なお、貫通孔の内壁にのみ導電体を形成する手法(図16(C)参照)も一般的であるが、この方法は電極の断面積が小さく、例えば直流抵抗を重視する場合(例えば電源ライン)は損失が発生するため好ましくない。

【0011】

本発明はこうした状況を認識してなされたものであり、その目的は、高温雰囲気を維持した状態で溶融金属をハンドリングする必要をなくして工程及び装置を簡略化することができ、かつメッキによる場合と比較してリードタイムの短縮化が可能で、また導電ペーストを用いる場合と比較して高密度に金属を貫通孔内に充填することができ、さらに貫通孔の内壁にのみ導電体を形成する手法と比較して直流抵抗を小さくすることの可能な貫通電極の形成方法、及び短時間で容易に製造できる信頼性の高い貫通電極を有する半導体基板を提供することにある。

【課題を解決するための手段】

【0012】

本発明の第1の態様は、貫通電極の形成方法である。この方法は、

半導体基板の所定位置に、前記半導体基板の表面に開口を有する第1の非貫通孔と、前記第1の非貫通孔の底部に前記第1の非貫通孔よりも小さな開口を有する第2の非貫通孔とを形成し、二段形状の非貫通孔を成す非貫通孔形成工程と、

前記二段形状の非貫通孔の内面に絶縁層を形成するとともに、前記固体金属との密着性を高めるシード層を前記絶縁層上に形成するシード層形成工程と、

前記第2の非貫通孔には入らない形状の固体金属を、前記第1の非貫通孔上に配置する固体金属配置工程と、

前記固体金属を減圧雰囲気中で加熱して前記固体金属を軟化或いは溶融させ、前記軟化或いは溶融した金属で前記第1の非貫通孔内の少なくとも一部を満たして前記第2の非貫通孔の開口を塞ぐ固体金属軟化工程と、

前記半導体基板を加圧雰囲気とすることで、前記軟化或いは溶融した金属を前記第2の非貫通孔に充填する金属充填工程と、

前記半導体基板のうち厚み方向に関して前記第1及び第2の非貫通孔が存在しない部分を除去する除去工程とを有する。

【0013】

第1の態様の貫通電極の形成方法において、前記除去工程は、前記半導体基板のうち厚み方向に関して前記第1の非貫通孔が存在する部分も、前記厚み方向に関して所定長に渡って除去するとよい。

【0014】

第1の態様の貫通電極の形成方法において、前記絶縁層はSiO2であり、前記シード層はCu、Al、又はSn、或いはこれら金属を含む合金であるとよい。

【0015】

第1の態様の貫通電極の形成方法において、前記固体金属がアルミニウムであるとよい。又は、前記固体金属は銅或いは半田合金であってもよい。

【0016】

第1の態様の貫通電極の形成方法において、前記固体金属が、前記第1の非貫通孔よりも小径で前記第2の非貫通孔よりも大径の略球体の金属粒であるとよい。

【0017】

第1の態様の貫通電極の形成方法において、前記第1の非貫通孔が、前記半導体基板への開口側に向かって径が大きくなる円錐形状であるとよい。

【0018】

第1の態様の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、ウエハ状態の前記半導体基板上に多数個の前記固体金属をばらまいて前記第1の非貫通孔の底部に載置するばらまき工程と、前記第1の非貫通孔の底部に載置されなかった前記固体金属を回収する回収工程とを含むとよい。

【0019】

第1の態様の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、多数個の前記二段形状の非貫通孔の形成間隔と同じ間隔を隔てて多数個の前記固体金属が連なった固体金属連結体を、各固体金属が前記二段形状の非貫通孔上に位置するようにウエハ状態の前記半導体基板上に配置するものであるとよい。

【0020】

第1の態様の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、多数個の前記二段形状の非貫通孔の形成間隔と同じ間隔を隔てて形成された多数個の固体金属配置孔を有するトレイを用い、各固体金属配置孔に前記固体金属を保持し、前記トレイをウエハ状態の前記半導体基板に重ねるようにして多数個の前記固体金属をそれぞれ前記二段形状の非貫通孔に移し替えるものであるとよい。

【0021】

本発明の第2の態様は、半導体基板である。この半導体基板は、

貫通電極を有する半導体基板であって、前記貫通電極は、二段形状の貫通孔に固体金属が充填されたものであり、前記二段形状の貫通孔は、

前記半導体基板の一方の面に開口し、前記半導体基板の厚みに満たない深さの第1の孔部と、

前記第1の孔部の底部から前記半導体基板の他方の面に連通する、前記第1の孔部よりも小さな開口の第2の孔部とを有し、

前記二段形状の貫通孔の内面には絶縁層が形成されているものである。

【0022】

第2の態様の半導体基板において、前記絶縁層の上にシード層が形成されているとよい。

【0023】

なお、以上の構成要素の任意の組合せ、本発明の表現を方法やシステムなどの間で変換したものもまた、本発明の態様として有効である。

【発明の効果】

【0024】

本発明の第1の態様の貫通電極の形成方法によれば、半導体基板の表面に開口を有する第1の非貫通孔と、前記第1の非貫通孔の底部に前記第1の非貫通孔よりも小さな開口を有する第2の非貫通孔とを形成し、前記第2の非貫通孔には入らない形状の固体金属を第1の非貫通孔上に配置した状態で加熱以降の工程を実行するため、高温雰囲気を維持した状態で溶融金属をハンドリングする必要がなく、工程及び装置を簡略化することができる。また、メッキ成長のためにリードタイムが長くなることもない。また、前記固体金属は導電ペーストと異なり溶剤を含まないため、導電ペーストを用いる場合と比較して貫通電極内の金属密度を高めることができる。さらに、前記第2の非貫通孔に軟化或いは溶融した金属が充填されるため、貫通孔の内壁にのみ導電体を形成する場合と比較して直流抵抗を小さくすることが可能となる。

【0025】

本発明の第2の態様の半導体基板によれば、短時間で容易に製造できる信頼性の高い貫通電極を有するので、コスト低減及び高品質化に有利である。

【図面の簡単な説明】

【0026】

【図1】本発明の実施の形態に係る貫通電極の形成方法の流れを示す工程図。

【図2】同方法のフローチャート。

【図3】本実施の形態の固体金属配置工程の具体例(その1)の模式的説明図。

【図4】同工程の具体例(その2)の模式的説明図。

【図5】同工程の具体例(その3)の模式的説明図。

【図6】金属材料の種類と融点、延展性及び価格の関係をまとめた表。

【図7】本実施の形態で貫通電極を形成したSi基板を用いた電子部品の例示的な断面図。

【図8】同電子部品を組み立てる際の例示的な工程図。

【図9】変形例に関し、第1の非貫通孔を円錐状とする場合の貫通電極の形成方法の工程図(非貫通孔形成工程の後のみ)。

【図10】変形例に関し、Pt膜に替えてSiO2マスクを用いる場合の非貫通孔形成工程の工程図。

【図11】変形例に関し、二段形状の貫通孔に固体金属を充填したものを貫通電極とした場合の断面図。

【図12】変形例に関し、1つの第1の非貫通孔に対して第2の非貫通孔を複数形成し、かつ固体金属として金属箔を用いる場合の、貫通電極の形成方法の流れを示す工程図。

【図13】変形例に関し、レジストパターンの剥離を先に行ってから絶縁層とシード層を形成する場合の工程図。

【図14】同場合において第1の非貫通孔を円錐状とするときの工程図。

【図15】同場合において1つの第1の非貫通孔に対して第2の非貫通孔を複数形成するときの工程図。

【図16】従来技術の問題点を示す模式図。

【発明を実施するための形態】

【0027】

以下、図面を参照しながら本発明の好適な実施の形態を詳述する。なお、各図面に示される同一または同等の構成要素、部材、処理等には同一の符号を付し、適宜重複した説明は省略する。また、実施の形態は発明を限定するものではなく例示であり、実施の形態に記述されるすべての特徴やその組み合わせは必ずしも発明の本質的なものであるとは限らない。

【0028】

図1は、本発明の実施の形態に係る貫通電極の形成方法の流れを示す工程図である。図2は、同方法のフローチャートである。以下、順に説明する。

【0029】

1.非貫通孔形成工程(図1(A)〜(F)、図2(S1〜S6))

まず、図1(A)に示すように半導体基板としてのSi基板10の表面にPt膜11を形成する(図2のS1)。Pt膜11の膜厚は例えば500Å,700Å又は1000Åである(Å:オングストローム)。次に、図1(B)に示すようにPt膜11上に小径の例えば円形状に開口したレジストパターン12を形成し(図2のS2)、図1(C)に示すようにPt膜11の一部をミリングにて除去する(図2のS3)。なお、ミリングは、例えばミリング装置によって電圧750V、照射角10°の条件で為される。ミリングによりPt膜11は小径の例えば円形状に開口する。その後、例えばキシレン又はアセトンで洗浄し、次いで図1(D)に示すようにアッシングによりレジストパターン12を除去(剥離)し(図2のS4)、図1(E)に示すようにPt膜11上に大径の例えば円形状に開口したレジストパターン15を形成する(図2のS5)。そして、D−RIE(Deep Reactive Ion Etching)によってPt膜11及びSi基板10の一部を除去して図1(F)に示すようにSi基板10に二段形状の非貫通孔20を形成する(図2のS6)。二段形状の非貫通孔20は、第1の非貫通孔21と第2の非貫通孔22とを有する。第1の非貫通孔21はSi基板10の表面に開口(例えば円形)を有し、第2の非貫通孔22は第1の非貫通孔21の底部に第1の非貫通孔21よりも小さな開口(例えば円形)を有する。すなわち、二段形状の非貫通孔20は、第1の非貫通孔21と、第1の非貫通孔21よりも小さな開口の第2の非貫通孔22とを、第1の非貫通孔21がSi基板10の表面側となるように同軸で形成したものである。

【0030】

2.シード層形成工程(図1(G)、図2(S7))

図1(G)に示すように、Pt膜11及びSi基板10の露出面(二段形状の非貫通孔20の内面)に絶縁層31を形成(成膜)し、必要に応じて絶縁層31上に後述の固体金属との密着性を高めるシード層32を形成(成膜)する(図2のS7)。絶縁層31は例えばSiO2層であり、シード層は後述のように例えばAl或いはAlを含む合金による層である。

【0031】

3.固体金属配置工程(図1(H)及び(I)、図2(S8及びS9))

例えばキシレン又はアセトンで洗浄し、次いで図1(H)に示すようにアッシングによりレジストパターン15を除去(剥離)し(図2のS8)、図1(I)に示すように第1の非貫通孔21の底部に固体金属50を載置する(図2のS9)。固体金属50は、好ましくは第1の非貫通孔21よりも小径で第2の非貫通孔22よりも大径の金属粒であり、略球状のAlが好適である。Alは電気的特性が良く、貴金属に比べると安価である。略球状とすることにより第1の非貫通孔21への搭載性が良くなる。なお固体金属50の材質はAl以外にもCuや半田系合金を適宜用いてもよい。本工程は、より詳細には後述される。

【0032】

4.固体金属軟化工程(図1(J)、図2(S10))

固体金属50を載置したSi基板10を、例えば6×10-3Paの減圧雰囲気下(実質的な真空状態)に置き、固体金属50の軟化点近傍或いは融点以上の温度まで例えば金属ヒータで加熱する(図2のS10)。減圧雰囲気下とすることで、第2の非貫通孔22の開口と固体金属50との隙間から空気が抜けて、第2の非貫通孔22内も減圧雰囲気となる。また、図1(J)に示すように、Si基板10及び固体金属50の加熱により固体金属50は軟化或いは溶融(融解)し、シード層32と一体化して第1の非貫通孔21内の少なくとも一部を満たす(埋める)。これにより第2の非貫通孔22の開口は軟化或いは溶融した金属50によって塞がれる。なお、シード層32は好ましくは固体金属50と同種の金属膜(ここではAl膜)或いは同種の金属を含む合金膜である。固体金属50を前述のCuや半田系合金とした場合は、シード層32はCu膜、Sn膜或いは同種の金属を含む合金膜とすればよい。軟化点とは、融点よりも低いものの、固体金属50が軟化し、第1の非貫通孔21内の少なくとも一部を満たして第2の非貫通孔22の開口を塞ぐことが可能となる温度である。

【0033】

5.金属充填工程(図1(K)、図2(S11))

加熱状態を維持して減圧雰囲気を例えば所定圧力でN2パージ(窒素ガスの供給により加圧)する(図2のS11)。こうして減圧雰囲気から加圧雰囲気に移行することで、軟化或いは溶融した金属50を図1(K)に示すように第2の非貫通孔22に充填する。すなわち、加圧雰囲気下においても第2の非貫通孔22内は軟化或いは溶融した金属50によって塞がれているため減圧状態が維持され、軟化或いは溶融した金属50を境界とする両空間(第2の非貫通孔22内外)に圧力差が生じ、軟化或いは溶融した金属50が圧力差によって第2の非貫通孔22内へ移動しシード層32と一体化して第2の非貫通孔22内を満たす。この時の充填温度は例えば690〜750℃で、パージは好ましくは1〜3回繰り返す。なお、減圧雰囲気や加圧雰囲気はSi基板10を収容するチャンバーで得ることができ、加熱もチャンバーで行える。

【0034】

6.除去工程(図1(L)、図2(S12及びS13))

Si基板10を冷却して、軟化或いは溶融した金属50を硬化させ(図2のS12)、図1(L)に示すようにSi基板10のうち厚み方向に関して固体金属50で充填された第2の非貫通孔22が存在しない部分を例えばCMP研磨(CMP:Chemical Mechanical Polishing)によって除去する(図2のS13)。こうして所望の貫通電極を有するSi基板10が完成する。

【0035】

本実施の形態によれば、下記の効果を奏することができる。

【0036】

(1) Si基板10の表面に開口を有する第1の非貫通孔21と、第1の非貫通孔21の底部に第1の非貫通孔21よりも小さな開口を有する第2の非貫通孔22とを形成しているため、第2の非貫通孔22よりも大径の第1の非貫通孔21が固体金属50の位置決め孔として機能することとなり、第1の非貫通孔21を設けない場合と比較して固体金属50の配置が容易となる。

【0037】

(2) 第2の非貫通孔22には入らない形状の固体金属50を第1の非貫通孔21上に載置した状態で加熱以降の工程(図1(J)及び図2(S10)以降)を実行するため、高温雰囲気を維持した状態で溶融金属をハンドリングする必要がなく、工程及び装置を簡略化することができる。

【0038】

(3) 軟化或いは溶融した金属50によって第1の非貫通孔21内の少なくとも一部を満たして第2の非貫通孔22の開口を塞いだ状態で減圧雰囲気から加圧雰囲気に移行するので、第1の非貫通孔21内を満たしている軟化或いは溶融した金属50は加圧雰囲気下において第2の貫通孔22以外に行き場がない。したがって、軟化或いは溶融した金属50の第2の非貫通孔22への充填をより確実に隙間なく高密度に実行可能である。

【0039】

(4) 第2の非貫通孔22内に軟化或いは溶融した金属50を充填するため、メッキによる場合と異なりメッキ成長のためにリードタイムが長くなることがなく、工程の短縮化に有利である。また、貫通孔の内壁にのみ導電体を形成する場合と比較して、断線リスクが低いのはもちろん、直流抵抗が小さく低損失な貫通電極が得られる。

【0040】

(5) 導電ペーストと異なり固体金属50は溶剤を含まないため、導電ペーストを用いる場合と比較して完成した貫通電極内の金属密度(金属含有比率)を高めることができ、信頼性が高い。

【0041】

(6) 軟化或いは溶融した金属50で第2の非貫通孔22を充填する為、第2の非貫通孔22の側面と金属の密着性が良好で機密性が極めて高い。

【0042】

以下、上述の固体金属配置工程について、次の3つの方法を具体例に詳細に説明する。

【0043】

1.固体金属のばらまき及び回収

図3は、本実施の形態の固体金属配置工程の具体例(その1)の模式的説明図である。Si基板10は多数個取りであるため、図3(A)に示すように切断分離前のSi基板10はSiウエハ100に含まれる形で存在する。Siウエハ100上には、一つのSi基板10に相当する一区画に対して二段形状の非貫通孔20が上述の非貫通孔形成工程により所定数(例えば4個)形成されている。二段形状の非貫通孔20は上述のとおり第1の非貫通孔21と第2の非貫通孔22との組み合わせ形状であり、固体金属50(同図ではAlボールを例示)の径は第1の非貫通孔21の径より小さく、第2の非貫通孔22の径より大きい。したがって、図3(B)に示すように多数個の二段形状の非貫通孔20が形成されたSiウエハ100上に多数個(二段形状の非貫通孔20以上の数)の固体金属50(Alボール)をばらまくこと(ばらまき工程)によって第1の非貫通孔21に固体金属50が落としこまれる(配置される)。二段形状の非貫通孔20の寸法は好ましくは、既に固体金属50が配置された第1の非貫通孔21には別の固体金属50が余分に入らないように設計する。なお、条件が許せば振動による補助も可能である。余った固体金属50は、例えばSiウエハ100を傾けることにより不図示の容器等に容易に回収可能である(回収工程)。以上の方法は、溶融金属や導電ペーストを用いる場合には実現できないことは明らかで、固体金属50を用いる本実施の形態に特有のものである。溶融金属や導電ペーストは回収が困難なことを考えると、本方法は材料効率が良くコスト面でも有利である。

【0044】

2.固体金属連結体(固体金属フレーム)の配置

図4は、本実施の形態の固体金属配置工程の具体例(その2)の模式的説明図である。本方法では、多数個連結した状態で存在する固体金属50(例えばAl板)を、Siウエハ100を個別のSi基板10に切断分離する前の段階で、一括して二段形状の非貫通孔20上に配置する。具体的には、多数個の二段形状の非貫通孔20の形成間隔と同じ間隔を隔てて多数個の固体金属50が例えば金属細線(Al細線等)によって連なった固体金属連結体500(図4(A))を、各固体金属50が二段形状の非貫通孔20上に位置するようにSiウエハ100上に配置する(図4(B))。本方法も、溶融金属や導電ペーストを用いる場合と比較して材料効率が良くコスト面でも有利である。また、多数個の固体金属50を一括して配置できるため、工程を短縮化して生産性を高めることができる。

【0045】

3.吸着トレイの利用

図5は、本実施の形態の固体金属配置工程の具体例(その3)の模式的説明図である。本方法では、多数個の二段形状の非貫通孔20の形成間隔と同じ間隔を隔てて形成された多数個の固体金属配置孔25を有する吸着トレイ250を用い、各固体金属配置孔25に固体金属50(Alボール)を例えば吸引(真空吸着)により保持し、吸着トレイ250をSiウエハ100に重ねるようにして多数個の固体金属50をそれぞれ二段形状の非貫通孔20に移し替える。本方法も、溶融金属や導電ペーストを用いる場合と比較して材料効率が良くコスト面でも有利である。また、多数個の固体金属50を一括して配置できるため、工程を短縮化して生産性を高めることができる。

【0046】

本実施の形態において固体金属50の材料としてAlが好適であるとする最も重要な点は、延展性と低軟化点(低融点)の両立にある。本実施の形態では軟化或いは溶融した金属50を第2の非貫通孔22内に圧入する構成上、軟化温度(又は融点)は低い方が加熱の程度が少なくて済むため好ましい。また、延展性の良い金属ほど第2の非貫通孔22内に圧入しやすくて好ましい。ここで、図6に示すとおり、延展性の高い金属の中でハンダを除いて最も融点が低いのがAlである。ハンダは外部端子としてハンダバンプを利用することが多いことに配慮して本実施の形態では固体金属50として使用しない。なお、軟化温度(軟化点)と融点はほぼ比例すると見なせる。

【0047】

図7は、本実施の形態で貫通電極70を形成したSi基板10を用いた電子部品200の例示的な断面図である。電子部品200は、Si基板10上にIC206及びデバイス素子207がAu(金)バンプによって実装され、実装された素子は実装強度確保のために例えばポリイミドによってアンダーフィル208が施されている。

【0048】

IC206及びデバイス素子207は、キャップ209とSi基板10とを封止接合することで封止される。本実施の形態で形成した貫通電極70は、封止された内部のIC206及びデバイス素子207に信号や駆動電源を供給或いは引き出す外部接続端子として機能する。貫通電極70の裏端(電子部品200を実装する際の実装面側の端部)には電子部品200を実装するためのボールハンダ211が形成されている。

【0049】

Si基板10は、図中上面にIC206及びデバイス素子207が実装されることからも分かるとおり、内部に回路を有し、表面には電極が形成されている。これは公知の半導体の製造工程を経ることで形成される。

【0050】

図8は、図7の電子部品200を組み立てる際の例示的な工程図である。本実施の形態で形成された貫通電極70は、Si基板10内の回路やSi基板10の表面電極205などと導通(接続)され、信号のI/Oや電源の供給を行う。なお、図8においてSi基板10は電子部品一つ分のサイズとして描かれているが、実際はSiウエハ100の一区画の状態であり、キャップ209も同様である。ウエハ単位で組み立てて、完成後にスリッタなどで分割し個片とする。

【0051】

図8(A)に示すように、本実施の形態で貫通電極70を形成したSi基板10は、IC及びデバイス素子(例えばMEMS:Micro Electro Mechanical Systems)を実装するための表面電極205が形成され、Si基板10内の回路と導通されている。貫通電極70も同様である。これにまず、図8(B)に示すようにIC206を実装する。IC206の実装方法は種々あり、適時選択すればよいが、ここでは金バンプと金電極による超音波接合を行なっている。

【0052】

続いて、図8(C)に示すようにデバイス素子207をIC206に被せるように同じく実装する。実装後、図8(D)に示すように、IC206の封止とデバイス素子207の実装強度向上のためにアンダーフィル208を施す。アンダーフィル208は、バンプによって形成されるSi基板10と、IC206又はデバイス素子207との隙間に、樹脂をディスペンサによって供給し、毛細管現象を利用して注入する。

【0053】

樹脂を硬化させた後、図8(E)に示すようにケース状のキャップ209によってIC206とデバイス素子207とを封止する。この際、封止によってキャップ209内とキャップ209外は隔絶することが望ましく、さらにキャップ209内は不活性ガス(N2)で充填するか、真空状態とすることが望ましい。キャップ209とSi基板10との封止には、接着剤や金属ロウ付けなど種々の手法の中から適時選択すればよい。

【0054】

最後に、例えばダイサによってSiウエハ100から個別のSi基板10に切断することで電子部品200が完成する(図8(F))。

【0055】

以上、実施の形態を例に本発明を説明したが、実施の形態の各構成要素や各処理プロセスには請求項に記載の範囲で種々の変形が可能であることは当業者に理解されるところである。以下、変形例について触れる。

【0056】

実施の形態では第1の非貫通孔21が筒状(円柱状)である場合を説明したが、変形例では筒状に替えて錐状(例えば円錐状)としてもよい。この場合、D−RIEでの加工条件の難易度は上がるものの、真空加熱からN2パージの工程において、より容易に充填が可能となる。また、固体金属配置工程においても供給が容易となる。図9は、第1の非貫通孔21を円錐状とする場合の貫通電極の形成方法の工程図(非貫通孔形成工程の後のみ)である。

【0057】

実施の形態では非貫通孔形成工程においてSi基板10上にPt膜11を形成したが、変形例ではPt膜11に替えてSiO2マスクとしてもよい。Pt膜11の場合、D−RIEによってSi基板10と共に除去されたが、SiO2マスクの場合はエッチングレートが小さい(高選択比)ため、Si基板10と共には殆ど除去されないので、本変形例では非貫通孔形成工程の一部を変更する。以下、具体的に説明する。

【0058】

図10は、Pt膜11に替えてSiO2マスク111を用いる場合の非貫通孔形成工程の工程図である。まず、同図(A)に示すようにSi基板10の表面にSiO2マスク111を形成する。SiO2マスク111の膜厚は例えば5000Åである。次に、同図(B)に示すようにSiO2マスク111上に小径の例えば円形状に開口したレジストパターン12を形成し、同図(C)に示すようにSiO2マスク111の一部をRIEにて除去する。これによりSiO2マスク111は小径の例えば円形状に開口する。その後、例えばキシレン又はアセトンで洗浄し、次いで同図(D)に示すようにアッシングによりレジストパターン12を除去(剥離)し、同図(E)に示すようにSiO2マスク111上に大径の例えば円形状に開口したレジストパターン15を形成する。そして、同図(F)に示すようにD−RIEによってSi基板10の一部を除去し、同図(G)に示すようにSiO2マスク111の一部をRIEにて除去し、同図(H)に示すようにD−RIEによってSi基板10の一部をさらに除去することでSi基板10に二段形状の非貫通孔20を形成する。

【0059】

実施の形態では除去工程においてSi基板10のうち厚み方向に関して第2の非貫通孔22が存在しない部分を除去したが、変形例では固体金属50で充填された第1の非貫通孔21の存在部分の少なくとも一部は除去せずに残してもよい。Si基板10の両面に固体金属50が露出している限り、図11に示すように、二段形状の貫通孔に固体金属50を充填したものを貫通電極としてもよい。この場合、開口の大きな側に図7のボールハンダ211を形成し、開口の小さな側に同図のIC206及びデバイス素子207等を実装するとよい。

【0060】

実施の形態では固体金属50としてAlが好適である旨を示したが、変形例では固体金属50としてAlよりも電気抵抗が少ない銅を用いることも可能である。真空加熱時に銅の融点である1000℃以上の加熱を許容できる条件であれば、銅を用いてもよい。

【0061】

実施の形態では第1の非貫通孔21及び第2の非貫通孔22の開口形状が円形である場合を例示したが、変形例では開口形状は楕円形や角形としてもよい。

【0062】

実施の形態では減圧前に固体金属配置工程を実行したが、変形例では固体金属配置工程は減圧後に(すなわち減圧雰囲気下で)実行されてもよい。

【0063】

実施の形態では固体金属50は略球体が好ましいとしたが、変形例では固体金属50は多面体としてもよい。この場合も、第1の非貫通孔21には入るが第2の非貫通孔22には入らない形状が好ましい。

【0064】

実施の形態では1つの第1の非貫通孔21に対して第2の非貫通孔22を1つだけ形成する場合を説明したが、変形例では1つの第1の非貫通孔21に対して第2の非貫通孔22を複数形成してもよい。さらに、固体金属として金属箔ないし金属薄板を用いてもよい。以下、具体的に説明する。

【0065】

図12は、1つの第1の非貫通孔21に対して第2の非貫通孔22を複数形成し、かつ固体金属として金属箔を用いる場合の、貫通電極の形成方法の流れを示す工程図である。以下、実施の形態との相違点を中心に説明する。まず、実施の形態と同様に、Si基板10の表面へのPt膜11の形成(図12(A))、Pt膜11上へのレジストパターン12の形成(図12(B))、ミリングによるPt膜11の一部除去(図12(C))、アッシングによるレジストパターン12の除去(図12(D))を順次実行する。そして、図12(E)に示すレジストパターン15を形成する。このとき、レジストパターン15の開口径は、Pt膜11の小径の開口が複数(幅方向及び奥行き方向について所定数例えば3つずつ等)存在する大きさとする。そして、実施の形態と同様にD−RIEによってPt膜11及びSi基板10の一部を除去することで、図12(F)に示すように、Si基板10に二段形状の非貫通孔20を形成する。二段形状の非貫通孔20は、1つの第1の非貫通孔21に対して複数の第2の非貫通孔22を有する。

【0066】

続いて、実施の形態と同様に、絶縁層31及びシード層32の形成(図12(G))、アッシングによるレジストパターン15の除去(図12(H))を実行する。次に、図12(I)に示すように第1の非貫通孔21の底部に固体金属としての金属箔52を載置する。金属箔52は、好ましくは複数ないし全数の第2の非貫通孔22の開口を1つで覆う大きさとする。そして、実施の形態と同様に、減圧雰囲気下での加熱により図12(J)に示すように金属箔52を軟化或いは溶融(融解)させてシード層32と一体化して第1の非貫通孔21内の少なくとも一部を満たし、加熱状態を維持して減圧雰囲気を例えば所定圧力でN2パージ(加圧)することで図12(K)に示すように軟化或いは溶融した金属52を第2の非貫通孔22に充填する。次に、実施の形態と同様に、軟化或いは溶融した金属52を冷却により硬化させ、図12(L)に示すようにSi基板10のうち厚み方向に関して金属52で充填された第2の非貫通孔22が存在しない部分を除去する。

【0067】

実施の形態では、二段形状の非貫通孔20の形成(図1(A)〜(F)、図2(S1〜S6))の後、絶縁層31とシード層32を形成し(図1(G)、図2のS7)、その後レジストパターン15を剥離した(図1(H)、図2のS8)が、変形例では、図13に示すように、レジストパターン15の剥離を先に行ってから絶縁層31とシード層32を形成してもよい。すなわち、実施の形態と同様に図13(A)に示すように二段形状の非貫通孔20を形成してから、例えばキシレン又はアセトンで洗浄し、次いで図13(B)に示すようにアッシングによりレジストパターン15を除去(剥離)する(図13(D)のS7')。その後、図13(C)に示すように、Pt膜11及びSi基板10の露出面(二段形状の非貫通孔20の内面)に絶縁層31を形成(成膜)し、絶縁層31上にシード層32を形成(成膜)する(図13(D)のS8')。この場合、実施の形態と異なり、Pt膜11の上面に絶縁層31及びシード層32が残る。以降の工程は実施の形態と同様である。

【0068】

レジストパターン15の剥離を先に行ってから絶縁層31とシード層32を形成することは、図9に示すように第1の非貫通孔21が円錐状である場合や、図12に示すように1つの第1の非貫通孔21に対して第2の非貫通孔22を複数形成する場合にも可能である。いずれの場合も、二段形状の非貫通孔20を同様に形成し、例えばキシレン又はアセトンで洗浄し、次いでアッシングによりレジストパターン15を剥離し(図14(A)又は図15(A))、Pt膜11及びSi基板10の露出面(二段形状の非貫通孔20の内面)に絶縁層31を形成(成膜)し、絶縁層31上にシード層32を形成(成膜)する(図14(B)又は図15(B))。以降の工程は変更ない。

【符号の説明】

【0069】

10 Si基板

11 Pt膜

12、15 レジストパターン

20 二段形状の非貫通孔

21 第1の非貫通孔

22 第2の非貫通孔

31 絶縁層

32 シード層

50 金属

100 Siウエハ

200 電子部品

【特許請求の範囲】

【請求項1】

半導体基板の所定位置に、前記半導体基板の表面に開口を有する第1の非貫通孔と、前記第1の非貫通孔の底部に前記第1の非貫通孔よりも小さな開口を有する第2の非貫通孔とを形成し、二段形状の非貫通孔を成す非貫通孔形成工程と、

前記二段形状の非貫通孔の内面に絶縁層を形成するとともに、前記固体金属との密着性を高めるシード層を前記絶縁層上に形成するシード層形成工程と、

前記第2の非貫通孔には入らない形状の固体金属を、前記第1の非貫通孔上に配置する固体金属配置工程と、

前記固体金属を減圧雰囲気中で加熱して前記固体金属を軟化或いは溶融させ、前記軟化或いは溶融した金属で前記第1の非貫通孔内の少なくとも一部を満たして前記第2の非貫通孔の開口を塞ぐ固体金属軟化工程と、

前記半導体基板を加圧雰囲気とすることで、前記軟化或いは溶融した金属を前記第2の非貫通孔に充填する金属充填工程と、

前記半導体基板のうち厚み方向に関して前記第1及び第2の非貫通孔が存在しない部分を除去する除去工程とを有する、貫通電極の形成方法。

【請求項2】

請求項1に記載の貫通電極の形成方法において、前記除去工程は、前記半導体基板のうち厚み方向に関して前記第1の非貫通孔が存在する部分も、前記厚み方向に関して所定長に渡って除去する、貫通電極の形成方法。

【請求項3】

請求項1又は2のいずれかに記載の貫通電極の形成方法において、前記絶縁層はSiO2であり、前記シード層はCu、Al、又はSn、或いはこれら金属を含む合金である、貫通電極の形成方法。

【請求項4】

請求項1から3のいずれかに記載の貫通電極の形成方法において、前記固体金属がアルミニウムである、貫通電極の形成方法。

【請求項5】

請求項1から3のいずれかに記載の貫通電極の形成方法において、前記固体金属が銅或いは半田合金である、貫通電極の形成方法。

【請求項6】

請求項1から5のいずれかに記載の貫通電極の形成方法において、前記固体金属が、前記第1の非貫通孔よりも小径で前記第2の非貫通孔よりも大径の略球体の金属粒である、貫通電極の形成方法。

【請求項7】

請求項1から6に記載の貫通電極の形成方法において、前記第1の非貫通孔が、前記半導体基板への開口側に向かって径が大きくなる円錐形状である、貫通電極の形成方法。

【請求項8】

請求項1から7のいずれかに記載の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、ウエハ状態の前記半導体基板上に多数個の前記固体金属をばらまいて前記第1の非貫通孔の底部に載置するばらまき工程と、前記第1の非貫通孔の底部に載置されなかった前記固体金属を回収する回収工程とを含む、貫通電極の形成方法。

【請求項9】

請求項1から7のいずれかに記載の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、多数個の前記二段形状の非貫通孔の形成間隔と同じ間隔を隔てて多数個の前記固体金属が連なった固体金属連結体を、各固体金属が前記二段形状の非貫通孔上に位置するようにウエハ状態の前記半導体基板上に配置するものである、貫通電極の形成方法。

【請求項10】

請求項1から7のいずれかに記載の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、多数個の前記二段形状の非貫通孔の形成間隔と同じ間隔を隔てて形成された多数個の固体金属配置孔を有するトレイを用い、各固体金属配置孔に前記固体金属を保持し、前記トレイをウエハ状態の前記半導体基板に重ねるようにして多数個の前記固体金属をそれぞれ前記二段形状の非貫通孔に移し替えるものである、貫通電極の形成方法。

【請求項11】

貫通電極を有する半導体基板であって、前記貫通電極は、二段形状の貫通孔に固体金属が充填されたものであり、前記二段形状の貫通孔は、

前記半導体基板の一方の面に開口し、前記半導体基板の厚みに満たない深さの第1の孔部と、

前記第1の孔部の底部から前記半導体基板の他方の面に連通する、前記第1の孔部よりも小さな開口の第2の孔部とを有し、

前記二段形状の貫通孔の内面には絶縁層が形成されている、半導体基板。

【請求項12】

請求項11に記載の半導体基板において、前記絶縁層の上にシード層が形成されている、半導体基板。

【請求項1】

半導体基板の所定位置に、前記半導体基板の表面に開口を有する第1の非貫通孔と、前記第1の非貫通孔の底部に前記第1の非貫通孔よりも小さな開口を有する第2の非貫通孔とを形成し、二段形状の非貫通孔を成す非貫通孔形成工程と、

前記二段形状の非貫通孔の内面に絶縁層を形成するとともに、前記固体金属との密着性を高めるシード層を前記絶縁層上に形成するシード層形成工程と、

前記第2の非貫通孔には入らない形状の固体金属を、前記第1の非貫通孔上に配置する固体金属配置工程と、

前記固体金属を減圧雰囲気中で加熱して前記固体金属を軟化或いは溶融させ、前記軟化或いは溶融した金属で前記第1の非貫通孔内の少なくとも一部を満たして前記第2の非貫通孔の開口を塞ぐ固体金属軟化工程と、

前記半導体基板を加圧雰囲気とすることで、前記軟化或いは溶融した金属を前記第2の非貫通孔に充填する金属充填工程と、

前記半導体基板のうち厚み方向に関して前記第1及び第2の非貫通孔が存在しない部分を除去する除去工程とを有する、貫通電極の形成方法。

【請求項2】

請求項1に記載の貫通電極の形成方法において、前記除去工程は、前記半導体基板のうち厚み方向に関して前記第1の非貫通孔が存在する部分も、前記厚み方向に関して所定長に渡って除去する、貫通電極の形成方法。

【請求項3】

請求項1又は2のいずれかに記載の貫通電極の形成方法において、前記絶縁層はSiO2であり、前記シード層はCu、Al、又はSn、或いはこれら金属を含む合金である、貫通電極の形成方法。

【請求項4】

請求項1から3のいずれかに記載の貫通電極の形成方法において、前記固体金属がアルミニウムである、貫通電極の形成方法。

【請求項5】

請求項1から3のいずれかに記載の貫通電極の形成方法において、前記固体金属が銅或いは半田合金である、貫通電極の形成方法。

【請求項6】

請求項1から5のいずれかに記載の貫通電極の形成方法において、前記固体金属が、前記第1の非貫通孔よりも小径で前記第2の非貫通孔よりも大径の略球体の金属粒である、貫通電極の形成方法。

【請求項7】

請求項1から6に記載の貫通電極の形成方法において、前記第1の非貫通孔が、前記半導体基板への開口側に向かって径が大きくなる円錐形状である、貫通電極の形成方法。

【請求項8】

請求項1から7のいずれかに記載の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、ウエハ状態の前記半導体基板上に多数個の前記固体金属をばらまいて前記第1の非貫通孔の底部に載置するばらまき工程と、前記第1の非貫通孔の底部に載置されなかった前記固体金属を回収する回収工程とを含む、貫通電極の形成方法。

【請求項9】

請求項1から7のいずれかに記載の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、多数個の前記二段形状の非貫通孔の形成間隔と同じ間隔を隔てて多数個の前記固体金属が連なった固体金属連結体を、各固体金属が前記二段形状の非貫通孔上に位置するようにウエハ状態の前記半導体基板上に配置するものである、貫通電極の形成方法。

【請求項10】

請求項1から7のいずれかに記載の貫通電極の形成方法において、

前記非貫通孔形成工程は、ウエハ状態の前記半導体基板に前記二段形状の非貫通孔を多数個形成するものであり、

前記固体金属配置工程は、多数個の前記二段形状の非貫通孔の形成間隔と同じ間隔を隔てて形成された多数個の固体金属配置孔を有するトレイを用い、各固体金属配置孔に前記固体金属を保持し、前記トレイをウエハ状態の前記半導体基板に重ねるようにして多数個の前記固体金属をそれぞれ前記二段形状の非貫通孔に移し替えるものである、貫通電極の形成方法。

【請求項11】

貫通電極を有する半導体基板であって、前記貫通電極は、二段形状の貫通孔に固体金属が充填されたものであり、前記二段形状の貫通孔は、

前記半導体基板の一方の面に開口し、前記半導体基板の厚みに満たない深さの第1の孔部と、

前記第1の孔部の底部から前記半導体基板の他方の面に連通する、前記第1の孔部よりも小さな開口の第2の孔部とを有し、

前記二段形状の貫通孔の内面には絶縁層が形成されている、半導体基板。

【請求項12】

請求項11に記載の半導体基板において、前記絶縁層の上にシード層が形成されている、半導体基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−232641(P2010−232641A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2010−35341(P2010−35341)

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]