貯留容器

【課題】粉末成形体を投入した際に粉末成形体が損傷することを防ぐことができる貯留容器を提供する。

【解決手段】内部に収容空間を備え、収容空間内に粉末成形体を投入する投入口2aが上部に設けられた本体部2と、本体部2内に、上下方向に沿って並んで配設された複数の傾斜部材6〜8とを備えており、各傾斜部材6〜8は、その最上部に位置する傾斜部材6が投入口2aの下方に位置し、かつ、各傾斜部材6〜7における下方に位置する端部が各傾斜部材6〜7の下方に位置する傾斜部材7〜8の上方に位置するように配設されており、最上部に位置する傾斜部材6は、その幅が、投入口2aの幅よりも広く本体部2の幅よりも狭くなるように形成されており、他の傾斜部材7〜8は、その幅が、本体部2の幅よりも狭くなるように形成されている。

【解決手段】内部に収容空間を備え、収容空間内に粉末成形体を投入する投入口2aが上部に設けられた本体部2と、本体部2内に、上下方向に沿って並んで配設された複数の傾斜部材6〜8とを備えており、各傾斜部材6〜8は、その最上部に位置する傾斜部材6が投入口2aの下方に位置し、かつ、各傾斜部材6〜7における下方に位置する端部が各傾斜部材6〜7の下方に位置する傾斜部材7〜8の上方に位置するように配設されており、最上部に位置する傾斜部材6は、その幅が、投入口2aの幅よりも広く本体部2の幅よりも狭くなるように形成されており、他の傾斜部材7〜8は、その幅が、本体部2の幅よりも狭くなるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、貯留容器に関する。

【背景技術】

【0002】

アクロレインやアクリル酸等の製造設備では、触媒の存在下でガスを反応させてアクロレインやアクリル酸等が製造されるが、反応の際生じる熱を効率的に除去するために、一般的には、固定床多管式反応器が使用される。この固定床多管反応器では、複数の反応管を備えており、各反応管に触媒を収容した状態で各反応管内にガスを供給して、各反応管において反応を生じさせている。

【0003】

ここで、複数の反応管を流れるガスの流量が不均一な場合、供給されるガス量が少ない反応管では過度の温度上昇や副反応が生じる可能性があるので、全ての反応管において、ガスの流れができるだけ均一となるように触媒を充填することが重要である。

このため、固定床多管式反応器に使用する触媒は、ホッパー等の貯留容器に収容された状態から計量器を介して所定の量ずつ袋に詰められており、この袋から各反応管に供給することによって、各反応管に充填される触媒の量を均一にしている(例えば、特許文献1)。

【0004】

特許文献1の技術のように、所定の量の触媒がつめられた袋から反応管に触媒を供給する場合、計量して貯留容器から袋に充填される触媒の量は重量を基準として調整されている。

しかし、触媒は、通常、貯留容器上端に設けられた投入口から貯留容器内に投入されるので、投入された際の衝撃によって破損してしまう場合がある。すると、上記のごとく貯留容器内の触媒を計量してから袋に充填しても、正常な形状の触媒だけが詰められた袋(単に正常な袋という)だけでなく、正常な形状の触媒とともに破損した触媒も詰められた袋(単に異常な袋という)もできることになる。異常な袋から触媒が供給された反応管と正常な袋から触媒が供給された反応管とを比較すると、各反応管内に収容されている触媒の量は同じでも、触媒の破損状況により、触媒層の圧力損失が異なってしまう。この場合、反応管に流れる気体の流量が反応管毎に異なった状態になるので、圧力損失の大きい反応管では、過度の温度上昇や副反応が生じてアクロレインやアクリル酸等の製造効率の低下が生じる可能性がある。

【0005】

現状では、反応管に流れる気体の流量を均一にするために、各反応管内に触媒を投入した後で圧力損失を測定し、圧力損失が大きい反応管から触媒を抜き出して充填をやり直すなどの方法で、触媒層の圧力損失を調整することも行われている(例えば、特許文献2)。

しかし、固定床多管式反応器には非常に多数の反応管が設けられており、かかる作業は非常に大変かつ時間がかかる。そして、上記のごとき圧力損失を調整しなければならない反応管の数が多くなればなるほど、触媒投入後、反応器を稼動させるまでの長期間要することとなり、設備の稼動遅れによる生産効率の低下にもつながる。

【0006】

貯留容器に触媒を投入する際における触媒の損傷を防ぎ、上述したような異常な袋の数を少なくすることができれば、圧力損失を調整しなければならない反応管の数を少なくでき、アクロレインやアクリル酸等の生産効率の低下等も防ぐことができる。

しかし、現在のところ、投入時における触媒の損傷を効果的に防ぐことができる貯留容器は開発されていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−306953号

【特許文献2】特開2003−252807号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記事情に鑑み、粉末成形体を投入した際に粉末成形体が損傷することを防ぐことができる貯留容器を提供することを目的とする。

【課題を解決するための手段】

【0009】

第1発明の貯留容器は、内部に収容空間を備え、該収容空間内に粉末成形体を投入する投入口が上部に設けられた本体部と、該本体部内に、上下方向に沿って並んで配設された複数の傾斜部材とを備えており、各傾斜部材は、その最上部に位置する傾斜部材が前記投入口の下方に位置し、かつ、各傾斜部材における下方に位置する端部が各傾斜部材の下方に位置する傾斜部材の上方に位置するように配設されており、前記最上部に位置する傾斜部材は、その幅が、前記投入口の幅よりも広く前記本体部の幅よりも狭くなるように形成されており、他の傾斜部材は、その幅が、前記本体部の幅よりも狭くなるように形成されていることを特徴とする。

第2発明の貯留容器は、第1発明において、各傾斜部材は、その幅方向の両端に落下防止壁を備えていることを特徴とする。

第3発明の貯留容器は、第1または第2発明において、各傾斜部材は、その中心軸が前記本体部の中心軸を含む平面上に位置するように配設されていることを特徴とする。

第4発明の貯留容器は、第1、第2または第3発明において、前記本体部は、前記投入口から下方に伸びた、前記複数の傾斜部材を保持する保持部材を備えており、各傾斜部材は、前記本体部の内面から、該本体部の中央部に向かって下傾するように配設されていることを特徴とする。

第5発明の貯留容器は、第4発明において、各傾斜部材は、前記本体部の内面側の端部に、該端部の本体部の内面に対する各傾斜部材の位置を維持する位置固定部材を備えていることを特徴とする。

第6発明の貯留容器は、第1、第2、第3、第4または第5発明において、前記粉末成形体が、固定床触媒であることを特徴とする。

【発明の効果】

【0010】

第1発明によれば、最上部に位置する傾斜部材の幅が投入口の幅よりも広くなっているので、本体部内に投入口から投入された粉末成形体は、最上部の傾斜部材に落下する。そして、最上部の傾斜部材に落下した粉末成形体は、最上部の傾斜部材の上面を転がった後、その下方の傾斜部材(2段目の傾斜部材)上に落下する。そして、2段目の傾斜部材の上面を転がった後、その下方の傾斜部材(3段目の傾斜部材)上に落下する。このように、本体部内に投入口から投入された粉末成形体は、順次下方の傾斜部材に落下しながら本体部内を下方に移動して、本体部内底面に到達する。すると、投入口から直接本体部内底面に落下する場合に比べて、各粉末成形体が落下する距離を短くできるので、落下時に粉末成形体が受ける衝撃を小さくすることができ、粉末成形体が破損する可能性を低くすることができる。しかも、全ての傾斜部材の幅が本体部の幅よりも狭くなるように形成されているので、貯留容器内において粉末成形体が入りにくい部分が少なくなる。そして、傾斜部材により貯留容器内に形成されるデッドスペースを少なくできるから、貯留容器内の空間を有効に利用することができる。

第2発明によれば、落下防止壁によって、傾斜部材上に落下した粉末成形体がその側方から落下することを防ぐことができる。すると、傾斜部材間の距離以上の高さから落下する粉末成形体を極力すくなくすることができるので、大きな衝撃を受ける粉末成形体が非常に少なくなり、粉末成形体が破損する可能性をより低くすることができる。

第3発明によれば、傾斜部材が本体部の中央部に集中して配置されているから、デッドスペースが生じやすい本体部内面近傍に存在する傾斜部材を少なくでき、貯留容器内の空間を有効活用することができる。

第4発明によれば、傾斜部材を本体部内面に固定する場合に比べて、傾斜部材の設置を簡単にすることができるから、既存の貯留容器でも簡単に傾斜部材を設けることができる。しかも、傾斜部材が不必要となったときに、傾斜部材を簡単に本体部から取り外して、元の状態に戻すことができる。

第5発明によれば、傾斜部材の位置を所定の位置に安定して配置しておくことができるから、傾斜部材が本体部に固定されていなくても、投入口から投入された粉末成形体を安定して傾斜部材上に落下させることができる。

第6発明によれば、貯留容器内には破損した触媒が少ないので、貯留容器から触媒を袋詰しても、破損した触媒が入った袋の数を少なくすることができる。すると、圧力損失を調整しなければならない反応管の数を少なくできるから、固定床多管反応器で製造される物質の生産効率の低下等を防ぐことができる。

【図面の簡単な説明】

【0011】

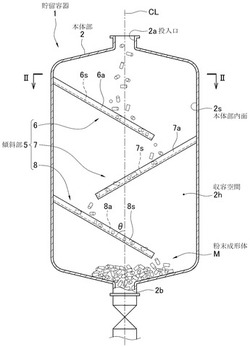

【図1】本実施形態の貯留容器1の概略説明図である。

【図2】(A)は図1のII−II線断面矢視図であり、(B)は傾斜部材6の下方に位置する端部の概略拡大図である。

【図3】他の実施形態の貯留容器1Bの概略説明図である。

【図4】(A)は図3のIVA線概略矢視図であり、(B)は傾斜部材6Bの下方に位置する端部の概略拡大図である。

【発明を実施するための形態】

【0012】

つぎに、本発明の実施形態を図面に基づき説明する。

本発明の貯留容器は、ホッパー等の粉末成形体が貯留されるものであり、粉末成形体を貯留容器内に投入した際に粉末成形体が損傷することを防ぐ構造を設けたことに特徴を有している。

【0013】

図1および図2において符号1は本実施形態の貯留容器1を示している。この貯留容器1は、粉末成形体Mを貯留しておくために使用されるものである。

【0014】

本実施形態の貯留容器1で貯留される粉末成形体Mは、例えば、固定床式多管反応器において使用する触媒、例えば、プロピレン、イソブチレン、t−ブチルアルコール又はその混合物を気相にて分子状酸素等または分子状酸素を含有するガスにより酸化して(メタ)アクロレインや(メタ)アクリル酸を製造する際に用いられる固定床触媒等であるが、貯留される粉末成形体Mはとくに限定されない。

【0015】

図1に示すように、本実施形態の貯留容器1は、内部に中空な収容空間2hを有する筒状の容器である本体部2を備えている。この本体部2には、その上端に前記収容空間2h内に粉末成形体Mを投入するための投入口2aが設けられており、その下端に粉体成形体Mを排出するための排出口2bが設けられている。この投入口2aおよび排出口2bは、これらの中心が本体部2の中心軸CL上に位置するように配置されている。

【0016】

本体部2が上記のごとき構成であるから、本体部2の排出口2bに計量器を接続しておき、この計量器によって排出口2bから排出される粉末成形体Mの量を計量すれば、粉末成形体Mを、所定の量ずつ袋等に詰めたり、所定の量ずつ他の装置等に供給することができるのである。

【0017】

つぎに、本実施形態の貯留容器1における粉末成形体Mの破損を防ぐ構造について説明する。

【0018】

図1に示すように、前記本体部2の収容空間2h内には、傾斜部5が設けられている。この傾斜部5は、投入口2aから投入された粉末成形体Mを受け止めて、この粉末成形体Mに大きな衝撃を与えることなく、粉末成形体Mを下方に移動させるために設けられている。

【0019】

図1に示すように、この傾斜部5は、本体部2の軸方向に沿って上下方向に並んで配設された3つの傾斜部材6〜8を備えている。

【0020】

まず、3つの傾斜部材6〜8のうち、最上部に位置する傾斜部材6は、本体部2の投入口2aの鉛直下方であって、投入口2aから上面6sまでの距離が約1.5m以下、好ましくは1m以下となるように配設されている。この傾斜部材6は、例えば、塩化ビニール等の素材によって略板状に形成された部材であり、その基端(図1および図2では、本体部2の内面2sと接している端部)は、本体部2の内面2sに固定されている。

この傾斜部材6は、その幅が、投入口2aの幅(内径)よりも広いが、本体部2の幅よりは狭くなるように形成されている(図2(A))。例えば、傾斜部材6は、その幅が、投入口2aの幅(内径)の約1.5倍程度に形成されていることが好ましいが、この幅に限定されないのは、いうまでもない。

そして、傾斜部材6は、その上面6sが基端から先端に向かって、つまり、本体部2の内面2sから本体部2の中央部に向かって下傾した状態となるように設けられている。例えば、各傾斜部材6は、その上面6sが鉛直方向に対して約30〜60度傾斜した状態となるように配設されている。

【0021】

また、前記傾斜部材6の下方には、傾斜部材7が設けられている。この傾斜部材7は、傾斜部材6における下方に位置する端部(先端)の鉛直下方に位置するように配設されており、傾斜部材6の先端からその上面7sまでの距離が約1.5m以下、好ましくは1m以下となるように配設されている。

この傾斜部材7は、傾斜部材6と実質同一の部材であり、傾斜部材6と実質同様の構造を有している。つまり、傾斜部材7は、その基端が本体部2の内面2sに固定されており、その上面7sが、基端から先端に向かって、鉛直方向に対して約30〜60度下傾した状態となるように配設されている。

【0022】

さらに、前記傾斜部材7の下方には、傾斜部材8が設けられている。この傾斜部材8は、傾斜部材7の先端の鉛直下方に位置するように配設されており、傾斜部材7の先端からその上面7sまでの距離が約1.5m以下、好ましくは1m以下となるように配設されている。

この傾斜部材8も、傾斜部材6と実質同一の部材であり、傾斜部材6と実質同様の構造を有している。つまり、傾斜部材8は、その基端が本体部2の内面2sに固定されており、その上面8sが、基端から先端に向かって、鉛直方向に対して約30〜60度下傾した状態となるように配設されている。

しかも、傾斜部材8は、その先端から本体部2の内底面までの距離が約1.5m以下、好ましくは1m以下となるように配設されている。

【0023】

以上のごとき構成であるので、投入口2aから投入された粉末成形体Mは、以下のように下方に移動する。

【0024】

まず、投入口2aから本体部2内に粉末成形体Mを投入すると、本体部2の投入口2aの鉛直下方に投入口2aより幅の広い傾斜部材6が設けられているので、粉末成形体Mは、最上部の傾斜部材6上に落下する。

【0025】

最上部の傾斜部材6上に落下した粉末成形体Mは、傾斜部材6の上面6sが先端に向かって下傾しているので、上面6s上を先端に向かって転がり、その先端から下方に落下する。すると、傾斜部材6の先端の鉛直下方には、傾斜部材7(2段目の傾斜部材)が配設されているから、傾斜部材6の先端から下方に落下した粉末成形体Mは傾斜部材7の上面7s上に落下する。

【0026】

2段目の傾斜部材7上に落下した粉末成形体Mは、傾斜部材7の上面7sが先端に向かって下傾しているので、上面7s上を先端に向かって転がり、その先端から下方に落下する。すると、傾斜部材7の先端の鉛直下方には、傾斜部材8(3段目の傾斜部材)が配設されているから、傾斜部材7の先端から下方に落下した粉末成形体Mは傾斜部材8の上面8s上に落下する。

【0027】

そして、3段目の傾斜部材8上に落下した粉末成形体Mは、傾斜部材8の上面8sが先端に向かって下傾しているので、上面8s上を先端に向かって転がり、その先端から下方に落下し、本体部2の内底面に到達する。

【0028】

このように、本体部2内に投入口2aから投入された粉末成形体Mは、傾斜部5の傾斜部材6〜8間を順次落下しながら本体部2内を下方に移動するので、投入口2aから直接本体部2の内底面に落下する場合に比べて、各粉末成形体Mが落下する距離を短くできる。

すると、粉末成形体Mが本体部2の内底面まで移動する間に受ける衝撃を小さくすることができるから、本体部2内に投入された粉末成形体Mが破損する可能性を低くすることができる。

よって、本実施形態の貯留容器1の本体部2内に粉末成形体Mを貯蔵した場合には、破損して形状が変化したり砕けたりした粉末成形体Mが存在する割合を少なくすることができる。

【0029】

例えば、本実施形態の貯留容器1を固定床多管式反応器に使用される触媒(固定床触媒)の貯蔵に使用した場合には、貯留容器1から固定床触媒を袋詰しても、破損した固定床触媒が入った袋の数を少なくすることができる。すると、袋詰めされた固定床触媒を、袋から反応管に供給した場合でも、圧力損失を調整しなければならない反応管の数を少なくできるから、固定床多管反応器で製造される物質の生産効率の低下等を防ぐことができる。

【0030】

また、図2(A)に示すように、傾斜部材6〜8は、全ての傾斜部材6〜8の中心軸6c〜8cが本体部2の中心軸CLを含む平面上に位置するように配設されていることが好ましい。つまり、図2(A)に示すように、投入口2a側から見たときに、全ての傾斜部材6〜8が重なった状態となるように配設されていることが好ましい。

この場合、傾斜部材6〜8を本体部2の中央部に集中して配置することができる。すると、デッドスペースが生じやすい本体部2の内面2s近傍に存在する傾斜部材6〜8を少なくできるので、貯留容器1内の空間を有効活用することができ、本体部2内に充填できる粉末成形体Mを多くできる。

【0031】

なお、傾斜部材6〜8の幅は、本体部2の幅より狭くかつ上方から落下する粉末成形体Mを受け止めることができる程度の幅であればよいが、その幅をできる限り狭くしておくことが好ましい。傾斜部材6〜8の幅が狭ければ、本体部2に粉末成形体Mが蓄積されるときに、傾斜部材6〜8が粉末成形体Mの動きの邪魔になりにくく粉末成形体Mが入りにくい部分を少なくできるし、デッドスペースを少なくすることができるという利点がある。また、傾斜部材6〜8の幅は、その軸方向に沿って一定である必要はなく、その中心軸6c〜8cの方向おける位置により幅が変化していてもよい。

【0032】

また、傾斜部材6〜8は、その幅方向の両端縁に沿って、上面6s〜8sから立設された落下防止壁6a〜8aを有していることが好ましい。この場合、落下防止壁6a〜8aによって、傾斜部材6〜8上に落下した粉末成形体Mが、傾斜部材6〜8の側方から落下することを防ぐことができる。すると、傾斜部材6〜8間の距離以上の高さから落下する粉末成形体Mを極力すくなくすることができるので、大きな衝撃を受ける粉末成形体Mが非常に少なくなり、粉末成形体Mが破損する可能性をより低くすることができる。

なお、粉末成形体Mが、傾斜部材6〜8の先端以外の場所から落下することを防止する方法は上記の方法に限られない。

【0033】

さらに、各傾斜部材6〜8におけるその上面6s〜8sの鉛直方向に対する傾斜角度θは、上記の範囲に限られないが、傾斜角度θが30度より小さくなると、傾斜がきつくなりすぎるため粉末成形体Mが上面6s〜8s上を移動する速度が大きくなりすぎて破損する可能性がある。また、傾斜角度θが60度より小さくなると、傾斜が緩やかになりすぎるため粉末成形体Mが上面6s〜8s上を移動しない可能性がある。よって、各傾斜部材6〜8における上面6s〜8sの鉛直方向に対する傾斜角度θは、約30〜60度が好ましい。

【0034】

また、上記実施形態では、傾斜部材が3段設けられている場合を説明したが、傾斜部材を設ける数は特に限定されず、2段でもよいし、4段以上でもよい。そして、上記実施形態では、傾斜部材に同じ部材を採用した場合を説明したが、傾斜部材6〜8は必ずしも同じ部材でなくてもよく、その長さや幅、素材などが異なるもの採用してもよい。

【0035】

(他の実施形態)

上記実施形態では、傾斜部材6〜8を本体部2内に配置するために、傾斜部材6〜8の基端を本体部2の内面2sに固定した場合を説明したが、傾斜部材6〜8を本体部2内に配置する方法は特に限定されない。

例えば、以下のごとき構成により傾斜部材6〜8を本体部2内に配置してもよい。

なお、以下では、上述した実施形態の貯留容器1と実質的に同一の構造を有する部分の説明は割愛し、構造が相違する点について説明する。

【0036】

図3および図4において、符号10は、複数の傾斜部材6〜8を保持する保持部を示している。この保持部10は、本体部2の投入口2aに取り付けられる取付部材10bと、この取付部材10bに固定された保持部材10aとを備えている。

【0037】

保持部10の取付部10bは、投入口2aに取り付けたときに、本体部2の投入口2aが塞がれないような形状に形成されている。つまり、取付部10bは、粉末成形体Mを投入口2aに投入する作業の邪魔にならないような形状に形成されている。例えば、投入口径と同径のフランジにて固定されている。

【0038】

保持部材10aは、互いに平行に設けられた一対の板状の部材から構成されている。この保持部材10aの一対の板状の部材は、いずれも上端が取付部10bに固定されており、その下端が本体部2内に位置するように設けられている。

そして、図3および図4に示すように、この一対の板状の部材間には、傾斜部材6B〜8Bが配置されており、その一端(先端)が本体部2の中央部に位置しその他端(基端)が本体部2の内面2s近傍に位置するように保持されている。しかも、傾斜部材6B〜8Bは、その基端から先端に向かって下傾するように保持されている。

【0039】

以上のごとき構成とすれば、傾斜部材6B〜8Bを本体部内面2sに固定する場合に比べて、傾斜部材6B〜8Bの設置を簡単にすることができるから、既存の貯留容器でも簡単に傾斜部材6B〜8Bを設けることができる。

しかも、傾斜部材6B〜8Bが本体部内面2sに固定されていないので、傾斜部材6B〜8Bが不必要となったときに、保持部10から傾斜部材6B〜8Bを取り外せば、傾斜部材6B〜8Bを簡単に本体部2から取り外して、元の状態に戻すことができる。

【0040】

なお、各傾斜部材6B〜8Bの他端、つまり、本体部2の内面2s側の端部には、位置固定部材6c〜8cを設けておくことが好ましい。この位置固定部材6c〜8cは、単なる板状の部材でもよいが、例えば、位置固定部材6c〜8cとして、その外面の形状が本体部2の内面2sの形状と同じ形状となるように形成しておけば、各傾斜部材6B〜8Bの他端を、本体部2の内面2sに対して安定して所定の位置に配置しておくことができる。言い換えれば、投入口2aに対する傾斜部材6Bの相対的な位置や、傾斜部材6Bの先端に対する傾斜部材7Bの相対的な位置を一定の状態に安定して保持しておくことができる。

すると、傾斜部材6B〜8Bが本体部2に直接固定されていなくても、投入口2aから投入された粉末成形体Mを、安定して傾斜部5Bの傾斜部材6B〜8B上を落下させて本体部2の内底面まで移動させることができる。

【産業上の利用可能性】

【0041】

本発明の貯留容器は、固定床多管式反応器に使用する触媒等のように破損し易い物質の貯留容器に適している。

【符号の説明】

【0042】

1 貯留容器

2 本体部

2a 投入口

6 傾斜部材

6a 落下防止壁

6c 位置固定部材

7 傾斜部材

7a 落下防止壁

7c 位置固定部材

8 傾斜部材

8a 落下防止壁

7c 位置固定部材

10a 保持部材

M 粉末成形体

【技術分野】

【0001】

本発明は、貯留容器に関する。

【背景技術】

【0002】

アクロレインやアクリル酸等の製造設備では、触媒の存在下でガスを反応させてアクロレインやアクリル酸等が製造されるが、反応の際生じる熱を効率的に除去するために、一般的には、固定床多管式反応器が使用される。この固定床多管反応器では、複数の反応管を備えており、各反応管に触媒を収容した状態で各反応管内にガスを供給して、各反応管において反応を生じさせている。

【0003】

ここで、複数の反応管を流れるガスの流量が不均一な場合、供給されるガス量が少ない反応管では過度の温度上昇や副反応が生じる可能性があるので、全ての反応管において、ガスの流れができるだけ均一となるように触媒を充填することが重要である。

このため、固定床多管式反応器に使用する触媒は、ホッパー等の貯留容器に収容された状態から計量器を介して所定の量ずつ袋に詰められており、この袋から各反応管に供給することによって、各反応管に充填される触媒の量を均一にしている(例えば、特許文献1)。

【0004】

特許文献1の技術のように、所定の量の触媒がつめられた袋から反応管に触媒を供給する場合、計量して貯留容器から袋に充填される触媒の量は重量を基準として調整されている。

しかし、触媒は、通常、貯留容器上端に設けられた投入口から貯留容器内に投入されるので、投入された際の衝撃によって破損してしまう場合がある。すると、上記のごとく貯留容器内の触媒を計量してから袋に充填しても、正常な形状の触媒だけが詰められた袋(単に正常な袋という)だけでなく、正常な形状の触媒とともに破損した触媒も詰められた袋(単に異常な袋という)もできることになる。異常な袋から触媒が供給された反応管と正常な袋から触媒が供給された反応管とを比較すると、各反応管内に収容されている触媒の量は同じでも、触媒の破損状況により、触媒層の圧力損失が異なってしまう。この場合、反応管に流れる気体の流量が反応管毎に異なった状態になるので、圧力損失の大きい反応管では、過度の温度上昇や副反応が生じてアクロレインやアクリル酸等の製造効率の低下が生じる可能性がある。

【0005】

現状では、反応管に流れる気体の流量を均一にするために、各反応管内に触媒を投入した後で圧力損失を測定し、圧力損失が大きい反応管から触媒を抜き出して充填をやり直すなどの方法で、触媒層の圧力損失を調整することも行われている(例えば、特許文献2)。

しかし、固定床多管式反応器には非常に多数の反応管が設けられており、かかる作業は非常に大変かつ時間がかかる。そして、上記のごとき圧力損失を調整しなければならない反応管の数が多くなればなるほど、触媒投入後、反応器を稼動させるまでの長期間要することとなり、設備の稼動遅れによる生産効率の低下にもつながる。

【0006】

貯留容器に触媒を投入する際における触媒の損傷を防ぎ、上述したような異常な袋の数を少なくすることができれば、圧力損失を調整しなければならない反応管の数を少なくでき、アクロレインやアクリル酸等の生産効率の低下等も防ぐことができる。

しかし、現在のところ、投入時における触媒の損傷を効果的に防ぐことができる貯留容器は開発されていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−306953号

【特許文献2】特開2003−252807号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記事情に鑑み、粉末成形体を投入した際に粉末成形体が損傷することを防ぐことができる貯留容器を提供することを目的とする。

【課題を解決するための手段】

【0009】

第1発明の貯留容器は、内部に収容空間を備え、該収容空間内に粉末成形体を投入する投入口が上部に設けられた本体部と、該本体部内に、上下方向に沿って並んで配設された複数の傾斜部材とを備えており、各傾斜部材は、その最上部に位置する傾斜部材が前記投入口の下方に位置し、かつ、各傾斜部材における下方に位置する端部が各傾斜部材の下方に位置する傾斜部材の上方に位置するように配設されており、前記最上部に位置する傾斜部材は、その幅が、前記投入口の幅よりも広く前記本体部の幅よりも狭くなるように形成されており、他の傾斜部材は、その幅が、前記本体部の幅よりも狭くなるように形成されていることを特徴とする。

第2発明の貯留容器は、第1発明において、各傾斜部材は、その幅方向の両端に落下防止壁を備えていることを特徴とする。

第3発明の貯留容器は、第1または第2発明において、各傾斜部材は、その中心軸が前記本体部の中心軸を含む平面上に位置するように配設されていることを特徴とする。

第4発明の貯留容器は、第1、第2または第3発明において、前記本体部は、前記投入口から下方に伸びた、前記複数の傾斜部材を保持する保持部材を備えており、各傾斜部材は、前記本体部の内面から、該本体部の中央部に向かって下傾するように配設されていることを特徴とする。

第5発明の貯留容器は、第4発明において、各傾斜部材は、前記本体部の内面側の端部に、該端部の本体部の内面に対する各傾斜部材の位置を維持する位置固定部材を備えていることを特徴とする。

第6発明の貯留容器は、第1、第2、第3、第4または第5発明において、前記粉末成形体が、固定床触媒であることを特徴とする。

【発明の効果】

【0010】

第1発明によれば、最上部に位置する傾斜部材の幅が投入口の幅よりも広くなっているので、本体部内に投入口から投入された粉末成形体は、最上部の傾斜部材に落下する。そして、最上部の傾斜部材に落下した粉末成形体は、最上部の傾斜部材の上面を転がった後、その下方の傾斜部材(2段目の傾斜部材)上に落下する。そして、2段目の傾斜部材の上面を転がった後、その下方の傾斜部材(3段目の傾斜部材)上に落下する。このように、本体部内に投入口から投入された粉末成形体は、順次下方の傾斜部材に落下しながら本体部内を下方に移動して、本体部内底面に到達する。すると、投入口から直接本体部内底面に落下する場合に比べて、各粉末成形体が落下する距離を短くできるので、落下時に粉末成形体が受ける衝撃を小さくすることができ、粉末成形体が破損する可能性を低くすることができる。しかも、全ての傾斜部材の幅が本体部の幅よりも狭くなるように形成されているので、貯留容器内において粉末成形体が入りにくい部分が少なくなる。そして、傾斜部材により貯留容器内に形成されるデッドスペースを少なくできるから、貯留容器内の空間を有効に利用することができる。

第2発明によれば、落下防止壁によって、傾斜部材上に落下した粉末成形体がその側方から落下することを防ぐことができる。すると、傾斜部材間の距離以上の高さから落下する粉末成形体を極力すくなくすることができるので、大きな衝撃を受ける粉末成形体が非常に少なくなり、粉末成形体が破損する可能性をより低くすることができる。

第3発明によれば、傾斜部材が本体部の中央部に集中して配置されているから、デッドスペースが生じやすい本体部内面近傍に存在する傾斜部材を少なくでき、貯留容器内の空間を有効活用することができる。

第4発明によれば、傾斜部材を本体部内面に固定する場合に比べて、傾斜部材の設置を簡単にすることができるから、既存の貯留容器でも簡単に傾斜部材を設けることができる。しかも、傾斜部材が不必要となったときに、傾斜部材を簡単に本体部から取り外して、元の状態に戻すことができる。

第5発明によれば、傾斜部材の位置を所定の位置に安定して配置しておくことができるから、傾斜部材が本体部に固定されていなくても、投入口から投入された粉末成形体を安定して傾斜部材上に落下させることができる。

第6発明によれば、貯留容器内には破損した触媒が少ないので、貯留容器から触媒を袋詰しても、破損した触媒が入った袋の数を少なくすることができる。すると、圧力損失を調整しなければならない反応管の数を少なくできるから、固定床多管反応器で製造される物質の生産効率の低下等を防ぐことができる。

【図面の簡単な説明】

【0011】

【図1】本実施形態の貯留容器1の概略説明図である。

【図2】(A)は図1のII−II線断面矢視図であり、(B)は傾斜部材6の下方に位置する端部の概略拡大図である。

【図3】他の実施形態の貯留容器1Bの概略説明図である。

【図4】(A)は図3のIVA線概略矢視図であり、(B)は傾斜部材6Bの下方に位置する端部の概略拡大図である。

【発明を実施するための形態】

【0012】

つぎに、本発明の実施形態を図面に基づき説明する。

本発明の貯留容器は、ホッパー等の粉末成形体が貯留されるものであり、粉末成形体を貯留容器内に投入した際に粉末成形体が損傷することを防ぐ構造を設けたことに特徴を有している。

【0013】

図1および図2において符号1は本実施形態の貯留容器1を示している。この貯留容器1は、粉末成形体Mを貯留しておくために使用されるものである。

【0014】

本実施形態の貯留容器1で貯留される粉末成形体Mは、例えば、固定床式多管反応器において使用する触媒、例えば、プロピレン、イソブチレン、t−ブチルアルコール又はその混合物を気相にて分子状酸素等または分子状酸素を含有するガスにより酸化して(メタ)アクロレインや(メタ)アクリル酸を製造する際に用いられる固定床触媒等であるが、貯留される粉末成形体Mはとくに限定されない。

【0015】

図1に示すように、本実施形態の貯留容器1は、内部に中空な収容空間2hを有する筒状の容器である本体部2を備えている。この本体部2には、その上端に前記収容空間2h内に粉末成形体Mを投入するための投入口2aが設けられており、その下端に粉体成形体Mを排出するための排出口2bが設けられている。この投入口2aおよび排出口2bは、これらの中心が本体部2の中心軸CL上に位置するように配置されている。

【0016】

本体部2が上記のごとき構成であるから、本体部2の排出口2bに計量器を接続しておき、この計量器によって排出口2bから排出される粉末成形体Mの量を計量すれば、粉末成形体Mを、所定の量ずつ袋等に詰めたり、所定の量ずつ他の装置等に供給することができるのである。

【0017】

つぎに、本実施形態の貯留容器1における粉末成形体Mの破損を防ぐ構造について説明する。

【0018】

図1に示すように、前記本体部2の収容空間2h内には、傾斜部5が設けられている。この傾斜部5は、投入口2aから投入された粉末成形体Mを受け止めて、この粉末成形体Mに大きな衝撃を与えることなく、粉末成形体Mを下方に移動させるために設けられている。

【0019】

図1に示すように、この傾斜部5は、本体部2の軸方向に沿って上下方向に並んで配設された3つの傾斜部材6〜8を備えている。

【0020】

まず、3つの傾斜部材6〜8のうち、最上部に位置する傾斜部材6は、本体部2の投入口2aの鉛直下方であって、投入口2aから上面6sまでの距離が約1.5m以下、好ましくは1m以下となるように配設されている。この傾斜部材6は、例えば、塩化ビニール等の素材によって略板状に形成された部材であり、その基端(図1および図2では、本体部2の内面2sと接している端部)は、本体部2の内面2sに固定されている。

この傾斜部材6は、その幅が、投入口2aの幅(内径)よりも広いが、本体部2の幅よりは狭くなるように形成されている(図2(A))。例えば、傾斜部材6は、その幅が、投入口2aの幅(内径)の約1.5倍程度に形成されていることが好ましいが、この幅に限定されないのは、いうまでもない。

そして、傾斜部材6は、その上面6sが基端から先端に向かって、つまり、本体部2の内面2sから本体部2の中央部に向かって下傾した状態となるように設けられている。例えば、各傾斜部材6は、その上面6sが鉛直方向に対して約30〜60度傾斜した状態となるように配設されている。

【0021】

また、前記傾斜部材6の下方には、傾斜部材7が設けられている。この傾斜部材7は、傾斜部材6における下方に位置する端部(先端)の鉛直下方に位置するように配設されており、傾斜部材6の先端からその上面7sまでの距離が約1.5m以下、好ましくは1m以下となるように配設されている。

この傾斜部材7は、傾斜部材6と実質同一の部材であり、傾斜部材6と実質同様の構造を有している。つまり、傾斜部材7は、その基端が本体部2の内面2sに固定されており、その上面7sが、基端から先端に向かって、鉛直方向に対して約30〜60度下傾した状態となるように配設されている。

【0022】

さらに、前記傾斜部材7の下方には、傾斜部材8が設けられている。この傾斜部材8は、傾斜部材7の先端の鉛直下方に位置するように配設されており、傾斜部材7の先端からその上面7sまでの距離が約1.5m以下、好ましくは1m以下となるように配設されている。

この傾斜部材8も、傾斜部材6と実質同一の部材であり、傾斜部材6と実質同様の構造を有している。つまり、傾斜部材8は、その基端が本体部2の内面2sに固定されており、その上面8sが、基端から先端に向かって、鉛直方向に対して約30〜60度下傾した状態となるように配設されている。

しかも、傾斜部材8は、その先端から本体部2の内底面までの距離が約1.5m以下、好ましくは1m以下となるように配設されている。

【0023】

以上のごとき構成であるので、投入口2aから投入された粉末成形体Mは、以下のように下方に移動する。

【0024】

まず、投入口2aから本体部2内に粉末成形体Mを投入すると、本体部2の投入口2aの鉛直下方に投入口2aより幅の広い傾斜部材6が設けられているので、粉末成形体Mは、最上部の傾斜部材6上に落下する。

【0025】

最上部の傾斜部材6上に落下した粉末成形体Mは、傾斜部材6の上面6sが先端に向かって下傾しているので、上面6s上を先端に向かって転がり、その先端から下方に落下する。すると、傾斜部材6の先端の鉛直下方には、傾斜部材7(2段目の傾斜部材)が配設されているから、傾斜部材6の先端から下方に落下した粉末成形体Mは傾斜部材7の上面7s上に落下する。

【0026】

2段目の傾斜部材7上に落下した粉末成形体Mは、傾斜部材7の上面7sが先端に向かって下傾しているので、上面7s上を先端に向かって転がり、その先端から下方に落下する。すると、傾斜部材7の先端の鉛直下方には、傾斜部材8(3段目の傾斜部材)が配設されているから、傾斜部材7の先端から下方に落下した粉末成形体Mは傾斜部材8の上面8s上に落下する。

【0027】

そして、3段目の傾斜部材8上に落下した粉末成形体Mは、傾斜部材8の上面8sが先端に向かって下傾しているので、上面8s上を先端に向かって転がり、その先端から下方に落下し、本体部2の内底面に到達する。

【0028】

このように、本体部2内に投入口2aから投入された粉末成形体Mは、傾斜部5の傾斜部材6〜8間を順次落下しながら本体部2内を下方に移動するので、投入口2aから直接本体部2の内底面に落下する場合に比べて、各粉末成形体Mが落下する距離を短くできる。

すると、粉末成形体Mが本体部2の内底面まで移動する間に受ける衝撃を小さくすることができるから、本体部2内に投入された粉末成形体Mが破損する可能性を低くすることができる。

よって、本実施形態の貯留容器1の本体部2内に粉末成形体Mを貯蔵した場合には、破損して形状が変化したり砕けたりした粉末成形体Mが存在する割合を少なくすることができる。

【0029】

例えば、本実施形態の貯留容器1を固定床多管式反応器に使用される触媒(固定床触媒)の貯蔵に使用した場合には、貯留容器1から固定床触媒を袋詰しても、破損した固定床触媒が入った袋の数を少なくすることができる。すると、袋詰めされた固定床触媒を、袋から反応管に供給した場合でも、圧力損失を調整しなければならない反応管の数を少なくできるから、固定床多管反応器で製造される物質の生産効率の低下等を防ぐことができる。

【0030】

また、図2(A)に示すように、傾斜部材6〜8は、全ての傾斜部材6〜8の中心軸6c〜8cが本体部2の中心軸CLを含む平面上に位置するように配設されていることが好ましい。つまり、図2(A)に示すように、投入口2a側から見たときに、全ての傾斜部材6〜8が重なった状態となるように配設されていることが好ましい。

この場合、傾斜部材6〜8を本体部2の中央部に集中して配置することができる。すると、デッドスペースが生じやすい本体部2の内面2s近傍に存在する傾斜部材6〜8を少なくできるので、貯留容器1内の空間を有効活用することができ、本体部2内に充填できる粉末成形体Mを多くできる。

【0031】

なお、傾斜部材6〜8の幅は、本体部2の幅より狭くかつ上方から落下する粉末成形体Mを受け止めることができる程度の幅であればよいが、その幅をできる限り狭くしておくことが好ましい。傾斜部材6〜8の幅が狭ければ、本体部2に粉末成形体Mが蓄積されるときに、傾斜部材6〜8が粉末成形体Mの動きの邪魔になりにくく粉末成形体Mが入りにくい部分を少なくできるし、デッドスペースを少なくすることができるという利点がある。また、傾斜部材6〜8の幅は、その軸方向に沿って一定である必要はなく、その中心軸6c〜8cの方向おける位置により幅が変化していてもよい。

【0032】

また、傾斜部材6〜8は、その幅方向の両端縁に沿って、上面6s〜8sから立設された落下防止壁6a〜8aを有していることが好ましい。この場合、落下防止壁6a〜8aによって、傾斜部材6〜8上に落下した粉末成形体Mが、傾斜部材6〜8の側方から落下することを防ぐことができる。すると、傾斜部材6〜8間の距離以上の高さから落下する粉末成形体Mを極力すくなくすることができるので、大きな衝撃を受ける粉末成形体Mが非常に少なくなり、粉末成形体Mが破損する可能性をより低くすることができる。

なお、粉末成形体Mが、傾斜部材6〜8の先端以外の場所から落下することを防止する方法は上記の方法に限られない。

【0033】

さらに、各傾斜部材6〜8におけるその上面6s〜8sの鉛直方向に対する傾斜角度θは、上記の範囲に限られないが、傾斜角度θが30度より小さくなると、傾斜がきつくなりすぎるため粉末成形体Mが上面6s〜8s上を移動する速度が大きくなりすぎて破損する可能性がある。また、傾斜角度θが60度より小さくなると、傾斜が緩やかになりすぎるため粉末成形体Mが上面6s〜8s上を移動しない可能性がある。よって、各傾斜部材6〜8における上面6s〜8sの鉛直方向に対する傾斜角度θは、約30〜60度が好ましい。

【0034】

また、上記実施形態では、傾斜部材が3段設けられている場合を説明したが、傾斜部材を設ける数は特に限定されず、2段でもよいし、4段以上でもよい。そして、上記実施形態では、傾斜部材に同じ部材を採用した場合を説明したが、傾斜部材6〜8は必ずしも同じ部材でなくてもよく、その長さや幅、素材などが異なるもの採用してもよい。

【0035】

(他の実施形態)

上記実施形態では、傾斜部材6〜8を本体部2内に配置するために、傾斜部材6〜8の基端を本体部2の内面2sに固定した場合を説明したが、傾斜部材6〜8を本体部2内に配置する方法は特に限定されない。

例えば、以下のごとき構成により傾斜部材6〜8を本体部2内に配置してもよい。

なお、以下では、上述した実施形態の貯留容器1と実質的に同一の構造を有する部分の説明は割愛し、構造が相違する点について説明する。

【0036】

図3および図4において、符号10は、複数の傾斜部材6〜8を保持する保持部を示している。この保持部10は、本体部2の投入口2aに取り付けられる取付部材10bと、この取付部材10bに固定された保持部材10aとを備えている。

【0037】

保持部10の取付部10bは、投入口2aに取り付けたときに、本体部2の投入口2aが塞がれないような形状に形成されている。つまり、取付部10bは、粉末成形体Mを投入口2aに投入する作業の邪魔にならないような形状に形成されている。例えば、投入口径と同径のフランジにて固定されている。

【0038】

保持部材10aは、互いに平行に設けられた一対の板状の部材から構成されている。この保持部材10aの一対の板状の部材は、いずれも上端が取付部10bに固定されており、その下端が本体部2内に位置するように設けられている。

そして、図3および図4に示すように、この一対の板状の部材間には、傾斜部材6B〜8Bが配置されており、その一端(先端)が本体部2の中央部に位置しその他端(基端)が本体部2の内面2s近傍に位置するように保持されている。しかも、傾斜部材6B〜8Bは、その基端から先端に向かって下傾するように保持されている。

【0039】

以上のごとき構成とすれば、傾斜部材6B〜8Bを本体部内面2sに固定する場合に比べて、傾斜部材6B〜8Bの設置を簡単にすることができるから、既存の貯留容器でも簡単に傾斜部材6B〜8Bを設けることができる。

しかも、傾斜部材6B〜8Bが本体部内面2sに固定されていないので、傾斜部材6B〜8Bが不必要となったときに、保持部10から傾斜部材6B〜8Bを取り外せば、傾斜部材6B〜8Bを簡単に本体部2から取り外して、元の状態に戻すことができる。

【0040】

なお、各傾斜部材6B〜8Bの他端、つまり、本体部2の内面2s側の端部には、位置固定部材6c〜8cを設けておくことが好ましい。この位置固定部材6c〜8cは、単なる板状の部材でもよいが、例えば、位置固定部材6c〜8cとして、その外面の形状が本体部2の内面2sの形状と同じ形状となるように形成しておけば、各傾斜部材6B〜8Bの他端を、本体部2の内面2sに対して安定して所定の位置に配置しておくことができる。言い換えれば、投入口2aに対する傾斜部材6Bの相対的な位置や、傾斜部材6Bの先端に対する傾斜部材7Bの相対的な位置を一定の状態に安定して保持しておくことができる。

すると、傾斜部材6B〜8Bが本体部2に直接固定されていなくても、投入口2aから投入された粉末成形体Mを、安定して傾斜部5Bの傾斜部材6B〜8B上を落下させて本体部2の内底面まで移動させることができる。

【産業上の利用可能性】

【0041】

本発明の貯留容器は、固定床多管式反応器に使用する触媒等のように破損し易い物質の貯留容器に適している。

【符号の説明】

【0042】

1 貯留容器

2 本体部

2a 投入口

6 傾斜部材

6a 落下防止壁

6c 位置固定部材

7 傾斜部材

7a 落下防止壁

7c 位置固定部材

8 傾斜部材

8a 落下防止壁

7c 位置固定部材

10a 保持部材

M 粉末成形体

【特許請求の範囲】

【請求項1】

内部に収容空間を備え、該収容空間内に粉末成形体を投入する投入口が上部に設けられた本体部と、

該本体部内に、上下方向に沿って並んで配設された複数の傾斜部材とを備えており、

各傾斜部材は、

その最上部に位置する傾斜部材が前記投入口の下方に位置し、かつ、各傾斜部材における下方に位置する端部が各傾斜部材の下方に位置する傾斜部材の上方に位置するように配設されており、

前記最上部に位置する傾斜部材は、

その幅が、前記投入口の幅よりも広く前記本体部の幅よりも狭くなるように形成されており、

他の傾斜部材は、

その幅が、前記本体部の幅よりも狭くなるように形成されている

ことを特徴とする貯留容器。

【請求項2】

各傾斜部材は、

その幅方向の両端に落下防止壁を備えている

ことを特徴とする請求項1記載の貯留容器。

【請求項3】

各傾斜部材は、

その中心軸が前記本体部の中心軸を含む平面上に位置するように配設されている

ことを特徴とする請求項1または2記載の貯留容器。

【請求項4】

前記本体部は、

前記投入口から下方に伸びた、前記複数の傾斜部材を保持する保持部材を備えており、

各傾斜部材は、

前記本体部の内面から、該本体部の中央部に向かって下傾するように配設されている

ことを特徴とする請求項1、2または3記載の貯留容器。

【請求項5】

各傾斜部材は、

前記本体部の内面側の端部に、該端部の本体部の内面に対する各傾斜部材の位置を維持する位置固定部材を備えている

ことを特徴とする請求項4記載の貯留容器。

【請求項6】

前記粉末成形体が、固定床触媒である

ことを特徴とする請求項1、2、3、4または5記載の貯留容器。

【請求項1】

内部に収容空間を備え、該収容空間内に粉末成形体を投入する投入口が上部に設けられた本体部と、

該本体部内に、上下方向に沿って並んで配設された複数の傾斜部材とを備えており、

各傾斜部材は、

その最上部に位置する傾斜部材が前記投入口の下方に位置し、かつ、各傾斜部材における下方に位置する端部が各傾斜部材の下方に位置する傾斜部材の上方に位置するように配設されており、

前記最上部に位置する傾斜部材は、

その幅が、前記投入口の幅よりも広く前記本体部の幅よりも狭くなるように形成されており、

他の傾斜部材は、

その幅が、前記本体部の幅よりも狭くなるように形成されている

ことを特徴とする貯留容器。

【請求項2】

各傾斜部材は、

その幅方向の両端に落下防止壁を備えている

ことを特徴とする請求項1記載の貯留容器。

【請求項3】

各傾斜部材は、

その中心軸が前記本体部の中心軸を含む平面上に位置するように配設されている

ことを特徴とする請求項1または2記載の貯留容器。

【請求項4】

前記本体部は、

前記投入口から下方に伸びた、前記複数の傾斜部材を保持する保持部材を備えており、

各傾斜部材は、

前記本体部の内面から、該本体部の中央部に向かって下傾するように配設されている

ことを特徴とする請求項1、2または3記載の貯留容器。

【請求項5】

各傾斜部材は、

前記本体部の内面側の端部に、該端部の本体部の内面に対する各傾斜部材の位置を維持する位置固定部材を備えている

ことを特徴とする請求項4記載の貯留容器。

【請求項6】

前記粉末成形体が、固定床触媒である

ことを特徴とする請求項1、2、3、4または5記載の貯留容器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−179923(P2010−179923A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−22654(P2009−22654)

【出願日】平成21年2月3日(2009.2.3)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月3日(2009.2.3)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]