貼り合わせウェーハの製造方法

【課題】半導体基板とハンドル基板との貼り合わせに際し、熱膨張率の違いによる基板破損が生じず、かつ転写される半導体薄膜に未転写部が生じない貼り合わせウェーハの製造方法を提供する。

【解決手段】半導体基板1の表面5からイオンを注入してイオン注入層2を形成する工程、前記ハンドル基板3の前記表面、および、前記イオンを注入した半導体基板1の前記表面5の少なくとも一方の面に表面活性化処理を施す工程、前記半導体基板1の前記表面5と前記ハンドル基板3の前記表面とを50℃以上400℃以下で貼り合わせる工程、前記貼り合わせた基板に、最高温度として200℃以上400℃以下の熱処理を加え、接合体6を得る工程、前記接合体6のハンドル基板側または半導体基板側から前記半導体基板のイオン注入層2に向けて可視光を照射して前記イオン注入層2の界面を脆化し、前記半導体薄膜4を転写する。

【解決手段】半導体基板1の表面5からイオンを注入してイオン注入層2を形成する工程、前記ハンドル基板3の前記表面、および、前記イオンを注入した半導体基板1の前記表面5の少なくとも一方の面に表面活性化処理を施す工程、前記半導体基板1の前記表面5と前記ハンドル基板3の前記表面とを50℃以上400℃以下で貼り合わせる工程、前記貼り合わせた基板に、最高温度として200℃以上400℃以下の熱処理を加え、接合体6を得る工程、前記接合体6のハンドル基板側または半導体基板側から前記半導体基板のイオン注入層2に向けて可視光を照射して前記イオン注入層2の界面を脆化し、前記半導体薄膜4を転写する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、貼り合わせウェーハの製造方法に関する。

【背景技術】

【0002】

従来、Silicon on Quartz(SOQ)、Silicon on Glass(SOG)、Silicon on Sapphire (SOS)と呼ばれるハンドル基板が透明・絶縁基板で構成されるSOIや、GaN、ZnO、ダイアモンド、AlN等の透明ワイドギャップ半導体をシリコン等のハンドル基板に複合化することで得られる貼り合わせウェーハ(この場合は半導体基板が透明)が提案されており、様々な応用が期待されている。SOQ、SOG、SOSなどはハンドル基板の絶縁性・透明性などからプロジェクター、高周波デバイスなどへの応用が期待されている。またワイドギャップ半導体の薄膜をハンドル基板に複合化した貼り合わせウェーハは高価なこれらのワイドギャップ半導体材料を厚さ数百nm〜数umしか用いないため、大幅な低コスト化が図れる可能性があり、高性能レーザーやパワーデバイスなどへの応用が期待される。

【0003】

従来の貼り合わせに関するSOI製造技術には主に二種類の方法がある。

一つはSOITEC法であり、室温で予め水素イオン注入を施したシリコン基板(ドナー基板)と支持基板となる基板(ハンドル基板)を貼り合わせ、高温(500℃付近)で熱処理を施しイオン注入界面でマイクロキャビティと呼ばれる微小な気泡を多数発生させ剥離を行いシリコン薄膜をハンドル基板に転写するというものである。

もう一つはSiGen法と呼ばれる方法であり、同じく水素イオン注入を予め施したシリコン基板とハンドル基板双方にプラズマ処理で表面を活性化させた後に貼り合わせを行い、しかる後に機械的に水素イオン注入界面で剥離をするという方法である。

【0004】

しかし、これらの材料の複合化は異種基板を貼り合わせるため、半導体基板とドナー基板の熱膨張率が一致することは無い。

しかし、SOITEC法においては貼り合わせ後に水素イオン注入界面での熱剥離のための高温の熱処理(〜500℃)が入るために、上記の様な異種基板を貼り合わせる場合においては熱膨張係数の大きな差により基板が割れてしまうという欠点があった。また、SiGen法においては、表面活性化処理により貼り合わせた時点でSOITEC法と比較し高い結合強度を有し、250〜400℃程度の比較的低温の熱処理で高い結合強度が得られる。しかし、室温で貼り合せた基板はこの温度域まで昇温すると両基板の熱膨張率の違いから貼り合せ基板が破損もしくは未転写部発生等の欠陥が入ることが本発明に至る実験の経過で明らかとなった。一方イオン注入界面を脆化するためには相応の熱処理が必要であり、250〜400℃の熱処理を回避することは望ましくない。

【0005】

この結果、貼り合わせた基板の熱膨張率の違いにより基板が破損することや、転写されるシリコン薄膜に未転写部が導入されるといった問題が発生することがある。これは温度上昇とともに貼り合せ界面の結合強度が増すが、同時に異種基板を貼り合せていることによる反りが発生することにより剥がれ等が発生し、貼り合わせが面内均一に進行しないためである。これらの基板を貼り合せ後にそのまま高温処理を行うと、基板割れが発生するか、もしくは貼り合わせた基板が剥がれるという問題が発生する。

よって、半導体基板とハンドル基板の熱膨張係数の差から、貼り合わせ後に行われる水素イオン注入界面での熱剥離のための高温プロセス(〜500℃)の採用が難しく、SOITEC法に代表される従来法の適応が難しいと言う欠点がある。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記現状に鑑み、半導体基板とハンドル基板との貼り合わせに際し、熱膨張率の違いによる基板破損が生じず、かつ転写される半導体薄膜に未転写部が生じない貼り合わせウェーハの製造方法を提供する。

【課題を解決するための手段】

【0007】

この問題を解決するために、本発明者は以下のような作製法を考案した。

すなわち、本発明にかかる貼り合わせウェーハの製造方法は、ハンドル基板の表面に半導体薄膜を形成して貼り合わせウェーハを製造する方法であって、半導体基板の表面からイオンを注入してイオン注入層を形成する工程、前記ハンドル基板の前記表面、および、前記イオンを注入した半導体基板の前記表面の少なくとも一方の面に表面活性化処理を施す工程、前記半導体基板の前記表面と前記ハンドル基板の前記表面とを50℃以上400℃以下で貼り合わせる工程、前記貼り合わせた基板に、200℃以上400℃以下の熱処理を加え、接合体を得る工程、前記接合体のハンドル基板側または半導体基板側から前記半導体基板のイオン注入層に向けて可視光を照射して前記イオン注入層の界面を脆化し、前記半導体薄膜を転写する工程を含む。

【発明の効果】

【0008】

本発明により、半導体基板とハンドル基板との貼り合わせに際し、熱膨張率の違いによる基板破損が生じず、転写される半導体薄膜に未転写部がない貼り合わせウェーハを製造することができる。

【図面の簡単な説明】

【0009】

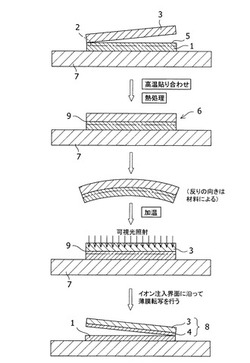

【図1】本発明にかかる貼り合わせウェーハの製造工程の一態様を示す模式図である。

【図2】本発明にかかる貼り合わせウェーハの製造工程の他の態様を示す模式図である。

【発明を実施するための形態】

【0010】

本発明は、ハンドル基板の表面に半導体薄膜を形成して貼り合わせウェーハを製造する方法である。本発明の製造方法は、ハンドル基板もしくは半導体基板の少なくともいずれか一方が可視光波長域(400nm〜700nm)の全域または少なくとも長波長域の光に対して、透明または透過率が70%以上である場合に特に有効に適用することができる。

半導体基板としては、単結晶シリコン、酸化膜を成長させたシリコン等の可視光波長域で不透明な基板やGaN、ZnO、ダイアモンド、AlN等の可視光波長域で透明な基板のいずれを用いることもできる。

半導体基板の口径は、50mm〜300mmであり、厚さは、特に限定されないが、通常のSEMI/JEIDA規格近傍のものがハンドリングの関係から扱いやすい。

ハンドル基板としては、上記半導体薄膜を支持しうるものであれば特に限定されず、シリコン、酸化膜付きシリコン、アルミナ、非単結晶窒化アルミニウム、炭化珪素、ガラス、石英、サファイア等があげられる。

ハンドル基板の口径は、通常50mm〜300mmであり、厚さは、特に限定されないが、通常のSEMI/JEIDA規格近傍のものがハンドリングの関係から扱いやすい。

上記半導体基板とハンドル基板との組合せとしては、上記半導体基板が、GaN、ZnO、ダイアモンド、または、AlNから選択された可視光波長域で透明な基板であり、且つ上記ハンドル基板が、シリコン、炭化ケイ素、または、AlN(非単結晶)から選択された可視光波長域で不透明な基板であることが好ましい。

【0011】

図1および図2に示すように、まず、半導体基板1の表面5からイオンを注入してイオン注入層2を形成したのち、半導体基板1のイオン注入した表面5、または、ハンドル基板3の貼り合わせ表面の少なくとも一方に、表面活性化処理を施す。イオン注入および表面活性化処理の詳細については後述する。

イオン注入層を形成したのち又はイオン注入層を形成する前に半導体基板の上に50nmほどの厚みで、SiO2膜を付けたものを使用してもよい。50nmは一例であって、50nmの薄い膜であれば充分に効果はある。その場合、貼り合せ工程における貼り合せ強度が増加するという効果が得られる。

【0012】

次に、前記半導体基板1のイオン注入した表面5とハンドル基板3の表面とを接合面として50℃以上かつ400℃以下の温度で密着させて貼り合わせる。上記貼り合わせ工程における貼り合わせ温度は、通常室温(=25℃前後)であるが、この温度を通常より高温である50℃以上とすることで、貼り合せ界面に働く応力を減少させることができる。上記貼り合わせ温度の好ましい下限は、60℃、70℃、80℃、90℃であり、好ましい上限は、290℃、280℃、270℃、260℃である。

貼り合わせ工程は、前記半導体基板1とハンドル基板3の両側、前記ハンドル基板3側、または、半導体基板1側にホットプレート、オーブン等の熱源7を設けて加温して行うことが好ましく、貼り合わせを行う時間は、凡そ1分〜10分程度である。

貼り合わせの際、熱源7に接触しているのは半導体基板1であってもよいし、ハンドル基板3であってもよい。

室温で貼り合わせた場合、後述する接合体形成の際の熱処理で、熱膨張率が異なる基板を熱処理することで、反り応力により充分な結合強度が得られる前に半導体基板1とハンドル基板3とが貼り合せ界面9から剥がれることがあるが、高温で貼り合せることにより、続く接合体6を形成する際の熱処理下での反り応力を少なくして熱処理を行うことができる。具体的には、貼り合わせ温度をT0とし、熱処理温度をT1として場合、基板(貼り合わせ界面9)に掛かる応力は、T1−T0に比例するので、T1とT0とを極力近づけることが熱処理中の剥離を防ぐ効果をもたらす。

【0013】

次に、貼り合わせた基板に最高温度として200℃以上400℃以下の熱処理を施して接合体6を得る。熱処理を行う理由は、後工程の可視光照射で貼り合せ界面9が高温となった際に急激な温度上昇で貼り合せ界面9がずれることによる結晶欠陥導入を防ぐためである。温度を200℃以上400℃以下とする理由は、200℃未満では結合強度が上がらない為で、400℃を超えると貼り合わせた基板が破損する可能性が出るためである。

本発明者らが実験検討した結果、ハンドル基板3が石英もしくはガラスである場合の適切な最高熱処理温度は200℃以上400℃以下であり、サファイアの場合の最高熱処理温度は200℃以上250℃以下であった。これらの温度域は基板により異なる。熱処理は、温度を分けて2段階以上に分けて行ってもよい。

熱処理時間としては、温度にもある程度依存するが、12時間〜72時間が好ましい。

【0014】

続いて、接合体6の半導体基板1側またはハンドル基板3側から、半導体基板1のイオン注入層2に向けて可視光を短時間照射し、アニールを施す。

本明細書において、「可視光」とは、400〜700nmの波長域に極大波長を有する光をいい、波長は、半導体基板またはハンドル基板の材質に応じて、半導体基板1のイオン注入層2へ到達するまでのエネルギー損失が小さい波長が適宜選択される。可視光は、コヒーレント光またはインコヒーレント光のいずれであってもよい。

本発明にかかる製造方法を適用するにあたり、上記半導体基板1またはハンドル基板のうち、少なくともいずれか一方は可視光波長域で透明であり、吸収係数は非常に低いが、水素イオン注入箇所はこの波長域の光を吸収し、内部で化学反応が加速され、その結果基板全面を過熱することなくイオン注入層2の界面で脆化が起こり、半導体薄膜4がハンドル基板3に転写され、貼り合わせウェーハ8の形成が可能となる。

この可視光波長域で採用可能なレーザーとしては、例えば、液晶用アモルファスシリコンの結晶化に用いられている波長532nmのグリーンレーザー等が挙げられ、Nd:YAGレーザーの第二次高調波(波長=532nm)、YVO4レーザーの第二次高調波(波長=532nm)、アルゴンレーザー(波長=514nm)などがある。

【0015】

可視光照射時の接合体6の温度は、貼り合せ時の温度と同一、もしくは±30℃であることが好ましい。

光照射を高温下で行うことが望ましい理由は、本発明の技術的範囲を何ら制約するものではないが、以下のように説明が出来る。すなわち、高温で貼り合せた基板は加熱し充分な結合強度が得られた後に室温に戻した際に、両基板の膨張率の差から基板が反ってしまう。この基板に光を照射すると薄膜転写の際に急激に応力が開放され、基板が平坦な状態に戻ろうとすることで、転写される半導体薄膜に欠陥が導入されることや、場合によっては基板そのものが破損してしまうことがあることが本発明者らの実験により判明したからである。

光照射を高温下で行うことにより、かかる基板破損を回避することができる。

基板を平坦な状態で光照射をするためには、貼り合わせ時と同じ温度近くまで加温するのが望ましい。

【0016】

上記可視光の大部分の波長域は、イオン注入箇所のみで吸収されるので、透明基板全体が加熱されず、エネルギーが必要な箇所(イオン注入箇所)のみにエネルギーを与えることができ、理想的な方法である。ここではイオン注入箇所は充分に脆化しているために、基板に負担を与えることなく薄膜転写が可能となる。

【0017】

ここで気をつけなければならないことはレーザーの照射によりイオン注入部分を加熱しすぎると、部分的に熱剥離が発生し、ブリスターと呼ばれる膨れ欠陥が発生する。これは、接合体6の透明基板側より目視で観察される。このブリスターによって一度剥離が始まると、接合体6に応力が局在化し、接合体6の破壊を生じる。よって、熱剥離を発生させない程度にレーザーを照射すること、或いは、レーザーの照射に先立ち、接合体6の端部、貼り合わせ面9近傍に機械的衝撃を与えておき、レーザー照射による熱の衝撃が端部の機械的衝撃の起点部から接合体6全面にわたってイオン注入界面の破壊を生ぜしめることが望ましい。

レーザーの照射条件としては、出力50W〜100Wで発振周波数が25mJ@3kHzのものを用いる場合、単位面積当たりの照射エネルギーが、経験上0.4J/cm2〜1.6J/cm2であることが望ましい。0.4J/cm2未満であるとイオン注入界面での脆化が起こらない可能性があり、1.6J/cm2を超えると脆化が強すぎて基板が破損する可能性があるためである。照射はスポット状のレーザー光をウェーハ上で走査するために、時間で規定することは難しいが、処理後の照射エネルギーが上記の範囲に入っていることが望ましい。

【0018】

可視光照射の方法としては、半導体プロセスなどに用いられるRTAなども有用な方法である。RTAは50〜150 ℃/秒という素早い昇温・降温が可能であり、基板全体を温める前にプロセスを終了することが出来る優れた方法である。この際にはイオン注入界面近傍のみを、熱剥離が生じない程度に過熱することが重要である。通常のRTAに用いられる熱源はハロゲンランプなので、可視光照射源としては適している。

【0019】

なお、可視光としては、キセノンフラッシュランプ光なども応用可能である。キセノンランプ光を用いる場合、可視光域外の光をカットする波長フィルタを介して照射を行ってもよい。また、基板に対して透明な可視光波長域以外の波長域を遮るフィルタなどもプロセスの安定化のために有効である。前述のブリスターの発生を抑えるためには、本キセノンランプ光で貼り合せ基板全面の一括照射を行うことが望ましい。一括照射により、貼り合せ基板の応力局在化を防ぎ、貼り合せ基板の破壊を防ぐことが容易となる。よって、熱剥離を発生させない程度にキセノンランプ光を照射すること、或いは、キセノンランプ光の照射に先立ち、接合体6の端部、貼り合わせ面9近傍に機械的衝撃を与えておき、キセノンランプ光照射による熱の衝撃が端部の機械的衝撃の起点部から貼り合せ基板全面にわたってイオン注入界面に破壊を生ぜしめることが望ましい。

【0020】

レーザー光照射、RTA処理、またはフラッシュランプ照射後に、半導体薄膜4のハンドル基板3への転写が確認できない場合は、イオン注入層2の界面に機械的衝撃を与えることで剥離を行ってもよい。

イオン注入層2の界面に機械的衝撃を与えるためには、例えばガスや液体等の流体のジェットを接合したウェーハの側面から連続的または断続的に吹き付けたり、剥離器具を用いてもよく、衝撃により機械的剥離が生じる方法であれば特に限定はされない。剥離器具は、150 ℃以上350 ℃以下の温度で熱処理された接合体6の水素イオン注入層の側面から機械的衝撃を付与できるものであり、好ましくは、水素イオン注入層の側面に当たる部分が尖り、イオン注入層に沿って移動可能なものであり、好ましくは、ハサミ等の鋭角な道具やハサミ等の鋭角な刃を備える装置を用い、その材質としてはプラスチック(例えばポリエーテルエーテルケトン)やジルコニア、シリコン、ダイヤモンド等を用いることができ、汚染にこだわらないので金属等を用いることも出来る。汚染にこだわる場合には、プラスチックを用いればよい。また、楔状の鋭角な道具として、ハサミ等の刃を用いてもよい。

上記剥離工程により、ハンドル基板3上に半導体薄膜4が形成された貼り合わせウェーハ8が得られる。

半導体薄膜4の厚さは、通常、50nm〜1000nmとすることができる。

【0021】

本発明にかかる貼り合わせウェーハの製造方法は、半導体基板1とハンドル基板3との貼り合わせに先立ち、半導体基板1の片側表面5からイオンを注入してイオン注入層2を形成する工程を含む。この際、その表面から所望の深さにイオン注入層2を形成できるような注入エネルギーで、所定の線量の水素イオン(H+)または水素分子イオン(H2+)を注入する。このときの条件として、例えば注入エネルギーは50〜100keVとできる。

【0022】

前記半導体基板1に注入する水素イオン(H+)のドーズ量は、5.0×1016atom/cm2〜3.0×1017atom/cm2であることが好ましい。5.0×1016atom/cm2未満であると、界面の脆化が起こらない場合があり、3.0×1017atom/cm2を超えると、貼り合せ後の熱処理中に気泡となり転写不良となる場合がある。

注入イオンとして水素分子イオン(H2+)を用いる場合、そのドーズ量は2.5×1015atoms/cm2〜1.5×1017atoms/cm2であることが好ましい。2.5×1015atoms/cm2未満であると、界面の脆化が起こらない場合があり、1.5×1017atoms/cm2を超えると、貼り合せ後の熱処理中に気泡となり転写不良となる場合がある。

また、半導体基板1の表面にあらかじめ数nm〜500nm程度の酸化膜等の絶縁膜を形成しておき、それを通して水素イオンまたは水素分子イオンの注入を行えば、注入イオンのチャネリングを抑制する効果が得られる。

【0023】

本発明にかかる貼り合わせウェーハの製造方法は、上記イオン注入の後、半導体基板1とハンドル基板3との貼り合わせに先立ち、半導体基板1の前記イオン注入した表面5及び/又はハンドル基板3の表面を活性化処理する工程を含む。表面活性化処理の方法としては、オゾン水処理、UVオゾン処理、イオンビーム処理、プラズマ処理等が挙げられる。表面活性化による結合力増加の機構は完全に解き明かされた訳ではないが、以下のように説明できる。

オゾン水処理やUVオゾン処理などでは、表面の有機物をオゾンにより分解し、表面のOH基を増加させることで活性化を行う。一方、イオンビーム処理やプラズマ処理などは、ウェ-ハ表面の反応性の高い未結合手(ダングリングボンド)を露出させることで、もしくはその未結合手にOH基が付与されることで活性化を行う。表面活性化の確認には親水性の程度(濡れ性)を見ることで確認が出来る。具体的には、ウェーハ表面に水をたらし、その接触角(コンタクトアングル)を測ることで簡便に測定が出来る。

オゾン水で処理する場合には、オゾンを10mg/L程度溶存した純水にウェーハを浸潰することで実現できる。

UVオゾンで処理をする場合は、オゾンガス、もしくは大気より生成したオゾンガスにUV光(例185nm) を照射することで行うことが可能である。

イオンビームで処理する場合には、スパッタ法のように高真空下でウェーハ表面をアルゴンなどの不活性ガスのビームで処理することにより、表面の未結合手を露出させ、結合力を増すことが可能である。

プラズマ処理の場合には、チャンバ中に半導体基板及び/又はハンドル基板を載置し、プラズマ用ガスを減圧下で導入した後、100W程度の高周波プラズマに5〜10秒程度さらし、表面をプラズマ処理する。プラズマ用ガスとしては、半導体基板を処理する場合、表面を酸化する場合には酸素ガスのプラズマ、酸化しない場合には水素ガス、アルゴンガス、又はこれらの混合ガスあるいは水素ガスとヘリウムガスの混合ガスを用いることができる。ハンドル基板を処理する場合はいずれのガスでもよい。この処理により半導体基板及び/又はハンドル基板の表面の有機物が酸化して除去され、さらに表面のOH基が増加し、活性化する。

上記四つの処理は半導体基板のイオン注入した表面、および、ハンドル基板の貼り合わせ面の両方について行うのがより好ましいが、いずれか一方だけ行ってもよい。

【0024】

上述した貼り合わせウェーハの製造方法により得られた貼り合わせウェーハもまた、本発明に含まれる。貼り合わせウェーハの適用例としては、プロジェクター、高周波デバイス、液晶装置等の電気光学装置用基板の作成用、パワー半導体や短波長レーザーの基板等が挙げられる。

【実施例】

【0025】

実施例1

予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625 um)に水素イオンを注入し、石英基板双方の表面にオゾン水処理、UVオゾン処理、イオンビーム処理、プラズマ処理を行い、200℃で貼り合せを行った。計4種類のサンプルを作製した。

250℃24時間の熱処理を施し接合体を得た後に、基板をホットプレート上に設置し、基板温度を誤差範囲で200℃±30℃とした。グリーンレーザー(波長532 nm)で透明基板側(石英側)より照射を行った。照射後に貼り合わせ界面に軽く機械的衝撃を与えることでシリコンの薄膜を石英基板に転写することができた。この時転写されたシリコンの厚さは400nmであった。4種類のサンプルを光学顕微鏡で観察したが、欠陥等は特に発見されず、4種類のサンプルの同等の品質を持つことが確認でき、表面活性化の種類には大きく依存しないことが確認できた。

【0026】

実施例2

予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625 um)に水素イオンを注入し、石英基板との双方にイオンビーム処理を施し、表面活性化を行った。両基板を200℃で貼り合せた。

250℃24時間の熱処理を施し接合体を得た後に、基板を200℃+ 3O℃に加熱し、グリーンレーザー(波長532 nm)、RTA、フラッシュランプで透明基板側(石英側)より可視光照射を行った。

この時のレーザー照射条件は、出力75Wで発振周波数が25mJ@3kHzであった。基板全面を1.2J/cm2となるように照射した。基板の加熱は200℃のホットプレートで行った。

RTAの場合は、温度はパイ口メーターで石英側より貼り合せ界面を観察する方向で配置した。この時、貼り合せ界面近傍の温度を観察できることとなる。基板をRTA中に設置した後200℃で保持し、50 ℃/秒の昇温速度で、350℃(パイ口メータ一読み)まで昇温し、到達と同時にパワーをカットし、基板を冷却した。

フラッシュランプの場合は、パルス幅1m(ミリ)秒として照射を行った。照射はホットプレート上で行った。

照射後に貼り合わせ界面に軽く機械的衝撃を与えることでシリコンの薄膜を石英基板に転写することができた。この時転写されたシリコンの厚さは400nmであった。

3種類のサンプルを光学顕微鏡で観察したが、欠陥等は特に発見されず、3種類のサンプルの同等の品質を持つことが確認でき、上記3種類の照射の種類には大きく依存しないことが確認できた。

【0027】

比較例1

半導体基板として、予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625um)を準備し、これに55KeVの加速電圧、ドーズ量8x1016atom/cm2で水素イオンを注入した。

あわせてハンドル基板となる直径150mmのサファイア基板(厚さ600um)を準備し、シリコン基板のイオン注入した表面ならびにサファイア基板の表面にプラズマ活性化処理を行い、室温で貼り合わせを行った。

貼り合わせた基板に250℃24時間熱処理を行ったところ、加熱後の基板には割れが生じていることが目視で確認できた。

【0028】

比較例2

実施例1と同じ条件で貼り合わせまで行い、貼り合わせた基板に対する熱処理の温度を下げ、190℃で48時間の熱処理を行ったところ、基板割れは確認できなかった。この基板にサファイア基板側より200℃でキセノンフラッシュランプもしくはレーザーを照射したが、結合力が不充分で照射中に発生した応力で基板が剥がれてしまうことが確認できた。この結果から、本発明の方法を適用するにあたっては、熱処理の最高温度を200℃以上に高め、両基板の結合強度を確保することが必須であることが判明した。

【0029】

比較例3

半導体基板として、予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625um)を準備し、これに55KeVの加速電圧、ドーズ量8x1016atom/cm2で水素イオンを注入した。

あわせてハンドル基板となる直径150mmのサファイア基板(厚さ600um)を準備し、シリコン基板のイオン注入した表面ならびにサファイア基板の表面にプラズマ活性化処理を行い、室温、50℃、100℃、150℃、200℃、250℃、300℃、350℃、400℃で貼り合わせを行った。室温に戻した際に、400℃で貼り合せたものには基板割れが発生した。

この結果から、貼り合わせ温度の上限としては、350℃以下が適切であることがわかった。

貼り合わせた基板に250℃、24時間の熱処理を行った。この際、室温で貼り合せた基板は、熱処理後基板割れが発生した。残存した基板を、貼り合せ温度と同じ温度に加温したホットプレート上に載せ、サファイア基板側からキセノンフラッシュランプを照射した。基板全面を照射した後に、貼り合せ界面に機械的衝撃を加え剥離をすることで、シリコン薄膜をサファイアに転写した。基板全面へのシリコン薄膜の転写が確認できた。

【0030】

比較例4

半導体基板として、予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625um)を準備し、これに55KeV、ドーズ量8x1016atom/cm2で水素イオンを注入した。

あわせてハンドル基板となる直径150mmのサファイア基板(厚さ600um)を準備し、シリコン基板のイオン注入した表面ならびにサファイア基板の表面にプラズマ活性化処理を行い200℃で貼り合わせた。

貼り合わせはホットプレート上にサファイア基板を載せ、その上に同じく加熱したシリコン基板を載せることで行った。

貼り合わせた基板に250℃24時間熱処理を行い、接合体を得た後に、基板を150℃のホットプレート上でサファイア基板側からキセノンフラッシュランプを照射した。転写された半導体薄膜を目視観察したところ、未転写の欠陥が導入されていることがわかった。

【0031】

実施例3

半導体基板として、直径50mmのGaN基板を準備し、これにH2+イオンを90KeVの加速電圧、1.35×1017atoms/cm2のドーズ量で打ち込んだ。

続いてハンドル基板となる直径50mmのシリコン基板(厚さ280um)を用意し、GaN基板のイオン注入した表面ならびにシリコン基板の表面にプラズマ活性化処理を行った。

200℃雰囲気下で貼り合わせを行い、275℃12時間の熱処理を施し接合体を得た後に、200℃の環境下、Xeフラッシュランプで透明基板側(GaN側)より照射を行った。パルス幅を1ミリ秒程度とした。照射後に貼り合わせ界面に軽く機械的衝撃を与えることでGaNの薄膜をシリコン基板に転写することができた。この時転写されたGaNの厚さは290nmであった。

【0032】

実施例4

半導体基板として、直径50mmのZnO基板を準備し、これにH+イオンを80KeVの加速電圧、9.5×1016atoms/cm2のドーズ量で打ち込んだ。

続いてハンドル基板となる直径50mmのシリコン基板(厚さ280um)を用意し、ZnO基板のイオン注入した表面ならびにシリコン基板の表面にプラズマ活性化処理を行った。

200℃雰囲気下で貼り合わせを行い、275℃12時間の熱処理を施し接合体を得た後に、該接合体の温度を200℃を維持しながらXeフラッシュランプで透明基板側(ZnO側)より照射を行った。パルス幅を1ミリ秒程度とした。照射後に貼り合わせ界面に軽く機械的衝撃を与えることでZnOの薄膜をシリコン基板に転写することができた。この時転写されたZnOの厚さは850nmであった。

【0033】

実施例5

半導体基板として、直径50mmのGaN基板を準備し、これにH2+イオンを90KeVの加速電圧、1.35×1017atoms/cm2のドーズ量で打ち込んだ。

続いてハンドル基板となる直径50mmサファイア基板(厚さ280um)を用意し、GaN基板のイオン注入した表面ならびにサファイア基板の表面にプラズマ活性化処理を行った。

200℃雰囲気下で貼り合わせを行い、250℃で24時間の熱処理を施し接合体を得た後に、該接合体の温度を200℃を維持しながらXeフラッシュランプでサファイア基板側より照射を行った。パルス幅を1ミリ秒程度とした。照射後に貼り合わせ界面に軽く機械的衝撃を与えることでGaNの薄膜をサファイア基板に転写することができた。この時転写されたGaNの厚さは290nmであった。

【符号の説明】

【0034】

1 半導体基板

2 イオン注入界面

3 ハンドル基板

4 半導体薄膜

5 イオン注入した表面(イオン注入面)

6 接合体

7 熱源

8 貼り合わせウェーハ

9 貼り合わせ面

【技術分野】

【0001】

本発明は、貼り合わせウェーハの製造方法に関する。

【背景技術】

【0002】

従来、Silicon on Quartz(SOQ)、Silicon on Glass(SOG)、Silicon on Sapphire (SOS)と呼ばれるハンドル基板が透明・絶縁基板で構成されるSOIや、GaN、ZnO、ダイアモンド、AlN等の透明ワイドギャップ半導体をシリコン等のハンドル基板に複合化することで得られる貼り合わせウェーハ(この場合は半導体基板が透明)が提案されており、様々な応用が期待されている。SOQ、SOG、SOSなどはハンドル基板の絶縁性・透明性などからプロジェクター、高周波デバイスなどへの応用が期待されている。またワイドギャップ半導体の薄膜をハンドル基板に複合化した貼り合わせウェーハは高価なこれらのワイドギャップ半導体材料を厚さ数百nm〜数umしか用いないため、大幅な低コスト化が図れる可能性があり、高性能レーザーやパワーデバイスなどへの応用が期待される。

【0003】

従来の貼り合わせに関するSOI製造技術には主に二種類の方法がある。

一つはSOITEC法であり、室温で予め水素イオン注入を施したシリコン基板(ドナー基板)と支持基板となる基板(ハンドル基板)を貼り合わせ、高温(500℃付近)で熱処理を施しイオン注入界面でマイクロキャビティと呼ばれる微小な気泡を多数発生させ剥離を行いシリコン薄膜をハンドル基板に転写するというものである。

もう一つはSiGen法と呼ばれる方法であり、同じく水素イオン注入を予め施したシリコン基板とハンドル基板双方にプラズマ処理で表面を活性化させた後に貼り合わせを行い、しかる後に機械的に水素イオン注入界面で剥離をするという方法である。

【0004】

しかし、これらの材料の複合化は異種基板を貼り合わせるため、半導体基板とドナー基板の熱膨張率が一致することは無い。

しかし、SOITEC法においては貼り合わせ後に水素イオン注入界面での熱剥離のための高温の熱処理(〜500℃)が入るために、上記の様な異種基板を貼り合わせる場合においては熱膨張係数の大きな差により基板が割れてしまうという欠点があった。また、SiGen法においては、表面活性化処理により貼り合わせた時点でSOITEC法と比較し高い結合強度を有し、250〜400℃程度の比較的低温の熱処理で高い結合強度が得られる。しかし、室温で貼り合せた基板はこの温度域まで昇温すると両基板の熱膨張率の違いから貼り合せ基板が破損もしくは未転写部発生等の欠陥が入ることが本発明に至る実験の経過で明らかとなった。一方イオン注入界面を脆化するためには相応の熱処理が必要であり、250〜400℃の熱処理を回避することは望ましくない。

【0005】

この結果、貼り合わせた基板の熱膨張率の違いにより基板が破損することや、転写されるシリコン薄膜に未転写部が導入されるといった問題が発生することがある。これは温度上昇とともに貼り合せ界面の結合強度が増すが、同時に異種基板を貼り合せていることによる反りが発生することにより剥がれ等が発生し、貼り合わせが面内均一に進行しないためである。これらの基板を貼り合せ後にそのまま高温処理を行うと、基板割れが発生するか、もしくは貼り合わせた基板が剥がれるという問題が発生する。

よって、半導体基板とハンドル基板の熱膨張係数の差から、貼り合わせ後に行われる水素イオン注入界面での熱剥離のための高温プロセス(〜500℃)の採用が難しく、SOITEC法に代表される従来法の適応が難しいと言う欠点がある。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記現状に鑑み、半導体基板とハンドル基板との貼り合わせに際し、熱膨張率の違いによる基板破損が生じず、かつ転写される半導体薄膜に未転写部が生じない貼り合わせウェーハの製造方法を提供する。

【課題を解決するための手段】

【0007】

この問題を解決するために、本発明者は以下のような作製法を考案した。

すなわち、本発明にかかる貼り合わせウェーハの製造方法は、ハンドル基板の表面に半導体薄膜を形成して貼り合わせウェーハを製造する方法であって、半導体基板の表面からイオンを注入してイオン注入層を形成する工程、前記ハンドル基板の前記表面、および、前記イオンを注入した半導体基板の前記表面の少なくとも一方の面に表面活性化処理を施す工程、前記半導体基板の前記表面と前記ハンドル基板の前記表面とを50℃以上400℃以下で貼り合わせる工程、前記貼り合わせた基板に、200℃以上400℃以下の熱処理を加え、接合体を得る工程、前記接合体のハンドル基板側または半導体基板側から前記半導体基板のイオン注入層に向けて可視光を照射して前記イオン注入層の界面を脆化し、前記半導体薄膜を転写する工程を含む。

【発明の効果】

【0008】

本発明により、半導体基板とハンドル基板との貼り合わせに際し、熱膨張率の違いによる基板破損が生じず、転写される半導体薄膜に未転写部がない貼り合わせウェーハを製造することができる。

【図面の簡単な説明】

【0009】

【図1】本発明にかかる貼り合わせウェーハの製造工程の一態様を示す模式図である。

【図2】本発明にかかる貼り合わせウェーハの製造工程の他の態様を示す模式図である。

【発明を実施するための形態】

【0010】

本発明は、ハンドル基板の表面に半導体薄膜を形成して貼り合わせウェーハを製造する方法である。本発明の製造方法は、ハンドル基板もしくは半導体基板の少なくともいずれか一方が可視光波長域(400nm〜700nm)の全域または少なくとも長波長域の光に対して、透明または透過率が70%以上である場合に特に有効に適用することができる。

半導体基板としては、単結晶シリコン、酸化膜を成長させたシリコン等の可視光波長域で不透明な基板やGaN、ZnO、ダイアモンド、AlN等の可視光波長域で透明な基板のいずれを用いることもできる。

半導体基板の口径は、50mm〜300mmであり、厚さは、特に限定されないが、通常のSEMI/JEIDA規格近傍のものがハンドリングの関係から扱いやすい。

ハンドル基板としては、上記半導体薄膜を支持しうるものであれば特に限定されず、シリコン、酸化膜付きシリコン、アルミナ、非単結晶窒化アルミニウム、炭化珪素、ガラス、石英、サファイア等があげられる。

ハンドル基板の口径は、通常50mm〜300mmであり、厚さは、特に限定されないが、通常のSEMI/JEIDA規格近傍のものがハンドリングの関係から扱いやすい。

上記半導体基板とハンドル基板との組合せとしては、上記半導体基板が、GaN、ZnO、ダイアモンド、または、AlNから選択された可視光波長域で透明な基板であり、且つ上記ハンドル基板が、シリコン、炭化ケイ素、または、AlN(非単結晶)から選択された可視光波長域で不透明な基板であることが好ましい。

【0011】

図1および図2に示すように、まず、半導体基板1の表面5からイオンを注入してイオン注入層2を形成したのち、半導体基板1のイオン注入した表面5、または、ハンドル基板3の貼り合わせ表面の少なくとも一方に、表面活性化処理を施す。イオン注入および表面活性化処理の詳細については後述する。

イオン注入層を形成したのち又はイオン注入層を形成する前に半導体基板の上に50nmほどの厚みで、SiO2膜を付けたものを使用してもよい。50nmは一例であって、50nmの薄い膜であれば充分に効果はある。その場合、貼り合せ工程における貼り合せ強度が増加するという効果が得られる。

【0012】

次に、前記半導体基板1のイオン注入した表面5とハンドル基板3の表面とを接合面として50℃以上かつ400℃以下の温度で密着させて貼り合わせる。上記貼り合わせ工程における貼り合わせ温度は、通常室温(=25℃前後)であるが、この温度を通常より高温である50℃以上とすることで、貼り合せ界面に働く応力を減少させることができる。上記貼り合わせ温度の好ましい下限は、60℃、70℃、80℃、90℃であり、好ましい上限は、290℃、280℃、270℃、260℃である。

貼り合わせ工程は、前記半導体基板1とハンドル基板3の両側、前記ハンドル基板3側、または、半導体基板1側にホットプレート、オーブン等の熱源7を設けて加温して行うことが好ましく、貼り合わせを行う時間は、凡そ1分〜10分程度である。

貼り合わせの際、熱源7に接触しているのは半導体基板1であってもよいし、ハンドル基板3であってもよい。

室温で貼り合わせた場合、後述する接合体形成の際の熱処理で、熱膨張率が異なる基板を熱処理することで、反り応力により充分な結合強度が得られる前に半導体基板1とハンドル基板3とが貼り合せ界面9から剥がれることがあるが、高温で貼り合せることにより、続く接合体6を形成する際の熱処理下での反り応力を少なくして熱処理を行うことができる。具体的には、貼り合わせ温度をT0とし、熱処理温度をT1として場合、基板(貼り合わせ界面9)に掛かる応力は、T1−T0に比例するので、T1とT0とを極力近づけることが熱処理中の剥離を防ぐ効果をもたらす。

【0013】

次に、貼り合わせた基板に最高温度として200℃以上400℃以下の熱処理を施して接合体6を得る。熱処理を行う理由は、後工程の可視光照射で貼り合せ界面9が高温となった際に急激な温度上昇で貼り合せ界面9がずれることによる結晶欠陥導入を防ぐためである。温度を200℃以上400℃以下とする理由は、200℃未満では結合強度が上がらない為で、400℃を超えると貼り合わせた基板が破損する可能性が出るためである。

本発明者らが実験検討した結果、ハンドル基板3が石英もしくはガラスである場合の適切な最高熱処理温度は200℃以上400℃以下であり、サファイアの場合の最高熱処理温度は200℃以上250℃以下であった。これらの温度域は基板により異なる。熱処理は、温度を分けて2段階以上に分けて行ってもよい。

熱処理時間としては、温度にもある程度依存するが、12時間〜72時間が好ましい。

【0014】

続いて、接合体6の半導体基板1側またはハンドル基板3側から、半導体基板1のイオン注入層2に向けて可視光を短時間照射し、アニールを施す。

本明細書において、「可視光」とは、400〜700nmの波長域に極大波長を有する光をいい、波長は、半導体基板またはハンドル基板の材質に応じて、半導体基板1のイオン注入層2へ到達するまでのエネルギー損失が小さい波長が適宜選択される。可視光は、コヒーレント光またはインコヒーレント光のいずれであってもよい。

本発明にかかる製造方法を適用するにあたり、上記半導体基板1またはハンドル基板のうち、少なくともいずれか一方は可視光波長域で透明であり、吸収係数は非常に低いが、水素イオン注入箇所はこの波長域の光を吸収し、内部で化学反応が加速され、その結果基板全面を過熱することなくイオン注入層2の界面で脆化が起こり、半導体薄膜4がハンドル基板3に転写され、貼り合わせウェーハ8の形成が可能となる。

この可視光波長域で採用可能なレーザーとしては、例えば、液晶用アモルファスシリコンの結晶化に用いられている波長532nmのグリーンレーザー等が挙げられ、Nd:YAGレーザーの第二次高調波(波長=532nm)、YVO4レーザーの第二次高調波(波長=532nm)、アルゴンレーザー(波長=514nm)などがある。

【0015】

可視光照射時の接合体6の温度は、貼り合せ時の温度と同一、もしくは±30℃であることが好ましい。

光照射を高温下で行うことが望ましい理由は、本発明の技術的範囲を何ら制約するものではないが、以下のように説明が出来る。すなわち、高温で貼り合せた基板は加熱し充分な結合強度が得られた後に室温に戻した際に、両基板の膨張率の差から基板が反ってしまう。この基板に光を照射すると薄膜転写の際に急激に応力が開放され、基板が平坦な状態に戻ろうとすることで、転写される半導体薄膜に欠陥が導入されることや、場合によっては基板そのものが破損してしまうことがあることが本発明者らの実験により判明したからである。

光照射を高温下で行うことにより、かかる基板破損を回避することができる。

基板を平坦な状態で光照射をするためには、貼り合わせ時と同じ温度近くまで加温するのが望ましい。

【0016】

上記可視光の大部分の波長域は、イオン注入箇所のみで吸収されるので、透明基板全体が加熱されず、エネルギーが必要な箇所(イオン注入箇所)のみにエネルギーを与えることができ、理想的な方法である。ここではイオン注入箇所は充分に脆化しているために、基板に負担を与えることなく薄膜転写が可能となる。

【0017】

ここで気をつけなければならないことはレーザーの照射によりイオン注入部分を加熱しすぎると、部分的に熱剥離が発生し、ブリスターと呼ばれる膨れ欠陥が発生する。これは、接合体6の透明基板側より目視で観察される。このブリスターによって一度剥離が始まると、接合体6に応力が局在化し、接合体6の破壊を生じる。よって、熱剥離を発生させない程度にレーザーを照射すること、或いは、レーザーの照射に先立ち、接合体6の端部、貼り合わせ面9近傍に機械的衝撃を与えておき、レーザー照射による熱の衝撃が端部の機械的衝撃の起点部から接合体6全面にわたってイオン注入界面の破壊を生ぜしめることが望ましい。

レーザーの照射条件としては、出力50W〜100Wで発振周波数が25mJ@3kHzのものを用いる場合、単位面積当たりの照射エネルギーが、経験上0.4J/cm2〜1.6J/cm2であることが望ましい。0.4J/cm2未満であるとイオン注入界面での脆化が起こらない可能性があり、1.6J/cm2を超えると脆化が強すぎて基板が破損する可能性があるためである。照射はスポット状のレーザー光をウェーハ上で走査するために、時間で規定することは難しいが、処理後の照射エネルギーが上記の範囲に入っていることが望ましい。

【0018】

可視光照射の方法としては、半導体プロセスなどに用いられるRTAなども有用な方法である。RTAは50〜150 ℃/秒という素早い昇温・降温が可能であり、基板全体を温める前にプロセスを終了することが出来る優れた方法である。この際にはイオン注入界面近傍のみを、熱剥離が生じない程度に過熱することが重要である。通常のRTAに用いられる熱源はハロゲンランプなので、可視光照射源としては適している。

【0019】

なお、可視光としては、キセノンフラッシュランプ光なども応用可能である。キセノンランプ光を用いる場合、可視光域外の光をカットする波長フィルタを介して照射を行ってもよい。また、基板に対して透明な可視光波長域以外の波長域を遮るフィルタなどもプロセスの安定化のために有効である。前述のブリスターの発生を抑えるためには、本キセノンランプ光で貼り合せ基板全面の一括照射を行うことが望ましい。一括照射により、貼り合せ基板の応力局在化を防ぎ、貼り合せ基板の破壊を防ぐことが容易となる。よって、熱剥離を発生させない程度にキセノンランプ光を照射すること、或いは、キセノンランプ光の照射に先立ち、接合体6の端部、貼り合わせ面9近傍に機械的衝撃を与えておき、キセノンランプ光照射による熱の衝撃が端部の機械的衝撃の起点部から貼り合せ基板全面にわたってイオン注入界面に破壊を生ぜしめることが望ましい。

【0020】

レーザー光照射、RTA処理、またはフラッシュランプ照射後に、半導体薄膜4のハンドル基板3への転写が確認できない場合は、イオン注入層2の界面に機械的衝撃を与えることで剥離を行ってもよい。

イオン注入層2の界面に機械的衝撃を与えるためには、例えばガスや液体等の流体のジェットを接合したウェーハの側面から連続的または断続的に吹き付けたり、剥離器具を用いてもよく、衝撃により機械的剥離が生じる方法であれば特に限定はされない。剥離器具は、150 ℃以上350 ℃以下の温度で熱処理された接合体6の水素イオン注入層の側面から機械的衝撃を付与できるものであり、好ましくは、水素イオン注入層の側面に当たる部分が尖り、イオン注入層に沿って移動可能なものであり、好ましくは、ハサミ等の鋭角な道具やハサミ等の鋭角な刃を備える装置を用い、その材質としてはプラスチック(例えばポリエーテルエーテルケトン)やジルコニア、シリコン、ダイヤモンド等を用いることができ、汚染にこだわらないので金属等を用いることも出来る。汚染にこだわる場合には、プラスチックを用いればよい。また、楔状の鋭角な道具として、ハサミ等の刃を用いてもよい。

上記剥離工程により、ハンドル基板3上に半導体薄膜4が形成された貼り合わせウェーハ8が得られる。

半導体薄膜4の厚さは、通常、50nm〜1000nmとすることができる。

【0021】

本発明にかかる貼り合わせウェーハの製造方法は、半導体基板1とハンドル基板3との貼り合わせに先立ち、半導体基板1の片側表面5からイオンを注入してイオン注入層2を形成する工程を含む。この際、その表面から所望の深さにイオン注入層2を形成できるような注入エネルギーで、所定の線量の水素イオン(H+)または水素分子イオン(H2+)を注入する。このときの条件として、例えば注入エネルギーは50〜100keVとできる。

【0022】

前記半導体基板1に注入する水素イオン(H+)のドーズ量は、5.0×1016atom/cm2〜3.0×1017atom/cm2であることが好ましい。5.0×1016atom/cm2未満であると、界面の脆化が起こらない場合があり、3.0×1017atom/cm2を超えると、貼り合せ後の熱処理中に気泡となり転写不良となる場合がある。

注入イオンとして水素分子イオン(H2+)を用いる場合、そのドーズ量は2.5×1015atoms/cm2〜1.5×1017atoms/cm2であることが好ましい。2.5×1015atoms/cm2未満であると、界面の脆化が起こらない場合があり、1.5×1017atoms/cm2を超えると、貼り合せ後の熱処理中に気泡となり転写不良となる場合がある。

また、半導体基板1の表面にあらかじめ数nm〜500nm程度の酸化膜等の絶縁膜を形成しておき、それを通して水素イオンまたは水素分子イオンの注入を行えば、注入イオンのチャネリングを抑制する効果が得られる。

【0023】

本発明にかかる貼り合わせウェーハの製造方法は、上記イオン注入の後、半導体基板1とハンドル基板3との貼り合わせに先立ち、半導体基板1の前記イオン注入した表面5及び/又はハンドル基板3の表面を活性化処理する工程を含む。表面活性化処理の方法としては、オゾン水処理、UVオゾン処理、イオンビーム処理、プラズマ処理等が挙げられる。表面活性化による結合力増加の機構は完全に解き明かされた訳ではないが、以下のように説明できる。

オゾン水処理やUVオゾン処理などでは、表面の有機物をオゾンにより分解し、表面のOH基を増加させることで活性化を行う。一方、イオンビーム処理やプラズマ処理などは、ウェ-ハ表面の反応性の高い未結合手(ダングリングボンド)を露出させることで、もしくはその未結合手にOH基が付与されることで活性化を行う。表面活性化の確認には親水性の程度(濡れ性)を見ることで確認が出来る。具体的には、ウェーハ表面に水をたらし、その接触角(コンタクトアングル)を測ることで簡便に測定が出来る。

オゾン水で処理する場合には、オゾンを10mg/L程度溶存した純水にウェーハを浸潰することで実現できる。

UVオゾンで処理をする場合は、オゾンガス、もしくは大気より生成したオゾンガスにUV光(例185nm) を照射することで行うことが可能である。

イオンビームで処理する場合には、スパッタ法のように高真空下でウェーハ表面をアルゴンなどの不活性ガスのビームで処理することにより、表面の未結合手を露出させ、結合力を増すことが可能である。

プラズマ処理の場合には、チャンバ中に半導体基板及び/又はハンドル基板を載置し、プラズマ用ガスを減圧下で導入した後、100W程度の高周波プラズマに5〜10秒程度さらし、表面をプラズマ処理する。プラズマ用ガスとしては、半導体基板を処理する場合、表面を酸化する場合には酸素ガスのプラズマ、酸化しない場合には水素ガス、アルゴンガス、又はこれらの混合ガスあるいは水素ガスとヘリウムガスの混合ガスを用いることができる。ハンドル基板を処理する場合はいずれのガスでもよい。この処理により半導体基板及び/又はハンドル基板の表面の有機物が酸化して除去され、さらに表面のOH基が増加し、活性化する。

上記四つの処理は半導体基板のイオン注入した表面、および、ハンドル基板の貼り合わせ面の両方について行うのがより好ましいが、いずれか一方だけ行ってもよい。

【0024】

上述した貼り合わせウェーハの製造方法により得られた貼り合わせウェーハもまた、本発明に含まれる。貼り合わせウェーハの適用例としては、プロジェクター、高周波デバイス、液晶装置等の電気光学装置用基板の作成用、パワー半導体や短波長レーザーの基板等が挙げられる。

【実施例】

【0025】

実施例1

予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625 um)に水素イオンを注入し、石英基板双方の表面にオゾン水処理、UVオゾン処理、イオンビーム処理、プラズマ処理を行い、200℃で貼り合せを行った。計4種類のサンプルを作製した。

250℃24時間の熱処理を施し接合体を得た後に、基板をホットプレート上に設置し、基板温度を誤差範囲で200℃±30℃とした。グリーンレーザー(波長532 nm)で透明基板側(石英側)より照射を行った。照射後に貼り合わせ界面に軽く機械的衝撃を与えることでシリコンの薄膜を石英基板に転写することができた。この時転写されたシリコンの厚さは400nmであった。4種類のサンプルを光学顕微鏡で観察したが、欠陥等は特に発見されず、4種類のサンプルの同等の品質を持つことが確認でき、表面活性化の種類には大きく依存しないことが確認できた。

【0026】

実施例2

予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625 um)に水素イオンを注入し、石英基板との双方にイオンビーム処理を施し、表面活性化を行った。両基板を200℃で貼り合せた。

250℃24時間の熱処理を施し接合体を得た後に、基板を200℃+ 3O℃に加熱し、グリーンレーザー(波長532 nm)、RTA、フラッシュランプで透明基板側(石英側)より可視光照射を行った。

この時のレーザー照射条件は、出力75Wで発振周波数が25mJ@3kHzであった。基板全面を1.2J/cm2となるように照射した。基板の加熱は200℃のホットプレートで行った。

RTAの場合は、温度はパイ口メーターで石英側より貼り合せ界面を観察する方向で配置した。この時、貼り合せ界面近傍の温度を観察できることとなる。基板をRTA中に設置した後200℃で保持し、50 ℃/秒の昇温速度で、350℃(パイ口メータ一読み)まで昇温し、到達と同時にパワーをカットし、基板を冷却した。

フラッシュランプの場合は、パルス幅1m(ミリ)秒として照射を行った。照射はホットプレート上で行った。

照射後に貼り合わせ界面に軽く機械的衝撃を与えることでシリコンの薄膜を石英基板に転写することができた。この時転写されたシリコンの厚さは400nmであった。

3種類のサンプルを光学顕微鏡で観察したが、欠陥等は特に発見されず、3種類のサンプルの同等の品質を持つことが確認でき、上記3種類の照射の種類には大きく依存しないことが確認できた。

【0027】

比較例1

半導体基板として、予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625um)を準備し、これに55KeVの加速電圧、ドーズ量8x1016atom/cm2で水素イオンを注入した。

あわせてハンドル基板となる直径150mmのサファイア基板(厚さ600um)を準備し、シリコン基板のイオン注入した表面ならびにサファイア基板の表面にプラズマ活性化処理を行い、室温で貼り合わせを行った。

貼り合わせた基板に250℃24時間熱処理を行ったところ、加熱後の基板には割れが生じていることが目視で確認できた。

【0028】

比較例2

実施例1と同じ条件で貼り合わせまで行い、貼り合わせた基板に対する熱処理の温度を下げ、190℃で48時間の熱処理を行ったところ、基板割れは確認できなかった。この基板にサファイア基板側より200℃でキセノンフラッシュランプもしくはレーザーを照射したが、結合力が不充分で照射中に発生した応力で基板が剥がれてしまうことが確認できた。この結果から、本発明の方法を適用するにあたっては、熱処理の最高温度を200℃以上に高め、両基板の結合強度を確保することが必須であることが判明した。

【0029】

比較例3

半導体基板として、予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625um)を準備し、これに55KeVの加速電圧、ドーズ量8x1016atom/cm2で水素イオンを注入した。

あわせてハンドル基板となる直径150mmのサファイア基板(厚さ600um)を準備し、シリコン基板のイオン注入した表面ならびにサファイア基板の表面にプラズマ活性化処理を行い、室温、50℃、100℃、150℃、200℃、250℃、300℃、350℃、400℃で貼り合わせを行った。室温に戻した際に、400℃で貼り合せたものには基板割れが発生した。

この結果から、貼り合わせ温度の上限としては、350℃以下が適切であることがわかった。

貼り合わせた基板に250℃、24時間の熱処理を行った。この際、室温で貼り合せた基板は、熱処理後基板割れが発生した。残存した基板を、貼り合せ温度と同じ温度に加温したホットプレート上に載せ、サファイア基板側からキセノンフラッシュランプを照射した。基板全面を照射した後に、貼り合せ界面に機械的衝撃を加え剥離をすることで、シリコン薄膜をサファイアに転写した。基板全面へのシリコン薄膜の転写が確認できた。

【0030】

比較例4

半導体基板として、予め酸化膜を200nm成長させた直径150mmのシリコン基板(厚さ625um)を準備し、これに55KeV、ドーズ量8x1016atom/cm2で水素イオンを注入した。

あわせてハンドル基板となる直径150mmのサファイア基板(厚さ600um)を準備し、シリコン基板のイオン注入した表面ならびにサファイア基板の表面にプラズマ活性化処理を行い200℃で貼り合わせた。

貼り合わせはホットプレート上にサファイア基板を載せ、その上に同じく加熱したシリコン基板を載せることで行った。

貼り合わせた基板に250℃24時間熱処理を行い、接合体を得た後に、基板を150℃のホットプレート上でサファイア基板側からキセノンフラッシュランプを照射した。転写された半導体薄膜を目視観察したところ、未転写の欠陥が導入されていることがわかった。

【0031】

実施例3

半導体基板として、直径50mmのGaN基板を準備し、これにH2+イオンを90KeVの加速電圧、1.35×1017atoms/cm2のドーズ量で打ち込んだ。

続いてハンドル基板となる直径50mmのシリコン基板(厚さ280um)を用意し、GaN基板のイオン注入した表面ならびにシリコン基板の表面にプラズマ活性化処理を行った。

200℃雰囲気下で貼り合わせを行い、275℃12時間の熱処理を施し接合体を得た後に、200℃の環境下、Xeフラッシュランプで透明基板側(GaN側)より照射を行った。パルス幅を1ミリ秒程度とした。照射後に貼り合わせ界面に軽く機械的衝撃を与えることでGaNの薄膜をシリコン基板に転写することができた。この時転写されたGaNの厚さは290nmであった。

【0032】

実施例4

半導体基板として、直径50mmのZnO基板を準備し、これにH+イオンを80KeVの加速電圧、9.5×1016atoms/cm2のドーズ量で打ち込んだ。

続いてハンドル基板となる直径50mmのシリコン基板(厚さ280um)を用意し、ZnO基板のイオン注入した表面ならびにシリコン基板の表面にプラズマ活性化処理を行った。

200℃雰囲気下で貼り合わせを行い、275℃12時間の熱処理を施し接合体を得た後に、該接合体の温度を200℃を維持しながらXeフラッシュランプで透明基板側(ZnO側)より照射を行った。パルス幅を1ミリ秒程度とした。照射後に貼り合わせ界面に軽く機械的衝撃を与えることでZnOの薄膜をシリコン基板に転写することができた。この時転写されたZnOの厚さは850nmであった。

【0033】

実施例5

半導体基板として、直径50mmのGaN基板を準備し、これにH2+イオンを90KeVの加速電圧、1.35×1017atoms/cm2のドーズ量で打ち込んだ。

続いてハンドル基板となる直径50mmサファイア基板(厚さ280um)を用意し、GaN基板のイオン注入した表面ならびにサファイア基板の表面にプラズマ活性化処理を行った。

200℃雰囲気下で貼り合わせを行い、250℃で24時間の熱処理を施し接合体を得た後に、該接合体の温度を200℃を維持しながらXeフラッシュランプでサファイア基板側より照射を行った。パルス幅を1ミリ秒程度とした。照射後に貼り合わせ界面に軽く機械的衝撃を与えることでGaNの薄膜をサファイア基板に転写することができた。この時転写されたGaNの厚さは290nmであった。

【符号の説明】

【0034】

1 半導体基板

2 イオン注入界面

3 ハンドル基板

4 半導体薄膜

5 イオン注入した表面(イオン注入面)

6 接合体

7 熱源

8 貼り合わせウェーハ

9 貼り合わせ面

【特許請求の範囲】

【請求項1】

ハンドル基板の表面に半導体薄膜を形成して貼り合わせウェーハを製造する方法であって、

半導体基板の表面からイオンを注入してイオン注入層を形成する工程、

前記ハンドル基板の前記表面、および、前記イオンを注入した半導体基板の前記表面の少なくとも一方の面に表面活性化処理を施す工程、

前記半導体基板の前記表面と前記ハンドル基板の前記表面とを50℃以上400℃以下で貼り合わせる工程、

前記貼り合わせた基板に、最高温度として200℃以上400℃以下の熱処理を加え、接合体を得る工程、

前記接合体のハンドル基板側または半導体基板側から前記半導体基板のイオン注入層に向けて可視光を照射して前記イオン注入層の界面を脆化し、前記半導体薄膜を転写する工程を含む貼り合わせウェーハの製造方法。

【請求項2】

表面活性化がオゾン水処理、UVオゾン処理、イオンビーム処理、プラズマ処理のいずれか、もしくは組み合わせで行われることを特徴とする請求項1に記載の貼り合せウェーハの製造方法。

【請求項3】

可視光照射時の基板温度が、貼り合せ時の温度と同一温度、もしくは±30℃であることを特徴とする請求項1または2に記載の貼り合わせウェーハの製造方法。

【請求項4】

前記可視光照射の後、イオン注入層の界面に機械的衝撃を加え、該界面に沿って貼り合わせた基板を剥離する工程を含むことを特徴とする請求項1ないし3のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項5】

前記可視光照射に先立ち、前記接合体の終端部の貼り合せ界面近傍に機械的衝撃を加える工程を含むことを特徴とする請求項1ないし3のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項6】

前記ハンドル基板が、ガラス、石英、または、サファイアのいずれかであることを特徴とする請求項1ないし5のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項7】

前記半導体基板が、炭化珪素、窒化ガリウム、酸化亜鉛、ダイアモンド、または、窒化アルミニウムのいずれかにSiO2膜が付けられていることを特徴とする請求項1ないし6のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項8】

前記半導体基板が、単結晶シリコンもしくは酸化膜を成長させたシリコンであることを特徴とする請求項1ないし6のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項9】

前記半導体基板が、GaN、ZnO、ダイアモンド、または、AlNのいずれかであることを特徴とする請求項1ないし6のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項10】

前記半導体基板が、GaN、ZnO、ダイアモンド、または、AlNであり、且つ前記ハンドル基板が、シリコン、炭化ケイ素、または、AlN(非単結晶)であることを特徴とする請求項1ないし5のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項11】

前記可視光が、レーザー光であることを特徴とする請求項1ないし10のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項12】

前記可視光が、フラッシュランプ光であることを特徴とする請求項1ないし10のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項13】

前記可視光が、スパイクアニールを含むRTA(Rapid Thermal Anneal)であることを特徴とする請求項1ないし10のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項14】

前記注入イオンが、水素原子イオン(H+)であり、ドーズ量が、5.0×1016atoms/cm2以上3.0×1017atoms/cm2以下であることを特徴とする請求項1ないし13のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項15】

前記注入イオンが、水素原分子イオン(H2+)であり、ドーズ量が、2.5×1015atoms/cm2以上1.5×1017atoms/cm2以下であることを特徴とする請求項1ないし13のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項16】

請求項1ないし15のいずれかに記載の製造方法により得られた、貼り合わせウェーハ。

【請求項1】

ハンドル基板の表面に半導体薄膜を形成して貼り合わせウェーハを製造する方法であって、

半導体基板の表面からイオンを注入してイオン注入層を形成する工程、

前記ハンドル基板の前記表面、および、前記イオンを注入した半導体基板の前記表面の少なくとも一方の面に表面活性化処理を施す工程、

前記半導体基板の前記表面と前記ハンドル基板の前記表面とを50℃以上400℃以下で貼り合わせる工程、

前記貼り合わせた基板に、最高温度として200℃以上400℃以下の熱処理を加え、接合体を得る工程、

前記接合体のハンドル基板側または半導体基板側から前記半導体基板のイオン注入層に向けて可視光を照射して前記イオン注入層の界面を脆化し、前記半導体薄膜を転写する工程を含む貼り合わせウェーハの製造方法。

【請求項2】

表面活性化がオゾン水処理、UVオゾン処理、イオンビーム処理、プラズマ処理のいずれか、もしくは組み合わせで行われることを特徴とする請求項1に記載の貼り合せウェーハの製造方法。

【請求項3】

可視光照射時の基板温度が、貼り合せ時の温度と同一温度、もしくは±30℃であることを特徴とする請求項1または2に記載の貼り合わせウェーハの製造方法。

【請求項4】

前記可視光照射の後、イオン注入層の界面に機械的衝撃を加え、該界面に沿って貼り合わせた基板を剥離する工程を含むことを特徴とする請求項1ないし3のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項5】

前記可視光照射に先立ち、前記接合体の終端部の貼り合せ界面近傍に機械的衝撃を加える工程を含むことを特徴とする請求項1ないし3のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項6】

前記ハンドル基板が、ガラス、石英、または、サファイアのいずれかであることを特徴とする請求項1ないし5のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項7】

前記半導体基板が、炭化珪素、窒化ガリウム、酸化亜鉛、ダイアモンド、または、窒化アルミニウムのいずれかにSiO2膜が付けられていることを特徴とする請求項1ないし6のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項8】

前記半導体基板が、単結晶シリコンもしくは酸化膜を成長させたシリコンであることを特徴とする請求項1ないし6のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項9】

前記半導体基板が、GaN、ZnO、ダイアモンド、または、AlNのいずれかであることを特徴とする請求項1ないし6のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項10】

前記半導体基板が、GaN、ZnO、ダイアモンド、または、AlNであり、且つ前記ハンドル基板が、シリコン、炭化ケイ素、または、AlN(非単結晶)であることを特徴とする請求項1ないし5のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項11】

前記可視光が、レーザー光であることを特徴とする請求項1ないし10のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項12】

前記可視光が、フラッシュランプ光であることを特徴とする請求項1ないし10のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項13】

前記可視光が、スパイクアニールを含むRTA(Rapid Thermal Anneal)であることを特徴とする請求項1ないし10のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項14】

前記注入イオンが、水素原子イオン(H+)であり、ドーズ量が、5.0×1016atoms/cm2以上3.0×1017atoms/cm2以下であることを特徴とする請求項1ないし13のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項15】

前記注入イオンが、水素原分子イオン(H2+)であり、ドーズ量が、2.5×1015atoms/cm2以上1.5×1017atoms/cm2以下であることを特徴とする請求項1ないし13のいずれかに記載の貼り合わせウェーハの製造方法。

【請求項16】

請求項1ないし15のいずれかに記載の製造方法により得られた、貼り合わせウェーハ。

【図1】

【図2】

【図2】

【公開番号】特開2010−161359(P2010−161359A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2009−281876(P2009−281876)

【出願日】平成21年12月11日(2009.12.11)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年12月11日(2009.12.11)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]