貼り合わせ装置及び貼り合わせ方法

【課題】第1部材と第2部材とを貼り合わせた貼り合わせ体における中央部とエッジ部の厚さにばらつきがなく、且つエッジ部の厚さが全周に亘って均一である貼り合わせ体を得ることができる貼り合わせ装置を提供する。

【解決手段】ウエハW1を上面に載置して保持する下部チャック10と、下部チャック10の上部に対向配置されウエハW2を保持する上部チャック11と、下部チャック10と上部チャック11との間に形成される空間Sを減圧する吸気機構18とを有し、上部チャック11は、剛性を有するエッジ部11bと、当該エッジ部11bと分割され、エッジ部11bに外周部が支持された保持部本体11aとを有し、保持部本体11aは、所定の圧力、例えば0.7気圧で当該保持部本体11aの中心部が撓む弾性体からなる。

【解決手段】ウエハW1を上面に載置して保持する下部チャック10と、下部チャック10の上部に対向配置されウエハW2を保持する上部チャック11と、下部チャック10と上部チャック11との間に形成される空間Sを減圧する吸気機構18とを有し、上部チャック11は、剛性を有するエッジ部11bと、当該エッジ部11bと分割され、エッジ部11bに外周部が支持された保持部本体11aとを有し、保持部本体11aは、所定の圧力、例えば0.7気圧で当該保持部本体11aの中心部が撓む弾性体からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板状の第1部材と第2部材を貼り合わせる貼り合わせ装置及び該貼り合わせ装置を用いた貼り合わせ方法に関する。

【背景技術】

【0002】

近年、半導体ウエハの大口径化及び薄肉化の要求に伴い、半導体ウエハ(以下、単に「ウエハ」という。)を補強する目的で、当該ウエハに補強用基板であるガラス基板又は別のウエハを貼り合わせる貼り合わせ装置が開発されている。

【0003】

このような貼り合わせ装置として、薄板状の第1部材を載置する載置テーブルと、該載置テーブルの上部に対向配置され薄板状の第2部材を保持する保持板と、該保持板の外周に設けられた真空チャンバーリングとを有する貼り合わせ装置が提案されている。この貼り合わせ装置では、先ず、保持板と真空チャンバーリングを載置テーブル側に下降させ、真空チャンバーリングとテーブルとをシールリングを介して当接させ、その後、保持板と、真空チャンバーリングと載置テーブルとで真空チャンバーを形成し、真空チャンバーリングの側面に形成された開口部から真空チャンバー内の雰囲気ガスを吸気して、当該真空チャンバー内を真空雰囲気にし、次いで、保持板を載置テーブル側にさらに下降させることによって、薄板状の第1部材と第2部材の貼り合わせが行われる(例えば、特許文献1参照)。

【0004】

ところで、このような貼り合わせ装置を用いて薄板状の第1部材と第2部材とを貼り合わせる際、両部材の貼り合わせ面に空気が閉じ込められてボイドが発生するという問題があり、第1部材と第2部材とを貼り合わせた貼り合わせ体の品質又は歩留まりを低下させる要因となっている。従って、このような問題を解消させるために、載置テーブルに対向配置された保持板を可撓性材料で構成し、第1部材と第2部材との間に存在する気体(空気)を逃がしつつ両者を貼り合わせる貼り合わせ装置が開発されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開WO2004/026531

【特許文献2】国際公開WO2010/055730

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記貼り合わせ装置は第1部材と第2部材とを貼り合わせた貼り合わせ体におけるボイドの発生を抑制できるものの、貼り合わせ時における貼り合わせ体の外周部に対する圧縮応力が中央部に対する圧縮応力よりも大きくなって貼り合わせ体外周部の肉厚が中央部の肉厚に比べて薄くなる傾向が有り、また、貼り合わせ時における貼り合わせ体の全外周部に対する圧縮応力にばらつきが生じ易く、貼り合わせ体の外周部の厚さが均一になり難いという問題がある。

【0007】

本発明の課題は、第1部材と第2部材を貼り合わせた貼り合わせ体における中央部と外周部との厚さにばらつきがなく、且つ外周部の厚さが全周に亘って均一である貼り合わせ体を得ることができる貼り合わせ装置及び貼り合わせ方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1記載の貼り合わせ装置は、板状の第1部材と第2部材を貼り合わせる貼り合わせ装置であって、前記第1部材を上面に載置して保持する第1の保持部と、該第1の保持部の上部に対向配置され前記第2部材を保持する第2の保持部と、前記第1の保持部と前記第2の保持部との間に形成される空間を減圧する吸気機構と、を有し、前記第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され当該エッジ部に外周部が支持された保持部本体とを有し、該保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなることを特徴とする。

【0009】

請求項2記載の貼り合わせ装置は、請求項1記載の貼り合わせ装置において、前記エッジ部は、周方向に沿って等間隔に設けられた4個〜8個の釣支部材によって前記第2の保持部の上方に設けられた支持板に釣支されていることを特徴とする。

【0010】

請求項3記載の貼り合わせ装置は、請求項2記載の貼り合わせ装置において、前記釣支部材は、6個であることを特徴とする。

【0011】

請求項4記載の貼り合わせ装置は、請求項1乃至3のいずれか1項に記載の貼り合わせ装置において、前記第1の保持部と前記第2の保持部との間に形成される空間の気密性を保持するための気密性保持機構を有し、該気密性保持機構は、前記第2の保持部の下面外周部に沿って設けられた環状のシール材であって、前記第1の保持部、前記第2の保持部及び当該シール材とで囲まれた空間の気密性を保持するシール材と、該シール材の外側に設けられ、前記第2の保持部の下面に当接して前記第1の保持部材によって保持された第1部材と前記第2の保持部材によって保持された第2部材との間の間隔を調整する高さ調整機構と、を有することを特徴とする。

【0012】

請求項5記載の貼り合わせ装置は、請求項4記載の貼り合わせ装置において、前記高さ調節機構は、前記第1の保持部、前記第2の保持部及び前記シール材とで囲まれた空間の気密性を保持しつつ、前記第1部材と前記第2部材との間の間隔を調整することを特徴とする。

【0013】

請求項6記載の貼り合わせ装置は、請求項1乃至5のいずれか1項に記載の貼り合わせ装置において、前記第2の保持部の上部に設けられ、前記第2の保持部を下方に押圧する加圧機構を備えていることを特徴とする。

【0014】

請求項7記載の貼り合わせ装置は、請求項6記載の貼り合わせ装置において、前記加圧機構は、前記第2の保持部の前記保持部本体の上面を覆うように設けられた鉛直方向に伸縮自在の圧力容器を有し、該圧力容器内に流体を導入することによって前記第2の保持部を加圧することを特徴とする。

【0015】

上記課題を解決するために、請求項8記載の貼り合わせ方法は、貼り合わせ装置を用いて、板状の第1部材と第2部材を貼り合わせる貼り合わせ方法であって、前記貼り合わせ装置は、前記第1部材を上面に載置して保持する第1の保持部と、該第1の保持部の上部に対向配置され前記第2部材を保持する第2の保持部と、前記第1の保持部と前記第2の保持部との間に形成される空間を減圧する吸気機構と、を有し、前記第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され当該エッジ部に外周部が支持された保持部本体とを有し、該保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなり、前記貼り合わせ方法は、前記第1の保持部に保持された第1部材と前記第2の保持部に保持された第2部材との間の間隔が所定の間隔になるように設定する工程と、前記第1保持部と前記第2の保持部との間に形成される空間を減圧して前記第2の保持部における前記保持部本体の一部を撓ませ、当該第2の保持部に保持された前記第2部材の撓んだ一部を前記第1部材に当接させる工程と、前記第1の保持部と前記第2の保持部との間に形成される空間をさらに減圧して前記第2部材の全面を前記第1部材の全面に貼り合わせる工程と、を有することを特徴とする。

【0016】

請求項9記載の貼り合わせ方法は、請求項8記載の貼り合わせ方法において、前記所定の間隔は、前記当接させる工程において、前記保持部本体の一部が撓んだ際、該保持部本体に保持された前記第2部材の一部が前記第1の保持部が保持する第1部材に当接する間隔であることを特徴とする。

【発明の効果】

【0017】

本発明によれば、第1部材と第2部材とを貼り合わせた貼り合わせ体における中央部と外周部の厚さにばらつきがなく、且つ外周部の厚さが全周に亘って均一である貼り合わせ体を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明が適用される貼り合わせ装置の要部の概略構成を示す縦断面図である。

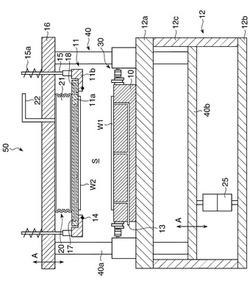

【図2】本発明の実施の形態に係る貼り合わせ装置の概略構成を示す縦断面図である。

【図3】図2の貼り合わせ装置における高さ調節機構の概略構成を示す側面図である。

【図4】図3の高さ調節機構における偏心ロールと回転シャフトとの関係を示す図である。

【図5】図2の貼り合わせ装置における上部チャックのエッジ部を示す平面図である。

【図6】本発明の実施の形態に係る貼り合わせ方法の工程図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

【0020】

図1は、本発明が適用される貼り合わせ装置の要部の概略構成を示す縦断面図である。

【0021】

図1において、この貼り合わせ装置100は、第1部材としての薄板状のウエハW1を上面で載置して保持する第1の保持部としての下部チャック110と、第2部材としての薄板状のウエハW2を下面で吸着保持する第2の保持部としての上部チャック111とを備えている。上部チャック111は、下部チャック110の上方に、該下部チャック110と対向するように配置され、上部チャック111の上部には、該上部チャック111を下部チャック110に押圧する加圧機構としての圧力容器120が設けられている。

【0022】

このような構成の貼り合わせ装置100において、ウエハW1とウエハW2との貼り合わせは、以下のように行われる。

【0023】

すなわち、先ず、下部チャック110の上面にウエハW1を載置して保持すると共に、上部チャック111にウエハW2を、例えば、図示省略した吸着機構によって吸着保持する。

【0024】

次に、下部チャック110、上部チャック111及び該上部チャック111の下面外周部に設けられた環状のシール材(図示省略)で囲まれた空間Sを所定圧力まで減圧し、上部チャック111及び該上部チャック111に保持されたウエハW2の中心部を撓ませ、これによって、ウエハW2の中心部をウエハW1の中心部に当接させる。その後、空間S内の圧力を、ウエハW2を吸着保持する上部チャック111の吸着圧力よりも低くなるように減圧してウエハW2を上部チャック111から離脱させ、次いで、圧力容器120に、例えば圧縮空気を導入して該圧力容器120を図1中下方向に向かって伸長させ、これによって、ウエハW2を下部チャック110に載置されたウエハW1に向かって押圧してウエハW2の全面をウエハW1の全面に貼り合わせる。

【0025】

このようにして得られた貼り合わせ体には、ウエハW1としての品質を確保するために、ミクロンオーダー、例えば1〜3μmレベルでの膜厚均一性が求められる。

【0026】

しかしながら、本発明者の調査によれば、図1の貼り合わせ装置を用いてウエハW1とウエハW2を貼り合わせる際、貼り合わせ体の外周部に作用する押圧力が、中央部に作用する押圧力よりも大きくなる傾向があり、これによって、貼り合わせ体における外周部の厚さが中央部の厚さよりも薄くなるという問題がある。

【0027】

そこで、本発明者は、貼り合わせ装置における下部チャック及び上部チャックの剛性と貼り合わせ体の中央部及び外周部に作用する押圧力に起因する圧縮応力との関係について検討した結果、第2の保持部には、貼り合わせ体におけるボイドの発生を抑制するために、所定圧力でその一部が撓む可撓性が要求される一方、貼り合わせ体における外周部及び中央部に作用する圧縮応力を均一にするために、外周部の剛性を中央部の剛性よりも大きくする必要があることを見出し、本発明を完成させた。

【0028】

すなわち、本発明の貼り合わせ装置における第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され、該エッジ部に外周部が支持された保持部本体とを有し、保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなる。

【0029】

図2は、本発明の実施の形態に係る貼り合わせ装置の概略構成を示す縦断面図である。

【0030】

図2において、貼り合わせ装置50は、第1部材であるウエハW1を上面で保持する第1の保持部材としての下部チャック10と、第2部材であるウエハW2を下面で保持する第2の保持部としての上部チャック11を備えており、上部チャック11は、下部チャック10の上方に該下部チャック10と対向するように配置されている。下部チャック10はフレーム状の筺体12上に固定されており、筺体12は天板12a、底板12b及びその間に配置された側板12cとから主として構成されている。

【0031】

下部チャック10の内部には、ウエハW1を吸着保持するための吸引管13が設けられている。吸引管13は、図示省略した、例えば真空ポンプに接続されている。下部チャック10は、ウエハW1及びウエハW2を貼り合わせる際の荷重によっても変形しない強度を有する材料、例えば、炭化ケイ素セラミック、窒化アルミセラミックなどのセラミックで構成されている。なお、下部チャック10の構成材料としてアルミニウムを適用することもできる。この場合、下部チャック10の変形量を少なくするために、その厚さを、例えば50mm又はそれ以上にすることが好ましい。

【0032】

下部チャック10の側面には、上部チャック11の下面に当接、支持して上部チャック11の高さを調整することにより、貼り合わせ空間SにおけるウエハW1とウエハW2との間の間隔を調整する高さ調整機構30が設けられている。ここで、貼り合わせ空間Sとは、下部チャック10、上部チャック11、及び上部チャック11の外周下面に設けられたOリング14に囲まれた空間をいう(後述する図6(B)参照)。高さ調整機構30は、上部チャック11の下面と当接する際に、該上部チャック11の下面に設けられたOリング14の外側に位置するように配置されている。高さ調整機構30は、例えば、円形の上部平面を有する下部チャック10の外周に沿って等間隔に、例えば3個配置されている。

【0033】

図3は、図2の貼り合わせ装置における高さ調整機構30の概略構成を示す側面図である。

【0034】

図3において、高さ調整機構30は、支持台31と、該支持台31に平行に支持された回転シャフト34と、該回転シャフト34に固定され該回転シャフト34の回動に伴って回転する偏心ロール32とから主として構成されている。偏心ロール32の中心C1は、図4に示すように回転シャフト34の中心C2から所定寸法だけ偏心している。従って、高さ調整機構30は、回転シャフト34の回転によって偏心ロール32の鉛直方向の頂点の高さが変化し、これによって下部チャック10に対する上部チャック11の高さを調整することができる。偏心ロール32の中心C1と回転シャフト34の中心C2との偏心量は、例えば、0.1〜2.0mmである。高さ調整機構30は、後述する気密保持機構によって貼り合わせ空間Sの気密性が保持され状態で、ウエハW1とウエハW2との間隔を調整する。

【0035】

図2に戻って、上部チャック11は、ウエハW2を保持する保持部本体11aと、該保持部本体11aの外周部を支持するエッジ部11bとから主として構成されている。保持部材本体11aは、可撓性を備えた材料、例えばジュラルミンで構成されている。板状のジュラルミンは、所定圧力をかけることによってその一部、例えば中央部を撓ませることができる。これによって、後述するように、ウエハW1をウエハW2に貼り合わせる際の貼り合わせ空間S内を減圧する工程において、ボイドの発生を防止することができる。一方、保持部材本体11aの外周部を支持するエッジ部11bは、高剛性材料、例えばステンレス鋼(SUS)材で構成されている。

【0036】

可撓性の保持部本体11aと、高剛性のエッジ部11bとで上部チャック11を構成することにより、上部チャック11の、特に外周部の剛性を確保しつつ、中央部における可撓性を維持することができ、これによって、例えば、円形板状体である貼り合わせ体を調製する際、貼り合わせ体の外周部に対する圧縮応力と中心部に対する圧縮応力をバランスさせることができる。また、可撓性の保持部本体11aの全外周部を高剛性のエッジ部11bで均等に支持することができるので、貼り合わせ体に対する外周部の周方向に沿った圧縮応力をバランスさせることができる。従って、貼り合わせ体の外周部における周方向に沿った圧縮応力をバランスさせる作用と、上述の外周部の圧縮応力と中心部の圧縮応力をバランスさせる作用とが協働し、これによって、円形薄板状の貼り合わせ体に作用する全圧縮応力がバランスし、貼り合わせ体の全方向における厚さの均一性を確保することができる。

【0037】

図5は、図2の貼り合わせ装置における上部チャック11のエッジ部11bを示す平面図である。

【0038】

図5において、上部チャック11のエッジ部11bは円環状を呈しており、外周部を形成する厚板部11b1と、内周部を形成する薄板部11b2とからなる段差構造を有している。ウエハW2を保持する保持部本体11a(図2参照)は厚板部11b1と薄板部11b2との段差部に嵌合され、薄板部11b2によって支持される。厚板部11b1及び薄板部11b2における周方向の厚さは均一である。

【0039】

エッジ部11bは、厚板部11b1の周方向に沿って均等に配置された、例えば、6個の釣支部材15によってその上部に配置された支持板16(図2参照)に釣支されている。従って、保持部本体11aは、エッジ部11bの薄板部11b2によってその外周部が一様に支持されている。

【0040】

図2に戻って、釣支部材15は、例えば、ばね部材15aによって鉛直方向に伸縮自在に構成されている。エッジ部11bの下面には、該エッジ部11bの環状の周方向に沿って環状のシール部材としてのOリング14が配置されている。Oリング14は、貼り合わせ空間Sの気密性を保持する。Oリング14は弾性を有しており、その材質としては、例えば、耐熱性のパーフロロエラストマーが好適に使用される。なお、Oリング14に要求される耐熱温度が、例えば150℃程度であれば、構成材料としてフッ素ゴムを使用することもできる。Oリング14と高さ調整機構30で貼り合わせ空間Sの気密性を保持する気密性保持機構が構成されている。

【0041】

上部チャック11の保持部本体11aは、該保持部本体11a全体に所定の圧力、例えば0.7気圧(=0.07MPa)がかかると、その一部、例えば中心部が撓むように構成されている。保持部本体11aの中心部を撓ませるため、例えば、有限要素法を用いた解析により保持部本体11aの厚さが決定される。ウエハW2の径を、例えば、300mmとし、エッジ部11bの下面外周部に沿って設けられたシール材14の径を306mmとして解析(シミュレーション)したところ、保持部本体11aの厚みが16mm程度であれば、実用上、貼り合わせ装置の保持部本体11aに適用できる程度にその中心部が撓むことが分かった。

【0042】

また、保持部本体11aの中心部が撓む際には、上部チャック11に保持されたウエハW2の中心部がその下方に配置されたウエハW1に接触する必要がある。このため保持部本体11aは、その中心部が、貼り合わせ空間SにおけるウエハW2とウエハW1との間の間隔以上の所定の寸法だけ撓むように構成されている(後述する図6(C)参照)。

【0043】

ここで、例えば、ウエハW2とウエハW1を貼り合わせた際の合計の厚みが1.2mmであり、上部チャック11のエッジ部11bにおける保持部本体11aを支持する薄板部11b2の厚さを0.9mm、貼り合わせ空間Sにおけるエッジ部11bの薄板部11b2と下部チャック10との間の間隔を0.5mmに設定した場合、ウエハW2とウエハW1との間の間隔は0.2mmとなる。この点、上述の解析結果によると、上部チャック11の保持部本体11aの厚みが16mmであれば、その中心部の撓み量は0.2mmとなり、ウエハW2の中心部がウエハW1に接触するように保持部本体11aの一部である中心部が撓むことが分かった。従って、ウエハW1とウエハW2とを貼り合わせる際のウエハW1とウエハW2との間隔を所定の間隔に設定する場合における所定の間隔とは、上部チャック11の保持部本体11aの撓みに伴って、該保持部本体11aに保持されたウエハW2の中心部が撓んだ際に、当該ウエハW2の中心部がウエハW1に接触する間隔であって、例えば0.2mm又はそれ以下の間隔をいう。

【0044】

上部チャック11の保持部本体11aの内部には、ウエハW2を吸着保持するための吸引管17が設けられている。吸引管17は、図示省略した、例えば真空ポンプなどの減圧装置に接続されている。また、保持部本体11aの内部には、貼り合わせ空間Sを減圧するための吸気管18が設けられている。吸気管18の一端は、保持部本体11aの下面におけるウエハW2が保持されない場所において貼り合わせ空間Sに開口している。吸気管18の他端は、図示省略した、例えば真空ポンプなどの減圧装置に接続されている。吸気管18と該吸気管18に接続された減圧装置とで吸気機構が構成されている。

【0045】

上部チャック11の上部、すなわち、上部チャック11の上面と該上部チャック11を支持する支持板16の下面との間に上部チャック11を鉛直方向下方に押圧する加圧機構20が設けられている。加圧機構20は伸縮自在の圧力容器21と、該圧力容器21の内部に、例えば圧縮空気を供給する流体供給管22とから主として構成されている。圧力容器21は、例えばステンレス製のベローズにより構成されており、その下面の面積は、例えば上部チャック11の保持部本体11aの上部面積と略等しくなるように構成されている。従って、流体供給管22から圧力容器21に流体、例えば圧縮吸気を供給すると、圧力容器21が下方に向かって伸長し、保持部本体11aの上部平面を均等に下方に向かって押圧する。

【0046】

上部チャック11、加圧機構20及びこれらを支持する支持板16並びに該支持板16に一端である上方端が固定され、筺体12の天板12aを貫通して延びる複数の支柱部材40aと、該支柱部材40aの他端である下方端に固定された底部支持板40bとで上部チャック構造体40が形成されている。上部チャック構造体40の底部支持板40bと筺体12の底板12bとの間には、移動機構として、例えばエアーシリンダ25が配置されており、該エアーシリンダ25を作動させることによって、上部チャック構造体40が上部チャック11及び加圧機構20ごと上下動し、下部チャック10に対する上部チャック11の相対位置を可変する。従って、エアーシリンダ25は、ウエハW1とウエハW2を貼り合わせる際、上部チャック11を下降させて下部チャック10に近接させることによって貼り合わせ空間Sを形成する(後述する図6(B)参照)。

【0047】

なお、上部チャック構造体40を可動する代わりに、上部チャック11を固定状態とし、該上部チャック11に対する下部チャック10の相対位置を可変する移動機構を設けることもできる。

【0048】

このような構成の貼り合わせ装置50において、ウエハW1とウエハW2との貼り合わせは、以下のように行われる。

【0049】

図6は、本発明の実施の形態に係る貼り合わせ方法を示す工程図である。

【0050】

図6において、先ず、下部チャック10と上部チャック11が離れた状態で、下部チャック10の上面にウエハW1を載置して保持すると共に、上部チャック11の保持部本体11aの下面にウエハW2を吸着保持してウエハW2とウエハW1とを対向配置する(図6(A))。上部チャック11の保持部本体11aにおけるウエハW2の吸着圧力は、例えば、0.1気圧(=0.01Mpa)である。なお、ウエハW1とウエハW2は、例えば、略同じ径を有する円形薄板状を呈しており、ウエハW1の上面又はウエハW2の下面には、予め接着剤(図示省略)が塗布されている。

【0051】

ウエハW1とウエハW2とを対向するように保持した貼り合わせ装置において、エアーシリンダ25(図2参照)により、高さ調整機構30の偏心ロール32が上部チャック11のエッジ部11bの下面に当接するまで上部チャック11を下降させる。この際、偏心ロール32とエッジ部11bの下面との接触点の高さは、ウエハW1とウエハW2との間隔が所定間隔、例えば、上述した0.2mmになるように設定される(図6(B))。このとき、下部チャック10と上部チャック11との間に密閉された貼り合わせ空間Sが形成され、この状態で、上部チャック11の鉛直方向の位置が固定される。

【0052】

次に、吸気管18(図2参照)によって貼り合わせ空間S内の雰囲気ガスを吸気して減圧し、貼り合わせ空間S内の圧力を、例えば、0.3気圧(=0.03MPa)に調整する。貼り合わせ空間S内の圧力が0.3気圧になると、上部チャック11には、上部チャック11の上面にかかる圧力(大気圧)と貼り合わせ空間S内の圧力との圧力差、例えば、(1−0.3)=0.7気圧がかかり、保持部本体11aの中心部が撓み、該保持部材本体11aの撓みに伴って保持部本体11aに保持されたウエハW2の中心部も撓む(図6(C))。

【0053】

このとき、ウエハW1、ウエハW2及び接着剤の温度は、例えば下部チャック10又は上部チャック11に設けられた加熱手段(図示省略)、例えば電熱ヒータ等によって接着剤の軟化温度である、例えば200〜250℃に加熱される。なお、このとき、保持部本体11aによってウエハW2を吸着する吸着圧力(0.1気圧)は、貼り合わせ空間S内の圧力(0.3気圧)よりも小さいので、ウエハW2は保持部本体11aに保持された状態を維持する。

【0054】

次いで、貼り合わせ空間Sの雰囲気ガスをさらに吸気して貼り合わせ空間S内の圧力を、例えば、0.1(=0.1)気圧に調整すると、上部チャック11の保持部本体11aがウエハW2を保持しきれなくなってウエハW2は下方に落下し、当該ウエハW2の全面がウエハW1の全面に当接する(図6(D))。このとき、ウエハW2は、ウエハW1に当接した中心部から径方向外側に向かって順次当接する。従って、ウエハW2とウエハW1との接着面に空気が閉じ込められることがなく、ボイドは発生しない。

【0055】

その後、高さ調整機構30の偏心ロール32を回動することによって上部チャック11を上方に押し上げる押圧力をなくし、上部チャック11を、ウエハW1及びウエハW2を介して下部チャック11に当接させる(図6(E))。この状態で、加圧機構20の圧力容器21内に、流体供給管22から、例えば圧縮空気を供給して圧力容器21を下方に伸長させ(図2参照)、これによってウエハW2とウエハW1とを貼り合わせて貼り合わせ体35を得る(図6(F))。このとき、貼り合わせ体35の外周部における押圧力は中央部における押圧力よりも大きくなる傾向があるが、本実施の形態では、上部チャック11の外周部を高剛性のエッジ部11bで構成したことにより、該高剛性のエッジ部11bによって貼り合わせ体35の外周部に作用する押圧力に対向して相殺できる。従って、貼り合わせ体35の中央部及び外周部の厚さをバランスさせることができる。

【0056】

本実施の形態によれば、上部チャック11を、ウエハW2を保持する保持部本体11aと、該保持部本体11aとは分離され、保持部本体11aの外周部を支持するエッジ部11bとで構成したことにより、上部チャック11の剛性、特に上部チャック11の外周部の剛性を高めて上部チャック11における中央部と外周部との圧縮応力のばらつきを防止して貼り合わせ体35における中央部の厚さと外周部の厚さを均一にすると共に、保持部本体11bの撓み性を確保することができる。従って、貼り合わせ当初は、ウエハW2の中心部のみをウエハW1に貼り合わせ、その後、順次外周部に向かって貼り合わせることができ、これによって、ウエハW1とウエハW2との貼り合わせ面に発生し易いボイドの発生を防止することができる。

【0057】

すなわち、本実施の形態によれば、上部チャック11において、ボイドの発生を回避するための可撓性と、貼り合わせ体35における厚さのばらつきを抑えるための剛性の両立が可能となり、これによってボイドの発生を防止しつつ均一厚さの貼り合わせ体35を得ることができる。

【0058】

また、本実施の形態によれば、上部チャック11を、保持部本体11aと、該保持部本体11aの外周部を支持するエッジ部11bとで構成したことにより、ウエハW2を保持する保持部本体11aの大きさを、相対的に小さくすることができる。これによって、保持部本体11aの剛性が向上して該保持部本体11a及び上部チャック11全体の変形量を減少させることができる。

【0059】

また、本実施の形態によれば、上部チャック11のエッジ部11bの周方向に沿って均等に配置された釣支部材15の数を6個にしたことにより、上述の上部チャック11を保持部本体11aとエッジ部11bとで構成したこととの相乗作用によって、貼り合わせ体35における外周部に作用する周方向に沿った圧縮応力のばらつきがなくなり、貼り合わせ体35の外周部における周方向に沿った厚さをほぼ均一にすることができる。なお、釣支部材16は、6個の他、4個又は8個とすることもできる。

【0060】

本実施の形態において、上部チェック11における外周部の剛性には、エッジ部11b、特に、エッジ部11bの薄板部11b2の厚さが大きく影響する。従って、薄板部11b2の厚さを確保するために、下部チャック10の外周部を部分的に切欠し、切欠部に相当する厚さだけ薄板部11b2の厚さを厚くすることもできる。

【0061】

本実施の形態において、貼り合わせ時のウエハW1、ウエハW2及びこれらを貼着する接着剤を加熱するために、下部チャック10、上部チャック11又はその近傍の部材に加熱装置が設けられるが、加熱装置としては公知の電熱ヒータ等が好適に起用される。加熱温度は接着剤を軟化させるのに必要な温度であり、例えば150〜250℃、好ましくは200〜250℃である。また、必要に応じて貼り合わせ体35等を冷却するために冷却装置を設けることもできる。冷却装置としては、例えば、貼り合わせ体35に空気流を接触させる空冷装置、貼り合わせ体35をクーリングプレート上に載置する冷却装置等が好適に用いられる。この場合、貼り合わせ体35を片面から急激に冷却すると反りが発生する原因となることがある。従って、両面から冷却するか又はある程度温度を低下させた後、片面から冷却することが好ましい。

【0062】

また、本実施の形態において、上部チャック11のエッジ部11bを釣支する釣支部材15のばね部材15aのばね力を調整可能に構成することが好ましく、これによって貼り合わせ体35の外周部における厚さを調整することもできる。この場合において、ばね部材に代えてエアーシリンダ装置を適用することもでき、これによって、貼り合わせ操作中に釣支応力を調整することができるようになり、操作性が向上する。

【0063】

本実施の形態において、ウエハW1にウエハW2を貼り合わせる場合について説明したが、本発明は、これに限定されるものではなく。ウエハW1にガラス基板Gを貼り合わせることもでき、貼り合わせ体35を得るための貼り合わせ部材は、特に限定されない。

【0064】

以上、本発明を実施の形態を用いて詳細に説明したが、本発明は、これらの実施の形態に限定されるものではない。

【符号の説明】

【0065】

10 下部チャック

11 上部チャック

11a 保持部本体

11b エッジ部

11b1 厚板部

11b2 薄板部

12 筺体

14 Oリング

15 釣支部材

16 支持板

18 吸気機構

20 加圧機構

25 エアーシリンダ

26 固定機構

30 高さ調整機構

40 上部チャック構造体

50、100 貼り合わせ装置

W ウエハ

【技術分野】

【0001】

本発明は、板状の第1部材と第2部材を貼り合わせる貼り合わせ装置及び該貼り合わせ装置を用いた貼り合わせ方法に関する。

【背景技術】

【0002】

近年、半導体ウエハの大口径化及び薄肉化の要求に伴い、半導体ウエハ(以下、単に「ウエハ」という。)を補強する目的で、当該ウエハに補強用基板であるガラス基板又は別のウエハを貼り合わせる貼り合わせ装置が開発されている。

【0003】

このような貼り合わせ装置として、薄板状の第1部材を載置する載置テーブルと、該載置テーブルの上部に対向配置され薄板状の第2部材を保持する保持板と、該保持板の外周に設けられた真空チャンバーリングとを有する貼り合わせ装置が提案されている。この貼り合わせ装置では、先ず、保持板と真空チャンバーリングを載置テーブル側に下降させ、真空チャンバーリングとテーブルとをシールリングを介して当接させ、その後、保持板と、真空チャンバーリングと載置テーブルとで真空チャンバーを形成し、真空チャンバーリングの側面に形成された開口部から真空チャンバー内の雰囲気ガスを吸気して、当該真空チャンバー内を真空雰囲気にし、次いで、保持板を載置テーブル側にさらに下降させることによって、薄板状の第1部材と第2部材の貼り合わせが行われる(例えば、特許文献1参照)。

【0004】

ところで、このような貼り合わせ装置を用いて薄板状の第1部材と第2部材とを貼り合わせる際、両部材の貼り合わせ面に空気が閉じ込められてボイドが発生するという問題があり、第1部材と第2部材とを貼り合わせた貼り合わせ体の品質又は歩留まりを低下させる要因となっている。従って、このような問題を解消させるために、載置テーブルに対向配置された保持板を可撓性材料で構成し、第1部材と第2部材との間に存在する気体(空気)を逃がしつつ両者を貼り合わせる貼り合わせ装置が開発されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開WO2004/026531

【特許文献2】国際公開WO2010/055730

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記貼り合わせ装置は第1部材と第2部材とを貼り合わせた貼り合わせ体におけるボイドの発生を抑制できるものの、貼り合わせ時における貼り合わせ体の外周部に対する圧縮応力が中央部に対する圧縮応力よりも大きくなって貼り合わせ体外周部の肉厚が中央部の肉厚に比べて薄くなる傾向が有り、また、貼り合わせ時における貼り合わせ体の全外周部に対する圧縮応力にばらつきが生じ易く、貼り合わせ体の外周部の厚さが均一になり難いという問題がある。

【0007】

本発明の課題は、第1部材と第2部材を貼り合わせた貼り合わせ体における中央部と外周部との厚さにばらつきがなく、且つ外周部の厚さが全周に亘って均一である貼り合わせ体を得ることができる貼り合わせ装置及び貼り合わせ方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1記載の貼り合わせ装置は、板状の第1部材と第2部材を貼り合わせる貼り合わせ装置であって、前記第1部材を上面に載置して保持する第1の保持部と、該第1の保持部の上部に対向配置され前記第2部材を保持する第2の保持部と、前記第1の保持部と前記第2の保持部との間に形成される空間を減圧する吸気機構と、を有し、前記第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され当該エッジ部に外周部が支持された保持部本体とを有し、該保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなることを特徴とする。

【0009】

請求項2記載の貼り合わせ装置は、請求項1記載の貼り合わせ装置において、前記エッジ部は、周方向に沿って等間隔に設けられた4個〜8個の釣支部材によって前記第2の保持部の上方に設けられた支持板に釣支されていることを特徴とする。

【0010】

請求項3記載の貼り合わせ装置は、請求項2記載の貼り合わせ装置において、前記釣支部材は、6個であることを特徴とする。

【0011】

請求項4記載の貼り合わせ装置は、請求項1乃至3のいずれか1項に記載の貼り合わせ装置において、前記第1の保持部と前記第2の保持部との間に形成される空間の気密性を保持するための気密性保持機構を有し、該気密性保持機構は、前記第2の保持部の下面外周部に沿って設けられた環状のシール材であって、前記第1の保持部、前記第2の保持部及び当該シール材とで囲まれた空間の気密性を保持するシール材と、該シール材の外側に設けられ、前記第2の保持部の下面に当接して前記第1の保持部材によって保持された第1部材と前記第2の保持部材によって保持された第2部材との間の間隔を調整する高さ調整機構と、を有することを特徴とする。

【0012】

請求項5記載の貼り合わせ装置は、請求項4記載の貼り合わせ装置において、前記高さ調節機構は、前記第1の保持部、前記第2の保持部及び前記シール材とで囲まれた空間の気密性を保持しつつ、前記第1部材と前記第2部材との間の間隔を調整することを特徴とする。

【0013】

請求項6記載の貼り合わせ装置は、請求項1乃至5のいずれか1項に記載の貼り合わせ装置において、前記第2の保持部の上部に設けられ、前記第2の保持部を下方に押圧する加圧機構を備えていることを特徴とする。

【0014】

請求項7記載の貼り合わせ装置は、請求項6記載の貼り合わせ装置において、前記加圧機構は、前記第2の保持部の前記保持部本体の上面を覆うように設けられた鉛直方向に伸縮自在の圧力容器を有し、該圧力容器内に流体を導入することによって前記第2の保持部を加圧することを特徴とする。

【0015】

上記課題を解決するために、請求項8記載の貼り合わせ方法は、貼り合わせ装置を用いて、板状の第1部材と第2部材を貼り合わせる貼り合わせ方法であって、前記貼り合わせ装置は、前記第1部材を上面に載置して保持する第1の保持部と、該第1の保持部の上部に対向配置され前記第2部材を保持する第2の保持部と、前記第1の保持部と前記第2の保持部との間に形成される空間を減圧する吸気機構と、を有し、前記第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され当該エッジ部に外周部が支持された保持部本体とを有し、該保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなり、前記貼り合わせ方法は、前記第1の保持部に保持された第1部材と前記第2の保持部に保持された第2部材との間の間隔が所定の間隔になるように設定する工程と、前記第1保持部と前記第2の保持部との間に形成される空間を減圧して前記第2の保持部における前記保持部本体の一部を撓ませ、当該第2の保持部に保持された前記第2部材の撓んだ一部を前記第1部材に当接させる工程と、前記第1の保持部と前記第2の保持部との間に形成される空間をさらに減圧して前記第2部材の全面を前記第1部材の全面に貼り合わせる工程と、を有することを特徴とする。

【0016】

請求項9記載の貼り合わせ方法は、請求項8記載の貼り合わせ方法において、前記所定の間隔は、前記当接させる工程において、前記保持部本体の一部が撓んだ際、該保持部本体に保持された前記第2部材の一部が前記第1の保持部が保持する第1部材に当接する間隔であることを特徴とする。

【発明の効果】

【0017】

本発明によれば、第1部材と第2部材とを貼り合わせた貼り合わせ体における中央部と外周部の厚さにばらつきがなく、且つ外周部の厚さが全周に亘って均一である貼り合わせ体を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明が適用される貼り合わせ装置の要部の概略構成を示す縦断面図である。

【図2】本発明の実施の形態に係る貼り合わせ装置の概略構成を示す縦断面図である。

【図3】図2の貼り合わせ装置における高さ調節機構の概略構成を示す側面図である。

【図4】図3の高さ調節機構における偏心ロールと回転シャフトとの関係を示す図である。

【図5】図2の貼り合わせ装置における上部チャックのエッジ部を示す平面図である。

【図6】本発明の実施の形態に係る貼り合わせ方法の工程図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

【0020】

図1は、本発明が適用される貼り合わせ装置の要部の概略構成を示す縦断面図である。

【0021】

図1において、この貼り合わせ装置100は、第1部材としての薄板状のウエハW1を上面で載置して保持する第1の保持部としての下部チャック110と、第2部材としての薄板状のウエハW2を下面で吸着保持する第2の保持部としての上部チャック111とを備えている。上部チャック111は、下部チャック110の上方に、該下部チャック110と対向するように配置され、上部チャック111の上部には、該上部チャック111を下部チャック110に押圧する加圧機構としての圧力容器120が設けられている。

【0022】

このような構成の貼り合わせ装置100において、ウエハW1とウエハW2との貼り合わせは、以下のように行われる。

【0023】

すなわち、先ず、下部チャック110の上面にウエハW1を載置して保持すると共に、上部チャック111にウエハW2を、例えば、図示省略した吸着機構によって吸着保持する。

【0024】

次に、下部チャック110、上部チャック111及び該上部チャック111の下面外周部に設けられた環状のシール材(図示省略)で囲まれた空間Sを所定圧力まで減圧し、上部チャック111及び該上部チャック111に保持されたウエハW2の中心部を撓ませ、これによって、ウエハW2の中心部をウエハW1の中心部に当接させる。その後、空間S内の圧力を、ウエハW2を吸着保持する上部チャック111の吸着圧力よりも低くなるように減圧してウエハW2を上部チャック111から離脱させ、次いで、圧力容器120に、例えば圧縮空気を導入して該圧力容器120を図1中下方向に向かって伸長させ、これによって、ウエハW2を下部チャック110に載置されたウエハW1に向かって押圧してウエハW2の全面をウエハW1の全面に貼り合わせる。

【0025】

このようにして得られた貼り合わせ体には、ウエハW1としての品質を確保するために、ミクロンオーダー、例えば1〜3μmレベルでの膜厚均一性が求められる。

【0026】

しかしながら、本発明者の調査によれば、図1の貼り合わせ装置を用いてウエハW1とウエハW2を貼り合わせる際、貼り合わせ体の外周部に作用する押圧力が、中央部に作用する押圧力よりも大きくなる傾向があり、これによって、貼り合わせ体における外周部の厚さが中央部の厚さよりも薄くなるという問題がある。

【0027】

そこで、本発明者は、貼り合わせ装置における下部チャック及び上部チャックの剛性と貼り合わせ体の中央部及び外周部に作用する押圧力に起因する圧縮応力との関係について検討した結果、第2の保持部には、貼り合わせ体におけるボイドの発生を抑制するために、所定圧力でその一部が撓む可撓性が要求される一方、貼り合わせ体における外周部及び中央部に作用する圧縮応力を均一にするために、外周部の剛性を中央部の剛性よりも大きくする必要があることを見出し、本発明を完成させた。

【0028】

すなわち、本発明の貼り合わせ装置における第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され、該エッジ部に外周部が支持された保持部本体とを有し、保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなる。

【0029】

図2は、本発明の実施の形態に係る貼り合わせ装置の概略構成を示す縦断面図である。

【0030】

図2において、貼り合わせ装置50は、第1部材であるウエハW1を上面で保持する第1の保持部材としての下部チャック10と、第2部材であるウエハW2を下面で保持する第2の保持部としての上部チャック11を備えており、上部チャック11は、下部チャック10の上方に該下部チャック10と対向するように配置されている。下部チャック10はフレーム状の筺体12上に固定されており、筺体12は天板12a、底板12b及びその間に配置された側板12cとから主として構成されている。

【0031】

下部チャック10の内部には、ウエハW1を吸着保持するための吸引管13が設けられている。吸引管13は、図示省略した、例えば真空ポンプに接続されている。下部チャック10は、ウエハW1及びウエハW2を貼り合わせる際の荷重によっても変形しない強度を有する材料、例えば、炭化ケイ素セラミック、窒化アルミセラミックなどのセラミックで構成されている。なお、下部チャック10の構成材料としてアルミニウムを適用することもできる。この場合、下部チャック10の変形量を少なくするために、その厚さを、例えば50mm又はそれ以上にすることが好ましい。

【0032】

下部チャック10の側面には、上部チャック11の下面に当接、支持して上部チャック11の高さを調整することにより、貼り合わせ空間SにおけるウエハW1とウエハW2との間の間隔を調整する高さ調整機構30が設けられている。ここで、貼り合わせ空間Sとは、下部チャック10、上部チャック11、及び上部チャック11の外周下面に設けられたOリング14に囲まれた空間をいう(後述する図6(B)参照)。高さ調整機構30は、上部チャック11の下面と当接する際に、該上部チャック11の下面に設けられたOリング14の外側に位置するように配置されている。高さ調整機構30は、例えば、円形の上部平面を有する下部チャック10の外周に沿って等間隔に、例えば3個配置されている。

【0033】

図3は、図2の貼り合わせ装置における高さ調整機構30の概略構成を示す側面図である。

【0034】

図3において、高さ調整機構30は、支持台31と、該支持台31に平行に支持された回転シャフト34と、該回転シャフト34に固定され該回転シャフト34の回動に伴って回転する偏心ロール32とから主として構成されている。偏心ロール32の中心C1は、図4に示すように回転シャフト34の中心C2から所定寸法だけ偏心している。従って、高さ調整機構30は、回転シャフト34の回転によって偏心ロール32の鉛直方向の頂点の高さが変化し、これによって下部チャック10に対する上部チャック11の高さを調整することができる。偏心ロール32の中心C1と回転シャフト34の中心C2との偏心量は、例えば、0.1〜2.0mmである。高さ調整機構30は、後述する気密保持機構によって貼り合わせ空間Sの気密性が保持され状態で、ウエハW1とウエハW2との間隔を調整する。

【0035】

図2に戻って、上部チャック11は、ウエハW2を保持する保持部本体11aと、該保持部本体11aの外周部を支持するエッジ部11bとから主として構成されている。保持部材本体11aは、可撓性を備えた材料、例えばジュラルミンで構成されている。板状のジュラルミンは、所定圧力をかけることによってその一部、例えば中央部を撓ませることができる。これによって、後述するように、ウエハW1をウエハW2に貼り合わせる際の貼り合わせ空間S内を減圧する工程において、ボイドの発生を防止することができる。一方、保持部材本体11aの外周部を支持するエッジ部11bは、高剛性材料、例えばステンレス鋼(SUS)材で構成されている。

【0036】

可撓性の保持部本体11aと、高剛性のエッジ部11bとで上部チャック11を構成することにより、上部チャック11の、特に外周部の剛性を確保しつつ、中央部における可撓性を維持することができ、これによって、例えば、円形板状体である貼り合わせ体を調製する際、貼り合わせ体の外周部に対する圧縮応力と中心部に対する圧縮応力をバランスさせることができる。また、可撓性の保持部本体11aの全外周部を高剛性のエッジ部11bで均等に支持することができるので、貼り合わせ体に対する外周部の周方向に沿った圧縮応力をバランスさせることができる。従って、貼り合わせ体の外周部における周方向に沿った圧縮応力をバランスさせる作用と、上述の外周部の圧縮応力と中心部の圧縮応力をバランスさせる作用とが協働し、これによって、円形薄板状の貼り合わせ体に作用する全圧縮応力がバランスし、貼り合わせ体の全方向における厚さの均一性を確保することができる。

【0037】

図5は、図2の貼り合わせ装置における上部チャック11のエッジ部11bを示す平面図である。

【0038】

図5において、上部チャック11のエッジ部11bは円環状を呈しており、外周部を形成する厚板部11b1と、内周部を形成する薄板部11b2とからなる段差構造を有している。ウエハW2を保持する保持部本体11a(図2参照)は厚板部11b1と薄板部11b2との段差部に嵌合され、薄板部11b2によって支持される。厚板部11b1及び薄板部11b2における周方向の厚さは均一である。

【0039】

エッジ部11bは、厚板部11b1の周方向に沿って均等に配置された、例えば、6個の釣支部材15によってその上部に配置された支持板16(図2参照)に釣支されている。従って、保持部本体11aは、エッジ部11bの薄板部11b2によってその外周部が一様に支持されている。

【0040】

図2に戻って、釣支部材15は、例えば、ばね部材15aによって鉛直方向に伸縮自在に構成されている。エッジ部11bの下面には、該エッジ部11bの環状の周方向に沿って環状のシール部材としてのOリング14が配置されている。Oリング14は、貼り合わせ空間Sの気密性を保持する。Oリング14は弾性を有しており、その材質としては、例えば、耐熱性のパーフロロエラストマーが好適に使用される。なお、Oリング14に要求される耐熱温度が、例えば150℃程度であれば、構成材料としてフッ素ゴムを使用することもできる。Oリング14と高さ調整機構30で貼り合わせ空間Sの気密性を保持する気密性保持機構が構成されている。

【0041】

上部チャック11の保持部本体11aは、該保持部本体11a全体に所定の圧力、例えば0.7気圧(=0.07MPa)がかかると、その一部、例えば中心部が撓むように構成されている。保持部本体11aの中心部を撓ませるため、例えば、有限要素法を用いた解析により保持部本体11aの厚さが決定される。ウエハW2の径を、例えば、300mmとし、エッジ部11bの下面外周部に沿って設けられたシール材14の径を306mmとして解析(シミュレーション)したところ、保持部本体11aの厚みが16mm程度であれば、実用上、貼り合わせ装置の保持部本体11aに適用できる程度にその中心部が撓むことが分かった。

【0042】

また、保持部本体11aの中心部が撓む際には、上部チャック11に保持されたウエハW2の中心部がその下方に配置されたウエハW1に接触する必要がある。このため保持部本体11aは、その中心部が、貼り合わせ空間SにおけるウエハW2とウエハW1との間の間隔以上の所定の寸法だけ撓むように構成されている(後述する図6(C)参照)。

【0043】

ここで、例えば、ウエハW2とウエハW1を貼り合わせた際の合計の厚みが1.2mmであり、上部チャック11のエッジ部11bにおける保持部本体11aを支持する薄板部11b2の厚さを0.9mm、貼り合わせ空間Sにおけるエッジ部11bの薄板部11b2と下部チャック10との間の間隔を0.5mmに設定した場合、ウエハW2とウエハW1との間の間隔は0.2mmとなる。この点、上述の解析結果によると、上部チャック11の保持部本体11aの厚みが16mmであれば、その中心部の撓み量は0.2mmとなり、ウエハW2の中心部がウエハW1に接触するように保持部本体11aの一部である中心部が撓むことが分かった。従って、ウエハW1とウエハW2とを貼り合わせる際のウエハW1とウエハW2との間隔を所定の間隔に設定する場合における所定の間隔とは、上部チャック11の保持部本体11aの撓みに伴って、該保持部本体11aに保持されたウエハW2の中心部が撓んだ際に、当該ウエハW2の中心部がウエハW1に接触する間隔であって、例えば0.2mm又はそれ以下の間隔をいう。

【0044】

上部チャック11の保持部本体11aの内部には、ウエハW2を吸着保持するための吸引管17が設けられている。吸引管17は、図示省略した、例えば真空ポンプなどの減圧装置に接続されている。また、保持部本体11aの内部には、貼り合わせ空間Sを減圧するための吸気管18が設けられている。吸気管18の一端は、保持部本体11aの下面におけるウエハW2が保持されない場所において貼り合わせ空間Sに開口している。吸気管18の他端は、図示省略した、例えば真空ポンプなどの減圧装置に接続されている。吸気管18と該吸気管18に接続された減圧装置とで吸気機構が構成されている。

【0045】

上部チャック11の上部、すなわち、上部チャック11の上面と該上部チャック11を支持する支持板16の下面との間に上部チャック11を鉛直方向下方に押圧する加圧機構20が設けられている。加圧機構20は伸縮自在の圧力容器21と、該圧力容器21の内部に、例えば圧縮空気を供給する流体供給管22とから主として構成されている。圧力容器21は、例えばステンレス製のベローズにより構成されており、その下面の面積は、例えば上部チャック11の保持部本体11aの上部面積と略等しくなるように構成されている。従って、流体供給管22から圧力容器21に流体、例えば圧縮吸気を供給すると、圧力容器21が下方に向かって伸長し、保持部本体11aの上部平面を均等に下方に向かって押圧する。

【0046】

上部チャック11、加圧機構20及びこれらを支持する支持板16並びに該支持板16に一端である上方端が固定され、筺体12の天板12aを貫通して延びる複数の支柱部材40aと、該支柱部材40aの他端である下方端に固定された底部支持板40bとで上部チャック構造体40が形成されている。上部チャック構造体40の底部支持板40bと筺体12の底板12bとの間には、移動機構として、例えばエアーシリンダ25が配置されており、該エアーシリンダ25を作動させることによって、上部チャック構造体40が上部チャック11及び加圧機構20ごと上下動し、下部チャック10に対する上部チャック11の相対位置を可変する。従って、エアーシリンダ25は、ウエハW1とウエハW2を貼り合わせる際、上部チャック11を下降させて下部チャック10に近接させることによって貼り合わせ空間Sを形成する(後述する図6(B)参照)。

【0047】

なお、上部チャック構造体40を可動する代わりに、上部チャック11を固定状態とし、該上部チャック11に対する下部チャック10の相対位置を可変する移動機構を設けることもできる。

【0048】

このような構成の貼り合わせ装置50において、ウエハW1とウエハW2との貼り合わせは、以下のように行われる。

【0049】

図6は、本発明の実施の形態に係る貼り合わせ方法を示す工程図である。

【0050】

図6において、先ず、下部チャック10と上部チャック11が離れた状態で、下部チャック10の上面にウエハW1を載置して保持すると共に、上部チャック11の保持部本体11aの下面にウエハW2を吸着保持してウエハW2とウエハW1とを対向配置する(図6(A))。上部チャック11の保持部本体11aにおけるウエハW2の吸着圧力は、例えば、0.1気圧(=0.01Mpa)である。なお、ウエハW1とウエハW2は、例えば、略同じ径を有する円形薄板状を呈しており、ウエハW1の上面又はウエハW2の下面には、予め接着剤(図示省略)が塗布されている。

【0051】

ウエハW1とウエハW2とを対向するように保持した貼り合わせ装置において、エアーシリンダ25(図2参照)により、高さ調整機構30の偏心ロール32が上部チャック11のエッジ部11bの下面に当接するまで上部チャック11を下降させる。この際、偏心ロール32とエッジ部11bの下面との接触点の高さは、ウエハW1とウエハW2との間隔が所定間隔、例えば、上述した0.2mmになるように設定される(図6(B))。このとき、下部チャック10と上部チャック11との間に密閉された貼り合わせ空間Sが形成され、この状態で、上部チャック11の鉛直方向の位置が固定される。

【0052】

次に、吸気管18(図2参照)によって貼り合わせ空間S内の雰囲気ガスを吸気して減圧し、貼り合わせ空間S内の圧力を、例えば、0.3気圧(=0.03MPa)に調整する。貼り合わせ空間S内の圧力が0.3気圧になると、上部チャック11には、上部チャック11の上面にかかる圧力(大気圧)と貼り合わせ空間S内の圧力との圧力差、例えば、(1−0.3)=0.7気圧がかかり、保持部本体11aの中心部が撓み、該保持部材本体11aの撓みに伴って保持部本体11aに保持されたウエハW2の中心部も撓む(図6(C))。

【0053】

このとき、ウエハW1、ウエハW2及び接着剤の温度は、例えば下部チャック10又は上部チャック11に設けられた加熱手段(図示省略)、例えば電熱ヒータ等によって接着剤の軟化温度である、例えば200〜250℃に加熱される。なお、このとき、保持部本体11aによってウエハW2を吸着する吸着圧力(0.1気圧)は、貼り合わせ空間S内の圧力(0.3気圧)よりも小さいので、ウエハW2は保持部本体11aに保持された状態を維持する。

【0054】

次いで、貼り合わせ空間Sの雰囲気ガスをさらに吸気して貼り合わせ空間S内の圧力を、例えば、0.1(=0.1)気圧に調整すると、上部チャック11の保持部本体11aがウエハW2を保持しきれなくなってウエハW2は下方に落下し、当該ウエハW2の全面がウエハW1の全面に当接する(図6(D))。このとき、ウエハW2は、ウエハW1に当接した中心部から径方向外側に向かって順次当接する。従って、ウエハW2とウエハW1との接着面に空気が閉じ込められることがなく、ボイドは発生しない。

【0055】

その後、高さ調整機構30の偏心ロール32を回動することによって上部チャック11を上方に押し上げる押圧力をなくし、上部チャック11を、ウエハW1及びウエハW2を介して下部チャック11に当接させる(図6(E))。この状態で、加圧機構20の圧力容器21内に、流体供給管22から、例えば圧縮空気を供給して圧力容器21を下方に伸長させ(図2参照)、これによってウエハW2とウエハW1とを貼り合わせて貼り合わせ体35を得る(図6(F))。このとき、貼り合わせ体35の外周部における押圧力は中央部における押圧力よりも大きくなる傾向があるが、本実施の形態では、上部チャック11の外周部を高剛性のエッジ部11bで構成したことにより、該高剛性のエッジ部11bによって貼り合わせ体35の外周部に作用する押圧力に対向して相殺できる。従って、貼り合わせ体35の中央部及び外周部の厚さをバランスさせることができる。

【0056】

本実施の形態によれば、上部チャック11を、ウエハW2を保持する保持部本体11aと、該保持部本体11aとは分離され、保持部本体11aの外周部を支持するエッジ部11bとで構成したことにより、上部チャック11の剛性、特に上部チャック11の外周部の剛性を高めて上部チャック11における中央部と外周部との圧縮応力のばらつきを防止して貼り合わせ体35における中央部の厚さと外周部の厚さを均一にすると共に、保持部本体11bの撓み性を確保することができる。従って、貼り合わせ当初は、ウエハW2の中心部のみをウエハW1に貼り合わせ、その後、順次外周部に向かって貼り合わせることができ、これによって、ウエハW1とウエハW2との貼り合わせ面に発生し易いボイドの発生を防止することができる。

【0057】

すなわち、本実施の形態によれば、上部チャック11において、ボイドの発生を回避するための可撓性と、貼り合わせ体35における厚さのばらつきを抑えるための剛性の両立が可能となり、これによってボイドの発生を防止しつつ均一厚さの貼り合わせ体35を得ることができる。

【0058】

また、本実施の形態によれば、上部チャック11を、保持部本体11aと、該保持部本体11aの外周部を支持するエッジ部11bとで構成したことにより、ウエハW2を保持する保持部本体11aの大きさを、相対的に小さくすることができる。これによって、保持部本体11aの剛性が向上して該保持部本体11a及び上部チャック11全体の変形量を減少させることができる。

【0059】

また、本実施の形態によれば、上部チャック11のエッジ部11bの周方向に沿って均等に配置された釣支部材15の数を6個にしたことにより、上述の上部チャック11を保持部本体11aとエッジ部11bとで構成したこととの相乗作用によって、貼り合わせ体35における外周部に作用する周方向に沿った圧縮応力のばらつきがなくなり、貼り合わせ体35の外周部における周方向に沿った厚さをほぼ均一にすることができる。なお、釣支部材16は、6個の他、4個又は8個とすることもできる。

【0060】

本実施の形態において、上部チェック11における外周部の剛性には、エッジ部11b、特に、エッジ部11bの薄板部11b2の厚さが大きく影響する。従って、薄板部11b2の厚さを確保するために、下部チャック10の外周部を部分的に切欠し、切欠部に相当する厚さだけ薄板部11b2の厚さを厚くすることもできる。

【0061】

本実施の形態において、貼り合わせ時のウエハW1、ウエハW2及びこれらを貼着する接着剤を加熱するために、下部チャック10、上部チャック11又はその近傍の部材に加熱装置が設けられるが、加熱装置としては公知の電熱ヒータ等が好適に起用される。加熱温度は接着剤を軟化させるのに必要な温度であり、例えば150〜250℃、好ましくは200〜250℃である。また、必要に応じて貼り合わせ体35等を冷却するために冷却装置を設けることもできる。冷却装置としては、例えば、貼り合わせ体35に空気流を接触させる空冷装置、貼り合わせ体35をクーリングプレート上に載置する冷却装置等が好適に用いられる。この場合、貼り合わせ体35を片面から急激に冷却すると反りが発生する原因となることがある。従って、両面から冷却するか又はある程度温度を低下させた後、片面から冷却することが好ましい。

【0062】

また、本実施の形態において、上部チャック11のエッジ部11bを釣支する釣支部材15のばね部材15aのばね力を調整可能に構成することが好ましく、これによって貼り合わせ体35の外周部における厚さを調整することもできる。この場合において、ばね部材に代えてエアーシリンダ装置を適用することもでき、これによって、貼り合わせ操作中に釣支応力を調整することができるようになり、操作性が向上する。

【0063】

本実施の形態において、ウエハW1にウエハW2を貼り合わせる場合について説明したが、本発明は、これに限定されるものではなく。ウエハW1にガラス基板Gを貼り合わせることもでき、貼り合わせ体35を得るための貼り合わせ部材は、特に限定されない。

【0064】

以上、本発明を実施の形態を用いて詳細に説明したが、本発明は、これらの実施の形態に限定されるものではない。

【符号の説明】

【0065】

10 下部チャック

11 上部チャック

11a 保持部本体

11b エッジ部

11b1 厚板部

11b2 薄板部

12 筺体

14 Oリング

15 釣支部材

16 支持板

18 吸気機構

20 加圧機構

25 エアーシリンダ

26 固定機構

30 高さ調整機構

40 上部チャック構造体

50、100 貼り合わせ装置

W ウエハ

【特許請求の範囲】

【請求項1】

板状の第1部材と第2部材を貼り合わせる貼り合わせ装置であって、

前記第1部材を上面に載置して保持する第1の保持部と、

該第1の保持部の上部に対向配置され前記第2部材を保持する第2の保持部と、

前記第1の保持部と前記第2の保持部との間に形成される空間を減圧する吸気機構と、を有し、

前記第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され当該エッジ部に外周部が支持された保持部本体とを有し、該保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなることを特徴とする貼り合わせ装置。

【請求項2】

前記エッジ部は、周方向に沿って等間隔に設けられた4個〜8個の釣支部材によって前記第2の保持部の上方に設けられた支持板に釣支されていることを特徴とする請求項1記載の貼り合わせ装置。

【請求項3】

前記釣支部材は、6個であることを特徴とする請求項2記載の貼り合わせ装置。

【請求項4】

前記第1の保持部と前記第2の保持部との間に形成される空間の気密性を保持するための気密性保持機構を有し、該気密性保持機構は、

前記第2の保持部の下面外周部に沿って設けられた環状のシール材であって、前記第1の保持部、前記第2の保持部及び当該シール材とで囲まれた空間の気密性を保持するシール材と、

該シール材の外側に設けられ、前記第2の保持部の下面に当接して前記第1の保持部材によって保持された第1部材と前記第2の保持部材によって保持された第2部材との間の間隔を調整する高さ調整機構と、を有することを特徴とする請求項1乃至3のいずれか1項に記載の貼り合わせ装置。

【請求項5】

前記高さ調節機構は、前記第1の保持部、前記第2の保持部及び前記シール材とで囲まれた空間の気密性を保持しつつ、前記第1部材と前記第2部材との間の間隔を調整することを特徴とする請求項4記載の貼り合わせ装置。

【請求項6】

前記第2の保持部の上部に設けられ、前記第2の保持部を下方に押圧する加圧機構を備えていることを特徴とする請求項1乃至5のいずれか1項に記載の貼り合わせ装置。

【請求項7】

前記加圧機構は、前記第2の保持部の前記保持部本体の上面を覆うように設けられた鉛直方向に伸縮自在の圧力容器を有し、該圧力容器内に流体を導入することによって前記第2の保持部を加圧することを特徴とする請求項6記載の貼り合わせ装置。

【請求項8】

貼り合わせ装置を用いて、板状の第1部材と第2部材を貼り合わせる貼り合わせ方法であって、

前記貼り合わせ装置は、

前記第1部材を上面に載置して保持する第1の保持部と、

該第1の保持部の上部に対向配置され前記第2部材を保持する第2の保持部と、

前記第1の保持部と前記第2の保持部との間に形成される空間を減圧する吸気機構と、を有し、

前記第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され当該エッジ部に外周部が支持された保持部本体とを有し、該保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなり、

前記貼り合わせ方法は、

前記第1の保持部に保持された第1部材と前記第2の保持部に保持された第2部材との間の間隔が所定の間隔になるように設定する工程と、

前記第1保持部と前記第2の保持部との間に形成される空間を減圧して前記第2の保持部における前記保持部本体の一部を撓ませ、当該第2の保持部に保持された前記第2部材の撓んだ一部を前記第1部材に当接させる工程と、

前記第1の保持部と前記第2の保持部との間に形成される空間をさらに減圧して前記第2部材の全面を前記第1部材の全面に貼り合わせる工程と、を有する

ことを特徴とする貼り合わせ方法。

【請求項9】

前記所定の間隔は、前記当接させる工程において、前記保持部本体の一部が撓んだ際、該保持部本体に保持された前記第2部材の一部が前記第1の保持部が保持する第1部材に当接する間隔であることを特徴とする請求項8記載の貼り合わせ方法。

【請求項1】

板状の第1部材と第2部材を貼り合わせる貼り合わせ装置であって、

前記第1部材を上面に載置して保持する第1の保持部と、

該第1の保持部の上部に対向配置され前記第2部材を保持する第2の保持部と、

前記第1の保持部と前記第2の保持部との間に形成される空間を減圧する吸気機構と、を有し、

前記第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され当該エッジ部に外周部が支持された保持部本体とを有し、該保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなることを特徴とする貼り合わせ装置。

【請求項2】

前記エッジ部は、周方向に沿って等間隔に設けられた4個〜8個の釣支部材によって前記第2の保持部の上方に設けられた支持板に釣支されていることを特徴とする請求項1記載の貼り合わせ装置。

【請求項3】

前記釣支部材は、6個であることを特徴とする請求項2記載の貼り合わせ装置。

【請求項4】

前記第1の保持部と前記第2の保持部との間に形成される空間の気密性を保持するための気密性保持機構を有し、該気密性保持機構は、

前記第2の保持部の下面外周部に沿って設けられた環状のシール材であって、前記第1の保持部、前記第2の保持部及び当該シール材とで囲まれた空間の気密性を保持するシール材と、

該シール材の外側に設けられ、前記第2の保持部の下面に当接して前記第1の保持部材によって保持された第1部材と前記第2の保持部材によって保持された第2部材との間の間隔を調整する高さ調整機構と、を有することを特徴とする請求項1乃至3のいずれか1項に記載の貼り合わせ装置。

【請求項5】

前記高さ調節機構は、前記第1の保持部、前記第2の保持部及び前記シール材とで囲まれた空間の気密性を保持しつつ、前記第1部材と前記第2部材との間の間隔を調整することを特徴とする請求項4記載の貼り合わせ装置。

【請求項6】

前記第2の保持部の上部に設けられ、前記第2の保持部を下方に押圧する加圧機構を備えていることを特徴とする請求項1乃至5のいずれか1項に記載の貼り合わせ装置。

【請求項7】

前記加圧機構は、前記第2の保持部の前記保持部本体の上面を覆うように設けられた鉛直方向に伸縮自在の圧力容器を有し、該圧力容器内に流体を導入することによって前記第2の保持部を加圧することを特徴とする請求項6記載の貼り合わせ装置。

【請求項8】

貼り合わせ装置を用いて、板状の第1部材と第2部材を貼り合わせる貼り合わせ方法であって、

前記貼り合わせ装置は、

前記第1部材を上面に載置して保持する第1の保持部と、

該第1の保持部の上部に対向配置され前記第2部材を保持する第2の保持部と、

前記第1の保持部と前記第2の保持部との間に形成される空間を減圧する吸気機構と、を有し、

前記第2の保持部は、剛性を有するエッジ部と、該エッジ部とは分割され当該エッジ部に外周部が支持された保持部本体とを有し、該保持部本体は、所定の圧力で当該保持部本体の一部が撓む弾性体からなり、

前記貼り合わせ方法は、

前記第1の保持部に保持された第1部材と前記第2の保持部に保持された第2部材との間の間隔が所定の間隔になるように設定する工程と、

前記第1保持部と前記第2の保持部との間に形成される空間を減圧して前記第2の保持部における前記保持部本体の一部を撓ませ、当該第2の保持部に保持された前記第2部材の撓んだ一部を前記第1部材に当接させる工程と、

前記第1の保持部と前記第2の保持部との間に形成される空間をさらに減圧して前記第2部材の全面を前記第1部材の全面に貼り合わせる工程と、を有する

ことを特徴とする貼り合わせ方法。

【請求項9】

前記所定の間隔は、前記当接させる工程において、前記保持部本体の一部が撓んだ際、該保持部本体に保持された前記第2部材の一部が前記第1の保持部が保持する第1部材に当接する間隔であることを特徴とする請求項8記載の貼り合わせ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−89901(P2013−89901A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231671(P2011−231671)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]