貼り合わせ装置

【課題】粘着剤を介して可撓性基体を剛性基体に短時間で効率よく貼り合わせることが可能な貼り合わせ装置を提供する。

【解決手段】貼り合わせ装置は、積層された転写層および支持層を含む帯状の可撓性基体1を搬送する機構10と、シート状の剛性基体2を搬送する機構20と、帯状の可撓性基体を搬送させながら、転写層に粘着剤を塗布する機構30と、帯状の可撓性基体を搬送させながら、粘着剤が塗布された転写層をシート状に切断する機構40と、帯状の可撓性基体およびシート状の剛性基体を搬送させながら、シート状に切断された転写層を剛性基体に粘着剤を介して貼り合わせる機構50とを備える。

【解決手段】貼り合わせ装置は、積層された転写層および支持層を含む帯状の可撓性基体1を搬送する機構10と、シート状の剛性基体2を搬送する機構20と、帯状の可撓性基体を搬送させながら、転写層に粘着剤を塗布する機構30と、帯状の可撓性基体を搬送させながら、粘着剤が塗布された転写層をシート状に切断する機構40と、帯状の可撓性基体およびシート状の剛性基体を搬送させながら、シート状に切断された転写層を剛性基体に粘着剤を介して貼り合わせる機構50とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、粘着剤を介して可撓性基体を剛性基体に貼り合わせるために用いられる貼り合わせ装置に関する。

【背景技術】

【0002】

近年、表示装置などに代表される多様な電子装置が開発されている。この電子機器は、表示機能などの各種機能を発揮するために、駆動用の薄膜トランジスタ(TFT:thin film transistor)などが搭載された回路基板を備えている。

【0003】

回路基板の支持基体としては、ガラス板などの剛性基体が広く用いられているが、最近では、フレキシブルな電子機器を実現するために、プラスチックフィルムなどの可撓性基体を用いることが検討されている。この場合には、可撓性基体の表面にTFTなどの回路素子を形成する必要があるため、その可撓性基体を変形(撓みおよび歪みなど)しないように固定する必要がある。

【0004】

そこで、剛性基体を用いて可撓性基体を支持するために、粘着剤を介して可撓性基体を剛性基体に貼り合わせることが提案されている(例えば、特許文献1〜3参照。)。また、その貼り合わせ用の装置も提案されている(例えば、非特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−237542号公報

【特許文献2】特開2007−251080号公報

【特許文献3】特開2009−246090号公報

【非特許文献】

【0006】

【非特許文献1】www.mck-web.co.jp/company_profile/history/index.html

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来は、粘着剤を用いて可撓性基体を剛性基体に貼り合わせるために長時間を要すると共に、その作業効率も十分でない。しかも、貼り合わせに時間を要しすぎると、吸湿などに起因して粘着剤の性能が低下するため、貼り合わせ後において可撓性基体が剛性基体から剥離しやすくなる。

【0008】

本技術はかかる問題点に鑑みてなされたもので、その目的は、粘着剤を介して可撓性基体を剛性基体に短時間で効率よく貼り合わせることが可能な貼り合わせ装置を提供することにある。

【課題を解決するための手段】

【0009】

本技術の貼り合わせ装置は、以下の機構を備えている。積層された転写層および支持層を含む帯状の可撓性基体を搬送する機構である。シート状の剛性基体を搬送する機構である。帯状の可撓性基体を搬送させながら、転写層に粘着剤を塗布する機構である。帯状の可撓性基体を搬送させながら、粘着剤が塗布された転写層をシート状に切断する機構である。帯状の可撓性基体およびシート状の剛性基体を搬送させながら、シート状に切断された転写層を剛性基体に粘着剤を介して貼り合わせる機構である。

【発明の効果】

【0010】

本技術の貼り合わせ装置によれば、帯状の可撓性基体(支持層/転写層)およびシート状の剛性基体を搬送させながら、転写層に粘着剤を塗布してからシート状に切断したのち、その転写層を剛性基体に貼り合わせている。よって、粘着剤を介して可撓性基体を剛性基体に短時間で効率よく貼り合わせることができる。

【図面の簡単な説明】

【0011】

【図1】本技術の一実施形態の貼り合わせ装置の構成を模式的に表す図である。

【図2】貼り合わせ装置の構成を模式的に表す他の図である。

【図3】可撓性基体の構成を表す断面図である。

【図4】貼り合わせ装置の動作を説明するための断面図である。

【図5】図5に続く動作を説明するための断面図である。

【発明を実施するための形態】

【0012】

以下、本技術の実施形態について、図面を参照して詳細に説明する。なお、説明する順序は、下記の通りである。

1.貼り合わせ装置の構成

2.貼り合わせ装置の動作

【0013】

<1.貼り合わせ装置の構成>

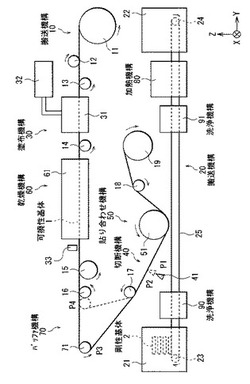

まず、本技術の一実施形態の貼り合わせ装置の構成について説明する。図1および図2は、貼り合わせ装置の構成を模式的に表しており、図3は、貼り合わせ装置に投入される可撓性基体1の断面構成を表している。なお、図1および図2では、可撓性基体1の搬送経路を分かりやすくするために、その可撓性基体1が搬送されている状態を示している。

【0014】

本技術の貼り合わせ装置は、粘着剤を介して可撓性基体1を剛性基体2に貼り合わせるために用いられるものである。この剛性基体2に貼り合わされる可撓性基体1の用途は、特に限定されないが、例えば、各種用途の電子機器に適用される回路基板の支持基体などである。この電子機器は、液晶ディスプレイ、有機エレクトロルミネッセンス(EL:Electro Luminescence)または電子ペーパーディスプレイなどの表示装置でもよいし、表示用途以外の他の用途の装置でもよい。

【0015】

この貼り合わせ装置は、図1および図2に示したように、搬送機構10,20と、塗布機構30と、切断機構40と、貼り合わせ機構50とを備えている。これらの塗布機構30、切断機構40および貼り合わせ機構50は、可撓性基体1の搬送経路に配置されている。さらに、貼り合わせ装置は、例えば、乾燥機構60と、バッファ機構70と、加熱機構80と、洗浄機構90,91とを備えていてもよい。

【0016】

なお、可撓性基体1は、図3に示したように、積層された支持層(または保護層)1Aおよび転写層1Bを含んでおり、いわゆる帯状である。この「帯状」とは、幅に対して長さが十分に大きいため、可撓性基体1が長さ方向に延在しており、いわゆるロール状に巻くことができる形態を意味している。支持層1Aは、転写層1Bを剥離可能に支持するものであり、転写層1Bは、支持層1Aから剥離されると共に剛性基体2に貼り合わされるものである。ただし、可撓性基体1は、必要に応じて、支持層1Aおよび転写層1Bと共に他の層を含んでいてもよい。

【0017】

支持層1Aおよび転写層1Bは、可撓性を有するものであれば特に限定されないが、例えば、プラスチックフィルムなどである。このプラスチックフィルムの材質は、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリエーテルスルホン、ポリエーテルイミド、ポリエーテルエーテルケトン、ポリフェニレンスルフィド、ポリアリレート、ポリイミド、ポリアミド、ポリカーボネート、セルローストリアセテート、ポリオレフィン、ポリスチレン、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリオレフィン、ポリ塩化ビニル、ポリ塩化ビニリデン、エポキシ樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、シリコーン樹脂またはアクリル樹脂などである。ただし、支持層1Aおよび転写層1Bの材質は、同じでもよいし、別でもよい。

【0018】

剛性基体2は、いわゆるシート状である。この「剛性」とは、剛性基体2に貼り合わされる転写層1Bを変形しないように安定に支持可能である性質を意味している。また、「シート状」とは、長さ方向に延在している帯状の可撓性基体1とは異なり、剛性基体2が互いに分離された複数の平板状であることを意味している。この剛性基体2は、剛性を有するものであれば特に限定されないが、例えば、石英または耐熱ガラスなどのガラス板である。この他、剛性基体2は、例えば、金属板またはセラミック板などでもよい。なお、剛性基体2の構成条件は、上記した剛性だけでなく、貼り合わせ後に投入される後工程の温度条件および取り扱い性なども考慮して決定されることが好ましい。このような剛性基体2の構成条件は、例えば、融点=約500℃以上、線膨張係数=10ppm以下、厚さ=0.4mm以上である。この「後工程」とは、転写層1Bの上にTFTなどの回路素子が形成される工程である。

【0019】

搬送機構10は、帯状の可撓性基体1を搬送する機構であり、例えば、巻き出しロール11と、クリーニングロール12と、送りロール13〜18と、巻き取りロール19とを備えている。これらの一連のロールは、その中心を軸(X軸に沿った軸)として回転可能であり、図1および図2においてロールごとに付した矢印は、各ロールの回転方向を表している。この搬送機構10は、例えば、転写層1Bが外面となるように可撓性基体1を搬送させるようになっている。

【0020】

巻き出しロール11は、貼り合わせ前の可撓性基体1がロール状に巻かれたものであり、巻き取りロール19は、貼り合わせ後の可撓性基体1がロール状に巻かれたものである。可撓性基体1の巻き出し速度および巻き取り速度は、ロールごとに調整可能になっている。送りロール13〜18は、巻き出しロール11から供給された可撓性基体1を巻き取りロール19まで上記した一連の機構を経由しながら導くものである。クリーニングロール12は、例えば、塗布機構30の手前に配置されており、塗布機構30により粘着剤が塗布される転写層1Bの表面を洗浄するものである。ただし、クリーニングロール12に代えて、超音波洗浄などを用いてもよい。なお、送りロール15は、例えば、後述するバッファ機構70の機能を実現させるために回転速度を調整可能な速度調整ロールである。

【0021】

搬送機構20は、搬送機構10とは別のルートでシート状の剛性基体2を搬送する機構であり、例えば、準備室21および回収室22と、送りロール23,24により両端が支持された移動体25とを備えている。これらのロールは、その中心を軸(X軸に沿った軸)として回転可能であり、図1および図2においてロールごとに付した矢印は、各ロールの回転方向を表している。

【0022】

準備室21は、貼り合わせ前の剛性基体2を備蓄する部屋であり、その準備室21には、例えば、複数の剛性基体2が収納されている。この複数の剛性基体2は、搬送機構20により順次搬送されるようになっている。図2では、準備室21から回収室22に剛性基体2の一部が搬送された状態を示している。回収室22は、貼り合わせ機構50を挟んで準備室21の反対側に位置しており、貼り合わせ後の剛性基体2を収容する部屋である。送りロール23,24は、例えば、それぞれ準備室21および回収室22の内部に分かれて配置されている。移動体25は、送りロール23,24にそれらを回転支持軸とするように巻き付けられており、その送りロール23,24の回転に応じてスライド可能になっている。この送りロール23,24および移動体25は、例えば、ベルトコンベアなどである。なお、回収室22では、必要に応じて貼り合わせ後の剛性基体2を外部へ搬出可能になっている。

【0023】

塗布機構30は、帯状の可撓性基体1を搬送させながら転写層1Bに粘着剤を塗布する機構であり、例えば、塗布装置31と、粘着剤供給装置32と、膜厚検査計33とを備えている。この塗布機構30(膜厚検査計33を除く。)は、例えば、可撓性基体1の搬送経路において巻き出しロール11と乾燥機構60との間に配置されている。

【0024】

塗布装置31は、粘着剤供給装置32から供給される粘着剤(いわゆる粘着剤溶液)を転写層1Bの表面に塗布するものである。この塗布方法は、特に限定されないが、例えば、ダイコート、グラビアコート、ナイフコート、リップコート、スリットコートまたはスプレーコートなどである。粘着剤供給装置32は、例えば、粘着剤の構成材料である主剤および硬化剤と共に有機溶剤などを混合して攪拌する自動攪拌装置と、その自動攪拌装置から塗布装置31に粘着剤を供給するポンプなどを含んでいる。この自動攪拌装置は、粘着剤の供給量を調整可能であることが好ましい。膜厚検査計33は、塗布装置31により塗布された粘着剤の膜厚を測定するものであり、例えば、赤外線式の膜厚計である。この膜厚検査計33の位置は、特に限定されないが、例えば、乾燥後の粘着剤の膜厚を測定するために、可撓性基体1の搬送経路における乾燥機構60とバッファ機構70との間である。なお、塗布装置31は、膜厚検査計33により測定された膜厚に応じて粘着剤の塗布量を調整可能になっていてもよい。

【0025】

粘着剤の種類は、特に限定されないが、例えば、アクリル系粘着剤、シリコーン系粘着剤、シロキサン系粘着剤、天然ゴム系粘着剤または合成ゴム系粘着剤などである。特に、粘着剤は、剛性基体2に貼り合わされた転写層1Bが投入される後工程の温度条件において十分な耐熱性を有するものが好ましく、より具体的には、ピーク温度における熱重量減少が約1%未満、さらに約0.1%未満であるものが好ましい。この「後工程の温度条件」とは、例えば、TFTなどの回路素子の形成温度である。

【0026】

切断機構40は、帯状の可撓性基体1を搬送させながら、粘着剤が塗布された転写層1Bをシート状に切断する機構であり、例えば、切断機41を備えている。この切断機構40は、例えば、可撓性基体1の搬送経路においてバッファ機構70と貼り合わせ機構50との間に配置されている。

【0027】

切断機41は、例えば、一枚刃または引き刃などを含んでおり、可撓性基体1の搬送経路から待避した位置P1と、転写層1Bを切断可能な位置P2との間を移動可能になっている。ただし、切断機41は、レーザカット装置などの遠隔切断できるものでもよい。いずれの場合でも、切断機41は、可撓性基体1を搬送させながら、支持層1Aを切断せずに転写層1Bだけを切断可能になっている。なお、転写層1Bの切断箇所(範囲)は、その転写層1Bをシート状に成型可能であれば任意であり、幅全域でもよいし、その幅よりも狭い所望の区画でもよい。

【0028】

貼り合わせ機構50は、帯状の可撓性基体1およびシート状の剛性基体2を搬送させながら、シート状に切断された転写層1Bを粘着剤を介して剛性基体2に貼り合わせる機構であり、例えば、貼り付けロール51を備えている。この貼り合わせ機構50は、例えば、可撓性基体1の搬送経路において切断機構40と巻き取りロール19との間に配置されており、貼り付けロール51の配置場所は、剛性基体2の搬送経路の一部と重なる場所である。

【0029】

乾燥機構60は、転写層1Bに塗布された粘着剤を加熱して乾燥させる機構であり、例えば、乾燥フード61を備えている。この乾燥機構60は、例えば、可撓性基体1の搬送経路において塗布機構30とバッファ機構70との間に配置されている。この乾燥機構60による加熱処理は、有機溶剤などの揮発成分を除去すると共に、粘着剤中における主剤の硬化反応などを促進させる役割も果たすようになっている。乾燥フード61は、例えば、フード内に複数のヒータなどを含んでいる。この乾燥機構60による乾燥条件(加熱温度など)は、特に限定されないが、例えば、粘着剤の種類または硬化温度などに応じて決定されることが好ましい。

【0030】

バッファ機構70は、各機構が可撓性基体1に施す処理に要する時間の違いに起因して生じる搬送速度の速度差を解消するために、その可撓性基体1の搬送距離を一時的に増減させるものであり、例えば、移動ロール71を備えている。この移動ロール71は、帯状の可撓性基体1の搬送経路から遠い位置P3と近い位置P4との間において、その帯状の可撓性基体1を搬送可能に支持しながら移動可能になっている。

【0031】

このバッファ機構70は、可撓性基体1の搬送経路において、その搬送速度に速度差を生じさせる2つの機構間に配置されていればよく、その位置は特に限定されない。ここでは、例えば、貼り合わせ機構50が貼り合わせ処理に要する時間よりも、塗布機構30が塗布処理に要する時間が長いこととする。このため、バッファ機構70は、塗布機構30と貼り合わせ機構50との間、より具体的には乾燥機構60と切断機構40との間に配置されている。

【0032】

バッファ機構70による速度差解消の原理は、以下の通りである。上記した処理時間の違いにより、貼り合わせ機構50による貼り合わせ処理は短時間で完了するが、塗布機構30による塗布処理は長時間を要する。よって、このままでは、より低速を要する塗布処理に対応した搬送速度となるように可撓性基体1の搬送速度を決定せざるを得ない。そこで、貼り合わせ時に、バッファ機構70の前よりも後の搬送経路において可撓性基体1の搬送速度を一時的に増加可能とするために、移動ロール71を位置P3から位置P4に移動させる。これにより、巻き出し速度よりも巻き取り速度を速くすれば、貼り合わせ機構50に供給される可撓性基体1の量が一時的に増大するため、バッファ機構70よりも後の搬送経路において可撓性基体1の搬送速度を局所的に増加させることができる。この際、速度調整ロールである送りロール15の回転速度は、バッファ機構70の稼働の有無に依存せずに一定となるように維持されるため、そのバッファ機構70よりも前の搬送経路では可撓性基体1の搬送速度が一定に維持される。なお、貼り合わせ機構50が貼り合わせ処理を完了したのちには、次回の貼り合わせ処理を行うまでの期間に、移動ロール71を位置P4から位置P3に戻す。このバッファ機構70等の動作は、張り合わせ時ごとに繰り返される。

【0033】

ここで、バッファ機構70による速度差解消を可能にするために、移動ロール71の移動距離(位置P3,P4間の距離)は、転写層1Bと剛性基体2との貼り合わせ長さ以上であることが好ましく、前者の距離が後者の長さよりも大きいことがより好ましい。

【0034】

なお、上記した場合とは異なり、例えば、貼り合わせ機構50による貼り合わせ処理が塗布機構30による塗布処理よりも長時間を要する場合には、貼り合わせ時に移動ロール71を位置P4から位置P3に移動させればよい。同様の原理により、バッファ機構70の後よりも前の搬送経路において可撓性基体1の搬送速度を一時的に増加させることができるからである。もちろん、バッファ機構70は、上記したように、塗布機構30と貼り合わせ機構50との間に限らず、搬送速度に速度差を生じさせる2つの機構間に配置されていればよい。

【0035】

加熱機構80は、粘着剤を介して貼り合わされた転写層1Bおよび剛性基体2を加熱(エージング)するものであり、例えば、処理室の内部に、ベーク炉またはホットプレートなどの加熱装置を備えている。この加熱機構80は、貼り合わせ完了時から加熱開始時まで時間をできるだけ短縮するために、剛性基体2の搬送経路に配置されていることが好ましい。これにより、貼り合わせ済みの転写層1Bおよび剛性基体2は、インラインで速やかに加熱機構80に搬入される。この加熱機構80の加熱処理により、粘着剤中に残留している有機溶剤などの揮発成分が除去されると共に、その粘着剤の接着力が安定化する。

【0036】

洗浄機構90は、貼り合わせ前における剛性基体2の表面(転写層1Bと貼り合わされる面)を洗浄するものであり、例えば、処理室の内部に洗浄装置を備えている。この洗浄機構90は、剛性基体2の搬送経路において、準備室21と貼り合わせ機構50に対応する位置との間に配置されている。この洗浄方法は、特に限定されないが、例えば、薬液洗浄または研磨洗浄などであり、その洗浄後にリンス処理および乾燥処理などが行われてもよい。薬液洗浄は、例えば、アルカリ溶液などを用いたディップ洗浄またはシャワー洗浄などであり、研磨洗浄は、例えば、テープ研磨またはドライアイス研磨などである。

【0037】

洗浄機構91は、貼り合わせ後における転写層1Bの表面(後工程においてTFTなどの回路素子が形成される面)を洗浄するものであり、例えば、洗浄機構90と同様の構成を有している。この洗浄機構91は、剛性基体2の搬送経路において、貼り合わせ機構50に対応する位置と回収室22との間に配置されている。

【0038】

<2.貼り合わせ装置の動作>

次に、貼り合わせ装置の動作について説明する。図4および図5は、貼り合わせ装置の動作を説明するためのものであり、可撓性基体1、剛性基体2およびそれらに関わる貼り合わせ装置の構成要素の断面構成を模式的に示している。なお、図3〜図5に示した矢印Y1,Y2は、それぞれ貼り合わせ装置に投入された可撓性基体1および剛性基体2の移動方向を表している。

【0039】

この貼り合わせ装置では、最初に、図1および図3に示したように、搬送機構10は、転写層1Bが外面となるように帯状の可撓性基体1を搬送させる。この場合には、巻き出しロール11から可撓性基体1が供給されると共に、その可撓性基体1が巻き取りロール19に巻き取られる。また、クリーニングロール12により転写層1Bの表面が洗浄される。この可撓性基体1の搬送過程における前半では、転写層1Bが支持層1Aよりも上側に位置している(図3)。

【0040】

一方、搬送機構20における移動体25の上に置かれた剛性基体2は、転写層1Bと貼り合わされる面が上側となるように、準備室21から回収室22に向けて搬送される。この場合には、洗浄機構90の洗浄装置により剛性基体2の表面が洗浄されたのち、その剛性基体2が貼り合わせ処理に投入される。

【0041】

続いて、図4(A)に示したように、帯状の可撓性基体1を搬送させながら、塗布機構30の塗布装置31が転写層1Bに粘着剤3を塗布したのち、乾燥機構60の乾燥フード61が粘着剤3を加熱して乾燥させる。この乾燥条件は、特に限定されないが、例えば、加熱温度=約80℃〜200℃、加熱時間=約10分間〜1時間である。

【0042】

この可撓性基体1の搬送経路における後半では、送りロール16,17により可撓性基体1の搬送方向が反転されるため、図4(B)に示したように、転写層1Bが支持層1Aよりも下側に位置している。これにより、切断機構40の切断機41が転写層1Bに相対し、その転写層1Bを切断可能になる。

【0043】

続いて、図4(C)に示したように、切断機41が位置P1から位置P2まで移動して、可撓性基体1のうちの転写層1Bだけを所定の間隔ごとに切断するため、その可撓性基体1に切り込み1Cが形成される。これにより、転写層1Bのうち、切り込み1Cにより囲まれた部分は、支持層1Aから脱離可能な状態になる。ここでは、例えば、転写層1Bが幅全域に渡って切断される。

【0044】

続いて、図5(A)に示したように、貼り合わせ機構50の貼り付けロール51が可撓性基体1を剛性基体2に押し付ける。これにより、転写層1Bのうち、切り込み1Cにより囲まれた部分が粘着剤3を介して剛性基体2に貼り合わされるため、その転写層1Bが剛性基体2に転写される。

【0045】

この貼り合わせ時には、図1および図2に示したように、バッファ機構70の移動ロール71が位置P3から位置P4まで移動するため、そのバッファ機構70の前後において可撓性基体1の搬送速度の速度差が解消される。

【0046】

こののち、貼り合わせ後の可撓性基体1は巻き取りロール19に向けて搬送されるのに対して、貼り合わせ後の剛性基体2は巻き取りロール19とは異なる方向(回収室22に向かう方向)に搬送される。これにより、図5(B)に示したように、転写層1Bのうち、切り込み1Cにより囲まれた部分が支持層1Aから脱離する。

【0047】

続いて、貼り合わされた転写層1Bおよび剛性基体2は、搬送機構20により洗浄機構91および加熱機構80を経由して回収室22に搬送される。この場合には、洗浄機構91の洗浄装置により転写層1Bの表面が洗浄されたのち、加熱機構80の加熱装置により転写層1B、粘着剤3および剛性基体2が加熱される。この加熱条件は、特に限定されないが、例えば、加熱温度=約120℃〜200℃、加熱時間=約1時間程度である。

【0048】

[貼り合わせ装置の作用および効果]

この貼り合わせ装置では、帯状の可撓性基体1(支持層1A/転写層1B)およびシート状の剛性基体2を搬送させながら、転写層1Bに粘着剤3を塗布してからシート状に切断したのち、その転写層1Bを剛性基体2に貼り合わせている。この場合には、1台の装置に帯状の可撓性基体1およびシート状の剛性基体2を投入することで、シート状に成型された可撓性基体1と剛性基体2との貼り合わせ処理がインラインで連続的に行われる。これにより、あらかじめシート状の可撓性基体1を準備しておく必要がないと共に、塗布処理、切断処理および貼り合わせ処理などの一連の処理を行うために複数の装置を用いる必要もない。また、一連の処理を別個に行う必要がないため、その一連の処理に要する時間が短縮されると共に、1台の装置だけで全ての処理が完了するため、処理効率が向上する。よって、粘着剤3を介して可撓性基体1を剛性基体2に短時間で効率よく貼り合わせることができる。また、装置を小型化して、その装置の占有面積を減少させることもできる。

【0049】

特に、バッファ機構70が可撓性基体1の搬送速度の速度差を解消すれば、その可撓性基体1を連続的に搬送させながら、処理時間が異なる複数の処理をインラインで連続的に行うことができる。

【0050】

また、粘着剤3を介して剛性基体2に貼り合わされた転写層1Bをインラインで加熱機構80に投入すれば、その粘着剤3に大気中の水分などが吸収されることが抑制される。よって、粘着剤3の接着力低下に起因する転写層1Bの剥がれなどを防止できる。

【0051】

この他、洗浄機構90が貼り合わせ前に剛性基体2の表面を洗浄すれば、貼り合わせの界面に異物が混入することなどを防止できる。また、洗浄機構91が貼り合わせ後に転写層1Bの表面を洗浄すれば、後工程においてTFTなどの回路素子が形成される転写層1Bの表面に異物が付着することなどを防止できる。

【0052】

以上、実施形態を挙げて本技術を説明したが、本技術は実施形態で説明した態様に限定されず、種々の変形が可能である。例えば、本技術の貼り合わせ装置は、粘着剤を介して剛性基体に貼り合わされた可撓性基体を利用できる用途であれば、上記した回路基板に限らず、他の用途に適用されてもよい。

【符号の説明】

【0053】

1…可撓性基体、1A…支持層、1B…転写層、2…剛性基体、3…粘着剤、10,20…搬送機構、30…塗布機構、40…切断機構、50…貼り合わせ機構。

【技術分野】

【0001】

本技術は、粘着剤を介して可撓性基体を剛性基体に貼り合わせるために用いられる貼り合わせ装置に関する。

【背景技術】

【0002】

近年、表示装置などに代表される多様な電子装置が開発されている。この電子機器は、表示機能などの各種機能を発揮するために、駆動用の薄膜トランジスタ(TFT:thin film transistor)などが搭載された回路基板を備えている。

【0003】

回路基板の支持基体としては、ガラス板などの剛性基体が広く用いられているが、最近では、フレキシブルな電子機器を実現するために、プラスチックフィルムなどの可撓性基体を用いることが検討されている。この場合には、可撓性基体の表面にTFTなどの回路素子を形成する必要があるため、その可撓性基体を変形(撓みおよび歪みなど)しないように固定する必要がある。

【0004】

そこで、剛性基体を用いて可撓性基体を支持するために、粘着剤を介して可撓性基体を剛性基体に貼り合わせることが提案されている(例えば、特許文献1〜3参照。)。また、その貼り合わせ用の装置も提案されている(例えば、非特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−237542号公報

【特許文献2】特開2007−251080号公報

【特許文献3】特開2009−246090号公報

【非特許文献】

【0006】

【非特許文献1】www.mck-web.co.jp/company_profile/history/index.html

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来は、粘着剤を用いて可撓性基体を剛性基体に貼り合わせるために長時間を要すると共に、その作業効率も十分でない。しかも、貼り合わせに時間を要しすぎると、吸湿などに起因して粘着剤の性能が低下するため、貼り合わせ後において可撓性基体が剛性基体から剥離しやすくなる。

【0008】

本技術はかかる問題点に鑑みてなされたもので、その目的は、粘着剤を介して可撓性基体を剛性基体に短時間で効率よく貼り合わせることが可能な貼り合わせ装置を提供することにある。

【課題を解決するための手段】

【0009】

本技術の貼り合わせ装置は、以下の機構を備えている。積層された転写層および支持層を含む帯状の可撓性基体を搬送する機構である。シート状の剛性基体を搬送する機構である。帯状の可撓性基体を搬送させながら、転写層に粘着剤を塗布する機構である。帯状の可撓性基体を搬送させながら、粘着剤が塗布された転写層をシート状に切断する機構である。帯状の可撓性基体およびシート状の剛性基体を搬送させながら、シート状に切断された転写層を剛性基体に粘着剤を介して貼り合わせる機構である。

【発明の効果】

【0010】

本技術の貼り合わせ装置によれば、帯状の可撓性基体(支持層/転写層)およびシート状の剛性基体を搬送させながら、転写層に粘着剤を塗布してからシート状に切断したのち、その転写層を剛性基体に貼り合わせている。よって、粘着剤を介して可撓性基体を剛性基体に短時間で効率よく貼り合わせることができる。

【図面の簡単な説明】

【0011】

【図1】本技術の一実施形態の貼り合わせ装置の構成を模式的に表す図である。

【図2】貼り合わせ装置の構成を模式的に表す他の図である。

【図3】可撓性基体の構成を表す断面図である。

【図4】貼り合わせ装置の動作を説明するための断面図である。

【図5】図5に続く動作を説明するための断面図である。

【発明を実施するための形態】

【0012】

以下、本技術の実施形態について、図面を参照して詳細に説明する。なお、説明する順序は、下記の通りである。

1.貼り合わせ装置の構成

2.貼り合わせ装置の動作

【0013】

<1.貼り合わせ装置の構成>

まず、本技術の一実施形態の貼り合わせ装置の構成について説明する。図1および図2は、貼り合わせ装置の構成を模式的に表しており、図3は、貼り合わせ装置に投入される可撓性基体1の断面構成を表している。なお、図1および図2では、可撓性基体1の搬送経路を分かりやすくするために、その可撓性基体1が搬送されている状態を示している。

【0014】

本技術の貼り合わせ装置は、粘着剤を介して可撓性基体1を剛性基体2に貼り合わせるために用いられるものである。この剛性基体2に貼り合わされる可撓性基体1の用途は、特に限定されないが、例えば、各種用途の電子機器に適用される回路基板の支持基体などである。この電子機器は、液晶ディスプレイ、有機エレクトロルミネッセンス(EL:Electro Luminescence)または電子ペーパーディスプレイなどの表示装置でもよいし、表示用途以外の他の用途の装置でもよい。

【0015】

この貼り合わせ装置は、図1および図2に示したように、搬送機構10,20と、塗布機構30と、切断機構40と、貼り合わせ機構50とを備えている。これらの塗布機構30、切断機構40および貼り合わせ機構50は、可撓性基体1の搬送経路に配置されている。さらに、貼り合わせ装置は、例えば、乾燥機構60と、バッファ機構70と、加熱機構80と、洗浄機構90,91とを備えていてもよい。

【0016】

なお、可撓性基体1は、図3に示したように、積層された支持層(または保護層)1Aおよび転写層1Bを含んでおり、いわゆる帯状である。この「帯状」とは、幅に対して長さが十分に大きいため、可撓性基体1が長さ方向に延在しており、いわゆるロール状に巻くことができる形態を意味している。支持層1Aは、転写層1Bを剥離可能に支持するものであり、転写層1Bは、支持層1Aから剥離されると共に剛性基体2に貼り合わされるものである。ただし、可撓性基体1は、必要に応じて、支持層1Aおよび転写層1Bと共に他の層を含んでいてもよい。

【0017】

支持層1Aおよび転写層1Bは、可撓性を有するものであれば特に限定されないが、例えば、プラスチックフィルムなどである。このプラスチックフィルムの材質は、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリエーテルスルホン、ポリエーテルイミド、ポリエーテルエーテルケトン、ポリフェニレンスルフィド、ポリアリレート、ポリイミド、ポリアミド、ポリカーボネート、セルローストリアセテート、ポリオレフィン、ポリスチレン、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリオレフィン、ポリ塩化ビニル、ポリ塩化ビニリデン、エポキシ樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、シリコーン樹脂またはアクリル樹脂などである。ただし、支持層1Aおよび転写層1Bの材質は、同じでもよいし、別でもよい。

【0018】

剛性基体2は、いわゆるシート状である。この「剛性」とは、剛性基体2に貼り合わされる転写層1Bを変形しないように安定に支持可能である性質を意味している。また、「シート状」とは、長さ方向に延在している帯状の可撓性基体1とは異なり、剛性基体2が互いに分離された複数の平板状であることを意味している。この剛性基体2は、剛性を有するものであれば特に限定されないが、例えば、石英または耐熱ガラスなどのガラス板である。この他、剛性基体2は、例えば、金属板またはセラミック板などでもよい。なお、剛性基体2の構成条件は、上記した剛性だけでなく、貼り合わせ後に投入される後工程の温度条件および取り扱い性なども考慮して決定されることが好ましい。このような剛性基体2の構成条件は、例えば、融点=約500℃以上、線膨張係数=10ppm以下、厚さ=0.4mm以上である。この「後工程」とは、転写層1Bの上にTFTなどの回路素子が形成される工程である。

【0019】

搬送機構10は、帯状の可撓性基体1を搬送する機構であり、例えば、巻き出しロール11と、クリーニングロール12と、送りロール13〜18と、巻き取りロール19とを備えている。これらの一連のロールは、その中心を軸(X軸に沿った軸)として回転可能であり、図1および図2においてロールごとに付した矢印は、各ロールの回転方向を表している。この搬送機構10は、例えば、転写層1Bが外面となるように可撓性基体1を搬送させるようになっている。

【0020】

巻き出しロール11は、貼り合わせ前の可撓性基体1がロール状に巻かれたものであり、巻き取りロール19は、貼り合わせ後の可撓性基体1がロール状に巻かれたものである。可撓性基体1の巻き出し速度および巻き取り速度は、ロールごとに調整可能になっている。送りロール13〜18は、巻き出しロール11から供給された可撓性基体1を巻き取りロール19まで上記した一連の機構を経由しながら導くものである。クリーニングロール12は、例えば、塗布機構30の手前に配置されており、塗布機構30により粘着剤が塗布される転写層1Bの表面を洗浄するものである。ただし、クリーニングロール12に代えて、超音波洗浄などを用いてもよい。なお、送りロール15は、例えば、後述するバッファ機構70の機能を実現させるために回転速度を調整可能な速度調整ロールである。

【0021】

搬送機構20は、搬送機構10とは別のルートでシート状の剛性基体2を搬送する機構であり、例えば、準備室21および回収室22と、送りロール23,24により両端が支持された移動体25とを備えている。これらのロールは、その中心を軸(X軸に沿った軸)として回転可能であり、図1および図2においてロールごとに付した矢印は、各ロールの回転方向を表している。

【0022】

準備室21は、貼り合わせ前の剛性基体2を備蓄する部屋であり、その準備室21には、例えば、複数の剛性基体2が収納されている。この複数の剛性基体2は、搬送機構20により順次搬送されるようになっている。図2では、準備室21から回収室22に剛性基体2の一部が搬送された状態を示している。回収室22は、貼り合わせ機構50を挟んで準備室21の反対側に位置しており、貼り合わせ後の剛性基体2を収容する部屋である。送りロール23,24は、例えば、それぞれ準備室21および回収室22の内部に分かれて配置されている。移動体25は、送りロール23,24にそれらを回転支持軸とするように巻き付けられており、その送りロール23,24の回転に応じてスライド可能になっている。この送りロール23,24および移動体25は、例えば、ベルトコンベアなどである。なお、回収室22では、必要に応じて貼り合わせ後の剛性基体2を外部へ搬出可能になっている。

【0023】

塗布機構30は、帯状の可撓性基体1を搬送させながら転写層1Bに粘着剤を塗布する機構であり、例えば、塗布装置31と、粘着剤供給装置32と、膜厚検査計33とを備えている。この塗布機構30(膜厚検査計33を除く。)は、例えば、可撓性基体1の搬送経路において巻き出しロール11と乾燥機構60との間に配置されている。

【0024】

塗布装置31は、粘着剤供給装置32から供給される粘着剤(いわゆる粘着剤溶液)を転写層1Bの表面に塗布するものである。この塗布方法は、特に限定されないが、例えば、ダイコート、グラビアコート、ナイフコート、リップコート、スリットコートまたはスプレーコートなどである。粘着剤供給装置32は、例えば、粘着剤の構成材料である主剤および硬化剤と共に有機溶剤などを混合して攪拌する自動攪拌装置と、その自動攪拌装置から塗布装置31に粘着剤を供給するポンプなどを含んでいる。この自動攪拌装置は、粘着剤の供給量を調整可能であることが好ましい。膜厚検査計33は、塗布装置31により塗布された粘着剤の膜厚を測定するものであり、例えば、赤外線式の膜厚計である。この膜厚検査計33の位置は、特に限定されないが、例えば、乾燥後の粘着剤の膜厚を測定するために、可撓性基体1の搬送経路における乾燥機構60とバッファ機構70との間である。なお、塗布装置31は、膜厚検査計33により測定された膜厚に応じて粘着剤の塗布量を調整可能になっていてもよい。

【0025】

粘着剤の種類は、特に限定されないが、例えば、アクリル系粘着剤、シリコーン系粘着剤、シロキサン系粘着剤、天然ゴム系粘着剤または合成ゴム系粘着剤などである。特に、粘着剤は、剛性基体2に貼り合わされた転写層1Bが投入される後工程の温度条件において十分な耐熱性を有するものが好ましく、より具体的には、ピーク温度における熱重量減少が約1%未満、さらに約0.1%未満であるものが好ましい。この「後工程の温度条件」とは、例えば、TFTなどの回路素子の形成温度である。

【0026】

切断機構40は、帯状の可撓性基体1を搬送させながら、粘着剤が塗布された転写層1Bをシート状に切断する機構であり、例えば、切断機41を備えている。この切断機構40は、例えば、可撓性基体1の搬送経路においてバッファ機構70と貼り合わせ機構50との間に配置されている。

【0027】

切断機41は、例えば、一枚刃または引き刃などを含んでおり、可撓性基体1の搬送経路から待避した位置P1と、転写層1Bを切断可能な位置P2との間を移動可能になっている。ただし、切断機41は、レーザカット装置などの遠隔切断できるものでもよい。いずれの場合でも、切断機41は、可撓性基体1を搬送させながら、支持層1Aを切断せずに転写層1Bだけを切断可能になっている。なお、転写層1Bの切断箇所(範囲)は、その転写層1Bをシート状に成型可能であれば任意であり、幅全域でもよいし、その幅よりも狭い所望の区画でもよい。

【0028】

貼り合わせ機構50は、帯状の可撓性基体1およびシート状の剛性基体2を搬送させながら、シート状に切断された転写層1Bを粘着剤を介して剛性基体2に貼り合わせる機構であり、例えば、貼り付けロール51を備えている。この貼り合わせ機構50は、例えば、可撓性基体1の搬送経路において切断機構40と巻き取りロール19との間に配置されており、貼り付けロール51の配置場所は、剛性基体2の搬送経路の一部と重なる場所である。

【0029】

乾燥機構60は、転写層1Bに塗布された粘着剤を加熱して乾燥させる機構であり、例えば、乾燥フード61を備えている。この乾燥機構60は、例えば、可撓性基体1の搬送経路において塗布機構30とバッファ機構70との間に配置されている。この乾燥機構60による加熱処理は、有機溶剤などの揮発成分を除去すると共に、粘着剤中における主剤の硬化反応などを促進させる役割も果たすようになっている。乾燥フード61は、例えば、フード内に複数のヒータなどを含んでいる。この乾燥機構60による乾燥条件(加熱温度など)は、特に限定されないが、例えば、粘着剤の種類または硬化温度などに応じて決定されることが好ましい。

【0030】

バッファ機構70は、各機構が可撓性基体1に施す処理に要する時間の違いに起因して生じる搬送速度の速度差を解消するために、その可撓性基体1の搬送距離を一時的に増減させるものであり、例えば、移動ロール71を備えている。この移動ロール71は、帯状の可撓性基体1の搬送経路から遠い位置P3と近い位置P4との間において、その帯状の可撓性基体1を搬送可能に支持しながら移動可能になっている。

【0031】

このバッファ機構70は、可撓性基体1の搬送経路において、その搬送速度に速度差を生じさせる2つの機構間に配置されていればよく、その位置は特に限定されない。ここでは、例えば、貼り合わせ機構50が貼り合わせ処理に要する時間よりも、塗布機構30が塗布処理に要する時間が長いこととする。このため、バッファ機構70は、塗布機構30と貼り合わせ機構50との間、より具体的には乾燥機構60と切断機構40との間に配置されている。

【0032】

バッファ機構70による速度差解消の原理は、以下の通りである。上記した処理時間の違いにより、貼り合わせ機構50による貼り合わせ処理は短時間で完了するが、塗布機構30による塗布処理は長時間を要する。よって、このままでは、より低速を要する塗布処理に対応した搬送速度となるように可撓性基体1の搬送速度を決定せざるを得ない。そこで、貼り合わせ時に、バッファ機構70の前よりも後の搬送経路において可撓性基体1の搬送速度を一時的に増加可能とするために、移動ロール71を位置P3から位置P4に移動させる。これにより、巻き出し速度よりも巻き取り速度を速くすれば、貼り合わせ機構50に供給される可撓性基体1の量が一時的に増大するため、バッファ機構70よりも後の搬送経路において可撓性基体1の搬送速度を局所的に増加させることができる。この際、速度調整ロールである送りロール15の回転速度は、バッファ機構70の稼働の有無に依存せずに一定となるように維持されるため、そのバッファ機構70よりも前の搬送経路では可撓性基体1の搬送速度が一定に維持される。なお、貼り合わせ機構50が貼り合わせ処理を完了したのちには、次回の貼り合わせ処理を行うまでの期間に、移動ロール71を位置P4から位置P3に戻す。このバッファ機構70等の動作は、張り合わせ時ごとに繰り返される。

【0033】

ここで、バッファ機構70による速度差解消を可能にするために、移動ロール71の移動距離(位置P3,P4間の距離)は、転写層1Bと剛性基体2との貼り合わせ長さ以上であることが好ましく、前者の距離が後者の長さよりも大きいことがより好ましい。

【0034】

なお、上記した場合とは異なり、例えば、貼り合わせ機構50による貼り合わせ処理が塗布機構30による塗布処理よりも長時間を要する場合には、貼り合わせ時に移動ロール71を位置P4から位置P3に移動させればよい。同様の原理により、バッファ機構70の後よりも前の搬送経路において可撓性基体1の搬送速度を一時的に増加させることができるからである。もちろん、バッファ機構70は、上記したように、塗布機構30と貼り合わせ機構50との間に限らず、搬送速度に速度差を生じさせる2つの機構間に配置されていればよい。

【0035】

加熱機構80は、粘着剤を介して貼り合わされた転写層1Bおよび剛性基体2を加熱(エージング)するものであり、例えば、処理室の内部に、ベーク炉またはホットプレートなどの加熱装置を備えている。この加熱機構80は、貼り合わせ完了時から加熱開始時まで時間をできるだけ短縮するために、剛性基体2の搬送経路に配置されていることが好ましい。これにより、貼り合わせ済みの転写層1Bおよび剛性基体2は、インラインで速やかに加熱機構80に搬入される。この加熱機構80の加熱処理により、粘着剤中に残留している有機溶剤などの揮発成分が除去されると共に、その粘着剤の接着力が安定化する。

【0036】

洗浄機構90は、貼り合わせ前における剛性基体2の表面(転写層1Bと貼り合わされる面)を洗浄するものであり、例えば、処理室の内部に洗浄装置を備えている。この洗浄機構90は、剛性基体2の搬送経路において、準備室21と貼り合わせ機構50に対応する位置との間に配置されている。この洗浄方法は、特に限定されないが、例えば、薬液洗浄または研磨洗浄などであり、その洗浄後にリンス処理および乾燥処理などが行われてもよい。薬液洗浄は、例えば、アルカリ溶液などを用いたディップ洗浄またはシャワー洗浄などであり、研磨洗浄は、例えば、テープ研磨またはドライアイス研磨などである。

【0037】

洗浄機構91は、貼り合わせ後における転写層1Bの表面(後工程においてTFTなどの回路素子が形成される面)を洗浄するものであり、例えば、洗浄機構90と同様の構成を有している。この洗浄機構91は、剛性基体2の搬送経路において、貼り合わせ機構50に対応する位置と回収室22との間に配置されている。

【0038】

<2.貼り合わせ装置の動作>

次に、貼り合わせ装置の動作について説明する。図4および図5は、貼り合わせ装置の動作を説明するためのものであり、可撓性基体1、剛性基体2およびそれらに関わる貼り合わせ装置の構成要素の断面構成を模式的に示している。なお、図3〜図5に示した矢印Y1,Y2は、それぞれ貼り合わせ装置に投入された可撓性基体1および剛性基体2の移動方向を表している。

【0039】

この貼り合わせ装置では、最初に、図1および図3に示したように、搬送機構10は、転写層1Bが外面となるように帯状の可撓性基体1を搬送させる。この場合には、巻き出しロール11から可撓性基体1が供給されると共に、その可撓性基体1が巻き取りロール19に巻き取られる。また、クリーニングロール12により転写層1Bの表面が洗浄される。この可撓性基体1の搬送過程における前半では、転写層1Bが支持層1Aよりも上側に位置している(図3)。

【0040】

一方、搬送機構20における移動体25の上に置かれた剛性基体2は、転写層1Bと貼り合わされる面が上側となるように、準備室21から回収室22に向けて搬送される。この場合には、洗浄機構90の洗浄装置により剛性基体2の表面が洗浄されたのち、その剛性基体2が貼り合わせ処理に投入される。

【0041】

続いて、図4(A)に示したように、帯状の可撓性基体1を搬送させながら、塗布機構30の塗布装置31が転写層1Bに粘着剤3を塗布したのち、乾燥機構60の乾燥フード61が粘着剤3を加熱して乾燥させる。この乾燥条件は、特に限定されないが、例えば、加熱温度=約80℃〜200℃、加熱時間=約10分間〜1時間である。

【0042】

この可撓性基体1の搬送経路における後半では、送りロール16,17により可撓性基体1の搬送方向が反転されるため、図4(B)に示したように、転写層1Bが支持層1Aよりも下側に位置している。これにより、切断機構40の切断機41が転写層1Bに相対し、その転写層1Bを切断可能になる。

【0043】

続いて、図4(C)に示したように、切断機41が位置P1から位置P2まで移動して、可撓性基体1のうちの転写層1Bだけを所定の間隔ごとに切断するため、その可撓性基体1に切り込み1Cが形成される。これにより、転写層1Bのうち、切り込み1Cにより囲まれた部分は、支持層1Aから脱離可能な状態になる。ここでは、例えば、転写層1Bが幅全域に渡って切断される。

【0044】

続いて、図5(A)に示したように、貼り合わせ機構50の貼り付けロール51が可撓性基体1を剛性基体2に押し付ける。これにより、転写層1Bのうち、切り込み1Cにより囲まれた部分が粘着剤3を介して剛性基体2に貼り合わされるため、その転写層1Bが剛性基体2に転写される。

【0045】

この貼り合わせ時には、図1および図2に示したように、バッファ機構70の移動ロール71が位置P3から位置P4まで移動するため、そのバッファ機構70の前後において可撓性基体1の搬送速度の速度差が解消される。

【0046】

こののち、貼り合わせ後の可撓性基体1は巻き取りロール19に向けて搬送されるのに対して、貼り合わせ後の剛性基体2は巻き取りロール19とは異なる方向(回収室22に向かう方向)に搬送される。これにより、図5(B)に示したように、転写層1Bのうち、切り込み1Cにより囲まれた部分が支持層1Aから脱離する。

【0047】

続いて、貼り合わされた転写層1Bおよび剛性基体2は、搬送機構20により洗浄機構91および加熱機構80を経由して回収室22に搬送される。この場合には、洗浄機構91の洗浄装置により転写層1Bの表面が洗浄されたのち、加熱機構80の加熱装置により転写層1B、粘着剤3および剛性基体2が加熱される。この加熱条件は、特に限定されないが、例えば、加熱温度=約120℃〜200℃、加熱時間=約1時間程度である。

【0048】

[貼り合わせ装置の作用および効果]

この貼り合わせ装置では、帯状の可撓性基体1(支持層1A/転写層1B)およびシート状の剛性基体2を搬送させながら、転写層1Bに粘着剤3を塗布してからシート状に切断したのち、その転写層1Bを剛性基体2に貼り合わせている。この場合には、1台の装置に帯状の可撓性基体1およびシート状の剛性基体2を投入することで、シート状に成型された可撓性基体1と剛性基体2との貼り合わせ処理がインラインで連続的に行われる。これにより、あらかじめシート状の可撓性基体1を準備しておく必要がないと共に、塗布処理、切断処理および貼り合わせ処理などの一連の処理を行うために複数の装置を用いる必要もない。また、一連の処理を別個に行う必要がないため、その一連の処理に要する時間が短縮されると共に、1台の装置だけで全ての処理が完了するため、処理効率が向上する。よって、粘着剤3を介して可撓性基体1を剛性基体2に短時間で効率よく貼り合わせることができる。また、装置を小型化して、その装置の占有面積を減少させることもできる。

【0049】

特に、バッファ機構70が可撓性基体1の搬送速度の速度差を解消すれば、その可撓性基体1を連続的に搬送させながら、処理時間が異なる複数の処理をインラインで連続的に行うことができる。

【0050】

また、粘着剤3を介して剛性基体2に貼り合わされた転写層1Bをインラインで加熱機構80に投入すれば、その粘着剤3に大気中の水分などが吸収されることが抑制される。よって、粘着剤3の接着力低下に起因する転写層1Bの剥がれなどを防止できる。

【0051】

この他、洗浄機構90が貼り合わせ前に剛性基体2の表面を洗浄すれば、貼り合わせの界面に異物が混入することなどを防止できる。また、洗浄機構91が貼り合わせ後に転写層1Bの表面を洗浄すれば、後工程においてTFTなどの回路素子が形成される転写層1Bの表面に異物が付着することなどを防止できる。

【0052】

以上、実施形態を挙げて本技術を説明したが、本技術は実施形態で説明した態様に限定されず、種々の変形が可能である。例えば、本技術の貼り合わせ装置は、粘着剤を介して剛性基体に貼り合わされた可撓性基体を利用できる用途であれば、上記した回路基板に限らず、他の用途に適用されてもよい。

【符号の説明】

【0053】

1…可撓性基体、1A…支持層、1B…転写層、2…剛性基体、3…粘着剤、10,20…搬送機構、30…塗布機構、40…切断機構、50…貼り合わせ機構。

【特許請求の範囲】

【請求項1】

積層された転写層および支持層を含む帯状の可撓性基体を搬送する機構と、

シート状の剛性基体を搬送する機構と、

前記帯状の可撓性基体を搬送させながら、前記転写層に粘着剤を塗布する機構と、

前記帯状の可撓性基体を搬送させながら、前記粘着剤が塗布された前記転写層をシート状に切断する機構と、

前記帯状の可撓性基体および前記シート状の剛性基体を搬送させながら、シート状に切断された前記転写層を前記剛性基体に前記粘着剤を介して貼り合わせる機構とを備えた、

貼り合わせ装置

【請求項2】

前記塗布機構と前記貼り合わせ機構との間に位置し、前記帯状の可撓性基体の搬送経路から遠い位置と近い位置との間において、その帯状の可撓性基体を搬送可能に支持しながら移動する機構を備えた、請求項1記載の貼り合わせ装置。

【請求項3】

前記粘着剤を介して前記剛性基体に貼り合わされた前記転写層を加熱する機構を備えた、請求項1記載の貼り合わせ装置。

【請求項4】

前記可撓性基体はプラスチックフィルムであると共に、前記剛性基体はガラス板である、請求項1記載の貼り合わせ装置。

【請求項1】

積層された転写層および支持層を含む帯状の可撓性基体を搬送する機構と、

シート状の剛性基体を搬送する機構と、

前記帯状の可撓性基体を搬送させながら、前記転写層に粘着剤を塗布する機構と、

前記帯状の可撓性基体を搬送させながら、前記粘着剤が塗布された前記転写層をシート状に切断する機構と、

前記帯状の可撓性基体および前記シート状の剛性基体を搬送させながら、シート状に切断された前記転写層を前記剛性基体に前記粘着剤を介して貼り合わせる機構とを備えた、

貼り合わせ装置

【請求項2】

前記塗布機構と前記貼り合わせ機構との間に位置し、前記帯状の可撓性基体の搬送経路から遠い位置と近い位置との間において、その帯状の可撓性基体を搬送可能に支持しながら移動する機構を備えた、請求項1記載の貼り合わせ装置。

【請求項3】

前記粘着剤を介して前記剛性基体に貼り合わされた前記転写層を加熱する機構を備えた、請求項1記載の貼り合わせ装置。

【請求項4】

前記可撓性基体はプラスチックフィルムであると共に、前記剛性基体はガラス板である、請求項1記載の貼り合わせ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−234916(P2012−234916A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101410(P2011−101410)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]