貼合構造体及びその製造方法

【課題】接着剤を介して貼り合わされたワーク間において、所定の領域に気泡の残留がなく、良品率の高い貼合構造体及びその製造方法を提供する。

【解決手段】一部に平坦面を有するワークS1と、ワークS1の平坦面における視野範囲Wの周囲に、平坦面から隆起するように、接着剤により形成されたシール部3と、シール部3によって囲まれた領域に接着剤が充填された接着剤充填部4と、シール部3及び接着剤充填部4に対して貼り合わされた第2のワークとを有する。シール部3は、ワークS1の平面側から見て、シール部3の内縁の一部を、視野範囲Wの外方へ拡大させた拡張部31を有する。

【解決手段】一部に平坦面を有するワークS1と、ワークS1の平坦面における視野範囲Wの周囲に、平坦面から隆起するように、接着剤により形成されたシール部3と、シール部3によって囲まれた領域に接着剤が充填された接着剤充填部4と、シール部3及び接着剤充填部4に対して貼り合わされた第2のワークとを有する。シール部3は、ワークS1の平面側から見て、シール部3の内縁の一部を、視野範囲Wの外方へ拡大させた拡張部31を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえば、一対のワークを、接着剤を介して貼り合わせた貼合構造体及びその製造方法に関する。

【背景技術】

【0002】

一般的に、液晶ディスプレイは、液晶モジュール、操作用のタッチパネル、表面を保護する保護パネル(カバーパネル)等を積層することにより構成される貼合構造体となっている。これらの液晶モジュール、タッチパネル、保護パネル等の積層対象となる部材(以下、ワークと呼ぶ)は、液晶ディスプレイの筐体に組み込まれる。

【0003】

このようなワーク同士を貼り合わせるためには、接着シートを用いる方法と樹脂の接着剤を用いる方法がある。接着シートは、基体となるシートの両面に粘着剤が塗布され、剥離紙が貼付されたものである。この接着シートは、接着剤に比べて比較的高価である。また、接着シートの使用に当たっては、あらかじめ剥離紙を剥離する等の工程が必要となる。このため、近年のコスト削減の要求などから、比較的安価で工程の簡略化が可能な接着剤を用いた貼り合わせが主流となってきている。

【0004】

また、保護パネルやタッチパネルのようなワークは、液晶の表示面の領域に重なるように積層される。この場合、各ワーク間に空気の層が入ると、外光反射により、表示面の視認性が低下する。これに対処するため、各ワークを貼り合せる際に、接着剤によって各ワークの間(ギャップ)を埋めることにより、接着層を形成することが行われている。かかる接着層は、各ワークの間のスペーサとして、ワークを保護する機能を有する。

【0005】

さらに、近年では、画面の大型化の要請から、液晶ディスプレイも大型化している。大型の液晶ディスプレイの場合、これを構成するワークも大面積となるので、変形が生じやすい。このため、変形を吸収してワークを保護することを可能にするために、接着層に要求される厚みが増える傾向にある。たとえば、数100μmの厚みが要求されるようになってきている。

【0006】

このように厚みを確保しようとすると、必要な接着剤の量が増える。すると、必要量の接着剤がワークに供給された場合、接着剤が流動して、ワークからはみ出しやすくなる。そこで、接着剤として使用する樹脂(レジン)を、流動の少ない高粘度のものとすることが考えられる。しかし、かかる場合にも、接着剤の塗布位置等、プロセス条件の調整を厳密に行わないと、貼り合わせ時に、接着剤が所定の領域からはみ出してしまう場合がある。

【0007】

これに対処するため、あらかじめ、塗布領域を規定する外周に、樹脂によって土手状のシール部を形成するシール方式がある(特許文献1参照)。たとえば、図20に示すように、ワークS1に、樹脂による接着剤R1を枠状に塗布して硬化させることにより、シール部を形成する。その後、シール部の内側に樹脂による接着剤R2を供給して、図21に示すように、ワークS2を貼り合わせる。このシール方式では、外周にシール部があるので、このシール部によって、貼り合わせ時の接着剤R2の流動によるはみ出しを防止できる。

【0008】

なお、光学的乱反射をなくすために、ワーク間に、ワークに屈折率が近い物質(機能材料)を充填する場合もある。この場合、充填される材料は、ワークを接着する接着剤としての機能も担っている。

【0009】

また、貼り合わせ方法として、大気中で貼り合わせる方法と真空中で貼り合わせる方法の2種がある。大気中で貼り合わせる方法は、排気設備が不要であり、安価に実現できる。ただし、大気中での貼り合わせは、貼り合わせ面に気泡が残らないようにするためのプロセス条件出しが難しい。このプロセス条件としては、たとえば、樹脂を広げて貼り合わせる際の樹脂の塗布パターン、貼り合わせ圧力、圧力のかけ方等がある。一方、真空中で貼り合わせる方法では、十分に排気を行った環境であれば、周囲に気体がないことから、比較的容易に気泡の少ない貼り合わせを行うことができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−66711号公報

【特許文献2】特開2008−209510号公報

【特許文献3】特開2009−8851号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ところで、真空中での貼り合わせを行おうとしても、実際の生産現場では、タクトタイム等の要請から、排気に十分な時間をかけることが難しい。したがって、ある程度の気体が残った状態で貼り合わせを行わざるを得ず、気泡の残留が生じる可能性がある。このような残留気泡Aの一例を、図22に示す。残留気泡Aの発生位置は、一般的には、シール部の内縁、隅等であることが多い。これは、貼り合わせ時に、接着剤が辿る経路によるものである。つまり、貼り合わせ時に接着剤が広がると、気泡は、接着剤の外縁に押されてシール部の内縁に到達する。よって、この内縁に残留する気泡が存在する。さらに、接着剤はシール部の内縁に沿って、隅へと移動するので、多くの気泡が隅へと集まる。

【0012】

この残留気泡Aが、液晶ディスプレイ等におけるユーザの視野範囲W内に発生した場合、画面の視認性が阻害される可能性がある。このため、図22に示した残留気泡Aは、図21に示したユーザの視野範囲Wの外にあることが好ましい。また、残留気泡Aは、たとえば、液晶ディスプレイの表示領域の外枠を構成する外周ベゼルの内側に収まっていれば、特に問題は生じない。

【0013】

しかし、視野範囲Wについては、画面の大型化の要請から、広い面積を確保することが望まれている。このため、表示装置の表示領域は、できるだけ広く活用する必要がある。つまり、気泡の残留により表示領域が活用されない部分、残留した気泡を外枠で隠すような部分は、できるだけ少なくすることが望ましい。

【0014】

気泡の残留を防止するため、あらかじめシール部に隙間を設けておき、貼り合わせ時に、隙間から樹脂が流出するようにして、気泡を排出する方法も提案されている(特許文献2、3)。しかし、かかる方法では、流出した樹脂がワークからこぼれ落ちて、周囲を汚すことになる。これは、特に、液晶パネルの周囲に駆動回路用の基板が設けられた液晶モジュールの貼り合わせの際に問題となる。

【0015】

本発明は、上記のような従来技術の問題点を解決するために提案されたものであり、その目的は、接着剤を介して貼り合わされたワーク間において、所定の領域に気泡の残留がなく、良品率の高い貼合構造体及び貼合構造体の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上記の目的を達成するため、本発明の貼合構造体は、以下のような技術的特徴を有している。

(1)少なくとも一部に平坦面を有する第1のワーク

(2)前記第1のワークの平坦面における所定の領域の周囲に、前記平坦面から隆起するように、接着剤により形成されたシール部

(3)前記シール部によって囲まれた領域に、接着剤が充填された接着剤充填部

(4)前記接着剤充填部及び前記シール部に対して貼り合わされた第2のワーク

(5)前記第1のワークの平面側から見て、前記シール部の内縁の一部が、前記所定の領域の外方へ拡大した拡張部

【0017】

なお、他の態様では、前記シール部は、前記第1のワークの平面側から見て、矩形状に形成され、前記拡張部は、少なくとも前記シール部の隅に形成されている。他の態様では、前記シール部は、前記第1のワークの平面側から見て、矩形状に形成され、前記拡張部は、少なくとも前記シール部の辺に形成されている。他の態様では、前記拡張部は、前記シール部の幅が狭い箇所により形成されている。

【0018】

他の態様では、前記拡張部は、前記シール部の一部を除去することにより形成されていることを特徴とする。他の態様では、前記拡張部内の領域は、前記第1のワークの平面側から見て、幅の狭い狭幅部と、幅の広い広幅部とを有し、前記狭幅部の一端は、前記所定の領域に連通し、前記狭幅部の他端は、前記広幅部に連通していることを特徴とする。また、上記のような貼合構造体の製造方法も、他の態様の一つである。

【0019】

以上のような発明では、第1のワークに対して第2のワークを貼り合わせる際に、シール部内の接着剤に加わる圧力によって、接着剤がシール部内に広がる。このとき、シール部の拡張部に達した接着剤によって、気泡が所定の領域の外に排出される。また、接着剤が拡張部に流入しても、拡張部の内部にとどまるため、第1のワークの外へ流出することが防止される。

【発明の効果】

【0020】

本発明によれば、接着剤を介して貼り合わされたワーク間において、所定の領域に気泡の残留がなく、良品率の高い貼合構造体及び貼合構造体の製造方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態における貼合構造体を示す垂直断面図

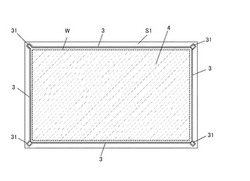

【図2】図1の貼合構造体を示す水平断面図

【図3】図1の貼合構造体の貼り合わせの直前を示す垂直断面図

【図4】図1の貼合構造体の貼り合わせ時の接着剤の拡大を示す水平断面図

【図5】図1の貼合構造体の接着剤が拡張部内に流入した状態を示す水平断面図

【図6】矩形の拡張部を多数形成した態様を示す水平断面図

【図7】三角波形の拡張部を多数形成した態様を示す水平断面図

【図8】曲線波形の拡張部を多数形成した態様を示す水平断面図

【図9】曲線状に拡張部を形成した態様を示す水平断面図

【図10】狭幅部と広幅部を有する拡張部の一例を示す水平断面図

【図11】樹脂の塗布量の調整により拡張部を形成した態様を示す水平断面図

【図12】樹脂の重ね塗りにより拡張部を形成した態様を示す水平断面図

【図13】図12の他の態様を示す水平断面図

【図14】シール部の一部を除去することにより拡張部を形成した態様を示す水平断面図

【図15】図14の拡張部の形成方法を示す縦断面図

【図16】図15の方法に使用するノズルを示す斜視図

【図17】狭幅部と広幅部を有する拡張部の一例を示す水平断面図

【図18】複数の線状に塗布した接着剤と拡張部の位置関係を示す平面図

【図19】シール部の形状の一例を示す平面図

【図20】従来の貼合構造体の貼り合わせの直前を示す垂直断面図

【図21】従来の貼合構造体の一例を示す垂直断面図

【図22】従来の貼合構造体の残留気泡を示す水平断面図

【発明を実施するための形態】

【0022】

本発明の実施の形態(以下、実施形態と呼ぶ)について、図面を参照して具体的に説明する。なお、各図におけるシール部、接着剤、気泡等は、模式的に図示したものであり、現実の潰れ具合、流動態様等とは必ずしも一致しない。

【0023】

[構成]

本実施形態は、図1に示すように、一対のワークS1、S2を、接着層Bを介して貼り合わせた貼合構造体Mである。貼り合わせ対象となるワークS1、S2は、平坦面を有する矩形の平板である。ワークS1、S2としては、たとえば、表示装置を構成する基板、モジュール等とすることが考えられる。

【0024】

接着層Bは、図2に示すように、シール部3と接着剤充填部4を有している。シール部3は、ワークS1の平坦面における所定の領域の周囲に、ワークS1の表面から隆起するように、樹脂の接着剤により形成されている。この所定の領域は、たとえば、表示装置の場合に視野範囲Wとなる矩形の領域である。接着剤充填部4は、シール部3によって囲まれた領域に、樹脂による接着剤Rを充填した部分である。

【0025】

シール部3には、拡張部31が形成されている。拡張部31は、ワークS1の平面側から見て、シール部3の内縁の一部を、所定の領域の外方へ拡大させた部分である。たとえば、図2では、矩形の拡張部31が、シール部3の4つの角(隅)に設けられている。

【0026】

[作用]

以上のような本実施形態の製造方法を説明する。まず、ワークS1に対して、上記のようなシール部3を形成する。たとえば、印刷装置を用いたスクリーン印刷により、上記のような拡張部31を有するシール部3が形成されるように、樹脂による接着剤を印刷することにより行う。接着剤としては、たとえば、紫外線硬化樹脂を用いる。

【0027】

そして、印刷されたシール部3に、紫外線照射装置によって、大気中で紫外線を照射する。大気中の酸素により硬化の進行が阻害されるため、シール部3は仮硬化するにとどまる。これにより、シール部3の流動が防止される。

【0028】

次に、図3に示すように、ワークS1のシール部3の内側の領域に、接着剤Rを供給する。たとえば、接着剤供給装置が備えるディスペンサのノズルから、接着剤Rである紫外線硬化樹脂を滴下する。

【0029】

その後、ワークS1に対して、ワークS2を貼り合わせる。たとえば、貼合装置において、テーブル上のワークS1に対して、ワークS2を載置して、ワークS2上に加圧ローラを押圧しながら移動させる。これにより、ワークS1に対してワークS2を押し付ける。

【0030】

このとき、図4に示すように、ワークS2によってシール部3が押圧されて潰れるとともに、接着剤Rも押圧されるので、シール部3内に接着剤Rが広がっていく。そして、接着剤Rがシール部3の内周に達すると、さらに内周に沿って流動し、拡張部31に達する。

【0031】

拡張部31に向かって流れた接着剤Rは、図5に示すように、拡張部31の入口若しくは内部で停止する。この場合、気泡Aはシール部3の内縁に沿って集まり、拡張部31の内部へ入る。このように、シール部3内に接着剤Rが充填されるとともに、気泡Aは拡張部31へ押し出されるので、視野範囲W内には残留しない。なお、同じワークS1であっても、複数の拡張部31において、いずれの拡張部31に接着剤Rが入るか、その入口で停止するか等の態様は、同じ場合もあれば、異なる場合もある。

【0032】

このように、ワークS1及びワークS2の間のシール部3内に、接着剤Rが充填された接着剤充填部4が形成される。そして、シール部3及び接着剤充填部4に対して、硬化処理が行われる。たとえば、真空引きした真空チャンバ内において、紫外線照射装置によって、紫外線を照射する。これにより、シール部3及び接着剤充填部4が本硬化した接着層Bを有する貼合構造体Mが完成する。なお、完成した貼合構造体Mにおいて、各拡張部31における接着剤Rの態様は、同様であっても、上記のように異なるものを含んでいてもよい。また、本硬化において、真空中で紫外線を照射することは必須ではなく、大気中で照射してもよい。貼り合わせ後は、接着剤が大気に接している部分が少ないため、大気中での照射でも硬化は進行するためである。

【0033】

[効果]

以上のような本実施形態によれば、ワークS1外への接着剤Rの溢れを防止できるとともに、視野範囲Wの外へ気泡Aを排出することができる。このため、視野範囲W内に気泡の残留がない貼合構造体Mを製造でき、良品率が向上する。

【0034】

また、拡張部31を形成することにより、あらかじめ接着剤R及び気泡Aの排出箇所が確保される。このため、接着剤Rの劣化による粘度変化、溶存ガス量の変化等、プロセス条件が変化しても、これらの変化に起因する流動量の変動、気泡Aの増大等を吸収することができる。

【0035】

さらに、シール部3は、印刷により一括で形成できるので、効率的な製造が可能となる。たとえば、シール部3の形成のための時間が大幅に短縮され、この時間に他の工程が拘束されなくなる。

【0036】

[他の実施形態]

本発明は、上記のような実施形態に限定されるものではない。たとえば、以下のような形態も、本発明に含まれる。

【0037】

(1)拡張部の位置、形状、数等は、上記の実施形態で例示したものには限定されない。たとえば、図6に示すように、シール部3に、多数の矩形の拡張部31を形成してもよい。図7に示すように、シール部3に、三角波形による多数の拡張部31を形成してもよい。図8に示すように、曲線波形による多数の拡張部31を形成してもよい。

【0038】

このように多数の拡張部31を設けると、複数の気泡Aが集まり難くなり、個々の拡張部31に入った気泡Aの大きさは、小さくなる。このため、気泡Aが接着剤に溶け込み消失し易くなる。したがって、タクトタイムの短縮が可能となる。気泡Aの消失は、貼り合わせ後に放置時間を確保することによっても促進される。

【0039】

複数の拡張部31を設ける場合に、気泡が集まり易い形状で、集まり易い箇所に設けることも可能である。たとえば、図9に示すように、シール部3の四隅と辺の中間に、曲線状の拡張部31を形成してもよい。これにより、気泡の取り残しを少なくすることができる。

【0040】

また、図10(a)(b)に示すように、拡張部31内の領域が、視野範囲Wの側が幅の狭い狭幅部31a、視野範囲Wと反対側が幅の広い広幅部31bとなるように形成することも可能である。つまり、狭幅部31aの一端は、視野範囲Wに対応する領域に連通し、狭幅部31aの他端は、広幅部31bに連通している。この場合、狭幅部31aによって、接着剤Rが各拡張部31に多量に流入することを抑制しつつ、気泡Aは拡張部31に排出されるようにすることができる。これにより、接着剤Rの供給量を節約できる。また、各拡張部31への流入量のバラツキも少なくなるので、貼り合わせの厚さのバラツキも少なくすることができる。なお、接着剤Rの量が過大の場合には、接着剤Rが狭幅部31aから広幅部31bに流入して、溢れを防止できる。

【0041】

(2)シール部の形成方法は、スクリーン印刷には限定されない。たとえば、版による転写、レーザ転写などにより、シール部を形成することも可能である。転写による場合にも、ワークの全体に一括でシール部を形成することが可能である。

【0042】

また、樹脂材料を供給するディスペンサ、インクジェットヘッドを用いて、樹脂を塗布することにより、シール部を形成してもよい。これにより、様々なシール部の形成パターンを、適宜選択して適用することができる。樹脂としては、光学特性や材料のコンタミネーション等の観点から、シール部や接着剤充填部と同種の粘度違いとすることが望ましいが、これには限定されない。

【0043】

シール部を複数回重ねて形成(印刷、転写、塗布等)することにより、高さを確保してもよい。この場合、形成する毎に毎回若しくは所定の回数毎に、硬化処理を行うことにより、レベリングを抑制できる。

【0044】

(3)拡張部の形成方法も、種々のものが適用可能である。たとえば、図11に示すように、シール部3を形成する際に、ディスペンサによる樹脂の吐出量を部分的に調整し、幅の広狭が生じるようにする。これにより、シール部3の幅の狭い箇所を拡張部31とすることができる。

【0045】

また、図12に示すように、樹脂の塗布により、幅の狭いシール部3を形成した後、この上に、幅広に樹脂を断続的に塗布することにより、幅の狭い箇所を、拡張部31とすることができる。これは、図13に示すように、幅広の部分が内側にのみ突出するようにして、外側の所要スペースを節約してもよい。なお、図11〜図13の形状のシール部3を、印刷や転写により形成することも可能である。印刷や転写の場合、一括で形成することも、二重に重ねて印刷や転写をすることにより形成することも可能である。

【0046】

さらにシール部を形成後に、その一部を除去することにより、拡張部を形成してもよい。たとえば、図14に示すように、シール部3の内縁の一部を除去することにより、拡張部31を形成することができる。除去方法の一つとしては、図15、図16に示すように、真空源に接続されたノズルNをシール部3の内縁に差し込んで、除去部分を吸引することが考えられる。このノズルNは、シール部3に差し込む先端部に切欠部hが形成されているので、吸引時に切欠部hから空気が流入して吸引し易くなる。なお、シール部3の一部の除去により拡張部31を形成する場合にも、図17(a)(b)に示すように、狭幅部31aと広幅部31bを有するように形成することにも適用可能である。

【0047】

なお、除去具、除去装置としては、その他の態様も考えられる。スポイト、ヘラ、ピン、ナイフ、針等若しくはこれらの組み合わせにより、シール部の一部を除去することも可能である。除去具等のワークS1に接する部材は、その材質がワークS1に傷をつけないものとすることが望ましい。たとえば、樹脂製若しくは樹脂によるコーテイングを施されたものとすることが考えられる。樹脂の一例としては、たとえば、PTFE等が考えられる。

【0048】

(4)シール部内への接着剤の供給方法についても、特定のものには限定されない。たとえば、図18に示すように、多連のディスペンサを用いて、接着剤Rを複数の線状に塗布することも可能である。この場合、接着剤Rの塗布線の幅や間隔を調整することにより、気泡が生じやすい位置と、拡張部31とを対応させることも可能である。たとえば、接着剤Rの塗布線の間における気泡の発生し易い場所に、拡張部31が対応するように、接着剤Rを塗布することが考えられる。これにより、気泡が拡張部31に入るまでの移動距離が短くなり、タクトタイムの短縮が可能となる。また、各拡張部31に集まる気泡は小さくなるので、消失し易い。

【0049】

その他、接着剤をローラによって塗布する方法、スキージによって塗布する方法、スピン塗布する方法等、種々の方法が適用可能である。なお、接着剤としては、シール部と同様若しくは異なる接着剤が適用可能である。

【0050】

(5)シール部、接着剤充填部に使用する接着剤の種類は、紫外線硬化樹脂には限定されない。他の電磁波により硬化する樹脂や熱硬化型樹脂等、あらゆる種類の樹脂が適用できる。この場合、樹脂の種類に応じて、硬化処理の方法は、電磁波の照射、温度変更(加熱、冷却)、送風等、種々のものを適用することが考えられる。したがって、シール部を仮硬化させる際の処理も、樹脂に応じて異なる。なお、シール部の仮硬化については、必ずしも行わなくてもよい。

【0051】

(6)シール部が形成する線は、その形状を問わない。方形、円形、楕円形、その他の多角形、曲線円形であってもよい。たとえば、図19に示すように、ワークS1に、接着剤を塗布すべきでない領域Zが存在する場合に、これを回避するように、シール部3を形成することも可能である。

【0052】

また、シール部を形成する箇所は、接着剤の供給領域の外周を規定する線には限らない。たとえば、円形やドーナツ形状のディスクの周円上のように、供給領域の周線を規定する線であってもよい。内側に非充填領域がある場合の内周線も含まれる。

【0053】

(7)ワークの貼り合わせ、樹脂の硬化処理については、真空中で行っても、大気中で行ってもよい。

【0054】

(8)貼り合せ対象となるワークは、カバーパネルやタッチパネルと液晶モジュール若しくは液晶モジュールを構成する表示パネルとバックライト等が、典型例である。しかし、本発明の適用対象となる一対のワークは、貼合面の少なくとも一部に平坦面を有し、一対の貼着対象となり得るものであれば、その大きさ、形状、材質等は問わない。たとえば、表示装置を構成する各種の部材、半導体ウェーハ、光ディスク等にも適用可能である。ワークの一方に接着剤を供給する場合のみならず、双方に供給する場合にも適用可能である。

【符号の説明】

【0055】

3…シール部

4…接着剤充填部

31…拡張部

31a…狭幅部

31b…広幅部

A…気泡

M…貼合構造体

R…充填剤

S1、S2…ワーク

W…視野範囲

【技術分野】

【0001】

本発明は、たとえば、一対のワークを、接着剤を介して貼り合わせた貼合構造体及びその製造方法に関する。

【背景技術】

【0002】

一般的に、液晶ディスプレイは、液晶モジュール、操作用のタッチパネル、表面を保護する保護パネル(カバーパネル)等を積層することにより構成される貼合構造体となっている。これらの液晶モジュール、タッチパネル、保護パネル等の積層対象となる部材(以下、ワークと呼ぶ)は、液晶ディスプレイの筐体に組み込まれる。

【0003】

このようなワーク同士を貼り合わせるためには、接着シートを用いる方法と樹脂の接着剤を用いる方法がある。接着シートは、基体となるシートの両面に粘着剤が塗布され、剥離紙が貼付されたものである。この接着シートは、接着剤に比べて比較的高価である。また、接着シートの使用に当たっては、あらかじめ剥離紙を剥離する等の工程が必要となる。このため、近年のコスト削減の要求などから、比較的安価で工程の簡略化が可能な接着剤を用いた貼り合わせが主流となってきている。

【0004】

また、保護パネルやタッチパネルのようなワークは、液晶の表示面の領域に重なるように積層される。この場合、各ワーク間に空気の層が入ると、外光反射により、表示面の視認性が低下する。これに対処するため、各ワークを貼り合せる際に、接着剤によって各ワークの間(ギャップ)を埋めることにより、接着層を形成することが行われている。かかる接着層は、各ワークの間のスペーサとして、ワークを保護する機能を有する。

【0005】

さらに、近年では、画面の大型化の要請から、液晶ディスプレイも大型化している。大型の液晶ディスプレイの場合、これを構成するワークも大面積となるので、変形が生じやすい。このため、変形を吸収してワークを保護することを可能にするために、接着層に要求される厚みが増える傾向にある。たとえば、数100μmの厚みが要求されるようになってきている。

【0006】

このように厚みを確保しようとすると、必要な接着剤の量が増える。すると、必要量の接着剤がワークに供給された場合、接着剤が流動して、ワークからはみ出しやすくなる。そこで、接着剤として使用する樹脂(レジン)を、流動の少ない高粘度のものとすることが考えられる。しかし、かかる場合にも、接着剤の塗布位置等、プロセス条件の調整を厳密に行わないと、貼り合わせ時に、接着剤が所定の領域からはみ出してしまう場合がある。

【0007】

これに対処するため、あらかじめ、塗布領域を規定する外周に、樹脂によって土手状のシール部を形成するシール方式がある(特許文献1参照)。たとえば、図20に示すように、ワークS1に、樹脂による接着剤R1を枠状に塗布して硬化させることにより、シール部を形成する。その後、シール部の内側に樹脂による接着剤R2を供給して、図21に示すように、ワークS2を貼り合わせる。このシール方式では、外周にシール部があるので、このシール部によって、貼り合わせ時の接着剤R2の流動によるはみ出しを防止できる。

【0008】

なお、光学的乱反射をなくすために、ワーク間に、ワークに屈折率が近い物質(機能材料)を充填する場合もある。この場合、充填される材料は、ワークを接着する接着剤としての機能も担っている。

【0009】

また、貼り合わせ方法として、大気中で貼り合わせる方法と真空中で貼り合わせる方法の2種がある。大気中で貼り合わせる方法は、排気設備が不要であり、安価に実現できる。ただし、大気中での貼り合わせは、貼り合わせ面に気泡が残らないようにするためのプロセス条件出しが難しい。このプロセス条件としては、たとえば、樹脂を広げて貼り合わせる際の樹脂の塗布パターン、貼り合わせ圧力、圧力のかけ方等がある。一方、真空中で貼り合わせる方法では、十分に排気を行った環境であれば、周囲に気体がないことから、比較的容易に気泡の少ない貼り合わせを行うことができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−66711号公報

【特許文献2】特開2008−209510号公報

【特許文献3】特開2009−8851号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ところで、真空中での貼り合わせを行おうとしても、実際の生産現場では、タクトタイム等の要請から、排気に十分な時間をかけることが難しい。したがって、ある程度の気体が残った状態で貼り合わせを行わざるを得ず、気泡の残留が生じる可能性がある。このような残留気泡Aの一例を、図22に示す。残留気泡Aの発生位置は、一般的には、シール部の内縁、隅等であることが多い。これは、貼り合わせ時に、接着剤が辿る経路によるものである。つまり、貼り合わせ時に接着剤が広がると、気泡は、接着剤の外縁に押されてシール部の内縁に到達する。よって、この内縁に残留する気泡が存在する。さらに、接着剤はシール部の内縁に沿って、隅へと移動するので、多くの気泡が隅へと集まる。

【0012】

この残留気泡Aが、液晶ディスプレイ等におけるユーザの視野範囲W内に発生した場合、画面の視認性が阻害される可能性がある。このため、図22に示した残留気泡Aは、図21に示したユーザの視野範囲Wの外にあることが好ましい。また、残留気泡Aは、たとえば、液晶ディスプレイの表示領域の外枠を構成する外周ベゼルの内側に収まっていれば、特に問題は生じない。

【0013】

しかし、視野範囲Wについては、画面の大型化の要請から、広い面積を確保することが望まれている。このため、表示装置の表示領域は、できるだけ広く活用する必要がある。つまり、気泡の残留により表示領域が活用されない部分、残留した気泡を外枠で隠すような部分は、できるだけ少なくすることが望ましい。

【0014】

気泡の残留を防止するため、あらかじめシール部に隙間を設けておき、貼り合わせ時に、隙間から樹脂が流出するようにして、気泡を排出する方法も提案されている(特許文献2、3)。しかし、かかる方法では、流出した樹脂がワークからこぼれ落ちて、周囲を汚すことになる。これは、特に、液晶パネルの周囲に駆動回路用の基板が設けられた液晶モジュールの貼り合わせの際に問題となる。

【0015】

本発明は、上記のような従来技術の問題点を解決するために提案されたものであり、その目的は、接着剤を介して貼り合わされたワーク間において、所定の領域に気泡の残留がなく、良品率の高い貼合構造体及び貼合構造体の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上記の目的を達成するため、本発明の貼合構造体は、以下のような技術的特徴を有している。

(1)少なくとも一部に平坦面を有する第1のワーク

(2)前記第1のワークの平坦面における所定の領域の周囲に、前記平坦面から隆起するように、接着剤により形成されたシール部

(3)前記シール部によって囲まれた領域に、接着剤が充填された接着剤充填部

(4)前記接着剤充填部及び前記シール部に対して貼り合わされた第2のワーク

(5)前記第1のワークの平面側から見て、前記シール部の内縁の一部が、前記所定の領域の外方へ拡大した拡張部

【0017】

なお、他の態様では、前記シール部は、前記第1のワークの平面側から見て、矩形状に形成され、前記拡張部は、少なくとも前記シール部の隅に形成されている。他の態様では、前記シール部は、前記第1のワークの平面側から見て、矩形状に形成され、前記拡張部は、少なくとも前記シール部の辺に形成されている。他の態様では、前記拡張部は、前記シール部の幅が狭い箇所により形成されている。

【0018】

他の態様では、前記拡張部は、前記シール部の一部を除去することにより形成されていることを特徴とする。他の態様では、前記拡張部内の領域は、前記第1のワークの平面側から見て、幅の狭い狭幅部と、幅の広い広幅部とを有し、前記狭幅部の一端は、前記所定の領域に連通し、前記狭幅部の他端は、前記広幅部に連通していることを特徴とする。また、上記のような貼合構造体の製造方法も、他の態様の一つである。

【0019】

以上のような発明では、第1のワークに対して第2のワークを貼り合わせる際に、シール部内の接着剤に加わる圧力によって、接着剤がシール部内に広がる。このとき、シール部の拡張部に達した接着剤によって、気泡が所定の領域の外に排出される。また、接着剤が拡張部に流入しても、拡張部の内部にとどまるため、第1のワークの外へ流出することが防止される。

【発明の効果】

【0020】

本発明によれば、接着剤を介して貼り合わされたワーク間において、所定の領域に気泡の残留がなく、良品率の高い貼合構造体及び貼合構造体の製造方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態における貼合構造体を示す垂直断面図

【図2】図1の貼合構造体を示す水平断面図

【図3】図1の貼合構造体の貼り合わせの直前を示す垂直断面図

【図4】図1の貼合構造体の貼り合わせ時の接着剤の拡大を示す水平断面図

【図5】図1の貼合構造体の接着剤が拡張部内に流入した状態を示す水平断面図

【図6】矩形の拡張部を多数形成した態様を示す水平断面図

【図7】三角波形の拡張部を多数形成した態様を示す水平断面図

【図8】曲線波形の拡張部を多数形成した態様を示す水平断面図

【図9】曲線状に拡張部を形成した態様を示す水平断面図

【図10】狭幅部と広幅部を有する拡張部の一例を示す水平断面図

【図11】樹脂の塗布量の調整により拡張部を形成した態様を示す水平断面図

【図12】樹脂の重ね塗りにより拡張部を形成した態様を示す水平断面図

【図13】図12の他の態様を示す水平断面図

【図14】シール部の一部を除去することにより拡張部を形成した態様を示す水平断面図

【図15】図14の拡張部の形成方法を示す縦断面図

【図16】図15の方法に使用するノズルを示す斜視図

【図17】狭幅部と広幅部を有する拡張部の一例を示す水平断面図

【図18】複数の線状に塗布した接着剤と拡張部の位置関係を示す平面図

【図19】シール部の形状の一例を示す平面図

【図20】従来の貼合構造体の貼り合わせの直前を示す垂直断面図

【図21】従来の貼合構造体の一例を示す垂直断面図

【図22】従来の貼合構造体の残留気泡を示す水平断面図

【発明を実施するための形態】

【0022】

本発明の実施の形態(以下、実施形態と呼ぶ)について、図面を参照して具体的に説明する。なお、各図におけるシール部、接着剤、気泡等は、模式的に図示したものであり、現実の潰れ具合、流動態様等とは必ずしも一致しない。

【0023】

[構成]

本実施形態は、図1に示すように、一対のワークS1、S2を、接着層Bを介して貼り合わせた貼合構造体Mである。貼り合わせ対象となるワークS1、S2は、平坦面を有する矩形の平板である。ワークS1、S2としては、たとえば、表示装置を構成する基板、モジュール等とすることが考えられる。

【0024】

接着層Bは、図2に示すように、シール部3と接着剤充填部4を有している。シール部3は、ワークS1の平坦面における所定の領域の周囲に、ワークS1の表面から隆起するように、樹脂の接着剤により形成されている。この所定の領域は、たとえば、表示装置の場合に視野範囲Wとなる矩形の領域である。接着剤充填部4は、シール部3によって囲まれた領域に、樹脂による接着剤Rを充填した部分である。

【0025】

シール部3には、拡張部31が形成されている。拡張部31は、ワークS1の平面側から見て、シール部3の内縁の一部を、所定の領域の外方へ拡大させた部分である。たとえば、図2では、矩形の拡張部31が、シール部3の4つの角(隅)に設けられている。

【0026】

[作用]

以上のような本実施形態の製造方法を説明する。まず、ワークS1に対して、上記のようなシール部3を形成する。たとえば、印刷装置を用いたスクリーン印刷により、上記のような拡張部31を有するシール部3が形成されるように、樹脂による接着剤を印刷することにより行う。接着剤としては、たとえば、紫外線硬化樹脂を用いる。

【0027】

そして、印刷されたシール部3に、紫外線照射装置によって、大気中で紫外線を照射する。大気中の酸素により硬化の進行が阻害されるため、シール部3は仮硬化するにとどまる。これにより、シール部3の流動が防止される。

【0028】

次に、図3に示すように、ワークS1のシール部3の内側の領域に、接着剤Rを供給する。たとえば、接着剤供給装置が備えるディスペンサのノズルから、接着剤Rである紫外線硬化樹脂を滴下する。

【0029】

その後、ワークS1に対して、ワークS2を貼り合わせる。たとえば、貼合装置において、テーブル上のワークS1に対して、ワークS2を載置して、ワークS2上に加圧ローラを押圧しながら移動させる。これにより、ワークS1に対してワークS2を押し付ける。

【0030】

このとき、図4に示すように、ワークS2によってシール部3が押圧されて潰れるとともに、接着剤Rも押圧されるので、シール部3内に接着剤Rが広がっていく。そして、接着剤Rがシール部3の内周に達すると、さらに内周に沿って流動し、拡張部31に達する。

【0031】

拡張部31に向かって流れた接着剤Rは、図5に示すように、拡張部31の入口若しくは内部で停止する。この場合、気泡Aはシール部3の内縁に沿って集まり、拡張部31の内部へ入る。このように、シール部3内に接着剤Rが充填されるとともに、気泡Aは拡張部31へ押し出されるので、視野範囲W内には残留しない。なお、同じワークS1であっても、複数の拡張部31において、いずれの拡張部31に接着剤Rが入るか、その入口で停止するか等の態様は、同じ場合もあれば、異なる場合もある。

【0032】

このように、ワークS1及びワークS2の間のシール部3内に、接着剤Rが充填された接着剤充填部4が形成される。そして、シール部3及び接着剤充填部4に対して、硬化処理が行われる。たとえば、真空引きした真空チャンバ内において、紫外線照射装置によって、紫外線を照射する。これにより、シール部3及び接着剤充填部4が本硬化した接着層Bを有する貼合構造体Mが完成する。なお、完成した貼合構造体Mにおいて、各拡張部31における接着剤Rの態様は、同様であっても、上記のように異なるものを含んでいてもよい。また、本硬化において、真空中で紫外線を照射することは必須ではなく、大気中で照射してもよい。貼り合わせ後は、接着剤が大気に接している部分が少ないため、大気中での照射でも硬化は進行するためである。

【0033】

[効果]

以上のような本実施形態によれば、ワークS1外への接着剤Rの溢れを防止できるとともに、視野範囲Wの外へ気泡Aを排出することができる。このため、視野範囲W内に気泡の残留がない貼合構造体Mを製造でき、良品率が向上する。

【0034】

また、拡張部31を形成することにより、あらかじめ接着剤R及び気泡Aの排出箇所が確保される。このため、接着剤Rの劣化による粘度変化、溶存ガス量の変化等、プロセス条件が変化しても、これらの変化に起因する流動量の変動、気泡Aの増大等を吸収することができる。

【0035】

さらに、シール部3は、印刷により一括で形成できるので、効率的な製造が可能となる。たとえば、シール部3の形成のための時間が大幅に短縮され、この時間に他の工程が拘束されなくなる。

【0036】

[他の実施形態]

本発明は、上記のような実施形態に限定されるものではない。たとえば、以下のような形態も、本発明に含まれる。

【0037】

(1)拡張部の位置、形状、数等は、上記の実施形態で例示したものには限定されない。たとえば、図6に示すように、シール部3に、多数の矩形の拡張部31を形成してもよい。図7に示すように、シール部3に、三角波形による多数の拡張部31を形成してもよい。図8に示すように、曲線波形による多数の拡張部31を形成してもよい。

【0038】

このように多数の拡張部31を設けると、複数の気泡Aが集まり難くなり、個々の拡張部31に入った気泡Aの大きさは、小さくなる。このため、気泡Aが接着剤に溶け込み消失し易くなる。したがって、タクトタイムの短縮が可能となる。気泡Aの消失は、貼り合わせ後に放置時間を確保することによっても促進される。

【0039】

複数の拡張部31を設ける場合に、気泡が集まり易い形状で、集まり易い箇所に設けることも可能である。たとえば、図9に示すように、シール部3の四隅と辺の中間に、曲線状の拡張部31を形成してもよい。これにより、気泡の取り残しを少なくすることができる。

【0040】

また、図10(a)(b)に示すように、拡張部31内の領域が、視野範囲Wの側が幅の狭い狭幅部31a、視野範囲Wと反対側が幅の広い広幅部31bとなるように形成することも可能である。つまり、狭幅部31aの一端は、視野範囲Wに対応する領域に連通し、狭幅部31aの他端は、広幅部31bに連通している。この場合、狭幅部31aによって、接着剤Rが各拡張部31に多量に流入することを抑制しつつ、気泡Aは拡張部31に排出されるようにすることができる。これにより、接着剤Rの供給量を節約できる。また、各拡張部31への流入量のバラツキも少なくなるので、貼り合わせの厚さのバラツキも少なくすることができる。なお、接着剤Rの量が過大の場合には、接着剤Rが狭幅部31aから広幅部31bに流入して、溢れを防止できる。

【0041】

(2)シール部の形成方法は、スクリーン印刷には限定されない。たとえば、版による転写、レーザ転写などにより、シール部を形成することも可能である。転写による場合にも、ワークの全体に一括でシール部を形成することが可能である。

【0042】

また、樹脂材料を供給するディスペンサ、インクジェットヘッドを用いて、樹脂を塗布することにより、シール部を形成してもよい。これにより、様々なシール部の形成パターンを、適宜選択して適用することができる。樹脂としては、光学特性や材料のコンタミネーション等の観点から、シール部や接着剤充填部と同種の粘度違いとすることが望ましいが、これには限定されない。

【0043】

シール部を複数回重ねて形成(印刷、転写、塗布等)することにより、高さを確保してもよい。この場合、形成する毎に毎回若しくは所定の回数毎に、硬化処理を行うことにより、レベリングを抑制できる。

【0044】

(3)拡張部の形成方法も、種々のものが適用可能である。たとえば、図11に示すように、シール部3を形成する際に、ディスペンサによる樹脂の吐出量を部分的に調整し、幅の広狭が生じるようにする。これにより、シール部3の幅の狭い箇所を拡張部31とすることができる。

【0045】

また、図12に示すように、樹脂の塗布により、幅の狭いシール部3を形成した後、この上に、幅広に樹脂を断続的に塗布することにより、幅の狭い箇所を、拡張部31とすることができる。これは、図13に示すように、幅広の部分が内側にのみ突出するようにして、外側の所要スペースを節約してもよい。なお、図11〜図13の形状のシール部3を、印刷や転写により形成することも可能である。印刷や転写の場合、一括で形成することも、二重に重ねて印刷や転写をすることにより形成することも可能である。

【0046】

さらにシール部を形成後に、その一部を除去することにより、拡張部を形成してもよい。たとえば、図14に示すように、シール部3の内縁の一部を除去することにより、拡張部31を形成することができる。除去方法の一つとしては、図15、図16に示すように、真空源に接続されたノズルNをシール部3の内縁に差し込んで、除去部分を吸引することが考えられる。このノズルNは、シール部3に差し込む先端部に切欠部hが形成されているので、吸引時に切欠部hから空気が流入して吸引し易くなる。なお、シール部3の一部の除去により拡張部31を形成する場合にも、図17(a)(b)に示すように、狭幅部31aと広幅部31bを有するように形成することにも適用可能である。

【0047】

なお、除去具、除去装置としては、その他の態様も考えられる。スポイト、ヘラ、ピン、ナイフ、針等若しくはこれらの組み合わせにより、シール部の一部を除去することも可能である。除去具等のワークS1に接する部材は、その材質がワークS1に傷をつけないものとすることが望ましい。たとえば、樹脂製若しくは樹脂によるコーテイングを施されたものとすることが考えられる。樹脂の一例としては、たとえば、PTFE等が考えられる。

【0048】

(4)シール部内への接着剤の供給方法についても、特定のものには限定されない。たとえば、図18に示すように、多連のディスペンサを用いて、接着剤Rを複数の線状に塗布することも可能である。この場合、接着剤Rの塗布線の幅や間隔を調整することにより、気泡が生じやすい位置と、拡張部31とを対応させることも可能である。たとえば、接着剤Rの塗布線の間における気泡の発生し易い場所に、拡張部31が対応するように、接着剤Rを塗布することが考えられる。これにより、気泡が拡張部31に入るまでの移動距離が短くなり、タクトタイムの短縮が可能となる。また、各拡張部31に集まる気泡は小さくなるので、消失し易い。

【0049】

その他、接着剤をローラによって塗布する方法、スキージによって塗布する方法、スピン塗布する方法等、種々の方法が適用可能である。なお、接着剤としては、シール部と同様若しくは異なる接着剤が適用可能である。

【0050】

(5)シール部、接着剤充填部に使用する接着剤の種類は、紫外線硬化樹脂には限定されない。他の電磁波により硬化する樹脂や熱硬化型樹脂等、あらゆる種類の樹脂が適用できる。この場合、樹脂の種類に応じて、硬化処理の方法は、電磁波の照射、温度変更(加熱、冷却)、送風等、種々のものを適用することが考えられる。したがって、シール部を仮硬化させる際の処理も、樹脂に応じて異なる。なお、シール部の仮硬化については、必ずしも行わなくてもよい。

【0051】

(6)シール部が形成する線は、その形状を問わない。方形、円形、楕円形、その他の多角形、曲線円形であってもよい。たとえば、図19に示すように、ワークS1に、接着剤を塗布すべきでない領域Zが存在する場合に、これを回避するように、シール部3を形成することも可能である。

【0052】

また、シール部を形成する箇所は、接着剤の供給領域の外周を規定する線には限らない。たとえば、円形やドーナツ形状のディスクの周円上のように、供給領域の周線を規定する線であってもよい。内側に非充填領域がある場合の内周線も含まれる。

【0053】

(7)ワークの貼り合わせ、樹脂の硬化処理については、真空中で行っても、大気中で行ってもよい。

【0054】

(8)貼り合せ対象となるワークは、カバーパネルやタッチパネルと液晶モジュール若しくは液晶モジュールを構成する表示パネルとバックライト等が、典型例である。しかし、本発明の適用対象となる一対のワークは、貼合面の少なくとも一部に平坦面を有し、一対の貼着対象となり得るものであれば、その大きさ、形状、材質等は問わない。たとえば、表示装置を構成する各種の部材、半導体ウェーハ、光ディスク等にも適用可能である。ワークの一方に接着剤を供給する場合のみならず、双方に供給する場合にも適用可能である。

【符号の説明】

【0055】

3…シール部

4…接着剤充填部

31…拡張部

31a…狭幅部

31b…広幅部

A…気泡

M…貼合構造体

R…充填剤

S1、S2…ワーク

W…視野範囲

【特許請求の範囲】

【請求項1】

少なくとも一部に平坦面を有する第1のワークと、

前記第1のワークの平坦面における所定の領域の周囲に、前記平坦面から隆起するように、接着剤により形成されたシール部と、

前記シール部によって囲まれた領域に、接着剤が充填された接着剤充填部と、

前記接着剤充填部及び前記シール部に対して貼り合わされた第2のワークと、

前記第1のワークの平面側から見て、前記シール部の内縁の一部が、前記所定の領域の外方へ拡大した拡張部と、

を有することを特徴とする貼合構造体。

【請求項2】

前記シール部は、前記第1のワークの平面側から見て、矩形状に形成され、

前記拡張部は、少なくとも前記シール部の隅に形成されていることを特徴とする請求項1記載の貼合構造体。

【請求項3】

前記シール部は、前記第1のワークの平面側から見て、矩形状に形成され、

前記拡張部は、少なくとも前記シール部の辺に形成されていることを特徴とする請求項1記載の貼合構造体。

【請求項4】

前記拡張部は、前記第1のワークの平面側から見て、前記シール部の幅が狭い箇所により形成されていることを特徴とする請求項1記載の貼合構造体。

【請求項5】

前記拡張部は、前記シール部の一部を除去することにより形成されていることを特徴とする請求項1記載の貼合構造体。

【請求項6】

前記拡張部内の領域は、

前記第1のワークの平面側から見て、幅の狭い狭幅部と、幅の広い広幅部とを有し、

前記狭幅部の一端は、前記所定の領域に連通し、

前記狭幅部の他端は、前記広幅部に連通していることを特徴とする請求項1記載の貼合構造体。

【請求項7】

第1のワークの平坦面における所定の領域の周囲に、前記平坦面から隆起するように、接着剤によりシール部を形成するシール部形成工程と、

前記所定の領域に接着剤を供給する接着剤供給工程と、

前記所定の領域に供給された接着剤及び前記シール部に対して、第2のワークを貼り合わせる貼合工程と、

を含み、

前記シール部形成工程は、前記第1のワークの平面側から見て、前記シール部の内縁の一部を、前記所定の領域の外方へ拡大させた拡張部を、前記シール部と一体的に形成することを特徴とする貼合構造体の製造方法。

【請求項8】

前記シール部形成工程は、前記シール部を幅の広狭が異なる連続した線状に形成することを特徴とする請求項7記載の貼合構造体の製造方法。

【請求項9】

第1のワークの平坦面における所定の領域の周囲に、前記平坦面から隆起するように、接着剤によりシール部を形成するシール部形成工程と、

前記第1のワークの平面側から見て、前記シール部の内縁の一部を、前記所定の領域の外方へ拡大させた拡張部を形成する拡張部形成工程と、

前記所定の領域に接着剤を供給する接着剤供給工程と、

前記所定の領域に供給された前記接着剤及び前記シール部に対して、第2のワークを貼り合わせる貼合工程と、

を含むことを特徴とする貼合構造体の製造方法。

【請求項10】

前記拡張部形成工程は、前記シール部の一部を除去する工程を含むことを特徴とする請求項9記載の貼合構造体の製造方法。

【請求項1】

少なくとも一部に平坦面を有する第1のワークと、

前記第1のワークの平坦面における所定の領域の周囲に、前記平坦面から隆起するように、接着剤により形成されたシール部と、

前記シール部によって囲まれた領域に、接着剤が充填された接着剤充填部と、

前記接着剤充填部及び前記シール部に対して貼り合わされた第2のワークと、

前記第1のワークの平面側から見て、前記シール部の内縁の一部が、前記所定の領域の外方へ拡大した拡張部と、

を有することを特徴とする貼合構造体。

【請求項2】

前記シール部は、前記第1のワークの平面側から見て、矩形状に形成され、

前記拡張部は、少なくとも前記シール部の隅に形成されていることを特徴とする請求項1記載の貼合構造体。

【請求項3】

前記シール部は、前記第1のワークの平面側から見て、矩形状に形成され、

前記拡張部は、少なくとも前記シール部の辺に形成されていることを特徴とする請求項1記載の貼合構造体。

【請求項4】

前記拡張部は、前記第1のワークの平面側から見て、前記シール部の幅が狭い箇所により形成されていることを特徴とする請求項1記載の貼合構造体。

【請求項5】

前記拡張部は、前記シール部の一部を除去することにより形成されていることを特徴とする請求項1記載の貼合構造体。

【請求項6】

前記拡張部内の領域は、

前記第1のワークの平面側から見て、幅の狭い狭幅部と、幅の広い広幅部とを有し、

前記狭幅部の一端は、前記所定の領域に連通し、

前記狭幅部の他端は、前記広幅部に連通していることを特徴とする請求項1記載の貼合構造体。

【請求項7】

第1のワークの平坦面における所定の領域の周囲に、前記平坦面から隆起するように、接着剤によりシール部を形成するシール部形成工程と、

前記所定の領域に接着剤を供給する接着剤供給工程と、

前記所定の領域に供給された接着剤及び前記シール部に対して、第2のワークを貼り合わせる貼合工程と、

を含み、

前記シール部形成工程は、前記第1のワークの平面側から見て、前記シール部の内縁の一部を、前記所定の領域の外方へ拡大させた拡張部を、前記シール部と一体的に形成することを特徴とする貼合構造体の製造方法。

【請求項8】

前記シール部形成工程は、前記シール部を幅の広狭が異なる連続した線状に形成することを特徴とする請求項7記載の貼合構造体の製造方法。

【請求項9】

第1のワークの平坦面における所定の領域の周囲に、前記平坦面から隆起するように、接着剤によりシール部を形成するシール部形成工程と、

前記第1のワークの平面側から見て、前記シール部の内縁の一部を、前記所定の領域の外方へ拡大させた拡張部を形成する拡張部形成工程と、

前記所定の領域に接着剤を供給する接着剤供給工程と、

前記所定の領域に供給された前記接着剤及び前記シール部に対して、第2のワークを貼り合わせる貼合工程と、

を含むことを特徴とする貼合構造体の製造方法。

【請求項10】

前記拡張部形成工程は、前記シール部の一部を除去する工程を含むことを特徴とする請求項9記載の貼合構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−76901(P2013−76901A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217504(P2011−217504)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

[ Back to top ]