貼着性積層体およびその製造方法

【課題】 被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくい貼着性積層体およびその製造方法を提供する。

【解決手段】 本発明の貼着性積層体1は、第1の基材11の少なくとも一方の面に印刷層12が形成された印刷シート10と、第2の基材21の一方の面に第1の貼着層22が形成された貼着性シート20と、印刷シート10の印刷層12と貼着性シート20の第2の基材21との間に設けられた第2の貼着層30とを有し、第2の貼着層30の貼着力が第1の貼着層の貼着力22より強く、第1の基材11、および/または、貼着性シート20と第2の貼着層30とが透明である。本発明の貼着性積層体1においては、貼着性シート20の第1の貼着層22上に第1の剥離シート40が積層されていてもよい。

【解決手段】 本発明の貼着性積層体1は、第1の基材11の少なくとも一方の面に印刷層12が形成された印刷シート10と、第2の基材21の一方の面に第1の貼着層22が形成された貼着性シート20と、印刷シート10の印刷層12と貼着性シート20の第2の基材21との間に設けられた第2の貼着層30とを有し、第2の貼着層30の貼着力が第1の貼着層の貼着力22より強く、第1の基材11、および/または、貼着性シート20と第2の貼着層30とが透明である。本発明の貼着性積層体1においては、貼着性シート20の第1の貼着層22上に第1の剥離シート40が積層されていてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車や列車、建物等の窓などの被着体に貼着され、印刷が施されている貼着性積層体およびその製造方法に関する。

【背景技術】

【0002】

広告、案内、表示、装飾などを目的として、例えば、自動車や列車、建物の窓の一方の面に、前記窓の他方の面から視認可能な印刷が施されたシートを貼着することがある。

このようなシートとしては、基材上に、印刷層と貼着層である粘着層と剥離シートが順次積層され、印刷層の印刷が窓側から視認可能になっている貼着性積層体が知られている(例えば特許文献1参照)。この貼着性積層体では、剥離シートを剥離して粘着層を露出させ、その粘着層を窓に貼り付けて用をなす。

【特許文献1】登録実用新案第3011390号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載の貼着性積層体を窓から剥離した際には、貼着層を形成する貼着剤、さらには印刷層を形成する印刷インキや基材の一部までもが窓に残ってしまうことがあった。その結果、窓に残ってしまった残存物を除去する作業が必要になり、しかも、その除去作業は手間を要するという問題があった。

本発明は、前記事情を鑑みてなされたものであり、被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくい貼着性積層体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者らが、前記課題を解決すべく検討した結果、印刷層には重ね塗りの部分、一層塗りの部分、インキのない部分があるため、印刷層と貼着層との密着性が場所によって異なることを見出した。そして、印刷層と貼着層との密着性が不均一であるために、被着体から剥離した際に、貼着剤の一部が被着体に残ることを見出した。さらに、その知見に基づいてさらに検討して、以下の[1]〜[4]の貼着性積層体および[5],[6]の貼着性積層体の製造方法を発明した。

[1]第1の基材の少なくとも一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層が形成された貼着性シートと、印刷シートの印刷層と貼着性シートの第2の基材との間に設けられた第2の貼着層とを有し、

第2の貼着層の貼着力が第1の貼着層の貼着力より強く、

第1の基材、および/または、貼着性シートと第2の貼着層とが透明であることを特徴とする貼着性積層体。

[2]貼着性シートの第1の貼着層が再剥離性を有する[1]に記載の貼着性積層体。

[3]貼着性シートの第1の貼着層上に第1の剥離シートが積層されている[1]または[2]に記載の貼着性積層体。

[4]第1の剥離シートが透明である[3]に記載の貼着性積層体。

[5][3]または[4]に記載の貼着性積層体を製造する方法であって、

第1の基材の一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層および第1の剥離シートが積層された剥離シート付き貼着性シートとを用い、

印刷シートの印刷層と、剥離シート付き貼着性シートの第2の基材とを、第2の貼着層を介して貼合することを特徴とする。

[6][3]または[4]に記載の貼着性積層体の製造方法であって、

第1の基材の一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層および第1の剥離シートが順次積層され、他方の面に第2の貼着層および第2の剥離シートが順次積層された両面貼着シートとを用い、

両面貼着シートの第2の剥離シートを剥離して第2の貼着層を露出させ、露出した第2の貼着層に印刷シートの印刷層を貼合することを特徴とする。

【発明の効果】

【0005】

本発明の貼着性積層体は、被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくい。

本発明の貼着性積層体の製造方法によれば、被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくい貼着性積層体を製造できる。

【発明を実施するための最良の形態】

【0006】

本発明の貼着性積層体の一実施形態について説明する。

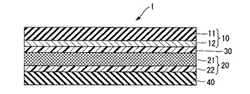

図1に、本実施形態の貼着性積層体の断面図を示す。この貼着性積層体1は、第1の基材11の一方の面に印刷層12が形成された印刷シート10と、第2の基材21の一方の面に第1の貼着層22が形成された貼着性シート20と、印刷シート10の印刷層12と貼着性シート20の第2の基材21との間に設けられた第2の貼着層30と、第2の貼着層30上に積層された第1の剥離シート40とを有し、平版(枚葉)のものである。

また、貼着性積層体1においては、貼着性シート20と第2の貼着層30とが透明になっており、第1の貼着層22の側から印刷層12の印刷が視認できるようになっている。

ここで、「貼着性シート20と第2の貼着層30とが透明」とは、貼着性シート20と第2の貼着層30とを通して印刷層12を視認できることをいい、半透明であることを含む。

【0007】

[印刷シート]

印刷シート10の第1の基材11としては、例えば、紙類、フィルム類、合成紙等を使用できる。紙類としては、キャストコート紙、アート紙、コート紙、上質紙、クラフト紙、グラシン紙等が挙げられる。フィルム類としては、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体(EVA)、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、スチレン−アクリル共重合体、ポリカーボネート、セロハン、アセテート等の各種高分子フィルムが挙げられる。合成紙としては、ポリプロピレンやポリエチレンテレフタレート等を二軸延伸してミクロボイドを多数形成したもの(ユポ等)が挙げられる。

また、第1の基材11として、蒸着紙、布、不織布、金属ホイル等も使用できる。さらに、これらの積層体などを適宜採用することもできる。

【0008】

本実施形態では、第1の基材11の不透明度が30〜100%であることが好ましく、60〜100%であることがより好ましい。ここで、不透明度とは、JIS P8183に準拠し、試料背面に黒色板を当接して測定した反射率を、同試料背面に白色板を当接して測定した反射率で除した数値の百分率のことである。不透明度を上記範囲にするためには、第1の基材11が紙または合成紙であることが好ましい。第1の基材11が紙または合成紙であれば、不透明度が上記範囲になり、隠蔽性が高くなるので、第1の基材11における印刷層12と反対側の面上に別の印刷層を形成した場合に両方の印刷が重なって見えることがない。また、第1の基材11に紙類などの低強度の基材を用いた場合には本発明がとりわけ顕著に発揮される。

また、第1の基材11の厚さは20〜1,000μmであることが好ましく、25〜500μmであることがより好ましく、30〜300μmであることが特に好ましい。

【0009】

印刷層12としては、例えば、印刷インキにより絵柄、文字、写真等が印刷された層が挙げられる。印刷層12は、第1の基材11の全面上に形成されていてもよいし、第1の基材11の一部の面上に形成されていてもよい。

印刷層12を形成するための印刷方法としては、インクジェット方式、熱転写方式、感熱記録方式、レーザー記録方式、電子写真方式、凸版印刷方式、グラビア印刷方式、フレキソ印刷方式、溶剤型オフセット印刷方式、紫外線硬化型オフセット印刷方式、シルクスクリーン印刷方式などが挙げられる。

【0010】

[貼着性シート]

貼着性シート20の第2の基材21としては、印刷シート10の第1の基材11と同じものを使用することができる。

ただし、本実施形態では、貼着性シート20が透明であることから、第2の基材が透明なフィルム類であることが好ましい。具体的には、第2の基材21の光線透過率(JIS K6714)が10〜100%であることが好ましく、50〜100%であることがより好ましく、80〜100%であることが特に好ましい。

第2の基材21の厚さは5〜100μmであることが好ましく、10〜60μmであることがより好ましく、15〜40μmであることが特に好ましい。第2の基材21の厚さが5μm以上であれば、貼着性積層体1の強度をより高くすることができ、100μm以下であれば、貼着性積層体1が薄くなるため、取り扱い性が高くなる。

【0011】

また、第2の基材21として、特殊な機能を有するものを用いてもよい。第2の基材21が特殊な機能を有すれば、それに応じた機能を有する貼着性積層体1を得ることができる。

例えば、第2の基材21として、紫外線吸収機能を有するフィルムを用いてもよい。具体的には、後述する剥離シート付き貼着性シート50として、富士写真フィルム(株)製紫外線吸収フィルム(商品名:UVガード)を用いて、第2の基材21を、紫外線吸収機能を有するフィルムとしてもよい。このように、第2の基材21として、紫外線吸収機能を有するフィルムを用いた場合には、貼着性積層体1を窓などに貼着した際に、印刷層12が直射日光等に晒されても、印刷層12の退色を抑えることができるため、貼着性積層体1を長期間にわたって使用できる。

また、第2の基材21として、レンズシート、プリズムシート、ホログラムシートのような凹凸の加工が施されたシートを用いてもよい。この場合、印刷層12の絵柄に合わせて凹凸パターンが形成されていれば、立体感や光沢感、視野角制御、絵柄の動きなどの視覚効果を付与した貼着性積層体1(印刷物)を得ることができる。

【0012】

貼着性シート20の第1の貼着層22は、接着剤または粘着剤などの貼着剤から形成されている。ここで、接着剤とは、貼着後に硬化させることにより粘着性を失うものであり、粘着剤とは、貼着後もある程度の粘着性を維持するものである。

接着剤としては、天然ゴム系、合成ゴム系、アクリル系、酢酸ビニル系、シアノアクリレート系、シリコーン系、ウレタン系の各種接着剤、スチレン系ブロック共重合体、エチレン−酢酸ビニル共重合体などの各種ホットメルト接着剤などが挙げられる。これらの中でも、無色かつ透明性が高いことから、アクリル系接着剤が好ましい。

粘着剤としては、例えば、ゴム系、アクリル系、ウレタン系、ビニルエーテル系の粘着剤が挙げられる。これらの中でも、透明性等に優れることから、アクリル系粘着剤が好ましく、アクリル系粘着剤としては、エマルジョン型、溶剤型、ホットメルト型等があり、本発明においては、いずれの型のものも使用できる。これらの中でも、安全面、品質面、コスト面からエマルジョン型アクリル系粘着剤が好ましい。

粘着剤を使用する場合には粘着付与剤を添加してもよい。粘着付与剤としては、ロジン系樹脂、テルペン系樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、水添石油樹脂、スチレン系樹脂、アルキルフェノール樹脂等が挙げられる。

【0013】

また、第1の貼着層22は、被着体から剥離する際の作業性がより高くなることから、再剥離性を有することが好ましい。第1の貼着層22に再剥離性を持たせる方法としては、例えば、第1の貼着層22を形成する貼着剤として再剥離性粘着剤を用いる方法、第1の貼着層22における第1の剥離シート40側表面に凹凸を形成して接触面積を小さくする方法などが挙げられる。

【0014】

第1の貼着層22の厚さは10〜100μmであることが好ましく、15〜75μmであることがより好ましく、20〜50μmであることが特に好ましい。第1の貼着層22の厚さが10μm以上であれば、充分な貼着力を確保することができ、100μm以下であれば、必要以上の厚みになっていないため経済的である。

【0015】

[第2の貼着層]

第2の貼着層30を形成する貼着剤としては、貼着性シート20の第1の貼着層22と同じものを使用することができる。ただし、印刷シート10と貼着性シート20との接着力は高いことが求められるから、第1の貼着層22とは異なり、第2の貼着層30は再剥離性を有さないことが好ましい。

第2の貼着層30の厚さは1〜15μmであることが好ましく、2〜8μmであることがより好ましい。

【0016】

貼着性積層体1においては、第2の貼着層30の貼着力が第1の貼着層22の貼着力より強い。ここで、貼着力とは、基材である第2の基材21上に貼着層を形成し、JIS Z0237−1991の180度引き剥がし法による粘着力測定と同様にして測定した値のことである。本発明における貼着力は、100〜2,000g/25mmであることが好ましく、20〜1,000g/25mmであることがより好ましく、300〜500g/25mmであることが特に好ましい。

第2の貼着層30の貼着力を第1の貼着層22の貼着力より強くするためには、第1の貼着層22が粘着剤から形成され、第2の貼着層30が接着剤から形成されていることが好ましい。

第2の貼着層30の貼着力を第1の貼着層22の貼着力より強くする方法としては、第1の貼着層22を粘着剤から形成し、かつ、第2の貼着層30を接着剤から形成する方法、第1の貼着層22を再剥離性粘着剤から形成し、かつ、第2の貼着層30を強粘着剤から形成する方法、第1の貼着層22と第2の貼着層30とで同様の粘着剤を用い、かつ、第1の貼着層22の表面のみに凹凸を形成する方法などが挙げられる。

【0017】

[第1の剥離シート]

第1の剥離シート40としては、例えば、剥離シート基材に剥離剤が塗工されて剥離面が形成されたものが挙げられる。ここで、剥離シート基材としては、天然紙であってもよいし、プラスチックフィルムであってもよい。天然紙としては、例えば、グラシン紙、上質紙、コーテッド紙、クレーコート紙、クラフト紙などが挙げられ、プラスチックフィルムとしては、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリアミドなどのフィルムが挙げられる。また、剥離シート基材として、プラスチックを紙の一方の面または両面にラミネートしたラミネート紙、金属箔、または金属箔と紙、プラスチックフィルムとの貼り合わせ品等を用いることもできる。

また、剥離面を形成する剥離剤としては、例えば、シリコーン樹脂、フッ素樹脂、アミノアルキド樹脂、ポリエステル等が挙げられ、中でも、剥離性に優れることから、シリコーン樹脂が好ましい。これら剥離剤は、エマルジョンや溶剤型または無溶剤型として使用される。

【0018】

第1の剥離シート40は透明であることが好ましい。第1の剥離シート40が透明であれば、第1の剥離シート40を第1の貼着層22に積層した状態でも印刷層12の印刷を視認することができる。

【0019】

第1の剥離シート40の厚さは、20〜500μmであることが好ましく、30〜300μmであることが好ましく、40〜150μmであることが特に好ましい。

【0020】

貼着性積層体1では、第1の剥離シート40を剥離し、第1の貼着層22を露出させることにより、被着体に貼着することが可能になる。被着体としては、例えば、自動車や列車、建物の窓、壁、柱などが挙げられるが、窓などの透明な被着体が好ましい。

【0021】

以上説明した貼着性積層体1では、被着体に貼着される第1の貼着層22が第2の基材21に積層されており、第1の貼着層22と第2の基材21との密着性が強くかつ均一であるため、第2の基材21から第1の貼着層22が剥離しにくい。また、貼着性積層体1では、第2の貼着層30の貼着力が第1の貼着層22の貼着力より強いため、印刷層12と第2の基材21との間での剥離を防止でき、被着体と第1の貼着層22との間で確実に剥離できる。

これらのことから、第1の貼着層22を介して被着体に貼着した積層体を被着体から剥離した際に、第1の貼着層22を形成する貼着剤が被着体に残りにくく、剥離作業を簡略化できる。また、貼着剤が被着体に残りにくくなれば、印刷層12を形成する印刷インキ、第1の基材11も必然的に被着体に残りにくくなる。

【0022】

また、貼着性積層体1においては、貼着性シート20と第2の貼着層30とが透明になっているから、第1の剥離シート40を剥離し、露出した第1の貼着層22を透明な被着体(例えば、窓など)の一方の面に貼付した際には、被着体の他方の面側から、被着体と貼着性シート20と第2の貼着層30とを通して印刷層12の印刷を視認できる。

【0023】

なお、本発明の貼着性積層体は上述した実施形態に限定されない。例えば、上述した実施形態では、貼着性シート20と第2の貼着層30とが透明になっていたが、第1の基材11が透明になっていてもよい。第1の基材11が透明である場合には、第1の剥離シート40を剥離し、露出した第1の貼着層22を被着体の一方の面に貼り付けた際に、第1の基材11を通して印刷層12の印刷を視認できる。また、第1の基材11、および、貼着性シート20と第2の貼着層30とが透明である場合には、両面側から印刷層の印刷を視認できる。

また、上述した実施形態では、第1の基材11における第2の貼着層30側の面上のみに印刷層12が形成されていたが、第1の基材11の両面に印刷層が形成されていてもよい。その場合には、それぞれが別の印刷であってもよい。第1の基材11の両面に印刷層が形成されていれば、被着体に貼着性積層体を貼着した際に両側から印刷を見ることができる。

【0024】

(貼着性積層体の製造方法)

次に、貼着性積層体1を製造する方法について説明する。貼着性積層体1の製造方法としては下記の第1の方法と第2の方法とが挙げられる。

【0025】

[第1の方法]

貼着性積層体1の第1の製造方法の一実施形態について説明する。

本実施形態の貼着性積層体の製造方法では、図2(a)に示すように、まず、第1の基材の一方の面に印刷層が形成された印刷シート10と、第2の基材21の一方の面上に第1の貼着層22および第1の剥離シート40が積層された剥離シート付き貼着性シート50とを用意する。ここで、印刷シート10および剥離シート付き貼着性シート50は平版または巻き取りのいずれであってもよいが、剥離シート付き貼着性シート50は、ロールにより供給しやすいため、巻き取りであることが好ましい。

【0026】

次いで、図2(b)に示すように、剥離シート付き貼着性シート50の第2の基材21上に第2の貼着層30を形成し、その第2の貼着層30に印刷シート10の印刷層12を貼合して貼着性積層体1を得る。貼着性積層体1が巻き取りである場合には、所定の形状に打ち抜くことにより、平版の貼着性積層体1を得ることができる。

上記製造方法において、剥離シート付き貼着性シート50の第2の基材21と印刷シートの印刷層12とを、第2の貼着層30を介して貼合する際には、例えば、ドライラミネート法、ウェットラミネート法、プリントラミネート法、コールドラミネート法、熱プレスラミネート法、ホットメルトラミネート法、エクストルージョンラミネート法などを適用することができる。

この製造方法によれば、印刷シート10上に貼着層、剥離シートを順次積層する従来の方法(特許文献1参照)よりも容易に積層体を得ることができる上に、大判の貼着性積層体を得ることができるため、産業上のメリットは極めて大きい。

【0027】

[第2の方法]

貼着性積層体1の第2の製造方法の一実施形態について説明する。

本実施形態の貼着性積層体の製造方法では、図3(a)に示すように、まず、第1の基材の一方の面に印刷層が形成された印刷シート10と、第2の基材21の一方の面に第1の貼着層22および第1の剥離シート40が順次積層され、他方の面に第2の貼着層30および第2の剥離シート60が順次積層された両面貼着シート70とを用意する。ここで、印刷シート10および両面貼着シート70は平版または巻き取りのいずれであってもよいが、両面貼着シート70は、ロールにより供給しやすいため、巻き取りであることが好ましい。また、第2の剥離シート60としては第1の剥離シート40と同じものを使用できる。

【0028】

次いで、図3(b)に示すように、両面貼着シート70の第2の剥離シート60を剥離して第2の貼着層30を露出させ、露出した第2の貼着層30に印刷シート10の印刷層12を貼合して貼着性積層体1を得る。貼着性積層体1が巻き取りである場合には、所定の形状に打ち抜くことにより、平版の貼着性積層体1を得ることができる。

【0029】

上述した第1の方法の実施形態および第2の方法の実施形態では、被着体に貼着するための第1の貼着層22を印刷層12上に形成せず、第2の基材21上に形成するから、積層体を被着体から剥離した際に貼着剤が被着体に残りにくい貼着性積層体1を製造することができる。

また、上記の製造方法によれば、印刷シート10と貼着性シート20とを貼合する方法であるため、より小ロットにも対応でき、印刷層の印刷をオンデマンドにした場合でも、貼着性積層体1を得ることができる。

【0030】

なお、本発明の貼着性積層体の製造方法は、上述した実施形態に限定されない。例えば、第1の方法における実施形態では、第2の貼着層30を第2の基材21上に形成したが、印刷シート10の印刷層12側に形成しても構わない。

【実施例】

【0031】

(印刷シートの製造)

[製造例1]

第1の基材11として、ポリプロピレンを主原料とし、無機微細粉末として炭酸カルシウムを含有し、延伸により内部にミクロボイドを多数形成した合成紙(商品名:ユポ(R)FRB−150、厚さ150μm、不透明度96%、(株)ユポ・コーポレーション製)を用いた。そして、平版の第1の基材11の表裏両面に、それぞれ4色(墨、藍、紅、黄)の平版オフセット印刷を行って、表裏で異なる図柄の印刷を施し、印刷層12を形成して、印刷シート10(B倍判)を得た。なお、平版オフセット印刷の際には、オフセット印刷インキ(商品名:TSP−400、東洋インキ製造(株)製)及びオフセット4色印刷機(ローランド製)を用いた。

【0032】

[製造例2]

第1の基材11として、合成紙(商品名:コンシールユポ(R)WCFA−125、厚さ123μm、不透明度100%、ユポ・コーポレーション製)を用いた以外は製造例1と同様に行って、印刷シート10(4/6判)を得た。

【0033】

[製造例3]

第1の基材11として、合成紙(商品名:ユポ(R)BLR−150、厚さ150μm、不透明度63%、(株)ユポ・コーポレーション製)を用いた。そして、平版の第1の基材11の表裏両面に、それぞれ4色平版オフセット印刷を行って、表裏で図柄が鏡像関係にあり、透かした場合は図柄が一致する印刷層を形成して、印刷シート10(A倍判)を得た。なお、平版オフセット印刷の際には、オフセット印刷インキ(商品名:TSP−400、東洋インキ製造(株)製)及びオフセット4色印刷機(小森印刷機(株)製)を用いた。

【0034】

[製造例4]

第1の基材11として、ポリプロピレンを主原料とし、無機微細粉末として炭酸カルシウムを含有し、延伸により内部にミクロボイドを多数形成し、片面にピグメントコート層を設けた合成紙(商品名:ユポジェット(R)VJFP−170、厚さ170μm、不透明度95%、(株)ユポ・コーポレーション製)を用いた。そして、この合成紙のコート層側に大判インクジェットプリンター(商品名:DesignJet3500CP、HEWLETT PACKARD製)を用い、4色インクジェット印刷を行って印刷層12を形成した後、そのまま巻き取って、印刷シート10(1270mm幅)を得た。

【0035】

[製造例5]

第1の基材11として、塗工紙(商品名:OKトップコート+、坪量;127.9g/m2、王子製紙製)を用いた以外は製造例1と同様にして印刷シート10(菊判)を得た。

【0036】

(貼着性シートの製造方法)

[製造例6]

厚さ60μmの延伸ポリプロピレンフィルム(商品名:トレファン2535#60、光線透過率(JIS K6714):92%、東レ(株)製)に熱針穿孔法を用いて貫通穿孔処理を実施し、この穿孔部の捲れ上がりのある面にシリコーン処理を施して、第1の剥離シート40とした。この第1の剥離シート40において、穿孔による孔径は400μm、孔数は60個/cm2であり、穿孔部の深さは120μmであり、穿孔部の周縁に生じた隆起部の高さは60μmであった。

次に、第2の基材21である厚さ25μmのポリエチレンテレフタレートフィルム(商品名:ルミラーS10#25、光線透過率(JIS K6714):85%、東レ(株)製)に、二液溶剤系アクリル系粘着剤(商品名:オリバインBPS1109、東洋インキ製造(株)製)を、乾燥後の厚さが25μmとなるようにコンマコーターで塗工し、乾燥して第1の貼着層22を形成して貼着性シート20を得た。

そして、この貼着性シート20の第1の貼着層22面と第1の剥離シート40のシリコーン処理面が接するように積層し、巻き取って、剥離シート付き貼着性シート50を得た。

【0037】

[製造例7]

厚さ60μmの延伸ポリプロピレンフィルム(商品名:トレファン2535#60、光線透過率(JIS K6714):92%、東レ(株)製)の片面にシリコーン処理を施し、第1の剥離シート40とした。

第2の基材21である厚さ25μmのポリエチレンテレフタレートフィルム(商品名:ルミラーS10#25、光線透過率(JIS K6714):85%、東レ(株)製)に、再剥離性の粘着剤(商品名:BPS5303、東洋インキ製造(株)製)を、乾燥後の厚さが25μmとなるようにコンマコーターで塗工し、乾燥して第1の貼着層22を形成して貼着性シート20を得た。

そして、この貼着性シート20の第1の貼着層22面と第1の剥離シート40のシリコーン処理面が接する様に積層し、巻き取って、剥離シート付き貼着性シート50を得た。

【0038】

[製造例8]

上記製造例6で得られた剥離シート付き貼着性シート50の第2の基材21面に更に、二液溶剤系アクリル系強粘着剤(商品名:オリバインBPS5513、東洋インキ製造(株)製)を、乾燥後の厚さが25μmとなるようにコンマコーターで直接塗工し、乾燥して第2の貼着層30を形成した。その後、第2の剥離シート60であるシリコーン処理を施したグラシン紙(商品名:G7B、王子タック(株)製)のシリコーン処理面に、剥離シート付き貼着性シート50の第2の貼着層30に積層し、巻き取って、両面貼着シート70を得た。

【0039】

(貼着性積層体の製造)

[実施例1]

上記[第1の方法]を適用した。すなわち、まず、製造例6で得た剥離シート付き貼着性シート50の第2の基材21側表面に、アクリル系エマルジョン系接着剤(商品名:TGW−3991−1、東洋モートン(株)製)を乾燥後固形分が4g/m2(厚さ約4μm)となるようにグラビアコーターで塗布、乾燥して、第2の貼着層30を形成した。次いで、製造例1で得た印刷シート10の印刷層12が第2の貼着層30に接するように配置させ、圧着ロールを用いてプリントラミネーション法にて貼着積層した。そして、平版に断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0040】

[実施例2]

製造例2で得た印刷シート10、製造例7で得た剥離シート付き貼着性シート50を用いた以外は実施例1と同様の操作を行って、第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0041】

[実施例3]

製造例3で得た印刷シート10を用いた以外は実施例1と同様の操作を行って、第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0042】

[実施例4]

製造例6で得た剥離シート付き貼着性シート50の第2の基材21側表面に、ドライ接着剤(商品名:TM265、東洋モートン(株)製)を乾燥後固形分が4g/m2(厚さ約4μm)となるようにグラビアコーターで塗布、乾燥して、第2の貼着層30を形成した。次いで、圧着ロールを用いたドライラミネーション法により、製造例4で得た印刷シート10の印刷層12が第2の貼着層30に接するように貼着した。そして、平版に断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0043】

[実施例5]

上記[第2の方法]を適用した。すなわち、まず、製造例8で得た両面貼着シート70をラミネーターの巻き出し側にセットした。そして、圧着ロールを用いたコールドラミネーション法により、第2の剥離シート60を剥がしながら製造例4で得た印刷シート10の印刷層12が第2の貼着層30に接するように貼着した。その後、平版に断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0044】

[実施例6]

製造例8で得た両面貼着シート70を断裁して、1300×1800mmサイズの平版とした。そして、この平版の両面貼着シート70の第2の剥離シート60(グラシン紙)を手で剥がし、露出した第2の貼着層30に製造例1で得た印刷シート10(B倍判、1085×1530mm)の印刷層12を、馬楝を用いて貼り合わせた。その後、周縁を断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0045】

[実施例7]

製造例8で得た両面貼着シート70を断裁して、1300×1800mmサイズの平版とした。同様に製造例4で得た印刷シート10を断裁して、1270×1800mmサイズの平版とした。そして、平版の両面貼着シート70の第2の剥離シート60(グラシン紙)を手で剥がし、露出した第2の貼着層30に印刷シート10の印刷層12を、馬楝を用いて貼り合わせた。その後、周縁を断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0046】

[実施例8]

製造例5で得た印刷シート10を用いた以外は実施例1と同様の操作を行って、第1の基材11(塗工紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0047】

このようにして得た実施例1〜8の貼着性積層体は、

(1)被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくく、剥離後の残存物の除去を省略できる。

また、

(2)貼着性積層体は、特別な設備や技能を必要とせずに、既存の設備で容易に製造できる。

(3)第1の基材(印刷シート)においては特に素材や印刷方法を限定する必要がない。

(4)従来の貼着性積層体(B5判程度)に比べて、大判のもの(B倍判程度)を容易に製造できる。

(5)さらに、第1の剥離シート40が透明であり、貼着作業前に第1の剥離シート40側から印刷層12の図柄を確認できるため、被着体への貼着作業時の作業効率を高めることができる。

【図面の簡単な説明】

【0048】

【図1】本発明の貼着性積層体の一実施形態を示す断面図である。

【図2】本発明の貼着性積層体の製造方法における第1の方法を説明する図である。

【図3】本発明の貼着性積層体の製造方法における第2の方法を説明する図である。

【符号の説明】

【0049】

1 貼着性積層体、10 印刷シート、11 第1の基材、12 印刷層、20 貼着性シート、21 第2の基材、22 第1の貼着層、30 第2の貼着層、40 第1の剥離シート、50 剥離シート付き貼着性シート、60 第2の剥離シート、70 両面貼着シート

【技術分野】

【0001】

本発明は、自動車や列車、建物等の窓などの被着体に貼着され、印刷が施されている貼着性積層体およびその製造方法に関する。

【背景技術】

【0002】

広告、案内、表示、装飾などを目的として、例えば、自動車や列車、建物の窓の一方の面に、前記窓の他方の面から視認可能な印刷が施されたシートを貼着することがある。

このようなシートとしては、基材上に、印刷層と貼着層である粘着層と剥離シートが順次積層され、印刷層の印刷が窓側から視認可能になっている貼着性積層体が知られている(例えば特許文献1参照)。この貼着性積層体では、剥離シートを剥離して粘着層を露出させ、その粘着層を窓に貼り付けて用をなす。

【特許文献1】登録実用新案第3011390号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載の貼着性積層体を窓から剥離した際には、貼着層を形成する貼着剤、さらには印刷層を形成する印刷インキや基材の一部までもが窓に残ってしまうことがあった。その結果、窓に残ってしまった残存物を除去する作業が必要になり、しかも、その除去作業は手間を要するという問題があった。

本発明は、前記事情を鑑みてなされたものであり、被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくい貼着性積層体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者らが、前記課題を解決すべく検討した結果、印刷層には重ね塗りの部分、一層塗りの部分、インキのない部分があるため、印刷層と貼着層との密着性が場所によって異なることを見出した。そして、印刷層と貼着層との密着性が不均一であるために、被着体から剥離した際に、貼着剤の一部が被着体に残ることを見出した。さらに、その知見に基づいてさらに検討して、以下の[1]〜[4]の貼着性積層体および[5],[6]の貼着性積層体の製造方法を発明した。

[1]第1の基材の少なくとも一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層が形成された貼着性シートと、印刷シートの印刷層と貼着性シートの第2の基材との間に設けられた第2の貼着層とを有し、

第2の貼着層の貼着力が第1の貼着層の貼着力より強く、

第1の基材、および/または、貼着性シートと第2の貼着層とが透明であることを特徴とする貼着性積層体。

[2]貼着性シートの第1の貼着層が再剥離性を有する[1]に記載の貼着性積層体。

[3]貼着性シートの第1の貼着層上に第1の剥離シートが積層されている[1]または[2]に記載の貼着性積層体。

[4]第1の剥離シートが透明である[3]に記載の貼着性積層体。

[5][3]または[4]に記載の貼着性積層体を製造する方法であって、

第1の基材の一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層および第1の剥離シートが積層された剥離シート付き貼着性シートとを用い、

印刷シートの印刷層と、剥離シート付き貼着性シートの第2の基材とを、第2の貼着層を介して貼合することを特徴とする。

[6][3]または[4]に記載の貼着性積層体の製造方法であって、

第1の基材の一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層および第1の剥離シートが順次積層され、他方の面に第2の貼着層および第2の剥離シートが順次積層された両面貼着シートとを用い、

両面貼着シートの第2の剥離シートを剥離して第2の貼着層を露出させ、露出した第2の貼着層に印刷シートの印刷層を貼合することを特徴とする。

【発明の効果】

【0005】

本発明の貼着性積層体は、被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくい。

本発明の貼着性積層体の製造方法によれば、被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくい貼着性積層体を製造できる。

【発明を実施するための最良の形態】

【0006】

本発明の貼着性積層体の一実施形態について説明する。

図1に、本実施形態の貼着性積層体の断面図を示す。この貼着性積層体1は、第1の基材11の一方の面に印刷層12が形成された印刷シート10と、第2の基材21の一方の面に第1の貼着層22が形成された貼着性シート20と、印刷シート10の印刷層12と貼着性シート20の第2の基材21との間に設けられた第2の貼着層30と、第2の貼着層30上に積層された第1の剥離シート40とを有し、平版(枚葉)のものである。

また、貼着性積層体1においては、貼着性シート20と第2の貼着層30とが透明になっており、第1の貼着層22の側から印刷層12の印刷が視認できるようになっている。

ここで、「貼着性シート20と第2の貼着層30とが透明」とは、貼着性シート20と第2の貼着層30とを通して印刷層12を視認できることをいい、半透明であることを含む。

【0007】

[印刷シート]

印刷シート10の第1の基材11としては、例えば、紙類、フィルム類、合成紙等を使用できる。紙類としては、キャストコート紙、アート紙、コート紙、上質紙、クラフト紙、グラシン紙等が挙げられる。フィルム類としては、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体(EVA)、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、スチレン−アクリル共重合体、ポリカーボネート、セロハン、アセテート等の各種高分子フィルムが挙げられる。合成紙としては、ポリプロピレンやポリエチレンテレフタレート等を二軸延伸してミクロボイドを多数形成したもの(ユポ等)が挙げられる。

また、第1の基材11として、蒸着紙、布、不織布、金属ホイル等も使用できる。さらに、これらの積層体などを適宜採用することもできる。

【0008】

本実施形態では、第1の基材11の不透明度が30〜100%であることが好ましく、60〜100%であることがより好ましい。ここで、不透明度とは、JIS P8183に準拠し、試料背面に黒色板を当接して測定した反射率を、同試料背面に白色板を当接して測定した反射率で除した数値の百分率のことである。不透明度を上記範囲にするためには、第1の基材11が紙または合成紙であることが好ましい。第1の基材11が紙または合成紙であれば、不透明度が上記範囲になり、隠蔽性が高くなるので、第1の基材11における印刷層12と反対側の面上に別の印刷層を形成した場合に両方の印刷が重なって見えることがない。また、第1の基材11に紙類などの低強度の基材を用いた場合には本発明がとりわけ顕著に発揮される。

また、第1の基材11の厚さは20〜1,000μmであることが好ましく、25〜500μmであることがより好ましく、30〜300μmであることが特に好ましい。

【0009】

印刷層12としては、例えば、印刷インキにより絵柄、文字、写真等が印刷された層が挙げられる。印刷層12は、第1の基材11の全面上に形成されていてもよいし、第1の基材11の一部の面上に形成されていてもよい。

印刷層12を形成するための印刷方法としては、インクジェット方式、熱転写方式、感熱記録方式、レーザー記録方式、電子写真方式、凸版印刷方式、グラビア印刷方式、フレキソ印刷方式、溶剤型オフセット印刷方式、紫外線硬化型オフセット印刷方式、シルクスクリーン印刷方式などが挙げられる。

【0010】

[貼着性シート]

貼着性シート20の第2の基材21としては、印刷シート10の第1の基材11と同じものを使用することができる。

ただし、本実施形態では、貼着性シート20が透明であることから、第2の基材が透明なフィルム類であることが好ましい。具体的には、第2の基材21の光線透過率(JIS K6714)が10〜100%であることが好ましく、50〜100%であることがより好ましく、80〜100%であることが特に好ましい。

第2の基材21の厚さは5〜100μmであることが好ましく、10〜60μmであることがより好ましく、15〜40μmであることが特に好ましい。第2の基材21の厚さが5μm以上であれば、貼着性積層体1の強度をより高くすることができ、100μm以下であれば、貼着性積層体1が薄くなるため、取り扱い性が高くなる。

【0011】

また、第2の基材21として、特殊な機能を有するものを用いてもよい。第2の基材21が特殊な機能を有すれば、それに応じた機能を有する貼着性積層体1を得ることができる。

例えば、第2の基材21として、紫外線吸収機能を有するフィルムを用いてもよい。具体的には、後述する剥離シート付き貼着性シート50として、富士写真フィルム(株)製紫外線吸収フィルム(商品名:UVガード)を用いて、第2の基材21を、紫外線吸収機能を有するフィルムとしてもよい。このように、第2の基材21として、紫外線吸収機能を有するフィルムを用いた場合には、貼着性積層体1を窓などに貼着した際に、印刷層12が直射日光等に晒されても、印刷層12の退色を抑えることができるため、貼着性積層体1を長期間にわたって使用できる。

また、第2の基材21として、レンズシート、プリズムシート、ホログラムシートのような凹凸の加工が施されたシートを用いてもよい。この場合、印刷層12の絵柄に合わせて凹凸パターンが形成されていれば、立体感や光沢感、視野角制御、絵柄の動きなどの視覚効果を付与した貼着性積層体1(印刷物)を得ることができる。

【0012】

貼着性シート20の第1の貼着層22は、接着剤または粘着剤などの貼着剤から形成されている。ここで、接着剤とは、貼着後に硬化させることにより粘着性を失うものであり、粘着剤とは、貼着後もある程度の粘着性を維持するものである。

接着剤としては、天然ゴム系、合成ゴム系、アクリル系、酢酸ビニル系、シアノアクリレート系、シリコーン系、ウレタン系の各種接着剤、スチレン系ブロック共重合体、エチレン−酢酸ビニル共重合体などの各種ホットメルト接着剤などが挙げられる。これらの中でも、無色かつ透明性が高いことから、アクリル系接着剤が好ましい。

粘着剤としては、例えば、ゴム系、アクリル系、ウレタン系、ビニルエーテル系の粘着剤が挙げられる。これらの中でも、透明性等に優れることから、アクリル系粘着剤が好ましく、アクリル系粘着剤としては、エマルジョン型、溶剤型、ホットメルト型等があり、本発明においては、いずれの型のものも使用できる。これらの中でも、安全面、品質面、コスト面からエマルジョン型アクリル系粘着剤が好ましい。

粘着剤を使用する場合には粘着付与剤を添加してもよい。粘着付与剤としては、ロジン系樹脂、テルペン系樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、水添石油樹脂、スチレン系樹脂、アルキルフェノール樹脂等が挙げられる。

【0013】

また、第1の貼着層22は、被着体から剥離する際の作業性がより高くなることから、再剥離性を有することが好ましい。第1の貼着層22に再剥離性を持たせる方法としては、例えば、第1の貼着層22を形成する貼着剤として再剥離性粘着剤を用いる方法、第1の貼着層22における第1の剥離シート40側表面に凹凸を形成して接触面積を小さくする方法などが挙げられる。

【0014】

第1の貼着層22の厚さは10〜100μmであることが好ましく、15〜75μmであることがより好ましく、20〜50μmであることが特に好ましい。第1の貼着層22の厚さが10μm以上であれば、充分な貼着力を確保することができ、100μm以下であれば、必要以上の厚みになっていないため経済的である。

【0015】

[第2の貼着層]

第2の貼着層30を形成する貼着剤としては、貼着性シート20の第1の貼着層22と同じものを使用することができる。ただし、印刷シート10と貼着性シート20との接着力は高いことが求められるから、第1の貼着層22とは異なり、第2の貼着層30は再剥離性を有さないことが好ましい。

第2の貼着層30の厚さは1〜15μmであることが好ましく、2〜8μmであることがより好ましい。

【0016】

貼着性積層体1においては、第2の貼着層30の貼着力が第1の貼着層22の貼着力より強い。ここで、貼着力とは、基材である第2の基材21上に貼着層を形成し、JIS Z0237−1991の180度引き剥がし法による粘着力測定と同様にして測定した値のことである。本発明における貼着力は、100〜2,000g/25mmであることが好ましく、20〜1,000g/25mmであることがより好ましく、300〜500g/25mmであることが特に好ましい。

第2の貼着層30の貼着力を第1の貼着層22の貼着力より強くするためには、第1の貼着層22が粘着剤から形成され、第2の貼着層30が接着剤から形成されていることが好ましい。

第2の貼着層30の貼着力を第1の貼着層22の貼着力より強くする方法としては、第1の貼着層22を粘着剤から形成し、かつ、第2の貼着層30を接着剤から形成する方法、第1の貼着層22を再剥離性粘着剤から形成し、かつ、第2の貼着層30を強粘着剤から形成する方法、第1の貼着層22と第2の貼着層30とで同様の粘着剤を用い、かつ、第1の貼着層22の表面のみに凹凸を形成する方法などが挙げられる。

【0017】

[第1の剥離シート]

第1の剥離シート40としては、例えば、剥離シート基材に剥離剤が塗工されて剥離面が形成されたものが挙げられる。ここで、剥離シート基材としては、天然紙であってもよいし、プラスチックフィルムであってもよい。天然紙としては、例えば、グラシン紙、上質紙、コーテッド紙、クレーコート紙、クラフト紙などが挙げられ、プラスチックフィルムとしては、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリアミドなどのフィルムが挙げられる。また、剥離シート基材として、プラスチックを紙の一方の面または両面にラミネートしたラミネート紙、金属箔、または金属箔と紙、プラスチックフィルムとの貼り合わせ品等を用いることもできる。

また、剥離面を形成する剥離剤としては、例えば、シリコーン樹脂、フッ素樹脂、アミノアルキド樹脂、ポリエステル等が挙げられ、中でも、剥離性に優れることから、シリコーン樹脂が好ましい。これら剥離剤は、エマルジョンや溶剤型または無溶剤型として使用される。

【0018】

第1の剥離シート40は透明であることが好ましい。第1の剥離シート40が透明であれば、第1の剥離シート40を第1の貼着層22に積層した状態でも印刷層12の印刷を視認することができる。

【0019】

第1の剥離シート40の厚さは、20〜500μmであることが好ましく、30〜300μmであることが好ましく、40〜150μmであることが特に好ましい。

【0020】

貼着性積層体1では、第1の剥離シート40を剥離し、第1の貼着層22を露出させることにより、被着体に貼着することが可能になる。被着体としては、例えば、自動車や列車、建物の窓、壁、柱などが挙げられるが、窓などの透明な被着体が好ましい。

【0021】

以上説明した貼着性積層体1では、被着体に貼着される第1の貼着層22が第2の基材21に積層されており、第1の貼着層22と第2の基材21との密着性が強くかつ均一であるため、第2の基材21から第1の貼着層22が剥離しにくい。また、貼着性積層体1では、第2の貼着層30の貼着力が第1の貼着層22の貼着力より強いため、印刷層12と第2の基材21との間での剥離を防止でき、被着体と第1の貼着層22との間で確実に剥離できる。

これらのことから、第1の貼着層22を介して被着体に貼着した積層体を被着体から剥離した際に、第1の貼着層22を形成する貼着剤が被着体に残りにくく、剥離作業を簡略化できる。また、貼着剤が被着体に残りにくくなれば、印刷層12を形成する印刷インキ、第1の基材11も必然的に被着体に残りにくくなる。

【0022】

また、貼着性積層体1においては、貼着性シート20と第2の貼着層30とが透明になっているから、第1の剥離シート40を剥離し、露出した第1の貼着層22を透明な被着体(例えば、窓など)の一方の面に貼付した際には、被着体の他方の面側から、被着体と貼着性シート20と第2の貼着層30とを通して印刷層12の印刷を視認できる。

【0023】

なお、本発明の貼着性積層体は上述した実施形態に限定されない。例えば、上述した実施形態では、貼着性シート20と第2の貼着層30とが透明になっていたが、第1の基材11が透明になっていてもよい。第1の基材11が透明である場合には、第1の剥離シート40を剥離し、露出した第1の貼着層22を被着体の一方の面に貼り付けた際に、第1の基材11を通して印刷層12の印刷を視認できる。また、第1の基材11、および、貼着性シート20と第2の貼着層30とが透明である場合には、両面側から印刷層の印刷を視認できる。

また、上述した実施形態では、第1の基材11における第2の貼着層30側の面上のみに印刷層12が形成されていたが、第1の基材11の両面に印刷層が形成されていてもよい。その場合には、それぞれが別の印刷であってもよい。第1の基材11の両面に印刷層が形成されていれば、被着体に貼着性積層体を貼着した際に両側から印刷を見ることができる。

【0024】

(貼着性積層体の製造方法)

次に、貼着性積層体1を製造する方法について説明する。貼着性積層体1の製造方法としては下記の第1の方法と第2の方法とが挙げられる。

【0025】

[第1の方法]

貼着性積層体1の第1の製造方法の一実施形態について説明する。

本実施形態の貼着性積層体の製造方法では、図2(a)に示すように、まず、第1の基材の一方の面に印刷層が形成された印刷シート10と、第2の基材21の一方の面上に第1の貼着層22および第1の剥離シート40が積層された剥離シート付き貼着性シート50とを用意する。ここで、印刷シート10および剥離シート付き貼着性シート50は平版または巻き取りのいずれであってもよいが、剥離シート付き貼着性シート50は、ロールにより供給しやすいため、巻き取りであることが好ましい。

【0026】

次いで、図2(b)に示すように、剥離シート付き貼着性シート50の第2の基材21上に第2の貼着層30を形成し、その第2の貼着層30に印刷シート10の印刷層12を貼合して貼着性積層体1を得る。貼着性積層体1が巻き取りである場合には、所定の形状に打ち抜くことにより、平版の貼着性積層体1を得ることができる。

上記製造方法において、剥離シート付き貼着性シート50の第2の基材21と印刷シートの印刷層12とを、第2の貼着層30を介して貼合する際には、例えば、ドライラミネート法、ウェットラミネート法、プリントラミネート法、コールドラミネート法、熱プレスラミネート法、ホットメルトラミネート法、エクストルージョンラミネート法などを適用することができる。

この製造方法によれば、印刷シート10上に貼着層、剥離シートを順次積層する従来の方法(特許文献1参照)よりも容易に積層体を得ることができる上に、大判の貼着性積層体を得ることができるため、産業上のメリットは極めて大きい。

【0027】

[第2の方法]

貼着性積層体1の第2の製造方法の一実施形態について説明する。

本実施形態の貼着性積層体の製造方法では、図3(a)に示すように、まず、第1の基材の一方の面に印刷層が形成された印刷シート10と、第2の基材21の一方の面に第1の貼着層22および第1の剥離シート40が順次積層され、他方の面に第2の貼着層30および第2の剥離シート60が順次積層された両面貼着シート70とを用意する。ここで、印刷シート10および両面貼着シート70は平版または巻き取りのいずれであってもよいが、両面貼着シート70は、ロールにより供給しやすいため、巻き取りであることが好ましい。また、第2の剥離シート60としては第1の剥離シート40と同じものを使用できる。

【0028】

次いで、図3(b)に示すように、両面貼着シート70の第2の剥離シート60を剥離して第2の貼着層30を露出させ、露出した第2の貼着層30に印刷シート10の印刷層12を貼合して貼着性積層体1を得る。貼着性積層体1が巻き取りである場合には、所定の形状に打ち抜くことにより、平版の貼着性積層体1を得ることができる。

【0029】

上述した第1の方法の実施形態および第2の方法の実施形態では、被着体に貼着するための第1の貼着層22を印刷層12上に形成せず、第2の基材21上に形成するから、積層体を被着体から剥離した際に貼着剤が被着体に残りにくい貼着性積層体1を製造することができる。

また、上記の製造方法によれば、印刷シート10と貼着性シート20とを貼合する方法であるため、より小ロットにも対応でき、印刷層の印刷をオンデマンドにした場合でも、貼着性積層体1を得ることができる。

【0030】

なお、本発明の貼着性積層体の製造方法は、上述した実施形態に限定されない。例えば、第1の方法における実施形態では、第2の貼着層30を第2の基材21上に形成したが、印刷シート10の印刷層12側に形成しても構わない。

【実施例】

【0031】

(印刷シートの製造)

[製造例1]

第1の基材11として、ポリプロピレンを主原料とし、無機微細粉末として炭酸カルシウムを含有し、延伸により内部にミクロボイドを多数形成した合成紙(商品名:ユポ(R)FRB−150、厚さ150μm、不透明度96%、(株)ユポ・コーポレーション製)を用いた。そして、平版の第1の基材11の表裏両面に、それぞれ4色(墨、藍、紅、黄)の平版オフセット印刷を行って、表裏で異なる図柄の印刷を施し、印刷層12を形成して、印刷シート10(B倍判)を得た。なお、平版オフセット印刷の際には、オフセット印刷インキ(商品名:TSP−400、東洋インキ製造(株)製)及びオフセット4色印刷機(ローランド製)を用いた。

【0032】

[製造例2]

第1の基材11として、合成紙(商品名:コンシールユポ(R)WCFA−125、厚さ123μm、不透明度100%、ユポ・コーポレーション製)を用いた以外は製造例1と同様に行って、印刷シート10(4/6判)を得た。

【0033】

[製造例3]

第1の基材11として、合成紙(商品名:ユポ(R)BLR−150、厚さ150μm、不透明度63%、(株)ユポ・コーポレーション製)を用いた。そして、平版の第1の基材11の表裏両面に、それぞれ4色平版オフセット印刷を行って、表裏で図柄が鏡像関係にあり、透かした場合は図柄が一致する印刷層を形成して、印刷シート10(A倍判)を得た。なお、平版オフセット印刷の際には、オフセット印刷インキ(商品名:TSP−400、東洋インキ製造(株)製)及びオフセット4色印刷機(小森印刷機(株)製)を用いた。

【0034】

[製造例4]

第1の基材11として、ポリプロピレンを主原料とし、無機微細粉末として炭酸カルシウムを含有し、延伸により内部にミクロボイドを多数形成し、片面にピグメントコート層を設けた合成紙(商品名:ユポジェット(R)VJFP−170、厚さ170μm、不透明度95%、(株)ユポ・コーポレーション製)を用いた。そして、この合成紙のコート層側に大判インクジェットプリンター(商品名:DesignJet3500CP、HEWLETT PACKARD製)を用い、4色インクジェット印刷を行って印刷層12を形成した後、そのまま巻き取って、印刷シート10(1270mm幅)を得た。

【0035】

[製造例5]

第1の基材11として、塗工紙(商品名:OKトップコート+、坪量;127.9g/m2、王子製紙製)を用いた以外は製造例1と同様にして印刷シート10(菊判)を得た。

【0036】

(貼着性シートの製造方法)

[製造例6]

厚さ60μmの延伸ポリプロピレンフィルム(商品名:トレファン2535#60、光線透過率(JIS K6714):92%、東レ(株)製)に熱針穿孔法を用いて貫通穿孔処理を実施し、この穿孔部の捲れ上がりのある面にシリコーン処理を施して、第1の剥離シート40とした。この第1の剥離シート40において、穿孔による孔径は400μm、孔数は60個/cm2であり、穿孔部の深さは120μmであり、穿孔部の周縁に生じた隆起部の高さは60μmであった。

次に、第2の基材21である厚さ25μmのポリエチレンテレフタレートフィルム(商品名:ルミラーS10#25、光線透過率(JIS K6714):85%、東レ(株)製)に、二液溶剤系アクリル系粘着剤(商品名:オリバインBPS1109、東洋インキ製造(株)製)を、乾燥後の厚さが25μmとなるようにコンマコーターで塗工し、乾燥して第1の貼着層22を形成して貼着性シート20を得た。

そして、この貼着性シート20の第1の貼着層22面と第1の剥離シート40のシリコーン処理面が接するように積層し、巻き取って、剥離シート付き貼着性シート50を得た。

【0037】

[製造例7]

厚さ60μmの延伸ポリプロピレンフィルム(商品名:トレファン2535#60、光線透過率(JIS K6714):92%、東レ(株)製)の片面にシリコーン処理を施し、第1の剥離シート40とした。

第2の基材21である厚さ25μmのポリエチレンテレフタレートフィルム(商品名:ルミラーS10#25、光線透過率(JIS K6714):85%、東レ(株)製)に、再剥離性の粘着剤(商品名:BPS5303、東洋インキ製造(株)製)を、乾燥後の厚さが25μmとなるようにコンマコーターで塗工し、乾燥して第1の貼着層22を形成して貼着性シート20を得た。

そして、この貼着性シート20の第1の貼着層22面と第1の剥離シート40のシリコーン処理面が接する様に積層し、巻き取って、剥離シート付き貼着性シート50を得た。

【0038】

[製造例8]

上記製造例6で得られた剥離シート付き貼着性シート50の第2の基材21面に更に、二液溶剤系アクリル系強粘着剤(商品名:オリバインBPS5513、東洋インキ製造(株)製)を、乾燥後の厚さが25μmとなるようにコンマコーターで直接塗工し、乾燥して第2の貼着層30を形成した。その後、第2の剥離シート60であるシリコーン処理を施したグラシン紙(商品名:G7B、王子タック(株)製)のシリコーン処理面に、剥離シート付き貼着性シート50の第2の貼着層30に積層し、巻き取って、両面貼着シート70を得た。

【0039】

(貼着性積層体の製造)

[実施例1]

上記[第1の方法]を適用した。すなわち、まず、製造例6で得た剥離シート付き貼着性シート50の第2の基材21側表面に、アクリル系エマルジョン系接着剤(商品名:TGW−3991−1、東洋モートン(株)製)を乾燥後固形分が4g/m2(厚さ約4μm)となるようにグラビアコーターで塗布、乾燥して、第2の貼着層30を形成した。次いで、製造例1で得た印刷シート10の印刷層12が第2の貼着層30に接するように配置させ、圧着ロールを用いてプリントラミネーション法にて貼着積層した。そして、平版に断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0040】

[実施例2]

製造例2で得た印刷シート10、製造例7で得た剥離シート付き貼着性シート50を用いた以外は実施例1と同様の操作を行って、第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0041】

[実施例3]

製造例3で得た印刷シート10を用いた以外は実施例1と同様の操作を行って、第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0042】

[実施例4]

製造例6で得た剥離シート付き貼着性シート50の第2の基材21側表面に、ドライ接着剤(商品名:TM265、東洋モートン(株)製)を乾燥後固形分が4g/m2(厚さ約4μm)となるようにグラビアコーターで塗布、乾燥して、第2の貼着層30を形成した。次いで、圧着ロールを用いたドライラミネーション法により、製造例4で得た印刷シート10の印刷層12が第2の貼着層30に接するように貼着した。そして、平版に断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0043】

[実施例5]

上記[第2の方法]を適用した。すなわち、まず、製造例8で得た両面貼着シート70をラミネーターの巻き出し側にセットした。そして、圧着ロールを用いたコールドラミネーション法により、第2の剥離シート60を剥がしながら製造例4で得た印刷シート10の印刷層12が第2の貼着層30に接するように貼着した。その後、平版に断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0044】

[実施例6]

製造例8で得た両面貼着シート70を断裁して、1300×1800mmサイズの平版とした。そして、この平版の両面貼着シート70の第2の剥離シート60(グラシン紙)を手で剥がし、露出した第2の貼着層30に製造例1で得た印刷シート10(B倍判、1085×1530mm)の印刷層12を、馬楝を用いて貼り合わせた。その後、周縁を断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0045】

[実施例7]

製造例8で得た両面貼着シート70を断裁して、1300×1800mmサイズの平版とした。同様に製造例4で得た印刷シート10を断裁して、1270×1800mmサイズの平版とした。そして、平版の両面貼着シート70の第2の剥離シート60(グラシン紙)を手で剥がし、露出した第2の貼着層30に印刷シート10の印刷層12を、馬楝を用いて貼り合わせた。その後、周縁を断裁して第1の基材11(合成紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0046】

[実施例8]

製造例5で得た印刷シート10を用いた以外は実施例1と同様の操作を行って、第1の基材11(塗工紙)/印刷層12/第2の貼着層30/第2の基材21(OPP)/第1の貼着層22/第1の剥離シート40の複層構造からなる貼着性積層体1を得た。

【0047】

このようにして得た実施例1〜8の貼着性積層体は、

(1)被着体から剥離した際に、貼着剤、さらには印刷インキや基材が被着体に残りにくく、剥離後の残存物の除去を省略できる。

また、

(2)貼着性積層体は、特別な設備や技能を必要とせずに、既存の設備で容易に製造できる。

(3)第1の基材(印刷シート)においては特に素材や印刷方法を限定する必要がない。

(4)従来の貼着性積層体(B5判程度)に比べて、大判のもの(B倍判程度)を容易に製造できる。

(5)さらに、第1の剥離シート40が透明であり、貼着作業前に第1の剥離シート40側から印刷層12の図柄を確認できるため、被着体への貼着作業時の作業効率を高めることができる。

【図面の簡単な説明】

【0048】

【図1】本発明の貼着性積層体の一実施形態を示す断面図である。

【図2】本発明の貼着性積層体の製造方法における第1の方法を説明する図である。

【図3】本発明の貼着性積層体の製造方法における第2の方法を説明する図である。

【符号の説明】

【0049】

1 貼着性積層体、10 印刷シート、11 第1の基材、12 印刷層、20 貼着性シート、21 第2の基材、22 第1の貼着層、30 第2の貼着層、40 第1の剥離シート、50 剥離シート付き貼着性シート、60 第2の剥離シート、70 両面貼着シート

【特許請求の範囲】

【請求項1】

第1の基材の少なくとも一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層が形成された貼着性シートと、印刷シートの印刷層と貼着性シートの第2の基材との間に設けられた第2の貼着層とを有し、

第2の貼着層の貼着力が第1の貼着層の貼着力より強く、

第1の基材、および/または、貼着性シートと第2の貼着層とが透明であることを特徴とする貼着性積層体。

【請求項2】

貼着性シートの第1の貼着層が再剥離性を有する請求項1に記載の貼着性積層体。

【請求項3】

貼着性シートの第1の貼着層上に第1の剥離シートが積層されている請求項1または2に記載の貼着性積層体。

【請求項4】

第1の剥離シートが透明である請求項3に記載の貼着性積層体。

【請求項5】

請求項3または4に記載の貼着性積層体を製造する方法であって、

第1の基材の少なくとも一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層および第1の剥離シートが積層された剥離シート付き貼着性シートとを用い、

印刷シートの印刷層と、剥離シート付き貼着性シートの第2の基材とを、第2の貼着層を介して貼合することを特徴とする貼着性積層体の製造方法。

【請求項6】

請求項3または4に記載の貼着性積層体の製造方法であって、

第1の基材の少なくとも一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層および第1の剥離シートが順次積層され、他方の面に第2の貼着層および第2の剥離シートが順次積層された両面貼着シートとを用い、

両面貼着シートの第2の剥離シートを剥離して第2の貼着層を露出させ、露出した第2の貼着層に印刷シートの印刷層を貼合することを特徴とする貼着性積層体の製造方法。

【請求項1】

第1の基材の少なくとも一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層が形成された貼着性シートと、印刷シートの印刷層と貼着性シートの第2の基材との間に設けられた第2の貼着層とを有し、

第2の貼着層の貼着力が第1の貼着層の貼着力より強く、

第1の基材、および/または、貼着性シートと第2の貼着層とが透明であることを特徴とする貼着性積層体。

【請求項2】

貼着性シートの第1の貼着層が再剥離性を有する請求項1に記載の貼着性積層体。

【請求項3】

貼着性シートの第1の貼着層上に第1の剥離シートが積層されている請求項1または2に記載の貼着性積層体。

【請求項4】

第1の剥離シートが透明である請求項3に記載の貼着性積層体。

【請求項5】

請求項3または4に記載の貼着性積層体を製造する方法であって、

第1の基材の少なくとも一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層および第1の剥離シートが積層された剥離シート付き貼着性シートとを用い、

印刷シートの印刷層と、剥離シート付き貼着性シートの第2の基材とを、第2の貼着層を介して貼合することを特徴とする貼着性積層体の製造方法。

【請求項6】

請求項3または4に記載の貼着性積層体の製造方法であって、

第1の基材の少なくとも一方の面に印刷層が形成された印刷シートと、第2の基材の一方の面に第1の貼着層および第1の剥離シートが順次積層され、他方の面に第2の貼着層および第2の剥離シートが順次積層された両面貼着シートとを用い、

両面貼着シートの第2の剥離シートを剥離して第2の貼着層を露出させ、露出した第2の貼着層に印刷シートの印刷層を貼合することを特徴とする貼着性積層体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−348218(P2006−348218A)

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願番号】特願2005−177980(P2005−177980)

【出願日】平成17年6月17日(2005.6.17)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【出願人】(595178748)王子タック株式会社 (76)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願日】平成17年6月17日(2005.6.17)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【出願人】(595178748)王子タック株式会社 (76)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]