賦形不織布の製造方法および賦形不織布の製造装置

【課題】本発明は、不織布の製造時に発生する毛羽立ちの問題を解決して不織布表面に外力が加わっても毛羽立ち難く、肌触り感が良い不織布を提供する。

【解決手段】凹凸形状を有する通気性の支持体10上に熱可塑性繊維を含有する繊維ウエブ50を搬送して、熱風を吹き付け該凹凸形状に賦形する賦形不織布の製造方法であって、繊維ウエブ50に熱風を吹き付けて繊維ウエブ50を前記凹凸形状に追随させて賦形し、融着させる前段のエアスルー工程と、前記支持体10に追随した前記繊維ウエブ50を前記熱可塑性繊維の融点より低い温度に冷却する工程と、前記冷却した立体形状に賦形した繊維ウエブ50に別の熱風を吹き付け、繊維ウエブ50の毛羽立ち繊維と別の繊維同士を融着し、繊維ウエブ50の毛羽立ちを減少する後段のエアスルー工程とを備える賦形不織布の製造方法を提供する。

【解決手段】凹凸形状を有する通気性の支持体10上に熱可塑性繊維を含有する繊維ウエブ50を搬送して、熱風を吹き付け該凹凸形状に賦形する賦形不織布の製造方法であって、繊維ウエブ50に熱風を吹き付けて繊維ウエブ50を前記凹凸形状に追随させて賦形し、融着させる前段のエアスルー工程と、前記支持体10に追随した前記繊維ウエブ50を前記熱可塑性繊維の融点より低い温度に冷却する工程と、前記冷却した立体形状に賦形した繊維ウエブ50に別の熱風を吹き付け、繊維ウエブ50の毛羽立ち繊維と別の繊維同士を融着し、繊維ウエブ50の毛羽立ちを減少する後段のエアスルー工程とを備える賦形不織布の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は賦形不織布の製造方法および賦形不織布の製造装置に関し、特には毛羽立ちを減らす賦形不織布の製造方法および賦形不織布の製造装置に関する。

【背景技術】

【0002】

不織布の製造方法において、従来技術によって繊維ウエブを立体形状に賦形し不織布化すると、曲率が大きい部位は外側方向に突出した繊維の先端(毛羽立ち)が多くなる。また賦形支持体の通気穴に繊維が入り込み、毛羽立ちが多くなる場合がある。

この毛羽立ちを低減する技術として、特許文献1に、熱ロールでウエブ表面から突出した毛羽立ちの先端を押さえ込む方法が開示されている。この製造方法では、熱ロールの温度、回転速度、圧力を変えて不織布表面の摩擦係数を調整することで、液透過性に優れ、肌への刺激が少ない、柔らかさを増した不織布が得られるとしている。また特許文献2に、2本のローラー間にトップシートを挟みこんでエアースルー不織布表面に圧力をかけて毛羽立つ繊維を表面に寝かせるように押さえつける、いわゆるスムース加工を行う技術が開示されている。さらに、毛羽立ち繊維をカットして滑らかにする方法も開示されている。さらに特許文献3に、熱ローラー間にエアースルー不織布を通して圧力をかけ、熱溶融させることにより、突出する繊維先端を寝かせるように押さえ込む技術が開示されている。

【0003】

従来の熱ロールを用いる不織布の製造方法では、不織布表面の毛羽立ち繊維は加熱されるが、内部の繊維は加熱されない。その状態で毛羽立ちを内部では押し込んでも繊維同士は融着しない。そのため外力が加わると毛羽立ちが再び発生することがあった。また、熱ロール温度を高くすると融着強度は強くなるが、加熱により空隙が極端に少なくなり、液透過性が損なわれることがあった。一方、毛羽立ちをカットする方法では、カットによって毛羽立ちはなくなるが、融着部を持たない繊維が発生し、短繊維落下の問題が生じることがあった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003ー235896号公報

【特許文献2】特開2003ー265520号公報

【特許文献3】特開2003ー265528号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、不織布の毛羽立ちの問題を解決して賦形された不織布表面に外力が加わっても毛羽立ちにくく、肌触り感が良い不織布を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は、凹凸形状を有する通気性の支持体上に熱可塑性繊維を含有する繊維ウエブを搬送して、熱風を吹き付けて該凹凸形状に賦形する賦形不織布の製造方法であって、

前記繊維ウエブに熱風を吹き付けて前記繊維ウエブを前記凹凸形状に追随させて賦形し、融着させる前段のエアースルー工程と、

前記支持体に追随した前記繊維ウエブを前記熱可塑性繊維の融点より低い温度に冷却する工程と、

前記冷却した立体形状に賦形した繊維ウエブに別の熱風を吹き付け、前記繊維ウエブの毛羽立ち繊維と別の繊維同士を融着し、前記繊維ウエブの毛羽立ちを減少させる後段のエアースルー工程と

を備える賦形不織布の製造方法を提供する。

本発明において、「エアースルー」とは、通気性の支持体の表面に繊維ウエブを配置した状態で、繊維ウエブ側から気体を吹き付け、その気体を繊維ウエブおよび通気性の支持体を通過させて、通気性の支持体の裏面側に吹き抜けさせる処理をいう。

【0007】

本発明は、凹凸形状を有する表面で熱可塑性繊維を含有する繊維ウエブを搬送するエアースルー方式の支持体と、前記支持体表面に搬送された前記繊維ウエブに熱風を吹き付け、前記繊維ウエブを賦形するノズルとを備え、前記賦形された繊維ウエブを前記熱可塑性繊維の融点より低い温度に冷却する冷却部と、前記冷却された繊維ウエブに毛羽立ち繊維と別の繊維同士を融着させる熱風を吹き付ける別のノズルとを備える賦形不織布の製造装置を提供する。

【発明の効果】

【0008】

本発明の賦形不織布の製造方法は、熱風のエアースルー吹き付けにより賦形された繊維ウエブを冷却することによって、繊維同士をしっかりと融着し繊維同士のネットワーク構造を強固にできる。その状態でエアースルーにより毛羽立ち繊維に十分に熱風を吹き付け、加熱することから、毛羽立ち繊維を軟化させて他の繊維(ネットワーク構造の繊維)と接触させることができ、この状態の毛羽立ち繊維と他の繊維同士が融着するため、毛羽立ち繊維を寝せた状態で固定できる。これによって、毛羽立ちの低減ができるので、不織布表面に外力が加わっても毛羽立ちにくくなり、滑らかな感触の肌触り感が良い不織布が得られる。また毛羽立ち繊維を融着する際に、賦形形状が固定されるため、他の繊維に過度の融着が起こらないので、厚みや空隙が確保され、液透過性に優れた不織布を提供できる。

【0009】

本発明の賦形不織布の製造装置は、上記の賦形不織布の製造方法を実施するのに好適な装置である。エアースルー方式で熱風を吹き付けることによって賦形された繊維ウエブを冷却する冷却部を配したことによって、繊維同士が融着された交点を強固に固定して繊維同士のネットワーク構造をしっかりしたものにできるので、繊維ウエブに賦形された凹凸形状を固定できる。その状態で冷却された毛羽立ち繊維に熱風を吹き付けるノズルを備えたことから、このノズルから吹き出された熱風により毛羽立ち繊維を軟化させて寝せることができ、寝せた状態の毛羽立ち繊維と他の繊維(ネットワーク構造の繊維)同士が融着して固定できる。これによって、毛羽立ちを低減でき、不織布表面に外力が加わっても毛羽立ちにくくなり、滑らかな感触の肌触りの良い不織布が得られる。また毛羽立ち繊維を融着する際に、冷却によって賦形形状が固定されているため、一部の繊維に過度の融着が起こらないので、厚みや空隙が確保され、液透過性に優れた不織布を提供できる。

【図面の簡単な説明】

【0010】

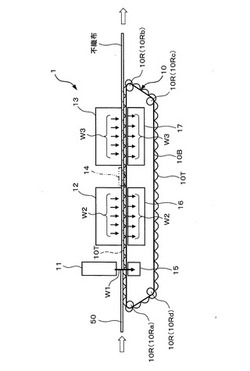

【図1】本発明の不織布の製造方法の実施に好ましく用いられる賦形不織布の製造装置の第1実施形態を示した概略構成図である。

【図2】第1実施形態に係る賦形不織布の製造装置における冷却部の別の態様を示した概略構成図である。

【図3】第1実施形態に係る賦形不織布の製造装置における冷却部のさらに別の態様を示した概略構成図である。

【図4】本発明の賦形不織布の製造方法の実施に好ましく用いられる第2実施形態の不織布の製造装置を示した概略構成図である。

【図5】本発明の不織布の製造方法の実施に好ましく用いられる第3実施形態の不織布の製造装置を示した概略構成図である。

【図6】本発明の賦形不織布の製造方法における繊維ウエブの加工段階の形態を厚み方向に模式的に描いた模式図である。

【図7】比較例2における繊維ウエブの加工段階の形態を厚み方向に模式的に示した模式図である。

【図8】比較例3における繊維ウエブの加工段階の形態を厚み方向に模式的に示した模式図である。

【発明を実施するための形態】

【0011】

図1を参照して、本発明に係る賦形不織布の製造方法の実施に好ましく用いられる賦形不織布の製造装置1について詳細に説明する。

【0012】

図1に示すように、賦形不織布の製造装置1は、熱可塑性繊維を含有する繊維ウエブ50を搬送する支持体10を有する。上記繊維ウエブ50は支持体10の表面に供給され、支持体10の表面に載った状態でエアースルー方式により賦形処理と毛羽立ちを低減する処理が行われ、所定の方向に送り出される。

【0013】

上記支持体10は、コンベアで構成され、コンベアベルト10Bが上側両端と下側両端の4か所に配された回転支持ローラ10R(10Ra、10Rb、10Rc、10Rd)に支持されて回転するように構成されている。この回転支持ローラ10Rは、4か所に限定されず、コンベアベルト10Bが円滑に回転するように配されていればよい。コンベアベルト10Bは、その表面に複数の突起状部10Tで構成される凹凸形状を有し、さらに複数の通気部(図示せず)を有する。例えば、突起状部10Tと通気部とは交互にコンベアベルト10Bの面内縦横に配されている。

【0014】

突起状部10Tは、先端に向かうにしたがって先細りになる形状を有し、その先端部は丸みが形成されている、例えば紡錘体の一端の形状を成す。その高さは不織布の用途、規格等により変わり、特に制限するものではないが、通常、好ましくは、2mm以上10mm以下に形成され、突起ピッチはMD方向に6mm以上10mm以下であり、CD方向に4mm以上6mm以下である。上記MDは機械方向であり不織布の製造時における繊維ウエブ50の流れ方向である。上記CDは繊維ウエブ50の幅方向であり機械方向と直交する方向である。この突起状部10Tは、その高さが低すぎると繊維ウエブ50に十分な凹凸を賦形することができず、高すぎると熱風を吹き付けたときに突起状部10Tが繊維ウエブ50を突き抜ける可能性がある。よって、突起状部10Tは、上記範囲の高さで適宜設定される。そしてより好ましくは、3mm以上8mm以下の高さに形成され、MD方向に6mm以上10mm以下に配され、CD方向に4mm以上6mm以下に配されている。

【0015】

また通気部(図示せず)は、支持体10に配された複数の開口部からなり、その開口率が支持体10の表面積に対して好ましくは20%以上45%以下に設定されている。開口率が低すぎると繊維ウエブ50に十分な凹凸形状を賦形することが難しくなり、開口率が高すぎると熱風を吹き付けた際に繊維ウエブ50が支持体10の下に移行して支持体10から剥離しにくくなり、賦形形状の悪化や毛羽が形成されやすくなる可能性がある。よって、上記開口率に設定される。また、上記開口率は、より好ましくは25%以上40%以下であり、特に好ましくは30%以上35%以下である。

【0016】

支持体10は、コンベアベルト10Bが回転支持ローラ10Rに支持されて回転することにより、突起状部10Tを有する面側で、突起状部10Tで繊維ウエブ50を掛け止めるようにして繊維ウエブ50を搬送する。支持体10の突起状部10Tが配されている上方には、繊維ウエブ50の供給方向にそって順に、第1の熱風W1を吹き付けて第1エアースルー工程を行う第1ノズル11と、第2の熱風W2を吹き付けて第2エアースルー工程を行う第2ノズル12と、第3の熱風W3を吹き付けて第3エアースルー工程を行う第3ノズル13とが配され、第2ノズル12と第3ノズル13との間には繊維ウエブ50を冷却する冷却部14が配されている。上記第1、第2ノズルで前段のエアースルーが行われ、上記第3ノズルで後段のエアースルーが行われる。

【0017】

第1ノズル11は、第1ヒータ(図示せず)を備え、第1ヒータで加熱された第1の熱風W1を、通気性を有する通気コンベア23を通して突起状部10Tが配されている支持体10の表面に対して、例えばほぼ垂直に吹き付ける。第1ノズル11の吹き出し孔は、好ましくは、MD方向における長さが1mm以上20mm以下であり、CD方向における長さはウエブ幅以上であり、または賦形加工を行う幅である。吹き出し孔は、一列または多列のスリット形状、一列または多列に丸孔、長孔もしくは角孔が千鳥や並列に配置された形態を有している。より好ましくは2mm以上20mm以下の一列のスリット形状を有している。このように、第1ノズル11の吹き出し孔が配されていることから、第1の熱風W1が繊維ウエブ50の表面の幅方向に均一な風速で吹き付けられる。この第1の熱風W1には、上記第1ヒータによって所定温度に加熱された空気、窒素または水蒸気を用いることができる。好ましくは、乾燥が不要な、もしくはコストが低い空気を用いる。

【0018】

第1ノズル11から吹き出される第1の熱風W1は、繊維ウエブ50の繊維同士を凹凸形状が保持される状態に融着させる温度に第1ヒータによって制御されている。例えば、繊維ウエブ50の繊維が、芯部がポリエチレンテレフタレート(PET)であり鞘部がポリエチレン(PE)の芯鞘構造の複合繊維である場合、第1の熱風W1の温度は、好ましくは80℃以上155℃以下に制御され、より好ましくは130℃以上135℃以下に制御される。

なお、第1の熱風W1の温度が繊維ウエブ50の繊維の低融点成分の融点より低すぎる場合、繊維の戻りが生じ賦形性が低下する。他方、繊維ウエブ50の繊維の低融点成分の融点より高すぎる場合、繊維同士が一気に融着し、自由度の低下により賦形性が損なわれるようになる。

【0019】

また第1の熱風W1は、好ましくは20m/sec以上120m/sec以下の風速に制御されている。第1ノズル11から吹き出される第1の熱風W1の風速が遅すぎると十分に支持体に沿わないことおよび繊維の融着が進みすぎることで賦形ができず、賦形性が悪化することがある。一方、風速が速すぎると、繊維ウエブ50の繊維が突起状部10Tにより選り分けられ、十分な賦形ができなくなる。よって、第1の熱風W1の風速は上記の範囲とし、より好ましくは40m/sec以上80m/sec以下とする。

【0020】

さらに第1の熱風W1の吹き付け時間は、好ましくは0.01秒以上0.5秒以下に制御され、より好ましくは0.04秒以上0.08秒以下に制御される。吹き付け時間が短すぎると繊維ウエブを凹凸形状に十分に賦形ができず、一方、吹き付け時間が長すぎると繊維ウエブ50の繊維が突起状部10Tにより選り分けられ、賦形され過ぎた状態になる。

【0021】

第2ノズル12は、第2ヒータ(図示せず)で加熱された第2の熱風W2を、突起状部10Tが配されているコンベアベルト10Bの表面に対して、例えばほぼ垂直に吹き付ける。第2ノズル12の吹き出し孔には、幅方向、流れ方向に規則的に開孔しているパンチングメタルを使用することが望ましい。開孔率は、好ましくは10%以上40%以下とし、より好ましくは20%以上30%以下とする。このように、第2ノズル12の吹き出し孔が形成されていることから、第2の熱風W2が繊維ウエブ50の表面の幅方向に均一な温度で吹き付けられる。この第2の熱風W2には、上記第2ヒータによって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、乾燥が不要な、もしくはコストが低い空気を用いる。

【0022】

第2ノズル12から吹き出される第2の熱風W2は、第2ヒータ(図示せず)によって、賦形された繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の繊維同士を融着させる温度に制御されている。例えば、繊維ウエブ50の繊維が低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維の場合、第2の熱風W1は、その低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満の温度に制御されている。例えば、繊維ウエブ50の繊維が上述のような芯部がPETであり鞘部がPEの芯鞘構造の複合繊維である場合、第2の熱風W1は、好ましくは130℃以上155℃以下の温度の熱風に制御され、より好ましくは135℃以上150℃以下に制御されている。

なお、第2の熱風W2の温度が低すぎると繊維同士の融着ができずに繊維ウエブ50を凹凸形状に固定することが困難になる。一方、第2の熱風W2の温度が高すぎると、不織布の風合いが悪くなり、嵩がでにくくなる。

【0023】

また第2の熱風W2は、好ましくは1m/sec以上10m/sec以下の風速に制御されている。第2の熱風W2の風速が遅すぎると熱量が不足するため、不織布強度が不十分になる。一方、風速が速すぎると、繊維ウエブ50が風圧で厚みが小さい状態になり、そこに熱量が多くかかるため、繊維同士の融着が多くなるため、厚みが薄くなり、風合いが固くなり、液浸透性が不十分になる。よって、第2の熱風W2の風速は上記の範囲とし、より好ましくは、2m/sec以上8m/sec以下とする。

【0024】

さらに第2の熱風W2の吹き付け時間は、好ましくは0.03秒以上5秒以下に制御され、より好ましくは0.1秒以上1秒以下に制御される。吹き付け時間が短すぎると繊維ウエブの繊維同士の融着が十分にできず凹凸形状を固定することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士が融着され過ぎて、液浸透性が得られにくくなる。

【0025】

上記冷却部14は、第2エアースルー工程を行う第2ノズル12と第3エアースルー工程を行う第3ノズル13との間に配された空間である。この空間を配することにより、言い換えれば、第2エアースルー工程と第3エアースルー工程とを連続して行わないようにすることにより、第2エアースルー工程後に繊維ウエブ50の繊維の融点よりも低い温度に自然冷却する。または、後述するが、冷却部14は、繊維ウエブ50を強制冷却させる手段を用いることもできる。

【0026】

第3ノズル13は、第3ヒータ(図示せず)で加熱された第3の熱風W3を、突起状部10Tが配されているコンベアベルト10Bの表面(凹凸形状が配された面)に対して、例えばほぼ垂直に吹き付ける。第3ノズル13の吹き出し孔は、好ましくは幅が例えば200mm以上10mm以下で、繊維ウエブ50の幅方向にウェブ幅以上の長さに、一列または多列に丸孔、長孔もしくは角孔が千鳥や並列に並んだ形態を有している。このように、第3ノズル13の吹き出し孔が配されていることから、第3の熱風W3が繊維ウエブ50の表面の幅方向に均一な温度で吹き付けられる。この吹き出し孔は、支持体10のコンベアベルト10Bの回転方向に複数個所に配置することができる。また、この第3の熱風W3には、上記第3ヒータによって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、乾燥が不要な、もしくはコストが低い空気を用いる。

【0027】

第3ノズル13から吹き出される第3の熱風W3は、第3ヒータ(図示せず)によって、冷却された繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の毛羽立ち繊維と他の繊維同士を融着させる温度に制御されている。例えば、繊維ウエブ50の繊維が上述のような芯部がPETであり鞘部がPEの芯鞘構造の複合繊維である場合、第3の熱風W3は、130℃以上155℃以下の温度の熱風に制御されている。好ましくは130℃以上145℃以下に制御されている。

なお、第3の熱風W3の温度が低すぎると繊維同士の融着ができずに毛羽立ちを低減することが困難になる。一方、第3の熱風W3の温度が高すぎると、毛羽立ち繊維以外の繊維同士も融着されて、液浸透性が得られ難くなる。

【0028】

また第3の熱風W3は、好ましくは0.5m/sec以上5m/sec以下の風速に制御される。第3の熱風W3の風速が遅すぎると毛羽立ち繊維を寝せることができず、毛羽立ちの低減が不十分になる。一方、風速が速すぎると、風圧で不織布の厚みが小さい状態になり、その状態で加熱されるため毛羽立ち繊維以外の繊維同士の融着が多く起こるため、厚みが小さくなり、感触と液浸透性が不十分になる。よって、第3の熱風W3の風速は上記の範囲とし、より好ましくは、2m/sec以上8m/sec以下とする。

【0029】

さらに第3の熱風W3の吹き付け時間は、好ましくは0.3秒以上10秒以下に制御され、より好ましくは2秒以上6秒以下に制御される。吹き付け時間が短すぎると毛羽立ち繊維と他の繊維同士の融着が十分にできず毛羽立ちを低減することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の毛羽立ち繊維以外の繊維同士が融着され過ぎて、厚みが小さくなり、風合いと液透過性が得られ難くなる。

【0030】

上記第1ノズル11の吹き出し方向には、第1ノズル11から吹き出され、繊維ウエブ50、支持体10を通ってきた第1の熱風W1を排気するダクト15が配されている。このダクト15には、吸引された第1の熱風W1を排出する排気装置(図示せず)が接続されていてもよい。またさらに、第2ノズル12の吹き出し方向には、第2ノズル12から吹き出され、繊維ウエブ50、支持体10を通ってきた第2の熱風W2を排気するダクト16が配されている。このダクト16には、吸引された第2の熱風W2を排出する排気装置(図示せず)が接続されていてもよい。さらにまた、第3ノズル13の吹き出し方向には、第3ノズル13から吹き出され、繊維ウエブ50、支持体10を通ってきた第3の熱風W3を排気するダクト17が配されている。このダクト17には、吸引された第3の熱風W3を排出する排気装置(図示せず)が接続されていてもよい。また、それぞれの排気装置は一つの排気装置として、それぞれのダクト15、16、17に接続されたものでもよい。

【0031】

上述の第1実施形態の賦形不織布の製造装置1では、賦形された繊維ウエブ50を冷却する冷却部14を配したことによって、繊維同士が融着された交点を強固にして繊維同士によるネットワーク構造を強固に固定できるので、繊維ウエブ50に賦形された凹凸形状を固定できる。その冷却された状態の毛羽立ち繊維に第3の熱風W3を吹き付ける第3ノズル13を備えたことから、第3ノズル13から吹き出された第3の熱風W3により毛羽立ち繊維を軟化させ、その毛羽立ちしている部分を寝せることができ、寝せた状態の毛羽立ち繊維の毛羽立ちしていた部分と他の繊維(ネットワーク構造の繊維)の毛羽立ちしていない部分同士が融着して固定できる。これによって、毛羽立ちを低減できるので、賦形不織布(繊維ウエブ50)表面に外力が加わっても毛羽立ちにくくなり、滑らかな感触の肌触りが良い柔らかな不織布が得られる。また毛羽立ち繊維を融着する際に、賦形形状がしっかりと固定されているため、他の繊維に過度の融着が起こらないので、厚みや空隙が確保され、液透過性に優れた賦形不織布を提供できる。

【0032】

また、第1ノズル11から吹き出された第1の熱風W1により繊維ウエブ50の繊維同士を凹凸形状が保持される状態にできる。このため、支持体10の突起状部10T間にもぐりこんだ繊維ウエブ50の繊維が戻りにくくなる。この状態で、第2ノズル12から吹き出された第2の熱風W2により、繊維ウエブ50の繊維同士が融着され、凹凸形状を維持した状態で固定することができる。このように、繊維ウエブ50に第1、第2の熱風W1、W2を吹き付けることから、熱により繊維ウエブ50の繊維が柔軟化されて、支持体10の突起状部10Tの表面形状に沿いやすくなり、凹凸形状の保持性がよくなる。その際、第1、第2の熱風W1、W2は、支持体10に配された通気孔を通過することから、繊維ウエブ50を突起状部10Tの表面により沿わせ易くなる。その結果、賦形性のよい低密度で嵩高な賦形不織布が得られる。

【0033】

次に、上述の冷却部14の別の態様について図2を参照して以下に説明する。

図2に示すように、上記第1実施形態の賦形不織布の製造装置1において、上記冷却部14として、第2ノズル12と第3ノズル13との間の繊維ウエブ50に冷却気体Cを吹き付ける冷却ノズル14Nを配する。冷却気体Cの温度は、繊維ウエブ50の熱可塑性繊維の融点よりも低い温度、好ましくは繊維ウエブ50を構成する繊維の低融点成分の融点よりも低い温度とする。より好ましくは100℃以下に、さらに好ましくは50℃以下にする。冷却気体Cには、例えば、空気、窒素ガス、水蒸気等を用いることができる。好ましくは乾燥が不要な、もしくはコストが低い空気を用いる。なお冷却気体Cは、温度が高すぎると十分な冷却効果が得られない。

【0034】

また、上記冷却ノズル14Nを配した賦形不織布の製造装置2は、上記冷却ノズル14N以外の構成である支持体10、突起状部10T、通気部(図示せず)、第1ノズル11、第2ノズル12、第3ノズル13、吸引部15、吸引部16、吸引部17等は、前記賦形不織布の製造装置1と同様の構成を有する。

【0035】

上記賦形不織布の製造装置2では、第2の熱風W2を吹き付ける第2エアースルー工程直後の繊維ウエブ50は、冷却ノズル14Nから吹き出された冷却気体Cが吹き付けられて強制的に冷却される。よって、第2の熱風W2により融着された繊維同士の交点をより強固に固定でき、繊維ウエブ50を賦形された凹凸形状にしっかり固定できる。それとともに、前述の賦形不織布の製造装置1と同様に毛羽立ちを抑えることができ、凹凸形状に賦形された肌触り感が良い柔らかな賦形不織布が得られる。

【0036】

次に、上述の冷却部14のさらに別の態様について図3を参照して以下に説明する。

図3に示すように、前述の第1実施形態の賦形不織布の製造装置1において、上記冷却部14として、第2ノズル12と第3ノズル13との間の繊維ウエブ50を支持体10のコンベアベルト10Bの表面から上方に引き離す冷却部ローラ14Rを配する。この冷却部ローラ14Rは、回転自在で、表面が滑らかなローラで構成されている。または、上記冷却部ローラ14Rの代わりに、表面が滑らかな丸棒、もしくは繊維ウエブ50が摺動する面が滑らかな曲面である棒状体で構成されてもよい。さらに、上記冷却部ローラ14Rの内部に冷却媒体として例えば冷却気体もしくは冷却液体を流せる流路を配してもよい。この流路に冷却媒体を流すことにより、冷却部ローラ14Rによる繊維ウエブ50の冷却効率がさらに高められる。もちろん、上記流路は、上記丸棒や棒状体の内部に配することもできる。

【0037】

また、上記冷却部ローラ14Rを配した賦形不織布の製造装置3は、上記冷却部ローラ14R以外の構成である支持体10、突起状部10T、通気部(図示せず)、第1ノズル11、第2ノズル12、第3ノズル13、吸引部15、吸引部16、吸引部17等は、前記賦形不織布の製造装置1と同様の構成を有する。

【0038】

上記賦形不織布の製造装置3では、第2の熱風W2を吹き付ける第2エアースルー工程直後の繊維ウエブ50は、冷却部ローラ14Rによって、コンベアベルト10Bの表面から一旦引き離されるので効率良く冷却される。よって、第2の熱風W2により融着された繊維同士の交点をより強固に固定でき、繊維ウエブ50を賦形された凹凸形状にしっかり固定できる。それとともに、前述の賦形不織布の製造装置1と同様に毛羽立ちを抑えることができ、凹凸形状に賦形された肌触り感が良い柔らかな賦形不織布が得られる。

【0039】

次に、本発明に係る賦形不織布の製造方法の実施に用いるのに好適な第2実施形態の賦形不織布の製造装置について、図4を参照しながら、以下に説明する。

図4に示すように、第2実施形態の賦形不織布の製造装置4は、前述の賦形不織布の製造装置1において、支持体(第1支持体)10とは別の支持体(第2支持体)20を設け、第3の熱風W3を吹き付ける第3エアースルー工程を第2支持体20で行うようにしたものである。

【0040】

具体的には、上記第2支持体20は、上側に繊維ウエブ50を載せて搬送するコンベアで構成され、コンベアベルト20Bが上側両端と下側両端の4か所に配された回転支持ローラ20R(20Ra、20Rb、20Rc、20Rd)に支持されて回転するように、かつ繊維ウエブ50が載せられて搬送される部分は平面になるように構成されている。回転支持ローラ20Rは、4か所に限定されず、コンベアベルト20Bが円滑に回転するように、かつ平面部分が形成されるように配されていればよい。またコンベアベルト20Bは、通気性を有するメッシュベルトで構成されることが好ましく、例えば、12メッシュから60メッシュのメッシュベルトで構成されることがより好ましい。

第2支持体20は、コンベアベルト20B上に、第1支持体10上で第1、第2エアースルー工程を行った繊維ウエブ50が送給されるように、第1支持体10と離間して直列に配されている。したがって、第1支持体10と第2支持体20との間が冷却部14になる。この冷却部14の構成は前述の図1から図3を参照して説明した自然冷却または強制冷却の冷却部14と同様の構成を採用することができる。

【0041】

上記第2支持体20の上方には、前述したのと同様な第3ノズル13が配されている。また、第3ノズル13の吹き出し方向には、第3ノズル13から吹き出され、繊維ウエブ50、支持体20を通ってきた第3の熱風W3を排気するダクト17が配されている。このダクト17には、吸引された第3の熱風W3を排出する排気装置(図示せず)が接続されていてもよい。

【0042】

また、賦形不織布の製造装置4は、上記第2支持体20以外の構成である支持体10、突起状部10T、通気部(図示せず)、第1ノズル11、第2ノズル12、第3ノズル13、吸引部15、吸引部16、吸引部17等は、前述の賦形不織布の製造装置1と同様の構成を有する。

【0043】

上述の第2実施形態の賦形不織布の製造装置4は、前述の賦形不織布の製造装置1と同様な作用効果を奏するとともに、第2の熱風W2を吹き付ける第2エアースルー工程後に第1支持体10から繊維ウエブ50を剥離することから、繊維ウエブ50を自然冷却えできる。これによって、第2エアースルー工程で融着させた繊維同士が強固に固定でき、繊維ウエブ50に賦形された凹凸形状がしっかりと固定できる。

また、繊維ウエブ50を第1支持体10から剥離してから第2支持体20に載置することから、第2支持体20を冷却しておくことで第2支持体20に繊維ウエブ50が載ったときにも繊維ウエブ50を冷却できる。これにより、繊維ウエブ50の凹凸形状の保持性がさらに高められるので、第3の熱風W3の温度を許容範囲内で高めて、毛羽立ち繊維を他の繊維に確実に融着させて、毛羽立ちをより低減することができる。

【0044】

さらに、第2支持体20に通気性を有するコンベアベルト20Bとして、メッシュベルトを用いることで、繊維ウエブ50の両面の毛羽立ちを無くすことができる。これは、メッシュベルトのような通気性を有する支持体を用いることで、繊維ウエブ50の表面側の毛羽立ちは、上述したように、第3の熱風W3により毛羽立ち繊維を軟化させ、その毛羽立ちしている部分を寝せてから、毛羽立ち繊維の毛羽立ちしていた部分と他の繊維の毛羽立ちしていない部分同士を融着させることで、毛羽立ちが低減できる。また、通気性を有する支持体を用いていることから、第3の熱風W3が繊維ウエブ50を通ってコンベアベルト10Bの裏面側に吹き抜けやすくなり、ウエブの自重とウエブにかかる風圧で裏面側の毛羽立ち繊維が寝かされた状態になり、他の繊維と融着される。

また、メッシュベルトとして12メッシュから60メッシュのベルトを用いることにより、12メッシュ以上では目開きの面積(目開きの縦寸法×横寸法)が1.5mm2以下になり、毛羽立ち繊維が寝かされて融着されるため毛羽立ちが低減するという効果が得られる。メッシュが60メッシュより大きくなると局部抵抗が増加により熱風の風速を出すためのコストが増加する。

【0045】

次に、本発明に係る賦形不織布の製造方法の実施に用いるのに好適な第3実施形態の賦形不織布の製造装置について、図5を参照しながら、以下に説明する。

図5に示すように、賦形不織布の製造装置5は、前述の賦形不織布の製造装置4において、別の支持体(第2支持体)20を送給されてくる繊維ウエブ50の表面側に配し、前述の第3エアースルー工程を第2支持体20で行うようにしたものである。

具体的には、第2支持体20は、前述した第2実施形態の第2支持体20の上下を逆転させた以外、構成は同様のものである。

第2支持体20は、コンベアベルト20Bの下に第1支持体10上で第1、第2の熱風W1、W2を吹き付けて賦形処理を行った繊維ウエブ50が送給されるように、かつ第1支持体10と第2支持体20とが離間して配置されている。第1支持体10と第2支持体20との間が冷却部14になる。この冷却部14の構成は前述の図1ないし図3を参照して説明した自然冷却または強制冷却の冷却部14と同様の構成を採用することができる。

【0046】

上記第2支持体20の下方には、前述したのと同様な第3ノズル13が配されている。また、第3ノズル13の吹き出し方向には、第3ノズル13から吹き出され、繊維ウエブ50、支持体20を通ってきた第3の熱風W3を排気するダクト17が配されている。このダクト17には、吸引された第3の熱風W3を排出する排気装置(図示せず)が接続されていてもよい。

【0047】

また、賦形不織布の製造装置5は、上記第2支持体20、第3ノズル13、吸引部17の配置が異なる以外、支持体10、突起状部10T、通気部(図示せず)、第1ノズル11、第2ノズル12、吸引部15、吸引部16等は、前記賦形不織布の製造装置4と同様の構成を有する。

【0048】

上述の第3実施形態の賦形不織布の製造装置5は、前述の賦形不織布の製造装置3と同様に、凹凸形状に賦形された肌触り感が良い柔らかな賦形不織布を得ることができる。特に繊維ウエブ50の裏面側の毛羽立ちがより低減できる。

なお、好ましい実施形態としてコンベアで構成された賦形不織布の製造装置を例に説明したが、本願の好ましい製造装置は、コンベア式に限定されず、ドラム式であってもよい。

【0049】

次に、本発明に係る賦形不織布の製造方法の第1実施形態について、前述の図1および図6を参照しながら、以下に説明する。

前述の図1に示すように、第1実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置1によって実現される。

【0050】

まず、繊維ウエブ50を支持体10の突起状部10Tが配された上面側に供給する。

繊維ウエブ50の繊維に用いることができる繊維材料は特に限定されない。具体的には、下記の繊維などが挙げられる。ポリエチレン(PE)繊維、ポリプロピレン(PP)繊維等のポリオレフィン繊維;ポリエチレンテレフタレート(PET)、ポリアミド等の熱可塑性樹脂を単独で用いてなる繊維がある。また、芯鞘型、サイドバイサイド型等の構造の複合繊維がある。本発明では複合繊維を用いるのが好ましい。ここでいう複合繊維とは、高融点成分が芯部分で低融点成分が鞘部分とする芯鞘繊維、また高融点成分と低融点成分とが並列するサイドバイサイド繊維が挙げられる。その好ましい例として、鞘成分がポリエチレンまたは低融点ポリプロピレンである芯鞘構造の繊維が挙げられ、該芯/鞘構造の繊維の代表例としては、PET(芯)/PE(鞘)、PP(芯)/PE(鞘)、PP(芯)/低融点PP(鞘)等の繊維が挙げられる。さらに具体的には、上記構成繊維は、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン系繊維、ポリエチレン複合繊維、ポリプロピレン複合繊維を含むのが好ましい。ここで、該ポリエチレン複合繊維の複合組成は、ポリエチレンテレフタレート/ポリエチレンであり、該ポリプロピレン複合繊維の複合組成が、ポリエチレンテレフタレート/低融点ポリプロピレンであるのが好ましく、より具体的には、PET(芯)/PE(鞘)、PET(芯)/低融点PP(鞘)が挙げられる。また、これらの繊維は、単独で用いて不織布を構成してもよいが、2種以上を組み合わせた混繊として用いることもできる。

【0051】

そして、上記繊維ウエブ50に熱風を吹き付けて通気性の支持体10に追随させる前段のエアースルー工程として、支持体10表面に送給された繊維ウエブ50に第1ノズル11より第1の熱風W1を吹き付ける第1エアースルー工程を行う。このとき、第1の熱風W1は、繊維ウエブ50が載っている支持体10の表面に対して垂直方向から吹き付ける。また第1ノズル11の吹き出し数は繊維ウエブ50の送給方向にそって複数個所としてもよい。この第1の熱風W1によって、支持体10の突起状部10Tの形状に沿った凹凸形状に繊維ウエブ50が賦形される。繊維ウエブ50の繊維同士の融着は、その凹凸形状が維持できる程度でよい。このとき、第1の熱風W1の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が、芯部がポリエチレンテレフタレート(PET)であり鞘部がポリエチレン(PE)の芯鞘構造の複合繊維である場合、好ましくは80℃以上155℃以下とし、より好ましくは130℃以上135℃以下とする。

なお、第1の熱風W1の温度が低すぎる場合、繊維の戻りが生じ賦形性が低下する。一方、温度が高すぎる場合、繊維同士が一気に融着し、自由度の低下により賦形性が損なわれることとなる。

【0052】

また第1の熱風W1は、好ましくは20m/sec以上120m/sec以下の風速とする。第1の熱風W1の風速が遅すぎると十分な賦形ができず、賦形性が損なわれることがある。一方、風速が速すぎると、繊維ウエブ50の繊維が突起状部10Tにより選り分けられ、賦形され過ぎた状態になる。よって、第1の熱風W1の風速は上記の範囲とし、より好ましくは、40m/sec以上80m/sec以下とする。

【0053】

さらに第1の熱風W1の吹き付け時間は、好ましくは0.01秒以上0.5秒以下とし、より好ましくは、0.04秒以上0.08秒以下とする。吹き付け時間が短すぎると繊維ウエブ50の繊維同士の融着が不十分になり凹凸形状に十分に賦形ができなくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士の融着が進み過ぎ、自由度の低下により賦形性が損なわれることとなる。

そして繊維ウエブ50を通過した第1の熱風W1は、支持体10の通気部を通ってダクト15から外部に排出される。

【0054】

次に、繊維ウエブ50を支持体10のコンベアベルト10Bの回転とともに第2ノズル12の第2の熱風W2の吹き付け位置まで搬送する。さらに前段のエアースルー工程として、第2ノズル12によって第2の熱風W2を繊維ウエブ50に吹き付け、繊維ウエブ50の凹凸形状を維持した状態で繊維同士を融着させて凹凸形状を固定する第2エアースルー工程を行う。このとき、第2の熱風W2は、繊維ウエブ50の表面に対して垂直方向から吹き付ける。また第2ノズル12の吹き出し数は繊維ウエブ50の送給方向にそって複数個所とすることが好ましい。

第2の熱風W2の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が上述のようなPETとPEとの芯鞘構造の複合繊維である場合、ウエブ5の繊維の低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満とする。好ましくは135℃以上155℃以下とし、より好ましい温度として135℃以上150℃以下とする。

なお、第2の熱風W2の温度が繊維ウエブ50の繊維の低融点成分の融点より低くなると、凹凸形状の保持性が低下し、繊維ウエブ50の繊維の高融点成分の融点以上になると、風合いが悪くなり、また嵩がでにくくなる。

【0055】

また第2の熱風W2は、好ましくは第1の熱風W1の風速よりも遅く設定し、好ましくは1m/sec以上10m/sec以下とする。第2の熱風W2の風速が遅すぎると熱量が不足するため、不織布強度が不十分になる。一方、風速が速すぎると繊維ウエブ50が風圧で厚みが小さくなり、その状態で加熱されると繊維同士の融着が多くなるため、感触は硬くなり、厚みが薄くなり液浸透性が不十分になる。よって、第2の熱風W2の風速は上記の範囲とし、より好ましくは、2m/sec以上8m/sec以下とする。

【0056】

さらに第2の熱風W2の吹き付け時間は、好ましくは0.03秒以上5秒以下とし、より好ましくは、0.1秒以上1秒以下とする。吹き付け時間が短すぎると繊維ウエブ50の繊維同士の融着が十分にできず凹凸形状を固定することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士が融着され過ぎて、液浸透性が得られ難くなる。

【0057】

上述の第1、第2エアースルー工程で第1、第2の熱風W1,W2を吹き付けて賦形した繊維ウエブ50は、図6(1)に示すように、嵩高のある状態に繊維ウエブ50の繊維同士が融着されている。しかし、表面は毛羽立ちを生じている。

【0058】

次に、上記第1、第2エアースルー工程で賦形された繊維ウエブ50を冷却する。この冷却は、自然冷却または強制冷却で行うことができる。その冷却温度は、繊維ウエブ50の熱可塑性繊維の融点よりも低い温度、好ましくは繊維ウエブ50を構成する繊維の低融点成分の融点よりも低い温度とする。好ましくは100℃以下にする。

この冷却によって、繊維ウエブ50の繊維同士の融着点が強固に固化される(図6(2)参照。)。

【0059】

そして賦形された繊維ウエブ50を支持体10のコンベアベルト10Bの回転とともに第3ノズル13の第3の熱風W3の吹き付け位置に搬送する。その間に、繊維ウエブ50は、冷却部14を通ることによって、繊維ウエブ50の熱可塑性繊維の融点より低い温度に冷却される。この冷却は、自然冷却であっても、前述の図2、図3によって説明した強制冷却であってもよい。好ましくは強制冷却により100℃以下に冷却する。繊維ウエブ50を冷却することによって、第2の熱風W2の吹き付けによる繊維同士が融着した交点部分の固化が確実になされる(融着ネットワーク構造が構成される)ようになる。特に繊維ウエブ50を100℃以下に冷却することにより、繊維同士の融着の交点部分をより強固に固定することができ、繊維ウエブ50の基部(繊維ウエブ50の毛羽立ち繊維を除く融着固定化された繊維部分)の厚みを維持できるようになる。鞘樹脂がPEの場合、融点は125℃〜135℃であるが軟化点温度は100℃〜130℃であるため、100℃以下に冷却することで固化がいっそう確実になる。

【0060】

第3の熱風W3の吹き付け位置まで搬送された繊維ウエブ50に対して、第3ノズル13によって第3の熱風W3を吹き付け、繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の毛羽立ち繊維と他の繊維同士を融着させる第3エアースルー工程を行う。このときの第3の熱風W3の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が、上述のようなPETとPEとの芯鞘構造の複合繊維である場合、好ましくは130℃以上155℃以下とし、より好ましくは130℃以上145℃以下とする。

なお、第3の熱風W3の温度が低すぎると毛羽立ち繊維と他の繊維同士の融着ができずに毛羽立ちを低減することが困難になる。一方、第3の熱風W3の温度が高すぎると、毛羽立ち繊維以外の繊維同士も融着されて、液浸透性が得られ難くなる。

【0061】

また第3の熱風W3は、前記の第1の熱風W1の風速よりも遅い風速で、かつ繊維ウエブ50の毛羽立ち繊維を寝させる風速とする。具体的には、好ましくは1.0m/sec以上5m/sec以下とする。第3の熱風W3の風速が遅すぎると毛羽立ち繊維を寝せることができず、毛羽立ちの低減が不十分になる。一方、風速が速すぎると、風圧で不織布の厚みが小さい状態になり、その状態で加熱されるため毛羽立ち繊維以外の繊維同士の融着が多く起こるため、厚みが小さくなり、感触と液浸透性が不十分になる。よって、第3の熱風W3の風速は上記の範囲とし、より好ましくは、1m/sec以上2m/sec以下とする。さらに、上記風速の範囲内で速い風速を選択することにより、寝せた毛羽立ち繊維を繊維ウエブ50の基部内に入り込ませることができるのでより好ましい。

【0062】

さらに第3の熱風W3の吹き付け時間は、好ましくは0.3秒以上10秒以下とし、より好ましくは、2秒以上6秒以下とする。吹き付け時間が短すぎると毛羽立ち繊維と他の繊維同士の融着が十分にできず毛羽立ちを低減することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の毛羽立ち繊維以外の繊維同士が融着され過ぎて、液透過性が得られ難くなる。

【0063】

この第3エアースルー工程では、図6の(3)に示すように、第3の熱風W3の熱により毛羽立ち繊維が軟化され、その毛羽立ちしている部分が風圧によって寝せられて、毛羽立ち繊維の毛羽立ちしていた部分と他の繊維(基部の繊維)の毛羽立ちしていない部分同士が新たな融着点で融着する。そして第3エアースルー工程後、図6の(4)に示すように、毛羽立ち繊維と他の繊維同士の融着点が固化され、毛羽立ちがない賦形不織布が製造される。このとき、賦形不織布の基部がしっかり固定されているので、第3エアースルー工程で繊維ウエブ50の厚みが薄くなることはなく、十分な厚みが得られる。さらに図6の(5)に示すように、賦形不織布の表面に外力をかけて使用状態を再現しても、毛羽立ち繊維が起き上がって毛羽立つことはなかった。

【0064】

なお、この製造方法では、第3の熱風W3の吹き付けによって毛羽立ち繊維を軟化させて変形させているが、第2の熱風W2の吹き付けによって毛羽立ち繊維を軟化させて寝せるように変形させてもよい。

【0065】

上述の第1実施形態の賦形不織布の製造方法では、賦形された繊維ウエブ50は繊維同士が融着された交点が冷却されることによって繊維のネットワークがしっかり固定され、繊維ウエブ50に賦形された凹凸形状が固定された状態になる。その固定された状態で毛羽立ち繊維に第3の熱風W3を吹き付けることから、毛羽立ち繊維を軟化させ寝せることができる。このとき、繊維ウエブ50の基部の繊維同士がしっかり固定されているので、第3の熱風W3を吹き付けても基部の厚みは薄くならず、毛羽立ち部分だけ寝せることができる。その寝せた状態の毛羽立ち繊維と他の繊維同士が融着するため、毛羽立ち繊維は寝た状態で、例えばループ状に他の繊維と融着して固定される。これにより、毛羽立ちが低減され、また寝せた毛羽立ち繊維が元の毛羽立ち状態に戻ることも低減されるので、凹凸形状に賦形された滑らかな感触の肌触り感が良い柔らかな賦形不織布を得ることができる。しかも繊維ウエブ50の基部が薄くならないので低密度で嵩高い賦形不織布になる。

このような賦形不織布を吸収性物品に用いることで、見た目の印象が良く、肌触りが良い吸収性物品を得ることができる。

【0066】

次に、本発明に係る賦形不織布の製造方法の第2実施形態について、前述の図4を参照しながら、以下に説明する。

前述の図4に示すように、第2実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置4によって実現される。

第1支持体10表面に繊維ウエブ50を送給し、前述の第1実施形態の製造方法と同様にして、第1エアースルー工程と第2エアースルー工程とを順に行う。

第2エアースルー工程後、第1支持体10から繊維ウエブ50を剥離して別の支持体としての第2支持体20に供給することで、繊維ウエブ50を冷却する。この冷却は、自然冷却であっても、強制冷却であってもよいが、好ましくは前述の冷却ノズル14Nや冷却部ローラ14Rを用いた強制冷却とする。この冷却により、繊維ウエブ50の凹凸形状の保持性がさらに高められるので、第3の熱風W3の温度を許容範囲内で高めて、毛羽立ち繊維を他の繊維に確実に融着させて、毛羽立ちをより低減することができる。

【0067】

冷却後、第2支持体20のコンベアベルト20B上に繊維ウエブ50を供給し、その繊維ウエブ50に第3ノズル13から吹き出された第3の熱風W3を吹き付け、繊維ウエブ50の凹凸形状を維持した状態で毛羽立ち繊維と他の繊維同士を融着させる第3エアースルー工程を行う。第3の熱風W3の温度、風速、吹き付け時間等の条件は、前述の第1実施形態の製造方法で説明したのと同様である。

【0068】

上述の第2実施形態の賦形不織布の製造方法は、前述の第1実施形態の賦形不織布の製造方法と同様な作用効果を奏するとともに、繊維ウエブ50の両面の毛羽立ちを低減することができる。これは、繊維ウエブ50の表面側では前述した作用により、毛羽立ち繊維を軟化させ寝せてから、毛羽立ち繊維とその他の繊維同士を融着させ固定することができる。一方、繊維ウエブ50の裏面側では、第3の熱風W3が繊維ウエブ50を通ってコンベアベルト20Bの裏面側に吹き抜けやすくなっていることから、毛羽立ち繊維は、ウエブの自重とウエブにかかる風圧で裏面側の毛羽立ち繊維が寝かされた状態になり、他の繊維と融着されるとなるので、毛羽立ち繊維とその他の繊維同士を融着させ固定することができる。

これにより、繊維ウエブ50の両面の毛羽立ちを低減することができ、また寝せた毛羽立ち繊維が元の毛羽立ち状態に戻ることも低減されるので、凹凸形状に賦形された肌触り感が良い柔らかな賦形不織布を得ることができる。

また、第2支持体20の上面側に繊維ウエブ50が送給され、繊維ウエブ50の表面側から第3の熱風W3が吹き付けられることから、特に繊維ウエブ50の表面側の毛羽立ちをより一層低減することができる。

【0069】

次に、本発明に係る賦形不織布の製造方法の第3実施形態について、前述の図5を参照しながら、以下に説明する。

前述の図5に示すように、第3実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置5によって実現される。

支持体(第1支持体)10表面に繊維ウエブ50を送給し、前述の第2実施形態の賦形製造方法と同様にして、第1エアースルー工程と第2エアースルー工程とを順に行う。

第2エアースルー工程後、第1支持体10から繊維ウエブ50を剥離して別の支持体としての第2支持体20に供給することで、繊維ウエブ50を冷却する。この冷却は、前述の第2実施形態の製造方法と同様にする。

【0070】

冷却後、第2支持体20のコンベアベルト20Bの下面側に繊維ウエブ50を供給し、繊維ウエブ50の裏面側から第3ノズル13から吹き出された第3の熱風W3を吹き付け、繊維ウエブ50の凹凸形状を保持した状態で毛羽立ち繊維と他の繊維同士を融着させる第3エアースルー工程を行う。第3の熱風W3の温度、風速、吹き付け時間等の条件は、前述の第1実施形態の製造方法で説明したのと同様である。

【0071】

上述の第3実施形態の賦形不織布の製造方法は、前述の第1実施形態の賦形不織布の製造方法と同様な作用効果を奏するとともに、繊維ウエブ50の両面の毛羽立ちを低減することができる。これは、繊維ウエブ50の裏面側では、毛羽立ち繊維を軟化させ寝せてから、毛羽立ち繊維とその他の繊維同士を融着させ固定することができる。一方、繊維ウエブ50の表面側では、第3の熱風W3が繊維ウエブ50を通ってコンベアベルト20Bの表面側に吹き抜けやすくなっていることから、毛羽立ち繊維は、ウエブにかかる風圧で表面側の毛羽立ち繊維が寝かされた状態になり、他の繊維と融着されるので、毛羽立ち繊維とその他の繊維同士を融着させ固定することができる。

これにより、繊維ウエブ50の両面の毛羽立ちを低減することができ、また寝せた毛羽立ち繊維が元の毛羽立ち状態に戻ることも低減されるので、凹凸形状に賦形された滑らかな感触の肌触り感が良い柔らかな賦形不織布を得ることができる。

また、繊維ウエブ50の裏面側から第3の熱風W3を吹き付けることから、特に繊維ウエブ50の裏面側の毛羽立ちをより一層低減することができる。

【0072】

以下に、賦形不織布の製造方法の実施例および比較例を説明する。

実施例1から実施例4は、前述の第1実施形態の製造方法により以下の条件で製造した。

すなわち、第1実施例は、繊維ウエブ50の繊維に、芯部がポリエチレンテレフタレート(融点が258℃)で、鞘部がポリエチレン(融点が130℃)の芯鞘構造の複合繊維を用いた。混率は100%、繊度は2.2dtexとした。その繊維ウエブ50を支持体10により搬送し、支持体10の表面で第1の熱風W1、第2の熱風W2を吹き付けることで凹凸形状に賦形させた。その後、支持体10の表面で繊維ウエブ50を自然冷却した後、支持体10の表面で第3の熱風W3を吹き付けて毛羽立ちを低減させた。第1の熱風W1は、温度を130℃、風速を50m/sec、吹き付け時間を0.018秒とした。また第2の熱風W2は、温度を145℃、風速を5.0m/sec、吹き付け時間を0.21秒とした。さらに第3の熱風W3は、温度を139℃、風速を1.5m/sec、吹き付け時間を4.0秒とした。上記条件にて賦形不織布の試験体を製造した。

【0073】

実施例2は、強制冷却により100℃以下に冷却した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例3は、強制冷却により100℃以下に冷却し、第1の熱風W1の風速を20m/sec、吹き付け時間を0.050秒に設定し、第3の熱風W3の風速を2.0m/secに設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例4は、強制冷却により100℃以下に冷却し、第1の熱風W1の風速を20m/sec、吹き付け時間を0.050秒に設定し、第2の熱風W2の風速を7.2m/secに設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例5は、第2の熱風W2の風速を0.5m/秒に設定し、強制冷却により100℃以下に冷却したこと以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

【0074】

実施例5から第9実施例は、前述の第2実施形態の製造方法により以下の条件で製造した。

すなわち、実施例5は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行った以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した、

実施例6は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行い、第3の熱風W3の温度を130℃に設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した、

実施例7は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行い、第3の熱風W3の温度を142℃に設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例8は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行い、第3の熱風W3の風速を1.0m/secに設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例9は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行い、第3の熱風W3の風速を2.0m/secに設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

【0075】

比較例1は、前述の第1の実施形態の製造方法において、第2エアースルー工程後の冷却と第3エアースルー工程を行わず、第2の熱風W2の吹き付け時間を1.0秒に設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

比較例2は、前述の第1の実施形態の製造方法において、第2エアースルー工程後の冷却を行わなかったこと以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

比較例3は、前述の第1の実施形態の製造方法において、第2の熱風W2の温度を139℃、風速を1.5m/秒、吹き付け時間を5.0秒に設定し、強制冷却により100℃以下に冷却し、その後の第3エアースルー工程の代わりに130℃に加熱された二つの熱ロールに通す処理(特許文献1の方法)を行ったこと以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

【0076】

次に測定方法について説明する。

第1の熱風W1の温度は、風速風温計であるアネモマスター(日本カノマックス株式会社製:商品名)により第1ノズル11の吹き出し口直下で測定し、風速は、ピトー管により第1ノズル11の吹き出し口直下で総圧から静圧を引き動圧を測定しピトー管による流速計算式より求めた。第2の熱風W2の温度および風速は、上記アネモマスターにより第2ノズル12の吹き出し口直下で測定し、第3の熱風W3の温度および風速は、上記アネモマスターにより第3ノズル13の吹き出し口直下で測定した。

賦形不織布の厚みの測定方法は、賦形不織布に0.3kPaの荷重を加えた状態で、厚み測定器を用いて測定した。厚み測定器には、例えば、MITUTOYO社製の厚み計(例えば、商品名:ABSOLUTE)を用いた。厚み測定は、例えば10点測定し、それらの平均値を算出して厚みとした。

【0077】

賦形された不織布について、坪量、見た目の賦形性、厚み、液透過性、賦形不織布の上面および下面の毛羽立ち状態、賦形不織布の上面および下面の摩擦による毛羽立ち、賦形不織布の上面および下面の感触について、以下の方法で評価した。その結果を表1および表2に示す。

【0078】

見た目の賦形性は、表面側および裏面側とも凹凸形状が均一に形成されているものを◎、表面側および裏面側とも凹凸形状がほぼ一様に形成されているものを○、表面側もしくは裏面側の少なくとも一方に十分に賦形されていない部分があるものを△、表面側および裏面側のいずれか一方または両方が賦形されていないものを×として表した。

【0079】

賦形不織布の厚みは、3.6mm以上を◎、3.2mm以上3.6mm未満を○、2.5mm以上3.2mm未満を△、2.5mm未満を×と表した。

【0080】

液透過性は、賦形不織布に滴下した液体(例えば水)が速やかに透過するものを◎、賦形不織布に滴下した液体がほとんどにじまず透過するものを○、賦形不織布に滴下した液体がにじみ透過するのに時間がかかるものを△、賦形不織布に滴下した液体が透過しないものを×として表した。

【0081】

賦形不織布の上面および下面の毛羽立ち状態は、毛羽立ちが無いものを◎、毛羽立ちがほとんど無いものを○、毛羽立ちが部分的にあるものを△、毛羽立ちが全面にあるものを×として表した。

【0082】

賦形不織布の凸部における繊維どうしの融着の強度は、次の方法で測定される。

ウレタンフォーム(ブリジストン(株)製ウレタンフォーム モルトンMF30(商品名)、厚さ5mm)で表面を覆った金属製の円盤(直径70mm、300g)を、回転軸に取り付ける。取り付け位置は、円盤中心が回転軸中心から半径20mmずれた位置で回転する位置とする。賦形不織布の下面に、前記と同じウレタンフォームを敷く。次いで賦形不織布の測定面を水平かつ上面にして台上に固定する。賦形不織布の上に前記円盤を載せる。このとき、賦形不織布に加わる荷重は円盤の自重のみとする。この状態で回転軸を回転させて、円盤を賦形不織布上で周動させる。周動は時計回りに3回転、反時計回りに3回転を1セットとして行う。このときの周動速度は1周動あたり3秒とする。この周動を15セットの行った後、円盤を覆っているウレタンフォームの表面に付着した毛羽抜けした繊維を集め、繊維の本数を測定する。毛羽抜けした繊維の本数が多いほど、融着の強度が低いことを示す。

賦形不織布の上面および下面の摩擦による毛羽立ちは、上面および下面のそれぞれについて上記測定方法で測定し、その結果、毛羽抜けした本数が2本未満の場合を◎、2本以上5本未満の場合を○、5本以上10本未満の場合を△、10本以上の場合を×として表した。

【0083】

賦形不織布の上面および下面の感触は、肌触り感で判定した。肌触り感が非常に柔らかいものを◎、肌触り感が柔らかいものを○、肌触り感がやや堅いものを△、肌触り感が堅いものを×として表した。

【0084】

【表1】

【0085】

【表2】

【0086】

表1および表2に示した結果から明らかなように、すべての実施例および比較例の試験体で坪量は27g/m2であった。

実施例1から9の試験体は、第1、第2エアースルー工程によって賦形された繊維ウエブを熱可塑性繊維の融点より低い温度に冷却してから、その冷却した繊維ウエブに熱風を吹き付け、毛羽立ち繊維と別の繊維同士を融着する第3エアースルー工程を行ったものであり、毛羽立ちは実施例1から10のいずれも低減された(判定結果は○以上)。また実施例1から4および実施例6から10は、いずれの評価項目においても判定結果が○以上となった。具体的には、見た目の賦形性が良く(判定結果は○以上)、厚みも3.2mm以上得られ(判定結果は○以上)、液透過性はいずれも優れていた(判定結果は◎以上)。

実施例1から9のうち、第1支持体10で賦形処理を行う第1、第2エアースルー工程を行い、繊維ウエブ50を強制冷却した後、第2支持体20で毛羽立ちを低減させる第3エアースルー工程を行った実施例5から9では、第3の熱風W3の風速が1.0m/秒と遅い実施例8を除いて、厚みが3.5mm以上となり、その他の評価項目でもほとんど◎の判定となり優れた結果が得られた。特に実施例5、9は、厚み以外の評価項目のすべてが◎の判定を得た。これは、第3の熱風W3の温度が139℃で、風速が1.5m/秒ないし2.0m/秒以下の場合であり、この条件のときに毛羽立ち繊維を十分に柔らかくして寝せて、他の繊維と融着させ易くなるためと考えられる。特に、第3の熱風W3の風速が2.0m/秒と速い場合には、毛羽立ち繊維が繊維ウエブ50の基部内に入り込みやすくなることから、十分な毛羽立ちの低減効果が得られるものと考えられる。

【0087】

また、実施例8を除いて第2支持体20に繊維ウエブ50を送給して第3エアースルー工程を行った実施例5から7、9は、実施例1から4と比較して、繊維ウエブ50の裏面側の毛羽立ちの低減に顕著な効果が認められた。実施例8で裏面側の毛羽立ちの低減効果が第2支持体20を用いない第1実施形態の製造方法と同様な結果になったのは、第3エアースルー工程の第3の熱風W3の風速が1.0m/秒と他の実施例の風速よりも遅いことが原因と考えられる。すなわち、第3の熱風W3の風速は速いほうが、裏面の毛羽立ちを抑えるのに効果があるといえる。しかし、その風速は、第2の熱風W2の風速よりも遅く、上述した理由により例えば5.0m/秒以下とすることが必要である。一方、同一条件で第3の熱風W3の風速を1.0m/秒とする実施例8の場合、毛羽立ちに関する評価はすべて○である。よって、第3の熱風W3の風速は0.5m/秒以上、好ましくは1.0m/秒以上必要であることがわかった。

【0088】

さらに、第2エアースルー工程後の冷却も第3エアースルー工程も行わない比較例1は、毛羽立ちを全く低減することができなかった(評価×)。

【0089】

さらに、冷却を行わないで第3エアースルー工程を行った比較例2は、毛羽立ちの低減効果が不十分であった(評価△)。この比較例2では、図7の(1)に示すように、第1エアースルー工程で繊維ウエブ50に第1の熱風W1を吹き付け、賦形形状が保持できる程度の繊維同士が融着される。その表面は毛羽立った状態となる。そして図7の(2)に示すように、第2エアースルー工程で第2の熱風W2を吹き付け、繊維同士の交点を融着固定する。この状態でも表面は毛羽立った状態となっている。次いで冷却を行わず、第2エアースルー工程に連続して第3エアースルー工程で第3の熱風W3を吹き付ける。この状態では、図7の(3)に示すように、繊維ウエブ50は薄くつぶれた状態になり、毛羽立ちの低減も不十分となっている。このようにして製造された賦形不織布は、図7の(4)に示すように、嵩高のない毛羽立ったものであった。

【0090】

従来の熱ロールを用いた比較例3も毛羽立ちの低減効果が不十分であった(評価△)。この比較例3は、図8の(1)に示すように、熱ロールに通す加工前の繊維ウエブ50は毛羽立ちを生じていたが、図8の(2)に示すように、熱ロールに通すことによって毛羽立っていた繊維が寝せられる。その結果、図8の(3)に示すように、毛羽立ちのない賦形不織布が製造される。しかし、図8の(4)に示すように、賦形不織布の表面に外力をかけると、毛羽立ち繊維が再び起き上がり、毛羽立ちを生じた。

【0091】

以上説明したように、賦形された繊維ウエブを熱可塑性繊維の融点より低い温度に冷却してから、冷却した繊維ウエブに熱風を吹き付けて、繊維ウエブの毛羽立ち繊維と別の繊維同士を融着することによって、毛羽立ちを低減できることがわかった。よって、本願発明の賦形不織布の製造方法および賦形不織布の製造装置では、賦形性に優れ、毛羽立ちのない感触が柔らかな、低密度で嵩高な不織布が得られる。

【符号の説明】

【0092】

1,2,3,4,5 賦形不織布の製造装置

10 支持体(第1支持体)

11 第1ノズル

12 第2ノズル

13 第3ノズル

14 冷却部

14N 冷却ノズル

14R 冷却部ローラ

15,16,17 ダクト

20 別の支持体(第2支持体)

50 繊維ウエブ

【技術分野】

【0001】

本発明は賦形不織布の製造方法および賦形不織布の製造装置に関し、特には毛羽立ちを減らす賦形不織布の製造方法および賦形不織布の製造装置に関する。

【背景技術】

【0002】

不織布の製造方法において、従来技術によって繊維ウエブを立体形状に賦形し不織布化すると、曲率が大きい部位は外側方向に突出した繊維の先端(毛羽立ち)が多くなる。また賦形支持体の通気穴に繊維が入り込み、毛羽立ちが多くなる場合がある。

この毛羽立ちを低減する技術として、特許文献1に、熱ロールでウエブ表面から突出した毛羽立ちの先端を押さえ込む方法が開示されている。この製造方法では、熱ロールの温度、回転速度、圧力を変えて不織布表面の摩擦係数を調整することで、液透過性に優れ、肌への刺激が少ない、柔らかさを増した不織布が得られるとしている。また特許文献2に、2本のローラー間にトップシートを挟みこんでエアースルー不織布表面に圧力をかけて毛羽立つ繊維を表面に寝かせるように押さえつける、いわゆるスムース加工を行う技術が開示されている。さらに、毛羽立ち繊維をカットして滑らかにする方法も開示されている。さらに特許文献3に、熱ローラー間にエアースルー不織布を通して圧力をかけ、熱溶融させることにより、突出する繊維先端を寝かせるように押さえ込む技術が開示されている。

【0003】

従来の熱ロールを用いる不織布の製造方法では、不織布表面の毛羽立ち繊維は加熱されるが、内部の繊維は加熱されない。その状態で毛羽立ちを内部では押し込んでも繊維同士は融着しない。そのため外力が加わると毛羽立ちが再び発生することがあった。また、熱ロール温度を高くすると融着強度は強くなるが、加熱により空隙が極端に少なくなり、液透過性が損なわれることがあった。一方、毛羽立ちをカットする方法では、カットによって毛羽立ちはなくなるが、融着部を持たない繊維が発生し、短繊維落下の問題が生じることがあった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003ー235896号公報

【特許文献2】特開2003ー265520号公報

【特許文献3】特開2003ー265528号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、不織布の毛羽立ちの問題を解決して賦形された不織布表面に外力が加わっても毛羽立ちにくく、肌触り感が良い不織布を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は、凹凸形状を有する通気性の支持体上に熱可塑性繊維を含有する繊維ウエブを搬送して、熱風を吹き付けて該凹凸形状に賦形する賦形不織布の製造方法であって、

前記繊維ウエブに熱風を吹き付けて前記繊維ウエブを前記凹凸形状に追随させて賦形し、融着させる前段のエアースルー工程と、

前記支持体に追随した前記繊維ウエブを前記熱可塑性繊維の融点より低い温度に冷却する工程と、

前記冷却した立体形状に賦形した繊維ウエブに別の熱風を吹き付け、前記繊維ウエブの毛羽立ち繊維と別の繊維同士を融着し、前記繊維ウエブの毛羽立ちを減少させる後段のエアースルー工程と

を備える賦形不織布の製造方法を提供する。

本発明において、「エアースルー」とは、通気性の支持体の表面に繊維ウエブを配置した状態で、繊維ウエブ側から気体を吹き付け、その気体を繊維ウエブおよび通気性の支持体を通過させて、通気性の支持体の裏面側に吹き抜けさせる処理をいう。

【0007】

本発明は、凹凸形状を有する表面で熱可塑性繊維を含有する繊維ウエブを搬送するエアースルー方式の支持体と、前記支持体表面に搬送された前記繊維ウエブに熱風を吹き付け、前記繊維ウエブを賦形するノズルとを備え、前記賦形された繊維ウエブを前記熱可塑性繊維の融点より低い温度に冷却する冷却部と、前記冷却された繊維ウエブに毛羽立ち繊維と別の繊維同士を融着させる熱風を吹き付ける別のノズルとを備える賦形不織布の製造装置を提供する。

【発明の効果】

【0008】

本発明の賦形不織布の製造方法は、熱風のエアースルー吹き付けにより賦形された繊維ウエブを冷却することによって、繊維同士をしっかりと融着し繊維同士のネットワーク構造を強固にできる。その状態でエアースルーにより毛羽立ち繊維に十分に熱風を吹き付け、加熱することから、毛羽立ち繊維を軟化させて他の繊維(ネットワーク構造の繊維)と接触させることができ、この状態の毛羽立ち繊維と他の繊維同士が融着するため、毛羽立ち繊維を寝せた状態で固定できる。これによって、毛羽立ちの低減ができるので、不織布表面に外力が加わっても毛羽立ちにくくなり、滑らかな感触の肌触り感が良い不織布が得られる。また毛羽立ち繊維を融着する際に、賦形形状が固定されるため、他の繊維に過度の融着が起こらないので、厚みや空隙が確保され、液透過性に優れた不織布を提供できる。

【0009】

本発明の賦形不織布の製造装置は、上記の賦形不織布の製造方法を実施するのに好適な装置である。エアースルー方式で熱風を吹き付けることによって賦形された繊維ウエブを冷却する冷却部を配したことによって、繊維同士が融着された交点を強固に固定して繊維同士のネットワーク構造をしっかりしたものにできるので、繊維ウエブに賦形された凹凸形状を固定できる。その状態で冷却された毛羽立ち繊維に熱風を吹き付けるノズルを備えたことから、このノズルから吹き出された熱風により毛羽立ち繊維を軟化させて寝せることができ、寝せた状態の毛羽立ち繊維と他の繊維(ネットワーク構造の繊維)同士が融着して固定できる。これによって、毛羽立ちを低減でき、不織布表面に外力が加わっても毛羽立ちにくくなり、滑らかな感触の肌触りの良い不織布が得られる。また毛羽立ち繊維を融着する際に、冷却によって賦形形状が固定されているため、一部の繊維に過度の融着が起こらないので、厚みや空隙が確保され、液透過性に優れた不織布を提供できる。

【図面の簡単な説明】

【0010】

【図1】本発明の不織布の製造方法の実施に好ましく用いられる賦形不織布の製造装置の第1実施形態を示した概略構成図である。

【図2】第1実施形態に係る賦形不織布の製造装置における冷却部の別の態様を示した概略構成図である。

【図3】第1実施形態に係る賦形不織布の製造装置における冷却部のさらに別の態様を示した概略構成図である。

【図4】本発明の賦形不織布の製造方法の実施に好ましく用いられる第2実施形態の不織布の製造装置を示した概略構成図である。

【図5】本発明の不織布の製造方法の実施に好ましく用いられる第3実施形態の不織布の製造装置を示した概略構成図である。

【図6】本発明の賦形不織布の製造方法における繊維ウエブの加工段階の形態を厚み方向に模式的に描いた模式図である。

【図7】比較例2における繊維ウエブの加工段階の形態を厚み方向に模式的に示した模式図である。

【図8】比較例3における繊維ウエブの加工段階の形態を厚み方向に模式的に示した模式図である。

【発明を実施するための形態】

【0011】

図1を参照して、本発明に係る賦形不織布の製造方法の実施に好ましく用いられる賦形不織布の製造装置1について詳細に説明する。

【0012】

図1に示すように、賦形不織布の製造装置1は、熱可塑性繊維を含有する繊維ウエブ50を搬送する支持体10を有する。上記繊維ウエブ50は支持体10の表面に供給され、支持体10の表面に載った状態でエアースルー方式により賦形処理と毛羽立ちを低減する処理が行われ、所定の方向に送り出される。

【0013】

上記支持体10は、コンベアで構成され、コンベアベルト10Bが上側両端と下側両端の4か所に配された回転支持ローラ10R(10Ra、10Rb、10Rc、10Rd)に支持されて回転するように構成されている。この回転支持ローラ10Rは、4か所に限定されず、コンベアベルト10Bが円滑に回転するように配されていればよい。コンベアベルト10Bは、その表面に複数の突起状部10Tで構成される凹凸形状を有し、さらに複数の通気部(図示せず)を有する。例えば、突起状部10Tと通気部とは交互にコンベアベルト10Bの面内縦横に配されている。

【0014】

突起状部10Tは、先端に向かうにしたがって先細りになる形状を有し、その先端部は丸みが形成されている、例えば紡錘体の一端の形状を成す。その高さは不織布の用途、規格等により変わり、特に制限するものではないが、通常、好ましくは、2mm以上10mm以下に形成され、突起ピッチはMD方向に6mm以上10mm以下であり、CD方向に4mm以上6mm以下である。上記MDは機械方向であり不織布の製造時における繊維ウエブ50の流れ方向である。上記CDは繊維ウエブ50の幅方向であり機械方向と直交する方向である。この突起状部10Tは、その高さが低すぎると繊維ウエブ50に十分な凹凸を賦形することができず、高すぎると熱風を吹き付けたときに突起状部10Tが繊維ウエブ50を突き抜ける可能性がある。よって、突起状部10Tは、上記範囲の高さで適宜設定される。そしてより好ましくは、3mm以上8mm以下の高さに形成され、MD方向に6mm以上10mm以下に配され、CD方向に4mm以上6mm以下に配されている。

【0015】

また通気部(図示せず)は、支持体10に配された複数の開口部からなり、その開口率が支持体10の表面積に対して好ましくは20%以上45%以下に設定されている。開口率が低すぎると繊維ウエブ50に十分な凹凸形状を賦形することが難しくなり、開口率が高すぎると熱風を吹き付けた際に繊維ウエブ50が支持体10の下に移行して支持体10から剥離しにくくなり、賦形形状の悪化や毛羽が形成されやすくなる可能性がある。よって、上記開口率に設定される。また、上記開口率は、より好ましくは25%以上40%以下であり、特に好ましくは30%以上35%以下である。

【0016】

支持体10は、コンベアベルト10Bが回転支持ローラ10Rに支持されて回転することにより、突起状部10Tを有する面側で、突起状部10Tで繊維ウエブ50を掛け止めるようにして繊維ウエブ50を搬送する。支持体10の突起状部10Tが配されている上方には、繊維ウエブ50の供給方向にそって順に、第1の熱風W1を吹き付けて第1エアースルー工程を行う第1ノズル11と、第2の熱風W2を吹き付けて第2エアースルー工程を行う第2ノズル12と、第3の熱風W3を吹き付けて第3エアースルー工程を行う第3ノズル13とが配され、第2ノズル12と第3ノズル13との間には繊維ウエブ50を冷却する冷却部14が配されている。上記第1、第2ノズルで前段のエアースルーが行われ、上記第3ノズルで後段のエアースルーが行われる。

【0017】

第1ノズル11は、第1ヒータ(図示せず)を備え、第1ヒータで加熱された第1の熱風W1を、通気性を有する通気コンベア23を通して突起状部10Tが配されている支持体10の表面に対して、例えばほぼ垂直に吹き付ける。第1ノズル11の吹き出し孔は、好ましくは、MD方向における長さが1mm以上20mm以下であり、CD方向における長さはウエブ幅以上であり、または賦形加工を行う幅である。吹き出し孔は、一列または多列のスリット形状、一列または多列に丸孔、長孔もしくは角孔が千鳥や並列に配置された形態を有している。より好ましくは2mm以上20mm以下の一列のスリット形状を有している。このように、第1ノズル11の吹き出し孔が配されていることから、第1の熱風W1が繊維ウエブ50の表面の幅方向に均一な風速で吹き付けられる。この第1の熱風W1には、上記第1ヒータによって所定温度に加熱された空気、窒素または水蒸気を用いることができる。好ましくは、乾燥が不要な、もしくはコストが低い空気を用いる。

【0018】

第1ノズル11から吹き出される第1の熱風W1は、繊維ウエブ50の繊維同士を凹凸形状が保持される状態に融着させる温度に第1ヒータによって制御されている。例えば、繊維ウエブ50の繊維が、芯部がポリエチレンテレフタレート(PET)であり鞘部がポリエチレン(PE)の芯鞘構造の複合繊維である場合、第1の熱風W1の温度は、好ましくは80℃以上155℃以下に制御され、より好ましくは130℃以上135℃以下に制御される。

なお、第1の熱風W1の温度が繊維ウエブ50の繊維の低融点成分の融点より低すぎる場合、繊維の戻りが生じ賦形性が低下する。他方、繊維ウエブ50の繊維の低融点成分の融点より高すぎる場合、繊維同士が一気に融着し、自由度の低下により賦形性が損なわれるようになる。

【0019】

また第1の熱風W1は、好ましくは20m/sec以上120m/sec以下の風速に制御されている。第1ノズル11から吹き出される第1の熱風W1の風速が遅すぎると十分に支持体に沿わないことおよび繊維の融着が進みすぎることで賦形ができず、賦形性が悪化することがある。一方、風速が速すぎると、繊維ウエブ50の繊維が突起状部10Tにより選り分けられ、十分な賦形ができなくなる。よって、第1の熱風W1の風速は上記の範囲とし、より好ましくは40m/sec以上80m/sec以下とする。

【0020】

さらに第1の熱風W1の吹き付け時間は、好ましくは0.01秒以上0.5秒以下に制御され、より好ましくは0.04秒以上0.08秒以下に制御される。吹き付け時間が短すぎると繊維ウエブを凹凸形状に十分に賦形ができず、一方、吹き付け時間が長すぎると繊維ウエブ50の繊維が突起状部10Tにより選り分けられ、賦形され過ぎた状態になる。

【0021】

第2ノズル12は、第2ヒータ(図示せず)で加熱された第2の熱風W2を、突起状部10Tが配されているコンベアベルト10Bの表面に対して、例えばほぼ垂直に吹き付ける。第2ノズル12の吹き出し孔には、幅方向、流れ方向に規則的に開孔しているパンチングメタルを使用することが望ましい。開孔率は、好ましくは10%以上40%以下とし、より好ましくは20%以上30%以下とする。このように、第2ノズル12の吹き出し孔が形成されていることから、第2の熱風W2が繊維ウエブ50の表面の幅方向に均一な温度で吹き付けられる。この第2の熱風W2には、上記第2ヒータによって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、乾燥が不要な、もしくはコストが低い空気を用いる。

【0022】

第2ノズル12から吹き出される第2の熱風W2は、第2ヒータ(図示せず)によって、賦形された繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の繊維同士を融着させる温度に制御されている。例えば、繊維ウエブ50の繊維が低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維の場合、第2の熱風W1は、その低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満の温度に制御されている。例えば、繊維ウエブ50の繊維が上述のような芯部がPETであり鞘部がPEの芯鞘構造の複合繊維である場合、第2の熱風W1は、好ましくは130℃以上155℃以下の温度の熱風に制御され、より好ましくは135℃以上150℃以下に制御されている。

なお、第2の熱風W2の温度が低すぎると繊維同士の融着ができずに繊維ウエブ50を凹凸形状に固定することが困難になる。一方、第2の熱風W2の温度が高すぎると、不織布の風合いが悪くなり、嵩がでにくくなる。

【0023】

また第2の熱風W2は、好ましくは1m/sec以上10m/sec以下の風速に制御されている。第2の熱風W2の風速が遅すぎると熱量が不足するため、不織布強度が不十分になる。一方、風速が速すぎると、繊維ウエブ50が風圧で厚みが小さい状態になり、そこに熱量が多くかかるため、繊維同士の融着が多くなるため、厚みが薄くなり、風合いが固くなり、液浸透性が不十分になる。よって、第2の熱風W2の風速は上記の範囲とし、より好ましくは、2m/sec以上8m/sec以下とする。

【0024】

さらに第2の熱風W2の吹き付け時間は、好ましくは0.03秒以上5秒以下に制御され、より好ましくは0.1秒以上1秒以下に制御される。吹き付け時間が短すぎると繊維ウエブの繊維同士の融着が十分にできず凹凸形状を固定することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士が融着され過ぎて、液浸透性が得られにくくなる。

【0025】

上記冷却部14は、第2エアースルー工程を行う第2ノズル12と第3エアースルー工程を行う第3ノズル13との間に配された空間である。この空間を配することにより、言い換えれば、第2エアースルー工程と第3エアースルー工程とを連続して行わないようにすることにより、第2エアースルー工程後に繊維ウエブ50の繊維の融点よりも低い温度に自然冷却する。または、後述するが、冷却部14は、繊維ウエブ50を強制冷却させる手段を用いることもできる。

【0026】

第3ノズル13は、第3ヒータ(図示せず)で加熱された第3の熱風W3を、突起状部10Tが配されているコンベアベルト10Bの表面(凹凸形状が配された面)に対して、例えばほぼ垂直に吹き付ける。第3ノズル13の吹き出し孔は、好ましくは幅が例えば200mm以上10mm以下で、繊維ウエブ50の幅方向にウェブ幅以上の長さに、一列または多列に丸孔、長孔もしくは角孔が千鳥や並列に並んだ形態を有している。このように、第3ノズル13の吹き出し孔が配されていることから、第3の熱風W3が繊維ウエブ50の表面の幅方向に均一な温度で吹き付けられる。この吹き出し孔は、支持体10のコンベアベルト10Bの回転方向に複数個所に配置することができる。また、この第3の熱風W3には、上記第3ヒータによって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、乾燥が不要な、もしくはコストが低い空気を用いる。

【0027】

第3ノズル13から吹き出される第3の熱風W3は、第3ヒータ(図示せず)によって、冷却された繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の毛羽立ち繊維と他の繊維同士を融着させる温度に制御されている。例えば、繊維ウエブ50の繊維が上述のような芯部がPETであり鞘部がPEの芯鞘構造の複合繊維である場合、第3の熱風W3は、130℃以上155℃以下の温度の熱風に制御されている。好ましくは130℃以上145℃以下に制御されている。

なお、第3の熱風W3の温度が低すぎると繊維同士の融着ができずに毛羽立ちを低減することが困難になる。一方、第3の熱風W3の温度が高すぎると、毛羽立ち繊維以外の繊維同士も融着されて、液浸透性が得られ難くなる。

【0028】

また第3の熱風W3は、好ましくは0.5m/sec以上5m/sec以下の風速に制御される。第3の熱風W3の風速が遅すぎると毛羽立ち繊維を寝せることができず、毛羽立ちの低減が不十分になる。一方、風速が速すぎると、風圧で不織布の厚みが小さい状態になり、その状態で加熱されるため毛羽立ち繊維以外の繊維同士の融着が多く起こるため、厚みが小さくなり、感触と液浸透性が不十分になる。よって、第3の熱風W3の風速は上記の範囲とし、より好ましくは、2m/sec以上8m/sec以下とする。

【0029】

さらに第3の熱風W3の吹き付け時間は、好ましくは0.3秒以上10秒以下に制御され、より好ましくは2秒以上6秒以下に制御される。吹き付け時間が短すぎると毛羽立ち繊維と他の繊維同士の融着が十分にできず毛羽立ちを低減することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の毛羽立ち繊維以外の繊維同士が融着され過ぎて、厚みが小さくなり、風合いと液透過性が得られ難くなる。

【0030】

上記第1ノズル11の吹き出し方向には、第1ノズル11から吹き出され、繊維ウエブ50、支持体10を通ってきた第1の熱風W1を排気するダクト15が配されている。このダクト15には、吸引された第1の熱風W1を排出する排気装置(図示せず)が接続されていてもよい。またさらに、第2ノズル12の吹き出し方向には、第2ノズル12から吹き出され、繊維ウエブ50、支持体10を通ってきた第2の熱風W2を排気するダクト16が配されている。このダクト16には、吸引された第2の熱風W2を排出する排気装置(図示せず)が接続されていてもよい。さらにまた、第3ノズル13の吹き出し方向には、第3ノズル13から吹き出され、繊維ウエブ50、支持体10を通ってきた第3の熱風W3を排気するダクト17が配されている。このダクト17には、吸引された第3の熱風W3を排出する排気装置(図示せず)が接続されていてもよい。また、それぞれの排気装置は一つの排気装置として、それぞれのダクト15、16、17に接続されたものでもよい。

【0031】

上述の第1実施形態の賦形不織布の製造装置1では、賦形された繊維ウエブ50を冷却する冷却部14を配したことによって、繊維同士が融着された交点を強固にして繊維同士によるネットワーク構造を強固に固定できるので、繊維ウエブ50に賦形された凹凸形状を固定できる。その冷却された状態の毛羽立ち繊維に第3の熱風W3を吹き付ける第3ノズル13を備えたことから、第3ノズル13から吹き出された第3の熱風W3により毛羽立ち繊維を軟化させ、その毛羽立ちしている部分を寝せることができ、寝せた状態の毛羽立ち繊維の毛羽立ちしていた部分と他の繊維(ネットワーク構造の繊維)の毛羽立ちしていない部分同士が融着して固定できる。これによって、毛羽立ちを低減できるので、賦形不織布(繊維ウエブ50)表面に外力が加わっても毛羽立ちにくくなり、滑らかな感触の肌触りが良い柔らかな不織布が得られる。また毛羽立ち繊維を融着する際に、賦形形状がしっかりと固定されているため、他の繊維に過度の融着が起こらないので、厚みや空隙が確保され、液透過性に優れた賦形不織布を提供できる。

【0032】

また、第1ノズル11から吹き出された第1の熱風W1により繊維ウエブ50の繊維同士を凹凸形状が保持される状態にできる。このため、支持体10の突起状部10T間にもぐりこんだ繊維ウエブ50の繊維が戻りにくくなる。この状態で、第2ノズル12から吹き出された第2の熱風W2により、繊維ウエブ50の繊維同士が融着され、凹凸形状を維持した状態で固定することができる。このように、繊維ウエブ50に第1、第2の熱風W1、W2を吹き付けることから、熱により繊維ウエブ50の繊維が柔軟化されて、支持体10の突起状部10Tの表面形状に沿いやすくなり、凹凸形状の保持性がよくなる。その際、第1、第2の熱風W1、W2は、支持体10に配された通気孔を通過することから、繊維ウエブ50を突起状部10Tの表面により沿わせ易くなる。その結果、賦形性のよい低密度で嵩高な賦形不織布が得られる。

【0033】

次に、上述の冷却部14の別の態様について図2を参照して以下に説明する。

図2に示すように、上記第1実施形態の賦形不織布の製造装置1において、上記冷却部14として、第2ノズル12と第3ノズル13との間の繊維ウエブ50に冷却気体Cを吹き付ける冷却ノズル14Nを配する。冷却気体Cの温度は、繊維ウエブ50の熱可塑性繊維の融点よりも低い温度、好ましくは繊維ウエブ50を構成する繊維の低融点成分の融点よりも低い温度とする。より好ましくは100℃以下に、さらに好ましくは50℃以下にする。冷却気体Cには、例えば、空気、窒素ガス、水蒸気等を用いることができる。好ましくは乾燥が不要な、もしくはコストが低い空気を用いる。なお冷却気体Cは、温度が高すぎると十分な冷却効果が得られない。

【0034】

また、上記冷却ノズル14Nを配した賦形不織布の製造装置2は、上記冷却ノズル14N以外の構成である支持体10、突起状部10T、通気部(図示せず)、第1ノズル11、第2ノズル12、第3ノズル13、吸引部15、吸引部16、吸引部17等は、前記賦形不織布の製造装置1と同様の構成を有する。

【0035】

上記賦形不織布の製造装置2では、第2の熱風W2を吹き付ける第2エアースルー工程直後の繊維ウエブ50は、冷却ノズル14Nから吹き出された冷却気体Cが吹き付けられて強制的に冷却される。よって、第2の熱風W2により融着された繊維同士の交点をより強固に固定でき、繊維ウエブ50を賦形された凹凸形状にしっかり固定できる。それとともに、前述の賦形不織布の製造装置1と同様に毛羽立ちを抑えることができ、凹凸形状に賦形された肌触り感が良い柔らかな賦形不織布が得られる。

【0036】

次に、上述の冷却部14のさらに別の態様について図3を参照して以下に説明する。

図3に示すように、前述の第1実施形態の賦形不織布の製造装置1において、上記冷却部14として、第2ノズル12と第3ノズル13との間の繊維ウエブ50を支持体10のコンベアベルト10Bの表面から上方に引き離す冷却部ローラ14Rを配する。この冷却部ローラ14Rは、回転自在で、表面が滑らかなローラで構成されている。または、上記冷却部ローラ14Rの代わりに、表面が滑らかな丸棒、もしくは繊維ウエブ50が摺動する面が滑らかな曲面である棒状体で構成されてもよい。さらに、上記冷却部ローラ14Rの内部に冷却媒体として例えば冷却気体もしくは冷却液体を流せる流路を配してもよい。この流路に冷却媒体を流すことにより、冷却部ローラ14Rによる繊維ウエブ50の冷却効率がさらに高められる。もちろん、上記流路は、上記丸棒や棒状体の内部に配することもできる。

【0037】

また、上記冷却部ローラ14Rを配した賦形不織布の製造装置3は、上記冷却部ローラ14R以外の構成である支持体10、突起状部10T、通気部(図示せず)、第1ノズル11、第2ノズル12、第3ノズル13、吸引部15、吸引部16、吸引部17等は、前記賦形不織布の製造装置1と同様の構成を有する。

【0038】

上記賦形不織布の製造装置3では、第2の熱風W2を吹き付ける第2エアースルー工程直後の繊維ウエブ50は、冷却部ローラ14Rによって、コンベアベルト10Bの表面から一旦引き離されるので効率良く冷却される。よって、第2の熱風W2により融着された繊維同士の交点をより強固に固定でき、繊維ウエブ50を賦形された凹凸形状にしっかり固定できる。それとともに、前述の賦形不織布の製造装置1と同様に毛羽立ちを抑えることができ、凹凸形状に賦形された肌触り感が良い柔らかな賦形不織布が得られる。

【0039】

次に、本発明に係る賦形不織布の製造方法の実施に用いるのに好適な第2実施形態の賦形不織布の製造装置について、図4を参照しながら、以下に説明する。

図4に示すように、第2実施形態の賦形不織布の製造装置4は、前述の賦形不織布の製造装置1において、支持体(第1支持体)10とは別の支持体(第2支持体)20を設け、第3の熱風W3を吹き付ける第3エアースルー工程を第2支持体20で行うようにしたものである。

【0040】

具体的には、上記第2支持体20は、上側に繊維ウエブ50を載せて搬送するコンベアで構成され、コンベアベルト20Bが上側両端と下側両端の4か所に配された回転支持ローラ20R(20Ra、20Rb、20Rc、20Rd)に支持されて回転するように、かつ繊維ウエブ50が載せられて搬送される部分は平面になるように構成されている。回転支持ローラ20Rは、4か所に限定されず、コンベアベルト20Bが円滑に回転するように、かつ平面部分が形成されるように配されていればよい。またコンベアベルト20Bは、通気性を有するメッシュベルトで構成されることが好ましく、例えば、12メッシュから60メッシュのメッシュベルトで構成されることがより好ましい。

第2支持体20は、コンベアベルト20B上に、第1支持体10上で第1、第2エアースルー工程を行った繊維ウエブ50が送給されるように、第1支持体10と離間して直列に配されている。したがって、第1支持体10と第2支持体20との間が冷却部14になる。この冷却部14の構成は前述の図1から図3を参照して説明した自然冷却または強制冷却の冷却部14と同様の構成を採用することができる。

【0041】

上記第2支持体20の上方には、前述したのと同様な第3ノズル13が配されている。また、第3ノズル13の吹き出し方向には、第3ノズル13から吹き出され、繊維ウエブ50、支持体20を通ってきた第3の熱風W3を排気するダクト17が配されている。このダクト17には、吸引された第3の熱風W3を排出する排気装置(図示せず)が接続されていてもよい。

【0042】

また、賦形不織布の製造装置4は、上記第2支持体20以外の構成である支持体10、突起状部10T、通気部(図示せず)、第1ノズル11、第2ノズル12、第3ノズル13、吸引部15、吸引部16、吸引部17等は、前述の賦形不織布の製造装置1と同様の構成を有する。

【0043】

上述の第2実施形態の賦形不織布の製造装置4は、前述の賦形不織布の製造装置1と同様な作用効果を奏するとともに、第2の熱風W2を吹き付ける第2エアースルー工程後に第1支持体10から繊維ウエブ50を剥離することから、繊維ウエブ50を自然冷却えできる。これによって、第2エアースルー工程で融着させた繊維同士が強固に固定でき、繊維ウエブ50に賦形された凹凸形状がしっかりと固定できる。

また、繊維ウエブ50を第1支持体10から剥離してから第2支持体20に載置することから、第2支持体20を冷却しておくことで第2支持体20に繊維ウエブ50が載ったときにも繊維ウエブ50を冷却できる。これにより、繊維ウエブ50の凹凸形状の保持性がさらに高められるので、第3の熱風W3の温度を許容範囲内で高めて、毛羽立ち繊維を他の繊維に確実に融着させて、毛羽立ちをより低減することができる。

【0044】

さらに、第2支持体20に通気性を有するコンベアベルト20Bとして、メッシュベルトを用いることで、繊維ウエブ50の両面の毛羽立ちを無くすことができる。これは、メッシュベルトのような通気性を有する支持体を用いることで、繊維ウエブ50の表面側の毛羽立ちは、上述したように、第3の熱風W3により毛羽立ち繊維を軟化させ、その毛羽立ちしている部分を寝せてから、毛羽立ち繊維の毛羽立ちしていた部分と他の繊維の毛羽立ちしていない部分同士を融着させることで、毛羽立ちが低減できる。また、通気性を有する支持体を用いていることから、第3の熱風W3が繊維ウエブ50を通ってコンベアベルト10Bの裏面側に吹き抜けやすくなり、ウエブの自重とウエブにかかる風圧で裏面側の毛羽立ち繊維が寝かされた状態になり、他の繊維と融着される。

また、メッシュベルトとして12メッシュから60メッシュのベルトを用いることにより、12メッシュ以上では目開きの面積(目開きの縦寸法×横寸法)が1.5mm2以下になり、毛羽立ち繊維が寝かされて融着されるため毛羽立ちが低減するという効果が得られる。メッシュが60メッシュより大きくなると局部抵抗が増加により熱風の風速を出すためのコストが増加する。

【0045】

次に、本発明に係る賦形不織布の製造方法の実施に用いるのに好適な第3実施形態の賦形不織布の製造装置について、図5を参照しながら、以下に説明する。

図5に示すように、賦形不織布の製造装置5は、前述の賦形不織布の製造装置4において、別の支持体(第2支持体)20を送給されてくる繊維ウエブ50の表面側に配し、前述の第3エアースルー工程を第2支持体20で行うようにしたものである。

具体的には、第2支持体20は、前述した第2実施形態の第2支持体20の上下を逆転させた以外、構成は同様のものである。

第2支持体20は、コンベアベルト20Bの下に第1支持体10上で第1、第2の熱風W1、W2を吹き付けて賦形処理を行った繊維ウエブ50が送給されるように、かつ第1支持体10と第2支持体20とが離間して配置されている。第1支持体10と第2支持体20との間が冷却部14になる。この冷却部14の構成は前述の図1ないし図3を参照して説明した自然冷却または強制冷却の冷却部14と同様の構成を採用することができる。

【0046】

上記第2支持体20の下方には、前述したのと同様な第3ノズル13が配されている。また、第3ノズル13の吹き出し方向には、第3ノズル13から吹き出され、繊維ウエブ50、支持体20を通ってきた第3の熱風W3を排気するダクト17が配されている。このダクト17には、吸引された第3の熱風W3を排出する排気装置(図示せず)が接続されていてもよい。

【0047】

また、賦形不織布の製造装置5は、上記第2支持体20、第3ノズル13、吸引部17の配置が異なる以外、支持体10、突起状部10T、通気部(図示せず)、第1ノズル11、第2ノズル12、吸引部15、吸引部16等は、前記賦形不織布の製造装置4と同様の構成を有する。

【0048】

上述の第3実施形態の賦形不織布の製造装置5は、前述の賦形不織布の製造装置3と同様に、凹凸形状に賦形された肌触り感が良い柔らかな賦形不織布を得ることができる。特に繊維ウエブ50の裏面側の毛羽立ちがより低減できる。

なお、好ましい実施形態としてコンベアで構成された賦形不織布の製造装置を例に説明したが、本願の好ましい製造装置は、コンベア式に限定されず、ドラム式であってもよい。

【0049】

次に、本発明に係る賦形不織布の製造方法の第1実施形態について、前述の図1および図6を参照しながら、以下に説明する。

前述の図1に示すように、第1実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置1によって実現される。

【0050】

まず、繊維ウエブ50を支持体10の突起状部10Tが配された上面側に供給する。

繊維ウエブ50の繊維に用いることができる繊維材料は特に限定されない。具体的には、下記の繊維などが挙げられる。ポリエチレン(PE)繊維、ポリプロピレン(PP)繊維等のポリオレフィン繊維;ポリエチレンテレフタレート(PET)、ポリアミド等の熱可塑性樹脂を単独で用いてなる繊維がある。また、芯鞘型、サイドバイサイド型等の構造の複合繊維がある。本発明では複合繊維を用いるのが好ましい。ここでいう複合繊維とは、高融点成分が芯部分で低融点成分が鞘部分とする芯鞘繊維、また高融点成分と低融点成分とが並列するサイドバイサイド繊維が挙げられる。その好ましい例として、鞘成分がポリエチレンまたは低融点ポリプロピレンである芯鞘構造の繊維が挙げられ、該芯/鞘構造の繊維の代表例としては、PET(芯)/PE(鞘)、PP(芯)/PE(鞘)、PP(芯)/低融点PP(鞘)等の繊維が挙げられる。さらに具体的には、上記構成繊維は、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン系繊維、ポリエチレン複合繊維、ポリプロピレン複合繊維を含むのが好ましい。ここで、該ポリエチレン複合繊維の複合組成は、ポリエチレンテレフタレート/ポリエチレンであり、該ポリプロピレン複合繊維の複合組成が、ポリエチレンテレフタレート/低融点ポリプロピレンであるのが好ましく、より具体的には、PET(芯)/PE(鞘)、PET(芯)/低融点PP(鞘)が挙げられる。また、これらの繊維は、単独で用いて不織布を構成してもよいが、2種以上を組み合わせた混繊として用いることもできる。

【0051】

そして、上記繊維ウエブ50に熱風を吹き付けて通気性の支持体10に追随させる前段のエアースルー工程として、支持体10表面に送給された繊維ウエブ50に第1ノズル11より第1の熱風W1を吹き付ける第1エアースルー工程を行う。このとき、第1の熱風W1は、繊維ウエブ50が載っている支持体10の表面に対して垂直方向から吹き付ける。また第1ノズル11の吹き出し数は繊維ウエブ50の送給方向にそって複数個所としてもよい。この第1の熱風W1によって、支持体10の突起状部10Tの形状に沿った凹凸形状に繊維ウエブ50が賦形される。繊維ウエブ50の繊維同士の融着は、その凹凸形状が維持できる程度でよい。このとき、第1の熱風W1の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が、芯部がポリエチレンテレフタレート(PET)であり鞘部がポリエチレン(PE)の芯鞘構造の複合繊維である場合、好ましくは80℃以上155℃以下とし、より好ましくは130℃以上135℃以下とする。

なお、第1の熱風W1の温度が低すぎる場合、繊維の戻りが生じ賦形性が低下する。一方、温度が高すぎる場合、繊維同士が一気に融着し、自由度の低下により賦形性が損なわれることとなる。

【0052】

また第1の熱風W1は、好ましくは20m/sec以上120m/sec以下の風速とする。第1の熱風W1の風速が遅すぎると十分な賦形ができず、賦形性が損なわれることがある。一方、風速が速すぎると、繊維ウエブ50の繊維が突起状部10Tにより選り分けられ、賦形され過ぎた状態になる。よって、第1の熱風W1の風速は上記の範囲とし、より好ましくは、40m/sec以上80m/sec以下とする。

【0053】

さらに第1の熱風W1の吹き付け時間は、好ましくは0.01秒以上0.5秒以下とし、より好ましくは、0.04秒以上0.08秒以下とする。吹き付け時間が短すぎると繊維ウエブ50の繊維同士の融着が不十分になり凹凸形状に十分に賦形ができなくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士の融着が進み過ぎ、自由度の低下により賦形性が損なわれることとなる。

そして繊維ウエブ50を通過した第1の熱風W1は、支持体10の通気部を通ってダクト15から外部に排出される。

【0054】

次に、繊維ウエブ50を支持体10のコンベアベルト10Bの回転とともに第2ノズル12の第2の熱風W2の吹き付け位置まで搬送する。さらに前段のエアースルー工程として、第2ノズル12によって第2の熱風W2を繊維ウエブ50に吹き付け、繊維ウエブ50の凹凸形状を維持した状態で繊維同士を融着させて凹凸形状を固定する第2エアースルー工程を行う。このとき、第2の熱風W2は、繊維ウエブ50の表面に対して垂直方向から吹き付ける。また第2ノズル12の吹き出し数は繊維ウエブ50の送給方向にそって複数個所とすることが好ましい。

第2の熱風W2の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が上述のようなPETとPEとの芯鞘構造の複合繊維である場合、ウエブ5の繊維の低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満とする。好ましくは135℃以上155℃以下とし、より好ましい温度として135℃以上150℃以下とする。

なお、第2の熱風W2の温度が繊維ウエブ50の繊維の低融点成分の融点より低くなると、凹凸形状の保持性が低下し、繊維ウエブ50の繊維の高融点成分の融点以上になると、風合いが悪くなり、また嵩がでにくくなる。

【0055】

また第2の熱風W2は、好ましくは第1の熱風W1の風速よりも遅く設定し、好ましくは1m/sec以上10m/sec以下とする。第2の熱風W2の風速が遅すぎると熱量が不足するため、不織布強度が不十分になる。一方、風速が速すぎると繊維ウエブ50が風圧で厚みが小さくなり、その状態で加熱されると繊維同士の融着が多くなるため、感触は硬くなり、厚みが薄くなり液浸透性が不十分になる。よって、第2の熱風W2の風速は上記の範囲とし、より好ましくは、2m/sec以上8m/sec以下とする。

【0056】

さらに第2の熱風W2の吹き付け時間は、好ましくは0.03秒以上5秒以下とし、より好ましくは、0.1秒以上1秒以下とする。吹き付け時間が短すぎると繊維ウエブ50の繊維同士の融着が十分にできず凹凸形状を固定することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士が融着され過ぎて、液浸透性が得られ難くなる。

【0057】

上述の第1、第2エアースルー工程で第1、第2の熱風W1,W2を吹き付けて賦形した繊維ウエブ50は、図6(1)に示すように、嵩高のある状態に繊維ウエブ50の繊維同士が融着されている。しかし、表面は毛羽立ちを生じている。

【0058】

次に、上記第1、第2エアースルー工程で賦形された繊維ウエブ50を冷却する。この冷却は、自然冷却または強制冷却で行うことができる。その冷却温度は、繊維ウエブ50の熱可塑性繊維の融点よりも低い温度、好ましくは繊維ウエブ50を構成する繊維の低融点成分の融点よりも低い温度とする。好ましくは100℃以下にする。

この冷却によって、繊維ウエブ50の繊維同士の融着点が強固に固化される(図6(2)参照。)。

【0059】

そして賦形された繊維ウエブ50を支持体10のコンベアベルト10Bの回転とともに第3ノズル13の第3の熱風W3の吹き付け位置に搬送する。その間に、繊維ウエブ50は、冷却部14を通ることによって、繊維ウエブ50の熱可塑性繊維の融点より低い温度に冷却される。この冷却は、自然冷却であっても、前述の図2、図3によって説明した強制冷却であってもよい。好ましくは強制冷却により100℃以下に冷却する。繊維ウエブ50を冷却することによって、第2の熱風W2の吹き付けによる繊維同士が融着した交点部分の固化が確実になされる(融着ネットワーク構造が構成される)ようになる。特に繊維ウエブ50を100℃以下に冷却することにより、繊維同士の融着の交点部分をより強固に固定することができ、繊維ウエブ50の基部(繊維ウエブ50の毛羽立ち繊維を除く融着固定化された繊維部分)の厚みを維持できるようになる。鞘樹脂がPEの場合、融点は125℃〜135℃であるが軟化点温度は100℃〜130℃であるため、100℃以下に冷却することで固化がいっそう確実になる。

【0060】

第3の熱風W3の吹き付け位置まで搬送された繊維ウエブ50に対して、第3ノズル13によって第3の熱風W3を吹き付け、繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の毛羽立ち繊維と他の繊維同士を融着させる第3エアースルー工程を行う。このときの第3の熱風W3の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が、上述のようなPETとPEとの芯鞘構造の複合繊維である場合、好ましくは130℃以上155℃以下とし、より好ましくは130℃以上145℃以下とする。

なお、第3の熱風W3の温度が低すぎると毛羽立ち繊維と他の繊維同士の融着ができずに毛羽立ちを低減することが困難になる。一方、第3の熱風W3の温度が高すぎると、毛羽立ち繊維以外の繊維同士も融着されて、液浸透性が得られ難くなる。

【0061】

また第3の熱風W3は、前記の第1の熱風W1の風速よりも遅い風速で、かつ繊維ウエブ50の毛羽立ち繊維を寝させる風速とする。具体的には、好ましくは1.0m/sec以上5m/sec以下とする。第3の熱風W3の風速が遅すぎると毛羽立ち繊維を寝せることができず、毛羽立ちの低減が不十分になる。一方、風速が速すぎると、風圧で不織布の厚みが小さい状態になり、その状態で加熱されるため毛羽立ち繊維以外の繊維同士の融着が多く起こるため、厚みが小さくなり、感触と液浸透性が不十分になる。よって、第3の熱風W3の風速は上記の範囲とし、より好ましくは、1m/sec以上2m/sec以下とする。さらに、上記風速の範囲内で速い風速を選択することにより、寝せた毛羽立ち繊維を繊維ウエブ50の基部内に入り込ませることができるのでより好ましい。

【0062】

さらに第3の熱風W3の吹き付け時間は、好ましくは0.3秒以上10秒以下とし、より好ましくは、2秒以上6秒以下とする。吹き付け時間が短すぎると毛羽立ち繊維と他の繊維同士の融着が十分にできず毛羽立ちを低減することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の毛羽立ち繊維以外の繊維同士が融着され過ぎて、液透過性が得られ難くなる。

【0063】

この第3エアースルー工程では、図6の(3)に示すように、第3の熱風W3の熱により毛羽立ち繊維が軟化され、その毛羽立ちしている部分が風圧によって寝せられて、毛羽立ち繊維の毛羽立ちしていた部分と他の繊維(基部の繊維)の毛羽立ちしていない部分同士が新たな融着点で融着する。そして第3エアースルー工程後、図6の(4)に示すように、毛羽立ち繊維と他の繊維同士の融着点が固化され、毛羽立ちがない賦形不織布が製造される。このとき、賦形不織布の基部がしっかり固定されているので、第3エアースルー工程で繊維ウエブ50の厚みが薄くなることはなく、十分な厚みが得られる。さらに図6の(5)に示すように、賦形不織布の表面に外力をかけて使用状態を再現しても、毛羽立ち繊維が起き上がって毛羽立つことはなかった。

【0064】

なお、この製造方法では、第3の熱風W3の吹き付けによって毛羽立ち繊維を軟化させて変形させているが、第2の熱風W2の吹き付けによって毛羽立ち繊維を軟化させて寝せるように変形させてもよい。

【0065】

上述の第1実施形態の賦形不織布の製造方法では、賦形された繊維ウエブ50は繊維同士が融着された交点が冷却されることによって繊維のネットワークがしっかり固定され、繊維ウエブ50に賦形された凹凸形状が固定された状態になる。その固定された状態で毛羽立ち繊維に第3の熱風W3を吹き付けることから、毛羽立ち繊維を軟化させ寝せることができる。このとき、繊維ウエブ50の基部の繊維同士がしっかり固定されているので、第3の熱風W3を吹き付けても基部の厚みは薄くならず、毛羽立ち部分だけ寝せることができる。その寝せた状態の毛羽立ち繊維と他の繊維同士が融着するため、毛羽立ち繊維は寝た状態で、例えばループ状に他の繊維と融着して固定される。これにより、毛羽立ちが低減され、また寝せた毛羽立ち繊維が元の毛羽立ち状態に戻ることも低減されるので、凹凸形状に賦形された滑らかな感触の肌触り感が良い柔らかな賦形不織布を得ることができる。しかも繊維ウエブ50の基部が薄くならないので低密度で嵩高い賦形不織布になる。

このような賦形不織布を吸収性物品に用いることで、見た目の印象が良く、肌触りが良い吸収性物品を得ることができる。

【0066】

次に、本発明に係る賦形不織布の製造方法の第2実施形態について、前述の図4を参照しながら、以下に説明する。

前述の図4に示すように、第2実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置4によって実現される。

第1支持体10表面に繊維ウエブ50を送給し、前述の第1実施形態の製造方法と同様にして、第1エアースルー工程と第2エアースルー工程とを順に行う。

第2エアースルー工程後、第1支持体10から繊維ウエブ50を剥離して別の支持体としての第2支持体20に供給することで、繊維ウエブ50を冷却する。この冷却は、自然冷却であっても、強制冷却であってもよいが、好ましくは前述の冷却ノズル14Nや冷却部ローラ14Rを用いた強制冷却とする。この冷却により、繊維ウエブ50の凹凸形状の保持性がさらに高められるので、第3の熱風W3の温度を許容範囲内で高めて、毛羽立ち繊維を他の繊維に確実に融着させて、毛羽立ちをより低減することができる。

【0067】

冷却後、第2支持体20のコンベアベルト20B上に繊維ウエブ50を供給し、その繊維ウエブ50に第3ノズル13から吹き出された第3の熱風W3を吹き付け、繊維ウエブ50の凹凸形状を維持した状態で毛羽立ち繊維と他の繊維同士を融着させる第3エアースルー工程を行う。第3の熱風W3の温度、風速、吹き付け時間等の条件は、前述の第1実施形態の製造方法で説明したのと同様である。

【0068】

上述の第2実施形態の賦形不織布の製造方法は、前述の第1実施形態の賦形不織布の製造方法と同様な作用効果を奏するとともに、繊維ウエブ50の両面の毛羽立ちを低減することができる。これは、繊維ウエブ50の表面側では前述した作用により、毛羽立ち繊維を軟化させ寝せてから、毛羽立ち繊維とその他の繊維同士を融着させ固定することができる。一方、繊維ウエブ50の裏面側では、第3の熱風W3が繊維ウエブ50を通ってコンベアベルト20Bの裏面側に吹き抜けやすくなっていることから、毛羽立ち繊維は、ウエブの自重とウエブにかかる風圧で裏面側の毛羽立ち繊維が寝かされた状態になり、他の繊維と融着されるとなるので、毛羽立ち繊維とその他の繊維同士を融着させ固定することができる。

これにより、繊維ウエブ50の両面の毛羽立ちを低減することができ、また寝せた毛羽立ち繊維が元の毛羽立ち状態に戻ることも低減されるので、凹凸形状に賦形された肌触り感が良い柔らかな賦形不織布を得ることができる。

また、第2支持体20の上面側に繊維ウエブ50が送給され、繊維ウエブ50の表面側から第3の熱風W3が吹き付けられることから、特に繊維ウエブ50の表面側の毛羽立ちをより一層低減することができる。

【0069】

次に、本発明に係る賦形不織布の製造方法の第3実施形態について、前述の図5を参照しながら、以下に説明する。

前述の図5に示すように、第3実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置5によって実現される。

支持体(第1支持体)10表面に繊維ウエブ50を送給し、前述の第2実施形態の賦形製造方法と同様にして、第1エアースルー工程と第2エアースルー工程とを順に行う。

第2エアースルー工程後、第1支持体10から繊維ウエブ50を剥離して別の支持体としての第2支持体20に供給することで、繊維ウエブ50を冷却する。この冷却は、前述の第2実施形態の製造方法と同様にする。

【0070】

冷却後、第2支持体20のコンベアベルト20Bの下面側に繊維ウエブ50を供給し、繊維ウエブ50の裏面側から第3ノズル13から吹き出された第3の熱風W3を吹き付け、繊維ウエブ50の凹凸形状を保持した状態で毛羽立ち繊維と他の繊維同士を融着させる第3エアースルー工程を行う。第3の熱風W3の温度、風速、吹き付け時間等の条件は、前述の第1実施形態の製造方法で説明したのと同様である。

【0071】

上述の第3実施形態の賦形不織布の製造方法は、前述の第1実施形態の賦形不織布の製造方法と同様な作用効果を奏するとともに、繊維ウエブ50の両面の毛羽立ちを低減することができる。これは、繊維ウエブ50の裏面側では、毛羽立ち繊維を軟化させ寝せてから、毛羽立ち繊維とその他の繊維同士を融着させ固定することができる。一方、繊維ウエブ50の表面側では、第3の熱風W3が繊維ウエブ50を通ってコンベアベルト20Bの表面側に吹き抜けやすくなっていることから、毛羽立ち繊維は、ウエブにかかる風圧で表面側の毛羽立ち繊維が寝かされた状態になり、他の繊維と融着されるので、毛羽立ち繊維とその他の繊維同士を融着させ固定することができる。

これにより、繊維ウエブ50の両面の毛羽立ちを低減することができ、また寝せた毛羽立ち繊維が元の毛羽立ち状態に戻ることも低減されるので、凹凸形状に賦形された滑らかな感触の肌触り感が良い柔らかな賦形不織布を得ることができる。

また、繊維ウエブ50の裏面側から第3の熱風W3を吹き付けることから、特に繊維ウエブ50の裏面側の毛羽立ちをより一層低減することができる。

【0072】

以下に、賦形不織布の製造方法の実施例および比較例を説明する。

実施例1から実施例4は、前述の第1実施形態の製造方法により以下の条件で製造した。

すなわち、第1実施例は、繊維ウエブ50の繊維に、芯部がポリエチレンテレフタレート(融点が258℃)で、鞘部がポリエチレン(融点が130℃)の芯鞘構造の複合繊維を用いた。混率は100%、繊度は2.2dtexとした。その繊維ウエブ50を支持体10により搬送し、支持体10の表面で第1の熱風W1、第2の熱風W2を吹き付けることで凹凸形状に賦形させた。その後、支持体10の表面で繊維ウエブ50を自然冷却した後、支持体10の表面で第3の熱風W3を吹き付けて毛羽立ちを低減させた。第1の熱風W1は、温度を130℃、風速を50m/sec、吹き付け時間を0.018秒とした。また第2の熱風W2は、温度を145℃、風速を5.0m/sec、吹き付け時間を0.21秒とした。さらに第3の熱風W3は、温度を139℃、風速を1.5m/sec、吹き付け時間を4.0秒とした。上記条件にて賦形不織布の試験体を製造した。

【0073】

実施例2は、強制冷却により100℃以下に冷却した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例3は、強制冷却により100℃以下に冷却し、第1の熱風W1の風速を20m/sec、吹き付け時間を0.050秒に設定し、第3の熱風W3の風速を2.0m/secに設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例4は、強制冷却により100℃以下に冷却し、第1の熱風W1の風速を20m/sec、吹き付け時間を0.050秒に設定し、第2の熱風W2の風速を7.2m/secに設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例5は、第2の熱風W2の風速を0.5m/秒に設定し、強制冷却により100℃以下に冷却したこと以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

【0074】

実施例5から第9実施例は、前述の第2実施形態の製造方法により以下の条件で製造した。

すなわち、実施例5は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行った以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した、

実施例6は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行い、第3の熱風W3の温度を130℃に設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した、

実施例7は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行い、第3の熱風W3の温度を142℃に設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例8は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行い、第3の熱風W3の風速を1.0m/secに設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

実施例9は、強制冷却により100℃以下に冷却した後、第3エアースルー工程を第2支持体20上で行い、第3の熱風W3の風速を2.0m/secに設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

【0075】

比較例1は、前述の第1の実施形態の製造方法において、第2エアースルー工程後の冷却と第3エアースルー工程を行わず、第2の熱風W2の吹き付け時間を1.0秒に設定した以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

比較例2は、前述の第1の実施形態の製造方法において、第2エアースルー工程後の冷却を行わなかったこと以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

比較例3は、前述の第1の実施形態の製造方法において、第2の熱風W2の温度を139℃、風速を1.5m/秒、吹き付け時間を5.0秒に設定し、強制冷却により100℃以下に冷却し、その後の第3エアースルー工程の代わりに130℃に加熱された二つの熱ロールに通す処理(特許文献1の方法)を行ったこと以外、前述の実施例1と同様の条件にて賦形不織布の試験体を製造した。

【0076】

次に測定方法について説明する。

第1の熱風W1の温度は、風速風温計であるアネモマスター(日本カノマックス株式会社製:商品名)により第1ノズル11の吹き出し口直下で測定し、風速は、ピトー管により第1ノズル11の吹き出し口直下で総圧から静圧を引き動圧を測定しピトー管による流速計算式より求めた。第2の熱風W2の温度および風速は、上記アネモマスターにより第2ノズル12の吹き出し口直下で測定し、第3の熱風W3の温度および風速は、上記アネモマスターにより第3ノズル13の吹き出し口直下で測定した。

賦形不織布の厚みの測定方法は、賦形不織布に0.3kPaの荷重を加えた状態で、厚み測定器を用いて測定した。厚み測定器には、例えば、MITUTOYO社製の厚み計(例えば、商品名:ABSOLUTE)を用いた。厚み測定は、例えば10点測定し、それらの平均値を算出して厚みとした。

【0077】

賦形された不織布について、坪量、見た目の賦形性、厚み、液透過性、賦形不織布の上面および下面の毛羽立ち状態、賦形不織布の上面および下面の摩擦による毛羽立ち、賦形不織布の上面および下面の感触について、以下の方法で評価した。その結果を表1および表2に示す。

【0078】

見た目の賦形性は、表面側および裏面側とも凹凸形状が均一に形成されているものを◎、表面側および裏面側とも凹凸形状がほぼ一様に形成されているものを○、表面側もしくは裏面側の少なくとも一方に十分に賦形されていない部分があるものを△、表面側および裏面側のいずれか一方または両方が賦形されていないものを×として表した。

【0079】

賦形不織布の厚みは、3.6mm以上を◎、3.2mm以上3.6mm未満を○、2.5mm以上3.2mm未満を△、2.5mm未満を×と表した。

【0080】

液透過性は、賦形不織布に滴下した液体(例えば水)が速やかに透過するものを◎、賦形不織布に滴下した液体がほとんどにじまず透過するものを○、賦形不織布に滴下した液体がにじみ透過するのに時間がかかるものを△、賦形不織布に滴下した液体が透過しないものを×として表した。

【0081】

賦形不織布の上面および下面の毛羽立ち状態は、毛羽立ちが無いものを◎、毛羽立ちがほとんど無いものを○、毛羽立ちが部分的にあるものを△、毛羽立ちが全面にあるものを×として表した。

【0082】

賦形不織布の凸部における繊維どうしの融着の強度は、次の方法で測定される。

ウレタンフォーム(ブリジストン(株)製ウレタンフォーム モルトンMF30(商品名)、厚さ5mm)で表面を覆った金属製の円盤(直径70mm、300g)を、回転軸に取り付ける。取り付け位置は、円盤中心が回転軸中心から半径20mmずれた位置で回転する位置とする。賦形不織布の下面に、前記と同じウレタンフォームを敷く。次いで賦形不織布の測定面を水平かつ上面にして台上に固定する。賦形不織布の上に前記円盤を載せる。このとき、賦形不織布に加わる荷重は円盤の自重のみとする。この状態で回転軸を回転させて、円盤を賦形不織布上で周動させる。周動は時計回りに3回転、反時計回りに3回転を1セットとして行う。このときの周動速度は1周動あたり3秒とする。この周動を15セットの行った後、円盤を覆っているウレタンフォームの表面に付着した毛羽抜けした繊維を集め、繊維の本数を測定する。毛羽抜けした繊維の本数が多いほど、融着の強度が低いことを示す。

賦形不織布の上面および下面の摩擦による毛羽立ちは、上面および下面のそれぞれについて上記測定方法で測定し、その結果、毛羽抜けした本数が2本未満の場合を◎、2本以上5本未満の場合を○、5本以上10本未満の場合を△、10本以上の場合を×として表した。

【0083】

賦形不織布の上面および下面の感触は、肌触り感で判定した。肌触り感が非常に柔らかいものを◎、肌触り感が柔らかいものを○、肌触り感がやや堅いものを△、肌触り感が堅いものを×として表した。

【0084】

【表1】

【0085】

【表2】

【0086】

表1および表2に示した結果から明らかなように、すべての実施例および比較例の試験体で坪量は27g/m2であった。

実施例1から9の試験体は、第1、第2エアースルー工程によって賦形された繊維ウエブを熱可塑性繊維の融点より低い温度に冷却してから、その冷却した繊維ウエブに熱風を吹き付け、毛羽立ち繊維と別の繊維同士を融着する第3エアースルー工程を行ったものであり、毛羽立ちは実施例1から10のいずれも低減された(判定結果は○以上)。また実施例1から4および実施例6から10は、いずれの評価項目においても判定結果が○以上となった。具体的には、見た目の賦形性が良く(判定結果は○以上)、厚みも3.2mm以上得られ(判定結果は○以上)、液透過性はいずれも優れていた(判定結果は◎以上)。

実施例1から9のうち、第1支持体10で賦形処理を行う第1、第2エアースルー工程を行い、繊維ウエブ50を強制冷却した後、第2支持体20で毛羽立ちを低減させる第3エアースルー工程を行った実施例5から9では、第3の熱風W3の風速が1.0m/秒と遅い実施例8を除いて、厚みが3.5mm以上となり、その他の評価項目でもほとんど◎の判定となり優れた結果が得られた。特に実施例5、9は、厚み以外の評価項目のすべてが◎の判定を得た。これは、第3の熱風W3の温度が139℃で、風速が1.5m/秒ないし2.0m/秒以下の場合であり、この条件のときに毛羽立ち繊維を十分に柔らかくして寝せて、他の繊維と融着させ易くなるためと考えられる。特に、第3の熱風W3の風速が2.0m/秒と速い場合には、毛羽立ち繊維が繊維ウエブ50の基部内に入り込みやすくなることから、十分な毛羽立ちの低減効果が得られるものと考えられる。

【0087】

また、実施例8を除いて第2支持体20に繊維ウエブ50を送給して第3エアースルー工程を行った実施例5から7、9は、実施例1から4と比較して、繊維ウエブ50の裏面側の毛羽立ちの低減に顕著な効果が認められた。実施例8で裏面側の毛羽立ちの低減効果が第2支持体20を用いない第1実施形態の製造方法と同様な結果になったのは、第3エアースルー工程の第3の熱風W3の風速が1.0m/秒と他の実施例の風速よりも遅いことが原因と考えられる。すなわち、第3の熱風W3の風速は速いほうが、裏面の毛羽立ちを抑えるのに効果があるといえる。しかし、その風速は、第2の熱風W2の風速よりも遅く、上述した理由により例えば5.0m/秒以下とすることが必要である。一方、同一条件で第3の熱風W3の風速を1.0m/秒とする実施例8の場合、毛羽立ちに関する評価はすべて○である。よって、第3の熱風W3の風速は0.5m/秒以上、好ましくは1.0m/秒以上必要であることがわかった。

【0088】

さらに、第2エアースルー工程後の冷却も第3エアースルー工程も行わない比較例1は、毛羽立ちを全く低減することができなかった(評価×)。

【0089】

さらに、冷却を行わないで第3エアースルー工程を行った比較例2は、毛羽立ちの低減効果が不十分であった(評価△)。この比較例2では、図7の(1)に示すように、第1エアースルー工程で繊維ウエブ50に第1の熱風W1を吹き付け、賦形形状が保持できる程度の繊維同士が融着される。その表面は毛羽立った状態となる。そして図7の(2)に示すように、第2エアースルー工程で第2の熱風W2を吹き付け、繊維同士の交点を融着固定する。この状態でも表面は毛羽立った状態となっている。次いで冷却を行わず、第2エアースルー工程に連続して第3エアースルー工程で第3の熱風W3を吹き付ける。この状態では、図7の(3)に示すように、繊維ウエブ50は薄くつぶれた状態になり、毛羽立ちの低減も不十分となっている。このようにして製造された賦形不織布は、図7の(4)に示すように、嵩高のない毛羽立ったものであった。

【0090】

従来の熱ロールを用いた比較例3も毛羽立ちの低減効果が不十分であった(評価△)。この比較例3は、図8の(1)に示すように、熱ロールに通す加工前の繊維ウエブ50は毛羽立ちを生じていたが、図8の(2)に示すように、熱ロールに通すことによって毛羽立っていた繊維が寝せられる。その結果、図8の(3)に示すように、毛羽立ちのない賦形不織布が製造される。しかし、図8の(4)に示すように、賦形不織布の表面に外力をかけると、毛羽立ち繊維が再び起き上がり、毛羽立ちを生じた。

【0091】

以上説明したように、賦形された繊維ウエブを熱可塑性繊維の融点より低い温度に冷却してから、冷却した繊維ウエブに熱風を吹き付けて、繊維ウエブの毛羽立ち繊維と別の繊維同士を融着することによって、毛羽立ちを低減できることがわかった。よって、本願発明の賦形不織布の製造方法および賦形不織布の製造装置では、賦形性に優れ、毛羽立ちのない感触が柔らかな、低密度で嵩高な不織布が得られる。

【符号の説明】

【0092】

1,2,3,4,5 賦形不織布の製造装置

10 支持体(第1支持体)

11 第1ノズル

12 第2ノズル

13 第3ノズル

14 冷却部

14N 冷却ノズル

14R 冷却部ローラ

15,16,17 ダクト

20 別の支持体(第2支持体)

50 繊維ウエブ

【特許請求の範囲】

【請求項1】

凹凸形状を有する通気性の支持体上に熱可塑性繊維を含有する繊維ウエブを搬送して、熱風を吹き付けて該凹凸形状に賦形する賦形不織布の製造方法であって、

前記繊維ウエブに熱風を吹き付けて前記繊維ウエブを前記凹凸形状に追随させて賦形し、融着させる前段のエアースルー工程と、

前記支持体に追随した前記繊維ウエブを前記熱可塑性繊維の融点より低い温度に冷却する工程と、

前記冷却した立体形状に賦形した繊維ウエブに別の熱風を吹き付け、前記繊維ウエブの毛羽立ち繊維と別の繊維同士を融着し、前記繊維ウエブの毛羽立ちを減少させる後段のエアースルー工程と

を備える不織布の製造方法。

【請求項2】

前記前段のエアースルー工程は、

前記繊維ウエブを前記支持体表面に沿わせた状態で搬送する間に、前記繊維ウエブに第1の熱風を吹き付けて、前記支持体の凹凸形状に前記繊維ウエブを追随させる第1エアースルー工程と、

該繊維ウエブを凹凸形状に賦形した状態で第2の熱風を吹き付けて前記繊維ウエブの繊維同士の融着を行う第2エアースルー工程とを有し、

前記後段のエアースルー工程は、前記冷却した繊維ウエブに前記第1の熱風の風速よりも遅い風速で、かつ前記繊維ウエブの毛羽立ち繊維を寝せる風速の第3の熱風を吹き付ける

請求項1記載の賦形不織布の製造方法。

【請求項3】

前記第2の熱風は前記第1の熱風の風速よりも遅い

請求項2記載の賦形不織布の製造方法。

【請求項4】

前記第2エアースルー工程後、前記支持体から前記繊維ウエブを剥離してから前記後段のエアースルー工程を行う

請求項2または請求項3に記載の賦形不織布の製造方法。

【請求項5】

前記第2エアースルー工程後、前記繊維ウエブを前記支持体から剥離してから異なる支持体に載置した状態で前記後段のエアースルー工程を行う

請求項2、請求項3または請求項4に記載の賦形不織布の製造方法。

【請求項6】

前記第2の熱風の吹き付けた前記繊維ウエブの面とは反対側の面に前記第3の熱風を吹き付ける

請求項2から請求項5のいずれか1項に記載の賦形不織布の製造方法。

【請求項7】

前記繊維ウエブの繊維は低融点成分が鞘部で高融点成分が芯部の芯鞘構造の複合繊維であり、

前記第3の熱風の温度は前記複合繊維のうちで融点が最も低い成分の融点以上の温度に設定される

請求項2から請求項6のいずれか1項に記載の賦形不織布の製造方法。

【請求項8】

請求項1から請求項7のいずれかに記載の不織布の製造方法により製造された賦形不織布。

【請求項9】

凹凸形状を有する表面で熱可塑性繊維を含有する繊維ウエブを搬送するエアースルー方式の支持体と、

前記支持体表面に搬送された前記繊維ウエブに熱風を吹き付け、賦形するノズルとを備え、

前記賦形された繊維ウエブを前記熱可塑性繊維の融点より低い温度に冷却する冷却部と、

前記冷却された繊維ウエブに毛羽立ち繊維と別の繊維同士を融着させる熱風を吹き付ける別のノズルを備えた

賦形不織布の製造装置。

【請求項1】

凹凸形状を有する通気性の支持体上に熱可塑性繊維を含有する繊維ウエブを搬送して、熱風を吹き付けて該凹凸形状に賦形する賦形不織布の製造方法であって、

前記繊維ウエブに熱風を吹き付けて前記繊維ウエブを前記凹凸形状に追随させて賦形し、融着させる前段のエアースルー工程と、

前記支持体に追随した前記繊維ウエブを前記熱可塑性繊維の融点より低い温度に冷却する工程と、

前記冷却した立体形状に賦形した繊維ウエブに別の熱風を吹き付け、前記繊維ウエブの毛羽立ち繊維と別の繊維同士を融着し、前記繊維ウエブの毛羽立ちを減少させる後段のエアースルー工程と

を備える不織布の製造方法。

【請求項2】

前記前段のエアースルー工程は、

前記繊維ウエブを前記支持体表面に沿わせた状態で搬送する間に、前記繊維ウエブに第1の熱風を吹き付けて、前記支持体の凹凸形状に前記繊維ウエブを追随させる第1エアースルー工程と、

該繊維ウエブを凹凸形状に賦形した状態で第2の熱風を吹き付けて前記繊維ウエブの繊維同士の融着を行う第2エアースルー工程とを有し、

前記後段のエアースルー工程は、前記冷却した繊維ウエブに前記第1の熱風の風速よりも遅い風速で、かつ前記繊維ウエブの毛羽立ち繊維を寝せる風速の第3の熱風を吹き付ける

請求項1記載の賦形不織布の製造方法。

【請求項3】

前記第2の熱風は前記第1の熱風の風速よりも遅い

請求項2記載の賦形不織布の製造方法。

【請求項4】

前記第2エアースルー工程後、前記支持体から前記繊維ウエブを剥離してから前記後段のエアースルー工程を行う

請求項2または請求項3に記載の賦形不織布の製造方法。

【請求項5】

前記第2エアースルー工程後、前記繊維ウエブを前記支持体から剥離してから異なる支持体に載置した状態で前記後段のエアースルー工程を行う

請求項2、請求項3または請求項4に記載の賦形不織布の製造方法。

【請求項6】

前記第2の熱風の吹き付けた前記繊維ウエブの面とは反対側の面に前記第3の熱風を吹き付ける

請求項2から請求項5のいずれか1項に記載の賦形不織布の製造方法。

【請求項7】

前記繊維ウエブの繊維は低融点成分が鞘部で高融点成分が芯部の芯鞘構造の複合繊維であり、

前記第3の熱風の温度は前記複合繊維のうちで融点が最も低い成分の融点以上の温度に設定される

請求項2から請求項6のいずれか1項に記載の賦形不織布の製造方法。

【請求項8】

請求項1から請求項7のいずれかに記載の不織布の製造方法により製造された賦形不織布。

【請求項9】

凹凸形状を有する表面で熱可塑性繊維を含有する繊維ウエブを搬送するエアースルー方式の支持体と、

前記支持体表面に搬送された前記繊維ウエブに熱風を吹き付け、賦形するノズルとを備え、

前記賦形された繊維ウエブを前記熱可塑性繊維の融点より低い温度に冷却する冷却部と、

前記冷却された繊維ウエブに毛羽立ち繊維と別の繊維同士を融着させる熱風を吹き付ける別のノズルを備えた

賦形不織布の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−136785(P2012−136785A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−287969(P2010−287969)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]