質量分析用基板、その製造方法および質量分析測定装置

【課題】広範囲な分子量の物質を高精度で簡単に質量分析することができる質量分析用基板およびその製造方法を提供する。

【解決手段】レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列したワイヤ状の金属からなるワイヤ状金属層を有する質量分析用基板。基板上に、チューブ状のメソ細孔が実質的に一方向に配向して設けられているメソポーラスシリカ薄膜を形成する工程と、該チューブ状の細孔内に金属を導入する工程と、金属を導入しら後にシリカを除去する工程とを有する質量分析用基板の製造方法。

【解決手段】レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列したワイヤ状の金属からなるワイヤ状金属層を有する質量分析用基板。基板上に、チューブ状のメソ細孔が実質的に一方向に配向して設けられているメソポーラスシリカ薄膜を形成する工程と、該チューブ状の細孔内に金属を導入する工程と、金属を導入しら後にシリカを除去する工程とを有する質量分析用基板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子量の質量分析用測定対象分子を効率良く脱離化/イオン化処理でき、かつ低分子量域においても、分解物等に由来する複雑なピークの発生が少ない質量分析を、高精度で簡単に行うことを可能にした質量分析用基板およびその製造方法に関する。また本発明は、該試料支持用の質量分析用基板を用いた質量分析測定装置に関する。

【背景技術】

【0002】

質量分析計は、測定対象分子を何らかの方法でイオン化し、これに電界あるいは磁界を作用させ、質量/電荷数(m/z)に従って分離した後、電気的に検出した質量スペクトルから測定対象物の定性分析、定量分析を行うことができるものである。この場合、イオン化法としては、電子スプレイイオン化(ESI)、電子衝撃イオン化(EI)、化学イオン化(CI)、高速原子衝撃(FAB)、フィールドデソープション(FD)、レーザー脱離イオン化(LDI)、マトリックス支援レーザー脱離イオン化(MALDI)などの各種方法がある。例えば、レーザイオン化質量分析計では、試料にパルスレーザ光を照射してイオン化し、そのイオンを飛行時間型等の分析部に導くことで質量スペクトルなどを測定することができる。

【0003】

従来、LDI法のようなレーザイオン化質量分析計においては、まず測定対象化合物を水または有機溶媒に溶解させた試料溶液を調製し、この試料溶液を金属製ホルダーの平滑面に塗布、乾燥させることで、試料を薄膜に形成する。この試料薄膜にレーザ光を照射すると、レーザ光が金属製試料支持基板に吸収され、照射個所で急激な温度上昇が生じ、試料のイオン化が起こるものである。

【0004】

しかしながら、この試料作製方法では、レーザー光照射による測定対象分子の脱離/イオン化に加え、分解反応(以下、フラグメンテーションとも言う)も同時に発生し、測定対象分子の質量スペクトルが十分な強度で得られなかった。また、分解物自体のピークも検出されるため質量スペクトルが複雑になり、その解析が困難になるという弊害が発生する。

【0005】

そこで、この問題点の解決策として、グリセリンのような高粘性で低蒸気圧の液体と、金属微粒子との混合物や、2,5−ジヒドロキシベンゾイックアシッド(DHB)、シナピニックアシッド、α−シアノ−ヒドロキシ−シンナミックアシッド(CHCA)などの固体有機分子をマトリックスとして用いたMALDI法では、マトリックス自身が照射レーザー光のエネルギーを吸収して脱離/イオン化が起き、マトリックス中に含まれていた測定対象分子自体に対する照射レーザー光の影響が軽減されることから測定対象分子のフラグメンテーションは抑制され、高感度で検出を行う事が可能となった。このMALDI法の進歩により、従来の質量分析法では取り扱うことの出来なかった高分子量の測定対象化合物をごく僅かな量でも測定することが可能となり、生体材料や合成高分子の分析に広く用いられるようになった。

【0006】

しかし、MALDI法においても、測定対象分子の分解物は相当抑制できるものの、マトリックス自体がレーザー光を吸収することで引き起こる複雑な反応に由来したピークが多数検出されることになり、やはり低分子量域のスペクトル解析は困難な場合が多い。特に、近年のプロテオミックス、メタボロミクス分野においては単一の分子種だけではなく、血液、体液等に含有される化合物を網羅的に分析を行う必要性が高まっている。この網羅的分析の場合は、基質や代謝物などの質量数が数百程度の比較的低分子量の化合物の解析も重要情報を提供することになる。従来のMALDI法ではマトリックス由来の複雑なピークのために、この低分子量域の解析が精度よく行えない問題が、クローズアップされている。また、合成高分子材料の分野においても、高分子材料の成型品においては酸化防止剤、紫外線吸収剤、可塑剤等の分子量が数百程度の添加剤を含有させることはごく一般的に行われていた。しかし、高分子材料と低分子化合物を一括して分析する必要性もあり、上述の生化学における網羅的分析同様、MALDI法におけるマトリックス由来の複雑なピークは解析の支障となっている。

【0007】

更に、高分子量化合物をMALDI法で分析する場合、例えば照射レーザー光の強度等の測定条件を変更することで積極的に測定対象化合物のフラグメンテーションを起こさせることが可能となる場合がある。ここで発生したフラグメントイオンを解析することにより、単なる分子量の分析に留まらず、置換基や側鎖構造と言った測定対象化合物の分子構造に関する情報を得ることも可能となる。しかし、マトリックス由来の複雑なピークが多数ある場合には、上述の測定対象化合物からのフラグメントイオンの解析においても大きな支障となる。

【0008】

このような低分子量域の質量分析も同時に行えることが可能となる技術として、電解エッチングで形成した多孔質シリコン基板等の表面に微細な多孔質構造を有する試料支持基板上に直接測定対象分子を付着させた後にレーザー光照射することで、マトリックス由来の複雑なピークを出現させること無く、測定対象分子の脱離、イオン化をおこなう方法:SALDI(表面支援レーザー脱離イオン化)法が提案されている(例えば、特許文献1)。この方法により、効率的な脱離、イオン化及びレーザー光照射時の分解物生成抑制の両立が可能となってきたが、測定対象化合物の分子量の上限が概ね数千程度であり、それ以上の化合物の脱離、イオン化は困難であると言われている。

【特許文献1】米国特許第6288390号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

このように、レーザー光照射による脱離、イオン化法の質量分析においては、低分子量域から高分子量域までの化合物を、一括的、網羅的に検出することが困難であり、広い分子量範囲の解析を行う事ができない課題がある。

【0010】

本発明は、レーザー光照射による脱離、イオン化法の質量分析において、脱離/イオン化による高分子量化合物の検出を高感度に行うと共に、実質的に低分子量化合物においてフラグメンテーションを極力避けて、広範囲な分子量の物質を高精度で簡単に質量分析することができる質量分析用基板を提供することである。又本発明の目的は、該質量分析用基板を用いた質量分析装置を提供することである。

【課題を解決するための手段】

【0011】

上記の課題を解決する第1の発明の質量分析用基板は、レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列したワイヤ状の金属からなるワイヤ状金属層を有することを特徴とする。

【0012】

上記の第1の発明の質量分析用基板の製造方法は、基板上に、チューブ状のメソ細孔が実質的に一方向に配向して設けられているメソポーラスシリカ薄膜を形成する工程と、該チューブ状の細孔内に金属を導入する工程と、金属を導入した後にシリカを除去する工程とを有することを特徴とする。

【0013】

上記の課題を解決する第2の発明の質量分析用基板は、レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列した樹枝状の金属からなる樹枝状金属層を有することを特徴とする。

【0014】

上記の第2の発明の質量分析用基板の製造方法は、基板上に、反応性スパッタ法により配列した樹枝状の金属からなる樹枝状金属層を形成する工程を有することを特徴とする。

上記の課題を解決する第3の発明の質量分析用基板は、レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列した花弁状の金属酸化物酸化物からなる花弁状金属酸化物層を有することを特徴とする。

【0015】

上記の第3の発明の質量分析用基板の製造方法は、基板上に、金属ゾルを塗布し、熱処理してアモルファス金属膜を形成する工程、次いで熱水処理した後、加熱して花弁状金属酸化物層を形成する工程を有することを特徴とする。

【0016】

前記金属酸化物がアルミナであることが好ましい。

【発明の効果】

【0017】

本発明の質量分析用基板は、質量分析用測定対象分子を持続的に効率良く脱離、イオン化させることができる。この本発明の質量分析用の試料支持基板を用いて物質の脱離、イオン化すれば、質量分析用測定対象分子を持続的に比較的穏やかな条件でイオン化でき、試料調製が簡単である上、質量分析時のイオン化補助剤由来のノイズを大幅に低減して、分析精度の向上を図ることができる。それ故、このイオン化方法を用いることにより、広範囲な分子量の物質を高精度で簡単に質量分析することができ、特に低分子化合物の部分構造解析、モル分布、分子量分布などを簡単に行うことができる。

【0018】

また、本発明の質量分析用基板を用いた質量分析装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を詳細に説明する。

本発明は、MALDI(マトリックス支援レーザー脱離イオン化)イオン源を有する質量分析装置を用いて、測定対象物質の質量数を測定する方法に用いる質量分析用基板である。ここで、現時点において、MALDI法における脱離、イオン化及び、フラグメンテーションのメカニズムについては完全に解明されている状況にはない。本明細書では、現在最も多く受け入れられているメカニズムの解釈に基づいて本発明を説明する。

【0020】

MALDI法による一般的な測定について解説する。ニトロアントラセン(9NA)44、2,5−ジヒドロキシベンゾイックアシッド(DHB)、シナピニックアシッド、α−シアノ−ヒドロキシ−シンナミックアシッド(CHCA)などの固体有機分子をマトリックス分子とし、そのマトリックス中に測定対象分子を微量含有させた混合結晶を分析用試料支持基板上に形成させる。このとき測定対象分子は、希薄な状態であり、測定対象分子間の相互作用が無い状態になっていることが好ましい。次いでこの混合結晶にレーザー光を照射し、レーザー光を吸収したマトリックス分子が電子励起及び/或いは振動励起され気化される。マトリックス分子の気化は単純に分子の構造を維持したまま気化するだけではなく、複雑な分解、イオン化等の光、熱反応を含む。マトリックス分子が気化される過程で、結晶中の測定対象分子も同時に気化するが、測定対象分子間の相互作用が少ない状態であれば、一分子単位に独立した状態で気化することが必要となる。レーザー光のエネルギーの大半は、マトリックス分子が吸収するため、測定対象分子自体はフラグメンテーションを起こさないのが理想的な状態である。

【0021】

また、実際に測定多少分子の質量が測定可能となるためには、測定対象分子がイオン化される必要があるが、このイオン化過程もマトリックス分子からのプロトネーション(プロトン付加で陽イオン生成)や、デプロトネーション(プロトン引き抜きで陰イオン生成)、ラジカルカチオン(電子の引き抜きで陽イオン生成)、ラジカルアニオン(電子の供与で陰イオン生成)、金属塩等のイオン化促進剤からのイオンの付加(金属イオンの付加:陽イオン生成、ハロゲンイオンの付加:陰イオン生成)等が知られている。このようにMALDI法では、マトリックス分子は測定対象分子の気化(脱離)並びにイオン化の過程に深く関わり、測定対象分子を効率よく脱離・イオン化させていると考えられている。特に、MALDI法では分子量が数万以上の化合物でも測定対象分子として扱えるのは、マトリックス分子が気化する際にマトリックス分子自体並びのその分解物が測定対象分子の運び屋として作用しているかであると考えられている。しかし、この運び屋であるマトリックス分子及びその分解物も同時にイオン化されることが多く、質量スペクトルにはこれらの化合物も招かざる客として出現してしまう。更にこのマトリックス分子の分解する反応過程は複雑であり、測定対象分子やイオン化促進剤、試料調整に用いた溶剤、或いはレーザー光強度、波長、測定対象の極性やイオンの加速電圧等、種々の測定パラメータの影響を受ける。そのため、質量スペクトルに現れたマトリックス由来のピークは非常に複雑で、実質的に全てを同定することは不可能である。

【0022】

そこで、本発明者らが鋭意検討を行った結果、レーザー光照射により質量数が160未満のもの、より好ましくは質量数が50未満のものに分解する化合物をマトリックスとして選択すれば、実質的に質量スペクトルの解析においても夾雑物として支障を来たすことが殆ど無いことがわかった。MALDI法が用いられている生化学材料において、低分子量域に出現する可能性のある化合物としては、例えば必須アミノ酸では質量数が120から200程度、単糖類が150から180程度、DANを構成する4塩基は110から150程度であり、合成高分子材料中に添加されるものとして使用されている可塑剤や酸化防止剤の大半も質量数が200以上の化合物である。

【0023】

本発明者ら鋭意した結果、基板上に、配列したワイヤ状の金属からなるワイヤ状金属層、配列した樹枝状の金属からなる樹枝状金属層または配列した花弁状の金属酸化物からなる花弁状金属酸化物層を有する質量分析用基板を用いることで、マトリックス分子を用いなくても、フラグメンテーションがほとんど無い状態で、測定分子の検出が可能になることを見出した。

【0024】

(1)ワイヤ状金属層を有する質量分析用基板

第1の発明の質量分析用基板は、基板上に配列したワイヤ状の金属からなるワイヤ状金属層を有することを特徴とする。以下、ワイヤ状金属層を有する質量分析用基板について説明する。

【0025】

前記ワイヤ状金属層が、均一な径を有するワイヤ状の金属が基板表面に対して平行方向に配列し、かつ一方向に配向した配向層を形成し、かつ該配向層が複数積層してなることが好ましい。

【0026】

前記配列したワイヤ状の金属が連結部を介して互に連結していることが好ましい。

前記ワイヤ状の金属が、白金または金それらの金属を含む多元金属からなることが好ましい。

【0027】

前記基板とワイヤ状金属層の間に導電層を有することが好ましい。

図1は本発明の質量分析用基板の一実施態様を示す模式図である。図1において、基板11の上に、配列したワイヤ状の金属からなるワイヤ状金属層13が形成されている。基板11の材質は、後述するメソポーラスシリカ薄膜の作製プロセスに耐えられるものであれば特に制限は無く、一般的な材質の基板を使用することができる。例示すると、ガラス、セラミクス、金属等が使用可能である。基板11の表面には、金属やインジウム−スズ酸化物などの、導電性を有する、基板とは異なる材質の導電層12を形成することもあるが、本発明において必須の構成要素ではない。

【0028】

ワイヤ状の金属からなるワイヤ状金属層13の微視的な構造を、図2に模式的に示す。図2に示すように、各ワイヤ状の金属は、実質的に均一な径を有しており、個々のワイヤ状の金属(以降、金属ナノワイヤと記す)21は、基板上でひとつの方向に配向制御されている。ワイヤの径は、透過型電子顕微鏡(TEM)で見積もることができ、ここでいう、実質的に均一な径というのは、TEMの画像中で任意に選択された10本の金属ナノワイヤの直径の平均値に対して、±5nmの範囲に、90%以上の金属ナノワイヤの径が制御されていることをいう。金属ナノワイヤの直径は、0.5nm以上50nm以下、好ましくは1nm以上15nm以下が望ましい。

【0029】

本発明においては、これら、実質的に均一な径の金属ナノワイヤが実質的に1つの方向に制御されていることを特徴とする。ここでいう、実質的に1つの方向とは、微視的に見た場合には金属ナノワイヤの配向方向は一方向といえなくとも、金属ナノワイヤの集合体からなるワイヤ状金属層全体でみた場合には、その方向が平均的にあるひとつの方向に制御されている状態を示し、このことは、例えば、面内X線回折分析等によって確認することができる。

【0030】

さらに、本発明の金属ナノワイヤ集合体のワイヤ状金属層は、個々の金属ナノワイヤが、各金属ナノワイヤよりも細い連結部22で、有限の間隔を隔てて互いに連結している。これによって、基板上の個々の金属ナノワイヤがばらばらになることなく、基板上に保持される。

【0031】

本発明において、金属ナノワイヤを形成する金属としては、金、白金、及びこれらのいずか、または白金または金それらの金属を含む多元金属であることが好ましい。白金以外の金属元素は、Al,Si,Ti,V,Cr,Fe,Co,Ni,Cu,Zn,Ge,Zr,Nb,Mo,Ru,Rh,Pd,Ag,In,Sn,Hf,Ta,W,Os,Ir,Au,La,Ce,Ndから選ばれる少なくとも一種類以上の金属からなることが好ましい。

【0032】

これは、本発明におけるワイヤ状金属層を形成する個々の金属ナノワイヤが、ナノメートルスケースのディメンジョンを有しており、比表面積が非常に大きい結果、反応性が高く、特に室温空気中の保管によって酸化を受け易い。そのため、できるだけ酸化を受けにくい材料を使用することが好ましいからである。但し、本発明において、適用可能な金属ナノワイヤの材質が、これらに限定されるわけではなく、表面酸化による質量分析性能の低化を抑え、良好なスペクトルが測定できる限りにおいては、どのような材料をも使用することができる。

【0033】

次に、この質量分析用基板の製造方法について説明する。

本発明の質量分析用基板の製造方法は、基板上に、チューブ状のメソ細孔が実質的に一方向に配向して設けられているメソポーラスシリカ薄膜を形成する工程と、該チューブ状の細孔内に金属を導入する工程と、金属を導入した後にシリカを除去する工程とを有することを特徴とする。

【0034】

チューブ状の細孔に金属を導入する工程が、電界メッキ法であることが好ましい。

本発明では、実質的に均一な径を有する金属ナノワイヤの集合体を膜状に形成する方法として、メソポーラスシリカの一方向に制御された細孔を鋳型に用いる方法が用いられる。しかし、本発明の質量分析用基板の製法は、この製法に限定されるわけではない。他の方法を用いても、本発明の最終生成物と同等のものが得られるのであれば、いかなる方法を用いても構わない。

【0035】

この、メソポーラスシリカの一方向に制御された細孔を鋳型に用いる方法に関して詳細に説明する。

最初に、基板上に、実質的に一方向に制御されたメソポーラスシリカ薄膜を形成する方法について説明する。

【0036】

メソポーラスシリカ薄膜中の細孔の配向制御に関しては、本発明者らが、既に、表面構造の異方性を有する基板を用いて達成可能であることを見出している。具体的には、ラビング処理を施した高分子化合物薄膜を形成した基板、ポリマーのラングミュア−ブロジェット膜を形成した基板、シリコンの(110)面のような表面の原子配置が2回対称性である結晶性基板等を用いて配向制御が達成される。本発明において、チューブ状細孔を配向させる方法としては、上記のような方法が好ましく用いられる。但し、上記以外の方法を用いても、細孔の配向制御が可能な方法であれば、本発明に適用することができる。

【0037】

上記の基板を用いて、配向性の細孔構造を有するメソポーラスシリカ薄膜を作製する工程には、大別して2つの方法がある。一方は、ゾル−ゲル法に基づく方法で、もう一方は、シリカメソ構造体の不均一核発生−核成長に基づく方法である。本発明に用いられるメソポーラスシリカ薄膜の作製法としては、この2つのうちのどちらを用いてもよい。前者は、プロセスに要する時間が短い、細孔の一軸配向性が高い等の利点があり、後者は、得られる細孔構造の再現性が高い、界面活性剤除去に伴う膜厚変化が少ない等の利点を有している。これらの特長を考慮し、最適な方法が用いられる。

【0038】

先ず、ゾル−ゲル法に基づく方法について説明する。この方法は、例えば、Chemistry of Materials誌、第17巻、第5323から5327頁に記載されている。具体的には、表面に構造異方性を有する基板に前駆体溶液を、例えばディップコート法によってコートし、乾燥させた後に、焼成して界面活性剤を除去することによって配向性メソポーラスシリカ薄膜を得ることができる。前駆体溶液は、界面活性剤とシリカ源をアルコールと水の混合溶媒に溶解し、さらにシリカの加水分解重縮合の触媒として働く酸を添加したものである。表面に構造異方性を有する基板としては、ラビング処理を施したポリイミド基板が良好に用いられる。

【0039】

次に、シリカメソ構造体の不均一核発生−核成長に基づく方法について説明する。この方法は、例えば、Chemistry of Materials誌、第14巻、第766から772頁に記載されている。具体的には、表面に構造異方性を有する基板を、界面活性剤とシリカ源と酸を含む水溶液中に保持し、溶液を加熱することによって、シリカメソ構造体薄膜を基板上に形成し、焼成等の方法によって膜中から界面活性剤を除去することによって配向性メソポーラスシリカ薄膜を得ることができる。この方法は、一般的に先述のゾルーゲル法に基づく方法に比較して、高い温度と高い酸濃度を必要とする。表面に構造異方性を有する基板としては、ラビング処理を施したポリイミド基板の他、表面における原子配列に異方性を有する結晶性基板、ポリマーのラングミュア−ブロジェット膜等が良好に用いられる。

【0040】

これら、メソポーラスシリカ薄膜の形成においては、非イオン性界面活性剤が好ましく用いられる。非イオン性界面活性剤の場合には、親水基がシリカ細孔壁内に入り込み、その結果、界面活性剤除去後に、メソ細孔間にミクロ孔が形成される。後述する金属導入プロセスによって、このミクロ孔にも金属が導入されるため、メソ細孔に導入された金属ナノワイヤどうしがミクロ孔部位に導入された金属によって互いに連結された構造が形成される。

【0041】

続いて、基板上に作製した配向性メソポーラスシリカの細孔内に金属を導入する方法について説明する。

本発明において、細孔内に金属を導入する方法は、一般的に知られた方法を用いることができる。例示すると、電解メッキによる導入、金属化合物を導入した後に還元等の反応を経て金属に転換する方法、放射線を用いた金属化合物の分解等が挙げられる。本発明において用いられる金属導入法は、良好に金属の金属ナノワイヤが形成できる限りにおいて、なんら限定されるものではない。例えば、電解メッキによる金属の導入に関しては、Advanced Materials誌、第15巻、第130から133頁に記載されている。また、金属塩を含浸させておいて光還元することで金属を導入する方法については、Advanced Materials誌、第18巻、第760から762頁に記載されている。電解メッキによる方法は、均一に、また高い充填率で、簡単に金属を導入できるという長所があるが、基板表面が導電性を有しているものでなければ適用できない。光還元等の方法は、基板材料が限定されない一方で、均一な金属の導入が比較的困難である。本発明では、使用する材料と目的に応じて、金属の導入方法を選択する。

【0042】

最後に、金属を導入したメソポーラスシリカ薄膜からシリカを除去し、金属ナノワイヤ集合体を露出させる工程について説明する。この工程は、基本的に金属ナノワイヤ集合体の構造を破壊せずに、シリカを除去できる方法で、基板に影響を与えない方法であれば、いかなる方法を用いても良い。例示すると、フッ化水素水溶液による溶解、水酸化ナトリウム等のアルカリ溶液による溶解などが適用可能である。以上説明した工程により、本発明の質量分析用基板を作製することができる。

【0043】

上記本発明の質量分析用基板を用いた質量分析は、市販のMALDI−MS装置を用いて行うことができる。試料をマウントする試料台に、本発明の質量分析用基板を固定し、測定を行う。このとき、例えば試料台の表面と基板表面の高さが一致するように試料台表面を加工する等の付加的な工程が必要になることがあるが、必要に応じて加工工程を追加すればよい。

【0044】

本発明の質量分析用基板においては、金属ナノワイヤの方向が一方向に制御されているため、SALDI−MSスペクトル測定時に入射するレーザーの偏光方向を金属ナノワイヤの配向方向に平行になるようにセットすることが容易にできる。この配置においては、照射レーザーから被検出物質へのエネルギー移動を非常にスムーズに行うことができ、結果的に高い効率で、高感度の質量分析が可能になる。

【0045】

本発明は、メソポーラスシリカ薄膜中の細孔の配向制御にラビング法のような方法を用いることができるので、一般的な基板を使用することが可能である。その結果、DIOSと比較して大きな面積の基板に対して大きなスケールで金属ナノワイヤ集合体を形成することが可能であり、廉価に質量分析用基板を製造することができる。

【0046】

また、下地基板に、熱伝導率の小さな材質のものを使用することで、レーザーからのエネルギーが基板に散逸せず、その結果、被検出物質の破壊を抑えられる、比較的低いレーザーエネルギーでの高感度検出が可能である。

【0047】

(2)樹枝状金属層を有する質量分析用基板

第2の発明の質量分析用基板は、基板上に配列した樹枝状の金属からなる樹枝状金属層を有することを特徴とする。以下、樹枝状金属層を有する質量分析用基板について説明する。

【0048】

本発明者らは、質量分析用基板として、基板上に樹枝状の金属からなる樹枝状金属層を有するものを用いると、実質的に低分子領域の解析に支障がでないようにフラグメンテーションを極力避けることを可能にすることを見出した。

【0049】

また、樹枝状金属層の厚さは、10nm以上1μm以下である基板を用いることで、実質的に低分子領域の解析に支障がでないようにフラグメンテーションを極力避けることを可能にする質量分析用基板を提供できる。

【0050】

前記樹枝状の金属の分岐した枝あるいは片の短手方向の幅が5nm以上200nm以下であることが好ましい。

前記樹枝状金属層の空孔率が30%以上95%未満であることが好ましい。

【0051】

前記樹枝状の金属が、白金または金それらの金属を含む多元金属からなることが好ましい。

前記基板と樹枝状金属層の間に導電層を有することが好ましい。

【0052】

上記の第2の発明の質量分析用基板の製造方法は、基板上に、反応性スパッタ法により配列した樹枝状の金属からなる樹枝状金属層を形成する工程を有することを特徴とする。

樹形状の金属とは、例えば図8に示す様に、プラチナ等の線状の金属線が何段階にも枝分かれした状態の形態をとっている構造を指す。

【0053】

樹枝状の金属からなる樹枝状金属層を有する基板としては、具体的には反応性スパッタ法により設けることが可能である。この方法は、例えば特開2006−049278号公報に開示されている。

【0054】

これらの樹枝状金属層を有する質量分析用基板が、レーザー脱離イオン化質量分析計において有効である理由は不明であるが、非表面積が大きくなり測定分子同志が、ある程度離れて基板表面に吸着しているために脱離し易いことが考えられる。複雑な細孔構造を有する穴が多数あいた構造体でも比表面積は大きくなるが、測定分子の脱離効率を鑑みると凸構造が遊離であると考えられる。

【0055】

本発明の質量分析用基板を用いた質量分析において、マトリックス分子には、測定対象分子のイオン化を促進する目的で、CF3COOM(M=Li,Na,K,Ce,Ag)等の金属塩を添加して使用してもよい。また、本発明の2種類以上のマトリックスを混合して用いることも可能である。更に、本発明のマトリクスに9−NA,DHB,CHCA等の従来公知のマトリックス分子を、夾雑物ピークが測定、解析に支障を来たさない程度の範囲で混合して使用することも可能である。

【0056】

(3)花弁状金属酸化物層を有する質量分析用基板

第2の発明の質量分析用基板は、基板上に配列した花弁状の金属酸化物酸化物からなる花弁状金属酸化物層を有することを特徴とする。以下、花弁状金属酸化物層を有する質量分析用基板について説明する。

【0057】

本発明者らは、質量分析用基板として、基板上に花弁状の金属酸化物酸化物からなる花弁状金属酸化物層を有するものを用いると、実質的に低分子領域の解析に支障がでないようにフラグメンテーションを極力避けることを可能にすることを見出した。

【0058】

また、花弁状金属酸化物層の厚さは、10nm以上1μm以下である基板を用いることで、実質的に低分子領域の解析に支障がでないようにフラグメンテーションを極力避けることを可能にする質量分析用基板を提供できる。

【0059】

前記花弁状金属酸化物層の空孔率が30%以上95%未満であることが好ましい。

前記花弁状の金属酸化物がアルミナからなることが好ましい。

前記樹枝状金属層の上に金属層を有することが好ましい。

【0060】

上記の第3の発明の質量分析用基板の製造方法は、基板上に、金属ゾルを塗布し、熱処理してアモルファス金属膜を形成する工程、次いで熱水処理した後、加熱して花弁状金属酸化物層を形成する工程を有することを特徴とする。

【0061】

前記金属酸化物がアルミナであることが好ましい。

上記の課題を解決する質量分析測定装置は、上記の質量分析用基板を装着した質量分析測定装置である。

【0062】

花弁状の金属酸化物は、板状態の金属酸化物が集まった状態であるが、面と面とが直接触れ合った積層構造をとるのではなく、面と面との間に隙間の空いた状態である。金属酸化物の板の大きさとしては、厚さが1nm以上200nm以下、幅が50nm以上1μm以下程度の大きさが好ましい。隙間の大きさとしては10nm以上500nm以下が好ましい。

【0063】

花弁状の金属酸化物からなる花弁状金属酸化物層を有する基板としては、具体的には金属を蒸着若しくはスパッタ方法で設けることが可能である。この方法は、例えば特開平09−202649号公報、特開2005−275372号公報に開示されている。

【0064】

これらの花弁状金属酸化物層を有する質量分析用基板が、レーザー脱離イオン化質量分析計において有効である理由は不明であるが、非表面積が大きくなり測定分子同志が、ある程度離れて基板表面に吸着しているために脱離し易いことが考えられる。複雑な細孔構造を有する穴が多数あいた構造体でも比表面積は大きくなるが、測定分子の脱離効率を鑑みると凸構造が遊離であると考えられる。

【0065】

本発明の質量分析用基板を用いた質量分析において、マトリックス分子には、測定対象分子のイオン化を促進する目的で、CF3COOM(M=Li,Na,K,Ce,Ag)等の金属塩を添加して使用してもよい。また、本発明の2種類以上のマトリックスを混合して用いることも可能である。更に、本発明のマトリクスに9−NA,DHB,CHCA等の従来公知のマトリックス分子を、夾雑物ピークが測定、解析に支障を来たさない程度の範囲で混合して使用することも可能である。

【実施例】

【0066】

以下、実施例を用いて、本発明をさらに詳細に説明するが、本発明はこれら実施例の内容に限定されるものではない。

実施例1

本実施例は、インジウム−スズ酸化物(ITO)を表面に形成したガラス基板上に、ラビング処理を施したポリイミド膜を形成し、ゾルーゲル法に基づく手法によって配向性のチューブ状細孔を有するシリカメソ構造体薄膜を形成した後、焼成によって界面活性剤を除去し、基板表面のITOを電極にして白金を導入し、実質的に均一な径の白金ナノワイヤが一方向に配向制御された、膜状の集合体を形成し、それを質量分析用の基板として使用した例である。

【0067】

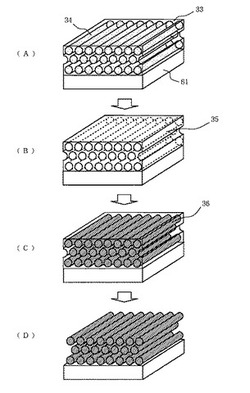

図3は、実施例1の質量分析用基板の製造方法を示す工程図である。以下、この図3を用いて説明する。

アセトン、イソプロピルアルコール、及び純水で洗浄し、オゾン発生装置中で表面をクリーニングした、膜厚100nmのITO層32が形成された無アルカリガラス基板31に、ポリアミック酸AのNMP溶液をスピンコートにより塗布した。その後、200℃で1時間焼成して、以下の構造を有するポリイミドAの薄膜33を形成した。

【0068】

【化1】

【0069】

(式中、nは重合度を示す。)

これに対して、下記の表1の条件でラビング処理を施し、基板として用いた。

【0070】

【表1】

【0071】

ポリオキシエチレン−10−セチルエーテル(C16EO10)、及びテトラエトキシシラン(TEOS)をエタノールに溶解し、0.1Mの塩酸と純水を加え、均一溶液とした。溶液の組成(モル比)は、C16EO10/TEOS/EtOH/H2O/HCl=0.08/1.0/22/5/0.004である。この溶液を室温で2時間攪拌し、前駆体溶液とした。

【0072】

前記、ラビング処理を施したポリイミド薄膜を形成した基板を、上記前駆体溶液に浸漬し、4mm/sの速度で引き上げ、基板表面に前駆体溶液を塗布した。

ディップコートの際に、基板の引き上げ方向が、ラビング方向に対して垂直になるように基板をセットした。その後、この基板を、25℃、50%RHの雰囲気中に24時間保持し、シリカメソ構造体薄膜34を作製した。(図3(A)) このシリカメソ構造体薄膜は、チューブ状のミセル35がハニカムパックした構造であることがX線回折分析から明らかとなった。また、面内X線回折分析によって、面内でのチューブ状細孔の配向分布を測定した結果、半値幅3度の面内ロッキングカーブのプロファイルが観測され、チューブ状細孔が一方向に、非常に高い一軸配向性をもって配向していることが明らかとなった。細孔の配向方向は、ポリイミドのラビング方向に対して垂直な方向であった。

【0073】

次に、この薄膜を空気中で焼成して、界面活性剤を除去し、中空の構造の薄膜36とした(図3(B))。焼成条件は、400℃で10時間とした。この工程では、細孔ないの界面活性剤のみならず、下地のポリイミド薄膜も除去される。但し、この工程で、下地ポリイミドが失われても、メソポーラスシリカ薄膜が基板から剥離することはなく、膜の密着強度は著しく向上した。この工程で、細孔構造は保持されるものの、膜厚方向の構造周期は大きく減少した。しかし、焼成後にも、細孔の高い面内配向性は保持されており、面内ロッキングカーブの半値幅には変化が認められなかった。

【0074】

次に、このように作製した配向性の細孔を有するメソポーラスシリカ薄膜に、基板表面のITOを電極にした電解メッキによって、白金を導入した。電解メッキは、メソポーラスシリカ薄膜を形成したITOコートガラス基板を作用極とし、対極に白金板を使用し、2wt%H2PtCl6水溶液のメッキ浴中、1mAの定電流モードで行った。電解メッキ後、メソポーラスシリカ薄膜は黒色に変化したが、膜にクラックが生じる等の変化は認められなかった。

【0075】

白金導入後のメソポーラスシリカ膜のX線回折分析を行った結果、導入前と同じ位置に回折ピークが観測され、また、面内X線回折分析の結果も、白金導入前に比較して変化はなかった。このことから、本実施例の電解メッキプロセスで、メソポーラスシリカの細孔構造が変化していないことが確認された。以上の結果から、図3(C)に模式的に示したような、メソポーラスシリカの細孔中に白金ナノワイヤ37が形成されている構造の複合体が形成されたことが認められた。

【0076】

続いて、メソポーラスシリカの除去を行った。このプロセスは、形成した膜を1MのNaOH溶液で溶解する。この処理により、形成されたナノワイヤのナノ構造を損なうことなく、メソポーラスシリカの細孔壁を除去することが可能である。シリカを除去した後の走査型電子顕微鏡(SEM)像を図4に示す。このSEM像より、一方向に制御されたナノワイヤの集合体が、膜状に形成されていることが明らかである。また、この膜を基板から機械的に剥離し、透過型電子顕微鏡(TEM)観察を行った結果を図5に示す。剥離した際のダメージで端部の配向は僅かに乱れているが、均一な径のナノワイヤが一方向に配向制御されており、ナノワイヤ同士が凝集することなく、ある間隔を保って存在していることがわかる。TEM像から見積もられたナノワイヤの平均直径は、3.5nmであった。

【0077】

この、シリカを除去した後の、膜状のナノワイヤ集合体のX線回折分析を行った結果、回折ピークはかなりブロードになるものの保持されており、基本的な構造は保たれていることがわかった。また、面内X線回折分析でも、回折ピークはかなりブロードになるものの、その面内ロッキングカーブには、ラビング方向に垂直な位置に2本の回折ピークが観測され、ナノワイヤの一軸配向性が保持されていることが確認された。これらX線回折ピークのブロード化は、ナノ構造の構造周期性の低下によるもので、この構造の乱れは、シリカ除去後に、構造体が乾燥する際に生じる表面張力によって引き起こされると本発明者らは考察している。以上より、図3(D)に模式的に示したような、実質的に均一な径の白金ナノワイヤが一方向に配向した構造体の薄膜の形成が確認された。

【0078】

この、均一径の白金ナノワイヤが一方向に配向した、ナノワイヤ集合体薄膜を形成した基板を、窒素ガス中120℃で乾燥させ、質量分析用の基板として供した。試料として、トリアセチル−β−シクロデキストリンを用い、イオン化助援剤としてトリフルオロ酢酸銀を用いた。イオン化助援剤と試料の0.1mM THF溶液を基板に滴下し、風乾した後に測定を行った。なお、トリアセチル−β−シクロデキストリンの分子サイズは直径が約2nm、分子量は2017.75である。

【0079】

測定は、337nmのN2レーザーを励起光源に使用し、飛行時間型の検出器を用いて行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−β−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

また、入射レーザーの偏光方向が、ナノワイヤの配向方向に対して平行になるように、この質量分析用基板を配置した際に、最も良好なスペクトルが観測された。

【0080】

実施例2

本実施例は、実施例1と同様のプロセスで、均一な径の金のナノワイヤが実質的に一つの方向に配向した、膜状のナノワイヤ集合体を作製し、同様に、質量分析用基板として用いた例である。

【0081】

実施例1と同じ材料を用い、同じ手順で、ITOをコートした石英ガラス基板上に、一方向にチューブ状細孔が配向したメソポーラスシリカ薄膜を形成した。

実施例1と同様、このメソポーラスシリカ薄膜が形成された基板を作用極に用い、対極に白金板を用いて、金の電解メッキを行い、配向性細孔へ金を導入した。電荷メッキは、0.016MのKAuCN2,0.26Mクエン酸及び0.65MのKOHの混合溶液のメッキ浴中、0.8mAの定電流モードで行った。電解メッキ後、メソポーラスシリカ薄膜は褐色を呈したが、膜にクラックが生じる等の変化は認められなかった。

【0082】

金導入後のメソポーラスシリカ膜のX線回折分析を行った結果、導入前と同じ位置に回折ピークが観測され、また、面内X線回折分析の結果も、金導入前に比較して変化はなかった。このことから、本実施例の電解メッキプロセスで、メソポーラスシリカの細孔構造が変化していないことが確認された。以上の結果から、金を電解メッキで導入した場合にも、図3(C)に模式的に示した、メソポーラスシリカの細孔中に金ナノワイヤ36が形成されている構造の複合体が形成されたことが確かめられた。

【0083】

続いて、実施例1と同じプロセスによって、メソポーラスシリカの除去を行った。その結果、実施例1で得られたものと同様の構造を有する、膜状の金のナノワイヤ集合体が得られた。この場合にも、均一な径の金ナノワイヤは、一方向に配向制御されており、ナノワイヤ同士が凝集することなく、ある間隔を保って存在していることが、SEM、及びTEM観察によって確かめられた。

【0084】

TEMによって見積もられたナノワイヤの平均径は、3.5nmであった。また、シリカ除去後のX線回折分析では、白金を導入した場合と同様に、ブロードな回折ピークが観測されたことより、ある程度の構造の乱れが生じるものの、基本的な構造は保持されることがわかった。また、面内X線回折分析でも、白金の場合と同様に、X線回折ピークはブロードになるものの、そのロッキングカーブには明瞭な2本のピークが出現し、ナノワイヤが一軸配向性を保持していることが確認された。以上より、本実施例で金を電解メッキによって細孔内に導入した場合にも、図3(D)に模式的に示したような、実質的に均一な径の金ナノワイヤが一方向に配向した構造体の薄膜の形成が確認された。

【0085】

この、均一径の金ナノワイヤが一方向に配向した、ナノワイヤ集合体薄膜を形成した基板を、実施例1と同様、窒素ガス中120℃で乾燥させ、質量分析用の基板として供した。試料として、実施例1と同じ、トリアセチル−β−シクロデキストリンを用い、イオン化助援剤としても同じトリフルオロ酢酸銀を用いた。測定手順も実施例1と同様、イオン化助援剤と試料の0.1mM THF溶液を基板に滴下し、風乾した後に測定を行った。

【0086】

実施例1で使用したのと同じ装置を用い、同様の測定条件でSALDI−MS測定を行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−β−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

【0087】

本実施例で作製された、配向性の金ナノワイヤ集合体薄膜の場合も、入射レーザーの偏光方向が、ナノワイヤの配向方向に対して平行になるように、本発明の質量分析用基板を配置した際に、最も良好なスペクトルが観測された。

【0088】

実施例3

本実施例は、シリコン(110)基板上に、配向性のメソポーラスシリカ薄膜を、シリカシードの不均一核発生−核成長に基づく方法で形成し、界面活性剤を溶剤で抽出した後に、電解メッキで白金を導入し、シリカ細孔壁を除去した後に、質量分析用の基板として使用した例である。

【0089】

図6に質量分析用基板の製造工程を模式的に示す。以下、図6を用いて本実施例で作製した質量分析用基板の製造工程について説明する。

抵抗率0.01Ωcmのp型シリコン(110)基板を、アセトン、イソプロピルアルコール、及び純水で洗浄した後、2%のフッ化水素溶液中で、表面の自然酸化膜を除去した。SiO2で覆われている親水性の表面が、自然酸化膜の除去によって、疎水的になることによって、表面のSiO2の除去が確認できる。

【0090】

このような、異方性の高い原子配列を有する基板は、実施例1、2で使用したような配向膜を使用しなくとも、メソポアを一軸配向させることが可能であることが、本発明者らの研究で明らかになっている。

【0091】

ポリオキシエチレン−10−セチルエーテル(C16EO10)を純水に溶解し、濃塩酸を加えた溶液を準備し、TEOSを添加して、約2分攪拌した。溶液の最終組成は、C16EO10/TEOS/H2O/HCl=0.11/0.10/100/3.0である。

【0092】

この溶液を容器に入れ、その中に前記シリコン(110)基板を、研磨した(110)面が下向きになるように保持し、容器を密閉した状態で、80℃で5日間保持した。この後、容器を室温に戻し、中のシリコン基板を取り出し、純水でよく洗浄したのち乾燥させた。基板上にはシリカメソ構造体の連続膜が形成されていた。

【0093】

この薄膜について、X線回折分析を行った結果、チューブ状細孔がハニカムパッキングした規則的な細孔構造を有していることが確認され、また、面内X線回折分析により、この基板上では、チューブ状細孔が<001>方向に、約28°の分布を持って配向していることが明らかとなった。以上より、図6(A)に模式的に示したような、配向性の細孔構造を有するシリカメソ構造体薄膜が、直接にシリコン基板61上に形成されていることが確認された。

【0094】

次に、メソ構造体が形成されたシリコン基板を、過剰のエタノール中に保持し、70℃で界面活性剤の抽出を行った。抽出はアルコールを取り替えて3回繰り返し行った。この処理で、ほとんどの界面活性剤が処理できたことが赤外吸光分析によって確認された。界面活性剤除去後のX線回折分析、及び面内X線回折分析の結果は、界面活性剤除去前の結果とほぼ一致し、本実施例の界面活性剤除去工程は、シリカメソ構造体膜の細孔構造にほとんど影響を与えないことが確認された。本実施例では、シリコン表面の伝導率を酸化膜形成によって低下させないために、焼成による界面活性剤除去は行わず、代わりに、溶剤による抽出除去を行った。この操作によって、図6(B)のような構造の複合体が得られた。

【0095】

次に、この、メソポーラスシリカ薄膜を形成したシリコン基板を作用極にして、実施例1と同一の条件で、白金の電解メッキを行い、細孔内に白金を導入した。メッキ浴から基板を取り出し、純水中で十分に洗浄した後観察すると、白金導入前と比較して、膜の干渉色が異なっていた。

【0096】

これに続いて、実施例1と同じプロセスで、シリカの除去を行った。SEM観察の結果、ナノワイヤの配向性を損なうことなく、シリカの除去ができることが確認された。また、実施例1と同様、TEMの観察によって、均一径のナノワイヤが、互いに有限の間隔を隔てて存在していることが確認された。

【0097】

この様にして作製した、均一径の白金ナノワイヤが一方向に配向したナノワイヤ集合体薄膜を形成したシリコン基板を、窒素ガス中120℃で乾燥させ、質量分析用の基板として供した。試料として、実施例1、2と同様にトリアセチル−β−シクロデキストリンを用い、イオン化助援剤としてトリフルオロ酢酸銀を用いた。イオン化助援剤と試料の0.1mM THF溶液を基板に滴下し、風乾した後に測定を行った。

【0098】

実施例1で使用したのと同じ装置を用い、同様の測定条件でSALDI−MS測定を行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−β−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

この場合も、入射レーザーの偏光方向が、ナノワイヤの配向方向に対して平行になるように、この質量分析用基板を配置した際に、最も良好なスペクトルが観測された。

【0099】

実施例4

本実施例は、ガラス基板上に形成した、ラビング処理を施したポリイミド薄膜を用いて、一軸配向性のチューブ状細孔を有するメソポーラスシリカ薄膜を作製し、塩化白金酸水溶液に浸漬した後で、光還元によって細孔内に白金ナノワイヤを形成し、シリカを除去した後、質量分析用の基板として使用した例である。

【0100】

実施例1と同様の手順で、無アルカリガラス基板71上にポリイミド薄膜を形成し、実施例1と同じ条件で、ラビング処理を施した。

この基板上に、実施例1と同じ手順によって、ディップコーティングによって、シリカメソ構造体薄膜を形成し、実施例1と同じ焼成条件で焼成することによって界面活性剤を除去し、一軸配向性のチューブ状メソ細孔を有するメソポーラスシリカ薄膜を得た。

【0101】

次に、この薄膜をH2PtCl6:EtOH:H2O=1:2:2の割合の溶液中に24時間浸漬し、液から引き上げて乾燥させた。この膜を、1330Paのエタノールと1330Paの水蒸気の存在下において、紫外線を照射し、白金を細孔内に形成した。紫外線の照射時間は、72時間とした。この方法では、表面に余分な白金粒子が付着するので、膜を傷つけないよう、柔らかな布で、表面を拭いた。この工程によって、焼成直後には透明であったメソポーラスシリカ薄膜は黒色に変化し、金属白金の形成が示唆された。本実施例の手法で白金を導入した場合には、電解メッキによって白金を導入した場合に比較して、着色のムラが大きく、均一な白金の導入が少し困難であるが、表面が導電性ではない一般的な基板にも一軸配向性の白金ナノワイヤ集合体を形成できる。

【0102】

この状態で、X線回折分析、及び面内X線回折分析を試みた結果、白金導入プロセスによって、細孔構造が影響を受けていないことが確かめられた。

この薄膜を、実施例1と同様の方法で、1MのNaOH溶液で処理し、シリカを溶解し、白金ナノワイヤを露出させた。このプロセスの後で、表面のSEM観察を試みた結果、均一な径の白金ナノワイヤが一軸配向している構造体が形成されていることが確認された。他の実施例と同様に、TEMでの観察を行った結果、各ナノワイヤは、有限のほぼ等しい間隔で隔てられていることが確認された。

【0103】

この一軸配向製白金ナノワイヤ集合体膜を用いて、実施例1で使用したのと同じ装置を用い、同様の測定条件でSALDI−MS測定を行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−β−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

【0104】

本実施例で作製された、配向性の金ナノワイヤ集合体薄膜の場合も、入射レーザーの偏光方向が、ナノワイヤの配向方向に対して平行になるように、本発明の質量分析用基板を配置した際に、最も良好なスペクトルが観測された。

【0105】

実施例5から14および比較例1、2

以下、実施例5から14及び比較例1、2を説明する。

<測定対象物質>

トリアセチル−β−シクロデキストリン(分子式=C84H112O56/分子量=2017.75、東京化成:商品コード=T1844)をテトラヒドロフランに溶解し、100μmol/Lの測定試料溶液を調整した。

【0106】

<垂直成分以外の方向にも突起構造を有する基板材料例1>

鏡面加工したステンレス(SUS430、30mm×30mm×t0.6mm)上に反応性スパッタ法により樹枝状構造をとる白金酸化物層を1000nmの厚さに形成した。このときのPt担持量は0.27mg/cm2であった。反応性スパッタは、全圧4Pa、酸素流量比(QO2/(QAr+QO2))70%、基板温度80℃、投入パワー4.9W/cm2なる条件にて行った。引き続き、この樹枝状構造をとる白金酸化物を2%H2/He雰囲気(H2とHeの合計気圧:P=1atm)にて120℃、30分間の還元処理を行い、樹枝状構造を有する基板を得た。

【0107】

<垂直成分以外の方向にも突起構造を有する基板材料例2>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを750nmにした以外は同様にして基板を作成した。

【0108】

<垂直成分以外の方向にも突起構造を有する基板材料例3>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを500nmにした以外は同様にして基板を作成した。

【0109】

<垂直成分以外の方向にも突起構造を有する基板材料例4>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを250nmにした以外は同様にして基板を作成した。

【0110】

<垂直成分以外の方向にも突起構造を有する基板材料例5>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを100nmにした以外は同様にして基板を作成した。

【0111】

<垂直成分以外の方向にも突起構造を有する基板材料例6>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを50nmにした以外は同様にして基板を作成した。

【0112】

<垂直成分以外の方向にも突起構造を有する基板材料例7>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを1500nmにした以外は同様にして基板を作成した。

【0113】

<垂直成分以外の方向にも突起構造を有する基板材料例8>

アルミニウム−sec−ブトキシド〔Al(O−sec−Bu)3〕とイソフロピルアルコ−ル(IPA)とを約30分間室温で攪拌し、アセト酢酸エチル〔EAcAc〕を添加し約3時間室温で攪拌した。さらに純水(H2O)とIPAを加え、モル比で、Al(O−sec−Bu)3:IPA:EAcAc:H2O=1:20:1:2の割合とし、約1時間室温で攪拌しAl2O3ゾルである塗布液を調製した。次いで、鏡面加工したステンレス(SUS430、30mm×30mm×t0.6mm)上を該塗布液槽内のAl2O3ゾルである塗布液中に浸漬した後、1.5mm/秒の引き上げスピ−ドで引き上げて塗布膜を形成した。続いて、50℃で10分間乾燥して、約500℃で約10分間焼成する熱処理をし、透明なアモルフアスアルミナ膜を被膜した。次に、約100℃の熱水中に約1時間程度浸漬する熱水処理をし、100℃で約10分間程度乾燥し、さらに約400℃で約10分間程度焼成し、花弁状アルミナ層を形成した。このときの膜厚は約200nmであった。さらにこの花弁状アルミナの上に白金を蒸着して、質量スペクトル用の基板とした。

【0114】

<垂直成分以外の方向にも突起構造を有する基板材料例9>

基板材料例8において、基板塗布時の引き上げ速度を調整し、花弁状構造体の膜厚を300nmとした以外は、同様にして基板を作成した。

【0115】

<実施例5>

上記基板材料例1で作成した基板を、0.6mmだけ切削したMALDI−TOF MS測定用のステンレス製ターゲット基板へ導電性両面テープで接着して固定した。

【0116】

この基板上へ、トリアセチル−β−シクロデキストリンのテトラヒドロフラン溶液(10μmol/L)をマイクロピペッターにより1μL滴下して、乾燥させた。

次いでこの基板をMALDI−TOF MS装置(商品名:REFLEX−III、ブルカー・ダルトニクス社製)へ装着した。MALDI−TOF MSの測定における照射レーザーは窒素レーザー(波長=337nm)であり、ポジイオンの反射モード(レフレクターモード)とした。照射レーザー強度は親イオンのピークが出始めた強度よりも2%だけ強い強度で測定し、一箇所において20パルスぶんのスペクトルを積算し、それを10箇所に渡り積算し、合計200パルスぶんのレーザー照射から得られる信号強度を合計したスペクトルを得た。

【0117】

また、加速電圧26.5kVに設定し、質量数0から2500までのピークを取り込んだ。また、測定における低分子量域のカットオフ値は0以上、即ちカットオフ無しで、検出器に飛行してきたカチオン種を全ての領域で取り込んだ。

【0118】

得られたスペクトルの評価は、測定対象分子(プロトン若しくは基板上のNa、K、Ag等の1価の金属カチオンの付加体として分子量域:2018から2125付近に出現するピークを親イオンとした)の強度、及び、分子量域50から2000における分解物のピークの強度及び種類の多さにより判定を行った。

【0119】

それぞれのスペクトルにおいて、親イオンならびに夾雑物ピークの相対的な強度を比べた。

(1)親イオンの評価

5:分子量1000以上のピークの強度合計のうち、親イオン強度が80%以上である。

4:分子量1000以上のピークの強度合計のうち、親イオン強度が50%以上、80%未満である。

3:分子量1000以上のピークの強度合計のうち、親イオン強度が30%以上、50%未満である。

2:分子量1000以上のピークの強度合計のうち、親イオン強度が2%以上、30%未満である。

1:分子量1000以上のピークの強度合計のうち、親イオン強度が2%未満である。

【0120】

(2)分解物、夾雑物の評価

5:分子量500以下のピークの合計が親ピーク強度の3%以下である。

4:分子量500以下のピークの合計が親ピーク強度の3%以上、20%未満である。

3:分子量500以下のピークの合計が親ピーク強度の20%以上、40%未満である。

2:分子量500以下のピークの合計が親ピーク強度の40%以上、60%未満である。

1:分子量500以下のピークの合計が親ピーク強度の60%以上である。

【0121】

<実施例6〜14>

実施例5において、基板材料を基板材料例2から9で作成したものに代えた以外は、実施例1と同様に評価を行った。

【0122】

<比較例1>

実施例5において、基板材料例1の変わりに鏡面加工したステンレス(SUS430、30mm×30mm×t0.6mm)を用いたい以外は同様に評価を行った。

【0123】

<比較例2>

鏡面加工したステンレス(SUS430、30mm×30mm×t0.6mm)を、0.6mmだけ切削したMALDI−TOF MS測定用のステンレス製ターゲット基板へ導電性両面テープで接着して固定し、1,8,9−トリヒドロキシアントラセンのテトラヒドロフラン溶液(5wt%)をマイクロピペットで2μL滴下、乾燥させた上にトリアセチル−β−シクロデキストリンのテトラヒドロフラン溶液(10μmol/L)をマイクロピペッターにより1μL滴下、乾燥させた以外は、実施例5と同様に評価を行った。

【0124】

実施例5から14および比較例1、2のMALDI−TOF MSの測定結果を表2に示す。

【0125】

【表2】

【0126】

以上の実施例5から14および比較例1、2より、本発明の質量スペクトル用基板を使用することにより低い分子量域における測定分子の分解物やマトリックス由来の夾雑物ピークを抑制し、親ピークを高強度で得ることが可能となることが確認される。更に、マトリックスを使用する測定においても、親イオンの増強及び分解物やマトリックス由来のピークの低減が確認できる。

【産業上の利用可能性】

【0127】

本発明の質量分析用基板は、質量分析用測定対象分子を持続的に効率良く脱離、イオン化させることができるので、蛋白質やペプチドといった生体材料や合成高分子や染料、顔料といった機能性材料の質量分析に利用することができる。

【図面の簡単な説明】

【0128】

【図1】本発明の質量分析用基板の一実施態様を示す模式図である。

【図2】本発明におけるワイヤ状の金属からなるワイヤ状金属層の構成の一実施態様を示す模式図である。

【図3】本発明の実施例1における質量分析用基板の製造工程示す工程図である。

【図4】本発明の実施例1で製造した質量分析用基板の表面に形成された微細なパタ−ンを示す走査型電子顕微鏡(SEM)写真である。

【図5】本発明の実施例1で製造した質量分析用基板の表面に形成された微細なパタ−ンを示す透過型電子顕微鏡(TEM)写真である。

【図6】本発明の実施例3における質量分析用基板の製造工程示す工程図である。

【図7】本発明の実施例4における質量分析用基板の製造工程示す工程図である。

【図8】樹枝状の金属の構造を示す説明図である。

【符号の説明】

【0129】

11 基板

12 導電層

13 ワイヤ状金属層

21 ワイヤ状の金属(金属ナノワイヤ)

22 連結部

31 ガラス基板

32 ITO

33 ラビング処理を施したポリイミド膜

34 シリカメソ構造体薄膜

35 チューブ状ミセル

36 メソポーラスシリカ薄膜

37 白金ナノワイヤ

61 シリコン基板

71 無アルカリガラス基板

【技術分野】

【0001】

本発明は、高分子量の質量分析用測定対象分子を効率良く脱離化/イオン化処理でき、かつ低分子量域においても、分解物等に由来する複雑なピークの発生が少ない質量分析を、高精度で簡単に行うことを可能にした質量分析用基板およびその製造方法に関する。また本発明は、該試料支持用の質量分析用基板を用いた質量分析測定装置に関する。

【背景技術】

【0002】

質量分析計は、測定対象分子を何らかの方法でイオン化し、これに電界あるいは磁界を作用させ、質量/電荷数(m/z)に従って分離した後、電気的に検出した質量スペクトルから測定対象物の定性分析、定量分析を行うことができるものである。この場合、イオン化法としては、電子スプレイイオン化(ESI)、電子衝撃イオン化(EI)、化学イオン化(CI)、高速原子衝撃(FAB)、フィールドデソープション(FD)、レーザー脱離イオン化(LDI)、マトリックス支援レーザー脱離イオン化(MALDI)などの各種方法がある。例えば、レーザイオン化質量分析計では、試料にパルスレーザ光を照射してイオン化し、そのイオンを飛行時間型等の分析部に導くことで質量スペクトルなどを測定することができる。

【0003】

従来、LDI法のようなレーザイオン化質量分析計においては、まず測定対象化合物を水または有機溶媒に溶解させた試料溶液を調製し、この試料溶液を金属製ホルダーの平滑面に塗布、乾燥させることで、試料を薄膜に形成する。この試料薄膜にレーザ光を照射すると、レーザ光が金属製試料支持基板に吸収され、照射個所で急激な温度上昇が生じ、試料のイオン化が起こるものである。

【0004】

しかしながら、この試料作製方法では、レーザー光照射による測定対象分子の脱離/イオン化に加え、分解反応(以下、フラグメンテーションとも言う)も同時に発生し、測定対象分子の質量スペクトルが十分な強度で得られなかった。また、分解物自体のピークも検出されるため質量スペクトルが複雑になり、その解析が困難になるという弊害が発生する。

【0005】

そこで、この問題点の解決策として、グリセリンのような高粘性で低蒸気圧の液体と、金属微粒子との混合物や、2,5−ジヒドロキシベンゾイックアシッド(DHB)、シナピニックアシッド、α−シアノ−ヒドロキシ−シンナミックアシッド(CHCA)などの固体有機分子をマトリックスとして用いたMALDI法では、マトリックス自身が照射レーザー光のエネルギーを吸収して脱離/イオン化が起き、マトリックス中に含まれていた測定対象分子自体に対する照射レーザー光の影響が軽減されることから測定対象分子のフラグメンテーションは抑制され、高感度で検出を行う事が可能となった。このMALDI法の進歩により、従来の質量分析法では取り扱うことの出来なかった高分子量の測定対象化合物をごく僅かな量でも測定することが可能となり、生体材料や合成高分子の分析に広く用いられるようになった。

【0006】

しかし、MALDI法においても、測定対象分子の分解物は相当抑制できるものの、マトリックス自体がレーザー光を吸収することで引き起こる複雑な反応に由来したピークが多数検出されることになり、やはり低分子量域のスペクトル解析は困難な場合が多い。特に、近年のプロテオミックス、メタボロミクス分野においては単一の分子種だけではなく、血液、体液等に含有される化合物を網羅的に分析を行う必要性が高まっている。この網羅的分析の場合は、基質や代謝物などの質量数が数百程度の比較的低分子量の化合物の解析も重要情報を提供することになる。従来のMALDI法ではマトリックス由来の複雑なピークのために、この低分子量域の解析が精度よく行えない問題が、クローズアップされている。また、合成高分子材料の分野においても、高分子材料の成型品においては酸化防止剤、紫外線吸収剤、可塑剤等の分子量が数百程度の添加剤を含有させることはごく一般的に行われていた。しかし、高分子材料と低分子化合物を一括して分析する必要性もあり、上述の生化学における網羅的分析同様、MALDI法におけるマトリックス由来の複雑なピークは解析の支障となっている。

【0007】

更に、高分子量化合物をMALDI法で分析する場合、例えば照射レーザー光の強度等の測定条件を変更することで積極的に測定対象化合物のフラグメンテーションを起こさせることが可能となる場合がある。ここで発生したフラグメントイオンを解析することにより、単なる分子量の分析に留まらず、置換基や側鎖構造と言った測定対象化合物の分子構造に関する情報を得ることも可能となる。しかし、マトリックス由来の複雑なピークが多数ある場合には、上述の測定対象化合物からのフラグメントイオンの解析においても大きな支障となる。

【0008】

このような低分子量域の質量分析も同時に行えることが可能となる技術として、電解エッチングで形成した多孔質シリコン基板等の表面に微細な多孔質構造を有する試料支持基板上に直接測定対象分子を付着させた後にレーザー光照射することで、マトリックス由来の複雑なピークを出現させること無く、測定対象分子の脱離、イオン化をおこなう方法:SALDI(表面支援レーザー脱離イオン化)法が提案されている(例えば、特許文献1)。この方法により、効率的な脱離、イオン化及びレーザー光照射時の分解物生成抑制の両立が可能となってきたが、測定対象化合物の分子量の上限が概ね数千程度であり、それ以上の化合物の脱離、イオン化は困難であると言われている。

【特許文献1】米国特許第6288390号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

このように、レーザー光照射による脱離、イオン化法の質量分析においては、低分子量域から高分子量域までの化合物を、一括的、網羅的に検出することが困難であり、広い分子量範囲の解析を行う事ができない課題がある。

【0010】

本発明は、レーザー光照射による脱離、イオン化法の質量分析において、脱離/イオン化による高分子量化合物の検出を高感度に行うと共に、実質的に低分子量化合物においてフラグメンテーションを極力避けて、広範囲な分子量の物質を高精度で簡単に質量分析することができる質量分析用基板を提供することである。又本発明の目的は、該質量分析用基板を用いた質量分析装置を提供することである。

【課題を解決するための手段】

【0011】

上記の課題を解決する第1の発明の質量分析用基板は、レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列したワイヤ状の金属からなるワイヤ状金属層を有することを特徴とする。

【0012】

上記の第1の発明の質量分析用基板の製造方法は、基板上に、チューブ状のメソ細孔が実質的に一方向に配向して設けられているメソポーラスシリカ薄膜を形成する工程と、該チューブ状の細孔内に金属を導入する工程と、金属を導入した後にシリカを除去する工程とを有することを特徴とする。

【0013】

上記の課題を解決する第2の発明の質量分析用基板は、レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列した樹枝状の金属からなる樹枝状金属層を有することを特徴とする。

【0014】

上記の第2の発明の質量分析用基板の製造方法は、基板上に、反応性スパッタ法により配列した樹枝状の金属からなる樹枝状金属層を形成する工程を有することを特徴とする。

上記の課題を解決する第3の発明の質量分析用基板は、レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列した花弁状の金属酸化物酸化物からなる花弁状金属酸化物層を有することを特徴とする。

【0015】

上記の第3の発明の質量分析用基板の製造方法は、基板上に、金属ゾルを塗布し、熱処理してアモルファス金属膜を形成する工程、次いで熱水処理した後、加熱して花弁状金属酸化物層を形成する工程を有することを特徴とする。

【0016】

前記金属酸化物がアルミナであることが好ましい。

【発明の効果】

【0017】

本発明の質量分析用基板は、質量分析用測定対象分子を持続的に効率良く脱離、イオン化させることができる。この本発明の質量分析用の試料支持基板を用いて物質の脱離、イオン化すれば、質量分析用測定対象分子を持続的に比較的穏やかな条件でイオン化でき、試料調製が簡単である上、質量分析時のイオン化補助剤由来のノイズを大幅に低減して、分析精度の向上を図ることができる。それ故、このイオン化方法を用いることにより、広範囲な分子量の物質を高精度で簡単に質量分析することができ、特に低分子化合物の部分構造解析、モル分布、分子量分布などを簡単に行うことができる。

【0018】

また、本発明の質量分析用基板を用いた質量分析装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を詳細に説明する。

本発明は、MALDI(マトリックス支援レーザー脱離イオン化)イオン源を有する質量分析装置を用いて、測定対象物質の質量数を測定する方法に用いる質量分析用基板である。ここで、現時点において、MALDI法における脱離、イオン化及び、フラグメンテーションのメカニズムについては完全に解明されている状況にはない。本明細書では、現在最も多く受け入れられているメカニズムの解釈に基づいて本発明を説明する。

【0020】

MALDI法による一般的な測定について解説する。ニトロアントラセン(9NA)44、2,5−ジヒドロキシベンゾイックアシッド(DHB)、シナピニックアシッド、α−シアノ−ヒドロキシ−シンナミックアシッド(CHCA)などの固体有機分子をマトリックス分子とし、そのマトリックス中に測定対象分子を微量含有させた混合結晶を分析用試料支持基板上に形成させる。このとき測定対象分子は、希薄な状態であり、測定対象分子間の相互作用が無い状態になっていることが好ましい。次いでこの混合結晶にレーザー光を照射し、レーザー光を吸収したマトリックス分子が電子励起及び/或いは振動励起され気化される。マトリックス分子の気化は単純に分子の構造を維持したまま気化するだけではなく、複雑な分解、イオン化等の光、熱反応を含む。マトリックス分子が気化される過程で、結晶中の測定対象分子も同時に気化するが、測定対象分子間の相互作用が少ない状態であれば、一分子単位に独立した状態で気化することが必要となる。レーザー光のエネルギーの大半は、マトリックス分子が吸収するため、測定対象分子自体はフラグメンテーションを起こさないのが理想的な状態である。

【0021】

また、実際に測定多少分子の質量が測定可能となるためには、測定対象分子がイオン化される必要があるが、このイオン化過程もマトリックス分子からのプロトネーション(プロトン付加で陽イオン生成)や、デプロトネーション(プロトン引き抜きで陰イオン生成)、ラジカルカチオン(電子の引き抜きで陽イオン生成)、ラジカルアニオン(電子の供与で陰イオン生成)、金属塩等のイオン化促進剤からのイオンの付加(金属イオンの付加:陽イオン生成、ハロゲンイオンの付加:陰イオン生成)等が知られている。このようにMALDI法では、マトリックス分子は測定対象分子の気化(脱離)並びにイオン化の過程に深く関わり、測定対象分子を効率よく脱離・イオン化させていると考えられている。特に、MALDI法では分子量が数万以上の化合物でも測定対象分子として扱えるのは、マトリックス分子が気化する際にマトリックス分子自体並びのその分解物が測定対象分子の運び屋として作用しているかであると考えられている。しかし、この運び屋であるマトリックス分子及びその分解物も同時にイオン化されることが多く、質量スペクトルにはこれらの化合物も招かざる客として出現してしまう。更にこのマトリックス分子の分解する反応過程は複雑であり、測定対象分子やイオン化促進剤、試料調整に用いた溶剤、或いはレーザー光強度、波長、測定対象の極性やイオンの加速電圧等、種々の測定パラメータの影響を受ける。そのため、質量スペクトルに現れたマトリックス由来のピークは非常に複雑で、実質的に全てを同定することは不可能である。

【0022】

そこで、本発明者らが鋭意検討を行った結果、レーザー光照射により質量数が160未満のもの、より好ましくは質量数が50未満のものに分解する化合物をマトリックスとして選択すれば、実質的に質量スペクトルの解析においても夾雑物として支障を来たすことが殆ど無いことがわかった。MALDI法が用いられている生化学材料において、低分子量域に出現する可能性のある化合物としては、例えば必須アミノ酸では質量数が120から200程度、単糖類が150から180程度、DANを構成する4塩基は110から150程度であり、合成高分子材料中に添加されるものとして使用されている可塑剤や酸化防止剤の大半も質量数が200以上の化合物である。

【0023】

本発明者ら鋭意した結果、基板上に、配列したワイヤ状の金属からなるワイヤ状金属層、配列した樹枝状の金属からなる樹枝状金属層または配列した花弁状の金属酸化物からなる花弁状金属酸化物層を有する質量分析用基板を用いることで、マトリックス分子を用いなくても、フラグメンテーションがほとんど無い状態で、測定分子の検出が可能になることを見出した。

【0024】

(1)ワイヤ状金属層を有する質量分析用基板

第1の発明の質量分析用基板は、基板上に配列したワイヤ状の金属からなるワイヤ状金属層を有することを特徴とする。以下、ワイヤ状金属層を有する質量分析用基板について説明する。

【0025】

前記ワイヤ状金属層が、均一な径を有するワイヤ状の金属が基板表面に対して平行方向に配列し、かつ一方向に配向した配向層を形成し、かつ該配向層が複数積層してなることが好ましい。

【0026】

前記配列したワイヤ状の金属が連結部を介して互に連結していることが好ましい。

前記ワイヤ状の金属が、白金または金それらの金属を含む多元金属からなることが好ましい。

【0027】

前記基板とワイヤ状金属層の間に導電層を有することが好ましい。

図1は本発明の質量分析用基板の一実施態様を示す模式図である。図1において、基板11の上に、配列したワイヤ状の金属からなるワイヤ状金属層13が形成されている。基板11の材質は、後述するメソポーラスシリカ薄膜の作製プロセスに耐えられるものであれば特に制限は無く、一般的な材質の基板を使用することができる。例示すると、ガラス、セラミクス、金属等が使用可能である。基板11の表面には、金属やインジウム−スズ酸化物などの、導電性を有する、基板とは異なる材質の導電層12を形成することもあるが、本発明において必須の構成要素ではない。

【0028】

ワイヤ状の金属からなるワイヤ状金属層13の微視的な構造を、図2に模式的に示す。図2に示すように、各ワイヤ状の金属は、実質的に均一な径を有しており、個々のワイヤ状の金属(以降、金属ナノワイヤと記す)21は、基板上でひとつの方向に配向制御されている。ワイヤの径は、透過型電子顕微鏡(TEM)で見積もることができ、ここでいう、実質的に均一な径というのは、TEMの画像中で任意に選択された10本の金属ナノワイヤの直径の平均値に対して、±5nmの範囲に、90%以上の金属ナノワイヤの径が制御されていることをいう。金属ナノワイヤの直径は、0.5nm以上50nm以下、好ましくは1nm以上15nm以下が望ましい。

【0029】

本発明においては、これら、実質的に均一な径の金属ナノワイヤが実質的に1つの方向に制御されていることを特徴とする。ここでいう、実質的に1つの方向とは、微視的に見た場合には金属ナノワイヤの配向方向は一方向といえなくとも、金属ナノワイヤの集合体からなるワイヤ状金属層全体でみた場合には、その方向が平均的にあるひとつの方向に制御されている状態を示し、このことは、例えば、面内X線回折分析等によって確認することができる。

【0030】

さらに、本発明の金属ナノワイヤ集合体のワイヤ状金属層は、個々の金属ナノワイヤが、各金属ナノワイヤよりも細い連結部22で、有限の間隔を隔てて互いに連結している。これによって、基板上の個々の金属ナノワイヤがばらばらになることなく、基板上に保持される。

【0031】

本発明において、金属ナノワイヤを形成する金属としては、金、白金、及びこれらのいずか、または白金または金それらの金属を含む多元金属であることが好ましい。白金以外の金属元素は、Al,Si,Ti,V,Cr,Fe,Co,Ni,Cu,Zn,Ge,Zr,Nb,Mo,Ru,Rh,Pd,Ag,In,Sn,Hf,Ta,W,Os,Ir,Au,La,Ce,Ndから選ばれる少なくとも一種類以上の金属からなることが好ましい。

【0032】

これは、本発明におけるワイヤ状金属層を形成する個々の金属ナノワイヤが、ナノメートルスケースのディメンジョンを有しており、比表面積が非常に大きい結果、反応性が高く、特に室温空気中の保管によって酸化を受け易い。そのため、できるだけ酸化を受けにくい材料を使用することが好ましいからである。但し、本発明において、適用可能な金属ナノワイヤの材質が、これらに限定されるわけではなく、表面酸化による質量分析性能の低化を抑え、良好なスペクトルが測定できる限りにおいては、どのような材料をも使用することができる。

【0033】

次に、この質量分析用基板の製造方法について説明する。

本発明の質量分析用基板の製造方法は、基板上に、チューブ状のメソ細孔が実質的に一方向に配向して設けられているメソポーラスシリカ薄膜を形成する工程と、該チューブ状の細孔内に金属を導入する工程と、金属を導入した後にシリカを除去する工程とを有することを特徴とする。

【0034】

チューブ状の細孔に金属を導入する工程が、電界メッキ法であることが好ましい。

本発明では、実質的に均一な径を有する金属ナノワイヤの集合体を膜状に形成する方法として、メソポーラスシリカの一方向に制御された細孔を鋳型に用いる方法が用いられる。しかし、本発明の質量分析用基板の製法は、この製法に限定されるわけではない。他の方法を用いても、本発明の最終生成物と同等のものが得られるのであれば、いかなる方法を用いても構わない。

【0035】

この、メソポーラスシリカの一方向に制御された細孔を鋳型に用いる方法に関して詳細に説明する。

最初に、基板上に、実質的に一方向に制御されたメソポーラスシリカ薄膜を形成する方法について説明する。

【0036】

メソポーラスシリカ薄膜中の細孔の配向制御に関しては、本発明者らが、既に、表面構造の異方性を有する基板を用いて達成可能であることを見出している。具体的には、ラビング処理を施した高分子化合物薄膜を形成した基板、ポリマーのラングミュア−ブロジェット膜を形成した基板、シリコンの(110)面のような表面の原子配置が2回対称性である結晶性基板等を用いて配向制御が達成される。本発明において、チューブ状細孔を配向させる方法としては、上記のような方法が好ましく用いられる。但し、上記以外の方法を用いても、細孔の配向制御が可能な方法であれば、本発明に適用することができる。

【0037】

上記の基板を用いて、配向性の細孔構造を有するメソポーラスシリカ薄膜を作製する工程には、大別して2つの方法がある。一方は、ゾル−ゲル法に基づく方法で、もう一方は、シリカメソ構造体の不均一核発生−核成長に基づく方法である。本発明に用いられるメソポーラスシリカ薄膜の作製法としては、この2つのうちのどちらを用いてもよい。前者は、プロセスに要する時間が短い、細孔の一軸配向性が高い等の利点があり、後者は、得られる細孔構造の再現性が高い、界面活性剤除去に伴う膜厚変化が少ない等の利点を有している。これらの特長を考慮し、最適な方法が用いられる。

【0038】

先ず、ゾル−ゲル法に基づく方法について説明する。この方法は、例えば、Chemistry of Materials誌、第17巻、第5323から5327頁に記載されている。具体的には、表面に構造異方性を有する基板に前駆体溶液を、例えばディップコート法によってコートし、乾燥させた後に、焼成して界面活性剤を除去することによって配向性メソポーラスシリカ薄膜を得ることができる。前駆体溶液は、界面活性剤とシリカ源をアルコールと水の混合溶媒に溶解し、さらにシリカの加水分解重縮合の触媒として働く酸を添加したものである。表面に構造異方性を有する基板としては、ラビング処理を施したポリイミド基板が良好に用いられる。

【0039】

次に、シリカメソ構造体の不均一核発生−核成長に基づく方法について説明する。この方法は、例えば、Chemistry of Materials誌、第14巻、第766から772頁に記載されている。具体的には、表面に構造異方性を有する基板を、界面活性剤とシリカ源と酸を含む水溶液中に保持し、溶液を加熱することによって、シリカメソ構造体薄膜を基板上に形成し、焼成等の方法によって膜中から界面活性剤を除去することによって配向性メソポーラスシリカ薄膜を得ることができる。この方法は、一般的に先述のゾルーゲル法に基づく方法に比較して、高い温度と高い酸濃度を必要とする。表面に構造異方性を有する基板としては、ラビング処理を施したポリイミド基板の他、表面における原子配列に異方性を有する結晶性基板、ポリマーのラングミュア−ブロジェット膜等が良好に用いられる。

【0040】

これら、メソポーラスシリカ薄膜の形成においては、非イオン性界面活性剤が好ましく用いられる。非イオン性界面活性剤の場合には、親水基がシリカ細孔壁内に入り込み、その結果、界面活性剤除去後に、メソ細孔間にミクロ孔が形成される。後述する金属導入プロセスによって、このミクロ孔にも金属が導入されるため、メソ細孔に導入された金属ナノワイヤどうしがミクロ孔部位に導入された金属によって互いに連結された構造が形成される。

【0041】

続いて、基板上に作製した配向性メソポーラスシリカの細孔内に金属を導入する方法について説明する。

本発明において、細孔内に金属を導入する方法は、一般的に知られた方法を用いることができる。例示すると、電解メッキによる導入、金属化合物を導入した後に還元等の反応を経て金属に転換する方法、放射線を用いた金属化合物の分解等が挙げられる。本発明において用いられる金属導入法は、良好に金属の金属ナノワイヤが形成できる限りにおいて、なんら限定されるものではない。例えば、電解メッキによる金属の導入に関しては、Advanced Materials誌、第15巻、第130から133頁に記載されている。また、金属塩を含浸させておいて光還元することで金属を導入する方法については、Advanced Materials誌、第18巻、第760から762頁に記載されている。電解メッキによる方法は、均一に、また高い充填率で、簡単に金属を導入できるという長所があるが、基板表面が導電性を有しているものでなければ適用できない。光還元等の方法は、基板材料が限定されない一方で、均一な金属の導入が比較的困難である。本発明では、使用する材料と目的に応じて、金属の導入方法を選択する。

【0042】

最後に、金属を導入したメソポーラスシリカ薄膜からシリカを除去し、金属ナノワイヤ集合体を露出させる工程について説明する。この工程は、基本的に金属ナノワイヤ集合体の構造を破壊せずに、シリカを除去できる方法で、基板に影響を与えない方法であれば、いかなる方法を用いても良い。例示すると、フッ化水素水溶液による溶解、水酸化ナトリウム等のアルカリ溶液による溶解などが適用可能である。以上説明した工程により、本発明の質量分析用基板を作製することができる。

【0043】

上記本発明の質量分析用基板を用いた質量分析は、市販のMALDI−MS装置を用いて行うことができる。試料をマウントする試料台に、本発明の質量分析用基板を固定し、測定を行う。このとき、例えば試料台の表面と基板表面の高さが一致するように試料台表面を加工する等の付加的な工程が必要になることがあるが、必要に応じて加工工程を追加すればよい。

【0044】

本発明の質量分析用基板においては、金属ナノワイヤの方向が一方向に制御されているため、SALDI−MSスペクトル測定時に入射するレーザーの偏光方向を金属ナノワイヤの配向方向に平行になるようにセットすることが容易にできる。この配置においては、照射レーザーから被検出物質へのエネルギー移動を非常にスムーズに行うことができ、結果的に高い効率で、高感度の質量分析が可能になる。

【0045】

本発明は、メソポーラスシリカ薄膜中の細孔の配向制御にラビング法のような方法を用いることができるので、一般的な基板を使用することが可能である。その結果、DIOSと比較して大きな面積の基板に対して大きなスケールで金属ナノワイヤ集合体を形成することが可能であり、廉価に質量分析用基板を製造することができる。

【0046】

また、下地基板に、熱伝導率の小さな材質のものを使用することで、レーザーからのエネルギーが基板に散逸せず、その結果、被検出物質の破壊を抑えられる、比較的低いレーザーエネルギーでの高感度検出が可能である。

【0047】

(2)樹枝状金属層を有する質量分析用基板

第2の発明の質量分析用基板は、基板上に配列した樹枝状の金属からなる樹枝状金属層を有することを特徴とする。以下、樹枝状金属層を有する質量分析用基板について説明する。

【0048】

本発明者らは、質量分析用基板として、基板上に樹枝状の金属からなる樹枝状金属層を有するものを用いると、実質的に低分子領域の解析に支障がでないようにフラグメンテーションを極力避けることを可能にすることを見出した。

【0049】

また、樹枝状金属層の厚さは、10nm以上1μm以下である基板を用いることで、実質的に低分子領域の解析に支障がでないようにフラグメンテーションを極力避けることを可能にする質量分析用基板を提供できる。

【0050】

前記樹枝状の金属の分岐した枝あるいは片の短手方向の幅が5nm以上200nm以下であることが好ましい。

前記樹枝状金属層の空孔率が30%以上95%未満であることが好ましい。

【0051】

前記樹枝状の金属が、白金または金それらの金属を含む多元金属からなることが好ましい。

前記基板と樹枝状金属層の間に導電層を有することが好ましい。

【0052】

上記の第2の発明の質量分析用基板の製造方法は、基板上に、反応性スパッタ法により配列した樹枝状の金属からなる樹枝状金属層を形成する工程を有することを特徴とする。

樹形状の金属とは、例えば図8に示す様に、プラチナ等の線状の金属線が何段階にも枝分かれした状態の形態をとっている構造を指す。

【0053】

樹枝状の金属からなる樹枝状金属層を有する基板としては、具体的には反応性スパッタ法により設けることが可能である。この方法は、例えば特開2006−049278号公報に開示されている。

【0054】

これらの樹枝状金属層を有する質量分析用基板が、レーザー脱離イオン化質量分析計において有効である理由は不明であるが、非表面積が大きくなり測定分子同志が、ある程度離れて基板表面に吸着しているために脱離し易いことが考えられる。複雑な細孔構造を有する穴が多数あいた構造体でも比表面積は大きくなるが、測定分子の脱離効率を鑑みると凸構造が遊離であると考えられる。

【0055】

本発明の質量分析用基板を用いた質量分析において、マトリックス分子には、測定対象分子のイオン化を促進する目的で、CF3COOM(M=Li,Na,K,Ce,Ag)等の金属塩を添加して使用してもよい。また、本発明の2種類以上のマトリックスを混合して用いることも可能である。更に、本発明のマトリクスに9−NA,DHB,CHCA等の従来公知のマトリックス分子を、夾雑物ピークが測定、解析に支障を来たさない程度の範囲で混合して使用することも可能である。

【0056】

(3)花弁状金属酸化物層を有する質量分析用基板

第2の発明の質量分析用基板は、基板上に配列した花弁状の金属酸化物酸化物からなる花弁状金属酸化物層を有することを特徴とする。以下、花弁状金属酸化物層を有する質量分析用基板について説明する。

【0057】

本発明者らは、質量分析用基板として、基板上に花弁状の金属酸化物酸化物からなる花弁状金属酸化物層を有するものを用いると、実質的に低分子領域の解析に支障がでないようにフラグメンテーションを極力避けることを可能にすることを見出した。

【0058】

また、花弁状金属酸化物層の厚さは、10nm以上1μm以下である基板を用いることで、実質的に低分子領域の解析に支障がでないようにフラグメンテーションを極力避けることを可能にする質量分析用基板を提供できる。

【0059】

前記花弁状金属酸化物層の空孔率が30%以上95%未満であることが好ましい。

前記花弁状の金属酸化物がアルミナからなることが好ましい。

前記樹枝状金属層の上に金属層を有することが好ましい。

【0060】

上記の第3の発明の質量分析用基板の製造方法は、基板上に、金属ゾルを塗布し、熱処理してアモルファス金属膜を形成する工程、次いで熱水処理した後、加熱して花弁状金属酸化物層を形成する工程を有することを特徴とする。

【0061】

前記金属酸化物がアルミナであることが好ましい。

上記の課題を解決する質量分析測定装置は、上記の質量分析用基板を装着した質量分析測定装置である。

【0062】

花弁状の金属酸化物は、板状態の金属酸化物が集まった状態であるが、面と面とが直接触れ合った積層構造をとるのではなく、面と面との間に隙間の空いた状態である。金属酸化物の板の大きさとしては、厚さが1nm以上200nm以下、幅が50nm以上1μm以下程度の大きさが好ましい。隙間の大きさとしては10nm以上500nm以下が好ましい。

【0063】

花弁状の金属酸化物からなる花弁状金属酸化物層を有する基板としては、具体的には金属を蒸着若しくはスパッタ方法で設けることが可能である。この方法は、例えば特開平09−202649号公報、特開2005−275372号公報に開示されている。

【0064】

これらの花弁状金属酸化物層を有する質量分析用基板が、レーザー脱離イオン化質量分析計において有効である理由は不明であるが、非表面積が大きくなり測定分子同志が、ある程度離れて基板表面に吸着しているために脱離し易いことが考えられる。複雑な細孔構造を有する穴が多数あいた構造体でも比表面積は大きくなるが、測定分子の脱離効率を鑑みると凸構造が遊離であると考えられる。

【0065】

本発明の質量分析用基板を用いた質量分析において、マトリックス分子には、測定対象分子のイオン化を促進する目的で、CF3COOM(M=Li,Na,K,Ce,Ag)等の金属塩を添加して使用してもよい。また、本発明の2種類以上のマトリックスを混合して用いることも可能である。更に、本発明のマトリクスに9−NA,DHB,CHCA等の従来公知のマトリックス分子を、夾雑物ピークが測定、解析に支障を来たさない程度の範囲で混合して使用することも可能である。

【実施例】

【0066】

以下、実施例を用いて、本発明をさらに詳細に説明するが、本発明はこれら実施例の内容に限定されるものではない。

実施例1

本実施例は、インジウム−スズ酸化物(ITO)を表面に形成したガラス基板上に、ラビング処理を施したポリイミド膜を形成し、ゾルーゲル法に基づく手法によって配向性のチューブ状細孔を有するシリカメソ構造体薄膜を形成した後、焼成によって界面活性剤を除去し、基板表面のITOを電極にして白金を導入し、実質的に均一な径の白金ナノワイヤが一方向に配向制御された、膜状の集合体を形成し、それを質量分析用の基板として使用した例である。

【0067】

図3は、実施例1の質量分析用基板の製造方法を示す工程図である。以下、この図3を用いて説明する。

アセトン、イソプロピルアルコール、及び純水で洗浄し、オゾン発生装置中で表面をクリーニングした、膜厚100nmのITO層32が形成された無アルカリガラス基板31に、ポリアミック酸AのNMP溶液をスピンコートにより塗布した。その後、200℃で1時間焼成して、以下の構造を有するポリイミドAの薄膜33を形成した。

【0068】

【化1】

【0069】

(式中、nは重合度を示す。)

これに対して、下記の表1の条件でラビング処理を施し、基板として用いた。

【0070】

【表1】

【0071】

ポリオキシエチレン−10−セチルエーテル(C16EO10)、及びテトラエトキシシラン(TEOS)をエタノールに溶解し、0.1Mの塩酸と純水を加え、均一溶液とした。溶液の組成(モル比)は、C16EO10/TEOS/EtOH/H2O/HCl=0.08/1.0/22/5/0.004である。この溶液を室温で2時間攪拌し、前駆体溶液とした。

【0072】

前記、ラビング処理を施したポリイミド薄膜を形成した基板を、上記前駆体溶液に浸漬し、4mm/sの速度で引き上げ、基板表面に前駆体溶液を塗布した。

ディップコートの際に、基板の引き上げ方向が、ラビング方向に対して垂直になるように基板をセットした。その後、この基板を、25℃、50%RHの雰囲気中に24時間保持し、シリカメソ構造体薄膜34を作製した。(図3(A)) このシリカメソ構造体薄膜は、チューブ状のミセル35がハニカムパックした構造であることがX線回折分析から明らかとなった。また、面内X線回折分析によって、面内でのチューブ状細孔の配向分布を測定した結果、半値幅3度の面内ロッキングカーブのプロファイルが観測され、チューブ状細孔が一方向に、非常に高い一軸配向性をもって配向していることが明らかとなった。細孔の配向方向は、ポリイミドのラビング方向に対して垂直な方向であった。

【0073】

次に、この薄膜を空気中で焼成して、界面活性剤を除去し、中空の構造の薄膜36とした(図3(B))。焼成条件は、400℃で10時間とした。この工程では、細孔ないの界面活性剤のみならず、下地のポリイミド薄膜も除去される。但し、この工程で、下地ポリイミドが失われても、メソポーラスシリカ薄膜が基板から剥離することはなく、膜の密着強度は著しく向上した。この工程で、細孔構造は保持されるものの、膜厚方向の構造周期は大きく減少した。しかし、焼成後にも、細孔の高い面内配向性は保持されており、面内ロッキングカーブの半値幅には変化が認められなかった。

【0074】

次に、このように作製した配向性の細孔を有するメソポーラスシリカ薄膜に、基板表面のITOを電極にした電解メッキによって、白金を導入した。電解メッキは、メソポーラスシリカ薄膜を形成したITOコートガラス基板を作用極とし、対極に白金板を使用し、2wt%H2PtCl6水溶液のメッキ浴中、1mAの定電流モードで行った。電解メッキ後、メソポーラスシリカ薄膜は黒色に変化したが、膜にクラックが生じる等の変化は認められなかった。

【0075】

白金導入後のメソポーラスシリカ膜のX線回折分析を行った結果、導入前と同じ位置に回折ピークが観測され、また、面内X線回折分析の結果も、白金導入前に比較して変化はなかった。このことから、本実施例の電解メッキプロセスで、メソポーラスシリカの細孔構造が変化していないことが確認された。以上の結果から、図3(C)に模式的に示したような、メソポーラスシリカの細孔中に白金ナノワイヤ37が形成されている構造の複合体が形成されたことが認められた。

【0076】

続いて、メソポーラスシリカの除去を行った。このプロセスは、形成した膜を1MのNaOH溶液で溶解する。この処理により、形成されたナノワイヤのナノ構造を損なうことなく、メソポーラスシリカの細孔壁を除去することが可能である。シリカを除去した後の走査型電子顕微鏡(SEM)像を図4に示す。このSEM像より、一方向に制御されたナノワイヤの集合体が、膜状に形成されていることが明らかである。また、この膜を基板から機械的に剥離し、透過型電子顕微鏡(TEM)観察を行った結果を図5に示す。剥離した際のダメージで端部の配向は僅かに乱れているが、均一な径のナノワイヤが一方向に配向制御されており、ナノワイヤ同士が凝集することなく、ある間隔を保って存在していることがわかる。TEM像から見積もられたナノワイヤの平均直径は、3.5nmであった。

【0077】

この、シリカを除去した後の、膜状のナノワイヤ集合体のX線回折分析を行った結果、回折ピークはかなりブロードになるものの保持されており、基本的な構造は保たれていることがわかった。また、面内X線回折分析でも、回折ピークはかなりブロードになるものの、その面内ロッキングカーブには、ラビング方向に垂直な位置に2本の回折ピークが観測され、ナノワイヤの一軸配向性が保持されていることが確認された。これらX線回折ピークのブロード化は、ナノ構造の構造周期性の低下によるもので、この構造の乱れは、シリカ除去後に、構造体が乾燥する際に生じる表面張力によって引き起こされると本発明者らは考察している。以上より、図3(D)に模式的に示したような、実質的に均一な径の白金ナノワイヤが一方向に配向した構造体の薄膜の形成が確認された。

【0078】

この、均一径の白金ナノワイヤが一方向に配向した、ナノワイヤ集合体薄膜を形成した基板を、窒素ガス中120℃で乾燥させ、質量分析用の基板として供した。試料として、トリアセチル−β−シクロデキストリンを用い、イオン化助援剤としてトリフルオロ酢酸銀を用いた。イオン化助援剤と試料の0.1mM THF溶液を基板に滴下し、風乾した後に測定を行った。なお、トリアセチル−β−シクロデキストリンの分子サイズは直径が約2nm、分子量は2017.75である。

【0079】

測定は、337nmのN2レーザーを励起光源に使用し、飛行時間型の検出器を用いて行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−β−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

また、入射レーザーの偏光方向が、ナノワイヤの配向方向に対して平行になるように、この質量分析用基板を配置した際に、最も良好なスペクトルが観測された。

【0080】

実施例2

本実施例は、実施例1と同様のプロセスで、均一な径の金のナノワイヤが実質的に一つの方向に配向した、膜状のナノワイヤ集合体を作製し、同様に、質量分析用基板として用いた例である。

【0081】

実施例1と同じ材料を用い、同じ手順で、ITOをコートした石英ガラス基板上に、一方向にチューブ状細孔が配向したメソポーラスシリカ薄膜を形成した。

実施例1と同様、このメソポーラスシリカ薄膜が形成された基板を作用極に用い、対極に白金板を用いて、金の電解メッキを行い、配向性細孔へ金を導入した。電荷メッキは、0.016MのKAuCN2,0.26Mクエン酸及び0.65MのKOHの混合溶液のメッキ浴中、0.8mAの定電流モードで行った。電解メッキ後、メソポーラスシリカ薄膜は褐色を呈したが、膜にクラックが生じる等の変化は認められなかった。

【0082】

金導入後のメソポーラスシリカ膜のX線回折分析を行った結果、導入前と同じ位置に回折ピークが観測され、また、面内X線回折分析の結果も、金導入前に比較して変化はなかった。このことから、本実施例の電解メッキプロセスで、メソポーラスシリカの細孔構造が変化していないことが確認された。以上の結果から、金を電解メッキで導入した場合にも、図3(C)に模式的に示した、メソポーラスシリカの細孔中に金ナノワイヤ36が形成されている構造の複合体が形成されたことが確かめられた。

【0083】

続いて、実施例1と同じプロセスによって、メソポーラスシリカの除去を行った。その結果、実施例1で得られたものと同様の構造を有する、膜状の金のナノワイヤ集合体が得られた。この場合にも、均一な径の金ナノワイヤは、一方向に配向制御されており、ナノワイヤ同士が凝集することなく、ある間隔を保って存在していることが、SEM、及びTEM観察によって確かめられた。

【0084】

TEMによって見積もられたナノワイヤの平均径は、3.5nmであった。また、シリカ除去後のX線回折分析では、白金を導入した場合と同様に、ブロードな回折ピークが観測されたことより、ある程度の構造の乱れが生じるものの、基本的な構造は保持されることがわかった。また、面内X線回折分析でも、白金の場合と同様に、X線回折ピークはブロードになるものの、そのロッキングカーブには明瞭な2本のピークが出現し、ナノワイヤが一軸配向性を保持していることが確認された。以上より、本実施例で金を電解メッキによって細孔内に導入した場合にも、図3(D)に模式的に示したような、実質的に均一な径の金ナノワイヤが一方向に配向した構造体の薄膜の形成が確認された。

【0085】

この、均一径の金ナノワイヤが一方向に配向した、ナノワイヤ集合体薄膜を形成した基板を、実施例1と同様、窒素ガス中120℃で乾燥させ、質量分析用の基板として供した。試料として、実施例1と同じ、トリアセチル−β−シクロデキストリンを用い、イオン化助援剤としても同じトリフルオロ酢酸銀を用いた。測定手順も実施例1と同様、イオン化助援剤と試料の0.1mM THF溶液を基板に滴下し、風乾した後に測定を行った。

【0086】

実施例1で使用したのと同じ装置を用い、同様の測定条件でSALDI−MS測定を行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−β−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

【0087】

本実施例で作製された、配向性の金ナノワイヤ集合体薄膜の場合も、入射レーザーの偏光方向が、ナノワイヤの配向方向に対して平行になるように、本発明の質量分析用基板を配置した際に、最も良好なスペクトルが観測された。

【0088】

実施例3

本実施例は、シリコン(110)基板上に、配向性のメソポーラスシリカ薄膜を、シリカシードの不均一核発生−核成長に基づく方法で形成し、界面活性剤を溶剤で抽出した後に、電解メッキで白金を導入し、シリカ細孔壁を除去した後に、質量分析用の基板として使用した例である。

【0089】

図6に質量分析用基板の製造工程を模式的に示す。以下、図6を用いて本実施例で作製した質量分析用基板の製造工程について説明する。

抵抗率0.01Ωcmのp型シリコン(110)基板を、アセトン、イソプロピルアルコール、及び純水で洗浄した後、2%のフッ化水素溶液中で、表面の自然酸化膜を除去した。SiO2で覆われている親水性の表面が、自然酸化膜の除去によって、疎水的になることによって、表面のSiO2の除去が確認できる。

【0090】

このような、異方性の高い原子配列を有する基板は、実施例1、2で使用したような配向膜を使用しなくとも、メソポアを一軸配向させることが可能であることが、本発明者らの研究で明らかになっている。

【0091】

ポリオキシエチレン−10−セチルエーテル(C16EO10)を純水に溶解し、濃塩酸を加えた溶液を準備し、TEOSを添加して、約2分攪拌した。溶液の最終組成は、C16EO10/TEOS/H2O/HCl=0.11/0.10/100/3.0である。

【0092】

この溶液を容器に入れ、その中に前記シリコン(110)基板を、研磨した(110)面が下向きになるように保持し、容器を密閉した状態で、80℃で5日間保持した。この後、容器を室温に戻し、中のシリコン基板を取り出し、純水でよく洗浄したのち乾燥させた。基板上にはシリカメソ構造体の連続膜が形成されていた。

【0093】

この薄膜について、X線回折分析を行った結果、チューブ状細孔がハニカムパッキングした規則的な細孔構造を有していることが確認され、また、面内X線回折分析により、この基板上では、チューブ状細孔が<001>方向に、約28°の分布を持って配向していることが明らかとなった。以上より、図6(A)に模式的に示したような、配向性の細孔構造を有するシリカメソ構造体薄膜が、直接にシリコン基板61上に形成されていることが確認された。

【0094】

次に、メソ構造体が形成されたシリコン基板を、過剰のエタノール中に保持し、70℃で界面活性剤の抽出を行った。抽出はアルコールを取り替えて3回繰り返し行った。この処理で、ほとんどの界面活性剤が処理できたことが赤外吸光分析によって確認された。界面活性剤除去後のX線回折分析、及び面内X線回折分析の結果は、界面活性剤除去前の結果とほぼ一致し、本実施例の界面活性剤除去工程は、シリカメソ構造体膜の細孔構造にほとんど影響を与えないことが確認された。本実施例では、シリコン表面の伝導率を酸化膜形成によって低下させないために、焼成による界面活性剤除去は行わず、代わりに、溶剤による抽出除去を行った。この操作によって、図6(B)のような構造の複合体が得られた。

【0095】

次に、この、メソポーラスシリカ薄膜を形成したシリコン基板を作用極にして、実施例1と同一の条件で、白金の電解メッキを行い、細孔内に白金を導入した。メッキ浴から基板を取り出し、純水中で十分に洗浄した後観察すると、白金導入前と比較して、膜の干渉色が異なっていた。

【0096】

これに続いて、実施例1と同じプロセスで、シリカの除去を行った。SEM観察の結果、ナノワイヤの配向性を損なうことなく、シリカの除去ができることが確認された。また、実施例1と同様、TEMの観察によって、均一径のナノワイヤが、互いに有限の間隔を隔てて存在していることが確認された。

【0097】

この様にして作製した、均一径の白金ナノワイヤが一方向に配向したナノワイヤ集合体薄膜を形成したシリコン基板を、窒素ガス中120℃で乾燥させ、質量分析用の基板として供した。試料として、実施例1、2と同様にトリアセチル−β−シクロデキストリンを用い、イオン化助援剤としてトリフルオロ酢酸銀を用いた。イオン化助援剤と試料の0.1mM THF溶液を基板に滴下し、風乾した後に測定を行った。

【0098】

実施例1で使用したのと同じ装置を用い、同様の測定条件でSALDI−MS測定を行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−β−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

この場合も、入射レーザーの偏光方向が、ナノワイヤの配向方向に対して平行になるように、この質量分析用基板を配置した際に、最も良好なスペクトルが観測された。

【0099】

実施例4

本実施例は、ガラス基板上に形成した、ラビング処理を施したポリイミド薄膜を用いて、一軸配向性のチューブ状細孔を有するメソポーラスシリカ薄膜を作製し、塩化白金酸水溶液に浸漬した後で、光還元によって細孔内に白金ナノワイヤを形成し、シリカを除去した後、質量分析用の基板として使用した例である。

【0100】

実施例1と同様の手順で、無アルカリガラス基板71上にポリイミド薄膜を形成し、実施例1と同じ条件で、ラビング処理を施した。

この基板上に、実施例1と同じ手順によって、ディップコーティングによって、シリカメソ構造体薄膜を形成し、実施例1と同じ焼成条件で焼成することによって界面活性剤を除去し、一軸配向性のチューブ状メソ細孔を有するメソポーラスシリカ薄膜を得た。

【0101】

次に、この薄膜をH2PtCl6:EtOH:H2O=1:2:2の割合の溶液中に24時間浸漬し、液から引き上げて乾燥させた。この膜を、1330Paのエタノールと1330Paの水蒸気の存在下において、紫外線を照射し、白金を細孔内に形成した。紫外線の照射時間は、72時間とした。この方法では、表面に余分な白金粒子が付着するので、膜を傷つけないよう、柔らかな布で、表面を拭いた。この工程によって、焼成直後には透明であったメソポーラスシリカ薄膜は黒色に変化し、金属白金の形成が示唆された。本実施例の手法で白金を導入した場合には、電解メッキによって白金を導入した場合に比較して、着色のムラが大きく、均一な白金の導入が少し困難であるが、表面が導電性ではない一般的な基板にも一軸配向性の白金ナノワイヤ集合体を形成できる。

【0102】

この状態で、X線回折分析、及び面内X線回折分析を試みた結果、白金導入プロセスによって、細孔構造が影響を受けていないことが確かめられた。

この薄膜を、実施例1と同様の方法で、1MのNaOH溶液で処理し、シリカを溶解し、白金ナノワイヤを露出させた。このプロセスの後で、表面のSEM観察を試みた結果、均一な径の白金ナノワイヤが一軸配向している構造体が形成されていることが確認された。他の実施例と同様に、TEMでの観察を行った結果、各ナノワイヤは、有限のほぼ等しい間隔で隔てられていることが確認された。

【0103】

この一軸配向製白金ナノワイヤ集合体膜を用いて、実施例1で使用したのと同じ装置を用い、同様の測定条件でSALDI−MS測定を行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−β−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

【0104】

本実施例で作製された、配向性の金ナノワイヤ集合体薄膜の場合も、入射レーザーの偏光方向が、ナノワイヤの配向方向に対して平行になるように、本発明の質量分析用基板を配置した際に、最も良好なスペクトルが観測された。

【0105】

実施例5から14および比較例1、2

以下、実施例5から14及び比較例1、2を説明する。

<測定対象物質>

トリアセチル−β−シクロデキストリン(分子式=C84H112O56/分子量=2017.75、東京化成:商品コード=T1844)をテトラヒドロフランに溶解し、100μmol/Lの測定試料溶液を調整した。

【0106】

<垂直成分以外の方向にも突起構造を有する基板材料例1>

鏡面加工したステンレス(SUS430、30mm×30mm×t0.6mm)上に反応性スパッタ法により樹枝状構造をとる白金酸化物層を1000nmの厚さに形成した。このときのPt担持量は0.27mg/cm2であった。反応性スパッタは、全圧4Pa、酸素流量比(QO2/(QAr+QO2))70%、基板温度80℃、投入パワー4.9W/cm2なる条件にて行った。引き続き、この樹枝状構造をとる白金酸化物を2%H2/He雰囲気(H2とHeの合計気圧:P=1atm)にて120℃、30分間の還元処理を行い、樹枝状構造を有する基板を得た。

【0107】

<垂直成分以外の方向にも突起構造を有する基板材料例2>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを750nmにした以外は同様にして基板を作成した。

【0108】

<垂直成分以外の方向にも突起構造を有する基板材料例3>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを500nmにした以外は同様にして基板を作成した。

【0109】

<垂直成分以外の方向にも突起構造を有する基板材料例4>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを250nmにした以外は同様にして基板を作成した。

【0110】

<垂直成分以外の方向にも突起構造を有する基板材料例5>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを100nmにした以外は同様にして基板を作成した。

【0111】

<垂直成分以外の方向にも突起構造を有する基板材料例6>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを50nmにした以外は同様にして基板を作成した。

【0112】

<垂直成分以外の方向にも突起構造を有する基板材料例7>

基板材料例1においてスパッタ時間を変えて白金酸化物層の厚さを1500nmにした以外は同様にして基板を作成した。

【0113】

<垂直成分以外の方向にも突起構造を有する基板材料例8>

アルミニウム−sec−ブトキシド〔Al(O−sec−Bu)3〕とイソフロピルアルコ−ル(IPA)とを約30分間室温で攪拌し、アセト酢酸エチル〔EAcAc〕を添加し約3時間室温で攪拌した。さらに純水(H2O)とIPAを加え、モル比で、Al(O−sec−Bu)3:IPA:EAcAc:H2O=1:20:1:2の割合とし、約1時間室温で攪拌しAl2O3ゾルである塗布液を調製した。次いで、鏡面加工したステンレス(SUS430、30mm×30mm×t0.6mm)上を該塗布液槽内のAl2O3ゾルである塗布液中に浸漬した後、1.5mm/秒の引き上げスピ−ドで引き上げて塗布膜を形成した。続いて、50℃で10分間乾燥して、約500℃で約10分間焼成する熱処理をし、透明なアモルフアスアルミナ膜を被膜した。次に、約100℃の熱水中に約1時間程度浸漬する熱水処理をし、100℃で約10分間程度乾燥し、さらに約400℃で約10分間程度焼成し、花弁状アルミナ層を形成した。このときの膜厚は約200nmであった。さらにこの花弁状アルミナの上に白金を蒸着して、質量スペクトル用の基板とした。

【0114】

<垂直成分以外の方向にも突起構造を有する基板材料例9>

基板材料例8において、基板塗布時の引き上げ速度を調整し、花弁状構造体の膜厚を300nmとした以外は、同様にして基板を作成した。

【0115】

<実施例5>

上記基板材料例1で作成した基板を、0.6mmだけ切削したMALDI−TOF MS測定用のステンレス製ターゲット基板へ導電性両面テープで接着して固定した。

【0116】

この基板上へ、トリアセチル−β−シクロデキストリンのテトラヒドロフラン溶液(10μmol/L)をマイクロピペッターにより1μL滴下して、乾燥させた。

次いでこの基板をMALDI−TOF MS装置(商品名:REFLEX−III、ブルカー・ダルトニクス社製)へ装着した。MALDI−TOF MSの測定における照射レーザーは窒素レーザー(波長=337nm)であり、ポジイオンの反射モード(レフレクターモード)とした。照射レーザー強度は親イオンのピークが出始めた強度よりも2%だけ強い強度で測定し、一箇所において20パルスぶんのスペクトルを積算し、それを10箇所に渡り積算し、合計200パルスぶんのレーザー照射から得られる信号強度を合計したスペクトルを得た。

【0117】

また、加速電圧26.5kVに設定し、質量数0から2500までのピークを取り込んだ。また、測定における低分子量域のカットオフ値は0以上、即ちカットオフ無しで、検出器に飛行してきたカチオン種を全ての領域で取り込んだ。

【0118】

得られたスペクトルの評価は、測定対象分子(プロトン若しくは基板上のNa、K、Ag等の1価の金属カチオンの付加体として分子量域:2018から2125付近に出現するピークを親イオンとした)の強度、及び、分子量域50から2000における分解物のピークの強度及び種類の多さにより判定を行った。

【0119】

それぞれのスペクトルにおいて、親イオンならびに夾雑物ピークの相対的な強度を比べた。

(1)親イオンの評価

5:分子量1000以上のピークの強度合計のうち、親イオン強度が80%以上である。

4:分子量1000以上のピークの強度合計のうち、親イオン強度が50%以上、80%未満である。

3:分子量1000以上のピークの強度合計のうち、親イオン強度が30%以上、50%未満である。

2:分子量1000以上のピークの強度合計のうち、親イオン強度が2%以上、30%未満である。

1:分子量1000以上のピークの強度合計のうち、親イオン強度が2%未満である。

【0120】

(2)分解物、夾雑物の評価

5:分子量500以下のピークの合計が親ピーク強度の3%以下である。

4:分子量500以下のピークの合計が親ピーク強度の3%以上、20%未満である。

3:分子量500以下のピークの合計が親ピーク強度の20%以上、40%未満である。

2:分子量500以下のピークの合計が親ピーク強度の40%以上、60%未満である。

1:分子量500以下のピークの合計が親ピーク強度の60%以上である。

【0121】

<実施例6〜14>

実施例5において、基板材料を基板材料例2から9で作成したものに代えた以外は、実施例1と同様に評価を行った。

【0122】

<比較例1>

実施例5において、基板材料例1の変わりに鏡面加工したステンレス(SUS430、30mm×30mm×t0.6mm)を用いたい以外は同様に評価を行った。

【0123】

<比較例2>

鏡面加工したステンレス(SUS430、30mm×30mm×t0.6mm)を、0.6mmだけ切削したMALDI−TOF MS測定用のステンレス製ターゲット基板へ導電性両面テープで接着して固定し、1,8,9−トリヒドロキシアントラセンのテトラヒドロフラン溶液(5wt%)をマイクロピペットで2μL滴下、乾燥させた上にトリアセチル−β−シクロデキストリンのテトラヒドロフラン溶液(10μmol/L)をマイクロピペッターにより1μL滴下、乾燥させた以外は、実施例5と同様に評価を行った。

【0124】

実施例5から14および比較例1、2のMALDI−TOF MSの測定結果を表2に示す。

【0125】

【表2】

【0126】

以上の実施例5から14および比較例1、2より、本発明の質量スペクトル用基板を使用することにより低い分子量域における測定分子の分解物やマトリックス由来の夾雑物ピークを抑制し、親ピークを高強度で得ることが可能となることが確認される。更に、マトリックスを使用する測定においても、親イオンの増強及び分解物やマトリックス由来のピークの低減が確認できる。

【産業上の利用可能性】

【0127】

本発明の質量分析用基板は、質量分析用測定対象分子を持続的に効率良く脱離、イオン化させることができるので、蛋白質やペプチドといった生体材料や合成高分子や染料、顔料といった機能性材料の質量分析に利用することができる。

【図面の簡単な説明】

【0128】

【図1】本発明の質量分析用基板の一実施態様を示す模式図である。

【図2】本発明におけるワイヤ状の金属からなるワイヤ状金属層の構成の一実施態様を示す模式図である。

【図3】本発明の実施例1における質量分析用基板の製造工程示す工程図である。

【図4】本発明の実施例1で製造した質量分析用基板の表面に形成された微細なパタ−ンを示す走査型電子顕微鏡(SEM)写真である。

【図5】本発明の実施例1で製造した質量分析用基板の表面に形成された微細なパタ−ンを示す透過型電子顕微鏡(TEM)写真である。

【図6】本発明の実施例3における質量分析用基板の製造工程示す工程図である。

【図7】本発明の実施例4における質量分析用基板の製造工程示す工程図である。

【図8】樹枝状の金属の構造を示す説明図である。

【符号の説明】

【0129】

11 基板

12 導電層

13 ワイヤ状金属層

21 ワイヤ状の金属(金属ナノワイヤ)

22 連結部

31 ガラス基板

32 ITO

33 ラビング処理を施したポリイミド膜

34 シリカメソ構造体薄膜

35 チューブ状ミセル

36 メソポーラスシリカ薄膜

37 白金ナノワイヤ

61 シリコン基板

71 無アルカリガラス基板

【特許請求の範囲】

【請求項1】

レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列したワイヤ状の金属からなるワイヤ状金属層を有することを特徴とする質量分析用基板。

【請求項2】

前記ワイヤ状金属層が、均一な径を有するワイヤ状の金属が基板表面に対して平行方向に配列し、かつ一方向に配向した配向層を形成し、かつ該配向層が複数積層してなることを特徴とする請求項1に記載の質量分析用基板。

【請求項3】

前記配列したワイヤ状の金属が連結部を介して互に連結していることを特徴とする請求項1または2に記載の質量分析用基板。

【請求項4】

前記ワイヤ状の金属が、白金または金それらの金属を含む多元金属からなることを特徴とする請求項1乃至3のいずれかの項に記載の質量分析用基板。

【請求項5】

前記基板とワイヤ状金属層の間に導電層を有することを特徴とする請求項1乃至4のいずれかの項に記載の質量分析用基板。

【請求項6】

基板上に、チューブ状のメソ細孔が実質的に一方向に配向して設けられているメソポーラスシリカ薄膜を形成する工程と、該チューブ状の細孔内に金属を導入する工程と、金属を導入した後にシリカを除去する工程とを有することを特徴とする質量分析用基板の製造方法。

【請求項7】

前記チューブ状の細孔に金属を導入する工程が、電界メッキ法であることを特徴とする請求項6に記載の質量分析用基板の製造方法。

【請求項8】

レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列した樹枝状の金属からなる樹枝状金属層を有することを特徴とする質量分析用基板。

【請求項9】

前記樹枝状の金属の分岐した枝あるいは片の短手方向の幅が5nm以上200nm以下であることを特徴とする請求項8に記載の質量分析用基板。

【請求項10】

前記樹枝状金属層の空孔率が30%以上95%未満であることを特徴とする請求項8または9に記載の質量分析用基板。

【請求項11】

前記樹枝状の金属が、白金または金それらの金属を含む多元金属からなることを特徴とする請求項8乃至10のいずれかの項に記載の質量分析用基板。

【請求項12】

前記基板と樹枝状金属層の間に導電層を有することを特徴とする請求項8乃至11のいずれかの項に記載の質量分析用基板。

【請求項13】

基板上に、反応性スパッタ法により配列した樹枝状の金属からなる樹枝状金属層を形成する工程を有することを特徴とする質量分析用基板の製造方法。

【請求項14】

レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列した花弁状の金属酸化物からなる花弁状金属酸化物層を有することを特徴とする質量分析用基板。

【請求項15】

前記花弁状金属酸化物の空孔率が30%以上95%未満であることを特徴とする請求項14に記載の質量分析用基板。

【請求項16】

前記花弁状の金属酸化物がアルミナからなることを特徴とする請求項14または15に記載の質量分析用基板。

【請求項17】

前記花弁状金属酸化物層の上に金属層を有することを特徴とする請求項14乃至16のいずれかの項に記載の質量分析用基板。

【請求項18】

基板上に、金属ゾルを塗布し、熱処理してアモルファス金属膜を形成する工程、次いで熱水処理した後、加熱して花弁状金属酸化物層を形成する工程を有することを特徴とする質量分析用基板の製造方法。

【請求項19】

前記金属酸化物がアルミナであることを特徴とする請求項18に記載の質量分析用基板の製造方法。

【請求項20】

請求項1乃至5、請求項8乃至12または請求項14乃至17に記載の質量分析用基板を装着した質量分析測定装置。

【請求項1】

レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列したワイヤ状の金属からなるワイヤ状金属層を有することを特徴とする質量分析用基板。

【請求項2】

前記ワイヤ状金属層が、均一な径を有するワイヤ状の金属が基板表面に対して平行方向に配列し、かつ一方向に配向した配向層を形成し、かつ該配向層が複数積層してなることを特徴とする請求項1に記載の質量分析用基板。

【請求項3】

前記配列したワイヤ状の金属が連結部を介して互に連結していることを特徴とする請求項1または2に記載の質量分析用基板。

【請求項4】

前記ワイヤ状の金属が、白金または金それらの金属を含む多元金属からなることを特徴とする請求項1乃至3のいずれかの項に記載の質量分析用基板。

【請求項5】

前記基板とワイヤ状金属層の間に導電層を有することを特徴とする請求項1乃至4のいずれかの項に記載の質量分析用基板。

【請求項6】

基板上に、チューブ状のメソ細孔が実質的に一方向に配向して設けられているメソポーラスシリカ薄膜を形成する工程と、該チューブ状の細孔内に金属を導入する工程と、金属を導入した後にシリカを除去する工程とを有することを特徴とする質量分析用基板の製造方法。

【請求項7】

前記チューブ状の細孔に金属を導入する工程が、電界メッキ法であることを特徴とする請求項6に記載の質量分析用基板の製造方法。

【請求項8】

レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列した樹枝状の金属からなる樹枝状金属層を有することを特徴とする質量分析用基板。

【請求項9】

前記樹枝状の金属の分岐した枝あるいは片の短手方向の幅が5nm以上200nm以下であることを特徴とする請求項8に記載の質量分析用基板。

【請求項10】

前記樹枝状金属層の空孔率が30%以上95%未満であることを特徴とする請求項8または9に記載の質量分析用基板。

【請求項11】

前記樹枝状の金属が、白金または金それらの金属を含む多元金属からなることを特徴とする請求項8乃至10のいずれかの項に記載の質量分析用基板。

【請求項12】

前記基板と樹枝状金属層の間に導電層を有することを特徴とする請求項8乃至11のいずれかの項に記載の質量分析用基板。

【請求項13】

基板上に、反応性スパッタ法により配列した樹枝状の金属からなる樹枝状金属層を形成する工程を有することを特徴とする質量分析用基板の製造方法。

【請求項14】

レーザー脱離イオン化質量分析に用いる質量分析用の基板であって、基板上に配列した花弁状の金属酸化物からなる花弁状金属酸化物層を有することを特徴とする質量分析用基板。

【請求項15】

前記花弁状金属酸化物の空孔率が30%以上95%未満であることを特徴とする請求項14に記載の質量分析用基板。

【請求項16】

前記花弁状の金属酸化物がアルミナからなることを特徴とする請求項14または15に記載の質量分析用基板。

【請求項17】

前記花弁状金属酸化物層の上に金属層を有することを特徴とする請求項14乃至16のいずれかの項に記載の質量分析用基板。

【請求項18】

基板上に、金属ゾルを塗布し、熱処理してアモルファス金属膜を形成する工程、次いで熱水処理した後、加熱して花弁状金属酸化物層を形成する工程を有することを特徴とする質量分析用基板の製造方法。

【請求項19】

前記金属酸化物がアルミナであることを特徴とする請求項18に記載の質量分析用基板の製造方法。

【請求項20】

請求項1乃至5、請求項8乃至12または請求項14乃至17に記載の質量分析用基板を装着した質量分析測定装置。

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【図8】

【図4】

【図5】

【公開番号】特開2008−107209(P2008−107209A)

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願番号】特願2006−290482(P2006−290482)

【出願日】平成18年10月25日(2006.10.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願日】平成18年10月25日(2006.10.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]