質量分析用基板及び質量分析用基板の製造方法

【課題】脱離過程がスムーズに起こり、且つエネルギー効率の高い質量分析用基板、及びこの質量分析用基板の製造方法を提供する。

【解決手段】基体と、該基体上に形成された多孔質膜と、該多孔質膜上に形成された無機材料膜と、から構成されてなる質量分析用基板であって、該無機材料膜は、該基体に対して略垂直に形成された複数の凹部を有し、該凹部の径は、1nm以上1μm未満であることを特徴とする。

【解決手段】基体と、該基体上に形成された多孔質膜と、該多孔質膜上に形成された無機材料膜と、から構成されてなる質量分析用基板であって、該無機材料膜は、該基体に対して略垂直に形成された複数の凹部を有し、該凹部の径は、1nm以上1μm未満であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、質量分析に用いられる質量分析用基板に係り、より詳しくは、レーザー脱離イオン化法に基づく質量分析に用いられる質量分析用基板に関する。

【背景技術】

【0002】

質量分析は、古くから物質、特に有機物の同定の一手段として用いられてきた。その原理は、基本的に、試料に短時間で大きなエネルギーを与えてイオン化させ、そのイオンの質量を検出装置で分析するというものである。検出器としては、四重極質量分析装置、飛行時間型質量分析装置等が用いられている。特に、後者の飛行時間型検出器は、最近では主流になりつつある。イオン化を起こすエネルギー源としては、キュリーポイントパイロライザやレーザーが用いられる。質量分析は、低分子量の物質の分析に良好に用いられるが、測定対象物質の分子量が大きくなると、元の物質がフラグメント化を起こし、比較的質量の小さいイオンに分解してしまう傾向がある。そこで、この質量分析法を生体分子のような大きな分子量の材料の検出に応用するための手法が提案されている。この手法は、マトリクス支援レーザー脱離イオン化法(MALDI−MS;Matrix Assisted Laser Desorption Ionization Mass Spectrometry)と呼ばれている。これは、検出対象物質と、マトリクスと呼ばれる材料とを混合したものを試料とし、これにレーザー照射を行うことによって、分子量の大きな物質でも、フラグメント化を防ぎつつイオン化させることができる手法である。このMALDI−MSの分析方法によって、質量分析は、生体材料の評価、同定手段として大きな注目を集めるようになった。

【0003】

マトリクス材料の代わりに、多孔質基板を用いて質量分析を行う手法も提案されている。この方法は、表面支援レーザー脱離イオン化法(SALDI−MS:Surface Assisted Laser Desorption Ionization Mass Spectrometry)と呼ばれている。この方法は、マトリクス由来の低分子量ピークが検出されないため、代謝物のような比較的低分子の生体材料の質量分析に有利であるとされている。半導体多孔質表面を有する基板を質量分析に用いる技術については、特許文献1に開示されている。特に、シリコンを陽極化成して作製する多孔質シリコンを用いたSALDI−MSに関する技術は、Desorption Ionization on Silicon(DIOS)と呼ばれており、例えば非特許文献1に開示されている。

【0004】

MALDI−MSは、分析対象のフラグメント化を防ぎつつイオン化させることが可能であるが、試料をマトリクス材料と混合して測定するため、マトリクス材料由来の質量ピークが多数観測されるという問題を有する。

【0005】

一方、DIOSでは、マトリクス由来の低分子量MSピークをほとんど生じることがなく、また、被検出物質のフラグメンテーションを防ぐことができるので、良質のスペクトルが得られる。しかしながら、マトリクスの製造に、有毒なフッ化水素を大量に使用する必要があった。また、マトリクスの細孔は、樹枝状の形態を示し、部分的に比表面積が大きくなる結果、局所的な酸化を受け易くなるため、使用直前に酸化物を除去する工程を必要とすることがあった。さらに、上記の樹枝状の細孔は、形状が複雑で、測定物質によっては、イオン脱離過程がスムーズに起こらないという問題が起こることもあった。さらにまた、熱伝導率が高いシリコン基板上に直接形成される多孔質シリコンの場合(例えば、特許文献2参照)には、レーザー照射によってシリコンに吸収されたエネルギーが、容易にシリコン基板に移動してしまう。その結果、被検出物質が担持されている多孔質部の局所的な温度上昇の効率が低下するという問題もあった。

【特許文献1】米国特許第6,288,390号明細書

【特許文献2】米国特許第6,399,177号明細書

【特許文献3】特開2001−151834号公報

【非特許文献1】Jing Weiら著、Nature、1999年、399巻、p.243−246

【非特許文献2】Advanced Functional Materials、14巻、p.311

【非特許文献3】Current Opinion in Colloid&Interface Science、4巻、p.420

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上述の問題に鑑みてなされたものであり、脱離過程がスムーズに起こり、且つエネルギー効率の高い質量分析用基板、及びこの質量分析用基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明による質量分析用基板は、基体と、該基体上に形成された多孔質膜と、該多孔質膜上に形成された無機材料膜と、から構成されてなる質量分析用基板であって、該無機材料膜は、該基体に対して略垂直に形成された複数の凹部を有し、該凹部の径は、1nm以上1μm未満であることを特徴とする。

【0008】

本発明による質量分析用基板の製造方法は、基体上に多孔質膜を形成する工程と、該多孔質膜上に無機材料膜を形成する工程と、該無機材料膜の表面に、該基体に対して略垂直に、1nm以上1μm未満の径の複数の凹部を形成する工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、比較的分子量の小さな微量成分の質量分析を、良好に行うことのできる廉価な質量分析用基板を、簡便、且つ環境負荷の小さい手法で作製することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の好適な実施形態につき説明する。

【0011】

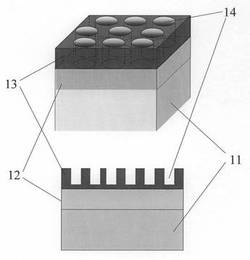

本発明による質量分析用基板の代表的な構成を図1に模式的に示す。

【0012】

本発明による質量分析用基板は、基体11と、この基体11の上に形成された多孔質物質の多孔質膜12と、この多孔質膜12上に形成された無機材料膜13とを有する。基体11の材質は、後述する多孔質膜の作製プロセス、及び無機材料膜の作製プロセスに耐え得るものであれば、特に制限はなく、一般的な材質のものを使用することができる。例示すると、ガラス、セラミクス、金属等が挙げられる。

【0013】

次に、基体11の上に形成される、多孔質物質の多孔質膜12について説明する。この多孔質物質としては、ケイ素を成分として含むものや、酸化物のような無機物が良好に用いられるが、これらに限定されるわけではなく、酸化物としては、シリカ、チタニア、酸化スズ、二酸化ケイ素等が使用可能である。基本的に多孔質膜12に求められるのは、この多孔質膜上に、後述する無機材料の膜が連続的に、平坦性良く形成され得ることである。

【0014】

多孔質膜としては、特に、界面活性剤の集合体を鋳型にして形成された有機−無機複合体から、有機成分(界面活性剤)を除去して作製される、メソポーラス材料の薄膜が好ましく使用される。メソポーラス材料は、ゾル−ゲル法のような簡便なプロセスで、良好な連続膜として基体上に形成することが可能で、これら多孔質物質の材質は、コストやプロセスの容易性から、シリコンを含むものが良好に用いられ、特にシリカが好ましく用いられる。メソポーラスシリカ薄膜の作製方法に関しては、いくつかの文献に開示されており、例えば、非特許文献2及び3がある。

【0015】

メソポーラスシリカ薄膜は、前述のゾル−ゲル法に基づくディップコート、スピンコート、ミストコート等の手法、及び基体上での不均一核発生−核成長に基づく手法等、種々の方法で作製することが可能である。本発明においては、表面が平坦で、クラック発生の少ない連続膜を形成し得る限りにおいて、製法には特に限定はない。上述のメソポーラス材料においては、界面活性剤分子の集合体が鋳型となって細孔が形成されるが、この分子集合体のサイズが均一であるために、実質的に均一な細孔径を有する多孔質物質が形成される。細孔内から、界面活性剤を除去し、多孔質化するための方法としては、いくつかの方法が知られており、例えば、焼成、紫外光照射、オゾンによる酸化除去、溶剤による抽出、超臨界流体による抽出が挙げられる。本発明においては、これらのどの方法を用いてもよい。

【0016】

本発明による質量分析用基板において、多孔質膜12は、X線回折分析において、1nm以上の構造周期に対応する角度領域に1つ以上の回折ピークを有することが好ましい。メソポーラスシリカの細孔構造に関しても、任意のものを使用することができる。例示すると、チューブ状の細孔から構成される二次元ヘキサゴナル構造のもの、球状細孔から構成されるキュービック構造や三次元ヘキサゴナル構造のもの等が使用可能である。

【0017】

次に、本発明による質量分析用基板において、上述の多孔質膜上に形成される無機材料膜13について説明する。この無機材料膜の形成法としては、種々の真空蒸着法が好ましく用いられるが、必ずしもこれに限定されない。真空蒸着法としては、抵抗加熱蒸着、電子ビーム蒸着、スパッタリング、アーク蒸着法、化学気相蒸着法(CVD)等が使用可能である。無機材料膜13に使用する無機材料の材質としては、特に制限はないが、半導体等、及び金属が特に好ましく用いられる。この半導体としては、シリコン、ゲルマニウム、酸化物半導体等が挙げられるが、本発明においては、特にシリコンが好ましく用いられる。シリコンは、非晶質シリコン膜、多結晶シリコン膜等いずれのものも良好に使用することができ、目的に応じて、プラズマCVD、低圧CVD法等の中から最適な手法が用いられる。この際、使用する基体11や、基体上に形成される多孔質物質の多孔質膜が、この無機材料膜の形成プロセスによって悪影響を受けないように、成膜法を選択してもよい。例示すると、アモルファスシリコン膜を成膜する場合には、例えば、高周波プラズマCVD法を用いることができる。また、低温ポリシリコンを成膜する場合には、例えばプラズマCVD法を用いることができる。本発明においては、無機材料膜に使用するシリコンの形態、構造、成膜方法等に関する限定は特になく、目的に応じて最適な手法で最適な材料が成膜される。シリコン膜厚に関しても制約はないが、あまり厚すぎると、後述する、無機材料膜の下の多孔質膜による熱のブロック効果が小さくなってしまう。また、その反対に、シリコン膜厚が薄すぎると、レーザーのエネルギーを効率的に吸収できない、被検出物がレーザー照射によってイオン化する過程に分解が生じるのを防ぎきれない等の問題が起こることがある。従って、材質によって最適化して使用するのが好ましい。

【0018】

一方、無機材料膜13に使用する無機材料として金属を用いる場合、比較的一般的なものを使用することができる。例示すると、鉄、ニッケル、クロム、銅、銀、金、白金、パラジウムが挙げられる。但し、空気中で比較的酸化されやすいような材料は、質量分析用の基板として使用される場合、酸化物の形成を考慮した上で、必要に応じてこの酸化層の除去等の処理が必要になることがある。金属は、抵抗加熱蒸着、電子ビーム蒸着、スパッタ法、アーク蒸着法等によって、多孔質膜上に形成される。必要に応じて、目的の金属の成膜を行う前にチタンのような、金属と下地層との密着性を向上させる材料を蒸着してもよい。

【0019】

次に、このようにして多孔質膜12上に形成された無機材料膜13に、基体に対して略垂直に、径が1nm以上1μm未満の、複数の凹部又は複数の凸部を形成する工程を施す。ここで、凹部14を形成した質量分析用基板を、図1に模式的に示し、凸部24を形成した質量分析用基板を、図2に模式的に示す。本発明者らが基体上に形成する凹凸構造を鋭意検討した結果、凹部又は凸部の径が1nm以上1μm未満の場合に良好な感度で、フラグメンテーションの抑制された質量スペクトルが得られることを確認した。また、この凹部又は凸部の径は、5nm以上1μm未満であることが好ましい。

【0020】

本発明において、無機材料膜に形成される凹部又は凸部の径が1nm以上1μm未満であるので、無機材料膜中への凹部又は凸部の形成は、汎用的なフォトリソグラフィーの適用が困難である。このため、本発明による質量分析用基板の凹部又は凸部は、材料の自己集合を利用したプロセスによって作製するのが好ましい。しかし、同様の構造を形成できるプロセスであれば、どんな方法でも、本発明による質量分析用基板の作成に適用することができる。材料の自己集合を利用したプロセスとしては、ブロックポリマーのミクロ相分離構造のパターンを無機材料膜に転写する方法が特に好ましく、この技術は、例えば、特許文献3に開示されている。ブロックポリマーの構造を基体上に転写する方法について、次に説明する。

【0021】

ブロックポリマーとは、性質の異なる複数の高分子セグメントが共有結合で結合されている高分子化合物のことをいう。リビング重合等の精密重合技術を用いると、分子量分布の非常に狭いブロックポリマーを合成することができ、このようなブロックポリマーは、ナノメートルスケールでの成分のミクロ相分離を起こすことが知られている。ミクロ相分離構造は、高度に規則的な構造をとり得ることが知られており、分子に含まれる複数のセグメントの分子量比と、複数のセグメント間の相溶性の度合いによって、構造が決定される。例示すると、第一成分のマトリクス中に第二成分が球状に分散した構造、第一成分のマトリクス中に第二成分がシリンダー状に分散した構造、第一成分と第二成分とが層状に分離した構造がある。第一成分と第二成分との分子量比の大小が逆になると、第二成分マトリクス中に第一成分が分散した構造が形成される。例示した上記の構造は、2つの成分からなるジブロックコポリマーにおいて見られる構造であるが、3成分以上のブロックポリマーでは、さらに複雑で非常に多様な構造体を形成する。

【0022】

ブロックポリマーの相分離構造の発現は、非常に簡単なプロセスで達成することができ、例えば、基体上に溶媒に溶解させたブロックポリマーをキャストし、溶媒を乾燥させながら加熱するといった単純な工程でミクロ相分離を起こすことができる。

【0023】

このように基体の上に形成されたブロックポリマーのミクロ相分離構造は、成分間の化学的性質の差を利用して、選択的に特定成分を除去することが可能であり、この工程によって、例えば多孔質の膜(つまり多孔質膜12)が基体上に形成される。マトリクス成分を選択的に除去して、シリンダー状や球状の構造体を基体上に形成することも可能である。

【0024】

このように無機材料膜上に形成した特定成分を除去したブロックポリマーの膜を用いて、ミクロ相分離構造のパターンを、無機材料膜に転写することができる。最も単純な場合は、無機材料膜上に残ったポリマー成分をマスクとして用いて、エッチングによって無機材料膜をエッチングする方法である。この場合には、質量分析用基板を構成する材料の材質、エッチング手段、及び使用するブロックポリマーの組成によって、プロセスを最適化する必要がある。問題になるのは、無機材料膜上に残った一方のポリマー成分と下地の無機材料膜とのエッチングレートの比である。この比を大きくすることができない場合には、無機材料膜が浅くエッチングされた段階で無機材料膜上のポリマーもエッチング除去されてしまうため、深い凹凸構造を形成できない場合がある。このような場合には、ブロックポリマーの一成分を直接マスクとして使用するのではなく、ブロックポリマーの構造を、エッチングの対象とする無機材料膜を構成する材料とのエッチングレートの差が大きい別の材料に、置き換えてもよい。その後、このように置き換えた別の材料をマスクとして、無機材料膜をエッチングするというプロセスを用いることができる。

【0025】

この2つのプロセスについて図を用いて詳しく説明する。

【0026】

ブロックポリマーの相分離構造の特定成分を選択除去し、残存した成分をマスクとして、無機材料膜をエッチングする第1のプロセスを先ず説明する。このプロセスの流れを模式的に図3に示す。

【0027】

図3(A)に示すように、まず、基体11上の多孔質膜12の上に無機材料膜13を形成し、その上にブロックポリマー膜34をキャストする。

【0028】

次に、図3(B)に示すように、図3(A)に示す構造体を加熱して、ブロックポリマー膜中の溶媒を乾燥させ、ブロックポリマーのミクロ相分離構造を発現させる。これにより、ブロックポリマーの一つの成分からなるドメイン31(以下、単にドメイン31と称する。)と、ミクロ相分離を起こしたブロックポリマーのもう一つの成分からなるマトリクス32(以下、単にマトリクス32と称する。)とにミクロ相分離する。

【0029】

次に、図3(C)に示すように、ある条件でのドライエッチング等の処理により、ドメイン31を選択除去する。その結果、無機材料膜13上には、マトリクス32が残存することとなる。

【0030】

さらに、図3(D)に示すように、無機材料膜13上に残存したマトリクス32をマスクとして用いて、別の条件でのドライエッチング等により、基体11上の無機材料膜13をエッチングする。

【0031】

最終的に、図3(E)に示すように、マスクとして使用したマトリクス32を除去する。

【0032】

このプロセスにおいて、例えば、使用するブロックポリマーの分子量の比を逆転させることや、図3(C)で示す選択除去されるドメインの材料を適宜選択することによって、質量分析用基板に凹部を形成することも凸部を形成することも可能である。

【0033】

次に、ブロックポリマーの構造を、エッチングの対象(無機材料膜)とする材料とのエッチングレートの差が大きい別の材料に置き換え、この別の材料をマスクとして、無機材料膜をエッチングするプロセスについて、図4を参照しながら、説明する。

【0034】

図4(A)〜(C)の工程に関しては、上述の図3(A)〜(C)で示した上記第1のプロセスと同じであるので説明は省略する。

【0035】

図4(D)に示すように、ドメイン31の除去後、ポリマーのパターンが無機材料膜上に形成された状態で、蒸着等によって、下地である無機材料膜13とエッチングコントラストの大きなマスク材料41を導入する。これにより、無機材料膜上に形成されたポリマーのパターンの上にマスク材料41が形成されるとともに、ドメイン31が除去された領域にも、マスク材料41が形成される。

【0036】

次に、図4(E)に示すように、無機材料膜上のマトリクス32と、マトリクス32上に形成されているマスク材料41とを、除去する。

【0037】

次に、図4(F)に示すように、マスク材料41をマスクとして用いて、別の条件でのドライエッチング等により、無機材料膜13をエッチングする。

【0038】

最終的に、図4(G)に示すように、無機材料膜上のマスク材料41を除去する。

【0039】

本発明による質量分析用基板は、上記2つのプロセスのいずれを用いて作製しても構わない。この工程は必須ではなく、表面に蒸着した物質が残存した状態で使用することも可能である。

【0040】

これら2つの作製プロセスについて、さらに詳しく説明する。

【0041】

本発明による質量分析用基板の製造に使用されるブロックポリマーは、一般的な組成のものを使用することができる。例示すると、以下のものが挙げられるが、これらに限定されるわけではない。

【0042】

ポリスチレン−ポリメチルメタクリル酸(PS−b−PMMA)

ポリスチレン−ポリフェニルメタクリル酸(PS−b−PPhMA)

ポリスチレン−ポリイソプレン(PS−b−PI)

ポリスチレン−ポリブタジエン(PS−b−PB)

【0043】

ブロックポリマーを構成する複数の成分が、後述するエッチングプロセスにおいて、十分なエッチングコントラストを示す組合せであれば、図3で示した第1のプロセスに対して特に好ましく使用することが可能である。

【0044】

このブロックポリマーの分子量の比は、制約はない。例えば、ジブロックポリマーであれば、20/80、30/70、80/20、70/30等の比が好ましく用いられ、これらの中間値でもよい。ブロックポリマーのミクロ相分離構造は、これらの組成比に応じて変化し、球状ドメインが分散した構造、シリンダー状ドメインが分散した構造が良好に用いられる。但し、相分離構造がラメラ構造を示す組成のブロックポリマーに関しては、一般的に、基体と平行に層状構造が形成され、その場合には、選択的な一成分の除去が不可能に近いため、本発明への適用は困難である。複数の成分のどの成分をマトリクスとし、どの成分を分散しているドメインとするかは、目的の基板表面形状に応じて、適宜選択すればよい。

【0045】

ブロックポリマーの相分離構造において特定の成分を除去する手法としては、様々な手法が適用可能である。例えば、ブロックポリマーの一成分として酸素を含む構造のポリマーを使用する場合、酸素をエッチングガスに用いたドライエッチングによって、酸素を含む成分を選択的に除去する方法が挙げられる。本発明において、成分の選択的除去の方法としては、目的の成分の除去が良好に達成できる方法であれば、特に限定されることはなく、除去する成分によって最適な方法を選択すればよい。

【0046】

次に、特定の成分を除去した後のブロックポリマー膜を用いて、下地の無機材料膜をエッチングする工程について説明する。上述したように、この工程には、2通りのプロセスがある。

【0047】

最初に、図3に示した、無機材料膜上に残存している特定成分を除去した後のマトリクスを直接マスクとして用いて、無機材料膜をエッチングする方法について説明する。

【0048】

ブロックポリマーのミクロ相分離した成分のパターンの無機材料膜への転写には、一般にエッチングプロセスが用いられる。本発明による質量分析用基板の作製には、ドライエッチング及びウェットエッチングのいずれのプロセスも使用可能であるが、ドライエッチングプロセスが良好な転写を達成することが多い。但し、本発明による質量分析用基板の作製に用いるプロセスは、所望の形状が得られる限りにおいて、なんら限定されるものではない。例えば、無機材料膜がシリコンの場合には、SF6/CHF3混合ガスを用いたドライエッチングで、マトリクス32をマスクとして用い、シリコンなどの無機材料膜を良好にエッチングすることができる。ドライエッチングでは、エッチングの際の方向制御性を良くすることができるため、基体に対して略垂直な凹部を形成することができる。これは、最終的に形成された構造体から見ると、基体に略垂直な凸部が形成されていると見なすこともできる。

【0049】

続いて、図4に示した、ブロックポリマーの構造を、エッチングの対象(無機材料膜)を構成する材料とのエッチングレートの差が大きい別の材料に置き換え、この別の材料をマスクとして無機材料膜をエッチングする方法について説明する。特定成分を除去した後のブロックポリマー(つまり、マトリクス32)を無機材料膜上に残したままで、例えば金属(つまり、マスク材料41)を蒸着する。蒸着するものとしては、金属に限定されるわけではなく、後述するプロセスに耐え、また、ドライエッチング後に、良好に無機材料膜から除去できるものであればよい。例示すると、クロムが挙げられる。

【0050】

このマスク材料41の蒸着工程に続いて、ブロックポリマー(マトリクス32)と、その上に形成されている蒸着物質(マスク材料41)とを除去する。この除去工程は、例えば無機材料膜上に残ったブロックポリマーの成分を溶剤で溶解、除去することで、行われてもよい。この工程により、無機材料膜上のブロックポリマーのない部分に蒸着された蒸着物(図4(E)のマスク材料41)を残すことができる。この工程により、無機材料膜上に形成されたブロックポリマーの相分離構造のマトリクス32と同じ形状の蒸着物パターンが転写、形成される。

【0051】

次に、このパターンを用いて、下地の無機材料膜に凹部又は凸部を形成する。この工程は、上述の第一のプロセスと同じように、エッチングプロセスによって行うことができる。このエッチング工程には、ドライエッチング及びウェットエッチングのいずれのプロセスも使用可能であるが、ドライエッチングプロセスが良好な転写を達成することが多い。但し、本発明による質量分析用基板の作製に用いるプロセスは、所望の形状が得られる限りにおいて、なんら限定されるものではない。例えば、無機材料膜がシリコンの場合には、SF6/CHF3混合ガスを用いたドライエッチングによって、蒸着物質パターン(マスク材料41)の形成されていない領域のシリコンを選択的にエッチングして凹部を形成することができる。このプロセスは、ブロックポリマーの一成分(マトリクス32)を直接マスクとして用いて、無機材料膜をエッチングする方法に比べて煩雑であるが、深い凹凸を形成することが可能である。つまり、ブロックポリマーの相分離構造を転写した蒸着物質として下地の無機材料膜とのエッチングレートの比が大きな材料(マスク材料41)を選択するためである。

【0052】

最後に、エッチングのマスクに用いた蒸着物質を除去する工程を施す。この工程は、本発明による質量分析用基板を作製するための必須な工程ではない。従って、測定試料、及び質量分析に悪影響を及ぼさない場合には、表面にこの蒸着物質が残存していても構わない。表面支援レーザー脱離イオン化法で質量分析を行う場合には、表面の電気伝導度が高いほうが、良好なスペクトルを測定できる場合がある。特にこのような場合には、蒸着物質に金属を用い、それを表面に残したままで使用することで、より好ましい質量分析用基板を作製することができる場合がある。この場合、凹部の上部又は凸部の上部に、無機材料膜を構成する材料とは異なる導電性の材料を有していてもよい。蒸着物質の除去には、一般的な手法が用いられる。特にウェットエッチングを用いることで、簡単に蒸着物質を除去することができる。エッチングに用いる物質は、蒸着物質に応じて最適なものを選択すればよい。例えば、蒸着物質がクロムである場合には、硝酸セリウムアンモニウム溶液を用いて除去することができる。但し、これらウェットエッチングに使用した材料が質量分析用基板上に残存していると、質量分析スペクトルにコンタミネーション由来のピークを生じさせる恐れがある。従って、ウェットエッチング後の質量分析用基板は、必要に応じ、超純水等を用いてよく洗浄してもよい。

【0053】

以上説明した工程により、本発明による質量分析用基板を作製することができる。

【0054】

本発明による質量分析用基板は、市販のMALDI−MS装置を用いた質量分析に使用することができる。本発明による質量分析用基板は、測定対象である試料をマウントする試料台として用い、質量分析を行う。このとき、例えば、試料台の表面と基板表面の高さが一致するように、試料台表面を加工する等の付加的な工程が必要になることがあるが、必要に応じて加工工程を追加すればよい。

【0055】

以上、説明したように、本発明によれば、フッ酸を使用した電気化学的な手法を用いなくても、ナノメータスケールの微細な凹凸を基板上に形成することができる。また、本発明による質量分析用基板は、シリコンなどの無機材料膜に熱伝導率の非常に小さな多孔質材料が形成されている。そのため、無機材料膜がレーザーを吸収して得たエネルギーが基板内部に移動してエネルギーの利用効率を落とし、結果的に感度を低下させるのを防ぐことができる。

【0056】

本発明は、シリコンウェハーを用いなくてもよいので、大きな基板の表面に大量に構造体を形成することができ、廉価に質量分析用基板を製造することができる。

【実施例】

【0057】

以下、実施例を用いて、本発明をさらに詳細に説明するが、本発明はこれら実施例の内容に限定されるものではない。

【0058】

(実施例1)

本実施例では、ガラス基体上にメソポーラスシリカ薄膜を形成した上に、多結晶シリコン膜を成膜し、ポリスチレン−ポリメチルメタクリル酸(PS−b−PMMA)のブロックポリマーフィルムのミクロ相分離構造を用いた。本実施例は、この多結晶シリコンの表面に微細な凹部を形成し、SALDI−MS用の基板として使用した例である。

【0059】

50mm×50mm、厚さ1mmの石英ガラス製の基体を、アセトン、イソプロピルアルコール及び純水で洗浄し、UV−オゾン処理を行って表面をクリーニングした。

【0060】

13.8gのエタノールに0.1Mの希塩酸1.80gを加えて調製した混合液に、20.8gのテトラエトキシシランを加えて激しく攪拌して、均一な溶液を調製した後、70℃で1時間加熱し、ゾルを作製した。

【0061】

ブロックポリマー界面活性剤PluronicP123(BASF社)0.95gを1.97gのエタノールに溶解し、これを上述のゾル20g中に添加した後、さらに0.01Mの希塩酸を3.95g加え、均一前駆体溶液とした。

【0062】

この均一前駆体溶液を、ディップコート法により、上述の石英ガラス製の基体上に塗布し、室温で乾燥した。

【0063】

この膜を空気中450℃で5時間焼成し、界面活性剤を除去した。界面活性剤除去後の膜は、透明で、クラックの発生は認められなかった。焼成後のこの膜を、X線回折分析によって評価した結果、d=5.8nmに相当する角度に明瞭な回折ピークが観測された。この膜の構造は、高分解能走査型電子顕微鏡(FE−SEM)、及び透過型電子顕微鏡(TEM)の結果などから、チューブ状細孔がハニカムパッキングして形成される二次元ヘキサゴナル構造であることがわかった。但し、膜厚方向の構造周期が選択的に小さいことから、完全なヘキサゴナル構造からは逸脱していることが詳細な分析によって明らかになった。

【0064】

次に、このメソポーラスシリカ薄膜上に、多結晶シリコンの膜を成膜する。多結晶シリコンの成膜は、以下の条件で、低温プラズマを用いた化学真空蒸着(CVD)を用いて行った。

【0065】

流速: 100sccm(SiH4)

9000sccm(H2)

圧力: 2000Pa

パワー: 200W、

周波数: 105MHz

温度: 300℃

【0066】

これにより、メソポーラスシリカ膜上に200nmの膜厚の多結晶シリコン膜を作製した。作製された多結晶シリコン膜の表面は、鏡面反射を示し、表面の平滑性をFE−SEMで確認した。

【0067】

続いて、この多結晶シリコン膜の上にブロックポリマーを薄く塗布する。ポリスチレン−ポリメチルメタクリル酸(PS−b−PMMA)のジブロックコポリマー(分子量比=PS163.5k:PMMA67.2k)を以下の溶媒に溶解し、2質量%溶液を調製した。

【0068】

プロピレングリコールモノメチルエチル酢酸(PGMEA;propylene glycol mono−methyl ethyl acetate)

【0069】

これを上記の多結晶シリコン膜上に1000rpmの回転数でスピンコートした。スピンコートして得た膜は、ミクロ相分離構造を発現させるため、真空中において180℃で1時間アニールした。アニール後の膜表面を原子間力顕微鏡(AFM)の位相モードを用いて観察した結果、PMMAのドメインがPSのマトリクス中に分散している構造が観察された。観察された構造は、ドメインの平均サイズが58.7nm、ドメインの平均ピッチが79.9nmであった。

【0070】

次に、このミクロ相分離構造を発現したブロックポリマー膜から、一成分を選択的に除去する。この工程は、酸素をエッチングガスとして用いたドライエッチングを用いて行うことができる。本実施例では、ブロックポリマー膜の膜厚と、予め測定しておいたPSとPMMAのエッチングレートとから、ドライエッチのマシンパワー50W、バイアスパワー10W、エッチング時間60秒と設定し、エッチングを行った。エッチングを行った後のブロックポリマー膜を原子間力顕微鏡(AFM)で観察した結果、PMMAドメインが選択的に除去されていることが確認された。

【0071】

続いて、この多数のナノスケールの孔を有するポリマー膜をマスクとして用いて、多結晶シリコン膜の表面に微細な凹凸を形成する。この工程は、SF6/CHF3をエッチングガスに用いたドライエッチングで達成することができる。この場合もエッチング条件は残存しているPSの膜厚を考慮して、以下の通り最適化して、エッチングを良好に行った。

【0072】

SF6/CHF3の混合比: 1/5

マシンパワー: 50W

バイアスパワー: 10W

エッチング時間: 120秒

【0073】

この膜のAFM、及び電子顕微鏡観察により、基板上に深さ80nmの凹部が形成されたことが確認された。この構造は、図1に模式的に示した構造に相当するものである。この凹部のサイズ及びピッチは、前述のミクロ相分離構造と、実質的に一致していた。凹部の壁面は基体面に対して、ほぼ垂直であり、ドライエッチングプロセスのエッチング方向制御性の高さが反映されたと考えられた。

【0074】

最後に、多結晶シリコン膜上に僅かに残存しているPSを除去した。PSは、酢酸エチルを用いて良好に除去可能であった。

【0075】

この凹凸を形成した基板を、窒素ガス中120℃で乾燥させ、質量分析用基板として供した。試料として、トリアセチル−b−シクロデキストリンを用い、イオン化助援剤としてトリフルオロ酢酸銀を用いた。イオン化助援剤と試料の0.1mM THF溶液を基板に滴下し、風乾した後に測定を行った。なお、トリアセチル−b−シクロデキストリンの分子サイズは約2nm、分子量は2017.75である。

【0076】

測定は、377nmのN2レーザーを励起光源に使用し、飛行時間型の検出器を用いて行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−b−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

【0077】

(実施例2)

本実施例は、実施例1で凹部を形成したのと逆に、ブロックポリマーのミクロ相分離構造を用いて、微細な凸部を形成し、質量分析用基板として使用した例である。

【0078】

実施例1と同じ手順、同じ材料を用いて、石英ガラス製の基体上にメソポーラスシリカ膜と多結晶シリコン層とを形成した。この多結晶シリコン層の上に、分子量比=PS78.0k:PMMA169.6kのPS−b−PMMAジブロックコポリマーを実施例1と同じ手順で成膜し、同じ手順でミクロ相分離構造を発現させた。膜厚は、実施例1と同じく80nmであった。

【0079】

膜表面を原子間力顕微鏡(AFM)の位相モードを用いて観察した結果、PSのドメインがPMMAのマトリクス中に分散している構造が観察された。観察された構造は、ドメインの平均サイズが47.1nm、ドメインの平均ピッチが67.9nmであった。

【0080】

このブロックポリマー膜に対して、酸素ドライエッチングを施し、マトリクスの除去を行った。ドライエッチングの条件は実施例1と同一にした。この工程によって、マトリクスのPMMAが除去され、PSのドメインがドット状に多結晶シリコン膜上に形成している様子が確認された。

【0081】

この構造に対して、実施例と同じ条件でSF6/CHF3をエッチングガスに用いたドライエッチングを施し、PSが存在しない部分のシリコン層をエッチング除去した。この工程により、このシリコン層は、約80nmエッチングされ、結果として、基板上には80nmの凸部が形成された。この構造は、図2に模式的に示した構造である。

【0082】

この凸部のサイズ、ピッチは、前述のミクロ相分離構造のドメインと、実質的に一致していた。凸部の壁面は基体面に対して、ほぼ垂直であり、ドライエッチングプロセスのエッチング方向制御性の高さが反映されたと考えられた。

【0083】

最後に、実施例1と同じ手順で多結晶シリコン膜上に僅かに残存しているPSを除去した。

【0084】

このようにして作製した、微細な多数の凸部が形成された質量分析用基板を用い、実施例1と同様の質量分析測定を試みた。

【0085】

その結果、実施例1と同様、高いS/N比をもって試料のピークが検出され、高感度な試料検出が実証された。また、低分子量領域にはフラグメンテーションによるピークはほとんど確認されなかった。

【0086】

(実施例3)

本実施例では、実施例1と同じブロックポリマーを用い、酸素をエッチングガスに用いたドライエッチングによって選択的にPMMAを除去した後、PMMAを除去した部分に金属を蒸着し、さらにPSを除去した。その後、この金属をマスクとして用いて、多結晶シリコン膜をエッチングした。このようにして得た本発明による質量分析用基板は、実施例2の構造体よりも高いアスペクト比の凸部を有し、質量分析用基板の表面を修飾して得た例である。

【0087】

実施例1と同じ基体材料、同じブロックポリマー、同じ手順で、実施例1で形成したものと同じ、ドット状の微細な孔が形成されたPSの膜を、メソポーラスシリカ薄膜上に形成された多結晶シリコン膜上に形成した。

【0088】

この膜の上から、電子ビーム蒸着によって、クロムを100nm蒸着した。このクロムを蒸着した構造体を、酢酸エチル中に浸漬し、40℃に加熱し、PSマトリクスを溶解除去すると同時に、PS上に形成されているクロムを除去した。この工程の後、このようにして得た膜の表面をAFMで観察した結果、多結晶シリコン膜上に実施例2で観察されたような微細なクロムのドットが形成されていることが確認された。

【0089】

その後、実施例1と同じ条件でドライエッチを施し、多結晶シリコン膜をエッチングした。エッチング時間は、実施例1及び2より長い、240秒とした。

【0090】

多結晶シリコン膜のエッチング後、硝酸セリウムアンモニウムと過塩素酸の水溶液に15秒間浸漬し、クロムをエッチングにより除去し、超純水で十分に洗浄した後、窒素中120℃で加熱し、乾燥させた。

【0091】

この基板をAFMで観察した結果、図2に示したような、微細な凸部の形成が確認され、その高さは約140nmであった。

【0092】

次に、この構造体を密閉容器に入れ、n−プロピルトリエトキシシランの蒸気に1時間曝露した。この工程により、シリコン表面に、n−プロピルトリエトキシシランに由来する有機基が結合した構造体が得られた。シリコンの表面は空気中に放置することによって酸化され、それが質量分析スペクトルの感度の低下に繋がるので、この処理を施すことで、感度低下を防ぐことができる。

【0093】

この構造体を質量分析用基板として用いて、実施例1及び2と同じ条件で質量分析スペクトルの測定を行った。その結果、実施例1及び2と同様、高感度で試料を検出することができ、わずかなシランカップリング材の断片と思われるピーク以外には、低分子量領域にピークは観測されず、フラグメンテーションが抑制されることが示された。測定されたスペクトルにおいては、同じ試料濃度にもかかわらず、実施例1及び2に比較して、S/N比がやや高く、より高感度に試料が測定されていることがわかった。

【0094】

この基板を合成空気中に2ヶ月保存した後に、同じ測定を行ったが、得られたスペクトルのシグナル/ノイズ比等が作製直後の基板に比べて劣るということはなかった。

【0095】

(実施例4)

本実施例は、無機材料膜として、シリコンの代わりに金を用い、ブロックポリマーの相分離構造をマスクとして用いて、金の膜上に微細な凹凸構造を形成して、質量分析用基板に応用した例である。

【0096】

実施例1〜3で使用した石英ガラス製の基体上に、実施例1〜3で作製したものと同じメソポーラスシリカ薄膜を形成し、その上に、電子ビーム蒸着によって200nmの金を蒸着した。蒸着後の金の表面は、鏡面反射を示し、FE−SEMで観察した結果、表面は平坦な形状をしていた。

【0097】

この上に、実施例2で使用したのと同じブロックポリマーを塗布し、同じ手順でミクロ相分離構造を発現させ、実施例1〜3と同じ条件で酸素をエッチングガスに用いたドライエッチングを施し、PMMAのマトリクスを選択除去した。上述の金の蒸着膜上にPSドットが多数残存している状態で、PSドットの上から実施例3と同様に、クロムを100nm蒸着した。そして、実施例3と同様に、酢酸エチルを用いて、PSを溶解し、PSと、その上に形成されているクロムを除去した。この工程によって、金の蒸着膜上には、微細な多数の孔が形成されたクロムの薄膜が形成されたことになる。この膜をAFMで観察した結果、ポリマーのミクロ相分離構造がほぼ完全にクロムの膜に転写できたことが確認された。

【0098】

次に、この多数の微細な孔を有するクロム膜をマスクとして用いて、ドライエッチングによって金をエッチングした。このドライエッチングは、CF4をエッチングガスとして用い、150Wのパワーで、5分間行った。CF4による金のエッチングレートは、クロムのエッチングレートの3倍以上であり、従って、クロムをマスクとして用いて良好に金をエッチングすることができる。

【0099】

この工程の後、実施例3で使用したのと同じエッチャント及びエッチング条件で、クロムをエッチングにより除去した。エッチング後の金の表面をAFMで観察した結果、金の蒸着膜の表面に多数の微細な凹部が形成されている様子が観察され、ブロックポリマーの相分離構造が良好に金の蒸着膜上に転写されていることが確認された。微細な凹部の深さは、約150nmと測定された。

【0100】

この基板を窒素雰囲気中120℃で乾燥させた後、実施例1〜3と同じ質量分析を試みた。その結果、実施例1〜3と同様、高感度な試料の検出が確認され、また、低分子量領域には、フラグメンテーションによるピークはほとんど確認されなかった。本実施例によって、表面に凹凸を形成した金属薄膜も、SALDI−MSの測定用基板として良好に使用できることが示された。

【図面の簡単な説明】

【0101】

【図1】微細な凹部を表面に形成した本発明による質量分析用基板の模式図である。

【図2】微細な凸部を表面に形成した本発明による質量分析用基板の模式図である。

【図3】本発明による質量分析用基板の製造プロセスの一例を示す模式図である。

【図4】本発明による質量分析用基板の製造プロセスのもうひとつの例を示す模式図である。

【符号の説明】

【0102】

11 基体

12 多孔質膜

13 無機材料膜

14 凹部

23 無機材料膜

24 凸部

31 ドメイン

32 マトリクス

34 ブロックポリマー膜

41 マスク材料

【技術分野】

【0001】

本発明は、質量分析に用いられる質量分析用基板に係り、より詳しくは、レーザー脱離イオン化法に基づく質量分析に用いられる質量分析用基板に関する。

【背景技術】

【0002】

質量分析は、古くから物質、特に有機物の同定の一手段として用いられてきた。その原理は、基本的に、試料に短時間で大きなエネルギーを与えてイオン化させ、そのイオンの質量を検出装置で分析するというものである。検出器としては、四重極質量分析装置、飛行時間型質量分析装置等が用いられている。特に、後者の飛行時間型検出器は、最近では主流になりつつある。イオン化を起こすエネルギー源としては、キュリーポイントパイロライザやレーザーが用いられる。質量分析は、低分子量の物質の分析に良好に用いられるが、測定対象物質の分子量が大きくなると、元の物質がフラグメント化を起こし、比較的質量の小さいイオンに分解してしまう傾向がある。そこで、この質量分析法を生体分子のような大きな分子量の材料の検出に応用するための手法が提案されている。この手法は、マトリクス支援レーザー脱離イオン化法(MALDI−MS;Matrix Assisted Laser Desorption Ionization Mass Spectrometry)と呼ばれている。これは、検出対象物質と、マトリクスと呼ばれる材料とを混合したものを試料とし、これにレーザー照射を行うことによって、分子量の大きな物質でも、フラグメント化を防ぎつつイオン化させることができる手法である。このMALDI−MSの分析方法によって、質量分析は、生体材料の評価、同定手段として大きな注目を集めるようになった。

【0003】

マトリクス材料の代わりに、多孔質基板を用いて質量分析を行う手法も提案されている。この方法は、表面支援レーザー脱離イオン化法(SALDI−MS:Surface Assisted Laser Desorption Ionization Mass Spectrometry)と呼ばれている。この方法は、マトリクス由来の低分子量ピークが検出されないため、代謝物のような比較的低分子の生体材料の質量分析に有利であるとされている。半導体多孔質表面を有する基板を質量分析に用いる技術については、特許文献1に開示されている。特に、シリコンを陽極化成して作製する多孔質シリコンを用いたSALDI−MSに関する技術は、Desorption Ionization on Silicon(DIOS)と呼ばれており、例えば非特許文献1に開示されている。

【0004】

MALDI−MSは、分析対象のフラグメント化を防ぎつつイオン化させることが可能であるが、試料をマトリクス材料と混合して測定するため、マトリクス材料由来の質量ピークが多数観測されるという問題を有する。

【0005】

一方、DIOSでは、マトリクス由来の低分子量MSピークをほとんど生じることがなく、また、被検出物質のフラグメンテーションを防ぐことができるので、良質のスペクトルが得られる。しかしながら、マトリクスの製造に、有毒なフッ化水素を大量に使用する必要があった。また、マトリクスの細孔は、樹枝状の形態を示し、部分的に比表面積が大きくなる結果、局所的な酸化を受け易くなるため、使用直前に酸化物を除去する工程を必要とすることがあった。さらに、上記の樹枝状の細孔は、形状が複雑で、測定物質によっては、イオン脱離過程がスムーズに起こらないという問題が起こることもあった。さらにまた、熱伝導率が高いシリコン基板上に直接形成される多孔質シリコンの場合(例えば、特許文献2参照)には、レーザー照射によってシリコンに吸収されたエネルギーが、容易にシリコン基板に移動してしまう。その結果、被検出物質が担持されている多孔質部の局所的な温度上昇の効率が低下するという問題もあった。

【特許文献1】米国特許第6,288,390号明細書

【特許文献2】米国特許第6,399,177号明細書

【特許文献3】特開2001−151834号公報

【非特許文献1】Jing Weiら著、Nature、1999年、399巻、p.243−246

【非特許文献2】Advanced Functional Materials、14巻、p.311

【非特許文献3】Current Opinion in Colloid&Interface Science、4巻、p.420

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上述の問題に鑑みてなされたものであり、脱離過程がスムーズに起こり、且つエネルギー効率の高い質量分析用基板、及びこの質量分析用基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明による質量分析用基板は、基体と、該基体上に形成された多孔質膜と、該多孔質膜上に形成された無機材料膜と、から構成されてなる質量分析用基板であって、該無機材料膜は、該基体に対して略垂直に形成された複数の凹部を有し、該凹部の径は、1nm以上1μm未満であることを特徴とする。

【0008】

本発明による質量分析用基板の製造方法は、基体上に多孔質膜を形成する工程と、該多孔質膜上に無機材料膜を形成する工程と、該無機材料膜の表面に、該基体に対して略垂直に、1nm以上1μm未満の径の複数の凹部を形成する工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、比較的分子量の小さな微量成分の質量分析を、良好に行うことのできる廉価な質量分析用基板を、簡便、且つ環境負荷の小さい手法で作製することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の好適な実施形態につき説明する。

【0011】

本発明による質量分析用基板の代表的な構成を図1に模式的に示す。

【0012】

本発明による質量分析用基板は、基体11と、この基体11の上に形成された多孔質物質の多孔質膜12と、この多孔質膜12上に形成された無機材料膜13とを有する。基体11の材質は、後述する多孔質膜の作製プロセス、及び無機材料膜の作製プロセスに耐え得るものであれば、特に制限はなく、一般的な材質のものを使用することができる。例示すると、ガラス、セラミクス、金属等が挙げられる。

【0013】

次に、基体11の上に形成される、多孔質物質の多孔質膜12について説明する。この多孔質物質としては、ケイ素を成分として含むものや、酸化物のような無機物が良好に用いられるが、これらに限定されるわけではなく、酸化物としては、シリカ、チタニア、酸化スズ、二酸化ケイ素等が使用可能である。基本的に多孔質膜12に求められるのは、この多孔質膜上に、後述する無機材料の膜が連続的に、平坦性良く形成され得ることである。

【0014】

多孔質膜としては、特に、界面活性剤の集合体を鋳型にして形成された有機−無機複合体から、有機成分(界面活性剤)を除去して作製される、メソポーラス材料の薄膜が好ましく使用される。メソポーラス材料は、ゾル−ゲル法のような簡便なプロセスで、良好な連続膜として基体上に形成することが可能で、これら多孔質物質の材質は、コストやプロセスの容易性から、シリコンを含むものが良好に用いられ、特にシリカが好ましく用いられる。メソポーラスシリカ薄膜の作製方法に関しては、いくつかの文献に開示されており、例えば、非特許文献2及び3がある。

【0015】

メソポーラスシリカ薄膜は、前述のゾル−ゲル法に基づくディップコート、スピンコート、ミストコート等の手法、及び基体上での不均一核発生−核成長に基づく手法等、種々の方法で作製することが可能である。本発明においては、表面が平坦で、クラック発生の少ない連続膜を形成し得る限りにおいて、製法には特に限定はない。上述のメソポーラス材料においては、界面活性剤分子の集合体が鋳型となって細孔が形成されるが、この分子集合体のサイズが均一であるために、実質的に均一な細孔径を有する多孔質物質が形成される。細孔内から、界面活性剤を除去し、多孔質化するための方法としては、いくつかの方法が知られており、例えば、焼成、紫外光照射、オゾンによる酸化除去、溶剤による抽出、超臨界流体による抽出が挙げられる。本発明においては、これらのどの方法を用いてもよい。

【0016】

本発明による質量分析用基板において、多孔質膜12は、X線回折分析において、1nm以上の構造周期に対応する角度領域に1つ以上の回折ピークを有することが好ましい。メソポーラスシリカの細孔構造に関しても、任意のものを使用することができる。例示すると、チューブ状の細孔から構成される二次元ヘキサゴナル構造のもの、球状細孔から構成されるキュービック構造や三次元ヘキサゴナル構造のもの等が使用可能である。

【0017】

次に、本発明による質量分析用基板において、上述の多孔質膜上に形成される無機材料膜13について説明する。この無機材料膜の形成法としては、種々の真空蒸着法が好ましく用いられるが、必ずしもこれに限定されない。真空蒸着法としては、抵抗加熱蒸着、電子ビーム蒸着、スパッタリング、アーク蒸着法、化学気相蒸着法(CVD)等が使用可能である。無機材料膜13に使用する無機材料の材質としては、特に制限はないが、半導体等、及び金属が特に好ましく用いられる。この半導体としては、シリコン、ゲルマニウム、酸化物半導体等が挙げられるが、本発明においては、特にシリコンが好ましく用いられる。シリコンは、非晶質シリコン膜、多結晶シリコン膜等いずれのものも良好に使用することができ、目的に応じて、プラズマCVD、低圧CVD法等の中から最適な手法が用いられる。この際、使用する基体11や、基体上に形成される多孔質物質の多孔質膜が、この無機材料膜の形成プロセスによって悪影響を受けないように、成膜法を選択してもよい。例示すると、アモルファスシリコン膜を成膜する場合には、例えば、高周波プラズマCVD法を用いることができる。また、低温ポリシリコンを成膜する場合には、例えばプラズマCVD法を用いることができる。本発明においては、無機材料膜に使用するシリコンの形態、構造、成膜方法等に関する限定は特になく、目的に応じて最適な手法で最適な材料が成膜される。シリコン膜厚に関しても制約はないが、あまり厚すぎると、後述する、無機材料膜の下の多孔質膜による熱のブロック効果が小さくなってしまう。また、その反対に、シリコン膜厚が薄すぎると、レーザーのエネルギーを効率的に吸収できない、被検出物がレーザー照射によってイオン化する過程に分解が生じるのを防ぎきれない等の問題が起こることがある。従って、材質によって最適化して使用するのが好ましい。

【0018】

一方、無機材料膜13に使用する無機材料として金属を用いる場合、比較的一般的なものを使用することができる。例示すると、鉄、ニッケル、クロム、銅、銀、金、白金、パラジウムが挙げられる。但し、空気中で比較的酸化されやすいような材料は、質量分析用の基板として使用される場合、酸化物の形成を考慮した上で、必要に応じてこの酸化層の除去等の処理が必要になることがある。金属は、抵抗加熱蒸着、電子ビーム蒸着、スパッタ法、アーク蒸着法等によって、多孔質膜上に形成される。必要に応じて、目的の金属の成膜を行う前にチタンのような、金属と下地層との密着性を向上させる材料を蒸着してもよい。

【0019】

次に、このようにして多孔質膜12上に形成された無機材料膜13に、基体に対して略垂直に、径が1nm以上1μm未満の、複数の凹部又は複数の凸部を形成する工程を施す。ここで、凹部14を形成した質量分析用基板を、図1に模式的に示し、凸部24を形成した質量分析用基板を、図2に模式的に示す。本発明者らが基体上に形成する凹凸構造を鋭意検討した結果、凹部又は凸部の径が1nm以上1μm未満の場合に良好な感度で、フラグメンテーションの抑制された質量スペクトルが得られることを確認した。また、この凹部又は凸部の径は、5nm以上1μm未満であることが好ましい。

【0020】

本発明において、無機材料膜に形成される凹部又は凸部の径が1nm以上1μm未満であるので、無機材料膜中への凹部又は凸部の形成は、汎用的なフォトリソグラフィーの適用が困難である。このため、本発明による質量分析用基板の凹部又は凸部は、材料の自己集合を利用したプロセスによって作製するのが好ましい。しかし、同様の構造を形成できるプロセスであれば、どんな方法でも、本発明による質量分析用基板の作成に適用することができる。材料の自己集合を利用したプロセスとしては、ブロックポリマーのミクロ相分離構造のパターンを無機材料膜に転写する方法が特に好ましく、この技術は、例えば、特許文献3に開示されている。ブロックポリマーの構造を基体上に転写する方法について、次に説明する。

【0021】

ブロックポリマーとは、性質の異なる複数の高分子セグメントが共有結合で結合されている高分子化合物のことをいう。リビング重合等の精密重合技術を用いると、分子量分布の非常に狭いブロックポリマーを合成することができ、このようなブロックポリマーは、ナノメートルスケールでの成分のミクロ相分離を起こすことが知られている。ミクロ相分離構造は、高度に規則的な構造をとり得ることが知られており、分子に含まれる複数のセグメントの分子量比と、複数のセグメント間の相溶性の度合いによって、構造が決定される。例示すると、第一成分のマトリクス中に第二成分が球状に分散した構造、第一成分のマトリクス中に第二成分がシリンダー状に分散した構造、第一成分と第二成分とが層状に分離した構造がある。第一成分と第二成分との分子量比の大小が逆になると、第二成分マトリクス中に第一成分が分散した構造が形成される。例示した上記の構造は、2つの成分からなるジブロックコポリマーにおいて見られる構造であるが、3成分以上のブロックポリマーでは、さらに複雑で非常に多様な構造体を形成する。

【0022】

ブロックポリマーの相分離構造の発現は、非常に簡単なプロセスで達成することができ、例えば、基体上に溶媒に溶解させたブロックポリマーをキャストし、溶媒を乾燥させながら加熱するといった単純な工程でミクロ相分離を起こすことができる。

【0023】

このように基体の上に形成されたブロックポリマーのミクロ相分離構造は、成分間の化学的性質の差を利用して、選択的に特定成分を除去することが可能であり、この工程によって、例えば多孔質の膜(つまり多孔質膜12)が基体上に形成される。マトリクス成分を選択的に除去して、シリンダー状や球状の構造体を基体上に形成することも可能である。

【0024】

このように無機材料膜上に形成した特定成分を除去したブロックポリマーの膜を用いて、ミクロ相分離構造のパターンを、無機材料膜に転写することができる。最も単純な場合は、無機材料膜上に残ったポリマー成分をマスクとして用いて、エッチングによって無機材料膜をエッチングする方法である。この場合には、質量分析用基板を構成する材料の材質、エッチング手段、及び使用するブロックポリマーの組成によって、プロセスを最適化する必要がある。問題になるのは、無機材料膜上に残った一方のポリマー成分と下地の無機材料膜とのエッチングレートの比である。この比を大きくすることができない場合には、無機材料膜が浅くエッチングされた段階で無機材料膜上のポリマーもエッチング除去されてしまうため、深い凹凸構造を形成できない場合がある。このような場合には、ブロックポリマーの一成分を直接マスクとして使用するのではなく、ブロックポリマーの構造を、エッチングの対象とする無機材料膜を構成する材料とのエッチングレートの差が大きい別の材料に、置き換えてもよい。その後、このように置き換えた別の材料をマスクとして、無機材料膜をエッチングするというプロセスを用いることができる。

【0025】

この2つのプロセスについて図を用いて詳しく説明する。

【0026】

ブロックポリマーの相分離構造の特定成分を選択除去し、残存した成分をマスクとして、無機材料膜をエッチングする第1のプロセスを先ず説明する。このプロセスの流れを模式的に図3に示す。

【0027】

図3(A)に示すように、まず、基体11上の多孔質膜12の上に無機材料膜13を形成し、その上にブロックポリマー膜34をキャストする。

【0028】

次に、図3(B)に示すように、図3(A)に示す構造体を加熱して、ブロックポリマー膜中の溶媒を乾燥させ、ブロックポリマーのミクロ相分離構造を発現させる。これにより、ブロックポリマーの一つの成分からなるドメイン31(以下、単にドメイン31と称する。)と、ミクロ相分離を起こしたブロックポリマーのもう一つの成分からなるマトリクス32(以下、単にマトリクス32と称する。)とにミクロ相分離する。

【0029】

次に、図3(C)に示すように、ある条件でのドライエッチング等の処理により、ドメイン31を選択除去する。その結果、無機材料膜13上には、マトリクス32が残存することとなる。

【0030】

さらに、図3(D)に示すように、無機材料膜13上に残存したマトリクス32をマスクとして用いて、別の条件でのドライエッチング等により、基体11上の無機材料膜13をエッチングする。

【0031】

最終的に、図3(E)に示すように、マスクとして使用したマトリクス32を除去する。

【0032】

このプロセスにおいて、例えば、使用するブロックポリマーの分子量の比を逆転させることや、図3(C)で示す選択除去されるドメインの材料を適宜選択することによって、質量分析用基板に凹部を形成することも凸部を形成することも可能である。

【0033】

次に、ブロックポリマーの構造を、エッチングの対象(無機材料膜)とする材料とのエッチングレートの差が大きい別の材料に置き換え、この別の材料をマスクとして、無機材料膜をエッチングするプロセスについて、図4を参照しながら、説明する。

【0034】

図4(A)〜(C)の工程に関しては、上述の図3(A)〜(C)で示した上記第1のプロセスと同じであるので説明は省略する。

【0035】

図4(D)に示すように、ドメイン31の除去後、ポリマーのパターンが無機材料膜上に形成された状態で、蒸着等によって、下地である無機材料膜13とエッチングコントラストの大きなマスク材料41を導入する。これにより、無機材料膜上に形成されたポリマーのパターンの上にマスク材料41が形成されるとともに、ドメイン31が除去された領域にも、マスク材料41が形成される。

【0036】

次に、図4(E)に示すように、無機材料膜上のマトリクス32と、マトリクス32上に形成されているマスク材料41とを、除去する。

【0037】

次に、図4(F)に示すように、マスク材料41をマスクとして用いて、別の条件でのドライエッチング等により、無機材料膜13をエッチングする。

【0038】

最終的に、図4(G)に示すように、無機材料膜上のマスク材料41を除去する。

【0039】

本発明による質量分析用基板は、上記2つのプロセスのいずれを用いて作製しても構わない。この工程は必須ではなく、表面に蒸着した物質が残存した状態で使用することも可能である。

【0040】

これら2つの作製プロセスについて、さらに詳しく説明する。

【0041】

本発明による質量分析用基板の製造に使用されるブロックポリマーは、一般的な組成のものを使用することができる。例示すると、以下のものが挙げられるが、これらに限定されるわけではない。

【0042】

ポリスチレン−ポリメチルメタクリル酸(PS−b−PMMA)

ポリスチレン−ポリフェニルメタクリル酸(PS−b−PPhMA)

ポリスチレン−ポリイソプレン(PS−b−PI)

ポリスチレン−ポリブタジエン(PS−b−PB)

【0043】

ブロックポリマーを構成する複数の成分が、後述するエッチングプロセスにおいて、十分なエッチングコントラストを示す組合せであれば、図3で示した第1のプロセスに対して特に好ましく使用することが可能である。

【0044】

このブロックポリマーの分子量の比は、制約はない。例えば、ジブロックポリマーであれば、20/80、30/70、80/20、70/30等の比が好ましく用いられ、これらの中間値でもよい。ブロックポリマーのミクロ相分離構造は、これらの組成比に応じて変化し、球状ドメインが分散した構造、シリンダー状ドメインが分散した構造が良好に用いられる。但し、相分離構造がラメラ構造を示す組成のブロックポリマーに関しては、一般的に、基体と平行に層状構造が形成され、その場合には、選択的な一成分の除去が不可能に近いため、本発明への適用は困難である。複数の成分のどの成分をマトリクスとし、どの成分を分散しているドメインとするかは、目的の基板表面形状に応じて、適宜選択すればよい。

【0045】

ブロックポリマーの相分離構造において特定の成分を除去する手法としては、様々な手法が適用可能である。例えば、ブロックポリマーの一成分として酸素を含む構造のポリマーを使用する場合、酸素をエッチングガスに用いたドライエッチングによって、酸素を含む成分を選択的に除去する方法が挙げられる。本発明において、成分の選択的除去の方法としては、目的の成分の除去が良好に達成できる方法であれば、特に限定されることはなく、除去する成分によって最適な方法を選択すればよい。

【0046】

次に、特定の成分を除去した後のブロックポリマー膜を用いて、下地の無機材料膜をエッチングする工程について説明する。上述したように、この工程には、2通りのプロセスがある。

【0047】

最初に、図3に示した、無機材料膜上に残存している特定成分を除去した後のマトリクスを直接マスクとして用いて、無機材料膜をエッチングする方法について説明する。

【0048】

ブロックポリマーのミクロ相分離した成分のパターンの無機材料膜への転写には、一般にエッチングプロセスが用いられる。本発明による質量分析用基板の作製には、ドライエッチング及びウェットエッチングのいずれのプロセスも使用可能であるが、ドライエッチングプロセスが良好な転写を達成することが多い。但し、本発明による質量分析用基板の作製に用いるプロセスは、所望の形状が得られる限りにおいて、なんら限定されるものではない。例えば、無機材料膜がシリコンの場合には、SF6/CHF3混合ガスを用いたドライエッチングで、マトリクス32をマスクとして用い、シリコンなどの無機材料膜を良好にエッチングすることができる。ドライエッチングでは、エッチングの際の方向制御性を良くすることができるため、基体に対して略垂直な凹部を形成することができる。これは、最終的に形成された構造体から見ると、基体に略垂直な凸部が形成されていると見なすこともできる。

【0049】

続いて、図4に示した、ブロックポリマーの構造を、エッチングの対象(無機材料膜)を構成する材料とのエッチングレートの差が大きい別の材料に置き換え、この別の材料をマスクとして無機材料膜をエッチングする方法について説明する。特定成分を除去した後のブロックポリマー(つまり、マトリクス32)を無機材料膜上に残したままで、例えば金属(つまり、マスク材料41)を蒸着する。蒸着するものとしては、金属に限定されるわけではなく、後述するプロセスに耐え、また、ドライエッチング後に、良好に無機材料膜から除去できるものであればよい。例示すると、クロムが挙げられる。

【0050】

このマスク材料41の蒸着工程に続いて、ブロックポリマー(マトリクス32)と、その上に形成されている蒸着物質(マスク材料41)とを除去する。この除去工程は、例えば無機材料膜上に残ったブロックポリマーの成分を溶剤で溶解、除去することで、行われてもよい。この工程により、無機材料膜上のブロックポリマーのない部分に蒸着された蒸着物(図4(E)のマスク材料41)を残すことができる。この工程により、無機材料膜上に形成されたブロックポリマーの相分離構造のマトリクス32と同じ形状の蒸着物パターンが転写、形成される。

【0051】

次に、このパターンを用いて、下地の無機材料膜に凹部又は凸部を形成する。この工程は、上述の第一のプロセスと同じように、エッチングプロセスによって行うことができる。このエッチング工程には、ドライエッチング及びウェットエッチングのいずれのプロセスも使用可能であるが、ドライエッチングプロセスが良好な転写を達成することが多い。但し、本発明による質量分析用基板の作製に用いるプロセスは、所望の形状が得られる限りにおいて、なんら限定されるものではない。例えば、無機材料膜がシリコンの場合には、SF6/CHF3混合ガスを用いたドライエッチングによって、蒸着物質パターン(マスク材料41)の形成されていない領域のシリコンを選択的にエッチングして凹部を形成することができる。このプロセスは、ブロックポリマーの一成分(マトリクス32)を直接マスクとして用いて、無機材料膜をエッチングする方法に比べて煩雑であるが、深い凹凸を形成することが可能である。つまり、ブロックポリマーの相分離構造を転写した蒸着物質として下地の無機材料膜とのエッチングレートの比が大きな材料(マスク材料41)を選択するためである。

【0052】

最後に、エッチングのマスクに用いた蒸着物質を除去する工程を施す。この工程は、本発明による質量分析用基板を作製するための必須な工程ではない。従って、測定試料、及び質量分析に悪影響を及ぼさない場合には、表面にこの蒸着物質が残存していても構わない。表面支援レーザー脱離イオン化法で質量分析を行う場合には、表面の電気伝導度が高いほうが、良好なスペクトルを測定できる場合がある。特にこのような場合には、蒸着物質に金属を用い、それを表面に残したままで使用することで、より好ましい質量分析用基板を作製することができる場合がある。この場合、凹部の上部又は凸部の上部に、無機材料膜を構成する材料とは異なる導電性の材料を有していてもよい。蒸着物質の除去には、一般的な手法が用いられる。特にウェットエッチングを用いることで、簡単に蒸着物質を除去することができる。エッチングに用いる物質は、蒸着物質に応じて最適なものを選択すればよい。例えば、蒸着物質がクロムである場合には、硝酸セリウムアンモニウム溶液を用いて除去することができる。但し、これらウェットエッチングに使用した材料が質量分析用基板上に残存していると、質量分析スペクトルにコンタミネーション由来のピークを生じさせる恐れがある。従って、ウェットエッチング後の質量分析用基板は、必要に応じ、超純水等を用いてよく洗浄してもよい。

【0053】

以上説明した工程により、本発明による質量分析用基板を作製することができる。

【0054】

本発明による質量分析用基板は、市販のMALDI−MS装置を用いた質量分析に使用することができる。本発明による質量分析用基板は、測定対象である試料をマウントする試料台として用い、質量分析を行う。このとき、例えば、試料台の表面と基板表面の高さが一致するように、試料台表面を加工する等の付加的な工程が必要になることがあるが、必要に応じて加工工程を追加すればよい。

【0055】

以上、説明したように、本発明によれば、フッ酸を使用した電気化学的な手法を用いなくても、ナノメータスケールの微細な凹凸を基板上に形成することができる。また、本発明による質量分析用基板は、シリコンなどの無機材料膜に熱伝導率の非常に小さな多孔質材料が形成されている。そのため、無機材料膜がレーザーを吸収して得たエネルギーが基板内部に移動してエネルギーの利用効率を落とし、結果的に感度を低下させるのを防ぐことができる。

【0056】

本発明は、シリコンウェハーを用いなくてもよいので、大きな基板の表面に大量に構造体を形成することができ、廉価に質量分析用基板を製造することができる。

【実施例】

【0057】

以下、実施例を用いて、本発明をさらに詳細に説明するが、本発明はこれら実施例の内容に限定されるものではない。

【0058】

(実施例1)

本実施例では、ガラス基体上にメソポーラスシリカ薄膜を形成した上に、多結晶シリコン膜を成膜し、ポリスチレン−ポリメチルメタクリル酸(PS−b−PMMA)のブロックポリマーフィルムのミクロ相分離構造を用いた。本実施例は、この多結晶シリコンの表面に微細な凹部を形成し、SALDI−MS用の基板として使用した例である。

【0059】

50mm×50mm、厚さ1mmの石英ガラス製の基体を、アセトン、イソプロピルアルコール及び純水で洗浄し、UV−オゾン処理を行って表面をクリーニングした。

【0060】

13.8gのエタノールに0.1Mの希塩酸1.80gを加えて調製した混合液に、20.8gのテトラエトキシシランを加えて激しく攪拌して、均一な溶液を調製した後、70℃で1時間加熱し、ゾルを作製した。

【0061】

ブロックポリマー界面活性剤PluronicP123(BASF社)0.95gを1.97gのエタノールに溶解し、これを上述のゾル20g中に添加した後、さらに0.01Mの希塩酸を3.95g加え、均一前駆体溶液とした。

【0062】

この均一前駆体溶液を、ディップコート法により、上述の石英ガラス製の基体上に塗布し、室温で乾燥した。

【0063】

この膜を空気中450℃で5時間焼成し、界面活性剤を除去した。界面活性剤除去後の膜は、透明で、クラックの発生は認められなかった。焼成後のこの膜を、X線回折分析によって評価した結果、d=5.8nmに相当する角度に明瞭な回折ピークが観測された。この膜の構造は、高分解能走査型電子顕微鏡(FE−SEM)、及び透過型電子顕微鏡(TEM)の結果などから、チューブ状細孔がハニカムパッキングして形成される二次元ヘキサゴナル構造であることがわかった。但し、膜厚方向の構造周期が選択的に小さいことから、完全なヘキサゴナル構造からは逸脱していることが詳細な分析によって明らかになった。

【0064】

次に、このメソポーラスシリカ薄膜上に、多結晶シリコンの膜を成膜する。多結晶シリコンの成膜は、以下の条件で、低温プラズマを用いた化学真空蒸着(CVD)を用いて行った。

【0065】

流速: 100sccm(SiH4)

9000sccm(H2)

圧力: 2000Pa

パワー: 200W、

周波数: 105MHz

温度: 300℃

【0066】

これにより、メソポーラスシリカ膜上に200nmの膜厚の多結晶シリコン膜を作製した。作製された多結晶シリコン膜の表面は、鏡面反射を示し、表面の平滑性をFE−SEMで確認した。

【0067】

続いて、この多結晶シリコン膜の上にブロックポリマーを薄く塗布する。ポリスチレン−ポリメチルメタクリル酸(PS−b−PMMA)のジブロックコポリマー(分子量比=PS163.5k:PMMA67.2k)を以下の溶媒に溶解し、2質量%溶液を調製した。

【0068】

プロピレングリコールモノメチルエチル酢酸(PGMEA;propylene glycol mono−methyl ethyl acetate)

【0069】

これを上記の多結晶シリコン膜上に1000rpmの回転数でスピンコートした。スピンコートして得た膜は、ミクロ相分離構造を発現させるため、真空中において180℃で1時間アニールした。アニール後の膜表面を原子間力顕微鏡(AFM)の位相モードを用いて観察した結果、PMMAのドメインがPSのマトリクス中に分散している構造が観察された。観察された構造は、ドメインの平均サイズが58.7nm、ドメインの平均ピッチが79.9nmであった。

【0070】

次に、このミクロ相分離構造を発現したブロックポリマー膜から、一成分を選択的に除去する。この工程は、酸素をエッチングガスとして用いたドライエッチングを用いて行うことができる。本実施例では、ブロックポリマー膜の膜厚と、予め測定しておいたPSとPMMAのエッチングレートとから、ドライエッチのマシンパワー50W、バイアスパワー10W、エッチング時間60秒と設定し、エッチングを行った。エッチングを行った後のブロックポリマー膜を原子間力顕微鏡(AFM)で観察した結果、PMMAドメインが選択的に除去されていることが確認された。

【0071】

続いて、この多数のナノスケールの孔を有するポリマー膜をマスクとして用いて、多結晶シリコン膜の表面に微細な凹凸を形成する。この工程は、SF6/CHF3をエッチングガスに用いたドライエッチングで達成することができる。この場合もエッチング条件は残存しているPSの膜厚を考慮して、以下の通り最適化して、エッチングを良好に行った。

【0072】

SF6/CHF3の混合比: 1/5

マシンパワー: 50W

バイアスパワー: 10W

エッチング時間: 120秒

【0073】

この膜のAFM、及び電子顕微鏡観察により、基板上に深さ80nmの凹部が形成されたことが確認された。この構造は、図1に模式的に示した構造に相当するものである。この凹部のサイズ及びピッチは、前述のミクロ相分離構造と、実質的に一致していた。凹部の壁面は基体面に対して、ほぼ垂直であり、ドライエッチングプロセスのエッチング方向制御性の高さが反映されたと考えられた。

【0074】

最後に、多結晶シリコン膜上に僅かに残存しているPSを除去した。PSは、酢酸エチルを用いて良好に除去可能であった。

【0075】

この凹凸を形成した基板を、窒素ガス中120℃で乾燥させ、質量分析用基板として供した。試料として、トリアセチル−b−シクロデキストリンを用い、イオン化助援剤としてトリフルオロ酢酸銀を用いた。イオン化助援剤と試料の0.1mM THF溶液を基板に滴下し、風乾した後に測定を行った。なお、トリアセチル−b−シクロデキストリンの分子サイズは約2nm、分子量は2017.75である。

【0076】

測定は、377nmのN2レーザーを励起光源に使用し、飛行時間型の検出器を用いて行った。その結果、本実施例で作製した基板を用いて、Ag+が付加したトリアセチル−b−シクロデキストリンの質量ピークが高いS/N比をもって明瞭に観測できた。また、低分子量の質量に相当するピークは観測されず、フラグメンテーションが抑制されていることが確認された。

【0077】

(実施例2)

本実施例は、実施例1で凹部を形成したのと逆に、ブロックポリマーのミクロ相分離構造を用いて、微細な凸部を形成し、質量分析用基板として使用した例である。

【0078】

実施例1と同じ手順、同じ材料を用いて、石英ガラス製の基体上にメソポーラスシリカ膜と多結晶シリコン層とを形成した。この多結晶シリコン層の上に、分子量比=PS78.0k:PMMA169.6kのPS−b−PMMAジブロックコポリマーを実施例1と同じ手順で成膜し、同じ手順でミクロ相分離構造を発現させた。膜厚は、実施例1と同じく80nmであった。

【0079】

膜表面を原子間力顕微鏡(AFM)の位相モードを用いて観察した結果、PSのドメインがPMMAのマトリクス中に分散している構造が観察された。観察された構造は、ドメインの平均サイズが47.1nm、ドメインの平均ピッチが67.9nmであった。

【0080】

このブロックポリマー膜に対して、酸素ドライエッチングを施し、マトリクスの除去を行った。ドライエッチングの条件は実施例1と同一にした。この工程によって、マトリクスのPMMAが除去され、PSのドメインがドット状に多結晶シリコン膜上に形成している様子が確認された。

【0081】

この構造に対して、実施例と同じ条件でSF6/CHF3をエッチングガスに用いたドライエッチングを施し、PSが存在しない部分のシリコン層をエッチング除去した。この工程により、このシリコン層は、約80nmエッチングされ、結果として、基板上には80nmの凸部が形成された。この構造は、図2に模式的に示した構造である。

【0082】

この凸部のサイズ、ピッチは、前述のミクロ相分離構造のドメインと、実質的に一致していた。凸部の壁面は基体面に対して、ほぼ垂直であり、ドライエッチングプロセスのエッチング方向制御性の高さが反映されたと考えられた。

【0083】

最後に、実施例1と同じ手順で多結晶シリコン膜上に僅かに残存しているPSを除去した。

【0084】

このようにして作製した、微細な多数の凸部が形成された質量分析用基板を用い、実施例1と同様の質量分析測定を試みた。

【0085】

その結果、実施例1と同様、高いS/N比をもって試料のピークが検出され、高感度な試料検出が実証された。また、低分子量領域にはフラグメンテーションによるピークはほとんど確認されなかった。

【0086】

(実施例3)

本実施例では、実施例1と同じブロックポリマーを用い、酸素をエッチングガスに用いたドライエッチングによって選択的にPMMAを除去した後、PMMAを除去した部分に金属を蒸着し、さらにPSを除去した。その後、この金属をマスクとして用いて、多結晶シリコン膜をエッチングした。このようにして得た本発明による質量分析用基板は、実施例2の構造体よりも高いアスペクト比の凸部を有し、質量分析用基板の表面を修飾して得た例である。

【0087】

実施例1と同じ基体材料、同じブロックポリマー、同じ手順で、実施例1で形成したものと同じ、ドット状の微細な孔が形成されたPSの膜を、メソポーラスシリカ薄膜上に形成された多結晶シリコン膜上に形成した。

【0088】

この膜の上から、電子ビーム蒸着によって、クロムを100nm蒸着した。このクロムを蒸着した構造体を、酢酸エチル中に浸漬し、40℃に加熱し、PSマトリクスを溶解除去すると同時に、PS上に形成されているクロムを除去した。この工程の後、このようにして得た膜の表面をAFMで観察した結果、多結晶シリコン膜上に実施例2で観察されたような微細なクロムのドットが形成されていることが確認された。

【0089】

その後、実施例1と同じ条件でドライエッチを施し、多結晶シリコン膜をエッチングした。エッチング時間は、実施例1及び2より長い、240秒とした。

【0090】

多結晶シリコン膜のエッチング後、硝酸セリウムアンモニウムと過塩素酸の水溶液に15秒間浸漬し、クロムをエッチングにより除去し、超純水で十分に洗浄した後、窒素中120℃で加熱し、乾燥させた。

【0091】

この基板をAFMで観察した結果、図2に示したような、微細な凸部の形成が確認され、その高さは約140nmであった。

【0092】

次に、この構造体を密閉容器に入れ、n−プロピルトリエトキシシランの蒸気に1時間曝露した。この工程により、シリコン表面に、n−プロピルトリエトキシシランに由来する有機基が結合した構造体が得られた。シリコンの表面は空気中に放置することによって酸化され、それが質量分析スペクトルの感度の低下に繋がるので、この処理を施すことで、感度低下を防ぐことができる。

【0093】

この構造体を質量分析用基板として用いて、実施例1及び2と同じ条件で質量分析スペクトルの測定を行った。その結果、実施例1及び2と同様、高感度で試料を検出することができ、わずかなシランカップリング材の断片と思われるピーク以外には、低分子量領域にピークは観測されず、フラグメンテーションが抑制されることが示された。測定されたスペクトルにおいては、同じ試料濃度にもかかわらず、実施例1及び2に比較して、S/N比がやや高く、より高感度に試料が測定されていることがわかった。

【0094】

この基板を合成空気中に2ヶ月保存した後に、同じ測定を行ったが、得られたスペクトルのシグナル/ノイズ比等が作製直後の基板に比べて劣るということはなかった。

【0095】

(実施例4)

本実施例は、無機材料膜として、シリコンの代わりに金を用い、ブロックポリマーの相分離構造をマスクとして用いて、金の膜上に微細な凹凸構造を形成して、質量分析用基板に応用した例である。

【0096】

実施例1〜3で使用した石英ガラス製の基体上に、実施例1〜3で作製したものと同じメソポーラスシリカ薄膜を形成し、その上に、電子ビーム蒸着によって200nmの金を蒸着した。蒸着後の金の表面は、鏡面反射を示し、FE−SEMで観察した結果、表面は平坦な形状をしていた。

【0097】

この上に、実施例2で使用したのと同じブロックポリマーを塗布し、同じ手順でミクロ相分離構造を発現させ、実施例1〜3と同じ条件で酸素をエッチングガスに用いたドライエッチングを施し、PMMAのマトリクスを選択除去した。上述の金の蒸着膜上にPSドットが多数残存している状態で、PSドットの上から実施例3と同様に、クロムを100nm蒸着した。そして、実施例3と同様に、酢酸エチルを用いて、PSを溶解し、PSと、その上に形成されているクロムを除去した。この工程によって、金の蒸着膜上には、微細な多数の孔が形成されたクロムの薄膜が形成されたことになる。この膜をAFMで観察した結果、ポリマーのミクロ相分離構造がほぼ完全にクロムの膜に転写できたことが確認された。

【0098】

次に、この多数の微細な孔を有するクロム膜をマスクとして用いて、ドライエッチングによって金をエッチングした。このドライエッチングは、CF4をエッチングガスとして用い、150Wのパワーで、5分間行った。CF4による金のエッチングレートは、クロムのエッチングレートの3倍以上であり、従って、クロムをマスクとして用いて良好に金をエッチングすることができる。

【0099】

この工程の後、実施例3で使用したのと同じエッチャント及びエッチング条件で、クロムをエッチングにより除去した。エッチング後の金の表面をAFMで観察した結果、金の蒸着膜の表面に多数の微細な凹部が形成されている様子が観察され、ブロックポリマーの相分離構造が良好に金の蒸着膜上に転写されていることが確認された。微細な凹部の深さは、約150nmと測定された。

【0100】

この基板を窒素雰囲気中120℃で乾燥させた後、実施例1〜3と同じ質量分析を試みた。その結果、実施例1〜3と同様、高感度な試料の検出が確認され、また、低分子量領域には、フラグメンテーションによるピークはほとんど確認されなかった。本実施例によって、表面に凹凸を形成した金属薄膜も、SALDI−MSの測定用基板として良好に使用できることが示された。

【図面の簡単な説明】

【0101】

【図1】微細な凹部を表面に形成した本発明による質量分析用基板の模式図である。

【図2】微細な凸部を表面に形成した本発明による質量分析用基板の模式図である。

【図3】本発明による質量分析用基板の製造プロセスの一例を示す模式図である。

【図4】本発明による質量分析用基板の製造プロセスのもうひとつの例を示す模式図である。

【符号の説明】

【0102】

11 基体

12 多孔質膜

13 無機材料膜

14 凹部

23 無機材料膜

24 凸部

31 ドメイン

32 マトリクス

34 ブロックポリマー膜

41 マスク材料

【特許請求の範囲】

【請求項1】

基体と、

該基体上に形成された多孔質膜と、

該多孔質膜上に形成された無機材料膜と、

から構成されてなる質量分析用基板であって、

該無機材料膜は、該基体に対して略垂直に形成された複数の凹部を有し、

該凹部の径は、1nm以上1μm未満であることを特徴とする質量分析用基板。

【請求項2】

基体と、

該基体上に形成された多孔質膜と、

該多孔質膜上に形成された無機材料膜と、

から構成されてなる質量分析用基板であって、

該無機材料膜は、該基体に対して略垂直に形成された複数の凸部を有し、

該凸部の径は、1nm以上1μm未満であることを特徴とする質量分析用基板。

【請求項3】

前記凹部の上部に、前記無機材料膜を構成する材料と異なる導電性の材料を有する、請求項1に記載の質量分析用基板。

【請求項4】

前記凸部の上部に、前記無機材料膜を構成する材料と異なる導電性の材料を有する、請求項2に記載の質量分析用基板。

【請求項5】

前記無機材料膜は、シリコンである、請求項1乃至4のいずれか一項に記載の質量分析用基板。

【請求項6】

前記無機材料膜は、金属である、請求項1乃至4のいずれか一項に記載の質量分析用基板。

【請求項7】

前記無機材料膜の表面に、該無機材料膜を形成する物質とは異なる物質を有する、請求項1乃至6のいずれか一項に記載の質量分析用基板。

【請求項8】

前記の異なる物質は、有機物である、請求項7に記載の質量分析用基板。

【請求項9】

前記多孔質膜は、ケイ素を成分として含む、請求項1乃至8のいずれか一項に記載の質量分析用基板。

【請求項10】

前記多孔質膜は、二酸化ケイ素を含む、請求項1乃至8のいずれか一項に記載の質量分析用基板。

【請求項11】

前記多孔質膜は、該多孔質膜のX線回折分析において、1nm以上の構造周期に対応する角度領域に1つ以上の回折ピークを有する、請求項1乃至10のいずれか一項に記載の質量分析用基板。

【請求項12】

基体上に多孔質膜を形成する工程と、

該多孔質膜上に無機材料膜を形成する工程と、

該無機材料膜の表面に、該基体に対して略垂直に、1nm以上1μm未満の径の複数の凹部を形成する工程と、

を有することを特徴とする質量分析用基板の製造方法。

【請求項13】

基体上に多孔質膜を形成する工程と、

該多孔質膜上に無機材料膜を形成する工程と、

該無機材料膜の表面に、該基体に対して略垂直に、1nm以上1μm未満の径の複数の凸部を形成する工程と、

を有することを特徴とする質量分析用基板の製造方法。

【請求項14】

前記無機材料膜の表面に、該無機材料膜を形成する物質とは異なる物質を形成する工程をさらに有する、請求項12又は13に記載の質量分析用基板の製造方法。

【請求項15】

前記の凹部を形成する工程は、

前記無機材料膜の表面にブロックポリマーの薄膜を形成する工程と、

該ブロックポリマーにミクロ相分離構造を発現させる工程と、

該ミクロ相分離構造を発現したブロックポリマーのうち、特定成分を選択的に除去する工程と、

該除去する工程で無機材料膜上に残存したブロックポリマーをマスクとして、該無機材料膜をエッチングする工程と、

を有する、請求項12又は14に記載の質量分析用基板の製造方法。

【請求項16】

前記の凸部を形成する工程は、

前記無機材料膜の表面にブロックポリマーの薄膜を形成する工程と、

該ブロックポリマーにミクロ相分離構造を発現させる工程と、

該ミクロ相分離構造を発現したブロックポリマーのうち、特定成分を選択的に除去する工程と、

該除去する工程で無機材料膜上に残存したブロックポリマーをマスクとして、該無機材料膜をエッチングする工程と、

を有する、請求項13又は14に記載の質量分析用基板の製造方法。

【請求項17】

前記の特定成分を選択的に除去する工程と、前記の無機材料膜をエッチングする工程との間に、

該特定成分を除去した領域に、材料を導入する工程と、

前記ブロックポリマーを除去する工程と、

をさらに有する、請求項15又は16に記載の質量分析用基板の製造方法。

【請求項1】

基体と、

該基体上に形成された多孔質膜と、

該多孔質膜上に形成された無機材料膜と、

から構成されてなる質量分析用基板であって、

該無機材料膜は、該基体に対して略垂直に形成された複数の凹部を有し、

該凹部の径は、1nm以上1μm未満であることを特徴とする質量分析用基板。

【請求項2】

基体と、

該基体上に形成された多孔質膜と、

該多孔質膜上に形成された無機材料膜と、

から構成されてなる質量分析用基板であって、

該無機材料膜は、該基体に対して略垂直に形成された複数の凸部を有し、

該凸部の径は、1nm以上1μm未満であることを特徴とする質量分析用基板。

【請求項3】

前記凹部の上部に、前記無機材料膜を構成する材料と異なる導電性の材料を有する、請求項1に記載の質量分析用基板。

【請求項4】

前記凸部の上部に、前記無機材料膜を構成する材料と異なる導電性の材料を有する、請求項2に記載の質量分析用基板。

【請求項5】

前記無機材料膜は、シリコンである、請求項1乃至4のいずれか一項に記載の質量分析用基板。

【請求項6】

前記無機材料膜は、金属である、請求項1乃至4のいずれか一項に記載の質量分析用基板。

【請求項7】

前記無機材料膜の表面に、該無機材料膜を形成する物質とは異なる物質を有する、請求項1乃至6のいずれか一項に記載の質量分析用基板。

【請求項8】

前記の異なる物質は、有機物である、請求項7に記載の質量分析用基板。

【請求項9】

前記多孔質膜は、ケイ素を成分として含む、請求項1乃至8のいずれか一項に記載の質量分析用基板。

【請求項10】

前記多孔質膜は、二酸化ケイ素を含む、請求項1乃至8のいずれか一項に記載の質量分析用基板。

【請求項11】

前記多孔質膜は、該多孔質膜のX線回折分析において、1nm以上の構造周期に対応する角度領域に1つ以上の回折ピークを有する、請求項1乃至10のいずれか一項に記載の質量分析用基板。

【請求項12】

基体上に多孔質膜を形成する工程と、

該多孔質膜上に無機材料膜を形成する工程と、

該無機材料膜の表面に、該基体に対して略垂直に、1nm以上1μm未満の径の複数の凹部を形成する工程と、

を有することを特徴とする質量分析用基板の製造方法。

【請求項13】

基体上に多孔質膜を形成する工程と、

該多孔質膜上に無機材料膜を形成する工程と、

該無機材料膜の表面に、該基体に対して略垂直に、1nm以上1μm未満の径の複数の凸部を形成する工程と、

を有することを特徴とする質量分析用基板の製造方法。

【請求項14】

前記無機材料膜の表面に、該無機材料膜を形成する物質とは異なる物質を形成する工程をさらに有する、請求項12又は13に記載の質量分析用基板の製造方法。

【請求項15】

前記の凹部を形成する工程は、

前記無機材料膜の表面にブロックポリマーの薄膜を形成する工程と、

該ブロックポリマーにミクロ相分離構造を発現させる工程と、

該ミクロ相分離構造を発現したブロックポリマーのうち、特定成分を選択的に除去する工程と、

該除去する工程で無機材料膜上に残存したブロックポリマーをマスクとして、該無機材料膜をエッチングする工程と、

を有する、請求項12又は14に記載の質量分析用基板の製造方法。

【請求項16】

前記の凸部を形成する工程は、

前記無機材料膜の表面にブロックポリマーの薄膜を形成する工程と、

該ブロックポリマーにミクロ相分離構造を発現させる工程と、

該ミクロ相分離構造を発現したブロックポリマーのうち、特定成分を選択的に除去する工程と、

該除去する工程で無機材料膜上に残存したブロックポリマーをマスクとして、該無機材料膜をエッチングする工程と、

を有する、請求項13又は14に記載の質量分析用基板の製造方法。

【請求項17】

前記の特定成分を選択的に除去する工程と、前記の無機材料膜をエッチングする工程との間に、

該特定成分を除去した領域に、材料を導入する工程と、

前記ブロックポリマーを除去する工程と、

をさらに有する、請求項15又は16に記載の質量分析用基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−41648(P2008−41648A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2007−162555(P2007−162555)

【出願日】平成19年6月20日(2007.6.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成19年6月20日(2007.6.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]