質量分析装置及び質量分析方法

【課題】 本発明により、高感度でかつフラグメンテーションの少ないイオン化をハイスループットで行うことができる。

【解決手段】 試料を配置させる試料配置部材と、試料配置部材の導入口と試料イオンを発生させるイオン源とを備えたイオン化室と、試料イオンの分析をする質量分析部を有する真空チャンバーと、イオン化室と真空チャンバーとの間に設けられた開閉機構とを有し、開閉機構は、イオン化室内に試料配置部材が導入された後、閉から開への状態に制御されることを特徴とする。

【解決手段】 試料を配置させる試料配置部材と、試料配置部材の導入口と試料イオンを発生させるイオン源とを備えたイオン化室と、試料イオンの分析をする質量分析部を有する真空チャンバーと、イオン化室と真空チャンバーとの間に設けられた開閉機構とを有し、開閉機構は、イオン化室内に試料配置部材が導入された後、閉から開への状態に制御されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、質量分析装置及びその動作方法に関する。

【背景技術】

【0002】

質量分析装置において液体及び固体試料をイオン源部まで輸送する方法は数多くある。中でもイオン化室もしくはその近傍に直接試料を導入するプローブ型試料導入部について以下に説明を行う。

【0003】

特許文献1には減圧されたイオン化室近傍の試料気化室に試料を保持したプローブを導入する手法が記載されている。該手法ではプローブを加熱することで試料を気化させ、さらに試料気化室からイオン化室方向へのガス流を作ることで試料ガスをイオン化室へと導入している。試料ガスはイオン化室でイオン付着法等によってイオン化され、発生したイオンは電界によって質量分析部へと導入される。

【0004】

特許文献2に電子衝撃イオン化(Electron ionization: EI)用のイオン源部に直接試料を導入する微小加熱試料プローブが記載されている。該プローブは先端に金属ワイヤを有し、該ワイヤに試料を吸着させることでサンプリングし、該ワイヤに電圧を印加することで試料を加熱し気化させる。プローブを真空チャンバー内(10-3〜10-4Pa)導入してから試料を気化し、EIにより試料ガスをイオン化させることができる。

非特許文献1では大気圧化学イオン化(Atmospheric pressure chemical ionization: APCI)用のイオン源部に直接試料を導入する大気圧固体試料分析プローブが記載されている。ボロシリケイトでできた融点計測キャピラリーの先端に試料を塗布しAPCIを行うスペースに挿入する。高温ガスを試料塗布部に吹き掛けることで試料をガス化し、コロナ放電によって生じたプラズマにより試料ガスをイオン化する。発生したイオンは細孔を通り質量分析部へと運ばれて行く。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】US 2010/0243884 A1

【特許文献2】特開平10-69876

【非特許文献】

【0006】

【非特許文献1】Analytical Chemistry, 2005, 77, 7826-7831

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されている構成では、大気側から試料気化室にプローブを導入するために試料気化室と大気との間に予備排気室が必要であり、構造が煩雑になるため、小型化には不利である。また、試料ガスが試料気化室からイオン化室まで移動する際に配管ロスが発生し感度低下を招く。

【0008】

特許文献2に記載されているようなEIイオン源では、高真空下(10-4Pa程度)で高エネルギーの電子を試料に衝突させることで試料をイオン化させるため、衝突による試料のフラグメンテーションが激しい。フラグメンテーション化は得られる質量スペクトルを複雑化し、解析を困難にする。また揮発性の高い試料の場合、真空中にプローブを導入した時点で気化してしまい計測できない。

【0009】

非特許文献1に記載されているプローブはAPCIで用いるプローブであり、生成されたイオンは大気圧下からコンダクタンスの小さな細孔やキャピラリーを通過して高真空領域である質量分析部へと運ばれる。このため、細孔やキャピラリー通過時にイオンが損失し感度低下を招く。また、加熱ガスをプローブに吹き掛けて試料を気化させるため試料ガスが拡散し、その一部しかイオン化されていない可能性があること、質量分析部への気流の流れが無いため発生したイオンの一部しか分析部に取り込まれない可能性があることから、試料量に対する分析されるイオンの量が少ないと考えられる。

【0010】

上述のように、試料を気化させてイオン化する過程での気体の拡散や、イオンを質量分析部に導入する過程におけるイオンの配管への衝突でのイオンロスが感度低下を招いている。また、試料のフラグメンテーション化によって質量スペクトルが複雑になるという問題もある。さらに、試料交換の煩雑さからスループットの低さも課題となっている。

【課題を解決するための手段】

【0011】

上記課題を解決するための質量分析装置の一例として、試料を配置させる試料配置部材と、試料配置部材の導入口と、試料の試料イオンを発生させるイオン源とを備えたイオン化室と、試料イオンの分析をする質量分析部を有する真空チャンバーと、イオン化室と真空チャンバーとの間に設けられた開閉機構とを有し、開閉機構は、イオン化室内に試料配置部材が導入された後、閉から開への状態に制御されることを特徴とする。

【0012】

また、質量分析方法の一例として、試料を設置させる試料配置部材の導入口とイオン源とを備えたイオン化室と、試料イオンの導入口と質量分析部とを有する真空チャンバーと、イオン化室と真空チャンバーとの間に設けられた開閉機構とを用い、開閉機構を閉の状態で、真空チャンバーの圧力を0.1Pa以下に減圧する工程と、試料の配置された試料配置部材を前記イオン化室へ導入する工程と、試料配置部材の導入後、開閉機構を開の状態にしてイオン化室の圧力を100Pa以上5000Pa以下にする工程と、イオン源を駆動して、試料配置部材に配置された試料の試料イオンを発生させる工程と、イオン化室から真空チャンバーへ導入される試料イオンを質量分析部により質量分析をする工程とを有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、高感度でかつフラグメンテーションの少ないイオン化をハイスループットで行うことができる。

【図面の簡単な説明】

【0014】

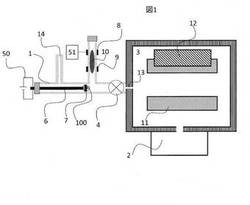

【図1】実施例1の装置構成図

【図2】抵抗加熱フィラメントの形状の例

【図3】実施例1のイオン化室の例1

【図4】実施例1のイオン化室の例2

【図5】実施例1の放電電極構成

【図6】測定フロー

【図7】イオンクロマトグラフとマススペクトル

【図8】実施例2のイオン化室

【図9】実施例3のイオン化室

【図10】実施例3のイオン化室の別例

【図11】実施例4のイオン化室

【図12】実施例5のイオン化室

【図13】実施例6のイオン化室

【図14】実施例7のイオン化室

【図15】実施例8のイオン化室

【図16】実施例9のイオン化室

【実施例1】

【0015】

図1は本発明の質量分析装置の一実施例を示す構成図である。本装置は主にガラス、プラスチック、セラミック、樹脂などの誘電体で形成されたイオン化室1と真空ポンプ2により10-1 Pa以下に維持された真空チャンバー3で構成されている。イオン化室1と真空チャンバー3の間はバルブ4で区切られている。典型的なイオン化室1は外径4 mm程度、内径1〜4 mm程度の管である。

【0016】

イオン化室1の内部に、電流を流すことができ抵抗加熱フィラメント100を先端に有し外部から電流を流すことができる試料プローブ6を挿入する。ここでは、筒状のイオン化室1に、柄の付いたプローブ6を挿入する形態を例示してある。試料プローブ6の先端には抵抗加熱フィラメント100が取り付けられ、また、試料プローブ6がイオン化室1に挿入された状態でイオン化室1を閉じるためのキャップが付いている。抵抗加熱フィラメント100にはモリブデン、タングステン、タンタル等を用いる事ができる。抵抗加熱フィラメント100には試料7が付けられている。イオン化室1に挿入する前に、抵抗加熱フィラメント100に試料を直接塗布する、もしくは抵抗加熱フィラメント100に試料を吸着させた吸着材(ろ紙、PDMS、その他多孔質材料等)を付着させておき、加熱用電源50から1〜20W程度の電力を供給して抵抗加熱フィラメント100を加熱することにより試料7を加熱し、イオン化室内1で試料7をガス化させる。試料としては、粉末等の固体、液体、気体の試料を吸着させることができる。抵抗加熱フィラメント100に加える電力が大きいほど抵抗加熱フィラメント100の温度は高くなり、試料7が気化しやすくなる。一方、必要電力が小さければ装置をバッテリーで駆動することができ、装置の可搬化が可能になる。

【0017】

試料プローブ6に対して例えば直交するようにイオン化室1と連結して設けられた配管に第一放電電極8と第二放電電極9を配置し、それらの間に電圧を印加することにより誘電体バリア放電が発生させ、プラズマ10が生成される。プラズマ10によって荷電粒子が発生し、それを基に水クラスターイオンが発生、そして水クラスターイオンと試料ガスのイオン分子反応により試料7がイオン化される。これは、特許文献2で示されるようなフラグメンテーションの多いEIイオン源と比べ、本手法は放電プラズマを利用したソフトイオン化であり、試料イオンのフラグメンテーションが少ない。フラグメンテーションを意図的に起こしたい場合は、後述するように放電電極に加える電力を大きくすればよい。放電プラズマ10により発生した試料イオンは、バルブ4部位が開かれることにより細孔13を通って真空チャンバー3へと導入される。真空チャンバー内3には質量分析部11と検出器12が設置されている。導入されたイオンは四重極質量フィルター、イオントラップ、飛行時間型質量分析計など質量分析部11でm/zごとに分離されて、電子増倍管などの検出器12で検出される。

【0018】

試料プローブ先端の抵抗加熱フィラメント100の形状に制限はなく、図2のように様々な形状が考えられる。抵抗加熱フィラメント100に試料が吸着しやすくなるように抵抗加熱フィラメント100表面をコーティングしてもよい。また、抵抗加熱フィラメント100に吸着材を固定する方法は何でもよく、図2(A)のように吸着材を抵抗加熱フィラメント100で巻きつけてもよいし、図2(B)(C)のように吸着材に抵抗加熱フィラメント100を刺し込んでもよい。

【0019】

試料プローブ6はプラズマ10を発生させるイオン化室内のどこに挿入してもよい。ただし、イオン化室内のどの空間も圧力が実質的に同一になる程度にイオン化室内のコンダクタンスは大きい。ここで言う実質的同一とは、イオン化室内における圧力差異が2倍程度であることを意味する。例えば、図1において試料プローブ6の試料7の付いている先端をプラズマ10の直下、又は、プラズマ10よりバルブ側に配置してもよい。典型的なプラズマ10と試料プローブ6の先端の距離は5 mm程度である。また、プラズマ10によって試料7をイオン化する領域が真空チャンバーに近いほど、イオンが配管に衝突して消失してしまう確率を低減することができる。特許文献1等のように、イオン化室ではなく、それに隣接した試料気化室に試料を保持したプローブを挿入して試料を気化させると、試料ガスがイオン化室に送られるまでの配管吸着や気体の拡散によって試料ロスが起こる。また、配管吸着は試料のキャリーオーバーを引き起こす。一方、本特許で提案する構造では、試料プローブ6をイオン化室1の内部に挿入し、試料の気化とイオン化を同じ場所で行う。試料を気化させてから配管吸着する間もなく即座にイオン化するため、試料のロスや次の計測への試料のキャリーオーバーが少ない。また、本構造の方がシンプルであり小型化に向いている。

【0020】

試料プローブ6をイオン化室1に挿入し試料7をイオン化する際、バルブ4は開状態とする。真空チャンバー3は0.1 Pa以下に維持されており、イオン化室1の圧力はポンプ2の排気速度、細孔13のコンダクタンス及び試料7に対して真空チャンバー3とは反対側にイオン化室と連結して設けられたガス導入用細管14のコンダクタンスにより決定される。イオン化室1の圧力が真空チャンバー3の圧力に近いほど、イオンがイオン化室1から真空チャンバー3へ導入される際のロスは減少する。このため、大気圧下でイオン化するよりも減圧下でイオン化すると装置の感度が向上する。一方で、プラズマ10が安定的に発生する圧力範囲が存在し、典型的な値は100〜5000 Paである。また効率的にイオン化できる圧力範囲は500〜3000 Paであり、それ以下の圧力だとイオンのフラグメンテーションが強くなる。また、1 Pa以下ではプラズマが発生しない。特許文献2に示されるようなEIイオン源のイオン化室は10-4 Pa程度に維持されている。このため、試料をプローブでイオン化室に導入した際に試料が揮発してしまう。本手法ではプラズマ10を安定的に発生させるためイオン化室1が100 Pa以上に維持され、試料が気化しづらい。

【0021】

イオン化室1外部はイオン化室1よりも高圧もしくは大気圧であり、イオン化室1及び真空チャンバー3内の圧力とイオン化室1外部の圧力差により、ガス導入用細管14から真空チャンバー3に向かってガス流が発生する。このガス流によって試料イオンは効率的に真空チャンバー3内へと輸送される。また、ガス流が存在するためイオン化室1の内壁への試料の吸着が低減される。吸着の低減は、試料ロスによる感度低下だけでなく試料の次の計測へのキャリーオーバーも防ぐことができる。

【0022】

バルブ4は、例えば、ピンチバルブ、スライダーバルブ、ボールバルブ等を用いる。ガス導入用細管14は必要なコンダクタンスとして働けば細孔でもよい。イオン化室1外部が大気であれば、このガス導入用細管14からイオン化室には空気が流れ込む。一方、He等の希ガス等の特定のガスをガス導入用細管14から導入してもよい。非特許文献1では、試料を保持したプローブに高温ガスを吹きかけるだけで、発生した試料ガスの拡散をコントロールしていない。一方本手法では、イオン化室内に質量分析部に向かうガス流を発生させており、試料ガスが大きく拡散せず、プラズマ10によってイオン化された後、効率的に真空チャンバー3へと導入される。イオンも100 Pa 以上の圧力領域下ではガスの流れに乗る。特許文献1では発生したイオンを電界によって質量分析部へと運んでいる。その電界の向きは、試料ガスが運ばれてくるガス流の流れと垂直方向であり、電界ではなくガス流に沿って進んでしまうイオンも存在し感度が低下する。それと比較して本特許で提案する構造では、ガス流が質量分析部が存在する真空チャンバー3に向かってイオンを輸送するため発生したイオンを無駄なく導入できる。

【0023】

試料プローブ6、プラズマ10、ガス導入用細管14の位置関係は、外部から導入するガスが試料を効率的に真空チャンバー3に運べる関係であれば色々なパターンが考えうる。例を図3、図4に示す。図3のように、ガス導入用細管14をイオン化室の試料プローブ6導入口に、キャップに細管を開けるなどして試料プローブ6の軸方向と同じ方向に配してもよい。また、図4のように、ガス導入用細孔14の向きを真空チャンバーへ向かうように配置し、試料プローブ6やプラズマ10の発生部位を有するイオン化室1をガス導入用細孔14に直交するように設けてもよい。

【0024】

典型的な第一放電電極8と第二放電電極9の距離は5 mm程度であり、放電電極間距離が長くなるほど放電に必要な電力は高くなる。例えば、放電電極の片方に電源51から交流電圧が印加され、もう片方の放電電極にはDC電圧が印加されるようにする。印加される交流電圧は矩形波でも正弦波でもよい。印加電圧は0.5〜10 kV、周波数は1〜100 kHz程度が典型例である。同じ電圧振幅なら矩形波を用いた方がプラズマ10の密度が高くなる。一方、正弦波では周波数が高い場合にコイルによって電圧を昇圧できるため、矩形波を用いる場合よりも電源51が安価になるという利点がある。電圧と周波数が高いほど投入電力が高くなるのでプラズマ10の密度は高くなりやすいが、投入電力が高すぎるとプラズマ温度が高くなりフラグメンテーションが起こりやすくなる。交流電圧の周波数や電圧を試料や測定対象イオンごとに変えてもよい。例えば無機物イオンのようにフラグメンテーションしにくい分子を測定する場合や意図的に対象イオンをフラグメンテーションさせてフラグメントイオンを測定した場合には投入電力を高くし、フラグメンテーションし易い分子を測定する場合は投入電力を低くする等である。また、必要時のみ放電電極に電圧を印加するようにスイッチングすれば電源51の消費電力を低減することができる。

【0025】

放電電極の配置は誘電体を介して放電するのであれば様々に変更できる。図5に筒を横から見た図と断面図を示す。図5(A)は図1に示した放電電極の配置であり円筒電極を2つ用いている。図5(B)のように平面形状の電極を用いてもよい。図5(C)のように電極の片方を誘電体内部に挿入してもよい。電極の数も2つに限られず、3つ、4つと増やしてもよい。

【0026】

図6は典型的な測定フローである。まず、バルブ4を閉じた状態でポンプ2を起動し、真空チャンバー3内の圧力を0.1 Pa以下程度まで減圧する。真空チャンバーの圧力は、真空チャンバーに接続した圧力計で計測する。また、計測した圧力とポンプの排気速度及び配管のコンダクタンスを基にイオン化室圧を見積もる。試料の準備として、試料プローブ6の先端に試料7を付着させる。例えば、液体もしくは固体試料を試料プローブ6の先端に直接塗布する、もしくは試料を吸着させた吸着材をプローブ先端に付着させる。その試料7の付いた状態で試料プローブ6をイオン化室1に挿入する。バルブ4を開き、イオン化室1の圧力をプラズマが安定的に発生する圧力まで減圧する。典型例は500〜3000Paである。100〜500 Paではイオンのフラグメンテーションが増加する。3000 Pa以上ではプラズマが発生しづらく、発生させるためには供給する電力を増やす必要がある。次に、試料7を加熱により気化させる。試料プローブ6に電流を流すことで試料7を加熱し、試料7を気化させる。それと同時に放電プラズマ10を発生させ試料ガスをイオン化する。発生したイオンはガス導入用細管14から流入するガスによって効率的に真空チャンバー3へと導入され、m/zごとに分離される。計測終了後、バルブ4を閉じて試料プローブ6をイオン化室1から外す。試料の次の計測へのキャリーオーバーを防ぐため抵抗加熱フィラメント100を交換することで、次の試料7を抵抗加熱フィラメント100に設置して新たな計測を始める。また、次の試料7の付いた試料プローブ6を準備しておいてもよい。

【0027】

尚、特許文献1では、試料交換のために試料プローブ全体を試料気化室から取り出す必要がある。質量分析部、イオン化室、試料気化室の圧力を保つために、試料気化室と大気の間にバルブを二つ有するような予備排気室が必要となる。このため構造が煩雑に、また大型化してしまう。一方本構造では、イオン化室1と真空チャンバー3の間にバルブ4が存在し、そのバルブ4を閉じることでイオン化室1の圧力が上昇し、簡単に試料プローブ6を取り出すことができる。したがって、特許文献1に比べ本構造の方がシンプルであり小型化にも向いている。予備排気室だけでなくバルブ4も存在しない場合、試料交換のために真空チャンバー内の圧力を上昇させる必要がある。また、次の試料を計測するためには試料プローブをイオン化室に挿入後、真空チャンバーの圧力が下がるのを待つ必要がありスループットが悪くなる。このためバルブ4はハイスループットで計測を行う上で意義のある構成である。

【0028】

図1に示す構成でコカインを試料として3秒程度フィラメントを加熱した際の計測結果を図7に示す。図7(A)が加熱開始時からのイオンクロマトグラフ、図7(B)は図7(A)の矢印の時点でのマススペクトルである。試料の加熱後すぐにコカインが気化し、プロトントランスファーによりイオン化したコカインの[M+H]+(m/z 304.3)を計測できている。結果に示されるように一つの試料の気化からイオン化までにかかる時間が数秒であり、ハイスループットで計測できることが分かる。

【実施例2】

【0029】

図8は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。プラズマ10の圧力条件と電源51の出力電圧も実施例1と同様である。実施例1とは異なり、実施例2ではガス導入用細管14から高温ガス発生源16からガスをイオン化室1に導入することで、試料プローブ6の先端に付着させた試料7を気化する。このため、試料プローブ6の先端に抵抗加熱フィラメント100は不要であり、また試料プローブ6に電源を繋ぐ必要もない。試料7は試料プローブ6の先端に直接塗布するか、試料プローブ6の先端に取り付けた冶具に試料7を吸着させた吸着材を固定する等が必要になる。さらに、試料7のみを局所的に加熱する実施例1と異なり高温ガスがイオン化室1を通るため配管吸着が低減される。測定フローは試料加熱の仕方以外では図6と同様である。高温ガスを用いる場合、抵抗加熱フィラメント100を用いる場合に比べて試料7を同じ温度まで加熱するために必要な電力は大きい。また、抵抗加熱フィラメント100と比較すると、高温ガスでは試料7を急速には加熱できない。

【実施例3】

【0030】

図9は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。プラズマ10の圧力条件と電源51の出力電圧も実施例1と同様である。実施例1,2と異なり、イオン化室1内で、プラズマ10を発生させる部位を試料プローブ6と同軸上に配置している。同軸上であれば、プラズマ10は試料7とバルブ4の間で発生させても、試料7よりもガス導入用細管14側で発生させてもよい。また、試料7を直接プラズマ10に曝してもよい。または図10のように、試料プローブ6を放電電極の1つとして扱い、誘電体を介してもう1つの放電電極との間に放電プラズマ10を発生させてもよい。この実施例において試料7の加熱方式は、試料プローブ6の先端に抵抗加熱フィラメント100を用い試料プローブ6に電流を流すことで加熱する手法でも、高温ガスをガス導入用細管14から導入する手法でもどちらでもよい。ただし、試料プローブ6を放電電極の1つとして扱い、かつ抵抗加熱フィラメント100を用いる場合は、試料プローブ6の放電電極部と絶縁した状態でフィラメント部への配線が必要になる。

【0031】

試料ガスがプラズマ領域を通過すると、通過しない場合に比べ効率的にイオン化される。一方で、フラグメンテーションされやすくなる。プラズマ領域を通過するガス流速を高めるとフラグメンテーションは緩和される。また、プラズマ領域を試料プローブ6と同軸上にすることでイオン化室1の構造がシンプルになり小型化しやすくなる。測定フローは図6と同様である。

【実施例4】

【0032】

図11は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。プラズマ10の圧力条件も実施例1と同様である。実施例1〜3と異なり、2つの放電電極をイオン化室内1に配置し、電極間にDC電圧を印加することで誘電体を介さないグロー放電を発生させ、それによりプラズマ10を生じさせる。また、電極と電源51の間に制限抵抗を入れることで電流を制限し放電をソフトにする。プラズマ10は試料7とバルブ4の間で発生させても、試料7よりもガス導入用細管14側で発生させてもよい。また、試料7を直接プラズマ10に曝してもよい。さらに、実施例1のように試料プローブと同軸上ではない位置でプラズマ10を発生させてもよい。また、実施例4のように試料プローブ6を放電電極として用いてもよい。試料7の加熱方式は、試料プローブ6の先端に抵抗加熱フィラメント100を用いプローブに電流を流すことで加熱する手法でも、高温ガスをガス導入用細管14から導入する手法でもどちらでもよい。誘電体を介する放電の場合は、交流電圧を印加する必要があるが、誘電体を介さないグロー放電の場合、DC電圧を印加すればよく電源の設計が簡単である。一方、電極がイオン化室内部にあるため汚染される可能性があり、ロバスト性は実施例1の方が高い。

【実施例5】

【0033】

図12は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。プラズマ10の圧力条件も実施例1と同様である。本実施例ではガス導入用細管14にパルスバルブ15を設置し、間欠的にガスをイオン化室1に導入する。ガスを導入する時に一時的にイオン化室1の圧力が増加し、パルスバルブ15が閉じるとイオン化室1の圧力が低下する。このため、実施例1〜5のガス連続導入系と比べ、ガス導入用細管14の内径を大きくして流量を増加させても、パルスバルブ15が閉じた後は真空チャンバー3内の圧力を0.1 Pa以下に維持することができる。流量が増加し、イオン化室1を通るガス流速が増加すると、試料ガスのイオン化室1での滞留時間が短くなり配管吸着が低減される。逆に、連続導入系と真空チャンバーへのガス導入量が同じであれば、排気速度の低いより小型のポンプを用いることができる。イオン化室の圧力及びチャンバー圧は配管のコンダクタンス及びバルブ開時間によって制御できる。また、イオンを質量分析部11にトラップした状態でパルスバルブ15を再度開くことで真空チャンバー内圧を衝突誘起解離が効率的に発生する圧力まで上昇させることができる。すなわち、パルスバルブが存在することで真空チャンバー内の圧力を簡便に調節することができる。試料の気化は加熱抵抗フィラメント100を用いてもよいし、高温ガスをガス導入配管14からパルスバルブ15を介して導入してもよい。プラズマ10は実施例1〜3のように誘電体を介して配置した電極により発生させてもよいし、実施例4のように誘電体を介さずグロー放電により発生させてもよい。実施例1と比較して一時的とはいえ、バルブ開閉によって真空チャンバー3内の圧力が上昇するためポンプ2に負担がかかりポンプ2の交換頻度が高まる。また、パルスバルブ15をコントロールする回路や電源が必要になり実施例1に比べ構成が煩雑である。

【実施例6】

【0034】

図13は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。イオン化室1にエレクトロスプレーイオン化用プローブ60を挿入する。高圧電源52が接続されたエレクトロスプレーイオン化用プローブ60と試料プローブ6の間もしくはイオン化室1内に設けた別の電極との間に1-10 kVの電位差を作る。溶液を送るためのポンプ70が接続されたエレクトロスプレーイオン化用プローブ60から溶液を噴き出すことで帯電液滴を発生させる。帯電液滴から生じたイオンが試料プローブ6の先端に設置した試料7に衝突し、試料イオンが発生する。試料イオンはガス流によって真空チャンバー3へと導入される。または、試料を抵抗加熱フィラメント100や高温ガスによって気化させ、気化した試料に帯電液滴を噴きかける。気化した試料は帯電液滴に取り込まれ、エレクトロスプレーの原理でイオン化される。試料イオンはガス流によって真空チャンバー3へと導入される。その他の実施例同様に、減圧下でイオン化することでイオンがイオン化室から真空チャンバーに導入される際の損失が減少され感度が高くなる。一方で、圧力が低すぎると帯電液滴が周囲の気体から熱エネルギーをもらえず、帯電液滴が分裂・気化できなくなりイオン化効率が低下する。このため、イオン化効率とイオンの真空チャンバー3への導入効率を共に高いレベルに維持できるイオン化室圧とする。具体的には100-5000 Paが良好である。

【0035】

放電プラズマでは試料をガス化してからイオン化するが,高質量分子は揮発しづらいためイオン化が難しい。一方,本実施例で示したエレクトロスプレーイオン化法では試料を溶液状態から直接イオン化できるため,高質量分子も容易にイオン化することができる。このため、タンパク質、ペプチド、多糖を対象とする時に有効である。一方で、帯電液滴を発生させるための溶液をエレクトロスプレーイオン化用プローブ60に送り込むためのポンプ70が必要になり構造が煩雑になる。また、安定的に帯電液滴を発生されるためには、エレクトロスプレーイオン化用プローブ60の噴出口の同心円状に窒素のような不活性ガスを補助ガスとして導入するとよい。図13ではエレクトロスプレーイオン化用プローブ60が試料プローブ6に対して垂直に位置しているが、感度が最大となるように位置関係は調節してよい。例で示したように、本特許はイオン化室1に挿入した試料7を気化する方法に制限はない。

【実施例7】

【0036】

図14は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。上述してきた実施例では試料プローブ6の先端に取り付けた加熱フィラメントを用いて、もしくは高温ガスを用いることで試料7を気化させていた。一方、本実施例ではイオン化室1の外部から試料7にレーザ101を照射し、試料7を気化させる。気化した試料は、上述してきたような誘電体バリア放電やグロー放電によって発生したプラズマによってイオン化する。または、エレクトロスプレーイオン化用プローブから吹きかけられる帯電液滴によってイオン化してもよく、本実施例ではイオン化法に制限はない。加熱フィラメントや高温ガスによって試料7を気化させる場合に比べ、レーザ101では波長を調節することで試料7をよりソフトに気化させることができ、壊れやすい分子に適している。逆に試料の吸収波長に近い波長のレーザを用いると試料を直接イオン化する事ができ、イオン化効率が高まる。一方でレーザ用の光源102や光学系が必要になり、装置全体の構成が煩雑になる。また、レーザ101の照射位置等を精密に調整する必要がある。

【実施例8】

【0037】

図15は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。上述してきた実施例では棒のような試料プローブ7を用いることで試料7をイオン化室1に導入していた。一方,本実施例ではイオン化室1に脱着可能な試料プレート80の上部に試料7を付着させ、イオン化室1へ試料7を導入する。試料プレート80の位置は、プラズマ領域と等圧の場所であればイオン化室内のどこでもよい。試料7の加熱には、試料プレート80外部にヒータを付けて試料プレート80を加熱する、試料プレート80に加熱フィラメントを組み込む、ガス導入用細管14から高温ガスを導入する、またはレーザ照射により加熱するなどの方法が考えられる。気化した試料は、図に記載の誘電体バリア放電の他、グロー放電、エレクトロスプレーイオン化法などでイオン化し、真空チャンバー3へと導入する。本実施例は実施例1とほぼ同等の性能を有している。

【実施例9】

【0038】

図16は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。本実施例におけるイオン化室1には、加熱プレート83及び針を刺してもイオン化室1の気密を破らないゴム板82がセットされている。針付きのシリンジ81を用い、ゴム板82を通して、加熱プレートに試料を滴下する。試料は加熱プレート上で直に気化する。気化した試料は、図に記載の誘電体バリア放電の他、グロー放電、エレクトロスプレーイオン化法などでイオン化し、真空チャンバー3へと導入する。一回の計測後、試料のキャリーオーバーが無ければ、加熱プレートを交換せずに連続で次の試料の計測を行えるため、スループットが高い。キャリーオーバーが発生する場合はバルブ4を閉じ、真空チャンバー3の真空度を維持しながら加熱プレートを交換する。本実施例では、加熱部がイオン化室1と接しており、伝熱を配慮した設計を行わないと、使用者が触れる部分が高温になってしまう可能性があり危険である。

【符号の説明】

【0039】

1…イオン化室、2…ポンプ、3…真空チャンバー、4…バルブ、6…試料プローブ、7…試料、8…第一放電電極、9…第二放電電極、10…放電プラズマ、11…質量分析部、12…検出器、13…細孔、14…ガス導入用細管、15…パルスバルブ、16…高温ガス発生源、50…加熱用電源、51…電源、52…高圧電源、70…送液用ポンプ、80…試料プレート、81…針付きシリンジ、82…ゴム板、83…加熱プレート、100…抵抗加熱フィラメント、101…レーザ、102…レーザ光源

【技術分野】

【0001】

本発明は、質量分析装置及びその動作方法に関する。

【背景技術】

【0002】

質量分析装置において液体及び固体試料をイオン源部まで輸送する方法は数多くある。中でもイオン化室もしくはその近傍に直接試料を導入するプローブ型試料導入部について以下に説明を行う。

【0003】

特許文献1には減圧されたイオン化室近傍の試料気化室に試料を保持したプローブを導入する手法が記載されている。該手法ではプローブを加熱することで試料を気化させ、さらに試料気化室からイオン化室方向へのガス流を作ることで試料ガスをイオン化室へと導入している。試料ガスはイオン化室でイオン付着法等によってイオン化され、発生したイオンは電界によって質量分析部へと導入される。

【0004】

特許文献2に電子衝撃イオン化(Electron ionization: EI)用のイオン源部に直接試料を導入する微小加熱試料プローブが記載されている。該プローブは先端に金属ワイヤを有し、該ワイヤに試料を吸着させることでサンプリングし、該ワイヤに電圧を印加することで試料を加熱し気化させる。プローブを真空チャンバー内(10-3〜10-4Pa)導入してから試料を気化し、EIにより試料ガスをイオン化させることができる。

非特許文献1では大気圧化学イオン化(Atmospheric pressure chemical ionization: APCI)用のイオン源部に直接試料を導入する大気圧固体試料分析プローブが記載されている。ボロシリケイトでできた融点計測キャピラリーの先端に試料を塗布しAPCIを行うスペースに挿入する。高温ガスを試料塗布部に吹き掛けることで試料をガス化し、コロナ放電によって生じたプラズマにより試料ガスをイオン化する。発生したイオンは細孔を通り質量分析部へと運ばれて行く。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】US 2010/0243884 A1

【特許文献2】特開平10-69876

【非特許文献】

【0006】

【非特許文献1】Analytical Chemistry, 2005, 77, 7826-7831

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されている構成では、大気側から試料気化室にプローブを導入するために試料気化室と大気との間に予備排気室が必要であり、構造が煩雑になるため、小型化には不利である。また、試料ガスが試料気化室からイオン化室まで移動する際に配管ロスが発生し感度低下を招く。

【0008】

特許文献2に記載されているようなEIイオン源では、高真空下(10-4Pa程度)で高エネルギーの電子を試料に衝突させることで試料をイオン化させるため、衝突による試料のフラグメンテーションが激しい。フラグメンテーション化は得られる質量スペクトルを複雑化し、解析を困難にする。また揮発性の高い試料の場合、真空中にプローブを導入した時点で気化してしまい計測できない。

【0009】

非特許文献1に記載されているプローブはAPCIで用いるプローブであり、生成されたイオンは大気圧下からコンダクタンスの小さな細孔やキャピラリーを通過して高真空領域である質量分析部へと運ばれる。このため、細孔やキャピラリー通過時にイオンが損失し感度低下を招く。また、加熱ガスをプローブに吹き掛けて試料を気化させるため試料ガスが拡散し、その一部しかイオン化されていない可能性があること、質量分析部への気流の流れが無いため発生したイオンの一部しか分析部に取り込まれない可能性があることから、試料量に対する分析されるイオンの量が少ないと考えられる。

【0010】

上述のように、試料を気化させてイオン化する過程での気体の拡散や、イオンを質量分析部に導入する過程におけるイオンの配管への衝突でのイオンロスが感度低下を招いている。また、試料のフラグメンテーション化によって質量スペクトルが複雑になるという問題もある。さらに、試料交換の煩雑さからスループットの低さも課題となっている。

【課題を解決するための手段】

【0011】

上記課題を解決するための質量分析装置の一例として、試料を配置させる試料配置部材と、試料配置部材の導入口と、試料の試料イオンを発生させるイオン源とを備えたイオン化室と、試料イオンの分析をする質量分析部を有する真空チャンバーと、イオン化室と真空チャンバーとの間に設けられた開閉機構とを有し、開閉機構は、イオン化室内に試料配置部材が導入された後、閉から開への状態に制御されることを特徴とする。

【0012】

また、質量分析方法の一例として、試料を設置させる試料配置部材の導入口とイオン源とを備えたイオン化室と、試料イオンの導入口と質量分析部とを有する真空チャンバーと、イオン化室と真空チャンバーとの間に設けられた開閉機構とを用い、開閉機構を閉の状態で、真空チャンバーの圧力を0.1Pa以下に減圧する工程と、試料の配置された試料配置部材を前記イオン化室へ導入する工程と、試料配置部材の導入後、開閉機構を開の状態にしてイオン化室の圧力を100Pa以上5000Pa以下にする工程と、イオン源を駆動して、試料配置部材に配置された試料の試料イオンを発生させる工程と、イオン化室から真空チャンバーへ導入される試料イオンを質量分析部により質量分析をする工程とを有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、高感度でかつフラグメンテーションの少ないイオン化をハイスループットで行うことができる。

【図面の簡単な説明】

【0014】

【図1】実施例1の装置構成図

【図2】抵抗加熱フィラメントの形状の例

【図3】実施例1のイオン化室の例1

【図4】実施例1のイオン化室の例2

【図5】実施例1の放電電極構成

【図6】測定フロー

【図7】イオンクロマトグラフとマススペクトル

【図8】実施例2のイオン化室

【図9】実施例3のイオン化室

【図10】実施例3のイオン化室の別例

【図11】実施例4のイオン化室

【図12】実施例5のイオン化室

【図13】実施例6のイオン化室

【図14】実施例7のイオン化室

【図15】実施例8のイオン化室

【図16】実施例9のイオン化室

【実施例1】

【0015】

図1は本発明の質量分析装置の一実施例を示す構成図である。本装置は主にガラス、プラスチック、セラミック、樹脂などの誘電体で形成されたイオン化室1と真空ポンプ2により10-1 Pa以下に維持された真空チャンバー3で構成されている。イオン化室1と真空チャンバー3の間はバルブ4で区切られている。典型的なイオン化室1は外径4 mm程度、内径1〜4 mm程度の管である。

【0016】

イオン化室1の内部に、電流を流すことができ抵抗加熱フィラメント100を先端に有し外部から電流を流すことができる試料プローブ6を挿入する。ここでは、筒状のイオン化室1に、柄の付いたプローブ6を挿入する形態を例示してある。試料プローブ6の先端には抵抗加熱フィラメント100が取り付けられ、また、試料プローブ6がイオン化室1に挿入された状態でイオン化室1を閉じるためのキャップが付いている。抵抗加熱フィラメント100にはモリブデン、タングステン、タンタル等を用いる事ができる。抵抗加熱フィラメント100には試料7が付けられている。イオン化室1に挿入する前に、抵抗加熱フィラメント100に試料を直接塗布する、もしくは抵抗加熱フィラメント100に試料を吸着させた吸着材(ろ紙、PDMS、その他多孔質材料等)を付着させておき、加熱用電源50から1〜20W程度の電力を供給して抵抗加熱フィラメント100を加熱することにより試料7を加熱し、イオン化室内1で試料7をガス化させる。試料としては、粉末等の固体、液体、気体の試料を吸着させることができる。抵抗加熱フィラメント100に加える電力が大きいほど抵抗加熱フィラメント100の温度は高くなり、試料7が気化しやすくなる。一方、必要電力が小さければ装置をバッテリーで駆動することができ、装置の可搬化が可能になる。

【0017】

試料プローブ6に対して例えば直交するようにイオン化室1と連結して設けられた配管に第一放電電極8と第二放電電極9を配置し、それらの間に電圧を印加することにより誘電体バリア放電が発生させ、プラズマ10が生成される。プラズマ10によって荷電粒子が発生し、それを基に水クラスターイオンが発生、そして水クラスターイオンと試料ガスのイオン分子反応により試料7がイオン化される。これは、特許文献2で示されるようなフラグメンテーションの多いEIイオン源と比べ、本手法は放電プラズマを利用したソフトイオン化であり、試料イオンのフラグメンテーションが少ない。フラグメンテーションを意図的に起こしたい場合は、後述するように放電電極に加える電力を大きくすればよい。放電プラズマ10により発生した試料イオンは、バルブ4部位が開かれることにより細孔13を通って真空チャンバー3へと導入される。真空チャンバー内3には質量分析部11と検出器12が設置されている。導入されたイオンは四重極質量フィルター、イオントラップ、飛行時間型質量分析計など質量分析部11でm/zごとに分離されて、電子増倍管などの検出器12で検出される。

【0018】

試料プローブ先端の抵抗加熱フィラメント100の形状に制限はなく、図2のように様々な形状が考えられる。抵抗加熱フィラメント100に試料が吸着しやすくなるように抵抗加熱フィラメント100表面をコーティングしてもよい。また、抵抗加熱フィラメント100に吸着材を固定する方法は何でもよく、図2(A)のように吸着材を抵抗加熱フィラメント100で巻きつけてもよいし、図2(B)(C)のように吸着材に抵抗加熱フィラメント100を刺し込んでもよい。

【0019】

試料プローブ6はプラズマ10を発生させるイオン化室内のどこに挿入してもよい。ただし、イオン化室内のどの空間も圧力が実質的に同一になる程度にイオン化室内のコンダクタンスは大きい。ここで言う実質的同一とは、イオン化室内における圧力差異が2倍程度であることを意味する。例えば、図1において試料プローブ6の試料7の付いている先端をプラズマ10の直下、又は、プラズマ10よりバルブ側に配置してもよい。典型的なプラズマ10と試料プローブ6の先端の距離は5 mm程度である。また、プラズマ10によって試料7をイオン化する領域が真空チャンバーに近いほど、イオンが配管に衝突して消失してしまう確率を低減することができる。特許文献1等のように、イオン化室ではなく、それに隣接した試料気化室に試料を保持したプローブを挿入して試料を気化させると、試料ガスがイオン化室に送られるまでの配管吸着や気体の拡散によって試料ロスが起こる。また、配管吸着は試料のキャリーオーバーを引き起こす。一方、本特許で提案する構造では、試料プローブ6をイオン化室1の内部に挿入し、試料の気化とイオン化を同じ場所で行う。試料を気化させてから配管吸着する間もなく即座にイオン化するため、試料のロスや次の計測への試料のキャリーオーバーが少ない。また、本構造の方がシンプルであり小型化に向いている。

【0020】

試料プローブ6をイオン化室1に挿入し試料7をイオン化する際、バルブ4は開状態とする。真空チャンバー3は0.1 Pa以下に維持されており、イオン化室1の圧力はポンプ2の排気速度、細孔13のコンダクタンス及び試料7に対して真空チャンバー3とは反対側にイオン化室と連結して設けられたガス導入用細管14のコンダクタンスにより決定される。イオン化室1の圧力が真空チャンバー3の圧力に近いほど、イオンがイオン化室1から真空チャンバー3へ導入される際のロスは減少する。このため、大気圧下でイオン化するよりも減圧下でイオン化すると装置の感度が向上する。一方で、プラズマ10が安定的に発生する圧力範囲が存在し、典型的な値は100〜5000 Paである。また効率的にイオン化できる圧力範囲は500〜3000 Paであり、それ以下の圧力だとイオンのフラグメンテーションが強くなる。また、1 Pa以下ではプラズマが発生しない。特許文献2に示されるようなEIイオン源のイオン化室は10-4 Pa程度に維持されている。このため、試料をプローブでイオン化室に導入した際に試料が揮発してしまう。本手法ではプラズマ10を安定的に発生させるためイオン化室1が100 Pa以上に維持され、試料が気化しづらい。

【0021】

イオン化室1外部はイオン化室1よりも高圧もしくは大気圧であり、イオン化室1及び真空チャンバー3内の圧力とイオン化室1外部の圧力差により、ガス導入用細管14から真空チャンバー3に向かってガス流が発生する。このガス流によって試料イオンは効率的に真空チャンバー3内へと輸送される。また、ガス流が存在するためイオン化室1の内壁への試料の吸着が低減される。吸着の低減は、試料ロスによる感度低下だけでなく試料の次の計測へのキャリーオーバーも防ぐことができる。

【0022】

バルブ4は、例えば、ピンチバルブ、スライダーバルブ、ボールバルブ等を用いる。ガス導入用細管14は必要なコンダクタンスとして働けば細孔でもよい。イオン化室1外部が大気であれば、このガス導入用細管14からイオン化室には空気が流れ込む。一方、He等の希ガス等の特定のガスをガス導入用細管14から導入してもよい。非特許文献1では、試料を保持したプローブに高温ガスを吹きかけるだけで、発生した試料ガスの拡散をコントロールしていない。一方本手法では、イオン化室内に質量分析部に向かうガス流を発生させており、試料ガスが大きく拡散せず、プラズマ10によってイオン化された後、効率的に真空チャンバー3へと導入される。イオンも100 Pa 以上の圧力領域下ではガスの流れに乗る。特許文献1では発生したイオンを電界によって質量分析部へと運んでいる。その電界の向きは、試料ガスが運ばれてくるガス流の流れと垂直方向であり、電界ではなくガス流に沿って進んでしまうイオンも存在し感度が低下する。それと比較して本特許で提案する構造では、ガス流が質量分析部が存在する真空チャンバー3に向かってイオンを輸送するため発生したイオンを無駄なく導入できる。

【0023】

試料プローブ6、プラズマ10、ガス導入用細管14の位置関係は、外部から導入するガスが試料を効率的に真空チャンバー3に運べる関係であれば色々なパターンが考えうる。例を図3、図4に示す。図3のように、ガス導入用細管14をイオン化室の試料プローブ6導入口に、キャップに細管を開けるなどして試料プローブ6の軸方向と同じ方向に配してもよい。また、図4のように、ガス導入用細孔14の向きを真空チャンバーへ向かうように配置し、試料プローブ6やプラズマ10の発生部位を有するイオン化室1をガス導入用細孔14に直交するように設けてもよい。

【0024】

典型的な第一放電電極8と第二放電電極9の距離は5 mm程度であり、放電電極間距離が長くなるほど放電に必要な電力は高くなる。例えば、放電電極の片方に電源51から交流電圧が印加され、もう片方の放電電極にはDC電圧が印加されるようにする。印加される交流電圧は矩形波でも正弦波でもよい。印加電圧は0.5〜10 kV、周波数は1〜100 kHz程度が典型例である。同じ電圧振幅なら矩形波を用いた方がプラズマ10の密度が高くなる。一方、正弦波では周波数が高い場合にコイルによって電圧を昇圧できるため、矩形波を用いる場合よりも電源51が安価になるという利点がある。電圧と周波数が高いほど投入電力が高くなるのでプラズマ10の密度は高くなりやすいが、投入電力が高すぎるとプラズマ温度が高くなりフラグメンテーションが起こりやすくなる。交流電圧の周波数や電圧を試料や測定対象イオンごとに変えてもよい。例えば無機物イオンのようにフラグメンテーションしにくい分子を測定する場合や意図的に対象イオンをフラグメンテーションさせてフラグメントイオンを測定した場合には投入電力を高くし、フラグメンテーションし易い分子を測定する場合は投入電力を低くする等である。また、必要時のみ放電電極に電圧を印加するようにスイッチングすれば電源51の消費電力を低減することができる。

【0025】

放電電極の配置は誘電体を介して放電するのであれば様々に変更できる。図5に筒を横から見た図と断面図を示す。図5(A)は図1に示した放電電極の配置であり円筒電極を2つ用いている。図5(B)のように平面形状の電極を用いてもよい。図5(C)のように電極の片方を誘電体内部に挿入してもよい。電極の数も2つに限られず、3つ、4つと増やしてもよい。

【0026】

図6は典型的な測定フローである。まず、バルブ4を閉じた状態でポンプ2を起動し、真空チャンバー3内の圧力を0.1 Pa以下程度まで減圧する。真空チャンバーの圧力は、真空チャンバーに接続した圧力計で計測する。また、計測した圧力とポンプの排気速度及び配管のコンダクタンスを基にイオン化室圧を見積もる。試料の準備として、試料プローブ6の先端に試料7を付着させる。例えば、液体もしくは固体試料を試料プローブ6の先端に直接塗布する、もしくは試料を吸着させた吸着材をプローブ先端に付着させる。その試料7の付いた状態で試料プローブ6をイオン化室1に挿入する。バルブ4を開き、イオン化室1の圧力をプラズマが安定的に発生する圧力まで減圧する。典型例は500〜3000Paである。100〜500 Paではイオンのフラグメンテーションが増加する。3000 Pa以上ではプラズマが発生しづらく、発生させるためには供給する電力を増やす必要がある。次に、試料7を加熱により気化させる。試料プローブ6に電流を流すことで試料7を加熱し、試料7を気化させる。それと同時に放電プラズマ10を発生させ試料ガスをイオン化する。発生したイオンはガス導入用細管14から流入するガスによって効率的に真空チャンバー3へと導入され、m/zごとに分離される。計測終了後、バルブ4を閉じて試料プローブ6をイオン化室1から外す。試料の次の計測へのキャリーオーバーを防ぐため抵抗加熱フィラメント100を交換することで、次の試料7を抵抗加熱フィラメント100に設置して新たな計測を始める。また、次の試料7の付いた試料プローブ6を準備しておいてもよい。

【0027】

尚、特許文献1では、試料交換のために試料プローブ全体を試料気化室から取り出す必要がある。質量分析部、イオン化室、試料気化室の圧力を保つために、試料気化室と大気の間にバルブを二つ有するような予備排気室が必要となる。このため構造が煩雑に、また大型化してしまう。一方本構造では、イオン化室1と真空チャンバー3の間にバルブ4が存在し、そのバルブ4を閉じることでイオン化室1の圧力が上昇し、簡単に試料プローブ6を取り出すことができる。したがって、特許文献1に比べ本構造の方がシンプルであり小型化にも向いている。予備排気室だけでなくバルブ4も存在しない場合、試料交換のために真空チャンバー内の圧力を上昇させる必要がある。また、次の試料を計測するためには試料プローブをイオン化室に挿入後、真空チャンバーの圧力が下がるのを待つ必要がありスループットが悪くなる。このためバルブ4はハイスループットで計測を行う上で意義のある構成である。

【0028】

図1に示す構成でコカインを試料として3秒程度フィラメントを加熱した際の計測結果を図7に示す。図7(A)が加熱開始時からのイオンクロマトグラフ、図7(B)は図7(A)の矢印の時点でのマススペクトルである。試料の加熱後すぐにコカインが気化し、プロトントランスファーによりイオン化したコカインの[M+H]+(m/z 304.3)を計測できている。結果に示されるように一つの試料の気化からイオン化までにかかる時間が数秒であり、ハイスループットで計測できることが分かる。

【実施例2】

【0029】

図8は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。プラズマ10の圧力条件と電源51の出力電圧も実施例1と同様である。実施例1とは異なり、実施例2ではガス導入用細管14から高温ガス発生源16からガスをイオン化室1に導入することで、試料プローブ6の先端に付着させた試料7を気化する。このため、試料プローブ6の先端に抵抗加熱フィラメント100は不要であり、また試料プローブ6に電源を繋ぐ必要もない。試料7は試料プローブ6の先端に直接塗布するか、試料プローブ6の先端に取り付けた冶具に試料7を吸着させた吸着材を固定する等が必要になる。さらに、試料7のみを局所的に加熱する実施例1と異なり高温ガスがイオン化室1を通るため配管吸着が低減される。測定フローは試料加熱の仕方以外では図6と同様である。高温ガスを用いる場合、抵抗加熱フィラメント100を用いる場合に比べて試料7を同じ温度まで加熱するために必要な電力は大きい。また、抵抗加熱フィラメント100と比較すると、高温ガスでは試料7を急速には加熱できない。

【実施例3】

【0030】

図9は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。プラズマ10の圧力条件と電源51の出力電圧も実施例1と同様である。実施例1,2と異なり、イオン化室1内で、プラズマ10を発生させる部位を試料プローブ6と同軸上に配置している。同軸上であれば、プラズマ10は試料7とバルブ4の間で発生させても、試料7よりもガス導入用細管14側で発生させてもよい。また、試料7を直接プラズマ10に曝してもよい。または図10のように、試料プローブ6を放電電極の1つとして扱い、誘電体を介してもう1つの放電電極との間に放電プラズマ10を発生させてもよい。この実施例において試料7の加熱方式は、試料プローブ6の先端に抵抗加熱フィラメント100を用い試料プローブ6に電流を流すことで加熱する手法でも、高温ガスをガス導入用細管14から導入する手法でもどちらでもよい。ただし、試料プローブ6を放電電極の1つとして扱い、かつ抵抗加熱フィラメント100を用いる場合は、試料プローブ6の放電電極部と絶縁した状態でフィラメント部への配線が必要になる。

【0031】

試料ガスがプラズマ領域を通過すると、通過しない場合に比べ効率的にイオン化される。一方で、フラグメンテーションされやすくなる。プラズマ領域を通過するガス流速を高めるとフラグメンテーションは緩和される。また、プラズマ領域を試料プローブ6と同軸上にすることでイオン化室1の構造がシンプルになり小型化しやすくなる。測定フローは図6と同様である。

【実施例4】

【0032】

図11は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。プラズマ10の圧力条件も実施例1と同様である。実施例1〜3と異なり、2つの放電電極をイオン化室内1に配置し、電極間にDC電圧を印加することで誘電体を介さないグロー放電を発生させ、それによりプラズマ10を生じさせる。また、電極と電源51の間に制限抵抗を入れることで電流を制限し放電をソフトにする。プラズマ10は試料7とバルブ4の間で発生させても、試料7よりもガス導入用細管14側で発生させてもよい。また、試料7を直接プラズマ10に曝してもよい。さらに、実施例1のように試料プローブと同軸上ではない位置でプラズマ10を発生させてもよい。また、実施例4のように試料プローブ6を放電電極として用いてもよい。試料7の加熱方式は、試料プローブ6の先端に抵抗加熱フィラメント100を用いプローブに電流を流すことで加熱する手法でも、高温ガスをガス導入用細管14から導入する手法でもどちらでもよい。誘電体を介する放電の場合は、交流電圧を印加する必要があるが、誘電体を介さないグロー放電の場合、DC電圧を印加すればよく電源の設計が簡単である。一方、電極がイオン化室内部にあるため汚染される可能性があり、ロバスト性は実施例1の方が高い。

【実施例5】

【0033】

図12は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。プラズマ10の圧力条件も実施例1と同様である。本実施例ではガス導入用細管14にパルスバルブ15を設置し、間欠的にガスをイオン化室1に導入する。ガスを導入する時に一時的にイオン化室1の圧力が増加し、パルスバルブ15が閉じるとイオン化室1の圧力が低下する。このため、実施例1〜5のガス連続導入系と比べ、ガス導入用細管14の内径を大きくして流量を増加させても、パルスバルブ15が閉じた後は真空チャンバー3内の圧力を0.1 Pa以下に維持することができる。流量が増加し、イオン化室1を通るガス流速が増加すると、試料ガスのイオン化室1での滞留時間が短くなり配管吸着が低減される。逆に、連続導入系と真空チャンバーへのガス導入量が同じであれば、排気速度の低いより小型のポンプを用いることができる。イオン化室の圧力及びチャンバー圧は配管のコンダクタンス及びバルブ開時間によって制御できる。また、イオンを質量分析部11にトラップした状態でパルスバルブ15を再度開くことで真空チャンバー内圧を衝突誘起解離が効率的に発生する圧力まで上昇させることができる。すなわち、パルスバルブが存在することで真空チャンバー内の圧力を簡便に調節することができる。試料の気化は加熱抵抗フィラメント100を用いてもよいし、高温ガスをガス導入配管14からパルスバルブ15を介して導入してもよい。プラズマ10は実施例1〜3のように誘電体を介して配置した電極により発生させてもよいし、実施例4のように誘電体を介さずグロー放電により発生させてもよい。実施例1と比較して一時的とはいえ、バルブ開閉によって真空チャンバー3内の圧力が上昇するためポンプ2に負担がかかりポンプ2の交換頻度が高まる。また、パルスバルブ15をコントロールする回路や電源が必要になり実施例1に比べ構成が煩雑である。

【実施例6】

【0034】

図13は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。イオン化室1にエレクトロスプレーイオン化用プローブ60を挿入する。高圧電源52が接続されたエレクトロスプレーイオン化用プローブ60と試料プローブ6の間もしくはイオン化室1内に設けた別の電極との間に1-10 kVの電位差を作る。溶液を送るためのポンプ70が接続されたエレクトロスプレーイオン化用プローブ60から溶液を噴き出すことで帯電液滴を発生させる。帯電液滴から生じたイオンが試料プローブ6の先端に設置した試料7に衝突し、試料イオンが発生する。試料イオンはガス流によって真空チャンバー3へと導入される。または、試料を抵抗加熱フィラメント100や高温ガスによって気化させ、気化した試料に帯電液滴を噴きかける。気化した試料は帯電液滴に取り込まれ、エレクトロスプレーの原理でイオン化される。試料イオンはガス流によって真空チャンバー3へと導入される。その他の実施例同様に、減圧下でイオン化することでイオンがイオン化室から真空チャンバーに導入される際の損失が減少され感度が高くなる。一方で、圧力が低すぎると帯電液滴が周囲の気体から熱エネルギーをもらえず、帯電液滴が分裂・気化できなくなりイオン化効率が低下する。このため、イオン化効率とイオンの真空チャンバー3への導入効率を共に高いレベルに維持できるイオン化室圧とする。具体的には100-5000 Paが良好である。

【0035】

放電プラズマでは試料をガス化してからイオン化するが,高質量分子は揮発しづらいためイオン化が難しい。一方,本実施例で示したエレクトロスプレーイオン化法では試料を溶液状態から直接イオン化できるため,高質量分子も容易にイオン化することができる。このため、タンパク質、ペプチド、多糖を対象とする時に有効である。一方で、帯電液滴を発生させるための溶液をエレクトロスプレーイオン化用プローブ60に送り込むためのポンプ70が必要になり構造が煩雑になる。また、安定的に帯電液滴を発生されるためには、エレクトロスプレーイオン化用プローブ60の噴出口の同心円状に窒素のような不活性ガスを補助ガスとして導入するとよい。図13ではエレクトロスプレーイオン化用プローブ60が試料プローブ6に対して垂直に位置しているが、感度が最大となるように位置関係は調節してよい。例で示したように、本特許はイオン化室1に挿入した試料7を気化する方法に制限はない。

【実施例7】

【0036】

図14は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。上述してきた実施例では試料プローブ6の先端に取り付けた加熱フィラメントを用いて、もしくは高温ガスを用いることで試料7を気化させていた。一方、本実施例ではイオン化室1の外部から試料7にレーザ101を照射し、試料7を気化させる。気化した試料は、上述してきたような誘電体バリア放電やグロー放電によって発生したプラズマによってイオン化する。または、エレクトロスプレーイオン化用プローブから吹きかけられる帯電液滴によってイオン化してもよく、本実施例ではイオン化法に制限はない。加熱フィラメントや高温ガスによって試料7を気化させる場合に比べ、レーザ101では波長を調節することで試料7をよりソフトに気化させることができ、壊れやすい分子に適している。逆に試料の吸収波長に近い波長のレーザを用いると試料を直接イオン化する事ができ、イオン化効率が高まる。一方でレーザ用の光源102や光学系が必要になり、装置全体の構成が煩雑になる。また、レーザ101の照射位置等を精密に調整する必要がある。

【実施例8】

【0037】

図15は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。上述してきた実施例では棒のような試料プローブ7を用いることで試料7をイオン化室1に導入していた。一方,本実施例ではイオン化室1に脱着可能な試料プレート80の上部に試料7を付着させ、イオン化室1へ試料7を導入する。試料プレート80の位置は、プラズマ領域と等圧の場所であればイオン化室内のどこでもよい。試料7の加熱には、試料プレート80外部にヒータを付けて試料プレート80を加熱する、試料プレート80に加熱フィラメントを組み込む、ガス導入用細管14から高温ガスを導入する、またはレーザ照射により加熱するなどの方法が考えられる。気化した試料は、図に記載の誘電体バリア放電の他、グロー放電、エレクトロスプレーイオン化法などでイオン化し、真空チャンバー3へと導入する。本実施例は実施例1とほぼ同等の性能を有している。

【実施例9】

【0038】

図16は本発明の質量分析装置の一実施例を示す構成図である。真空チャンバー3は実施例1と同様であり省略する。本実施例におけるイオン化室1には、加熱プレート83及び針を刺してもイオン化室1の気密を破らないゴム板82がセットされている。針付きのシリンジ81を用い、ゴム板82を通して、加熱プレートに試料を滴下する。試料は加熱プレート上で直に気化する。気化した試料は、図に記載の誘電体バリア放電の他、グロー放電、エレクトロスプレーイオン化法などでイオン化し、真空チャンバー3へと導入する。一回の計測後、試料のキャリーオーバーが無ければ、加熱プレートを交換せずに連続で次の試料の計測を行えるため、スループットが高い。キャリーオーバーが発生する場合はバルブ4を閉じ、真空チャンバー3の真空度を維持しながら加熱プレートを交換する。本実施例では、加熱部がイオン化室1と接しており、伝熱を配慮した設計を行わないと、使用者が触れる部分が高温になってしまう可能性があり危険である。

【符号の説明】

【0039】

1…イオン化室、2…ポンプ、3…真空チャンバー、4…バルブ、6…試料プローブ、7…試料、8…第一放電電極、9…第二放電電極、10…放電プラズマ、11…質量分析部、12…検出器、13…細孔、14…ガス導入用細管、15…パルスバルブ、16…高温ガス発生源、50…加熱用電源、51…電源、52…高圧電源、70…送液用ポンプ、80…試料プレート、81…針付きシリンジ、82…ゴム板、83…加熱プレート、100…抵抗加熱フィラメント、101…レーザ、102…レーザ光源

【特許請求の範囲】

【請求項1】

試料を配置させる試料配置部材と、

前記試料配置部材の導入口と、前記試料の試料イオンを発生させるイオン源とを備えたイオン化室と、

前記試料イオンの分析をする質量分析部を有する真空チャンバーと、

前記イオン化室と前記真空チャンバーとの間に設けられた開閉機構とを有し、

前記開閉機構は、前記イオン化室内に試料配置部材が導入された後、閉から開への状態に制御されることを特徴とする質量分析装置。

【請求項2】

前記開閉機構を開状態とすることで、真空チャンバー側から前記イオン化室を100Pa以上5000Pa以下に減圧して前記試料イオンを発生させることを特徴とする請求項1記載の質量分析装置。

【請求項3】

前記イオン化室を減圧する際の真空チャンバー圧が0.1 Pa以下であることを特徴とする請求項1記載の質量分析装置。

【請求項4】

前記イオン化室は、前記イオン化室の外部から内部へガスを導入する細管を備えたことを特徴とする請求項1記載の質量分析装置。

【請求項5】

前記細管は、前記ガスの導入を制御する細管開閉機構を有することを特徴とする請求項4記載の質量分析装置。

【請求項6】

前記ガスは加熱ガスであって、前記試料設置部材に設置される前記試料を気化させることを特徴とする請求項4記載の質量分析装置。

【請求項7】

前記イオン化室は、前記イオン化室内の圧力が室内全体で実質的に同一であるようなコンダクダンスを有することを特徴とする請求項1記載の質量分析装置。

【請求項8】

前記イオン化室は、前記イオン化室内の圧力差異が2倍以内になるようなコンダクタンスを有することを特徴とする請求項1記載の質量分析装置。

【請求項9】

前記試料設置部材は、棒状の試料プローブであることを特徴とする請求項1記載の質量分析装置。

【請求項10】

前記試料プローブの端部に、フィラメントと前記フィラメントに備えられた吸着材とを備え、前記イオン化室の外部には前記ワイヤを加熱させる加熱用電源が備えられていることを特徴とする請求項9記載の質量分析装置。

【請求項11】

前記試料設置部材は、プレート状であることを特徴とする請求項1記載の質量分析装置。

【請求項12】

前記試料設置部材は、加熱プレートであって、前記イオン化室には、前記試料を前記イオン化室の外部からシリンジを用いて導入するためのゴム部位を備えることを特徴とする請求項1記載の質量分析装置。

【請求項13】

前記イオン源は、誘電体で形成される前記イオン化室の一部を挟んで設けられた電極対と電源とで形成され、前記電極対に電圧を印加することにより発生する誘電体バリア放電により放電プラズマを発生させてイオンを生成することを特徴とする請求項1記載の質量分析装置。

【請求項14】

前記イオン源は、前記イオン化室の内部に設けられた電極対と電源とで形成され、前記電極対に電圧を印加することにより発生するグロー放電により放電プラズマを発生させてイオンを生成することを特徴とする請求項1記載の質量分析装置。

【請求項15】

前記イオン源は、エレクトロスプレーイオン化用プローブと、溶液ポンプを備え、前記エレクトロスプレーイオン化用プローブを用いて前記溶液ポンプにより供給される溶液をイオン化することによりイオンを生成することを特徴とする請求項1記載の質量分析装置。

【請求項16】

前記試料配置部材に配置された試料に対し光を照射することにより気化させる光源を備えることを特徴とする請求項1記載の質量分析装置。

【請求項17】

試料を設置させる試料配置部材の導入口とイオン源とを備えたイオン化室と、前記試料イオンの導入口と質量分析部とを有する真空チャンバーと、前記イオン化室と前記真空チャンバーとの間に設けられた開閉機構とを用いた質量分析方法であって、

前記開閉機構を閉の状態で、前記真空チャンバーの圧力を0.1Pa以下に減圧する工程と、

前記試料の配置された前記試料配置部材を前記イオン化室へ導入する工程と、

前記試料配置部材の導入後、前記開閉機構を開の状態にして前記イオン化室の圧力を100Pa以上5000Pa以下にする工程と、

前記イオン源を駆動して、前記試料配置部材に配置された試料の試料イオンを発生させる工程と、

前記イオン化室から前記真空チャンバーへ導入される前記試料イオンを前記質量分析部により質量分析をする工程とを有することを特徴とする質量分析方法。

【請求項1】

試料を配置させる試料配置部材と、

前記試料配置部材の導入口と、前記試料の試料イオンを発生させるイオン源とを備えたイオン化室と、

前記試料イオンの分析をする質量分析部を有する真空チャンバーと、

前記イオン化室と前記真空チャンバーとの間に設けられた開閉機構とを有し、

前記開閉機構は、前記イオン化室内に試料配置部材が導入された後、閉から開への状態に制御されることを特徴とする質量分析装置。

【請求項2】

前記開閉機構を開状態とすることで、真空チャンバー側から前記イオン化室を100Pa以上5000Pa以下に減圧して前記試料イオンを発生させることを特徴とする請求項1記載の質量分析装置。

【請求項3】

前記イオン化室を減圧する際の真空チャンバー圧が0.1 Pa以下であることを特徴とする請求項1記載の質量分析装置。

【請求項4】

前記イオン化室は、前記イオン化室の外部から内部へガスを導入する細管を備えたことを特徴とする請求項1記載の質量分析装置。

【請求項5】

前記細管は、前記ガスの導入を制御する細管開閉機構を有することを特徴とする請求項4記載の質量分析装置。

【請求項6】

前記ガスは加熱ガスであって、前記試料設置部材に設置される前記試料を気化させることを特徴とする請求項4記載の質量分析装置。

【請求項7】

前記イオン化室は、前記イオン化室内の圧力が室内全体で実質的に同一であるようなコンダクダンスを有することを特徴とする請求項1記載の質量分析装置。

【請求項8】

前記イオン化室は、前記イオン化室内の圧力差異が2倍以内になるようなコンダクタンスを有することを特徴とする請求項1記載の質量分析装置。

【請求項9】

前記試料設置部材は、棒状の試料プローブであることを特徴とする請求項1記載の質量分析装置。

【請求項10】

前記試料プローブの端部に、フィラメントと前記フィラメントに備えられた吸着材とを備え、前記イオン化室の外部には前記ワイヤを加熱させる加熱用電源が備えられていることを特徴とする請求項9記載の質量分析装置。

【請求項11】

前記試料設置部材は、プレート状であることを特徴とする請求項1記載の質量分析装置。

【請求項12】

前記試料設置部材は、加熱プレートであって、前記イオン化室には、前記試料を前記イオン化室の外部からシリンジを用いて導入するためのゴム部位を備えることを特徴とする請求項1記載の質量分析装置。

【請求項13】

前記イオン源は、誘電体で形成される前記イオン化室の一部を挟んで設けられた電極対と電源とで形成され、前記電極対に電圧を印加することにより発生する誘電体バリア放電により放電プラズマを発生させてイオンを生成することを特徴とする請求項1記載の質量分析装置。

【請求項14】

前記イオン源は、前記イオン化室の内部に設けられた電極対と電源とで形成され、前記電極対に電圧を印加することにより発生するグロー放電により放電プラズマを発生させてイオンを生成することを特徴とする請求項1記載の質量分析装置。

【請求項15】

前記イオン源は、エレクトロスプレーイオン化用プローブと、溶液ポンプを備え、前記エレクトロスプレーイオン化用プローブを用いて前記溶液ポンプにより供給される溶液をイオン化することによりイオンを生成することを特徴とする請求項1記載の質量分析装置。

【請求項16】

前記試料配置部材に配置された試料に対し光を照射することにより気化させる光源を備えることを特徴とする請求項1記載の質量分析装置。

【請求項17】

試料を設置させる試料配置部材の導入口とイオン源とを備えたイオン化室と、前記試料イオンの導入口と質量分析部とを有する真空チャンバーと、前記イオン化室と前記真空チャンバーとの間に設けられた開閉機構とを用いた質量分析方法であって、

前記開閉機構を閉の状態で、前記真空チャンバーの圧力を0.1Pa以下に減圧する工程と、

前記試料の配置された前記試料配置部材を前記イオン化室へ導入する工程と、

前記試料配置部材の導入後、前記開閉機構を開の状態にして前記イオン化室の圧力を100Pa以上5000Pa以下にする工程と、

前記イオン源を駆動して、前記試料配置部材に配置された試料の試料イオンを発生させる工程と、

前記イオン化室から前記真空チャンバーへ導入される前記試料イオンを前記質量分析部により質量分析をする工程とを有することを特徴とする質量分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−8606(P2013−8606A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141388(P2011−141388)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]