質量分析装置

【課題】 被検出ガス分子の正確な分子量を十分な感度で計測すると共に同時に分子構造の解析を十分な感度で行える質量分析装置を提供する。

【解決手段】 イオン化した被検出ガスを質量分析する質量分析機構を備える質量分析装置であり、正電荷の金属イオンを付着させてイオン化する第1イオン源11と、電子を衝撃させてイオン化する第2イオン源17の2つのイオン源を独立して備え、さらに第1のイオン源と第2のイオン源との間の位置には隙間領域を有している。この構成により被検出ガスに関する分子量の計測と分子構造の解析とを高い感度で行うことが可能となる。第1イオン源と質量分析機構の間に第2イオン源を位置させるとともに、被検出ガスを第1イオン源に導入する。

【解決手段】 イオン化した被検出ガスを質量分析する質量分析機構を備える質量分析装置であり、正電荷の金属イオンを付着させてイオン化する第1イオン源11と、電子を衝撃させてイオン化する第2イオン源17の2つのイオン源を独立して備え、さらに第1のイオン源と第2のイオン源との間の位置には隙間領域を有している。この構成により被検出ガスに関する分子量の計測と分子構造の解析とを高い感度で行うことが可能となる。第1イオン源と質量分析機構の間に第2イオン源を位置させるとともに、被検出ガスを第1イオン源に導入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は質量分析装置に関し、特に、被検出ガスの分子量の計測と分子構造の解析を十分な感度で同時にまたは別々に行える質量分析装置に関する。

【背景技術】

【0002】

質量分析装置によって電気的に中性であるガス分子の質量を計測するためには当該ガス分子をイオン化することが必要である。イオン化を行う装置がイオン源である。イオン化された分子(以下「イオン」という)は、後段の質量分析機構に進み、ここで、特定な電界または磁界の空間に導かれ、イオンに及ぶ電気力または磁気力によってイオンの質量に応じた軌道が生じ、イオンごとに軌道が変更され、特定の質量のイオンのみが検出される。

【0003】

上記のイオン源としては、従来より各種のイオン化方式が提案されており、例えば、(1)電子衝撃イオン化、(2)化学イオン化、(3)電子衝撃と化学イオン化の複合によるイオン化、(4)大気圧イオン化、(5)電子衝撃と大気圧イオン化の複合によるイオン化、(6)イオン付着によるイオン化がある。以下に、これらのイオン化の方法をそれぞれ概説する。

【0004】

(1)電子衝撃イオン化:電子衝撃イオン化方式は質量分析装置のイオン源として最も一般的である。電子衝撃イオン化方式のイオン源では、被検出ガスが10−3Pa程度導入され、この被検出ガスの分子に、熱フィラメントから放出された熱電子を50〜100eV程度まで加速して衝撃させる。この電子衝撃によりガス分子から負電荷の電子が剥ぎとられてガス分子は正電荷のイオンとなる。電子衝撃イオン化方式は装置が簡単であり、分子種によるイオン化効率の差が少ないことなどが特長となっている。イオン源の圧力は、電子・イオンの動きが制限されないように通常少なくとも10−2Paかそれ以下である。なお質量分析機構の圧力は通常少なくとも10−3Paかそれ以下である。ただしイオントラップ型では10−2Paでも動作可能である。以上の電子衝撃イオン化方式は、各原子結合エネルギが小さい分子からなる被検出ガスに適用する場合、電子衝撃の余剰エネルギが原因となってイオン化と共に分子が分裂(解離)するという特性を有する。従ってこの場合、分子構造について有効な情報が得られるという利点がある。反面、有効な分子量情報を得ることができないという欠点がある。

【0005】

(2)化学イオン化:化学イオン化方式のイオン源では、およそ100Paの反応ガス(メタン;CH4 など)と1Pa程度の被検出ガスが導入され、最初に熱フィラメントからの電子放出・衝撃により反応ガスがイオン化され、次にイオン化された反応ガスと被検出ガスの間でイオン・分子反応が発生し、被検出ガスが正電荷あるいは負電荷にイオン化される。このイオン化のメカニズムは非常に複雑であって、1)反応ガスのイオン中の水素イオンが試料分子と結合する、2)逆に被検出ガスから水素イオンが引き抜かれる、3)電荷移動が起こる、などの現象が発生する。化学イオン化方式でも、水素イオンが試料分子に結合する場合には、結合エネルギが弱い被検出ガスでは解離が発生することが多い。化学イオン化方式は、複雑なイオン化メカニズムを起因として計測値の安定性・再現性が悪いとうい欠点があり、その他、計測感度が低いという欠点がある。

【0006】

(3)電子衝撃と化学イオン化の複合によるイオン化:このイオン化方式のイオン源には2つのタイプがある。切替え式と連続式である。

【0007】

切替え式のイオン源によれば、機械的かつ電気的な切替えにより、電子衝撃イオン化法と化学イオン化法のうちどちらかを選択して使用する。電子衝撃イオン化が行われる動作状態では、フィラメントと電子衝撃が行なわれる領域を含むイオン源、および集束レンズが同一空間に配置されている。この空間は1つの真空ポンプにより排気され、ほぼ10-3Paの圧力となるようにキャリアガスとしてのHeと被検出ガス(試料)が導入されている。質量分析機構との間には、生成・集束されたイオンが通過するイオン通過口を備えた隔壁を設置している。質量分析機構は10-4Paの圧力が維持されるように他の真空ポンプにより排気されている。化学イオン化が行われる動作状態では、フィラメントと集束レンズには変化がないが、電子衝撃が行なわれる電子衝撃領域は隔壁によって大体において囲まれている。ただし電子衝撃領域には電子の通過口などの開口もあり、イオン通過口以外が閉鎖されている訳ではない。電子衝撃領域は、フィラメントと集束レンズが位置する空間を経由して真空ポンプにより排気される。電子衝撃領域には、100Paの圧力となるように反応ガス(CH4)と被検出ガス(試料)が導入されている。ただし被検出ガスの割合は1%程度である。なお電子衝撃領域のまわりの空間は10-2Paとなっている。以上の複合方式では、イオン源自体および導入ガスの切替えが必要で、操作性が悪いという欠点がある。そのため、現在のGC/ MS製品においては本方式が可能となっているものの、ほとんどは電子衝撃イオン化法のみで使用され、化学イオン化法はわずかに補助的にしか使われていない。

【0008】

連続式のイオン源は、研究向けに試作された特殊な構造を有している(非特許文献1参照)。この構造では、電子衝撃イオン化法と化学イオン化法を連続あるいは同時に動作させることができる。各イオン化法のためのフィラメントはそれぞれ専用に設けられ、電子衝撃領域も独立している。ただし集束レンズは存在しない。化学イオン化法での電子衝撃領域は隔壁によって大体において囲まれている。化学イオン化法での電子衝撃領域のまわりの空間に電子衝撃イオン化法のイオン源が位置しており、これらが1つの真空ポンプにより排気されている。化学イオン化法の電子衝撃領域には100Paの圧力となるように反応ガスと1%の被検出ガスが導入されている。反応ガスと被検出ガスは、その比率は同じままで10−4倍、すなわち10−2Pa程度まで減圧され、電子衝撃イオン化法のイオン源に流れ込む。従って電子衝撃イオン化法のイオン源における被検出ガスの分圧は10−4Pa程度に低くなる。以上の複合方式は、電子衝撃イオン化法で反応ガスをイオン化してしまうだけでなく、被検出ガスの濃度が低く感度が悪いという欠点がある。そのため本方式の製品は未だ実用化されていない。

【0009】

(4)大気圧イオン化:このイオン化源では、キャリアガスと微量の被検出ガスが大気圧(1×105Pa)で導入され、感度が改善される。下記のイオン化のメカニズムを有するため、キャリアガスに対する被検出ガスの割合が少なくとも1%以下でなければ、本方式による高感度の特長は出現しない。キャリアガスとしてはHe,Arなどイオン化ポテンシャルの大きなガスが選択される。イオン化のメカニズムとしては、まず針状電極からのコロナ放電によりキャリアガスがイオン化され、次にイオン化されたキャリアガスと被検出ガスの間の電荷交換により、被検出ガスから電子が剥ぎとられて被検出ガスが正電荷にイオン化する。主成分のキャリアガスからの電荷交換のため、被検出ガス自体は微量であってもイオン化した被検出ガスの割合が高くなり、結果的に高感度な計測を行なえる。

【0010】

(5)電子衝撃と大気圧イオン化の複合によるイオン化:このイオン化源は、電子衝撃イオン化と大気圧イオン化の欠点を補うことを目的として、両方式が複合化されたものである。例えば特許文献1に開示される装置がある。電子衝撃イオン化法(EI)のイオン源が質量分析機構の前面に位置し、これらが1つの真空ポンプにより排気されている。電子衝撃イオン化法のイオン源と大気圧イオン化(API)のイオン源との間には2つの隔壁があり、中間の空間は別の真空ポンプにより排気されている。大気圧イオン化のイオン源には大気圧(1×105 Pa)のキャリアガス(Ar)と被検出ガス(試料)が導入されている。被検出ガスは微量であり、例えば0.1%、すなわち100Pa程度である。キャリアガスと被検出ガスは2つの隔壁を経て10-8倍、すなわち10-3Pa程度まで減圧されて電子衝撃イオン化法のイオン源に流れ込む。従って電子衝撃イオン化法のイオン源での被検出ガスは、隔壁形状の工夫で濃度を上げているものの、分圧は10-5Pa程度に低くなってしまうものと思われる。以上の複合方式では、前述の電子衝撃と化学イオン化の複合方式と同様な欠点があり、電子衝撃イオン化法ではキャリアガスをイオン化してしまうだけでなく、被検出ガスの濃度が低いため感度が悪い。そのため本方式を採用した製品でも、電子衝撃イオン化法はわずかに補助的にしか使われていない。

【0011】

(6)イオン付着によるイオン化:このイオン化方式は、アルカリ金属の酸化物を加熱すると、表面からLi+ やNa+ などの形で正電荷の金属イオンが放出される現象を利用する。このイオン化方式では、代表的に3通りの方法がある。

【0012】

第1の方法はホッジ(Hodge)によるもので、フィラメントに球状のアルカリ金属酸化物を取り付けたエミッタにより金属イオンを得て、ガス分子に付着させてイオン化する方法である(非特許文献2参照)。この方法では、ガス分子に電荷の片寄りがあると、その場所にイオンが緩やかに付着する現象を利用している。付着エネルギは約0.43〜1.30eV/分子と非常に小さく、解離の発生は少なくなっている。またイオンの付着により分子全体をイオン化する。なおこの方法は、イオン源に反応ガス(炭化水素など)と被検出ガスを導入し、一旦反応ガスにLi+を付着させた後、被検出ガス分子へLi+を転移させるので、間接付着式である。

【0013】

第2の方法はボムビック(Bombic)によるもので、直接付着式であり、イオン源に被検出ガスのみを導入し、被検出ガス分子へ直接Li+ を付着させる方法である(非特許文献3参照)。この論文では、また同時に、イオン付着イオン化と電子衝撃イオン化法を複合化した装置について言及している。この複合化装置では化学イオン化法の電子衝撃領域にエミッタを挿入した形となっている。イオンが付着する領域は、隔壁によって大体において囲まれ、集束レンズが位置する周りの空間を経由して真空ポンプにより排気され、その圧力は被検出ガスにより10Pa程度となっている。化学イオン化を動作させる場合は、エミッタを5V程度のプラス電位にした上でアルカリ金属酸化物を5〜600℃程度に加熱してアルカリ金属イオンを放出させ、電子衝撃イオン化を動作させる場合は、エミッタを−70Vのマイナス電位にした上でフィラメントを1800℃程度に加熱して熱電子を放出させる。

【0014】

第3の方法は藤井による方法で、分子ピーク検出(解離なし)と測定感度の観点で上記の方法を改良し、測定感度の限界を調べると共にプラズマ装置と結合して非常に不安定なラジカルの測定を可能にした(非特許文献4、5参照)。この装置は、イオン通過口以外は開口のない隔壁でイオン源が密閉され、質量分析機構までに2つの隔壁があってそれぞれの空間が3つのポンプで独立に排気されるという特徴を有する。このため、イオン源の圧力を100Pa程度とし、各隔壁のイオン通過口を大きめにしても質量分析機構の動作に問題がない。このイオン付着イオン化法では、付着エネルギが低いだけに余剰エネルギをそのままにしておくと、イオンが再度分子から離れる可能性が高く、解離が発生することもある。これを防ぐために、イオン源は100Pa程度の比較的高い圧力にし、余剰エネルギをガスとの衝突により速やかに吸収するようにしている。またエミッタ表面での反応(解離およびクラスタ)の低減のため、導入するガスはN2 を主成分として被検出ガスの濃度を下げている。なおN2には金属イオンが付着しにくいので、この方法は直接付着式となる。

【0015】

次に質量分析機構について概説する。質量分析機構は、イオン分子を電界・磁界力により質量別に分別・検出する働きを有する。質量分析機構としては、マスフィルタ等と呼ばれるQポ−ル型機構が最も一般的である。Qポ−ル型機構では、高周波と直流が重畳された電圧が印加された平行配置の4本のポール内で、径方向に関して特有な四重極電界が形成され、特定なイオンのみが安定振動となる。しかし、軸方向に関しては等速(ドリフト)運動するので、特定なイオンのみがQポール型機構を通過し、コレクタに検出され、信号として取り出される。不安定振動となったその他のイオンは、途中で電極に吸収される。

【0016】

最近、新しい質量分析機構としてQポ−ル型機構に類似した原理を持つ3次元マス(すなわちイオントラップ型機構)が使用されている。イオントラップ型機構は、ドーナツ状の1つのリング電極と、その軸上に位置する2つの丘状のエンドキャップ電極とにより構成される。リング電極には高周波電圧が印加され、エンドキャップ電極には直流電圧が印加される。これにより内部に軸対称の四重極電界が形成され、ドリフト運動なしに同じ場所で質量分別を行うことができる。質量分析では、最初はすべてのイオンを蓄積(トラップ)し、次に特定なイオンを不安定振動としてエンドキャップ電極の中心軸上に開けた孔を通して検出するというシーケンスを繰り返す。

【0017】

上記のイオントラップ型機構では、イオン源の位置に関して2種類の構造が存在している。1つは質量分析装置として一般的であって、質量分析機構の外にイオン源があり、イオンが外部から質量分析機構に導入される外部イオン化構造である。他の1つはイオントラップ型特有の構成であって、質量分析の中でイオン化させる内部イオン化構造である。この内部イオン化構造では、四重極電界が形成されている空間に電子を直接打ち込み(電子衝撃型の場合)、イオン化と質量分別を同じ場所で行う。フィラメントは検出器と反対側に位置し、電子がエンドキャップ電極の中心軸上に開けた孔を通る。従って第2のイオン源は、フィラメントと孔、および分析領域と同じ空間の衝撃領域により構成され、質量分析機構と複合しているといえる。イオントラップ型の他の1つの特徴は、動作可能電圧が他の質量分析機構に比べて1桁ほど高いことであり、10-2Paでも動作可能である。Heなどの軽いガスの場合には、10-1Paでも動作可能で、むしろ分解能・感度が向上することが知られている。しかし、被検出ガスとしては10-2Paが実質的な限界と思われる。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特公昭56−21096号公報

【非特許文献】

【0019】

【非特許文献1】Analytical Chemistryvol.43 No.12 (1971) P1720

【非特許文献2】Analytical Chemistryvol.48 No.6 (1976) P825

【非特許文献3】Analytical Chemistryvol.56 No.3 (1984) P396

【非特許文献4】Analytical Chemistryvol.61 No.9 (1989) P1026

【非特許文献5】Journal of AppliedPhysics vol.82 No.5 (1997) P2056

【発明の概要】

【発明が解決しようとする課題】

【0020】

近年、質量分析装置によるガス分析では、ガス分子の正確な分子量を十分な感度で計測すると共に、その分子構造の解析を十分な感度で行うことが要求されている。しかしながら、前述した各イオン化の方法によれば、下表のように当該要求を満足させることができない。

【0021】

【表1】

【0022】

また従来のイオン化方法を組み合わせた装置でも、下表のような問題点があった。

【0023】

【表2】

【0024】

ここでボミビックによるイオン付着と電子衝撃イオン化の複合化方式の問題点について詳しく説明する。本方式では、両イオン化を同じフィラメントを使用して行っているので、分子量計測と構造解析を同時に行うことが不可能である。切り替える場合にも、被検出ガスの圧力やフィラメントのパワー・電圧の設定を変更する必要があり、操作性が悪い。また電子放出の条件ではアルカリ金属酸化物の温度がかなり高くなり、アルカリ金属は大量に放出されて、汚染や寿命の問題が深刻となる。さらにイオンの付着する領域は密閉されていないため、金属イオンが付着した被検出ガスが効率よく引き出されず、イオン付着イオン化法の感度が低い。またフィラメントの中央には熱容量の大きなアルカリ金属酸化物が存在するので、そこからは電子が放出されず、電子衝撃イオン化法の感度も低くなる。さらに理由は必ずしも明らかではないが、イオン付着イオン化法においてエミッターの電圧を5V以上とすると、分子ピークが減少し、フラグメントピークが出現する。そのため、分子量計測での信頼性が非常に低くなる。

【0025】

本発明の目的は、上記の問題に鑑み、被検出ガス分子の正確な分子量を十分な感度で計測し、かつ好ましくは同時にその分子構造の解析を十分な感度で行うことのできる質量分析装置を提供することにある。

【課題を解決するための手段】

【0026】

本発明に係る質量分析装置は、上記目的を達成するために、次のように構成される。

【0027】

第1の質量分析装置(請求項1に対応)は、被検出ガスをイオン化するイオン源と、イオン化した被検出ガスを質量分析する質量分析機構と、これらを排気する真空ポンプとを有して構成される質量分析装置において、イオン源は、減圧雰囲気下で、正電荷の金属イオンを付着させてイオン化する第1イオン源と、電子を衝撃させてイオン化する第2イオン源とからなり、第1のイオン源は被検出ガスが導入可能に構成され、第1のイオン源と第2のイオン源との間の位置に隙間領域を有し、第2イオン源を停止しかつ第1イオン源を動作させた状態では、被検出ガスに金属イオンを付着させたイオンの質量を計測して被検出ガスの分子量計測を行い、第1イオン源を停止しかつ第2イオン源を動作させた状態では、被検出ガスに電子を衝撃させたイオンの質量を計測して被検出ガスの構造解析を行うことを特徴とする。

【0028】

イオン付着イオン化に基づく第1イオン源で作られる被検出ガスイオンを質量分析機構で分析することによって被検出ガスの分子量を正確かつ高い感度で計測し、かつ、電子衝撃イオン化に基づく第2イオン源で作られる被検出ガスのイオンを質量分析機構で分析することにより分子構造の解析を高い感度で行う。かかる構成により被検出ガスに関する分子量の計測と分子構造の解析とを別々に高い感度で行うことが可能となる。

【0029】

上記の構成において、質量分析機構にはQポール型またはイオントラップ型の機構が使用される。イオントラップ型質量分析機構は、第2イオン源を複合化して成る内部イオン化構造を有している。第1イオン源に導入される被検出ガスとしては、ガスクロマトグラフまたは液体クロマトグラフから射出されたガスである。また上記金属イオンはLi+ 、K+ 、Na+ 、Rb+、Cs+、Al+、Ga+、In+

のうちいずれかである。

【発明の効果】

【0030】

本発明による質量分析装置は、前述した従来のイオン付着イオン化法を改良することで実現されたものである。従来、イオン付着イオン化は研究用の特殊な計測にしか適用できないと考えられていたが、本発明者はイオン付着イオン化法が一般的かつ実用的なガス分析等の質量分析に幅広く使用し得ることを見出した。本発明によるイオン付着イオン化法を利用した質量分析装置を使用して実際に解離しやすいアセトンやC4F8を測定したところ、完全な分子ピークのみが出現し、フラグメントは全く観測されなかった。また、イオン源の圧力が大気圧イオン化法より3桁も低いので、クラスタ発生もほとんどなかった。また試料によっては、必ずしも被検出ガスの濃度を下げる必要もないことも判明した。

【0031】

また本発明による質量分析装置は以下のごとく良好な計測感度を得ることができる。C4 F8 は、半導体などの工業用ガスとして非常に一般的なガスであり、分子特性から見ると、極性が低く(電荷の片寄りが少なく)、電子親和力も大きい(負電荷の電子を強く引き付ける)ので、正電荷のイオンは付着しにくく、イオン付着イオン化法では十分な感度が得られないと思われていた。しかし、本発明のイオン付着イオン化装置を使用して実際にC4F8を測定したところ、ppbレベルの十分な感度が得られた。さらに最も感度が悪いはずの無極性のN2も実際にはppmレベルの感度が得られた。

【0032】

本発明による質量分析装置で高い感度を達成した理由は次のように予測される。電子衝撃イオン化法などの他の方法では、イオン源からの放射光によるバックグランドが大きく、しかもこのバックグランドは信号量に比例して増加するので、実質感度を十分に高くすることができない。これに対してイオン付着イオン化法ではエミッタ温度が低いため放射光によるバックグランドがほとんどない。そのため、イオン源改良などによる信号増加がそのまま感度向上に寄与する。以上のことから、本発明で新しく開発されたイオン付着イオン化法によれば、ガス分子の正確な分子量を十分な感度で計測する質量分析装置を実現することができるようになった。

【0033】

さらに本発明による質量分析装置は以下のごとく分子構造を解析することができる。従来、分子構造を解析する方法として最も簡便・確実な方法は電子衝撃イオン化法を使用することであり、イオン付着イオン化法の装置内に電子衝撃イオン化法を複合化することであった。しかし、前述したごとく、従来の化学イオン化法や大気圧イオン化法で電子衝撃イオン化法と複合化された装置は必ず操作性や感度の低下があった。これに対して本発明者は、イオン付着イオン化法については、電子衝撃イオン化法との複合化で、次の3つの利点を見出した。第1に、100%の被検出ガスをイオン源に導入することができる(すなわち、必ずしも反応ガスやキャリアガス等で希釈する必要がない)。第2に、イオン源の圧力は100Paの低い圧力となっている(大気圧イオン化法の10-3倍)。第3に、イオン通過口を除いてイオン源を密閉することができる(これに対して化学イオン化法では電子用の通過口が必要)。これらのイオン付着イオン化法の利点を利用することにより、従来のような問題点を解消した電子衝撃イオン化法との複合化が達成された。

【図面の簡単な説明】

【0034】

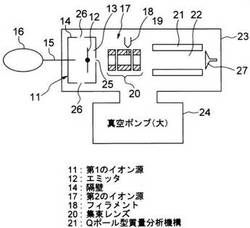

【図1】本発明に係る質量分析装置の第1実施形態を示す概略構成図である。

【図2】本発明に係る質量分析装置の第2実施形態を示す概略構成図である。

【図3】本発明に係る質量分析装置の第3実施形態を示す概略構成図である。

【図4】本発明に係る質量分析装置の第4実施形態を示す概略構成図である。

【図5】本発明に係る質量分析装置の第5実施形態を示す概略構成図である。

【図6】本発明に係る質量分析装置の第6実施形態を示す概略構成図である。

【図7】本発明に係る質量分析装置の第7実施形態を示す概略構成図である。

【図8】本発明に係る質量分析装置の第8実施形態を示す概略構成図である。

【図9】本発明に係る質量分析装置の第9実施形態を示す概略構成図である。

【図10】本発明に係る質量分析装置の第10実施形態を示す概略構成図である。

【発明を実施するための形態】

【0035】

以下に、本発明の実施形態を添付図面に基づいて説明する。

【0036】

図1は本発明に係る質量分析装置の第1の実施形態を示し、質量分析装置の内部構成を概略的に示す構成図である。11はイオン付着イオン化法の第1のイオン源、12はLi酸化物のエミッタ(厳密には直線部は給電線、黒丸球形部が放出体)、13は被検出ガスにイオンが付着する領域(=付着領域)、14は付着領域13を囲む隔壁、15は被検出ガスを導入する配管、16は被検出ガスが収容される容器である。17は電子衝撃イオン化法のための第2のイオン源、18はフィラメント、19は被検出ガスを電子が衝撃する領域(=衝撃領域)、20は3つの円筒で構成される集束レンズである。21は被検出ガスの質量分析を行うQポール型質量分析機構、22は質量分析が行われる領域(分析領域)、23は真空チャンバ、24は相対的に大型の真空ポンプ、27は検出器である。

【0037】

測定前では、第1イオン源11と第2イオン源17とQポール型質量分析機構21を含む真空チャンバ23の内部全体は真空ポンプ24により排気され、10−4Pa以下の圧力となっている。

【0038】

上記の構成において、イオン付着用エミッタ12に対してはこれを加熱するための給電用電源が設けられ、電子衝撃用フィラメント18に対してはこれを加熱するための給電用電源が設けられているが、図1においてこれらの電源の図示は省略されている。

【0039】

最初に被検出ガスの分子量計測について説明する。分子量の計測は次のように行われる。まず付着領域13に被検出ガスが配管15を経て導入される。付着領域13での被検出ガスの圧力は100Paとする。エミッタ12は600℃程度に加熱され、Li+ が放出される。Li+ は付着領域13にて被検出ガスの分子に付着し、被検出ガス分子は全体として正電荷に帯電する。

【0040】

Li+ が付着した被検出ガスの分子は、付着直後は余剰エネルギを持った不安定な状態となっている。しかし、圧力が100Paであるときには、ガス分子の平均自由行程は0.07mm程度であり、ガス分子と1秒間に107回も衝突する。従って衝突する多数のガス分子に直ぐに余剰エネルギを奪われ安定なLi+付き被検出ガス分子となる。

【0041】

エミッタ12には+20V、隔壁14には+10Vの電圧が印加されている。また集束レンズ20の両端の円筒は0Vに保持され、中央の円筒には+10Vの電圧が印加されている。なお図1で、各部に対して所定の電圧を印加するための電源の図示は省略されている。Qポール型質量分析機構21の中心電位は0Vである。Li+ 付き被検出ガス分子は、隔壁14および集束レンズ20の左端円筒により形成される電界に引かれて、右方向に引き出される。集束レンズ20に入ったLi+付き被検出ガス分子は、中央円筒のプラス電位により集束された後に、Qポール型質量分析機構21に入射する。

【0042】

隔壁14はイオン通過口25以外にも開口26(例えばφ1mmの孔が10個程度)が形成されており、コンダクタンスは1L/s(Lはリットル)程度である。付着領域13の体積は0.1L程度なので、付着領域13のガスは0.1秒毎に入れ換えられていることになる。これにより、被検出ガスとして十分なバックグランドと応答性とを持つことができる。

【0043】

真空ポンプ24には排気速度が105 L/s程度の非常に大きいものが使われている。そのため隔壁14から漏れ出す被検出ガスによって第2のイオン源17を含む真空チャンバ23内の付着領域13以外の圧力は10-3Paとなっている。この圧力は次式により求められる。

【0044】

付着領域以外の圧力=付着領域(13)の圧力×コンダクタンス÷排気速度

【0045】

上記の圧力ではガスの平均自由行程は7m程度となるので、付着領域以外ではLi+ 付き被検出ガス分子はガスとほとんど衝突せずに進む。従ってLi+付き被検出ガス分子のQポール型質量分析機構21内での右方向の並進エネルギは隔壁14の電位との差、すなわち10eVとなる。

【0046】

Li+ 付き被検出ガス分子は、Qポール型質量分析機構21によって質量分析が行われる。これにより得られた質量スペクトルには、被検出ガスの分子量に7amu

(atomic mass unit ;原子質量単位)が加えられた分子ピークが出現する。このようにして、イオン付着イオン化法による被検出ガスの分子量計測が感度よく行われる。

【0047】

次に被検出ガスの分子構造の解析を説明する。被検出ガスの分子構造の解析は次のように行われる。前述した分子量を計測する状態のままで、イオン付着用エミッタ12の加熱を停止し、電子衝撃用フィラメント18の加熱を開始する。フィラメント18は1800℃程度に加熱され、熱電子が放出される。フィラメント18は−60Vの電圧が印加されている。集束レンズ20の中央の円筒の右端近くには孔が設けられており、フィラメント18の先端がその孔に一致している。中央の円筒の電位は+10Vなので、電子は70eVの並進エネルギで中央の円筒内の領域、すなわち衝撃領域19を飛行する。

【0048】

第2のイオン源17の衝撃領域19は100%の被検出ガスにより10-3Paの圧力となっている。そのため電子は被検出ガスと高い頻度で衝撃し、フラグメントイオンが大量に生成される。生成されたフラグメントイオンは右側円筒により形成される電界に引かれて右方向に引き出され、Qポール型質量分析機構21に入射する。Qポール型質量分析機構21内でのフラグメントイオンの並進エネルギは、中央の円筒電位との差、すなわち10eVとなる。

【0049】

フラグメントイオンはQポール型質量分析機構21によって質量分析が行われる。これにより得られた質量スペクトルには、分子構造を反映したフラグメントピークが出現する。このようにして、電子衝撃イオン化法による被検出ガスの構造解析が感度よく行われる。

【0050】

前述の説明では分子量計測と構造解析を時間的に異なる状態で別々行う例について説明したが、両者を全く同時に行うようにすることも可能である。このような場合、すなわち同じ質量スペクトルに分子ピークとフラグメントピークを同時に出現させたい場合には、イオン付着用エミッタ12と電子衝撃用フィラメント18の両方を同時に加熱すればよい。また同時に分子量計測と構造解析を行うが、分子ピークとフラグメントピークを区別したい場合には次のように行う。1回目の掃引はイオン付着用エミッタ12のみを加熱して分子ピークのみを出現させて、これを通常のデータ処理装置(図示せず)で認識させる。2回目以降は電子衝撃用フィラメント18も加熱して、両方のピークを繰り返し掃引し、データ処理装置で積算したスペクトルを得る。このようにすれば、両者のピークを区別しかつ感度のよい測定を行うことができる。

【0051】

図2は本発明に係る質量分析装置の第2の実施形態を示す。図2において、31は第2のイオン源17とQポール型質量分析機構21の間を隔てる隔壁、32は第1および第2のイオン源14,17が配置された空間を真空排気する中型の真空ポンプ、33はQポール型質量分析機構21が設けられた空間を真空排気する小型の真空ポンプである。図2に示された構成で、図1で説明された要素と実質的に同一の要素には同一の符号を付して,その詳細な説明を省略する。

【0052】

この実施形態で、真空ポンプ32には排気速度が104L/s程度(第1の実施形態の10分の1)のものが使われている。そのため、第2のイオン源17の圧力は10-2Paとなるが、平均自由行程は700mm程度となっており、Li+付き被検出ガス分子はガスとほとんど衝突せずに進む。しかし、衝撃領域19は100%の被検出ガスにより10-2Paの圧力となっているため、フラグメントイオンが第1の実施形態の場合に比較して10倍も多く生成される。

【0053】

隔壁31は、イオン通過口34がφ10mm、コンダクタンスが10L/s程度、また真空ポンプ33の排気速度が102 L/s程度となっている。Qポール型質量分析機構21は、真空ポンプ33で独立に排気されているので、この領域の圧力は10-3Paとなる。この圧力は、「隔壁右側の圧力=隔壁左側の圧力×コンダクタンス÷排気速度」という式で求められる。従って、Qポール型質量分析機構21において正常な質量分析が行われる。第1の実施形態と比べると、この実施形態によれば、真空ポンプ24に対応する真空ポンプ32の排気能力を1/10に小さくすることができる。

【0054】

図3は本発明に係る質量分析装置の第3の実施形態を示す。図3において、36は第1のイオン源11と第2のイオン源17を隔てる隔壁、37は第1イオン源11が配置された空間を真空排気する真空ポンプ、38は第2イオン源17とQポール型質量分析機構21が配置された空間を真空排気する真空ポンプである。第3の実施形態では、真空チャンバ23において、第1イオン源11と第2イオン源17の間で隔壁36を設け、第2イオン源17とQポール型質量分析機構21は同じ空間に配置されている。図3において、その他の構成は前述の各実施形態で説明された構成と同じであり、前述の実施形態で説明された要素と実質的に同一の要素には同一の符号を付してその説明を省略する。

【0055】

真空ポンプ37には、排気速度が103L/s程度(第2実施形態の真空ポンプ32の10分の1)のものが使われている。そのため第1イオン源11の周辺圧力は10−1Paとなり、平均自由行程は70mm程度となる。しかし、第1イオン源11と隔壁36の間の距離は10mm程度であるので、Li+ 付き被検出ガス分子はガスとあまり衝突せずに進むことができる。隔壁36は、イオン通過口39がφ3.3mmで、かつコンダクタンスが1L/s程度であり、また真空ポンプ38は排気速度が102L/s程度となっている。第2イオン源17とQポール型質量分析機構21は真空ポンプ38で独立に排気されているので、この領域の圧力は10−3Paとなり、第2イオン源17とQポール型質量分析機構21が正常に動作することができる。

【0056】

第3実施形態では、第2実施形態の真空ポンプ32と比べると、真空ポンプ37を1/10に小さくすることができる。なお、第2イオン源17により発生するフラグメントピークは1/10の感度となり、隔壁36を通過できるイオンの量が減少し、分子ピークの感度が低下する。

【0057】

図4は本発明に係る質量分析装置の第4の実施形態を示す。第4実施形態は、基本的に前述の第2実施形態と第3実施形態を合成した構成を有し、これに伴って、第2イオン源が配置される空間に対応してこの空間を真空排気する真空ポンプ40が設けられる。その他の構成は前述の各実施形態で説明された構成と同じであり、既に説明された要素と実質的に同一の要素には同一の符号を付し、詳細な説明を省略する。

【0058】

ただしこの実施形態の場合、隔壁36のイオン通過口はφ10mmであり、コンダクタンスが10L/s程度となっている。また新たに追加された真空ポンプ40の排気速度は102L/s程度なので、第2イオン源17の圧力は10-2Paとなる。第4実施形態では、第3実施形態の場合と比べると、第2イオン源17により発生するフラグメントイオンは10倍となり、隔壁31を通過できるイオンの量が増加し、分子ピークの感度が良好となる。

【0059】

図5は本発明に係る質量分析装置の第5の実施形態を示す。第5実施形態は第4実施形態の変形例である。この実施形態では、第4実施形態において第1イオン源14を真空チャンバ23の外側に設けた構成とした点に特徴がある。その他の構成は実質的に第4実施形態による構成と同じである。図5において、41は第1イオン源11の付着領域13を囲む隔壁であり、真空チャンバ23の外側に設けられている。隔壁41の内部にエミッタ12が設けられ、付着領域13には被検出ガスを収容する容器16から配管15を通して被検出ガスが導入される。第1イオン源11には小型の真空排気ポンプ42が付設されている。また第1イオン源11と、真空チャンバ23内の第2イオン源17との間の、隔壁41の部分41aにはイオン通過口43が形成されている。図5において、その他の構成について、前述の各実施形態で説明された要素と実質的に同一の要素には同一の符号を付し、説明を省略する。

【0060】

真空ポンプ42は排気速度が1L/s程度の小さなものであり、付着領域13の圧力は前述の実施形態と同じく100Paに維持されている。付着領域13のガス入れ換えについては前述したものと同じで0.1秒毎となり、被検出ガスとして十分なバックグランドと応答性を持つことができる。隔壁41aのイオン通過口43はφ0.33mmで、コンダクタンスが0.01L/s程度となっており、当該隔壁には他の開口は存在しない。真空ポンプ40の排気速度は102 L/s程度なので、第2イオン源17の圧力は10-2Paとなる。

【0061】

第5の質量分析装置は、第4の実施形態と比べると、第1イオン源11を排気する真空ポンプ42の排気速度を小さなものとすることができる。他面、隔壁41aのイオン通過口43を通過できるイオンの量が減少し、分子ピークの感度が低下させる。

【0062】

図6は本発明に係る質量分析装置の第6の実施形態を示す。第6実施形態は第5実施形態の変形であり、第5実施形態の真空ポンプ42を設けず、第2イオン源17が配置される空間を真空排気するより大きな真空ポンプ44を設け、第1イオン源11と第2イオン源17の各空間を真空ポンプ44で真空排気するようにした点に特徴がある。その他の構成は第5の実施形態と同じであり、図6において、図5等に示された要素と実質的に同じ要素には同一の符号を付し、その説明を省略する。

【0063】

第1イオン源11と第2イオン源17の間の隔壁部分41aのイオン通過口43はφ1mmであり、コンダクタンスが0.1L/s程度となっている。真空ポンプ44の排気速度は103 L/s程度となっているので、第2イオン源17の圧力は10-2Paとなる。なお第1イオン源11に対して専用の真空ポンプは設けないので、付着領域13のガス入れ換えについては1秒毎となるが、通常の測定ではほとんど問題とならない。

【0064】

導入された被検出ガスは、すべて隔壁41aのイオン通過口43を経由して排気されることになる。従って隔壁41aのイオン通過口43の左側近傍では強い粘性流が発生している。そのためLi+ 付き被検出ガス分子は、この強い粘性流に巻き込まれて、効率よく隔壁41aのイオン通過口43を通過することができる。第6実施形態による質量分析装置は、第5の実施形態と比べると、第1イオン源11専用の真空ポンプ42が不要の上、隔壁41aのイオン通過口43を通過できるイオンの量が増加し、分子ピークの検出感度が向上する。

【0065】

図7は本発明に係る質量分析装置の第7の実施形態を示す。この実施形態は上記の第6実施形態の変形例である。この実施形態では、真空チャンバ23内に隔壁を設けず、1つの空間として形成され、当該空間を真空排気するための大型の真空ポンプ45が設けられる。また真空チャンバ23内において集束レンズ20は隔壁41aの近傍に配置される。その他の構成は第6実施形態と同じであり、図7において図6に示された要素と実質的に同一の要素には同一の符号を付し、詳細な説明を省略する。

【0066】

第2イオン源17では、集束レンズ20の軸方向の長さが短くなるように作られ、集束レンズ20は隔壁41aのイオン通過口43の出口近傍に位置している。また1つの真空ポンプ45のみで第2イオン源17とQポール型質量分析機構21の配置空間を真空排気している。

【0067】

第7実施形態の構成では、真空チャンバ23の側で排気能力の高い大型の真空ポンプ45で排気するようにしたため、隔壁41aを境にして大きな圧力差があり、そのため、イオン通過口43から吹き出した被検出ガスは強いジェット流、すなわち前方方向の狭い角度に集中した流れが発生している。従って隔壁41aのイオン通過口43の出口近傍では局所的に圧力(被検出ガスの濃度)が高くなっている。他方、イオン通過口43の出口から遠ざかると、次第に平均化されて圧力が低くなっていく。真空ポンプ45は104 L/sに排気速度を持つものなので、Qポール型質量分析機構21の領域の圧力は10-3Paとなるが、第2イオン源17の領域では10-2Pa程度となる。

【0068】

第7実施形態による質量分析装置は、第6実施形態と比べると、フラグメントピークの感度は維持したまま真空ポンプの個数を減らすことができ、構成を簡易化し、コストを低減できる。

【0069】

図8は本発明に係る質量分析装置の第8の実施形態を示す。この実施形態では質量分析機構としてイオントラップ型質量分析機構を使用している点に特徴がある。図8において、前述の各実施形態で説明した要素と実質的に同一の要素には同一の付し、その説明を省略する。

【0070】

図8において、50はイオントラップ型質量分析機構、51はドーナツ形状のリング電極、52はドームまたは丘の形状を有するエンドキャップ電極、53はエンドキャップ電極の中心軸上の孔、54はエンドキャップ電極の中心軸上から外れた位置に形成された孔、55は質量分析が行われる領域(分析領域)である。この実施形態では、集束レンズ20の中心軸と、イオントラップ型質量分析機構の中心軸とが一致するように配置されている。フィラメント18は、エンドキャップ電極52の中心軸上には位置せず、質量分析機構50の中心点と孔54とを結ぶ線の延長上に配置されている。フィラメント18から放出した電子は、孔54を通って分析領域55に打ち込まれ、そこで電子衝撃によるイオン化が行われる。従って、本実施形態による質量分析装置では、前述した衝撃領域19と分析領域55が一致しており、第2イオン源はフィラメント18、中心軸上に存在しない孔54、衝撃領域19(=分析領域55)により構成される。本実施形態によるイオントラップ型質量分析機構を有する質量分析装置は、内部イオン化構造となっている。従って本実施形態でも集束レンズ20は使用されているが、この集束レンズは、厳密には、前述の実施形態の構成とは異なり、内部に衝撃領域は形成されていない。

【0071】

第1イオン源11、導入用配管15、被検出ガスを収容する容器16、隔壁41,41a、イオン通過口43、真空ポンプ44については、第6実施形態で説明されたものと同じである。なお上記の真空ポンプ33は存在しないため、衝撃領域19(=分析領域55)の圧力は10-2Paとなる。衝撃領域19の圧力は10-2Paであることから、第2イオン源として多くのフラグメントイオンを生成することが可能となる。また分析領域55の圧力も10-2Paとなる。イオントラップ型質量分析機構50では、10-2Paであっても動作可能であるので、正常な質量分析を行うことができる。

【0072】

図9は本発明に係る質量分析装置の第9の実施形態を示す。この実施形態は、第8実施形態で説明したイオントラップ型質量分析機構を有する質量分析装置の変形例である。図9において、図8で説明した要素と実質的に同一の要素には同一の符号を付し、その詳細な説明を省略する。この実施形態では、集束レンズ20の中心軸と、イオントラップ型質量分析機構の中心軸がほぼ直交するような位置関係で配置されている。そこで、この実施形態では、集束レンズ20とイオントラップ型質量分析機構50との間に静電偏向器61を設けるようした。静電偏向器61は2つの入り口と1つの出口を有する。一方の入り口には集束レンズ20の出口に向けられ、イオンが入るようになっている。他方の入り口にはフィラメント18が配置される。2つの入り口からの通路は途中で1つになり、出口に至る。その他の構成は、第8実施形態の構成と同じである。

【0073】

この実施形態でも内部イオン化構造を有する。集束レンズ20の出口側から出た被検出ガス分子のイオンは、静電偏向器61によって進む方向をイオントラップ型質量分析機構50側に偏向させられる。図9において、左から飛来するイオンと右から飛来する電子とは、静電偏向器61により共に90度偏向され、イオントラップ型質量分析機構50の中心軸上の孔53を通って衝撃領域19(分析領域55)に導入される。以上の第9の実施形態によれば、第8の実施形態と比較すると、電子が、高周波電界が0になっている四重極電界の中心軸上を通るので、電子の損失を低減することができる。

【0074】

図10は本発明に係る質量分析装置の第10の実施形態を説明する。第10実施形態は上記の第8実施形態の変形例であり、内部イオン化構造を有する。この実施形態では、第8実施形態に比較してイオントラップ型質量分析機構50の向きを90度回転させ、リング状電極51を水平の姿勢に配置している。従ってイオントラップ型質量分析機構50の中心軸、エンドキャップ電極52の中心を通る軸は図10中垂直になっている。かかるイオントラップ型質量分析構造50において、集束レンズ20の延長線上における2つのエンドキャップ電極52のそれぞれの箇所に孔62を形成し、かつ集束レンズ20の反対側の延長線上の位置にフィラメント18を配置した構造に特徴がある。また検出器27は、上側のエンドキャップ電極52の孔53の外側の位置に配置される。その他の構成は第8実施形態と同じであり、従って図10において、第8実施形態で説明した要素と実質的に同じ要素には同じ符号を付している。

【0075】

第10の実施形態の構成によれば、イオントラップ型質量分析機構50において、左側に位置する集束レンズ20から飛来するイオンと右側に位置するフィラメント18から飛来する電子がそれぞれ孔62を通って衝撃領域19(=分析領域55)に導入される。本実施形態の構成によれば、前述した静電偏向器が不要となるという利点を有する。なお、この実施形態の場合には、リング電極には高周波電圧が印加されているので、イオンと電子は当該高周波の周期に同期させて断続的に導入する、あるいは高周波の電圧変化に合致させてエネルギを変化させるように構成することが好ましい。

【0076】

以上、第1から第10の実施形態を説明したが、本発明の質量分析装置はこれらの実施形態に限られることはない。例えば第5〜第7の実施形態における密閉された第1イオン源の適用はこれらに限られることなく、第1〜第4の実施形態を含めた他の構成の装置にも広く適用できる。

【0077】

各領域の圧力は、被検出ガスの種類や測定目的および構造・機構により大きく変化する。例えば100Paとした付着領域の圧力は10〜1000Paまで、10-2Paとした衝撃付着領域の圧力は10-1〜10-3Paまで、10-3PaとしたQポ−ル型質量分析機構の領域の圧力は10-1〜10-4Paまで変化する。実際の隔壁のイオン通過口の面積や真空ポンプの排気速度の大きさは、これらの値により変化する。

【0078】

真空ポンプは1つの排気本体部に1つの吸気口が存在している一般的なもので説明したが、1つの排気本体部に2つ以上の排気口が存在しているマルチ型とすることもできる。また例えばタ−ボ分子ポンプ(TMP)では10段程度の多段の翼によりガスを圧縮するが、主吸気口を翼の最端部に位置させてすべての翼で高い圧縮比で排気させ、また副吸気口を翼の中間部に位置させて後半の翼で低い圧縮比で排気させることができる。このようにすると、排気動作・能力としては互いに独立させることができ、別個の2つのポンプを使用しているのと同等の状態にすることができる。従って本発明において第1〜第4の真空ポンプのうちの一部、あるいはすべてにマルチ型の真空ポンプを使用し、実際の真空ポンプの数を減らすことができる。

【0079】

導入されるガスは被検出ガスのみとして説明したが、エミッタに損傷を与える可能性があり、かつ十分な濃度・感度のある被検出ガスの場合には、他に希釈用のガスを同時に導入することも可能である。また、本発明の装置をガスクロマトグラフに接続すること、例えばガスクロマトグラフ/ 質量分析装置(GC/ MS)あるいは液体クロマト/質量分析装置(LC/MS)とすることもできる。

【0080】

これらの場合、希釈用あるいはキャリアガスとしては、被検出ガスの測定に影響を与えないようなガスを採用すればよい。例えばHeを使用すると、電子衝撃イオン化法によるHeのピークは4amu となるが、イオン付着イオン化法では被検出ガスは常に7amu (Li+ の場合)足されたピークとなるので、分子量計測では決して干渉されることはない。また費用面などでN2を使用したい場合には、K±用のエミッタを使用するとよい。この組み合わせでは、電子衝撃イオン化法によるN2のピ−クは28amu

となるが、イオン付着イオン化法では39amuが足されるので干渉はない。

【0081】

イオン付着イオン化法のためのエミッタは、線状のフィラメントに球状の金属酸化物を取り付けたものとしとして説明したが、フィラメントに金属酸化物を薄膜状に塗布したもの、フィラメントの代わりにホットプレートを使用したものなど各種形状・構造のものを採用することができる。また、電子衝撃イオン化のためのフィラメントと集束レンズを一体化したものとして説明したが、これらを別々に独立して構成することもできる。

【0082】

また付着する金属イオンとしてはLi+ として説明したが、アルカリ金属イオンとしてはK+ 、Na+、Rb+、Cs+、またその他の金属イオンとしてAl+、Ga+、In+なども使用することができる。また第1〜第7の実施形態では質量分析機構としてはQポール型質量分析機構を説明したが、その他外部イオントラップ(3次元マス)型質量分析機構、磁場セクタ型質量分析機構、TOF(飛行時間)型質量分析機構を使用することができる。

【0083】

また、測定すべき試料としてはすべてガス状のもので説明したが、試料自体は固体でも液体でも構わない。固体や液体の試料が何らかの手段でガス状にされ、そのガスを被検出ガスとして分析するものであれば構わない。

【0084】

以上の説明で明らかなように本発明によれば、イオン化した被検出ガスを質量分析する質量分析機構を備える質量分析装置において、正電荷の金属イオンを付着させてイオン化する第1イオン源と、電子を衝撃させてイオン化する第2イオン源の2つのイオン源を独立した状態で備えるようにしたため、被検出ガス分子の正確な分子量を十分な感度で計測し、かつ同時にその分子構造の解析を十分な感度で行うことができる。

【符号の説明】

【0085】

11 第1のイオン源

12 エミッタ

13 隔壁

17 第2のイオン源

18 フィラメント

20 集束レンズ

21 Qポール型質量分析機構

50 イオントラップ型質量分析機構

【技術分野】

【0001】

本発明は質量分析装置に関し、特に、被検出ガスの分子量の計測と分子構造の解析を十分な感度で同時にまたは別々に行える質量分析装置に関する。

【背景技術】

【0002】

質量分析装置によって電気的に中性であるガス分子の質量を計測するためには当該ガス分子をイオン化することが必要である。イオン化を行う装置がイオン源である。イオン化された分子(以下「イオン」という)は、後段の質量分析機構に進み、ここで、特定な電界または磁界の空間に導かれ、イオンに及ぶ電気力または磁気力によってイオンの質量に応じた軌道が生じ、イオンごとに軌道が変更され、特定の質量のイオンのみが検出される。

【0003】

上記のイオン源としては、従来より各種のイオン化方式が提案されており、例えば、(1)電子衝撃イオン化、(2)化学イオン化、(3)電子衝撃と化学イオン化の複合によるイオン化、(4)大気圧イオン化、(5)電子衝撃と大気圧イオン化の複合によるイオン化、(6)イオン付着によるイオン化がある。以下に、これらのイオン化の方法をそれぞれ概説する。

【0004】

(1)電子衝撃イオン化:電子衝撃イオン化方式は質量分析装置のイオン源として最も一般的である。電子衝撃イオン化方式のイオン源では、被検出ガスが10−3Pa程度導入され、この被検出ガスの分子に、熱フィラメントから放出された熱電子を50〜100eV程度まで加速して衝撃させる。この電子衝撃によりガス分子から負電荷の電子が剥ぎとられてガス分子は正電荷のイオンとなる。電子衝撃イオン化方式は装置が簡単であり、分子種によるイオン化効率の差が少ないことなどが特長となっている。イオン源の圧力は、電子・イオンの動きが制限されないように通常少なくとも10−2Paかそれ以下である。なお質量分析機構の圧力は通常少なくとも10−3Paかそれ以下である。ただしイオントラップ型では10−2Paでも動作可能である。以上の電子衝撃イオン化方式は、各原子結合エネルギが小さい分子からなる被検出ガスに適用する場合、電子衝撃の余剰エネルギが原因となってイオン化と共に分子が分裂(解離)するという特性を有する。従ってこの場合、分子構造について有効な情報が得られるという利点がある。反面、有効な分子量情報を得ることができないという欠点がある。

【0005】

(2)化学イオン化:化学イオン化方式のイオン源では、およそ100Paの反応ガス(メタン;CH4 など)と1Pa程度の被検出ガスが導入され、最初に熱フィラメントからの電子放出・衝撃により反応ガスがイオン化され、次にイオン化された反応ガスと被検出ガスの間でイオン・分子反応が発生し、被検出ガスが正電荷あるいは負電荷にイオン化される。このイオン化のメカニズムは非常に複雑であって、1)反応ガスのイオン中の水素イオンが試料分子と結合する、2)逆に被検出ガスから水素イオンが引き抜かれる、3)電荷移動が起こる、などの現象が発生する。化学イオン化方式でも、水素イオンが試料分子に結合する場合には、結合エネルギが弱い被検出ガスでは解離が発生することが多い。化学イオン化方式は、複雑なイオン化メカニズムを起因として計測値の安定性・再現性が悪いとうい欠点があり、その他、計測感度が低いという欠点がある。

【0006】

(3)電子衝撃と化学イオン化の複合によるイオン化:このイオン化方式のイオン源には2つのタイプがある。切替え式と連続式である。

【0007】

切替え式のイオン源によれば、機械的かつ電気的な切替えにより、電子衝撃イオン化法と化学イオン化法のうちどちらかを選択して使用する。電子衝撃イオン化が行われる動作状態では、フィラメントと電子衝撃が行なわれる領域を含むイオン源、および集束レンズが同一空間に配置されている。この空間は1つの真空ポンプにより排気され、ほぼ10-3Paの圧力となるようにキャリアガスとしてのHeと被検出ガス(試料)が導入されている。質量分析機構との間には、生成・集束されたイオンが通過するイオン通過口を備えた隔壁を設置している。質量分析機構は10-4Paの圧力が維持されるように他の真空ポンプにより排気されている。化学イオン化が行われる動作状態では、フィラメントと集束レンズには変化がないが、電子衝撃が行なわれる電子衝撃領域は隔壁によって大体において囲まれている。ただし電子衝撃領域には電子の通過口などの開口もあり、イオン通過口以外が閉鎖されている訳ではない。電子衝撃領域は、フィラメントと集束レンズが位置する空間を経由して真空ポンプにより排気される。電子衝撃領域には、100Paの圧力となるように反応ガス(CH4)と被検出ガス(試料)が導入されている。ただし被検出ガスの割合は1%程度である。なお電子衝撃領域のまわりの空間は10-2Paとなっている。以上の複合方式では、イオン源自体および導入ガスの切替えが必要で、操作性が悪いという欠点がある。そのため、現在のGC/ MS製品においては本方式が可能となっているものの、ほとんどは電子衝撃イオン化法のみで使用され、化学イオン化法はわずかに補助的にしか使われていない。

【0008】

連続式のイオン源は、研究向けに試作された特殊な構造を有している(非特許文献1参照)。この構造では、電子衝撃イオン化法と化学イオン化法を連続あるいは同時に動作させることができる。各イオン化法のためのフィラメントはそれぞれ専用に設けられ、電子衝撃領域も独立している。ただし集束レンズは存在しない。化学イオン化法での電子衝撃領域は隔壁によって大体において囲まれている。化学イオン化法での電子衝撃領域のまわりの空間に電子衝撃イオン化法のイオン源が位置しており、これらが1つの真空ポンプにより排気されている。化学イオン化法の電子衝撃領域には100Paの圧力となるように反応ガスと1%の被検出ガスが導入されている。反応ガスと被検出ガスは、その比率は同じままで10−4倍、すなわち10−2Pa程度まで減圧され、電子衝撃イオン化法のイオン源に流れ込む。従って電子衝撃イオン化法のイオン源における被検出ガスの分圧は10−4Pa程度に低くなる。以上の複合方式は、電子衝撃イオン化法で反応ガスをイオン化してしまうだけでなく、被検出ガスの濃度が低く感度が悪いという欠点がある。そのため本方式の製品は未だ実用化されていない。

【0009】

(4)大気圧イオン化:このイオン化源では、キャリアガスと微量の被検出ガスが大気圧(1×105Pa)で導入され、感度が改善される。下記のイオン化のメカニズムを有するため、キャリアガスに対する被検出ガスの割合が少なくとも1%以下でなければ、本方式による高感度の特長は出現しない。キャリアガスとしてはHe,Arなどイオン化ポテンシャルの大きなガスが選択される。イオン化のメカニズムとしては、まず針状電極からのコロナ放電によりキャリアガスがイオン化され、次にイオン化されたキャリアガスと被検出ガスの間の電荷交換により、被検出ガスから電子が剥ぎとられて被検出ガスが正電荷にイオン化する。主成分のキャリアガスからの電荷交換のため、被検出ガス自体は微量であってもイオン化した被検出ガスの割合が高くなり、結果的に高感度な計測を行なえる。

【0010】

(5)電子衝撃と大気圧イオン化の複合によるイオン化:このイオン化源は、電子衝撃イオン化と大気圧イオン化の欠点を補うことを目的として、両方式が複合化されたものである。例えば特許文献1に開示される装置がある。電子衝撃イオン化法(EI)のイオン源が質量分析機構の前面に位置し、これらが1つの真空ポンプにより排気されている。電子衝撃イオン化法のイオン源と大気圧イオン化(API)のイオン源との間には2つの隔壁があり、中間の空間は別の真空ポンプにより排気されている。大気圧イオン化のイオン源には大気圧(1×105 Pa)のキャリアガス(Ar)と被検出ガス(試料)が導入されている。被検出ガスは微量であり、例えば0.1%、すなわち100Pa程度である。キャリアガスと被検出ガスは2つの隔壁を経て10-8倍、すなわち10-3Pa程度まで減圧されて電子衝撃イオン化法のイオン源に流れ込む。従って電子衝撃イオン化法のイオン源での被検出ガスは、隔壁形状の工夫で濃度を上げているものの、分圧は10-5Pa程度に低くなってしまうものと思われる。以上の複合方式では、前述の電子衝撃と化学イオン化の複合方式と同様な欠点があり、電子衝撃イオン化法ではキャリアガスをイオン化してしまうだけでなく、被検出ガスの濃度が低いため感度が悪い。そのため本方式を採用した製品でも、電子衝撃イオン化法はわずかに補助的にしか使われていない。

【0011】

(6)イオン付着によるイオン化:このイオン化方式は、アルカリ金属の酸化物を加熱すると、表面からLi+ やNa+ などの形で正電荷の金属イオンが放出される現象を利用する。このイオン化方式では、代表的に3通りの方法がある。

【0012】

第1の方法はホッジ(Hodge)によるもので、フィラメントに球状のアルカリ金属酸化物を取り付けたエミッタにより金属イオンを得て、ガス分子に付着させてイオン化する方法である(非特許文献2参照)。この方法では、ガス分子に電荷の片寄りがあると、その場所にイオンが緩やかに付着する現象を利用している。付着エネルギは約0.43〜1.30eV/分子と非常に小さく、解離の発生は少なくなっている。またイオンの付着により分子全体をイオン化する。なおこの方法は、イオン源に反応ガス(炭化水素など)と被検出ガスを導入し、一旦反応ガスにLi+を付着させた後、被検出ガス分子へLi+を転移させるので、間接付着式である。

【0013】

第2の方法はボムビック(Bombic)によるもので、直接付着式であり、イオン源に被検出ガスのみを導入し、被検出ガス分子へ直接Li+ を付着させる方法である(非特許文献3参照)。この論文では、また同時に、イオン付着イオン化と電子衝撃イオン化法を複合化した装置について言及している。この複合化装置では化学イオン化法の電子衝撃領域にエミッタを挿入した形となっている。イオンが付着する領域は、隔壁によって大体において囲まれ、集束レンズが位置する周りの空間を経由して真空ポンプにより排気され、その圧力は被検出ガスにより10Pa程度となっている。化学イオン化を動作させる場合は、エミッタを5V程度のプラス電位にした上でアルカリ金属酸化物を5〜600℃程度に加熱してアルカリ金属イオンを放出させ、電子衝撃イオン化を動作させる場合は、エミッタを−70Vのマイナス電位にした上でフィラメントを1800℃程度に加熱して熱電子を放出させる。

【0014】

第3の方法は藤井による方法で、分子ピーク検出(解離なし)と測定感度の観点で上記の方法を改良し、測定感度の限界を調べると共にプラズマ装置と結合して非常に不安定なラジカルの測定を可能にした(非特許文献4、5参照)。この装置は、イオン通過口以外は開口のない隔壁でイオン源が密閉され、質量分析機構までに2つの隔壁があってそれぞれの空間が3つのポンプで独立に排気されるという特徴を有する。このため、イオン源の圧力を100Pa程度とし、各隔壁のイオン通過口を大きめにしても質量分析機構の動作に問題がない。このイオン付着イオン化法では、付着エネルギが低いだけに余剰エネルギをそのままにしておくと、イオンが再度分子から離れる可能性が高く、解離が発生することもある。これを防ぐために、イオン源は100Pa程度の比較的高い圧力にし、余剰エネルギをガスとの衝突により速やかに吸収するようにしている。またエミッタ表面での反応(解離およびクラスタ)の低減のため、導入するガスはN2 を主成分として被検出ガスの濃度を下げている。なおN2には金属イオンが付着しにくいので、この方法は直接付着式となる。

【0015】

次に質量分析機構について概説する。質量分析機構は、イオン分子を電界・磁界力により質量別に分別・検出する働きを有する。質量分析機構としては、マスフィルタ等と呼ばれるQポ−ル型機構が最も一般的である。Qポ−ル型機構では、高周波と直流が重畳された電圧が印加された平行配置の4本のポール内で、径方向に関して特有な四重極電界が形成され、特定なイオンのみが安定振動となる。しかし、軸方向に関しては等速(ドリフト)運動するので、特定なイオンのみがQポール型機構を通過し、コレクタに検出され、信号として取り出される。不安定振動となったその他のイオンは、途中で電極に吸収される。

【0016】

最近、新しい質量分析機構としてQポ−ル型機構に類似した原理を持つ3次元マス(すなわちイオントラップ型機構)が使用されている。イオントラップ型機構は、ドーナツ状の1つのリング電極と、その軸上に位置する2つの丘状のエンドキャップ電極とにより構成される。リング電極には高周波電圧が印加され、エンドキャップ電極には直流電圧が印加される。これにより内部に軸対称の四重極電界が形成され、ドリフト運動なしに同じ場所で質量分別を行うことができる。質量分析では、最初はすべてのイオンを蓄積(トラップ)し、次に特定なイオンを不安定振動としてエンドキャップ電極の中心軸上に開けた孔を通して検出するというシーケンスを繰り返す。

【0017】

上記のイオントラップ型機構では、イオン源の位置に関して2種類の構造が存在している。1つは質量分析装置として一般的であって、質量分析機構の外にイオン源があり、イオンが外部から質量分析機構に導入される外部イオン化構造である。他の1つはイオントラップ型特有の構成であって、質量分析の中でイオン化させる内部イオン化構造である。この内部イオン化構造では、四重極電界が形成されている空間に電子を直接打ち込み(電子衝撃型の場合)、イオン化と質量分別を同じ場所で行う。フィラメントは検出器と反対側に位置し、電子がエンドキャップ電極の中心軸上に開けた孔を通る。従って第2のイオン源は、フィラメントと孔、および分析領域と同じ空間の衝撃領域により構成され、質量分析機構と複合しているといえる。イオントラップ型の他の1つの特徴は、動作可能電圧が他の質量分析機構に比べて1桁ほど高いことであり、10-2Paでも動作可能である。Heなどの軽いガスの場合には、10-1Paでも動作可能で、むしろ分解能・感度が向上することが知られている。しかし、被検出ガスとしては10-2Paが実質的な限界と思われる。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特公昭56−21096号公報

【非特許文献】

【0019】

【非特許文献1】Analytical Chemistryvol.43 No.12 (1971) P1720

【非特許文献2】Analytical Chemistryvol.48 No.6 (1976) P825

【非特許文献3】Analytical Chemistryvol.56 No.3 (1984) P396

【非特許文献4】Analytical Chemistryvol.61 No.9 (1989) P1026

【非特許文献5】Journal of AppliedPhysics vol.82 No.5 (1997) P2056

【発明の概要】

【発明が解決しようとする課題】

【0020】

近年、質量分析装置によるガス分析では、ガス分子の正確な分子量を十分な感度で計測すると共に、その分子構造の解析を十分な感度で行うことが要求されている。しかしながら、前述した各イオン化の方法によれば、下表のように当該要求を満足させることができない。

【0021】

【表1】

【0022】

また従来のイオン化方法を組み合わせた装置でも、下表のような問題点があった。

【0023】

【表2】

【0024】

ここでボミビックによるイオン付着と電子衝撃イオン化の複合化方式の問題点について詳しく説明する。本方式では、両イオン化を同じフィラメントを使用して行っているので、分子量計測と構造解析を同時に行うことが不可能である。切り替える場合にも、被検出ガスの圧力やフィラメントのパワー・電圧の設定を変更する必要があり、操作性が悪い。また電子放出の条件ではアルカリ金属酸化物の温度がかなり高くなり、アルカリ金属は大量に放出されて、汚染や寿命の問題が深刻となる。さらにイオンの付着する領域は密閉されていないため、金属イオンが付着した被検出ガスが効率よく引き出されず、イオン付着イオン化法の感度が低い。またフィラメントの中央には熱容量の大きなアルカリ金属酸化物が存在するので、そこからは電子が放出されず、電子衝撃イオン化法の感度も低くなる。さらに理由は必ずしも明らかではないが、イオン付着イオン化法においてエミッターの電圧を5V以上とすると、分子ピークが減少し、フラグメントピークが出現する。そのため、分子量計測での信頼性が非常に低くなる。

【0025】

本発明の目的は、上記の問題に鑑み、被検出ガス分子の正確な分子量を十分な感度で計測し、かつ好ましくは同時にその分子構造の解析を十分な感度で行うことのできる質量分析装置を提供することにある。

【課題を解決するための手段】

【0026】

本発明に係る質量分析装置は、上記目的を達成するために、次のように構成される。

【0027】

第1の質量分析装置(請求項1に対応)は、被検出ガスをイオン化するイオン源と、イオン化した被検出ガスを質量分析する質量分析機構と、これらを排気する真空ポンプとを有して構成される質量分析装置において、イオン源は、減圧雰囲気下で、正電荷の金属イオンを付着させてイオン化する第1イオン源と、電子を衝撃させてイオン化する第2イオン源とからなり、第1のイオン源は被検出ガスが導入可能に構成され、第1のイオン源と第2のイオン源との間の位置に隙間領域を有し、第2イオン源を停止しかつ第1イオン源を動作させた状態では、被検出ガスに金属イオンを付着させたイオンの質量を計測して被検出ガスの分子量計測を行い、第1イオン源を停止しかつ第2イオン源を動作させた状態では、被検出ガスに電子を衝撃させたイオンの質量を計測して被検出ガスの構造解析を行うことを特徴とする。

【0028】

イオン付着イオン化に基づく第1イオン源で作られる被検出ガスイオンを質量分析機構で分析することによって被検出ガスの分子量を正確かつ高い感度で計測し、かつ、電子衝撃イオン化に基づく第2イオン源で作られる被検出ガスのイオンを質量分析機構で分析することにより分子構造の解析を高い感度で行う。かかる構成により被検出ガスに関する分子量の計測と分子構造の解析とを別々に高い感度で行うことが可能となる。

【0029】

上記の構成において、質量分析機構にはQポール型またはイオントラップ型の機構が使用される。イオントラップ型質量分析機構は、第2イオン源を複合化して成る内部イオン化構造を有している。第1イオン源に導入される被検出ガスとしては、ガスクロマトグラフまたは液体クロマトグラフから射出されたガスである。また上記金属イオンはLi+ 、K+ 、Na+ 、Rb+、Cs+、Al+、Ga+、In+

のうちいずれかである。

【発明の効果】

【0030】

本発明による質量分析装置は、前述した従来のイオン付着イオン化法を改良することで実現されたものである。従来、イオン付着イオン化は研究用の特殊な計測にしか適用できないと考えられていたが、本発明者はイオン付着イオン化法が一般的かつ実用的なガス分析等の質量分析に幅広く使用し得ることを見出した。本発明によるイオン付着イオン化法を利用した質量分析装置を使用して実際に解離しやすいアセトンやC4F8を測定したところ、完全な分子ピークのみが出現し、フラグメントは全く観測されなかった。また、イオン源の圧力が大気圧イオン化法より3桁も低いので、クラスタ発生もほとんどなかった。また試料によっては、必ずしも被検出ガスの濃度を下げる必要もないことも判明した。

【0031】

また本発明による質量分析装置は以下のごとく良好な計測感度を得ることができる。C4 F8 は、半導体などの工業用ガスとして非常に一般的なガスであり、分子特性から見ると、極性が低く(電荷の片寄りが少なく)、電子親和力も大きい(負電荷の電子を強く引き付ける)ので、正電荷のイオンは付着しにくく、イオン付着イオン化法では十分な感度が得られないと思われていた。しかし、本発明のイオン付着イオン化装置を使用して実際にC4F8を測定したところ、ppbレベルの十分な感度が得られた。さらに最も感度が悪いはずの無極性のN2も実際にはppmレベルの感度が得られた。

【0032】

本発明による質量分析装置で高い感度を達成した理由は次のように予測される。電子衝撃イオン化法などの他の方法では、イオン源からの放射光によるバックグランドが大きく、しかもこのバックグランドは信号量に比例して増加するので、実質感度を十分に高くすることができない。これに対してイオン付着イオン化法ではエミッタ温度が低いため放射光によるバックグランドがほとんどない。そのため、イオン源改良などによる信号増加がそのまま感度向上に寄与する。以上のことから、本発明で新しく開発されたイオン付着イオン化法によれば、ガス分子の正確な分子量を十分な感度で計測する質量分析装置を実現することができるようになった。

【0033】

さらに本発明による質量分析装置は以下のごとく分子構造を解析することができる。従来、分子構造を解析する方法として最も簡便・確実な方法は電子衝撃イオン化法を使用することであり、イオン付着イオン化法の装置内に電子衝撃イオン化法を複合化することであった。しかし、前述したごとく、従来の化学イオン化法や大気圧イオン化法で電子衝撃イオン化法と複合化された装置は必ず操作性や感度の低下があった。これに対して本発明者は、イオン付着イオン化法については、電子衝撃イオン化法との複合化で、次の3つの利点を見出した。第1に、100%の被検出ガスをイオン源に導入することができる(すなわち、必ずしも反応ガスやキャリアガス等で希釈する必要がない)。第2に、イオン源の圧力は100Paの低い圧力となっている(大気圧イオン化法の10-3倍)。第3に、イオン通過口を除いてイオン源を密閉することができる(これに対して化学イオン化法では電子用の通過口が必要)。これらのイオン付着イオン化法の利点を利用することにより、従来のような問題点を解消した電子衝撃イオン化法との複合化が達成された。

【図面の簡単な説明】

【0034】

【図1】本発明に係る質量分析装置の第1実施形態を示す概略構成図である。

【図2】本発明に係る質量分析装置の第2実施形態を示す概略構成図である。

【図3】本発明に係る質量分析装置の第3実施形態を示す概略構成図である。

【図4】本発明に係る質量分析装置の第4実施形態を示す概略構成図である。

【図5】本発明に係る質量分析装置の第5実施形態を示す概略構成図である。

【図6】本発明に係る質量分析装置の第6実施形態を示す概略構成図である。

【図7】本発明に係る質量分析装置の第7実施形態を示す概略構成図である。

【図8】本発明に係る質量分析装置の第8実施形態を示す概略構成図である。

【図9】本発明に係る質量分析装置の第9実施形態を示す概略構成図である。

【図10】本発明に係る質量分析装置の第10実施形態を示す概略構成図である。

【発明を実施するための形態】

【0035】

以下に、本発明の実施形態を添付図面に基づいて説明する。

【0036】

図1は本発明に係る質量分析装置の第1の実施形態を示し、質量分析装置の内部構成を概略的に示す構成図である。11はイオン付着イオン化法の第1のイオン源、12はLi酸化物のエミッタ(厳密には直線部は給電線、黒丸球形部が放出体)、13は被検出ガスにイオンが付着する領域(=付着領域)、14は付着領域13を囲む隔壁、15は被検出ガスを導入する配管、16は被検出ガスが収容される容器である。17は電子衝撃イオン化法のための第2のイオン源、18はフィラメント、19は被検出ガスを電子が衝撃する領域(=衝撃領域)、20は3つの円筒で構成される集束レンズである。21は被検出ガスの質量分析を行うQポール型質量分析機構、22は質量分析が行われる領域(分析領域)、23は真空チャンバ、24は相対的に大型の真空ポンプ、27は検出器である。

【0037】

測定前では、第1イオン源11と第2イオン源17とQポール型質量分析機構21を含む真空チャンバ23の内部全体は真空ポンプ24により排気され、10−4Pa以下の圧力となっている。

【0038】

上記の構成において、イオン付着用エミッタ12に対してはこれを加熱するための給電用電源が設けられ、電子衝撃用フィラメント18に対してはこれを加熱するための給電用電源が設けられているが、図1においてこれらの電源の図示は省略されている。

【0039】

最初に被検出ガスの分子量計測について説明する。分子量の計測は次のように行われる。まず付着領域13に被検出ガスが配管15を経て導入される。付着領域13での被検出ガスの圧力は100Paとする。エミッタ12は600℃程度に加熱され、Li+ が放出される。Li+ は付着領域13にて被検出ガスの分子に付着し、被検出ガス分子は全体として正電荷に帯電する。

【0040】

Li+ が付着した被検出ガスの分子は、付着直後は余剰エネルギを持った不安定な状態となっている。しかし、圧力が100Paであるときには、ガス分子の平均自由行程は0.07mm程度であり、ガス分子と1秒間に107回も衝突する。従って衝突する多数のガス分子に直ぐに余剰エネルギを奪われ安定なLi+付き被検出ガス分子となる。

【0041】

エミッタ12には+20V、隔壁14には+10Vの電圧が印加されている。また集束レンズ20の両端の円筒は0Vに保持され、中央の円筒には+10Vの電圧が印加されている。なお図1で、各部に対して所定の電圧を印加するための電源の図示は省略されている。Qポール型質量分析機構21の中心電位は0Vである。Li+ 付き被検出ガス分子は、隔壁14および集束レンズ20の左端円筒により形成される電界に引かれて、右方向に引き出される。集束レンズ20に入ったLi+付き被検出ガス分子は、中央円筒のプラス電位により集束された後に、Qポール型質量分析機構21に入射する。

【0042】

隔壁14はイオン通過口25以外にも開口26(例えばφ1mmの孔が10個程度)が形成されており、コンダクタンスは1L/s(Lはリットル)程度である。付着領域13の体積は0.1L程度なので、付着領域13のガスは0.1秒毎に入れ換えられていることになる。これにより、被検出ガスとして十分なバックグランドと応答性とを持つことができる。

【0043】

真空ポンプ24には排気速度が105 L/s程度の非常に大きいものが使われている。そのため隔壁14から漏れ出す被検出ガスによって第2のイオン源17を含む真空チャンバ23内の付着領域13以外の圧力は10-3Paとなっている。この圧力は次式により求められる。

【0044】

付着領域以外の圧力=付着領域(13)の圧力×コンダクタンス÷排気速度

【0045】

上記の圧力ではガスの平均自由行程は7m程度となるので、付着領域以外ではLi+ 付き被検出ガス分子はガスとほとんど衝突せずに進む。従ってLi+付き被検出ガス分子のQポール型質量分析機構21内での右方向の並進エネルギは隔壁14の電位との差、すなわち10eVとなる。

【0046】

Li+ 付き被検出ガス分子は、Qポール型質量分析機構21によって質量分析が行われる。これにより得られた質量スペクトルには、被検出ガスの分子量に7amu

(atomic mass unit ;原子質量単位)が加えられた分子ピークが出現する。このようにして、イオン付着イオン化法による被検出ガスの分子量計測が感度よく行われる。

【0047】

次に被検出ガスの分子構造の解析を説明する。被検出ガスの分子構造の解析は次のように行われる。前述した分子量を計測する状態のままで、イオン付着用エミッタ12の加熱を停止し、電子衝撃用フィラメント18の加熱を開始する。フィラメント18は1800℃程度に加熱され、熱電子が放出される。フィラメント18は−60Vの電圧が印加されている。集束レンズ20の中央の円筒の右端近くには孔が設けられており、フィラメント18の先端がその孔に一致している。中央の円筒の電位は+10Vなので、電子は70eVの並進エネルギで中央の円筒内の領域、すなわち衝撃領域19を飛行する。

【0048】

第2のイオン源17の衝撃領域19は100%の被検出ガスにより10-3Paの圧力となっている。そのため電子は被検出ガスと高い頻度で衝撃し、フラグメントイオンが大量に生成される。生成されたフラグメントイオンは右側円筒により形成される電界に引かれて右方向に引き出され、Qポール型質量分析機構21に入射する。Qポール型質量分析機構21内でのフラグメントイオンの並進エネルギは、中央の円筒電位との差、すなわち10eVとなる。

【0049】

フラグメントイオンはQポール型質量分析機構21によって質量分析が行われる。これにより得られた質量スペクトルには、分子構造を反映したフラグメントピークが出現する。このようにして、電子衝撃イオン化法による被検出ガスの構造解析が感度よく行われる。

【0050】

前述の説明では分子量計測と構造解析を時間的に異なる状態で別々行う例について説明したが、両者を全く同時に行うようにすることも可能である。このような場合、すなわち同じ質量スペクトルに分子ピークとフラグメントピークを同時に出現させたい場合には、イオン付着用エミッタ12と電子衝撃用フィラメント18の両方を同時に加熱すればよい。また同時に分子量計測と構造解析を行うが、分子ピークとフラグメントピークを区別したい場合には次のように行う。1回目の掃引はイオン付着用エミッタ12のみを加熱して分子ピークのみを出現させて、これを通常のデータ処理装置(図示せず)で認識させる。2回目以降は電子衝撃用フィラメント18も加熱して、両方のピークを繰り返し掃引し、データ処理装置で積算したスペクトルを得る。このようにすれば、両者のピークを区別しかつ感度のよい測定を行うことができる。

【0051】

図2は本発明に係る質量分析装置の第2の実施形態を示す。図2において、31は第2のイオン源17とQポール型質量分析機構21の間を隔てる隔壁、32は第1および第2のイオン源14,17が配置された空間を真空排気する中型の真空ポンプ、33はQポール型質量分析機構21が設けられた空間を真空排気する小型の真空ポンプである。図2に示された構成で、図1で説明された要素と実質的に同一の要素には同一の符号を付して,その詳細な説明を省略する。

【0052】

この実施形態で、真空ポンプ32には排気速度が104L/s程度(第1の実施形態の10分の1)のものが使われている。そのため、第2のイオン源17の圧力は10-2Paとなるが、平均自由行程は700mm程度となっており、Li+付き被検出ガス分子はガスとほとんど衝突せずに進む。しかし、衝撃領域19は100%の被検出ガスにより10-2Paの圧力となっているため、フラグメントイオンが第1の実施形態の場合に比較して10倍も多く生成される。

【0053】

隔壁31は、イオン通過口34がφ10mm、コンダクタンスが10L/s程度、また真空ポンプ33の排気速度が102 L/s程度となっている。Qポール型質量分析機構21は、真空ポンプ33で独立に排気されているので、この領域の圧力は10-3Paとなる。この圧力は、「隔壁右側の圧力=隔壁左側の圧力×コンダクタンス÷排気速度」という式で求められる。従って、Qポール型質量分析機構21において正常な質量分析が行われる。第1の実施形態と比べると、この実施形態によれば、真空ポンプ24に対応する真空ポンプ32の排気能力を1/10に小さくすることができる。

【0054】

図3は本発明に係る質量分析装置の第3の実施形態を示す。図3において、36は第1のイオン源11と第2のイオン源17を隔てる隔壁、37は第1イオン源11が配置された空間を真空排気する真空ポンプ、38は第2イオン源17とQポール型質量分析機構21が配置された空間を真空排気する真空ポンプである。第3の実施形態では、真空チャンバ23において、第1イオン源11と第2イオン源17の間で隔壁36を設け、第2イオン源17とQポール型質量分析機構21は同じ空間に配置されている。図3において、その他の構成は前述の各実施形態で説明された構成と同じであり、前述の実施形態で説明された要素と実質的に同一の要素には同一の符号を付してその説明を省略する。

【0055】

真空ポンプ37には、排気速度が103L/s程度(第2実施形態の真空ポンプ32の10分の1)のものが使われている。そのため第1イオン源11の周辺圧力は10−1Paとなり、平均自由行程は70mm程度となる。しかし、第1イオン源11と隔壁36の間の距離は10mm程度であるので、Li+ 付き被検出ガス分子はガスとあまり衝突せずに進むことができる。隔壁36は、イオン通過口39がφ3.3mmで、かつコンダクタンスが1L/s程度であり、また真空ポンプ38は排気速度が102L/s程度となっている。第2イオン源17とQポール型質量分析機構21は真空ポンプ38で独立に排気されているので、この領域の圧力は10−3Paとなり、第2イオン源17とQポール型質量分析機構21が正常に動作することができる。

【0056】

第3実施形態では、第2実施形態の真空ポンプ32と比べると、真空ポンプ37を1/10に小さくすることができる。なお、第2イオン源17により発生するフラグメントピークは1/10の感度となり、隔壁36を通過できるイオンの量が減少し、分子ピークの感度が低下する。

【0057】

図4は本発明に係る質量分析装置の第4の実施形態を示す。第4実施形態は、基本的に前述の第2実施形態と第3実施形態を合成した構成を有し、これに伴って、第2イオン源が配置される空間に対応してこの空間を真空排気する真空ポンプ40が設けられる。その他の構成は前述の各実施形態で説明された構成と同じであり、既に説明された要素と実質的に同一の要素には同一の符号を付し、詳細な説明を省略する。

【0058】

ただしこの実施形態の場合、隔壁36のイオン通過口はφ10mmであり、コンダクタンスが10L/s程度となっている。また新たに追加された真空ポンプ40の排気速度は102L/s程度なので、第2イオン源17の圧力は10-2Paとなる。第4実施形態では、第3実施形態の場合と比べると、第2イオン源17により発生するフラグメントイオンは10倍となり、隔壁31を通過できるイオンの量が増加し、分子ピークの感度が良好となる。

【0059】

図5は本発明に係る質量分析装置の第5の実施形態を示す。第5実施形態は第4実施形態の変形例である。この実施形態では、第4実施形態において第1イオン源14を真空チャンバ23の外側に設けた構成とした点に特徴がある。その他の構成は実質的に第4実施形態による構成と同じである。図5において、41は第1イオン源11の付着領域13を囲む隔壁であり、真空チャンバ23の外側に設けられている。隔壁41の内部にエミッタ12が設けられ、付着領域13には被検出ガスを収容する容器16から配管15を通して被検出ガスが導入される。第1イオン源11には小型の真空排気ポンプ42が付設されている。また第1イオン源11と、真空チャンバ23内の第2イオン源17との間の、隔壁41の部分41aにはイオン通過口43が形成されている。図5において、その他の構成について、前述の各実施形態で説明された要素と実質的に同一の要素には同一の符号を付し、説明を省略する。

【0060】

真空ポンプ42は排気速度が1L/s程度の小さなものであり、付着領域13の圧力は前述の実施形態と同じく100Paに維持されている。付着領域13のガス入れ換えについては前述したものと同じで0.1秒毎となり、被検出ガスとして十分なバックグランドと応答性を持つことができる。隔壁41aのイオン通過口43はφ0.33mmで、コンダクタンスが0.01L/s程度となっており、当該隔壁には他の開口は存在しない。真空ポンプ40の排気速度は102 L/s程度なので、第2イオン源17の圧力は10-2Paとなる。

【0061】

第5の質量分析装置は、第4の実施形態と比べると、第1イオン源11を排気する真空ポンプ42の排気速度を小さなものとすることができる。他面、隔壁41aのイオン通過口43を通過できるイオンの量が減少し、分子ピークの感度が低下させる。

【0062】

図6は本発明に係る質量分析装置の第6の実施形態を示す。第6実施形態は第5実施形態の変形であり、第5実施形態の真空ポンプ42を設けず、第2イオン源17が配置される空間を真空排気するより大きな真空ポンプ44を設け、第1イオン源11と第2イオン源17の各空間を真空ポンプ44で真空排気するようにした点に特徴がある。その他の構成は第5の実施形態と同じであり、図6において、図5等に示された要素と実質的に同じ要素には同一の符号を付し、その説明を省略する。

【0063】

第1イオン源11と第2イオン源17の間の隔壁部分41aのイオン通過口43はφ1mmであり、コンダクタンスが0.1L/s程度となっている。真空ポンプ44の排気速度は103 L/s程度となっているので、第2イオン源17の圧力は10-2Paとなる。なお第1イオン源11に対して専用の真空ポンプは設けないので、付着領域13のガス入れ換えについては1秒毎となるが、通常の測定ではほとんど問題とならない。

【0064】

導入された被検出ガスは、すべて隔壁41aのイオン通過口43を経由して排気されることになる。従って隔壁41aのイオン通過口43の左側近傍では強い粘性流が発生している。そのためLi+ 付き被検出ガス分子は、この強い粘性流に巻き込まれて、効率よく隔壁41aのイオン通過口43を通過することができる。第6実施形態による質量分析装置は、第5の実施形態と比べると、第1イオン源11専用の真空ポンプ42が不要の上、隔壁41aのイオン通過口43を通過できるイオンの量が増加し、分子ピークの検出感度が向上する。

【0065】

図7は本発明に係る質量分析装置の第7の実施形態を示す。この実施形態は上記の第6実施形態の変形例である。この実施形態では、真空チャンバ23内に隔壁を設けず、1つの空間として形成され、当該空間を真空排気するための大型の真空ポンプ45が設けられる。また真空チャンバ23内において集束レンズ20は隔壁41aの近傍に配置される。その他の構成は第6実施形態と同じであり、図7において図6に示された要素と実質的に同一の要素には同一の符号を付し、詳細な説明を省略する。

【0066】

第2イオン源17では、集束レンズ20の軸方向の長さが短くなるように作られ、集束レンズ20は隔壁41aのイオン通過口43の出口近傍に位置している。また1つの真空ポンプ45のみで第2イオン源17とQポール型質量分析機構21の配置空間を真空排気している。

【0067】

第7実施形態の構成では、真空チャンバ23の側で排気能力の高い大型の真空ポンプ45で排気するようにしたため、隔壁41aを境にして大きな圧力差があり、そのため、イオン通過口43から吹き出した被検出ガスは強いジェット流、すなわち前方方向の狭い角度に集中した流れが発生している。従って隔壁41aのイオン通過口43の出口近傍では局所的に圧力(被検出ガスの濃度)が高くなっている。他方、イオン通過口43の出口から遠ざかると、次第に平均化されて圧力が低くなっていく。真空ポンプ45は104 L/sに排気速度を持つものなので、Qポール型質量分析機構21の領域の圧力は10-3Paとなるが、第2イオン源17の領域では10-2Pa程度となる。

【0068】

第7実施形態による質量分析装置は、第6実施形態と比べると、フラグメントピークの感度は維持したまま真空ポンプの個数を減らすことができ、構成を簡易化し、コストを低減できる。

【0069】

図8は本発明に係る質量分析装置の第8の実施形態を示す。この実施形態では質量分析機構としてイオントラップ型質量分析機構を使用している点に特徴がある。図8において、前述の各実施形態で説明した要素と実質的に同一の要素には同一の付し、その説明を省略する。

【0070】

図8において、50はイオントラップ型質量分析機構、51はドーナツ形状のリング電極、52はドームまたは丘の形状を有するエンドキャップ電極、53はエンドキャップ電極の中心軸上の孔、54はエンドキャップ電極の中心軸上から外れた位置に形成された孔、55は質量分析が行われる領域(分析領域)である。この実施形態では、集束レンズ20の中心軸と、イオントラップ型質量分析機構の中心軸とが一致するように配置されている。フィラメント18は、エンドキャップ電極52の中心軸上には位置せず、質量分析機構50の中心点と孔54とを結ぶ線の延長上に配置されている。フィラメント18から放出した電子は、孔54を通って分析領域55に打ち込まれ、そこで電子衝撃によるイオン化が行われる。従って、本実施形態による質量分析装置では、前述した衝撃領域19と分析領域55が一致しており、第2イオン源はフィラメント18、中心軸上に存在しない孔54、衝撃領域19(=分析領域55)により構成される。本実施形態によるイオントラップ型質量分析機構を有する質量分析装置は、内部イオン化構造となっている。従って本実施形態でも集束レンズ20は使用されているが、この集束レンズは、厳密には、前述の実施形態の構成とは異なり、内部に衝撃領域は形成されていない。

【0071】

第1イオン源11、導入用配管15、被検出ガスを収容する容器16、隔壁41,41a、イオン通過口43、真空ポンプ44については、第6実施形態で説明されたものと同じである。なお上記の真空ポンプ33は存在しないため、衝撃領域19(=分析領域55)の圧力は10-2Paとなる。衝撃領域19の圧力は10-2Paであることから、第2イオン源として多くのフラグメントイオンを生成することが可能となる。また分析領域55の圧力も10-2Paとなる。イオントラップ型質量分析機構50では、10-2Paであっても動作可能であるので、正常な質量分析を行うことができる。

【0072】

図9は本発明に係る質量分析装置の第9の実施形態を示す。この実施形態は、第8実施形態で説明したイオントラップ型質量分析機構を有する質量分析装置の変形例である。図9において、図8で説明した要素と実質的に同一の要素には同一の符号を付し、その詳細な説明を省略する。この実施形態では、集束レンズ20の中心軸と、イオントラップ型質量分析機構の中心軸がほぼ直交するような位置関係で配置されている。そこで、この実施形態では、集束レンズ20とイオントラップ型質量分析機構50との間に静電偏向器61を設けるようした。静電偏向器61は2つの入り口と1つの出口を有する。一方の入り口には集束レンズ20の出口に向けられ、イオンが入るようになっている。他方の入り口にはフィラメント18が配置される。2つの入り口からの通路は途中で1つになり、出口に至る。その他の構成は、第8実施形態の構成と同じである。

【0073】

この実施形態でも内部イオン化構造を有する。集束レンズ20の出口側から出た被検出ガス分子のイオンは、静電偏向器61によって進む方向をイオントラップ型質量分析機構50側に偏向させられる。図9において、左から飛来するイオンと右から飛来する電子とは、静電偏向器61により共に90度偏向され、イオントラップ型質量分析機構50の中心軸上の孔53を通って衝撃領域19(分析領域55)に導入される。以上の第9の実施形態によれば、第8の実施形態と比較すると、電子が、高周波電界が0になっている四重極電界の中心軸上を通るので、電子の損失を低減することができる。

【0074】

図10は本発明に係る質量分析装置の第10の実施形態を説明する。第10実施形態は上記の第8実施形態の変形例であり、内部イオン化構造を有する。この実施形態では、第8実施形態に比較してイオントラップ型質量分析機構50の向きを90度回転させ、リング状電極51を水平の姿勢に配置している。従ってイオントラップ型質量分析機構50の中心軸、エンドキャップ電極52の中心を通る軸は図10中垂直になっている。かかるイオントラップ型質量分析構造50において、集束レンズ20の延長線上における2つのエンドキャップ電極52のそれぞれの箇所に孔62を形成し、かつ集束レンズ20の反対側の延長線上の位置にフィラメント18を配置した構造に特徴がある。また検出器27は、上側のエンドキャップ電極52の孔53の外側の位置に配置される。その他の構成は第8実施形態と同じであり、従って図10において、第8実施形態で説明した要素と実質的に同じ要素には同じ符号を付している。

【0075】

第10の実施形態の構成によれば、イオントラップ型質量分析機構50において、左側に位置する集束レンズ20から飛来するイオンと右側に位置するフィラメント18から飛来する電子がそれぞれ孔62を通って衝撃領域19(=分析領域55)に導入される。本実施形態の構成によれば、前述した静電偏向器が不要となるという利点を有する。なお、この実施形態の場合には、リング電極には高周波電圧が印加されているので、イオンと電子は当該高周波の周期に同期させて断続的に導入する、あるいは高周波の電圧変化に合致させてエネルギを変化させるように構成することが好ましい。

【0076】

以上、第1から第10の実施形態を説明したが、本発明の質量分析装置はこれらの実施形態に限られることはない。例えば第5〜第7の実施形態における密閉された第1イオン源の適用はこれらに限られることなく、第1〜第4の実施形態を含めた他の構成の装置にも広く適用できる。

【0077】

各領域の圧力は、被検出ガスの種類や測定目的および構造・機構により大きく変化する。例えば100Paとした付着領域の圧力は10〜1000Paまで、10-2Paとした衝撃付着領域の圧力は10-1〜10-3Paまで、10-3PaとしたQポ−ル型質量分析機構の領域の圧力は10-1〜10-4Paまで変化する。実際の隔壁のイオン通過口の面積や真空ポンプの排気速度の大きさは、これらの値により変化する。

【0078】

真空ポンプは1つの排気本体部に1つの吸気口が存在している一般的なもので説明したが、1つの排気本体部に2つ以上の排気口が存在しているマルチ型とすることもできる。また例えばタ−ボ分子ポンプ(TMP)では10段程度の多段の翼によりガスを圧縮するが、主吸気口を翼の最端部に位置させてすべての翼で高い圧縮比で排気させ、また副吸気口を翼の中間部に位置させて後半の翼で低い圧縮比で排気させることができる。このようにすると、排気動作・能力としては互いに独立させることができ、別個の2つのポンプを使用しているのと同等の状態にすることができる。従って本発明において第1〜第4の真空ポンプのうちの一部、あるいはすべてにマルチ型の真空ポンプを使用し、実際の真空ポンプの数を減らすことができる。

【0079】

導入されるガスは被検出ガスのみとして説明したが、エミッタに損傷を与える可能性があり、かつ十分な濃度・感度のある被検出ガスの場合には、他に希釈用のガスを同時に導入することも可能である。また、本発明の装置をガスクロマトグラフに接続すること、例えばガスクロマトグラフ/ 質量分析装置(GC/ MS)あるいは液体クロマト/質量分析装置(LC/MS)とすることもできる。

【0080】

これらの場合、希釈用あるいはキャリアガスとしては、被検出ガスの測定に影響を与えないようなガスを採用すればよい。例えばHeを使用すると、電子衝撃イオン化法によるHeのピークは4amu となるが、イオン付着イオン化法では被検出ガスは常に7amu (Li+ の場合)足されたピークとなるので、分子量計測では決して干渉されることはない。また費用面などでN2を使用したい場合には、K±用のエミッタを使用するとよい。この組み合わせでは、電子衝撃イオン化法によるN2のピ−クは28amu

となるが、イオン付着イオン化法では39amuが足されるので干渉はない。

【0081】

イオン付着イオン化法のためのエミッタは、線状のフィラメントに球状の金属酸化物を取り付けたものとしとして説明したが、フィラメントに金属酸化物を薄膜状に塗布したもの、フィラメントの代わりにホットプレートを使用したものなど各種形状・構造のものを採用することができる。また、電子衝撃イオン化のためのフィラメントと集束レンズを一体化したものとして説明したが、これらを別々に独立して構成することもできる。

【0082】

また付着する金属イオンとしてはLi+ として説明したが、アルカリ金属イオンとしてはK+ 、Na+、Rb+、Cs+、またその他の金属イオンとしてAl+、Ga+、In+なども使用することができる。また第1〜第7の実施形態では質量分析機構としてはQポール型質量分析機構を説明したが、その他外部イオントラップ(3次元マス)型質量分析機構、磁場セクタ型質量分析機構、TOF(飛行時間)型質量分析機構を使用することができる。

【0083】

また、測定すべき試料としてはすべてガス状のもので説明したが、試料自体は固体でも液体でも構わない。固体や液体の試料が何らかの手段でガス状にされ、そのガスを被検出ガスとして分析するものであれば構わない。

【0084】

以上の説明で明らかなように本発明によれば、イオン化した被検出ガスを質量分析する質量分析機構を備える質量分析装置において、正電荷の金属イオンを付着させてイオン化する第1イオン源と、電子を衝撃させてイオン化する第2イオン源の2つのイオン源を独立した状態で備えるようにしたため、被検出ガス分子の正確な分子量を十分な感度で計測し、かつ同時にその分子構造の解析を十分な感度で行うことができる。

【符号の説明】

【0085】

11 第1のイオン源

12 エミッタ

13 隔壁

17 第2のイオン源

18 フィラメント

20 集束レンズ

21 Qポール型質量分析機構

50 イオントラップ型質量分析機構

【特許請求の範囲】

【請求項1】

被検出ガスをイオン化するイオン源と、イオン化した前記被検出ガスを質量分析する質量分析機構と、これらを排気する真空ポンプとを有して構成される質量分析装置において、

前記イオン源は、減圧雰囲気下で、正電荷の金属イオンを付着させてイオン化する第1イオン源と、電子を衝撃させてイオン化する第2イオン源とからなり、

前記第1のイオン源は前記被検出ガスが導入可能に構成され、

前記第1のイオン源と前記第2のイオン源との間の位置に隙間領域を有し、

前記第2イオン源を停止しかつ前記第1イオン源を動作させた状態では、前記被検出ガ

スに前記金属イオンを付着させたイオンの質量を計測して前記被検出ガスの分子量計測を

行い、

前記第1イオン源を停止しかつ前記第2イオン源を動作させた状態では、前記被検出ガ

スに電子を衝撃させたイオンの質量を計測して前記被検出ガスの構造解析を行うことを特

徴とする質量分析装置。

【請求項2】

前記第2イオン源の前記第1のイオン源側の位置に、イオン化した被検出ガスが通過するイオン通過口を備えた隔壁を設け、

前記隙間領域は、前記第1のイオン化領域と前記隔壁との間に位置することを特徴とする請求項1の質量分析装置。

【請求項3】

前記第2イオン源と前記質量分析機構の間にイオン化した前記被検出ガスが通過するイオン通過口を備えた第2隔壁を設けると共に、前記第2イオン源と前記質量分析機構のそれぞれを異なる真空ポンプで排気することを特徴とする請求項1又は2に記載の質量分析装置。

【請求項4】

前記第1イオン源及び隙間領域を排気する真空ポンプと、前記第2イオン源を排気する真空ポンプは異なるものであることを特徴とする請求項1乃至3のいずれか1項に記載の質量分析装置。

【請求項5】

前記第1イオン源及び隙間領域を排気する真空ポンプと、前記第2イオン源を排気する真空ポンプと、前記質量分析機構を真空排気する真空ポンプとは、それぞれ異なるものであることを特徴とする請求項2乃至4のいずれか1項に記載の質量分析装置。

【請求項6】

前記第1イオン源と前記第2イオン源の間に設けられた前記隔壁は前記イオン通過口以外は閉じられていることを特徴とする請求項2乃至5のいずれか1項に記載の質量分析装置。

【請求項7】

前記第2イオン源は前記隔壁のイオン通過口の近傍に配置されることを特徴とする請求項2乃至6のいずれか1項に記載の質量分析装置。

【請求項8】

前記金属イオンは、Li+ 、K+ 、Na+ 、Rb+ 、Cs+、Al+ 、Ga+ 、In+ のうちいずれかであることを特徴とする請求項1乃至7のいずれか1項に記載の質量分析装置。

【請求項9】

前記第1イオン源の動作中の圧力が1〜500Paの範囲に含まれることを特徴とする請求項1乃至8のいずれか1項に記載の質量分析装置。

【請求項10】

前記第2イオン源の動作中の圧力が1×10−1Pa以下であることを特徴とする請求項1乃至9のいずれか1項に記載の質量分析装置。

【請求項1】

被検出ガスをイオン化するイオン源と、イオン化した前記被検出ガスを質量分析する質量分析機構と、これらを排気する真空ポンプとを有して構成される質量分析装置において、

前記イオン源は、減圧雰囲気下で、正電荷の金属イオンを付着させてイオン化する第1イオン源と、電子を衝撃させてイオン化する第2イオン源とからなり、

前記第1のイオン源は前記被検出ガスが導入可能に構成され、

前記第1のイオン源と前記第2のイオン源との間の位置に隙間領域を有し、

前記第2イオン源を停止しかつ前記第1イオン源を動作させた状態では、前記被検出ガ

スに前記金属イオンを付着させたイオンの質量を計測して前記被検出ガスの分子量計測を

行い、

前記第1イオン源を停止しかつ前記第2イオン源を動作させた状態では、前記被検出ガ

スに電子を衝撃させたイオンの質量を計測して前記被検出ガスの構造解析を行うことを特

徴とする質量分析装置。

【請求項2】

前記第2イオン源の前記第1のイオン源側の位置に、イオン化した被検出ガスが通過するイオン通過口を備えた隔壁を設け、

前記隙間領域は、前記第1のイオン化領域と前記隔壁との間に位置することを特徴とする請求項1の質量分析装置。

【請求項3】

前記第2イオン源と前記質量分析機構の間にイオン化した前記被検出ガスが通過するイオン通過口を備えた第2隔壁を設けると共に、前記第2イオン源と前記質量分析機構のそれぞれを異なる真空ポンプで排気することを特徴とする請求項1又は2に記載の質量分析装置。

【請求項4】

前記第1イオン源及び隙間領域を排気する真空ポンプと、前記第2イオン源を排気する真空ポンプは異なるものであることを特徴とする請求項1乃至3のいずれか1項に記載の質量分析装置。

【請求項5】

前記第1イオン源及び隙間領域を排気する真空ポンプと、前記第2イオン源を排気する真空ポンプと、前記質量分析機構を真空排気する真空ポンプとは、それぞれ異なるものであることを特徴とする請求項2乃至4のいずれか1項に記載の質量分析装置。

【請求項6】

前記第1イオン源と前記第2イオン源の間に設けられた前記隔壁は前記イオン通過口以外は閉じられていることを特徴とする請求項2乃至5のいずれか1項に記載の質量分析装置。

【請求項7】

前記第2イオン源は前記隔壁のイオン通過口の近傍に配置されることを特徴とする請求項2乃至6のいずれか1項に記載の質量分析装置。

【請求項8】

前記金属イオンは、Li+ 、K+ 、Na+ 、Rb+ 、Cs+、Al+ 、Ga+ 、In+ のうちいずれかであることを特徴とする請求項1乃至7のいずれか1項に記載の質量分析装置。

【請求項9】

前記第1イオン源の動作中の圧力が1〜500Paの範囲に含まれることを特徴とする請求項1乃至8のいずれか1項に記載の質量分析装置。

【請求項10】

前記第2イオン源の動作中の圧力が1×10−1Pa以下であることを特徴とする請求項1乃至9のいずれか1項に記載の質量分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−27622(P2010−27622A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2009−250031(P2009−250031)

【出願日】平成21年10月30日(2009.10.30)

【分割の表示】特願2000−85394(P2000−85394)の分割

【原出願日】平成12年3月24日(2000.3.24)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成21年10月30日(2009.10.30)

【分割の表示】特願2000−85394(P2000−85394)の分割

【原出願日】平成12年3月24日(2000.3.24)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]