質量分析装置

【課題】 小型・簡単な構成で、質量分析部へイオンを高効率に導入して分解能を向上させる。

【解決手段】 質量分析部へ試料を導入する試料導入配管部と質量分析部との間に、間欠的にガス導入を行って試料通過を制御するための開閉機構を設け、試料導入配管部の高圧側、つまり、開閉機構に対して質量分析部とは反対側の圧力が100Pa以上10,000Pa以下となるように排気するポンプ機構を備えた質量分析装置。

【解決手段】 質量分析部へ試料を導入する試料導入配管部と質量分析部との間に、間欠的にガス導入を行って試料通過を制御するための開閉機構を設け、試料導入配管部の高圧側、つまり、開閉機構に対して質量分析部とは反対側の圧力が100Pa以上10,000Pa以下となるように排気するポンプ機構を備えた質量分析装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、質量分析装置に関する。

【背景技術】

【0002】

質量分析装置において、大気圧または低真空チャンバー中で生成したイオンを、質量分析動作に10-1Pa以下の高真空が必要となる質量分析部に導入する方法は、高感度を実現するために重要な技術である。

【0003】

非特許文献1には、大気圧イオン源からのイオンを、大気圧イオン源と質量分析部の設置された高真空チャンバーとの間に設けられた細いキャピラリーで直接質量分析部に導入する方法が記載されている。本構成は、大気圧イオン源と高真空チャンバー中の質量分析部を接続する最も簡便な構成である。

【0004】

特許文献1には、最も一般的に質量分析に用いられている差動排気方式が記載されている。ここでは、大気圧イオン源から、質量分析部が設置された真空チャンバーへと到る間に、中間的な圧力を有した差動排気チャンバーを単一もしくは複数設置し、各々を別々の真空ポンプで排気することで、大気圧で生成したイオンを非特許文献1に比較して大幅に効率良く導入することが可能である。

【0005】

特許文献2には、大気圧イオン源と質量分析部が設置される高真空チャンバーとの間をキャピラリーで接続し、その間にパルスバルブを設置し、このパルスバルブの開閉を時間的にコントロールする方法が記載されている。パルスバルブが開の時に大気圧で生成したイオンを高真空チャンバー内の質量分析部に導入し、その後パルスバルブを閉めて高真空チャンバーの圧力が低下した後で、質量分析部を動作させる。これにより同様な真空ポンプを用いた場合でも、非特許文献1よりも飛躍的に導入イオン量を増加させることが可能となる。

【0006】

特許文献3には、5×10-2Pa以下の中真空または高真空に設置されたイオン源と飛行時間型質量分析計が設置された高真空チャンバーとの間に、シャッター状のパルスバルブを設置する方法が記載されている。本方式では、高真空チャンバーへ流れ込むイオンの流れ込みをコントロールして、飛行時間型質量分析部の劣化を改善することができる。

【0007】

特許文献4には、大気圧で生成したイオンを10-2Pa以下の中真空または高真空のチャンバー内に設置されたイオントラップ(イオンリザーバと記述)に導入するために、パルス的にイオン導入を行なうためのシャッターが記載されている。また、10-2Pa以下の中真空または高真空中チャンバー内に設置されたイオントラップで溜め込んで、イオンを高真空チャンバー内の質量分析部に導入する際に、パルス的に出入射をコントロールするためのシャッターについても記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第7,592,589号

【特許文献2】WO2009/157312

【特許文献3】米国特許第7,230,234号

【特許文献4】米国特許第6,828,550号

【非特許文献】

【0009】

【非特許文献1】Analytical Chemistry, 2007, 79, 20, 7734-7739, Adam Keil, et al.

【発明の概要】

【発明が解決しようとする課題】

【0010】

大気圧や低真空チャンバー内にイオン源が配置された質量分析装置では、イオン源から質量分析部へと到るまでのイオン透過率が全体の感度を決定する大きなファクターである。イオン透過率はイオン導入時のガス導入量とはほぼ比例するため、真空へのガス導入量を大きくすることが感度維持に必要である。一方でポータブルな小型質量分析装置を実現するには、排気速度の小さな小型の排気ポンプを使用したり、排気ポンプの個数を減らしたりすることが必須である。本発明は、小型化に必要な小さな排気速度のポンプを用いても、高真空へ流れ込むガスの総流量を減少させ、汚れを低減することで、感度を長時間維持することを課題のひとつとする。

【0011】

非特許文献1では、大気圧イオン源から質量分析部の設置された高真空チャンバーにキャピラリーに直接ガスが導入されるため、導入可能なガス量が著しく少なく、結果としてイオン透過率と感度が低下してしまう。また、大気圧イオン源と高真空チャンバーとのキャピラリーのコンダクタンスを小さくする必要があるため、キャピラリーが詰まりやすいなどの課題もある。

【0012】

特許文献1では、質量分析部の設置された高真空チャンバーと大気圧イオン源との間に一つないし複数の差動排気を用いることで、高真空チャンバーへ導入されるガス流量を増やしている。一方で、差動排気を各々排気するための真空ポンプが新たに必要となる。

【0013】

特許文献2では、キャピラリー間をピンチバルブにより開閉を行なっている。ピンチバルブはデッドボリュームが小さい反面、可動部にシリコンを用いており加熱が難しくコンタミネーションの影響が大きいこと、またシール性能がホコリの付着などにより大きく劣化することなどが課題である。また、バルブ前圧力は大気圧(105Pa)、バルブ後圧力は10-1Pa以下の圧力となり、106もの圧力比があるため、これを開閉するためのリークレートの制約は非常に厳しく、バルブの短寿命などの問題がある。

【0014】

特許文献3では、大気圧イオン源もしくは低真空イオン源と質量分析部との接続に関する記述がない。また、大気圧イオン源もしくは低真空イオン源と質量分析部との接続に上記方法を用いると、イオン源から質量分析部への導入効率が著しく低くなるか、真空ポンプが大型化する課題がある。

【0015】

特許文献4では、大気圧イオン源とイオントラップとの間のバルブ機構については、バルブ開のときに大量のガスが導入され、イオントラップが設置された高真空チャンバーの圧力変動が大きい。更に大気圧イオン源からの汚れが直接導入され、イオントラップの汚れなどの問題がある。また、特許文献2と同様に、バルブ前後での圧力差が大きく、バルブのリークレートの制約が大きいため、バルブの短寿命などの問題がある。また、イオントラップと質量分析部とのバルブについては、特許文献3と同様に、大気圧イオン源もしくは低真空イオン源と質量分析部との接続に、上記方法を用いるとイオン源から質量分析部への導入効率が著しく低くなるか、真空ポンプが大型化する課題がある。

【課題を解決するための手段】

【0016】

上記課題を解決するために、本発明の質量分析装置では、質量分析部へ試料を導入する試料導入配管部と質量分析部との間に、間欠的にガス導入を行って試料通過を制御するための開閉機構を設け、試料導入配管部の高圧側、つまり、開閉機構に対して質量分析部とは反対側の圧力が100Pa以上10,000Pa以下となるように排気するポンプ機構を備える。

【発明の効果】

【0017】

本発明により、小型・簡便な構成で、質量分析部へイオンを高効率に導入することができ分解能が向上する。また、汚れを防いで耐久性も向上することができる。

【図面の簡単な説明】

【0018】

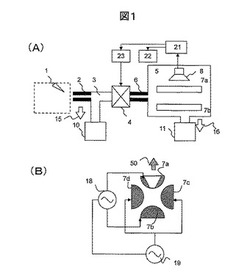

【図1】本方式の実施例1。

【図2】本方式の実施例1の効果の説明図。

【図3】本方式の実施例1の測定シーケンス。

【図4】本方式の実施例1の効果の説明図。

【図5】本方式の実施例1の説明図。

【図6】本方式の実施例2。

【図7】本方式の実施例3。

【図8】本方式の実施例4。

【図9】本方式の実施例5。

【図10】本方式の実施例6。

【図11】本方式の実施例7。

【図12】本方式の実施例8。

【発明を実施するための形態】

【実施例1】

【0019】

図1(A)は、本方式を適用した質量分析装置の構成図である。大気圧化学イオン源、エレクトロスプレーイオン源などの大気圧イオン源1で生成したイオンは、ガスと共にキャピラリー2を通過して、バルブ前排気領域3へと導入される。バルブ前排気領域3は、ダイヤフラムポンプやロータリーポンプなどからなる排気ポンプ10により、100〜10000Pa程度に排気される(この排気ポンプの排気方向を15として示す。)。

【0020】

バルブ前排気領域3は、下記の理由により、100〜10,000Paに設定する。本発明の課題の一つは、バルブ前後の圧力比を小さくしてバルブに対するリークレートの制約を緩和することであるが、これにはバルブ前の圧力が大気圧100,000Paに対し十分小さい必要がある。したがってこの課題を達成するには、上限圧力は従来比1/10のリークレートを許容とする10,000Pa以下とすることが望ましい。一方、下限圧力は以下の理由で設定される。パルス的に開閉するパルスバルブ4は、デッドボリュームを小さくかつバルブ駆動距離を短くして動作を高速化するために、0.1mm〜1mm程度の狭い間隙をイオンやガスが通過することになる。この間隙をイオンが高効率で通過するには、イオンは間隙の壁面に衝突せずにガスの流れに追随して導入される必要がある。この追随程度を判定するために、(数1)で示されるクヌーセン数Knを指標として考察する。

【0021】

【数1】

【0022】

ここで、λ(m)はイオンの平均自由工程、L(m)は代表長さ(この場合は間隙間の最小距離とする)。イオンの衝突断面積を1 nm2と仮定すると、0℃の場合には、平均自由工程λは(数2)で算出される。

【0023】

【数2】

【0024】

ここでP(Pa)は圧力である。

【0025】

間隙の最小距離L=1mmおよび0.1mmのときのクヌーセン数を図2にプロットする。圧力に反比例してクヌーセン数は小さくなる。クヌーセン数が1より十分小さい時がガスとの衝突が壁との衝突に比して多くなり、連続流体としてイオンはガス流と共に壁面衝突を起こさずに効率よく移動することができる。Kn=1となるのはL=1mmのときで約4Pa、L=0.1mmのときで約40Paである。典型的なキャピラリー内径であるL=0.25mmで、ガスとイオンが一体と連続体として見なせるクヌーセン数<0.1となるのは、圧力が100Pa以上である。このため、バルブ内部のイオン透過率を高めるためには、バルブ前排気領域3の圧力は概ね100Pa以上とすることが望ましく、このような条件下ではイオンはガス流により真空中へと効率的に導入される。以上の考察により、バルブ前排気領域3の圧力は100〜10,000Paに設定する。また、バルブ内部の流路が直線構造ではなく、複雑な場合には、イオンは複雑な流路を流れることになり、壁面衝突を回避して効率的なイオン透過を実現するには更に10倍程度(クヌーセン数<0.01に相当)ガス圧力が高い必要がある。この場合には、バルブ前排気領域3の圧力は1000〜10,000Paに設定する。

【0026】

このバルブ前排気領域3の後段にはパルスバルブ4が設置され、パルスバルブ制御電源23により、開閉動作を行なっている。パルスバルブとしては、ニードルバルブ、ピンチバルブ、グローブバルブ、ゲートバルブ、ボールバルブ、バラフライバルブ、スライドバルブなどが用いられる。パルスバルブが開の時は、バルブ前排気領域3に導入されたイオンおよびガスが、キャピラリー6を通過して質量分析部7および検出器8が配置された分析室5へ導入される。分析室5はターボ分子ポンプ、スクロープポンプ、油拡散ポンプやイオンゲッターポンプなどからなる排気ポンプ11により排気される(この排気ポンプの排気方向を16として示す。)。そして、分析室に導入されたイオンは質量分析部7に導入される。実施例1ではシーケンスを説明するためにリニアイオントラップ質量分析計を例として説明する。

【0027】

図1(B)に示すように、リニアイオントラップは4本の四重極ロッド電極(7a, 7b, 7c, 7d)より構成される。隣接ロッド間にトラップ高周波電圧19を印加する。トラップ高周波電圧は、電極サイズや測定質量範囲により最適値が異なることは知られており、典型的には振幅0〜5kV(0-peak)、周波数500kHz〜5MHz程度のものが使用される。このトラップ高周波電圧19を印加することで、四重極ロッド電極7内部の空間にイオンをトラップすることが可能である。また、向かい合った一対のロッド電極間(7a,7b間)に補助交流電圧18を印加する。補助交流電圧としては、典型的には振幅0〜50V(0-peak)、周波数5kHz-2MHz程度の単一周波数およびその複数周波数成分の重畳波形が使用される。この補助交流電圧18を印加することで、四重極ロッド電極7内部にトラップされたイオンに対し特定周波数のイオンのみを選択しそれ以外を排除したり、特定質量数のイオンを解離したり、質量選択的にイオンを排出する質量スキャンなどが可能となる。質量選択的に排出されたイオン(イオン排出方向50)は電子増倍管、マルチチャンネルプレート、もしくはコンバージョンダイノードとシンチレータとフォトマルなどからなる検出器8により電気的な信号に変換されコントローラ21へと送られ蓄積される。コントローラ21ではこれらの情報を蓄積、データ解析を行なう。またコントローラ21は、各電極などを制御する制御電源22、パルスバルブ電源23などをコントロールする機能がある。なお、図1では、パルスバルブとイオン源との間、パルスバルブと真空室との間をキャピラリーで接続する例を示したが、キャピラリーの代わりにオリフィスを用いても良い。オリフィスを用いて、同じコンダクタンスを得るには、小さな直径を用いる必要があるため、ほこりなどによる詰まりが発生する課題があるが、オリフィスを用いた場合には、典型的な長さが10〜50mm程度であるキャピラリーよりもコンパクトな構成が可能である。

【0028】

分析室5の圧力については、パルスバルブ4が開のときには、1Pa以上(典型的には10Pa近辺)となる。一方で、リニアイオントラップや電子増倍管などからなる検出器8などの良好な動作が可能なのは0.1Pa以下であるため、図3に示すような測定シーケンスで測定が行なわれる。MS/MS測定シーケンスは、蓄積、排気待ち、選択、解離、質量スキャンの5つのステップから構成される。

【0029】

蓄積ステップでは、トラップ高周波電圧を印加することで、パルスバルブを通過したイオンをトラップ内部に蓄積する。バルブが開となる蓄積ステップの時間は1-50ms程度である。蓄積ステップの時間が長いほど質量分析部へ導入されるイオン量が増え、感度は向上するメリットがある一方で、分析室の圧力が高くなり排気ポンプ11の負荷が高まったり、イオン源1からの汚れ成分などが真空室5に導入されたりするなどのおそれがある。蓄積時には真空に近い分析室5の圧力が高まるため、検出器8に印加する高電圧をOFFにする。

【0030】

この蓄積時におけるパルスバルブ直前の領域P1、および分析室における真空度P2をシミュレーションした結果を図4(A)、(C)に示す。シミュレーションにはイオン源1とバルブ前排気領域3との間のキャピラリーのコンダクタンスC1を2mL/秒、真空ポンプ10の排気速度S1を100mL/秒、バルブ前排気領域3の容積V1を0.1mL、パルスバルブ4と分析室5との間のキャピラリー6のコンダクタンスC2を9 mL/秒、真空ポンプ11の排気速度S2を10 L/秒、分析室5の容積V2を500mLと設定した。また、図4には比較データとして、特許文献2と同様にパルスバルブ前に差動排気を用いない場合の計算値も従来例として表示した。

【0031】

尚、特許文献2ではピンチバルブを用いることで、バルブ前排気領域3の容積V1を小さく抑えているが、ピンチバルブはシリコンゴムを可動部に用いており加熱が難しくコンタミネーションの問題がある。一方で高速動作が可能なグルーブバルブではデッドボリュームが発生する。このため、従来例としては、排気ポンプ10の有無以外は本発明で用いたパラメータと同一のパラメータを使用した。

【0032】

従来例では、パルスバルブを開にした後、数msの間、分析室の圧力が100Pa以上の高圧力に達して、10ms程度で安定するのに対し、本発明では、徐々に圧力が上昇して2ms程度で安定化する(図4(A))。これは、従来例ではパルス閉時にパルスバルブ前の圧力が大気圧まで上昇しており(図4(B))、この高圧のガスが、パルスバルブが開になると同時に分析室に導入されるためである。従来例のように分析室の圧力が一時的に高くなることにより、リニアイオントラップ7などへ印加されているRF電圧の放電、リニアイオントラップ7でのトラップ効率の低下、検出器の劣化など様々なデメリットが発生してしまう。本発明では圧力を低圧力の領域で制御可能であり、それらのデメリットを解決することが可能となる。

【0033】

排気待ちステップでは、パルスバルブ4を閉とする以外の動作は同様である。このステップは分析室5の圧力を質量分析が動作可能な0.1Pa以下となるまで待つステップである。排気待ちステップにおけるパルスバルブ直前の領域P1、および分析室における真空度P2をシミュレーションした結果を図4(B)、(D)に示す。パラメータは前述したものと同じ値を使用した。いずれの場合も200msから300ms後には0.1Pa以下まで圧力が低下し、質量分析動作が可能となることが分かる。この時間は、分析室5の容量を小さくしたり、真空ポンプ11の排気速度を大きくしたりすることで改善が可能である。

【0034】

ここで着目するのは、バルブ前後の圧力値の比率(P1/P2)である。P2=0.1Paのときを比較すると、従来例では、P1が再び大気圧にまで回復するため、圧力差は約106となるが、本発明では、バルブ直前が排気されているため、圧力差は約104となる。従来例では106もの圧力差を維持するためにリークレート低いパルスバルブを使用する必要があり、高消費電力、短寿命、ホコリなどの影響を受けやすい、高コストなどの多くの制約がある。これに対し、本発明ではリークレートに対する制約が100倍緩和されるため、上記のような問題を解決し、従来例と比較して、低消費電力、長寿命、ロバスト、低コストなどのメリットがある。

【0035】

選択ステップでは、排気待ちステップで0.1Pa以下の圧力に低下したイオントラップ内部に蓄積されたイオンのうち、特定質量数のイオン以外を排除して、特定イオンのみを残留させる。図3にはFNFと呼ばれる複数周波数の重畳波形を補助交流電圧として印加する方法が記載されている。FNFにより共鳴したイオンはイオントラップ外へと排出され特定質量イオンのみがトラップ内に残留する。これ以外にも補助交流電圧の周波数をスイープしたり、トラップ高周波電圧の振幅を変化させたりすることで同様の選択ステップを実施することができる。

【0036】

解離ステップでは、イオントラップ内部に選択された特定質量数を、補助交流電圧を印加することで解離する。補助交流電圧に共鳴したイオンはトラップ内部のバッファーガスと多重衝突し、分解して、フラグメントイオンを生成する。このバッファーガスとしては、0.01Paから1Pa程度の圧力が好適である。分析室に残留しているガス用いても良いし、別途ガスをイオントラップに導入することも可能である(図示せず)。別途ガスを導入するメリットとしては、ガス圧力を精度良くコントロールすることで再現性の高い測定を行なうことが可能となる。

【0037】

質量スキャンステップでは、イオントラップ内部のイオンを質量選択的に排出する。図3には、補助交流電圧を印加させてトラップ高周波電圧の振幅を変化させる方法が記載されている。これにより共鳴したイオンは質量数の低いほうから高いほうへと順次排出され検出器8で検出される。交流波電圧の振幅値と排出イオンの質量数は一義的に定義されるので、検出されたイオンの質量数とその信号量から質量スペクトルを取得することができる。これ以外にも、質量スキャンの方法としては、トラップ高周波電圧の振幅を一定にして補助交流電圧の周波数をスイープする方法などもある。質量スキャン時には、検出器の電圧をONにする必要がある。尚、通常検出器の電圧には安定化に時間を要する高電圧が用いられているため、選択ステップ、または解離ステップの間にONにしておいても良い。

【0038】

以上の5つのステップでMS/MS測定は行なわれるが、通常のMS測定であれば、選択ステップ、解離ステップを割愛する。また、複数回数MS/MS分析(MSn)を行なう場合には、選択ステップ、解離ステップを複数回繰り返せば良い。また、本実施例では検出器として電子増倍管などの圧力が高い領域で高電圧を印加できないものを想定したが、フォトマルや半導体検出器などを用いて検出器電圧のスイッチングを省くことも可能である。

【0039】

図5は、本方式を適用したバルブ構成図の一例である。分析室以降は図1と同様であり省略した。図5ではパルスバルブとして、高速の開閉動作に適した2方向のグローブバルブを用いた。ソレノイドなどで構成される駆動部31で可動シール部32を、可動空間中の矢印13の方向に動作させる。図5(A)にはOPEN時の状態が記載されており、バルブ入口側配管33と質量分析部側配管34が繋がっている。図5(B)にはCLOSE時の状態が記載され、バルブ入口側配管33と質量分析部側配管34がふさがれている。駆動部31にソレノイドを使用した場合には、電圧を印加しない場合には閉となる設定を行なうことで消費電力を減らすことが可能である。

【実施例2】

【0040】

図6は、本方式を適用した第2の実施例のパルスバルブの構成図である。分析室以降、測定シーケンスなどは実施例1と同様であるが、本実施例ではパルスバルブに高速の開閉動作に適した3方向のグローブバルブを用いた。可動空間中には、バルブ入口側配管33、質量分析部側配管34、真空排気側配管35への開口部があり、可動シール部32の動きにより試料の通過が制御される。図6(A)はパルスバルブ4が開のときの構成が記載されており、バルブ入口側配管33と真空排気側配管35は遮断され、バルブ入口側配管33と質量分析部側配管34が繋がる構成になる。図6(B)は、パルスパルブ4が閉のときの構成が記載されており、バルブ入口側配管33と真空排気側配管35が繋がっている一方、バルブ入口側配管33と質量分析部側配管34が塞がれている。

【0041】

実施例1では、パルスバルブ前排気領域3に導入されたイオンが、バルブ開時においても真空ポンプ10方向へガスと共に排出されてしまう。このため、分析部へ導入されるイオンが減少して感度が低下するおそれがある。本実施例では、バルブ開時には真空ポンプ10へのイオン排出がなくなるため、実施例1に比較して感度が向上するメリットがある。また、本実施例では、バルブ入口側配管33と質量分析部側配管34の角度を90度より大きく180度より小さくなるように傾けており、これによりイオンの壁面への衝突が低減し、パルスバルブ4を通過する効率を高めることもできる。

【実施例3】

【0042】

図7は、本方式を適用した第3の実施例のパルスバルブの構成図である。分析室5以降、測定シーケンスなどは実施例1と同様であるが、本実施例ではパルスバルブに3方向のスライドバルブを用いた。可動空間中には、バルブ入口側配管33、質量分析部側配管34、真空排気側配管35への開口部があり、図のように穴の空いた可動シール部32のスライドにより、試料の通過が制御される。図7(A)に示すように、パルスパルブ4が開の時には、バルブ入口側配管33と質量分析部側配管34のみが繋がり、図7(B)に示すように、パルスパルブ4が閉の時には、バルブ入口側配管33と真空排気側配管35のみが繋がる。このつながり方は実施例2と同様であり、実施例1に比較して、排気ポンプ10へと流れ込むイオンの低減を防ぐことができる。また、スライドバルブを用いることで、イオンはパルスバルブ内を直進することができる。これにより実施例1、2に比較して大幅に高い透過率を得ることが可能になる。一方で、グローブバルブよりも接触面が大きくなるため、低消費電力での高速動作については実施例2の方がよい。

【実施例4】

【0043】

図8は、本方式を適用した第4の実施例のパルスバルブの構成図である。分析室以降、測定シーケンスなどは実施例1と同様であるが、本実施例ではパルスバルブとしてゲートバルブ12を用いた。実施例1、2、3のグローブバルブ、スライドバルブにおいては、いずれもパルスバルブが開の時にイオン軌道近接部にバルブ可動シール部32が存在する。このため、バルブ可動シール部32に汚れなどが付着すると、それが長時間に渡りノイズ信号としてメモリー効果を引き起こす可能性がある。これに対し本実施例は、ゲートバルブは開の時にはイオン軌道から遠い部分に配置されているのでメモリー効果を改善することが可能である。一方で、グローブバルブやスライドバルブよりも動作距離が長くなるため、低消費電力での高速動作に課題がある。

【0044】

なお、本実施例では、分析室5を排気するターボ分子ポンプ11の背圧側の排気をバルブ前排気部を排気する排気ポンプ10で行なっている。このような共用を行なうことでポンプ数を削減でき、装置全体のコスト、重量などを低減させることができる。この場合には、バルブ前排気領域3の圧力をターボ分子ポンプ11の許容最大背圧である2500Pa以下に設定することが必要である。この条件とバルブ内のイオン透過と両立するためには、バルブ前排気領域3は、100Paから2500Paに設定する。本実施例に限らず、この方法は他の実施例すべてにも適用可能である。

【実施例5】

【0045】

図9は、本方式を適用した第5の実施例の構成図である。分析室以降、測定シーケンスなどは実施例1と同様であるが、本実施例では、イオン源として、大気圧イオン源ではなく、300 Paから30,000Pa程度の低真空領域で良好に動作ができる低真空バリヤー放電により生成した一次イオンを種イオンとして用いるイオン化(以下、低真空バリヤー放電イオン化)を用いた。真空中でのバリヤー放電を行なうと、300Paより小さい圧力では、フラグメントイオンが生成し、分子イオンの感度が低下してしまう課題がある。また30,000Paより大きい圧力では、安定したバリヤー放電をするために、ヘリウムなどのガスを使用する必要があるなどのデメリットがある。このため、低真空バリヤー放電に適した圧力は、300 Paから30,000Paである。加熱器やスプレー噴霧器などからなる気化部14で測定対象成分の少なくとも一部が気化される。気化された分子は周辺ガスと共に、ガラス、セラミック、プラスティックなどの誘電体よりなる誘電体キャピラリー41へ導入される。誘電体キャピラリー内部では電極44が挿入されている。また、誘電体外側には電極42が配置され、電極41と電極42との間に周波数1〜100kHz、電圧2〜5kV程度の電圧を印加することでキャピラリー内部において、誘電体バリヤー放電が進行する。バリヤー放電が大気圧中ではヘリウムなどを用いる必要があるが、300 Paから30,000Pa程度の低真空領域では空気でも安定な放電が可能である。この放電領域に気化された分子が導入されることで、サンプル分子のイオンが生成する。なお、生成したイオンについては、実施例1と同様の操作により測定することができるのでここでは説明を省略する。低真空バリヤー放電に関しては、電極形状や印加電圧パラメータを固定すると、狭い圧力領域でしか安定な放電が行なえない。このため、図4(A)従来例の10ms以前のように圧力が大幅に変動しているときにはバリヤー放電イオン化は安定化せず、当該従来例と低真空バリヤー放電イオン化との結合は不可能となる。一方で、本実施例では圧力変動の幅はバルブ開から0.5ms以降では殆ど無く、本発明を低真空バリヤー放電イオン化と組み合わせた場合には大きなメリットがあることが分かる。

【0046】

なお、本実施例では低真空バリヤー放電イオン化について記述したが、グロー放電イオン化など同様に300Pa〜30,000Paに設置された如何なるについてもイオン源についても、本発明を利用することで圧力変動が小さく、結果としてイオン化効率の変動が小さくなるメリットがある。本実施例で本発明の効果を得るには、バルブ前排気領域3は、300Pa〜10,000Paに設定される。

【実施例6】

【0047】

図10は、本方式を適用した第6の実施例の構成図である。分析室以降、測定シーケンスなどは実施例1と同様、低真空バリヤー放電を用いることは実施例5と同様であるが、本実施例では、サンプル導入用のキャピラリー2を種イオン生成用のバリヤー放電用キャピラリーと別に設置している。低真空バリヤー放電は、液体やごみなどが放電領域に入ることで不安定化することが知られており、サンプル導入キャピラリーとは別にフィルター43を通過して汚れが落とされたガスのみを誘電体キャピラリー内に通すことでイオン化を安定化させることが可能である。特に溶液サンプルなどをエレクトロスプレーなどで噴霧気化させるときには、液滴が真空へと導入されるため、この方法は効果がある。気化部14からキャピラリー2を通過したガス分子は、誘電体キャピラリーからの種イオンとパルスバルブ前排気領域3に衝突することでイオン化が進行する。

【0048】

なお、本実施例では種イオンの生成に低真空バリヤー放電を用いたが、グロー放電、フィラメントからの熱電子放出など同様に300Pa〜30,000Paに設置された如何なるについても種イオン生成方法についても、本発明を利用することで圧力変動が小さく、結果としてイオン化効率の変動が小さくなるメリットがある。本実施例で本発明の効果を得るには、バルブ前排気領域3は、300Pa〜10,000Paに設定される。

【実施例7】

【0049】

図11は、本方式を適用した第7の実施例の構成図である。分析室以降、測定シーケンスなどは実施例1と同様であり、低真空バリヤー放電イオン化を用いることは実施例5と同様であるが、本実施例ではパルスバルブ4より高真空側にイオン源を設置している。パルスバルブが開のときにしか大気圧中の汚れも導入されないため、実施例5に比較して大幅な耐久性向上が可能となる。

【0050】

なお、本実施例では低真空バリヤー放電イオン化について記述したが、グロー放電イオン化など同様に300Pa〜30,000Paに設置された如何なるについてもイオン源についても、本発明を利用することで圧力変動が小さく、結果としてイオン化効率の変動が小さくなるメリットがある。本実施例で本発明の効果を得るには、バルブ前排気領域3は、300Pa〜10,000Paに設定される。

【実施例8】

【0051】

図12は、本方式を適用した第8の実施例の構成図である。イオン源、パルスバルブなど分析室以外は実施例6と同様であるが、本実施例では、質量分析部ではなく、プリトラップ51にイオンを溜め込んだ後で、それ以外の質量分析部52で質量分離を行なう。質量分析部としては、トリプル四重極質量分析計、飛行時間型質量分析計、電界フーリエ変換質量分析計(オービトラップ)、フーリエ変換型イオンサイクロトロン共鳴質量分析計、電場磁場二重収束型質量分析計など様々なタイプの質量分析計を用いることができる。図12にはプリトラップ51と質量分析部52が同一真空チャンバー内に配置されているが、別の真空室に質量分析部を配置することは、高真空を必要とする質量分析部には好適である。なお、本実施例では低真空バリヤー放電イオン化を用いた例を記述したが実施例1から実施例7のいずれのイオン源およびイオン導入方法と組み合わせることは可能である。

【0052】

なお、以上の実施例に共通することとして、質量分析部およびプリトラップに特定のリニアイオントラップを用いた例を記載したが、別種のリニアイオントラップ、3次元四重極イオントラップ、シリンドリカルイオントラップ、マルチポールイオンガイドなどトラップ作用のある如何なるイオントラップを用いても本発明の効果は同様である。

【符号の説明】

【0053】

1…イオン源、2…キャピラリー、3…バルブ前排気領域、4…パルスバルブ、5…分析室、6…キャピラリー、7…リニアイオントラップ電極、8…検出器、10…排気ポンプ、11…排気ポンプ、12…シャッターバルブ、13…バルブ動作方向、14…サンプル気化部、15…排気方向、16…排気方向、18…補助交流電圧、19…トラップ高周波電圧、21…コントローラ、22…制御電源、23…パルスバルブ制御電源、31…バルブ駆動部、32…バルブ可動シール部、33…バルブ入口側配管、34…バルブ質量分析部側配管、35…バルブ排気ポンプ側配管、40…バリヤー放電用高周波電圧、41…誘電体、42…電極、43…フィルター、44…電極、50…イオン排出方向、51…プリトラップ部、52…質量分析部。

【技術分野】

【0001】

本発明は、質量分析装置に関する。

【背景技術】

【0002】

質量分析装置において、大気圧または低真空チャンバー中で生成したイオンを、質量分析動作に10-1Pa以下の高真空が必要となる質量分析部に導入する方法は、高感度を実現するために重要な技術である。

【0003】

非特許文献1には、大気圧イオン源からのイオンを、大気圧イオン源と質量分析部の設置された高真空チャンバーとの間に設けられた細いキャピラリーで直接質量分析部に導入する方法が記載されている。本構成は、大気圧イオン源と高真空チャンバー中の質量分析部を接続する最も簡便な構成である。

【0004】

特許文献1には、最も一般的に質量分析に用いられている差動排気方式が記載されている。ここでは、大気圧イオン源から、質量分析部が設置された真空チャンバーへと到る間に、中間的な圧力を有した差動排気チャンバーを単一もしくは複数設置し、各々を別々の真空ポンプで排気することで、大気圧で生成したイオンを非特許文献1に比較して大幅に効率良く導入することが可能である。

【0005】

特許文献2には、大気圧イオン源と質量分析部が設置される高真空チャンバーとの間をキャピラリーで接続し、その間にパルスバルブを設置し、このパルスバルブの開閉を時間的にコントロールする方法が記載されている。パルスバルブが開の時に大気圧で生成したイオンを高真空チャンバー内の質量分析部に導入し、その後パルスバルブを閉めて高真空チャンバーの圧力が低下した後で、質量分析部を動作させる。これにより同様な真空ポンプを用いた場合でも、非特許文献1よりも飛躍的に導入イオン量を増加させることが可能となる。

【0006】

特許文献3には、5×10-2Pa以下の中真空または高真空に設置されたイオン源と飛行時間型質量分析計が設置された高真空チャンバーとの間に、シャッター状のパルスバルブを設置する方法が記載されている。本方式では、高真空チャンバーへ流れ込むイオンの流れ込みをコントロールして、飛行時間型質量分析部の劣化を改善することができる。

【0007】

特許文献4には、大気圧で生成したイオンを10-2Pa以下の中真空または高真空のチャンバー内に設置されたイオントラップ(イオンリザーバと記述)に導入するために、パルス的にイオン導入を行なうためのシャッターが記載されている。また、10-2Pa以下の中真空または高真空中チャンバー内に設置されたイオントラップで溜め込んで、イオンを高真空チャンバー内の質量分析部に導入する際に、パルス的に出入射をコントロールするためのシャッターについても記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第7,592,589号

【特許文献2】WO2009/157312

【特許文献3】米国特許第7,230,234号

【特許文献4】米国特許第6,828,550号

【非特許文献】

【0009】

【非特許文献1】Analytical Chemistry, 2007, 79, 20, 7734-7739, Adam Keil, et al.

【発明の概要】

【発明が解決しようとする課題】

【0010】

大気圧や低真空チャンバー内にイオン源が配置された質量分析装置では、イオン源から質量分析部へと到るまでのイオン透過率が全体の感度を決定する大きなファクターである。イオン透過率はイオン導入時のガス導入量とはほぼ比例するため、真空へのガス導入量を大きくすることが感度維持に必要である。一方でポータブルな小型質量分析装置を実現するには、排気速度の小さな小型の排気ポンプを使用したり、排気ポンプの個数を減らしたりすることが必須である。本発明は、小型化に必要な小さな排気速度のポンプを用いても、高真空へ流れ込むガスの総流量を減少させ、汚れを低減することで、感度を長時間維持することを課題のひとつとする。

【0011】

非特許文献1では、大気圧イオン源から質量分析部の設置された高真空チャンバーにキャピラリーに直接ガスが導入されるため、導入可能なガス量が著しく少なく、結果としてイオン透過率と感度が低下してしまう。また、大気圧イオン源と高真空チャンバーとのキャピラリーのコンダクタンスを小さくする必要があるため、キャピラリーが詰まりやすいなどの課題もある。

【0012】

特許文献1では、質量分析部の設置された高真空チャンバーと大気圧イオン源との間に一つないし複数の差動排気を用いることで、高真空チャンバーへ導入されるガス流量を増やしている。一方で、差動排気を各々排気するための真空ポンプが新たに必要となる。

【0013】

特許文献2では、キャピラリー間をピンチバルブにより開閉を行なっている。ピンチバルブはデッドボリュームが小さい反面、可動部にシリコンを用いており加熱が難しくコンタミネーションの影響が大きいこと、またシール性能がホコリの付着などにより大きく劣化することなどが課題である。また、バルブ前圧力は大気圧(105Pa)、バルブ後圧力は10-1Pa以下の圧力となり、106もの圧力比があるため、これを開閉するためのリークレートの制約は非常に厳しく、バルブの短寿命などの問題がある。

【0014】

特許文献3では、大気圧イオン源もしくは低真空イオン源と質量分析部との接続に関する記述がない。また、大気圧イオン源もしくは低真空イオン源と質量分析部との接続に上記方法を用いると、イオン源から質量分析部への導入効率が著しく低くなるか、真空ポンプが大型化する課題がある。

【0015】

特許文献4では、大気圧イオン源とイオントラップとの間のバルブ機構については、バルブ開のときに大量のガスが導入され、イオントラップが設置された高真空チャンバーの圧力変動が大きい。更に大気圧イオン源からの汚れが直接導入され、イオントラップの汚れなどの問題がある。また、特許文献2と同様に、バルブ前後での圧力差が大きく、バルブのリークレートの制約が大きいため、バルブの短寿命などの問題がある。また、イオントラップと質量分析部とのバルブについては、特許文献3と同様に、大気圧イオン源もしくは低真空イオン源と質量分析部との接続に、上記方法を用いるとイオン源から質量分析部への導入効率が著しく低くなるか、真空ポンプが大型化する課題がある。

【課題を解決するための手段】

【0016】

上記課題を解決するために、本発明の質量分析装置では、質量分析部へ試料を導入する試料導入配管部と質量分析部との間に、間欠的にガス導入を行って試料通過を制御するための開閉機構を設け、試料導入配管部の高圧側、つまり、開閉機構に対して質量分析部とは反対側の圧力が100Pa以上10,000Pa以下となるように排気するポンプ機構を備える。

【発明の効果】

【0017】

本発明により、小型・簡便な構成で、質量分析部へイオンを高効率に導入することができ分解能が向上する。また、汚れを防いで耐久性も向上することができる。

【図面の簡単な説明】

【0018】

【図1】本方式の実施例1。

【図2】本方式の実施例1の効果の説明図。

【図3】本方式の実施例1の測定シーケンス。

【図4】本方式の実施例1の効果の説明図。

【図5】本方式の実施例1の説明図。

【図6】本方式の実施例2。

【図7】本方式の実施例3。

【図8】本方式の実施例4。

【図9】本方式の実施例5。

【図10】本方式の実施例6。

【図11】本方式の実施例7。

【図12】本方式の実施例8。

【発明を実施するための形態】

【実施例1】

【0019】

図1(A)は、本方式を適用した質量分析装置の構成図である。大気圧化学イオン源、エレクトロスプレーイオン源などの大気圧イオン源1で生成したイオンは、ガスと共にキャピラリー2を通過して、バルブ前排気領域3へと導入される。バルブ前排気領域3は、ダイヤフラムポンプやロータリーポンプなどからなる排気ポンプ10により、100〜10000Pa程度に排気される(この排気ポンプの排気方向を15として示す。)。

【0020】

バルブ前排気領域3は、下記の理由により、100〜10,000Paに設定する。本発明の課題の一つは、バルブ前後の圧力比を小さくしてバルブに対するリークレートの制約を緩和することであるが、これにはバルブ前の圧力が大気圧100,000Paに対し十分小さい必要がある。したがってこの課題を達成するには、上限圧力は従来比1/10のリークレートを許容とする10,000Pa以下とすることが望ましい。一方、下限圧力は以下の理由で設定される。パルス的に開閉するパルスバルブ4は、デッドボリュームを小さくかつバルブ駆動距離を短くして動作を高速化するために、0.1mm〜1mm程度の狭い間隙をイオンやガスが通過することになる。この間隙をイオンが高効率で通過するには、イオンは間隙の壁面に衝突せずにガスの流れに追随して導入される必要がある。この追随程度を判定するために、(数1)で示されるクヌーセン数Knを指標として考察する。

【0021】

【数1】

【0022】

ここで、λ(m)はイオンの平均自由工程、L(m)は代表長さ(この場合は間隙間の最小距離とする)。イオンの衝突断面積を1 nm2と仮定すると、0℃の場合には、平均自由工程λは(数2)で算出される。

【0023】

【数2】

【0024】

ここでP(Pa)は圧力である。

【0025】

間隙の最小距離L=1mmおよび0.1mmのときのクヌーセン数を図2にプロットする。圧力に反比例してクヌーセン数は小さくなる。クヌーセン数が1より十分小さい時がガスとの衝突が壁との衝突に比して多くなり、連続流体としてイオンはガス流と共に壁面衝突を起こさずに効率よく移動することができる。Kn=1となるのはL=1mmのときで約4Pa、L=0.1mmのときで約40Paである。典型的なキャピラリー内径であるL=0.25mmで、ガスとイオンが一体と連続体として見なせるクヌーセン数<0.1となるのは、圧力が100Pa以上である。このため、バルブ内部のイオン透過率を高めるためには、バルブ前排気領域3の圧力は概ね100Pa以上とすることが望ましく、このような条件下ではイオンはガス流により真空中へと効率的に導入される。以上の考察により、バルブ前排気領域3の圧力は100〜10,000Paに設定する。また、バルブ内部の流路が直線構造ではなく、複雑な場合には、イオンは複雑な流路を流れることになり、壁面衝突を回避して効率的なイオン透過を実現するには更に10倍程度(クヌーセン数<0.01に相当)ガス圧力が高い必要がある。この場合には、バルブ前排気領域3の圧力は1000〜10,000Paに設定する。

【0026】

このバルブ前排気領域3の後段にはパルスバルブ4が設置され、パルスバルブ制御電源23により、開閉動作を行なっている。パルスバルブとしては、ニードルバルブ、ピンチバルブ、グローブバルブ、ゲートバルブ、ボールバルブ、バラフライバルブ、スライドバルブなどが用いられる。パルスバルブが開の時は、バルブ前排気領域3に導入されたイオンおよびガスが、キャピラリー6を通過して質量分析部7および検出器8が配置された分析室5へ導入される。分析室5はターボ分子ポンプ、スクロープポンプ、油拡散ポンプやイオンゲッターポンプなどからなる排気ポンプ11により排気される(この排気ポンプの排気方向を16として示す。)。そして、分析室に導入されたイオンは質量分析部7に導入される。実施例1ではシーケンスを説明するためにリニアイオントラップ質量分析計を例として説明する。

【0027】

図1(B)に示すように、リニアイオントラップは4本の四重極ロッド電極(7a, 7b, 7c, 7d)より構成される。隣接ロッド間にトラップ高周波電圧19を印加する。トラップ高周波電圧は、電極サイズや測定質量範囲により最適値が異なることは知られており、典型的には振幅0〜5kV(0-peak)、周波数500kHz〜5MHz程度のものが使用される。このトラップ高周波電圧19を印加することで、四重極ロッド電極7内部の空間にイオンをトラップすることが可能である。また、向かい合った一対のロッド電極間(7a,7b間)に補助交流電圧18を印加する。補助交流電圧としては、典型的には振幅0〜50V(0-peak)、周波数5kHz-2MHz程度の単一周波数およびその複数周波数成分の重畳波形が使用される。この補助交流電圧18を印加することで、四重極ロッド電極7内部にトラップされたイオンに対し特定周波数のイオンのみを選択しそれ以外を排除したり、特定質量数のイオンを解離したり、質量選択的にイオンを排出する質量スキャンなどが可能となる。質量選択的に排出されたイオン(イオン排出方向50)は電子増倍管、マルチチャンネルプレート、もしくはコンバージョンダイノードとシンチレータとフォトマルなどからなる検出器8により電気的な信号に変換されコントローラ21へと送られ蓄積される。コントローラ21ではこれらの情報を蓄積、データ解析を行なう。またコントローラ21は、各電極などを制御する制御電源22、パルスバルブ電源23などをコントロールする機能がある。なお、図1では、パルスバルブとイオン源との間、パルスバルブと真空室との間をキャピラリーで接続する例を示したが、キャピラリーの代わりにオリフィスを用いても良い。オリフィスを用いて、同じコンダクタンスを得るには、小さな直径を用いる必要があるため、ほこりなどによる詰まりが発生する課題があるが、オリフィスを用いた場合には、典型的な長さが10〜50mm程度であるキャピラリーよりもコンパクトな構成が可能である。

【0028】

分析室5の圧力については、パルスバルブ4が開のときには、1Pa以上(典型的には10Pa近辺)となる。一方で、リニアイオントラップや電子増倍管などからなる検出器8などの良好な動作が可能なのは0.1Pa以下であるため、図3に示すような測定シーケンスで測定が行なわれる。MS/MS測定シーケンスは、蓄積、排気待ち、選択、解離、質量スキャンの5つのステップから構成される。

【0029】

蓄積ステップでは、トラップ高周波電圧を印加することで、パルスバルブを通過したイオンをトラップ内部に蓄積する。バルブが開となる蓄積ステップの時間は1-50ms程度である。蓄積ステップの時間が長いほど質量分析部へ導入されるイオン量が増え、感度は向上するメリットがある一方で、分析室の圧力が高くなり排気ポンプ11の負荷が高まったり、イオン源1からの汚れ成分などが真空室5に導入されたりするなどのおそれがある。蓄積時には真空に近い分析室5の圧力が高まるため、検出器8に印加する高電圧をOFFにする。

【0030】

この蓄積時におけるパルスバルブ直前の領域P1、および分析室における真空度P2をシミュレーションした結果を図4(A)、(C)に示す。シミュレーションにはイオン源1とバルブ前排気領域3との間のキャピラリーのコンダクタンスC1を2mL/秒、真空ポンプ10の排気速度S1を100mL/秒、バルブ前排気領域3の容積V1を0.1mL、パルスバルブ4と分析室5との間のキャピラリー6のコンダクタンスC2を9 mL/秒、真空ポンプ11の排気速度S2を10 L/秒、分析室5の容積V2を500mLと設定した。また、図4には比較データとして、特許文献2と同様にパルスバルブ前に差動排気を用いない場合の計算値も従来例として表示した。

【0031】

尚、特許文献2ではピンチバルブを用いることで、バルブ前排気領域3の容積V1を小さく抑えているが、ピンチバルブはシリコンゴムを可動部に用いており加熱が難しくコンタミネーションの問題がある。一方で高速動作が可能なグルーブバルブではデッドボリュームが発生する。このため、従来例としては、排気ポンプ10の有無以外は本発明で用いたパラメータと同一のパラメータを使用した。

【0032】

従来例では、パルスバルブを開にした後、数msの間、分析室の圧力が100Pa以上の高圧力に達して、10ms程度で安定するのに対し、本発明では、徐々に圧力が上昇して2ms程度で安定化する(図4(A))。これは、従来例ではパルス閉時にパルスバルブ前の圧力が大気圧まで上昇しており(図4(B))、この高圧のガスが、パルスバルブが開になると同時に分析室に導入されるためである。従来例のように分析室の圧力が一時的に高くなることにより、リニアイオントラップ7などへ印加されているRF電圧の放電、リニアイオントラップ7でのトラップ効率の低下、検出器の劣化など様々なデメリットが発生してしまう。本発明では圧力を低圧力の領域で制御可能であり、それらのデメリットを解決することが可能となる。

【0033】

排気待ちステップでは、パルスバルブ4を閉とする以外の動作は同様である。このステップは分析室5の圧力を質量分析が動作可能な0.1Pa以下となるまで待つステップである。排気待ちステップにおけるパルスバルブ直前の領域P1、および分析室における真空度P2をシミュレーションした結果を図4(B)、(D)に示す。パラメータは前述したものと同じ値を使用した。いずれの場合も200msから300ms後には0.1Pa以下まで圧力が低下し、質量分析動作が可能となることが分かる。この時間は、分析室5の容量を小さくしたり、真空ポンプ11の排気速度を大きくしたりすることで改善が可能である。

【0034】

ここで着目するのは、バルブ前後の圧力値の比率(P1/P2)である。P2=0.1Paのときを比較すると、従来例では、P1が再び大気圧にまで回復するため、圧力差は約106となるが、本発明では、バルブ直前が排気されているため、圧力差は約104となる。従来例では106もの圧力差を維持するためにリークレート低いパルスバルブを使用する必要があり、高消費電力、短寿命、ホコリなどの影響を受けやすい、高コストなどの多くの制約がある。これに対し、本発明ではリークレートに対する制約が100倍緩和されるため、上記のような問題を解決し、従来例と比較して、低消費電力、長寿命、ロバスト、低コストなどのメリットがある。

【0035】

選択ステップでは、排気待ちステップで0.1Pa以下の圧力に低下したイオントラップ内部に蓄積されたイオンのうち、特定質量数のイオン以外を排除して、特定イオンのみを残留させる。図3にはFNFと呼ばれる複数周波数の重畳波形を補助交流電圧として印加する方法が記載されている。FNFにより共鳴したイオンはイオントラップ外へと排出され特定質量イオンのみがトラップ内に残留する。これ以外にも補助交流電圧の周波数をスイープしたり、トラップ高周波電圧の振幅を変化させたりすることで同様の選択ステップを実施することができる。

【0036】

解離ステップでは、イオントラップ内部に選択された特定質量数を、補助交流電圧を印加することで解離する。補助交流電圧に共鳴したイオンはトラップ内部のバッファーガスと多重衝突し、分解して、フラグメントイオンを生成する。このバッファーガスとしては、0.01Paから1Pa程度の圧力が好適である。分析室に残留しているガス用いても良いし、別途ガスをイオントラップに導入することも可能である(図示せず)。別途ガスを導入するメリットとしては、ガス圧力を精度良くコントロールすることで再現性の高い測定を行なうことが可能となる。

【0037】

質量スキャンステップでは、イオントラップ内部のイオンを質量選択的に排出する。図3には、補助交流電圧を印加させてトラップ高周波電圧の振幅を変化させる方法が記載されている。これにより共鳴したイオンは質量数の低いほうから高いほうへと順次排出され検出器8で検出される。交流波電圧の振幅値と排出イオンの質量数は一義的に定義されるので、検出されたイオンの質量数とその信号量から質量スペクトルを取得することができる。これ以外にも、質量スキャンの方法としては、トラップ高周波電圧の振幅を一定にして補助交流電圧の周波数をスイープする方法などもある。質量スキャン時には、検出器の電圧をONにする必要がある。尚、通常検出器の電圧には安定化に時間を要する高電圧が用いられているため、選択ステップ、または解離ステップの間にONにしておいても良い。

【0038】

以上の5つのステップでMS/MS測定は行なわれるが、通常のMS測定であれば、選択ステップ、解離ステップを割愛する。また、複数回数MS/MS分析(MSn)を行なう場合には、選択ステップ、解離ステップを複数回繰り返せば良い。また、本実施例では検出器として電子増倍管などの圧力が高い領域で高電圧を印加できないものを想定したが、フォトマルや半導体検出器などを用いて検出器電圧のスイッチングを省くことも可能である。

【0039】

図5は、本方式を適用したバルブ構成図の一例である。分析室以降は図1と同様であり省略した。図5ではパルスバルブとして、高速の開閉動作に適した2方向のグローブバルブを用いた。ソレノイドなどで構成される駆動部31で可動シール部32を、可動空間中の矢印13の方向に動作させる。図5(A)にはOPEN時の状態が記載されており、バルブ入口側配管33と質量分析部側配管34が繋がっている。図5(B)にはCLOSE時の状態が記載され、バルブ入口側配管33と質量分析部側配管34がふさがれている。駆動部31にソレノイドを使用した場合には、電圧を印加しない場合には閉となる設定を行なうことで消費電力を減らすことが可能である。

【実施例2】

【0040】

図6は、本方式を適用した第2の実施例のパルスバルブの構成図である。分析室以降、測定シーケンスなどは実施例1と同様であるが、本実施例ではパルスバルブに高速の開閉動作に適した3方向のグローブバルブを用いた。可動空間中には、バルブ入口側配管33、質量分析部側配管34、真空排気側配管35への開口部があり、可動シール部32の動きにより試料の通過が制御される。図6(A)はパルスバルブ4が開のときの構成が記載されており、バルブ入口側配管33と真空排気側配管35は遮断され、バルブ入口側配管33と質量分析部側配管34が繋がる構成になる。図6(B)は、パルスパルブ4が閉のときの構成が記載されており、バルブ入口側配管33と真空排気側配管35が繋がっている一方、バルブ入口側配管33と質量分析部側配管34が塞がれている。

【0041】

実施例1では、パルスバルブ前排気領域3に導入されたイオンが、バルブ開時においても真空ポンプ10方向へガスと共に排出されてしまう。このため、分析部へ導入されるイオンが減少して感度が低下するおそれがある。本実施例では、バルブ開時には真空ポンプ10へのイオン排出がなくなるため、実施例1に比較して感度が向上するメリットがある。また、本実施例では、バルブ入口側配管33と質量分析部側配管34の角度を90度より大きく180度より小さくなるように傾けており、これによりイオンの壁面への衝突が低減し、パルスバルブ4を通過する効率を高めることもできる。

【実施例3】

【0042】

図7は、本方式を適用した第3の実施例のパルスバルブの構成図である。分析室5以降、測定シーケンスなどは実施例1と同様であるが、本実施例ではパルスバルブに3方向のスライドバルブを用いた。可動空間中には、バルブ入口側配管33、質量分析部側配管34、真空排気側配管35への開口部があり、図のように穴の空いた可動シール部32のスライドにより、試料の通過が制御される。図7(A)に示すように、パルスパルブ4が開の時には、バルブ入口側配管33と質量分析部側配管34のみが繋がり、図7(B)に示すように、パルスパルブ4が閉の時には、バルブ入口側配管33と真空排気側配管35のみが繋がる。このつながり方は実施例2と同様であり、実施例1に比較して、排気ポンプ10へと流れ込むイオンの低減を防ぐことができる。また、スライドバルブを用いることで、イオンはパルスバルブ内を直進することができる。これにより実施例1、2に比較して大幅に高い透過率を得ることが可能になる。一方で、グローブバルブよりも接触面が大きくなるため、低消費電力での高速動作については実施例2の方がよい。

【実施例4】

【0043】

図8は、本方式を適用した第4の実施例のパルスバルブの構成図である。分析室以降、測定シーケンスなどは実施例1と同様であるが、本実施例ではパルスバルブとしてゲートバルブ12を用いた。実施例1、2、3のグローブバルブ、スライドバルブにおいては、いずれもパルスバルブが開の時にイオン軌道近接部にバルブ可動シール部32が存在する。このため、バルブ可動シール部32に汚れなどが付着すると、それが長時間に渡りノイズ信号としてメモリー効果を引き起こす可能性がある。これに対し本実施例は、ゲートバルブは開の時にはイオン軌道から遠い部分に配置されているのでメモリー効果を改善することが可能である。一方で、グローブバルブやスライドバルブよりも動作距離が長くなるため、低消費電力での高速動作に課題がある。

【0044】

なお、本実施例では、分析室5を排気するターボ分子ポンプ11の背圧側の排気をバルブ前排気部を排気する排気ポンプ10で行なっている。このような共用を行なうことでポンプ数を削減でき、装置全体のコスト、重量などを低減させることができる。この場合には、バルブ前排気領域3の圧力をターボ分子ポンプ11の許容最大背圧である2500Pa以下に設定することが必要である。この条件とバルブ内のイオン透過と両立するためには、バルブ前排気領域3は、100Paから2500Paに設定する。本実施例に限らず、この方法は他の実施例すべてにも適用可能である。

【実施例5】

【0045】

図9は、本方式を適用した第5の実施例の構成図である。分析室以降、測定シーケンスなどは実施例1と同様であるが、本実施例では、イオン源として、大気圧イオン源ではなく、300 Paから30,000Pa程度の低真空領域で良好に動作ができる低真空バリヤー放電により生成した一次イオンを種イオンとして用いるイオン化(以下、低真空バリヤー放電イオン化)を用いた。真空中でのバリヤー放電を行なうと、300Paより小さい圧力では、フラグメントイオンが生成し、分子イオンの感度が低下してしまう課題がある。また30,000Paより大きい圧力では、安定したバリヤー放電をするために、ヘリウムなどのガスを使用する必要があるなどのデメリットがある。このため、低真空バリヤー放電に適した圧力は、300 Paから30,000Paである。加熱器やスプレー噴霧器などからなる気化部14で測定対象成分の少なくとも一部が気化される。気化された分子は周辺ガスと共に、ガラス、セラミック、プラスティックなどの誘電体よりなる誘電体キャピラリー41へ導入される。誘電体キャピラリー内部では電極44が挿入されている。また、誘電体外側には電極42が配置され、電極41と電極42との間に周波数1〜100kHz、電圧2〜5kV程度の電圧を印加することでキャピラリー内部において、誘電体バリヤー放電が進行する。バリヤー放電が大気圧中ではヘリウムなどを用いる必要があるが、300 Paから30,000Pa程度の低真空領域では空気でも安定な放電が可能である。この放電領域に気化された分子が導入されることで、サンプル分子のイオンが生成する。なお、生成したイオンについては、実施例1と同様の操作により測定することができるのでここでは説明を省略する。低真空バリヤー放電に関しては、電極形状や印加電圧パラメータを固定すると、狭い圧力領域でしか安定な放電が行なえない。このため、図4(A)従来例の10ms以前のように圧力が大幅に変動しているときにはバリヤー放電イオン化は安定化せず、当該従来例と低真空バリヤー放電イオン化との結合は不可能となる。一方で、本実施例では圧力変動の幅はバルブ開から0.5ms以降では殆ど無く、本発明を低真空バリヤー放電イオン化と組み合わせた場合には大きなメリットがあることが分かる。

【0046】

なお、本実施例では低真空バリヤー放電イオン化について記述したが、グロー放電イオン化など同様に300Pa〜30,000Paに設置された如何なるについてもイオン源についても、本発明を利用することで圧力変動が小さく、結果としてイオン化効率の変動が小さくなるメリットがある。本実施例で本発明の効果を得るには、バルブ前排気領域3は、300Pa〜10,000Paに設定される。

【実施例6】

【0047】

図10は、本方式を適用した第6の実施例の構成図である。分析室以降、測定シーケンスなどは実施例1と同様、低真空バリヤー放電を用いることは実施例5と同様であるが、本実施例では、サンプル導入用のキャピラリー2を種イオン生成用のバリヤー放電用キャピラリーと別に設置している。低真空バリヤー放電は、液体やごみなどが放電領域に入ることで不安定化することが知られており、サンプル導入キャピラリーとは別にフィルター43を通過して汚れが落とされたガスのみを誘電体キャピラリー内に通すことでイオン化を安定化させることが可能である。特に溶液サンプルなどをエレクトロスプレーなどで噴霧気化させるときには、液滴が真空へと導入されるため、この方法は効果がある。気化部14からキャピラリー2を通過したガス分子は、誘電体キャピラリーからの種イオンとパルスバルブ前排気領域3に衝突することでイオン化が進行する。

【0048】

なお、本実施例では種イオンの生成に低真空バリヤー放電を用いたが、グロー放電、フィラメントからの熱電子放出など同様に300Pa〜30,000Paに設置された如何なるについても種イオン生成方法についても、本発明を利用することで圧力変動が小さく、結果としてイオン化効率の変動が小さくなるメリットがある。本実施例で本発明の効果を得るには、バルブ前排気領域3は、300Pa〜10,000Paに設定される。

【実施例7】

【0049】

図11は、本方式を適用した第7の実施例の構成図である。分析室以降、測定シーケンスなどは実施例1と同様であり、低真空バリヤー放電イオン化を用いることは実施例5と同様であるが、本実施例ではパルスバルブ4より高真空側にイオン源を設置している。パルスバルブが開のときにしか大気圧中の汚れも導入されないため、実施例5に比較して大幅な耐久性向上が可能となる。

【0050】

なお、本実施例では低真空バリヤー放電イオン化について記述したが、グロー放電イオン化など同様に300Pa〜30,000Paに設置された如何なるについてもイオン源についても、本発明を利用することで圧力変動が小さく、結果としてイオン化効率の変動が小さくなるメリットがある。本実施例で本発明の効果を得るには、バルブ前排気領域3は、300Pa〜10,000Paに設定される。

【実施例8】

【0051】

図12は、本方式を適用した第8の実施例の構成図である。イオン源、パルスバルブなど分析室以外は実施例6と同様であるが、本実施例では、質量分析部ではなく、プリトラップ51にイオンを溜め込んだ後で、それ以外の質量分析部52で質量分離を行なう。質量分析部としては、トリプル四重極質量分析計、飛行時間型質量分析計、電界フーリエ変換質量分析計(オービトラップ)、フーリエ変換型イオンサイクロトロン共鳴質量分析計、電場磁場二重収束型質量分析計など様々なタイプの質量分析計を用いることができる。図12にはプリトラップ51と質量分析部52が同一真空チャンバー内に配置されているが、別の真空室に質量分析部を配置することは、高真空を必要とする質量分析部には好適である。なお、本実施例では低真空バリヤー放電イオン化を用いた例を記述したが実施例1から実施例7のいずれのイオン源およびイオン導入方法と組み合わせることは可能である。

【0052】

なお、以上の実施例に共通することとして、質量分析部およびプリトラップに特定のリニアイオントラップを用いた例を記載したが、別種のリニアイオントラップ、3次元四重極イオントラップ、シリンドリカルイオントラップ、マルチポールイオンガイドなどトラップ作用のある如何なるイオントラップを用いても本発明の効果は同様である。

【符号の説明】

【0053】

1…イオン源、2…キャピラリー、3…バルブ前排気領域、4…パルスバルブ、5…分析室、6…キャピラリー、7…リニアイオントラップ電極、8…検出器、10…排気ポンプ、11…排気ポンプ、12…シャッターバルブ、13…バルブ動作方向、14…サンプル気化部、15…排気方向、16…排気方向、18…補助交流電圧、19…トラップ高周波電圧、21…コントローラ、22…制御電源、23…パルスバルブ制御電源、31…バルブ駆動部、32…バルブ可動シール部、33…バルブ入口側配管、34…バルブ質量分析部側配管、35…バルブ排気ポンプ側配管、40…バリヤー放電用高周波電圧、41…誘電体、42…電極、43…フィルター、44…電極、50…イオン排出方向、51…プリトラップ部、52…質量分析部。

【特許請求の範囲】

【請求項1】

試料を質量分析する質量分析部と、

前記質量分析部へ試料を導入する試料導入配管部と、

前記試料導入配管部と前記質量分析部との間に設けられ、前記試料の通過制御のための開閉を行う開閉機構と、

前記開閉機構の制御を行う開閉制御部と、

前記試料導入配管部の前記開閉機構に対して前記質量分析部とは反対側を100Pa以上10,000Pa以下となるように排気する第1のポンプと、

前記第1のポンプと前記試料導入配管部とをつなぐ排気管とを有することを特徴とする質量分析装置。

【請求項2】

前記試料導入配管部の試料導入口には大気圧イオン源が設けられ、前記大気圧イオン源によりイオン化された前記試料導入配管部に導入されることを特徴とする請求項1記載の質量分析装置。

【請求項3】

前記制御部は、前記質量分析部における試料蓄積期間は前記試料導入配管部を開とし、それ以外の期間は閉となるような制御をすることを特徴とする請求項1記載の質量分析装置。

【請求項4】

前記前記第1のポンプは、前記試料導入配管部の前記開閉機構に対して前記質量分析部とは反対側を1000Pa以上となるように排気することを特徴とする請求項1記載の質量分析装置。

【請求項5】

前記イオン導入配管部は、キャピラリー、オリフィス、真空室のいずれか、またはそれらの複数より構成されることを特徴とする請求項1記載の質量分析装置。

【請求項6】

前記排気管は、前記試料導入配管部の試料導入口と前記開閉機構との間に設けられていることを特徴とする請求項1記載の質量分析装置。

【請求項7】

前記開閉機構は、可動部材と、前記可動部材の可動空間とを備え、前記可動空間は前記試料導入配管部への開口部と前記質量分析部への開口部とを有することを特徴とする請求項1記載の質量分析装置。

【請求項8】

前記可動空間は、前記排気管への開口部を有し、前記開閉制御部は、前記試料を通過させる場合には、前記試料導入配管部への開口部から前記排気管への開口部を閉じる共に前記試料導入配管部への開口部から前記質量分析部への開口部を開くように前記可動部材を制御し、前記試料を通過させない場合には、前記試料導入配管部への開口部から前記質量分析部の開口部を閉じる共に、前記試料導入配管部への開口部から前記排気管への開口部を開くように前記可動部材を制御することを特徴とする請求項7記載の質量分析装置。

【請求項9】

前記可動空間から、前記試料導入配管部への開口部方向と、前記質量分析部への開口部方向とが90°よりも大きく180°以下の角度を持つことを特徴とする請求項7記載の質量分析装置。

【請求項10】

前記開閉機構は、前記試料導入配管部と前記質量分析部との間に設けられた開閉ゲートであることを特徴とする請求項1記載の質量分析装置。

【請求項11】

前記質量分析部は、排気用の第2のポンプを備え、前記第2のポンプは、前記排気管と連結され、前記第1のポンプにより背圧排気されることを特徴とする請求項1記載の質量分析装置。

【請求項12】

前記第1のポンプは、前記試料導入配管部の前記開閉機構に対して前記質量分析部とは反対側を100Pa以上2,500Pa以下に排気することを特徴とする請求項11記載の質量分析装置。

【請求項13】

前記試料導入配管部の導入口には、試料の気化部と、誘電体バリヤー放電によりイオンを生成するイオン源とを備え、イオン化された試料が前記試料導入配管部に導入されることを特徴とし、バリヤー放電領域の圧力が300Pa以上30000Pa以下であることを特徴とする請求項1記載の質量分析装置。

【請求項14】

前記イオン源は、前記試料導入配管部の導入口と前記気化部との間に設けられ、前記イオン源に気化された試料が導入されることを特徴とする請求項13に記載の質量分析装置。

【請求項15】

前記イオン源により生成された種イオンにより、前記気化部で気化された試料をイオン化して、前記試料導入配管部に導入することを特徴とする請求項13に記載の質量分析装置。

【請求項16】

前記開閉機構と前記質量分析部との間に、導入された試料を誘電体バリヤー放電によりイオン化するイオン源を備えることを特徴とする請求項13記載の質量分析装置。

【請求項17】

前記第1のポンプは、前記試料導入配管部の前記開閉機構に対して前記質量分析部とは反対側を300Pa以上10,000Pa以下に排気することを特徴とする請求項13記載の質量分析装置。

【請求項18】

質量分析部に導入される試料をトラップするプリトラップ部をさらに備えることを特徴とする請求項1記載の質量分析装置。

【請求項1】

試料を質量分析する質量分析部と、

前記質量分析部へ試料を導入する試料導入配管部と、

前記試料導入配管部と前記質量分析部との間に設けられ、前記試料の通過制御のための開閉を行う開閉機構と、

前記開閉機構の制御を行う開閉制御部と、

前記試料導入配管部の前記開閉機構に対して前記質量分析部とは反対側を100Pa以上10,000Pa以下となるように排気する第1のポンプと、

前記第1のポンプと前記試料導入配管部とをつなぐ排気管とを有することを特徴とする質量分析装置。

【請求項2】

前記試料導入配管部の試料導入口には大気圧イオン源が設けられ、前記大気圧イオン源によりイオン化された前記試料導入配管部に導入されることを特徴とする請求項1記載の質量分析装置。

【請求項3】

前記制御部は、前記質量分析部における試料蓄積期間は前記試料導入配管部を開とし、それ以外の期間は閉となるような制御をすることを特徴とする請求項1記載の質量分析装置。

【請求項4】

前記前記第1のポンプは、前記試料導入配管部の前記開閉機構に対して前記質量分析部とは反対側を1000Pa以上となるように排気することを特徴とする請求項1記載の質量分析装置。

【請求項5】

前記イオン導入配管部は、キャピラリー、オリフィス、真空室のいずれか、またはそれらの複数より構成されることを特徴とする請求項1記載の質量分析装置。

【請求項6】

前記排気管は、前記試料導入配管部の試料導入口と前記開閉機構との間に設けられていることを特徴とする請求項1記載の質量分析装置。

【請求項7】

前記開閉機構は、可動部材と、前記可動部材の可動空間とを備え、前記可動空間は前記試料導入配管部への開口部と前記質量分析部への開口部とを有することを特徴とする請求項1記載の質量分析装置。

【請求項8】

前記可動空間は、前記排気管への開口部を有し、前記開閉制御部は、前記試料を通過させる場合には、前記試料導入配管部への開口部から前記排気管への開口部を閉じる共に前記試料導入配管部への開口部から前記質量分析部への開口部を開くように前記可動部材を制御し、前記試料を通過させない場合には、前記試料導入配管部への開口部から前記質量分析部の開口部を閉じる共に、前記試料導入配管部への開口部から前記排気管への開口部を開くように前記可動部材を制御することを特徴とする請求項7記載の質量分析装置。

【請求項9】

前記可動空間から、前記試料導入配管部への開口部方向と、前記質量分析部への開口部方向とが90°よりも大きく180°以下の角度を持つことを特徴とする請求項7記載の質量分析装置。

【請求項10】

前記開閉機構は、前記試料導入配管部と前記質量分析部との間に設けられた開閉ゲートであることを特徴とする請求項1記載の質量分析装置。

【請求項11】

前記質量分析部は、排気用の第2のポンプを備え、前記第2のポンプは、前記排気管と連結され、前記第1のポンプにより背圧排気されることを特徴とする請求項1記載の質量分析装置。

【請求項12】

前記第1のポンプは、前記試料導入配管部の前記開閉機構に対して前記質量分析部とは反対側を100Pa以上2,500Pa以下に排気することを特徴とする請求項11記載の質量分析装置。

【請求項13】

前記試料導入配管部の導入口には、試料の気化部と、誘電体バリヤー放電によりイオンを生成するイオン源とを備え、イオン化された試料が前記試料導入配管部に導入されることを特徴とし、バリヤー放電領域の圧力が300Pa以上30000Pa以下であることを特徴とする請求項1記載の質量分析装置。

【請求項14】

前記イオン源は、前記試料導入配管部の導入口と前記気化部との間に設けられ、前記イオン源に気化された試料が導入されることを特徴とする請求項13に記載の質量分析装置。

【請求項15】

前記イオン源により生成された種イオンにより、前記気化部で気化された試料をイオン化して、前記試料導入配管部に導入することを特徴とする請求項13に記載の質量分析装置。

【請求項16】

前記開閉機構と前記質量分析部との間に、導入された試料を誘電体バリヤー放電によりイオン化するイオン源を備えることを特徴とする請求項13記載の質量分析装置。

【請求項17】

前記第1のポンプは、前記試料導入配管部の前記開閉機構に対して前記質量分析部とは反対側を300Pa以上10,000Pa以下に排気することを特徴とする請求項13記載の質量分析装置。

【請求項18】

質量分析部に導入される試料をトラップするプリトラップ部をさらに備えることを特徴とする請求項1記載の質量分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−228071(P2011−228071A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−95617(P2010−95617)

【出願日】平成22年4月19日(2010.4.19)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月19日(2010.4.19)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]