質量分析計イオン源

【課題】高沸点化合物がイオン化室箱のサンプル導入口付近に吸着するのを抑える。また、熱源の温度調節を切ったときイオン源温度の冷却時間を短縮する。

【解決手段】イオン化室箱8のサンプル導入孔19部分の温度低下を抑えるために断熱性の高い材料を用いてかつ断熱性の高い構造によってイオン化室プレート上4の固定を行うとともにイオン化室プレート上4を熱伝導性の良好な材料を用いて構成しかつ熱伝導性の高い構造とすることで熱源15からイオン源への熱伝導の損失を抑えることができ、イオン化室箱8のサンプル導入孔19付近の温度はより熱源に近い温度になりイオン化室A内の温度分布が改善され、サンプル導入孔19付近での高沸点サンプルの吸着問題を解消できる。また、冷却時間を短縮するために熱源15側を放熱性のある材料および構造で固定する。

【解決手段】イオン化室箱8のサンプル導入孔19部分の温度低下を抑えるために断熱性の高い材料を用いてかつ断熱性の高い構造によってイオン化室プレート上4の固定を行うとともにイオン化室プレート上4を熱伝導性の良好な材料を用いて構成しかつ熱伝導性の高い構造とすることで熱源15からイオン源への熱伝導の損失を抑えることができ、イオン化室箱8のサンプル導入孔19付近の温度はより熱源に近い温度になりイオン化室A内の温度分布が改善され、サンプル導入孔19付近での高沸点サンプルの吸着問題を解消できる。また、冷却時間を短縮するために熱源15側を放熱性のある材料および構造で固定する。

【発明の詳細な説明】

【技術分野】

【0001】

ガス状サンプルを導入してイオン化する質量分析計におけるイオン源のイオン化部の加熱に関する。

【背景技術】

【0002】

本発明は、サンプル化合物分子の質量を測定する質量分析計たとえば、ガスクロマトグラフ質量分析計(以下GC/MSと称する)におけるイオン源について説明する。

【0003】

GC/MSでは、分析するサンプルを気化した状態で装置に導入しイオン化しイオンの分離および測定を行うが、サンプルがとくに高沸点化合物の場合温度低下の起こった場所に吸着し分析感度の低下が生じる。

【0004】

GC/MSの構成部品のひとつであるイオン源においても同様の影響があるためイオン化室内の壁への付着を防止する手段として、イオン源のイオン化室は加熱し保温される。通常イオン化室を加熱し保温するためにイオン源に機能上必要とされるサンプルガス分子をイオン化するための電子線を放射するフィラメントおよびリペラー電極、収束レンズ、マグネットを避けて熱源を配置する(特許文献1参照)。

【0005】

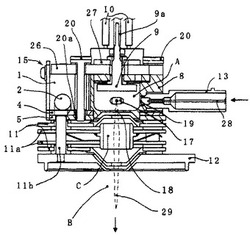

図5、図6および図7はGC/MSのイオン源の構造を示している。図5はイオン源の正面図を示す。図6は図5の矢線I−Iにおける断面図を示す。図7は図5の平面図を示す。

【0006】

図5で、15は熱源でヒータ2と温度センサー3とヒートブロック1(図6、7に示す)で構成され、9aはリペラー電極リード端子で10はフィラメントリード端子、10aはフィラメント取付けネジであり、26はプレートで熱源15とリペラー電極9とイオン化室箱8(図6に示す)を取付けるためのプレートを兼ねており、これらの部品はイオン源を構成する部品の一部である。13はサンプル導入部である。熱源15によりイオン化室箱8は加熱され、GCからのサンプルガスはサンプル導入部13を通してイオン化室箱8内に導入される。

【0007】

図6で、イオン化室箱8に設けられた電子入射孔17を通してイオン化室Aにイオン化室箱8の外部に配置されたフィラメント(図示せず)から放射された電子を紙面に垂直方向に入射させ、サンプル導入部13を介してイオン化室箱8に接続されたガスクロマトグラフのカラム28によりサンプル導入孔19を通してイオン化室Aに導入されたサンプルガス分子をイオン化する。前記フィラメントは2個設けられている場合があり一方が作動しているときは他方は電子トラップとして機能する。イオン化室Aで生成されたサンプルイオンは、リペラー電極9によりイオン化室箱8に設けられたイオン出射孔18よりレンズ電極11、11aが形成する電界レンズ空間Cに押し出され収束されてイオンビーム29は真空チャンバーB内に設けられた質量分離部に導入され質量分離されイオン信号として検出される。なお、11bはレンズ電極11、11aを固定するための位置決めピンである。20はプレート26によりイオン化室箱8とリペラー電極9をイオン化室プレート23に締結固定するためのボルトであり、20aはイオン化室プレート23に設けられたボルト20を止めるタップ穴である。

【0008】

図7では図5で説明したように、熱源15はヒートブロック1とそれに埋設したヒータ2と温度センサー3で構成され、イオン化室プレート23に固着している。熱源15からの熱はイオン化室箱8を載架しているイオン化室プレート23を通じてイオン化室箱8に伝導され、イオン化室Aが所定温度に保持されるようになっている。24はスペーサでフィラメント(図示せず)とマグネット21の保持とイオン化室箱8とイオン化室プレート23の固定を兼ねており、12はイオン源のベース板である。マグネット21はイオン化室箱8の外側に配置したフィラメント(図示せず)の後方に配置されておりフィラメントから放射される電子流をイオン化室A内で集光してサンプルガスと電子線の衝突断面積を大きくしイオン化効率を高める働きをする。

【0009】

しかし、上述した従来のイオン源では熱源15の配置およびイオン化室箱8に接触して熱を伝導するイオン化室プレート23の材料と、イオン化室プレート23を支持するスペーサ24の材料によりまたそれらの配置や構成により、イオン化室箱8とイオン化室Aの加熱および保温の効率性が問題である。また装置を停止してメンテナンスを行う場合は、高温での大気暴露による部品材料表面の劣化をさけるために真空中でイオン源の温度を下げる必要があるが、真空中であるため前記部品の材料と配置や構成によりメンテナンス可能な温度である約40度以下に低下するまでに長時間を要する問題もある。

【特許文献1】特公平6−75390号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

熱源15は、熱源が接触しているイオン化室プレート23を通じてイオン化室箱8を加熱、保温するが位置的な制約があり、図5、図7のようにサンプル導入部13の反対側に熱源15を配置することになる。この構成では熱源15から発生した熱は、イオン化室プレート23、スペーサ24、ベース板12を通って真空チャンバーBに逃げる。この場合、熱源15からイオン化室プレート23およびスペーサ24に向かって熱の移動がありサンプル導入部13側に向かって熱勾配が発生する。図6で熱源15から遠いサンプル導入部13側のイオン化室箱8の温度が低下しサンプル導入孔19側のイオン化室箱8の内壁およびサンプル導入孔19の内壁に高沸点成分サンプルの吸着が起こり分析感度の低下を引き起こす。温度低下分を補うように設定温度を上昇させることが対策として考えられるが、熱が逃げるためイオン化室箱8の内壁の温度が均一にならずに温度差が発生し必要以上に高温の部分ができる。そのため化合物によっては内壁に接触して分解し正確な分析ができない。

【0011】

従って、熱源15からイオン源に伝導される熱の損失を減らして、サンプルが接触する部分は温度差を少なくし、均一に保持することができない問題がある。また、装置を停止してメンテナンスを行う場合はイオン源の温度を下げなければならないが、真空雰囲気ではメンテナンスが可能な温度に低下するまで長時間を要するため温度低下時間を短縮する必要がある。

【0012】

特許文献1に示す技術では、図5の破線で示すようにインタフェースブロック14がイオン化室箱8に当接するようにした構造になっており、サンプルガス分子はインタフェースブロック14の中心線を貫通したサンプル導入流路よりイオン化室に導入される。インタフェースブロック14を熱源として利用しイオン化室箱を加熱していたがイオン化室の加熱、保温が効率良く行えない問題とイオン化室箱をインタフェースブロック14に対して独立して加熱、保温ができない問題がある。

【0013】

本発明は、従来の質量分析計のイオン源部の加熱、保温および放熱に関する上述のような問題点を解消するイオン源を提供しようとするものである。

【課題を解決するための手段】

【0014】

本発明が提供するイオン源は、上記課題を解決するために、加熱源をサンプル導入部と反対側に配置しまたはイオン化室箱を包囲するように配置し、イオン化室箱と加熱源を直接載架するイオン化室プレートをサンプル導入部に近い側は断熱体で支持しあるいは支持せずに、サンプル導入部から遠い側は放熱体で支持する構成とする。この構成により適正な加熱が保証される。

【発明の効果】

【0015】

本発明によれば、加熱源からのイオン化室箱への熱伝導が効率良く行えるためイオン化室内の温度分布が熱源に近い温度で均一に保持され、高沸点化合物サンプルがイオン化室箱のサンプル導入孔側のイオン化室壁およびサンプル導入孔部分に吸着するのを抑えることができる。また、イオン化室の内壁が必要以上に加熱されることもなくサンプルの分解も起こらず分析感度が向上する。熱源側を放熱性のある部材で固定しているので、装置を停止してメンテナンスを行う場合などはイオン源の冷却時間を短縮することができ、迅速にメンテナンスを行うことができる。

【発明を実施するための最良の形態】

【0016】

サンプル導入部側の固定を断熱性の高い材料を用いて放熱の少ない構造とすることでこの熱流量の損失を減少させることができる。また、イオン化室プレートの熱伝導性が増加するように材料および構造を決めることで単位熱流量に対する温度低下量を減少できる。

【0017】

さらに本発明はサンプル導入部以外の部位でイオン化室プレートを固定するものである。この構成によりさらに熱損失を減少させる。

【0018】

サンプル導入部側に支持点を設けないことによって、サンプル導入部側への熱流を無くしているため請求項1よりも熱損失が少ない。また、イオン化室プレートの熱伝導率が増加するように材料および構造を決めることで単位熱流量に対する温度低下量をさらに減少させることができる。その結果、サンプル導入部側のイオン化室の温度がより熱源に近い温度になりイオン化室壁の温度分布が改善される。

【0019】

本発明はさらに熱源の形状を、イオン化室箱を包囲する形として構成する。すなわちイオン化室プレートの支持位置をイオン化室の温度低下に影響を与えない熱源の外側の位置とし、イオン化室箱に接触する部分のイオン化室プレートの温度勾配発生を防止し、イオン化室の温度低下を生じさせないようにする。イオン化室箱が熱源にて包囲された形となり、この状態で熱源の温度調整を行うと、真空チャンバーにつながる支持部分に向かって熱流が発生することになるが、イオン化室箱自体には放熱経路が設けられておらず真空チャンバーに向かっては熱流が発生せず、温度低下も発生しない。

【実施例1】

【0020】

以下本発明を実施例にしたがって説明する。

図1と図2および図3は本発明の第1の実施例を示す。図1はイオン源の正面図であり図2は矢線I−Iにおける断面図、そして図3は平面図を示している。図2に示すようにイオン化室箱8およびプレート26、フィラメント(図示せず)、リペラー電極9、レンズ電極11、11aの構造および配置は従来技術と同等である。なお、図1から図4において図5から図7に示す符号と同一の符号で示す部品は図5から図7における部品と同一であり、これらについての詳細な説明は省略する。

【0021】

図1で、熱源15はヒータ2と温度センサー3とヒートブロック1から構成されており、熱源15のヒートブロック1が別途の温度制御手段によって一定温度に保たれると、ヒートブロック1に固着しているイオン化室プレート上4とイオン化室プレート下5(図2に示す)が熱源15に近い温度まで加熱される。

【0022】

図2に示すようにイオン化室プレート上4はイオン化室箱8の低部の近い側に接触しておりイオン化室プレート下5はイオン化室プレート上4の下側に接触して固定されており、イオン化室プレート上4を熱伝導率の高い材料、例えばアルミ合金、銅合金などで構成し、熱源15からの熱がイオン化室プレート上4を通して効率良くイオン化室箱8に伝わるようにしている。イオン化室プレート下5は熱伝導率がより低い素材、例えばステンレスなどで構成しているが、これは、図2に示すように下側のイオン化室プレート下5にプレート26によりイオン化室箱8とリペラー電極9をボルト20で締結固定するためのタップ穴20aを設け、アルミ合金などにタップ穴を設けると繰り返し締結に耐えられず、下側のプレートを別素材とするためである。なお、27はリペラー電極9を位置決めするためのプレートである。

【0023】

温度の低下量を最少とするだけであれば、イオン化室プレート上4とイオン化室プレート下5は熱伝導率の高い素材で一体の構成にすることが望ましい。イオン化室プレート上4とイオン化室プレート下5を位置決めし保持する図3のサンプル導入部13側のスペーサ6は、伝熱量が少なくなるような断面形状と長さにして、後述のスペーサ7に比べて放熱量を減少させている。スペーサ7はフィラメント(図示せず)とマグネット21の保持とイオン化室プレート上4とイオン化室プレート下5の固定を兼ねており、イオン化室プレート上4との接触面積は、放熱量を増やすため機能上問題のない範囲で最大となっている。

【0024】

接触面積を多くするのは、熱源15の温度調整を切った後、冷却が短時間で終了することを目的としており、この接触部分を通じての放熱量は、先述のスペーサ6を通じた放熱量に比べて大きくなる。しかし、この熱流は放熱流路が設けられていないイオン化室箱8近辺を通過することはなく直接真空チャンバーBに行くので、イオン化室Aの温度低下を起こすことはない。また、ヒータ2は発熱量がスペーサ7を通した放熱量に対して十分な余裕があるものを使う。なお、図2、図3に示すようにイオン化室箱8およびフィラメント(図示せず)、リペラー電極9、レンズ電極11、11a、マグネット21はその固定位置も重要な要素であり、相互の位置決めができるようベース板12に固定されている。

【0025】

これらの部品を保持しているイオン化室プレート下5とスペーサ7は、嵌合構造でベース板12に固定されている。

【実施例2】

【0026】

図4は本発明の実施例2を示す。図4は実施例1の正面図である図3に対応する正面図である。

【0027】

この実施例2と実施例1との差は、図4に示すようにサンプル導入部13側の支持は行わない点にある。すなわち、実施例1の図3におけるスペーサ6を無くした構成である。これによって、イオン化室箱8周辺のイオン化室プレート上4、イオン化室プレート下5を通って逃げる熱量は微量となり、イオン化室プレート上4自体の熱伝導性は問題とならない程度となるので、熱伝導性よりも強度を確保できる素材、例えばステンレスなどで構成することができる。

【0028】

従って、実施例1では、図2と図3ようにイオン化室プレート上4およびイオン化室プレート下5の2枚重ねの構造としていたが、本実施例2では図4のように1枚構造のイオン化室プレート25にすることができる。

【実施例3】

【0029】

実施例3は、上記した実施例1における構成においてイオン化室箱8全体を加熱する構造としたものである。イオン化プレート上4およびイオン化室プレート下5を支持する点は、熱源15と同位置または、熱源15よりも外側に配置する。実施例2と同様にサンプル導入部13側の支持は行わない。熱源15は、実施例1でいうところのスペーサ7と一体構造として、イオン化室箱8のサンプル導入部13側まで熱伝導させる。

【0030】

これによって、イオン化室箱8周辺のイオン化室プレート上4とイオン化室プレート下5を通って逃げる熱量はごくわずかとなり、イオン化室プレート自体の熱伝導性は問題とならない程度となるので、熱伝導性よりも、強度を確保できる素材、例えばステンレスなどで構成することができる。従って、この実施例の場合も、イオン化室プレート上4およびイオン化室プレート下5は実施例2と同様1枚構造とすることができる。

【産業上の利用可能性】

【0031】

本発明は、ガス状サンプルを導入してイオン化する質量分析計のサンプルイオン化部の加熱および保温に関するものであり、またイオン源の冷却時間に関するものでありガスクロマトグラフ質量分析計などに利用可能である。なお、上記実施例においては熱伝導率がより低い材料としてステンレスを例に挙げたが、このステンレス材に限定されるものではなく使用条件が合えば他の材料を利用できる。

【図面の簡単な説明】

【0032】

【図1】本発明のイオン源を示す正面図である。

【図2】本発明のイオン源を示す図1の矢線I−Iにおける断面図である。

【図3】本発明のイオン源を示す平面図である。

【図4】本発明のイオン源を示す平面図である。

【図5】従来例のイオン源の正面図である。

【図6】従来例のイオン源の図7の矢線I−Iにおける断面図である。

【図7】従来例のイオン源の平面図である。

【符号の説明】

【0033】

1 ヒートブロック

2 ヒータ

3 温度センサー

4 イオン化室プレート上

5 イオン化室プレート下

6 スペーサ

7 スペーサ

8 イオン化室箱

9 リペラー電極

9a リペラー電極リード端子

10 フィラメントリード端子

10a フィラメント取付けネジ

11 レンズ電極

11a レンズ電極

11b 位置決めピン

12 ベース板

13 サンプル導入部

14 インタフェースブロック

15 熱源

17 電子入射孔

18 イオン出射孔

19 サンプル導入孔

20 ボルト

20a タップ穴

21 マグネット

23 イオン化室プレート

24 スペーサ

25 イオン化室プレート

26 プレート

27 プレート

28 カラム

29 イオンビーム

A イオン化室

B 真空チャンバー

C 電界レンズ空間

【技術分野】

【0001】

ガス状サンプルを導入してイオン化する質量分析計におけるイオン源のイオン化部の加熱に関する。

【背景技術】

【0002】

本発明は、サンプル化合物分子の質量を測定する質量分析計たとえば、ガスクロマトグラフ質量分析計(以下GC/MSと称する)におけるイオン源について説明する。

【0003】

GC/MSでは、分析するサンプルを気化した状態で装置に導入しイオン化しイオンの分離および測定を行うが、サンプルがとくに高沸点化合物の場合温度低下の起こった場所に吸着し分析感度の低下が生じる。

【0004】

GC/MSの構成部品のひとつであるイオン源においても同様の影響があるためイオン化室内の壁への付着を防止する手段として、イオン源のイオン化室は加熱し保温される。通常イオン化室を加熱し保温するためにイオン源に機能上必要とされるサンプルガス分子をイオン化するための電子線を放射するフィラメントおよびリペラー電極、収束レンズ、マグネットを避けて熱源を配置する(特許文献1参照)。

【0005】

図5、図6および図7はGC/MSのイオン源の構造を示している。図5はイオン源の正面図を示す。図6は図5の矢線I−Iにおける断面図を示す。図7は図5の平面図を示す。

【0006】

図5で、15は熱源でヒータ2と温度センサー3とヒートブロック1(図6、7に示す)で構成され、9aはリペラー電極リード端子で10はフィラメントリード端子、10aはフィラメント取付けネジであり、26はプレートで熱源15とリペラー電極9とイオン化室箱8(図6に示す)を取付けるためのプレートを兼ねており、これらの部品はイオン源を構成する部品の一部である。13はサンプル導入部である。熱源15によりイオン化室箱8は加熱され、GCからのサンプルガスはサンプル導入部13を通してイオン化室箱8内に導入される。

【0007】

図6で、イオン化室箱8に設けられた電子入射孔17を通してイオン化室Aにイオン化室箱8の外部に配置されたフィラメント(図示せず)から放射された電子を紙面に垂直方向に入射させ、サンプル導入部13を介してイオン化室箱8に接続されたガスクロマトグラフのカラム28によりサンプル導入孔19を通してイオン化室Aに導入されたサンプルガス分子をイオン化する。前記フィラメントは2個設けられている場合があり一方が作動しているときは他方は電子トラップとして機能する。イオン化室Aで生成されたサンプルイオンは、リペラー電極9によりイオン化室箱8に設けられたイオン出射孔18よりレンズ電極11、11aが形成する電界レンズ空間Cに押し出され収束されてイオンビーム29は真空チャンバーB内に設けられた質量分離部に導入され質量分離されイオン信号として検出される。なお、11bはレンズ電極11、11aを固定するための位置決めピンである。20はプレート26によりイオン化室箱8とリペラー電極9をイオン化室プレート23に締結固定するためのボルトであり、20aはイオン化室プレート23に設けられたボルト20を止めるタップ穴である。

【0008】

図7では図5で説明したように、熱源15はヒートブロック1とそれに埋設したヒータ2と温度センサー3で構成され、イオン化室プレート23に固着している。熱源15からの熱はイオン化室箱8を載架しているイオン化室プレート23を通じてイオン化室箱8に伝導され、イオン化室Aが所定温度に保持されるようになっている。24はスペーサでフィラメント(図示せず)とマグネット21の保持とイオン化室箱8とイオン化室プレート23の固定を兼ねており、12はイオン源のベース板である。マグネット21はイオン化室箱8の外側に配置したフィラメント(図示せず)の後方に配置されておりフィラメントから放射される電子流をイオン化室A内で集光してサンプルガスと電子線の衝突断面積を大きくしイオン化効率を高める働きをする。

【0009】

しかし、上述した従来のイオン源では熱源15の配置およびイオン化室箱8に接触して熱を伝導するイオン化室プレート23の材料と、イオン化室プレート23を支持するスペーサ24の材料によりまたそれらの配置や構成により、イオン化室箱8とイオン化室Aの加熱および保温の効率性が問題である。また装置を停止してメンテナンスを行う場合は、高温での大気暴露による部品材料表面の劣化をさけるために真空中でイオン源の温度を下げる必要があるが、真空中であるため前記部品の材料と配置や構成によりメンテナンス可能な温度である約40度以下に低下するまでに長時間を要する問題もある。

【特許文献1】特公平6−75390号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

熱源15は、熱源が接触しているイオン化室プレート23を通じてイオン化室箱8を加熱、保温するが位置的な制約があり、図5、図7のようにサンプル導入部13の反対側に熱源15を配置することになる。この構成では熱源15から発生した熱は、イオン化室プレート23、スペーサ24、ベース板12を通って真空チャンバーBに逃げる。この場合、熱源15からイオン化室プレート23およびスペーサ24に向かって熱の移動がありサンプル導入部13側に向かって熱勾配が発生する。図6で熱源15から遠いサンプル導入部13側のイオン化室箱8の温度が低下しサンプル導入孔19側のイオン化室箱8の内壁およびサンプル導入孔19の内壁に高沸点成分サンプルの吸着が起こり分析感度の低下を引き起こす。温度低下分を補うように設定温度を上昇させることが対策として考えられるが、熱が逃げるためイオン化室箱8の内壁の温度が均一にならずに温度差が発生し必要以上に高温の部分ができる。そのため化合物によっては内壁に接触して分解し正確な分析ができない。

【0011】

従って、熱源15からイオン源に伝導される熱の損失を減らして、サンプルが接触する部分は温度差を少なくし、均一に保持することができない問題がある。また、装置を停止してメンテナンスを行う場合はイオン源の温度を下げなければならないが、真空雰囲気ではメンテナンスが可能な温度に低下するまで長時間を要するため温度低下時間を短縮する必要がある。

【0012】

特許文献1に示す技術では、図5の破線で示すようにインタフェースブロック14がイオン化室箱8に当接するようにした構造になっており、サンプルガス分子はインタフェースブロック14の中心線を貫通したサンプル導入流路よりイオン化室に導入される。インタフェースブロック14を熱源として利用しイオン化室箱を加熱していたがイオン化室の加熱、保温が効率良く行えない問題とイオン化室箱をインタフェースブロック14に対して独立して加熱、保温ができない問題がある。

【0013】

本発明は、従来の質量分析計のイオン源部の加熱、保温および放熱に関する上述のような問題点を解消するイオン源を提供しようとするものである。

【課題を解決するための手段】

【0014】

本発明が提供するイオン源は、上記課題を解決するために、加熱源をサンプル導入部と反対側に配置しまたはイオン化室箱を包囲するように配置し、イオン化室箱と加熱源を直接載架するイオン化室プレートをサンプル導入部に近い側は断熱体で支持しあるいは支持せずに、サンプル導入部から遠い側は放熱体で支持する構成とする。この構成により適正な加熱が保証される。

【発明の効果】

【0015】

本発明によれば、加熱源からのイオン化室箱への熱伝導が効率良く行えるためイオン化室内の温度分布が熱源に近い温度で均一に保持され、高沸点化合物サンプルがイオン化室箱のサンプル導入孔側のイオン化室壁およびサンプル導入孔部分に吸着するのを抑えることができる。また、イオン化室の内壁が必要以上に加熱されることもなくサンプルの分解も起こらず分析感度が向上する。熱源側を放熱性のある部材で固定しているので、装置を停止してメンテナンスを行う場合などはイオン源の冷却時間を短縮することができ、迅速にメンテナンスを行うことができる。

【発明を実施するための最良の形態】

【0016】

サンプル導入部側の固定を断熱性の高い材料を用いて放熱の少ない構造とすることでこの熱流量の損失を減少させることができる。また、イオン化室プレートの熱伝導性が増加するように材料および構造を決めることで単位熱流量に対する温度低下量を減少できる。

【0017】

さらに本発明はサンプル導入部以外の部位でイオン化室プレートを固定するものである。この構成によりさらに熱損失を減少させる。

【0018】

サンプル導入部側に支持点を設けないことによって、サンプル導入部側への熱流を無くしているため請求項1よりも熱損失が少ない。また、イオン化室プレートの熱伝導率が増加するように材料および構造を決めることで単位熱流量に対する温度低下量をさらに減少させることができる。その結果、サンプル導入部側のイオン化室の温度がより熱源に近い温度になりイオン化室壁の温度分布が改善される。

【0019】

本発明はさらに熱源の形状を、イオン化室箱を包囲する形として構成する。すなわちイオン化室プレートの支持位置をイオン化室の温度低下に影響を与えない熱源の外側の位置とし、イオン化室箱に接触する部分のイオン化室プレートの温度勾配発生を防止し、イオン化室の温度低下を生じさせないようにする。イオン化室箱が熱源にて包囲された形となり、この状態で熱源の温度調整を行うと、真空チャンバーにつながる支持部分に向かって熱流が発生することになるが、イオン化室箱自体には放熱経路が設けられておらず真空チャンバーに向かっては熱流が発生せず、温度低下も発生しない。

【実施例1】

【0020】

以下本発明を実施例にしたがって説明する。

図1と図2および図3は本発明の第1の実施例を示す。図1はイオン源の正面図であり図2は矢線I−Iにおける断面図、そして図3は平面図を示している。図2に示すようにイオン化室箱8およびプレート26、フィラメント(図示せず)、リペラー電極9、レンズ電極11、11aの構造および配置は従来技術と同等である。なお、図1から図4において図5から図7に示す符号と同一の符号で示す部品は図5から図7における部品と同一であり、これらについての詳細な説明は省略する。

【0021】

図1で、熱源15はヒータ2と温度センサー3とヒートブロック1から構成されており、熱源15のヒートブロック1が別途の温度制御手段によって一定温度に保たれると、ヒートブロック1に固着しているイオン化室プレート上4とイオン化室プレート下5(図2に示す)が熱源15に近い温度まで加熱される。

【0022】

図2に示すようにイオン化室プレート上4はイオン化室箱8の低部の近い側に接触しておりイオン化室プレート下5はイオン化室プレート上4の下側に接触して固定されており、イオン化室プレート上4を熱伝導率の高い材料、例えばアルミ合金、銅合金などで構成し、熱源15からの熱がイオン化室プレート上4を通して効率良くイオン化室箱8に伝わるようにしている。イオン化室プレート下5は熱伝導率がより低い素材、例えばステンレスなどで構成しているが、これは、図2に示すように下側のイオン化室プレート下5にプレート26によりイオン化室箱8とリペラー電極9をボルト20で締結固定するためのタップ穴20aを設け、アルミ合金などにタップ穴を設けると繰り返し締結に耐えられず、下側のプレートを別素材とするためである。なお、27はリペラー電極9を位置決めするためのプレートである。

【0023】

温度の低下量を最少とするだけであれば、イオン化室プレート上4とイオン化室プレート下5は熱伝導率の高い素材で一体の構成にすることが望ましい。イオン化室プレート上4とイオン化室プレート下5を位置決めし保持する図3のサンプル導入部13側のスペーサ6は、伝熱量が少なくなるような断面形状と長さにして、後述のスペーサ7に比べて放熱量を減少させている。スペーサ7はフィラメント(図示せず)とマグネット21の保持とイオン化室プレート上4とイオン化室プレート下5の固定を兼ねており、イオン化室プレート上4との接触面積は、放熱量を増やすため機能上問題のない範囲で最大となっている。

【0024】

接触面積を多くするのは、熱源15の温度調整を切った後、冷却が短時間で終了することを目的としており、この接触部分を通じての放熱量は、先述のスペーサ6を通じた放熱量に比べて大きくなる。しかし、この熱流は放熱流路が設けられていないイオン化室箱8近辺を通過することはなく直接真空チャンバーBに行くので、イオン化室Aの温度低下を起こすことはない。また、ヒータ2は発熱量がスペーサ7を通した放熱量に対して十分な余裕があるものを使う。なお、図2、図3に示すようにイオン化室箱8およびフィラメント(図示せず)、リペラー電極9、レンズ電極11、11a、マグネット21はその固定位置も重要な要素であり、相互の位置決めができるようベース板12に固定されている。

【0025】

これらの部品を保持しているイオン化室プレート下5とスペーサ7は、嵌合構造でベース板12に固定されている。

【実施例2】

【0026】

図4は本発明の実施例2を示す。図4は実施例1の正面図である図3に対応する正面図である。

【0027】

この実施例2と実施例1との差は、図4に示すようにサンプル導入部13側の支持は行わない点にある。すなわち、実施例1の図3におけるスペーサ6を無くした構成である。これによって、イオン化室箱8周辺のイオン化室プレート上4、イオン化室プレート下5を通って逃げる熱量は微量となり、イオン化室プレート上4自体の熱伝導性は問題とならない程度となるので、熱伝導性よりも強度を確保できる素材、例えばステンレスなどで構成することができる。

【0028】

従って、実施例1では、図2と図3ようにイオン化室プレート上4およびイオン化室プレート下5の2枚重ねの構造としていたが、本実施例2では図4のように1枚構造のイオン化室プレート25にすることができる。

【実施例3】

【0029】

実施例3は、上記した実施例1における構成においてイオン化室箱8全体を加熱する構造としたものである。イオン化プレート上4およびイオン化室プレート下5を支持する点は、熱源15と同位置または、熱源15よりも外側に配置する。実施例2と同様にサンプル導入部13側の支持は行わない。熱源15は、実施例1でいうところのスペーサ7と一体構造として、イオン化室箱8のサンプル導入部13側まで熱伝導させる。

【0030】

これによって、イオン化室箱8周辺のイオン化室プレート上4とイオン化室プレート下5を通って逃げる熱量はごくわずかとなり、イオン化室プレート自体の熱伝導性は問題とならない程度となるので、熱伝導性よりも、強度を確保できる素材、例えばステンレスなどで構成することができる。従って、この実施例の場合も、イオン化室プレート上4およびイオン化室プレート下5は実施例2と同様1枚構造とすることができる。

【産業上の利用可能性】

【0031】

本発明は、ガス状サンプルを導入してイオン化する質量分析計のサンプルイオン化部の加熱および保温に関するものであり、またイオン源の冷却時間に関するものでありガスクロマトグラフ質量分析計などに利用可能である。なお、上記実施例においては熱伝導率がより低い材料としてステンレスを例に挙げたが、このステンレス材に限定されるものではなく使用条件が合えば他の材料を利用できる。

【図面の簡単な説明】

【0032】

【図1】本発明のイオン源を示す正面図である。

【図2】本発明のイオン源を示す図1の矢線I−Iにおける断面図である。

【図3】本発明のイオン源を示す平面図である。

【図4】本発明のイオン源を示す平面図である。

【図5】従来例のイオン源の正面図である。

【図6】従来例のイオン源の図7の矢線I−Iにおける断面図である。

【図7】従来例のイオン源の平面図である。

【符号の説明】

【0033】

1 ヒートブロック

2 ヒータ

3 温度センサー

4 イオン化室プレート上

5 イオン化室プレート下

6 スペーサ

7 スペーサ

8 イオン化室箱

9 リペラー電極

9a リペラー電極リード端子

10 フィラメントリード端子

10a フィラメント取付けネジ

11 レンズ電極

11a レンズ電極

11b 位置決めピン

12 ベース板

13 サンプル導入部

14 インタフェースブロック

15 熱源

17 電子入射孔

18 イオン出射孔

19 サンプル導入孔

20 ボルト

20a タップ穴

21 マグネット

23 イオン化室プレート

24 スペーサ

25 イオン化室プレート

26 プレート

27 プレート

28 カラム

29 イオンビーム

A イオン化室

B 真空チャンバー

C 電界レンズ空間

【特許請求の範囲】

【請求項1】

試料をイオン化するイオン化室を内方に有するイオン化室箱と、このイオン化室箱を加熱する加熱源と、これらイオン化室箱と加熱源を載架するイオン化室プレートとを備え、このイオン化室プレートをベース板に設置するイオン源において、イオン化室箱側のイオン化室プレートと、ベース板のイオン化室プレートを備えるとともに、加熱源をサンプル導入部と反対側に配置し、イオン化室箱と加熱源を直接載架するイオン化室プレートをサンプル導入部側は断熱体で支持し、サンプル導入部と反対側は放熱体で支持したことを特徴とする質量分析計イオン源。

【請求項2】

ベース板のイオン化室プレートおよびイオン化室箱と加熱源を直接載架するイオン化室プレートをサンプル導入部と反対側のみにて支持したことを特徴とする請求項1記載のイオン源。

【請求項3】

加熱源がイオン化室箱を包囲するように配置されたことを特徴とする請求項1記載の質量分析計イオン源。

【請求項1】

試料をイオン化するイオン化室を内方に有するイオン化室箱と、このイオン化室箱を加熱する加熱源と、これらイオン化室箱と加熱源を載架するイオン化室プレートとを備え、このイオン化室プレートをベース板に設置するイオン源において、イオン化室箱側のイオン化室プレートと、ベース板のイオン化室プレートを備えるとともに、加熱源をサンプル導入部と反対側に配置し、イオン化室箱と加熱源を直接載架するイオン化室プレートをサンプル導入部側は断熱体で支持し、サンプル導入部と反対側は放熱体で支持したことを特徴とする質量分析計イオン源。

【請求項2】

ベース板のイオン化室プレートおよびイオン化室箱と加熱源を直接載架するイオン化室プレートをサンプル導入部と反対側のみにて支持したことを特徴とする請求項1記載のイオン源。

【請求項3】

加熱源がイオン化室箱を包囲するように配置されたことを特徴とする請求項1記載の質量分析計イオン源。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−140583(P2008−140583A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−323439(P2006−323439)

【出願日】平成18年11月30日(2006.11.30)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年11月30日(2006.11.30)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]