赤外光学膜、スキャンミラーおよびレーザ加工機

【課題】高反射率を実現しつつ、スキャンミラーの揺動に応じてレーザ光の偏光異方性を解消することができる赤外光学膜を提供する。

【解決手段】基板1上に0.01〜1.0μmの膜厚にて形成された金(Au)膜2と、金膜2上に屈折率nLが1.3〜1.4の低屈折率層と、屈折率nHが1.9〜2.1の高屈折率層とが交互に、第1層3a:0.26λ≦nLd1≦0.28λ、第2層4a:0.25λ≦nHd2≦0.26λ、第3層3b:0.25λ≦nLd3≦0.27λ、第4層4b:0.22λ≦nHd4≦0.24λ、第5層3c:0.21λ≦nLd5≦0.23λ、第6層4c:0.17λ≦nHd6≦0.19λ、第7層3d:0.16λ≦nLd7≦0.18λ、第8層4d:0.17λ≦nHd8≦0.20λ、(但し、λ=レーザ光の波長、d1〜d8は各層の膜厚)である。

【解決手段】基板1上に0.01〜1.0μmの膜厚にて形成された金(Au)膜2と、金膜2上に屈折率nLが1.3〜1.4の低屈折率層と、屈折率nHが1.9〜2.1の高屈折率層とが交互に、第1層3a:0.26λ≦nLd1≦0.28λ、第2層4a:0.25λ≦nHd2≦0.26λ、第3層3b:0.25λ≦nLd3≦0.27λ、第4層4b:0.22λ≦nHd4≦0.24λ、第5層3c:0.21λ≦nLd5≦0.23λ、第6層4c:0.17λ≦nHd6≦0.19λ、第7層3d:0.16λ≦nLd7≦0.18λ、第8層4d:0.17λ≦nHd8≦0.20λ、(但し、λ=レーザ光の波長、d1〜d8は各層の膜厚)である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、プリント基板等の穴あけ加工用のレーザ加工機で用いられるスキャンミラーに適用される赤外光学膜、スキャンミラーおよびレーザ加工機に関し、特に、精度の高い加工穴を形成することができるものである。

【背景技術】

【0002】

近年のデジタル家電市場を支える技術として、プリント基板に微細穴を形成するためのレーザ加工技術がある。穴あけ加工用レーザ加工機では、スキャンミラーと呼ばれる光学ミラーを回転軸中心に揺動させ、レーザ光を被加工物上で走査する。これにより、効率的に穴あけ加工することができ、最新機種では約2000穴/分という加工速度を実現する。高エネルギーのレーザ光を反射するため、スキャンミラー表面には高反射率を有する赤外光学膜が形成される。最も汎用性の高い反射ミラーとして、Auミラーが一般的に知られている。Auミラーの反射率は、約99.0%である。

【0003】

従来の赤外光学膜では、Au膜の機械的強度が不足している点を鑑み、基板側から順にCr層、Au層、Mo層を形成したレーザ反射鏡を提案している(例えば、特許文献1参照)。しかしながら、この場合、Auミラーより反射率が低下する問題がある。

【0004】

また、他の従来の赤外光学膜では、基板側から金属膜のCr層、Au層を形成し、その上にZnSe層、Ge層、ZnSe層、Ge層を順に形成して、反射率を高める赤外レーザ用反射ミラーを提案している(例えば、特許文献2参照)。この場合、反射率は99.5%以上である。

【0005】

また、他の従来の赤外光学膜では、入射角45度で用いることで、波長10.6μmのレーザ光を円偏光化する円偏光ミラーを提案している(例えば、特許文献3および特許文献4参照)。円偏光ミラーを用いることで、板金等のレーザ加工において切断面の傾きを防ぐことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−228677号公報

【特許文献2】特開2003−302520号公報

【特許文献3】特許第2850683号公報

【特許文献4】特許第2850684号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の穴あけ加工用レーザ加工機では、直線偏光のレーザ光を発振するレーザ発振器を用い、光学系を構築している。プリント基板を穴あけ加工する場合、レーザ光が直線偏光であると、P波/S波の吸収率差から加工穴が楕円化してしまう。図34に、入射角に対する銅(Cu)の吸収率を示す。入射角が10度以上の場合において、P波の吸収率がS波の吸収率よりも大きい。つまり、直線偏光のレーザ光を用いた場合、吸収に異方性が存在し、加工穴の楕円化が生じる。前述のAuミラー、および、特許文献1および特許文献2にて提案されている反射ミラーには、P波とS波の位相差を制御する機能がなく、偏光異方性を解消できない。そのため、これらの反射ミラーを穴あけ加工用レーザ加工機のスキャンミラーに適用すると、発振器から出射された直線偏光のレーザ光がそのままプリント基板の加工に用いられる。つまり、加工穴が楕円化するという問題点があった。

【0008】

また、特許文献3および特許文献4で提案されている円偏光ミラーをスキャンミラーに適用した場合、波長9.28μmのレーザ光を用いる穴あけ加工用レーザ加工機では、偏光異方性を解消できず、レーザ光を円偏光化できない。つまり、加工穴が楕円化するという問題点があった。

【0009】

さらに、通常入射角固定で用いられる円偏光ミラーでは、スキャンミラーの揺動を許容する偏光制御機能がなく、やはり加工穴が楕円化するという問題点があった。

【0010】

この発明は上記のような課題を解決するためになされたものであり、偏光異方性を解消して精度の高い加工穴を形成することができる赤外光学膜、スキャンミラーおよびレーザ加工機を提供することを目的とする。

【課題を解決するための手段】

【0011】

この発明の赤外光学膜は、

基板上に0.01〜1.0μmの膜厚にて形成された金(Au)膜と、上記金膜上に屈折率nLが1.3〜1.4の低屈折率層と、屈折率nHが1.9〜2.1の高屈折率層とが交互に、第1層ないし第8層の8層がそれぞれ積層された赤外光学膜であって、

上記各層の光学膜厚が上記金膜側から

上記第1層 0.26λ≦nLd1≦0.28λ、

上記第2層 0.25λ≦nHd2≦0.26λ、

上記第3層 0.25λ≦nLd3≦0.27λ、

上記第4層 0.22λ≦nHd4≦0.24λ、

上記第5層 0.21λ≦nLd5≦0.23λ、

上記第6層 0.17λ≦nHd6≦0.19λ、

上記第7層 0.16λ≦nLd7≦0.18λ、

上記第8層 0.17λ≦nHd8≦0.20λ、

(但し、λ=レーザ光の波長、d1〜d8は上記各層の膜厚)である。

【発明の効果】

【0012】

この発明の赤外光学膜は、

基板上に0.01〜1.0μmの膜厚にて形成された金(Au)膜と、上記金膜上に屈折率nLが1.3〜1.4の低屈折率層と、屈折率nHが1.9〜2.1の高屈折率層とが交互に、第1層ないし第8層の8層がそれぞれ積層された赤外光学膜であって、

上記各層の光学膜厚が上記金膜側から

上記第1層 0.26λ≦nLd1≦0.28λ、

上記第2層 0.25λ≦nHd2≦0.26λ、

上記第3層 0.25λ≦nLd3≦0.27λ、

上記第4層 0.22λ≦nHd4≦0.24λ、

上記第5層 0.21λ≦nLd5≦0.23λ、

上記第6層 0.17λ≦nHd6≦0.19λ、

上記第7層 0.16λ≦nLd7≦0.18λ、

上記第8層 0.17λ≦nHd8≦0.20λ、

(但し、λ=レーザ光の波長、d1〜d8は上記各層の膜厚)であるので、

高反射率を実現しつつ、スキャンミラーの揺動に応じてレーザ光の偏光異方性を解消することで、加工穴の真円化を達成する。

【図面の簡単な説明】

【0013】

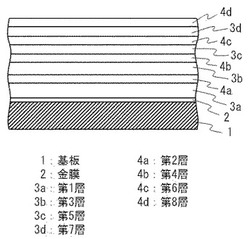

【図1】この発明の実施の形態1の赤外光学膜の構成を示す断面図である。

【図2】この発明の実施の形態1の赤外光学膜の他の構成を示す断面図である。

【図3】この発明の実施の形態1の赤外光学膜の他の構成を示す断面図である。

【図4】図1ないし図3に示した赤外光学膜を形成する成膜装置の構成を示す図である。

【図5】この発明の実施の形態2の赤外光学膜を備えたスキャンミラーの構成を示す図である。

【図6】この発明の実施の形態3のスキャンミラーを備えたレーザ加工機の構成を示す図である。

【図7】この発明の実施例1の赤外光学膜の光学特性を示す図である。

【図8】参考例1の赤外光学膜の光学特性を示す図である。

【図9】この発明の実施例2の赤外光学膜の光学特性を示す図である。

【図10】この発明の実施例3の赤外光学膜の光学特性を示す図である。

【図11】この発明の実施例4の赤外光学膜の光学特性を示す図である。

【図12】参考例2の赤外光学膜の光学特性を示す図である。

【図13】この発明の実施例5の赤外光学膜の光学特性を示す図である。

【図14】この発明の実施例6の赤外光学膜の光学特性を示す図である。

【図15】この発明の実施例7の赤外光学膜の光学特性を示す図である。

【図16】参考例3の赤外光学膜の光学特性を示す図である。

【図17】この発明の実施例8の赤外光学膜の光学特性を示す図である。

【図18】この発明の実施例9の赤外光学膜の光学特性を示す図である。

【図19】従来例1の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図20】従来例2の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図21】従来例3の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図22】図8に示した参考例1の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図23】図12に示した参考例2の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図24】図16に示した参考例3の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図25】図7に示した実施例1の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図26】図9に示した実施例2の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図27】図10に示した実施例3の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図28】図11に示した実施例4の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図29】図13に示した実施例5の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図30】図14に示した実施例6赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図31】図15に示した実施例7の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図32】図17に示した実施例8の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図33】図18に示した実施例9赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図34】入射角に対する銅の吸収率を示す図である。

【図35】レーザ光のP波とS波における位相差と加工穴の真円度との関係を示す図である。

【発明を実施するための形態】

【0014】

実施の形態1.

以下、本願発明の実施の形態について説明する。図1はこの発明の実施の形態1の赤外光学膜の構成を示す断面図、図2および図3はこの発明の実施の形態1の赤外光学膜の他の構成を示す断面図、図4は図1ないし図3に示した赤外光学膜を形成する成膜装置の構成を示す図である。図7ないし図18はこの発明の各実施例および参考例の赤外光学膜の光学特性を示す図、図19ないし図33はこの発明の実施例および参考例および従来の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【0015】

図1ないし図3において、赤外光学膜は基板1と、基板1上に形成されたレーザ光を反射する反射層としての金膜2と、金膜2上に順次形成された第1層3a、第2層4a、第3層3b、第4層4b、第5層3c、第6層4c、第7層3d、第8層4dにて形成されている。そして、金膜2の膜厚は、0.01〜1.0μmの膜厚にて形成されている。

また、第1層3a、第3層3b、第5層3c、第7層3dは、屈折率nLが1.3〜1.4の低屈折率層Lにて形成され、第2層4a、第4層4b、第6層4c、第8層4dは、屈折率nHが1.9〜2.1の高屈折率層Hにて形成されている。

【0016】

そして、各層の光学膜厚は、

第1層3a 0.26λ≦nLd1≦0.28λ、

第2層4a 0.25λ≦nHd2≦0.26λ、

第3層3b 0.25λ≦nLd3≦0.27λ、

第4層4b 0.22λ≦nHd4≦0.24λ、

第5層3c 0.21λ≦nLd5≦0.23λ、

第6層4c 0.17λ≦nHd6≦0.19λ、

第7層3d 0.16λ≦nLd7≦0.18λ、

第8層4d 0.17λ≦nHd8≦0.20λ、

(但し、λ=レーザ光の波長、d1〜d8は各層3a〜3d、4a〜4dの膜厚)である。

赤外光学膜は、各層の光学膜厚ndが光学性能を左右する。赤外光学膜の光学膜厚とは、各層の屈折率nと物理膜厚dとの積で決定される物理量である。

【0017】

また、図2に示すように、金(Au)膜2と第1層3aとの間には密着膜5を形成することが考えられる。これは金膜2の金属と第1層3aの非金属との密着性を高めるものであればよく、例えば、酸化イットリウム(Y2O3)、酸化セリウム(CeO2)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)が考えられる。また、各層3a、4a、3b、4b、3c、4c、3d、4d間も、低屈折率層と高屈折率層との材質が異なるためそれぞれの間に密着性を高める密着層を形成することも考えられる。さらに、図3に示すように、第8層4d上に保護膜6を形成することが考えられる。これは、第8層4dをすなわち各層3a〜3d、4a〜4dを保護し、耐環境性を向上させることができるものであればよく、例えば、酸化イットリウム(Y2O3)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)が考えられる。尚、密着膜5および保護膜6は、位相制御および反射率においてほぼ影響の出ない物質であれば他の材質を用いてもよく、赤外領域における透過材料が好ましい。

【0018】

まず、発明者は図35に示すように加工穴の真円度とレーザ光の位相差との関係を実験にて確認した。この図から明らかなように、真円度は、位相差が90度に近いほど大きく、60度以下で急激に低下する傾向を示すことが分かる。位相差が60度以上の場合、真円度のばらつきは±1%であり、個体差が小さく高品質な加工穴を実現することができる。一方、位相差が60度以下かつ30度以上の場合には、真円度に±4%ものばらつきが生じ、製品品質を著しく低下させる。つまり、レーザ光の位相差に関する下限値を60度に設定する必要がある。真円度は、位相差90度に対して対称であるので、位相差の上限値は120度である。よって、位相差が60度以上、120度以下の場合、真円度に関する市場からの要求である90%以上を達成し、さらに真円度のばらつきが±1%以内に収まる。また、高エネルギーのレーザ光を用いて加工を行うレーザ加工機では、エネルギー損失/ミラー損傷を防ぐためにも、反射ミラーには反射率99%以上が必要である。よって、この発明における先に示した赤外光学膜は、レーザ光の位相差制御と99%以上の反射率との両方を達成するものである。

【0019】

次に、この赤外光学膜の形成方法について説明する。一般的に物理蒸着法(PVD法)、化学蒸着法(CVD法)、湿式めっき等を用いることができる。形成方法を特に限定するものではないが、生産性の面から、本発明の赤外光学膜を形成するには、物理蒸着法が好ましい。物理蒸着法のうち、真空蒸着法による赤外光学膜の形成方法を以下に示す。図4は成膜装置としての真空蒸着装置の構成を示す断面図である。真空蒸着法では、真空槽14内を真空引きし、低圧状態で成膜する。電子銃8により、るつぼ15内に納められた原材料にエネルギーが投入され、原材料が溶融・蒸発する。すると、材料が上部の基板ドーム13へ取り付けられた基板12に付着する。このように、蒸発→付着の工程が存在することから、「蒸着」と呼ばれる。

【0020】

そして、回転ステージ7には、複数のるつぼ15が収納できるため、種々の材料を使用することができる。赤外光学膜の膜厚制御には、光学式膜厚計11を用いる。光学式膜厚計11が、モニタ基板10における膜厚変化を監視し、目標に達するとシャッタ9を閉じて成膜を停止する。基板ドーム13には、回転機構が付与されており、膜厚を均一化する。実際の成膜工程では、Au膜を5.0±0.2Å/sec、YF3膜を8.0±0.5Å/sec、YbF3膜を7.0±0.5Å/sec、ZnS膜を10.0±0.5Å/secの速度で成膜し、異物/水分の混入を防ぐべく真空度を1.0×10−3Pa以下に維持した。

【0021】

本発明における低屈折率材料は、フッ化イットリウム(YF3)、または、フッ化イットリウム(YF3)を含む混合物、または、フッ化イッテルビウム(YbF3)、または、フッ化イッテルビウム(YbF3)を含む混合物からなり、屈折率が1.3〜1.4の範囲内にある。一方、本発明における高屈折率材料は、硫化亜鉛(ZnS)、または、硫化亜鉛(ZnS)を含む混合物からなり、屈折率が2.1〜2.3の範囲内にある。

【0022】

以下、本発明に係る実施例および参考例について説明する。

[実施例1]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.264λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YbF3)の光学膜厚:0.253λ

第4層4b(ZnS)の光学膜厚:0.223λ

第5層3c(YbF3)の光学膜厚:0.215λ

第6層4c(ZnS)の光学膜厚:0.186λ

第7層3d(YbF3)の光学膜厚:0.179λ

第8層4d(ZnS)の光学膜厚:0.177λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で本実施例1の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータとにより測定した光学特性を図7に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜87度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0023】

[参考例1]

金膜(Au膜)の膜厚:500nm

第1層(YbF3)の光学膜厚:0.264λ

第2層(ZnS)の光学膜厚:0.250λ

第3層(YbF3)の光学膜厚:0.253λ

第4層(ZnS)の光学膜厚:0.223λ

第5層(YbF3)の光学膜厚:0.215λ

第6層(ZnS)の光学膜厚:0.165λ

第7層(YbF3)の光学膜厚:0.179λ

第8層(ZnS)の光学膜厚:0.177λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率:1.39のYbF3と、高屈折率層として屈折率:2.20のZnSとをそれぞれ用い、真空蒸着法で参考例1の赤外光学膜を作成した。

参考例1は、第6層の光学膜厚を上記に示した実施例1の第6層4cより薄く形成し、本発明の範囲外としたものである。他の部分は実施例1と同一の赤外光学膜である。そして、赤外分光光度計と赤外エリプソメータとにより測定した光学特性を図8に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が33度〜60度の範囲内にあり、目標とする位相差範囲(60度〜120度)を満たしていない。

【0024】

[実施例2]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.277λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YbF3)の光学膜厚:0.265λ

第4層4b(ZnS)の光学膜厚:0.227λ

第5層3c(YbF3)の光学膜厚:0.210λ

第6層4c(ZnS)の光学膜厚:0.173λ

第7層3d(YbF3)の光学膜厚:0.177λ

第8層4d(ZnS)の光学膜厚:0.197λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例2の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図9に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜84度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0025】

[実施例3]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.261λ

第2層4a(ZnS)の光学膜厚:0.252λ

第3層3b(YbF3)の光学膜厚:0.251λ

第4層4b(ZnS)の光学膜厚:0.222λ

第5層3c(YbF3)の光学膜厚:0.214λ

第6層4c(ZnS)の光学膜厚:0.178λ

第7層3d(YbF3)の光学膜厚:0.175λ

第8層4d(ZnS)の光学膜厚:0.191λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例3の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図10に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜85度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0026】

[実施例4]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.263λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YbF3)の光学膜厚:0.251λ

第4層4b(ZnS)の光学膜厚:0.229λ

第5層3c(YbF3)の光学膜厚:0.226λ

第6層4c(ZnS)の光学膜厚:0.170λ

第7層3d(YbF3)の光学膜厚:0.175λ

第8層4d(ZnS)の光学膜厚:0.193λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例4の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図11に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が64度〜86度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0027】

[参考例2]

金膜(Au膜)の膜厚:500nm

第1層(YbF3)の光学膜厚:0.263λ

第2層(ZnS)の光学膜厚:0.250λ

第3層(YbF3)の光学膜厚:0.282λ

第4層(ZnS)の光学膜厚:0.229λ

第5層(YbF3)の光学膜厚:0.226λ

第6層(ZnS)の光学膜厚:0.170λ

第7層(YbF3)の光学膜厚:0.152λ

第8層(ZnS)の光学膜厚:0.193λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率:1.39のYbF3と、高屈折率層として屈折率:2.20のZnSとをそれぞれ用い、真空蒸着法で参考例2の赤外光学膜を作成した。参考例2は、第3層および第7層の光学膜厚を上記に示した実施例4の第3層3bより厚く、第7層3dより薄く形成し、本発明の範囲外としたものである。他の部分は実施例4と同一の赤外光学膜である。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図12に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が31度〜55度の範囲内にあり、目標とする位相差範囲(60度〜120度)を満たしていない。

【0028】

[実施例5]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.264λ

第2層4a(ZnS)の光学膜厚:0.259λ

第3層3b(YbF3)の光学膜厚:0.251λ

第4層4b(ZnS)の光学膜厚:0.237λ

第5層3c(YbF3)の光学膜厚:0.211λ

第6層4c(ZnS)の光学膜厚:0.174λ

第7層3d(YbF3)の光学膜厚:0.177λ

第8層4d(ZnS)の光学膜厚:0.196λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例5の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図13に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜88度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0029】

[実施例6]

金膜(Au膜)の膜厚:500nm

第1層3a(YF3)の光学膜厚:0.265λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YF3)の光学膜厚:0.254λ

第4層4b(ZnS)の光学膜厚:0.225λ

第5層3c(YF3)の光学膜厚:0.214λ

第6層4c(ZnS)の光学膜厚:0.181λ

第7層3d(YF3)の光学膜厚:0.177λ

第8層4d(ZnS)の光学膜厚:0.172λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.36のYF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例6の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図14に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が65度〜82度の範囲内で制御されている。また、反射率が99.1%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0030】

[実施例7]

金膜(Au膜)の膜厚:500nm

第1層3a(YF3)の光学膜厚:0.272λ

第2層4a(ZnS)の光学膜厚:0.259λ

第3層3b(YF3)の光学膜厚:0.254λ

第4層4b(ZnS)の光学膜厚:0.226λ

第5層3c(YF3)の光学膜厚:0.214λ

第6層4c(ZnS)の光学膜厚:0.184λ

第7層3d(YF3)の光学膜厚:0.162λ

第8層4d(ZnS)の光学膜厚:0.195λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.36のYF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例7の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図15に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が65度〜90度の範囲内で制御されている。また、反射率が99.1%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0031】

[参考例3]

金膜(Au膜)の膜厚:500nm

第1層(YF3)の光学膜厚:0.251λ

第2層(ZnS)の光学膜厚:0.259λ

第3層(YF3)の光学膜厚:0.254λ

第4層(ZnS)の光学膜厚:0.226λ

第5層(YF3)の光学膜厚:0.214λ

第6層(ZnS)の光学膜厚:0.166λ

第7層(YF3)の光学膜厚:0.162λ

第8層(ZnS)の光学膜厚:0.195λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率:1.36のYF3と、高屈折率層として屈折率:2.20のZnSとをそれぞれ用い、真空蒸着法で参考例2の赤外光学膜を作成した。参考例3は、第1層および第6層の光学膜厚を上記に示した実施例7の第1層3aおよび第6層4cより薄く形成し、本発明の範囲外としたものである。他の部分は実施例7と同一の赤外光学膜である。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図16に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が37度〜66度の範囲内にあり、目標とする位相差範囲(60度〜120度)を満たしていない。

【0032】

[実施例8]

金膜(Au膜)の膜厚:500nm

第1層3a(YF3)の光学膜厚:0.265λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YF3)の光学膜厚:0.267λ

第4層4b(ZnS)の光学膜厚:0.231λ

第5層3c(YF3)の光学膜厚:0.219λ

第6層4c(ZnS)の光学膜厚:0.174λ

第7層3d(YF3)の光学膜厚:0.175λ

第8層4d(ZnS)の光学膜厚:0.191λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.36のYF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例8の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図17に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が65度〜100度の範囲内で制御されている。また、反射率が99.1%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0033】

[実施例9]

金膜(Au膜)の膜厚:500nm

第1層3a(YF3)の光学膜厚:0.261λ

第2層4a(ZnS)の光学膜厚:0.254λ

第3層3b(YF3)の光学膜厚:0.255λ

第4層4b(ZnS)の光学膜厚:0.228λ

第5層3c(YF3)の光学膜厚:0.224λ

第6層4c(ZnS)の光学膜厚:0.178λ

第7層3d(YF3)の光学膜厚:0.165λ

第8層4d(ZnS)の光学膜厚:0.181λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.34のYF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例9の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図18に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜87度の範囲内で制御されている。また、反射率が99.2%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0034】

次に、上記に示した各実施例の赤外光学膜と、各参考例の赤外光学膜と、従来より高反射率を得るために用いられた赤外光学膜との性能を比較する。まず、それぞれの赤外光学膜が形成されたスキャンミラーを作製し、穴あけ加工用のレーザ加工機に取り付けて加工穴の真円度を評価した。従来の赤外光学膜が形成されたスキャンミラーとは、従来例1:Auミラー、従来例2:Au膜などの下地に誘電体/半導体の多層膜を形成して反射率を高めた反射ミラー(例えば、特開2003−302520号公報)、従来例3:円偏光ミラー(例えば、特許第2850683号公報)である。図19〜図21に、従来例1〜3の赤外光学膜を適用したスキャンミラーをレーザ加工機に取り付けて形成した加工穴の真円度を示す。図19が従来例1のスキャンミラー、図20が従来例2のスキャンミラー、図21が従来例3のスキャンミラーに対する評価を示した図である。図19、図20において、加工穴の真円度は約83%と低く、市場要求の90%に到達していない。図21では、一部において、真円度が90%以上となるが、入射角の変化に応じて真円度が±4%以上変化しており、加工穴形状が大きくばらつくことを示す。

【0035】

図22〜図24に、各参考例の赤外光学膜を適用したスキャンミラーをレーザ加工機に取り付けて形成した加工穴の真円度を示す。図22が上記に示した参考例1、図23が上記に示した参考例2、図24が上記に示した参考例3に対する評価を示した図である。光学膜厚が本発明の範囲外にある赤外光学膜では、入射角の変化に応じて真円度のばらつきが±3%と大きく、90%以上の真円度を実現できない。図25〜図33は、上記に示した実施例1〜実施例9の赤外光学膜を適用したスキャンミラーをレーザ加工機に取り付けて形成した加工穴の真円度を示す図である。スキャンミラーが入射角45±8度の範囲で揺動した場合にも、常に90%以上の真円度を実現しており、真円度のばらつきも±1%以内に収まっている。

【0036】

尚、上記各実施例においては、低屈折率層は、屈折率1.39のフッ化イッテルビウム(YbF3)、または、フッ化イットリウム(YF3)にて形成する例を示したが、これに限られることはなく、屈折率nLが1.3〜1.4の低屈折率層のものにて形成すれば、上記各実施例と同様の効果を奏することができる。つまり、フッ化イットリウム(YF3)を含む混合物、または、フッ化イッテルビウム(YbF3)を含む混合物のいずれかにて形成しても、上記各実施例と同様の効果を奏することが推測される。また、高屈折率層として、屈折率2.20の硫化亜鉛(ZnS)にて形成する例を示したが、これに限られることはなく、屈折率nHが1.9〜2.1のものにて形成すれば、上記各実施例と同様の効果を奏することが推測される。

【0037】

上記のように構成された実施の形態1の赤外光学膜によれば、高反射率を実現しつつ、スキャンミラーの揺動に応じてレーザ光の偏光異方性を解消することで、加工穴の真円化を達成することができる。また、このことはレーザ光の波長が9.28μmの際に確実に実行することができる。また、低屈折率層は、フッ化イットリウム(YF3)、または、フッ化イットリウム(YF3)を含む混合物、フッ化イッテルビウム(YbF3)、または、フッ化イッテルビウム(YbF3)を含む混合物のいずれかにて形成され、高屈折率層は、硫化亜鉛(ZnS)にて形成されているので、確実に、赤外領域において材料吸収が小さく、高反射率を実現しながら、レーザ光の位相差を制御し、偏光異方性を解消することで、加工穴の真円化を達成することができる。また、金膜と第1層との間に密着層を備えているので、金膜と第1層との密着が確実になり、さらに、密着層を酸化イットリウム(Y2O3)、酸化セリウム(CeO2)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)とすることにより、吸湿による性能低下/膜質の劣化が起きず、一層確実な密着性を有することができる。また、第8層上に保護層を備えたので、各層が外部から保護できる。さらに、保護層を酸化イットリウム(Y2O3)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)とすることにより、高硬度を実現し、一層確実な保護ができる。

【0038】

実施の形態2.

図5はこの発明の赤外光学膜が形成されているスキャンミラーの構成を示す図である。図において、スキャンミラー16の保持体17b表面は鏡面加工されており、その上に赤外光学膜17aを形成する。保持体17b裏面には、リブ構造を形成して強度を保ちながら軽量化を図る。赤外光学膜17aにより光学性能が決まるため、スキャンミラー16の基板材質が光学的に機能を果たすことはない。しかしながら、スキャンミラー16の基板は軽量かつ高剛性であることが望ましく、例えば、炭化ホウ素(B4C)や炭化シリコン(SiC)、ベリリウム(Be)を用いることが好ましい。但し、特に限定するものでない。また、保持体17bと赤外光学膜17aの間には密着膜を形成することが考えられる。これは、保持体17bと赤外光学膜17aとの密着性を高めるものであればよく、例えば、クロム(Cr)、ニッケル(Ni)が好ましい。密着膜は、赤外光学膜17aと同様の成膜方法で形成すればよい。

【0039】

上記のように構成された実施の形態2のスキャンミラーによれば、この発明の赤外光学膜を使用したので、偏光異方性を解消することができる。

【0040】

実施の形態3.

図6はこの発明のスキャンミラーを備えたレーザ加工機の構成を示す図である。図において、レーザ加工機29では、レーザ発振器28より出射された直線偏光のレーザ光18は反射ミラー19を介して第1偏光手段20に照射され、ここで2つのレーザ光21、22に分光する。そして、一方のレーザ光21は反射ミラー19を経由し、他方のレーザ光22はスキャンミラー16が配設されている第1ガルバノスキャナ23で2軸方向に走査され、2つのレーザ光21、22を第2偏光手段24へ導いた後、スキャンミラー16が配設されている第2ガルバノスキャナ25で走査し、fθレンズ26を介して被加工物27に照射して加工する。第1偏光手段20、第2偏光手段24において、レーザ光が直線偏光であるという特性を利用しているため、第2ガルバノスキャナ25にて本発明のスキャンミラー16を適用することが好ましい。

【0041】

上記のように構成された実施の形態3のレーザ加工機によれば、この発明の赤外光学膜を使用したスキャンミラーを備えたので、加工穴を所望の真円にて形成することができる。

【符号の説明】

【0042】

1 基板、2 金膜、3a 第1層、3b 第3層、3c 第5層、3d 第7層、

4a 第2層、4b 第4層、4c 第6層、4d 第8層、5 密着層、6 保護層、16 スキャンミラー、17a 赤外光学膜、29 レーザ加工機。

【技術分野】

【0001】

この発明は、プリント基板等の穴あけ加工用のレーザ加工機で用いられるスキャンミラーに適用される赤外光学膜、スキャンミラーおよびレーザ加工機に関し、特に、精度の高い加工穴を形成することができるものである。

【背景技術】

【0002】

近年のデジタル家電市場を支える技術として、プリント基板に微細穴を形成するためのレーザ加工技術がある。穴あけ加工用レーザ加工機では、スキャンミラーと呼ばれる光学ミラーを回転軸中心に揺動させ、レーザ光を被加工物上で走査する。これにより、効率的に穴あけ加工することができ、最新機種では約2000穴/分という加工速度を実現する。高エネルギーのレーザ光を反射するため、スキャンミラー表面には高反射率を有する赤外光学膜が形成される。最も汎用性の高い反射ミラーとして、Auミラーが一般的に知られている。Auミラーの反射率は、約99.0%である。

【0003】

従来の赤外光学膜では、Au膜の機械的強度が不足している点を鑑み、基板側から順にCr層、Au層、Mo層を形成したレーザ反射鏡を提案している(例えば、特許文献1参照)。しかしながら、この場合、Auミラーより反射率が低下する問題がある。

【0004】

また、他の従来の赤外光学膜では、基板側から金属膜のCr層、Au層を形成し、その上にZnSe層、Ge層、ZnSe層、Ge層を順に形成して、反射率を高める赤外レーザ用反射ミラーを提案している(例えば、特許文献2参照)。この場合、反射率は99.5%以上である。

【0005】

また、他の従来の赤外光学膜では、入射角45度で用いることで、波長10.6μmのレーザ光を円偏光化する円偏光ミラーを提案している(例えば、特許文献3および特許文献4参照)。円偏光ミラーを用いることで、板金等のレーザ加工において切断面の傾きを防ぐことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−228677号公報

【特許文献2】特開2003−302520号公報

【特許文献3】特許第2850683号公報

【特許文献4】特許第2850684号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の穴あけ加工用レーザ加工機では、直線偏光のレーザ光を発振するレーザ発振器を用い、光学系を構築している。プリント基板を穴あけ加工する場合、レーザ光が直線偏光であると、P波/S波の吸収率差から加工穴が楕円化してしまう。図34に、入射角に対する銅(Cu)の吸収率を示す。入射角が10度以上の場合において、P波の吸収率がS波の吸収率よりも大きい。つまり、直線偏光のレーザ光を用いた場合、吸収に異方性が存在し、加工穴の楕円化が生じる。前述のAuミラー、および、特許文献1および特許文献2にて提案されている反射ミラーには、P波とS波の位相差を制御する機能がなく、偏光異方性を解消できない。そのため、これらの反射ミラーを穴あけ加工用レーザ加工機のスキャンミラーに適用すると、発振器から出射された直線偏光のレーザ光がそのままプリント基板の加工に用いられる。つまり、加工穴が楕円化するという問題点があった。

【0008】

また、特許文献3および特許文献4で提案されている円偏光ミラーをスキャンミラーに適用した場合、波長9.28μmのレーザ光を用いる穴あけ加工用レーザ加工機では、偏光異方性を解消できず、レーザ光を円偏光化できない。つまり、加工穴が楕円化するという問題点があった。

【0009】

さらに、通常入射角固定で用いられる円偏光ミラーでは、スキャンミラーの揺動を許容する偏光制御機能がなく、やはり加工穴が楕円化するという問題点があった。

【0010】

この発明は上記のような課題を解決するためになされたものであり、偏光異方性を解消して精度の高い加工穴を形成することができる赤外光学膜、スキャンミラーおよびレーザ加工機を提供することを目的とする。

【課題を解決するための手段】

【0011】

この発明の赤外光学膜は、

基板上に0.01〜1.0μmの膜厚にて形成された金(Au)膜と、上記金膜上に屈折率nLが1.3〜1.4の低屈折率層と、屈折率nHが1.9〜2.1の高屈折率層とが交互に、第1層ないし第8層の8層がそれぞれ積層された赤外光学膜であって、

上記各層の光学膜厚が上記金膜側から

上記第1層 0.26λ≦nLd1≦0.28λ、

上記第2層 0.25λ≦nHd2≦0.26λ、

上記第3層 0.25λ≦nLd3≦0.27λ、

上記第4層 0.22λ≦nHd4≦0.24λ、

上記第5層 0.21λ≦nLd5≦0.23λ、

上記第6層 0.17λ≦nHd6≦0.19λ、

上記第7層 0.16λ≦nLd7≦0.18λ、

上記第8層 0.17λ≦nHd8≦0.20λ、

(但し、λ=レーザ光の波長、d1〜d8は上記各層の膜厚)である。

【発明の効果】

【0012】

この発明の赤外光学膜は、

基板上に0.01〜1.0μmの膜厚にて形成された金(Au)膜と、上記金膜上に屈折率nLが1.3〜1.4の低屈折率層と、屈折率nHが1.9〜2.1の高屈折率層とが交互に、第1層ないし第8層の8層がそれぞれ積層された赤外光学膜であって、

上記各層の光学膜厚が上記金膜側から

上記第1層 0.26λ≦nLd1≦0.28λ、

上記第2層 0.25λ≦nHd2≦0.26λ、

上記第3層 0.25λ≦nLd3≦0.27λ、

上記第4層 0.22λ≦nHd4≦0.24λ、

上記第5層 0.21λ≦nLd5≦0.23λ、

上記第6層 0.17λ≦nHd6≦0.19λ、

上記第7層 0.16λ≦nLd7≦0.18λ、

上記第8層 0.17λ≦nHd8≦0.20λ、

(但し、λ=レーザ光の波長、d1〜d8は上記各層の膜厚)であるので、

高反射率を実現しつつ、スキャンミラーの揺動に応じてレーザ光の偏光異方性を解消することで、加工穴の真円化を達成する。

【図面の簡単な説明】

【0013】

【図1】この発明の実施の形態1の赤外光学膜の構成を示す断面図である。

【図2】この発明の実施の形態1の赤外光学膜の他の構成を示す断面図である。

【図3】この発明の実施の形態1の赤外光学膜の他の構成を示す断面図である。

【図4】図1ないし図3に示した赤外光学膜を形成する成膜装置の構成を示す図である。

【図5】この発明の実施の形態2の赤外光学膜を備えたスキャンミラーの構成を示す図である。

【図6】この発明の実施の形態3のスキャンミラーを備えたレーザ加工機の構成を示す図である。

【図7】この発明の実施例1の赤外光学膜の光学特性を示す図である。

【図8】参考例1の赤外光学膜の光学特性を示す図である。

【図9】この発明の実施例2の赤外光学膜の光学特性を示す図である。

【図10】この発明の実施例3の赤外光学膜の光学特性を示す図である。

【図11】この発明の実施例4の赤外光学膜の光学特性を示す図である。

【図12】参考例2の赤外光学膜の光学特性を示す図である。

【図13】この発明の実施例5の赤外光学膜の光学特性を示す図である。

【図14】この発明の実施例6の赤外光学膜の光学特性を示す図である。

【図15】この発明の実施例7の赤外光学膜の光学特性を示す図である。

【図16】参考例3の赤外光学膜の光学特性を示す図である。

【図17】この発明の実施例8の赤外光学膜の光学特性を示す図である。

【図18】この発明の実施例9の赤外光学膜の光学特性を示す図である。

【図19】従来例1の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図20】従来例2の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図21】従来例3の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図22】図8に示した参考例1の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図23】図12に示した参考例2の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図24】図16に示した参考例3の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図25】図7に示した実施例1の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図26】図9に示した実施例2の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図27】図10に示した実施例3の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図28】図11に示した実施例4の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図29】図13に示した実施例5の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図30】図14に示した実施例6赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図31】図15に示した実施例7の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図32】図17に示した実施例8の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図33】図18に示した実施例9赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【図34】入射角に対する銅の吸収率を示す図である。

【図35】レーザ光のP波とS波における位相差と加工穴の真円度との関係を示す図である。

【発明を実施するための形態】

【0014】

実施の形態1.

以下、本願発明の実施の形態について説明する。図1はこの発明の実施の形態1の赤外光学膜の構成を示す断面図、図2および図3はこの発明の実施の形態1の赤外光学膜の他の構成を示す断面図、図4は図1ないし図3に示した赤外光学膜を形成する成膜装置の構成を示す図である。図7ないし図18はこの発明の各実施例および参考例の赤外光学膜の光学特性を示す図、図19ないし図33はこの発明の実施例および参考例および従来の赤外光学膜を備えたスキャンミラーを用いて加工穴の真円度の測定結果を示す図である。

【0015】

図1ないし図3において、赤外光学膜は基板1と、基板1上に形成されたレーザ光を反射する反射層としての金膜2と、金膜2上に順次形成された第1層3a、第2層4a、第3層3b、第4層4b、第5層3c、第6層4c、第7層3d、第8層4dにて形成されている。そして、金膜2の膜厚は、0.01〜1.0μmの膜厚にて形成されている。

また、第1層3a、第3層3b、第5層3c、第7層3dは、屈折率nLが1.3〜1.4の低屈折率層Lにて形成され、第2層4a、第4層4b、第6層4c、第8層4dは、屈折率nHが1.9〜2.1の高屈折率層Hにて形成されている。

【0016】

そして、各層の光学膜厚は、

第1層3a 0.26λ≦nLd1≦0.28λ、

第2層4a 0.25λ≦nHd2≦0.26λ、

第3層3b 0.25λ≦nLd3≦0.27λ、

第4層4b 0.22λ≦nHd4≦0.24λ、

第5層3c 0.21λ≦nLd5≦0.23λ、

第6層4c 0.17λ≦nHd6≦0.19λ、

第7層3d 0.16λ≦nLd7≦0.18λ、

第8層4d 0.17λ≦nHd8≦0.20λ、

(但し、λ=レーザ光の波長、d1〜d8は各層3a〜3d、4a〜4dの膜厚)である。

赤外光学膜は、各層の光学膜厚ndが光学性能を左右する。赤外光学膜の光学膜厚とは、各層の屈折率nと物理膜厚dとの積で決定される物理量である。

【0017】

また、図2に示すように、金(Au)膜2と第1層3aとの間には密着膜5を形成することが考えられる。これは金膜2の金属と第1層3aの非金属との密着性を高めるものであればよく、例えば、酸化イットリウム(Y2O3)、酸化セリウム(CeO2)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)が考えられる。また、各層3a、4a、3b、4b、3c、4c、3d、4d間も、低屈折率層と高屈折率層との材質が異なるためそれぞれの間に密着性を高める密着層を形成することも考えられる。さらに、図3に示すように、第8層4d上に保護膜6を形成することが考えられる。これは、第8層4dをすなわち各層3a〜3d、4a〜4dを保護し、耐環境性を向上させることができるものであればよく、例えば、酸化イットリウム(Y2O3)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)が考えられる。尚、密着膜5および保護膜6は、位相制御および反射率においてほぼ影響の出ない物質であれば他の材質を用いてもよく、赤外領域における透過材料が好ましい。

【0018】

まず、発明者は図35に示すように加工穴の真円度とレーザ光の位相差との関係を実験にて確認した。この図から明らかなように、真円度は、位相差が90度に近いほど大きく、60度以下で急激に低下する傾向を示すことが分かる。位相差が60度以上の場合、真円度のばらつきは±1%であり、個体差が小さく高品質な加工穴を実現することができる。一方、位相差が60度以下かつ30度以上の場合には、真円度に±4%ものばらつきが生じ、製品品質を著しく低下させる。つまり、レーザ光の位相差に関する下限値を60度に設定する必要がある。真円度は、位相差90度に対して対称であるので、位相差の上限値は120度である。よって、位相差が60度以上、120度以下の場合、真円度に関する市場からの要求である90%以上を達成し、さらに真円度のばらつきが±1%以内に収まる。また、高エネルギーのレーザ光を用いて加工を行うレーザ加工機では、エネルギー損失/ミラー損傷を防ぐためにも、反射ミラーには反射率99%以上が必要である。よって、この発明における先に示した赤外光学膜は、レーザ光の位相差制御と99%以上の反射率との両方を達成するものである。

【0019】

次に、この赤外光学膜の形成方法について説明する。一般的に物理蒸着法(PVD法)、化学蒸着法(CVD法)、湿式めっき等を用いることができる。形成方法を特に限定するものではないが、生産性の面から、本発明の赤外光学膜を形成するには、物理蒸着法が好ましい。物理蒸着法のうち、真空蒸着法による赤外光学膜の形成方法を以下に示す。図4は成膜装置としての真空蒸着装置の構成を示す断面図である。真空蒸着法では、真空槽14内を真空引きし、低圧状態で成膜する。電子銃8により、るつぼ15内に納められた原材料にエネルギーが投入され、原材料が溶融・蒸発する。すると、材料が上部の基板ドーム13へ取り付けられた基板12に付着する。このように、蒸発→付着の工程が存在することから、「蒸着」と呼ばれる。

【0020】

そして、回転ステージ7には、複数のるつぼ15が収納できるため、種々の材料を使用することができる。赤外光学膜の膜厚制御には、光学式膜厚計11を用いる。光学式膜厚計11が、モニタ基板10における膜厚変化を監視し、目標に達するとシャッタ9を閉じて成膜を停止する。基板ドーム13には、回転機構が付与されており、膜厚を均一化する。実際の成膜工程では、Au膜を5.0±0.2Å/sec、YF3膜を8.0±0.5Å/sec、YbF3膜を7.0±0.5Å/sec、ZnS膜を10.0±0.5Å/secの速度で成膜し、異物/水分の混入を防ぐべく真空度を1.0×10−3Pa以下に維持した。

【0021】

本発明における低屈折率材料は、フッ化イットリウム(YF3)、または、フッ化イットリウム(YF3)を含む混合物、または、フッ化イッテルビウム(YbF3)、または、フッ化イッテルビウム(YbF3)を含む混合物からなり、屈折率が1.3〜1.4の範囲内にある。一方、本発明における高屈折率材料は、硫化亜鉛(ZnS)、または、硫化亜鉛(ZnS)を含む混合物からなり、屈折率が2.1〜2.3の範囲内にある。

【0022】

以下、本発明に係る実施例および参考例について説明する。

[実施例1]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.264λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YbF3)の光学膜厚:0.253λ

第4層4b(ZnS)の光学膜厚:0.223λ

第5層3c(YbF3)の光学膜厚:0.215λ

第6層4c(ZnS)の光学膜厚:0.186λ

第7層3d(YbF3)の光学膜厚:0.179λ

第8層4d(ZnS)の光学膜厚:0.177λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で本実施例1の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータとにより測定した光学特性を図7に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜87度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0023】

[参考例1]

金膜(Au膜)の膜厚:500nm

第1層(YbF3)の光学膜厚:0.264λ

第2層(ZnS)の光学膜厚:0.250λ

第3層(YbF3)の光学膜厚:0.253λ

第4層(ZnS)の光学膜厚:0.223λ

第5層(YbF3)の光学膜厚:0.215λ

第6層(ZnS)の光学膜厚:0.165λ

第7層(YbF3)の光学膜厚:0.179λ

第8層(ZnS)の光学膜厚:0.177λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率:1.39のYbF3と、高屈折率層として屈折率:2.20のZnSとをそれぞれ用い、真空蒸着法で参考例1の赤外光学膜を作成した。

参考例1は、第6層の光学膜厚を上記に示した実施例1の第6層4cより薄く形成し、本発明の範囲外としたものである。他の部分は実施例1と同一の赤外光学膜である。そして、赤外分光光度計と赤外エリプソメータとにより測定した光学特性を図8に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が33度〜60度の範囲内にあり、目標とする位相差範囲(60度〜120度)を満たしていない。

【0024】

[実施例2]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.277λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YbF3)の光学膜厚:0.265λ

第4層4b(ZnS)の光学膜厚:0.227λ

第5層3c(YbF3)の光学膜厚:0.210λ

第6層4c(ZnS)の光学膜厚:0.173λ

第7層3d(YbF3)の光学膜厚:0.177λ

第8層4d(ZnS)の光学膜厚:0.197λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例2の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図9に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜84度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0025】

[実施例3]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.261λ

第2層4a(ZnS)の光学膜厚:0.252λ

第3層3b(YbF3)の光学膜厚:0.251λ

第4層4b(ZnS)の光学膜厚:0.222λ

第5層3c(YbF3)の光学膜厚:0.214λ

第6層4c(ZnS)の光学膜厚:0.178λ

第7層3d(YbF3)の光学膜厚:0.175λ

第8層4d(ZnS)の光学膜厚:0.191λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例3の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図10に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜85度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0026】

[実施例4]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.263λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YbF3)の光学膜厚:0.251λ

第4層4b(ZnS)の光学膜厚:0.229λ

第5層3c(YbF3)の光学膜厚:0.226λ

第6層4c(ZnS)の光学膜厚:0.170λ

第7層3d(YbF3)の光学膜厚:0.175λ

第8層4d(ZnS)の光学膜厚:0.193λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例4の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図11に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が64度〜86度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0027】

[参考例2]

金膜(Au膜)の膜厚:500nm

第1層(YbF3)の光学膜厚:0.263λ

第2層(ZnS)の光学膜厚:0.250λ

第3層(YbF3)の光学膜厚:0.282λ

第4層(ZnS)の光学膜厚:0.229λ

第5層(YbF3)の光学膜厚:0.226λ

第6層(ZnS)の光学膜厚:0.170λ

第7層(YbF3)の光学膜厚:0.152λ

第8層(ZnS)の光学膜厚:0.193λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率:1.39のYbF3と、高屈折率層として屈折率:2.20のZnSとをそれぞれ用い、真空蒸着法で参考例2の赤外光学膜を作成した。参考例2は、第3層および第7層の光学膜厚を上記に示した実施例4の第3層3bより厚く、第7層3dより薄く形成し、本発明の範囲外としたものである。他の部分は実施例4と同一の赤外光学膜である。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図12に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が31度〜55度の範囲内にあり、目標とする位相差範囲(60度〜120度)を満たしていない。

【0028】

[実施例5]

金膜(Au膜)の膜厚:500nm

第1層3a(YbF3)の光学膜厚:0.264λ

第2層4a(ZnS)の光学膜厚:0.259λ

第3層3b(YbF3)の光学膜厚:0.251λ

第4層4b(ZnS)の光学膜厚:0.237λ

第5層3c(YbF3)の光学膜厚:0.211λ

第6層4c(ZnS)の光学膜厚:0.174λ

第7層3d(YbF3)の光学膜厚:0.177λ

第8層4d(ZnS)の光学膜厚:0.196λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.39のYbF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例5の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図13に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜88度の範囲内で制御されている。また、反射率が99.0%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0029】

[実施例6]

金膜(Au膜)の膜厚:500nm

第1層3a(YF3)の光学膜厚:0.265λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YF3)の光学膜厚:0.254λ

第4層4b(ZnS)の光学膜厚:0.225λ

第5層3c(YF3)の光学膜厚:0.214λ

第6層4c(ZnS)の光学膜厚:0.181λ

第7層3d(YF3)の光学膜厚:0.177λ

第8層4d(ZnS)の光学膜厚:0.172λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.36のYF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例6の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図14に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が65度〜82度の範囲内で制御されている。また、反射率が99.1%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0030】

[実施例7]

金膜(Au膜)の膜厚:500nm

第1層3a(YF3)の光学膜厚:0.272λ

第2層4a(ZnS)の光学膜厚:0.259λ

第3層3b(YF3)の光学膜厚:0.254λ

第4層4b(ZnS)の光学膜厚:0.226λ

第5層3c(YF3)の光学膜厚:0.214λ

第6層4c(ZnS)の光学膜厚:0.184λ

第7層3d(YF3)の光学膜厚:0.162λ

第8層4d(ZnS)の光学膜厚:0.195λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.36のYF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例7の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図15に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が65度〜90度の範囲内で制御されている。また、反射率が99.1%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0031】

[参考例3]

金膜(Au膜)の膜厚:500nm

第1層(YF3)の光学膜厚:0.251λ

第2層(ZnS)の光学膜厚:0.259λ

第3層(YF3)の光学膜厚:0.254λ

第4層(ZnS)の光学膜厚:0.226λ

第5層(YF3)の光学膜厚:0.214λ

第6層(ZnS)の光学膜厚:0.166λ

第7層(YF3)の光学膜厚:0.162λ

第8層(ZnS)の光学膜厚:0.195λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率:1.36のYF3と、高屈折率層として屈折率:2.20のZnSとをそれぞれ用い、真空蒸着法で参考例2の赤外光学膜を作成した。参考例3は、第1層および第6層の光学膜厚を上記に示した実施例7の第1層3aおよび第6層4cより薄く形成し、本発明の範囲外としたものである。他の部分は実施例7と同一の赤外光学膜である。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図16に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が37度〜66度の範囲内にあり、目標とする位相差範囲(60度〜120度)を満たしていない。

【0032】

[実施例8]

金膜(Au膜)の膜厚:500nm

第1層3a(YF3)の光学膜厚:0.265λ

第2層4a(ZnS)の光学膜厚:0.250λ

第3層3b(YF3)の光学膜厚:0.267λ

第4層4b(ZnS)の光学膜厚:0.231λ

第5層3c(YF3)の光学膜厚:0.219λ

第6層4c(ZnS)の光学膜厚:0.174λ

第7層3d(YF3)の光学膜厚:0.175λ

第8層4d(ZnS)の光学膜厚:0.191λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.36のYF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例8の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図17に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が65度〜100度の範囲内で制御されている。また、反射率が99.1%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0033】

[実施例9]

金膜(Au膜)の膜厚:500nm

第1層3a(YF3)の光学膜厚:0.261λ

第2層4a(ZnS)の光学膜厚:0.254λ

第3層3b(YF3)の光学膜厚:0.255λ

第4層4b(ZnS)の光学膜厚:0.228λ

第5層3c(YF3)の光学膜厚:0.224λ

第6層4c(ZnS)の光学膜厚:0.178λ

第7層3d(YF3)の光学膜厚:0.165λ

第8層4d(ZnS)の光学膜厚:0.181λ

(λ=9.28μm:レーザ光の波長)

低屈折率層として、屈折率nL:1.34のYF3と、高屈折率層として屈折率nH:2.20のZnSとをそれぞれ用い、真空蒸着法で実施例9の赤外光学膜を作成した。そして、赤外分光光度計と赤外エリプソメータにより測定した光学特性を図18に示す。図から明らかなように、入射角45度±8度の範囲において、レーザ光の位相差が63度〜87度の範囲内で制御されている。また、反射率が99.2%以上であるので、高エネルギーレーザ光を用いる穴あけ加工用のレーザ加工機において、反射ミラーとして機能する。

【0034】

次に、上記に示した各実施例の赤外光学膜と、各参考例の赤外光学膜と、従来より高反射率を得るために用いられた赤外光学膜との性能を比較する。まず、それぞれの赤外光学膜が形成されたスキャンミラーを作製し、穴あけ加工用のレーザ加工機に取り付けて加工穴の真円度を評価した。従来の赤外光学膜が形成されたスキャンミラーとは、従来例1:Auミラー、従来例2:Au膜などの下地に誘電体/半導体の多層膜を形成して反射率を高めた反射ミラー(例えば、特開2003−302520号公報)、従来例3:円偏光ミラー(例えば、特許第2850683号公報)である。図19〜図21に、従来例1〜3の赤外光学膜を適用したスキャンミラーをレーザ加工機に取り付けて形成した加工穴の真円度を示す。図19が従来例1のスキャンミラー、図20が従来例2のスキャンミラー、図21が従来例3のスキャンミラーに対する評価を示した図である。図19、図20において、加工穴の真円度は約83%と低く、市場要求の90%に到達していない。図21では、一部において、真円度が90%以上となるが、入射角の変化に応じて真円度が±4%以上変化しており、加工穴形状が大きくばらつくことを示す。

【0035】

図22〜図24に、各参考例の赤外光学膜を適用したスキャンミラーをレーザ加工機に取り付けて形成した加工穴の真円度を示す。図22が上記に示した参考例1、図23が上記に示した参考例2、図24が上記に示した参考例3に対する評価を示した図である。光学膜厚が本発明の範囲外にある赤外光学膜では、入射角の変化に応じて真円度のばらつきが±3%と大きく、90%以上の真円度を実現できない。図25〜図33は、上記に示した実施例1〜実施例9の赤外光学膜を適用したスキャンミラーをレーザ加工機に取り付けて形成した加工穴の真円度を示す図である。スキャンミラーが入射角45±8度の範囲で揺動した場合にも、常に90%以上の真円度を実現しており、真円度のばらつきも±1%以内に収まっている。

【0036】

尚、上記各実施例においては、低屈折率層は、屈折率1.39のフッ化イッテルビウム(YbF3)、または、フッ化イットリウム(YF3)にて形成する例を示したが、これに限られることはなく、屈折率nLが1.3〜1.4の低屈折率層のものにて形成すれば、上記各実施例と同様の効果を奏することができる。つまり、フッ化イットリウム(YF3)を含む混合物、または、フッ化イッテルビウム(YbF3)を含む混合物のいずれかにて形成しても、上記各実施例と同様の効果を奏することが推測される。また、高屈折率層として、屈折率2.20の硫化亜鉛(ZnS)にて形成する例を示したが、これに限られることはなく、屈折率nHが1.9〜2.1のものにて形成すれば、上記各実施例と同様の効果を奏することが推測される。

【0037】

上記のように構成された実施の形態1の赤外光学膜によれば、高反射率を実現しつつ、スキャンミラーの揺動に応じてレーザ光の偏光異方性を解消することで、加工穴の真円化を達成することができる。また、このことはレーザ光の波長が9.28μmの際に確実に実行することができる。また、低屈折率層は、フッ化イットリウム(YF3)、または、フッ化イットリウム(YF3)を含む混合物、フッ化イッテルビウム(YbF3)、または、フッ化イッテルビウム(YbF3)を含む混合物のいずれかにて形成され、高屈折率層は、硫化亜鉛(ZnS)にて形成されているので、確実に、赤外領域において材料吸収が小さく、高反射率を実現しながら、レーザ光の位相差を制御し、偏光異方性を解消することで、加工穴の真円化を達成することができる。また、金膜と第1層との間に密着層を備えているので、金膜と第1層との密着が確実になり、さらに、密着層を酸化イットリウム(Y2O3)、酸化セリウム(CeO2)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)とすることにより、吸湿による性能低下/膜質の劣化が起きず、一層確実な密着性を有することができる。また、第8層上に保護層を備えたので、各層が外部から保護できる。さらに、保護層を酸化イットリウム(Y2O3)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)とすることにより、高硬度を実現し、一層確実な保護ができる。

【0038】

実施の形態2.

図5はこの発明の赤外光学膜が形成されているスキャンミラーの構成を示す図である。図において、スキャンミラー16の保持体17b表面は鏡面加工されており、その上に赤外光学膜17aを形成する。保持体17b裏面には、リブ構造を形成して強度を保ちながら軽量化を図る。赤外光学膜17aにより光学性能が決まるため、スキャンミラー16の基板材質が光学的に機能を果たすことはない。しかしながら、スキャンミラー16の基板は軽量かつ高剛性であることが望ましく、例えば、炭化ホウ素(B4C)や炭化シリコン(SiC)、ベリリウム(Be)を用いることが好ましい。但し、特に限定するものでない。また、保持体17bと赤外光学膜17aの間には密着膜を形成することが考えられる。これは、保持体17bと赤外光学膜17aとの密着性を高めるものであればよく、例えば、クロム(Cr)、ニッケル(Ni)が好ましい。密着膜は、赤外光学膜17aと同様の成膜方法で形成すればよい。

【0039】

上記のように構成された実施の形態2のスキャンミラーによれば、この発明の赤外光学膜を使用したので、偏光異方性を解消することができる。

【0040】

実施の形態3.

図6はこの発明のスキャンミラーを備えたレーザ加工機の構成を示す図である。図において、レーザ加工機29では、レーザ発振器28より出射された直線偏光のレーザ光18は反射ミラー19を介して第1偏光手段20に照射され、ここで2つのレーザ光21、22に分光する。そして、一方のレーザ光21は反射ミラー19を経由し、他方のレーザ光22はスキャンミラー16が配設されている第1ガルバノスキャナ23で2軸方向に走査され、2つのレーザ光21、22を第2偏光手段24へ導いた後、スキャンミラー16が配設されている第2ガルバノスキャナ25で走査し、fθレンズ26を介して被加工物27に照射して加工する。第1偏光手段20、第2偏光手段24において、レーザ光が直線偏光であるという特性を利用しているため、第2ガルバノスキャナ25にて本発明のスキャンミラー16を適用することが好ましい。

【0041】

上記のように構成された実施の形態3のレーザ加工機によれば、この発明の赤外光学膜を使用したスキャンミラーを備えたので、加工穴を所望の真円にて形成することができる。

【符号の説明】

【0042】

1 基板、2 金膜、3a 第1層、3b 第3層、3c 第5層、3d 第7層、

4a 第2層、4b 第4層、4c 第6層、4d 第8層、5 密着層、6 保護層、16 スキャンミラー、17a 赤外光学膜、29 レーザ加工機。

【特許請求の範囲】

【請求項1】

基板上に0.01〜1.0μmの膜厚にて形成された金(Au)膜と、上記金膜上に屈折率nLが1.3〜1.4の低屈折率層と、屈折率nHが1.9〜2.1の高屈折率層とが交互に、第1層ないし第8層の8層がそれぞれ積層された赤外光学膜であって、

上記各層の光学膜厚が上記金膜側から

上記第1層 0.26λ≦nLd1≦0.28λ、

上記第2層 0.25λ≦nHd2≦0.26λ、

上記第3層 0.25λ≦nLd3≦0.27λ、

上記第4層 0.22λ≦nHd4≦0.24λ、

上記第5層 0.21λ≦nLd5≦0.23λ、

上記第6層 0.17λ≦nHd6≦0.19λ、

上記第7層 0.16λ≦nLd7≦0.18λ、

上記第8層 0.17λ≦nHd8≦0.20λ、

(但し、λ=レーザ光の波長、d1〜d8は上記各層の膜厚)であることを特徴とする赤外光学膜。

【請求項2】

上記レーザ光の波長は、9.28μmであることを特徴とする請求項1に記載の赤外光学膜。

【請求項3】

上記低屈折率層は、フッ化イットリウム(YF3)、または、フッ化イットリウム(YF3)を含む混合物、フッ化イッテルビウム(YbF3)、または、フッ化イッテルビウム(YbF3)を含む混合物のいずれかにて形成され、

上記高屈折率層は、硫化亜鉛(ZnS)にて形成されていることを特徴とする請求項1または請求項2に記載の赤外光学膜。

【請求項4】

上記金膜と上記第1層との間に密着層を備えたことを特徴とする請求項1ないし請求項3のいずれか1項に記載の赤外光学膜。

【請求項5】

上記密着層は、酸化イットリウム(Y2O3)、酸化セリウム(CeO2)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)のうち少なくとも1つにて形成されていることを特徴とする請求項4に記載の赤外光学膜。

【請求項6】

上記第8層上に保護層を備えたことを特徴とする請求項1ないし請求項5のいずれか1項に記載の赤外光学膜。

【請求項7】

上記保護層は、酸化イットリウム(Y2O3)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)のうち少なくとも1つにて形成されていることを特徴とする請求項6に記載の赤外光学膜。

【請求項8】

請求項1ないし請求項7のいずれか1項に記載の上記赤外光学膜が保持体上に配設され形成されていることを特徴とするスキャンミラー。

【請求項9】

上記赤外光学膜と上記保持体との間に密着膜を備えたことを特徴とする請求項8に記載のスキャンミラー。

【請求項10】

上記密着膜は、クロム(Cr)、ニッケル(Ni)のうち少なくとも1つにて形成されていることを特徴とする請求項9に記載のスキャンミラー。

【請求項11】

請求項8ないし請求項10のいずれか1項に記載の上記スキャンミラーを備えたことを特徴とするレーザ加工機。

【請求項1】

基板上に0.01〜1.0μmの膜厚にて形成された金(Au)膜と、上記金膜上に屈折率nLが1.3〜1.4の低屈折率層と、屈折率nHが1.9〜2.1の高屈折率層とが交互に、第1層ないし第8層の8層がそれぞれ積層された赤外光学膜であって、

上記各層の光学膜厚が上記金膜側から

上記第1層 0.26λ≦nLd1≦0.28λ、

上記第2層 0.25λ≦nHd2≦0.26λ、

上記第3層 0.25λ≦nLd3≦0.27λ、

上記第4層 0.22λ≦nHd4≦0.24λ、

上記第5層 0.21λ≦nLd5≦0.23λ、

上記第6層 0.17λ≦nHd6≦0.19λ、

上記第7層 0.16λ≦nLd7≦0.18λ、

上記第8層 0.17λ≦nHd8≦0.20λ、

(但し、λ=レーザ光の波長、d1〜d8は上記各層の膜厚)であることを特徴とする赤外光学膜。

【請求項2】

上記レーザ光の波長は、9.28μmであることを特徴とする請求項1に記載の赤外光学膜。

【請求項3】

上記低屈折率層は、フッ化イットリウム(YF3)、または、フッ化イットリウム(YF3)を含む混合物、フッ化イッテルビウム(YbF3)、または、フッ化イッテルビウム(YbF3)を含む混合物のいずれかにて形成され、

上記高屈折率層は、硫化亜鉛(ZnS)にて形成されていることを特徴とする請求項1または請求項2に記載の赤外光学膜。

【請求項4】

上記金膜と上記第1層との間に密着層を備えたことを特徴とする請求項1ないし請求項3のいずれか1項に記載の赤外光学膜。

【請求項5】

上記密着層は、酸化イットリウム(Y2O3)、酸化セリウム(CeO2)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)のうち少なくとも1つにて形成されていることを特徴とする請求項4に記載の赤外光学膜。

【請求項6】

上記第8層上に保護層を備えたことを特徴とする請求項1ないし請求項5のいずれか1項に記載の赤外光学膜。

【請求項7】

上記保護層は、酸化イットリウム(Y2O3)、酸化ハフニウム(HfO2)、酸化ジルコニウム(ZrO2)のうち少なくとも1つにて形成されていることを特徴とする請求項6に記載の赤外光学膜。

【請求項8】

請求項1ないし請求項7のいずれか1項に記載の上記赤外光学膜が保持体上に配設され形成されていることを特徴とするスキャンミラー。

【請求項9】

上記赤外光学膜と上記保持体との間に密着膜を備えたことを特徴とする請求項8に記載のスキャンミラー。

【請求項10】

上記密着膜は、クロム(Cr)、ニッケル(Ni)のうち少なくとも1つにて形成されていることを特徴とする請求項9に記載のスキャンミラー。

【請求項11】

請求項8ないし請求項10のいずれか1項に記載の上記スキャンミラーを備えたことを特徴とするレーザ加工機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【公開番号】特開2013−41124(P2013−41124A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−178173(P2011−178173)

【出願日】平成23年8月17日(2011.8.17)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月17日(2011.8.17)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]