赤外線センサおよびその製造方法

【課題】 赤外線検知用と温度補償用との感熱素子間で高い温度差分が得られると共に小型化が可能で、安価な構造を有している赤外線センサを提供すること。

【解決手段】 絶縁性フィルム2と、該絶縁性フィルム2の一方の面に互いに離間させて設けられた第1の感熱素子3A及び第2の感熱素子3Bと、絶縁性フィルム2の一方の面に形成され第1の感熱素子3A及び第2の感熱素子3Bに別々に接続された複数対の導電性の配線膜4と、第1の感熱素子3Aに対向して絶縁性フィルム2の他方の面に設けられた赤外線吸収膜5と、第2の感熱素子3Bに対向して絶縁性フィルム2の他方の面に設けられた赤外線反射膜6と、を備え、赤外線吸収膜5が、ITO膜である。

【解決手段】 絶縁性フィルム2と、該絶縁性フィルム2の一方の面に互いに離間させて設けられた第1の感熱素子3A及び第2の感熱素子3Bと、絶縁性フィルム2の一方の面に形成され第1の感熱素子3A及び第2の感熱素子3Bに別々に接続された複数対の導電性の配線膜4と、第1の感熱素子3Aに対向して絶縁性フィルム2の他方の面に設けられた赤外線吸収膜5と、第2の感熱素子3Bに対向して絶縁性フィルム2の他方の面に設けられた赤外線反射膜6と、を備え、赤外線吸収膜5が、ITO膜である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、測定対象物からの赤外線を検知して該測定対象物の温度等を測定する赤外線センサおよびその製造方法に関する。

【背景技術】

【0002】

従来、測定対象物から輻射により放射される赤外線を非接触で検知して測定対象物の温度を測定する温度センサとして、赤外線センサが使用されている。

例えば、特許文献1には、保持体に設置した樹脂フィルムと、該樹脂フィルムに設けられ保持体の導光部を介して赤外線を検知する赤外線検知用感熱素子と、樹脂フィルムに遮光状態に設けられ保持体の温度を検知する温度補償用感熱素子と、を備えた赤外線センサが提案されている。この赤外線センサでは、導光部の内側面に赤外線吸収膜を形成すると共に、樹脂フィルムにカーボンブラック等の赤外線吸収材料を含有させて赤外線の吸収を高めている。また、赤外線検知用感熱素子及び温度補償用感熱素子には、薄膜サーミスタが用いられている。

【0003】

また、特許文献2には、赤外線検知用感熱素子と、温度補償用感熱素子と、これらを密着固定する樹脂フィルムと、赤外線の入射窓側に赤外線検知用感熱素子を配置すると共に赤外線を遮蔽する遮蔽部側に温度補償用感熱素子を配置した枠体を有するケースと、を備えた赤外線検出器が提案されている。この赤外線検出器では、樹脂フィルムにカーボンブラック等の赤外線吸収材料を含有させて赤外線の吸収を高めていると共に、赤外線検知用感熱素子と温度補償用感熱素子との熱勾配を無くすために熱伝導の良い材料で枠体を形成している。また、赤外線検知用感熱素子及び温度補償用感熱素子には、リード線がサーミスタに接続された松葉型のサーミスタが採用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−156284号公報(段落番号0026、図2)

【特許文献2】特開平7−260579号公報(特許請求の範囲、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来の技術には、以下の課題が残されている。

すなわち、特許文献1及び2の赤外線センサでは、樹脂フィルムにカーボンブラック等の赤外線吸収材料を含有させると共に一方の感熱素子側を温度補償用に遮光する構造が採用されているが、赤外線吸収材料を含有した樹脂フィルムの熱伝導が高く、赤外線検知用と温度補償用との感熱素子間で温度差分が生じ難いという不都合があった。また、これら感熱素子間で温度差分を大きくするためには、感熱素子間の距離を大きくする必要があり、全体形状が大きくなってしまい、小型化が困難になる問題がある。さらに、温度補償用の感熱素子を遮光する構造をケース自体に設ける必要があるため、高価になってしまう。

また、特許文献2では、熱伝導の良い枠体を採用しているため、赤外線吸収膜からの熱も放熱されてしまい感度が劣化する不都合がある。また、リード線が接続された松葉型のため、サーミスタとリード線との間で熱の空間伝導が生じてしまう。さらに、松葉型やチップ型のサーミスタの場合、スポット計測となってしまい、樹脂フィルムに温度の面内分布が生じた場合に測定誤差が生じてしまう不都合があった。

【0006】

本発明は、前述の課題に鑑みてなされたもので、赤外線検知用と温度補償用との感熱素子間で高い温度差分が得られると共に小型化が可能で、安価な構造を有している赤外線センサおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するために以下の構成を採用した。すなわち、本発明の赤外線センサは、絶縁性フィルムと、該絶縁性フィルムの一方の面に互いに離間させて設けられた第1の感熱素子及び第2の感熱素子と、前記絶縁性フィルムの一方の面に形成され前記第1の感熱素子及び前記第2の感熱素子に別々に接続された複数対の導電性の配線膜と、前記第1の感熱素子に対向して前記絶縁性フィルムの他方の面に設けられた赤外線吸収膜と、前記第2の感熱素子に対向して前記絶縁性フィルムの他方の面に設けられた赤外線反射膜と、を備え、前記赤外線吸収膜が、ITO膜であることを特徴とする。

【0008】

この赤外線センサでは、第1の感熱素子に対向して絶縁性フィルムの他方の面に設けられた赤外線吸収膜と、第2の感熱素子に対向して絶縁性フィルムの他方の面に設けられた赤外線反射膜と、を備えているので、赤外線吸収膜による部分的な赤外線吸収と赤外線反射膜による部分的な赤外線反射とにより、薄く熱伝導性の低い絶縁性フィルム上で第1の感熱素子と第2の感熱素子との良好な温度差分を得ることができる。

すなわち、フィルムに赤外線吸収材料等を含有させていない低熱伝導性の絶縁性フィルムでも、赤外線吸収膜によって絶縁性フィルムの第1の感熱素子の直上部分のみに赤外線吸収による熱を伝導させることができる。特に、薄い絶縁性フィルムを挟んで赤外線吸収膜の熱が伝導されるため、感度の劣化がなく、高い応答性を有している。また、赤外線吸収膜の面積を任意に設定可能であるため、測定対象物との距離に合わせた赤外線検出の視野角を面積で設定でき、高い受光効率を得ることができる。

また、赤外線反射膜によって絶縁性フィルムの第2の感熱素子の直上部分における赤外線を反射してその吸収を阻止することができる。

なお、絶縁性フィルム上に赤外線吸収膜と赤外線反射膜とを形成しているので、赤外線吸収膜と赤外線反射膜との間の熱を伝導する媒体が、空気以外にこれら膜が対向した間の絶縁性フィルムのみとなり、伝導する断面積が小さくなる。したがって、相互の感熱素子への熱が伝わり難くなり、干渉が少なくなって検出感度が向上する。

このように、低熱伝導性の絶縁性フィルム上で互いに熱の影響が抑制された第1の感熱素子と第2の感熱素子とが、それぞれ赤外線吸収膜の直下と赤外線反射膜の直下との絶縁性フィルムの部分的な温度を測定する構造を有している。したがって、赤外線検知用とされる第1の感熱素子と温度補償用とされる第2の感熱素子との良好な温度差分を得られ、高感度化を図ることができる。

【0009】

また、第1の感熱素子と第2の感熱素子との熱結合が低いので、互いに近づけて配置することも可能になり、全体の小型化を図ることができる。さらに、枠体やケースによる遮光構造ではなく、赤外線反射膜によって赤外線の吸収を防いでいるので、安価に作製することができる。

また、赤外線吸収膜及び赤外線反射膜が導電性材料で構成されていても、絶縁性フィルムを挟んで設置された第1の感熱素子及び第2の感熱素子との絶縁が確保されているので、膜の絶縁性を問わずに効率の良い材料の選択が可能になる。

さらに、絶縁性フィルム上に薄く熱伝導性の低い配線膜を設けているので、従来のようにリード線とサーミスタとの間の空間伝導による他の箇所との熱結合を防ぐことができる。

また、赤外線吸収膜が、ITO(スズドープ酸化インジウム)膜であるので、カーボンブラック等に比べて高い耐候性を有しており、屋外でも使用しても剥がれや摩耗等の劣化が生じ難い。

【0010】

また、本発明の赤外線センサは、前記ITO膜が、850〜2500nmの範囲内にある波長の赤外線を80%以上吸収する特性を有することを特徴とする。

【0011】

本発明の赤外線センサの製造方法は、上記本発明の赤外線センサを製造する方法であって、前記赤外線吸収膜としてITO膜を前記絶縁性フィルムに成膜する工程を有し、該工程において、ITO膜の厚さを所望の赤外線吸収率に応じて設定することを特徴とする。

すなわち、この赤外線センサの製造方法では、ITO膜の厚さを所望の赤外線吸収率に応じて設定するので、測定対象物からの赤外線レベルに対応して厚さ設定されたITO膜によってセンサの感度を向上させることができる。

【発明の効果】

【0012】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係る赤外線センサおよびその製造方法によれば、第1の感熱素子に対向して絶縁性フィルムの他方の面に設けられた赤外線吸収膜と、第2の感熱素子に対向して絶縁性フィルムの他方の面に設けられた赤外線反射膜と、を備えているので、第1の感熱素子と第2の感熱素子との良好な温度差分を得ることができ、高感度化を図ることができると共に、小型かつ安価に作製可能である。さらに、赤外線吸収膜が、ITO膜であるので、カーボンブラック等に比べて高い耐候性を有しており、屋外で使用しても剥がれや摩耗等の劣化が生じ難い。したがって、本発明の赤外線センサは、例えば自動車などに用いる非接触温度センサに好適である。

【図面の簡単な説明】

【0013】

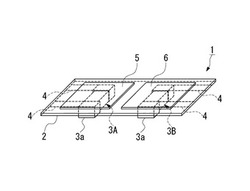

【図1】本発明に係る赤外線センサおよびその製造方法の一実施形態を示す斜視図である。

【図2】本実施形態において、赤外線センサを示す正面図である。

【図3】厚さを変えた際のITO膜の波長に対する透過率を示すグラフである。

【図4】本発明に係る赤外線センサおよびその製造方法における赤外線吸収膜の実施例及び比較例による光吸収スペクトルを示すグラフである。

【図5】本発明の実施例と比較例とにおいて、黒体炉温度に対する感度を示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明に係る赤外線センサおよびその製造方法の一実施形態を、図1及び図2を参照しながら説明する。なお、以下の説明に用いる各図面では、各部材を認識可能又は認識容易な大きさとするために縮尺を適宜変更している。

【0015】

本実施形態の赤外線センサ1は、図1及び図2に示すように、絶縁性フィルム2と、該絶縁性フィルム2の一方の面(下面)に互いに離間させて設けられた第1の感熱素子3A及び第2の感熱素子3Bと、絶縁性フィルム2の一方の面に銅箔等でパターン形成され第1の感熱素子3A及び第2の感熱素子3Bに別々に接続された複数対の導電性の配線膜4と、第1の感熱素子3Aに対向して絶縁性フィルム2の他方の面(上面)に設けられた赤外線吸収膜5と、第2の感熱素子3Bに対向して絶縁性フィルム2の他方の面に設けられた赤外線反射膜6と、を備えている。

【0016】

すなわち、上記赤外線吸収膜5は、第1の感熱素子3Aの直上に配されていると共に、上記赤外線反射膜6は、第2の感熱素子3Bの直上に配されている。

上記絶縁性フィルム2は、赤外線透過性フィルムで形成されている。なお、本実施形態では、絶縁性フィルム2がポリイミド樹脂シートで形成されている。

【0017】

上記第1の感熱素子3A及び第2の感熱素子3Bは、両端部に端子電極3aが形成されたチップサーミスタである。このサーミスタとしては、NTC型、PTC型、CTR型等のサーミスタがあるが、本実施形態では、第1の感熱素子3A及び第2の感熱素子3Bとして、例えばNTC型サーミスタを採用している。このサーミスタは、Mn−Co−Cu系材料、Mn−Co−Fe系材料等のサーミスタ材料で形成されている。なお、これら第1の感熱素子3A及び第2の感熱素子3Bは、各端子電極3aを配線膜4上に接合させて絶縁性フィルム2に実装されている。

【0018】

上記赤外線吸収膜5は、絶縁性フィルム2よりも高い赤外線吸収率を有する材料であってITO膜で形成されている。このITO膜としては、1000nm以下のある波長より長波長側の赤外線を全面的に90%以上カットオフする平均一次粒子径0.2μm以下の錫ドープ酸化インジウム粉末と、有機溶媒に可溶性又は分散性の有機樹脂とを、有機溶媒中に含有する透明赤外線カットオフ膜形成材から形成され、850〜2500nmの範囲内にある波長より長波長側の赤外線を全面的に80%以上カットオフ(吸収)する赤外線カットオフ特性を示す透明赤外線カットオフ膜を採用することが好ましい。

【0019】

この赤外線吸収膜5として、ITO膜を絶縁性フィルム2に成膜する際には、ITO膜の厚さを所望の赤外線吸収率に応じて設定することが好ましい。すなわち、図3に示すように、ITO膜について、例えば2.0μm、3.6μm、7.7μmと厚さを変えた3つの場合で波長(850nm〜2500nm)に対する透過率を測定すると、図3に示すように、膜厚が厚いほど透過率が低く、逆に赤外線吸収率が高くなる。したがって、図3に示すように、ITO膜は、厚いほど赤外線吸収率が高くなるため、測定対象物の赤外線放射レベルが低く、センサ感度を高めたい場合には、要望される赤外線吸収率に合わせてITO膜を厚く設定して作製する。

【0020】

このように作製した赤外線吸収膜5によって測定対象物からの輻射による赤外線を吸収する。そして、赤外線を吸収し発熱した赤外線吸収膜5から絶縁性フィルム2を介した熱伝導によって、直下の第1の感熱素子3Aの温度が変化するようになっている。この赤外線吸収膜5は、第1の感熱素子3Aよりも大きなサイズでこれを覆うように形成されている。

【0021】

上記赤外線反射膜6は、絶縁性フィルム2よりも高い赤外線放射率を有する材料で形成され、例えば、鏡面のアルミニウム蒸着膜やアルミニウム箔等で形成されている。この赤外線反射膜6は、第2の感熱素子3Bよりも大きなサイズでこれらを覆うように形成されている。

【0022】

このように本実施形態の赤外線センサ1は、第1の感熱素子3Aに対向して絶縁性フィルム2の他方の面に設けられた赤外線吸収膜5と、第2の感熱素子3Bに対向して絶縁性フィルム2の他方の面に設けられた赤外線反射膜6と、を備えているので、赤外線吸収膜5による部分的な赤外線吸収と赤外線反射膜6による部分的な赤外線反射とにより、薄く熱伝導性の低い絶縁性フィルム2上で第1の感熱素子3Aと第2の感熱素子3Bとの良好な温度差分を得ることができる。

【0023】

すなわち、フィルムに赤外線吸収材料等を含有させていない低熱伝導性の絶縁性フィルム2でも、図2に示すように、赤外線吸収膜5によって絶縁性フィルム2の第1の感熱素子3Aの直上部分のみに赤外線吸収による熱を伝導させることができる。特に、薄い絶縁性フィルム2を挟んで赤外線吸収膜5の熱が伝導されるため、感度の劣化がなく、高い応答性を有している。また、赤外線吸収膜5の面積を任意に設定可能であるため、測定対象物との距離に合わせた赤外線検出の視野角を面積で設定でき、高い受光効率を得ることができる。

【0024】

また、赤外線反射膜6によって絶縁性フィルム2の第2の感熱素子3Bの直上部分における赤外線を反射してその吸収を阻止することができる。

なお、絶縁性フィルム2上に赤外線吸収膜5と赤外線反射膜6とを形成しているので、赤外線吸収膜5と赤外線反射膜6との間の熱を伝導する媒体が、空気以外にこれら膜が対向した間の絶縁性フィルム2のみとなり、伝導する断面積が小さくなる。したがって、相互の感熱素子への熱が伝わり難くなり、干渉が少なくなって検出感度が向上する。

【0025】

このように、低熱伝導性の絶縁性フィルム2上で互いに熱の影響が抑制された第1の感熱素子3Aと第2の感熱素子3Bとが、それぞれ赤外線吸収膜5の直下と赤外線反射膜6の直下との絶縁性フィルム2の部分的な温度を測定する構造を有している。したがって、赤外線検知用とされる第1の感熱素子3Aと温度補償用とされる第2の感熱素子3Bとの良好な温度差分を得られ、高感度化を図ることができる。

【0026】

また、第1の感熱素子3Aと第2の感熱素子3Bとの熱結合が低いので、互いに近づけて配置することも可能になり、全体の小型化を図ることができる。さらに、枠体やケースによる遮光構造ではなく、赤外線反射膜6によって赤外線の吸収を防いでいるので、安価に作製することができる。

【0027】

また、赤外線吸収膜5及び赤外線反射膜6が導電性材料で構成されていても、絶縁性フィルム2を挟んで設置された第1の感熱素子3A及び第2の感熱素子3Bとの絶縁が確保されているので、膜の絶縁性を問わずに効率の良い材料の選択が可能になる。

さらに、絶縁性フィルム2上に薄く熱伝導性の低い配線膜4を設けているので、従来のようにリード線とサーミスタとの間の空間伝導による他の箇所との熱結合を防ぐことができる。

【0028】

また、絶縁性フィルム2が、赤外線透過性フィルムで形成されているので、赤外線吸収膜5及び赤外線反射膜6の周囲の絶縁性フィルム2自体による赤外線吸収を極力抑制して、周囲からの熱伝導による第1の感熱素子3A及び第2の感熱素子3Bへの影響を低減することができる。

【0029】

また、赤外線吸収膜5が、ITO膜であるので、カーボンブラック等に比べて高い耐候性を有しており、屋外で使用しても剥がれや摩耗等の劣化が生じ難い。

さらに、上記ITO膜が、850〜2500nmの範囲内にある波長より長波長側の赤外線を全面的に80%以上カットオフする赤外線カットオフ特性を示す透明赤外線カットオフ膜であるので、850〜2500nmの範囲内にある波長より長波長側の赤外線を全面的に80%以上吸収することができる。特に、従来のITO粉末を用いた膜では吸収が困難だった波長1200nm以下、特に1000nm以下の領域の赤外線も十分に吸収することが可能になる。

【0030】

また、赤外線吸収膜5としてITO膜を絶縁性フィルム2に成膜する際に、ITO膜の厚さを所望の赤外線吸収率に応じて設定するので、測定対象物からの赤外線放射レベルに対応して厚さ設定されたITO膜によってセンサの感度を向上させることができる。

【実施例】

【0031】

上記赤外線吸収膜のより詳しい製造方法及びその光吸収特性について、以下に説明する。

なお、粉末の平均一次粒子径は、比表面積(BET)の測定値から、次の粒子径式:a(μm)=6/(ρ×B)[a:平均粒子径、ρ:真比重、B:比表面積(m2/g)]に基づいて算出した。このようにして比表面積から求めた粒子径は透過式電子顕微鏡から直接観察した粒子径とほぼ一致することが確認されている。BET法による比表面積は、マイクロトラック社製のベータソーブ自動表面積計4200型を用いて測定した。また、粉末、膜、フィルムの光透過スペクトルは、積分球付き自記分光光度計U−4000型 (日立製作所社製)を用いて、拡散反射法により測定した。

【0032】

A.粉末の製造

(製造例1)

InC13水溶液1.8L(In金属600g含有)と60%SnC14水溶液22.92g(Sn金属6.27g含有)との混合水溶液を、NH4HCO33100g/12Lの水溶液中に、70℃の加温下で攪拌しながら滴下し、最終pH8.5にしてIn−Sn共沈水酸化物を析出させた。次に、静置して沈殿を沈降させた後、上澄み液を除去し、イオン交換水を加えて静置・沈降と上澄み液除去の操作を6回(水の添加量は1回につき10L)繰り返すことにより、沈殿を十分に水洗した後、吸引濾過により沈殿を濾別して、含水水酸化物の沈殿を得た。この沈殿を110℃で一晩乾燥させた。

【0033】

この乾燥させた共沈水酸化物250gを長さ250mmの半割石英ボートに入れ、内径70mm、長さ700mmのインコロイ800製チューブからなる密閉加圧管状炉を用いて加圧窒素ガス雰囲気下に焼成した。即ち、ボートを管状炉に入れた後、系内を真空に排気し、窒素ガスで圧力15kgf/cm2に加圧し、密閉下で温度600℃に昇温させ、この温度に3時間保持して焼成を行い、ITO粉末を得た。

【0034】

得られたITO粉末の平均一次粒子径は0.032μmであり、光透過スペクトルは、750nm以上では全面的に94%以上のすぐれた赤外線カットオフ効果認められた。その最低カットオフ波長は700nmであった。

【0035】

(製造例2)

比較のために、ITO以外の導電性粉末の例として、アンチモンドープ酸化錫(ATO)粉末を次のようにして調製した。SnC14水溶液1.8L(Sn金属600g含有)とSbCl3水溶液0.2L(Sb金属80g含有)との混合水溶液を、NaOH900g/12Lの水溶液中に、90℃の加温下で攪拌しながら滴下し、最終pH7にしてSn−Sb共沈水酸化物を析出させた。次に、静置して沈殿を沈降させた後、上澄み液を除去し、イオン交換水を加えて静置・沈降と上澄み液除去の操作を6回(水の添加量は1回につき10L)繰り返すことにより、沈殿を十分に水洗した後、吸引濾過により沈殿を濾別して、含水水酸化物の沈殿を得た。この沈殿を110℃で一晩乾燥させた。

【0036】

次に、製造例1と同様にして同条件で焼成し、ATO(アンチモンドープ酸化スズ)粉末を得た。この粉末の平均一次粒子径は0.029μmであり、光透過スペクトルは、1200nmで33%以上、1240nm以上でようやく全面的に96%以上の赤外線をカットオフすることが認められた。その最低カットオフ波長は1240nmであった。

【0037】

B.赤外線カットオフ材の形成

(実施例1)

製造例1で得たITO粉末10gを、少量のステアリン酸亜鉛(分散剤)と共に、120℃のヒートロール中で軟化したポリ塩化ビニル樹脂200g中に十分に練り込んだ。次に、厚さ0.3mmの2枚のステンレス板の間に、0.1mmのスペーサーを用いてサンドイッチし、120℃で5分間プレスした後、冷却して、厚さ70〜100μmのITO粉末含有フィルムである赤外線吸収膜を形成した。

【0038】

(実施例2)

製造例1で得たITO粉末8g、アクリル樹脂溶液(樹脂固形分42.1%、キシレン/メチルエチルケトン混合溶媒)5g、キシレン12g、およびガラスビーズ20gを100ccガラス瓶に入れ、ペイントシェーカーを使用して粒ゲージで分散状態を確認しながら5時間分散練合した。次に、ガラスビーズを取り除き、アプリケーターで絶縁性フィルム上に塗布し、100℃で乾燥して、厚さ3μmのITO粉末含有膜である赤外線吸収膜を形成した。

【0039】

(実施例3)

製造例1で得たITO粉末8g、アクリル樹脂溶液(樹脂固形分42.1%、キシレン/メチルエチルケトン混合溶媒)10g、キシレン12g、およびガラスビーズ20gを100ccガラス瓶に入れ、ペイントシェーカーを使用して粒ゲージで分散状態を確認しながら5時間分散練合した。次に、ガラスビーズを取り除き、アプリケーターで絶縁性フィルム上に塗布し、100℃で乾燥して、厚さ1μmのITO粉末含有膜である赤外線吸収膜を形成した。

【0040】

(実施例4)

製造例1で得たITO粉末8gを、ポリカーボネート樹脂4g、テトラヒドロフラン12g、ジメチルホルムアミド5g、およびガラスビーズ20gを100ccガラス瓶に入れ、ペイントシェーカーを使用して粒ゲージで分散状態を確認しながら6.5時間分散練合した。次に、ガラスビーズを取り除き、アプリケーターで絶縁性フィルム上に塗布し、100℃で乾燥して、厚さ2μmのITO粉末含有膜である赤外線吸収膜を形成した。

【0041】

(比較例1)

製造例2で得たATO粉末8g、アクリル樹脂溶液(樹脂固形分42.1%、キシレン/メチルエチルケトン混合溶媒)5g、キシレン12g、およびガラスビーズ20gを100ccガラス瓶に入れ、ペイントシェーカーを使用して粒ゲージで分散状態を確認しながら5時間分散練合した。次に、ガラスビーズを取り除き、アプリケーターで絶縁性フィルム上に塗布し、100℃で乾燥して、厚さ2μmのATO粉末含有膜である赤外線吸収膜を形成した。

【0042】

以上の実施例および比較例で得られた膜またはフィルムの光透過スペクトルを図4にまとめて示す。図4に示した、実施例2〜4で得たITO粉末含有膜の赤外線吸収膜は、いずれも可視域において80%以上の優れた光透過率を示し、赤外域においては800〜1100nmの範囲内のある波長より長波長側の赤外線を全面的に80%以上カットオフできるという優れた赤外線カットオフ機能を有している。実施例2と実施例3との比較から、ITO粉末の量が多いほど、より短波長側から赤外線をカットオフでき、カットオフ効果、すなわち赤外線吸収効果が高いことがわかる。

なお、ATO含有膜の赤外線吸収膜では、1200nmでも赤外線カットオフ率は30%強に過ぎず、赤外線カットオフ効果はITO膜より劣っていた。

【0043】

次に、赤外線吸収膜にITO膜を採用した本実施例と、赤外線吸収膜を成膜しない比較例と、赤外線吸収膜にカーボンブラックを採用した比較例とで、センサの感度を測定した結果を、図5に示す。

この測定は、測定対象物として黒体炉の温度を変化させた際、本実施例および各比較例のセンサ出力値を感度として求めたものであり、感度が高いほど、分解能が高いことを意味している。この図5からわかるように、赤外線吸収膜を塗布しない比較例(吸収膜なし)に対して、赤外線吸収膜を成膜した例はいずれも高い感度を得ており、特に、ITO膜を赤外線吸収膜として採用した本実施例(ITO)では、70〜120℃の範囲で他の赤外線吸収膜の比較例以上の高い感度を得ている。

【0044】

なお、本発明の技術範囲は上記実施形態および上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0045】

例えば、上記実施形態では、チップサーミスタの第1の感熱素子及び第2の感熱素子を採用しているが、薄膜サーミスタで形成された第1の感熱素子及び第2の感熱素子を採用しても構わない。

なお、感熱素子としては、上述したように薄膜サーミスタやチップサーミスタが用いられるが、サーミスタ以外に焦電素子等も採用可能である。

【0046】

また、絶縁性フィルムの一方の面に固定されて該絶縁性フィルムを支持する筐体を設け、該筐体に、第1の感熱素子及び第2の感熱素子をそれぞれ個別に収納すると共に絶縁性フィルムよりも熱伝導率の低い空気や発泡樹脂で覆う第1の収納部及び第2の収納部を設けても構わない。

【符号の説明】

【0047】

1…赤外線センサ、2…絶縁性フィルム、3A…第1の感熱素子、3B…第2の感熱素子、4…配線膜、5…赤外線吸収膜、6…赤外線反射膜

【技術分野】

【0001】

本発明は、測定対象物からの赤外線を検知して該測定対象物の温度等を測定する赤外線センサおよびその製造方法に関する。

【背景技術】

【0002】

従来、測定対象物から輻射により放射される赤外線を非接触で検知して測定対象物の温度を測定する温度センサとして、赤外線センサが使用されている。

例えば、特許文献1には、保持体に設置した樹脂フィルムと、該樹脂フィルムに設けられ保持体の導光部を介して赤外線を検知する赤外線検知用感熱素子と、樹脂フィルムに遮光状態に設けられ保持体の温度を検知する温度補償用感熱素子と、を備えた赤外線センサが提案されている。この赤外線センサでは、導光部の内側面に赤外線吸収膜を形成すると共に、樹脂フィルムにカーボンブラック等の赤外線吸収材料を含有させて赤外線の吸収を高めている。また、赤外線検知用感熱素子及び温度補償用感熱素子には、薄膜サーミスタが用いられている。

【0003】

また、特許文献2には、赤外線検知用感熱素子と、温度補償用感熱素子と、これらを密着固定する樹脂フィルムと、赤外線の入射窓側に赤外線検知用感熱素子を配置すると共に赤外線を遮蔽する遮蔽部側に温度補償用感熱素子を配置した枠体を有するケースと、を備えた赤外線検出器が提案されている。この赤外線検出器では、樹脂フィルムにカーボンブラック等の赤外線吸収材料を含有させて赤外線の吸収を高めていると共に、赤外線検知用感熱素子と温度補償用感熱素子との熱勾配を無くすために熱伝導の良い材料で枠体を形成している。また、赤外線検知用感熱素子及び温度補償用感熱素子には、リード線がサーミスタに接続された松葉型のサーミスタが採用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−156284号公報(段落番号0026、図2)

【特許文献2】特開平7−260579号公報(特許請求の範囲、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来の技術には、以下の課題が残されている。

すなわち、特許文献1及び2の赤外線センサでは、樹脂フィルムにカーボンブラック等の赤外線吸収材料を含有させると共に一方の感熱素子側を温度補償用に遮光する構造が採用されているが、赤外線吸収材料を含有した樹脂フィルムの熱伝導が高く、赤外線検知用と温度補償用との感熱素子間で温度差分が生じ難いという不都合があった。また、これら感熱素子間で温度差分を大きくするためには、感熱素子間の距離を大きくする必要があり、全体形状が大きくなってしまい、小型化が困難になる問題がある。さらに、温度補償用の感熱素子を遮光する構造をケース自体に設ける必要があるため、高価になってしまう。

また、特許文献2では、熱伝導の良い枠体を採用しているため、赤外線吸収膜からの熱も放熱されてしまい感度が劣化する不都合がある。また、リード線が接続された松葉型のため、サーミスタとリード線との間で熱の空間伝導が生じてしまう。さらに、松葉型やチップ型のサーミスタの場合、スポット計測となってしまい、樹脂フィルムに温度の面内分布が生じた場合に測定誤差が生じてしまう不都合があった。

【0006】

本発明は、前述の課題に鑑みてなされたもので、赤外線検知用と温度補償用との感熱素子間で高い温度差分が得られると共に小型化が可能で、安価な構造を有している赤外線センサおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するために以下の構成を採用した。すなわち、本発明の赤外線センサは、絶縁性フィルムと、該絶縁性フィルムの一方の面に互いに離間させて設けられた第1の感熱素子及び第2の感熱素子と、前記絶縁性フィルムの一方の面に形成され前記第1の感熱素子及び前記第2の感熱素子に別々に接続された複数対の導電性の配線膜と、前記第1の感熱素子に対向して前記絶縁性フィルムの他方の面に設けられた赤外線吸収膜と、前記第2の感熱素子に対向して前記絶縁性フィルムの他方の面に設けられた赤外線反射膜と、を備え、前記赤外線吸収膜が、ITO膜であることを特徴とする。

【0008】

この赤外線センサでは、第1の感熱素子に対向して絶縁性フィルムの他方の面に設けられた赤外線吸収膜と、第2の感熱素子に対向して絶縁性フィルムの他方の面に設けられた赤外線反射膜と、を備えているので、赤外線吸収膜による部分的な赤外線吸収と赤外線反射膜による部分的な赤外線反射とにより、薄く熱伝導性の低い絶縁性フィルム上で第1の感熱素子と第2の感熱素子との良好な温度差分を得ることができる。

すなわち、フィルムに赤外線吸収材料等を含有させていない低熱伝導性の絶縁性フィルムでも、赤外線吸収膜によって絶縁性フィルムの第1の感熱素子の直上部分のみに赤外線吸収による熱を伝導させることができる。特に、薄い絶縁性フィルムを挟んで赤外線吸収膜の熱が伝導されるため、感度の劣化がなく、高い応答性を有している。また、赤外線吸収膜の面積を任意に設定可能であるため、測定対象物との距離に合わせた赤外線検出の視野角を面積で設定でき、高い受光効率を得ることができる。

また、赤外線反射膜によって絶縁性フィルムの第2の感熱素子の直上部分における赤外線を反射してその吸収を阻止することができる。

なお、絶縁性フィルム上に赤外線吸収膜と赤外線反射膜とを形成しているので、赤外線吸収膜と赤外線反射膜との間の熱を伝導する媒体が、空気以外にこれら膜が対向した間の絶縁性フィルムのみとなり、伝導する断面積が小さくなる。したがって、相互の感熱素子への熱が伝わり難くなり、干渉が少なくなって検出感度が向上する。

このように、低熱伝導性の絶縁性フィルム上で互いに熱の影響が抑制された第1の感熱素子と第2の感熱素子とが、それぞれ赤外線吸収膜の直下と赤外線反射膜の直下との絶縁性フィルムの部分的な温度を測定する構造を有している。したがって、赤外線検知用とされる第1の感熱素子と温度補償用とされる第2の感熱素子との良好な温度差分を得られ、高感度化を図ることができる。

【0009】

また、第1の感熱素子と第2の感熱素子との熱結合が低いので、互いに近づけて配置することも可能になり、全体の小型化を図ることができる。さらに、枠体やケースによる遮光構造ではなく、赤外線反射膜によって赤外線の吸収を防いでいるので、安価に作製することができる。

また、赤外線吸収膜及び赤外線反射膜が導電性材料で構成されていても、絶縁性フィルムを挟んで設置された第1の感熱素子及び第2の感熱素子との絶縁が確保されているので、膜の絶縁性を問わずに効率の良い材料の選択が可能になる。

さらに、絶縁性フィルム上に薄く熱伝導性の低い配線膜を設けているので、従来のようにリード線とサーミスタとの間の空間伝導による他の箇所との熱結合を防ぐことができる。

また、赤外線吸収膜が、ITO(スズドープ酸化インジウム)膜であるので、カーボンブラック等に比べて高い耐候性を有しており、屋外でも使用しても剥がれや摩耗等の劣化が生じ難い。

【0010】

また、本発明の赤外線センサは、前記ITO膜が、850〜2500nmの範囲内にある波長の赤外線を80%以上吸収する特性を有することを特徴とする。

【0011】

本発明の赤外線センサの製造方法は、上記本発明の赤外線センサを製造する方法であって、前記赤外線吸収膜としてITO膜を前記絶縁性フィルムに成膜する工程を有し、該工程において、ITO膜の厚さを所望の赤外線吸収率に応じて設定することを特徴とする。

すなわち、この赤外線センサの製造方法では、ITO膜の厚さを所望の赤外線吸収率に応じて設定するので、測定対象物からの赤外線レベルに対応して厚さ設定されたITO膜によってセンサの感度を向上させることができる。

【発明の効果】

【0012】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係る赤外線センサおよびその製造方法によれば、第1の感熱素子に対向して絶縁性フィルムの他方の面に設けられた赤外線吸収膜と、第2の感熱素子に対向して絶縁性フィルムの他方の面に設けられた赤外線反射膜と、を備えているので、第1の感熱素子と第2の感熱素子との良好な温度差分を得ることができ、高感度化を図ることができると共に、小型かつ安価に作製可能である。さらに、赤外線吸収膜が、ITO膜であるので、カーボンブラック等に比べて高い耐候性を有しており、屋外で使用しても剥がれや摩耗等の劣化が生じ難い。したがって、本発明の赤外線センサは、例えば自動車などに用いる非接触温度センサに好適である。

【図面の簡単な説明】

【0013】

【図1】本発明に係る赤外線センサおよびその製造方法の一実施形態を示す斜視図である。

【図2】本実施形態において、赤外線センサを示す正面図である。

【図3】厚さを変えた際のITO膜の波長に対する透過率を示すグラフである。

【図4】本発明に係る赤外線センサおよびその製造方法における赤外線吸収膜の実施例及び比較例による光吸収スペクトルを示すグラフである。

【図5】本発明の実施例と比較例とにおいて、黒体炉温度に対する感度を示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明に係る赤外線センサおよびその製造方法の一実施形態を、図1及び図2を参照しながら説明する。なお、以下の説明に用いる各図面では、各部材を認識可能又は認識容易な大きさとするために縮尺を適宜変更している。

【0015】

本実施形態の赤外線センサ1は、図1及び図2に示すように、絶縁性フィルム2と、該絶縁性フィルム2の一方の面(下面)に互いに離間させて設けられた第1の感熱素子3A及び第2の感熱素子3Bと、絶縁性フィルム2の一方の面に銅箔等でパターン形成され第1の感熱素子3A及び第2の感熱素子3Bに別々に接続された複数対の導電性の配線膜4と、第1の感熱素子3Aに対向して絶縁性フィルム2の他方の面(上面)に設けられた赤外線吸収膜5と、第2の感熱素子3Bに対向して絶縁性フィルム2の他方の面に設けられた赤外線反射膜6と、を備えている。

【0016】

すなわち、上記赤外線吸収膜5は、第1の感熱素子3Aの直上に配されていると共に、上記赤外線反射膜6は、第2の感熱素子3Bの直上に配されている。

上記絶縁性フィルム2は、赤外線透過性フィルムで形成されている。なお、本実施形態では、絶縁性フィルム2がポリイミド樹脂シートで形成されている。

【0017】

上記第1の感熱素子3A及び第2の感熱素子3Bは、両端部に端子電極3aが形成されたチップサーミスタである。このサーミスタとしては、NTC型、PTC型、CTR型等のサーミスタがあるが、本実施形態では、第1の感熱素子3A及び第2の感熱素子3Bとして、例えばNTC型サーミスタを採用している。このサーミスタは、Mn−Co−Cu系材料、Mn−Co−Fe系材料等のサーミスタ材料で形成されている。なお、これら第1の感熱素子3A及び第2の感熱素子3Bは、各端子電極3aを配線膜4上に接合させて絶縁性フィルム2に実装されている。

【0018】

上記赤外線吸収膜5は、絶縁性フィルム2よりも高い赤外線吸収率を有する材料であってITO膜で形成されている。このITO膜としては、1000nm以下のある波長より長波長側の赤外線を全面的に90%以上カットオフする平均一次粒子径0.2μm以下の錫ドープ酸化インジウム粉末と、有機溶媒に可溶性又は分散性の有機樹脂とを、有機溶媒中に含有する透明赤外線カットオフ膜形成材から形成され、850〜2500nmの範囲内にある波長より長波長側の赤外線を全面的に80%以上カットオフ(吸収)する赤外線カットオフ特性を示す透明赤外線カットオフ膜を採用することが好ましい。

【0019】

この赤外線吸収膜5として、ITO膜を絶縁性フィルム2に成膜する際には、ITO膜の厚さを所望の赤外線吸収率に応じて設定することが好ましい。すなわち、図3に示すように、ITO膜について、例えば2.0μm、3.6μm、7.7μmと厚さを変えた3つの場合で波長(850nm〜2500nm)に対する透過率を測定すると、図3に示すように、膜厚が厚いほど透過率が低く、逆に赤外線吸収率が高くなる。したがって、図3に示すように、ITO膜は、厚いほど赤外線吸収率が高くなるため、測定対象物の赤外線放射レベルが低く、センサ感度を高めたい場合には、要望される赤外線吸収率に合わせてITO膜を厚く設定して作製する。

【0020】

このように作製した赤外線吸収膜5によって測定対象物からの輻射による赤外線を吸収する。そして、赤外線を吸収し発熱した赤外線吸収膜5から絶縁性フィルム2を介した熱伝導によって、直下の第1の感熱素子3Aの温度が変化するようになっている。この赤外線吸収膜5は、第1の感熱素子3Aよりも大きなサイズでこれを覆うように形成されている。

【0021】

上記赤外線反射膜6は、絶縁性フィルム2よりも高い赤外線放射率を有する材料で形成され、例えば、鏡面のアルミニウム蒸着膜やアルミニウム箔等で形成されている。この赤外線反射膜6は、第2の感熱素子3Bよりも大きなサイズでこれらを覆うように形成されている。

【0022】

このように本実施形態の赤外線センサ1は、第1の感熱素子3Aに対向して絶縁性フィルム2の他方の面に設けられた赤外線吸収膜5と、第2の感熱素子3Bに対向して絶縁性フィルム2の他方の面に設けられた赤外線反射膜6と、を備えているので、赤外線吸収膜5による部分的な赤外線吸収と赤外線反射膜6による部分的な赤外線反射とにより、薄く熱伝導性の低い絶縁性フィルム2上で第1の感熱素子3Aと第2の感熱素子3Bとの良好な温度差分を得ることができる。

【0023】

すなわち、フィルムに赤外線吸収材料等を含有させていない低熱伝導性の絶縁性フィルム2でも、図2に示すように、赤外線吸収膜5によって絶縁性フィルム2の第1の感熱素子3Aの直上部分のみに赤外線吸収による熱を伝導させることができる。特に、薄い絶縁性フィルム2を挟んで赤外線吸収膜5の熱が伝導されるため、感度の劣化がなく、高い応答性を有している。また、赤外線吸収膜5の面積を任意に設定可能であるため、測定対象物との距離に合わせた赤外線検出の視野角を面積で設定でき、高い受光効率を得ることができる。

【0024】

また、赤外線反射膜6によって絶縁性フィルム2の第2の感熱素子3Bの直上部分における赤外線を反射してその吸収を阻止することができる。

なお、絶縁性フィルム2上に赤外線吸収膜5と赤外線反射膜6とを形成しているので、赤外線吸収膜5と赤外線反射膜6との間の熱を伝導する媒体が、空気以外にこれら膜が対向した間の絶縁性フィルム2のみとなり、伝導する断面積が小さくなる。したがって、相互の感熱素子への熱が伝わり難くなり、干渉が少なくなって検出感度が向上する。

【0025】

このように、低熱伝導性の絶縁性フィルム2上で互いに熱の影響が抑制された第1の感熱素子3Aと第2の感熱素子3Bとが、それぞれ赤外線吸収膜5の直下と赤外線反射膜6の直下との絶縁性フィルム2の部分的な温度を測定する構造を有している。したがって、赤外線検知用とされる第1の感熱素子3Aと温度補償用とされる第2の感熱素子3Bとの良好な温度差分を得られ、高感度化を図ることができる。

【0026】

また、第1の感熱素子3Aと第2の感熱素子3Bとの熱結合が低いので、互いに近づけて配置することも可能になり、全体の小型化を図ることができる。さらに、枠体やケースによる遮光構造ではなく、赤外線反射膜6によって赤外線の吸収を防いでいるので、安価に作製することができる。

【0027】

また、赤外線吸収膜5及び赤外線反射膜6が導電性材料で構成されていても、絶縁性フィルム2を挟んで設置された第1の感熱素子3A及び第2の感熱素子3Bとの絶縁が確保されているので、膜の絶縁性を問わずに効率の良い材料の選択が可能になる。

さらに、絶縁性フィルム2上に薄く熱伝導性の低い配線膜4を設けているので、従来のようにリード線とサーミスタとの間の空間伝導による他の箇所との熱結合を防ぐことができる。

【0028】

また、絶縁性フィルム2が、赤外線透過性フィルムで形成されているので、赤外線吸収膜5及び赤外線反射膜6の周囲の絶縁性フィルム2自体による赤外線吸収を極力抑制して、周囲からの熱伝導による第1の感熱素子3A及び第2の感熱素子3Bへの影響を低減することができる。

【0029】

また、赤外線吸収膜5が、ITO膜であるので、カーボンブラック等に比べて高い耐候性を有しており、屋外で使用しても剥がれや摩耗等の劣化が生じ難い。

さらに、上記ITO膜が、850〜2500nmの範囲内にある波長より長波長側の赤外線を全面的に80%以上カットオフする赤外線カットオフ特性を示す透明赤外線カットオフ膜であるので、850〜2500nmの範囲内にある波長より長波長側の赤外線を全面的に80%以上吸収することができる。特に、従来のITO粉末を用いた膜では吸収が困難だった波長1200nm以下、特に1000nm以下の領域の赤外線も十分に吸収することが可能になる。

【0030】

また、赤外線吸収膜5としてITO膜を絶縁性フィルム2に成膜する際に、ITO膜の厚さを所望の赤外線吸収率に応じて設定するので、測定対象物からの赤外線放射レベルに対応して厚さ設定されたITO膜によってセンサの感度を向上させることができる。

【実施例】

【0031】

上記赤外線吸収膜のより詳しい製造方法及びその光吸収特性について、以下に説明する。

なお、粉末の平均一次粒子径は、比表面積(BET)の測定値から、次の粒子径式:a(μm)=6/(ρ×B)[a:平均粒子径、ρ:真比重、B:比表面積(m2/g)]に基づいて算出した。このようにして比表面積から求めた粒子径は透過式電子顕微鏡から直接観察した粒子径とほぼ一致することが確認されている。BET法による比表面積は、マイクロトラック社製のベータソーブ自動表面積計4200型を用いて測定した。また、粉末、膜、フィルムの光透過スペクトルは、積分球付き自記分光光度計U−4000型 (日立製作所社製)を用いて、拡散反射法により測定した。

【0032】

A.粉末の製造

(製造例1)

InC13水溶液1.8L(In金属600g含有)と60%SnC14水溶液22.92g(Sn金属6.27g含有)との混合水溶液を、NH4HCO33100g/12Lの水溶液中に、70℃の加温下で攪拌しながら滴下し、最終pH8.5にしてIn−Sn共沈水酸化物を析出させた。次に、静置して沈殿を沈降させた後、上澄み液を除去し、イオン交換水を加えて静置・沈降と上澄み液除去の操作を6回(水の添加量は1回につき10L)繰り返すことにより、沈殿を十分に水洗した後、吸引濾過により沈殿を濾別して、含水水酸化物の沈殿を得た。この沈殿を110℃で一晩乾燥させた。

【0033】

この乾燥させた共沈水酸化物250gを長さ250mmの半割石英ボートに入れ、内径70mm、長さ700mmのインコロイ800製チューブからなる密閉加圧管状炉を用いて加圧窒素ガス雰囲気下に焼成した。即ち、ボートを管状炉に入れた後、系内を真空に排気し、窒素ガスで圧力15kgf/cm2に加圧し、密閉下で温度600℃に昇温させ、この温度に3時間保持して焼成を行い、ITO粉末を得た。

【0034】

得られたITO粉末の平均一次粒子径は0.032μmであり、光透過スペクトルは、750nm以上では全面的に94%以上のすぐれた赤外線カットオフ効果認められた。その最低カットオフ波長は700nmであった。

【0035】

(製造例2)

比較のために、ITO以外の導電性粉末の例として、アンチモンドープ酸化錫(ATO)粉末を次のようにして調製した。SnC14水溶液1.8L(Sn金属600g含有)とSbCl3水溶液0.2L(Sb金属80g含有)との混合水溶液を、NaOH900g/12Lの水溶液中に、90℃の加温下で攪拌しながら滴下し、最終pH7にしてSn−Sb共沈水酸化物を析出させた。次に、静置して沈殿を沈降させた後、上澄み液を除去し、イオン交換水を加えて静置・沈降と上澄み液除去の操作を6回(水の添加量は1回につき10L)繰り返すことにより、沈殿を十分に水洗した後、吸引濾過により沈殿を濾別して、含水水酸化物の沈殿を得た。この沈殿を110℃で一晩乾燥させた。

【0036】

次に、製造例1と同様にして同条件で焼成し、ATO(アンチモンドープ酸化スズ)粉末を得た。この粉末の平均一次粒子径は0.029μmであり、光透過スペクトルは、1200nmで33%以上、1240nm以上でようやく全面的に96%以上の赤外線をカットオフすることが認められた。その最低カットオフ波長は1240nmであった。

【0037】

B.赤外線カットオフ材の形成

(実施例1)

製造例1で得たITO粉末10gを、少量のステアリン酸亜鉛(分散剤)と共に、120℃のヒートロール中で軟化したポリ塩化ビニル樹脂200g中に十分に練り込んだ。次に、厚さ0.3mmの2枚のステンレス板の間に、0.1mmのスペーサーを用いてサンドイッチし、120℃で5分間プレスした後、冷却して、厚さ70〜100μmのITO粉末含有フィルムである赤外線吸収膜を形成した。

【0038】

(実施例2)

製造例1で得たITO粉末8g、アクリル樹脂溶液(樹脂固形分42.1%、キシレン/メチルエチルケトン混合溶媒)5g、キシレン12g、およびガラスビーズ20gを100ccガラス瓶に入れ、ペイントシェーカーを使用して粒ゲージで分散状態を確認しながら5時間分散練合した。次に、ガラスビーズを取り除き、アプリケーターで絶縁性フィルム上に塗布し、100℃で乾燥して、厚さ3μmのITO粉末含有膜である赤外線吸収膜を形成した。

【0039】

(実施例3)

製造例1で得たITO粉末8g、アクリル樹脂溶液(樹脂固形分42.1%、キシレン/メチルエチルケトン混合溶媒)10g、キシレン12g、およびガラスビーズ20gを100ccガラス瓶に入れ、ペイントシェーカーを使用して粒ゲージで分散状態を確認しながら5時間分散練合した。次に、ガラスビーズを取り除き、アプリケーターで絶縁性フィルム上に塗布し、100℃で乾燥して、厚さ1μmのITO粉末含有膜である赤外線吸収膜を形成した。

【0040】

(実施例4)

製造例1で得たITO粉末8gを、ポリカーボネート樹脂4g、テトラヒドロフラン12g、ジメチルホルムアミド5g、およびガラスビーズ20gを100ccガラス瓶に入れ、ペイントシェーカーを使用して粒ゲージで分散状態を確認しながら6.5時間分散練合した。次に、ガラスビーズを取り除き、アプリケーターで絶縁性フィルム上に塗布し、100℃で乾燥して、厚さ2μmのITO粉末含有膜である赤外線吸収膜を形成した。

【0041】

(比較例1)

製造例2で得たATO粉末8g、アクリル樹脂溶液(樹脂固形分42.1%、キシレン/メチルエチルケトン混合溶媒)5g、キシレン12g、およびガラスビーズ20gを100ccガラス瓶に入れ、ペイントシェーカーを使用して粒ゲージで分散状態を確認しながら5時間分散練合した。次に、ガラスビーズを取り除き、アプリケーターで絶縁性フィルム上に塗布し、100℃で乾燥して、厚さ2μmのATO粉末含有膜である赤外線吸収膜を形成した。

【0042】

以上の実施例および比較例で得られた膜またはフィルムの光透過スペクトルを図4にまとめて示す。図4に示した、実施例2〜4で得たITO粉末含有膜の赤外線吸収膜は、いずれも可視域において80%以上の優れた光透過率を示し、赤外域においては800〜1100nmの範囲内のある波長より長波長側の赤外線を全面的に80%以上カットオフできるという優れた赤外線カットオフ機能を有している。実施例2と実施例3との比較から、ITO粉末の量が多いほど、より短波長側から赤外線をカットオフでき、カットオフ効果、すなわち赤外線吸収効果が高いことがわかる。

なお、ATO含有膜の赤外線吸収膜では、1200nmでも赤外線カットオフ率は30%強に過ぎず、赤外線カットオフ効果はITO膜より劣っていた。

【0043】

次に、赤外線吸収膜にITO膜を採用した本実施例と、赤外線吸収膜を成膜しない比較例と、赤外線吸収膜にカーボンブラックを採用した比較例とで、センサの感度を測定した結果を、図5に示す。

この測定は、測定対象物として黒体炉の温度を変化させた際、本実施例および各比較例のセンサ出力値を感度として求めたものであり、感度が高いほど、分解能が高いことを意味している。この図5からわかるように、赤外線吸収膜を塗布しない比較例(吸収膜なし)に対して、赤外線吸収膜を成膜した例はいずれも高い感度を得ており、特に、ITO膜を赤外線吸収膜として採用した本実施例(ITO)では、70〜120℃の範囲で他の赤外線吸収膜の比較例以上の高い感度を得ている。

【0044】

なお、本発明の技術範囲は上記実施形態および上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0045】

例えば、上記実施形態では、チップサーミスタの第1の感熱素子及び第2の感熱素子を採用しているが、薄膜サーミスタで形成された第1の感熱素子及び第2の感熱素子を採用しても構わない。

なお、感熱素子としては、上述したように薄膜サーミスタやチップサーミスタが用いられるが、サーミスタ以外に焦電素子等も採用可能である。

【0046】

また、絶縁性フィルムの一方の面に固定されて該絶縁性フィルムを支持する筐体を設け、該筐体に、第1の感熱素子及び第2の感熱素子をそれぞれ個別に収納すると共に絶縁性フィルムよりも熱伝導率の低い空気や発泡樹脂で覆う第1の収納部及び第2の収納部を設けても構わない。

【符号の説明】

【0047】

1…赤外線センサ、2…絶縁性フィルム、3A…第1の感熱素子、3B…第2の感熱素子、4…配線膜、5…赤外線吸収膜、6…赤外線反射膜

【特許請求の範囲】

【請求項1】

絶縁性フィルムと、

該絶縁性フィルムの一方の面に互いに離間させて設けられた第1の感熱素子及び第2の感熱素子と、

前記絶縁性フィルムの一方の面に形成され前記第1の感熱素子及び前記第2の感熱素子に別々に接続された複数対の導電性の配線膜と、

前記第1の感熱素子に対向して前記絶縁性フィルムの他方の面に設けられた赤外線吸収膜と、

前記第2の感熱素子に対向して前記絶縁性フィルムの他方の面に設けられた赤外線反射膜と、を備え、

前記赤外線吸収膜が、ITO膜であることを特徴とする赤外線センサ。

【請求項2】

請求項1に記載の赤外線センサにおいて、

前記ITO膜が、850〜2500nmの範囲内にある波長の赤外線を80%以上吸収する特性を有することを特徴とする赤外線センサ。

【請求項3】

請求項1または2に記載の赤外線センサを製造する方法であって、

前記赤外線吸収膜としてITO膜を前記絶縁性フィルムに成膜する工程を有し、

該工程において、ITO膜の厚さを所望の赤外線吸収率に応じて設定することを特徴とする赤外線センサの製造方法。

【請求項1】

絶縁性フィルムと、

該絶縁性フィルムの一方の面に互いに離間させて設けられた第1の感熱素子及び第2の感熱素子と、

前記絶縁性フィルムの一方の面に形成され前記第1の感熱素子及び前記第2の感熱素子に別々に接続された複数対の導電性の配線膜と、

前記第1の感熱素子に対向して前記絶縁性フィルムの他方の面に設けられた赤外線吸収膜と、

前記第2の感熱素子に対向して前記絶縁性フィルムの他方の面に設けられた赤外線反射膜と、を備え、

前記赤外線吸収膜が、ITO膜であることを特徴とする赤外線センサ。

【請求項2】

請求項1に記載の赤外線センサにおいて、

前記ITO膜が、850〜2500nmの範囲内にある波長の赤外線を80%以上吸収する特性を有することを特徴とする赤外線センサ。

【請求項3】

請求項1または2に記載の赤外線センサを製造する方法であって、

前記赤外線吸収膜としてITO膜を前記絶縁性フィルムに成膜する工程を有し、

該工程において、ITO膜の厚さを所望の赤外線吸収率に応じて設定することを特徴とする赤外線センサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−154700(P2012−154700A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−12426(P2011−12426)

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]