赤外線温度センサ

【課題】小型化が可能で、かつ感度特性に優れた赤外線温度センサを提供する。

【解決手段】本発明に係わる赤外線温度センサ100は、メンブレン構造を持つ第1感熱素子21によって形成された赤外線検知用素子21と、メンブレン構造を持つ第2感熱素子22によって形成された温度補償用素子22と、前記赤外線検知用素子及び前記温度補償用素子とを支持する基板と、前記赤外線検知用素子上に形成された赤外線吸収膜30と、前記温度補償用素子上に形成されると共に、前記赤外線吸収膜と同一材料にて形成された赤外線放熱膜40を備え、前記赤外線吸収膜は前記第1感熱素子のメンブレン構造上にのみ形成され、前記赤外線放熱膜は前記第2感熱素子のメンブレン構造を跨いで成膜されている。

【解決手段】本発明に係わる赤外線温度センサ100は、メンブレン構造を持つ第1感熱素子21によって形成された赤外線検知用素子21と、メンブレン構造を持つ第2感熱素子22によって形成された温度補償用素子22と、前記赤外線検知用素子及び前記温度補償用素子とを支持する基板と、前記赤外線検知用素子上に形成された赤外線吸収膜30と、前記温度補償用素子上に形成されると共に、前記赤外線吸収膜と同一材料にて形成された赤外線放熱膜40を備え、前記赤外線吸収膜は前記第1感熱素子のメンブレン構造上にのみ形成され、前記赤外線放熱膜は前記第2感熱素子のメンブレン構造を跨いで成膜されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱源の温度を非接触測定する赤外線温度センサに関する。

【背景技術】

【0002】

従来から、赤外線の輻射エネルギを測定することで非接触での温度検知が可能な素子が知られている。そのようなデバイスでは検知用素子で赤外線量を計り、補償用素子で検知用素子を含む素子全体の温度を計り測定対象物の温度を計算する。例えば温接点と冷接点の温度差による熱起電力により検知を行うサーモパイル、強誘電体の焦電効果による起電力を利用した焦電素子や負の抵抗温度変化を用いたサーミスタ材料、ボロメータ材料を用いて赤外線の輻射エネルギを抵抗変化により検知するサーミスタ素子などが提案されている。

【0003】

特許文献1では、サーミスタを用いた赤外線検出器として赤外線検知用サーミスタ素子と温度補償用サーミスタ素子を組み合わせた構成が提案されている。赤外線検知用サーミスタ素子は赤外線に対して開口した位置に配置し、温度補償用サーミスタ素子は遮蔽する構造が採られている。

【0004】

特許文献2では、赤外線検出素子の熱容量を小さくすることで素子の感度・応答特性を改善出来るので、検知部を薄膜で形成して支持基板から浮かすダイヤフラム構造すなわちメンブレン構造を用いた構成が開示されている。また、メンブレン構造の薄膜サーミスタについて提案されており、赤外線検出素子の赤外線吸収膜について開示されている。

【0005】

また特許文献3においては、メンブレン構造を用いた赤外線センサの構成として、基板上に赤外線の照射エネルギーと周囲温度に感応する感熱抵抗体、周囲温度のみに感応する感熱抵抗体を持つ構造で、それぞれの上に異なる材料からなる赤外線吸収膜と赤外線反射膜が形成された構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−260579公報

【特許文献2】特開平7−120308公報

【特許文献3】特開平7−140008公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の技術には以下の課題が残されている。特許文献1では、温度補償用サーミスタ素子を遮蔽するためには素子をセッティングする筐体すなわちパッケージに遮蔽用の構造を持たせるために複雑な構造となるので小型化が困難である上、コストアップ要因となる。

【0008】

特許文献2の構成によれば、メンブレン構造を用いた赤外線検出素子において赤外線吸収膜を用いることで感度の向上は可能であるが、これとは別に、赤外線補償素子を設けた場合に、小型化、コスト削減する上で、まだ不十分であり改善が必要になっている。

【0009】

赤外線センサ市場で、小型化、コスト削減が求められている状況において、同時に周囲温度の急激な変化に対して感度特性の優れた、温度補償用素子と検知用素子とを備えた赤外線温度センサが求められている。

本発明では、この問題点を考慮してなされたもので、小型化が可能で、かつ感度特性に優れた赤外線温度センサを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明に係わる赤外線温度センサは、メンブレン構造を持つ第1感熱素子によって形成された赤外線検知用素子と、メンブレン構造を持つ第2感熱素子によって形成された温度補償用素子と、前記赤外線検知用素子及び前記温度補償用素子とを支持する基板と、前記赤外線検知用素子上に形成された赤外線吸収膜と、前記温度補償用素子上に形成されると共に、前記赤外線吸収膜と同一材料にて形成された赤外線放熱膜を備え、前記赤外線吸収膜は前記第1感熱素子のメンブレン構造上にのみ形成され、前記赤外線放熱膜は前記第2感熱素子のメンブレン構造を跨いで基板上にまで形成されている。

【0011】

赤外線放熱膜は、第2感熱素子の上に、メンブレン構造を跨いで形成することですなわち、赤外線放熱膜を、キャビティの開口領域より大きな面積で温度補償用感熱素子を覆うように、基板上まで形成することにより、赤外線放熱膜は十分な熱容量を持ち、熱伝導性の良い基板と熱的に繋がることになる。このため赤外線放熱膜上で受けた赤外線からの熱は基板を介して流れることになり、赤外線の影響を温度補償用感熱素子が受けないようにすることになる。このようにすることで、小型化が可能で、かつ感度特性に優れた赤外線温度センサが得られる。

【発明の効果】

【0012】

本発明によれば以下の効果を奏する。赤外線検知用感熱素子の赤外線吸収膜と、温度補償用感熱素子の赤外線放熱膜を、同じ材料で構成し、赤外線吸収膜は赤外線検知用感熱素子のメンブレン構造上にのみ形成され、赤外線放熱膜は温度補償用感熱素子のメンブレン構造を跨いで、基板上にまで形成されているため、小型化が可能で、かつ感度特性に優れた赤外線温度センサを提供することが可能となる。

【図面の簡単な説明】

【0013】

【図1】第1実施形態における感熱素子の平面図である。

【図2】第1実施形態における感熱素子のA−A断面図である。

【図3】第1実施形態における赤外線センサの平面図である。

【図4】第1実施形態における赤外線センサのB−B断面図である。

【図5】第2実施形態における赤外線センサの平面図である。

【図6】第2実施形態における赤外線センサのD−D断面図である。

【図7】第3実施形態における赤外線センサの平面図である。

【図8】第3実施形態における赤外線センサのE−E断面図である。

【図9】比較例における赤外線センサの平面図である。

【図10】比較例における赤外線センサのF−F断面図である

【図11】第1実施形態における赤外線センサの評価用回路図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら本発明の好適な実施形態について説明する。なお、本発明は以下の実施形態に限定されるものではない。また以下に記載した構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。さらに以下に記載した構成要素は、適宜組み合わせることができる。

【0015】

(第1実施形態)

第1実施形態の赤外線温度センサの構成を分かり易く説明するために、いわゆる赤外線温度センサの基本となる一般的な感熱素子構成部位の説明と、第1実施形態の構成の要部の説明とに分けて説明する。同一のデバイスについては同一の符号を付すものとし、重複する説明を省略する。なお、図面は、模式的なものであり、説明の便宜上、厚みと平面寸法との関係、及びデバイス相互間の厚みの比率は、本実施形態の効果が得られる範囲内で現実のセンサ構造とは異なっていてもよい。

【0016】

本実施形態による赤外線温度センサは、メンブレン構造を持つ第1感熱素子によって形成された赤外線検知用素子と、メンブレン構造を持つ第2感熱素子によって形成された温度補償用素子からなる。

【0017】

図1、図2に示す感熱素子10は、第1感熱素子によって形成された赤外線検知用素子、または、第2感熱素子によって形成された温度補償用素子に対応する。

【0018】

(感熱素子の構成)

図1、図2を参照しながら赤外線温度センサの第1実施形態における感熱素子10のデバイス構造について説明する。図1は感熱素子10の平面図、図2は図1におけるA−A断面図である。感熱素子10は、基板1、絶縁膜2、一対の取出し電極3、感熱膜4、保護膜6、出力端子電極5から構成され、所定のギャップ間隔をおいて形成される1対の取出し電極3と、これらの取出し電極3間に成膜される感熱膜4とを備え、例えば薄膜サーミスタを構成している。

【0019】

感熱膜4の材質としては例えば、アモルファスシリコン、ポリシリコン、ゲルマニウム、シリコンカーバイド、複合金属酸化物等の負の温度係数を有するサーミスタ薄膜が好適である。取出し電極3の材質としては、感熱膜4の成膜工程や熱処理工程等に耐え得る耐熱性を有し、且つ適度な伝導性を有する比較的高融点の材質が好ましく、例えば、モリブデン(Mo)、白金(Pt)、金(Au)、タングステン(W)、タンタル(Ta)、パラジウム(Pd)、イリジウム(Ir)、又はこれらの金属を2種類以上含む合金等が好適である。また電気信号を取り出すためには取出し電極3に接続された出力端子電極5が各々の取出し電極3に接続されるように形成される。出力端子電極5の材質としては、ワイヤーボンドやフリップチップボンディング等の電気的接続が容易な材質、例えば、アルミニウム(Al)、金(Au)等が好適である。

【0020】

基板1は、第1の主面1A及びその裏面である第2の主面1Bを有しており少なくとも第1の主面には絶縁膜2が形成されている。基板1の材質としては、適度な機械的強度を有し、且つエッチング等の微細加工に適した材質であればよく、特に限定されるものではないが、例えば、シリコン(Si)単結晶基板、サファイア単結晶基板、セラミックス基板、石英基板、ガラス基板等が好適である。絶縁膜2としては、適度な機械的強度を有し、且つ公知の薄膜プロセスで容易に成膜できるものであればよく、特に限定されるものではないが、例えば、Si酸化膜、Si窒化膜等が好適である。基板1の主面1Aには、上述の感熱膜4が絶縁膜2を介して形成されている。また感熱膜4を被覆して外気から遮蔽するための保護膜6が形成されている。

【0021】

また、基板1には、感熱素子10が配置される位置に、より具体的には、感熱膜4が配置される位置に対応してキャビティ7が形成される。キャビティ7は、第2の主面1B側から第一の主面1A側に向けて基板内部に凹部を有している。凹部は絶縁膜2が完全に露出していることが好ましいが熱容量が大きく増加することがなければ除去残りがあってもよい。言い換えれば、感熱素子10は基板1のキャビティ部分7に形成されたメンブレン構造を有している。

【0022】

赤外線検知用感熱素子と温度補償用感熱素子は、それぞれ1つの素子を組み合わせて動作し、検知した赤外線量に応じた温度変化により素子抵抗が変化することで変化量に対応した電圧を得る。赤外線検知用感熱素子上には、赤外線吸収膜がメンブレン内に形成され、温度補償用感熱素子上には、赤外線の影響を避けるための赤外線放熱膜が、赤外線吸収膜と同一材料で形成されている。ここで、メンブレン構造とは、基板に支持された薄膜部分で構成され断面方向から見た場合、中空となっている構造である。これにより検知素子の熱容量を小さくすることが可能になる。

【0023】

赤外線検知用感熱素子は赤外線吸収膜により、赤外線を吸収しやすい構造となり、赤外線量に応じて大きく温度が変化し、それに応じて抵抗が変化する。温度補償用感熱素子は赤外線放熱膜により、赤外線に対して影響されにくい放熱構造となっており、赤外線による温度変化による抵抗変化がない状態、あるいは、小さい状態にされている。このため、検知用素子を含む素子全体の温度を赤外線の影響がない状態で検知することができる。その結果、検知用と補償用素子の応答の差から赤外線温度センサに受けた赤外線量を正確に算出することが可能になる。

【0024】

感熱素子に用いる各サーミスタは同一の抵抗値および抵抗温度特性であるB定数を持ち、メンブレンサイズを同じにすることにより各素子の検知部の熱容量は等しく構成される。ここで、B定数とは、抵抗-温度特性の任意の2点の温度から求めた抵抗変化の大きさを表す定数であり、Bとは半導体の抵抗がR、半導体の絶対温度Tが無限大のときの抵抗値に相当する値がR0のときR=R0*e^(B/T)で表される。

【0025】

赤外線検知用感熱素子となる薄膜サーミスタは表面に赤外線を吸収しやすい赤外線吸収膜を有しており、メンブレン内のサーミスタ上で赤外線からの熱を蓄熱することでサーミスタ抵抗が変化する。温度補償用素子に用いるサーミスタでは、表面に赤外線吸収膜と同一材料の赤外線放熱膜を、メンブレン構造の外側、つまり基板部分にまで広げることで赤外線からの熱を基板から逃がす熱伝導層としての機能を持たせることで赤外線による温度変化の影響を低減する。

【0026】

(赤外線温度センサの構造)

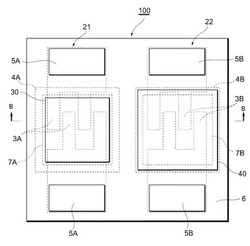

上述した図1、図2の感熱素子を2つ以上配置することで、図3、図4の赤外線温度センサ100を構成する。図3、4に示される第1実施形態の構造について説明する。図3は赤外線温度センサ100の平面図、図4は図3におけるB−B断面図である。

【0027】

基板1の第一の主面1Aには、第1感熱素子である赤外線検知用感熱素子21、第2感熱素子である温度補償用感熱素子22が絶縁膜2を介して形成されている。また、赤外線検知用感熱素子21及び温度補償用感熱素子22を被覆して外気から遮蔽するための保護膜6が形成されている。ここで保護膜6は少なくとも赤外線検知用感熱素子21及び温度補償用感熱素子22のみが覆われていればよい。保護膜6の材質としては、適度な耐久性を有する絶縁膜であればよく、特に限定されるものではないが、絶縁膜2の材質と同一であることが好ましい。このようにすることで赤外線検知用感熱素子21及び温度補償用感熱素子22の周囲を構成する絶縁膜が全て同一材質になるため、より均一な温度分布となり好ましい。

【0028】

また、熱源から放射される赤外線を吸収してそのエネルギーを熱に変換し、その熱を赤外線検知用感熱素子21に伝熱させるための赤外線吸収膜30が、保護膜6を介して赤外線検知用感熱素子21の少なくとも一部を被覆するように成膜されている。このとき、赤外線吸収膜30は、キャビティ7Aに対応する領域の一部にのみ形成されており、これによりメンブレン構造上にのみ形成されている。赤外線吸収膜30の材質としては、4μm〜15μmの波長の赤外線を効率よく吸収する材質であればよく、特に限定されるものではないが、例えば、表面に微小な凹凸を形成することで赤外線の吸収効率を良くした、Au黒、Pt黒、銅(Cu)黒などの黒体材料、ポリイミド等の赤外線吸収効率の高い樹脂が好適である。また、例えば、Au黒、Pt黒とはそれぞれの金属が微粒子状で黒い膜の状態になったものであり、またCu黒とは、Cuを酸化処理して黒い状態にしたもの、すなわち黒化処理したものである。

【0029】

温度補償用感熱素子22は周囲温度による変化を検知するために用いる。つまり周囲温度に応じた抵抗変化を示すことで素子の周辺温度を測定して基準となる温度を示す役目をもつ。従来の温度補償用感熱素子は赤外線を反射させることで赤外線の影響を除く効果を得ていた。その場合、上述した赤外線吸収膜は反射率が低く、必然的に別の材料を用いる必要があった。

【0030】

本発明者は温度補償用感熱素子の赤外線からの影響を反射ではなく基板への放熱を効果的に行うことで吸収膜として用いる材料を放熱膜として用いても感熱部への赤外線からの影響をなくすことが可能になることが確認できた。赤外線吸収膜と同一の材料からなるCu黒は放熱膜としては使えないと考えられていたが基板との熱接触を十分に行うことで赤外線からの熱を基板へ放熱する赤外線放熱膜として機能させることが出来る。検知領域の熱容量は吸収膜と放熱膜を同一材料を用いることでほぼ同じとなり赤外線検知素子と温度補償用感熱素子の応答性にも影響がない。また赤外線検知用素子上と温度補償用素子上の材料を同一プロセスで形成することが可能になるので素子を容易に、また、安価に製造することが可能となる。

【0031】

赤外線放熱膜40は、赤外線吸収膜30と同一の材料で形成され、第2感熱素子22の保護膜6上に、メンブレン構造を跨いで成膜することで、赤外線放熱膜40を、キャビティ7Bの開口領域より大きな面積で温度補償用感熱素子22を覆うように、基板1上まで形成する。これにより、赤外線放熱膜40は十分な熱容量を持ち、熱伝導性の良い基板1と熱的に繋がることになる。このため赤外線放熱膜40上で受けた赤外線からの熱は基板1を介して流れることになり、赤外線の影響を温度補償用感熱素子22が受けないようにすることになる。このようにすることで、小型化及びコスト削減が可能で、かつ感度特性に優れた赤外線温度センサが得られる。

【0032】

以上のような構成により、赤外線検知用素子と温度補償用素子には、赤外線量に応じた抵抗差が生じ、この抵抗差から赤外線量を算出することが可能となる。このような構成を用いることにより従来技術で問題となっていた筐体での遮蔽に対する構造上の複雑さを回避して小型化が実現できるとともに、メンブレン素子の熱容量の違いによる周囲温度の急激な変化に対して温度補償用素子が検知用素子と同様の温度追随性を示すことで、さらに感度の優れたつまり赤外線量に応じて赤外線検知素子と温度補償素子の出力電圧差が大きい、赤外線温度センサを得ることが出来る。

【0033】

赤外線温度センサ100の第1実施形態の製造方法について説明する。図3、4に示すように、基板1として、面方位が(100)である(100)シリコン(Si)基板を用意し、基板1の第一の主面1A及び第二の主面1Bに絶縁膜2としてSi酸化膜を成膜する。Si酸化膜を成膜するには、例えば、熱酸化法等を適用すればよい。絶縁膜2の膜厚は、基板1との絶縁性が確保される程度に調整すればよく、例えば、0.1μm〜0.5μm程度が好適である。

【0034】

次に、第一の主面1A上の絶縁膜2に取出し電極3A、3Bを形成する。取出し電極3A、3Bを形成するには、例えば、RFマグネトロンスパッタ法等を用いて絶縁膜2上に150nm〜600nm程度の金属薄膜を堆積し、フォトリソグラフィによってエッチングマスクを形成し、反応性イオンエッチングやイオンミリング等のドライエッチングでこの金属薄膜を所定の電極形状に加工すればよい。金属薄膜と絶縁膜2との間の密着性を高めるには、チタン(Ti)等の密着層を介在させるのが好ましい。

【0035】

次に、感熱膜4A、4Bとしての複合金属酸化膜をスパッタ法により取出し電極3A、3Bに堆積し、ウェットエッチングにより複合金属酸化膜を所定形状にパターニングする。以上の工程により、絶縁膜2上に第1感熱素子である赤外線検知用感熱素子21及び第2感熱素子である温度補償用感熱素子22が形成される。続いて、保護膜6としての酸化Si膜をテトラエトキシシランという有機金属材料を用いたTEOS−CVD法により0.3μm〜2μm程度の膜厚で基板全面に成膜し、フォトリソグラフィによりエッチングマスクを形成した後、酸化Si膜をウェットエッチングにより選択的に除去し、出力端子電極5A、5Bが形成されるべき箇所を露出させる。そして、出力端子電極5としてAl電極をEB蒸着法により1μm程度形成し、リフトオフ法によりAl電極5の不要部分を除去する。

【0036】

次に、赤外線吸収膜30および赤外線放熱膜40として用いる銅(Cu)をスパッタ法により保護膜6上に成膜する。上面から見て、キャビティ7Aの開口領域の外縁の所定距離(例えば、20μm)内側に赤外線吸収膜30の外縁が位置するように、キャビティ7Aの開口領域よりも小さいパターンをフォトリソ工程を用いて保護膜6上に形成する。同時にキャビティ7Bの開口領域の外縁の所定距離(例えば、20μm)外側に赤外線放熱膜40の外縁が位置するように、フォトリソ工程を用いて形成する。その後、赤外線吸収膜、赤外線放熱膜として用いる部分以外の不要部分を除去する。次に、Cuを酸化処理させることでCu黒膜とする、すなわち黒化処理することにより、赤外線吸収膜および赤外線放熱膜としての機能をもたせる。すなわち、Cu黒膜は表面には微小な凹凸を持つことで膜表面の赤外線が厚み方向に進行する際に乱反射しながら膜に熱として取り込まれることにより機能する。

【0037】

赤外線放熱膜40は、第2感熱素子22の保護膜6上に、メンブレン構造を跨いで成膜することで、赤外線放熱膜40を、キャビティ7Bの開口領域より大きな面積で温度補償用感熱素子を覆うように、基板1上まで形成することにより、赤外線放熱膜40は十分な熱容量を持ち、熱伝導性の良い基板1と熱的に繋がることになる。このため赤外線放熱膜40上で受けた赤外線からの熱は基板1を介して流れることになり、赤外線の影響を温度補償用感熱素子が受けないようにすることになる。

【0038】

次に、基板1の第二の主面1B側にフォトリソグラフィによってエッチングマスクを形成した後、フッ化物系ガスを用いたD−RIE法等の反応性イオンエッチングによって、基板1を第二の主面1Bに対して垂直に深堀し、キャビティ7A、7Bを開口する。D−RIE法とは、C4F8ガスを用いて反応抑止膜(フルオロカーボン系ポリマー)をキャビティ7A、7Bの側壁に堆積させることにより、主としてFラジカルによる化学的なサイドエッチングを抑制するためのプラズマデポジション工程と、SF6ガスを用いてFラジカルによる基板1の化学的エッチングとFイオンによる反応抑止膜の物理的エッチングとにより、基板1を略垂直に異方性エッチングするためのプラズマエッチング工程とを交互に繰り返して基板1を深堀する方法である。

【0039】

(第2実施形態)

図5、6に示される第2実施形態の構造について説明する。第1実施形態に対して、出力端子電極5Dに特徴を有している。図5は赤外線温度センサ200の平面図、図6は図5のD−D断面図である。出力端子電極5D以外は、第1実施形態の構成と同じである。

【0040】

第2実施形態では温度補償用素子222のアルミニウム(Al)からなる一対の出力端子電極5Dと5Bのうち片側の出力端子電極5Dが赤外線放熱膜40と接続されるように形成されている。この時、赤外線放熱膜40の熱は出力端子電極5Dを伝って基板1に逃げることになり、第1実施形態に増して放熱効果が高い。このようにすることにより熱伝導の良い出力端子電極5Dと赤外線放熱膜40が直接接触するのでより効率よく赤外線により発生する熱を基板1に放熱することが可能になる。

【0041】

(第3実施形態)

図7、8に示される第3実施形態の構造について説明する。図7は赤外線温度センサ300の平面図、図8は赤外線温度センサ300の、図7におけるE−E断面図である。第3実施形態は第2実施形態と異なり、一対の取り出し電極3A、3Bと直交した2方向から出力端子電極5Bと同時に形成された一対の放熱電極5Cが、取出し電極3A、3Bおよび、これらと同時に形成された一対のストライプ状の電極3Cを介して基板1と接触している。なお、一対の取り出し電極3A、3Bと、一対のストライプ状の電極3Cは、Pt/Tiからなることが好ましい。

【0042】

言い換えると、第1実施形態の出力端子電極5Aと5Bはそのままで、温度補償素子322の一対の出力端子電極5Bを結んだ線に直交する方向であって、温度補償素子322の両脇に新たに一対の放熱電極5Cを設けて、放熱電極5Cの一部が赤外線放熱膜40と接続されており、保護膜6の下にある取出し電極3Bと同時に形成された一対のストライプ状の電極3Cと保護膜6が開口された領域で接続されている。ストライプ状の電極3Cは感熱素子とは電気的に絶縁されているが、基板1と熱的に接続されることで赤外線放熱膜40からの熱を逃がすことになる。より低抵抗で熱伝導の良い金属膜すなわち、ストライプ状の電極3Cを赤外線放熱膜40と基板1との間に設けることにより第1実施形態よりも放熱効果が高い。こうすることで、赤外線放熱膜40からの熱が、さらに2方向から基板に移動することでより効率よく放熱することが出来る。なお、放熱電極5Cは必ずしも一対でなくてもよい。ストライプ状の電極3Cを取り出し電極3A、3Bと同時に形成することにより少ない工程で形成することが可能となる。

【実施例】

【0043】

(第1実施例)

第1実施形態における赤外線温度センサ100を以下の手順で作製した。まず、基板1として、Si基板を用意し、その基板表面に絶縁膜2としての熱絶縁膜を0.5μm成膜した。次に、Pt/Tiをスパッタ法で絶縁膜2上に成膜し、ドライエッチングで所定の電極形状に加工することで、取出し電極3A、3Bを形成した。次に、基板温度600℃、成膜圧力0.5Pa、O2/Ar流量比1%、RFパワー400Wのスパッタ条件でMnNiCo系酸化物を取り出し電極3A、3B上に0.4μm程度堆積した。その後、焼成炉を用いてMnNiCo系酸化物膜に大気雰囲気で650℃1時間の熱処理を施し、塩化第二鉄水溶液を用いたウェットエッチングで所定形状に加工することで、目標抵抗値140kΩ(室温)の感熱膜14A、14Bを形成した。

【0044】

次に、TEOS−CVD法により0.5μm程度の保護膜6を成膜した。保護膜形成後にCu膜をスパッタ法により1.5μm形成し、フォトリソ法により温度検知用感熱素子21上にはメンブレンの内側にのみCu膜が残るように、温度補償用感熱素子22上には赤外線放熱膜40を、メンブレン構造を跨いで、すなわち、キャビティ7Bの開口領域より大きな面積で基板上まで感熱素子を覆するようにCu膜にマスキングしウェットエッチングを用いて不要部を除去した。その後、アルカリ系水溶液に浸漬することでCu黒化処理を行った。その後、表面出力端子電極を配置する部位を除くSiO2膜上にマスクを作成し、出力端子電極を配置する部位にウェットエッチング処理を施し、その後、非マスク領域のSiO2膜を除去することで、開口を形成した。出力端子電極5A,5BとしてのAl電極をEB蒸着法により1μm程度形成した。最後に、D−RIE法により基板1を略垂直に深堀し、外部環境に関して熱伝導的に対称なキャビティ7A、7Bを形成した。

【0045】

(第2実施例)

第2実施形態の赤外線温度センサ200を以下の手順で製造した。図5、6に示すように、基板1として、Si基板を用意し、その基板表面に絶縁膜2としての熱絶縁膜を0.5μm成膜した。次に、Pt/Tiをスパッタ法で絶縁膜2上に成膜し、ドライエッチングで所定の電極形状に加工することで、取出し電極3A、3Bを形成した。次に、基板温度600℃、成膜圧力0.5Pa、O2/Ar流量比1%、RFパワー400Wのスパッタ条件でMnNiCo系酸化物を個別電極3A、3B上に0.4μm程度堆積した。その後、焼成炉を用いてMnNiCo系酸化物膜に大気雰囲気で650℃1時間の熱処理を施し、塩化第二鉄水溶液を用いたウェットエッチングで所定形状に加工することで、室温での目標抵抗値140kΩの感熱膜4A、4Bを形成した。

【0046】

次に、TEOS−CVD法により0.5μm程度の保護膜6を成膜した。保護膜形成後にCu膜をスパッタ法により1.5um形成し、フォトリソ法により、上面から見て、赤外線検知用感熱素子21上にはメンブレンの内側にのみCu膜が残るように、温度補償用感熱素子22上には、上述と同じようにメンブレンを跨ぐようにCu膜にマスキングしウェットエッチングを用いて不要部を除去した。この時その後、アルカリ系水溶液に浸漬することでCu黒化処理を行った。その後、表面出力端子電極5を配置する部位を除くSiO2膜上にマスクを作成し、出力端子電極5を配置する部位にウェットエッチング処理を施し、その後、非マスク領域のSiO2膜を除去することで、開口を形成した。

【0047】

出力端子電極5A、5BとしてのAl電極をEB蒸着法により1μm程度形成した。その際に開口の出力端子電極5Dと5Eのうちの片側の電極5Dを延ばすことで温度補償用感熱素子22の赤外線放熱膜40と接続した。最後に、D−RIE法により基板1を略垂直に深堀し、外部環境に関して熱伝導的に対称なキャビティ7A、7Bを形成した。

【0048】

(第3実施例)

第3実施形態の赤外線温度センサ300を以下の手順で製造した。図7、8に示すように、まず、基板1として、Si基板を用意し、その基板表面に絶縁膜2としての熱絶縁膜を0.5μm成膜した。次に、Pt/Tiをスパッタ法で絶縁膜2上に成膜し、ドライエッチングで所定の電極形状に加工することで、取出し電極3A、3Bを形成した。この時メンブレン領域端部から50μm離れた場所にPt/Tiからなる一対のストライプ上の電極3Cを同時に形成した。このストライプ状の電極3Cは、基板1と放熱電極5Cとを熱的に繋ぐためのものである。なお、Pt/Ti膜は、先に密着層としてのTiを成膜してから、電極層としてのPtを成膜する。

【0049】

次に、基板温度600℃、成膜圧力0.5Pa、O2/Ar流量比1%、RFパワー400Wのスパッタ条件でMnNiCo系酸化物を個別電極3A,3B上に0.4μm程度堆積した。その後、焼成炉を用いてMnNiCo系酸化物膜に大気雰囲気で650℃1時間の熱処理を施し、塩化第二鉄水溶液を用いたウェットエッチングで所定形状に加工することで、目標抵抗値140kΩ(室温)の感熱膜4A、4Bを形成した。

【0050】

次に、TEOS−CVD法により0.5μm程度の保護膜6を成膜した。保護膜形成後にCu膜をスパッタ法により1.5μm形成し、フォトリソ法により赤外線検知用感熱素子21上にはメンブレンの内側にのみCu膜が残るように、温度補償用感熱素子322上にはメンブレンを跨ぐようにCu膜にマスキングしウェットエッチングを用いて不要部を除去した。この時その後、アルカリ系水溶液に浸漬することでCu黒化処理を行った。

【0051】

その後、表面出力端子電極を配置する部位を除くSiO2膜上にマスクを作成し、出力端子電極を配置する部位および温度補償用感熱素子322のキャビティ7B横に形成した一対のストライプ電極3C上も同時に開口してウェットエッチング処理を施し、その後、非マスク領域のSiO2膜を除去することで、開口を形成した。出力端子電極5A、5BとしてのAl電極をEB蒸着法により1μm程度形成した。開口されたストライプ上のAl電極のパターンを延ばすように一対の放熱電極5Cを形成して温度補償用感熱素子322の赤外線放熱膜40と接続した。最後に、D−RIE法により基板1を略垂直に深堀し、外部環境に関して熱伝導的に対称なキャビティ7A、7Bを形成した。

【0052】

(比較例)

図9、10に示される比較例の構造について説明する。図9は赤外線温度センサ400の平面図、図10は図9におけるF−F断面図である。

比較例は第1実施形態と比べると、赤外線検知用感熱素子21の赤外線吸収膜30と温度補償用感熱素子422の赤外線反射膜50は同一ではなく、赤外線吸収膜30および赤外線反射膜50はメンブレン構造を跨いでいない。出力端子電極は図10、11の15A、15Bに示すような構成になっている。

【0053】

比較例として図9、10に関わる赤外線温度センサ400を以下の手順で作製した。まず、基板1として、Si基板を用意し、その基板表面1Aに絶縁膜2として熱絶縁膜を0.5μm成膜した。次に、Pt/Tiをスパッタ法で絶縁膜2上に成膜し、ドライエッチングで所定の電極形状に加工することで、取出し電極3A、3Bを形成した。

【0054】

次に、基板温度600℃、成膜圧力0.5Pa、O2/Ar流量比1%、RFパワー400Wのスパッタ条件でMnNiCo系酸化物を取出し電極3A、3B上に0.4μm程度堆積した。その後、焼成炉を用いてMnNiCo系酸化物膜に大気雰囲気で650℃1時間の熱処理を施し、塩化第二鉄水溶液を用いたウェットエッチングで所定形状に加工することで、目標抵抗値140kΩ(室温)の感熱膜14A、14Bを形成した。

【0055】

次に、TEOS−CVD法により0.5μm程度の保護膜6を成膜した。赤外線吸収膜30としてCu黒を第1実施形態と同様の方法により赤外線検知用感熱素子21上にのみ形成した。続いて、赤外線反射膜50としての金(Au)をスパッタ法により0.1μm程度成膜し、温度補償用感熱素子422の上部にのみ残すようにフォトリソ工程によりパターン形成を行った。

【0056】

その後、表面出力端子電極を配置する部位を除くSiO2膜上にマスクを作成し、出力端子電極を配置する部位を開口してウェットエッチング処理を施し、その後、非マスク領域のSiO2膜を除去することで、開口を形成した。出力端子電極15A、15BとしてのAl電極をEB蒸着法により1μm程度形成した。最後に、D−RIE法により基板11を略垂直に深堀し、外部環境に関して熱伝導的に対称なキャビティ7A、7Bを形成した。

【0057】

(評価)

第1実施例から第3実施例及び比較例の赤外線温度センサについて、赤外線量を推定するための素子出力電圧測定を行った。出力電圧を得るための回路として、第1実施例から第3実施例の赤外線温度センサおよび比較例の赤外線温度センサについて図11に示す様な赤外線検知用感熱素子21と温度補償用感熱素子22を含むフルブリッジ回路を用いた。

【0058】

赤外線検出用感熱素子と温度補償用素子の赤外線吸収及び放熱あるいは反射の差により生じる2素子の温度差ひいては抵抗差を検知する本実施例の場合には、2素子に対する外部からの熱的影響は等しくする方が好ましい。このような抵抗差を利用した検知には、ハーフブリッジ回路もしくはフルブリッジ回路を用いる事が多いが、本実施例においては赤外線量に相当する出力電圧を得る部位に、フルブリッジ回路を用いる事が好ましい。

【0059】

具体的には、フルブリッジ回路は、評価対象の赤外線検知用感熱素子21及び温度補償用感熱素子22を使用し、回路には、赤外線検知用感熱素子の抵抗をTHs、温度補償用感熱素子の抵抗をTHrと示した。素子外部に2つの基準抵抗素子R1、R2で構成される。この基準抵抗素子の形状、組成を揃えることで、赤外線検知用感熱素子21と温度補償用感熱素子22への外部からの熱的影響を等しくする事が出来る。

【0060】

赤外線量に相当する出力電圧Pは、電圧P1と電圧P2の電圧の差すなわち差電圧で得られる。図11で示すように、電圧P1と電圧P2はグランドの電位=0と電位P1、P2との電位差であり、電位P1と電位P2は電圧P1と電圧P2と等しいため以降は電圧P1、電圧P2とする。赤外線検知用感熱素子21の抵抗THsと基準抵抗素子R1の中間電圧P1すなわち電圧P1は赤外線量に応じて値が変化する。つまり赤外線検知素子21の抵抗THsが赤外線を受けたことによる温度上昇より伴い、抵抗が減少することにより電圧P1は小さくなる。一方温度補償素子22の抵抗THrと基準抵抗素子R2の中間電圧P2すなわち電圧P2は赤外線からの影響はほとんど受けず、温度補償素子の抵抗THrが周囲温度の変化および放熱しきれない赤外線からのわずかな影響を伴った変化を示すことになる。従って電圧P1と電圧P2の電圧の差すなわち差電圧、すなわち出力電圧Pは周囲温度の影響を考慮した赤外線量を示すことになり、出力電圧Pが大きいほど感度が良いことを示す。赤外線検知用感熱素子21、温度補償用感熱素子22は薄膜サーミスタであり、上述したように2素子を隣接で配置した構造の赤外線温度センサ100である。

【0061】

赤外線量の測定方法としては、所定温度に保持した赤外線温度センサ素子100に、第1実施例から第3実施例および比較例について所定の赤外線を与えた時の、基準電圧Vccを印可した回路の測定点P1、P2の電位すなわち電圧P1と電圧P2を測定する。

【0062】

具体的には、赤外線検知用感熱素子21及び温度補償用感熱素子22の2つの素子を隣接で配置した赤外線センサ素子100の温度を25℃に保ち、表面温度40℃に設定した測定対象としての平面黒体表面から5cm離して設置した時の、平面黒体の表面温度に対応する各測定点の電位すなわち電圧P1と電圧P2を測定した。

【0063】

表1は、第1実施例から第3実施例および比較例における赤外線温度センサの出力電圧特性を示す表である。出力電圧Pすなわち差電圧Pは比較例および第1実施例から第3実施例の黒体温度40℃の赤外線量を出力電圧により測定した結果、つまりP1からP2の差電圧Pを示す。応答速度63%および90%はそれぞれの出力電圧Pすなわち差電圧Pの63%、90%に到達するまでの時間を示す。

【0064】

【表1】

【0065】

第1実施例から第3実施例および比較例では、赤外線量に相当する出力電圧Pは、P1とP2の差電圧で得られる。外部基準抵抗R1は175kΩ、基準電圧Vccは5Vであった。外部基準抵抗R2は、平面黒体表面温度を25℃にした時の出力電圧Pが0になるように調整してあらかじめ設置し、第1実施例から第3実施例での抵抗値は、175kΩ±1kΩであった。比較例では、外部固定抵抗Rは175kΩ、基準電圧Vccは5Vであった。比較例の出力電圧Pは平面黒体の表面温度が40℃の場合、1.095mVであった。

【0066】

これに対して第1実施例では1.253mVであり、赤外線放熱膜40を片側の端子出力電極に接続するように配置した第2実施例では1.267mV、基板へ構成した金属電極と赤外線放熱膜40を接続した第3実施例では、1.278mVとなり、いずれも比較例より赤外線量を示す出力電圧Pは大きな値が得られた。

【0067】

比較例と第1実施例の赤外線量に応じた出力電圧を比べると第1実施例のほうが出力電圧すなわち差電圧Pの値は大きい。赤外線吸収膜30の効率が同等であるとすると比較例の赤外線反射膜50よりも第1実施例の赤外線放熱膜40のほうがより赤外線の影響が少ないことになる。これは同じ量の赤外線を測定した場合、より高感度に赤外線を検出することを示す。さらに第1実施例と第2、3実施例を比較すると、第2、3実施例の出力電圧Pは第1実施例よりも大きくなっていることから赤外線放熱膜40から基板1への接点を増やすことで効果的に放熱を行うことが可能となる。

【0068】

表1から、第1実施例から第3実施例の各出力電圧Pは、比較例の出力電圧Pより大きい、これは、赤外線測定精度があがる、すなわち感度が良いことを示しており、メンブレン、同一材料、跨ぎ、放熱工夫の効果がでていることを示している。

【0069】

応答速度は主に感熱部分の熱容量の違いによって決まることになるが、第1実施例から第3実施例のいずれの応答速度値も比較例の応答速度値と比べて大きな差がない結果となっている。つまり、それぞれの構成において感熱部分の熱容量は大きな違いがないことで結果的に第1実施例から第3実施例では応答速度には大きく影響していない、問題がないことを示している。

【産業上の利用可能性】

【0070】

本発明に係わる赤外線温度センサは、熱源の温度を非接触測定する様々な用途に利用できる。

【符号の説明】

【0071】

10 感熱素子

1 基板

1A 基板の第1の主面

1B 基板の第2の主面

2 絶縁膜

3、3A、3B 取出し電極

3C ストライプ状の電極

4、4A、4B、14A、14B 感熱膜

5、5A、5B、5D、5E、15A、15B 出力端子電極

5C 放熱電極

6 保護膜

7、7A、7B キャビティ

21 赤外線検知用感熱素子(第1感熱素子)

22、222、322、422 温度補償用感熱素子(第2感熱素子)

30 赤外線吸収膜

40 赤外線放熱膜

50 赤外線反射膜

100、200、300、400 赤外線センサ

【技術分野】

【0001】

本発明は、熱源の温度を非接触測定する赤外線温度センサに関する。

【背景技術】

【0002】

従来から、赤外線の輻射エネルギを測定することで非接触での温度検知が可能な素子が知られている。そのようなデバイスでは検知用素子で赤外線量を計り、補償用素子で検知用素子を含む素子全体の温度を計り測定対象物の温度を計算する。例えば温接点と冷接点の温度差による熱起電力により検知を行うサーモパイル、強誘電体の焦電効果による起電力を利用した焦電素子や負の抵抗温度変化を用いたサーミスタ材料、ボロメータ材料を用いて赤外線の輻射エネルギを抵抗変化により検知するサーミスタ素子などが提案されている。

【0003】

特許文献1では、サーミスタを用いた赤外線検出器として赤外線検知用サーミスタ素子と温度補償用サーミスタ素子を組み合わせた構成が提案されている。赤外線検知用サーミスタ素子は赤外線に対して開口した位置に配置し、温度補償用サーミスタ素子は遮蔽する構造が採られている。

【0004】

特許文献2では、赤外線検出素子の熱容量を小さくすることで素子の感度・応答特性を改善出来るので、検知部を薄膜で形成して支持基板から浮かすダイヤフラム構造すなわちメンブレン構造を用いた構成が開示されている。また、メンブレン構造の薄膜サーミスタについて提案されており、赤外線検出素子の赤外線吸収膜について開示されている。

【0005】

また特許文献3においては、メンブレン構造を用いた赤外線センサの構成として、基板上に赤外線の照射エネルギーと周囲温度に感応する感熱抵抗体、周囲温度のみに感応する感熱抵抗体を持つ構造で、それぞれの上に異なる材料からなる赤外線吸収膜と赤外線反射膜が形成された構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−260579公報

【特許文献2】特開平7−120308公報

【特許文献3】特開平7−140008公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の技術には以下の課題が残されている。特許文献1では、温度補償用サーミスタ素子を遮蔽するためには素子をセッティングする筐体すなわちパッケージに遮蔽用の構造を持たせるために複雑な構造となるので小型化が困難である上、コストアップ要因となる。

【0008】

特許文献2の構成によれば、メンブレン構造を用いた赤外線検出素子において赤外線吸収膜を用いることで感度の向上は可能であるが、これとは別に、赤外線補償素子を設けた場合に、小型化、コスト削減する上で、まだ不十分であり改善が必要になっている。

【0009】

赤外線センサ市場で、小型化、コスト削減が求められている状況において、同時に周囲温度の急激な変化に対して感度特性の優れた、温度補償用素子と検知用素子とを備えた赤外線温度センサが求められている。

本発明では、この問題点を考慮してなされたもので、小型化が可能で、かつ感度特性に優れた赤外線温度センサを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明に係わる赤外線温度センサは、メンブレン構造を持つ第1感熱素子によって形成された赤外線検知用素子と、メンブレン構造を持つ第2感熱素子によって形成された温度補償用素子と、前記赤外線検知用素子及び前記温度補償用素子とを支持する基板と、前記赤外線検知用素子上に形成された赤外線吸収膜と、前記温度補償用素子上に形成されると共に、前記赤外線吸収膜と同一材料にて形成された赤外線放熱膜を備え、前記赤外線吸収膜は前記第1感熱素子のメンブレン構造上にのみ形成され、前記赤外線放熱膜は前記第2感熱素子のメンブレン構造を跨いで基板上にまで形成されている。

【0011】

赤外線放熱膜は、第2感熱素子の上に、メンブレン構造を跨いで形成することですなわち、赤外線放熱膜を、キャビティの開口領域より大きな面積で温度補償用感熱素子を覆うように、基板上まで形成することにより、赤外線放熱膜は十分な熱容量を持ち、熱伝導性の良い基板と熱的に繋がることになる。このため赤外線放熱膜上で受けた赤外線からの熱は基板を介して流れることになり、赤外線の影響を温度補償用感熱素子が受けないようにすることになる。このようにすることで、小型化が可能で、かつ感度特性に優れた赤外線温度センサが得られる。

【発明の効果】

【0012】

本発明によれば以下の効果を奏する。赤外線検知用感熱素子の赤外線吸収膜と、温度補償用感熱素子の赤外線放熱膜を、同じ材料で構成し、赤外線吸収膜は赤外線検知用感熱素子のメンブレン構造上にのみ形成され、赤外線放熱膜は温度補償用感熱素子のメンブレン構造を跨いで、基板上にまで形成されているため、小型化が可能で、かつ感度特性に優れた赤外線温度センサを提供することが可能となる。

【図面の簡単な説明】

【0013】

【図1】第1実施形態における感熱素子の平面図である。

【図2】第1実施形態における感熱素子のA−A断面図である。

【図3】第1実施形態における赤外線センサの平面図である。

【図4】第1実施形態における赤外線センサのB−B断面図である。

【図5】第2実施形態における赤外線センサの平面図である。

【図6】第2実施形態における赤外線センサのD−D断面図である。

【図7】第3実施形態における赤外線センサの平面図である。

【図8】第3実施形態における赤外線センサのE−E断面図である。

【図9】比較例における赤外線センサの平面図である。

【図10】比較例における赤外線センサのF−F断面図である

【図11】第1実施形態における赤外線センサの評価用回路図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら本発明の好適な実施形態について説明する。なお、本発明は以下の実施形態に限定されるものではない。また以下に記載した構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。さらに以下に記載した構成要素は、適宜組み合わせることができる。

【0015】

(第1実施形態)

第1実施形態の赤外線温度センサの構成を分かり易く説明するために、いわゆる赤外線温度センサの基本となる一般的な感熱素子構成部位の説明と、第1実施形態の構成の要部の説明とに分けて説明する。同一のデバイスについては同一の符号を付すものとし、重複する説明を省略する。なお、図面は、模式的なものであり、説明の便宜上、厚みと平面寸法との関係、及びデバイス相互間の厚みの比率は、本実施形態の効果が得られる範囲内で現実のセンサ構造とは異なっていてもよい。

【0016】

本実施形態による赤外線温度センサは、メンブレン構造を持つ第1感熱素子によって形成された赤外線検知用素子と、メンブレン構造を持つ第2感熱素子によって形成された温度補償用素子からなる。

【0017】

図1、図2に示す感熱素子10は、第1感熱素子によって形成された赤外線検知用素子、または、第2感熱素子によって形成された温度補償用素子に対応する。

【0018】

(感熱素子の構成)

図1、図2を参照しながら赤外線温度センサの第1実施形態における感熱素子10のデバイス構造について説明する。図1は感熱素子10の平面図、図2は図1におけるA−A断面図である。感熱素子10は、基板1、絶縁膜2、一対の取出し電極3、感熱膜4、保護膜6、出力端子電極5から構成され、所定のギャップ間隔をおいて形成される1対の取出し電極3と、これらの取出し電極3間に成膜される感熱膜4とを備え、例えば薄膜サーミスタを構成している。

【0019】

感熱膜4の材質としては例えば、アモルファスシリコン、ポリシリコン、ゲルマニウム、シリコンカーバイド、複合金属酸化物等の負の温度係数を有するサーミスタ薄膜が好適である。取出し電極3の材質としては、感熱膜4の成膜工程や熱処理工程等に耐え得る耐熱性を有し、且つ適度な伝導性を有する比較的高融点の材質が好ましく、例えば、モリブデン(Mo)、白金(Pt)、金(Au)、タングステン(W)、タンタル(Ta)、パラジウム(Pd)、イリジウム(Ir)、又はこれらの金属を2種類以上含む合金等が好適である。また電気信号を取り出すためには取出し電極3に接続された出力端子電極5が各々の取出し電極3に接続されるように形成される。出力端子電極5の材質としては、ワイヤーボンドやフリップチップボンディング等の電気的接続が容易な材質、例えば、アルミニウム(Al)、金(Au)等が好適である。

【0020】

基板1は、第1の主面1A及びその裏面である第2の主面1Bを有しており少なくとも第1の主面には絶縁膜2が形成されている。基板1の材質としては、適度な機械的強度を有し、且つエッチング等の微細加工に適した材質であればよく、特に限定されるものではないが、例えば、シリコン(Si)単結晶基板、サファイア単結晶基板、セラミックス基板、石英基板、ガラス基板等が好適である。絶縁膜2としては、適度な機械的強度を有し、且つ公知の薄膜プロセスで容易に成膜できるものであればよく、特に限定されるものではないが、例えば、Si酸化膜、Si窒化膜等が好適である。基板1の主面1Aには、上述の感熱膜4が絶縁膜2を介して形成されている。また感熱膜4を被覆して外気から遮蔽するための保護膜6が形成されている。

【0021】

また、基板1には、感熱素子10が配置される位置に、より具体的には、感熱膜4が配置される位置に対応してキャビティ7が形成される。キャビティ7は、第2の主面1B側から第一の主面1A側に向けて基板内部に凹部を有している。凹部は絶縁膜2が完全に露出していることが好ましいが熱容量が大きく増加することがなければ除去残りがあってもよい。言い換えれば、感熱素子10は基板1のキャビティ部分7に形成されたメンブレン構造を有している。

【0022】

赤外線検知用感熱素子と温度補償用感熱素子は、それぞれ1つの素子を組み合わせて動作し、検知した赤外線量に応じた温度変化により素子抵抗が変化することで変化量に対応した電圧を得る。赤外線検知用感熱素子上には、赤外線吸収膜がメンブレン内に形成され、温度補償用感熱素子上には、赤外線の影響を避けるための赤外線放熱膜が、赤外線吸収膜と同一材料で形成されている。ここで、メンブレン構造とは、基板に支持された薄膜部分で構成され断面方向から見た場合、中空となっている構造である。これにより検知素子の熱容量を小さくすることが可能になる。

【0023】

赤外線検知用感熱素子は赤外線吸収膜により、赤外線を吸収しやすい構造となり、赤外線量に応じて大きく温度が変化し、それに応じて抵抗が変化する。温度補償用感熱素子は赤外線放熱膜により、赤外線に対して影響されにくい放熱構造となっており、赤外線による温度変化による抵抗変化がない状態、あるいは、小さい状態にされている。このため、検知用素子を含む素子全体の温度を赤外線の影響がない状態で検知することができる。その結果、検知用と補償用素子の応答の差から赤外線温度センサに受けた赤外線量を正確に算出することが可能になる。

【0024】

感熱素子に用いる各サーミスタは同一の抵抗値および抵抗温度特性であるB定数を持ち、メンブレンサイズを同じにすることにより各素子の検知部の熱容量は等しく構成される。ここで、B定数とは、抵抗-温度特性の任意の2点の温度から求めた抵抗変化の大きさを表す定数であり、Bとは半導体の抵抗がR、半導体の絶対温度Tが無限大のときの抵抗値に相当する値がR0のときR=R0*e^(B/T)で表される。

【0025】

赤外線検知用感熱素子となる薄膜サーミスタは表面に赤外線を吸収しやすい赤外線吸収膜を有しており、メンブレン内のサーミスタ上で赤外線からの熱を蓄熱することでサーミスタ抵抗が変化する。温度補償用素子に用いるサーミスタでは、表面に赤外線吸収膜と同一材料の赤外線放熱膜を、メンブレン構造の外側、つまり基板部分にまで広げることで赤外線からの熱を基板から逃がす熱伝導層としての機能を持たせることで赤外線による温度変化の影響を低減する。

【0026】

(赤外線温度センサの構造)

上述した図1、図2の感熱素子を2つ以上配置することで、図3、図4の赤外線温度センサ100を構成する。図3、4に示される第1実施形態の構造について説明する。図3は赤外線温度センサ100の平面図、図4は図3におけるB−B断面図である。

【0027】

基板1の第一の主面1Aには、第1感熱素子である赤外線検知用感熱素子21、第2感熱素子である温度補償用感熱素子22が絶縁膜2を介して形成されている。また、赤外線検知用感熱素子21及び温度補償用感熱素子22を被覆して外気から遮蔽するための保護膜6が形成されている。ここで保護膜6は少なくとも赤外線検知用感熱素子21及び温度補償用感熱素子22のみが覆われていればよい。保護膜6の材質としては、適度な耐久性を有する絶縁膜であればよく、特に限定されるものではないが、絶縁膜2の材質と同一であることが好ましい。このようにすることで赤外線検知用感熱素子21及び温度補償用感熱素子22の周囲を構成する絶縁膜が全て同一材質になるため、より均一な温度分布となり好ましい。

【0028】

また、熱源から放射される赤外線を吸収してそのエネルギーを熱に変換し、その熱を赤外線検知用感熱素子21に伝熱させるための赤外線吸収膜30が、保護膜6を介して赤外線検知用感熱素子21の少なくとも一部を被覆するように成膜されている。このとき、赤外線吸収膜30は、キャビティ7Aに対応する領域の一部にのみ形成されており、これによりメンブレン構造上にのみ形成されている。赤外線吸収膜30の材質としては、4μm〜15μmの波長の赤外線を効率よく吸収する材質であればよく、特に限定されるものではないが、例えば、表面に微小な凹凸を形成することで赤外線の吸収効率を良くした、Au黒、Pt黒、銅(Cu)黒などの黒体材料、ポリイミド等の赤外線吸収効率の高い樹脂が好適である。また、例えば、Au黒、Pt黒とはそれぞれの金属が微粒子状で黒い膜の状態になったものであり、またCu黒とは、Cuを酸化処理して黒い状態にしたもの、すなわち黒化処理したものである。

【0029】

温度補償用感熱素子22は周囲温度による変化を検知するために用いる。つまり周囲温度に応じた抵抗変化を示すことで素子の周辺温度を測定して基準となる温度を示す役目をもつ。従来の温度補償用感熱素子は赤外線を反射させることで赤外線の影響を除く効果を得ていた。その場合、上述した赤外線吸収膜は反射率が低く、必然的に別の材料を用いる必要があった。

【0030】

本発明者は温度補償用感熱素子の赤外線からの影響を反射ではなく基板への放熱を効果的に行うことで吸収膜として用いる材料を放熱膜として用いても感熱部への赤外線からの影響をなくすことが可能になることが確認できた。赤外線吸収膜と同一の材料からなるCu黒は放熱膜としては使えないと考えられていたが基板との熱接触を十分に行うことで赤外線からの熱を基板へ放熱する赤外線放熱膜として機能させることが出来る。検知領域の熱容量は吸収膜と放熱膜を同一材料を用いることでほぼ同じとなり赤外線検知素子と温度補償用感熱素子の応答性にも影響がない。また赤外線検知用素子上と温度補償用素子上の材料を同一プロセスで形成することが可能になるので素子を容易に、また、安価に製造することが可能となる。

【0031】

赤外線放熱膜40は、赤外線吸収膜30と同一の材料で形成され、第2感熱素子22の保護膜6上に、メンブレン構造を跨いで成膜することで、赤外線放熱膜40を、キャビティ7Bの開口領域より大きな面積で温度補償用感熱素子22を覆うように、基板1上まで形成する。これにより、赤外線放熱膜40は十分な熱容量を持ち、熱伝導性の良い基板1と熱的に繋がることになる。このため赤外線放熱膜40上で受けた赤外線からの熱は基板1を介して流れることになり、赤外線の影響を温度補償用感熱素子22が受けないようにすることになる。このようにすることで、小型化及びコスト削減が可能で、かつ感度特性に優れた赤外線温度センサが得られる。

【0032】

以上のような構成により、赤外線検知用素子と温度補償用素子には、赤外線量に応じた抵抗差が生じ、この抵抗差から赤外線量を算出することが可能となる。このような構成を用いることにより従来技術で問題となっていた筐体での遮蔽に対する構造上の複雑さを回避して小型化が実現できるとともに、メンブレン素子の熱容量の違いによる周囲温度の急激な変化に対して温度補償用素子が検知用素子と同様の温度追随性を示すことで、さらに感度の優れたつまり赤外線量に応じて赤外線検知素子と温度補償素子の出力電圧差が大きい、赤外線温度センサを得ることが出来る。

【0033】

赤外線温度センサ100の第1実施形態の製造方法について説明する。図3、4に示すように、基板1として、面方位が(100)である(100)シリコン(Si)基板を用意し、基板1の第一の主面1A及び第二の主面1Bに絶縁膜2としてSi酸化膜を成膜する。Si酸化膜を成膜するには、例えば、熱酸化法等を適用すればよい。絶縁膜2の膜厚は、基板1との絶縁性が確保される程度に調整すればよく、例えば、0.1μm〜0.5μm程度が好適である。

【0034】

次に、第一の主面1A上の絶縁膜2に取出し電極3A、3Bを形成する。取出し電極3A、3Bを形成するには、例えば、RFマグネトロンスパッタ法等を用いて絶縁膜2上に150nm〜600nm程度の金属薄膜を堆積し、フォトリソグラフィによってエッチングマスクを形成し、反応性イオンエッチングやイオンミリング等のドライエッチングでこの金属薄膜を所定の電極形状に加工すればよい。金属薄膜と絶縁膜2との間の密着性を高めるには、チタン(Ti)等の密着層を介在させるのが好ましい。

【0035】

次に、感熱膜4A、4Bとしての複合金属酸化膜をスパッタ法により取出し電極3A、3Bに堆積し、ウェットエッチングにより複合金属酸化膜を所定形状にパターニングする。以上の工程により、絶縁膜2上に第1感熱素子である赤外線検知用感熱素子21及び第2感熱素子である温度補償用感熱素子22が形成される。続いて、保護膜6としての酸化Si膜をテトラエトキシシランという有機金属材料を用いたTEOS−CVD法により0.3μm〜2μm程度の膜厚で基板全面に成膜し、フォトリソグラフィによりエッチングマスクを形成した後、酸化Si膜をウェットエッチングにより選択的に除去し、出力端子電極5A、5Bが形成されるべき箇所を露出させる。そして、出力端子電極5としてAl電極をEB蒸着法により1μm程度形成し、リフトオフ法によりAl電極5の不要部分を除去する。

【0036】

次に、赤外線吸収膜30および赤外線放熱膜40として用いる銅(Cu)をスパッタ法により保護膜6上に成膜する。上面から見て、キャビティ7Aの開口領域の外縁の所定距離(例えば、20μm)内側に赤外線吸収膜30の外縁が位置するように、キャビティ7Aの開口領域よりも小さいパターンをフォトリソ工程を用いて保護膜6上に形成する。同時にキャビティ7Bの開口領域の外縁の所定距離(例えば、20μm)外側に赤外線放熱膜40の外縁が位置するように、フォトリソ工程を用いて形成する。その後、赤外線吸収膜、赤外線放熱膜として用いる部分以外の不要部分を除去する。次に、Cuを酸化処理させることでCu黒膜とする、すなわち黒化処理することにより、赤外線吸収膜および赤外線放熱膜としての機能をもたせる。すなわち、Cu黒膜は表面には微小な凹凸を持つことで膜表面の赤外線が厚み方向に進行する際に乱反射しながら膜に熱として取り込まれることにより機能する。

【0037】

赤外線放熱膜40は、第2感熱素子22の保護膜6上に、メンブレン構造を跨いで成膜することで、赤外線放熱膜40を、キャビティ7Bの開口領域より大きな面積で温度補償用感熱素子を覆うように、基板1上まで形成することにより、赤外線放熱膜40は十分な熱容量を持ち、熱伝導性の良い基板1と熱的に繋がることになる。このため赤外線放熱膜40上で受けた赤外線からの熱は基板1を介して流れることになり、赤外線の影響を温度補償用感熱素子が受けないようにすることになる。

【0038】

次に、基板1の第二の主面1B側にフォトリソグラフィによってエッチングマスクを形成した後、フッ化物系ガスを用いたD−RIE法等の反応性イオンエッチングによって、基板1を第二の主面1Bに対して垂直に深堀し、キャビティ7A、7Bを開口する。D−RIE法とは、C4F8ガスを用いて反応抑止膜(フルオロカーボン系ポリマー)をキャビティ7A、7Bの側壁に堆積させることにより、主としてFラジカルによる化学的なサイドエッチングを抑制するためのプラズマデポジション工程と、SF6ガスを用いてFラジカルによる基板1の化学的エッチングとFイオンによる反応抑止膜の物理的エッチングとにより、基板1を略垂直に異方性エッチングするためのプラズマエッチング工程とを交互に繰り返して基板1を深堀する方法である。

【0039】

(第2実施形態)

図5、6に示される第2実施形態の構造について説明する。第1実施形態に対して、出力端子電極5Dに特徴を有している。図5は赤外線温度センサ200の平面図、図6は図5のD−D断面図である。出力端子電極5D以外は、第1実施形態の構成と同じである。

【0040】

第2実施形態では温度補償用素子222のアルミニウム(Al)からなる一対の出力端子電極5Dと5Bのうち片側の出力端子電極5Dが赤外線放熱膜40と接続されるように形成されている。この時、赤外線放熱膜40の熱は出力端子電極5Dを伝って基板1に逃げることになり、第1実施形態に増して放熱効果が高い。このようにすることにより熱伝導の良い出力端子電極5Dと赤外線放熱膜40が直接接触するのでより効率よく赤外線により発生する熱を基板1に放熱することが可能になる。

【0041】

(第3実施形態)

図7、8に示される第3実施形態の構造について説明する。図7は赤外線温度センサ300の平面図、図8は赤外線温度センサ300の、図7におけるE−E断面図である。第3実施形態は第2実施形態と異なり、一対の取り出し電極3A、3Bと直交した2方向から出力端子電極5Bと同時に形成された一対の放熱電極5Cが、取出し電極3A、3Bおよび、これらと同時に形成された一対のストライプ状の電極3Cを介して基板1と接触している。なお、一対の取り出し電極3A、3Bと、一対のストライプ状の電極3Cは、Pt/Tiからなることが好ましい。

【0042】

言い換えると、第1実施形態の出力端子電極5Aと5Bはそのままで、温度補償素子322の一対の出力端子電極5Bを結んだ線に直交する方向であって、温度補償素子322の両脇に新たに一対の放熱電極5Cを設けて、放熱電極5Cの一部が赤外線放熱膜40と接続されており、保護膜6の下にある取出し電極3Bと同時に形成された一対のストライプ状の電極3Cと保護膜6が開口された領域で接続されている。ストライプ状の電極3Cは感熱素子とは電気的に絶縁されているが、基板1と熱的に接続されることで赤外線放熱膜40からの熱を逃がすことになる。より低抵抗で熱伝導の良い金属膜すなわち、ストライプ状の電極3Cを赤外線放熱膜40と基板1との間に設けることにより第1実施形態よりも放熱効果が高い。こうすることで、赤外線放熱膜40からの熱が、さらに2方向から基板に移動することでより効率よく放熱することが出来る。なお、放熱電極5Cは必ずしも一対でなくてもよい。ストライプ状の電極3Cを取り出し電極3A、3Bと同時に形成することにより少ない工程で形成することが可能となる。

【実施例】

【0043】

(第1実施例)

第1実施形態における赤外線温度センサ100を以下の手順で作製した。まず、基板1として、Si基板を用意し、その基板表面に絶縁膜2としての熱絶縁膜を0.5μm成膜した。次に、Pt/Tiをスパッタ法で絶縁膜2上に成膜し、ドライエッチングで所定の電極形状に加工することで、取出し電極3A、3Bを形成した。次に、基板温度600℃、成膜圧力0.5Pa、O2/Ar流量比1%、RFパワー400Wのスパッタ条件でMnNiCo系酸化物を取り出し電極3A、3B上に0.4μm程度堆積した。その後、焼成炉を用いてMnNiCo系酸化物膜に大気雰囲気で650℃1時間の熱処理を施し、塩化第二鉄水溶液を用いたウェットエッチングで所定形状に加工することで、目標抵抗値140kΩ(室温)の感熱膜14A、14Bを形成した。

【0044】

次に、TEOS−CVD法により0.5μm程度の保護膜6を成膜した。保護膜形成後にCu膜をスパッタ法により1.5μm形成し、フォトリソ法により温度検知用感熱素子21上にはメンブレンの内側にのみCu膜が残るように、温度補償用感熱素子22上には赤外線放熱膜40を、メンブレン構造を跨いで、すなわち、キャビティ7Bの開口領域より大きな面積で基板上まで感熱素子を覆するようにCu膜にマスキングしウェットエッチングを用いて不要部を除去した。その後、アルカリ系水溶液に浸漬することでCu黒化処理を行った。その後、表面出力端子電極を配置する部位を除くSiO2膜上にマスクを作成し、出力端子電極を配置する部位にウェットエッチング処理を施し、その後、非マスク領域のSiO2膜を除去することで、開口を形成した。出力端子電極5A,5BとしてのAl電極をEB蒸着法により1μm程度形成した。最後に、D−RIE法により基板1を略垂直に深堀し、外部環境に関して熱伝導的に対称なキャビティ7A、7Bを形成した。

【0045】

(第2実施例)

第2実施形態の赤外線温度センサ200を以下の手順で製造した。図5、6に示すように、基板1として、Si基板を用意し、その基板表面に絶縁膜2としての熱絶縁膜を0.5μm成膜した。次に、Pt/Tiをスパッタ法で絶縁膜2上に成膜し、ドライエッチングで所定の電極形状に加工することで、取出し電極3A、3Bを形成した。次に、基板温度600℃、成膜圧力0.5Pa、O2/Ar流量比1%、RFパワー400Wのスパッタ条件でMnNiCo系酸化物を個別電極3A、3B上に0.4μm程度堆積した。その後、焼成炉を用いてMnNiCo系酸化物膜に大気雰囲気で650℃1時間の熱処理を施し、塩化第二鉄水溶液を用いたウェットエッチングで所定形状に加工することで、室温での目標抵抗値140kΩの感熱膜4A、4Bを形成した。

【0046】

次に、TEOS−CVD法により0.5μm程度の保護膜6を成膜した。保護膜形成後にCu膜をスパッタ法により1.5um形成し、フォトリソ法により、上面から見て、赤外線検知用感熱素子21上にはメンブレンの内側にのみCu膜が残るように、温度補償用感熱素子22上には、上述と同じようにメンブレンを跨ぐようにCu膜にマスキングしウェットエッチングを用いて不要部を除去した。この時その後、アルカリ系水溶液に浸漬することでCu黒化処理を行った。その後、表面出力端子電極5を配置する部位を除くSiO2膜上にマスクを作成し、出力端子電極5を配置する部位にウェットエッチング処理を施し、その後、非マスク領域のSiO2膜を除去することで、開口を形成した。

【0047】

出力端子電極5A、5BとしてのAl電極をEB蒸着法により1μm程度形成した。その際に開口の出力端子電極5Dと5Eのうちの片側の電極5Dを延ばすことで温度補償用感熱素子22の赤外線放熱膜40と接続した。最後に、D−RIE法により基板1を略垂直に深堀し、外部環境に関して熱伝導的に対称なキャビティ7A、7Bを形成した。

【0048】

(第3実施例)

第3実施形態の赤外線温度センサ300を以下の手順で製造した。図7、8に示すように、まず、基板1として、Si基板を用意し、その基板表面に絶縁膜2としての熱絶縁膜を0.5μm成膜した。次に、Pt/Tiをスパッタ法で絶縁膜2上に成膜し、ドライエッチングで所定の電極形状に加工することで、取出し電極3A、3Bを形成した。この時メンブレン領域端部から50μm離れた場所にPt/Tiからなる一対のストライプ上の電極3Cを同時に形成した。このストライプ状の電極3Cは、基板1と放熱電極5Cとを熱的に繋ぐためのものである。なお、Pt/Ti膜は、先に密着層としてのTiを成膜してから、電極層としてのPtを成膜する。

【0049】

次に、基板温度600℃、成膜圧力0.5Pa、O2/Ar流量比1%、RFパワー400Wのスパッタ条件でMnNiCo系酸化物を個別電極3A,3B上に0.4μm程度堆積した。その後、焼成炉を用いてMnNiCo系酸化物膜に大気雰囲気で650℃1時間の熱処理を施し、塩化第二鉄水溶液を用いたウェットエッチングで所定形状に加工することで、目標抵抗値140kΩ(室温)の感熱膜4A、4Bを形成した。

【0050】

次に、TEOS−CVD法により0.5μm程度の保護膜6を成膜した。保護膜形成後にCu膜をスパッタ法により1.5μm形成し、フォトリソ法により赤外線検知用感熱素子21上にはメンブレンの内側にのみCu膜が残るように、温度補償用感熱素子322上にはメンブレンを跨ぐようにCu膜にマスキングしウェットエッチングを用いて不要部を除去した。この時その後、アルカリ系水溶液に浸漬することでCu黒化処理を行った。

【0051】

その後、表面出力端子電極を配置する部位を除くSiO2膜上にマスクを作成し、出力端子電極を配置する部位および温度補償用感熱素子322のキャビティ7B横に形成した一対のストライプ電極3C上も同時に開口してウェットエッチング処理を施し、その後、非マスク領域のSiO2膜を除去することで、開口を形成した。出力端子電極5A、5BとしてのAl電極をEB蒸着法により1μm程度形成した。開口されたストライプ上のAl電極のパターンを延ばすように一対の放熱電極5Cを形成して温度補償用感熱素子322の赤外線放熱膜40と接続した。最後に、D−RIE法により基板1を略垂直に深堀し、外部環境に関して熱伝導的に対称なキャビティ7A、7Bを形成した。

【0052】

(比較例)

図9、10に示される比較例の構造について説明する。図9は赤外線温度センサ400の平面図、図10は図9におけるF−F断面図である。

比較例は第1実施形態と比べると、赤外線検知用感熱素子21の赤外線吸収膜30と温度補償用感熱素子422の赤外線反射膜50は同一ではなく、赤外線吸収膜30および赤外線反射膜50はメンブレン構造を跨いでいない。出力端子電極は図10、11の15A、15Bに示すような構成になっている。

【0053】

比較例として図9、10に関わる赤外線温度センサ400を以下の手順で作製した。まず、基板1として、Si基板を用意し、その基板表面1Aに絶縁膜2として熱絶縁膜を0.5μm成膜した。次に、Pt/Tiをスパッタ法で絶縁膜2上に成膜し、ドライエッチングで所定の電極形状に加工することで、取出し電極3A、3Bを形成した。

【0054】

次に、基板温度600℃、成膜圧力0.5Pa、O2/Ar流量比1%、RFパワー400Wのスパッタ条件でMnNiCo系酸化物を取出し電極3A、3B上に0.4μm程度堆積した。その後、焼成炉を用いてMnNiCo系酸化物膜に大気雰囲気で650℃1時間の熱処理を施し、塩化第二鉄水溶液を用いたウェットエッチングで所定形状に加工することで、目標抵抗値140kΩ(室温)の感熱膜14A、14Bを形成した。

【0055】

次に、TEOS−CVD法により0.5μm程度の保護膜6を成膜した。赤外線吸収膜30としてCu黒を第1実施形態と同様の方法により赤外線検知用感熱素子21上にのみ形成した。続いて、赤外線反射膜50としての金(Au)をスパッタ法により0.1μm程度成膜し、温度補償用感熱素子422の上部にのみ残すようにフォトリソ工程によりパターン形成を行った。

【0056】

その後、表面出力端子電極を配置する部位を除くSiO2膜上にマスクを作成し、出力端子電極を配置する部位を開口してウェットエッチング処理を施し、その後、非マスク領域のSiO2膜を除去することで、開口を形成した。出力端子電極15A、15BとしてのAl電極をEB蒸着法により1μm程度形成した。最後に、D−RIE法により基板11を略垂直に深堀し、外部環境に関して熱伝導的に対称なキャビティ7A、7Bを形成した。

【0057】

(評価)

第1実施例から第3実施例及び比較例の赤外線温度センサについて、赤外線量を推定するための素子出力電圧測定を行った。出力電圧を得るための回路として、第1実施例から第3実施例の赤外線温度センサおよび比較例の赤外線温度センサについて図11に示す様な赤外線検知用感熱素子21と温度補償用感熱素子22を含むフルブリッジ回路を用いた。

【0058】

赤外線検出用感熱素子と温度補償用素子の赤外線吸収及び放熱あるいは反射の差により生じる2素子の温度差ひいては抵抗差を検知する本実施例の場合には、2素子に対する外部からの熱的影響は等しくする方が好ましい。このような抵抗差を利用した検知には、ハーフブリッジ回路もしくはフルブリッジ回路を用いる事が多いが、本実施例においては赤外線量に相当する出力電圧を得る部位に、フルブリッジ回路を用いる事が好ましい。

【0059】

具体的には、フルブリッジ回路は、評価対象の赤外線検知用感熱素子21及び温度補償用感熱素子22を使用し、回路には、赤外線検知用感熱素子の抵抗をTHs、温度補償用感熱素子の抵抗をTHrと示した。素子外部に2つの基準抵抗素子R1、R2で構成される。この基準抵抗素子の形状、組成を揃えることで、赤外線検知用感熱素子21と温度補償用感熱素子22への外部からの熱的影響を等しくする事が出来る。

【0060】

赤外線量に相当する出力電圧Pは、電圧P1と電圧P2の電圧の差すなわち差電圧で得られる。図11で示すように、電圧P1と電圧P2はグランドの電位=0と電位P1、P2との電位差であり、電位P1と電位P2は電圧P1と電圧P2と等しいため以降は電圧P1、電圧P2とする。赤外線検知用感熱素子21の抵抗THsと基準抵抗素子R1の中間電圧P1すなわち電圧P1は赤外線量に応じて値が変化する。つまり赤外線検知素子21の抵抗THsが赤外線を受けたことによる温度上昇より伴い、抵抗が減少することにより電圧P1は小さくなる。一方温度補償素子22の抵抗THrと基準抵抗素子R2の中間電圧P2すなわち電圧P2は赤外線からの影響はほとんど受けず、温度補償素子の抵抗THrが周囲温度の変化および放熱しきれない赤外線からのわずかな影響を伴った変化を示すことになる。従って電圧P1と電圧P2の電圧の差すなわち差電圧、すなわち出力電圧Pは周囲温度の影響を考慮した赤外線量を示すことになり、出力電圧Pが大きいほど感度が良いことを示す。赤外線検知用感熱素子21、温度補償用感熱素子22は薄膜サーミスタであり、上述したように2素子を隣接で配置した構造の赤外線温度センサ100である。

【0061】

赤外線量の測定方法としては、所定温度に保持した赤外線温度センサ素子100に、第1実施例から第3実施例および比較例について所定の赤外線を与えた時の、基準電圧Vccを印可した回路の測定点P1、P2の電位すなわち電圧P1と電圧P2を測定する。

【0062】

具体的には、赤外線検知用感熱素子21及び温度補償用感熱素子22の2つの素子を隣接で配置した赤外線センサ素子100の温度を25℃に保ち、表面温度40℃に設定した測定対象としての平面黒体表面から5cm離して設置した時の、平面黒体の表面温度に対応する各測定点の電位すなわち電圧P1と電圧P2を測定した。

【0063】

表1は、第1実施例から第3実施例および比較例における赤外線温度センサの出力電圧特性を示す表である。出力電圧Pすなわち差電圧Pは比較例および第1実施例から第3実施例の黒体温度40℃の赤外線量を出力電圧により測定した結果、つまりP1からP2の差電圧Pを示す。応答速度63%および90%はそれぞれの出力電圧Pすなわち差電圧Pの63%、90%に到達するまでの時間を示す。

【0064】

【表1】

【0065】

第1実施例から第3実施例および比較例では、赤外線量に相当する出力電圧Pは、P1とP2の差電圧で得られる。外部基準抵抗R1は175kΩ、基準電圧Vccは5Vであった。外部基準抵抗R2は、平面黒体表面温度を25℃にした時の出力電圧Pが0になるように調整してあらかじめ設置し、第1実施例から第3実施例での抵抗値は、175kΩ±1kΩであった。比較例では、外部固定抵抗Rは175kΩ、基準電圧Vccは5Vであった。比較例の出力電圧Pは平面黒体の表面温度が40℃の場合、1.095mVであった。

【0066】

これに対して第1実施例では1.253mVであり、赤外線放熱膜40を片側の端子出力電極に接続するように配置した第2実施例では1.267mV、基板へ構成した金属電極と赤外線放熱膜40を接続した第3実施例では、1.278mVとなり、いずれも比較例より赤外線量を示す出力電圧Pは大きな値が得られた。

【0067】

比較例と第1実施例の赤外線量に応じた出力電圧を比べると第1実施例のほうが出力電圧すなわち差電圧Pの値は大きい。赤外線吸収膜30の効率が同等であるとすると比較例の赤外線反射膜50よりも第1実施例の赤外線放熱膜40のほうがより赤外線の影響が少ないことになる。これは同じ量の赤外線を測定した場合、より高感度に赤外線を検出することを示す。さらに第1実施例と第2、3実施例を比較すると、第2、3実施例の出力電圧Pは第1実施例よりも大きくなっていることから赤外線放熱膜40から基板1への接点を増やすことで効果的に放熱を行うことが可能となる。

【0068】

表1から、第1実施例から第3実施例の各出力電圧Pは、比較例の出力電圧Pより大きい、これは、赤外線測定精度があがる、すなわち感度が良いことを示しており、メンブレン、同一材料、跨ぎ、放熱工夫の効果がでていることを示している。

【0069】

応答速度は主に感熱部分の熱容量の違いによって決まることになるが、第1実施例から第3実施例のいずれの応答速度値も比較例の応答速度値と比べて大きな差がない結果となっている。つまり、それぞれの構成において感熱部分の熱容量は大きな違いがないことで結果的に第1実施例から第3実施例では応答速度には大きく影響していない、問題がないことを示している。

【産業上の利用可能性】

【0070】

本発明に係わる赤外線温度センサは、熱源の温度を非接触測定する様々な用途に利用できる。

【符号の説明】

【0071】

10 感熱素子

1 基板

1A 基板の第1の主面

1B 基板の第2の主面

2 絶縁膜

3、3A、3B 取出し電極

3C ストライプ状の電極

4、4A、4B、14A、14B 感熱膜

5、5A、5B、5D、5E、15A、15B 出力端子電極

5C 放熱電極

6 保護膜

7、7A、7B キャビティ

21 赤外線検知用感熱素子(第1感熱素子)

22、222、322、422 温度補償用感熱素子(第2感熱素子)

30 赤外線吸収膜

40 赤外線放熱膜

50 赤外線反射膜

100、200、300、400 赤外線センサ

【特許請求の範囲】

【請求項1】

メンブレン構造を持つ第1感熱素子によって形成された赤外線検知用素子と、

メンブレン構造を持つ第2感熱素子によって形成された温度補償用素子と、

前記赤外線検知用素子及び前記温度補償用素子を支持する基板と、

前記赤外線検知用素子上に形成された赤外線吸収膜と、

前記温度補償用素子上に形成されると共に、前記赤外線吸収膜と同一材料にて形成された赤外線放熱膜を備え、

前期赤外線吸収膜は前記第1感熱素子のメンブレン構造上にのみ形成され、前記赤外線放熱膜は前記第2感熱素子のメンブレン構造を跨いで、前記基板上にまで形成されていること特徴とする赤外線温度センサ。

【請求項2】

前記赤外線吸収膜と前記赤外線放熱膜は、金属材料からなる膜を黒化処理することにより形成されていることを特徴とする請求項1に記載の赤外線温度センサ。

【請求項3】

前記赤外線吸収膜と赤外線放熱膜はCu黒膜によって形成されていることを特徴とする請求項1から2のいずれかに記載の赤外線温度センサ。

【請求項4】

前記赤外線吸収膜と赤外線放熱膜は同一工程で形成されることを特徴とする請求項1から3のいずれかに記載の赤外線温度センサ。

【請求項5】

前記赤外線放熱膜は、前記第2感熱素子の一方の電極に接続されていることを特徴とする請求項1から4のいずれかに記載の赤外線温度センサ。

【請求項6】

前記赤外線放熱膜は、前記基板上に形成された一対のストライプ状の電極に接続されていることを特徴とする請求項1から5のいずれかに記載の赤外線温度センサ。

【請求項1】

メンブレン構造を持つ第1感熱素子によって形成された赤外線検知用素子と、

メンブレン構造を持つ第2感熱素子によって形成された温度補償用素子と、

前記赤外線検知用素子及び前記温度補償用素子を支持する基板と、

前記赤外線検知用素子上に形成された赤外線吸収膜と、

前記温度補償用素子上に形成されると共に、前記赤外線吸収膜と同一材料にて形成された赤外線放熱膜を備え、

前期赤外線吸収膜は前記第1感熱素子のメンブレン構造上にのみ形成され、前記赤外線放熱膜は前記第2感熱素子のメンブレン構造を跨いで、前記基板上にまで形成されていること特徴とする赤外線温度センサ。

【請求項2】

前記赤外線吸収膜と前記赤外線放熱膜は、金属材料からなる膜を黒化処理することにより形成されていることを特徴とする請求項1に記載の赤外線温度センサ。

【請求項3】

前記赤外線吸収膜と赤外線放熱膜はCu黒膜によって形成されていることを特徴とする請求項1から2のいずれかに記載の赤外線温度センサ。

【請求項4】

前記赤外線吸収膜と赤外線放熱膜は同一工程で形成されることを特徴とする請求項1から3のいずれかに記載の赤外線温度センサ。

【請求項5】

前記赤外線放熱膜は、前記第2感熱素子の一方の電極に接続されていることを特徴とする請求項1から4のいずれかに記載の赤外線温度センサ。

【請求項6】

前記赤外線放熱膜は、前記基板上に形成された一対のストライプ状の電極に接続されていることを特徴とする請求項1から5のいずれかに記載の赤外線温度センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−50314(P2013−50314A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−186872(P2011−186872)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]