赤外LED用のエピタキシャルウエハおよび赤外LED

【課題】出力を向上できるとともに、静電耐圧を向上できる赤外LED用のエピタキシャルウエハおよび赤外LEDを提供する。

【解決手段】赤外LED用のエピタキシャルウエハ1bは、主表面11aと、この主表面11aと反対側の裏面11bとを有するAlGaAs層11を含む、AlGaAs基板10と、AlGaAs層11の主表面11a上に形成され、かつ活性層23を含むエピタキシャル層20とを備えている。AlGaAs層の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である。

【解決手段】赤外LED用のエピタキシャルウエハ1bは、主表面11aと、この主表面11aと反対側の裏面11bとを有するAlGaAs層11を含む、AlGaAs基板10と、AlGaAs層11の主表面11a上に形成され、かつ活性層23を含むエピタキシャル層20とを備えている。AlGaAs層の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、赤外LED用のエピタキシャルウエハおよび赤外LEDに関する。

【背景技術】

【0002】

AlaGa(1-a)As(0≦a≦1)(以下、AlGaAs(アルミニウムガリウム砒素)とも言う。)およびGaAs(ガリウム砒素)化合物半導体材料を利用したLED(発光ダイオード:Light Emitting Diode)は、赤外の光源として広く用いられている。赤外の光源としての赤外LEDは、光通信、空間伝送、投光機などに使用されており、伝送するデ−タの大容量化、伝送距離、照明距離の長距離化に伴い、出力の向上が要求されている。

【0003】

このようなAlGaAs化合物半導体を利用した半導体発光装置が、たとえば非特許文献1および特許文献1などに開示されている。

【0004】

図14および図15は、非特許文献1に開示のLEDを示す断面図である。図14に示す非特許文献1に開示のLEDは、GaAlAs光透過層110と、電極131、132とを備えている。このLEDは、両面に電極131、132を付け、GaAlAs光透過層110にも電流を流す構造である。GaAlAs光透過層110には、p型またはn型の導電性GaAlAs層が用いられる。

【0005】

図15に示す非特許文献1に開示のLEDは、GaAlAs光透過層110と、電極131と、SiO2膜141とを備えている。このLEDは、電極131を一方の面(同一面)に配置した構造であり、発光した光はGaAlAs光透過層110を通過して外部に放出される。GaAlAs光透過層110には電流が流れないため、アンドープのGaAlAs層が用いられる。

【0006】

図16は、特許文献1に開示の半導体発光デバイス201を示す断面図である。図16に示す半導体発光デバイス201は、基板210と、接着層211と、第1半導体層212と、発光層213と、第2半導体層214と、透明酸化物導電層215と、第1電極216と、第2電極217とを備えている。発光層213を含むエピタキシャル層は、接着層211により基板210上に配置されている。この半導体発光デバイス201は、第1電極216および第2電極217がエピタキシャル層上に配置された構造である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−5813号公報

【非特許文献】

【0008】

【非特許文献1】豊島敏也、他2名、”高AlAs混晶比GaAlAsエピタキシアルウェーハの開発”、日立電線No.7(1988−1)、p.37−40

【発明の概要】

【発明が解決しようとする課題】

【0009】

図14に示す両面に電極131、132が形成された非特許文献1のLEDでは、電極132で光が吸収されるので、光の取り出しのロスとなる。このため、出力が低下するという問題がある。

【0010】

図15に示す一方面に電極131が形成された非特許文献1のLEDでは、GaAlAs光透過層110がアンドープであるので、静電耐圧が低いという問題があることを本発明者は初めて明らかにした。

【0011】

図16に示す基板210にエピタキシャル層が貼り付けられた特許文献1の半導体発光デバイスでは、絶縁性の接着層211を用いているので、放熱性が悪いことによって、出力が低下するという問題がある。

【0012】

そこで、本発明の目的は、出力を向上できるとともに、静電耐圧を向上できる赤外LED用のエピタキシャルウエハおよび赤外LEDを提供することである。

【課題を解決するための手段】

【0013】

本発明の赤外LED用のエピタキシャルウエハは、主表面と、この主表面と反対側の裏面とを有するAlGaAs層を含む、AlGaAs基板と、AlGaAs層の主表面上に形成され、かつ活性層を含むエピタキシャル層とを備え、AlGaAs層の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である。

【0014】

上記赤外LED用のエピタキシャルウエハにおいて好ましくは、導電層と、この導電層上に形成された第1導電型の半導体層と、この第1導電型の半導体層上に形成された第2導電型の半導体層とをさらに含み、導電層のシート抵抗は、1Ω/□以上60Ω/□以下である。上記赤外LED用のエピタキシャルウエハにおいてより好ましくは、導電層のシート抵抗は、2Ω/□以上30Ω/□以下である。

【0015】

上記赤外LED用のエピタキシャルウエハにおいて好ましくは、AlGaAs層の主表面の表面粗さRmsは10nm以下である。

【0016】

上記赤外LED用のエピタキシャルウエハにおいて好ましくは、AlGaAs層において、Alの組成比が0.20以上である。

【0017】

上記赤外LED用のエピタキシャルウエハにおいて、AlGaAs基板は、AlGaAs層の裏面に接するGaAs基板をさらに含んでいてもよい。

【0018】

本発明の赤外LEDは、上記いずれかに記載の赤外LED用のエピタキシャルウエハと、エピタキシャルウエハにおいて、エピタキシャル層側に形成された第1および第2の電極とを備える。

【0019】

上記赤外LEDにおいて好ましくは、第1の電極は透明電極である。

【発明の効果】

【0020】

本発明の赤外LED用のエピタキシャルウエハおよび赤外LEDによれば、出力を向上できるとともに、静電耐圧を向上することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態1における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図2】本発明の実施の形態1におけるAlGaAs層のAlの組成比を説明するための図である。

【図3】本発明の実施の形態1におけるAlGaAs層のAlの組成比を説明するための図である。

【図4】本発明の実施の形態1におけるAlGaAs層のAlの組成比を説明するための図である。

【図5】本発明の実施の形態1におけるAlGaAs層のAlの組成比を説明するための図である。

【図6】本発明の実施の形態1におけるAlGaAs層の△Al/△tを説明するための図である。

【図7】本発明の実施の形態1における導電層のシート抵抗と、キャリア濃度と、厚みとの関係を説明するための図である。

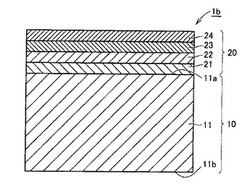

【図8】本発明の実施の形態2におけるエピタキシャルウエハを概略的に示す断面図である。

【図9】本発明の実施の形態3における赤外LEDを概略的に示す断面図である。

【図10】本発明の実施の形態4における赤外LEDを概略的に示す断面図である。

【図11】実施例1〜3における赤外LEDを概略的に示す断面図である。

【図12】80μmの粒径の砥粒を用いて研磨したときのAlGaAs層の主表面の凹凸状態を示す図である。

【図13】120μmの粒径の砥粒を用いて研磨したときのAlGaAs層の主表面の凹凸状態を示す図である。

【図14】非特許文献1に開示の赤外LEDを示す図である。

【図15】非特許文献1に開示の別の赤外LEDを示す図である。

【図16】特許文献1に開示の半導体発光デバイスを示す図である。

【発明を実施するための形態】

【0022】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において、同一または相当する部分には同一の参照番号を付し、その説明は繰り返さない。

【0023】

(実施の形態1)

図1を参照して、本実施の形態におけるエピタキシャルウエハ1aを説明する。図1に示すように、エピタキシャルウエハ1aは、AlGaAs基板10と、AlGaAs基板10の主表面11a上に形成されたエピタキシャル層20とを備えている。

【0024】

AlGaAs基板10は、GaAs基板15と、GaAs基板15上に形成されたAlGaAs層11とを含んでいる。

【0025】

GaAs基板15は、オフ角を有していても、有していなくてもよく、たとえば{100}面、または、{100}から0°を超え15.8°以下傾斜した主表面を有している。GaAs基板15は、{100}面、または、{100}から0°を超え2°以下傾斜した主表面を有していることが好ましい。GaAs基板15の表面は鏡面であっても粗面であってもよい。なお、{}は、集合面を示す。

【0026】

GaAs基板15の導電型はp型であってもn型であってもよいが、AlGaAs層11と同じ導電型であることが好ましい。

【0027】

GaAs基板15はたとえば平面形状が円形であり、その直径は1インチ以上8インチ以下であることが好ましく、2インチ以上6インチ以下であることがより好ましい。

【0028】

AlGaAs層11は主表面11aと、この主表面11aと反対側の裏面11bとを有している。主表面11aとは、GaAs基板15と接触している面と反対側の面である。裏面11bとは、GaAs基板15と接触している面である。

【0029】

AlGaAs層11は、AlxGa(1-x)As(0≦x≦1、好ましくは0<x<1)で表される。なお、組成比xは、Alのモル比であり、組成比(1−x)は、Gaのモル比である。AlGaAs層11は、1層で構成されてもよく、複数の層で構成されてもよい。

【0030】

AlGaAs層11の不純物濃度は、1×1016cm-3以上1×1018cm-3以下であり、5×1016cm-3以上5×1017cm-3以下であることが好ましい。AlGaAs層11の不純物濃度が1×1016cm-3以上の場合、静電耐圧を向上することができる。AlGaAs層11の不純物濃度が5×1016cm-3以上の場合、AlGaAs層11の導電性をより確実に確保できるので、静電耐圧をより向上することができる。AlGaAs層11の不純物濃度が1×1018cm-3以下の場合、不純物による光吸収を抑制できるので、エピタキシャル層20側に電極を形成して横型の赤外LEDを作製すると、出力を向上することができる。AlGaAs層11の不純物濃度が5×1017cm-3以下の場合、エピタキシャルウエハ1aを用いて作製した赤外LEDの出力をより向上することができる。

【0031】

ここで、上記不純物濃度とは、導電性不純物(ドーパント)の濃度である。AlGaAs層11のドーパントは、特に限定されないが、たとえば亜鉛(Zn)、マグネシウム(Mg)、炭素(C)などのp型ドーパント、セレン(Se)、硫黄(S)、テルル(Te)、シリコン(Si)などのn型ドーパントなどを用いることができる。AlGaAs層11のドーパントは、シリコン、亜鉛、セレン、テルルからなる群より選ばれた少なくとも一種の物質であることが好ましい。

【0032】

上記不純物濃度は、たとえばAlGaAs層11の深さ方向に3点以上測定した不純物濃度の平均値である。なお、AlGaAs層11の層数が多い場合には、深さ方向の測定点数を増やすことにより、より正確なプロファイルが測定できるため、より望ましい。深さ方向にCV(Capacitance Voltage)法で測定する場合、主表面11aまたは裏面11bから、エッチングまたは研磨によりAlGaAs層11を除去し、除去後の表面に電極を作製して行なう。電極は、Au等の金属電極であっても、樹脂製のリングに水溶電解液または水銀を含ませた方法を用いても良い。

【0033】

チップ寸法が小さくて電極が作製できない場合等には、上記不純物濃度は、CV法に代えて、SIMS(2次イオン質量分析)法により測定されてもよい。この場合、CV法と同じく研磨した表面上からSIMS法により、不純物分析を行ない、意図的に混入させたドーパントの濃度により不純物濃度を特定する。

【0034】

AlGaAs層11の不純物濃度は、エピタキシャルウエハの状態ではキャリア濃度を測定して不純物濃度に換算することが好ましく、エピタキシャルウエハを備えたチップの状態では不純物濃度自体を測定することが好ましい。ただし、不純物濃度とキャリア濃度の2つの数値は、結晶中の不純物の活性化の点で必ずしも同じにはならない。そのため、本発明者が経験的に掴んでいる活性化率60〜100%を用い、キャリア濃度=不純物濃度×活性化率の式を用いることにより不純物濃度の特定が可能である。また、AlGaAs層11にp型およびn型の不純物が共存する場合は、補償することを折り込み、キャリア濃度=(p型およびn型の不純物濃度の差の絶対値)×活性化率の式を用いることにより不純物濃度の特定が可能である。

【0035】

また、上記不純物濃度は、AlGaAs層11において一定であっても、変化してもよい。AlGaAs層11において不純物濃度が変化している場合には、主表面11aの不純物濃度が裏面11bの不純物濃度よりも高いことが好ましく、単調増加している(AlGaAs層11の裏面11b側から主表面11a側に向けて、不純物濃度が常に同じまたは増加しており、かつこの層において裏面11b側の面の不純物濃度よりも主表面11aの面の不純物濃度が高い)ことがより好ましい。このAlGaAs層は、キャリア濃度の点から1層であっても多層であっても良い。

【0036】

AlGaAs層11において、Alの組成比xは特に限定されず、一定であっても変化していてもよい。Alの組成比xが変化している場合には、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことが好ましい。なお、このAlGaAs層は、Al組成比の点から1層であっても多層であっても良い。

【0037】

ここで、裏面11bのAlの組成比xが主表面11aのAlの組成比xよりも高い場合について、図2〜図5を参照して説明する。図2〜図5中、縦軸は、AlGaAs層11の裏面11bから主表面11aにかけて厚み方向の位置を示し、横軸は、各位置でのAlの組成比xを示す。また図2〜図5は、AlGaAs層11が3層含む場合を想定している。

【0038】

図2〜図5に示すように、AlGaAs層11において、主表面11aに位置する層の表面のAlの組成比xは、裏面11bに位置する層の裏面のAlの組成比xよりも低くてもよい。

【0039】

図2および図3に示すように、AlGaAs層11を構成するそれぞれは、裏面11bから主表面11aに向けてAlの組成比xが単調減少している。これにより、AlGaAs基板10に生じる反りを緩和することができる。なお、図2に示すように、AlGaAs層11のそれぞれの層の勾配が同じである場合には、AlGaAs層11を形成するためのコストを低減できる。図3に示すようにAlGaAs層11において主表面11aに位置する層の勾配のみが小さい場合には、研磨後のAl組成比の均一性を良好にすることができる。

【0040】

図4および図5に示すように、AlGaAs層11は、裏面11bから主表面11aに向けてAlの組成比xが均一である層を含んでいてもよい。なお、図4に示すようにAlGaAs層11において主表面11aに位置する層の勾配のみを均一にしてもよく、図5に示すようにAlGaAs層11を構成する複数の層の勾配を均一にしてもよい。

【0041】

図2〜図4に示すように、AlGaAs層11において勾配がある場合、AlGaAs層11の厚み方向の異なる2点のAlの組成比xの差を△Alとし、2点の厚みの差(μm)を△tとしたときに、△Al/△tが1×10-3/μm以上6×10-2/μm以下であることが好ましい。この範囲内の場合、出力をより向上することができる。

【0042】

上記△Al/△tは、AlGaAs層11の主表面11aから裏面11bにかけてたとえば1μmごとにEPMA(Electron Probe Micro Analyzer)およびSIMSで△Alを測定することにより得られる。△Al/△tは、AlGaAs層11の任意の位置で測定され得る。たとえばAlGaAs層11が図6に示すAl組成比の勾配を有する場合、△Al/△t=(0.25−0.20)/5μm=1×10-2/μmとなる。また、勾配があるAlGaAs層を研磨した場合、研磨後に面内でばらつきが発生し、表面でのAl組成に分布が発生し、低Al組成部では低出力、高Al組成部では高出力になるという問題を確認している。新たに確認された事実から、Al組成の勾配を制御することがより望ましい。

【0043】

AlGaAs層11において、Alの組成比が一定の場合には、Alの組成比は0.20以上であることが好ましく、0.25以上であることがより好ましい。Alの組成比が0.20以上の場合、AlGaAs層11の透明度(低光吸収)が向上するので、エピタキシャルウエハ1aを用いて赤外LEDを作製すると出力をより向上できる。Alの組成比が0.25以上の場合、赤外LEDを作成したときに出力をより向上できる。Alの組成比が高いほどAlGaAs層11の透明度を高めることができるので好ましいが、所定の透明度を維持できる観点からAlの組成比の上限はたとえば0.6である。

【0044】

なお、Alの組成比が一定の場合には、主表面11aが研磨されても、面内で研磨量に分布があっても、面内でのAl組成比にばらつきが発生することを抑制できる。このため、出力の観点から面内での歩留まりを向上できる。

【0045】

AlGaAs層11の主表面11aの表面粗さRmsは10nm以下であることが好ましく、1nm以下であることがより好ましい。表面粗さRmsが10nm以下の場合、主表面11aで酸化物の吸着箇所を低減できるため、エピタキシャル層20との界面酸素濃度を低減できるとともに、エピタキシャル層20の結晶性を向上できることを、新たに見出した。このため、このエピタキシャルウエハ1aを用いて作製した赤外LEDの出力をより向上することができる。表面粗さRmsが1nm以下の場合、効果的に界面酸素を低減することができる。

【0046】

ここで、上記表面粗さRmsとは、JIS B0601に規定する表面の二乗平均粗さ、すなわち平均面から測定面までの距離(偏差)の二乗を平均した値の平方根を意味する。

【0047】

エピタキシャル層20は、AlGaAs層11の主表面11a上に形成された導電層21と、導電層21上に形成されたn型半導体層22と、n型半導体層22上に形成された活性層23と、活性層23上に形成されたp型半導体層24とを含む。

【0048】

導電層21は、電流拡散層である。導電層21のシート抵抗は、1Ω/□以上60Ω/□以下であることが好ましく、2Ω/□以上30Ω/□以下であることがより好ましい。動作電流が20mAの場合、典型的には動作電圧(Vf)は1.4Vであるが、シート抵抗が60Ω/□のときのVfの上昇は0.1V程度であり、30Ω/□のときのVfの上昇は0.05Vであるという知見を本発明者は得ている。またシート抵抗が1Ω/□のときには、光吸収を抑制でき、出力の低下を10%程度に維持でき、2Ω/□のときには、出力の低下を5%程度に維持できるという知見を本発明者は得ている。

【0049】

ここで、導電層21のシート抵抗は、CV法またはSIMS法により不純物濃度を測定し、J. Phys. C., 13, no.23, A.K. Saxena, pp. 4323-4334 (1980)、Solid St. Comm., 39, no.7, A. K. Saxena, pp. 839-842 (1981)、Phys. Rev., B24, no.6, A.K.Saxena, pp. 3295-3302 (1981)、Physics of Semiconductor Devices, Prentice Hall, 1990. M.Shur、 Physics of Semiconductor Devices, Wiley-Interscience; 3 edition (October 27, 2006) S.M.Sze などの文献で挙げられている移動度とAl組成比、キャリア濃度との関係を勘案した値により抵抗率を求める。より具体的には、抵抗率およびシート抵抗は、以下の式で表される。抵抗率=1/(キャリア濃度×移動度×クーロン電荷)、シート抵抗=抵抗率/厚み。

【0050】

このように定義された導電層21のシート抵抗について、図7を参照して詳細に説明する。なお、図7において、横軸は 導電層21が1Ω/□以上60Ω/□以下のシート抵抗を有する場合、図7における範囲R内のキャリア濃度と厚みとを有する。導電層21が2Ω/□以上30Ω/□以下のシート抵抗を有する場合、図7における2Ω/□のラインと30Ω/□のラインとに囲まれた範囲内のキャリア濃度と厚みとを有する。

【0051】

n型半導体層22は、たとえば、n型バッファ層と、n型バッファ層上に形成されたn型クラッド層とを有する。

【0052】

活性層23は、AlGaAs層11よりもバンドギャップが小さいことが好ましい。

また、活性層23は、井戸層と、井戸層よりもバンドギャップの大きなバリア層とが交互に積層された多重量子井戸構造(MQW構造)を有していることが好ましい。井戸層の材料は、バリア層よりもバンドギャップが小さければ特に限定されないが、たとえばGaAs、AlGaAs、InGaAs(インジウムガリウム砒素)、AlInGaAs(アルミニウムインジウムガリウム砒素)、InGaAsP(インジウムガリウム砒素リン)などを用いることができる。これらの材料は、AlGaAs層11との格子整合度が適合する赤外発光の材料である。ただし、格子整合がずれている場合でも、完全に、あるいは、一部で歪が緩和していなければよい。バリア層の材料は、井戸層よりもバンドギャップが大きければ特に限定されないが、たとえばAlGaAs、GaAsP(ガリウム砒素リン)、AlGaAsP(アルミニウムガリウム砒素リン)、InGaP(インジウムガリウムリン)、AlInGaP(アルミニウムインジウムガリウムリン)、InGaAsPなどを用いることできる。これらの材料は、AlGaAs層11との格子整合度が適合する材料である。また、井戸層と同じく、格子整合がずれている場合でも、完全に、あるいは、一部で歪が緩和していなければよい。

【0053】

なお、活性層は、多重量子井戸構造に特に限定されず、1層よりなっていてもよく、ダブルへテロ構造を有していてもよい。

【0054】

p型半導体層24は、たとえば、活性層23上に形成されたp型クラッド層と、p型クラッド層上に形成されたp型窓層と、p型窓層上に形成されたp型コンタクト層とを有する。

【0055】

なお、第1導電型がn型で、第2導電型がp型のエピタキシャルウエハを例に挙げて説明したが、この構成に特に限定されず、n型とp型とが反対であってもよい。

【0056】

続いて、本実施の形態におけるエピタキシャルウエハ1aの製造方法について説明する。

【0057】

まず、GaAs基板15を準備する。次に、GaAs基板15上に、たとえばLPE(液相成長法:Liquid Phase Epitaxy)法により主表面11aを有するAlGaAs層11を成長させる。この工程では、意図的に不純物をドーピングして、1×1016cm-3以上1×1018cm-3以下の不純物濃度を有するAlGaAs層11を成長させる。

【0058】

LPE法は特に限定されず、徐冷法、温度差法などを用いることができる。なお、LPE法とは、液相からAlGaAs結晶を成長させる方法をいう。徐冷法とは、原料の溶液の温度を徐々に下げてAlGaAs結晶を成長させる方法である。温度差法とは、原料の溶液に温度勾配をつくり、AlGaAs結晶を成長させる方法をいう。AlGaAs層11をLPE法で形成することにより、安価に厚みの大きいAlGaAs層11を形成することができる。このため、製造コストを低減することができる。

【0059】

AlGaAs層11においてAlの組成比xおよび/または不純物濃度が一定の結晶を成長させる場合には温度差法または徐冷法を用いることが好ましい。Alの組成比xが上方(成長方向)に向けて減少している結晶を成長させる場合および/または不純物濃度が成長方向において増加している結晶を成長させる場合には徐冷法を用いることが好ましい。特に、量産性および低コストに優れているため、徐冷法を用いることが好ましい。またそれらを組み合わせてもよい。

【0060】

次に、AlGaAs層11の主表面11aを研磨する。この工程では、主表面11aの表面粗さRmsが10nm以下になるように研磨する。LPE法でAlGaAs層11を成長させると主表面11aには凹凸が生じるが、この工程により主表面11aを平坦にすることができる。

【0061】

この工程では、研磨する方法は特に限定されないが、シリカ系の研磨剤を用いた研磨を行なう。このとき、80μm以下の粒径を有するシリカ系の砥粒を用いることが好ましい。この場合、表面粗さRmsをより低減することができる。それに加えて、弱アルカリ性の溶液を用いたCMP(Chemical Mechanical Polishing:化学機械研磨)を行なうことが好ましい。この場合、表面粗さRmsをさらに低減することができる。

【0062】

上記工程を実施すると、AlGaAs層11およびGaAs基板15を含むAlGaAs基板10を製造することができる。

【0063】

次に、このAlGaAs基板10のAlGaAs層11の主表面11a上に、OMVPE(Organo Metallic Vapor Phase Epitaxy:有機金属気相成長)法またはMBE(Molecular Beam Epitaxy:分子線エピタキシ)法により活性層23を含むエピタキシャル層20を形成する。具体的には、AlGaAs層11の主表面11a上に導電層21を形成し、導電層21上にn型半導体層22を形成し、n型半導体層22上に活性層23を形成し、活性層23上にp型半導体層24を形成する。

【0064】

OMVPE法は原料ガスがAlGaAs層11上で熱分解反応することにより活性層を成長させ、MBE法は非平衡系で化学反応過程を介さない方法で活性層を成長させるので、OMVPE法およびMBE法は活性層の厚みを容易に制御できる。このため、2層以上の井戸層を複数有する活性層23を容易に成長できる。

【0065】

また、AlGaAs基板10のAlGaAs層11の主表面11aが平坦なので、AlGaAs層11の主表面11a上に活性層を含むエピタキシャル層20を形成する際に、エピタキシャル層20の異常成長を抑制することができる。

【0066】

以上の工程を実施することにより、図1に示すエピタキシャルウエハ1aを製造できる。

【0067】

なお、GaAs基板15の一部を除去する工程をさらに実施してもよい。この場合は、準備したGaAs基板15よりも厚みの小さなGaAs基板を備えたエピタキシャルウエハ1aを製造することになる。この場合、一部残したGaAs基板をエッチングあるいは研磨剤によるラッピングにより粗面化することが好ましい。この場合、この面での反射率を向上できる。

【0068】

以上説明したように、本実施の形態における赤外LED用のエピタキシャルウエハ1aは、GaAs基板15と、GaAs基板15上に形成され、かつ主表面11aと、主表面11aと反対側の裏面11bとを有するAlGaAs層11を含む、AlGaAs基板10と、AlGaAs層11の主表面11a上に形成され、かつ活性層23を含むエピタキシャル層20とを備え、AlGaAs層11の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である。

【0069】

本実施の形態における赤外LED用のエピタキシャルウエハ1aによれば、AlGaAs層11の不純物濃度が1×1016cm-3以上であるので、導電性を確保して、抵抗を低減することにより、静電耐圧を向上することができる。また、AlGaAs層11の不純物濃度が1×1018cm-3以下であるので、不純物による光吸収を抑制することにより、エピタキシャル層20側に、一方側から他方側へ電流が流れる第1および第2の電極を形成した横型の赤外LEDを作製すると、光取り出し効率を向上することで、出力を向上することができる。

【0070】

また、AlGaAs層11の熱伝導率は300Kで55W/(m・K)である。特許文献1の接着層の材料として開示されているポリイミドの熱伝導率は300Kで0.28〜0.34W/(m・K)である。このため、接着層を有していない本実施の形態のエピタキシャルウエハ1aの放熱性は良好である。したがって、本実施の形態のエピタキシャルウエハ1aを用いて作製した赤外LEDにおける大電流動作時にも出力を向上できる。

【0071】

それに加えて、エピタキシャルウエハ1aを構成する層は、同じ材料系であるため、熱膨張率が近く、かつ全体がエピタキシャル成長により形成されているので、各層間の半導体結合が強い。このため、非特許文献1の接着層を有するエピタキシャルウエハに比べて各層間の剥がれを低減できる。したがって、本実施の形態のエピタキシャルウエハ1aを用いて横型構造の赤外LEDを作製すると、高温動作、熱サイクルなどによる劣化を低減できるので、高信頼性の赤外LEDを実現できる。

【0072】

また、本実施の形態のエピタキシャルウエハ1aを用いて作製した赤外LEDを屋外で使用しても、特許文献1の接着層を有するエピタキシャルウエハを用いて作製した赤外LEDと異なり、接着層の紫外線劣化を考慮しなくてもよい。このため、使用上の制限を小さくすることもできる。

【0073】

また、本実施の形態のエピタキシャルウエハ1aにおいて、AlGaAs基板10は、AlGaAs層11の裏面11bに接するGaAs基板15を含んでいる。AlGaAs基板10がGaAs基板15を含んでいる場合には、AlGaAs層11だけでなく、GaAs基板15によりエピタキシャルウエハ1a全体の厚みを厚く設計できるので、チップ作製工程でのウエハの割れ発生を抑制することができる。また、本実施の形態ではGaAs基板15を除去する必要がないので、後述するGaAs基板15を除去している実施の形態2と比べて、GaAs基板15を除去する工程の時間を短縮できる。このため、コストをより低減することができる。

【0074】

本実施の形態における赤外LED用のエピタキシャルウエハ1aにおいて好ましくは、エピタキシャル層20は、導電層21と、導電層21上に形成された第1導電型の半導体層(n型半導体層22)と、第1導電型の半導体層上に形成された第2導電型の半導体層(p型半導体層24)とをさらに含み、導電層21のシート抵抗は、1Ω/□以上60Ω/□以下である。シート抵抗が1Ω/□以上であると、導電層21での光吸収を抑制できるので、光取り出し効率を向上することで、出力を向上できる。導電層21は電流が流れる領域であるので、電流経路の抵抗であるシート抵抗が60Ω/□以下であると、横方向に電流を流しやすくなるため、動作電圧を低減することができる。

【0075】

本実施の形態における赤外LED用のエピタキシャルウエハ1aにおいて好ましくは、AlGaAs層11の主表面11aの表面粗さRmsは10nm以下である。これにより、主表面11aで酸化物の吸着箇所を低減できるため、エピタキシャル層20との界面酸素濃度を低減できるとともに、エピタキシャル層20の結晶性を向上できる。このため、このエピタキシャルウエハ1aを用いて作製した赤外LEDの出力をより向上することができる。

【0076】

上記赤外LED用のエピタキシャルウエハ1aにおいて好ましくは、AlGaAs層において、Alの組成比が0.20以上である。これにより、AlGaAs層11の透明度を向上できるので、エピタキシャルウエハ1aを用いて作製した赤外LEDの出力をより向上できる。

【0077】

(実施の形態2)

図8を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ1bについて説明する。図8に示すように、本実施の形態におけるエピタキシャルウエハ1bは、基本的には実施の形態1におけるエピタキシャルウエハ1aと同様の構成を備えているが、GaAs基板15を備えていない点において異なる。

【0078】

本実施の形態におけるAlGaAs層11の厚みは、AlGaAs基板10が自立基板となる程度に厚いことが好ましい。このような厚みは、たとえば70μm以上である。

【0079】

続いて、本実施の形態におけるエピタキシャルウエハ1bの製造方法について説明する。本実施の形態におけるエピタキシャルウエハ1bの製造方法は、基本的には実施の形態1におけるエピタキシャルウエハ1aの製造方法と同様の構成を備えているが、GaAs基板15を除去する工程をさらに備えている点において異なる。

【0080】

GaAs基板15を除去する方法は、特に限定されないが、たとえば研磨、エッチングなどの方法を用いることができる。研磨とは、ダイヤモンド砥石を持つ研削設備などで、アルミナ、コロイダルシリカ、ダイヤモンドなどの研磨剤を用いてGaAs基板15を機械的に削り取ることをいう。エッチングとは、たとえばアンモニア、過酸化水素などを最適に調合することで、AlGaAsでエッチング速度が遅く、GaAsでエッチング速度が速い選択エッチング液を用いて、GaAs基板15の除去を行なうことをいう。

【0081】

GaAs基板15を除去したAlGaAs層11をエッチングあるいは研磨剤によるラッピングにより粗面化することが好ましい。この場合、この面での反射率を向上できる。

【0082】

以上説明したように、本実施の形態におけるエピタキシャルウエハ1bは、主表面11aと、主表面11aと反対側の裏面11bとを有するAlGaAs層11を含む、AlGaAs基板10と、AlGaAs層11の主表面11a上に形成され、かつ活性層を含むエピタキシャル層20とを備え、AlGaAs層11の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である。

【0083】

本実施の形態におけるエピタキシャルウエハ1bによれば、GaAs基板15を含まずにAlGaAs層11のみを有するAlGaAs基板10を備えている。GaAs基板15は波長が870nm以下の光を吸収するので、GaAs基板15が除去されたAlGaAs基板10を備えたエピタキシャルウエハ1bを用いて横型の赤外LEDを製造すると、透過率をより向上できる。このため、このエピタキシャルウエハ1bを用いて作製した赤外LEDの出力をより向上できる。

【0084】

(実施の形態3)

図9を参照して、本実施の形態における赤外LED2aについて説明する。図9に示すように、本実施の形態にける赤外LED2aは、実施の形態1おける図1に示すエピタキシャルウエハ1aと、このエピタキシャルウエハ1aにおいて、エピタキシャル層20側に形成された第1および第2の電極31、32とを備えている。言い換えると、赤外LED2aは、第1の電極31および第2の電極32の、一方から他方へと電流が流れる、横型構造を有する。さらに言い換えると、赤外LED2aは、エピタキシャルウエハ1aの上面に第1および第2の電極31、32が形成された上面2電極(上部2端子)構造を有する。

【0085】

本実施の形態では、導電層21の一部が露出するように、n型半導体層22、活性層23およびp型半導体層24を貫通する開口部が形成されている。

【0086】

第1の電極31は、エピタキシャル層20においてAlGaAs基板10と接する面と反対側の面に接するように形成されている。第2の電極32は、露出した導電層21に接するように形成されている。

【0087】

エピタキシャル層20においてAlGaAs層11と接する面と反対側の表面に位置する層(本実施の形態ではp型半導体層24)がp型で、かつ露出したAlGaAs層11において第2の電極32と接する面に位置する層(本実施の形態では導電層21)がn型である場合、第1の電極31がp型電極で、第2の電極32がn型電極である。この場合、第1の電極31は、p型透明電極であることが好ましい。透明電極は、Au、酸化インジウムと酸化スズとの混合物、アルミニウム原子を含む酸化亜鉛、フッ素原子を含む酸化スズ、酸化亜鉛、セレン化亜鉛および酸化ガリウムからなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。なお、第1の電極は、透明電極に特に限定されない。第2の電極32は、たとえばAu、Ge(ゲルマニウム)、およびニッケルの合金よりなる。

【0088】

第1の電極31として透明電極を用いる場合には、エピタキシャル層20において接触する面は、たとえばGaAs、AlGaAs、InGaP、AlGaInP、GaPなどである。GaAsは高濃度のp型ドープが可能であるため、良好な動作電圧が得られる。AlGaAs、InGaP、AlGaInPおよびGaPは、バンドギャップが大きいため、光吸収が小さく、光取り出し効率を高めることができる。また、AlGaAs、InGaP、AlGaInPおよびGaPは、粗面化することにより、光取り出し効率をさらに高めることができる。

【0089】

続いて、本実施の形態における赤外LED2aの製造方法について説明する。まず、実施の形態1におけるエピタキシャルウエハ1aの製造方法により、エピタキシャルウエハ1aを製造する。

【0090】

次に、エピタキシャルウエハ1aにおいて、導電層21の一部が露出するように、n型半導体層22、活性層23およびp型半導体層24に貫通する開口部を形成する。開口部を形成する方法は特に限定されないが、たとえばエピタキシャル層20上に、開口部を形成するべき領域以外の領域にマスク層を形成した状態で、ドライエッチングやウエットエッチングにより開口部を形成する。このエッチングでは、エッチング深さを確認してエッチングを行なうことが好ましい。これにより、図9に示すように、エピタキシャル層20の導電層21に露出面を形成することができる。

【0091】

次に、エピタキシャルウエハ1aのエピタキシャル層20側に第1および第2の電極31、32を形成する。第1および第2の電極31、32の形成方法は特に限定されず、たとえば蒸着法を用いることができる。これにより、図9に示す赤外LED2aを製造することができる。

【0092】

続いて、本実施の形態における赤外LED2aの動作について説明する。第1および第2の電極31、32に電圧を印加すると、第1および第2の電極31、32の一方から他方に向けて、エピタキシャル層20を介して電流が流れる。この電流が流れる経路は、シート抵抗の低い導電層21を含むため、赤外LED2aの動作電圧を低減できる。またAlGaAs層11の不純物濃度が1×1018cm-3以下であるので、透過率を向上できることで、出力も向上できる。またAlGaAs層11の不純物濃度が1×1016cm-3以上であるので、静電耐圧を向上できる。

【0093】

なお、本実施の形態では、導電層21の主表面が露出するようにエピタキシャルウエハ1aの一部に開口部を形成しているが、導電層21をさらにエッチングしてAlGaAs層11を露出させ、AlGaAs層11に第2の電極32を形成してもよい(図示せず)。

【0094】

以上説明したように、本実施の形態における赤外LED2aは、実施の形態1におけるエピタキシャルウエハ1aと、エピタキシャル層20側に形成された第1および第2の電極31、32とを備えている。

【0095】

本実施の形態における赤外LED2aによれば、不純物による光吸収を抑制できるAlGaAs基板10を備えているので、光取り出し効率を向上することで、出力を向上した赤外LED2aを実現できる。また、赤外LED2aは静電耐圧を向上できるAlGaAs基板10を備えているので、静電耐圧を向上できる赤外LEDを実現できる。

【0096】

また本実施の形態における赤外LED2aはGaAs基板15を含んでいるので、割れにくく、ハンドリングが容易になる。

【0097】

本実施の形態における赤外LED2aにおいて好ましくは、第1の電極31は、透明電極である。これにより、赤外LED2aの出力をより向上することができる。

【0098】

(実施の形態4)

図10を参照して、本実施の形態における赤外LED2bについて説明する。本実施の形態における赤外LED2bは、基本的には図9に示す実施の形態3にの赤外LED2aと同様の構成を備えているが、GaAs基板15を備えていない点において異なる。

【0099】

具体的には、本実施の形態における赤外LED2bは、図8に示す実施の形態2のエピタキシャルウエハ1bと、このエピタキシャルウエハ1bにおいて、エピタキシャル層20側に形成された第1および第2の電極31、32とを備えている。

【0100】

続いて、本実施の形態における赤外LED2bの製造方法について説明する。まず、実施の形態2におけるエピタキシャルウエハ1bの製造方法にしたがって、エピタキシャルウエハ1bを製造する。

【0101】

次に、エピタキシャルウエハ1bのエピタキシャル層20側に、第1および第2の電極31、32を形成する。この工程は実施の形態3と同様であるので、その説明は繰り返さない。

【0102】

以上の工程を実施することによって、図10に示す赤外LED2bを製造することができる。

【0103】

以上説明したように、本実施の形態における赤外LED2bは、実施の形態2におけるエピタキシャルウエハ1bと、エピタキシャル層20側に形成された第1および第2の電極31、32とを備えている。

【0104】

本実施の形態における赤外LED2bによれば、GaAs基板15が除去されているので、GaAs基板15による光吸収を抑制できる。このため、出力をより向上した赤外LED2bを実現できる。

【実施例1】

【0105】

本実施例では、図11に示す構造の赤外LEDを製造して、出力およびESD(Electro-Static Discharge)不良率を測定することにより、AlGaAs層の不純物濃度が1×1016cm-3以上1×1018cm-3以下であることの効果について調べた。

【0106】

(試料)

具体的には、まず、50mmの直径と260μmの厚みとを有するGaAs基板15を準備した。

【0107】

次に、このGaAs基板15上に、920℃〜室温間の温度条件による徐冷法で下側(GaAs基板15側)から順に第1〜第3の層の3層を有するAlGaAs層11を成長させた。第1〜第3の層の各層は40μmの厚みを有し、AlGaAs層11は120μmの厚みを有していた。ドーパントとしてテルルをドーピングした。

【0108】

各試料のAlGaAs層11は、下記の表1に示すAlの組成比xを有していた。なお、AlGaAs層11を構成する第1〜第3の層のAlの組成比は一定であった。

【0109】

次に、AlGaAs層11を機械研磨により、表面を平坦化した。この場合、80μmの粒径の砥粒を用い、研磨後の表面の粗さは9nmであった。

【0110】

以上の条件で、AlGaAs基板を製造した後、OMVPE法により、活性層23を含むエピタキシャル層20を形成した。

【0111】

具体的には、AlGaAs層11の主表面11a上に、導電層21と、n型半導体層22としてのn型バッファ層およびn型クラッド層と、活性層23と、p型半導体層24としてのp型クラッド層、p型窓層およびp型コンタクト層とをこの順で成長した。各層の成長温度は、760℃であった。

【0112】

導電層21は、10μmの厚みを有し、シリコンがドープされたn型Al0.2Ga0.8Asよりなり、8Ω/□のシート抵抗を有していた。n型バッファ層は0.5μmの厚みを有し、SiがドープされたIn0.5Ga0.5Pよりなり、5×1017cm-3の不純物濃度を有していた。n型クラッド層は1.0μmの厚みを有し、SiがドープされたAl0.35Ga0.65Asよりなり、5×1017cm-3の不純物濃度を有していた。

【0113】

活性層23は、発光波長870nmとし、5nmの厚みを有し、In0.05Ga0.95Asよりなる井戸層と、15nmの厚みを有し、Al0.25Ga0.75Asよりなるバリア層とを、それぞれ5層有している多重量子井戸構造(MQW)であった。

【0114】

p型クラッド層は1.0μmの厚みを有し、ZnがドープされたAl0.35Ga0.65Asよりなり5×1017cm-3の不純物濃度を有していた。p型窓層は3.5μmの厚みを有し、ZnがドープされたAl0.20Ga0.80Asよりなり、5×1017cm-3の不純物濃度を有していた。p型コンタクト層は0.2μmの厚みを有し、ZnがドープされたGaAsよりなり、4×1019cm-3の不純物濃度を有していた。

【0115】

次に、エピタキシャル層20において、AlGaAs基板10と接する面と反対側の面上(p型半導体層24上)に、電子ビーム蒸着法により、真空炉内で、酸素雰囲気中で、300℃の温度で、透明導電膜25を形成した。透明導電膜25は、300nmの厚みを有するITOとした。

【0116】

次に、透明導電膜25上に、第1の電極31として、p型電極を形成した。第1の電極31のパッド径は120μmとし、電極材料をAuとした。

【0117】

このエピタキシャルウエハに、150μm径で電極パッド用接触孔を設けた。エッチング液は燐酸と過酸化水素水との混合液で、AlGaAsとInGaPとの選択比は50であり、導電層21の直上のInGaP層でエッチング停止を行ない、その後、塩酸水溶液により導電層21のAlGaAs層の表面を露出させた。

【0118】

次に、第2の電極32として、露出させた導電層21表面に接するように、120μm径のAuGeNi電極を3μm厚で蒸着した。

【0119】

次に、裏面側のGaAs基板15を、まず機械研磨により50μm程度まで除去し、その後、アンモニア、過酸化水素水、および水の混合液を用いてエッチングにより除去した。さらに、側面と裏面とを、アンモニア、過酸化水素水、および水の混合液により粗面化を施した。以上の工程を実施することにより、各試料の赤外LED2cを製造した。

【0120】

なお、各試料のAlGaAs層11の不純物濃度は、下記の表1に記載の通りであった。不純物濃度は、AlGaAs層11の深さ方向に3点、つまり第1〜第3の層の3点について、裏面11bからエッチングによりAlGaAs層11を除去し、除去後の表面に電極を作製したCV法により測定した不純物濃度の平均値とした。

【0121】

(測定方法)

各試料の赤外LEDについて、定電流源と光出力測定器(積分球)とにより、電流(IF)を20mA流した時の波長が870nmの光出力を測定した。その結果を下記の表1に示す。

【0122】

またAlの組成比が0.25の各試料の赤外LEDについて、静電破壊試験を実施した。測定モデルとしては、公的試験規格JEITA ED4701 300−2等に準拠し、人体モデル(100pF、直列負荷抵抗1.5kΩ)を用い、+700V、−700Vの電圧を5回ずつ印加し、逆方向耐圧Vrが−4.0V以上のものを合格とし、5回のうち不合格(−4.0V未満)の回数をESD不良率とした。その結果を下記の表1に示す。

【0123】

【表1】

【0124】

(評価結果)

表1に示すように、AlGaAs層11の不純物濃度が1×1016cm-3以上1×1018cm-3以下である赤外LEDは、同じAl組成比の2×1018cm-3および3×1018cm-3の赤外LEDに比べて、出力が向上していた。また、AlGaAs層11の不純物濃度が1×1016cm-3以上1×1018cm-3以下である赤外LEDは、同じAl組成比の1×1015cm-3の赤外LEDに比べてESD不良率を向上できた。

【0125】

また、活性層の構造のみをかえて、波長940nmとした赤外LEDについても、上記と同様に調べた。具体的には、発光波長940nmの場合、活性層は、5nmの厚みを有し、In0.25Ga0.75Asよりなる井戸層と、15nmの厚みを有し、Al0.30Ga0.70Asよりなるバリア層とを、それぞれ3層有している多重量子井戸構造(MQW)であった。

【0126】

波長が940nmの場合でも、Al組成比、不純物濃度に対する出力の向上、および、ESD不良率の改善が、波長870nmの場合と変わらないという結果が確認され、本構造の設計の差異の効果が確認された。

【0127】

以上より、本実施例によれば、AlGaAs層の不純物濃度が1×1016cm-3以上1×1018cm-3以下であることにより、出力を向上できるとともに、静電耐圧を向上できることが確認できた。

【実施例2】

【0128】

本実施例では、AlGaAs層の主表面の表面粗さRmsが10nm以下であることの効果について調べた。

【0129】

(試料A〜D)

試料A〜Dは、基本的には実施例1の各試料と同様に製造したが、AlGaAs層11を形成した後に研磨を行なった点において主に異なっていた。

【0130】

具体的には、試料A〜DのAlGaAs層11の不純物濃度を5×1017cm-3とし、Alの組成比を0.25とした。

【0131】

AlGaAs層11を形成した後に、下記の表2に記載の砥粒粒径のシリカ系の研磨剤を用いてAlGaAs層11の主表面を研磨した。また試料Dについては、弱アルカリ溶液を用いたCMPをさらに行なった。

【0132】

研磨後のAlGaAs層11の主表面11aの表面粗さRmsをJIS B0601に準拠して測定した。具体的には、AFM法で測定し、測定範囲は10μm角の範囲内で求め、主表面の中央、両端の3点を測定し、その平均値とした。その結果を下記の表2に記載する。

【0133】

また、AlGaAs層11の主表面11aの酸素濃度をSIMS法による測定で、界面でのピーク濃度により規定した。その結果を下記の表2の界面酸素として記載する。

【0134】

次に、実施例1と同様にAlGaAs層11の主表面11a上に、エピタキシャル層20と、透明導電膜25と、第1および第2の電極31、32を形成した。これにより、試料A〜Dの赤外LEDを製造した。

【0135】

この赤外LEDについて、実施例1と同様に出力を測定した。その結果を下記の表2に示す。

【0136】

【表2】

【0137】

(評価結果)

表2に示すように、AlGaAs層11の主表面11aの表面粗さRmsが10nm以下である試料B〜Dは、表面粗さRmsが15nmの試料Aに比べて出力を向上できることがわかった。つまり、本実施例によれば、AlGaAs層の主表面の表面粗さRmsが10nm以下であることにより、出力を向上できることがわかった。

【0138】

また表面粗さRmsを小さくすることにより、酸素の吸着箇所を低減できるため、AlGaAs層11とエピタキシャル層20との界面の酸素濃度を低減できることがわかった。界面の酸素濃度を低減できると、エピタキシャル層の結晶性を向上することができる。

【実施例3】

【0139】

本実施例では、AlGaAs層の主表面の平坦性を高める手段について調べた。

(試料)

本実施例の各試料のエピタキシャルウエハは、基本的には実施例1の各試料と同様に製造したが、AlGaAs層11を形成した後に研磨を行なった点において主に異なっていた。

【0140】

具体的には、各試料のAlGaAs層11の不純物濃度を5×1017cm-3とし、Alの組成比を0、0.05、0.10、0.20、0.25とした。

【0141】

AlGaAs層11を形成した後に、砥粒粒径が80μmまたは120μmであるシリカ系の研磨剤を用いてAlGaAs層11の主表面を研磨した。

【0142】

次に、実施例1と同様にAlGaAs層11の主表面上に、エピタキシャル層を形成した。

【0143】

(測定方法)

研磨後のAlGaAs層11の主表面11aにレーザ光を照射し、表面の凹凸に起因する散乱体の数を集計した。その結果を図12および図13に示す。ここで、図12および図13において、縦軸は散乱体の数を示し、横軸はAl組成費を示す。また、図12および図13の縦軸に記載の0.24μm、1.24μmおよび2.24μmとは、散乱体が擬似的に球形であるとした場合の等価的な直径を意味する。

【0144】

(評価結果)

図12および図13に示すように、直径が80μmの砥粒で研磨すると、直径が120μmの砥粒で研磨した場合よりも、AlGaAs層11の主表面11aを平坦にできることがわかった。

【0145】

また主表面11aの平坦性は、AlGaAs層11のAlの組成比に依存することもわかった。

【0146】

以上のように本発明の実施の形態および実施例について説明を行なったが、各実施の形態および実施例の特徴を適宜組み合わせることも当初から予定している。また、今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態および実施例ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0147】

1a,1b エピタキシャルウエハ、2a,2b,2c 赤外LED、10 AlGaAs基板、11 AlGaAs層、11a 主表面、11b 裏面、15 GaAs基板、20 エピタキシャル層、21 導電層、22 n型半導体層、23 活性層、24 p型半導体層、25 透明導電膜、31 第1の電極、32 第2の電極。

【技術分野】

【0001】

本発明は、赤外LED用のエピタキシャルウエハおよび赤外LEDに関する。

【背景技術】

【0002】

AlaGa(1-a)As(0≦a≦1)(以下、AlGaAs(アルミニウムガリウム砒素)とも言う。)およびGaAs(ガリウム砒素)化合物半導体材料を利用したLED(発光ダイオード:Light Emitting Diode)は、赤外の光源として広く用いられている。赤外の光源としての赤外LEDは、光通信、空間伝送、投光機などに使用されており、伝送するデ−タの大容量化、伝送距離、照明距離の長距離化に伴い、出力の向上が要求されている。

【0003】

このようなAlGaAs化合物半導体を利用した半導体発光装置が、たとえば非特許文献1および特許文献1などに開示されている。

【0004】

図14および図15は、非特許文献1に開示のLEDを示す断面図である。図14に示す非特許文献1に開示のLEDは、GaAlAs光透過層110と、電極131、132とを備えている。このLEDは、両面に電極131、132を付け、GaAlAs光透過層110にも電流を流す構造である。GaAlAs光透過層110には、p型またはn型の導電性GaAlAs層が用いられる。

【0005】

図15に示す非特許文献1に開示のLEDは、GaAlAs光透過層110と、電極131と、SiO2膜141とを備えている。このLEDは、電極131を一方の面(同一面)に配置した構造であり、発光した光はGaAlAs光透過層110を通過して外部に放出される。GaAlAs光透過層110には電流が流れないため、アンドープのGaAlAs層が用いられる。

【0006】

図16は、特許文献1に開示の半導体発光デバイス201を示す断面図である。図16に示す半導体発光デバイス201は、基板210と、接着層211と、第1半導体層212と、発光層213と、第2半導体層214と、透明酸化物導電層215と、第1電極216と、第2電極217とを備えている。発光層213を含むエピタキシャル層は、接着層211により基板210上に配置されている。この半導体発光デバイス201は、第1電極216および第2電極217がエピタキシャル層上に配置された構造である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−5813号公報

【非特許文献】

【0008】

【非特許文献1】豊島敏也、他2名、”高AlAs混晶比GaAlAsエピタキシアルウェーハの開発”、日立電線No.7(1988−1)、p.37−40

【発明の概要】

【発明が解決しようとする課題】

【0009】

図14に示す両面に電極131、132が形成された非特許文献1のLEDでは、電極132で光が吸収されるので、光の取り出しのロスとなる。このため、出力が低下するという問題がある。

【0010】

図15に示す一方面に電極131が形成された非特許文献1のLEDでは、GaAlAs光透過層110がアンドープであるので、静電耐圧が低いという問題があることを本発明者は初めて明らかにした。

【0011】

図16に示す基板210にエピタキシャル層が貼り付けられた特許文献1の半導体発光デバイスでは、絶縁性の接着層211を用いているので、放熱性が悪いことによって、出力が低下するという問題がある。

【0012】

そこで、本発明の目的は、出力を向上できるとともに、静電耐圧を向上できる赤外LED用のエピタキシャルウエハおよび赤外LEDを提供することである。

【課題を解決するための手段】

【0013】

本発明の赤外LED用のエピタキシャルウエハは、主表面と、この主表面と反対側の裏面とを有するAlGaAs層を含む、AlGaAs基板と、AlGaAs層の主表面上に形成され、かつ活性層を含むエピタキシャル層とを備え、AlGaAs層の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である。

【0014】

上記赤外LED用のエピタキシャルウエハにおいて好ましくは、導電層と、この導電層上に形成された第1導電型の半導体層と、この第1導電型の半導体層上に形成された第2導電型の半導体層とをさらに含み、導電層のシート抵抗は、1Ω/□以上60Ω/□以下である。上記赤外LED用のエピタキシャルウエハにおいてより好ましくは、導電層のシート抵抗は、2Ω/□以上30Ω/□以下である。

【0015】

上記赤外LED用のエピタキシャルウエハにおいて好ましくは、AlGaAs層の主表面の表面粗さRmsは10nm以下である。

【0016】

上記赤外LED用のエピタキシャルウエハにおいて好ましくは、AlGaAs層において、Alの組成比が0.20以上である。

【0017】

上記赤外LED用のエピタキシャルウエハにおいて、AlGaAs基板は、AlGaAs層の裏面に接するGaAs基板をさらに含んでいてもよい。

【0018】

本発明の赤外LEDは、上記いずれかに記載の赤外LED用のエピタキシャルウエハと、エピタキシャルウエハにおいて、エピタキシャル層側に形成された第1および第2の電極とを備える。

【0019】

上記赤外LEDにおいて好ましくは、第1の電極は透明電極である。

【発明の効果】

【0020】

本発明の赤外LED用のエピタキシャルウエハおよび赤外LEDによれば、出力を向上できるとともに、静電耐圧を向上することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態1における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図2】本発明の実施の形態1におけるAlGaAs層のAlの組成比を説明するための図である。

【図3】本発明の実施の形態1におけるAlGaAs層のAlの組成比を説明するための図である。

【図4】本発明の実施の形態1におけるAlGaAs層のAlの組成比を説明するための図である。

【図5】本発明の実施の形態1におけるAlGaAs層のAlの組成比を説明するための図である。

【図6】本発明の実施の形態1におけるAlGaAs層の△Al/△tを説明するための図である。

【図7】本発明の実施の形態1における導電層のシート抵抗と、キャリア濃度と、厚みとの関係を説明するための図である。

【図8】本発明の実施の形態2におけるエピタキシャルウエハを概略的に示す断面図である。

【図9】本発明の実施の形態3における赤外LEDを概略的に示す断面図である。

【図10】本発明の実施の形態4における赤外LEDを概略的に示す断面図である。

【図11】実施例1〜3における赤外LEDを概略的に示す断面図である。

【図12】80μmの粒径の砥粒を用いて研磨したときのAlGaAs層の主表面の凹凸状態を示す図である。

【図13】120μmの粒径の砥粒を用いて研磨したときのAlGaAs層の主表面の凹凸状態を示す図である。

【図14】非特許文献1に開示の赤外LEDを示す図である。

【図15】非特許文献1に開示の別の赤外LEDを示す図である。

【図16】特許文献1に開示の半導体発光デバイスを示す図である。

【発明を実施するための形態】

【0022】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において、同一または相当する部分には同一の参照番号を付し、その説明は繰り返さない。

【0023】

(実施の形態1)

図1を参照して、本実施の形態におけるエピタキシャルウエハ1aを説明する。図1に示すように、エピタキシャルウエハ1aは、AlGaAs基板10と、AlGaAs基板10の主表面11a上に形成されたエピタキシャル層20とを備えている。

【0024】

AlGaAs基板10は、GaAs基板15と、GaAs基板15上に形成されたAlGaAs層11とを含んでいる。

【0025】

GaAs基板15は、オフ角を有していても、有していなくてもよく、たとえば{100}面、または、{100}から0°を超え15.8°以下傾斜した主表面を有している。GaAs基板15は、{100}面、または、{100}から0°を超え2°以下傾斜した主表面を有していることが好ましい。GaAs基板15の表面は鏡面であっても粗面であってもよい。なお、{}は、集合面を示す。

【0026】

GaAs基板15の導電型はp型であってもn型であってもよいが、AlGaAs層11と同じ導電型であることが好ましい。

【0027】

GaAs基板15はたとえば平面形状が円形であり、その直径は1インチ以上8インチ以下であることが好ましく、2インチ以上6インチ以下であることがより好ましい。

【0028】

AlGaAs層11は主表面11aと、この主表面11aと反対側の裏面11bとを有している。主表面11aとは、GaAs基板15と接触している面と反対側の面である。裏面11bとは、GaAs基板15と接触している面である。

【0029】

AlGaAs層11は、AlxGa(1-x)As(0≦x≦1、好ましくは0<x<1)で表される。なお、組成比xは、Alのモル比であり、組成比(1−x)は、Gaのモル比である。AlGaAs層11は、1層で構成されてもよく、複数の層で構成されてもよい。

【0030】

AlGaAs層11の不純物濃度は、1×1016cm-3以上1×1018cm-3以下であり、5×1016cm-3以上5×1017cm-3以下であることが好ましい。AlGaAs層11の不純物濃度が1×1016cm-3以上の場合、静電耐圧を向上することができる。AlGaAs層11の不純物濃度が5×1016cm-3以上の場合、AlGaAs層11の導電性をより確実に確保できるので、静電耐圧をより向上することができる。AlGaAs層11の不純物濃度が1×1018cm-3以下の場合、不純物による光吸収を抑制できるので、エピタキシャル層20側に電極を形成して横型の赤外LEDを作製すると、出力を向上することができる。AlGaAs層11の不純物濃度が5×1017cm-3以下の場合、エピタキシャルウエハ1aを用いて作製した赤外LEDの出力をより向上することができる。

【0031】

ここで、上記不純物濃度とは、導電性不純物(ドーパント)の濃度である。AlGaAs層11のドーパントは、特に限定されないが、たとえば亜鉛(Zn)、マグネシウム(Mg)、炭素(C)などのp型ドーパント、セレン(Se)、硫黄(S)、テルル(Te)、シリコン(Si)などのn型ドーパントなどを用いることができる。AlGaAs層11のドーパントは、シリコン、亜鉛、セレン、テルルからなる群より選ばれた少なくとも一種の物質であることが好ましい。

【0032】

上記不純物濃度は、たとえばAlGaAs層11の深さ方向に3点以上測定した不純物濃度の平均値である。なお、AlGaAs層11の層数が多い場合には、深さ方向の測定点数を増やすことにより、より正確なプロファイルが測定できるため、より望ましい。深さ方向にCV(Capacitance Voltage)法で測定する場合、主表面11aまたは裏面11bから、エッチングまたは研磨によりAlGaAs層11を除去し、除去後の表面に電極を作製して行なう。電極は、Au等の金属電極であっても、樹脂製のリングに水溶電解液または水銀を含ませた方法を用いても良い。

【0033】

チップ寸法が小さくて電極が作製できない場合等には、上記不純物濃度は、CV法に代えて、SIMS(2次イオン質量分析)法により測定されてもよい。この場合、CV法と同じく研磨した表面上からSIMS法により、不純物分析を行ない、意図的に混入させたドーパントの濃度により不純物濃度を特定する。

【0034】

AlGaAs層11の不純物濃度は、エピタキシャルウエハの状態ではキャリア濃度を測定して不純物濃度に換算することが好ましく、エピタキシャルウエハを備えたチップの状態では不純物濃度自体を測定することが好ましい。ただし、不純物濃度とキャリア濃度の2つの数値は、結晶中の不純物の活性化の点で必ずしも同じにはならない。そのため、本発明者が経験的に掴んでいる活性化率60〜100%を用い、キャリア濃度=不純物濃度×活性化率の式を用いることにより不純物濃度の特定が可能である。また、AlGaAs層11にp型およびn型の不純物が共存する場合は、補償することを折り込み、キャリア濃度=(p型およびn型の不純物濃度の差の絶対値)×活性化率の式を用いることにより不純物濃度の特定が可能である。

【0035】

また、上記不純物濃度は、AlGaAs層11において一定であっても、変化してもよい。AlGaAs層11において不純物濃度が変化している場合には、主表面11aの不純物濃度が裏面11bの不純物濃度よりも高いことが好ましく、単調増加している(AlGaAs層11の裏面11b側から主表面11a側に向けて、不純物濃度が常に同じまたは増加しており、かつこの層において裏面11b側の面の不純物濃度よりも主表面11aの面の不純物濃度が高い)ことがより好ましい。このAlGaAs層は、キャリア濃度の点から1層であっても多層であっても良い。

【0036】

AlGaAs層11において、Alの組成比xは特に限定されず、一定であっても変化していてもよい。Alの組成比xが変化している場合には、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことが好ましい。なお、このAlGaAs層は、Al組成比の点から1層であっても多層であっても良い。

【0037】

ここで、裏面11bのAlの組成比xが主表面11aのAlの組成比xよりも高い場合について、図2〜図5を参照して説明する。図2〜図5中、縦軸は、AlGaAs層11の裏面11bから主表面11aにかけて厚み方向の位置を示し、横軸は、各位置でのAlの組成比xを示す。また図2〜図5は、AlGaAs層11が3層含む場合を想定している。

【0038】

図2〜図5に示すように、AlGaAs層11において、主表面11aに位置する層の表面のAlの組成比xは、裏面11bに位置する層の裏面のAlの組成比xよりも低くてもよい。

【0039】

図2および図3に示すように、AlGaAs層11を構成するそれぞれは、裏面11bから主表面11aに向けてAlの組成比xが単調減少している。これにより、AlGaAs基板10に生じる反りを緩和することができる。なお、図2に示すように、AlGaAs層11のそれぞれの層の勾配が同じである場合には、AlGaAs層11を形成するためのコストを低減できる。図3に示すようにAlGaAs層11において主表面11aに位置する層の勾配のみが小さい場合には、研磨後のAl組成比の均一性を良好にすることができる。

【0040】

図4および図5に示すように、AlGaAs層11は、裏面11bから主表面11aに向けてAlの組成比xが均一である層を含んでいてもよい。なお、図4に示すようにAlGaAs層11において主表面11aに位置する層の勾配のみを均一にしてもよく、図5に示すようにAlGaAs層11を構成する複数の層の勾配を均一にしてもよい。

【0041】

図2〜図4に示すように、AlGaAs層11において勾配がある場合、AlGaAs層11の厚み方向の異なる2点のAlの組成比xの差を△Alとし、2点の厚みの差(μm)を△tとしたときに、△Al/△tが1×10-3/μm以上6×10-2/μm以下であることが好ましい。この範囲内の場合、出力をより向上することができる。

【0042】

上記△Al/△tは、AlGaAs層11の主表面11aから裏面11bにかけてたとえば1μmごとにEPMA(Electron Probe Micro Analyzer)およびSIMSで△Alを測定することにより得られる。△Al/△tは、AlGaAs層11の任意の位置で測定され得る。たとえばAlGaAs層11が図6に示すAl組成比の勾配を有する場合、△Al/△t=(0.25−0.20)/5μm=1×10-2/μmとなる。また、勾配があるAlGaAs層を研磨した場合、研磨後に面内でばらつきが発生し、表面でのAl組成に分布が発生し、低Al組成部では低出力、高Al組成部では高出力になるという問題を確認している。新たに確認された事実から、Al組成の勾配を制御することがより望ましい。

【0043】

AlGaAs層11において、Alの組成比が一定の場合には、Alの組成比は0.20以上であることが好ましく、0.25以上であることがより好ましい。Alの組成比が0.20以上の場合、AlGaAs層11の透明度(低光吸収)が向上するので、エピタキシャルウエハ1aを用いて赤外LEDを作製すると出力をより向上できる。Alの組成比が0.25以上の場合、赤外LEDを作成したときに出力をより向上できる。Alの組成比が高いほどAlGaAs層11の透明度を高めることができるので好ましいが、所定の透明度を維持できる観点からAlの組成比の上限はたとえば0.6である。

【0044】

なお、Alの組成比が一定の場合には、主表面11aが研磨されても、面内で研磨量に分布があっても、面内でのAl組成比にばらつきが発生することを抑制できる。このため、出力の観点から面内での歩留まりを向上できる。

【0045】

AlGaAs層11の主表面11aの表面粗さRmsは10nm以下であることが好ましく、1nm以下であることがより好ましい。表面粗さRmsが10nm以下の場合、主表面11aで酸化物の吸着箇所を低減できるため、エピタキシャル層20との界面酸素濃度を低減できるとともに、エピタキシャル層20の結晶性を向上できることを、新たに見出した。このため、このエピタキシャルウエハ1aを用いて作製した赤外LEDの出力をより向上することができる。表面粗さRmsが1nm以下の場合、効果的に界面酸素を低減することができる。

【0046】

ここで、上記表面粗さRmsとは、JIS B0601に規定する表面の二乗平均粗さ、すなわち平均面から測定面までの距離(偏差)の二乗を平均した値の平方根を意味する。

【0047】

エピタキシャル層20は、AlGaAs層11の主表面11a上に形成された導電層21と、導電層21上に形成されたn型半導体層22と、n型半導体層22上に形成された活性層23と、活性層23上に形成されたp型半導体層24とを含む。

【0048】

導電層21は、電流拡散層である。導電層21のシート抵抗は、1Ω/□以上60Ω/□以下であることが好ましく、2Ω/□以上30Ω/□以下であることがより好ましい。動作電流が20mAの場合、典型的には動作電圧(Vf)は1.4Vであるが、シート抵抗が60Ω/□のときのVfの上昇は0.1V程度であり、30Ω/□のときのVfの上昇は0.05Vであるという知見を本発明者は得ている。またシート抵抗が1Ω/□のときには、光吸収を抑制でき、出力の低下を10%程度に維持でき、2Ω/□のときには、出力の低下を5%程度に維持できるという知見を本発明者は得ている。

【0049】

ここで、導電層21のシート抵抗は、CV法またはSIMS法により不純物濃度を測定し、J. Phys. C., 13, no.23, A.K. Saxena, pp. 4323-4334 (1980)、Solid St. Comm., 39, no.7, A. K. Saxena, pp. 839-842 (1981)、Phys. Rev., B24, no.6, A.K.Saxena, pp. 3295-3302 (1981)、Physics of Semiconductor Devices, Prentice Hall, 1990. M.Shur、 Physics of Semiconductor Devices, Wiley-Interscience; 3 edition (October 27, 2006) S.M.Sze などの文献で挙げられている移動度とAl組成比、キャリア濃度との関係を勘案した値により抵抗率を求める。より具体的には、抵抗率およびシート抵抗は、以下の式で表される。抵抗率=1/(キャリア濃度×移動度×クーロン電荷)、シート抵抗=抵抗率/厚み。

【0050】

このように定義された導電層21のシート抵抗について、図7を参照して詳細に説明する。なお、図7において、横軸は 導電層21が1Ω/□以上60Ω/□以下のシート抵抗を有する場合、図7における範囲R内のキャリア濃度と厚みとを有する。導電層21が2Ω/□以上30Ω/□以下のシート抵抗を有する場合、図7における2Ω/□のラインと30Ω/□のラインとに囲まれた範囲内のキャリア濃度と厚みとを有する。

【0051】

n型半導体層22は、たとえば、n型バッファ層と、n型バッファ層上に形成されたn型クラッド層とを有する。

【0052】

活性層23は、AlGaAs層11よりもバンドギャップが小さいことが好ましい。

また、活性層23は、井戸層と、井戸層よりもバンドギャップの大きなバリア層とが交互に積層された多重量子井戸構造(MQW構造)を有していることが好ましい。井戸層の材料は、バリア層よりもバンドギャップが小さければ特に限定されないが、たとえばGaAs、AlGaAs、InGaAs(インジウムガリウム砒素)、AlInGaAs(アルミニウムインジウムガリウム砒素)、InGaAsP(インジウムガリウム砒素リン)などを用いることができる。これらの材料は、AlGaAs層11との格子整合度が適合する赤外発光の材料である。ただし、格子整合がずれている場合でも、完全に、あるいは、一部で歪が緩和していなければよい。バリア層の材料は、井戸層よりもバンドギャップが大きければ特に限定されないが、たとえばAlGaAs、GaAsP(ガリウム砒素リン)、AlGaAsP(アルミニウムガリウム砒素リン)、InGaP(インジウムガリウムリン)、AlInGaP(アルミニウムインジウムガリウムリン)、InGaAsPなどを用いることできる。これらの材料は、AlGaAs層11との格子整合度が適合する材料である。また、井戸層と同じく、格子整合がずれている場合でも、完全に、あるいは、一部で歪が緩和していなければよい。

【0053】

なお、活性層は、多重量子井戸構造に特に限定されず、1層よりなっていてもよく、ダブルへテロ構造を有していてもよい。

【0054】

p型半導体層24は、たとえば、活性層23上に形成されたp型クラッド層と、p型クラッド層上に形成されたp型窓層と、p型窓層上に形成されたp型コンタクト層とを有する。

【0055】

なお、第1導電型がn型で、第2導電型がp型のエピタキシャルウエハを例に挙げて説明したが、この構成に特に限定されず、n型とp型とが反対であってもよい。

【0056】

続いて、本実施の形態におけるエピタキシャルウエハ1aの製造方法について説明する。

【0057】

まず、GaAs基板15を準備する。次に、GaAs基板15上に、たとえばLPE(液相成長法:Liquid Phase Epitaxy)法により主表面11aを有するAlGaAs層11を成長させる。この工程では、意図的に不純物をドーピングして、1×1016cm-3以上1×1018cm-3以下の不純物濃度を有するAlGaAs層11を成長させる。

【0058】

LPE法は特に限定されず、徐冷法、温度差法などを用いることができる。なお、LPE法とは、液相からAlGaAs結晶を成長させる方法をいう。徐冷法とは、原料の溶液の温度を徐々に下げてAlGaAs結晶を成長させる方法である。温度差法とは、原料の溶液に温度勾配をつくり、AlGaAs結晶を成長させる方法をいう。AlGaAs層11をLPE法で形成することにより、安価に厚みの大きいAlGaAs層11を形成することができる。このため、製造コストを低減することができる。

【0059】

AlGaAs層11においてAlの組成比xおよび/または不純物濃度が一定の結晶を成長させる場合には温度差法または徐冷法を用いることが好ましい。Alの組成比xが上方(成長方向)に向けて減少している結晶を成長させる場合および/または不純物濃度が成長方向において増加している結晶を成長させる場合には徐冷法を用いることが好ましい。特に、量産性および低コストに優れているため、徐冷法を用いることが好ましい。またそれらを組み合わせてもよい。

【0060】

次に、AlGaAs層11の主表面11aを研磨する。この工程では、主表面11aの表面粗さRmsが10nm以下になるように研磨する。LPE法でAlGaAs層11を成長させると主表面11aには凹凸が生じるが、この工程により主表面11aを平坦にすることができる。

【0061】

この工程では、研磨する方法は特に限定されないが、シリカ系の研磨剤を用いた研磨を行なう。このとき、80μm以下の粒径を有するシリカ系の砥粒を用いることが好ましい。この場合、表面粗さRmsをより低減することができる。それに加えて、弱アルカリ性の溶液を用いたCMP(Chemical Mechanical Polishing:化学機械研磨)を行なうことが好ましい。この場合、表面粗さRmsをさらに低減することができる。

【0062】

上記工程を実施すると、AlGaAs層11およびGaAs基板15を含むAlGaAs基板10を製造することができる。

【0063】

次に、このAlGaAs基板10のAlGaAs層11の主表面11a上に、OMVPE(Organo Metallic Vapor Phase Epitaxy:有機金属気相成長)法またはMBE(Molecular Beam Epitaxy:分子線エピタキシ)法により活性層23を含むエピタキシャル層20を形成する。具体的には、AlGaAs層11の主表面11a上に導電層21を形成し、導電層21上にn型半導体層22を形成し、n型半導体層22上に活性層23を形成し、活性層23上にp型半導体層24を形成する。

【0064】

OMVPE法は原料ガスがAlGaAs層11上で熱分解反応することにより活性層を成長させ、MBE法は非平衡系で化学反応過程を介さない方法で活性層を成長させるので、OMVPE法およびMBE法は活性層の厚みを容易に制御できる。このため、2層以上の井戸層を複数有する活性層23を容易に成長できる。

【0065】

また、AlGaAs基板10のAlGaAs層11の主表面11aが平坦なので、AlGaAs層11の主表面11a上に活性層を含むエピタキシャル層20を形成する際に、エピタキシャル層20の異常成長を抑制することができる。

【0066】

以上の工程を実施することにより、図1に示すエピタキシャルウエハ1aを製造できる。

【0067】

なお、GaAs基板15の一部を除去する工程をさらに実施してもよい。この場合は、準備したGaAs基板15よりも厚みの小さなGaAs基板を備えたエピタキシャルウエハ1aを製造することになる。この場合、一部残したGaAs基板をエッチングあるいは研磨剤によるラッピングにより粗面化することが好ましい。この場合、この面での反射率を向上できる。

【0068】

以上説明したように、本実施の形態における赤外LED用のエピタキシャルウエハ1aは、GaAs基板15と、GaAs基板15上に形成され、かつ主表面11aと、主表面11aと反対側の裏面11bとを有するAlGaAs層11を含む、AlGaAs基板10と、AlGaAs層11の主表面11a上に形成され、かつ活性層23を含むエピタキシャル層20とを備え、AlGaAs層11の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である。

【0069】

本実施の形態における赤外LED用のエピタキシャルウエハ1aによれば、AlGaAs層11の不純物濃度が1×1016cm-3以上であるので、導電性を確保して、抵抗を低減することにより、静電耐圧を向上することができる。また、AlGaAs層11の不純物濃度が1×1018cm-3以下であるので、不純物による光吸収を抑制することにより、エピタキシャル層20側に、一方側から他方側へ電流が流れる第1および第2の電極を形成した横型の赤外LEDを作製すると、光取り出し効率を向上することで、出力を向上することができる。

【0070】

また、AlGaAs層11の熱伝導率は300Kで55W/(m・K)である。特許文献1の接着層の材料として開示されているポリイミドの熱伝導率は300Kで0.28〜0.34W/(m・K)である。このため、接着層を有していない本実施の形態のエピタキシャルウエハ1aの放熱性は良好である。したがって、本実施の形態のエピタキシャルウエハ1aを用いて作製した赤外LEDにおける大電流動作時にも出力を向上できる。

【0071】

それに加えて、エピタキシャルウエハ1aを構成する層は、同じ材料系であるため、熱膨張率が近く、かつ全体がエピタキシャル成長により形成されているので、各層間の半導体結合が強い。このため、非特許文献1の接着層を有するエピタキシャルウエハに比べて各層間の剥がれを低減できる。したがって、本実施の形態のエピタキシャルウエハ1aを用いて横型構造の赤外LEDを作製すると、高温動作、熱サイクルなどによる劣化を低減できるので、高信頼性の赤外LEDを実現できる。

【0072】

また、本実施の形態のエピタキシャルウエハ1aを用いて作製した赤外LEDを屋外で使用しても、特許文献1の接着層を有するエピタキシャルウエハを用いて作製した赤外LEDと異なり、接着層の紫外線劣化を考慮しなくてもよい。このため、使用上の制限を小さくすることもできる。

【0073】

また、本実施の形態のエピタキシャルウエハ1aにおいて、AlGaAs基板10は、AlGaAs層11の裏面11bに接するGaAs基板15を含んでいる。AlGaAs基板10がGaAs基板15を含んでいる場合には、AlGaAs層11だけでなく、GaAs基板15によりエピタキシャルウエハ1a全体の厚みを厚く設計できるので、チップ作製工程でのウエハの割れ発生を抑制することができる。また、本実施の形態ではGaAs基板15を除去する必要がないので、後述するGaAs基板15を除去している実施の形態2と比べて、GaAs基板15を除去する工程の時間を短縮できる。このため、コストをより低減することができる。

【0074】

本実施の形態における赤外LED用のエピタキシャルウエハ1aにおいて好ましくは、エピタキシャル層20は、導電層21と、導電層21上に形成された第1導電型の半導体層(n型半導体層22)と、第1導電型の半導体層上に形成された第2導電型の半導体層(p型半導体層24)とをさらに含み、導電層21のシート抵抗は、1Ω/□以上60Ω/□以下である。シート抵抗が1Ω/□以上であると、導電層21での光吸収を抑制できるので、光取り出し効率を向上することで、出力を向上できる。導電層21は電流が流れる領域であるので、電流経路の抵抗であるシート抵抗が60Ω/□以下であると、横方向に電流を流しやすくなるため、動作電圧を低減することができる。

【0075】

本実施の形態における赤外LED用のエピタキシャルウエハ1aにおいて好ましくは、AlGaAs層11の主表面11aの表面粗さRmsは10nm以下である。これにより、主表面11aで酸化物の吸着箇所を低減できるため、エピタキシャル層20との界面酸素濃度を低減できるとともに、エピタキシャル層20の結晶性を向上できる。このため、このエピタキシャルウエハ1aを用いて作製した赤外LEDの出力をより向上することができる。

【0076】

上記赤外LED用のエピタキシャルウエハ1aにおいて好ましくは、AlGaAs層において、Alの組成比が0.20以上である。これにより、AlGaAs層11の透明度を向上できるので、エピタキシャルウエハ1aを用いて作製した赤外LEDの出力をより向上できる。

【0077】

(実施の形態2)

図8を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ1bについて説明する。図8に示すように、本実施の形態におけるエピタキシャルウエハ1bは、基本的には実施の形態1におけるエピタキシャルウエハ1aと同様の構成を備えているが、GaAs基板15を備えていない点において異なる。

【0078】

本実施の形態におけるAlGaAs層11の厚みは、AlGaAs基板10が自立基板となる程度に厚いことが好ましい。このような厚みは、たとえば70μm以上である。

【0079】

続いて、本実施の形態におけるエピタキシャルウエハ1bの製造方法について説明する。本実施の形態におけるエピタキシャルウエハ1bの製造方法は、基本的には実施の形態1におけるエピタキシャルウエハ1aの製造方法と同様の構成を備えているが、GaAs基板15を除去する工程をさらに備えている点において異なる。

【0080】

GaAs基板15を除去する方法は、特に限定されないが、たとえば研磨、エッチングなどの方法を用いることができる。研磨とは、ダイヤモンド砥石を持つ研削設備などで、アルミナ、コロイダルシリカ、ダイヤモンドなどの研磨剤を用いてGaAs基板15を機械的に削り取ることをいう。エッチングとは、たとえばアンモニア、過酸化水素などを最適に調合することで、AlGaAsでエッチング速度が遅く、GaAsでエッチング速度が速い選択エッチング液を用いて、GaAs基板15の除去を行なうことをいう。

【0081】

GaAs基板15を除去したAlGaAs層11をエッチングあるいは研磨剤によるラッピングにより粗面化することが好ましい。この場合、この面での反射率を向上できる。

【0082】

以上説明したように、本実施の形態におけるエピタキシャルウエハ1bは、主表面11aと、主表面11aと反対側の裏面11bとを有するAlGaAs層11を含む、AlGaAs基板10と、AlGaAs層11の主表面11a上に形成され、かつ活性層を含むエピタキシャル層20とを備え、AlGaAs層11の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である。

【0083】

本実施の形態におけるエピタキシャルウエハ1bによれば、GaAs基板15を含まずにAlGaAs層11のみを有するAlGaAs基板10を備えている。GaAs基板15は波長が870nm以下の光を吸収するので、GaAs基板15が除去されたAlGaAs基板10を備えたエピタキシャルウエハ1bを用いて横型の赤外LEDを製造すると、透過率をより向上できる。このため、このエピタキシャルウエハ1bを用いて作製した赤外LEDの出力をより向上できる。

【0084】

(実施の形態3)

図9を参照して、本実施の形態における赤外LED2aについて説明する。図9に示すように、本実施の形態にける赤外LED2aは、実施の形態1おける図1に示すエピタキシャルウエハ1aと、このエピタキシャルウエハ1aにおいて、エピタキシャル層20側に形成された第1および第2の電極31、32とを備えている。言い換えると、赤外LED2aは、第1の電極31および第2の電極32の、一方から他方へと電流が流れる、横型構造を有する。さらに言い換えると、赤外LED2aは、エピタキシャルウエハ1aの上面に第1および第2の電極31、32が形成された上面2電極(上部2端子)構造を有する。

【0085】

本実施の形態では、導電層21の一部が露出するように、n型半導体層22、活性層23およびp型半導体層24を貫通する開口部が形成されている。

【0086】

第1の電極31は、エピタキシャル層20においてAlGaAs基板10と接する面と反対側の面に接するように形成されている。第2の電極32は、露出した導電層21に接するように形成されている。

【0087】

エピタキシャル層20においてAlGaAs層11と接する面と反対側の表面に位置する層(本実施の形態ではp型半導体層24)がp型で、かつ露出したAlGaAs層11において第2の電極32と接する面に位置する層(本実施の形態では導電層21)がn型である場合、第1の電極31がp型電極で、第2の電極32がn型電極である。この場合、第1の電極31は、p型透明電極であることが好ましい。透明電極は、Au、酸化インジウムと酸化スズとの混合物、アルミニウム原子を含む酸化亜鉛、フッ素原子を含む酸化スズ、酸化亜鉛、セレン化亜鉛および酸化ガリウムからなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。なお、第1の電極は、透明電極に特に限定されない。第2の電極32は、たとえばAu、Ge(ゲルマニウム)、およびニッケルの合金よりなる。

【0088】

第1の電極31として透明電極を用いる場合には、エピタキシャル層20において接触する面は、たとえばGaAs、AlGaAs、InGaP、AlGaInP、GaPなどである。GaAsは高濃度のp型ドープが可能であるため、良好な動作電圧が得られる。AlGaAs、InGaP、AlGaInPおよびGaPは、バンドギャップが大きいため、光吸収が小さく、光取り出し効率を高めることができる。また、AlGaAs、InGaP、AlGaInPおよびGaPは、粗面化することにより、光取り出し効率をさらに高めることができる。

【0089】

続いて、本実施の形態における赤外LED2aの製造方法について説明する。まず、実施の形態1におけるエピタキシャルウエハ1aの製造方法により、エピタキシャルウエハ1aを製造する。

【0090】

次に、エピタキシャルウエハ1aにおいて、導電層21の一部が露出するように、n型半導体層22、活性層23およびp型半導体層24に貫通する開口部を形成する。開口部を形成する方法は特に限定されないが、たとえばエピタキシャル層20上に、開口部を形成するべき領域以外の領域にマスク層を形成した状態で、ドライエッチングやウエットエッチングにより開口部を形成する。このエッチングでは、エッチング深さを確認してエッチングを行なうことが好ましい。これにより、図9に示すように、エピタキシャル層20の導電層21に露出面を形成することができる。

【0091】

次に、エピタキシャルウエハ1aのエピタキシャル層20側に第1および第2の電極31、32を形成する。第1および第2の電極31、32の形成方法は特に限定されず、たとえば蒸着法を用いることができる。これにより、図9に示す赤外LED2aを製造することができる。

【0092】

続いて、本実施の形態における赤外LED2aの動作について説明する。第1および第2の電極31、32に電圧を印加すると、第1および第2の電極31、32の一方から他方に向けて、エピタキシャル層20を介して電流が流れる。この電流が流れる経路は、シート抵抗の低い導電層21を含むため、赤外LED2aの動作電圧を低減できる。またAlGaAs層11の不純物濃度が1×1018cm-3以下であるので、透過率を向上できることで、出力も向上できる。またAlGaAs層11の不純物濃度が1×1016cm-3以上であるので、静電耐圧を向上できる。

【0093】

なお、本実施の形態では、導電層21の主表面が露出するようにエピタキシャルウエハ1aの一部に開口部を形成しているが、導電層21をさらにエッチングしてAlGaAs層11を露出させ、AlGaAs層11に第2の電極32を形成してもよい(図示せず)。

【0094】

以上説明したように、本実施の形態における赤外LED2aは、実施の形態1におけるエピタキシャルウエハ1aと、エピタキシャル層20側に形成された第1および第2の電極31、32とを備えている。

【0095】

本実施の形態における赤外LED2aによれば、不純物による光吸収を抑制できるAlGaAs基板10を備えているので、光取り出し効率を向上することで、出力を向上した赤外LED2aを実現できる。また、赤外LED2aは静電耐圧を向上できるAlGaAs基板10を備えているので、静電耐圧を向上できる赤外LEDを実現できる。

【0096】

また本実施の形態における赤外LED2aはGaAs基板15を含んでいるので、割れにくく、ハンドリングが容易になる。

【0097】

本実施の形態における赤外LED2aにおいて好ましくは、第1の電極31は、透明電極である。これにより、赤外LED2aの出力をより向上することができる。

【0098】

(実施の形態4)

図10を参照して、本実施の形態における赤外LED2bについて説明する。本実施の形態における赤外LED2bは、基本的には図9に示す実施の形態3にの赤外LED2aと同様の構成を備えているが、GaAs基板15を備えていない点において異なる。

【0099】

具体的には、本実施の形態における赤外LED2bは、図8に示す実施の形態2のエピタキシャルウエハ1bと、このエピタキシャルウエハ1bにおいて、エピタキシャル層20側に形成された第1および第2の電極31、32とを備えている。

【0100】

続いて、本実施の形態における赤外LED2bの製造方法について説明する。まず、実施の形態2におけるエピタキシャルウエハ1bの製造方法にしたがって、エピタキシャルウエハ1bを製造する。

【0101】

次に、エピタキシャルウエハ1bのエピタキシャル層20側に、第1および第2の電極31、32を形成する。この工程は実施の形態3と同様であるので、その説明は繰り返さない。

【0102】

以上の工程を実施することによって、図10に示す赤外LED2bを製造することができる。

【0103】

以上説明したように、本実施の形態における赤外LED2bは、実施の形態2におけるエピタキシャルウエハ1bと、エピタキシャル層20側に形成された第1および第2の電極31、32とを備えている。

【0104】

本実施の形態における赤外LED2bによれば、GaAs基板15が除去されているので、GaAs基板15による光吸収を抑制できる。このため、出力をより向上した赤外LED2bを実現できる。

【実施例1】

【0105】

本実施例では、図11に示す構造の赤外LEDを製造して、出力およびESD(Electro-Static Discharge)不良率を測定することにより、AlGaAs層の不純物濃度が1×1016cm-3以上1×1018cm-3以下であることの効果について調べた。

【0106】

(試料)

具体的には、まず、50mmの直径と260μmの厚みとを有するGaAs基板15を準備した。

【0107】

次に、このGaAs基板15上に、920℃〜室温間の温度条件による徐冷法で下側(GaAs基板15側)から順に第1〜第3の層の3層を有するAlGaAs層11を成長させた。第1〜第3の層の各層は40μmの厚みを有し、AlGaAs層11は120μmの厚みを有していた。ドーパントとしてテルルをドーピングした。

【0108】

各試料のAlGaAs層11は、下記の表1に示すAlの組成比xを有していた。なお、AlGaAs層11を構成する第1〜第3の層のAlの組成比は一定であった。

【0109】

次に、AlGaAs層11を機械研磨により、表面を平坦化した。この場合、80μmの粒径の砥粒を用い、研磨後の表面の粗さは9nmであった。

【0110】

以上の条件で、AlGaAs基板を製造した後、OMVPE法により、活性層23を含むエピタキシャル層20を形成した。

【0111】

具体的には、AlGaAs層11の主表面11a上に、導電層21と、n型半導体層22としてのn型バッファ層およびn型クラッド層と、活性層23と、p型半導体層24としてのp型クラッド層、p型窓層およびp型コンタクト層とをこの順で成長した。各層の成長温度は、760℃であった。

【0112】

導電層21は、10μmの厚みを有し、シリコンがドープされたn型Al0.2Ga0.8Asよりなり、8Ω/□のシート抵抗を有していた。n型バッファ層は0.5μmの厚みを有し、SiがドープされたIn0.5Ga0.5Pよりなり、5×1017cm-3の不純物濃度を有していた。n型クラッド層は1.0μmの厚みを有し、SiがドープされたAl0.35Ga0.65Asよりなり、5×1017cm-3の不純物濃度を有していた。

【0113】

活性層23は、発光波長870nmとし、5nmの厚みを有し、In0.05Ga0.95Asよりなる井戸層と、15nmの厚みを有し、Al0.25Ga0.75Asよりなるバリア層とを、それぞれ5層有している多重量子井戸構造(MQW)であった。

【0114】

p型クラッド層は1.0μmの厚みを有し、ZnがドープされたAl0.35Ga0.65Asよりなり5×1017cm-3の不純物濃度を有していた。p型窓層は3.5μmの厚みを有し、ZnがドープされたAl0.20Ga0.80Asよりなり、5×1017cm-3の不純物濃度を有していた。p型コンタクト層は0.2μmの厚みを有し、ZnがドープされたGaAsよりなり、4×1019cm-3の不純物濃度を有していた。

【0115】

次に、エピタキシャル層20において、AlGaAs基板10と接する面と反対側の面上(p型半導体層24上)に、電子ビーム蒸着法により、真空炉内で、酸素雰囲気中で、300℃の温度で、透明導電膜25を形成した。透明導電膜25は、300nmの厚みを有するITOとした。

【0116】

次に、透明導電膜25上に、第1の電極31として、p型電極を形成した。第1の電極31のパッド径は120μmとし、電極材料をAuとした。

【0117】

このエピタキシャルウエハに、150μm径で電極パッド用接触孔を設けた。エッチング液は燐酸と過酸化水素水との混合液で、AlGaAsとInGaPとの選択比は50であり、導電層21の直上のInGaP層でエッチング停止を行ない、その後、塩酸水溶液により導電層21のAlGaAs層の表面を露出させた。

【0118】

次に、第2の電極32として、露出させた導電層21表面に接するように、120μm径のAuGeNi電極を3μm厚で蒸着した。

【0119】

次に、裏面側のGaAs基板15を、まず機械研磨により50μm程度まで除去し、その後、アンモニア、過酸化水素水、および水の混合液を用いてエッチングにより除去した。さらに、側面と裏面とを、アンモニア、過酸化水素水、および水の混合液により粗面化を施した。以上の工程を実施することにより、各試料の赤外LED2cを製造した。

【0120】

なお、各試料のAlGaAs層11の不純物濃度は、下記の表1に記載の通りであった。不純物濃度は、AlGaAs層11の深さ方向に3点、つまり第1〜第3の層の3点について、裏面11bからエッチングによりAlGaAs層11を除去し、除去後の表面に電極を作製したCV法により測定した不純物濃度の平均値とした。

【0121】

(測定方法)

各試料の赤外LEDについて、定電流源と光出力測定器(積分球)とにより、電流(IF)を20mA流した時の波長が870nmの光出力を測定した。その結果を下記の表1に示す。

【0122】

またAlの組成比が0.25の各試料の赤外LEDについて、静電破壊試験を実施した。測定モデルとしては、公的試験規格JEITA ED4701 300−2等に準拠し、人体モデル(100pF、直列負荷抵抗1.5kΩ)を用い、+700V、−700Vの電圧を5回ずつ印加し、逆方向耐圧Vrが−4.0V以上のものを合格とし、5回のうち不合格(−4.0V未満)の回数をESD不良率とした。その結果を下記の表1に示す。

【0123】

【表1】

【0124】

(評価結果)

表1に示すように、AlGaAs層11の不純物濃度が1×1016cm-3以上1×1018cm-3以下である赤外LEDは、同じAl組成比の2×1018cm-3および3×1018cm-3の赤外LEDに比べて、出力が向上していた。また、AlGaAs層11の不純物濃度が1×1016cm-3以上1×1018cm-3以下である赤外LEDは、同じAl組成比の1×1015cm-3の赤外LEDに比べてESD不良率を向上できた。

【0125】

また、活性層の構造のみをかえて、波長940nmとした赤外LEDについても、上記と同様に調べた。具体的には、発光波長940nmの場合、活性層は、5nmの厚みを有し、In0.25Ga0.75Asよりなる井戸層と、15nmの厚みを有し、Al0.30Ga0.70Asよりなるバリア層とを、それぞれ3層有している多重量子井戸構造(MQW)であった。

【0126】

波長が940nmの場合でも、Al組成比、不純物濃度に対する出力の向上、および、ESD不良率の改善が、波長870nmの場合と変わらないという結果が確認され、本構造の設計の差異の効果が確認された。

【0127】

以上より、本実施例によれば、AlGaAs層の不純物濃度が1×1016cm-3以上1×1018cm-3以下であることにより、出力を向上できるとともに、静電耐圧を向上できることが確認できた。

【実施例2】

【0128】

本実施例では、AlGaAs層の主表面の表面粗さRmsが10nm以下であることの効果について調べた。

【0129】

(試料A〜D)

試料A〜Dは、基本的には実施例1の各試料と同様に製造したが、AlGaAs層11を形成した後に研磨を行なった点において主に異なっていた。

【0130】

具体的には、試料A〜DのAlGaAs層11の不純物濃度を5×1017cm-3とし、Alの組成比を0.25とした。

【0131】

AlGaAs層11を形成した後に、下記の表2に記載の砥粒粒径のシリカ系の研磨剤を用いてAlGaAs層11の主表面を研磨した。また試料Dについては、弱アルカリ溶液を用いたCMPをさらに行なった。

【0132】

研磨後のAlGaAs層11の主表面11aの表面粗さRmsをJIS B0601に準拠して測定した。具体的には、AFM法で測定し、測定範囲は10μm角の範囲内で求め、主表面の中央、両端の3点を測定し、その平均値とした。その結果を下記の表2に記載する。

【0133】

また、AlGaAs層11の主表面11aの酸素濃度をSIMS法による測定で、界面でのピーク濃度により規定した。その結果を下記の表2の界面酸素として記載する。

【0134】

次に、実施例1と同様にAlGaAs層11の主表面11a上に、エピタキシャル層20と、透明導電膜25と、第1および第2の電極31、32を形成した。これにより、試料A〜Dの赤外LEDを製造した。

【0135】

この赤外LEDについて、実施例1と同様に出力を測定した。その結果を下記の表2に示す。

【0136】

【表2】

【0137】

(評価結果)

表2に示すように、AlGaAs層11の主表面11aの表面粗さRmsが10nm以下である試料B〜Dは、表面粗さRmsが15nmの試料Aに比べて出力を向上できることがわかった。つまり、本実施例によれば、AlGaAs層の主表面の表面粗さRmsが10nm以下であることにより、出力を向上できることがわかった。

【0138】

また表面粗さRmsを小さくすることにより、酸素の吸着箇所を低減できるため、AlGaAs層11とエピタキシャル層20との界面の酸素濃度を低減できることがわかった。界面の酸素濃度を低減できると、エピタキシャル層の結晶性を向上することができる。

【実施例3】

【0139】

本実施例では、AlGaAs層の主表面の平坦性を高める手段について調べた。

(試料)

本実施例の各試料のエピタキシャルウエハは、基本的には実施例1の各試料と同様に製造したが、AlGaAs層11を形成した後に研磨を行なった点において主に異なっていた。

【0140】

具体的には、各試料のAlGaAs層11の不純物濃度を5×1017cm-3とし、Alの組成比を0、0.05、0.10、0.20、0.25とした。

【0141】

AlGaAs層11を形成した後に、砥粒粒径が80μmまたは120μmであるシリカ系の研磨剤を用いてAlGaAs層11の主表面を研磨した。

【0142】

次に、実施例1と同様にAlGaAs層11の主表面上に、エピタキシャル層を形成した。

【0143】

(測定方法)

研磨後のAlGaAs層11の主表面11aにレーザ光を照射し、表面の凹凸に起因する散乱体の数を集計した。その結果を図12および図13に示す。ここで、図12および図13において、縦軸は散乱体の数を示し、横軸はAl組成費を示す。また、図12および図13の縦軸に記載の0.24μm、1.24μmおよび2.24μmとは、散乱体が擬似的に球形であるとした場合の等価的な直径を意味する。

【0144】

(評価結果)

図12および図13に示すように、直径が80μmの砥粒で研磨すると、直径が120μmの砥粒で研磨した場合よりも、AlGaAs層11の主表面11aを平坦にできることがわかった。

【0145】

また主表面11aの平坦性は、AlGaAs層11のAlの組成比に依存することもわかった。

【0146】

以上のように本発明の実施の形態および実施例について説明を行なったが、各実施の形態および実施例の特徴を適宜組み合わせることも当初から予定している。また、今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態および実施例ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0147】

1a,1b エピタキシャルウエハ、2a,2b,2c 赤外LED、10 AlGaAs基板、11 AlGaAs層、11a 主表面、11b 裏面、15 GaAs基板、20 エピタキシャル層、21 導電層、22 n型半導体層、23 活性層、24 p型半導体層、25 透明導電膜、31 第1の電極、32 第2の電極。

【特許請求の範囲】

【請求項1】

主表面と、前記主表面と反対側の裏面とを有するAlGaAs層を含む、AlGaAs基板と、

前記AlGaAs層の前記主表面上に形成され、かつ活性層を含むエピタキシャル層とを備え、

前記AlGaAs層の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である、赤外LED用のエピタキシャルウエハ。

【請求項2】

前記エピタキシャル層は、導電層と、前記導電層上に形成された第1導電型の半導体層と、前記第1導電型の半導体層上に形成された第2導電型の半導体層とをさらに含み、

前記導電層のシート抵抗は、1Ω/□以上60Ω/□以下である、請求項1に記載の赤外LED用のエピタキシャルウエハ。

【請求項3】

前記導電層のシート抵抗は、2Ω/□以上30Ω/□以下である、請求項2に記載の赤外LED用のエピタキシャルウエハ。

【請求項4】

前記AlGaAs層の前記主表面の表面粗さRmsは10nm以下である、請求項1〜3のいずれか1項に記載の赤外LED用のエピタキシャルウエハ。

【請求項5】

前記AlGaAs層において、Alの組成比が0.20以上である、請求項1〜4のいずれか1項に記載の赤外LED用のエピタキシャルウエハ。

【請求項6】

前記AlGaAs基板は、前記AlGaAs層の前記裏面に接するGaAs基板をさらに含む、請求項1〜5のいずれか1項に記載の赤外LED用のエピタキシャルウエハ。

【請求項7】

請求項1〜6のいずれか1項に記載の赤外LED用のエピタキシャルウエハと、

前記エピタキシャルウエハにおいて、前記エピタキシャル層側に形成された第1および第2の電極とを備えた、赤外LED。

【請求項8】

前記第1の電極は、透明電極である、請求項7に記載の赤外LED。

【請求項1】

主表面と、前記主表面と反対側の裏面とを有するAlGaAs層を含む、AlGaAs基板と、

前記AlGaAs層の前記主表面上に形成され、かつ活性層を含むエピタキシャル層とを備え、

前記AlGaAs層の不純物濃度は、1×1016cm-3以上1×1018cm-3以下である、赤外LED用のエピタキシャルウエハ。

【請求項2】

前記エピタキシャル層は、導電層と、前記導電層上に形成された第1導電型の半導体層と、前記第1導電型の半導体層上に形成された第2導電型の半導体層とをさらに含み、

前記導電層のシート抵抗は、1Ω/□以上60Ω/□以下である、請求項1に記載の赤外LED用のエピタキシャルウエハ。

【請求項3】

前記導電層のシート抵抗は、2Ω/□以上30Ω/□以下である、請求項2に記載の赤外LED用のエピタキシャルウエハ。

【請求項4】

前記AlGaAs層の前記主表面の表面粗さRmsは10nm以下である、請求項1〜3のいずれか1項に記載の赤外LED用のエピタキシャルウエハ。

【請求項5】

前記AlGaAs層において、Alの組成比が0.20以上である、請求項1〜4のいずれか1項に記載の赤外LED用のエピタキシャルウエハ。

【請求項6】

前記AlGaAs基板は、前記AlGaAs層の前記裏面に接するGaAs基板をさらに含む、請求項1〜5のいずれか1項に記載の赤外LED用のエピタキシャルウエハ。

【請求項7】

請求項1〜6のいずれか1項に記載の赤外LED用のエピタキシャルウエハと、

前記エピタキシャルウエハにおいて、前記エピタキシャル層側に形成された第1および第2の電極とを備えた、赤外LED。

【請求項8】

前記第1の電極は、透明電極である、請求項7に記載の赤外LED。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−146866(P2012−146866A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−5047(P2011−5047)

【出願日】平成23年1月13日(2011.1.13)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月13日(2011.1.13)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]