走査型プローブ顕微鏡及びその動作方法

【課題】 本発明は走査型プローブ顕微鏡及びその動作方法に関し、探針と試料とが接触することを確実に回避することを目的としている。

【解決手段】 探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡において、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行する。

【解決手段】 探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡において、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は走査型プローブ顕微鏡及びその動作方法に関する。

【背景技術】

【0002】

走査型プローブ顕微鏡は、タングステン探針やカンチレバ(以下探針という)等を使用して試料表面を走査し、試料表面の凹凸を原子分解能で測定できる装置である。図8は走査型プローブ顕微鏡(SPM)におけるフィードバック回路を示す図である。同図において、1は試料、2は探針、3は載置した試料1をX,Y,Z軸方向に移動させるスキャナ、4は探針2の検出信号を基準値と比較する比較器、5は該比較器4の出力を受けてスキャナ3のZ軸方向の駆動制御を行うZ駆動電源である。該Z駆動電源としては、例えば高電圧(HV)アンプが用いられる。

【0003】

このように構成された回路において、探針2と試料1との間に働く物理量(トンネル電流、原子間力、磁気力、静電気力等)を検出し、その時検出された物理量が一定となるように、Z軸方向の移動制御用の電圧がスキャナ3に印加され、スキャナ3のZ軸方向移動が制御される。これにより、試料1は当該電圧に基づいてZ軸方向(高さ方向)に移動して、そのZ軸方向の位置が制御される。

【0004】

このフィードバック回路が動作している状態で、スキャナ3をX,Y軸方向に動作させることにより試料1がX−Y平面に沿って移動し、試料表面の凹凸像を観察することができる。具体的には、スキャナ3を駆動している駆動電圧を、試料表面の凹凸に対応する凹凸信号として検出している。その他に、探針2に流れる電流を、試料表面の凹凸に対応する凹凸信号として用いる場合もある。

【0005】

従来のこの種の装置としては、試料の表面の画像を作成する広域測定手段と、探針を前記試料表面に対して相対走査し、前記試料表面のミクロ的な画像を得る測定手段を具備し、特に試料表面の凸部に対する探針の衝突を回避するとともに、探針を迅速に移動させることができる技術が知られている(例えば特許文献1参照)。また、探針と試料を物理的影響が生じる程度に接近させた状態で探針を試料表面に沿って走査させ、探針の位置変化の情報に基づいて試料の表面情報を得、探針の試料への接近動作を行なう前の段階で、観察しようとする試料の測定面の高さ位置を事前に測定する高さ測定器を備える技術が知られている(例えば 特許文献2参照)。

【0006】

【特許文献1】特開平6−265344号公報

【特許文献2】特開平10−282127号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

走査型プローブ顕微鏡は、試料表面と探針との間の距離が一定になるようにして、探針が試料表面を走査する。しかしながら、試料表面上の高さの高い凸部や、ゴミ、傷、エッジ等を走査する場合には、試料表面の高さの急激な変化に対してスキャナによる試料のZ軸方向での移動が追随しきれない場合がある。この場合には、探針の先端にゴミが付着する、又は探針自体が試料表面に接触(衝突)する等のおそれがあった。探針の先端にゴミが付着すると正確な測定ができなくなり、また探針が試料表面に接触すると探針が損傷を受けて測定を実施することができなくなる。

【0008】

本発明はこのような課題に鑑みてなされたものであって、探針と試料とが接触することを確実に回避することができる走査型プローブ顕微鏡及びその動作方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

(1)請求項1記載の発明は、探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡において、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行することを特徴とする。

【0010】

(2)請求項2記載の発明は、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新することを特徴とする。

【0011】

(3)請求項3記載の発明は、前記制限値を外部から設定可能であることを特徴とする。

【0012】

(4)請求項4記載の発明は、試料の表面像中において指定された指定点における高さ情報に基づいて、前記走査基準位置が設定可能であることを特徴とする。

【0013】

(5)請求項5記載の発明は、前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うことを特徴とする。

【0014】

(6)請求項6記載の発明は、探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡の動作方法において、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行することを特徴とする。

【0015】

(7)請求項7記載の発明は、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新することを特徴とする。

【0016】

(8)前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うことを特徴とする。

【発明の効果】

【0017】

(1)請求項1記載の発明によれば、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行するので、探針と試料とが接触することを確実に防止することができる。

【0018】

(2)請求項2記載の発明によれば、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するので、探針と試料とが接触することを確実に防止した状態で、より効率的に測定を実行することができる。

【0019】

(3)請求項3記載の発明によれば、前記制限値を外部から設定可能であるので、オペレータにより当該制限値を好適に設定することができる。

【0020】

(4)請求項4記載の発明によれば、試料の表面像中において指定された指定点における高さ情報に基づいて、前記走査基準位置が設定可能であるので、当該表面像中の指定点に基づくフィードバック制御を行うことができる。

【0021】

(5)請求項5記載の発明によれば、前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うので、さらに効率的に測定を行うことができる。

【0022】

(6)請求項6記載の発明によれば、請求項1と同様に、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行するので、探針と試料とが接触することを確実に防止することができる。

【0023】

(7)請求項7記載の発明によれば、請求項2と同様に、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するので、探針と試料とが接触することを確実に防止した状態で、より効率的に走査を実行することができる。

【0024】

(8)請求項8記載の発明によれば、請求項5と同様に、前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うので、さらに効率的に測定を行うことができる。

【発明を実施するための最良の形態】

【0025】

以下、図面を参照して本発明の実施の形態例を詳細に説明する。本発明における走査型プローブ顕微鏡の全体構成は、図8に示す構成と同様である。以下に、本発明の第1実施例における走査型プローブ顕微鏡の動作を説明する。

【0026】

図1はスキャナの動作状態を示す図である。図8と同一のものは、同一の符号を付して示す。図において、1は試料、2は探針、3はスキャナである。(a)はリトラクト状態を、(b)は最大振り幅まで伸びている状態を、(c)はアプローチ状態を、(d)は稼働範囲が設定された状態をそれぞれ示している。(c)に示すアプローチ状態は、スキャナが伸びたり縮んだりすることができる位置に設定される。スキャナ3としては、例えば印加電圧に応じて伸縮する圧電素子が用いられる。

【0027】

スキャナ3は、(a)から(b)間の距離分(最大振り幅W)だけ伸張することができ、通常は(c)の位置を基準として試料表面の走査を行なう。本発明では、先ず初めに(d)のように伸びる方向(+Z方向)に対してスキャナ3のリミット値(制限値)を設け、それ以上に伸びないように制御を行なう。また、スキャナ3のリミット値は、距離で設定することができ、スキャナのZ軸方向の電圧−振り幅特性から距離換算を行ない、求められた電圧をスキャナ3に印加する。

【0028】

(d)の稼働範囲で、図8で説明したフィードバックを行なう。次に、アプローチした場所のスキャナ3の高さ情報をZ軸方向での初期走査基準位置とし、試料表面での走査ラインの走査を行なう毎に随時、走査基準位置を変更(更新)していく。

【0029】

図2は凹凸のある試料表面S1と走査方向・制御方向の説明図である。同図において、Kはアプローチポイント(初期走査基準位置)であり、X軸方向とY軸方向の基準点になっている。

【0030】

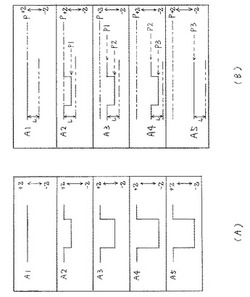

さらに、図3は、図2の試料Sを載置するスキャナ(図示せず)を駆動することにより、当該試料Sの試料表面S1を、固定配置された探針(図示せず)により走査した場合におけるスキャナ上面(試料Sを載置する載置面)のZ軸方向における位置変位プロファイルを示したものである。

【0031】

図3において、A1〜A5により示された各実線ラインは、それぞれ試料表面S1における各走査ラインA1〜A5での当該位置変位プロファイルを示す。

【0032】

ここで、図3(A)における各プロファイルは、従来技術の適用の結果によるプロファイルを示している。この場合、走査ラインA1からA4までの順に走査ラインが順次移行するに従い、試料表面S1において各走査ラインに沿って測定される凸部の高さが大きくなるので、これに応じてスキャナは+Z軸方向に対して縮む方向(−Z軸方向)に駆動し、スキャナ上面の位置は、検出されるそれぞれの凸部に対応して一旦下降し、その後、凸部の検出が終了(探針が凸部上を通過)した時点でスキャナは+Z軸方向に沿って伸長する方向に駆動してスキャナ上面の位置は上昇する。なお、走査ラインA5において検出される凸部の高さは、走査ラインA4において検出される凸部の高さと同等となっている。

【0033】

図3(A)において、走査ラインA3,A4,A5に対応して検出される各凸部は、走査ラインA2に対応して検出される凸部よりも高いので、走査ラインA3,A4,A5における走査時には、スキャナ上面は、走査ラインA2のときに比べて遙かに低く下降し、その後上昇することとなる。

【0034】

ここで、スキャナの−Z軸方向(縮む方向)での駆動速度(スキャナ上面が下降する速度)には限度がある。よって、これら走査ラインA3,A4,A5の走査時のように、スキャナ上面が急激に且つ大きく下降する際に、その下降時において、スキャナのX軸方向での駆動によるスキャナ上面のX軸方向の移動に対して、スキャナ上面の下降(スキャナが縮む動作)が対応しきれない場合がある。

【0035】

このような場合には、スキャナ上面の下降が追いつかずに、そのスキャナ上面に載置された試料と探針とが接触する可能性がある。

【0036】

これに対して、本願発明においては、探針と試料とが接触することを確実に回避するものである。

【0037】

図3(B)における各プロファイルは、本発明の適用の結果によるプロファイルを示している。図3(B)に示す実施例においては、先ず走査ラインA1におけるアプローチポイントK(図2参照)での高さ情報を初期走査基準位置Pとして、当該走査ラインA1に沿った方向(X軸方向に平行な方向)に走査を実行する。この位置Pは、高さ位置(Z軸方向での位置)となっている。

【0038】

この走査ラインA1の走査では、試料表面S1上において、測定対象となる凸部は検出されず、このときのプロファイルはほぼ直線となっている。なお、走査ラインA1の走査結果については、図3(A)と同様である。

【0039】

走査ラインA1の走査終了後、次の走査ラインである走査ラインA2の走査を実行する。このとき、本発明においては、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。そして、当該更新後に、次の走査ラインの走査を実行する。このとき、各走査において、それぞれ初期時及び更新後での各走査基準位置に対して、Z方向でのスキャナの下降する下降リミット値Lが設定されている。この下降リミット値Lは、走査基準位置に対する高さ方向での探針の相対移動のリミット値(制限値)に対応している。

【0040】

よって、走査ラインA2の走査時には、走査ラインA1における試料表面S1の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。走査ラインA1における走査結果は、上述のようにそのプロファイルはほぼ直線であるので、上記初期走査基準位置Pを走査ラインA2の走査時での走査基準位置として更新して、Z軸方向については更新後の当該走査基準位置とした状態で走査を開始する。

【0041】

当該更新後に走査ラインA2を走査したときの走査結果が、図3(B)におけるA2のプロファイルである。このA2のプロファイルにおいては、このとき測定対象として検出された凸部に対応して、高さ位置P1の高さ情報が取得されている。この高さ位置P1の高さ情報は、検出された凸部に応じてスキャナ上面が下降した距離に基づくものである。

【0042】

そして、走査ラインA2の走査終了後、次の走査ラインである走査ラインA3の走査を実行する。このときも、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。そして、当該更新後に、次の走査ラインの走査を実行する。

【0043】

よって、走査ラインA3の走査時には、走査ラインA1,A2における試料表面S1の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。走査ラインA1,A2における当該最高値は、高さ位置P1の高さ情報となるので、当該高さ位置P1を走査ラインA3の走査時での走査基準位置として更新して、Z軸方向については更新後の当該走査基準位置とした状態で走査を開始する。

【0044】

当該更新後に走査ラインA3を走査したときの走査結果が、図3(B)におけるA3のプロファイルである。このA3のプロファイルにおいては、このとき測定対象として検出された凸部に対応して、高さ位置P2の高さ情報が取得されている。この高さ位置P2の高さ情報は、検出された凸部に応じてスキャナ上面が下降した距離に基づくものである。

【0045】

そして、走査ラインA3の走査終了後、次の走査ラインである走査ラインA4の走査を実行する。このときも、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。そして、当該更新後に、次の走査ラインの走査を実行する。

【0046】

よって、走査ラインA4の走査時には、走査ラインA1,A2,A3における試料表面S1の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。走査ラインA1,A2,A3における当該最高値は、高さ位置P2の高さ情報となるので、当該高さ位置P2を走査ラインA4の走査時での走査基準位置として更新して、Z軸方向については更新後の当該走査基準位置とした状態で走査を開始する。

【0047】

当該更新後に走査ラインA4を走査したときの走査結果が、図3(B)におけるA4のプロファイルである。このA4のプロファイルにおいては、このとき測定対象として検出された凸部に対応して、高さ位置P3の高さ情報が取得されている。この高さ位置P3の高さ情報は、検出された凸部に応じてスキャナ上面が下降した距離に基づくものである。

【0048】

そして、走査ラインA4の走査終了後、次の走査ラインである走査ラインA5の走査を実行する。このときも、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。そして、当該更新後に、次の走査ラインの走査を実行する。

【0049】

よって、走査ラインA5の走査時には、走査ラインA1,A2,A3,A4における試料表面S1の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。走査ラインA1,A2,A3,A4における当該最高値は、高さ位置P3の高さ情報となるので、当該高さ位置P3を走査ラインA5の走査時での走査基準位置として更新して、Z軸方向については更新後の当該走査基準位置とした状態で走査を開始する。

【0050】

当該更新後に走査ラインA5を走査したときの走査結果が、図3(B)におけるA5のプロファイルである。このA5のプロファイルにおいては、このとき測定対象として検出された凸部に対応して、高さ位置P3の高さ情報が取得されている。この高さ位置P3の高さ情報は、検出された凸部に応じてスキャナ上面が下降した距離に基づくものである。

【0051】

ここで、上述した各走査ラインA1,A2,A3,A4,A5の各走査時において、それぞれの走査基準位置からのZ方向でのスキャナの下降する下降リミット値Lが設定された状態で、各走査が行われている。本実施例においては、当該下降リミット値Lは、上記各走査時において、共通する所定値として設定される。なお、この下降リミット値Lを、走査ラインごとに変化させるようにしてもよい。

【0052】

このようにして取得された走査ラインA1〜A5における上記各プロファイルに基づいて、試料表面S1上での探針の軌跡として現される試料表面S1の凹凸プロファイルを図4に示す。

【0053】

図4(A)は、従来技術の適用(図3(A))に基づく凹凸プロファイルであり、図4(B)は、本発明の適用(図3(B))に基づく凹凸プロファイルである。

本発明のように、リミット値が設定され、走査基準位置を自動変更していく時の軌跡(凹凸プロファイル)は図4(B)に示すごとくとなる。リミット値が設定されていることで、スキャナの高さ方向(+Z軸方向)での動作範囲が限定される。

【0054】

走査基準位置を自動的に更新していく際に、一例として、A3に、従来技術による旧走査基準位置(旧基準点)と、本発明による新しく設定された走査基準点(新基準点)を示す。

【0055】

A1からA2へ走査が移動した際、A1で得られた一番高い高さ位置をA2での新しい走査基準位置としており、その後A2からA3へ走査ラインが移動した際、A1,A2の走査された試料表面で一番高い高さ位置を、A3での新しい走査基準位置とする。

【0056】

A3からA4へ走査が移動した際、A1,A2,A3の走査された試料表面で一番高い高さ位置をA4での走査基準位置とする。以上の操作を繰り返し、順次走査が行われている。

【0057】

以上の走査により、基準点が随時変更され、リミット値によりスキャナの+Z方向での可動範囲が制限されるため、試料表面の完全な画像は形成されないが、凸状の形状が試料表面に存在しても、探針が接触するのを防ぐ効果がある。また、2回目の走査の際には、面内の一番高い場所を基準にして、Z軸方向での設定されている可動範囲でフィードバックを行うことになるので、像は形成される。

【0058】

このように、本発明によれば、走査基準位置を段階的にシフトさせて、走査基準位置のZ方向位置を順次変化させるようにしているので、探針と試料とが接触することがないようにすることができる。また、この発明によれば、Z軸方向の分解能を低くするようにしている。このようにすれば、Z軸方向の位置を大まかではあるが、速やかに決定することができ、探針と試料間の距離を速やかに合わせることができる。

【0059】

次に、本発明の他の実施の形態例について説明する。前述の実施の形態例では、走査基準位置は自動的に更新され、それまでの走査における試料表面内の一番高い位置を基準点としているが、測定の内容によっては、走査基準位置を独立に設定した方がよい場合もある。これを可能にするため、以下に示すような方法を提案する。

【0060】

図5はマウスで走査基準位置を設定する際の表面形状像を示す図である。図は、試料の表面像が表示されている場合を示している。図に示すように、現在走査されている面内で、マウスを用いて表面像中の点(指定点)を指定する。図の×印がマウスでの指定点の指定位置を示す。この位置でマウスをクリックする。そして、指定された指定点における高さ情報に基づいて、走査基準位置の設定を行う。当該走査基準位置に基づいて、所定のZ軸方向でのリミット値内でフィードバックを行なう。

【0061】

なお、図2に示す走査方法では、例えばA5のラインを走査する場合、A1〜A4内での最高点を基準点(走査基準位置)としているが、A4の最高点をA5を走査する場合の基準点としてもよい。つまり、An番目を走査する場合、(An−1)番目の最高点をAn番目の走査時での基準点とする。すなわち、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新し、当該更新後に次の走査ラインの走査を順次実行する。このようにすることにより、直前に走査した走査情報に基づいて走査基準位置が更新されることとなり、全体として、より効率的に走査を実行することができる。

【0062】

図6は本発明の他の実施の形態例の動作を示す図である。図において、11は試料1のエッジ、12はZ軸方向でのリミット値である。2は探針(カンチレバ)である。例えば、薄膜試料の断面を観察する際、エッジで探針が落ち込むので、探針のダメージが問題となっていた。図6に示す例においても、探針は規制されたZ軸方向の範囲内で試料表面と相対的に移動するため、安全な走査が実施されることになる。

【0063】

また、本発明によれば、走査基準位置とリミット値を外部より任意に設定することができるようすることもできる。この結果、走査基準位置とリミット値を任意に設定することができ、好ましい探針と試料の位置の関係を決定することができる。

【0064】

次に、図7を参照して、本発明の第2実施例について説明する。図7は、試料表面における走査領域と画素数の関係を示す図である。上述した走査型プローブ顕微鏡は、指定された走査領域として指定された領域中の選択されている画素数に対応して測定を行う。このとき、上述のごとく、フィードバックがかけられている。

【0065】

指定された領域の画像を得るために必要な測定時間は、当該領域内の画素数に大きく依存する。例えば、走査領域(指定領域)が10μm×10μmとして、当該領域内の画素数が(512×512)画素、走査速度が30μm/秒の場合、全体としては約6分程度の測定時間が必要となる。当該走査領域をモデル的に示した図が、図7(A)である。

【0066】

本発明の第2実施例においては、上述のように各走査ラインごとに走査基準位置を更新するとともに、各走査基準位置に対する高さ方向での上記リミット値を設定して走査を行う際に、測定に寄与する画素の数を間引くことを特徴とする。図7(B)に、Y方向(図中での縦方向)に沿って配列される走査ライン(X方向に沿う走査ライン)を一本おきに設定し、これにより画素を間引いた例を示す。

【0067】

このようにして画素を間引くことにより、全体の測定に必要とされる測定時間を短縮することができる。例えば、走査領域が10μm×10μmとして、当該領域内の画素数を(512×256)画素に設定し、走査速度が30μm/秒の場合には、全体としての測定時間は約3分となり、測定時間を大幅に短縮することができる。

【0068】

これにより、探針が試料表面に接触するのを確実に防止した状態で、さらに効率良く測定を実行することができる。

【0069】

この場合、間引かれた走査ラインに対応する画素のデータは、1ライン前の走査ラインにおける画素データに基づいて、データの補完を行う。これにより、画像が形成される。

【0070】

なお、図7(B)の例では、図中の縦方向に配列された走査ラインの間引きを行っているが、図中の横方向に配列された画素列の間引きを行うようにしてもよい。また、間引きの数も任意に設定することができる。

【0071】

また、データの補完方法は、間引かれたラインの前後におけるラインの画像データに基づいて行うこともでき、さらに補完したデータに重み付けをかけることもできる。

【0072】

このように発明によれば、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行するので、探針と試料とが接触することを確実に防止することができる。

【0073】

また、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新する場合には、探針と試料とが接触することを確実に防止した状態で、より効率的に測定を実行することができる。

【0074】

さらに、前記制限値を外部から設定可能であるので、オペレータにより当該制限値を好適に設定することができる。

【0075】

そして、試料の表面像中において指定された指定点における高さ情報に基づいて、前記走査基準位置が設定可能であるので、当該表面像中の指定点に基づくフィードバック制御を行うことができる。

【0076】

また、前記更新後に行われる走査が、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行う場合には、さらに効率的に測定を行うことができる。

なお、本発明は、前述した走査型プローブ顕微鏡、超高真空走査型プローブ顕微鏡、超高真空極低温走査型プローブ顕微鏡、走査型原子間力顕微鏡等に適用することができる。

【0077】

上述の各実施の形態例では、探針が固定され試料がスキャナにより3次元方向に移動する場合について説明したが、本発明はこれに限るものではない。探針(カンチレバ)が3次元方向に移動する場合についても同様に本発明を適用することができる。

【0078】

以上、説明したように、本発明によればZ軸方向でのリミット値を設定し、走査基準位置を自動で更新することで、試料表面上で急激な凹凸があった場合においても、探針が試料表面に接触する危険性を確実に回避することができる。また、走査基準位置を任意に設定することで、試料表面上でユーザが求めた条件で測定することができる。

【図面の簡単な説明】

【0079】

【図1】スキャナの動作を示す図である。

【図2】凹凸のある試料表面を示す図である。

【図3】スキャナ上面の位置変位プロファイルを示す図である。

【図4】試料表面の凹凸プロファイルを示す図である。

【図5】試料の表面像中での点の指定を示す図である。

【図6】試料のエッジ部を示す図である。

【図7】試料表面での走査領域と画素数との関係を示す図である。

【図8】SPMにおけるフィードバック回路を示す図である。

【符号の説明】

【0080】

1 試料

2 探針

3 スキャナ

An 走査ライン

S1 試料表面

【技術分野】

【0001】

本発明は走査型プローブ顕微鏡及びその動作方法に関する。

【背景技術】

【0002】

走査型プローブ顕微鏡は、タングステン探針やカンチレバ(以下探針という)等を使用して試料表面を走査し、試料表面の凹凸を原子分解能で測定できる装置である。図8は走査型プローブ顕微鏡(SPM)におけるフィードバック回路を示す図である。同図において、1は試料、2は探針、3は載置した試料1をX,Y,Z軸方向に移動させるスキャナ、4は探針2の検出信号を基準値と比較する比較器、5は該比較器4の出力を受けてスキャナ3のZ軸方向の駆動制御を行うZ駆動電源である。該Z駆動電源としては、例えば高電圧(HV)アンプが用いられる。

【0003】

このように構成された回路において、探針2と試料1との間に働く物理量(トンネル電流、原子間力、磁気力、静電気力等)を検出し、その時検出された物理量が一定となるように、Z軸方向の移動制御用の電圧がスキャナ3に印加され、スキャナ3のZ軸方向移動が制御される。これにより、試料1は当該電圧に基づいてZ軸方向(高さ方向)に移動して、そのZ軸方向の位置が制御される。

【0004】

このフィードバック回路が動作している状態で、スキャナ3をX,Y軸方向に動作させることにより試料1がX−Y平面に沿って移動し、試料表面の凹凸像を観察することができる。具体的には、スキャナ3を駆動している駆動電圧を、試料表面の凹凸に対応する凹凸信号として検出している。その他に、探針2に流れる電流を、試料表面の凹凸に対応する凹凸信号として用いる場合もある。

【0005】

従来のこの種の装置としては、試料の表面の画像を作成する広域測定手段と、探針を前記試料表面に対して相対走査し、前記試料表面のミクロ的な画像を得る測定手段を具備し、特に試料表面の凸部に対する探針の衝突を回避するとともに、探針を迅速に移動させることができる技術が知られている(例えば特許文献1参照)。また、探針と試料を物理的影響が生じる程度に接近させた状態で探針を試料表面に沿って走査させ、探針の位置変化の情報に基づいて試料の表面情報を得、探針の試料への接近動作を行なう前の段階で、観察しようとする試料の測定面の高さ位置を事前に測定する高さ測定器を備える技術が知られている(例えば 特許文献2参照)。

【0006】

【特許文献1】特開平6−265344号公報

【特許文献2】特開平10−282127号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

走査型プローブ顕微鏡は、試料表面と探針との間の距離が一定になるようにして、探針が試料表面を走査する。しかしながら、試料表面上の高さの高い凸部や、ゴミ、傷、エッジ等を走査する場合には、試料表面の高さの急激な変化に対してスキャナによる試料のZ軸方向での移動が追随しきれない場合がある。この場合には、探針の先端にゴミが付着する、又は探針自体が試料表面に接触(衝突)する等のおそれがあった。探針の先端にゴミが付着すると正確な測定ができなくなり、また探針が試料表面に接触すると探針が損傷を受けて測定を実施することができなくなる。

【0008】

本発明はこのような課題に鑑みてなされたものであって、探針と試料とが接触することを確実に回避することができる走査型プローブ顕微鏡及びその動作方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

(1)請求項1記載の発明は、探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡において、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行することを特徴とする。

【0010】

(2)請求項2記載の発明は、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新することを特徴とする。

【0011】

(3)請求項3記載の発明は、前記制限値を外部から設定可能であることを特徴とする。

【0012】

(4)請求項4記載の発明は、試料の表面像中において指定された指定点における高さ情報に基づいて、前記走査基準位置が設定可能であることを特徴とする。

【0013】

(5)請求項5記載の発明は、前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うことを特徴とする。

【0014】

(6)請求項6記載の発明は、探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡の動作方法において、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行することを特徴とする。

【0015】

(7)請求項7記載の発明は、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新することを特徴とする。

【0016】

(8)前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うことを特徴とする。

【発明の効果】

【0017】

(1)請求項1記載の発明によれば、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行するので、探針と試料とが接触することを確実に防止することができる。

【0018】

(2)請求項2記載の発明によれば、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するので、探針と試料とが接触することを確実に防止した状態で、より効率的に測定を実行することができる。

【0019】

(3)請求項3記載の発明によれば、前記制限値を外部から設定可能であるので、オペレータにより当該制限値を好適に設定することができる。

【0020】

(4)請求項4記載の発明によれば、試料の表面像中において指定された指定点における高さ情報に基づいて、前記走査基準位置が設定可能であるので、当該表面像中の指定点に基づくフィードバック制御を行うことができる。

【0021】

(5)請求項5記載の発明によれば、前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うので、さらに効率的に測定を行うことができる。

【0022】

(6)請求項6記載の発明によれば、請求項1と同様に、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行するので、探針と試料とが接触することを確実に防止することができる。

【0023】

(7)請求項7記載の発明によれば、請求項2と同様に、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するので、探針と試料とが接触することを確実に防止した状態で、より効率的に走査を実行することができる。

【0024】

(8)請求項8記載の発明によれば、請求項5と同様に、前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うので、さらに効率的に測定を行うことができる。

【発明を実施するための最良の形態】

【0025】

以下、図面を参照して本発明の実施の形態例を詳細に説明する。本発明における走査型プローブ顕微鏡の全体構成は、図8に示す構成と同様である。以下に、本発明の第1実施例における走査型プローブ顕微鏡の動作を説明する。

【0026】

図1はスキャナの動作状態を示す図である。図8と同一のものは、同一の符号を付して示す。図において、1は試料、2は探針、3はスキャナである。(a)はリトラクト状態を、(b)は最大振り幅まで伸びている状態を、(c)はアプローチ状態を、(d)は稼働範囲が設定された状態をそれぞれ示している。(c)に示すアプローチ状態は、スキャナが伸びたり縮んだりすることができる位置に設定される。スキャナ3としては、例えば印加電圧に応じて伸縮する圧電素子が用いられる。

【0027】

スキャナ3は、(a)から(b)間の距離分(最大振り幅W)だけ伸張することができ、通常は(c)の位置を基準として試料表面の走査を行なう。本発明では、先ず初めに(d)のように伸びる方向(+Z方向)に対してスキャナ3のリミット値(制限値)を設け、それ以上に伸びないように制御を行なう。また、スキャナ3のリミット値は、距離で設定することができ、スキャナのZ軸方向の電圧−振り幅特性から距離換算を行ない、求められた電圧をスキャナ3に印加する。

【0028】

(d)の稼働範囲で、図8で説明したフィードバックを行なう。次に、アプローチした場所のスキャナ3の高さ情報をZ軸方向での初期走査基準位置とし、試料表面での走査ラインの走査を行なう毎に随時、走査基準位置を変更(更新)していく。

【0029】

図2は凹凸のある試料表面S1と走査方向・制御方向の説明図である。同図において、Kはアプローチポイント(初期走査基準位置)であり、X軸方向とY軸方向の基準点になっている。

【0030】

さらに、図3は、図2の試料Sを載置するスキャナ(図示せず)を駆動することにより、当該試料Sの試料表面S1を、固定配置された探針(図示せず)により走査した場合におけるスキャナ上面(試料Sを載置する載置面)のZ軸方向における位置変位プロファイルを示したものである。

【0031】

図3において、A1〜A5により示された各実線ラインは、それぞれ試料表面S1における各走査ラインA1〜A5での当該位置変位プロファイルを示す。

【0032】

ここで、図3(A)における各プロファイルは、従来技術の適用の結果によるプロファイルを示している。この場合、走査ラインA1からA4までの順に走査ラインが順次移行するに従い、試料表面S1において各走査ラインに沿って測定される凸部の高さが大きくなるので、これに応じてスキャナは+Z軸方向に対して縮む方向(−Z軸方向)に駆動し、スキャナ上面の位置は、検出されるそれぞれの凸部に対応して一旦下降し、その後、凸部の検出が終了(探針が凸部上を通過)した時点でスキャナは+Z軸方向に沿って伸長する方向に駆動してスキャナ上面の位置は上昇する。なお、走査ラインA5において検出される凸部の高さは、走査ラインA4において検出される凸部の高さと同等となっている。

【0033】

図3(A)において、走査ラインA3,A4,A5に対応して検出される各凸部は、走査ラインA2に対応して検出される凸部よりも高いので、走査ラインA3,A4,A5における走査時には、スキャナ上面は、走査ラインA2のときに比べて遙かに低く下降し、その後上昇することとなる。

【0034】

ここで、スキャナの−Z軸方向(縮む方向)での駆動速度(スキャナ上面が下降する速度)には限度がある。よって、これら走査ラインA3,A4,A5の走査時のように、スキャナ上面が急激に且つ大きく下降する際に、その下降時において、スキャナのX軸方向での駆動によるスキャナ上面のX軸方向の移動に対して、スキャナ上面の下降(スキャナが縮む動作)が対応しきれない場合がある。

【0035】

このような場合には、スキャナ上面の下降が追いつかずに、そのスキャナ上面に載置された試料と探針とが接触する可能性がある。

【0036】

これに対して、本願発明においては、探針と試料とが接触することを確実に回避するものである。

【0037】

図3(B)における各プロファイルは、本発明の適用の結果によるプロファイルを示している。図3(B)に示す実施例においては、先ず走査ラインA1におけるアプローチポイントK(図2参照)での高さ情報を初期走査基準位置Pとして、当該走査ラインA1に沿った方向(X軸方向に平行な方向)に走査を実行する。この位置Pは、高さ位置(Z軸方向での位置)となっている。

【0038】

この走査ラインA1の走査では、試料表面S1上において、測定対象となる凸部は検出されず、このときのプロファイルはほぼ直線となっている。なお、走査ラインA1の走査結果については、図3(A)と同様である。

【0039】

走査ラインA1の走査終了後、次の走査ラインである走査ラインA2の走査を実行する。このとき、本発明においては、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。そして、当該更新後に、次の走査ラインの走査を実行する。このとき、各走査において、それぞれ初期時及び更新後での各走査基準位置に対して、Z方向でのスキャナの下降する下降リミット値Lが設定されている。この下降リミット値Lは、走査基準位置に対する高さ方向での探針の相対移動のリミット値(制限値)に対応している。

【0040】

よって、走査ラインA2の走査時には、走査ラインA1における試料表面S1の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。走査ラインA1における走査結果は、上述のようにそのプロファイルはほぼ直線であるので、上記初期走査基準位置Pを走査ラインA2の走査時での走査基準位置として更新して、Z軸方向については更新後の当該走査基準位置とした状態で走査を開始する。

【0041】

当該更新後に走査ラインA2を走査したときの走査結果が、図3(B)におけるA2のプロファイルである。このA2のプロファイルにおいては、このとき測定対象として検出された凸部に対応して、高さ位置P1の高さ情報が取得されている。この高さ位置P1の高さ情報は、検出された凸部に応じてスキャナ上面が下降した距離に基づくものである。

【0042】

そして、走査ラインA2の走査終了後、次の走査ラインである走査ラインA3の走査を実行する。このときも、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。そして、当該更新後に、次の走査ラインの走査を実行する。

【0043】

よって、走査ラインA3の走査時には、走査ラインA1,A2における試料表面S1の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。走査ラインA1,A2における当該最高値は、高さ位置P1の高さ情報となるので、当該高さ位置P1を走査ラインA3の走査時での走査基準位置として更新して、Z軸方向については更新後の当該走査基準位置とした状態で走査を開始する。

【0044】

当該更新後に走査ラインA3を走査したときの走査結果が、図3(B)におけるA3のプロファイルである。このA3のプロファイルにおいては、このとき測定対象として検出された凸部に対応して、高さ位置P2の高さ情報が取得されている。この高さ位置P2の高さ情報は、検出された凸部に応じてスキャナ上面が下降した距離に基づくものである。

【0045】

そして、走査ラインA3の走査終了後、次の走査ラインである走査ラインA4の走査を実行する。このときも、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。そして、当該更新後に、次の走査ラインの走査を実行する。

【0046】

よって、走査ラインA4の走査時には、走査ラインA1,A2,A3における試料表面S1の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。走査ラインA1,A2,A3における当該最高値は、高さ位置P2の高さ情報となるので、当該高さ位置P2を走査ラインA4の走査時での走査基準位置として更新して、Z軸方向については更新後の当該走査基準位置とした状態で走査を開始する。

【0047】

当該更新後に走査ラインA4を走査したときの走査結果が、図3(B)におけるA4のプロファイルである。このA4のプロファイルにおいては、このとき測定対象として検出された凸部に対応して、高さ位置P3の高さ情報が取得されている。この高さ位置P3の高さ情報は、検出された凸部に応じてスキャナ上面が下降した距離に基づくものである。

【0048】

そして、走査ラインA4の走査終了後、次の走査ラインである走査ラインA5の走査を実行する。このときも、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。そして、当該更新後に、次の走査ラインの走査を実行する。

【0049】

よって、走査ラインA5の走査時には、走査ラインA1,A2,A3,A4における試料表面S1の高さ情報の最高値に対応して高さ方向の走査基準位置の更新を行う。走査ラインA1,A2,A3,A4における当該最高値は、高さ位置P3の高さ情報となるので、当該高さ位置P3を走査ラインA5の走査時での走査基準位置として更新して、Z軸方向については更新後の当該走査基準位置とした状態で走査を開始する。

【0050】

当該更新後に走査ラインA5を走査したときの走査結果が、図3(B)におけるA5のプロファイルである。このA5のプロファイルにおいては、このとき測定対象として検出された凸部に対応して、高さ位置P3の高さ情報が取得されている。この高さ位置P3の高さ情報は、検出された凸部に応じてスキャナ上面が下降した距離に基づくものである。

【0051】

ここで、上述した各走査ラインA1,A2,A3,A4,A5の各走査時において、それぞれの走査基準位置からのZ方向でのスキャナの下降する下降リミット値Lが設定された状態で、各走査が行われている。本実施例においては、当該下降リミット値Lは、上記各走査時において、共通する所定値として設定される。なお、この下降リミット値Lを、走査ラインごとに変化させるようにしてもよい。

【0052】

このようにして取得された走査ラインA1〜A5における上記各プロファイルに基づいて、試料表面S1上での探針の軌跡として現される試料表面S1の凹凸プロファイルを図4に示す。

【0053】

図4(A)は、従来技術の適用(図3(A))に基づく凹凸プロファイルであり、図4(B)は、本発明の適用(図3(B))に基づく凹凸プロファイルである。

本発明のように、リミット値が設定され、走査基準位置を自動変更していく時の軌跡(凹凸プロファイル)は図4(B)に示すごとくとなる。リミット値が設定されていることで、スキャナの高さ方向(+Z軸方向)での動作範囲が限定される。

【0054】

走査基準位置を自動的に更新していく際に、一例として、A3に、従来技術による旧走査基準位置(旧基準点)と、本発明による新しく設定された走査基準点(新基準点)を示す。

【0055】

A1からA2へ走査が移動した際、A1で得られた一番高い高さ位置をA2での新しい走査基準位置としており、その後A2からA3へ走査ラインが移動した際、A1,A2の走査された試料表面で一番高い高さ位置を、A3での新しい走査基準位置とする。

【0056】

A3からA4へ走査が移動した際、A1,A2,A3の走査された試料表面で一番高い高さ位置をA4での走査基準位置とする。以上の操作を繰り返し、順次走査が行われている。

【0057】

以上の走査により、基準点が随時変更され、リミット値によりスキャナの+Z方向での可動範囲が制限されるため、試料表面の完全な画像は形成されないが、凸状の形状が試料表面に存在しても、探針が接触するのを防ぐ効果がある。また、2回目の走査の際には、面内の一番高い場所を基準にして、Z軸方向での設定されている可動範囲でフィードバックを行うことになるので、像は形成される。

【0058】

このように、本発明によれば、走査基準位置を段階的にシフトさせて、走査基準位置のZ方向位置を順次変化させるようにしているので、探針と試料とが接触することがないようにすることができる。また、この発明によれば、Z軸方向の分解能を低くするようにしている。このようにすれば、Z軸方向の位置を大まかではあるが、速やかに決定することができ、探針と試料間の距離を速やかに合わせることができる。

【0059】

次に、本発明の他の実施の形態例について説明する。前述の実施の形態例では、走査基準位置は自動的に更新され、それまでの走査における試料表面内の一番高い位置を基準点としているが、測定の内容によっては、走査基準位置を独立に設定した方がよい場合もある。これを可能にするため、以下に示すような方法を提案する。

【0060】

図5はマウスで走査基準位置を設定する際の表面形状像を示す図である。図は、試料の表面像が表示されている場合を示している。図に示すように、現在走査されている面内で、マウスを用いて表面像中の点(指定点)を指定する。図の×印がマウスでの指定点の指定位置を示す。この位置でマウスをクリックする。そして、指定された指定点における高さ情報に基づいて、走査基準位置の設定を行う。当該走査基準位置に基づいて、所定のZ軸方向でのリミット値内でフィードバックを行なう。

【0061】

なお、図2に示す走査方法では、例えばA5のラインを走査する場合、A1〜A4内での最高点を基準点(走査基準位置)としているが、A4の最高点をA5を走査する場合の基準点としてもよい。つまり、An番目を走査する場合、(An−1)番目の最高点をAn番目の走査時での基準点とする。すなわち、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新し、当該更新後に次の走査ラインの走査を順次実行する。このようにすることにより、直前に走査した走査情報に基づいて走査基準位置が更新されることとなり、全体として、より効率的に走査を実行することができる。

【0062】

図6は本発明の他の実施の形態例の動作を示す図である。図において、11は試料1のエッジ、12はZ軸方向でのリミット値である。2は探針(カンチレバ)である。例えば、薄膜試料の断面を観察する際、エッジで探針が落ち込むので、探針のダメージが問題となっていた。図6に示す例においても、探針は規制されたZ軸方向の範囲内で試料表面と相対的に移動するため、安全な走査が実施されることになる。

【0063】

また、本発明によれば、走査基準位置とリミット値を外部より任意に設定することができるようすることもできる。この結果、走査基準位置とリミット値を任意に設定することができ、好ましい探針と試料の位置の関係を決定することができる。

【0064】

次に、図7を参照して、本発明の第2実施例について説明する。図7は、試料表面における走査領域と画素数の関係を示す図である。上述した走査型プローブ顕微鏡は、指定された走査領域として指定された領域中の選択されている画素数に対応して測定を行う。このとき、上述のごとく、フィードバックがかけられている。

【0065】

指定された領域の画像を得るために必要な測定時間は、当該領域内の画素数に大きく依存する。例えば、走査領域(指定領域)が10μm×10μmとして、当該領域内の画素数が(512×512)画素、走査速度が30μm/秒の場合、全体としては約6分程度の測定時間が必要となる。当該走査領域をモデル的に示した図が、図7(A)である。

【0066】

本発明の第2実施例においては、上述のように各走査ラインごとに走査基準位置を更新するとともに、各走査基準位置に対する高さ方向での上記リミット値を設定して走査を行う際に、測定に寄与する画素の数を間引くことを特徴とする。図7(B)に、Y方向(図中での縦方向)に沿って配列される走査ライン(X方向に沿う走査ライン)を一本おきに設定し、これにより画素を間引いた例を示す。

【0067】

このようにして画素を間引くことにより、全体の測定に必要とされる測定時間を短縮することができる。例えば、走査領域が10μm×10μmとして、当該領域内の画素数を(512×256)画素に設定し、走査速度が30μm/秒の場合には、全体としての測定時間は約3分となり、測定時間を大幅に短縮することができる。

【0068】

これにより、探針が試料表面に接触するのを確実に防止した状態で、さらに効率良く測定を実行することができる。

【0069】

この場合、間引かれた走査ラインに対応する画素のデータは、1ライン前の走査ラインにおける画素データに基づいて、データの補完を行う。これにより、画像が形成される。

【0070】

なお、図7(B)の例では、図中の縦方向に配列された走査ラインの間引きを行っているが、図中の横方向に配列された画素列の間引きを行うようにしてもよい。また、間引きの数も任意に設定することができる。

【0071】

また、データの補完方法は、間引かれたラインの前後におけるラインの画像データに基づいて行うこともでき、さらに補完したデータに重み付けをかけることもできる。

【0072】

このように発明によれば、それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行するので、探針と試料とが接触することを確実に防止することができる。

【0073】

また、直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新する場合には、探針と試料とが接触することを確実に防止した状態で、より効率的に測定を実行することができる。

【0074】

さらに、前記制限値を外部から設定可能であるので、オペレータにより当該制限値を好適に設定することができる。

【0075】

そして、試料の表面像中において指定された指定点における高さ情報に基づいて、前記走査基準位置が設定可能であるので、当該表面像中の指定点に基づくフィードバック制御を行うことができる。

【0076】

また、前記更新後に行われる走査が、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行う場合には、さらに効率的に測定を行うことができる。

なお、本発明は、前述した走査型プローブ顕微鏡、超高真空走査型プローブ顕微鏡、超高真空極低温走査型プローブ顕微鏡、走査型原子間力顕微鏡等に適用することができる。

【0077】

上述の各実施の形態例では、探針が固定され試料がスキャナにより3次元方向に移動する場合について説明したが、本発明はこれに限るものではない。探針(カンチレバ)が3次元方向に移動する場合についても同様に本発明を適用することができる。

【0078】

以上、説明したように、本発明によればZ軸方向でのリミット値を設定し、走査基準位置を自動で更新することで、試料表面上で急激な凹凸があった場合においても、探針が試料表面に接触する危険性を確実に回避することができる。また、走査基準位置を任意に設定することで、試料表面上でユーザが求めた条件で測定することができる。

【図面の簡単な説明】

【0079】

【図1】スキャナの動作を示す図である。

【図2】凹凸のある試料表面を示す図である。

【図3】スキャナ上面の位置変位プロファイルを示す図である。

【図4】試料表面の凹凸プロファイルを示す図である。

【図5】試料の表面像中での点の指定を示す図である。

【図6】試料のエッジ部を示す図である。

【図7】試料表面での走査領域と画素数との関係を示す図である。

【図8】SPMにおけるフィードバック回路を示す図である。

【符号の説明】

【0080】

1 試料

2 探針

3 スキャナ

An 走査ライン

S1 試料表面

【特許請求の範囲】

【請求項1】

探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡において、

それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行することを特徴とする走査型プローブ顕微鏡。

【請求項2】

直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新することを特徴とする請求項1記載の走査型プローブ顕微鏡。

【請求項3】

前記制限値を外部から設定可能であることを特徴とする請求項1若しくは2記載の走査型プローブ顕微鏡。

【請求項4】

試料の表面像中において指定された指定点における高さ情報に基づいて、前記走査基準位置が設定可能であることを特徴とする請求項1乃至3何れか記載の走査型プローブ顕微鏡。

【請求項5】

前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うことを特徴とする請求項1乃至4何れか記載の走査型プローブ顕微鏡。

【請求項6】

探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡の動作方法において、

それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行することを特徴とする走査型プローブ顕微鏡の動作方法。

【請求項7】

直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新することを特徴とする請求項6記載の走査型プローブ顕微鏡の動作方法。

【請求項8】

前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うことを特徴とする請求項6若しくは7記載の走査型プローブ顕微鏡の動作方法。

【請求項1】

探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡において、

それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行することを特徴とする走査型プローブ顕微鏡。

【請求項2】

直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新することを特徴とする請求項1記載の走査型プローブ顕微鏡。

【請求項3】

前記制限値を外部から設定可能であることを特徴とする請求項1若しくは2記載の走査型プローブ顕微鏡。

【請求項4】

試料の表面像中において指定された指定点における高さ情報に基づいて、前記走査基準位置が設定可能であることを特徴とする請求項1乃至3何れか記載の走査型プローブ顕微鏡。

【請求項5】

前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うことを特徴とする請求項1乃至4何れか記載の走査型プローブ顕微鏡。

【請求項6】

探針を試料表面に対して相対的に走査し、これにより試料表面の凹凸を測定する走査型プローブ顕微鏡の動作方法において、

それまでに走査した走査ラインにおける試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新するとともに、走査基準位置に対する高さ方向での探針の相対移動の制限値を設定し、当該更新後に次の走査ラインの走査を順次実行することを特徴とする走査型プローブ顕微鏡の動作方法。

【請求項7】

直前の走査ラインの走査における試料表面の高さ情報の最高値に対応して高さ方向の走査基準位置を更新することを特徴とする請求項6記載の走査型プローブ顕微鏡の動作方法。

【請求項8】

前記更新後に行われる走査は、取得される試料の表面像を形成する画素ラインにおける所定の画素ラインをスキップして順次行うことを特徴とする請求項6若しくは7記載の走査型プローブ顕微鏡の動作方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−47150(P2007−47150A)

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願番号】特願2006−142187(P2006−142187)

【出願日】平成18年5月23日(2006.5.23)

【出願人】(000004271)日本電子株式会社 (811)

【Fターム(参考)】

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願日】平成18年5月23日(2006.5.23)

【出願人】(000004271)日本電子株式会社 (811)

【Fターム(参考)】

[ Back to top ]