走行式クレーン及び走行式クレーンの改修方法

【課題】地震発生時にクレーン本体を走行部に対して横行方向へ相対移動させるスライド機構を有し、短い工期と安価なコストでの製作が可能な走行式クレーンを提供する。

【解決手段】本発明に係る走行式クレーン10は、クレーン本体11と、クレーン本体11を支持するとともに、所定の走行方向に走行可能な走行部12と、クレーン本体11または走行部12の一方に、他方に対して走行方向と直交する横行方向に転動可能に設けられ、クレーン本体11を鉛直方向に支持する荷重支持ローラ36と、クレーン本体11と走行部12との間に設けられ、横行方向に復元力を作用するコイルスプリング及び横行方向に減衰力を作用するオイルダンパを有する復元・減衰機構39とを備えるものである。

【解決手段】本発明に係る走行式クレーン10は、クレーン本体11と、クレーン本体11を支持するとともに、所定の走行方向に走行可能な走行部12と、クレーン本体11または走行部12の一方に、他方に対して走行方向と直交する横行方向に転動可能に設けられ、クレーン本体11を鉛直方向に支持する荷重支持ローラ36と、クレーン本体11と走行部12との間に設けられ、横行方向に復元力を作用するコイルスプリング及び横行方向に減衰力を作用するオイルダンパを有する復元・減衰機構39とを備えるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、走行部の上にクレーン本体が支持された走行式クレーン、及び既存の走行式クレーンに免震ユニットを組み込む走行式クレーンの改修方法に関する。

【背景技術】

【0002】

重量物の吊り上げに使用されるクレーンとしては、港湾の岸壁やコンテナヤードに設置されて走行レーンを走行しながらコンテナの積み降ろしを行う走行式クレーンが広く用いられている。この走行式クレーンは、レール等に沿って走行する走行部の上にクレーン本体が支持されたものである。

【0003】

このような走行式クレーンには、大地震の発生時にも倒壊や破壊等することなく耐え得る構造が必要とされる。そこで、有効な手段の一つとして走行部とクレーン本体との間に免震ユニットを組み込み、大地震時に走行部に作用する過大な荷重を免震ユニットで低減することにより、クレーン本体に過大な荷重が作用するのを防止する技術が従来提唱されている(例えば、特許文献1参照)。ここで、免震ユニットとは、走行部に対してクレーン本体を水平方向に相対移動可能とするスライド機構、相対移動したクレーン本体に復元力を付与する復元力機構、及びクレーン本体の振動を減衰させる減衰機構を備えるものである。

【0004】

ところで、免震ユニットを構成するスライド機構としては、環状の旋回ベアリングを上下に重ね合わせて構成したものが従来知られている。すなわちこのスライド機構は、走行部の側に取り付けた旋回ベアリングと、クレーン本体の側に取り付けた旋回ベアリングとが、旋回軸を互いにオフセット状態で上下に重合され、両者が互いに連結されることで構成されている。そして、このような構成によれば、上下の旋回ベアリングが水平方向に相対移動することにより、走行部の揺れがクレーン本体に伝わらないようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3993570号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の走行式クレーンでは、スライド機構が一対の旋回ベアリングで構成されるため、製作工期が長期化するとともに、製作コストが増大し、更にはスライド量も制限され免震性能に限界があるという問題がある。

【0007】

より詳細に説明すると、旋回ベアリングは、その取付面に凹凸が存在すると、旋回時に異音が発生するという問題や、内部のコロが局部的に大きな面圧を受けて破損するという問題が生じるため、取付面に高い面精度が要求される。従って、走行部及びクレーン本体へ旋回ベアリングを取り付ける際には、取付面に対して必要な面精度を確保する作業が事前に必要となり、取り付け作業に手間を要することにより製作工期が長期化する。特にこの問題は、既存の走行式クレーンに対して旋回ベアリングを後付けで取り付ける改修作業を行う場合に顕著となる。これは、旋回ベアリングを後付けで取り付ける場合、改修工事の現場において走行部及びクレーン本体について取付面の面精度を測定し、その測定結果に応じて複数のスペーサを適宜加工してそれぞれ装着するという煩雑な作業を行う手間が増えるからである。

【0008】

また、旋回ベアリングはそれ自体が高価であるために製作コストが増大することに加えて、上述のように改修工事の工期が長期化するとそれに伴ってコストが増大する。

【0009】

更に、改修工事で旋回ベアリングを後付けで取り付ける場合、4箇所の走行部で4点支持された走行式クレーンのうち、旋回ベアリングを取り付けようとする1箇所の走行部だけを取り外して3点支持の状態とした後に、走行部及びクレーン本体にそれぞれ旋回ベアリングを取り付ける作業を行う。従って、上述のように改修工事の工期が長期化した場合、走行式クレーンは、3点で支持された不安定な状態で長期間に亘って放置されることになるという問題がある。

【0010】

更に、上述の通り一対の旋回ベアリングは旋回軸が互いにオフセットされた状態であるが、旋回ベアリングの強度上の問題から、オフセット量を大きく設定することは難しい。従って、旋回ベアリングのスライド変位量を増加させることによってクレーンの長周期化を図ることは難しいという問題がある。

【0011】

本発明は、このような事情を考慮してなされたものであり、その目的は、地震発生時に走行部に対してクレーン本体を横行方向(走行部の走行方向と直交する方向)へ相対移動させるスライド機構を有し、短い工期と安価なコストでの製作が可能な走行式クレーンを提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明は以下の手段を採用している。すなわち、本発明に係る走行式クレーンは、クレーン本体と、前記クレーン本体を支持するとともに、所定の走行方向に走行可能な走行部と、前記クレーン本体または前記走行部の一方に、他方に対して走行方向と直交する横行方向に転動可能に設けられ、前記クレーン本体を鉛直方向に支持するスライド機構と、前記クレーン本体と前記走行部との間に設けられ、横行方向に復元力を作用する弾性要素及び横行方向に減衰力を作用する減衰要素を有する復元・減衰機構と、を備えることを特徴とする。

【0013】

このような構成によれば、地震発生時には、スライド機構が転動することにより、クレーン本体が走行部に対して横行方向へ相対移動する。そして、クレーン本体には、横行方向への相対移動に対して、弾性要素によって復元力が作用するとともに、減衰要素によって減衰力が作用する。これにより、クレーン本体に倒壊や破損が生じるのを未然に防止することができる。

【0014】

また、本発明に係る走行式クレーンは、前記スライド機構は、前記クレーン本体または前記走行部の一方に取り付けられる取付面を有する本体部と、前記クレーン本体の荷重を支持し、前記本体部に支持されて無限軌道に沿って転動する無限軌道部と、を有することを特徴とする。

【0015】

このような構成によれば、スライド機構としていわゆる一般に市販されている荷重支持ローラを使用し、この荷重支持ローラは安価であって且つその取付面に高い精度が要求されることもない。従って、走行式クレーンの製作コストを低廉に抑え、且つ、製作工期を短く抑えることができる。

【0016】

また、本発明に係る走行式クレーンは、前記無限軌道部は、回転軸回りに回転可能に支持されて前記回転軸を互いに平行させるようにして環状に配置された複数のローラと、複数の前記ローラの相隣接する回転軸同士を互いに連結する複数のリンク部材とを有することを特徴とする。

【0017】

このような構成によれば、無限軌道部を構成する複数のローラが回転軸の回りに回転することにより、クレーン本体は一層スムーズな横行方向への相対移動が可能となる。

【0018】

また、本発明に係る走行式クレーンは、前記クレーン本体または前記走行部の一方に、他方との接触による衝撃を緩衝するための緩衝部材が設けられていることを特徴とする。

【0019】

このような構成によれば、クレーン本体と走行部との接触による衝撃が緩衝部材によって緩衝されるため、クレーン本体や走行部に損傷が生じない。また、地震によりクレーン本体に対して上下方向に荷重が作用した場合にも、クレーン本体が上方へ浮き上がることが阻止される。

【0020】

また、本発明に係る走行式クレーンは、前記クレーン本体または前記走行部の一方に、他方に接触して前記クレーン本体を横行方向に支持するガイド支持機構が設けられていることを特徴とする。

【0021】

このような構成によれば、荷役時及び走行時(以下、「荷役時等」と略す)と、地震発生時のいずれの場合も、走行方向への荷重を受けたクレーン本体は、ガイド支持機構によって支持されることにより、走行方向へずれることがない。

【0022】

また、本発明に係る走行式クレーンは、前記ガイド支持機構が、走行方向と直交する横方行向に転動可能に設けられていることを特徴とする。

【0023】

このような構成によれば、地震発生時にクレーン本体が走行部に対して横行方向に相対移動すると、ガイド支持機構が転動することにより、クレーン本体は一層スムーズな横行方向への相対移動が可能となる。

【0024】

また、本発明に係る走行式クレーンは、前記クレーン本体の前記走行部に対する相対移動を拘束するとともに、地震時には許容するトリガ機構を更に備えることを特徴とする。

【0025】

このような構成によれば、走行式クレーンの荷役時等には、クレーン本体は、トリガ機構によって拘束されることにより、荷役時等に横行方向への荷重が作用しても、横行方向へは相対移動しない。これはクレーンが荷役や走行を行っていない休止時においても同じである。一方、地震発生時には荷役時等及び休止時においてもトリガ機構がクレーン本体の相対移動を許容するため、クレーン本体が横行方向へ相対移動する。これにより、地震発生時にのみ、クレーン本体の走行部に対する横行方向への相対移動が生じる。

【0026】

また、本発明に係る走行式クレーンの改修方法は、クレーン本体と、前記クレーン本体を支持するとともに所定の走行方向に走行可能な走行部とを有する走行式クレーンの改修方法であって、前記クレーン本体または前記走行部の一方に、他方に対して走行方向と直交する横行方向に転動可能であって前記クレーン本体を鉛直方向に支持するスライド機構を設置する工程と、前記クレーン本体の前記走行部に対する相対移動を拘束するとともに、地震時には許容するトリガ機構を設置する工程と、前記クレーン本体と前記走行部との間に、横行方向に復元力を作用する弾性要素及び横行方向に減衰力を作用する減衰要素を有する復元・減衰機構を設置する工程とを含むことを特徴とする。

【0027】

このような方法によれば、地震発生時には、スライド機構が転動することにより、クレーン本体が走行部に対して横行方向へ相対移動する。そして、クレーン本体には、横行方向への相対移動に対して、弾性要素によって復元力が作用するとともに、減衰要素によって減衰力が作用する。これにより、クレーン本体に倒壊や破損が生じるのを未然に防止することができる。

【発明の効果】

【0028】

本発明に係る走行式クレーンによれば、地震発生時にクレーン本体を走行部に対して横行方向へ相対移動させるスライド機構を有し、短い工期と安価なコストでの製作が可能な走行式クレーンを提供することにある。

【図面の簡単な説明】

【0029】

【図1】本発明の第一実施形態に係る走行式クレーンの全体構成を示す概略正面図である。

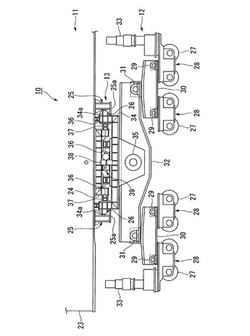

【図2】図1において走行部の周辺を示す概略側面図である。

【図3】図2においてクレーン本体と走行部との接続部分を拡大した部分拡大図である。

【図4】本発明の第一実施形態に係るスライド機構のうち荷重支持ローラの外観を示す概略斜視図である。

【図5】本発明の第二実施形態に係る走行式クレーンについて走行部の周辺を示す概略側面図である。

【図6】図5においてクレーン本体と走行部との接続部分を拡大した部分拡大図である。

【発明を実施するための形態】

【0030】

[第一実施形態]

以下、図面を参照し、本発明の実施の形態について説明する。まず、本発明の第一実施形態に係る走行式クレーンの構成について説明する。図1は、第一実施形態に係る走行式クレーン10の全体構成を示す概略正面図である。また、図2は、図1において走行部12の周辺を示す概略側面図である。

【0031】

走行式クレーン10は、図1及び図2に示すように、クレーン本体11と、このクレーン本体11を支持して図1の紙面に直交する方向(以下、「走行方向」と呼ぶ)へ走行する走行部12と、クレーン本体11と走行部12との間に設けられた免震ユニット13と、を備えている。

【0032】

(クレーン本体)

クレーン本体11は、図1に示すように、相平行して上下方向に延びる陸側脚14及び海側脚15と、陸側脚14と海側脚15を下部で接続する水平ビーム16と、陸側脚14の頂部から水平方向に延びるガーダ17と、ガーダ17の先端から海側へ突出して水平方向に延びるブーム18と、海側脚15の頂部とブーム18の先端とを接続するテンションバー19と、ブーム18及びガーダ17に沿って移動可能に設けられたトロリ20と、トロリ20に装備されてコンテナを吊り上げるスプレッダ21と、使用者が各部を操作する運転室22とを有している。

【0033】

尚、図1に詳細は示さないが、陸側脚14及び海側脚15は、走行方向に所定間隔で一対がそれぞれ設けられており、一対の陸側脚14同士及び一対の海側脚15同士が、図1及び図2に示すシルビーム23によってそれぞれ接続されている。

【0034】

図3は、図2においてクレーン本体11と走行部12との接続部分を拡大した部分拡大図である。シルビーム23の下面には、側面視で略U字形状を有する本体側フレーム24が固定されている。そして、同じくシルビーム23の下面であって本体側フレーム24を挟んだ走行方向両側には、一対の浮き上がり阻止フレーム25がそれぞれ固定されている。これら浮き上がり阻止フレーム25には、その最下部から本体側フレーム24の側へ突出して延びる突出板25aがそれぞれ設けられ、突出板25aそれぞれの上面には緩衝部材26が取り付けられている。本実施形態では、この緩衝部材26として耐候性を有するゴム材を用いている。ここで、耐候性とは、屋外で使用された場合に、変形、変色、劣化等の変質を起こしにくい性質を意味している。

【0035】

尚、本実施形態では、緩衝部材26をクレーン本体11の側に設けることによってクレーン本体11と走行部12との衝撃を緩衝したが、これとは逆に、緩衝部材26を走行部12の側に設けることによってクレーン本体11と走行部12との衝撃を干渉することも可能である。また、本発明に係る緩衝部材26は衝撃を緩衝する機能を果たし得るものであれば足り、本実施形態のゴム材に代えてコイルバネ等を用いることもできる。

【0036】

(走行部)

走行部12は、図2に示すように、車輪27を有する複数のトラック28と、複数のトラック28とトラックピン29によりピン結合する複数の小ヨーク30と、複数の小ヨーク30と小ヨークピン31によりピン結合する大ヨーク32と、車輪27の駆動装置33と、を備えている。

【0037】

そして、図3に示すように、大ヨーク32の上面には、側面視で略U字形状を有する走行部側フレーム34が固定されている。この走行部側フレーム34は、その走行方向への幅が、本体側フレーム24の走行方向への幅より広く、且つ、一対の浮き上がり阻止フレーム25の離間距離より狭く形成されている。また、この走行部側フレーム34の走行方向両端部には、外側側方へ突出して一対の浮き上がり阻止部34aがそれぞれ設けられている。

【0038】

このように構成される走行部側フレーム34は、図2に示すように大ヨークピン35により大ヨーク32とピン結合され、図3に示すようにその走行方向両端部が、一対の浮き上がり阻止フレーム25と本体側フレーム24との間に形成される空間にそれぞれ挿入されている。そして、外側側方へ突出した一対の浮き上がり阻止部34aが、浮き上がり阻止フレーム25の突出板25aに取り付けられた緩衝部材26の上方にそれぞれ位置している。

【0039】

(免震ユニット)

免震ユニット13は、図3に示すように、クレーン本体11と走行部12との間に設けられた複数のスライド機構36と、同じくクレーン本体11と走行部12との間に設けられた複数のガイド支持機構37と、クレーン本体11と走行部12とを連結するトリガ機構38と、地震時に走行部12に生じる揺れを減衰させる復元・減衰機構39とを有している。

【0040】

スライド機構36は、クレーン本体11を鉛直方向に支持するとともに走行部12に対して相対移動させる役割を果たすものである。ここで、図4は、スライド機構36のうち後述する荷重支持ローラ36Cの外観を示す概略斜視図である。本実施形態では、このスライド機構36として、いわゆる荷重支持ローラを使用している。このスライド機構36は、取付面400aを有する本体部40と、この本体部40によって支持されて無限軌道に沿って転動する無限軌道部41と、を有している。

【0041】

本体部40は、図4に示すように、平板形状を有する取付板401と、この取付板401の表面から略90°の角度をなして起立する一対の起立片402と、を有している。そして、図4に詳細は示さないが、取付板401の裏面は、クレーン本体11または走行部12に取り付けるための取付面400aとして構成されている。また、取付板401において一対の起立片402より外側の位置には、固定用のボルトを挿通させるためのボルト挿通穴401bが形成されている。

【0042】

無限軌道部41は、図4に示すように、回転軸411の回りに回転可能に支持されて、回転軸411を互いに平行させるようにして環状に配置された複数のローラ412と、相隣接するローラ412の回転軸411を互いに連結する複数のリンク部材413と、を有している。

【0043】

このように構成されるスライド機構36は、図3及び図4に示すように、クレーン本体11の側に固定される荷重支持ローラ36Aと、走行部12の側に固定される荷重支持ローラ36Cとを有している。図3に示すように、荷重支持ローラ36Aは、シルビーム23の下面に固定された本体側フレーム24の内側面に対し、図4に示す取付板401の取付面400aを当接させて配置され、ボルト締め等により固定されている。そして、この荷重支持ローラ36Aの無限軌道部41が、大ヨーク32に固定された走行部側フレーム34の内側面に当接している。一方、荷重支持ローラ36Cは、図3及び図4に示すように、走行部側フレーム34の走行方向両端部に対し、取付板401の取付面400aを当接させて配置され、ボルト締め等により固定されている。そして、この荷重支持ローラ36Cの無限軌道部41が、シルビーム23の下面に当接している。

【0044】

尚、本実施形態では、荷重支持ローラ36Aをクレーン本体11の側に固定し、その無限軌道部41を走行部12の側に当接させることにより、クレーン本体11の荷重を荷重支持ローラ36Aに支持させた。しかし、本実施形態とは逆に、荷重支持ローラ36Aを走行部12の側に固定し、その無限軌道部41をクレーン本体11の側に当接させることにより、クレーン本体11の荷重を荷重支持ローラ36Aに支持させてもよい。そして、このように取り付け方向を上下逆転させることが可能である点は、荷重支持ローラ36Cについても同様である。また、スライド機構36を構成する無限軌道部41は、本実施形態のように複数のローラ412を環状に配列した構成に代えて、例えばベルト状の部材を巻回した構成としてもよい。

【0045】

また、スライド機構36の個数や、大きさや、取り付け位置等は、本実施形態に限定されず、クレーン本体11や走行部12の構成に応じて適宜設計変更が可能である。また、スライド機構36は、本実施形態の荷重支持ローラに限定されず、横行方向に転動可能であってクレーン本体11を鉛直方向に支持可能な範囲で適宜設計変更が可能である。

【0046】

ガイド支持機構37は、走行時にクレーン本体11が走行方向へずれるのを防止するとともに、地震発生時にクレーン本体11が横行方向、すなわち走行方向に略直交する方向への相対移動を案内するものである。本実施形態では、このガイド支持機構37として、荷重支持ローラ36Bを使用している。従って、ガイド支持機構37の構成は図4に示すスライド機構36と同じであるため、図4と同じ符号を用い、ここでは詳細な説明を省略する。そして、図3に示すように、この荷重支持ローラ36Bは、走行部側フレーム34の内側面に対し、図4に示す取付板401の取付面400aを当接させた横向きの状態で配置され、ボルト締め等により固定されている。そして、この荷重支持ローラ36Bの無限軌道部41が、本体側フレーム24の外側面に当接している。

【0047】

尚、本実施形態では、荷重支持ローラ36Bを走行部12の側に固定し、その無限軌道部41をクレーン本体11の側に当接させることにより、クレーン本体11の荷重を荷重支持ローラ36Aに支持させた。しかし、本実施形態とは逆に、荷重支持ローラ36Bをクレーン本体11の側に固定し、その無限軌道部41を走行部12の側に当接させることにより、クレーン本体11の荷重を荷重支持ローラ36Bに支持させてもよい。

【0048】

また、ガイド支持機構37の個数や、大きさや、取り付け位置等は、本実施形態に限定されず、クレーン本体11や走行部12の構成に応じて適宜設計変更が可能である。

【0049】

トリガ機構38は、走行部12に対するクレーン本体11の相対移動を拘束しまたは許容する役割を果たすものである。このトリガ機構38は、シアピンと呼ばれるものであって、金属等からなる棒状の部材である。このトリガ機構38は、図3に示すように、その一端部がクレーン本体11に固定されるとともに、他端部が走行部12に固定される。そして、このトリガ機構38は、走行式クレーン10の荷役時等に横行方向へ作用する荷重によっては破断しない。走行式クレーン10の休止時においても同様である。ただし、トリガ機構38は、地震発生時に横行方向へ作用する過大な荷重によっては破断する程度の強度を有している。

【0050】

復元・減衰機構39は、クレーン本体11に対して作用する地震による振動を低減する役割を果たすものである。この復元・減衰機構39は、図3に示すように、横行方向に復元力を作用するコイルスプリング42(弾性要素)と、横行方向に減衰力を作用するオイルダンパ43(減衰要素)とを有している。このうち、コイルスプリング42は、第一ブラケット44を介して走行部側フレーム34の内側面に固定されている。そして、このコイルスプリング42に一端部が固定されたアーム45の他端部が、シルビーム23の下面に固定されている。

【0051】

一方、オイルダンパ43は、図3に示すように、シリンダケーシング46と、このシリンダケーシング46の内部に出没可能に設けられたピストンロッド47(図3に破線で示す)と、を有している。そして、シリンダケーシング46は、第二ブラケット48を介して走行部側フレーム34の内側面に固定されている。また、ピストンロッド47は前記アーム45に固定されている。

【0052】

(作用効果)

次に、本発明の第一実施形態に係る走行式クレーン10の作用効果について説明する。まず、走行式クレーン10の荷役時等には、走行部12の走行方向への走行や、風による荷重、荷役による荷の移動に伴って、トリガ機構38に対して横行方向への荷重が若干作用する場合がある。しかし、前述のようにトリガ機構38は荷役時等の荷重に耐え得るだけの十分な強度を有しているため、トリガ機構38が破断することはない。走行式クレーン10の休止時における風による荷重に対しても同様である。従って、図2に示すように、クレーン本体11と走行部12との相対移動は、トリガ機構38によって拘束された状態となっており、走行部12に対してクレーン本体11が横行方向へ相対移動することはない。

【0053】

一方、地震発生時にトリガ機構38に対して横行方向への過大な荷重が作用すると、図に詳細は示さないがトリガ機構38が破断する。そうすると、トリガ機構38による拘束が解かれ、クレーン本体11と走行部12との相対移動が許容された状態となる。これにより、横行方向への過大な荷重を受けたクレーン本体11は、図3に示す複数のスライド機構36の無限軌道部41がそれぞれ転動することにより、走行部12に対してクレーン本体11が横行方向への相対移動を開始する。また、スライド機構36は、前述のように無限軌道部41を構成する複数のローラ412が回転軸411の回りに回転可能に支持されている。従って、これら複数のローラ412が回転することにより、クレーン本体11は一層スムーズな横行方向への相対移動が可能となる。

【0054】

また、地震発生時には、クレーン本体11に対して横行方向のみならず上下方向への過大な荷重が作用する場合もある。しかし、図3に示すように、シルビーム23の下面から突出して浮き上がり阻止フレーム25が設けられる一方、走行部側フレーム34から突出して浮き上がり阻止部34aが設けられている。従って、この浮き上がり阻止フレーム25と浮き上がり阻止部34aとが接触することにより、クレーン本体11が走行部12に対して上方へ浮き上がることが阻止される。また、浮き上がり阻止フレーム25には緩衝部材26が取り付けられており、浮き上がり阻止フレーム25と浮き上がり阻止部34aとの接触による衝撃がこの緩衝部材26によって緩衝されるため、浮き上がり阻止フレーム25や浮き上がり阻止部34aに損傷が生じないようになっている。

【0055】

また、図3に示すように、クレーン本体11と走行部12との間には複数のガイド支持機構37が設けられている。従って、通常走行時と地震発生時のいずれの場合も、クレーン本体11が走行部12に対して走行方向へずれることがない。更に、このガイド支持機構37として荷重支持ローラ36Bを用いているため、地震発生時にトリガ機構38が破損してクレーン本体11が走行部12に対して横行方向に相対移動すると、ガイド支持機構37の無限軌道部41が転動することにより、また無限軌道部41を構成する複数のローラ412が回転軸411の回りにそれぞれ回転することにより、クレーン本体11は一層スムーズな横行方向への相対移動が可能となる。

【0056】

そして、クレーン本体11が横行方向へ相対移動すると、これに伴って復元・減衰機構39を構成するコイルスプリング42がからクレーン本体11に対して復元力が作用するとともに、同じく復元・減衰機構39を構成するオイルダンパ43からクレーン本体11に対して減衰力が作用する。これにより、地震発生時にクレーン本体11に作用した過大な荷重が低減される。

【0057】

また、第一実施形態に係る走行式クレーン10によれば、スライド機構36として荷重支持ローラを使用している。そして、この荷重支持ローラは、従来の旋回ベアリングと比較して安価であるため、走行式クレーン10の製作コストを低廉に抑えることができる。また、荷重支持ローラは、従来の旋回ベアリングのように取付面に高い精度が要求されることもない。従って、スライド機構36をクレーン本体11や走行部12に取り付ける際に、取付面に対して面精度を確保する作業を事前に行う必要がなく、製作工期を短く抑えることができる。また、スライド機構36として荷重支持ローラを用いた場合、クレーン本体11についてスライドストロークを大きくすることができ、走行式クレーン10の長周期化が可能であって、地震に対する応答の低減効果を高くすることができる。

【0058】

(既存の走行式クレーンの改修手順)

尚、本実施形態に係る走行式クレーン10は、新規に製作することはもちろん、建屋の内部に設置された既存の走行式クレーン(不図示)に免震ユニット13を取り付ける改修作業を行うことによっても製作することが可能である。既存の走行式クレーンを改修する場合、作業者は、まず図2に示す走行部12とクレーン本体11との間に、横行方向に転動可能であってクレーン本体11を鉛直方向に支持する複数のスライド機構36をそれぞれ設置する。

【0059】

より詳細には、作業者は、図に詳細は示さないが既存の走行式クレーンのクレーン本体11をジャッキアップすることにより、クレーン本体11を走行部12から離間させる。そして、この状態において、本体側フレーム24に複数の荷重支持ローラ36Aを下向きの状態でそれぞれ固定するとともに、走行部側フレーム34に複数の荷重支持ローラ36Cを上向きの状態でそれぞれ固定する。

【0060】

次に作業者は、走行部12とクレーン本体11の間に、複数のガイド支持機構37をそれぞれ設置する。すなわち作業者は、クレーン本体11をジャッキアップした状態のまま、走行部側フレーム34に複数の荷重支持ローラ36Bを横向きの状態でそれぞれ固定する。

【0061】

次に作業者は、クレーン本体11をジャッキダウンした後、図3に示すようにシルビーム23の下面であって本体側フレーム24を挟んだ走行方向両側の位置に、一対の浮き上がり阻止フレーム25をそれぞれ設置する。

【0062】

次に作業者は、クレーン本体11と走行部12とに跨がるようにしてトリガ機構38を設置する。より詳細には、作業者は、図3に示すようにトリガ機構38の一端部を本体側フレーム24の側部に固定するとともに、他端部を走行部側フレーム34の側部に固定する。

【0063】

次に作業者は、クレーン本体11と走行部12との間に復元・減衰機構39を取り付ける。より詳細には、作業者は、図3に示すように、走行部側フレーム34の内側面に、第一ブラケット44を介してコイルスプリング42を固定するとともに、第二ブラケット48を介してオイルダンパ43のシリンダケーシング46を固定する。更に作業者は、コイルスプリング42に一端部を固定したアーム45の他端部を、シルビーム23の下面に固定する。そして作業者は、オイルダンパ43のピストンロッド47をアーム45に固定する。以上により、既存の走行式クレーンの改修作業が完了する。

【0064】

なお、以上の説明では、走行式クレーン10の改修手順において、施工現場において免震ユニット13の構成要素毎にクレーン本体11または走行部12に取り付ける場合を示したが、本発明は本改修手順に限定されない。例えば、新規の走行部12全体を免震ユニット13も含めて予め工場で組立しておき、施工現場において新規の走行部12全体を既存の走行部12全体と入れ替えてもよい。或いは、新規の走行部12を構成する複数の構成要素を予め工場で組立しておき、当該組立済の構成要素単位で既存の走行部12に対して取り付けてもよい。

【0065】

(変形例)

尚、本実施形態では、地震発生時にクレーン本体11の浮き上がりを阻止する手段として、浮き上がり阻止フレーム25と浮き上がり阻止部34aとをそれぞれ設けるとともに、両者の接触時における衝撃を緩衝するための緩衝部材26を設けた。しかし、これに代えて、クレーン本体11と走行部12のうち一方に荷重支持ローラ36A,36B,36Cを上向きまたは下向きの状態で固定し、その無限軌道部41を他方に当接させてもよい。このような構成によれば、地震発生時にクレーン本体11の浮き上がりを阻止できるとともに、地震発生時にクレーン本体11が横行方向に相対移動する際に、荷重支持ローラ36A,36B,36Cの無限軌道部41が転動し、更には無限軌道部41を構成する複数のローラ412がそれぞれ転動することにより、クレーン本体11のよりスムーズな相対移動が可能となる。

【0066】

[第二実施形態]

次に、本発明の第二実施形態に係る走行式クレーンの構成について説明する。ここで、図5は、第二実施形態に係る走行式クレーン50について走行部12の周辺を示す概略側面図である。また、図6は、図5においてクレーン本体11と走行部12との接続部分を拡大した部分拡大図である。

【0067】

第二実施形態に係る走行式クレーン50は、第一実施形態に係る走行式クレーン10と比較すると、クレーン本体51と走行部52との接続部分の構成が異なっている。尚、それ以外の構成及びその作用効果は第一実施形態と同じであるため、第一実施形態と同じ符号を使用し、ここでは説明を省略する。

【0068】

本実施形態の走行式クレーン50も、図5及び図6に示すように、クレーン本体51と、このクレーン本体51を支持して走行方向へ走行する走行部52と、クレーン本体51と走行部52との間に設けられた免震ユニット53と、を備えている。

【0069】

(クレーン本体、走行部)

ここで、図5に示すように、クレーン本体51を構成するシルビーム23の下面には、側面視で略C字形状を有する本体側フレーム54が固定されている。また、走行部52を構成する大ヨーク32の上面には、側面視で略T字形状を有する走行部側フレーム55が固定されている。

【0070】

(免震ユニット)

免震ユニット53は、図6に示すように、複数のスライド機構56と、複数のガイド支持機構57と、トリガ機構58と、復元・減衰機構59と、複数の浮き上がり阻止機構60と、を有している。

【0071】

スライド機構56は、第一実施形態のスライド機構36と同じ機能及び構成を有するものである。このスライド機構56としては、荷重支持ローラ36Aを用いている。これら荷重支持ローラ36Aは、図6に示すように、上向きの状態で走行部側フレーム55にそれぞれ固定され、その無限軌道部41が本体側フレーム54にそれぞれ当接している。

【0072】

ガイド支持機構57は、第一実施形態のガイド支持機構37と同じ機能及び構成を有するものである。このガイド支持機構57としては、荷重支持ローラ36Cを用いている。これら荷重支持ローラ36Cは、図6に示すように、横向きの状態で本体側フレーム54及び走行部側フレーム55のうち一方にそれぞれ固定され、その無限軌道部41が他方にそれぞれ当接している。

【0073】

トリガ機構58は、第一実施形態のトリガ機構38と同じ機能及び構成を有するものである。このトリガ機構58は、図6に示すように、その一端部が本体側フレーム54に固定されるとともに、他端部が走行部側フレーム55に固定されている。

【0074】

復元・減衰機構59は、第一実施形態の復元・減衰機構39と同じ機能及び構成を有するものである。この復元・減衰機構59は、図6に示すように、コイルスプリング42が第一ブラケット44を介して走行部側フレーム55に固定されるとともに、オイルダンパ43を構成するシリンダケーシング46が、第二ブラケット48を介して走行部側フレーム55に固定されている。そして、コイルスプリング42に一端部が固定されたアーム45の他端部が、本体側フレーム54に対して固定されている。また、図に詳細は示さないが、オイルダンパ43を構成するピストンロッドがアーム45に固定されている。

【0075】

浮き上がり阻止機構60は、地震発生時に上下方向への荷重を受けたクレーン本体51が浮き上がるのを阻止する役割を果たすものである。この浮き上がり阻止機構60としては、図6に示すように、複数の荷重支持ローラ36Aを用いている。これら荷重支持ローラ36Aは、下向きの状態で走行部側フレーム55にそれぞれ固定され、その無限軌道部41が本体側フレーム54にそれぞれ当接している。

【0076】

このように構成される第二実施形態に係る走行式クレーン50によれば、上述した第一実施形態に係る走行式クレーン10と同様の作用効果が奏される。

【0077】

尚、上述した実施形態において示した各構成部材の諸形状や組み合わせ、或いは動作手順等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0078】

10 走行式クレーン

11 クレーン本体

12 走行部

13 免震ユニット

14 陸側脚

15 海側脚

16 水平ビーム

17 ガーダ

18 ブーム

19 テンションバー

20 トロリ

21 スプレッダ

22 運転室

23 シルビーム

24 本体側フレーム

25 浮き上がり阻止フレーム

25a 突出板

26 緩衝部材

27 車輪

28 トラック

29 トラックピン

30 小ヨーク

31 小ヨークピン

32 大ヨーク

33 駆動装置

34 走行部側フレーム

34a 浮き上がり阻止部

35 大ヨークピン

36 スライド機構

36A 荷重支持ローラ

36B 荷重支持ローラ

36C 荷重支持ローラ

37 ガイド支持機構

38 トリガ機構

39 復元・減衰機構

40 本体部

400a 取付面

401 取付板

401b ボルト挿通穴

402 起立片

41 無限軌道部

411 回転軸

412 ローラ

413 リンク部材

42 コイルスプリング

43 オイルダンパ

44 第一ブラケット

45 アーム

46 シリンダケーシング

47 ピストンロッド

48 第二ブラケット

50 走行式クレーン

51 クレーン本体

52 走行部

53 免震ユニット

54 本体側フレーム

55 走行部側フレーム

56 スライド機構

57 ガイド支持機構

58 トリガ機構

59 復元・減衰機構

60 浮き上がり阻止機構

【技術分野】

【0001】

本発明は、走行部の上にクレーン本体が支持された走行式クレーン、及び既存の走行式クレーンに免震ユニットを組み込む走行式クレーンの改修方法に関する。

【背景技術】

【0002】

重量物の吊り上げに使用されるクレーンとしては、港湾の岸壁やコンテナヤードに設置されて走行レーンを走行しながらコンテナの積み降ろしを行う走行式クレーンが広く用いられている。この走行式クレーンは、レール等に沿って走行する走行部の上にクレーン本体が支持されたものである。

【0003】

このような走行式クレーンには、大地震の発生時にも倒壊や破壊等することなく耐え得る構造が必要とされる。そこで、有効な手段の一つとして走行部とクレーン本体との間に免震ユニットを組み込み、大地震時に走行部に作用する過大な荷重を免震ユニットで低減することにより、クレーン本体に過大な荷重が作用するのを防止する技術が従来提唱されている(例えば、特許文献1参照)。ここで、免震ユニットとは、走行部に対してクレーン本体を水平方向に相対移動可能とするスライド機構、相対移動したクレーン本体に復元力を付与する復元力機構、及びクレーン本体の振動を減衰させる減衰機構を備えるものである。

【0004】

ところで、免震ユニットを構成するスライド機構としては、環状の旋回ベアリングを上下に重ね合わせて構成したものが従来知られている。すなわちこのスライド機構は、走行部の側に取り付けた旋回ベアリングと、クレーン本体の側に取り付けた旋回ベアリングとが、旋回軸を互いにオフセット状態で上下に重合され、両者が互いに連結されることで構成されている。そして、このような構成によれば、上下の旋回ベアリングが水平方向に相対移動することにより、走行部の揺れがクレーン本体に伝わらないようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3993570号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の走行式クレーンでは、スライド機構が一対の旋回ベアリングで構成されるため、製作工期が長期化するとともに、製作コストが増大し、更にはスライド量も制限され免震性能に限界があるという問題がある。

【0007】

より詳細に説明すると、旋回ベアリングは、その取付面に凹凸が存在すると、旋回時に異音が発生するという問題や、内部のコロが局部的に大きな面圧を受けて破損するという問題が生じるため、取付面に高い面精度が要求される。従って、走行部及びクレーン本体へ旋回ベアリングを取り付ける際には、取付面に対して必要な面精度を確保する作業が事前に必要となり、取り付け作業に手間を要することにより製作工期が長期化する。特にこの問題は、既存の走行式クレーンに対して旋回ベアリングを後付けで取り付ける改修作業を行う場合に顕著となる。これは、旋回ベアリングを後付けで取り付ける場合、改修工事の現場において走行部及びクレーン本体について取付面の面精度を測定し、その測定結果に応じて複数のスペーサを適宜加工してそれぞれ装着するという煩雑な作業を行う手間が増えるからである。

【0008】

また、旋回ベアリングはそれ自体が高価であるために製作コストが増大することに加えて、上述のように改修工事の工期が長期化するとそれに伴ってコストが増大する。

【0009】

更に、改修工事で旋回ベアリングを後付けで取り付ける場合、4箇所の走行部で4点支持された走行式クレーンのうち、旋回ベアリングを取り付けようとする1箇所の走行部だけを取り外して3点支持の状態とした後に、走行部及びクレーン本体にそれぞれ旋回ベアリングを取り付ける作業を行う。従って、上述のように改修工事の工期が長期化した場合、走行式クレーンは、3点で支持された不安定な状態で長期間に亘って放置されることになるという問題がある。

【0010】

更に、上述の通り一対の旋回ベアリングは旋回軸が互いにオフセットされた状態であるが、旋回ベアリングの強度上の問題から、オフセット量を大きく設定することは難しい。従って、旋回ベアリングのスライド変位量を増加させることによってクレーンの長周期化を図ることは難しいという問題がある。

【0011】

本発明は、このような事情を考慮してなされたものであり、その目的は、地震発生時に走行部に対してクレーン本体を横行方向(走行部の走行方向と直交する方向)へ相対移動させるスライド機構を有し、短い工期と安価なコストでの製作が可能な走行式クレーンを提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明は以下の手段を採用している。すなわち、本発明に係る走行式クレーンは、クレーン本体と、前記クレーン本体を支持するとともに、所定の走行方向に走行可能な走行部と、前記クレーン本体または前記走行部の一方に、他方に対して走行方向と直交する横行方向に転動可能に設けられ、前記クレーン本体を鉛直方向に支持するスライド機構と、前記クレーン本体と前記走行部との間に設けられ、横行方向に復元力を作用する弾性要素及び横行方向に減衰力を作用する減衰要素を有する復元・減衰機構と、を備えることを特徴とする。

【0013】

このような構成によれば、地震発生時には、スライド機構が転動することにより、クレーン本体が走行部に対して横行方向へ相対移動する。そして、クレーン本体には、横行方向への相対移動に対して、弾性要素によって復元力が作用するとともに、減衰要素によって減衰力が作用する。これにより、クレーン本体に倒壊や破損が生じるのを未然に防止することができる。

【0014】

また、本発明に係る走行式クレーンは、前記スライド機構は、前記クレーン本体または前記走行部の一方に取り付けられる取付面を有する本体部と、前記クレーン本体の荷重を支持し、前記本体部に支持されて無限軌道に沿って転動する無限軌道部と、を有することを特徴とする。

【0015】

このような構成によれば、スライド機構としていわゆる一般に市販されている荷重支持ローラを使用し、この荷重支持ローラは安価であって且つその取付面に高い精度が要求されることもない。従って、走行式クレーンの製作コストを低廉に抑え、且つ、製作工期を短く抑えることができる。

【0016】

また、本発明に係る走行式クレーンは、前記無限軌道部は、回転軸回りに回転可能に支持されて前記回転軸を互いに平行させるようにして環状に配置された複数のローラと、複数の前記ローラの相隣接する回転軸同士を互いに連結する複数のリンク部材とを有することを特徴とする。

【0017】

このような構成によれば、無限軌道部を構成する複数のローラが回転軸の回りに回転することにより、クレーン本体は一層スムーズな横行方向への相対移動が可能となる。

【0018】

また、本発明に係る走行式クレーンは、前記クレーン本体または前記走行部の一方に、他方との接触による衝撃を緩衝するための緩衝部材が設けられていることを特徴とする。

【0019】

このような構成によれば、クレーン本体と走行部との接触による衝撃が緩衝部材によって緩衝されるため、クレーン本体や走行部に損傷が生じない。また、地震によりクレーン本体に対して上下方向に荷重が作用した場合にも、クレーン本体が上方へ浮き上がることが阻止される。

【0020】

また、本発明に係る走行式クレーンは、前記クレーン本体または前記走行部の一方に、他方に接触して前記クレーン本体を横行方向に支持するガイド支持機構が設けられていることを特徴とする。

【0021】

このような構成によれば、荷役時及び走行時(以下、「荷役時等」と略す)と、地震発生時のいずれの場合も、走行方向への荷重を受けたクレーン本体は、ガイド支持機構によって支持されることにより、走行方向へずれることがない。

【0022】

また、本発明に係る走行式クレーンは、前記ガイド支持機構が、走行方向と直交する横方行向に転動可能に設けられていることを特徴とする。

【0023】

このような構成によれば、地震発生時にクレーン本体が走行部に対して横行方向に相対移動すると、ガイド支持機構が転動することにより、クレーン本体は一層スムーズな横行方向への相対移動が可能となる。

【0024】

また、本発明に係る走行式クレーンは、前記クレーン本体の前記走行部に対する相対移動を拘束するとともに、地震時には許容するトリガ機構を更に備えることを特徴とする。

【0025】

このような構成によれば、走行式クレーンの荷役時等には、クレーン本体は、トリガ機構によって拘束されることにより、荷役時等に横行方向への荷重が作用しても、横行方向へは相対移動しない。これはクレーンが荷役や走行を行っていない休止時においても同じである。一方、地震発生時には荷役時等及び休止時においてもトリガ機構がクレーン本体の相対移動を許容するため、クレーン本体が横行方向へ相対移動する。これにより、地震発生時にのみ、クレーン本体の走行部に対する横行方向への相対移動が生じる。

【0026】

また、本発明に係る走行式クレーンの改修方法は、クレーン本体と、前記クレーン本体を支持するとともに所定の走行方向に走行可能な走行部とを有する走行式クレーンの改修方法であって、前記クレーン本体または前記走行部の一方に、他方に対して走行方向と直交する横行方向に転動可能であって前記クレーン本体を鉛直方向に支持するスライド機構を設置する工程と、前記クレーン本体の前記走行部に対する相対移動を拘束するとともに、地震時には許容するトリガ機構を設置する工程と、前記クレーン本体と前記走行部との間に、横行方向に復元力を作用する弾性要素及び横行方向に減衰力を作用する減衰要素を有する復元・減衰機構を設置する工程とを含むことを特徴とする。

【0027】

このような方法によれば、地震発生時には、スライド機構が転動することにより、クレーン本体が走行部に対して横行方向へ相対移動する。そして、クレーン本体には、横行方向への相対移動に対して、弾性要素によって復元力が作用するとともに、減衰要素によって減衰力が作用する。これにより、クレーン本体に倒壊や破損が生じるのを未然に防止することができる。

【発明の効果】

【0028】

本発明に係る走行式クレーンによれば、地震発生時にクレーン本体を走行部に対して横行方向へ相対移動させるスライド機構を有し、短い工期と安価なコストでの製作が可能な走行式クレーンを提供することにある。

【図面の簡単な説明】

【0029】

【図1】本発明の第一実施形態に係る走行式クレーンの全体構成を示す概略正面図である。

【図2】図1において走行部の周辺を示す概略側面図である。

【図3】図2においてクレーン本体と走行部との接続部分を拡大した部分拡大図である。

【図4】本発明の第一実施形態に係るスライド機構のうち荷重支持ローラの外観を示す概略斜視図である。

【図5】本発明の第二実施形態に係る走行式クレーンについて走行部の周辺を示す概略側面図である。

【図6】図5においてクレーン本体と走行部との接続部分を拡大した部分拡大図である。

【発明を実施するための形態】

【0030】

[第一実施形態]

以下、図面を参照し、本発明の実施の形態について説明する。まず、本発明の第一実施形態に係る走行式クレーンの構成について説明する。図1は、第一実施形態に係る走行式クレーン10の全体構成を示す概略正面図である。また、図2は、図1において走行部12の周辺を示す概略側面図である。

【0031】

走行式クレーン10は、図1及び図2に示すように、クレーン本体11と、このクレーン本体11を支持して図1の紙面に直交する方向(以下、「走行方向」と呼ぶ)へ走行する走行部12と、クレーン本体11と走行部12との間に設けられた免震ユニット13と、を備えている。

【0032】

(クレーン本体)

クレーン本体11は、図1に示すように、相平行して上下方向に延びる陸側脚14及び海側脚15と、陸側脚14と海側脚15を下部で接続する水平ビーム16と、陸側脚14の頂部から水平方向に延びるガーダ17と、ガーダ17の先端から海側へ突出して水平方向に延びるブーム18と、海側脚15の頂部とブーム18の先端とを接続するテンションバー19と、ブーム18及びガーダ17に沿って移動可能に設けられたトロリ20と、トロリ20に装備されてコンテナを吊り上げるスプレッダ21と、使用者が各部を操作する運転室22とを有している。

【0033】

尚、図1に詳細は示さないが、陸側脚14及び海側脚15は、走行方向に所定間隔で一対がそれぞれ設けられており、一対の陸側脚14同士及び一対の海側脚15同士が、図1及び図2に示すシルビーム23によってそれぞれ接続されている。

【0034】

図3は、図2においてクレーン本体11と走行部12との接続部分を拡大した部分拡大図である。シルビーム23の下面には、側面視で略U字形状を有する本体側フレーム24が固定されている。そして、同じくシルビーム23の下面であって本体側フレーム24を挟んだ走行方向両側には、一対の浮き上がり阻止フレーム25がそれぞれ固定されている。これら浮き上がり阻止フレーム25には、その最下部から本体側フレーム24の側へ突出して延びる突出板25aがそれぞれ設けられ、突出板25aそれぞれの上面には緩衝部材26が取り付けられている。本実施形態では、この緩衝部材26として耐候性を有するゴム材を用いている。ここで、耐候性とは、屋外で使用された場合に、変形、変色、劣化等の変質を起こしにくい性質を意味している。

【0035】

尚、本実施形態では、緩衝部材26をクレーン本体11の側に設けることによってクレーン本体11と走行部12との衝撃を緩衝したが、これとは逆に、緩衝部材26を走行部12の側に設けることによってクレーン本体11と走行部12との衝撃を干渉することも可能である。また、本発明に係る緩衝部材26は衝撃を緩衝する機能を果たし得るものであれば足り、本実施形態のゴム材に代えてコイルバネ等を用いることもできる。

【0036】

(走行部)

走行部12は、図2に示すように、車輪27を有する複数のトラック28と、複数のトラック28とトラックピン29によりピン結合する複数の小ヨーク30と、複数の小ヨーク30と小ヨークピン31によりピン結合する大ヨーク32と、車輪27の駆動装置33と、を備えている。

【0037】

そして、図3に示すように、大ヨーク32の上面には、側面視で略U字形状を有する走行部側フレーム34が固定されている。この走行部側フレーム34は、その走行方向への幅が、本体側フレーム24の走行方向への幅より広く、且つ、一対の浮き上がり阻止フレーム25の離間距離より狭く形成されている。また、この走行部側フレーム34の走行方向両端部には、外側側方へ突出して一対の浮き上がり阻止部34aがそれぞれ設けられている。

【0038】

このように構成される走行部側フレーム34は、図2に示すように大ヨークピン35により大ヨーク32とピン結合され、図3に示すようにその走行方向両端部が、一対の浮き上がり阻止フレーム25と本体側フレーム24との間に形成される空間にそれぞれ挿入されている。そして、外側側方へ突出した一対の浮き上がり阻止部34aが、浮き上がり阻止フレーム25の突出板25aに取り付けられた緩衝部材26の上方にそれぞれ位置している。

【0039】

(免震ユニット)

免震ユニット13は、図3に示すように、クレーン本体11と走行部12との間に設けられた複数のスライド機構36と、同じくクレーン本体11と走行部12との間に設けられた複数のガイド支持機構37と、クレーン本体11と走行部12とを連結するトリガ機構38と、地震時に走行部12に生じる揺れを減衰させる復元・減衰機構39とを有している。

【0040】

スライド機構36は、クレーン本体11を鉛直方向に支持するとともに走行部12に対して相対移動させる役割を果たすものである。ここで、図4は、スライド機構36のうち後述する荷重支持ローラ36Cの外観を示す概略斜視図である。本実施形態では、このスライド機構36として、いわゆる荷重支持ローラを使用している。このスライド機構36は、取付面400aを有する本体部40と、この本体部40によって支持されて無限軌道に沿って転動する無限軌道部41と、を有している。

【0041】

本体部40は、図4に示すように、平板形状を有する取付板401と、この取付板401の表面から略90°の角度をなして起立する一対の起立片402と、を有している。そして、図4に詳細は示さないが、取付板401の裏面は、クレーン本体11または走行部12に取り付けるための取付面400aとして構成されている。また、取付板401において一対の起立片402より外側の位置には、固定用のボルトを挿通させるためのボルト挿通穴401bが形成されている。

【0042】

無限軌道部41は、図4に示すように、回転軸411の回りに回転可能に支持されて、回転軸411を互いに平行させるようにして環状に配置された複数のローラ412と、相隣接するローラ412の回転軸411を互いに連結する複数のリンク部材413と、を有している。

【0043】

このように構成されるスライド機構36は、図3及び図4に示すように、クレーン本体11の側に固定される荷重支持ローラ36Aと、走行部12の側に固定される荷重支持ローラ36Cとを有している。図3に示すように、荷重支持ローラ36Aは、シルビーム23の下面に固定された本体側フレーム24の内側面に対し、図4に示す取付板401の取付面400aを当接させて配置され、ボルト締め等により固定されている。そして、この荷重支持ローラ36Aの無限軌道部41が、大ヨーク32に固定された走行部側フレーム34の内側面に当接している。一方、荷重支持ローラ36Cは、図3及び図4に示すように、走行部側フレーム34の走行方向両端部に対し、取付板401の取付面400aを当接させて配置され、ボルト締め等により固定されている。そして、この荷重支持ローラ36Cの無限軌道部41が、シルビーム23の下面に当接している。

【0044】

尚、本実施形態では、荷重支持ローラ36Aをクレーン本体11の側に固定し、その無限軌道部41を走行部12の側に当接させることにより、クレーン本体11の荷重を荷重支持ローラ36Aに支持させた。しかし、本実施形態とは逆に、荷重支持ローラ36Aを走行部12の側に固定し、その無限軌道部41をクレーン本体11の側に当接させることにより、クレーン本体11の荷重を荷重支持ローラ36Aに支持させてもよい。そして、このように取り付け方向を上下逆転させることが可能である点は、荷重支持ローラ36Cについても同様である。また、スライド機構36を構成する無限軌道部41は、本実施形態のように複数のローラ412を環状に配列した構成に代えて、例えばベルト状の部材を巻回した構成としてもよい。

【0045】

また、スライド機構36の個数や、大きさや、取り付け位置等は、本実施形態に限定されず、クレーン本体11や走行部12の構成に応じて適宜設計変更が可能である。また、スライド機構36は、本実施形態の荷重支持ローラに限定されず、横行方向に転動可能であってクレーン本体11を鉛直方向に支持可能な範囲で適宜設計変更が可能である。

【0046】

ガイド支持機構37は、走行時にクレーン本体11が走行方向へずれるのを防止するとともに、地震発生時にクレーン本体11が横行方向、すなわち走行方向に略直交する方向への相対移動を案内するものである。本実施形態では、このガイド支持機構37として、荷重支持ローラ36Bを使用している。従って、ガイド支持機構37の構成は図4に示すスライド機構36と同じであるため、図4と同じ符号を用い、ここでは詳細な説明を省略する。そして、図3に示すように、この荷重支持ローラ36Bは、走行部側フレーム34の内側面に対し、図4に示す取付板401の取付面400aを当接させた横向きの状態で配置され、ボルト締め等により固定されている。そして、この荷重支持ローラ36Bの無限軌道部41が、本体側フレーム24の外側面に当接している。

【0047】

尚、本実施形態では、荷重支持ローラ36Bを走行部12の側に固定し、その無限軌道部41をクレーン本体11の側に当接させることにより、クレーン本体11の荷重を荷重支持ローラ36Aに支持させた。しかし、本実施形態とは逆に、荷重支持ローラ36Bをクレーン本体11の側に固定し、その無限軌道部41を走行部12の側に当接させることにより、クレーン本体11の荷重を荷重支持ローラ36Bに支持させてもよい。

【0048】

また、ガイド支持機構37の個数や、大きさや、取り付け位置等は、本実施形態に限定されず、クレーン本体11や走行部12の構成に応じて適宜設計変更が可能である。

【0049】

トリガ機構38は、走行部12に対するクレーン本体11の相対移動を拘束しまたは許容する役割を果たすものである。このトリガ機構38は、シアピンと呼ばれるものであって、金属等からなる棒状の部材である。このトリガ機構38は、図3に示すように、その一端部がクレーン本体11に固定されるとともに、他端部が走行部12に固定される。そして、このトリガ機構38は、走行式クレーン10の荷役時等に横行方向へ作用する荷重によっては破断しない。走行式クレーン10の休止時においても同様である。ただし、トリガ機構38は、地震発生時に横行方向へ作用する過大な荷重によっては破断する程度の強度を有している。

【0050】

復元・減衰機構39は、クレーン本体11に対して作用する地震による振動を低減する役割を果たすものである。この復元・減衰機構39は、図3に示すように、横行方向に復元力を作用するコイルスプリング42(弾性要素)と、横行方向に減衰力を作用するオイルダンパ43(減衰要素)とを有している。このうち、コイルスプリング42は、第一ブラケット44を介して走行部側フレーム34の内側面に固定されている。そして、このコイルスプリング42に一端部が固定されたアーム45の他端部が、シルビーム23の下面に固定されている。

【0051】

一方、オイルダンパ43は、図3に示すように、シリンダケーシング46と、このシリンダケーシング46の内部に出没可能に設けられたピストンロッド47(図3に破線で示す)と、を有している。そして、シリンダケーシング46は、第二ブラケット48を介して走行部側フレーム34の内側面に固定されている。また、ピストンロッド47は前記アーム45に固定されている。

【0052】

(作用効果)

次に、本発明の第一実施形態に係る走行式クレーン10の作用効果について説明する。まず、走行式クレーン10の荷役時等には、走行部12の走行方向への走行や、風による荷重、荷役による荷の移動に伴って、トリガ機構38に対して横行方向への荷重が若干作用する場合がある。しかし、前述のようにトリガ機構38は荷役時等の荷重に耐え得るだけの十分な強度を有しているため、トリガ機構38が破断することはない。走行式クレーン10の休止時における風による荷重に対しても同様である。従って、図2に示すように、クレーン本体11と走行部12との相対移動は、トリガ機構38によって拘束された状態となっており、走行部12に対してクレーン本体11が横行方向へ相対移動することはない。

【0053】

一方、地震発生時にトリガ機構38に対して横行方向への過大な荷重が作用すると、図に詳細は示さないがトリガ機構38が破断する。そうすると、トリガ機構38による拘束が解かれ、クレーン本体11と走行部12との相対移動が許容された状態となる。これにより、横行方向への過大な荷重を受けたクレーン本体11は、図3に示す複数のスライド機構36の無限軌道部41がそれぞれ転動することにより、走行部12に対してクレーン本体11が横行方向への相対移動を開始する。また、スライド機構36は、前述のように無限軌道部41を構成する複数のローラ412が回転軸411の回りに回転可能に支持されている。従って、これら複数のローラ412が回転することにより、クレーン本体11は一層スムーズな横行方向への相対移動が可能となる。

【0054】

また、地震発生時には、クレーン本体11に対して横行方向のみならず上下方向への過大な荷重が作用する場合もある。しかし、図3に示すように、シルビーム23の下面から突出して浮き上がり阻止フレーム25が設けられる一方、走行部側フレーム34から突出して浮き上がり阻止部34aが設けられている。従って、この浮き上がり阻止フレーム25と浮き上がり阻止部34aとが接触することにより、クレーン本体11が走行部12に対して上方へ浮き上がることが阻止される。また、浮き上がり阻止フレーム25には緩衝部材26が取り付けられており、浮き上がり阻止フレーム25と浮き上がり阻止部34aとの接触による衝撃がこの緩衝部材26によって緩衝されるため、浮き上がり阻止フレーム25や浮き上がり阻止部34aに損傷が生じないようになっている。

【0055】

また、図3に示すように、クレーン本体11と走行部12との間には複数のガイド支持機構37が設けられている。従って、通常走行時と地震発生時のいずれの場合も、クレーン本体11が走行部12に対して走行方向へずれることがない。更に、このガイド支持機構37として荷重支持ローラ36Bを用いているため、地震発生時にトリガ機構38が破損してクレーン本体11が走行部12に対して横行方向に相対移動すると、ガイド支持機構37の無限軌道部41が転動することにより、また無限軌道部41を構成する複数のローラ412が回転軸411の回りにそれぞれ回転することにより、クレーン本体11は一層スムーズな横行方向への相対移動が可能となる。

【0056】

そして、クレーン本体11が横行方向へ相対移動すると、これに伴って復元・減衰機構39を構成するコイルスプリング42がからクレーン本体11に対して復元力が作用するとともに、同じく復元・減衰機構39を構成するオイルダンパ43からクレーン本体11に対して減衰力が作用する。これにより、地震発生時にクレーン本体11に作用した過大な荷重が低減される。

【0057】

また、第一実施形態に係る走行式クレーン10によれば、スライド機構36として荷重支持ローラを使用している。そして、この荷重支持ローラは、従来の旋回ベアリングと比較して安価であるため、走行式クレーン10の製作コストを低廉に抑えることができる。また、荷重支持ローラは、従来の旋回ベアリングのように取付面に高い精度が要求されることもない。従って、スライド機構36をクレーン本体11や走行部12に取り付ける際に、取付面に対して面精度を確保する作業を事前に行う必要がなく、製作工期を短く抑えることができる。また、スライド機構36として荷重支持ローラを用いた場合、クレーン本体11についてスライドストロークを大きくすることができ、走行式クレーン10の長周期化が可能であって、地震に対する応答の低減効果を高くすることができる。

【0058】

(既存の走行式クレーンの改修手順)

尚、本実施形態に係る走行式クレーン10は、新規に製作することはもちろん、建屋の内部に設置された既存の走行式クレーン(不図示)に免震ユニット13を取り付ける改修作業を行うことによっても製作することが可能である。既存の走行式クレーンを改修する場合、作業者は、まず図2に示す走行部12とクレーン本体11との間に、横行方向に転動可能であってクレーン本体11を鉛直方向に支持する複数のスライド機構36をそれぞれ設置する。

【0059】

より詳細には、作業者は、図に詳細は示さないが既存の走行式クレーンのクレーン本体11をジャッキアップすることにより、クレーン本体11を走行部12から離間させる。そして、この状態において、本体側フレーム24に複数の荷重支持ローラ36Aを下向きの状態でそれぞれ固定するとともに、走行部側フレーム34に複数の荷重支持ローラ36Cを上向きの状態でそれぞれ固定する。

【0060】

次に作業者は、走行部12とクレーン本体11の間に、複数のガイド支持機構37をそれぞれ設置する。すなわち作業者は、クレーン本体11をジャッキアップした状態のまま、走行部側フレーム34に複数の荷重支持ローラ36Bを横向きの状態でそれぞれ固定する。

【0061】

次に作業者は、クレーン本体11をジャッキダウンした後、図3に示すようにシルビーム23の下面であって本体側フレーム24を挟んだ走行方向両側の位置に、一対の浮き上がり阻止フレーム25をそれぞれ設置する。

【0062】

次に作業者は、クレーン本体11と走行部12とに跨がるようにしてトリガ機構38を設置する。より詳細には、作業者は、図3に示すようにトリガ機構38の一端部を本体側フレーム24の側部に固定するとともに、他端部を走行部側フレーム34の側部に固定する。

【0063】

次に作業者は、クレーン本体11と走行部12との間に復元・減衰機構39を取り付ける。より詳細には、作業者は、図3に示すように、走行部側フレーム34の内側面に、第一ブラケット44を介してコイルスプリング42を固定するとともに、第二ブラケット48を介してオイルダンパ43のシリンダケーシング46を固定する。更に作業者は、コイルスプリング42に一端部を固定したアーム45の他端部を、シルビーム23の下面に固定する。そして作業者は、オイルダンパ43のピストンロッド47をアーム45に固定する。以上により、既存の走行式クレーンの改修作業が完了する。

【0064】

なお、以上の説明では、走行式クレーン10の改修手順において、施工現場において免震ユニット13の構成要素毎にクレーン本体11または走行部12に取り付ける場合を示したが、本発明は本改修手順に限定されない。例えば、新規の走行部12全体を免震ユニット13も含めて予め工場で組立しておき、施工現場において新規の走行部12全体を既存の走行部12全体と入れ替えてもよい。或いは、新規の走行部12を構成する複数の構成要素を予め工場で組立しておき、当該組立済の構成要素単位で既存の走行部12に対して取り付けてもよい。

【0065】

(変形例)

尚、本実施形態では、地震発生時にクレーン本体11の浮き上がりを阻止する手段として、浮き上がり阻止フレーム25と浮き上がり阻止部34aとをそれぞれ設けるとともに、両者の接触時における衝撃を緩衝するための緩衝部材26を設けた。しかし、これに代えて、クレーン本体11と走行部12のうち一方に荷重支持ローラ36A,36B,36Cを上向きまたは下向きの状態で固定し、その無限軌道部41を他方に当接させてもよい。このような構成によれば、地震発生時にクレーン本体11の浮き上がりを阻止できるとともに、地震発生時にクレーン本体11が横行方向に相対移動する際に、荷重支持ローラ36A,36B,36Cの無限軌道部41が転動し、更には無限軌道部41を構成する複数のローラ412がそれぞれ転動することにより、クレーン本体11のよりスムーズな相対移動が可能となる。

【0066】

[第二実施形態]

次に、本発明の第二実施形態に係る走行式クレーンの構成について説明する。ここで、図5は、第二実施形態に係る走行式クレーン50について走行部12の周辺を示す概略側面図である。また、図6は、図5においてクレーン本体11と走行部12との接続部分を拡大した部分拡大図である。

【0067】

第二実施形態に係る走行式クレーン50は、第一実施形態に係る走行式クレーン10と比較すると、クレーン本体51と走行部52との接続部分の構成が異なっている。尚、それ以外の構成及びその作用効果は第一実施形態と同じであるため、第一実施形態と同じ符号を使用し、ここでは説明を省略する。

【0068】

本実施形態の走行式クレーン50も、図5及び図6に示すように、クレーン本体51と、このクレーン本体51を支持して走行方向へ走行する走行部52と、クレーン本体51と走行部52との間に設けられた免震ユニット53と、を備えている。

【0069】

(クレーン本体、走行部)

ここで、図5に示すように、クレーン本体51を構成するシルビーム23の下面には、側面視で略C字形状を有する本体側フレーム54が固定されている。また、走行部52を構成する大ヨーク32の上面には、側面視で略T字形状を有する走行部側フレーム55が固定されている。

【0070】

(免震ユニット)

免震ユニット53は、図6に示すように、複数のスライド機構56と、複数のガイド支持機構57と、トリガ機構58と、復元・減衰機構59と、複数の浮き上がり阻止機構60と、を有している。

【0071】

スライド機構56は、第一実施形態のスライド機構36と同じ機能及び構成を有するものである。このスライド機構56としては、荷重支持ローラ36Aを用いている。これら荷重支持ローラ36Aは、図6に示すように、上向きの状態で走行部側フレーム55にそれぞれ固定され、その無限軌道部41が本体側フレーム54にそれぞれ当接している。

【0072】

ガイド支持機構57は、第一実施形態のガイド支持機構37と同じ機能及び構成を有するものである。このガイド支持機構57としては、荷重支持ローラ36Cを用いている。これら荷重支持ローラ36Cは、図6に示すように、横向きの状態で本体側フレーム54及び走行部側フレーム55のうち一方にそれぞれ固定され、その無限軌道部41が他方にそれぞれ当接している。

【0073】

トリガ機構58は、第一実施形態のトリガ機構38と同じ機能及び構成を有するものである。このトリガ機構58は、図6に示すように、その一端部が本体側フレーム54に固定されるとともに、他端部が走行部側フレーム55に固定されている。

【0074】

復元・減衰機構59は、第一実施形態の復元・減衰機構39と同じ機能及び構成を有するものである。この復元・減衰機構59は、図6に示すように、コイルスプリング42が第一ブラケット44を介して走行部側フレーム55に固定されるとともに、オイルダンパ43を構成するシリンダケーシング46が、第二ブラケット48を介して走行部側フレーム55に固定されている。そして、コイルスプリング42に一端部が固定されたアーム45の他端部が、本体側フレーム54に対して固定されている。また、図に詳細は示さないが、オイルダンパ43を構成するピストンロッドがアーム45に固定されている。

【0075】

浮き上がり阻止機構60は、地震発生時に上下方向への荷重を受けたクレーン本体51が浮き上がるのを阻止する役割を果たすものである。この浮き上がり阻止機構60としては、図6に示すように、複数の荷重支持ローラ36Aを用いている。これら荷重支持ローラ36Aは、下向きの状態で走行部側フレーム55にそれぞれ固定され、その無限軌道部41が本体側フレーム54にそれぞれ当接している。

【0076】

このように構成される第二実施形態に係る走行式クレーン50によれば、上述した第一実施形態に係る走行式クレーン10と同様の作用効果が奏される。

【0077】

尚、上述した実施形態において示した各構成部材の諸形状や組み合わせ、或いは動作手順等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0078】

10 走行式クレーン

11 クレーン本体

12 走行部

13 免震ユニット

14 陸側脚

15 海側脚

16 水平ビーム

17 ガーダ

18 ブーム

19 テンションバー

20 トロリ

21 スプレッダ

22 運転室

23 シルビーム

24 本体側フレーム

25 浮き上がり阻止フレーム

25a 突出板

26 緩衝部材

27 車輪

28 トラック

29 トラックピン

30 小ヨーク

31 小ヨークピン

32 大ヨーク

33 駆動装置

34 走行部側フレーム

34a 浮き上がり阻止部

35 大ヨークピン

36 スライド機構

36A 荷重支持ローラ

36B 荷重支持ローラ

36C 荷重支持ローラ

37 ガイド支持機構

38 トリガ機構

39 復元・減衰機構

40 本体部

400a 取付面

401 取付板

401b ボルト挿通穴

402 起立片

41 無限軌道部

411 回転軸

412 ローラ

413 リンク部材

42 コイルスプリング

43 オイルダンパ

44 第一ブラケット

45 アーム

46 シリンダケーシング

47 ピストンロッド

48 第二ブラケット

50 走行式クレーン

51 クレーン本体

52 走行部

53 免震ユニット

54 本体側フレーム

55 走行部側フレーム

56 スライド機構

57 ガイド支持機構

58 トリガ機構

59 復元・減衰機構

60 浮き上がり阻止機構

【特許請求の範囲】

【請求項1】

クレーン本体と、

前記クレーン本体を支持するとともに、所定の走行方向に走行可能な走行部と、

前記クレーン本体または前記走行部の一方に、他方に対して走行方向と直交する横行方向に転動可能に設けられ、前記クレーン本体を鉛直方向に支持するスライド機構と、

前記クレーン本体と前記走行部との間に設けられ、横行方向に復元力を作用する弾性要素及び横行方向に減衰力を作用する減衰要素を有する復元・減衰機構と、

を備えることを特徴とする走行式クレーン。

【請求項2】

前記スライド機構は、

前記クレーン本体または前記走行部の一方に取り付けられる取付面を有する本体部と、

前記クレーン本体の荷重を支持し、前記本体部に支持されて無限軌道に沿って転動する無限軌道部と、

を有することを特徴とする請求項1に記載の走行式クレーン。

【請求項3】

前記無限軌道部は、

回転軸回りに回転可能に支持されて前記回転軸を互いに平行させるようにして環状に配置された複数のローラと、

複数の前記ローラの相隣接する回転軸同士を互いに連結する複数のリンク部材と、

を有することを特徴とする請求項2に記載の走行式クレーン。

【請求項4】

前記クレーン本体または前記走行部の一方に、他方との接触による衝撃を緩衝するための緩衝部材が設けられていることを特徴とする請求項1から3のいずれか1項に記載の走行式クレーン。

【請求項5】

前記クレーン本体または前記走行部の一方に、他方に接触して前記クレーン本体を横行方向に支持するガイド支持機構が設けられていることを特徴とする請求項1から4のいずれか1項に記載の走行式クレーン。

【請求項6】

前記ガイド支持機構が、走行方向と直交する横行方向に転動可能に設けられていることを特徴とする請求項5に記載の走行式クレーン。

【請求項7】

前記クレーン本体の前記走行部に対する相対移動を拘束するとともに、地震時には許容するトリガ機構を更に備えることを特徴とする請求項1から6のいずれか1項に記載の走行式クレーン。

【請求項8】

クレーン本体と、前記クレーン本体を支持するとともに所定の走行方向に走行可能な走行部とを有する走行式クレーンの改修方法であって、

前記クレーン本体または前記走行部の一方に、他方に対して走行方向と直交する横行方向に転動可能であって前記クレーン本体を鉛直方向に支持するスライド機構を設置する工程と、

前記クレーン本体の前記走行部に対する相対移動を拘束するとともに、地震時には許容するトリガ機構を設置する工程と、

前記クレーン本体と前記走行部との間に、横行方向に復元力を作用する弾性要素及び横行方向に減衰力を作用する減衰要素を有する復元・減衰機構を設置する工程と、

を含むことを特徴とする走行式クレーンの改修方法。

【請求項1】

クレーン本体と、

前記クレーン本体を支持するとともに、所定の走行方向に走行可能な走行部と、

前記クレーン本体または前記走行部の一方に、他方に対して走行方向と直交する横行方向に転動可能に設けられ、前記クレーン本体を鉛直方向に支持するスライド機構と、

前記クレーン本体と前記走行部との間に設けられ、横行方向に復元力を作用する弾性要素及び横行方向に減衰力を作用する減衰要素を有する復元・減衰機構と、

を備えることを特徴とする走行式クレーン。

【請求項2】

前記スライド機構は、

前記クレーン本体または前記走行部の一方に取り付けられる取付面を有する本体部と、

前記クレーン本体の荷重を支持し、前記本体部に支持されて無限軌道に沿って転動する無限軌道部と、

を有することを特徴とする請求項1に記載の走行式クレーン。

【請求項3】

前記無限軌道部は、

回転軸回りに回転可能に支持されて前記回転軸を互いに平行させるようにして環状に配置された複数のローラと、

複数の前記ローラの相隣接する回転軸同士を互いに連結する複数のリンク部材と、

を有することを特徴とする請求項2に記載の走行式クレーン。

【請求項4】

前記クレーン本体または前記走行部の一方に、他方との接触による衝撃を緩衝するための緩衝部材が設けられていることを特徴とする請求項1から3のいずれか1項に記載の走行式クレーン。

【請求項5】

前記クレーン本体または前記走行部の一方に、他方に接触して前記クレーン本体を横行方向に支持するガイド支持機構が設けられていることを特徴とする請求項1から4のいずれか1項に記載の走行式クレーン。

【請求項6】

前記ガイド支持機構が、走行方向と直交する横行方向に転動可能に設けられていることを特徴とする請求項5に記載の走行式クレーン。

【請求項7】

前記クレーン本体の前記走行部に対する相対移動を拘束するとともに、地震時には許容するトリガ機構を更に備えることを特徴とする請求項1から6のいずれか1項に記載の走行式クレーン。

【請求項8】

クレーン本体と、前記クレーン本体を支持するとともに所定の走行方向に走行可能な走行部とを有する走行式クレーンの改修方法であって、

前記クレーン本体または前記走行部の一方に、他方に対して走行方向と直交する横行方向に転動可能であって前記クレーン本体を鉛直方向に支持するスライド機構を設置する工程と、

前記クレーン本体の前記走行部に対する相対移動を拘束するとともに、地震時には許容するトリガ機構を設置する工程と、

前記クレーン本体と前記走行部との間に、横行方向に復元力を作用する弾性要素及び横行方向に減衰力を作用する減衰要素を有する復元・減衰機構を設置する工程と、

を含むことを特徴とする走行式クレーンの改修方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−91537(P2013−91537A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233061(P2011−233061)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(312005957)三菱重工マシナリーテクノロジー株式会社 (11)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(312005957)三菱重工マシナリーテクノロジー株式会社 (11)

【Fターム(参考)】

[ Back to top ]