起毛パイル経編地

【課題】ヌバックに限りなく酷似した起毛パイル経編地を得る。

【解決手段】マルチフィラメント糸に成る第1経糸と第2経糸が1−1組織または1−2組織をもって構成するベース編地に、単糸繊度0.1〜1.0dtex、トータル繊度60〜120dtexの艶消し剤含有合成繊維マルチフィラメント・パイル糸を3〜5の振りをもって編み込み、そのシンカーループを起毛し、先端を刈り揃えてカットパイルとし、嵩比重0.10〜0.13g/cm3 、パイル長0.5〜1.0mm、カットパイル繊維片の密度150,000本/cm2 以上、カットパイル糸片総密度1000本/cm2 以上のパイル層を形成する。第1経糸と第2経糸の単糸繊度をパイル糸の単糸繊度の1.1倍以上とし、第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度をパイル糸のトータル繊度の1.1倍以下とする。

【解決手段】マルチフィラメント糸に成る第1経糸と第2経糸が1−1組織または1−2組織をもって構成するベース編地に、単糸繊度0.1〜1.0dtex、トータル繊度60〜120dtexの艶消し剤含有合成繊維マルチフィラメント・パイル糸を3〜5の振りをもって編み込み、そのシンカーループを起毛し、先端を刈り揃えてカットパイルとし、嵩比重0.10〜0.13g/cm3 、パイル長0.5〜1.0mm、カットパイル繊維片の密度150,000本/cm2 以上、カットパイル糸片総密度1000本/cm2 以上のパイル層を形成する。第1経糸と第2経糸の単糸繊度をパイル糸の単糸繊度の1.1倍以上とし、第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度をパイル糸のトータル繊度の1.1倍以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として車両内装表皮材、特に、座席の椅子張地として使用される起毛パイル経編地に関するものである。

【背景技術】

【0002】

不織布にウレタン樹脂組成液を含浸して凝固させ、その溶解成分を抽出してからバフィングを施して人工皮革に仕上げることは公知であり、ヌバック調人工皮革には単糸繊度が0.3dtex以下の極細繊維になる不織布が使用されている(例えば、特許文献1,2,3参照)。

しかし、ウレタン樹脂を含有する人工皮革は、不織布その他の一般布帛に比して通気性を欠き、蒸れ感を与え、又、ウレタン樹脂が染色し難いので発色性を欠き、脆化や変褪色の点でも耐久性を欠き、特に直射日光に曝される車両内装表皮材としての使用においてはトラブルが発生し易い。

このため、人工皮革の代替品として極細繊維を使用した起毛パイル経編地が検討されている。

【特許文献1】特開昭63−050580号公報

【特許文献2】特開平03−161576号公報

【特許文献3】特開平07−133592号公報

【0003】

起毛パイル経編地は、経糸の形成するベース編地にパイル糸を編み込み、その形成するシンカーループを掻き出して起毛し、その起毛毛羽の先端を刈り揃えてカットパイルとし、必要に応じて裏面(非パイル面)にバッキング剤を塗布し、或いは、裏材を貼り合わせる等して内装表皮材や衣料生地等に使用されている(例えば、特許文献4参照)。

座席の椅子張地として使用される起毛パイル経編地の触感・風合いを客観的に評価する方法としては、KES計測システムが知られている(例えば、特許文献5参照)。KES計測システムでは、引張・剪断試験機(KES−FB1)、純曲げ試験機(KES−FB2)、圧縮試験機(KES−FB3)、表面試験機(KES−FB4)が使用される。このKES計測システムによると、圧縮試験機(KES−FB3)によってパイル面の力学量としての圧縮かたさ(LC値、単位なし)と圧縮仕事量(WC値、単位:gf・cm/cm2 )が測定され、その測定値をもってパイル面の圧縮特性が表示される。

【特許文献4】特許第2805142号公報

【特許文献5】特許第2630021号公報

【0004】

パイル糸には、マルチフィラメント糸と紡績糸が使用される。それらの糸条には、捲縮の有無によって類別される捲縮繊維と非捲縮繊維、又、光沢の程度によって類別される艶消し剤(酸化チタン)の含有率が1.0%以上のフルダル繊維と、艶消し剤(酸化チタン)の含有率が0.3%前後のセミダル繊維と、艶消し剤(酸化チタン)の含有率が0.1%未満のブライト繊維が使用される。捲縮繊維と非捲縮繊維の何れを使用するかは、パイル面をプラッシュ調にするか、或いは、ヌバック調にするか、その需要に応じて適宜決定し得る。フルダル繊維とセミダル繊維とブライト繊維の何れを使用するかは、パイル面の発色性、光沢、色の深み等を考慮し、需要に応じて適宜決定し得る。パイル長とパイル目付、パイル糸のトータル繊度、および、パイル糸を構成する繊維(パイル繊維)の繊度(単糸繊度)については、パイル層の嵩密度やパイル長、パイル糸のトータル繊度、パイル繊維の単糸繊度、コスト等を考慮し、弾力性があって触感・風合いが柔らかく、温か味が感じられ、コストに見合ったパイル面が形成されるように適宜設定し得る。編目密度は、経編機のニードルゲージ(ウェール/25.4mm)、経糸の伸縮度、生機経編地に作用するウェール方向とコース方向のテンション(張力)、パイル長、パイル糸のトータル繊度等を考慮し、所要の嵩密度のパイル層が形成されるように適宜設定し得る。しかし、従来技術では、触感・風合いがヌバックと同程度の起毛パイル経編地は得られていない。

【0005】

本発明者は、パイル面がヌバック調の起毛パイル経編地を得るため、単糸繊度0.1〜2.5dtexの捲縮繊維または非捲縮繊維によって構成されるトータル繊度70〜200dtexのパイル糸を使用し、パイル長を1.2〜1.5mmに、仕上ウェール密度を48〜60ウェール/25.4mmに、仕上コース密度を70〜120コース/25.4mmに、それぞれ設定し、パイル糸は、シンカーループがウェール方向に長く浮き出て起毛し易く、又、パイル糸の色斑による縦筋がパイル面に発生しないように、可能な限り振りを多くし、概して、3〜7振りとして、ウェール方向に往復移動しつつベース編地に編み込んで、幾多の起毛パイル経編地を試作している。その経糸の単糸繊度とトータル繊度は、ベース編地の強度物性や経編機のケージ等を考慮して商業的に、概して、経糸の単糸繊度はパイル繊維と同等となる2.0dtex以上に、経糸のトータル繊度もパイル糸と同等となる70dtex以上に設定している。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者は、ヌバック調の起毛パイル経編地を得るために、弾力性があって触感・風合いのよいパイル面を形成するために、上記の通り、単糸繊度0.1〜2.5dtexの捲縮繊維または非捲縮繊維をパイル繊維として構成されるトータル繊度70〜200dtexのパイル糸を使用して幾多の起毛パイル経編地を試作している。しかし、パイル繊維の単糸繊度が細過ぎると、パイル面が摩耗し易く、又、パイル面に白ボケが生じ易くなる。それとは逆に、パイル繊維の単糸繊度が太過ぎると、パイル面からベース編地が透けて見え、パイル面の触感・風合いが低下する。又、パイル糸のトータル繊度が細過ぎると、パイルの毛倒れが起き易く、それとは逆に、パイル糸のトータル繊度が太過ぎると、パイル糸片毎に分かれてパイル面に割れが生じ易くなる。そして、パイル長が短ければベース編地がパイル面から透けて見え、パイル長が長過ぎると、パイルの先端の繊維が収束し、パイル糸片毎に分かれてパイル面に割れが生じ、パイル面が平滑に仕上がらない。

【0007】

そこで、本発明は、触感・風合いがヌバックに限りなく酷似した起毛パイル経編地を得ることを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る起毛パイル経編地は、(a)(1) マルチフィラメント糸に成る経糸によって構成されるベース編地に、(2) 単糸繊度が0.1〜1.0dtexであり、(3) トータル繊度が60〜120dtexのマルチフィラメント糸に成るパイル糸が、3〜5の振りをもって編み込まれて形成するシンカーループを起毛し、(4) その起毛毛羽の先端を刈り揃えてカットパイルとし、(5) 嵩比重が0.10〜0.13g/cm3 のパイル層を形成した起毛パイル経編地において、(b) パイル長が0.5±0.1mm〜1.0±0.2mmであり、(c) パイル層を構成しているカットパイル繊維片の密度が150,000本/cm2 以上であり、 (d)(1) パイル層を構成しているカットパイル糸片のウェール密度が19〜24本/cm、(2) パイル層を構成しているカットパイル糸片のコース密度が28〜48本/cmであって、(3) カットパイル糸片の総密度が1000本/cm2 以上であり、(e) そのパイル繊維が、艶消し剤を含有する合成繊維であり、(f) 経糸の単糸繊度が、パイル糸の単糸繊度の1.1倍以上であり、(g) 経糸のトータル繊度が、パイル糸のトータル繊度の1.1倍以下であることを第1の特徴とする。

【0009】

本発明に係る起毛パイル経編地の第2の特徴は、前記第1の特徴に加えて、ベース編地が、マルチフィラメント糸に成る第1経糸と第2経糸により、1−1組織または1−2組織をもって構成されており、第1経糸の単糸繊度と第2経糸の単糸繊度が、それぞれパイル糸の単糸繊度の1.1倍以上であり、第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度が、パイル糸のトータル繊度の1.1倍以下である点にある。

【0010】

本発明に係る起毛パイル経編地の第3の特徴は、前記第1と第2の何れかの特徴に加えて、パイル繊維が、クリンプを有する捲縮合成繊維である点にある。

【0011】

本発明に係る起毛パイル経編地の第4の特徴は、前記第1と第2と第3の何れかの特徴に加えて、パイル繊維が、艶消し剤を1.0重量%以上含有するフルダル合成繊維である点にある。

【発明の効果】

【0012】

本発明の起毛パイル経編地は、パイル繊維の単糸繊度、パイル糸のトータル繊度、パイル層嵩密度、および、パイル層のカットパイル繊維片密度の点では従来品と然程の差異はないが、本発明では、パイル層のカットパイル糸片密度を1000本/cm2 以上とし、カットパイル糸片の数に応じてパイル面を細かく分割すると共に、そのカットパイル糸片の数に応じてカットパイル繊維片をパイル面に細かく分散させることとしたので、パイル長を0.5〜1.0mmと短くしてもパイル面が割れてベース編地が透けて見えるようなことがなく、又、そのようにパイル長を0.5〜1.0mm(0.5±0.1mm〜1.0±0.2mm)と短くすると、パイル繊維が毛玉状に絡まり合ってカットパイル糸片の先端が収束し、カットパイル糸片毎にパイル面が割れるようなことがなく、カットパイル糸片の先端でパイル繊維が個々に分かれて開毛し、平滑で地割れがなく、触感風合いがヌバックに酷似したパイル面が形成される。

【0013】

又、本発明では、パイル糸に、艶消し剤を含有する合成繊維を使用したので、カットパイル繊維片の側面で光が乱反射し易く、又、パイル長を0.5〜1.0mm(0.5±0.1mm〜1.0±0.2mm)と短くしたのでカットパイル繊維片が毛倒れし難く、従って、カットパイル繊維片の側面がパイル面に現れ難く、パイル面に白ボケが生じ難くなる。

【0014】

更に、本発明では、カットパイル糸片となるシンカーループが3〜5の振りをもって編み込まれたものであるから、6以上の振りをもって編み込まれたシンカーループになるカットパイル糸片に比して起立し易く、毛倒れし難い起毛パイル経編地が得られる。

【0015】

更に又、本発明によると、第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度をパイル糸のトータル繊度の1.1倍以下としてパイル糸を編み込む余地(スペース)をベース編地に大きく残ると共に、第1経糸と第2経糸の単糸繊度をパイル糸(パイル繊維)の単糸繊度の1.1倍以上として第1経糸と第2経糸の嵩を低くしたので、パイル糸がベース編地に編み込み易く、ベース編地の編目密度を緻密にし、カットパイル糸片の総密度を1000本/cm2 以上とし、カットパイル糸片の数に応じてパイル面を細かく分割し、パイル面が平滑で地割れのない起毛パイル経編地が得られる。

【0016】

そのように本発明では、第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度をパイル糸のトータル繊度の1.1倍以下にしているが、ベース編地は、起毛パイル経編地の裏打仕上によって補強し得るので、その内装表皮材としての耐久性が損なわれることはなく、一本一本のカットパイル繊維片(起毛毛羽)が細かく分散し、カットパイル糸片の先端で毛玉状に集束することがなく、カットパイル糸片の先端が嵩高に開毛し、カットパイル糸片が個々に分かれてパイル面に割れが生じることなく、従って、パイル面からベース編地が透けて見えることがなく、而も、カットパイル糸片の毛倒れがなく、パイル面に白ボケが発生せず、内装表皮材としての耐久性を備えたヌバック調の起毛パイル経編地が得られる。

【発明を実施するための最良の形態】

【0017】

シンカーループは、1本の糸条が編み込まれて連続して形成するニットループとニットループの間の部分であり、そのニットループとニットループの間では輪奈状を成し、その起毛されたシンカーループ(起毛毛羽)の先端を剪断すれば、その1個のシンカーループは、その隣合う一方のニットループと他方のニットループからそれぞれ続く2本のカットパイル糸片となる。つまり、1個のニットループからは2本のカットパイル糸片が2本1組となって突き出ることになる。従って、本発明において、パイル層のカットパイル糸片の「ウェール密度」とは、ウェール方向の単位長さ1cmに並んでいるカットパイル糸片の数を意味する。同様に、パイル層のカットパイル糸片の「コース密度」とは、コース方向の単位長さ1cmに並んでいるカットパイル糸片の数を意味する。パイル層のカットパイル糸片の「総密度」とは、ウェール方向の単位長さ(1cm)とコース方向の単位長さ(1cm)に囲まれる単位面積(1cm2 )に突き出ているパイル糸片の本数を意味する。従って、パイル層を構成している「カットパイル繊維片の密度」は、カットパイル糸片つまりパイル糸を構成している繊維(単糸繊維)の本数と、パイル層を構成しているカットパイル糸片の総密度との積として算出される。

【0018】

第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度は、パイル糸のトータル繊度の1.1倍以下にするが、その下限はパイル糸のトータル繊度の半分以上にし、概してパイル糸のトータル繊度の0.6倍〜0.9倍(60〜90%)にするとよい。つまり、パイル糸片(シンカーループ)を係止し、ベース編地の強度が維持される限りにおいて、経糸のトータル繊度を細くする。本発明において、経糸に紡績糸ではなくマルチフィラメント糸を使用するのは、紡績糸はマルチフィラメント糸に比して嵩高で、紡績糸を使用するとパイル糸を編み込む余地(スペース)がベース編地に少なくなるためである。

【0019】

捲縮加工マルチフィラメント糸では、パイル糸の極限られた一部分であるパイル長0.5〜1.0mmのパイル繊維を個々に見ても、その部分が捲縮しているか否かは判別し難いが、個々のパイル繊維がそれぞれ僅かながらも先端の傾きを変えてベース編地から突出しており、光の反射の具合もパイル繊維によって個々ランダムになるので、パイル層が嵩高な風合いを呈し、特にフルダル合成繊維になるパイル面では深みを帯びた外観を呈し、白ボケが発生し難くなる。

従って、パイル面の白ボケを発生し難くするためには、艶消し剤(酸化チタン)の含有率が1.0%以上のフルダル合成繊維、好ましくは、クリンプを有する捲縮加工マルチフィラメント糸を使用することが推奨される。

パイル糸の単糸繊度を0.9dtex以上に太くしたい場合には、偏平率(繊維断面における繊維の幅を厚みで除して表される比率)が2〜4となる偏平断面合成繊維の捲縮加工マルチフィラメント糸を使用するとよい。

偏平断面合成繊維では、その単糸繊度を0.9dtexであっても、その単糸繊度を偏平率で除した単糸繊度0.2〜0.4dtexの非偏平断面合成繊維と同等の可撓性を呈するからである。

【0020】

パイル長は、起毛毛羽の先端をシャーリング機によって剪毛・刈り揃えて調整されるが、現実的には±0.2mm以内のバラツキが生じる場合もあり、その設定値が0.5mmであれば±0.1mm(0.5±0.1mm)、1.0mmであれば±0.2mm(1.0±0.2mm)程度のバラツキは許容される。従って、好ましいパイル長は0.6〜0.8mmであるが、シャーリング工程でのバラツキを考慮し、パイル長を0.5〜1.0mmの範囲に納めることが許容される。

ベース編地の編目密度を緻密にするには、熱収縮性繊維や弾性繊維を経糸に適用または混用するとよい。

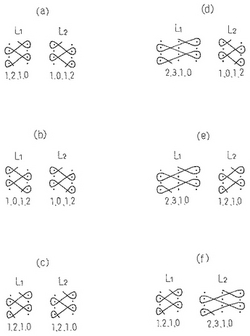

図1・a〜cは、ベース編地の閉じ目による1−1組織を図示し、図1・d〜fは、ベース編地の閉じ目による1−2組織を図示するが、それらの組織は、開き目によって構成することも出来る。

【0021】

起毛パイル経編地は、パイル面にエンボスや捺染を施し、裏面にバッキング剤(裏打用接着剤)を塗布して裏打仕上げ、或いは、それを人工皮革用原布としてウレタン樹脂組成液を含浸・凝固させ、必要に応じて溶解成分を抽出してからバフィングを施して仕上げることが出来る。

その場合、パイル長が0.5〜1.0mmと短いので、エンボスによる凹部と凸部との型際が鮮明になり、捺染、特に、インクジェット捺染においては周囲へのインクの滲み出しが少なく、パイル面の毛並みを乱すことなく染液やウレタン樹脂組成液を裏面に付与してパイル面に滲み出させることも出来、又、そのようにウレタン樹脂組成液を裏面に付与してパイルの根元を補強、即ち、パイル面を変色汚染することなくパイル層内部におけるパイル繊維間を接着することも出来、パイル面の感触を皮革調にするためにウレタン樹脂組成液を付与するとしても、その付着量が少なくて済み、粗硬に仕上がることがなく、感触が限りなくヌバックに酷似し、デザイン的にも新規で車両内装表皮材に好適な人工皮革が得られる。

【実施例】

【0022】

3枚筬L1、L2、L3の36ゲージ経編機を使用し、総繊度33dtex、単糸繊度2.75dtexの無捲縮ポリエステルフィラメント延伸加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を2、3、1、0とし、

第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度84dtex、単糸繊度0.58dtexのフルダル・ポリエステルフィラメント捲縮加工糸をパイル糸として筬L3に通し、4針振りによる1、0、4、5となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0023】

[比較例1]

3枚筬L1、L2、L3の36ゲージ経編機を使用し、総繊度33dtex、単糸繊度2.75dtexの無捲縮ポリエステルフィラメント延伸加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を2、3、1、0とし、第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度84dtex、単糸繊度2.33dtexのブライト・無捲縮ポリエステルフィラメント延伸加工糸をパイル糸として筬L3に通し、4針振りによる1、0、4、5となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0024】

[比較例2]

3枚筬L1、L2、L3の36ゲージ経編機を使用し、総繊度33dtex、単糸繊度2.75dtexの無捲縮ポリエステルフィラメント延伸加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を2、3、1、0とし、第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度84dtex、単糸繊度0.58dtexのフルダル・ポリエステルフィラメント捲縮加工糸をパイル糸として筬L3に通し、5針振りによる1、0、5、6となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0025】

[従来例1]

3枚筬L1、L2、L3の28ゲージ経編機を使用し、総繊度84dtex、単糸繊度2.33dtexのポリエステルフィラメント捲縮加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を1、2、1、0とし、第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度167dtex、単糸繊度2.32dtexの無捲縮ブライト・ポリエステルフィラメント延伸加工糸をパイル糸として筬L3に通し、5針振りによる1、0、5、6となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0026】

[従来例2]

3枚筬L1、L2、L3の28ゲージ経編機を使用し、総繊度84dtex、単糸繊度2.33dtexのポリエステルフィラメント捲縮加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を1、2、1、0とし、第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度167dtex、単糸繊度0.58dtexのフルダル・ポリエステルフィラメント捲縮加工糸をパイル糸として筬L3に通し、4針振りによる1、0、4、5となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0027】

【表1】

【0028】

[品質比較]

上記実施例と比較例1〜4の起毛パイル経編地のパイル面の品質を、圧縮特性、動摩擦係数、毛倒れ性、白化性および風合い官能検査によって調べ、[表1]に示す結果を得た。

【0029】

[圧縮特性試験]

カトウテック株式会社製・圧縮試験機(KES−FB3)によってパイル面の力学量としての圧縮かたさ(LC値、単位なし)と圧縮仕事量(WC値、単位:gf・cm/cm2 )を測定し、その測定値によってパイル面の圧縮特性(KES−G5)を[表1]に表示する。尚、パイル面の圧縮特性は、圧縮かたさLC値が小さいほど圧縮初期に圧縮し易く、圧縮仕事量WC値が大きいほど圧縮し易いことを意味する。

【0030】

[動摩擦係数]

パイル面を上向きにして水平基盤にセットした起毛パイル経編地のパイル面に、カナキン3号で包んだ質量(W)705gf、直径80mmの円柱形錘をスベリ片として載せ、円柱形錘をプッシュブルゲージによって毎秒10cmの速度で引っ張り、円柱形錘が安定して滑る状態での引張荷重(プッシュブルゲージの張力F)を測定し、その張力Fと円柱形錘の質量Wとの比(μ=F/W)をもって、パイル面の動摩擦係数(μ)とする。

【0031】

[毛倒れ性]

パイル面を上向きにして水平基盤にセットした起毛パイル経編地のパイル面に、押圧荷重(0.3N/cm2 )の錘を載せ、80℃のギァオーブンに2時間静置して後、錘を取り除いたパイル面の状態を、[表2]に示す判定基準に従って判定する。

【0032】

【表2】

【0033】

[白化性]

パイル面を上向きにして水平基盤にセットした起毛パイル経編地のパイル面に、幅100mm、厚み2mmの平板をパイルの毛並みの傾いている順目方向に45°傾けて当て、0.1Nの押圧荷重をかけてパイル面の毛並みを揃え、その揃えたパイル面の約半分の部分を逆目方向に擦って毛並みを起こし、その順目方向と逆目方向のパイルの毛並みの状態を、[表3]に示す判定基準に従って判定する。

【0034】

【表3】

【0035】

[風合い官能検査]

10人のパネラー(被験者)が起毛パイル経編地のパイル面を手で触って感じられる感触が滑らかか、ソフトか、又、触った箇所が白化し難いか、パイルの起立状態がよいかを目視し、パイル面の風合いを、[表4]に示す判定基準に従って判定する。

【0036】

【表4】

【図面の簡単な説明】

【0037】

【図1】本発明に係る起毛パイル経編地の編組織図である。

【符号の説明】

【0038】

L :筬

【技術分野】

【0001】

本発明は、主として車両内装表皮材、特に、座席の椅子張地として使用される起毛パイル経編地に関するものである。

【背景技術】

【0002】

不織布にウレタン樹脂組成液を含浸して凝固させ、その溶解成分を抽出してからバフィングを施して人工皮革に仕上げることは公知であり、ヌバック調人工皮革には単糸繊度が0.3dtex以下の極細繊維になる不織布が使用されている(例えば、特許文献1,2,3参照)。

しかし、ウレタン樹脂を含有する人工皮革は、不織布その他の一般布帛に比して通気性を欠き、蒸れ感を与え、又、ウレタン樹脂が染色し難いので発色性を欠き、脆化や変褪色の点でも耐久性を欠き、特に直射日光に曝される車両内装表皮材としての使用においてはトラブルが発生し易い。

このため、人工皮革の代替品として極細繊維を使用した起毛パイル経編地が検討されている。

【特許文献1】特開昭63−050580号公報

【特許文献2】特開平03−161576号公報

【特許文献3】特開平07−133592号公報

【0003】

起毛パイル経編地は、経糸の形成するベース編地にパイル糸を編み込み、その形成するシンカーループを掻き出して起毛し、その起毛毛羽の先端を刈り揃えてカットパイルとし、必要に応じて裏面(非パイル面)にバッキング剤を塗布し、或いは、裏材を貼り合わせる等して内装表皮材や衣料生地等に使用されている(例えば、特許文献4参照)。

座席の椅子張地として使用される起毛パイル経編地の触感・風合いを客観的に評価する方法としては、KES計測システムが知られている(例えば、特許文献5参照)。KES計測システムでは、引張・剪断試験機(KES−FB1)、純曲げ試験機(KES−FB2)、圧縮試験機(KES−FB3)、表面試験機(KES−FB4)が使用される。このKES計測システムによると、圧縮試験機(KES−FB3)によってパイル面の力学量としての圧縮かたさ(LC値、単位なし)と圧縮仕事量(WC値、単位:gf・cm/cm2 )が測定され、その測定値をもってパイル面の圧縮特性が表示される。

【特許文献4】特許第2805142号公報

【特許文献5】特許第2630021号公報

【0004】

パイル糸には、マルチフィラメント糸と紡績糸が使用される。それらの糸条には、捲縮の有無によって類別される捲縮繊維と非捲縮繊維、又、光沢の程度によって類別される艶消し剤(酸化チタン)の含有率が1.0%以上のフルダル繊維と、艶消し剤(酸化チタン)の含有率が0.3%前後のセミダル繊維と、艶消し剤(酸化チタン)の含有率が0.1%未満のブライト繊維が使用される。捲縮繊維と非捲縮繊維の何れを使用するかは、パイル面をプラッシュ調にするか、或いは、ヌバック調にするか、その需要に応じて適宜決定し得る。フルダル繊維とセミダル繊維とブライト繊維の何れを使用するかは、パイル面の発色性、光沢、色の深み等を考慮し、需要に応じて適宜決定し得る。パイル長とパイル目付、パイル糸のトータル繊度、および、パイル糸を構成する繊維(パイル繊維)の繊度(単糸繊度)については、パイル層の嵩密度やパイル長、パイル糸のトータル繊度、パイル繊維の単糸繊度、コスト等を考慮し、弾力性があって触感・風合いが柔らかく、温か味が感じられ、コストに見合ったパイル面が形成されるように適宜設定し得る。編目密度は、経編機のニードルゲージ(ウェール/25.4mm)、経糸の伸縮度、生機経編地に作用するウェール方向とコース方向のテンション(張力)、パイル長、パイル糸のトータル繊度等を考慮し、所要の嵩密度のパイル層が形成されるように適宜設定し得る。しかし、従来技術では、触感・風合いがヌバックと同程度の起毛パイル経編地は得られていない。

【0005】

本発明者は、パイル面がヌバック調の起毛パイル経編地を得るため、単糸繊度0.1〜2.5dtexの捲縮繊維または非捲縮繊維によって構成されるトータル繊度70〜200dtexのパイル糸を使用し、パイル長を1.2〜1.5mmに、仕上ウェール密度を48〜60ウェール/25.4mmに、仕上コース密度を70〜120コース/25.4mmに、それぞれ設定し、パイル糸は、シンカーループがウェール方向に長く浮き出て起毛し易く、又、パイル糸の色斑による縦筋がパイル面に発生しないように、可能な限り振りを多くし、概して、3〜7振りとして、ウェール方向に往復移動しつつベース編地に編み込んで、幾多の起毛パイル経編地を試作している。その経糸の単糸繊度とトータル繊度は、ベース編地の強度物性や経編機のケージ等を考慮して商業的に、概して、経糸の単糸繊度はパイル繊維と同等となる2.0dtex以上に、経糸のトータル繊度もパイル糸と同等となる70dtex以上に設定している。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者は、ヌバック調の起毛パイル経編地を得るために、弾力性があって触感・風合いのよいパイル面を形成するために、上記の通り、単糸繊度0.1〜2.5dtexの捲縮繊維または非捲縮繊維をパイル繊維として構成されるトータル繊度70〜200dtexのパイル糸を使用して幾多の起毛パイル経編地を試作している。しかし、パイル繊維の単糸繊度が細過ぎると、パイル面が摩耗し易く、又、パイル面に白ボケが生じ易くなる。それとは逆に、パイル繊維の単糸繊度が太過ぎると、パイル面からベース編地が透けて見え、パイル面の触感・風合いが低下する。又、パイル糸のトータル繊度が細過ぎると、パイルの毛倒れが起き易く、それとは逆に、パイル糸のトータル繊度が太過ぎると、パイル糸片毎に分かれてパイル面に割れが生じ易くなる。そして、パイル長が短ければベース編地がパイル面から透けて見え、パイル長が長過ぎると、パイルの先端の繊維が収束し、パイル糸片毎に分かれてパイル面に割れが生じ、パイル面が平滑に仕上がらない。

【0007】

そこで、本発明は、触感・風合いがヌバックに限りなく酷似した起毛パイル経編地を得ることを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る起毛パイル経編地は、(a)(1) マルチフィラメント糸に成る経糸によって構成されるベース編地に、(2) 単糸繊度が0.1〜1.0dtexであり、(3) トータル繊度が60〜120dtexのマルチフィラメント糸に成るパイル糸が、3〜5の振りをもって編み込まれて形成するシンカーループを起毛し、(4) その起毛毛羽の先端を刈り揃えてカットパイルとし、(5) 嵩比重が0.10〜0.13g/cm3 のパイル層を形成した起毛パイル経編地において、(b) パイル長が0.5±0.1mm〜1.0±0.2mmであり、(c) パイル層を構成しているカットパイル繊維片の密度が150,000本/cm2 以上であり、 (d)(1) パイル層を構成しているカットパイル糸片のウェール密度が19〜24本/cm、(2) パイル層を構成しているカットパイル糸片のコース密度が28〜48本/cmであって、(3) カットパイル糸片の総密度が1000本/cm2 以上であり、(e) そのパイル繊維が、艶消し剤を含有する合成繊維であり、(f) 経糸の単糸繊度が、パイル糸の単糸繊度の1.1倍以上であり、(g) 経糸のトータル繊度が、パイル糸のトータル繊度の1.1倍以下であることを第1の特徴とする。

【0009】

本発明に係る起毛パイル経編地の第2の特徴は、前記第1の特徴に加えて、ベース編地が、マルチフィラメント糸に成る第1経糸と第2経糸により、1−1組織または1−2組織をもって構成されており、第1経糸の単糸繊度と第2経糸の単糸繊度が、それぞれパイル糸の単糸繊度の1.1倍以上であり、第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度が、パイル糸のトータル繊度の1.1倍以下である点にある。

【0010】

本発明に係る起毛パイル経編地の第3の特徴は、前記第1と第2の何れかの特徴に加えて、パイル繊維が、クリンプを有する捲縮合成繊維である点にある。

【0011】

本発明に係る起毛パイル経編地の第4の特徴は、前記第1と第2と第3の何れかの特徴に加えて、パイル繊維が、艶消し剤を1.0重量%以上含有するフルダル合成繊維である点にある。

【発明の効果】

【0012】

本発明の起毛パイル経編地は、パイル繊維の単糸繊度、パイル糸のトータル繊度、パイル層嵩密度、および、パイル層のカットパイル繊維片密度の点では従来品と然程の差異はないが、本発明では、パイル層のカットパイル糸片密度を1000本/cm2 以上とし、カットパイル糸片の数に応じてパイル面を細かく分割すると共に、そのカットパイル糸片の数に応じてカットパイル繊維片をパイル面に細かく分散させることとしたので、パイル長を0.5〜1.0mmと短くしてもパイル面が割れてベース編地が透けて見えるようなことがなく、又、そのようにパイル長を0.5〜1.0mm(0.5±0.1mm〜1.0±0.2mm)と短くすると、パイル繊維が毛玉状に絡まり合ってカットパイル糸片の先端が収束し、カットパイル糸片毎にパイル面が割れるようなことがなく、カットパイル糸片の先端でパイル繊維が個々に分かれて開毛し、平滑で地割れがなく、触感風合いがヌバックに酷似したパイル面が形成される。

【0013】

又、本発明では、パイル糸に、艶消し剤を含有する合成繊維を使用したので、カットパイル繊維片の側面で光が乱反射し易く、又、パイル長を0.5〜1.0mm(0.5±0.1mm〜1.0±0.2mm)と短くしたのでカットパイル繊維片が毛倒れし難く、従って、カットパイル繊維片の側面がパイル面に現れ難く、パイル面に白ボケが生じ難くなる。

【0014】

更に、本発明では、カットパイル糸片となるシンカーループが3〜5の振りをもって編み込まれたものであるから、6以上の振りをもって編み込まれたシンカーループになるカットパイル糸片に比して起立し易く、毛倒れし難い起毛パイル経編地が得られる。

【0015】

更に又、本発明によると、第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度をパイル糸のトータル繊度の1.1倍以下としてパイル糸を編み込む余地(スペース)をベース編地に大きく残ると共に、第1経糸と第2経糸の単糸繊度をパイル糸(パイル繊維)の単糸繊度の1.1倍以上として第1経糸と第2経糸の嵩を低くしたので、パイル糸がベース編地に編み込み易く、ベース編地の編目密度を緻密にし、カットパイル糸片の総密度を1000本/cm2 以上とし、カットパイル糸片の数に応じてパイル面を細かく分割し、パイル面が平滑で地割れのない起毛パイル経編地が得られる。

【0016】

そのように本発明では、第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度をパイル糸のトータル繊度の1.1倍以下にしているが、ベース編地は、起毛パイル経編地の裏打仕上によって補強し得るので、その内装表皮材としての耐久性が損なわれることはなく、一本一本のカットパイル繊維片(起毛毛羽)が細かく分散し、カットパイル糸片の先端で毛玉状に集束することがなく、カットパイル糸片の先端が嵩高に開毛し、カットパイル糸片が個々に分かれてパイル面に割れが生じることなく、従って、パイル面からベース編地が透けて見えることがなく、而も、カットパイル糸片の毛倒れがなく、パイル面に白ボケが発生せず、内装表皮材としての耐久性を備えたヌバック調の起毛パイル経編地が得られる。

【発明を実施するための最良の形態】

【0017】

シンカーループは、1本の糸条が編み込まれて連続して形成するニットループとニットループの間の部分であり、そのニットループとニットループの間では輪奈状を成し、その起毛されたシンカーループ(起毛毛羽)の先端を剪断すれば、その1個のシンカーループは、その隣合う一方のニットループと他方のニットループからそれぞれ続く2本のカットパイル糸片となる。つまり、1個のニットループからは2本のカットパイル糸片が2本1組となって突き出ることになる。従って、本発明において、パイル層のカットパイル糸片の「ウェール密度」とは、ウェール方向の単位長さ1cmに並んでいるカットパイル糸片の数を意味する。同様に、パイル層のカットパイル糸片の「コース密度」とは、コース方向の単位長さ1cmに並んでいるカットパイル糸片の数を意味する。パイル層のカットパイル糸片の「総密度」とは、ウェール方向の単位長さ(1cm)とコース方向の単位長さ(1cm)に囲まれる単位面積(1cm2 )に突き出ているパイル糸片の本数を意味する。従って、パイル層を構成している「カットパイル繊維片の密度」は、カットパイル糸片つまりパイル糸を構成している繊維(単糸繊維)の本数と、パイル層を構成しているカットパイル糸片の総密度との積として算出される。

【0018】

第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度は、パイル糸のトータル繊度の1.1倍以下にするが、その下限はパイル糸のトータル繊度の半分以上にし、概してパイル糸のトータル繊度の0.6倍〜0.9倍(60〜90%)にするとよい。つまり、パイル糸片(シンカーループ)を係止し、ベース編地の強度が維持される限りにおいて、経糸のトータル繊度を細くする。本発明において、経糸に紡績糸ではなくマルチフィラメント糸を使用するのは、紡績糸はマルチフィラメント糸に比して嵩高で、紡績糸を使用するとパイル糸を編み込む余地(スペース)がベース編地に少なくなるためである。

【0019】

捲縮加工マルチフィラメント糸では、パイル糸の極限られた一部分であるパイル長0.5〜1.0mmのパイル繊維を個々に見ても、その部分が捲縮しているか否かは判別し難いが、個々のパイル繊維がそれぞれ僅かながらも先端の傾きを変えてベース編地から突出しており、光の反射の具合もパイル繊維によって個々ランダムになるので、パイル層が嵩高な風合いを呈し、特にフルダル合成繊維になるパイル面では深みを帯びた外観を呈し、白ボケが発生し難くなる。

従って、パイル面の白ボケを発生し難くするためには、艶消し剤(酸化チタン)の含有率が1.0%以上のフルダル合成繊維、好ましくは、クリンプを有する捲縮加工マルチフィラメント糸を使用することが推奨される。

パイル糸の単糸繊度を0.9dtex以上に太くしたい場合には、偏平率(繊維断面における繊維の幅を厚みで除して表される比率)が2〜4となる偏平断面合成繊維の捲縮加工マルチフィラメント糸を使用するとよい。

偏平断面合成繊維では、その単糸繊度を0.9dtexであっても、その単糸繊度を偏平率で除した単糸繊度0.2〜0.4dtexの非偏平断面合成繊維と同等の可撓性を呈するからである。

【0020】

パイル長は、起毛毛羽の先端をシャーリング機によって剪毛・刈り揃えて調整されるが、現実的には±0.2mm以内のバラツキが生じる場合もあり、その設定値が0.5mmであれば±0.1mm(0.5±0.1mm)、1.0mmであれば±0.2mm(1.0±0.2mm)程度のバラツキは許容される。従って、好ましいパイル長は0.6〜0.8mmであるが、シャーリング工程でのバラツキを考慮し、パイル長を0.5〜1.0mmの範囲に納めることが許容される。

ベース編地の編目密度を緻密にするには、熱収縮性繊維や弾性繊維を経糸に適用または混用するとよい。

図1・a〜cは、ベース編地の閉じ目による1−1組織を図示し、図1・d〜fは、ベース編地の閉じ目による1−2組織を図示するが、それらの組織は、開き目によって構成することも出来る。

【0021】

起毛パイル経編地は、パイル面にエンボスや捺染を施し、裏面にバッキング剤(裏打用接着剤)を塗布して裏打仕上げ、或いは、それを人工皮革用原布としてウレタン樹脂組成液を含浸・凝固させ、必要に応じて溶解成分を抽出してからバフィングを施して仕上げることが出来る。

その場合、パイル長が0.5〜1.0mmと短いので、エンボスによる凹部と凸部との型際が鮮明になり、捺染、特に、インクジェット捺染においては周囲へのインクの滲み出しが少なく、パイル面の毛並みを乱すことなく染液やウレタン樹脂組成液を裏面に付与してパイル面に滲み出させることも出来、又、そのようにウレタン樹脂組成液を裏面に付与してパイルの根元を補強、即ち、パイル面を変色汚染することなくパイル層内部におけるパイル繊維間を接着することも出来、パイル面の感触を皮革調にするためにウレタン樹脂組成液を付与するとしても、その付着量が少なくて済み、粗硬に仕上がることがなく、感触が限りなくヌバックに酷似し、デザイン的にも新規で車両内装表皮材に好適な人工皮革が得られる。

【実施例】

【0022】

3枚筬L1、L2、L3の36ゲージ経編機を使用し、総繊度33dtex、単糸繊度2.75dtexの無捲縮ポリエステルフィラメント延伸加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を2、3、1、0とし、

第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度84dtex、単糸繊度0.58dtexのフルダル・ポリエステルフィラメント捲縮加工糸をパイル糸として筬L3に通し、4針振りによる1、0、4、5となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0023】

[比較例1]

3枚筬L1、L2、L3の36ゲージ経編機を使用し、総繊度33dtex、単糸繊度2.75dtexの無捲縮ポリエステルフィラメント延伸加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を2、3、1、0とし、第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度84dtex、単糸繊度2.33dtexのブライト・無捲縮ポリエステルフィラメント延伸加工糸をパイル糸として筬L3に通し、4針振りによる1、0、4、5となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0024】

[比較例2]

3枚筬L1、L2、L3の36ゲージ経編機を使用し、総繊度33dtex、単糸繊度2.75dtexの無捲縮ポリエステルフィラメント延伸加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を2、3、1、0とし、第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度84dtex、単糸繊度0.58dtexのフルダル・ポリエステルフィラメント捲縮加工糸をパイル糸として筬L3に通し、5針振りによる1、0、5、6となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0025】

[従来例1]

3枚筬L1、L2、L3の28ゲージ経編機を使用し、総繊度84dtex、単糸繊度2.33dtexのポリエステルフィラメント捲縮加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を1、2、1、0とし、第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度167dtex、単糸繊度2.32dtexの無捲縮ブライト・ポリエステルフィラメント延伸加工糸をパイル糸として筬L3に通し、5針振りによる1、0、5、6となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0026】

[従来例2]

3枚筬L1、L2、L3の28ゲージ経編機を使用し、総繊度84dtex、単糸繊度2.33dtexのポリエステルフィラメント捲縮加工糸を第1経糸と第2経糸として筬L1とL2に通し、第1経糸(L1)の編組織を1、2、1、0とし、第2経糸(L2)の編組織を1、0、1、2として、第1経糸と第2経糸の編方向が異方向のベース編地を編成しつつ、総繊度167dtex、単糸繊度0.58dtexのフルダル・ポリエステルフィラメント捲縮加工糸をパイル糸として筬L3に通し、4針振りによる1、0、4、5となる編組織をもってベース編地に編み込んで得られた[表1]に示す仕様のパイル経編地生機を液流染色機で染色し、パイル糸のシンカーパイル面に起毛剤を付与し、カット針布とループ針布の起毛機によってパイル糸のシンカーパイルを起毛し、その起毛毛羽の先端をシャーリング機によって剪毛・刈り揃え、[表1]に示す仕様の起毛パイル経編地を得た。

【0027】

【表1】

【0028】

[品質比較]

上記実施例と比較例1〜4の起毛パイル経編地のパイル面の品質を、圧縮特性、動摩擦係数、毛倒れ性、白化性および風合い官能検査によって調べ、[表1]に示す結果を得た。

【0029】

[圧縮特性試験]

カトウテック株式会社製・圧縮試験機(KES−FB3)によってパイル面の力学量としての圧縮かたさ(LC値、単位なし)と圧縮仕事量(WC値、単位:gf・cm/cm2 )を測定し、その測定値によってパイル面の圧縮特性(KES−G5)を[表1]に表示する。尚、パイル面の圧縮特性は、圧縮かたさLC値が小さいほど圧縮初期に圧縮し易く、圧縮仕事量WC値が大きいほど圧縮し易いことを意味する。

【0030】

[動摩擦係数]

パイル面を上向きにして水平基盤にセットした起毛パイル経編地のパイル面に、カナキン3号で包んだ質量(W)705gf、直径80mmの円柱形錘をスベリ片として載せ、円柱形錘をプッシュブルゲージによって毎秒10cmの速度で引っ張り、円柱形錘が安定して滑る状態での引張荷重(プッシュブルゲージの張力F)を測定し、その張力Fと円柱形錘の質量Wとの比(μ=F/W)をもって、パイル面の動摩擦係数(μ)とする。

【0031】

[毛倒れ性]

パイル面を上向きにして水平基盤にセットした起毛パイル経編地のパイル面に、押圧荷重(0.3N/cm2 )の錘を載せ、80℃のギァオーブンに2時間静置して後、錘を取り除いたパイル面の状態を、[表2]に示す判定基準に従って判定する。

【0032】

【表2】

【0033】

[白化性]

パイル面を上向きにして水平基盤にセットした起毛パイル経編地のパイル面に、幅100mm、厚み2mmの平板をパイルの毛並みの傾いている順目方向に45°傾けて当て、0.1Nの押圧荷重をかけてパイル面の毛並みを揃え、その揃えたパイル面の約半分の部分を逆目方向に擦って毛並みを起こし、その順目方向と逆目方向のパイルの毛並みの状態を、[表3]に示す判定基準に従って判定する。

【0034】

【表3】

【0035】

[風合い官能検査]

10人のパネラー(被験者)が起毛パイル経編地のパイル面を手で触って感じられる感触が滑らかか、ソフトか、又、触った箇所が白化し難いか、パイルの起立状態がよいかを目視し、パイル面の風合いを、[表4]に示す判定基準に従って判定する。

【0036】

【表4】

【図面の簡単な説明】

【0037】

【図1】本発明に係る起毛パイル経編地の編組織図である。

【符号の説明】

【0038】

L :筬

【特許請求の範囲】

【請求項1】

(a)

(1) マルチフィラメント糸に成る経糸によって構成されるベース編地に、

(2) 単糸繊度が0.1〜1.0dtexであり、

(3) トータル繊度が60〜120dtexのマルチフィラメント糸に成るパイル糸が、3〜5の振りをもって編み込まれて形成するシンカーループを起毛し、

(4) その起毛毛羽の先端を刈り揃えてカットパイルとし、

(5) 嵩比重が0.10〜0.13g/cm3 のパイル層を形成した起毛パイル経編地において、

(b) パイル長が0.5±0.1mm〜1.0±0.2mmであり、

(c) パイル層を構成しているカットパイル繊維片の密度が150,000本/cm2 以上であり、

(d)

(1) パイル層を構成しているカットパイル糸片のウェール密度が19〜24本/cm、

(2) パイル層を構成しているカットパイル糸片のコース密度が28〜48本/cmであって、

(3) カットパイル糸片の総密度が1000本/cm2 以上であり、

(e) そのパイル繊維が、艶消し剤を含有する合成繊維であり、

(f) 経糸の単糸繊度が、パイル糸の単糸繊度の1.1倍以上であり、

(g) 経糸のトータル繊度が、パイル糸のトータル繊度の1.1倍以下である起毛パイル経編地。

【請求項2】

ベース編地が、マルチフィラメント糸に成る第1経糸と第2経糸により、1−1組織または1−2組織をもって構成されており、

第1経糸の単糸繊度と第2経糸の単糸繊度が、それぞれパイル糸の単糸繊度の1.1倍以上であり、

第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度が、パイル糸のトータル繊度の1.1倍以下である前掲請求項1に記載の起毛パイル経編地。

【請求項3】

パイル繊維が、クリンプを有する捲縮合成繊維である前掲請求項1と請求項2の何れかに記載の起毛パイル経編地。

【請求項4】

パイル繊維が、艶消し剤を1.0重量%以上含有するフルダル合成繊維である前掲請求項1と請求項2と請求項3の何れかに記載の起毛パイル経編地。

【請求項1】

(a)

(1) マルチフィラメント糸に成る経糸によって構成されるベース編地に、

(2) 単糸繊度が0.1〜1.0dtexであり、

(3) トータル繊度が60〜120dtexのマルチフィラメント糸に成るパイル糸が、3〜5の振りをもって編み込まれて形成するシンカーループを起毛し、

(4) その起毛毛羽の先端を刈り揃えてカットパイルとし、

(5) 嵩比重が0.10〜0.13g/cm3 のパイル層を形成した起毛パイル経編地において、

(b) パイル長が0.5±0.1mm〜1.0±0.2mmであり、

(c) パイル層を構成しているカットパイル繊維片の密度が150,000本/cm2 以上であり、

(d)

(1) パイル層を構成しているカットパイル糸片のウェール密度が19〜24本/cm、

(2) パイル層を構成しているカットパイル糸片のコース密度が28〜48本/cmであって、

(3) カットパイル糸片の総密度が1000本/cm2 以上であり、

(e) そのパイル繊維が、艶消し剤を含有する合成繊維であり、

(f) 経糸の単糸繊度が、パイル糸の単糸繊度の1.1倍以上であり、

(g) 経糸のトータル繊度が、パイル糸のトータル繊度の1.1倍以下である起毛パイル経編地。

【請求項2】

ベース編地が、マルチフィラメント糸に成る第1経糸と第2経糸により、1−1組織または1−2組織をもって構成されており、

第1経糸の単糸繊度と第2経糸の単糸繊度が、それぞれパイル糸の単糸繊度の1.1倍以上であり、

第1経糸のトータル繊度と第2経糸のトータル繊度との合計トータル繊度が、パイル糸のトータル繊度の1.1倍以下である前掲請求項1に記載の起毛パイル経編地。

【請求項3】

パイル繊維が、クリンプを有する捲縮合成繊維である前掲請求項1と請求項2の何れかに記載の起毛パイル経編地。

【請求項4】

パイル繊維が、艶消し剤を1.0重量%以上含有するフルダル合成繊維である前掲請求項1と請求項2と請求項3の何れかに記載の起毛パイル経編地。

【図1】

【公開番号】特開2006−118072(P2006−118072A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2004−305205(P2004−305205)

【出願日】平成16年10月20日(2004.10.20)

【出願人】(000148151)株式会社川島織物 (104)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成16年10月20日(2004.10.20)

【出願人】(000148151)株式会社川島織物 (104)

【Fターム(参考)】

[ Back to top ]