起毛経編布帛

【課題】ニードルループ面が起毛されていて凹凸模様や捺染模様を鮮明に描出することが出来、耐摩耗性に優れ、椅子張地等に使用してピリングの発生がなく、パイル面に樹脂組成物や接着剤を塗布して人工皮革の原布としても使用し得る起毛経編布帛を得る。

【解決手段】フロント筬とバック筬との少なくとも2枚筬によって、バック筬で編み込むバック編糸12のシンカーループ32を1針振りとし、バック筬以外の少なくとも1枚の筬で編み込む編糸11のシンカーループ31を多針振りとして編成された経編地のバック編糸を多針振りの編糸よりも大きく熱収縮させてからニードルループ面を起毛して多針振りの編糸による起毛毛羽を形成する。バック編糸12を無捲縮繊維に成るマルチフィラメント糸とし、多針振り編糸11を単繊維繊度1.2dtex以下のマルチフィラメント糸とし、バック編糸の単繊維繊度を多針振り編糸の単繊維繊度よりも太くするとよい。

【解決手段】フロント筬とバック筬との少なくとも2枚筬によって、バック筬で編み込むバック編糸12のシンカーループ32を1針振りとし、バック筬以外の少なくとも1枚の筬で編み込む編糸11のシンカーループ31を多針振りとして編成された経編地のバック編糸を多針振りの編糸よりも大きく熱収縮させてからニードルループ面を起毛して多針振りの編糸による起毛毛羽を形成する。バック編糸12を無捲縮繊維に成るマルチフィラメント糸とし、多針振り編糸11を単繊維繊度1.2dtex以下のマルチフィラメント糸とし、バック編糸の単繊維繊度を多針振り編糸の単繊維繊度よりも太くするとよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、椅子張地、衣料生地、袋物生地、敷布、敷物、合成皮革原布、人工皮革原布等に使用される起毛経編布帛に関するものである。

【背景技術】

【0002】

起毛布帛の製造工程における起毛処理は、回転する起毛ロールに布帛を通し、起毛ロールの針先の回転方向に交叉する繊維を掻き出して行われる。

従って、織地では、針先の回転方向に交叉する緯糸の繊維が起毛毛羽を形成することになる。

その起毛毛羽が発生し易くするために、起毛処理を施す被起毛織地は、緯糸が数本の経糸を越えて長く浮き出る織組織をもって織成される。

そのような配慮は、起毛処理を施す被起毛経編地にもなされ、経編地に対する起毛処理は、編目が針先の回転方向に平行になるウェール方向Wに直線状に並んで出来るニードルループ面に対してではなく、編目が稍斜めではあるがウェール間を結んでコース方向Cに並んでジグザグになっているシンカーループ面に対して施されている(例えば、特許文献1参照)。

【0003】

確かに、ニードルループは、1コース間と言う限られた短い部分に形成され、それがウェール方向、即ち、経編地の長さ方向に一直線に出来、ニードルループの表面に現れる繊維の長さ方向と起毛ロールの針先の回転方向が一致するので、ニードルループ面を起毛ロールで擦っても起毛し難い。

一方、シンカーループは、ガイド筬がスイングするウェールWの数に応じて長く浮き上がらせることが出来、而も、シンカーループの表面に現れる繊維の長さ方向はコース方向Cに略平行で針先の回転方向に略直交するので、織地の緯糸と同様に起毛することが出来る。

【0004】

従って、シンカーループ面を起毛すると、シンカーループが大きく毛羽立って、ボリューム感のある厚いパイル層を形成することが出来、嵩高で保温性に富む起毛経編布帛が得られる。

とは言え、ウェール間を結んでコース方向Cに並んでジグザグに続くシンカーループは、元々経編地からループ状に浮き出ており、それを起毛するときは、そのシンカーループを形成している編糸の少なからず一部の繊維が引き千切られることなくループ状になったまま残され、その結果、その起毛されたシンカーループ面に雄型フックの面ファスナーが触れると、その雄型フックにループ状のまま残された繊維が引っ掻き出され毛羽立ち、ピリングが発生し易く、摩耗し易くなる。

又、パイル層の形成されているシンカーループ面に加熱エンボスロールを当ててニードルループ面に至る凹凸模様を描出しようとする場合、その大きく毛羽立った厚いパイル層が断熱作用をなすので、加熱エンボスロールの熱がシンカーループ面側からニードルループ面側へと伝わり難く、シンカーループ面に付形される凹部の谷底がニードルループ面に達する程度に深く、その凹部の型際が鮮明な凹凸模様をシンカーループ面に描出することは困難である。

【0005】

そのシンカーループ面に捺染模様を描出しようとする場合、そのシンカーループ面が大きく毛羽立っており、捺染インクが毛羽に弾かれて浸透し難く、顔料捺染ではインク塗膜が毛羽先に付着して浮き出た状態になるので亀裂し易く、その亀裂隙間にインク塗膜の下の捺染インクが付着していない未着色の繊維が露顕して鮮明な捺染模様は描出されず、又、毛羽に弾かれた捺染インクが印捺型際の周囲に滲み出すので、捺染模様の型際も不鮮明になる。

そのようなことは、起毛経編布帛を原布としてそのシンカーループ面に粘性のある樹脂組成物を塗布して人工皮革を得ようとする場合も同様であり、樹脂組成物が僅かにパイル層の毛羽先に接着するだけで深く浸透せず、その樹脂組成物の皮膜が剥離したり亀裂し易く、耐摩耗性のある人工皮革は得難い。

このことは、シンカーループ面に接着剤を塗布して表皮を貼り合わせて合成皮革を得ようとする場合も同様である。

【0006】

一方、起毛処理の施されていないシンカーループ面では、隣り合うウェールとウェールを連結するシンカーループがジグザグにウェール方向(経編地の長さ方向)に続いているので、隣り合うウェールとウェールを連結することなく鎖編目列を形成してウェール方向(経編地の長さ方向)に一直線状にニードルループが並んだニードルループ面に比して見映えが悪い。そして、シンカーループ面は、ニードルループ面に比して毛羽立ち易い。

【0007】

ニードルループ面はシンカーループ面に比して毛羽立ち難いが、その毛羽立ち難いニードルループ面を起毛する方法として、バック編糸に単繊維繊度がフロント編糸の単繊維繊度よりも細い細手繊維を使用し、バック編糸の振り(スイング)をフロント編糸の振り(スイング)よりも多い多針振りとして経編布帛を編成し、そのニードルループ面の最表面に露出しているバック編糸のニードルループを起毛する方法もある(例えば、特許文献2参照)。

そのようにすると、バック編糸のニードルループは、フロント編糸のニードルループよりもニードルループ面の最表面に露出しているので、その下側に位置するフロント編糸のニードルループよりも起毛針に触れ易く、バック編糸の繊維が極細で太いフロント編糸の繊維よりも起毛針に引っ掻けられ易く、バック編糸の振り(スイング)がフロント編糸の振りよりも多く、編み込まれたバック編糸の糸足(実質長さ)がフロント編糸の糸足よりも長いのでニードルループ面に引っ掻き出し易く、バック編糸のニードルループの起毛が可能になると言う訳である。

【0008】

そのバック編糸の糸足をフロント編糸の糸足よりも長くするために、バック編糸の振りをフロント編糸の振りよりも多くすると共に、フロント編糸に高熱収縮性繊維を使用し、編成後に熱収縮させてフロント編糸の糸足を短くする方法も考えられる(例えば、特許文献2参照)。

【0009】

しかし、ニードルループは、フロント筬で編み込まれるフロント編糸とバック筬で編み込まれるバック編糸が引き揃えられて一体になった状態で形成しているので、ニードルループ面を起毛すれば、起毛し易いバック編糸のみならず、起毛し難いフロント編糸も少なからず起毛され、その起毛された状態では、フロント編糸とバック編糸も共に損傷した摩耗状態になり、その最も摩耗したバック編糸のニードルループがニードルループ面の最表面を成すので、耐摩耗性のある起毛経編布帛は得難い。

【0010】

そして、バック編糸の繊維には、起毛針に引っ掛かり易い極細繊維が使用されるが、それに成るパイル繊維は、極細であるが故に絡まり合い易く、細かいピリング(毛玉・凹凸)が発生し易い。

このため、極細繊維を使用した起毛経編布帛を椅子張地や衣料生地等として使用する場合、その使用中に擦れ合った部分にだけ細かいピリング(毛玉・凹凸)が発生してバックスキン調の観を呈し、その擦れ合わない他の部分との外観上の差異によって使い古されたかの如き観を呈するようになる。

【0011】

そこで本発明者は、(1) 起毛経編布帛をフロント筬とバック筬との2枚筬によって、そのフロント筬で編み込まれるフロント編糸とバック筬で編み込まれるバック編糸が一体になったニードルループを形成すると共に、(2) フロント筬を多針振りとしてフロント編糸が隣り合う他のフロント編糸の形成するニードルループ列の上を越えて別の他のフロント編糸の形成するニードルループ列へと続く多針振りのシンカーループを形成する一方、(3) バック筬を一針振りとしてバック編糸が隣り合う他のバック編糸の形成するニードルループへと続く一針振りのシンカーループを形成し、(4) そのフロント編糸のシンカーループがバック編糸のシンカーループの上に重なるシンカーループ面に表裏するニードルループ面を起毛することとし、(5) そのニードルループ面の起毛処理に先立ってシンカーループ面を起毛することを試みた。

【0012】

その試みでは、そのフロント編糸のシンカーループは、それが多針振りであることから一針振りのバック編糸のシンカーループよりも糸足が長く、又、そのシンカーループは、シンカーループ面の最表面を構成していることから、ニードルループ面の起毛処理に先立つシンカーループ面への起毛前処理によって弛緩状態におかれることになる。

そのため、起毛前処理後のニードルループ面の起毛処理においては、フロント編糸のシンカーループに比して緊張状態にあって糸足の短いバック編糸のニードルループは、その相対的に糸足が長く弛緩状態にあるフロント編糸のニードルループに比して起毛され難くなる。

その結果、起毛処理の施されたニードルループ面は、その起毛し易いフロント編糸のニードルループの起毛毛羽に覆われたパイル面となる。

【0013】

【特許文献1】特開平09−111647(特許第2736520号公報)

【特許文献2】特開平09−302560(特許第2805142号公報)

【発明の開示】

【発明が解決しようとする課題】

【0014】

シンカーループ面を起毛処理してからニードルループ面を起毛処理する場合には、糸足の短いバック編糸のニードルループは、糸足が短く弛緩して脹らみ出たフロント編糸のニードルループに覆い隠され、起毛処理によるダメージ(損傷)を受けない。

そして、そのダメージ(損傷)のないバック編糸の構成する一針振りのベース編地のニードルループ面が、フロント編糸の起毛毛羽に覆われた起毛経編布帛が得られることになる。

【0015】

しかし、シンカーループ面を起毛処理してからニードルループ面を起毛処理する場合には、起毛処理が二工程になるので、コスト高になり、生産性の点で問題がある。

そして、起毛し易くなったニードルループ面では、往々にして編糸の少なからず一部の繊維が引き千切られることなくループ状になったまま残され、ループ状のまま残された繊維が面ファスナーの雄型フックに引っ掻き出され毛羽立ち、ピリングが発生し易く、摩耗し易くなる。

【0016】

そこで本発明は、シンカーループ面を起毛処理することなく、毛羽立ち難いニードルループ面を強いて起毛処理し、ニードルループ面の手触りをよくし、型際が鮮明な凹凸模様や捺染模様を描出することが出来、面ファスナー抵抗値が少なく、起毛毛羽が擦られて脱落することがなく、毛羽立ちによるピリングの発生がなく、耐摩耗性に優れ、椅子張地や衣料生地、袋物生地、敷布、敷物等に適し、その起毛面であるパイル面に捺染インクや樹脂組成物が浸透して剥離や亀裂の生じ難い塗膜を形成し、人工皮革や合成皮革の原布としても使用することが出来る起毛経編布帛を得ることを目的とする。

【課題を解決するための手段】

【0017】

本発明に係る起毛経編布帛は、(a) 編成される経編地のニードルループ面側に位置するバック筬を第1筬とし、バック筬よりも経編地のシンカーループ面側に位置するバック筬以外の何れかの他の筬との少なくとも2枚の筬で編成され、(b) 第1筬であるバック筬に通されたバック編糸12が、1針振りのシンカーループ32を形成して編み込まれ、(c) バック筬以外の何れかの他の筬に通された何れかの編糸11が2針振り以上の多針振りのシンカーループ31を形成して編み込まれており、(d) 1針振りのシンカーループ32を形成しているバック編糸12が、経編地の編成後に熱収縮しており、(e) その1針振りのバック編糸12の熱収縮率が、バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸11の熱収縮率よりも大きく、(f) 経編地のニードルループ面に起毛処理が施されており、(g) 経編地のニードルループ面が、バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸11の起毛毛羽に覆われたパイル面を構成していることを第1の特徴とする。

【0018】

本発明に係る起毛経編布帛の第2の特徴は、上記第1の特徴に加えて、(h) ニードルループ面の起毛毛羽を構成している多針振り編糸11が、単繊維繊度1.2dtex以下の細手繊維によって構成されている点にある。

【0019】

本発明に係る起毛経編布帛の第3の特徴は、上記第1、第2の何れかの特徴に加えて、(i) シンカーループ面からパイル面に至る経編地の総厚みが1.5mm以下である点にある。

【0020】

本発明に係る起毛経編布帛の第4の特徴は、上記第1、第2、第3の何れかの特徴に加えて、(j) ニードルループ面の起毛毛羽を構成している多針振り編糸11が、経編地のシンカーループ面側に位置するフロント筬によって編み込まれたフロント編糸であり、そのニードルループ面の起毛毛羽を構成している多針振り編糸11が、経編地のニードルループ面に表裏するシンカーループ面の表面に浮き出た多針振りのシンカーループ31を構成している点にある。

【0021】

本発明に係る起毛経編布帛の第5の特徴は、上記第1、第2、第3、第4の何れかの特徴に加えて、(k) 1針振りのシンカーループを形成しているバック編糸12が、無捲縮繊維に成るマルチフィラメント糸である点にある。

【0022】

本発明に係る起毛経編布帛の第6の特徴は、上記第1、第2、第3、第4、第5の何れかの特徴に加えて、(l) 経編地のウェール密度(単位:ウェール/25.4mm)とコース密度(単位:コース/25.4mm)との積で表されるパイル密度(M)が、2000個/(25.4mm)2以上であり、(m) そのパイル密度の2倍(2M)と多針振り編糸11の総繊度(D)(dtex)との積(2M×D)で示されるパイル/デシテックス換算密度(ρ)が、400000dtex/(25.4mm)2以上であり、(n) ニードルループ面の起毛毛羽を構成している多針振り編糸11と、1針振りのシンカーループを形成しているバック編糸12が、熱可塑性合成繊維マルチフィラメント糸であり、(o) そのバック編糸12の単繊維繊度が、その多針振り編糸11の単繊維繊度よりも太い太手繊維を含んでいる点にある。

【0023】

本発明に係る起毛経編布帛の第7の特徴は、上記第1、第2、第3、第4、第5、第6の何れかの特徴に加えて、(p) 多針振り編糸11の単繊維繊度がバック編糸12の単繊維繊度の3分の1以下であり、(q) バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸11の細手繊維が、ニードルループ面においてバック編糸12のニードルループ22の隙間から掻き出されており、(r) その掻き出された多針振り編糸11の繊維毛羽が、バック編糸12のニードルループ22の隙間を埋めてニードルループ面にパイル面を構成している点にある。

【発明の効果】

【0024】

本発明(第1の特徴)では、多針振りのシンカーループを形成している多針振り編糸11は、1針振りのシンカーループ32を形成しているバック編糸12に比して糸足が長く、ニードルループ面を起毛処理するときは、糸足の短いバック編糸12に比して掻き出され易く、ニードルループ面に起毛毛羽が発生し易い。そして、1針振りのバック編糸12には高熱収縮糸が使用されており、それが熱収縮しており、その熱収縮率が多針振り編糸11の熱収縮率よりも大きいので、多針振り編糸11とバック編糸12の糸足の長短差が大きくなり、その結果、経編地の編成後の起毛処理時に、多針振り編糸11が一層掻き出され易くなる一方、1針振りのバック編糸12は、相対的に一層掻き出され難くなる。

その結果、ニードルループ面の起毛処理に先立って必要とされたシンカーループ面での予備起毛処理が不要になる。

【0025】

本発明(第1の特徴)では、元々毛羽立ち難いニードルループ面を敢えて起毛処理するので、その後にニードルループ面が擦られても殊更毛羽立つことはなく、面ファスナー抵抗値が少なく、その後に毛羽立ってピリング(毛玉・凹凸)が発生するようなことは起き難くなる。

起毛処理によって掻き出される多針振り編糸11よりもニードルループ面側に位置し、ニードルループ面の表面を構成しているバック編糸12は、1針振りで編み込まれるので、そのバック編糸12だけでも定形性のあるベース編地を構成しており、ベース編地を構成するバック編糸12が、そのバック編糸12を抱き込むように掻き出された多針振り編糸11の起毛毛羽に覆われているので、そのバック編糸12の構成するベース編地が擦られ難く、耐摩耗性に優れ、椅子張地や衣料生地等に適した起毛経編布帛が得られる。

そして、本発明(第1の特徴)では、起毛処理による毛羽立ちが少なくなるとしても、その起毛処理を施すニードルループ面は、ニードルループが一直線状に並んだ鎖編目列を形成していてシンカーループ面に比して見映えがよいので、従来シンカーループ面に施していたように強い起毛処理を必要とせず、ニードルループ面が僅かに毛羽立つ程度の起毛処理でもよく、その僅かな多針振り編糸11の毛羽立ちによって滑らかで手触りのよいパイル面となる。

その毛羽立ちが僅かであれば、その起毛毛羽によってエンボス加工が妨げられることはなく、捺染インクや樹脂組成物が起毛毛羽に弾かれることなく塗着し易くなり、捺染インク浸透性に優れ、接着剤も塗着し易くなる。

このように、本発明(第1の特徴)によると、捺染インク浸透性に優れ、凹凸模様や捺染模様を型際鮮明に描出することが出来、耐摩耗性に優れ、面ファスナー抵抗値が少なく、ピリングの発生がなく、又、耐塗膜剥離性に優れ、人工皮革や合成皮革の原布にも適した起毛経編布帛が得られる。

【0026】

本発明(第2の特徴)によると、多針振り編糸11が、単繊維繊度1.2dtex以下の細手繊維によって構成されているので、ニードルループ面での起毛処理によって掻き出し易く、その起毛処理を効率的に行うことが出来る。

【0027】

本発明(第3の特徴)によると、毛羽立ち難いニードルループ面に起毛処理を施すので大きく毛羽立つことがなく、従って、シンカーループ面からパイル面に至る経編地の総厚みが1.5mm以下の起毛経編布帛が得易く、そのように毛羽立ちの少ない薄手の起毛経編布帛では、エンボスロールとバックアップロールの間で挟圧し易く、又、捺染インクが塗着し易いので、型際鮮明に凹凸模様や捺染模様を描出することが出来、又、起毛経編布帛を原布としてそのパイル面に樹脂組成物や接着剤を塗布して薄手で可撓性に富む人工皮革や合成皮革を得ることが出来る。

【0028】

本発明(第4の特徴)によると、掻き出されてニードルループ面に起毛毛羽を構成する多針振り編糸11が、その掻き出されるニードルループ面に表裏するシンカーループ面に浮き出たシンカーループ31を形成するフロント筬に編み込まれたフロント編糸であり、そのシンカーループ31が、何れの編糸によってもシンカーループ面(経編地)に押さえ付けられないフリーの浮出状態になっており、而も、熱収縮率の大きい1針振りのバック編糸12の糸足との長短差によって弛緩状態になっているので、ニードルループ面での起毛処理によって掻き出し易く、その起毛処理を一層効率的に行うことが出来る。

【0029】

本発明(第5の特徴)によると、ニードルループ面に起毛毛羽を形成しない1針振りのバック編糸12が無捲縮繊維マルチフィラメント糸であれば嵩が低く、ニードルループ面への起毛処理において起毛針布の針先に触れ難く、従って、起毛処理においてダメージを受けることがなく、又、その1針振りのバック編糸12の嵩が低くければ、多針振り編糸11の起毛毛羽に抱き込まれるように覆い隠され易くなるので、長い起毛毛羽が発生するように多針振り編糸11を強く起毛する必要がなく、起毛毛羽が短く、ピリングが発生し難く、凹凸模様や捺染模様が描出し易く、強度的に安定した起毛経編布帛を得ることが出来る。

【0030】

本発明(第6の特徴)によると、1針振りのバック編糸12の単繊維繊度が多針振り編糸11の単繊維繊度よりも太ければ、その単繊維繊度の太いバック編糸12に抑えられて多針振り編糸11の細手繊維がパイル面を形成するために必要とされる以上に長く掻き出されることがなく、ニードルループ面への起毛処理時に多針振り編糸11の受けるダメージが回避される。

多針振り編糸11と1針振りのバック編糸12が熱可塑性合成繊維マルチフィラメント糸であれば、ニードルループ面への加熱エンボス加工が容易になる。

そして、経編地のパイル密度(M)が2000個/(25.4mm)2 以上であり、パイル/デシテックス換算密度(ρ)が400000dtex/(25.4mm)2以上であれば、ニードルループ面が緻密で平滑なパイル面となり、椅子張地、衣料生地、袋物生地、敷布、敷物、合成皮革原布、人工皮革原布等に適した起毛経編布帛が得られる。

【0031】

本発明(第7の特徴)では、多針振り編糸11の単繊維繊度をバック編糸12の単繊維繊度の3分の1以下としたので、多針振り編糸11がニードルループ面に掻き出され易く、起毛過程では、起毛し難いバック編糸12が掻き出された多針振り編糸11の繊維毛羽に覆われて益々起毛し難くなる一方、多針振り編糸11の細手繊維は引き千切られて短い起毛毛羽を形成することになり、その多針振り編糸11の細手繊維がループ状に掻き出されることがなく、従って、面ファスナー抵抗値が少なく、バック編糸12のニードルループ22の隙間が多針振り編糸11の起毛毛羽に埋められ、その多針振り編糸11の起毛毛羽にバック編糸12が包まれて、ニードルループ面は感触が滑らかで軟らかいパイル面となる。

【発明を実施するための最良の形態】

【0032】

ニードルループ面への起毛処理時に多針振り編糸11の細手繊維は引き千切られて短い起毛毛羽を形成し、捺染インク浸透性と耐塗膜剥離性に優れ、その細手繊維が異常に長く掻き出されて多針振り編糸11がダメージを受けることがなく、又、起毛し難いバック編糸12も多針振り編糸11の起毛毛羽に包まれてダメージを受けることがなく、面ファスナー抵抗値が少なく、多針振り編糸11の短い起毛毛羽による感触が滑らかで軟らかいパイル面を形成するためには、バック編糸12の単繊維繊度を概して3.5〜7.0dtexとし、多針振り編糸11の単繊維繊度を概して0.3〜1.2dtexとし、多針振り編糸11の単繊維繊度がバック編糸12の単繊維繊度の3分の1以下になるようにする。

【0033】

パイル層の嵩比重は、パイル層の緻密度を知る手掛りとなるファクタであり、パイル布帛の単位面積から刈り取ったパイル繊維の質量とパイル層の厚みによって算定される。

しかし、パイル層の厚みが1.5mm以下のパイル布帛、特に、シンカーループ面からニードルループ面に至る総厚みが1.5mm以下となる起毛経編布帛では、そのパイル層を構成している起毛毛羽の全てを刈り取ることは極めて困難なことである。

加えて、本発明では、シンカーループ面に比して起毛が困難なニードルループ面において、バック編糸ニードルループ22の下側に位置して起毛が不可能視される多針振り編糸のニードルループ21を種々の工夫を凝らして起毛し、そのバック編糸ニードルループ22の下から掻き出される多針振り編糸11の起毛毛羽によってニードルループ面にパイル層を形成している関係上、多針振り編糸11の全ての繊維が掻き出されているとは言い難い。

そこで、本発明では、パイル密度の2倍(2M)とパイル糸である多針振り編糸11の総繊度(D)(dtex)との積(2M×D)で示されるパイル/デシテックス換算密度(ρ)をもってパイル層の嵩比重に代用している。

ここに、パイル/デシテックス換算密度(ρ)とは、パイル布帛の単位面積([25.4mm]2 )に含まれる全ての起毛毛羽(パイル繊維)を太い一本の繊維に集約した場合の当該一本の仮想繊維の繊度、即ち、パイル布帛の単位面積内([25.4mm]2)に植設されていると仮想することの出来る太い一本の仮想パイル繊維の繊度を意味する。

しかし、本発明では、上記の通り、多針振り編糸11のニードルループ21の全繊維が掻き出されているとは言い難い一方、多針振り編糸のニードルループ21の全繊維の中の何本かの繊維が掻き出されずに残存するのかを知ることも殆ど不可能である。

そこで、本発明では、多針振り編糸のニードルループ21の全繊維が掻き出されていると仮定した上で、多針振り編糸の繊維フィラメントの総本数から算定される多針振り編糸の繊維フィラメントに構成されるパイル繊維を太い一本の仮想繊維に集約した場合の当該一本の仮想繊維の繊度、即ち、パイル布帛の単位面積内([25.4mm]2)に植設されていると仮想することの出来る太い一本の仮想パイル繊維の繊度によってパイル/デシテックス換算密度(ρ)を算定している。

そのパイル層の緻密度を知る手掛りであるパイル/デシテックス換算密度(ρ)の算定において、パイル密度を2倍(2M)とするのは、パイル糸である多針振り編糸がU字状を成してベース編地に係止され、そのベース編地に係止されてU字状を成す多針振り編糸が沈糸部分(シンカーループ31)の両端からそれぞれ1本(合計2本)のパイルが一番(つがい)になって突き出ていることによる。

【0034】

本発明を効果的に実施する上では、パイル/デシテックス換算密度(ρ)を400000dtex/(25.4mm)2 以上に、好ましくは650000dtex/(25.4mm)2以上にし、パイル表面に突き出る低収縮性繊維の単繊維繊度を1.2dtex以下にすることが望ましい。

【0035】

本発明に係る起毛経編布帛は、経編地のニードルループ面側に位置するバック筬と、経編地のシンカーループ面側に位置するフロント筬との少なくとも2枚の筬を有する2枚筬経編機によって編成される。

【0036】

しかし、本発明に係る起毛経編布帛は、バック筬とフロント筬の間に、バック筬を第1筬とし、ニードルループ面側からシンカーループ面側へと順次第2筬、第3筬、第4筬と1枚或いは複数枚のミドル筬が配置されている複数筬経編機によって編成することも出来る。

その場合、ニードルループ面側に位置する第1筬(バック筬)に通されたバック編糸12を、隣り合うニードルループ列(ウェール)とニードルループ列(ウェール)の間で第1筬と共にシフト(移動)させ、コース方向Cにおいて隣り合うニードルループ列(41・42・43)を超えることなくウェール方向Wにジグザグに続く1針振りのシンカーループ32を形成して編み込む。

コース方向Cにおいて隣り合うニードルループ列(41・42・43)を超えて複数のウェール間でシフト(移動)して2針振り以上の多針振りのシンカーループ31を形成する多針振り編糸11は、何れかのミドル筬に通されたものであってもよいし、又、フロント筬に通されたものであってもよい。

しかし、多針振り編糸11は、それを起毛処理してニードルループ面に掻き出し、それによる起毛毛羽をニードルループ面に発生させてパイル層を形成するものであるから、他の何れの編糸によっても経編地に押さえ付けられず、シンカーループ面において解放されてフリーの浮出状態になっていることが望ましい。

従って、バック筬とフロント筬と共にミドル筬を使用して起毛経編布帛を編成する場合には、シンカーループ面に浮き出たシンカーループ31を形成することになるフロント筬にだけではなく、ミドル筬にも多針振り編糸11を通す。

そうすると、フロント筬に通した多針振り編糸11だけではなく、ミドル筬に通した多針振り編糸11も掻き出されてニードルループ面の起毛毛羽が緻密になり、一層滑らかで手触りのよい起毛経編布帛が得られる。

【0037】

多針振り編糸11のシフト(移動)するウェール間隔の数が5、即ち、隣り合うニードルループ列が4列を超えるときは、シンカーループ31が余りにも長くなり、そのニードルループ面に掻き出される起毛毛羽も長く乱れたものとなる。

従って、多針振り編糸11をシフト(移動)して超えるウェール間隔の数は2(2針振り)乃至5(5針振り)にするとよい。

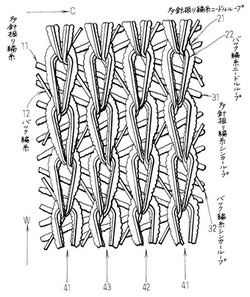

図1と図2は、第1筬(バック筬)に通されたバック編糸12を、コース方向Cにおいて隣り合うニードルループ列(41・42・43)を超えることなくウェール方向Wにジグザグに続く1針振りとし、第2筬(フロント筬)に通されたフロント編糸11を、コース方向Cにおいて隣り合う2列のニードルループ列(41・42・43)を超えつつウェール方向Wにジグザグに続く3針振りとして編成された経編布帛を図示する。

【実施例】

【0038】

[耐塗膜剥離性試験]

スクリーン捺染機に通して起毛経編布帛のパイル面に捺染インキを印捺し、そのインキ塗膜の耐剥離性を試験する。

耐塗膜剥離性試験には、JIS−K−6404(ゴム引布・プラスチック引布試験方法−第6部:もみ試験)に準じ、JIS−L−1096に規定のスコット型もみ試験機を用い、起毛経編布帛から幅25mm・長さ150mmの試験片をタテ・ヨコ方向に4枚ずつ採取する。

タテ・ヨコの方向が同じの試験片を2枚1組として各試験片を、つかみ間隔を30mmとして治具でつかみ、各組2枚の試験片のパイル面を向かい合わせにしてもみ試験機にセットする。

もみ試験機にセットした2枚の試験片のパイル面を触れ合わせ、その重なり合った状態で9.8Nの荷重を掛け、つかみ治具を往復移動して2枚の試験片を2000回揉む。

つかみ治具の往復移動距離は50mmとし、つかみ治具の往復移動速度は1分間に120回とする。

【0039】

[耐塗膜剥離性評価]

もみ試験機から取り外した試験片のパイル面を観察し、その耐塗膜剥離性を次の等級をもって評価する。

5級;インキ塗膜に剥離・亀裂・損傷が全く認められない。

4級;インキ塗膜に剥離・損傷が認められるが、塗膜の亀裂は認められない。

3級;インキ塗膜に剥離・亀裂・損傷が僅かに認められるが、目立つ程ではない。

2級;インキ塗膜に剥離・損傷が認められるが、塗膜の亀裂は目立つ程ではない。

1級;インキ塗膜に剥離・亀裂・損傷が著しく認められる。

【0040】

[耐摩耗性試験]

起毛経編布帛から直径120mmの試験片を1枚採取し、試験片の中心に直径約6mmの孔を開け、JIS−L−1096に規定のテーバー摩耗試験機にセットする。

試験機における摩耗輪をCS−10摩耗輪として試験片のパイル面に当て、摩耗輪に荷重9.8Nを掛け、回転速度を70rpmとして1000回試験片を回転する。

【0041】

[耐摩耗性評価]

摩耗試験機から取り外した試験片のパイル面を観察し、その耐摩耗性を次の等級をもって評価する。

5級;パイル面に状態変化が認められない。

4級;パイル面に状態が変化しているが、摩耗は殆ど認められない。

3級;パイル面の摩耗が目立ち、毛倒れやパイル切れが認められる。

2級;パイル面が摩耗して地糸がパイル面に露顕しているのが認められる。

1級;パイル面に著しい損傷が認められる。

【0042】

[捺染インク浸透性試験]

スクリーン捺染機に通して起毛経編布帛のパイル面に捺染インキを印捺し、そのインキ塗膜によって捺染インクの浸透度合を試験する。

捺染インキを印捺した起毛経編布帛から幅200mm・長さ100mmの試験片をタテ・ヨコ方向に各1枚(合計2枚)採取する。

ヨコ方向に採取した試験片には両端幅方向(幅200mm)に、タテ方向に採取した試験片には両端長さ方向(幅100mm)に、それぞれ両端に質量300gの治具を取り付け、水平に支架して二等辺山形断面形状を成すL形アングル(フランジ・ウエブサイズ40mmのL形鋼)に引っ掛けて両端を吊り下ろす。

【0043】

[捺染インク浸透性評価]

両端の治具からの荷重によって緊張された試験片のインキ塗膜を観察し、捺染インキが浸透していないインキ塗膜の下のパイル繊維の無着色生地の色が、そのパイル面のインキ塗膜の表面に露顕するか否かによって、捺染インク浸透性を次の等級をもって評価する。

5級;無着色生地色がインキ塗膜の表面に全く認められない。

4級;無着色生地色がインキ塗膜の表面に微かに認められるが、殆ど目立たない。

3級;無着色生地色がインキ塗膜の表面に認められるが、目立ちが少ない。

2級;無着色生地色がインキ塗膜の表面に明らかに認められ、稍々目立つ。

1級;無着色生地色がインキ塗膜の表面に明らかに認められ、著しく目立つ。

【0044】

[面ファスナー抵抗値測定試験第1法]

起毛経編布帛から幅100mm・長さ150mmの試験片をタテ・ヨコ方向に各6枚ずつ採取し、その試験片をそれぞれ長さ方向を傾斜方向に向けて水平に支持された傾斜板(東洋精機製作所製AN型)に載せ、その試験片に、縦横寸法が100mm×50mmであり、質量が500gであり、底面(全面)に面ファスナーを取り付けた摩擦子を、その底面の面ファスナーを試験片に向けて載せ、毎秒2.7度の速さで傾斜板を傾け、摩擦子が滑降し始めた時点での傾斜板の傾斜角度θからtanθの値を算出する。

その各試験片のtanθの平均値をもって面ファスナーに対する起毛経編布帛のパイル面の抵抗値とする。

傾斜板には、摩擦子を載せる際に摩擦子がズレ移動しないように仮止めするストッパーを付設しておく。

面ファスナーには、クイックロンR・スタンダードタイプ・フックA面・ノーマルタイプの面ファスナー(YKK株式会社製品)を使用する。

【0045】

[面ファスナー抵抗値測定試験第2法]

前記の面ファスナー抵抗値測定試験1法における操作において、クイックロンR・スタンダードタイプ・フックA面・ノーマルタイプの面ファスナー(YKK株式会社製品)に代えて、クイックロンR・マッシュルームタイプ・フックA面・マッシュルームフックタイプの面ファスナー(YKK株式会社製品)を摩擦子の底面(全面)に取り付けて試験操作する。

【0046】

[実施例1]

バック筬とフロント筬との2枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、フロント筬に単繊維繊度0.46dtex・総繊度200dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、フロント筬を編組織パターン/1−0/2−3/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度35W/25.4mm、コース密度68C/25.4mm、パイル密度2380個/(25.4mm)2、パイル/デシテックス換算密度952000dtex/(25.4mm)2 、総厚み1.3mmの起毛経編布帛に仕上げた。

【0047】

[実施例2]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、ミドル筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、フロント筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、ミドル筬を編組織パターン/1−0/2−3/………の順に操作し、フロント筬を編組織パターン/3−2/0−1/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度40W/25.4mm、コース密度64C/25.4mm、パイル密度2560個/(25.4mm)2、パイル/デシテックス換算密度860160dtex/(25.4mm)2 、総厚み1.0mmの起毛経編布帛に仕上げた。

【0048】

[実施例3]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、ミドル筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル捲縮繊維マルチフィラメント糸を多針振り編糸として通し、フロント筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、ミドル筬を編組織パターン/1−0/2−3/………の順に操作し、フロント筬を編組織パターン/3−2/0−1/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度40W/25.4mm、コース密度66C/25.4mm、パイル密度2640個/(25.4mm)2、パイル/デシテックス換算密度887040dtex/(25.4mm)2 、総厚み1.2mmの起毛経編布帛に仕上げた。

【0049】

[実施例4]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、ミドル筬とフロント筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、ミドル筬を編組織パターン/1−0/2−3/………の順に操作し、フロント筬を編組織パターン/1−0/2−3/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度39W/25.4mm、コース密度70C/25.4mm、パイル密度2730個/(25.4mm)2、パイル/デシテックス換算密度917280dtex/(25.4mm)2 、総厚み1.1mmの起毛経編布帛に仕上げた。

【0050】

[実施例5]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、ミドル筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル捲縮繊維マルチフィラメント糸を多針振り編糸として通し、フロント筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、ミドル筬を編組織パターン/1−0/2−3/………の順に操作し、フロント筬を編組織パターン/1−0/2−3/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度38W/25.4mm、コース密度69C/25.4mm、パイル密度2622個/(25.4mm)2、パイル/デシテックス換算密度880992dtex/(25.4mm)2 、総厚み1.2mmの起毛経編布帛に仕上げた。

【0051】

[比較例1]

バック筬とフロント筬との2枚筬を具備するトリコット経編機のバック筬に単繊維繊度2.4dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、フロント筬に単繊維繊度0.36dtex・総繊度62dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸と単繊維繊度2.8dtex・総繊度33dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を混繊した合計繊度95dtexの複合マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、フロント筬を編組織パターン/1−0/5−6/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、シンカーループ面を起毛し、ウェール密度44W/25.4mm、コース密度80C/25.4mm、パイル密度3520個/(25.4mm)2、パイル/デシテックス換算密度668800dtex/(25.4mm)2 、総厚み1.6mmの起毛経編布帛に仕上げた。

【0052】

[比較例2]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度0.24dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸と単繊維繊度5.6dtex・総繊度33dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を混繊した合計繊度117dtexの複合マルチフィラメント糸を1針振り編糸として通し、ミドル筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル捲縮繊維マルチフィラメント糸を多針振り編糸として通し、フロント筬に単繊維繊度3.5dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/3−4/………の順に操作し、ミドル筬を編組織パターン/0−1/2−1/………の順に操作し、フロント筬を編組織パターン/2−1/0−1/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度39W/25.4mm、コース密度59C/25.4mm、パイル密度2301個/(25.4mm)2

、パイル/デシテックス換算密度538434dtex/(25.4mm)2 、総厚み1.4mmの起毛経編布帛に仕上げた。

【0053】

実施例と比較例に使用のマルチフィラメント糸の熱収縮率は表1に示す通りである。

【0054】

【表1】

【0055】

上記[表1]の面ファスナー抵抗値のデータ欄に「測定不能」とあるのは、面ファスナー抵抗値が1.8以上であることを示す。

【0056】

[評価]

上記[表1]の品質特性試験データが示すように、実施例4と5の起毛経編布帛では、毛羽立ちが少なく、布帛の総厚みが薄くても起毛面が滑らかで耐摩耗性に優れ、面ファスナーに触れて毛羽立つことがなく、捺染インク浸透性と耐塗膜剥離性に優れ、インキ塗膜が亀裂したり、インキ塗膜の表面に起毛パイル繊維の無着色生地の色が露顕することがなく、型際が先鋭で鮮明な捺染模様が描出された。

これに対し、比較例1・2の起毛経編布帛では、毛羽立ちが多く、分厚く、ピリングが発生しているかの如き観を呈し、耐摩耗性に劣り、耐摩耗性試験後の起毛パイル面には毛羽立ちとピリングによる摩耗輪の跡をハッキリ看取され、捺染インク浸透性と耐塗膜剥離性を欠き、特に比較例1の起毛経編布帛では、捺染インクの印捺された細線が無着色生地色に細かく分断された破線の如き観を呈していた。

尚、上記[表1]において、実施例1と2と3の起毛経編布帛の品質特性試験は省略されている。

【図面の簡単な説明】

【0057】

【図1】本発明に係る起毛経編布帛の起毛処理前の裏面図である。

【図2】本発明に係る起毛経編布帛の起毛処理前の表面図である。

【符号の説明】

【0058】

11:フロント編糸

12:バック編糸

21:フロント編糸ニードルループ

22:バック編糸ニードルループ

31:フロント編糸シンカーループ

32:バック編糸シンカーループ

41:ニードルループ列

42:ニードルループ列

43:ニードルループ列

C :コース方向

W :ウェール方向

【技術分野】

【0001】

本発明は、椅子張地、衣料生地、袋物生地、敷布、敷物、合成皮革原布、人工皮革原布等に使用される起毛経編布帛に関するものである。

【背景技術】

【0002】

起毛布帛の製造工程における起毛処理は、回転する起毛ロールに布帛を通し、起毛ロールの針先の回転方向に交叉する繊維を掻き出して行われる。

従って、織地では、針先の回転方向に交叉する緯糸の繊維が起毛毛羽を形成することになる。

その起毛毛羽が発生し易くするために、起毛処理を施す被起毛織地は、緯糸が数本の経糸を越えて長く浮き出る織組織をもって織成される。

そのような配慮は、起毛処理を施す被起毛経編地にもなされ、経編地に対する起毛処理は、編目が針先の回転方向に平行になるウェール方向Wに直線状に並んで出来るニードルループ面に対してではなく、編目が稍斜めではあるがウェール間を結んでコース方向Cに並んでジグザグになっているシンカーループ面に対して施されている(例えば、特許文献1参照)。

【0003】

確かに、ニードルループは、1コース間と言う限られた短い部分に形成され、それがウェール方向、即ち、経編地の長さ方向に一直線に出来、ニードルループの表面に現れる繊維の長さ方向と起毛ロールの針先の回転方向が一致するので、ニードルループ面を起毛ロールで擦っても起毛し難い。

一方、シンカーループは、ガイド筬がスイングするウェールWの数に応じて長く浮き上がらせることが出来、而も、シンカーループの表面に現れる繊維の長さ方向はコース方向Cに略平行で針先の回転方向に略直交するので、織地の緯糸と同様に起毛することが出来る。

【0004】

従って、シンカーループ面を起毛すると、シンカーループが大きく毛羽立って、ボリューム感のある厚いパイル層を形成することが出来、嵩高で保温性に富む起毛経編布帛が得られる。

とは言え、ウェール間を結んでコース方向Cに並んでジグザグに続くシンカーループは、元々経編地からループ状に浮き出ており、それを起毛するときは、そのシンカーループを形成している編糸の少なからず一部の繊維が引き千切られることなくループ状になったまま残され、その結果、その起毛されたシンカーループ面に雄型フックの面ファスナーが触れると、その雄型フックにループ状のまま残された繊維が引っ掻き出され毛羽立ち、ピリングが発生し易く、摩耗し易くなる。

又、パイル層の形成されているシンカーループ面に加熱エンボスロールを当ててニードルループ面に至る凹凸模様を描出しようとする場合、その大きく毛羽立った厚いパイル層が断熱作用をなすので、加熱エンボスロールの熱がシンカーループ面側からニードルループ面側へと伝わり難く、シンカーループ面に付形される凹部の谷底がニードルループ面に達する程度に深く、その凹部の型際が鮮明な凹凸模様をシンカーループ面に描出することは困難である。

【0005】

そのシンカーループ面に捺染模様を描出しようとする場合、そのシンカーループ面が大きく毛羽立っており、捺染インクが毛羽に弾かれて浸透し難く、顔料捺染ではインク塗膜が毛羽先に付着して浮き出た状態になるので亀裂し易く、その亀裂隙間にインク塗膜の下の捺染インクが付着していない未着色の繊維が露顕して鮮明な捺染模様は描出されず、又、毛羽に弾かれた捺染インクが印捺型際の周囲に滲み出すので、捺染模様の型際も不鮮明になる。

そのようなことは、起毛経編布帛を原布としてそのシンカーループ面に粘性のある樹脂組成物を塗布して人工皮革を得ようとする場合も同様であり、樹脂組成物が僅かにパイル層の毛羽先に接着するだけで深く浸透せず、その樹脂組成物の皮膜が剥離したり亀裂し易く、耐摩耗性のある人工皮革は得難い。

このことは、シンカーループ面に接着剤を塗布して表皮を貼り合わせて合成皮革を得ようとする場合も同様である。

【0006】

一方、起毛処理の施されていないシンカーループ面では、隣り合うウェールとウェールを連結するシンカーループがジグザグにウェール方向(経編地の長さ方向)に続いているので、隣り合うウェールとウェールを連結することなく鎖編目列を形成してウェール方向(経編地の長さ方向)に一直線状にニードルループが並んだニードルループ面に比して見映えが悪い。そして、シンカーループ面は、ニードルループ面に比して毛羽立ち易い。

【0007】

ニードルループ面はシンカーループ面に比して毛羽立ち難いが、その毛羽立ち難いニードルループ面を起毛する方法として、バック編糸に単繊維繊度がフロント編糸の単繊維繊度よりも細い細手繊維を使用し、バック編糸の振り(スイング)をフロント編糸の振り(スイング)よりも多い多針振りとして経編布帛を編成し、そのニードルループ面の最表面に露出しているバック編糸のニードルループを起毛する方法もある(例えば、特許文献2参照)。

そのようにすると、バック編糸のニードルループは、フロント編糸のニードルループよりもニードルループ面の最表面に露出しているので、その下側に位置するフロント編糸のニードルループよりも起毛針に触れ易く、バック編糸の繊維が極細で太いフロント編糸の繊維よりも起毛針に引っ掻けられ易く、バック編糸の振り(スイング)がフロント編糸の振りよりも多く、編み込まれたバック編糸の糸足(実質長さ)がフロント編糸の糸足よりも長いのでニードルループ面に引っ掻き出し易く、バック編糸のニードルループの起毛が可能になると言う訳である。

【0008】

そのバック編糸の糸足をフロント編糸の糸足よりも長くするために、バック編糸の振りをフロント編糸の振りよりも多くすると共に、フロント編糸に高熱収縮性繊維を使用し、編成後に熱収縮させてフロント編糸の糸足を短くする方法も考えられる(例えば、特許文献2参照)。

【0009】

しかし、ニードルループは、フロント筬で編み込まれるフロント編糸とバック筬で編み込まれるバック編糸が引き揃えられて一体になった状態で形成しているので、ニードルループ面を起毛すれば、起毛し易いバック編糸のみならず、起毛し難いフロント編糸も少なからず起毛され、その起毛された状態では、フロント編糸とバック編糸も共に損傷した摩耗状態になり、その最も摩耗したバック編糸のニードルループがニードルループ面の最表面を成すので、耐摩耗性のある起毛経編布帛は得難い。

【0010】

そして、バック編糸の繊維には、起毛針に引っ掛かり易い極細繊維が使用されるが、それに成るパイル繊維は、極細であるが故に絡まり合い易く、細かいピリング(毛玉・凹凸)が発生し易い。

このため、極細繊維を使用した起毛経編布帛を椅子張地や衣料生地等として使用する場合、その使用中に擦れ合った部分にだけ細かいピリング(毛玉・凹凸)が発生してバックスキン調の観を呈し、その擦れ合わない他の部分との外観上の差異によって使い古されたかの如き観を呈するようになる。

【0011】

そこで本発明者は、(1) 起毛経編布帛をフロント筬とバック筬との2枚筬によって、そのフロント筬で編み込まれるフロント編糸とバック筬で編み込まれるバック編糸が一体になったニードルループを形成すると共に、(2) フロント筬を多針振りとしてフロント編糸が隣り合う他のフロント編糸の形成するニードルループ列の上を越えて別の他のフロント編糸の形成するニードルループ列へと続く多針振りのシンカーループを形成する一方、(3) バック筬を一針振りとしてバック編糸が隣り合う他のバック編糸の形成するニードルループへと続く一針振りのシンカーループを形成し、(4) そのフロント編糸のシンカーループがバック編糸のシンカーループの上に重なるシンカーループ面に表裏するニードルループ面を起毛することとし、(5) そのニードルループ面の起毛処理に先立ってシンカーループ面を起毛することを試みた。

【0012】

その試みでは、そのフロント編糸のシンカーループは、それが多針振りであることから一針振りのバック編糸のシンカーループよりも糸足が長く、又、そのシンカーループは、シンカーループ面の最表面を構成していることから、ニードルループ面の起毛処理に先立つシンカーループ面への起毛前処理によって弛緩状態におかれることになる。

そのため、起毛前処理後のニードルループ面の起毛処理においては、フロント編糸のシンカーループに比して緊張状態にあって糸足の短いバック編糸のニードルループは、その相対的に糸足が長く弛緩状態にあるフロント編糸のニードルループに比して起毛され難くなる。

その結果、起毛処理の施されたニードルループ面は、その起毛し易いフロント編糸のニードルループの起毛毛羽に覆われたパイル面となる。

【0013】

【特許文献1】特開平09−111647(特許第2736520号公報)

【特許文献2】特開平09−302560(特許第2805142号公報)

【発明の開示】

【発明が解決しようとする課題】

【0014】

シンカーループ面を起毛処理してからニードルループ面を起毛処理する場合には、糸足の短いバック編糸のニードルループは、糸足が短く弛緩して脹らみ出たフロント編糸のニードルループに覆い隠され、起毛処理によるダメージ(損傷)を受けない。

そして、そのダメージ(損傷)のないバック編糸の構成する一針振りのベース編地のニードルループ面が、フロント編糸の起毛毛羽に覆われた起毛経編布帛が得られることになる。

【0015】

しかし、シンカーループ面を起毛処理してからニードルループ面を起毛処理する場合には、起毛処理が二工程になるので、コスト高になり、生産性の点で問題がある。

そして、起毛し易くなったニードルループ面では、往々にして編糸の少なからず一部の繊維が引き千切られることなくループ状になったまま残され、ループ状のまま残された繊維が面ファスナーの雄型フックに引っ掻き出され毛羽立ち、ピリングが発生し易く、摩耗し易くなる。

【0016】

そこで本発明は、シンカーループ面を起毛処理することなく、毛羽立ち難いニードルループ面を強いて起毛処理し、ニードルループ面の手触りをよくし、型際が鮮明な凹凸模様や捺染模様を描出することが出来、面ファスナー抵抗値が少なく、起毛毛羽が擦られて脱落することがなく、毛羽立ちによるピリングの発生がなく、耐摩耗性に優れ、椅子張地や衣料生地、袋物生地、敷布、敷物等に適し、その起毛面であるパイル面に捺染インクや樹脂組成物が浸透して剥離や亀裂の生じ難い塗膜を形成し、人工皮革や合成皮革の原布としても使用することが出来る起毛経編布帛を得ることを目的とする。

【課題を解決するための手段】

【0017】

本発明に係る起毛経編布帛は、(a) 編成される経編地のニードルループ面側に位置するバック筬を第1筬とし、バック筬よりも経編地のシンカーループ面側に位置するバック筬以外の何れかの他の筬との少なくとも2枚の筬で編成され、(b) 第1筬であるバック筬に通されたバック編糸12が、1針振りのシンカーループ32を形成して編み込まれ、(c) バック筬以外の何れかの他の筬に通された何れかの編糸11が2針振り以上の多針振りのシンカーループ31を形成して編み込まれており、(d) 1針振りのシンカーループ32を形成しているバック編糸12が、経編地の編成後に熱収縮しており、(e) その1針振りのバック編糸12の熱収縮率が、バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸11の熱収縮率よりも大きく、(f) 経編地のニードルループ面に起毛処理が施されており、(g) 経編地のニードルループ面が、バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸11の起毛毛羽に覆われたパイル面を構成していることを第1の特徴とする。

【0018】

本発明に係る起毛経編布帛の第2の特徴は、上記第1の特徴に加えて、(h) ニードルループ面の起毛毛羽を構成している多針振り編糸11が、単繊維繊度1.2dtex以下の細手繊維によって構成されている点にある。

【0019】

本発明に係る起毛経編布帛の第3の特徴は、上記第1、第2の何れかの特徴に加えて、(i) シンカーループ面からパイル面に至る経編地の総厚みが1.5mm以下である点にある。

【0020】

本発明に係る起毛経編布帛の第4の特徴は、上記第1、第2、第3の何れかの特徴に加えて、(j) ニードルループ面の起毛毛羽を構成している多針振り編糸11が、経編地のシンカーループ面側に位置するフロント筬によって編み込まれたフロント編糸であり、そのニードルループ面の起毛毛羽を構成している多針振り編糸11が、経編地のニードルループ面に表裏するシンカーループ面の表面に浮き出た多針振りのシンカーループ31を構成している点にある。

【0021】

本発明に係る起毛経編布帛の第5の特徴は、上記第1、第2、第3、第4の何れかの特徴に加えて、(k) 1針振りのシンカーループを形成しているバック編糸12が、無捲縮繊維に成るマルチフィラメント糸である点にある。

【0022】

本発明に係る起毛経編布帛の第6の特徴は、上記第1、第2、第3、第4、第5の何れかの特徴に加えて、(l) 経編地のウェール密度(単位:ウェール/25.4mm)とコース密度(単位:コース/25.4mm)との積で表されるパイル密度(M)が、2000個/(25.4mm)2以上であり、(m) そのパイル密度の2倍(2M)と多針振り編糸11の総繊度(D)(dtex)との積(2M×D)で示されるパイル/デシテックス換算密度(ρ)が、400000dtex/(25.4mm)2以上であり、(n) ニードルループ面の起毛毛羽を構成している多針振り編糸11と、1針振りのシンカーループを形成しているバック編糸12が、熱可塑性合成繊維マルチフィラメント糸であり、(o) そのバック編糸12の単繊維繊度が、その多針振り編糸11の単繊維繊度よりも太い太手繊維を含んでいる点にある。

【0023】

本発明に係る起毛経編布帛の第7の特徴は、上記第1、第2、第3、第4、第5、第6の何れかの特徴に加えて、(p) 多針振り編糸11の単繊維繊度がバック編糸12の単繊維繊度の3分の1以下であり、(q) バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸11の細手繊維が、ニードルループ面においてバック編糸12のニードルループ22の隙間から掻き出されており、(r) その掻き出された多針振り編糸11の繊維毛羽が、バック編糸12のニードルループ22の隙間を埋めてニードルループ面にパイル面を構成している点にある。

【発明の効果】

【0024】

本発明(第1の特徴)では、多針振りのシンカーループを形成している多針振り編糸11は、1針振りのシンカーループ32を形成しているバック編糸12に比して糸足が長く、ニードルループ面を起毛処理するときは、糸足の短いバック編糸12に比して掻き出され易く、ニードルループ面に起毛毛羽が発生し易い。そして、1針振りのバック編糸12には高熱収縮糸が使用されており、それが熱収縮しており、その熱収縮率が多針振り編糸11の熱収縮率よりも大きいので、多針振り編糸11とバック編糸12の糸足の長短差が大きくなり、その結果、経編地の編成後の起毛処理時に、多針振り編糸11が一層掻き出され易くなる一方、1針振りのバック編糸12は、相対的に一層掻き出され難くなる。

その結果、ニードルループ面の起毛処理に先立って必要とされたシンカーループ面での予備起毛処理が不要になる。

【0025】

本発明(第1の特徴)では、元々毛羽立ち難いニードルループ面を敢えて起毛処理するので、その後にニードルループ面が擦られても殊更毛羽立つことはなく、面ファスナー抵抗値が少なく、その後に毛羽立ってピリング(毛玉・凹凸)が発生するようなことは起き難くなる。

起毛処理によって掻き出される多針振り編糸11よりもニードルループ面側に位置し、ニードルループ面の表面を構成しているバック編糸12は、1針振りで編み込まれるので、そのバック編糸12だけでも定形性のあるベース編地を構成しており、ベース編地を構成するバック編糸12が、そのバック編糸12を抱き込むように掻き出された多針振り編糸11の起毛毛羽に覆われているので、そのバック編糸12の構成するベース編地が擦られ難く、耐摩耗性に優れ、椅子張地や衣料生地等に適した起毛経編布帛が得られる。

そして、本発明(第1の特徴)では、起毛処理による毛羽立ちが少なくなるとしても、その起毛処理を施すニードルループ面は、ニードルループが一直線状に並んだ鎖編目列を形成していてシンカーループ面に比して見映えがよいので、従来シンカーループ面に施していたように強い起毛処理を必要とせず、ニードルループ面が僅かに毛羽立つ程度の起毛処理でもよく、その僅かな多針振り編糸11の毛羽立ちによって滑らかで手触りのよいパイル面となる。

その毛羽立ちが僅かであれば、その起毛毛羽によってエンボス加工が妨げられることはなく、捺染インクや樹脂組成物が起毛毛羽に弾かれることなく塗着し易くなり、捺染インク浸透性に優れ、接着剤も塗着し易くなる。

このように、本発明(第1の特徴)によると、捺染インク浸透性に優れ、凹凸模様や捺染模様を型際鮮明に描出することが出来、耐摩耗性に優れ、面ファスナー抵抗値が少なく、ピリングの発生がなく、又、耐塗膜剥離性に優れ、人工皮革や合成皮革の原布にも適した起毛経編布帛が得られる。

【0026】

本発明(第2の特徴)によると、多針振り編糸11が、単繊維繊度1.2dtex以下の細手繊維によって構成されているので、ニードルループ面での起毛処理によって掻き出し易く、その起毛処理を効率的に行うことが出来る。

【0027】

本発明(第3の特徴)によると、毛羽立ち難いニードルループ面に起毛処理を施すので大きく毛羽立つことがなく、従って、シンカーループ面からパイル面に至る経編地の総厚みが1.5mm以下の起毛経編布帛が得易く、そのように毛羽立ちの少ない薄手の起毛経編布帛では、エンボスロールとバックアップロールの間で挟圧し易く、又、捺染インクが塗着し易いので、型際鮮明に凹凸模様や捺染模様を描出することが出来、又、起毛経編布帛を原布としてそのパイル面に樹脂組成物や接着剤を塗布して薄手で可撓性に富む人工皮革や合成皮革を得ることが出来る。

【0028】

本発明(第4の特徴)によると、掻き出されてニードルループ面に起毛毛羽を構成する多針振り編糸11が、その掻き出されるニードルループ面に表裏するシンカーループ面に浮き出たシンカーループ31を形成するフロント筬に編み込まれたフロント編糸であり、そのシンカーループ31が、何れの編糸によってもシンカーループ面(経編地)に押さえ付けられないフリーの浮出状態になっており、而も、熱収縮率の大きい1針振りのバック編糸12の糸足との長短差によって弛緩状態になっているので、ニードルループ面での起毛処理によって掻き出し易く、その起毛処理を一層効率的に行うことが出来る。

【0029】

本発明(第5の特徴)によると、ニードルループ面に起毛毛羽を形成しない1針振りのバック編糸12が無捲縮繊維マルチフィラメント糸であれば嵩が低く、ニードルループ面への起毛処理において起毛針布の針先に触れ難く、従って、起毛処理においてダメージを受けることがなく、又、その1針振りのバック編糸12の嵩が低くければ、多針振り編糸11の起毛毛羽に抱き込まれるように覆い隠され易くなるので、長い起毛毛羽が発生するように多針振り編糸11を強く起毛する必要がなく、起毛毛羽が短く、ピリングが発生し難く、凹凸模様や捺染模様が描出し易く、強度的に安定した起毛経編布帛を得ることが出来る。

【0030】

本発明(第6の特徴)によると、1針振りのバック編糸12の単繊維繊度が多針振り編糸11の単繊維繊度よりも太ければ、その単繊維繊度の太いバック編糸12に抑えられて多針振り編糸11の細手繊維がパイル面を形成するために必要とされる以上に長く掻き出されることがなく、ニードルループ面への起毛処理時に多針振り編糸11の受けるダメージが回避される。

多針振り編糸11と1針振りのバック編糸12が熱可塑性合成繊維マルチフィラメント糸であれば、ニードルループ面への加熱エンボス加工が容易になる。

そして、経編地のパイル密度(M)が2000個/(25.4mm)2 以上であり、パイル/デシテックス換算密度(ρ)が400000dtex/(25.4mm)2以上であれば、ニードルループ面が緻密で平滑なパイル面となり、椅子張地、衣料生地、袋物生地、敷布、敷物、合成皮革原布、人工皮革原布等に適した起毛経編布帛が得られる。

【0031】

本発明(第7の特徴)では、多針振り編糸11の単繊維繊度をバック編糸12の単繊維繊度の3分の1以下としたので、多針振り編糸11がニードルループ面に掻き出され易く、起毛過程では、起毛し難いバック編糸12が掻き出された多針振り編糸11の繊維毛羽に覆われて益々起毛し難くなる一方、多針振り編糸11の細手繊維は引き千切られて短い起毛毛羽を形成することになり、その多針振り編糸11の細手繊維がループ状に掻き出されることがなく、従って、面ファスナー抵抗値が少なく、バック編糸12のニードルループ22の隙間が多針振り編糸11の起毛毛羽に埋められ、その多針振り編糸11の起毛毛羽にバック編糸12が包まれて、ニードルループ面は感触が滑らかで軟らかいパイル面となる。

【発明を実施するための最良の形態】

【0032】

ニードルループ面への起毛処理時に多針振り編糸11の細手繊維は引き千切られて短い起毛毛羽を形成し、捺染インク浸透性と耐塗膜剥離性に優れ、その細手繊維が異常に長く掻き出されて多針振り編糸11がダメージを受けることがなく、又、起毛し難いバック編糸12も多針振り編糸11の起毛毛羽に包まれてダメージを受けることがなく、面ファスナー抵抗値が少なく、多針振り編糸11の短い起毛毛羽による感触が滑らかで軟らかいパイル面を形成するためには、バック編糸12の単繊維繊度を概して3.5〜7.0dtexとし、多針振り編糸11の単繊維繊度を概して0.3〜1.2dtexとし、多針振り編糸11の単繊維繊度がバック編糸12の単繊維繊度の3分の1以下になるようにする。

【0033】

パイル層の嵩比重は、パイル層の緻密度を知る手掛りとなるファクタであり、パイル布帛の単位面積から刈り取ったパイル繊維の質量とパイル層の厚みによって算定される。

しかし、パイル層の厚みが1.5mm以下のパイル布帛、特に、シンカーループ面からニードルループ面に至る総厚みが1.5mm以下となる起毛経編布帛では、そのパイル層を構成している起毛毛羽の全てを刈り取ることは極めて困難なことである。

加えて、本発明では、シンカーループ面に比して起毛が困難なニードルループ面において、バック編糸ニードルループ22の下側に位置して起毛が不可能視される多針振り編糸のニードルループ21を種々の工夫を凝らして起毛し、そのバック編糸ニードルループ22の下から掻き出される多針振り編糸11の起毛毛羽によってニードルループ面にパイル層を形成している関係上、多針振り編糸11の全ての繊維が掻き出されているとは言い難い。

そこで、本発明では、パイル密度の2倍(2M)とパイル糸である多針振り編糸11の総繊度(D)(dtex)との積(2M×D)で示されるパイル/デシテックス換算密度(ρ)をもってパイル層の嵩比重に代用している。

ここに、パイル/デシテックス換算密度(ρ)とは、パイル布帛の単位面積([25.4mm]2 )に含まれる全ての起毛毛羽(パイル繊維)を太い一本の繊維に集約した場合の当該一本の仮想繊維の繊度、即ち、パイル布帛の単位面積内([25.4mm]2)に植設されていると仮想することの出来る太い一本の仮想パイル繊維の繊度を意味する。

しかし、本発明では、上記の通り、多針振り編糸11のニードルループ21の全繊維が掻き出されているとは言い難い一方、多針振り編糸のニードルループ21の全繊維の中の何本かの繊維が掻き出されずに残存するのかを知ることも殆ど不可能である。

そこで、本発明では、多針振り編糸のニードルループ21の全繊維が掻き出されていると仮定した上で、多針振り編糸の繊維フィラメントの総本数から算定される多針振り編糸の繊維フィラメントに構成されるパイル繊維を太い一本の仮想繊維に集約した場合の当該一本の仮想繊維の繊度、即ち、パイル布帛の単位面積内([25.4mm]2)に植設されていると仮想することの出来る太い一本の仮想パイル繊維の繊度によってパイル/デシテックス換算密度(ρ)を算定している。

そのパイル層の緻密度を知る手掛りであるパイル/デシテックス換算密度(ρ)の算定において、パイル密度を2倍(2M)とするのは、パイル糸である多針振り編糸がU字状を成してベース編地に係止され、そのベース編地に係止されてU字状を成す多針振り編糸が沈糸部分(シンカーループ31)の両端からそれぞれ1本(合計2本)のパイルが一番(つがい)になって突き出ていることによる。

【0034】

本発明を効果的に実施する上では、パイル/デシテックス換算密度(ρ)を400000dtex/(25.4mm)2 以上に、好ましくは650000dtex/(25.4mm)2以上にし、パイル表面に突き出る低収縮性繊維の単繊維繊度を1.2dtex以下にすることが望ましい。

【0035】

本発明に係る起毛経編布帛は、経編地のニードルループ面側に位置するバック筬と、経編地のシンカーループ面側に位置するフロント筬との少なくとも2枚の筬を有する2枚筬経編機によって編成される。

【0036】

しかし、本発明に係る起毛経編布帛は、バック筬とフロント筬の間に、バック筬を第1筬とし、ニードルループ面側からシンカーループ面側へと順次第2筬、第3筬、第4筬と1枚或いは複数枚のミドル筬が配置されている複数筬経編機によって編成することも出来る。

その場合、ニードルループ面側に位置する第1筬(バック筬)に通されたバック編糸12を、隣り合うニードルループ列(ウェール)とニードルループ列(ウェール)の間で第1筬と共にシフト(移動)させ、コース方向Cにおいて隣り合うニードルループ列(41・42・43)を超えることなくウェール方向Wにジグザグに続く1針振りのシンカーループ32を形成して編み込む。

コース方向Cにおいて隣り合うニードルループ列(41・42・43)を超えて複数のウェール間でシフト(移動)して2針振り以上の多針振りのシンカーループ31を形成する多針振り編糸11は、何れかのミドル筬に通されたものであってもよいし、又、フロント筬に通されたものであってもよい。

しかし、多針振り編糸11は、それを起毛処理してニードルループ面に掻き出し、それによる起毛毛羽をニードルループ面に発生させてパイル層を形成するものであるから、他の何れの編糸によっても経編地に押さえ付けられず、シンカーループ面において解放されてフリーの浮出状態になっていることが望ましい。

従って、バック筬とフロント筬と共にミドル筬を使用して起毛経編布帛を編成する場合には、シンカーループ面に浮き出たシンカーループ31を形成することになるフロント筬にだけではなく、ミドル筬にも多針振り編糸11を通す。

そうすると、フロント筬に通した多針振り編糸11だけではなく、ミドル筬に通した多針振り編糸11も掻き出されてニードルループ面の起毛毛羽が緻密になり、一層滑らかで手触りのよい起毛経編布帛が得られる。

【0037】

多針振り編糸11のシフト(移動)するウェール間隔の数が5、即ち、隣り合うニードルループ列が4列を超えるときは、シンカーループ31が余りにも長くなり、そのニードルループ面に掻き出される起毛毛羽も長く乱れたものとなる。

従って、多針振り編糸11をシフト(移動)して超えるウェール間隔の数は2(2針振り)乃至5(5針振り)にするとよい。

図1と図2は、第1筬(バック筬)に通されたバック編糸12を、コース方向Cにおいて隣り合うニードルループ列(41・42・43)を超えることなくウェール方向Wにジグザグに続く1針振りとし、第2筬(フロント筬)に通されたフロント編糸11を、コース方向Cにおいて隣り合う2列のニードルループ列(41・42・43)を超えつつウェール方向Wにジグザグに続く3針振りとして編成された経編布帛を図示する。

【実施例】

【0038】

[耐塗膜剥離性試験]

スクリーン捺染機に通して起毛経編布帛のパイル面に捺染インキを印捺し、そのインキ塗膜の耐剥離性を試験する。

耐塗膜剥離性試験には、JIS−K−6404(ゴム引布・プラスチック引布試験方法−第6部:もみ試験)に準じ、JIS−L−1096に規定のスコット型もみ試験機を用い、起毛経編布帛から幅25mm・長さ150mmの試験片をタテ・ヨコ方向に4枚ずつ採取する。

タテ・ヨコの方向が同じの試験片を2枚1組として各試験片を、つかみ間隔を30mmとして治具でつかみ、各組2枚の試験片のパイル面を向かい合わせにしてもみ試験機にセットする。

もみ試験機にセットした2枚の試験片のパイル面を触れ合わせ、その重なり合った状態で9.8Nの荷重を掛け、つかみ治具を往復移動して2枚の試験片を2000回揉む。

つかみ治具の往復移動距離は50mmとし、つかみ治具の往復移動速度は1分間に120回とする。

【0039】

[耐塗膜剥離性評価]

もみ試験機から取り外した試験片のパイル面を観察し、その耐塗膜剥離性を次の等級をもって評価する。

5級;インキ塗膜に剥離・亀裂・損傷が全く認められない。

4級;インキ塗膜に剥離・損傷が認められるが、塗膜の亀裂は認められない。

3級;インキ塗膜に剥離・亀裂・損傷が僅かに認められるが、目立つ程ではない。

2級;インキ塗膜に剥離・損傷が認められるが、塗膜の亀裂は目立つ程ではない。

1級;インキ塗膜に剥離・亀裂・損傷が著しく認められる。

【0040】

[耐摩耗性試験]

起毛経編布帛から直径120mmの試験片を1枚採取し、試験片の中心に直径約6mmの孔を開け、JIS−L−1096に規定のテーバー摩耗試験機にセットする。

試験機における摩耗輪をCS−10摩耗輪として試験片のパイル面に当て、摩耗輪に荷重9.8Nを掛け、回転速度を70rpmとして1000回試験片を回転する。

【0041】

[耐摩耗性評価]

摩耗試験機から取り外した試験片のパイル面を観察し、その耐摩耗性を次の等級をもって評価する。

5級;パイル面に状態変化が認められない。

4級;パイル面に状態が変化しているが、摩耗は殆ど認められない。

3級;パイル面の摩耗が目立ち、毛倒れやパイル切れが認められる。

2級;パイル面が摩耗して地糸がパイル面に露顕しているのが認められる。

1級;パイル面に著しい損傷が認められる。

【0042】

[捺染インク浸透性試験]

スクリーン捺染機に通して起毛経編布帛のパイル面に捺染インキを印捺し、そのインキ塗膜によって捺染インクの浸透度合を試験する。

捺染インキを印捺した起毛経編布帛から幅200mm・長さ100mmの試験片をタテ・ヨコ方向に各1枚(合計2枚)採取する。

ヨコ方向に採取した試験片には両端幅方向(幅200mm)に、タテ方向に採取した試験片には両端長さ方向(幅100mm)に、それぞれ両端に質量300gの治具を取り付け、水平に支架して二等辺山形断面形状を成すL形アングル(フランジ・ウエブサイズ40mmのL形鋼)に引っ掛けて両端を吊り下ろす。

【0043】

[捺染インク浸透性評価]

両端の治具からの荷重によって緊張された試験片のインキ塗膜を観察し、捺染インキが浸透していないインキ塗膜の下のパイル繊維の無着色生地の色が、そのパイル面のインキ塗膜の表面に露顕するか否かによって、捺染インク浸透性を次の等級をもって評価する。

5級;無着色生地色がインキ塗膜の表面に全く認められない。

4級;無着色生地色がインキ塗膜の表面に微かに認められるが、殆ど目立たない。

3級;無着色生地色がインキ塗膜の表面に認められるが、目立ちが少ない。

2級;無着色生地色がインキ塗膜の表面に明らかに認められ、稍々目立つ。

1級;無着色生地色がインキ塗膜の表面に明らかに認められ、著しく目立つ。

【0044】

[面ファスナー抵抗値測定試験第1法]

起毛経編布帛から幅100mm・長さ150mmの試験片をタテ・ヨコ方向に各6枚ずつ採取し、その試験片をそれぞれ長さ方向を傾斜方向に向けて水平に支持された傾斜板(東洋精機製作所製AN型)に載せ、その試験片に、縦横寸法が100mm×50mmであり、質量が500gであり、底面(全面)に面ファスナーを取り付けた摩擦子を、その底面の面ファスナーを試験片に向けて載せ、毎秒2.7度の速さで傾斜板を傾け、摩擦子が滑降し始めた時点での傾斜板の傾斜角度θからtanθの値を算出する。

その各試験片のtanθの平均値をもって面ファスナーに対する起毛経編布帛のパイル面の抵抗値とする。

傾斜板には、摩擦子を載せる際に摩擦子がズレ移動しないように仮止めするストッパーを付設しておく。

面ファスナーには、クイックロンR・スタンダードタイプ・フックA面・ノーマルタイプの面ファスナー(YKK株式会社製品)を使用する。

【0045】

[面ファスナー抵抗値測定試験第2法]

前記の面ファスナー抵抗値測定試験1法における操作において、クイックロンR・スタンダードタイプ・フックA面・ノーマルタイプの面ファスナー(YKK株式会社製品)に代えて、クイックロンR・マッシュルームタイプ・フックA面・マッシュルームフックタイプの面ファスナー(YKK株式会社製品)を摩擦子の底面(全面)に取り付けて試験操作する。

【0046】

[実施例1]

バック筬とフロント筬との2枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、フロント筬に単繊維繊度0.46dtex・総繊度200dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、フロント筬を編組織パターン/1−0/2−3/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度35W/25.4mm、コース密度68C/25.4mm、パイル密度2380個/(25.4mm)2、パイル/デシテックス換算密度952000dtex/(25.4mm)2 、総厚み1.3mmの起毛経編布帛に仕上げた。

【0047】

[実施例2]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、ミドル筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、フロント筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、ミドル筬を編組織パターン/1−0/2−3/………の順に操作し、フロント筬を編組織パターン/3−2/0−1/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度40W/25.4mm、コース密度64C/25.4mm、パイル密度2560個/(25.4mm)2、パイル/デシテックス換算密度860160dtex/(25.4mm)2 、総厚み1.0mmの起毛経編布帛に仕上げた。

【0048】

[実施例3]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、ミドル筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル捲縮繊維マルチフィラメント糸を多針振り編糸として通し、フロント筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、ミドル筬を編組織パターン/1−0/2−3/………の順に操作し、フロント筬を編組織パターン/3−2/0−1/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度40W/25.4mm、コース密度66C/25.4mm、パイル密度2640個/(25.4mm)2、パイル/デシテックス換算密度887040dtex/(25.4mm)2 、総厚み1.2mmの起毛経編布帛に仕上げた。

【0049】

[実施例4]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、ミドル筬とフロント筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、ミドル筬を編組織パターン/1−0/2−3/………の順に操作し、フロント筬を編組織パターン/1−0/2−3/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度39W/25.4mm、コース密度70C/25.4mm、パイル密度2730個/(25.4mm)2、パイル/デシテックス換算密度917280dtex/(25.4mm)2 、総厚み1.1mmの起毛経編布帛に仕上げた。

【0050】

[実施例5]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、ミドル筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル捲縮繊維マルチフィラメント糸を多針振り編糸として通し、フロント筬に単繊維繊度0.58dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、ミドル筬を編組織パターン/1−0/2−3/………の順に操作し、フロント筬を編組織パターン/1−0/2−3/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度38W/25.4mm、コース密度69C/25.4mm、パイル密度2622個/(25.4mm)2、パイル/デシテックス換算密度880992dtex/(25.4mm)2 、総厚み1.2mmの起毛経編布帛に仕上げた。

【0051】

[比較例1]

バック筬とフロント筬との2枚筬を具備するトリコット経編機のバック筬に単繊維繊度2.4dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を1針振り編糸として通し、フロント筬に単繊維繊度0.36dtex・総繊度62dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸と単繊維繊度2.8dtex・総繊度33dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を混繊した合計繊度95dtexの複合マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/1−2/………の順に操作し、フロント筬を編組織パターン/1−0/5−6/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、シンカーループ面を起毛し、ウェール密度44W/25.4mm、コース密度80C/25.4mm、パイル密度3520個/(25.4mm)2、パイル/デシテックス換算密度668800dtex/(25.4mm)2 、総厚み1.6mmの起毛経編布帛に仕上げた。

【0052】

[比較例2]

バック筬とミドル筬とフロント筬との3枚筬を具備するトリコット経編機のバック筬に単繊維繊度0.24dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸と単繊維繊度5.6dtex・総繊度33dtexの高熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を混繊した合計繊度117dtexの複合マルチフィラメント糸を1針振り編糸として通し、ミドル筬に単繊維繊度5.6dtex・総繊度84dtexの高熱収縮性ポリエステル捲縮繊維マルチフィラメント糸を多針振り編糸として通し、フロント筬に単繊維繊度3.5dtex・総繊度84dtexの低熱収縮性ポリエステル無捲縮繊維マルチフィラメント糸を多針振り編糸として通し、バック筬を編組織パターン/1−0/3−4/………の順に操作し、ミドル筬を編組織パターン/0−1/2−1/………の順に操作し、フロント筬を編組織パターン/2−1/0−1/………の順に操作して編成した経編布帛を沸騰水にて処理して高熱収縮性ポリエステル無捲縮繊維に熱収縮を顕現させ、ニードルループ面を起毛し、ウェール密度39W/25.4mm、コース密度59C/25.4mm、パイル密度2301個/(25.4mm)2

、パイル/デシテックス換算密度538434dtex/(25.4mm)2 、総厚み1.4mmの起毛経編布帛に仕上げた。

【0053】

実施例と比較例に使用のマルチフィラメント糸の熱収縮率は表1に示す通りである。

【0054】

【表1】

【0055】

上記[表1]の面ファスナー抵抗値のデータ欄に「測定不能」とあるのは、面ファスナー抵抗値が1.8以上であることを示す。

【0056】

[評価]

上記[表1]の品質特性試験データが示すように、実施例4と5の起毛経編布帛では、毛羽立ちが少なく、布帛の総厚みが薄くても起毛面が滑らかで耐摩耗性に優れ、面ファスナーに触れて毛羽立つことがなく、捺染インク浸透性と耐塗膜剥離性に優れ、インキ塗膜が亀裂したり、インキ塗膜の表面に起毛パイル繊維の無着色生地の色が露顕することがなく、型際が先鋭で鮮明な捺染模様が描出された。

これに対し、比較例1・2の起毛経編布帛では、毛羽立ちが多く、分厚く、ピリングが発生しているかの如き観を呈し、耐摩耗性に劣り、耐摩耗性試験後の起毛パイル面には毛羽立ちとピリングによる摩耗輪の跡をハッキリ看取され、捺染インク浸透性と耐塗膜剥離性を欠き、特に比較例1の起毛経編布帛では、捺染インクの印捺された細線が無着色生地色に細かく分断された破線の如き観を呈していた。

尚、上記[表1]において、実施例1と2と3の起毛経編布帛の品質特性試験は省略されている。

【図面の簡単な説明】

【0057】

【図1】本発明に係る起毛経編布帛の起毛処理前の裏面図である。

【図2】本発明に係る起毛経編布帛の起毛処理前の表面図である。

【符号の説明】

【0058】

11:フロント編糸

12:バック編糸

21:フロント編糸ニードルループ

22:バック編糸ニードルループ

31:フロント編糸シンカーループ

32:バック編糸シンカーループ

41:ニードルループ列

42:ニードルループ列

43:ニードルループ列

C :コース方向

W :ウェール方向

【特許請求の範囲】

【請求項1】

(a) 編成される経編地のニードルループ面側に位置するバック筬を第1筬とし、バック筬よりも経編地のシンカーループ面側に位置するバック筬以外の何れかの他の筬との少なくとも2枚の筬で編成され、

(b) 第1筬であるバック筬に通されたバック編糸(12)が、1針振りのシンカーループ(32)を形成して編み込まれ、

(c) バック筬以外の何れかの他の筬に通された何れかの編糸(11)が2針振り以上の多針振りのシンカーループ(31)を形成して編み込まれており、

(d) 1針振りのシンカーループ(32)を形成しているバック編糸(12)が、経編地の編成後に熱収縮しており、

(e) その1針振りのバック編糸(12)の熱収縮率が、バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸(11)の熱収縮率よりも大きく、

(f) 経編地のニードルループ面に起毛処理が施されており、

(g) 経編地のニードルループ面が、バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸(11)の起毛毛羽に覆われたパイル面を構成している起毛経編布帛。

【請求項2】

(h) ニードルループ面の起毛毛羽を構成している多針振り編糸(11)が、単繊維繊度1.2dtex以下の細手繊維によって構成されている前掲請求項1に記載の起毛経編布帛。

【請求項3】

(i) シンカーループ面からパイル面に至る経編地の総厚みが1.5mm以下である前掲請求項1と請求項2の何れかに記載の起毛経編布帛。

【請求項4】

(j) ニードルループ面の起毛毛羽を構成している多針振り編糸(11)が、経編地のシンカーループ面側に位置するフロント筬によって編み込まれたフロント編糸であり、

そのニードルループ面の起毛毛羽を構成している多針振り編糸(11)が、経編地のニードルループ面に表裏するシンカーループ面の表面に浮き出た多針振りのシンカーループ(31)を構成している前掲請求項1と請求項2と請求項3の何れかに記載の起毛経編布帛。

【請求項5】

(k) 1針振りのシンカーループを形成しているバック編糸(12)が、無捲縮繊維に成るマルチフィラメント糸である前掲請求項1と請求項2と請求項3と請求項4の何れかに記載の起毛経編布帛。

【請求項6】

(l) 経編地のウエール密度(単位:ウエール/25.4mm)とコース密度(単位:コース/25.4mm)との積で表されるパイル密度(M)が、2000個/(25.4mm)2 以上であり、

(m) そのパイル密度の2倍(2M)と多針振り編糸(11)の総繊度(D)(dtex)との積(2M×D)で示されるパイル/デシテックス換算密度(ρ)が、400000dtex/(25.4mm)2 以上であり、

(n) ニードルループ面の起毛毛羽を構成している多針振り編糸(11)と、1針振りのシンカーループを形成しているバック編糸(12)が、熱可塑性合成繊維マルチフィラメント糸であり、

(o) そのバック編糸(12)の単繊維繊度が、その多針振り編糸(11)の単繊維繊度よりも太い太手繊維を含んでいる前掲請求項1と請求項2と請求項3と請求項4と請求項5の何れかに記載の起毛経編布帛。

【請求項7】

(p) 多針振り編糸(11)の単繊維繊度がバック編糸(12)の単繊維繊度の3分の1以下であり、

(q) バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸(11)の細手繊維が、ニードルループ面においてバック編糸(12)のニードルループ(22)の隙間から掻き出されており、

(r) その掻き出された多針振り編糸(11)の繊維毛羽が、バック編糸(12)のニードルループ(22)の隙間を埋めてニードルループ面にパイル面を構成している前掲請求項1と請求項2と請求項3と請求項4と請求項5と請求項6の何れかに記載の起毛経編布帛。

【請求項1】

(a) 編成される経編地のニードルループ面側に位置するバック筬を第1筬とし、バック筬よりも経編地のシンカーループ面側に位置するバック筬以外の何れかの他の筬との少なくとも2枚の筬で編成され、

(b) 第1筬であるバック筬に通されたバック編糸(12)が、1針振りのシンカーループ(32)を形成して編み込まれ、

(c) バック筬以外の何れかの他の筬に通された何れかの編糸(11)が2針振り以上の多針振りのシンカーループ(31)を形成して編み込まれており、

(d) 1針振りのシンカーループ(32)を形成しているバック編糸(12)が、経編地の編成後に熱収縮しており、

(e) その1針振りのバック編糸(12)の熱収縮率が、バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸(11)の熱収縮率よりも大きく、

(f) 経編地のニードルループ面に起毛処理が施されており、

(g) 経編地のニードルループ面が、バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸(11)の起毛毛羽に覆われたパイル面を構成している起毛経編布帛。

【請求項2】

(h) ニードルループ面の起毛毛羽を構成している多針振り編糸(11)が、単繊維繊度1.2dtex以下の細手繊維によって構成されている前掲請求項1に記載の起毛経編布帛。

【請求項3】

(i) シンカーループ面からパイル面に至る経編地の総厚みが1.5mm以下である前掲請求項1と請求項2の何れかに記載の起毛経編布帛。

【請求項4】

(j) ニードルループ面の起毛毛羽を構成している多針振り編糸(11)が、経編地のシンカーループ面側に位置するフロント筬によって編み込まれたフロント編糸であり、

そのニードルループ面の起毛毛羽を構成している多針振り編糸(11)が、経編地のニードルループ面に表裏するシンカーループ面の表面に浮き出た多針振りのシンカーループ(31)を構成している前掲請求項1と請求項2と請求項3の何れかに記載の起毛経編布帛。

【請求項5】

(k) 1針振りのシンカーループを形成しているバック編糸(12)が、無捲縮繊維に成るマルチフィラメント糸である前掲請求項1と請求項2と請求項3と請求項4の何れかに記載の起毛経編布帛。

【請求項6】

(l) 経編地のウエール密度(単位:ウエール/25.4mm)とコース密度(単位:コース/25.4mm)との積で表されるパイル密度(M)が、2000個/(25.4mm)2 以上であり、

(m) そのパイル密度の2倍(2M)と多針振り編糸(11)の総繊度(D)(dtex)との積(2M×D)で示されるパイル/デシテックス換算密度(ρ)が、400000dtex/(25.4mm)2 以上であり、

(n) ニードルループ面の起毛毛羽を構成している多針振り編糸(11)と、1針振りのシンカーループを形成しているバック編糸(12)が、熱可塑性合成繊維マルチフィラメント糸であり、

(o) そのバック編糸(12)の単繊維繊度が、その多針振り編糸(11)の単繊維繊度よりも太い太手繊維を含んでいる前掲請求項1と請求項2と請求項3と請求項4と請求項5の何れかに記載の起毛経編布帛。

【請求項7】

(p) 多針振り編糸(11)の単繊維繊度がバック編糸(12)の単繊維繊度の3分の1以下であり、

(q) バック筬以外の何れかの他の筬に通されて多針振りのシンカーループを形成している多針振り編糸(11)の細手繊維が、ニードルループ面においてバック編糸(12)のニードルループ(22)の隙間から掻き出されており、

(r) その掻き出された多針振り編糸(11)の繊維毛羽が、バック編糸(12)のニードルループ(22)の隙間を埋めてニードルループ面にパイル面を構成している前掲請求項1と請求項2と請求項3と請求項4と請求項5と請求項6の何れかに記載の起毛経編布帛。

【図1】

【図2】

【図2】

【公開番号】特開2010−13766(P2010−13766A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−175325(P2008−175325)

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000148151)株式会社川島織物セルコン (104)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000148151)株式会社川島織物セルコン (104)

【Fターム(参考)】

[ Back to top ]