超仕上げ加工装置、超仕上げ加工方法、及び超仕上げ加工された軌道面を有する軸受の外輪

【課題】円環部材の内周面に形成された対数クラウニング面に対し、軸方向に均一な仕上げ加工を短時間で施すことができる超仕上げ加工装置、超仕上げ加工方法、及び当該超仕上げ加工方法によって超仕上げ加工された軌道面を有する軸受の外輪を提供する。

【解決手段】超仕上げ加工装置1は、加圧部30に保持された砥石3を、対数クラウニング面の母線に接する面Bに沿って、外輪10の中心軸Oに対して一定の角度φだけ傾斜した方向Cに往復直線運動させる往復直線運動機構40を備える。

【解決手段】超仕上げ加工装置1は、加圧部30に保持された砥石3を、対数クラウニング面の母線に接する面Bに沿って、外輪10の中心軸Oに対して一定の角度φだけ傾斜した方向Cに往復直線運動させる往復直線運動機構40を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超仕上げ加工装置、超仕上げ加工方法、及び超仕上げ加工された軌道面を有する軸受の外輪に関する。

【背景技術】

【0002】

従来、超仕上げ加工方法としては、特許文献1に記載されているように、加工物である円環部材の外周面に砥石を圧接した状態で、円環部材をその中心軸周りに回転させるとともに、砥石を円環部材の外周面の母線に接する面に沿って、円環部材の中心軸と平行な方向に振動させることによって、円環部材の外周面を超仕上げ加工する方法が知られている。

【0003】

このような超仕上げ加工方法は、ころ軸受の構成要素であるころや、内輪、外輪の軌道面の超仕上げ加工によく用いられており、例えば、特許文献2においては、円錐ころ軸受の外輪の軌道面を上述した方法と同様の方法によって超仕上げ加工している。より具体的には、図6(A)に示すように、円錐ころ軸受の外輪110を中心軸O´周りに回転させるとともに、砥石103の先端面104を外輪110の外周面に形成されたテーパ状の軌道面114に垂直に押圧し、且つ中心軸O´方向に往復直線運動させることによって、超仕上げ加工を行っている。

【0004】

このような従来の超仕上げ加工方法で加工する場合の、砥石103の先端面104と、外輪110の軌道面114の対数クラウニング面と、の接触状態を図6に示した。図6(A)中、a,b,cは、砥石103の往復直線運動における一端部、中間部、他端部をそれぞれ表しており、I,II,IIIは砥石103の周方向における一端部、中間部、他端部を通る仮想面をそれぞれ表している。また、図6(B)中、砥石103の先端面104において二重波線が付されている部分は、外輪110の軌道面114と接触している部分を示している。ここで、砥石103の周方向中間部IIにおいては、砥石103の往復直線運動における全ての位置a,b,cで、外輪110の軌道面114の全面が砥石103の先端面104と常に当接している。したがって、外輪110の軌道面114は、軸方向に均一に超仕上げすることができる。

【0005】

また、一般に、ころ軸受においては、ころと軌道面とが接触するとき、接触領域の端部に過大な圧力(所謂、エッジロード)が発生することがある。エッジロードを避けるため、ころ、又は内輪、外輪の軌道面には、対数関数式で表されるクラウニングと呼ばれる僅かな膨らみが形成される。(以下、上記クラウニングが設けられた面を「対数クラウニング面」と呼ぶことがある。)。

【0006】

このような、対数クラウニング面からなる軌道面を超仕上げ加工する際に、上述の特許文献1又は2に記載の超仕上げ加工方法を適用した場合、対数クラウニング面の研磨加工量は転動面の軸方向に対して不均一となり、均一な表面粗さの仕上げ面が得られない虞がある。より詳細には、図7に示すように、外輪110の軌道面114が対数クラウニング面からなる場合、先ず、砥石103が位置aに変位したとき、軸方向一方側の第1クラウニング落ち部116は、砥石103の先端面104と当接しない。また、砥石103が位置bに変位したとき、軸方向両側の第1,第2クラウニング落ち部116,117は、砥石103の先端面104と当接しない。さらに、砥石103が位置cに変位したとき、第2クラウニング落ち部117と当接しない。すなわち、砥石103の先端面104は、往復直線運動における位置a,b,cのうち何れの位置においても、軌道面114のクラウニング中央部115,第1クラウニング落ち部116,第2クラウニング落ち部117の全てと当接することはなく、図8に示すように、クラウニング中央部115と、第1,第2クラウニング落ち部116,117と、で表面粗さが異なってしまい、軌道面114の表面粗さが不均一となる虞がある。

【0007】

そこで、特許文献3に記載の超仕上げ加工方法においては、砥石を、その旋回中心軸が転動面に形成されたクラウニング面の法線方向を常に維持するように、クラウニング面に対して平行にトラバースさせるようにして、軸方向に形状崩れのない仕上げ加工を施すことを図っている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公昭51−12157号公報

【特許文献2】特開2002−326153号公報

【特許文献3】特開2007−260829号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の特許文献3の超仕上げ加工方法においては、小さな作用面積の砥石を使用せざるを得えないため、加工能率が低く、短時間に超仕上げ加工をすることができない。さらに、砥石を、クラウニング面に対して常に平行となるように制御しなければならず、加工装置の構成が複雑になる虞があった。

【0010】

本発明は、上述した課題に鑑みてなされたものであり、その目的は、円環部材の内周面に形成された対数クラウニング面に対し、軸方向に均一な仕上げ加工を短時間で施すことができる超仕上げ加工装置、超仕上げ加工方法、及び当該超仕上げ加工方法によって超仕上げ加工された軌道面を有する軸受の外輪を提供することにある。

【課題を解決するための手段】

【0011】

本発明の上記目的は、下記の構成により達成される。

(1) 内周面に対数クラウニング面が形成された円環部材を、該円環部材の中心軸周りに回転可能に保持する回転治具と、

砥石を保持し、前記中心軸周りに回転する前記円環部材の前記対数クラウニング面に、前記砥石の先端面を加圧接触させる加圧部と、

を備え、前記対数クラウニング面の超仕上げ加工を行う超仕上げ加工装置であって、

前記加圧部に保持された前記砥石を、前記対数クラウニング面の母線に接する面に沿って、前記円環部材の前記中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させる往復直線運動機構を備えたことを特徴とする超仕上げ加工装置。

(2) 前記砥石の前記先端面は、径方向から見て断面四角形形状であり、且つ、一組の対辺が、前記傾斜した方向に対して平行であるように形成されており、

前記先端面の周方向両端部には、前記対数クラウニング面の前記傾斜した方向における全ての位置と当接可能な部分が形成されることを特徴とする(1)に記載の超仕上げ加工方法。

(3) 前記円環部材は、円錐ころ軸受の外輪であり、

前記中心軸周りに前記外輪を回転させながら、前記外輪の内周面に形成された前記対数クラウニング面からなる軌道面に、前記砥石の前記先端面を加圧接触させて、前記軌道面の超仕上げ加工を行うことを特徴とする(1)又は(2)に記載の超仕上げ加工装置。

(4) 前記円環部材は、円筒ころ軸受の外輪であり、

前記中心軸周りに前記外輪を回転させながら、前記外輪の内周面に形成された前記対数クラウニング面からなる軌道面に、前記砥石の前記先端面を加圧接触させて、前記軌道面の超仕上げ加工を行うことを特徴とする(1)又は(2)に記載の超仕上げ加工装置。

(5) 中心軸周りに回転する円環部材の内周面に形成された対数クラウニング面に、砥石の先端面を加圧接触させて、前記対数クラウニング面の超仕上げ加工を行う超仕上げ加工方法であって、

前記砥石を、前記対数クラウニング面の母線に接する面に沿って、前記円環部材の前記中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させることを特徴とする超仕上げ加工方法。

(6) (5)に記載の超仕上げ加工方法によって超仕上げ加工された軌道面を有する円錐ころ軸受の外輪。

(7) (5)に記載の超仕上げ加工方法によって超仕上げ加工された軌道面を有する円筒ころ軸受の外輪。

【発明の効果】

【0012】

本発明の超仕上げ加工装置によれば、加圧部に保持された砥石を、対数クラウニング面の母線に接する面に沿って、円環部材の中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させる往復直線運動機構を備える。したがって、砥石を、往復直線運動における任意の位置において、対数クラウニング面の軸方向全ての位置で接触させることができるので、軸方向に均一な仕上げ加工を短時間で施すことが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る超仕上げ加工装置の概略側面図である。

【図2】本発明の実施形態に係る超仕上げ加工装置の概略平面図である。

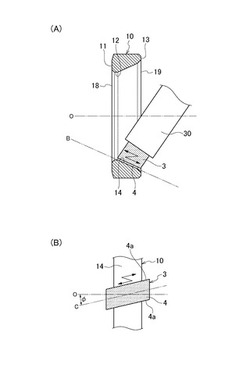

【図3】(A)は、外輪と砥石とを示す側面図であり、(B)は、平面図である。

【図4】(A)は、砥石が外輪の軌道面上を往復直線運動する様子を示す図であり、(B)は、砥石の先端面と外輪の対数クラウニング面との接触状態を示す図である。

【図5】(A)及び(B)は、超仕上げ加工前の対数クラウニング面の形状及び表面粗さをそれぞれ表すグラフであり、(C)は、超仕上げ加工後の対数クラウニング面の表面粗さを表すグラフである。

【図6】従来の超仕上げ加工方法を示す図であり、(A)は、砥石が外輪の軌道面上を往復直線運動する様子を示す図であり、(B)は、砥石の先端面と外輪の軌道面との接触状態を示す図である。

【図7】他の従来の超仕上げ加工方法を示す図であり、(A)は、砥石が外輪の軌道面上を往復直線運動する様子を示す図であり、(B)は、砥石の先端面と外輪の対数クラウニング面との接触状態を示す図である。

【図8】図7の超仕上げ加工方法によって超仕上げ加工された対数クラウニング面の表面粗さを表すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明に係る超仕上げ加工装置、超仕上げ加工方法、及び当該超仕上げ加工方法によって超仕上げ加工された軌道面を有する軸受の外輪の実施形態を図面に基づいて詳細に説明する。

【0015】

(第1実施形態)

図1及び2には、本発明の実施形態に係る超仕上げ加工装置1の概略側面図及び概略平面図がそれぞれ示されている。超仕上げ加工装置1は、円錐ころ軸受の外輪10(円環部材)を中心軸O周りに回転可能に保持する回転保持部20と、砥石3を保持し、外輪10の内周面12に形成されたテーパ状の軌道面14に砥石3の先端面4を加圧接触させる加圧部30と、加圧部30に保持された砥石3を後述する所定の方向に往復直線運動させる往復直線運動機構40と、を備える。

【0016】

図3及び4も参照して、外輪10は、円錐ころ軸受の外輪であり、上述したように、内周面12にはテーパ状の軌道面14が形成されている。軌道面14には、その軸方向中央に形成されたクラウニング中央部15と、該クラウニング中央部15の軸方向一方側に形成された第1クラウニング落ち部16と、中央部15の軸方向他方側に形成された第2クラウニング落ち部17と、から構成される対数クラウニング面が予め加工されている。ここで、軸方向一方側とは、軸方向における外輪10の小径開口部18側(図3(A)、(B)における左側)であり、軸方向他方側とは、軸方向における外輪10の大径開口部19側(図3(A)、(B)における右側)である。また、図1及び3においては、軌道面14の対数クラウニング面の母線に接する面を符号Bで表している。

【0017】

図3に示すように、外輪10の軌道面14に押圧される砥石3は、四角柱形状に形成されており、その先端面4は、断面平行四辺形形状であり、且つ、周方向に対向する一組の対辺4a,4aが、中心軸Oに対して角度φだけ傾斜した方向Cに対して平行であるように配置される。また、先端面4の軸方向幅は、外輪10の軌道面14の軸方向幅よりも大きくなるように設定されている。また、図4(B)に示すように、先端面4は、外輪10の対数クラウニング面に対応するように形成されており、その軸方向中央部に形成されてクラウニング中央部15と当接可能な中央部5と、中央部5の軸方向一方側に形成されて第1クラウニング落ち部16と当接可能な第1凸部6と、中央部5の軸方向他方側に形成されて第2クラウニング落ち部17と当接可能な第2凸部7と、を有する。

【0018】

図1及び2に戻り、回転保持部20は、台座21に載置され、その上面に外輪10を摺動可能に支持するシュー22と、外輪10の軸方向一方側面11を保持するとともに、外輪10をその中心軸O周りに回転駆動させることが可能なバッキングプレート(回転治具)24と、外輪10の軸方向他方側面13に当接し、外輪10をパッキングプレート24に押し付けてクランプする一対のプッシャーロール26,26と、を有する。一対のプッシャーロール26,26は、支持体27に支持されており、当該支持体27を介してクランプ装置28のクランプ力を外輪10に伝達する。

【0019】

加圧部30は、略直方体形状であり、その先端部で砥石3を保持し、不図示のクランプボルトによって砥石3を固定・解除可能としている。また、加圧部30及び砥石3は、後述の回転テーブル44によって、軌道面14の垂線Lに対して外輪10の大径開口部19側(軸方向他方側)へ角度θだけ傾斜させて配置されており、加圧部30又は砥石3と外輪10との干渉が防止されている。さらに、加圧部30及び砥石3は、回転テーブル44によって、外輪10の中心軸Oに対して一定の角度φだけ傾斜した方向Cを向くように配置されている。

【0020】

往復直線運動機構40は、加圧部30の側面を保持して、軌道面14の母線に接する面B方向(矢印A方向)に往復直線運動可能なオシレーションテーブル42と、オシレーションテーブル42を保持し、中心軸Oと垂直な仮想軸α及びβを中心として旋回可能な回転テーブル44と、を有している。したがって、回転テーブル44を、仮想軸αを中心として旋回することによって上述の角度θを調整し、仮想軸βを中心として旋回することによって上述の角度φを調整することが可能である。なお、角度φは、例えば0°<φ≦40の範囲で調整される。

【0021】

上記構成を有する超仕上げ加工装置1を用いた超仕上げ加工方法では、先ず、バッキングプレート24を回転させることによって、シュー22に支持され一対のプッシャーロール26に押圧された外輪10を、中心軸O周りに回転させる。

【0022】

次いで、砥石3の先端面4が、加圧部30によって外輪10の軌道面14(対数クラウニング面)に押圧される。このとき、事前に、回転テーブル44によって、加圧部30及び砥石3の上述の角度θ及びφが適切な値となるように調整されている。

【0023】

そして、オシレーションテーブル42を駆動することによって、砥石3を、外輪10の軌道面14(対数クラウニング面)の母線に接する面Bに沿って、外輪10の中心軸Oに対して一定の角度φだけ傾斜した方向Cに往復直線運動させることによって、軌道面14の超仕上げ加工を行う。

【0024】

(実施例)

このような本実施形態の超仕上げ加工方法で加工する場合の、砥石3の先端面4と、外輪10の軌道面14の対数クラウニング面と、の接触状態を図4に示した。図4(A)中、a,b,cは、砥石3の往復直線運動における一端部、中間部、他端部をそれぞれ表しており、I,II,IIIはそれぞれ砥石3の周方向における一端部、中間部、他端部を通る仮想面をそれぞれ表している。また、図4(B)中、砥石3の先端面4において二重波線が付されている部分は、外輪10の軌道面14と接触している部分を示している。

【0025】

また、図5(A)及び(B)には、超仕上げ加工前の、対数クラウニング面のクラウニング中央部15,及び第1,第2クラウニング落ち部16,17の形状(高さ)及び表面粗さを表すグラフが示されており、図5(C)には、超仕上げ加工後の、対数クラウニング面の表面粗さを表すグラフが示されている。

【0026】

まず、図4(B)に示すように、砥石3の周方向一端部Iにおいては、砥石3の往復直線運動における全ての位置a,b,cで、先端面4の第2凸部7と軌道面14の第2クラウニング落ち部17とが常に当接している。特に、砥石3は、位置cに変位したとき、軌道面14の対数クラウニング面の全ての位置で、先端面4と当接し押圧するような形状とされている。

【0027】

また、砥石3の周方向中間部IIにおいては、砥石3の往復直線運動における全ての位置a,b,cで、先端面4の中央部5と軌道面14のクラウニング中央部15とが常に当接している。加えて、位置aにおいては、第2凸部7及び第2クラウニング落ち部17が当接しており、位置cにおいては、第1凸部6及び第1クラウニング落ち部16が当接している。

【0028】

また、砥石3の周方向他端部IIIにおいては、砥石3の往復直線運動における全ての位置a,b,cで、先端面4の第1凸部6と軌道面14の第1クラウニング落ち部16とが常に当接している。特に、砥石3は、位置aに変位したとき、軌道面14の対数クラウニング面の全ての位置で、先端面4と当接し押圧するような形状とされている。

【0029】

したがって、砥石3の先端面4は、往復直線運動における位置a,b,cのうち何れの位置においても、軌道面14のクラウニング中央部15,第1クラウニング落ち部16,第2クラウニング落ち部17の全てと当接する。したがって、図5(C)に示すように、対数クラウニング面に対し、軸方向に均一な仕上げ加工を短時間で施すことが可能となる。

【0030】

なお、本発明は、前述した実施形態に限定されるものではなく、適宜、変形、改良等が可能である。

例えば、上述の実施形態においては、円環部材としての円錐ころの外輪の内周面に対数クラウニング面が形成されるとしたが、円環部材としては特に円錐ころの外輪に限られるものではなく、円環状の部材であればよく、円筒ころ軸受の外輪や、針状ころ軸受の外輪などであってもよい。さらに、円環部材の外周面に凹曲面が形成される場合であっても、本発明の超仕上げ加工方法を適用することが可能である。

【符号の説明】

【0031】

1 超仕上げ加工装置

3 砥石

4 先端面

5 中央部

6 第1凸部

7 第2凸部

10 外輪

11 軸方向一方側面

12 内周面

13 軸方向他方側面

14 軌道面

15 クラウニング中央部

16 第1クラウニング落ち部

17 第2クラウニング落ち部

18 小径開口部

19 大径開口部

20 回転保持部

21 台座

22 シュー

24 バッキングプレート(回転治具)

26 プッシャーロール

27 支持体

28 クランプ装置

30 加圧部

40 往復直線運動機構

42 オシレーションテーブル

44 回転テーブル

【技術分野】

【0001】

本発明は、超仕上げ加工装置、超仕上げ加工方法、及び超仕上げ加工された軌道面を有する軸受の外輪に関する。

【背景技術】

【0002】

従来、超仕上げ加工方法としては、特許文献1に記載されているように、加工物である円環部材の外周面に砥石を圧接した状態で、円環部材をその中心軸周りに回転させるとともに、砥石を円環部材の外周面の母線に接する面に沿って、円環部材の中心軸と平行な方向に振動させることによって、円環部材の外周面を超仕上げ加工する方法が知られている。

【0003】

このような超仕上げ加工方法は、ころ軸受の構成要素であるころや、内輪、外輪の軌道面の超仕上げ加工によく用いられており、例えば、特許文献2においては、円錐ころ軸受の外輪の軌道面を上述した方法と同様の方法によって超仕上げ加工している。より具体的には、図6(A)に示すように、円錐ころ軸受の外輪110を中心軸O´周りに回転させるとともに、砥石103の先端面104を外輪110の外周面に形成されたテーパ状の軌道面114に垂直に押圧し、且つ中心軸O´方向に往復直線運動させることによって、超仕上げ加工を行っている。

【0004】

このような従来の超仕上げ加工方法で加工する場合の、砥石103の先端面104と、外輪110の軌道面114の対数クラウニング面と、の接触状態を図6に示した。図6(A)中、a,b,cは、砥石103の往復直線運動における一端部、中間部、他端部をそれぞれ表しており、I,II,IIIは砥石103の周方向における一端部、中間部、他端部を通る仮想面をそれぞれ表している。また、図6(B)中、砥石103の先端面104において二重波線が付されている部分は、外輪110の軌道面114と接触している部分を示している。ここで、砥石103の周方向中間部IIにおいては、砥石103の往復直線運動における全ての位置a,b,cで、外輪110の軌道面114の全面が砥石103の先端面104と常に当接している。したがって、外輪110の軌道面114は、軸方向に均一に超仕上げすることができる。

【0005】

また、一般に、ころ軸受においては、ころと軌道面とが接触するとき、接触領域の端部に過大な圧力(所謂、エッジロード)が発生することがある。エッジロードを避けるため、ころ、又は内輪、外輪の軌道面には、対数関数式で表されるクラウニングと呼ばれる僅かな膨らみが形成される。(以下、上記クラウニングが設けられた面を「対数クラウニング面」と呼ぶことがある。)。

【0006】

このような、対数クラウニング面からなる軌道面を超仕上げ加工する際に、上述の特許文献1又は2に記載の超仕上げ加工方法を適用した場合、対数クラウニング面の研磨加工量は転動面の軸方向に対して不均一となり、均一な表面粗さの仕上げ面が得られない虞がある。より詳細には、図7に示すように、外輪110の軌道面114が対数クラウニング面からなる場合、先ず、砥石103が位置aに変位したとき、軸方向一方側の第1クラウニング落ち部116は、砥石103の先端面104と当接しない。また、砥石103が位置bに変位したとき、軸方向両側の第1,第2クラウニング落ち部116,117は、砥石103の先端面104と当接しない。さらに、砥石103が位置cに変位したとき、第2クラウニング落ち部117と当接しない。すなわち、砥石103の先端面104は、往復直線運動における位置a,b,cのうち何れの位置においても、軌道面114のクラウニング中央部115,第1クラウニング落ち部116,第2クラウニング落ち部117の全てと当接することはなく、図8に示すように、クラウニング中央部115と、第1,第2クラウニング落ち部116,117と、で表面粗さが異なってしまい、軌道面114の表面粗さが不均一となる虞がある。

【0007】

そこで、特許文献3に記載の超仕上げ加工方法においては、砥石を、その旋回中心軸が転動面に形成されたクラウニング面の法線方向を常に維持するように、クラウニング面に対して平行にトラバースさせるようにして、軸方向に形状崩れのない仕上げ加工を施すことを図っている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公昭51−12157号公報

【特許文献2】特開2002−326153号公報

【特許文献3】特開2007−260829号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の特許文献3の超仕上げ加工方法においては、小さな作用面積の砥石を使用せざるを得えないため、加工能率が低く、短時間に超仕上げ加工をすることができない。さらに、砥石を、クラウニング面に対して常に平行となるように制御しなければならず、加工装置の構成が複雑になる虞があった。

【0010】

本発明は、上述した課題に鑑みてなされたものであり、その目的は、円環部材の内周面に形成された対数クラウニング面に対し、軸方向に均一な仕上げ加工を短時間で施すことができる超仕上げ加工装置、超仕上げ加工方法、及び当該超仕上げ加工方法によって超仕上げ加工された軌道面を有する軸受の外輪を提供することにある。

【課題を解決するための手段】

【0011】

本発明の上記目的は、下記の構成により達成される。

(1) 内周面に対数クラウニング面が形成された円環部材を、該円環部材の中心軸周りに回転可能に保持する回転治具と、

砥石を保持し、前記中心軸周りに回転する前記円環部材の前記対数クラウニング面に、前記砥石の先端面を加圧接触させる加圧部と、

を備え、前記対数クラウニング面の超仕上げ加工を行う超仕上げ加工装置であって、

前記加圧部に保持された前記砥石を、前記対数クラウニング面の母線に接する面に沿って、前記円環部材の前記中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させる往復直線運動機構を備えたことを特徴とする超仕上げ加工装置。

(2) 前記砥石の前記先端面は、径方向から見て断面四角形形状であり、且つ、一組の対辺が、前記傾斜した方向に対して平行であるように形成されており、

前記先端面の周方向両端部には、前記対数クラウニング面の前記傾斜した方向における全ての位置と当接可能な部分が形成されることを特徴とする(1)に記載の超仕上げ加工方法。

(3) 前記円環部材は、円錐ころ軸受の外輪であり、

前記中心軸周りに前記外輪を回転させながら、前記外輪の内周面に形成された前記対数クラウニング面からなる軌道面に、前記砥石の前記先端面を加圧接触させて、前記軌道面の超仕上げ加工を行うことを特徴とする(1)又は(2)に記載の超仕上げ加工装置。

(4) 前記円環部材は、円筒ころ軸受の外輪であり、

前記中心軸周りに前記外輪を回転させながら、前記外輪の内周面に形成された前記対数クラウニング面からなる軌道面に、前記砥石の前記先端面を加圧接触させて、前記軌道面の超仕上げ加工を行うことを特徴とする(1)又は(2)に記載の超仕上げ加工装置。

(5) 中心軸周りに回転する円環部材の内周面に形成された対数クラウニング面に、砥石の先端面を加圧接触させて、前記対数クラウニング面の超仕上げ加工を行う超仕上げ加工方法であって、

前記砥石を、前記対数クラウニング面の母線に接する面に沿って、前記円環部材の前記中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させることを特徴とする超仕上げ加工方法。

(6) (5)に記載の超仕上げ加工方法によって超仕上げ加工された軌道面を有する円錐ころ軸受の外輪。

(7) (5)に記載の超仕上げ加工方法によって超仕上げ加工された軌道面を有する円筒ころ軸受の外輪。

【発明の効果】

【0012】

本発明の超仕上げ加工装置によれば、加圧部に保持された砥石を、対数クラウニング面の母線に接する面に沿って、円環部材の中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させる往復直線運動機構を備える。したがって、砥石を、往復直線運動における任意の位置において、対数クラウニング面の軸方向全ての位置で接触させることができるので、軸方向に均一な仕上げ加工を短時間で施すことが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る超仕上げ加工装置の概略側面図である。

【図2】本発明の実施形態に係る超仕上げ加工装置の概略平面図である。

【図3】(A)は、外輪と砥石とを示す側面図であり、(B)は、平面図である。

【図4】(A)は、砥石が外輪の軌道面上を往復直線運動する様子を示す図であり、(B)は、砥石の先端面と外輪の対数クラウニング面との接触状態を示す図である。

【図5】(A)及び(B)は、超仕上げ加工前の対数クラウニング面の形状及び表面粗さをそれぞれ表すグラフであり、(C)は、超仕上げ加工後の対数クラウニング面の表面粗さを表すグラフである。

【図6】従来の超仕上げ加工方法を示す図であり、(A)は、砥石が外輪の軌道面上を往復直線運動する様子を示す図であり、(B)は、砥石の先端面と外輪の軌道面との接触状態を示す図である。

【図7】他の従来の超仕上げ加工方法を示す図であり、(A)は、砥石が外輪の軌道面上を往復直線運動する様子を示す図であり、(B)は、砥石の先端面と外輪の対数クラウニング面との接触状態を示す図である。

【図8】図7の超仕上げ加工方法によって超仕上げ加工された対数クラウニング面の表面粗さを表すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明に係る超仕上げ加工装置、超仕上げ加工方法、及び当該超仕上げ加工方法によって超仕上げ加工された軌道面を有する軸受の外輪の実施形態を図面に基づいて詳細に説明する。

【0015】

(第1実施形態)

図1及び2には、本発明の実施形態に係る超仕上げ加工装置1の概略側面図及び概略平面図がそれぞれ示されている。超仕上げ加工装置1は、円錐ころ軸受の外輪10(円環部材)を中心軸O周りに回転可能に保持する回転保持部20と、砥石3を保持し、外輪10の内周面12に形成されたテーパ状の軌道面14に砥石3の先端面4を加圧接触させる加圧部30と、加圧部30に保持された砥石3を後述する所定の方向に往復直線運動させる往復直線運動機構40と、を備える。

【0016】

図3及び4も参照して、外輪10は、円錐ころ軸受の外輪であり、上述したように、内周面12にはテーパ状の軌道面14が形成されている。軌道面14には、その軸方向中央に形成されたクラウニング中央部15と、該クラウニング中央部15の軸方向一方側に形成された第1クラウニング落ち部16と、中央部15の軸方向他方側に形成された第2クラウニング落ち部17と、から構成される対数クラウニング面が予め加工されている。ここで、軸方向一方側とは、軸方向における外輪10の小径開口部18側(図3(A)、(B)における左側)であり、軸方向他方側とは、軸方向における外輪10の大径開口部19側(図3(A)、(B)における右側)である。また、図1及び3においては、軌道面14の対数クラウニング面の母線に接する面を符号Bで表している。

【0017】

図3に示すように、外輪10の軌道面14に押圧される砥石3は、四角柱形状に形成されており、その先端面4は、断面平行四辺形形状であり、且つ、周方向に対向する一組の対辺4a,4aが、中心軸Oに対して角度φだけ傾斜した方向Cに対して平行であるように配置される。また、先端面4の軸方向幅は、外輪10の軌道面14の軸方向幅よりも大きくなるように設定されている。また、図4(B)に示すように、先端面4は、外輪10の対数クラウニング面に対応するように形成されており、その軸方向中央部に形成されてクラウニング中央部15と当接可能な中央部5と、中央部5の軸方向一方側に形成されて第1クラウニング落ち部16と当接可能な第1凸部6と、中央部5の軸方向他方側に形成されて第2クラウニング落ち部17と当接可能な第2凸部7と、を有する。

【0018】

図1及び2に戻り、回転保持部20は、台座21に載置され、その上面に外輪10を摺動可能に支持するシュー22と、外輪10の軸方向一方側面11を保持するとともに、外輪10をその中心軸O周りに回転駆動させることが可能なバッキングプレート(回転治具)24と、外輪10の軸方向他方側面13に当接し、外輪10をパッキングプレート24に押し付けてクランプする一対のプッシャーロール26,26と、を有する。一対のプッシャーロール26,26は、支持体27に支持されており、当該支持体27を介してクランプ装置28のクランプ力を外輪10に伝達する。

【0019】

加圧部30は、略直方体形状であり、その先端部で砥石3を保持し、不図示のクランプボルトによって砥石3を固定・解除可能としている。また、加圧部30及び砥石3は、後述の回転テーブル44によって、軌道面14の垂線Lに対して外輪10の大径開口部19側(軸方向他方側)へ角度θだけ傾斜させて配置されており、加圧部30又は砥石3と外輪10との干渉が防止されている。さらに、加圧部30及び砥石3は、回転テーブル44によって、外輪10の中心軸Oに対して一定の角度φだけ傾斜した方向Cを向くように配置されている。

【0020】

往復直線運動機構40は、加圧部30の側面を保持して、軌道面14の母線に接する面B方向(矢印A方向)に往復直線運動可能なオシレーションテーブル42と、オシレーションテーブル42を保持し、中心軸Oと垂直な仮想軸α及びβを中心として旋回可能な回転テーブル44と、を有している。したがって、回転テーブル44を、仮想軸αを中心として旋回することによって上述の角度θを調整し、仮想軸βを中心として旋回することによって上述の角度φを調整することが可能である。なお、角度φは、例えば0°<φ≦40の範囲で調整される。

【0021】

上記構成を有する超仕上げ加工装置1を用いた超仕上げ加工方法では、先ず、バッキングプレート24を回転させることによって、シュー22に支持され一対のプッシャーロール26に押圧された外輪10を、中心軸O周りに回転させる。

【0022】

次いで、砥石3の先端面4が、加圧部30によって外輪10の軌道面14(対数クラウニング面)に押圧される。このとき、事前に、回転テーブル44によって、加圧部30及び砥石3の上述の角度θ及びφが適切な値となるように調整されている。

【0023】

そして、オシレーションテーブル42を駆動することによって、砥石3を、外輪10の軌道面14(対数クラウニング面)の母線に接する面Bに沿って、外輪10の中心軸Oに対して一定の角度φだけ傾斜した方向Cに往復直線運動させることによって、軌道面14の超仕上げ加工を行う。

【0024】

(実施例)

このような本実施形態の超仕上げ加工方法で加工する場合の、砥石3の先端面4と、外輪10の軌道面14の対数クラウニング面と、の接触状態を図4に示した。図4(A)中、a,b,cは、砥石3の往復直線運動における一端部、中間部、他端部をそれぞれ表しており、I,II,IIIはそれぞれ砥石3の周方向における一端部、中間部、他端部を通る仮想面をそれぞれ表している。また、図4(B)中、砥石3の先端面4において二重波線が付されている部分は、外輪10の軌道面14と接触している部分を示している。

【0025】

また、図5(A)及び(B)には、超仕上げ加工前の、対数クラウニング面のクラウニング中央部15,及び第1,第2クラウニング落ち部16,17の形状(高さ)及び表面粗さを表すグラフが示されており、図5(C)には、超仕上げ加工後の、対数クラウニング面の表面粗さを表すグラフが示されている。

【0026】

まず、図4(B)に示すように、砥石3の周方向一端部Iにおいては、砥石3の往復直線運動における全ての位置a,b,cで、先端面4の第2凸部7と軌道面14の第2クラウニング落ち部17とが常に当接している。特に、砥石3は、位置cに変位したとき、軌道面14の対数クラウニング面の全ての位置で、先端面4と当接し押圧するような形状とされている。

【0027】

また、砥石3の周方向中間部IIにおいては、砥石3の往復直線運動における全ての位置a,b,cで、先端面4の中央部5と軌道面14のクラウニング中央部15とが常に当接している。加えて、位置aにおいては、第2凸部7及び第2クラウニング落ち部17が当接しており、位置cにおいては、第1凸部6及び第1クラウニング落ち部16が当接している。

【0028】

また、砥石3の周方向他端部IIIにおいては、砥石3の往復直線運動における全ての位置a,b,cで、先端面4の第1凸部6と軌道面14の第1クラウニング落ち部16とが常に当接している。特に、砥石3は、位置aに変位したとき、軌道面14の対数クラウニング面の全ての位置で、先端面4と当接し押圧するような形状とされている。

【0029】

したがって、砥石3の先端面4は、往復直線運動における位置a,b,cのうち何れの位置においても、軌道面14のクラウニング中央部15,第1クラウニング落ち部16,第2クラウニング落ち部17の全てと当接する。したがって、図5(C)に示すように、対数クラウニング面に対し、軸方向に均一な仕上げ加工を短時間で施すことが可能となる。

【0030】

なお、本発明は、前述した実施形態に限定されるものではなく、適宜、変形、改良等が可能である。

例えば、上述の実施形態においては、円環部材としての円錐ころの外輪の内周面に対数クラウニング面が形成されるとしたが、円環部材としては特に円錐ころの外輪に限られるものではなく、円環状の部材であればよく、円筒ころ軸受の外輪や、針状ころ軸受の外輪などであってもよい。さらに、円環部材の外周面に凹曲面が形成される場合であっても、本発明の超仕上げ加工方法を適用することが可能である。

【符号の説明】

【0031】

1 超仕上げ加工装置

3 砥石

4 先端面

5 中央部

6 第1凸部

7 第2凸部

10 外輪

11 軸方向一方側面

12 内周面

13 軸方向他方側面

14 軌道面

15 クラウニング中央部

16 第1クラウニング落ち部

17 第2クラウニング落ち部

18 小径開口部

19 大径開口部

20 回転保持部

21 台座

22 シュー

24 バッキングプレート(回転治具)

26 プッシャーロール

27 支持体

28 クランプ装置

30 加圧部

40 往復直線運動機構

42 オシレーションテーブル

44 回転テーブル

【特許請求の範囲】

【請求項1】

内周面に対数クラウニング面が形成された円環部材を、該円環部材の中心軸周りに回転可能に保持する回転治具と、

砥石を保持し、前記中心軸周りに回転する前記円環部材の前記対数クラウニング面に、前記砥石の先端面を加圧接触させる加圧部と、

を備え、前記対数クラウニング面の超仕上げ加工を行う超仕上げ加工装置であって、

前記加圧部に保持された前記砥石を、前記対数クラウニング面の母線に接する面に沿って、前記円環部材の前記中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させる往復直線運動機構を備えたことを特徴とする超仕上げ加工装置。

【請求項2】

前記砥石の前記先端面は、径方向から見て断面四角形形状であり、且つ、一組の対辺が、前記傾斜した方向に対して平行であるように形成されており、

前記先端面の周方向両端部には、前記対数クラウニング面の前記傾斜した方向における全ての位置と当接可能な部分が形成されることを特徴とする請求項1に記載の超仕上げ加工方法。

【請求項3】

前記円環部材は、円錐ころ軸受の外輪であり、

前記中心軸周りに前記外輪を回転させながら、前記外輪の内周面に形成された前記対数クラウニング面からなる軌道面に、前記砥石の前記先端面を加圧接触させて、前記軌道面の超仕上げ加工を行うことを特徴とする請求項1又は2に記載の超仕上げ加工装置。

【請求項4】

前記円環部材は、円筒ころ軸受の外輪であり、

前記中心軸周りに前記外輪を回転させながら、前記外輪の内周面に形成された前記対数クラウニング面からなる軌道面に、前記砥石の前記先端面を加圧接触させて、前記軌道面の超仕上げ加工を行うことを特徴とする請求項1又は2に記載の超仕上げ加工装置。

【請求項5】

中心軸周りに回転する円環部材の内周面に形成された対数クラウニング面に、砥石の先端面を加圧接触させて、前記対数クラウニング面の超仕上げ加工を行う超仕上げ加工方法であって、

前記砥石を、前記対数クラウニング面の母線に接する面に沿って、前記円環部材の前記中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させることを特徴とする超仕上げ加工方法。

【請求項6】

請求項5に記載の超仕上げ加工方法によって超仕上げ加工された軌道面を有する円錐ころ軸受の外輪。

【請求項7】

請求項5に記載の超仕上げ加工方法によって超仕上げ加工された軌道面を有する円筒ころ軸受の外輪。

【請求項1】

内周面に対数クラウニング面が形成された円環部材を、該円環部材の中心軸周りに回転可能に保持する回転治具と、

砥石を保持し、前記中心軸周りに回転する前記円環部材の前記対数クラウニング面に、前記砥石の先端面を加圧接触させる加圧部と、

を備え、前記対数クラウニング面の超仕上げ加工を行う超仕上げ加工装置であって、

前記加圧部に保持された前記砥石を、前記対数クラウニング面の母線に接する面に沿って、前記円環部材の前記中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させる往復直線運動機構を備えたことを特徴とする超仕上げ加工装置。

【請求項2】

前記砥石の前記先端面は、径方向から見て断面四角形形状であり、且つ、一組の対辺が、前記傾斜した方向に対して平行であるように形成されており、

前記先端面の周方向両端部には、前記対数クラウニング面の前記傾斜した方向における全ての位置と当接可能な部分が形成されることを特徴とする請求項1に記載の超仕上げ加工方法。

【請求項3】

前記円環部材は、円錐ころ軸受の外輪であり、

前記中心軸周りに前記外輪を回転させながら、前記外輪の内周面に形成された前記対数クラウニング面からなる軌道面に、前記砥石の前記先端面を加圧接触させて、前記軌道面の超仕上げ加工を行うことを特徴とする請求項1又は2に記載の超仕上げ加工装置。

【請求項4】

前記円環部材は、円筒ころ軸受の外輪であり、

前記中心軸周りに前記外輪を回転させながら、前記外輪の内周面に形成された前記対数クラウニング面からなる軌道面に、前記砥石の前記先端面を加圧接触させて、前記軌道面の超仕上げ加工を行うことを特徴とする請求項1又は2に記載の超仕上げ加工装置。

【請求項5】

中心軸周りに回転する円環部材の内周面に形成された対数クラウニング面に、砥石の先端面を加圧接触させて、前記対数クラウニング面の超仕上げ加工を行う超仕上げ加工方法であって、

前記砥石を、前記対数クラウニング面の母線に接する面に沿って、前記円環部材の前記中心軸に対して一定の角度だけ傾斜した方向に往復直線運動させることを特徴とする超仕上げ加工方法。

【請求項6】

請求項5に記載の超仕上げ加工方法によって超仕上げ加工された軌道面を有する円錐ころ軸受の外輪。

【請求項7】

請求項5に記載の超仕上げ加工方法によって超仕上げ加工された軌道面を有する円筒ころ軸受の外輪。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−99818(P2013−99818A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244683(P2011−244683)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]