超伝導バルク体とその製造方法および超伝導バルク磁石

【課題】磁場強度が高い超伝導バルク磁石を提供すること。

【解決手段】種結晶溶融法で合成した円柱状合成結晶(11)の上部(12)と下部(13)を除去して得た円柱状合成結晶中央部(14)を含む超伝導バルク体を作製し、それに磁場を捕捉させることにより超伝導バルク磁石を提供する。

【解決手段】種結晶溶融法で合成した円柱状合成結晶(11)の上部(12)と下部(13)を除去して得た円柱状合成結晶中央部(14)を含む超伝導バルク体を作製し、それに磁場を捕捉させることにより超伝導バルク磁石を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁場捕捉能が高い超伝導バルク体とその製造方法、および磁場強度が高い超伝導バルク磁石に関する。

【背景技術】

【0002】

永久磁石よりも、はるかに高い磁場を発生する超伝導磁石が開発され、医療用磁気断層撮影装置(MRI)や磁気浮上列車などに応用されている。超伝導磁石としては、超伝導線をコイル状に巻いた電磁石型の超伝導コイル磁石が一般的であるが、最近、高温超伝導体であるRE−Ba−Cu−O系バルク体(REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,Luからなる群より選択される1種類または2種類以上の元素を表す。)に磁場を捕捉させて、磁石として機能させる超伝導バルク磁石の開発も進んでいる。超伝導バルク磁石は、超伝導コイル磁石よりもはるかにコンパクトであり、比較的小さな空間に大きな磁場を発生する用途に適している。また、本質的に永久電流モードで運転されるため、いったん励磁すれば、冷却している限り磁場を発生し続けるというメリットもある。

【0003】

高性能な磁石を得るには捕捉磁場を大きくすればよいが、捕捉磁場の大きさは、臨界電流とともに電流ループの大きさにも比例する。よって、超伝導バルク磁石の高性能化には、組織制御による臨界電流の向上と、試料の大型化が必要となる。ただし、試料の大型化は単にサイズを大型化すれば足りるものではなく、大傾角粒界やクラック等の弱結合のない組織で大型化を実現する必要がある。

【0004】

このため、種結晶溶融法により試料全体に亘ってc軸配向した結晶を成長させることにより、大傾角粒界やクラック等のない組織で大型化することが行われている(非特許文献1参照)。種結晶溶融法は、例えばRE−Ba−Cu−O系バルク体を得たい場合には、RE−Ba−Cu−O系円柱状ペレットの上面に種結晶を載せて結晶成長させるものであり、種結晶としてはNdBa2Cu3O7などの融点が高い結晶が用いられる。種結晶を用いると、種結晶の方位を受け継いだ結晶が成長するため配向制御が可能になり、c軸配向した結晶を得ることができる。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】超伝導Web21, 2002(8), 16-18

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このようにして種結晶溶融法により得られた超伝導バルク体に強磁場を捕捉させて超伝導磁石を作製しようとしても、磁石としての特性が顕著に向上した超伝導バルク磁石を得ることはできなかった。また、超伝導バルク磁石の面内に特性ムラがあり、均一で信頼性のある超伝導バルク磁石を得ることもできなかった。

そこで本発明者らは、このような従来技術の課題を解決して、磁場捕捉能が高い超伝導バルク体を提供し、それを利用して磁場強度が高い超伝導バルク磁石を提供することを目的として検討を進めた。また本発明者らは、超伝導バルク磁石の面内に特性ムラを抑えて、均一で信頼性のある超伝導バルク磁石を提供できるようにすることも目的として検討を進めた。さらに本発明者らは、そのような超伝導バルク磁石を製造する際に用いる超伝導バルク体の簡便な製造方法を提供することも目的として検討を進めた。

【課題を解決するための手段】

【0007】

上記の従来技術の課題を解決するために鋭意検討を行なった結果、本発明者らは、種結晶溶融法により得られた円柱状合成結晶の上部と下部を除去して円柱状合成結晶中央部を取り出し、中心軸方向に積み重ねることによって、磁場捕捉能が高い超伝導バルク体を作製しうることを見出した。また、このようにして作製した超伝導バルク体を用いれば、磁場強度が高い超伝導バルク磁石を作製しうることも見出した。これらの知見に基づいて、従来技術の課題を解決する手段として、以下の本発明を提供するに至った。

【0008】

[1] RE−Ba−Cu−O系円柱状結晶片を含む超伝導バルク体であって、

前記REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、

前記RE−Ba−Cu−O系円柱状結晶片の上面と下面が下記の式(1)および式(2)を満たす、超伝導バルク体。

式(1): 0.93 ≦ X ≦ 1.07

(上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。)

式(2): θc ≦ 6°

(上式において、θcは上面または下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。)

[2] 前記RE−Ba−Cu−O系円柱状結晶片が、種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去した円柱状合成結晶中央部であるか、または当該円柱状合成結晶中央部を中心軸に垂直な方向に切断した円柱状合成結晶切断片である、[1]に記載の超伝導バルク体。

[3] [1]または[2]に記載のRE−Ba−Cu−O系円柱状結晶片の少なくとも2以上を中心軸方向に積み重ねた積重体を含む超伝導バルク体。

[4] 前記積重体は、前記RE−Ba−Cu−O系円柱状結晶片が中心軸に垂直な面内の結晶方位を相互にずらすように積み重ねられている、[3]に記載の超伝導バルク体。

[5] 前記円柱状結晶片に孔が形成されており、当該孔に熱伝導性部材が挿入されている、[1]〜[4]のいずれか一項に記載の超伝導バルク体。

[6] 前記孔の内壁と前記熱伝導性部材の外表面の間に樹脂または金属が含浸している、[5]に記載の超伝導バルク体。

[7] 前記円柱状結晶片の外表面に樹脂または金属が含浸している、[1]〜[6]のいずれか一項に記載の超伝導バルク体。

[8] 前記円柱状結晶片の外側から前記円柱状結晶片を圧縮する締付具をさらに有する、[1]〜[7]のいずれか一項に記載の超伝導バルク体。

[9] 前記締付具が形状記憶合金製である、[8]に記載の超伝導バルク体。

[10] [1]〜[9]のいずれか一項に記載の超伝導バルク体を用いた超伝導バルク磁石。

【0009】

[11] 下記の工程1含む、円柱状結晶片を含む超伝導バルク体の製造方法。

<工程1>

種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去して円柱状合成結晶中央部を取得するか、さらに当該円柱状合成結晶中央部を中心軸に垂直な方向に切断して円柱状合成結晶切断片を取得する工程。

[12] 前記工程1の後に下記の工程2を含む、[11]に記載の超伝導バルク体の製造方法。

<工程2>

前記工程1で取得した前記円柱状合成結晶中央部および前記円柱状合成結晶切断片のいずれか2以上を中心軸方向に積み重ねて積重体を形成する工程。

[13] 前記円柱状合成結晶がRE−Ba−Cu−O系円柱状合成結晶であり、前記円柱状結晶片がRE−Ba−Cu−O系円柱状結晶片である、[11]または[12]に記載の超伝導バルク体の製造方法(前記REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表す)。

[14] 前記工程1において、前記円柱状合成結晶から除去する上部と下部の厚さがそれぞれ0.1mm以上である、[11]〜[13]のいずれか一項に記載の超伝導バルク体の製造方法。

[15] 前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の上部の除去を上部除去後の円柱状合成結晶中央部の上面における組成が下記の式(1)を満たすように行う、[11]〜[14]のいずれか一項に記載の超伝導バルク体の製造方法。

式(1): 0.93 ≦ X ≦ 1.07%

(上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。)

[16] 前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の上部の除去を上部除去後の円柱状合成結晶中央部の上面における元素含有率が下記の式(3)を満たすように行う、[13]〜[15]のいずれか一項に記載の超伝導バルク体の製造方法。

式(3): |MRES(中央部上面)−MRES(ペレット)| ≦ 7原子%

(上式において、MRES(中央部上面)は前記円柱状合成結晶中央部の上面におけるRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、MRES(ペレット)は前記円柱状ペレットのRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、RES元素は前記種結晶に含まれるY,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、iはRES元素の種類を表す。)

[17] 前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の下部の除去を下部除去後の表面から0.1mm厚の領域が下記の式(2)を満たすように行う、[10]〜[16]のいずれか一項に記載の超伝導バルク体の製造方法。

式(2): θc ≦ 6°

(上式において、θcは前記上面または前記下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。)

[18] 前記円柱状合成結晶から除去する上部の厚さが1〜5mmである、[10]〜[17]のいずれか一項に記載の超伝導バルク体の製造方法。

[19] 前記円柱状合成結晶から除去する下部の厚さが1〜15mmである、[10]〜[18]のいずれか一項に記載の超伝導バルク体の製造方法。

[20] [10]〜[19]のいずれか一項に記載の製造方法により製造された超伝導バルク体。

【発明の効果】

【0010】

本発明の超伝導バルク体は、磁場捕捉能が高くて、超伝導バルク磁石の作製に有用であるという有利な効果を有する。また、本発明の超伝導バルク磁石は、磁場強度が高いという有利な効果を有するうえ、磁石面内の特性ムラを抑えて均一で信頼性のある磁石とすることが可能であるという特徴も有する。さらに、本発明の製造方法によれば、上記の超伝導バルク体を簡便に製造することができるという有利な効果を有する。

【図面の簡単な説明】

【0011】

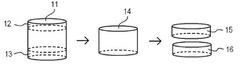

【図1】円柱状合成結晶中央部の作製と切断を示す斜視図である。

【図2】円柱状結晶片を積み重ねる方向を示す斜視図である。

【図3】円柱状結晶片の積み重ね方を示す斜視図である。

【図4】熱伝導性部材による積重体の補強態様を示す斜視図である。

【図5】熱伝導性部材による積重体の別の補強態様を示す斜視図である。

【図6】熱伝導性部材による積重体のさらに別の補強態様を示す斜視図である。

【図7】熱伝導性部材による積重体のさらにまた別の補強態様を示す斜視図である。

【図8】締付具による積重体の補強態様を示す斜視図である。

【図9】締付具による積重体の別の補強態様を示す斜視図である。

【図10】締付具による積重体のさらに別の補強態様を示す斜視図である。

【図11】締付具による積重体のさらにまた別の補強態様を示す斜視図である。

【図12】締付具による積重体のさらになお別の補強態様を示す断面図である。

【図13】x値と臨界電流密度Jcの関係を示すグラフである。

【図14】x値と臨界電流密度Jcの関係を示すグラフである。

【図15】c軸とのなす角度θと臨界電流密度Jcの関係を示すグラフである。

【発明を実施するための形態】

【0012】

以下において、本発明について詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様や具体例に基づいてなされることがあるが、本発明はそのような実施態様や具体例に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0013】

[超伝導バルク体]

(基本構造)

本発明の超伝導バルク体は、RE−Ba−Cu−O系円柱状結晶片を含む超伝導バルク体である。

RE−Ba−Cu−O系円柱状結晶片は、RE、Ba、Cu、Oの各元素から少なくとも構成される。ここでいうREは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、超伝導性を示すように選択される。1種類の元素であるとき、例えばY,Gd,Dy,Hoを好ましい例として挙げることができる。REが2種類以上の元素であるとき、例えばNd,Eu,Gdの組み合わせを好ましい例として挙げることができ、Nd,Eu,Gdの組み合わせ、Sm,Eu,Gdの組み合わせをより好ましい例として挙げることができる。典型的な円柱状結晶片は、REBa2Cu3Oy(yは通常6.8〜7.0で、例えば6.95をとりうる)の超伝導相の内部に、RE2BaCuO5の非超伝導相が微細分散した複合構造を有する。微細なRE2BaCuO5相がピニングセンターとして作用し、超伝導バルク体の臨界電流密度を高めている。円柱状結晶片には、RE、Ba、Cu、O以外の元素が本発明の目的に反しない程度で含まれていても構わないが、そのような元素は含まれていないことが好ましい。積み重ねる各円柱状結晶片の元素組成は、互いに同一であっても異なっていてもよいが、同一であることが好ましい。

【0014】

(式(1)の説明)

本発明の超伝導バルク体を構成する各RE−Ba−Cu−O系円柱状結晶片は、その上面と下面が下記の式(1)の関係を満たす。

式(1): 0.93 ≦ X ≦ 1.07

上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。

【0015】

前記上面と下面は、それぞれ下記の式(1−1)を満たすことがより好ましく、

式(1−1): 0.95 ≦ X ≦ 1.05

下記の式(1−2)を満たすことがさらに好ましく、

式(1−2): 0.98 ≦ X ≦ 1.02

下記の式(1−3)を満たすことがさらにより好ましい。

式(1−3): 0.99 ≦ X ≦ 1.01

式(1)を満たす円柱状結晶片を用いて超伝導バルク体を作製することにより、磁場捕捉能が高い超伝導バルク体とすることができ、さらに磁場強度が高い超伝導バルク磁石を作製することができる。

【0016】

式(1)におけるX値は、それぞれ電子線プローブマイクロアナライザーなどを用いて元素分析することにより測定することができる。

【0017】

(式(2)の説明)

本発明の超伝導バルク体を構成する各RE−Ba−Cu−O系円柱状結晶片は、その上面と下面がそれぞれ下記の式(2)を満たす。

式(2): θc ≦ 6°

上式において、θcは上面または下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。θcは5°以下であることがより好ましく、2°以下であることがさらに好ましく、1°以下であることがさらにより好ましい。式(2)を満たす円柱状結晶片を用いて超伝導バルク体を作製することにより、磁場捕捉能が高い超伝導バルク体とすることができ、さらに磁場強度が高い超伝導バルク磁石を作製することができる。

【0018】

[超伝導バルク体の製造方法]

(基本工程)

次に、本発明の超伝導バルク体を製造する方法について説明する。以下に説明する本発明の製造方法は、本発明の超伝導バルク体を製造するための好ましい製造方法であり、本発明の超伝導バルク体は本発明の製造方法により製造されるものに限定されるものではない。また、本発明の製造方法は、本発明のRE−Ba−Cu−O系超伝導バルク体以外の超伝導バルク体の製造にも適用することができるものである。

【0019】

本発明の製造方法は、以下の2つの工程を少なくとも含むものである。

<工程1>

種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去して円柱状合成結晶中央部を取得するか、さらに当該円柱状合成結晶中央部を中心軸に垂直な方向に切断して円柱状合成結晶切断片を取得する工程。

<工程2>

前記工程1で取得した前記円柱状合成結晶中央部および前記円柱状合成結晶切断片のいずれか2以上を中心軸方向に積み重ねて積重体を形成する工程。

【0020】

工程1では円柱状合成結晶中央部だけを複数個取得して、工程2においてそれらを中心軸方向に積み重ねて積層体としてもよい。また、工程1では円柱状合成結晶切断片だけを複数個取得して、工程2においてそれらを中心軸方向に積み重ねて積層体としてもよい。さらに、工程1では1個以上の円柱状合成結晶中央部と1個以上の円柱状合成結晶切断片を取得して、工程2においてそれらを中心軸方向に積み重ねて積層体としてもよい。本発明の製造方法は、これらの態様をすべて包含するものである。

【0021】

(種結晶溶融法)

種結晶溶融法は、通常は支持基板上に円柱状ペレットを中心軸が鉛直方向を向くように設置し、その円柱状ペレットの上面中央に種結晶を設置して実施する。支持基板は、円柱状ペレットを安定に設置することができる大きさとし、Al2O3製板などを用いることができる。支持基板と円柱状ペレットの間には、成長させようとしている結晶の種類等に応じて、適切な元素組成を有する粉末などを存在させておくことができる。例えば、YBa2Cu3O7を結晶成長させようとしているときには、Y2O3粉末やBaCuO2粉末などを存在させておいてもよい。

【0022】

(円柱状ペレット)

本発明で用いる円柱状ペレットは、REP、Ba、Cu、Oの各元素から構成されるREP−Ba−Cu−O系円柱状ペレットであることが好ましい。ここでいうREPは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表す。ここで選択するREPの元素組成は、本発明で取得しようとしているRE−Ba−Cu−O系円柱状結晶片のPEの元素組成と一致させることが好ましい。

【0023】

本発明で用いる円柱状ペレットは、その上面に種結晶を直接設置することができる程度のサイズを有していることが必要である。このため、上面および下面の直径は、5mm以上であることが好ましく、10mm以上であることがより好ましい。高さは、5mm以上であることが好ましく、10mm以上であることがより好ましく、また、25mm以下であることが好ましく、20mm以下であることがさらに好ましい。

【0024】

円柱状ペレットは、例えば原材料となる粉末を加圧して成形することにより製造することができる。このとき、元素組成が異なる粉末を複数種混合してから加圧成形してもよい。また、Ptなどを添加、混合してから加圧成形してもよい。これらを添加する場合の添加量は、0.1重量%以下とすることが好ましく、1.5重量%以下とすることがより好ましい。加圧は、例えば静水圧などを利用して行うことができる。加圧成形した後の成形体は、その後、仮焼結してから種結晶溶融法に用いることが好ましい。

【0025】

(種結晶)

本発明の超伝導バルク体の製造に用いる種結晶は、RES、Ba、Cu、Oの各元素から構成されるRES−Ba−Cu−O系種結晶であることが好ましい。ここでRESは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素である。好ましくは、Nd,Sm,Gdである。種結晶としては、結晶成長させようとしている結晶と同じ結晶構造を有していて、なおかつ融点が高いものであることが好ましい。例えば、YBa2Cu3O7を結晶成長させようとしているときには、種結晶としてNdBa2Cu3O7やSmBa2Cu3O7を用いることが好ましい。

【0026】

本発明の超伝導バルク体の製造に用いる種結晶のサイズは、円柱状ペレットの上面に直接設置することができるサイズであればよい。ペレットの上面に接触する種結晶の下面のサイズは、1mm四方以上であることが好ましく、2mm四方以上であることがより好ましく、また、10mm四方以下であることが好ましく、5mm四方以下であることがより好ましい。厚さは特に制限されないが、通常は2〜5mmの範囲内で選択する。

【0027】

(結晶の成長)

結晶の成長は、支持基板上に円柱状ペレットを中心軸が鉛直方向を向くように設置し、その円柱状ペレットの上面中央に種結晶を設置して高温に加熱することにより行う。高温に加熱することにより、種結晶の結晶方位を受け継ぐように配向制御した結晶が、種結晶との接触面を中心に成長して行く。結晶の成長時の温度は、例えば900〜1100℃に設定することができ、950〜1050℃に設定することが好ましい。結晶成長後は、必要に応じて酸素アニール処理等を行うことができる。いこの結晶の成長は、通常は大気中で行うことができる。

以上の種結晶溶融法に用いる材料と工程については、公知の材料や工程へ置換してもよい。また、公知の材料や工程をさらに必要に応じて付加してもよい。

【0028】

(上部と下部の除去)

図1に示すように、種結晶溶融法で得られた円柱状合成結晶11は、次にその上部12と下部13を除去して円柱状合成結晶中央部14とする。上部と下部の除去は同時に行ってもよいし、いずれかを先として逐次に行ってもよい。本発明における上部と下部の除去は、除去後に円柱状の合成結晶中央部が得られるように行う。通常は、円柱状合成結晶の上部と下部をそれぞれ均等な厚さで除去する。上部と下部において除去する厚さは同じであっても異なっていてもよい。通常は、下部をやや厚めに除去することが好ましい場合が多いが、逆であっても構わない。

【0029】

除去の具体的な方法は、特に制限されない。スライスカッターやダイヤモンドカッターなどを用いて、スライスあるいは放電加工することにより除去するものであってもよいし、研磨剤や研磨シートなどを組み合わせて用いることにより除去するものであってもよい。

【0030】

円柱状合成結晶の上部の除去は、除去後に得られる円柱状合成結晶中央部の上面における組成が上記の式(1)を満たすように行うことが好ましい。このとき、円柱状合成結晶の上面のX値を測定し、その測定結果に基づいて式(1)を満たすように円柱状合成結晶の上部の除去厚さを決定することが好ましい。例えば、種結晶溶融法により結晶成長を行った後に、円柱状合成結晶の上面から種結晶を除去し、上面を軽く研磨したりして洗浄した後にX値を測定し、その測定結果に基づいて上部の除去厚さを決定して除去することができる。あるいは、式(1)を満足するまで除去と測定を繰り返してもよい。通常は、材料と製造装置と製造条件をある程度統一しておくことにより、1回の測定により上部で除去すべき厚さをある程度正確に決定することができるようになる。このような測定と除去は、コンピューター制御により自動化することもできる。下面においても、上面と同様に除去厚さを決定して除去することができる。通常は、下面については後述する式(2)を満たすように除去することにより、式(1)も満たす下面が得られる。

【0031】

式(1)とは別の観点で上部の除去を行う場合には、除去後に得られる円柱状合成結晶中央部の上面における元素含有率が以下の式(3)を満たすように上部を除去することが好ましい。

式(3): |MRES(中央部上面)−MRES(ペレット)| ≦ 7原子%

上式において、MRES(中央部上面)は円柱状合成結晶中央部の上面におけるRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、MRES(ペレット)は円柱状ペレットのRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、iはRES元素の種類を表す。

【0032】

式(3)は、円柱状合成結晶中央部の上面と円柱状ペレットのRE元素組成がほぼ同じであることを示すものである。|MRES(中央部上面)−MRES(ペレット)|の値は5原子%以下であることがより好ましく、2原子%以下であることがさらに好ましく、1原子%以下であることがさらにより好ましい。式(3)を満たす円柱状結晶片を用いて超伝導バルク体を作製すれば、磁場捕捉能が高い超伝導バルク体とすることができ、さらに磁場強度が高い超伝導バルク磁石を作製することができる。MRES(ペレット)の値は、ペレットを作製するときに配合する粉末の元素組成から計算して求めることもできる。

【0033】

式(3)を満たすように上部を除去する場合にも、円柱状合成結晶の上面のRES元素含有率を測定し、その測定結果に基づいて式(3)を満たすように円柱状合成結晶の上部の除去厚さを決定することが好ましい。例えば、種結晶溶融法により結晶成長を行った後に円柱状合成結晶の上面から種結晶を除去し、上面を軽く研磨したりして洗浄した後にRES元素濃度を測定し、その測定結果に基づいて上部の除去厚さを決定して除去することができる。あるいは、式(3)を満足するまで除去と測定を繰り返してもよい。通常は、材料と製造装置と製造条件をある程度一致させておくことにより、1回の測定で除去すべき厚さをある程度正確に決定することができるようになる。このような測定と除去も、コンピューター制御により自動化することができる。下面においても、上面と同様に除去厚さを決定して除去することができる。通常は、下面については後述する式(2)を満たすように除去することにより、式(3)も満たす下面が得られる。

【0034】

円柱状合成結晶の下部の除去は、除去後に得られる円柱状合成結晶中央部が上記の式(2)を満たすように行うことが好ましい。

本発明では、円柱状合成結晶の下面の結晶軸を観測して、その観測結果に基づいて式(2)を満たすように円柱状合成結晶の下部の除去厚さを決定することが好ましい。例えば、種結晶溶融法により結晶成長を行った後に、バルク結晶の下面を軽く研磨したりして洗浄した後に結晶軸を観測し、その観測結果に基づいて下部の除去厚さを決定して除去することができる。あるいは、式(2)を満足するまで除去と測定を繰り返してもよい。通常は、材料と製造装置と製造条件をある程度一致させておくことにより、1回の測定で除去すべき厚さをある程度正確に決定することができるようになる。このような測定と除去も、コンピューター制御により自動化することができる。上面においても、下面と同様に除去厚さを決定して除去することができる。通常は、上面については上記の式(1)を満たすように除去することにより、式(2)も満たす上面が得られる。

【0035】

バルク結晶上部の除去厚さは、通常は0.1mm以上であり、0.2mm以上であることが好ましく、0.5mm以上であることがより好ましい。また、バルク結晶上部の除去厚さは、通常は

10mm以下であり、5mm以下であることが好ましい。

バルク結晶下部の除去厚さは、通常は1mm以上であり、2mm以上であることが好ましく、5mm以上であることがより好ましい。また、バルク結晶下部の除去厚さは、通常は20mm以下であり、15mm以下であることが好ましく、10mm以下であることがより好ましい。

【0036】

(切断)

図1に示すように、上部と下部の除去を除去することにより得られた円柱状合成結晶中央部14は、さらに中心軸に垂直な方向に切断することによって円柱状合成結晶切断片15,16としてもよい。このステップは、後の積重体を作製する際に円柱状合成結晶切断片を使用したい場合にのみ行う。切断は、種結晶溶融法で得られた円柱状合成結晶を切断する際に通常用いられる手段により切断することができる。例えば、ダイヤモンドカッターや放電加工などにより切断することができる。切断後に得られる円柱状合成結晶切断片の厚さは特に制限されないが、後述する積重体作製時に用いる円柱状結晶片の好ましい厚さの範囲内におさまるようにすることが好ましい。

【0037】

(積重体の作製)

積重体は、複数の円柱状合成結晶中央部および複数の円柱状合成結晶切断片からなる群より選択される2個以上の円柱状結晶片を中心軸方向に積み重ねることにより作製する。ここでいう中心軸とは、図2に示す円柱状結晶片の中心軸21を意味し、中心軸方向に積み重ねるとは1つの円柱状結晶片22の上面に別の円柱状結晶片23の下面が接するように重ねることを意味する。積み重ねるときには、図2に示すように各円柱状結晶片の中心軸が同一線上に位置するように積み重ねることが好ましい。積み重ねる円柱状結晶片の数は2つ以上であればよく、上限値には特に制限されない。また、積み重ねる各円柱状結晶片の形状は、互いに同一であってもよいし、異なっていてもよい。好ましいのは、積み重ねる各円柱状結晶片の径がすべて同一である場合であり、円柱状で扱いやすい超伝導バルク体とすることができる。

積み重ねる円柱状合成結晶中央部や円柱状合成結晶切断片(以下において総称して円柱状結晶片という)の厚さは、1mm以上であることが好ましく、2mm以上であることがより好ましく、5mm以上であることがさらに好ましい。また、積み重ねる円柱状結晶片の厚さは、20mm以下であることが好ましく、15mm以下であることがより好ましく、10mm以下であることがさらに好ましい。積み重ねる各円柱状結晶片の厚さは同じであっても異なっていてもよい。

【0038】

積重体を作製する際には、円柱状結晶片の中心軸に垂直な面内の結晶方位を相互にずらすように積み重ねることが好ましい。具体的には、積重体を構成する円柱状結晶片の少なくとも2つが、中心軸に垂直な面内の結晶方位が互いにずれるように積み重ねることが好ましく、積重体を構成するなるべく多くの円柱状結晶片の結晶方位が互いにずれるように積み重ねることがより好ましい。結晶方位がずれているか否かは、円柱状結晶片の上面のセクターバウンダリーを観測することにより容易に判定することができる。すなわち、種結晶溶融法で合成した結晶に由来する円柱状結晶片には、種結晶の形状に応じたセクターバウンダリーが観測される。ここでいうセクターバウンダリーには、ファセットラインと呼ばれる結晶成長にともなうサブバウンダリーも含まれる。例えば、種結晶としてNdBa2Cu3Oy単結晶を用いて合成した場合は、図3に示すように円柱状結晶片の上面を4等分するようにセクターバウンダリー31が観測される。このセクターバウンダリーの位置が円柱形状の積重体の中心軸方向から見たときに重ならないように積み重ねることが好ましい。そのためには、円柱状結晶片の中心軸を中心にして回転させながら積み重ねて行く方法を採用することができる。例えば、同じ種類のn個の円柱状結晶片を積み重ねるときには、(90°/n)°ずつ回転させながら積み重ねて行けば、セクターバウンダリーは重ならないうえ、中心軸方向から見たときにセクターバウンダリーが周方向に均等に配分されることになる。例えば、3個の円柱状結晶片を積み重ねるときには、30°ずつ回転させながら積み重ねて行くことが好ましく、4個の円柱状結晶片を積み重ねるときには、22.5°ずつ回転させながら積み重ねて行くことが好ましい。このとき、n個の円柱状結晶片は順に右周りまたは左周りとなるように積み重ねてもよいし、ランダムに積み重ねてもよい。図3では、3個の円柱状結晶片32,33,34を30°ずつ左回転させながら積み重ねた態様を例示している。このように、中心軸方向から見たときにセクターバウンダリーが偏在せず、周方向に均等に配分されるようにすることにより、最終的に超伝導バルク磁石を作製したときに、磁石面内の磁気特性ムラを抑えて、均一で信頼性のある磁石を提供することができる。

【0039】

このようにして作製された積重体からなる超伝導バルク体に磁場を捕捉する際には、液体窒素などで冷却する必要があり、また超伝導状態で磁場が加えられると強いローレンツ力が外周方向へ働く。このため超伝導バルク体を構成する積重体は、温度変化やローレンツ力などに耐えうるものであることが必要とされる。そこで、本発明では、以下に記載するような補強を行うことが好ましい。

【0040】

(熱伝導性部材による補強)

本発明では、円柱状結晶片に孔を形成して、その孔に熱伝導性部材を挿入して固定することにより補強することができる。

RE−Ba−Cu−O系超伝導バルク体の臨界電流密度は、温度低下とともに飛躍的に向上する。このため、より低温で作動するほうが磁石応用には有利である。しかしながら、温度低下とともに比熱が低下するため、超伝導としての熱的安定性は低下し、わずかな熱発生で超伝導体の温度が上昇しやすい。このため、小さな外部擾乱によって超伝導が突然壊れるクエンチ現象が発生してしまうことがある。また、磁化過程において、磁束が超伝導体内で再配列するのにともなって磁束の運動が生じ、その際発生した熱によって温度が急激に上昇してクエンチ現象が発生してしまうこともある。このような急激な温度変動による問題に対処するために、円柱状結晶片内に形成した孔に熱伝導性部材を挿入し、円柱状結晶片内で発生した熱を熱伝導性部材を介して円柱状結晶片外に放出することにより、円柱状結晶片の耐熱変動性を補強する。

【0041】

熱伝導性部材は、円柱状結晶片を構成するRE−Ba−Cu−O系結晶よりも熱伝導性が高い材料であって、円柱状結晶片内で途切れることなく連続して円柱状結晶片外に通じている構造を有していることが好ましい。熱伝導性部材は金属から構成されているものであることが好ましい。金属としては、アルミニウム、銅、銀、金などを挙げることができ、アルミニウムや銅を用いることが好ましい。円柱状結晶片を構成するRE−Ba−Cu−O系結晶よりも強度が高い材料を選択すれば、円柱状結晶片の構造を補強して、各円柱状結晶片間のズレ等を抑えることもできるため好ましい。

【0042】

円柱状結晶片に形成される孔と熱伝導性部材の形状は対応していることが好ましい。例えば、図4に示すように、円柱状の円柱状結晶片41の中心軸に平行に設けられた貫通孔42に熱伝導性部材43を挿入した態様を挙げることができる。また、図5に示すように、円柱状の円柱状結晶片51の中心軸に対して斜め方向に伸長するように設けられた貫通孔52に熱伝導性部材53を挿入した態様を挙げることができる。図4や図5に示す態様では、貫通孔と熱伝導性部材の数がそれぞれ2本である例を挙げているが、本数は3本以上であってもよい。セクターバウンダリーにより円柱状結晶片の中心軸に垂直な平面が4等分されていることを考慮して、4本、8本といった4の倍数となる本数を採用することも好ましい。さらに別の態様として、図6に示すように、円柱状結晶片61の中心軸の周りにらせん状に伸長するように設けられた孔62に熱伝導性部材63を挿入した態様を挙げることもできる。このとき、らせんの段数はあまり多くしない方がバルク体内で発生した局所熱を外部へ放出するための熱伝導経路が短くなるため好ましい。また、段数をあまり多くしない方がバルク体の強度低下を抑える点でも好ましい。具体的には段数を3段以下にすることが好ましく、2段以下にすることがより好ましい。図4〜図6などのいずれの態様においても、複数の孔と熱伝導性部材は、円柱状の円柱状結晶片の中心軸に対して対称な位置に設けられていることが好ましい。

【0043】

円柱状結晶片に形成される孔が貫通孔である場合は、図4〜6に示すように円柱状結晶片の上面から下面に通じる貫通孔とすることが好ましい。円柱状結晶片に形成される孔は必ずしも貫通孔である必要はなく、例えば上面のみに通じる孔や下面のみに通じる孔であってもよい。図7は、円柱状結晶片71の下面のみに通じるように設けられた孔72に熱伝導性部材73を挿入した態様を示している。ここでは、熱伝導性部材73が円柱状結晶片71の下面に設置された熱伝導性が高い放熱板74内にまでに伸長していて熱を一段と放出しやすくなっている。放熱板は積極的に温度を下げる機能を備えた冷却機構に置き換えることもできる。このように、円柱状結晶片内で発生する熱が一定の方向に伝導するような構成も好ましい態様として挙げることができる。

【0044】

円柱状結晶片に形成される孔の内径や熱伝導性部材の断面直径は、0.01mm以上にすることが好ましく、0.5mm以上にすることがより好ましく、また、5mm以下にすることが好ましく、2mm以下にすることがより好ましい。孔はドリルなどの公知の手段を用いて形成することができる。

円柱状結晶片に設けられた孔に熱伝導性部材を挿入する際には、特許第3858221号公報などに記載される公知の技術を適宜選択し、必要な改変を加えて本発明に適用することができる。

【0045】

(含浸処理による補強)

円柱状結晶片に対する別の補強法として、樹脂または金属を含浸させる方法も挙げることができる。

円柱状結晶片を構成するRE−Ba−Cu−O系円柱状結晶片の外表面には、クラックや細かい傷が存在していることがある。このようなクラックや傷を放置しておくと、冷却時の熱膨張やローレンツ力などの外力により亀裂が拡大して超伝導バルク体や超伝導バルク磁石の機能や機械特性を損ねることがある。また、RE−Ba−Cu−O系の結晶は空気中の水分と反応して劣化しやすい性質を有している。そこで、円柱状結晶片の外表面に樹脂または金属を含浸させておくことにより、機械特性の悪化を防ぎ、水分との反応による劣化を抑制することができる。円柱状結晶片に形成された孔に熱伝導性部材を挿入した場合には、孔の内壁と熱伝導性部材の外表面の間に樹脂または金属を含浸させることも極めて好ましい。このような含浸処理を行っておけば、円柱状結晶片内に発生した局部熱を含浸部を通して熱伝導性部材へ速やかに伝導することができる。

【0046】

含浸処理に用いる樹脂としては、熱硬化性樹脂を挙げることができる。例えば、比較的低い温度(例えば50℃以上)に加熱することにより熱硬化するエポキシ系樹脂、フェノール系樹脂、ポリイミド系樹脂、ポリイミドアミド系樹脂、ポリエーテルスルホン系樹脂などを挙げることができる。これらの樹脂は加熱して円柱状結晶片に適用することにより、容易に含浸処理することができる。樹脂を2種類以上用いて、第1の樹脂を含浸させた後にそれを外側から覆うように第2の樹脂を適用してもよい。第1の樹脂としては上で例示した熱硬化性樹脂を挙げることができ、第2の樹脂としては例えばこれらの熱硬化性樹脂とフッ素系樹脂との混合物を挙げることができる。

【0047】

含浸処理に用いる金属は、金属単体または合金である。円柱状結晶片を構成するRE−Ba−Cu−O系円柱状結晶片はある温度以上に加熱すると結合酸素が逸散して超伝導特性を示さなくなるため、当該温度以下で溶融する金属単体や合金を採用する。例えば、Bi−Pb−Sn−Cd−In合金、Bi−Pb−Sn−In合金、Bi−Pb−Sn−Cd合金、Bi−Pb−Sn−Sb合金、Bi−Sn−In合金、Bi−Pb−Cd合金、Bi−Pb−Sn合金、Bi−Sn−Cd合金、Bi−Pb合金、Bi−Sn合金、Bi、In、Snなどを挙げることができる。含浸処理は、例えば減圧雰囲気下に保持した円柱状結晶片と溶融させた金属単体または合金を接触させる方法や、加圧しながら含浸させる方法などにより行うことができる。

【0048】

含浸処理による補強に際しては、特開2008−177245号公報、特開2006−321668号公報、特許第3090658号公報などに記載される公知の技術を適宜選択し、必要な改変を加えて本発明に適用することができる。

【0049】

(締付具による補強)

円柱状結晶片に対するさらに別の補強法として、円柱状結晶片を外側から圧縮する締付具を円柱状結晶片に取り付ける方法を挙げることができる。

締付具は、円柱状結晶片の外周方向に働くローレンツ力に対して円柱状結晶片を保護するように圧縮応力を加えたり、円柱状結晶片を構成する複数の円柱状結晶片の相対的位置関係が変化しないように圧縮応力を加えたりするものであることが好ましい。具体的には、円柱状の円柱状結晶片の中心軸に向かって円柱状結晶片の側周面から圧縮応力を加えるものであったり、円柱状結晶片の上面と下面から複数の円柱状結晶片を挟み込むように圧縮応力を加えたりするものであることが好ましい。締付具を用いることによって、磁場捕捉能がより高い超伝導バルク体を作製することができる。

【0050】

好ましい態様として、例えば図8に斜視図を示すように円柱状結晶片81の側周面から中心軸へ向けた圧縮応力を加える囲繞ベルト82を設置した態様を挙げることができる。また、図9に斜視図を示すように、円柱状結晶片91の側周面から中心軸へ向けた圧縮応力を加える囲繞ベルト92,93を複数個設置した態様も挙げることができる。さらに、図10に斜視図を示すように、円柱状結晶片101の側周面から中心軸へ向けた圧縮応力を加える囲繞ワイヤー102を複数本設置した態様も挙げることができる。さらに、図11に斜視図を示すように、円柱状結晶片111の側周面から中心軸へ向けた圧縮応力を加える1本の囲繞ワイヤー112をらせん状に設置した態様も挙げることができる。さらに、図12に断面図を示すように、円柱状結晶片121の側周面から中心軸へ向けた圧縮応力Aを加える囲繞ベルト122の上側に円柱状結晶片121の上面の一部を周縁部から覆う上側伸長部123と円柱状結晶片121の下面の一部を周縁部から覆う下側伸長部124を伸長させて中心軸方向の圧縮応力Bを加えるようにした態様も挙げることができる。

【0051】

締付具は、形状記憶合金からなるものであることが特に好ましい。本発明で用いる形状記憶合金は、形状記憶のための熱処理をしておけば、円柱状結晶片に設置するために変形しても、特定の温度以上に加熱することによって変形前の形状を不可逆的に回復する性質を有する合金である。形状記憶合金からなる囲繞ベルトや囲繞ワイヤーを円柱状結晶片に設置した後に特定の温度以上に加熱すれば、変形前の形状に回復するとともに円柱状結晶片に圧縮応力を加えることができる。本発明では、例えば、Ag−Cd合金、Au−Cd合金、Cu−Al−Ni合金、Cu−Sn合金、Cu−Zn合金、Fe−Pt合金、Mn−Cu合金、Fe−Mn−Si合金、Pt合金、Co−Ni−Al合金、Co−Ni−Ga合金、Ni−Fe−Ga合金、Ti−Pd合金、Ni−Ti合金などを好ましい形状記憶合金として用いることができる。なかでもFe系の形状記憶合金を用いることが好ましい。

【0052】

本発明では、形状記憶合金からなる締付具と円柱状結晶片の間に挟み込むように金属製の円環などを設置してもよい。金属製の円環を設置しておけば、締付具からの圧縮応力を円環を介して円柱状結晶片に負荷することになるため、円柱状結晶片に圧縮応力をより均一に負荷することができる。

このような締付具による補強は、複数の円柱状結晶片を積み重ねた積重体に対して適用することが特に好ましい。積重体に対して締付具による補強を行えば、軸方向に積み重ねられた各円柱状結晶片の相対的な位置関係がずれるのを効果的に防ぐことができ、それによって高い磁場捕捉能を維持することができる。このような効果は、上記の熱伝導性部材による補強や含浸処理による補強と組み合わせて行うことにより、さらに高めることができる。

【0053】

[超伝導バルク磁石]

本発明の超伝導バルク体を用いることによって、磁場強度が高い超伝導バルク磁石を作製することができる。超電導バルク体に磁場を捕捉させるには、まず超伝導バルク体に磁場を加え、液体窒素などで冷却する。その後、超電導バルク体が十分冷えた後に、外部の磁場を取り除いて超電導バルク体に磁場を捕捉する。超伝導バルク体から超伝導バルク磁石を作製する方法の詳細については、既知の方法を適宜選択して用いることができ、具体的には後述の実施例を参考にすることができる。

【0054】

本発明の超伝導バルク磁石は、磁場強度が高いという特徴を有する。このため、本発明の超伝導バルク磁石を用いれば、ピンポイントで強磁場を実現することができるため、指向性の高い磁場制御が可能になる。また、本発明の超伝導バルク磁石は、上記のように磁石面内の磁気特性ムラを抑えて、均一で信頼性の高い磁石とすることができる。また、熱伝導性が良好で、局部熱の発生に対する耐性にも優れた磁石とすることができる。さらに、機械的特性が高くて、堅牢な磁石とすることもできる。

【0055】

このような特徴を有することから、本発明の超伝導バルク磁石は、様々な用途に効果的に応用されうる。例えば、磁気誘導型のドラッグデリバリーシステム、NRI、NMRなどの診断・医療分野に応用することが可能であり、マグネトロンスパッタ装置などのエレクトロニクス分野にも応用することが可能である。さらに、水質浄化などを目的とした磁気分離装置などの環境分野にも応用することが可能であり、超伝導モータ、発電機、フライホイールシステムなどの電気分野にも応用することが可能である。その他にも、幅広い技術分野での応用が期待される。

【実施例】

【0056】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0057】

(実施例1)

YBa2Cu3OyおよびY2BaCuO5の粉末を用意し、これら化合物の重量比が10:4になるように秤量し、0.5重量%のPtを添加したのち、よく混合した。その後、2000MPaの静水圧下で直径45mm、厚さ20mmのペレットに成型した。このペレットを、900℃で1時間空気中で加熱し、仮焼結した。

つぎに、直径50mm、厚さ2mmのAl2O3製板に、まずY2O3粉を直径45mm、厚さ2mmのペレット状に成型したものを載せたうえに、さらにBaCuO2粉を直径45mm、厚さ10mmのペレット状に成型したものを載せた。そのうえに、仮焼したY−Ba−Cu−O焼結体を設置した。

その後、大気中において電気炉にAl2O3製板上の前駆体一式を設置し、Y−Ba−Cu−O焼結体の中央に2mm角で厚さが1mmのNdBa2Cu3Oy単結晶を種として設置した。その後、50℃/hの速度で電気炉を1100℃まで加熱し1時間保持後、1050℃まで1時間で冷却し、その後は、0.2℃/hの速度で950℃まで徐冷して後炉冷を行った。炉から取り出した試料の大きさは直径が30mm、高さが15mmであった。最後に、100%酸素気流中において、400℃で100時間の酸素アニール処理を行って円柱状合成結晶を得た。この状態で、超伝導臨界温度を測定したところ90Kという値が得られた。さらに、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.21Tという値が得られた。

つぎに、同様の手法で、Y−Ba−Cu−O系円柱状合成結晶を2個作製し、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、それぞれ0.20Tと0.19Tの捕捉磁場が得られた。これら2個の円柱状合成結晶から、種を設置した上部を2.5mmと下部5mmを切り離し、厚さが7.5mmの円柱状合成結晶中央部を2個用意し、2個の円柱状合成結晶中央部の間にグリセリンを塗ってから重ね合わせて、高さが15mmの積重体からなる超伝導バルク体を作製した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.32Tの値が得られた。また、2個用意した厚さが7.5mmの円柱状合成結晶中央部のうちの1個についても同様にして捕捉磁場特性を測定したところ、0.21Tの値が得られた。

【0058】

(実施例2)

実施例1と同様の手法で、直径が30mm、高さが15mmのY−Ba−Cu−O系円柱状合成結晶を3個合成した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.20T, 0.21T, 0.19Tという値が得られた。これら3個の円柱状合成結晶から、種を設置した上部3mmと下部7mmを切り離し、厚さが5mmの円柱状合成結晶中央部を3個用意し、円柱状合成結晶中央部の間にグリセリンを塗り、3個を重ね合わせて高さが15mmの積重体からなる超伝導バルク体を作製した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.34Tの値が得られた。また、3個用意した厚さが5mmの円柱状合成結晶中央部のうちの1個についても同様にして捕捉磁場特性を測定したところ、0.18Tの値が得られた。

【0059】

(実施例3)

実施例1と同様の手法で、直径が30mm、高さが15mmのY−Ba−Cu−O系円柱状合成結晶を3個合成した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.18T, 0.21T,0.19Tという値が得られた。これら3個の円柱状合成結晶から、種を設置した上部2.5mmと下部5mmを切り離し、厚さが7.5mmの円柱状合成結晶中央部を3個用意し、円柱状合成結晶中央部の間にグリセリンを塗り、3個を重ね合わせて高さが22.5mmの積重体からなる超伝導バルク体を作製した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.38Tの値が得られた。

【0060】

(実施例4)

NdとEuとGdの混合比が1:1:1の(Nd,Eu,Gd)Ba2Cu3Oyおよび(Nd,Eu,Gd)2BaCuO5の粉末を用意し、これら化合物の重量比が4:1になるように秤量し、0.5重量%のPtを添加したのち、よく混合した。その後、2000MPaの静水圧下で直径50mm、厚さ20mmのペレットに成型した。ペレットを、900℃で1時間空気中で加熱し、仮焼結した。

つぎに、直径50mm、厚さ2mmのAl2O3製板上に、まずNd2O3粉を直径45mm、厚さ2mmのペレット状に成型したものを載せたうえに、さらにBaCuO2粉を直径45mm、厚さ10mmのペレット状に成型したものを載せた。そのうえに、用意した(Nd,Eu,Gd)−Ba−Cu−O焼結体を設置した。

その後、1%O2+99%Arの雰囲気に調整された電気炉にAl2O3製板ごと上記前駆体構造を設置し、(Nd,Eu,Gd)−Ba−Cu−O焼結体の中央に2mm角で厚さが1mmのNdBa2Cu3Oy単結晶を種として設置した。電気炉に設置後、50℃/hの速度で電気炉を1100℃まで加熱し1時間保持後、1050℃まで1時間で冷却し、その後は、0.2℃/hの速度で950℃まで徐冷し、続けて炉冷を行った。炉から取り出した試料の大きさは直径が30mm、高さが15mmであった。最後に、100%酸素気流中において、300℃で200時間の酸素アニール処理を行って円柱状合成結晶を得た。この状態で、超伝導臨界温度を測定したところ95Kという値が得られた。表面磁場が0.5TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.31Tという値が得られた。

つぎに、同様の手法で、(Nd,Eu,Gd)−Ba−Cu−O系円柱状合成結晶を2個作製し、表面磁場が0.5TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、それぞれ0.29Tと0.30Tの捕捉磁場が得られた。これら2個の円柱状合成結晶から、種を設置した上部2.5mmと下部5mmを切り離し、厚さが7.5mmの円柱状合成結晶中央部を2個用意し、円柱状合成結晶中央部の間にグリセリンを塗り、2個を重ね合わせて高さが15mmの超伝導バルク体を作製した。表面磁場が0.5TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.40Tの値が得られた。また、2個用意した厚さが7.5mmの円柱状合成結晶中央部のうちの1個についても同様にして捕捉磁場特性を測定したところ、0.31Tの値が得られた。

【0061】

(実施例5)

実施例1と同様の手法で、直径が30mm、高さが15mmのY−Ba−Cu−O系円柱状合成結晶を3個合成した。

円柱状合成結晶を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させ、中心磁場が5Tでボア径が50mmの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加したのち、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした状態で、ホール素子により捕捉磁場特性を測定したところ、ピーク磁場として2.5T, 2.4T, 2.6Tという値が得られた。

これら3個の円柱状合成結晶から、種を設置した上部を3mmと下部7mmを切り離し、厚さが5mmの円柱状合成結晶中央部を3個用意し、円柱状合成結晶中央部の間にグリセリンを塗り、3個を重ね合わせて高さが15mmの超伝導バルク体を作製した。この際、重ね合わせるバルク体のファセットラインと呼ばれる結晶成長にともなうサブバウンダリーが重なるようにセットした。

以上のようにして構成した3個の円柱状合成結晶中央部からなる超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させ、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として3.84Tという値が得られた。

つぎに、まったく同じ厚さが5mmの円柱状合成結晶中央部を3個を、円柱状合成結晶中央部のファセットラインと呼ばれる結晶成長にともなうサブバウンダリーが互いに30°ずつ傾くように、円柱状合成結晶中央部の間にグリセリンを塗り、3個を重ね合わせて高さが15mmの積重体からなる超伝導バルク体を作製した。以上のようにして構成した3個の円柱状合成結晶中央部からなる超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させ、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として4.12Tという値が得られた。

【0062】

(実施例6)

YBa2Cu3OyおよびY2BaCuO5の粉末を用意し、これら化合物の重量比が10:4になるように秤量し、0.5重量%のPtを添加したのち、よく混合した。その後、2000MPaの静水圧下で直径45mm、厚さ20mmのペレットに成型した。ペレットを、900℃で1時間空気中で加熱し、仮焼結した。つぎに焼結体の中心から20mmの円周に沿って等間隔で、直径2mmの人工孔を6個、中心軸方向に超硬ドリルにより形成した。

直径50mm、厚さ2mmのAl2O3製板に、まずY2O3粉を直径45mm、厚さ2mmのペレット状に成型したものを載せたうえに、さらにBaCuO2粉を直径45mm、厚さ10mmのペレット状に成型したものを載せた。そのうえに、仮焼して6個の人工孔を設けたY−Ba−Cu−O焼結体を設置した。

その後、大気中において電気炉にAl2O3製板上の前駆体一式を設置し、Y−Ba−Cu−O焼結体の中央に2mm角で厚さが1mmのNdBa2Cu3Oy単結晶を種として設置した。その後、50℃/hの速度で電気炉を1100℃まで加熱し1時間保持後、1050℃まで1時間で冷却し、その後は、0.2℃/hの速度で950℃まで徐冷した後炉冷を行った。炉から取り出した試料の大きさは直径が30mm、高さが15mmであった。また、人工孔は直径が1.5mm程度となったが、直径が約15mmの同心円上に等間隔で分布していることを確認した。最後に、100%酸素気流中において、400℃で100時間の酸素アニール処理を行って円柱状合成結晶を得た。この状態で、超伝導臨界温度を測定したところ90Kという値が得られた。さらに、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.21Tという値が得られた。

つぎに、同様の手法で、最終径が1.5mmの人工孔を6個設けたバルクY−Ba−Cu−O系円柱状合成結晶を2個作製し、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、それぞれ0.20Tと0.19Tの捕捉磁場が得られた。これら2個の円柱状合成結晶から、種を設置した上部2.5mmと下部5mmを切り離し、厚さが7.5mmの円柱状合成結晶中央部を2個用意した。つぎに、人工孔に直径が1.4mm、長さが15mmのアルミニウム棒を6本挿入し、2個の円柱状合成結晶中央部を貫通するように、上下で結合した状態にした。そのうえで、Pb−Bi−Sn合金を200℃に加熱後、真空ポンプで脱気することで円柱状合成結晶中央部に真空含浸を行った。同合金は、この処理によりアルミニウムと円柱状合成結晶中央部の人工孔との間の空隙を埋め、2個の円柱状合成結晶中央部は強固に結合されていることを確認した。つぎに、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.34Tの値が得られた。

【0063】

(実施例7)

実施例1で用いた厚さが7.5mmの円柱状合成結晶中央部2個の間にグリセリンを塗り、2個を重ね合わせて構成した高さが15mmの積重体からなる超伝導バルク体に、以下の励磁処理を施した。

該超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク体を付着させた。

その後、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした。この際、2個の円柱状合成結晶中央部が上下でずれた状態となった。これは、2個の円柱状合成結晶中央部の結合が不十分であるため、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置がずれたためと考えられる。この状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として2.84Tという値が得られた。

つぎに実施例6で合成した人工孔を6個設けたうえで、アルミニウム棒とPb−Bi−Sn合金による真空含浸により強固に結合させた2個の円柱状合成結晶中央部で構成した超伝導バルク体にも、同様の励磁処理を行った。その結果、円柱状合成結晶中央部にずれはまったく生じず、捕捉磁場も3.9Tという高い値が得られた。

【0064】

(実施例8)

実施例6で合成した人工孔を6個設けたうえで、アルミニウム棒とPb−Bi−Sn合金による真空含浸により強固に結合させた2個の円柱状合成結晶中央部で構成した積重体からなる超伝導バルク体に以下の励磁処理を施した。

該超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク体を付着させた。

その後、中心磁場が10Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、10Tの磁場を印加した状態で、冷凍機冷却により30Kまで冷却し、外部磁場をゼロとした。

この際、2個の円柱状合成結晶中央部が上下でずれた状態となった。これは、2個の円柱状合成結晶中央部の結合が不十分であるため、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置がずれたためと考えられる。この状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として4.4Tという値が得られた。

つぎに、実施例6と同様の手法で、人工孔を6個設けたうえで、アルミニウム棒とPb−Bi−Sn合金による真空含浸により強固に結合させた2個の円柱状合成結晶中央部で構成した積重体からなる超伝導バルク体を用意した。

つぎに、内径が29mmで厚さが3mmの鉄系形状記憶合金の一種であるFe−28Mn−6Si−5Cr合金からなるリングを内径が30.5mmになるように室温で拡径したのち、該超伝導バルク体の側周に配し、200℃に加熱した。この処理により、合金の形状記憶効果によってリングが収縮し、超伝導バルク磁石を強固に締結した。

鉄系形状記憶合金により締結強化した超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク磁石を付着させた。

その後、中心磁場が10Tの超伝導コイル内に鉄系形状記憶合金で強化した超伝導バルク体を、磁場を印加しない状態で設置した。その後、10Tの磁場を印加した状態で、冷凍機冷却により30Kまで冷却し、外部磁場をゼロとした。

この際、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置はまったくずれず、設置したままの状態が保持された。さらに、この状態で、ホール素子により捕捉磁場特性を測定した結果、ピーク磁場として9.44Tという値が得られた。

【0065】

(実施例9)

実施例1で用いた厚さが7.5mmの円柱状合成結晶中央部2個の間にグリセリンを塗り、2個を重ね合わせて構成した高さが15mmの積重体からなる超伝導バルク体に、以下の励磁処理を施した。

該超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク体を付着させた。

その後、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした。

この際、2個の円柱状合成結晶中央部が上下でずれた状態となった。これは、2個の円柱状合成結晶中央部の結合が不十分であるため、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置がずれたためと考えられる。この状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として2.84Tという値が得られた。

つぎに実施例1と同様の手法で作製した2個の円柱状合成結晶中央部を重ね合わせて高さが15mmの積重体からなる超伝導バルク体を用意した。

つぎに、内径が29mmで厚さが3mmの鉄系形状記憶合金の一種であるFe−28Mn−6Si−5Cr合金からなるリングを内径が30.5mmになるように室温で拡径したのち、該超伝導バルク体の側周に配し、300℃に加熱した。この処理により、合金の形状記憶効果によってリングが収縮し、超伝導バルク体を強固に締結した。

鉄系形状記憶合金リングにより締結した超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク体を付着させた。その後、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした。

この際、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置はまったくずれず、設置したままの状態が保持された。さらに、この状態で、ホール素子により捕捉磁場特性を測定した結果、ピーク磁場として3.7Tという値が得られた。

【0066】

以上のすべての実施例で作製した超伝導バルク体の積重体を構成する各円形状合成結晶中間体は、いずれも式(1)および式(2)を満たすものである。

【0067】

(試験例1)

実施例1の製造条件を調整することにより、上面の超伝導相の組成を変えた超伝導バルク体を製造して、その特性を調べて比較した。具体的には、超伝導バルク体下面の超伝導相がYBa2Cu3Oyであり、上面の超伝導相がYxBa2Cu3Oyであって、当該YxBa2Cu3Oyのx値が0.9、0.95、1.0、1.05、1.10、1.20であるサンプルを製造して、臨界温度(Tc)と臨界電流密度(Jc)を測定した。x値と臨界温度(Tc)の関係を表1に示し、x値と臨界電流密度(Jc)の関係を図13に示す。

【0068】

【表1】

【0069】

(試験例2)

試験例1と同様の試験をYBa2Cu3Oyの代わりにNdBa2Cu3Oyを用いて行った。すなわち、超伝導バルク体下面の超伝導相がNdBa2Cu3Oyであり、上面の超伝導相がNdxBa2Cu3Oyであって、当該NdxBa2Cu3Oyのx値が0.9、0.95、1.0、1.05、1.10、1.20であるサンプルを製造して、臨界温度(Tc)と臨界電流密度(Jc)を測定した。x値と臨界温度(Tc)の関係を表2に示し、x値と臨界電流密度(Jc)の関係を図14に示す。

【0070】

【表2】

【0071】

(試験例3)

実施例1において使用した材料と製造条件を調整することにより、下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を変えた超伝導バルク体を製造して、その特性を調べて比較した。具体的には、超伝導バルク体の下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を0°、2°、5°、8°、10°であるサンプルを製造して、臨界電流密度(Jc)を測定した。c軸とのなす角度θと臨界電流密度(Jc)の関係を図15に示す。

【0072】

試験例1および試験例2の結果は、上面の超伝導相RExBa2Cu3OyのX値が0.93〜1.07である超伝導バルク体が高い臨界電流密度を達成していることを示している。また、試験例3の結果は、下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度が6°以下である超伝導バルク体が高い臨界電流密度を達成していることを示している。

【産業上の利用可能性】

【0073】

本発明の超伝導バルク体を用いて作製される超伝導バルク磁石は磁場強度が高いため、この磁石を用いれば指向性の高い磁場制御が可能である。また、本発明の超伝導バルク磁石は、磁石面内の磁気特性ムラを抑えて、均一で信頼性の高い磁石とすることができ、さらに、熱伝導性が良好で機械的特性が高く、堅牢な磁石とすることもできる。このため本発明の超伝導バルク磁石は、診断・医療分野、エレクトロニクス分野、環境分野、電気分野を始めとする広範な産業に幅広く利用されうるものである。

【符号の説明】

【0074】

11 円柱状合成結晶

12 上部

13 下部

14 円柱状合成結晶中央部

15,16 円柱状合成結晶切断片

21 中心軸

22,23 円柱状結晶片

31 セクターバウンダリー

32,33,34 円柱状結晶片

41,51,61,71 円柱状結晶片

42,52,62,72 貫通孔

43,53,63,73 熱伝導性部材

74 放熱板

81,91,101,111,121 円柱状結晶片

82,92,122 囲繞ベルト

102,112 囲繞ワイヤー

123 上側伸長部

124 下側伸長部

125 中心線

【技術分野】

【0001】

本発明は、磁場捕捉能が高い超伝導バルク体とその製造方法、および磁場強度が高い超伝導バルク磁石に関する。

【背景技術】

【0002】

永久磁石よりも、はるかに高い磁場を発生する超伝導磁石が開発され、医療用磁気断層撮影装置(MRI)や磁気浮上列車などに応用されている。超伝導磁石としては、超伝導線をコイル状に巻いた電磁石型の超伝導コイル磁石が一般的であるが、最近、高温超伝導体であるRE−Ba−Cu−O系バルク体(REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,Luからなる群より選択される1種類または2種類以上の元素を表す。)に磁場を捕捉させて、磁石として機能させる超伝導バルク磁石の開発も進んでいる。超伝導バルク磁石は、超伝導コイル磁石よりもはるかにコンパクトであり、比較的小さな空間に大きな磁場を発生する用途に適している。また、本質的に永久電流モードで運転されるため、いったん励磁すれば、冷却している限り磁場を発生し続けるというメリットもある。

【0003】

高性能な磁石を得るには捕捉磁場を大きくすればよいが、捕捉磁場の大きさは、臨界電流とともに電流ループの大きさにも比例する。よって、超伝導バルク磁石の高性能化には、組織制御による臨界電流の向上と、試料の大型化が必要となる。ただし、試料の大型化は単にサイズを大型化すれば足りるものではなく、大傾角粒界やクラック等の弱結合のない組織で大型化を実現する必要がある。

【0004】

このため、種結晶溶融法により試料全体に亘ってc軸配向した結晶を成長させることにより、大傾角粒界やクラック等のない組織で大型化することが行われている(非特許文献1参照)。種結晶溶融法は、例えばRE−Ba−Cu−O系バルク体を得たい場合には、RE−Ba−Cu−O系円柱状ペレットの上面に種結晶を載せて結晶成長させるものであり、種結晶としてはNdBa2Cu3O7などの融点が高い結晶が用いられる。種結晶を用いると、種結晶の方位を受け継いだ結晶が成長するため配向制御が可能になり、c軸配向した結晶を得ることができる。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】超伝導Web21, 2002(8), 16-18

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このようにして種結晶溶融法により得られた超伝導バルク体に強磁場を捕捉させて超伝導磁石を作製しようとしても、磁石としての特性が顕著に向上した超伝導バルク磁石を得ることはできなかった。また、超伝導バルク磁石の面内に特性ムラがあり、均一で信頼性のある超伝導バルク磁石を得ることもできなかった。

そこで本発明者らは、このような従来技術の課題を解決して、磁場捕捉能が高い超伝導バルク体を提供し、それを利用して磁場強度が高い超伝導バルク磁石を提供することを目的として検討を進めた。また本発明者らは、超伝導バルク磁石の面内に特性ムラを抑えて、均一で信頼性のある超伝導バルク磁石を提供できるようにすることも目的として検討を進めた。さらに本発明者らは、そのような超伝導バルク磁石を製造する際に用いる超伝導バルク体の簡便な製造方法を提供することも目的として検討を進めた。

【課題を解決するための手段】

【0007】

上記の従来技術の課題を解決するために鋭意検討を行なった結果、本発明者らは、種結晶溶融法により得られた円柱状合成結晶の上部と下部を除去して円柱状合成結晶中央部を取り出し、中心軸方向に積み重ねることによって、磁場捕捉能が高い超伝導バルク体を作製しうることを見出した。また、このようにして作製した超伝導バルク体を用いれば、磁場強度が高い超伝導バルク磁石を作製しうることも見出した。これらの知見に基づいて、従来技術の課題を解決する手段として、以下の本発明を提供するに至った。

【0008】

[1] RE−Ba−Cu−O系円柱状結晶片を含む超伝導バルク体であって、

前記REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、

前記RE−Ba−Cu−O系円柱状結晶片の上面と下面が下記の式(1)および式(2)を満たす、超伝導バルク体。

式(1): 0.93 ≦ X ≦ 1.07

(上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。)

式(2): θc ≦ 6°

(上式において、θcは上面または下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。)

[2] 前記RE−Ba−Cu−O系円柱状結晶片が、種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去した円柱状合成結晶中央部であるか、または当該円柱状合成結晶中央部を中心軸に垂直な方向に切断した円柱状合成結晶切断片である、[1]に記載の超伝導バルク体。

[3] [1]または[2]に記載のRE−Ba−Cu−O系円柱状結晶片の少なくとも2以上を中心軸方向に積み重ねた積重体を含む超伝導バルク体。

[4] 前記積重体は、前記RE−Ba−Cu−O系円柱状結晶片が中心軸に垂直な面内の結晶方位を相互にずらすように積み重ねられている、[3]に記載の超伝導バルク体。

[5] 前記円柱状結晶片に孔が形成されており、当該孔に熱伝導性部材が挿入されている、[1]〜[4]のいずれか一項に記載の超伝導バルク体。

[6] 前記孔の内壁と前記熱伝導性部材の外表面の間に樹脂または金属が含浸している、[5]に記載の超伝導バルク体。

[7] 前記円柱状結晶片の外表面に樹脂または金属が含浸している、[1]〜[6]のいずれか一項に記載の超伝導バルク体。

[8] 前記円柱状結晶片の外側から前記円柱状結晶片を圧縮する締付具をさらに有する、[1]〜[7]のいずれか一項に記載の超伝導バルク体。

[9] 前記締付具が形状記憶合金製である、[8]に記載の超伝導バルク体。

[10] [1]〜[9]のいずれか一項に記載の超伝導バルク体を用いた超伝導バルク磁石。

【0009】

[11] 下記の工程1含む、円柱状結晶片を含む超伝導バルク体の製造方法。

<工程1>

種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去して円柱状合成結晶中央部を取得するか、さらに当該円柱状合成結晶中央部を中心軸に垂直な方向に切断して円柱状合成結晶切断片を取得する工程。

[12] 前記工程1の後に下記の工程2を含む、[11]に記載の超伝導バルク体の製造方法。

<工程2>

前記工程1で取得した前記円柱状合成結晶中央部および前記円柱状合成結晶切断片のいずれか2以上を中心軸方向に積み重ねて積重体を形成する工程。

[13] 前記円柱状合成結晶がRE−Ba−Cu−O系円柱状合成結晶であり、前記円柱状結晶片がRE−Ba−Cu−O系円柱状結晶片である、[11]または[12]に記載の超伝導バルク体の製造方法(前記REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表す)。

[14] 前記工程1において、前記円柱状合成結晶から除去する上部と下部の厚さがそれぞれ0.1mm以上である、[11]〜[13]のいずれか一項に記載の超伝導バルク体の製造方法。

[15] 前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の上部の除去を上部除去後の円柱状合成結晶中央部の上面における組成が下記の式(1)を満たすように行う、[11]〜[14]のいずれか一項に記載の超伝導バルク体の製造方法。

式(1): 0.93 ≦ X ≦ 1.07%

(上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。)

[16] 前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の上部の除去を上部除去後の円柱状合成結晶中央部の上面における元素含有率が下記の式(3)を満たすように行う、[13]〜[15]のいずれか一項に記載の超伝導バルク体の製造方法。

式(3): |MRES(中央部上面)−MRES(ペレット)| ≦ 7原子%

(上式において、MRES(中央部上面)は前記円柱状合成結晶中央部の上面におけるRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、MRES(ペレット)は前記円柱状ペレットのRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、RES元素は前記種結晶に含まれるY,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、iはRES元素の種類を表す。)

[17] 前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の下部の除去を下部除去後の表面から0.1mm厚の領域が下記の式(2)を満たすように行う、[10]〜[16]のいずれか一項に記載の超伝導バルク体の製造方法。

式(2): θc ≦ 6°

(上式において、θcは前記上面または前記下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。)

[18] 前記円柱状合成結晶から除去する上部の厚さが1〜5mmである、[10]〜[17]のいずれか一項に記載の超伝導バルク体の製造方法。

[19] 前記円柱状合成結晶から除去する下部の厚さが1〜15mmである、[10]〜[18]のいずれか一項に記載の超伝導バルク体の製造方法。

[20] [10]〜[19]のいずれか一項に記載の製造方法により製造された超伝導バルク体。

【発明の効果】

【0010】

本発明の超伝導バルク体は、磁場捕捉能が高くて、超伝導バルク磁石の作製に有用であるという有利な効果を有する。また、本発明の超伝導バルク磁石は、磁場強度が高いという有利な効果を有するうえ、磁石面内の特性ムラを抑えて均一で信頼性のある磁石とすることが可能であるという特徴も有する。さらに、本発明の製造方法によれば、上記の超伝導バルク体を簡便に製造することができるという有利な効果を有する。

【図面の簡単な説明】

【0011】

【図1】円柱状合成結晶中央部の作製と切断を示す斜視図である。

【図2】円柱状結晶片を積み重ねる方向を示す斜視図である。

【図3】円柱状結晶片の積み重ね方を示す斜視図である。

【図4】熱伝導性部材による積重体の補強態様を示す斜視図である。

【図5】熱伝導性部材による積重体の別の補強態様を示す斜視図である。

【図6】熱伝導性部材による積重体のさらに別の補強態様を示す斜視図である。

【図7】熱伝導性部材による積重体のさらにまた別の補強態様を示す斜視図である。

【図8】締付具による積重体の補強態様を示す斜視図である。

【図9】締付具による積重体の別の補強態様を示す斜視図である。

【図10】締付具による積重体のさらに別の補強態様を示す斜視図である。

【図11】締付具による積重体のさらにまた別の補強態様を示す斜視図である。

【図12】締付具による積重体のさらになお別の補強態様を示す断面図である。

【図13】x値と臨界電流密度Jcの関係を示すグラフである。

【図14】x値と臨界電流密度Jcの関係を示すグラフである。

【図15】c軸とのなす角度θと臨界電流密度Jcの関係を示すグラフである。

【発明を実施するための形態】

【0012】

以下において、本発明について詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様や具体例に基づいてなされることがあるが、本発明はそのような実施態様や具体例に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0013】

[超伝導バルク体]

(基本構造)

本発明の超伝導バルク体は、RE−Ba−Cu−O系円柱状結晶片を含む超伝導バルク体である。

RE−Ba−Cu−O系円柱状結晶片は、RE、Ba、Cu、Oの各元素から少なくとも構成される。ここでいうREは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、超伝導性を示すように選択される。1種類の元素であるとき、例えばY,Gd,Dy,Hoを好ましい例として挙げることができる。REが2種類以上の元素であるとき、例えばNd,Eu,Gdの組み合わせを好ましい例として挙げることができ、Nd,Eu,Gdの組み合わせ、Sm,Eu,Gdの組み合わせをより好ましい例として挙げることができる。典型的な円柱状結晶片は、REBa2Cu3Oy(yは通常6.8〜7.0で、例えば6.95をとりうる)の超伝導相の内部に、RE2BaCuO5の非超伝導相が微細分散した複合構造を有する。微細なRE2BaCuO5相がピニングセンターとして作用し、超伝導バルク体の臨界電流密度を高めている。円柱状結晶片には、RE、Ba、Cu、O以外の元素が本発明の目的に反しない程度で含まれていても構わないが、そのような元素は含まれていないことが好ましい。積み重ねる各円柱状結晶片の元素組成は、互いに同一であっても異なっていてもよいが、同一であることが好ましい。

【0014】

(式(1)の説明)

本発明の超伝導バルク体を構成する各RE−Ba−Cu−O系円柱状結晶片は、その上面と下面が下記の式(1)の関係を満たす。

式(1): 0.93 ≦ X ≦ 1.07

上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。

【0015】

前記上面と下面は、それぞれ下記の式(1−1)を満たすことがより好ましく、

式(1−1): 0.95 ≦ X ≦ 1.05

下記の式(1−2)を満たすことがさらに好ましく、

式(1−2): 0.98 ≦ X ≦ 1.02

下記の式(1−3)を満たすことがさらにより好ましい。

式(1−3): 0.99 ≦ X ≦ 1.01

式(1)を満たす円柱状結晶片を用いて超伝導バルク体を作製することにより、磁場捕捉能が高い超伝導バルク体とすることができ、さらに磁場強度が高い超伝導バルク磁石を作製することができる。

【0016】

式(1)におけるX値は、それぞれ電子線プローブマイクロアナライザーなどを用いて元素分析することにより測定することができる。

【0017】

(式(2)の説明)

本発明の超伝導バルク体を構成する各RE−Ba−Cu−O系円柱状結晶片は、その上面と下面がそれぞれ下記の式(2)を満たす。

式(2): θc ≦ 6°

上式において、θcは上面または下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。θcは5°以下であることがより好ましく、2°以下であることがさらに好ましく、1°以下であることがさらにより好ましい。式(2)を満たす円柱状結晶片を用いて超伝導バルク体を作製することにより、磁場捕捉能が高い超伝導バルク体とすることができ、さらに磁場強度が高い超伝導バルク磁石を作製することができる。

【0018】

[超伝導バルク体の製造方法]

(基本工程)

次に、本発明の超伝導バルク体を製造する方法について説明する。以下に説明する本発明の製造方法は、本発明の超伝導バルク体を製造するための好ましい製造方法であり、本発明の超伝導バルク体は本発明の製造方法により製造されるものに限定されるものではない。また、本発明の製造方法は、本発明のRE−Ba−Cu−O系超伝導バルク体以外の超伝導バルク体の製造にも適用することができるものである。

【0019】

本発明の製造方法は、以下の2つの工程を少なくとも含むものである。

<工程1>

種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去して円柱状合成結晶中央部を取得するか、さらに当該円柱状合成結晶中央部を中心軸に垂直な方向に切断して円柱状合成結晶切断片を取得する工程。

<工程2>

前記工程1で取得した前記円柱状合成結晶中央部および前記円柱状合成結晶切断片のいずれか2以上を中心軸方向に積み重ねて積重体を形成する工程。

【0020】

工程1では円柱状合成結晶中央部だけを複数個取得して、工程2においてそれらを中心軸方向に積み重ねて積層体としてもよい。また、工程1では円柱状合成結晶切断片だけを複数個取得して、工程2においてそれらを中心軸方向に積み重ねて積層体としてもよい。さらに、工程1では1個以上の円柱状合成結晶中央部と1個以上の円柱状合成結晶切断片を取得して、工程2においてそれらを中心軸方向に積み重ねて積層体としてもよい。本発明の製造方法は、これらの態様をすべて包含するものである。

【0021】

(種結晶溶融法)

種結晶溶融法は、通常は支持基板上に円柱状ペレットを中心軸が鉛直方向を向くように設置し、その円柱状ペレットの上面中央に種結晶を設置して実施する。支持基板は、円柱状ペレットを安定に設置することができる大きさとし、Al2O3製板などを用いることができる。支持基板と円柱状ペレットの間には、成長させようとしている結晶の種類等に応じて、適切な元素組成を有する粉末などを存在させておくことができる。例えば、YBa2Cu3O7を結晶成長させようとしているときには、Y2O3粉末やBaCuO2粉末などを存在させておいてもよい。

【0022】

(円柱状ペレット)

本発明で用いる円柱状ペレットは、REP、Ba、Cu、Oの各元素から構成されるREP−Ba−Cu−O系円柱状ペレットであることが好ましい。ここでいうREPは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表す。ここで選択するREPの元素組成は、本発明で取得しようとしているRE−Ba−Cu−O系円柱状結晶片のPEの元素組成と一致させることが好ましい。

【0023】

本発明で用いる円柱状ペレットは、その上面に種結晶を直接設置することができる程度のサイズを有していることが必要である。このため、上面および下面の直径は、5mm以上であることが好ましく、10mm以上であることがより好ましい。高さは、5mm以上であることが好ましく、10mm以上であることがより好ましく、また、25mm以下であることが好ましく、20mm以下であることがさらに好ましい。

【0024】

円柱状ペレットは、例えば原材料となる粉末を加圧して成形することにより製造することができる。このとき、元素組成が異なる粉末を複数種混合してから加圧成形してもよい。また、Ptなどを添加、混合してから加圧成形してもよい。これらを添加する場合の添加量は、0.1重量%以下とすることが好ましく、1.5重量%以下とすることがより好ましい。加圧は、例えば静水圧などを利用して行うことができる。加圧成形した後の成形体は、その後、仮焼結してから種結晶溶融法に用いることが好ましい。

【0025】

(種結晶)

本発明の超伝導バルク体の製造に用いる種結晶は、RES、Ba、Cu、Oの各元素から構成されるRES−Ba−Cu−O系種結晶であることが好ましい。ここでRESは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素である。好ましくは、Nd,Sm,Gdである。種結晶としては、結晶成長させようとしている結晶と同じ結晶構造を有していて、なおかつ融点が高いものであることが好ましい。例えば、YBa2Cu3O7を結晶成長させようとしているときには、種結晶としてNdBa2Cu3O7やSmBa2Cu3O7を用いることが好ましい。

【0026】

本発明の超伝導バルク体の製造に用いる種結晶のサイズは、円柱状ペレットの上面に直接設置することができるサイズであればよい。ペレットの上面に接触する種結晶の下面のサイズは、1mm四方以上であることが好ましく、2mm四方以上であることがより好ましく、また、10mm四方以下であることが好ましく、5mm四方以下であることがより好ましい。厚さは特に制限されないが、通常は2〜5mmの範囲内で選択する。

【0027】

(結晶の成長)

結晶の成長は、支持基板上に円柱状ペレットを中心軸が鉛直方向を向くように設置し、その円柱状ペレットの上面中央に種結晶を設置して高温に加熱することにより行う。高温に加熱することにより、種結晶の結晶方位を受け継ぐように配向制御した結晶が、種結晶との接触面を中心に成長して行く。結晶の成長時の温度は、例えば900〜1100℃に設定することができ、950〜1050℃に設定することが好ましい。結晶成長後は、必要に応じて酸素アニール処理等を行うことができる。いこの結晶の成長は、通常は大気中で行うことができる。

以上の種結晶溶融法に用いる材料と工程については、公知の材料や工程へ置換してもよい。また、公知の材料や工程をさらに必要に応じて付加してもよい。

【0028】

(上部と下部の除去)

図1に示すように、種結晶溶融法で得られた円柱状合成結晶11は、次にその上部12と下部13を除去して円柱状合成結晶中央部14とする。上部と下部の除去は同時に行ってもよいし、いずれかを先として逐次に行ってもよい。本発明における上部と下部の除去は、除去後に円柱状の合成結晶中央部が得られるように行う。通常は、円柱状合成結晶の上部と下部をそれぞれ均等な厚さで除去する。上部と下部において除去する厚さは同じであっても異なっていてもよい。通常は、下部をやや厚めに除去することが好ましい場合が多いが、逆であっても構わない。

【0029】

除去の具体的な方法は、特に制限されない。スライスカッターやダイヤモンドカッターなどを用いて、スライスあるいは放電加工することにより除去するものであってもよいし、研磨剤や研磨シートなどを組み合わせて用いることにより除去するものであってもよい。

【0030】

円柱状合成結晶の上部の除去は、除去後に得られる円柱状合成結晶中央部の上面における組成が上記の式(1)を満たすように行うことが好ましい。このとき、円柱状合成結晶の上面のX値を測定し、その測定結果に基づいて式(1)を満たすように円柱状合成結晶の上部の除去厚さを決定することが好ましい。例えば、種結晶溶融法により結晶成長を行った後に、円柱状合成結晶の上面から種結晶を除去し、上面を軽く研磨したりして洗浄した後にX値を測定し、その測定結果に基づいて上部の除去厚さを決定して除去することができる。あるいは、式(1)を満足するまで除去と測定を繰り返してもよい。通常は、材料と製造装置と製造条件をある程度統一しておくことにより、1回の測定により上部で除去すべき厚さをある程度正確に決定することができるようになる。このような測定と除去は、コンピューター制御により自動化することもできる。下面においても、上面と同様に除去厚さを決定して除去することができる。通常は、下面については後述する式(2)を満たすように除去することにより、式(1)も満たす下面が得られる。

【0031】

式(1)とは別の観点で上部の除去を行う場合には、除去後に得られる円柱状合成結晶中央部の上面における元素含有率が以下の式(3)を満たすように上部を除去することが好ましい。

式(3): |MRES(中央部上面)−MRES(ペレット)| ≦ 7原子%

上式において、MRES(中央部上面)は円柱状合成結晶中央部の上面におけるRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、MRES(ペレット)は円柱状ペレットのRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、iはRES元素の種類を表す。

【0032】

式(3)は、円柱状合成結晶中央部の上面と円柱状ペレットのRE元素組成がほぼ同じであることを示すものである。|MRES(中央部上面)−MRES(ペレット)|の値は5原子%以下であることがより好ましく、2原子%以下であることがさらに好ましく、1原子%以下であることがさらにより好ましい。式(3)を満たす円柱状結晶片を用いて超伝導バルク体を作製すれば、磁場捕捉能が高い超伝導バルク体とすることができ、さらに磁場強度が高い超伝導バルク磁石を作製することができる。MRES(ペレット)の値は、ペレットを作製するときに配合する粉末の元素組成から計算して求めることもできる。

【0033】

式(3)を満たすように上部を除去する場合にも、円柱状合成結晶の上面のRES元素含有率を測定し、その測定結果に基づいて式(3)を満たすように円柱状合成結晶の上部の除去厚さを決定することが好ましい。例えば、種結晶溶融法により結晶成長を行った後に円柱状合成結晶の上面から種結晶を除去し、上面を軽く研磨したりして洗浄した後にRES元素濃度を測定し、その測定結果に基づいて上部の除去厚さを決定して除去することができる。あるいは、式(3)を満足するまで除去と測定を繰り返してもよい。通常は、材料と製造装置と製造条件をある程度一致させておくことにより、1回の測定で除去すべき厚さをある程度正確に決定することができるようになる。このような測定と除去も、コンピューター制御により自動化することができる。下面においても、上面と同様に除去厚さを決定して除去することができる。通常は、下面については後述する式(2)を満たすように除去することにより、式(3)も満たす下面が得られる。

【0034】

円柱状合成結晶の下部の除去は、除去後に得られる円柱状合成結晶中央部が上記の式(2)を満たすように行うことが好ましい。

本発明では、円柱状合成結晶の下面の結晶軸を観測して、その観測結果に基づいて式(2)を満たすように円柱状合成結晶の下部の除去厚さを決定することが好ましい。例えば、種結晶溶融法により結晶成長を行った後に、バルク結晶の下面を軽く研磨したりして洗浄した後に結晶軸を観測し、その観測結果に基づいて下部の除去厚さを決定して除去することができる。あるいは、式(2)を満足するまで除去と測定を繰り返してもよい。通常は、材料と製造装置と製造条件をある程度一致させておくことにより、1回の測定で除去すべき厚さをある程度正確に決定することができるようになる。このような測定と除去も、コンピューター制御により自動化することができる。上面においても、下面と同様に除去厚さを決定して除去することができる。通常は、上面については上記の式(1)を満たすように除去することにより、式(2)も満たす上面が得られる。

【0035】

バルク結晶上部の除去厚さは、通常は0.1mm以上であり、0.2mm以上であることが好ましく、0.5mm以上であることがより好ましい。また、バルク結晶上部の除去厚さは、通常は

10mm以下であり、5mm以下であることが好ましい。

バルク結晶下部の除去厚さは、通常は1mm以上であり、2mm以上であることが好ましく、5mm以上であることがより好ましい。また、バルク結晶下部の除去厚さは、通常は20mm以下であり、15mm以下であることが好ましく、10mm以下であることがより好ましい。

【0036】

(切断)

図1に示すように、上部と下部の除去を除去することにより得られた円柱状合成結晶中央部14は、さらに中心軸に垂直な方向に切断することによって円柱状合成結晶切断片15,16としてもよい。このステップは、後の積重体を作製する際に円柱状合成結晶切断片を使用したい場合にのみ行う。切断は、種結晶溶融法で得られた円柱状合成結晶を切断する際に通常用いられる手段により切断することができる。例えば、ダイヤモンドカッターや放電加工などにより切断することができる。切断後に得られる円柱状合成結晶切断片の厚さは特に制限されないが、後述する積重体作製時に用いる円柱状結晶片の好ましい厚さの範囲内におさまるようにすることが好ましい。

【0037】

(積重体の作製)

積重体は、複数の円柱状合成結晶中央部および複数の円柱状合成結晶切断片からなる群より選択される2個以上の円柱状結晶片を中心軸方向に積み重ねることにより作製する。ここでいう中心軸とは、図2に示す円柱状結晶片の中心軸21を意味し、中心軸方向に積み重ねるとは1つの円柱状結晶片22の上面に別の円柱状結晶片23の下面が接するように重ねることを意味する。積み重ねるときには、図2に示すように各円柱状結晶片の中心軸が同一線上に位置するように積み重ねることが好ましい。積み重ねる円柱状結晶片の数は2つ以上であればよく、上限値には特に制限されない。また、積み重ねる各円柱状結晶片の形状は、互いに同一であってもよいし、異なっていてもよい。好ましいのは、積み重ねる各円柱状結晶片の径がすべて同一である場合であり、円柱状で扱いやすい超伝導バルク体とすることができる。

積み重ねる円柱状合成結晶中央部や円柱状合成結晶切断片(以下において総称して円柱状結晶片という)の厚さは、1mm以上であることが好ましく、2mm以上であることがより好ましく、5mm以上であることがさらに好ましい。また、積み重ねる円柱状結晶片の厚さは、20mm以下であることが好ましく、15mm以下であることがより好ましく、10mm以下であることがさらに好ましい。積み重ねる各円柱状結晶片の厚さは同じであっても異なっていてもよい。

【0038】

積重体を作製する際には、円柱状結晶片の中心軸に垂直な面内の結晶方位を相互にずらすように積み重ねることが好ましい。具体的には、積重体を構成する円柱状結晶片の少なくとも2つが、中心軸に垂直な面内の結晶方位が互いにずれるように積み重ねることが好ましく、積重体を構成するなるべく多くの円柱状結晶片の結晶方位が互いにずれるように積み重ねることがより好ましい。結晶方位がずれているか否かは、円柱状結晶片の上面のセクターバウンダリーを観測することにより容易に判定することができる。すなわち、種結晶溶融法で合成した結晶に由来する円柱状結晶片には、種結晶の形状に応じたセクターバウンダリーが観測される。ここでいうセクターバウンダリーには、ファセットラインと呼ばれる結晶成長にともなうサブバウンダリーも含まれる。例えば、種結晶としてNdBa2Cu3Oy単結晶を用いて合成した場合は、図3に示すように円柱状結晶片の上面を4等分するようにセクターバウンダリー31が観測される。このセクターバウンダリーの位置が円柱形状の積重体の中心軸方向から見たときに重ならないように積み重ねることが好ましい。そのためには、円柱状結晶片の中心軸を中心にして回転させながら積み重ねて行く方法を採用することができる。例えば、同じ種類のn個の円柱状結晶片を積み重ねるときには、(90°/n)°ずつ回転させながら積み重ねて行けば、セクターバウンダリーは重ならないうえ、中心軸方向から見たときにセクターバウンダリーが周方向に均等に配分されることになる。例えば、3個の円柱状結晶片を積み重ねるときには、30°ずつ回転させながら積み重ねて行くことが好ましく、4個の円柱状結晶片を積み重ねるときには、22.5°ずつ回転させながら積み重ねて行くことが好ましい。このとき、n個の円柱状結晶片は順に右周りまたは左周りとなるように積み重ねてもよいし、ランダムに積み重ねてもよい。図3では、3個の円柱状結晶片32,33,34を30°ずつ左回転させながら積み重ねた態様を例示している。このように、中心軸方向から見たときにセクターバウンダリーが偏在せず、周方向に均等に配分されるようにすることにより、最終的に超伝導バルク磁石を作製したときに、磁石面内の磁気特性ムラを抑えて、均一で信頼性のある磁石を提供することができる。

【0039】

このようにして作製された積重体からなる超伝導バルク体に磁場を捕捉する際には、液体窒素などで冷却する必要があり、また超伝導状態で磁場が加えられると強いローレンツ力が外周方向へ働く。このため超伝導バルク体を構成する積重体は、温度変化やローレンツ力などに耐えうるものであることが必要とされる。そこで、本発明では、以下に記載するような補強を行うことが好ましい。

【0040】

(熱伝導性部材による補強)

本発明では、円柱状結晶片に孔を形成して、その孔に熱伝導性部材を挿入して固定することにより補強することができる。

RE−Ba−Cu−O系超伝導バルク体の臨界電流密度は、温度低下とともに飛躍的に向上する。このため、より低温で作動するほうが磁石応用には有利である。しかしながら、温度低下とともに比熱が低下するため、超伝導としての熱的安定性は低下し、わずかな熱発生で超伝導体の温度が上昇しやすい。このため、小さな外部擾乱によって超伝導が突然壊れるクエンチ現象が発生してしまうことがある。また、磁化過程において、磁束が超伝導体内で再配列するのにともなって磁束の運動が生じ、その際発生した熱によって温度が急激に上昇してクエンチ現象が発生してしまうこともある。このような急激な温度変動による問題に対処するために、円柱状結晶片内に形成した孔に熱伝導性部材を挿入し、円柱状結晶片内で発生した熱を熱伝導性部材を介して円柱状結晶片外に放出することにより、円柱状結晶片の耐熱変動性を補強する。

【0041】

熱伝導性部材は、円柱状結晶片を構成するRE−Ba−Cu−O系結晶よりも熱伝導性が高い材料であって、円柱状結晶片内で途切れることなく連続して円柱状結晶片外に通じている構造を有していることが好ましい。熱伝導性部材は金属から構成されているものであることが好ましい。金属としては、アルミニウム、銅、銀、金などを挙げることができ、アルミニウムや銅を用いることが好ましい。円柱状結晶片を構成するRE−Ba−Cu−O系結晶よりも強度が高い材料を選択すれば、円柱状結晶片の構造を補強して、各円柱状結晶片間のズレ等を抑えることもできるため好ましい。

【0042】

円柱状結晶片に形成される孔と熱伝導性部材の形状は対応していることが好ましい。例えば、図4に示すように、円柱状の円柱状結晶片41の中心軸に平行に設けられた貫通孔42に熱伝導性部材43を挿入した態様を挙げることができる。また、図5に示すように、円柱状の円柱状結晶片51の中心軸に対して斜め方向に伸長するように設けられた貫通孔52に熱伝導性部材53を挿入した態様を挙げることができる。図4や図5に示す態様では、貫通孔と熱伝導性部材の数がそれぞれ2本である例を挙げているが、本数は3本以上であってもよい。セクターバウンダリーにより円柱状結晶片の中心軸に垂直な平面が4等分されていることを考慮して、4本、8本といった4の倍数となる本数を採用することも好ましい。さらに別の態様として、図6に示すように、円柱状結晶片61の中心軸の周りにらせん状に伸長するように設けられた孔62に熱伝導性部材63を挿入した態様を挙げることもできる。このとき、らせんの段数はあまり多くしない方がバルク体内で発生した局所熱を外部へ放出するための熱伝導経路が短くなるため好ましい。また、段数をあまり多くしない方がバルク体の強度低下を抑える点でも好ましい。具体的には段数を3段以下にすることが好ましく、2段以下にすることがより好ましい。図4〜図6などのいずれの態様においても、複数の孔と熱伝導性部材は、円柱状の円柱状結晶片の中心軸に対して対称な位置に設けられていることが好ましい。

【0043】

円柱状結晶片に形成される孔が貫通孔である場合は、図4〜6に示すように円柱状結晶片の上面から下面に通じる貫通孔とすることが好ましい。円柱状結晶片に形成される孔は必ずしも貫通孔である必要はなく、例えば上面のみに通じる孔や下面のみに通じる孔であってもよい。図7は、円柱状結晶片71の下面のみに通じるように設けられた孔72に熱伝導性部材73を挿入した態様を示している。ここでは、熱伝導性部材73が円柱状結晶片71の下面に設置された熱伝導性が高い放熱板74内にまでに伸長していて熱を一段と放出しやすくなっている。放熱板は積極的に温度を下げる機能を備えた冷却機構に置き換えることもできる。このように、円柱状結晶片内で発生する熱が一定の方向に伝導するような構成も好ましい態様として挙げることができる。

【0044】

円柱状結晶片に形成される孔の内径や熱伝導性部材の断面直径は、0.01mm以上にすることが好ましく、0.5mm以上にすることがより好ましく、また、5mm以下にすることが好ましく、2mm以下にすることがより好ましい。孔はドリルなどの公知の手段を用いて形成することができる。

円柱状結晶片に設けられた孔に熱伝導性部材を挿入する際には、特許第3858221号公報などに記載される公知の技術を適宜選択し、必要な改変を加えて本発明に適用することができる。

【0045】

(含浸処理による補強)

円柱状結晶片に対する別の補強法として、樹脂または金属を含浸させる方法も挙げることができる。

円柱状結晶片を構成するRE−Ba−Cu−O系円柱状結晶片の外表面には、クラックや細かい傷が存在していることがある。このようなクラックや傷を放置しておくと、冷却時の熱膨張やローレンツ力などの外力により亀裂が拡大して超伝導バルク体や超伝導バルク磁石の機能や機械特性を損ねることがある。また、RE−Ba−Cu−O系の結晶は空気中の水分と反応して劣化しやすい性質を有している。そこで、円柱状結晶片の外表面に樹脂または金属を含浸させておくことにより、機械特性の悪化を防ぎ、水分との反応による劣化を抑制することができる。円柱状結晶片に形成された孔に熱伝導性部材を挿入した場合には、孔の内壁と熱伝導性部材の外表面の間に樹脂または金属を含浸させることも極めて好ましい。このような含浸処理を行っておけば、円柱状結晶片内に発生した局部熱を含浸部を通して熱伝導性部材へ速やかに伝導することができる。

【0046】

含浸処理に用いる樹脂としては、熱硬化性樹脂を挙げることができる。例えば、比較的低い温度(例えば50℃以上)に加熱することにより熱硬化するエポキシ系樹脂、フェノール系樹脂、ポリイミド系樹脂、ポリイミドアミド系樹脂、ポリエーテルスルホン系樹脂などを挙げることができる。これらの樹脂は加熱して円柱状結晶片に適用することにより、容易に含浸処理することができる。樹脂を2種類以上用いて、第1の樹脂を含浸させた後にそれを外側から覆うように第2の樹脂を適用してもよい。第1の樹脂としては上で例示した熱硬化性樹脂を挙げることができ、第2の樹脂としては例えばこれらの熱硬化性樹脂とフッ素系樹脂との混合物を挙げることができる。

【0047】

含浸処理に用いる金属は、金属単体または合金である。円柱状結晶片を構成するRE−Ba−Cu−O系円柱状結晶片はある温度以上に加熱すると結合酸素が逸散して超伝導特性を示さなくなるため、当該温度以下で溶融する金属単体や合金を採用する。例えば、Bi−Pb−Sn−Cd−In合金、Bi−Pb−Sn−In合金、Bi−Pb−Sn−Cd合金、Bi−Pb−Sn−Sb合金、Bi−Sn−In合金、Bi−Pb−Cd合金、Bi−Pb−Sn合金、Bi−Sn−Cd合金、Bi−Pb合金、Bi−Sn合金、Bi、In、Snなどを挙げることができる。含浸処理は、例えば減圧雰囲気下に保持した円柱状結晶片と溶融させた金属単体または合金を接触させる方法や、加圧しながら含浸させる方法などにより行うことができる。

【0048】

含浸処理による補強に際しては、特開2008−177245号公報、特開2006−321668号公報、特許第3090658号公報などに記載される公知の技術を適宜選択し、必要な改変を加えて本発明に適用することができる。

【0049】

(締付具による補強)

円柱状結晶片に対するさらに別の補強法として、円柱状結晶片を外側から圧縮する締付具を円柱状結晶片に取り付ける方法を挙げることができる。

締付具は、円柱状結晶片の外周方向に働くローレンツ力に対して円柱状結晶片を保護するように圧縮応力を加えたり、円柱状結晶片を構成する複数の円柱状結晶片の相対的位置関係が変化しないように圧縮応力を加えたりするものであることが好ましい。具体的には、円柱状の円柱状結晶片の中心軸に向かって円柱状結晶片の側周面から圧縮応力を加えるものであったり、円柱状結晶片の上面と下面から複数の円柱状結晶片を挟み込むように圧縮応力を加えたりするものであることが好ましい。締付具を用いることによって、磁場捕捉能がより高い超伝導バルク体を作製することができる。

【0050】

好ましい態様として、例えば図8に斜視図を示すように円柱状結晶片81の側周面から中心軸へ向けた圧縮応力を加える囲繞ベルト82を設置した態様を挙げることができる。また、図9に斜視図を示すように、円柱状結晶片91の側周面から中心軸へ向けた圧縮応力を加える囲繞ベルト92,93を複数個設置した態様も挙げることができる。さらに、図10に斜視図を示すように、円柱状結晶片101の側周面から中心軸へ向けた圧縮応力を加える囲繞ワイヤー102を複数本設置した態様も挙げることができる。さらに、図11に斜視図を示すように、円柱状結晶片111の側周面から中心軸へ向けた圧縮応力を加える1本の囲繞ワイヤー112をらせん状に設置した態様も挙げることができる。さらに、図12に断面図を示すように、円柱状結晶片121の側周面から中心軸へ向けた圧縮応力Aを加える囲繞ベルト122の上側に円柱状結晶片121の上面の一部を周縁部から覆う上側伸長部123と円柱状結晶片121の下面の一部を周縁部から覆う下側伸長部124を伸長させて中心軸方向の圧縮応力Bを加えるようにした態様も挙げることができる。

【0051】

締付具は、形状記憶合金からなるものであることが特に好ましい。本発明で用いる形状記憶合金は、形状記憶のための熱処理をしておけば、円柱状結晶片に設置するために変形しても、特定の温度以上に加熱することによって変形前の形状を不可逆的に回復する性質を有する合金である。形状記憶合金からなる囲繞ベルトや囲繞ワイヤーを円柱状結晶片に設置した後に特定の温度以上に加熱すれば、変形前の形状に回復するとともに円柱状結晶片に圧縮応力を加えることができる。本発明では、例えば、Ag−Cd合金、Au−Cd合金、Cu−Al−Ni合金、Cu−Sn合金、Cu−Zn合金、Fe−Pt合金、Mn−Cu合金、Fe−Mn−Si合金、Pt合金、Co−Ni−Al合金、Co−Ni−Ga合金、Ni−Fe−Ga合金、Ti−Pd合金、Ni−Ti合金などを好ましい形状記憶合金として用いることができる。なかでもFe系の形状記憶合金を用いることが好ましい。

【0052】

本発明では、形状記憶合金からなる締付具と円柱状結晶片の間に挟み込むように金属製の円環などを設置してもよい。金属製の円環を設置しておけば、締付具からの圧縮応力を円環を介して円柱状結晶片に負荷することになるため、円柱状結晶片に圧縮応力をより均一に負荷することができる。

このような締付具による補強は、複数の円柱状結晶片を積み重ねた積重体に対して適用することが特に好ましい。積重体に対して締付具による補強を行えば、軸方向に積み重ねられた各円柱状結晶片の相対的な位置関係がずれるのを効果的に防ぐことができ、それによって高い磁場捕捉能を維持することができる。このような効果は、上記の熱伝導性部材による補強や含浸処理による補強と組み合わせて行うことにより、さらに高めることができる。

【0053】

[超伝導バルク磁石]

本発明の超伝導バルク体を用いることによって、磁場強度が高い超伝導バルク磁石を作製することができる。超電導バルク体に磁場を捕捉させるには、まず超伝導バルク体に磁場を加え、液体窒素などで冷却する。その後、超電導バルク体が十分冷えた後に、外部の磁場を取り除いて超電導バルク体に磁場を捕捉する。超伝導バルク体から超伝導バルク磁石を作製する方法の詳細については、既知の方法を適宜選択して用いることができ、具体的には後述の実施例を参考にすることができる。

【0054】

本発明の超伝導バルク磁石は、磁場強度が高いという特徴を有する。このため、本発明の超伝導バルク磁石を用いれば、ピンポイントで強磁場を実現することができるため、指向性の高い磁場制御が可能になる。また、本発明の超伝導バルク磁石は、上記のように磁石面内の磁気特性ムラを抑えて、均一で信頼性の高い磁石とすることができる。また、熱伝導性が良好で、局部熱の発生に対する耐性にも優れた磁石とすることができる。さらに、機械的特性が高くて、堅牢な磁石とすることもできる。

【0055】

このような特徴を有することから、本発明の超伝導バルク磁石は、様々な用途に効果的に応用されうる。例えば、磁気誘導型のドラッグデリバリーシステム、NRI、NMRなどの診断・医療分野に応用することが可能であり、マグネトロンスパッタ装置などのエレクトロニクス分野にも応用することが可能である。さらに、水質浄化などを目的とした磁気分離装置などの環境分野にも応用することが可能であり、超伝導モータ、発電機、フライホイールシステムなどの電気分野にも応用することが可能である。その他にも、幅広い技術分野での応用が期待される。

【実施例】

【0056】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0057】

(実施例1)

YBa2Cu3OyおよびY2BaCuO5の粉末を用意し、これら化合物の重量比が10:4になるように秤量し、0.5重量%のPtを添加したのち、よく混合した。その後、2000MPaの静水圧下で直径45mm、厚さ20mmのペレットに成型した。このペレットを、900℃で1時間空気中で加熱し、仮焼結した。

つぎに、直径50mm、厚さ2mmのAl2O3製板に、まずY2O3粉を直径45mm、厚さ2mmのペレット状に成型したものを載せたうえに、さらにBaCuO2粉を直径45mm、厚さ10mmのペレット状に成型したものを載せた。そのうえに、仮焼したY−Ba−Cu−O焼結体を設置した。

その後、大気中において電気炉にAl2O3製板上の前駆体一式を設置し、Y−Ba−Cu−O焼結体の中央に2mm角で厚さが1mmのNdBa2Cu3Oy単結晶を種として設置した。その後、50℃/hの速度で電気炉を1100℃まで加熱し1時間保持後、1050℃まで1時間で冷却し、その後は、0.2℃/hの速度で950℃まで徐冷して後炉冷を行った。炉から取り出した試料の大きさは直径が30mm、高さが15mmであった。最後に、100%酸素気流中において、400℃で100時間の酸素アニール処理を行って円柱状合成結晶を得た。この状態で、超伝導臨界温度を測定したところ90Kという値が得られた。さらに、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.21Tという値が得られた。

つぎに、同様の手法で、Y−Ba−Cu−O系円柱状合成結晶を2個作製し、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、それぞれ0.20Tと0.19Tの捕捉磁場が得られた。これら2個の円柱状合成結晶から、種を設置した上部を2.5mmと下部5mmを切り離し、厚さが7.5mmの円柱状合成結晶中央部を2個用意し、2個の円柱状合成結晶中央部の間にグリセリンを塗ってから重ね合わせて、高さが15mmの積重体からなる超伝導バルク体を作製した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.32Tの値が得られた。また、2個用意した厚さが7.5mmの円柱状合成結晶中央部のうちの1個についても同様にして捕捉磁場特性を測定したところ、0.21Tの値が得られた。

【0058】

(実施例2)

実施例1と同様の手法で、直径が30mm、高さが15mmのY−Ba−Cu−O系円柱状合成結晶を3個合成した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.20T, 0.21T, 0.19Tという値が得られた。これら3個の円柱状合成結晶から、種を設置した上部3mmと下部7mmを切り離し、厚さが5mmの円柱状合成結晶中央部を3個用意し、円柱状合成結晶中央部の間にグリセリンを塗り、3個を重ね合わせて高さが15mmの積重体からなる超伝導バルク体を作製した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.34Tの値が得られた。また、3個用意した厚さが5mmの円柱状合成結晶中央部のうちの1個についても同様にして捕捉磁場特性を測定したところ、0.18Tの値が得られた。

【0059】

(実施例3)

実施例1と同様の手法で、直径が30mm、高さが15mmのY−Ba−Cu−O系円柱状合成結晶を3個合成した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.18T, 0.21T,0.19Tという値が得られた。これら3個の円柱状合成結晶から、種を設置した上部2.5mmと下部5mmを切り離し、厚さが7.5mmの円柱状合成結晶中央部を3個用意し、円柱状合成結晶中央部の間にグリセリンを塗り、3個を重ね合わせて高さが22.5mmの積重体からなる超伝導バルク体を作製した。表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.38Tの値が得られた。

【0060】

(実施例4)

NdとEuとGdの混合比が1:1:1の(Nd,Eu,Gd)Ba2Cu3Oyおよび(Nd,Eu,Gd)2BaCuO5の粉末を用意し、これら化合物の重量比が4:1になるように秤量し、0.5重量%のPtを添加したのち、よく混合した。その後、2000MPaの静水圧下で直径50mm、厚さ20mmのペレットに成型した。ペレットを、900℃で1時間空気中で加熱し、仮焼結した。

つぎに、直径50mm、厚さ2mmのAl2O3製板上に、まずNd2O3粉を直径45mm、厚さ2mmのペレット状に成型したものを載せたうえに、さらにBaCuO2粉を直径45mm、厚さ10mmのペレット状に成型したものを載せた。そのうえに、用意した(Nd,Eu,Gd)−Ba−Cu−O焼結体を設置した。

その後、1%O2+99%Arの雰囲気に調整された電気炉にAl2O3製板ごと上記前駆体構造を設置し、(Nd,Eu,Gd)−Ba−Cu−O焼結体の中央に2mm角で厚さが1mmのNdBa2Cu3Oy単結晶を種として設置した。電気炉に設置後、50℃/hの速度で電気炉を1100℃まで加熱し1時間保持後、1050℃まで1時間で冷却し、その後は、0.2℃/hの速度で950℃まで徐冷し、続けて炉冷を行った。炉から取り出した試料の大きさは直径が30mm、高さが15mmであった。最後に、100%酸素気流中において、300℃で200時間の酸素アニール処理を行って円柱状合成結晶を得た。この状態で、超伝導臨界温度を測定したところ95Kという値が得られた。表面磁場が0.5TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.31Tという値が得られた。

つぎに、同様の手法で、(Nd,Eu,Gd)−Ba−Cu−O系円柱状合成結晶を2個作製し、表面磁場が0.5TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、それぞれ0.29Tと0.30Tの捕捉磁場が得られた。これら2個の円柱状合成結晶から、種を設置した上部2.5mmと下部5mmを切り離し、厚さが7.5mmの円柱状合成結晶中央部を2個用意し、円柱状合成結晶中央部の間にグリセリンを塗り、2個を重ね合わせて高さが15mmの超伝導バルク体を作製した。表面磁場が0.5TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.40Tの値が得られた。また、2個用意した厚さが7.5mmの円柱状合成結晶中央部のうちの1個についても同様にして捕捉磁場特性を測定したところ、0.31Tの値が得られた。

【0061】

(実施例5)

実施例1と同様の手法で、直径が30mm、高さが15mmのY−Ba−Cu−O系円柱状合成結晶を3個合成した。

円柱状合成結晶を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させ、中心磁場が5Tでボア径が50mmの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加したのち、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした状態で、ホール素子により捕捉磁場特性を測定したところ、ピーク磁場として2.5T, 2.4T, 2.6Tという値が得られた。

これら3個の円柱状合成結晶から、種を設置した上部を3mmと下部7mmを切り離し、厚さが5mmの円柱状合成結晶中央部を3個用意し、円柱状合成結晶中央部の間にグリセリンを塗り、3個を重ね合わせて高さが15mmの超伝導バルク体を作製した。この際、重ね合わせるバルク体のファセットラインと呼ばれる結晶成長にともなうサブバウンダリーが重なるようにセットした。

以上のようにして構成した3個の円柱状合成結晶中央部からなる超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させ、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として3.84Tという値が得られた。

つぎに、まったく同じ厚さが5mmの円柱状合成結晶中央部を3個を、円柱状合成結晶中央部のファセットラインと呼ばれる結晶成長にともなうサブバウンダリーが互いに30°ずつ傾くように、円柱状合成結晶中央部の間にグリセリンを塗り、3個を重ね合わせて高さが15mmの積重体からなる超伝導バルク体を作製した。以上のようにして構成した3個の円柱状合成結晶中央部からなる超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させ、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として4.12Tという値が得られた。

【0062】

(実施例6)

YBa2Cu3OyおよびY2BaCuO5の粉末を用意し、これら化合物の重量比が10:4になるように秤量し、0.5重量%のPtを添加したのち、よく混合した。その後、2000MPaの静水圧下で直径45mm、厚さ20mmのペレットに成型した。ペレットを、900℃で1時間空気中で加熱し、仮焼結した。つぎに焼結体の中心から20mmの円周に沿って等間隔で、直径2mmの人工孔を6個、中心軸方向に超硬ドリルにより形成した。

直径50mm、厚さ2mmのAl2O3製板に、まずY2O3粉を直径45mm、厚さ2mmのペレット状に成型したものを載せたうえに、さらにBaCuO2粉を直径45mm、厚さ10mmのペレット状に成型したものを載せた。そのうえに、仮焼して6個の人工孔を設けたY−Ba−Cu−O焼結体を設置した。

その後、大気中において電気炉にAl2O3製板上の前駆体一式を設置し、Y−Ba−Cu−O焼結体の中央に2mm角で厚さが1mmのNdBa2Cu3Oy単結晶を種として設置した。その後、50℃/hの速度で電気炉を1100℃まで加熱し1時間保持後、1050℃まで1時間で冷却し、その後は、0.2℃/hの速度で950℃まで徐冷した後炉冷を行った。炉から取り出した試料の大きさは直径が30mm、高さが15mmであった。また、人工孔は直径が1.5mm程度となったが、直径が約15mmの同心円上に等間隔で分布していることを確認した。最後に、100%酸素気流中において、400℃で100時間の酸素アニール処理を行って円柱状合成結晶を得た。この状態で、超伝導臨界温度を測定したところ90Kという値が得られた。さらに、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、ピーク磁場として0.21Tという値が得られた。

つぎに、同様の手法で、最終径が1.5mmの人工孔を6個設けたバルクY−Ba−Cu−O系円柱状合成結晶を2個作製し、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、それぞれ0.20Tと0.19Tの捕捉磁場が得られた。これら2個の円柱状合成結晶から、種を設置した上部2.5mmと下部5mmを切り離し、厚さが7.5mmの円柱状合成結晶中央部を2個用意した。つぎに、人工孔に直径が1.4mm、長さが15mmのアルミニウム棒を6本挿入し、2個の円柱状合成結晶中央部を貫通するように、上下で結合した状態にした。そのうえで、Pb−Bi−Sn合金を200℃に加熱後、真空ポンプで脱気することで円柱状合成結晶中央部に真空含浸を行った。同合金は、この処理によりアルミニウムと円柱状合成結晶中央部の人工孔との間の空隙を埋め、2個の円柱状合成結晶中央部は強固に結合されていることを確認した。つぎに、表面磁場が0.4TのFe−Nd−B磁石を用いて液体窒素冷却下(77K)でホール素子により捕捉磁場特性を測定したところ、0.34Tの値が得られた。

【0063】

(実施例7)

実施例1で用いた厚さが7.5mmの円柱状合成結晶中央部2個の間にグリセリンを塗り、2個を重ね合わせて構成した高さが15mmの積重体からなる超伝導バルク体に、以下の励磁処理を施した。

該超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク体を付着させた。

その後、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした。この際、2個の円柱状合成結晶中央部が上下でずれた状態となった。これは、2個の円柱状合成結晶中央部の結合が不十分であるため、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置がずれたためと考えられる。この状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として2.84Tという値が得られた。

つぎに実施例6で合成した人工孔を6個設けたうえで、アルミニウム棒とPb−Bi−Sn合金による真空含浸により強固に結合させた2個の円柱状合成結晶中央部で構成した超伝導バルク体にも、同様の励磁処理を行った。その結果、円柱状合成結晶中央部にずれはまったく生じず、捕捉磁場も3.9Tという高い値が得られた。

【0064】

(実施例8)

実施例6で合成した人工孔を6個設けたうえで、アルミニウム棒とPb−Bi−Sn合金による真空含浸により強固に結合させた2個の円柱状合成結晶中央部で構成した積重体からなる超伝導バルク体に以下の励磁処理を施した。

該超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク体を付着させた。

その後、中心磁場が10Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、10Tの磁場を印加した状態で、冷凍機冷却により30Kまで冷却し、外部磁場をゼロとした。

この際、2個の円柱状合成結晶中央部が上下でずれた状態となった。これは、2個の円柱状合成結晶中央部の結合が不十分であるため、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置がずれたためと考えられる。この状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として4.4Tという値が得られた。

つぎに、実施例6と同様の手法で、人工孔を6個設けたうえで、アルミニウム棒とPb−Bi−Sn合金による真空含浸により強固に結合させた2個の円柱状合成結晶中央部で構成した積重体からなる超伝導バルク体を用意した。

つぎに、内径が29mmで厚さが3mmの鉄系形状記憶合金の一種であるFe−28Mn−6Si−5Cr合金からなるリングを内径が30.5mmになるように室温で拡径したのち、該超伝導バルク体の側周に配し、200℃に加熱した。この処理により、合金の形状記憶効果によってリングが収縮し、超伝導バルク磁石を強固に締結した。

鉄系形状記憶合金により締結強化した超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク磁石を付着させた。

その後、中心磁場が10Tの超伝導コイル内に鉄系形状記憶合金で強化した超伝導バルク体を、磁場を印加しない状態で設置した。その後、10Tの磁場を印加した状態で、冷凍機冷却により30Kまで冷却し、外部磁場をゼロとした。

この際、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置はまったくずれず、設置したままの状態が保持された。さらに、この状態で、ホール素子により捕捉磁場特性を測定した結果、ピーク磁場として9.44Tという値が得られた。

【0065】

(実施例9)

実施例1で用いた厚さが7.5mmの円柱状合成結晶中央部2個の間にグリセリンを塗り、2個を重ね合わせて構成した高さが15mmの積重体からなる超伝導バルク体に、以下の励磁処理を施した。

該超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク体を付着させた。

その後、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした。

この際、2個の円柱状合成結晶中央部が上下でずれた状態となった。これは、2個の円柱状合成結晶中央部の結合が不十分であるため、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置がずれたためと考えられる。この状態で、ホール素子により捕捉磁場特性を測定した。その結果、ピーク磁場として2.84Tという値が得られた。

つぎに実施例1と同様の手法で作製した2個の円柱状合成結晶中央部を重ね合わせて高さが15mmの積重体からなる超伝導バルク体を用意した。

つぎに、内径が29mmで厚さが3mmの鉄系形状記憶合金の一種であるFe−28Mn−6Si−5Cr合金からなるリングを内径が30.5mmになるように室温で拡径したのち、該超伝導バルク体の側周に配し、300℃に加熱した。この処理により、合金の形状記憶効果によってリングが収縮し、超伝導バルク体を強固に締結した。

鉄系形状記憶合金リングにより締結した超伝導バルク体を、冷凍機のコールドヘッドの先端に、真空グリースにより付着させた。この際、中心軸が印加磁場の中心軸から傾くように、3mmのテーパーを設けたアルミニウム製円盤(直径が30mmで、両端の厚さが4mmから1mmに変化するように加工したもの)を最初に設置し、その上に超伝導バルク体を付着させた。その後、中心磁場が5Tの超伝導コイル内に設置し、磁場を印加しない状態で設置した。その後、5Tの磁場を印加した状態で、冷凍機冷却により50Kまで冷却し、外部磁場をゼロとした。

この際、励磁の際に働く電磁力によって、円柱状合成結晶中央部の位置はまったくずれず、設置したままの状態が保持された。さらに、この状態で、ホール素子により捕捉磁場特性を測定した結果、ピーク磁場として3.7Tという値が得られた。

【0066】

以上のすべての実施例で作製した超伝導バルク体の積重体を構成する各円形状合成結晶中間体は、いずれも式(1)および式(2)を満たすものである。

【0067】

(試験例1)

実施例1の製造条件を調整することにより、上面の超伝導相の組成を変えた超伝導バルク体を製造して、その特性を調べて比較した。具体的には、超伝導バルク体下面の超伝導相がYBa2Cu3Oyであり、上面の超伝導相がYxBa2Cu3Oyであって、当該YxBa2Cu3Oyのx値が0.9、0.95、1.0、1.05、1.10、1.20であるサンプルを製造して、臨界温度(Tc)と臨界電流密度(Jc)を測定した。x値と臨界温度(Tc)の関係を表1に示し、x値と臨界電流密度(Jc)の関係を図13に示す。

【0068】

【表1】

【0069】

(試験例2)

試験例1と同様の試験をYBa2Cu3Oyの代わりにNdBa2Cu3Oyを用いて行った。すなわち、超伝導バルク体下面の超伝導相がNdBa2Cu3Oyであり、上面の超伝導相がNdxBa2Cu3Oyであって、当該NdxBa2Cu3Oyのx値が0.9、0.95、1.0、1.05、1.10、1.20であるサンプルを製造して、臨界温度(Tc)と臨界電流密度(Jc)を測定した。x値と臨界温度(Tc)の関係を表2に示し、x値と臨界電流密度(Jc)の関係を図14に示す。

【0070】

【表2】

【0071】

(試験例3)

実施例1において使用した材料と製造条件を調整することにより、下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を変えた超伝導バルク体を製造して、その特性を調べて比較した。具体的には、超伝導バルク体の下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を0°、2°、5°、8°、10°であるサンプルを製造して、臨界電流密度(Jc)を測定した。c軸とのなす角度θと臨界電流密度(Jc)の関係を図15に示す。

【0072】

試験例1および試験例2の結果は、上面の超伝導相RExBa2Cu3OyのX値が0.93〜1.07である超伝導バルク体が高い臨界電流密度を達成していることを示している。また、試験例3の結果は、下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度が6°以下である超伝導バルク体が高い臨界電流密度を達成していることを示している。

【産業上の利用可能性】

【0073】

本発明の超伝導バルク体を用いて作製される超伝導バルク磁石は磁場強度が高いため、この磁石を用いれば指向性の高い磁場制御が可能である。また、本発明の超伝導バルク磁石は、磁石面内の磁気特性ムラを抑えて、均一で信頼性の高い磁石とすることができ、さらに、熱伝導性が良好で機械的特性が高く、堅牢な磁石とすることもできる。このため本発明の超伝導バルク磁石は、診断・医療分野、エレクトロニクス分野、環境分野、電気分野を始めとする広範な産業に幅広く利用されうるものである。

【符号の説明】

【0074】

11 円柱状合成結晶

12 上部

13 下部

14 円柱状合成結晶中央部

15,16 円柱状合成結晶切断片

21 中心軸

22,23 円柱状結晶片

31 セクターバウンダリー

32,33,34 円柱状結晶片

41,51,61,71 円柱状結晶片

42,52,62,72 貫通孔

43,53,63,73 熱伝導性部材

74 放熱板

81,91,101,111,121 円柱状結晶片

82,92,122 囲繞ベルト

102,112 囲繞ワイヤー

123 上側伸長部

124 下側伸長部

125 中心線

【特許請求の範囲】

【請求項1】

RE−Ba−Cu−O系円柱状結晶片を含む超伝導バルク体であって、

前記REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、

前記RE−Ba−Cu−O系円柱状結晶片の上面と下面が下記の式(1)および式(2)を満たす、超伝導バルク体。

式(1): 0.93 ≦ X ≦ 1.07

(上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。)

式(2): θc ≦ 6°

(上式において、θcは上面または下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。)

【請求項2】

前記RE−Ba−Cu−O系円柱状結晶片が、種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去した円柱状合成結晶中央部であるか、または当該円柱状合成結晶中央部を中心軸に垂直な方向に切断した円柱状合成結晶切断片である、請求項1に記載の超伝導バルク体。

【請求項3】

請求項1または請求項2に記載のRE−Ba−Cu−O系円柱状結晶片の少なくとも2以上を中心軸方向に積み重ねた積重体を含む超伝導バルク体。

【請求項4】

前記積重体は、前記RE−Ba−Cu−O系円柱状結晶片が中心軸に垂直な面内の結晶方位を相互にずらすように積み重ねられている、請求項3に記載の超伝導バルク体。

【請求項5】

前記円柱状結晶片に孔が形成されており、当該孔に熱伝導性部材が挿入されている、請求項1〜4のいずれか一項に記載の超伝導バルク体。

【請求項6】

前記孔の内壁と前記熱伝導性部材の外表面の間に樹脂または金属が含浸している、請求項5に記載の超伝導バルク体。

【請求項7】

前記円柱状結晶片の外表面に樹脂または金属が含浸している、請求項1〜6のいずれか一項に記載の超伝導バルク体。

【請求項8】

前記円柱状結晶片の外側から前記円柱状結晶片を圧縮する締付具をさらに有する、請求項1〜7のいずれか一項に記載の超伝導バルク体。

【請求項9】

前記締付具が形状記憶合金製である、請求項8に記載の超伝導バルク体。

【請求項10】

請求項1〜9のいずれか一項に記載の超伝導バルク体を用いた超伝導バルク磁石。

【請求項11】

下記の工程1含む、円柱状結晶片を含む超伝導バルク体の製造方法。

<工程1>

種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去して円柱状合成結晶中央部を取得するか、さらに当該円柱状合成結晶中央部を中心軸に垂直な方向に切断して円柱状合成結晶切断片を取得する工程。

【請求項12】

前記工程1の後に下記の工程2を含む、請求項11に記載の超伝導バルク体の製造方法。

<工程2>

前記工程1で取得した前記円柱状合成結晶中央部および前記円柱状合成結晶切断片のいずれか2以上を中心軸方向に積み重ねて積重体を形成する工程。

【請求項13】

前記円柱状合成結晶がRE−Ba−Cu−O系円柱状合成結晶であり、前記円柱状結晶片がRE−Ba−Cu−O系円柱状結晶片である、請求項11または12に記載の超伝導バルク体の製造方法(前記REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表す)。

【請求項14】

前記工程1において、前記円柱状合成結晶から除去する上部と下部の厚さがそれぞれ0.1mm以上である、請求項11〜13のいずれか一項に記載の超伝導バルク体の製造方法。

【請求項15】

前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の上部の除去を上部除去後の円柱状合成結晶中央部の上面における組成が下記の式(1)を満たすように行う、請求項11〜14のいずれか一項に記載の超伝導バルク体の製造方法。

式(1): 0.93 ≦ X ≦ 1.07%

(上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。)

【請求項16】

前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の上部の除去を上部除去後の円柱状合成結晶中央部の上面における元素含有率が下記の式(3)を満たすように行う、請求項13〜15のいずれか一項に記載の超伝導バルク体の製造方法。

式(3): |MRES(中央部上面)−MRES(ペレット)| ≦ 7原子%

(上式において、MRES(中央部上面)は前記円柱状合成結晶中央部の上面におけるRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、MRES(ペレット)は前記円柱状ペレットのRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、RES元素は前記種結晶に含まれるY,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、iはRES元素の種類を表す。)

【請求項17】

前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の下部の除去を下部除去後の表面から0.1mm厚の領域が下記の式(2)を満たすように行う、請求項10〜16のいずれか一項に記載の超伝導バルク体の製造方法。

式(2): θc ≦ 6°

(上式において、θcは前記上面または前記下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。)

【請求項18】

前記円柱状合成結晶から除去する上部の厚さが1〜5mmである、請求項10〜17のいずれか一項に記載の超伝導バルク体の製造方法。

【請求項19】

前記円柱状合成結晶から除去する下部の厚さが1〜15mmである、請求項10〜18のいずれか一項に記載の超伝導バルク体の製造方法。

【請求項20】

請求項10〜19のいずれか一項に記載の製造方法により製造された超伝導バルク体。

【請求項1】

RE−Ba−Cu−O系円柱状結晶片を含む超伝導バルク体であって、

前記REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、

前記RE−Ba−Cu−O系円柱状結晶片の上面と下面が下記の式(1)および式(2)を満たす、超伝導バルク体。

式(1): 0.93 ≦ X ≦ 1.07

(上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。)

式(2): θc ≦ 6°

(上式において、θcは上面または下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。)

【請求項2】

前記RE−Ba−Cu−O系円柱状結晶片が、種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去した円柱状合成結晶中央部であるか、または当該円柱状合成結晶中央部を中心軸に垂直な方向に切断した円柱状合成結晶切断片である、請求項1に記載の超伝導バルク体。

【請求項3】

請求項1または請求項2に記載のRE−Ba−Cu−O系円柱状結晶片の少なくとも2以上を中心軸方向に積み重ねた積重体を含む超伝導バルク体。

【請求項4】

前記積重体は、前記RE−Ba−Cu−O系円柱状結晶片が中心軸に垂直な面内の結晶方位を相互にずらすように積み重ねられている、請求項3に記載の超伝導バルク体。

【請求項5】

前記円柱状結晶片に孔が形成されており、当該孔に熱伝導性部材が挿入されている、請求項1〜4のいずれか一項に記載の超伝導バルク体。

【請求項6】

前記孔の内壁と前記熱伝導性部材の外表面の間に樹脂または金属が含浸している、請求項5に記載の超伝導バルク体。

【請求項7】

前記円柱状結晶片の外表面に樹脂または金属が含浸している、請求項1〜6のいずれか一項に記載の超伝導バルク体。

【請求項8】

前記円柱状結晶片の外側から前記円柱状結晶片を圧縮する締付具をさらに有する、請求項1〜7のいずれか一項に記載の超伝導バルク体。

【請求項9】

前記締付具が形状記憶合金製である、請求項8に記載の超伝導バルク体。

【請求項10】

請求項1〜9のいずれか一項に記載の超伝導バルク体を用いた超伝導バルク磁石。

【請求項11】

下記の工程1含む、円柱状結晶片を含む超伝導バルク体の製造方法。

<工程1>

種結晶溶融法で合成した円柱状合成結晶の上部と下部を除去して円柱状合成結晶中央部を取得するか、さらに当該円柱状合成結晶中央部を中心軸に垂直な方向に切断して円柱状合成結晶切断片を取得する工程。

【請求項12】

前記工程1の後に下記の工程2を含む、請求項11に記載の超伝導バルク体の製造方法。

<工程2>

前記工程1で取得した前記円柱状合成結晶中央部および前記円柱状合成結晶切断片のいずれか2以上を中心軸方向に積み重ねて積重体を形成する工程。

【請求項13】

前記円柱状合成結晶がRE−Ba−Cu−O系円柱状合成結晶であり、前記円柱状結晶片がRE−Ba−Cu−O系円柱状結晶片である、請求項11または12に記載の超伝導バルク体の製造方法(前記REは、Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表す)。

【請求項14】

前記工程1において、前記円柱状合成結晶から除去する上部と下部の厚さがそれぞれ0.1mm以上である、請求項11〜13のいずれか一項に記載の超伝導バルク体の製造方法。

【請求項15】

前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の上部の除去を上部除去後の円柱状合成結晶中央部の上面における組成が下記の式(1)を満たすように行う、請求項11〜14のいずれか一項に記載の超伝導バルク体の製造方法。

式(1): 0.93 ≦ X ≦ 1.07%

(上式においてXは、超伝導相の組成式RExBa2Cu3Oy(yは6.8〜7.0)におけるX値を表す。)

【請求項16】

前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の上部の除去を上部除去後の円柱状合成結晶中央部の上面における元素含有率が下記の式(3)を満たすように行う、請求項13〜15のいずれか一項に記載の超伝導バルク体の製造方法。

式(3): |MRES(中央部上面)−MRES(ペレット)| ≦ 7原子%

(上式において、MRES(中央部上面)は前記円柱状合成結晶中央部の上面におけるRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、MRES(ペレット)は前記円柱状ペレットのRESi元素の含有率(全RE元素の原子数に対するRESi元素の原子数であり、単位は原子%である。)を表し、RES元素は前記種結晶に含まれるY,Nd,Sm,Eu,Gd,Dy,Ho,Er,Tm,Yb,およびLuからなる群より選択される1種類または2種類以上の元素を表し、iはRES元素の種類を表す。)

【請求項17】

前記工程1において、前記円柱状合成結晶が円柱状ペレットの上面に種結晶を載せて結晶成長させたものであり、前記円柱状合成結晶の下部の除去を下部除去後の表面から0.1mm厚の領域が下記の式(2)を満たすように行う、請求項10〜16のいずれか一項に記載の超伝導バルク体の製造方法。

式(2): θc ≦ 6°

(上式において、θcは前記上面または前記下面で観測される結晶の主軸のうちc軸に最も近いものとc軸とのなす角度を表し、前記領域に結晶の主軸が観測されない場合は式(2)を満たさないものとする。)

【請求項18】

前記円柱状合成結晶から除去する上部の厚さが1〜5mmである、請求項10〜17のいずれか一項に記載の超伝導バルク体の製造方法。

【請求項19】

前記円柱状合成結晶から除去する下部の厚さが1〜15mmである、請求項10〜18のいずれか一項に記載の超伝導バルク体の製造方法。

【請求項20】

請求項10〜19のいずれか一項に記載の製造方法により製造された超伝導バルク体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−214329(P2012−214329A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−80348(P2011−80348)

【出願日】平成23年3月31日(2011.3.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度戦略的基盤技術高度化支援事業(ユビキタス超電導磁石の開発に資する鉄系形状記憶合金の締付技術の高度化)委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(599016431)学校法人 芝浦工業大学 (109)

【出願人】(506135866)淡路マテリア株式会社 (4)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度戦略的基盤技術高度化支援事業(ユビキタス超電導磁石の開発に資する鉄系形状記憶合金の締付技術の高度化)委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(599016431)学校法人 芝浦工業大学 (109)

【出願人】(506135866)淡路マテリア株式会社 (4)

【Fターム(参考)】

[ Back to top ]