超伝導体の前駆体を構成する金属組立体、および超伝導体の製造に適した方法

本発明は、超伝導体の前駆体を構成する金属要素からなる組立体(1、35、71)に関するものである。組立体は、完成した超伝導体において超伝導フィラメントとなる少なくとも1つの導体要素(5、41、73)と、導体要素をドーピングするためのドーピング源を提供する少なくとも1つのドーピング要素(7、43、75)とを含む。また本発明は、超伝導体の製造に適した方法に関するものである。

【発明の詳細な説明】

【発明の分野】

【0001】

本発明は、超伝導体の前駆体を構成する金属組立体に関するものである。金属組立体は、少なくとも1つの導体要素と、導体要素をドーピングするための少なくとも1つのドーピング要素とを含んでいる。また本方法は、超伝導体、および超伝導体を製造する方法に関する。

【従来の技術】

【0002】

低温超伝導体は通常4.2Kで機能し、MRIおよびNMR装置、粒子加速器などのさまざまな磁気用途において高磁場を発生させるために用いられる。低温超伝導体の一例は、チタンと合金されたニオブを含んでいる。別の好適な種類では、場合によっては少量のTaまたはTiと合金されたNb3Snを含んでいる。一般に超伝導体は、上限が10マイクロメートルの範囲の直径を有する複数のフィラメントで形成され、これらは銅などの金属に埋め込まれている。周りを囲む金属が、超伝導フィラメントを機械的にまた電気的に安定させる。

【0003】

例えばNb3Snを超伝導材料として用いる問題点の1つに、合金が非常に脆くて、伝導材料を所要のフィラメント寸法に成形するのが困難であることが挙げられる。また同様に、少量の合金化元素TiまたはTaをNb合金に添加するとNb合金を硬化させるため、フィラメントの形成が困難である。そのため、Nb3Sn超伝導体を製造する際には、例えばフィラメントを埋め込んだワイヤなどのように、まず金属組立体を所望の大きさおよび形状に形成し、その後、Snまたはその他の合金化元素を拡散焼鈍によってNbフィラメントに添加していた。超伝導体の形状は、拡散焼鈍を行う前に決めなければならず、焼鈍後は脆弱性の問題から形状をもはや変えることができない。

【0004】

Nb3Sn超伝導体を製造するための一方法は、CuSn金属地中に配設された純Nbロッド内にNbTiロッドを挿入することを含む。NbおよびNbTiはどちらも柔らかい材料で、容易に機械加工できる。配列されたものを押し出して最終的な所望の形状に形成し、最後に加熱すると、SnおよびTiがNbフィラメント中に拡散して、超伝導材料、すなわちチタンと合金されたNb3Snが形成される。この方法における問題点の1つは、NbTiロッドをNbロッド内に配設するのに費用、および時間がかかるということである。

【0005】

国際公開公報第200508170号では、NbロッドおよびNbTiロッドを引き伸ばして同一サイズの六角形のロッドに形成している。NbロッドおよびNbTiロッドは銅地金に配設され、NbTiロッドは地金中に均等に間隔をあけて配置される。NbロッドおよびNbTiロッドは六角形であるため、互いに近接して収められている。Nbロッドの数はNbTiロッドの数よりもはるかに多い。これは、最終的な超伝導体におけるTi含有量は低いことが望ましいからである。銅地金はその後、延伸されて六角形のロッドに形成される。このような六角形のロッドは数本、Sn芯の周りにある銅筒内に積み重ねられる。銅筒を延伸して最終的なワイヤ状製品にし、その後、拡散処理を行ってTiおよびSnをNbロッド中に拡散させる。

【0006】

この方式の問題点の1つは、NbTiロッドを金属地内に均等に配設しても、チタンはワイヤ全体に均等に広がるが、Ti含有量の小さな違いにより、ニオブ−スズ超伝導体がさまざまな部位で異なる量のチタンと合金されてしまうことである。超伝導体はTi含有量のばらつきに対する感度が高いため、このことはワイヤ内の個々の超伝導フィラメントの質のむらの要因となり、超伝導体の性能の低下を招く。

【発明の概要】

【0007】

本発明は、高品質の超伝導体の製造を容易にすることを目的とする。

【0008】

本発明の第1の特徴によれば、この目的は請求項1に記載の金属組立体によって達成される。本発明の第2の特徴によれば、この目的は超伝導体によって達成され、本発明の第3の特徴によれば、この目的は請求項10に記載の方法によって達成される。

【0009】

導体要素(後にフィラメントになる)の外側に配設されたドーピング要素を、少なくとも導体要素と同じ数だけ金属組立体に包含させることで、拡散熱処理後にドーピング要素に含まれるドーピング材がより均等に超伝導体全体に広がって、超伝導体の品質が著しく向上する。高品質とは、超伝導体に流れる臨界電流が高い方がより高い磁界を形成できること、または磁石をより小型の形状にできることを意味している。ドーピング要素は導体要素の外側に配設されているため、要素の組み立てが迅速かつ正確に行え、これにより、超伝導体を製造する製造速度が大幅に向上する。また、金属配列の新たな型式により、製造費が安くなる。

【0010】

金属組立体は、要素または金属要素の集合体を含んで超伝導体の前駆体を構成する。

【0011】

純超伝導体は、その後、熱処理における拡散焼鈍によって金属組立体から形成できる。金属組立体は、中空の銅筒状の銅缶を含むことが好ましく、各要素を銅缶内に配設する。また、組立体はロッドが配設される金属地を含んでよい。

【0012】

組立体の要素は適切な材料からなるものでよいが、要素は金属要素であることが好ましく、また材料は好ましくは柔らかいものであると要素を伸長し易くできる。要素は好ましくは、ロッドまたは同様の物に成形する。導体要素は、超伝導の物体、好ましくはフィラメントを完成品の超伝導体中に形成することを目的とする部材である。導体要素は、超伝導体の最終仕上げ前に超伝導体を構成している必要はない。ドーピング要素は、導体要素をドーピングまたは合金化するためのドーピング材を1つ以上含んでいてよい。またドーピング要素は、例えば導体要素または周辺要素と同じ物質などの他の物質を含んでいてよい。ドーピング材を熱処理時に拡散させて、導体要素に移動させてもよい。

【0013】

超伝導フィラメントは、低温で電気抵抗が実質的にゼロとなるフィラメントである。一般的に、低温超伝導体技術では、動作温度は4K近くであり、これはヘリウムの1気圧における沸点である。フィラメントの直径は、数マイクロメータから数ミリメータ以上でよい。フィラメントの厚さは、10マイクロメータより小さいことが好ましい。なぜなら薄いフィラメントは、熱処理時においてより短時間で反応を完了させることを容易にするからである。また、薄いフィラメントは、AC特性をより良好にする。

【0014】

一実施形態において、少なくとも1つのドーピング要素を、少なくともほとんどの導体要素に対して各導体要素の近くに配置する。したがってドーピング要素が導体要素に近接するため、ドーピング材の拡散距離は短い。さらに、各導体要素をドーピングするドーピング材の量を、より正確に調節できる。好ましくは少なくとも2つ、より好ましくは少なくとも3つ、そしてさらに好ましくは少なくとも4つのドーピング要素を各導体要素の近隣に配置する。これにより、各導体要素はいくつかのドーピング要素からドーピング材を受けることができるので、より均一なドーピングが行え、失敗する可能性が低くなる。

【0015】

一実施形態において、少なくともほとんどの導体要素に対し、少なくとも1つのドーピング要素を各導体要素から間隔をあけて配置し、その間隔を導体要素の直径以下にする。好ましくは、少なくともほとんどの導体要素に対して、少なくとも1つのドーピング要素を各導体要素から間隔をあけて配置し、その間隔を最も近い導体要素との距離と同じかそれよりも狭くする。好ましくは、少なくともほとんどの導体要素に対して、少なくとも1つのドーピング要素を各導体要素に接するように配置する。これにより、1つの導体要素を、これの最も近くにあるドーピング要素と関係する別の導体要素の影に配置してしまう危険性を低くでき、そうしないと拡散処理時に、ドーピング要素からのドーピング材が、導体要素を伝わってその後ろにある導体要素に届かなくなることが起こり得る。

【0016】

一実施形態において、少なくともほとんどの導体要素に対して、少なくとも2つのドーピング要素を各導体要素の近くに、かつ異なる2つの方向に配設する。これにより、各導体要素は2つ以上の異なる方向から直接ドーピングされるようになる。このことは導体要素内におけるドーピング材の均一性を向上させ、またドーピングおよび拡散の実現時間を短くできる。好ましくは、ドーピング要素を導体要素の反対方向に配設する。これにより、ドーピング材の均一性がさらに高まる。ドーピング要素は、2つ以上の導体要素の近く、例えば、2つのドーピング要素の間に配置してよい。これにより、ドーピング要素を導体要素間で共有でき、ドーピング要素は、周囲にあるすべての導体要素のドーピングを行う。

【0017】

一実施形態において、少なくともほとんどの導体要素に対し、少なくとも3つ、好ましくは少なくとも4つのドーピング要素を、各導体要素の近くに、かつ、異なる3つの方向、好ましくは4つの方向に配置する。これにより、ドーピング要素で導体要素を完全に取り囲むことになる。好ましくは、各導体要素の近くに配置したドーピング要素を、実質的に均等に導体要素の周りに配置する。これにより、均等性がより高まる。金属組立体の問題点の1つは、金属組立体を最終形状に成形する際に金属組立体および要素を極度に延伸するため、ドーピング要素の数箇所に亀裂が入ってしまうことである。ドーピング要素をいくつか平行に設けることで、金属組立体の一部分が完全に損傷する危険性を低減できる。

【0018】

一実施形態において、組立体は複数のスリーブ要素を含み、各スリーブ要素は、1つから7つまでの導体要素と、それに隣接する1つまたは複数のドーピング要素とを含む。このようなスリーブ要素を設けることで、金属組立体の組み立てが容易になる。1回の作業でいくつかの要素を金属組立体に配設できるため、組み立てが完了するまでの時間を短縮できる。また好ましくは、スリーブ要素を、各要素をまとめるように構成して、ドーピング要素を確実に導体に近接させる。好ましくは、少なくともほとんどの導体要素に対して、各スリーブ要素が導体要素1つのみとそこに隣接する1つのまたは複数のドーピング要素とを含むようにスリーブ要素を構成する。スリーブ要素は高伝導性金属を含むことが望ましい。好ましくは、スリーブ要素はCuまたはCu合金を含む。これにより、スリーブ要素は高伝導性金属になり、そこに超伝導フィラメントが機械的におよび電気的に安定した状態で埋め込まれる。

【0019】

一実施形態において、スリーブ要素は内部に空洞を画成する壁を有し、少なくとも大部分のドーピング要素を空洞内にある導体要素と筒壁との間に配設する。これによりドーピング材をスリーブ要素によって囲むことになって、ドーピング材が導体要素中に拡散しやすい。とくに、TiのCuへの溶解性がNbよりも低いため、Tiは主にNbフィラメントに拡散する。

【0020】

一実施形態において、組立体は、少なくとも2つのドーピング要素を含み、これらは各導体要素に対し、導体要素の外側に配設される。好ましくは、少なくとも大部分の導体要素に関し、組立体は、導体要素毎に、少なくとも3つ、好ましくは少なくとも4つのドーピング要素を含む。各導体要素に対して多数のドーピング要素を配設することで、ドーピング材の拡散の均一性が向上し、それにより、超伝導体の品質が向上する。

【0021】

一実施形態において、少なくともほとんどの導体要素およびドーピング要素は、均一な断面の長尺状である。好ましくは、金属組立体自体が、均一な断面の長尺状である。長尺状で均一な断面を有する要素は、別の形状に成形しやすい。よって、導体要素およびドーピング要素をさらに延伸して超伝導フィラメントにすることが容易であり、また金属組立体を延伸して超伝導ワイヤにすることが容易である。好適な一実施形態において、ドーピング要素および導体要素をロッド状にし、好ましくはその断面を円形または六角形の断面にする。製造の進行状況に応じて、ロッドを異なる大きさにしてよい。

【0022】

少なくともほとんどのドーピング要素の各断面積は、少なくともほとんどの導体要素の各断面積の1/5より小さいことが好ましい。ドーピング要素の断面積は、導体要素の断面積の1/10より小さいことが好ましく、ドーピング要素の断面積は、導体要素の断面積の1/100より小さいことがより好ましい。ドーピング材の望ましい含量は、たいていの場合非常に少なく、ドーピング要素の数と大きさで決まる。ドーピング要素の断面が小さいほど、多数のドーピング要素を金属組立体に配設でき、より良好な均等性を得られる。また、ドーピング要素を金属組立体全体により均等に配設することが可能になる。一実施形態において、ドーピング要素を隣接する導体要素間にできる間隙に配設して、組立体の機械的安定性と緊密な詰め込みを実現する。

【0023】

一実施形態において、少なくともほとんどの導体要素は、ニオブ、またはNb-TaやNb-Zrなどのニオブ合金を含有している。好ましくは、ドーピング要素は、Ti、HfまたはZrからなる群から選択されたドーピング材を含有している。好ましくは、少なくとも大部分のドーピング要素は、チタンをドーピング材として含む。チタンを使ったドーピングによって、非常に性能の優れた超伝導体が得られる。好ましくは、ドーピング要素はTi含有量が20〜60重量%のNbTiを含む。ドーピング要素は40〜50重量%のTiを含むことが好ましく、これは市販されている。したがって、NbとTiの比率は約1:1であり、残部の不純物は一般的な量である。このような所定範囲のTiを含むNbTi合金は、Ti含有量が異なるNb合金よりも延性があって、より容易に変形可能で高超塑性である。よって、NbTiを含むドーピング要素は、簡単に任意の最終形状に加工できる。さらに、NbのCuへの溶解性が低いため、ドーピング要素中のNbは拡散中に導体要素に移動でき、導体要素の一部になることができる。

【0024】

一実施形態において、少なくともほとんどのドーピング要素は、ドーピング材を含有するドーピング芯と、ドーピング芯を囲む拡散障壁とを含み、所望の拡散温度よりも低い温度のときに、ドーピング材が拡散障壁を通って拡散することを阻止している。拡散温度は、その温度を超えると拡散障壁を介して拡散が行われる温度であり、好ましくは500〜1000℃の範囲である。ドーピング材、とくにTiは、この方法における標準的な高い作業温度で周囲の金属、とくに銅の中に拡散する。拡散、およびこれによって生じる銅とチタンとの反応によって、硬い合金粒子が導体要素の表面に形成され得る。このような粒子の大きさは、金属加工工程中に分断されて最終的なサイズになった所望の超伝導フィラメントの直径と同じである。そのため、ドーピング材が周囲の金属中に拡散するのを阻止して、金属組立体の成形性を維持することが有利になる。拡散障壁は、純Nbを少なくとも95重量%まで含むことが好ましい。拡散障壁はドーピング芯の周囲に設けられたスリーブであってもよいし、ドーピング芯に設けられた被膜であってもよく、またはドーピング芯の周囲に設けられた異なる元素含有量の層であってもよい。

【0025】

一実施形態において、少なくともほとんどの導体要素のそれぞれが、超伝導フィラメントを形成するための導体芯を含む。導体芯は、完成した超伝導体の素材を構成する主な成分または物質を含有している。一実施形態では、導体芯は、Nbと、考え得る不純物とを含む。別の実施例では、導体芯はニオブタンタル合金である。別の実施例では、導体芯はニオブジルコニウム合金である。さらに、少なくともほとんどの導体要素が、芯の周りに配設された、高い導電率の金属を含有する支持要素を含むことが好ましい。支持要素は、超伝導フィラメントを完成した超伝導体に埋設して固定するものであり、また導体要素の金属成形を容易にするものである。

【0026】

一実施形態において、本発明は、各素材の素材片を延伸することによって、実質的に均一の断面を有するドーピング要素および導体要素をそれぞれ生産することを含む。一実施形態において、本発明は、素材片を引き伸ばして長尺状のドーピング要素および導体要素にすることを含む。別の好適な実施形態では、本発明は、素材片を押し出し成形して、長尺状のドーピング要素および導体要素にすることを含む。

【0027】

一実施形態において、ドーピング要素を、金属組立体へ組み立てる前に、導体要素と一緒にひとまとめにする。さらなる実施形態では、すでに延伸されたドーピング要素および導体要素を、さらなる延伸工程で一緒に延伸する。したがってドーピング要素は導体要素より少なくとも1回多く延伸されるため、ドーピング要素の断面積は導体要素よりも小さくなる。これにより、ドーピング材の量は、完成した超伝導フィラメントにおいて所望のドーピングレベルに相当するようになる。

【0028】

一実施形態において、本発明は、金属組立体の一部となる要素を延伸処理後に焼鈍することを含む。要素を焼鈍することで、要素に施す任意の硬化用冷間加工を軽減できるため、その後の成形または延伸処理が容易になる。

【0029】

一実施形態において、金属組立体を圧縮する。好ましくは、金属組立体を、その所望の最終形状に成形する前に圧縮する。金属組立体を圧縮することで、金属組立体内のほとんどの無充填空間が縮小し、除去される。これにより、たとえそれまでの製造工程において金属組立体内に隙間があったとしても、組立体は最密の超伝導体となり、要素の許容し得る構造数をより増やすことができる。好ましくは、金属組立体を静水圧圧縮形成処理によって圧縮する。好ましくは、金属組立体を、熱間静水圧圧縮形成すなわちHIP処理、常温静水圧圧縮形成すなわちCIP処理、および、温間静水圧圧縮形成すなわちWIP処理を含む群から選択された方法で圧縮する。金属組立体をHIP処理によって圧縮するのが最も好ましい。

【0030】

好ましくは、Sn源を含むスズ供給要素を、金属組立体内に配設する。また好ましくは、本発明はSn源を金属組立体に配設する前に金属組立体を圧縮することを含む。また好ましくは、本発明はSn源を金属組立体に配設する前に、拡散焼鈍とは別の任意の高温加工工程を行うことを含む。したがって、本発明による方法は、Sn源を金属組立体に配設した後は、主に冷間加工工程を有する。好ましくは、Sn源は、最終的な拡散熱処理の前の最終局面に直接的につながる冷却加工ができる段階で設ける。スズの融点はとても低く、拡散が容易である。また、拡散時に形成されるSn合金はたいてい脆弱で、所望の形状に成形しづらい。したがって、スズはできるだけぎりぎりまで加えないでおくと、他の金属をより高温で処理できるため有利である。スズ供給要素は、好ましくは純スズを含む。スズの融点は他の金属に比べて低いため、スズを含む合金中の合金金属は、その高い融点が原因で沈殿することがある。別の実施形態では、Sn供給源は、例えば冷間加工の許容度の高い少量の銅で合金化されたスズを含む。

【0031】

本発明の一実施形態において、超伝導体を、上述したいずれかの実施形態に基づいた金属組立体の拡散熱処理によって製造する。Nb3Snを形成する拡散熱処理を、好ましくは500〜1000℃の範囲、より好ましくは600〜800℃の範囲、最も好ましくは620〜750℃の範囲の拡散温度で、50〜400時間行う。スズ源の融点が低いため、例えば200〜215℃の温度で30〜60時間焼鈍し、その後390〜410℃で30〜60時間焼鈍し、そして実質的にNb3Snを形成する熱処理後に550〜570℃で30〜60時間焼鈍する等のように段階的に温度をあげると有利である。

【0032】

一実施形態において、スズ供給要素から供給されるスズは、ニオブ導体要素中に拡散して、超伝導材料であるNb3Snを拡散工程中に形成する。さらに、NbTiドーピング源からのTiは、ニオブ導体要素中に拡散してNb3Snをチタンによってドーピングする。その他の種類の超伝導体を同様の方法で形成することが可能である。拡散熱処理を最終工程で行う理由は、Nb3Snが非常に脆くて所望の形状に成形するのが困難なためである。

【図面の簡単な説明】

【0033】

次に、本発明について、本発明のいくつかの例を挙げて添付の図面を参照しながら説明するが、これに限定しない。

【図1a】ないし、

【図1c】本発明に係る金属組立体および超伝導体の製造方法の第1の例を示す。

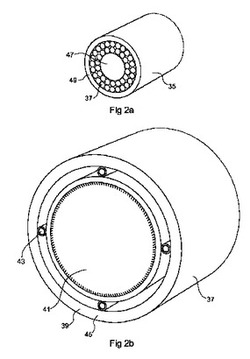

【図2a】ないし、

【図2d】本発明に係る金属組立体および超伝導体の製造方法の第2の例を示す。

【図3】金属組立体の一例を示す。

【発明を実施するための形態】

【0034】

図1aは、本発明に係る超伝導体の前駆体を構成する要素3からなる金属組立体1の一例を示している。金属組立体1は、完成した超伝導体に超伝導フィラメントをもたらすための複数の導体要素5と、導体要素5をドーピングするドーピング源となる複数のドーピング要素7とを含む。図1bに導体要素5の一例を詳細に示し、図1cにドーピング要素7の一例を示す。

【0035】

本発明では、組立体1は、導体要素5の外側に配設されるドーピング要素7を少なくとも導体要素5と同じ数含んでいる。本例では、各導体要素5の隣に少なくとも1つのドーピング要素7が配置されている。したがって拡散熱処理を経ると、ドーピング要素7に含有されているドーピング材が超伝導体全体により均一的に分散して、超伝導体の質を大幅に向上させる。

【0036】

ドーピング要素7は導体要素5の隣に、またこれの近くに配され、本例では、これと接触するように配されている。したがって、各導体要素に隣接するドーピング要素は、少なくとも、最も近い別の導体要素と同じ程度導体要素に隣接している。そのため、ドーピング材の拡散距離は短い。ただし、導体要素5およびドーピング要素7は、後述する最終拡散段階までは別々の要素を構成する。

【0037】

本例では、ドーピング要素7の大きさが導体要素5の大きさよりもはるかに小さいため、導体要素5間にできる隙間にドーピング要素を配している。本例では、簡略にするために、導体要素5の積み重ねを1つだけ図示しているが、実際には任意の数の導体要素の積み重ねを使用してよい。さらに、2つのドーピング要素7を各導体要素5に近接して設ける。本例では、各ドーピング要素を2つの導体要素5間で共有させ、各導体要素5の隣に位置する2つのドーピング要素7が導体要素5について実質的に対向するように配置している。これにより、拡散後のドーピング材の濃度がより均一になる。

【0038】

本例では、導体要素5およびドーピング要素7のどちらも、少なくともそれらのほとんどが長尺状でその長さが幅や高さよりも長い。さらに、導体要素5およびドーピング要素7は、全長に対して均一の断面を有する形状である。本例では、導体要素5およびドーピング要素7は円形の断面を有する形状の円筒形の棒である。少なくともほとんどのドーピング要素および導体要素に関し、各ドーピング要素の断面積は各導体要素の断面積の1/5より小さい。他の形状の導体要素およびドーピング要素を用いてよく、例えば、六角形または台形を用いて組立体の充填率を向上させてもよい。

【0039】

図1bに、導体要素を詳しく示す。導体要素5は導体芯9を含んでいて、これは超伝導体の基材を含有し、完成した超伝導体中に超伝導フィラメントを構成するものである。本例では、導体芯9は、Nb、もしくはNbTaまたはNbZrなどのNb合金からなる。導体芯9は、不純物のほかに純Nbを含むのが好ましい。なぜなら、純Nbが可塑性で、簡単に細いフィラメントにできるからである。導体要素5はさらに、芯9の周囲に設けられた導体要素被部13を含んでいる。被部13は、本例では、CuまたはCu合金で作られている。

【0040】

本発明の実施例では、導体要素5はさらに、導線芯9の周囲に配された拡散障壁11を含む。拡散障壁11は、純NbTiロッドで囲まれたより大きな導体要素を用いる際に必要となる。

【0041】

図1cに、ドーピング要素7を詳細に示す。ドーピング要素7は、ドーピング材を含有するドーピング芯15を含んでいる。ドーピング要素7には、ドーピング芯15を囲み、所望の拡散温度より低い温度でドーピング材が拡散するのを阻止する拡散障壁17がさらに設けらている。また、ドーピング要素は芯および拡散障壁17の周囲に設けられたドーピング要素被部19を含み、被部19は、本例ではCuまたはCu合金で作られている。

【0042】

ドーピング材は本例ではドーピング芯15であり、NbTi合金を含んで、Tiによって導体要素をドーピングする。この合金は可塑性で、簡単に所望のドーピング要素の形状に成形できる。ドーピング要素7の数および大きさを選択することで、完成後の超伝導フィラメントは0.2〜3重量%のTiを含有し、好ましくは0.5〜1.5%のTiを含有する。

【0043】

拡散障壁17は、本例ではNbTi芯を取り囲む純Nb層からなる。Tiの拡散は組立体の製造時に阻止しなければならない。そうしないと、Tiが周囲のCu被部または支持要素に拡散してしまい、その結果Cu-Ti合金が形成され、所望の細さであるフィラメントの不都合な破損が起こり得るからである。拡散障壁17は、所望の拡散温度よりも低い温度での拡散を阻止するものである。

【0044】

組立体はさらに、Snを超伝導フィラメントに供給するSn源21を含んでいる。Sn源は、純Sn製またはCuを含むSn合金による円筒形の棒を含んでいる。Sn源は相当な量のSnを有するものであるため、拡散後の完成した超伝導フィラメントはTiでドーピングされたNb3Snで構成されることになる。

【0045】

金属組立体1はさらに、組立体をひとまとめにするための支持要素を含んでいる。支持要素は中空筒を含み、そこに導体5およびドーピング要素7がSn源21と共に設けられていて、Sn源は組立体の中央に配置されている。本例では、周りを取り囲む支持要素23をCuまたはCu合金から形成している。これは、完成した超伝導フィラメントが銅に埋設されることで電気的および機械的の両方で安定するという利点があるからである。支持要素23を、導体要素被部13およびドーピング要素被部19と同じ素材で形成することが好ましい。

【0046】

図1aにおける金属組立体から超伝導体を製造するのに適した方法の一例を以下に述べる。

【0047】

第1の工程25において、本方法は少なくとも1つの導体要素5を製造することを含む。導体要素を、適切な材料からなるブランクを棒状の導体要素5に延伸することによって製造する。延伸処理は、導体要素の所望の形状に応じて、例えば押し出し成形、引き伸ばし、または均一圧延などの任意の延伸方法によって行うことができる。同様に、本方法は、適切な材料からなるブランクを延伸して、少なくとも1つのドーピング要素7を製造することを含む。本例では、本方法はドーピング要素の延伸処理を含んでいて、ドーピング要素の断面積を、導体要素の断面積の1/5よりも小さくする。ドーピング要素の延伸処理を、導体要素に対して用いる延伸方法よりも高度な方法を用いて行ってもよく、またドーピング要素の延伸処理回数を導体要素に関する回数より多くしてもよい。

【0048】

第2の工程27において、本方法は、少なくとも1つの導体要素および少なくとも1つのドーピング要素7を組み立てて、超伝導体の前駆体である金属組立体1を構成することを含む。とくに本方法は、各導体要素に対して少なくとも1つのドーピング要素を金属組立体に組み込むこと、およびドーピング要素を導体要素の外側に配設することを含む。本方法はさらに、少なくとも1つの、本例では少なくとも2つのドーピング要素7を各導体要素5の隣に間隔をあけて配置することを含み、この間隔は導体要素の直径よりも狭い。本例では、ドーピング要素を導体要素に接するように配置している。本方法はまた、少なくとも2つのドーピング要素を各導体要素の隣に、2つの異なる方向に配設することを含み、これにより、ドーピング要素は各導体要素の周囲に実質的に均等に配される。

【0049】

また第2の工程において、本方法は、Sn源21を組立体に配設することを含み、本例では組立体の中心部に配設している。また本方法は、導体要素、ドーピング要素、およびSn源を、支持要素23内に配設することを含む。本例では支持要素はCuまたはCu合金で形成されている。このような支持要素は、場合により、技術的に管または缶と呼ばれる。

【0050】

第3の工程29において、本方法は、組立体を任意の形状に形成することを含む。本例では、本方法は金属組立体を完成した超伝導体において所望される厚さに伸ばすことを含んでいる。延伸処理は、引き伸ばし、または他の適切な冷間加工処理を含んでいてよく、この処理を1つのまたは複数の工程で行ってよい。さらに、本方法ではいくつかの金属組立体1を組み立ててさらに大きな組立体にしてよく、その後に同じように伸ばすことができる。最終組立体を直径1〜10mmに伸ばして、超伝導フィラメントの直径が数マイクロメータから数十マイクロメータになるようにするのが好ましい。

【0051】

第4の工程31において、本方法は、金属組立体の拡散熱処理を行うことを含む。本例では、熱処理を、温度600〜800℃で100〜400時間行う。熱処理中、ドーピング要素からのドーピング材が導体要素中に拡散し、またSn源からのSnが導体要素中に拡散する。本例では、0.2〜3%のTi、好ましくは0.5〜1.5%のTiでドーピングされたNb3Sn超伝導フィラメントが拡散中に生成される。拡散工程後は、Nb3Snの脆弱性により、完成した超伝導体を別形状に変形することはもはやできない。

【0052】

図2aは、本発明に係る組立体35の第2の例を示す。図1aの組立体とは異なり、図2aの組立体は複数の副組立体37を含んでいる。各副組立体37は、図2bにその一例を詳細に示すように、スリーブ要素39と、少なくとも1つの導体要素41と、導体要素の外側に設けられた少なくとも1つのドーピング要素43(図1cのドーピング要素7と同じもの)とを含んでいる。代わりの別の例では、副組立体を図1aの組立体と同じ方法で設計してよく、または他の適切な方法で設計してよい。

【0053】

スリーブ要素39は空洞で、スリーブ要素39の内部に導体要素41およびドーピング要素43を配設できる。本例では、導体要素が1つだけスリーブ要素内に配設されているが、別の例では、図2dに示すように、同じ副組立体内に導体要素を7つまで配設することができる。副組立体37は、スリーブ要素の内側で、ただし導体要素の外側で導体要素に隣接して設けられた、少なくとも1つ、本例では4つのドーピング要素をさらに含んでいる。したがって、スリーブ要素39を、1つの導体要素41と、そこに隣接する1つまたは複数のドーピング要素43とを含むよう構成している。代わりの別の例では、各副組立体37は、スリーブ要素39内に配設された1つないし7つの導体要素と、そこに隣接する1つまたは複数のドーピング要素とを含むことができる。図2dでは、7つの導体要素41が配設されていて、中央の導体要素41は6つの導体要素41に相称的に囲まれている。ドーピング要素43は、導体要素41の周囲に配置されている。導体要素41とドーピング要素43を相称的に配置することで、製造された超伝導体の質が向上する。

【0054】

スリーブ要素39は、導体要素41とドーピング要素43とを共に支持し、取り囲み、また保持するものである。本例では、スリーブ要素は高伝導のある金属合金で作られ、銅または銅合金で作られている。これにより、スリーブ要素39の金属が、導体要素から形成されるフィラメントを完成した超伝導体に組み込み、また安定させる。本例では、すべての導体要素およびドーピング要素がスリーブ要素内に配設されるが、別の例では、少なくとも過半数の導体要素をスリーブ要素内に配設すれば十分である。

【0055】

ドーピング要素43は、導体要素の近くに配設され、導体要素41に対して少なくとも異なる2つの方向に、本例では4つの方向に配置されている。さらにドーピング要素を導体要素の周囲に均等に配することで、ドーピング材が導体要素内により均等に拡散できる。またドーピング要素を導体要素から少し距離をおいて配し、その距離を導体要素の直径以下にする。本例ではドーピング要素は導体要素に直に接している。

【0056】

本例ではスリーブ要素39は、上述した内部空洞を画成する壁45を有している。少なくともほとんどのドーピング要素が空洞内の、導体要素とシリンダの壁45との間に配置されている。本例では、導体要素は、スリーブ要素内のドーピング要素43間に配置されている。したがって、ドーピング要素は、導体要素とスリーブの壁との間にある空間に配置されている。

【0057】

図1a〜図1cの組立体では、導体要素41およびドーピング要素43は断面が均一な長尺状である。本例では、導体要素およびドーピング要素はロッド形である。同様に、スリーブ要素39も均一な断面を有する長尺状であり、本例では、中空筒の形状をしている。さらに、少なくともほとんどのドーピング要素の各断面積は、少なくともほとんどの導体要素の各断面積の1/5より小さい。一例では、副組立体内の導体要素の直径は12〜17cmで、本例では15cmである。また、一例では、ドーピング要素の直径は3〜15mmで、本例では5mmである。スリーブ要素の内径および外径は、それぞれ15.5cmおよび20cmである。したがって、1つのドーピング要素の直径は、導体要素の直径の1/20より小さい。

【0058】

図1aの組立体ならびに、図1b〜図cの導体要素およびドーピング要素と同じように、導体要素41はNbからなる芯を含み、ドーピング要素43はそれぞれNbTiからなる芯を含んでいる。導体要素およびドーピング要素の寸法を選択することで、完成した超伝導体は0.2〜3重量%の範囲のTiを含むことができる。組立体はさらにSn源47を含み、完成した超伝導フィラメントは、0.2〜3重量%のTiでドーピングされたNb3Snを含むことができる。組立体はさらに、CuまたはCu合金からなって副組立体37を取り囲んで支持する支持要素49と、組立体の中央部に設けられたSn源47とを含んでいる。

【0059】

完成した超伝導体は、組立体を後述の方法によって処理することで得られる金属組立体で形成される。

【0060】

以下に、超伝導体の形成に適した方法について述べる。本方法は、図2aの組立体による金属組立体を形成すること、および、その後に当該組立体を加工することを含む。

【0061】

第1の工程51において、本方法は、図1cと関連する第1の工程と同様に、それぞれの材料の素材片を伸ばしてドーピング要素43(図1cのドーピング要素7と同じ)と導体要素41とを作製することを含む。また本方法は、拡散障壁をドーピング芯の周りと、状況に応じて導体芯の周りとに配設することを含み、ドーピング用筒を各芯および拡散障壁の周りに設ける。ドーピング要素43を、本例では直径5mmとなるように延伸し、導体要素41を直径15cmとなるように金属加工する。

【0062】

第2の工程53において、本方法は1つないし7つの導体要素、本例では1つのみの導体要素41と、これに隣接するドーピング要素43とをスリーブ要素39内に配設して副組立体37を形成することを含む。スリーブ要素39は、中空の空間を画成するシリンダ壁45を有するシリンダとして形成されていて、本方法は導体要素を中空の空間の中央に配置することを含む。また、本方法は、4つのドーピング要素43を、空洞内の導体要素41とシリンダの壁45との間の隙間に配置することを含む。これにより、ドーピング要素43は導体要素41の近くに導体要素と接して配される。また本例では、本方法はドーピング要素43を導体要素に対して異なる4つの方向に配置することを含み、本例では導体要素の周囲に実質的に均等に配している。本発明の別の実施形態では、ドーピング要素は、円形または長方形の2成分系のNbTi合金要素を含み、要素43と同様の構成に組み立てられている。ドーピング要素と中空シリンダ39との間には、純ニオブからなる拡散阻止スリーブが組み立てられて副組立体37を形成している。この拡散障壁は、実行され得る加熱成形工程中に、Tiおよび銅の拡散を阻害して硬質の有害なCuTi粒子を形成する。

【0063】

第3の工程55において、本方法は副組立体37を圧縮することを含む。副組立体37を圧縮することで、組立体内の個々の要素間にできる隙間、例えば、スリーブ要素39とドーピング要素43と導体要素41との間の隙間、および個々の副組立体間の隙間を減らすことができる。そうしないと、これらの隙間により、閉じ込められた空気などの気体が完成した超伝導体内に取り込まれてしまう。本例では、本方法は副組立体にHIP(熱間静水圧圧縮形成)処理によって金属組立体を圧縮することを含んでいる。

【0064】

第4の工程59において、本方法は、図2aに示す副組立体37を延伸することを含む。副組立体37を、例えば、押し出し成形、引き伸ばし成形、またはその他の適切な方法によって延伸することができる。押し出し成形および引き伸ばし成形の両方を適用する場合、押し出し成形を引き伸ばし成形の前に行う。

【0065】

第5の工程61において、本方法は、複数の副組立体37を金属組立体35に配設することを含む。また本方法は、Sn源47を金属組立体35に配設することを含む。Snの融点が低く、早い段階で拡散および反応する傾向があるため、任意の中間高温処理後の工程でSn源を金属組立体35に配設する。またSn源47は、純SnまたはSnCu合金であることが好ましい。そうしないとSnの融点が他の金属に比べ低いため、Sn源にある他の任意の含有物が沈殿し、Sn源内に硬質の粒子または結晶粒が形成されてしまう。完成した金属組立体35の目的とする直径は小さいため(以下の工程7を参照)、このような粒子または結晶粒が超伝導体のフィラメントに影響を及ぼす恐れがある。

【0066】

第6の工程63において、本方法は金属組立体35を延伸することを含む。延伸にはローラーで伸ばすことを含んでよいが、引き伸ばしを含むことが好ましい。これは、引き伸ばしでは金属組立体35の材料の変化が最も少ないからである。Snが存在するため、金属組立体35に常温延伸を施す。本発明の一例では、このように引き伸ばした金属組立体35のいくつかを、その後第2スリーブ要素内に配設して、第2の金属組立体を形成している。第2金属組立体をさらに引き伸ばし、この工程を最終的な所望の形状および直径が得られるまで繰り返す。本発明の別の実施例では、金属組立体35の最後の再組み上げ工程において、Ta、Nb、またはNb合金からなる拡散阻止スリーブを、副組立体37と中空銅スリーブ47との間に挿入して、拡散焼鈍処理中に銅が汚染されるのを防止している。よって、最終的な金属組立体は、相互に内在するように配設されたいくつかの副組立体の組を含むことができる。このようにして金属組立体35を、完成された超伝導体で所望される最終的な直径へ延伸する。最終形成工程の前に、導体要素すなわちNbフィラメントを別のねじり工程でねじって螺旋状の路にする。望ましい形状は用途に応じて決まるが、通常は円形または矩形の素線状であり、そこにNb3Snからなる超伝導フィラメントが形成される。素線の直径は一般的には0.3〜2mmであり、Nb3Sn超伝導フィラメントの直径は通常2〜15μmである。別の実施形態では、焼鈍処理の反応の前に、最終的なサイズの複数の素線35をねじってケーブル構造を形成することができる。一般的に、より合わせ工程の前に、素線を、クロム、ニッケル、またはこれらの合金で被覆する。

【0067】

第7の工程65において、本方法は、複数の引き伸ばされた金属組立体35を熱処理することによって最終段階の超電導線に拡散焼鈍を施すことを含み、これにより完成品の超伝導体35を得る。本例では、本方法は最終段階の金属組立体を500〜1000℃で50〜400時間熱処理することによって拡散焼鈍することを含んでいる。拡散焼鈍熱処理中に、ドーピング要素のTiが導体要素からなるNbフィラメント中に拡散し、またSn源から出るSnがNbフィラメント中に拡散するため、TiでドーピングされたNb3Snの超伝導フィラメントが形成される。これにより、金属組立体は超伝導体の完成形となる。

【0068】

図3に、金属組立体71の第3の例を示す。図3の金属組立体を副組立体として使用してもよく、その際はこのようないくつかの組立体を1つのより大きな組立体に配設する。図3における金属組立体71は、中央部に配設された導体要素73と、導体要素の周りに配された円筒中空状のドーピング要素75とを含んでいる。したがって、導体要素を中空ドーピング要素75の内側に配設して、ドーピング要素を導体要素の外側でこれを均等に囲むように配設する。そのため、導体要素を均一にドーピングする拡散工程において、ドーピング材は簡単に導体要素に均等に拡散できる。組立体はさらに、ドーピング要素の周りに配設された円筒中空状の銅スリーブ77を含んでいる。本発明の別の実施形態では、Nb製の拡散阻止スリーブが中空状のドーピング要素75と中空状の銅スリーブ77の間に挿入されている。

【0069】

本発明は明示した実施形態に限定されるものでなく、本願特許請求項の枠内で変更できる。とくに、異なる実施形態をそれぞれの範囲内で組み合わせて本発明の変形例を構成してよい。ドーピング要素の数が導体要素の数と同じまたは上回っていれば、導体要素およびドーピング要素の数を変更してよい。また副組立体の数、または副組立体内にある副組立体の数を自由に変更してよい。さらに、超伝導体の所望の用途に応じて、個々の要素および組立体の形状を変更してよい。

【発明の分野】

【0001】

本発明は、超伝導体の前駆体を構成する金属組立体に関するものである。金属組立体は、少なくとも1つの導体要素と、導体要素をドーピングするための少なくとも1つのドーピング要素とを含んでいる。また本方法は、超伝導体、および超伝導体を製造する方法に関する。

【従来の技術】

【0002】

低温超伝導体は通常4.2Kで機能し、MRIおよびNMR装置、粒子加速器などのさまざまな磁気用途において高磁場を発生させるために用いられる。低温超伝導体の一例は、チタンと合金されたニオブを含んでいる。別の好適な種類では、場合によっては少量のTaまたはTiと合金されたNb3Snを含んでいる。一般に超伝導体は、上限が10マイクロメートルの範囲の直径を有する複数のフィラメントで形成され、これらは銅などの金属に埋め込まれている。周りを囲む金属が、超伝導フィラメントを機械的にまた電気的に安定させる。

【0003】

例えばNb3Snを超伝導材料として用いる問題点の1つに、合金が非常に脆くて、伝導材料を所要のフィラメント寸法に成形するのが困難であることが挙げられる。また同様に、少量の合金化元素TiまたはTaをNb合金に添加するとNb合金を硬化させるため、フィラメントの形成が困難である。そのため、Nb3Sn超伝導体を製造する際には、例えばフィラメントを埋め込んだワイヤなどのように、まず金属組立体を所望の大きさおよび形状に形成し、その後、Snまたはその他の合金化元素を拡散焼鈍によってNbフィラメントに添加していた。超伝導体の形状は、拡散焼鈍を行う前に決めなければならず、焼鈍後は脆弱性の問題から形状をもはや変えることができない。

【0004】

Nb3Sn超伝導体を製造するための一方法は、CuSn金属地中に配設された純Nbロッド内にNbTiロッドを挿入することを含む。NbおよびNbTiはどちらも柔らかい材料で、容易に機械加工できる。配列されたものを押し出して最終的な所望の形状に形成し、最後に加熱すると、SnおよびTiがNbフィラメント中に拡散して、超伝導材料、すなわちチタンと合金されたNb3Snが形成される。この方法における問題点の1つは、NbTiロッドをNbロッド内に配設するのに費用、および時間がかかるということである。

【0005】

国際公開公報第200508170号では、NbロッドおよびNbTiロッドを引き伸ばして同一サイズの六角形のロッドに形成している。NbロッドおよびNbTiロッドは銅地金に配設され、NbTiロッドは地金中に均等に間隔をあけて配置される。NbロッドおよびNbTiロッドは六角形であるため、互いに近接して収められている。Nbロッドの数はNbTiロッドの数よりもはるかに多い。これは、最終的な超伝導体におけるTi含有量は低いことが望ましいからである。銅地金はその後、延伸されて六角形のロッドに形成される。このような六角形のロッドは数本、Sn芯の周りにある銅筒内に積み重ねられる。銅筒を延伸して最終的なワイヤ状製品にし、その後、拡散処理を行ってTiおよびSnをNbロッド中に拡散させる。

【0006】

この方式の問題点の1つは、NbTiロッドを金属地内に均等に配設しても、チタンはワイヤ全体に均等に広がるが、Ti含有量の小さな違いにより、ニオブ−スズ超伝導体がさまざまな部位で異なる量のチタンと合金されてしまうことである。超伝導体はTi含有量のばらつきに対する感度が高いため、このことはワイヤ内の個々の超伝導フィラメントの質のむらの要因となり、超伝導体の性能の低下を招く。

【発明の概要】

【0007】

本発明は、高品質の超伝導体の製造を容易にすることを目的とする。

【0008】

本発明の第1の特徴によれば、この目的は請求項1に記載の金属組立体によって達成される。本発明の第2の特徴によれば、この目的は超伝導体によって達成され、本発明の第3の特徴によれば、この目的は請求項10に記載の方法によって達成される。

【0009】

導体要素(後にフィラメントになる)の外側に配設されたドーピング要素を、少なくとも導体要素と同じ数だけ金属組立体に包含させることで、拡散熱処理後にドーピング要素に含まれるドーピング材がより均等に超伝導体全体に広がって、超伝導体の品質が著しく向上する。高品質とは、超伝導体に流れる臨界電流が高い方がより高い磁界を形成できること、または磁石をより小型の形状にできることを意味している。ドーピング要素は導体要素の外側に配設されているため、要素の組み立てが迅速かつ正確に行え、これにより、超伝導体を製造する製造速度が大幅に向上する。また、金属配列の新たな型式により、製造費が安くなる。

【0010】

金属組立体は、要素または金属要素の集合体を含んで超伝導体の前駆体を構成する。

【0011】

純超伝導体は、その後、熱処理における拡散焼鈍によって金属組立体から形成できる。金属組立体は、中空の銅筒状の銅缶を含むことが好ましく、各要素を銅缶内に配設する。また、組立体はロッドが配設される金属地を含んでよい。

【0012】

組立体の要素は適切な材料からなるものでよいが、要素は金属要素であることが好ましく、また材料は好ましくは柔らかいものであると要素を伸長し易くできる。要素は好ましくは、ロッドまたは同様の物に成形する。導体要素は、超伝導の物体、好ましくはフィラメントを完成品の超伝導体中に形成することを目的とする部材である。導体要素は、超伝導体の最終仕上げ前に超伝導体を構成している必要はない。ドーピング要素は、導体要素をドーピングまたは合金化するためのドーピング材を1つ以上含んでいてよい。またドーピング要素は、例えば導体要素または周辺要素と同じ物質などの他の物質を含んでいてよい。ドーピング材を熱処理時に拡散させて、導体要素に移動させてもよい。

【0013】

超伝導フィラメントは、低温で電気抵抗が実質的にゼロとなるフィラメントである。一般的に、低温超伝導体技術では、動作温度は4K近くであり、これはヘリウムの1気圧における沸点である。フィラメントの直径は、数マイクロメータから数ミリメータ以上でよい。フィラメントの厚さは、10マイクロメータより小さいことが好ましい。なぜなら薄いフィラメントは、熱処理時においてより短時間で反応を完了させることを容易にするからである。また、薄いフィラメントは、AC特性をより良好にする。

【0014】

一実施形態において、少なくとも1つのドーピング要素を、少なくともほとんどの導体要素に対して各導体要素の近くに配置する。したがってドーピング要素が導体要素に近接するため、ドーピング材の拡散距離は短い。さらに、各導体要素をドーピングするドーピング材の量を、より正確に調節できる。好ましくは少なくとも2つ、より好ましくは少なくとも3つ、そしてさらに好ましくは少なくとも4つのドーピング要素を各導体要素の近隣に配置する。これにより、各導体要素はいくつかのドーピング要素からドーピング材を受けることができるので、より均一なドーピングが行え、失敗する可能性が低くなる。

【0015】

一実施形態において、少なくともほとんどの導体要素に対し、少なくとも1つのドーピング要素を各導体要素から間隔をあけて配置し、その間隔を導体要素の直径以下にする。好ましくは、少なくともほとんどの導体要素に対して、少なくとも1つのドーピング要素を各導体要素から間隔をあけて配置し、その間隔を最も近い導体要素との距離と同じかそれよりも狭くする。好ましくは、少なくともほとんどの導体要素に対して、少なくとも1つのドーピング要素を各導体要素に接するように配置する。これにより、1つの導体要素を、これの最も近くにあるドーピング要素と関係する別の導体要素の影に配置してしまう危険性を低くでき、そうしないと拡散処理時に、ドーピング要素からのドーピング材が、導体要素を伝わってその後ろにある導体要素に届かなくなることが起こり得る。

【0016】

一実施形態において、少なくともほとんどの導体要素に対して、少なくとも2つのドーピング要素を各導体要素の近くに、かつ異なる2つの方向に配設する。これにより、各導体要素は2つ以上の異なる方向から直接ドーピングされるようになる。このことは導体要素内におけるドーピング材の均一性を向上させ、またドーピングおよび拡散の実現時間を短くできる。好ましくは、ドーピング要素を導体要素の反対方向に配設する。これにより、ドーピング材の均一性がさらに高まる。ドーピング要素は、2つ以上の導体要素の近く、例えば、2つのドーピング要素の間に配置してよい。これにより、ドーピング要素を導体要素間で共有でき、ドーピング要素は、周囲にあるすべての導体要素のドーピングを行う。

【0017】

一実施形態において、少なくともほとんどの導体要素に対し、少なくとも3つ、好ましくは少なくとも4つのドーピング要素を、各導体要素の近くに、かつ、異なる3つの方向、好ましくは4つの方向に配置する。これにより、ドーピング要素で導体要素を完全に取り囲むことになる。好ましくは、各導体要素の近くに配置したドーピング要素を、実質的に均等に導体要素の周りに配置する。これにより、均等性がより高まる。金属組立体の問題点の1つは、金属組立体を最終形状に成形する際に金属組立体および要素を極度に延伸するため、ドーピング要素の数箇所に亀裂が入ってしまうことである。ドーピング要素をいくつか平行に設けることで、金属組立体の一部分が完全に損傷する危険性を低減できる。

【0018】

一実施形態において、組立体は複数のスリーブ要素を含み、各スリーブ要素は、1つから7つまでの導体要素と、それに隣接する1つまたは複数のドーピング要素とを含む。このようなスリーブ要素を設けることで、金属組立体の組み立てが容易になる。1回の作業でいくつかの要素を金属組立体に配設できるため、組み立てが完了するまでの時間を短縮できる。また好ましくは、スリーブ要素を、各要素をまとめるように構成して、ドーピング要素を確実に導体に近接させる。好ましくは、少なくともほとんどの導体要素に対して、各スリーブ要素が導体要素1つのみとそこに隣接する1つのまたは複数のドーピング要素とを含むようにスリーブ要素を構成する。スリーブ要素は高伝導性金属を含むことが望ましい。好ましくは、スリーブ要素はCuまたはCu合金を含む。これにより、スリーブ要素は高伝導性金属になり、そこに超伝導フィラメントが機械的におよび電気的に安定した状態で埋め込まれる。

【0019】

一実施形態において、スリーブ要素は内部に空洞を画成する壁を有し、少なくとも大部分のドーピング要素を空洞内にある導体要素と筒壁との間に配設する。これによりドーピング材をスリーブ要素によって囲むことになって、ドーピング材が導体要素中に拡散しやすい。とくに、TiのCuへの溶解性がNbよりも低いため、Tiは主にNbフィラメントに拡散する。

【0020】

一実施形態において、組立体は、少なくとも2つのドーピング要素を含み、これらは各導体要素に対し、導体要素の外側に配設される。好ましくは、少なくとも大部分の導体要素に関し、組立体は、導体要素毎に、少なくとも3つ、好ましくは少なくとも4つのドーピング要素を含む。各導体要素に対して多数のドーピング要素を配設することで、ドーピング材の拡散の均一性が向上し、それにより、超伝導体の品質が向上する。

【0021】

一実施形態において、少なくともほとんどの導体要素およびドーピング要素は、均一な断面の長尺状である。好ましくは、金属組立体自体が、均一な断面の長尺状である。長尺状で均一な断面を有する要素は、別の形状に成形しやすい。よって、導体要素およびドーピング要素をさらに延伸して超伝導フィラメントにすることが容易であり、また金属組立体を延伸して超伝導ワイヤにすることが容易である。好適な一実施形態において、ドーピング要素および導体要素をロッド状にし、好ましくはその断面を円形または六角形の断面にする。製造の進行状況に応じて、ロッドを異なる大きさにしてよい。

【0022】

少なくともほとんどのドーピング要素の各断面積は、少なくともほとんどの導体要素の各断面積の1/5より小さいことが好ましい。ドーピング要素の断面積は、導体要素の断面積の1/10より小さいことが好ましく、ドーピング要素の断面積は、導体要素の断面積の1/100より小さいことがより好ましい。ドーピング材の望ましい含量は、たいていの場合非常に少なく、ドーピング要素の数と大きさで決まる。ドーピング要素の断面が小さいほど、多数のドーピング要素を金属組立体に配設でき、より良好な均等性を得られる。また、ドーピング要素を金属組立体全体により均等に配設することが可能になる。一実施形態において、ドーピング要素を隣接する導体要素間にできる間隙に配設して、組立体の機械的安定性と緊密な詰め込みを実現する。

【0023】

一実施形態において、少なくともほとんどの導体要素は、ニオブ、またはNb-TaやNb-Zrなどのニオブ合金を含有している。好ましくは、ドーピング要素は、Ti、HfまたはZrからなる群から選択されたドーピング材を含有している。好ましくは、少なくとも大部分のドーピング要素は、チタンをドーピング材として含む。チタンを使ったドーピングによって、非常に性能の優れた超伝導体が得られる。好ましくは、ドーピング要素はTi含有量が20〜60重量%のNbTiを含む。ドーピング要素は40〜50重量%のTiを含むことが好ましく、これは市販されている。したがって、NbとTiの比率は約1:1であり、残部の不純物は一般的な量である。このような所定範囲のTiを含むNbTi合金は、Ti含有量が異なるNb合金よりも延性があって、より容易に変形可能で高超塑性である。よって、NbTiを含むドーピング要素は、簡単に任意の最終形状に加工できる。さらに、NbのCuへの溶解性が低いため、ドーピング要素中のNbは拡散中に導体要素に移動でき、導体要素の一部になることができる。

【0024】

一実施形態において、少なくともほとんどのドーピング要素は、ドーピング材を含有するドーピング芯と、ドーピング芯を囲む拡散障壁とを含み、所望の拡散温度よりも低い温度のときに、ドーピング材が拡散障壁を通って拡散することを阻止している。拡散温度は、その温度を超えると拡散障壁を介して拡散が行われる温度であり、好ましくは500〜1000℃の範囲である。ドーピング材、とくにTiは、この方法における標準的な高い作業温度で周囲の金属、とくに銅の中に拡散する。拡散、およびこれによって生じる銅とチタンとの反応によって、硬い合金粒子が導体要素の表面に形成され得る。このような粒子の大きさは、金属加工工程中に分断されて最終的なサイズになった所望の超伝導フィラメントの直径と同じである。そのため、ドーピング材が周囲の金属中に拡散するのを阻止して、金属組立体の成形性を維持することが有利になる。拡散障壁は、純Nbを少なくとも95重量%まで含むことが好ましい。拡散障壁はドーピング芯の周囲に設けられたスリーブであってもよいし、ドーピング芯に設けられた被膜であってもよく、またはドーピング芯の周囲に設けられた異なる元素含有量の層であってもよい。

【0025】

一実施形態において、少なくともほとんどの導体要素のそれぞれが、超伝導フィラメントを形成するための導体芯を含む。導体芯は、完成した超伝導体の素材を構成する主な成分または物質を含有している。一実施形態では、導体芯は、Nbと、考え得る不純物とを含む。別の実施例では、導体芯はニオブタンタル合金である。別の実施例では、導体芯はニオブジルコニウム合金である。さらに、少なくともほとんどの導体要素が、芯の周りに配設された、高い導電率の金属を含有する支持要素を含むことが好ましい。支持要素は、超伝導フィラメントを完成した超伝導体に埋設して固定するものであり、また導体要素の金属成形を容易にするものである。

【0026】

一実施形態において、本発明は、各素材の素材片を延伸することによって、実質的に均一の断面を有するドーピング要素および導体要素をそれぞれ生産することを含む。一実施形態において、本発明は、素材片を引き伸ばして長尺状のドーピング要素および導体要素にすることを含む。別の好適な実施形態では、本発明は、素材片を押し出し成形して、長尺状のドーピング要素および導体要素にすることを含む。

【0027】

一実施形態において、ドーピング要素を、金属組立体へ組み立てる前に、導体要素と一緒にひとまとめにする。さらなる実施形態では、すでに延伸されたドーピング要素および導体要素を、さらなる延伸工程で一緒に延伸する。したがってドーピング要素は導体要素より少なくとも1回多く延伸されるため、ドーピング要素の断面積は導体要素よりも小さくなる。これにより、ドーピング材の量は、完成した超伝導フィラメントにおいて所望のドーピングレベルに相当するようになる。

【0028】

一実施形態において、本発明は、金属組立体の一部となる要素を延伸処理後に焼鈍することを含む。要素を焼鈍することで、要素に施す任意の硬化用冷間加工を軽減できるため、その後の成形または延伸処理が容易になる。

【0029】

一実施形態において、金属組立体を圧縮する。好ましくは、金属組立体を、その所望の最終形状に成形する前に圧縮する。金属組立体を圧縮することで、金属組立体内のほとんどの無充填空間が縮小し、除去される。これにより、たとえそれまでの製造工程において金属組立体内に隙間があったとしても、組立体は最密の超伝導体となり、要素の許容し得る構造数をより増やすことができる。好ましくは、金属組立体を静水圧圧縮形成処理によって圧縮する。好ましくは、金属組立体を、熱間静水圧圧縮形成すなわちHIP処理、常温静水圧圧縮形成すなわちCIP処理、および、温間静水圧圧縮形成すなわちWIP処理を含む群から選択された方法で圧縮する。金属組立体をHIP処理によって圧縮するのが最も好ましい。

【0030】

好ましくは、Sn源を含むスズ供給要素を、金属組立体内に配設する。また好ましくは、本発明はSn源を金属組立体に配設する前に金属組立体を圧縮することを含む。また好ましくは、本発明はSn源を金属組立体に配設する前に、拡散焼鈍とは別の任意の高温加工工程を行うことを含む。したがって、本発明による方法は、Sn源を金属組立体に配設した後は、主に冷間加工工程を有する。好ましくは、Sn源は、最終的な拡散熱処理の前の最終局面に直接的につながる冷却加工ができる段階で設ける。スズの融点はとても低く、拡散が容易である。また、拡散時に形成されるSn合金はたいてい脆弱で、所望の形状に成形しづらい。したがって、スズはできるだけぎりぎりまで加えないでおくと、他の金属をより高温で処理できるため有利である。スズ供給要素は、好ましくは純スズを含む。スズの融点は他の金属に比べて低いため、スズを含む合金中の合金金属は、その高い融点が原因で沈殿することがある。別の実施形態では、Sn供給源は、例えば冷間加工の許容度の高い少量の銅で合金化されたスズを含む。

【0031】

本発明の一実施形態において、超伝導体を、上述したいずれかの実施形態に基づいた金属組立体の拡散熱処理によって製造する。Nb3Snを形成する拡散熱処理を、好ましくは500〜1000℃の範囲、より好ましくは600〜800℃の範囲、最も好ましくは620〜750℃の範囲の拡散温度で、50〜400時間行う。スズ源の融点が低いため、例えば200〜215℃の温度で30〜60時間焼鈍し、その後390〜410℃で30〜60時間焼鈍し、そして実質的にNb3Snを形成する熱処理後に550〜570℃で30〜60時間焼鈍する等のように段階的に温度をあげると有利である。

【0032】

一実施形態において、スズ供給要素から供給されるスズは、ニオブ導体要素中に拡散して、超伝導材料であるNb3Snを拡散工程中に形成する。さらに、NbTiドーピング源からのTiは、ニオブ導体要素中に拡散してNb3Snをチタンによってドーピングする。その他の種類の超伝導体を同様の方法で形成することが可能である。拡散熱処理を最終工程で行う理由は、Nb3Snが非常に脆くて所望の形状に成形するのが困難なためである。

【図面の簡単な説明】

【0033】

次に、本発明について、本発明のいくつかの例を挙げて添付の図面を参照しながら説明するが、これに限定しない。

【図1a】ないし、

【図1c】本発明に係る金属組立体および超伝導体の製造方法の第1の例を示す。

【図2a】ないし、

【図2d】本発明に係る金属組立体および超伝導体の製造方法の第2の例を示す。

【図3】金属組立体の一例を示す。

【発明を実施するための形態】

【0034】

図1aは、本発明に係る超伝導体の前駆体を構成する要素3からなる金属組立体1の一例を示している。金属組立体1は、完成した超伝導体に超伝導フィラメントをもたらすための複数の導体要素5と、導体要素5をドーピングするドーピング源となる複数のドーピング要素7とを含む。図1bに導体要素5の一例を詳細に示し、図1cにドーピング要素7の一例を示す。

【0035】

本発明では、組立体1は、導体要素5の外側に配設されるドーピング要素7を少なくとも導体要素5と同じ数含んでいる。本例では、各導体要素5の隣に少なくとも1つのドーピング要素7が配置されている。したがって拡散熱処理を経ると、ドーピング要素7に含有されているドーピング材が超伝導体全体により均一的に分散して、超伝導体の質を大幅に向上させる。

【0036】

ドーピング要素7は導体要素5の隣に、またこれの近くに配され、本例では、これと接触するように配されている。したがって、各導体要素に隣接するドーピング要素は、少なくとも、最も近い別の導体要素と同じ程度導体要素に隣接している。そのため、ドーピング材の拡散距離は短い。ただし、導体要素5およびドーピング要素7は、後述する最終拡散段階までは別々の要素を構成する。

【0037】

本例では、ドーピング要素7の大きさが導体要素5の大きさよりもはるかに小さいため、導体要素5間にできる隙間にドーピング要素を配している。本例では、簡略にするために、導体要素5の積み重ねを1つだけ図示しているが、実際には任意の数の導体要素の積み重ねを使用してよい。さらに、2つのドーピング要素7を各導体要素5に近接して設ける。本例では、各ドーピング要素を2つの導体要素5間で共有させ、各導体要素5の隣に位置する2つのドーピング要素7が導体要素5について実質的に対向するように配置している。これにより、拡散後のドーピング材の濃度がより均一になる。

【0038】

本例では、導体要素5およびドーピング要素7のどちらも、少なくともそれらのほとんどが長尺状でその長さが幅や高さよりも長い。さらに、導体要素5およびドーピング要素7は、全長に対して均一の断面を有する形状である。本例では、導体要素5およびドーピング要素7は円形の断面を有する形状の円筒形の棒である。少なくともほとんどのドーピング要素および導体要素に関し、各ドーピング要素の断面積は各導体要素の断面積の1/5より小さい。他の形状の導体要素およびドーピング要素を用いてよく、例えば、六角形または台形を用いて組立体の充填率を向上させてもよい。

【0039】

図1bに、導体要素を詳しく示す。導体要素5は導体芯9を含んでいて、これは超伝導体の基材を含有し、完成した超伝導体中に超伝導フィラメントを構成するものである。本例では、導体芯9は、Nb、もしくはNbTaまたはNbZrなどのNb合金からなる。導体芯9は、不純物のほかに純Nbを含むのが好ましい。なぜなら、純Nbが可塑性で、簡単に細いフィラメントにできるからである。導体要素5はさらに、芯9の周囲に設けられた導体要素被部13を含んでいる。被部13は、本例では、CuまたはCu合金で作られている。

【0040】

本発明の実施例では、導体要素5はさらに、導線芯9の周囲に配された拡散障壁11を含む。拡散障壁11は、純NbTiロッドで囲まれたより大きな導体要素を用いる際に必要となる。

【0041】

図1cに、ドーピング要素7を詳細に示す。ドーピング要素7は、ドーピング材を含有するドーピング芯15を含んでいる。ドーピング要素7には、ドーピング芯15を囲み、所望の拡散温度より低い温度でドーピング材が拡散するのを阻止する拡散障壁17がさらに設けらている。また、ドーピング要素は芯および拡散障壁17の周囲に設けられたドーピング要素被部19を含み、被部19は、本例ではCuまたはCu合金で作られている。

【0042】

ドーピング材は本例ではドーピング芯15であり、NbTi合金を含んで、Tiによって導体要素をドーピングする。この合金は可塑性で、簡単に所望のドーピング要素の形状に成形できる。ドーピング要素7の数および大きさを選択することで、完成後の超伝導フィラメントは0.2〜3重量%のTiを含有し、好ましくは0.5〜1.5%のTiを含有する。

【0043】

拡散障壁17は、本例ではNbTi芯を取り囲む純Nb層からなる。Tiの拡散は組立体の製造時に阻止しなければならない。そうしないと、Tiが周囲のCu被部または支持要素に拡散してしまい、その結果Cu-Ti合金が形成され、所望の細さであるフィラメントの不都合な破損が起こり得るからである。拡散障壁17は、所望の拡散温度よりも低い温度での拡散を阻止するものである。

【0044】

組立体はさらに、Snを超伝導フィラメントに供給するSn源21を含んでいる。Sn源は、純Sn製またはCuを含むSn合金による円筒形の棒を含んでいる。Sn源は相当な量のSnを有するものであるため、拡散後の完成した超伝導フィラメントはTiでドーピングされたNb3Snで構成されることになる。

【0045】

金属組立体1はさらに、組立体をひとまとめにするための支持要素を含んでいる。支持要素は中空筒を含み、そこに導体5およびドーピング要素7がSn源21と共に設けられていて、Sn源は組立体の中央に配置されている。本例では、周りを取り囲む支持要素23をCuまたはCu合金から形成している。これは、完成した超伝導フィラメントが銅に埋設されることで電気的および機械的の両方で安定するという利点があるからである。支持要素23を、導体要素被部13およびドーピング要素被部19と同じ素材で形成することが好ましい。

【0046】

図1aにおける金属組立体から超伝導体を製造するのに適した方法の一例を以下に述べる。

【0047】

第1の工程25において、本方法は少なくとも1つの導体要素5を製造することを含む。導体要素を、適切な材料からなるブランクを棒状の導体要素5に延伸することによって製造する。延伸処理は、導体要素の所望の形状に応じて、例えば押し出し成形、引き伸ばし、または均一圧延などの任意の延伸方法によって行うことができる。同様に、本方法は、適切な材料からなるブランクを延伸して、少なくとも1つのドーピング要素7を製造することを含む。本例では、本方法はドーピング要素の延伸処理を含んでいて、ドーピング要素の断面積を、導体要素の断面積の1/5よりも小さくする。ドーピング要素の延伸処理を、導体要素に対して用いる延伸方法よりも高度な方法を用いて行ってもよく、またドーピング要素の延伸処理回数を導体要素に関する回数より多くしてもよい。

【0048】

第2の工程27において、本方法は、少なくとも1つの導体要素および少なくとも1つのドーピング要素7を組み立てて、超伝導体の前駆体である金属組立体1を構成することを含む。とくに本方法は、各導体要素に対して少なくとも1つのドーピング要素を金属組立体に組み込むこと、およびドーピング要素を導体要素の外側に配設することを含む。本方法はさらに、少なくとも1つの、本例では少なくとも2つのドーピング要素7を各導体要素5の隣に間隔をあけて配置することを含み、この間隔は導体要素の直径よりも狭い。本例では、ドーピング要素を導体要素に接するように配置している。本方法はまた、少なくとも2つのドーピング要素を各導体要素の隣に、2つの異なる方向に配設することを含み、これにより、ドーピング要素は各導体要素の周囲に実質的に均等に配される。

【0049】

また第2の工程において、本方法は、Sn源21を組立体に配設することを含み、本例では組立体の中心部に配設している。また本方法は、導体要素、ドーピング要素、およびSn源を、支持要素23内に配設することを含む。本例では支持要素はCuまたはCu合金で形成されている。このような支持要素は、場合により、技術的に管または缶と呼ばれる。

【0050】

第3の工程29において、本方法は、組立体を任意の形状に形成することを含む。本例では、本方法は金属組立体を完成した超伝導体において所望される厚さに伸ばすことを含んでいる。延伸処理は、引き伸ばし、または他の適切な冷間加工処理を含んでいてよく、この処理を1つのまたは複数の工程で行ってよい。さらに、本方法ではいくつかの金属組立体1を組み立ててさらに大きな組立体にしてよく、その後に同じように伸ばすことができる。最終組立体を直径1〜10mmに伸ばして、超伝導フィラメントの直径が数マイクロメータから数十マイクロメータになるようにするのが好ましい。

【0051】

第4の工程31において、本方法は、金属組立体の拡散熱処理を行うことを含む。本例では、熱処理を、温度600〜800℃で100〜400時間行う。熱処理中、ドーピング要素からのドーピング材が導体要素中に拡散し、またSn源からのSnが導体要素中に拡散する。本例では、0.2〜3%のTi、好ましくは0.5〜1.5%のTiでドーピングされたNb3Sn超伝導フィラメントが拡散中に生成される。拡散工程後は、Nb3Snの脆弱性により、完成した超伝導体を別形状に変形することはもはやできない。

【0052】

図2aは、本発明に係る組立体35の第2の例を示す。図1aの組立体とは異なり、図2aの組立体は複数の副組立体37を含んでいる。各副組立体37は、図2bにその一例を詳細に示すように、スリーブ要素39と、少なくとも1つの導体要素41と、導体要素の外側に設けられた少なくとも1つのドーピング要素43(図1cのドーピング要素7と同じもの)とを含んでいる。代わりの別の例では、副組立体を図1aの組立体と同じ方法で設計してよく、または他の適切な方法で設計してよい。

【0053】

スリーブ要素39は空洞で、スリーブ要素39の内部に導体要素41およびドーピング要素43を配設できる。本例では、導体要素が1つだけスリーブ要素内に配設されているが、別の例では、図2dに示すように、同じ副組立体内に導体要素を7つまで配設することができる。副組立体37は、スリーブ要素の内側で、ただし導体要素の外側で導体要素に隣接して設けられた、少なくとも1つ、本例では4つのドーピング要素をさらに含んでいる。したがって、スリーブ要素39を、1つの導体要素41と、そこに隣接する1つまたは複数のドーピング要素43とを含むよう構成している。代わりの別の例では、各副組立体37は、スリーブ要素39内に配設された1つないし7つの導体要素と、そこに隣接する1つまたは複数のドーピング要素とを含むことができる。図2dでは、7つの導体要素41が配設されていて、中央の導体要素41は6つの導体要素41に相称的に囲まれている。ドーピング要素43は、導体要素41の周囲に配置されている。導体要素41とドーピング要素43を相称的に配置することで、製造された超伝導体の質が向上する。

【0054】

スリーブ要素39は、導体要素41とドーピング要素43とを共に支持し、取り囲み、また保持するものである。本例では、スリーブ要素は高伝導のある金属合金で作られ、銅または銅合金で作られている。これにより、スリーブ要素39の金属が、導体要素から形成されるフィラメントを完成した超伝導体に組み込み、また安定させる。本例では、すべての導体要素およびドーピング要素がスリーブ要素内に配設されるが、別の例では、少なくとも過半数の導体要素をスリーブ要素内に配設すれば十分である。

【0055】

ドーピング要素43は、導体要素の近くに配設され、導体要素41に対して少なくとも異なる2つの方向に、本例では4つの方向に配置されている。さらにドーピング要素を導体要素の周囲に均等に配することで、ドーピング材が導体要素内により均等に拡散できる。またドーピング要素を導体要素から少し距離をおいて配し、その距離を導体要素の直径以下にする。本例ではドーピング要素は導体要素に直に接している。

【0056】

本例ではスリーブ要素39は、上述した内部空洞を画成する壁45を有している。少なくともほとんどのドーピング要素が空洞内の、導体要素とシリンダの壁45との間に配置されている。本例では、導体要素は、スリーブ要素内のドーピング要素43間に配置されている。したがって、ドーピング要素は、導体要素とスリーブの壁との間にある空間に配置されている。

【0057】

図1a〜図1cの組立体では、導体要素41およびドーピング要素43は断面が均一な長尺状である。本例では、導体要素およびドーピング要素はロッド形である。同様に、スリーブ要素39も均一な断面を有する長尺状であり、本例では、中空筒の形状をしている。さらに、少なくともほとんどのドーピング要素の各断面積は、少なくともほとんどの導体要素の各断面積の1/5より小さい。一例では、副組立体内の導体要素の直径は12〜17cmで、本例では15cmである。また、一例では、ドーピング要素の直径は3〜15mmで、本例では5mmである。スリーブ要素の内径および外径は、それぞれ15.5cmおよび20cmである。したがって、1つのドーピング要素の直径は、導体要素の直径の1/20より小さい。

【0058】

図1aの組立体ならびに、図1b〜図cの導体要素およびドーピング要素と同じように、導体要素41はNbからなる芯を含み、ドーピング要素43はそれぞれNbTiからなる芯を含んでいる。導体要素およびドーピング要素の寸法を選択することで、完成した超伝導体は0.2〜3重量%の範囲のTiを含むことができる。組立体はさらにSn源47を含み、完成した超伝導フィラメントは、0.2〜3重量%のTiでドーピングされたNb3Snを含むことができる。組立体はさらに、CuまたはCu合金からなって副組立体37を取り囲んで支持する支持要素49と、組立体の中央部に設けられたSn源47とを含んでいる。

【0059】

完成した超伝導体は、組立体を後述の方法によって処理することで得られる金属組立体で形成される。

【0060】

以下に、超伝導体の形成に適した方法について述べる。本方法は、図2aの組立体による金属組立体を形成すること、および、その後に当該組立体を加工することを含む。

【0061】

第1の工程51において、本方法は、図1cと関連する第1の工程と同様に、それぞれの材料の素材片を伸ばしてドーピング要素43(図1cのドーピング要素7と同じ)と導体要素41とを作製することを含む。また本方法は、拡散障壁をドーピング芯の周りと、状況に応じて導体芯の周りとに配設することを含み、ドーピング用筒を各芯および拡散障壁の周りに設ける。ドーピング要素43を、本例では直径5mmとなるように延伸し、導体要素41を直径15cmとなるように金属加工する。

【0062】

第2の工程53において、本方法は1つないし7つの導体要素、本例では1つのみの導体要素41と、これに隣接するドーピング要素43とをスリーブ要素39内に配設して副組立体37を形成することを含む。スリーブ要素39は、中空の空間を画成するシリンダ壁45を有するシリンダとして形成されていて、本方法は導体要素を中空の空間の中央に配置することを含む。また、本方法は、4つのドーピング要素43を、空洞内の導体要素41とシリンダの壁45との間の隙間に配置することを含む。これにより、ドーピング要素43は導体要素41の近くに導体要素と接して配される。また本例では、本方法はドーピング要素43を導体要素に対して異なる4つの方向に配置することを含み、本例では導体要素の周囲に実質的に均等に配している。本発明の別の実施形態では、ドーピング要素は、円形または長方形の2成分系のNbTi合金要素を含み、要素43と同様の構成に組み立てられている。ドーピング要素と中空シリンダ39との間には、純ニオブからなる拡散阻止スリーブが組み立てられて副組立体37を形成している。この拡散障壁は、実行され得る加熱成形工程中に、Tiおよび銅の拡散を阻害して硬質の有害なCuTi粒子を形成する。

【0063】

第3の工程55において、本方法は副組立体37を圧縮することを含む。副組立体37を圧縮することで、組立体内の個々の要素間にできる隙間、例えば、スリーブ要素39とドーピング要素43と導体要素41との間の隙間、および個々の副組立体間の隙間を減らすことができる。そうしないと、これらの隙間により、閉じ込められた空気などの気体が完成した超伝導体内に取り込まれてしまう。本例では、本方法は副組立体にHIP(熱間静水圧圧縮形成)処理によって金属組立体を圧縮することを含んでいる。

【0064】

第4の工程59において、本方法は、図2aに示す副組立体37を延伸することを含む。副組立体37を、例えば、押し出し成形、引き伸ばし成形、またはその他の適切な方法によって延伸することができる。押し出し成形および引き伸ばし成形の両方を適用する場合、押し出し成形を引き伸ばし成形の前に行う。

【0065】

第5の工程61において、本方法は、複数の副組立体37を金属組立体35に配設することを含む。また本方法は、Sn源47を金属組立体35に配設することを含む。Snの融点が低く、早い段階で拡散および反応する傾向があるため、任意の中間高温処理後の工程でSn源を金属組立体35に配設する。またSn源47は、純SnまたはSnCu合金であることが好ましい。そうしないとSnの融点が他の金属に比べ低いため、Sn源にある他の任意の含有物が沈殿し、Sn源内に硬質の粒子または結晶粒が形成されてしまう。完成した金属組立体35の目的とする直径は小さいため(以下の工程7を参照)、このような粒子または結晶粒が超伝導体のフィラメントに影響を及ぼす恐れがある。

【0066】

第6の工程63において、本方法は金属組立体35を延伸することを含む。延伸にはローラーで伸ばすことを含んでよいが、引き伸ばしを含むことが好ましい。これは、引き伸ばしでは金属組立体35の材料の変化が最も少ないからである。Snが存在するため、金属組立体35に常温延伸を施す。本発明の一例では、このように引き伸ばした金属組立体35のいくつかを、その後第2スリーブ要素内に配設して、第2の金属組立体を形成している。第2金属組立体をさらに引き伸ばし、この工程を最終的な所望の形状および直径が得られるまで繰り返す。本発明の別の実施例では、金属組立体35の最後の再組み上げ工程において、Ta、Nb、またはNb合金からなる拡散阻止スリーブを、副組立体37と中空銅スリーブ47との間に挿入して、拡散焼鈍処理中に銅が汚染されるのを防止している。よって、最終的な金属組立体は、相互に内在するように配設されたいくつかの副組立体の組を含むことができる。このようにして金属組立体35を、完成された超伝導体で所望される最終的な直径へ延伸する。最終形成工程の前に、導体要素すなわちNbフィラメントを別のねじり工程でねじって螺旋状の路にする。望ましい形状は用途に応じて決まるが、通常は円形または矩形の素線状であり、そこにNb3Snからなる超伝導フィラメントが形成される。素線の直径は一般的には0.3〜2mmであり、Nb3Sn超伝導フィラメントの直径は通常2〜15μmである。別の実施形態では、焼鈍処理の反応の前に、最終的なサイズの複数の素線35をねじってケーブル構造を形成することができる。一般的に、より合わせ工程の前に、素線を、クロム、ニッケル、またはこれらの合金で被覆する。

【0067】

第7の工程65において、本方法は、複数の引き伸ばされた金属組立体35を熱処理することによって最終段階の超電導線に拡散焼鈍を施すことを含み、これにより完成品の超伝導体35を得る。本例では、本方法は最終段階の金属組立体を500〜1000℃で50〜400時間熱処理することによって拡散焼鈍することを含んでいる。拡散焼鈍熱処理中に、ドーピング要素のTiが導体要素からなるNbフィラメント中に拡散し、またSn源から出るSnがNbフィラメント中に拡散するため、TiでドーピングされたNb3Snの超伝導フィラメントが形成される。これにより、金属組立体は超伝導体の完成形となる。

【0068】

図3に、金属組立体71の第3の例を示す。図3の金属組立体を副組立体として使用してもよく、その際はこのようないくつかの組立体を1つのより大きな組立体に配設する。図3における金属組立体71は、中央部に配設された導体要素73と、導体要素の周りに配された円筒中空状のドーピング要素75とを含んでいる。したがって、導体要素を中空ドーピング要素75の内側に配設して、ドーピング要素を導体要素の外側でこれを均等に囲むように配設する。そのため、導体要素を均一にドーピングする拡散工程において、ドーピング材は簡単に導体要素に均等に拡散できる。組立体はさらに、ドーピング要素の周りに配設された円筒中空状の銅スリーブ77を含んでいる。本発明の別の実施形態では、Nb製の拡散阻止スリーブが中空状のドーピング要素75と中空状の銅スリーブ77の間に挿入されている。

【0069】

本発明は明示した実施形態に限定されるものでなく、本願特許請求項の枠内で変更できる。とくに、異なる実施形態をそれぞれの範囲内で組み合わせて本発明の変形例を構成してよい。ドーピング要素の数が導体要素の数と同じまたは上回っていれば、導体要素およびドーピング要素の数を変更してよい。また副組立体の数、または副組立体内にある副組立体の数を自由に変更してよい。さらに、超伝導体の所望の用途に応じて、個々の要素および組立体の形状を変更してよい。

【特許請求の範囲】

【請求項1】

完成した超伝導体において超伝導フィラメントとなる少なくとも1つの導体要素(5、41、73)と、該導体要素をドーピングするためのドーピング源を供給する少なくとも1つのドーピング要素(7、43、75)とを含み、超伝導体の前駆体を構成する金属組立体(1、35、71)において、該組立体は、少なくとも該導体要素(5、41、73)と同じ数のドーピング要素(7、43、75)を含み、該ドーピング要素は、前記導体要素(5、41、73)の外側に配設されていることを特徴とする金属組立体。

【請求項2】

請求項1に記載の組立体において、前記1つのまたは複数のドーピング要素(7、43、75)は、NbTi合金を含むことを特徴とする組立体。

【請求項3】

請求項2に記載の組立体において、前記NbTi合金は、20〜60重量%のTi部と、Nbおよび考え得る不純物からなる残部とを有すること、好ましくは、NbTi合金は、40〜50重量%のTi部と、Nbおよび考え得る不純物からなる残部とを有することを特徴とする組立体。

【請求項4】

請求項1ないし3のいずれかに記載の組立体において、少なくともほとんどの前記導体要素(5、43、73)に対し、少なくとも1つのドーピング要素(7、43、75)を各導体要素(5、43、73)の近くに配置することを特徴とする組立体。

【請求項5】

請求項4に記載の組立体において、少なくともほとんどの前記導体要素(41)に対し、少なくとも2つのドーピング要素(43)を各導体要素(41)の近くで異なる2つの方向に配置することを特徴とする組立体。

【請求項6】

請求項4または5に記載の組立体において、該組立体は、複数のスリーブ要素(39、77)を含み、該スリーブ要素のそれぞれは、1つから7つまでの導体要素(41、73)と、これまたはこれらの近隣の1つのまたは複数のドーピング要素(43、75)とを収容するように配設されていることを特徴とする組立体。

【請求項7】

請求項6に記載の組立体において、少なくともほとんどのスリーブ要素(39、77)に関し、各スリーブ要素(39、77)は内部空洞を画成する壁(45)を有し、該スリーブ(39、77)内に収容された1つのまたは複数の前記ドーピング要素(43、75)は、前記スリーブ(39、77)の壁(45)と該スリーブ(39、77)に収容された1つのまたは複数の前記導体要素(41、73)との間に配置されることを特徴とする組立体。

【請求項8】

請求項7に記載の組立体において、該組立体は銅製スリーブ要素(39)内の導体要素(41)の周りに間隔をおいて配置された少なくとも3つのドーピング要素(43)を含むことを特徴とする組立体。

【請求項9】

請求項1ないし8のいずれかに記載の組立体において、少なくともほとんどの前記導体要素(5、41、73)および前記ドーピング要素(7、43、75)は、均一な断面を有する長尺状であり、ほとんどの該ドーピング要素(7、43、75)のそれぞれの断面積は、最も近くにある該導体要素(5、41、73)の断面積の1/5以下であることを特徴とする組立体。

【請求項10】

請求項1ないし9のいずれかに記載の組立体において、前記導体要素(5、41、73)はNbまたはNb合金を含み、前記ドーピング要素(7、43、75)はドーピング材としてTiを含むことを特徴とする組立体。

【請求項11】

請求項1ないし10のいずれかに記載の組立体において、少なくともほとんどの前記ドーピング要素(7)は、前記ドーピング材を含有するドーピング芯(15)と、該ドーピング芯(15)を囲んで、所望の拡散温度より低い温度での該ドーピング材の拡散を阻止する拡散障壁(17)とを含むことを特徴とする組立体。

【請求項12】

超伝導体の製造に適した方法であって、該方法は、

−少なくとも1つの導体要素(5、41、73)と少なくとも1つのドーピング要素(7、43、75)とを組み合わせて、超伝導体の前駆体を構成する金属組立体にすることを含み、該方法はさらに、

−各導体要素(5、41、73)に対して少なくとも1つのドーピング要素(7、43、75)を前記金属組立体に組み込み、該ドーピング要素(7、43、75)を該導体要素(5、41、73)の外側に配することを含むことを特徴とする方法。

【請求項13】

請求項12に記載の方法において、該方法は、

−少なくともほとんどの前記導体要素(5、41、73)に対し、少なくとも1つのドーピング要素(7、43、75)を各導体要素(5、41、73)の近くに配置することを含むことを特徴とする方法。

【請求項14】

請求項13に記載の方法において、該方法は、

−少なくともほとんどの前記ドーピング要素(7、43、75)を、各導体要素(5、41、73)の近くに該導体要素(5、41、73)から距離をおいて配置することを含み、該距離は前記導体要素(5、41、73)の直径以下であることを特徴とする方法。

【請求項15】

請求項12ないし14のいずれかに記載の方法において、該方法は、

−1つのまたは複数のドーピング要素(7、43、75)を延伸して、各ドーピング要素(7、43、75)の断面積を、その最も近くの前記導体要素(5、41、73)の断面積の1/5よりも小さくすることを含むことを特徴とする方法。

【請求項16】

請求項12ないし15のいずれかに記載の方法において、該方法は、

−1つから7つまでの導体要素(41、73)と、これまたはこれらの近隣の1つのまたは複数のドーピング要素(43、75)とをスリーブ要素(39、77)内に配設し、

−複数の前記スリーブ要素(39、77)を超伝導体の金属組立体前駆体へと組み立てることを含むことを特徴とする方法。

【請求項17】

請求項16に記載の方法において、少なくともほとんどの前記スリーブ要素(39、77)に関し、各スリーブ要素(39、77)は中空の空間を画成する壁(45)を含み、

該方法は、

−前記スリーブ要素(39、77)に収容されている1つのまたは複数の前記ドーピング要素(43、75)の少なくともほとんどを、該スリーブ要素(39、77)の壁(45)と該スリーブ要素(39、77)に収容されている1つのまたは複数の導体要素(41、73)との間に配置することを含むことを特徴とする方法。

【請求項1】

完成した超伝導体において超伝導フィラメントとなる少なくとも1つの導体要素(5、41、73)と、該導体要素をドーピングするためのドーピング源を供給する少なくとも1つのドーピング要素(7、43、75)とを含み、超伝導体の前駆体を構成する金属組立体(1、35、71)において、該組立体は、少なくとも該導体要素(5、41、73)と同じ数のドーピング要素(7、43、75)を含み、該ドーピング要素は、前記導体要素(5、41、73)の外側に配設されていることを特徴とする金属組立体。

【請求項2】

請求項1に記載の組立体において、前記1つのまたは複数のドーピング要素(7、43、75)は、NbTi合金を含むことを特徴とする組立体。

【請求項3】

請求項2に記載の組立体において、前記NbTi合金は、20〜60重量%のTi部と、Nbおよび考え得る不純物からなる残部とを有すること、好ましくは、NbTi合金は、40〜50重量%のTi部と、Nbおよび考え得る不純物からなる残部とを有することを特徴とする組立体。

【請求項4】

請求項1ないし3のいずれかに記載の組立体において、少なくともほとんどの前記導体要素(5、43、73)に対し、少なくとも1つのドーピング要素(7、43、75)を各導体要素(5、43、73)の近くに配置することを特徴とする組立体。

【請求項5】

請求項4に記載の組立体において、少なくともほとんどの前記導体要素(41)に対し、少なくとも2つのドーピング要素(43)を各導体要素(41)の近くで異なる2つの方向に配置することを特徴とする組立体。

【請求項6】

請求項4または5に記載の組立体において、該組立体は、複数のスリーブ要素(39、77)を含み、該スリーブ要素のそれぞれは、1つから7つまでの導体要素(41、73)と、これまたはこれらの近隣の1つのまたは複数のドーピング要素(43、75)とを収容するように配設されていることを特徴とする組立体。

【請求項7】

請求項6に記載の組立体において、少なくともほとんどのスリーブ要素(39、77)に関し、各スリーブ要素(39、77)は内部空洞を画成する壁(45)を有し、該スリーブ(39、77)内に収容された1つのまたは複数の前記ドーピング要素(43、75)は、前記スリーブ(39、77)の壁(45)と該スリーブ(39、77)に収容された1つのまたは複数の前記導体要素(41、73)との間に配置されることを特徴とする組立体。

【請求項8】

請求項7に記載の組立体において、該組立体は銅製スリーブ要素(39)内の導体要素(41)の周りに間隔をおいて配置された少なくとも3つのドーピング要素(43)を含むことを特徴とする組立体。

【請求項9】

請求項1ないし8のいずれかに記載の組立体において、少なくともほとんどの前記導体要素(5、41、73)および前記ドーピング要素(7、43、75)は、均一な断面を有する長尺状であり、ほとんどの該ドーピング要素(7、43、75)のそれぞれの断面積は、最も近くにある該導体要素(5、41、73)の断面積の1/5以下であることを特徴とする組立体。

【請求項10】

請求項1ないし9のいずれかに記載の組立体において、前記導体要素(5、41、73)はNbまたはNb合金を含み、前記ドーピング要素(7、43、75)はドーピング材としてTiを含むことを特徴とする組立体。

【請求項11】

請求項1ないし10のいずれかに記載の組立体において、少なくともほとんどの前記ドーピング要素(7)は、前記ドーピング材を含有するドーピング芯(15)と、該ドーピング芯(15)を囲んで、所望の拡散温度より低い温度での該ドーピング材の拡散を阻止する拡散障壁(17)とを含むことを特徴とする組立体。

【請求項12】

超伝導体の製造に適した方法であって、該方法は、

−少なくとも1つの導体要素(5、41、73)と少なくとも1つのドーピング要素(7、43、75)とを組み合わせて、超伝導体の前駆体を構成する金属組立体にすることを含み、該方法はさらに、

−各導体要素(5、41、73)に対して少なくとも1つのドーピング要素(7、43、75)を前記金属組立体に組み込み、該ドーピング要素(7、43、75)を該導体要素(5、41、73)の外側に配することを含むことを特徴とする方法。

【請求項13】

請求項12に記載の方法において、該方法は、

−少なくともほとんどの前記導体要素(5、41、73)に対し、少なくとも1つのドーピング要素(7、43、75)を各導体要素(5、41、73)の近くに配置することを含むことを特徴とする方法。

【請求項14】

請求項13に記載の方法において、該方法は、

−少なくともほとんどの前記ドーピング要素(7、43、75)を、各導体要素(5、41、73)の近くに該導体要素(5、41、73)から距離をおいて配置することを含み、該距離は前記導体要素(5、41、73)の直径以下であることを特徴とする方法。

【請求項15】

請求項12ないし14のいずれかに記載の方法において、該方法は、

−1つのまたは複数のドーピング要素(7、43、75)を延伸して、各ドーピング要素(7、43、75)の断面積を、その最も近くの前記導体要素(5、41、73)の断面積の1/5よりも小さくすることを含むことを特徴とする方法。

【請求項16】

請求項12ないし15のいずれかに記載の方法において、該方法は、

−1つから7つまでの導体要素(41、73)と、これまたはこれらの近隣の1つのまたは複数のドーピング要素(43、75)とをスリーブ要素(39、77)内に配設し、

−複数の前記スリーブ要素(39、77)を超伝導体の金属組立体前駆体へと組み立てることを含むことを特徴とする方法。

【請求項17】

請求項16に記載の方法において、少なくともほとんどの前記スリーブ要素(39、77)に関し、各スリーブ要素(39、77)は中空の空間を画成する壁(45)を含み、

該方法は、

−前記スリーブ要素(39、77)に収容されている1つのまたは複数の前記ドーピング要素(43、75)の少なくともほとんどを、該スリーブ要素(39、77)の壁(45)と該スリーブ要素(39、77)に収容されている1つのまたは複数の導体要素(41、73)との間に配置することを含むことを特徴とする方法。

【図1a】

【図1b】

【図1c】

【図1d】

【図2a】

【図2b】

【図2c】

【図2d】

【図3】

【図1b】

【図1c】

【図1d】

【図2a】

【図2b】

【図2c】

【図2d】

【図3】

【公表番号】特表2012−513662(P2012−513662A)

【公表日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2011−542818(P2011−542818)

【出願日】平成21年12月22日(2009.12.22)

【国際出願番号】PCT/EP2009/067762

【国際公開番号】WO2010/072771

【国際公開日】平成22年7月1日(2010.7.1)

【出願人】(509294553)

【氏名又は名称原語表記】LUVATA ESPOO OY

【Fターム(参考)】

【公表日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成21年12月22日(2009.12.22)

【国際出願番号】PCT/EP2009/067762

【国際公開番号】WO2010/072771

【国際公開日】平成22年7月1日(2010.7.1)

【出願人】(509294553)

【氏名又は名称原語表記】LUVATA ESPOO OY

【Fターム(参考)】

[ Back to top ]