超伝導体の微細パターンの作製方法

【課題】ホウ化マグネシウム超伝導体の微細パターンの作製方法において、超伝導特性の劣化を抑制すること。

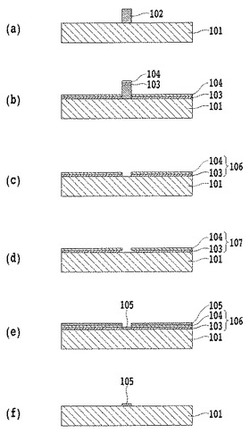

【解決手段】結晶基板101の上に、電子線レジストからなる微細パターン102を形成する(図1(a))。次に、微細パターン102の上に、室温においてアモルファス状炭素103及びアモルファス状珪素104を蒸着する(図1(b))。その後、電子線レジストの微細パターン102をリフトオフして、炭素および珪素からなる微細パターン106を形成する(図1(c))。次に、微細パターン106を設けた基板101の上にホウ化マグネシウム105を蒸着する(図1(e))。ここで、蒸着時の基板温度は280℃であることが好ましい。最後に、ホウ化マグネシウム105が形成された基板101の超音波洗浄を行うことにより微細パターン106をリフトオフして、ホウ化マグネシウム105の微細パターンを得る(図1(f))。

【解決手段】結晶基板101の上に、電子線レジストからなる微細パターン102を形成する(図1(a))。次に、微細パターン102の上に、室温においてアモルファス状炭素103及びアモルファス状珪素104を蒸着する(図1(b))。その後、電子線レジストの微細パターン102をリフトオフして、炭素および珪素からなる微細パターン106を形成する(図1(c))。次に、微細パターン106を設けた基板101の上にホウ化マグネシウム105を蒸着する(図1(e))。ここで、蒸着時の基板温度は280℃であることが好ましい。最後に、ホウ化マグネシウム105が形成された基板101の超音波洗浄を行うことにより微細パターン106をリフトオフして、ホウ化マグネシウム105の微細パターンを得る(図1(f))。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超伝導体の微細パターンの作製方法に関し、より詳細には、ホウ化マグネシウム超伝導体の微細パターンの作製方法に関する。

【背景技術】

【0002】

ジョセフソン素子や超伝導ナノワイヤ単一光子検出器を代表例とする超伝導エレクトロニクス素子、電磁波検出素子等の超伝導素子は、超伝導体以外の材料では達成できない高性能を有する素子として、応用範囲が拡大している。これらの超伝導素子を作製するためには、ミクロンからサブミクロンサイズの微細パターンの形成が必要であるが、超伝導材料として通常用いられるニオブや窒化ニオブについては、フッ化物系ガス(CF4、C2F6、SF6など)をエッチングガスとする化学的ドライエッチング法を用いた微細パターンの形成方法が確立している。しかしながら、これらの超伝導体の超伝導転移温度(Tc)は9K(ニオブ)や16K(窒化ニオブ)と低く、極低温でしか動作しないという欠点があった。

【0003】

最近発見された超伝導体であるホウ化マグネシウムは、39Kと高い超伝導転移温度を有しており、この材料を用いると、より高温で動作可能な超伝導素子を得ることが可能となる。ところが、有効なエッチングガスが知られてないため、ホウ化マグネシウム微細パターンの形成には化学的ドライエッチング法を用いることが出来ない。このため、ArまたはNeイオンを用いたミリング法やGaを用いた集束化イオンビームエッチング法などの物理的ドライエッチング法を利用することが一般的である。但し、これらの物理的ドライエッチング法では、加工時のダメージによる超伝導特性の劣化が生じる。劣化を軽減するために、金を保護膜としてホウ化マグネシウムの上に密着した後に物理的ドライエッチングを行なう手法があるが、劣化を完全に抑えることは出来ず、また、保護膜を剥離する際に新たな劣化が生じてしまう(非特許文献1〜3参照)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】石田武和 他、「金属系高温超伝導物質MgB2のエレクトロニクス応用」、固体物理, vol. 40, No. 1, pp. 51-67, (2005).

【非特許文献2】D. Mijatovic et al., “SQUID magnetometer operating at 37K based on nanobridges in exitaxial MgB2 thin films”, Applied Physics Letters, vol. 87, 192505 (2005).

【非特許文献3】Ke Chen et al., “Planar MgB2 superconductor-normal metal-superconductor Josephson junctions fabricated using epitaxial MgB2/TiB2 bilayers”, Applied Physics Letters, vol. 88, 222511 (2006).

【非特許文献4】M. Naito and Kenji Ueda, “MgB2 thin films for superconducting electronics”, Superconductor Science and Technology, vol. 17, R1-R18 (2004).

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、従来のホウ化マグネシウムの物理的ドライエッチングを用いた微細パターン形成においては、超伝導特性の劣化を避けることが出来ないという問題点があった。

【0006】

本発明は、このような問題点に鑑みてなされたものであり、その目的は、ホウ化マグネシウム超伝導体の微細パターンの作製方法において、超伝導特性の劣化を抑制することにある。

【課題を解決するための手段】

【0007】

このような目的を達成するために、本発明の第1の態様は、基板の上にホウ化マグネシウム超伝導体の微細パターンを作製する方法であって、基板の上に、炭素および第2の材料からなる微細パターンを形成するステップと、前記基板と前記炭素および第2の材料からなる微細パターンの上に、ホウ化マグネシウム超伝導体を基板温度200℃以上900℃以下にした状態で形成するステップと、前記炭素および第2の材料からなる微細パターンをリフトオフして、前記ホウ化マグネシウム超伝導体の微細パターンを前記基板上に残すステップとを含むことを特徴とする。

【0008】

また、本発明の第2の態様は、第1の態様において、前記リフトオフを有機溶媒中の超音波洗浄によって行うことを特徴とする。

【0009】

また、本発明の第3の態様は、第1の態様において、前記リフトオフは、酸素プラズマ照射により前記炭素を焼失させることによってリフトオフすることを特徴とする。

【0010】

また、本発明の第4の態様は、第1の態様において、前記第2の材料は、珪素、チタン、ニッケル、アルミニウム、酸化アルミニウム、および酸化ケイ素のうちのいずれかであることを特徴とする。

【0011】

また、本発明の第5の態様は、第1の態様において、前記炭素および第2の材料からなる微細パターンを形成するステップは、前記基板の上に、電子線レジストからなる微細パターンを形成するステップと、前記基板と前記電子線レジストからなる微細パターンの上に、前記炭素の層を形成し、ついで、前記第2の材料の層を形成するステップと、前記電子線レジストからなる微細パターンをリフトオフして、前記炭素および第2の材料からなる微細パターンを前記基板上に残すステップとを含むことを特徴とする。

【0012】

また、本発明の第6の態様は、第5の態様において、前記炭素および第2の材料からなる微細パターンを形成するステップは、前記炭素および第2の材料からなる微細パターンの前記炭素の層をエッチングして、逆テイパーを設けるステップをさらに含むことを特徴とする。

【発明の効果】

【0013】

本発明によれば、リフトオフによりホウ化マグネシウム超伝導体の微細パターンが形成されるため、加工時における物理的なダメージが少なく、超伝導特性の劣化を抑制することができる。

【図面の簡単な説明】

【0014】

【図1】(a)〜(f)は、本発明による超伝導体微細パターンの作製方法を説明するための図である。

【図2】本発明による超伝導体微細パターンの作製方法により作製されたホウ化マグネシウム微細パターンを示す図である。

【図3】得られたホウ化マグネシウム微細パターンの抵抗率の温度依存性を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の実施形態を詳細に説明する。

【0016】

図1(a)〜(f)は、本発明による超伝導体微細パターンの作製方法を説明するための図である。具体的な数値にも言及しながら説明するが、これらの数値は例示に過ぎないことに注意されたい。

【0017】

まず、結晶基板101の上に、電子線リソグラフィを用いて、厚さ100nmの電子線レジストからなる微細パターン102を形成する(図1(a))。基板101としては、サファイア結晶基板、窒化アルミニウムバッファ層付サファイア結晶基板等を用いることができる。

【0018】

次に、微細パターン102の上に、電子線加熱蒸着装置により、室温においてアモルファスまたは多結晶状の炭素103を厚さ25nm、アモルファスまたは多結晶状の珪素104を厚さ15nm蒸着する(図1(b))。

【0019】

その後、電子線レジストの微細パターン102をリフトオフして、炭素および珪素からなる微細パターン106を形成する(図1(c))。さらに、酸素プラズマアッシャーを用いて微細パターン106の炭素側面を僅かにエッチングして、逆テイパーの付いた微細パターン107とする(図1(d))。逆テイパーの形成により、リフトオフが容易になるが、必ずしも形成する必要はない。

【0020】

次に、微細パターン106又は107を設けた基板101の上に、分子線エピタキシー装置によりホウ化マグネシウム105を厚さ10nm蒸着する(図1(e))。ここで、蒸着時の基板温度は280℃であることが好ましいが、200℃以上300℃以下であればよい(非特許文献4参照)。ホウ素およびマグネシウムは、電子線加熱蒸着源を用いて共蒸着され、基板上で反応してホウ化マグネシウム105が作製される。マグネシウムの蒸着には電子線加熱蒸着源の代わりにクヌーセンセルや抵抗加熱源を用いてもよい。また、ホウ化マグネシウムの蒸着には、作製温度600℃〜900℃の2ステップ法や、作製温度720〜760℃のHPCVD法を用いることもできる(非特許文献4参照)。

【0021】

最後に、ホウ化マグネシウム105が形成された基板101をセトン中に漬けて超音波洗浄を行うことにより、微細パターン106又は107をリフトオフして、ホウ化マグネシウム105の微細パターンを得る(図1(f))。超音波洗浄の代わりに、酸素プラズマアッシャーを用いて炭素パターンを酸化焼失させてもよい。

【0022】

ホウ化マグネシウム105を形成するためには基板温度を最低200℃以上に上げる必要がある。このため、通常の有機物を用いたフォトレジストや電子線レジストで微細パターンを作製するとパターンが変形または消失し、リフトオフが不可能となる。しかし、本発明では、無機材質である炭素および珪素からなる微細パターン106を使用するので、ホウ化マグネシウム薄膜形成時の基板加熱によって変形や消失を生じない。

【0023】

なお、珪素104は、280℃以上900℃以下に加熱可能な他の材料、例えばチタン、ニッケル、アルミニウム、酸化アルミニウム、酸化ケイ素に置き換えてもよい。

【0024】

図2は、本発明による超伝導体微細パターンの作製方法により作製されたホウ化マグネシウム微細パターンを示している。微細パターン105は、線幅50μmの部分の間に線幅200nm、長さ10μmの部分が形成されている。

【0025】

図3に、得られたホウ化マグネシウム微細パターンの抵抗率の温度依存性を示す。バターン形成前の同じ膜厚のホウ化マグネシウム薄膜と同様な抵抗率(約200μΩcm)と超伝導転移(約20K)を示し、パターン作製による超伝導特性の劣化を抑制できている。

【符号の説明】

【0026】

101 結晶基板

102 電子線レジストからなる微細パターン

103 アモルファスまたは多結晶状の炭素

104 アモルファスまたは多結晶状の珪素

105 ホウ化マグネシウム

106 炭素および珪素からなる微細パターン

107 逆テイパーの付いた微細パターン

【技術分野】

【0001】

本発明は、超伝導体の微細パターンの作製方法に関し、より詳細には、ホウ化マグネシウム超伝導体の微細パターンの作製方法に関する。

【背景技術】

【0002】

ジョセフソン素子や超伝導ナノワイヤ単一光子検出器を代表例とする超伝導エレクトロニクス素子、電磁波検出素子等の超伝導素子は、超伝導体以外の材料では達成できない高性能を有する素子として、応用範囲が拡大している。これらの超伝導素子を作製するためには、ミクロンからサブミクロンサイズの微細パターンの形成が必要であるが、超伝導材料として通常用いられるニオブや窒化ニオブについては、フッ化物系ガス(CF4、C2F6、SF6など)をエッチングガスとする化学的ドライエッチング法を用いた微細パターンの形成方法が確立している。しかしながら、これらの超伝導体の超伝導転移温度(Tc)は9K(ニオブ)や16K(窒化ニオブ)と低く、極低温でしか動作しないという欠点があった。

【0003】

最近発見された超伝導体であるホウ化マグネシウムは、39Kと高い超伝導転移温度を有しており、この材料を用いると、より高温で動作可能な超伝導素子を得ることが可能となる。ところが、有効なエッチングガスが知られてないため、ホウ化マグネシウム微細パターンの形成には化学的ドライエッチング法を用いることが出来ない。このため、ArまたはNeイオンを用いたミリング法やGaを用いた集束化イオンビームエッチング法などの物理的ドライエッチング法を利用することが一般的である。但し、これらの物理的ドライエッチング法では、加工時のダメージによる超伝導特性の劣化が生じる。劣化を軽減するために、金を保護膜としてホウ化マグネシウムの上に密着した後に物理的ドライエッチングを行なう手法があるが、劣化を完全に抑えることは出来ず、また、保護膜を剥離する際に新たな劣化が生じてしまう(非特許文献1〜3参照)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】石田武和 他、「金属系高温超伝導物質MgB2のエレクトロニクス応用」、固体物理, vol. 40, No. 1, pp. 51-67, (2005).

【非特許文献2】D. Mijatovic et al., “SQUID magnetometer operating at 37K based on nanobridges in exitaxial MgB2 thin films”, Applied Physics Letters, vol. 87, 192505 (2005).

【非特許文献3】Ke Chen et al., “Planar MgB2 superconductor-normal metal-superconductor Josephson junctions fabricated using epitaxial MgB2/TiB2 bilayers”, Applied Physics Letters, vol. 88, 222511 (2006).

【非特許文献4】M. Naito and Kenji Ueda, “MgB2 thin films for superconducting electronics”, Superconductor Science and Technology, vol. 17, R1-R18 (2004).

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、従来のホウ化マグネシウムの物理的ドライエッチングを用いた微細パターン形成においては、超伝導特性の劣化を避けることが出来ないという問題点があった。

【0006】

本発明は、このような問題点に鑑みてなされたものであり、その目的は、ホウ化マグネシウム超伝導体の微細パターンの作製方法において、超伝導特性の劣化を抑制することにある。

【課題を解決するための手段】

【0007】

このような目的を達成するために、本発明の第1の態様は、基板の上にホウ化マグネシウム超伝導体の微細パターンを作製する方法であって、基板の上に、炭素および第2の材料からなる微細パターンを形成するステップと、前記基板と前記炭素および第2の材料からなる微細パターンの上に、ホウ化マグネシウム超伝導体を基板温度200℃以上900℃以下にした状態で形成するステップと、前記炭素および第2の材料からなる微細パターンをリフトオフして、前記ホウ化マグネシウム超伝導体の微細パターンを前記基板上に残すステップとを含むことを特徴とする。

【0008】

また、本発明の第2の態様は、第1の態様において、前記リフトオフを有機溶媒中の超音波洗浄によって行うことを特徴とする。

【0009】

また、本発明の第3の態様は、第1の態様において、前記リフトオフは、酸素プラズマ照射により前記炭素を焼失させることによってリフトオフすることを特徴とする。

【0010】

また、本発明の第4の態様は、第1の態様において、前記第2の材料は、珪素、チタン、ニッケル、アルミニウム、酸化アルミニウム、および酸化ケイ素のうちのいずれかであることを特徴とする。

【0011】

また、本発明の第5の態様は、第1の態様において、前記炭素および第2の材料からなる微細パターンを形成するステップは、前記基板の上に、電子線レジストからなる微細パターンを形成するステップと、前記基板と前記電子線レジストからなる微細パターンの上に、前記炭素の層を形成し、ついで、前記第2の材料の層を形成するステップと、前記電子線レジストからなる微細パターンをリフトオフして、前記炭素および第2の材料からなる微細パターンを前記基板上に残すステップとを含むことを特徴とする。

【0012】

また、本発明の第6の態様は、第5の態様において、前記炭素および第2の材料からなる微細パターンを形成するステップは、前記炭素および第2の材料からなる微細パターンの前記炭素の層をエッチングして、逆テイパーを設けるステップをさらに含むことを特徴とする。

【発明の効果】

【0013】

本発明によれば、リフトオフによりホウ化マグネシウム超伝導体の微細パターンが形成されるため、加工時における物理的なダメージが少なく、超伝導特性の劣化を抑制することができる。

【図面の簡単な説明】

【0014】

【図1】(a)〜(f)は、本発明による超伝導体微細パターンの作製方法を説明するための図である。

【図2】本発明による超伝導体微細パターンの作製方法により作製されたホウ化マグネシウム微細パターンを示す図である。

【図3】得られたホウ化マグネシウム微細パターンの抵抗率の温度依存性を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の実施形態を詳細に説明する。

【0016】

図1(a)〜(f)は、本発明による超伝導体微細パターンの作製方法を説明するための図である。具体的な数値にも言及しながら説明するが、これらの数値は例示に過ぎないことに注意されたい。

【0017】

まず、結晶基板101の上に、電子線リソグラフィを用いて、厚さ100nmの電子線レジストからなる微細パターン102を形成する(図1(a))。基板101としては、サファイア結晶基板、窒化アルミニウムバッファ層付サファイア結晶基板等を用いることができる。

【0018】

次に、微細パターン102の上に、電子線加熱蒸着装置により、室温においてアモルファスまたは多結晶状の炭素103を厚さ25nm、アモルファスまたは多結晶状の珪素104を厚さ15nm蒸着する(図1(b))。

【0019】

その後、電子線レジストの微細パターン102をリフトオフして、炭素および珪素からなる微細パターン106を形成する(図1(c))。さらに、酸素プラズマアッシャーを用いて微細パターン106の炭素側面を僅かにエッチングして、逆テイパーの付いた微細パターン107とする(図1(d))。逆テイパーの形成により、リフトオフが容易になるが、必ずしも形成する必要はない。

【0020】

次に、微細パターン106又は107を設けた基板101の上に、分子線エピタキシー装置によりホウ化マグネシウム105を厚さ10nm蒸着する(図1(e))。ここで、蒸着時の基板温度は280℃であることが好ましいが、200℃以上300℃以下であればよい(非特許文献4参照)。ホウ素およびマグネシウムは、電子線加熱蒸着源を用いて共蒸着され、基板上で反応してホウ化マグネシウム105が作製される。マグネシウムの蒸着には電子線加熱蒸着源の代わりにクヌーセンセルや抵抗加熱源を用いてもよい。また、ホウ化マグネシウムの蒸着には、作製温度600℃〜900℃の2ステップ法や、作製温度720〜760℃のHPCVD法を用いることもできる(非特許文献4参照)。

【0021】

最後に、ホウ化マグネシウム105が形成された基板101をセトン中に漬けて超音波洗浄を行うことにより、微細パターン106又は107をリフトオフして、ホウ化マグネシウム105の微細パターンを得る(図1(f))。超音波洗浄の代わりに、酸素プラズマアッシャーを用いて炭素パターンを酸化焼失させてもよい。

【0022】

ホウ化マグネシウム105を形成するためには基板温度を最低200℃以上に上げる必要がある。このため、通常の有機物を用いたフォトレジストや電子線レジストで微細パターンを作製するとパターンが変形または消失し、リフトオフが不可能となる。しかし、本発明では、無機材質である炭素および珪素からなる微細パターン106を使用するので、ホウ化マグネシウム薄膜形成時の基板加熱によって変形や消失を生じない。

【0023】

なお、珪素104は、280℃以上900℃以下に加熱可能な他の材料、例えばチタン、ニッケル、アルミニウム、酸化アルミニウム、酸化ケイ素に置き換えてもよい。

【0024】

図2は、本発明による超伝導体微細パターンの作製方法により作製されたホウ化マグネシウム微細パターンを示している。微細パターン105は、線幅50μmの部分の間に線幅200nm、長さ10μmの部分が形成されている。

【0025】

図3に、得られたホウ化マグネシウム微細パターンの抵抗率の温度依存性を示す。バターン形成前の同じ膜厚のホウ化マグネシウム薄膜と同様な抵抗率(約200μΩcm)と超伝導転移(約20K)を示し、パターン作製による超伝導特性の劣化を抑制できている。

【符号の説明】

【0026】

101 結晶基板

102 電子線レジストからなる微細パターン

103 アモルファスまたは多結晶状の炭素

104 アモルファスまたは多結晶状の珪素

105 ホウ化マグネシウム

106 炭素および珪素からなる微細パターン

107 逆テイパーの付いた微細パターン

【特許請求の範囲】

【請求項1】

基板の上にホウ化マグネシウム超伝導体の微細パターンを作製する方法であって、

基板の上に、炭素および第2の材料からなる微細パターンを形成するステップと、

前記基板と前記炭素および第2の材料からなる微細パターンの上に、ホウ化マグネシウム超伝導体を基板温度200℃以上900℃以下にした状態で形成するステップと、

前記炭素および第2の材料からなる微細パターンをリフトオフして、前記ホウ化マグネシウム超伝導体の微細パターンを前記基板上に残すステップと

を含むことを特徴とする方法。

【請求項2】

前記リフトオフは、有機溶媒中の超音波洗浄によって行うことを特徴とする請求項1に記載の方法。

【請求項3】

前記リフトオフは、酸素プラズマ照射により前記炭素を焼失させることによってリフトオフすることを特徴とする請求項1に記載の方法。

【請求項4】

前記第2の材料は、珪素、チタン、ニッケル、アルミニウム、酸化アルミニウム、および酸化ケイ素のうちのいずれかであることを特徴とする請求項1に記載の方法。

【請求項5】

前記炭素および第2の材料からなる微細パターンを形成するステップは、

前記基板の上に、電子線レジストからなる微細パターンを形成するステップと、

前記基板と前記電子線レジストからなる微細パターンの上に、前記炭素の層を形成し、ついで、前記第2の材料の層を形成するステップと、

前記電子線レジストからなる微細パターンをリフトオフして、前記炭素および第2の材料からなる微細パターンを前記基板上に残すステップと

を含むことを特徴とする請求項1に記載の方法。

【請求項6】

前記炭素および第2の材料からなる微細パターンを形成するステップは、前記炭素および第2の材料からなる微細パターンの前記炭素の層をエッチングして、逆テイパーを設けるステップをさらに含むことを特徴とする請求項5に記載の方法。

【請求項1】

基板の上にホウ化マグネシウム超伝導体の微細パターンを作製する方法であって、

基板の上に、炭素および第2の材料からなる微細パターンを形成するステップと、

前記基板と前記炭素および第2の材料からなる微細パターンの上に、ホウ化マグネシウム超伝導体を基板温度200℃以上900℃以下にした状態で形成するステップと、

前記炭素および第2の材料からなる微細パターンをリフトオフして、前記ホウ化マグネシウム超伝導体の微細パターンを前記基板上に残すステップと

を含むことを特徴とする方法。

【請求項2】

前記リフトオフは、有機溶媒中の超音波洗浄によって行うことを特徴とする請求項1に記載の方法。

【請求項3】

前記リフトオフは、酸素プラズマ照射により前記炭素を焼失させることによってリフトオフすることを特徴とする請求項1に記載の方法。

【請求項4】

前記第2の材料は、珪素、チタン、ニッケル、アルミニウム、酸化アルミニウム、および酸化ケイ素のうちのいずれかであることを特徴とする請求項1に記載の方法。

【請求項5】

前記炭素および第2の材料からなる微細パターンを形成するステップは、

前記基板の上に、電子線レジストからなる微細パターンを形成するステップと、

前記基板と前記電子線レジストからなる微細パターンの上に、前記炭素の層を形成し、ついで、前記第2の材料の層を形成するステップと、

前記電子線レジストからなる微細パターンをリフトオフして、前記炭素および第2の材料からなる微細パターンを前記基板上に残すステップと

を含むことを特徴とする請求項1に記載の方法。

【請求項6】

前記炭素および第2の材料からなる微細パターンを形成するステップは、前記炭素および第2の材料からなる微細パターンの前記炭素の層をエッチングして、逆テイパーを設けるステップをさらに含むことを特徴とする請求項5に記載の方法。

【図1】

【図3】

【図2】

【図3】

【図2】

【公開番号】特開2010−283206(P2010−283206A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−136211(P2009−136211)

【出願日】平成21年6月5日(2009.6.5)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月5日(2009.6.5)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

[ Back to top ]