超伝導導体の接続方法、接続部材

【課題】接続作業の煩雑さを解消して接続作業時間を短縮すると共に、良好な伝導性を有する超伝導導体の接続方法および接続部材を得る。

【解決手段】この超伝導導体の接続方法は、超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と複数の超伝導素線を内部に収容するコンジットとをそれぞれ具備する二本の超伝導導体のそれぞれの一端のコンジット端部を除去して複数の超伝導素線の少なくとも一部を露出させるステップと、筒状に形成され、かつ超伝導体材料を有する接続部材の両端に、二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部を挿入するステップと、接続部材の外周面から中心軸に向かって圧力を加えてかしめ、接続部材と複数の超伝導素線の少なくとも一部とを一体化するステップとを具備することを特徴とする。

【解決手段】この超伝導導体の接続方法は、超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と複数の超伝導素線を内部に収容するコンジットとをそれぞれ具備する二本の超伝導導体のそれぞれの一端のコンジット端部を除去して複数の超伝導素線の少なくとも一部を露出させるステップと、筒状に形成され、かつ超伝導体材料を有する接続部材の両端に、二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部を挿入するステップと、接続部材の外周面から中心軸に向かって圧力を加えてかしめ、接続部材と複数の超伝導素線の少なくとも一部とを一体化するステップとを具備することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超伝導導体の接続方法および接続部材に関する。

【背景技術】

【0002】

超伝導導体の接続方法として、コンジットに収容された超伝導素線を露出し、この露出した超伝導素線の端部を互いにつき合わせ、この突き合わせ面に所定の温度・圧力を加えて接続する方法が提案されている(特許文献1参照)。

【特許文献1】特開平10−21976号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上述の接続方法では、突き合わせ面の平面度、直角度、平滑度、清浄度などを高精度に加工する必要があった。また、超伝導導体の長手方向に圧力を加える必要があることから加圧装置の設置に工夫が必要であった。このため、突き合わせ面での圧力が不足し、良好な伝導性を得られない可能性があった。

上記に鑑み、本発明は、接続作業の煩雑さを解消して接続作業時間を短縮すると共に、良好な伝導性を有する超伝導導体の接続方法および接続部材を得ることを目的とする。

【課題を解決するための手段】

【0004】

本発明の一態様に係る超伝導導体の接続方法は、超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と複数の超伝導素線を内部に収容するコンジットとをそれぞれ具備する二本の超伝導導体のそれぞれの一端のコンジット端部を除去して複数の超伝導素線の少なくとも一部を露出させるステップと、筒状に形成され、かつ超伝導体材料を有する接続部材の両端に、二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部を挿入するステップと、接続部材の外周面から中心軸に向かって圧力を加えてかしめ、接続部材と複数の超伝導素線の少なくとも一部とを一体化するステップとを具備することを特徴とする。

【0005】

本発明の一態様に係る超伝導導体の接続構造は、超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と、複数の超伝導素線を内部に収容し、その一端から複数の超伝導素線の少なくとも一部を露出させたコンジットとを備えた二本の超伝導導体と、両端に、二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部が挿入され、この超伝導素線の少なくとも一部と一体化した、超伝導体材料を有する接続部材とを具備することを特徴とする。

【0006】

本発明の一態様に係る超伝導導体の接続部材は、筒状に形成された低抵抗かつ熱伝導性に優れる第1の材料からなる内層と、内層の外周面に配列された超伝導素線と、配列された超伝導素線の外周面を覆う低抵抗かつ熱伝導性に優れる第2の材料からなる外層とを有することを特徴とする。

【発明の効果】

【0007】

本発明によれば、超伝導導体の接続作業の煩雑さを解消して接続作業時間を短縮すると共に、良好な伝導性を有する超伝導導体の接続方法および接続部材を得ることができる。

【発明を実施するための最良の形態】

【0008】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

(第1の実施形態)

図1は、この第1の実施形態で使用される超伝導導体1の断面図である。図2は、コンジット2内に収容された超伝導素線3の断面図である。この第1の実施形態では、ケーブル・イン・コンジット型の超伝導導体1を用いる。このケーブル・イン・コンジット型の超伝導導体1は、コンジット2および超伝導素線3を具備する。

【0009】

コンジット2は、ステンレス鋼などの高強度非磁性体で形成され、所定のピッチで撚り合わされた数百から数千本の超伝導素線3を収容する。また、コンジット2の断面での縦横寸法は、20×20mm(ミリメートル)から50×50mm程度である。

【0010】

超伝導素線3は、一本の超伝導素線3を中心にして、その周囲に複数本の超伝導素線3をスパイラル状に巻きつけた撚線構造としている。このように、超伝導素線3を撚線構造とすることで可撓性を有し、大電流を流すことが可能となる。

【0011】

また、図2に示すように、超伝導素線3は、フィラメント31、安定化材32および銅パイプ33を具備する。このフィラメント31の材料としては、ニオブチタン(NbTi)以下、ニオブチタンと称す)などの合金系超電導体や、ニオブ3アルミ(Nb3Al)(以下、ニオブ3アルミと称す)やニオブ3スズ(Nb3Sn)(以下、ニオブ3スズと称す)などの化合物系超電導体が用いられる。また、フィラメント31の直径は、数十から数百μm(マイクロメートル)である。

【0012】

安定化材32中には、複数本のフィラメント31が埋め込まれている。この安定化材32の材料としては、高純度の銅やアルミウム等が用いられる。銅パイプ33は、安定化材32の外周部を覆っており、その直径は、約1mm(ミリメートル)である。

【0013】

なお、図示していないが、フィラメント31がニオブ3スズの場合、安定化材32の外周面に、電気抵抗値が高いクロムメッキあるいはニッケルメッキの被覆が形成されている。この被覆は、ブロンズ法や内部拡散法における熱拡散処理時に、スズが銅パイプ33へ拡散するのを防止する。

【0014】

コンジット2の内壁と超伝導素線3との間隙には、液体ヘリウムなどの冷却媒体が流通し、超伝導素線3を強制冷却して超伝導状態が維持される。この冷却媒体の流通経路を確保するため、コンジット2内に収容された超伝導素線3の占積率は、数十%以下となっている。

【0015】

なお、数百から数千本の超伝導素線3の束をフォーミングマシンなどでステンレス鋼等の鋼板と一緒に引き抜きながらコンジットに加工すると共にシール溶接を行うことで、ケーブル・イン・コンジット型の超伝導導体1が形成される。

【0016】

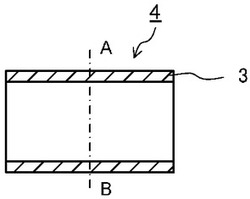

図3は、この第1の実施形態で使用される超伝導スリーブ4の長手方向の断面図である。図4は、図3に示す一点鎖線A−Bでの断面図である。この第1の実施形態では、超伝導スリーブ4の形状は、図3、4に示すように円筒形状をしている。

【0017】

この超伝導スリーブ4は、図3で説明した超伝導素線3をパイプなどの型枠の外周面に、パイプの長手方向に配列し、この配列した超伝導素線3をろう付やはんだ付などにより、機械的あるいは金属的に接合して一体化し、その後、型枠を除去して形成したものである。なお、超伝導素線3は、パイプなどの型枠の外周面に巻きつけて配列してもよい。

【0018】

また、この超伝導スリーブ4で使用する超伝導素線3のフィラメント31の材料と、接続対象である超伝導導体1で使用する超伝導素線3のフィラメント31の材料は、同一または略同一の組成のものとすることが望ましい。

【0019】

すなわち、超伝導導体1のフィラメント31の材料が、ニオブチタンの場合、超伝導スリーブ4のフィラメント31の材料もニオブチタンとする。また、超伝導導体1のフィラメント31の材料が、ニオブ3アルミの場合、超伝導スリーブ4のフィラメント31の材料もニオブ3アルミとする。また、超伝導導体1のフィラメント31の材料が、ニオブ3スズの場合、超伝導スリーブ4のフィラメント31の材料もニオブ3スズとする。

【0020】

このように、超伝導スリーブ4を超伝導素線3で形成しているので、液体ヘリウムなどの冷媒下では超伝導状態に転移し電気抵抗がゼロとなる。このため、超伝導導体1の接続部での電気抵抗を低減できる。なお、図3、4に示す超伝導スリーブ4の形状は、一例であり、この円筒形状に限られず、多角筒や楕円筒など、種々の形状を採用できる。

【0021】

次に、超伝導導体1の接続方法について説明する。

図5は、超伝導導体1からコンジット2を除去し、超伝導素線3を露出させた状態を示した図である。図6は、超伝導スリーブ4に超伝導素線3を挿入した状態を示した一部断面図である。図7は、図6に示す一点鎖線A―Bでの断面図である。なお、超伝導スリーブ4内に挿入されている超伝導素線3Aの図示は省略した。図8は、固定金具10および気密容器11を接続部に取り付けた状態を示した一部断面図である。図9は、第1の実施形態に係る接続方法を示したフローチャートである。なお、ここでは、超伝導導体1Aおよび超伝導導体1Bを接続するものとして、この実施形態の接続方法について説明する。

【0022】

まず、超伝導導体1Aのコンジット2Aおよび超伝導導体1Bのコンジット2Bを、接続側端部からそれぞれ30mmから100mm切断する(ステップS11)。この切断には、バンドソーなどの切断ツールを用いる。

【0023】

次に、切断したコンジット2A、2Bを除去して、コンジット2A、2B内に収容された超伝導素線3A、3Bの一部を露出させる(ステップS12)。図5は、超伝導導体1A、1Bからコンジット2A、2Bを除去し、超伝導素線3A、3Bの一部を露出させた状態を示した図である。

【0024】

次に、超伝導スリーブ4および露出させた超伝導素線3A、3Bの表面に形成された酸化膜を、硝酸などを用いて除去する(ステップS13)。酸化膜を除去することで、この酸化膜による接続部の電気抵抗の増大を抑制できる。

【0025】

なお、フィラメント31の材料がニオブ3スズまたはニオブ3アルミの場合、このステップS13で、安定化材32の外周面に形成されたクロムメッキあるいはニッケルメッキの被覆を化学的あるいは機械的な手段で剥がし、安定化材32の外周面を露出させておく。

【0026】

次に、超伝導スリーブ4に、露出した超伝導素線3A、3Bを挿入する(ステップS14)。図6は、超伝導スリーブ4に、超伝導素線3A、3Bを挿入した状態を示した図である。なお、露出した超伝導素線3A、3Bを超伝導スリーブ4へ挿入する際、プレス機などで超伝導素線3A、3Bを圧縮し、できる限り間隙を無くしておく。

【0027】

次に、図示しない加圧装置を用いて、超伝導スリーブ4の内壁と超伝導素線3A、3Bとの間に空隙が生じないよう超伝導スリーブ4の外周面から半径方向、すなわち長手方向の中心軸に向かって(図6、図7に示す矢印方向)圧力を加えてかしめて一体化し、所定の寸法に成形する(ステップS15)。

【0028】

なお、この圧力と共に超音波振動を印加することで、超伝導スリーブ4および超伝導素線3A、3Bの接触面に形成された酸化膜を除去してもよい。また、超伝導スリーブ4と超伝導素線3とをろう付またははんだ付により接合すると共に圧力を加えてかしめても良い。

【0029】

また、フィラメント31の材料がニオブ3スズまたはニオブ3アルミの場合、超伝導スリーブ4に圧力を加えると共に、図示しない真空容器を用いて、真空中あるいは還元雰囲気で200時間から250時間程度の熱処理を行う。このときの温度は、ニオブ3スズの場合は約650℃、ニオブ3アルミの場合は約750℃である。この熱処理により、超伝導スリーブ4が、径方向に焼結され超伝導素線3A、3Bと一体化される。

【0030】

次に、超伝導素線3A、3Bの露出部分に固定金具10を取り付ける(ステップS16)。この固定金具10には、図示しない複数の孔が設けられている。そして、液体ヘリウムなどの冷媒が、この複数の孔を通過することにより、固定金具10内の超伝導素線3が冷却される。また、固定金具10は、超伝導スリーブ4と共に機械的あるいは溶接構造で固定される。

【0031】

次に、超伝導導体1Aと超伝導導体1Bとの接続部および固定金具10の外周を取り囲む気密容器11を設ける(ステップS17)。この気密容器11には、液体ヘリウムなどの冷媒の出入り口管111が設けられている。なお、気密容器11は、コンジット2A、2Bとの溶接により固定される。この溶接により気密容器11は気密性が保たれ、内部に注入される液体ヘリウムが外部に漏れることはない。

【0032】

なお、この第1の実施形態では、超伝導素線3により超伝導スリーブ4を形成したが、超伝導素線3を用いずに、バルク超伝導体から直接超伝導スリーブ4を形成しても良い。また、テープ状に形成された超伝導素線3を用いても良い。この場合でも、超伝導導体1のフィラメント31の材料と、超伝導スリーブ4の材料とは同一または略同一の材料とすることが望ましい。

【0033】

以上のように、この第1の実施形態では、超伝導素線3を露出させ、露出した超伝導素線3を、超伝導スリーブ4の内壁と超伝導素線3A、3Bとの間に、空隙が生じないよう超伝導スリーブ4の半径方向に圧力を加えてかしめたので、突き合わせ面を加工する必要がない。

【0034】

また、超伝導スリーブ4の半径方向に圧力を加えてかしめるため、加圧装置設置に必要な時間を短縮できる。このため、現場での接続作業が必要な大型の超電導コイル、例えば核融合装置で使用されるポロイダルコイルやトロイダルコイルの作成に必要な作業工程を減らし作業時間を短縮できる。また、この超伝導コイルの製作コストを低減できる。

【0035】

また、液体ヘリウムで冷却することにより、超伝導スリーブ4は超電導転移して、電気抵抗がゼロとなる。このため、印加電流は、電気抵抗がゼロである超伝導スリーブ4のフィラメント31を流れ良好な電気伝導性を得ることができる。また、コンジット2A、2Bから露出した超伝導素線3A、3Bを固定金具10で固定し、かつ超伝導導体1Aと超伝導導体1Bの端部を気密容器11で固定したので、通電時に発生するローレンツ力による超伝導導体1の変形を効果的に抑制できる。

【0036】

また、超伝導素線3の材料にニオブ3スズまたはニオブ3アルミを用いた場合、超伝導スリーブ4をかしめた状態で加熱するので、超伝導スリーブ4と超伝導素線3との接続面において金属が相互拡散する。このため、接続部において良好な電気伝導性を得ることができる。

【0037】

なお、超伝導素線3の材料としてニオブ3スズまたはニオブ3アルミを用いる場合、図9のステップS15で説明したように長時間の熱処理が必要となる。この場合、拡散法またはブロンズ法による熱拡散処理を行う前の状態で、超伝導素線3A、3Bを超伝導スリーブ4でかしめて熱処理を行う。

【0038】

このように熱処理を行えば、ブロンズ法または拡散法によるニオブ3スズまたはニオブ3アルミの生成熱処理と、超伝導導体1A、1Bと超伝導素線3A、3Bとの一体化処理を同時に行うことができる。このため、現場での作業工程および作業時間を効率的に削減できる。

【0039】

(第1の実施形態の変形例1)

ここでは、第1の実施形態の変形例1について説明する。図10は、第1の実施形態の変形例1で使用される超伝導スリーブ5の長手方向の断面図である。また、図11は、図10に示す一点鎖線A−Bでの断面図である。この変形例1で使用される超伝導スリーブ5は、図2で説明した超伝導素線3を内層51上に配列し、この配列した超伝導素線3の外周面を外層52で覆った構造を有する。

【0040】

内層51および外層52は、低抵抗かつ熱伝導性に優れる材料、例えば銅や高純度銅、アルミなど(以下、銅等と称す)で形成される。なお、この変形例1においても、超伝導スリーブ5で使用する超伝導素線3のフィラメント31の材料と、接続対象である超伝導導体1で使用する超伝導素線3のフィラメント31の材料は、同一または略同一の組成とすることが望ましい。

【0041】

次に、この超伝導スリーブ5の形成方法について説明する。なお、超伝導スリーブ5の接続方法については、第1の実施形態で説明した接続方法と同一であるため重複した説明を省略する。

まず、図示しない銅等の丸棒の外周面上に、この丸棒と略同一長さの超伝導素線3を、丸棒の長手方向に隙間なく配列する。

【0042】

次に、この配列した超伝導素線3の上に丸棒と同一または同様の材料で形成された外層52を被せる。次に、丸棒、超伝導素線3および外層52をスウェージング(Swaging)加工して一体化する。スウェージング加工は、金属材料を圧縮成形する鍛造加工法の一つである。このスウェージング加工により、丸棒、超伝導素線3および外層52間の空隙を減らすことができ、一体化した際の密度が高まる。

【0043】

また、スウェージング加工以外にも拡散接合法、熱間等方圧加圧法、熱間圧延法、ろう付法、液相拡散接合法などの加工方法を使用できる。この熱間等方圧加圧法あるいは熱間引き法により超伝導スリーブ5を形成しても、丸棒、超伝導素線3および外層52間の空隙を減らすことができ、一体化した際の密度が高まる。

【0044】

次に、ガンドリルなどの孔加工機を用いて、丸棒の中心に孔をあけ、内層51、超伝導素線3および外層52から構成される超伝導スリーブ5を形成する。内層51の肉厚は、超伝導素線3との接続部での電気伝導性を確保するためできるだけ薄いほうが良い。しかし、あまりに肉厚が薄いと、ガンドリルなどの孔加工機で超伝導素線3を傷つける恐れがある。このため、孔加工および接続部での電気伝導性の特性上の観点から、内層51の肉厚は、0.5mm前後とするのが好ましい。

【0045】

以上のように、この第1の実施形態の変形例1に係る超伝導スリーブ5は、超伝導素線3を、内層51および外層52で覆った構造を有する。このため、現場での接続作業時に超伝導素線3に傷をつけることがない。その結果、現場での作業性が向上し、接続作業時間を短縮できる。

【0046】

また、接続対象である超伝導導体1から露出させた超伝導素線3と接する内層51の材料を、低抵抗で熱伝導性に優れる銅等とすると共に、内層51の肉厚を薄くしたので、接続部における良好な電気伝導性が期待できる。

その他の効果は、第1の実施形態と同じである。

【0047】

(第1の実施形態の変形例2)

ここでは、第1の実施形態の変形例2について説明する。図12は、第1の実施形態の変形例2で使用される超伝導スリーブ6の概念図である。また、図13は、図12に示す一点鎖線A−Bでの断面図である。なお、図12中の符合LPは、超伝導素線3の巻きつけピッチ(ツイストピッチ)を示している。また、符号Lは、超伝導スリーブ6の長手方向の長さである。

【0048】

この変形例2で使用される超伝導スリーブ6は、図2で説明した超伝導素線3を内層61の外周面にスパイラル状に巻きつけ、この巻きつけた超伝導素線3の外周面を外層62で覆った構造を有する。

【0049】

内層61および外層62は、第1の実施形態の変形例1と同様、低抵抗かつ熱伝導性に優れる材料である銅等で形成される。なお、この変形例2においても、超伝導スリーブ5で使用する超伝導素線3のフィラメント31の材料と、接続対象である超伝導導体1で使用する超伝導素線3のフィラメント31の材料は、同一または略同一の組成とすることが望ましい。

【0050】

次に、この超伝導スリーブ6の形成方法について説明する。なお、超伝導スリーブ6の接続方法については、第1の実施形態で説明した接続方法と同一であるため重複した説明を省略する。

まず、図示しない銅等の丸棒の外周面上に、複数本の超伝導素線3をスパイラル状に隙間無く巻きつける。このとき、各超伝導素線3の巻きつけピッチLPは、接続対象である超伝導導体1のコンジット2内に収容される超伝導素線3の巻きつけピッチLPと同一または整数倍とする。このため、符号Lは、超伝導スリーブ6の長手方向の長さLもまた、接続対象である超伝導導体1のコンジット2内に収容される超伝導素線3の巻きつけピッチLPと同一または整数倍となる。

【0051】

つまり、超伝導導体1の超伝導素線3の巻きつけピッチが60mmであれば、超伝導スリーブ6に巻きつける超伝導素線3の巻きつけピッチLPおよび超伝導スリーブ6の長手方向の長さLは、60mmあるいは120mmとする。このように、超伝導素線3を内層61に巻きつけることで、超伝導導体1と超伝導スリーブ6との接続部で発生する熱を効果的に抑えることができる。

【0052】

次に、このスパイラル状に巻きつけた超伝導素線3の上に丸棒と同一または同様の材料で形成された外層62を被せる。次に、丸棒、超伝導素線3および外層62をスウェージング(Swaging)加工して一体化する。なお、第1の実施形態の変形例1と同様に、スウェージング加工以外にも拡散接合法、熱間等方圧加圧法、熱間圧延法、ろう付法、液相拡散接合法などの加工方法を使用できる。

【0053】

次に、ガンドリルなどの孔加工機を用いて、丸棒の中心に孔をあけ、内層61、超伝導素線3および外層62から構成される超伝導スリーブ6を形成する。なお、内層61の肉厚は、図11で説明した内層51の肉厚と同じ0.5mm程度とする。

【0054】

以上のように、この第1の実施形態の変形例2に係る超伝導スリーブ6は、超伝導素線3を内層61の外周面に超伝導導体1のコンジット2内に収容される超伝導素線3の巻きつけピッチの整数倍のピッチで巻きつけたので、超伝導導体1と超伝導スリーブ6との接続部で発生する渦電流による熱を効果的に抑制できる。また、超伝導スリーブ6の長手方向に対して垂直方向に磁場が印加された場合に誘起される還流電流を効果的に抑制できる。その他の効果は、第1の実施形態の変形例1と同じである。

【0055】

(第2の実施形態)

ここでは、第2の実施形態について説明する。図14は、第2の実施形態で使用される超伝導スリーブ7A、7Bに、超伝導素線3A、3Bを挿入した状態を示した一部断面図である。図15は、この実施形態で使用される超伝導スリーブ7A、7Bを超伝導スリーブ8へ挿入する前の状態を示した一部断面図である。図16は、この実施形態で使用される超伝導スリーブ7A、7Bを超伝導スリーブ8へ挿入した後の状態を示した一部断面図である。なお、図1乃至12で説明した構成要素については、同一の符号を付して重複説明を省略する。

【0056】

この第2の実施形態では、超伝導導体1から露出させた超伝導素線3を結束する超伝導スリーブ7A、7B(結束部材)を具備したものである。なお、超伝導スリーブ7A、7B、8は、第1の実施形態、およびその変形例1、2で説明した超伝導スリーブ4乃至6と同一の構造を有するものである。また、この超伝導スリーブ7A、7B、8で使用する超伝導素線3A、3Bのフィラメント31の材料と、接続対象である超伝導導体1で使用する超伝導素線3A、3Bのフィラメント31の材料は、同一または略同一の組成とすることが望ましい。

【0057】

次に、超伝導導体1の接続方法について説明する。

図17は、第2の実施形態に係る接続方法を示したフローチャートである。

なお、この第2の実施形態に係る接続方法は、図9で説明したステップS11、S12までは同一である。このため、ステップS11、S12の作業を終えたものとして説明する。

【0058】

超伝導スリーブ7A、7Bおよび超伝導素線3A、3Bの表面に形成された酸化膜を、硝酸などを用いて除去する(ステップS21)。酸化膜を除去することで、この酸化膜により接続部の電気抵抗が増大することを抑制できる。

【0059】

なお、フィラメント31の材料がニオブ3スズまたはニオブ3アルミの場合、このステップS13で、安定化材32の外周面に形成されたクロムメッキあるいはニッケルメッキの被覆を化学的あるいは機械的な手段で剥がし、安定化材32の外周面を露出させておく。

【0060】

次に、超伝導スリーブ7A、7Bに、露出した超伝導素線3A、3Bをそれぞれ挿入する(ステップS22)。なお、露出した超伝導素線3A、3Bをプレス機などで一つの塊にまとめてから超伝導スリーブ7A、7Bへそれぞれ挿入すれば作業時間を短縮できる。

【0061】

次に、図示しない加圧装置を用いて、超伝導スリーブ7A、7Bの内壁と超伝導素線3A、3Bとの間に空隙が生じないよう超伝導スリーブ7の半径方向、すなわち長手方向の中心軸に向かって(図13の矢印で示す方向)圧力を加えてかしめ、所定の寸法に成形する(ステップS23)。なお、この圧力と共に超音波振動を印加することで、超伝導スリーブ7A、7Bおよび超伝導素線3A、3Bとの接触面面に形成された酸化膜を除去してもよい。

【0062】

次に、超伝導スリーブ8および超伝導スリーブ7A、7Bの表面に形成された酸化膜を、硝酸などを用いて除去する(ステップS24)。酸化膜を除去することで、この酸化膜により接続部の電気抵抗が増大することを抑制できる。

【0063】

次に、超伝導スリーブ8に、超伝導スリーブ7A、7Bを挿入する(ステップS25)。次に、図示しない加圧装置を用いて、超伝導スリーブ8の内壁と超伝導スリーブ7A、7Bとの間に空隙が生じないよう超伝導スリーブ8の半径方向、すなわち長手方向の中心軸に向かって(図16の矢印で示す方向)に圧力を加えてかしめ、所定の寸法に成形する(ステップS26)。なお、この圧力と共に超音波振動を印加することで、超伝導スリーブ8および超伝導スリーブ7A、7Bの接触面に形成された酸化膜を除去してもよい。

【0064】

なお、フィラメント31の材料がニオブ3スズまたはニオブ3アルミの場合、第1の実施形態で説明したように、真空中あるいは還元雰囲気で熱処理を行う。なお、以下の工程は、図9で説明したステップS16、S17と同一であるため、重複した説明を省略する。

【0065】

以上のように、この第2の実施形態では、超伝導導体1から露出させた超伝導素線3を結束する超伝導スリーブ7A,7Bを具備したので、超伝導素線3を超伝導スリーブ8に挿入する際の作業性が増し接続作業に必要な時間を短縮できる。その他の効果は第1の実施形態と同じである。また、この第2の実施形態についても、第1の実施形態の変形例1、2で説明したような変形が可能である。

【0066】

なお、この実施形態では、超伝導スリーブ7A、7Bを用いて超伝導素線3を結束するようにしたが、超伝導スリーブ7A、7Bの代わりに、低抵抗かつ熱伝導性に優れる材料である銅やアルミ等で形成したスリーブを用いて超伝導素線3を結束するようにしても良い。

【0067】

(その他の実施形態)

本発明は、上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。例えば、実施形態1、2では、強制冷却式であるケーブル・イン・コンジット型の超伝導導体について説明したが、超伝導導体を液体ヘリウムなどの冷却媒体に浸漬する、強制冷却式でない浸漬タイプの超伝導導体の接続に適用してもよい。

【図面の簡単な説明】

【0068】

【図1】第1の実施形態で使用される超伝導導体の断面図である。

【図2】超伝導素線の断面図である。

【図3】第1の実施形態で使用される超伝導スリーブの長手方向の断面図である。

【図4】図3に示す一点鎖線A−Bでの断面図である。

【図5】超伝導導体からコンジットを除去し、超伝導素線を露出させた状態を示した図である。

【図6】超伝導スリーブに、超伝導素線を挿入した状態を示した一部断面図である。

【図7】図6に示す一点鎖線A−Bでの断面図である。

【図8】固定金具と気密容器を接続部に取り付けた状態を示した一部断面図である。

【図9】第1の実施形態に係る接続方法を示したフローチャートである。

【図10】第1の実施形態の変形例1で使用される超伝導スリーブの長手方向の断面図である。

【図11】図10に示す一点鎖線A−Bでの断面図である。

【図12】第1の実施形態の変形例2で使用される超伝導スリーブの概念図である。

【図13】図12に示す一点鎖線A−Bでの断面図である。

【図14】第2の実施形態で使用される超伝導スリーブに、超伝導素線を挿入した状態を示した一部断面図である。

【図15】第2の実施形態で使用される超伝導スリーブを、さらに超伝導スリーブへ挿入する前の状態を示した一部断面図である。

【図16】第2の実施形態で使用される超伝導スリーブを、さらに超伝導スリーブへ挿入した後の状態を示した一部断面図である。

【図17】第2の実施形態に係る接続方法を示したフローチャートである。

【符号の説明】

【0069】

1…超伝導導体、2…コンジット、3…超伝導素線、4,5,6,7,8…超伝導体スリーブ、10…固定金具、11…気密容器、31…フィラメント、32…安定化材、33…銅パイプ、51,61…内層、52,62…外層。

【技術分野】

【0001】

本発明は、超伝導導体の接続方法および接続部材に関する。

【背景技術】

【0002】

超伝導導体の接続方法として、コンジットに収容された超伝導素線を露出し、この露出した超伝導素線の端部を互いにつき合わせ、この突き合わせ面に所定の温度・圧力を加えて接続する方法が提案されている(特許文献1参照)。

【特許文献1】特開平10−21976号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上述の接続方法では、突き合わせ面の平面度、直角度、平滑度、清浄度などを高精度に加工する必要があった。また、超伝導導体の長手方向に圧力を加える必要があることから加圧装置の設置に工夫が必要であった。このため、突き合わせ面での圧力が不足し、良好な伝導性を得られない可能性があった。

上記に鑑み、本発明は、接続作業の煩雑さを解消して接続作業時間を短縮すると共に、良好な伝導性を有する超伝導導体の接続方法および接続部材を得ることを目的とする。

【課題を解決するための手段】

【0004】

本発明の一態様に係る超伝導導体の接続方法は、超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と複数の超伝導素線を内部に収容するコンジットとをそれぞれ具備する二本の超伝導導体のそれぞれの一端のコンジット端部を除去して複数の超伝導素線の少なくとも一部を露出させるステップと、筒状に形成され、かつ超伝導体材料を有する接続部材の両端に、二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部を挿入するステップと、接続部材の外周面から中心軸に向かって圧力を加えてかしめ、接続部材と複数の超伝導素線の少なくとも一部とを一体化するステップとを具備することを特徴とする。

【0005】

本発明の一態様に係る超伝導導体の接続構造は、超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と、複数の超伝導素線を内部に収容し、その一端から複数の超伝導素線の少なくとも一部を露出させたコンジットとを備えた二本の超伝導導体と、両端に、二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部が挿入され、この超伝導素線の少なくとも一部と一体化した、超伝導体材料を有する接続部材とを具備することを特徴とする。

【0006】

本発明の一態様に係る超伝導導体の接続部材は、筒状に形成された低抵抗かつ熱伝導性に優れる第1の材料からなる内層と、内層の外周面に配列された超伝導素線と、配列された超伝導素線の外周面を覆う低抵抗かつ熱伝導性に優れる第2の材料からなる外層とを有することを特徴とする。

【発明の効果】

【0007】

本発明によれば、超伝導導体の接続作業の煩雑さを解消して接続作業時間を短縮すると共に、良好な伝導性を有する超伝導導体の接続方法および接続部材を得ることができる。

【発明を実施するための最良の形態】

【0008】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

(第1の実施形態)

図1は、この第1の実施形態で使用される超伝導導体1の断面図である。図2は、コンジット2内に収容された超伝導素線3の断面図である。この第1の実施形態では、ケーブル・イン・コンジット型の超伝導導体1を用いる。このケーブル・イン・コンジット型の超伝導導体1は、コンジット2および超伝導素線3を具備する。

【0009】

コンジット2は、ステンレス鋼などの高強度非磁性体で形成され、所定のピッチで撚り合わされた数百から数千本の超伝導素線3を収容する。また、コンジット2の断面での縦横寸法は、20×20mm(ミリメートル)から50×50mm程度である。

【0010】

超伝導素線3は、一本の超伝導素線3を中心にして、その周囲に複数本の超伝導素線3をスパイラル状に巻きつけた撚線構造としている。このように、超伝導素線3を撚線構造とすることで可撓性を有し、大電流を流すことが可能となる。

【0011】

また、図2に示すように、超伝導素線3は、フィラメント31、安定化材32および銅パイプ33を具備する。このフィラメント31の材料としては、ニオブチタン(NbTi)以下、ニオブチタンと称す)などの合金系超電導体や、ニオブ3アルミ(Nb3Al)(以下、ニオブ3アルミと称す)やニオブ3スズ(Nb3Sn)(以下、ニオブ3スズと称す)などの化合物系超電導体が用いられる。また、フィラメント31の直径は、数十から数百μm(マイクロメートル)である。

【0012】

安定化材32中には、複数本のフィラメント31が埋め込まれている。この安定化材32の材料としては、高純度の銅やアルミウム等が用いられる。銅パイプ33は、安定化材32の外周部を覆っており、その直径は、約1mm(ミリメートル)である。

【0013】

なお、図示していないが、フィラメント31がニオブ3スズの場合、安定化材32の外周面に、電気抵抗値が高いクロムメッキあるいはニッケルメッキの被覆が形成されている。この被覆は、ブロンズ法や内部拡散法における熱拡散処理時に、スズが銅パイプ33へ拡散するのを防止する。

【0014】

コンジット2の内壁と超伝導素線3との間隙には、液体ヘリウムなどの冷却媒体が流通し、超伝導素線3を強制冷却して超伝導状態が維持される。この冷却媒体の流通経路を確保するため、コンジット2内に収容された超伝導素線3の占積率は、数十%以下となっている。

【0015】

なお、数百から数千本の超伝導素線3の束をフォーミングマシンなどでステンレス鋼等の鋼板と一緒に引き抜きながらコンジットに加工すると共にシール溶接を行うことで、ケーブル・イン・コンジット型の超伝導導体1が形成される。

【0016】

図3は、この第1の実施形態で使用される超伝導スリーブ4の長手方向の断面図である。図4は、図3に示す一点鎖線A−Bでの断面図である。この第1の実施形態では、超伝導スリーブ4の形状は、図3、4に示すように円筒形状をしている。

【0017】

この超伝導スリーブ4は、図3で説明した超伝導素線3をパイプなどの型枠の外周面に、パイプの長手方向に配列し、この配列した超伝導素線3をろう付やはんだ付などにより、機械的あるいは金属的に接合して一体化し、その後、型枠を除去して形成したものである。なお、超伝導素線3は、パイプなどの型枠の外周面に巻きつけて配列してもよい。

【0018】

また、この超伝導スリーブ4で使用する超伝導素線3のフィラメント31の材料と、接続対象である超伝導導体1で使用する超伝導素線3のフィラメント31の材料は、同一または略同一の組成のものとすることが望ましい。

【0019】

すなわち、超伝導導体1のフィラメント31の材料が、ニオブチタンの場合、超伝導スリーブ4のフィラメント31の材料もニオブチタンとする。また、超伝導導体1のフィラメント31の材料が、ニオブ3アルミの場合、超伝導スリーブ4のフィラメント31の材料もニオブ3アルミとする。また、超伝導導体1のフィラメント31の材料が、ニオブ3スズの場合、超伝導スリーブ4のフィラメント31の材料もニオブ3スズとする。

【0020】

このように、超伝導スリーブ4を超伝導素線3で形成しているので、液体ヘリウムなどの冷媒下では超伝導状態に転移し電気抵抗がゼロとなる。このため、超伝導導体1の接続部での電気抵抗を低減できる。なお、図3、4に示す超伝導スリーブ4の形状は、一例であり、この円筒形状に限られず、多角筒や楕円筒など、種々の形状を採用できる。

【0021】

次に、超伝導導体1の接続方法について説明する。

図5は、超伝導導体1からコンジット2を除去し、超伝導素線3を露出させた状態を示した図である。図6は、超伝導スリーブ4に超伝導素線3を挿入した状態を示した一部断面図である。図7は、図6に示す一点鎖線A―Bでの断面図である。なお、超伝導スリーブ4内に挿入されている超伝導素線3Aの図示は省略した。図8は、固定金具10および気密容器11を接続部に取り付けた状態を示した一部断面図である。図9は、第1の実施形態に係る接続方法を示したフローチャートである。なお、ここでは、超伝導導体1Aおよび超伝導導体1Bを接続するものとして、この実施形態の接続方法について説明する。

【0022】

まず、超伝導導体1Aのコンジット2Aおよび超伝導導体1Bのコンジット2Bを、接続側端部からそれぞれ30mmから100mm切断する(ステップS11)。この切断には、バンドソーなどの切断ツールを用いる。

【0023】

次に、切断したコンジット2A、2Bを除去して、コンジット2A、2B内に収容された超伝導素線3A、3Bの一部を露出させる(ステップS12)。図5は、超伝導導体1A、1Bからコンジット2A、2Bを除去し、超伝導素線3A、3Bの一部を露出させた状態を示した図である。

【0024】

次に、超伝導スリーブ4および露出させた超伝導素線3A、3Bの表面に形成された酸化膜を、硝酸などを用いて除去する(ステップS13)。酸化膜を除去することで、この酸化膜による接続部の電気抵抗の増大を抑制できる。

【0025】

なお、フィラメント31の材料がニオブ3スズまたはニオブ3アルミの場合、このステップS13で、安定化材32の外周面に形成されたクロムメッキあるいはニッケルメッキの被覆を化学的あるいは機械的な手段で剥がし、安定化材32の外周面を露出させておく。

【0026】

次に、超伝導スリーブ4に、露出した超伝導素線3A、3Bを挿入する(ステップS14)。図6は、超伝導スリーブ4に、超伝導素線3A、3Bを挿入した状態を示した図である。なお、露出した超伝導素線3A、3Bを超伝導スリーブ4へ挿入する際、プレス機などで超伝導素線3A、3Bを圧縮し、できる限り間隙を無くしておく。

【0027】

次に、図示しない加圧装置を用いて、超伝導スリーブ4の内壁と超伝導素線3A、3Bとの間に空隙が生じないよう超伝導スリーブ4の外周面から半径方向、すなわち長手方向の中心軸に向かって(図6、図7に示す矢印方向)圧力を加えてかしめて一体化し、所定の寸法に成形する(ステップS15)。

【0028】

なお、この圧力と共に超音波振動を印加することで、超伝導スリーブ4および超伝導素線3A、3Bの接触面に形成された酸化膜を除去してもよい。また、超伝導スリーブ4と超伝導素線3とをろう付またははんだ付により接合すると共に圧力を加えてかしめても良い。

【0029】

また、フィラメント31の材料がニオブ3スズまたはニオブ3アルミの場合、超伝導スリーブ4に圧力を加えると共に、図示しない真空容器を用いて、真空中あるいは還元雰囲気で200時間から250時間程度の熱処理を行う。このときの温度は、ニオブ3スズの場合は約650℃、ニオブ3アルミの場合は約750℃である。この熱処理により、超伝導スリーブ4が、径方向に焼結され超伝導素線3A、3Bと一体化される。

【0030】

次に、超伝導素線3A、3Bの露出部分に固定金具10を取り付ける(ステップS16)。この固定金具10には、図示しない複数の孔が設けられている。そして、液体ヘリウムなどの冷媒が、この複数の孔を通過することにより、固定金具10内の超伝導素線3が冷却される。また、固定金具10は、超伝導スリーブ4と共に機械的あるいは溶接構造で固定される。

【0031】

次に、超伝導導体1Aと超伝導導体1Bとの接続部および固定金具10の外周を取り囲む気密容器11を設ける(ステップS17)。この気密容器11には、液体ヘリウムなどの冷媒の出入り口管111が設けられている。なお、気密容器11は、コンジット2A、2Bとの溶接により固定される。この溶接により気密容器11は気密性が保たれ、内部に注入される液体ヘリウムが外部に漏れることはない。

【0032】

なお、この第1の実施形態では、超伝導素線3により超伝導スリーブ4を形成したが、超伝導素線3を用いずに、バルク超伝導体から直接超伝導スリーブ4を形成しても良い。また、テープ状に形成された超伝導素線3を用いても良い。この場合でも、超伝導導体1のフィラメント31の材料と、超伝導スリーブ4の材料とは同一または略同一の材料とすることが望ましい。

【0033】

以上のように、この第1の実施形態では、超伝導素線3を露出させ、露出した超伝導素線3を、超伝導スリーブ4の内壁と超伝導素線3A、3Bとの間に、空隙が生じないよう超伝導スリーブ4の半径方向に圧力を加えてかしめたので、突き合わせ面を加工する必要がない。

【0034】

また、超伝導スリーブ4の半径方向に圧力を加えてかしめるため、加圧装置設置に必要な時間を短縮できる。このため、現場での接続作業が必要な大型の超電導コイル、例えば核融合装置で使用されるポロイダルコイルやトロイダルコイルの作成に必要な作業工程を減らし作業時間を短縮できる。また、この超伝導コイルの製作コストを低減できる。

【0035】

また、液体ヘリウムで冷却することにより、超伝導スリーブ4は超電導転移して、電気抵抗がゼロとなる。このため、印加電流は、電気抵抗がゼロである超伝導スリーブ4のフィラメント31を流れ良好な電気伝導性を得ることができる。また、コンジット2A、2Bから露出した超伝導素線3A、3Bを固定金具10で固定し、かつ超伝導導体1Aと超伝導導体1Bの端部を気密容器11で固定したので、通電時に発生するローレンツ力による超伝導導体1の変形を効果的に抑制できる。

【0036】

また、超伝導素線3の材料にニオブ3スズまたはニオブ3アルミを用いた場合、超伝導スリーブ4をかしめた状態で加熱するので、超伝導スリーブ4と超伝導素線3との接続面において金属が相互拡散する。このため、接続部において良好な電気伝導性を得ることができる。

【0037】

なお、超伝導素線3の材料としてニオブ3スズまたはニオブ3アルミを用いる場合、図9のステップS15で説明したように長時間の熱処理が必要となる。この場合、拡散法またはブロンズ法による熱拡散処理を行う前の状態で、超伝導素線3A、3Bを超伝導スリーブ4でかしめて熱処理を行う。

【0038】

このように熱処理を行えば、ブロンズ法または拡散法によるニオブ3スズまたはニオブ3アルミの生成熱処理と、超伝導導体1A、1Bと超伝導素線3A、3Bとの一体化処理を同時に行うことができる。このため、現場での作業工程および作業時間を効率的に削減できる。

【0039】

(第1の実施形態の変形例1)

ここでは、第1の実施形態の変形例1について説明する。図10は、第1の実施形態の変形例1で使用される超伝導スリーブ5の長手方向の断面図である。また、図11は、図10に示す一点鎖線A−Bでの断面図である。この変形例1で使用される超伝導スリーブ5は、図2で説明した超伝導素線3を内層51上に配列し、この配列した超伝導素線3の外周面を外層52で覆った構造を有する。

【0040】

内層51および外層52は、低抵抗かつ熱伝導性に優れる材料、例えば銅や高純度銅、アルミなど(以下、銅等と称す)で形成される。なお、この変形例1においても、超伝導スリーブ5で使用する超伝導素線3のフィラメント31の材料と、接続対象である超伝導導体1で使用する超伝導素線3のフィラメント31の材料は、同一または略同一の組成とすることが望ましい。

【0041】

次に、この超伝導スリーブ5の形成方法について説明する。なお、超伝導スリーブ5の接続方法については、第1の実施形態で説明した接続方法と同一であるため重複した説明を省略する。

まず、図示しない銅等の丸棒の外周面上に、この丸棒と略同一長さの超伝導素線3を、丸棒の長手方向に隙間なく配列する。

【0042】

次に、この配列した超伝導素線3の上に丸棒と同一または同様の材料で形成された外層52を被せる。次に、丸棒、超伝導素線3および外層52をスウェージング(Swaging)加工して一体化する。スウェージング加工は、金属材料を圧縮成形する鍛造加工法の一つである。このスウェージング加工により、丸棒、超伝導素線3および外層52間の空隙を減らすことができ、一体化した際の密度が高まる。

【0043】

また、スウェージング加工以外にも拡散接合法、熱間等方圧加圧法、熱間圧延法、ろう付法、液相拡散接合法などの加工方法を使用できる。この熱間等方圧加圧法あるいは熱間引き法により超伝導スリーブ5を形成しても、丸棒、超伝導素線3および外層52間の空隙を減らすことができ、一体化した際の密度が高まる。

【0044】

次に、ガンドリルなどの孔加工機を用いて、丸棒の中心に孔をあけ、内層51、超伝導素線3および外層52から構成される超伝導スリーブ5を形成する。内層51の肉厚は、超伝導素線3との接続部での電気伝導性を確保するためできるだけ薄いほうが良い。しかし、あまりに肉厚が薄いと、ガンドリルなどの孔加工機で超伝導素線3を傷つける恐れがある。このため、孔加工および接続部での電気伝導性の特性上の観点から、内層51の肉厚は、0.5mm前後とするのが好ましい。

【0045】

以上のように、この第1の実施形態の変形例1に係る超伝導スリーブ5は、超伝導素線3を、内層51および外層52で覆った構造を有する。このため、現場での接続作業時に超伝導素線3に傷をつけることがない。その結果、現場での作業性が向上し、接続作業時間を短縮できる。

【0046】

また、接続対象である超伝導導体1から露出させた超伝導素線3と接する内層51の材料を、低抵抗で熱伝導性に優れる銅等とすると共に、内層51の肉厚を薄くしたので、接続部における良好な電気伝導性が期待できる。

その他の効果は、第1の実施形態と同じである。

【0047】

(第1の実施形態の変形例2)

ここでは、第1の実施形態の変形例2について説明する。図12は、第1の実施形態の変形例2で使用される超伝導スリーブ6の概念図である。また、図13は、図12に示す一点鎖線A−Bでの断面図である。なお、図12中の符合LPは、超伝導素線3の巻きつけピッチ(ツイストピッチ)を示している。また、符号Lは、超伝導スリーブ6の長手方向の長さである。

【0048】

この変形例2で使用される超伝導スリーブ6は、図2で説明した超伝導素線3を内層61の外周面にスパイラル状に巻きつけ、この巻きつけた超伝導素線3の外周面を外層62で覆った構造を有する。

【0049】

内層61および外層62は、第1の実施形態の変形例1と同様、低抵抗かつ熱伝導性に優れる材料である銅等で形成される。なお、この変形例2においても、超伝導スリーブ5で使用する超伝導素線3のフィラメント31の材料と、接続対象である超伝導導体1で使用する超伝導素線3のフィラメント31の材料は、同一または略同一の組成とすることが望ましい。

【0050】

次に、この超伝導スリーブ6の形成方法について説明する。なお、超伝導スリーブ6の接続方法については、第1の実施形態で説明した接続方法と同一であるため重複した説明を省略する。

まず、図示しない銅等の丸棒の外周面上に、複数本の超伝導素線3をスパイラル状に隙間無く巻きつける。このとき、各超伝導素線3の巻きつけピッチLPは、接続対象である超伝導導体1のコンジット2内に収容される超伝導素線3の巻きつけピッチLPと同一または整数倍とする。このため、符号Lは、超伝導スリーブ6の長手方向の長さLもまた、接続対象である超伝導導体1のコンジット2内に収容される超伝導素線3の巻きつけピッチLPと同一または整数倍となる。

【0051】

つまり、超伝導導体1の超伝導素線3の巻きつけピッチが60mmであれば、超伝導スリーブ6に巻きつける超伝導素線3の巻きつけピッチLPおよび超伝導スリーブ6の長手方向の長さLは、60mmあるいは120mmとする。このように、超伝導素線3を内層61に巻きつけることで、超伝導導体1と超伝導スリーブ6との接続部で発生する熱を効果的に抑えることができる。

【0052】

次に、このスパイラル状に巻きつけた超伝導素線3の上に丸棒と同一または同様の材料で形成された外層62を被せる。次に、丸棒、超伝導素線3および外層62をスウェージング(Swaging)加工して一体化する。なお、第1の実施形態の変形例1と同様に、スウェージング加工以外にも拡散接合法、熱間等方圧加圧法、熱間圧延法、ろう付法、液相拡散接合法などの加工方法を使用できる。

【0053】

次に、ガンドリルなどの孔加工機を用いて、丸棒の中心に孔をあけ、内層61、超伝導素線3および外層62から構成される超伝導スリーブ6を形成する。なお、内層61の肉厚は、図11で説明した内層51の肉厚と同じ0.5mm程度とする。

【0054】

以上のように、この第1の実施形態の変形例2に係る超伝導スリーブ6は、超伝導素線3を内層61の外周面に超伝導導体1のコンジット2内に収容される超伝導素線3の巻きつけピッチの整数倍のピッチで巻きつけたので、超伝導導体1と超伝導スリーブ6との接続部で発生する渦電流による熱を効果的に抑制できる。また、超伝導スリーブ6の長手方向に対して垂直方向に磁場が印加された場合に誘起される還流電流を効果的に抑制できる。その他の効果は、第1の実施形態の変形例1と同じである。

【0055】

(第2の実施形態)

ここでは、第2の実施形態について説明する。図14は、第2の実施形態で使用される超伝導スリーブ7A、7Bに、超伝導素線3A、3Bを挿入した状態を示した一部断面図である。図15は、この実施形態で使用される超伝導スリーブ7A、7Bを超伝導スリーブ8へ挿入する前の状態を示した一部断面図である。図16は、この実施形態で使用される超伝導スリーブ7A、7Bを超伝導スリーブ8へ挿入した後の状態を示した一部断面図である。なお、図1乃至12で説明した構成要素については、同一の符号を付して重複説明を省略する。

【0056】

この第2の実施形態では、超伝導導体1から露出させた超伝導素線3を結束する超伝導スリーブ7A、7B(結束部材)を具備したものである。なお、超伝導スリーブ7A、7B、8は、第1の実施形態、およびその変形例1、2で説明した超伝導スリーブ4乃至6と同一の構造を有するものである。また、この超伝導スリーブ7A、7B、8で使用する超伝導素線3A、3Bのフィラメント31の材料と、接続対象である超伝導導体1で使用する超伝導素線3A、3Bのフィラメント31の材料は、同一または略同一の組成とすることが望ましい。

【0057】

次に、超伝導導体1の接続方法について説明する。

図17は、第2の実施形態に係る接続方法を示したフローチャートである。

なお、この第2の実施形態に係る接続方法は、図9で説明したステップS11、S12までは同一である。このため、ステップS11、S12の作業を終えたものとして説明する。

【0058】

超伝導スリーブ7A、7Bおよび超伝導素線3A、3Bの表面に形成された酸化膜を、硝酸などを用いて除去する(ステップS21)。酸化膜を除去することで、この酸化膜により接続部の電気抵抗が増大することを抑制できる。

【0059】

なお、フィラメント31の材料がニオブ3スズまたはニオブ3アルミの場合、このステップS13で、安定化材32の外周面に形成されたクロムメッキあるいはニッケルメッキの被覆を化学的あるいは機械的な手段で剥がし、安定化材32の外周面を露出させておく。

【0060】

次に、超伝導スリーブ7A、7Bに、露出した超伝導素線3A、3Bをそれぞれ挿入する(ステップS22)。なお、露出した超伝導素線3A、3Bをプレス機などで一つの塊にまとめてから超伝導スリーブ7A、7Bへそれぞれ挿入すれば作業時間を短縮できる。

【0061】

次に、図示しない加圧装置を用いて、超伝導スリーブ7A、7Bの内壁と超伝導素線3A、3Bとの間に空隙が生じないよう超伝導スリーブ7の半径方向、すなわち長手方向の中心軸に向かって(図13の矢印で示す方向)圧力を加えてかしめ、所定の寸法に成形する(ステップS23)。なお、この圧力と共に超音波振動を印加することで、超伝導スリーブ7A、7Bおよび超伝導素線3A、3Bとの接触面面に形成された酸化膜を除去してもよい。

【0062】

次に、超伝導スリーブ8および超伝導スリーブ7A、7Bの表面に形成された酸化膜を、硝酸などを用いて除去する(ステップS24)。酸化膜を除去することで、この酸化膜により接続部の電気抵抗が増大することを抑制できる。

【0063】

次に、超伝導スリーブ8に、超伝導スリーブ7A、7Bを挿入する(ステップS25)。次に、図示しない加圧装置を用いて、超伝導スリーブ8の内壁と超伝導スリーブ7A、7Bとの間に空隙が生じないよう超伝導スリーブ8の半径方向、すなわち長手方向の中心軸に向かって(図16の矢印で示す方向)に圧力を加えてかしめ、所定の寸法に成形する(ステップS26)。なお、この圧力と共に超音波振動を印加することで、超伝導スリーブ8および超伝導スリーブ7A、7Bの接触面に形成された酸化膜を除去してもよい。

【0064】

なお、フィラメント31の材料がニオブ3スズまたはニオブ3アルミの場合、第1の実施形態で説明したように、真空中あるいは還元雰囲気で熱処理を行う。なお、以下の工程は、図9で説明したステップS16、S17と同一であるため、重複した説明を省略する。

【0065】

以上のように、この第2の実施形態では、超伝導導体1から露出させた超伝導素線3を結束する超伝導スリーブ7A,7Bを具備したので、超伝導素線3を超伝導スリーブ8に挿入する際の作業性が増し接続作業に必要な時間を短縮できる。その他の効果は第1の実施形態と同じである。また、この第2の実施形態についても、第1の実施形態の変形例1、2で説明したような変形が可能である。

【0066】

なお、この実施形態では、超伝導スリーブ7A、7Bを用いて超伝導素線3を結束するようにしたが、超伝導スリーブ7A、7Bの代わりに、低抵抗かつ熱伝導性に優れる材料である銅やアルミ等で形成したスリーブを用いて超伝導素線3を結束するようにしても良い。

【0067】

(その他の実施形態)

本発明は、上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。例えば、実施形態1、2では、強制冷却式であるケーブル・イン・コンジット型の超伝導導体について説明したが、超伝導導体を液体ヘリウムなどの冷却媒体に浸漬する、強制冷却式でない浸漬タイプの超伝導導体の接続に適用してもよい。

【図面の簡単な説明】

【0068】

【図1】第1の実施形態で使用される超伝導導体の断面図である。

【図2】超伝導素線の断面図である。

【図3】第1の実施形態で使用される超伝導スリーブの長手方向の断面図である。

【図4】図3に示す一点鎖線A−Bでの断面図である。

【図5】超伝導導体からコンジットを除去し、超伝導素線を露出させた状態を示した図である。

【図6】超伝導スリーブに、超伝導素線を挿入した状態を示した一部断面図である。

【図7】図6に示す一点鎖線A−Bでの断面図である。

【図8】固定金具と気密容器を接続部に取り付けた状態を示した一部断面図である。

【図9】第1の実施形態に係る接続方法を示したフローチャートである。

【図10】第1の実施形態の変形例1で使用される超伝導スリーブの長手方向の断面図である。

【図11】図10に示す一点鎖線A−Bでの断面図である。

【図12】第1の実施形態の変形例2で使用される超伝導スリーブの概念図である。

【図13】図12に示す一点鎖線A−Bでの断面図である。

【図14】第2の実施形態で使用される超伝導スリーブに、超伝導素線を挿入した状態を示した一部断面図である。

【図15】第2の実施形態で使用される超伝導スリーブを、さらに超伝導スリーブへ挿入する前の状態を示した一部断面図である。

【図16】第2の実施形態で使用される超伝導スリーブを、さらに超伝導スリーブへ挿入した後の状態を示した一部断面図である。

【図17】第2の実施形態に係る接続方法を示したフローチャートである。

【符号の説明】

【0069】

1…超伝導導体、2…コンジット、3…超伝導素線、4,5,6,7,8…超伝導体スリーブ、10…固定金具、11…気密容器、31…フィラメント、32…安定化材、33…銅パイプ、51,61…内層、52,62…外層。

【特許請求の範囲】

【請求項1】

超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と前記複数の超伝導素線を内部に収容するコンジットとをそれぞれ具備する二本の超伝導導体のそれぞれの一端のコンジット端部を除去して前記複数の超伝導素線の少なくとも一部を露出させるステップと、

超伝導体材料を有する接続部材の両端に、前記二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部を挿入するステップと、

前記接続部材の外周面から中心軸に向かって圧力を加えてかしめ、前記接続部材と前記超伝導素線の少なくとも一部とを一体化するステップと

を具備することを特徴とする超伝導導体の接続方法。

【請求項2】

前記二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部を、低抵抗かつ熱伝導性に優れる材料または超伝導体材料の少なくとも一方を有する結束部材でそれぞれ結束するステップを具備し、

前記複数の超伝導素線の少なくとも一部を挿入するステップは、前記結束部材で結束された前記複数の超伝導素線の少なくとも一部を前記接続部材の両端に挿入することを特徴とする請求項1に記載の超伝導導体の接続方法。

【請求項3】

前記接続部材と前記超伝導素線の少なくとも一部とを一体化するステップは、真空中または不活性ガス雰囲気中で加熱して行うことを特徴とする請求項1または請求項2に記載の超伝導導体の接続方法。

【請求項4】

前記接続部材と前記超伝導素線の少なくとも一部とを一体化するステップは、前記接続部材と前記超伝導素線の少なくとも一部とを、ろう付またははんだ付により接合すると共にかしめることを特徴とする請求項1または請求項2に記載の超伝導導体の接続方法。

【請求項5】

前記接続部材は、

筒状に形成された低抵抗かつ熱伝導性に優れる第1の材料からなる内層と、

前記内層の外周面に配列された前記超伝導素線と、

前記配列された超伝導素線の外周面を覆う低抵抗かつ熱伝導性に優れる第2の材料からなる外層と

を有することを特徴とする請求項1から請求項4のいずれか1項に記載の超伝導導体の接続方法。

【請求項6】

前記複数本の超伝導素線は、前記内層の外周面にスパイラル状に配列されており、前記接続部材の長手方向の長さが、前記内層の外周面にスパイラル状に配列された超伝導素線の巻きつけピッチの整数倍であることを特徴とする請求項5に記載の超伝導導体の接続方法。

【請求項7】

前記フィラメントの材料は、ニオブ3スズ(Nb3Sn)、ニオブ3アルミ(Nb3Al)またはニオブチタン(NbTi)のいずれかであることを特徴とする請求項1から請求項6のいずれか1項に記載の超伝導導体の接続方法。

【請求項8】

前記低抵抗かつ熱伝導性に優れる材料は、銅(Cu)またはアルミ(Al)であることを特徴とする請求項2から請求項7のいずれか1項に記載の超伝導導体の接続方法。

【請求項9】

超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と、前記複数の超伝導素線を内部に収容し、その一端から前記複数の超伝導素線の少なくとも一部を露出させたコンジットとを備えた二本の超伝導導体と、

両端に、前記二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部が挿入され、この超伝導素線の少なくとも一部と一体化した、超伝導体材料を有する接続部材と

を具備することを特徴とする超伝導導体の接続構造。

【請求項10】

前記二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部は、低抵抗かつ熱伝導性に優れる材料または超伝導体材料の少なくとも一方を有する結束部材でそれぞれ結束されていることを特徴とする請求項9に記載の超伝導導体の接続構造。

【請求項11】

筒状に形成された低抵抗かつ熱伝導性に優れる第1の材料からなる内層と、

前記内層の外周面に配列された前記超伝導素線と、

前記配列された超伝導素線の外周面を覆う低抵抗かつ熱伝導性に優れる第2の材料からなる外層と

を有することを特徴とする超伝導導体の接続部材。

【請求項12】

前記複数本の超伝導素線は、前記内層の外周面にスパイラル状に配列されており、前記接続部材の長手方向の長さが、前記内層の外周面にスパイラル状に配列された超伝導素線の巻きつけピッチの整数倍であることを特徴とする請求項11に記載の超伝導導体の接続部材。

【請求項13】

前記超伝導素線は、拡散接合法、熱間等方圧加圧法、熱間圧延法、ろう付法、液相拡散接合法のうちのいずれかにより前記内層および外層と接合されることを特徴とする請求項11または請求項12に記載の超伝導導体の接続部材。

【請求項14】

前記低抵抗かつ熱伝導性に優れる材料は、銅(Cu)またはアルミ(Al)であることを特徴とする請求項11から請求項13のいずれか1項に記載の超伝導導体の接続部材。

【請求項1】

超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と前記複数の超伝導素線を内部に収容するコンジットとをそれぞれ具備する二本の超伝導導体のそれぞれの一端のコンジット端部を除去して前記複数の超伝導素線の少なくとも一部を露出させるステップと、

超伝導体材料を有する接続部材の両端に、前記二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部を挿入するステップと、

前記接続部材の外周面から中心軸に向かって圧力を加えてかしめ、前記接続部材と前記超伝導素線の少なくとも一部とを一体化するステップと

を具備することを特徴とする超伝導導体の接続方法。

【請求項2】

前記二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部を、低抵抗かつ熱伝導性に優れる材料または超伝導体材料の少なくとも一方を有する結束部材でそれぞれ結束するステップを具備し、

前記複数の超伝導素線の少なくとも一部を挿入するステップは、前記結束部材で結束された前記複数の超伝導素線の少なくとも一部を前記接続部材の両端に挿入することを特徴とする請求項1に記載の超伝導導体の接続方法。

【請求項3】

前記接続部材と前記超伝導素線の少なくとも一部とを一体化するステップは、真空中または不活性ガス雰囲気中で加熱して行うことを特徴とする請求項1または請求項2に記載の超伝導導体の接続方法。

【請求項4】

前記接続部材と前記超伝導素線の少なくとも一部とを一体化するステップは、前記接続部材と前記超伝導素線の少なくとも一部とを、ろう付またははんだ付により接合すると共にかしめることを特徴とする請求項1または請求項2に記載の超伝導導体の接続方法。

【請求項5】

前記接続部材は、

筒状に形成された低抵抗かつ熱伝導性に優れる第1の材料からなる内層と、

前記内層の外周面に配列された前記超伝導素線と、

前記配列された超伝導素線の外周面を覆う低抵抗かつ熱伝導性に優れる第2の材料からなる外層と

を有することを特徴とする請求項1から請求項4のいずれか1項に記載の超伝導導体の接続方法。

【請求項6】

前記複数本の超伝導素線は、前記内層の外周面にスパイラル状に配列されており、前記接続部材の長手方向の長さが、前記内層の外周面にスパイラル状に配列された超伝導素線の巻きつけピッチの整数倍であることを特徴とする請求項5に記載の超伝導導体の接続方法。

【請求項7】

前記フィラメントの材料は、ニオブ3スズ(Nb3Sn)、ニオブ3アルミ(Nb3Al)またはニオブチタン(NbTi)のいずれかであることを特徴とする請求項1から請求項6のいずれか1項に記載の超伝導導体の接続方法。

【請求項8】

前記低抵抗かつ熱伝導性に優れる材料は、銅(Cu)またはアルミ(Al)であることを特徴とする請求項2から請求項7のいずれか1項に記載の超伝導導体の接続方法。

【請求項9】

超伝導体材料からなるフィラメントを安定化材に埋め込んだ複数の超伝導素線と、前記複数の超伝導素線を内部に収容し、その一端から前記複数の超伝導素線の少なくとも一部を露出させたコンジットとを備えた二本の超伝導導体と、

両端に、前記二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部が挿入され、この超伝導素線の少なくとも一部と一体化した、超伝導体材料を有する接続部材と

を具備することを特徴とする超伝導導体の接続構造。

【請求項10】

前記二本の超伝導導体から露出させた複数の超伝導素線の少なくとも一部は、低抵抗かつ熱伝導性に優れる材料または超伝導体材料の少なくとも一方を有する結束部材でそれぞれ結束されていることを特徴とする請求項9に記載の超伝導導体の接続構造。

【請求項11】

筒状に形成された低抵抗かつ熱伝導性に優れる第1の材料からなる内層と、

前記内層の外周面に配列された前記超伝導素線と、

前記配列された超伝導素線の外周面を覆う低抵抗かつ熱伝導性に優れる第2の材料からなる外層と

を有することを特徴とする超伝導導体の接続部材。

【請求項12】

前記複数本の超伝導素線は、前記内層の外周面にスパイラル状に配列されており、前記接続部材の長手方向の長さが、前記内層の外周面にスパイラル状に配列された超伝導素線の巻きつけピッチの整数倍であることを特徴とする請求項11に記載の超伝導導体の接続部材。

【請求項13】

前記超伝導素線は、拡散接合法、熱間等方圧加圧法、熱間圧延法、ろう付法、液相拡散接合法のうちのいずれかにより前記内層および外層と接合されることを特徴とする請求項11または請求項12に記載の超伝導導体の接続部材。

【請求項14】

前記低抵抗かつ熱伝導性に優れる材料は、銅(Cu)またはアルミ(Al)であることを特徴とする請求項11から請求項13のいずれか1項に記載の超伝導導体の接続部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−10061(P2010−10061A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−170589(P2008−170589)

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(395009938)東芝アイテック株式会社 (82)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(395009938)東芝アイテック株式会社 (82)

【Fターム(参考)】

[ Back to top ]