超伝導材料の製造方法

【課題】本発明の技術的課題は、異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の処理でBi系超伝導結晶を析出させ得る超伝導材料の製造方法を創案することである。

【解決手段】本発明の超伝導材料の製造方法は、(1)Bi−Sr−Cu−O系非晶質材料とCa化合物とを接触させた状態、又は(2)Bi−Ca−Cu−O系非晶質材料とSr化合物とを接触させた状態、又は(3)Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする。

【解決手段】本発明の超伝導材料の製造方法は、(1)Bi−Sr−Cu−O系非晶質材料とCa化合物とを接触させた状態、又は(2)Bi−Ca−Cu−O系非晶質材料とSr化合物とを接触させた状態、又は(3)Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下記に示す第一の発明、第二の発明、第三の発明を含み、具体的には異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法に関する。第一の発明は、Bi−Sr−Cu−O系非晶質材料を用いた超伝導材料の製造方法に関し、具体的には異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法に関する。第二の発明は、Bi−Ca−Cu−O系非晶質材料を用いた超伝導材料の製造方法に関し、具体的には異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法に関する。第三の発明は、超伝導材料の製造方法に関し、具体的には異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法に関する。

【背景技術】

【0002】

カメリン・オンネスが、水銀により電気抵抗がゼロになる超伝導現象を発見して以来、強磁場を発生させるコイル、ロスの小さな送電線、SQUID等の電子素子等の用途に使用すべく、様々な超伝導材料の研究がなされている。特に、銅酸化物系超伝導材料は、超伝導状態になる温度Tc(臨界温度)が液体窒素の沸点(77K)より高いため、有望視されている。

【0003】

銅酸化物系超伝導材料の中には、イットリウム系(Y系)、ビスマス系(Bi系)、タリウム系(Tl系)、水銀系(Hg系)等がある。その中でも、環境的観点から、Y系とBi系が注目を集めている。

【0004】

更に、Bi系は、Bi2Sr2CuO6(Bi−2201)、Bi2Sr2CaCu2O8(Bi−2212)、Bi2Sr2Ca2Cu3O10(Bi−2223)の3種類に大別される。その中でも、Bi−2212は液体窒素の沸点よりTcが高い。

【0005】

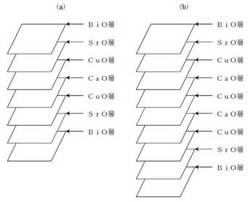

これらの結晶は、図1に示すように、CuO層が平面方向(ab軸方向)に形成されており、CuO層の中間にCaO層、CuO層の外側にSrO層、SrO層の外側にBiO層が形成された層状構造を有している。ここで、CuO層は超伝導層、それ以外の層はブロック層と呼ばれている。このような層状構造であれば、電流はab軸方向に流れ易く、c軸方向には流れ難くなる。そして、各結晶粒のab軸平面が揃っている程、つまりab軸の配向性が良好である程、電流が流れ易くなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平03−263715号公報

【特許文献2】特開平03−174327号公報

【特許文献3】特開平02−038359号公報

【特許文献4】特開平02−014825号公報

【特許文献5】特開平02−92827号公報

【特許文献6】特開平02−120227号公報

【特許文献7】特開平04−362076号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来、Bi系の超伝導結晶を配向させる方法として、パウダーインチューブ(PIT)法(例えば、特許文献1参照)、レーザーペデスタル法(例えば、特許文献2参照)、セラミック同士で所定成分を相互拡散させる方法(例えば、特許文献3参照)、電気泳動、CVD、スパッタ等のPVD等により、所定の元素を含む薄膜を形成した後に結晶化する方法(例えば、特許文献4参照)等が検討されてきた。

【0008】

しかし、これらの方法は、手間、時間、及び費用を要する。このため、現段階で実用化が検討されている方法は、PIT法のみである。そして、PIT法は、粉末材料を充填した金属管を機械的に延伸して線状化するため、延伸時にボイドが発生して断線したり、配向性が不十分になり易い。

【0009】

他の方法として、2つ以上の相から成分を拡散させることにより、超伝導材料を形成する方法が検討されている。例えば、特許文献5〜7には、まず一方又は両方の相を焼結させた後、これらをそれぞれ粉砕し、次に得られた結晶粉末同士を接触させた状態で、相互に成分を拡散させることにより、超伝導結晶を析出させる方法が開示されている。

【0010】

しかし、特許文献5〜7に記載の方法は、結晶の析出に時間がかかり過ぎると共に、結晶粉末同士の反応のため、異種結晶(超伝導特性を示さない結晶)が残存し易いという問題がある。

【0011】

そこで、本発明は、異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法を創案することを技術的課題とする。

【課題を解決するための手段】

【0012】

本発明者は、鋭意検討の結果、Bi−Sr−Cu−O系非晶質材料とCa化合物を接触した状態で熱処理すれば、Bi−Sr−Cu−O系非晶質材料とCa化合物の界面において、Bi−Sr−Cu−O系非晶質材料の表面から内部に向かってCaが拡散し、その拡散した部分から超伝導結晶が短時間で析出すると共に、異種結晶が析出し難く、更に超伝導結晶の配向性が向上することを見出し、第一の発明として、提案するものである。すなわち、第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料とCa化合物とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする。ここで、「Bi−Sr−Cu−O系非晶質材料」は、Bi2O3、SrO、CuOをそれぞれ5モル%以上含む非晶質材料を指す。また、「Ca化合物」には、Caを含む限り、すべての化合物が含まれる。更に、「非晶質材料」は、XRDのハロー、ピークの面積比から算出される結晶化度が20%以下、好ましくは10%以下のものを指し、例えば、溶融法、ゾル−ゲル法、薄膜法等の方法で作製可能である。

【0013】

Bi−Sr−Cu−O系非晶質材料とCa化合物を用いると、超伝導結晶を短時間で効率良く析出させることが可能になると共に、超伝導結晶の析出状態を均一化し易くなる。具体的には、Bi系超伝導結晶の構成成分であるBi、Sr、Cuを含むBi−Sr−Cu−O系非晶質材料とCaを含むCa化合物を接触させた状態で熱処理することにより、Ca化合物中のCaがBi−Sr−Cu−O系非晶質材料に拡散し易くなる。そして、Bi−Sr−Cu−O系非晶質材料中にCaが拡散すると、Bi系の超伝導結晶、特にBi−2212結晶が短時間、且つ効率的に析出する。この事実は、非晶質材料の場合、粒界や空隙が存在する焼結体よりも、Caの拡散速度が速くなることに起因している。

【0014】

また、Ca化合物からCaが拡散する方向は、接触面に対して垂直な方向である。よって、Bi系超伝導結晶がCaの拡散方向に沿ってa−b軸方向に成長し、結果として超伝導結晶を高度に配向させることが可能になる。

【0015】

更に、第一の発明の超伝導材料の製造方法によれば、超伝導材料の作製に当って、特殊な装置、操作等が不要になり、超伝導材料の製造コストを低廉化できると共に、Bi−Sr−Cu−O系非晶質材料とCa化合物の界面において、配向性に優れた超伝導結晶を短時間で形成することが可能になる。結果として、超伝導材料の特性や製造効率を高めることができる。

【0016】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することが好ましい。

【0017】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料中のCaOの含有量が5モル%以下であることが好ましい。

【0018】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料中のBi2O3+SrO+CuOの含有量が90モル%以上であることが好ましい。ここで、「Bi2O3+SrO+CuO」は、Bi2O3、SrO、及びCuOの合量を指す。

【0019】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料中のBi2O3+SrO+CuO+CaOの含有量が95モル%以上であることが好ましい。ここで、「Bi2O3+SrO+CuO+CaO」は、Bi2O3、SrO、CuO、及びCaOの合量を指す。

【0020】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料がフィルム状であることが好ましい。

【0021】

第一の発明の超伝導材料の製造方法は、Ca化合物が、CaCO3、CaO、Ca(OH)2、Ca(NO3)2、CaCl2、CaSO4、Ca(CH3COO)2の何れかであることが好ましい。

【0022】

第一の発明の超伝導材料の製造方法は、超伝導結晶がBi−2212結晶であることが好ましい。

【0023】

第一の発明の超伝導材料の製造方法は、熱処理温度が700〜900℃であることが好ましい。

【0024】

第一の発明のBi−Sr−Cu−O系非晶質材料は、モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することが好ましい。

【0025】

第一の発明のBi−Sr−Cu−O系非晶質材料は、超伝導材料の作製に用いることが好ましい。

【0026】

また、本発明者は、鋭意検討の結果、Bi−Ca−Cu−O系非晶質材料とSr化合物を接触した状態で熱処理すれば、Bi−Ca−Cu−O系非晶質材料とSr化合物の界面において、Bi−Ca−Cu−O系非晶質材料の表面から内部に向かってSrが拡散し、その拡散した部分から超伝導結晶が短時間で析出すると共に、異種結晶が析出し難く、更に超伝導結晶の配向性が向上することを見出し、第二の発明として、提案するものである。すなわち、第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料とSr化合物とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする。ここで、「Bi−Ca−Cu−O系非晶質材料」は、Bi2O3、CaO、CuOをそれぞれ5モル%以上含む非晶質材料を指す。また、「Sr化合物」には、Srを含む限り、すべての化合物が含まれる。

【0027】

Bi−Ca−Cu−O系非晶質材料とSr化合物を用いると、超伝導結晶を短時間で効率良く析出させることが可能になると共に、超伝導結晶の析出状態を均一化し易くなる。具体的には、Bi系超伝導結晶の構成成分であるBi、Ca、Cuを含むBi−Ca−Cu−O系非晶質材料とSrを含むSr化合物を接触させた状態で熱処理することにより、Sr化合物中のSrがBi−Ca−Cu−O系非晶質材料に拡散し易くなる。そして、Bi−Ca−Cu−O系非晶質材料中にSrが拡散すると、Bi系超伝導結晶、特にBi−2212結晶が短時間、且つ効率的に析出する。この事実は、非晶質材料の場合、粒界や空隙が存在する焼結体よりもSrの拡散速度が速くなることに起因している。

【0028】

また、Sr化合物からSrが拡散する方向は、接触面に対して垂直な方向である。よって、Bi系超伝導結晶がSrの拡散方向に沿ってa−b軸方向に成長し、結果として超伝導結晶を高度に配向させることが可能になる。

【0029】

更に、第二の発明の超伝導材料の製造方法によれば、超伝導材料の作製に当って、特殊な装置、操作等が不要になり、超伝導材料の製造コストを低廉化できると共に、Bi−Ca−Cu−O系非晶質材料とSr化合物の界面において、配向性に優れた超伝導結晶を短時間で形成することが可能になる。結果として、超伝導材料の特性や製造効率を高めることができる。

【0030】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 10〜35%、CaO 10〜40%、CuO 30〜70%を含有することが好ましい。

【0031】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料中のSrOの含有量が5モル%以下であることが好ましい。

【0032】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料中のBi2O3+CaO+CuOの含有量が90モル%以上であることが好ましい。ここで、「Bi2O3+CaO+CuO」は、Bi2O3、CaO、及びCuOの合量を指す。

【0033】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料中のBi2O3+CaO+CuO+SrOの含有量が95モル%以上であることが好ましい。

【0034】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料がフィルム状であることを特徴とする。

【0035】

第二の発明の超伝導材料の製造方法は、Sr化合物が、SrCO3、SrO、Sr(OH)2、Sr(NO3)2、SrCl2、SrSO4、Sr(CH3COO)2の何れかであることが好ましい。

【0036】

第二の発明の超伝導材料の製造方法は、超伝導結晶がBi−2212結晶であることが好ましい。

【0037】

第二の発明の超伝導材料の製造方法は、熱処理温度が700〜900℃であることが好ましい。

【0038】

更に、本発明者は、鋭意検討した結果、特定の2種類の非晶質材料を接触させた状態で熱処理すれば、2種類の非晶質材料の界面において、成分の相互拡散が生じ、その相互拡散した部分から超伝導結晶が析出すると共に、異種結晶が析出し難く、超伝導結晶の配向性が向上することを見出し、第三の発明を提案するものである。すなわち、第三の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする。

【0039】

Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を用いると、各成分の拡散速度が速くなるため、超伝導結晶を短時間で効率良く析出させることが可能になると共に、超伝導結晶の析出状態を均一化し易くなる。具体的には、Bi系超伝導結晶の構成成分であるBi、Sr、Cuを含むBi−Sr−Cu−O系非晶質材料と、Bi、Ca、Cuを含むBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理することにより、Bi−Sr−Cu−O系非晶質材料中のSrがBi−Ca−Cu−O系非晶質材料に拡散し、Bi−Ca−Cu−O系非晶質材料中のCaがBi−Sr−Cu−O系非晶質材料に拡散し易くなる。そして、Bi−Sr−Cu−O系非晶質材料にCaが拡散すると共に、Bi−Ca−Cu−O系非晶質材料にSrが拡散すると、Bi系超伝導結晶、特にBi−2212結晶が短時間、且つ効率的に析出する。

【0040】

更に、第三の発明の超伝導材料の製造方法によれば、超伝導材料の作製に当って、特殊な装置、操作等が不要になり、超伝導材料の製造コストを低廉化できると共に、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料の界面に配向性に優れた超伝導結晶を短時間で形成することが可能になる。結果として、超伝導材料の特性や製造効率を高めることができる。

【0041】

第三の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 5〜40%、SrO 30〜70%、CuO 10〜50%、CaO 0〜5%を含有することが好ましい。

【0042】

第三の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 5〜40%、CaO 10〜60%、CuO 10〜50%、SrO 0〜5%を含有することが好ましい。

【0043】

第三の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料が、粉末状又はフィルム状であることが好ましい。

【0044】

第三の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料が、粉末状又はフィルム状であることが好ましい。

【0045】

第三の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを交互に接触させた状態で熱処理することが好ましい。

【0046】

第三の発明の超伝導材料の製造方法は、線材の表面にBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを交互に接触させた状態で熱処理することが好ましい。

【0047】

第三の発明の超伝導材料の製造方法は、熱処理して、Bi−2212結晶を析出させることが好ましい。

【0048】

第三の発明の超伝導材料の製造方法は、熱処理温度が700〜900℃であることが好ましい。

【図面の簡単な説明】

【0049】

【図1】Bi系超伝導結晶の構造を示す模式図であり、(a)はBi−2212結晶を示す模式図であり、(b)はBi−2223結晶を示す模式図である。

【図2】第一の発明の実施態様の一例を示す説明概念図である。

【図3】第一の発明の実施態様の一例を示す説明概念図である。

【図4】第二の発明の実施態様の一例を示す説明概念図である。

【図5】第二の発明の実施態様の一例を示す説明概念図である。

【図6】実施例4に係るSEM写真である。

【図7】第三の発明の実施態様の一例を示す説明概念図である。

【図8】第三の発明の実施態様の一例を示す説明概念図である。

【図9】超伝導結晶の配向状態を示すSEM写真である。

【発明を実施するための形態】

【0050】

最初に、第一の発明について詳細に説明する。

【0051】

最初に、Bi−Sr−Cu−O系非晶質材料の作製方法を例示する。まずBi、Sr、Cu等を含む原料を所定割合になるように、調合、混合して、原料バッチを作製する。次に、この原料バッチを坩堝に充填した後、この坩堝を700〜900℃に設定した電気炉内に5〜30時間投入して、仮焼きする。続いて、電気炉内を1100〜1300℃に加熱して、均質な溶融ガラスを作製した後、この溶融ガラスを急冷する。このようにして、Bi−Sr−Cu−O系非晶質材料を得ることができる。なお、上記の通り、ゾル−ゲル法、薄膜法でも、Bi−Sr−Cu−O系非晶質材料を得ることができる。

【0052】

第一の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料は、溶融法で作製されてなることが好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料の作製コストが低下するため、超伝導材料の作製コストが低下する。

【0053】

坩堝材質として、アルミナ、石英ガラス等の無機酸化物、白金等の耐熱金属が使用可能である。特に、白金は、熱衝撃や耐食性に優れるため好ましい。

【0054】

溶融ガラスの急冷方法として、ツインローラー間に溶融ガラスを流し出し、強制的に急冷する方法、金属板の間で溶融ガラスをプレスする方法等が挙げられる。特に、前者の方法は、多量の溶融ガラスを連続的に急冷できるため好ましい。

【0055】

第一の発明に係るBi−Sr−Cu−O系非晶質材料の組成は、モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することが好ましい。上記のようにBi−Sr−Cu−O系非晶質材料の組成を限定した理由を下記に示す。なお、以下の組成範囲の説明において、%表示はモル%を指す。

【0056】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は8〜27%、10〜25%、特に11.5〜23%が好ましい。Bi2O3の含有量が8%より少ないと、非晶質材料を得ることが困難になると共に、Bi−Sr−Cu−O系非晶質材料中にCaが拡散する前に、異種結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、Bi2O3の含有量が27%より多いと、熱処理時に失透し易くなる。

【0057】

SrOは、超伝導結晶を形成する成分であり、その含有量は33〜65%、35〜63%、特に37〜60%が好ましい。SrOの含有量が33%より少ないと、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させても、Srが少な過ぎて、超伝導結晶が析出し難くなる。一方、SrOの含有量が65%より多いと、非晶質材料を得ることが困難になる。

【0058】

CuOは、超伝導結晶を形成する成分であり、その含有量は15〜47%、17〜45%、特に18〜42%が好ましい。CuOの含有量が15%より少ないと、Bi−Sr−Cu−O系非晶質材料中にCaが拡散する前に、異種結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、CuOの含有量が47%より多いと、非晶質材料を得ることが困難になる。

【0059】

Bi2O3+SrO+CuOの含有量は90%以上、特に95%以上が好ましい。このようにすれば、超伝導結晶の配向性を制御し難くなる。

【0060】

任意成分として、以下の成分を添加してもよい。

【0061】

CaOは、超伝導結晶を形成する成分であり、その含有量は0〜5%、特に0〜3%が好ましい。CaOの含有量が5%より多いと、Bi−Sr−Cu−O系非晶質材料中にCaが十分に存在した状態になるため、熱処理時に無秩序に結晶化し、結果として超伝導結晶の配向性を制御し難くなる。

【0062】

Bi2O3+SrO+CuO+CaOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、Bi−2212等の超伝導結晶が析出し易くなる。

【0063】

PbOは、超伝導結晶を析出し易くする成分である。特に、Bi2O3の一部をPbOに置換すると、その効果が顕著になる。しかし、その置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.1以下が好ましい。ここで、「Bi2O3+PbO」は、Bi2O3とPbOの合量を指す。

【0064】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、SrOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、その置換量が多過ぎると、非晶質材料が不安定になって、分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/SrOの値は0.3以下、0.1以下、0.05以下、特に0.02以下が好ましい。ここで、「Li2O+Na2O+K2O」はLi2O、Na2O、及びK2Oの合量を指す。なお、モル比Li2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比Na2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。なお、超伝導結晶に酸素欠陥が生じると、Tcが上昇し易くなる。

【0065】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0066】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0067】

SrOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、その置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/SrOの値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。ここで、「MgO+BaO+ZnO」は、MgO、BaO、及びZnOの合量を指す。なお、モル比MgO/SrOの値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/SrOの値は0.1以下、特に0.05以下が好ましい。モル比ZnO/SrOの値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0068】

B2O3は、Bi−Sr−Cu−O系非晶質材料の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0069】

上記成分以外にも、Bi−Sr−Cu−O系非晶質材料の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0070】

第一の発明に係るBi−Sr−Cu−O系非晶質材料の形状は、バルク状よりも、フィルム状又は粉末状であることが好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなる。特に、フィルム状であると、Ca化合物と面で接触することになるため、超伝導結晶を配向させ易くなる。

【0071】

フィルム状の場合、その厚みは、拡散効率の観点から、小さい方が好ましく、例えば0.7mm以下、0.5mm以下、0.3mm以下、0.2mm以下、特に0.1mm以下が好ましい。

【0072】

粉末状の場合、その粒径は、細かい方が好ましく、例えば平均粒径D50は20μm以下、特に10μm以下が好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料の表面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなる。また、ビークルを添加して、ペースト化することにより、塗布作業性等を大幅に高めることができる。ここで、「平均粒径D50」は、レーザ回折法で測定した値を指し、レーザ回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して50%である粒径を表す。また、Bi−Sr−Cu−O系非晶質材料が粉末状の場合、ビークルを添加して、ペーストに加工することが好ましい。このようにすれば、作業性等が大幅に向上するため、Bi−Sr−Cu−O系非晶質材料を塗布し易くなる。

【0073】

ビークルは、主に溶媒と樹脂バインダーで構成される。樹脂バインダーは、ペーストの粘性を調整する目的で添加される。また、必要に応じて、界面活性剤、増粘剤等も添加可能である。作製されたペーストは、ディスペンサーやスクリーン印刷機等の塗布機を用いて対象物に塗布された後、脱バインダー処理に供される。

【0074】

樹脂バインダーとしては、アクリル酸エステル(アクリル樹脂)、エチルセルロース、ポリエチレングリコール誘導体、ニトロセルロース、ポリメチルスチレン、ポリエチレンカーボネート、メタクリル酸エステル等が使用可能である。

【0075】

溶媒としては、N、N’−ジメチルホルムアミド(DMF)、α−ターピネオール、高級アルコール、γ−ブチルラクトン(γ−BL)、テトラリン、ブチルカルビトールアセテート、酢酸エチル、酢酸イソアミル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ベンジルアルコール、トルエン、3−メトキシ−3−メチルブタノール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル、プロピレンカーボネート、ジメチルスルホキシド(DMSO)、N−メチル−2−ピロリドン等が使用可能である。特に、α−ターピネオールは、高粘性であり、樹脂バインダー等の溶解性も良好であるため、好ましい。

【0076】

第一の発明の超伝導体の製造方法において、Ca化合物は、CaCO3、CaO、Ca(OH)2、CaCl2、CaSO4、Ca(NO3)2、(CH3COO)2Caの何れかを用いることが好ましい。これらのCa化合物は、熱処理後に超伝導結晶を構成する成分以外の元素がほとんど残留しない。このため、これらのCa化合物を用いると、超伝導結晶が成長し易くなる。

【0077】

Bi−Sr−Cu−O系非晶質材料とCa化合物を接触させる方法として、バルク状のBi−Sr−Cu−O系非晶質材料とバルク状のCa化合物を接触させる方法でもよいが、超伝導材料の作製効率の観点から、フィルム状又は粉末状のBi−Sr−Cu−O系非晶質材料とフィルム状又は粉末状のCa化合物を接触させる方法が好ましい。このようにすれば、両者の接触面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなる。特に、Bi−Sr−Cu−O系非晶質材料とCa系化合物の少なくとも一方がフィルム状であると、両者を積層し易くなり、超伝導結晶の結晶成長方向を長くできるため、線材化が容易になる。

【0078】

また、Bi−Sr−Cu−O系非晶質材料とCa化合物をそれぞれペースト化して、基材に交互に塗布したり、フィルム状のBi−Sr−Cu−O系非晶質材料に粉末状のCa化合物を振り掛ける方法等も好ましい。特に、Bi−Sr−Cu−O系非晶質材料とCa化合物を接触させる方法として、ペースト化したBi−Sr−Cu−O系非晶質材料とペースト化したCa化合物を交互にスクリーン印刷する方法が好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料とCa化合物を接触、特に積層し易くなると共に、Bi−Sr−Cu−O系非晶質材料とCa化合物の接触量(塗布量)等を均一化し易くなる。

【0079】

第一の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料とCa化合物を押圧した状態で熱処理することが好ましい。このようにすれば、接触面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなる。結果として、超伝導結晶が均一に析出し易くなると共に、熱処理時にBi−Sr−Cu−O系非晶質材料が適正に流動して、Bi−Sr−Cu−O系非晶質材料とCa化合物の界面に空隙が生じ難くなる。

【0080】

第一の発明の超伝導材料の製造方法において、熱処理温度は700〜900℃、750〜850℃、特に780〜830℃が好ましい。熱処理温度が低過ぎると、Bi−Sr−Cu−O系非晶質材料へのCaの拡散速度が遅くなるため、成分拡散が生じる前にBi−Sr−Cu−O系非晶質材料に異種結晶が析出し易くなる。一方、熱処理温度が高過ぎると、熱処理時に異種結晶が析出し易くなる。なお、熱処理時間は1分〜5時間、特に3〜90分が好ましい。

【0081】

第一の発明の超伝導材料の製造方法において、図2、3に示すように、線材に対して、Bi−Sr−Cu−O系非晶質材料とCa化合物を交互に接触させた後、短時間で熱処理すると、Bi−Sr−Cu−O系非晶質材料とCa化合物の接触面に対して、垂直な方向に超伝導結晶が成長し易くなり、結果として超伝導結晶が配向した線材を作製し易くなる。

【0082】

第一の発明の超伝導材料の製造方法によれば、短時間の熱処理で超伝導結晶を析出させることが可能であるため、銅、鉄、ステンレス等の各種金属、セラミックファイバー等の線材を用いることができる。また、線材として、例えば、丸線材、テープ線材、中空線材等が使用可能である。

【0083】

次に、第二の発明について詳細に説明する。

【0084】

最初に、Bi−Ca−Cu−O系非晶質材料の作製方法を例示する。まずBi、Ca、Cu等を含む原料を所定割合になるように、調合、混合して、原料バッチを作製する。次に、この原料バッチを坩堝に充填した後、この坩堝を700〜900℃に設定した電気炉内に5〜30時間投入して、仮焼きする。続いて、電気炉内を1100〜1300℃に加熱して、均質な溶融ガラスを作製した後、この溶融ガラスを急冷する。このようにして、Bi−Ca−Cu−O系非晶質材料を得ることができる。なお、上記の通り、ゾル−ゲル法、薄膜法でも、Bi−Ca−Cu−O系非晶質材料を得ることができる。

【0085】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料は、溶融法で作製されてなることが好ましい。このようにすれば、Bi−Ca−Cu−O系非晶質材料の作製コストが低下するため、超伝導材料の作製コストが低下する。

【0086】

坩堝材質として、アルミナ、石英ガラス等の無機酸化物、白金等の耐熱金属が使用可能である。特に、白金は、熱衝撃や耐食性に優れるため好ましい。

【0087】

溶融ガラスの急冷方法として、ツインローラー間に溶融ガラスを流し出し、強制的に急冷する方法、金属板の間で溶融ガラスをプレスする方法等が挙げられる。特に、前者の方法は、多量の溶融ガラスを連続的に急冷できるため好ましい。

【0088】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 10〜35%、CaO 10〜40%、CuO 30〜70%を含有することが好ましい。上記のようにBi−Ca−Cu−O系非晶質材料の組成を限定した理由を下記に示す。なお、以下の組成範囲の説明において、%表示はモル%を指す。

【0089】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は10〜40%、11〜38%、特に11.5〜35%が好ましい。Bi2O3の含有量が10%より少ないと、非晶質材料を得ることが困難になると共に、Bi−Ca−Cu−O系非晶質材料中にSrが拡散する前に、異種結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、Bi2O3の含有量が40%より多いと、熱処理時に失透し易くなる。

【0090】

CaOは、超伝導結晶を形成する成分であり、その含有量は10〜40%、12〜38%、特に15〜35%が好ましい。CaOの含有量が10%より少ないと、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させても、Caが少な過ぎて、超伝導結晶が析出し難くなる。一方、CaOの含有量が40%より多いと、非晶質材料を得ることが困難になる。

【0091】

CuOは、超伝導結晶を形成する成分であり、その含有量は30〜70%、特に32〜68%が好ましい。CuOの含有量が30%より少ないと、Bi−Ca−Cu−O系非晶質材料中にSrが拡散する前に、異種結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、CuOの含有量が70%より多いと、非晶質材料を得ることが困難になる。

【0092】

Bi2O3+CaO+CuOの含有量は90%以上、特に95%以上が好ましい。このようにすれば、超伝導結晶の配向性を制御し難くなる。

【0093】

任意成分として、以下の成分を添加してもよい。

【0094】

SrOは、超伝導結晶を形成する成分であり、その含有量は0〜5%、特に0〜3%が好ましい。SrOの含有量が5%より多いと、Bi−Ca−Cu−O系非晶質材料中にSrが十分に存在した状態になるため、熱処理時に無秩序に結晶化し、結果として超伝導結晶の配向性を制御し難くなる。

【0095】

Bi2O3+CaO+CuO+SrOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、Bi−2212等の超伝導結晶が析出し易くなる。

【0096】

PbOは、超伝導結晶を析出し易くする成分である。特に、Bi2O3の一部をPbOに置換すると、その効果が顕著になる。しかし、その置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0097】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、CaOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、その置換量が多過ぎると、非晶質材料が不安定になって、分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/CaOの値は0.3以下、0.1以下、0.05以下、特に0.02以下が好ましい。なお、モル比Li2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比Na2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。

【0098】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0099】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0100】

CaOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、その置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/CaOの値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。なお、モル比MgO/CaOの値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/CaOの値は0.1以下、特に0.05以下が好ましい。モル比ZnO/CaOの値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0101】

B2O3は、Bi−Ca−Cu−O系非晶質材料の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0102】

上記成分以外にも、Bi−Ca−Cu−O系非晶質材料の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0103】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料の形状は、バルク状よりも、フィルム状又は粉末状であることが好ましい。このようにすれば、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。特に、フィルム状であると、Sr化合物と面で接触することになるため、超伝導結晶を配向させ易くなる。

【0104】

フィルム状の場合、その厚みは、拡散効率の観点から、小さい方が好ましく、例えば0.7mm以下、0.5mm以下、0.3mm以下、0.2mm以下、特に0.1mm以下が好ましい。

【0105】

粉末状の場合、その粒径は、細かい方が好ましく、例えば平均粒径D50は20μm以下、特に10μm以下が好ましい。このようにすれば、Bi−Ca−Cu−O系非晶質材料の表面積が大きくなるため、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。また、ビークルを添加して、ペースト化することにより、塗布作業性等を大幅に高めることができる。

【0106】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料が粉末状の場合、ビークルを添加して、ペーストに加工することが好ましい。このようにすれば、作業性等が大幅に向上するため、Bi−Ca−Cu−O系非晶質材料を塗布し易くなる。

【0107】

ビークルは、主に溶媒と樹脂バインダーで構成される。樹脂バインダーは、ペーストの粘性を調整する目的で添加される。また、必要に応じて、界面活性剤、増粘剤等も添加可能である。作製されたペーストは、ディスペンサーやスクリーン印刷機等の塗布機を用いて対象物に塗布された後、脱バインダー処理に供される。

【0108】

樹脂バインダーとしては、アクリル酸エステル(アクリル樹脂)、エチルセルロース、ポリエチレングリコール誘導体、ニトロセルロース、ポリメチルスチレン、ポリエチレンカーボネート、メタクリル酸エステル等が使用可能である。

【0109】

溶媒としては、N、N’−ジメチルホルムアミド(DMF)、α−ターピネオール、高級アルコール、γ−ブチルラクトン(γ−BL)、テトラリン、ブチルカルビトールアセテート、酢酸エチル、酢酸イソアミル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ベンジルアルコール、トルエン、3−メトキシ−3−メチルブタノール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル、プロピレンカーボネート、ジメチルスルホキシド(DMSO)、N−メチル−2−ピロリドン等が使用可能である。特に、α−ターピネオールは、高粘性であり、樹脂バインダー等の溶解性も良好であるため、好ましい。

【0110】

第二の発明の超伝導体の製造方法において、Sr化合物は、SrCO3、SrO、Sr(OH)2、SrCl2、SrSO4、Sr(NO3)2、(CH3COO)2Srの何れかを用いることが好ましい。これらのSr化合物は、熱処理後に超伝導結晶を構成する成分以外の元素がほとんど残留しない。このため、これらのSr化合物を用いると、超伝導結晶が成長し易くなる。

【0111】

Bi−Ca−Cu−O系非晶質材料とSr化合物を接触させる方法として、バルク状のBi−Ca−Cu−O系非晶質材料とバルク状のSr化合物を接触させる方法でもよいが、超伝導材料の作製効率の観点から、フィルム状又は粉末状のBi−Ca−Cu−O系非晶質材料とフィルム状又は粉末状のSr化合物を接触させる方法が好ましい。このようにすれば、両者の接触面積が大きくなるため、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。特に、Bi−Ca−Cu−O系非晶質材料とSr系化合物の少なくとも一方がフィルム状であると、両者を積層し易くなり、超伝導結晶の結晶成長方向を長くできるため、線材化が容易になる。

【0112】

また、Bi−Ca−Cu−O系非晶質材料とSr化合物をそれぞれペースト化して、基材に交互に塗布したり、フィルム状のBi−Ca−Cu−O系非晶質材料に粉末状のSr化合物を振り掛ける方法等も好ましい。特に、Bi−Ca−Cu−O系非晶質材料とSr化合物を接触させる方法として、ペースト化したBi−Ca−Cu−O系非晶質材料とペースト化したSr化合物を交互にスクリーン印刷する方法が好ましい。このようにすれば、Bi−Ca−Cu−O系非晶質材料とSr化合物を接触、特に積層し易くなると共に、Bi−Ca−Cu−O系非晶質材料とSr化合物の接触量(塗布量)等を均一化し易くなる。

【0113】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料とSr化合物を押圧した状態で熱処理することが好ましい。このようにすれば、接触面積が大きくなるため、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。結果として、超伝導結晶が均一に析出し易くなると共に、熱処理時にBi−Ca−Cu−O系非晶質材料が適正に流動して、Bi−Ca−Cu−O系非晶質材料とSr化合物の界面に空隙が生じ難くなる。

【0114】

第二の発明の超伝導材料の製造方法において、熱処理温度は700〜900℃、750〜850℃、特に780〜830℃が好ましい。熱処理温度が低過ぎると、Bi−Ca−Cu−O系非晶質材料へのSrの拡散速度が遅くなるため、成分拡散が生じる前にBi−Ca−Cu−O系非晶質材料に異種結晶が析出し易くなる。一方、熱処理温度が高過ぎると、熱処理時に異種結晶が析出し易くなる。なお、熱処理時間は1分〜5時間、特に3〜90分が好ましい。

【0115】

第二の発明の超伝導材料の製造方法において、図4、5に示すように、線材に対して、Bi−Ca−Cu−O系非晶質材料とSr化合物を交互に接触させた後、短時間で熱処理すると、Bi−Ca−Cu−O系非晶質材料とSr化合物の接触面に対して、垂直な方向に超伝導結晶が成長し易くなり、結果として超伝導結晶が配向した線材を作製し易くなる。

【0116】

第二の発明の超伝導材料の製造方法によれば、短時間の熱処理で超伝導結晶を析出させることが可能であるため、銅、鉄、ステンレス等の各種金属、セラミックファイバー等の線材を用いることができる。また、線材として、例えば、丸線材、テープ線材、中空線材等が使用可能である。

【0117】

最後に、第三の発明について詳細に説明する。

【0118】

最初に、Bi−Sr−Cu−O系非晶質材料及びBi−Ca−Cu−O系非晶質材料の作製方法を例示する。まずBi、Sr、Ca、Cu等を含む原料を所定割合になるように、調合、混合して、原料バッチを作製する。次に、この原料バッチを坩堝に充填した後、この坩堝を700〜900℃に設定した電気炉内に5〜30時間投入して、仮焼きする。続いて、電気炉内を1100〜1300℃に加熱して、均質な溶融ガラスを作製した後、この溶融ガラスを急冷する。このようにして、Bi−Sr−Cu−O系非晶質材料及びBi−Ca−Cu−O系非晶質材料を得ることができる。なお、上記の通り、ゾル−ゲル法、薄膜法でも、Bi−Sr−Cu−O系非晶質材料及びBi−Ca−Cu−O系非晶質材料を得ることができる。

【0119】

第三の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料は、溶融法で作製されてなることが好ましい。このようにすれば、非晶質材料の作製コストが低下するため、超伝導材料の作製コストが低下する。

【0120】

坩堝材質として、アルミナ、石英ガラス等の無機酸化物、白金等の耐熱金属が使用可能である。特に、白金は、熱衝撃や耐食性に優れるため好ましい。

【0121】

溶融ガラスの急冷方法として、ツインローラー間に溶融ガラスを流し出し、強制的に急冷する方法、金属板の間で溶融ガラスをプレスする方法等が挙げられる。特に、前者の方法は、多量の溶融ガラスを連続的に急冷できるため好ましい。

【0122】

第三の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料の組成は、モル%表記でBi2O3 5〜40%、SrO 30〜70%、CuO 10〜50%、CaO 0〜5%を含有することが好ましい。上記のようにBi−Sr−Cu−O系非晶質材料の組成を限定した理由を下記に示す。なお、以下の組成範囲の説明において、%表示はモル%を指す。

【0123】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は5〜40%、7〜35%、特に10.5〜32%が好ましい。Bi2O3の含有量が5%より少ないと、非晶質材料を得ることが困難になる共に、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させる際に、超伝導結晶が析出し難くなる。一方、Bi2O3の含有量が40%より多いと、熱処理時に失透し易くなる。

【0124】

SrOは、超伝導結晶を形成する成分であり、その含有量は30〜70%、32〜68%、特に35〜53%が好ましい。SrOの含有量が30%より少ないと、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させても、Srが少な過ぎて、超伝導結晶が析出し難くなる。一方、SrOの含有量が70%より多いと、非晶質材料を得ることが困難になる。

【0125】

CuOは、超伝導結晶を形成する成分であり、その含有量は10〜50%、12〜48.5%、特に15〜45%が好ましい。CuOの含有量が10%より少ないと、Bi−Sr−Cu−O系非晶質材料中にCaが拡散する前に、異種結晶が析出してしまい、結果として超伝導結晶が析出し難くなる。一方、CuOの含有量が50%より多いと、非晶質材料を得ることが困難になる。

【0126】

CaOは、超伝導結晶を形成する成分であり、その含有量は0〜5%、特に0〜3%が好ましい。CaOの含有量が5%より多いと、Bi−Sr−Cu−O系非晶質材料中にCaが十分に存在した状態になるため、熱処理時に無秩序に結晶化し、結果として超伝導結晶の配向性を制御し難くなる。

【0127】

任意成分として、以下の成分を添加してもよい。

【0128】

Bi2O3+SrO+CaO+CuOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、Bi−2212等の超伝導結晶が析出し易くなる。なお、「Bi2O3+SrO+CaO+CuO」は、Bi2O3、SrO、CaO、及びCuOの合量を指す。

【0129】

PbOは、超伝導結晶を析出し易くする成分である。特に、Bi2O3の一部をPbOに置換すると、その効果が顕著になる。しかし、その置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0130】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、SrOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、その置換量が多過ぎると、非晶質材料が不安定になって、分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/SrOの値は0.3以下、0.1以下、0.05以下、特に0.02以下が好ましい。なお、モル比Li2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比Na2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。

【0131】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0132】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0133】

SrOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、その置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/SrOの値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。なお、モル比MgO/SrOの値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/SrOの値は0.1以下、特に0.05以下が好ましい。モル比ZnO/SrOの値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0134】

B2O3は、Bi−Sr−Cu−O系非晶質材料の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0135】

上記成分以外にも、Bi−Sr−Cu−O系非晶質材料の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0136】

第三の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料の組成は、モル%表記でBi2O3 5〜40%、CaO 10〜60%、CuO 10〜50%、SrO 0〜5%を含有することが好ましい。上記のようにBi−Ca−Cu−O系非晶質材料の組成を限定した理由を下記に示す。なお、以下の組成範囲の説明において、%表示はモル%を指す。

【0137】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は5〜40%、7〜38%、特に10〜35%が好ましい。Bi2O3の含有量が5%より少ないと、非晶質材料を得ることが困難になると共に、Bi−Ca−Cu−O系非晶質材料中にSrが拡散する前に、Bi−Ca−Cu−O系の結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、Bi2O3の含有量が27%より多いと、熱処理時に失透し易くなる。

【0138】

CaOは、超伝導結晶を形成する成分であり、その含有量は10〜60%、13〜57%、特に15〜53%が好ましい。CaOの含有量が10%より少ないと、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させても、Caが少な過ぎて、超伝導結晶が析出し難くなる。一方、CaOの含有量が60%より多いと、非晶質材料を得ることが困難になる。

【0139】

CuOは、超伝導結晶を形成する成分であり、その含有量は10〜50%、13〜47.5%、特に15〜45%が好ましい。CuOの含有量が15%より少ないと、Bi−Ca−Cu−O系非晶質材料中にSrが拡散する前に、Bi−Ca−Cu−O系の結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、CuOの含有量が50%より多いと、非晶質材料を得ることが困難になる。

【0140】

SrOは、超伝導結晶を形成する成分であり、その含有量は0〜5%、特に0〜3%が好ましい。SrOの含有量が5%より多いと、Bi−Ca−Cu−O系非晶質材料中にSrが十分に存在した状態になるため、熱処理時に無秩序に結晶化し、結果として超伝導結晶の配向性を制御し難くなる。

【0141】

任意成分として、以下の成分を添加してもよい。

【0142】

Bi2O3+SrO+CaO+CuOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、Bi−2212等の超伝導結晶が析出し易くなる。

【0143】

PbOは、超伝導結晶を析出し易くする成分である。特に、Bi2O3の一部をPbOに置換すると、その効果が顕著になる。しかし、その置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0144】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、CaOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、その置換量が多過ぎると、非晶質材料が不安定になって、分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/CaOの値は0.3以下、0.1以下、0.05以下、特に0.02以下が好ましい。なお、モル比Li2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比Na2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。

【0145】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0146】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0147】

CaOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、その置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/CaOの値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。なお、モル比MgO/CaOの値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/CaOの値は0.1以下、特に0.05以下が好ましい。モル比ZnO/CaOの値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0148】

B2O3は、Bi−Ca−Cu−O系非晶質材料の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0149】

上記成分以外にも、Bi−Ca−Cu−O系非晶質材料の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0150】

第三の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料の形状は、バルク状よりも、フィルム状又は粉末状であることが好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなると共に、Bi−Ca−Cu−O系非晶質材料にSrを拡散させ易くなる。また、両非晶質材料を交互に接触、特に積層させ易くなるため、超伝導材料の作製効率を高めることができる。

【0151】

フィルム状の場合、その厚みは、小さい方が好ましく、例えば0.7mm以下、0.5mm以下、0.3mm以下、0.2mm以下、特に0.1mm以下が好ましい。このようにすれば、超伝導材料の作製効率を高めることが可能になる。

【0152】

粉末状の場合、その粒径は、細かい方が好ましく、例えば平均粒径D50は20μm以下、特に10μm以下が好ましい。このようにすれば、非晶質材料の表面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなると共に、Bi−Ca−Cu−O系非晶質材料にSrを拡散させ易くなる。また、ビークルを添加して、ペースト化することにより、塗布作業性等を大幅に高めることができる。

【0153】

第三の発明の超伝導材料の製造方法において、非晶質材料が粉末状の場合、ビークルを添加して、ペーストに加工することが好ましい。このようにすれば、作業性等が大幅に向上するため、非晶質材料を塗布し易くなる。

【0154】

ビークルは、主に溶媒と樹脂バインダーで構成される。樹脂バインダーは、ペーストの粘性を調整する目的で添加される。また、必要に応じて、界面活性剤、増粘剤等も添加可能である。作製されたペーストは、ディスペンサーやスクリーン印刷機等の塗布機を用いて対象物に塗布された後、脱バインダー処理に供される。

【0155】

樹脂バインダーとしては、アクリル酸エステル(アクリル樹脂)、エチルセルロース、ポリエチレングリコール誘導体、ニトロセルロース、ポリメチルスチレン、ポリエチレンカーボネート、メタクリル酸エステル等が使用可能である。

【0156】

溶媒としては、N、N’−ジメチルホルムアミド(DMF)、α−ターピネオール、高級アルコール、γ−ブチルラクトン(γ−BL)、テトラリン、ブチルカルビトールアセテート、酢酸エチル、酢酸イソアミル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ベンジルアルコール、トルエン、3−メトキシ−3−メチルブタノール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル、プロピレンカーボネート、ジメチルスルホキシド(DMSO)、N−メチル−2−ピロリドン等が使用可能である。特に、α−ターピネオールは、高粘性であり、樹脂バインダー等の溶解性も良好であるため、好ましい。

【0157】

Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を接触させる方法として、バルク状のBi−Sr−Cu−O系非晶質材料とバルク状のBi−Ca−Cu−O系非晶質材料を接触させる方法でも良いが、超伝導材料の作製効率の観点から、フィルム状又は粉末状のBi−Sr−Cu−O系非晶質材料とフィルム状又は粉末状のBi−Ca−Cu−O系非晶質材料を接触させる方法が好ましい。このようにすれば、両非晶質材料の接触面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなると共に、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。また、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料をそれぞれペースト化して、基材に交互に塗布したり、フィルム状のBi−Sr−Cu−O系非晶質材料に粉末状のBi−Ca―Cu−O系非晶質材料を振り掛ける方法(逆の組み合わせでも可)等も好ましい。特に、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を接触させる方法として、ペースト化したBi−Sr−Cu−O系非晶質材料とペースト化したBi−Ca−Cu−O系非晶質材料を交互にスクリーン印刷する方法が好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を接触、特に積層し易くなると共に、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料の接触量(塗布量)等を均一化し易くなる。

【0158】

第三の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を押圧した状態で熱処理することが好ましい。このようにすれば、接触面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなると共に、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。結果として、超伝導結晶が均一に析出し易くなると共に、熱処理時にBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料が適正に流動して、両非晶質材料の界面に空隙が生じ難くなる。

【0159】

第三の発明の超伝導材料の製造方法において、熱処理温度は700〜900℃、750〜850℃、特に780〜830℃が好ましい。熱処理温度が低過ぎると、Bi−Sr−Cu−O系非晶質材料へのCaの拡散速度、Bi−Ca−Cu−O系非晶質材料へのSrの拡散速度が遅くなるため、成分拡散が生じる前に非晶質材料に異種結晶が析出し易くなる。一方、熱処理温度が高過ぎると、熱処理時に異種結晶が析出し易くなる。なお、熱処理時間は1分〜10時間、特に3分〜3時間が好ましい。

【0160】

第三の発明の超伝導材料の製造方法において、図7、8に示すように、線材に対して、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを交互に接触させた後、短時間で熱処理すると、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料の接触面に対して、垂直な方向に超伝導結晶が成長し易くなり、結果として超伝導結晶が配向した線材を作製し易くなる。

【0161】

第三の発明の超伝導材料の製造方法によれば、短時間の熱処理で超伝導結晶を析出させることが可能であるため、銅、鉄、ステンレス等の各種金属、セラミックファイバー等の線材を用いることができる。また、線材として、例えば、丸線材、テープ線材、中空線材等が使用可能である。

【実施例】

【0162】

以下、実施例に基づいて、第一の発明を説明する。但し、以下の実施例は、単なる例示である。第一の発明は、以下の実施例に何ら限定されない。

【0163】

(実施例1)

組成がBi2O3 23.0モル%、SrO 47.0モル%、CuO 30.0モル%になるように、Bi2O3、SrCO3、CuOを調合、混合して、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製した。次に、この原料バッチを白金坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、この白金坩堝を1300℃に設定した電気炉内に移し、10分静置した。原料バッチが融液化したことを確認した上で、溶融ガラスをツインローラーに流し出し、フィルム状(厚さ約0.3mm)のBi−Sr−Cu−O系非晶質材料を得た。この非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。なお、XRDの測定装置として、リガク製RINT2100を用い、電圧40kV、電流40mA、測定範囲2θ=4〜60°、スキャン速度2°/分の条件で測定を行った。

【0164】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料を1.6g、CaCO3を0.2g計量し、両者を乳鉢で粉砕、混合した後、アルミナルツボに投入して820℃に設定した電気炉で30分熱処理した。最後に、熱処理後の試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0165】

(実施例2)

組成がBi2O3 18.0モル%、SrO 43.0モル%、CuO 37.0モル%、CaO 2.0モル%になるように、Bi2O3、SrCO3、CuO、CaCO3を調合、混合して、原料バッチを作製したこと以外は、実施例1と同様にして、Bi−Sr−Cu−O系非晶質材料を作製した。なお、得られたフィルム状のBi−Sr−Cu−O系非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。

【0166】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料を約10mm角に10枚折割した。次に、予め乳鉢で粉砕し、目開き75μの篩を通過させたCaCO3粉末を10枚のBi−Sr−Cu−O系非晶質材料の表面に満遍なく付着させた。続いて、10枚の試料を積層した後、820℃に設定した電気炉(大気雰囲気)に投入し、30分後に取り出した。最後に、熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0167】

(実施例3)

組成がBi2O3 18.0モル%、SrO 53.0モル%、CuO 27.0モル%、CaO 2.0モル%になるように、Bi2O3、SrCO3、CuO、CaCO3を調合、混合して、原料バッチを作製したこと以外は、実施例1と同様にして、Bi−Sr−Cu−O系非晶質材料を作製した。なお、得られたフィルム状のBi−Sr−Cu−O系非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。得られたフィルム状のBi−Sr−Cu−O系非晶質材料を乳鉢で粉砕し、目開き20μmの篩を通過させた。得られたBi−Sr−Cu−O系非晶質材料の粉末8.0gに対して、エチルセルロースを含むビークル2.0gを添加した後、均一に混練してペースト12を作製した。また、目開き20μmの篩を通過させたCaCO3粉末5.0gに対して、上記ビークル2.0gを添加した後、均一に混練してペースト13を作製した。

【0168】

銅のパイプ(線材11、寸法:外径10mmφ、内径9.5mmφ、長さ100mm)の外表面に、ペースト12を塗布した。具体的には、0.5mm幅、10mm間隔(クリアランス0.5mm)で、らせん状にペースト12を塗布した。次に、ペースト12の塗布寸法と同様にして、ペースト13をペースト12の間に、ペースト12とペースト13が接するように塗布した(図3参照)。続いて、350℃で15分間焼成することにより、ペースト中のエチルセルロースを分解燃焼させた後、800℃で15分間熱処理した。最後に、焼成表面をXRDで確認したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、銅のパイプは、その表面が黒く変色していたものの、充分な剛性を保持していた。

【0169】

(比較例1)

実施例1と同様にして、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製し、この原料バッチを白金坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、得られた焼結体試料1.6gに対してCaCO3を0.2g添加、混合した後、820℃で4時間熱処理したが、副生成物のXRDピークが残存しており、更に820℃で24時間熱処理しても、副生成物のXRDピークは残存したままであった。なお、得られた焼結体試料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークが確認された。

【0170】

(実施例4)

組成がBi2O3 25.0モル%、CaO 25.0モル%、CuO 50.0モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製した。次に、この原料バッチを白金坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、この白金坩堝を1300℃に設定した電気炉内に移し、10分静置した。原料バッチが融液化したことを確認した上で、溶融ガラスをツインローラーに流し出し、フィルム状(厚さ約0.3mm)のBi−Ca−Cu−O系非晶質材料を得た。この非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。なお、XRDの測定条件等は、上記と同様である。

【0171】

得られたフィルム状のBi−Ca−Cu−O系非晶質材料を約10mm角に5枚折割した。次に、予め乳鉢で粉砕し、目開き75μの篩を通過させたSrCO3粉末を5枚のBi−Ca−Cu−O系非晶質材料の表面に満遍なく付着させた。続いて、5枚の試料を積層した後、820℃に設定した電気炉(大気雰囲気)に投入し、30分後に取り出した。最後に、熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、熱処理後の積層試料を折割した断面をSEM(HITACHI製 S−3400N)で観察した。そのSEM像を図6に示す。

【0172】

(実施例5)

組成がBi2O3 23.5モル%、CaO 29.4モル%、CuO 47.1モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、原料バッチを作製したこと以外は、実施例4と同様にして、Bi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状のBi−Ca−Cu−O系非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。得られたフィルム状のBi−Ca−Cu−O系非晶質材料を1.6g、SrCO3を0.4g計量し、両者を乳鉢で粉砕、混合した後、アルミナルツボに投入して850℃に設定した電気炉で15分熱処理した。最後に、熱処理後の試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0173】

(実施例6)

組成がBi2O3 25.6モル%、CaO 21.3モル%、CuO 51.1モル%、SrO 2.0モル%になるように、Bi2O3、CaCO3、CuO、SrCO3を調合、混合して、原料バッチを作製したこと以外は、実施例4と同様にして、Bi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状のBi−Ca−Cu−O系非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。得られたフィルム状のBi−Ca−Cu−O系非晶質材料を乳鉢で粉砕し、目開き20μmの篩を通過させた。得られたBi−Ca−Cu−O系非晶質材料の粉末8.0gに対して、エチルセルロースを含むビークル2.0gを添加した後、均一に混練してペースト15を作製した。また、目開き20μmの篩を通過させたSrCO3粉末5.0gに対して、上記ビークル2.0gを添加した後、均一に混練してペースト16を作製した。

【0174】

銅のパイプ(線材14、寸法:外径10mmφ、内径9.5mmφ、長さ100mm)の外表面に、ペースト15を塗布した。具体的には、0.5mm幅、10mm間隔(クリアランス0.5mm)で、らせん状にペースト15を塗布した。次に、ペースト15の塗布寸法と同様にして、ペースト16をペースト15の間に、ペースト15とペースト16が接するように塗布した(図5参照)。続いて、350℃で15分間焼成することにより、ペースト中のエチルセルロースを分解燃焼させた後、800℃で15分間熱処理した。最後に、焼成表面をXRDで確認したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、銅のパイプは、その表面が黒く変色していたものの、充分な剛性を保持していた。

【0175】

(比較例2)

実施例4と同様にして、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製し、この原料バッチを白金坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、得られた焼結体試料1.6gに対してSrCO3を1.25g添加、混合した後、820℃で4時間熱処理したが、副生成物のXRDピークが残存しており、更に820℃で24時間熱処理しても、副生成物のXRDピークは残存したままであった。なお、得られた焼結体試料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークが確認された。

【0176】

(実施例7)

組成がBi2O3 14.3モル%、SrO 57.1モル%、CuO 28.6モル%になるように、Bi2O3、SrCO3、CuOを調合、混合して、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製した。

【0177】

また、組成がBi2O3 20.0モル%、CaO 40.0モル%、CuO 40.0モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製した。

【0178】

次に、各原料バッチを個別にアルミナ坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、これらのアルミナ坩堝を1300℃に設定した電気炉内に移し、10分静置した。原料バッチが融液化したことを確認した上で、溶融ガラスをツインローラーに流し出し、フィルム状(厚さ約0.3mm)のBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を得た。これらの非晶質材料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。なお、XRDの測定条件等は、上記と同様である。

【0179】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料3枚(10mm×10mm程度)とBi−Ca―Cu−O系非晶質材料を2枚(10mm×10mm程度)を交互に挟んで5層に積層した後、これを820℃に設定した電気炉(大気雰囲気)に投入し、4時間後に取り出した。

【0180】

熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0181】

また、熱処理後の積層試料を折割した断面をSEM(HITACHI製 S−3400N)で観察したところ、超伝導結晶が良好に配向していることが確認された。そのSEM像を図9に示す。

【0182】

(実施例8)

組成がBi2O3 12.5モル%、SrO 62.5モル%、CuO 25.0モル%になるように、Bi2O3、SrCO3、CuOを調合、混合して、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製した。また、組成がBi2O3 21.4モル%、CaO 35.7モル%、CuO 42.9モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製した。それ以外の条件は実施例7と同様にして、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状の両非晶質材料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。

【0183】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料を約10mm角の寸法に折り割って、5枚のフィルム片を作製した。次に、アルミナプレートの上に、フィルム状のBi−Sr−Cu−O系非晶質材料と、Bi−Ca−Cu−O系非晶質材料を乳鉢で粉砕した粉末を交互に積層(計9層)した後、850℃に設定した電気炉で2時間熱処理した。最後に、熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、熱処理後の積層試料を折割した断面をSEM(HITACHI製 S−3400N)で観察したところ、図9と同様に層方向に対して垂直な方向に結晶が配向していることが確認された。

【0184】

(実施例9)

組成がBi2O3 15.8モル%、SrO 50.6モル%、CuO 31.6モル%、CaO 2.0モル%になるように、Bi2O3、SrCO3、CuO、CaCO3を調合、混合して、Bi−Sr−Cu−O系非晶質材料の原料バッチを作製した。また、組成がBi2O3 18.5モル%、CaO 42.5モル%、CuO 37.0モル%、SrO 2.0モル%になるように、Bi2O3、CaCO3、CuO、SrCO3を調合、混合して、Bi−Ca−Cu−O系非晶質材料の原料バッチを作製した。それ以外の条件は実施例7と同様にして、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状の両非晶質材料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。

【0185】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料をそれぞれ乳鉢で粉砕し、目開き20μmの篩を通過した粉末を採取した。得られたBi−Sr−Cu−O系非晶質材料8.0gに対して、エチルセルロースを含むビークル2.0gを添加した後、均一に混練してペースト18を作製した。また、得られたBi−Ca−Cu−O系非晶質材料8.0gに対して、エチルセルロースを含むビークル2.0gを添加した後、均一に混練してペースト19を作製した。

【0186】

銅のパイプ(線材17、寸法:外径10mmφ、内径9.5mmφ、長さ100mm)の外表面に、ペースト18を塗布した。具体的には、0.5mm幅、10mm間隔(クリアランス0.5mm)で、らせん状にペースト18を塗布した。次に、ペースト18の塗布寸法と同様にして、ペースト19をペースト18の間に、ペースト18とペースト19が接するように塗布した(図8参照)。続いて、350℃で15分間焼成することにより、ペースト中のエチルセルロースを分解燃焼させた後、800℃で15分間熱処理した。最後に、焼成表面をXRDで確認したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、銅のパイプは、その表面が黒く変色していたものの、充分な剛性を保持していた。

【0187】

(実施例10)

組成がBi2O3 9.1モル%、SrO 72.7モル%、CuO 18.2モル%になるように、Bi2O3、SrCO3、CuOを調合、混合して、Bi−Sr−Cu−O系非晶質材料の原料バッチを作製した。また、組成がBi2O3 23.1モル%、CaO 30.7モル%、CuO 46.2モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、Bi−Ca−Cu−O系非晶質材料の原料バッチを作製した。それ以外の条件は実施例7と同様にして、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状の両非晶質材料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。

【0188】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料3枚(10mm×10mm程度)とBi−Ca―Cu−O系非晶質材料を2枚(10mm×10mm程度)を交互に挟んで5層に積層した後、これを820℃に設定した電気炉(大気雰囲気)に投入し、2時間後に取り出した。

【0189】

熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0190】

(比較例3)

実施例7と同様にして、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製すると共に、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製した。次に、各原料バッチを個別にアルミナ坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、各焼結体試料をそれぞれ乳鉢で粉砕した後、Bi−Sr−Cu−O系の焼結体試料1.85gに対して、Bi−Ca−Cu−O系の焼結体試料を1.25g添加、混合した後、820℃で4時間間熱処理したが、副生成物のXRDピークが残存しており、更に820℃で24時間熱処理しても、副生成物のXRDピークは残存したままであった。なお、得られた両焼結体試料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークが確認された。

【産業上の利用可能性】

【0191】

本発明の超伝導材料の製造方法は、短時間の熱処理により超伝導結晶を高度に配向可能である。よって、本発明に係る超伝導材料は、超伝導素子に好適であり、特に送電線、強磁場発生用コイル等の用途に好適である。

【符号の説明】

【0192】

1、4、7、11、14、17 線材

2、8、12、18 Bi−Sr−Cu−O系非晶質材料

3、13 Ca化合物

5、9、15、19 Bi−Ca−Cu−O系非晶質材料

6、16 Sr化合物

【技術分野】

【0001】

本発明は、下記に示す第一の発明、第二の発明、第三の発明を含み、具体的には異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法に関する。第一の発明は、Bi−Sr−Cu−O系非晶質材料を用いた超伝導材料の製造方法に関し、具体的には異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法に関する。第二の発明は、Bi−Ca−Cu−O系非晶質材料を用いた超伝導材料の製造方法に関し、具体的には異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法に関する。第三の発明は、超伝導材料の製造方法に関し、具体的には異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法に関する。

【背景技術】

【0002】

カメリン・オンネスが、水銀により電気抵抗がゼロになる超伝導現象を発見して以来、強磁場を発生させるコイル、ロスの小さな送電線、SQUID等の電子素子等の用途に使用すべく、様々な超伝導材料の研究がなされている。特に、銅酸化物系超伝導材料は、超伝導状態になる温度Tc(臨界温度)が液体窒素の沸点(77K)より高いため、有望視されている。

【0003】

銅酸化物系超伝導材料の中には、イットリウム系(Y系)、ビスマス系(Bi系)、タリウム系(Tl系)、水銀系(Hg系)等がある。その中でも、環境的観点から、Y系とBi系が注目を集めている。

【0004】

更に、Bi系は、Bi2Sr2CuO6(Bi−2201)、Bi2Sr2CaCu2O8(Bi−2212)、Bi2Sr2Ca2Cu3O10(Bi−2223)の3種類に大別される。その中でも、Bi−2212は液体窒素の沸点よりTcが高い。

【0005】

これらの結晶は、図1に示すように、CuO層が平面方向(ab軸方向)に形成されており、CuO層の中間にCaO層、CuO層の外側にSrO層、SrO層の外側にBiO層が形成された層状構造を有している。ここで、CuO層は超伝導層、それ以外の層はブロック層と呼ばれている。このような層状構造であれば、電流はab軸方向に流れ易く、c軸方向には流れ難くなる。そして、各結晶粒のab軸平面が揃っている程、つまりab軸の配向性が良好である程、電流が流れ易くなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平03−263715号公報

【特許文献2】特開平03−174327号公報

【特許文献3】特開平02−038359号公報

【特許文献4】特開平02−014825号公報

【特許文献5】特開平02−92827号公報

【特許文献6】特開平02−120227号公報

【特許文献7】特開平04−362076号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来、Bi系の超伝導結晶を配向させる方法として、パウダーインチューブ(PIT)法(例えば、特許文献1参照)、レーザーペデスタル法(例えば、特許文献2参照)、セラミック同士で所定成分を相互拡散させる方法(例えば、特許文献3参照)、電気泳動、CVD、スパッタ等のPVD等により、所定の元素を含む薄膜を形成した後に結晶化する方法(例えば、特許文献4参照)等が検討されてきた。

【0008】

しかし、これらの方法は、手間、時間、及び費用を要する。このため、現段階で実用化が検討されている方法は、PIT法のみである。そして、PIT法は、粉末材料を充填した金属管を機械的に延伸して線状化するため、延伸時にボイドが発生して断線したり、配向性が不十分になり易い。

【0009】

他の方法として、2つ以上の相から成分を拡散させることにより、超伝導材料を形成する方法が検討されている。例えば、特許文献5〜7には、まず一方又は両方の相を焼結させた後、これらをそれぞれ粉砕し、次に得られた結晶粉末同士を接触させた状態で、相互に成分を拡散させることにより、超伝導結晶を析出させる方法が開示されている。

【0010】

しかし、特許文献5〜7に記載の方法は、結晶の析出に時間がかかり過ぎると共に、結晶粉末同士の反応のため、異種結晶(超伝導特性を示さない結晶)が残存し易いという問題がある。

【0011】

そこで、本発明は、異種結晶(超伝導特性を示さない結晶)の析出量が少なく、短時間の熱処理で超伝導結晶を析出させ得る超伝導材料の製造方法を創案することを技術的課題とする。

【課題を解決するための手段】

【0012】

本発明者は、鋭意検討の結果、Bi−Sr−Cu−O系非晶質材料とCa化合物を接触した状態で熱処理すれば、Bi−Sr−Cu−O系非晶質材料とCa化合物の界面において、Bi−Sr−Cu−O系非晶質材料の表面から内部に向かってCaが拡散し、その拡散した部分から超伝導結晶が短時間で析出すると共に、異種結晶が析出し難く、更に超伝導結晶の配向性が向上することを見出し、第一の発明として、提案するものである。すなわち、第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料とCa化合物とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする。ここで、「Bi−Sr−Cu−O系非晶質材料」は、Bi2O3、SrO、CuOをそれぞれ5モル%以上含む非晶質材料を指す。また、「Ca化合物」には、Caを含む限り、すべての化合物が含まれる。更に、「非晶質材料」は、XRDのハロー、ピークの面積比から算出される結晶化度が20%以下、好ましくは10%以下のものを指し、例えば、溶融法、ゾル−ゲル法、薄膜法等の方法で作製可能である。

【0013】

Bi−Sr−Cu−O系非晶質材料とCa化合物を用いると、超伝導結晶を短時間で効率良く析出させることが可能になると共に、超伝導結晶の析出状態を均一化し易くなる。具体的には、Bi系超伝導結晶の構成成分であるBi、Sr、Cuを含むBi−Sr−Cu−O系非晶質材料とCaを含むCa化合物を接触させた状態で熱処理することにより、Ca化合物中のCaがBi−Sr−Cu−O系非晶質材料に拡散し易くなる。そして、Bi−Sr−Cu−O系非晶質材料中にCaが拡散すると、Bi系の超伝導結晶、特にBi−2212結晶が短時間、且つ効率的に析出する。この事実は、非晶質材料の場合、粒界や空隙が存在する焼結体よりも、Caの拡散速度が速くなることに起因している。

【0014】

また、Ca化合物からCaが拡散する方向は、接触面に対して垂直な方向である。よって、Bi系超伝導結晶がCaの拡散方向に沿ってa−b軸方向に成長し、結果として超伝導結晶を高度に配向させることが可能になる。

【0015】

更に、第一の発明の超伝導材料の製造方法によれば、超伝導材料の作製に当って、特殊な装置、操作等が不要になり、超伝導材料の製造コストを低廉化できると共に、Bi−Sr−Cu−O系非晶質材料とCa化合物の界面において、配向性に優れた超伝導結晶を短時間で形成することが可能になる。結果として、超伝導材料の特性や製造効率を高めることができる。

【0016】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することが好ましい。

【0017】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料中のCaOの含有量が5モル%以下であることが好ましい。

【0018】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料中のBi2O3+SrO+CuOの含有量が90モル%以上であることが好ましい。ここで、「Bi2O3+SrO+CuO」は、Bi2O3、SrO、及びCuOの合量を指す。

【0019】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料中のBi2O3+SrO+CuO+CaOの含有量が95モル%以上であることが好ましい。ここで、「Bi2O3+SrO+CuO+CaO」は、Bi2O3、SrO、CuO、及びCaOの合量を指す。

【0020】

第一の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料がフィルム状であることが好ましい。

【0021】

第一の発明の超伝導材料の製造方法は、Ca化合物が、CaCO3、CaO、Ca(OH)2、Ca(NO3)2、CaCl2、CaSO4、Ca(CH3COO)2の何れかであることが好ましい。

【0022】

第一の発明の超伝導材料の製造方法は、超伝導結晶がBi−2212結晶であることが好ましい。

【0023】

第一の発明の超伝導材料の製造方法は、熱処理温度が700〜900℃であることが好ましい。

【0024】

第一の発明のBi−Sr−Cu−O系非晶質材料は、モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することが好ましい。

【0025】

第一の発明のBi−Sr−Cu−O系非晶質材料は、超伝導材料の作製に用いることが好ましい。

【0026】

また、本発明者は、鋭意検討の結果、Bi−Ca−Cu−O系非晶質材料とSr化合物を接触した状態で熱処理すれば、Bi−Ca−Cu−O系非晶質材料とSr化合物の界面において、Bi−Ca−Cu−O系非晶質材料の表面から内部に向かってSrが拡散し、その拡散した部分から超伝導結晶が短時間で析出すると共に、異種結晶が析出し難く、更に超伝導結晶の配向性が向上することを見出し、第二の発明として、提案するものである。すなわち、第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料とSr化合物とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする。ここで、「Bi−Ca−Cu−O系非晶質材料」は、Bi2O3、CaO、CuOをそれぞれ5モル%以上含む非晶質材料を指す。また、「Sr化合物」には、Srを含む限り、すべての化合物が含まれる。

【0027】

Bi−Ca−Cu−O系非晶質材料とSr化合物を用いると、超伝導結晶を短時間で効率良く析出させることが可能になると共に、超伝導結晶の析出状態を均一化し易くなる。具体的には、Bi系超伝導結晶の構成成分であるBi、Ca、Cuを含むBi−Ca−Cu−O系非晶質材料とSrを含むSr化合物を接触させた状態で熱処理することにより、Sr化合物中のSrがBi−Ca−Cu−O系非晶質材料に拡散し易くなる。そして、Bi−Ca−Cu−O系非晶質材料中にSrが拡散すると、Bi系超伝導結晶、特にBi−2212結晶が短時間、且つ効率的に析出する。この事実は、非晶質材料の場合、粒界や空隙が存在する焼結体よりもSrの拡散速度が速くなることに起因している。

【0028】

また、Sr化合物からSrが拡散する方向は、接触面に対して垂直な方向である。よって、Bi系超伝導結晶がSrの拡散方向に沿ってa−b軸方向に成長し、結果として超伝導結晶を高度に配向させることが可能になる。

【0029】

更に、第二の発明の超伝導材料の製造方法によれば、超伝導材料の作製に当って、特殊な装置、操作等が不要になり、超伝導材料の製造コストを低廉化できると共に、Bi−Ca−Cu−O系非晶質材料とSr化合物の界面において、配向性に優れた超伝導結晶を短時間で形成することが可能になる。結果として、超伝導材料の特性や製造効率を高めることができる。

【0030】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 10〜35%、CaO 10〜40%、CuO 30〜70%を含有することが好ましい。

【0031】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料中のSrOの含有量が5モル%以下であることが好ましい。

【0032】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料中のBi2O3+CaO+CuOの含有量が90モル%以上であることが好ましい。ここで、「Bi2O3+CaO+CuO」は、Bi2O3、CaO、及びCuOの合量を指す。

【0033】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料中のBi2O3+CaO+CuO+SrOの含有量が95モル%以上であることが好ましい。

【0034】

第二の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料がフィルム状であることを特徴とする。

【0035】

第二の発明の超伝導材料の製造方法は、Sr化合物が、SrCO3、SrO、Sr(OH)2、Sr(NO3)2、SrCl2、SrSO4、Sr(CH3COO)2の何れかであることが好ましい。

【0036】

第二の発明の超伝導材料の製造方法は、超伝導結晶がBi−2212結晶であることが好ましい。

【0037】

第二の発明の超伝導材料の製造方法は、熱処理温度が700〜900℃であることが好ましい。

【0038】

更に、本発明者は、鋭意検討した結果、特定の2種類の非晶質材料を接触させた状態で熱処理すれば、2種類の非晶質材料の界面において、成分の相互拡散が生じ、その相互拡散した部分から超伝導結晶が析出すると共に、異種結晶が析出し難く、超伝導結晶の配向性が向上することを見出し、第三の発明を提案するものである。すなわち、第三の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする。

【0039】

Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を用いると、各成分の拡散速度が速くなるため、超伝導結晶を短時間で効率良く析出させることが可能になると共に、超伝導結晶の析出状態を均一化し易くなる。具体的には、Bi系超伝導結晶の構成成分であるBi、Sr、Cuを含むBi−Sr−Cu−O系非晶質材料と、Bi、Ca、Cuを含むBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理することにより、Bi−Sr−Cu−O系非晶質材料中のSrがBi−Ca−Cu−O系非晶質材料に拡散し、Bi−Ca−Cu−O系非晶質材料中のCaがBi−Sr−Cu−O系非晶質材料に拡散し易くなる。そして、Bi−Sr−Cu−O系非晶質材料にCaが拡散すると共に、Bi−Ca−Cu−O系非晶質材料にSrが拡散すると、Bi系超伝導結晶、特にBi−2212結晶が短時間、且つ効率的に析出する。

【0040】

更に、第三の発明の超伝導材料の製造方法によれば、超伝導材料の作製に当って、特殊な装置、操作等が不要になり、超伝導材料の製造コストを低廉化できると共に、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料の界面に配向性に優れた超伝導結晶を短時間で形成することが可能になる。結果として、超伝導材料の特性や製造効率を高めることができる。

【0041】

第三の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 5〜40%、SrO 30〜70%、CuO 10〜50%、CaO 0〜5%を含有することが好ましい。

【0042】

第三の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 5〜40%、CaO 10〜60%、CuO 10〜50%、SrO 0〜5%を含有することが好ましい。

【0043】

第三の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料が、粉末状又はフィルム状であることが好ましい。

【0044】

第三の発明の超伝導材料の製造方法は、Bi−Ca−Cu−O系非晶質材料が、粉末状又はフィルム状であることが好ましい。

【0045】

第三の発明の超伝導材料の製造方法は、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを交互に接触させた状態で熱処理することが好ましい。

【0046】

第三の発明の超伝導材料の製造方法は、線材の表面にBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを交互に接触させた状態で熱処理することが好ましい。

【0047】

第三の発明の超伝導材料の製造方法は、熱処理して、Bi−2212結晶を析出させることが好ましい。

【0048】

第三の発明の超伝導材料の製造方法は、熱処理温度が700〜900℃であることが好ましい。

【図面の簡単な説明】

【0049】

【図1】Bi系超伝導結晶の構造を示す模式図であり、(a)はBi−2212結晶を示す模式図であり、(b)はBi−2223結晶を示す模式図である。

【図2】第一の発明の実施態様の一例を示す説明概念図である。

【図3】第一の発明の実施態様の一例を示す説明概念図である。

【図4】第二の発明の実施態様の一例を示す説明概念図である。

【図5】第二の発明の実施態様の一例を示す説明概念図である。

【図6】実施例4に係るSEM写真である。

【図7】第三の発明の実施態様の一例を示す説明概念図である。

【図8】第三の発明の実施態様の一例を示す説明概念図である。

【図9】超伝導結晶の配向状態を示すSEM写真である。

【発明を実施するための形態】

【0050】

最初に、第一の発明について詳細に説明する。

【0051】

最初に、Bi−Sr−Cu−O系非晶質材料の作製方法を例示する。まずBi、Sr、Cu等を含む原料を所定割合になるように、調合、混合して、原料バッチを作製する。次に、この原料バッチを坩堝に充填した後、この坩堝を700〜900℃に設定した電気炉内に5〜30時間投入して、仮焼きする。続いて、電気炉内を1100〜1300℃に加熱して、均質な溶融ガラスを作製した後、この溶融ガラスを急冷する。このようにして、Bi−Sr−Cu−O系非晶質材料を得ることができる。なお、上記の通り、ゾル−ゲル法、薄膜法でも、Bi−Sr−Cu−O系非晶質材料を得ることができる。

【0052】

第一の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料は、溶融法で作製されてなることが好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料の作製コストが低下するため、超伝導材料の作製コストが低下する。

【0053】

坩堝材質として、アルミナ、石英ガラス等の無機酸化物、白金等の耐熱金属が使用可能である。特に、白金は、熱衝撃や耐食性に優れるため好ましい。

【0054】

溶融ガラスの急冷方法として、ツインローラー間に溶融ガラスを流し出し、強制的に急冷する方法、金属板の間で溶融ガラスをプレスする方法等が挙げられる。特に、前者の方法は、多量の溶融ガラスを連続的に急冷できるため好ましい。

【0055】

第一の発明に係るBi−Sr−Cu−O系非晶質材料の組成は、モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することが好ましい。上記のようにBi−Sr−Cu−O系非晶質材料の組成を限定した理由を下記に示す。なお、以下の組成範囲の説明において、%表示はモル%を指す。

【0056】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は8〜27%、10〜25%、特に11.5〜23%が好ましい。Bi2O3の含有量が8%より少ないと、非晶質材料を得ることが困難になると共に、Bi−Sr−Cu−O系非晶質材料中にCaが拡散する前に、異種結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、Bi2O3の含有量が27%より多いと、熱処理時に失透し易くなる。

【0057】

SrOは、超伝導結晶を形成する成分であり、その含有量は33〜65%、35〜63%、特に37〜60%が好ましい。SrOの含有量が33%より少ないと、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させても、Srが少な過ぎて、超伝導結晶が析出し難くなる。一方、SrOの含有量が65%より多いと、非晶質材料を得ることが困難になる。

【0058】

CuOは、超伝導結晶を形成する成分であり、その含有量は15〜47%、17〜45%、特に18〜42%が好ましい。CuOの含有量が15%より少ないと、Bi−Sr−Cu−O系非晶質材料中にCaが拡散する前に、異種結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、CuOの含有量が47%より多いと、非晶質材料を得ることが困難になる。

【0059】

Bi2O3+SrO+CuOの含有量は90%以上、特に95%以上が好ましい。このようにすれば、超伝導結晶の配向性を制御し難くなる。

【0060】

任意成分として、以下の成分を添加してもよい。

【0061】

CaOは、超伝導結晶を形成する成分であり、その含有量は0〜5%、特に0〜3%が好ましい。CaOの含有量が5%より多いと、Bi−Sr−Cu−O系非晶質材料中にCaが十分に存在した状態になるため、熱処理時に無秩序に結晶化し、結果として超伝導結晶の配向性を制御し難くなる。

【0062】

Bi2O3+SrO+CuO+CaOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、Bi−2212等の超伝導結晶が析出し易くなる。

【0063】

PbOは、超伝導結晶を析出し易くする成分である。特に、Bi2O3の一部をPbOに置換すると、その効果が顕著になる。しかし、その置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.1以下が好ましい。ここで、「Bi2O3+PbO」は、Bi2O3とPbOの合量を指す。

【0064】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、SrOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、その置換量が多過ぎると、非晶質材料が不安定になって、分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/SrOの値は0.3以下、0.1以下、0.05以下、特に0.02以下が好ましい。ここで、「Li2O+Na2O+K2O」はLi2O、Na2O、及びK2Oの合量を指す。なお、モル比Li2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比Na2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。なお、超伝導結晶に酸素欠陥が生じると、Tcが上昇し易くなる。

【0065】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0066】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0067】

SrOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、その置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/SrOの値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。ここで、「MgO+BaO+ZnO」は、MgO、BaO、及びZnOの合量を指す。なお、モル比MgO/SrOの値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/SrOの値は0.1以下、特に0.05以下が好ましい。モル比ZnO/SrOの値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0068】

B2O3は、Bi−Sr−Cu−O系非晶質材料の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0069】

上記成分以外にも、Bi−Sr−Cu−O系非晶質材料の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0070】

第一の発明に係るBi−Sr−Cu−O系非晶質材料の形状は、バルク状よりも、フィルム状又は粉末状であることが好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなる。特に、フィルム状であると、Ca化合物と面で接触することになるため、超伝導結晶を配向させ易くなる。

【0071】

フィルム状の場合、その厚みは、拡散効率の観点から、小さい方が好ましく、例えば0.7mm以下、0.5mm以下、0.3mm以下、0.2mm以下、特に0.1mm以下が好ましい。

【0072】

粉末状の場合、その粒径は、細かい方が好ましく、例えば平均粒径D50は20μm以下、特に10μm以下が好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料の表面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなる。また、ビークルを添加して、ペースト化することにより、塗布作業性等を大幅に高めることができる。ここで、「平均粒径D50」は、レーザ回折法で測定した値を指し、レーザ回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して50%である粒径を表す。また、Bi−Sr−Cu−O系非晶質材料が粉末状の場合、ビークルを添加して、ペーストに加工することが好ましい。このようにすれば、作業性等が大幅に向上するため、Bi−Sr−Cu−O系非晶質材料を塗布し易くなる。

【0073】

ビークルは、主に溶媒と樹脂バインダーで構成される。樹脂バインダーは、ペーストの粘性を調整する目的で添加される。また、必要に応じて、界面活性剤、増粘剤等も添加可能である。作製されたペーストは、ディスペンサーやスクリーン印刷機等の塗布機を用いて対象物に塗布された後、脱バインダー処理に供される。

【0074】

樹脂バインダーとしては、アクリル酸エステル(アクリル樹脂)、エチルセルロース、ポリエチレングリコール誘導体、ニトロセルロース、ポリメチルスチレン、ポリエチレンカーボネート、メタクリル酸エステル等が使用可能である。

【0075】

溶媒としては、N、N’−ジメチルホルムアミド(DMF)、α−ターピネオール、高級アルコール、γ−ブチルラクトン(γ−BL)、テトラリン、ブチルカルビトールアセテート、酢酸エチル、酢酸イソアミル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ベンジルアルコール、トルエン、3−メトキシ−3−メチルブタノール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル、プロピレンカーボネート、ジメチルスルホキシド(DMSO)、N−メチル−2−ピロリドン等が使用可能である。特に、α−ターピネオールは、高粘性であり、樹脂バインダー等の溶解性も良好であるため、好ましい。

【0076】

第一の発明の超伝導体の製造方法において、Ca化合物は、CaCO3、CaO、Ca(OH)2、CaCl2、CaSO4、Ca(NO3)2、(CH3COO)2Caの何れかを用いることが好ましい。これらのCa化合物は、熱処理後に超伝導結晶を構成する成分以外の元素がほとんど残留しない。このため、これらのCa化合物を用いると、超伝導結晶が成長し易くなる。

【0077】

Bi−Sr−Cu−O系非晶質材料とCa化合物を接触させる方法として、バルク状のBi−Sr−Cu−O系非晶質材料とバルク状のCa化合物を接触させる方法でもよいが、超伝導材料の作製効率の観点から、フィルム状又は粉末状のBi−Sr−Cu−O系非晶質材料とフィルム状又は粉末状のCa化合物を接触させる方法が好ましい。このようにすれば、両者の接触面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなる。特に、Bi−Sr−Cu−O系非晶質材料とCa系化合物の少なくとも一方がフィルム状であると、両者を積層し易くなり、超伝導結晶の結晶成長方向を長くできるため、線材化が容易になる。

【0078】

また、Bi−Sr−Cu−O系非晶質材料とCa化合物をそれぞれペースト化して、基材に交互に塗布したり、フィルム状のBi−Sr−Cu−O系非晶質材料に粉末状のCa化合物を振り掛ける方法等も好ましい。特に、Bi−Sr−Cu−O系非晶質材料とCa化合物を接触させる方法として、ペースト化したBi−Sr−Cu−O系非晶質材料とペースト化したCa化合物を交互にスクリーン印刷する方法が好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料とCa化合物を接触、特に積層し易くなると共に、Bi−Sr−Cu−O系非晶質材料とCa化合物の接触量(塗布量)等を均一化し易くなる。

【0079】

第一の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料とCa化合物を押圧した状態で熱処理することが好ましい。このようにすれば、接触面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなる。結果として、超伝導結晶が均一に析出し易くなると共に、熱処理時にBi−Sr−Cu−O系非晶質材料が適正に流動して、Bi−Sr−Cu−O系非晶質材料とCa化合物の界面に空隙が生じ難くなる。

【0080】

第一の発明の超伝導材料の製造方法において、熱処理温度は700〜900℃、750〜850℃、特に780〜830℃が好ましい。熱処理温度が低過ぎると、Bi−Sr−Cu−O系非晶質材料へのCaの拡散速度が遅くなるため、成分拡散が生じる前にBi−Sr−Cu−O系非晶質材料に異種結晶が析出し易くなる。一方、熱処理温度が高過ぎると、熱処理時に異種結晶が析出し易くなる。なお、熱処理時間は1分〜5時間、特に3〜90分が好ましい。

【0081】

第一の発明の超伝導材料の製造方法において、図2、3に示すように、線材に対して、Bi−Sr−Cu−O系非晶質材料とCa化合物を交互に接触させた後、短時間で熱処理すると、Bi−Sr−Cu−O系非晶質材料とCa化合物の接触面に対して、垂直な方向に超伝導結晶が成長し易くなり、結果として超伝導結晶が配向した線材を作製し易くなる。

【0082】

第一の発明の超伝導材料の製造方法によれば、短時間の熱処理で超伝導結晶を析出させることが可能であるため、銅、鉄、ステンレス等の各種金属、セラミックファイバー等の線材を用いることができる。また、線材として、例えば、丸線材、テープ線材、中空線材等が使用可能である。

【0083】

次に、第二の発明について詳細に説明する。

【0084】

最初に、Bi−Ca−Cu−O系非晶質材料の作製方法を例示する。まずBi、Ca、Cu等を含む原料を所定割合になるように、調合、混合して、原料バッチを作製する。次に、この原料バッチを坩堝に充填した後、この坩堝を700〜900℃に設定した電気炉内に5〜30時間投入して、仮焼きする。続いて、電気炉内を1100〜1300℃に加熱して、均質な溶融ガラスを作製した後、この溶融ガラスを急冷する。このようにして、Bi−Ca−Cu−O系非晶質材料を得ることができる。なお、上記の通り、ゾル−ゲル法、薄膜法でも、Bi−Ca−Cu−O系非晶質材料を得ることができる。

【0085】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料は、溶融法で作製されてなることが好ましい。このようにすれば、Bi−Ca−Cu−O系非晶質材料の作製コストが低下するため、超伝導材料の作製コストが低下する。

【0086】

坩堝材質として、アルミナ、石英ガラス等の無機酸化物、白金等の耐熱金属が使用可能である。特に、白金は、熱衝撃や耐食性に優れるため好ましい。

【0087】

溶融ガラスの急冷方法として、ツインローラー間に溶融ガラスを流し出し、強制的に急冷する方法、金属板の間で溶融ガラスをプレスする方法等が挙げられる。特に、前者の方法は、多量の溶融ガラスを連続的に急冷できるため好ましい。

【0088】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 10〜35%、CaO 10〜40%、CuO 30〜70%を含有することが好ましい。上記のようにBi−Ca−Cu−O系非晶質材料の組成を限定した理由を下記に示す。なお、以下の組成範囲の説明において、%表示はモル%を指す。

【0089】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は10〜40%、11〜38%、特に11.5〜35%が好ましい。Bi2O3の含有量が10%より少ないと、非晶質材料を得ることが困難になると共に、Bi−Ca−Cu−O系非晶質材料中にSrが拡散する前に、異種結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、Bi2O3の含有量が40%より多いと、熱処理時に失透し易くなる。

【0090】

CaOは、超伝導結晶を形成する成分であり、その含有量は10〜40%、12〜38%、特に15〜35%が好ましい。CaOの含有量が10%より少ないと、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させても、Caが少な過ぎて、超伝導結晶が析出し難くなる。一方、CaOの含有量が40%より多いと、非晶質材料を得ることが困難になる。

【0091】

CuOは、超伝導結晶を形成する成分であり、その含有量は30〜70%、特に32〜68%が好ましい。CuOの含有量が30%より少ないと、Bi−Ca−Cu−O系非晶質材料中にSrが拡散する前に、異種結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、CuOの含有量が70%より多いと、非晶質材料を得ることが困難になる。

【0092】

Bi2O3+CaO+CuOの含有量は90%以上、特に95%以上が好ましい。このようにすれば、超伝導結晶の配向性を制御し難くなる。

【0093】

任意成分として、以下の成分を添加してもよい。

【0094】

SrOは、超伝導結晶を形成する成分であり、その含有量は0〜5%、特に0〜3%が好ましい。SrOの含有量が5%より多いと、Bi−Ca−Cu−O系非晶質材料中にSrが十分に存在した状態になるため、熱処理時に無秩序に結晶化し、結果として超伝導結晶の配向性を制御し難くなる。

【0095】

Bi2O3+CaO+CuO+SrOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、Bi−2212等の超伝導結晶が析出し易くなる。

【0096】

PbOは、超伝導結晶を析出し易くする成分である。特に、Bi2O3の一部をPbOに置換すると、その効果が顕著になる。しかし、その置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0097】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、CaOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、その置換量が多過ぎると、非晶質材料が不安定になって、分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/CaOの値は0.3以下、0.1以下、0.05以下、特に0.02以下が好ましい。なお、モル比Li2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比Na2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。

【0098】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0099】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0100】

CaOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、その置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/CaOの値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。なお、モル比MgO/CaOの値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/CaOの値は0.1以下、特に0.05以下が好ましい。モル比ZnO/CaOの値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0101】

B2O3は、Bi−Ca−Cu−O系非晶質材料の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0102】

上記成分以外にも、Bi−Ca−Cu−O系非晶質材料の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0103】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料の形状は、バルク状よりも、フィルム状又は粉末状であることが好ましい。このようにすれば、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。特に、フィルム状であると、Sr化合物と面で接触することになるため、超伝導結晶を配向させ易くなる。

【0104】

フィルム状の場合、その厚みは、拡散効率の観点から、小さい方が好ましく、例えば0.7mm以下、0.5mm以下、0.3mm以下、0.2mm以下、特に0.1mm以下が好ましい。

【0105】

粉末状の場合、その粒径は、細かい方が好ましく、例えば平均粒径D50は20μm以下、特に10μm以下が好ましい。このようにすれば、Bi−Ca−Cu−O系非晶質材料の表面積が大きくなるため、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。また、ビークルを添加して、ペースト化することにより、塗布作業性等を大幅に高めることができる。

【0106】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料が粉末状の場合、ビークルを添加して、ペーストに加工することが好ましい。このようにすれば、作業性等が大幅に向上するため、Bi−Ca−Cu−O系非晶質材料を塗布し易くなる。

【0107】

ビークルは、主に溶媒と樹脂バインダーで構成される。樹脂バインダーは、ペーストの粘性を調整する目的で添加される。また、必要に応じて、界面活性剤、増粘剤等も添加可能である。作製されたペーストは、ディスペンサーやスクリーン印刷機等の塗布機を用いて対象物に塗布された後、脱バインダー処理に供される。

【0108】

樹脂バインダーとしては、アクリル酸エステル(アクリル樹脂)、エチルセルロース、ポリエチレングリコール誘導体、ニトロセルロース、ポリメチルスチレン、ポリエチレンカーボネート、メタクリル酸エステル等が使用可能である。

【0109】

溶媒としては、N、N’−ジメチルホルムアミド(DMF)、α−ターピネオール、高級アルコール、γ−ブチルラクトン(γ−BL)、テトラリン、ブチルカルビトールアセテート、酢酸エチル、酢酸イソアミル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ベンジルアルコール、トルエン、3−メトキシ−3−メチルブタノール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル、プロピレンカーボネート、ジメチルスルホキシド(DMSO)、N−メチル−2−ピロリドン等が使用可能である。特に、α−ターピネオールは、高粘性であり、樹脂バインダー等の溶解性も良好であるため、好ましい。

【0110】

第二の発明の超伝導体の製造方法において、Sr化合物は、SrCO3、SrO、Sr(OH)2、SrCl2、SrSO4、Sr(NO3)2、(CH3COO)2Srの何れかを用いることが好ましい。これらのSr化合物は、熱処理後に超伝導結晶を構成する成分以外の元素がほとんど残留しない。このため、これらのSr化合物を用いると、超伝導結晶が成長し易くなる。

【0111】

Bi−Ca−Cu−O系非晶質材料とSr化合物を接触させる方法として、バルク状のBi−Ca−Cu−O系非晶質材料とバルク状のSr化合物を接触させる方法でもよいが、超伝導材料の作製効率の観点から、フィルム状又は粉末状のBi−Ca−Cu−O系非晶質材料とフィルム状又は粉末状のSr化合物を接触させる方法が好ましい。このようにすれば、両者の接触面積が大きくなるため、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。特に、Bi−Ca−Cu−O系非晶質材料とSr系化合物の少なくとも一方がフィルム状であると、両者を積層し易くなり、超伝導結晶の結晶成長方向を長くできるため、線材化が容易になる。

【0112】

また、Bi−Ca−Cu−O系非晶質材料とSr化合物をそれぞれペースト化して、基材に交互に塗布したり、フィルム状のBi−Ca−Cu−O系非晶質材料に粉末状のSr化合物を振り掛ける方法等も好ましい。特に、Bi−Ca−Cu−O系非晶質材料とSr化合物を接触させる方法として、ペースト化したBi−Ca−Cu−O系非晶質材料とペースト化したSr化合物を交互にスクリーン印刷する方法が好ましい。このようにすれば、Bi−Ca−Cu−O系非晶質材料とSr化合物を接触、特に積層し易くなると共に、Bi−Ca−Cu−O系非晶質材料とSr化合物の接触量(塗布量)等を均一化し易くなる。

【0113】

第二の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料とSr化合物を押圧した状態で熱処理することが好ましい。このようにすれば、接触面積が大きくなるため、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。結果として、超伝導結晶が均一に析出し易くなると共に、熱処理時にBi−Ca−Cu−O系非晶質材料が適正に流動して、Bi−Ca−Cu−O系非晶質材料とSr化合物の界面に空隙が生じ難くなる。

【0114】

第二の発明の超伝導材料の製造方法において、熱処理温度は700〜900℃、750〜850℃、特に780〜830℃が好ましい。熱処理温度が低過ぎると、Bi−Ca−Cu−O系非晶質材料へのSrの拡散速度が遅くなるため、成分拡散が生じる前にBi−Ca−Cu−O系非晶質材料に異種結晶が析出し易くなる。一方、熱処理温度が高過ぎると、熱処理時に異種結晶が析出し易くなる。なお、熱処理時間は1分〜5時間、特に3〜90分が好ましい。

【0115】

第二の発明の超伝導材料の製造方法において、図4、5に示すように、線材に対して、Bi−Ca−Cu−O系非晶質材料とSr化合物を交互に接触させた後、短時間で熱処理すると、Bi−Ca−Cu−O系非晶質材料とSr化合物の接触面に対して、垂直な方向に超伝導結晶が成長し易くなり、結果として超伝導結晶が配向した線材を作製し易くなる。

【0116】

第二の発明の超伝導材料の製造方法によれば、短時間の熱処理で超伝導結晶を析出させることが可能であるため、銅、鉄、ステンレス等の各種金属、セラミックファイバー等の線材を用いることができる。また、線材として、例えば、丸線材、テープ線材、中空線材等が使用可能である。

【0117】

最後に、第三の発明について詳細に説明する。

【0118】

最初に、Bi−Sr−Cu−O系非晶質材料及びBi−Ca−Cu−O系非晶質材料の作製方法を例示する。まずBi、Sr、Ca、Cu等を含む原料を所定割合になるように、調合、混合して、原料バッチを作製する。次に、この原料バッチを坩堝に充填した後、この坩堝を700〜900℃に設定した電気炉内に5〜30時間投入して、仮焼きする。続いて、電気炉内を1100〜1300℃に加熱して、均質な溶融ガラスを作製した後、この溶融ガラスを急冷する。このようにして、Bi−Sr−Cu−O系非晶質材料及びBi−Ca−Cu−O系非晶質材料を得ることができる。なお、上記の通り、ゾル−ゲル法、薄膜法でも、Bi−Sr−Cu−O系非晶質材料及びBi−Ca−Cu−O系非晶質材料を得ることができる。

【0119】

第三の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料は、溶融法で作製されてなることが好ましい。このようにすれば、非晶質材料の作製コストが低下するため、超伝導材料の作製コストが低下する。

【0120】

坩堝材質として、アルミナ、石英ガラス等の無機酸化物、白金等の耐熱金属が使用可能である。特に、白金は、熱衝撃や耐食性に優れるため好ましい。

【0121】

溶融ガラスの急冷方法として、ツインローラー間に溶融ガラスを流し出し、強制的に急冷する方法、金属板の間で溶融ガラスをプレスする方法等が挙げられる。特に、前者の方法は、多量の溶融ガラスを連続的に急冷できるため好ましい。

【0122】

第三の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料の組成は、モル%表記でBi2O3 5〜40%、SrO 30〜70%、CuO 10〜50%、CaO 0〜5%を含有することが好ましい。上記のようにBi−Sr−Cu−O系非晶質材料の組成を限定した理由を下記に示す。なお、以下の組成範囲の説明において、%表示はモル%を指す。

【0123】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は5〜40%、7〜35%、特に10.5〜32%が好ましい。Bi2O3の含有量が5%より少ないと、非晶質材料を得ることが困難になる共に、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させる際に、超伝導結晶が析出し難くなる。一方、Bi2O3の含有量が40%より多いと、熱処理時に失透し易くなる。

【0124】

SrOは、超伝導結晶を形成する成分であり、その含有量は30〜70%、32〜68%、特に35〜53%が好ましい。SrOの含有量が30%より少ないと、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させても、Srが少な過ぎて、超伝導結晶が析出し難くなる。一方、SrOの含有量が70%より多いと、非晶質材料を得ることが困難になる。

【0125】

CuOは、超伝導結晶を形成する成分であり、その含有量は10〜50%、12〜48.5%、特に15〜45%が好ましい。CuOの含有量が10%より少ないと、Bi−Sr−Cu−O系非晶質材料中にCaが拡散する前に、異種結晶が析出してしまい、結果として超伝導結晶が析出し難くなる。一方、CuOの含有量が50%より多いと、非晶質材料を得ることが困難になる。

【0126】

CaOは、超伝導結晶を形成する成分であり、その含有量は0〜5%、特に0〜3%が好ましい。CaOの含有量が5%より多いと、Bi−Sr−Cu−O系非晶質材料中にCaが十分に存在した状態になるため、熱処理時に無秩序に結晶化し、結果として超伝導結晶の配向性を制御し難くなる。

【0127】

任意成分として、以下の成分を添加してもよい。

【0128】

Bi2O3+SrO+CaO+CuOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、Bi−2212等の超伝導結晶が析出し易くなる。なお、「Bi2O3+SrO+CaO+CuO」は、Bi2O3、SrO、CaO、及びCuOの合量を指す。

【0129】

PbOは、超伝導結晶を析出し易くする成分である。特に、Bi2O3の一部をPbOに置換すると、その効果が顕著になる。しかし、その置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0130】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、SrOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、その置換量が多過ぎると、非晶質材料が不安定になって、分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/SrOの値は0.3以下、0.1以下、0.05以下、特に0.02以下が好ましい。なお、モル比Li2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比Na2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/SrOの値は0.1以下、0.05以下、特に0.02以下が好ましい。

【0131】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0132】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0133】

SrOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、その置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/SrOの値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。なお、モル比MgO/SrOの値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/SrOの値は0.1以下、特に0.05以下が好ましい。モル比ZnO/SrOの値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0134】

B2O3は、Bi−Sr−Cu−O系非晶質材料の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0135】

上記成分以外にも、Bi−Sr−Cu−O系非晶質材料の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0136】

第三の発明の超伝導材料の製造方法において、Bi−Ca−Cu−O系非晶質材料の組成は、モル%表記でBi2O3 5〜40%、CaO 10〜60%、CuO 10〜50%、SrO 0〜5%を含有することが好ましい。上記のようにBi−Ca−Cu−O系非晶質材料の組成を限定した理由を下記に示す。なお、以下の組成範囲の説明において、%表示はモル%を指す。

【0137】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は5〜40%、7〜38%、特に10〜35%が好ましい。Bi2O3の含有量が5%より少ないと、非晶質材料を得ることが困難になると共に、Bi−Ca−Cu−O系非晶質材料中にSrが拡散する前に、Bi−Ca−Cu−O系の結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、Bi2O3の含有量が27%より多いと、熱処理時に失透し易くなる。

【0138】

CaOは、超伝導結晶を形成する成分であり、その含有量は10〜60%、13〜57%、特に15〜53%が好ましい。CaOの含有量が10%より少ないと、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させても、Caが少な過ぎて、超伝導結晶が析出し難くなる。一方、CaOの含有量が60%より多いと、非晶質材料を得ることが困難になる。

【0139】

CuOは、超伝導結晶を形成する成分であり、その含有量は10〜50%、13〜47.5%、特に15〜45%が好ましい。CuOの含有量が15%より少ないと、Bi−Ca−Cu−O系非晶質材料中にSrが拡散する前に、Bi−Ca−Cu−O系の結晶が析出し易くなり、結果として超伝導結晶が析出し難くなる。一方、CuOの含有量が50%より多いと、非晶質材料を得ることが困難になる。

【0140】

SrOは、超伝導結晶を形成する成分であり、その含有量は0〜5%、特に0〜3%が好ましい。SrOの含有量が5%より多いと、Bi−Ca−Cu−O系非晶質材料中にSrが十分に存在した状態になるため、熱処理時に無秩序に結晶化し、結果として超伝導結晶の配向性を制御し難くなる。

【0141】

任意成分として、以下の成分を添加してもよい。

【0142】

Bi2O3+SrO+CaO+CuOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、Bi−2212等の超伝導結晶が析出し易くなる。

【0143】

PbOは、超伝導結晶を析出し易くする成分である。特に、Bi2O3の一部をPbOに置換すると、その効果が顕著になる。しかし、その置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0144】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、CaOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、その置換量が多過ぎると、非晶質材料が不安定になって、分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/CaOの値は0.3以下、0.1以下、0.05以下、特に0.02以下が好ましい。なお、モル比Li2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比Na2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/CaOの値は0.1以下、0.05以下、特に0.02以下が好ましい。

【0145】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0146】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質材料を得ることが困難になる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0147】

CaOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、その置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/CaOの値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。なお、モル比MgO/CaOの値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/CaOの値は0.1以下、特に0.05以下が好ましい。モル比ZnO/CaOの値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0148】

B2O3は、Bi−Ca−Cu−O系非晶質材料の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0149】

上記成分以外にも、Bi−Ca−Cu−O系非晶質材料の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0150】

第三の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料の形状は、バルク状よりも、フィルム状又は粉末状であることが好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなると共に、Bi−Ca−Cu−O系非晶質材料にSrを拡散させ易くなる。また、両非晶質材料を交互に接触、特に積層させ易くなるため、超伝導材料の作製効率を高めることができる。

【0151】

フィルム状の場合、その厚みは、小さい方が好ましく、例えば0.7mm以下、0.5mm以下、0.3mm以下、0.2mm以下、特に0.1mm以下が好ましい。このようにすれば、超伝導材料の作製効率を高めることが可能になる。

【0152】

粉末状の場合、その粒径は、細かい方が好ましく、例えば平均粒径D50は20μm以下、特に10μm以下が好ましい。このようにすれば、非晶質材料の表面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなると共に、Bi−Ca−Cu−O系非晶質材料にSrを拡散させ易くなる。また、ビークルを添加して、ペースト化することにより、塗布作業性等を大幅に高めることができる。

【0153】

第三の発明の超伝導材料の製造方法において、非晶質材料が粉末状の場合、ビークルを添加して、ペーストに加工することが好ましい。このようにすれば、作業性等が大幅に向上するため、非晶質材料を塗布し易くなる。

【0154】

ビークルは、主に溶媒と樹脂バインダーで構成される。樹脂バインダーは、ペーストの粘性を調整する目的で添加される。また、必要に応じて、界面活性剤、増粘剤等も添加可能である。作製されたペーストは、ディスペンサーやスクリーン印刷機等の塗布機を用いて対象物に塗布された後、脱バインダー処理に供される。

【0155】

樹脂バインダーとしては、アクリル酸エステル(アクリル樹脂)、エチルセルロース、ポリエチレングリコール誘導体、ニトロセルロース、ポリメチルスチレン、ポリエチレンカーボネート、メタクリル酸エステル等が使用可能である。

【0156】

溶媒としては、N、N’−ジメチルホルムアミド(DMF)、α−ターピネオール、高級アルコール、γ−ブチルラクトン(γ−BL)、テトラリン、ブチルカルビトールアセテート、酢酸エチル、酢酸イソアミル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ベンジルアルコール、トルエン、3−メトキシ−3−メチルブタノール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル、プロピレンカーボネート、ジメチルスルホキシド(DMSO)、N−メチル−2−ピロリドン等が使用可能である。特に、α−ターピネオールは、高粘性であり、樹脂バインダー等の溶解性も良好であるため、好ましい。

【0157】

Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を接触させる方法として、バルク状のBi−Sr−Cu−O系非晶質材料とバルク状のBi−Ca−Cu−O系非晶質材料を接触させる方法でも良いが、超伝導材料の作製効率の観点から、フィルム状又は粉末状のBi−Sr−Cu−O系非晶質材料とフィルム状又は粉末状のBi−Ca−Cu−O系非晶質材料を接触させる方法が好ましい。このようにすれば、両非晶質材料の接触面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなると共に、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。また、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料をそれぞれペースト化して、基材に交互に塗布したり、フィルム状のBi−Sr−Cu−O系非晶質材料に粉末状のBi−Ca―Cu−O系非晶質材料を振り掛ける方法(逆の組み合わせでも可)等も好ましい。特に、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を接触させる方法として、ペースト化したBi−Sr−Cu−O系非晶質材料とペースト化したBi−Ca−Cu−O系非晶質材料を交互にスクリーン印刷する方法が好ましい。このようにすれば、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を接触、特に積層し易くなると共に、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料の接触量(塗布量)等を均一化し易くなる。

【0158】

第三の発明の超伝導材料の製造方法において、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を押圧した状態で熱処理することが好ましい。このようにすれば、接触面積が大きくなるため、Bi−Sr−Cu−O系非晶質材料中にCaを拡散させ易くなると共に、Bi−Ca−Cu−O系非晶質材料中にSrを拡散させ易くなる。結果として、超伝導結晶が均一に析出し易くなると共に、熱処理時にBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料が適正に流動して、両非晶質材料の界面に空隙が生じ難くなる。

【0159】

第三の発明の超伝導材料の製造方法において、熱処理温度は700〜900℃、750〜850℃、特に780〜830℃が好ましい。熱処理温度が低過ぎると、Bi−Sr−Cu−O系非晶質材料へのCaの拡散速度、Bi−Ca−Cu−O系非晶質材料へのSrの拡散速度が遅くなるため、成分拡散が生じる前に非晶質材料に異種結晶が析出し易くなる。一方、熱処理温度が高過ぎると、熱処理時に異種結晶が析出し易くなる。なお、熱処理時間は1分〜10時間、特に3分〜3時間が好ましい。

【0160】

第三の発明の超伝導材料の製造方法において、図7、8に示すように、線材に対して、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを交互に接触させた後、短時間で熱処理すると、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料の接触面に対して、垂直な方向に超伝導結晶が成長し易くなり、結果として超伝導結晶が配向した線材を作製し易くなる。

【0161】

第三の発明の超伝導材料の製造方法によれば、短時間の熱処理で超伝導結晶を析出させることが可能であるため、銅、鉄、ステンレス等の各種金属、セラミックファイバー等の線材を用いることができる。また、線材として、例えば、丸線材、テープ線材、中空線材等が使用可能である。

【実施例】

【0162】

以下、実施例に基づいて、第一の発明を説明する。但し、以下の実施例は、単なる例示である。第一の発明は、以下の実施例に何ら限定されない。

【0163】

(実施例1)

組成がBi2O3 23.0モル%、SrO 47.0モル%、CuO 30.0モル%になるように、Bi2O3、SrCO3、CuOを調合、混合して、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製した。次に、この原料バッチを白金坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、この白金坩堝を1300℃に設定した電気炉内に移し、10分静置した。原料バッチが融液化したことを確認した上で、溶融ガラスをツインローラーに流し出し、フィルム状(厚さ約0.3mm)のBi−Sr−Cu−O系非晶質材料を得た。この非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。なお、XRDの測定装置として、リガク製RINT2100を用い、電圧40kV、電流40mA、測定範囲2θ=4〜60°、スキャン速度2°/分の条件で測定を行った。

【0164】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料を1.6g、CaCO3を0.2g計量し、両者を乳鉢で粉砕、混合した後、アルミナルツボに投入して820℃に設定した電気炉で30分熱処理した。最後に、熱処理後の試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0165】

(実施例2)

組成がBi2O3 18.0モル%、SrO 43.0モル%、CuO 37.0モル%、CaO 2.0モル%になるように、Bi2O3、SrCO3、CuO、CaCO3を調合、混合して、原料バッチを作製したこと以外は、実施例1と同様にして、Bi−Sr−Cu−O系非晶質材料を作製した。なお、得られたフィルム状のBi−Sr−Cu−O系非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。

【0166】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料を約10mm角に10枚折割した。次に、予め乳鉢で粉砕し、目開き75μの篩を通過させたCaCO3粉末を10枚のBi−Sr−Cu−O系非晶質材料の表面に満遍なく付着させた。続いて、10枚の試料を積層した後、820℃に設定した電気炉(大気雰囲気)に投入し、30分後に取り出した。最後に、熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0167】

(実施例3)

組成がBi2O3 18.0モル%、SrO 53.0モル%、CuO 27.0モル%、CaO 2.0モル%になるように、Bi2O3、SrCO3、CuO、CaCO3を調合、混合して、原料バッチを作製したこと以外は、実施例1と同様にして、Bi−Sr−Cu−O系非晶質材料を作製した。なお、得られたフィルム状のBi−Sr−Cu−O系非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。得られたフィルム状のBi−Sr−Cu−O系非晶質材料を乳鉢で粉砕し、目開き20μmの篩を通過させた。得られたBi−Sr−Cu−O系非晶質材料の粉末8.0gに対して、エチルセルロースを含むビークル2.0gを添加した後、均一に混練してペースト12を作製した。また、目開き20μmの篩を通過させたCaCO3粉末5.0gに対して、上記ビークル2.0gを添加した後、均一に混練してペースト13を作製した。

【0168】

銅のパイプ(線材11、寸法:外径10mmφ、内径9.5mmφ、長さ100mm)の外表面に、ペースト12を塗布した。具体的には、0.5mm幅、10mm間隔(クリアランス0.5mm)で、らせん状にペースト12を塗布した。次に、ペースト12の塗布寸法と同様にして、ペースト13をペースト12の間に、ペースト12とペースト13が接するように塗布した(図3参照)。続いて、350℃で15分間焼成することにより、ペースト中のエチルセルロースを分解燃焼させた後、800℃で15分間熱処理した。最後に、焼成表面をXRDで確認したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、銅のパイプは、その表面が黒く変色していたものの、充分な剛性を保持していた。

【0169】

(比較例1)

実施例1と同様にして、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製し、この原料バッチを白金坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、得られた焼結体試料1.6gに対してCaCO3を0.2g添加、混合した後、820℃で4時間熱処理したが、副生成物のXRDピークが残存しており、更に820℃で24時間熱処理しても、副生成物のXRDピークは残存したままであった。なお、得られた焼結体試料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークが確認された。

【0170】

(実施例4)

組成がBi2O3 25.0モル%、CaO 25.0モル%、CuO 50.0モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製した。次に、この原料バッチを白金坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、この白金坩堝を1300℃に設定した電気炉内に移し、10分静置した。原料バッチが融液化したことを確認した上で、溶融ガラスをツインローラーに流し出し、フィルム状(厚さ約0.3mm)のBi−Ca−Cu−O系非晶質材料を得た。この非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。なお、XRDの測定条件等は、上記と同様である。

【0171】

得られたフィルム状のBi−Ca−Cu−O系非晶質材料を約10mm角に5枚折割した。次に、予め乳鉢で粉砕し、目開き75μの篩を通過させたSrCO3粉末を5枚のBi−Ca−Cu−O系非晶質材料の表面に満遍なく付着させた。続いて、5枚の試料を積層した後、820℃に設定した電気炉(大気雰囲気)に投入し、30分後に取り出した。最後に、熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、熱処理後の積層試料を折割した断面をSEM(HITACHI製 S−3400N)で観察した。そのSEM像を図6に示す。

【0172】

(実施例5)

組成がBi2O3 23.5モル%、CaO 29.4モル%、CuO 47.1モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、原料バッチを作製したこと以外は、実施例4と同様にして、Bi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状のBi−Ca−Cu−O系非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。得られたフィルム状のBi−Ca−Cu−O系非晶質材料を1.6g、SrCO3を0.4g計量し、両者を乳鉢で粉砕、混合した後、アルミナルツボに投入して850℃に設定した電気炉で15分熱処理した。最後に、熱処理後の試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0173】

(実施例6)

組成がBi2O3 25.6モル%、CaO 21.3モル%、CuO 51.1モル%、SrO 2.0モル%になるように、Bi2O3、CaCO3、CuO、SrCO3を調合、混合して、原料バッチを作製したこと以外は、実施例4と同様にして、Bi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状のBi−Ca−Cu−O系非晶質材料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。得られたフィルム状のBi−Ca−Cu−O系非晶質材料を乳鉢で粉砕し、目開き20μmの篩を通過させた。得られたBi−Ca−Cu−O系非晶質材料の粉末8.0gに対して、エチルセルロースを含むビークル2.0gを添加した後、均一に混練してペースト15を作製した。また、目開き20μmの篩を通過させたSrCO3粉末5.0gに対して、上記ビークル2.0gを添加した後、均一に混練してペースト16を作製した。

【0174】

銅のパイプ(線材14、寸法:外径10mmφ、内径9.5mmφ、長さ100mm)の外表面に、ペースト15を塗布した。具体的には、0.5mm幅、10mm間隔(クリアランス0.5mm)で、らせん状にペースト15を塗布した。次に、ペースト15の塗布寸法と同様にして、ペースト16をペースト15の間に、ペースト15とペースト16が接するように塗布した(図5参照)。続いて、350℃で15分間焼成することにより、ペースト中のエチルセルロースを分解燃焼させた後、800℃で15分間熱処理した。最後に、焼成表面をXRDで確認したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、銅のパイプは、その表面が黒く変色していたものの、充分な剛性を保持していた。

【0175】

(比較例2)

実施例4と同様にして、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製し、この原料バッチを白金坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、得られた焼結体試料1.6gに対してSrCO3を1.25g添加、混合した後、820℃で4時間熱処理したが、副生成物のXRDピークが残存しており、更に820℃で24時間熱処理しても、副生成物のXRDピークは残存したままであった。なお、得られた焼結体試料を乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークが確認された。

【0176】

(実施例7)

組成がBi2O3 14.3モル%、SrO 57.1モル%、CuO 28.6モル%になるように、Bi2O3、SrCO3、CuOを調合、混合して、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製した。

【0177】

また、組成がBi2O3 20.0モル%、CaO 40.0モル%、CuO 40.0モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製した。

【0178】

次に、各原料バッチを個別にアルミナ坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、これらのアルミナ坩堝を1300℃に設定した電気炉内に移し、10分静置した。原料バッチが融液化したことを確認した上で、溶融ガラスをツインローラーに流し出し、フィルム状(厚さ約0.3mm)のBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を得た。これらの非晶質材料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。なお、XRDの測定条件等は、上記と同様である。

【0179】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料3枚(10mm×10mm程度)とBi−Ca―Cu−O系非晶質材料を2枚(10mm×10mm程度)を交互に挟んで5層に積層した後、これを820℃に設定した電気炉(大気雰囲気)に投入し、4時間後に取り出した。

【0180】

熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0181】

また、熱処理後の積層試料を折割した断面をSEM(HITACHI製 S−3400N)で観察したところ、超伝導結晶が良好に配向していることが確認された。そのSEM像を図9に示す。

【0182】

(実施例8)

組成がBi2O3 12.5モル%、SrO 62.5モル%、CuO 25.0モル%になるように、Bi2O3、SrCO3、CuOを調合、混合して、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製した。また、組成がBi2O3 21.4モル%、CaO 35.7モル%、CuO 42.9モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製した。それ以外の条件は実施例7と同様にして、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状の両非晶質材料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。

【0183】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料を約10mm角の寸法に折り割って、5枚のフィルム片を作製した。次に、アルミナプレートの上に、フィルム状のBi−Sr−Cu−O系非晶質材料と、Bi−Ca−Cu−O系非晶質材料を乳鉢で粉砕した粉末を交互に積層(計9層)した後、850℃に設定した電気炉で2時間熱処理した。最後に、熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、熱処理後の積層試料を折割した断面をSEM(HITACHI製 S−3400N)で観察したところ、図9と同様に層方向に対して垂直な方向に結晶が配向していることが確認された。

【0184】

(実施例9)

組成がBi2O3 15.8モル%、SrO 50.6モル%、CuO 31.6モル%、CaO 2.0モル%になるように、Bi2O3、SrCO3、CuO、CaCO3を調合、混合して、Bi−Sr−Cu−O系非晶質材料の原料バッチを作製した。また、組成がBi2O3 18.5モル%、CaO 42.5モル%、CuO 37.0モル%、SrO 2.0モル%になるように、Bi2O3、CaCO3、CuO、SrCO3を調合、混合して、Bi−Ca−Cu−O系非晶質材料の原料バッチを作製した。それ以外の条件は実施例7と同様にして、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状の両非晶質材料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。

【0185】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料をそれぞれ乳鉢で粉砕し、目開き20μmの篩を通過した粉末を採取した。得られたBi−Sr−Cu−O系非晶質材料8.0gに対して、エチルセルロースを含むビークル2.0gを添加した後、均一に混練してペースト18を作製した。また、得られたBi−Ca−Cu−O系非晶質材料8.0gに対して、エチルセルロースを含むビークル2.0gを添加した後、均一に混練してペースト19を作製した。

【0186】

銅のパイプ(線材17、寸法:外径10mmφ、内径9.5mmφ、長さ100mm)の外表面に、ペースト18を塗布した。具体的には、0.5mm幅、10mm間隔(クリアランス0.5mm)で、らせん状にペースト18を塗布した。次に、ペースト18の塗布寸法と同様にして、ペースト19をペースト18の間に、ペースト18とペースト19が接するように塗布した(図8参照)。続いて、350℃で15分間焼成することにより、ペースト中のエチルセルロースを分解燃焼させた後、800℃で15分間熱処理した。最後に、焼成表面をXRDで確認したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。また、銅のパイプは、その表面が黒く変色していたものの、充分な剛性を保持していた。

【0187】

(実施例10)

組成がBi2O3 9.1モル%、SrO 72.7モル%、CuO 18.2モル%になるように、Bi2O3、SrCO3、CuOを調合、混合して、Bi−Sr−Cu−O系非晶質材料の原料バッチを作製した。また、組成がBi2O3 23.1モル%、CaO 30.7モル%、CuO 46.2モル%になるように、Bi2O3、CaCO3、CuOを調合、混合して、Bi−Ca−Cu−O系非晶質材料の原料バッチを作製した。それ以外の条件は実施例7と同様にして、Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料を作製した。なお、得られたフィルム状の両非晶質材料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークは認められず、非晶質(ガラス)であることが確認された。

【0188】

得られたフィルム状のBi−Sr−Cu−O系非晶質材料3枚(10mm×10mm程度)とBi−Ca―Cu−O系非晶質材料を2枚(10mm×10mm程度)を交互に挟んで5層に積層した後、これを820℃に設定した電気炉(大気雰囲気)に投入し、2時間後に取り出した。

【0189】

熱処理後の積層試料を乳鉢で粉砕して、XRDを測定したところ、Bi−2212結晶が析出しており、Bi−2212結晶以外の結晶がほとんど析出していなかった。なお、XRDの測定条件等は、上記と同様である。

【0190】

(比較例3)

実施例7と同様にして、Bi−Sr−Cu−O系非晶質材料用の原料バッチを作製すると共に、Bi−Ca−Cu−O系非晶質材料用の原料バッチを作製した。次に、各原料バッチを個別にアルミナ坩堝に充填した後、800℃に設定した電気炉内に15時間投入した。続いて、各焼結体試料をそれぞれ乳鉢で粉砕した後、Bi−Sr−Cu−O系の焼結体試料1.85gに対して、Bi−Ca−Cu−O系の焼結体試料を1.25g添加、混合した後、820℃で4時間間熱処理したが、副生成物のXRDピークが残存しており、更に820℃で24時間熱処理しても、副生成物のXRDピークは残存したままであった。なお、得られた両焼結体試料をそれぞれ乳鉢で粉砕し、XRD測定を行ったところ、結晶ピークが確認された。

【産業上の利用可能性】

【0191】

本発明の超伝導材料の製造方法は、短時間の熱処理により超伝導結晶を高度に配向可能である。よって、本発明に係る超伝導材料は、超伝導素子に好適であり、特に送電線、強磁場発生用コイル等の用途に好適である。

【符号の説明】

【0192】

1、4、7、11、14、17 線材

2、8、12、18 Bi−Sr−Cu−O系非晶質材料

3、13 Ca化合物

5、9、15、19 Bi−Ca−Cu−O系非晶質材料

6、16 Sr化合物

【特許請求の範囲】

【請求項1】

(1)Bi−Sr−Cu−O系非晶質材料とCa化合物とを接触させた状態、

又は(2)Bi−Ca−Cu−O系非晶質材料とSr化合物とを接触させた状態、

又は(3)Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする超伝導材料の製造方法。

【請求項2】

Bi−Sr−Cu−O系非晶質材料とCa化合物とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする超伝導材料の製造方法。

【請求項3】

Bi−Sr−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することを特徴とする請求項2に記載の超伝導材料の製造方法。

【請求項4】

Bi−Sr−Cu−O系非晶質材料中のCaOの含有量が5モル%以下であることを特徴とする請求項2又は3に記載の超伝導材料の製造方法。

【請求項5】

Bi−Sr−Cu−O系非晶質材料中のBi2O3+SrO+CuOの含有量が90モル%以上であることを特徴とする請求項2〜4の何れか一項に記載の超伝導材料の製造方法。

【請求項6】

Bi−Sr−Cu−O系非晶質材料中のBi2O3+SrO+CuO+CaOの含有量が95モル%以上であることを特徴とする請求項2〜5の何れか一項に記載の超伝導材料の製造方法。

【請求項7】

Bi−Sr−Cu−O系非晶質材料がフィルム状であることを特徴とする請求項2〜6の何れか一項に記載の超伝導材料の製造方法。

【請求項8】

Ca化合物が、CaCO3、CaO、Ca(OH)2、CaCl2、CaSO4、Ca(NO3)2、(CH3COO)2Caの何れかであることを特徴とする請求項2〜7の何れか一項に記載の超伝導材料の製造方法。

【請求項9】

超伝導結晶がBi−2212結晶であることを特徴とする請求項2〜8の何れか一項に記載の超伝導材料の製造方法。

【請求項10】

熱処理温度が700〜900℃であることを特徴とする請求項2〜9の何れか一項に記載の超伝導材料の製造方法。

【請求項11】

モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することを特徴とするBi−Sr−Cu−O系非晶質材料。

【請求項12】

超伝導材料の作製に用いることを特徴とする請求項11に記載のBi−Sr−Cu−O系非晶質材料。

【請求項13】

Bi−Ca−Cu−O系非晶質材料とSr化合物とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする超伝導材料の製造方法。

【請求項14】

Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 10〜35%、CaO 10〜40%、CuO 30〜70%を含有することを特徴とする請求項13に記載の超伝導材料の製造方法。

【請求項15】

Bi−Ca−Cu−O系非晶質材料中のSrOの含有量が5モル%以下であることを特徴とする請求項13又は14に記載の超伝導材料の製造方法。

【請求項16】

Bi−Ca−Cu−O系非晶質材料中のBi2O3+CaO+CuOの含有量が90モル%以上であることを特徴とする請求項13〜15の何れか一項に記載の超伝導材料の製造方法。

【請求項17】

Bi−Ca−Cu−O系非晶質材料中のBi2O3+CaO+CuO+SrOの含有量が95モル%以上であることを特徴とする請求項13〜16の何れか一項に記載の超伝導材料の製造方法。

【請求項18】

Bi−Ca−Cu−O系非晶質材料がフィルム状であることを特徴とする請求項13〜17の何れか一項に記載の超伝導材料の製造方法。

【請求項19】

Sr化合物が、SrCO3、SrO、Sr(OH)2、Sr(NO3)2、SrCl2、SrSO4、Sr(CH3COO)2の何れかであることを特徴とする請求項13〜18の何れか一項に記載の超伝導材料の製造方法。

【請求項20】

超伝導結晶がBi−2212結晶であることを特徴とする請求項13〜19の何れか一項に記載の超伝導材料の製造方法。

【請求項21】

熱処理温度が700〜900℃であることを特徴とする請求項13〜20の何れか一項に記載の超伝導材料の製造方法。

【請求項22】

Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする超伝導材料の製造方法。

【請求項23】

Bi−Sr−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 5〜40%、SrO 30〜70%、CuO 10〜50%、CaO 0〜5%を含有することを特徴とする請求項22に記載の超伝導材料の製造方法。

【請求項24】

Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 5〜40%、CaO 10〜60%、CuO 10〜50%、SrO 0〜5%を含有することを特徴とする請求項22に記載の超伝導材料の製造方法。

【請求項25】

Bi−Sr−Cu−O系非晶質材料が、粉末状又はフィルム状であることを特徴とする請求項22又は23に記載の超伝導材料の製造方法。

【請求項26】

Bi−Ca−Cu−O系非晶質材料が、粉末状又はフィルム状であることを特徴とする請求項22又は24に記載の超伝導材料の製造方法。

【請求項27】

Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを交互に接触させた状態で熱処理することを特徴とする請求項22〜26の何れか一項に記載の超伝導材料の製造方法。

【請求項28】

線材の表面にBi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを交互に接触させた状態で熱処理することを特徴とする請求項22〜27の何れか一項に記載の超伝導材料の製造方法。

【請求項29】

熱処理して、Bi−2212結晶を析出させることを特徴とする請求項22〜28の何れか一項に記載の超伝導材料の製造方法。

【請求項30】

熱処理温度が700〜900℃であることを特徴とする請求項22〜29の何れか一項に記載の超伝導材料の製造方法。

【請求項1】

(1)Bi−Sr−Cu−O系非晶質材料とCa化合物とを接触させた状態、

又は(2)Bi−Ca−Cu−O系非晶質材料とSr化合物とを接触させた状態、

又は(3)Bi−Sr−Cu−O系非晶質材料とBi−Ca−Cu−O系非晶質材料とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする超伝導材料の製造方法。

【請求項2】

Bi−Sr−Cu−O系非晶質材料とCa化合物とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする超伝導材料の製造方法。

【請求項3】

Bi−Sr−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することを特徴とする請求項2に記載の超伝導材料の製造方法。

【請求項4】

Bi−Sr−Cu−O系非晶質材料中のCaOの含有量が5モル%以下であることを特徴とする請求項2又は3に記載の超伝導材料の製造方法。

【請求項5】

Bi−Sr−Cu−O系非晶質材料中のBi2O3+SrO+CuOの含有量が90モル%以上であることを特徴とする請求項2〜4の何れか一項に記載の超伝導材料の製造方法。

【請求項6】

Bi−Sr−Cu−O系非晶質材料中のBi2O3+SrO+CuO+CaOの含有量が95モル%以上であることを特徴とする請求項2〜5の何れか一項に記載の超伝導材料の製造方法。

【請求項7】

Bi−Sr−Cu−O系非晶質材料がフィルム状であることを特徴とする請求項2〜6の何れか一項に記載の超伝導材料の製造方法。

【請求項8】

Ca化合物が、CaCO3、CaO、Ca(OH)2、CaCl2、CaSO4、Ca(NO3)2、(CH3COO)2Caの何れかであることを特徴とする請求項2〜7の何れか一項に記載の超伝導材料の製造方法。

【請求項9】

超伝導結晶がBi−2212結晶であることを特徴とする請求項2〜8の何れか一項に記載の超伝導材料の製造方法。

【請求項10】

熱処理温度が700〜900℃であることを特徴とする請求項2〜9の何れか一項に記載の超伝導材料の製造方法。

【請求項11】

モル%表記でBi2O3 8〜27%、SrO 33〜65%、CuO 15〜47%を含有することを特徴とするBi−Sr−Cu−O系非晶質材料。

【請求項12】

超伝導材料の作製に用いることを特徴とする請求項11に記載のBi−Sr−Cu−O系非晶質材料。

【請求項13】

Bi−Ca−Cu−O系非晶質材料とSr化合物とを接触させた状態で熱処理し、超伝導結晶を析出させることを特徴とする超伝導材料の製造方法。

【請求項14】

Bi−Ca−Cu−O系非晶質材料の組成が、モル%表記でBi2O3 10〜35%、CaO 10〜40%、CuO 30〜70%を含有することを特徴とする請求項13に記載の超伝導材料の製造方法。

【請求項15】

Bi−Ca−Cu−O系非晶質材料中のSrOの含有量が5モル%以下であることを特徴とする請求項13又は14に記載の超伝導材料の製造方法。

【請求項16】

Bi−Ca−Cu−O系非晶質材料中のBi2O3+CaO+CuOの含有量が90モル%以上であることを特徴とする請求項13〜15の何れか一項に記載の超伝導材料の製造方法。

【請求項17】

Bi−Ca−Cu−O系非晶質材料中のBi2O3+CaO+CuO+SrOの含有量が95モル%以上であることを特徴とする請求項13〜16の何れか一項に記載の超伝導材料の製造方法。

【請求項18】

Bi−Ca−Cu−O系非晶質材料がフィルム状であることを特徴とする請求項13〜17の何れか一項に記載の超伝導材料の製造方法。