超伝導線材の製造方法

【課題】本発明の技術的課題は、超伝導結晶が高度に配向した超伝導線材を短時間、且つ容易に作製し得る方法を創案することである。

【解決手段】本発明の超伝導線材の製造方法は、組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を線状に成形又は加工した後、830〜920℃の熱処理により超伝導結晶を析出させることを特徴とする。

【解決手段】本発明の超伝導線材の製造方法は、組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を線状に成形又は加工した後、830〜920℃の熱処理により超伝導結晶を析出させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超伝導線材の製造方法に関し、超伝導結晶が高度に配向した超伝導線材の製造方法に関する。

【背景技術】

【0002】

超伝導材料は、臨界温度(Tc)よりも低い温度で電気抵抗がゼロになる材料であり、送電ロスの小さい送電線、強磁場を発生させるコイル等への応用が検討されている。これらの用途には超伝導材料の線材化が不可欠である。

【0003】

現在、Nb3SnやNb3Ti等の合金系の超伝導材料が、強磁場を発生させるコイル等として実用化されている。しかし、この超伝導材料は、臨界温度が20K程度であるため、高価な冷媒である液体ヘリウムを用いる必要があり、ランニングコストの高騰を招来させるという課題を有している。

【0004】

一方、銅酸化物系の超伝導材料は、臨界温度が液体窒素の沸点(77K)より高いため、ランニングコストを低廉化することができる。しかし、銅酸化物系の超伝導材料は、セラミックスであるため、金属のように圧延したり、非晶質体や樹脂のように軟化させて線材化することが困難である。また、銅酸化物系の超伝導材料は、銅酸化物の面方向しか超伝導を示さない。よって、大きな電流を流すためには、銅酸化物の超伝導結晶を配向させる必要がある。

【0005】

銅酸化物の超伝導結晶を配向させる方法としては、各種の方法が提案されている。例えば、特許文献1には、金属等の線材の上に蒸着等により銅酸化物の薄膜を形成する方法が開示されている。特許文献2には、金属の筒(シース)の中に銅酸化物を入れて圧延し、線材化する方法が開示されている。特許文献3には、銅酸化物の超伝導結晶の理論組成に近似した組成を有する原料を一旦溶融し、得られた融液を線材化する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2008−532230号公報

【特許文献2】特開平5−159645号公報

【特許文献3】特開平5−20942号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1、2に記載の方法は、長時間を要し、巨大な設備を必要とするため、超伝導線材の低廉化が困難である。また、特許文献3に記載の方法は、副生成物の発生が少ないものの、超伝導結晶がランダムに析出するため、別途、超伝導結晶を配向させる工程が必要になる。そして、超伝導結晶を配向させる工程は、特許文献1、2に記載の方法と同様にして、長時間を要し、巨大な設備を必要とするため、超伝導線材の低廉化が困難である。

【0008】

そこで、本発明の技術的課題は、超伝導結晶が高度に配向した超伝導線材を短時間、且つ容易に作製し得る方法を創案することである。

【課題を解決するための手段】

【0009】

本発明者等は、上記技術的課題に対して鋭意検討した結果、Bi−Sr−Ca−Cu−O系非晶質体は、熱処理による超伝導結晶の析出速度が非常に速いこと、Bi−Sr−Ca−Cu−O系非晶質体を結晶化すると、表面に対して垂直方向に超伝導結晶が析出すること、熱処理の温度を超伝導結晶が融解する温度より少し低い温度にすると、Bi−Sr−Ca−Cu−O系非晶質体の中央部付近において、表面に対して略平行方向に超伝導結晶が高度に配向すること等を見出し、本発明として提案するものである。すなわち、本発明の超伝導線材の製造方法は、組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を線状に成形又は加工した後、830〜920℃の熱処理により超伝導結晶を析出させることを特徴とする。ここで、「非晶質体」は、XRDのハロー、ピークの面積比から算出される結晶化度が20%以下、好ましくは10%以下のものを指す。

【0010】

第二に、本発明の超伝導線材の製造方法は、組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を830〜920℃で熱処理することにより超伝導結晶を析出させると共に、線状に加工することを特徴とする。そして、線状に加工する方法として、レーザー加工により線状に加工する方法が好ましい。なお、レーザー加工として、レーザー溶断、レーザースクライブ、レーザーアブレーション等が挙げられる。

【0011】

また、本発明の超伝導線材の製造方法は、超伝導結晶の主結晶がBi−2212結晶(Bi2Sr2CaCu2Ox結晶、但しxは任意の数)であることが好ましい。このようにすれば、超伝導結晶の臨界温度が上昇する。

【0012】

また、本発明の超伝導線材の製造方法は、断面形状が略矩形(略長方形)又は略楕円形であることが好ましい。ここで、「断面形状」は、長さ方向に垂直な方向の断面形状、つまり厚み方向の断面形状である。

【発明の効果】

【0013】

本発明の超伝導線材の製造方法は、所定の組成を有する非晶質体を所定の温度で熱処理するため、表面に沿って内部にa−b軸方向が配向すると共に、液体窒素よりTcが高い超伝導結晶を析出させることが可能である。そして、熱処理の前後に線状に成形又は加工すれば、超伝導結晶が高度に配向した超伝導線材を短時間、且つ容易に作製することができる。その結果、得られた超伝導線材は、大きな電流を流すことができるため、送電ケーブルや強磁場発生用コイル等の用途に好適である。

【図面の簡単な説明】

【0014】

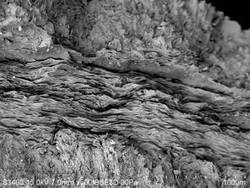

【図1】〔実施例1〕に係る超伝導線材の断面のSEM写真である。

【図2】〔比較例1〕に係る超伝導線材の断面のSEM写真である。

【発明を実施するための形態】

【0015】

本発明の超伝導線材の製造方法は、上記の通り、(1)組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を線状に成形又は加工した後、830〜920℃の熱処理により超伝導結晶を析出させることを特徴とする。或いは、(2)組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を830〜920℃で熱処理することにより超伝導結晶を析出させると共に、線状に加工することを特徴とする。

【0016】

(1)の方法は、所定の非晶質体を線材化した後、所定の温度で結晶化する方法である。この方法の場合、線材化が容易である。非晶質体を線材化する方法として、融液をスリットに流し込む方法、任意の形状の非晶質体を線材に切断加工する方法が挙げられる。更に、ガラス繊維の短繊維を作製する方法を応用してもよい。

【0017】

(2)の方法は、非晶質体を所定の温度で結晶化した後、線材化する方法を含む。この方法の場合、線材化が容易であるが、熱処理の際に非晶質体が収縮する。このため、熱処理の際に、非晶質体の反りを抑制する部材、方法を用いることが好ましい。例えば、アルミナ板等で非晶質体を挟んだ状態で熱処理することが好ましい。このようにすれば、超伝導線材の形状を制御し易くなる。また、線材化の方法として、レーザー等の高エネルギー線を照射して、超伝導結晶を溶解させて、焼き切る方法、機械的に鋸等で切断する方法等が挙げられる。特に、レーザー等の高エネルギー線を用いる方法は、機械的な切断に比べて、破損が発生し難く、微細な加工が可能になるため、好ましい。なお、板状の非晶質体を用いると、結晶化後に線状に加工し易くなる。

【0018】

更に、(2)の方法は、板状の非晶質体を線材化した後に、結晶化する方法を含む。この方法の場合、線材化が容易である。線材に加工する方法として、レーザー等の高エネルギー線を照射して、非晶質体を溶解させて、焼き切る方法、機械的に鋸等で切断する方法等が挙げられる。

【0019】

本発明の超伝導線材の製造方法において、組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を用いる。上記のように非晶質体の組成を限定した理由を下記に示す。

【0020】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は10〜30%、好ましくは12〜28%、より好ましくは13〜25%である。Bi2O3の含有量が10%より少ないと、非晶質化し難くなると共に、非晶質体中に超伝導結晶を析出させる際に、超伝導結晶以外の異種の結晶が析出し易くなる。一方、Bi2O3の含有量が30%より多いと、非晶質化し難くなる。

【0021】

SrOは、超伝導結晶を形成する成分であり、その含有量は20〜50%、好ましくは22〜47%、より好ましくは23〜45%である。SrOの含有量が20%より少ないと、非晶質体中に超伝導結晶を析出させる際に、超伝導結晶以外の異種の結晶が析出し易くなる。一方、SrOの含有量が50%より多いと、非晶質化し難くなる。

【0022】

CaOは、超伝導結晶を形成する成分であり、その含有量は5〜30%、好ましくは7〜25%、より好ましくは8〜20%である。CaOの含有量が5%より少ないと、非晶質体中に超伝導結晶を析出させる際に、超伝導結晶以外の異種の結晶が析出し易くなる。一方、CaOの含有量が30%より多いと、非晶質化し難くなる。

【0023】

CuOは、超伝導結晶を形成する成分であり、その含有量は20〜50%、好ましくは22〜48%である。CuOの含有量が20%より少ないと、熱処理しても超伝導結晶が析出し難い傾向がある。一方、CuOの含有量が50%より多いと、非晶質化し難くなる。

【0024】

Bi2O3+SrO+CaO+CuOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、超伝導結晶が析出し易くなる。ここで、「Bi2O3+SrO+CaO+CuO」は、Bi2O3、SrO、CaO、及びCuOの合量を指す。

【0025】

必要に応じて、以下の成分を添加してもよい。

【0026】

PbOは、超伝導結晶の臨界温度を上昇させる成分である。特に、Bi2O3の一部をPbOに置換すると、超伝導結晶の臨界温度が上昇する傾向がある。しかし、置換量が多過ぎると、均質な非晶質体を作製し難くなる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.005〜0.1が好ましい。ここで、「Bi2O3+PbO」は、Bi2O3とPbOの合量を指す。

【0027】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質体を作製し難くなる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.005〜0.1が好ましい。

【0028】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質体を作製し難くなる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0029】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、SrO又はCaOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、非晶質体が不安定になって、溶融時に非晶質体が分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/(SrO+CaO)の値は0.3以下、0.1以下、0.05以下、特に0.0005〜0.02が好ましい。ここで、「Li2O+Na2O+K2O」はLi2O、Na2O、及びK2Oの合量を指し、「SrO+CaO」はSrOとCaOの合量を指す。なお、モル比Li2O/(SrO+CaO)の値は0.1以下、0.05以下、特に00005〜0.02が好ましい。モル比Na2O/(SrO+CaO)の値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/(SrO+CaO)の値は0.1以下、0.05以下、特に0.02以下が好ましい。

【0030】

SrO又はCaOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/(SrO+CaO)の値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。ここで、「MgO+BaO+ZnO」は、MgO、BaO、及びZnOの合量を指す。なお、モル比MgO/(SrO+CaO)の値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/(SrO+CaO)の値は0.1以下、特に0.05以下が好ましい。モル比ZnO/(SrO+CaO)の値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0031】

B2O3は、非晶質体の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0032】

上記成分以外にも、非晶質体の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0033】

本発明の超伝導線材の製造方法において、熱処理の温度は830〜920℃であり、好ましくは850〜900℃である。このようにすれば、非晶質体の中央部付近において、超伝導結晶が表面に対して略平行方向に高度に配向する。なお、熱処理の温度が低過ぎると、上記効果を享受し難くなる。一方、熱処理の温度が高過ぎると、超伝導結晶が融解する虞がある。

【0034】

本発明の超伝導線材の製造方法において、非晶質体の厚みは1mm以下が好ましい。非晶質体の厚みが1mmより大きいと、成形又は熱処理の際に内部に異種結晶が析出し易くなる。

【0035】

また、超伝導線材の断面形状は、略矩形(略長方形)又は略楕円形が好ましい。このようにすれば、超伝導線材の中央付近において、高度に配向した超伝導結晶が析出し易くなる。

【実施例】

【0036】

実施例を用いて、本発明を詳細に説明する。なお、以下の実施例は単なる例示である。本発明は、以下の実施例に何ら限定されない。

【0037】

[実施例1]

組成として、モル%濃度で、Bi2O3 16.7%、SrO 33.3%、CaO 16.7%、CuO 33.3%になるように原料を調合した。次に、この原料をライカイ器で混合粉砕した後、アルミナルツボに投入して、800℃で3時間仮焼きした。

【0038】

続いて、原料を1250℃で30分間溶融した後、得られた融液をツインロールで急冷して、厚さ約0.3mmのフィルムを得た。なお、このフィルムを乳鉢で粉砕して、XRDを測定したところ、非晶質であることが確認された。

【0039】

得られたフィルムを2mm幅に切断して、長さ200mm、幅2mm、厚み0.3mmの非晶質体からなる線材を作製した。なお、線材の断面は2mm×0.3mm厚の矩形であった。

【0040】

最後に、870℃に設定した電気炉を用いて、線材を20分間熱処理した。熱処理後の線材を厚み方向に折割って、破断面をSEMで観察したところ、結晶が高度に配向していた。その結果を図1に示す。なお、熱処理後の線材の一部を乳鉢で粉砕してXRDを測定したところ、超伝導結晶が析出しており、その主結晶はBi−2212結晶であった。

【0041】

〔実施例2〕

組成として、モル%濃度で、Bi2O3 12.5%、SrO 25.0%、CaO 25.0%、CuO 37.5%になるように原料を調合した。次に、この原料をライカイ器で混合粉砕した後、アルミナルツボに投入して、800℃で3時間仮焼きした。

【0042】

続いて、原料を1250℃で30分間溶融した後、得られた融液をツインロールで急冷して、厚さ約0.3mmのフィルムを得た。なお、このフィルムを乳鉢で粉砕して、XRDを測定したところ、非晶質であることが確認された。

【0043】

このフィルムを外径50mm(厚さ0.3mm)の円板形状に加工した後、2枚のアルミナ板(寸法:100mm×100mm×1mm厚)で挟んだ状態で、870℃に設定した電気炉で30分熱処理した。なお、熱処理後のフィルムの一部を乳鉢で粉砕してXRDを測定したところ、超伝導結晶が析出しており、その主結晶はBi−2212結晶であった。

【0044】

最後に、熱処理後のフィルムに対して、波長808nmのレーザーを2mm間隔で外周から渦巻き状に中心部に向かって照射し、レーザーを照射した部分を焼き切って、超伝導線材を作製した。なお、線材の断面は2mm×0.3mm厚の矩形であり、超伝導結晶が高度に配向していた。

【0045】

〔比較例1〕

組成として、モル%濃度で、Bi2O3 16.7%、SrO 33.3%、CaO 16.7%、CuO 33.3%になるように原料を調合した。次に、この原料をライカイ器で混合粉砕した後、アルミナルツボに投入して、800℃で3時間仮焼きした。

【0046】

続いて、原料を1250℃で30分間溶融した後、得られた融液をツインロールで急冷して、厚さ約0.3mmのフィルムを得た。なお、このフィルムを乳鉢で粉砕して、XRDを測定したところ、非晶質であることが確認された。

【0047】

得られたフィルムを2mm幅に切断して、長さ200mm、幅2mm、厚み0.3mmの非晶質体からなる線材を作製した。なお、線材の断面は2mm×0.3mm厚の矩形であった。

【0048】

最後に、820℃に設定した電気炉を用いて、線材を20分間熱処理した。熱処理後の線材を厚み方向に折割って、破断面をSEMで観察したところ、結晶が配向していなかった。その結果を図2に示す。なお、熱処理後の線材の一部を乳鉢で粉砕してXRDを測定したところ、超伝導結晶が析出しており、その主結晶はBi−2212結晶であった。

【産業上の利用可能性】

【0049】

本発明の超伝導線材の製造方法によれば、超伝導結晶が高度に配向した超伝導線材を容易、且つ安価に作製可能である。よって、得られた超伝導線材は、送電ケーブルや強磁場発生用コイル等に好適である。

【技術分野】

【0001】

本発明は、超伝導線材の製造方法に関し、超伝導結晶が高度に配向した超伝導線材の製造方法に関する。

【背景技術】

【0002】

超伝導材料は、臨界温度(Tc)よりも低い温度で電気抵抗がゼロになる材料であり、送電ロスの小さい送電線、強磁場を発生させるコイル等への応用が検討されている。これらの用途には超伝導材料の線材化が不可欠である。

【0003】

現在、Nb3SnやNb3Ti等の合金系の超伝導材料が、強磁場を発生させるコイル等として実用化されている。しかし、この超伝導材料は、臨界温度が20K程度であるため、高価な冷媒である液体ヘリウムを用いる必要があり、ランニングコストの高騰を招来させるという課題を有している。

【0004】

一方、銅酸化物系の超伝導材料は、臨界温度が液体窒素の沸点(77K)より高いため、ランニングコストを低廉化することができる。しかし、銅酸化物系の超伝導材料は、セラミックスであるため、金属のように圧延したり、非晶質体や樹脂のように軟化させて線材化することが困難である。また、銅酸化物系の超伝導材料は、銅酸化物の面方向しか超伝導を示さない。よって、大きな電流を流すためには、銅酸化物の超伝導結晶を配向させる必要がある。

【0005】

銅酸化物の超伝導結晶を配向させる方法としては、各種の方法が提案されている。例えば、特許文献1には、金属等の線材の上に蒸着等により銅酸化物の薄膜を形成する方法が開示されている。特許文献2には、金属の筒(シース)の中に銅酸化物を入れて圧延し、線材化する方法が開示されている。特許文献3には、銅酸化物の超伝導結晶の理論組成に近似した組成を有する原料を一旦溶融し、得られた融液を線材化する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2008−532230号公報

【特許文献2】特開平5−159645号公報

【特許文献3】特開平5−20942号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1、2に記載の方法は、長時間を要し、巨大な設備を必要とするため、超伝導線材の低廉化が困難である。また、特許文献3に記載の方法は、副生成物の発生が少ないものの、超伝導結晶がランダムに析出するため、別途、超伝導結晶を配向させる工程が必要になる。そして、超伝導結晶を配向させる工程は、特許文献1、2に記載の方法と同様にして、長時間を要し、巨大な設備を必要とするため、超伝導線材の低廉化が困難である。

【0008】

そこで、本発明の技術的課題は、超伝導結晶が高度に配向した超伝導線材を短時間、且つ容易に作製し得る方法を創案することである。

【課題を解決するための手段】

【0009】

本発明者等は、上記技術的課題に対して鋭意検討した結果、Bi−Sr−Ca−Cu−O系非晶質体は、熱処理による超伝導結晶の析出速度が非常に速いこと、Bi−Sr−Ca−Cu−O系非晶質体を結晶化すると、表面に対して垂直方向に超伝導結晶が析出すること、熱処理の温度を超伝導結晶が融解する温度より少し低い温度にすると、Bi−Sr−Ca−Cu−O系非晶質体の中央部付近において、表面に対して略平行方向に超伝導結晶が高度に配向すること等を見出し、本発明として提案するものである。すなわち、本発明の超伝導線材の製造方法は、組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を線状に成形又は加工した後、830〜920℃の熱処理により超伝導結晶を析出させることを特徴とする。ここで、「非晶質体」は、XRDのハロー、ピークの面積比から算出される結晶化度が20%以下、好ましくは10%以下のものを指す。

【0010】

第二に、本発明の超伝導線材の製造方法は、組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を830〜920℃で熱処理することにより超伝導結晶を析出させると共に、線状に加工することを特徴とする。そして、線状に加工する方法として、レーザー加工により線状に加工する方法が好ましい。なお、レーザー加工として、レーザー溶断、レーザースクライブ、レーザーアブレーション等が挙げられる。

【0011】

また、本発明の超伝導線材の製造方法は、超伝導結晶の主結晶がBi−2212結晶(Bi2Sr2CaCu2Ox結晶、但しxは任意の数)であることが好ましい。このようにすれば、超伝導結晶の臨界温度が上昇する。

【0012】

また、本発明の超伝導線材の製造方法は、断面形状が略矩形(略長方形)又は略楕円形であることが好ましい。ここで、「断面形状」は、長さ方向に垂直な方向の断面形状、つまり厚み方向の断面形状である。

【発明の効果】

【0013】

本発明の超伝導線材の製造方法は、所定の組成を有する非晶質体を所定の温度で熱処理するため、表面に沿って内部にa−b軸方向が配向すると共に、液体窒素よりTcが高い超伝導結晶を析出させることが可能である。そして、熱処理の前後に線状に成形又は加工すれば、超伝導結晶が高度に配向した超伝導線材を短時間、且つ容易に作製することができる。その結果、得られた超伝導線材は、大きな電流を流すことができるため、送電ケーブルや強磁場発生用コイル等の用途に好適である。

【図面の簡単な説明】

【0014】

【図1】〔実施例1〕に係る超伝導線材の断面のSEM写真である。

【図2】〔比較例1〕に係る超伝導線材の断面のSEM写真である。

【発明を実施するための形態】

【0015】

本発明の超伝導線材の製造方法は、上記の通り、(1)組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を線状に成形又は加工した後、830〜920℃の熱処理により超伝導結晶を析出させることを特徴とする。或いは、(2)組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を830〜920℃で熱処理することにより超伝導結晶を析出させると共に、線状に加工することを特徴とする。

【0016】

(1)の方法は、所定の非晶質体を線材化した後、所定の温度で結晶化する方法である。この方法の場合、線材化が容易である。非晶質体を線材化する方法として、融液をスリットに流し込む方法、任意の形状の非晶質体を線材に切断加工する方法が挙げられる。更に、ガラス繊維の短繊維を作製する方法を応用してもよい。

【0017】

(2)の方法は、非晶質体を所定の温度で結晶化した後、線材化する方法を含む。この方法の場合、線材化が容易であるが、熱処理の際に非晶質体が収縮する。このため、熱処理の際に、非晶質体の反りを抑制する部材、方法を用いることが好ましい。例えば、アルミナ板等で非晶質体を挟んだ状態で熱処理することが好ましい。このようにすれば、超伝導線材の形状を制御し易くなる。また、線材化の方法として、レーザー等の高エネルギー線を照射して、超伝導結晶を溶解させて、焼き切る方法、機械的に鋸等で切断する方法等が挙げられる。特に、レーザー等の高エネルギー線を用いる方法は、機械的な切断に比べて、破損が発生し難く、微細な加工が可能になるため、好ましい。なお、板状の非晶質体を用いると、結晶化後に線状に加工し易くなる。

【0018】

更に、(2)の方法は、板状の非晶質体を線材化した後に、結晶化する方法を含む。この方法の場合、線材化が容易である。線材に加工する方法として、レーザー等の高エネルギー線を照射して、非晶質体を溶解させて、焼き切る方法、機械的に鋸等で切断する方法等が挙げられる。

【0019】

本発明の超伝導線材の製造方法において、組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を用いる。上記のように非晶質体の組成を限定した理由を下記に示す。

【0020】

Bi2O3は、超伝導結晶を形成する成分であり、その含有量は10〜30%、好ましくは12〜28%、より好ましくは13〜25%である。Bi2O3の含有量が10%より少ないと、非晶質化し難くなると共に、非晶質体中に超伝導結晶を析出させる際に、超伝導結晶以外の異種の結晶が析出し易くなる。一方、Bi2O3の含有量が30%より多いと、非晶質化し難くなる。

【0021】

SrOは、超伝導結晶を形成する成分であり、その含有量は20〜50%、好ましくは22〜47%、より好ましくは23〜45%である。SrOの含有量が20%より少ないと、非晶質体中に超伝導結晶を析出させる際に、超伝導結晶以外の異種の結晶が析出し易くなる。一方、SrOの含有量が50%より多いと、非晶質化し難くなる。

【0022】

CaOは、超伝導結晶を形成する成分であり、その含有量は5〜30%、好ましくは7〜25%、より好ましくは8〜20%である。CaOの含有量が5%より少ないと、非晶質体中に超伝導結晶を析出させる際に、超伝導結晶以外の異種の結晶が析出し易くなる。一方、CaOの含有量が30%より多いと、非晶質化し難くなる。

【0023】

CuOは、超伝導結晶を形成する成分であり、その含有量は20〜50%、好ましくは22〜48%である。CuOの含有量が20%より少ないと、熱処理しても超伝導結晶が析出し難い傾向がある。一方、CuOの含有量が50%より多いと、非晶質化し難くなる。

【0024】

Bi2O3+SrO+CaO+CuOの含有量は95%以上、特に97%以上が好ましい。このようにすれば、熱処理により、超伝導結晶が析出し易くなる。ここで、「Bi2O3+SrO+CaO+CuO」は、Bi2O3、SrO、CaO、及びCuOの合量を指す。

【0025】

必要に応じて、以下の成分を添加してもよい。

【0026】

PbOは、超伝導結晶の臨界温度を上昇させる成分である。特に、Bi2O3の一部をPbOに置換すると、超伝導結晶の臨界温度が上昇する傾向がある。しかし、置換量が多過ぎると、均質な非晶質体を作製し難くなる。よって、モル比PbO/(Bi2O3+PbO)の値は0.2以下、0.15以下、特に0.005〜0.1が好ましい。ここで、「Bi2O3+PbO」は、Bi2O3とPbOの合量を指す。

【0027】

TiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をTiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質体を作製し難くなる。よって、モル比TiO2/Bi2O3の値は0.2以下、0.15以下、特に0.005〜0.1が好ましい。

【0028】

SiO2は、超伝導結晶に酸素欠陥を生じさせる成分である。特に、Bi2O3の一部をSiO2に置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、均質な非晶質体を作製し難くなる。よって、モル比SiO2/Bi2O3の値は0.2以下、0.15以下、特に0.1以下が好ましい。

【0029】

Li2O、Na2O、K2Oは、超伝導結晶に酸素欠陥を生じさせる成分である。特に、SrO又はCaOの一部をLi2O、Na2O、K2Oの何れかに置換すると、超伝導結晶に酸素欠陥が生成し易くなる。しかし、置換量が多過ぎると、非晶質体が不安定になって、溶融時に非晶質体が分相し易くなる。よって、モル比(Li2O+Na2O+K2O)/(SrO+CaO)の値は0.3以下、0.1以下、0.05以下、特に0.0005〜0.02が好ましい。ここで、「Li2O+Na2O+K2O」はLi2O、Na2O、及びK2Oの合量を指し、「SrO+CaO」はSrOとCaOの合量を指す。なお、モル比Li2O/(SrO+CaO)の値は0.1以下、0.05以下、特に00005〜0.02が好ましい。モル比Na2O/(SrO+CaO)の値は0.1以下、0.05以下、特に0.02以下が好ましい。モル比K2O/(SrO+CaO)の値は0.1以下、0.05以下、特に0.02以下が好ましい。

【0030】

SrO又はCaOの一部をMgO、BaO、ZnOの何れかに置換することができる。但し、置換量が多過ぎると、超伝導結晶に置換成分を固溶させることが困難になる。よって、モル比(MgO+BaO+ZnO)/(SrO+CaO)の値は0.5以下、0.3以下、0.1以下、特に0.05以下が好ましい。ここで、「MgO+BaO+ZnO」は、MgO、BaO、及びZnOの合量を指す。なお、モル比MgO/(SrO+CaO)の値は0.3以下、0.1以下、特に0.05以下が好ましい。モル比BaO/(SrO+CaO)の値は0.1以下、特に0.05以下が好ましい。モル比ZnO/(SrO+CaO)の値は0.3以下、0.1以下、特に0.05以下が好ましい。

【0031】

B2O3は、非晶質体の安定性を高める成分であり、その含有量は0〜10%、特に0〜5%が好ましい。B2O3の含有量が多過ぎると、所望の超伝導結晶が析出し難くなる。

【0032】

上記成分以外にも、非晶質体の熱的安定性を高める目的や超伝導結晶を析出し易くする目的のために、他の成分を10%以下、5%以下、特に2%以下の範囲で添加してもよい。

【0033】

本発明の超伝導線材の製造方法において、熱処理の温度は830〜920℃であり、好ましくは850〜900℃である。このようにすれば、非晶質体の中央部付近において、超伝導結晶が表面に対して略平行方向に高度に配向する。なお、熱処理の温度が低過ぎると、上記効果を享受し難くなる。一方、熱処理の温度が高過ぎると、超伝導結晶が融解する虞がある。

【0034】

本発明の超伝導線材の製造方法において、非晶質体の厚みは1mm以下が好ましい。非晶質体の厚みが1mmより大きいと、成形又は熱処理の際に内部に異種結晶が析出し易くなる。

【0035】

また、超伝導線材の断面形状は、略矩形(略長方形)又は略楕円形が好ましい。このようにすれば、超伝導線材の中央付近において、高度に配向した超伝導結晶が析出し易くなる。

【実施例】

【0036】

実施例を用いて、本発明を詳細に説明する。なお、以下の実施例は単なる例示である。本発明は、以下の実施例に何ら限定されない。

【0037】

[実施例1]

組成として、モル%濃度で、Bi2O3 16.7%、SrO 33.3%、CaO 16.7%、CuO 33.3%になるように原料を調合した。次に、この原料をライカイ器で混合粉砕した後、アルミナルツボに投入して、800℃で3時間仮焼きした。

【0038】

続いて、原料を1250℃で30分間溶融した後、得られた融液をツインロールで急冷して、厚さ約0.3mmのフィルムを得た。なお、このフィルムを乳鉢で粉砕して、XRDを測定したところ、非晶質であることが確認された。

【0039】

得られたフィルムを2mm幅に切断して、長さ200mm、幅2mm、厚み0.3mmの非晶質体からなる線材を作製した。なお、線材の断面は2mm×0.3mm厚の矩形であった。

【0040】

最後に、870℃に設定した電気炉を用いて、線材を20分間熱処理した。熱処理後の線材を厚み方向に折割って、破断面をSEMで観察したところ、結晶が高度に配向していた。その結果を図1に示す。なお、熱処理後の線材の一部を乳鉢で粉砕してXRDを測定したところ、超伝導結晶が析出しており、その主結晶はBi−2212結晶であった。

【0041】

〔実施例2〕

組成として、モル%濃度で、Bi2O3 12.5%、SrO 25.0%、CaO 25.0%、CuO 37.5%になるように原料を調合した。次に、この原料をライカイ器で混合粉砕した後、アルミナルツボに投入して、800℃で3時間仮焼きした。

【0042】

続いて、原料を1250℃で30分間溶融した後、得られた融液をツインロールで急冷して、厚さ約0.3mmのフィルムを得た。なお、このフィルムを乳鉢で粉砕して、XRDを測定したところ、非晶質であることが確認された。

【0043】

このフィルムを外径50mm(厚さ0.3mm)の円板形状に加工した後、2枚のアルミナ板(寸法:100mm×100mm×1mm厚)で挟んだ状態で、870℃に設定した電気炉で30分熱処理した。なお、熱処理後のフィルムの一部を乳鉢で粉砕してXRDを測定したところ、超伝導結晶が析出しており、その主結晶はBi−2212結晶であった。

【0044】

最後に、熱処理後のフィルムに対して、波長808nmのレーザーを2mm間隔で外周から渦巻き状に中心部に向かって照射し、レーザーを照射した部分を焼き切って、超伝導線材を作製した。なお、線材の断面は2mm×0.3mm厚の矩形であり、超伝導結晶が高度に配向していた。

【0045】

〔比較例1〕

組成として、モル%濃度で、Bi2O3 16.7%、SrO 33.3%、CaO 16.7%、CuO 33.3%になるように原料を調合した。次に、この原料をライカイ器で混合粉砕した後、アルミナルツボに投入して、800℃で3時間仮焼きした。

【0046】

続いて、原料を1250℃で30分間溶融した後、得られた融液をツインロールで急冷して、厚さ約0.3mmのフィルムを得た。なお、このフィルムを乳鉢で粉砕して、XRDを測定したところ、非晶質であることが確認された。

【0047】

得られたフィルムを2mm幅に切断して、長さ200mm、幅2mm、厚み0.3mmの非晶質体からなる線材を作製した。なお、線材の断面は2mm×0.3mm厚の矩形であった。

【0048】

最後に、820℃に設定した電気炉を用いて、線材を20分間熱処理した。熱処理後の線材を厚み方向に折割って、破断面をSEMで観察したところ、結晶が配向していなかった。その結果を図2に示す。なお、熱処理後の線材の一部を乳鉢で粉砕してXRDを測定したところ、超伝導結晶が析出しており、その主結晶はBi−2212結晶であった。

【産業上の利用可能性】

【0049】

本発明の超伝導線材の製造方法によれば、超伝導結晶が高度に配向した超伝導線材を容易、且つ安価に作製可能である。よって、得られた超伝導線材は、送電ケーブルや強磁場発生用コイル等に好適である。

【特許請求の範囲】

【請求項1】

組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を線状に成形又は加工した後、830〜920℃の熱処理により超伝導結晶を析出させることを特徴とする超伝導線材の製造方法。

【請求項2】

組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を830〜920℃で熱処理することにより超伝導結晶を析出させると共に、線状に加工することを特徴とする超伝導線材の製造方法。

【請求項3】

超伝導結晶の主結晶がBi−2212結晶であることを特徴とする請求項1又は2に記載の超伝導線材の製造方法。

【請求項4】

断面形状が略矩形又は略楕円形であることを特徴とする請求項1〜3の何れか一項に記載の超伝導線材の製造方法。

【請求項5】

レーザー加工により線状に加工することを特徴とする請求項2に記載の超伝導線材の製造方法。

【請求項1】

組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を線状に成形又は加工した後、830〜920℃の熱処理により超伝導結晶を析出させることを特徴とする超伝導線材の製造方法。

【請求項2】

組成として、モル%濃度で、Bi2O3 10〜30%、SrO 20〜50%、CaO 10〜30%、CuO 20〜50%を含有する非晶質体を830〜920℃で熱処理することにより超伝導結晶を析出させると共に、線状に加工することを特徴とする超伝導線材の製造方法。

【請求項3】

超伝導結晶の主結晶がBi−2212結晶であることを特徴とする請求項1又は2に記載の超伝導線材の製造方法。

【請求項4】

断面形状が略矩形又は略楕円形であることを特徴とする請求項1〜3の何れか一項に記載の超伝導線材の製造方法。

【請求項5】

レーザー加工により線状に加工することを特徴とする請求項2に記載の超伝導線材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−26115(P2013−26115A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−161782(P2011−161782)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]