超小型針及びその製造方法

【課題】液体噴霧ノズル、インクジェットプリンタ用ノズル、無痛針として用いられる超小型針は、従来技術では、機械的強度、化学的安定性、安価を全て満足するものがない。

【解決手段】該超小型針に於いて、少なくともその先端部分が硬質非晶質炭素で形成されている事を特徴とする超小型針による。また、該超小型針の製造方法であって、少なくとも、第1の材料に該超小型針のマスター型を形成する工程と、第2の材料に前記超小型針の鋳型を形成する工程と、前記第2の材料からなる鋳型上に、硬質非晶質炭素膜を堆積させる工程と、前記硬質非晶質炭素膜が形成された第2の材料からなる鋳型から、前記硬質非晶質炭素膜と前記第2の材料からなる鋳型を剥離させる工程、とを備える超小型針の製造方法による。

【解決手段】該超小型針に於いて、少なくともその先端部分が硬質非晶質炭素で形成されている事を特徴とする超小型針による。また、該超小型針の製造方法であって、少なくとも、第1の材料に該超小型針のマスター型を形成する工程と、第2の材料に前記超小型針の鋳型を形成する工程と、前記第2の材料からなる鋳型上に、硬質非晶質炭素膜を堆積させる工程と、前記硬質非晶質炭素膜が形成された第2の材料からなる鋳型から、前記硬質非晶質炭素膜と前記第2の材料からなる鋳型を剥離させる工程、とを備える超小型針の製造方法による。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ化学分析デバイス等の化学分析機器等に用いられる液体噴霧ノズル(ネブライザー)、インクジェットプリンタ用ノズル、あるいは生物学的な液体サンプルを得て、生物学的な組織障壁にわたって、薬品、薬剤、組成または生物学的分子を送るために用いられる超小型針及びこの超小型針の製造方法に関する。

【背景技術】

【0002】

超小型針、特に本発明の如く針の中心部が中空となっており、その部分を気体、液体等が移動し得る様な超小型針については、様々な用途が期待されている。例えば、特許文献1に記載されているようなマイクロ化学分析デバイスに用いられているマイクロネブライザー、非特許文献1に記載されているようなインクジェットプリンタ用のノズル、あるいは、特許文献2に記載されているような生物学的な液体移送システムに用いられる。

【0003】

マイクロ化学分析デバイスとは、シリコン、ガラス、プラスチックなどのチップ上に数10μm幅の溝を微細加工して、ガスクロマトグラフィー(GC)やマイクロキャピラリー電気泳動(μCE)などの極微量物質の高速分離機能と、極めて感度の高い元素分析法として知られる誘導結合プラズマ発光分光分析(ICP-OES:Inductively

Coupled Plasma Optical Emission Spectroscopy)やICP質量分析とを集積させているようなデバイスであり、近年開発が精力的に行われているものである。ここで、ICP-OESやICP質量分析部位では、液体試料をアトマイズすることが必要とされる。この為のマイクロネブライザーとして本発明の如き超小型針が用いられる。例えば、特許文献1では、石英ガラスに微細加工技術により該マイクロネブライザーを作成している。

【0004】

インクジェット用ノズルとしては、非特許文献1に開示されているようなコンティニアス・インクジェット方式において、多数のノズルを集積化するヘッドに於いて本発明の如き超小型針が用いられる。非特許文献1では、シリコンの異方性を上手く用いて微細加工技術により作成する方法が開示されている。また、特許文献3においても、これと類似した技術が開示されている。

【0005】

生物学的な液体移送システムにおいては、身体から血液等を採取する際に、痛みを感じる事のない針として、本発明に開示される超小型針を用いることが現在検討されている。特許文献2においては、ステンレススチールを用いて作成されたもの、プラスチックや樹脂材料を用い成型技術によって作成された超小型針が開示されている。

【0006】

以上の様に、超小型針として現在公知である技術は、石英ガラス等のガラスやシリコンを材料として用いフォトリソグラフィーとエッチングによって加工、作成するもの(特許文献1、特許文献3、非特許文献1)、種々のプラスチック、樹脂を材料として用い成型により作成するもの(特許文献2)、あるいはステンレススチール等の金属材料を用い絞り加工等のいわゆる機械加工技術を用いて作成するもの(特許文献2)がある。

【0007】

しかしながら、前記説明したこれらの技術においては、超小型針の機械的強度、化学的安定性、コストを全て満足するものがない。例えば、ガラスやシリコンをエッチング法にて加工する場合、加工に要する時間が長時間にわたり、加工コストが高価になる。プラスチック等を成型にて加工する場合では、コスト面では前記のエッチング法に比べて安価であり実用的なレベルにあるものの、機械的強度に劣る、溶剤等に弱い、という欠点を有する。ステンレススチール等の金属を用いた方法では、針の一本一本にバリを取り除いたりクリーニングを行ったりする工程が必要となり、コスト面で高価になる。また、金属の酸化や劣化、強酸、強アルカリ等に弱い、といった欠点を有する。

【特許文献1】特開2002−257785号公報

【特許文献2】特開2003−088514号公報

【特許文献3】特表2002−521222号公報

【非特許文献1】PALMら、J. Imaging Sci. Technol.,Vol.44, No.6, Page544, 2000

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の鑑みてなされたものであり、超小型針において、その機械的強度、化学的安定性及び安価なコストということを全て満たすような超小型針を提供する事を目的とする。また、本発明は、機械的強度、化学的安定性及び安価なコストという特徴を持つ前記超小型針の製造方法をも提供する事を目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記目的を達成するために、鋭意検討した結果、基台上に少なくとも1つの超小型針を有するものであって、該超小型針の少なくとも先端部分が硬質非晶質炭素で形成されている事により機械的強度、化学的安定性及び安価なコスト兼ね備える事が可能になることを見出し、本発明に至った。

【0010】

即ち、本発明は、基台上に少なくとも1つの超小型針を有し、該超小型針の少なくとも先端部分が硬質非晶質炭素で形成されている事を特徴とする超小型針を提供する。

【0011】

ここで硬質非晶質炭素材料とは、炭素の状態の内、ダイヤモンドと黒鉛の中間的なものであり、ダイヤモンドに近い機械的強度、化学的安定性を有するものである。また、ダイヤモンドとは異なり、比較的低温・定圧下で生成可能であり、比較的安価に作成し得るものである。

【0012】

ここで、前記超小型針は、該針の先端部と該針が形成されている基台の裏面とを連通する中空構造を有する事を特徴とすることが望ましい。

【0013】

また本発明は、上記目的を達成するために、前記超小型針の製造方法であって、少なくとも、第1の材料に該超小型針のマスター型を形成する工程と、第2の材料に前記超小型針の鋳型を形成する工程と、前記第2の材料よりなる鋳型上に、硬質非晶質炭素膜を堆積させる工程と、前記硬質非晶質炭素膜が形成された第2の材料よりなる鋳型から、前記硬質非晶質炭素膜と前記第2の材料よりなる鋳型を剥離させる工程、とを備える事を特徴とする超小型針の製造方法を提供する。

【0014】

硬質非晶質炭素膜よりなる超小型針を形成するためには、本発明で開示する様に、少なからず鋳型を「使い捨て」的に使用せざるを得ないものと考えられる。この時該鋳型は、例えば、従来技術で述べた様な工程で当然作成し得るものである。しかし、これを該鋳型として用い「使い捨て」にする事は、コスト面から考えると、本末転倒な事であり採用出来ない製造方法である。

【0015】

そこで本発明では、前述の様に一旦マスター型を作成し、その後比較的安価の複製方法により作成し得る第2の材料よりなる鋳型を作成し、これを「使い捨て」的に使用するのである。

【0016】

ここで、前記第2の材料が、樹脂、金属或いはガラスの単体若しくは混合物からなり、前記硬質非晶質炭素膜を堆積させる方法がプラズマイオン注入堆積法である事が望ましい。該プラズマイオン注入堆積法を用いる事により、内部応力の小さい硬質非晶質炭素膜を得ることが出来、該硬質非晶質炭素膜を前記鋳型と剥離した際に、自ら破壊することなく、超小型針を形成しうる。

【発明の効果】

【0017】

本発明の効果として、超小型針において硬質非晶質炭素膜を用いることにより、その機械的強度、化学的安定性を非常に向上させる事が可能となる。また、同様の特性を持つ他の材料よりも比較的安価に形成することも可能となる。

【0018】

また、超小型針の製造方法として、先ず超小型針のマスター型を形成し、次にそのマスター型から第2の材料よりなる鋳型を形成し、その鋳型に硬質非晶質炭素膜を形成し、最後に硬質非晶質炭素膜と鋳型とを剥離して超小型針を得ることにより、安価なコストが実現可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を実施するため最良の形態について、その製造方法から順を追って説明する。

【0020】

製造方法の説明に先立って、本発明の超小型針の最終的な得るべき形状について説明しておく。本超小型針は、次のような寸法を有することが望ましい。高さは、約50μm乃至10,000μmの範囲、約100μm乃至2,000μmが好ましい。また、該超小型針を円錐と見た時の、底面の円の直径は、通常は、約10μm乃至約2,000μm、約50μm乃至600μmの範囲が好ましい。該超小型針が中空構造を有する場合、その中空部分の内径は、液体に毛管作用を及ぼすことができ、したがって、その直径は、約1μm乃至200μmの範囲であり、約5μm乃至150μmの範囲が好ましい。また、該中空部分は、内径が常に等しい円柱状の中空形状を形成しても良いし、超小型針の底面と先端部分との該中空部分の内径が異なっている台形柱の如き形状でも良い。超小型針の高さと前記円錐底面の円の直径との間のアスペクト比は、少なくとも1:1、通常は約2:1乃至5:1が好ましい。

【0021】

以降は、製造方法の順を追って説明する。まず第1の材料よりなるマスター型を形成する工程について説明する。この工程には、先行技術で述べた様な方法が代表的に用いる事が出来る。

【0022】

例えば、特許文献3に開示されているように、材料にシリコンを用い、適切な結晶方位を持つ面にフォトリソグラフィーにより適切なマスクを設け、その後異方性エッチングにより前記の如きマスター型を形成しても良い。また、LIGAと呼ばれる一連の手法を用い形成する事もできる。この手法では、先ず基板にポリメチルメタクリル樹脂(PMMA)等のX線に感光するレジスト材料を塗布する。このレジストに対して、金などの材料で形成されたフォトマスクを介して、平行性の高いX線にて露光、現像して、PMMAよりなる立体構造を形成する。この立体構造にニッケルを電鋳し、最後にPMMA樹脂を剥離することで、ニッケルよりなるマスター型を得る。この時、該マスター型の形状は、本発明の超小型針が完成するまでに少なくとも第一の鋳型を形成する工程、該鋳型に硬質非晶質炭素膜を堆積する工程、及び該鋳型を剥離させる工程の3工程を経て最終的に超小型針となる事を考慮し、工程間での形状の変化を予め補正して決定しておく。

【0023】

また、前記マスター型の材料として金属のタングステンワイヤーを用いて形成することもできる。先ず延伸法等により先端を概ね針状の形にする。その後、公知の電解研磨法により、その先端を所望の形状に仕上げる。更に好ましくはタングステンによるマスター型を、次の工程で使用し易い様に、金属等の基材に装着しておく。尚、前記マスター型は前述以外の方法によって形成されても何ら問題の無いことは言うまでもない。

【0024】

ここで、該マスター型の表面は、次工程で第2の材料に対して鋳型を形成する際に適するように、粗さをRa値で0.1μm以下にさせておく、又、離型剤を塗布しておく、などの処理をしておくことが望ましい。

【0025】

次に前記マスター型を用いて、樹脂、金属或いはガラスの単体若しくは混合物からなる第2の材料に対し超小型針の鋳型を形成する。該形成方法としては、公知の種々の方法が用いる事が出来る。熱可塑性の樹脂、ガラスに対しては、射出成型法やホットエンボス法(加熱した材料に対し、型を加圧して押しつけることにより該型の形状を転写する方法)により、また、金属に対しては型を加圧して押しつけることにより、マスター型の形状を第2の材料に転写することが出来る。更に、マスター型の形状を第2の材料に転写する方法としては、上記以外によって形成されても何ら問題の無いことは言うまでもない。

【0026】

ここで第2の材料は、特には限定されないが、例えば樹脂としては熱可塑性樹脂や熱・光硬化性樹脂等が用いられ、アクリル、ポリアクリレート、ポリカーボネート、ポリスチレン、ポリエステル、ポリエーテルエーテルケトン、ポリビニルクロライド、ポリオレフィン、エポキシや、それに剥離性を向上させるためにアルカリ膨潤基等を変成した樹脂、PDMS等の各種シリコーン樹脂などが好ましい。また、金属ではアルミニウム、鉄などが好ましい。また、銅、スズ、亜鉛、鉛、金、銀等でも良いが、この場合は、硬質非晶質炭素膜と前記金属との密着性を向上させる為の処理を、硬質非晶質炭素膜を付着させる前工程として前記金属表面に施す事が望ましい。またガラスでは、ガラス転移点の比較的低いソーダライムガラス、無アルカリ(バリウム硼珪酸)ガラス、硼珪酸ガラス等が望ましい。これは、前記の鋳型形成工程において好ましい、また、この後の工程で前記鋳型に硬質非晶質炭素膜を形成した後前記鋳型と前記硬質非晶質炭素膜とを剥離する際に好ましい。

【0027】

次に、前記第2の材料よりなる鋳型に硬質非晶質炭素膜を堆積させる。該硬質非晶質炭素膜の組成は、主として炭素よりなるが、その他に、水素、窒素、シリコン等が含まれていても良い。

【0028】

該硬質非晶質炭素膜の堆積方法については、プラズマ支援CVD法、アーク放電イオン注入法、スパッタリング法、プラズマイオン注入堆積法等の、様々な方法により行うことが出来る。その内でも、プラズマイオン注入堆積法によるものが好ましい。この方法では、以下に述べる様に、硬質非晶質炭素膜を被堆積物に対し炭素イオンを高電界により引き込む。この時、被堆積物の形状により電界の集中するところ、即ち硬質非晶質炭素膜が厚く堆積される所と、そうでない所が発生する。この効果を用いることで、本発明の中心が中空である超小型針が形成されるのである。以下に該装置について説明する。

【0029】

前記プラズマイオン注入堆積装置の概略構成図を図1に示す。該装置は、チャンバ3と、このチャンバ3内にガスを導入するガス導入装置(図示せず)と、チャンバ3内を真空引きする真空装置(図示せず)と、チャンバ3内の所定位置に配置される基板ホルダー1に接続する導体4に高電圧パルスを印加する高電圧パルス発生電源6と、導体4に高周波電力を印加し、基板ホルダー1の周囲にプラズマを発生させるプラズマ発生用電源7と、高電圧パルス及び高周波電力の印加を1つの導体4で共用するために、高電圧パルス発生電源6及びプラズマ発生用電源7と導体4との間に設けられた重畳装置9とを備える。

【0030】

ガス導入装置及び真空装置は、それぞれバルブ15,16を介してチャンバ3に接続されている。又、導体4はフィードスルー(高電圧導入部)18を介して重畳装置9に接続されている。

【0031】

又、高電圧パルス発生電源6とプラズマ発生用電源7は、高電圧パルス及び高周波電力の印加が所望のタイミングで行われるように、CPU(例えばパソコン)で統括制御される。ここで、前記高電圧パルスは、電圧値が数100V乃至40kV、パルス幅が1μs乃至10msec、パルス数が1乃至複数回の範囲で用いられる。又、プラズマ発生用電源7の高周波電力の出力周波数は数十kHz乃至数GHzである。更に、チャンバ3内のガス圧は可変である。

【0032】

このようなプラズマイオン注入堆積装置で硬質非晶質炭素膜の堆積を行うには、チャンバ3内の基板ホルダー1に、前記第2の材料よりなる鋳型2を装着し、真空装置でチャンバ3内を真空引きすると共に、ガス導入装置でチャンバ3内にガス、例えば炭素或いは水素源として、アセチレン、トルエン、CH4、C2H4、C2H6、C3H8、C6H6 等の炭化水素等、また、前述した様に、本硬質非晶質炭素膜に窒素、シリコンを含有させる場合には、メチルシラン、ジメチルシラン、トリメチルシラン、テトラメチルシラン、ジエチルシラン、テトラエチルシラン、テトラブチルシラン、ジメチルジエチルシラン、テトラフェニルシラン、メチルトリフェニルシラン、ジメチルジフェニルシラン、トリメチルフェニルシラン、トリメチルシリル−トリメチルシラン、トリメチルシリルメチル−トリメチルシラン等、テトラメトキシシラン、テトラエトキシシラン、オクタメチルシクロテトラシロキサン、ヘキサメチルシクロシロキサン、ヘキサメトキシジシロキサン、ヘキサエトキシジシロキサン、トリエトキシビニルシラン、ジメチルエトキシビニルシラン、トリメトキシビニルシラン、メチルトリメトキシシラン、ジメトキシメチルクロロシラン、ジメトキシメチルシラン、トリメトキシシラン、ジメチルエトキシシラン、トリメトキシシラノール、ハイドロキシメチルトリメチルシラン、メトキシトリメチルシラン、ジメトキシジメチルシラン、エトキシトリメトキシシラン等、3−アミノプロピルジエトキシメチルシラン、2−シアノエチルトリエトキシシラン、3−アリルアミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン等、SiH4等、H2等、H2O等、N源としてN2、NH3等、NO、NO2、N2OなどNOx

で表示できるNとOの化合物等を加えて導入し、所定のガス圧にする。その上で、上記条件に設定されたプラズマ発生用電源7からの高周波電力を基板ホルダー1に印加し、鋳型2の周囲にプラズマを発生させ、その後に高電圧パルス発生電源6からの高電圧パルスを鋳型2に印加し、プラズマ中のイオンを鋳型2に誘引させ、硬質非晶質炭素膜を形成する。

【0033】

この時、該硬質非晶質炭素膜の膜厚は、1μm乃至50μmが好ましく、10μm乃至20μmがより好適である。該硬質非晶質炭素膜の膜厚が薄すぎると該硬質非晶質炭素膜と第2の材料よりなる鋳型とを剥離した際に、該硬質非晶質炭素膜が破壊し、膜としての体を保てなくなる。また厚すぎると、成膜時間が長くなりコストアップする、また膜の内部応力が増加しすぎて、該硬質非晶質炭素膜の膜厚が薄すぎると該硬質非晶質炭素膜と第2の材料よりなる鋳型とを剥離した際に、やはり、膜としての体を保てなくなる。

【0034】

また、前記高電圧パルスの電圧値は、5kV乃至20kVの範囲が好適である。高周波電力においては、出力周波数が13.56MHz、又は2.45GHzが好ましい。出力電力は数百W乃至数kWが好ましく、300W乃至1kWがより好適である。また、パルス幅は数μs乃至数百msの範囲が好ましく、繰り返し数は0.1乃至5000ppsの範囲が好ましい。

【0035】

次に、第2の材料よりなる型と、その上に形成された硬質非晶質炭素膜とを剥離する。第2の材料が樹脂の場合、溶剤、アルカリ溶液等に浸漬することで剥離する。また、金属やガラスの場合、酸、アルカリ溶液に浸漬する(例えばアルミニウムに対してはNaOH、KOH水溶液、種々のガラスに対してはフッ酸溶液等が好ましい)、若しくは揮発性の反応生成物を形成する様なプラズマに曝す事で剥離する(例えば、アルミニウムに対しては塩素プラズマ、種々のガラスに対してはフッ素プラズマ等が好ましい)ことが出来る。以上の様にして硬質非晶質炭素膜よりなる超小型針が作成されるものである。

【実施例】

【0036】

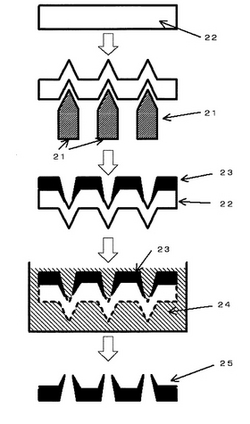

次に、本発明を実施例に更に詳しく説明する。全体の工程フローを図2に示す。先ずマスター型21はタングステンを材料として、先端を電解研磨されたものを、日本マイクロニクス社より購入した。ここで、該マスター型の先端形状は図3に示すような、先端径13μm、円錐の広がり角度5°なるように指定して購入した。

【0037】

第2の材料よりなる鋳型としては、100μm厚のアルミニウム箔22を用いた。該アルミニウム箔に前記マスター型の形状を転写する方法としては、加圧押しつけ法によって行った。前記マスター型が該アルミニウム箔に接触して後、更にマスター型を約100μm押し込み、前記アルミニウム箔にマスター型の形状を転写した。

【0038】

次に、前記アルミニウム箔よりなる鋳型22に硬質非晶質炭素膜23を成膜する。図1示すプラズマイオン注入堆積装置中の基板ホルダー1に前記鋳型2を装着し、チャンバ内を真空引きする。その後、ガス導入装置でチャンバ3にアセチレンを導入し、ガス圧が1Paになるように流量を調整する。その上で、プラズマ発生用電源7からの13.65MHz、300Wの高周波電力を基板ホルダー1に印加し、鋳型2の周囲にプラズマを発生させ、その後に高電圧パルス発生電源6からの−10kVの高電圧パルスを基板ホルダー1に印加し、硬質非晶質炭素膜23を鋳型2に形成する。この時前記硬質非晶質炭素膜23の厚みは、予め測定しておいた成膜レイトに基づいて、10μmの厚みなるように成膜時間を調整した。

【0039】

この時、硬質非晶質炭素膜23の付着の仕方は、前述した電界の集中の効果により、図2に模式的に示されている様な、鋳型2の凹の部分になるに従って膜厚が薄くなる様な堆積のされ方をする。

【0040】

この様に硬質非晶質炭素膜23が形成された鋳型22から、硬質非晶質炭素膜と鋳型とを剥離する。NaOHの1重量部水溶液24中に前記硬質非晶質炭素膜23が形成された鋳型22を浸漬し、アルミニウムを溶解し、剥離する。硬質非晶質炭素膜は、化学的に不活性であるので、NaOH溶液には侵されることは無い。

【0041】

以上に様にして、硬質非晶質炭素膜よりなる超小型針25を得た。その外観を走査型電子顕微鏡で観察した写真を図4に示す。該超小型針の円錐の底面の直径が約100μm、高さが150μmで、該超小型針の中心が中空である針アレイが得られている事が分かる。(アレイ状になっている他の針は、顕微鏡の視野の関係で図示せず。)

【0042】

該超小型針が硬質非晶質炭素膜よりなっている事を確認する為に、ラマン分光法により分析したスペクトルを図5に示す。これは典型的な硬質非晶質炭素膜のスペクトルを示しており、本超小型針が硬質非晶質炭素膜よりなっている事が確認された。従って、該超小型針は、硬質非晶質炭素膜が持っている機械的強度、化学的安定性という特徴を備えているものと考えて良い。

【図面の簡単な説明】

【0043】

【図1】本発明の硬質非晶質炭素膜を形成するために用いたプラズマイオン注入堆積装置の概念図。

【図2】本発明の実施例に用いたマスター型先端形状の断面寸法図。

【図3】本発明の実施例に示す超小型針の製造プロセスフローを示すための、各々のプロセスでの製造物の断面形状を概念的に記したもの。

【図4】本発明の実施例によって形成された超小型針の走査型電子顕微鏡写真。

【図5】本発明の実施例によって形成された硬質非晶質炭素膜のラマン散乱スペクトル。

【符号の説明】

【0044】

1 試料ホルダー

2 第2の材料よりなる鋳型

3 チャンバ

4 導体

5 フィードスルー

6 高電圧パルス発生電源

7 プラズマ発生用電源

9 重畳装置

10 バルブ

11 バルブ

21 第1の材料よりなるマスター型

22 第2の材料よりなる鋳型

23 硬質非晶質炭素膜

24 NaOH水溶液

25 硬質非晶質炭素膜からなる超小型針

【技術分野】

【0001】

本発明は、マイクロ化学分析デバイス等の化学分析機器等に用いられる液体噴霧ノズル(ネブライザー)、インクジェットプリンタ用ノズル、あるいは生物学的な液体サンプルを得て、生物学的な組織障壁にわたって、薬品、薬剤、組成または生物学的分子を送るために用いられる超小型針及びこの超小型針の製造方法に関する。

【背景技術】

【0002】

超小型針、特に本発明の如く針の中心部が中空となっており、その部分を気体、液体等が移動し得る様な超小型針については、様々な用途が期待されている。例えば、特許文献1に記載されているようなマイクロ化学分析デバイスに用いられているマイクロネブライザー、非特許文献1に記載されているようなインクジェットプリンタ用のノズル、あるいは、特許文献2に記載されているような生物学的な液体移送システムに用いられる。

【0003】

マイクロ化学分析デバイスとは、シリコン、ガラス、プラスチックなどのチップ上に数10μm幅の溝を微細加工して、ガスクロマトグラフィー(GC)やマイクロキャピラリー電気泳動(μCE)などの極微量物質の高速分離機能と、極めて感度の高い元素分析法として知られる誘導結合プラズマ発光分光分析(ICP-OES:Inductively

Coupled Plasma Optical Emission Spectroscopy)やICP質量分析とを集積させているようなデバイスであり、近年開発が精力的に行われているものである。ここで、ICP-OESやICP質量分析部位では、液体試料をアトマイズすることが必要とされる。この為のマイクロネブライザーとして本発明の如き超小型針が用いられる。例えば、特許文献1では、石英ガラスに微細加工技術により該マイクロネブライザーを作成している。

【0004】

インクジェット用ノズルとしては、非特許文献1に開示されているようなコンティニアス・インクジェット方式において、多数のノズルを集積化するヘッドに於いて本発明の如き超小型針が用いられる。非特許文献1では、シリコンの異方性を上手く用いて微細加工技術により作成する方法が開示されている。また、特許文献3においても、これと類似した技術が開示されている。

【0005】

生物学的な液体移送システムにおいては、身体から血液等を採取する際に、痛みを感じる事のない針として、本発明に開示される超小型針を用いることが現在検討されている。特許文献2においては、ステンレススチールを用いて作成されたもの、プラスチックや樹脂材料を用い成型技術によって作成された超小型針が開示されている。

【0006】

以上の様に、超小型針として現在公知である技術は、石英ガラス等のガラスやシリコンを材料として用いフォトリソグラフィーとエッチングによって加工、作成するもの(特許文献1、特許文献3、非特許文献1)、種々のプラスチック、樹脂を材料として用い成型により作成するもの(特許文献2)、あるいはステンレススチール等の金属材料を用い絞り加工等のいわゆる機械加工技術を用いて作成するもの(特許文献2)がある。

【0007】

しかしながら、前記説明したこれらの技術においては、超小型針の機械的強度、化学的安定性、コストを全て満足するものがない。例えば、ガラスやシリコンをエッチング法にて加工する場合、加工に要する時間が長時間にわたり、加工コストが高価になる。プラスチック等を成型にて加工する場合では、コスト面では前記のエッチング法に比べて安価であり実用的なレベルにあるものの、機械的強度に劣る、溶剤等に弱い、という欠点を有する。ステンレススチール等の金属を用いた方法では、針の一本一本にバリを取り除いたりクリーニングを行ったりする工程が必要となり、コスト面で高価になる。また、金属の酸化や劣化、強酸、強アルカリ等に弱い、といった欠点を有する。

【特許文献1】特開2002−257785号公報

【特許文献2】特開2003−088514号公報

【特許文献3】特表2002−521222号公報

【非特許文献1】PALMら、J. Imaging Sci. Technol.,Vol.44, No.6, Page544, 2000

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の鑑みてなされたものであり、超小型針において、その機械的強度、化学的安定性及び安価なコストということを全て満たすような超小型針を提供する事を目的とする。また、本発明は、機械的強度、化学的安定性及び安価なコストという特徴を持つ前記超小型針の製造方法をも提供する事を目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記目的を達成するために、鋭意検討した結果、基台上に少なくとも1つの超小型針を有するものであって、該超小型針の少なくとも先端部分が硬質非晶質炭素で形成されている事により機械的強度、化学的安定性及び安価なコスト兼ね備える事が可能になることを見出し、本発明に至った。

【0010】

即ち、本発明は、基台上に少なくとも1つの超小型針を有し、該超小型針の少なくとも先端部分が硬質非晶質炭素で形成されている事を特徴とする超小型針を提供する。

【0011】

ここで硬質非晶質炭素材料とは、炭素の状態の内、ダイヤモンドと黒鉛の中間的なものであり、ダイヤモンドに近い機械的強度、化学的安定性を有するものである。また、ダイヤモンドとは異なり、比較的低温・定圧下で生成可能であり、比較的安価に作成し得るものである。

【0012】

ここで、前記超小型針は、該針の先端部と該針が形成されている基台の裏面とを連通する中空構造を有する事を特徴とすることが望ましい。

【0013】

また本発明は、上記目的を達成するために、前記超小型針の製造方法であって、少なくとも、第1の材料に該超小型針のマスター型を形成する工程と、第2の材料に前記超小型針の鋳型を形成する工程と、前記第2の材料よりなる鋳型上に、硬質非晶質炭素膜を堆積させる工程と、前記硬質非晶質炭素膜が形成された第2の材料よりなる鋳型から、前記硬質非晶質炭素膜と前記第2の材料よりなる鋳型を剥離させる工程、とを備える事を特徴とする超小型針の製造方法を提供する。

【0014】

硬質非晶質炭素膜よりなる超小型針を形成するためには、本発明で開示する様に、少なからず鋳型を「使い捨て」的に使用せざるを得ないものと考えられる。この時該鋳型は、例えば、従来技術で述べた様な工程で当然作成し得るものである。しかし、これを該鋳型として用い「使い捨て」にする事は、コスト面から考えると、本末転倒な事であり採用出来ない製造方法である。

【0015】

そこで本発明では、前述の様に一旦マスター型を作成し、その後比較的安価の複製方法により作成し得る第2の材料よりなる鋳型を作成し、これを「使い捨て」的に使用するのである。

【0016】

ここで、前記第2の材料が、樹脂、金属或いはガラスの単体若しくは混合物からなり、前記硬質非晶質炭素膜を堆積させる方法がプラズマイオン注入堆積法である事が望ましい。該プラズマイオン注入堆積法を用いる事により、内部応力の小さい硬質非晶質炭素膜を得ることが出来、該硬質非晶質炭素膜を前記鋳型と剥離した際に、自ら破壊することなく、超小型針を形成しうる。

【発明の効果】

【0017】

本発明の効果として、超小型針において硬質非晶質炭素膜を用いることにより、その機械的強度、化学的安定性を非常に向上させる事が可能となる。また、同様の特性を持つ他の材料よりも比較的安価に形成することも可能となる。

【0018】

また、超小型針の製造方法として、先ず超小型針のマスター型を形成し、次にそのマスター型から第2の材料よりなる鋳型を形成し、その鋳型に硬質非晶質炭素膜を形成し、最後に硬質非晶質炭素膜と鋳型とを剥離して超小型針を得ることにより、安価なコストが実現可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を実施するため最良の形態について、その製造方法から順を追って説明する。

【0020】

製造方法の説明に先立って、本発明の超小型針の最終的な得るべき形状について説明しておく。本超小型針は、次のような寸法を有することが望ましい。高さは、約50μm乃至10,000μmの範囲、約100μm乃至2,000μmが好ましい。また、該超小型針を円錐と見た時の、底面の円の直径は、通常は、約10μm乃至約2,000μm、約50μm乃至600μmの範囲が好ましい。該超小型針が中空構造を有する場合、その中空部分の内径は、液体に毛管作用を及ぼすことができ、したがって、その直径は、約1μm乃至200μmの範囲であり、約5μm乃至150μmの範囲が好ましい。また、該中空部分は、内径が常に等しい円柱状の中空形状を形成しても良いし、超小型針の底面と先端部分との該中空部分の内径が異なっている台形柱の如き形状でも良い。超小型針の高さと前記円錐底面の円の直径との間のアスペクト比は、少なくとも1:1、通常は約2:1乃至5:1が好ましい。

【0021】

以降は、製造方法の順を追って説明する。まず第1の材料よりなるマスター型を形成する工程について説明する。この工程には、先行技術で述べた様な方法が代表的に用いる事が出来る。

【0022】

例えば、特許文献3に開示されているように、材料にシリコンを用い、適切な結晶方位を持つ面にフォトリソグラフィーにより適切なマスクを設け、その後異方性エッチングにより前記の如きマスター型を形成しても良い。また、LIGAと呼ばれる一連の手法を用い形成する事もできる。この手法では、先ず基板にポリメチルメタクリル樹脂(PMMA)等のX線に感光するレジスト材料を塗布する。このレジストに対して、金などの材料で形成されたフォトマスクを介して、平行性の高いX線にて露光、現像して、PMMAよりなる立体構造を形成する。この立体構造にニッケルを電鋳し、最後にPMMA樹脂を剥離することで、ニッケルよりなるマスター型を得る。この時、該マスター型の形状は、本発明の超小型針が完成するまでに少なくとも第一の鋳型を形成する工程、該鋳型に硬質非晶質炭素膜を堆積する工程、及び該鋳型を剥離させる工程の3工程を経て最終的に超小型針となる事を考慮し、工程間での形状の変化を予め補正して決定しておく。

【0023】

また、前記マスター型の材料として金属のタングステンワイヤーを用いて形成することもできる。先ず延伸法等により先端を概ね針状の形にする。その後、公知の電解研磨法により、その先端を所望の形状に仕上げる。更に好ましくはタングステンによるマスター型を、次の工程で使用し易い様に、金属等の基材に装着しておく。尚、前記マスター型は前述以外の方法によって形成されても何ら問題の無いことは言うまでもない。

【0024】

ここで、該マスター型の表面は、次工程で第2の材料に対して鋳型を形成する際に適するように、粗さをRa値で0.1μm以下にさせておく、又、離型剤を塗布しておく、などの処理をしておくことが望ましい。

【0025】

次に前記マスター型を用いて、樹脂、金属或いはガラスの単体若しくは混合物からなる第2の材料に対し超小型針の鋳型を形成する。該形成方法としては、公知の種々の方法が用いる事が出来る。熱可塑性の樹脂、ガラスに対しては、射出成型法やホットエンボス法(加熱した材料に対し、型を加圧して押しつけることにより該型の形状を転写する方法)により、また、金属に対しては型を加圧して押しつけることにより、マスター型の形状を第2の材料に転写することが出来る。更に、マスター型の形状を第2の材料に転写する方法としては、上記以外によって形成されても何ら問題の無いことは言うまでもない。

【0026】

ここで第2の材料は、特には限定されないが、例えば樹脂としては熱可塑性樹脂や熱・光硬化性樹脂等が用いられ、アクリル、ポリアクリレート、ポリカーボネート、ポリスチレン、ポリエステル、ポリエーテルエーテルケトン、ポリビニルクロライド、ポリオレフィン、エポキシや、それに剥離性を向上させるためにアルカリ膨潤基等を変成した樹脂、PDMS等の各種シリコーン樹脂などが好ましい。また、金属ではアルミニウム、鉄などが好ましい。また、銅、スズ、亜鉛、鉛、金、銀等でも良いが、この場合は、硬質非晶質炭素膜と前記金属との密着性を向上させる為の処理を、硬質非晶質炭素膜を付着させる前工程として前記金属表面に施す事が望ましい。またガラスでは、ガラス転移点の比較的低いソーダライムガラス、無アルカリ(バリウム硼珪酸)ガラス、硼珪酸ガラス等が望ましい。これは、前記の鋳型形成工程において好ましい、また、この後の工程で前記鋳型に硬質非晶質炭素膜を形成した後前記鋳型と前記硬質非晶質炭素膜とを剥離する際に好ましい。

【0027】

次に、前記第2の材料よりなる鋳型に硬質非晶質炭素膜を堆積させる。該硬質非晶質炭素膜の組成は、主として炭素よりなるが、その他に、水素、窒素、シリコン等が含まれていても良い。

【0028】

該硬質非晶質炭素膜の堆積方法については、プラズマ支援CVD法、アーク放電イオン注入法、スパッタリング法、プラズマイオン注入堆積法等の、様々な方法により行うことが出来る。その内でも、プラズマイオン注入堆積法によるものが好ましい。この方法では、以下に述べる様に、硬質非晶質炭素膜を被堆積物に対し炭素イオンを高電界により引き込む。この時、被堆積物の形状により電界の集中するところ、即ち硬質非晶質炭素膜が厚く堆積される所と、そうでない所が発生する。この効果を用いることで、本発明の中心が中空である超小型針が形成されるのである。以下に該装置について説明する。

【0029】

前記プラズマイオン注入堆積装置の概略構成図を図1に示す。該装置は、チャンバ3と、このチャンバ3内にガスを導入するガス導入装置(図示せず)と、チャンバ3内を真空引きする真空装置(図示せず)と、チャンバ3内の所定位置に配置される基板ホルダー1に接続する導体4に高電圧パルスを印加する高電圧パルス発生電源6と、導体4に高周波電力を印加し、基板ホルダー1の周囲にプラズマを発生させるプラズマ発生用電源7と、高電圧パルス及び高周波電力の印加を1つの導体4で共用するために、高電圧パルス発生電源6及びプラズマ発生用電源7と導体4との間に設けられた重畳装置9とを備える。

【0030】

ガス導入装置及び真空装置は、それぞれバルブ15,16を介してチャンバ3に接続されている。又、導体4はフィードスルー(高電圧導入部)18を介して重畳装置9に接続されている。

【0031】

又、高電圧パルス発生電源6とプラズマ発生用電源7は、高電圧パルス及び高周波電力の印加が所望のタイミングで行われるように、CPU(例えばパソコン)で統括制御される。ここで、前記高電圧パルスは、電圧値が数100V乃至40kV、パルス幅が1μs乃至10msec、パルス数が1乃至複数回の範囲で用いられる。又、プラズマ発生用電源7の高周波電力の出力周波数は数十kHz乃至数GHzである。更に、チャンバ3内のガス圧は可変である。

【0032】

このようなプラズマイオン注入堆積装置で硬質非晶質炭素膜の堆積を行うには、チャンバ3内の基板ホルダー1に、前記第2の材料よりなる鋳型2を装着し、真空装置でチャンバ3内を真空引きすると共に、ガス導入装置でチャンバ3内にガス、例えば炭素或いは水素源として、アセチレン、トルエン、CH4、C2H4、C2H6、C3H8、C6H6 等の炭化水素等、また、前述した様に、本硬質非晶質炭素膜に窒素、シリコンを含有させる場合には、メチルシラン、ジメチルシラン、トリメチルシラン、テトラメチルシラン、ジエチルシラン、テトラエチルシラン、テトラブチルシラン、ジメチルジエチルシラン、テトラフェニルシラン、メチルトリフェニルシラン、ジメチルジフェニルシラン、トリメチルフェニルシラン、トリメチルシリル−トリメチルシラン、トリメチルシリルメチル−トリメチルシラン等、テトラメトキシシラン、テトラエトキシシラン、オクタメチルシクロテトラシロキサン、ヘキサメチルシクロシロキサン、ヘキサメトキシジシロキサン、ヘキサエトキシジシロキサン、トリエトキシビニルシラン、ジメチルエトキシビニルシラン、トリメトキシビニルシラン、メチルトリメトキシシラン、ジメトキシメチルクロロシラン、ジメトキシメチルシラン、トリメトキシシラン、ジメチルエトキシシラン、トリメトキシシラノール、ハイドロキシメチルトリメチルシラン、メトキシトリメチルシラン、ジメトキシジメチルシラン、エトキシトリメトキシシラン等、3−アミノプロピルジエトキシメチルシラン、2−シアノエチルトリエトキシシラン、3−アリルアミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン等、SiH4等、H2等、H2O等、N源としてN2、NH3等、NO、NO2、N2OなどNOx

で表示できるNとOの化合物等を加えて導入し、所定のガス圧にする。その上で、上記条件に設定されたプラズマ発生用電源7からの高周波電力を基板ホルダー1に印加し、鋳型2の周囲にプラズマを発生させ、その後に高電圧パルス発生電源6からの高電圧パルスを鋳型2に印加し、プラズマ中のイオンを鋳型2に誘引させ、硬質非晶質炭素膜を形成する。

【0033】

この時、該硬質非晶質炭素膜の膜厚は、1μm乃至50μmが好ましく、10μm乃至20μmがより好適である。該硬質非晶質炭素膜の膜厚が薄すぎると該硬質非晶質炭素膜と第2の材料よりなる鋳型とを剥離した際に、該硬質非晶質炭素膜が破壊し、膜としての体を保てなくなる。また厚すぎると、成膜時間が長くなりコストアップする、また膜の内部応力が増加しすぎて、該硬質非晶質炭素膜の膜厚が薄すぎると該硬質非晶質炭素膜と第2の材料よりなる鋳型とを剥離した際に、やはり、膜としての体を保てなくなる。

【0034】

また、前記高電圧パルスの電圧値は、5kV乃至20kVの範囲が好適である。高周波電力においては、出力周波数が13.56MHz、又は2.45GHzが好ましい。出力電力は数百W乃至数kWが好ましく、300W乃至1kWがより好適である。また、パルス幅は数μs乃至数百msの範囲が好ましく、繰り返し数は0.1乃至5000ppsの範囲が好ましい。

【0035】

次に、第2の材料よりなる型と、その上に形成された硬質非晶質炭素膜とを剥離する。第2の材料が樹脂の場合、溶剤、アルカリ溶液等に浸漬することで剥離する。また、金属やガラスの場合、酸、アルカリ溶液に浸漬する(例えばアルミニウムに対してはNaOH、KOH水溶液、種々のガラスに対してはフッ酸溶液等が好ましい)、若しくは揮発性の反応生成物を形成する様なプラズマに曝す事で剥離する(例えば、アルミニウムに対しては塩素プラズマ、種々のガラスに対してはフッ素プラズマ等が好ましい)ことが出来る。以上の様にして硬質非晶質炭素膜よりなる超小型針が作成されるものである。

【実施例】

【0036】

次に、本発明を実施例に更に詳しく説明する。全体の工程フローを図2に示す。先ずマスター型21はタングステンを材料として、先端を電解研磨されたものを、日本マイクロニクス社より購入した。ここで、該マスター型の先端形状は図3に示すような、先端径13μm、円錐の広がり角度5°なるように指定して購入した。

【0037】

第2の材料よりなる鋳型としては、100μm厚のアルミニウム箔22を用いた。該アルミニウム箔に前記マスター型の形状を転写する方法としては、加圧押しつけ法によって行った。前記マスター型が該アルミニウム箔に接触して後、更にマスター型を約100μm押し込み、前記アルミニウム箔にマスター型の形状を転写した。

【0038】

次に、前記アルミニウム箔よりなる鋳型22に硬質非晶質炭素膜23を成膜する。図1示すプラズマイオン注入堆積装置中の基板ホルダー1に前記鋳型2を装着し、チャンバ内を真空引きする。その後、ガス導入装置でチャンバ3にアセチレンを導入し、ガス圧が1Paになるように流量を調整する。その上で、プラズマ発生用電源7からの13.65MHz、300Wの高周波電力を基板ホルダー1に印加し、鋳型2の周囲にプラズマを発生させ、その後に高電圧パルス発生電源6からの−10kVの高電圧パルスを基板ホルダー1に印加し、硬質非晶質炭素膜23を鋳型2に形成する。この時前記硬質非晶質炭素膜23の厚みは、予め測定しておいた成膜レイトに基づいて、10μmの厚みなるように成膜時間を調整した。

【0039】

この時、硬質非晶質炭素膜23の付着の仕方は、前述した電界の集中の効果により、図2に模式的に示されている様な、鋳型2の凹の部分になるに従って膜厚が薄くなる様な堆積のされ方をする。

【0040】

この様に硬質非晶質炭素膜23が形成された鋳型22から、硬質非晶質炭素膜と鋳型とを剥離する。NaOHの1重量部水溶液24中に前記硬質非晶質炭素膜23が形成された鋳型22を浸漬し、アルミニウムを溶解し、剥離する。硬質非晶質炭素膜は、化学的に不活性であるので、NaOH溶液には侵されることは無い。

【0041】

以上に様にして、硬質非晶質炭素膜よりなる超小型針25を得た。その外観を走査型電子顕微鏡で観察した写真を図4に示す。該超小型針の円錐の底面の直径が約100μm、高さが150μmで、該超小型針の中心が中空である針アレイが得られている事が分かる。(アレイ状になっている他の針は、顕微鏡の視野の関係で図示せず。)

【0042】

該超小型針が硬質非晶質炭素膜よりなっている事を確認する為に、ラマン分光法により分析したスペクトルを図5に示す。これは典型的な硬質非晶質炭素膜のスペクトルを示しており、本超小型針が硬質非晶質炭素膜よりなっている事が確認された。従って、該超小型針は、硬質非晶質炭素膜が持っている機械的強度、化学的安定性という特徴を備えているものと考えて良い。

【図面の簡単な説明】

【0043】

【図1】本発明の硬質非晶質炭素膜を形成するために用いたプラズマイオン注入堆積装置の概念図。

【図2】本発明の実施例に用いたマスター型先端形状の断面寸法図。

【図3】本発明の実施例に示す超小型針の製造プロセスフローを示すための、各々のプロセスでの製造物の断面形状を概念的に記したもの。

【図4】本発明の実施例によって形成された超小型針の走査型電子顕微鏡写真。

【図5】本発明の実施例によって形成された硬質非晶質炭素膜のラマン散乱スペクトル。

【符号の説明】

【0044】

1 試料ホルダー

2 第2の材料よりなる鋳型

3 チャンバ

4 導体

5 フィードスルー

6 高電圧パルス発生電源

7 プラズマ発生用電源

9 重畳装置

10 バルブ

11 バルブ

21 第1の材料よりなるマスター型

22 第2の材料よりなる鋳型

23 硬質非晶質炭素膜

24 NaOH水溶液

25 硬質非晶質炭素膜からなる超小型針

【特許請求の範囲】

【請求項1】

基台上に少なくとも1つの超小型針を有し、該超小型針の少なくとも先端部分が硬質非晶質炭素で形成されている事を特徴とする超小型針。

【請求項2】

前記超小型針は、該針の先端部と該針が形成されている基台の裏面とを連通する中空構造を有する事を特徴とする請求項1記載の超小型針。

【請求項3】

請求項1及び2に記載の超小型針の製造方法であって、少なくとも、第1の材料に該超小型針のマスター型を形成する工程と、第2の材料に前記超小型針の鋳型を形成する工程と、前記第2の材料からなる鋳型上に、硬質非晶質炭素膜を堆積させる工程と、前記硬質非晶質炭素膜が形成された第2の材料からなる鋳型から、前記硬質非晶質炭素膜と前記第2の材料からなる鋳型を剥離させる工程と、を備える事を特徴とする超小型針の製造方法。

【請求項4】

前記第2の材料が、樹脂、金属或いはガラスの単体若しくは混合物からなり、前記硬質非晶質炭素膜を堆積させる方法がプラズマイオン注入堆積法である事を特徴とする請求項3に記載の超小型針の製造方法。

【請求項1】

基台上に少なくとも1つの超小型針を有し、該超小型針の少なくとも先端部分が硬質非晶質炭素で形成されている事を特徴とする超小型針。

【請求項2】

前記超小型針は、該針の先端部と該針が形成されている基台の裏面とを連通する中空構造を有する事を特徴とする請求項1記載の超小型針。

【請求項3】

請求項1及び2に記載の超小型針の製造方法であって、少なくとも、第1の材料に該超小型針のマスター型を形成する工程と、第2の材料に前記超小型針の鋳型を形成する工程と、前記第2の材料からなる鋳型上に、硬質非晶質炭素膜を堆積させる工程と、前記硬質非晶質炭素膜が形成された第2の材料からなる鋳型から、前記硬質非晶質炭素膜と前記第2の材料からなる鋳型を剥離させる工程と、を備える事を特徴とする超小型針の製造方法。

【請求項4】

前記第2の材料が、樹脂、金属或いはガラスの単体若しくは混合物からなり、前記硬質非晶質炭素膜を堆積させる方法がプラズマイオン注入堆積法である事を特徴とする請求項3に記載の超小型針の製造方法。

【図1】

【図2】

【図3】

【図5】

【図4】

【図2】

【図3】

【図5】

【図4】

【公開番号】特開2006−10421(P2006−10421A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−185849(P2004−185849)

【出願日】平成16年6月24日(2004.6.24)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年5月12日 社団法人電気学会主催の「マイクロマシン・センサシステム研究会」において文書をもって発表

【出願人】(591032703)群馬県 (144)

【出願人】(598033929)株式会社栗田製作所 (12)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月24日(2004.6.24)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年5月12日 社団法人電気学会主催の「マイクロマシン・センサシステム研究会」において文書をもって発表

【出願人】(591032703)群馬県 (144)

【出願人】(598033929)株式会社栗田製作所 (12)

【Fターム(参考)】

[ Back to top ]