超広帯域通信用アンテナ

【課題】衝撃に強く、しかも十分に小型の超広帯域通信用アンテナを提供する。

【解決手段】超広帯域通信用アンテナ10によれば、非磁性金属粉末50が混入された絶縁性の第1樹脂層24および第2樹脂層26によってアンテナ素子14の両面が被覆されていることから、アンテナ素子14は高い複素誘電率を有する第1樹脂層24および第2樹脂層26で覆われた状態となるので、寸法が大幅に小型化される。しかも、非磁性金属粉末50が用いられているので、第1樹脂層24および第2樹脂層26内で発生する磁気の損失がなく、アンテナの損失が低く維持される。

【解決手段】超広帯域通信用アンテナ10によれば、非磁性金属粉末50が混入された絶縁性の第1樹脂層24および第2樹脂層26によってアンテナ素子14の両面が被覆されていることから、アンテナ素子14は高い複素誘電率を有する第1樹脂層24および第2樹脂層26で覆われた状態となるので、寸法が大幅に小型化される。しかも、非磁性金属粉末50が用いられているので、第1樹脂層24および第2樹脂層26内で発生する磁気の損失がなく、アンテナの損失が低く維持される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、UWB(ウルトラワイドバンド:超広帯域)において用いられる超広帯域通信用アンテナに関するものである。

【背景技術】

【0002】

上記UWBを用いた通信は、中心周波数の20%または500MHz以上の帯域を利用した通信方式であり、数百MHz乃至数GHzの極めて広い帯域を使用する。その出力は、パソコンのノイズレベルよりも低いことから、既に利用されている周波数と共用可能であるだけでなく、高速通信が可能、測位、測距に応用、搬送波を用いないため回路がインパルス方式等で構成され得るために簡単となるという種々の特徴がある。このため、近い将来において種々の分野で利用の拡大が予想される。

【0003】

上記UWBは非常に広範な帯域を利用するため、たとえばフルバンドで3.1乃至10.6GHz、ハイバンドで5乃至10.6GHz、ローバンドで3.1乃至5GHzの、従来にはなかったような超広帯域のアンテナが必要とされる。非特許文献1および特許文献1には、そのような超広帯域のアンテナが記載されている。

【非特許文献1】技術情報誌「FIND」(vol.23 No.1)32-35頁 2005年 1月 富士通株式会社電子デバイス事業部発行

【特許文献1】特開2005−217897号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記非特許文献1の第35頁に開示された超広帯域のアンテナ、および特許文献1の段落0065乃至0069、図22および図23に開示された超広帯域のアンテナは平面アンテナ形式であるため、薄型化が可能となるものの、未だ十分に小型化ができず、用途が限定されるという欠点があった。たとえば上記非特許文献1の第35頁に記載された平面形の超広帯域通信用のアンテナでは、30mm×40mmの縦横寸法を必要とする。

【0005】

これに対し、高い複素比誘電率を有するセラミックスを用いてアンテナ素子の周囲を覆うことや、樹脂を用いてアンテナ素子の周囲を覆うことにより、小型化することが考えられる。これは、セラミックスや樹脂の高い複素比誘電率によって電磁波の波長が圧縮されることを利用したものである。しかし、セラミックスを用いてアンテナ素子の周囲を覆う場合には、高価となるとともに衝撃に弱いという欠点がある。また、樹脂を用いてアンテナ素子の周囲を覆う場合には、高い複素比誘電率の樹脂を得ることが困難であるため未だ十分に小型化できないという欠点がある。さらに、高い複素比誘電率を得るために樹脂に磁性粉末を混入することも考えられるが、誘電と磁気の損失が大きくなり、アンテナ特性が低下するという不都合が発生する。

【0006】

本発明は以上の事情を背景として為されたものであり、その目的とするところは、衝撃に強く、損失が小さく、しかも十分に小型の超広帯域通信用アンテナを提供することにある。

【課題を解決するための手段】

【0007】

本発明者は以上の事情を背景として種々研究を重ねた結果、アンテナ素子を覆う樹脂に非磁性金属粉末を混入させると、UWBの波長帯域においてその樹脂の誘電の損失係数 tanδ(=ε”/ε’、但しε’およびε”は複素比誘電率の実部および虚部である。)=0.05以下と小さく、しかも非磁性金属粉末が用いられることから樹脂層内で発生する磁気の損失係数 tanδ(=μ”/μ’、但しμ’およびμ”は複素比透磁率の実部および虚部である。)が小さく、アンテナの損失が低く維持される。従って、その樹脂層の比誘電率が格段に高くなり、衝撃に強く、寸法を大幅に小型化できる超広帯域通信用のアンテナが得られ、しかもアンテナの損失も好適に低く維持できることを見出した。本発明はこのような知見に基づいて為されたものである。

【0008】

すなわち、請求項1に係る発明の超広帯域通信用アンテナは、非磁性金属粉末が混入された絶縁性の樹脂層によって少なくとも一部が被覆されたアンテナ素子を含むことを特徴とする。

【0009】

また、請求項2に係る発明の超広帯域通信用アンテナは、請求項1の発明において、前記アンテナ素子は平面状の導体から構成されたものであり、前記樹脂層は、前記アンテナ素子の少なくとも一面を覆うものであることを特徴とする。

【0010】

また、請求項3に係る発明の超広帯域通信用アンテナは、請求項1または2の発明において、前記非磁性金属粉末は,前記樹脂層に対して10乃至50容積%の割合で混入されていることを特徴とする。

【0011】

また、請求項4に係る発明の超広帯域通信用アンテナは、請求項1乃至3のいずれかの発明において、前記アンテナ素子は平面状の導体から構成されたものであり、前記樹脂層は、その平面状の導体の面方向において8乃至90の範囲の複素比誘電率を備えたものであることを特徴とする。

【0012】

また、請求項5に係る発明の超広帯域通信用アンテナは、請求項1乃至4のいずれかの発明において、前記樹脂層は、前記アンテナ素子の少なくとも一面を一定の厚みで覆うものであり、成形型内に予め配置されたそのアンテナ素子と共に射出成形されたものであることを特徴とする。

【発明の効果】

【0013】

請求項1に係る発明の超広帯域通信用アンテナによれば、非磁性金属粉末が混入された絶縁性の樹脂層によってアンテナ素子の少なくとも一部が被覆されていることから、アンテナ素子は高い複素比誘電率の樹脂で覆われた状態となる。したがって、電磁波の波長が大きく圧縮されて寸法を大幅に小型化することができる。また、セラミックスで被覆した場合に比較して衝撃に強い。しかも、非磁性金属粉末が用いられているので、樹脂層内で発生する磁気の損失がなく、すなわちその磁気の損失を示す損失係数 tanδ(=μ”/μ’)が小さく、アンテナの損失が低く維持される。

【0014】

また、請求項2に係る発明の超広帯域通信用アンテナによれば、前記アンテナ素子は平面状の導体から構成され、前記樹脂層はそのアンテナ素子の少なくとも一面を覆うものであることから、3次元的なアンテナとは異なり、平面状の導体の一面に樹脂層を設けることでアンテナ全体を薄くできるので、厚み寸法が大幅に小型化される。

【0015】

また、請求項3に係る発明の超広帯域通信用アンテナによれば、前記非磁性金属粉末は、前記樹脂層に対して10乃至50容積%の割合で混入されていることから、その樹脂層の複素比誘電率が好適に高められるので、寸法が大幅に小型化される。

【0016】

また、請求項4に係る発明の超広帯域通信用アンテナによれば、前記アンテナ素子は平面状の導体から構成されたものであり、前記樹脂層は、その平面状の導体の面方向において8乃至90の範囲の複素比誘電率を備える。特に、樹脂層の厚み方向ではなく、面方向の複素比誘電率を規定することで、効果的に波長圧縮効果が得られ、大幅に小型の平面アンテナが構成される。

【0017】

また、請求項5に係る発明の超広帯域通信用アンテナによれば、前記樹脂層は、前記アンテナ素子の少なくとも一面を一定の厚みで覆うものであり、成形型内に予め配置されたそのアンテナ素子と共に射出成形されたものであることから、成型と固着とが同時に行われ得て、量産性が高くなり、安価に製造できる利点がある。

【0018】

ここで、好適には、前記非磁性金属粉末は、UWBの周波数帯で用いられたときに発生する磁気の損失が問題とならないほど小さな値であるという磁気的性質を有する金属粉末という意味であり、仮に磁化されたとしても上記損失が極めて小さいものであれば磁性体であっても差し支えない。一般には、所謂強磁性体を除く金属粉末であって、導電性に優れた金、銀、アルミ、銅、それらの合金、珪素鋼、それらの表面にメッキを施した金属粉末が好適に用いられる。

【0019】

上記非磁性金属粉末は、前記樹脂層に対して混入させる割合を増加させるほどその樹脂層の複素比誘電率の増加に寄与し、金属粉末間の接触により樹脂層の絶縁が低下する割合となるまでは混入可能である。しかし、非磁性金属粉末の割合が前記樹脂層に対して10容積%を下まわると樹脂層の複素比誘電率の増加が十分ではなく、超広帯域通信用アンテナの小型化に大幅に寄与できない。また、非磁性金属粉末の割合が前記樹脂層に対して50容積%を上まわると、複素比誘電率が大きくなり過ぎて空気との間の整合性が乱れ、放射特性が低下する。また、前記樹脂層の複素比誘電率で言うと、アンテナ素子の面方向において複素比誘電率が8以下では小型化に十分な寄与が得られない。また、複素比誘電率の上限値を90としたのは、製造上の限界からである。非磁性金属粉末の割合が前記樹脂層に対して50容量%(偏平粉であれば40容積%)を上まわると、射出成形を行う際の樹脂の流動性が悪くなり、十分な成形ができなくなる。

【0020】

前記非磁性金属粉末は、粒径が小さくなるほど分散が偏在して複素比誘電率が不均一となり易く、粒径が大きくなるほど粉末間の接触等によって複素比誘電率が不均一となり易い。よって、非磁性金属粉末の粒径は、3乃至100μmの範囲が望ましい。なお、非磁性金属粉末は、球形の粉末だけでなく、偏平の形状の粉末であっても差し支えない。また、本明細書において、非磁性金属粉末の粒径は、平均粒径(D50)を意味している。

【0021】

また、前記超広帯域通信用アンテナは、モノポールアンテナ以外のアンテナ、たとえばダイポールアンテナなどの他の形式のアンテナであってもよいし、必ずしも平面アンテナでなくてもよい。

【0022】

また、好適には、前記樹脂層は、半田の溶融温度に十分に耐える耐熱性とを有する点でポリフェニールサルファイド(PPS)樹脂が好適に用いられるが、それだけでなく、用途に応じた一定の強度、絶縁性、半田の溶融温度に耐える耐熱性などを満足する絶縁性の樹脂であればよく、たとえばPET樹脂、エポキシ樹脂、ナイロン樹脂、ポリカーボネート樹脂、フェノール樹脂なども用いられるし、繊維が混入された繊維強化樹脂であってもよい。

【発明を実施するための最良の形態】

【0023】

以下、本発明の一実施例の超広帯域通信システムに用いられるアンテナを図面を用いて説明する。

【実施例】

【0024】

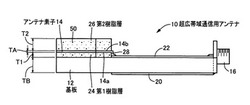

図1は超広帯域通信に用いられる平面アンテナ(モノポール型。以下、単にアンテナという)10の平面図、図2はそのアンテナ10の側面図である。図1および図2のアンテナ10において、長方形状の基板12の一端部にはアンテナ素子14が固定され、基板12の他端部には同軸ケーブルを接続するためにSMAコネクタ16が設けられ、アンテナ素子14とSMAコネクタ16との間はマイクロストリップ線路18によって接続されている。アンテナ素子14とSMAコネクタ16との間の基板12の一部において、基板12の幅寸法W1と同じ幅寸法を有する面状のGND導体20とそれよりも狭い幅寸法W3を有するライン状導体22とが基板12の裏面および表面に固着されており、それらGND導体20およびライン状導体22によって所定長さL1の導波路すなわちマイクロストリップラインが構成されている。上記基板12はたとえばガラス繊維で強化されたエポキシ樹脂板であるガラスエポキシ板から構成され、上記アンテナ素子14、GND導体20、およびライン状導体22は、板状の導体たとえば銅板から構成されている。

【0025】

上記アンテナ素子14の両面、すなわちアンテナ素子14の基板12側の面14aおよびアンテナ素子14の基板12側とは反対側の面14bは、一定の厚みを有する第1樹脂層(樹脂層)24および第2樹脂層(樹脂層)26によってそれぞれ被覆されており、アンテナ素子14はその第1樹脂層24を介して基板12の表面に固着されている。アンテナ素子14は、基板12の幅寸法W1よりも小さく上記ライン状導体22の幅寸法W3よりも大きい幅寸法W2と、長さL1よりも短い長さL2とを備え、ライン状導体22側の一部が給電部28に向かうほと幅寸法が小さく形成されて、全体として五角形状を成している。

【0026】

上記給電部28にはライン状導体22の一端部が半田付により接続されるとともに、そのライン状導体22の他端部にはSMAコネクタ16の端子が半田付により接続されており、SMAコネクタ16に接続される図示しない同軸ケーブルコネクタから、SMAコネクタ16およびライン状導体22を介してアンテナ素子14へ給電されるようになっている。

【0027】

本実施例では、上記基板12の長さ寸法(L1+L2)は31mm、基板12の幅寸法W1は10mm、基板12の厚み寸法TBは1.6mm、ライン状導体22の長さ寸法L1は22mm、アンテナ素子14の長さ寸法L2は9mm、アンテナ素子14の幅寸法W2は5.6mm、アンテナ素子14の厚み寸法TAは0.1mm、第1樹脂層24の厚み寸法T1は0.3mm、第2樹脂層26の厚み寸法T2は1mmである。

【0028】

上記第1樹脂層24および第2樹脂層26は、成形型内に予め配置されたアンテナ素子14と共に射出成形されたものである。図3は、その射出成形に用いられる原料ペレット30を造粒する原料ペレット造粒機32および原料ペレット造粒工程を説明する図であり、図4は、その第1樹脂層24および第2樹脂層26を射出成形する射出成形機56および射出成形工程を説明する図である。

【0029】

図3に示される原料ペレット造粒機32は、外周面に螺旋状のフィン34を有し、駆動装置36によって回転駆動されるスクリュー軸38と、先端部のノズル40を有し、スクリュー軸38を同心位置に収容する円筒状のバレル42と、そのバレル42の外周面に巻き着けられたヒータ44と、バレル42に取り付けられてそのバレル42内に材料を供給するための金属粉末ホッパ46および樹脂ペレットホッパ48とを備えている。このように構成された原料ペレット造粒機32では、金属粉末ホッパ46内の非磁性金属粉末50および樹脂ペレットホッパ48内の樹脂ペレット52がバレル42内に所定の割合で供給されるとともにスクリュー軸38によってノズル40側へ送られる過程で、樹脂ペレット52がヒータ44によって約300℃程度に加熱されることにより溶融状態とされ且つ非磁性金属粉末50がそれに均一に混合され、次いで、その非磁性金属粉末50が混合された溶融状態の樹脂がノズル40から連続的に押し出される。そして、その押し出された溶融状態の樹脂は速やかに固化しようとするが、その過程で図示しないカッターによってペレット状に切断されることにより、原料ペレット30が造粒される。この原料ペレット30の組成は、第1樹脂層24および第2樹脂層26と同様であり、たとえばポリフェニールサルファイド樹脂中に、10乃至50容積%の割合で非磁性金属粉末50が均一に混入させられたものである。

【0030】

上記非磁性金属粉末50は、ガスアトマイズ法、水アトマイズ法、ガス水アトマイズ法などのよく知られた金属粉末製造方法を用いて3乃至100μm程度の平均粒径D50で造粒されたものである。上記ガスアトマイズ法では、垂直に配置された円筒状のチャンバー内において、上端部に設けられたタンディッシュの底に形成された細孔から溶湯を落下させる際に、円環状のノズルを用いて不活性ガスを落下中の溶湯の周囲からその溶湯に向かってテーパ状に噴射して溶湯を細粒化すると同時に凝固させ、次いで、回収された金属粉末から所望の平均粒径のものを分級により得るものである。このガスアトマイズ法を用いる場合は、比較的球形の金属粉末が得られる特徴がある。上記水アトマイズ法では、内部に水が貯留されたチャンバー内において、上端部に設けられたタンディッシュの底に形成された細孔から溶湯を落下させる際に、円環状のノズルを用いて高圧水を落下中の溶湯の周囲からその溶湯に向かってテーパ状に噴射して溶湯を細粒化すると同時に凝固させ、次いで、回収された金属粉末を乾燥後にそれから所望の平均粒径のものを分級により得るものである。この水アトマイズ法を用いる場合は、比較的偏平な形状の金属粉末が得られる特徴がある。ガス水アトマイズ法では、上記水アトマイズ法において、噴射するための高圧水が不活性ガスに変更される他は同様である。

【0031】

図4に示される射出成形機56は、外周面に螺旋状のフィン58を有し、駆動装置60によって回転駆動されるスクリュー軸62と、先端部の射出ノズル64を有し、スクリュー軸62を同心位置に収容する円筒状のバレル66と、そのバレル66の外周面に巻き着けられたヒータ68と、バレル66に取り付けられてそのバレル66内に前記原料ペレット30を供給するための原料ペレットホッパ70とを備えている。上記バレル66の先端部には、トグル機構などにより構成された図示しない開閉機構によって開閉可能な射出成形金型(成形型)72が固定されている。この射出成形金型72は、一対の固定金型72aおよび可動金型72bが組み合わされることにより構成されており、それら固定金型72aおよび可動金型72bの組み合わせ面には、前記第1樹脂層24および第2樹脂層26を射出成形するための成形キャビティ(成形空間)74が形成されている。このように構成された射出成形機56では、原料ペレットホッパ70内の原料ペレット30がバレル66内に供給されるとともにスクリュー軸62によって射出ノズル64側へ送られる過程で、ヒータ68によって約300℃程度に加熱されることにより溶融状態とされ、その溶融状態の原料が射出ノズル64から射出される。上記射出成形金型72内の成形キャビティ74内には、前記アンテナ素子14が所定の位置に予め設置されており、上記溶融状態の原料が射出ノズル64を経て成形キャビティ74内に充填された後、冷却により固化されて可動金型72bが固定金型72aから離されると、成形された第1樹脂層24および第2樹脂層26がアンテナ素子14の両面に固着した状態で得られる。すなわち、図1および図2に示されるような、第1樹脂層24および第2樹脂層26により両面が覆われたアンテナ素子14が得られる。

【0032】

以下に、上述のアンテナ10において、非磁性金属粉末として種々の材料を用いた場合および非磁性金属粉末50の混入率を種々に変化させた場合の評価試験およびその結果を説明する。

【0033】

[実験例1]

本実験例1では、第1樹脂層24および第2樹脂層26として表1に示す材料成分を用いる他は前述のアンテナ10と同様のアンテナ試料10aおよび10bを作成した。なお、表1〜4において、複素比誘電率は4GHzの測定周波数を用いて測定されたものである。また、表1乃至表2に示す材料成分(金属成分)の添加量の数字は重量%表示である。

【0034】

(表1)

アンテナ試料10aの樹脂層 アンテナ試料10bの樹脂層

金属粉末成分 Ni-3.5Fe-3.5 B-3Mo-3Cu-3.8Si-0.5C Fe-13Cr

金属粉末の磁性 非磁性 磁性

体積充填率 30% 30%

金属粉末製造法 ガスアトマイズ法 ガス水アトマイズ法

金属粉末の形状 球状 偏平状

平均粒径 50μm 9μm

樹脂 PPS樹脂 PPS樹脂

複素比誘電率(4GHz) 8.4 10.1

tan δ( =μ”/μ’) 0 0.5

tan δ( =ε”/ε’) 0.02 0.07

【0035】

次いで、図5に示すように、垂直軸心Cまわりに回転可能なターンテーブル80上において、アンテナ試料10aまたは10bをその垂直軸心Cに沿って1.2mの高さ位置Hに立設し、そのアンテナ試料10a、10bに対して発信器(アジレントテクノロジー (株) 社製、E4422B型)82から同軸ケーブル84を介して、強度が−4dBm、周波数が4GHzの信号を給電し、アンテナ試料10aまたは10bから信号をそれぞれ放射させる。次いで、垂直軸心Cから3mの距離Kだけ離隔した位置に検出用のホーンアンテナ86を支柱88により支持し、そのホーンアンテナ86で受けられた信号の強度(dBm)をスペクトルアナライザ(アジレントテクノロジー (株) 社製、8565E型)90を用いて測定し、上記アンテナ10を垂直軸心Cまわりに回転させながら10°毎にその測定を繰り返した。

【0036】

図6は、上記アンテナ試料10aおよび10bの測定結果を示している。図6において、第1樹脂層24および第2樹脂層26内に非磁性の金属粉末を含有するアンテナ試料10aからの放射強度は実線で示され、第1樹脂層24および第2樹脂層26内に磁性の金属粉末を含有するアンテナ試料10bからの放射強度は破線で示されている。アンテナ試料10aからの放射強度はアンテナ試料10bからの放射強度を上まわり、第1樹脂層24および第2樹脂層26内に磁性の金属粉末を含有するアンテナ試料10bでは、その磁性の金属粉末の持つ磁気の損失によりUWB帯域での電波の放射特性(アンテナゲイン)が劣化していることが示されている。つまり、図6では、非磁性の金属粉末を第1樹脂層24および第2樹脂層26内に含有させることで、アンテナ10の放射特性が向上することが示されている。

【0037】

[実験例2]

本実験例2では、第1樹脂層24および第2樹脂層26として表2に示す材料成分を用いる他は前述のアンテナ10と同様のアンテナ試料10cおよび10dを作成した。

【0038】

(表2)

アンテナ試料10cの樹脂層 アンテナ試料10dの樹脂層

金属粉末成分 Ni-3.5Fe-3.5 B-3Mo-3Cu-3.8Si-0.5C SUS304

金属粉末の磁性 非磁性 非磁性

体積充填率 30% 24%

金属粉末製造法 ガスアトマイズ法 ガス水アトマイズ法

金属粉末の形状 球状 偏平状

平均粒径 50μm 20μm

樹脂 PPS樹脂 PPS樹脂

複素比誘電率(4GHz) 8.4 8.2

tan δ( =μ”/μ’) 0 0

tan δ( =ε”/ε’) 0.04 0.04

【0039】

次いで、図5に示すように、垂直軸心Cまわりに回転可能なターンテーブル80上において、アンテナ試料10cまたは10dをその垂直軸心Cに沿って1.2mの高さ位置Hに立設し、そのアンテナ試料10cまたは10dに対して発信器(アジレントテクノロジー (株) 社製、E4422B型)82から同軸ケーブル84を介して、強度が−4dBm、周波数が4GHzの信号を給電し、アンテナ試料10cまたは10dから信号をそれぞれ放射させる。次いで、垂直軸心Cから3mの距離Kだけ離隔した位置に位置する検出用のホーンアンテナ86を支柱88により支持し、そのホーンアンテナ86で受けられた信号の強度(dBm)をスペクトルアナライザ(アジレントテクノロジー (株) 社製、8565E型)90を用いて測定し、上記アンテナ10を垂直軸心Cまわりに回転させながら10°毎にその測定を繰り返した。

【0040】

図7は、上記アンテナ試料10cおよび10dの測定結果を示している。図7において、第1樹脂層24および第2樹脂層26内に球状の非磁性金属粉末を含有するアンテナ試料10cからの放射強度は実線で示され、第1樹脂層24および第2樹脂層26内に偏平形状の非磁性金属粉末を含有するアンテナ試料10dからの放射強度は破線で示されている。アンテナ試料10cからの放射強度はアンテナ試料10dからの放射強度と同等であり、第1樹脂層24および第2樹脂層26内の非磁性の金属粉末の形状および平均粒径の変化に拘わらず、UWB帯域での電波の放射特性が同等であることが示されている。

【0041】

[実験例3]

本実験例3では、第1樹脂層24および第2樹脂層26として表3に示す材料成分を用いる他は前述のアンテナ10と同様のアンテナ試料10eおよび10fを作成した。

【0042】

(表3)

アンテナ試料10eの樹脂層 アンテナ試料10fの樹脂層

金属粉末成分 SUS316 Cu

金属粉末の磁性 非磁性 非磁性

体積充填率 20% 25%

金属粉末製造法 ガス水アトマイズ法 ガスアトマイズ法

金属粉末の形状 球状 球状

平均粒径 24μm 8.2μm

樹脂 PPS樹脂 PPS樹脂

複素比誘電率(4GHz) 9.2 9.8

tan δ( =μ”/μ’) 0 0

tan δ( =ε”/ε’) 0.03 0.02

【0043】

次いで、図5に示すように、垂直軸心Cまわりに回転可能なターンテーブル80上において、アンテナ試料10eまたは10fをその垂直軸心Cに沿って1.2mの高さ位置Hに立設し、そのアンテナ試料10eまたは10fに対して発信器(アジレントテクノロジー (株) 社製、E4422B型)82から同軸ケーブル84を介して、強度が−4dBm、周波数が4GHzの信号を給電し、アンテナ試料10eまたは10fから信号をそれぞれ放射させる。次いで、垂直軸心Cから3mの距離Kだけ離隔した位置に位置する検出用のホーンアンテナ86を支柱88により支持し、そのホーンアンテナ86で受けられた信号の強度(dBm)をスペクトルアナライザ(アジレントテクノロジー (株) 社製、8565E型)90を用いて測定し、上記アンテナ10を垂直軸心Cまわりに回転させながら10°毎にその測定を繰り返した。

【0044】

図8は、上記アンテナ試料10eおよび10fの測定結果を示している。図8において、第1樹脂層24および第2樹脂層26内に球状の非磁性金属粉末を含有するアンテナ試料10eからの放射強度は実線で示され、第1樹脂層24および第2樹脂層26内に球状の非磁性金属粉末を含有するアンテナ試料10fからの放射強度は破線で示されている。アンテナ試料10eからの放射強度はアンテナ試料10fからの放射強度と同等であり、第1樹脂層24および第2樹脂層26内の非磁性の金属粉末の平均粒径の変化に拘わらず、UWB帯域での電波の放射特性が同等であることが示されている。

【0045】

[実験例4]

本実験例4では、第1樹脂層24および第2樹脂層26として表4に示す材料成分を用いる他は前述のアンテナ10と同様のアンテナ試料10gおよび10hを作成した。本実験例4では、金属粉末が偏平形状とされ且つ粒径が大きくされたものが用いられるとともに、アンテナ試料10hでは体積充填率が高められている。

【0046】

(表4)

アンテナ試料10gの樹脂層 アンテナ試料10hの樹脂層

金属粉末成分 SUS316 SUS316

金属粉末の磁性 非磁性 非磁性

体積充填率 30% 40%

金属粉末製造法 ガス水アトマイズ法 ガスアトマイズ法

金属粉末の形状 偏平状 偏平状

平均粒径 46μm 46μm

樹脂 PPS樹脂 PPS樹脂

複素比誘電率(4GHz) 36.8 86.3

tan δ( =μ”/μ’) 0 0

tan δ( =ε”/ε’) 0.03 0.03

【0047】

次いで、図5に示すように、垂直軸心Cまわりに回転可能なターンテーブル80上において、アンテナ試料10gまたは10hをその垂直軸心Cに沿って1.2mの高さ位置Hに立設し、そのアンテナ試料10gまたは10hに対して発信器(アジレントテクノロジー (株) 社製、E4422B型)82から同軸ケーブル84を介して、強度が−4dBm、周波数が4GHzの信号を給電し、アンテナ試料10gまたは10hから信号をそれぞれ放射させる。次いで、垂直軸心Cから3mの距離Kだけ離隔した位置に位置する検出用のホーンアンテナ86を支柱88により支持し、そのホーンアンテナ86で受けられた信号の強度(dBm)をスペクトルアナライザ(アジレントテクノロジー (株) 社製、8565E型)90を用いて測定し、上記アンテナ10を垂直軸心Cまわりに回転させながら10°毎にその測定を繰り返した。

【0048】

図9は、上記アンテナ試料10gおよび10hの測定結果を示している。図9において、第1樹脂層24および第2樹脂層26内に偏平状の非磁性金属粉末を含有するアンテナ試料10gからの放射強度は実線で示され、第1樹脂層24および第2樹脂層26内に偏平状の非磁性金属粉末を含有するアンテナ試料10hからの放射強度は破線で示されている。アンテナ試料10gからの放射強度はアンテナ試料10hからの放射強度と同等であり、UWB帯域での電波の放射特性が同等であることが示されている。

【0049】

[実験例5]

本実験例5では、第1樹脂層24および第2樹脂層26として,前述のアンテナ試料10a、10cと同様の材料成分(金属粉末の成分:Ni-3.5Fe-3.5 B-3Mo-3Cu-3.8Si-0.5C 、金属粉末の磁性:非磁性、金属粉末の製造方法:ガスアトマイズ法、金属粉末の平均粒径:50μm、樹脂:PPS樹脂)および形状であるが、表5に示す3種類の体積充填率(%:体積割合)のアンテナ試料10i、10j,および10kを作成した。

【0050】

(表5)

試料10iの樹脂層 試料10jの樹脂層 試料10kの樹脂層

体積充填率 50% 30% 10%

複素比誘電率(4GHz) 20 8.4 7

【0051】

次いで、図10に示すように、アンテナ試料10i、10j、10kと前述の実験例4で作成されたアンテナ試料10g、10hとを図5と同様に実装し、それにネットワークアナライザ(ヒーレットパッカード (株) 社製、HP8510C)92を同軸ケーブル94を介して接続し、電圧定在波比VSWR(voltage standing wave ratio )を周波数を変化させつつ測定した。この電圧定在波比VSWRは、進行波と反射波との干渉から生まれる、伝送線路上の定在波の最大電圧の絶対値|Vmax|を最少電圧の絶対値|Vmin|で割った値であり、その値が小さいほど、反射が小さく、アンテナとして良い特性となる。

【0052】

VSWR=|Vmax|/|Vmin|=(1+|Γ|)/(1−|Γ|)

但し、Γは反射係数であり、Γ=反射波電圧vR/進行波電圧vFである。

【0053】

図11は、上記アンテナ試料10g、10h、10i、10j、10kについての電圧定在波比VSWRの測定結果を示している。図11において、アンテナ試料10iの電圧定在波比VSWRは実線で示され、アンテナ試料10jの電圧定在波比VSWRは1点鎖線で示され、アンテナ試料10kの電圧定在波比VSWRは2点鎖線で示され、アンテナ試料10gの電圧定在波比VSWRは3点鎖線で示され、アンテナ試料10hの電圧定在波比VSWRは4点鎖線で示されている。図11から明らかなように、約3GHzを超える周波数領域において、アンテナ試料10g、10h、10i、10j、10kはいずれも電圧定在波比VSWRが3以下の良好な値を示している。図11に示すように、周波数がUWBの下限値である3.1GHzのとき、アンテナ試料10kは電圧定在波比VSWRが3を示し、アンテナ性能上の限界である。また、非磁性金属粉末が50容量%を超えると、十分な成形性が得られず、製造上の限界である。したがって、第1樹脂層24および第2樹脂層26において、非磁性金属粉末の割合が10乃至50容積%であれば、好適な低い電圧定在波比VSWRが得られる。

【0054】

上述のように、本実施例のアンテナ10によれば、非磁性金属粉末50が混入された絶縁性の第1樹脂層24および第2樹脂層26によってアンテナ素子14の両面が被覆されていることから、アンテナ素子14は高い複素比誘電率を有する第1樹脂層24および第2樹脂層26で覆われた状態となる。したがって、電磁波の波長が圧縮されて寸法が大幅に小型化される。しかも、非磁性金属粉末50が用いられているので、第1樹脂層24および第2樹脂層26内で発生する磁気の損失がなく、アンテナの損失が低く維持される。

【0055】

また、本実施例のアンテナ10によれば、アンテナ素子14は平面状の導体から構成され、第1樹脂層24および第2樹脂層26はそのアンテナ素子14の一面を覆うものであることから、アンテナ全体を薄くすることができ、小型化が可能となる。因みに、非特許文献1の写真2に示される平面モノポールアンテナの縦横寸法は40×30mmであるのに対し、本実施例のアンテナ10の縦横寸法は、31×10mmであり、大幅に小型化されている。

【0056】

また、本実施例のアンテナ10によれば、非磁性金属粉末50は,第1樹脂層24および第2樹脂層26に対して10乃至50容積%の割合で混入されていることから、その第1樹脂層24および第2樹脂層26の複素比誘電率が好適に高められるので、寸法が大幅に小型化される。

【0057】

また、本実施例のアンテナ10によれば、アンテナ素子14は平面状の導体から構成されたものであり、第1樹脂層24および第2樹脂層26は、その平面状の導体の面方向において8乃至20の範囲の複素比誘電率を備えたものである。したがって、波長圧縮効果が得られて、大幅に小型の平面アンテナが構成される。

【0058】

また、本実施例のアンテナ10によれば、第1樹脂層24および第2樹脂層26は、アンテナ素子14を一定の厚みで覆うものであり、成形型72内に予め配置されたアンテナ素子14と共に射出成形されたものであることから、成型と固着とが同時に行われ得て、量産性が高くなり、安価に製造できる利点がある。

【0059】

また、本実施例のアンテナ10は、UWB(ウルトラワイドバンド:超広帯域)通信システムで使用される3〜5GHz帯の周波数帯域で良好な特性が得られる。

【0060】

また、本実施例のアンテナ10によれば、アンテナ素子14は、ストリップ型導波路の一端部に接続された平面アンテナ(モノポール型)であることから、一層小型に構成される利点がある。

【0061】

以上、本発明の一実施例を図面に基づいて説明したが、本発明はその他の態様においても適用される。

【0062】

たとえば、前述の実施例において、アンテナ素子14の両面が第1樹脂層24および第2樹脂層26によって覆われていたが、アンテナ素子14の両面のうちの一方のみが第1樹脂層24または第2樹脂層26によって覆われるようにしても一応の小型化の効果が得られる。

【0063】

また、前述のアンテナ10の形状は、五角形であったが、他の形状であってもよいし、線状或いは櫛型のアンテナであってもよい。

【0064】

また、前述の実施例において、マイクロストリップの長さL1は、アンテナ素子14の長さL2よりも長く設定されていたが、そのアンテナ素子14の長さL2と同等であってもよいし、そのアンテナ素子14の長さL2よりも短く設定されていてもよい。それらの長さL1およびL2は、必要とするアンテナ素子14の放射性能に応じて、適宜設定される。

【0065】

なお、上述したのはあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施例の超広帯域通信用アンテナを示す平面図である。

【図2】図1の実施例の超広帯域通信用アンテナを示す側面図である。

【図3】図1の実施例の第1樹脂層および第2樹脂層の成形原料となる原料ペレットを造粒する原料ペレット造粒機の要部構成を説明する図である。

【図4】図1の実施例の第1樹脂層および第2樹脂層を射出成形する射出成形機の要部構成を説明する図である。

【図5】実験例1および4において用いられた測定装置の構成を説明する図である。

【図6】実験例1の実験結果を示す図である。

【図7】実験例2の実験結果を示す図である。

【図8】実験例3の実験結果を示す図である。

【図9】実験例4の実験結果を示す図である。

【図10】実験例5において用いられた測定装置の構成を説明する図である。

【図11】実験例5の実験結果を示す図である。

【符号の説明】

【0067】

10:超広帯域通信用アンテナ(アンテナ)

14:アンテナ素子

24:第1樹脂層(樹脂層)

26:第2樹脂層(樹脂層)

50:非磁性金属粉末

72:射出成形金型(成形型)

【技術分野】

【0001】

本発明は、UWB(ウルトラワイドバンド:超広帯域)において用いられる超広帯域通信用アンテナに関するものである。

【背景技術】

【0002】

上記UWBを用いた通信は、中心周波数の20%または500MHz以上の帯域を利用した通信方式であり、数百MHz乃至数GHzの極めて広い帯域を使用する。その出力は、パソコンのノイズレベルよりも低いことから、既に利用されている周波数と共用可能であるだけでなく、高速通信が可能、測位、測距に応用、搬送波を用いないため回路がインパルス方式等で構成され得るために簡単となるという種々の特徴がある。このため、近い将来において種々の分野で利用の拡大が予想される。

【0003】

上記UWBは非常に広範な帯域を利用するため、たとえばフルバンドで3.1乃至10.6GHz、ハイバンドで5乃至10.6GHz、ローバンドで3.1乃至5GHzの、従来にはなかったような超広帯域のアンテナが必要とされる。非特許文献1および特許文献1には、そのような超広帯域のアンテナが記載されている。

【非特許文献1】技術情報誌「FIND」(vol.23 No.1)32-35頁 2005年 1月 富士通株式会社電子デバイス事業部発行

【特許文献1】特開2005−217897号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記非特許文献1の第35頁に開示された超広帯域のアンテナ、および特許文献1の段落0065乃至0069、図22および図23に開示された超広帯域のアンテナは平面アンテナ形式であるため、薄型化が可能となるものの、未だ十分に小型化ができず、用途が限定されるという欠点があった。たとえば上記非特許文献1の第35頁に記載された平面形の超広帯域通信用のアンテナでは、30mm×40mmの縦横寸法を必要とする。

【0005】

これに対し、高い複素比誘電率を有するセラミックスを用いてアンテナ素子の周囲を覆うことや、樹脂を用いてアンテナ素子の周囲を覆うことにより、小型化することが考えられる。これは、セラミックスや樹脂の高い複素比誘電率によって電磁波の波長が圧縮されることを利用したものである。しかし、セラミックスを用いてアンテナ素子の周囲を覆う場合には、高価となるとともに衝撃に弱いという欠点がある。また、樹脂を用いてアンテナ素子の周囲を覆う場合には、高い複素比誘電率の樹脂を得ることが困難であるため未だ十分に小型化できないという欠点がある。さらに、高い複素比誘電率を得るために樹脂に磁性粉末を混入することも考えられるが、誘電と磁気の損失が大きくなり、アンテナ特性が低下するという不都合が発生する。

【0006】

本発明は以上の事情を背景として為されたものであり、その目的とするところは、衝撃に強く、損失が小さく、しかも十分に小型の超広帯域通信用アンテナを提供することにある。

【課題を解決するための手段】

【0007】

本発明者は以上の事情を背景として種々研究を重ねた結果、アンテナ素子を覆う樹脂に非磁性金属粉末を混入させると、UWBの波長帯域においてその樹脂の誘電の損失係数 tanδ(=ε”/ε’、但しε’およびε”は複素比誘電率の実部および虚部である。)=0.05以下と小さく、しかも非磁性金属粉末が用いられることから樹脂層内で発生する磁気の損失係数 tanδ(=μ”/μ’、但しμ’およびμ”は複素比透磁率の実部および虚部である。)が小さく、アンテナの損失が低く維持される。従って、その樹脂層の比誘電率が格段に高くなり、衝撃に強く、寸法を大幅に小型化できる超広帯域通信用のアンテナが得られ、しかもアンテナの損失も好適に低く維持できることを見出した。本発明はこのような知見に基づいて為されたものである。

【0008】

すなわち、請求項1に係る発明の超広帯域通信用アンテナは、非磁性金属粉末が混入された絶縁性の樹脂層によって少なくとも一部が被覆されたアンテナ素子を含むことを特徴とする。

【0009】

また、請求項2に係る発明の超広帯域通信用アンテナは、請求項1の発明において、前記アンテナ素子は平面状の導体から構成されたものであり、前記樹脂層は、前記アンテナ素子の少なくとも一面を覆うものであることを特徴とする。

【0010】

また、請求項3に係る発明の超広帯域通信用アンテナは、請求項1または2の発明において、前記非磁性金属粉末は,前記樹脂層に対して10乃至50容積%の割合で混入されていることを特徴とする。

【0011】

また、請求項4に係る発明の超広帯域通信用アンテナは、請求項1乃至3のいずれかの発明において、前記アンテナ素子は平面状の導体から構成されたものであり、前記樹脂層は、その平面状の導体の面方向において8乃至90の範囲の複素比誘電率を備えたものであることを特徴とする。

【0012】

また、請求項5に係る発明の超広帯域通信用アンテナは、請求項1乃至4のいずれかの発明において、前記樹脂層は、前記アンテナ素子の少なくとも一面を一定の厚みで覆うものであり、成形型内に予め配置されたそのアンテナ素子と共に射出成形されたものであることを特徴とする。

【発明の効果】

【0013】

請求項1に係る発明の超広帯域通信用アンテナによれば、非磁性金属粉末が混入された絶縁性の樹脂層によってアンテナ素子の少なくとも一部が被覆されていることから、アンテナ素子は高い複素比誘電率の樹脂で覆われた状態となる。したがって、電磁波の波長が大きく圧縮されて寸法を大幅に小型化することができる。また、セラミックスで被覆した場合に比較して衝撃に強い。しかも、非磁性金属粉末が用いられているので、樹脂層内で発生する磁気の損失がなく、すなわちその磁気の損失を示す損失係数 tanδ(=μ”/μ’)が小さく、アンテナの損失が低く維持される。

【0014】

また、請求項2に係る発明の超広帯域通信用アンテナによれば、前記アンテナ素子は平面状の導体から構成され、前記樹脂層はそのアンテナ素子の少なくとも一面を覆うものであることから、3次元的なアンテナとは異なり、平面状の導体の一面に樹脂層を設けることでアンテナ全体を薄くできるので、厚み寸法が大幅に小型化される。

【0015】

また、請求項3に係る発明の超広帯域通信用アンテナによれば、前記非磁性金属粉末は、前記樹脂層に対して10乃至50容積%の割合で混入されていることから、その樹脂層の複素比誘電率が好適に高められるので、寸法が大幅に小型化される。

【0016】

また、請求項4に係る発明の超広帯域通信用アンテナによれば、前記アンテナ素子は平面状の導体から構成されたものであり、前記樹脂層は、その平面状の導体の面方向において8乃至90の範囲の複素比誘電率を備える。特に、樹脂層の厚み方向ではなく、面方向の複素比誘電率を規定することで、効果的に波長圧縮効果が得られ、大幅に小型の平面アンテナが構成される。

【0017】

また、請求項5に係る発明の超広帯域通信用アンテナによれば、前記樹脂層は、前記アンテナ素子の少なくとも一面を一定の厚みで覆うものであり、成形型内に予め配置されたそのアンテナ素子と共に射出成形されたものであることから、成型と固着とが同時に行われ得て、量産性が高くなり、安価に製造できる利点がある。

【0018】

ここで、好適には、前記非磁性金属粉末は、UWBの周波数帯で用いられたときに発生する磁気の損失が問題とならないほど小さな値であるという磁気的性質を有する金属粉末という意味であり、仮に磁化されたとしても上記損失が極めて小さいものであれば磁性体であっても差し支えない。一般には、所謂強磁性体を除く金属粉末であって、導電性に優れた金、銀、アルミ、銅、それらの合金、珪素鋼、それらの表面にメッキを施した金属粉末が好適に用いられる。

【0019】

上記非磁性金属粉末は、前記樹脂層に対して混入させる割合を増加させるほどその樹脂層の複素比誘電率の増加に寄与し、金属粉末間の接触により樹脂層の絶縁が低下する割合となるまでは混入可能である。しかし、非磁性金属粉末の割合が前記樹脂層に対して10容積%を下まわると樹脂層の複素比誘電率の増加が十分ではなく、超広帯域通信用アンテナの小型化に大幅に寄与できない。また、非磁性金属粉末の割合が前記樹脂層に対して50容積%を上まわると、複素比誘電率が大きくなり過ぎて空気との間の整合性が乱れ、放射特性が低下する。また、前記樹脂層の複素比誘電率で言うと、アンテナ素子の面方向において複素比誘電率が8以下では小型化に十分な寄与が得られない。また、複素比誘電率の上限値を90としたのは、製造上の限界からである。非磁性金属粉末の割合が前記樹脂層に対して50容量%(偏平粉であれば40容積%)を上まわると、射出成形を行う際の樹脂の流動性が悪くなり、十分な成形ができなくなる。

【0020】

前記非磁性金属粉末は、粒径が小さくなるほど分散が偏在して複素比誘電率が不均一となり易く、粒径が大きくなるほど粉末間の接触等によって複素比誘電率が不均一となり易い。よって、非磁性金属粉末の粒径は、3乃至100μmの範囲が望ましい。なお、非磁性金属粉末は、球形の粉末だけでなく、偏平の形状の粉末であっても差し支えない。また、本明細書において、非磁性金属粉末の粒径は、平均粒径(D50)を意味している。

【0021】

また、前記超広帯域通信用アンテナは、モノポールアンテナ以外のアンテナ、たとえばダイポールアンテナなどの他の形式のアンテナであってもよいし、必ずしも平面アンテナでなくてもよい。

【0022】

また、好適には、前記樹脂層は、半田の溶融温度に十分に耐える耐熱性とを有する点でポリフェニールサルファイド(PPS)樹脂が好適に用いられるが、それだけでなく、用途に応じた一定の強度、絶縁性、半田の溶融温度に耐える耐熱性などを満足する絶縁性の樹脂であればよく、たとえばPET樹脂、エポキシ樹脂、ナイロン樹脂、ポリカーボネート樹脂、フェノール樹脂なども用いられるし、繊維が混入された繊維強化樹脂であってもよい。

【発明を実施するための最良の形態】

【0023】

以下、本発明の一実施例の超広帯域通信システムに用いられるアンテナを図面を用いて説明する。

【実施例】

【0024】

図1は超広帯域通信に用いられる平面アンテナ(モノポール型。以下、単にアンテナという)10の平面図、図2はそのアンテナ10の側面図である。図1および図2のアンテナ10において、長方形状の基板12の一端部にはアンテナ素子14が固定され、基板12の他端部には同軸ケーブルを接続するためにSMAコネクタ16が設けられ、アンテナ素子14とSMAコネクタ16との間はマイクロストリップ線路18によって接続されている。アンテナ素子14とSMAコネクタ16との間の基板12の一部において、基板12の幅寸法W1と同じ幅寸法を有する面状のGND導体20とそれよりも狭い幅寸法W3を有するライン状導体22とが基板12の裏面および表面に固着されており、それらGND導体20およびライン状導体22によって所定長さL1の導波路すなわちマイクロストリップラインが構成されている。上記基板12はたとえばガラス繊維で強化されたエポキシ樹脂板であるガラスエポキシ板から構成され、上記アンテナ素子14、GND導体20、およびライン状導体22は、板状の導体たとえば銅板から構成されている。

【0025】

上記アンテナ素子14の両面、すなわちアンテナ素子14の基板12側の面14aおよびアンテナ素子14の基板12側とは反対側の面14bは、一定の厚みを有する第1樹脂層(樹脂層)24および第2樹脂層(樹脂層)26によってそれぞれ被覆されており、アンテナ素子14はその第1樹脂層24を介して基板12の表面に固着されている。アンテナ素子14は、基板12の幅寸法W1よりも小さく上記ライン状導体22の幅寸法W3よりも大きい幅寸法W2と、長さL1よりも短い長さL2とを備え、ライン状導体22側の一部が給電部28に向かうほと幅寸法が小さく形成されて、全体として五角形状を成している。

【0026】

上記給電部28にはライン状導体22の一端部が半田付により接続されるとともに、そのライン状導体22の他端部にはSMAコネクタ16の端子が半田付により接続されており、SMAコネクタ16に接続される図示しない同軸ケーブルコネクタから、SMAコネクタ16およびライン状導体22を介してアンテナ素子14へ給電されるようになっている。

【0027】

本実施例では、上記基板12の長さ寸法(L1+L2)は31mm、基板12の幅寸法W1は10mm、基板12の厚み寸法TBは1.6mm、ライン状導体22の長さ寸法L1は22mm、アンテナ素子14の長さ寸法L2は9mm、アンテナ素子14の幅寸法W2は5.6mm、アンテナ素子14の厚み寸法TAは0.1mm、第1樹脂層24の厚み寸法T1は0.3mm、第2樹脂層26の厚み寸法T2は1mmである。

【0028】

上記第1樹脂層24および第2樹脂層26は、成形型内に予め配置されたアンテナ素子14と共に射出成形されたものである。図3は、その射出成形に用いられる原料ペレット30を造粒する原料ペレット造粒機32および原料ペレット造粒工程を説明する図であり、図4は、その第1樹脂層24および第2樹脂層26を射出成形する射出成形機56および射出成形工程を説明する図である。

【0029】

図3に示される原料ペレット造粒機32は、外周面に螺旋状のフィン34を有し、駆動装置36によって回転駆動されるスクリュー軸38と、先端部のノズル40を有し、スクリュー軸38を同心位置に収容する円筒状のバレル42と、そのバレル42の外周面に巻き着けられたヒータ44と、バレル42に取り付けられてそのバレル42内に材料を供給するための金属粉末ホッパ46および樹脂ペレットホッパ48とを備えている。このように構成された原料ペレット造粒機32では、金属粉末ホッパ46内の非磁性金属粉末50および樹脂ペレットホッパ48内の樹脂ペレット52がバレル42内に所定の割合で供給されるとともにスクリュー軸38によってノズル40側へ送られる過程で、樹脂ペレット52がヒータ44によって約300℃程度に加熱されることにより溶融状態とされ且つ非磁性金属粉末50がそれに均一に混合され、次いで、その非磁性金属粉末50が混合された溶融状態の樹脂がノズル40から連続的に押し出される。そして、その押し出された溶融状態の樹脂は速やかに固化しようとするが、その過程で図示しないカッターによってペレット状に切断されることにより、原料ペレット30が造粒される。この原料ペレット30の組成は、第1樹脂層24および第2樹脂層26と同様であり、たとえばポリフェニールサルファイド樹脂中に、10乃至50容積%の割合で非磁性金属粉末50が均一に混入させられたものである。

【0030】

上記非磁性金属粉末50は、ガスアトマイズ法、水アトマイズ法、ガス水アトマイズ法などのよく知られた金属粉末製造方法を用いて3乃至100μm程度の平均粒径D50で造粒されたものである。上記ガスアトマイズ法では、垂直に配置された円筒状のチャンバー内において、上端部に設けられたタンディッシュの底に形成された細孔から溶湯を落下させる際に、円環状のノズルを用いて不活性ガスを落下中の溶湯の周囲からその溶湯に向かってテーパ状に噴射して溶湯を細粒化すると同時に凝固させ、次いで、回収された金属粉末から所望の平均粒径のものを分級により得るものである。このガスアトマイズ法を用いる場合は、比較的球形の金属粉末が得られる特徴がある。上記水アトマイズ法では、内部に水が貯留されたチャンバー内において、上端部に設けられたタンディッシュの底に形成された細孔から溶湯を落下させる際に、円環状のノズルを用いて高圧水を落下中の溶湯の周囲からその溶湯に向かってテーパ状に噴射して溶湯を細粒化すると同時に凝固させ、次いで、回収された金属粉末を乾燥後にそれから所望の平均粒径のものを分級により得るものである。この水アトマイズ法を用いる場合は、比較的偏平な形状の金属粉末が得られる特徴がある。ガス水アトマイズ法では、上記水アトマイズ法において、噴射するための高圧水が不活性ガスに変更される他は同様である。

【0031】

図4に示される射出成形機56は、外周面に螺旋状のフィン58を有し、駆動装置60によって回転駆動されるスクリュー軸62と、先端部の射出ノズル64を有し、スクリュー軸62を同心位置に収容する円筒状のバレル66と、そのバレル66の外周面に巻き着けられたヒータ68と、バレル66に取り付けられてそのバレル66内に前記原料ペレット30を供給するための原料ペレットホッパ70とを備えている。上記バレル66の先端部には、トグル機構などにより構成された図示しない開閉機構によって開閉可能な射出成形金型(成形型)72が固定されている。この射出成形金型72は、一対の固定金型72aおよび可動金型72bが組み合わされることにより構成されており、それら固定金型72aおよび可動金型72bの組み合わせ面には、前記第1樹脂層24および第2樹脂層26を射出成形するための成形キャビティ(成形空間)74が形成されている。このように構成された射出成形機56では、原料ペレットホッパ70内の原料ペレット30がバレル66内に供給されるとともにスクリュー軸62によって射出ノズル64側へ送られる過程で、ヒータ68によって約300℃程度に加熱されることにより溶融状態とされ、その溶融状態の原料が射出ノズル64から射出される。上記射出成形金型72内の成形キャビティ74内には、前記アンテナ素子14が所定の位置に予め設置されており、上記溶融状態の原料が射出ノズル64を経て成形キャビティ74内に充填された後、冷却により固化されて可動金型72bが固定金型72aから離されると、成形された第1樹脂層24および第2樹脂層26がアンテナ素子14の両面に固着した状態で得られる。すなわち、図1および図2に示されるような、第1樹脂層24および第2樹脂層26により両面が覆われたアンテナ素子14が得られる。

【0032】

以下に、上述のアンテナ10において、非磁性金属粉末として種々の材料を用いた場合および非磁性金属粉末50の混入率を種々に変化させた場合の評価試験およびその結果を説明する。

【0033】

[実験例1]

本実験例1では、第1樹脂層24および第2樹脂層26として表1に示す材料成分を用いる他は前述のアンテナ10と同様のアンテナ試料10aおよび10bを作成した。なお、表1〜4において、複素比誘電率は4GHzの測定周波数を用いて測定されたものである。また、表1乃至表2に示す材料成分(金属成分)の添加量の数字は重量%表示である。

【0034】

(表1)

アンテナ試料10aの樹脂層 アンテナ試料10bの樹脂層

金属粉末成分 Ni-3.5Fe-3.5 B-3Mo-3Cu-3.8Si-0.5C Fe-13Cr

金属粉末の磁性 非磁性 磁性

体積充填率 30% 30%

金属粉末製造法 ガスアトマイズ法 ガス水アトマイズ法

金属粉末の形状 球状 偏平状

平均粒径 50μm 9μm

樹脂 PPS樹脂 PPS樹脂

複素比誘電率(4GHz) 8.4 10.1

tan δ( =μ”/μ’) 0 0.5

tan δ( =ε”/ε’) 0.02 0.07

【0035】

次いで、図5に示すように、垂直軸心Cまわりに回転可能なターンテーブル80上において、アンテナ試料10aまたは10bをその垂直軸心Cに沿って1.2mの高さ位置Hに立設し、そのアンテナ試料10a、10bに対して発信器(アジレントテクノロジー (株) 社製、E4422B型)82から同軸ケーブル84を介して、強度が−4dBm、周波数が4GHzの信号を給電し、アンテナ試料10aまたは10bから信号をそれぞれ放射させる。次いで、垂直軸心Cから3mの距離Kだけ離隔した位置に検出用のホーンアンテナ86を支柱88により支持し、そのホーンアンテナ86で受けられた信号の強度(dBm)をスペクトルアナライザ(アジレントテクノロジー (株) 社製、8565E型)90を用いて測定し、上記アンテナ10を垂直軸心Cまわりに回転させながら10°毎にその測定を繰り返した。

【0036】

図6は、上記アンテナ試料10aおよび10bの測定結果を示している。図6において、第1樹脂層24および第2樹脂層26内に非磁性の金属粉末を含有するアンテナ試料10aからの放射強度は実線で示され、第1樹脂層24および第2樹脂層26内に磁性の金属粉末を含有するアンテナ試料10bからの放射強度は破線で示されている。アンテナ試料10aからの放射強度はアンテナ試料10bからの放射強度を上まわり、第1樹脂層24および第2樹脂層26内に磁性の金属粉末を含有するアンテナ試料10bでは、その磁性の金属粉末の持つ磁気の損失によりUWB帯域での電波の放射特性(アンテナゲイン)が劣化していることが示されている。つまり、図6では、非磁性の金属粉末を第1樹脂層24および第2樹脂層26内に含有させることで、アンテナ10の放射特性が向上することが示されている。

【0037】

[実験例2]

本実験例2では、第1樹脂層24および第2樹脂層26として表2に示す材料成分を用いる他は前述のアンテナ10と同様のアンテナ試料10cおよび10dを作成した。

【0038】

(表2)

アンテナ試料10cの樹脂層 アンテナ試料10dの樹脂層

金属粉末成分 Ni-3.5Fe-3.5 B-3Mo-3Cu-3.8Si-0.5C SUS304

金属粉末の磁性 非磁性 非磁性

体積充填率 30% 24%

金属粉末製造法 ガスアトマイズ法 ガス水アトマイズ法

金属粉末の形状 球状 偏平状

平均粒径 50μm 20μm

樹脂 PPS樹脂 PPS樹脂

複素比誘電率(4GHz) 8.4 8.2

tan δ( =μ”/μ’) 0 0

tan δ( =ε”/ε’) 0.04 0.04

【0039】

次いで、図5に示すように、垂直軸心Cまわりに回転可能なターンテーブル80上において、アンテナ試料10cまたは10dをその垂直軸心Cに沿って1.2mの高さ位置Hに立設し、そのアンテナ試料10cまたは10dに対して発信器(アジレントテクノロジー (株) 社製、E4422B型)82から同軸ケーブル84を介して、強度が−4dBm、周波数が4GHzの信号を給電し、アンテナ試料10cまたは10dから信号をそれぞれ放射させる。次いで、垂直軸心Cから3mの距離Kだけ離隔した位置に位置する検出用のホーンアンテナ86を支柱88により支持し、そのホーンアンテナ86で受けられた信号の強度(dBm)をスペクトルアナライザ(アジレントテクノロジー (株) 社製、8565E型)90を用いて測定し、上記アンテナ10を垂直軸心Cまわりに回転させながら10°毎にその測定を繰り返した。

【0040】

図7は、上記アンテナ試料10cおよび10dの測定結果を示している。図7において、第1樹脂層24および第2樹脂層26内に球状の非磁性金属粉末を含有するアンテナ試料10cからの放射強度は実線で示され、第1樹脂層24および第2樹脂層26内に偏平形状の非磁性金属粉末を含有するアンテナ試料10dからの放射強度は破線で示されている。アンテナ試料10cからの放射強度はアンテナ試料10dからの放射強度と同等であり、第1樹脂層24および第2樹脂層26内の非磁性の金属粉末の形状および平均粒径の変化に拘わらず、UWB帯域での電波の放射特性が同等であることが示されている。

【0041】

[実験例3]

本実験例3では、第1樹脂層24および第2樹脂層26として表3に示す材料成分を用いる他は前述のアンテナ10と同様のアンテナ試料10eおよび10fを作成した。

【0042】

(表3)

アンテナ試料10eの樹脂層 アンテナ試料10fの樹脂層

金属粉末成分 SUS316 Cu

金属粉末の磁性 非磁性 非磁性

体積充填率 20% 25%

金属粉末製造法 ガス水アトマイズ法 ガスアトマイズ法

金属粉末の形状 球状 球状

平均粒径 24μm 8.2μm

樹脂 PPS樹脂 PPS樹脂

複素比誘電率(4GHz) 9.2 9.8

tan δ( =μ”/μ’) 0 0

tan δ( =ε”/ε’) 0.03 0.02

【0043】

次いで、図5に示すように、垂直軸心Cまわりに回転可能なターンテーブル80上において、アンテナ試料10eまたは10fをその垂直軸心Cに沿って1.2mの高さ位置Hに立設し、そのアンテナ試料10eまたは10fに対して発信器(アジレントテクノロジー (株) 社製、E4422B型)82から同軸ケーブル84を介して、強度が−4dBm、周波数が4GHzの信号を給電し、アンテナ試料10eまたは10fから信号をそれぞれ放射させる。次いで、垂直軸心Cから3mの距離Kだけ離隔した位置に位置する検出用のホーンアンテナ86を支柱88により支持し、そのホーンアンテナ86で受けられた信号の強度(dBm)をスペクトルアナライザ(アジレントテクノロジー (株) 社製、8565E型)90を用いて測定し、上記アンテナ10を垂直軸心Cまわりに回転させながら10°毎にその測定を繰り返した。

【0044】

図8は、上記アンテナ試料10eおよび10fの測定結果を示している。図8において、第1樹脂層24および第2樹脂層26内に球状の非磁性金属粉末を含有するアンテナ試料10eからの放射強度は実線で示され、第1樹脂層24および第2樹脂層26内に球状の非磁性金属粉末を含有するアンテナ試料10fからの放射強度は破線で示されている。アンテナ試料10eからの放射強度はアンテナ試料10fからの放射強度と同等であり、第1樹脂層24および第2樹脂層26内の非磁性の金属粉末の平均粒径の変化に拘わらず、UWB帯域での電波の放射特性が同等であることが示されている。

【0045】

[実験例4]

本実験例4では、第1樹脂層24および第2樹脂層26として表4に示す材料成分を用いる他は前述のアンテナ10と同様のアンテナ試料10gおよび10hを作成した。本実験例4では、金属粉末が偏平形状とされ且つ粒径が大きくされたものが用いられるとともに、アンテナ試料10hでは体積充填率が高められている。

【0046】

(表4)

アンテナ試料10gの樹脂層 アンテナ試料10hの樹脂層

金属粉末成分 SUS316 SUS316

金属粉末の磁性 非磁性 非磁性

体積充填率 30% 40%

金属粉末製造法 ガス水アトマイズ法 ガスアトマイズ法

金属粉末の形状 偏平状 偏平状

平均粒径 46μm 46μm

樹脂 PPS樹脂 PPS樹脂

複素比誘電率(4GHz) 36.8 86.3

tan δ( =μ”/μ’) 0 0

tan δ( =ε”/ε’) 0.03 0.03

【0047】

次いで、図5に示すように、垂直軸心Cまわりに回転可能なターンテーブル80上において、アンテナ試料10gまたは10hをその垂直軸心Cに沿って1.2mの高さ位置Hに立設し、そのアンテナ試料10gまたは10hに対して発信器(アジレントテクノロジー (株) 社製、E4422B型)82から同軸ケーブル84を介して、強度が−4dBm、周波数が4GHzの信号を給電し、アンテナ試料10gまたは10hから信号をそれぞれ放射させる。次いで、垂直軸心Cから3mの距離Kだけ離隔した位置に位置する検出用のホーンアンテナ86を支柱88により支持し、そのホーンアンテナ86で受けられた信号の強度(dBm)をスペクトルアナライザ(アジレントテクノロジー (株) 社製、8565E型)90を用いて測定し、上記アンテナ10を垂直軸心Cまわりに回転させながら10°毎にその測定を繰り返した。

【0048】

図9は、上記アンテナ試料10gおよび10hの測定結果を示している。図9において、第1樹脂層24および第2樹脂層26内に偏平状の非磁性金属粉末を含有するアンテナ試料10gからの放射強度は実線で示され、第1樹脂層24および第2樹脂層26内に偏平状の非磁性金属粉末を含有するアンテナ試料10hからの放射強度は破線で示されている。アンテナ試料10gからの放射強度はアンテナ試料10hからの放射強度と同等であり、UWB帯域での電波の放射特性が同等であることが示されている。

【0049】

[実験例5]

本実験例5では、第1樹脂層24および第2樹脂層26として,前述のアンテナ試料10a、10cと同様の材料成分(金属粉末の成分:Ni-3.5Fe-3.5 B-3Mo-3Cu-3.8Si-0.5C 、金属粉末の磁性:非磁性、金属粉末の製造方法:ガスアトマイズ法、金属粉末の平均粒径:50μm、樹脂:PPS樹脂)および形状であるが、表5に示す3種類の体積充填率(%:体積割合)のアンテナ試料10i、10j,および10kを作成した。

【0050】

(表5)

試料10iの樹脂層 試料10jの樹脂層 試料10kの樹脂層

体積充填率 50% 30% 10%

複素比誘電率(4GHz) 20 8.4 7

【0051】

次いで、図10に示すように、アンテナ試料10i、10j、10kと前述の実験例4で作成されたアンテナ試料10g、10hとを図5と同様に実装し、それにネットワークアナライザ(ヒーレットパッカード (株) 社製、HP8510C)92を同軸ケーブル94を介して接続し、電圧定在波比VSWR(voltage standing wave ratio )を周波数を変化させつつ測定した。この電圧定在波比VSWRは、進行波と反射波との干渉から生まれる、伝送線路上の定在波の最大電圧の絶対値|Vmax|を最少電圧の絶対値|Vmin|で割った値であり、その値が小さいほど、反射が小さく、アンテナとして良い特性となる。

【0052】

VSWR=|Vmax|/|Vmin|=(1+|Γ|)/(1−|Γ|)

但し、Γは反射係数であり、Γ=反射波電圧vR/進行波電圧vFである。

【0053】

図11は、上記アンテナ試料10g、10h、10i、10j、10kについての電圧定在波比VSWRの測定結果を示している。図11において、アンテナ試料10iの電圧定在波比VSWRは実線で示され、アンテナ試料10jの電圧定在波比VSWRは1点鎖線で示され、アンテナ試料10kの電圧定在波比VSWRは2点鎖線で示され、アンテナ試料10gの電圧定在波比VSWRは3点鎖線で示され、アンテナ試料10hの電圧定在波比VSWRは4点鎖線で示されている。図11から明らかなように、約3GHzを超える周波数領域において、アンテナ試料10g、10h、10i、10j、10kはいずれも電圧定在波比VSWRが3以下の良好な値を示している。図11に示すように、周波数がUWBの下限値である3.1GHzのとき、アンテナ試料10kは電圧定在波比VSWRが3を示し、アンテナ性能上の限界である。また、非磁性金属粉末が50容量%を超えると、十分な成形性が得られず、製造上の限界である。したがって、第1樹脂層24および第2樹脂層26において、非磁性金属粉末の割合が10乃至50容積%であれば、好適な低い電圧定在波比VSWRが得られる。

【0054】

上述のように、本実施例のアンテナ10によれば、非磁性金属粉末50が混入された絶縁性の第1樹脂層24および第2樹脂層26によってアンテナ素子14の両面が被覆されていることから、アンテナ素子14は高い複素比誘電率を有する第1樹脂層24および第2樹脂層26で覆われた状態となる。したがって、電磁波の波長が圧縮されて寸法が大幅に小型化される。しかも、非磁性金属粉末50が用いられているので、第1樹脂層24および第2樹脂層26内で発生する磁気の損失がなく、アンテナの損失が低く維持される。

【0055】

また、本実施例のアンテナ10によれば、アンテナ素子14は平面状の導体から構成され、第1樹脂層24および第2樹脂層26はそのアンテナ素子14の一面を覆うものであることから、アンテナ全体を薄くすることができ、小型化が可能となる。因みに、非特許文献1の写真2に示される平面モノポールアンテナの縦横寸法は40×30mmであるのに対し、本実施例のアンテナ10の縦横寸法は、31×10mmであり、大幅に小型化されている。

【0056】

また、本実施例のアンテナ10によれば、非磁性金属粉末50は,第1樹脂層24および第2樹脂層26に対して10乃至50容積%の割合で混入されていることから、その第1樹脂層24および第2樹脂層26の複素比誘電率が好適に高められるので、寸法が大幅に小型化される。

【0057】

また、本実施例のアンテナ10によれば、アンテナ素子14は平面状の導体から構成されたものであり、第1樹脂層24および第2樹脂層26は、その平面状の導体の面方向において8乃至20の範囲の複素比誘電率を備えたものである。したがって、波長圧縮効果が得られて、大幅に小型の平面アンテナが構成される。

【0058】

また、本実施例のアンテナ10によれば、第1樹脂層24および第2樹脂層26は、アンテナ素子14を一定の厚みで覆うものであり、成形型72内に予め配置されたアンテナ素子14と共に射出成形されたものであることから、成型と固着とが同時に行われ得て、量産性が高くなり、安価に製造できる利点がある。

【0059】

また、本実施例のアンテナ10は、UWB(ウルトラワイドバンド:超広帯域)通信システムで使用される3〜5GHz帯の周波数帯域で良好な特性が得られる。

【0060】

また、本実施例のアンテナ10によれば、アンテナ素子14は、ストリップ型導波路の一端部に接続された平面アンテナ(モノポール型)であることから、一層小型に構成される利点がある。

【0061】

以上、本発明の一実施例を図面に基づいて説明したが、本発明はその他の態様においても適用される。

【0062】

たとえば、前述の実施例において、アンテナ素子14の両面が第1樹脂層24および第2樹脂層26によって覆われていたが、アンテナ素子14の両面のうちの一方のみが第1樹脂層24または第2樹脂層26によって覆われるようにしても一応の小型化の効果が得られる。

【0063】

また、前述のアンテナ10の形状は、五角形であったが、他の形状であってもよいし、線状或いは櫛型のアンテナであってもよい。

【0064】

また、前述の実施例において、マイクロストリップの長さL1は、アンテナ素子14の長さL2よりも長く設定されていたが、そのアンテナ素子14の長さL2と同等であってもよいし、そのアンテナ素子14の長さL2よりも短く設定されていてもよい。それらの長さL1およびL2は、必要とするアンテナ素子14の放射性能に応じて、適宜設定される。

【0065】

なお、上述したのはあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施例の超広帯域通信用アンテナを示す平面図である。

【図2】図1の実施例の超広帯域通信用アンテナを示す側面図である。

【図3】図1の実施例の第1樹脂層および第2樹脂層の成形原料となる原料ペレットを造粒する原料ペレット造粒機の要部構成を説明する図である。

【図4】図1の実施例の第1樹脂層および第2樹脂層を射出成形する射出成形機の要部構成を説明する図である。

【図5】実験例1および4において用いられた測定装置の構成を説明する図である。

【図6】実験例1の実験結果を示す図である。

【図7】実験例2の実験結果を示す図である。

【図8】実験例3の実験結果を示す図である。

【図9】実験例4の実験結果を示す図である。

【図10】実験例5において用いられた測定装置の構成を説明する図である。

【図11】実験例5の実験結果を示す図である。

【符号の説明】

【0067】

10:超広帯域通信用アンテナ(アンテナ)

14:アンテナ素子

24:第1樹脂層(樹脂層)

26:第2樹脂層(樹脂層)

50:非磁性金属粉末

72:射出成形金型(成形型)

【特許請求の範囲】

【請求項1】

非磁性金属粉末が混入された絶縁性の樹脂層によって少なくとも一部が被覆されたアンテナ素子を含むことを特徴とする超広帯域通信用アンテナ。

【請求項2】

前記アンテナ素子は平面状の導体から構成されたものであり、

前記樹脂層は、前記アンテナ素子の少なくとも一面を覆うものであることを特徴とする請求項1の超広帯域通信用アンテナ。

【請求項3】

前記非磁性金属粉末は,前記樹脂層に対して10乃至50容積%の割合で混入されていることを特徴とする請求項1または2の超広帯域通信用アンテナ。

【請求項4】

前記アンテナ素子は平面状の導体から構成されたものであり、

前記樹脂層は、該導体の面方向において8乃至90の範囲の複素比誘電率を備えたものであることを特徴とする請求項1乃至3のいずれかの超広帯域通信用アンテナ。

【請求項5】

前記樹脂層は、前記アンテナ素子の少なくとも一面を一定の厚みで覆うものであり、成形型内に予め配置された該アンテナ素子と共に射出成形されたものであることを特徴とする請求項1乃至4のいずれかの超広帯域通信用アンテナ。

【請求項1】

非磁性金属粉末が混入された絶縁性の樹脂層によって少なくとも一部が被覆されたアンテナ素子を含むことを特徴とする超広帯域通信用アンテナ。

【請求項2】

前記アンテナ素子は平面状の導体から構成されたものであり、

前記樹脂層は、前記アンテナ素子の少なくとも一面を覆うものであることを特徴とする請求項1の超広帯域通信用アンテナ。

【請求項3】

前記非磁性金属粉末は,前記樹脂層に対して10乃至50容積%の割合で混入されていることを特徴とする請求項1または2の超広帯域通信用アンテナ。

【請求項4】

前記アンテナ素子は平面状の導体から構成されたものであり、

前記樹脂層は、該導体の面方向において8乃至90の範囲の複素比誘電率を備えたものであることを特徴とする請求項1乃至3のいずれかの超広帯域通信用アンテナ。

【請求項5】

前記樹脂層は、前記アンテナ素子の少なくとも一面を一定の厚みで覆うものであり、成形型内に予め配置された該アンテナ素子と共に射出成形されたものであることを特徴とする請求項1乃至4のいずれかの超広帯域通信用アンテナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−236705(P2008−236705A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−127299(P2007−127299)

【出願日】平成19年5月11日(2007.5.11)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年5月11日(2007.5.11)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]