超弾性線材のトルク伝達性測定装置およびトルク伝達性測定方法

【課題】 超弾性線材のトルク伝達性の優劣および合否判定を容易かつ正確に測定できるトルク伝達性測定装置およびトルク伝達性測定方法を提供すること。

【解決手段】 超弾性線材3の片端部から回転力を付与し、超弾性線材3の他端部に取り付け固定され、かつスリット9加工が施されたレーザー反射円盤5と、これと対向配置されたレーザー検知器6により、他端部の回転角度変位量を測定し、片端部の入力回転角度変位量と他端部の出力回転角度変位量を比較して、トルク伝達性の優劣および合否判定を自動的に実行する。

【解決手段】 超弾性線材3の片端部から回転力を付与し、超弾性線材3の他端部に取り付け固定され、かつスリット9加工が施されたレーザー反射円盤5と、これと対向配置されたレーザー検知器6により、他端部の回転角度変位量を測定し、片端部の入力回転角度変位量と他端部の出力回転角度変位量を比較して、トルク伝達性の優劣および合否判定を自動的に実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超弾性線材のトルク伝達性を判定するための測定装置および測定方法に関するもので、特にカテーテルガイドワイヤー、釣り竿用中通しワイヤー、チューブやパイプの掃除用ワイヤー等に使用される超弾性線材に好適なトルク伝達性測定装置およびトルク伝達性測定方法である。

【背景技術】

【0002】

例えば、Ni−Ti合金等からなる超弾性線材をチューブ、パイプ等の中空管に通す際、作業者は超弾性線材の片端部を手元でねじり、その回転力を線材の他端部へ伝達させ、超弾性線材の進行方向を調整しながら線材を管内部へ送り込む。

【0003】

特に複雑に入り組んだ中空管や長い経路を有する中空管に超弾性線材を送り込む場合は、管外から超弾性線材の片端部に対し作業者の手元から加えた回転力が、管内の線材他端部へ正確に伝達される必要があるため、トルク伝達性に優れた超弾性線材が使用される。

【0004】

優れたトルク伝達性が要求される超弾性線材の一例として、医療用カテーテルガイドワイヤーが挙げられる。カテーテルガイドワイヤーは複雑に入り組んだ血管内を、血管を傷つけないように送り込む必要がある。しかしカテーテルガイドワイヤーのトルク伝達性の優劣判断は医師の感覚や操作時の印象に依存しているのが現状であり、トルク伝達性を容易かつ正確に測定し、定量化する測定方法や測定装置は開発されていない。

【0005】

従来の技術による測定方法は、チューブをフープ状に形成しておき、線材をこのフープ形状に沿ってチューブ内に挿入した後、線材の片端部をねじり、手動で回転力を加えてトルクを伝達させ、その時の線材の他端部の状態を観測するというものである。

【0006】

上記技術は、例えば特許文献1に開示されている。測定者はチューブに挿入した線材の片端部を指でつまみ、ねじりながら線材に回転力を加える。したがって、この方法では線材の回転速度を一定に保持することはできない。その結果、回転ムラが生じ易い。よって同一被試験物であったとしても、測定者が異なる場合や、あるいは同じ測定者であっても、測定の度に力加減が異なるなどの場合があり再現性が得られない。そのためトルク伝達性の優劣判断に違いや差が出るという問題があった。

【0007】

さらに、上記の測定方法においては、線材の片端部に回転力を加えながら他端部の回転状態を同時に観察することは、測定者一人では困難であり、線材の片端部を回転させて観察する者、他端部の回転状態を観察する者、というように複数の測定者が必要であり、トルク伝達性を容易に測定することはできなかった。

【0008】

また、上記の問題点を解決する測定方法として、線材の片端部から加える回転力を手動によるものではなく、モーター駆動によるものが提案されている。このような技術は、例えば特許文献2に開示されている。線材の片端部に対し、モーター駆動により定速回転を加える構成とし、さらに線材の片端部とモーター間、および線材の他端部それぞれに直接ロータリーエンコーダを結合することで入力側(駆動側)および出力側(追従側)の回転角度変位量を定量的かつ正確に把握することが可能であるとしている。

【0009】

しかしながら、上記の測定方法では、出力側において、被試験物である線材の他端部をロータリーエンコーダのシャフト(回転軸)に対し、直接ないし間接的に結合する必要性が生じる。その際、例えば被試験物である線材の線径が比較的小さい場合、出力側に伝達されるトルクは極めて小さいため、ロータリーエンコーダの検出トルク以下となり、シャフトが回転しない可能性が生じる。また、シャフトと線材の他端部の結合状態が不完全な場合、被試験物を変形ないし破損する危険性も生じる。すなわち、ロータリーエンコーダのシャフトと線材の他端部を物理的に結合していることにより、出力側での回転角度変位量を必ずしも正確に把握できない、とりわけ微小なトルク伝達性を評価する際には必ずしも有効な方法であるとは言えなかった。

【0010】

【特許文献1】特開平11−92847号公報

【特許文献2】特開2000−140124号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

したがって本発明の技術的課題は、超弾性線材の片端部から他端部に伝達されるトルクをその大小に関わらず検出し、そのトルク伝達性を容易かつ正確に測定できる測定装置および測定方法を提供することにある。

【課題を解決するための手段】

【0012】

上述の課題を解決するために本発明は、超弾性線材の片端部から回転力を付与し、前記超弾性線材の他端部に伝達する回転角度変位量を測定する前記超弾性線材のトルク伝達性測定装置であって、トルク伝達性測定に必須であった測定装置と前記他端部の物理的な結合を必要とせず、前記他端部は開放されている超弾性線材のトルク伝達性測定装置である。

【0013】

また、本発明は、前記他端部に伝達する回転角度変位量を被試験物である超弾性線材に対し非接触で測定する手段、すなわち前記他端部に固定するレーザー反射円盤と、前記レーザー反射円盤に対向配置され、前記レーザー反射円盤に向けてレーザー光を照射するレーザー光源およびその反射レーザー光を検知する受光素子を備えたレーザー検知器とを有する超弾性線材のトルク伝達性測定装置である。

【0014】

また、本発明は、前記超弾性線材が挿入され、前記片端部をねじりながら送り込まれ進行していく際の経路となる一定の柔軟性を備えた中空構造を有するチューブと、前記チューブの片端から露出する前記超弾性線材の片端部に結合されて一定の回転力を付与する駆動装置と、前記チューブの他端から露出する前記超弾性線材の他端部に固定するレーザー反射円盤と、前記レーザー反射円盤に対向配置され、前記レーザー反射円盤に向けてレーザー光を照射するレーザー光源およびその反射レーザー光を検知する受光素子を備えたレーザー検知器とを有する超弾性線材のトルク伝達性測定装置である。

【0015】

また、前記レーザー反射円盤は、前記円盤面上に対し前記円盤の中心から放射状に一定のピッチで複数本のスリット加工が施されている超弾性線材のトルク伝達性測定装置である。

【0016】

また、本発明は、前記レーザー検知器を用いて、前記レーザー反射円盤に照射した前記レーザー光の反射時間を計測し、前記反射時間から前記レーザー反射円盤の回転速度を割り出し、これと前記レーザー反射円盤に設けたスリット本数およびその刻みピッチを基に算出して得た、前記他端部における出力回転角度変位量と、前記片端部に対し駆動装置から加えた一定の回転力から得た、入力回転角度変位量を比較して、トルク伝達性を判定することを特徴とする超弾性線材のトルク伝達性測定方法である。

【0017】

本発明の構成により、前記他端部への物理的な結合による負荷を伴わないので被試験物である前記超弾性線材の変形や破損を防止でき、かつ測定結果の信頼性を高めることができる。

【0018】

したがって、本発明によれば、超弾性線材の片端部から回転力を付与し、前記超弾性線材の他端部に伝達する回転角度変位量を測定する超弾性線材のトルク伝達性測定装置であって、前記他端部は、開放されている超弾性線材のトルク伝達性測定装置が得られる。

【0019】

本発明によれば、前記他端部に固定するレーザー反射円盤と、前記レーザー反射円盤に対向配置され、レーザー光を照射し、レーザー光を検知するレーザー検知器とを有する前記超弾性線材のトルク伝達性測定装置が得られる。

【0020】

本発明によれば、超弾性線材を挿入するチューブと、前記チューブの片端から露出する前記超弾性線材の片端部に回転力を付与する駆動装置と、前記チューブの他端から露出する前記超弾性線材の他端部に固定するレーザー反射円盤と、前記レーザー反射円盤にレーザー光を照射し、前記レーザー光の反射を検知するレーザー検知器とを有する超弾性線材のトルク伝達性測定装置が得られる。

【0021】

本発明によれば、前記レーザー反射円盤はスリット加工が施されてなる前記超弾性線材のトルク伝達性測定装置が得られる。

【0022】

本発明によれば、前記超弾性線材のトルク伝達性測定装置を用いたトルク伝達性測定方法であって、前記レーザー検知器を用いて、前記レーザー反射円盤に照射した前記レーザー光の反射時間を計測し、前記反射時間から得た、前記他端部における出力回転角度変位量と、前記片端部に付与した回転力から得た、入力回転角度変位量を比較して、トルク伝達性を判定する超弾性線材のトルク伝達性測定方法が得られる。

【発明の効果】

【0023】

本発明によれば、被試験物である超弾性線材の線径を選ばず、微小なトルクであっても、容易かつ正確にトルク伝達性を測定することが可能である。

【発明を実施するための最良の形態】

【0024】

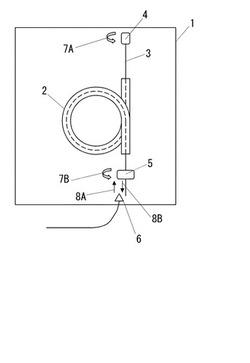

以下に、この発明の実施の形態を、図面に基づき詳細に説明する。図1は本発明の一実施例を示すトルク伝達性自動測定装置の概略図である。また、図2は図1の実施例の構成要素のひとつであるスリット加工が施されたレーザー反射円盤の概略図である。

【0025】

図1の装置盤1上には、直径30cmのフープ状に形成されたチューブ2が配置、固定されている。このときの装置盤1の配置は縦置きの状態、すなわち被試験物である超弾性線材3をチューブ2に挿入する側を上方向に、排出される側を下方向となるように設置している。超弾性線材3は線径0.35mm、線長1.5mのNi−Ti合金線材を使用し、これがチューブ2内部に挿入されている。また、本実施例において、チューブ2は長さ1m、内径3mm、外径4mmのポリエチレン製のものを使用した。ただし、本発明で述べているチューブ2の長さ、内径、外径、および材質はこれに限定されるものではなく、被試験物である超弾性線材3の線径、線長等の諸条件により、適宜選択するのが好ましい。

【0026】

この超弾性線材3の片端部には駆動装置4が接続されている。駆動装置4は、モーター、およびこれに連結された、例えばロータリーエンコーダ等の入力回転角度検出部(図示せず)とから構成されている。超弾性線材3の片端部に加えた回転力7A、および超弾性線材3の他端部に伝達された回転力7Bを矢印を用いて模式的に示した。なお、駆動装置4は、一定速度で被試験物を回転させることができるものであればどのような装置でも適用可能である。また、正確さの点ではモーター等の駆動装置4を用いるのが好ましいが、実際の使用環境に合わせて、意図的に不規則な回転力を加える等、特殊な条件下で試験を実施したい場合などは手動であってもよい。

【0027】

超弾性線材3の他端部にはレーザー反射円盤5が取り付けられている。さらにこのレーザー反射円盤5と対向する位置にはレーザー検知器6が設置されている。レーザー検知器6による入射レーザー光8A、およびレーザー反射円盤5からの反射レーザー光8Bを矢印を用いて模式的に示した。

【0028】

図2のレーザー反射円盤5にはスリット9加工が施されている。スリット9加工は、レーザー反射円盤5面上に施され、レーザー反射円盤5の中心から放射状に形成されている。スリット9の本数は、一定の角度ピッチにてn0、n1、n2、・・・、nXと、測定者の求める回転分解能に応じて任意に設定可能である。スリット9の本数が多ければ多いほど分解能が高まり、超弾性線材3の他端部での回転角度変位量の測定精度が向上する。また、レーザー反射円盤5の中心部には被試験物である超弾性線材3を差し込むのに必要十分な小径の孔10を有している。

【0029】

このレーザー反射円盤5を、装置盤1に固定されたフープ状のチューブ2内にあらかじめ通されチューブ2端部から突き出た状態にある超弾性線材3の他端部に取り付ける。超弾性線材3の他端部を、スリット9加工が施された面に対し入射レーザー光8Aが直交するように、レーザー反射円盤5の中心部に形成された小径の孔10に通し、観測に最適な位置でこれを例えば接着剤等で固着し固定する。あるいは、レーザー反射円盤5の中心部に例えば十字形の切り込みを入れ、超弾性線材3を圧入することにより、接着剤を用いずに固定してもよい。このとき超弾性線材3の他端部はフリーの状態で開放されており、超弾性線材3の片端部、すなわち駆動装置4側を基点として吊り下げられた状態となっている。また、レーザー反射円盤5は比較的軽量な薄板素材で構成されたものであり、その自重により被試験物に負荷を与えることはない。また、レーザー反射円盤5の材質および形状は被試験物の条件に合わせて適宜変更可能であり、その材質および形状は限定されるものではない。本実施例においては、レーザー反射円盤5は紙製とし、円盤径は20mm、スリット9の本数が24本のものを使用した。なお、本実施例においては、レーザー反射円盤5にスリット9加工を施したものを使用したが、レーザー検知器6によりレーザー反射円盤5の回転の有無を識別できればどのような加工であってもかまわない。したがって、スリット9加工に限らず、例えばレーザー検知器6と対向する側のレーザー反射円盤5の面上に、その中心から放射状に複数の溝を形成し、レーザー反射円盤5面上に一定ピッチの凹凸形状となるように加工したものであってもよい。

【0030】

レーザー反射円盤5が取り付けられた超弾性線材3の他端部と対向、離間する位置、すなわち装置盤1の下方にはレーザー検知器6が配置されている。レーザー検知器6は、レーザー光源と受光素子を備え、レーザー反射円盤5に向けてレーザー光源より照射されたレーザーの反射光を受光素子にて検知するものである。レーザー検知器6は産業用として一般に市販されているものが利用可能であり特に限定されない。本実施例においては、拡散反射形、波長650nmで出力3mWの可視半導体レーザー、最大検出距離1m、応答時間1msのものを使用した。

【0031】

駆動側からの入力トルク、すなわち図1に示すような、超弾性線材3の片端部に加えた回転力7Aは、超弾性線材3の他端部に伝達される。その結果、超弾性線材3の他端部に取り付けられたレーザー反射円盤5が、その中心を基点として超弾性線材3とともに回転する。また、このとき超弾性線材3の他端部は、測定装置(例えば、ロータリーエンコーダのシャフト)に物理的に結合しておらず開放された状態にあるので、測定装置側から受ける摩擦等の抗力が存在しない。そのため、被試験物である超弾性線材3の線径が比較的小さい場合、すなわち入力トルクが微小な場合であっても、伝達されたその微小なトルクは純粋な出力トルクとして得られることになる。

【0032】

このときの超弾性線材3の他端部におけるレーザー反射円盤5の回転状態をレーザー検知器6によって検知する。すなわち、レーザー反射円盤5の回転時、レーザー反射円盤5に向かって一定点から照射される入射レーザー光8Aは、レーザー反射円盤5面上のスリット9の有無によってレーザー反射円盤5に反射するレーザー光、およびスリット9を通過するレーザー光の二通りの状態が存在する。そのうち、反射レーザー光8Bを受光素子が検出している間の時間(あるいは逆に、反射レーザー光8Bを受光素子が検出していない間の時間)は、回転するレーザー反射円盤5の回転速度と一定の相関関係がある。すなわち反射レーザー光8Bを受光素子が検出している間の時間を計測することによりレーザー反射円盤5の回転速度を算出することができる。さらにこれとレーザー反射円盤5に形成したスリット9の本数および刻みピッチとからレーザー反射円盤5の回転角度変位量を導出することができる。

【0033】

レーザー反射円盤5の回転角度変位量とは、すなわち超弾性線材3の他端部の回転角度変位量を意味している。これと駆動装置4側の入力回転角度検出部により検出した超弾性線材3の片端部の入力回転角度変位量とを比較する。

【0034】

図3は超弾性線材3の片端部における入力回転角度変位量と超弾性線材3の他端部における出力回転角度変位量の相関関係を示す図である。横軸は駆動装置4から加えた超弾性線材3の片端部の入力回転角度変位量であり、縦軸は超弾性線材3の他端部の出力回転角度変位量を示す。測定した回転角度変位量各々をグラフ上にプロットし、これにより得た軌跡を分析することにより、超弾性線材3のトルク伝達性の優劣を客観的に把握することが可能となる。

【0035】

すなわち、図3において、駆動装置4から加えた超弾性線材3の片端部の入力回転角度変位量と他端部の出力回転角度変位量が完全に同期、すなわち超弾性線材3の片端部から他端部へトルクが100%伝達されている場合は、破線に示すような理想的な線形の軌跡を示す。破線は完全に同期したときの理論値11である。

【0036】

また、超弾性線材3の片端部の入力回転角度変位量と他端部の出力回転角度変位量にズレが発生している場合は、例えば図3の実線に示すような軌跡を示す。図3の実線は実測値12の一例である。この場合、入力したトルクが超弾性線材3の片端部から他端部へ進行する過程で良好に伝達していないことを示している。

【0037】

任意の許容範囲として上限ライン13および下限ライン14を設定した場合、この範囲内に収まるか否か、すなわち、入力回転角度変位量と出力回転角度変位量の相関関係から得られた軌跡が、破線で示した理想的な軌跡を基準としたとき、これからどれだけ乖離しているかをみることにより、被試験物である超弾性線材3のトルク伝達性の良し悪しを客観的に把握することができる。

【0038】

さらに、超弾性線材3の用途や目的に応じて、駆動装置4の制御、入力回転角度変位量の検出、レーザー反射円盤5およびレーザー検知器6による出力回転角度変位量の検出、そしてこれにより得られた入出力回転角度変位量の相関関係に基づくトルク伝達性の優劣比較、および製品としての合否判定等、一連のプロセスを自動的に実行可能にする最適なアルゴリズムを作成、これに基づくコンピュータプログラムを追加することでトルク伝達性の自動測定と合否判定が同時に実現できる。

【産業上の利用可能性】

【0039】

本発明は、カテーテルガイドワイヤー、釣り竿用中通しワイヤー、チューブやパイプの掃除用ワイヤー等に使用される超弾性線材を、二又管や水道管や細管等の中空管内へ良好に挿入し送り込むために必要な、これら超弾性線材のトルク伝達性の優劣を判定するための測定装置および測定方法に利用されるものである。

【図面の簡単な説明】

【0040】

【図1】本発明の一実施例を示すトルク伝達性自動測定装置の概略図。

【図2】スリット加工が施されたレーザー反射円盤の概略図。

【図3】超弾性線材の片端部における入力回転角度変位量と超弾性線材の他端部における出力回転角度変位量の相関関係を示す図。

【符号の説明】

【0041】

1 装置盤

2 チューブ

3 超弾性線材

4 駆動装置

5 レーザー反射円盤

6 レーザー検知器

7A 超弾性線材の片端部に加えた回転力

7B 超弾性線材の他端部に伝達された回転力

8A 入射レーザー光

8B 反射レーザー光

9 スリット

10 孔

11 理論値

12 実測値

13 上限ライン

14 下限ライン

【技術分野】

【0001】

本発明は、超弾性線材のトルク伝達性を判定するための測定装置および測定方法に関するもので、特にカテーテルガイドワイヤー、釣り竿用中通しワイヤー、チューブやパイプの掃除用ワイヤー等に使用される超弾性線材に好適なトルク伝達性測定装置およびトルク伝達性測定方法である。

【背景技術】

【0002】

例えば、Ni−Ti合金等からなる超弾性線材をチューブ、パイプ等の中空管に通す際、作業者は超弾性線材の片端部を手元でねじり、その回転力を線材の他端部へ伝達させ、超弾性線材の進行方向を調整しながら線材を管内部へ送り込む。

【0003】

特に複雑に入り組んだ中空管や長い経路を有する中空管に超弾性線材を送り込む場合は、管外から超弾性線材の片端部に対し作業者の手元から加えた回転力が、管内の線材他端部へ正確に伝達される必要があるため、トルク伝達性に優れた超弾性線材が使用される。

【0004】

優れたトルク伝達性が要求される超弾性線材の一例として、医療用カテーテルガイドワイヤーが挙げられる。カテーテルガイドワイヤーは複雑に入り組んだ血管内を、血管を傷つけないように送り込む必要がある。しかしカテーテルガイドワイヤーのトルク伝達性の優劣判断は医師の感覚や操作時の印象に依存しているのが現状であり、トルク伝達性を容易かつ正確に測定し、定量化する測定方法や測定装置は開発されていない。

【0005】

従来の技術による測定方法は、チューブをフープ状に形成しておき、線材をこのフープ形状に沿ってチューブ内に挿入した後、線材の片端部をねじり、手動で回転力を加えてトルクを伝達させ、その時の線材の他端部の状態を観測するというものである。

【0006】

上記技術は、例えば特許文献1に開示されている。測定者はチューブに挿入した線材の片端部を指でつまみ、ねじりながら線材に回転力を加える。したがって、この方法では線材の回転速度を一定に保持することはできない。その結果、回転ムラが生じ易い。よって同一被試験物であったとしても、測定者が異なる場合や、あるいは同じ測定者であっても、測定の度に力加減が異なるなどの場合があり再現性が得られない。そのためトルク伝達性の優劣判断に違いや差が出るという問題があった。

【0007】

さらに、上記の測定方法においては、線材の片端部に回転力を加えながら他端部の回転状態を同時に観察することは、測定者一人では困難であり、線材の片端部を回転させて観察する者、他端部の回転状態を観察する者、というように複数の測定者が必要であり、トルク伝達性を容易に測定することはできなかった。

【0008】

また、上記の問題点を解決する測定方法として、線材の片端部から加える回転力を手動によるものではなく、モーター駆動によるものが提案されている。このような技術は、例えば特許文献2に開示されている。線材の片端部に対し、モーター駆動により定速回転を加える構成とし、さらに線材の片端部とモーター間、および線材の他端部それぞれに直接ロータリーエンコーダを結合することで入力側(駆動側)および出力側(追従側)の回転角度変位量を定量的かつ正確に把握することが可能であるとしている。

【0009】

しかしながら、上記の測定方法では、出力側において、被試験物である線材の他端部をロータリーエンコーダのシャフト(回転軸)に対し、直接ないし間接的に結合する必要性が生じる。その際、例えば被試験物である線材の線径が比較的小さい場合、出力側に伝達されるトルクは極めて小さいため、ロータリーエンコーダの検出トルク以下となり、シャフトが回転しない可能性が生じる。また、シャフトと線材の他端部の結合状態が不完全な場合、被試験物を変形ないし破損する危険性も生じる。すなわち、ロータリーエンコーダのシャフトと線材の他端部を物理的に結合していることにより、出力側での回転角度変位量を必ずしも正確に把握できない、とりわけ微小なトルク伝達性を評価する際には必ずしも有効な方法であるとは言えなかった。

【0010】

【特許文献1】特開平11−92847号公報

【特許文献2】特開2000−140124号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

したがって本発明の技術的課題は、超弾性線材の片端部から他端部に伝達されるトルクをその大小に関わらず検出し、そのトルク伝達性を容易かつ正確に測定できる測定装置および測定方法を提供することにある。

【課題を解決するための手段】

【0012】

上述の課題を解決するために本発明は、超弾性線材の片端部から回転力を付与し、前記超弾性線材の他端部に伝達する回転角度変位量を測定する前記超弾性線材のトルク伝達性測定装置であって、トルク伝達性測定に必須であった測定装置と前記他端部の物理的な結合を必要とせず、前記他端部は開放されている超弾性線材のトルク伝達性測定装置である。

【0013】

また、本発明は、前記他端部に伝達する回転角度変位量を被試験物である超弾性線材に対し非接触で測定する手段、すなわち前記他端部に固定するレーザー反射円盤と、前記レーザー反射円盤に対向配置され、前記レーザー反射円盤に向けてレーザー光を照射するレーザー光源およびその反射レーザー光を検知する受光素子を備えたレーザー検知器とを有する超弾性線材のトルク伝達性測定装置である。

【0014】

また、本発明は、前記超弾性線材が挿入され、前記片端部をねじりながら送り込まれ進行していく際の経路となる一定の柔軟性を備えた中空構造を有するチューブと、前記チューブの片端から露出する前記超弾性線材の片端部に結合されて一定の回転力を付与する駆動装置と、前記チューブの他端から露出する前記超弾性線材の他端部に固定するレーザー反射円盤と、前記レーザー反射円盤に対向配置され、前記レーザー反射円盤に向けてレーザー光を照射するレーザー光源およびその反射レーザー光を検知する受光素子を備えたレーザー検知器とを有する超弾性線材のトルク伝達性測定装置である。

【0015】

また、前記レーザー反射円盤は、前記円盤面上に対し前記円盤の中心から放射状に一定のピッチで複数本のスリット加工が施されている超弾性線材のトルク伝達性測定装置である。

【0016】

また、本発明は、前記レーザー検知器を用いて、前記レーザー反射円盤に照射した前記レーザー光の反射時間を計測し、前記反射時間から前記レーザー反射円盤の回転速度を割り出し、これと前記レーザー反射円盤に設けたスリット本数およびその刻みピッチを基に算出して得た、前記他端部における出力回転角度変位量と、前記片端部に対し駆動装置から加えた一定の回転力から得た、入力回転角度変位量を比較して、トルク伝達性を判定することを特徴とする超弾性線材のトルク伝達性測定方法である。

【0017】

本発明の構成により、前記他端部への物理的な結合による負荷を伴わないので被試験物である前記超弾性線材の変形や破損を防止でき、かつ測定結果の信頼性を高めることができる。

【0018】

したがって、本発明によれば、超弾性線材の片端部から回転力を付与し、前記超弾性線材の他端部に伝達する回転角度変位量を測定する超弾性線材のトルク伝達性測定装置であって、前記他端部は、開放されている超弾性線材のトルク伝達性測定装置が得られる。

【0019】

本発明によれば、前記他端部に固定するレーザー反射円盤と、前記レーザー反射円盤に対向配置され、レーザー光を照射し、レーザー光を検知するレーザー検知器とを有する前記超弾性線材のトルク伝達性測定装置が得られる。

【0020】

本発明によれば、超弾性線材を挿入するチューブと、前記チューブの片端から露出する前記超弾性線材の片端部に回転力を付与する駆動装置と、前記チューブの他端から露出する前記超弾性線材の他端部に固定するレーザー反射円盤と、前記レーザー反射円盤にレーザー光を照射し、前記レーザー光の反射を検知するレーザー検知器とを有する超弾性線材のトルク伝達性測定装置が得られる。

【0021】

本発明によれば、前記レーザー反射円盤はスリット加工が施されてなる前記超弾性線材のトルク伝達性測定装置が得られる。

【0022】

本発明によれば、前記超弾性線材のトルク伝達性測定装置を用いたトルク伝達性測定方法であって、前記レーザー検知器を用いて、前記レーザー反射円盤に照射した前記レーザー光の反射時間を計測し、前記反射時間から得た、前記他端部における出力回転角度変位量と、前記片端部に付与した回転力から得た、入力回転角度変位量を比較して、トルク伝達性を判定する超弾性線材のトルク伝達性測定方法が得られる。

【発明の効果】

【0023】

本発明によれば、被試験物である超弾性線材の線径を選ばず、微小なトルクであっても、容易かつ正確にトルク伝達性を測定することが可能である。

【発明を実施するための最良の形態】

【0024】

以下に、この発明の実施の形態を、図面に基づき詳細に説明する。図1は本発明の一実施例を示すトルク伝達性自動測定装置の概略図である。また、図2は図1の実施例の構成要素のひとつであるスリット加工が施されたレーザー反射円盤の概略図である。

【0025】

図1の装置盤1上には、直径30cmのフープ状に形成されたチューブ2が配置、固定されている。このときの装置盤1の配置は縦置きの状態、すなわち被試験物である超弾性線材3をチューブ2に挿入する側を上方向に、排出される側を下方向となるように設置している。超弾性線材3は線径0.35mm、線長1.5mのNi−Ti合金線材を使用し、これがチューブ2内部に挿入されている。また、本実施例において、チューブ2は長さ1m、内径3mm、外径4mmのポリエチレン製のものを使用した。ただし、本発明で述べているチューブ2の長さ、内径、外径、および材質はこれに限定されるものではなく、被試験物である超弾性線材3の線径、線長等の諸条件により、適宜選択するのが好ましい。

【0026】

この超弾性線材3の片端部には駆動装置4が接続されている。駆動装置4は、モーター、およびこれに連結された、例えばロータリーエンコーダ等の入力回転角度検出部(図示せず)とから構成されている。超弾性線材3の片端部に加えた回転力7A、および超弾性線材3の他端部に伝達された回転力7Bを矢印を用いて模式的に示した。なお、駆動装置4は、一定速度で被試験物を回転させることができるものであればどのような装置でも適用可能である。また、正確さの点ではモーター等の駆動装置4を用いるのが好ましいが、実際の使用環境に合わせて、意図的に不規則な回転力を加える等、特殊な条件下で試験を実施したい場合などは手動であってもよい。

【0027】

超弾性線材3の他端部にはレーザー反射円盤5が取り付けられている。さらにこのレーザー反射円盤5と対向する位置にはレーザー検知器6が設置されている。レーザー検知器6による入射レーザー光8A、およびレーザー反射円盤5からの反射レーザー光8Bを矢印を用いて模式的に示した。

【0028】

図2のレーザー反射円盤5にはスリット9加工が施されている。スリット9加工は、レーザー反射円盤5面上に施され、レーザー反射円盤5の中心から放射状に形成されている。スリット9の本数は、一定の角度ピッチにてn0、n1、n2、・・・、nXと、測定者の求める回転分解能に応じて任意に設定可能である。スリット9の本数が多ければ多いほど分解能が高まり、超弾性線材3の他端部での回転角度変位量の測定精度が向上する。また、レーザー反射円盤5の中心部には被試験物である超弾性線材3を差し込むのに必要十分な小径の孔10を有している。

【0029】

このレーザー反射円盤5を、装置盤1に固定されたフープ状のチューブ2内にあらかじめ通されチューブ2端部から突き出た状態にある超弾性線材3の他端部に取り付ける。超弾性線材3の他端部を、スリット9加工が施された面に対し入射レーザー光8Aが直交するように、レーザー反射円盤5の中心部に形成された小径の孔10に通し、観測に最適な位置でこれを例えば接着剤等で固着し固定する。あるいは、レーザー反射円盤5の中心部に例えば十字形の切り込みを入れ、超弾性線材3を圧入することにより、接着剤を用いずに固定してもよい。このとき超弾性線材3の他端部はフリーの状態で開放されており、超弾性線材3の片端部、すなわち駆動装置4側を基点として吊り下げられた状態となっている。また、レーザー反射円盤5は比較的軽量な薄板素材で構成されたものであり、その自重により被試験物に負荷を与えることはない。また、レーザー反射円盤5の材質および形状は被試験物の条件に合わせて適宜変更可能であり、その材質および形状は限定されるものではない。本実施例においては、レーザー反射円盤5は紙製とし、円盤径は20mm、スリット9の本数が24本のものを使用した。なお、本実施例においては、レーザー反射円盤5にスリット9加工を施したものを使用したが、レーザー検知器6によりレーザー反射円盤5の回転の有無を識別できればどのような加工であってもかまわない。したがって、スリット9加工に限らず、例えばレーザー検知器6と対向する側のレーザー反射円盤5の面上に、その中心から放射状に複数の溝を形成し、レーザー反射円盤5面上に一定ピッチの凹凸形状となるように加工したものであってもよい。

【0030】

レーザー反射円盤5が取り付けられた超弾性線材3の他端部と対向、離間する位置、すなわち装置盤1の下方にはレーザー検知器6が配置されている。レーザー検知器6は、レーザー光源と受光素子を備え、レーザー反射円盤5に向けてレーザー光源より照射されたレーザーの反射光を受光素子にて検知するものである。レーザー検知器6は産業用として一般に市販されているものが利用可能であり特に限定されない。本実施例においては、拡散反射形、波長650nmで出力3mWの可視半導体レーザー、最大検出距離1m、応答時間1msのものを使用した。

【0031】

駆動側からの入力トルク、すなわち図1に示すような、超弾性線材3の片端部に加えた回転力7Aは、超弾性線材3の他端部に伝達される。その結果、超弾性線材3の他端部に取り付けられたレーザー反射円盤5が、その中心を基点として超弾性線材3とともに回転する。また、このとき超弾性線材3の他端部は、測定装置(例えば、ロータリーエンコーダのシャフト)に物理的に結合しておらず開放された状態にあるので、測定装置側から受ける摩擦等の抗力が存在しない。そのため、被試験物である超弾性線材3の線径が比較的小さい場合、すなわち入力トルクが微小な場合であっても、伝達されたその微小なトルクは純粋な出力トルクとして得られることになる。

【0032】

このときの超弾性線材3の他端部におけるレーザー反射円盤5の回転状態をレーザー検知器6によって検知する。すなわち、レーザー反射円盤5の回転時、レーザー反射円盤5に向かって一定点から照射される入射レーザー光8Aは、レーザー反射円盤5面上のスリット9の有無によってレーザー反射円盤5に反射するレーザー光、およびスリット9を通過するレーザー光の二通りの状態が存在する。そのうち、反射レーザー光8Bを受光素子が検出している間の時間(あるいは逆に、反射レーザー光8Bを受光素子が検出していない間の時間)は、回転するレーザー反射円盤5の回転速度と一定の相関関係がある。すなわち反射レーザー光8Bを受光素子が検出している間の時間を計測することによりレーザー反射円盤5の回転速度を算出することができる。さらにこれとレーザー反射円盤5に形成したスリット9の本数および刻みピッチとからレーザー反射円盤5の回転角度変位量を導出することができる。

【0033】

レーザー反射円盤5の回転角度変位量とは、すなわち超弾性線材3の他端部の回転角度変位量を意味している。これと駆動装置4側の入力回転角度検出部により検出した超弾性線材3の片端部の入力回転角度変位量とを比較する。

【0034】

図3は超弾性線材3の片端部における入力回転角度変位量と超弾性線材3の他端部における出力回転角度変位量の相関関係を示す図である。横軸は駆動装置4から加えた超弾性線材3の片端部の入力回転角度変位量であり、縦軸は超弾性線材3の他端部の出力回転角度変位量を示す。測定した回転角度変位量各々をグラフ上にプロットし、これにより得た軌跡を分析することにより、超弾性線材3のトルク伝達性の優劣を客観的に把握することが可能となる。

【0035】

すなわち、図3において、駆動装置4から加えた超弾性線材3の片端部の入力回転角度変位量と他端部の出力回転角度変位量が完全に同期、すなわち超弾性線材3の片端部から他端部へトルクが100%伝達されている場合は、破線に示すような理想的な線形の軌跡を示す。破線は完全に同期したときの理論値11である。

【0036】

また、超弾性線材3の片端部の入力回転角度変位量と他端部の出力回転角度変位量にズレが発生している場合は、例えば図3の実線に示すような軌跡を示す。図3の実線は実測値12の一例である。この場合、入力したトルクが超弾性線材3の片端部から他端部へ進行する過程で良好に伝達していないことを示している。

【0037】

任意の許容範囲として上限ライン13および下限ライン14を設定した場合、この範囲内に収まるか否か、すなわち、入力回転角度変位量と出力回転角度変位量の相関関係から得られた軌跡が、破線で示した理想的な軌跡を基準としたとき、これからどれだけ乖離しているかをみることにより、被試験物である超弾性線材3のトルク伝達性の良し悪しを客観的に把握することができる。

【0038】

さらに、超弾性線材3の用途や目的に応じて、駆動装置4の制御、入力回転角度変位量の検出、レーザー反射円盤5およびレーザー検知器6による出力回転角度変位量の検出、そしてこれにより得られた入出力回転角度変位量の相関関係に基づくトルク伝達性の優劣比較、および製品としての合否判定等、一連のプロセスを自動的に実行可能にする最適なアルゴリズムを作成、これに基づくコンピュータプログラムを追加することでトルク伝達性の自動測定と合否判定が同時に実現できる。

【産業上の利用可能性】

【0039】

本発明は、カテーテルガイドワイヤー、釣り竿用中通しワイヤー、チューブやパイプの掃除用ワイヤー等に使用される超弾性線材を、二又管や水道管や細管等の中空管内へ良好に挿入し送り込むために必要な、これら超弾性線材のトルク伝達性の優劣を判定するための測定装置および測定方法に利用されるものである。

【図面の簡単な説明】

【0040】

【図1】本発明の一実施例を示すトルク伝達性自動測定装置の概略図。

【図2】スリット加工が施されたレーザー反射円盤の概略図。

【図3】超弾性線材の片端部における入力回転角度変位量と超弾性線材の他端部における出力回転角度変位量の相関関係を示す図。

【符号の説明】

【0041】

1 装置盤

2 チューブ

3 超弾性線材

4 駆動装置

5 レーザー反射円盤

6 レーザー検知器

7A 超弾性線材の片端部に加えた回転力

7B 超弾性線材の他端部に伝達された回転力

8A 入射レーザー光

8B 反射レーザー光

9 スリット

10 孔

11 理論値

12 実測値

13 上限ライン

14 下限ライン

【特許請求の範囲】

【請求項1】

超弾性線材の片端部から回転力を付与し、前記超弾性線材の他端部に伝達する回転角度変位量を測定する超弾性線材のトルク伝達性測定装置であって、前記他端部は、開放されていることを特徴とする超弾性線材のトルク伝達性測定装置。

【請求項2】

前記他端部に固定するレーザー反射円盤と、前記レーザー反射円盤に対向配置され、レーザー光を照射または検知するレーザー検知器とを有することを特徴とする請求項1記載の超弾性線材のトルク伝達性測定装置。

【請求項3】

超弾性線材を挿入するチューブと、前記チューブの片端から露出する前記超弾性線材の片端部に回転力を付与する駆動装置と、前記チューブの他端から露出する前記超弾性線材の他端部に固定するレーザー反射円盤と、前記レーザー反射円盤にレーザー光を照射し、前記レーザー光の反射を検知するレーザー検知器とを有することを特徴とする超弾性線材のトルク伝達性測定装置。

【請求項4】

前記レーザー反射円盤はスリット加工が施されてなることを特徴とする請求項2または3記載の超弾性線材のトルク伝達性測定装置。

【請求項5】

請求項2ないし4のいずれかに記載の超弾性線材のトルク伝達性測定装置を用いたトルク伝達性測定方法であって、前記レーザー検知器を用いて、前記レーザー反射円盤に照射した前記レーザー光の反射時間を計測し、前記反射時間から得た、前記他端部における出力回転角度変位量と、前記片端部に付与した回転力から得た、入力回転角度変位量を比較して、トルク伝達性を判定することを特徴とする超弾性線材のトルク伝達性測定方法。

【請求項1】

超弾性線材の片端部から回転力を付与し、前記超弾性線材の他端部に伝達する回転角度変位量を測定する超弾性線材のトルク伝達性測定装置であって、前記他端部は、開放されていることを特徴とする超弾性線材のトルク伝達性測定装置。

【請求項2】

前記他端部に固定するレーザー反射円盤と、前記レーザー反射円盤に対向配置され、レーザー光を照射または検知するレーザー検知器とを有することを特徴とする請求項1記載の超弾性線材のトルク伝達性測定装置。

【請求項3】

超弾性線材を挿入するチューブと、前記チューブの片端から露出する前記超弾性線材の片端部に回転力を付与する駆動装置と、前記チューブの他端から露出する前記超弾性線材の他端部に固定するレーザー反射円盤と、前記レーザー反射円盤にレーザー光を照射し、前記レーザー光の反射を検知するレーザー検知器とを有することを特徴とする超弾性線材のトルク伝達性測定装置。

【請求項4】

前記レーザー反射円盤はスリット加工が施されてなることを特徴とする請求項2または3記載の超弾性線材のトルク伝達性測定装置。

【請求項5】

請求項2ないし4のいずれかに記載の超弾性線材のトルク伝達性測定装置を用いたトルク伝達性測定方法であって、前記レーザー検知器を用いて、前記レーザー反射円盤に照射した前記レーザー光の反射時間を計測し、前記反射時間から得た、前記他端部における出力回転角度変位量と、前記片端部に付与した回転力から得た、入力回転角度変位量を比較して、トルク伝達性を判定することを特徴とする超弾性線材のトルク伝達性測定方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−97949(P2009−97949A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−268721(P2007−268721)

【出願日】平成19年10月16日(2007.10.16)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月16日(2007.10.16)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]