超微細配線基板の製造方法

【課題】 大面積デバイスに対してナノオーダーの超微細配線を形成することができ、かつ簡易な製造工程で製造コストを低減する。

【解決手段】 「フォトレジスト形成工程」では、基板11上にフォトレジスト41を形成する。「干渉露光工程」では、フォトレジスト41に対して窒素レーザによる干渉露光を行って干渉縞を露光する。「現像工程」では、露光したフォトレジスト41を現像して、そのフォトレジスト41に干渉縞に基づく凹凸(ライン部42及びスペース部43)を形成する。「撥水加工工程」では、フォトレジスト41をCFxプラズマ中に曝して、その表面を撥水性に改質する。「配線形成工程」では、フォトレジスト41のスペース部43に導電性ペースト44を流し込んで焼結する。これらの工程により、基板11に超微細配線13を形成する。

【解決手段】 「フォトレジスト形成工程」では、基板11上にフォトレジスト41を形成する。「干渉露光工程」では、フォトレジスト41に対して窒素レーザによる干渉露光を行って干渉縞を露光する。「現像工程」では、露光したフォトレジスト41を現像して、そのフォトレジスト41に干渉縞に基づく凹凸(ライン部42及びスペース部43)を形成する。「撥水加工工程」では、フォトレジスト41をCFxプラズマ中に曝して、その表面を撥水性に改質する。「配線形成工程」では、フォトレジスト41のスペース部43に導電性ペースト44を流し込んで焼結する。これらの工程により、基板11に超微細配線13を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超微細な配線パターンが形成された超微細配線基板の製造方法に関し、特に大面積エレクトロニクス分野で利用される超微細配線基板の製造方法に関する。

【背景技術】

【0002】

従来、プリント基板等に超微細な配線パターンを形成する方法として、写真製版技術を使って酸化膜やアルミニウム膜を加工するフォトリソグラフィ技術が、一般に利用されている。例えば、フォトリソグラフィ技術による酸化膜エッチングを行う場合には、基板上に酸化膜を形成した後、フォトレジストを塗布して乾燥(ベーク)させる。そして、フォトマスクと基板の位置を正確に合わせて(アライメント)、露光及び現像を施し、不要なレジストを除去する。その後、レジストの着いていない部分の酸化膜を溶解して(エッチング)、最後に残りのレジストを除去する。これにより形成された凹凸のパターンに沿ってナノ粒子金属溶液を流し込むことで、基板上に超微細配線パターンを形成することができる。

【0003】

そして、微細な配線パターンを描画する工程において、加圧及び加熱下で超臨界流体中に金属ナノ粒子を分散させた分散液を調製し、その分散液をノズルより噴出させて基板上に塗布層を形成する。超臨界流体である分散媒体は、大気圧中では速やかに気圧状態に変じるため、蒸散除去が可能となる微細配線パターンの形成方法が知られている(例えば、特許文献1を参照)。

【0004】

また、NaCl単結晶を用いて製造したナノスケールの山谷構造を有する基板をテンプレートとして使用して、金属ナノ粒子を含有する溶液により金属ナノ粒子を基板上に担持させることからなる当該基板の谷部分に金属ナノ粒子を一列に配列した、ナノ粒子の一次元鎖列の製造方法が知られている(例えば、特許文献2を参照)。

【特許文献1】特開2004−119790号公報

【特許文献2】特開2004−98246号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のフォトリソグラフィ技術を用いて超微細配線パターンをプリント基板等に形成する手法では、大規模エレクトロニクス分野などで利用される大面積デバイスに対してナノオーダーの超微細配線を形成しようとすると、フォトマスクを利用してマッチングやエッチングを行う必要がある。そのため、超微細配線基板の製造工程が複雑となり、製造コストが増大する問題があった。さらに、基板上に超微細配線を形成できる範囲が、フォトマスクの大きさに制限されてしまう問題があった。

【0006】

また、特許文献1に記載の発明のように、インクジェット方式でノズルから金属ナノ粒子を含有する分散液を噴出させて基板上に配線を形成する方法では、基板上に形成される配線の大きさが、インクジェットのノズル径の大きさに制限されてしまうため、基板上に超微細な配線を形成するには限界があった。

【0007】

また、特許文献2に記載の発明のように、金属ナノ粒子の一次元鎖列を製造する方法では、単結晶のレプリカを作製する必要があるため、大面積デバイスに対してナノオーダーの超微細配線を形成するのは困難であった。

【0008】

本発明は上記課題を解決するためになされたものであり、大面積デバイスに対してナノオーダーの超微細配線を形成することができ、かつ簡易な製造工程で製造コストを低減することができる超微細配線基板の製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に係る発明の超微細配線基板の製造方法は、基板上に超微細配線が形成された超微細配線基板の製造方法であって、基板上にフォトレジストを形成するフォトレジスト形成工程と、前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、前記フォトレジストの凹部に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程とを備えている。

【0010】

また、請求項2に係る発明の超微細配線基板の製造方法は、請求項1に記載の発明の構成に加え、前記フォトレジストの凸部をフロロカーボンプラズマ中に曝す撥水加工工程を備えている。

【0011】

また、請求項3に係る発明の超微細配線基板の製造方法は、基板上に超微細配線が形成された超微細配線基板の製造方法であって、前記基板上に疎水性薄膜を形成する疎水性薄膜形成工程と、前記疎水性薄膜が生成された基板上にフォトレジストを形成するフォトレジスト形成工程と、前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、前記凹凸が形成されたフォトレジストをマスクとして前記疎水性薄膜を露光した後に該フォトレジストを除去することで、該疎水性薄膜に該フォトレジストに基づく凹凸を形成するエッチング工程と、前記疎水性薄膜の凹部に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程とを備えている。

【0012】

また、請求項4に係る発明の超微細配線基板の製造方法は、基板上に超微細配線が形成された超微細配線基板の製造方法であって、前記基板上に疎水性薄膜を形成する疎水性薄膜形成工程と、前記疎水性薄膜上に、後に加工可能な親水性薄膜を形成する親水性薄膜形成工程と、前記疎水性薄膜及び前記親水性薄膜が生成された基板上にフォトレジストを形成するフォトレジスト形成工程と、前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、前記凹凸が形成されたフォトレジストをマスクとして前記親水性薄膜をパターニングした後に該フォトレジストを除去することで、該親水性薄膜に該フォトレジストに基づく凹凸を形成するエッチング工程と、前記親水性薄膜の凸部上に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程とを備えている。

【0013】

また、請求項5に係る発明の超微細配線基板の製造方法は、請求項3又は4に記載の発明の構成に加え、前記疎水性薄膜は、四フッ化エチレン樹脂又は疎水性ポリイミドであることを特徴とする。

【0014】

また、請求項6に係る発明の超微細配線基板の製造方法は、請求項1乃至5のいずれかに記載の発明の構成に加え、前記導電性材料を含む溶液は、金属ナノ粒子分散液又は導電性高分子溶液であることを特徴とする。

【0015】

また、請求項7に係る発明の超微細配線基板の製造方法は、請求項1乃至6のいずれかに記載の発明の構成に加え、前記干渉露光工程において、干渉露光に用いられる前記レーザ光は、単色光のレーザであることを特徴とする。

【0016】

また、請求項8に係る発明の超微細配線基板の製造方法は、請求項1乃至7のいずれかに記載の発明の構成に加え、前記干渉露光工程において、干渉露光に用いられる前記レーザ光は、一つの光源から射出されたレーザ光を二つの光束に分離させた後、該二つの光束を前記基板上で再び合成して、前記干渉縞を前記フォトレジストに露光する二光束干渉露光であることを特徴とする。

【発明の効果】

【0017】

請求項1に係る発明の超微細配線基板の製造方法では、基板上に形成したフォトレジストにレーザ光を照射して干渉露光を行い、その露光したフォトレジストを現像して形成した凹部に導電性材料を含む溶液を流し込んで焼結することで超微細配線を形成するようにした。よって、基板上に配線を形成できる範囲が制限されることなく、大面積デバイスに対してナノオーダーの超微細配線を形成することができる。また、より簡易な製造工程で超微細配線基板を製造することができ、かつ超微細配線基板の製造コストを低減することができる。

【0018】

また、請求項2に係る発明の超微細配線基板の製造方法では、請求項1に記載の発明の効果に加え、フォトレジストの凸部をフロロカーボンプラズマ中に曝すようにした。よって、その製造過程においてフォトレジストの凸部に撥水加工が施されるので、配線の各ワイヤの分離(絶縁)が十分に実現された良質な超微細配線基板を製造することができる。

【0019】

請求項3に係る発明の超微細配線基板の製造方法では、基板上に疎水性薄膜とフォトレジストを形成して干渉露光及び現像を行い、凹凸が形成されたフォトレジストをマスクとして疎水性薄膜を加工した後にそのフォトレジストを除去して疎水性薄膜に凹凸を形成し、その疎水性薄膜の凹部に導電性材料を含む溶液を流し込んで焼結することで超微細配線を形成するようにした。よって、基板上に配線を形成できる範囲が制限されることなく、大面積デバイスに対して数百ナノメートルオーダーの超微細配線を形成することができる。また、より簡易な製造工程で超微細配線基板を製造することができ、かつ超微細配線基板の製造コストを低減することができる。

【0020】

請求項4に係る発明の超微細配線基板の製造方法では、基板上に疎水性薄膜、親水性薄膜及びフォトレジストを形成して干渉露光及び現像を行い、凹凸が形成されたフォトレジストをマスクとして親水性薄膜を加工した後にそのフォトレジストを除去して親水性薄膜に凹凸を形成し、その親水性薄膜の凸部上に導電性材料を含む溶液を流し込んで焼結することで超微細配線を形成するようにした。よって、基板上に配線を形成できる範囲が制限されることなく、大面積デバイスに対して数百ナノメートルオーダーの超微細配線を形成することができる。また、より簡易な製造工程で超微細配線基板を製造することができ、かつ超微細配線基板の製造コストを低減することができる。

【0021】

請求項5に係る発明の超微細配線基板の製造方法では、請求項3又は4に記載の発明の効果に加え、疎水性薄膜は四フッ化エチレン樹脂又は疎水性ポリイミドとした。よって、その製造過程において疎水性薄膜が有効に撥水性を発揮するため、配線の各ワイヤの分離(絶縁)が十分に実現された良質な超微細配線基板を製造することができる。

【0022】

請求項6に係る発明の超微細配線基板の製造方法では、請求項1乃至5のいずれかに記載の発明の効果に加え、導電性材料を含む溶液は金属ナノ粒子分散液又は導電性高分子溶液とした。よって、基板上により高品質な超微細配線を形成することができる。

【0023】

請求項7に係る発明の超微細配線基板の製造方法では、請求項1乃至6のいずれかに記載の発明の効果に加え、干渉露光に用いられるレーザ光は単色光のレーザとした。よって、より正確な干渉露光が可能となるため、任意のパターンの超微細配線を基板上に正確に形成することができる。

【0024】

請求項8に係る発明の超微細配線基板の製造方法では、請求項1乃至7のいずれかに記載の発明の効果に加え、干渉露光に用いられるレーザ光は二光束干渉露光とした。よって、より正確な干渉露光が可能となるため、任意のパターンの超微細配線を基板上に正確に形成することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明を具体化した超微細配線基板の製造方法の実施の形態について、図面を参照して説明する。図1は、配線基板1の平面図である。図2は、A−A´線方向における、配線基板1の矢視方向断面図である。図3は、マッハツェンダー干渉装置30の構成をあらわすブロック図である。図4は、配線基板1の性能評価手法を説明するための図である。図5は、配線基板1における、ワイヤの電流−電圧特性を示すグラフ図である。なお、図1に示すA−A´線は、配線基板1の平面中心を通る横方向(左右方向)の平行線である。

【0026】

まず、本発明に係る超微細配線基板の製造方法によって作製される、配線基板1の物理的構成について説明する。図1及び図2に示すように、配線基板1は、基板11,隔壁12,配線13により構成されている。

【0027】

基板11は、超微細配線が形成される媒体であり、後述の導電性ペーストなどに対して非溶解性であり、かつ非導電性であることが望ましく、ガラスやポリマーフィルムなどの材料により構成される。

【0028】

隔壁12は、基板11上に形成されて、超微細配線を構成する複数のワイヤ間を隔てるとともに、隣り合うワイヤを絶縁保持する。例えば、後述するように、干渉縞を露光したフォトレジストを現像して作製された凹凸のうち、フォトレジストの凸状部分(ライン部)が隔壁12となる。

【0029】

また、フォトレジストの凹状部分(スペース部)などに導電性ペーストを流し込んで固化させることで、この凹状部分(スペース部)に沿って形成された複数のワイヤが超微細な配線13である。配線13を形成するための導電性ペーストは、銀ナノ粒子などの金属ナノ粒子の分散液や、ポリアニリンやポリエチレンジオキシチオフェン/ポリスチレンスルフォネートなどの導電性高分子溶液などを使用することができる。

【0030】

本実施形態の配線基板1は、図1及び図2に示すように、平面視正方形の薄板状部材をなす基板11の表面に、隔壁12と配線13とが交互に配列されている。すなわち、基板11上に超微細配線を構成する複数のワイヤが、配線基板1の縦方向(図1の上下方向)に平行に形成されている。

【0031】

なお、フォトレジストの凹状部分(スペース部)に沿って配線13を形成することから、配線13の各ワイヤを隔てる役割を担う隔壁12は、導電性ペーストに対して非溶解であり、導電性ペーストをはじく性質を有することが好適である。隔壁12が導電性ペーストに溶解してしまうと、配線13の各ワイヤの分離(絶縁)が不十分となって、隣り合うワイヤ間で導電してしまい、配線基板1の性能が劣化してしまうためである。かかる点を考慮して、フォトレジストや導電性ペーストの最適な材料選択を行ったり、後述するような撥水加工処理を施すことができる。

【0032】

次に、配線基板1の基本的な製造方法について説明する。まず、「フォトレジスト形成工程」では、基板11の表面にフォトレジストを塗布する。次に、「干渉露光工程」では、レーザ光源による干渉露光を行い、フォトレジストに干渉縞を露光する。次に、「現像工程」では、露光したフォトレジストを現像して、フォトレジストに干渉縞に基づく凹凸を形成する。その結果、基板11上に、干渉縞に応じた凹凸が形成され、その凸部が隔壁12となる。次に、「配線形成工程」では、フォトレジストに形成された凹部に導電性ペーストを流し込んで固化させることで、基板11に配線13を形成する。以上の工程により、基板11上に隔壁12及び配線13が形成された超微細配線基板である配線基板1が製造される。

【0033】

ここで、「干渉露光工程」について詳細に説明する。図3に示すように、「干渉露光工程」で用いられるマッハツェンダー干渉装置30は、レーザ光源31,スペシャルフィルター32,第1コリメータレンズ33,第1ビームスプリッタ34,干渉セクション35,第1全反射鏡36,第2全反射鏡37,第2ビームスプリッタ38,第2コリメータレンズ39とで構成される。なお、マッハツェンダー干渉装置30で用いられるレーザ光は、直線性の良い単色光が好ましく、窒素レーザ等のレーザ光源が好適である。

【0034】

レーザ光源31はレーザ光が発せられる光源であり、レーザ光源31から発せられたレーザ光は、レーザ光を調整するスペシャルフィルター32を経由して、第1コリメータレンズ33に照射される。第1コリメータレンズ33は、必要照射面積や干渉縞に応じてレーザ光のビーム径を調節するためのレンズであり、あらかじめ設定された条件に基づいてビーム径を変化させる。第1コリメータレンズ33を経由したレーザ光は、半透明鏡である第1ビームスプリッタ34に照射されて、光路L1と光路L2の2光路に分離される。すなわち、第1ビームスプリッタ34を透過したレーザ光は光路L1に導かれ、第1ビームスプリッタ34で反射したレーザ光は光路L2に導かれる。

【0035】

光路L1上には透明体で構成された干渉セクション35が設けられている。光路L1に導かれたレーザ光は干渉セクション35を透過するが、その際に干渉セクション35がレーザ光の屈折率を変化させて乱れを生じさせる。そして、屈折率に乱れを生じた光路L1のレーザ光は、第1全反射鏡36にて反射し、第2ビームスプリッタ38に導かれる。一方、光路L2に導かれたレーザ光は、その屈折率が変化することなく、第2全反射鏡37にて反射し、第2ビームスプリッタ38に導かれる。

【0036】

第2ビームスプリッタ38は半透明鏡で構成されており、光路L1及び光路L2の各々から導かれたレーザ光が照射される。すると、第2ビームスプリッタ38では、屈折率が変化した光路L1のレーザ光と、屈折率に変化がない光路L2のレーザ光とが重なり合って干渉縞が生じる。すなわち、1つの光源からでた光を2つの光路に分けた後に、位相が異なる別々の光路を通して重ね合わせると、2つのレーザ光が相互に干渉しあって、その位相差が明暗の縞(干渉縞)となって表れる。

【0037】

最後に、第2ビームスプリッタ38で重ね合わされたレーザ光は、必要照射面積や干渉縞に応じてレーザ光のビーム径を調節するためのレンズである第2コリメータレンズ39に照射され、あらかじめ設定された条件に基づいてビーム径が変化された後、フォトレジストに照射される。その結果、マッハツェンダー干渉装置30によってレーザ光が照射されるフォトレジストは、2つのレーザ光の位相差に応じた干渉縞に基づいて露光される。

【0038】

なお、フォトレジストに露光される干渉縞は、重ね合わされる2つの光の位相差や、フォトレジストへの表面形状や、フォトレジストへの照射角度などの条件によって、任意の形状に変化させることができる。よって、これらの条件を任意に設定することで、任意の形状の干渉縞をフォトレジストに表すことができる。本実施の形態では、基板11の表面と平行に複数の直線状の縞が露光されるように、すなわち、配線基板1の縦方向(図1の上下方向)へ向けて明部と暗部とが交互に平行に伸びるように、干渉縞がフォトレジストに露光される。

【0039】

このように「干渉露光工程」では、干渉露光法によってフォトレジストに任意の干渉縞を露光することができる。そのため、フォトレジストに干渉縞に基づく任意の凹凸を形成して、基板11上の任意の位置にワイヤが配設された配線基板1を製造することができる。

【0040】

次に、配線基板1の性能評価について説明する。図4に示すように、配線基板1を電流電圧測定装置100に接続して、配線基板1の性能評価を行った。但し、配線基板1に形成された各配線(ワイヤ)13は、幅3μm,長さ150μmとする。

【0041】

電流電圧測定装置100に接続された配線基板1では、その1つの配線13aの両端部にそれぞれコード線が接続され、各コード線がスイッチング部101と電流電圧測定回路102に直列に接続される。また、当該配線13aと隣り合う配線13bの一端にもコード線が接続され、そのコード線の他端はスイッチング部101に接続される。なお、配線13a,13bの両端には、クロム金属による引き出し線が形成されている(図4の黒塗り部分)。かかる構成において、電流電圧測定装置100では、スイッチング部101における配線13a又は配線13bに対する電気的接続を交互に切り替えて、配線13a及び配線13bにおける電圧及び電流の大きさを測定した。

【0042】

その結果、図5に示すように、配線13aにおける抵抗値が25kΩとなる一方、配線13aと配線13bとの間の抵抗値は103倍(+2V時)となった。このような結果から、配線基板1では隣り合う配線13は確実に分離していると評価できる。すなわち、本実施形態に係る配線基板1は、基板11上の独立した複数のワイヤが正確に形成されており、実装にたえる電気的特性を有するものであることが明らかとなった。

【0043】

(実施例1)

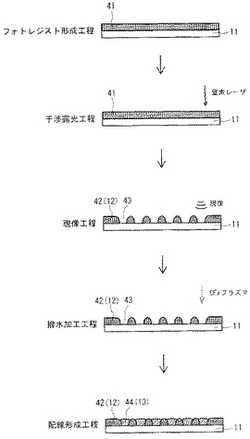

配線基板1の製造方法の実施例1について説明する。本実施例では、干渉露光法を用いて基板11上に隔壁12と配線13とを形成するとともに、その製造過程で隔壁12が導電性材料を含む溶液を弾くように撥水加工を施すことで、より良質な配線基板1を製造する。図6は、実施例1における配線基板1の作製工程を示す図である。なお、図6では、配線基板1の平面中心を通る横方向(左右方向)の平行線における、配線基板1の側面断面の変遷を示している。

【0044】

以下、図6を用いて、実施例1の配線基板1の作製工程について説明する。まず「フォトレジスト形成工程」では、ガラス製の基板11上に、導通確認のための引出し配線となるクロム金属(図示外)を成膜及びパターニングした後、フォトレジスト41をスピンコート法により成膜する。次に、「干渉露光工程」では、クロム金属(図示外)及びフォトレジスト41が成膜された基板11を、マッハツェンダー干渉装置30にセットする。そして、フォトレジスト41に対して窒素レーザ(337nm)を照射し、所定の干渉縞に基づいて露光する。本実施例では、配線基板1の表面に、明部と暗部とが交互に平行に伸びるような干渉縞を、フォトレジスト41に露光する。次に、「現像工程」では、露光したフォトレジスト41を現像して、フォトレジスト41に干渉縞に基づく凹凸を形成する。その結果、基板11の表面に、フォトレジスト41における凸状部分(ライン部)42と凹状部分(スペース部)43とが交互に形成される。

【0045】

次に、「撥水加工工程」では、ライン部42とスペース部43が形成された基板11を、プラズマ照射器(図示外)にセットする。そして、ライン部42と、スペース部43から表面に現れる基板11を、CFx(フロロカーボン)プラズマ中に曝して、その表面を撥水性に改質する。これにより、ライン部42と、スペース部43から表面に現れる基板11とは、後述の導電性ペースト44をはじく性質を有する。特にライン部42は、隣り合うスペース部43の間で導電性ペースト44が移動することがないように、各スペース部43間を隔離する隔壁12として機能する。

【0046】

次に、「配線形成工程」では、撥水加工された基板11に形成されているスペース部43に、銀ナノ粒子(6wt%、エタノール溶媒、粒子径5nm)の導電性ペースト44を流し込む。本実施例では、スピンコート法によってスペース部43に導電性ペースト44を注入している。そして、スペース部43における導電性ペースト44の層の厚みがライン部42と同じ高さとなるように、スペース部43からあふれた余分な導電性ペースト44を除去することで、スペース部43に配線13が形成される。なお、本実施例では、1つのスペース部43につき一本のワイヤが形成され、配線13を構成する各ワイヤは、幅3μm,長さ150μmである。

【0047】

最後に、配線13が形成された基板11を、恒温槽(図示外)にて150℃で40分間ベークして、配線13を完全に固化させる。これらの工程により、撥水加工された隔壁12と、超微細な配線13とが基板11上に形成された配線基板1が作製される(図1参照)。

【0048】

以上、本実施例の配線基板1の製造方法によれば、干渉露光法を用いて基板11上に超微細な配線13が形成するようにしたので、従来のようにフォトマスクを用いる必要がないため、基板11上に配線13を形成できる範囲がフォトマスクの大きさに制限されることなく、大面積デバイスに対してナノオーダーの超微細配線13を形成することができる。また、従来のようにフォトマスクを用いたマッチングやエッチング等の工程を行う必要がないため、より簡易な製造工程で配線基板1を製造することができ、かつ配線基板1の製造コストを低減することができる。さらに、その製造工程において、基板11上に形成される隔壁12は、導電性ペースト44をはじくように撥水加工されるので、配線13の各ワイヤの分離(絶縁)が十分に実現された良質な配線基板1を製造することができる。

【0049】

(実施例2)

配線基板1の製造方法の実施例2について説明する。本実施例では、基板11上に配線13のみを形成するとともに、その製造過程で隔壁12が導電性材料を含む溶液をはじくようにする撥水加工を施すことで、より良質な配線基板1を製造する。図7は、実施例2における配線基板1の作製工程を示す図である。図8は、実施例2における配線基板1の平面図である。なお、図7では、配線基板1の平面中心を通る横方向(左右方向)の平行線における、配線基板1の側面断面の変遷を示している。

【0050】

以下、図7を用いて、実施例2の配線基板1の作製工程について説明する。まず「疎水性薄膜形成工程」では、ガラス製の基板11上に、導通確認のための引出し配線となるクロム金属(図示外)を成膜及びパターニングした後、疎水性薄膜46をスピンコート法により成膜する。疎水性薄膜46は、四フッ化エチレン樹脂や疎水性ポリイミド類などを用いる。さらに、「フォトレジスト形成工程」では、疎水性薄膜46の上にフォトレジスト41をスピンコート法により成膜する。

【0051】

次に、「干渉露光工程」では、クロム金属(図示外),疎水性薄膜46,フォトレジスト41が成膜された基板11を、マッハツェンダー干渉装置30にセットする。そして、フォトレジスト41に対して窒素レーザ(337nm)を照射し、所定の干渉縞に基づいて露光する。本実施例では、配線基板1の表面に、明部と暗部とが交互に平行に伸びるような干渉縞を、フォトレジスト41に露光する。次に、「現像工程」では、露光したフォトレジスト41を現像して、フォトレジスト41に干渉縞に基づく凹凸を形成する。その結果、基板11の表面に、フォトレジスト41における凸状部分(ライン部)42と凹状部分(スペース部)43とが交互に形成され、スペース部43では疎水性薄膜46が表面側に表れた状態となる。

【0052】

次に、「エッチング工程」では、凹凸が形成されたフォトレジスト41をマスクとして、疎水性薄膜46をパターニングする。この疎水性薄膜46のパターニングには、ウェットエッチングや反応イオンエッチングなどを利用する。例えば、基板11をプラズマ照射器(図示外)にセットし、スペース部43において表面に表れている疎水性薄膜46に酸素プラズマを照射して微細加工する。すなわち、フォトレジスト41をマスクとすることで、凸部(ライン部42)の背後にある疎水性薄膜46を残存させつつ、凹部(スペース部43)に表れる疎水性薄膜46のみが基板11が表れるまで除去して、微細溝47を形成する。

【0053】

次に、「レジスト除去工程」において、残り(ライン部42)のフォトレジスト41も除去する。なお、フォトレジスト41の除去後に、ライン部42の背後に残存する疎水性薄膜46が、隣り合う各微細溝47の間を隔てる隔壁12となる。本実施例の隔壁12は、疎水性ポリイミドなどによって構成されているため、後述の導電性ペースト44をはじく性質を有する。

【0054】

次に、「配線形成工程」では、基板11に形成された微細溝47に、銀ナノ粒子(6wt%、エタノール溶媒、粒子径5nm)の導電性ペースト44を流し込む。そして、微細溝47における導電性ペースト44の層の厚みが隔壁12と同じ高さとなるように、微細溝47からあふれた余分な導電性ペースト44を除去することで、微細溝47に配線13が形成される。

【0055】

最後に、配線13が形成された基板11を、恒温槽(図示外)にてベークすることで配線13を完全に固化させる。そして、本実施例では隔壁12をもたない配線基板1を作製するため、さらに「隔壁除去工程」において隔壁12を除去する。なお、配線13は先の工程で固化されているから、隔壁12を除去してもその形状が崩れることはない。これらの工程により、図8に示すように、超微細な配線13が基板11上に形成された配線基板1が作製される。

【0056】

以上、本実施例の配線基板1の製造方法によれば、干渉露光法を用いて基板11上に超微細な配線13が形成するようにしたので、従来のようにフォトマスクを用いることがないため、基板11上に配線13を形成できる範囲がフォトマスクの大きさに制限されることなく、大面積デバイスに対して数百ナノメートルオーダーの超微細配線13を形成することができる。また、従来のようにフォトマスクを用いたマッチングやエッチング等の工程を行う必要がないため、より簡易な製造工程で配線基板1を製造することができ、かつ配線基板1の製造コストを低減することができる。さらに、その製造工程において、基板11上に形成される隔壁12が有効に撥水性を発揮するため、配線13の各ワイヤの分離(絶縁)が十分に実現された良質な配線基板1を製造することができる。

【0057】

(実施例3)

配線基板1の製造方法の実施例3について説明する。本実施例は、基本的には実施例2と同じであるが、基板11上の一部の領域に隔壁12及び配線13を形成することで、部分的に超微細配線パターンが形成された配線基板1を製造する点で異なる。図9は、実施例3における配線基板1の作製工程を示す図である。図10は、フォトマスク50の平面図である。図11は、実施例3における配線基板1の平面図である。なお、図9では、配線基板1の平面中心を通る横方向(左右方向)の平行線における、配線基板1の側面断面の変遷を示している。

【0058】

以下、図9を用いて、実施例3の配線基板1の作製工程について説明する。まず、実施例2と同様に、「疎水性薄膜形成工程」及び「フォトレジスト形成工程」において、基板11上に疎水性薄膜46及びフォトレジスト41を成膜する。次に、「干渉露光工程」では、この基板11をマッハツェンダー干渉装置30にセットし、さらにフォトレジスト41とレーザ光源との間にフォトマスク50を設置する。

【0059】

図10に示すように、本実施例で用いるフォトマスク50は、薄板状の基板であって、その中央部に略正方形状の貫通孔が形成されたロの字型形状をなす。フォトマスク50は、レーザ光源を遮断する性質を有しており、フォトマスク50の平面に対して照射するレーザ光は、貫通孔のみから通過することができる。この貫通孔は、基板11上で配線13を形成する領域と大きさ及び形状が一致するように形成されている。

【0060】

そして、「干渉露光工程」では、レーザ光源から射出される窒素レーザを、図10に示すフォトマスク50を介してフォトレジスト41に照射する。フォトマスク50では貫通孔以外は窒素レーザが遮断されるから、フォトレジスト41は貫通孔と同一範囲で干渉縞により露光されることになる。

【0061】

次に、実施例2と同様に、「現像工程」では、露光したフォトレジスト41を現像するが、干渉縞により露光された範囲内でのみフォトレジスト41に凹凸が形成される。「エッチング工程」では、そのフォトレジスト41の凹凸に応じて疎水性薄膜46を酸素プラズマで微細加工する。「レジスト除去工程」では、残り(ライン部42)のフォトレジスト41を除去する。最後に、「配線形成工程」では、微細溝47に導電性ペースト44を流し込んで配線13を形成する。

【0062】

これらの工程により、図11に示すように、撥水性を有する隔壁12と超微細な配線13とが、フォトマスク50により仕切られた範囲内で基板11上に形成された配線基板1が作製される。

【0063】

以上、本実施例の配線基板1の製造方法によれば、フォトマスク50を用いて基板11上に部分的に超微細配線パターンが形成されるようにしたので、基板11上における任意の位置及び範囲で、数百ナノメートルオーダーの超微細配線13を形成することができる。

【0064】

(実施例4)

配線基板1の製造方法の実施例4について説明する。本実施例は、基板11上で隔壁12や配線13を層状に重ねることで、任意の超微細配線パターンが形成された配線基板1を製造する。図12は、配線パターンが積層される前の配線基板1の平面図である。図13は、実施例4における配線基板1の作製工程を示す図である。図14は、フォトマスク51の平面図である。図15は、実施例4における配線基板1の平面図である。なお、図12に示すB−B´線は、配線基板1の横方向(左右方向)の平行線であって、配線13の断面中心を通る線である。また、図13では、B−B´線における配線基板1の側面断面の変遷を示している。

【0065】

本実施例では、実施例3で作製された配線基板1(図11)について、さらにその上に配線パターンを積層する場合を例示して説明する。そして、理解の容易のため、図12に示すように、図11に示す配線基板1が水平面上で90°回転されて、配線13が横方向(図12の左右方向)に形成されているものとする。そして、この配線基板1の横方向の配線13の上に、さらに縦方向(図12の上下方法)の配線パターンを積層し、かつ上下の配線の一部を接続する場合を説明する。

【0066】

以下、図13を用いて、実施例4の配線基板1の作製工程について説明する。まず、「親水性薄膜形成工程」では、図12に示す配線基板1の上面に、親水性の層間絶縁膜61を形成して、隔壁12及び配線13を被膜する。さらに、「フォトレジスト形成工程」では、層間絶縁膜61上にフォトレジスト62をスピンコート法により成膜する。

【0067】

次に、「ビアホール形成工程」では、配線13をその上方に配置される他配線と接続させる位置に、両配線を接続させるための孔(ビアホール)を形成する。すなわち、フォトレジスト62における両配線を接続させる位置を、ビア用マスク露光又はレーザスポット光による露光を施し、これを現像してフォトレジスト62に凹凸を形成する。さらに、この凹凸が形成されたフォトレジスト62をマスクとして、層間絶縁膜61をエッチングする。これにより、層間絶縁膜61及びフォトレジスト62にビアホール63が形成され、平面視、ビアホールから配線13が表面に現れる。

【0068】

そして、「レジスト除去工程」では、残りのフォトレジスト62を除去し、層間絶縁膜61の全体が表面に現れる。その後、「銀充填工程」では、層間絶縁膜61に形成されたビアホール63に、無電解銀メッキなどにより金属銀を析出及び充填する。この金属銀が、上下層の配線を連結するための金属配線64となる。

【0069】

次に、実施例2と同様にして、「疎水性薄膜形成工程」及び「フォトレジスト形成工程」において、層間絶縁膜61及び金属配線64の上に、疎水性薄膜65及びフォトレジスト66を成膜する。さらに、「干渉露光工程」,「現像工程」,「エッチング工程」によって、疎水性薄膜65及びフォトレジスト66に微細溝67が形成される。

【0070】

ここで、本実施例では、配線基板1の上部層に、縦方向(図12の上下方向)に平行な複数の配線を形成するため、「干渉露光工程」においては、明部と暗部とが交互に縦方向に伸びるような干渉縞が露光され、さらに図14に示すようなフォトマスク51を用いるものとする。すなわち、図14に示す薄板状のフォトマスク51には、縦方向を長手方向とし、かつ階段状の矩形をなす貫通孔が形成されている。これにより、「干渉露光工程」では、フォトマスク51の貫通孔に対応する範囲で、縦方向に4本の配線が形成されるようにフォトレジスト66に干渉縞が露光される。さらに、両端側の2本の配線が下部層の配線13と各々接続されるように、フォトレジスト66におけるビアホール63の上方に相当する位置も露光される。

【0071】

そして、「レジスト除去工程」では、残りのフォトレジスト66を除去し、「配線形成工程」では、基板11の微細溝67に導電性ペースト68を流し込んで、配線15を形成する。なお、疎水性薄膜65が、撥水性を有する隔壁14として機能する。その結果、配線基板1では、上部層の配線15のうちの両端の2本が、下部層の配線13のうちの1本と金属配線64を介して接続されている。

【0072】

これらの工程により、図15に示すように、下部層において隔壁12及び配線13が基板11上に形成され、上部層に隔壁14及び配線15が積層して形成された配線基板1が作製される。平面視、配線13及び配線15は直交した方向に形成されており、かつ配線15の両端の2本は、配線13のうちの1本と電気的に導通している。

【0073】

以上、本実施例の配線基板1の製造方法によれば、基板11上で隔壁や配線などを層状に重ねるようにして立体的な配線パターンを形成したので、基板11上において任意の数百ナノメートルオーダーの超微細配線13をより自由に形成することができる。

【0074】

なお、本発明は、以上詳述した実施の形態に限定されるものではなく、各種の変形が可能なことはいうまでもない。例えば、実施例1乃至4を様々に組み合わせて、本発明を実現するようにしてもよい。すなわち、実施例1に示す配線基板1の製造方法を用いて、実施例3のように基板11上に部分的に超微細配線パターンを形成してもよいし、実施例4のように基板11上で隔壁や配線などを層状に重ねるようにしてもよい。

【0075】

また、本発明に係る配線基板1の製造方法によれば、各種設定を任意に変化させることで、任意のナノオーダーの超微細配線13をより自由に形成することができる。例えば、「干渉露光工程」で露光する干渉縞を任意の方向,形状,幅長で設定すれば、それに応じたパターンの配線13を形成することができる。また、フォトマスク50,51(とその貫通孔)は、その大きさや形状は任意であるから、配線基板1に任意の範囲で配線13を形成することができる。

【0076】

また、配線基板1の作製に使用する各材料は、上記実施例で示したもの限定されず、配線基板1の実装や用途に応じて、最適なものを選択すればよいことはいうまでもない。

【産業上の利用可能性】

【0077】

本発明の超微細配線基板の製造方法は、プリント基板等に超微細な配線パターンを形成する方法として利用できる。

【図面の簡単な説明】

【0078】

【図1】配線基板1の平面図である。

【図2】A−A´線方向における、配線基板1の矢視方向断面図である。

【図3】マッハツェンダー干渉装置30の構成をあらわすブロック図である。

【図4】配線基板1の性能評価手法を説明するための図である。

【図5】配線基板1における、ワイヤの電流−電圧特性を示すグラフ図である。

【図6】実施例1における配線基板1の作製工程を示す図である。

【図7】実施例2における配線基板1の作製工程を示す図である。

【図8】実施例2における配線基板1の平面図である。

【図9】実施例3における配線基板1の作製工程を示す図である。

【図10】フォトマスク50の平面図である。

【図11】実施例3における配線基板1の平面図である。

【図12】配線パターンが積層される前の配線基板1の平面図である。

【図13】実施例4における配線基板1の作製工程を示す図である。

【図14】フォトマスク51の平面図である。

【図15】実施例4における配線基板1の平面図である。

【符号の説明】

【0079】

1 配線基板

11 基板

12 隔壁

13 配線

14 隔壁

15 配線

30 マッハツェンダー干渉装置

31 レーザ光源

32 スペシャルフィルター

33 第1コリメータレンズ

34 第1ビームスプリッタ

35 干渉セクション

36 第1全反射鏡

37 第2全反射鏡

38 第2ビームスプリッタ

39 第2コリメータレンズ

41 フォトレジスト

42 ライン部

43 スペース部

44 導電性ペースト

46 疎水性薄膜

47 微細溝

50 フォトマスク

51 フォトマスク

61 層間絶縁膜

62 フォトレジスト

63 ビアホール

64 金属配線

65 疎水性薄膜

66 フォトレジスト

67 微細溝

68 導電性ペースト

100 電流電圧測定装置

101 スイッチング部

102 電流電圧測定回路

【技術分野】

【0001】

本発明は、超微細な配線パターンが形成された超微細配線基板の製造方法に関し、特に大面積エレクトロニクス分野で利用される超微細配線基板の製造方法に関する。

【背景技術】

【0002】

従来、プリント基板等に超微細な配線パターンを形成する方法として、写真製版技術を使って酸化膜やアルミニウム膜を加工するフォトリソグラフィ技術が、一般に利用されている。例えば、フォトリソグラフィ技術による酸化膜エッチングを行う場合には、基板上に酸化膜を形成した後、フォトレジストを塗布して乾燥(ベーク)させる。そして、フォトマスクと基板の位置を正確に合わせて(アライメント)、露光及び現像を施し、不要なレジストを除去する。その後、レジストの着いていない部分の酸化膜を溶解して(エッチング)、最後に残りのレジストを除去する。これにより形成された凹凸のパターンに沿ってナノ粒子金属溶液を流し込むことで、基板上に超微細配線パターンを形成することができる。

【0003】

そして、微細な配線パターンを描画する工程において、加圧及び加熱下で超臨界流体中に金属ナノ粒子を分散させた分散液を調製し、その分散液をノズルより噴出させて基板上に塗布層を形成する。超臨界流体である分散媒体は、大気圧中では速やかに気圧状態に変じるため、蒸散除去が可能となる微細配線パターンの形成方法が知られている(例えば、特許文献1を参照)。

【0004】

また、NaCl単結晶を用いて製造したナノスケールの山谷構造を有する基板をテンプレートとして使用して、金属ナノ粒子を含有する溶液により金属ナノ粒子を基板上に担持させることからなる当該基板の谷部分に金属ナノ粒子を一列に配列した、ナノ粒子の一次元鎖列の製造方法が知られている(例えば、特許文献2を参照)。

【特許文献1】特開2004−119790号公報

【特許文献2】特開2004−98246号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のフォトリソグラフィ技術を用いて超微細配線パターンをプリント基板等に形成する手法では、大規模エレクトロニクス分野などで利用される大面積デバイスに対してナノオーダーの超微細配線を形成しようとすると、フォトマスクを利用してマッチングやエッチングを行う必要がある。そのため、超微細配線基板の製造工程が複雑となり、製造コストが増大する問題があった。さらに、基板上に超微細配線を形成できる範囲が、フォトマスクの大きさに制限されてしまう問題があった。

【0006】

また、特許文献1に記載の発明のように、インクジェット方式でノズルから金属ナノ粒子を含有する分散液を噴出させて基板上に配線を形成する方法では、基板上に形成される配線の大きさが、インクジェットのノズル径の大きさに制限されてしまうため、基板上に超微細な配線を形成するには限界があった。

【0007】

また、特許文献2に記載の発明のように、金属ナノ粒子の一次元鎖列を製造する方法では、単結晶のレプリカを作製する必要があるため、大面積デバイスに対してナノオーダーの超微細配線を形成するのは困難であった。

【0008】

本発明は上記課題を解決するためになされたものであり、大面積デバイスに対してナノオーダーの超微細配線を形成することができ、かつ簡易な製造工程で製造コストを低減することができる超微細配線基板の製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に係る発明の超微細配線基板の製造方法は、基板上に超微細配線が形成された超微細配線基板の製造方法であって、基板上にフォトレジストを形成するフォトレジスト形成工程と、前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、前記フォトレジストの凹部に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程とを備えている。

【0010】

また、請求項2に係る発明の超微細配線基板の製造方法は、請求項1に記載の発明の構成に加え、前記フォトレジストの凸部をフロロカーボンプラズマ中に曝す撥水加工工程を備えている。

【0011】

また、請求項3に係る発明の超微細配線基板の製造方法は、基板上に超微細配線が形成された超微細配線基板の製造方法であって、前記基板上に疎水性薄膜を形成する疎水性薄膜形成工程と、前記疎水性薄膜が生成された基板上にフォトレジストを形成するフォトレジスト形成工程と、前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、前記凹凸が形成されたフォトレジストをマスクとして前記疎水性薄膜を露光した後に該フォトレジストを除去することで、該疎水性薄膜に該フォトレジストに基づく凹凸を形成するエッチング工程と、前記疎水性薄膜の凹部に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程とを備えている。

【0012】

また、請求項4に係る発明の超微細配線基板の製造方法は、基板上に超微細配線が形成された超微細配線基板の製造方法であって、前記基板上に疎水性薄膜を形成する疎水性薄膜形成工程と、前記疎水性薄膜上に、後に加工可能な親水性薄膜を形成する親水性薄膜形成工程と、前記疎水性薄膜及び前記親水性薄膜が生成された基板上にフォトレジストを形成するフォトレジスト形成工程と、前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、前記凹凸が形成されたフォトレジストをマスクとして前記親水性薄膜をパターニングした後に該フォトレジストを除去することで、該親水性薄膜に該フォトレジストに基づく凹凸を形成するエッチング工程と、前記親水性薄膜の凸部上に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程とを備えている。

【0013】

また、請求項5に係る発明の超微細配線基板の製造方法は、請求項3又は4に記載の発明の構成に加え、前記疎水性薄膜は、四フッ化エチレン樹脂又は疎水性ポリイミドであることを特徴とする。

【0014】

また、請求項6に係る発明の超微細配線基板の製造方法は、請求項1乃至5のいずれかに記載の発明の構成に加え、前記導電性材料を含む溶液は、金属ナノ粒子分散液又は導電性高分子溶液であることを特徴とする。

【0015】

また、請求項7に係る発明の超微細配線基板の製造方法は、請求項1乃至6のいずれかに記載の発明の構成に加え、前記干渉露光工程において、干渉露光に用いられる前記レーザ光は、単色光のレーザであることを特徴とする。

【0016】

また、請求項8に係る発明の超微細配線基板の製造方法は、請求項1乃至7のいずれかに記載の発明の構成に加え、前記干渉露光工程において、干渉露光に用いられる前記レーザ光は、一つの光源から射出されたレーザ光を二つの光束に分離させた後、該二つの光束を前記基板上で再び合成して、前記干渉縞を前記フォトレジストに露光する二光束干渉露光であることを特徴とする。

【発明の効果】

【0017】

請求項1に係る発明の超微細配線基板の製造方法では、基板上に形成したフォトレジストにレーザ光を照射して干渉露光を行い、その露光したフォトレジストを現像して形成した凹部に導電性材料を含む溶液を流し込んで焼結することで超微細配線を形成するようにした。よって、基板上に配線を形成できる範囲が制限されることなく、大面積デバイスに対してナノオーダーの超微細配線を形成することができる。また、より簡易な製造工程で超微細配線基板を製造することができ、かつ超微細配線基板の製造コストを低減することができる。

【0018】

また、請求項2に係る発明の超微細配線基板の製造方法では、請求項1に記載の発明の効果に加え、フォトレジストの凸部をフロロカーボンプラズマ中に曝すようにした。よって、その製造過程においてフォトレジストの凸部に撥水加工が施されるので、配線の各ワイヤの分離(絶縁)が十分に実現された良質な超微細配線基板を製造することができる。

【0019】

請求項3に係る発明の超微細配線基板の製造方法では、基板上に疎水性薄膜とフォトレジストを形成して干渉露光及び現像を行い、凹凸が形成されたフォトレジストをマスクとして疎水性薄膜を加工した後にそのフォトレジストを除去して疎水性薄膜に凹凸を形成し、その疎水性薄膜の凹部に導電性材料を含む溶液を流し込んで焼結することで超微細配線を形成するようにした。よって、基板上に配線を形成できる範囲が制限されることなく、大面積デバイスに対して数百ナノメートルオーダーの超微細配線を形成することができる。また、より簡易な製造工程で超微細配線基板を製造することができ、かつ超微細配線基板の製造コストを低減することができる。

【0020】

請求項4に係る発明の超微細配線基板の製造方法では、基板上に疎水性薄膜、親水性薄膜及びフォトレジストを形成して干渉露光及び現像を行い、凹凸が形成されたフォトレジストをマスクとして親水性薄膜を加工した後にそのフォトレジストを除去して親水性薄膜に凹凸を形成し、その親水性薄膜の凸部上に導電性材料を含む溶液を流し込んで焼結することで超微細配線を形成するようにした。よって、基板上に配線を形成できる範囲が制限されることなく、大面積デバイスに対して数百ナノメートルオーダーの超微細配線を形成することができる。また、より簡易な製造工程で超微細配線基板を製造することができ、かつ超微細配線基板の製造コストを低減することができる。

【0021】

請求項5に係る発明の超微細配線基板の製造方法では、請求項3又は4に記載の発明の効果に加え、疎水性薄膜は四フッ化エチレン樹脂又は疎水性ポリイミドとした。よって、その製造過程において疎水性薄膜が有効に撥水性を発揮するため、配線の各ワイヤの分離(絶縁)が十分に実現された良質な超微細配線基板を製造することができる。

【0022】

請求項6に係る発明の超微細配線基板の製造方法では、請求項1乃至5のいずれかに記載の発明の効果に加え、導電性材料を含む溶液は金属ナノ粒子分散液又は導電性高分子溶液とした。よって、基板上により高品質な超微細配線を形成することができる。

【0023】

請求項7に係る発明の超微細配線基板の製造方法では、請求項1乃至6のいずれかに記載の発明の効果に加え、干渉露光に用いられるレーザ光は単色光のレーザとした。よって、より正確な干渉露光が可能となるため、任意のパターンの超微細配線を基板上に正確に形成することができる。

【0024】

請求項8に係る発明の超微細配線基板の製造方法では、請求項1乃至7のいずれかに記載の発明の効果に加え、干渉露光に用いられるレーザ光は二光束干渉露光とした。よって、より正確な干渉露光が可能となるため、任意のパターンの超微細配線を基板上に正確に形成することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明を具体化した超微細配線基板の製造方法の実施の形態について、図面を参照して説明する。図1は、配線基板1の平面図である。図2は、A−A´線方向における、配線基板1の矢視方向断面図である。図3は、マッハツェンダー干渉装置30の構成をあらわすブロック図である。図4は、配線基板1の性能評価手法を説明するための図である。図5は、配線基板1における、ワイヤの電流−電圧特性を示すグラフ図である。なお、図1に示すA−A´線は、配線基板1の平面中心を通る横方向(左右方向)の平行線である。

【0026】

まず、本発明に係る超微細配線基板の製造方法によって作製される、配線基板1の物理的構成について説明する。図1及び図2に示すように、配線基板1は、基板11,隔壁12,配線13により構成されている。

【0027】

基板11は、超微細配線が形成される媒体であり、後述の導電性ペーストなどに対して非溶解性であり、かつ非導電性であることが望ましく、ガラスやポリマーフィルムなどの材料により構成される。

【0028】

隔壁12は、基板11上に形成されて、超微細配線を構成する複数のワイヤ間を隔てるとともに、隣り合うワイヤを絶縁保持する。例えば、後述するように、干渉縞を露光したフォトレジストを現像して作製された凹凸のうち、フォトレジストの凸状部分(ライン部)が隔壁12となる。

【0029】

また、フォトレジストの凹状部分(スペース部)などに導電性ペーストを流し込んで固化させることで、この凹状部分(スペース部)に沿って形成された複数のワイヤが超微細な配線13である。配線13を形成するための導電性ペーストは、銀ナノ粒子などの金属ナノ粒子の分散液や、ポリアニリンやポリエチレンジオキシチオフェン/ポリスチレンスルフォネートなどの導電性高分子溶液などを使用することができる。

【0030】

本実施形態の配線基板1は、図1及び図2に示すように、平面視正方形の薄板状部材をなす基板11の表面に、隔壁12と配線13とが交互に配列されている。すなわち、基板11上に超微細配線を構成する複数のワイヤが、配線基板1の縦方向(図1の上下方向)に平行に形成されている。

【0031】

なお、フォトレジストの凹状部分(スペース部)に沿って配線13を形成することから、配線13の各ワイヤを隔てる役割を担う隔壁12は、導電性ペーストに対して非溶解であり、導電性ペーストをはじく性質を有することが好適である。隔壁12が導電性ペーストに溶解してしまうと、配線13の各ワイヤの分離(絶縁)が不十分となって、隣り合うワイヤ間で導電してしまい、配線基板1の性能が劣化してしまうためである。かかる点を考慮して、フォトレジストや導電性ペーストの最適な材料選択を行ったり、後述するような撥水加工処理を施すことができる。

【0032】

次に、配線基板1の基本的な製造方法について説明する。まず、「フォトレジスト形成工程」では、基板11の表面にフォトレジストを塗布する。次に、「干渉露光工程」では、レーザ光源による干渉露光を行い、フォトレジストに干渉縞を露光する。次に、「現像工程」では、露光したフォトレジストを現像して、フォトレジストに干渉縞に基づく凹凸を形成する。その結果、基板11上に、干渉縞に応じた凹凸が形成され、その凸部が隔壁12となる。次に、「配線形成工程」では、フォトレジストに形成された凹部に導電性ペーストを流し込んで固化させることで、基板11に配線13を形成する。以上の工程により、基板11上に隔壁12及び配線13が形成された超微細配線基板である配線基板1が製造される。

【0033】

ここで、「干渉露光工程」について詳細に説明する。図3に示すように、「干渉露光工程」で用いられるマッハツェンダー干渉装置30は、レーザ光源31,スペシャルフィルター32,第1コリメータレンズ33,第1ビームスプリッタ34,干渉セクション35,第1全反射鏡36,第2全反射鏡37,第2ビームスプリッタ38,第2コリメータレンズ39とで構成される。なお、マッハツェンダー干渉装置30で用いられるレーザ光は、直線性の良い単色光が好ましく、窒素レーザ等のレーザ光源が好適である。

【0034】

レーザ光源31はレーザ光が発せられる光源であり、レーザ光源31から発せられたレーザ光は、レーザ光を調整するスペシャルフィルター32を経由して、第1コリメータレンズ33に照射される。第1コリメータレンズ33は、必要照射面積や干渉縞に応じてレーザ光のビーム径を調節するためのレンズであり、あらかじめ設定された条件に基づいてビーム径を変化させる。第1コリメータレンズ33を経由したレーザ光は、半透明鏡である第1ビームスプリッタ34に照射されて、光路L1と光路L2の2光路に分離される。すなわち、第1ビームスプリッタ34を透過したレーザ光は光路L1に導かれ、第1ビームスプリッタ34で反射したレーザ光は光路L2に導かれる。

【0035】

光路L1上には透明体で構成された干渉セクション35が設けられている。光路L1に導かれたレーザ光は干渉セクション35を透過するが、その際に干渉セクション35がレーザ光の屈折率を変化させて乱れを生じさせる。そして、屈折率に乱れを生じた光路L1のレーザ光は、第1全反射鏡36にて反射し、第2ビームスプリッタ38に導かれる。一方、光路L2に導かれたレーザ光は、その屈折率が変化することなく、第2全反射鏡37にて反射し、第2ビームスプリッタ38に導かれる。

【0036】

第2ビームスプリッタ38は半透明鏡で構成されており、光路L1及び光路L2の各々から導かれたレーザ光が照射される。すると、第2ビームスプリッタ38では、屈折率が変化した光路L1のレーザ光と、屈折率に変化がない光路L2のレーザ光とが重なり合って干渉縞が生じる。すなわち、1つの光源からでた光を2つの光路に分けた後に、位相が異なる別々の光路を通して重ね合わせると、2つのレーザ光が相互に干渉しあって、その位相差が明暗の縞(干渉縞)となって表れる。

【0037】

最後に、第2ビームスプリッタ38で重ね合わされたレーザ光は、必要照射面積や干渉縞に応じてレーザ光のビーム径を調節するためのレンズである第2コリメータレンズ39に照射され、あらかじめ設定された条件に基づいてビーム径が変化された後、フォトレジストに照射される。その結果、マッハツェンダー干渉装置30によってレーザ光が照射されるフォトレジストは、2つのレーザ光の位相差に応じた干渉縞に基づいて露光される。

【0038】

なお、フォトレジストに露光される干渉縞は、重ね合わされる2つの光の位相差や、フォトレジストへの表面形状や、フォトレジストへの照射角度などの条件によって、任意の形状に変化させることができる。よって、これらの条件を任意に設定することで、任意の形状の干渉縞をフォトレジストに表すことができる。本実施の形態では、基板11の表面と平行に複数の直線状の縞が露光されるように、すなわち、配線基板1の縦方向(図1の上下方向)へ向けて明部と暗部とが交互に平行に伸びるように、干渉縞がフォトレジストに露光される。

【0039】

このように「干渉露光工程」では、干渉露光法によってフォトレジストに任意の干渉縞を露光することができる。そのため、フォトレジストに干渉縞に基づく任意の凹凸を形成して、基板11上の任意の位置にワイヤが配設された配線基板1を製造することができる。

【0040】

次に、配線基板1の性能評価について説明する。図4に示すように、配線基板1を電流電圧測定装置100に接続して、配線基板1の性能評価を行った。但し、配線基板1に形成された各配線(ワイヤ)13は、幅3μm,長さ150μmとする。

【0041】

電流電圧測定装置100に接続された配線基板1では、その1つの配線13aの両端部にそれぞれコード線が接続され、各コード線がスイッチング部101と電流電圧測定回路102に直列に接続される。また、当該配線13aと隣り合う配線13bの一端にもコード線が接続され、そのコード線の他端はスイッチング部101に接続される。なお、配線13a,13bの両端には、クロム金属による引き出し線が形成されている(図4の黒塗り部分)。かかる構成において、電流電圧測定装置100では、スイッチング部101における配線13a又は配線13bに対する電気的接続を交互に切り替えて、配線13a及び配線13bにおける電圧及び電流の大きさを測定した。

【0042】

その結果、図5に示すように、配線13aにおける抵抗値が25kΩとなる一方、配線13aと配線13bとの間の抵抗値は103倍(+2V時)となった。このような結果から、配線基板1では隣り合う配線13は確実に分離していると評価できる。すなわち、本実施形態に係る配線基板1は、基板11上の独立した複数のワイヤが正確に形成されており、実装にたえる電気的特性を有するものであることが明らかとなった。

【0043】

(実施例1)

配線基板1の製造方法の実施例1について説明する。本実施例では、干渉露光法を用いて基板11上に隔壁12と配線13とを形成するとともに、その製造過程で隔壁12が導電性材料を含む溶液を弾くように撥水加工を施すことで、より良質な配線基板1を製造する。図6は、実施例1における配線基板1の作製工程を示す図である。なお、図6では、配線基板1の平面中心を通る横方向(左右方向)の平行線における、配線基板1の側面断面の変遷を示している。

【0044】

以下、図6を用いて、実施例1の配線基板1の作製工程について説明する。まず「フォトレジスト形成工程」では、ガラス製の基板11上に、導通確認のための引出し配線となるクロム金属(図示外)を成膜及びパターニングした後、フォトレジスト41をスピンコート法により成膜する。次に、「干渉露光工程」では、クロム金属(図示外)及びフォトレジスト41が成膜された基板11を、マッハツェンダー干渉装置30にセットする。そして、フォトレジスト41に対して窒素レーザ(337nm)を照射し、所定の干渉縞に基づいて露光する。本実施例では、配線基板1の表面に、明部と暗部とが交互に平行に伸びるような干渉縞を、フォトレジスト41に露光する。次に、「現像工程」では、露光したフォトレジスト41を現像して、フォトレジスト41に干渉縞に基づく凹凸を形成する。その結果、基板11の表面に、フォトレジスト41における凸状部分(ライン部)42と凹状部分(スペース部)43とが交互に形成される。

【0045】

次に、「撥水加工工程」では、ライン部42とスペース部43が形成された基板11を、プラズマ照射器(図示外)にセットする。そして、ライン部42と、スペース部43から表面に現れる基板11を、CFx(フロロカーボン)プラズマ中に曝して、その表面を撥水性に改質する。これにより、ライン部42と、スペース部43から表面に現れる基板11とは、後述の導電性ペースト44をはじく性質を有する。特にライン部42は、隣り合うスペース部43の間で導電性ペースト44が移動することがないように、各スペース部43間を隔離する隔壁12として機能する。

【0046】

次に、「配線形成工程」では、撥水加工された基板11に形成されているスペース部43に、銀ナノ粒子(6wt%、エタノール溶媒、粒子径5nm)の導電性ペースト44を流し込む。本実施例では、スピンコート法によってスペース部43に導電性ペースト44を注入している。そして、スペース部43における導電性ペースト44の層の厚みがライン部42と同じ高さとなるように、スペース部43からあふれた余分な導電性ペースト44を除去することで、スペース部43に配線13が形成される。なお、本実施例では、1つのスペース部43につき一本のワイヤが形成され、配線13を構成する各ワイヤは、幅3μm,長さ150μmである。

【0047】

最後に、配線13が形成された基板11を、恒温槽(図示外)にて150℃で40分間ベークして、配線13を完全に固化させる。これらの工程により、撥水加工された隔壁12と、超微細な配線13とが基板11上に形成された配線基板1が作製される(図1参照)。

【0048】

以上、本実施例の配線基板1の製造方法によれば、干渉露光法を用いて基板11上に超微細な配線13が形成するようにしたので、従来のようにフォトマスクを用いる必要がないため、基板11上に配線13を形成できる範囲がフォトマスクの大きさに制限されることなく、大面積デバイスに対してナノオーダーの超微細配線13を形成することができる。また、従来のようにフォトマスクを用いたマッチングやエッチング等の工程を行う必要がないため、より簡易な製造工程で配線基板1を製造することができ、かつ配線基板1の製造コストを低減することができる。さらに、その製造工程において、基板11上に形成される隔壁12は、導電性ペースト44をはじくように撥水加工されるので、配線13の各ワイヤの分離(絶縁)が十分に実現された良質な配線基板1を製造することができる。

【0049】

(実施例2)

配線基板1の製造方法の実施例2について説明する。本実施例では、基板11上に配線13のみを形成するとともに、その製造過程で隔壁12が導電性材料を含む溶液をはじくようにする撥水加工を施すことで、より良質な配線基板1を製造する。図7は、実施例2における配線基板1の作製工程を示す図である。図8は、実施例2における配線基板1の平面図である。なお、図7では、配線基板1の平面中心を通る横方向(左右方向)の平行線における、配線基板1の側面断面の変遷を示している。

【0050】

以下、図7を用いて、実施例2の配線基板1の作製工程について説明する。まず「疎水性薄膜形成工程」では、ガラス製の基板11上に、導通確認のための引出し配線となるクロム金属(図示外)を成膜及びパターニングした後、疎水性薄膜46をスピンコート法により成膜する。疎水性薄膜46は、四フッ化エチレン樹脂や疎水性ポリイミド類などを用いる。さらに、「フォトレジスト形成工程」では、疎水性薄膜46の上にフォトレジスト41をスピンコート法により成膜する。

【0051】

次に、「干渉露光工程」では、クロム金属(図示外),疎水性薄膜46,フォトレジスト41が成膜された基板11を、マッハツェンダー干渉装置30にセットする。そして、フォトレジスト41に対して窒素レーザ(337nm)を照射し、所定の干渉縞に基づいて露光する。本実施例では、配線基板1の表面に、明部と暗部とが交互に平行に伸びるような干渉縞を、フォトレジスト41に露光する。次に、「現像工程」では、露光したフォトレジスト41を現像して、フォトレジスト41に干渉縞に基づく凹凸を形成する。その結果、基板11の表面に、フォトレジスト41における凸状部分(ライン部)42と凹状部分(スペース部)43とが交互に形成され、スペース部43では疎水性薄膜46が表面側に表れた状態となる。

【0052】

次に、「エッチング工程」では、凹凸が形成されたフォトレジスト41をマスクとして、疎水性薄膜46をパターニングする。この疎水性薄膜46のパターニングには、ウェットエッチングや反応イオンエッチングなどを利用する。例えば、基板11をプラズマ照射器(図示外)にセットし、スペース部43において表面に表れている疎水性薄膜46に酸素プラズマを照射して微細加工する。すなわち、フォトレジスト41をマスクとすることで、凸部(ライン部42)の背後にある疎水性薄膜46を残存させつつ、凹部(スペース部43)に表れる疎水性薄膜46のみが基板11が表れるまで除去して、微細溝47を形成する。

【0053】

次に、「レジスト除去工程」において、残り(ライン部42)のフォトレジスト41も除去する。なお、フォトレジスト41の除去後に、ライン部42の背後に残存する疎水性薄膜46が、隣り合う各微細溝47の間を隔てる隔壁12となる。本実施例の隔壁12は、疎水性ポリイミドなどによって構成されているため、後述の導電性ペースト44をはじく性質を有する。

【0054】

次に、「配線形成工程」では、基板11に形成された微細溝47に、銀ナノ粒子(6wt%、エタノール溶媒、粒子径5nm)の導電性ペースト44を流し込む。そして、微細溝47における導電性ペースト44の層の厚みが隔壁12と同じ高さとなるように、微細溝47からあふれた余分な導電性ペースト44を除去することで、微細溝47に配線13が形成される。

【0055】

最後に、配線13が形成された基板11を、恒温槽(図示外)にてベークすることで配線13を完全に固化させる。そして、本実施例では隔壁12をもたない配線基板1を作製するため、さらに「隔壁除去工程」において隔壁12を除去する。なお、配線13は先の工程で固化されているから、隔壁12を除去してもその形状が崩れることはない。これらの工程により、図8に示すように、超微細な配線13が基板11上に形成された配線基板1が作製される。

【0056】

以上、本実施例の配線基板1の製造方法によれば、干渉露光法を用いて基板11上に超微細な配線13が形成するようにしたので、従来のようにフォトマスクを用いることがないため、基板11上に配線13を形成できる範囲がフォトマスクの大きさに制限されることなく、大面積デバイスに対して数百ナノメートルオーダーの超微細配線13を形成することができる。また、従来のようにフォトマスクを用いたマッチングやエッチング等の工程を行う必要がないため、より簡易な製造工程で配線基板1を製造することができ、かつ配線基板1の製造コストを低減することができる。さらに、その製造工程において、基板11上に形成される隔壁12が有効に撥水性を発揮するため、配線13の各ワイヤの分離(絶縁)が十分に実現された良質な配線基板1を製造することができる。

【0057】

(実施例3)

配線基板1の製造方法の実施例3について説明する。本実施例は、基本的には実施例2と同じであるが、基板11上の一部の領域に隔壁12及び配線13を形成することで、部分的に超微細配線パターンが形成された配線基板1を製造する点で異なる。図9は、実施例3における配線基板1の作製工程を示す図である。図10は、フォトマスク50の平面図である。図11は、実施例3における配線基板1の平面図である。なお、図9では、配線基板1の平面中心を通る横方向(左右方向)の平行線における、配線基板1の側面断面の変遷を示している。

【0058】

以下、図9を用いて、実施例3の配線基板1の作製工程について説明する。まず、実施例2と同様に、「疎水性薄膜形成工程」及び「フォトレジスト形成工程」において、基板11上に疎水性薄膜46及びフォトレジスト41を成膜する。次に、「干渉露光工程」では、この基板11をマッハツェンダー干渉装置30にセットし、さらにフォトレジスト41とレーザ光源との間にフォトマスク50を設置する。

【0059】

図10に示すように、本実施例で用いるフォトマスク50は、薄板状の基板であって、その中央部に略正方形状の貫通孔が形成されたロの字型形状をなす。フォトマスク50は、レーザ光源を遮断する性質を有しており、フォトマスク50の平面に対して照射するレーザ光は、貫通孔のみから通過することができる。この貫通孔は、基板11上で配線13を形成する領域と大きさ及び形状が一致するように形成されている。

【0060】

そして、「干渉露光工程」では、レーザ光源から射出される窒素レーザを、図10に示すフォトマスク50を介してフォトレジスト41に照射する。フォトマスク50では貫通孔以外は窒素レーザが遮断されるから、フォトレジスト41は貫通孔と同一範囲で干渉縞により露光されることになる。

【0061】

次に、実施例2と同様に、「現像工程」では、露光したフォトレジスト41を現像するが、干渉縞により露光された範囲内でのみフォトレジスト41に凹凸が形成される。「エッチング工程」では、そのフォトレジスト41の凹凸に応じて疎水性薄膜46を酸素プラズマで微細加工する。「レジスト除去工程」では、残り(ライン部42)のフォトレジスト41を除去する。最後に、「配線形成工程」では、微細溝47に導電性ペースト44を流し込んで配線13を形成する。

【0062】

これらの工程により、図11に示すように、撥水性を有する隔壁12と超微細な配線13とが、フォトマスク50により仕切られた範囲内で基板11上に形成された配線基板1が作製される。

【0063】

以上、本実施例の配線基板1の製造方法によれば、フォトマスク50を用いて基板11上に部分的に超微細配線パターンが形成されるようにしたので、基板11上における任意の位置及び範囲で、数百ナノメートルオーダーの超微細配線13を形成することができる。

【0064】

(実施例4)

配線基板1の製造方法の実施例4について説明する。本実施例は、基板11上で隔壁12や配線13を層状に重ねることで、任意の超微細配線パターンが形成された配線基板1を製造する。図12は、配線パターンが積層される前の配線基板1の平面図である。図13は、実施例4における配線基板1の作製工程を示す図である。図14は、フォトマスク51の平面図である。図15は、実施例4における配線基板1の平面図である。なお、図12に示すB−B´線は、配線基板1の横方向(左右方向)の平行線であって、配線13の断面中心を通る線である。また、図13では、B−B´線における配線基板1の側面断面の変遷を示している。

【0065】

本実施例では、実施例3で作製された配線基板1(図11)について、さらにその上に配線パターンを積層する場合を例示して説明する。そして、理解の容易のため、図12に示すように、図11に示す配線基板1が水平面上で90°回転されて、配線13が横方向(図12の左右方向)に形成されているものとする。そして、この配線基板1の横方向の配線13の上に、さらに縦方向(図12の上下方法)の配線パターンを積層し、かつ上下の配線の一部を接続する場合を説明する。

【0066】

以下、図13を用いて、実施例4の配線基板1の作製工程について説明する。まず、「親水性薄膜形成工程」では、図12に示す配線基板1の上面に、親水性の層間絶縁膜61を形成して、隔壁12及び配線13を被膜する。さらに、「フォトレジスト形成工程」では、層間絶縁膜61上にフォトレジスト62をスピンコート法により成膜する。

【0067】

次に、「ビアホール形成工程」では、配線13をその上方に配置される他配線と接続させる位置に、両配線を接続させるための孔(ビアホール)を形成する。すなわち、フォトレジスト62における両配線を接続させる位置を、ビア用マスク露光又はレーザスポット光による露光を施し、これを現像してフォトレジスト62に凹凸を形成する。さらに、この凹凸が形成されたフォトレジスト62をマスクとして、層間絶縁膜61をエッチングする。これにより、層間絶縁膜61及びフォトレジスト62にビアホール63が形成され、平面視、ビアホールから配線13が表面に現れる。

【0068】

そして、「レジスト除去工程」では、残りのフォトレジスト62を除去し、層間絶縁膜61の全体が表面に現れる。その後、「銀充填工程」では、層間絶縁膜61に形成されたビアホール63に、無電解銀メッキなどにより金属銀を析出及び充填する。この金属銀が、上下層の配線を連結するための金属配線64となる。

【0069】

次に、実施例2と同様にして、「疎水性薄膜形成工程」及び「フォトレジスト形成工程」において、層間絶縁膜61及び金属配線64の上に、疎水性薄膜65及びフォトレジスト66を成膜する。さらに、「干渉露光工程」,「現像工程」,「エッチング工程」によって、疎水性薄膜65及びフォトレジスト66に微細溝67が形成される。

【0070】

ここで、本実施例では、配線基板1の上部層に、縦方向(図12の上下方向)に平行な複数の配線を形成するため、「干渉露光工程」においては、明部と暗部とが交互に縦方向に伸びるような干渉縞が露光され、さらに図14に示すようなフォトマスク51を用いるものとする。すなわち、図14に示す薄板状のフォトマスク51には、縦方向を長手方向とし、かつ階段状の矩形をなす貫通孔が形成されている。これにより、「干渉露光工程」では、フォトマスク51の貫通孔に対応する範囲で、縦方向に4本の配線が形成されるようにフォトレジスト66に干渉縞が露光される。さらに、両端側の2本の配線が下部層の配線13と各々接続されるように、フォトレジスト66におけるビアホール63の上方に相当する位置も露光される。

【0071】

そして、「レジスト除去工程」では、残りのフォトレジスト66を除去し、「配線形成工程」では、基板11の微細溝67に導電性ペースト68を流し込んで、配線15を形成する。なお、疎水性薄膜65が、撥水性を有する隔壁14として機能する。その結果、配線基板1では、上部層の配線15のうちの両端の2本が、下部層の配線13のうちの1本と金属配線64を介して接続されている。

【0072】

これらの工程により、図15に示すように、下部層において隔壁12及び配線13が基板11上に形成され、上部層に隔壁14及び配線15が積層して形成された配線基板1が作製される。平面視、配線13及び配線15は直交した方向に形成されており、かつ配線15の両端の2本は、配線13のうちの1本と電気的に導通している。

【0073】

以上、本実施例の配線基板1の製造方法によれば、基板11上で隔壁や配線などを層状に重ねるようにして立体的な配線パターンを形成したので、基板11上において任意の数百ナノメートルオーダーの超微細配線13をより自由に形成することができる。

【0074】

なお、本発明は、以上詳述した実施の形態に限定されるものではなく、各種の変形が可能なことはいうまでもない。例えば、実施例1乃至4を様々に組み合わせて、本発明を実現するようにしてもよい。すなわち、実施例1に示す配線基板1の製造方法を用いて、実施例3のように基板11上に部分的に超微細配線パターンを形成してもよいし、実施例4のように基板11上で隔壁や配線などを層状に重ねるようにしてもよい。

【0075】

また、本発明に係る配線基板1の製造方法によれば、各種設定を任意に変化させることで、任意のナノオーダーの超微細配線13をより自由に形成することができる。例えば、「干渉露光工程」で露光する干渉縞を任意の方向,形状,幅長で設定すれば、それに応じたパターンの配線13を形成することができる。また、フォトマスク50,51(とその貫通孔)は、その大きさや形状は任意であるから、配線基板1に任意の範囲で配線13を形成することができる。

【0076】

また、配線基板1の作製に使用する各材料は、上記実施例で示したもの限定されず、配線基板1の実装や用途に応じて、最適なものを選択すればよいことはいうまでもない。

【産業上の利用可能性】

【0077】

本発明の超微細配線基板の製造方法は、プリント基板等に超微細な配線パターンを形成する方法として利用できる。

【図面の簡単な説明】

【0078】

【図1】配線基板1の平面図である。

【図2】A−A´線方向における、配線基板1の矢視方向断面図である。

【図3】マッハツェンダー干渉装置30の構成をあらわすブロック図である。

【図4】配線基板1の性能評価手法を説明するための図である。

【図5】配線基板1における、ワイヤの電流−電圧特性を示すグラフ図である。

【図6】実施例1における配線基板1の作製工程を示す図である。

【図7】実施例2における配線基板1の作製工程を示す図である。

【図8】実施例2における配線基板1の平面図である。

【図9】実施例3における配線基板1の作製工程を示す図である。

【図10】フォトマスク50の平面図である。

【図11】実施例3における配線基板1の平面図である。

【図12】配線パターンが積層される前の配線基板1の平面図である。

【図13】実施例4における配線基板1の作製工程を示す図である。

【図14】フォトマスク51の平面図である。

【図15】実施例4における配線基板1の平面図である。

【符号の説明】

【0079】

1 配線基板

11 基板

12 隔壁

13 配線

14 隔壁

15 配線

30 マッハツェンダー干渉装置

31 レーザ光源

32 スペシャルフィルター

33 第1コリメータレンズ

34 第1ビームスプリッタ

35 干渉セクション

36 第1全反射鏡

37 第2全反射鏡

38 第2ビームスプリッタ

39 第2コリメータレンズ

41 フォトレジスト

42 ライン部

43 スペース部

44 導電性ペースト

46 疎水性薄膜

47 微細溝

50 フォトマスク

51 フォトマスク

61 層間絶縁膜

62 フォトレジスト

63 ビアホール

64 金属配線

65 疎水性薄膜

66 フォトレジスト

67 微細溝

68 導電性ペースト

100 電流電圧測定装置

101 スイッチング部

102 電流電圧測定回路

【特許請求の範囲】

【請求項1】

基板上に超微細配線が形成された超微細配線基板の製造方法であって、

基板上にフォトレジストを形成するフォトレジスト形成工程と、

前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、

前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、

前記フォトレジストの凹部に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程と

を備えたことを特徴とする超微細配線基板の製造方法。

【請求項2】

前記フォトレジストの凸部をフロロカーボンプラズマ中に曝す撥水加工工程を備えたことを特徴とする請求項1に記載の超微細配線基板の製造方法。

【請求項3】

基板上に超微細配線が形成された超微細配線基板の製造方法であって、

前記基板上に疎水性薄膜を形成する疎水性薄膜形成工程と、

前記疎水性薄膜が生成された基板上にフォトレジストを形成するフォトレジスト形成工程と、

前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、

前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、

前記凹凸が形成されたフォトレジストをマスクとして前記疎水性薄膜をパターニングした後に該フォトレジストを除去することで、該疎水性薄膜に該フォトレジストに基づく凹凸を形成するエッチング工程と、

前記疎水性薄膜の凹部に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程と

を備えたことを特徴とする超微細配線基板の製造方法。

【請求項4】

基板上に超微細配線が形成された超微細配線基板の製造方法であって、

前記基板上に疎水性薄膜を形成する疎水性薄膜形成工程と、

前記疎水性薄膜上に、後に加工可能な親水性薄膜を形成する親水性薄膜形成工程と、

前記疎水性薄膜及び前記親水性薄膜が生成された基板上にフォトレジストを形成するフォトレジスト形成工程と、

前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、

前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、

前記凹凸が形成されたフォトレジストをマスクとして前記親水性薄膜をパターニングした後に該フォトレジストを除去することで、該親水性薄膜に該フォトレジストに基づく凹凸を形成するエッチング工程と、

前記親水性薄膜の凸部上に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程と

を備えたことを特徴とする超微細配線基板の製造方法。

【請求項5】

前記疎水性薄膜は、四フッ化エチレン樹脂又は疎水性ポリイミドであることを特徴とする請求項3又は4に記載の超微細配線基板の製造方法。

【請求項6】

前記導電性材料を含む溶液は、金属ナノ粒子分散液又は導電性高分子溶液であることを特徴とする請求項1乃至5のいずれかに記載の超微細配線基板の製造方法。

【請求項7】

前記干渉露光工程において、干渉露光に用いられる前記レーザ光は、単色光のレーザであることを特徴とする請求項1乃至6のいずれかに記載の超微細配線基板の製造方法。

【請求項8】

前記干渉露光工程において、干渉露光に用いられる前記レーザ光は、一つの光源から射出されたレーザ光を二つの光束に分離させた後、該二つの光束を前記基板上で再び合成して、前記干渉縞を前記フォトレジストに露光する二光束干渉露光であることを特徴とする請求項1乃至7のいずれかに記載の超微細配線基板の製造方法。

【請求項1】

基板上に超微細配線が形成された超微細配線基板の製造方法であって、

基板上にフォトレジストを形成するフォトレジスト形成工程と、

前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、

前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、

前記フォトレジストの凹部に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程と

を備えたことを特徴とする超微細配線基板の製造方法。

【請求項2】

前記フォトレジストの凸部をフロロカーボンプラズマ中に曝す撥水加工工程を備えたことを特徴とする請求項1に記載の超微細配線基板の製造方法。

【請求項3】

基板上に超微細配線が形成された超微細配線基板の製造方法であって、

前記基板上に疎水性薄膜を形成する疎水性薄膜形成工程と、

前記疎水性薄膜が生成された基板上にフォトレジストを形成するフォトレジスト形成工程と、

前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、

前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、

前記凹凸が形成されたフォトレジストをマスクとして前記疎水性薄膜をパターニングした後に該フォトレジストを除去することで、該疎水性薄膜に該フォトレジストに基づく凹凸を形成するエッチング工程と、

前記疎水性薄膜の凹部に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程と

を備えたことを特徴とする超微細配線基板の製造方法。

【請求項4】

基板上に超微細配線が形成された超微細配線基板の製造方法であって、

前記基板上に疎水性薄膜を形成する疎水性薄膜形成工程と、

前記疎水性薄膜上に、後に加工可能な親水性薄膜を形成する親水性薄膜形成工程と、

前記疎水性薄膜及び前記親水性薄膜が生成された基板上にフォトレジストを形成するフォトレジスト形成工程と、

前記フォトレジストに対してレーザ光を照射して該フォトレジストに干渉縞を露光する干渉露光工程と、

前記露光したフォトレジストを現像して、該フォトレジストに前記干渉縞に基づく凹凸を形成する現像工程と、

前記凹凸が形成されたフォトレジストをマスクとして前記親水性薄膜をパターニングした後に該フォトレジストを除去することで、該親水性薄膜に該フォトレジストに基づく凹凸を形成するエッチング工程と、

前記親水性薄膜の凸部上に導電性材料を含む溶液を流し込んで焼結することで、前記基板に超微細配線を形成する配線形成工程と

を備えたことを特徴とする超微細配線基板の製造方法。

【請求項5】

前記疎水性薄膜は、四フッ化エチレン樹脂又は疎水性ポリイミドであることを特徴とする請求項3又は4に記載の超微細配線基板の製造方法。

【請求項6】

前記導電性材料を含む溶液は、金属ナノ粒子分散液又は導電性高分子溶液であることを特徴とする請求項1乃至5のいずれかに記載の超微細配線基板の製造方法。

【請求項7】

前記干渉露光工程において、干渉露光に用いられる前記レーザ光は、単色光のレーザであることを特徴とする請求項1乃至6のいずれかに記載の超微細配線基板の製造方法。

【請求項8】

前記干渉露光工程において、干渉露光に用いられる前記レーザ光は、一つの光源から射出されたレーザ光を二つの光束に分離させた後、該二つの光束を前記基板上で再び合成して、前記干渉縞を前記フォトレジストに露光する二光束干渉露光であることを特徴とする請求項1乃至7のいずれかに記載の超微細配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−222295(P2006−222295A)

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願番号】特願2005−34684(P2005−34684)

【出願日】平成17年2月10日(2005.2.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年9月1日 社団法人応用物理学会発行の「2004年(平成16年)秋季 第65回 応用物理学会学術講演会講演予稿集 第3分冊」に発表

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【上記1名の代理人】

【識別番号】100104178

【弁理士】

【氏名又は名称】山本 尚

【Fターム(参考)】

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願日】平成17年2月10日(2005.2.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年9月1日 社団法人応用物理学会発行の「2004年(平成16年)秋季 第65回 応用物理学会学術講演会講演予稿集 第3分冊」に発表

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【上記1名の代理人】

【識別番号】100104178

【弁理士】

【氏名又は名称】山本 尚

【Fターム(参考)】

[ Back to top ]