超疎水性コーティング

式(I):RaSi(R1)n(X1)3−nの少なくとも1つの化合物、および任意で式(II):RbSi(R2)m(X2)3−mの少なくとも1つの化合物を含むコーティングの組成であって、ここで、Raは、直鎖または分鎖C(1−24)アルキル基であり、Rbは、5、6または10環系を含む任意で置換される炭素環式基および複素環式基等の芳香族基であり、これは、1個から8個の炭素原子を有する直鎖または分鎖アルキル残留物等の単一の共有結合またはスペーサユニットによってSi原子に結合され、R1およびR2は、1個から6個の炭素原子を有する直鎖および分鎖炭化水素ラジカル等の互いに独立した低アルキル基であり、X1およびX2は、ハロゲンまたはアルコキシ基等の互いに独立した加水分解性基であり、n、mは、互いに独立した0または1であり、ただし、nおよびmが互いに独立した0または1である場合、Xは同一のまたは異なる基を表してもよい

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面上に超疎水性コーティングを形成可能な組成、このような組成で形成された超疎水性コーティングを有する基板、並びにこのような超疎水性コーティングの製造方法に関するものである。好ましくは、これらのコーティングは透明である。

【背景技術】

【0002】

特殊な湿潤特性を有する表面、即ち撥水表面は幅広く用いられており、繊維産業、建設業、例えば防食または石造建築保護、自動車産業等の様々な産業にとって、医療技術において、並びに生理用品にとって大きな利益となっている。同様に、表面改質技術を用いて様々な天然または人工の基板、例えば、金属、ガラス、木、セラミック、紙、ポリマー、織物、建築材料、例えば、石、コンクリート、大理石、レンガ、タイル等の表面にこのような特性を与えることにより所望の特性を達成することは、幅広く研究されている分野である。

【0003】

材料の疎水性、即ちその水をはじく傾向は、表面に対する水滴の接触角によって決定される場合がある。一般的に、疎水性は表面エネルギーを低下させることによって達成される。従って、低表面エネルギー材料の表面コーティングを応用することによって非疎水性材料を疎水性にしてもよい。化学的には、これを、例えばメチルまたはトリフルオロメチル基等の無極部分を表面に組み込むことにより行ってもよい。通常およそ150°よりも大きな、理論的には180°までの接触角を示す超疎水性には、高い表面粗さがさらに必要とされる。粗い疎水性の表面上では、空気は水滴の下に閉じ込められ、それにより実際の液体/固体接触面積が大幅に減少するため、接触角が大きくなる。より大きな接触角、例えばおよそ150°よりも大きな接触角では、自浄特性または水滑り作用の高まりのようなほかの重要な効果を得ることができる(Yoshimitsu, Z. et al, Langmuir 18,5818(2002))。さらに、表面粗さが高すぎ、マイクロメータ以下の規模に達すると、表面で光が散乱し、コーティングが透明に見えなくなる。従って、光学的に中立のコーティングを得るためには、粗さを可視光の波長よりも十分下に制限しなければならない。

【0004】

表面を超疎水性にする多くの技術が文献に記載されている(Nakajima, A./ et al, Monatsh. Chem. 132,31(2002); L. Feng et al., Adv. Mater. 14,1857(2002))。最も一般的なものは、ポリプロピレンまたはポリテトラフルオロエチレンのような無極ポリマのプラズマ重合またはエッチング、メチルまたはシラン含有フッ素のプラズマ助長化学蒸着、溶融ポリマまたはワックスの固化、昇華材料、および疎水化された微粒子を含有する塗料またはスプレー、または揮発性化合物の蒸発である(Miwa, M. et al, Langmuir 16,5754(2000))。粗さを増すため、非常に多くの場合に、機械的処理、化学またはプラズマエッチングまたは陽極酸化のようなさらなるステップがコーティングステップの前後に必要とされる。しかし、これらの方法に関しては、複雑なため時間のかかる手順、フッ素化シランのような高価な出発物質および/またはほとんどの耐性物質の応用性を制限しない極端な反応条件等の、いくつかの欠点がある。さらに、ほとんどのコーティングは光を通さない。

【0005】

従って、透明で撥水のコーティングが極めて望ましい日常の様々な材料に関して、上述に欠点を克服する超疎水性で透明な表面、並びにこのような表面を準備する簡単な且つ経済的な方法に対する必要性が明らかに存在している。

【発明の開示】

【0006】

従って、本発明の目的は、およそ140°よりも大きな、好ましくは150°よりも大きな、より好ましくは160°よりも大きな接触角を有することを特徴とする、表面上に超疎水性コーティングを形成可能な組成を提供することである。

【0007】

本発明のもう一つの目的は、このような組成で形成された超疎水性コーティングを有する基板を提供することである。このような表面コーティングで処理された基板はより高い疎水性を有するため、撥水性並びに優れた耐久性および耐汚性を示す。さらに、本発明の超疎水性コーティングは光を通す。

【0008】

本発明のさらなるの目的は、簡素、効率性および低コストを特徴とする、本発明の組成によって形成されたこのような超疎水性コーティングの製造方法を提供することである。

【0009】

シランを表面コーティングとして使用することは当該技術分野では知られている。しかし、気相のトリクロロメチルシラン(TCMS)または(3−フェニルプロピル)−メチルジクロロシラン(PMDS)等のシランを用いてのシラン化は、それぞれ95°またはおよそ60°の接触角を生ずる。より詳細には、乾燥雰囲気下での、且つシランとの反応のための基板表面で凝縮した水分のみを考慮した気相のトリクロロメチルシラン(TCMS)を用いたシラン化では、文献において88°から104°の前進接触角が報告された(A.Y. Fadeev, et al, Langmuir 16,7268 (2000); M. Trau et al., J. Colloid Interface Sci. 148,182(1992))。湿潤雰囲気でのトリクロロメチルシラン(TCMS)および同様のシランを用いたシラン化では、文献において120°以下の接触角が報告された(WO02/28956)。従って、これらの報告された条件下では、測定された角度は明らかに上述のような所望の超疎水性範囲の外にあった。

【0010】

しかし、驚くべきことに、出願人は、ある条件下での例えば気相のTCMSを用いたシラン化では、超疎水性を有する、即ち、超疎水性範囲の接触角を有する、好ましくは140°よりも大きな、好ましくは150°よりも大きな、より好ましくは160°よりも大きな接触角を生じるポリシロキサンコーティングを生じることを発見した。さらに、これらのコーティングは、10μlの水滴で20°よりも小さな滑り角を有することが示されており、光を通す。多くの応用で、このような透明なコーティングは、155°までの接触角を有するガラス等の透明基板の上では有用である。

【0011】

従って、出願人は、驚くべきことに、式Iの少なくとも1つの化合物、および任意で式IIの少なくとも1つの化合物を含む組成を用いたシラン化によって、超疎水性を有する、即ち、超疎水性範囲の接触角を有する、好ましくはおよそ140°よりも大きな、好ましくは150°よりも大きな、より好ましくは160°よりも大きな接触角を生じるポリシロキサンコーティングを生じることを発見した。

RaSi(R1)n(X1)3−n I

RbSi(R2)m(X2)3−m II

ここで

Raは、直鎖または分鎖C(1−24)アルキル基であり、

Rbは、単一の共有結合またはスペーサユニットによってSi原子に結合された芳香族基であり、

R1およびR2は、互いに独立した低アルキル基であり、

X1およびX2は、互いに独立した加水分解性基であり、

n、mは、互いに独立した0または1であり、

ただし、nおよびmが互いに独立した0または1である場合、Xは同一のまたは異なる基を表してもよい。さらに、これらのコーティングは、10μlの水滴で20°よりも小さな滑り角を有することが示されており、光を通す。

【0012】

尚、「直鎖または分鎖C(1−24)アルキル基」という用語は、1個から16個、より好ましくは1個から12個、さらに好ましくは1個から8個の炭素原子、最も好ましくは1個から4個の炭素原子を有する直鎖および分鎖炭化水素ラジカル、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基およびイソブチル基を含むことが好ましい。

【0013】

尚、「芳香族」という用語は、5、6または10環系を含む任意で置換される炭素環式基および複素環式基、例えば、フラン、フェニル、ピリジン、ピリミジン、またはナフタリン、好ましくはフェニルを含み、これらは任意で置換される低アルキル基、例えば、メチル基、エチル基またはトリフルオロメチル基、ハロゲン、例えば、フルオロ基、クロロ基、ブロモ基、好ましくはクロロ基、シアン基またはニトロ基によって置換されないかまたは置換される。

尚、「スペーサユニット」という用語は、1個から8個の炭素原子、好ましくは1個から6個、より好ましくは1個、2個または3個の炭素原子を有する直鎖または分鎖アルキル残留物を含む。

尚、「低アルキル」という用語は、1個から6個の炭素原子、好ましくは1個から3個の炭素原子を有する直鎖および分鎖炭化水素ラジカルを含む。メチル基、エチル基、プロピル基およびイソプロピル基が特に好ましい。

尚、「加水分解性基」という用語は、ハロゲン、例えば、フルオロ基またはクロロ基、好ましくはクロロ基、またはアルコキシ基、例えば、1個から6個の炭素原子、好ましくは1個から3個の炭素原子を有する直鎖および分鎖炭化水素ラジカルを含み、メトキシ基、エトキシ基、プロポキシ基およびイソプロポキシ基が特に好ましい。

【0014】

式Iの化合物の特に好ましい例としては、トリクロロメチルシラン(TCMS)、トリクロロエチルシラン、トリクロロ(n−プロピル)シラン、トリメトキシメチルシランおよびトリエトキシメチルシランが挙げられ、式IIの化合物の特に好ましい例としては、(3−フェニルプロピル)−メチルジクロロシラン(PMDS)、ベンジルトリクロロシラン、メチルベンジルトリクロロシランおよびトリフルオロメチルベンジルトリクロロシランが挙げられる。

【0015】

酸に感受性のある基板の場合、アルコキシシラン、例えば、メチルトリエトキシシラン、(3−フェニルプロピル)−メチルジメトキシシランまたは(3−フェニルプロピル)−メチルジエトキシシランを用いることによって、反応体積におけるまたは基板表面における水分子とのシランの加水分解中に塩酸の形成を回避することが好ましい。

【0016】

コーティングの組成が式IIの化合物を含む場合、式IIの化合物に対する式Iの化合物の体積比は、これらの化合物の性質および基板の性質に応じて、1:100から100:1、好ましくは1:50から50:1、より好ましくは1:10から10:1、最も好ましくは1:1から5:1の範囲である。例えば、スライドグラスの上では、3:1の体積比においてTCMSおよびPMDSを含む組成で、165°までの最も大きな接触角が観測された。

【0017】

本発明の組成をコーティング反応の選択基板に適用してもよく、この反応は、以下のステップを含む搬送ガスなしの大気圧化学蒸着である。

第1のステップにおいて、例えば、水中、通常は無極の溶媒中での超音波処理によって、好ましくは洗浄剤溶媒中における50°で30分の超音波処理によって、基板表面が粒子およびあらゆる吸着された不純物から洗浄される。例えば、塩酸とメタノールとの混合物で、その後トリクロロメタンでの超音波処理によってガラス基板を洗浄してもよい。

【0018】

このステップの後の任意の活性化ステップでは、表面において十分な振動数でヒドロキシル基等の官能基を生成することにより、シランとの縮合反応を起こし、コーティングの適切な接着を確実なものとすることができる。例えば、低圧酸素、窒素、または水素雰囲気中での高周波プラズマ処理を用いて、すべての材料で良好な活性化結果が観測された。ガラスまたはほかの耐性材料の場合には、ピラニア溶液(硫酸:過酸化水素、2:1)を代わりに使用することができる。セルロースのような表面に十分な量の官能基、例えば、ヒドロキシル基等が存在する材料、例えば、綿または紙の場合には、この活性化ステップを省略することができる。

【0019】

単純な乾燥器をシラン化の反応槽として用いてもよい(図8)。シランがエッペンドルフキャップに加えられ、これが特殊なホルダに設置される。このホルダは、磁石によって外側から始動することのできるエッペンドルフキャップを開けるための機構を備えている。乾燥器が閉じられ、適切な搬送ガス、例えば窒素/水ガス混合物で流される。ロタメータと組み合わされた2つの弁により乾燥および湿性ガス流の流速を個別に調節することによって、乾燥器で必要とされるガス混合物の相対湿度を設定することができる。ガス流は混合室で混合され、ここで湿度計によって相対湿度が制御される。乾燥器の出口で第2の湿度計によって測定される相対湿度が一定になるまで乾燥器が流される。乾燥器の入口および出口コックが閉じられ、エッペンドルフキャップを開けることによってコーティング反応が開始される。シランの揮発性に応じて、必要により大気圧またはより低い圧力で反応を起こしてもよい。反応は、0から24時間以内で、通常は12時間後に完了する。水性溶媒、例えば水ですすいだ後で、コーティングされた基板は使用できる状態となる。

【0020】

好ましくは、水に対するシランのモル比(乾燥器における湿度の調節)は、1:10から10:1の範囲内である。

【0021】

最後のステップとして、コーティングされた基板を任意で硬化ステップに送って、表面のおよび層内部の残留遊離ヒドロキシル基の縮合反応を完了し、それにより、層内にまたは基板から層へさらなる交差結合Si−O−Si化学結合を形成することによってさらにシラン層の安定性を高めてもよい。

【0022】

または、シラン化を溶液中で行ってもよく、トルエン等の非プロトン性溶媒に溶解または浮遊した2つのシランを含む予め用意された溶液中での攪拌下において室温で、洗浄され且つ任意に活性化された基板を設置する。3から4時間後、基板を取り出し、例えばエタノール、その後水ですすぎ、乾燥させる。

【0023】

当業者には明らかであるが、主に洗浄および活性化ステップへのわずかな適合により、コーティング反応を他の材料にも応用可能である。

【0024】

本発明の当該基板は、天然または人工の様々な材料、例えば、金属(例えば、AlまたはTiまたはその合金)、半導体のようなシリコン系材料、ガラス、セラミック、紙、木、ポリマ、布地、セルロースおよびその派生物、生分解性材料、石、コンクリート、大理石、レンガ、タイル等の建設および建築材料、およびほかの無機または有機材料を含んでもよく、またこれらは、例えば、膜、粉、細粒、粒子、織および不織層、編物、テープ、窓ガラス、パイプ等の状態の様々な形状および形態で多孔質または無孔、鋳造または成形、剛性または柔軟であってもよい。このような材料を含む代表的な基板としては、布地、窓ガラス、鏡等のガラス器具、生理用品、自動車等が上げられる。

【0025】

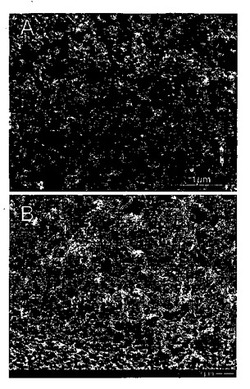

走査型電子顕微鏡法、透過型電子顕微鏡法および走査型力顕微鏡法による本発明の表面コーティングの特徴付けは、細いフィラメント等の明確な幾何学形状の形成により、要求される表面粗さを増大させることを実証した(図1乃至2、9)。この織物は固く、非常に短いほぼ球状の基部から数μmまでの長さであって、直径がおよそ10nmから160nmの範囲である。

【0026】

AFM測定により、少なくとも60nmから85nmの平均層厚が明らかとなった。

異なる試料から走査型力顕微鏡法によって測定された2乗平均平方根粗さは、20nmから30nmの範囲であった。原子間力顕微鏡によって測定された力−変位曲線によって、ナノフィラメントの機械的柔軟性が明らかになっていると共に、数百ナノメータのフィラメントの長さスケールが確認されている(図12)。

【0027】

観測された表面粗さを、コーティングすべき基板の性質に応じてさらに増してもよい。例えば、砂吹き機で磨かれたガラス表面の微細な粗さにより、疎水性の植物の葉に見られる表面構造を模倣してコーティングのナノ粗さを増してもよい。これらの場合、10μlの水滴で160°以上の接触角並びに2°のほとんど測定できない滑り角が観測された。

【0028】

超疎水性、即ち粗さおよび低表面エネルギーの主な必要条件が単一のステップで対応されるため、本発明のシランの自己組織化、即ち自己配置または自己集合の結果としての縮合反応中の表面粗さのこのような予期しない形成は、ほかの多くのコーティング方法と比べて大きな利点である。

【0029】

本発明のコーティングは透明であり(図3)、高い耐久性を有することがさらに示された。例えば、24時間の250℃での熱処理、または数分間の液体窒素へのコーティングされたスライドグラスの浸漬、並びに35mW/cm2での5時間の紫外線による照射の後で、接触角の変化は観測されなかった(図4)。

【0030】

水に浸されているMPPSコーティングされたスライドグラスは、疎水性の植物の葉に観察されるように水コーティング界面で光の全反射を示す(図10)(A. Otten et al, Langmuir 20,2405(2004))。この効果の理由は、コーティングと水との間の空気の薄い層である。この空気層は数週間に渡って安定している。水に浸されているコーティングされたシリコン試料による最初の偏光解析法研究で、屈折率1.17および厚さ141nmのMPPS層の上で厚さ170nmの空気層が明らかとなった。この空気層も、コーティングされたスライドグラスを水ですすいだ際のイリデセンスの理由である可能性が非常に高い。

【0031】

1.17の屈折率を有するおよそ110nmの厚さのコーティングは反射防止作用をするはずである。この特性は、UV−VIS吸光光度法によってMPPSコーティングされたスライドグラスで示される可能性がある(図3)。

【0032】

コーティングされたシリコン試料のXPS調査により、誤差の限界内で重合TCMSの原子比率C:Si:O=1:1:1.5が確認されている。コーティング内に塩素は発見されなかった。3つの異なる試料による3つの測定のいずれにおいても、コーティングに欠陥がないことを示す、下にある基板材料の信号は観測されなかった。

【0033】

さらに、コーティングは水蒸気(図5)、およびエタノール、アセトンまたはトリクロロメタン等の有機溶媒に対して不活性である。

【発明を実施するための最良の形態】

【0034】

以下の限定することのない例は、本発明を例証するものである。

【0035】

例

材料。接触角測定およびAFM撮像のために、ドイツ、ブラウンシュワイクのメンツェルから購入のスライドグラス、Microsope(幅26mm、長さ76mm、厚さ0.13から0.16mm)、およびベルリンのCrysTecから購入の磨きシリコンウェーハ(幅15mm、長さ15mm)を使用した。シリコンカンチレバーチップを電子顕微鏡法試料のシリコン基板として使用した。TCMS、PMDSおよびほかのシランをドイツのABCRから購入し、さらなる精製をせずに使用した。

【0036】

洗浄。スライドグラスを、濃縮HCl/メタノールの1:1混合物中で30分間超音波処理し、ビデスト水(bidest. water)ですすぎ、窒素流下で乾燥させた。その後、これらを30分間トリクロロメタン中で超音波処理し、再度ビデスト水ですすぎ、窒素流下で乾燥させた。

【0037】

スライドグラスを、50℃で「deconex 11 universal」(Borer Chemie AG)の10%溶液中で30分間超音波処理し、ビデスト水ですすぎ、窒素流下で乾燥させた。

【0038】

活性化。高周波プラズマ活性化のために、ドイツ、ナゴルドのDiener electronicからの実験室用プラズマ機「Femto」を使用した。酸素雰囲気中の低圧高周波プラズマ処理によって最高の活性化結果が得られた。または、20分間の熱いピラニア溶液(2:1の比率での濃縮H2SO4/H2O2)中の処理をガラス基板に使用することもできる。

【0039】

特徴付け方法。接触角および滑り角測定はContact Angle System OCAを用いて行われ、ドイツ、シュトゥットガルトのDataphysicsからのソフトウェアを組み込んだ。試料を恒温室内に25±1°で維持した。特定の液滴の接触角および滑り角は、両方とも試料上の同一の位置で測定された。10μlの水滴で表面品質の特徴付けを行った。

【0040】

RHK SPM1000エレクトロニクスおよびSPM32ソフトウェア(ミシガン州、トロイのRHK Technology社)によって制御されたPicoSPM scan head(アリゾナ州、フェニックス、Molecular Imaging)で走査型力顕微鏡法を行った。すべての測定をシリコンカンチレバーを用いて間欠接触モードで行った。Molecular Imagingからの標準的な液体セルでシクロオクタン中の測定を行った。

【0041】

走査型電子顕微鏡法調査では、ガラス試料をAu(<10nm)でスパッタし、Jeol25−S顕微鏡で測定した。シリコン試料をC(3nmまたは8nm)でスパッタし、PhilipsCM12顕微鏡で測定した。すべての画像は二次電子検出器を用いて得られた。

【0042】

透過型電子顕微鏡法調査では、コーティングされたガラス試料と接触させてエポキシ樹脂を重合させることができた。それにより、フィラメントが樹脂中に埋め込まれた。硬化した樹脂を除去し、60nmの厚さの試料に切断した。これらの試料をPhilipsCM12顕微鏡で調査した。

【0043】

AlKα放射線によりVG ESCALAB220光電子分光計でXPS測定を行った。これらの試料は、およそ幅1cm、長さ1cmの大きさのシリコンウェーハのコーティングされた断片である。

【0044】

静電帯電。MPPSコーティングされたスライドグラスを静電帯電させることができる。スライドを帯電させるには、乾いた指で簡単にこすることで十分である。帯電後は、試料上に水滴を置くことは不可能である。水滴は直ちに加速してスライドグラスを離れる。この効果に関するさらなる調査は進行中である。

【0045】

例1

搬送ガスなしの大気圧化学蒸着における3:1の比率でのTCMSとPMDSとの混合物を用いたおよそ200cm2の総面積のスライドグラスのシラン化によって得られたMPPSコーティング:

【0046】

シラン化反応の前に、塩酸とメタノールとの混合物(比率1:1)で、その後トリクロロメタンでの超音波処理によって、スライドグラスが粒子およびあらゆる吸着された不純物から洗浄され、続いて90°で30分間ピラニア溶液(2:1の比率の濃縮H2SO4/H2O2)での処理による表面の活性化が行われる。次に、スライドグラスを純水ですすぎ、窒素ガスで乾燥させる。シラン化は、窒素/水ガス混合物で流された反応槽としての簡単な乾燥器中で行われた。2つのシランの入った2つの別個のフラスコを乾燥器内に設置し、ガラス基板を台の上に付加した。乾燥器を閉じ、12時間室温で反応を行った。水ですすいだ後、コーティングされたガラス基板は使用できる状態となる。

水滴の接触角および滑り角は上記のように測定され、表1に示されている。

2乗平均平方根粗さRRMSおよび平均層厚は、原子間力顕微鏡法およびX線反射計によって測定された。MPPSコーティングされたガラス試料の場合、27nmの2乗平均平方根粗さRRMSが観測された。

【0047】

例2乃至8

例1で説明したようにシラン化が行われた。接触角および滑り角は上記のように測定され、表1に示されている。

*ガラスの種類による

**例8は完全に透明であった

表1:ガラス上の様々なシラン混合物で構成されたコーティングの接触角およびロールオフ(滑り)角

【0048】

例9

MPPSコーティングされたスライドグラス上でのほかの液体の接触角を上述のように測定した(表2)。すべての液体は入手可能な最も高い純度のものをFlukaから購入され、適切な雰囲気(空気、N2、Ar)下で維持された。表2に示された接触角は前進角である(液滴法)。接触角毎に、大きくなる液滴(2μlから20μl)の4つから6つの動画がDataphysicsソフトウェアによりフレーム毎に自動的に評価され、その後粘度について手動で検査される。不規則な(収束がない、左右の接触角の差が大きい)データは拒絶された。得られた接触角を液体ごとに平均化した。150°よりも大きな接触角では、ソフトウェアは接触角を体系的に過大評価した。チオジエチレングリコールおよびグリセロールに関しては、接触角を手動で測定した。

表2.MPPSコーティングされたスライドグラス上でのいくつかの液体の接触角

【0049】

例10

様々な基板上のMPPSコーティングの準備および接触角測定を上述(例1)のように行った。接触角は表3に報告されている。

*巨視的な表面粗さのため正確な接触角測定が不可能(図6および7も参照せよ)

表3:様々な基板上のMPPSコーティングの接触角

【0050】

例10

MPPSコーティングされたスライドグラスの耐久性:

a)例1の試料を、最大9時間、それぞれ1.5バールおよび2.6バールの圧力および125℃および140℃の温度でオートクレーブ内で露出させた。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった(表4)。

b)例1の試料を、250℃で24時間乾燥室に設置した。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった(表4)。

c)例1の試料を、10分間、液体窒素(−196℃)内に設置した。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった(表4)。

d)例1の試料を、3時間、紫外線照射(35ワット、試料から線源までの距離:10cm)に晒した。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった(表4)。

e)例1の試料を、24時間、様々な市販の洗剤に晒し、その後水または有機溶剤、例えば、アセトン、エタノールまたはクロロホルムですすぎ、乾燥させた。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった。

表4.MPPSコーティングされたスライドグラスの耐久性測定値

【図面の簡単な説明】

【0051】

【図1】図1は、a)シリコンウェーハ上でのおよびb)ガラス基板上でのMPPSコーティングのSEM画像である。

【図2】図2は、MPPSコーティングされたスライドグラスのAFM高さ画像である。

【図3】図3は、スライドグラスの紫外線スペクトルである。破線:両側にMPPSコーティング;実線:比較のための洗浄され且つプラズマ処理されたスライドグラス。

【図4】図4は、長期間紫外線照射を受けた、MPPSコーティングされたスライドグラスの耐久性である。

【図5】図5は、オートクレーブで水蒸気雰囲気に晒された、MPPSコーティングされたスライドグラスの耐久性である。

【図6】図6は、コーティングされた綿織物上での10μlの水滴である。

【図7】図7は、セラミック上での10μlの水滴である。

【図8】図8は、コーティングに用いられる実験装置である。

【図9】図9は、エポキシ樹脂に埋め込まれたポリシロキサンフィラメントのTEM画像である。

【図10】図10は、水に浸されているコーティングされた(左)およびコーティングされていない(右)スライドグラスである。コーティングされたスライドは全反射を示している。泡は気泡である。

【図11】図11は、すすぎ中のコーティングされたスライドグラスのイリデセンスである。

【図12】図12は、MPPSコーティングされたシリコン表面での力−変位曲線である。接近−引込サイクルの引き下がり曲線の不規則なパターンは、先端が表面と接触した時に、接着力によって先端に付着したフィラメントの前記先端からの段階的な剥離と解釈することができる。

【技術分野】

【0001】

本発明は、表面上に超疎水性コーティングを形成可能な組成、このような組成で形成された超疎水性コーティングを有する基板、並びにこのような超疎水性コーティングの製造方法に関するものである。好ましくは、これらのコーティングは透明である。

【背景技術】

【0002】

特殊な湿潤特性を有する表面、即ち撥水表面は幅広く用いられており、繊維産業、建設業、例えば防食または石造建築保護、自動車産業等の様々な産業にとって、医療技術において、並びに生理用品にとって大きな利益となっている。同様に、表面改質技術を用いて様々な天然または人工の基板、例えば、金属、ガラス、木、セラミック、紙、ポリマー、織物、建築材料、例えば、石、コンクリート、大理石、レンガ、タイル等の表面にこのような特性を与えることにより所望の特性を達成することは、幅広く研究されている分野である。

【0003】

材料の疎水性、即ちその水をはじく傾向は、表面に対する水滴の接触角によって決定される場合がある。一般的に、疎水性は表面エネルギーを低下させることによって達成される。従って、低表面エネルギー材料の表面コーティングを応用することによって非疎水性材料を疎水性にしてもよい。化学的には、これを、例えばメチルまたはトリフルオロメチル基等の無極部分を表面に組み込むことにより行ってもよい。通常およそ150°よりも大きな、理論的には180°までの接触角を示す超疎水性には、高い表面粗さがさらに必要とされる。粗い疎水性の表面上では、空気は水滴の下に閉じ込められ、それにより実際の液体/固体接触面積が大幅に減少するため、接触角が大きくなる。より大きな接触角、例えばおよそ150°よりも大きな接触角では、自浄特性または水滑り作用の高まりのようなほかの重要な効果を得ることができる(Yoshimitsu, Z. et al, Langmuir 18,5818(2002))。さらに、表面粗さが高すぎ、マイクロメータ以下の規模に達すると、表面で光が散乱し、コーティングが透明に見えなくなる。従って、光学的に中立のコーティングを得るためには、粗さを可視光の波長よりも十分下に制限しなければならない。

【0004】

表面を超疎水性にする多くの技術が文献に記載されている(Nakajima, A./ et al, Monatsh. Chem. 132,31(2002); L. Feng et al., Adv. Mater. 14,1857(2002))。最も一般的なものは、ポリプロピレンまたはポリテトラフルオロエチレンのような無極ポリマのプラズマ重合またはエッチング、メチルまたはシラン含有フッ素のプラズマ助長化学蒸着、溶融ポリマまたはワックスの固化、昇華材料、および疎水化された微粒子を含有する塗料またはスプレー、または揮発性化合物の蒸発である(Miwa, M. et al, Langmuir 16,5754(2000))。粗さを増すため、非常に多くの場合に、機械的処理、化学またはプラズマエッチングまたは陽極酸化のようなさらなるステップがコーティングステップの前後に必要とされる。しかし、これらの方法に関しては、複雑なため時間のかかる手順、フッ素化シランのような高価な出発物質および/またはほとんどの耐性物質の応用性を制限しない極端な反応条件等の、いくつかの欠点がある。さらに、ほとんどのコーティングは光を通さない。

【0005】

従って、透明で撥水のコーティングが極めて望ましい日常の様々な材料に関して、上述に欠点を克服する超疎水性で透明な表面、並びにこのような表面を準備する簡単な且つ経済的な方法に対する必要性が明らかに存在している。

【発明の開示】

【0006】

従って、本発明の目的は、およそ140°よりも大きな、好ましくは150°よりも大きな、より好ましくは160°よりも大きな接触角を有することを特徴とする、表面上に超疎水性コーティングを形成可能な組成を提供することである。

【0007】

本発明のもう一つの目的は、このような組成で形成された超疎水性コーティングを有する基板を提供することである。このような表面コーティングで処理された基板はより高い疎水性を有するため、撥水性並びに優れた耐久性および耐汚性を示す。さらに、本発明の超疎水性コーティングは光を通す。

【0008】

本発明のさらなるの目的は、簡素、効率性および低コストを特徴とする、本発明の組成によって形成されたこのような超疎水性コーティングの製造方法を提供することである。

【0009】

シランを表面コーティングとして使用することは当該技術分野では知られている。しかし、気相のトリクロロメチルシラン(TCMS)または(3−フェニルプロピル)−メチルジクロロシラン(PMDS)等のシランを用いてのシラン化は、それぞれ95°またはおよそ60°の接触角を生ずる。より詳細には、乾燥雰囲気下での、且つシランとの反応のための基板表面で凝縮した水分のみを考慮した気相のトリクロロメチルシラン(TCMS)を用いたシラン化では、文献において88°から104°の前進接触角が報告された(A.Y. Fadeev, et al, Langmuir 16,7268 (2000); M. Trau et al., J. Colloid Interface Sci. 148,182(1992))。湿潤雰囲気でのトリクロロメチルシラン(TCMS)および同様のシランを用いたシラン化では、文献において120°以下の接触角が報告された(WO02/28956)。従って、これらの報告された条件下では、測定された角度は明らかに上述のような所望の超疎水性範囲の外にあった。

【0010】

しかし、驚くべきことに、出願人は、ある条件下での例えば気相のTCMSを用いたシラン化では、超疎水性を有する、即ち、超疎水性範囲の接触角を有する、好ましくは140°よりも大きな、好ましくは150°よりも大きな、より好ましくは160°よりも大きな接触角を生じるポリシロキサンコーティングを生じることを発見した。さらに、これらのコーティングは、10μlの水滴で20°よりも小さな滑り角を有することが示されており、光を通す。多くの応用で、このような透明なコーティングは、155°までの接触角を有するガラス等の透明基板の上では有用である。

【0011】

従って、出願人は、驚くべきことに、式Iの少なくとも1つの化合物、および任意で式IIの少なくとも1つの化合物を含む組成を用いたシラン化によって、超疎水性を有する、即ち、超疎水性範囲の接触角を有する、好ましくはおよそ140°よりも大きな、好ましくは150°よりも大きな、より好ましくは160°よりも大きな接触角を生じるポリシロキサンコーティングを生じることを発見した。

RaSi(R1)n(X1)3−n I

RbSi(R2)m(X2)3−m II

ここで

Raは、直鎖または分鎖C(1−24)アルキル基であり、

Rbは、単一の共有結合またはスペーサユニットによってSi原子に結合された芳香族基であり、

R1およびR2は、互いに独立した低アルキル基であり、

X1およびX2は、互いに独立した加水分解性基であり、

n、mは、互いに独立した0または1であり、

ただし、nおよびmが互いに独立した0または1である場合、Xは同一のまたは異なる基を表してもよい。さらに、これらのコーティングは、10μlの水滴で20°よりも小さな滑り角を有することが示されており、光を通す。

【0012】

尚、「直鎖または分鎖C(1−24)アルキル基」という用語は、1個から16個、より好ましくは1個から12個、さらに好ましくは1個から8個の炭素原子、最も好ましくは1個から4個の炭素原子を有する直鎖および分鎖炭化水素ラジカル、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基およびイソブチル基を含むことが好ましい。

【0013】

尚、「芳香族」という用語は、5、6または10環系を含む任意で置換される炭素環式基および複素環式基、例えば、フラン、フェニル、ピリジン、ピリミジン、またはナフタリン、好ましくはフェニルを含み、これらは任意で置換される低アルキル基、例えば、メチル基、エチル基またはトリフルオロメチル基、ハロゲン、例えば、フルオロ基、クロロ基、ブロモ基、好ましくはクロロ基、シアン基またはニトロ基によって置換されないかまたは置換される。

尚、「スペーサユニット」という用語は、1個から8個の炭素原子、好ましくは1個から6個、より好ましくは1個、2個または3個の炭素原子を有する直鎖または分鎖アルキル残留物を含む。

尚、「低アルキル」という用語は、1個から6個の炭素原子、好ましくは1個から3個の炭素原子を有する直鎖および分鎖炭化水素ラジカルを含む。メチル基、エチル基、プロピル基およびイソプロピル基が特に好ましい。

尚、「加水分解性基」という用語は、ハロゲン、例えば、フルオロ基またはクロロ基、好ましくはクロロ基、またはアルコキシ基、例えば、1個から6個の炭素原子、好ましくは1個から3個の炭素原子を有する直鎖および分鎖炭化水素ラジカルを含み、メトキシ基、エトキシ基、プロポキシ基およびイソプロポキシ基が特に好ましい。

【0014】

式Iの化合物の特に好ましい例としては、トリクロロメチルシラン(TCMS)、トリクロロエチルシラン、トリクロロ(n−プロピル)シラン、トリメトキシメチルシランおよびトリエトキシメチルシランが挙げられ、式IIの化合物の特に好ましい例としては、(3−フェニルプロピル)−メチルジクロロシラン(PMDS)、ベンジルトリクロロシラン、メチルベンジルトリクロロシランおよびトリフルオロメチルベンジルトリクロロシランが挙げられる。

【0015】

酸に感受性のある基板の場合、アルコキシシラン、例えば、メチルトリエトキシシラン、(3−フェニルプロピル)−メチルジメトキシシランまたは(3−フェニルプロピル)−メチルジエトキシシランを用いることによって、反応体積におけるまたは基板表面における水分子とのシランの加水分解中に塩酸の形成を回避することが好ましい。

【0016】

コーティングの組成が式IIの化合物を含む場合、式IIの化合物に対する式Iの化合物の体積比は、これらの化合物の性質および基板の性質に応じて、1:100から100:1、好ましくは1:50から50:1、より好ましくは1:10から10:1、最も好ましくは1:1から5:1の範囲である。例えば、スライドグラスの上では、3:1の体積比においてTCMSおよびPMDSを含む組成で、165°までの最も大きな接触角が観測された。

【0017】

本発明の組成をコーティング反応の選択基板に適用してもよく、この反応は、以下のステップを含む搬送ガスなしの大気圧化学蒸着である。

第1のステップにおいて、例えば、水中、通常は無極の溶媒中での超音波処理によって、好ましくは洗浄剤溶媒中における50°で30分の超音波処理によって、基板表面が粒子およびあらゆる吸着された不純物から洗浄される。例えば、塩酸とメタノールとの混合物で、その後トリクロロメタンでの超音波処理によってガラス基板を洗浄してもよい。

【0018】

このステップの後の任意の活性化ステップでは、表面において十分な振動数でヒドロキシル基等の官能基を生成することにより、シランとの縮合反応を起こし、コーティングの適切な接着を確実なものとすることができる。例えば、低圧酸素、窒素、または水素雰囲気中での高周波プラズマ処理を用いて、すべての材料で良好な活性化結果が観測された。ガラスまたはほかの耐性材料の場合には、ピラニア溶液(硫酸:過酸化水素、2:1)を代わりに使用することができる。セルロースのような表面に十分な量の官能基、例えば、ヒドロキシル基等が存在する材料、例えば、綿または紙の場合には、この活性化ステップを省略することができる。

【0019】

単純な乾燥器をシラン化の反応槽として用いてもよい(図8)。シランがエッペンドルフキャップに加えられ、これが特殊なホルダに設置される。このホルダは、磁石によって外側から始動することのできるエッペンドルフキャップを開けるための機構を備えている。乾燥器が閉じられ、適切な搬送ガス、例えば窒素/水ガス混合物で流される。ロタメータと組み合わされた2つの弁により乾燥および湿性ガス流の流速を個別に調節することによって、乾燥器で必要とされるガス混合物の相対湿度を設定することができる。ガス流は混合室で混合され、ここで湿度計によって相対湿度が制御される。乾燥器の出口で第2の湿度計によって測定される相対湿度が一定になるまで乾燥器が流される。乾燥器の入口および出口コックが閉じられ、エッペンドルフキャップを開けることによってコーティング反応が開始される。シランの揮発性に応じて、必要により大気圧またはより低い圧力で反応を起こしてもよい。反応は、0から24時間以内で、通常は12時間後に完了する。水性溶媒、例えば水ですすいだ後で、コーティングされた基板は使用できる状態となる。

【0020】

好ましくは、水に対するシランのモル比(乾燥器における湿度の調節)は、1:10から10:1の範囲内である。

【0021】

最後のステップとして、コーティングされた基板を任意で硬化ステップに送って、表面のおよび層内部の残留遊離ヒドロキシル基の縮合反応を完了し、それにより、層内にまたは基板から層へさらなる交差結合Si−O−Si化学結合を形成することによってさらにシラン層の安定性を高めてもよい。

【0022】

または、シラン化を溶液中で行ってもよく、トルエン等の非プロトン性溶媒に溶解または浮遊した2つのシランを含む予め用意された溶液中での攪拌下において室温で、洗浄され且つ任意に活性化された基板を設置する。3から4時間後、基板を取り出し、例えばエタノール、その後水ですすぎ、乾燥させる。

【0023】

当業者には明らかであるが、主に洗浄および活性化ステップへのわずかな適合により、コーティング反応を他の材料にも応用可能である。

【0024】

本発明の当該基板は、天然または人工の様々な材料、例えば、金属(例えば、AlまたはTiまたはその合金)、半導体のようなシリコン系材料、ガラス、セラミック、紙、木、ポリマ、布地、セルロースおよびその派生物、生分解性材料、石、コンクリート、大理石、レンガ、タイル等の建設および建築材料、およびほかの無機または有機材料を含んでもよく、またこれらは、例えば、膜、粉、細粒、粒子、織および不織層、編物、テープ、窓ガラス、パイプ等の状態の様々な形状および形態で多孔質または無孔、鋳造または成形、剛性または柔軟であってもよい。このような材料を含む代表的な基板としては、布地、窓ガラス、鏡等のガラス器具、生理用品、自動車等が上げられる。

【0025】

走査型電子顕微鏡法、透過型電子顕微鏡法および走査型力顕微鏡法による本発明の表面コーティングの特徴付けは、細いフィラメント等の明確な幾何学形状の形成により、要求される表面粗さを増大させることを実証した(図1乃至2、9)。この織物は固く、非常に短いほぼ球状の基部から数μmまでの長さであって、直径がおよそ10nmから160nmの範囲である。

【0026】

AFM測定により、少なくとも60nmから85nmの平均層厚が明らかとなった。

異なる試料から走査型力顕微鏡法によって測定された2乗平均平方根粗さは、20nmから30nmの範囲であった。原子間力顕微鏡によって測定された力−変位曲線によって、ナノフィラメントの機械的柔軟性が明らかになっていると共に、数百ナノメータのフィラメントの長さスケールが確認されている(図12)。

【0027】

観測された表面粗さを、コーティングすべき基板の性質に応じてさらに増してもよい。例えば、砂吹き機で磨かれたガラス表面の微細な粗さにより、疎水性の植物の葉に見られる表面構造を模倣してコーティングのナノ粗さを増してもよい。これらの場合、10μlの水滴で160°以上の接触角並びに2°のほとんど測定できない滑り角が観測された。

【0028】

超疎水性、即ち粗さおよび低表面エネルギーの主な必要条件が単一のステップで対応されるため、本発明のシランの自己組織化、即ち自己配置または自己集合の結果としての縮合反応中の表面粗さのこのような予期しない形成は、ほかの多くのコーティング方法と比べて大きな利点である。

【0029】

本発明のコーティングは透明であり(図3)、高い耐久性を有することがさらに示された。例えば、24時間の250℃での熱処理、または数分間の液体窒素へのコーティングされたスライドグラスの浸漬、並びに35mW/cm2での5時間の紫外線による照射の後で、接触角の変化は観測されなかった(図4)。

【0030】

水に浸されているMPPSコーティングされたスライドグラスは、疎水性の植物の葉に観察されるように水コーティング界面で光の全反射を示す(図10)(A. Otten et al, Langmuir 20,2405(2004))。この効果の理由は、コーティングと水との間の空気の薄い層である。この空気層は数週間に渡って安定している。水に浸されているコーティングされたシリコン試料による最初の偏光解析法研究で、屈折率1.17および厚さ141nmのMPPS層の上で厚さ170nmの空気層が明らかとなった。この空気層も、コーティングされたスライドグラスを水ですすいだ際のイリデセンスの理由である可能性が非常に高い。

【0031】

1.17の屈折率を有するおよそ110nmの厚さのコーティングは反射防止作用をするはずである。この特性は、UV−VIS吸光光度法によってMPPSコーティングされたスライドグラスで示される可能性がある(図3)。

【0032】

コーティングされたシリコン試料のXPS調査により、誤差の限界内で重合TCMSの原子比率C:Si:O=1:1:1.5が確認されている。コーティング内に塩素は発見されなかった。3つの異なる試料による3つの測定のいずれにおいても、コーティングに欠陥がないことを示す、下にある基板材料の信号は観測されなかった。

【0033】

さらに、コーティングは水蒸気(図5)、およびエタノール、アセトンまたはトリクロロメタン等の有機溶媒に対して不活性である。

【発明を実施するための最良の形態】

【0034】

以下の限定することのない例は、本発明を例証するものである。

【0035】

例

材料。接触角測定およびAFM撮像のために、ドイツ、ブラウンシュワイクのメンツェルから購入のスライドグラス、Microsope(幅26mm、長さ76mm、厚さ0.13から0.16mm)、およびベルリンのCrysTecから購入の磨きシリコンウェーハ(幅15mm、長さ15mm)を使用した。シリコンカンチレバーチップを電子顕微鏡法試料のシリコン基板として使用した。TCMS、PMDSおよびほかのシランをドイツのABCRから購入し、さらなる精製をせずに使用した。

【0036】

洗浄。スライドグラスを、濃縮HCl/メタノールの1:1混合物中で30分間超音波処理し、ビデスト水(bidest. water)ですすぎ、窒素流下で乾燥させた。その後、これらを30分間トリクロロメタン中で超音波処理し、再度ビデスト水ですすぎ、窒素流下で乾燥させた。

【0037】

スライドグラスを、50℃で「deconex 11 universal」(Borer Chemie AG)の10%溶液中で30分間超音波処理し、ビデスト水ですすぎ、窒素流下で乾燥させた。

【0038】

活性化。高周波プラズマ活性化のために、ドイツ、ナゴルドのDiener electronicからの実験室用プラズマ機「Femto」を使用した。酸素雰囲気中の低圧高周波プラズマ処理によって最高の活性化結果が得られた。または、20分間の熱いピラニア溶液(2:1の比率での濃縮H2SO4/H2O2)中の処理をガラス基板に使用することもできる。

【0039】

特徴付け方法。接触角および滑り角測定はContact Angle System OCAを用いて行われ、ドイツ、シュトゥットガルトのDataphysicsからのソフトウェアを組み込んだ。試料を恒温室内に25±1°で維持した。特定の液滴の接触角および滑り角は、両方とも試料上の同一の位置で測定された。10μlの水滴で表面品質の特徴付けを行った。

【0040】

RHK SPM1000エレクトロニクスおよびSPM32ソフトウェア(ミシガン州、トロイのRHK Technology社)によって制御されたPicoSPM scan head(アリゾナ州、フェニックス、Molecular Imaging)で走査型力顕微鏡法を行った。すべての測定をシリコンカンチレバーを用いて間欠接触モードで行った。Molecular Imagingからの標準的な液体セルでシクロオクタン中の測定を行った。

【0041】

走査型電子顕微鏡法調査では、ガラス試料をAu(<10nm)でスパッタし、Jeol25−S顕微鏡で測定した。シリコン試料をC(3nmまたは8nm)でスパッタし、PhilipsCM12顕微鏡で測定した。すべての画像は二次電子検出器を用いて得られた。

【0042】

透過型電子顕微鏡法調査では、コーティングされたガラス試料と接触させてエポキシ樹脂を重合させることができた。それにより、フィラメントが樹脂中に埋め込まれた。硬化した樹脂を除去し、60nmの厚さの試料に切断した。これらの試料をPhilipsCM12顕微鏡で調査した。

【0043】

AlKα放射線によりVG ESCALAB220光電子分光計でXPS測定を行った。これらの試料は、およそ幅1cm、長さ1cmの大きさのシリコンウェーハのコーティングされた断片である。

【0044】

静電帯電。MPPSコーティングされたスライドグラスを静電帯電させることができる。スライドを帯電させるには、乾いた指で簡単にこすることで十分である。帯電後は、試料上に水滴を置くことは不可能である。水滴は直ちに加速してスライドグラスを離れる。この効果に関するさらなる調査は進行中である。

【0045】

例1

搬送ガスなしの大気圧化学蒸着における3:1の比率でのTCMSとPMDSとの混合物を用いたおよそ200cm2の総面積のスライドグラスのシラン化によって得られたMPPSコーティング:

【0046】

シラン化反応の前に、塩酸とメタノールとの混合物(比率1:1)で、その後トリクロロメタンでの超音波処理によって、スライドグラスが粒子およびあらゆる吸着された不純物から洗浄され、続いて90°で30分間ピラニア溶液(2:1の比率の濃縮H2SO4/H2O2)での処理による表面の活性化が行われる。次に、スライドグラスを純水ですすぎ、窒素ガスで乾燥させる。シラン化は、窒素/水ガス混合物で流された反応槽としての簡単な乾燥器中で行われた。2つのシランの入った2つの別個のフラスコを乾燥器内に設置し、ガラス基板を台の上に付加した。乾燥器を閉じ、12時間室温で反応を行った。水ですすいだ後、コーティングされたガラス基板は使用できる状態となる。

水滴の接触角および滑り角は上記のように測定され、表1に示されている。

2乗平均平方根粗さRRMSおよび平均層厚は、原子間力顕微鏡法およびX線反射計によって測定された。MPPSコーティングされたガラス試料の場合、27nmの2乗平均平方根粗さRRMSが観測された。

【0047】

例2乃至8

例1で説明したようにシラン化が行われた。接触角および滑り角は上記のように測定され、表1に示されている。

*ガラスの種類による

**例8は完全に透明であった

表1:ガラス上の様々なシラン混合物で構成されたコーティングの接触角およびロールオフ(滑り)角

【0048】

例9

MPPSコーティングされたスライドグラス上でのほかの液体の接触角を上述のように測定した(表2)。すべての液体は入手可能な最も高い純度のものをFlukaから購入され、適切な雰囲気(空気、N2、Ar)下で維持された。表2に示された接触角は前進角である(液滴法)。接触角毎に、大きくなる液滴(2μlから20μl)の4つから6つの動画がDataphysicsソフトウェアによりフレーム毎に自動的に評価され、その後粘度について手動で検査される。不規則な(収束がない、左右の接触角の差が大きい)データは拒絶された。得られた接触角を液体ごとに平均化した。150°よりも大きな接触角では、ソフトウェアは接触角を体系的に過大評価した。チオジエチレングリコールおよびグリセロールに関しては、接触角を手動で測定した。

表2.MPPSコーティングされたスライドグラス上でのいくつかの液体の接触角

【0049】

例10

様々な基板上のMPPSコーティングの準備および接触角測定を上述(例1)のように行った。接触角は表3に報告されている。

*巨視的な表面粗さのため正確な接触角測定が不可能(図6および7も参照せよ)

表3:様々な基板上のMPPSコーティングの接触角

【0050】

例10

MPPSコーティングされたスライドグラスの耐久性:

a)例1の試料を、最大9時間、それぞれ1.5バールおよび2.6バールの圧力および125℃および140℃の温度でオートクレーブ内で露出させた。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった(表4)。

b)例1の試料を、250℃で24時間乾燥室に設置した。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった(表4)。

c)例1の試料を、10分間、液体窒素(−196℃)内に設置した。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった(表4)。

d)例1の試料を、3時間、紫外線照射(35ワット、試料から線源までの距離:10cm)に晒した。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった(表4)。

e)例1の試料を、24時間、様々な市販の洗剤に晒し、その後水または有機溶剤、例えば、アセトン、エタノールまたはクロロホルムですすぎ、乾燥させた。処理後に測定された接触角は初期の接触角からの顕著な偏差は示さなかった。

表4.MPPSコーティングされたスライドグラスの耐久性測定値

【図面の簡単な説明】

【0051】

【図1】図1は、a)シリコンウェーハ上でのおよびb)ガラス基板上でのMPPSコーティングのSEM画像である。

【図2】図2は、MPPSコーティングされたスライドグラスのAFM高さ画像である。

【図3】図3は、スライドグラスの紫外線スペクトルである。破線:両側にMPPSコーティング;実線:比較のための洗浄され且つプラズマ処理されたスライドグラス。

【図4】図4は、長期間紫外線照射を受けた、MPPSコーティングされたスライドグラスの耐久性である。

【図5】図5は、オートクレーブで水蒸気雰囲気に晒された、MPPSコーティングされたスライドグラスの耐久性である。

【図6】図6は、コーティングされた綿織物上での10μlの水滴である。

【図7】図7は、セラミック上での10μlの水滴である。

【図8】図8は、コーティングに用いられる実験装置である。

【図9】図9は、エポキシ樹脂に埋め込まれたポリシロキサンフィラメントのTEM画像である。

【図10】図10は、水に浸されているコーティングされた(左)およびコーティングされていない(右)スライドグラスである。コーティングされたスライドは全反射を示している。泡は気泡である。

【図11】図11は、すすぎ中のコーティングされたスライドグラスのイリデセンスである。

【図12】図12は、MPPSコーティングされたシリコン表面での力−変位曲線である。接近−引込サイクルの引き下がり曲線の不規則なパターンは、先端が表面と接触した時に、接着力によって先端に付着したフィラメントの前記先端からの段階的な剥離と解釈することができる。

【特許請求の範囲】

【請求項1】

式Iの少なくとも1つの化合物、および任意で式IIの少なくとも1つの化合物を含むコーティングの組成であって、

RaSi(R1)n(X1)3−n I

RbSi(R2)m(X2)3−m II

ここで

Raは、直鎖または分鎖C(1−24)アルキル基であり、

Rbは、5、6または10環系を含む任意で置換される炭素環式基および複素環式基等の芳香族基であり、これは、1個から8個の炭素原子を有する直鎖または分鎖アルキル残留物等の単一の共有結合またはスペーサユニットによってSi原子に結合され、

R1およびR2は、1個から6個の炭素原子を有する直鎖および分鎖炭化水素ラジカル等の互いに独立した低アルキル基であり、

X1およびX2は、ハロゲンまたはアルコキシ基等の互いに独立した加水分解性基であり、

n、mは、互いに独立した0または1であり、

ただし、nおよびmが互いに独立した0または1である場合、Xは同一のまたは異なる基を表してもよい、組成。

【請求項2】

式IIの化合物に対する式Iの化合物の体積比は、1:100から100:1、好ましくは1:50から50:1、より好ましくは1:10から10:1、最も好ましくは1:1から5:1の範囲である、請求項1に記載の組成。

【請求項3】

請求項1または2に記載の組成で形成されたコーティングを有する基板。

【請求項4】

前記コーティングはフィラメントの形式である、請求項3に記載の基板。

【請求項5】

前記コーティングは、請求項12に記載の方法を用いて得られる、請求項4に記載の基板。

【請求項6】

前記フィラメントは、非常に短いほぼ球状の基部から数μmまでの長さであって、直径がおよそ10nmから160nmの範囲である、請求項4または5に記載の基板。

【請求項7】

前記コーティングは1から350nmの厚さを有する、請求項4乃至6に記載の基板。

【請求項8】

前記コーティングは透明であり、優先的には前記基板も透明である、請求項4乃至7に記載の基板。

【請求項9】

前記コーティングは、少なくとも60nmから85nmの平均層厚を有する、請求項3乃至8に記載の基板。

【請求項10】

前記基板は天然または人工のものであり、織物、TiまたはAlのような金属、ガラス、セラミック、セルロース、紙、木、シリコン系材料およびポリマから選択される、請求項3乃至9に記載の基板。

【請求項11】

請求項1または2に記載の組成で形成されたコーティングを塗布することを含む、基板製造方法。

【請求項12】

シラン化は、好ましくは気相の水に対するシランのモル比が1:10から10:1の範囲となる条件下で行われる、請求項11に記載の方法。

【請求項13】

請求項1または2に記載の組成で形成されたコーティングを有する布地。

【請求項14】

請求項1または2に記載の組成で形成されたコーティングを有するガラス器具。

【請求項15】

請求項1または2に記載の組成で形成されたコーティングを有する衛生器具。

【請求項1】

式Iの少なくとも1つの化合物、および任意で式IIの少なくとも1つの化合物を含むコーティングの組成であって、

RaSi(R1)n(X1)3−n I

RbSi(R2)m(X2)3−m II

ここで

Raは、直鎖または分鎖C(1−24)アルキル基であり、

Rbは、5、6または10環系を含む任意で置換される炭素環式基および複素環式基等の芳香族基であり、これは、1個から8個の炭素原子を有する直鎖または分鎖アルキル残留物等の単一の共有結合またはスペーサユニットによってSi原子に結合され、

R1およびR2は、1個から6個の炭素原子を有する直鎖および分鎖炭化水素ラジカル等の互いに独立した低アルキル基であり、

X1およびX2は、ハロゲンまたはアルコキシ基等の互いに独立した加水分解性基であり、

n、mは、互いに独立した0または1であり、

ただし、nおよびmが互いに独立した0または1である場合、Xは同一のまたは異なる基を表してもよい、組成。

【請求項2】

式IIの化合物に対する式Iの化合物の体積比は、1:100から100:1、好ましくは1:50から50:1、より好ましくは1:10から10:1、最も好ましくは1:1から5:1の範囲である、請求項1に記載の組成。

【請求項3】

請求項1または2に記載の組成で形成されたコーティングを有する基板。

【請求項4】

前記コーティングはフィラメントの形式である、請求項3に記載の基板。

【請求項5】

前記コーティングは、請求項12に記載の方法を用いて得られる、請求項4に記載の基板。

【請求項6】

前記フィラメントは、非常に短いほぼ球状の基部から数μmまでの長さであって、直径がおよそ10nmから160nmの範囲である、請求項4または5に記載の基板。

【請求項7】

前記コーティングは1から350nmの厚さを有する、請求項4乃至6に記載の基板。

【請求項8】

前記コーティングは透明であり、優先的には前記基板も透明である、請求項4乃至7に記載の基板。

【請求項9】

前記コーティングは、少なくとも60nmから85nmの平均層厚を有する、請求項3乃至8に記載の基板。

【請求項10】

前記基板は天然または人工のものであり、織物、TiまたはAlのような金属、ガラス、セラミック、セルロース、紙、木、シリコン系材料およびポリマから選択される、請求項3乃至9に記載の基板。

【請求項11】

請求項1または2に記載の組成で形成されたコーティングを塗布することを含む、基板製造方法。

【請求項12】

シラン化は、好ましくは気相の水に対するシランのモル比が1:10から10:1の範囲となる条件下で行われる、請求項11に記載の方法。

【請求項13】

請求項1または2に記載の組成で形成されたコーティングを有する布地。

【請求項14】

請求項1または2に記載の組成で形成されたコーティングを有するガラス器具。

【請求項15】

請求項1または2に記載の組成で形成されたコーティングを有する衛生器具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公表番号】特表2007−523959(P2007−523959A)

【公表日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−515626(P2006−515626)

【出願日】平成16年6月23日(2004.6.23)

【国際出願番号】PCT/CH2004/000383

【国際公開番号】WO2004/113456

【国際公開日】平成16年12月29日(2004.12.29)

【出願人】(505472953)チューリッヒ大学 (3)

【Fターム(参考)】

【公表日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成16年6月23日(2004.6.23)

【国際出願番号】PCT/CH2004/000383

【国際公開番号】WO2004/113456

【国際公開日】平成16年12月29日(2004.12.29)

【出願人】(505472953)チューリッヒ大学 (3)

【Fターム(参考)】

[ Back to top ]