超疎水性ナノ構造複合体で被覆された構造物及びその製法

【課題】 任意形状の固体基材上に、半永久的な超疎水性を発現させた構造物、およびその簡便且つ効率的な製造方法を提供すること。

【解決手段】 固体基材(X)の表面が、超疎水性ナノ構造複合体(Z1)で被覆されてなる構造物であって、該超疎水性ナノ構造複合体(Z1)がポリエチレンイミン骨格(a)を有するポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)中の該シリカ(B)に疎水性基が結合してなる複合体であることを特徴とする超疎水性表面を有する構造物及びその製造方法。

【解決手段】 固体基材(X)の表面が、超疎水性ナノ構造複合体(Z1)で被覆されてなる構造物であって、該超疎水性ナノ構造複合体(Z1)がポリエチレンイミン骨格(a)を有するポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)中の該シリカ(B)に疎水性基が結合してなる複合体であることを特徴とする超疎水性表面を有する構造物及びその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、任意形状の固体基材表面がポリエチレンイミン骨格を有するポリマーとシリカとがナノメートルオーダーで複合化されてなるナノ構造体で緻密に被覆され、そのナノ構造体表面に疎水性基が結合されてなる、超疎水性ナノ構造複合体で被覆された構造物及び該構造物の製造方法に関する。また、前記ナノ構造体中のポリエチレンイミン骨格を有するポリマーを除去し、残りのシリカを主構成成分とするナノ構造体表面に疎水性基が結合されてなる、超疎水性ナノ構造複合体で被覆された構造物及び該構造物の製造方法に関する。

【背景技術】

【0002】

固体表面に水滴が接触した際、水滴の接触角が150°以上である場合には超疎水性と定義されている。接触角が70〜150°の範囲は、疎水性と定義される。一般に疎水性は表面張力が低い分子残基で表面が被われることで発現するものであるが、超疎水性は表面張力が低い分子残基だけで発現させることは困難である。

【0003】

一方、自然界の生物には超疎水性を示すものが多い。例えば、蓮、稲、キャベツなどの葉は水滴を完全に弾く超撥水性を有する。例えば、蓮の葉の超撥水性は葉の表面構造と深く関係していることが知られている。即ち、ナノファイバーが表面全体に広がりながら表層を形成し、その上にナノファイバーの会合体のようなミクロンサイズの凸起物が一定距離で最表面層を作りあげており、且つこれらのナノファイバーの表面に疎水性ワックスが存在することが知られている。このことは、超疎水性を発現するには表面荒さ、即ち、ナノ次元での表面構造・形状の制御が最重要であることを示唆する。

【0004】

蓮の効果とも言われる超疎水性発現の構造原理は、多くの人工蓮類似構造設計法の開発の指針となり、ナノ材料の進歩に伴い、この数年、多様な超疎水性材料が数多く開発されてきた。例えば、カーボンナノチューブを基材表面に規則的に配列させることで、接触角を170°以上に持ち上げることが報告されている(非特許文献1参照)。また、白金コートされたシリコン表面に、電気化学プロセスでポリピロールのナノファイバーを成長させ、表面接触角を170°以上にすることが報告されている(非特許文献2参照)。また、ガラス基材表面に400℃以上の温度で、酸化亜鉛のナノ結晶シーズ膜を形成させた後、その上でロッド状の酸化亜鉛のナノファイバーを無数に成長させることで、超疎水性を発現している(非特許文献3参照)。

【0005】

単純な方法としては、例えば、ポリプロピレンの溶液に一定の貧溶剤を加え、それを基材表面にキャストし、温度調整することにより、ポリプロピレンのナノ粒子からなるネットワーク構造を形成させ、それにより接触角を160°まで上げたことが報告されている(非特許文献4)。また、ケイ素、ホウ素、ナトリウムの酸化物からなるガラスに相分離構造を持たせ、それをさらに化学処理でエッチングすることにより、その表面に凹凸構造を誘導した後、最後に、表面にフッ素化合物を反応させることで超疎水性を発現できる(特許文献1参照。)。さらに、ポリアリールアミンとポリアクリル酸との積層膜を作製したのち、その表面を化学法で処理することで表面ポーラス構造を誘導し、その上にシリカナノ粒子を固定した後、最後にフッ素アルキル残基を有するシランカップリング剤で疎水化させることで、超疎水性界表面を構築することも知られている(特許文献2参照)。

【0006】

上記で提案されている方法の中で、無機材質をベースにする超疎水性表面の場合、ナノ構造を備える表面荒さを作製する工程は煩雑であり、コストも高い。また、有機ポリマーをベースにする超疎水性表面の場合、コストは低いが、得られた超疎水性表面の耐溶剤性、耐腐食性が低く、実用上の問題がある。

【0007】

ファイバー状のナノ構造体が基材表面を緻密に覆いながら、マイクロサイズのドメインを全面にて点在させるようなナノ構造複合体表面を構築することは、超疎水性発現の前提条件であるが、どのような材料、そしてどのような方法を経てナノ構造複合体表面を構築するかについて、まだ多くの探索が必要となる。特に、一時的に接触角だけが高く、超疎水性を示すものでも、水に長時間浸漬してしまうと超疎水性は消えてしまうことも多い。従って、水に浸けたままでも半永久または永久的な超疎水性(超撥水性)を示す材料開発は挑戦的な課題である。

【0008】

【非特許文献1】Sun et al.,Acc.Chem.Res.,2005,38,644−652

【非特許文献2】Li et al.,J.Mater.Chem.,2008,18,2276−2280

【非特許文献3】Feng et al.,J.Am.Chem.Soc.,2004,126,62−63

【非特許文献4】Erbil et al.,Science,2003,299,1377−1380

【特許文献1】特表2008−508181号公報

【特許文献2】米国特許出願公開第2006/029808号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記実情を鑑み、本発明が解決しようとする課題は、任意形状の固体基材上に、半永久的な超疎水性を発現させた構造物、およびその簡便且つ効率的な製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記の課題を解決すべく鋭意研究を重ねた結果、有機物であるポリマーと無機物であるシリカとがナノメートルオーダーで複合化されてなるナノ構造体が基材表面全体に広がり、それが基材を完全に被覆するほどの皮膜として基材上に複雑構造のナノ界面を形成している構造物を得た後、その表面を疎水化処理することにより、超疎水性表面を有する構造物が得られることを見出し、本発明を完成するに至った。

【0011】

即ち、本発明は、固体基材の表面が、超疎水性ナノ構造複合体で被覆されてなる構造物であって、該超疎水性ナノ構造複合体が、ポリエチレンイミン骨格を有するポリマーとシリカとを含有するナノ構造体、又は該ナノ構造体中のポリマーを焼成によって除去した構造体中の該シリカに疎水性基が結合してなる複合体であることを特徴とする、超疎水性表面を有する構造物とその製造方法を提供するものである。

【発明の効果】

【0012】

本発明の超疎水性表面を有する構造物は、任意形状の金属、ガラス、無機金属酸化物、プラスチック、繊維、紙などの固体基材表面に、超疎水性ナノ構造複合体が形成されているものであり、該構造物自体は、複雑な平面、曲面、棒状、管状等のいずれの形態であってもよく、また、管内、管外、容器内、容器外のいずれにも限定的または包括的に超疎水性を発現させることができる。また、被覆する超疎水性ナノ構造複合体は、ポリエチレンイミン骨格を有するポリマー溶液と固体基材との接触によって該基材上に形成されるポリマー層をテンプレートとすることから、固体基材表面の一部のみを選択して被覆することも容易である。また、固体基材表面の超疎水性ナノ構造複合体は基本的にシリカであるため、耐溶剤性、耐腐食性にも強いコーティング材に展開することができる。更には、該複合体中に、金属イオン、金属ナノ粒子などの様々な機能性パーツを組み込むことも容易である。従って、超疎水性に様々な付加機能を発現させて利用する様々なデバイスへ利用することができる。具体的には、超疎水性コーティング、超疎水性発色材料、超疎水性抗菌塗料、触媒付与型マイクロリアクター、酵素固定装置、物質の分離精製装置、血液循環装置、マイクロ流路、溶液輸送/移動装置、自己洗浄型容器、印刷用ノズル、チップ、センサー、各種マイクロ電池構築など、産業上幅広い分野への応用展開が可能である。

【発明を実施するための最良の形態】

【0013】

本発明者らは既に、直鎖状ポリエチレンイミン骨格を有するポリマーが水性媒体中で自己組織化的に成長する結晶性会合体を反応場にし、溶液中でその会合体表面にてアルコキシシランを加水分解的に縮合させ、シリカを析出させることで得られる、ナノファイバーを基本ユニットにした複雑形状のシリカ含有ナノ構造体を提供した(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報参照。)。

【0014】

この技術の基本原理は、溶液中でポリエチレンイミン骨格含有ポリマーの結晶性会合体を自発的に生長させることであり、一旦結晶性会合体ができたら、後は単に該結晶性会合体の分散液中にシリカソースを混合して、結晶性会合体表面上だけでのシリカの析出を自然に任せることになる(いわゆる、ゾルゲル反応)。この手法で得られるシリカ含有ナノ構造体は基本的にナノファイバーを構造形成のユニットとするものであり、それらユニットの空間的配列によって全体の構造体の形状を誘導するため、ナノレベルの隙間が多く、表面積が大きい。これはちょうどナノレベルで荒い表面構造形成を満たす効率的なプロセスになるものと考えられる。

【0015】

上記で提案した溶液中でのポリエチレンイミン骨格含有ポリマーの結晶性会合体の生長を、任意形状の固体基材の表面にて進行させ、基材上にポリマーの結晶性会合体の層が形成できれば、その固体基材上にシリカとポリマーとが複合化された新しい表面を有するナノ構造物を構築することができると考えられる。この作業モデルをさらに拡張すれば、固体基材上に形成させる層がポリマーの結晶性会合体ではなく、ポリエチレンイミン骨格含有ポリマーの非結晶性の分子会合体からなる安定な層であっても、同様にシリカとポリマーとが複合化された新しいナノ表面を構築することができると考えられる。

【0016】

従って、上記課題解決の根本的な問題は、如何に固体基材の表面にポリエチレンイミン骨格含有ポリマーの自己組織化会合体の安定な層(皮膜)を形成させるかだけになる。ポリエチレンイミン骨格含有ポリマーの重要な特徴は、塩基性であること、そして極めて高い極性を有することである。従って、ポリエチレンイミン骨格含有ポリマーは金属基材、ガラス基材、無機金属酸化物基材、極性表面を有するプラスチック基材、セルロース基材など多くの電子受容体基材類や、ルイス酸性基材類、酸性基材類、極性基材類、水素結合性基材類等の様々な表面と強い相互作用力(吸着力)を有する。本発明者らは、ポリエチレンイミン骨格含有ポリマーのこの特徴を生かし、任意形状の固体基材表面と一定濃度、一定温度のポリエチレンイミン骨格含有ポリマーとの分子溶液と接触(浸漬)させることにより、溶液中の該ポリマーが固体基材表面に吸引され、結果的には該ポリマーの分子会合体からなる層が、固体基材表面の接触させた部分の全面に渡り容易に形成できることを見出した。更にこのようにして得られたポリマー層で被覆された固体基材をシリカソース液中に浸漬させることで、固体基材を複雑な構造を有するシリカとポリマーとが複合してなるナノ構造体で被覆させることができ、そのナノ構造体のシリカの部分に疎水性基を有するシラン類を化学結合させることにより、固体基材上に超疎水性を発現する表面を構築した。

【0017】

なお、本発明においてナノ構造体とは、ナノメートルオーダーの繰り返し単位(ユニット)からなる一定の形状を有する構造体のことを言うものであり、詳しくは、ナノ構造体(y1)は上記したポリマーとシリカとを主構成成分とするユニットからなる構造体であり、ナノ構造体(y2)はシリカを主構成成分とするユニットからなる構造体である。このナノ構造体(y1)、(y2)を疎水化処理することによって得られるものが、それぞれ超疎水性ナノ構造複合体(Z1)、(Z2)である。

【0018】

本発明の超疎水性表面を有する構造物(以下構造物と略す)は、固体基材(X)の表面がポリエチレンイミン骨格(a)を有するポリマー(A)とシリカ(B)とを含有するナノ構造材(y1)、または該ナノ構造体(y1)中のポリマー(A)を焼成により除去して得られるナノ構造材(y2)によって被覆され、その構造体表面のシリカ部分に疎水性基が結合したものである。さらに、本発明の構造物は、該ナノ構造体(y1)中に、金属イオン、金属ナノ粒子を含有させることもできる。従って、本発明の構造物は、固体基材、ポリマー、シリカ、シリカに結合した疎水性基、金属イオン、金属ナノ粒子等により構成される。ここでいう金属ナノ粒子は後述するように、金属微粒子がナノメートルオーダーの大きさで存在しているものを示すものであって、必ずしも完全な球形である必要はないが、便宜上「粒子」と記載する。以下、本発明を詳細に述べる。

【0019】

[固体基材]

本発明において使用する固体基材(X)としては、後述するポリエチレンイミン骨格(a)を有するポリマー(A)が吸着できるものであれば特に限定されず、例えば、ガラス、金属、金属酸化物などの無機材料系基材、樹脂(プラスチック)、セルロース、繊維、紙などの有機材料系基材等、更にはガラス、金属、金属酸化物表面をエッチング処理した基材、樹脂基材の表面をプラズマ処理、オゾン処理した基材などを使用できる。

【0020】

無機材料系ガラス基材としては、特に限定することではないが、例えば、耐熱ガラス(ホウケイ酸ガラス)、ソーダライムガラス、クリスタルガラス、鉛や砒素を含まない光学ガラスなどのガラスを好適に用いることができる。ガラス基材の使用においては、必要に応じ、表面を水酸化ナトリウムなどのアルカリ溶液でエッチングして用いることができる。

【0021】

無機材料系金属基材としては特に限定しないが、例えば、鉄、銅、アルミ、ステンレス、亜鉛、銀、金、白金、またはこれらの合金などからなる基材を好適に用いることができる。

【0022】

無機材料系金属酸化物基材としては、特に限定することではないが、例えば、ITO(インジウムティンオキシド)、酸化スズ、酸化銅、酸化チタン、酸化亜鉛、アルミナなどを好適に用いることができる。

【0023】

樹脂基材としては、例えば、ポリエチレン、ポリプロピレン、ポリカボナート、ポリエステル、ポリスチレン、ポリメタクリレート、ポリ塩化ビニール、ポリエチレンアルコール、ポリイミド、ポリアミド、ポリウレタン、エポキシ樹脂、セルロースなどの各種ポリマーの加工品を用いることができる。各種ポリマーの使用においては、必要に応じ、表面をプラズマまたはオゾン処理したものであっても、硫酸またはアルカリ等で処理したものであっても良い。

【0024】

固体基材(X)の形状については、特に限定されるものではなく、平面状若しくは曲面状板、またはフィルムでも良い。特に、複雑形状加工品の管状チューブ、管状チューブのらせん体、マイクロチューブ;また、任意形状の(例えば、球形、四角形、三角形、円柱形等)容器;また、任意形状の(例えば、円柱形、四角形、三角形等)棒または繊維状態の固体基材でも好適に用いることができる。

【0025】

後述する、本発明の構造物の製造方法において、焼成工程によりポリマー(A)を除去する場合には、焼成温度において変質しない固体基材を用いる必要があることは勿論である。

【0026】

[ポリエチレンイミン骨格(a)を有するポリマー(A)]

本発明において、固体基材(X)上に形成するポリマー層には、ポリエチレンイミン骨格(a)を有するポリマー(A)を用いることを必須とする。該ポリエチレンイミン骨格(a)を有するポリマー(A)としては、線状、星状、櫛状構造の単独重合体であっても、他の繰り返し単位を有する共重合体であっても良い。共重合体の場合には、該ポリマー(A)中のポリエチレンイミン骨格(a)のモル比が20%以上であることが、安定なポリマー層を形成できる点から好ましく、該ポリエチレンイミン骨格(a)の繰り返し単位数が10以上である、ブロック共重合体であることがより好ましい。

【0027】

前記ポリエチレンイミン骨格(a)としては、直鎖状または分岐状のいずれでも良いが、結晶性会合体形成能が高い直鎖状ポリエチレンイミン骨格であることがより好ましい。また単独重合体であっても共重合体であっても、ポリエチレンイミン骨格部分に相当する分子量が500〜1,000,000の範囲であると、安定なポリマー層を基材(X)上に形成することができる点から好ましい。これらポリエチレンイミン骨格(a)を有するポリマー(A)は市販品または本発明者らがすでに開示した合成法(前記特許文献参照。)により得ることができる。

【0028】

後述するように、前記ポリマー(A)は様々な溶液に溶解して用いることができるが、この時、ポリエチレンイミン骨格(a)を有するポリマー(A)以外に、該ポリマー(A)と相溶するその他のポリマーと混合して用いることができる。その他のポリマーとしては、例えば、ポリエチレングリコール、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリルアミド、ポリ(N−イソプロピルアクリルアミド)、ポリヒドロキシエチルアクリレート、ポリメチルオキサゾリン、ポリエチルオキサゾリン、ポリプロピレンイミンなどを挙げることができる。これらのその他のポリマーを用いることにより、得られる構造物中の表面にあるナノ構造体の厚み、ひいては超疎水性ナノ構造複合体の厚みを容易に調整することが可能となる。

【0029】

[シリカ(B)]

本発明で得られる構造物の基材表面は、ポリマー(A)とシリカ(B)とを主構成成分とするナノ構造体(y1)、またはシリカ(B)を主構成成分とするナノ構造体(y2)で被覆されてなるものであることが大きな特徴である。シリカ(B)形成に必要なシリカソースとしては、例えば、アルコキシシラン類、水ガラス、ヘキサフルオロシリコンアンモニウム等を用いることができる。

【0030】

アルコキシシラン類としては、テトラメトキシシラン、メトキシシラン縮合体のオリゴマー、テトラエトキシシラン、エトキシシラン縮合体のオリゴマーを好適に用いることができる。さらに、アルキル置換アルコキシシラン類の、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン等、更に、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、3,3,3−トリフルオロプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン等を、単一で、又は混合して用いることができる。

【0031】

また、上記シリカソースに、他のアルコキシ金属化合物を混合して用いることもできる。例えば、テトラブトキシチタン、テトライソプロポキシチタン、または水性媒体中安定なチタニウムビス(アンモニウムラクテート)ジヒドロキシド水溶液、チタニウムビス(ラクテート)の水溶液、チタニウムビス(ラクテート)のプロパノール/水混合液、チタニウム(エチルアセトアセテート)ジイソプロポオキシド、硫酸チタン、ヘキサフルオロチタンアンモニウム等を用いることができる。

【0032】

[金属イオン]

本発明の構造物における基材表面は、前述のナノ構造体で被覆されている。このナノ構造体(y1)中には金属イオンを安定に取り込むことができ、従って、金属イオンを含有する超疎水性ナノ構造複合体で被覆された構造物を得ることができる。

【0033】

前記ポリマー(A)中のポリエチレンイミン骨格(a)は金属イオンに対して強い配位能力を有するため、金属イオンは該骨格中のエチレンイミン単位と配位結合して金属イオン錯体を形成する。該金属イオン錯体は金属イオンがエチレンイミン単位に配位されることにより得られるものであり、イオン結合等の過程と異なり、該金属イオンがカチオンでも、またはアニオンでも、エチレンイミン単位への配位により錯体を形成することができる。従って、金属イオンの金属種は、ポリマー(A)中のエチレンイミン単位と配位結合できるものであれば制限されず、アルカリ金属、アルカリ土類金属、遷移金属、半金属、ランタン系金属、ポリオキソメタレート類の金属化合物等のいずれでも良く、単独種であっても複数種が混合されていても良い。

【0034】

上記アルカリ金属としては、Li,Na,K,Cs等が挙げられ、該アルカリ金属のイオンの対アニオンとしては、Cl,Br,I,NO3,SO4,PO4,ClO4,PF6,BF4,F3CSO3などが挙げられる。

【0035】

アルカリ土類金属としては、Mg,Ba,Ca等が挙げられる。

【0036】

遷移金属系の金属イオンとしては、それが遷移金属カチオン(Mn+)であっても、または遷移金属が酸素との結合からなる酸根アニオン(MOxn−)、またはハロゲン類結合からなるアニオン(MLxn−)であっても、好適に用いることができる。なお、本明細書において遷移金属とは、周期表第3族のSc,Y、及び、第4〜12族で第4〜6周期にある遷移金属元素を指す。

【0037】

遷移金属カチオンとしては、各種の遷移金属のカチオン(Mn+)、例えば、Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Y,Zr,Mo,Ru,Rh,Pd,Ag,Cd,W,Os,Ir,Pt,Au,Hgの一価、二価、三価または四価のカチオンなどが挙げられる。これら金属カチオンの対アニオンは、Cl,NO3,SO4、またはポリオキソメタレート類アニオン、あるいはカルボン酸類の有機アニオンのいずれであってもよい。ただし、Ag,Au,Ptなど、エチレンイミン骨格により還元されやすいものは、pHを酸性条件にする等、還元反応を抑制してイオン錯体を調製することが好ましい。

【0038】

また遷移金属アニオンとしては、各種の遷移金属アニオン(MOxn−)、例えば、MnO4,MoO4,ReO4,WO3,RuO4,CoO4,CrO4,VO3,NiO4,UO2のアニオン等が挙げられる。

【0039】

本発明における金属イオンとしては、前記遷移金属アニオンが、ポリマー(A)中のエチレンイミン単位に配位した金属カチオンを介してシリカ(B)中に固定された、ポリオキソメタレート類の金属化合物の形態であってもよい。該ポリオキソメタレート類の具体例としては、遷移金属カチオンと組み合わせられたモリブデン酸塩、タングステン酸塩、バナジン酸塩類等を挙げることができる。

【0040】

さらに、各種の金属が含まれたアニオン(MLxn−)、例えば、AuCl4,PtCl6,RhCl4,ReF6,NiF6,CuF6,RuCl6,In2Cl6等、金属がハロゲンに配位されたアニオンもイオン錯体形成に好適に用いることができる。

【0041】

また、半金属系イオンとしては、Al,Ga,In,Tl,Ge,Sn,Pb,Sb,Biのイオンが挙げられ、なかでもAl,Ga,In,Sn,Pb,Tlのイオンが好ましい。

【0042】

ランタン系金属イオンとしては、例えば、La,Eu,Gd,Yb,Euなどの3価のカチオンが挙げられる。

【0043】

[金属ナノ粒子]

上記した通り、本発明では金属イオンを構造物中のナノ構造体中に取り込むことができる。従って、これらの金属イオンのなかでも、還元反応により還元されやすい金属イオンは、金属ナノ粒子に変換させることで、該構造体(y1)中に金属ナノ粒子を含有させることができる。

【0044】

金属ナノ粒子の金属種としては、例えば、銅、銀、金、白金、パラジウム、マンガン、ニッケル、ロジウム、コバルト、ルテニウム、レニウム、モリブデン、鉄等が挙げられ、ナノ構造体(y1)中の金属ナノ粒子は一種であっても、二種以上であってもよい。これら金属種の中でも、特に、銀、金、白金、パラジウムは、その金属イオンがエチレンイミン単位に配位された後、室温または加熱状態で自発的に還元されるため特に好ましい。

【0045】

ナノ構造体(y1)中の金属ナノ粒子の大きさは、1〜20nmの範囲に制御できる。また、金属ナノ粒子は、ポリマー(A)とシリカ(B)とのナノ構造体(y1)の内部、または外表面に固定することができる。

【0046】

[有機色素分子]

本発明において、構造物を被覆するナノ構造体(y1)中のポリエチレンイミン骨格(a)はアミノ基、ヒドロキシ基、カルボン酸基、スルホン酸基、リン酸基を有する化合物と、水素結合及び/又は静電気引力により、物理的な結合構造を構成することができる。従って、これらの官能基を有する有機色素分子等を該ナノ構造体(y1)中に含有させることが可能である。

【0047】

前記有機色素分子としては、単官能酸性化合物、または二官能以上の多官能酸性化合物を好適に用いることができる。

【0048】

具体的には、例えば、テトラフェニルポルフィリンテトラカルボン酸、ピレンジカルボン酸などの芳香族酸類、ナフタレンジスルホン酸、ピレンジスルホン酸、ピレンテトラスルホン酸、アンスラキノンジスルホン酸、テトラフェニルポルフィリンテトラスルホン酸、フタロシアニンテトラスルホン酸、ピペス(PIPES)などの芳香族または脂肪族のスルホン酸類、acid yellow,acid blue,acid red,direct blue,direct yellow,direct red系列のアゾ系染料等を挙げることができる。また、キサンテン骨格を有する色素、例えば、ローダミン、エリスロシン、エオシン系列の色素を用いることができる。

【0049】

[ポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)]

ポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)は、基本的にはポリマー(A)がシリカ(B)でコートされた構造の複合ナノファイバーであり、それが基材表面での空間配列を変えながら、全体を覆った状態を構成し、様々なパターンまたはモルフォロジーを形成する。例えば、ナノファバーが固体基材上の全面に主として該ファイバーの長軸が垂直方向を向いて生えているような芝状(ナノ芝)または若干垂直方向よりも倒れている田んぼ状(ナノ田んぼ)、ナノファイバーが基材上全面で横倒れているような畳状(ナノ畳)、ナノファイバーが基材上の全面でネットワークを形成し、ネット状構造になっているスポンジ状(ナノスポンジ)など、多様多種の階層構造を構成することができる。

【0050】

上記ナノ芝状またはナノ田んぼ状、ナノ畳状、ナノスポンジ状等の高次構造における、基本ユニットの複合ナノファイバーの太さは10〜200nmの範囲である。ナノ芝状、ナノ田んぼ状におけるナノファイバーの長さ(長軸方向)は50nm〜2μm範囲に制御することができる。

【0051】

固体基材上を被覆する際の厚さは、ナノファイバーの空間配列状態とも関連するが、概ね50nm〜20μm範囲で変化させることができる。ナノ芝状では、ナノファイバーが真っすぐ立ち伸びる傾向が強く、ファイバーの長さが基本的に厚みを構成し、一本一本のファイバーの長さはかなり揃った状態であることが特徴である。ナノ田んぼ状では、ナノファイバーが斜めに伸びる傾向が強く、皮膜厚みはファイバーの長さよりは小さい。また、ナノ田んぼ状の層の厚さは、ナノファイバーの横倒れの重なり状態で決定されることが特徴である。ナノスポンジ状の層の厚さはナノファイバーが規則性を有する複雑な絡みで盛り上がる度合いにより決まることが特徴である。ネットワークを形成している場合には、その重なり状態等によって厚みが決定される。

【0052】

ナノ構造体(y1)中、ポリマー(A)の成分は5〜30質量%で調整可能である。ポリマー(A)成分の含有量を変えることで、空間配列構造(高次構造)を変えることもできる。

【0053】

また、該ナノ構造体(y1)中に金属イオン、金属ナノ粒子又は有機色素分子等を含有させる場合には、その種類によって高次構造を制御することも可能である。この場合においても、基本ユニットは前記したようなナノファイバーであり、これらが、組み合わさって複雑形状を形成する。

【0054】

金属イオンを取り込む際の該金属イオン取り込み量としては、ポリマー(A)中のエチレンイミン単位1当量に対し、1/4〜1/200当量の範囲で調製することが好ましく、この比率を変えることによって、ナノ構造体からなる被覆層の厚みを変化させることができる。また、この時の被覆層は金属種に応じた発色をすることもある。

【0055】

金属ナノ粒子を取り込む際の該金属ナノ粒子取り込み量としては、ポリマー(A)中のエチレンイミン単位1当量に対し、1/4〜1/200当量の範囲で調製することが好ましく、この比率を変えることによって、ナノ構造体からなる被覆層の厚みを変化させることができる。また、この時の被覆層は金属種に応じた発色をすることもある。

【0056】

有機色素分子を取り込む際の該有機色素分子取り込み量としては、ポリマー(A)中のエチレンイミン単位1当量に対し、1/2〜1/200当量の範囲で調製することが好ましく、この比率を変化させることにより、ナノ構造体からなる被覆層の厚みや形状パターンを変えることもできる。

【0057】

また、ナノ構造体(y1)には、金属イオン、金属ナノ粒子、有機色素分子等の2種以上を同時に取り込ませることもできる。

【0058】

[シリカ(B)を主構成成分とするナノ構造体(y2)]

上記で得られるポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)を、固体基材(X)ごと焼成することで、ポリマー(A)が除去された、シリカ(B)を主構成成分とするナノ構造体(y2)で被覆された固体基材(X)を得ることができる。このとき、焼成によりポリマー(A)は消失するが、シリカ(B)はその構造を維持したままである。従って、ナノ構造体(y1)の空間配置によってナノ構造体(y2)の形状も決定される。すなわち、例えば、ナノファバーが固体基材上の全面に主として該ファイバーの長軸が垂直方向を向いて生えているような芝状(ナノ芝)または若干垂直方向よりも倒れている田んぼ状(ナノ田んぼ)、ナノファイバーが基材上全面で横倒れているような畳状(ナノ畳)、ナノファイバーが基材上の全面でネットワークを形成しているスポンジ状(ナノスポンジ)など、多様多種の階層構造を構成している。

【0059】

[疎水化処理]

本発明では、超疎水性表面とするために疎水性基でナノ構造体(y1)又はナノ構造体(y2)の表面を修飾しなければならない。当該修飾は、疎水性基を有する化合物との接触で容易に行なうことができる。

【0060】

前記疎水性基としては、例えば、炭素数1〜22のアルキル基、置換基を有していても良い芳香族基(置換基としては、炭素数1〜22のアルキル基、フッ素化アルキル基、部分フッ素化アルキル基等の疎水性基)、炭素数1〜22のフッ素化アルキル基、炭素数1〜22の部分フッ素化アルキル基等が挙げられる。

【0061】

これらの疎水性基を効率的に前記ナノ構造体(y1)又はナノ構造体(y2)のシリカ(B)に修飾させるためには、当該疎水性基を有するシランカップリング剤を単独、又は混合して用いることが好ましい。

【0062】

前記シランカップリング剤として、例えば、メチルトリメトキシシラン、ジメチルジメトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン、ペンチルトリメトキシシラン、ヘキシルトリメトキシシラン等のアルキル基の炭素数が1〜22までのアルキルトリメトキシシランまたはアルキルトリクロロシラン類が挙げられる。

【0063】

また、表面張力低下に有効なフッ素原子を有するものとして、(部分)フッ素化アルキル基を有するシランカップリング剤、例えば、3,3,3−トリフルオロプロピルトリメトキシシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリクロロシラン等を用いることもできる。

【0064】

また、芳香族基を有するシランカップリング剤として、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン等を、取り上げることができる。

【0065】

[超疎水性表面を有する構造物の製造方法]

本発明の構造物の製造方法は、基本的には、

ポリエチレンイミン骨格(a)を有するポリマー(A)の溶液、ポリエチレンイミン骨格(a)を有するポリマー(A)と金属イオンとの混合溶液、ポリエチレンイミン骨格(a)を有するポリマー(A)と有機色素分子等との混合溶液を固体基材(X)の表面に接触させた後、該基材(X)を取り出し、基材(X)の表面にポリエチレンイミン骨格(a)を有するポリマー(A)と、併用された金属イオンや有機色素分子等とからなるポリマー層が形成した基材を得る工程(1)と、

前記ポリマー層が形成した基材とシリカソース液(B’)と、を接触させて基材表面に吸着したポリマー層中のポリエチレンイミン骨格(a)が有する触媒機能により、シリカ(B)がその上に析出して、ナノ構造体(y1)を形成すると共にそれで基材を被覆する工程(2)と、

前記工程(2)で得られたナノ構造体(y1)に疎水性基を有するシランカップリング剤を含む溶液を接触させることで、疎水性基をナノ構造体表面に導入する工程(3)

から構成される。これらの工程を経て、ポリエチレンイミンが表面組成に含まれた超疎水性表面をする構造物を製造することができる。

【0066】

また、本発明の構造物の製法では、上記工程(1)および(2)を経て得られたナノ構造体(y1)で被覆された固体基材(X)を加熱焼成することで、ナノ構造体(y1)中のポリエチレンイミン骨格(a)を有するポリマー(A)を焼成除去する工程を設けることにより、ポリエチレンイミンが表面組成に含まれていない超疎水性表面を有する構造物を製造することができる。

【0067】

工程(1)において使用するポリエチレンイミン骨格(a)を有するポリマー(A)は前述のポリマーを使用できる。また、該ポリマー(A)の溶液を得る際に使用可能な溶媒としては、該ポリマー(A)が溶解するものであれば特に制限されず、例えば、水、メタノールやエタノールなどの有機溶剤、あるいはこれらの混合溶媒などを適宜使用できる。

【0068】

溶液中における該ポリマー(A)の濃度としては、固体基材(X)上にポリマー層を形成できる濃度であれば良いが、所望のパターン形成や、基材表面へ吸着するポリマー密度を高くする場合には、0.5質量%〜50質量%の範囲であることが好ましく、5質量%〜50質量%の範囲であるとより好ましい。

【0069】

ポリエチレンイミン骨格(a)を有するポリマー(A)の溶液中には、該溶剤に可溶でポリマー(A)と相溶可能な前述のその他のポリマーを混合することもできる。その他のポリマーの混合量としては、ポリエチレンイミン骨格(a)を有するポリマー(A)の濃度より高くても低くても良い。

【0070】

金属イオンを含有するナノ構造体(y1)からなる被覆層を形成させる場合には、ポリエチレンイミン骨格(a)を有するポリマー(A)の溶液中に、当該金属イオンを混合する。該金属イオンの濃度はポリエチレンイミン骨格(a)中のエチレンイミン単位の1/4当量以下で調整することが好ましい。

【0071】

また、有機色素分子等を含有するナノ構造体(y1)からなる被覆層を形成させる場合には、ポリエチレンイミン骨格(a)を有するポリマー(A)の溶液中に当該有機色素分子等を混合する。該有機色素分子等の濃度はポリエチレンイミン骨格(a)中のエチレンイミン単位の1/2当量以下で調整することが好ましい。

【0072】

また、工程(1)においてポリマー層を作製するには、固体基材(X)をポリマー(A)の溶液と接触させる。接触法としては、所望の固体基材(X)をポリマー(A)の溶液に浸漬することが好適である。

【0073】

浸漬法では、基材状態により、基材(非容器状)を溶液中に入れる、または溶液を基材(容器状)中に入れる方式で、基材と溶液を接触させることができる。浸漬の際、ポリマー(A)の溶液の温度は加熱状態であることが好ましく、概ね50〜90℃の温度であれば好適である。固体基材(X)をポリマー(A)の溶液と接触させる時間は特に制限されず、基材(X)の材質に合わせて、数秒から1時間で選択することが好ましい。基材の材質がポリエチレンイミンと強い結合能力を有する場合、例えば、ガラス、金属などでは数秒〜数分でよく、基材の材質がポリエチレンイミンと結合能力が弱い場合は数十分から1時間でも良い。

【0074】

固体基材(X)とポリマー(A)の溶液を接触した後、該基材をポリマー(A)の溶液から取り出し、室温(25℃前後)に放置すると、自発的にポリマー(A)の集合体層が該基材(X)の表面に形成される。あるいは、該基材(X)をポリマー(A)の溶液から取り出してから、ただちに4〜30℃の蒸留水中、または室温〜氷点下温度のアンモニア水溶液中に入れることにより、自発的なポリマー(A)の集合体層を形成させても良い。

【0075】

固体基材(X)の表面とポリマー(A)の溶液との接触方法では、例えば、スピンコータ、バーコータ、アプリケータなどによる塗布の他、ジェットプリンタによるプリントや印刷などの方法も使用できる。特に、微細なパターン状に接触させる場合には、ジェットプリンタよる方法が好適である。

【0076】

工程(2)においては、工程(1)経由で形成したポリマー層とシリカソース液(B’)とを接触させ、ポリマー層表面にシリカ(B)を析出し、ポリマー(A)とシリカ(B)とのナノ構造体(y1)を形成させる。ポリマー層に金属イオンや有機色素分子等が含まれる場合でも、同様な方法でシリカ(B)を析出させ、目的のナノ構造体(y1)を形成させることができる。

【0077】

この時用いる、シリカソース液(B’)としては、前述した各種のシリカソースの水溶液や、アルコール類溶剤、例えば、メタノール、エタノール、プロパノールなどの水性有機溶剤溶液、またはこれらと水との混合溶剤溶液を用いることができる。また、pH値が9〜11の範囲に調整した水ガラス水溶液も用いることができる。用いるシリカソース液(B’)には、シリカ以外の金属アルコキシドを混合することもできる。

【0078】

また、シリカソースとしてのアルコキシシラン類化合物は、無溶剤のバルク液のままでも使用可能である。

【0079】

ポリマー層が形成した固体基材をシリカソース液(B’)と接触させる方法としては、浸漬法を好ましく用いることができる。浸漬する時間は5〜60分であれば十分であるが、必要に応じ時間を更に長くすることもできる。シリカソース液(B’)の温度は室温でもよく、加熱状態でも良い。加熱の場合、シリカ(B)を固体基材(X)の表面にて規則的に析出させるため、温度を70℃以下に設定することが望ましい。

【0080】

シリカソースの種類、濃度などの選定により、析出されるシリカ(B)とポリマー(A)とのナノ構造体(y1)の構造を調整することができ、目的に応じて、シリカソースの種類や濃度を適宜に選定することが好ましい。

【0081】

ポリエチレンイミンは貴金属イオン、例えば、金、白金、銀、パラジウムなどのイオンを金属ナノ粒子に還元することができる。従って、上記工程で得られた、ナノ構造体(y1)によって被覆された構造物を、当該貴金属イオンの水溶液と接触させる工程を経ることにより、該貴金属イオンをナノ構造体(y1)中で金属ナノ粒子に変換させることができ、金属ナノ粒子を有するナノ構造体を得ることができる。

【0082】

貴金属イオンの水溶液と接触させる方法は浸漬法を好ましく用いることができる。貴金属イオンの水溶液としては、塩化金酸、塩化金酸ナトリウム、塩化白金酸、塩化白金酸ナトリウム、硝酸銀等の水溶液を好適に用いることができ、貴金属イオンの水溶液濃度としては0.1〜5モル%であることが好ましい。

【0083】

貴金属イオンの水溶液の温度は特に限定されず、室温〜90℃の範囲であれば良いが、還元反応を促進するためであれば、50〜90℃の加熱された水溶液を用いることが好ましい。また、構造物を金属イオンの水溶液中に浸漬する時間は0.5〜3時間であればよく、加熱された水溶液に浸漬する場合は30分程度で十分である。

【0084】

ポリエチレンイミン単独では還元されにくい金属イオンの場合には、前記で得られた金属イオンを有する構造物中の当該金属イオンを、還元剤、特に低分子量の還元剤溶液または水素ガスと接触させる工程を併用して、該金属イオンを還元することにより、当該金属のナノ粒子を含有するナノ構造体を得ることもできる。

【0085】

この時使用できる還元剤としては、例えば、アスコルビン酸、アルデヒド、ヒドラジン、水素化硼素ナトリウム、水素化硼素アンモニウム、水素などが例として挙げられる。還元剤を用いて金属イオンを還元する際には、その反応は水性媒体中で行うことができ、金属イオンが含まれた構造物を還元剤溶液中に浸漬する方法、または水素ガス雰囲気中放置させる方法を用いることができる。この時、還元剤水溶液の温度は室温〜90℃以下の範囲であればよく、また還元剤の濃度としては1〜5モル%であることが好ましい。

【0086】

ここで適応できる金属イオンの金属種としては、特に限定されないが、還元反応が速やかに進行する点から、銅、マンガン、クロム、ニッケル、錫、バナジウム、パラジウムであることが好ましい。

【0087】

ナノ構造体(y1)中のポリマー(B)を加熱焼成によって除去し、ナノ構造体(y2)とする場合、焼成温度は300〜600℃に設定することができる。この工程を行なう場合には、固体基材(X)はガラス、金属酸化物、金属など耐熱性無機材質から選択することになる。

【0088】

加熱焼成時間としては1〜7時間の範囲であることが望ましいが、温度が高い時は短時間焼成でよく、温度が低い時は、時間を長くすること等、適宜調整することが好ましい。

【0089】

上記で得られたナノ構造体(y1)又はナノ構造体(y2)で被覆されている固体基材(X)を、前述した疎水性基を有するシランカップリング剤と接触させる工程を経て、表面を超疎水性に変換する。

【0090】

このとき、疎水性基を有するシランカップリング剤はクロロホルム、塩化メチレン、シクロヘキサノン、キシレン、トルエン、エタノール、メタノールなどの溶剤に溶解させて用いることができる。これらの溶剤は単独または混合して用いることもでき、またシランカップリング剤の濃度は1〜5wt%に調整することが好ましい。

【0091】

さらに、上記溶液は、1〜5wt%のアンモニア水のエタノール溶液と混合して用いることが望ましい。混合の際の体積比としては、シランカップリング剤溶液の1当量に対し、アンモニア水エタノール溶液を5〜10当量の範囲にすることが好適である。

【0092】

シランカップリング剤との接触は、上記で得られた混合溶液中に浸漬する方法によることが好ましく、シランカップリング剤のアルキルシランがナノ構造体(y1)又はナノ構造体(y2)中のシリカ(B)部分にSi−O−Si結合で導入され、最終の超疎水性ナノ表面を有する構造物に変換できる。

【0093】

上記溶液中に浸漬する時間は1時間〜3日の範囲で、溶液中のシランカップリング剤の濃度やアンモニアの濃度などにより適宜選択することが好ましい。一定濃度の溶液中、浸漬時間を長くするにつれて、接触角を徐々に大きくすることができ、一定時間経過後では接触角は最高の数値180°近くなる。この数値が現れる時点で、表面の疎水性残基導入が飽和状態であるとみなすことができる。目的とする疎水性のレベルによって、浸漬時間を選択することができる。

【実施例】

【0094】

以下、実施例により本発明をさらに詳しく説明する。なお、特に断わりがない限り、「%」は「質量%」を表わす。

【0095】

[走査電子顕微鏡によるナノ構造体の形状分析]

単離乾燥したナノ構造体を両面テープにてサンプル支持台に固定し、それをキーエンス製表面観察装置VE−9800にて観察した。

【0096】

[接触角測定]

接触角は自動接触角計Contact Angle System OCA (Dataphysics社製)により測定した。

【0097】

合成例1

<直鎖状のポリエチレンイミン(L−PEI)の合成>

市販のポリエチルオキサゾリン(数平均分子量50,000,平均重合度5,000,Aldrich社製)3gを、5モル/Lの塩酸15mLに溶解させた。その溶液をオイルバスにて90℃に加熱し、その温度で10時間攪拌した。反応液にアセトン50mLを加え、ポリマーを完全に沈殿させ、それを濾過し、メタノールで3回洗浄し、白色のポリエチレンイミンの粉末を得た。得られた粉末を1H−NMR(重水、日本電子株式会社製、AL300、300MHz)にて同定したところ、ポリエチルオキサゾリンの側鎖エチル基に由来したピーク1.2ppm(CH3)と2.3ppm(CH2)が完全に消失していることが確認された。即ち、ポリエチルオキサゾリンが完全に加水分解され、ポリエチレンイミンに変換されたことが示された。

【0098】

その粉末を5mLの蒸留水に溶解し、攪拌しながら、その溶液に15%のアンモニア水50mLを滴下した。その混合液を一晩放置した後、沈殿したポリマー会合体粉末を濾過し、そのポリマー会合体粉末を冷水で3回洗浄した。洗浄後の結晶粉末をデシケータ中で室温乾燥し、線状のポリエチレンイミン(L−PEI)を得た。収量は2.2g(結晶水含有)であった。ポリオキサゾリンの加水分解により得られるポリエチレンイミンは、側鎖だけが反応し、主鎖には変化がない。従って、L−PEIの重合度は加水分解前の5,000と同様である。

【0099】

合成例2

<ベンゼン環中心の星状ポリエチレンイミン(B−PEI)合成>

Jin,J.Mater.Chem.,13,672−675(2003)に示された方法に従い、前駆体ポリマーであるベンゼン環中心に6本のポリメチルオキサゾリンのアームが結合した星状ポリメチルオキサゾリンの合成を次の通り行った。

【0100】

磁気攪拌子がセットされたスリ口試験管中に、重合開始剤としてヘキサキス(ブロモメチル)ベンゼン0.021g(0.033mmol)を入れ、試験管の口に三方コックをつけた後、真空状態にしてから窒素置換を行った。窒素気流下で三方コックの導入口からシリンジを用いて2−メチル−2−オキサゾリン2.0ml(24mmol)、N,N−ジメチルアセトアミド4.0mlを順次加えた。試験管をオイルバス上で60℃まで加熱し、30分間保ったところ、混合液は透明になった。透明混合液をさらに100℃まで加熱し、その温度で20時間攪拌して、前駆体ポリマーを得た。この混合液の1H−NMR測定から、モノマーの転化率は98モル%、収量は1.8gであった。この転化率によりポリマーの平均重合度を見積もったところ、各アームの平均重合度は115であった。また、GPCによる分子量測定では、ポリマーの質量平均分子量は22,700であり、分子量分布は1.6であった。

【0101】

この前駆体ポリマーを用い、上記合成例1と同様な方法によりポリメチルオキサゾリンを加水分解し、6本のポリエチレンイミンがベンゼン環コアに結合した星状ポリエチレンイミンB−PEIを得た。1H−NMR(TMS外部標準、重水中)測定の結果、加水分解前の前駆体ポリマーの側鎖メチルに由来した1.98ppmのピークは完全に消失したことが確認された。

【0102】

その粉末を5mLの蒸留水に溶解し、攪拌しながら、その溶液に15%のアンモニア水50mLを滴下した。その混合液を一晩放置した後、沈殿した結晶粉末を濾過し、その結晶粉末を冷水で3回洗浄した。洗浄後の結晶粉末をデシケータ中で室温(25℃)乾燥し、6本のポリエチレンイミンがベンゼン環コアに結合した星状ポリエチレンイミン(B−PEI)を得た。収量は1.3g(結晶水含有)であった。

【0103】

実施例1

[超疎水性表面を有するガラス板構造物]

3×2cmのソーダライムガラス板を上記で得られた4%のL−PEIの水溶液(80℃液)に浸け、30秒間静置した。板を取り出し、室温にて5分間静置させた後、シリカソースの混合液(MS51*/蒸留水/IPA =0.5/3/3体積比)中に、室温で20分浸けた。板を液中から取り出し、エタノールで表面を洗浄し、室温にて乾燥させた。得られた板の表面をSEMで観察したところ、板表面全体はナノファイバーを基本ユニットとするナノ芝で被覆されていることが確認された(図1)。

【0104】

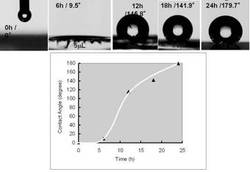

一方、20%濃度のデシルトリメトキシシラン(DTMS)のクロロホルム溶液3mLを取り出し、それを30mLエタノールと混合した後、その液に0.6mLのアンモニア水(濃度28%)加えて、混合溶液を調製した。該混合液中に上記で調製したガラス板を浸漬し、室温下一定時間後取り出し、表面をエタノールで洗浄後、窒素ガスを流しながら乾燥させた。このようにして得た構造物の水接触角測定を行なった。図2に疎水化処理の浸漬時間による接触角変化を示した。図2中の挿絵は各時間帯での水滴接触角写真である。

*MS51:テトラメトキシシランの4量体(コルコート社製)。

【0105】

実施例2

[超疎水性表面を有するガラス板構造物]

実施例1の経路で得る図1で示されたガラス板を500℃で2時間焼成し、内部のポリマーを除去した後(図3)、実施例1の同様な方法で、デシルトリメトキシシラン(DTMS)溶液中一定時間浸漬した後、各時間帯での接触角を測定した。図4にそれらの結果を示した。実施例1での結果に比べて、実施例2でのナノ芝中のポリエチレンイミン骨格のポリマーが除去された後の超疎水性化はもっと容易に進行することが示唆された。

【0106】

実施例3

[水中で長期超疎水性を示す超疎水性表面を有するガラス板構造物]

実施例2の方法に示された疎水化処理段階で3時間浸漬してから得た構造物を、水道水中一定時間浸漬した後取り出し、接触角を測定した。表1に水道水中浸漬後の接触角を示した。接触角は1ヶ月後でも変化せず、超疎水性は保ったままであった。このことは、該構造物は水中でも長期に渡り水を弾く性質を有することを強く示唆する。即ち、該構造物は半永久性の超疎水性を有する。

【0107】

【表1】

【0108】

実施例4

[超疎水性表面を有するポリスチレン板構造物]

2×2cmのポスチレン板を濃硫酸液中に3時間浸けた後、水、メタノールで表面を洗浄し、室温で5分間乾燥した。その後、該ポリスチレン板を4%のB−PEIの水溶液(80℃)に浸け、30秒間静置した。板を取り出し、室温にて5分間静置させた後、シリカソースの混合液(MS51/水/IPA=0.5/3/3体積比)につけた後、室温で20分静置した。板を液中から取り出し、エタノールで表面を洗浄し、室温にて乾燥させた。得られた板の表面をSEMで観察した。図5は板表面を被覆したナノファイバーの構造写真である。板表面全体はナノファイバーを基本ユニットとするナノ芝で被覆されていることが確認された。

【0109】

一方、20%濃度のデシルトリメトキシシラン(DTMS)のクロロホルム溶液3mLを取り出し、それを30mLエタノールと混合した後、その液に0.6mLのアンモニア水(濃度28%)加えて、混合溶液を調製した。該混合液中に上記で調製したポリスチレン板を室温下24時間後浸漬した。板を取り出し、表面をエタノールで洗浄後、窒素ガスを流しながら乾燥した。得られた構造物の水接触角は176°であった。

【0110】

実施例5

[超疎水性表面を有する銅板構造物]

1×1cmサイズの銅板を4%のL−PEIの水溶液(80℃液)に浸け、30秒間静置した。板を取り出し、室温にて5分間静置させた後、シリカソースの混合液(MS51/水/IPA=0.5/3/3)につけた後、室温で20分静置した。板を液中から取り出し、エタノールで表面を洗浄し、室温にて乾燥させた。得られた板の表面をSEMで観察した(図6)。銅板表面がナノファイバーを基本ユニットとするナノ構造体で覆われていることが確認された。これを実施例4で示した同様な方法で24時間疎水化処理した。得られた構造物の水接触角は178°であった。

【0111】

実施例6

[超疎水性表面中に金ナノ粒子を含む構造物]

実施例1で得たナノ芝被覆ガラス板を2mLのNaAuCl4・2H2Oの水溶液(1%)中に浸けて、80℃で1時間加熱した。ガラス管を取り出し、蒸留水、エタノール順に洗浄した後、室温で乾燥した。これで得たガラス板には薄いワインレッド色が現れた。このワインレッド色はガラス板内壁を被覆するナノ芝中に金ナノ粒子の存在を示すプラズモン吸収に由来する。反射スペクトル(日立製作所株式会社製、UV−3500)からも520nmをピークトップとする金ナノ粒子由来のプラズモン吸収が観測された。掻き落としたナノファイバーのTEM観察から、2〜3nm大きさの金ナノ粒子が確認された。上記金ナノ粒子が含まれたガラス板を実施例4で示した同様な方法で24時間疎水化処理した。得られた構造物の水接触角は179°であった。

【0112】

実施例7

[ガラス管内壁が超疎水性表面からなる管状構造物]

上記合成例1で得たポリマーL−PEIを蒸留水中に加え、90℃まで加熱し、4%の水溶液を調製した。ソーダライム材質のガラスピペット(内径6mm、長さ5cm)とシリンジをゴム管で連結し、該ガラス管中に一定目安のところまで前記加温したポリマー水溶液を吸い取ってから、30秒間静置した後、該ポリマー水溶液をシリンジの押し力で排出した。この操作でガラス管内壁にL−PEIポリマー層が形成された。該ガラス管を室温にて5分間静置したのち、ガラス管を20mLのMS51/水(体積比1/1)のシリカソース液中に30分間浸けた。ガラス管を取り出し、ガラス管内壁をエタノールで洗浄した後、それを室温で乾燥した。この作業後、ガラス管に薄青色の反射色が見えた。

【0113】

上記過程を経て得られたガラス管末端を少々潰し、その破片をSEMにて観察した。図7にはガラス管内壁表面のSEM写真の結果を示した。内壁には、ナノファイバーをユニット構造とする緻密な配列膜が形成した。上記方法で得たガラスピペットを3mLの20%濃度のデシルトリメトキシシラン(DTMS)のクロロホルム溶液、30mLエタノール、0.6mLのアンモニア水(濃度28%)で調製された混合溶液に室温下24時間浸漬した。ピペットを取り出し、表面をエタノールで洗浄後、窒素ガスを流しながら乾燥させた。このようにして得たピペットを27°の傾きで固定し、その中に水滴を落としたところ、水滴は一瞬で管内を流れ出た。水滴の流れを超高速カメラで観察したところ(図8)、水滴は丸々の球状で管内を転がりながら流れた。このことは管の内壁は超疎水性であることを強く示唆する。

【0114】

比較として、何も処理してないガラスピペットに同様に水滴を落としたが、水は付着状態のまま管内を流れることがなかった。図9は付着状態時のデジタルカメラ写真である。

【0115】

更に、超疎水性を示すピペットを用い、10%の塩化ナトリウム水溶液移動試験を行なった。毎回一定重さの溶液を吸い取り、その溶液を他のガラス管に移し、溶液移動に伴う液体重さ変化を調べた。20回繰り返し溶液移動でも、移動された溶液の重さには全く変化がなかった。即ち、超疎水性内壁を有するピペットを用いた場合、吸い取った溶液をピペット中付着などのロスなしに完璧に移すことができた。

【0116】

比較として、普通のピペットで同様な試験を行なったところ、溶液移動後ピペット内壁には必ず液滴が付着残存し、それが吸い取った溶液の2%相当であることがわかった。

【0117】

以上の結果超疎水性表面を有するピペットは水溶液輸送で精密に溶液を移動させることができることが判明した。

【0118】

実施例8

[棉性糸表面が超疎水性表面からなる構造物]

50mgの凧糸を2%のL−PEIの水溶液(80℃液)に浸け、30秒間静置した。糸を取り出し、室温にて60分間静置させた後、シリカソースの混合液(MS51/水/IPA=0.5/3/3)中に室温下20分浸漬した。糸を液中から取り出し、エタノールで表面洗浄、室温乾燥を経て、シリカで表面被覆された糸の構造物を得た。得られた糸の表面をSEMで観察した(図10)。シリカ被覆前と後の表面比較から、糸の表面がナノファイバーを基本ユニットとするナノ構造体で覆われていることが確認された。これを実施例4で示した同様な方法で24時間疎水化処理した。

【0119】

このようにして得た構造物を水中に10分間浸漬後、取り出し、浸漬前後の重さを測った。浸漬前に12mgの構造物が浸漬後でも12mgままで、表面には水滴残留のような水濡れが全くなかった。比較に、未処理の凧糸15mgを水中に漬けてから取り出したら、完全に濡れた状態で、重さは8倍以上となった。このことは、超疎水性表面を有する糸は完全に水を弾くことができることを示唆する。

【0120】

実施例9

[濾紙表面が超疎水性表面からなる構造物]

2×2cm大きさの濾紙を2%のL−PEIの水溶液(80℃液)に浸け、30秒間静置した。濾紙を取り出し、室温にて60分間静置させた後、シリカソースの混合液(MS51/水/IPA=0.5/3/3)中に室温下20分浸漬した。濾紙を液中から取り出し、エタノールで表面洗浄、室温乾燥を経て、シリカで表面被覆された濾紙の構造物を得た。得られた濾紙の表面をSEMで観察した(図11)。シリカ被覆前後の表面比較から、濾紙の表面がナノファイバーを基本ユニットとするナノ構造体で覆われていることが確認された。これを実施例4で示した同様な方法で24時間疎水化処理した。

【0121】

このようにして得た濾紙平面を3°の傾けに広げ、その上に水滴を落としたところ、水滴は水玉のように転がり濾紙表面から弾け落ちた。水は濾紙を濡らすことがなかった。

【図面の簡単な説明】

【0122】

【図1】実施例1で得た疎水化処理前の走査型電子顕微鏡写真である。ガラス表面はポリエチレンイミンとシリカとからなるナノ構造体である「ナノ芝」で被覆されている。

【図2】実施例1で得た「ナノ芝」を疎水化処理することによる接触角変化。挿絵は、処理時間毎における水滴の接触角変化の写真である。グラフでは、疎水化処理時間を延ばすことによる接触角向上を示した。

【図3】実施例2で得た疎水化処理前の走査型電子顕微鏡写真である。ガラス表面はポリエチレンイミンが除去されたシリカからなる「ナノ芝」で構成された。

【図4】実施例2で得た「ナノ芝」を疎水化処理することによる接触角変化。挿絵は、処理時間毎における水滴の接触角変化の写真である。グラフでは、疎水化処理時間を延ばすことによる接触角向上を示した。

【図5】実施例4で得た疎水化処理前ポリスチレン板の走査型電子顕微鏡写真である。

【図6】実施例5で得た疎水化処理前銅板の走査型電子顕微鏡写真である。

【図7】実施例7で得た疎水化処理前のガラスピペット内壁の走査型電子顕微鏡写真である。左は低倍率写真;右は高倍率写真。

【図8】実施例7で得た疎水性内壁を有するピペット管内部で、水滴が球状の状態で転がる様子の高速カメラ写真である。

【図9】実施例7における比較例の写真。普通のガラスピペット内部では、水が壁に付着する。

【図10】実施例8における凧糸の走査型電子顕微鏡写真である。a:凧糸表面写真。 b:疎水化処理前のシリカ被覆後凧糸の表面写真 c:bの高倍率写真。

【図11】実施例9で得た疎水化処理前のナノ構造体でで被覆された濾紙構造物の走査型電子顕微鏡写真である。左は低倍率写真、右は高倍率写真。

【技術分野】

【0001】

本発明は、任意形状の固体基材表面がポリエチレンイミン骨格を有するポリマーとシリカとがナノメートルオーダーで複合化されてなるナノ構造体で緻密に被覆され、そのナノ構造体表面に疎水性基が結合されてなる、超疎水性ナノ構造複合体で被覆された構造物及び該構造物の製造方法に関する。また、前記ナノ構造体中のポリエチレンイミン骨格を有するポリマーを除去し、残りのシリカを主構成成分とするナノ構造体表面に疎水性基が結合されてなる、超疎水性ナノ構造複合体で被覆された構造物及び該構造物の製造方法に関する。

【背景技術】

【0002】

固体表面に水滴が接触した際、水滴の接触角が150°以上である場合には超疎水性と定義されている。接触角が70〜150°の範囲は、疎水性と定義される。一般に疎水性は表面張力が低い分子残基で表面が被われることで発現するものであるが、超疎水性は表面張力が低い分子残基だけで発現させることは困難である。

【0003】

一方、自然界の生物には超疎水性を示すものが多い。例えば、蓮、稲、キャベツなどの葉は水滴を完全に弾く超撥水性を有する。例えば、蓮の葉の超撥水性は葉の表面構造と深く関係していることが知られている。即ち、ナノファイバーが表面全体に広がりながら表層を形成し、その上にナノファイバーの会合体のようなミクロンサイズの凸起物が一定距離で最表面層を作りあげており、且つこれらのナノファイバーの表面に疎水性ワックスが存在することが知られている。このことは、超疎水性を発現するには表面荒さ、即ち、ナノ次元での表面構造・形状の制御が最重要であることを示唆する。

【0004】

蓮の効果とも言われる超疎水性発現の構造原理は、多くの人工蓮類似構造設計法の開発の指針となり、ナノ材料の進歩に伴い、この数年、多様な超疎水性材料が数多く開発されてきた。例えば、カーボンナノチューブを基材表面に規則的に配列させることで、接触角を170°以上に持ち上げることが報告されている(非特許文献1参照)。また、白金コートされたシリコン表面に、電気化学プロセスでポリピロールのナノファイバーを成長させ、表面接触角を170°以上にすることが報告されている(非特許文献2参照)。また、ガラス基材表面に400℃以上の温度で、酸化亜鉛のナノ結晶シーズ膜を形成させた後、その上でロッド状の酸化亜鉛のナノファイバーを無数に成長させることで、超疎水性を発現している(非特許文献3参照)。

【0005】

単純な方法としては、例えば、ポリプロピレンの溶液に一定の貧溶剤を加え、それを基材表面にキャストし、温度調整することにより、ポリプロピレンのナノ粒子からなるネットワーク構造を形成させ、それにより接触角を160°まで上げたことが報告されている(非特許文献4)。また、ケイ素、ホウ素、ナトリウムの酸化物からなるガラスに相分離構造を持たせ、それをさらに化学処理でエッチングすることにより、その表面に凹凸構造を誘導した後、最後に、表面にフッ素化合物を反応させることで超疎水性を発現できる(特許文献1参照。)。さらに、ポリアリールアミンとポリアクリル酸との積層膜を作製したのち、その表面を化学法で処理することで表面ポーラス構造を誘導し、その上にシリカナノ粒子を固定した後、最後にフッ素アルキル残基を有するシランカップリング剤で疎水化させることで、超疎水性界表面を構築することも知られている(特許文献2参照)。

【0006】

上記で提案されている方法の中で、無機材質をベースにする超疎水性表面の場合、ナノ構造を備える表面荒さを作製する工程は煩雑であり、コストも高い。また、有機ポリマーをベースにする超疎水性表面の場合、コストは低いが、得られた超疎水性表面の耐溶剤性、耐腐食性が低く、実用上の問題がある。

【0007】

ファイバー状のナノ構造体が基材表面を緻密に覆いながら、マイクロサイズのドメインを全面にて点在させるようなナノ構造複合体表面を構築することは、超疎水性発現の前提条件であるが、どのような材料、そしてどのような方法を経てナノ構造複合体表面を構築するかについて、まだ多くの探索が必要となる。特に、一時的に接触角だけが高く、超疎水性を示すものでも、水に長時間浸漬してしまうと超疎水性は消えてしまうことも多い。従って、水に浸けたままでも半永久または永久的な超疎水性(超撥水性)を示す材料開発は挑戦的な課題である。

【0008】

【非特許文献1】Sun et al.,Acc.Chem.Res.,2005,38,644−652

【非特許文献2】Li et al.,J.Mater.Chem.,2008,18,2276−2280

【非特許文献3】Feng et al.,J.Am.Chem.Soc.,2004,126,62−63

【非特許文献4】Erbil et al.,Science,2003,299,1377−1380

【特許文献1】特表2008−508181号公報

【特許文献2】米国特許出願公開第2006/029808号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記実情を鑑み、本発明が解決しようとする課題は、任意形状の固体基材上に、半永久的な超疎水性を発現させた構造物、およびその簡便且つ効率的な製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記の課題を解決すべく鋭意研究を重ねた結果、有機物であるポリマーと無機物であるシリカとがナノメートルオーダーで複合化されてなるナノ構造体が基材表面全体に広がり、それが基材を完全に被覆するほどの皮膜として基材上に複雑構造のナノ界面を形成している構造物を得た後、その表面を疎水化処理することにより、超疎水性表面を有する構造物が得られることを見出し、本発明を完成するに至った。

【0011】

即ち、本発明は、固体基材の表面が、超疎水性ナノ構造複合体で被覆されてなる構造物であって、該超疎水性ナノ構造複合体が、ポリエチレンイミン骨格を有するポリマーとシリカとを含有するナノ構造体、又は該ナノ構造体中のポリマーを焼成によって除去した構造体中の該シリカに疎水性基が結合してなる複合体であることを特徴とする、超疎水性表面を有する構造物とその製造方法を提供するものである。

【発明の効果】

【0012】

本発明の超疎水性表面を有する構造物は、任意形状の金属、ガラス、無機金属酸化物、プラスチック、繊維、紙などの固体基材表面に、超疎水性ナノ構造複合体が形成されているものであり、該構造物自体は、複雑な平面、曲面、棒状、管状等のいずれの形態であってもよく、また、管内、管外、容器内、容器外のいずれにも限定的または包括的に超疎水性を発現させることができる。また、被覆する超疎水性ナノ構造複合体は、ポリエチレンイミン骨格を有するポリマー溶液と固体基材との接触によって該基材上に形成されるポリマー層をテンプレートとすることから、固体基材表面の一部のみを選択して被覆することも容易である。また、固体基材表面の超疎水性ナノ構造複合体は基本的にシリカであるため、耐溶剤性、耐腐食性にも強いコーティング材に展開することができる。更には、該複合体中に、金属イオン、金属ナノ粒子などの様々な機能性パーツを組み込むことも容易である。従って、超疎水性に様々な付加機能を発現させて利用する様々なデバイスへ利用することができる。具体的には、超疎水性コーティング、超疎水性発色材料、超疎水性抗菌塗料、触媒付与型マイクロリアクター、酵素固定装置、物質の分離精製装置、血液循環装置、マイクロ流路、溶液輸送/移動装置、自己洗浄型容器、印刷用ノズル、チップ、センサー、各種マイクロ電池構築など、産業上幅広い分野への応用展開が可能である。

【発明を実施するための最良の形態】

【0013】

本発明者らは既に、直鎖状ポリエチレンイミン骨格を有するポリマーが水性媒体中で自己組織化的に成長する結晶性会合体を反応場にし、溶液中でその会合体表面にてアルコキシシランを加水分解的に縮合させ、シリカを析出させることで得られる、ナノファイバーを基本ユニットにした複雑形状のシリカ含有ナノ構造体を提供した(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報参照。)。

【0014】

この技術の基本原理は、溶液中でポリエチレンイミン骨格含有ポリマーの結晶性会合体を自発的に生長させることであり、一旦結晶性会合体ができたら、後は単に該結晶性会合体の分散液中にシリカソースを混合して、結晶性会合体表面上だけでのシリカの析出を自然に任せることになる(いわゆる、ゾルゲル反応)。この手法で得られるシリカ含有ナノ構造体は基本的にナノファイバーを構造形成のユニットとするものであり、それらユニットの空間的配列によって全体の構造体の形状を誘導するため、ナノレベルの隙間が多く、表面積が大きい。これはちょうどナノレベルで荒い表面構造形成を満たす効率的なプロセスになるものと考えられる。

【0015】

上記で提案した溶液中でのポリエチレンイミン骨格含有ポリマーの結晶性会合体の生長を、任意形状の固体基材の表面にて進行させ、基材上にポリマーの結晶性会合体の層が形成できれば、その固体基材上にシリカとポリマーとが複合化された新しい表面を有するナノ構造物を構築することができると考えられる。この作業モデルをさらに拡張すれば、固体基材上に形成させる層がポリマーの結晶性会合体ではなく、ポリエチレンイミン骨格含有ポリマーの非結晶性の分子会合体からなる安定な層であっても、同様にシリカとポリマーとが複合化された新しいナノ表面を構築することができると考えられる。

【0016】

従って、上記課題解決の根本的な問題は、如何に固体基材の表面にポリエチレンイミン骨格含有ポリマーの自己組織化会合体の安定な層(皮膜)を形成させるかだけになる。ポリエチレンイミン骨格含有ポリマーの重要な特徴は、塩基性であること、そして極めて高い極性を有することである。従って、ポリエチレンイミン骨格含有ポリマーは金属基材、ガラス基材、無機金属酸化物基材、極性表面を有するプラスチック基材、セルロース基材など多くの電子受容体基材類や、ルイス酸性基材類、酸性基材類、極性基材類、水素結合性基材類等の様々な表面と強い相互作用力(吸着力)を有する。本発明者らは、ポリエチレンイミン骨格含有ポリマーのこの特徴を生かし、任意形状の固体基材表面と一定濃度、一定温度のポリエチレンイミン骨格含有ポリマーとの分子溶液と接触(浸漬)させることにより、溶液中の該ポリマーが固体基材表面に吸引され、結果的には該ポリマーの分子会合体からなる層が、固体基材表面の接触させた部分の全面に渡り容易に形成できることを見出した。更にこのようにして得られたポリマー層で被覆された固体基材をシリカソース液中に浸漬させることで、固体基材を複雑な構造を有するシリカとポリマーとが複合してなるナノ構造体で被覆させることができ、そのナノ構造体のシリカの部分に疎水性基を有するシラン類を化学結合させることにより、固体基材上に超疎水性を発現する表面を構築した。

【0017】

なお、本発明においてナノ構造体とは、ナノメートルオーダーの繰り返し単位(ユニット)からなる一定の形状を有する構造体のことを言うものであり、詳しくは、ナノ構造体(y1)は上記したポリマーとシリカとを主構成成分とするユニットからなる構造体であり、ナノ構造体(y2)はシリカを主構成成分とするユニットからなる構造体である。このナノ構造体(y1)、(y2)を疎水化処理することによって得られるものが、それぞれ超疎水性ナノ構造複合体(Z1)、(Z2)である。

【0018】

本発明の超疎水性表面を有する構造物(以下構造物と略す)は、固体基材(X)の表面がポリエチレンイミン骨格(a)を有するポリマー(A)とシリカ(B)とを含有するナノ構造材(y1)、または該ナノ構造体(y1)中のポリマー(A)を焼成により除去して得られるナノ構造材(y2)によって被覆され、その構造体表面のシリカ部分に疎水性基が結合したものである。さらに、本発明の構造物は、該ナノ構造体(y1)中に、金属イオン、金属ナノ粒子を含有させることもできる。従って、本発明の構造物は、固体基材、ポリマー、シリカ、シリカに結合した疎水性基、金属イオン、金属ナノ粒子等により構成される。ここでいう金属ナノ粒子は後述するように、金属微粒子がナノメートルオーダーの大きさで存在しているものを示すものであって、必ずしも完全な球形である必要はないが、便宜上「粒子」と記載する。以下、本発明を詳細に述べる。

【0019】

[固体基材]

本発明において使用する固体基材(X)としては、後述するポリエチレンイミン骨格(a)を有するポリマー(A)が吸着できるものであれば特に限定されず、例えば、ガラス、金属、金属酸化物などの無機材料系基材、樹脂(プラスチック)、セルロース、繊維、紙などの有機材料系基材等、更にはガラス、金属、金属酸化物表面をエッチング処理した基材、樹脂基材の表面をプラズマ処理、オゾン処理した基材などを使用できる。

【0020】

無機材料系ガラス基材としては、特に限定することではないが、例えば、耐熱ガラス(ホウケイ酸ガラス)、ソーダライムガラス、クリスタルガラス、鉛や砒素を含まない光学ガラスなどのガラスを好適に用いることができる。ガラス基材の使用においては、必要に応じ、表面を水酸化ナトリウムなどのアルカリ溶液でエッチングして用いることができる。

【0021】

無機材料系金属基材としては特に限定しないが、例えば、鉄、銅、アルミ、ステンレス、亜鉛、銀、金、白金、またはこれらの合金などからなる基材を好適に用いることができる。

【0022】

無機材料系金属酸化物基材としては、特に限定することではないが、例えば、ITO(インジウムティンオキシド)、酸化スズ、酸化銅、酸化チタン、酸化亜鉛、アルミナなどを好適に用いることができる。

【0023】

樹脂基材としては、例えば、ポリエチレン、ポリプロピレン、ポリカボナート、ポリエステル、ポリスチレン、ポリメタクリレート、ポリ塩化ビニール、ポリエチレンアルコール、ポリイミド、ポリアミド、ポリウレタン、エポキシ樹脂、セルロースなどの各種ポリマーの加工品を用いることができる。各種ポリマーの使用においては、必要に応じ、表面をプラズマまたはオゾン処理したものであっても、硫酸またはアルカリ等で処理したものであっても良い。

【0024】

固体基材(X)の形状については、特に限定されるものではなく、平面状若しくは曲面状板、またはフィルムでも良い。特に、複雑形状加工品の管状チューブ、管状チューブのらせん体、マイクロチューブ;また、任意形状の(例えば、球形、四角形、三角形、円柱形等)容器;また、任意形状の(例えば、円柱形、四角形、三角形等)棒または繊維状態の固体基材でも好適に用いることができる。

【0025】

後述する、本発明の構造物の製造方法において、焼成工程によりポリマー(A)を除去する場合には、焼成温度において変質しない固体基材を用いる必要があることは勿論である。

【0026】

[ポリエチレンイミン骨格(a)を有するポリマー(A)]

本発明において、固体基材(X)上に形成するポリマー層には、ポリエチレンイミン骨格(a)を有するポリマー(A)を用いることを必須とする。該ポリエチレンイミン骨格(a)を有するポリマー(A)としては、線状、星状、櫛状構造の単独重合体であっても、他の繰り返し単位を有する共重合体であっても良い。共重合体の場合には、該ポリマー(A)中のポリエチレンイミン骨格(a)のモル比が20%以上であることが、安定なポリマー層を形成できる点から好ましく、該ポリエチレンイミン骨格(a)の繰り返し単位数が10以上である、ブロック共重合体であることがより好ましい。

【0027】

前記ポリエチレンイミン骨格(a)としては、直鎖状または分岐状のいずれでも良いが、結晶性会合体形成能が高い直鎖状ポリエチレンイミン骨格であることがより好ましい。また単独重合体であっても共重合体であっても、ポリエチレンイミン骨格部分に相当する分子量が500〜1,000,000の範囲であると、安定なポリマー層を基材(X)上に形成することができる点から好ましい。これらポリエチレンイミン骨格(a)を有するポリマー(A)は市販品または本発明者らがすでに開示した合成法(前記特許文献参照。)により得ることができる。

【0028】

後述するように、前記ポリマー(A)は様々な溶液に溶解して用いることができるが、この時、ポリエチレンイミン骨格(a)を有するポリマー(A)以外に、該ポリマー(A)と相溶するその他のポリマーと混合して用いることができる。その他のポリマーとしては、例えば、ポリエチレングリコール、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリルアミド、ポリ(N−イソプロピルアクリルアミド)、ポリヒドロキシエチルアクリレート、ポリメチルオキサゾリン、ポリエチルオキサゾリン、ポリプロピレンイミンなどを挙げることができる。これらのその他のポリマーを用いることにより、得られる構造物中の表面にあるナノ構造体の厚み、ひいては超疎水性ナノ構造複合体の厚みを容易に調整することが可能となる。

【0029】

[シリカ(B)]

本発明で得られる構造物の基材表面は、ポリマー(A)とシリカ(B)とを主構成成分とするナノ構造体(y1)、またはシリカ(B)を主構成成分とするナノ構造体(y2)で被覆されてなるものであることが大きな特徴である。シリカ(B)形成に必要なシリカソースとしては、例えば、アルコキシシラン類、水ガラス、ヘキサフルオロシリコンアンモニウム等を用いることができる。

【0030】

アルコキシシラン類としては、テトラメトキシシラン、メトキシシラン縮合体のオリゴマー、テトラエトキシシラン、エトキシシラン縮合体のオリゴマーを好適に用いることができる。さらに、アルキル置換アルコキシシラン類の、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン等、更に、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、3,3,3−トリフルオロプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン等を、単一で、又は混合して用いることができる。

【0031】

また、上記シリカソースに、他のアルコキシ金属化合物を混合して用いることもできる。例えば、テトラブトキシチタン、テトライソプロポキシチタン、または水性媒体中安定なチタニウムビス(アンモニウムラクテート)ジヒドロキシド水溶液、チタニウムビス(ラクテート)の水溶液、チタニウムビス(ラクテート)のプロパノール/水混合液、チタニウム(エチルアセトアセテート)ジイソプロポオキシド、硫酸チタン、ヘキサフルオロチタンアンモニウム等を用いることができる。

【0032】

[金属イオン]

本発明の構造物における基材表面は、前述のナノ構造体で被覆されている。このナノ構造体(y1)中には金属イオンを安定に取り込むことができ、従って、金属イオンを含有する超疎水性ナノ構造複合体で被覆された構造物を得ることができる。

【0033】

前記ポリマー(A)中のポリエチレンイミン骨格(a)は金属イオンに対して強い配位能力を有するため、金属イオンは該骨格中のエチレンイミン単位と配位結合して金属イオン錯体を形成する。該金属イオン錯体は金属イオンがエチレンイミン単位に配位されることにより得られるものであり、イオン結合等の過程と異なり、該金属イオンがカチオンでも、またはアニオンでも、エチレンイミン単位への配位により錯体を形成することができる。従って、金属イオンの金属種は、ポリマー(A)中のエチレンイミン単位と配位結合できるものであれば制限されず、アルカリ金属、アルカリ土類金属、遷移金属、半金属、ランタン系金属、ポリオキソメタレート類の金属化合物等のいずれでも良く、単独種であっても複数種が混合されていても良い。

【0034】

上記アルカリ金属としては、Li,Na,K,Cs等が挙げられ、該アルカリ金属のイオンの対アニオンとしては、Cl,Br,I,NO3,SO4,PO4,ClO4,PF6,BF4,F3CSO3などが挙げられる。

【0035】

アルカリ土類金属としては、Mg,Ba,Ca等が挙げられる。

【0036】

遷移金属系の金属イオンとしては、それが遷移金属カチオン(Mn+)であっても、または遷移金属が酸素との結合からなる酸根アニオン(MOxn−)、またはハロゲン類結合からなるアニオン(MLxn−)であっても、好適に用いることができる。なお、本明細書において遷移金属とは、周期表第3族のSc,Y、及び、第4〜12族で第4〜6周期にある遷移金属元素を指す。

【0037】

遷移金属カチオンとしては、各種の遷移金属のカチオン(Mn+)、例えば、Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Y,Zr,Mo,Ru,Rh,Pd,Ag,Cd,W,Os,Ir,Pt,Au,Hgの一価、二価、三価または四価のカチオンなどが挙げられる。これら金属カチオンの対アニオンは、Cl,NO3,SO4、またはポリオキソメタレート類アニオン、あるいはカルボン酸類の有機アニオンのいずれであってもよい。ただし、Ag,Au,Ptなど、エチレンイミン骨格により還元されやすいものは、pHを酸性条件にする等、還元反応を抑制してイオン錯体を調製することが好ましい。

【0038】

また遷移金属アニオンとしては、各種の遷移金属アニオン(MOxn−)、例えば、MnO4,MoO4,ReO4,WO3,RuO4,CoO4,CrO4,VO3,NiO4,UO2のアニオン等が挙げられる。

【0039】

本発明における金属イオンとしては、前記遷移金属アニオンが、ポリマー(A)中のエチレンイミン単位に配位した金属カチオンを介してシリカ(B)中に固定された、ポリオキソメタレート類の金属化合物の形態であってもよい。該ポリオキソメタレート類の具体例としては、遷移金属カチオンと組み合わせられたモリブデン酸塩、タングステン酸塩、バナジン酸塩類等を挙げることができる。

【0040】

さらに、各種の金属が含まれたアニオン(MLxn−)、例えば、AuCl4,PtCl6,RhCl4,ReF6,NiF6,CuF6,RuCl6,In2Cl6等、金属がハロゲンに配位されたアニオンもイオン錯体形成に好適に用いることができる。

【0041】

また、半金属系イオンとしては、Al,Ga,In,Tl,Ge,Sn,Pb,Sb,Biのイオンが挙げられ、なかでもAl,Ga,In,Sn,Pb,Tlのイオンが好ましい。

【0042】

ランタン系金属イオンとしては、例えば、La,Eu,Gd,Yb,Euなどの3価のカチオンが挙げられる。

【0043】

[金属ナノ粒子]

上記した通り、本発明では金属イオンを構造物中のナノ構造体中に取り込むことができる。従って、これらの金属イオンのなかでも、還元反応により還元されやすい金属イオンは、金属ナノ粒子に変換させることで、該構造体(y1)中に金属ナノ粒子を含有させることができる。

【0044】

金属ナノ粒子の金属種としては、例えば、銅、銀、金、白金、パラジウム、マンガン、ニッケル、ロジウム、コバルト、ルテニウム、レニウム、モリブデン、鉄等が挙げられ、ナノ構造体(y1)中の金属ナノ粒子は一種であっても、二種以上であってもよい。これら金属種の中でも、特に、銀、金、白金、パラジウムは、その金属イオンがエチレンイミン単位に配位された後、室温または加熱状態で自発的に還元されるため特に好ましい。

【0045】

ナノ構造体(y1)中の金属ナノ粒子の大きさは、1〜20nmの範囲に制御できる。また、金属ナノ粒子は、ポリマー(A)とシリカ(B)とのナノ構造体(y1)の内部、または外表面に固定することができる。

【0046】

[有機色素分子]

本発明において、構造物を被覆するナノ構造体(y1)中のポリエチレンイミン骨格(a)はアミノ基、ヒドロキシ基、カルボン酸基、スルホン酸基、リン酸基を有する化合物と、水素結合及び/又は静電気引力により、物理的な結合構造を構成することができる。従って、これらの官能基を有する有機色素分子等を該ナノ構造体(y1)中に含有させることが可能である。

【0047】

前記有機色素分子としては、単官能酸性化合物、または二官能以上の多官能酸性化合物を好適に用いることができる。

【0048】

具体的には、例えば、テトラフェニルポルフィリンテトラカルボン酸、ピレンジカルボン酸などの芳香族酸類、ナフタレンジスルホン酸、ピレンジスルホン酸、ピレンテトラスルホン酸、アンスラキノンジスルホン酸、テトラフェニルポルフィリンテトラスルホン酸、フタロシアニンテトラスルホン酸、ピペス(PIPES)などの芳香族または脂肪族のスルホン酸類、acid yellow,acid blue,acid red,direct blue,direct yellow,direct red系列のアゾ系染料等を挙げることができる。また、キサンテン骨格を有する色素、例えば、ローダミン、エリスロシン、エオシン系列の色素を用いることができる。

【0049】

[ポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)]

ポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)は、基本的にはポリマー(A)がシリカ(B)でコートされた構造の複合ナノファイバーであり、それが基材表面での空間配列を変えながら、全体を覆った状態を構成し、様々なパターンまたはモルフォロジーを形成する。例えば、ナノファバーが固体基材上の全面に主として該ファイバーの長軸が垂直方向を向いて生えているような芝状(ナノ芝)または若干垂直方向よりも倒れている田んぼ状(ナノ田んぼ)、ナノファイバーが基材上全面で横倒れているような畳状(ナノ畳)、ナノファイバーが基材上の全面でネットワークを形成し、ネット状構造になっているスポンジ状(ナノスポンジ)など、多様多種の階層構造を構成することができる。

【0050】

上記ナノ芝状またはナノ田んぼ状、ナノ畳状、ナノスポンジ状等の高次構造における、基本ユニットの複合ナノファイバーの太さは10〜200nmの範囲である。ナノ芝状、ナノ田んぼ状におけるナノファイバーの長さ(長軸方向)は50nm〜2μm範囲に制御することができる。

【0051】

固体基材上を被覆する際の厚さは、ナノファイバーの空間配列状態とも関連するが、概ね50nm〜20μm範囲で変化させることができる。ナノ芝状では、ナノファイバーが真っすぐ立ち伸びる傾向が強く、ファイバーの長さが基本的に厚みを構成し、一本一本のファイバーの長さはかなり揃った状態であることが特徴である。ナノ田んぼ状では、ナノファイバーが斜めに伸びる傾向が強く、皮膜厚みはファイバーの長さよりは小さい。また、ナノ田んぼ状の層の厚さは、ナノファイバーの横倒れの重なり状態で決定されることが特徴である。ナノスポンジ状の層の厚さはナノファイバーが規則性を有する複雑な絡みで盛り上がる度合いにより決まることが特徴である。ネットワークを形成している場合には、その重なり状態等によって厚みが決定される。

【0052】

ナノ構造体(y1)中、ポリマー(A)の成分は5〜30質量%で調整可能である。ポリマー(A)成分の含有量を変えることで、空間配列構造(高次構造)を変えることもできる。

【0053】

また、該ナノ構造体(y1)中に金属イオン、金属ナノ粒子又は有機色素分子等を含有させる場合には、その種類によって高次構造を制御することも可能である。この場合においても、基本ユニットは前記したようなナノファイバーであり、これらが、組み合わさって複雑形状を形成する。

【0054】

金属イオンを取り込む際の該金属イオン取り込み量としては、ポリマー(A)中のエチレンイミン単位1当量に対し、1/4〜1/200当量の範囲で調製することが好ましく、この比率を変えることによって、ナノ構造体からなる被覆層の厚みを変化させることができる。また、この時の被覆層は金属種に応じた発色をすることもある。

【0055】

金属ナノ粒子を取り込む際の該金属ナノ粒子取り込み量としては、ポリマー(A)中のエチレンイミン単位1当量に対し、1/4〜1/200当量の範囲で調製することが好ましく、この比率を変えることによって、ナノ構造体からなる被覆層の厚みを変化させることができる。また、この時の被覆層は金属種に応じた発色をすることもある。

【0056】

有機色素分子を取り込む際の該有機色素分子取り込み量としては、ポリマー(A)中のエチレンイミン単位1当量に対し、1/2〜1/200当量の範囲で調製することが好ましく、この比率を変化させることにより、ナノ構造体からなる被覆層の厚みや形状パターンを変えることもできる。

【0057】

また、ナノ構造体(y1)には、金属イオン、金属ナノ粒子、有機色素分子等の2種以上を同時に取り込ませることもできる。

【0058】

[シリカ(B)を主構成成分とするナノ構造体(y2)]

上記で得られるポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)を、固体基材(X)ごと焼成することで、ポリマー(A)が除去された、シリカ(B)を主構成成分とするナノ構造体(y2)で被覆された固体基材(X)を得ることができる。このとき、焼成によりポリマー(A)は消失するが、シリカ(B)はその構造を維持したままである。従って、ナノ構造体(y1)の空間配置によってナノ構造体(y2)の形状も決定される。すなわち、例えば、ナノファバーが固体基材上の全面に主として該ファイバーの長軸が垂直方向を向いて生えているような芝状(ナノ芝)または若干垂直方向よりも倒れている田んぼ状(ナノ田んぼ)、ナノファイバーが基材上全面で横倒れているような畳状(ナノ畳)、ナノファイバーが基材上の全面でネットワークを形成しているスポンジ状(ナノスポンジ)など、多様多種の階層構造を構成している。

【0059】

[疎水化処理]

本発明では、超疎水性表面とするために疎水性基でナノ構造体(y1)又はナノ構造体(y2)の表面を修飾しなければならない。当該修飾は、疎水性基を有する化合物との接触で容易に行なうことができる。

【0060】

前記疎水性基としては、例えば、炭素数1〜22のアルキル基、置換基を有していても良い芳香族基(置換基としては、炭素数1〜22のアルキル基、フッ素化アルキル基、部分フッ素化アルキル基等の疎水性基)、炭素数1〜22のフッ素化アルキル基、炭素数1〜22の部分フッ素化アルキル基等が挙げられる。

【0061】

これらの疎水性基を効率的に前記ナノ構造体(y1)又はナノ構造体(y2)のシリカ(B)に修飾させるためには、当該疎水性基を有するシランカップリング剤を単独、又は混合して用いることが好ましい。

【0062】

前記シランカップリング剤として、例えば、メチルトリメトキシシラン、ジメチルジメトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン、ペンチルトリメトキシシラン、ヘキシルトリメトキシシラン等のアルキル基の炭素数が1〜22までのアルキルトリメトキシシランまたはアルキルトリクロロシラン類が挙げられる。

【0063】

また、表面張力低下に有効なフッ素原子を有するものとして、(部分)フッ素化アルキル基を有するシランカップリング剤、例えば、3,3,3−トリフルオロプロピルトリメトキシシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリクロロシラン等を用いることもできる。

【0064】

また、芳香族基を有するシランカップリング剤として、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン等を、取り上げることができる。

【0065】

[超疎水性表面を有する構造物の製造方法]

本発明の構造物の製造方法は、基本的には、

ポリエチレンイミン骨格(a)を有するポリマー(A)の溶液、ポリエチレンイミン骨格(a)を有するポリマー(A)と金属イオンとの混合溶液、ポリエチレンイミン骨格(a)を有するポリマー(A)と有機色素分子等との混合溶液を固体基材(X)の表面に接触させた後、該基材(X)を取り出し、基材(X)の表面にポリエチレンイミン骨格(a)を有するポリマー(A)と、併用された金属イオンや有機色素分子等とからなるポリマー層が形成した基材を得る工程(1)と、

前記ポリマー層が形成した基材とシリカソース液(B’)と、を接触させて基材表面に吸着したポリマー層中のポリエチレンイミン骨格(a)が有する触媒機能により、シリカ(B)がその上に析出して、ナノ構造体(y1)を形成すると共にそれで基材を被覆する工程(2)と、

前記工程(2)で得られたナノ構造体(y1)に疎水性基を有するシランカップリング剤を含む溶液を接触させることで、疎水性基をナノ構造体表面に導入する工程(3)

から構成される。これらの工程を経て、ポリエチレンイミンが表面組成に含まれた超疎水性表面をする構造物を製造することができる。

【0066】

また、本発明の構造物の製法では、上記工程(1)および(2)を経て得られたナノ構造体(y1)で被覆された固体基材(X)を加熱焼成することで、ナノ構造体(y1)中のポリエチレンイミン骨格(a)を有するポリマー(A)を焼成除去する工程を設けることにより、ポリエチレンイミンが表面組成に含まれていない超疎水性表面を有する構造物を製造することができる。

【0067】

工程(1)において使用するポリエチレンイミン骨格(a)を有するポリマー(A)は前述のポリマーを使用できる。また、該ポリマー(A)の溶液を得る際に使用可能な溶媒としては、該ポリマー(A)が溶解するものであれば特に制限されず、例えば、水、メタノールやエタノールなどの有機溶剤、あるいはこれらの混合溶媒などを適宜使用できる。

【0068】

溶液中における該ポリマー(A)の濃度としては、固体基材(X)上にポリマー層を形成できる濃度であれば良いが、所望のパターン形成や、基材表面へ吸着するポリマー密度を高くする場合には、0.5質量%〜50質量%の範囲であることが好ましく、5質量%〜50質量%の範囲であるとより好ましい。

【0069】

ポリエチレンイミン骨格(a)を有するポリマー(A)の溶液中には、該溶剤に可溶でポリマー(A)と相溶可能な前述のその他のポリマーを混合することもできる。その他のポリマーの混合量としては、ポリエチレンイミン骨格(a)を有するポリマー(A)の濃度より高くても低くても良い。

【0070】

金属イオンを含有するナノ構造体(y1)からなる被覆層を形成させる場合には、ポリエチレンイミン骨格(a)を有するポリマー(A)の溶液中に、当該金属イオンを混合する。該金属イオンの濃度はポリエチレンイミン骨格(a)中のエチレンイミン単位の1/4当量以下で調整することが好ましい。

【0071】

また、有機色素分子等を含有するナノ構造体(y1)からなる被覆層を形成させる場合には、ポリエチレンイミン骨格(a)を有するポリマー(A)の溶液中に当該有機色素分子等を混合する。該有機色素分子等の濃度はポリエチレンイミン骨格(a)中のエチレンイミン単位の1/2当量以下で調整することが好ましい。

【0072】

また、工程(1)においてポリマー層を作製するには、固体基材(X)をポリマー(A)の溶液と接触させる。接触法としては、所望の固体基材(X)をポリマー(A)の溶液に浸漬することが好適である。

【0073】

浸漬法では、基材状態により、基材(非容器状)を溶液中に入れる、または溶液を基材(容器状)中に入れる方式で、基材と溶液を接触させることができる。浸漬の際、ポリマー(A)の溶液の温度は加熱状態であることが好ましく、概ね50〜90℃の温度であれば好適である。固体基材(X)をポリマー(A)の溶液と接触させる時間は特に制限されず、基材(X)の材質に合わせて、数秒から1時間で選択することが好ましい。基材の材質がポリエチレンイミンと強い結合能力を有する場合、例えば、ガラス、金属などでは数秒〜数分でよく、基材の材質がポリエチレンイミンと結合能力が弱い場合は数十分から1時間でも良い。

【0074】

固体基材(X)とポリマー(A)の溶液を接触した後、該基材をポリマー(A)の溶液から取り出し、室温(25℃前後)に放置すると、自発的にポリマー(A)の集合体層が該基材(X)の表面に形成される。あるいは、該基材(X)をポリマー(A)の溶液から取り出してから、ただちに4〜30℃の蒸留水中、または室温〜氷点下温度のアンモニア水溶液中に入れることにより、自発的なポリマー(A)の集合体層を形成させても良い。

【0075】

固体基材(X)の表面とポリマー(A)の溶液との接触方法では、例えば、スピンコータ、バーコータ、アプリケータなどによる塗布の他、ジェットプリンタによるプリントや印刷などの方法も使用できる。特に、微細なパターン状に接触させる場合には、ジェットプリンタよる方法が好適である。

【0076】

工程(2)においては、工程(1)経由で形成したポリマー層とシリカソース液(B’)とを接触させ、ポリマー層表面にシリカ(B)を析出し、ポリマー(A)とシリカ(B)とのナノ構造体(y1)を形成させる。ポリマー層に金属イオンや有機色素分子等が含まれる場合でも、同様な方法でシリカ(B)を析出させ、目的のナノ構造体(y1)を形成させることができる。

【0077】

この時用いる、シリカソース液(B’)としては、前述した各種のシリカソースの水溶液や、アルコール類溶剤、例えば、メタノール、エタノール、プロパノールなどの水性有機溶剤溶液、またはこれらと水との混合溶剤溶液を用いることができる。また、pH値が9〜11の範囲に調整した水ガラス水溶液も用いることができる。用いるシリカソース液(B’)には、シリカ以外の金属アルコキシドを混合することもできる。

【0078】

また、シリカソースとしてのアルコキシシラン類化合物は、無溶剤のバルク液のままでも使用可能である。

【0079】

ポリマー層が形成した固体基材をシリカソース液(B’)と接触させる方法としては、浸漬法を好ましく用いることができる。浸漬する時間は5〜60分であれば十分であるが、必要に応じ時間を更に長くすることもできる。シリカソース液(B’)の温度は室温でもよく、加熱状態でも良い。加熱の場合、シリカ(B)を固体基材(X)の表面にて規則的に析出させるため、温度を70℃以下に設定することが望ましい。

【0080】

シリカソースの種類、濃度などの選定により、析出されるシリカ(B)とポリマー(A)とのナノ構造体(y1)の構造を調整することができ、目的に応じて、シリカソースの種類や濃度を適宜に選定することが好ましい。

【0081】

ポリエチレンイミンは貴金属イオン、例えば、金、白金、銀、パラジウムなどのイオンを金属ナノ粒子に還元することができる。従って、上記工程で得られた、ナノ構造体(y1)によって被覆された構造物を、当該貴金属イオンの水溶液と接触させる工程を経ることにより、該貴金属イオンをナノ構造体(y1)中で金属ナノ粒子に変換させることができ、金属ナノ粒子を有するナノ構造体を得ることができる。

【0082】

貴金属イオンの水溶液と接触させる方法は浸漬法を好ましく用いることができる。貴金属イオンの水溶液としては、塩化金酸、塩化金酸ナトリウム、塩化白金酸、塩化白金酸ナトリウム、硝酸銀等の水溶液を好適に用いることができ、貴金属イオンの水溶液濃度としては0.1〜5モル%であることが好ましい。

【0083】

貴金属イオンの水溶液の温度は特に限定されず、室温〜90℃の範囲であれば良いが、還元反応を促進するためであれば、50〜90℃の加熱された水溶液を用いることが好ましい。また、構造物を金属イオンの水溶液中に浸漬する時間は0.5〜3時間であればよく、加熱された水溶液に浸漬する場合は30分程度で十分である。

【0084】

ポリエチレンイミン単独では還元されにくい金属イオンの場合には、前記で得られた金属イオンを有する構造物中の当該金属イオンを、還元剤、特に低分子量の還元剤溶液または水素ガスと接触させる工程を併用して、該金属イオンを還元することにより、当該金属のナノ粒子を含有するナノ構造体を得ることもできる。

【0085】

この時使用できる還元剤としては、例えば、アスコルビン酸、アルデヒド、ヒドラジン、水素化硼素ナトリウム、水素化硼素アンモニウム、水素などが例として挙げられる。還元剤を用いて金属イオンを還元する際には、その反応は水性媒体中で行うことができ、金属イオンが含まれた構造物を還元剤溶液中に浸漬する方法、または水素ガス雰囲気中放置させる方法を用いることができる。この時、還元剤水溶液の温度は室温〜90℃以下の範囲であればよく、また還元剤の濃度としては1〜5モル%であることが好ましい。

【0086】

ここで適応できる金属イオンの金属種としては、特に限定されないが、還元反応が速やかに進行する点から、銅、マンガン、クロム、ニッケル、錫、バナジウム、パラジウムであることが好ましい。

【0087】

ナノ構造体(y1)中のポリマー(B)を加熱焼成によって除去し、ナノ構造体(y2)とする場合、焼成温度は300〜600℃に設定することができる。この工程を行なう場合には、固体基材(X)はガラス、金属酸化物、金属など耐熱性無機材質から選択することになる。

【0088】

加熱焼成時間としては1〜7時間の範囲であることが望ましいが、温度が高い時は短時間焼成でよく、温度が低い時は、時間を長くすること等、適宜調整することが好ましい。

【0089】

上記で得られたナノ構造体(y1)又はナノ構造体(y2)で被覆されている固体基材(X)を、前述した疎水性基を有するシランカップリング剤と接触させる工程を経て、表面を超疎水性に変換する。

【0090】

このとき、疎水性基を有するシランカップリング剤はクロロホルム、塩化メチレン、シクロヘキサノン、キシレン、トルエン、エタノール、メタノールなどの溶剤に溶解させて用いることができる。これらの溶剤は単独または混合して用いることもでき、またシランカップリング剤の濃度は1〜5wt%に調整することが好ましい。

【0091】

さらに、上記溶液は、1〜5wt%のアンモニア水のエタノール溶液と混合して用いることが望ましい。混合の際の体積比としては、シランカップリング剤溶液の1当量に対し、アンモニア水エタノール溶液を5〜10当量の範囲にすることが好適である。

【0092】

シランカップリング剤との接触は、上記で得られた混合溶液中に浸漬する方法によることが好ましく、シランカップリング剤のアルキルシランがナノ構造体(y1)又はナノ構造体(y2)中のシリカ(B)部分にSi−O−Si結合で導入され、最終の超疎水性ナノ表面を有する構造物に変換できる。

【0093】

上記溶液中に浸漬する時間は1時間〜3日の範囲で、溶液中のシランカップリング剤の濃度やアンモニアの濃度などにより適宜選択することが好ましい。一定濃度の溶液中、浸漬時間を長くするにつれて、接触角を徐々に大きくすることができ、一定時間経過後では接触角は最高の数値180°近くなる。この数値が現れる時点で、表面の疎水性残基導入が飽和状態であるとみなすことができる。目的とする疎水性のレベルによって、浸漬時間を選択することができる。

【実施例】

【0094】

以下、実施例により本発明をさらに詳しく説明する。なお、特に断わりがない限り、「%」は「質量%」を表わす。

【0095】

[走査電子顕微鏡によるナノ構造体の形状分析]

単離乾燥したナノ構造体を両面テープにてサンプル支持台に固定し、それをキーエンス製表面観察装置VE−9800にて観察した。

【0096】

[接触角測定]

接触角は自動接触角計Contact Angle System OCA (Dataphysics社製)により測定した。

【0097】

合成例1

<直鎖状のポリエチレンイミン(L−PEI)の合成>

市販のポリエチルオキサゾリン(数平均分子量50,000,平均重合度5,000,Aldrich社製)3gを、5モル/Lの塩酸15mLに溶解させた。その溶液をオイルバスにて90℃に加熱し、その温度で10時間攪拌した。反応液にアセトン50mLを加え、ポリマーを完全に沈殿させ、それを濾過し、メタノールで3回洗浄し、白色のポリエチレンイミンの粉末を得た。得られた粉末を1H−NMR(重水、日本電子株式会社製、AL300、300MHz)にて同定したところ、ポリエチルオキサゾリンの側鎖エチル基に由来したピーク1.2ppm(CH3)と2.3ppm(CH2)が完全に消失していることが確認された。即ち、ポリエチルオキサゾリンが完全に加水分解され、ポリエチレンイミンに変換されたことが示された。

【0098】

その粉末を5mLの蒸留水に溶解し、攪拌しながら、その溶液に15%のアンモニア水50mLを滴下した。その混合液を一晩放置した後、沈殿したポリマー会合体粉末を濾過し、そのポリマー会合体粉末を冷水で3回洗浄した。洗浄後の結晶粉末をデシケータ中で室温乾燥し、線状のポリエチレンイミン(L−PEI)を得た。収量は2.2g(結晶水含有)であった。ポリオキサゾリンの加水分解により得られるポリエチレンイミンは、側鎖だけが反応し、主鎖には変化がない。従って、L−PEIの重合度は加水分解前の5,000と同様である。

【0099】

合成例2

<ベンゼン環中心の星状ポリエチレンイミン(B−PEI)合成>

Jin,J.Mater.Chem.,13,672−675(2003)に示された方法に従い、前駆体ポリマーであるベンゼン環中心に6本のポリメチルオキサゾリンのアームが結合した星状ポリメチルオキサゾリンの合成を次の通り行った。

【0100】

磁気攪拌子がセットされたスリ口試験管中に、重合開始剤としてヘキサキス(ブロモメチル)ベンゼン0.021g(0.033mmol)を入れ、試験管の口に三方コックをつけた後、真空状態にしてから窒素置換を行った。窒素気流下で三方コックの導入口からシリンジを用いて2−メチル−2−オキサゾリン2.0ml(24mmol)、N,N−ジメチルアセトアミド4.0mlを順次加えた。試験管をオイルバス上で60℃まで加熱し、30分間保ったところ、混合液は透明になった。透明混合液をさらに100℃まで加熱し、その温度で20時間攪拌して、前駆体ポリマーを得た。この混合液の1H−NMR測定から、モノマーの転化率は98モル%、収量は1.8gであった。この転化率によりポリマーの平均重合度を見積もったところ、各アームの平均重合度は115であった。また、GPCによる分子量測定では、ポリマーの質量平均分子量は22,700であり、分子量分布は1.6であった。

【0101】

この前駆体ポリマーを用い、上記合成例1と同様な方法によりポリメチルオキサゾリンを加水分解し、6本のポリエチレンイミンがベンゼン環コアに結合した星状ポリエチレンイミンB−PEIを得た。1H−NMR(TMS外部標準、重水中)測定の結果、加水分解前の前駆体ポリマーの側鎖メチルに由来した1.98ppmのピークは完全に消失したことが確認された。

【0102】

その粉末を5mLの蒸留水に溶解し、攪拌しながら、その溶液に15%のアンモニア水50mLを滴下した。その混合液を一晩放置した後、沈殿した結晶粉末を濾過し、その結晶粉末を冷水で3回洗浄した。洗浄後の結晶粉末をデシケータ中で室温(25℃)乾燥し、6本のポリエチレンイミンがベンゼン環コアに結合した星状ポリエチレンイミン(B−PEI)を得た。収量は1.3g(結晶水含有)であった。

【0103】

実施例1

[超疎水性表面を有するガラス板構造物]

3×2cmのソーダライムガラス板を上記で得られた4%のL−PEIの水溶液(80℃液)に浸け、30秒間静置した。板を取り出し、室温にて5分間静置させた後、シリカソースの混合液(MS51*/蒸留水/IPA =0.5/3/3体積比)中に、室温で20分浸けた。板を液中から取り出し、エタノールで表面を洗浄し、室温にて乾燥させた。得られた板の表面をSEMで観察したところ、板表面全体はナノファイバーを基本ユニットとするナノ芝で被覆されていることが確認された(図1)。

【0104】

一方、20%濃度のデシルトリメトキシシラン(DTMS)のクロロホルム溶液3mLを取り出し、それを30mLエタノールと混合した後、その液に0.6mLのアンモニア水(濃度28%)加えて、混合溶液を調製した。該混合液中に上記で調製したガラス板を浸漬し、室温下一定時間後取り出し、表面をエタノールで洗浄後、窒素ガスを流しながら乾燥させた。このようにして得た構造物の水接触角測定を行なった。図2に疎水化処理の浸漬時間による接触角変化を示した。図2中の挿絵は各時間帯での水滴接触角写真である。

*MS51:テトラメトキシシランの4量体(コルコート社製)。

【0105】

実施例2

[超疎水性表面を有するガラス板構造物]

実施例1の経路で得る図1で示されたガラス板を500℃で2時間焼成し、内部のポリマーを除去した後(図3)、実施例1の同様な方法で、デシルトリメトキシシラン(DTMS)溶液中一定時間浸漬した後、各時間帯での接触角を測定した。図4にそれらの結果を示した。実施例1での結果に比べて、実施例2でのナノ芝中のポリエチレンイミン骨格のポリマーが除去された後の超疎水性化はもっと容易に進行することが示唆された。

【0106】

実施例3

[水中で長期超疎水性を示す超疎水性表面を有するガラス板構造物]

実施例2の方法に示された疎水化処理段階で3時間浸漬してから得た構造物を、水道水中一定時間浸漬した後取り出し、接触角を測定した。表1に水道水中浸漬後の接触角を示した。接触角は1ヶ月後でも変化せず、超疎水性は保ったままであった。このことは、該構造物は水中でも長期に渡り水を弾く性質を有することを強く示唆する。即ち、該構造物は半永久性の超疎水性を有する。

【0107】

【表1】

【0108】

実施例4

[超疎水性表面を有するポリスチレン板構造物]

2×2cmのポスチレン板を濃硫酸液中に3時間浸けた後、水、メタノールで表面を洗浄し、室温で5分間乾燥した。その後、該ポリスチレン板を4%のB−PEIの水溶液(80℃)に浸け、30秒間静置した。板を取り出し、室温にて5分間静置させた後、シリカソースの混合液(MS51/水/IPA=0.5/3/3体積比)につけた後、室温で20分静置した。板を液中から取り出し、エタノールで表面を洗浄し、室温にて乾燥させた。得られた板の表面をSEMで観察した。図5は板表面を被覆したナノファイバーの構造写真である。板表面全体はナノファイバーを基本ユニットとするナノ芝で被覆されていることが確認された。

【0109】

一方、20%濃度のデシルトリメトキシシラン(DTMS)のクロロホルム溶液3mLを取り出し、それを30mLエタノールと混合した後、その液に0.6mLのアンモニア水(濃度28%)加えて、混合溶液を調製した。該混合液中に上記で調製したポリスチレン板を室温下24時間後浸漬した。板を取り出し、表面をエタノールで洗浄後、窒素ガスを流しながら乾燥した。得られた構造物の水接触角は176°であった。

【0110】

実施例5

[超疎水性表面を有する銅板構造物]

1×1cmサイズの銅板を4%のL−PEIの水溶液(80℃液)に浸け、30秒間静置した。板を取り出し、室温にて5分間静置させた後、シリカソースの混合液(MS51/水/IPA=0.5/3/3)につけた後、室温で20分静置した。板を液中から取り出し、エタノールで表面を洗浄し、室温にて乾燥させた。得られた板の表面をSEMで観察した(図6)。銅板表面がナノファイバーを基本ユニットとするナノ構造体で覆われていることが確認された。これを実施例4で示した同様な方法で24時間疎水化処理した。得られた構造物の水接触角は178°であった。

【0111】

実施例6

[超疎水性表面中に金ナノ粒子を含む構造物]

実施例1で得たナノ芝被覆ガラス板を2mLのNaAuCl4・2H2Oの水溶液(1%)中に浸けて、80℃で1時間加熱した。ガラス管を取り出し、蒸留水、エタノール順に洗浄した後、室温で乾燥した。これで得たガラス板には薄いワインレッド色が現れた。このワインレッド色はガラス板内壁を被覆するナノ芝中に金ナノ粒子の存在を示すプラズモン吸収に由来する。反射スペクトル(日立製作所株式会社製、UV−3500)からも520nmをピークトップとする金ナノ粒子由来のプラズモン吸収が観測された。掻き落としたナノファイバーのTEM観察から、2〜3nm大きさの金ナノ粒子が確認された。上記金ナノ粒子が含まれたガラス板を実施例4で示した同様な方法で24時間疎水化処理した。得られた構造物の水接触角は179°であった。

【0112】

実施例7

[ガラス管内壁が超疎水性表面からなる管状構造物]

上記合成例1で得たポリマーL−PEIを蒸留水中に加え、90℃まで加熱し、4%の水溶液を調製した。ソーダライム材質のガラスピペット(内径6mm、長さ5cm)とシリンジをゴム管で連結し、該ガラス管中に一定目安のところまで前記加温したポリマー水溶液を吸い取ってから、30秒間静置した後、該ポリマー水溶液をシリンジの押し力で排出した。この操作でガラス管内壁にL−PEIポリマー層が形成された。該ガラス管を室温にて5分間静置したのち、ガラス管を20mLのMS51/水(体積比1/1)のシリカソース液中に30分間浸けた。ガラス管を取り出し、ガラス管内壁をエタノールで洗浄した後、それを室温で乾燥した。この作業後、ガラス管に薄青色の反射色が見えた。

【0113】

上記過程を経て得られたガラス管末端を少々潰し、その破片をSEMにて観察した。図7にはガラス管内壁表面のSEM写真の結果を示した。内壁には、ナノファイバーをユニット構造とする緻密な配列膜が形成した。上記方法で得たガラスピペットを3mLの20%濃度のデシルトリメトキシシラン(DTMS)のクロロホルム溶液、30mLエタノール、0.6mLのアンモニア水(濃度28%)で調製された混合溶液に室温下24時間浸漬した。ピペットを取り出し、表面をエタノールで洗浄後、窒素ガスを流しながら乾燥させた。このようにして得たピペットを27°の傾きで固定し、その中に水滴を落としたところ、水滴は一瞬で管内を流れ出た。水滴の流れを超高速カメラで観察したところ(図8)、水滴は丸々の球状で管内を転がりながら流れた。このことは管の内壁は超疎水性であることを強く示唆する。

【0114】

比較として、何も処理してないガラスピペットに同様に水滴を落としたが、水は付着状態のまま管内を流れることがなかった。図9は付着状態時のデジタルカメラ写真である。

【0115】

更に、超疎水性を示すピペットを用い、10%の塩化ナトリウム水溶液移動試験を行なった。毎回一定重さの溶液を吸い取り、その溶液を他のガラス管に移し、溶液移動に伴う液体重さ変化を調べた。20回繰り返し溶液移動でも、移動された溶液の重さには全く変化がなかった。即ち、超疎水性内壁を有するピペットを用いた場合、吸い取った溶液をピペット中付着などのロスなしに完璧に移すことができた。

【0116】

比較として、普通のピペットで同様な試験を行なったところ、溶液移動後ピペット内壁には必ず液滴が付着残存し、それが吸い取った溶液の2%相当であることがわかった。

【0117】

以上の結果超疎水性表面を有するピペットは水溶液輸送で精密に溶液を移動させることができることが判明した。

【0118】

実施例8

[棉性糸表面が超疎水性表面からなる構造物]

50mgの凧糸を2%のL−PEIの水溶液(80℃液)に浸け、30秒間静置した。糸を取り出し、室温にて60分間静置させた後、シリカソースの混合液(MS51/水/IPA=0.5/3/3)中に室温下20分浸漬した。糸を液中から取り出し、エタノールで表面洗浄、室温乾燥を経て、シリカで表面被覆された糸の構造物を得た。得られた糸の表面をSEMで観察した(図10)。シリカ被覆前と後の表面比較から、糸の表面がナノファイバーを基本ユニットとするナノ構造体で覆われていることが確認された。これを実施例4で示した同様な方法で24時間疎水化処理した。

【0119】

このようにして得た構造物を水中に10分間浸漬後、取り出し、浸漬前後の重さを測った。浸漬前に12mgの構造物が浸漬後でも12mgままで、表面には水滴残留のような水濡れが全くなかった。比較に、未処理の凧糸15mgを水中に漬けてから取り出したら、完全に濡れた状態で、重さは8倍以上となった。このことは、超疎水性表面を有する糸は完全に水を弾くことができることを示唆する。

【0120】

実施例9

[濾紙表面が超疎水性表面からなる構造物]

2×2cm大きさの濾紙を2%のL−PEIの水溶液(80℃液)に浸け、30秒間静置した。濾紙を取り出し、室温にて60分間静置させた後、シリカソースの混合液(MS51/水/IPA=0.5/3/3)中に室温下20分浸漬した。濾紙を液中から取り出し、エタノールで表面洗浄、室温乾燥を経て、シリカで表面被覆された濾紙の構造物を得た。得られた濾紙の表面をSEMで観察した(図11)。シリカ被覆前後の表面比較から、濾紙の表面がナノファイバーを基本ユニットとするナノ構造体で覆われていることが確認された。これを実施例4で示した同様な方法で24時間疎水化処理した。

【0121】

このようにして得た濾紙平面を3°の傾けに広げ、その上に水滴を落としたところ、水滴は水玉のように転がり濾紙表面から弾け落ちた。水は濾紙を濡らすことがなかった。

【図面の簡単な説明】

【0122】

【図1】実施例1で得た疎水化処理前の走査型電子顕微鏡写真である。ガラス表面はポリエチレンイミンとシリカとからなるナノ構造体である「ナノ芝」で被覆されている。

【図2】実施例1で得た「ナノ芝」を疎水化処理することによる接触角変化。挿絵は、処理時間毎における水滴の接触角変化の写真である。グラフでは、疎水化処理時間を延ばすことによる接触角向上を示した。

【図3】実施例2で得た疎水化処理前の走査型電子顕微鏡写真である。ガラス表面はポリエチレンイミンが除去されたシリカからなる「ナノ芝」で構成された。

【図4】実施例2で得た「ナノ芝」を疎水化処理することによる接触角変化。挿絵は、処理時間毎における水滴の接触角変化の写真である。グラフでは、疎水化処理時間を延ばすことによる接触角向上を示した。

【図5】実施例4で得た疎水化処理前ポリスチレン板の走査型電子顕微鏡写真である。

【図6】実施例5で得た疎水化処理前銅板の走査型電子顕微鏡写真である。

【図7】実施例7で得た疎水化処理前のガラスピペット内壁の走査型電子顕微鏡写真である。左は低倍率写真;右は高倍率写真。

【図8】実施例7で得た疎水性内壁を有するピペット管内部で、水滴が球状の状態で転がる様子の高速カメラ写真である。

【図9】実施例7における比較例の写真。普通のガラスピペット内部では、水が壁に付着する。

【図10】実施例8における凧糸の走査型電子顕微鏡写真である。a:凧糸表面写真。 b:疎水化処理前のシリカ被覆後凧糸の表面写真 c:bの高倍率写真。

【図11】実施例9で得た疎水化処理前のナノ構造体でで被覆された濾紙構造物の走査型電子顕微鏡写真である。左は低倍率写真、右は高倍率写真。

【特許請求の範囲】

【請求項1】

固体基材(X)の表面が、超疎水性ナノ構造複合体(Z1)で被覆されてなる構造物であって、

該超疎水性ナノ構造複合体(Z1)がポリエチレンイミン骨格(a)を有するポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)中の該シリカ(B)に疎水性基が結合してなる複合体であることを特徴とする超疎水性表面を有する構造物。

【請求項2】

前記ナノ構造体(y1)が、太さが10〜200nmの範囲で、且つ長さが50nm〜2μmの範囲にあるナノファイバーを基本ユニットとし、該ナノファイバーの長軸が固体基材(X)の表面に対して略垂直の方向を向いているものである請求項1記載の構造物。

【請求項3】

前記ナノ構造体(y1)が、太さが10〜200nmの範囲にあるナノファイバーを基本ユニットとし、該ナノファイバーが固体基板(X)上でネット状構造を形成しているものである請求項1記載の構造物。

【請求項4】

前記ナノ構造体(y1)中に、金属イオン又は金属ナノ粒子を含むものである請求項1〜3の何れか一項記載の構造物。

【請求項5】

固体基材(X)の表面が、超疎水性ナノ構造複合体(Z2)で被覆されてなる構造物であって、

該超疎水性ナノ構造複合体(Z2)がシリカ(B)を主構成成分とするナノ構造体(y2)中の該シリカ(B)に疎水性基が結合してなる複合体であることを特徴とする超疎水性表面を有する構造物。

【請求項6】

前記ナノ構造体(y2)が、太さが10〜200nmの範囲で、且つ長さが50nm〜2μmの範囲にあるナノファイバーを基本ユニットとし、該ナノファイバーの長軸が固体基材(X)の表面に対して略垂直の方向を向いているものである請求項5記載の構造物。

【請求項7】

前記ナノ構造体(y2)が、太さが10〜200nmの範囲にあるナノファイバーを基本ユニットとし、該ナノファイバーが固体基板(X)上でネット状構造を形成しているものである請求項5記載の構造物。

【請求項8】

ポリエチレンイミン骨格(a)を有するポリマー(A)を含有する溶液中に固体基材(X)を浸漬させた後取り出し、該固体基材(X)の表面にポリマー層を形成させる工程(1)と、

前記で得られたポリマー層を有する固体基材(X)と、シリカソース液(B’)とを接触して、固体基材(X)表面のポリマー層中にシリカ(B)を析出させ、ナノ構造体(y1)を形成させる工程(2)と、

前記工程(2)で得た固体基材上のナノ構造体(y1)の表面を、疎水性基を有するシランカップリング剤で処理する工程(3)と、

を有することを特徴とする超疎水性ナノ構造複合体で被覆された構造物の製造方法。

【請求項9】

ポリエチレンイミン骨格(a)を有するポリマー(A)を含有する溶液中に固体基材(X)を浸漬させた後取り出し、該固体基材(X)の表面にポリマー層を形成させる工程(1)と、

前記で得られたポリマー層を有する固体基材(X)と、シリカソース液(B’)とを接触して、固体基材(X)表面のポリマー層中にシリカ(B)を析出させ、ナノ構造体(y1)を形成させる工程(2)と、

前記で得られたナノ構造体(y1)で被覆された固体基材(X)を、更に金、銀及び白金からなる群から選ばれる貴金属のイオン水溶液中に浸漬させることにより、該貴金属イオンをナノ構造体(y1)中に浸透させ、該ナノ構造体(y1)中のポリエチレンイミン骨格(a)による自発還元作用により、当該貴金属の金属ナノ粒子を形成する工程(3)と、

前記工程(3)で得た固体基材(X)上のナノ構造体(y1)の表面を、疎水性基を有するシランカップリング剤で処理する工程(4)、

を有することを特徴とする、金属ナノ粒子を含有する超疎水性ナノ構造複合体で被覆された構造物の製造方法。

【請求項10】

ポリエチレンイミン骨格(a)を有するポリマー(A)と金属イオンとを含有する溶液中に固体基材(X)を浸漬させた後取り出し、該固体基材(X)の表面に金属イオンを含有するポリマー層を形成させる工程(1)と、

前記で得られたポリマー層を有する固体基材(X)と、シリカソース液(B’)とを接触して、固体基材(X)表面のポリマー層中にシリカ(B)を析出させ、金属イオンを含むナノ構造体(y1)を形成させる工程(2)と、

前記工程(2)で得た固体基材(X)上のナノ構造体(y1)の表面を、疎水性基を有するシランカップリング剤で処理する工程(3)と、

を有することを特徴とする、金属イオンを含有する超疎水性ナノ構造複合体で被覆された構造物の製造方法。

【請求項11】

ポリエチレンイミン骨格(a)を有するポリマー(A)を含有する溶液中に固体基材(X)を浸漬させた後取り出し、該固体基材(X)の表面にポリマー層を形成させる工程(1)と、

前記で得られたポリマー層を有する固体基材(X)と、シリカソース液(B’)とを接触して、固体基材(X)表面のポリマー層中にシリカ(B)を析出させ、ナノ構造体(y1)を形成させる工程(2)と、

前記(2)で得たナノ構造体(y1)で被覆された固体基材(X)を焼成し、ナノ構造体(y1)中のポリエチレンイミン骨格(a)を有するポリマー(A)を除去してナノ構造体(y2)とする工程(3)と、

前記工程(3)で得た固体基材上のナノ構造体(y2)の表面を、疎水性基を有するシランカップリング剤で処理する工程(4)と、

を有することを特徴とする超疎水性ナノ構造複合体で被覆された構造物の製造方法。

【請求項1】

固体基材(X)の表面が、超疎水性ナノ構造複合体(Z1)で被覆されてなる構造物であって、

該超疎水性ナノ構造複合体(Z1)がポリエチレンイミン骨格(a)を有するポリマー(A)とシリカ(B)とを含有するナノ構造体(y1)中の該シリカ(B)に疎水性基が結合してなる複合体であることを特徴とする超疎水性表面を有する構造物。

【請求項2】

前記ナノ構造体(y1)が、太さが10〜200nmの範囲で、且つ長さが50nm〜2μmの範囲にあるナノファイバーを基本ユニットとし、該ナノファイバーの長軸が固体基材(X)の表面に対して略垂直の方向を向いているものである請求項1記載の構造物。

【請求項3】

前記ナノ構造体(y1)が、太さが10〜200nmの範囲にあるナノファイバーを基本ユニットとし、該ナノファイバーが固体基板(X)上でネット状構造を形成しているものである請求項1記載の構造物。

【請求項4】

前記ナノ構造体(y1)中に、金属イオン又は金属ナノ粒子を含むものである請求項1〜3の何れか一項記載の構造物。

【請求項5】

固体基材(X)の表面が、超疎水性ナノ構造複合体(Z2)で被覆されてなる構造物であって、

該超疎水性ナノ構造複合体(Z2)がシリカ(B)を主構成成分とするナノ構造体(y2)中の該シリカ(B)に疎水性基が結合してなる複合体であることを特徴とする超疎水性表面を有する構造物。

【請求項6】

前記ナノ構造体(y2)が、太さが10〜200nmの範囲で、且つ長さが50nm〜2μmの範囲にあるナノファイバーを基本ユニットとし、該ナノファイバーの長軸が固体基材(X)の表面に対して略垂直の方向を向いているものである請求項5記載の構造物。

【請求項7】

前記ナノ構造体(y2)が、太さが10〜200nmの範囲にあるナノファイバーを基本ユニットとし、該ナノファイバーが固体基板(X)上でネット状構造を形成しているものである請求項5記載の構造物。

【請求項8】

ポリエチレンイミン骨格(a)を有するポリマー(A)を含有する溶液中に固体基材(X)を浸漬させた後取り出し、該固体基材(X)の表面にポリマー層を形成させる工程(1)と、

前記で得られたポリマー層を有する固体基材(X)と、シリカソース液(B’)とを接触して、固体基材(X)表面のポリマー層中にシリカ(B)を析出させ、ナノ構造体(y1)を形成させる工程(2)と、

前記工程(2)で得た固体基材上のナノ構造体(y1)の表面を、疎水性基を有するシランカップリング剤で処理する工程(3)と、

を有することを特徴とする超疎水性ナノ構造複合体で被覆された構造物の製造方法。

【請求項9】

ポリエチレンイミン骨格(a)を有するポリマー(A)を含有する溶液中に固体基材(X)を浸漬させた後取り出し、該固体基材(X)の表面にポリマー層を形成させる工程(1)と、

前記で得られたポリマー層を有する固体基材(X)と、シリカソース液(B’)とを接触して、固体基材(X)表面のポリマー層中にシリカ(B)を析出させ、ナノ構造体(y1)を形成させる工程(2)と、

前記で得られたナノ構造体(y1)で被覆された固体基材(X)を、更に金、銀及び白金からなる群から選ばれる貴金属のイオン水溶液中に浸漬させることにより、該貴金属イオンをナノ構造体(y1)中に浸透させ、該ナノ構造体(y1)中のポリエチレンイミン骨格(a)による自発還元作用により、当該貴金属の金属ナノ粒子を形成する工程(3)と、

前記工程(3)で得た固体基材(X)上のナノ構造体(y1)の表面を、疎水性基を有するシランカップリング剤で処理する工程(4)、

を有することを特徴とする、金属ナノ粒子を含有する超疎水性ナノ構造複合体で被覆された構造物の製造方法。

【請求項10】

ポリエチレンイミン骨格(a)を有するポリマー(A)と金属イオンとを含有する溶液中に固体基材(X)を浸漬させた後取り出し、該固体基材(X)の表面に金属イオンを含有するポリマー層を形成させる工程(1)と、

前記で得られたポリマー層を有する固体基材(X)と、シリカソース液(B’)とを接触して、固体基材(X)表面のポリマー層中にシリカ(B)を析出させ、金属イオンを含むナノ構造体(y1)を形成させる工程(2)と、

前記工程(2)で得た固体基材(X)上のナノ構造体(y1)の表面を、疎水性基を有するシランカップリング剤で処理する工程(3)と、

を有することを特徴とする、金属イオンを含有する超疎水性ナノ構造複合体で被覆された構造物の製造方法。

【請求項11】

ポリエチレンイミン骨格(a)を有するポリマー(A)を含有する溶液中に固体基材(X)を浸漬させた後取り出し、該固体基材(X)の表面にポリマー層を形成させる工程(1)と、

前記で得られたポリマー層を有する固体基材(X)と、シリカソース液(B’)とを接触して、固体基材(X)表面のポリマー層中にシリカ(B)を析出させ、ナノ構造体(y1)を形成させる工程(2)と、

前記(2)で得たナノ構造体(y1)で被覆された固体基材(X)を焼成し、ナノ構造体(y1)中のポリエチレンイミン骨格(a)を有するポリマー(A)を除去してナノ構造体(y2)とする工程(3)と、

前記工程(3)で得た固体基材上のナノ構造体(y2)の表面を、疎水性基を有するシランカップリング剤で処理する工程(4)と、

を有することを特徴とする超疎水性ナノ構造複合体で被覆された構造物の製造方法。

【図1】

【図3】

【図5】

【図6】

【図9】

【図2】

【図4】

【図7】

【図8】

【図10】

【図11】

【図3】

【図5】

【図6】

【図9】

【図2】

【図4】

【図7】

【図8】

【図10】

【図11】

【公開番号】特開2009−297993(P2009−297993A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−154121(P2008−154121)

【出願日】平成20年6月12日(2008.6.12)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月12日(2008.6.12)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]