超疎水性粉体、これを用いる超疎水性表面を有する構造体及びそれらの製造方法

【課題】 シリカを主成分とする粉体そのものを超疎水性にすること、および得られた超疎水性粉体を用いてなる、超疎水性表面を有する構造体とその簡便な製造方法を提供すること。

【解決手段】 有機無機複合ナノファイバー(I)の会合体を含有する超疎水性粉体であって、該ナノファイバー(I)が、直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントが、疎水性基(X)が結合しているシリカ(B)で被覆されてなるものであることを特徴とする超疎水性粉体、及びこれらを固体基材上に固定してなる、超疎水性表面を有する構造体。

【解決手段】 有機無機複合ナノファイバー(I)の会合体を含有する超疎水性粉体であって、該ナノファイバー(I)が、直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントが、疎水性基(X)が結合しているシリカ(B)で被覆されてなるものであることを特徴とする超疎水性粉体、及びこれらを固体基材上に固定してなる、超疎水性表面を有する構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリカ系ナノファイバーの会合体を基本構造とするものであって、そのシリカに疎水性基が化学結合されてなる超疎水性粉体、これを用いる超疎水性表面を有する構造体、およびそれらの製造方法に関する。

【背景技術】

【0002】

固体表面に水滴が接触した際、水滴の接触角が150°以上である場合には超疎水性と定義されている。接触角が70〜150°の範囲は、疎水性と定義される。一般に疎水性は表面張力が低い分子残基で表面が被われることで発現するものであるが、超疎水性は表面張力が低い分子残基だけで発現させることは困難である。

【0003】

一方、自然界の生物には超疎水性を示すものが多い。例えば、蓮、稲、キャベツなどの葉は水滴を完全に弾く超疎水性(超撥水性)を有する。例えば、蓮の葉の超疎水性は葉の表面構造と深く関係していることが知られている。即ち、ナノファイバーが表面全体に広がりながら表層を形成し、その上にナノファイバーの会合体のようなミクロンサイズの凸起物が一定距離で最表面層を作りあげており、且つこれらのナノファイバーの表面に疎水性ワックスが存在することが知られている。このことは、超疎水性を発現するには表面荒さ、即ち、ナノ次元での表面構造・形状の制御が最重要であることを示唆する。

【0004】

蓮の効果とも言われる超疎水性発現の構造原理は、多くの人工蓮類似構造設計法の開発の指針となり、ナノ材料の進歩に伴い、この数年、多様な超疎水性材料が数多く開発されてきた。例えば、カーボンナノチューブを基材表面に規則的に配列させることで、接触角を170°以上に持ち上げることが報告されている(例えば、非特許文献1参照)。また、白金コートされたシリコン表面に、電気化学プロセスでポリピロールのナノファイバーを成長させ、表面接触角を170°以上にすることが報告されている(例えば、非特許文献2参照)。また、ガラス基材表面に400℃以上の温度で、酸化亜鉛のナノ結晶シーズ膜を形成させた後、その上でロッド状の酸化亜鉛のナノファイバーを無数に成長させることで、超疎水性を発現している(例えば、非特許文献3参照)。

【0005】

単純な方法としては、例えば、ポリプロピレンの溶液に一定の貧溶剤を加え、それを基材表面にキャストし、温度調整することにより、ポリプロピレンのナノ粒子からなるネットワーク構造を形成させ、それにより接触角を160°まで上げたことが報告されている(例えば、非特許文献4参照)。また、ケイ素、ホウ素、ナトリウムの酸化物からなるガラスに相分離構造を持たせ、それをさらに化学処理でエッチングすることにより、その表面に凹凸構造を誘導した後、最後に、表面にフッ素化合物を反応させることで超疎水性を発現できる(例えば、特許文献1参照。)。さらに、ポリアリールアミンとポリアクリル酸との積層膜を作製したのち、その表面を化学法で処理することで表面ポーラス構造を誘導し、その上にシリカナノ粒子を固定した後、最後にフッ素化アルキル基を有するシランカップリング剤で疎水化させることで、超疎水性界表面を構築することも知られている(例えば、特許文献2参照。)。

【0006】

多くの公知文献では、超疎水性膜及びそれらの作製法が頻繁に取り上げられているが、それらは基材表面での荒さ(即ち、ラフネス)を加工する手法に相当することが多く、その表面処理加工過程が煩雑になりやすく、コストも高い。また、有機ポリマーをベースにする超疎水性表面の場合、コストは低いが、得られた超疎水性表面の耐溶剤性、耐腐食性が低く、実用上の問題がある。

【0007】

粉体そのものを超疎水性(超撥水性)にしたり、また、その超疎水性粉体を用いて超疎水性膜を構成したりすることについての研究は極めて稀であるが、最近の1例を挙げると、2−3μmの大きさの酸化鉄(α−Fe203)の粉体が、表面に花びら構造を有することで超疎水性を発現するようになることが見出されている(例えば、非特許文献5参照)。しかしながら、前記非特許文献5で提案された技術はその応用範囲が狭く、工業的に簡便な手法によるものではない。

【0008】

一方で、自然界における超疎水性の粉体としては、例えば、アメンボの足が超疎水性粉体の集合体に相当すると理解されている。アメンボの足の構造は超疎水性であり、それに起因して発生する水の浮力と表面張力が加わることで、その足の25倍以上の重さの体を水面に浮かばせることが出来、それに弾力が加わることでアメンボは水面を飛ぶように走ることができる(例えば、非特許文献6参照。)。超疎水性粉体の開発は産業上の利用価値が高く、特に自然界に大量の存在するケイ素化合物を原料とし簡便な製造方法で合成できるということになれば、その応用を更に広げることになり、期待の大きい課題である。

【0009】

【非特許文献1】Sun et al.,Acc.Chem.Res.,2005,38,644−652

【非特許文献2】Li et al.,J.Mater.Chem.,2008,18,2276−2280

【非特許文献3】Feng et al.,J.Am.Chem.Soc.,2004,126,62−63

【非特許文献4】Erbil et al.,Science,2003,299,1377−1380

【非特許文献5】Cao et al., Appl. Phys. Lett., 2007, 91. 034102

【非特許文献6】Gao et al., Nature 2004, 432, 36

【特許文献1】特表2008−508181号公報

【特許文献2】米国特許出願公開第2006/029808号明細書

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、シリカを主成分とする粉体そのものを超疎水性にすることにある。より詳しくは、直鎖状ポリエチレンイミン骨格を有するポリマーのフィラメントにシリカが被覆されてなる有機無機複合ナノファイバーの会合体に、疎水性基が結合されてなることを特徴とする超疎水性粉体、及びその粉体の簡便な製造方法を提供することにある。さらには、上記有機無機複合ナノファイバーから直鎖状ポリエチレンイミン骨格を有するポリマーを焼成によって除去して得られる、シリカを主構成成分とするナノファイバーの会合体に疎水性基が結合されてなることを特徴とする超疎水性粉体とその粉体の簡便な製造方法を提供することにある。

【0011】

さらには、上記の超疎水性粉体を用いる超疎水性表面を有する構造体とその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、上記の課題を解決すべく鋭意研究を重ねた結果、有機物であるポリマーと無機物であるシリカとがナノメートルオーダーで複合化されてなる有機無機複合ナノファイバーの会合体表面にあるシリカを疎水化処理することにより、超疎水性を発現する粉体が得られることを見出し、本発明を完成するに至った。

【0013】

即ち、本発明は、有機無機複合ナノファイバーの会合体を含有する超疎水性粉体であって、該ナノファイバーが、直鎖状ポリエチレンイミン骨格を有するポリマーのフィラメントが、疎水性基が結合しているシリカで被覆されてなるものであることを特徴とする超疎水性粉体とその簡便な製造方法を提供するものである。

【0014】

更に本発明は、シリカを主構成成分とするナノファイバーの会合体の該シリカに疎水性基が結合してなることを特徴とする超疎水性粉体とその製造方法を提供するものである。

【0015】

更に又本発明は、上記で得られた超疎水性粉体を固体基材上に固定してなる、超疎水性表面を有する構造体とその製造方法を提供するものである。

【発明の効果】

【0016】

本発明の超疎水性粉体は、任意材質、任意形状の基材表面に塗布することで、あらゆる固体表面を超疎水性に変換させることができる。これは水により錆びる、腐る、汚れる可能性がある金属、金属酸化物、繊維、木材、紙、皮革、プラスチックの保護膜に応用出来る。また、もっと具体的には、建築体、車体、船舶体、容器構造体、パッケージ、ガラス製品、陶器製品(便器、風呂場全体)、プール、水道管、電線、電球、各種カーバーなどの構造体の保護膜に応用出来る。さらに、冷蔵庫、電子レンジ、洗濯機などの家電製品およびパソコン、テレビ、携帯電話などの通信用電気製品の表面コーティングにも応用出来る。また、エネルギー変換関連の燃料電池デバイスにも応用可能である。

【発明を実施するための最良の形態】

【0017】

本発明者らは既に、直鎖状ポリエチレンイミン骨格を有するポリマーが水性媒体中で自己組織化的に成長する結晶性会合体を反応場にし、溶液中でその会合体表面にてアルコキシシランを加水分解的に縮合させ、シリカを析出させることで、ナノファイバーを基本ユニットにした複雑形状のシリカ含有ナノ構造体(粉体)及びそれらの製法を提供した(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報参照。)。

【0018】

この技術の基本原理は、溶液中で直鎖状ポリエチレンイミン骨格含有ポリマーの結晶性会合体を自発的に生長させることであり、一旦結晶性会合体ができたら、後は単に該結晶性会合体の分散液中にシリカソースを混合して、結晶性会合体表面上だけでのシリカの析出を自然に任せることになる(いわゆる、ゾルゲル反応)。これで得られるシリカ含有ナノ構造体は基本的にナノファバーを構造形成のユニットとするものであり、それらユニットの空間的配列によって全体の構造体の形状を誘導するため、ナノレベルの隙間が多く、表面積が大きい粉体である。

【0019】

このような粉体は、自然界での超疎水性を発現するに必要とする基本構造、即ち、ナノファイバーが集合して、マイクロメーター次元の大きさを形成することと非常に良く似ている。従って、この粉体表面を表面張力が低い化学残基で修飾さえすれば、超疎水性を発現することは可能であると考えられる。

【0020】

このような考え方をもとに、本発明者らは、直鎖状ポリエチレンイミン骨格を有するポリマーにより誘導されたナノファイバーを基本構造とするマイクロメーターオーダーのシリカ含有ナノ構造体(シリカを含有するナノメートルオーダーの基本単位からなる構造体のことを示す。)である粉体表面に疎水性基を結合させることで、粉体そのものを超疎水性にすることができる事を見出した。以下、本発明について、詳細に記載する。

【0021】

なお、本願において、フィラメントとは、本発明で用いる直鎖状ポリエチレンイミン骨格を有するポリマー鎖中にある直鎖状ポリエチレンイミン骨格部分の複数が水分子の存在下で結晶化することにより、ポリマー鎖が相互に会合して繊維状に成長したものである。このフィラメントの表面でゾルゲル反応が起こることによって、該フィラメントがシリカで被覆された有機無機複合ナノファイバーが形成されるが、この反応時に複数の有機無機ナノファイバー間がシリカによって結合されたり、凝集したりすることによって、有機無機ナノファイバーの会合体であるシリカ含有ナノ構造体(粉体)が形成されることになる。

【0022】

[直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)]

本発明で用いる直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)としては、線状、星状、櫛状構造の単独重合体であっても、他の繰り返し単位を有する共重合体であっても良い。共重合体の場合には、該ポリマー(A)中の直鎖状ポリエチレンイミン骨格(a)のモル比が20%以上であることが、安定なフィラメントを形成できる点から好ましく、該ポリエチレンイミン骨格(a)の繰り返し単位数が10以上である、ブロック共重合体であることがより好ましい。

【0023】

前記直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)としては、結晶性会合体形成能が高いほど好ましい。従って、単独重合体であっても共重合体であっても、直鎖状ポリエチレンイミン骨格(a)部分に相当する分子量が500〜1,000,000の範囲であることが好ましい。これら直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)は市販品または本発明者らがすでに開示した合成法(前記特許文献を参照。)により得ることができる。

【0024】

[シリカ(B)]

本発明で提供する超疎水性粉体は、前記直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノファイバー(I)の会合体、又は当該有機無機複合ナノファイバー(I)の会合体から前記ポリマー(A)を焼成により除去して得られるシリカ(B)を主構成成分とするナノファイバー(II)の会合体を基本構造とする。

【0025】

前記シリカ(B)は、前記ポリマー(A)のフィラメントの存在下、該フィラメント表面でゾルゲル反応によって得られるものであり、該シリカ(B)の形成に必要なシリカソースとしては、例えば、アルコキシシラン類、水ガラス、ヘキサフルオロシリコンアンモニウム等を用いることができる。

【0026】

アルコキシシラン類としては、テトラメトキシシラン、メトキシシラン縮合体のオリゴマー、テトラエトキシシラン、エトキシシラン縮合体のオリゴマーを好適に用いることができる。さらに、アルキル置換アルコキシシラン類の、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン等、更に、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、3,3,3−トリフルオロプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン等を、単一で、又は混合して用いることができる。

【0027】

また、上記シリカソースに、他のアルコキシ金属化合物を混合して用いることもできる。例えば、テトラブトキシチタン、テトライソプロポキシチタン、または水性媒体中安定なチタニウムビス(アンモニウムラクテート)ジヒドロキシド水溶液、チタニウムビス(ラクテート)の水溶液、チタニウムビス(ラクテート)のプロパノール/水混合液、チタニウム(エチルアセトアセテート)ジイソプロポオキシド、硫酸チタン、ヘキサフルオロチタンアンモニウム等を用いることができる。

【0028】

[金属イオン]

前記有機無機複合ナノファイバー(I)中には金属イオンを安定に取り込むことができ、従って、金属イオンを含有する超疎水性粉体を得ることもできる。

【0029】

前記ポリマー(A)中の直鎖状ポリエチレンイミン骨格(a)は金属イオンに対して強い配位能力を有するため、金属イオンは該骨格中のエチレンイミン単位と配位結合して金属イオン錯体を形成する。該金属イオン錯体は金属イオンがエチレンイミン単位に配位されることにより得られるものであり、イオン結合等の過程と異なり、該金属イオンがカチオンでも、またはアニオンでも、エチレンイミン単位への配位により錯体を形成することができる。従って、金属イオンの金属種は、ポリマー(A)中のエチレンイミン単位と配位結合できるものであれば制限されず、アルカリ金属、アルカリ土類金属、遷移金属、半金属、ランタン系金属、ポリオキソメタレート類の金属化合物等のいずれでも良く、単独種であっても複数種が混合されていても良い。

【0030】

上記アルカリ金属としては、Li,Na,K,Cs等が挙げられ、該アルカリ金属のイオンの対アニオンとしては、Cl,Br,I,NO3,SO4,PO4,ClO4,PF6,BF4,F3CSO3などが挙げられる。

【0031】

アルカリ土類金属としては、Mg,Ba,Ca等が挙げられる。

【0032】

遷移金属系の金属イオンとしては、それが遷移金属カチオン(Mn+)であっても、または遷移金属が酸素との結合からなる酸根アニオン(MOxn−)、またはハロゲン類結合からなるアニオン(MLxn−)であっても、好適に用いることができる。なお、本明細書において遷移金属とは、周期表第3族のSc,Y、及び、第4〜12族で第4〜6周期にある遷移金属元素を指す。

【0033】

遷移金属カチオンとしては、各種の遷移金属のカチオン(Mn+)、例えば、Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Y,Zr,Mo,Ru,Rh,Pd,Ag,Cd,W,Os,Ir,Pt,Au,Hgの一価、二価、三価または四価のカチオンなどが挙げられる。これら金属カチオンの対アニオンは、Cl,NO3,SO4、またはポリオキソメタレート類アニオン、あるいはカルボン酸類の有機アニオンのいずれであってもよい。ただし、Ag,Au,Ptなど、エチレンイミン骨格により還元されやすいものは、pHを酸性条件にする等、還元反応を抑制してイオン錯体を調製することが好ましい。

【0034】

また遷移金属アニオンとしては、各種の遷移金属アニオン(MOxn−)、例えば、MnO4,MoO4,ReO4,WO3,RuO4,CoO4,CrO4,VO3,NiO4,UO2のアニオン等が挙げられる。

【0035】

本発明における金属イオンとしては、前記遷移金属アニオンが、ポリマー(A)中のエチレンイミン単位に配位した金属カチオンを介してシリカ(B)中に固定された、ポリオキソメタレート類の金属化合物の形態であってもよい。該ポリオキソメタレート類の具体例としては、遷移金属カチオンと組み合わせられたモリブデン酸塩、タングステン酸塩、バナジン酸塩類等を挙げることができる。

【0036】

さらに、各種の金属が含まれたアニオン(MLxn−)、例えば、AuCl4,PtCl6,RhCl4,ReF6,NiF6,CuF6,RuCl6,In2Cl6等、金属がハロゲンに配位されたアニオンもイオン錯体形成に好適に用いることができる。

【0037】

また、半金属系イオンとしては、Al,Ga,In,Tl,Ge,Sn,Pb,Sb,Biのイオンが挙げられ、なかでもAl,Ga,In,Sn,Pb,Tlのイオンが好ましい。

【0038】

ランタン系金属イオンとしては、例えば、La,Eu,Gd,Yb,Euなどの3価のカチオンが挙げられる。

【0039】

[金属ナノ粒子]

上記した通り、本発明では金属イオンを有機無機複合ナノファイバー(I)に取り込むことができる。従って、これらの金属イオンのなかでも、還元反応により還元されやすい金属イオンは、金属ナノ粒子に変換させることで、金属ナノ粒子を含有した超疎水性粉体を得ることもできる。

【0040】

金属ナノ粒子の金属種としては、例えば、銅、銀、金、白金、パラジウム、マンガン、ニッケル、ロジウム、コバルト、ルテニウム、レニウム、モリブデン、鉄等が挙げられ、超疎水性粉体中の金属ナノ粒子は一種であっても、二種以上であってもよい。これら金属種の中でも、特に、銀、金、白金、パラジウムは、その金属イオンがエチレンイミン単位に配位された後、室温または加熱状態で自発的に還元されるため特に好ましい。

【0041】

超疎水性粉体中の金属ナノ粒子の大きさは、1〜20nmの範囲に制御できる。また、金属ナノ粒子は、ポリマー(A)とシリカ(B)との有機無機複合ナノファイバー(I)の内部、または外表面に固定することができる。

【0042】

[有機色素分子]

ポリマー(A)中の直鎖状ポリエチレンイミン骨格(a)はアミノ基、ヒドロキシ基、カルボン酸基、スルホン酸基、リン酸基を有する化合物と、水素結合及び/又は静電気引力により、物理的な結合構造を構成することができる。従って、これらの官能基を有する有機色素分子等を超疎水性粉体中に含有させることが可能である。

【0043】

前記有機色素分子としては、単官能酸性化合物、または二官能以上の多官能酸性化合物を好適に用いることができる。

【0044】

具体的には、例えば、テトラフェニルポルフィリンテトラカルボン酸、ピレンジカルボン酸などの芳香族酸類、ナフタレンジスルホン酸、ピレンジスルホン酸、ピレンテトラスルホン酸、アンスラキノンジスルホン酸、テトラフェニルポルフィリンテトラスルホン酸、フタロシアニンテトラスルホン酸、ピペス(PIPES)などの芳香族または脂肪族のスルホン酸類、acid yellow,acid blue,acid red,direct blue,direct yellow,direct red系列のアゾ系染料等を挙げることができる。また、キサンテン骨格を有する色素、例えば、ローダミン、エリスロシン、エオシン系列の色素を用いることができる。

【0045】

[有機無機複合ナノファイバー(I)]

本発明において、有機無機複合ナノファイバー(I)の大きさは、用いるポリマー(A)の分子量、形状、直鎖状ポリエチレンイミン骨格(a)の含有率等、用いるシリカソースの種類や使用割合等によって調整することが可能であり、特に該有機無機複合ナノファイバー(I)の太さが10〜100nm、アスペクト比が10以上であるものを容易に製造することができる。

【0046】

前記有機無機複合ナノファイバー(I)中の前記ポリマー(A)の含有率は5〜30質量%に調整可能であり、該ポリマー(A)は前述の通り、フィラメントの形状として含まれている。

【0047】

前記有機無機複合ナノファイバー(I)はその生成過程(ゾルゲル反応時)において3次元空間でランダム配列し、2〜100μmの大きさの会合体(シリカ含有ナノ構造体)を形成する。このような会合体からなる粉体の表面積は50〜200m2/gの範囲になる。

【0048】

有機無機複合ナノファイバー(I)及びその会合体の製造方法については、前記した本発明者がすでに提供した特許文献に記載されたいずれの手法であっても良い。

【0049】

[シリカを主構成成分とするナノファイバー(II)]

上述した有機無機複合ナノファイバー(I)の会合体を加熱焼成すると、形状を維持したまま、その内部に含まれていたポリマー(B)が除去され、シリカを主構成成分とするナノファイバー(II)の会合体を得ることができる。ここで、シリカを主構成成分とするということは、例えば、焼成が不十分でポリマー(A)、または併用した有機色素分子中の炭素原子等が炭化して含まれていたり、金属イオンや金属ナノ粒子を併用した場合においては、金属原子が含まれていたりすることがあるものの、ナノファイバーの形状はシリカ(B)によって形成されているこというものであり、シリカ(B)の含有率は通常90質量%以上、好ましくは95質量%である。

【0050】

焼成温度は500℃以上であればよく、焼成時間は温度により適宜に設定することができる。500℃よりもっと高い温度では1時間であればよく、500℃付近では2時間以上焼成することが望まれる。

【0051】

焼成して得られる会合体の構造は焼成前と変わりがなく、ナノファイバー(II)の太さが10〜100nm、アスペクト比が10以上であり、この太さのナノファイバーが3次元空間でランダム配列してなる会合体は2〜100μmの大きさを保ったままである。焼成後に得られる粉体の比表面積は焼成前より大きく、概ね100〜400m2/gである。

【0052】

[疎水化処理]

本発明では、超疎水性粉体とするために疎水性基(X)でナノファイバー(I)又はナノファイバー(II)の会合体表面を修飾しなければならない。当該修飾は、疎水性基(X)を有する化合物との接触で容易に行なうことができる。

【0053】

前記疎水性基(X)としては、例えば、炭素数1〜22のアルキル基、置換基を有していても良い芳香族基(置換基としては、炭素数1〜22のアルキル基、フッ素化アルキル基、部分フッ素化アルキル基等の疎水性基)、炭素数1〜22のフッ素化アルキル基、炭素数1〜22の部分フッ素化アルキル基等が挙げられる。

【0054】

これらの疎水性基(X)を効率的に前記ナノファイバー(I)又はナノファイバー(II)の会合体の表面のシリカ(B)に導入するためには、当該疎水性基(X)を有するシランカップリング剤(x)を単独、又は混合して用いて接触させることが好ましい。このとき、疎水性基(X)を有するシランカップリング剤(x)との接触量を調整することによって、得られる粉体を疎水性〜超疎水性と調整することも可能である。

【0055】

前記シランカップリング剤(x)として、例えば、メチルトリメトキシシラン、ジメチルジメトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン、ペンチルトリメトキシシラン、ヘキシルトリメトキシシラン等のアルキル基の炭素数が1〜22までのアルキルトリメトキシシランまたはアルキルトリクロロシラン類が挙げられる。

【0056】

また、表面張力低下に有効なフッ素原子を有するものとして、(部分)フッ素化アルキル基を有するシランカップリング剤、例えば、3,3,3−トリフルオロプロピルトリメトキシシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリクロロシラン等を用いることもできる。

【0057】

また、芳香族基を有するシランカップリング剤として、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン等を、取り上げることができる。

【0058】

[反応性官能基の導入]

本発明の超疎水性粉体は、これを任意形状・任意材質の固体基材上に固定することで、超疎水性表面を有する構造物を得ることができる。このとき、当該粉体を固体基材上に固定する方法としては特に制限されるものではないが、後述するようなポリマー溶液又はシリカゾル中に分散し、該分散液を塗布し乾燥する方法によることが、簡便であり又工業的に有用性が高い。

【0059】

このとき、本発明の超疎水性粉体をより固定しやすくするためには、当該超疎水性粉体に反応性官能基(Y)を導入することが好ましい。この反応性官能基(Y)の導入は、前記した疎水性基(X)の導入と同様の手法、即ち、反応性官能基(Y)を有するシランカップリング剤(y)との接触による手法が好ましい。

【0060】

反応性官能基(Y)を有するシランカップリング剤(y)としては、例えば、γ−メタクリロイルプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−ヒドロキシルエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルトリエトキシシラン、γ−(2−ヒドロキシルエチル)アミノプロピルトリエトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジエトキシシラン、γ−(2−ヒドロキシルエチル)アミノプロピルメチルジメトキシシラン、γ−(2−ヒドロキシルエチル)アミノプロピルメチルジエトキシシランまたはγ−(N,N−ジ−2−ヒドロキシルエチル)アミノプロピルトリエトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルメチルジエトキシシランまたはγ−(N−フェニル)アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトフェニルトリメトキシシランなどの、(メタ)アクリロイル基、グリシジル基、アミノ基、ヒドロキシ基、メルカプト基を有すシランカップリング剤が挙げられ、単独でも、2種以上を併用しても良い。

【0061】

反応性官能基(Y)の導入割合としては特に限定されるものではないが、固体基材上に固定しやすい点と、超疎水性を保つこととのバランスを取る観点から、シリカ(B)に結合している疎水性基(X)と反応性官能基(Y)とのモル比(X)/(X+Y)が0.2〜1の範囲であることが好ましい。

【0062】

[超疎水性粉体の製造方法]

本発明の超疎水性粉体の製造方法は、前記有機無機複合ナノファイバー(I)の会合体又はナノファイバー(II)の会合体を溶剤中に分散し、疎水性基(X)を有するシランカップリング剤(x)の溶液、又は疎水性基(X)を有するシランカップリング剤(x)と反応性官能基(Y)を有するシランカップリング剤(y)とを含有する溶液と混合する方法である。

【0063】

疎水性基(X)を有するシランカップリング剤(x)、反応性官能基(Y)を有するシランカップリング剤(y)はクロロホルム、塩化メチレン、シクロヘキサノン、キシレン、トルエン、エタノール、メタノールなどの溶剤に溶解させて用いることができる。これらの溶剤は単独または混合して用いることもできる。

【0064】

上記溶液中、シランカップリング剤(x)及び(y)の合計の濃度は1〜5質量%であれば好適に用いることができ、特に1〜5質量%アンモニア水のエタノール溶液と混合して用いることがより好ましい。混合する際の体積比としては、シランカップリング剤の溶液に対し、アンモニア水エタノール溶液は5〜10倍量であれば好適である。

【0065】

疎水性基(X)を有するシランカップリング剤(x)と反応性官能基(Y)を有するシランカップリング剤(y)とを用いる場合には、得られる超疎水性粉体に導入される疎水性基(X)と反応性官能基(Y)とのモル比を前述の好ましい範囲にするため、モル比(x)/(x+y)が0.2〜1の範囲であることが好ましい。

【0066】

ナノファイバー(I)又は(II)の会合体からなる粉体の分散液を上記混合溶液と混合することで、シランカップリング剤のシランが会合体表面にあるシリカ(B)にSi−O−Si結合で導入され、超疎水性粉体とすることができる。

【0067】

粉体中にポリマー(A)が含まれている、有機無機複合ナノファイバー(I)からなる会合体を用いる場合、上記溶液と混合する時間は、10〜24時間であることが好ましい。又、ポリマー(A)を含まないナノファイバー(II)からなる会合体である粉末を用いる場合には、混合時間は2時間以上であれば、容易に疎水性基(X)を導入することができる。

【0068】

上記の手法で得られる超疎水性粉体は、水の濡れ性が全くなく、水に分散しても粉体として水面に浮かぶことしかできない。これは疎水性残基(X)の導入前では、水中に完全に沈むことと全く異なるものである。

【0069】

[超撥水性粉体を用いる超疎水性表面]

本発明の超疎水性粉体を固体基材表面に接着固定することで超疎水性表面を有する構造体を得ることができる。接着固定は、該粉体をポリマー溶液、シリカゾル液、または市販の塗料、接着剤などと混合し、その混合液を基材表面に塗布し、必要に応じて乾燥等を行なうことで容易に実現できる。

【0070】

上記超疎水性表面は、超疎水性粉体が塗膜表面に固定された状態である。即ち、ポリマーまたはシリカゾル等がバインダーとして連続膜を形成し、その連続膜表面に本発明の超疎水性粉体に由来する構造が一定間隔で分布していることを特徴とする。

【0071】

また、上記バインダー層に用いることができるポリマーは、疎水性のポリマーであれば特に限定せず用いることができる。疎水性ポリマーとしては、例えば、ポリスチレン、ポリビニルクロライド、ポリメタクリレート、ポリアクリレート、ポリカーボネート、ポリエステル、エポキシ樹脂などを取り上げることができる。

【0072】

例えば、反応性官能基(Y)としてグリシジル基やアミノ基を有する超疎水性粉体を用いる場合には、エポキシ樹脂をバインダー樹脂とすることによって、得られる塗膜表面に強固に固定することが可能となる。また、(メタ)アクリロイル基を有する超疎水性粉体を用いる場合には、(メタ)アクリロイル基を有するモノマーを併用することによって、UV硬化によって強固に固定することができる。そのほか、超疎水性粉体表面に導入した反応性官能基(Y)の種類に応じて、バインダー樹脂を選択することで、安定性の高い超疎水性表面を有する構造体を得ることが可能となる。

【0073】

さらに、上記バインダー層としては、アルコールに分散された状態のシリカゾル、金属酸化物ゾルなどを用いることができる。この際、アルコール類としては、メタノール、エタノール、イソプロパノールなどを取り上げることが出来る。

【0074】

また、上記塗膜のバインダー層としては、通常市販の塗料、または市販の接着剤を用いることもできる。

【0075】

上記で得られる超疎水性表面の接触角は150〜179°の範囲で変えることができる。表面における超疎水性粉体の密度が高ければ高いほど、接触角は向上する。目的とする疎水性のレベルがこれよりも低い、例えば、一般的な疎水性レベルである接触角70〜150°の表面を得るためには、本発明の超疎水性粉体の使用割合を下げ、該粉体の密度を下げれば良いことは勿論である。

【0076】

上記固体基材としては、バインダー層に用いる材料に応じて選択可能であり、例えば、ガラス、金属、金属酸化物、木材、紙、繊維、プラスチック、ゴム、皮革等が挙げられ、その形状としても特に限定されるものではなく、ポリマー溶液やシリカゾルが塗布できる形状のものであれば良い。

【0077】

超疎水性粉体を固体基材表面に固定接着する方法としても、特に限定することがなく、該粉体を含む塗液をスピンコーター、バーコーター、ブラシング、スプレーなどの通常の塗布方法で適宜塗布すればよい。

【0078】

また、塗膜を形成するバインダー層の性質に合わせ、塗布して得られる膜をUV硬化、熱硬化、自然乾燥などの工程で硬化することもできる。

【0079】

本発明の超疎水性粉体は水以外の有機溶剤には濡れやすく、容易に分散できる。従って、バインダーを溶解または分散できる媒体としては、水以外の溶剤類であればよく、有機溶剤と水との混合媒体でも用いることができる。

【0080】

表面作製用の塗液中、バインダー構成部分と超疎水性粉体部分との割合としては、バインダー/粉体=60/50〜99/1(質量比)の範囲であればよく、その組成比の範囲で塗液の固形分濃度を適宜に決めることができる。

【0081】

特に、疎水性表面を作製する際、超疎水性粉体は塗膜の表面に一定に露出状態にしなければならない。そのため、塗膜の厚さを一定範囲、例えば、0.1〜20μmにすることが望ましい。塗膜が薄いほど、粉体が塗膜表面で突起することになり、水の接触角を大きくすることができる。

【0082】

また、塗膜表面に露出する粉体同士の水平距離は膜全体の超疎水性発現にとっては重要な構造要素である。粉体構造同士の水平距離は1〜20μmであれば超疎水性を充分発現できるが、それ以上の距離でも水の接触角を150°程度まで高くすることもでき、目的とする用途によって、適宜調整することが好ましい。

【実施例】

【0083】

以下、実施例により本発明をさらに詳しく説明する。なお、特に断わりがない限り、「%」は「質量%」を表わす。

【0084】

[走査電子顕微鏡によるナノファイバーの会合体や粉体の形状分析]

単離乾燥した会合体や粉体を両面テープにてサンプル支持台に固定し、それをキーエンス製表面観察装置VE−9800にて観察した。

【0085】

[接触角測定]

接触角は自動接触角計Contact Angle System OCA (Dataphysics社製)により測定した。

【0086】

合成例1

[有機無機複合ナノファイバー(I)の会合体からなる粉体1の作製]

特許文献(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報)に開示した方法により、形状が異なる粉体を作製した。

【0087】

<線状のポリエチレンイミン(P5K)の合成>

市販のポリエチルオキサゾリン(数平均分子量500,000、平均重合度5,000、Aldrich社製)5gを、5Mの塩酸水溶液20mLに溶解させた。その溶液をオイルバスにて90℃に加熱し、その温度で10時間攪拌した。反応液にアセトン50mLを加え、ポリマーを完全に沈殿させ、それを濾過し、メタノールで3回洗浄し、白色のポリエチレンイミンの粉末を得た。得られた粉末を1H−NMR(重水)にて同定したところ、ポリエチルオキサゾリンの側鎖エチル基に由来したピーク1.2ppm(CH3)と2.3ppm(CH2)が完全に消失していることが確認された。即ち、ポリエチルオキサゾリンが完全に加水分解され、ポリエチレンイミンに変換されたことが示された。

【0088】

その粉末を5mLの蒸留水に溶解し、攪拌しながら、その溶液に15%のアンモニア水50mLを滴下した。その混合液を一晩放置した後、沈殿した粉末を濾過し、その粉末を冷水で3回洗浄した。洗浄後の粉末をデシケータ中で室温(25℃)乾燥し、線状のポリエチレンイミン(P5K)を得た。収量は4.5g(結晶水含有)であった。ポリオキサゾリンの加水分解により得られるポリエチレンイミンは、側鎖だけが反応し、主鎖には変化がない。従って、P5Kの重合度は加水分解前の5,000と同様である。

【0089】

<有機無機複合ナノファイバー(I)の会合体の合成>

一定量のP5Kを蒸留水中に混合し、それを90℃に加熱し透明溶液を得た後、全体3%の水溶液に調製した。該水溶液を室温で自然冷却し、真っ白のP5Kの会合体液を得た。攪拌しながら、その会合体液100mL中に、70mLのTMOS(テトラメトキシシラン)のエタノール溶液(体積濃度50%)を加え、室温で1時間攪拌続けた。析出した沈殿物をろ過し、それをエタノールで3回洗浄した後、40℃で加熱下乾燥することにより、粉体15gを得た。図1に得られた粉体のSEM写真を示す。ナノファイバーの会合体であることを確認した。

【0090】

これで得た粉体の熱重量損失分析(SII Nano Technology Inc社製のTG/DTA6300)から、ポリマー含有量が7%であることを確認した。また、比表面積測定(Micrometrics社製 Flow Sorb II 2300)を行なった結果、105m2/gであった。

【0091】

合成例2

[シリカを主構成成分とするナノファイバー(II)の会合体からなる粉体2の作製]

合成例1で得た粉体1 5gを空気導入条件下、電気炉にて600℃、2時間加熱し、粉体1に含まれたポリエチレンイミンを除去し、白い粉体2を得た。比表面積は187m2/gであった。図2に粉末(II)のSEM写真を示した。焼成後のナノファイバー構造には変化がないことが示唆された。

【0092】

実施例1

[超疎水性粉体1の合成]

2%アンモニアのエタノール溶液50mLと20%デシルトリメトキシシラン(DTMS)のクロロホルム溶液5mLとを混合し、その混合液に0.5gの粉体1を加え、室温で24時間攪拌した。反応液をろ過後、得られた粉末をエタノールで3回洗浄した。乾燥後の粉末は水中では全く沈むことなく、水面で浮かぶ状態であった。これは疎水化処理前の粉体1が水中に完全に沈む傾向と全く異なった。

【0093】

得られた粉末を両面テープに接着させ、粉体からなる表面を形成させた後、それの接触角を測定したところ、水の接触角は177.5°であった。粉末の膜状態で、超疎水性であることが強く示唆された。これを超疎水性粉体1とする。

【0094】

実施例2

[超撥水性粉体2の合成]

2%アンモニアのエタノール溶液50mLと20wt%デシルトリメトキシシラン(DTMS)のクロロホルム溶液5mL混合し、その混合液に0.5gの粉体2を加え、室温で24時間攪拌した。反応液をろ過後、得られた粉末をエタノールで3回洗浄した。乾燥後の粉末の(150〜800℃間)熱重量損失は8.4%であった。これは、シランカップリング剤導入による有機残基の量に相当する。この粉末は水中では全く沈むことなく、水面で浮かぶ状態であった。このことは疎水化処理前の粉体2が水中に完全に沈む傾向であったことと全く異なった。図3に粉末のSEM写真を示した。

【0095】

得られた粉末を両面テープに接着させ、粉体からなる表面を形成させた後、それの接触角を測定したところ、水の接触角は179°を超えた。粉体の膜状態で、超疎水性であることが強く示唆された。これを超疎水性粉体2とする。

【0096】

実施例3

[超撥水性粉体3の合成]

2%アンモニアのエタノール溶液50mLと6%シランカップリング剤[5%デシルトリメトキシシラン(DTMS)と1%のアミノプロピルトリメトキシシラン(ATMS)]が含まれたクロロホルム溶液5mL混合し、その混合液に0.5gの粉体2を加え、室温で24時間攪拌した。反応液をろ過後、得られた粉末をエタノールで3回洗浄した。乾燥後の粉末の(150〜800℃間)熱重量損失は7.5%であった。該粉末は水中では全く沈むことなく、水面で浮かぶ状態であった。

【0097】

得られた粉末を両面テープに接着させ、粉体からなる表面を形成させた後、それの接触角を測定したところ、水の接触角は168°であった。粉体の膜状態で、超疎水性であることが強く示唆された。これを超疎水性粉体3とする。

【0098】

実施例4

[超撥水性粉体4の合成]

2%アンモニアのエタノール溶液50mLと6%シランカップリング剤[5%デシルトリメトキシシラン(DTMS)と1%のメタクリロイルプロピルトリメトキシシラン(ATMS)]が含まれたクロロホルム溶液5mL混合し、その混合液に0.5gの粉体2を加え、室温で24時間攪拌した。反応液をろ過後、得られた粉末をエタノールで3回洗浄した。乾燥後の粉末の(150〜800℃間)熱重量損失は8.3%であった。乾燥後の粉末は水中では全く沈むことなく、水面で浮かぶ状態であった。

【0099】

得られた粉体を両面テープに接着させ、粉体からなる表面を形成させた後、それの接触角を測定したところ、水の接触角は176°であった。粉体の膜状態で、超疎水性であることが強く示唆された。これを超疎水性粉体4とする。

【0100】

実施例5

[超疎水性粉体2を用いたろ紙上での超疎水性膜(浸漬法)]

市販のポリスチレン(Aldrich社製、Mw = 45,000)を用い、1%のトルエン溶液を調製した。0.5mLの該溶液中に、10mgの粉体2を加え、均一に分散した後、その分散液にろ紙を15分間浸漬した。ろ紙を取り出し、室温乾燥後、ろ紙の上に水滴を落としたが、水滴は完全に弾けた。接触角は165.5°であった。図4に塗膜と接触イメージを示した。

【0101】

実施例6

[超疎水性粉体2を用いたろ紙上での超疎水性膜(ブラシ法)]

実施例5で用いた同様な分散液をろ紙上にブラシで塗った。それを室温乾燥した後、表面接触角を測定したところ、接触角は178°であった。ろ紙は水にぬれることがなかった。

【0102】

実施例7

[超疎水性粉体2を用いたガラス上での超疎水性膜(キャスト法)]

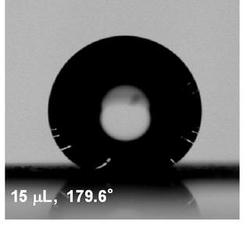

実施例5と同様な分散液を、バーコーターを用い、ガラススライド上にキャストした。これで得たキャスト膜を室温乾燥した後、表面接触角を測定したところ、接触角は179.6°(15μL水滴)であった(図5)。

【0103】

このガラス表面をSEMにて観察した(図6)。SEM写真イメージから、膜表面には粉体由来の粒粒が固定された状態で広がっていることがわかる。拡大イメージからは、粉体は5μm以上の間隔で分散していることがわかる。

【0104】

実施例8

[超疎水性粉体2を用いた木材上での超疎水性膜(ブラシ法)]

実施例5で用いた同様な分散液を表面処理されていない木の板にブラシで塗った。それを室温乾燥した後、水滴を落としたところ、水は完全に弾かれ、木材表面は濡れなかった。

【0105】

実施例9

[超疎水性粉体2を用いた牛革上での超疎水性膜(浸漬法)]

市販のポリメチルメタクリレート(Aldrich社製、Mw=120,000 メーカー・品番)を用い、1%のクロロホルム溶液を調製した。0.5mLの該溶液中に、10mgの粉体2を加え、均一に分散した後、その分散液に表面処理されていない牛革の切り落としを1時間浸漬した。牛革を取り出し、室温乾燥後、その上に水滴を落としたが、水滴は完全に弾け、濡れ性はなくなった。

【0106】

実施例10

[超疎水性粉体2を用いたステンレス板上での超疎水性膜(ブラシ法)]

実施例9で用いた同様な分散液をステンレスシャーレ(タキザワ理化製、50×50×0.6mm)にブラシで塗った。それを室温乾燥した後、水滴を落としたところ、水は完全に弾かれ、金属表面は濡れなかった。

【0107】

実施例11

[超疎水性粉体2を用いたガラス管内壁での超疎水性膜(浸漬法)]

実施例9で用いた同様な分散液をガラスピペット(内径6mm、長さ8cm)に吸い取り、それを2時間保持した後、液を押し出した。ガラスピペットを室温で乾燥後、それに水を吸い取って、再び水を押し出すテストを行なった。ガラス壁には水滴が全く付着せず、吸い取った水は重さ低下なしに他の容器に完全移動できた。

【0108】

比較として、処理していないガラスピペットを用いたときでは、水を吸い取った後、水を押し出すと必ず壁に水滴が付着していることを確認した。

【図面の簡単な説明】

【0109】

【図1】合成例1で得たシリカ粉末の走査型電子顕微鏡写真である。粉体はナノファイバーから構成された束状構造である。

【図2】合成例2で得た焼成後のシリカ粉末の走査型電子顕微鏡写真である。焼成後でもナノファイバーから構成された束状構造が維持されている。

【図3】実施例2で得られた超疎水性粉体2の走査型電子顕微鏡写真である。

【図4】実施例5でのろ紙上での超疎水性膜(上図)、とその膜表面で形成した水滴の接触イメージである。

【図5】実施例7で作製した膜表面で形成した水滴の接触イメージである。

【図6】実施例7で作製した膜表面の走査型電子顕微鏡写真である。左図は大面積範囲での写真であり、右図は左図の円に囲まれた部分の拡大写真である。

【技術分野】

【0001】

本発明は、シリカ系ナノファイバーの会合体を基本構造とするものであって、そのシリカに疎水性基が化学結合されてなる超疎水性粉体、これを用いる超疎水性表面を有する構造体、およびそれらの製造方法に関する。

【背景技術】

【0002】

固体表面に水滴が接触した際、水滴の接触角が150°以上である場合には超疎水性と定義されている。接触角が70〜150°の範囲は、疎水性と定義される。一般に疎水性は表面張力が低い分子残基で表面が被われることで発現するものであるが、超疎水性は表面張力が低い分子残基だけで発現させることは困難である。

【0003】

一方、自然界の生物には超疎水性を示すものが多い。例えば、蓮、稲、キャベツなどの葉は水滴を完全に弾く超疎水性(超撥水性)を有する。例えば、蓮の葉の超疎水性は葉の表面構造と深く関係していることが知られている。即ち、ナノファイバーが表面全体に広がりながら表層を形成し、その上にナノファイバーの会合体のようなミクロンサイズの凸起物が一定距離で最表面層を作りあげており、且つこれらのナノファイバーの表面に疎水性ワックスが存在することが知られている。このことは、超疎水性を発現するには表面荒さ、即ち、ナノ次元での表面構造・形状の制御が最重要であることを示唆する。

【0004】

蓮の効果とも言われる超疎水性発現の構造原理は、多くの人工蓮類似構造設計法の開発の指針となり、ナノ材料の進歩に伴い、この数年、多様な超疎水性材料が数多く開発されてきた。例えば、カーボンナノチューブを基材表面に規則的に配列させることで、接触角を170°以上に持ち上げることが報告されている(例えば、非特許文献1参照)。また、白金コートされたシリコン表面に、電気化学プロセスでポリピロールのナノファイバーを成長させ、表面接触角を170°以上にすることが報告されている(例えば、非特許文献2参照)。また、ガラス基材表面に400℃以上の温度で、酸化亜鉛のナノ結晶シーズ膜を形成させた後、その上でロッド状の酸化亜鉛のナノファイバーを無数に成長させることで、超疎水性を発現している(例えば、非特許文献3参照)。

【0005】

単純な方法としては、例えば、ポリプロピレンの溶液に一定の貧溶剤を加え、それを基材表面にキャストし、温度調整することにより、ポリプロピレンのナノ粒子からなるネットワーク構造を形成させ、それにより接触角を160°まで上げたことが報告されている(例えば、非特許文献4参照)。また、ケイ素、ホウ素、ナトリウムの酸化物からなるガラスに相分離構造を持たせ、それをさらに化学処理でエッチングすることにより、その表面に凹凸構造を誘導した後、最後に、表面にフッ素化合物を反応させることで超疎水性を発現できる(例えば、特許文献1参照。)。さらに、ポリアリールアミンとポリアクリル酸との積層膜を作製したのち、その表面を化学法で処理することで表面ポーラス構造を誘導し、その上にシリカナノ粒子を固定した後、最後にフッ素化アルキル基を有するシランカップリング剤で疎水化させることで、超疎水性界表面を構築することも知られている(例えば、特許文献2参照。)。

【0006】

多くの公知文献では、超疎水性膜及びそれらの作製法が頻繁に取り上げられているが、それらは基材表面での荒さ(即ち、ラフネス)を加工する手法に相当することが多く、その表面処理加工過程が煩雑になりやすく、コストも高い。また、有機ポリマーをベースにする超疎水性表面の場合、コストは低いが、得られた超疎水性表面の耐溶剤性、耐腐食性が低く、実用上の問題がある。

【0007】

粉体そのものを超疎水性(超撥水性)にしたり、また、その超疎水性粉体を用いて超疎水性膜を構成したりすることについての研究は極めて稀であるが、最近の1例を挙げると、2−3μmの大きさの酸化鉄(α−Fe203)の粉体が、表面に花びら構造を有することで超疎水性を発現するようになることが見出されている(例えば、非特許文献5参照)。しかしながら、前記非特許文献5で提案された技術はその応用範囲が狭く、工業的に簡便な手法によるものではない。

【0008】

一方で、自然界における超疎水性の粉体としては、例えば、アメンボの足が超疎水性粉体の集合体に相当すると理解されている。アメンボの足の構造は超疎水性であり、それに起因して発生する水の浮力と表面張力が加わることで、その足の25倍以上の重さの体を水面に浮かばせることが出来、それに弾力が加わることでアメンボは水面を飛ぶように走ることができる(例えば、非特許文献6参照。)。超疎水性粉体の開発は産業上の利用価値が高く、特に自然界に大量の存在するケイ素化合物を原料とし簡便な製造方法で合成できるということになれば、その応用を更に広げることになり、期待の大きい課題である。

【0009】

【非特許文献1】Sun et al.,Acc.Chem.Res.,2005,38,644−652

【非特許文献2】Li et al.,J.Mater.Chem.,2008,18,2276−2280

【非特許文献3】Feng et al.,J.Am.Chem.Soc.,2004,126,62−63

【非特許文献4】Erbil et al.,Science,2003,299,1377−1380

【非特許文献5】Cao et al., Appl. Phys. Lett., 2007, 91. 034102

【非特許文献6】Gao et al., Nature 2004, 432, 36

【特許文献1】特表2008−508181号公報

【特許文献2】米国特許出願公開第2006/029808号明細書

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、シリカを主成分とする粉体そのものを超疎水性にすることにある。より詳しくは、直鎖状ポリエチレンイミン骨格を有するポリマーのフィラメントにシリカが被覆されてなる有機無機複合ナノファイバーの会合体に、疎水性基が結合されてなることを特徴とする超疎水性粉体、及びその粉体の簡便な製造方法を提供することにある。さらには、上記有機無機複合ナノファイバーから直鎖状ポリエチレンイミン骨格を有するポリマーを焼成によって除去して得られる、シリカを主構成成分とするナノファイバーの会合体に疎水性基が結合されてなることを特徴とする超疎水性粉体とその粉体の簡便な製造方法を提供することにある。

【0011】

さらには、上記の超疎水性粉体を用いる超疎水性表面を有する構造体とその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、上記の課題を解決すべく鋭意研究を重ねた結果、有機物であるポリマーと無機物であるシリカとがナノメートルオーダーで複合化されてなる有機無機複合ナノファイバーの会合体表面にあるシリカを疎水化処理することにより、超疎水性を発現する粉体が得られることを見出し、本発明を完成するに至った。

【0013】

即ち、本発明は、有機無機複合ナノファイバーの会合体を含有する超疎水性粉体であって、該ナノファイバーが、直鎖状ポリエチレンイミン骨格を有するポリマーのフィラメントが、疎水性基が結合しているシリカで被覆されてなるものであることを特徴とする超疎水性粉体とその簡便な製造方法を提供するものである。

【0014】

更に本発明は、シリカを主構成成分とするナノファイバーの会合体の該シリカに疎水性基が結合してなることを特徴とする超疎水性粉体とその製造方法を提供するものである。

【0015】

更に又本発明は、上記で得られた超疎水性粉体を固体基材上に固定してなる、超疎水性表面を有する構造体とその製造方法を提供するものである。

【発明の効果】

【0016】

本発明の超疎水性粉体は、任意材質、任意形状の基材表面に塗布することで、あらゆる固体表面を超疎水性に変換させることができる。これは水により錆びる、腐る、汚れる可能性がある金属、金属酸化物、繊維、木材、紙、皮革、プラスチックの保護膜に応用出来る。また、もっと具体的には、建築体、車体、船舶体、容器構造体、パッケージ、ガラス製品、陶器製品(便器、風呂場全体)、プール、水道管、電線、電球、各種カーバーなどの構造体の保護膜に応用出来る。さらに、冷蔵庫、電子レンジ、洗濯機などの家電製品およびパソコン、テレビ、携帯電話などの通信用電気製品の表面コーティングにも応用出来る。また、エネルギー変換関連の燃料電池デバイスにも応用可能である。

【発明を実施するための最良の形態】

【0017】

本発明者らは既に、直鎖状ポリエチレンイミン骨格を有するポリマーが水性媒体中で自己組織化的に成長する結晶性会合体を反応場にし、溶液中でその会合体表面にてアルコキシシランを加水分解的に縮合させ、シリカを析出させることで、ナノファイバーを基本ユニットにした複雑形状のシリカ含有ナノ構造体(粉体)及びそれらの製法を提供した(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報参照。)。

【0018】

この技術の基本原理は、溶液中で直鎖状ポリエチレンイミン骨格含有ポリマーの結晶性会合体を自発的に生長させることであり、一旦結晶性会合体ができたら、後は単に該結晶性会合体の分散液中にシリカソースを混合して、結晶性会合体表面上だけでのシリカの析出を自然に任せることになる(いわゆる、ゾルゲル反応)。これで得られるシリカ含有ナノ構造体は基本的にナノファバーを構造形成のユニットとするものであり、それらユニットの空間的配列によって全体の構造体の形状を誘導するため、ナノレベルの隙間が多く、表面積が大きい粉体である。

【0019】

このような粉体は、自然界での超疎水性を発現するに必要とする基本構造、即ち、ナノファイバーが集合して、マイクロメーター次元の大きさを形成することと非常に良く似ている。従って、この粉体表面を表面張力が低い化学残基で修飾さえすれば、超疎水性を発現することは可能であると考えられる。

【0020】

このような考え方をもとに、本発明者らは、直鎖状ポリエチレンイミン骨格を有するポリマーにより誘導されたナノファイバーを基本構造とするマイクロメーターオーダーのシリカ含有ナノ構造体(シリカを含有するナノメートルオーダーの基本単位からなる構造体のことを示す。)である粉体表面に疎水性基を結合させることで、粉体そのものを超疎水性にすることができる事を見出した。以下、本発明について、詳細に記載する。

【0021】

なお、本願において、フィラメントとは、本発明で用いる直鎖状ポリエチレンイミン骨格を有するポリマー鎖中にある直鎖状ポリエチレンイミン骨格部分の複数が水分子の存在下で結晶化することにより、ポリマー鎖が相互に会合して繊維状に成長したものである。このフィラメントの表面でゾルゲル反応が起こることによって、該フィラメントがシリカで被覆された有機無機複合ナノファイバーが形成されるが、この反応時に複数の有機無機ナノファイバー間がシリカによって結合されたり、凝集したりすることによって、有機無機ナノファイバーの会合体であるシリカ含有ナノ構造体(粉体)が形成されることになる。

【0022】

[直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)]

本発明で用いる直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)としては、線状、星状、櫛状構造の単独重合体であっても、他の繰り返し単位を有する共重合体であっても良い。共重合体の場合には、該ポリマー(A)中の直鎖状ポリエチレンイミン骨格(a)のモル比が20%以上であることが、安定なフィラメントを形成できる点から好ましく、該ポリエチレンイミン骨格(a)の繰り返し単位数が10以上である、ブロック共重合体であることがより好ましい。

【0023】

前記直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)としては、結晶性会合体形成能が高いほど好ましい。従って、単独重合体であっても共重合体であっても、直鎖状ポリエチレンイミン骨格(a)部分に相当する分子量が500〜1,000,000の範囲であることが好ましい。これら直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)は市販品または本発明者らがすでに開示した合成法(前記特許文献を参照。)により得ることができる。

【0024】

[シリカ(B)]

本発明で提供する超疎水性粉体は、前記直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノファイバー(I)の会合体、又は当該有機無機複合ナノファイバー(I)の会合体から前記ポリマー(A)を焼成により除去して得られるシリカ(B)を主構成成分とするナノファイバー(II)の会合体を基本構造とする。

【0025】

前記シリカ(B)は、前記ポリマー(A)のフィラメントの存在下、該フィラメント表面でゾルゲル反応によって得られるものであり、該シリカ(B)の形成に必要なシリカソースとしては、例えば、アルコキシシラン類、水ガラス、ヘキサフルオロシリコンアンモニウム等を用いることができる。

【0026】

アルコキシシラン類としては、テトラメトキシシラン、メトキシシラン縮合体のオリゴマー、テトラエトキシシラン、エトキシシラン縮合体のオリゴマーを好適に用いることができる。さらに、アルキル置換アルコキシシラン類の、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン等、更に、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、3,3,3−トリフルオロプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン等を、単一で、又は混合して用いることができる。

【0027】

また、上記シリカソースに、他のアルコキシ金属化合物を混合して用いることもできる。例えば、テトラブトキシチタン、テトライソプロポキシチタン、または水性媒体中安定なチタニウムビス(アンモニウムラクテート)ジヒドロキシド水溶液、チタニウムビス(ラクテート)の水溶液、チタニウムビス(ラクテート)のプロパノール/水混合液、チタニウム(エチルアセトアセテート)ジイソプロポオキシド、硫酸チタン、ヘキサフルオロチタンアンモニウム等を用いることができる。

【0028】

[金属イオン]

前記有機無機複合ナノファイバー(I)中には金属イオンを安定に取り込むことができ、従って、金属イオンを含有する超疎水性粉体を得ることもできる。

【0029】

前記ポリマー(A)中の直鎖状ポリエチレンイミン骨格(a)は金属イオンに対して強い配位能力を有するため、金属イオンは該骨格中のエチレンイミン単位と配位結合して金属イオン錯体を形成する。該金属イオン錯体は金属イオンがエチレンイミン単位に配位されることにより得られるものであり、イオン結合等の過程と異なり、該金属イオンがカチオンでも、またはアニオンでも、エチレンイミン単位への配位により錯体を形成することができる。従って、金属イオンの金属種は、ポリマー(A)中のエチレンイミン単位と配位結合できるものであれば制限されず、アルカリ金属、アルカリ土類金属、遷移金属、半金属、ランタン系金属、ポリオキソメタレート類の金属化合物等のいずれでも良く、単独種であっても複数種が混合されていても良い。

【0030】

上記アルカリ金属としては、Li,Na,K,Cs等が挙げられ、該アルカリ金属のイオンの対アニオンとしては、Cl,Br,I,NO3,SO4,PO4,ClO4,PF6,BF4,F3CSO3などが挙げられる。

【0031】

アルカリ土類金属としては、Mg,Ba,Ca等が挙げられる。

【0032】

遷移金属系の金属イオンとしては、それが遷移金属カチオン(Mn+)であっても、または遷移金属が酸素との結合からなる酸根アニオン(MOxn−)、またはハロゲン類結合からなるアニオン(MLxn−)であっても、好適に用いることができる。なお、本明細書において遷移金属とは、周期表第3族のSc,Y、及び、第4〜12族で第4〜6周期にある遷移金属元素を指す。

【0033】

遷移金属カチオンとしては、各種の遷移金属のカチオン(Mn+)、例えば、Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Y,Zr,Mo,Ru,Rh,Pd,Ag,Cd,W,Os,Ir,Pt,Au,Hgの一価、二価、三価または四価のカチオンなどが挙げられる。これら金属カチオンの対アニオンは、Cl,NO3,SO4、またはポリオキソメタレート類アニオン、あるいはカルボン酸類の有機アニオンのいずれであってもよい。ただし、Ag,Au,Ptなど、エチレンイミン骨格により還元されやすいものは、pHを酸性条件にする等、還元反応を抑制してイオン錯体を調製することが好ましい。

【0034】

また遷移金属アニオンとしては、各種の遷移金属アニオン(MOxn−)、例えば、MnO4,MoO4,ReO4,WO3,RuO4,CoO4,CrO4,VO3,NiO4,UO2のアニオン等が挙げられる。

【0035】

本発明における金属イオンとしては、前記遷移金属アニオンが、ポリマー(A)中のエチレンイミン単位に配位した金属カチオンを介してシリカ(B)中に固定された、ポリオキソメタレート類の金属化合物の形態であってもよい。該ポリオキソメタレート類の具体例としては、遷移金属カチオンと組み合わせられたモリブデン酸塩、タングステン酸塩、バナジン酸塩類等を挙げることができる。

【0036】

さらに、各種の金属が含まれたアニオン(MLxn−)、例えば、AuCl4,PtCl6,RhCl4,ReF6,NiF6,CuF6,RuCl6,In2Cl6等、金属がハロゲンに配位されたアニオンもイオン錯体形成に好適に用いることができる。

【0037】

また、半金属系イオンとしては、Al,Ga,In,Tl,Ge,Sn,Pb,Sb,Biのイオンが挙げられ、なかでもAl,Ga,In,Sn,Pb,Tlのイオンが好ましい。

【0038】

ランタン系金属イオンとしては、例えば、La,Eu,Gd,Yb,Euなどの3価のカチオンが挙げられる。

【0039】

[金属ナノ粒子]

上記した通り、本発明では金属イオンを有機無機複合ナノファイバー(I)に取り込むことができる。従って、これらの金属イオンのなかでも、還元反応により還元されやすい金属イオンは、金属ナノ粒子に変換させることで、金属ナノ粒子を含有した超疎水性粉体を得ることもできる。

【0040】

金属ナノ粒子の金属種としては、例えば、銅、銀、金、白金、パラジウム、マンガン、ニッケル、ロジウム、コバルト、ルテニウム、レニウム、モリブデン、鉄等が挙げられ、超疎水性粉体中の金属ナノ粒子は一種であっても、二種以上であってもよい。これら金属種の中でも、特に、銀、金、白金、パラジウムは、その金属イオンがエチレンイミン単位に配位された後、室温または加熱状態で自発的に還元されるため特に好ましい。

【0041】

超疎水性粉体中の金属ナノ粒子の大きさは、1〜20nmの範囲に制御できる。また、金属ナノ粒子は、ポリマー(A)とシリカ(B)との有機無機複合ナノファイバー(I)の内部、または外表面に固定することができる。

【0042】

[有機色素分子]

ポリマー(A)中の直鎖状ポリエチレンイミン骨格(a)はアミノ基、ヒドロキシ基、カルボン酸基、スルホン酸基、リン酸基を有する化合物と、水素結合及び/又は静電気引力により、物理的な結合構造を構成することができる。従って、これらの官能基を有する有機色素分子等を超疎水性粉体中に含有させることが可能である。

【0043】

前記有機色素分子としては、単官能酸性化合物、または二官能以上の多官能酸性化合物を好適に用いることができる。

【0044】

具体的には、例えば、テトラフェニルポルフィリンテトラカルボン酸、ピレンジカルボン酸などの芳香族酸類、ナフタレンジスルホン酸、ピレンジスルホン酸、ピレンテトラスルホン酸、アンスラキノンジスルホン酸、テトラフェニルポルフィリンテトラスルホン酸、フタロシアニンテトラスルホン酸、ピペス(PIPES)などの芳香族または脂肪族のスルホン酸類、acid yellow,acid blue,acid red,direct blue,direct yellow,direct red系列のアゾ系染料等を挙げることができる。また、キサンテン骨格を有する色素、例えば、ローダミン、エリスロシン、エオシン系列の色素を用いることができる。

【0045】

[有機無機複合ナノファイバー(I)]

本発明において、有機無機複合ナノファイバー(I)の大きさは、用いるポリマー(A)の分子量、形状、直鎖状ポリエチレンイミン骨格(a)の含有率等、用いるシリカソースの種類や使用割合等によって調整することが可能であり、特に該有機無機複合ナノファイバー(I)の太さが10〜100nm、アスペクト比が10以上であるものを容易に製造することができる。

【0046】

前記有機無機複合ナノファイバー(I)中の前記ポリマー(A)の含有率は5〜30質量%に調整可能であり、該ポリマー(A)は前述の通り、フィラメントの形状として含まれている。

【0047】

前記有機無機複合ナノファイバー(I)はその生成過程(ゾルゲル反応時)において3次元空間でランダム配列し、2〜100μmの大きさの会合体(シリカ含有ナノ構造体)を形成する。このような会合体からなる粉体の表面積は50〜200m2/gの範囲になる。

【0048】

有機無機複合ナノファイバー(I)及びその会合体の製造方法については、前記した本発明者がすでに提供した特許文献に記載されたいずれの手法であっても良い。

【0049】

[シリカを主構成成分とするナノファイバー(II)]

上述した有機無機複合ナノファイバー(I)の会合体を加熱焼成すると、形状を維持したまま、その内部に含まれていたポリマー(B)が除去され、シリカを主構成成分とするナノファイバー(II)の会合体を得ることができる。ここで、シリカを主構成成分とするということは、例えば、焼成が不十分でポリマー(A)、または併用した有機色素分子中の炭素原子等が炭化して含まれていたり、金属イオンや金属ナノ粒子を併用した場合においては、金属原子が含まれていたりすることがあるものの、ナノファイバーの形状はシリカ(B)によって形成されているこというものであり、シリカ(B)の含有率は通常90質量%以上、好ましくは95質量%である。

【0050】

焼成温度は500℃以上であればよく、焼成時間は温度により適宜に設定することができる。500℃よりもっと高い温度では1時間であればよく、500℃付近では2時間以上焼成することが望まれる。

【0051】

焼成して得られる会合体の構造は焼成前と変わりがなく、ナノファイバー(II)の太さが10〜100nm、アスペクト比が10以上であり、この太さのナノファイバーが3次元空間でランダム配列してなる会合体は2〜100μmの大きさを保ったままである。焼成後に得られる粉体の比表面積は焼成前より大きく、概ね100〜400m2/gである。

【0052】

[疎水化処理]

本発明では、超疎水性粉体とするために疎水性基(X)でナノファイバー(I)又はナノファイバー(II)の会合体表面を修飾しなければならない。当該修飾は、疎水性基(X)を有する化合物との接触で容易に行なうことができる。

【0053】

前記疎水性基(X)としては、例えば、炭素数1〜22のアルキル基、置換基を有していても良い芳香族基(置換基としては、炭素数1〜22のアルキル基、フッ素化アルキル基、部分フッ素化アルキル基等の疎水性基)、炭素数1〜22のフッ素化アルキル基、炭素数1〜22の部分フッ素化アルキル基等が挙げられる。

【0054】

これらの疎水性基(X)を効率的に前記ナノファイバー(I)又はナノファイバー(II)の会合体の表面のシリカ(B)に導入するためには、当該疎水性基(X)を有するシランカップリング剤(x)を単独、又は混合して用いて接触させることが好ましい。このとき、疎水性基(X)を有するシランカップリング剤(x)との接触量を調整することによって、得られる粉体を疎水性〜超疎水性と調整することも可能である。

【0055】

前記シランカップリング剤(x)として、例えば、メチルトリメトキシシラン、ジメチルジメトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン、ペンチルトリメトキシシラン、ヘキシルトリメトキシシラン等のアルキル基の炭素数が1〜22までのアルキルトリメトキシシランまたはアルキルトリクロロシラン類が挙げられる。

【0056】

また、表面張力低下に有効なフッ素原子を有するものとして、(部分)フッ素化アルキル基を有するシランカップリング剤、例えば、3,3,3−トリフルオロプロピルトリメトキシシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリクロロシラン等を用いることもできる。

【0057】

また、芳香族基を有するシランカップリング剤として、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン等を、取り上げることができる。

【0058】

[反応性官能基の導入]

本発明の超疎水性粉体は、これを任意形状・任意材質の固体基材上に固定することで、超疎水性表面を有する構造物を得ることができる。このとき、当該粉体を固体基材上に固定する方法としては特に制限されるものではないが、後述するようなポリマー溶液又はシリカゾル中に分散し、該分散液を塗布し乾燥する方法によることが、簡便であり又工業的に有用性が高い。

【0059】

このとき、本発明の超疎水性粉体をより固定しやすくするためには、当該超疎水性粉体に反応性官能基(Y)を導入することが好ましい。この反応性官能基(Y)の導入は、前記した疎水性基(X)の導入と同様の手法、即ち、反応性官能基(Y)を有するシランカップリング剤(y)との接触による手法が好ましい。

【0060】

反応性官能基(Y)を有するシランカップリング剤(y)としては、例えば、γ−メタクリロイルプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−ヒドロキシルエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルトリエトキシシラン、γ−(2−ヒドロキシルエチル)アミノプロピルトリエトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジエトキシシラン、γ−(2−ヒドロキシルエチル)アミノプロピルメチルジメトキシシラン、γ−(2−ヒドロキシルエチル)アミノプロピルメチルジエトキシシランまたはγ−(N,N−ジ−2−ヒドロキシルエチル)アミノプロピルトリエトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルメチルジエトキシシランまたはγ−(N−フェニル)アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトフェニルトリメトキシシランなどの、(メタ)アクリロイル基、グリシジル基、アミノ基、ヒドロキシ基、メルカプト基を有すシランカップリング剤が挙げられ、単独でも、2種以上を併用しても良い。

【0061】

反応性官能基(Y)の導入割合としては特に限定されるものではないが、固体基材上に固定しやすい点と、超疎水性を保つこととのバランスを取る観点から、シリカ(B)に結合している疎水性基(X)と反応性官能基(Y)とのモル比(X)/(X+Y)が0.2〜1の範囲であることが好ましい。

【0062】

[超疎水性粉体の製造方法]

本発明の超疎水性粉体の製造方法は、前記有機無機複合ナノファイバー(I)の会合体又はナノファイバー(II)の会合体を溶剤中に分散し、疎水性基(X)を有するシランカップリング剤(x)の溶液、又は疎水性基(X)を有するシランカップリング剤(x)と反応性官能基(Y)を有するシランカップリング剤(y)とを含有する溶液と混合する方法である。

【0063】

疎水性基(X)を有するシランカップリング剤(x)、反応性官能基(Y)を有するシランカップリング剤(y)はクロロホルム、塩化メチレン、シクロヘキサノン、キシレン、トルエン、エタノール、メタノールなどの溶剤に溶解させて用いることができる。これらの溶剤は単独または混合して用いることもできる。

【0064】

上記溶液中、シランカップリング剤(x)及び(y)の合計の濃度は1〜5質量%であれば好適に用いることができ、特に1〜5質量%アンモニア水のエタノール溶液と混合して用いることがより好ましい。混合する際の体積比としては、シランカップリング剤の溶液に対し、アンモニア水エタノール溶液は5〜10倍量であれば好適である。

【0065】

疎水性基(X)を有するシランカップリング剤(x)と反応性官能基(Y)を有するシランカップリング剤(y)とを用いる場合には、得られる超疎水性粉体に導入される疎水性基(X)と反応性官能基(Y)とのモル比を前述の好ましい範囲にするため、モル比(x)/(x+y)が0.2〜1の範囲であることが好ましい。

【0066】

ナノファイバー(I)又は(II)の会合体からなる粉体の分散液を上記混合溶液と混合することで、シランカップリング剤のシランが会合体表面にあるシリカ(B)にSi−O−Si結合で導入され、超疎水性粉体とすることができる。

【0067】

粉体中にポリマー(A)が含まれている、有機無機複合ナノファイバー(I)からなる会合体を用いる場合、上記溶液と混合する時間は、10〜24時間であることが好ましい。又、ポリマー(A)を含まないナノファイバー(II)からなる会合体である粉末を用いる場合には、混合時間は2時間以上であれば、容易に疎水性基(X)を導入することができる。

【0068】

上記の手法で得られる超疎水性粉体は、水の濡れ性が全くなく、水に分散しても粉体として水面に浮かぶことしかできない。これは疎水性残基(X)の導入前では、水中に完全に沈むことと全く異なるものである。

【0069】

[超撥水性粉体を用いる超疎水性表面]

本発明の超疎水性粉体を固体基材表面に接着固定することで超疎水性表面を有する構造体を得ることができる。接着固定は、該粉体をポリマー溶液、シリカゾル液、または市販の塗料、接着剤などと混合し、その混合液を基材表面に塗布し、必要に応じて乾燥等を行なうことで容易に実現できる。

【0070】

上記超疎水性表面は、超疎水性粉体が塗膜表面に固定された状態である。即ち、ポリマーまたはシリカゾル等がバインダーとして連続膜を形成し、その連続膜表面に本発明の超疎水性粉体に由来する構造が一定間隔で分布していることを特徴とする。

【0071】

また、上記バインダー層に用いることができるポリマーは、疎水性のポリマーであれば特に限定せず用いることができる。疎水性ポリマーとしては、例えば、ポリスチレン、ポリビニルクロライド、ポリメタクリレート、ポリアクリレート、ポリカーボネート、ポリエステル、エポキシ樹脂などを取り上げることができる。

【0072】

例えば、反応性官能基(Y)としてグリシジル基やアミノ基を有する超疎水性粉体を用いる場合には、エポキシ樹脂をバインダー樹脂とすることによって、得られる塗膜表面に強固に固定することが可能となる。また、(メタ)アクリロイル基を有する超疎水性粉体を用いる場合には、(メタ)アクリロイル基を有するモノマーを併用することによって、UV硬化によって強固に固定することができる。そのほか、超疎水性粉体表面に導入した反応性官能基(Y)の種類に応じて、バインダー樹脂を選択することで、安定性の高い超疎水性表面を有する構造体を得ることが可能となる。

【0073】

さらに、上記バインダー層としては、アルコールに分散された状態のシリカゾル、金属酸化物ゾルなどを用いることができる。この際、アルコール類としては、メタノール、エタノール、イソプロパノールなどを取り上げることが出来る。

【0074】

また、上記塗膜のバインダー層としては、通常市販の塗料、または市販の接着剤を用いることもできる。

【0075】

上記で得られる超疎水性表面の接触角は150〜179°の範囲で変えることができる。表面における超疎水性粉体の密度が高ければ高いほど、接触角は向上する。目的とする疎水性のレベルがこれよりも低い、例えば、一般的な疎水性レベルである接触角70〜150°の表面を得るためには、本発明の超疎水性粉体の使用割合を下げ、該粉体の密度を下げれば良いことは勿論である。

【0076】

上記固体基材としては、バインダー層に用いる材料に応じて選択可能であり、例えば、ガラス、金属、金属酸化物、木材、紙、繊維、プラスチック、ゴム、皮革等が挙げられ、その形状としても特に限定されるものではなく、ポリマー溶液やシリカゾルが塗布できる形状のものであれば良い。

【0077】

超疎水性粉体を固体基材表面に固定接着する方法としても、特に限定することがなく、該粉体を含む塗液をスピンコーター、バーコーター、ブラシング、スプレーなどの通常の塗布方法で適宜塗布すればよい。

【0078】

また、塗膜を形成するバインダー層の性質に合わせ、塗布して得られる膜をUV硬化、熱硬化、自然乾燥などの工程で硬化することもできる。

【0079】

本発明の超疎水性粉体は水以外の有機溶剤には濡れやすく、容易に分散できる。従って、バインダーを溶解または分散できる媒体としては、水以外の溶剤類であればよく、有機溶剤と水との混合媒体でも用いることができる。

【0080】

表面作製用の塗液中、バインダー構成部分と超疎水性粉体部分との割合としては、バインダー/粉体=60/50〜99/1(質量比)の範囲であればよく、その組成比の範囲で塗液の固形分濃度を適宜に決めることができる。

【0081】

特に、疎水性表面を作製する際、超疎水性粉体は塗膜の表面に一定に露出状態にしなければならない。そのため、塗膜の厚さを一定範囲、例えば、0.1〜20μmにすることが望ましい。塗膜が薄いほど、粉体が塗膜表面で突起することになり、水の接触角を大きくすることができる。

【0082】

また、塗膜表面に露出する粉体同士の水平距離は膜全体の超疎水性発現にとっては重要な構造要素である。粉体構造同士の水平距離は1〜20μmであれば超疎水性を充分発現できるが、それ以上の距離でも水の接触角を150°程度まで高くすることもでき、目的とする用途によって、適宜調整することが好ましい。

【実施例】

【0083】

以下、実施例により本発明をさらに詳しく説明する。なお、特に断わりがない限り、「%」は「質量%」を表わす。

【0084】

[走査電子顕微鏡によるナノファイバーの会合体や粉体の形状分析]

単離乾燥した会合体や粉体を両面テープにてサンプル支持台に固定し、それをキーエンス製表面観察装置VE−9800にて観察した。

【0085】

[接触角測定]

接触角は自動接触角計Contact Angle System OCA (Dataphysics社製)により測定した。

【0086】

合成例1

[有機無機複合ナノファイバー(I)の会合体からなる粉体1の作製]

特許文献(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報)に開示した方法により、形状が異なる粉体を作製した。

【0087】

<線状のポリエチレンイミン(P5K)の合成>

市販のポリエチルオキサゾリン(数平均分子量500,000、平均重合度5,000、Aldrich社製)5gを、5Mの塩酸水溶液20mLに溶解させた。その溶液をオイルバスにて90℃に加熱し、その温度で10時間攪拌した。反応液にアセトン50mLを加え、ポリマーを完全に沈殿させ、それを濾過し、メタノールで3回洗浄し、白色のポリエチレンイミンの粉末を得た。得られた粉末を1H−NMR(重水)にて同定したところ、ポリエチルオキサゾリンの側鎖エチル基に由来したピーク1.2ppm(CH3)と2.3ppm(CH2)が完全に消失していることが確認された。即ち、ポリエチルオキサゾリンが完全に加水分解され、ポリエチレンイミンに変換されたことが示された。

【0088】

その粉末を5mLの蒸留水に溶解し、攪拌しながら、その溶液に15%のアンモニア水50mLを滴下した。その混合液を一晩放置した後、沈殿した粉末を濾過し、その粉末を冷水で3回洗浄した。洗浄後の粉末をデシケータ中で室温(25℃)乾燥し、線状のポリエチレンイミン(P5K)を得た。収量は4.5g(結晶水含有)であった。ポリオキサゾリンの加水分解により得られるポリエチレンイミンは、側鎖だけが反応し、主鎖には変化がない。従って、P5Kの重合度は加水分解前の5,000と同様である。

【0089】

<有機無機複合ナノファイバー(I)の会合体の合成>

一定量のP5Kを蒸留水中に混合し、それを90℃に加熱し透明溶液を得た後、全体3%の水溶液に調製した。該水溶液を室温で自然冷却し、真っ白のP5Kの会合体液を得た。攪拌しながら、その会合体液100mL中に、70mLのTMOS(テトラメトキシシラン)のエタノール溶液(体積濃度50%)を加え、室温で1時間攪拌続けた。析出した沈殿物をろ過し、それをエタノールで3回洗浄した後、40℃で加熱下乾燥することにより、粉体15gを得た。図1に得られた粉体のSEM写真を示す。ナノファイバーの会合体であることを確認した。

【0090】

これで得た粉体の熱重量損失分析(SII Nano Technology Inc社製のTG/DTA6300)から、ポリマー含有量が7%であることを確認した。また、比表面積測定(Micrometrics社製 Flow Sorb II 2300)を行なった結果、105m2/gであった。

【0091】

合成例2

[シリカを主構成成分とするナノファイバー(II)の会合体からなる粉体2の作製]

合成例1で得た粉体1 5gを空気導入条件下、電気炉にて600℃、2時間加熱し、粉体1に含まれたポリエチレンイミンを除去し、白い粉体2を得た。比表面積は187m2/gであった。図2に粉末(II)のSEM写真を示した。焼成後のナノファイバー構造には変化がないことが示唆された。

【0092】

実施例1

[超疎水性粉体1の合成]

2%アンモニアのエタノール溶液50mLと20%デシルトリメトキシシラン(DTMS)のクロロホルム溶液5mLとを混合し、その混合液に0.5gの粉体1を加え、室温で24時間攪拌した。反応液をろ過後、得られた粉末をエタノールで3回洗浄した。乾燥後の粉末は水中では全く沈むことなく、水面で浮かぶ状態であった。これは疎水化処理前の粉体1が水中に完全に沈む傾向と全く異なった。

【0093】

得られた粉末を両面テープに接着させ、粉体からなる表面を形成させた後、それの接触角を測定したところ、水の接触角は177.5°であった。粉末の膜状態で、超疎水性であることが強く示唆された。これを超疎水性粉体1とする。

【0094】

実施例2

[超撥水性粉体2の合成]

2%アンモニアのエタノール溶液50mLと20wt%デシルトリメトキシシラン(DTMS)のクロロホルム溶液5mL混合し、その混合液に0.5gの粉体2を加え、室温で24時間攪拌した。反応液をろ過後、得られた粉末をエタノールで3回洗浄した。乾燥後の粉末の(150〜800℃間)熱重量損失は8.4%であった。これは、シランカップリング剤導入による有機残基の量に相当する。この粉末は水中では全く沈むことなく、水面で浮かぶ状態であった。このことは疎水化処理前の粉体2が水中に完全に沈む傾向であったことと全く異なった。図3に粉末のSEM写真を示した。

【0095】

得られた粉末を両面テープに接着させ、粉体からなる表面を形成させた後、それの接触角を測定したところ、水の接触角は179°を超えた。粉体の膜状態で、超疎水性であることが強く示唆された。これを超疎水性粉体2とする。

【0096】

実施例3

[超撥水性粉体3の合成]

2%アンモニアのエタノール溶液50mLと6%シランカップリング剤[5%デシルトリメトキシシラン(DTMS)と1%のアミノプロピルトリメトキシシラン(ATMS)]が含まれたクロロホルム溶液5mL混合し、その混合液に0.5gの粉体2を加え、室温で24時間攪拌した。反応液をろ過後、得られた粉末をエタノールで3回洗浄した。乾燥後の粉末の(150〜800℃間)熱重量損失は7.5%であった。該粉末は水中では全く沈むことなく、水面で浮かぶ状態であった。

【0097】

得られた粉末を両面テープに接着させ、粉体からなる表面を形成させた後、それの接触角を測定したところ、水の接触角は168°であった。粉体の膜状態で、超疎水性であることが強く示唆された。これを超疎水性粉体3とする。

【0098】

実施例4

[超撥水性粉体4の合成]

2%アンモニアのエタノール溶液50mLと6%シランカップリング剤[5%デシルトリメトキシシラン(DTMS)と1%のメタクリロイルプロピルトリメトキシシラン(ATMS)]が含まれたクロロホルム溶液5mL混合し、その混合液に0.5gの粉体2を加え、室温で24時間攪拌した。反応液をろ過後、得られた粉末をエタノールで3回洗浄した。乾燥後の粉末の(150〜800℃間)熱重量損失は8.3%であった。乾燥後の粉末は水中では全く沈むことなく、水面で浮かぶ状態であった。

【0099】

得られた粉体を両面テープに接着させ、粉体からなる表面を形成させた後、それの接触角を測定したところ、水の接触角は176°であった。粉体の膜状態で、超疎水性であることが強く示唆された。これを超疎水性粉体4とする。

【0100】

実施例5

[超疎水性粉体2を用いたろ紙上での超疎水性膜(浸漬法)]

市販のポリスチレン(Aldrich社製、Mw = 45,000)を用い、1%のトルエン溶液を調製した。0.5mLの該溶液中に、10mgの粉体2を加え、均一に分散した後、その分散液にろ紙を15分間浸漬した。ろ紙を取り出し、室温乾燥後、ろ紙の上に水滴を落としたが、水滴は完全に弾けた。接触角は165.5°であった。図4に塗膜と接触イメージを示した。

【0101】

実施例6

[超疎水性粉体2を用いたろ紙上での超疎水性膜(ブラシ法)]

実施例5で用いた同様な分散液をろ紙上にブラシで塗った。それを室温乾燥した後、表面接触角を測定したところ、接触角は178°であった。ろ紙は水にぬれることがなかった。

【0102】

実施例7

[超疎水性粉体2を用いたガラス上での超疎水性膜(キャスト法)]

実施例5と同様な分散液を、バーコーターを用い、ガラススライド上にキャストした。これで得たキャスト膜を室温乾燥した後、表面接触角を測定したところ、接触角は179.6°(15μL水滴)であった(図5)。

【0103】

このガラス表面をSEMにて観察した(図6)。SEM写真イメージから、膜表面には粉体由来の粒粒が固定された状態で広がっていることがわかる。拡大イメージからは、粉体は5μm以上の間隔で分散していることがわかる。

【0104】

実施例8

[超疎水性粉体2を用いた木材上での超疎水性膜(ブラシ法)]

実施例5で用いた同様な分散液を表面処理されていない木の板にブラシで塗った。それを室温乾燥した後、水滴を落としたところ、水は完全に弾かれ、木材表面は濡れなかった。

【0105】

実施例9

[超疎水性粉体2を用いた牛革上での超疎水性膜(浸漬法)]

市販のポリメチルメタクリレート(Aldrich社製、Mw=120,000 メーカー・品番)を用い、1%のクロロホルム溶液を調製した。0.5mLの該溶液中に、10mgの粉体2を加え、均一に分散した後、その分散液に表面処理されていない牛革の切り落としを1時間浸漬した。牛革を取り出し、室温乾燥後、その上に水滴を落としたが、水滴は完全に弾け、濡れ性はなくなった。

【0106】

実施例10

[超疎水性粉体2を用いたステンレス板上での超疎水性膜(ブラシ法)]

実施例9で用いた同様な分散液をステンレスシャーレ(タキザワ理化製、50×50×0.6mm)にブラシで塗った。それを室温乾燥した後、水滴を落としたところ、水は完全に弾かれ、金属表面は濡れなかった。

【0107】

実施例11

[超疎水性粉体2を用いたガラス管内壁での超疎水性膜(浸漬法)]

実施例9で用いた同様な分散液をガラスピペット(内径6mm、長さ8cm)に吸い取り、それを2時間保持した後、液を押し出した。ガラスピペットを室温で乾燥後、それに水を吸い取って、再び水を押し出すテストを行なった。ガラス壁には水滴が全く付着せず、吸い取った水は重さ低下なしに他の容器に完全移動できた。

【0108】

比較として、処理していないガラスピペットを用いたときでは、水を吸い取った後、水を押し出すと必ず壁に水滴が付着していることを確認した。

【図面の簡単な説明】

【0109】

【図1】合成例1で得たシリカ粉末の走査型電子顕微鏡写真である。粉体はナノファイバーから構成された束状構造である。

【図2】合成例2で得た焼成後のシリカ粉末の走査型電子顕微鏡写真である。焼成後でもナノファイバーから構成された束状構造が維持されている。

【図3】実施例2で得られた超疎水性粉体2の走査型電子顕微鏡写真である。

【図4】実施例5でのろ紙上での超疎水性膜(上図)、とその膜表面で形成した水滴の接触イメージである。

【図5】実施例7で作製した膜表面で形成した水滴の接触イメージである。

【図6】実施例7で作製した膜表面の走査型電子顕微鏡写真である。左図は大面積範囲での写真であり、右図は左図の円に囲まれた部分の拡大写真である。

【特許請求の範囲】

【請求項1】

有機無機複合ナノファイバー(I)の会合体を含有する超疎水性粉体であって、該ナノファイバー(I)が、直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントが、疎水性基(X)が結合しているシリカ(B)で被覆されてなるものであることを特徴とする超疎水性粉体。

【請求項2】

前記有機無機複合ナノファイバー(I)の太さが10〜100nm、アスペクト比が10以上であり、且つ該有機無機複合ナノファイバー(I)の会合体の大きさが2〜100μmの範囲である請求項1記載の超疎水性粉体。

【請求項3】

更に前記シリカ(B)に反応性官能基(Y)が結合している請求項1又は2記載の超疎水性粉体。

【請求項4】

シリカ(B)に結合している疎水性基(X)と反応性官能基(Y)とのモル比(X)/(X+Y)が0.2〜1の範囲である請求項3記載の超疎水性粉体。

【請求項5】

シリカ(B)を主構成成分とするナノファイバー(II)の会合体を含有する超疎水性粉体であって、該シリカ(B)に疎水性基(X)が結合してなることを特徴とする超疎水性粉体。

【請求項6】

前記ナノファイバー(II)の太さが10〜100nm、アスペクト比が10以上であり、且つ該ナノファイバー(II)の会合体の大きさが2〜100μmの範囲である請求項5記載の超疎水性粉体。

【請求項7】

更に前記シリカ(B)に反応性官能基(Y)が結合している請求項5又は6記載の超疎水性粉体。

【請求項8】

シリカ(B)に結合している疎水性基(X)と反応性官能基(Y)とのモル比(X)/(X+Y)が0.2〜1の範囲である請求項7記載の超疎水性粉体。

【請求項9】

直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノファイバー(I)の会合体からなる粉末を溶剤中に分散し、該分散液に疎水性基(X)を有するシランカップリング剤(x)を混合する工程を有することを特徴とする超疎水性粉体の製造方法。

【請求項10】

疎水性基(X)を有するシランカップリング剤(x)と共に、反応性官能基(Y)を有するシランカップリング剤(y)を併用する請求項9記載の超疎水性粉体の製造方法。

【請求項11】

(1)直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノファイバー(I)の会合体を焼成する工程と、

(2)(1)で得られたシリカ(B)を主構成成分とするナノファイバー(II)の会合体からなる粉末を溶剤中に分散し、該分散液に疎水性基(X)を有するシランカップリング剤(x)を混合する工程と、

を有することを特徴とする超疎水性粉体の製造方法。

【請求項12】

疎水性基(X)を有するシランカップリング剤(x)と共に、反応性官能基(Y)を有するシランカップリング剤(y)を併用する請求項11記載の超疎水性粉体の製造方法。

【請求項13】

請求項1〜8の何れか1項記載の超疎水性粉体が固体基材に固定されてなることを特徴とする超疎水性表面を有する構造体。

【請求項14】

請求項1〜8の何れか1項記載の超疎水性粉体をポリマー溶液又はシリカゾル中に分散し、該分散液を塗布し乾燥することを特徴とする超疎水性表面を有する構造体の製造方法。

【請求項1】

有機無機複合ナノファイバー(I)の会合体を含有する超疎水性粉体であって、該ナノファイバー(I)が、直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントが、疎水性基(X)が結合しているシリカ(B)で被覆されてなるものであることを特徴とする超疎水性粉体。

【請求項2】

前記有機無機複合ナノファイバー(I)の太さが10〜100nm、アスペクト比が10以上であり、且つ該有機無機複合ナノファイバー(I)の会合体の大きさが2〜100μmの範囲である請求項1記載の超疎水性粉体。

【請求項3】

更に前記シリカ(B)に反応性官能基(Y)が結合している請求項1又は2記載の超疎水性粉体。

【請求項4】

シリカ(B)に結合している疎水性基(X)と反応性官能基(Y)とのモル比(X)/(X+Y)が0.2〜1の範囲である請求項3記載の超疎水性粉体。

【請求項5】

シリカ(B)を主構成成分とするナノファイバー(II)の会合体を含有する超疎水性粉体であって、該シリカ(B)に疎水性基(X)が結合してなることを特徴とする超疎水性粉体。

【請求項6】

前記ナノファイバー(II)の太さが10〜100nm、アスペクト比が10以上であり、且つ該ナノファイバー(II)の会合体の大きさが2〜100μmの範囲である請求項5記載の超疎水性粉体。

【請求項7】

更に前記シリカ(B)に反応性官能基(Y)が結合している請求項5又は6記載の超疎水性粉体。

【請求項8】

シリカ(B)に結合している疎水性基(X)と反応性官能基(Y)とのモル比(X)/(X+Y)が0.2〜1の範囲である請求項7記載の超疎水性粉体。

【請求項9】

直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノファイバー(I)の会合体からなる粉末を溶剤中に分散し、該分散液に疎水性基(X)を有するシランカップリング剤(x)を混合する工程を有することを特徴とする超疎水性粉体の製造方法。

【請求項10】

疎水性基(X)を有するシランカップリング剤(x)と共に、反応性官能基(Y)を有するシランカップリング剤(y)を併用する請求項9記載の超疎水性粉体の製造方法。

【請求項11】

(1)直鎖状ポリエチレンイミン骨格(a)を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノファイバー(I)の会合体を焼成する工程と、

(2)(1)で得られたシリカ(B)を主構成成分とするナノファイバー(II)の会合体からなる粉末を溶剤中に分散し、該分散液に疎水性基(X)を有するシランカップリング剤(x)を混合する工程と、

を有することを特徴とする超疎水性粉体の製造方法。

【請求項12】

疎水性基(X)を有するシランカップリング剤(x)と共に、反応性官能基(Y)を有するシランカップリング剤(y)を併用する請求項11記載の超疎水性粉体の製造方法。

【請求項13】

請求項1〜8の何れか1項記載の超疎水性粉体が固体基材に固定されてなることを特徴とする超疎水性表面を有する構造体。

【請求項14】

請求項1〜8の何れか1項記載の超疎水性粉体をポリマー溶液又はシリカゾル中に分散し、該分散液を塗布し乾燥することを特徴とする超疎水性表面を有する構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−43365(P2010−43365A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−206890(P2008−206890)

【出願日】平成20年8月11日(2008.8.11)

【出願人】(000002886)DIC株式会社 (2,597)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月11日(2008.8.11)

【出願人】(000002886)DIC株式会社 (2,597)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]