超硬刃研削工具及び超硬工具の製造方法

【課題】 従来より製造コストを低減させることが可能な超硬工具の製造方法及び超硬刃研削工具を提供する。

【解決手段】 本発明の超硬刃研削工具50によれば、砥石部14が偏心回転することにより、砥石部14の超硬刃31に対する押し付け力に強弱が付けられて効率よく研削加工が行われ、通常のマシニングセンターを用いても、従来の超硬刃研削工具に比べて研削加工時間の短縮が図られる。また、砥石部14の外周面14Bが傾斜しているので超硬刃31に形成される凹部32の段差面32Bも傾斜し、凹部32のうち底面32Cと段差面32Bとの間の角部32Dを、ダイヤモンド焼結板材35の側面35Sから離すことができる。これらにより、研削加工時間が短縮されかつNG品を減らすことができ、製造コストを低減することが可能になる。

【解決手段】 本発明の超硬刃研削工具50によれば、砥石部14が偏心回転することにより、砥石部14の超硬刃31に対する押し付け力に強弱が付けられて効率よく研削加工が行われ、通常のマシニングセンターを用いても、従来の超硬刃研削工具に比べて研削加工時間の短縮が図られる。また、砥石部14の外周面14Bが傾斜しているので超硬刃31に形成される凹部32の段差面32Bも傾斜し、凹部32のうち底面32Cと段差面32Bとの間の角部32Dを、ダイヤモンド焼結板材35の側面35Sから離すことができる。これらにより、研削加工時間が短縮されかつNG品を減らすことができ、製造コストを低減することが可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超硬刃の一部を研削して段付き状に陥没した凹部を形成し、その凹部にダイヤモンド焼結板材を埋設して超硬刃の一部とした超硬工具の製造方法及びそのような凹部を超硬刃に研削加工するための超硬刃研削工具に関する。

【背景技術】

【0002】

従来、超硬刃の一部にダイヤモンド焼結板材埋設用の凹部を研削加工するためには、例えば図11に示した研削工具1が用いられていた。この研削工具1は、ダイヤモンドの粉粒を電着させた円柱状の砥石部2を先端に備えた構造になっている(例えば、特許文献1参照)。

【特許文献1】実開昭58−169953号公報(第2図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、超硬刃に上記凹部を研削加工する前に、超硬刃自体は、例えば円板形砥石を用いて硬鋼材シャフトから削り出される。このとき円板形砥石は、研削盤、マシニングセンター等の工作機械に取り付けられ、例えば3000〜5000rpmの回転数で駆動されるが、円板形砥石の外周部の加工接触面が非常に小さいため加工が可能であった。

【0004】

ところが、上記した従来の研削工具1の砥石部2は、円板形砥石に比べると径寸法が十分小さく、その径寸法に対する砥石部2の加工接触面が十分大きいため、円板形砥石と同等の周速を得るためには、研削工具1,3の回転数を十分に(例えば、50000rpm程度まで)上げる必要があった。

【0005】

しかしながら、増速装置を備えた特種な工作機械(例えば、マシニングセンター、研削盤)を用いても回転数を十分に上げることはできず、約12000rpm程度にすることが限界であった。そして、従来の研削工具1を12000rpm程度で回転駆動した場合には、超硬刃にダイヤモンド焼結板材埋設用の凹部を研削加工するために、長時間(数日間)の加工時間を要し、製造コストが高くなっていた。しかも、特殊な増速装置を備えた工作機械は高価であるため、これも製造コストが高くなる原因になっていた。また、高速エアスピンドルを用いると50000rpmで研削工具1を回転駆動することができ、研削効率は向上するが、工具寿命が短くなると共に設備費が増加するという問題が発生する。

【0006】

上記問題に加え、従来の研削工具1を用いて研削加工された凹部4では、図12に示すように、凹部4の底面4Aと段差面4Bとの間の角部4Cにダイヤモンド焼結板材5が乗り上がることがある。これに対し、ダイヤモンド焼結板材5の底部に面取りを追加加工すればよいが、凹部4の角部4Cに対応した寸法になるように面取りを追加加工することは困難である。このため、ダイヤモンド焼結板材5が凹部4の角部4Cに乗り上がることを確実に防ぐことができず、位置決め精度等のばらつきによりNG品の量が増え、これも超硬工具の製造コストが高くなる原因になっていた。

【0007】

本発明は、上記事情に鑑みてなされたもので、従来より製造コストを低減させることが可能な超硬工具の製造方法及び超硬刃研削工具の提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するためになされた請求項1の発明に係る超硬刃研削工具は、超硬刃の一部にダイヤモンド焼結板材埋設用の凹部を研削加工するためのものであって、工作機械の回転駆動軸に取り付け可能な取付軸部の先端に、ダイヤモンドの粉粒を電着させた砥石部を有してなる超硬刃研削工具において、砥石部は、先端に向かって拡径しかつ外周面が軸方向に対して3〜4度の勾配で傾斜した円錐台形状をなし、取付軸部は、砥石部の同軸上に延びかつ砥石部に一体形成された取付軸本体と、取付軸本体が内側に挿入された本体挿入孔を有しかつ円柱状のブッシュとからならなり、本体挿入孔の中心を、ブッシュの中心に対して偏心させたところに特徴を有する。

【0009】

請求項2の発明は、請求項1に記載の超硬刃研削工具において、本体挿入孔とブッシュの外周面との偏心量は、0.02〜0.06mmであるところに特徴を有する。

【0010】

請求項3の発明は、請求項1又は2に記載の超硬刃研削工具において、ブッシュには、ブッシュの外周面に開口し、本体挿入口まで貫通した側部ネジ孔と、側部ネジ孔に螺合されて、取付軸本体に押し付けられ、取付軸本体をブッシュに固定する本体固定ネジとが備えられたところに特徴を有する。

【0011】

請求項4の発明は、請求項1乃至3の何れかに記載の超硬刃研削工具において、本体挿入孔は、ブッシュの先端面に開口すると共に、ブッシュの基端面寄り位置まで延び、ブッシュの基端面に開放しかつ本体挿入孔に連通した端部ネジ孔と、端部ネジ孔に螺合された軸方向位置調節ネジとが設けられ、本体挿入孔に挿入された取付軸本体の基端部を、端部ネジ孔内で軸方向位置調節ネジに突き当てたところに特徴を有する。

【0012】

請求項5の発明は、請求項1乃至4の何れかに記載の超硬刃研削工具において、砥石部の先端面は、外周縁から中心に向かうに従って徐々に窪んだ凹面形状をなしたところに特徴を有する。

【0013】

請求項6の発明は、請求項1乃至5の何れかに記載の超硬刃研削工具において、砥石部のうちダイヤモンドの粉粒が電着される錐形金属部の先端外縁部に、0.02〜0.08mmの面取りが施されたところに特徴を有する。

【0014】

請求項7の発明に係る超硬工具の製造方法は、超硬刃の一部を研削して段付き状に陥没した凹部を形成し、その凹部にダイヤモンド焼結板材を埋設して超硬刃の一部とした超硬工具の製造方法において、請求項1乃至6の何れかに記載の超硬刃研削工具を用いて超硬刃に凹部を研削加工しかつ凹部の段差面に、超硬刃研削工具における砥石部の外周面を押し付けることで、凹部の段差面を凹部の底面に対して覆い被せる側に傾斜させ、その段差面にダイヤモンド焼結板材の側面を突き合わせて位置決めするところに特徴を有する。

【0015】

請求項8の発明は、請求項7に記載の超硬工具の製造方法において、ダイヤモンド焼結材のみからなる焼結板材本体部の裏面に超硬合金板を重ねて焼結させておき、凹部を研削加工後、その凹部の深さを計測する工程と、ダイヤモンド焼結板材全体の板厚を、凹部の深さに対応させるように超硬合金板を平面研削する工程と、ダイヤモンド焼結板材における超硬合金板を凹部の底面に鑞付けする工程とを行うところに特徴を有する。

【発明の効果】

【0016】

[請求項1,2,3及び7の発明]

請求項1及び7の発明によれば、砥石部に一体形成された取付軸本体をブッシュの本体挿入孔に挿入し、そのブッシュを工作機械の回転駆動軸に取り付けると、砥石部がその中心とずれた位置(すなわち、偏心した位置)を中心にして回転する。これにより、砥石部の超硬刃に対する押し付け力に強弱が付けられて効率よく研削加工が行われ、増速装置を有しない通常の工作機械を用いても、従来の超硬刃研削工具に比べて研削加工時間の短縮が図られる。また、砥石部の外周面が傾斜しているので超硬刃に形成される凹部の段差面も傾斜し、凹部のうち底面と段差面との間の角部を、ダイヤモンド焼結板材の側面から離すことができる。これにより、ダイヤモンド焼結板材が凹部内の角部に乗り上がることがなくなり、凹部の段差面とダイヤモンド焼結板材の側面との当接位置が安定し、位置決め精度が向上する。ここで、砥石部の外周面の勾配は3〜4度であるので、凹部の段差面と、ダイヤモンド焼結板材の側面との間のうち非当接部分の隙間を狭くすることができる。このように、本発明に係る超硬刃研削工具及び超硬工具の製造方法によれば、研削加工時間が短縮されかつNG品を減らすことができ、製造コストを低減することが可能になる。

【0017】

ここで、研削加工が行われると、砥石部の外周面のうち偏心によりブッシュの外周面に最も近い部分が局所的に消耗する。このような場合、請求項3の構成によれば、本体固定ネジを緩めて本体挿入孔内で取付軸本体を回転させ、砥石部の外周面のうち偏心によりブッシュの外周面に最も近くなる部分を変更すればよい。

【0018】

なお、本体挿入孔とブッシュの外周面との偏心量は0.02〜0.06mmであることが好ましい(請求項2の発明)。

【0019】

[請求項4の発明]

請求項4の構成によれば、ブッシュの端部ネジ孔に対する軸方向位置調節ネジの螺合深さを変更することで、ブッシュの軸方向における砥石部の位置を調節することができる。

【0020】

[請求項5の発明]

請求項5の構成によれば、砥石部の先端面は凹面形状をなしているので、仮に砥石部の先端面と凹部の底面との間に研削屑が挟まっても、従来のように超硬刃研削工具と被加工品である超硬刃との相対位置がばらつくことがなくなり、NG品の発生を低減させることができる。

【0021】

[請求項6の発明]

請求項6の超硬刃研削工具では、砥石部のうちダイヤモンドの粉粒が電着される錐形金属部の先端外縁部に、0.02〜0.08mmの面取り処理を施したので、ダイヤモンドの粉粒が錐形金属部材の先端外縁部に電着し易くなり、超硬刃研削工具自体の形状のばらつきが抑えられる。これにより、異なる超硬刃研削工具を用いて研削を行った場合に、それら研削部分の形状のばらつきを抑えることができる。

【0022】

[請求項8の発明]

請求項8の超硬工具の製造方法によれば、凹部を研削加工後、その凹部の深さに対応した大きさに、ダイヤモンド焼結板材全体の板厚を調整してから、ダイヤモンド焼結板材における超硬合金板を凹部の底面に鑞付けすることで、超硬刃の表面とダイヤモンド焼結板材の表面とを確実に面一にすることができる。

【発明を実施するための最良の形態】

【0023】

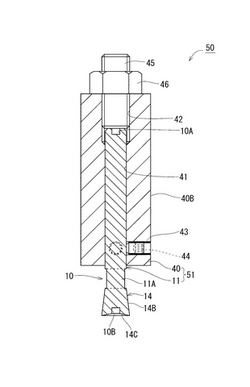

以下、本発明の一実施形態を図1〜図10に基づいて説明する。本実施形態の超硬刃研削工具50は、図1に示すように、工具本体10にブッシュ40を組み付けてなる。工具本体10は、取付軸本体11の先端に砥石部14を有する。取付軸本体11の先端部11Aは、段付き状に外径が小さくなっており、砥石部14の基端部分は、取付軸本体11の先端部11Aより段付き状に外径が大きくなっている。

【0024】

なお、工具本体10は、例えば、ハイス鋼からなる硬鋼材シャフトから削り出して製造され、その硬鋼材シャフトを心出しするためのセンター孔10A,10Bが工具本体10の両端面の中心に形成されている。また、これらセンター孔10A,10Bは奥側が閉塞した形状になっている。

【0025】

砥石部14は、取付軸本体11に一体成形された錐形金属部14S(図2参照)にダイヤモンドの粉粒16(図4参照。以下、「ダイヤモンド粉粒16」という)を電着してなり、全体として先端側(即ち、取付軸本体11から離れた側)に向かって外径が徐々に拡径した円錐台形状になっている。また、図2に示すように、砥石部14の外周面14Bは、砥石部14の軸方向(例えば、図2の矢印L1の方向)に対して例えば3〜4度(図2の角度X)の勾配で傾斜している。さらに、砥石部14の先端面14Cは、砥石部14の軸方向と直交する架空の面S1に対し、5〜7度(図2の角度Y)の勾配で外周縁から中心に向かうに従って徐々に窪んだ凹面形状になっている。

【0026】

図3には、ダイヤモンド粉粒16を電着させる前の状態の錐形金属部14Sの先端外縁部が拡大して示されている。同図に示すように、錐形金属部14Sの先端外縁部には、微細な面取り処理が施されている。この面取り処理によって錐形金属部14Sに形成された面取りテーパ面14Eは、軸方向に対して例えば45度の角度をなし、その面取り寸法は、例えば0.02〜0.08mmになっている。具体的には、錐形金属部14Sの径方向(同図の左右方向)において、面取り処理前の錐形金属部14Sにおける先端エッジ部14Fから、面取り処理後の面取りテーパ面14Eの縁部までの寸法L3が0.02〜0.08mmになっている。

【0027】

図4(A)に示すように、ダイヤモンド粉粒16は、錐形金属部14Sの表面全体に電着し、面取りテーパ面14Eにも電着している。ここで、仮に錐形金属部14Sに面取り処理を施していないと、図4(B)に示すように、例えば錐形金属部14Sの先端エッジ部14Fでダイヤモンド粉粒16が隆起し、これにより電着後に砥石部14の先端外縁部の形状がばらついたり、或いはダイヤモンド粉粒16が欠け落ちる事態が生じ得る。しかしながら、本実施形態では、錐形金属部14Sの先端外縁部に面取り処理が施されているので、上記した事態の発生を防ぐことができる。また、錐形金属部14Sの先端エッジ部14Fの欠けも防止することができる。これらにより、超硬刃研削工具50自体の形状のばらつきが抑えられると共に、異なる超硬刃研削工具50を用いて研削を行った場合に、それら研削部分の形状のばらつきを抑えることができる。

【0028】

図1に示すように、ブッシュ40は、例えば全体として円柱状をなしている。そして、ブッシュ40の軸心部分には、本発明に係る本体挿入孔41が形成されている。本体挿入孔41は、ブッシュ40の先端面に開放し、基端寄り位置まで延びている。図5に示すように、本体挿入孔41はブッシュ40の外周面40Bに対して偏心している。即ち、本体挿入孔41の中心J1は、ブッシュ40の中心J2に対して僅かにずらして配置され、その偏心量は、例えば0.04mm(図5の寸法e参照)になっている。そして、本体挿入孔41には、工具本体10の取付軸本体11が挿入され、これら工具本体10の取付軸本体11と、ブッシュ40とにより超硬刃研削工具50の軸取付部51が構成されている。

【0029】

ブッシュ40には、本体挿入孔41の延長線上に端部ネジ孔42が形成されている。端部ネジ孔42は、本体挿入孔41と連通しかつブッシュ40の基端面に開放している。また、端部ネジ孔42は、本体挿入孔41より内径が大きくなっており、本体挿入孔41から端部ネジ孔42に取付軸本体11が突入可能となっている。そして、ブッシュ40の基端面から端部ネジ孔42内に軸方向位置調節ネジ45がねじ込まれ、その軸方向位置調節ネジ45に螺合され、端部ネジ孔42内において軸方向位置調節ネジ45の端面に取付軸本体11を当接させることで、工具本体10がブッシュ40に対して軸方向で位置決めされている。また、軸方向位置調節ネジ45の中間部分にはナット46が螺合しており、そのナット46がブッシュ40の基端面に押し付けられ、これにより軸方向位置調節ネジ45の螺合深さが容易に変化しないようになっている。

【0030】

図1に示すように、ブッシュ40の先端寄り位置には、1対の固定用の側部ネジ孔43,43が本体挿入孔41と直交するように形成されている。図5に示すように、これら側部ネジ孔43,43は、互いに90度間隔を開けた配置とされ、内部に本体固定ネジ44,44がねじ込まれている。そして、これら本体固定ネジ44,44を本体挿入孔41内の取付軸本体11に押し付けることで、工具本体10がブッシュ40に固定されている。

【0031】

次に、上記構成からなる本実施形態の超硬刃研削工具50を用いて図6に示した超硬工具30を製造する方法について説明する。この超硬工具30は、超硬合金製の超硬シャフトを研削してなり、シャフト部30Sの先端に刃部30Hを備えた構造をなしている。刃部30Hは、大径部30H1の先端同軸上に小径部30H2を備え、その小径部30H2の先端をテーパー状に先細りにした構造になっている。また、刃部30Hの周面には複数の超硬刃31が形成され、それら各超硬刃31が、大径部30H1と小径部30H2とに跨って超硬工具30の軸方向に延びている。なお、小径部30H2における両端部には、超硬刃31の歯先を部分的に僅かに陥没させてなる歯先溝30Mが、全周に亘って形成されている。

【0032】

複数の超硬刃31のうち所定の超硬刃31には、軸方向の2箇所に互いに形状が異なる1対の凹部32,32が形成されている。これら両凹部32,32は、超硬刃31の平坦部分を研削して段付き状に陥没している。そして、一方の凹部32は、平面形状が略半円形をなし、大径部30H1の先端部から小径部30H2に僅かに差し掛かった位置に亘って形成されている。他方の凹部32は、平面形状が略扇形をなし、小径部30H2の先端部からテーパー状の先端部に亘って形成されている。また、略半円形の凹部32における円弧部は、略扇形の凹部32における円弧部に比べて曲率半径が大きくなっている。そして、各凹部32,32に対応した形状のダイヤモンド焼結板材35,35がそれぞれ各凹部32,32に埋設されて超硬刃31の一部になっている。

【0033】

ダイヤモンド焼結板材35は、図9に示すように、ダイヤモンド焼結材のみからなる焼結板材本体部35Aの裏面に超硬合金板35Bを重ねた構造になっている。具体的には、焼結板材本体部35Aと超硬合金板35Bとを重ねて超高圧で互いに押し付け、この状態で超高温で加熱することで焼結板材本体部35Aと超硬合金板35Bとを焼結してダイヤモンド焼結板材35が形成されている。また、図6に示すように、ダイヤモンド焼結板材35は、砥石部14における先端面14Cを2分割した半円形状のものと、その半円形状の一部を切除した略扇形状のものとが備えられている。そして、略扇形状のダイヤモンド焼結板材35が、超硬刃31の先端角部に配置され、半円形状のダイヤモンド焼結板材35が超硬刃31の直線部分に配置されている。なお、ダイヤモンド焼結板材35の全体の板厚は、例えば1.4mmになっており、そのうち焼結板材本体部35Aの厚さは、0.2又は0.5mmになっている。

【0034】

さて、上記超硬工具30を製造するためには、前記した略扇形の凹部32用と略半円形の凹部32用とに、砥石径が異なる2種類の超硬刃研削工具50が用意される。これら各超硬刃研削工具50は、マシニングセンターの主軸(本発明に係る「工作機械の回転駆動軸」に相当する)に脱着可能なツールシャンク(図示せず)に固定され、マシニングセンターのマガジンラック(図示せず)に格納される。このとき、超硬刃研削工具50は、予め工具本体10の取付軸本体11をブッシュ40の本体挿入孔41に挿入した状態にされ、この状態でブッシュ40がツールシャンクに固定される。すると、ブッシュ40の外周面40Bがツールシャンクの内外周面と同心になるように配置され、ツールシャンクの中心からずれた位置に砥石部14の中心が配置される。

【0035】

なお、超硬刃研削工具50に比べて十分大きな直径を有した円板形砥石もマガジンラックに格納される。

【0036】

次いで、超硬材シャフト(例えば、超硬合金の無垢の断面円形シャフト)に予め複数の超硬刃31が研削加工されかつ、両凹部32,32は加工されていない超硬工具30がワークとして用意される。そして、このワークとしての超硬工具30が、マシニングセンターのワーク治具(図示せず)に取り付けられる。

【0037】

さらに、マシニングセンターの別のワーク治具(図示せず)には、略扇形及び略半円形の凹部32,32に対応させて、予め半円形状及び略扇形状の各ダイヤモンド焼結板材35が固定される。具体的には、ワーク治具の平坦面にダイヤモンド焼結板材35の焼結板材本体部35A側が接着剤で固定される。この接着剤は、特殊な接着解除液を加えることで接着効果を除去可能なものが用いられる。

【0038】

上記準備が完了したらマシニングセンターを起動する。すると、砥石部14の径が比較的小さい一方の超硬刃研削工具50がツールシャンクを介してマシニングセンターの主軸に取り付けられる。これにより、超硬刃研削工具50の砥石部14がマシニングセンターの主軸に対して偏心した位置に配置される。そして、図7に示すように、超硬刃研削工具50の軸方向が、超硬刃31の平坦面31Hに対して直交する方向に向けられ、刃部30Hの先端部において、超硬刃31から側方に離された位置に配置される。このとき、超硬刃研削工具50の先端面14Cは、超硬刃31の平坦面31Hに対して0.2mm(図7の寸法t参照)沈んだ位置に位置決めされる。

【0039】

次いで、超硬刃研削工具50が、例えば約800〜900rpmで回転駆動される。すると、超硬刃研削工具50の砥石部14が、その中心とはずれた位置(すなわち、偏心した位置)を中心にして回転する。この状態で、超硬刃研削工具50が回転軸と直交する方向に移動し、砥石部14の外周面14Bが超硬刃31に押し付けられる。これにより、超硬刃31の平坦部分が研削されていく。詳細には、研削加工が行われると、砥石部14の外周面14Bのうち偏心により、超硬刃31への押し付け力に強弱が付けられ、効率よく超硬刃31が研削される。

【0040】

そして、超硬刃31が設定値で0.2mm研削されたら、超硬刃研削工具50が超硬工具30から離脱され、マシニングセンターに備えた計測器により、超硬刃研削工具50によって研削された略扇形の凹部32の深さが自動計測される。そして、設定値の0.2mmと実測値との差を、超硬刃研削工具50のマシニングセンターの主軸に対する取り付け誤差寸法として求める。

【0041】

次いで、この取り付け誤差寸法を反映させて、実際の凹部32の深さが1.4mmになるように、砥石部14の先端面14Cが、平坦面31Hに対して再び所定位置に配置される。そして、超硬刃研削工具50が回転軸と直交する方向に移動し、超硬刃31に半円形状又は扇形状で深さ1.4mmの凹部32が研削加工される。

【0042】

ところで、超硬刃研削工具50にて研削加工している間に研削屑が発生する。しかしながら、本実施形態の超硬刃研削工具50では、砥石部14の先端面14Cが凹面形状になっているので、砥石部14の先端面14Cと凹部32の底面32Cとの間に、研削屑を収容可能なスペースが形成される。これにより、砥石部14の先端面14Cと凹部32の底面32Cとの間に研削屑が挟まっても上記スペースに収容されると共に、砥石部14の外周面14Bと段差面32Bとの隙間から研削屑が排出され、超硬刃研削工具50の位置が軸方向でばらつくことがなくなり、研削屑を原因とした加工精度の低下が防がれる。特に、本実施形態では、砥石部14の先端面14Cの全体が超硬刃31に重なることはないので(図7の二点鎖線参照)、研削屑が、前記したスペースを通って超硬刃31の刃先側から効率よく排除される。以上で、マシニングセンターによる加工工程が終了する。

【0043】

超硬工具30に必要な略扇形の凹部32が全て加工されたら、それら略扇形の凹部32毎に深さが自動計測される。そして、ツール交換が行われ、砥石径が比較的大きな他方の超硬刃研削工具50がマシニングセンターの主軸に取り付けられ、その超硬刃研削工具50によって略半円形の凹部32が略扇形の凹部32と同様に加工される。

【0044】

次いで、超硬工具30及びダイヤモンド焼結板材35をワーク治具から取り外す。そして、略扇形及の略円形の凹部32,32に各ダイヤモンド焼結板材35を埋設する作業が行う。具体的には、ダイヤモンド焼結板材35のうち超硬合金板35Bに溶けた鑞を付け、図8に示すように、その超硬合金板35Bを凹部32の底面32Cに宛がう。そして、図9に示すように、ダイヤモンド焼結板材35の側面35Sを凹部32の段差面32Bに押し付ける。

【0045】

ここで、本実施形態の超硬刃研削工具50で研削加工された凹部32の段差面32Bは、砥石部14の外周面14Bに対応して、底面32Cに覆い被さる側に傾斜している。これにより、ダイヤモンド焼結板材35は、凹部32の底面32Cと段差面32Bとの間の角部32Dに乗り上がらないように離され、ダイヤモンド焼結板材35の側面35Sを各凹部32,32の段差面32Bに押し付けたときに、それら側面35Sと段差面32Bにおける底面32Cから離れた側の縁部同士(図9の35E,32E)が確実に当接する。即ち、超硬刃31に対するダイヤモンド焼結板材35の位置決め精度が向上する。また、砥石部14の外周面14Bの勾配は3〜4度であるので、凹部32の段差面32Bと、ダイヤモンド焼結板材35の側面35Sとの間のうち非当接部分の隙間を狭くすることができ、その隙間が鑞で埋められる。

【0046】

このように本実施形態の超硬刃研削工具50及び超硬工具30の製造方法によれば、通常のマシニングセンターであっても、従来の超硬刃研削工具に比べて研削加工時間の短縮が図られる。しかも、研削屑を効率よく排除して加工精度を向上させることが可能であると共に、超硬刃31に対するダイヤモンド焼結板材35の位置決め精度を向上させることができる。そして、これら加工精度、位置決め精度の向上に基づくNG品の削減及び研削加工時間の短縮により、製造コストを低減することが可能になる。

【0047】

また、本実施形態の構成では、砥石部14における外周面14Bのうち偏心によりブッシュ40の外周面40Bに最も近い部分(図5の符号Pで示した部分)が局所的に消耗する。このような場合は、本体固定ネジ44を緩め、本体挿入孔41内で取付軸本体11を回転させ、砥石部14の外周面14Bのうち偏心によりブッシュ40の外周面40Bに最も近くなる部分を変更すればよい。さらに、ブッシュ40の端部ネジ孔42に対する軸方向位置調節ネジ45の螺合深さを変更することで、ブッシュ40の軸方向における砥石部14の位置を調節することもできる。

【0048】

なお、図6に示されたワークとしての超硬工具30に代え、図10に示された超硬工具30Xも上記したマシニングセンターを用いて製造することもできる。この超硬工具30Xは、同一径で軸方向に延び、先端部がテーパ状に先細りになっている。そして、この超硬工具30Xにおける所定の超硬刃31に形成された凹部32,32は、略扇形と略半円形になっているが、これら略扇形と略半円形の曲率半径は同じになっている。この場合、1種類の超硬刃研削工具50のみを使用してツール交換を行うことなく、超硬工具30Xに略半円形及び略扇形の両凹部32,32を加工することができる。

【0049】

[他の実施形態]

本発明は、前記実施形態に限定されるものではなく、例えば、以下に説明するような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

【0050】

(1)前記実施形態では、超硬刃研削工具50をマシニングセンターに取り付けて超硬工具30を研削加工する場合について説明したが、研削盤に超硬刃研削工具50を取り付けて超硬工具30を研削加工してもよい。

【0051】

(2)前記実施形態では、ブッシュ40に形成した端部ネジ孔42に軸方向位置調節ネジ45を螺合した構造になっていたが、ブッシュ40に端部ネジ孔42及び軸方向位置調節ネジ45を設けない構成にしてもよい。

【0052】

(3)前記実施形態で例示した超硬工具30の製造工程では、超硬工具30に超硬刃31が予め加工されていたが、無垢の超硬シャフトをワークとしてマシニングセンターにセットすると共に、そのワークに超硬刃31を研削加工するための円板形砥石をマガジンラックに収納しておき、ワークに超硬刃31を加工する工程から凹部32,32を加工する工程までをマシニングセンターにて自動で行うようにしてもよい。

【0053】

(4)前記実施形態では、図6に示された超硬工具30において、曲率半径が異なる凹部32,32を研削加工するために、砥石径が異なる2種類の超硬刃研削工具10を用いていたが、超硬刃研削工具10に円弧研削(即ち、超硬刃研削工具10が回転軸と直交する方向で円弧状に移動する研削)を行わせることで、1種類の超硬刃研削工具10で曲率半径が異なる凹部32,32を研削加工してもよい。また、図10に示された超硬工具30Xにおける同じ曲率の凹部を円弧研削で加工してもよい。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施形態に係る超硬刃研削工具の側断面図

【図2】超硬刃研削工具における先端部の側断面図

【図3】超硬刃研削工具の砥石部における先端外縁部の断面図

【図4】超硬刃研削工具の砥石部における先端外縁部の断面図

【図5】軸取付部の断面図

【図6】超硬工具の側面図

【図7】超硬刃研削工具を超硬工具の超硬刃に対向させた状態の側面図

【図8】超硬工具の断面図

【図9】超硬刃の凹部にダイヤモンド焼結板材を埋め込んだ状態の断面図

【図10】超硬工具の側面図

【図11】従来の研削工具の側面図

【図12】従来の研削工具で超硬刃を研削した場合の凹部の断面図

【符号の説明】

【0055】

10 工具本体

11 取付軸本体

14 砥石部

14B 外周面

14C 先端面

14S 錐形金属部

16 ダイヤモンド粉粒

30 超硬工具

31 超硬刃

31H 平坦面

32 凹部

32B 段差面

32C 底面

32D 角部

35 ダイヤモンド焼結板材

35A 焼結板材本体部

35B 超硬合金板

35S 側面

40 ブッシュ

40B 外周面

41 本体挿入孔

42 端部ネジ孔

43 側部ネジ孔

44 本体固定ネジ

45 軸方向位置調節ネジ

50 超硬刃研削工具

51 軸取付部

【技術分野】

【0001】

本発明は、超硬刃の一部を研削して段付き状に陥没した凹部を形成し、その凹部にダイヤモンド焼結板材を埋設して超硬刃の一部とした超硬工具の製造方法及びそのような凹部を超硬刃に研削加工するための超硬刃研削工具に関する。

【背景技術】

【0002】

従来、超硬刃の一部にダイヤモンド焼結板材埋設用の凹部を研削加工するためには、例えば図11に示した研削工具1が用いられていた。この研削工具1は、ダイヤモンドの粉粒を電着させた円柱状の砥石部2を先端に備えた構造になっている(例えば、特許文献1参照)。

【特許文献1】実開昭58−169953号公報(第2図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、超硬刃に上記凹部を研削加工する前に、超硬刃自体は、例えば円板形砥石を用いて硬鋼材シャフトから削り出される。このとき円板形砥石は、研削盤、マシニングセンター等の工作機械に取り付けられ、例えば3000〜5000rpmの回転数で駆動されるが、円板形砥石の外周部の加工接触面が非常に小さいため加工が可能であった。

【0004】

ところが、上記した従来の研削工具1の砥石部2は、円板形砥石に比べると径寸法が十分小さく、その径寸法に対する砥石部2の加工接触面が十分大きいため、円板形砥石と同等の周速を得るためには、研削工具1,3の回転数を十分に(例えば、50000rpm程度まで)上げる必要があった。

【0005】

しかしながら、増速装置を備えた特種な工作機械(例えば、マシニングセンター、研削盤)を用いても回転数を十分に上げることはできず、約12000rpm程度にすることが限界であった。そして、従来の研削工具1を12000rpm程度で回転駆動した場合には、超硬刃にダイヤモンド焼結板材埋設用の凹部を研削加工するために、長時間(数日間)の加工時間を要し、製造コストが高くなっていた。しかも、特殊な増速装置を備えた工作機械は高価であるため、これも製造コストが高くなる原因になっていた。また、高速エアスピンドルを用いると50000rpmで研削工具1を回転駆動することができ、研削効率は向上するが、工具寿命が短くなると共に設備費が増加するという問題が発生する。

【0006】

上記問題に加え、従来の研削工具1を用いて研削加工された凹部4では、図12に示すように、凹部4の底面4Aと段差面4Bとの間の角部4Cにダイヤモンド焼結板材5が乗り上がることがある。これに対し、ダイヤモンド焼結板材5の底部に面取りを追加加工すればよいが、凹部4の角部4Cに対応した寸法になるように面取りを追加加工することは困難である。このため、ダイヤモンド焼結板材5が凹部4の角部4Cに乗り上がることを確実に防ぐことができず、位置決め精度等のばらつきによりNG品の量が増え、これも超硬工具の製造コストが高くなる原因になっていた。

【0007】

本発明は、上記事情に鑑みてなされたもので、従来より製造コストを低減させることが可能な超硬工具の製造方法及び超硬刃研削工具の提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するためになされた請求項1の発明に係る超硬刃研削工具は、超硬刃の一部にダイヤモンド焼結板材埋設用の凹部を研削加工するためのものであって、工作機械の回転駆動軸に取り付け可能な取付軸部の先端に、ダイヤモンドの粉粒を電着させた砥石部を有してなる超硬刃研削工具において、砥石部は、先端に向かって拡径しかつ外周面が軸方向に対して3〜4度の勾配で傾斜した円錐台形状をなし、取付軸部は、砥石部の同軸上に延びかつ砥石部に一体形成された取付軸本体と、取付軸本体が内側に挿入された本体挿入孔を有しかつ円柱状のブッシュとからならなり、本体挿入孔の中心を、ブッシュの中心に対して偏心させたところに特徴を有する。

【0009】

請求項2の発明は、請求項1に記載の超硬刃研削工具において、本体挿入孔とブッシュの外周面との偏心量は、0.02〜0.06mmであるところに特徴を有する。

【0010】

請求項3の発明は、請求項1又は2に記載の超硬刃研削工具において、ブッシュには、ブッシュの外周面に開口し、本体挿入口まで貫通した側部ネジ孔と、側部ネジ孔に螺合されて、取付軸本体に押し付けられ、取付軸本体をブッシュに固定する本体固定ネジとが備えられたところに特徴を有する。

【0011】

請求項4の発明は、請求項1乃至3の何れかに記載の超硬刃研削工具において、本体挿入孔は、ブッシュの先端面に開口すると共に、ブッシュの基端面寄り位置まで延び、ブッシュの基端面に開放しかつ本体挿入孔に連通した端部ネジ孔と、端部ネジ孔に螺合された軸方向位置調節ネジとが設けられ、本体挿入孔に挿入された取付軸本体の基端部を、端部ネジ孔内で軸方向位置調節ネジに突き当てたところに特徴を有する。

【0012】

請求項5の発明は、請求項1乃至4の何れかに記載の超硬刃研削工具において、砥石部の先端面は、外周縁から中心に向かうに従って徐々に窪んだ凹面形状をなしたところに特徴を有する。

【0013】

請求項6の発明は、請求項1乃至5の何れかに記載の超硬刃研削工具において、砥石部のうちダイヤモンドの粉粒が電着される錐形金属部の先端外縁部に、0.02〜0.08mmの面取りが施されたところに特徴を有する。

【0014】

請求項7の発明に係る超硬工具の製造方法は、超硬刃の一部を研削して段付き状に陥没した凹部を形成し、その凹部にダイヤモンド焼結板材を埋設して超硬刃の一部とした超硬工具の製造方法において、請求項1乃至6の何れかに記載の超硬刃研削工具を用いて超硬刃に凹部を研削加工しかつ凹部の段差面に、超硬刃研削工具における砥石部の外周面を押し付けることで、凹部の段差面を凹部の底面に対して覆い被せる側に傾斜させ、その段差面にダイヤモンド焼結板材の側面を突き合わせて位置決めするところに特徴を有する。

【0015】

請求項8の発明は、請求項7に記載の超硬工具の製造方法において、ダイヤモンド焼結材のみからなる焼結板材本体部の裏面に超硬合金板を重ねて焼結させておき、凹部を研削加工後、その凹部の深さを計測する工程と、ダイヤモンド焼結板材全体の板厚を、凹部の深さに対応させるように超硬合金板を平面研削する工程と、ダイヤモンド焼結板材における超硬合金板を凹部の底面に鑞付けする工程とを行うところに特徴を有する。

【発明の効果】

【0016】

[請求項1,2,3及び7の発明]

請求項1及び7の発明によれば、砥石部に一体形成された取付軸本体をブッシュの本体挿入孔に挿入し、そのブッシュを工作機械の回転駆動軸に取り付けると、砥石部がその中心とずれた位置(すなわち、偏心した位置)を中心にして回転する。これにより、砥石部の超硬刃に対する押し付け力に強弱が付けられて効率よく研削加工が行われ、増速装置を有しない通常の工作機械を用いても、従来の超硬刃研削工具に比べて研削加工時間の短縮が図られる。また、砥石部の外周面が傾斜しているので超硬刃に形成される凹部の段差面も傾斜し、凹部のうち底面と段差面との間の角部を、ダイヤモンド焼結板材の側面から離すことができる。これにより、ダイヤモンド焼結板材が凹部内の角部に乗り上がることがなくなり、凹部の段差面とダイヤモンド焼結板材の側面との当接位置が安定し、位置決め精度が向上する。ここで、砥石部の外周面の勾配は3〜4度であるので、凹部の段差面と、ダイヤモンド焼結板材の側面との間のうち非当接部分の隙間を狭くすることができる。このように、本発明に係る超硬刃研削工具及び超硬工具の製造方法によれば、研削加工時間が短縮されかつNG品を減らすことができ、製造コストを低減することが可能になる。

【0017】

ここで、研削加工が行われると、砥石部の外周面のうち偏心によりブッシュの外周面に最も近い部分が局所的に消耗する。このような場合、請求項3の構成によれば、本体固定ネジを緩めて本体挿入孔内で取付軸本体を回転させ、砥石部の外周面のうち偏心によりブッシュの外周面に最も近くなる部分を変更すればよい。

【0018】

なお、本体挿入孔とブッシュの外周面との偏心量は0.02〜0.06mmであることが好ましい(請求項2の発明)。

【0019】

[請求項4の発明]

請求項4の構成によれば、ブッシュの端部ネジ孔に対する軸方向位置調節ネジの螺合深さを変更することで、ブッシュの軸方向における砥石部の位置を調節することができる。

【0020】

[請求項5の発明]

請求項5の構成によれば、砥石部の先端面は凹面形状をなしているので、仮に砥石部の先端面と凹部の底面との間に研削屑が挟まっても、従来のように超硬刃研削工具と被加工品である超硬刃との相対位置がばらつくことがなくなり、NG品の発生を低減させることができる。

【0021】

[請求項6の発明]

請求項6の超硬刃研削工具では、砥石部のうちダイヤモンドの粉粒が電着される錐形金属部の先端外縁部に、0.02〜0.08mmの面取り処理を施したので、ダイヤモンドの粉粒が錐形金属部材の先端外縁部に電着し易くなり、超硬刃研削工具自体の形状のばらつきが抑えられる。これにより、異なる超硬刃研削工具を用いて研削を行った場合に、それら研削部分の形状のばらつきを抑えることができる。

【0022】

[請求項8の発明]

請求項8の超硬工具の製造方法によれば、凹部を研削加工後、その凹部の深さに対応した大きさに、ダイヤモンド焼結板材全体の板厚を調整してから、ダイヤモンド焼結板材における超硬合金板を凹部の底面に鑞付けすることで、超硬刃の表面とダイヤモンド焼結板材の表面とを確実に面一にすることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の一実施形態を図1〜図10に基づいて説明する。本実施形態の超硬刃研削工具50は、図1に示すように、工具本体10にブッシュ40を組み付けてなる。工具本体10は、取付軸本体11の先端に砥石部14を有する。取付軸本体11の先端部11Aは、段付き状に外径が小さくなっており、砥石部14の基端部分は、取付軸本体11の先端部11Aより段付き状に外径が大きくなっている。

【0024】

なお、工具本体10は、例えば、ハイス鋼からなる硬鋼材シャフトから削り出して製造され、その硬鋼材シャフトを心出しするためのセンター孔10A,10Bが工具本体10の両端面の中心に形成されている。また、これらセンター孔10A,10Bは奥側が閉塞した形状になっている。

【0025】

砥石部14は、取付軸本体11に一体成形された錐形金属部14S(図2参照)にダイヤモンドの粉粒16(図4参照。以下、「ダイヤモンド粉粒16」という)を電着してなり、全体として先端側(即ち、取付軸本体11から離れた側)に向かって外径が徐々に拡径した円錐台形状になっている。また、図2に示すように、砥石部14の外周面14Bは、砥石部14の軸方向(例えば、図2の矢印L1の方向)に対して例えば3〜4度(図2の角度X)の勾配で傾斜している。さらに、砥石部14の先端面14Cは、砥石部14の軸方向と直交する架空の面S1に対し、5〜7度(図2の角度Y)の勾配で外周縁から中心に向かうに従って徐々に窪んだ凹面形状になっている。

【0026】

図3には、ダイヤモンド粉粒16を電着させる前の状態の錐形金属部14Sの先端外縁部が拡大して示されている。同図に示すように、錐形金属部14Sの先端外縁部には、微細な面取り処理が施されている。この面取り処理によって錐形金属部14Sに形成された面取りテーパ面14Eは、軸方向に対して例えば45度の角度をなし、その面取り寸法は、例えば0.02〜0.08mmになっている。具体的には、錐形金属部14Sの径方向(同図の左右方向)において、面取り処理前の錐形金属部14Sにおける先端エッジ部14Fから、面取り処理後の面取りテーパ面14Eの縁部までの寸法L3が0.02〜0.08mmになっている。

【0027】

図4(A)に示すように、ダイヤモンド粉粒16は、錐形金属部14Sの表面全体に電着し、面取りテーパ面14Eにも電着している。ここで、仮に錐形金属部14Sに面取り処理を施していないと、図4(B)に示すように、例えば錐形金属部14Sの先端エッジ部14Fでダイヤモンド粉粒16が隆起し、これにより電着後に砥石部14の先端外縁部の形状がばらついたり、或いはダイヤモンド粉粒16が欠け落ちる事態が生じ得る。しかしながら、本実施形態では、錐形金属部14Sの先端外縁部に面取り処理が施されているので、上記した事態の発生を防ぐことができる。また、錐形金属部14Sの先端エッジ部14Fの欠けも防止することができる。これらにより、超硬刃研削工具50自体の形状のばらつきが抑えられると共に、異なる超硬刃研削工具50を用いて研削を行った場合に、それら研削部分の形状のばらつきを抑えることができる。

【0028】

図1に示すように、ブッシュ40は、例えば全体として円柱状をなしている。そして、ブッシュ40の軸心部分には、本発明に係る本体挿入孔41が形成されている。本体挿入孔41は、ブッシュ40の先端面に開放し、基端寄り位置まで延びている。図5に示すように、本体挿入孔41はブッシュ40の外周面40Bに対して偏心している。即ち、本体挿入孔41の中心J1は、ブッシュ40の中心J2に対して僅かにずらして配置され、その偏心量は、例えば0.04mm(図5の寸法e参照)になっている。そして、本体挿入孔41には、工具本体10の取付軸本体11が挿入され、これら工具本体10の取付軸本体11と、ブッシュ40とにより超硬刃研削工具50の軸取付部51が構成されている。

【0029】

ブッシュ40には、本体挿入孔41の延長線上に端部ネジ孔42が形成されている。端部ネジ孔42は、本体挿入孔41と連通しかつブッシュ40の基端面に開放している。また、端部ネジ孔42は、本体挿入孔41より内径が大きくなっており、本体挿入孔41から端部ネジ孔42に取付軸本体11が突入可能となっている。そして、ブッシュ40の基端面から端部ネジ孔42内に軸方向位置調節ネジ45がねじ込まれ、その軸方向位置調節ネジ45に螺合され、端部ネジ孔42内において軸方向位置調節ネジ45の端面に取付軸本体11を当接させることで、工具本体10がブッシュ40に対して軸方向で位置決めされている。また、軸方向位置調節ネジ45の中間部分にはナット46が螺合しており、そのナット46がブッシュ40の基端面に押し付けられ、これにより軸方向位置調節ネジ45の螺合深さが容易に変化しないようになっている。

【0030】

図1に示すように、ブッシュ40の先端寄り位置には、1対の固定用の側部ネジ孔43,43が本体挿入孔41と直交するように形成されている。図5に示すように、これら側部ネジ孔43,43は、互いに90度間隔を開けた配置とされ、内部に本体固定ネジ44,44がねじ込まれている。そして、これら本体固定ネジ44,44を本体挿入孔41内の取付軸本体11に押し付けることで、工具本体10がブッシュ40に固定されている。

【0031】

次に、上記構成からなる本実施形態の超硬刃研削工具50を用いて図6に示した超硬工具30を製造する方法について説明する。この超硬工具30は、超硬合金製の超硬シャフトを研削してなり、シャフト部30Sの先端に刃部30Hを備えた構造をなしている。刃部30Hは、大径部30H1の先端同軸上に小径部30H2を備え、その小径部30H2の先端をテーパー状に先細りにした構造になっている。また、刃部30Hの周面には複数の超硬刃31が形成され、それら各超硬刃31が、大径部30H1と小径部30H2とに跨って超硬工具30の軸方向に延びている。なお、小径部30H2における両端部には、超硬刃31の歯先を部分的に僅かに陥没させてなる歯先溝30Mが、全周に亘って形成されている。

【0032】

複数の超硬刃31のうち所定の超硬刃31には、軸方向の2箇所に互いに形状が異なる1対の凹部32,32が形成されている。これら両凹部32,32は、超硬刃31の平坦部分を研削して段付き状に陥没している。そして、一方の凹部32は、平面形状が略半円形をなし、大径部30H1の先端部から小径部30H2に僅かに差し掛かった位置に亘って形成されている。他方の凹部32は、平面形状が略扇形をなし、小径部30H2の先端部からテーパー状の先端部に亘って形成されている。また、略半円形の凹部32における円弧部は、略扇形の凹部32における円弧部に比べて曲率半径が大きくなっている。そして、各凹部32,32に対応した形状のダイヤモンド焼結板材35,35がそれぞれ各凹部32,32に埋設されて超硬刃31の一部になっている。

【0033】

ダイヤモンド焼結板材35は、図9に示すように、ダイヤモンド焼結材のみからなる焼結板材本体部35Aの裏面に超硬合金板35Bを重ねた構造になっている。具体的には、焼結板材本体部35Aと超硬合金板35Bとを重ねて超高圧で互いに押し付け、この状態で超高温で加熱することで焼結板材本体部35Aと超硬合金板35Bとを焼結してダイヤモンド焼結板材35が形成されている。また、図6に示すように、ダイヤモンド焼結板材35は、砥石部14における先端面14Cを2分割した半円形状のものと、その半円形状の一部を切除した略扇形状のものとが備えられている。そして、略扇形状のダイヤモンド焼結板材35が、超硬刃31の先端角部に配置され、半円形状のダイヤモンド焼結板材35が超硬刃31の直線部分に配置されている。なお、ダイヤモンド焼結板材35の全体の板厚は、例えば1.4mmになっており、そのうち焼結板材本体部35Aの厚さは、0.2又は0.5mmになっている。

【0034】

さて、上記超硬工具30を製造するためには、前記した略扇形の凹部32用と略半円形の凹部32用とに、砥石径が異なる2種類の超硬刃研削工具50が用意される。これら各超硬刃研削工具50は、マシニングセンターの主軸(本発明に係る「工作機械の回転駆動軸」に相当する)に脱着可能なツールシャンク(図示せず)に固定され、マシニングセンターのマガジンラック(図示せず)に格納される。このとき、超硬刃研削工具50は、予め工具本体10の取付軸本体11をブッシュ40の本体挿入孔41に挿入した状態にされ、この状態でブッシュ40がツールシャンクに固定される。すると、ブッシュ40の外周面40Bがツールシャンクの内外周面と同心になるように配置され、ツールシャンクの中心からずれた位置に砥石部14の中心が配置される。

【0035】

なお、超硬刃研削工具50に比べて十分大きな直径を有した円板形砥石もマガジンラックに格納される。

【0036】

次いで、超硬材シャフト(例えば、超硬合金の無垢の断面円形シャフト)に予め複数の超硬刃31が研削加工されかつ、両凹部32,32は加工されていない超硬工具30がワークとして用意される。そして、このワークとしての超硬工具30が、マシニングセンターのワーク治具(図示せず)に取り付けられる。

【0037】

さらに、マシニングセンターの別のワーク治具(図示せず)には、略扇形及び略半円形の凹部32,32に対応させて、予め半円形状及び略扇形状の各ダイヤモンド焼結板材35が固定される。具体的には、ワーク治具の平坦面にダイヤモンド焼結板材35の焼結板材本体部35A側が接着剤で固定される。この接着剤は、特殊な接着解除液を加えることで接着効果を除去可能なものが用いられる。

【0038】

上記準備が完了したらマシニングセンターを起動する。すると、砥石部14の径が比較的小さい一方の超硬刃研削工具50がツールシャンクを介してマシニングセンターの主軸に取り付けられる。これにより、超硬刃研削工具50の砥石部14がマシニングセンターの主軸に対して偏心した位置に配置される。そして、図7に示すように、超硬刃研削工具50の軸方向が、超硬刃31の平坦面31Hに対して直交する方向に向けられ、刃部30Hの先端部において、超硬刃31から側方に離された位置に配置される。このとき、超硬刃研削工具50の先端面14Cは、超硬刃31の平坦面31Hに対して0.2mm(図7の寸法t参照)沈んだ位置に位置決めされる。

【0039】

次いで、超硬刃研削工具50が、例えば約800〜900rpmで回転駆動される。すると、超硬刃研削工具50の砥石部14が、その中心とはずれた位置(すなわち、偏心した位置)を中心にして回転する。この状態で、超硬刃研削工具50が回転軸と直交する方向に移動し、砥石部14の外周面14Bが超硬刃31に押し付けられる。これにより、超硬刃31の平坦部分が研削されていく。詳細には、研削加工が行われると、砥石部14の外周面14Bのうち偏心により、超硬刃31への押し付け力に強弱が付けられ、効率よく超硬刃31が研削される。

【0040】

そして、超硬刃31が設定値で0.2mm研削されたら、超硬刃研削工具50が超硬工具30から離脱され、マシニングセンターに備えた計測器により、超硬刃研削工具50によって研削された略扇形の凹部32の深さが自動計測される。そして、設定値の0.2mmと実測値との差を、超硬刃研削工具50のマシニングセンターの主軸に対する取り付け誤差寸法として求める。

【0041】

次いで、この取り付け誤差寸法を反映させて、実際の凹部32の深さが1.4mmになるように、砥石部14の先端面14Cが、平坦面31Hに対して再び所定位置に配置される。そして、超硬刃研削工具50が回転軸と直交する方向に移動し、超硬刃31に半円形状又は扇形状で深さ1.4mmの凹部32が研削加工される。

【0042】

ところで、超硬刃研削工具50にて研削加工している間に研削屑が発生する。しかしながら、本実施形態の超硬刃研削工具50では、砥石部14の先端面14Cが凹面形状になっているので、砥石部14の先端面14Cと凹部32の底面32Cとの間に、研削屑を収容可能なスペースが形成される。これにより、砥石部14の先端面14Cと凹部32の底面32Cとの間に研削屑が挟まっても上記スペースに収容されると共に、砥石部14の外周面14Bと段差面32Bとの隙間から研削屑が排出され、超硬刃研削工具50の位置が軸方向でばらつくことがなくなり、研削屑を原因とした加工精度の低下が防がれる。特に、本実施形態では、砥石部14の先端面14Cの全体が超硬刃31に重なることはないので(図7の二点鎖線参照)、研削屑が、前記したスペースを通って超硬刃31の刃先側から効率よく排除される。以上で、マシニングセンターによる加工工程が終了する。

【0043】

超硬工具30に必要な略扇形の凹部32が全て加工されたら、それら略扇形の凹部32毎に深さが自動計測される。そして、ツール交換が行われ、砥石径が比較的大きな他方の超硬刃研削工具50がマシニングセンターの主軸に取り付けられ、その超硬刃研削工具50によって略半円形の凹部32が略扇形の凹部32と同様に加工される。

【0044】

次いで、超硬工具30及びダイヤモンド焼結板材35をワーク治具から取り外す。そして、略扇形及の略円形の凹部32,32に各ダイヤモンド焼結板材35を埋設する作業が行う。具体的には、ダイヤモンド焼結板材35のうち超硬合金板35Bに溶けた鑞を付け、図8に示すように、その超硬合金板35Bを凹部32の底面32Cに宛がう。そして、図9に示すように、ダイヤモンド焼結板材35の側面35Sを凹部32の段差面32Bに押し付ける。

【0045】

ここで、本実施形態の超硬刃研削工具50で研削加工された凹部32の段差面32Bは、砥石部14の外周面14Bに対応して、底面32Cに覆い被さる側に傾斜している。これにより、ダイヤモンド焼結板材35は、凹部32の底面32Cと段差面32Bとの間の角部32Dに乗り上がらないように離され、ダイヤモンド焼結板材35の側面35Sを各凹部32,32の段差面32Bに押し付けたときに、それら側面35Sと段差面32Bにおける底面32Cから離れた側の縁部同士(図9の35E,32E)が確実に当接する。即ち、超硬刃31に対するダイヤモンド焼結板材35の位置決め精度が向上する。また、砥石部14の外周面14Bの勾配は3〜4度であるので、凹部32の段差面32Bと、ダイヤモンド焼結板材35の側面35Sとの間のうち非当接部分の隙間を狭くすることができ、その隙間が鑞で埋められる。

【0046】

このように本実施形態の超硬刃研削工具50及び超硬工具30の製造方法によれば、通常のマシニングセンターであっても、従来の超硬刃研削工具に比べて研削加工時間の短縮が図られる。しかも、研削屑を効率よく排除して加工精度を向上させることが可能であると共に、超硬刃31に対するダイヤモンド焼結板材35の位置決め精度を向上させることができる。そして、これら加工精度、位置決め精度の向上に基づくNG品の削減及び研削加工時間の短縮により、製造コストを低減することが可能になる。

【0047】

また、本実施形態の構成では、砥石部14における外周面14Bのうち偏心によりブッシュ40の外周面40Bに最も近い部分(図5の符号Pで示した部分)が局所的に消耗する。このような場合は、本体固定ネジ44を緩め、本体挿入孔41内で取付軸本体11を回転させ、砥石部14の外周面14Bのうち偏心によりブッシュ40の外周面40Bに最も近くなる部分を変更すればよい。さらに、ブッシュ40の端部ネジ孔42に対する軸方向位置調節ネジ45の螺合深さを変更することで、ブッシュ40の軸方向における砥石部14の位置を調節することもできる。

【0048】

なお、図6に示されたワークとしての超硬工具30に代え、図10に示された超硬工具30Xも上記したマシニングセンターを用いて製造することもできる。この超硬工具30Xは、同一径で軸方向に延び、先端部がテーパ状に先細りになっている。そして、この超硬工具30Xにおける所定の超硬刃31に形成された凹部32,32は、略扇形と略半円形になっているが、これら略扇形と略半円形の曲率半径は同じになっている。この場合、1種類の超硬刃研削工具50のみを使用してツール交換を行うことなく、超硬工具30Xに略半円形及び略扇形の両凹部32,32を加工することができる。

【0049】

[他の実施形態]

本発明は、前記実施形態に限定されるものではなく、例えば、以下に説明するような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

【0050】

(1)前記実施形態では、超硬刃研削工具50をマシニングセンターに取り付けて超硬工具30を研削加工する場合について説明したが、研削盤に超硬刃研削工具50を取り付けて超硬工具30を研削加工してもよい。

【0051】

(2)前記実施形態では、ブッシュ40に形成した端部ネジ孔42に軸方向位置調節ネジ45を螺合した構造になっていたが、ブッシュ40に端部ネジ孔42及び軸方向位置調節ネジ45を設けない構成にしてもよい。

【0052】

(3)前記実施形態で例示した超硬工具30の製造工程では、超硬工具30に超硬刃31が予め加工されていたが、無垢の超硬シャフトをワークとしてマシニングセンターにセットすると共に、そのワークに超硬刃31を研削加工するための円板形砥石をマガジンラックに収納しておき、ワークに超硬刃31を加工する工程から凹部32,32を加工する工程までをマシニングセンターにて自動で行うようにしてもよい。

【0053】

(4)前記実施形態では、図6に示された超硬工具30において、曲率半径が異なる凹部32,32を研削加工するために、砥石径が異なる2種類の超硬刃研削工具10を用いていたが、超硬刃研削工具10に円弧研削(即ち、超硬刃研削工具10が回転軸と直交する方向で円弧状に移動する研削)を行わせることで、1種類の超硬刃研削工具10で曲率半径が異なる凹部32,32を研削加工してもよい。また、図10に示された超硬工具30Xにおける同じ曲率の凹部を円弧研削で加工してもよい。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施形態に係る超硬刃研削工具の側断面図

【図2】超硬刃研削工具における先端部の側断面図

【図3】超硬刃研削工具の砥石部における先端外縁部の断面図

【図4】超硬刃研削工具の砥石部における先端外縁部の断面図

【図5】軸取付部の断面図

【図6】超硬工具の側面図

【図7】超硬刃研削工具を超硬工具の超硬刃に対向させた状態の側面図

【図8】超硬工具の断面図

【図9】超硬刃の凹部にダイヤモンド焼結板材を埋め込んだ状態の断面図

【図10】超硬工具の側面図

【図11】従来の研削工具の側面図

【図12】従来の研削工具で超硬刃を研削した場合の凹部の断面図

【符号の説明】

【0055】

10 工具本体

11 取付軸本体

14 砥石部

14B 外周面

14C 先端面

14S 錐形金属部

16 ダイヤモンド粉粒

30 超硬工具

31 超硬刃

31H 平坦面

32 凹部

32B 段差面

32C 底面

32D 角部

35 ダイヤモンド焼結板材

35A 焼結板材本体部

35B 超硬合金板

35S 側面

40 ブッシュ

40B 外周面

41 本体挿入孔

42 端部ネジ孔

43 側部ネジ孔

44 本体固定ネジ

45 軸方向位置調節ネジ

50 超硬刃研削工具

51 軸取付部

【特許請求の範囲】

【請求項1】

超硬刃の一部にダイヤモンド焼結板材埋設用の凹部を研削加工するためのものであって、工作機械の回転駆動軸に取り付け可能な取付軸部の先端に、ダイヤモンドの粉粒を電着させた砥石部を有してなる超硬刃研削工具において、

前記砥石部は、先端に向かって拡径しかつ外周面が軸方向に対して3〜4度の勾配で傾斜した円錐台形状をなし、

前記取付軸部は、前記砥石部の同軸上に延びかつ前記砥石部に一体形成された取付軸本体と、前記取付軸本体が内側に挿入された本体挿入孔を有しかつ円柱状のブッシュとからならなり、

前記本体挿入孔の中心を、前記ブッシュの中心に対して偏心させたことを特徴とする超硬刃研削工具。

【請求項2】

前記本体挿入孔と前記ブッシュの外周面との偏心量は、0.02〜0.06mmであることを特徴とする請求項1に記載の超硬刃研削工具。

【請求項3】

前記ブッシュには、前記ブッシュの外周面に開口し、前記本体挿入口まで貫通した側部ネジ孔と、前記側部ネジ孔に螺合されて、前記取付軸本体に押し付けられ、前記取付軸本体を前記ブッシュに固定する本体固定ネジとが備えられたことを特徴とする請求項1又は2に記載の超硬刃研削工具。

【請求項4】

前記本体挿入孔は、前記ブッシュの先端面に開口すると共に、前記ブッシュの基端面寄り位置まで延び、

前記ブッシュの基端面に開放しかつ前記本体挿入孔に連通した端部ネジ孔と、前記端部ネジ孔に螺合された軸方向位置調節ネジとが設けられ、

前記本体挿入孔に挿入された前記取付軸本体の基端部を、前記端部ネジ孔内で前記軸方向位置調節ネジに突き当てたことを特徴とする請求項1乃至3の何れかに記載の超硬刃研削工具。

【請求項5】

前記砥石部の先端面は、外周縁から中心に向かうに従って徐々に窪んだ凹面形状をなしたことを特徴とする請求項1乃至4の何れかに記載の超硬刃研削工具。

【請求項6】

前記砥石部のうちダイヤモンドの粉粒が電着される錐形金属部の先端外縁部に、0.02〜0.08mmの面取りが施されたことを特徴とする請求項1乃至5の何れかに記載の超硬刃研削工具。

【請求項7】

超硬刃の一部を研削して段付き状に陥没した凹部を形成し、その凹部にダイヤモンド焼結板材を埋設して前記超硬刃の一部とした超硬工具の製造方法において、

前記請求項1乃至6の何れかに記載の超硬刃研削工具を用いて前記超硬刃に前記凹部を研削加工しかつ前記凹部の段差面に、前記超硬刃研削工具における前記砥石部の外周面を押し付けることで、前記凹部の段差面を前記凹部の底面に対して覆い被せる側に傾斜させ、その段差面に前記ダイヤモンド焼結板材の側面を突き合わせて位置決めすることを特徴とした超硬工具の製造方法。

【請求項8】

ダイヤモンド焼結材のみからなる焼結板材本体部の裏面に超硬合金板を重ねて焼結させておき、

前記凹部を研削加工後、その凹部の深さを計測する工程と、前記ダイヤモンド焼結板材全体の板厚を、前記凹部の深さに対応させるように前記超硬合金板を平面研削する工程と、前記ダイヤモンド焼結板材における前記超硬合金板を前記凹部の底面に鑞付けする工程とを行うことを特徴とする請求項7に記載の超硬工具の製造方法。

【特許請求の範囲】

【請求項1】

超硬刃の一部にダイヤモンド焼結板材埋設用の凹部を研削加工するためのものであって、工作機械の回転駆動軸に取り付け可能な取付軸部の先端に、ダイヤモンドの粉粒を電着させた砥石部を有してなり、その砥石部の外周面を超硬刃に押し付けて研削を行う超硬刃研削工具において、

前記取付軸部は、前記砥石部の同軸上に延びかつ前記砥石部に一体形成された取付軸本体と、前記取付軸本体が内側に挿入されかつ前記ブッシュの中心に対して偏心した本体挿入孔を有する円柱状のブッシュとからなり、

前記本体挿入孔は、前記ブッシュの先端面に開口すると共に、前記ブッシュの基端面寄り位置まで延び、前記ブッシュの基端面に開放しかつ前記本体挿入孔に連通した端部ネジ孔と、前記端部ネジ孔に螺合された軸方向位置調節ネジとが設けられ、

前記本体挿入孔に挿入された前記取付軸本体の基端部を、前記端部ネジ孔内で前記軸方向位置調節ネジに突き当てたことを特徴とする超硬刃研削工具。

【請求項2】

前記本体挿入孔と前記ブッシュの外周面との偏心量は、0.02〜0.06mmであることを特徴とする請求項1に記載の超硬刃研削工具。

【請求項3】

前記ブッシュには、前記ブッシュの外周面に開口し、前記本体挿入口まで貫通した側部ネジ孔と、前記側部ネジ孔に螺合されて、前記取付軸本体に押し付けられ、前記取付軸本体を前記ブッシュに固定する本体固定ネジとが備えられたことを特徴とする請求項1又は2に記載の超硬刃研削工具。

【請求項4】

前記砥石部の先端面は、外周縁から中心に向かうに従って徐々に窪んだ凹面形状をなしたことを特徴とする請求項1乃至3の何れかに記載の超硬刃研削工具。

【請求項5】

前記砥石部のうちダイヤモンドの粉粒が電着される錐形金属部の先端外縁部に、0.02〜0.08mmの面取りが施されたことを特徴とする請求項1乃至4の何れかに記載の超硬刃研削工具。

【請求項6】

前記砥石部は、先端に向かって拡径しかつ外周面が軸方向に対して3〜4度の勾配で傾斜した円錐台形状をなしたことを特徴とする請求項5に記載の超硬刃研削工具。

【請求項7】

超硬刃の一部を研削して段付き状に陥没した凹部を形成し、その凹部にダイヤモンド焼結板材を埋設して前記超硬刃の一部とした超硬工具の製造方法において、

前記請求項1乃至6の何れかに記載の超硬刃研削工具を用いて前記超硬刃に前記凹部を研削加工しかつ前記凹部の段差面に、前記超硬刃研削工具における前記砥石部の外周面を押し付けることで、前記凹部の段差面を前記凹部の底面に対して覆い被せる側に傾斜させ、その段差面に前記ダイヤモンド焼結板材の側面を突き合わせて位置決めすることを特徴とした超硬工具の製造方法。

【請求項8】

ダイヤモンド焼結材のみからなる焼結板材本体部の裏面に超硬合金板を重ねて焼結させておき、

前記凹部を研削加工後、その凹部の深さを計測する工程と、前記ダイヤモンド焼結板材全体の板厚を、前記凹部の深さに対応させるように前記超硬合金板を平面研削する工程と、前記ダイヤモンド焼結板材における前記超硬合金板を前記凹部の底面に鑞付けする工程とを行うことを特徴とする請求項7に記載の超硬工具の製造方法。

【請求項1】

超硬刃の一部にダイヤモンド焼結板材埋設用の凹部を研削加工するためのものであって、工作機械の回転駆動軸に取り付け可能な取付軸部の先端に、ダイヤモンドの粉粒を電着させた砥石部を有してなる超硬刃研削工具において、

前記砥石部は、先端に向かって拡径しかつ外周面が軸方向に対して3〜4度の勾配で傾斜した円錐台形状をなし、

前記取付軸部は、前記砥石部の同軸上に延びかつ前記砥石部に一体形成された取付軸本体と、前記取付軸本体が内側に挿入された本体挿入孔を有しかつ円柱状のブッシュとからならなり、

前記本体挿入孔の中心を、前記ブッシュの中心に対して偏心させたことを特徴とする超硬刃研削工具。

【請求項2】

前記本体挿入孔と前記ブッシュの外周面との偏心量は、0.02〜0.06mmであることを特徴とする請求項1に記載の超硬刃研削工具。

【請求項3】

前記ブッシュには、前記ブッシュの外周面に開口し、前記本体挿入口まで貫通した側部ネジ孔と、前記側部ネジ孔に螺合されて、前記取付軸本体に押し付けられ、前記取付軸本体を前記ブッシュに固定する本体固定ネジとが備えられたことを特徴とする請求項1又は2に記載の超硬刃研削工具。

【請求項4】

前記本体挿入孔は、前記ブッシュの先端面に開口すると共に、前記ブッシュの基端面寄り位置まで延び、

前記ブッシュの基端面に開放しかつ前記本体挿入孔に連通した端部ネジ孔と、前記端部ネジ孔に螺合された軸方向位置調節ネジとが設けられ、

前記本体挿入孔に挿入された前記取付軸本体の基端部を、前記端部ネジ孔内で前記軸方向位置調節ネジに突き当てたことを特徴とする請求項1乃至3の何れかに記載の超硬刃研削工具。

【請求項5】

前記砥石部の先端面は、外周縁から中心に向かうに従って徐々に窪んだ凹面形状をなしたことを特徴とする請求項1乃至4の何れかに記載の超硬刃研削工具。

【請求項6】

前記砥石部のうちダイヤモンドの粉粒が電着される錐形金属部の先端外縁部に、0.02〜0.08mmの面取りが施されたことを特徴とする請求項1乃至5の何れかに記載の超硬刃研削工具。

【請求項7】

超硬刃の一部を研削して段付き状に陥没した凹部を形成し、その凹部にダイヤモンド焼結板材を埋設して前記超硬刃の一部とした超硬工具の製造方法において、

前記請求項1乃至6の何れかに記載の超硬刃研削工具を用いて前記超硬刃に前記凹部を研削加工しかつ前記凹部の段差面に、前記超硬刃研削工具における前記砥石部の外周面を押し付けることで、前記凹部の段差面を前記凹部の底面に対して覆い被せる側に傾斜させ、その段差面に前記ダイヤモンド焼結板材の側面を突き合わせて位置決めすることを特徴とした超硬工具の製造方法。

【請求項8】

ダイヤモンド焼結材のみからなる焼結板材本体部の裏面に超硬合金板を重ねて焼結させておき、

前記凹部を研削加工後、その凹部の深さを計測する工程と、前記ダイヤモンド焼結板材全体の板厚を、前記凹部の深さに対応させるように前記超硬合金板を平面研削する工程と、前記ダイヤモンド焼結板材における前記超硬合金板を前記凹部の底面に鑞付けする工程とを行うことを特徴とする請求項7に記載の超硬工具の製造方法。

【特許請求の範囲】

【請求項1】

超硬刃の一部にダイヤモンド焼結板材埋設用の凹部を研削加工するためのものであって、工作機械の回転駆動軸に取り付け可能な取付軸部の先端に、ダイヤモンドの粉粒を電着させた砥石部を有してなり、その砥石部の外周面を超硬刃に押し付けて研削を行う超硬刃研削工具において、

前記取付軸部は、前記砥石部の同軸上に延びかつ前記砥石部に一体形成された取付軸本体と、前記取付軸本体が内側に挿入されかつ前記ブッシュの中心に対して偏心した本体挿入孔を有する円柱状のブッシュとからなり、

前記本体挿入孔は、前記ブッシュの先端面に開口すると共に、前記ブッシュの基端面寄り位置まで延び、前記ブッシュの基端面に開放しかつ前記本体挿入孔に連通した端部ネジ孔と、前記端部ネジ孔に螺合された軸方向位置調節ネジとが設けられ、

前記本体挿入孔に挿入された前記取付軸本体の基端部を、前記端部ネジ孔内で前記軸方向位置調節ネジに突き当てたことを特徴とする超硬刃研削工具。

【請求項2】

前記本体挿入孔と前記ブッシュの外周面との偏心量は、0.02〜0.06mmであることを特徴とする請求項1に記載の超硬刃研削工具。

【請求項3】

前記ブッシュには、前記ブッシュの外周面に開口し、前記本体挿入口まで貫通した側部ネジ孔と、前記側部ネジ孔に螺合されて、前記取付軸本体に押し付けられ、前記取付軸本体を前記ブッシュに固定する本体固定ネジとが備えられたことを特徴とする請求項1又は2に記載の超硬刃研削工具。

【請求項4】

前記砥石部の先端面は、外周縁から中心に向かうに従って徐々に窪んだ凹面形状をなしたことを特徴とする請求項1乃至3の何れかに記載の超硬刃研削工具。

【請求項5】

前記砥石部のうちダイヤモンドの粉粒が電着される錐形金属部の先端外縁部に、0.02〜0.08mmの面取りが施されたことを特徴とする請求項1乃至4の何れかに記載の超硬刃研削工具。

【請求項6】

前記砥石部は、先端に向かって拡径しかつ外周面が軸方向に対して3〜4度の勾配で傾斜した円錐台形状をなしたことを特徴とする請求項5に記載の超硬刃研削工具。

【請求項7】

超硬刃の一部を研削して段付き状に陥没した凹部を形成し、その凹部にダイヤモンド焼結板材を埋設して前記超硬刃の一部とした超硬工具の製造方法において、

前記請求項1乃至6の何れかに記載の超硬刃研削工具を用いて前記超硬刃に前記凹部を研削加工しかつ前記凹部の段差面に、前記超硬刃研削工具における前記砥石部の外周面を押し付けることで、前記凹部の段差面を前記凹部の底面に対して覆い被せる側に傾斜させ、その段差面に前記ダイヤモンド焼結板材の側面を突き合わせて位置決めすることを特徴とした超硬工具の製造方法。

【請求項8】

ダイヤモンド焼結材のみからなる焼結板材本体部の裏面に超硬合金板を重ねて焼結させておき、

前記凹部を研削加工後、その凹部の深さを計測する工程と、前記ダイヤモンド焼結板材全体の板厚を、前記凹部の深さに対応させるように前記超硬合金板を平面研削する工程と、前記ダイヤモンド焼結板材における前記超硬合金板を前記凹部の底面に鑞付けする工程とを行うことを特徴とする請求項7に記載の超硬工具の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−205327(P2006−205327A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−22734(P2005−22734)

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000205052)大見工業株式会社 (27)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000205052)大見工業株式会社 (27)

【Fターム(参考)】

[ Back to top ]