超硬合金及びその製造方法

【課題】炭化タングステン−遷移金属−カーボンナノチューブ系の超硬合金において、添加されたカーボンナノチューブのすべてがグラフェンに変化してしまうことが抑えられ、高い破壊靱性値及び硬度を有する超硬合金及びその製造方法を提供する。

【解決手段】炭化タングステン−コバルト−カーボンナノチューブ系の超硬合金は、炭化タングステン粉末に対して、結合剤としてのコバルト粉末(15重量%未満)、補強材料としてのカーボンナノチューブ(0.067重量%以下)を添加した原料粉末を固相焼結して得られる。炭化タングステンWC粒子の粒界には、コバルトCo粒子(例えばWC−Co系固溶体含む)と、カーボンナノチューブCNTとグラフェンとが存在している。つまり、原料のカーボンナノチューブは、焼結によって一部がグラフェンに変化し、炭化タングステンWC粒子の粒界には、カーボンナノチューブCNTとグラフェンとが共存している。

【解決手段】炭化タングステン−コバルト−カーボンナノチューブ系の超硬合金は、炭化タングステン粉末に対して、結合剤としてのコバルト粉末(15重量%未満)、補強材料としてのカーボンナノチューブ(0.067重量%以下)を添加した原料粉末を固相焼結して得られる。炭化タングステンWC粒子の粒界には、コバルトCo粒子(例えばWC−Co系固溶体含む)と、カーボンナノチューブCNTとグラフェンとが存在している。つまり、原料のカーボンナノチューブは、焼結によって一部がグラフェンに変化し、炭化タングステンWC粒子の粒界には、カーボンナノチューブCNTとグラフェンとが共存している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化タングステンWCを主成分とし遷移金属及びカーボンナノチューブ(Carbon nanotube略称「CNT」)を添加物として含む超硬合金及びその製造方法に関する。

【背景技術】

【0002】

例えば炭化タングステンを主成分としコバルトやニッケルなどの遷移金属が添加物として加えられた超硬合金が知られている。焼結時にコバルトやニッケルなどの遷移金属は、結合剤として機能し、炭化タングステン粒子の焼結を促進する。このため、破壊靱性値及び硬度の高い超硬合金が製造される。

【0003】

例えば特許文献1には、炭化タングステンの粉末を85〜95重量%、コバルト粉末残部(5〜15重量%)からなる原料粉末に、カーボンナノチューブを0.01〜1.00重量%添加して得られた原料粉末の成形体を、液相焼結して得られたWC−Co−CNT系の超硬合金からなる工具材料が開示されている。成形体の液相焼結は、1200〜1500℃で行われていた。但し、一般に、炭化タングステン(融点2780℃)とコバルト(融点1478℃)の共晶温度(1320℃)以上の温度で焼成すると、液相焼結になる。このため、特許文献1では、焼成温度は1350〜1450℃が好ましいと記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−257467号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、添加物の1つであるカーボンナノチューブは単層あるいは多層の同軸管状(円筒状)の形態を有し、その形態が超硬合金の破壊靱性値や硬度の向上に寄与すると考えられる。しかし、成形体の焼成が行われる高温下で、カーボンナノチューブは、シート状の形態であるグラフェン(graphene)に変化(分解)し、特にWC−Co系の液相存在下においては、カーボンナノチューブのグラフェンへの変化が著しくなる。超硬合金の焼結温度下においては、カーボンナノチューブの一部がグラフェンに変化することは避けられないが、特許文献1の製造方法のように液相焼結を行うと、カーボンナノチューブがすべてグラフェンに変化してしまう。本願の発明者らは、カーボンナノチューブがすべてグラフェンに変化してしまうことが、超硬合金の破壊靱性値及び硬度のうち少なくとも一方を低下させる要因になることを見出した。このため、この種の要因を排除し、WC−Co系にカーボンナノチューブを添加した原料粉末を焼結した場合に、破壊靱性値及び硬度の高い超硬合金が求められている。なお、炭化タングステンを主成分とする超硬合金では、炭化タングステンと親和性の高い遷移金属が結合剤として添加されるが、この種の結合剤としては、コバルトの他、ニッケルなどが用いられる。

【0006】

本発明は、上記課題に鑑みてなされたものであり、その目的の一つは、炭化タングステン−遷移金属−カーボンナノチューブ系の超硬合金において、添加されたカーボンナノチューブのすべてがグラフェンに変化してしまうことが抑えられ、高い破壊靱性値及び硬度を有する超硬合金及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的の一つを達成するために、本発明の態様の一つは、炭化タングステン粉末に遷移金属の粉末が添加された原料粉末を焼結させた焼結体からなる超硬合金であって、前記焼結体中には、カーボンナノチューブとグラフェンとが共存していることを要旨とする。

【0008】

この構成によれば、カーボンナノチューブとグラフェンとが共存していることから、破壊靱性値及び硬度が共に高い超硬合金を得ることができる。

本発明の態様の一つは、炭化タングステン−遷移金属−カーボンナノチューブ系の焼結体からなる超硬合金であって、炭化タングステン粒子の粒界相にはカーボンナノチューブとグラフェンとが共存していることを要旨とする。

【0009】

この構成によれば、炭化タングステン粒子の粒界相に、カーボンナノチューブとグラフェンとが共存していることから、破壊靱性値及び硬度が共に高い超硬合金を得ることができる。

【0010】

本発明の態様の一つである超硬合金は、炭化タングステンと前記遷移金属の共晶温度未満の温度で固相焼結されていることが好ましい。

この構成によれば、炭化タングステンと遷移金属の共晶温度未満の温度で固相焼結されて得られたものなので、焼結中にカーボンナノチューブからグラフェンへの変化(分解)を促進させる液相の影響を受けることがない。このため、焼結中にカーボンナノチューブのすべてがグラフェンへ変化してしまうことはなく、カーボンナノチューブとグラフェンとが共存している焼結体を得ることができる。

【0011】

本発明の態様の一つである超硬合金は、前記遷移金属が、コバルト又はニッケルであることが好ましい。

この構成によれば、遷移金属がコバルト又はニッケルなので、結合剤として使用される遷移金属の添加量を、他の遷移金属に比べ相対的に少なく抑えることができる。これにより、炭化タングステンの含有量が相対的に多くなり、破壊靱性値及び硬度が共に高い超硬合金を得るうえで有効である。

【0012】

本発明の態様の一つは、超硬合金の製造方法であって、炭化タングステン粉末に遷移金属粉末及びカーボンナノチューブが添加された原料粉末を、炭化タングステンと遷移金属の共晶温度未満の温度で固相焼結させる焼結工程を備えたことを要旨とする。

【0013】

この製造方法によれば、固相焼結なので、カーボンナノチューブからグラフェンへの変化(分解)を促進させる液相の影響を受けることがなく、カーボンナノチューブとグラフェンが共存する炭化タングステン−遷移金属−カーボンナノチューブ系の超硬合金を得ることができる。また、固相焼結のため、カーボンナノチューブからグラフェンへの変化が液相焼結に比べ抑制されるので、焼結条件や原料組成比などの条件を変化させることにより、焼結体中のカーボンナノチューブとグラフェンの比率をコントロールできる。よって、カーボンナノチューブとグラフェンの比率をコントロールすることにより、破壊靱性値及び硬度の一層高い超硬合金が得られ易くなる。

【0014】

本発明の態様の一つである製造方法は、前記遷移金属粉末はコバルト粉末又はニッケル粉末であり、カーボンナノチューブは0.027重量%〜0.067重量%の範囲であることが好ましい。

【0015】

この製造方法によれば、カーボンナノチューブが0.027重量%〜0.067重量%の範囲であるので、破壊靱性値及び硬度が共に優れた超硬合金が得られる。

本発明の態様の一つである製造方法では、前記遷移金属粉末はコバルト粉末であって、前記焼結工程では、前記原料粉末を、炭化タングステンとコバルトの共晶温度1320℃未満の温度で固相焼結させることが好ましい。

【0016】

この製造方法によれば、遷移金属粉末が炭化タングステンと親和性が高いコバルト粉末であるので、ニッケル粉末に比べ含有量を少なく抑えることができ、しかも固相焼結されるので、破壊靱性値及び硬度が共に高い超硬合金を得ることができる。

【0017】

本発明の態様の一つである製造方法では、前記焼結工程では、前記原料粉末を、1150〜1300℃の範囲内の温度で焼結させることが好ましい。

この製造方法によれば、カーボンナノチューブとグラフェンとが共存している破壊靱性値及び硬度が共に高いWC−Co−CNT系の超硬合金を得ることができる。

【0018】

本発明の態様の一つである製造方法は、前記焼結工程では、前記原料粉末を導電性型に充填し、前記導電性型を介して前記原料粉末を加圧しつつ前記導電性型にパルス電流を印加することにより前記原料粉末を加熱するパルス通電焼結を行うことが好ましい。

【0019】

この製造方法によれば、導電性型に充填された原料粉末は、導電性型を介して加圧されつつ、導電性型へのパルス電流の印加により加熱されてパルス通電焼結される。このパルス通電焼結では、導電性型内の原料粉末にもパルス電流が通電されるので、原料粉末は加圧されつつパルス通電による自己発熱や粒子間のプラズマ放電等により内部から加熱される。このため、固相焼結であるものの緻密に焼結されるうえ、焼結時間も相対的に短く済ませることができる。この結果、カーボンナノチューブからグラフェンへの変化割合を相対的に少なくすることができる。

【図面の簡単な説明】

【0020】

【図1】一実施形態における超硬合金の製造方法を示すフローチャート。

【図2】パルス通電焼結装置の概略構成を示す模式図。

【図3】WC−Co系の相平衡状態図。

【図4】昇温プログラムを示すグラフ。

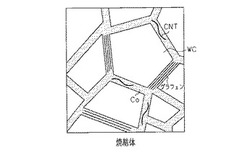

【図5】超硬合金の組織を示す拡大図。

【発明を実施するための形態】

【0021】

以下、本発明を具体化した一実施形態を、図1〜図5を用いて説明する。

本実施形態の超硬合金は、炭化タングステン−コバルト−カーボンナノチューブ(Carbon nanotube;CNT)系(WC−Co−CNT系)の焼結体からなる。添加物のカーボンナノチューブは焼結過程でその一部がグラフェン(graphene)に変化しており、焼結体中にはカーボンナノチューブとグラフェンとが共存している。また、炭化タングステン−ニッケル−カーボンナノチューブ系(WC−Ni−CNT系)の焼結体においても、同様に、カーボンナノチューブとグラフェンとが共存している。

【0022】

遷移金属であるコバルトは炭化タングステン粒子を焼結させるときの結合剤として添加されている。カーボンナノチューブは、機械的特性向上の目的で補強材料として添加されている。コバルト粒子は、炭化タングステン粒子の粒径に比べ十分粒径が小さい。カーボンナノチューブは、炭化タングステン粒子の粒径に比べ、径が十分小さくかつ長さが短い。このため、超硬合金(焼結体)では、炭化タングステン粒子の粒界相に、コバルト粒子、WC−Co系固溶体、カーボンナノチューブ及びグラフェンが存在している。また、WC−Ni−CNT系も同様に、炭化タングステン粒子の粒界相に、ニッケル粒子、WC−Ni系固溶体、カーボンナノチューブ及びグラフェンが共存している。

【0023】

<製造方法>

超硬合金は、炭化タングステン粉末に、結合剤としての遷移金属粉末と、補強材料としてのカーボンナノチューブを、それぞれ規定の含有率で添加して調製した原料粉末を、加圧下で固相焼結して得られる。原料粉末を焼結させる焼結装置には、パルス通電焼結(Pulse Electric Current Sintering)装置(又は放電プラズマ焼結(Spark Plasma Sintering(SPS))装置)を使用する。

【0024】

ここで、パルス通電焼結法は、機械的な加圧とパルス通電加熱とによって、原料粉末を加圧焼結する方法である。このパルス通電焼結法は、一般的な加圧焼結に用いられる熱的エネルギー及び機械的エネルギーに加え、パルス通電による電磁的エネルギーや原料粉末の自己発熱及び粒子間に発生する放電プラズマエネルギーなどを複合的に焼結の駆動力とする。

【0025】

本実施形態のパルス通電焼結装置は、黒鉛製の型に充填した原料粉末に、上下方向より圧力を加えながらパルス電流の印加により加熱して焼結を行う。パルス通電焼結法では、パルス電流印加時に原料の粉体間で放電が発生して粉体表面が清浄化(例えば酸化膜の除去)されることも、焼結促進の一因となる。そのため、比較的低温かつ短時間で、難焼結材料のWC−Co−CNT系の原料粉末を緻密に焼結できる。このため、WC−Co−CNT系の原料粉末を比較的低い焼結温度で固相焼結させることも可能である。

【0026】

本実施形態では、結合剤として炭化タングステンと親和性の高い遷移金属を用い、特にコバルト粉末又はニッケル粉末を使用する。コバルト粉末を使用する場合、炭化タングステン粒子の単位表面積が2.66m2/cm3下では5重量%未満、2.66m2/cm3より大きい場合は5重量%以上15重量%以下を添加し、ニッケル粉末を使用する場合、15重量%以下とした。また、カーボンナノチューブは、0.15重量%以下とした。そして、遷移金属粉末(コバルト粉末又はニッケル粉末)とカーボンナノチューブとの残部を、炭化タングステン粉末とした。炭化タングステン、コバルト及びカーボンナノチューブは、市販品を使用する。カーボンナノチューブCNTは、例えば多層のものを使用できる。

【0027】

<結合剤の含有量>

結合剤として使用されるコバルトやニッケルは、炭化タングステンばかりでなく金属と親和性の高い遷移金属であるため、超硬合金が例えば金属加工装置の加工具に応用された場合、超硬合金からなる加工具が、金属製の被加工物(ワーク)との間で金属凝着を起こし、これが加工具の折損などの原因になる。超硬合金が、例えば金属プレート等のワークをパンチ加工するパンチング装置の打ち抜き型に応用された場合、超硬合金中のコバルトやニッケルが、打ち抜き型のピンとワークとの間で金属凝着を起こし、これがピンの折損の原因になる。この種の金属凝着を低減するため、結合剤として添加されるコバルト又はニッケルの含有量を少なく抑えている。

【0028】

また、焼結を促進させる結合剤であるコバルト又はニッケルの含有量を少なくすると、超硬合金の機械的特性の低下を招くので、結合剤(コバルト又はニッケル)の低減に起因する機械的特性の低下分を、機械的特性に優れたカーボンナノチューブを加えることにより補う。

【0029】

さらに、コバルトやニッケル等の遷移金属は、焼結中にカーボンナノチューブからグラフェンへの分解を促進する一種の触媒としても機能する。このため、カーボンナノチューブからグラフェンへの分解を抑制する観点からも、コバルト又はニッケルの含有量を少なく抑えている。そのため、本実施形態では、結合剤がコバルト粉末の場合、炭化タングステン粒子の単位表面積が2.66m2/cm3以下では5重量%未満、2.66m2/cm3より大きい場合は5重量%以上15重量%以下を添加し、結合剤がニッケル粉末の場合、15重量%以下の添加にしている。

【0030】

但し、WC−Co系の原料粉末の焼結を促進させるためには、炭化タングステン粒子の単位表面積(又は粒界面積)当たりに一定量以上の結合剤粒子が存在している必要がある。例えば、炭化タングステン粉末が同一重量であれば炭化タングステン粒子の粒径が小さいほど、炭化タングステン粉末の総表面積(又は総粒界面積)が広くなるので、炭化タングステン粒子を包むように結合剤の粒子を存在させるためには、炭化タングステン粒子の粒径が小さいほど、結合剤の含有量(重量%)を多くする必要がある。このように結合剤(遷移金属)の適切量は、炭化タングステン粒子の単位表面積に依存し、炭化タングステン粒子の粒径が小さいほど多くする必要がある。しかしながら、コバルトを多くすると金属凝着を生じるため、炭化タングステンの単位表面積を基準に適切なコバルト量の添加をすることができた。

【0031】

本実施形態では、炭化タングステン粉末として、粒径が2〜3μmの炭化タングステン粉末と、粒径0.45μmと1.5μmの炭化タングステン混合粉(ブレンド粉)と、粒径0.1μmと0.45μmの炭化タングステン混合粉との3種類を使用する。炭化タングステン粉末の粒径が2〜3μmである場合は、炭化タングステン粉末の単位表面積が2.66m2/cm3となり、コバルト粉末を5重量%未満とする。また、粒径0.45μmと1.5μmの炭化タングステン混合粉の単位表面積は9.23m2/cm3となり、粒径が0.1μmと0.45μmの炭化タングステン混合粉の単位表面積は39.03m2/cm3となる。これらのように炭化タングステン粉末としてサブミクロン粒径のものを少なくとも一部に含むものを使用する場合は、金属凝着の点で多少不利にはなるが、緻密焼結のためにコバルト粉末の含有量は5重量%以上15重量%以下の値とする。

【0032】

上記の炭化タングステン、コバルト及びカーボンナノチューブを、上記含有量で含む原料粉末を出発原料として、図1に示す製造方法によって調製及び焼結し、超硬合金を製造する。図1に示すように、この製造方法には、原料粉末の予備混合工程(S1)、湿式微粒子化処理工程(S2)、濾過工程(S3)、乾燥・粉砕工程(S4)、パルス通電焼結工程(S5)などの複数の工程が含まれる。

【0033】

次に、超硬合金の製造方法を詳細に説明する。まず図1に従って、本例の超硬合金の製造方法を説明する。

S1:原料粉末の予備混合工程

粒径2〜3μmの炭化タングステン粉末、5重量%未満のコバルト粉末、カーボンナノチューブ0.02〜0.15重量%(合計が100重量%となる含有比率)を、エタノール100mlに対してオルガノシラン系分散剤0.6mlを加えた溶媒とともに、ボールミルで湿式予備混合する。

【0034】

S2:湿式微粒子化処理工程

その後、予備混合した原料粉末含有液(以下、「原料液」ともいう)に、原料粉末を微粒子化する湿式微粒子化処理を施す。この湿式微粒子化処理により、原料粉末の粒度分布を調整して例えば正規分布に近づける。湿式微粒子化処理装置は、その投入口から投入された原料液を加圧するプランジャーと、プランジャーにより加圧された原料液を高圧で射出するノズルと、ノズルから高圧射出された原料液を衝突させるセラミックボールとを備え、セラミックボールに衝突させて原料液中の原料粉末を微粒子化する。

【0035】

S3:濾過工程

湿式微粒子化処理を終えた原料液を濾過する。濾過により、原料液中のエタノール及びオルガノシラン系分散剤等は濾液として除去される。

【0036】

S4:乾燥・粉砕工程

濾過で得られた原料粉末を乾燥させ、乾燥後の凝集した原料粉末を、乳鉢を用いて粉砕する。

【0037】

S5:パルス通電焼結工程

原料粉末をパルス通電焼結法により固相焼結する。パルス通電焼結法による焼結は、図2に示すパルス通電焼結装置11を用いて行われる。

【0038】

<パルス通電焼結装置>

パルス通電焼結装置11の概略構成を説明する。図2に示すパルス通電焼結装置11には、チャンバー12が設けられている。チャンバー12は排気口12aを備え、排気口12aからチャンバー12内を排気することにより、チャンバー12内を減圧状態(真空状態)にする。このチャンバー12内には黒鉛製の型13が配置されている。この型13は、一対の黒鉛製のパンチ13a,13aが、筒状の黒鉛製のダイ13b内に挿入される構造を有している。原料粉末15は、パンチ13a,13aの間に挟むようにセットされる。パンチ13a,13aは少なくとも一方が上下方向に移動可能に構成され、パンチ13a,13a間に挟まれた原料粉末15を上下方向に設定圧力で加圧するように圧力制御される。パンチ13a,13aは、チャンバー12の外側に設けられた電源16(パルス電源)と電気的に接続されている。なお、本実施形態では、黒鉛製の型13により、導電性型が構成される。

【0039】

図2に示すパルス通電焼結装置11を用いて原料粉末15を焼結する際には、排気口12aからチャンバー12内を排気してチャンバー12内を真空状態(減圧状態)にする。その後、真空状態下で原料粉末15をパンチ13a,13aによって設定圧力(5〜30MPa)で加圧しつつ、パンチ13a,13aにパルス電流を印加し、原料粉末15を加熱する。

【0040】

パルス電流は原料粉末15に直接印加されるため、原料の粉体間で放電が発生して、例えば粒子表面の酸化膜等が除去されるなど粒子表面が清浄化され、これが焼結促進の一要因になる。また、パルス通電による電磁的エネルギーや原料粉末の自己発熱及び粒子間に発生する放電プラズマエネルギーなどを複合的に焼結の駆動力とし、焼結が進められる。パルス通電焼結法を用いるのは、WC−Co−CNT系の難焼結材料の原料粉末でも、比較的低い焼結温度でかつ比較的短時間で緻密に焼結することが可能だからである。このため、比較的低い焼結温度を設定し、WC−Co−CNT系の原料粉末を固相焼結させることができる。

【0041】

<焼結温度>

ここで、焼結温度について説明する。図3は、WC−Co二元系の相平衡状態図を示す。この相平衡状態図から分かるように、WC−Co二元系では、共晶温度1320℃以上で液相が生成される。液相は、カーボンナノチューブのグラフェンへの分解を著しく促進させる。このため、特許文献1のようにコバルト含有量が5重量%以上で液相焼結した場合には、カーボンナノチューブがすべてグラフェンへ分解してしまう。そこで、本実施形態では、液相が発生しない、共晶温度1320℃未満の焼結温度で、固相焼結を行う。なお、結合剤としてニッケルを使用する場合は、WC−Ni系の共晶温度未満の焼結温度で固相焼結を行う。このように本実施形態では、WC−遷移金属系の共晶温度未満の焼結温度で原料粉末を固相焼結させることにより、焼結中に炭化タングステン粒界相に存在するカーボンナノチューブが液相によりすべてグラフェンに分解してしまうことを抑制している。なお、ある程度緻密な焼結体を得るためには、焼結温度は1150℃以上が好ましい。また、共晶温度に近すぎると、原料粉末の温度分布により局所的に液相が発生する虞があるので、焼結温度は1300℃以下が好ましい。よって、焼結温度は、1150〜1300℃の範囲で設定するのがよい。

【0042】

図4は、パルス通電装置の昇温プログラムを示す。本実施形態では、共晶温度未満の焼結温度として1240℃と1300℃の2種類を設定した。図4に示すように、昇温開始から急速にパルス通電加熱し、約60〜150℃/分の昇温速度で昇温し、焼結温度に近づいたら、昇温速度を約10℃/分に低下させる。そして、焼結温度(1240℃又は1300℃)に達したら、その焼結温度で5分間保持する。

【0043】

本実施形態では、加圧下で昇温プログラムに従ってパルス通電加熱して、原料粉末15の焼結を終えた後、パルス通電焼結装置11のチャンバー12から型13を取り出し、パンチ13a,13aを引き抜くことによって、WC−Co−CNT系の焼結体からなる超硬合金が得られる。

【実施例】

【0044】

表1〜表5に、炭化タングステンの単位表面積、試料の組成、焼結条件、機械的物性、物性値の評価を示す。表1は、炭化タングステン粉末の平均粒径を代表サイズとして、炭化タングステン粉末の単位表面積(1cm3当たりの表面積)の計算結果を示している。炭化タングステン粒子の単位表面積の計算方法について説明する。粒子の形状を正二十面体、粒径Dの球と同体積と仮定すると、粒子1個の単位表面積Soは、以下のように求められる。

【0045】

すなわち、正二十面体の一辺の長さをaとおくと、正二十面体の体積は、5(3+√5)a3/12≒2.18a3で示され、正二十面体の表面積は、5√3a2≒8.66a2で示される。そして、平均粒径Dの炭化タングステンの体積が、半径r(=D/2)の球の体積とほぼ等しいとすると、4πr3/3=5(3+√5)a3/12の関係が成り立つので、この関係式から、正二十面体の一辺の長さaは、a=[3√2π/{5(3+√5)}]Dで与えられる。よって、正二十面体と仮定した粒子1個の単位表面積Soは、So=5√3a2≒3.34D2となる。

【0046】

そして、炭化タングステン粉末の体積1cm3当たりの単位表面積Sは、そこに含まれる粒子の数nを単位表面積Soに乗じて、以下のように求められる。

<平均粒径2.4μmの場合>

炭化タングステンの粒径D=2.3〜2.5μm(平均2.4μmと仮定)である場合、炭化タングステン粒子1個の体積Vは、V=πD3/6≒7.2382×10−18(m3)で表される。よって、1cm3(=1×10−6(m3))当たりの炭化タングステン粒子の数n2.4は、n2.4=1×10−6/7.2382×10−18≒1.3816×1011(個)となる。従って、炭化タングステン粉の1cm3当たりの単位表面積Sは、S=3.34D2×n2.4≒2.66(m2/cm3)となる。

【0047】

<平均粒径0.45μm/1.5μm=1:1混合の場合>

粒径D=0.45μm,1.5μmの炭化タングステン粒子1個の体積V0.45,V1.5は、それぞれV0.45=πD0.453/6≒4.7713×10−20(m3)、V1.5=πD1.53/6≒1.7672×10−18(m3)で表される。よって、1cm3(=1×10−6(m3))当たりの粒径D=0.45μm,1.5μmの炭化タングステン粒子の数n0.45,n1.5は、それぞれn0.45=0.5×10−6/4.7713×10−20≒1.0579×1013(個)、n1.5=0.5×10−6/1.7672×10−18≒2.8294×1011(個)となる。従って、炭化タングステン混合粉の1cm3当たりの単位表面積Sは、S=3.34D0.452×n0.45+3.34D1.52×n1.5≒9.23(m2/cm3)となる。

【0048】

<平均粒径0.1μm/0.45μm=1:1混合の場合>

粒径D=0.1μm,0.45μmの炭化タングステン粒子1個の体積V0.1,V0.45は、それぞれV0.1=πD0.13/6≒5.2360×10−22[m3]、V0.45=πD0.453/6≒4.7713×10−20(m3)で表される。よって、1cm3(=1×10−6(m3))当たりの粒径D=0.1μm,0.45μmの炭化タングステン粒子の数n0.1,n0.45は、n0.1=0.5×10−6/5.2360×10−22≒9.5493×1014(個)、n0.45=0.5×10−6/4.7713×10−20≒1.0579×1013(個)となる。従って、炭化タングステン混合粉の1cm3当たりの単位表面積Sは、S=3.34D0.12×n0.1+3.34D0.452×n0.45≒39.03(m2/cm3)となる。

【0049】

【表1】

表1に示す炭化タングステン粉末に表2〜4に示す原料組成比の原料粉末を図1に示す製造方法で調製するとともに、表2〜4に示す焼結条件でパルス通電焼結することにより、表2〜4の超硬合金を製造した。

【0050】

表2〜表4における各試料における物性値の評価を、破壊靱性値(KIC)と硬さ(HRA)の組み合わせに基づき、結果の良い順に、◎、○、△、×とした。破壊靱性値と硬さは互いに相反する特性を表すため、その両方のバランスを取れた試料を、良い評価とした。◎は、一般的な超硬合金と比較し、破壊靱性値と硬さのバランスが良く耐久性に優れることを示し、○は破壊靱性値が◎よりは若干劣り◎と比べると割れ易いが、一般的な超硬合金よりも破壊靱性値と硬さのバランスがよいことを示す。また、△は破壊靱性値が劣るため割れ易くなり耐久性が低いことを示し、×は破壊靱性値の値が低く非常に脆く割れ易いか、硬さの特性が悪く、一般的な超硬合金よりも物質が変形しやすいために安定的に使えないことを示している。これらの物性値の評価の対象となる破壊靱性値と硬さの組み合わせを表5に示す。

【0051】

表2は、炭化タングステン粉末の単位表面積が2.66m2/cm3のもので、コバルトの含有量を5重量%未満(4.99重量%)とし、カーボンナノチューブの含有量を0.027〜0.134重量%とするものを示す。これらカーボンナノチューブは体積%に換算すると、0.2〜1.0体積%に相当する。

【0052】

【表2】

表3〜4は、微細な異なる粒径の炭化タングステンの混合粉で、単位表面積が9.23m2/cm3及び39.30m2/cm3のものを示す。コバルトの含有量を5〜15重量%とし、カーボンナノチューブの含有量を0.027〜0.028重量%とした。これらカーボンナノチューブは体積%に換算すると、0.2体積%に相当する。

【0053】

【表3】

【0054】

【表4】

【0055】

【表5】

表2〜4の原料組成比の原料粉末を、それぞれ個別にボールミルを用いて湿式で予備混合し(S1)、その後、予備混合後の原料液に個別に湿式微粒子化処理(S2)を施した。湿式微粒子化処理後の原料液を、吸引濾過装置を用いて吸引濾過する(S3)。濾過して得られた原料粉末を乾燥機で乾燥し、乾燥後の原料粉末を乳鉢で粉砕する(S4)。そして、粉砕した原料粉末を、パルス通電焼結装置11のパンチ13aの間に挟んだ状態で型13に充填する。そして、チャンバー12内を排気して真空状態とする。

【0056】

焼結条件は、焼結温度1240〜1400℃及び圧力5〜30MPaとした。図4に示す昇温プログラムに従って焼結温度まで昇温し、焼結温度で5分間保持することにより固相焼結を行った。1300℃以上の焼結温度では塑性流動が起こり易くなるため圧力5MPaとした。

【0057】

<超硬合金の組織>

図5は、本実施例の超硬合金(焼結体)の組織を拡大した模式図である。図5に示すように、炭化タングステン粒子の粒界相には、コバルトCo粒子とともにカーボンナノチューブCNTとグラフェンが共存する。なお、粒界相に存在するコバルトCo粒子は、WC−Co系固溶体に一部なっており、また一部にカーボンナノチューブ起源の炭素と反応した炭化物も存在する。

【0058】

この超硬合金は、カーボンナノチューブからグラフェンへの分解を促進する一要因となる液相が存在しない条件下で固相焼結される。このため、原料組成比や焼結条件等の条件を選択することにより、焼結中におけるカーボンナノチューブからグラフェンへの変化(分解)する割合が制御される。また、カーボンナノチューブからグラフェンへの分解を促進する一種の触媒として働く結合剤のコバルトが、炭化タングステンの単位表面積が2.66m2/cm3の場合において5重量%未満と少なく抑えられている。この結合剤の低減によっても、焼結中におけるカーボンナノチューブからグラフェンへの分解が抑制される。一方、炭化タングステン粉末として粒径が0.45μmと1.5μmの混合粉(単位表面積は9.23m2/cm3)、あるいは粒径が0.1μmと0.45μmの混合粉(単位表面積は39.03m2/cm3)を使用する場合は、炭化タングステンの単位表面積が大きくなり、緻密焼結のために、コバルト粉末の含有量は5重量%以上15重量%以下の値にすることが望ましい。しかしながら炭化タングステン粉末の粒径が小さくなると、隣り合う粒子の間隔が狭くなり単位表面積の増加ほどコバルトを添加していないため、グラフェンへの分解は抑制される。

【0059】

また、結合剤のコバルトを5重量%未満に少なく抑えたことによる機械的特性の低下分を、機械的特性に優れたカーボンナノチューブを添加することにより補っている。そして、固相焼結の採用と結合剤の低減とにより、添加したカーボンナノチューブのグラフェンへの分解が制御されることから、カーボンナノチューブとグラフェンが共存している機械的特性の高い超硬合金が得られる。このように固相焼結の場合、カーボンナノチューブからグラフェンへの分解速度が遅いので、原料組成比や焼結条件等の各種条件を変化させることにより、カーボンナノチューブとグラフェンの比率を制御することが可能になる。一方、炭化タングステン粉末として粒径が0.45μmと1.5μmの混合粉(単位表面積は9.23m2/cm3)、あるいは粒径が0.1μmと0.45μmの混合粉(単位表面積は39.03m2/cm3)のものを使用する場合は、上述した通り、コバルト粉末の含有量は5重量%以上15重量%以下の値にすることが望ましい。しかしながら、炭化タングステン粉末の粒径が小さくなると、隣り合う粒子の間隔が狭くなり単位表面積の増加ほどコバルトを添加していないため、グラフェンへの分解は抑制され機械的特性への影響が抑えられる。

【0060】

カーボンナノチューブとグラフェンの比率を制御するファクターとしては、原料組成比(結合剤(遷移金属)の含有量、カーボンナノチューブの含有量など)、焼結条件(焼結温度(但し、固相焼結温度範囲内)、圧力)、焼結時間などが挙げられる。例えば結合剤(遷移金属)の含有量が少ないほど、カーボンナノチューブからグラフェンへの分解が抑えられる。但し、結合剤が少な過ぎると、緻密な焼結体が得られにくくなる。また、カーボンナノチューブの含有量が多いほど、グラフェンへ分解する割合が減少する。但し、カーボンナノチューブの含有量が多すぎると、炭化タングステン粒界相における結合剤による焼結促進機能を阻害する。また、焼結温度が低いほどグラフェンへの分解が抑えられる。しかし、焼結温度を低く抑え過ぎると、緻密な焼結体が得られにくくなる。このため、焼結温度は1150℃以上が好ましい。

【0061】

また、カーボンナノチューブは破壊靱性値の向上に寄与する一方で、コバルトの触媒作用によりグラフェンに変化する。カーボンナノチューブ自体の一部分をグラフェン化することで、炭化タングステンとカーボンナノチューブの結合は期待できる。しかしながら、完全にグラフェン化してしまうと、グラッフェン自体が鬆(空洞)のような状態であるため強度は期待できない。超硬合金中にカーボンナノチューブの量が多いと、超硬合金中のグラフェン量も多くなり、結果として、鬆が増えて、破壊靭靭性値の低下を招く。よって、カーボンナノチューブは存在するに越したことはないが、適度な範囲で添加することが望ましい。

【0062】

表2及び表3の焼結温度1350℃および1400℃の液相焼結条件のA−8、A−9、B−5、B−6では破壊靱性値が低下している。このことは、液相焼結となったことにより、カーボンナノチューブCNTのグラッフェンへの分解が進んだことによるものと思われる。

【0063】

<機械的特性>

また、得られた表2〜4の超硬合金の破壊靱性値KIC及び硬度HRAを測定した。破壊靱性値KICは、ビッカース圧痕法により1試料当たり7点測定して平均値とした。また、硬度HRAは、ロックウェル硬度計を用いて1試料当たり7点測定して平均値とした。

【0064】

表2に、炭化タングステン粉末の平均粒径2.4μm(単位表面積は2.66m2/cm3)の超硬合金の破壊靱性値KIC及び硬度HRAの測定結果を示す。A−4、A−5、A−6、A−8は破壊靱性値KICが14MPam1/2以上かつHRA硬度が90以上と優れた機械的特性を有していた。また、表2の超硬合金の硬度HRAはいずれも90以上あった。

【0065】

表3に、炭化タングステン粉末として平均粒径が0.45μmと1.5μmの混合粉(単位表面積は9.23m2/cm3)の超硬合金の破壊靱性値KIC及び硬度HRAの測定結果を示す。コバルト粉末の含有量は5重量%以下のB−1、B−2は破壊靱性値KICが13MPam1/2を下回った。コバルト粉末の含有量は10重量%で焼結温度1240℃・圧力30MPaのB−3及び焼結温度1300℃・圧力5MPaのB−4は破壊靱性値KICが14MPam1/2以上かつHRA硬度が89以上と優れた機械的特性を有していた。

【0066】

表4に、炭化タングステンの平均粒径が0.1μmと0.45μmの混合粉(単位表面積は39.03m2/cm3)の超硬合金の破壊靱性値KIC及び硬度HRAの測定結果を示す。コバルト粉末の含有量は15重量%で、焼結温度1240℃・圧力30MPaのC−10及び焼結温度1300℃・圧力5MPaのC−11は破壊靱性値KICが14MPam1/2以上かつHRA硬度が89以上と優れた機械的特性を有していた。

【0067】

また、WC−Ni−CNT系の原料粉末を、表4のC−1〜5に示す原料組成を出発原料として、同様の製造方法(S1〜S4)で調製し、調製した原料粉末を、パルス通電焼結装置11を用いて表4に示す焼結条件(焼結温度・圧力)で固相焼結を行い(S5)、表4の超硬合金を得た。

【0068】

表4のC−1〜5は、ニッケルを10重量%あるいは15重量%とし、カーボンナノチューブを0.027重量%あるいは0.028重量%(0.2体積%相当)とする実施例である。また、焼結条件は、表4に示すように、焼結温度1240℃・圧力30MPaあるいは1300℃・圧力5MPa、10MPaとし、焼結温度の制御は昇温プログラム(図4)に従った。

【0069】

超硬合金(焼結体)の組織は、図5において、炭化タングステン粒子の粒界相に存在したコバルト粒子がニッケル粒子に置き換わった構造で、炭化タングステン粒子の粒界相にはカーボンナノチューブとグラフェンが共存している。なお、粒界相に存在するニッケル粒子は、WC−Ni系固溶体に一部なっており、また一部にカーボンナノチューブ起源の炭素と反応した炭化物も存在する。

【0070】

また、得られた表4のC−1〜5の超硬合金を用いて、破壊靱性値KIC及び硬度HRAを測定した。表4に示すように、ニッケル粉末の含有量が10重量%で焼結温度1300℃・圧力5MPaのC−2およびニッケル粉末の含有量が15重量%で焼結温度1300℃・圧力5Mpa、10MPaのC−4、C−5は、破壊靱性値KICが15MPam1/2以上かつ硬度HRAが88以上の優れた機械的特性を有していた。

【0071】

以上詳述したように本実施形態によれば、以下に示す効果を得ることができる。

(1)WC−Co−CNT系の焼結体には、カーボンナノチューブとグラフェンとが共存しているので、破壊靱性値KIC及び硬度HRAが共に高い超硬合金を得ることができる。

【0072】

(2)WC−Co−CNT系の原料粉末を固相焼結するので、カーボンナノチューブのすべてがグラフェンに変化することを回避できる。この結果、カーボンナノチューブとグラフェンとが共存する優れた機械的特性を有する超硬合金を製造できる。また、固相焼結であることから、カーボンナノチューブからグラフェンへの分解が液相焼結に比べて遅いので、原料組成比や焼結条件を選択することにより、焼結体中におけるカーボンナノチューブとグラフェンとの比率を制御することができる。

【0073】

(3)カーボンナノチューブからグラフェンへ分解する反応の一種の触媒として働く遷移金属であるコバルト(又はニッケル)を、5重量%(又は15重量%)以下と少なく抑えた。このため、カーボンナノチューブからグラフェンへ分解する反応を抑制し、焼結体の機械的特性を改善できた。よって、破壊靱性値及び硬度が共に高い超硬合金を得ることができる。

【0074】

(4)炭化タングステンの表面積が2.66m2/cm3以下のとき、コバルト含有量が5重量%未満で固相焼結して得られる超硬合金によれば、破壊靱性値KICが14MPam1/2以上かつ硬度HRAが90以上の優れた機械的特性が得られる。

【0075】

(5)コバルトが少量のため、超硬合金を金属加工装置の加工具に使用した場合に、加工具が被加工物(ワーク)と金属凝着することを極力抑えることができる。よって、この種の金属凝着に起因する加工具の折損などを極力防止できる。本実施形態の超硬合金を例えばパンチング装置の打ち抜き型に適用した場合、被加工物(ワーク)をパンチングする場合に打ち抜き型のピンと被加工物とが金属凝着を起こしにくいので、打ち抜き型のピンの折損発生率を低減することができる。

【0076】

(6)原料粉末を黒鉛製の型13に充填し、パンチ13aを介して原料粉末15を加圧しつつパンチ13aにパルス電流を印加して原料粉末を加熱するパルス通電焼結法を採用した。このため、パルス通電による原料粉末の自己発熱や粒子間の放電により、焼結が促進されるので、比較的低い焼結温度かつ比較的短い焼結時間でも原料粉末を緻密に焼結できる。このため、WC−遷移金属−CNT系の難焼結材料からなる原料粉末でも固相焼結をすることができる。このため、焼結中にカーボンナノチューブがすべてグラフェンに変化することを抑制でき、カーボンナノチューブとグラフェンとが共存する機械的特性の優れた超硬合金を得ることができる。

【0077】

(7)焼結温度を1150〜1300℃としたので、原料粉末の温度分布により局所的に液相が生成されることを回避しつつ、緻密な焼結体を製造することができる。

(8)結合剤(遷移金属)をニッケルとした場合も、ニッケル含有量が15重量%未満かつ共晶温度未満の温度で固相焼結をした場合は、破壊靱性値KICが15MPam1/2以上かつ硬度HRAが88以上の優れた機械的特性が得られる。

【0078】

(9)カーボンナノチューブの含有量を0.02重量%〜0.15重量%の範囲、つまり焼結体中におけるカーボンナノチューブとグラフェンの合計を0.02重量%〜0.15重量%とした。このため、結合剤による焼結促進機能を阻害せず、超硬合金の機械的特性を向上させることができる。特にカーボンナノチューブの含有量を0.027重量%〜0.067重量%の範囲としたとき、優れた機械的特性の超硬合金を得ることができる。

【0079】

なお、上記実施形態は以下のような形態に変更することもできる。

・カーボンナノチューブの含有量は適宜変更してもよい。但し、カーボンナノチューブの含有量は、遷移金属の含有量の低減による機械的特性の低下分を補うために0.02重量%以上が好ましく、遷移金属の結合剤としての焼結促進機能を阻害しないために0.15重量%以下が好ましい。

【0080】

・炭化タングステン粉末がサブミクロン粒径のものを含む場合、混合粉であることに限定されず、単一粒径(但し粒径分布は存在する)の粉末を用いてもよい。また、炭化タングステン粉末として1μm以上の異なる粒径の粉末を混合した混合粉を用いてもよい。

【0081】

・炭化タングステン粉末が混合粉である場合、混合する粉末の粒径の組合せは適宜変更してよい。

・カーボンナノチューブは、単層のみ、あるいは多層のみのものでもよい。また、本明細書では、カーボンナノチューブとは、カーボンナノホーンを含むものとする。

【0082】

・結合剤(遷移金属)としてコバルトとニッケルの両方を混ぜた原料粉末を焼結して得た、WC−Co−Ni−CNT系の超硬合金でもよい。

・遷移金属はコバルトやニッケルに限定されない。その他の遷移金属を用いてもよい。この場合、遷移金属は1種のみ用いてもよいし、複数種を混合して用いてもよい。

【符号の説明】

【0083】

11…パルス通電焼結装置、12…チャンバー、13…導電性型としての型、13a…パンチ、13b…ダイ、15…原料粉末、16…電源、S1…原料粉末の予備混合工程、S2…湿式微粒子化処理工程、S3…濾過工程、S4…乾燥・粉砕工程、S5…パルス通電焼結工程。

【技術分野】

【0001】

本発明は、炭化タングステンWCを主成分とし遷移金属及びカーボンナノチューブ(Carbon nanotube略称「CNT」)を添加物として含む超硬合金及びその製造方法に関する。

【背景技術】

【0002】

例えば炭化タングステンを主成分としコバルトやニッケルなどの遷移金属が添加物として加えられた超硬合金が知られている。焼結時にコバルトやニッケルなどの遷移金属は、結合剤として機能し、炭化タングステン粒子の焼結を促進する。このため、破壊靱性値及び硬度の高い超硬合金が製造される。

【0003】

例えば特許文献1には、炭化タングステンの粉末を85〜95重量%、コバルト粉末残部(5〜15重量%)からなる原料粉末に、カーボンナノチューブを0.01〜1.00重量%添加して得られた原料粉末の成形体を、液相焼結して得られたWC−Co−CNT系の超硬合金からなる工具材料が開示されている。成形体の液相焼結は、1200〜1500℃で行われていた。但し、一般に、炭化タングステン(融点2780℃)とコバルト(融点1478℃)の共晶温度(1320℃)以上の温度で焼成すると、液相焼結になる。このため、特許文献1では、焼成温度は1350〜1450℃が好ましいと記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−257467号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、添加物の1つであるカーボンナノチューブは単層あるいは多層の同軸管状(円筒状)の形態を有し、その形態が超硬合金の破壊靱性値や硬度の向上に寄与すると考えられる。しかし、成形体の焼成が行われる高温下で、カーボンナノチューブは、シート状の形態であるグラフェン(graphene)に変化(分解)し、特にWC−Co系の液相存在下においては、カーボンナノチューブのグラフェンへの変化が著しくなる。超硬合金の焼結温度下においては、カーボンナノチューブの一部がグラフェンに変化することは避けられないが、特許文献1の製造方法のように液相焼結を行うと、カーボンナノチューブがすべてグラフェンに変化してしまう。本願の発明者らは、カーボンナノチューブがすべてグラフェンに変化してしまうことが、超硬合金の破壊靱性値及び硬度のうち少なくとも一方を低下させる要因になることを見出した。このため、この種の要因を排除し、WC−Co系にカーボンナノチューブを添加した原料粉末を焼結した場合に、破壊靱性値及び硬度の高い超硬合金が求められている。なお、炭化タングステンを主成分とする超硬合金では、炭化タングステンと親和性の高い遷移金属が結合剤として添加されるが、この種の結合剤としては、コバルトの他、ニッケルなどが用いられる。

【0006】

本発明は、上記課題に鑑みてなされたものであり、その目的の一つは、炭化タングステン−遷移金属−カーボンナノチューブ系の超硬合金において、添加されたカーボンナノチューブのすべてがグラフェンに変化してしまうことが抑えられ、高い破壊靱性値及び硬度を有する超硬合金及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的の一つを達成するために、本発明の態様の一つは、炭化タングステン粉末に遷移金属の粉末が添加された原料粉末を焼結させた焼結体からなる超硬合金であって、前記焼結体中には、カーボンナノチューブとグラフェンとが共存していることを要旨とする。

【0008】

この構成によれば、カーボンナノチューブとグラフェンとが共存していることから、破壊靱性値及び硬度が共に高い超硬合金を得ることができる。

本発明の態様の一つは、炭化タングステン−遷移金属−カーボンナノチューブ系の焼結体からなる超硬合金であって、炭化タングステン粒子の粒界相にはカーボンナノチューブとグラフェンとが共存していることを要旨とする。

【0009】

この構成によれば、炭化タングステン粒子の粒界相に、カーボンナノチューブとグラフェンとが共存していることから、破壊靱性値及び硬度が共に高い超硬合金を得ることができる。

【0010】

本発明の態様の一つである超硬合金は、炭化タングステンと前記遷移金属の共晶温度未満の温度で固相焼結されていることが好ましい。

この構成によれば、炭化タングステンと遷移金属の共晶温度未満の温度で固相焼結されて得られたものなので、焼結中にカーボンナノチューブからグラフェンへの変化(分解)を促進させる液相の影響を受けることがない。このため、焼結中にカーボンナノチューブのすべてがグラフェンへ変化してしまうことはなく、カーボンナノチューブとグラフェンとが共存している焼結体を得ることができる。

【0011】

本発明の態様の一つである超硬合金は、前記遷移金属が、コバルト又はニッケルであることが好ましい。

この構成によれば、遷移金属がコバルト又はニッケルなので、結合剤として使用される遷移金属の添加量を、他の遷移金属に比べ相対的に少なく抑えることができる。これにより、炭化タングステンの含有量が相対的に多くなり、破壊靱性値及び硬度が共に高い超硬合金を得るうえで有効である。

【0012】

本発明の態様の一つは、超硬合金の製造方法であって、炭化タングステン粉末に遷移金属粉末及びカーボンナノチューブが添加された原料粉末を、炭化タングステンと遷移金属の共晶温度未満の温度で固相焼結させる焼結工程を備えたことを要旨とする。

【0013】

この製造方法によれば、固相焼結なので、カーボンナノチューブからグラフェンへの変化(分解)を促進させる液相の影響を受けることがなく、カーボンナノチューブとグラフェンが共存する炭化タングステン−遷移金属−カーボンナノチューブ系の超硬合金を得ることができる。また、固相焼結のため、カーボンナノチューブからグラフェンへの変化が液相焼結に比べ抑制されるので、焼結条件や原料組成比などの条件を変化させることにより、焼結体中のカーボンナノチューブとグラフェンの比率をコントロールできる。よって、カーボンナノチューブとグラフェンの比率をコントロールすることにより、破壊靱性値及び硬度の一層高い超硬合金が得られ易くなる。

【0014】

本発明の態様の一つである製造方法は、前記遷移金属粉末はコバルト粉末又はニッケル粉末であり、カーボンナノチューブは0.027重量%〜0.067重量%の範囲であることが好ましい。

【0015】

この製造方法によれば、カーボンナノチューブが0.027重量%〜0.067重量%の範囲であるので、破壊靱性値及び硬度が共に優れた超硬合金が得られる。

本発明の態様の一つである製造方法では、前記遷移金属粉末はコバルト粉末であって、前記焼結工程では、前記原料粉末を、炭化タングステンとコバルトの共晶温度1320℃未満の温度で固相焼結させることが好ましい。

【0016】

この製造方法によれば、遷移金属粉末が炭化タングステンと親和性が高いコバルト粉末であるので、ニッケル粉末に比べ含有量を少なく抑えることができ、しかも固相焼結されるので、破壊靱性値及び硬度が共に高い超硬合金を得ることができる。

【0017】

本発明の態様の一つである製造方法では、前記焼結工程では、前記原料粉末を、1150〜1300℃の範囲内の温度で焼結させることが好ましい。

この製造方法によれば、カーボンナノチューブとグラフェンとが共存している破壊靱性値及び硬度が共に高いWC−Co−CNT系の超硬合金を得ることができる。

【0018】

本発明の態様の一つである製造方法は、前記焼結工程では、前記原料粉末を導電性型に充填し、前記導電性型を介して前記原料粉末を加圧しつつ前記導電性型にパルス電流を印加することにより前記原料粉末を加熱するパルス通電焼結を行うことが好ましい。

【0019】

この製造方法によれば、導電性型に充填された原料粉末は、導電性型を介して加圧されつつ、導電性型へのパルス電流の印加により加熱されてパルス通電焼結される。このパルス通電焼結では、導電性型内の原料粉末にもパルス電流が通電されるので、原料粉末は加圧されつつパルス通電による自己発熱や粒子間のプラズマ放電等により内部から加熱される。このため、固相焼結であるものの緻密に焼結されるうえ、焼結時間も相対的に短く済ませることができる。この結果、カーボンナノチューブからグラフェンへの変化割合を相対的に少なくすることができる。

【図面の簡単な説明】

【0020】

【図1】一実施形態における超硬合金の製造方法を示すフローチャート。

【図2】パルス通電焼結装置の概略構成を示す模式図。

【図3】WC−Co系の相平衡状態図。

【図4】昇温プログラムを示すグラフ。

【図5】超硬合金の組織を示す拡大図。

【発明を実施するための形態】

【0021】

以下、本発明を具体化した一実施形態を、図1〜図5を用いて説明する。

本実施形態の超硬合金は、炭化タングステン−コバルト−カーボンナノチューブ(Carbon nanotube;CNT)系(WC−Co−CNT系)の焼結体からなる。添加物のカーボンナノチューブは焼結過程でその一部がグラフェン(graphene)に変化しており、焼結体中にはカーボンナノチューブとグラフェンとが共存している。また、炭化タングステン−ニッケル−カーボンナノチューブ系(WC−Ni−CNT系)の焼結体においても、同様に、カーボンナノチューブとグラフェンとが共存している。

【0022】

遷移金属であるコバルトは炭化タングステン粒子を焼結させるときの結合剤として添加されている。カーボンナノチューブは、機械的特性向上の目的で補強材料として添加されている。コバルト粒子は、炭化タングステン粒子の粒径に比べ十分粒径が小さい。カーボンナノチューブは、炭化タングステン粒子の粒径に比べ、径が十分小さくかつ長さが短い。このため、超硬合金(焼結体)では、炭化タングステン粒子の粒界相に、コバルト粒子、WC−Co系固溶体、カーボンナノチューブ及びグラフェンが存在している。また、WC−Ni−CNT系も同様に、炭化タングステン粒子の粒界相に、ニッケル粒子、WC−Ni系固溶体、カーボンナノチューブ及びグラフェンが共存している。

【0023】

<製造方法>

超硬合金は、炭化タングステン粉末に、結合剤としての遷移金属粉末と、補強材料としてのカーボンナノチューブを、それぞれ規定の含有率で添加して調製した原料粉末を、加圧下で固相焼結して得られる。原料粉末を焼結させる焼結装置には、パルス通電焼結(Pulse Electric Current Sintering)装置(又は放電プラズマ焼結(Spark Plasma Sintering(SPS))装置)を使用する。

【0024】

ここで、パルス通電焼結法は、機械的な加圧とパルス通電加熱とによって、原料粉末を加圧焼結する方法である。このパルス通電焼結法は、一般的な加圧焼結に用いられる熱的エネルギー及び機械的エネルギーに加え、パルス通電による電磁的エネルギーや原料粉末の自己発熱及び粒子間に発生する放電プラズマエネルギーなどを複合的に焼結の駆動力とする。

【0025】

本実施形態のパルス通電焼結装置は、黒鉛製の型に充填した原料粉末に、上下方向より圧力を加えながらパルス電流の印加により加熱して焼結を行う。パルス通電焼結法では、パルス電流印加時に原料の粉体間で放電が発生して粉体表面が清浄化(例えば酸化膜の除去)されることも、焼結促進の一因となる。そのため、比較的低温かつ短時間で、難焼結材料のWC−Co−CNT系の原料粉末を緻密に焼結できる。このため、WC−Co−CNT系の原料粉末を比較的低い焼結温度で固相焼結させることも可能である。

【0026】

本実施形態では、結合剤として炭化タングステンと親和性の高い遷移金属を用い、特にコバルト粉末又はニッケル粉末を使用する。コバルト粉末を使用する場合、炭化タングステン粒子の単位表面積が2.66m2/cm3下では5重量%未満、2.66m2/cm3より大きい場合は5重量%以上15重量%以下を添加し、ニッケル粉末を使用する場合、15重量%以下とした。また、カーボンナノチューブは、0.15重量%以下とした。そして、遷移金属粉末(コバルト粉末又はニッケル粉末)とカーボンナノチューブとの残部を、炭化タングステン粉末とした。炭化タングステン、コバルト及びカーボンナノチューブは、市販品を使用する。カーボンナノチューブCNTは、例えば多層のものを使用できる。

【0027】

<結合剤の含有量>

結合剤として使用されるコバルトやニッケルは、炭化タングステンばかりでなく金属と親和性の高い遷移金属であるため、超硬合金が例えば金属加工装置の加工具に応用された場合、超硬合金からなる加工具が、金属製の被加工物(ワーク)との間で金属凝着を起こし、これが加工具の折損などの原因になる。超硬合金が、例えば金属プレート等のワークをパンチ加工するパンチング装置の打ち抜き型に応用された場合、超硬合金中のコバルトやニッケルが、打ち抜き型のピンとワークとの間で金属凝着を起こし、これがピンの折損の原因になる。この種の金属凝着を低減するため、結合剤として添加されるコバルト又はニッケルの含有量を少なく抑えている。

【0028】

また、焼結を促進させる結合剤であるコバルト又はニッケルの含有量を少なくすると、超硬合金の機械的特性の低下を招くので、結合剤(コバルト又はニッケル)の低減に起因する機械的特性の低下分を、機械的特性に優れたカーボンナノチューブを加えることにより補う。

【0029】

さらに、コバルトやニッケル等の遷移金属は、焼結中にカーボンナノチューブからグラフェンへの分解を促進する一種の触媒としても機能する。このため、カーボンナノチューブからグラフェンへの分解を抑制する観点からも、コバルト又はニッケルの含有量を少なく抑えている。そのため、本実施形態では、結合剤がコバルト粉末の場合、炭化タングステン粒子の単位表面積が2.66m2/cm3以下では5重量%未満、2.66m2/cm3より大きい場合は5重量%以上15重量%以下を添加し、結合剤がニッケル粉末の場合、15重量%以下の添加にしている。

【0030】

但し、WC−Co系の原料粉末の焼結を促進させるためには、炭化タングステン粒子の単位表面積(又は粒界面積)当たりに一定量以上の結合剤粒子が存在している必要がある。例えば、炭化タングステン粉末が同一重量であれば炭化タングステン粒子の粒径が小さいほど、炭化タングステン粉末の総表面積(又は総粒界面積)が広くなるので、炭化タングステン粒子を包むように結合剤の粒子を存在させるためには、炭化タングステン粒子の粒径が小さいほど、結合剤の含有量(重量%)を多くする必要がある。このように結合剤(遷移金属)の適切量は、炭化タングステン粒子の単位表面積に依存し、炭化タングステン粒子の粒径が小さいほど多くする必要がある。しかしながら、コバルトを多くすると金属凝着を生じるため、炭化タングステンの単位表面積を基準に適切なコバルト量の添加をすることができた。

【0031】

本実施形態では、炭化タングステン粉末として、粒径が2〜3μmの炭化タングステン粉末と、粒径0.45μmと1.5μmの炭化タングステン混合粉(ブレンド粉)と、粒径0.1μmと0.45μmの炭化タングステン混合粉との3種類を使用する。炭化タングステン粉末の粒径が2〜3μmである場合は、炭化タングステン粉末の単位表面積が2.66m2/cm3となり、コバルト粉末を5重量%未満とする。また、粒径0.45μmと1.5μmの炭化タングステン混合粉の単位表面積は9.23m2/cm3となり、粒径が0.1μmと0.45μmの炭化タングステン混合粉の単位表面積は39.03m2/cm3となる。これらのように炭化タングステン粉末としてサブミクロン粒径のものを少なくとも一部に含むものを使用する場合は、金属凝着の点で多少不利にはなるが、緻密焼結のためにコバルト粉末の含有量は5重量%以上15重量%以下の値とする。

【0032】

上記の炭化タングステン、コバルト及びカーボンナノチューブを、上記含有量で含む原料粉末を出発原料として、図1に示す製造方法によって調製及び焼結し、超硬合金を製造する。図1に示すように、この製造方法には、原料粉末の予備混合工程(S1)、湿式微粒子化処理工程(S2)、濾過工程(S3)、乾燥・粉砕工程(S4)、パルス通電焼結工程(S5)などの複数の工程が含まれる。

【0033】

次に、超硬合金の製造方法を詳細に説明する。まず図1に従って、本例の超硬合金の製造方法を説明する。

S1:原料粉末の予備混合工程

粒径2〜3μmの炭化タングステン粉末、5重量%未満のコバルト粉末、カーボンナノチューブ0.02〜0.15重量%(合計が100重量%となる含有比率)を、エタノール100mlに対してオルガノシラン系分散剤0.6mlを加えた溶媒とともに、ボールミルで湿式予備混合する。

【0034】

S2:湿式微粒子化処理工程

その後、予備混合した原料粉末含有液(以下、「原料液」ともいう)に、原料粉末を微粒子化する湿式微粒子化処理を施す。この湿式微粒子化処理により、原料粉末の粒度分布を調整して例えば正規分布に近づける。湿式微粒子化処理装置は、その投入口から投入された原料液を加圧するプランジャーと、プランジャーにより加圧された原料液を高圧で射出するノズルと、ノズルから高圧射出された原料液を衝突させるセラミックボールとを備え、セラミックボールに衝突させて原料液中の原料粉末を微粒子化する。

【0035】

S3:濾過工程

湿式微粒子化処理を終えた原料液を濾過する。濾過により、原料液中のエタノール及びオルガノシラン系分散剤等は濾液として除去される。

【0036】

S4:乾燥・粉砕工程

濾過で得られた原料粉末を乾燥させ、乾燥後の凝集した原料粉末を、乳鉢を用いて粉砕する。

【0037】

S5:パルス通電焼結工程

原料粉末をパルス通電焼結法により固相焼結する。パルス通電焼結法による焼結は、図2に示すパルス通電焼結装置11を用いて行われる。

【0038】

<パルス通電焼結装置>

パルス通電焼結装置11の概略構成を説明する。図2に示すパルス通電焼結装置11には、チャンバー12が設けられている。チャンバー12は排気口12aを備え、排気口12aからチャンバー12内を排気することにより、チャンバー12内を減圧状態(真空状態)にする。このチャンバー12内には黒鉛製の型13が配置されている。この型13は、一対の黒鉛製のパンチ13a,13aが、筒状の黒鉛製のダイ13b内に挿入される構造を有している。原料粉末15は、パンチ13a,13aの間に挟むようにセットされる。パンチ13a,13aは少なくとも一方が上下方向に移動可能に構成され、パンチ13a,13a間に挟まれた原料粉末15を上下方向に設定圧力で加圧するように圧力制御される。パンチ13a,13aは、チャンバー12の外側に設けられた電源16(パルス電源)と電気的に接続されている。なお、本実施形態では、黒鉛製の型13により、導電性型が構成される。

【0039】

図2に示すパルス通電焼結装置11を用いて原料粉末15を焼結する際には、排気口12aからチャンバー12内を排気してチャンバー12内を真空状態(減圧状態)にする。その後、真空状態下で原料粉末15をパンチ13a,13aによって設定圧力(5〜30MPa)で加圧しつつ、パンチ13a,13aにパルス電流を印加し、原料粉末15を加熱する。

【0040】

パルス電流は原料粉末15に直接印加されるため、原料の粉体間で放電が発生して、例えば粒子表面の酸化膜等が除去されるなど粒子表面が清浄化され、これが焼結促進の一要因になる。また、パルス通電による電磁的エネルギーや原料粉末の自己発熱及び粒子間に発生する放電プラズマエネルギーなどを複合的に焼結の駆動力とし、焼結が進められる。パルス通電焼結法を用いるのは、WC−Co−CNT系の難焼結材料の原料粉末でも、比較的低い焼結温度でかつ比較的短時間で緻密に焼結することが可能だからである。このため、比較的低い焼結温度を設定し、WC−Co−CNT系の原料粉末を固相焼結させることができる。

【0041】

<焼結温度>

ここで、焼結温度について説明する。図3は、WC−Co二元系の相平衡状態図を示す。この相平衡状態図から分かるように、WC−Co二元系では、共晶温度1320℃以上で液相が生成される。液相は、カーボンナノチューブのグラフェンへの分解を著しく促進させる。このため、特許文献1のようにコバルト含有量が5重量%以上で液相焼結した場合には、カーボンナノチューブがすべてグラフェンへ分解してしまう。そこで、本実施形態では、液相が発生しない、共晶温度1320℃未満の焼結温度で、固相焼結を行う。なお、結合剤としてニッケルを使用する場合は、WC−Ni系の共晶温度未満の焼結温度で固相焼結を行う。このように本実施形態では、WC−遷移金属系の共晶温度未満の焼結温度で原料粉末を固相焼結させることにより、焼結中に炭化タングステン粒界相に存在するカーボンナノチューブが液相によりすべてグラフェンに分解してしまうことを抑制している。なお、ある程度緻密な焼結体を得るためには、焼結温度は1150℃以上が好ましい。また、共晶温度に近すぎると、原料粉末の温度分布により局所的に液相が発生する虞があるので、焼結温度は1300℃以下が好ましい。よって、焼結温度は、1150〜1300℃の範囲で設定するのがよい。

【0042】

図4は、パルス通電装置の昇温プログラムを示す。本実施形態では、共晶温度未満の焼結温度として1240℃と1300℃の2種類を設定した。図4に示すように、昇温開始から急速にパルス通電加熱し、約60〜150℃/分の昇温速度で昇温し、焼結温度に近づいたら、昇温速度を約10℃/分に低下させる。そして、焼結温度(1240℃又は1300℃)に達したら、その焼結温度で5分間保持する。

【0043】

本実施形態では、加圧下で昇温プログラムに従ってパルス通電加熱して、原料粉末15の焼結を終えた後、パルス通電焼結装置11のチャンバー12から型13を取り出し、パンチ13a,13aを引き抜くことによって、WC−Co−CNT系の焼結体からなる超硬合金が得られる。

【実施例】

【0044】

表1〜表5に、炭化タングステンの単位表面積、試料の組成、焼結条件、機械的物性、物性値の評価を示す。表1は、炭化タングステン粉末の平均粒径を代表サイズとして、炭化タングステン粉末の単位表面積(1cm3当たりの表面積)の計算結果を示している。炭化タングステン粒子の単位表面積の計算方法について説明する。粒子の形状を正二十面体、粒径Dの球と同体積と仮定すると、粒子1個の単位表面積Soは、以下のように求められる。

【0045】

すなわち、正二十面体の一辺の長さをaとおくと、正二十面体の体積は、5(3+√5)a3/12≒2.18a3で示され、正二十面体の表面積は、5√3a2≒8.66a2で示される。そして、平均粒径Dの炭化タングステンの体積が、半径r(=D/2)の球の体積とほぼ等しいとすると、4πr3/3=5(3+√5)a3/12の関係が成り立つので、この関係式から、正二十面体の一辺の長さaは、a=[3√2π/{5(3+√5)}]Dで与えられる。よって、正二十面体と仮定した粒子1個の単位表面積Soは、So=5√3a2≒3.34D2となる。

【0046】

そして、炭化タングステン粉末の体積1cm3当たりの単位表面積Sは、そこに含まれる粒子の数nを単位表面積Soに乗じて、以下のように求められる。

<平均粒径2.4μmの場合>

炭化タングステンの粒径D=2.3〜2.5μm(平均2.4μmと仮定)である場合、炭化タングステン粒子1個の体積Vは、V=πD3/6≒7.2382×10−18(m3)で表される。よって、1cm3(=1×10−6(m3))当たりの炭化タングステン粒子の数n2.4は、n2.4=1×10−6/7.2382×10−18≒1.3816×1011(個)となる。従って、炭化タングステン粉の1cm3当たりの単位表面積Sは、S=3.34D2×n2.4≒2.66(m2/cm3)となる。

【0047】

<平均粒径0.45μm/1.5μm=1:1混合の場合>

粒径D=0.45μm,1.5μmの炭化タングステン粒子1個の体積V0.45,V1.5は、それぞれV0.45=πD0.453/6≒4.7713×10−20(m3)、V1.5=πD1.53/6≒1.7672×10−18(m3)で表される。よって、1cm3(=1×10−6(m3))当たりの粒径D=0.45μm,1.5μmの炭化タングステン粒子の数n0.45,n1.5は、それぞれn0.45=0.5×10−6/4.7713×10−20≒1.0579×1013(個)、n1.5=0.5×10−6/1.7672×10−18≒2.8294×1011(個)となる。従って、炭化タングステン混合粉の1cm3当たりの単位表面積Sは、S=3.34D0.452×n0.45+3.34D1.52×n1.5≒9.23(m2/cm3)となる。

【0048】

<平均粒径0.1μm/0.45μm=1:1混合の場合>

粒径D=0.1μm,0.45μmの炭化タングステン粒子1個の体積V0.1,V0.45は、それぞれV0.1=πD0.13/6≒5.2360×10−22[m3]、V0.45=πD0.453/6≒4.7713×10−20(m3)で表される。よって、1cm3(=1×10−6(m3))当たりの粒径D=0.1μm,0.45μmの炭化タングステン粒子の数n0.1,n0.45は、n0.1=0.5×10−6/5.2360×10−22≒9.5493×1014(個)、n0.45=0.5×10−6/4.7713×10−20≒1.0579×1013(個)となる。従って、炭化タングステン混合粉の1cm3当たりの単位表面積Sは、S=3.34D0.12×n0.1+3.34D0.452×n0.45≒39.03(m2/cm3)となる。

【0049】

【表1】

表1に示す炭化タングステン粉末に表2〜4に示す原料組成比の原料粉末を図1に示す製造方法で調製するとともに、表2〜4に示す焼結条件でパルス通電焼結することにより、表2〜4の超硬合金を製造した。

【0050】

表2〜表4における各試料における物性値の評価を、破壊靱性値(KIC)と硬さ(HRA)の組み合わせに基づき、結果の良い順に、◎、○、△、×とした。破壊靱性値と硬さは互いに相反する特性を表すため、その両方のバランスを取れた試料を、良い評価とした。◎は、一般的な超硬合金と比較し、破壊靱性値と硬さのバランスが良く耐久性に優れることを示し、○は破壊靱性値が◎よりは若干劣り◎と比べると割れ易いが、一般的な超硬合金よりも破壊靱性値と硬さのバランスがよいことを示す。また、△は破壊靱性値が劣るため割れ易くなり耐久性が低いことを示し、×は破壊靱性値の値が低く非常に脆く割れ易いか、硬さの特性が悪く、一般的な超硬合金よりも物質が変形しやすいために安定的に使えないことを示している。これらの物性値の評価の対象となる破壊靱性値と硬さの組み合わせを表5に示す。

【0051】

表2は、炭化タングステン粉末の単位表面積が2.66m2/cm3のもので、コバルトの含有量を5重量%未満(4.99重量%)とし、カーボンナノチューブの含有量を0.027〜0.134重量%とするものを示す。これらカーボンナノチューブは体積%に換算すると、0.2〜1.0体積%に相当する。

【0052】

【表2】

表3〜4は、微細な異なる粒径の炭化タングステンの混合粉で、単位表面積が9.23m2/cm3及び39.30m2/cm3のものを示す。コバルトの含有量を5〜15重量%とし、カーボンナノチューブの含有量を0.027〜0.028重量%とした。これらカーボンナノチューブは体積%に換算すると、0.2体積%に相当する。

【0053】

【表3】

【0054】

【表4】

【0055】

【表5】

表2〜4の原料組成比の原料粉末を、それぞれ個別にボールミルを用いて湿式で予備混合し(S1)、その後、予備混合後の原料液に個別に湿式微粒子化処理(S2)を施した。湿式微粒子化処理後の原料液を、吸引濾過装置を用いて吸引濾過する(S3)。濾過して得られた原料粉末を乾燥機で乾燥し、乾燥後の原料粉末を乳鉢で粉砕する(S4)。そして、粉砕した原料粉末を、パルス通電焼結装置11のパンチ13aの間に挟んだ状態で型13に充填する。そして、チャンバー12内を排気して真空状態とする。

【0056】

焼結条件は、焼結温度1240〜1400℃及び圧力5〜30MPaとした。図4に示す昇温プログラムに従って焼結温度まで昇温し、焼結温度で5分間保持することにより固相焼結を行った。1300℃以上の焼結温度では塑性流動が起こり易くなるため圧力5MPaとした。

【0057】

<超硬合金の組織>

図5は、本実施例の超硬合金(焼結体)の組織を拡大した模式図である。図5に示すように、炭化タングステン粒子の粒界相には、コバルトCo粒子とともにカーボンナノチューブCNTとグラフェンが共存する。なお、粒界相に存在するコバルトCo粒子は、WC−Co系固溶体に一部なっており、また一部にカーボンナノチューブ起源の炭素と反応した炭化物も存在する。

【0058】

この超硬合金は、カーボンナノチューブからグラフェンへの分解を促進する一要因となる液相が存在しない条件下で固相焼結される。このため、原料組成比や焼結条件等の条件を選択することにより、焼結中におけるカーボンナノチューブからグラフェンへの変化(分解)する割合が制御される。また、カーボンナノチューブからグラフェンへの分解を促進する一種の触媒として働く結合剤のコバルトが、炭化タングステンの単位表面積が2.66m2/cm3の場合において5重量%未満と少なく抑えられている。この結合剤の低減によっても、焼結中におけるカーボンナノチューブからグラフェンへの分解が抑制される。一方、炭化タングステン粉末として粒径が0.45μmと1.5μmの混合粉(単位表面積は9.23m2/cm3)、あるいは粒径が0.1μmと0.45μmの混合粉(単位表面積は39.03m2/cm3)を使用する場合は、炭化タングステンの単位表面積が大きくなり、緻密焼結のために、コバルト粉末の含有量は5重量%以上15重量%以下の値にすることが望ましい。しかしながら炭化タングステン粉末の粒径が小さくなると、隣り合う粒子の間隔が狭くなり単位表面積の増加ほどコバルトを添加していないため、グラフェンへの分解は抑制される。

【0059】

また、結合剤のコバルトを5重量%未満に少なく抑えたことによる機械的特性の低下分を、機械的特性に優れたカーボンナノチューブを添加することにより補っている。そして、固相焼結の採用と結合剤の低減とにより、添加したカーボンナノチューブのグラフェンへの分解が制御されることから、カーボンナノチューブとグラフェンが共存している機械的特性の高い超硬合金が得られる。このように固相焼結の場合、カーボンナノチューブからグラフェンへの分解速度が遅いので、原料組成比や焼結条件等の各種条件を変化させることにより、カーボンナノチューブとグラフェンの比率を制御することが可能になる。一方、炭化タングステン粉末として粒径が0.45μmと1.5μmの混合粉(単位表面積は9.23m2/cm3)、あるいは粒径が0.1μmと0.45μmの混合粉(単位表面積は39.03m2/cm3)のものを使用する場合は、上述した通り、コバルト粉末の含有量は5重量%以上15重量%以下の値にすることが望ましい。しかしながら、炭化タングステン粉末の粒径が小さくなると、隣り合う粒子の間隔が狭くなり単位表面積の増加ほどコバルトを添加していないため、グラフェンへの分解は抑制され機械的特性への影響が抑えられる。

【0060】

カーボンナノチューブとグラフェンの比率を制御するファクターとしては、原料組成比(結合剤(遷移金属)の含有量、カーボンナノチューブの含有量など)、焼結条件(焼結温度(但し、固相焼結温度範囲内)、圧力)、焼結時間などが挙げられる。例えば結合剤(遷移金属)の含有量が少ないほど、カーボンナノチューブからグラフェンへの分解が抑えられる。但し、結合剤が少な過ぎると、緻密な焼結体が得られにくくなる。また、カーボンナノチューブの含有量が多いほど、グラフェンへ分解する割合が減少する。但し、カーボンナノチューブの含有量が多すぎると、炭化タングステン粒界相における結合剤による焼結促進機能を阻害する。また、焼結温度が低いほどグラフェンへの分解が抑えられる。しかし、焼結温度を低く抑え過ぎると、緻密な焼結体が得られにくくなる。このため、焼結温度は1150℃以上が好ましい。

【0061】

また、カーボンナノチューブは破壊靱性値の向上に寄与する一方で、コバルトの触媒作用によりグラフェンに変化する。カーボンナノチューブ自体の一部分をグラフェン化することで、炭化タングステンとカーボンナノチューブの結合は期待できる。しかしながら、完全にグラフェン化してしまうと、グラッフェン自体が鬆(空洞)のような状態であるため強度は期待できない。超硬合金中にカーボンナノチューブの量が多いと、超硬合金中のグラフェン量も多くなり、結果として、鬆が増えて、破壊靭靭性値の低下を招く。よって、カーボンナノチューブは存在するに越したことはないが、適度な範囲で添加することが望ましい。

【0062】

表2及び表3の焼結温度1350℃および1400℃の液相焼結条件のA−8、A−9、B−5、B−6では破壊靱性値が低下している。このことは、液相焼結となったことにより、カーボンナノチューブCNTのグラッフェンへの分解が進んだことによるものと思われる。

【0063】

<機械的特性>

また、得られた表2〜4の超硬合金の破壊靱性値KIC及び硬度HRAを測定した。破壊靱性値KICは、ビッカース圧痕法により1試料当たり7点測定して平均値とした。また、硬度HRAは、ロックウェル硬度計を用いて1試料当たり7点測定して平均値とした。

【0064】

表2に、炭化タングステン粉末の平均粒径2.4μm(単位表面積は2.66m2/cm3)の超硬合金の破壊靱性値KIC及び硬度HRAの測定結果を示す。A−4、A−5、A−6、A−8は破壊靱性値KICが14MPam1/2以上かつHRA硬度が90以上と優れた機械的特性を有していた。また、表2の超硬合金の硬度HRAはいずれも90以上あった。

【0065】

表3に、炭化タングステン粉末として平均粒径が0.45μmと1.5μmの混合粉(単位表面積は9.23m2/cm3)の超硬合金の破壊靱性値KIC及び硬度HRAの測定結果を示す。コバルト粉末の含有量は5重量%以下のB−1、B−2は破壊靱性値KICが13MPam1/2を下回った。コバルト粉末の含有量は10重量%で焼結温度1240℃・圧力30MPaのB−3及び焼結温度1300℃・圧力5MPaのB−4は破壊靱性値KICが14MPam1/2以上かつHRA硬度が89以上と優れた機械的特性を有していた。

【0066】

表4に、炭化タングステンの平均粒径が0.1μmと0.45μmの混合粉(単位表面積は39.03m2/cm3)の超硬合金の破壊靱性値KIC及び硬度HRAの測定結果を示す。コバルト粉末の含有量は15重量%で、焼結温度1240℃・圧力30MPaのC−10及び焼結温度1300℃・圧力5MPaのC−11は破壊靱性値KICが14MPam1/2以上かつHRA硬度が89以上と優れた機械的特性を有していた。

【0067】

また、WC−Ni−CNT系の原料粉末を、表4のC−1〜5に示す原料組成を出発原料として、同様の製造方法(S1〜S4)で調製し、調製した原料粉末を、パルス通電焼結装置11を用いて表4に示す焼結条件(焼結温度・圧力)で固相焼結を行い(S5)、表4の超硬合金を得た。

【0068】

表4のC−1〜5は、ニッケルを10重量%あるいは15重量%とし、カーボンナノチューブを0.027重量%あるいは0.028重量%(0.2体積%相当)とする実施例である。また、焼結条件は、表4に示すように、焼結温度1240℃・圧力30MPaあるいは1300℃・圧力5MPa、10MPaとし、焼結温度の制御は昇温プログラム(図4)に従った。

【0069】

超硬合金(焼結体)の組織は、図5において、炭化タングステン粒子の粒界相に存在したコバルト粒子がニッケル粒子に置き換わった構造で、炭化タングステン粒子の粒界相にはカーボンナノチューブとグラフェンが共存している。なお、粒界相に存在するニッケル粒子は、WC−Ni系固溶体に一部なっており、また一部にカーボンナノチューブ起源の炭素と反応した炭化物も存在する。

【0070】

また、得られた表4のC−1〜5の超硬合金を用いて、破壊靱性値KIC及び硬度HRAを測定した。表4に示すように、ニッケル粉末の含有量が10重量%で焼結温度1300℃・圧力5MPaのC−2およびニッケル粉末の含有量が15重量%で焼結温度1300℃・圧力5Mpa、10MPaのC−4、C−5は、破壊靱性値KICが15MPam1/2以上かつ硬度HRAが88以上の優れた機械的特性を有していた。

【0071】

以上詳述したように本実施形態によれば、以下に示す効果を得ることができる。

(1)WC−Co−CNT系の焼結体には、カーボンナノチューブとグラフェンとが共存しているので、破壊靱性値KIC及び硬度HRAが共に高い超硬合金を得ることができる。

【0072】

(2)WC−Co−CNT系の原料粉末を固相焼結するので、カーボンナノチューブのすべてがグラフェンに変化することを回避できる。この結果、カーボンナノチューブとグラフェンとが共存する優れた機械的特性を有する超硬合金を製造できる。また、固相焼結であることから、カーボンナノチューブからグラフェンへの分解が液相焼結に比べて遅いので、原料組成比や焼結条件を選択することにより、焼結体中におけるカーボンナノチューブとグラフェンとの比率を制御することができる。

【0073】

(3)カーボンナノチューブからグラフェンへ分解する反応の一種の触媒として働く遷移金属であるコバルト(又はニッケル)を、5重量%(又は15重量%)以下と少なく抑えた。このため、カーボンナノチューブからグラフェンへ分解する反応を抑制し、焼結体の機械的特性を改善できた。よって、破壊靱性値及び硬度が共に高い超硬合金を得ることができる。

【0074】

(4)炭化タングステンの表面積が2.66m2/cm3以下のとき、コバルト含有量が5重量%未満で固相焼結して得られる超硬合金によれば、破壊靱性値KICが14MPam1/2以上かつ硬度HRAが90以上の優れた機械的特性が得られる。

【0075】

(5)コバルトが少量のため、超硬合金を金属加工装置の加工具に使用した場合に、加工具が被加工物(ワーク)と金属凝着することを極力抑えることができる。よって、この種の金属凝着に起因する加工具の折損などを極力防止できる。本実施形態の超硬合金を例えばパンチング装置の打ち抜き型に適用した場合、被加工物(ワーク)をパンチングする場合に打ち抜き型のピンと被加工物とが金属凝着を起こしにくいので、打ち抜き型のピンの折損発生率を低減することができる。

【0076】

(6)原料粉末を黒鉛製の型13に充填し、パンチ13aを介して原料粉末15を加圧しつつパンチ13aにパルス電流を印加して原料粉末を加熱するパルス通電焼結法を採用した。このため、パルス通電による原料粉末の自己発熱や粒子間の放電により、焼結が促進されるので、比較的低い焼結温度かつ比較的短い焼結時間でも原料粉末を緻密に焼結できる。このため、WC−遷移金属−CNT系の難焼結材料からなる原料粉末でも固相焼結をすることができる。このため、焼結中にカーボンナノチューブがすべてグラフェンに変化することを抑制でき、カーボンナノチューブとグラフェンとが共存する機械的特性の優れた超硬合金を得ることができる。

【0077】

(7)焼結温度を1150〜1300℃としたので、原料粉末の温度分布により局所的に液相が生成されることを回避しつつ、緻密な焼結体を製造することができる。

(8)結合剤(遷移金属)をニッケルとした場合も、ニッケル含有量が15重量%未満かつ共晶温度未満の温度で固相焼結をした場合は、破壊靱性値KICが15MPam1/2以上かつ硬度HRAが88以上の優れた機械的特性が得られる。

【0078】

(9)カーボンナノチューブの含有量を0.02重量%〜0.15重量%の範囲、つまり焼結体中におけるカーボンナノチューブとグラフェンの合計を0.02重量%〜0.15重量%とした。このため、結合剤による焼結促進機能を阻害せず、超硬合金の機械的特性を向上させることができる。特にカーボンナノチューブの含有量を0.027重量%〜0.067重量%の範囲としたとき、優れた機械的特性の超硬合金を得ることができる。

【0079】

なお、上記実施形態は以下のような形態に変更することもできる。

・カーボンナノチューブの含有量は適宜変更してもよい。但し、カーボンナノチューブの含有量は、遷移金属の含有量の低減による機械的特性の低下分を補うために0.02重量%以上が好ましく、遷移金属の結合剤としての焼結促進機能を阻害しないために0.15重量%以下が好ましい。

【0080】

・炭化タングステン粉末がサブミクロン粒径のものを含む場合、混合粉であることに限定されず、単一粒径(但し粒径分布は存在する)の粉末を用いてもよい。また、炭化タングステン粉末として1μm以上の異なる粒径の粉末を混合した混合粉を用いてもよい。

【0081】

・炭化タングステン粉末が混合粉である場合、混合する粉末の粒径の組合せは適宜変更してよい。

・カーボンナノチューブは、単層のみ、あるいは多層のみのものでもよい。また、本明細書では、カーボンナノチューブとは、カーボンナノホーンを含むものとする。

【0082】

・結合剤(遷移金属)としてコバルトとニッケルの両方を混ぜた原料粉末を焼結して得た、WC−Co−Ni−CNT系の超硬合金でもよい。

・遷移金属はコバルトやニッケルに限定されない。その他の遷移金属を用いてもよい。この場合、遷移金属は1種のみ用いてもよいし、複数種を混合して用いてもよい。

【符号の説明】

【0083】

11…パルス通電焼結装置、12…チャンバー、13…導電性型としての型、13a…パンチ、13b…ダイ、15…原料粉末、16…電源、S1…原料粉末の予備混合工程、S2…湿式微粒子化処理工程、S3…濾過工程、S4…乾燥・粉砕工程、S5…パルス通電焼結工程。

【特許請求の範囲】

【請求項1】

炭化タングステン粉末に遷移金属の粉末が添加された原料粉末を焼結させた焼結体からなる超硬合金であって、

前記焼結体中には、カーボンナノチューブとグラフェンとが共存していることを特徴とする超硬合金。

【請求項2】

炭化タングステン−遷移金属−カーボンナノチューブ系の焼結体からなる超硬合金であって、

炭化タングステン粒子の粒界相にはカーボンナノチューブとグラフェンとが共存していることを特徴とする超硬合金。

【請求項3】

炭化タングステンと遷移金属の共晶温度未満の温度で固相焼結されていることを特徴とする請求項1又は2に記載の超硬合金。

【請求項4】

前記遷移金属は、コバルト又はニッケルであることを特徴とする請求項1乃至3のいずれか一項に記載の超硬合金。

【請求項5】

超硬合金の製造方法であって、

炭化タングステン粉末に遷移金属粉末及びカーボンナノチューブが添加された原料粉末を、炭化タングステンと前記遷移金属の共晶温度未満の温度で固相焼結させる焼結工程を備えたことを特徴とする超硬合金の製造方法。

【請求項6】

前記遷移金属粉末はコバルト粉末又はニッケル粉末であり、カーボンナノチューブは0.027重量%〜0.067重量%の範囲であることを特徴とする請求項5に記載の超硬合金の製造方法。

【請求項7】

前記遷移金属粉末はコバルト粉末であって、

前記焼結工程では、前記原料粉末を、炭化タングステンとコバルトの共晶温度1320℃未満の温度で固相焼結させることを特徴とする請求項6に記載の超硬合金の製造方法。

【請求項8】

前記焼結工程では、前記原料粉末を、1150〜1300℃の範囲内の温度で焼結させることを特徴とする請求項7に記載の超硬合金の製造方法。

【請求項9】

前記焼結工程では、前記原料粉末を導電性型に充填し、前記導電性型を介して前記原料粉末を加圧しつつ前記導電性型にパルス電流を印加することにより前記原料粉末を加熱するパルス通電焼結を行うことを特徴とする請求項5乃至8のいずれか一項に記載の超硬合金の製造方法。

【請求項1】

炭化タングステン粉末に遷移金属の粉末が添加された原料粉末を焼結させた焼結体からなる超硬合金であって、

前記焼結体中には、カーボンナノチューブとグラフェンとが共存していることを特徴とする超硬合金。

【請求項2】

炭化タングステン−遷移金属−カーボンナノチューブ系の焼結体からなる超硬合金であって、

炭化タングステン粒子の粒界相にはカーボンナノチューブとグラフェンとが共存していることを特徴とする超硬合金。

【請求項3】

炭化タングステンと遷移金属の共晶温度未満の温度で固相焼結されていることを特徴とする請求項1又は2に記載の超硬合金。

【請求項4】

前記遷移金属は、コバルト又はニッケルであることを特徴とする請求項1乃至3のいずれか一項に記載の超硬合金。

【請求項5】

超硬合金の製造方法であって、

炭化タングステン粉末に遷移金属粉末及びカーボンナノチューブが添加された原料粉末を、炭化タングステンと前記遷移金属の共晶温度未満の温度で固相焼結させる焼結工程を備えたことを特徴とする超硬合金の製造方法。

【請求項6】

前記遷移金属粉末はコバルト粉末又はニッケル粉末であり、カーボンナノチューブは0.027重量%〜0.067重量%の範囲であることを特徴とする請求項5に記載の超硬合金の製造方法。

【請求項7】

前記遷移金属粉末はコバルト粉末であって、

前記焼結工程では、前記原料粉末を、炭化タングステンとコバルトの共晶温度1320℃未満の温度で固相焼結させることを特徴とする請求項6に記載の超硬合金の製造方法。

【請求項8】

前記焼結工程では、前記原料粉末を、1150〜1300℃の範囲内の温度で焼結させることを特徴とする請求項7に記載の超硬合金の製造方法。

【請求項9】

前記焼結工程では、前記原料粉末を導電性型に充填し、前記導電性型を介して前記原料粉末を加圧しつつ前記導電性型にパルス電流を印加することにより前記原料粉末を加熱するパルス通電焼結を行うことを特徴とする請求項5乃至8のいずれか一項に記載の超硬合金の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−40396(P2013−40396A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179868(P2011−179868)

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【出願人】(391001619)長野県 (64)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【出願人】(391001619)長野県 (64)

【Fターム(参考)】

[ Back to top ]