超精密複合加工装置および超精密複合加工方法

【課題】微細構造部を備えた製品の製造にとって好適な加工装置を提供すること。

【解決手段】被加工材から微細加工物を製造する超精密複合加工装置であって、被加工材を粗削りするための電磁波加工手段;粗削りされた被加工材に対して精密加工を施すための精密機械加工手段であって、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている精密機械加工手段;ならびに、電磁波加工手段および精密機械加工手段の使用に際して被加工材の形状を測定するための形状測定手段を有して成ることを特徴とする超精密複合加工装置。

【解決手段】被加工材から微細加工物を製造する超精密複合加工装置であって、被加工材を粗削りするための電磁波加工手段;粗削りされた被加工材に対して精密加工を施すための精密機械加工手段であって、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている精密機械加工手段;ならびに、電磁波加工手段および精密機械加工手段の使用に際して被加工材の形状を測定するための形状測定手段を有して成ることを特徴とする超精密複合加工装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超精密複合加工装置および超精密複合加工方法に関する。より詳細には、本発明は、被加工材から超精密複合加工によって微細加工物を得るための装置および方法に関する。

【背景技術】

【0002】

一般工業分野においては、金属、木材またはプラスチックなどの素材を部分的に削り取って所望の形状を作り上げる工作機械加工が従前より行われている。例えば、旋削、フライス削り、平削りなどの切削加工を実施することによって所望の製品・部品を作り上げることができる。

【0003】

複雑な製品・部品を大量生産する必要がある場合、成形用の金型などを機械加工によって製造し、その金型を用いて各種成形品を製造することが一般に行われている。特に近年では、電気および電子機器が、年々小型化および高性能化しており、それらに使用される部品などに対して小型化・高性能化が当然に求められている。従って、そのような小型化・高性能化に対応した各種部品・製品を成形するための金型に対しても、かかる小型化に見合った精度が求められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−225947号公報

【特許文献2】特開2001−79854

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、近年の小型化に対応した金型製品を製造する場合では、従来の機械加工を踏襲するだけでは十分に満足のいく対応ができているとはいえない。例えば、超硬材料や焼入れ鋼などの難削材を切削加工して金型製品を得る場合では、加工具の寿命は短く製造コストの増加が引き起こされるだけでなく、加工時間が長いものとなっていた。このことは、金型製品が小型化ないしは微細化すればするほど顕著となる。従って、現実的には、成形品の形状(即ち、型形状や目的となる商品形状)の変更を余儀なくされる。

【0006】

切削加工具の種類を好適に選択することも考えられるものの、切削加工はあくまでも被削材との接触に起因して削り取るものであるので、工具の寿命が短いことには変わりがなく、また、加工に膨大な時間を要してしまう。レーザ加工などの非接触加工を行うことも考えられるが、レーザ加工は、被削材がレーザ光を吸収することに起因した発熱加工に基づくので、高精度な加工に向かない(特に、面粗さ精度・形状精度が要求される微細製品に対しては一般に使用できないと考えられている)。

【0007】

本発明は上記事情に鑑みて為されたものである。即ち、本発明の課題は、小型製品(特に微細構造部を備えた微細製品)の製造にとって好適な加工装置および加工方法を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明では、被加工材から微細加工物を製造する超精密複合加工装置であって、

被加工材を粗削りするための電磁波加工手段;

粗削りされた被加工材に対して精密加工を施すための精密機械加工手段であって、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている精密機械加工手段;ならびに

電磁波加工手段および精密機械加工手段の使用に際して被加工材の形状を測定するための形状測定手段

を有して成ることを特徴とする超精密複合加工装置を提供する。

【0009】

ある好適な態様では、微細加工物の微細部寸法は数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度(例えば10nm〜500μmもしくは50nm〜1μm程度、あるいは場合によっては1nm〜1μm)となっている。そのような微細部寸法を有する微細加工物を例示すると、光学レンズ用金型または光学レンズを挙げることができる。

【0010】

本発明の超精密複合加工装置では、精密機械加工手段が研削加工具に対して更に取替え自在となっていてよい。また、精密機械加工手段が振動切削手段として更に機能するものであってもよい。

【0011】

別のある好適な態様では、電磁波加工手段がレーザ加工手段となっている。かかる場合、被加工材を載置させるテーブルおよび/またはレーザ加工手段が可動自在となっており、被加工材に対するレーザ加工手段のレーザ入射光の角度が調整可能となっていることが好ましい。また、レーザ加工手段としては、レーザ波長がそれぞれ異なる複数のレーザ発振器を有して成るものが好ましい。

【0012】

更に別のある好適な態様では、超精密複合加工装置が「形状測定手段によって測定されたデータ」と「微細加工物のモデルから得られる電磁波加工手段および/または精密機械加工手段の加工パスのデータ」とに基づいて補正加工用データを構築することができる演算手段を更に有して成る。

【0013】

本発明では、被加工材から微細加工物を製造するための超精密複合加工方法も提供される。かかる超精密複合加工方法は、

(i)被加工材に対して電磁波加工を施して被加工材を粗削りする工程;および

(ii)プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される切削加工を行って、粗削りされた被加工材に対して精密機械加工を施す工程

を含んで成り、

工程(i)および工程(ii)の少なくとも一方の実施に際して被加工材の形状を測定することを特徴としている。

【0014】

ある好適な態様では、製造される微細加工物の微細部寸法が数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度(例えば10nm〜500μmもしくは50nm〜1μm程度、あるいは場合によっては1nm〜1μm)となっている。例えば、かかる微細部寸法を有する微細加工物として光学レンズ用金型または光学レンズを製造する。

【0015】

本発明の超精密複合加工方法の工程(ii)では、切削加工に加えて又はそれに代えて、研削加工を行って被加工材に精密機械加工を施してよい。また、工程(ii)では、被加工材に対して振動切削加工を少なくとも施してもよい。

【0016】

別のある好適な態様では、被加工材を載置させるテーブルの少なくとも1軸の動作と、精密機械加工手段および/または電磁波加工手段の少なくとも1軸の動作とを同期制御する。

【0017】

更に別のある好適な態様では、レーザ照射によって電磁波加工を行う。かかる場合、レーザ照射の拡がり角に合わせて、レーザ照射および/または被加工材の向きを調整し、被加工材における垂直面(又は垂直面に近い面)の加工を行うことが好ましい。

【発明の効果】

【0018】

本発明の超精密複合加工装置および超精密複合加工方法では、超硬材料や焼入れ鋼などの難削材から加工する場合であっても、短時間かつ高精度な条件で微細構造物を得ることができる。

【0019】

具体的に述べると、本発明では、一次加工として非接触な電磁波加工でもって被加工材の粗削りを行い(特にかかる粗削りで加工すべき大部分を除去加工する)、その後、適宜交換可能な切削加工具でもって二次加工として精密機械加工を行なうので、工具の寿命は長くなり、かつ、加工時間が大幅に減じられる。例えば、従来技術のように全て切削加工具を用いて難削材から微細構造物を製造する場合等の従来工法と比較すると、本発明では50〜80%程度製造時間を短縮することができる。また、そのように電磁波加工による粗削りで加工時間を大幅に短縮しつつも、機上測定を伴って適宜交換可能な加工具で精密機械加工を施すことに起因して面粗さ精度・形状精度などにつき高精度仕様を達成できる。

【0020】

従って、本発明では、当初意図された成形品の形状(即ち、型形状、目的となる商品形状)を変更することなく金型製品などの小型化・微細化を好適に図ることができ、ひいては、電気および電子機器およびそれらに使用される各種部品の小型化・微細化に好適に対応できる。これは、製造プロセス自体が“障害”となることなく所望の小型微細品を設計できることを意味しており、更に高性能な小型電気・電子機器の設計・開発へとつながる。

【図面の簡単な説明】

【0021】

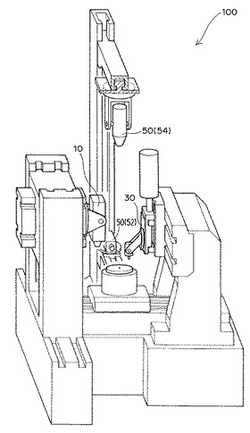

【図1】図1は、本発明の超精密複合加工装置の構成を模式的に示す斜視図である。

【図2】図2は、本発明の特徴を説明するための模式図である。

【図3】図3は、微細構造物の微細部寸法を説明するための模式図および電顕写真図である。

【図4】図4は、算術平均粗さRaの説明するための模式図である。

【図5】図5は、精密機械加工手段・精密機械加工の態様を模式的に示す斜視図である。

【図6】図6は、シェーパ加工具・シェーパ加工の態様を模式的に示す斜視図である。

【図7】図7は、フライカット加工具・フライカット加工の態様を模式的に示す斜視図である。

【図8】図8は、ダイヤモンドターニング加工具・ダイヤモンドターニング加工の態様を模式的に示す斜視図である。

【図9】図9は、マイクロミーリング加工具・マイクロミーリング加工の態様を模式的に示す斜視図である。

【図10】図10は、研削加工具・研削加工の態様を模式的に示す斜視図である。

【図11】図11は、振動切削の態様を模式的に示す斜視図である。

【図12】図12(a)は形状測定手段の態様を模式的に示す斜視図であり、図12(b)は補正加工用データを構築する態様を示した図である。

【図13】図13は、コンピュータにより構成された演算手段の態様を模式的に示す斜視図である。

【図14】図14(a)は工具刃先の形状・位置などを測定する態様を模式的に示す斜視図であり、図14(b)は、形状測定手段が垂直方向に可動自在に設けられた態様を模式的に示す斜視図である。

【図15】図15は、「被加工材を載置させるテーブルの少なくとも1軸の動作」と「精密機械加工手段および/または電磁波加工手段の少なくとも1軸の動作」とを同期制御する態様を模式的に示す斜視図である。

【図16】図16は、被加工材に対するレーザ入射光の角度が調整可能となっている態様を模式的に示す斜視図である。

【図17】図17は、回転方向、水平方向および/または垂直方向の軸に沿って被加工材が可動となる態様(図示する態様では最大6軸可動となる態様)を示す図である。

【図18】図18は、レーザ照射の拡がり角や集束角に合わせて、レーザ照射および/または被加工材の向きを調整して被加工材の垂直面の加工を行う態様を模式的に示した斜視図である。

【図19】図19は、「工程(i)の電磁波加工による粗削り工程」と「工程(ii)の精密機械加工」とを並行して行う態様を模式的に示した斜視図および上面図である。

【図20】図20は、実施例で製造した金型に関する説明図である(図20(a):ケースA、図20(b):ケースB)。

【発明を実施するための形態】

【0022】

以下にて、図面を参照しつつ本発明に係る「超精密複合加工装置」および「超精密複合加工方法」を詳細に説明する。尚、図面に示す各種の要素は、本発明の理解のために模式的に示したにすぎず、寸法比や外観などは実物と異なり得ることに留意されたい。

【0023】

[本発明の超精密複合加工装置]

本発明の装置は、被加工材から微細加工物を製造する超精密複合加工装置である。図1に模式的に示すように、本発明の超精密複合加工装置100は、

被加工材を粗削りするための電磁波加工手段10;

粗削りされた被加工材に対して精密加工を施すための精密機械加工手段30であって、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている精密機械加工手段30;および

電磁波加工手段10および精密機械加工手段30の使用に際して被加工材の形状を測定するための形状測定手段50

を有して成る。

【0024】

本発明の超精密複合加工装置は、粗削りするための電磁波加工手段10と、その粗削りされた後の被加工材を「微細加工に好適な切削工具(特に、粗削りされた被加工材の微細加工にとって好適な切削工具)」でもって精密加工するための精密機械加工手段30と、それら加工に際して被加工材の形状を測定するための形状測定手段50と、を備えていることを特徴としている(図2を併せて参照のこと)。

【0025】

本明細書において「超精密複合加工」という用語は、「電磁波」と「精密機械」との加工によって微細構造物(例えば図3に示すような微細部寸法Lが数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度、例えば10nm〜500μmないしは50nm〜1μm程度の数十nm〜数十μmの範囲、あるいは場合によっては1nm〜1μmの微細構造物)を得る態様に鑑みて使用している。従って、ここでいう「超精密」とは、微細部寸法Lが上記のような数十nm〜数mmの範囲にあるような細部にいたるまで正確に加工する態様を実質的に意味しており、また、「複合」とは「電磁波加工」と「精密機械加工」との2種類の加工を組み合わせた態様を実質的に指している。

【0026】

このように本発明に係る超精密複合加工装置100は、微細部寸法が数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度(例えば10nm〜500μmないしは50nm〜1μm程度の数十nm〜数十μmの範囲、あるいは場合によっては1nm〜1μm)の微細構造物の製造に対して特に適している。微細構造物が複雑な多面形状や曲面形状を有するものであってもかまわない。微細構造物(即ち、本発明の装置で製造できるもの)を例示すれば、被加工材が超硬材料、焼入れ鋼、非鉄(Bs、Cuおよび/またはAlなど)、プリハードン鋼などの金属材料から成る場合、光学レンズ用金型(例えばマイクロレンズアレイ金型)、ガラスレンズ用金型、精密射出成形用金型、精密金属加工用金型などを挙げることができる。また、そのような金型から形成される製品を直接製造することもでき、光学レンズ(例えばマイクロアレイレンズ)、撥水板、ミラー、精密部品などを製造できる(かかる場合、被加工材がプラスチック、アルミ・鋼材などの金属材料、シリコン、ガラス、鉱物、多結晶ダイヤなどの材料から成り得る)。このように本発明の超精密複合加工装置は、被加工材の材質の点で特に制限なく、無機質(ガラス、金属など)あるいは有機質(ポリマーなど)の素材に対して超精密複合加工を施すことができる。

【0027】

本発明に係る超精密複合加工装置100の電磁波加工手段10は、被加工材を粗削りするためのものである。ここでいう「粗削り」とは、被加工材の除去すべき部分を大まかに除去することを意味している。特に本発明では、被加工材の除去すべき部分の70体積%〜95体積%、好ましくは80体積%〜95体積%、更に好ましくは90体積%〜95体積%を除去することを実質的に意味している。

【0028】

「電磁波加工手段」は、10kHz〜500kHzの周波数の波または光を利用して被加工材を加熱除去する手段である。かかる「電磁波加工手段」としては、レーザ加工手段が好ましく、それゆえ、超精密複合加工装置100はレーザを被加工材へと照射することができるレーザ発振器を備えていることが好ましい。電磁波加工手段10がレーザ加工手段の場合、用いられるレーザの種類としては、固体レーザ、ファイバーレーザ、気体レーザなどが好ましい。

【0029】

本発明に係る超精密複合加工装置100の精密機械加工手段30は、電磁波加工手段10で粗削りされた被加工材を精密加工するためのものである。ここでいう「精密加工」とは、粗削りされた被加工材に対してnmオーダー(例えば10nm〜5000nmあるいは50nm〜1000nm程度)の切削ないしは研削を施して所望の微細構造物を得る加工のことを実質的に意味している。特に好ましくは、かかる「精密加工」によって、表面粗さRaが数nm〜数百nm(例えば2nm〜200nm程度)となった微細構造物が得られることになる。尚、ここでいう「表面粗さRa」は、算術平均粗さのことをであって、図4に示すような粗さ曲線(本発明でいうと「微細構造物の表面の断面形状プロファイル」)から、その平均線の方向に基準長さLだけ抜き取り、この抜き取り部分における平均線から測定曲線までの偏差の絶対値を合計して得られる値を平均化したものを実質的に意味している。また、別の表面粗さの観点でいうと、Rzが100nm以下(即ち、Rz=0〜100nm)となった微細構造物が得られる態様をも包含している。

【0030】

精密機械加工手段30では、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている(図5参照)。つまり、プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される少なくとも1つの加工、好ましくは少なくとも2つの加工が実施できるように、それら加工のための工具が取外し可能に精密機械加工手段30に設けられる。

【0031】

特に好ましくは、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている。

【0032】

精密機械加工手段30は、図5に示すように、水平方向にスライド移動可能なスライド台31、垂直軸可動モータ32および加工ヘッド33などから構成されているところ、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具などが取換え自在に加工ヘッド33に設けられる。かかる取り換え機構としては、各種加工具が螺子付けや嵌合によって加工ヘッド、送り機構、テーブルもしくは主軸などに取り付けられるものであってよく、あるいは、加工ヘッドなどに予め取り付けられた各種加工具が加工可能な状態へと選択的に移動・可動できるものであってもよい。

【0033】

精密機械加工手段30の各種加工具について詳述しておく。

・プレーナ加工具:いわゆる“プレーナ-加工”(平削り)を実施するための切削工具である。つまり、プレーナ加工具は、被加工材を削って平面を作り出すための切削工具である。典型的には、プレーナ加工具としてバイドを用い、被加工材が取り付けられたテーブルを水平方向に運動させつつ、バイトをテーブルの運動方向と直角方向に間欠的に送ることによって平面削りを実施できる。

・シェーパ加工具:いわゆる“シェーパ加工”(型削り・形削り)を実施するための切削工具である。つまり、シェーパ加工具34は、被加工材を削って主に非平面部(例えば溝など)を作り出すための切削工具である(図6参照)。典型的には、シェーパ加工具としてバイドを用い、被加工材が取り付けられたテーブルをバイトの運動と直角方向に間欠的に送りつつ、往復運動するバイトを被加工材に接触させることによって型削り・形削りを実施できる。

・フライカット加工具:いわゆる“フライ加工”を実施するための切削工具である。典型的には、フライカット加工具35として回転工具を用い、それを回転運動させつつ被加工材(特に位置固定された被加工材)に対して送ることによって被加工材の切削を行う(図7参照)。ちなみに、“フライカット加工”という用語は、“フライ加工”と実質的に同義であるものの、本発明のような精密機械加工を前提とすると、切れ刃を1つだけ使用して行う加工態様をも包含している。

・ダイヤモンドターニング加工具:いわゆる“SPDT(Single Point Diamond Turning)”または“超精密旋削加工”を実施するための切削工具である。典型的には、被加工材81を回転運動させ、かかる被加工材81とダイヤモンド工具36とを接触させることによって、被加工材を回転中心形状に加工する(図8参照)。

・マイクロミーリング加工具:“micro-milling”などのミーリング加工を実施するための切削工具である。典型的には、マイクロミーリング加工具37として小径の回転工具(例えばダイヤモンド回転工具)を用い、それを回転運動させつつ被加工材と接触させることによって刃先形状の転写や各種形状を形成する(図9参照)。

【0034】

本発明に係る超精密複合加工装置100の精密機械加工手段30は、研削加工具に対しても更に取替え自在となっていてよい。つまり、上述の切削加工具に加えて又はそれに代えて研削加工具も取替えられるようになっていてよい。研削加工具を用いることによって、更に高精度な精密機械加工が実現され得る。典型的には、研削加工具38としては砥石を用い、回転運動させた砥石を被加工材に接触させることによって、被加工材の面を研削できる(図10参照)。砥石に用いられ得る砥粒材料としては、例えば、ダイヤモンド、立方晶窒化ホウ素(cBN)、アルミナおよび炭化ケイ素(SiC)などを挙げることができる。

【0035】

また、本発明に係る超精密複合加工装置100では、精密機械加工手段30が振動切削手段として更に機能するものであってよい。つまり、上述の切削加工具を振動に付すことができるようになっており、例えば、切削加工具が駆動圧電素子などに連結されている。振動切削では、“切削抵抗が減少する”/“構成刃先が付着しない”/“熱による歪みを抑えることができる”といった効果が奏される。振動切削としては、特に“超音波楕円振動切削”が好ましく、切削工具の刃先を楕円振動させることによって(図11参照)、切削抵抗の大幅の低減、バリやびびり振動の抑制や切り屑厚さの低減を効果的に図ることができる。

【0036】

本発明に係る超精密複合加工装置100は形状測定手段50を有して成る。かかる形状測定手段50は、電磁波加工手段10および精密機械加工手段30の使用に際して被加工材の形状を機上測定するための手段である。ここでいう「形状測定」とは、加工前、加工中および加工後の少なくも1つの時点において被加工材の形状および/または位置を測定することを実質的に意味している。

【0037】

形状測定手段としては、例えば“撮取手段”および“レーザ光を利用した検出器”などを挙げることができる。“撮取手段”を例示すれば、CCDカメラ、赤外線カメラ、近赤外カメラ、中赤外カメラおよびX線カメラなどであり、“レーザ光を利用した検出器”を例示すれば、レーザマイクロスコープ(レーザ顕微鏡)、レーザ干渉計などであり、その他に白色干渉法を用いた計測方法などが挙げられる。また、“接触による計測手段”も好ましく用いられ、形状測定手段がプローブを用いた計測器(三次元測定器)などであってもよい(例えば、走査型トンネル顕微鏡や原子間力顕微鏡などの走査型プローブ顕微鏡であってよい)。

【0038】

図12(a)および図1に示すように、形状測定手段50は、好ましくは“撮取手段52”と“レーザ光を利用した検出器54”との組合せを有している。かかる場合、撮取手段52によって被加工材の位置を確認し、次いで、“レーザ光を利用した検出器54”によって被加工材の形状(特に加工が施される部分の形状)を確認することが好ましい。

【0039】

形状測定手段50で測定された被加工材の形状および/または位置などの情報は、電磁波加工手段10および精密機械加工手段30へとフィードバックされ、所望の電磁波加工および/または精密機械加工の実施に利用される。換言すれば、電磁波加工および/または精密機械加工の実施に際して、被加工材の形状および/または位置などが形状測定手段50によってリアルタイムに測定され、測定されたデータが加工手段において利用される。例えば「形状測定手段によって測定されたデータ」と「微細加工物のモデルから得られる電磁波加工手段および/または精密機械加工手段の加工パスのデータ」とに基づいて補正加工用データを構築して、その補正加工用データに基づいて電磁波加工および/または精密機械加工を実施する(図12(b)参照)。かかる場合、本発明に係る超精密複合加工装置100は、そのような補正加工用データを構築する演算手段を有していることが好ましい。

【0040】

演算手段は、例えば図13に示すように、コンピュータ90により構成されたものであってよく、例えば少なくともCPUおよび一次記憶装置部や二次記憶装置部などを備えたコンピュータにより構成されることが好ましい。かかるコンピュータの記憶装置部における「微細加工物のモデルから得られる電磁波加工手段および/または精密機械加工手段の加工パスのデータ」を、「形状測定手段によって測定されたデータ」と比較してその差分を算出することによって、補正加工用データを得ることができる(例えば、加工途中もしくは加工終了後に被加工材の形状を測定することで材料/変形量(誤差)の関係をデータベースとして蓄積してゆき、それによって、補正加工用データベースを自動構築してよい)。尚、演算手段においては、微細加工物のモデルおよび被加工材の形状などから、数値演算にて電磁波加工手段および/または精密機械加工手段の加工パス(特に複合加工用のパス)を自動生成できるものであることが好ましい。

【0041】

尚、形状測定手段50によって、被加工材の形状および/または位置のみならず、工具刃先30aの形状および/または位置などを測定してもよい(例えば図14(a)参照)。かかる場合であっても、測定されたデータ・情報は電磁波加工手段10および精密機械加工手段30へとフィードバックされ、所望の電磁波加工および/または精密機械加工の実施に利用される。また、機上測定のため、図14(b)に示すように、形状測定手段50を垂直方向に可動自在に設けてもよい。

【0042】

本発明の超精密複合加工装置100は、種々の態様で実現可能である。特に好ましい態様を例示する。

【0043】

(同軸制御の態様)

かかる態様では、超精密複合加工装置が、被加工材を載置させるテーブルの少なくとも1軸の動作と、精密機械加工手段および/または電磁波加工手段の少なくとも1軸の動作とを同期制御するための制御部を更に有して成る。つまり、図15に示されるように、被加工材を載置させるテーブル85の少なくとも1つの方向の運動を制御すると共に、精密機械加工手段30および/または電磁波加工手段10の少なくとも1つの方向の運動を制御することができる制御部を更に有して成る。かかる制御部は、上記の演算手段に含まれていてよく、例えばコンピュータ90(図13参照)により構成されるものであってよい。このような制御部を超精密複合加工装置が有して成ることによって加工時間の更なる短縮を図ることができる。

【0044】

(レーザ加工に関する可動自在な態様)

かかる態様では、図16に示すように、被加工材80を載置させるテーブル85および/またはレーザ加工手段15が可動自在となっており、被加工材80に対するレーザ加工手段15のレーザ入射光15aの角度が調整可能となっている。これにより、任意の形状の微細加工物をより好適に製造することができる。被加工材80を載置させるテーブル85の可動には、被加工材80が例えば回転方向、水平方向および/または垂直方向などに動くことができるように(図17参照)、各種可動機構(例えば、カム機構などを利用した可動機構)が備わっている。尚、テーブルが傾くように可動するものであってもよい。同様に、レーザ加工手段15の可動には、そのレーザヘッドなどが例えば回転方向、水平方向および/または垂直方向などに動くことができるように各種可動機構が備わっていることが好ましい。

【0045】

(複数種のレーザ加工手段の態様)

かかる態様では、レーザ加工手段として、レーザ波長がそれぞれ異なる複数のレーザ発振器を有して成る。つまり、超精密複合加工装置が、複数台のレーザ装置を搭載して成り、被加工材の材質に応じて最適なレーザ波長を選択できるようになっている。これによって、被加工材の材質の材料の自由度が増す。例えば、微細加工物としてマイクロレンズアレイ金型が製造される場合、波長が500nm〜1100nmのレーザを発生するレーザ装置と、波長が200nm〜400nmのレーザを発生するレーザ装置とが設けられていることが好ましい。また、微細加工物としてマイクロレンズアレイをガラスまたはプラスチックなどの材質の被加工材から直接的に製造する場合、波長が300nm〜1100nm且つパルス幅が数十ps〜数百fsのレーザ装置が搭載されていてもよい。

【0046】

[本発明の超精密複合加工方法]

本発明に係る製造方法は、被加工材から微細加工物を製造するための超精密複合加工方法である。具体的には、本発明の超精密複合加工方法は、

(i)被加工材に対して電磁波加工を施して被加工材を粗削りする工程;および

(ii)プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される切削加工を行って、工程(ii)で粗削りされた被加工材に対して精密機械加工を施す工程

を含んで成り、

工程(i)および工程(ii)の少なくとも一方の実施に際して被加工材の形状の測定を行う。

【0047】

本発明の超精密複合加工方法は、まず電磁波加工によって被加工材を粗削りし、その粗削りされた後の被加工材に微細機械加工を施すことによって微細加工物を得ており、それら加工に際して被加工材の形状を測定することを特徴としている(図2参照)。かかる特徴に起因して、加工具の寿命は長くなり、かつ、加工時間が全体として大幅に減じられる。例えば、従来技術のように全て切削加工で難削材から微細構造物を製造する場合と比較すると、本発明では50〜80%程度、好ましくは60〜80%程度、より好ましくは70〜80%程度製造時間を短縮することができる。また、そのように電磁波加工による粗削りでもって加工時間を大幅に短縮しつつも、機上測定を伴って適宜交換可能な加工具で精密機械加工を施すことに起因して面粗さ精度・形状精度などにつき高精度仕様を達成できる。更には、例えば従来技術のように全て切削加工で難削材から微細構造物を製造する場合と比較すると、本発明では必要とされる工具数が減じられ得る。具体的には、従来技術では、必要とされる工具数が多く、例えば5〜7種類程度であったのに対して、本発明の方法では、切削加工具の使用に先立って電磁波加工で粗取りされていることに起因して最終的に必要となる工具の数は例えば2〜3種類程度で足り得る。つまり、本発明では、より効率的な加工が実現される。

【0048】

超精密複合加工装置と同様であるが、「超精密複合加工」という用語は、「電磁波」と「精密機械」との加工によって微細構造物(特に微細部寸法が数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度、例えば10nm〜500μmないしは50nm〜1μm程度の数十nm〜数十μmの範囲、あるいは場合によっては1nm〜1μmの微細構造物)を得る態様に鑑みて使用している。従って、ここでいう「超精密」も、微細部寸法が上記のような数十nm〜数mmの範囲にある細部にいたるまで正確な寸法で加工する態様を実質的に意味しており、また、「複合」とは「電磁波加工」と「精密機械加工」との2種類の加工を組み合わせた態様を実質的に意味している。

【0049】

このように本発明の超精密複合加工方法は、微細部寸法が数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度(例えば10nm〜500μmないしは50nm〜1μm程度の数十nm〜数十μmの範囲、あるいは場合によっては1nm〜1μm)の微細構造物を得るのに特に適している。かかる微細構造物が複雑な多面形状や曲面形状を有するものであってもかまわない。微細構造物(即ち、本発明の方法で製造できるもの)を例示すれば、被加工材が超硬材料、焼入れ鋼、非鉄(Bs、Cuおよび/またはAlなど)、プリハードン鋼などの金属材料から成る場合、光学レンズ用金型(例えばマイクロレンズアレイ金型)、ガラスレンズ用金型、精密射出成形用金型、精密金属加工用金型などを挙げることができる。また、本発明の方法では、そのような金型から形成される製品を直接製造することもでき、光学レンズ(例えばマイクロアレイレンズ)、撥水板、ミラー、精密部品などを製造できる(かかる場合、被加工材がプラスチック、アルミ・鋼材などの金属材料、シリコン、ガラス、鉱物、多結晶ダイヤなどの材料から成り得る)。

このように本発明の超精密複合加工方法は、上記のような被加工材から微細構造物を製造できるものであり、被加工材の材質は特に制限なく、無機質(ガラス、金属など)あるいは有機質(ポリマーなど)の素材に対して超精密複合加工を施すことができる。

【0050】

本発明の超精密複合加工方法では、まず、工程(i)を実施する。つまり、被加工材に対して電磁波加工を施して被加工材の粗削りを行う。かかる粗削りでは、被加工材の除去すべき箇所の大部分を除去し、例えば被加工材の除去すべき部分の好ましくは70体積%〜95体積%、より好ましくは80体積%〜95体積%、更に好ましくは90体積%〜95体積%を除去する。

【0051】

電磁波加工に際しては、レーザを利用することが好ましい。即ち、被加工材にレーザを照射して、被加工材の除去すべき箇所の大部分を除去することが好ましい。用いられるレーザの種類としては、固体レーザ、ファイバーレーザ、気体レーザなどが好ましい。

【0052】

用いられるレーザの波長は、被加工材の材質に応じて波長を選択することが好ましい。例えば微細加工物としてマイクロレンズアレイ金型を金属材質の被加工材から製造する場合では、波長が500nm〜1100nmのレーザを照射したり、あるいは、波長が200nm〜400nmのレーザを照射したりすることが好ましい。また、微細加工物としてマイクロレンズアレイをガラスまたはプラスチックなどの材質の被加工材から直接的に製造する場合では、波長が300nm〜1100nm且つパルス幅が数十ps〜数百fsのレーザを照射することが好ましい。

【0053】

尚、レーザ照射に際しては、図16に示すように、被加工材80を載置させるテーブル85および/またはレーザ加工手段15を動かして、被加工材80に対するレーザ加工手段15のレーザ入射光15aの角度を調整してよい。これにより、任意の形状の微細加工物をより好適に製造することができる(例えば“隅取り加工”を効率的に実施できる)。かかる場合、レーザ照射の拡がり角α’や集束角αに合わせて、レーザ照射および/または被加工材の向きを調整すると、被加工材80の垂直面80a(または垂直面に近い面もしくはテーパ角の小さい面)の加工を行うことができる(図18参照)。

【0054】

工程(i)に引き続いて工程(ii)を実施する。つまり、プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される少なくとも1種類の切削加工を行って、粗削りされた被加工材に対して精密機械加工を実施する(図5参照)。

【0055】

具体的には、粗削りされた被加工材に対してnmオーダー例えば10nm〜5000nmあるいは50nm〜1000nm程度)の切削ないしは研削を施して所望の微細構造物を得る。特に好ましくは、工程(ii)の精密機械加工によって、表面粗さRaが数nm〜数百nm(例えば2nm〜200nm程度)となった微細構造物を得る。

【0056】

工程(ii)の切削加工では、上述した取替え自在に設けられるプレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具を使用する。これらの加工具については上述した通りである。

【0057】

工程(ii)の好ましい態様は、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される少なくとも1種類の切削加工を行うことである。

【0058】

工程(ii)では、切削加工に加えて又はそれに代えて、研削加工を行って被加工材に精密機械加工を施してもよい。つまり、砥石などを備えた研削加工具を用いて被加工材を精密機械加工してよい。これにより更に高精度な加工を実現できる。例えば、図10に示すように、回転運動させた砥石工具38を被加工材81に接触させることによって、被加工材81の面に対して研削加工を実施できる。

【0059】

また、工程(ii)では、被加工材に対して振動切削加工を少なくとも施してもよい。つまり、切削加工具を振動に付した状態で精密機械加工を実施してよい。これにより、“切削抵抗が減少する”/“構成刃先が付着しない”/“熱による歪みを抑えることができる”といった効果が奏される。図11に示すように、例えば“超音波楕円振動切削”を実施するのが好ましく、切削工具の刃先を楕円振動させて精密機械加工を行う。かかる場合、例えば切削工具の刃先に振幅1μm〜50μmのおよび周波数90〜150kHzの超音波振動を与えて切削加工を行うことが好ましい。このような超音波楕円振動切削を行うことによって、切削抵抗の大幅の低減、バリやびびり振動の抑制や切り屑厚さの低減を効果的に図ることができる。

【0060】

工程(i)および工程(ii)の少なくとも一方の実施に際しては、被加工材を載置させるテーブルの少なくとも1軸の動作(例えば、好ましくは回転方向、水平方向および垂直方向の最大6軸の動作)と、精密機械加工手段および/または電磁波加工手段の少なくとも1軸の動作(例えば、好ましくは回転方向、水平方向および垂直方向の最大6軸の動作)とを同期制御することが好ましい。つまり、図15〜図18に示されるように、被加工材を載置させるテーブル85の少なくとも1つの方向の運動を制御すると共に、精密機械加工手段30および/または電磁波加工手段10(15)の少なくとも1つの方向の運動を制御することが好ましい。これにより、加工時間の更なる短縮を図ることができる。

【0061】

工程(i)と工程(ii)とは実質的に並行して実施してもよい。つまり、「工程(i)の電磁波加工による粗削り工程」と「工程(ii)の精密機械加工」とを実質的に同時に行ってよい。より具体的には、図19に示すように、被加工材80の一部Aに対して電磁波加工による粗削りを行うと共に、既に粗削りされた被加工材80の他の一部Bに対しては精密機械加工を施してよい(図示するように、例えば、被加工材を載置テーブル85を回転させることを通じて同時加工を行ってよい)。

【0062】

本発明の超精密複合加工方法では、工程(i)の電磁波加工による粗削り工程および工程(ii)の精密機械加工の少なくとも一方の実施に際して被加工材の形状を測定する。具体的には、それらの加工前、加工中および加工後の少なくも1つの時点において被加工材の形状および/または位置を測定する。

【0063】

好ましくは、例えば“CCDカメラなどの撮取手段”と“レーザ光を利用した検出器”とを用いて、被加工材の位置および形状を把握する。ここで把握された情報は工程(i)および/または工程(ii)へとフィードバックされ、所望の粗削り工程および/または精密機械加工の実施に利用される。換言すれば、工程(i)および/または工程(ii)の実施に際して、被加工材の位置や形状などをリアルタイムに測定し、測定したデータを粗削り工程および/または精密機械加工に利用する。例えば「測定されたデータ」と「微細加工物のモデルから得られる電磁波加工手段および/または精密機械加工手段の加工パスのデータ」とに基づいて補正加工用データを構築し、その補正加工用データに基づいて粗削り工程および/または精密機械加工を実施する(図12(b)参照)。かかるフィードバック制御には、上記[本発明の超精密複合加工装置]で説明した演算手段が好適に利用される。

【0064】

以上、本発明の実施形態について説明してきたが、本発明はこれに限定されず、種々の改変がなされ得ることを当業者は容易に理解されよう。

【0065】

● 精密機械加工手段が、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている態様を主として説明したが、必ずしもかかる態様に限定されない。例えば、精密機械加工手段が研削加工用砥石(例えばレジンボンド砥石、メタルボンド砥石やメタルレジン砥石)、超音波加工用ホーン、超音波振動切削用工具、ポリシング加工用磨き工具またはマイクロドリルなどに対しても取替え自在となっているものであってもよい。

【0066】

● 例えば、切削工具の切れ味の向上や、工具摩耗の低減などを目的として、潤滑作用を奏し得る切削油剤を工具の刃先に供給してもよい。切削油剤の種類としては特に制限はなく、常套の切削加工に用いる切削油剤を使用してよい。

【実施例】

【0067】

本発明の効果を確認するために確認試験を実施した。

【0068】

《ケースA》

従来技術の加工法(比較例1)および本発明の加工法(実施例1)を実施することによって、図20(a)に示すようなフレネルレンズ金型を製造した。

【0069】

(比較例1)

従来技術の加工法として、全ての加工を切削加工により行うことによって難削材からフレネルレンズ金型を製造した。概要を表1に示す。

【表1】

【0070】

表1の最右欄に示すように、従来技術の加工法では図20(a)に示すフレネルレンズ金型を得るのに『80時間』要した。

【0071】

(実施例1)

本発明の実施例として、レーザ加工によって被加工材を粗削りし、その粗削りされた後の被加工材に微細機械加工を施すことによってフレネルレンズ金型を得た。加工概要を表2に示す。尚、実施例1では、形状測定手段としCCDカメラによるレンズ配置の位置測定および、レーザ光を使用した光干渉による形状測定を実施した。また表面粗さ測定手段としては光干渉を使用した白色干渉測定により実施した。

【表2】

【0072】

表2の最右欄に示すように、本発明の加工法では図20(a)に示すフレネルレンズ金型を得るのに『21時間』要した。

【0073】

このように同一のフレネルレンズ金型を得る場合、本発明は従来技術よりも製造時間を約74%減じることができた(表3参照)。

【表3】

【0074】

《ケースB》

従来技術の加工法(比較例2)および本発明の加工法(実施例2)を実施することによって、図20(b)に示すような多眼レンズ金型を製造した。

【0075】

(比較例1)

従来技術の加工法として、放電加工を施した後に切削加工を施すことによって難削材から多眼レンズ金型を製造した。概要を表4に示す。

【表4】

【0076】

上記の表4の最右欄に示すように、従来技術の加工法では図20(b)に示す多眼レンズ金型を得るのに『152時間』要した。

【0077】

(実施例2)

本発明の実施例として、レーザ加工によって被加工材を粗削りし、その粗削りされた後の被加工材に微細機械加工を施すことによって多眼レンズ金型を得た。概要を表5に示す。尚、実施例2では、形状測定手段としてレーザ光を使用した光干渉による形状測定を実施した。また表面粗さ測定手段としては光干渉を使用した白色干渉測定により実施した。

【表5】

【0078】

上記表5の最右欄に示すように、本発明の加工法では図20(b)に示す多眼レンズ金型を得るのに『28時間』要した。

【0079】

このように同一の多眼レンズ金型を得る場合、本発明は従来技術よりも製造時間を約82%減じることができた(表6参照)。

【0080】

【表6】

【0081】

《総括》

ケースAおよびケースBから分かるように、本発明では、従来技術で難削材から微細構造物を製造する場合と比べて70〜80%製造時間を短縮することができる。従って、本発明は、微細構造物の製造にとって極めて有利な効果を奏するものであることが理解できるであろう。

【符号の説明】

【0082】

10 電磁波加工手段

15 レーザ加工手段

15a レーザ入射光

30 精密機械加工手段

30a 工具刃先

31 スライド台、

32 垂直軸可動モータ

33 加工ヘッド

34 シェーパ加工具

35 フライカット加工具

36 ダイヤモンドターニング加工具

36a 真空チャック

36b エア・スピンドル

36c 誘導電動機

36d サーボモータ

36e 切削油剤タンク

37 マイクロミーリング加工具

38 研削加工具

38a 研削加工具(ダイヤモンド砥石)

38b ツルーイング砥石

50 形状測定手段

52 撮取手段/撮画手段(形状測定手段)

54 レーザ光を利用した検出器(形状測定手段)

80 被加工材

81 粗削りされた被加工材

82 粗削り後に精密機械加工された被加工材(=微細構造物)

82a 微細構造物の微細部

85 被加工材を載置ためのテーブル

90 演算手段(例えばコンピュータ)

100 超精密複合加工装置

【技術分野】

【0001】

本発明は、超精密複合加工装置および超精密複合加工方法に関する。より詳細には、本発明は、被加工材から超精密複合加工によって微細加工物を得るための装置および方法に関する。

【背景技術】

【0002】

一般工業分野においては、金属、木材またはプラスチックなどの素材を部分的に削り取って所望の形状を作り上げる工作機械加工が従前より行われている。例えば、旋削、フライス削り、平削りなどの切削加工を実施することによって所望の製品・部品を作り上げることができる。

【0003】

複雑な製品・部品を大量生産する必要がある場合、成形用の金型などを機械加工によって製造し、その金型を用いて各種成形品を製造することが一般に行われている。特に近年では、電気および電子機器が、年々小型化および高性能化しており、それらに使用される部品などに対して小型化・高性能化が当然に求められている。従って、そのような小型化・高性能化に対応した各種部品・製品を成形するための金型に対しても、かかる小型化に見合った精度が求められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−225947号公報

【特許文献2】特開2001−79854

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、近年の小型化に対応した金型製品を製造する場合では、従来の機械加工を踏襲するだけでは十分に満足のいく対応ができているとはいえない。例えば、超硬材料や焼入れ鋼などの難削材を切削加工して金型製品を得る場合では、加工具の寿命は短く製造コストの増加が引き起こされるだけでなく、加工時間が長いものとなっていた。このことは、金型製品が小型化ないしは微細化すればするほど顕著となる。従って、現実的には、成形品の形状(即ち、型形状や目的となる商品形状)の変更を余儀なくされる。

【0006】

切削加工具の種類を好適に選択することも考えられるものの、切削加工はあくまでも被削材との接触に起因して削り取るものであるので、工具の寿命が短いことには変わりがなく、また、加工に膨大な時間を要してしまう。レーザ加工などの非接触加工を行うことも考えられるが、レーザ加工は、被削材がレーザ光を吸収することに起因した発熱加工に基づくので、高精度な加工に向かない(特に、面粗さ精度・形状精度が要求される微細製品に対しては一般に使用できないと考えられている)。

【0007】

本発明は上記事情に鑑みて為されたものである。即ち、本発明の課題は、小型製品(特に微細構造部を備えた微細製品)の製造にとって好適な加工装置および加工方法を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明では、被加工材から微細加工物を製造する超精密複合加工装置であって、

被加工材を粗削りするための電磁波加工手段;

粗削りされた被加工材に対して精密加工を施すための精密機械加工手段であって、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている精密機械加工手段;ならびに

電磁波加工手段および精密機械加工手段の使用に際して被加工材の形状を測定するための形状測定手段

を有して成ることを特徴とする超精密複合加工装置を提供する。

【0009】

ある好適な態様では、微細加工物の微細部寸法は数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度(例えば10nm〜500μmもしくは50nm〜1μm程度、あるいは場合によっては1nm〜1μm)となっている。そのような微細部寸法を有する微細加工物を例示すると、光学レンズ用金型または光学レンズを挙げることができる。

【0010】

本発明の超精密複合加工装置では、精密機械加工手段が研削加工具に対して更に取替え自在となっていてよい。また、精密機械加工手段が振動切削手段として更に機能するものであってもよい。

【0011】

別のある好適な態様では、電磁波加工手段がレーザ加工手段となっている。かかる場合、被加工材を載置させるテーブルおよび/またはレーザ加工手段が可動自在となっており、被加工材に対するレーザ加工手段のレーザ入射光の角度が調整可能となっていることが好ましい。また、レーザ加工手段としては、レーザ波長がそれぞれ異なる複数のレーザ発振器を有して成るものが好ましい。

【0012】

更に別のある好適な態様では、超精密複合加工装置が「形状測定手段によって測定されたデータ」と「微細加工物のモデルから得られる電磁波加工手段および/または精密機械加工手段の加工パスのデータ」とに基づいて補正加工用データを構築することができる演算手段を更に有して成る。

【0013】

本発明では、被加工材から微細加工物を製造するための超精密複合加工方法も提供される。かかる超精密複合加工方法は、

(i)被加工材に対して電磁波加工を施して被加工材を粗削りする工程;および

(ii)プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される切削加工を行って、粗削りされた被加工材に対して精密機械加工を施す工程

を含んで成り、

工程(i)および工程(ii)の少なくとも一方の実施に際して被加工材の形状を測定することを特徴としている。

【0014】

ある好適な態様では、製造される微細加工物の微細部寸法が数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度(例えば10nm〜500μmもしくは50nm〜1μm程度、あるいは場合によっては1nm〜1μm)となっている。例えば、かかる微細部寸法を有する微細加工物として光学レンズ用金型または光学レンズを製造する。

【0015】

本発明の超精密複合加工方法の工程(ii)では、切削加工に加えて又はそれに代えて、研削加工を行って被加工材に精密機械加工を施してよい。また、工程(ii)では、被加工材に対して振動切削加工を少なくとも施してもよい。

【0016】

別のある好適な態様では、被加工材を載置させるテーブルの少なくとも1軸の動作と、精密機械加工手段および/または電磁波加工手段の少なくとも1軸の動作とを同期制御する。

【0017】

更に別のある好適な態様では、レーザ照射によって電磁波加工を行う。かかる場合、レーザ照射の拡がり角に合わせて、レーザ照射および/または被加工材の向きを調整し、被加工材における垂直面(又は垂直面に近い面)の加工を行うことが好ましい。

【発明の効果】

【0018】

本発明の超精密複合加工装置および超精密複合加工方法では、超硬材料や焼入れ鋼などの難削材から加工する場合であっても、短時間かつ高精度な条件で微細構造物を得ることができる。

【0019】

具体的に述べると、本発明では、一次加工として非接触な電磁波加工でもって被加工材の粗削りを行い(特にかかる粗削りで加工すべき大部分を除去加工する)、その後、適宜交換可能な切削加工具でもって二次加工として精密機械加工を行なうので、工具の寿命は長くなり、かつ、加工時間が大幅に減じられる。例えば、従来技術のように全て切削加工具を用いて難削材から微細構造物を製造する場合等の従来工法と比較すると、本発明では50〜80%程度製造時間を短縮することができる。また、そのように電磁波加工による粗削りで加工時間を大幅に短縮しつつも、機上測定を伴って適宜交換可能な加工具で精密機械加工を施すことに起因して面粗さ精度・形状精度などにつき高精度仕様を達成できる。

【0020】

従って、本発明では、当初意図された成形品の形状(即ち、型形状、目的となる商品形状)を変更することなく金型製品などの小型化・微細化を好適に図ることができ、ひいては、電気および電子機器およびそれらに使用される各種部品の小型化・微細化に好適に対応できる。これは、製造プロセス自体が“障害”となることなく所望の小型微細品を設計できることを意味しており、更に高性能な小型電気・電子機器の設計・開発へとつながる。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明の超精密複合加工装置の構成を模式的に示す斜視図である。

【図2】図2は、本発明の特徴を説明するための模式図である。

【図3】図3は、微細構造物の微細部寸法を説明するための模式図および電顕写真図である。

【図4】図4は、算術平均粗さRaの説明するための模式図である。

【図5】図5は、精密機械加工手段・精密機械加工の態様を模式的に示す斜視図である。

【図6】図6は、シェーパ加工具・シェーパ加工の態様を模式的に示す斜視図である。

【図7】図7は、フライカット加工具・フライカット加工の態様を模式的に示す斜視図である。

【図8】図8は、ダイヤモンドターニング加工具・ダイヤモンドターニング加工の態様を模式的に示す斜視図である。

【図9】図9は、マイクロミーリング加工具・マイクロミーリング加工の態様を模式的に示す斜視図である。

【図10】図10は、研削加工具・研削加工の態様を模式的に示す斜視図である。

【図11】図11は、振動切削の態様を模式的に示す斜視図である。

【図12】図12(a)は形状測定手段の態様を模式的に示す斜視図であり、図12(b)は補正加工用データを構築する態様を示した図である。

【図13】図13は、コンピュータにより構成された演算手段の態様を模式的に示す斜視図である。

【図14】図14(a)は工具刃先の形状・位置などを測定する態様を模式的に示す斜視図であり、図14(b)は、形状測定手段が垂直方向に可動自在に設けられた態様を模式的に示す斜視図である。

【図15】図15は、「被加工材を載置させるテーブルの少なくとも1軸の動作」と「精密機械加工手段および/または電磁波加工手段の少なくとも1軸の動作」とを同期制御する態様を模式的に示す斜視図である。

【図16】図16は、被加工材に対するレーザ入射光の角度が調整可能となっている態様を模式的に示す斜視図である。

【図17】図17は、回転方向、水平方向および/または垂直方向の軸に沿って被加工材が可動となる態様(図示する態様では最大6軸可動となる態様)を示す図である。

【図18】図18は、レーザ照射の拡がり角や集束角に合わせて、レーザ照射および/または被加工材の向きを調整して被加工材の垂直面の加工を行う態様を模式的に示した斜視図である。

【図19】図19は、「工程(i)の電磁波加工による粗削り工程」と「工程(ii)の精密機械加工」とを並行して行う態様を模式的に示した斜視図および上面図である。

【図20】図20は、実施例で製造した金型に関する説明図である(図20(a):ケースA、図20(b):ケースB)。

【発明を実施するための形態】

【0022】

以下にて、図面を参照しつつ本発明に係る「超精密複合加工装置」および「超精密複合加工方法」を詳細に説明する。尚、図面に示す各種の要素は、本発明の理解のために模式的に示したにすぎず、寸法比や外観などは実物と異なり得ることに留意されたい。

【0023】

[本発明の超精密複合加工装置]

本発明の装置は、被加工材から微細加工物を製造する超精密複合加工装置である。図1に模式的に示すように、本発明の超精密複合加工装置100は、

被加工材を粗削りするための電磁波加工手段10;

粗削りされた被加工材に対して精密加工を施すための精密機械加工手段30であって、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている精密機械加工手段30;および

電磁波加工手段10および精密機械加工手段30の使用に際して被加工材の形状を測定するための形状測定手段50

を有して成る。

【0024】

本発明の超精密複合加工装置は、粗削りするための電磁波加工手段10と、その粗削りされた後の被加工材を「微細加工に好適な切削工具(特に、粗削りされた被加工材の微細加工にとって好適な切削工具)」でもって精密加工するための精密機械加工手段30と、それら加工に際して被加工材の形状を測定するための形状測定手段50と、を備えていることを特徴としている(図2を併せて参照のこと)。

【0025】

本明細書において「超精密複合加工」という用語は、「電磁波」と「精密機械」との加工によって微細構造物(例えば図3に示すような微細部寸法Lが数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度、例えば10nm〜500μmないしは50nm〜1μm程度の数十nm〜数十μmの範囲、あるいは場合によっては1nm〜1μmの微細構造物)を得る態様に鑑みて使用している。従って、ここでいう「超精密」とは、微細部寸法Lが上記のような数十nm〜数mmの範囲にあるような細部にいたるまで正確に加工する態様を実質的に意味しており、また、「複合」とは「電磁波加工」と「精密機械加工」との2種類の加工を組み合わせた態様を実質的に指している。

【0026】

このように本発明に係る超精密複合加工装置100は、微細部寸法が数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度(例えば10nm〜500μmないしは50nm〜1μm程度の数十nm〜数十μmの範囲、あるいは場合によっては1nm〜1μm)の微細構造物の製造に対して特に適している。微細構造物が複雑な多面形状や曲面形状を有するものであってもかまわない。微細構造物(即ち、本発明の装置で製造できるもの)を例示すれば、被加工材が超硬材料、焼入れ鋼、非鉄(Bs、Cuおよび/またはAlなど)、プリハードン鋼などの金属材料から成る場合、光学レンズ用金型(例えばマイクロレンズアレイ金型)、ガラスレンズ用金型、精密射出成形用金型、精密金属加工用金型などを挙げることができる。また、そのような金型から形成される製品を直接製造することもでき、光学レンズ(例えばマイクロアレイレンズ)、撥水板、ミラー、精密部品などを製造できる(かかる場合、被加工材がプラスチック、アルミ・鋼材などの金属材料、シリコン、ガラス、鉱物、多結晶ダイヤなどの材料から成り得る)。このように本発明の超精密複合加工装置は、被加工材の材質の点で特に制限なく、無機質(ガラス、金属など)あるいは有機質(ポリマーなど)の素材に対して超精密複合加工を施すことができる。

【0027】

本発明に係る超精密複合加工装置100の電磁波加工手段10は、被加工材を粗削りするためのものである。ここでいう「粗削り」とは、被加工材の除去すべき部分を大まかに除去することを意味している。特に本発明では、被加工材の除去すべき部分の70体積%〜95体積%、好ましくは80体積%〜95体積%、更に好ましくは90体積%〜95体積%を除去することを実質的に意味している。

【0028】

「電磁波加工手段」は、10kHz〜500kHzの周波数の波または光を利用して被加工材を加熱除去する手段である。かかる「電磁波加工手段」としては、レーザ加工手段が好ましく、それゆえ、超精密複合加工装置100はレーザを被加工材へと照射することができるレーザ発振器を備えていることが好ましい。電磁波加工手段10がレーザ加工手段の場合、用いられるレーザの種類としては、固体レーザ、ファイバーレーザ、気体レーザなどが好ましい。

【0029】

本発明に係る超精密複合加工装置100の精密機械加工手段30は、電磁波加工手段10で粗削りされた被加工材を精密加工するためのものである。ここでいう「精密加工」とは、粗削りされた被加工材に対してnmオーダー(例えば10nm〜5000nmあるいは50nm〜1000nm程度)の切削ないしは研削を施して所望の微細構造物を得る加工のことを実質的に意味している。特に好ましくは、かかる「精密加工」によって、表面粗さRaが数nm〜数百nm(例えば2nm〜200nm程度)となった微細構造物が得られることになる。尚、ここでいう「表面粗さRa」は、算術平均粗さのことをであって、図4に示すような粗さ曲線(本発明でいうと「微細構造物の表面の断面形状プロファイル」)から、その平均線の方向に基準長さLだけ抜き取り、この抜き取り部分における平均線から測定曲線までの偏差の絶対値を合計して得られる値を平均化したものを実質的に意味している。また、別の表面粗さの観点でいうと、Rzが100nm以下(即ち、Rz=0〜100nm)となった微細構造物が得られる態様をも包含している。

【0030】

精密機械加工手段30では、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている(図5参照)。つまり、プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される少なくとも1つの加工、好ましくは少なくとも2つの加工が実施できるように、それら加工のための工具が取外し可能に精密機械加工手段30に設けられる。

【0031】

特に好ましくは、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている。

【0032】

精密機械加工手段30は、図5に示すように、水平方向にスライド移動可能なスライド台31、垂直軸可動モータ32および加工ヘッド33などから構成されているところ、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具などが取換え自在に加工ヘッド33に設けられる。かかる取り換え機構としては、各種加工具が螺子付けや嵌合によって加工ヘッド、送り機構、テーブルもしくは主軸などに取り付けられるものであってよく、あるいは、加工ヘッドなどに予め取り付けられた各種加工具が加工可能な状態へと選択的に移動・可動できるものであってもよい。

【0033】

精密機械加工手段30の各種加工具について詳述しておく。

・プレーナ加工具:いわゆる“プレーナ-加工”(平削り)を実施するための切削工具である。つまり、プレーナ加工具は、被加工材を削って平面を作り出すための切削工具である。典型的には、プレーナ加工具としてバイドを用い、被加工材が取り付けられたテーブルを水平方向に運動させつつ、バイトをテーブルの運動方向と直角方向に間欠的に送ることによって平面削りを実施できる。

・シェーパ加工具:いわゆる“シェーパ加工”(型削り・形削り)を実施するための切削工具である。つまり、シェーパ加工具34は、被加工材を削って主に非平面部(例えば溝など)を作り出すための切削工具である(図6参照)。典型的には、シェーパ加工具としてバイドを用い、被加工材が取り付けられたテーブルをバイトの運動と直角方向に間欠的に送りつつ、往復運動するバイトを被加工材に接触させることによって型削り・形削りを実施できる。

・フライカット加工具:いわゆる“フライ加工”を実施するための切削工具である。典型的には、フライカット加工具35として回転工具を用い、それを回転運動させつつ被加工材(特に位置固定された被加工材)に対して送ることによって被加工材の切削を行う(図7参照)。ちなみに、“フライカット加工”という用語は、“フライ加工”と実質的に同義であるものの、本発明のような精密機械加工を前提とすると、切れ刃を1つだけ使用して行う加工態様をも包含している。

・ダイヤモンドターニング加工具:いわゆる“SPDT(Single Point Diamond Turning)”または“超精密旋削加工”を実施するための切削工具である。典型的には、被加工材81を回転運動させ、かかる被加工材81とダイヤモンド工具36とを接触させることによって、被加工材を回転中心形状に加工する(図8参照)。

・マイクロミーリング加工具:“micro-milling”などのミーリング加工を実施するための切削工具である。典型的には、マイクロミーリング加工具37として小径の回転工具(例えばダイヤモンド回転工具)を用い、それを回転運動させつつ被加工材と接触させることによって刃先形状の転写や各種形状を形成する(図9参照)。

【0034】

本発明に係る超精密複合加工装置100の精密機械加工手段30は、研削加工具に対しても更に取替え自在となっていてよい。つまり、上述の切削加工具に加えて又はそれに代えて研削加工具も取替えられるようになっていてよい。研削加工具を用いることによって、更に高精度な精密機械加工が実現され得る。典型的には、研削加工具38としては砥石を用い、回転運動させた砥石を被加工材に接触させることによって、被加工材の面を研削できる(図10参照)。砥石に用いられ得る砥粒材料としては、例えば、ダイヤモンド、立方晶窒化ホウ素(cBN)、アルミナおよび炭化ケイ素(SiC)などを挙げることができる。

【0035】

また、本発明に係る超精密複合加工装置100では、精密機械加工手段30が振動切削手段として更に機能するものであってよい。つまり、上述の切削加工具を振動に付すことができるようになっており、例えば、切削加工具が駆動圧電素子などに連結されている。振動切削では、“切削抵抗が減少する”/“構成刃先が付着しない”/“熱による歪みを抑えることができる”といった効果が奏される。振動切削としては、特に“超音波楕円振動切削”が好ましく、切削工具の刃先を楕円振動させることによって(図11参照)、切削抵抗の大幅の低減、バリやびびり振動の抑制や切り屑厚さの低減を効果的に図ることができる。

【0036】

本発明に係る超精密複合加工装置100は形状測定手段50を有して成る。かかる形状測定手段50は、電磁波加工手段10および精密機械加工手段30の使用に際して被加工材の形状を機上測定するための手段である。ここでいう「形状測定」とは、加工前、加工中および加工後の少なくも1つの時点において被加工材の形状および/または位置を測定することを実質的に意味している。

【0037】

形状測定手段としては、例えば“撮取手段”および“レーザ光を利用した検出器”などを挙げることができる。“撮取手段”を例示すれば、CCDカメラ、赤外線カメラ、近赤外カメラ、中赤外カメラおよびX線カメラなどであり、“レーザ光を利用した検出器”を例示すれば、レーザマイクロスコープ(レーザ顕微鏡)、レーザ干渉計などであり、その他に白色干渉法を用いた計測方法などが挙げられる。また、“接触による計測手段”も好ましく用いられ、形状測定手段がプローブを用いた計測器(三次元測定器)などであってもよい(例えば、走査型トンネル顕微鏡や原子間力顕微鏡などの走査型プローブ顕微鏡であってよい)。

【0038】

図12(a)および図1に示すように、形状測定手段50は、好ましくは“撮取手段52”と“レーザ光を利用した検出器54”との組合せを有している。かかる場合、撮取手段52によって被加工材の位置を確認し、次いで、“レーザ光を利用した検出器54”によって被加工材の形状(特に加工が施される部分の形状)を確認することが好ましい。

【0039】

形状測定手段50で測定された被加工材の形状および/または位置などの情報は、電磁波加工手段10および精密機械加工手段30へとフィードバックされ、所望の電磁波加工および/または精密機械加工の実施に利用される。換言すれば、電磁波加工および/または精密機械加工の実施に際して、被加工材の形状および/または位置などが形状測定手段50によってリアルタイムに測定され、測定されたデータが加工手段において利用される。例えば「形状測定手段によって測定されたデータ」と「微細加工物のモデルから得られる電磁波加工手段および/または精密機械加工手段の加工パスのデータ」とに基づいて補正加工用データを構築して、その補正加工用データに基づいて電磁波加工および/または精密機械加工を実施する(図12(b)参照)。かかる場合、本発明に係る超精密複合加工装置100は、そのような補正加工用データを構築する演算手段を有していることが好ましい。

【0040】

演算手段は、例えば図13に示すように、コンピュータ90により構成されたものであってよく、例えば少なくともCPUおよび一次記憶装置部や二次記憶装置部などを備えたコンピュータにより構成されることが好ましい。かかるコンピュータの記憶装置部における「微細加工物のモデルから得られる電磁波加工手段および/または精密機械加工手段の加工パスのデータ」を、「形状測定手段によって測定されたデータ」と比較してその差分を算出することによって、補正加工用データを得ることができる(例えば、加工途中もしくは加工終了後に被加工材の形状を測定することで材料/変形量(誤差)の関係をデータベースとして蓄積してゆき、それによって、補正加工用データベースを自動構築してよい)。尚、演算手段においては、微細加工物のモデルおよび被加工材の形状などから、数値演算にて電磁波加工手段および/または精密機械加工手段の加工パス(特に複合加工用のパス)を自動生成できるものであることが好ましい。

【0041】

尚、形状測定手段50によって、被加工材の形状および/または位置のみならず、工具刃先30aの形状および/または位置などを測定してもよい(例えば図14(a)参照)。かかる場合であっても、測定されたデータ・情報は電磁波加工手段10および精密機械加工手段30へとフィードバックされ、所望の電磁波加工および/または精密機械加工の実施に利用される。また、機上測定のため、図14(b)に示すように、形状測定手段50を垂直方向に可動自在に設けてもよい。

【0042】

本発明の超精密複合加工装置100は、種々の態様で実現可能である。特に好ましい態様を例示する。

【0043】

(同軸制御の態様)

かかる態様では、超精密複合加工装置が、被加工材を載置させるテーブルの少なくとも1軸の動作と、精密機械加工手段および/または電磁波加工手段の少なくとも1軸の動作とを同期制御するための制御部を更に有して成る。つまり、図15に示されるように、被加工材を載置させるテーブル85の少なくとも1つの方向の運動を制御すると共に、精密機械加工手段30および/または電磁波加工手段10の少なくとも1つの方向の運動を制御することができる制御部を更に有して成る。かかる制御部は、上記の演算手段に含まれていてよく、例えばコンピュータ90(図13参照)により構成されるものであってよい。このような制御部を超精密複合加工装置が有して成ることによって加工時間の更なる短縮を図ることができる。

【0044】

(レーザ加工に関する可動自在な態様)

かかる態様では、図16に示すように、被加工材80を載置させるテーブル85および/またはレーザ加工手段15が可動自在となっており、被加工材80に対するレーザ加工手段15のレーザ入射光15aの角度が調整可能となっている。これにより、任意の形状の微細加工物をより好適に製造することができる。被加工材80を載置させるテーブル85の可動には、被加工材80が例えば回転方向、水平方向および/または垂直方向などに動くことができるように(図17参照)、各種可動機構(例えば、カム機構などを利用した可動機構)が備わっている。尚、テーブルが傾くように可動するものであってもよい。同様に、レーザ加工手段15の可動には、そのレーザヘッドなどが例えば回転方向、水平方向および/または垂直方向などに動くことができるように各種可動機構が備わっていることが好ましい。

【0045】

(複数種のレーザ加工手段の態様)

かかる態様では、レーザ加工手段として、レーザ波長がそれぞれ異なる複数のレーザ発振器を有して成る。つまり、超精密複合加工装置が、複数台のレーザ装置を搭載して成り、被加工材の材質に応じて最適なレーザ波長を選択できるようになっている。これによって、被加工材の材質の材料の自由度が増す。例えば、微細加工物としてマイクロレンズアレイ金型が製造される場合、波長が500nm〜1100nmのレーザを発生するレーザ装置と、波長が200nm〜400nmのレーザを発生するレーザ装置とが設けられていることが好ましい。また、微細加工物としてマイクロレンズアレイをガラスまたはプラスチックなどの材質の被加工材から直接的に製造する場合、波長が300nm〜1100nm且つパルス幅が数十ps〜数百fsのレーザ装置が搭載されていてもよい。

【0046】

[本発明の超精密複合加工方法]

本発明に係る製造方法は、被加工材から微細加工物を製造するための超精密複合加工方法である。具体的には、本発明の超精密複合加工方法は、

(i)被加工材に対して電磁波加工を施して被加工材を粗削りする工程;および

(ii)プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される切削加工を行って、工程(ii)で粗削りされた被加工材に対して精密機械加工を施す工程

を含んで成り、

工程(i)および工程(ii)の少なくとも一方の実施に際して被加工材の形状の測定を行う。

【0047】

本発明の超精密複合加工方法は、まず電磁波加工によって被加工材を粗削りし、その粗削りされた後の被加工材に微細機械加工を施すことによって微細加工物を得ており、それら加工に際して被加工材の形状を測定することを特徴としている(図2参照)。かかる特徴に起因して、加工具の寿命は長くなり、かつ、加工時間が全体として大幅に減じられる。例えば、従来技術のように全て切削加工で難削材から微細構造物を製造する場合と比較すると、本発明では50〜80%程度、好ましくは60〜80%程度、より好ましくは70〜80%程度製造時間を短縮することができる。また、そのように電磁波加工による粗削りでもって加工時間を大幅に短縮しつつも、機上測定を伴って適宜交換可能な加工具で精密機械加工を施すことに起因して面粗さ精度・形状精度などにつき高精度仕様を達成できる。更には、例えば従来技術のように全て切削加工で難削材から微細構造物を製造する場合と比較すると、本発明では必要とされる工具数が減じられ得る。具体的には、従来技術では、必要とされる工具数が多く、例えば5〜7種類程度であったのに対して、本発明の方法では、切削加工具の使用に先立って電磁波加工で粗取りされていることに起因して最終的に必要となる工具の数は例えば2〜3種類程度で足り得る。つまり、本発明では、より効率的な加工が実現される。

【0048】

超精密複合加工装置と同様であるが、「超精密複合加工」という用語は、「電磁波」と「精密機械」との加工によって微細構造物(特に微細部寸法が数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度、例えば10nm〜500μmないしは50nm〜1μm程度の数十nm〜数十μmの範囲、あるいは場合によっては1nm〜1μmの微細構造物)を得る態様に鑑みて使用している。従って、ここでいう「超精密」も、微細部寸法が上記のような数十nm〜数mmの範囲にある細部にいたるまで正確な寸法で加工する態様を実質的に意味しており、また、「複合」とは「電磁波加工」と「精密機械加工」との2種類の加工を組み合わせた態様を実質的に意味している。

【0049】

このように本発明の超精密複合加工方法は、微細部寸法が数十nm〜数mmの範囲、即ち、約10nm〜約15mmないしは約10nm〜約3mm程度(例えば10nm〜500μmないしは50nm〜1μm程度の数十nm〜数十μmの範囲、あるいは場合によっては1nm〜1μm)の微細構造物を得るのに特に適している。かかる微細構造物が複雑な多面形状や曲面形状を有するものであってもかまわない。微細構造物(即ち、本発明の方法で製造できるもの)を例示すれば、被加工材が超硬材料、焼入れ鋼、非鉄(Bs、Cuおよび/またはAlなど)、プリハードン鋼などの金属材料から成る場合、光学レンズ用金型(例えばマイクロレンズアレイ金型)、ガラスレンズ用金型、精密射出成形用金型、精密金属加工用金型などを挙げることができる。また、本発明の方法では、そのような金型から形成される製品を直接製造することもでき、光学レンズ(例えばマイクロアレイレンズ)、撥水板、ミラー、精密部品などを製造できる(かかる場合、被加工材がプラスチック、アルミ・鋼材などの金属材料、シリコン、ガラス、鉱物、多結晶ダイヤなどの材料から成り得る)。

このように本発明の超精密複合加工方法は、上記のような被加工材から微細構造物を製造できるものであり、被加工材の材質は特に制限なく、無機質(ガラス、金属など)あるいは有機質(ポリマーなど)の素材に対して超精密複合加工を施すことができる。

【0050】

本発明の超精密複合加工方法では、まず、工程(i)を実施する。つまり、被加工材に対して電磁波加工を施して被加工材の粗削りを行う。かかる粗削りでは、被加工材の除去すべき箇所の大部分を除去し、例えば被加工材の除去すべき部分の好ましくは70体積%〜95体積%、より好ましくは80体積%〜95体積%、更に好ましくは90体積%〜95体積%を除去する。

【0051】

電磁波加工に際しては、レーザを利用することが好ましい。即ち、被加工材にレーザを照射して、被加工材の除去すべき箇所の大部分を除去することが好ましい。用いられるレーザの種類としては、固体レーザ、ファイバーレーザ、気体レーザなどが好ましい。

【0052】

用いられるレーザの波長は、被加工材の材質に応じて波長を選択することが好ましい。例えば微細加工物としてマイクロレンズアレイ金型を金属材質の被加工材から製造する場合では、波長が500nm〜1100nmのレーザを照射したり、あるいは、波長が200nm〜400nmのレーザを照射したりすることが好ましい。また、微細加工物としてマイクロレンズアレイをガラスまたはプラスチックなどの材質の被加工材から直接的に製造する場合では、波長が300nm〜1100nm且つパルス幅が数十ps〜数百fsのレーザを照射することが好ましい。

【0053】

尚、レーザ照射に際しては、図16に示すように、被加工材80を載置させるテーブル85および/またはレーザ加工手段15を動かして、被加工材80に対するレーザ加工手段15のレーザ入射光15aの角度を調整してよい。これにより、任意の形状の微細加工物をより好適に製造することができる(例えば“隅取り加工”を効率的に実施できる)。かかる場合、レーザ照射の拡がり角α’や集束角αに合わせて、レーザ照射および/または被加工材の向きを調整すると、被加工材80の垂直面80a(または垂直面に近い面もしくはテーパ角の小さい面)の加工を行うことができる(図18参照)。

【0054】

工程(i)に引き続いて工程(ii)を実施する。つまり、プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される少なくとも1種類の切削加工を行って、粗削りされた被加工材に対して精密機械加工を実施する(図5参照)。

【0055】

具体的には、粗削りされた被加工材に対してnmオーダー例えば10nm〜5000nmあるいは50nm〜1000nm程度)の切削ないしは研削を施して所望の微細構造物を得る。特に好ましくは、工程(ii)の精密機械加工によって、表面粗さRaが数nm〜数百nm(例えば2nm〜200nm程度)となった微細構造物を得る。

【0056】

工程(ii)の切削加工では、上述した取替え自在に設けられるプレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具を使用する。これらの加工具については上述した通りである。

【0057】

工程(ii)の好ましい態様は、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される少なくとも1種類の切削加工を行うことである。

【0058】

工程(ii)では、切削加工に加えて又はそれに代えて、研削加工を行って被加工材に精密機械加工を施してもよい。つまり、砥石などを備えた研削加工具を用いて被加工材を精密機械加工してよい。これにより更に高精度な加工を実現できる。例えば、図10に示すように、回転運動させた砥石工具38を被加工材81に接触させることによって、被加工材81の面に対して研削加工を実施できる。

【0059】

また、工程(ii)では、被加工材に対して振動切削加工を少なくとも施してもよい。つまり、切削加工具を振動に付した状態で精密機械加工を実施してよい。これにより、“切削抵抗が減少する”/“構成刃先が付着しない”/“熱による歪みを抑えることができる”といった効果が奏される。図11に示すように、例えば“超音波楕円振動切削”を実施するのが好ましく、切削工具の刃先を楕円振動させて精密機械加工を行う。かかる場合、例えば切削工具の刃先に振幅1μm〜50μmのおよび周波数90〜150kHzの超音波振動を与えて切削加工を行うことが好ましい。このような超音波楕円振動切削を行うことによって、切削抵抗の大幅の低減、バリやびびり振動の抑制や切り屑厚さの低減を効果的に図ることができる。

【0060】

工程(i)および工程(ii)の少なくとも一方の実施に際しては、被加工材を載置させるテーブルの少なくとも1軸の動作(例えば、好ましくは回転方向、水平方向および垂直方向の最大6軸の動作)と、精密機械加工手段および/または電磁波加工手段の少なくとも1軸の動作(例えば、好ましくは回転方向、水平方向および垂直方向の最大6軸の動作)とを同期制御することが好ましい。つまり、図15〜図18に示されるように、被加工材を載置させるテーブル85の少なくとも1つの方向の運動を制御すると共に、精密機械加工手段30および/または電磁波加工手段10(15)の少なくとも1つの方向の運動を制御することが好ましい。これにより、加工時間の更なる短縮を図ることができる。

【0061】

工程(i)と工程(ii)とは実質的に並行して実施してもよい。つまり、「工程(i)の電磁波加工による粗削り工程」と「工程(ii)の精密機械加工」とを実質的に同時に行ってよい。より具体的には、図19に示すように、被加工材80の一部Aに対して電磁波加工による粗削りを行うと共に、既に粗削りされた被加工材80の他の一部Bに対しては精密機械加工を施してよい(図示するように、例えば、被加工材を載置テーブル85を回転させることを通じて同時加工を行ってよい)。

【0062】

本発明の超精密複合加工方法では、工程(i)の電磁波加工による粗削り工程および工程(ii)の精密機械加工の少なくとも一方の実施に際して被加工材の形状を測定する。具体的には、それらの加工前、加工中および加工後の少なくも1つの時点において被加工材の形状および/または位置を測定する。

【0063】

好ましくは、例えば“CCDカメラなどの撮取手段”と“レーザ光を利用した検出器”とを用いて、被加工材の位置および形状を把握する。ここで把握された情報は工程(i)および/または工程(ii)へとフィードバックされ、所望の粗削り工程および/または精密機械加工の実施に利用される。換言すれば、工程(i)および/または工程(ii)の実施に際して、被加工材の位置や形状などをリアルタイムに測定し、測定したデータを粗削り工程および/または精密機械加工に利用する。例えば「測定されたデータ」と「微細加工物のモデルから得られる電磁波加工手段および/または精密機械加工手段の加工パスのデータ」とに基づいて補正加工用データを構築し、その補正加工用データに基づいて粗削り工程および/または精密機械加工を実施する(図12(b)参照)。かかるフィードバック制御には、上記[本発明の超精密複合加工装置]で説明した演算手段が好適に利用される。

【0064】

以上、本発明の実施形態について説明してきたが、本発明はこれに限定されず、種々の改変がなされ得ることを当業者は容易に理解されよう。

【0065】

● 精密機械加工手段が、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている態様を主として説明したが、必ずしもかかる態様に限定されない。例えば、精密機械加工手段が研削加工用砥石(例えばレジンボンド砥石、メタルボンド砥石やメタルレジン砥石)、超音波加工用ホーン、超音波振動切削用工具、ポリシング加工用磨き工具またはマイクロドリルなどに対しても取替え自在となっているものであってもよい。

【0066】

● 例えば、切削工具の切れ味の向上や、工具摩耗の低減などを目的として、潤滑作用を奏し得る切削油剤を工具の刃先に供給してもよい。切削油剤の種類としては特に制限はなく、常套の切削加工に用いる切削油剤を使用してよい。

【実施例】

【0067】

本発明の効果を確認するために確認試験を実施した。

【0068】

《ケースA》

従来技術の加工法(比較例1)および本発明の加工法(実施例1)を実施することによって、図20(a)に示すようなフレネルレンズ金型を製造した。

【0069】

(比較例1)

従来技術の加工法として、全ての加工を切削加工により行うことによって難削材からフレネルレンズ金型を製造した。概要を表1に示す。

【表1】

【0070】

表1の最右欄に示すように、従来技術の加工法では図20(a)に示すフレネルレンズ金型を得るのに『80時間』要した。

【0071】

(実施例1)

本発明の実施例として、レーザ加工によって被加工材を粗削りし、その粗削りされた後の被加工材に微細機械加工を施すことによってフレネルレンズ金型を得た。加工概要を表2に示す。尚、実施例1では、形状測定手段としCCDカメラによるレンズ配置の位置測定および、レーザ光を使用した光干渉による形状測定を実施した。また表面粗さ測定手段としては光干渉を使用した白色干渉測定により実施した。

【表2】

【0072】

表2の最右欄に示すように、本発明の加工法では図20(a)に示すフレネルレンズ金型を得るのに『21時間』要した。

【0073】

このように同一のフレネルレンズ金型を得る場合、本発明は従来技術よりも製造時間を約74%減じることができた(表3参照)。

【表3】

【0074】

《ケースB》

従来技術の加工法(比較例2)および本発明の加工法(実施例2)を実施することによって、図20(b)に示すような多眼レンズ金型を製造した。

【0075】

(比較例1)

従来技術の加工法として、放電加工を施した後に切削加工を施すことによって難削材から多眼レンズ金型を製造した。概要を表4に示す。

【表4】

【0076】

上記の表4の最右欄に示すように、従来技術の加工法では図20(b)に示す多眼レンズ金型を得るのに『152時間』要した。

【0077】

(実施例2)

本発明の実施例として、レーザ加工によって被加工材を粗削りし、その粗削りされた後の被加工材に微細機械加工を施すことによって多眼レンズ金型を得た。概要を表5に示す。尚、実施例2では、形状測定手段としてレーザ光を使用した光干渉による形状測定を実施した。また表面粗さ測定手段としては光干渉を使用した白色干渉測定により実施した。

【表5】

【0078】

上記表5の最右欄に示すように、本発明の加工法では図20(b)に示す多眼レンズ金型を得るのに『28時間』要した。

【0079】

このように同一の多眼レンズ金型を得る場合、本発明は従来技術よりも製造時間を約82%減じることができた(表6参照)。

【0080】

【表6】

【0081】

《総括》

ケースAおよびケースBから分かるように、本発明では、従来技術で難削材から微細構造物を製造する場合と比べて70〜80%製造時間を短縮することができる。従って、本発明は、微細構造物の製造にとって極めて有利な効果を奏するものであることが理解できるであろう。

【符号の説明】

【0082】

10 電磁波加工手段

15 レーザ加工手段

15a レーザ入射光

30 精密機械加工手段

30a 工具刃先

31 スライド台、

32 垂直軸可動モータ

33 加工ヘッド

34 シェーパ加工具

35 フライカット加工具

36 ダイヤモンドターニング加工具

36a 真空チャック

36b エア・スピンドル

36c 誘導電動機

36d サーボモータ

36e 切削油剤タンク

37 マイクロミーリング加工具

38 研削加工具

38a 研削加工具(ダイヤモンド砥石)

38b ツルーイング砥石

50 形状測定手段

52 撮取手段/撮画手段(形状測定手段)

54 レーザ光を利用した検出器(形状測定手段)

80 被加工材

81 粗削りされた被加工材

82 粗削り後に精密機械加工された被加工材(=微細構造物)

82a 微細構造物の微細部

85 被加工材を載置ためのテーブル

90 演算手段(例えばコンピュータ)

100 超精密複合加工装置

【特許請求の範囲】

【請求項1】

被加工材から微細加工物を製造する超精密複合加工装置であって、

前記被加工材を粗削りするための電磁波加工手段;

前記粗削りされた前記被加工材に対して精密加工を施すための精密機械加工手段であって、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている精密機械加工手段;ならびに

前記電磁波加工手段および前記精密機械加工手段の使用に際して前記被加工材の形状を測定するための形状測定手段

を有して成ることを特徴とする超精密複合加工装置。

【請求項2】

前記微細加工物の微細部寸法が10nm〜15mmの範囲にあることを特徴とする、請求項1に記載の超精密複合加工装置。

【請求項3】

前記精密機械加工手段が研削加工具に対して更に取替え自在となっていることを特徴とする、請求項1または2に記載の超精密複合加工装置。

【請求項4】

前記精密機械加工手段が振動切削手段として更に機能することを特徴とする、請求項1〜3のいずれかに記載の超精密複合加工装置。

【請求項5】

前記電磁波加工手段がレーザ加工手段であることを特徴とする、請求項1〜4のいずれかに記載の超精密複合加工装置。

【請求項6】

前記被加工材を載置させるテーブルおよび/または前記レーザ加工手段が可動自在となっており、前記被加工材に対する前記レーザ加工手段のレーザ入射光の角度が調整可能となっていることを特徴とする、請求項5に記載の超精密複合加工装置。

【請求項7】

前記レーザ加工手段として、レーザ波長がそれぞれ異なる複数のレーザ発振器を有して成ることを特徴とする、請求項5または6に記載の超精密複合加工装置。

【請求項8】

前記形状測定手段によって測定されたデータと、前記微細加工物のモデルから得られる前記電磁波加工手段および/または前記精密機械加工手段の加工パスのデータとに基づいて補正加工用データを構築する演算手段を更に有して成ることを特徴とする、請求項1〜7のいずれかに記載の超精密複合加工装置。

【請求項9】

前記微細加工物が光学レンズ用金型または光学レンズであることを特徴とする、請求項2に従属する請求項3〜8のいずれかに記載の超精密複合加工装置。

【請求項10】

被加工材から微細加工物を製造するための超精密複合加工方法であって、

(i)前記被加工材に対して電磁波加工を施して前記被加工材を粗削りする工程;ならびに

(ii)プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される切削加工を行って、前記粗削りされた前記被加工材に対して精密機械加工を施す工程、

を含んで成り、

前記工程(i)および前記工程(ii)の少なくとも一方の実施に際して前記被加工材の形状を測定すること

を特徴とする超精密複合加工方法。

【請求項11】

製造される前記微細加工物における微細部寸法が10nm〜15mmの範囲となることを特徴とする、請求項10に記載の超精密複合加工方法。

【請求項12】

前記工程(ii)では、前記切削加工に加えて又はそれに代えて、研削加工を行って前記被加工材に前記精密機械加工を施すことを特徴とする、請求項10または11に記載の超精密複合加工方法。

【請求項13】

前記工程(ii)では、前記被加工材に対して振動切削加工を少なくとも施すことを特徴とする、請求項10〜12のいずれかに記載の超精密複合加工方法。

【請求項14】

前記工程(i)では、前記被加工材に対してレーザを照射することによって前記電磁波加工を行うことを特徴とする、請求項10〜13のいずれかに記載の超精密複合加工方法。

【請求項15】

前記レーザ照射の拡がり角に合わせて、前記レーザ照射および/または前記被加工材の向きを調整し、前記被加工材における垂直面の加工を行うことを特徴とする、請求項14に記載の超精密複合加工方法。

【請求項16】

前記被加工材を載置させるテーブルの少なくとも1軸の動作と、前記精密機械加工手段および/または前記電磁波加工手段の少なくとも1軸の動作とを同期制御することを特徴とする、請求項10〜15のいずれかに記載の超精密複合加工方法。

【請求項17】

前記微細加工物として光学レンズ用金型または光学レンズを製造することを特徴とする、請求項11に従属する請求項12〜16のいずれかに記載の超精密複合加工方法。

【請求項1】

被加工材から微細加工物を製造する超精密複合加工装置であって、

前記被加工材を粗削りするための電磁波加工手段;

前記粗削りされた前記被加工材に対して精密加工を施すための精密機械加工手段であって、プレーナ加工具、シェーパ加工具、フライカット加工具、ダイヤモンドターニング加工具およびマイクロミーリング加工具から成る群から選択される切削加工具が取替え自在となっている精密機械加工手段;ならびに

前記電磁波加工手段および前記精密機械加工手段の使用に際して前記被加工材の形状を測定するための形状測定手段

を有して成ることを特徴とする超精密複合加工装置。

【請求項2】

前記微細加工物の微細部寸法が10nm〜15mmの範囲にあることを特徴とする、請求項1に記載の超精密複合加工装置。

【請求項3】

前記精密機械加工手段が研削加工具に対して更に取替え自在となっていることを特徴とする、請求項1または2に記載の超精密複合加工装置。

【請求項4】

前記精密機械加工手段が振動切削手段として更に機能することを特徴とする、請求項1〜3のいずれかに記載の超精密複合加工装置。

【請求項5】

前記電磁波加工手段がレーザ加工手段であることを特徴とする、請求項1〜4のいずれかに記載の超精密複合加工装置。

【請求項6】

前記被加工材を載置させるテーブルおよび/または前記レーザ加工手段が可動自在となっており、前記被加工材に対する前記レーザ加工手段のレーザ入射光の角度が調整可能となっていることを特徴とする、請求項5に記載の超精密複合加工装置。

【請求項7】

前記レーザ加工手段として、レーザ波長がそれぞれ異なる複数のレーザ発振器を有して成ることを特徴とする、請求項5または6に記載の超精密複合加工装置。

【請求項8】

前記形状測定手段によって測定されたデータと、前記微細加工物のモデルから得られる前記電磁波加工手段および/または前記精密機械加工手段の加工パスのデータとに基づいて補正加工用データを構築する演算手段を更に有して成ることを特徴とする、請求項1〜7のいずれかに記載の超精密複合加工装置。

【請求項9】

前記微細加工物が光学レンズ用金型または光学レンズであることを特徴とする、請求項2に従属する請求項3〜8のいずれかに記載の超精密複合加工装置。

【請求項10】

被加工材から微細加工物を製造するための超精密複合加工方法であって、

(i)前記被加工材に対して電磁波加工を施して前記被加工材を粗削りする工程;ならびに

(ii)プレーナ加工、シェーパ加工、フライカット加工、ダイヤモンドターニング加工およびマイクロミーリング加工から成る群から選択される切削加工を行って、前記粗削りされた前記被加工材に対して精密機械加工を施す工程、

を含んで成り、

前記工程(i)および前記工程(ii)の少なくとも一方の実施に際して前記被加工材の形状を測定すること

を特徴とする超精密複合加工方法。

【請求項11】

製造される前記微細加工物における微細部寸法が10nm〜15mmの範囲となることを特徴とする、請求項10に記載の超精密複合加工方法。

【請求項12】

前記工程(ii)では、前記切削加工に加えて又はそれに代えて、研削加工を行って前記被加工材に前記精密機械加工を施すことを特徴とする、請求項10または11に記載の超精密複合加工方法。

【請求項13】

前記工程(ii)では、前記被加工材に対して振動切削加工を少なくとも施すことを特徴とする、請求項10〜12のいずれかに記載の超精密複合加工方法。

【請求項14】

前記工程(i)では、前記被加工材に対してレーザを照射することによって前記電磁波加工を行うことを特徴とする、請求項10〜13のいずれかに記載の超精密複合加工方法。

【請求項15】

前記レーザ照射の拡がり角に合わせて、前記レーザ照射および/または前記被加工材の向きを調整し、前記被加工材における垂直面の加工を行うことを特徴とする、請求項14に記載の超精密複合加工方法。

【請求項16】

前記被加工材を載置させるテーブルの少なくとも1軸の動作と、前記精密機械加工手段および/または前記電磁波加工手段の少なくとも1軸の動作とを同期制御することを特徴とする、請求項10〜15のいずれかに記載の超精密複合加工方法。

【請求項17】

前記微細加工物として光学レンズ用金型または光学レンズを製造することを特徴とする、請求項11に従属する請求項12〜16のいずれかに記載の超精密複合加工方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図3】

【図20】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図3】

【図20】

【公開番号】特開2012−192503(P2012−192503A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−59486(P2011−59486)

【出願日】平成23年3月17日(2011.3.17)

【特許番号】特許第4891445号(P4891445)

【特許公報発行日】平成24年3月7日(2012.3.7)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【特許番号】特許第4891445号(P4891445)

【特許公報発行日】平成24年3月7日(2012.3.7)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]