超臨界処理装置、基板処理システム及び超臨界処理方法

【課題】パターン倒れの発生を抑えると共に、スループットが高く、メンテナンス周期の長い超臨界処理装置等を提供する。

【解決手段】基板Wに付着した液体を超臨界状態の処理流体によって除去する超臨界処理装置3において、加熱部323は処理容器31内に供給された処理流体を超臨界状態とするために当該処理流体を加熱し、冷却機構322は基板Wが載置台321に載置されるまでに基板Wからの液体の蒸発を抑えるため、前記加熱部323から当該基板へと熱が伝わる領域を強制冷却する。

【解決手段】基板Wに付着した液体を超臨界状態の処理流体によって除去する超臨界処理装置3において、加熱部323は処理容器31内に供給された処理流体を超臨界状態とするために当該処理流体を加熱し、冷却機構322は基板Wが載置台321に載置されるまでに基板Wからの液体の蒸発を抑えるため、前記加熱部323から当該基板へと熱が伝わる領域を強制冷却する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面にパターンが形成された半導体ウエハなど基板に対して洗浄処理などの液処理を行ったあと、この基板に対して超臨界処理をする技術に関する。

【背景技術】

【0002】

基板である例えば半導体ウエハ(以下、ウエハという)表面に集積回路の積層構造を形成する半導体装置の製造工程などにおいては、ウエハ表面の微小なごみや自然酸化膜などを薬液などの液体により除去する液処理工程が設けられている。

【0003】

この液処理工程に用いられる液処理装置の一つである枚葉式のスピン洗浄装置は、ノズルを用いてウエハの表面に例えばアルカリ性や酸性の液体を供給しながらウエハを回転させることによってウエハ表面のごみや自然酸化物などを除去する。この場合にはウエハ表面に残った液体は例えば純水などによるリンス洗浄を行った後、ウエハを回転させることによる振切乾燥などによって除去される。

【0004】

ところが半導体装置の高集積化に伴い、こうした液体などを除去する処理において、いわゆるパターン倒れの問題が大きくなってきている。パターン倒れは、例えばウエハ表面に残った液体を乾燥させる際に、パターンを形成する凹凸の例えば凸部の左右に残っている液体が不均一に乾燥すると、この凸部を左右に引っ張る表面張力のバランスが崩れて液体の多く残っている方向に凸部が倒れる現象である。

【0005】

こうしたパターン倒れを抑えつつウエハ表面に残った液体を除去する手法として超臨界状態の流体(超臨界流体)を用いた乾燥方法が知られている。超臨界流体は、液体と比べて粘度が小さく、また液体を溶解する能力も高いことに加え、液体-気体間の界面が存在しない。そこで、液体の付着した状態のウエハを超臨界流体と接触させ、ウエハ表面の液体を超臨界流体に溶解させると、表面張力の影響を受けることなく液体を乾燥させることができる。

【0006】

ここで超臨界状態は高温高圧の条件を必要とすることから、本発明者らは、例えば液体による洗浄を終えたウエハを液体の付着した状態のままで処理容器内に搬入し、この処理容器内に例えば常温で液体の状態の流体を供給した後、当該処理容器を密閉してから流体を加熱することによって超臨界流体を得るといった手順にて液体を乾燥させる処理(以下、超臨界乾燥という)を行うことを検討している。

【0007】

処理容器に供給された流体は、例えば特許文献1に示すように、例えばウエハが載置される載置台などに例えば抵抗発熱体などのヒーターを設け、このヒーターにより加熱されて超臨界状態となる。しかしウエハの搬入時に処理容器内の雰囲気やウエハが載置される領域の温度が高くなっていると、超臨界乾燥を開始する前に液体が自然乾燥してしまい、ここでパターン倒れが発生してしまう。

【0008】

このためウエハを処理容器内に搬入する際には、処理容器内の雰囲気やウエハが載置される領域の温度を下げておく必要があるが、例えば流体を加熱する期間中以外はヒーターをオフとすると、再び加熱する必要があり、超臨界流体を得るまでに要する時間が長くなって装置のスループットが低下してしまう。さらには超臨界乾燥処理を行うたびにヒーターのオン/オフを切り替えると、ヒーターのスイッチやヒーター自体などの劣化が早くなり、メンテナンス周期が短くなってしまうといった問題もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平9−232271号公報:第0033段落、図1

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明はこのような事情に鑑みてなされたものであり、その目的は、パターン倒れの発生を抑えると共に、スループットが高く、メンテナンス周期の長い超臨界処理装置及びこの装置を備えた基板処理システム並びに超臨界処理方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る超臨界処理装置は、密閉可能な処理容器内の載置台に液体の付着した基板が載置され、前記液体が付着した基板に対して、超臨界状態の処理流体によって液体を除去する処理を行う超臨界処理装置において、

前記処理容器内に前記処理流体を供給する処理流体供給部と、

処理容器内に供給された処理流体を超臨界状態とするために処理流体を加熱する加熱部と、

前記基板に処理流体が供給されるまでに基板からの前記液体の蒸発を抑えるために、前記加熱部から当該基板への伝熱を抑制する伝熱抑制機構と、を備えたことを特徴とする。

【0012】

前記超臨界処理装置は、以下の特徴を備えてもよい。

(a)前記伝熱抑制機構は、前記加熱部から前記基板へと熱が伝わる領域を強制冷却する冷却機構であること。

(b)前記載置台の載置面よりも下方側に加熱部を設け、前記伝熱抑制機構は、当該載置面と加熱部との間の伝熱面の伝熱状態を、基板の処理時には処理流体を加熱する第1の状態とし、基板の処理終了後、次の基板が載置台に載置されるまでは、基板からの前記液体の蒸発を抑えるために第1の状態よりも熱が伝わりにくい第2の状態とするための、伝熱状態切り替え機構を兼用すること。

(c)伝熱状態切り替え機構は、載置台内の流体流路と、第2の状態を得るために当該流体流路に冷媒を供給する冷媒供給部と、第1の状態を得るために前記流体流路に冷媒よりも比熱の小さいパージ流体を供給するパージ流体供給部と、を備えること。

(d)前記パージ流体供給部は、前記流体流路にパージ流体を満たした後、パージ流体の通流を停止すること。

(e)第2の状態を得るために、前記冷媒供給部に代えて、当該流体流路を真空排気する真空排気部を備えること。

(f)超臨界処理装置は、第2の状態から第1の状態への切り替えを、前記処理流体供給部から処理容器内に供給された処理流体が前記載置台上に載置された基板の上面より高い位置まで溜まった後に行うこと。

【0013】

また、他の発明に係る基板処理システムは、基板の表面に薬液を供給して当該表面を洗浄する液処理装置と、

この液処理装置から前記処理容器内に搬入された基板を前記超臨界状態の処理流体により処理する上述の各超臨界処理装置と、

前記液処理装置と超臨界処理装置との間で基板を搬送する基板搬送部と、を備えたことを特徴とする。

【0014】

さらにこの他の発明に係る超臨界処理方法は、処理容器内の載置台の載置面を強制冷却する工程と、

液体が付着した基板を前記処理容器内に搬入して、強制冷却されている載置面に載置する工程と、

次いで前記処理容器を密閉する工程と、

その後、超臨界状態の処理流体を前記基板の表面に供給すると共に、前記強制冷却を解除しかつ載置面よりも下方側に設けられた加熱部により前記載置面を加熱することにより前記処理流体を超臨界状態として液体を除去する処理を行う工程と、を含むことを特徴とする。この方法において、前記加熱部により前記処理流体を加熱する工程は、前記載置面と加熱部との間の伝熱状態を第1の状態に設定する工程であり、

前記載置台の載置面を強制冷却する工程は、前記伝熱状態を、第1の状態よりも熱が伝わりにくい第2の状態に切り替える工程である。

【0015】

さらに他の発明に係る超臨界処理方法は、トレーに載せられ、液体が付着した基板を処理容器内の載置台に載置する工程と、

次いで前記処理容器を密閉する工程と、

その後、処理流体を前記基板の表面に供給すると共に、載置台の載置面よりも下方側に設けられた加熱部により前記トレーを介して前記処理流体を加熱することにより当該処理流体を超臨界状態として処理を行う工程と、を含むことを特徴とする。

【発明の効果】

【0016】

本発明によれば、処理流体を超臨界状態とするために設けられた加熱部から載置台上に載置される基板への伝熱を抑制する伝熱抑制機構が設けられているので、加熱部を加熱状態としたままで処理容器内に基板を搬入しても当該基板に付着した液体の蒸発が抑えられ、例えば基板の表面に形成されたパターンのパターン倒れの発生を抑制することができる。そして、本発明においては、パターン倒れの発生を防止するために加熱部のオン/オフを切り替える必要がないので、処理流体の迅速な昇温が可能となりスループットの向上に貢献すると共に、頻繁にオン/オフを行わないことによりスイッチやヒーター自体の寿命など、加熱部に係る部品のメンテナンス周期を長くすることにも繋がる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る液処理システムの全体構成を示す横断平面図である。

【図2】前記液処理システムに設けられている液処理装置の構成を示す縦断側面図である。

【図3】前記液処理システムに設けられている超臨界処理装置の外観構成を示す斜視図である。

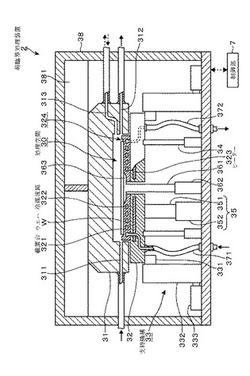

【図4】前記超臨界処理装置の構成を示す縦断側面図である。

【図5】上記超臨界処理装置に設けられている載置台の構成例を示す平面図である。

【図6】上記超臨界処理装置に設けられた処理流体及び冷媒の供給系統の構成を示す説明図である。

【図7】上記超臨界処理装置の動作の流れを示すフロー図である。

【図8】上記超臨界処理装置にウエハを搬入する際の動作を示す説明図である。

【図9】上記超臨界処理装置にてウエハの超臨界乾燥を行う動作を示す説明図である。

【図10】他の実施の形態に係る超臨界処理装置の構成を示す縦断側面図である。

【図11】さらに他の実施の形態に係る超臨界処理方法に係るトレーにウエハを載置する動作を示す説明図である。

【図12】前記さらに他の実施の形態に係るトレーを用いて超臨界処理を行う様子を示す説明図である。

【発明を実施するための形態】

【0018】

本発明に係る超臨界処理装置を備えた基板処理システムの一例として、基板であるウエハWに薬液を供給して液処理を行った後、超臨界乾燥を行う液処理システム1の実施の形態について説明する。図1は液処理システム1の全体構成を示す横断平面図であり、当該図に向かって左側を前方とすると、液処理システム1は複数枚のウエハWを収納したキャリアCが載置されるキャリア載置部11と、このキャリアCからウエハWを取り出して液処理システム1内に搬入する搬送部12と、搬送部12にて取り出されたウエハWを後段の液処理部14に受け渡すための受け渡し部13と、受け渡し部13から受け渡されたウエハWを各液処理装置2、超臨界処理装置3内に順番に搬入して液処理及び超臨界乾燥を実行する液処理部14と、を前方からこの順番に接続した構造となっている。

【0019】

キャリア載置部11は、例えば4個のキャリアCを載置可能な載置台として構成され、載置台上に載置された各キャリアCを固定して、搬送部12に接続する役割を果たす。搬送部12は、各キャリアCとの接続面に設けられた開閉扉を開閉する不図示の開閉機構と、キャリアCからウエハWを取り出して受け渡し部13へと搬送するための第1の搬送機構121とを共通の筐体内に設けた構造となっている。第1の搬送機構121は例えば前後方向に進退自在、左右方向に移動自在、及び回動、昇降自在に構成された搬送アーム及びその駆動部から構成されており、搬送部12と受け渡し部13とを区画する区画壁に設けられた第1の開口部122を介して、ウエハWを受け渡し部13に搬入出する役割を果たす。

【0020】

受け渡し部13は、前後を搬送部12と液処理部14とに挟まれた位置に設けられた筐体内の空間であり、例えば搬送部12側の既述の第1の開口部122と、液処理部14側の区画壁に設けられた第2の開口部132との間に、液処理前後のウエハWを載置するための受け渡し棚131が設けられている。受け渡し棚131は例えば8枚のウエハWを載置可能であり、受け渡し棚131は搬送部12側から搬入出されるウエハWと、液処理部14側から搬入出されるウエハWを一時的に載置するバッファとしての役割を果たしている。

【0021】

液処理部14は受け渡し部13の後段に接続された筐体内に、ウエハWに対する液処理を実行する液処理装置2及びこの液処理にてウエハWに付着した処理液を除去する超臨界処理装置3を備えている。液処理部14内には、受け渡し部13との区画壁に設けられた既述の第2の開口部132から前後方向に伸びるウエハWの搬送路142が設けられており、例えば第2の開口部132から見て左側には例えば6台の液処理装置2が搬送路142沿って列設されており、右側には例えば同じく6台の超臨界処理装置3が液処理装置2の設けられている列に対向するように搬送路142に沿って列設されている。

【0022】

搬送路142内には、搬送路142に沿って移動可能、搬送路142の左右に設けられた各液処理装置2に向けて進退可能、そして回動、昇降可能に構成された搬送アーム及びその駆動部からなる第2の搬送機構141が設けられており、ウエハWを既述の受け渡し棚131と各液処理装置2、超臨界処理装置3との間で搬送することができる。図1には1組の第2の搬送機構141を設けた例を示したが、設けられている液処理装置2の個数に応じて液処理部14は2組以上の第2の搬送機構141を備えていてもよい。

【0023】

図2に示すように、液処理装置2は、ウエハWに対する液処理、リンス洗浄の各処理が実行される密閉された処理空間を形成するアウターチャンバー21と、このアウターチャンバー21内に設けられ、ウエハWをほぼ水平に保持した状態で回転させるウエハ保持機構23と、ウエハ保持機構23に保持されたウエハWの上面側に薬液を供給するノズルアーム24と、ウエハ保持機構23を取り囲むようにアウターチャンバー21内に設けられ、回転するウエハWから周囲に飛散した薬液を受けるためのインナーカップ22とを備えている。

【0024】

アウターチャンバー21は、図1に示すように互いに隣り合う他の液処理装置2とは区画された筐体内に設けられており、不図示のウエハ搬入出口を介して第2の搬送機構141によりウエハWが搬入出される。図中、211はアウターチャンバー21の底部に溜まる薬液などを排出する排液口であり、212はアウターチャンバー21内の排気を行う排気口である。

【0025】

ウエハ保持機構23は内部に形成された薬液供給路231を介して、回転するウエハWの下面にウエハW表面のパーティクルや有機性の汚染物質を除去するためのアルカリ性の薬液であるSC1液(アンモニアと過酸化水素水の混合液)、ウエハW表面の自然酸化膜を除去する酸性薬液である希フッ酸水溶液(以下、DHF(Diluted HydroFluoric acid)液という)及びこれらの薬液をリンス洗浄するための純水を供給することができるようになっている。

【0026】

ノズルアーム24は、先端部に薬液供給用のノズルを備えており、このノズルからは、既述のSC1液、DHF液、純水に加え、超臨界処理装置3への搬送時にウエハWに液体を付着させた状態、例えばウエハW表面に液体を液盛りした状態で搬送するために供給される液体であるイソプロピルアルコール(以下、IPAと記す)をウエハWの上面に供給することができる。このとき、ウエハWに液体を付着させた状態で搬送するために供給される液体は、後述のHFE(ハイドロフルオロエーテル)であってもよい。ノズルアーム24は、ウエハ保持機構23に保持されたウエハW中央側の上方位置と、アウターチャンバー21の外部に設けられた待機位置との間で、不図示の駆動機構によりノズルを移動させることができる。

【0027】

インナーカップ22は、ウエハ保持機構23に保持されたウエハWを取り囲む処理位置と、この処理位置の下方へ退避した退避位置との間を昇降することができるようになっている。インナーカップ22の底部には、ウエハWの周囲に飛び散り、処理位置にて受け止めた薬液を排出するための排液口221が設けられている。

【0028】

次に、図3〜図6を参照しながら超臨界処理装置3の詳細な構成について説明する。超臨界処理装置3は、ウエハWに対する超臨界乾燥が行われる処理容器31並びにその底板32と、この処理容器31内にウエハWを格納する機構と、処理容器31に処理液を供給して超臨界状態とするための機構とを備えている。

【0029】

処理容器31は、ウエハWを格納すると共にウエハWに対する超臨界乾燥が行われる処理空間30を成す凹部が例えば下面側に形成された扁平な円盤形状の耐圧容器であり、例えばステンレススチールなどから構成される。処理容器31の下面側に設けられた凹部は、例えば扁平な円盤状に形成され、後述するウエハWの載置台321と嵌合して例えば直径300mmのウエハWを格納する処理空間30を構成する。

【0030】

図4に示すように、処理容器31には、処理空間30の側面に向かって開口する3つの流路311、312、313が形成されている。311は処理空間30内に処理流体であるハイドロフルオロエーテル(沸点が例えば70℃程度。以下、HFEと記す)を液体の状態で供給するHFE供給路、312は処理空間30からHFEを排出するHFE排出路、313は処理空間30からの排気を行うための排気路であり、この排気路313は処理空間30からのHFEの排出時には当該排気路313から処理容器31の外部の雰囲気を取り込んで処理空間30内をパージすることもできる。

【0031】

HFE供給路311は、図6に示すように閉止弁421及びポンプ41の介設されたHFE供給ライン42を介してHFE供給部4に接続されている。また、HFE排出路312はHFE排出ライン43に接続されており、このHFE排出ライン43は閉止弁431を介してHFE供給部4に接続されていてHFEをリサイクルすることができるようになっている。このHFE排出ライン43には、処理空間30から排出されたHFEを冷却するための例えばクーラーなどからなる冷却部432が設けられている。また排気路313の出口側には閉止弁441を介して排気ライン44が設けられており、この排気ライン44は例えば工場の除害設備に接続されている。なお、本例では、HFE供給路311、HFE排出路312、排気路313を処理容器31に設けた例を示したが、これらの流路311、312、313を底板32側に設けてもよいことは勿論である。

【0032】

図4及び図3に示すように処理容器31はX字上にクロスした梁状の押さえ部材381を介して処理容器31を格納する筐体38の上面に固定されており、高圧となる処理空間30内の超臨界流体から受ける力に抗して処理容器31を下方側に向けて押さえつけることができる。

【0033】

底板32は処理容器31の凹部を底面側から塞いで、処理空間30を形成すると共に、ウエハWを保持する役割を果たす。底板32は、例えばステンレススチールなどから構成され、処理容器31の凹部の開口面よりも例えばひとまわり大きな円板状の部材として形成されている。底板32の上面には処理容器31の凹部内に嵌合可能な円板状に形成された例えばステンレススチール製のウエハWの載置台321が固定されている。図4及び図5の拡大平面図に示すように、載置台321の上面にはウエハ載置領域324をなす凹部が形成されている。

【0034】

また底板32は、支持棒351とその駆動機構352とからなる底板昇降機構35によって昇降自在に構成されており、既述の第2の搬送機構141との間でウエハWの受け渡しを行う下方側の受け渡し位置と、処理容器31の凹部を塞いで処理空間30を形成し、ウエハWに対して超臨界乾燥を行う処理位置との間を移動することができる。図中、34は昇降時に底板32の昇降軌道をガイドするガイド部材であり、ガイド部材34は底板32の周方向に沿って例えば3箇所にほぼ等間隔で配置されている。

【0035】

ここで超臨界乾燥を実行中の処理空間30内の圧力は、例えば絶対圧で3MPaもの高圧となり、底板32には下向きの大きな力が働くため、底板32の下方には底板32の底面を支持する支持機構33が設けられている。支持機構33は、底板32の底面を支持して処理容器31側へ押さえつけると共に、底板32の昇降動作に合わせて昇降する支持部材331と、この支持部材331の昇降軌道をなすガイド部材332と、例えば油圧ポンプなどから構成される駆動機構333とから構成される。図3に示すように支持機構33は、既述のガイド部材34と同様に、底板32の周方向に沿って例えば3箇所にほぼ等間隔で配置されている。

【0036】

図4、図5に示すように、底板32の中央部には、第2の搬送機構141との間でウエハWの受け渡しをするためのリフター361が設けられている。リフター361は底板32及び載置台321のほぼ中央を上下方向に貫通し、その上端部にはウエハWをほぼ水平に保持するための例えば円板状に形成されたウエハ保持部363が固定されていると共に、下端部には駆動機構362が設けられている。載置台321の上面には、上述のウエハ保持部363を格納する凹部が設けられており、底板32とは独立してリフター361を昇降させることにより、この底板32からウエハ保持部363を突没させて、ウエハWを第2の搬送機構141と底板32上のウエハ載置領域324との間で受け渡すことができる。ここで図4に示すようにウエハ保持部363の上面は、底板32の凹部内に格納されたとき、ウエハ載置領域324である載置台321の上面と面一となる。

【0037】

さらに底板32の内部には、処理空間30内に供給された処理流体であるHFEを例えば200℃に昇温すると共に、この流体の膨張を利用して処理空間30内を例えば既述の3MPaに昇圧して処理流体を超臨界状態とするための例えば抵抗発熱体からなるヒーター323が埋設されている。図6に示すようにヒーター323は電源部6に接続されており、この電源部6から供給される電力により発熱して載置台321及びその上面に載置されたウエハWを介して処理空間30内の処理流体を加熱することができる。

【0038】

ここで本実施の形態に係る超臨界処理装置3は、ヒーター323をオンの状態のままにしておいても、処理空間30内へのウエハWが搬入され、載置台321に載置されてから液体の状態で供給されたHFEが処理空間30内に溜まってこのウエハWの上面に到達するまでの期間中、ウエハW表面に付着した液体、例えばIPAの自然蒸発を抑え、パターン倒れの発生を抑制するための伝熱抑制機構である冷却機構を備えている。以下、当該冷却機構の詳細な構成について説明する。

【0039】

パターン倒れの発生を抑える冷却機構として、本実施の形態に係る載置台321の内部には、流体流路である冷媒流路322が設けられている。冷媒流路322は、例えば図5の平面図に示すように、載置台321内を蛇行してウエハ載置領域324のほぼ全面をカバーする領域に形成されており、当該冷媒流路322内に冷媒を通流させることによって、載置台321の下方側に設けられているヒーター323から伝わってきた熱を吸収し、ウエハWの載置されるウエハ載置領域324の温度を例えばIPAの沸点(82℃)よりも低く、HFEの供給が開始されるまでにIPAが自然乾燥してしまわない程度の温度に保つ役割を果たす。

【0040】

図4に示すように冷媒流路322の一端は底板32内を貫通して冷媒供給路371に接続されており、この冷媒供給路371は図6に示すように、ポンプ51を介して冷媒供給部5に接続されている。冷媒供給部5には、例えばガルデン(登録商標)液などの冷媒が貯溜されており、この冷媒を冷媒流路322へ向けて供給することにより、当該冷媒流路322が設けられている領域、即ちヒーター323とウエハ載置領域324との間の領域(伝熱面)を冷却することができる。これら冷媒供給路371や冷媒供給ライン54、冷媒供給部5などが冷媒を供給する冷却機構に相当する。

【0041】

一方、冷媒流路322の他端側は、底板32内を貫通して冷媒排出路372に接続されており、この冷媒排出路372は冷媒排出ライン55を介して冷媒供給部5へと戻っていて、冷媒をリサイクルすることができる。この冷媒排出ライン55には、冷媒流路322から排出された冷媒を冷却するクーラーを設けてもよい。またここで冷媒流路322に接続された既述の冷媒供給路371及び冷媒排出路372は例えば可撓性のチューブなどにより構成されており、底板32の昇降に合わせて変形することができる。

【0042】

さらに例えば冷媒供給ライン54におけるポンプ51の下流側には、例えば三方弁53を介してパージガス供給部52が設けられていて、冷媒供給ライン54を介して冷媒よりも比熱の小さなパージ流体であり、冷媒流路322から冷媒を追い出すためのパージガス、例えば窒素ガスや大気などを冷媒流路322に対して冷媒と切り替えて供給することができる。冷媒流路322に供給されたパージガスについても冷媒排出ライン55を通って冷媒供給部5へと排出され、冷媒供給部5に設けられた排気口などを介して冷媒とは分離して排気されるようになっている。これにより、冷媒流路322へ供給される流体が比熱の小さなパージガスに切り替えられ、ヒーター323から供給された熱は載置台321を介してウエハW側へ伝わり、さらにウエハWの上面を介して処理空間30内の処理流体が加熱されて超臨界状態となる。

【0043】

このように本例では冷媒流路322内に冷媒とパージガスとを切り替えて供給することが可能であり、パージガスで冷媒を排出した状態が処理流体を加熱するための第1の状態に相当し、冷媒の供給されている状態がウエハWに付着した液体である薬液の蒸発を抑えるための第2の状態に相当する。そして既述の冷却機構及び三方弁53やパージガス供給部52は本実施の形態の伝熱状態切り替え機構に相当する。

【0044】

また液処理システム1には、図1、図2、図4に示すように制御部7が接続されている。制御部7は例えば図示しないCPUと記憶部とを備えたコンピュータからなり、記憶部には当該液処理処理システム1の作用、つまり、各液処理装置2や超臨界処理装置3内にウエハWを順番に搬入し、液処理装置2にて液処理を施してから、超臨界処理装置3にて超臨界乾燥を行い、搬出するまでの動作に係わる制御についてのステップ(命令)群が組まれたプログラムが記録されている。このプログラムは、例えばハードディスク、コンパクトディスク、マグネットオプティカルディスク、メモリーカード等の記憶媒体に格納され、そこからコンピュータにインストールされる。

【0045】

以上の構成を備えた本実施の形態に係る液処理システム1の作用について説明する。液処理システム1が処理を開始すると、第1の搬送機構121はキャリア載置部11に載置されたキャリアCからウエハWを取り出し、受け渡し部13内の受け渡し棚131に順次載置する。

【0046】

第2の搬送機構141は、例えば図1、図2に例示した液処理装置2の一つに進入し、ウエハ保持機構23にウエハWを受け渡す。液処理装置2内へのウエハWの搬入を終えたらノズルアーム24をウエハW中央側の上方位置まで移動させ、インナーカップ22を処理位置まで上昇させて、ウエハ保持機構23によりウエハWを回転させながらノズルアーム24側のノズル及びウエハ保持機構23側の薬液供給路231よりウエハWの上面側及び下面側にSC1液を供給する。これによりウエハWの上下面に薬液の液膜が形成されてアルカリ性薬液洗浄が行われる。

【0047】

アルカリ性薬液洗浄が終了すると、インナーカップ22が退避位置に移動し、またノズルアーム24及びウエハ保持機構23の薬液供給路231へ純水を供給することによりウエハW表面のSC1液を除去するリンス洗浄が実行される。

【0048】

リンス洗浄、振切乾燥の終了後、再びインナーカップ22を処理位置まで上昇させ、ウエハWを回転させながら、ノズルアーム24及びウエハ保持機構23の薬液供給路231より、ウエハWの上下面にDHF液を供給する。これによりこれらの面にDHF液の液膜が形成され、酸性薬液洗浄が行われる。そして所定時間の経過後、インナーカップ22を退避位置に下降させ、薬液の供給系統を純水に切り替えて再びリンス洗浄を行う。

【0049】

リンス洗浄の後、インナーカップ22が処理位置まで上昇し、ウエハWの上面にIPAを供給しながらウエハWを回転させ、ウエハW上のリンス液(純水)をIPAに置換して液処理を終える。液処理を終えたウエハWは第2の搬送機構141により液処理装置2から搬出され、超臨界処理装置3内に搬入されてウエハW表面に付着した液体であるIPAの超臨界乾燥が行われる。

【0050】

以下、図7のフロー図を参照しながら超臨界処理装置3における超臨界乾燥について詳細に説明する。先ず液処理システム1が稼動を開始すると(スタート)、超臨界処理装置3はヒーター323をオンにして加熱を開始すると共に、載置台321の冷媒流路322に冷媒を通流させて載置台321を冷却した状態(第2の状態)で待機する(ステップS101)。

【0051】

この状態で待機している超臨界処理装置3に対して、液処理装置2にて液処理を終えたウエハWが表面に液体であるIPAの付着した状態で筐体38の側面に設けられた搬入出口382を介して第2の搬送機構141により搬入されて来る(S102)。このとき超臨界処理装置3は、図8(a)に示すように、底板32を下方側に退避させると共に、ウエハ保持部363の上面がウエハWの搬送経路の下方側に位置するようにリフター361を待機させる。ここで支持機構33の支持部材331は底板32の退避に合わせて下降し、また冷媒供給路371や冷媒排出路372も底板32の退避する位置に応じて変形する。なお、図8(a)〜図8(c)では図示の便宜上、支持機構33とガイド部材34とを一組ずつ示してある。

【0052】

第2の搬送機構141の搬送アームに載置されたウエハWの中心部がリフター361の上方に到達したら、図8(b)に示すようにリフター361を上昇させて搬送アームと交差させ、ウエハWをウエハ保持部363上に保持して搬送アームを筐体38の外に退出させる。そして図8(c)に示すように、ガイド部材34にてガイドさせながら底板32を上昇させてリフター361のウエハ保持部363を載置台321の凹部内に格納し、ウエハWを載置台321上に載置すると共に、載置台321を処理容器31の開口部に嵌合させてウエハWを処理空間30内に格納する(図7のステップS103)。このとき支持機構33の支持部材331は底板32の動作に合わせて上昇し、底板32の底面を支持固定する。

【0053】

これらの動作の期間中、既述のようにヒーター323は加熱状態となっているが、載置台321の冷媒流路322には冷媒が通流しているため、ヒーター323からの熱は冷媒に吸収される。このため、冷媒流路322からの熱はウエハWのウエハ載置領域324まで殆ど到達することができず、ウエハWの搬入される筐体38内の雰囲気やウエハ載置領域324の温度は例えばIPAの沸点よりも低い温度に保たれている。この結果、超臨界処理装置3内にウエハWを搬入してから載置台321上に載置するまでの期間中、IPAの蒸発が抑えられパターン倒れの発生を抑えることができる。

【0054】

そして図9(a)に示すように、HFE供給路311及び排気路313の閉止弁421、441を開として(同図中「O」と記してある)、HFE供給路311から処理空間30内にHFEを供給すると共に処理空間30内の雰囲気を排気路313から排出して処理空間30内の雰囲気をHFEに置換する(図7のステップS104)。そして処理空間30内のHFEの液位がウエハWの上面に達してウエハWの表面が濡れた状態となったら、ウエハWを加熱してもパターン倒れは発生しなくなるので、図9(b)に示すように冷媒流路322への冷媒の供給を停止し、流路322内をパージガスで置換した後、パージガスの供給を停止する(ステップS105)。HFEがウエハWの上面に達したら、表面に付着しているIPAはHFEに溶解する。

【0055】

この結果、冷媒流路322内の流体が冷媒よりも比熱の小さなパージガスに置換され(第1の状態に相当する)、さらにこのパージガスは冷媒流路322内で滞留した状態となっているので、ヒーター323から供給された熱は冷媒流路322から殆ど排出されず、ウエハWのウエハ載置領域324に向けて熱が伝達される。そしてウエハ載置領域324に伝わった熱はウエハWを介してHFEに供給され、HFEが昇温される。

【0056】

次いで処理空間30内に所定量、例えば処理空間30の容量の80%程度のHFEを供給したら、HFE供給路311、HFE排出路312並びに排気路313の閉止弁421、431、441を閉として(図9(c)中に「S」と記してある)、処理容器31内の処理空間30を密閉する(図7のステップS106)。密閉した処理空間30内でHFEの加熱を継続することにより、HFEが昇温され、膨張して超臨界状態となる(図9(c)、図7のステップS107)。

【0057】

そして所定時間が経過したら、図9(d)に示すようにHFE排出路312、排気路313の閉止弁431、4441を開として処理空間30内を脱圧しながら処理空間30からHFEを排出する(図7のステップS108)。このとき、HFEは超臨界状態のまま処理空間30から排出されるか、処理空間30内の圧力が低下してもHFEは沸点よりも高い例えば200℃の状態で気体の状態で排出されるため、ウエハW表面のパターンには殆ど表面張力が働かず、パターン倒れを発生させずにHFEを排出することができる。ウエハW表面に付着していたIPAは、このHFEに溶解しており(気体として排出される場合は混合気体となっており)、HFEと共に処理空間30から排出される。すなわち、ウエハW表面にHFEを液体の状態で供給した後においては、上述のステップS108においては、ウエハW表面に予め付着していたIPAが除去されると共に、液体の状態で供給された処理流体であるHFEも除去されるといえる。

【0058】

HFEを排出したら、図9(d)に示すように冷媒流路322内をパージガスでパージして冷媒流路322内の温度を低下させた後、図9(e)に示すように冷媒流路322に供給する液体を冷媒に切り替えて載置台321を冷却する(図7のステップS109)。以上の動作によりウエハWの超臨界乾燥を終え搬入時とは逆の経路で超臨界処理装置3からウエハWを搬出する(図7のステップS110)。

【0059】

超臨界処理装置3から取り出されたウエハWは第2の搬送機構141によって受け渡し棚131に搬送された後、第1の搬送機構121により取り出されてキャリア載置部11のキャリアC内に格納される。これらの動作を連続的に行うことにより液処理システム1は各液処理装置2及び超臨界処理装置3にて並行して液処理及び超臨界乾燥を実行しながら複数枚のウエハWを洗浄、乾燥することができる。

【0060】

本実施の形態に係る液処理システム1によれば以下の効果がある。HFEを超臨界状態とするために設けられたヒーター323から載置台321上に載置されるウエハWへと熱が伝わる領域である載置台321を強制冷却する冷却機構(冷媒流路322及び冷媒供給部5、ポンプ51、冷媒供給ライン54など)が設けられているので、ヒーター323をオンにしたままで処理容器31内にウエハWを搬入しても、先行する液処理にて当該ウエハWに付着した液体であるIPAの蒸発が抑えられ、例えばウエハWの表面に形成されたパターンのパターン倒れの発生を抑制することができる。またさらに、パターン倒れの発生を防止するためにヒーター323のオン/オフを切り替える必要がないので、ヒーター323の埋設されている底板32の温度が低下せず、HFEの迅速な昇温が可能となりスループットの向上に貢献する。さらには、ヒーター323のオン/オフを頻繁に行わないことによりスイッチなど、ヒーター323に係る部品のメンテナンス周期を長くすることにも繋がる。

【0061】

ここで載置台321を処理流体であるHFEを加熱するための第1の状態と、ウエハWに付着した液体である薬液の蒸発を抑えるための第2の状態とを切り替える伝熱状態切り替え機構の構成は、上述の実施の形態に示した冷媒流路322への冷媒とパージガスとの供給を切り替え可能とする機構に限定されない。例えば図10に示すように例えば大気に開放され、閉止弁83によって開閉可能に構成された吸気ライン84と、真空ポンプ81と、を三方弁82を介して載置台321内の流体流路に接続することにより、HFEを加熱するための第1の状態においては吸気ライン84を介して当該流路を大気に開放し、薬液の蒸発を抑える第2の状態においては真空ポンプ81にて当該流体流路内を真空排気することにより、ヒーター323からの熱を真空断熱してもよい。この場合、載置台321内の流体流路は真空断熱空間325となる。

【0062】

この他、図1に示した液処理部14内に既述の液処理装置2や超臨界処理装置3に加えて、液処理が終わりIPAなどの液体が付着した状態のWをトレーに乗せかえるモジュールを設けてもよい。このトレーへの乗せかえを行うモジュール内には例えば図11(a)、図11(b)に示すようにウエハWの載置されるトレー86が載置台85上に載置された状態で待機しており、第2の搬送機構141によって液処理装置2から搬出されたウエハWはこのモジュール内で例えば図11(a)に示すようにウエハWの受け渡し用のピン88を用いてトレー86上に載置され、ウエハWの載置されたトレー86をリフター87により上昇させて第2の搬送機構141の搬送アームに再度受け渡される。第2の搬送機構141は、ウエハWをこのトレー86に載せたまま底板32上に載置し、超臨界乾燥処理を開始する。

【0063】

この例では、ウエハWにはトレー86を介してヒーター323からの熱が伝わるため、ウエハWに熱が伝わるまでに時間がかかるので、この間に処理空間30内にHFEを供給することによりウエハW上の液体が自然乾燥してしまう前にHFEによる超臨界乾燥を開始し、パターン倒れを抑えることができる。

【0064】

これらに加え、上述の各実施の形態では、ウエハWが載置される載置領域の下方の底板32内にヒーター323を設けた例を示したが、ヒーター323を設ける位置はこの例に限定されるものではない。例えば処理容器31の側面や載置台321に対向する処理容器31の上面側にヒーターなどの加熱部を設けてもよい。この場合には、例えば当該ヒーターの設けられている領域と、載置領域上のウエハWとの間の処理容器31の側壁面や天井面に冷媒流路322を備えた冷却機構などを設けることにより、ウエハWに付着した液体の蒸発を抑えることができる。

【0065】

さらには、超臨界乾燥に用いる処理流体は既述のHFEに限定されるものではなく、例えば液化CO2を用いてもよい。この場合には、液処理後、ウエハWは液化CO2やIPAが液盛りされた状態で搬送され、処理空間30内に格納された後、液化CO2が供給され、次いでこの液化CO2が加熱されて超臨界乾燥が行われる。液化CO2を超臨界状態とする場合のパラメータは、液化CO2の温度が例えば35℃、処理空間30内の圧力が例えば7.5MPaである。

【符号の説明】

【0066】

W ウエハ

1 液処理システム

2 液処理装置

3 超臨界処理装置

30 処理空間

31 処理容器

311 HFE供給路

312 HFE排出路

313 排気路

32 底板

321 載置台

322 冷媒流路

323 ヒーター

34 ガイド部材

4 HFE供給部

41 ポンプ

42 HFE供給ライン

421 閉止弁

43 HFE排出ライン

431 閉止弁

44 排気ライン

441 閉止弁

5 冷媒供給部

51 ポンプ

52 パージガス供給部

53 三方弁

54 冷媒供給ライン

55 冷媒排出ライン

6 電源部

7 制御部

81 真空ポンプ

82 三方弁

83 閉止弁

84 吸気ライン

85 載置台

86 トレー

87 リフター

88 ピン

【技術分野】

【0001】

本発明は、表面にパターンが形成された半導体ウエハなど基板に対して洗浄処理などの液処理を行ったあと、この基板に対して超臨界処理をする技術に関する。

【背景技術】

【0002】

基板である例えば半導体ウエハ(以下、ウエハという)表面に集積回路の積層構造を形成する半導体装置の製造工程などにおいては、ウエハ表面の微小なごみや自然酸化膜などを薬液などの液体により除去する液処理工程が設けられている。

【0003】

この液処理工程に用いられる液処理装置の一つである枚葉式のスピン洗浄装置は、ノズルを用いてウエハの表面に例えばアルカリ性や酸性の液体を供給しながらウエハを回転させることによってウエハ表面のごみや自然酸化物などを除去する。この場合にはウエハ表面に残った液体は例えば純水などによるリンス洗浄を行った後、ウエハを回転させることによる振切乾燥などによって除去される。

【0004】

ところが半導体装置の高集積化に伴い、こうした液体などを除去する処理において、いわゆるパターン倒れの問題が大きくなってきている。パターン倒れは、例えばウエハ表面に残った液体を乾燥させる際に、パターンを形成する凹凸の例えば凸部の左右に残っている液体が不均一に乾燥すると、この凸部を左右に引っ張る表面張力のバランスが崩れて液体の多く残っている方向に凸部が倒れる現象である。

【0005】

こうしたパターン倒れを抑えつつウエハ表面に残った液体を除去する手法として超臨界状態の流体(超臨界流体)を用いた乾燥方法が知られている。超臨界流体は、液体と比べて粘度が小さく、また液体を溶解する能力も高いことに加え、液体-気体間の界面が存在しない。そこで、液体の付着した状態のウエハを超臨界流体と接触させ、ウエハ表面の液体を超臨界流体に溶解させると、表面張力の影響を受けることなく液体を乾燥させることができる。

【0006】

ここで超臨界状態は高温高圧の条件を必要とすることから、本発明者らは、例えば液体による洗浄を終えたウエハを液体の付着した状態のままで処理容器内に搬入し、この処理容器内に例えば常温で液体の状態の流体を供給した後、当該処理容器を密閉してから流体を加熱することによって超臨界流体を得るといった手順にて液体を乾燥させる処理(以下、超臨界乾燥という)を行うことを検討している。

【0007】

処理容器に供給された流体は、例えば特許文献1に示すように、例えばウエハが載置される載置台などに例えば抵抗発熱体などのヒーターを設け、このヒーターにより加熱されて超臨界状態となる。しかしウエハの搬入時に処理容器内の雰囲気やウエハが載置される領域の温度が高くなっていると、超臨界乾燥を開始する前に液体が自然乾燥してしまい、ここでパターン倒れが発生してしまう。

【0008】

このためウエハを処理容器内に搬入する際には、処理容器内の雰囲気やウエハが載置される領域の温度を下げておく必要があるが、例えば流体を加熱する期間中以外はヒーターをオフとすると、再び加熱する必要があり、超臨界流体を得るまでに要する時間が長くなって装置のスループットが低下してしまう。さらには超臨界乾燥処理を行うたびにヒーターのオン/オフを切り替えると、ヒーターのスイッチやヒーター自体などの劣化が早くなり、メンテナンス周期が短くなってしまうといった問題もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平9−232271号公報:第0033段落、図1

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明はこのような事情に鑑みてなされたものであり、その目的は、パターン倒れの発生を抑えると共に、スループットが高く、メンテナンス周期の長い超臨界処理装置及びこの装置を備えた基板処理システム並びに超臨界処理方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る超臨界処理装置は、密閉可能な処理容器内の載置台に液体の付着した基板が載置され、前記液体が付着した基板に対して、超臨界状態の処理流体によって液体を除去する処理を行う超臨界処理装置において、

前記処理容器内に前記処理流体を供給する処理流体供給部と、

処理容器内に供給された処理流体を超臨界状態とするために処理流体を加熱する加熱部と、

前記基板に処理流体が供給されるまでに基板からの前記液体の蒸発を抑えるために、前記加熱部から当該基板への伝熱を抑制する伝熱抑制機構と、を備えたことを特徴とする。

【0012】

前記超臨界処理装置は、以下の特徴を備えてもよい。

(a)前記伝熱抑制機構は、前記加熱部から前記基板へと熱が伝わる領域を強制冷却する冷却機構であること。

(b)前記載置台の載置面よりも下方側に加熱部を設け、前記伝熱抑制機構は、当該載置面と加熱部との間の伝熱面の伝熱状態を、基板の処理時には処理流体を加熱する第1の状態とし、基板の処理終了後、次の基板が載置台に載置されるまでは、基板からの前記液体の蒸発を抑えるために第1の状態よりも熱が伝わりにくい第2の状態とするための、伝熱状態切り替え機構を兼用すること。

(c)伝熱状態切り替え機構は、載置台内の流体流路と、第2の状態を得るために当該流体流路に冷媒を供給する冷媒供給部と、第1の状態を得るために前記流体流路に冷媒よりも比熱の小さいパージ流体を供給するパージ流体供給部と、を備えること。

(d)前記パージ流体供給部は、前記流体流路にパージ流体を満たした後、パージ流体の通流を停止すること。

(e)第2の状態を得るために、前記冷媒供給部に代えて、当該流体流路を真空排気する真空排気部を備えること。

(f)超臨界処理装置は、第2の状態から第1の状態への切り替えを、前記処理流体供給部から処理容器内に供給された処理流体が前記載置台上に載置された基板の上面より高い位置まで溜まった後に行うこと。

【0013】

また、他の発明に係る基板処理システムは、基板の表面に薬液を供給して当該表面を洗浄する液処理装置と、

この液処理装置から前記処理容器内に搬入された基板を前記超臨界状態の処理流体により処理する上述の各超臨界処理装置と、

前記液処理装置と超臨界処理装置との間で基板を搬送する基板搬送部と、を備えたことを特徴とする。

【0014】

さらにこの他の発明に係る超臨界処理方法は、処理容器内の載置台の載置面を強制冷却する工程と、

液体が付着した基板を前記処理容器内に搬入して、強制冷却されている載置面に載置する工程と、

次いで前記処理容器を密閉する工程と、

その後、超臨界状態の処理流体を前記基板の表面に供給すると共に、前記強制冷却を解除しかつ載置面よりも下方側に設けられた加熱部により前記載置面を加熱することにより前記処理流体を超臨界状態として液体を除去する処理を行う工程と、を含むことを特徴とする。この方法において、前記加熱部により前記処理流体を加熱する工程は、前記載置面と加熱部との間の伝熱状態を第1の状態に設定する工程であり、

前記載置台の載置面を強制冷却する工程は、前記伝熱状態を、第1の状態よりも熱が伝わりにくい第2の状態に切り替える工程である。

【0015】

さらに他の発明に係る超臨界処理方法は、トレーに載せられ、液体が付着した基板を処理容器内の載置台に載置する工程と、

次いで前記処理容器を密閉する工程と、

その後、処理流体を前記基板の表面に供給すると共に、載置台の載置面よりも下方側に設けられた加熱部により前記トレーを介して前記処理流体を加熱することにより当該処理流体を超臨界状態として処理を行う工程と、を含むことを特徴とする。

【発明の効果】

【0016】

本発明によれば、処理流体を超臨界状態とするために設けられた加熱部から載置台上に載置される基板への伝熱を抑制する伝熱抑制機構が設けられているので、加熱部を加熱状態としたままで処理容器内に基板を搬入しても当該基板に付着した液体の蒸発が抑えられ、例えば基板の表面に形成されたパターンのパターン倒れの発生を抑制することができる。そして、本発明においては、パターン倒れの発生を防止するために加熱部のオン/オフを切り替える必要がないので、処理流体の迅速な昇温が可能となりスループットの向上に貢献すると共に、頻繁にオン/オフを行わないことによりスイッチやヒーター自体の寿命など、加熱部に係る部品のメンテナンス周期を長くすることにも繋がる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る液処理システムの全体構成を示す横断平面図である。

【図2】前記液処理システムに設けられている液処理装置の構成を示す縦断側面図である。

【図3】前記液処理システムに設けられている超臨界処理装置の外観構成を示す斜視図である。

【図4】前記超臨界処理装置の構成を示す縦断側面図である。

【図5】上記超臨界処理装置に設けられている載置台の構成例を示す平面図である。

【図6】上記超臨界処理装置に設けられた処理流体及び冷媒の供給系統の構成を示す説明図である。

【図7】上記超臨界処理装置の動作の流れを示すフロー図である。

【図8】上記超臨界処理装置にウエハを搬入する際の動作を示す説明図である。

【図9】上記超臨界処理装置にてウエハの超臨界乾燥を行う動作を示す説明図である。

【図10】他の実施の形態に係る超臨界処理装置の構成を示す縦断側面図である。

【図11】さらに他の実施の形態に係る超臨界処理方法に係るトレーにウエハを載置する動作を示す説明図である。

【図12】前記さらに他の実施の形態に係るトレーを用いて超臨界処理を行う様子を示す説明図である。

【発明を実施するための形態】

【0018】

本発明に係る超臨界処理装置を備えた基板処理システムの一例として、基板であるウエハWに薬液を供給して液処理を行った後、超臨界乾燥を行う液処理システム1の実施の形態について説明する。図1は液処理システム1の全体構成を示す横断平面図であり、当該図に向かって左側を前方とすると、液処理システム1は複数枚のウエハWを収納したキャリアCが載置されるキャリア載置部11と、このキャリアCからウエハWを取り出して液処理システム1内に搬入する搬送部12と、搬送部12にて取り出されたウエハWを後段の液処理部14に受け渡すための受け渡し部13と、受け渡し部13から受け渡されたウエハWを各液処理装置2、超臨界処理装置3内に順番に搬入して液処理及び超臨界乾燥を実行する液処理部14と、を前方からこの順番に接続した構造となっている。

【0019】

キャリア載置部11は、例えば4個のキャリアCを載置可能な載置台として構成され、載置台上に載置された各キャリアCを固定して、搬送部12に接続する役割を果たす。搬送部12は、各キャリアCとの接続面に設けられた開閉扉を開閉する不図示の開閉機構と、キャリアCからウエハWを取り出して受け渡し部13へと搬送するための第1の搬送機構121とを共通の筐体内に設けた構造となっている。第1の搬送機構121は例えば前後方向に進退自在、左右方向に移動自在、及び回動、昇降自在に構成された搬送アーム及びその駆動部から構成されており、搬送部12と受け渡し部13とを区画する区画壁に設けられた第1の開口部122を介して、ウエハWを受け渡し部13に搬入出する役割を果たす。

【0020】

受け渡し部13は、前後を搬送部12と液処理部14とに挟まれた位置に設けられた筐体内の空間であり、例えば搬送部12側の既述の第1の開口部122と、液処理部14側の区画壁に設けられた第2の開口部132との間に、液処理前後のウエハWを載置するための受け渡し棚131が設けられている。受け渡し棚131は例えば8枚のウエハWを載置可能であり、受け渡し棚131は搬送部12側から搬入出されるウエハWと、液処理部14側から搬入出されるウエハWを一時的に載置するバッファとしての役割を果たしている。

【0021】

液処理部14は受け渡し部13の後段に接続された筐体内に、ウエハWに対する液処理を実行する液処理装置2及びこの液処理にてウエハWに付着した処理液を除去する超臨界処理装置3を備えている。液処理部14内には、受け渡し部13との区画壁に設けられた既述の第2の開口部132から前後方向に伸びるウエハWの搬送路142が設けられており、例えば第2の開口部132から見て左側には例えば6台の液処理装置2が搬送路142沿って列設されており、右側には例えば同じく6台の超臨界処理装置3が液処理装置2の設けられている列に対向するように搬送路142に沿って列設されている。

【0022】

搬送路142内には、搬送路142に沿って移動可能、搬送路142の左右に設けられた各液処理装置2に向けて進退可能、そして回動、昇降可能に構成された搬送アーム及びその駆動部からなる第2の搬送機構141が設けられており、ウエハWを既述の受け渡し棚131と各液処理装置2、超臨界処理装置3との間で搬送することができる。図1には1組の第2の搬送機構141を設けた例を示したが、設けられている液処理装置2の個数に応じて液処理部14は2組以上の第2の搬送機構141を備えていてもよい。

【0023】

図2に示すように、液処理装置2は、ウエハWに対する液処理、リンス洗浄の各処理が実行される密閉された処理空間を形成するアウターチャンバー21と、このアウターチャンバー21内に設けられ、ウエハWをほぼ水平に保持した状態で回転させるウエハ保持機構23と、ウエハ保持機構23に保持されたウエハWの上面側に薬液を供給するノズルアーム24と、ウエハ保持機構23を取り囲むようにアウターチャンバー21内に設けられ、回転するウエハWから周囲に飛散した薬液を受けるためのインナーカップ22とを備えている。

【0024】

アウターチャンバー21は、図1に示すように互いに隣り合う他の液処理装置2とは区画された筐体内に設けられており、不図示のウエハ搬入出口を介して第2の搬送機構141によりウエハWが搬入出される。図中、211はアウターチャンバー21の底部に溜まる薬液などを排出する排液口であり、212はアウターチャンバー21内の排気を行う排気口である。

【0025】

ウエハ保持機構23は内部に形成された薬液供給路231を介して、回転するウエハWの下面にウエハW表面のパーティクルや有機性の汚染物質を除去するためのアルカリ性の薬液であるSC1液(アンモニアと過酸化水素水の混合液)、ウエハW表面の自然酸化膜を除去する酸性薬液である希フッ酸水溶液(以下、DHF(Diluted HydroFluoric acid)液という)及びこれらの薬液をリンス洗浄するための純水を供給することができるようになっている。

【0026】

ノズルアーム24は、先端部に薬液供給用のノズルを備えており、このノズルからは、既述のSC1液、DHF液、純水に加え、超臨界処理装置3への搬送時にウエハWに液体を付着させた状態、例えばウエハW表面に液体を液盛りした状態で搬送するために供給される液体であるイソプロピルアルコール(以下、IPAと記す)をウエハWの上面に供給することができる。このとき、ウエハWに液体を付着させた状態で搬送するために供給される液体は、後述のHFE(ハイドロフルオロエーテル)であってもよい。ノズルアーム24は、ウエハ保持機構23に保持されたウエハW中央側の上方位置と、アウターチャンバー21の外部に設けられた待機位置との間で、不図示の駆動機構によりノズルを移動させることができる。

【0027】

インナーカップ22は、ウエハ保持機構23に保持されたウエハWを取り囲む処理位置と、この処理位置の下方へ退避した退避位置との間を昇降することができるようになっている。インナーカップ22の底部には、ウエハWの周囲に飛び散り、処理位置にて受け止めた薬液を排出するための排液口221が設けられている。

【0028】

次に、図3〜図6を参照しながら超臨界処理装置3の詳細な構成について説明する。超臨界処理装置3は、ウエハWに対する超臨界乾燥が行われる処理容器31並びにその底板32と、この処理容器31内にウエハWを格納する機構と、処理容器31に処理液を供給して超臨界状態とするための機構とを備えている。

【0029】

処理容器31は、ウエハWを格納すると共にウエハWに対する超臨界乾燥が行われる処理空間30を成す凹部が例えば下面側に形成された扁平な円盤形状の耐圧容器であり、例えばステンレススチールなどから構成される。処理容器31の下面側に設けられた凹部は、例えば扁平な円盤状に形成され、後述するウエハWの載置台321と嵌合して例えば直径300mmのウエハWを格納する処理空間30を構成する。

【0030】

図4に示すように、処理容器31には、処理空間30の側面に向かって開口する3つの流路311、312、313が形成されている。311は処理空間30内に処理流体であるハイドロフルオロエーテル(沸点が例えば70℃程度。以下、HFEと記す)を液体の状態で供給するHFE供給路、312は処理空間30からHFEを排出するHFE排出路、313は処理空間30からの排気を行うための排気路であり、この排気路313は処理空間30からのHFEの排出時には当該排気路313から処理容器31の外部の雰囲気を取り込んで処理空間30内をパージすることもできる。

【0031】

HFE供給路311は、図6に示すように閉止弁421及びポンプ41の介設されたHFE供給ライン42を介してHFE供給部4に接続されている。また、HFE排出路312はHFE排出ライン43に接続されており、このHFE排出ライン43は閉止弁431を介してHFE供給部4に接続されていてHFEをリサイクルすることができるようになっている。このHFE排出ライン43には、処理空間30から排出されたHFEを冷却するための例えばクーラーなどからなる冷却部432が設けられている。また排気路313の出口側には閉止弁441を介して排気ライン44が設けられており、この排気ライン44は例えば工場の除害設備に接続されている。なお、本例では、HFE供給路311、HFE排出路312、排気路313を処理容器31に設けた例を示したが、これらの流路311、312、313を底板32側に設けてもよいことは勿論である。

【0032】

図4及び図3に示すように処理容器31はX字上にクロスした梁状の押さえ部材381を介して処理容器31を格納する筐体38の上面に固定されており、高圧となる処理空間30内の超臨界流体から受ける力に抗して処理容器31を下方側に向けて押さえつけることができる。

【0033】

底板32は処理容器31の凹部を底面側から塞いで、処理空間30を形成すると共に、ウエハWを保持する役割を果たす。底板32は、例えばステンレススチールなどから構成され、処理容器31の凹部の開口面よりも例えばひとまわり大きな円板状の部材として形成されている。底板32の上面には処理容器31の凹部内に嵌合可能な円板状に形成された例えばステンレススチール製のウエハWの載置台321が固定されている。図4及び図5の拡大平面図に示すように、載置台321の上面にはウエハ載置領域324をなす凹部が形成されている。

【0034】

また底板32は、支持棒351とその駆動機構352とからなる底板昇降機構35によって昇降自在に構成されており、既述の第2の搬送機構141との間でウエハWの受け渡しを行う下方側の受け渡し位置と、処理容器31の凹部を塞いで処理空間30を形成し、ウエハWに対して超臨界乾燥を行う処理位置との間を移動することができる。図中、34は昇降時に底板32の昇降軌道をガイドするガイド部材であり、ガイド部材34は底板32の周方向に沿って例えば3箇所にほぼ等間隔で配置されている。

【0035】

ここで超臨界乾燥を実行中の処理空間30内の圧力は、例えば絶対圧で3MPaもの高圧となり、底板32には下向きの大きな力が働くため、底板32の下方には底板32の底面を支持する支持機構33が設けられている。支持機構33は、底板32の底面を支持して処理容器31側へ押さえつけると共に、底板32の昇降動作に合わせて昇降する支持部材331と、この支持部材331の昇降軌道をなすガイド部材332と、例えば油圧ポンプなどから構成される駆動機構333とから構成される。図3に示すように支持機構33は、既述のガイド部材34と同様に、底板32の周方向に沿って例えば3箇所にほぼ等間隔で配置されている。

【0036】

図4、図5に示すように、底板32の中央部には、第2の搬送機構141との間でウエハWの受け渡しをするためのリフター361が設けられている。リフター361は底板32及び載置台321のほぼ中央を上下方向に貫通し、その上端部にはウエハWをほぼ水平に保持するための例えば円板状に形成されたウエハ保持部363が固定されていると共に、下端部には駆動機構362が設けられている。載置台321の上面には、上述のウエハ保持部363を格納する凹部が設けられており、底板32とは独立してリフター361を昇降させることにより、この底板32からウエハ保持部363を突没させて、ウエハWを第2の搬送機構141と底板32上のウエハ載置領域324との間で受け渡すことができる。ここで図4に示すようにウエハ保持部363の上面は、底板32の凹部内に格納されたとき、ウエハ載置領域324である載置台321の上面と面一となる。

【0037】

さらに底板32の内部には、処理空間30内に供給された処理流体であるHFEを例えば200℃に昇温すると共に、この流体の膨張を利用して処理空間30内を例えば既述の3MPaに昇圧して処理流体を超臨界状態とするための例えば抵抗発熱体からなるヒーター323が埋設されている。図6に示すようにヒーター323は電源部6に接続されており、この電源部6から供給される電力により発熱して載置台321及びその上面に載置されたウエハWを介して処理空間30内の処理流体を加熱することができる。

【0038】

ここで本実施の形態に係る超臨界処理装置3は、ヒーター323をオンの状態のままにしておいても、処理空間30内へのウエハWが搬入され、載置台321に載置されてから液体の状態で供給されたHFEが処理空間30内に溜まってこのウエハWの上面に到達するまでの期間中、ウエハW表面に付着した液体、例えばIPAの自然蒸発を抑え、パターン倒れの発生を抑制するための伝熱抑制機構である冷却機構を備えている。以下、当該冷却機構の詳細な構成について説明する。

【0039】

パターン倒れの発生を抑える冷却機構として、本実施の形態に係る載置台321の内部には、流体流路である冷媒流路322が設けられている。冷媒流路322は、例えば図5の平面図に示すように、載置台321内を蛇行してウエハ載置領域324のほぼ全面をカバーする領域に形成されており、当該冷媒流路322内に冷媒を通流させることによって、載置台321の下方側に設けられているヒーター323から伝わってきた熱を吸収し、ウエハWの載置されるウエハ載置領域324の温度を例えばIPAの沸点(82℃)よりも低く、HFEの供給が開始されるまでにIPAが自然乾燥してしまわない程度の温度に保つ役割を果たす。

【0040】

図4に示すように冷媒流路322の一端は底板32内を貫通して冷媒供給路371に接続されており、この冷媒供給路371は図6に示すように、ポンプ51を介して冷媒供給部5に接続されている。冷媒供給部5には、例えばガルデン(登録商標)液などの冷媒が貯溜されており、この冷媒を冷媒流路322へ向けて供給することにより、当該冷媒流路322が設けられている領域、即ちヒーター323とウエハ載置領域324との間の領域(伝熱面)を冷却することができる。これら冷媒供給路371や冷媒供給ライン54、冷媒供給部5などが冷媒を供給する冷却機構に相当する。

【0041】

一方、冷媒流路322の他端側は、底板32内を貫通して冷媒排出路372に接続されており、この冷媒排出路372は冷媒排出ライン55を介して冷媒供給部5へと戻っていて、冷媒をリサイクルすることができる。この冷媒排出ライン55には、冷媒流路322から排出された冷媒を冷却するクーラーを設けてもよい。またここで冷媒流路322に接続された既述の冷媒供給路371及び冷媒排出路372は例えば可撓性のチューブなどにより構成されており、底板32の昇降に合わせて変形することができる。

【0042】

さらに例えば冷媒供給ライン54におけるポンプ51の下流側には、例えば三方弁53を介してパージガス供給部52が設けられていて、冷媒供給ライン54を介して冷媒よりも比熱の小さなパージ流体であり、冷媒流路322から冷媒を追い出すためのパージガス、例えば窒素ガスや大気などを冷媒流路322に対して冷媒と切り替えて供給することができる。冷媒流路322に供給されたパージガスについても冷媒排出ライン55を通って冷媒供給部5へと排出され、冷媒供給部5に設けられた排気口などを介して冷媒とは分離して排気されるようになっている。これにより、冷媒流路322へ供給される流体が比熱の小さなパージガスに切り替えられ、ヒーター323から供給された熱は載置台321を介してウエハW側へ伝わり、さらにウエハWの上面を介して処理空間30内の処理流体が加熱されて超臨界状態となる。

【0043】

このように本例では冷媒流路322内に冷媒とパージガスとを切り替えて供給することが可能であり、パージガスで冷媒を排出した状態が処理流体を加熱するための第1の状態に相当し、冷媒の供給されている状態がウエハWに付着した液体である薬液の蒸発を抑えるための第2の状態に相当する。そして既述の冷却機構及び三方弁53やパージガス供給部52は本実施の形態の伝熱状態切り替え機構に相当する。

【0044】

また液処理システム1には、図1、図2、図4に示すように制御部7が接続されている。制御部7は例えば図示しないCPUと記憶部とを備えたコンピュータからなり、記憶部には当該液処理処理システム1の作用、つまり、各液処理装置2や超臨界処理装置3内にウエハWを順番に搬入し、液処理装置2にて液処理を施してから、超臨界処理装置3にて超臨界乾燥を行い、搬出するまでの動作に係わる制御についてのステップ(命令)群が組まれたプログラムが記録されている。このプログラムは、例えばハードディスク、コンパクトディスク、マグネットオプティカルディスク、メモリーカード等の記憶媒体に格納され、そこからコンピュータにインストールされる。

【0045】

以上の構成を備えた本実施の形態に係る液処理システム1の作用について説明する。液処理システム1が処理を開始すると、第1の搬送機構121はキャリア載置部11に載置されたキャリアCからウエハWを取り出し、受け渡し部13内の受け渡し棚131に順次載置する。

【0046】

第2の搬送機構141は、例えば図1、図2に例示した液処理装置2の一つに進入し、ウエハ保持機構23にウエハWを受け渡す。液処理装置2内へのウエハWの搬入を終えたらノズルアーム24をウエハW中央側の上方位置まで移動させ、インナーカップ22を処理位置まで上昇させて、ウエハ保持機構23によりウエハWを回転させながらノズルアーム24側のノズル及びウエハ保持機構23側の薬液供給路231よりウエハWの上面側及び下面側にSC1液を供給する。これによりウエハWの上下面に薬液の液膜が形成されてアルカリ性薬液洗浄が行われる。

【0047】

アルカリ性薬液洗浄が終了すると、インナーカップ22が退避位置に移動し、またノズルアーム24及びウエハ保持機構23の薬液供給路231へ純水を供給することによりウエハW表面のSC1液を除去するリンス洗浄が実行される。

【0048】

リンス洗浄、振切乾燥の終了後、再びインナーカップ22を処理位置まで上昇させ、ウエハWを回転させながら、ノズルアーム24及びウエハ保持機構23の薬液供給路231より、ウエハWの上下面にDHF液を供給する。これによりこれらの面にDHF液の液膜が形成され、酸性薬液洗浄が行われる。そして所定時間の経過後、インナーカップ22を退避位置に下降させ、薬液の供給系統を純水に切り替えて再びリンス洗浄を行う。

【0049】

リンス洗浄の後、インナーカップ22が処理位置まで上昇し、ウエハWの上面にIPAを供給しながらウエハWを回転させ、ウエハW上のリンス液(純水)をIPAに置換して液処理を終える。液処理を終えたウエハWは第2の搬送機構141により液処理装置2から搬出され、超臨界処理装置3内に搬入されてウエハW表面に付着した液体であるIPAの超臨界乾燥が行われる。

【0050】

以下、図7のフロー図を参照しながら超臨界処理装置3における超臨界乾燥について詳細に説明する。先ず液処理システム1が稼動を開始すると(スタート)、超臨界処理装置3はヒーター323をオンにして加熱を開始すると共に、載置台321の冷媒流路322に冷媒を通流させて載置台321を冷却した状態(第2の状態)で待機する(ステップS101)。

【0051】

この状態で待機している超臨界処理装置3に対して、液処理装置2にて液処理を終えたウエハWが表面に液体であるIPAの付着した状態で筐体38の側面に設けられた搬入出口382を介して第2の搬送機構141により搬入されて来る(S102)。このとき超臨界処理装置3は、図8(a)に示すように、底板32を下方側に退避させると共に、ウエハ保持部363の上面がウエハWの搬送経路の下方側に位置するようにリフター361を待機させる。ここで支持機構33の支持部材331は底板32の退避に合わせて下降し、また冷媒供給路371や冷媒排出路372も底板32の退避する位置に応じて変形する。なお、図8(a)〜図8(c)では図示の便宜上、支持機構33とガイド部材34とを一組ずつ示してある。

【0052】

第2の搬送機構141の搬送アームに載置されたウエハWの中心部がリフター361の上方に到達したら、図8(b)に示すようにリフター361を上昇させて搬送アームと交差させ、ウエハWをウエハ保持部363上に保持して搬送アームを筐体38の外に退出させる。そして図8(c)に示すように、ガイド部材34にてガイドさせながら底板32を上昇させてリフター361のウエハ保持部363を載置台321の凹部内に格納し、ウエハWを載置台321上に載置すると共に、載置台321を処理容器31の開口部に嵌合させてウエハWを処理空間30内に格納する(図7のステップS103)。このとき支持機構33の支持部材331は底板32の動作に合わせて上昇し、底板32の底面を支持固定する。

【0053】

これらの動作の期間中、既述のようにヒーター323は加熱状態となっているが、載置台321の冷媒流路322には冷媒が通流しているため、ヒーター323からの熱は冷媒に吸収される。このため、冷媒流路322からの熱はウエハWのウエハ載置領域324まで殆ど到達することができず、ウエハWの搬入される筐体38内の雰囲気やウエハ載置領域324の温度は例えばIPAの沸点よりも低い温度に保たれている。この結果、超臨界処理装置3内にウエハWを搬入してから載置台321上に載置するまでの期間中、IPAの蒸発が抑えられパターン倒れの発生を抑えることができる。

【0054】

そして図9(a)に示すように、HFE供給路311及び排気路313の閉止弁421、441を開として(同図中「O」と記してある)、HFE供給路311から処理空間30内にHFEを供給すると共に処理空間30内の雰囲気を排気路313から排出して処理空間30内の雰囲気をHFEに置換する(図7のステップS104)。そして処理空間30内のHFEの液位がウエハWの上面に達してウエハWの表面が濡れた状態となったら、ウエハWを加熱してもパターン倒れは発生しなくなるので、図9(b)に示すように冷媒流路322への冷媒の供給を停止し、流路322内をパージガスで置換した後、パージガスの供給を停止する(ステップS105)。HFEがウエハWの上面に達したら、表面に付着しているIPAはHFEに溶解する。

【0055】

この結果、冷媒流路322内の流体が冷媒よりも比熱の小さなパージガスに置換され(第1の状態に相当する)、さらにこのパージガスは冷媒流路322内で滞留した状態となっているので、ヒーター323から供給された熱は冷媒流路322から殆ど排出されず、ウエハWのウエハ載置領域324に向けて熱が伝達される。そしてウエハ載置領域324に伝わった熱はウエハWを介してHFEに供給され、HFEが昇温される。

【0056】

次いで処理空間30内に所定量、例えば処理空間30の容量の80%程度のHFEを供給したら、HFE供給路311、HFE排出路312並びに排気路313の閉止弁421、431、441を閉として(図9(c)中に「S」と記してある)、処理容器31内の処理空間30を密閉する(図7のステップS106)。密閉した処理空間30内でHFEの加熱を継続することにより、HFEが昇温され、膨張して超臨界状態となる(図9(c)、図7のステップS107)。

【0057】

そして所定時間が経過したら、図9(d)に示すようにHFE排出路312、排気路313の閉止弁431、4441を開として処理空間30内を脱圧しながら処理空間30からHFEを排出する(図7のステップS108)。このとき、HFEは超臨界状態のまま処理空間30から排出されるか、処理空間30内の圧力が低下してもHFEは沸点よりも高い例えば200℃の状態で気体の状態で排出されるため、ウエハW表面のパターンには殆ど表面張力が働かず、パターン倒れを発生させずにHFEを排出することができる。ウエハW表面に付着していたIPAは、このHFEに溶解しており(気体として排出される場合は混合気体となっており)、HFEと共に処理空間30から排出される。すなわち、ウエハW表面にHFEを液体の状態で供給した後においては、上述のステップS108においては、ウエハW表面に予め付着していたIPAが除去されると共に、液体の状態で供給された処理流体であるHFEも除去されるといえる。

【0058】

HFEを排出したら、図9(d)に示すように冷媒流路322内をパージガスでパージして冷媒流路322内の温度を低下させた後、図9(e)に示すように冷媒流路322に供給する液体を冷媒に切り替えて載置台321を冷却する(図7のステップS109)。以上の動作によりウエハWの超臨界乾燥を終え搬入時とは逆の経路で超臨界処理装置3からウエハWを搬出する(図7のステップS110)。

【0059】

超臨界処理装置3から取り出されたウエハWは第2の搬送機構141によって受け渡し棚131に搬送された後、第1の搬送機構121により取り出されてキャリア載置部11のキャリアC内に格納される。これらの動作を連続的に行うことにより液処理システム1は各液処理装置2及び超臨界処理装置3にて並行して液処理及び超臨界乾燥を実行しながら複数枚のウエハWを洗浄、乾燥することができる。

【0060】

本実施の形態に係る液処理システム1によれば以下の効果がある。HFEを超臨界状態とするために設けられたヒーター323から載置台321上に載置されるウエハWへと熱が伝わる領域である載置台321を強制冷却する冷却機構(冷媒流路322及び冷媒供給部5、ポンプ51、冷媒供給ライン54など)が設けられているので、ヒーター323をオンにしたままで処理容器31内にウエハWを搬入しても、先行する液処理にて当該ウエハWに付着した液体であるIPAの蒸発が抑えられ、例えばウエハWの表面に形成されたパターンのパターン倒れの発生を抑制することができる。またさらに、パターン倒れの発生を防止するためにヒーター323のオン/オフを切り替える必要がないので、ヒーター323の埋設されている底板32の温度が低下せず、HFEの迅速な昇温が可能となりスループットの向上に貢献する。さらには、ヒーター323のオン/オフを頻繁に行わないことによりスイッチなど、ヒーター323に係る部品のメンテナンス周期を長くすることにも繋がる。

【0061】

ここで載置台321を処理流体であるHFEを加熱するための第1の状態と、ウエハWに付着した液体である薬液の蒸発を抑えるための第2の状態とを切り替える伝熱状態切り替え機構の構成は、上述の実施の形態に示した冷媒流路322への冷媒とパージガスとの供給を切り替え可能とする機構に限定されない。例えば図10に示すように例えば大気に開放され、閉止弁83によって開閉可能に構成された吸気ライン84と、真空ポンプ81と、を三方弁82を介して載置台321内の流体流路に接続することにより、HFEを加熱するための第1の状態においては吸気ライン84を介して当該流路を大気に開放し、薬液の蒸発を抑える第2の状態においては真空ポンプ81にて当該流体流路内を真空排気することにより、ヒーター323からの熱を真空断熱してもよい。この場合、載置台321内の流体流路は真空断熱空間325となる。

【0062】

この他、図1に示した液処理部14内に既述の液処理装置2や超臨界処理装置3に加えて、液処理が終わりIPAなどの液体が付着した状態のWをトレーに乗せかえるモジュールを設けてもよい。このトレーへの乗せかえを行うモジュール内には例えば図11(a)、図11(b)に示すようにウエハWの載置されるトレー86が載置台85上に載置された状態で待機しており、第2の搬送機構141によって液処理装置2から搬出されたウエハWはこのモジュール内で例えば図11(a)に示すようにウエハWの受け渡し用のピン88を用いてトレー86上に載置され、ウエハWの載置されたトレー86をリフター87により上昇させて第2の搬送機構141の搬送アームに再度受け渡される。第2の搬送機構141は、ウエハWをこのトレー86に載せたまま底板32上に載置し、超臨界乾燥処理を開始する。

【0063】

この例では、ウエハWにはトレー86を介してヒーター323からの熱が伝わるため、ウエハWに熱が伝わるまでに時間がかかるので、この間に処理空間30内にHFEを供給することによりウエハW上の液体が自然乾燥してしまう前にHFEによる超臨界乾燥を開始し、パターン倒れを抑えることができる。

【0064】

これらに加え、上述の各実施の形態では、ウエハWが載置される載置領域の下方の底板32内にヒーター323を設けた例を示したが、ヒーター323を設ける位置はこの例に限定されるものではない。例えば処理容器31の側面や載置台321に対向する処理容器31の上面側にヒーターなどの加熱部を設けてもよい。この場合には、例えば当該ヒーターの設けられている領域と、載置領域上のウエハWとの間の処理容器31の側壁面や天井面に冷媒流路322を備えた冷却機構などを設けることにより、ウエハWに付着した液体の蒸発を抑えることができる。

【0065】

さらには、超臨界乾燥に用いる処理流体は既述のHFEに限定されるものではなく、例えば液化CO2を用いてもよい。この場合には、液処理後、ウエハWは液化CO2やIPAが液盛りされた状態で搬送され、処理空間30内に格納された後、液化CO2が供給され、次いでこの液化CO2が加熱されて超臨界乾燥が行われる。液化CO2を超臨界状態とする場合のパラメータは、液化CO2の温度が例えば35℃、処理空間30内の圧力が例えば7.5MPaである。

【符号の説明】

【0066】

W ウエハ

1 液処理システム

2 液処理装置

3 超臨界処理装置

30 処理空間

31 処理容器

311 HFE供給路

312 HFE排出路

313 排気路

32 底板

321 載置台

322 冷媒流路

323 ヒーター

34 ガイド部材

4 HFE供給部

41 ポンプ

42 HFE供給ライン

421 閉止弁

43 HFE排出ライン

431 閉止弁

44 排気ライン

441 閉止弁

5 冷媒供給部

51 ポンプ

52 パージガス供給部

53 三方弁

54 冷媒供給ライン

55 冷媒排出ライン

6 電源部

7 制御部

81 真空ポンプ

82 三方弁

83 閉止弁

84 吸気ライン

85 載置台

86 トレー

87 リフター

88 ピン

【特許請求の範囲】

【請求項1】

密閉可能な処理容器内の載置台に液体の付着した基板が載置され、前記液体が付着した基板に対して、超臨界状態の処理流体によって液体を除去する処理を行う超臨界処理装置において、

前記処理容器内に前記処理流体を供給する処理流体供給部と、

処理容器内に供給された処理流体を超臨界状態とするために処理流体を加熱する加熱部と、

前記基板に処理流体が供給されるまでに基板からの前記液体の蒸発を抑えるために、前記加熱部から当該基板への伝熱を抑制する伝熱抑制機構と、を備えたことを特徴とする超臨界処理装置。

【請求項2】

前記伝熱抑制機構は、前記加熱部から前記基板へと熱が伝わる領域を強制冷却する冷却機構であることを特徴とする請求項1に記載の超臨界処理装置。

【請求項3】

前記加熱部は前記載置台の載置面よりも下方側に設けられ、当該載置面と加熱部との間の伝熱面の伝熱状態を、基板の処理時には加熱部により処理流体を加熱するための第1の状態に切り替え、基板の処理終了後、次の基板が載置台に載置されるまでに、基板からの前記液体の蒸発を抑えるために第1の状態よりも熱が伝わりにくい第2の状態に切り替える伝熱状態切り替え機構を備え、

この伝熱状態切り替え機構は、前記伝熱抑制機構を兼用することを特徴とする請求項1または2に記載の超臨界処理装置。

【請求項4】

前記伝熱状態切り替え機構は、載置台に設けられた流体流路と、第2の状態を得るために当該流体流路に冷媒を供給する冷媒供給部と、第1の状態を得るために前記流体流路に冷媒よりも比熱の小さいパージ流体を供給するパージ流体供給部と、を備えたことを特徴とする請求項3に記載の超臨界処理装置。

【請求項5】

前記パージ流体供給部は、前記流体流路にパージ流体を満たした後、パージ流体の通流を停止することを特徴とする請求項4に記載の超臨界処理装置。

【請求項6】

第2の状態を得るために、前記冷媒供給部に代えて、当該流体流路を真空排気する真空排気部を設けたことを特徴とする請求項4または5に記載の超臨界処理装置。

【請求項7】

第2の状態から第1の状態への切り替えは、前記処理流体供給部から処理容器内に供給された処理流体が前記載置台上に載置された基板の上面より高い位置まで溜まった後に行われることを特徴とする請求項3ないし6のいずれか一つに記載の超臨界処理装置。

【請求項8】

基板の表面に薬液を供給して当該表面を洗浄する液処理装置と、

この液処理装置から前記処理容器内に搬入された基板を前記超臨界状態の処理流体により処理する請求項1ないし7のいずれか一つに記載の超臨界処理装置と、

前記液処理装置と超臨界処理装置との間で基板を搬送する基板搬送部と、を備えたことを特徴とする基板処理システム。

【請求項9】

処理容器内の載置台の載置面を強制冷却する工程と、

液体が付着した基板を前記処理容器内に搬入して、強制冷却されている載置面に載置する工程と、

次いで前記処理容器を密閉する工程と、

その後、超臨界状態の処理流体を前記基板の表面に供給すると共に、前記強制冷却を解除しかつ載置面よりも下方側に設けられた加熱部により前記載置面を加熱することにより前記処理流体を超臨界状態として液体を除去する処理を行う工程と、を含むことを特徴とする超臨界処理方法。

【請求項10】

前記加熱部により前記処理流体を加熱する工程は、前記載置面と加熱部との間の伝熱状態を第1の状態に設定する工程であり、

前記載置台の載置面を強制冷却する工程は、前記伝熱状態を、第1の状態よりも熱が伝わりにくい第2の状態に切り替える工程であることを特徴とする請求項9に記載の超臨界処理方法。

【請求項11】

トレーに載せられ、液体が付着した基板を処理容器内の載置台に載置する工程と、

次いで前記処理容器を密閉する工程と、

その後、処理流体を前記基板の表面に供給すると共に、載置台の載置面よりも下方側に設けられた加熱部により前記トレーを介して前記処理流体を加熱することにより当該処理流体を超臨界状態として処理を行う工程と、を含むことを特徴とする超臨界処理方法。

【請求項1】

密閉可能な処理容器内の載置台に液体の付着した基板が載置され、前記液体が付着した基板に対して、超臨界状態の処理流体によって液体を除去する処理を行う超臨界処理装置において、

前記処理容器内に前記処理流体を供給する処理流体供給部と、

処理容器内に供給された処理流体を超臨界状態とするために処理流体を加熱する加熱部と、

前記基板に処理流体が供給されるまでに基板からの前記液体の蒸発を抑えるために、前記加熱部から当該基板への伝熱を抑制する伝熱抑制機構と、を備えたことを特徴とする超臨界処理装置。

【請求項2】

前記伝熱抑制機構は、前記加熱部から前記基板へと熱が伝わる領域を強制冷却する冷却機構であることを特徴とする請求項1に記載の超臨界処理装置。

【請求項3】

前記加熱部は前記載置台の載置面よりも下方側に設けられ、当該載置面と加熱部との間の伝熱面の伝熱状態を、基板の処理時には加熱部により処理流体を加熱するための第1の状態に切り替え、基板の処理終了後、次の基板が載置台に載置されるまでに、基板からの前記液体の蒸発を抑えるために第1の状態よりも熱が伝わりにくい第2の状態に切り替える伝熱状態切り替え機構を備え、

この伝熱状態切り替え機構は、前記伝熱抑制機構を兼用することを特徴とする請求項1または2に記載の超臨界処理装置。

【請求項4】

前記伝熱状態切り替え機構は、載置台に設けられた流体流路と、第2の状態を得るために当該流体流路に冷媒を供給する冷媒供給部と、第1の状態を得るために前記流体流路に冷媒よりも比熱の小さいパージ流体を供給するパージ流体供給部と、を備えたことを特徴とする請求項3に記載の超臨界処理装置。

【請求項5】

前記パージ流体供給部は、前記流体流路にパージ流体を満たした後、パージ流体の通流を停止することを特徴とする請求項4に記載の超臨界処理装置。

【請求項6】

第2の状態を得るために、前記冷媒供給部に代えて、当該流体流路を真空排気する真空排気部を設けたことを特徴とする請求項4または5に記載の超臨界処理装置。

【請求項7】

第2の状態から第1の状態への切り替えは、前記処理流体供給部から処理容器内に供給された処理流体が前記載置台上に載置された基板の上面より高い位置まで溜まった後に行われることを特徴とする請求項3ないし6のいずれか一つに記載の超臨界処理装置。

【請求項8】

基板の表面に薬液を供給して当該表面を洗浄する液処理装置と、

この液処理装置から前記処理容器内に搬入された基板を前記超臨界状態の処理流体により処理する請求項1ないし7のいずれか一つに記載の超臨界処理装置と、

前記液処理装置と超臨界処理装置との間で基板を搬送する基板搬送部と、を備えたことを特徴とする基板処理システム。

【請求項9】

処理容器内の載置台の載置面を強制冷却する工程と、

液体が付着した基板を前記処理容器内に搬入して、強制冷却されている載置面に載置する工程と、

次いで前記処理容器を密閉する工程と、

その後、超臨界状態の処理流体を前記基板の表面に供給すると共に、前記強制冷却を解除しかつ載置面よりも下方側に設けられた加熱部により前記載置面を加熱することにより前記処理流体を超臨界状態として液体を除去する処理を行う工程と、を含むことを特徴とする超臨界処理方法。

【請求項10】

前記加熱部により前記処理流体を加熱する工程は、前記載置面と加熱部との間の伝熱状態を第1の状態に設定する工程であり、

前記載置台の載置面を強制冷却する工程は、前記伝熱状態を、第1の状態よりも熱が伝わりにくい第2の状態に切り替える工程であることを特徴とする請求項9に記載の超臨界処理方法。

【請求項11】

トレーに載せられ、液体が付着した基板を処理容器内の載置台に載置する工程と、

次いで前記処理容器を密閉する工程と、

その後、処理流体を前記基板の表面に供給すると共に、載置台の載置面よりも下方側に設けられた加熱部により前記トレーを介して前記処理流体を加熱することにより当該処理流体を超臨界状態として処理を行う工程と、を含むことを特徴とする超臨界処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−161165(P2010−161165A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2009−1786(P2009−1786)

【出願日】平成21年1月7日(2009.1.7)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年1月7日(2009.1.7)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]