超臨界水を用いたアクロレインの製造方法

【課題】グリセリンからアクロレインを製造する際の効率を高める技術を提供する。

【解決手段】グリセリン、水及び酸触媒を、超臨界水条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程を特徴とする、アクロレインの製造方法であって、好ましくは、グリセリンをも超臨界状態とすること、超音波を照射すること、マイクロミキサを使用すること、及び/又は界面活性剤を使用することによりグリセリンを超臨界水中に十分に溶解又は分散させる方法である。

【解決手段】グリセリン、水及び酸触媒を、超臨界水条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程を特徴とする、アクロレインの製造方法であって、好ましくは、グリセリンをも超臨界状態とすること、超音波を照射すること、マイクロミキサを使用すること、及び/又は界面活性剤を使用することによりグリセリンを超臨界水中に十分に溶解又は分散させる方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超臨界水を用いてグリセリンからアクロレインを製造する方法、及びこの方法を用いた1,3−プロパンジオールの製造方法に関する。本発明はまた、原料物質及び溶媒を、超臨界条件下で混合して反応させることにより、前記原料物質から目的物質を得る方法に関する。

【背景技術】

【0002】

1,3−プロパンジオールは合成樹脂原料、特にポリトリメチレンテレフタレートをはじめとする高品質なポリエステル繊維の原料であるため、近年需要が増大している。

【0003】

1,3−プロパンジオールの合成方法には、エチレンオキサイドから触媒を利用して3−ヒドロキシプロピオン酸を製造し、さらに、これを水添反応させて合成するエチレンオキサイド法(特許文献1)と、同じくプロピレンを触媒存在下で空気酸化して合成したアクロレインを水和・水添反応して製造するアクロレイン水和水添法(非特許文献1)が工業的製造方法として確立している。

【0004】

また、バイオ由来原料であるグリセリンから超臨界水を用いて1,3−プロパンジオールの原料であるアクロレインを400℃、35MPaの条件で合成する方法(非特許文献2)が報告されている。この方法では、超臨界水に添加した微量の硫酸により発生したプロトンによりグリセリンの脱水反応が生じ、グリセリンがアクロレインに変換される。

【0005】

【化1】

【0006】

【特許文献1】EP0888266

【非特許文献1】1,3−PDO、PTTの製造 用途および経済性 (株)シーエムシープラネット事業部 2000年8月

【非特許文献2】Acrolein synthesis from glycerol in hot−compressed water., Bioresource Technology 98 (2007) 1285−1290

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1及び非特許文献1に記載された1,3−プロパンジオールの合成方法は、ナフサ・天然ガスといった化石資源から製造されるエチレンオキサイド、プロピレンを原料としている。近年、原油価格の高騰により、トウモロコシをはじめとするバイオ由来原料を用いた1,3−プロパンジオールの製造が望まれている。

【0008】

非特許文献2に記載された方法によれば、バイオ原料から製造することが可能なグリセリンを原料として、超臨界水を用いてアクロレインを合成することができる。しかしこの方法では超臨界水中のグリセリン濃度が1.5重量%と低いため、グリセリン重量当りの加熱コストが膨大になり、商用生産に適用できないという問題がある。

【0009】

本発明の目的は、グリセリンからアクロレインを製造する際の効率を高める技術を提供することにある。本発明の更なる目的は、枯渇資源である石油由来原料を用いることなく高収率、高効率で1,3−プロパンジオールを製造する技術を提供することにある。

【課題を解決するための手段】

【0010】

本発明は以下の発明群を包含する。

(1)グリセリン、水及び酸触媒を、水が超臨界状態となる温度及び圧力条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程を特徴とする、アクロレインの製造方法。

(2)前記温度及び圧力条件が、水に加えて、グリセリンが超臨界状態となる条件であることを特徴とする、(1)記載の方法。

(3)グリセリン、水及び酸触媒の混合物に超音波が照射されることを特徴とする(1)又は(2)記載の方法。

(4)超音波の周波数が1MHz以上であることを特徴とする、(3)記載の方法。

(5)グリセリン、水及び酸触媒の混合物が流路中を流れ、該流れ方向と平行な方向に超音波が照射されることを特徴とする、(3)又は(4)記載の方法。

(6)前記流れの上流側と下流側とから超音波が照射されることを特徴とする、(5)記載の方法。

(7)グリセリン、水及び酸触媒の混合がマイクロミキサを用いて行われることを特徴とする、(1)〜(6)のいずれかに記載の方法。

(8)マイクロミキサが、流路断面積が小さい流路の下流に流路断面積が大きい流路が連結した構造を持つことを特徴とする、(7)記載の方法。

(9)更に界面活性剤を混合することを特徴とする、(1)〜(8)のいずれかに記載の方法。

(10)グリセリンが、グリセリン、水及び酸触媒の混合物に対して14重量%以上であることを特徴とする、(1)〜(9)のいずれかに記載の方法。

(11)発酵によりグルコースからグリセリンを製造する工程と、

(1)〜(10)のいずれかに記載の方法によりグリセリンからアクロレインを製造する工程と、

水和反応及び水添反応によりアクロレインから1,3−プロパンジオールを製造する工程とを含む、1,3−プロパンジオールの製造方法。

(12)1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記温度及び圧力条件が、前記溶媒に加えて、前記原料物質の少なくとも1種が超臨界状態となる条件であることを特徴とする、前記方法。

(13)1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記原料物質及び前記溶媒の混合物に超音波が照射されることを特徴とする、前記方法。

(14)超音波の周波数が1MHz以上であることを特徴とする、(13)記載の方法。

(15)前記原料物質及び前記溶媒の混合物が流路中を流れ、該流れ方向と平行な方向に超音波が照射されることを特徴とする、(13)又は(14)記載の方法。

(16)前記流れの上流側と下流側とから超音波が照射されることを特徴とする、(15)記載の方法。

(17)1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記原料物質及び前記溶媒との混合がマイクロミキサを用いて行われることを特徴とする、前記方法。

(18)マイクロミキサが、流路断面積が小さい流路の下流に流路断面積が大きい流路が連結した構造を持つことを特徴とする、(17)記載の方法。

(19)1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

更に界面活性剤を混合することを特徴とする、前記方法。

【発明の効果】

【0011】

本発明によれば、超臨界水中でグリセリンからアクロレインを製造する際のグリセリン濃度を高めることが可能となり、アクロレインの製造効率が高められる。本発明のアクロレイン製造方法を用いれば、生体由来原料から1,3−プロパンジオールを効率的に製造することが可能となる。

【発明を実施するための最良の形態】

【0012】

1.アクロレインの製造方法

本発明は、グリセリン、水及び酸触媒を、水が超臨界状態となる温度及び圧力条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程を特徴とする、アクロレインの製造方法に関する。

【0013】

反応時の温度及び圧力は水が超臨界状態となる条件であれば特に限定されない。水の臨界点は374℃、22.1MPaであるから、反応温度を374℃以上、より好ましくは400℃以上、最も好ましくは453℃以上、反応圧力を22.1MPa以上、より好ましくは34.5MPa以上とする。反応温度の上限は特に限定されないが、600℃以下であることが好ましく、500℃以下であることがより好ましい。反応圧力の上限は特に限定されないが、50MPa以下であることが好ましい。

【0014】

グリセリン、水及び酸触媒を含む反応混合物を、水が超臨界状態となる温度及び圧力条件で処理する時間(すなわち反応時間)は、生成したアクロレインの分解が進行しない範囲であれば特に限定されないが、5秒〜60秒が好ましく、5秒〜30秒がより好ましく、5〜25秒がより好ましく、10〜20秒が最も好ましい。

【0015】

グリセリンの量は、グリセリン、水及び酸触媒の混合物に対して好ましくは14重量%以上、より好ましくは20重量%以上、最も好ましくは50重量%以上であり、好ましくは70重量%以下である。

【0016】

酸触媒としては、硫酸、塩酸、硝酸が挙げられる。酸触媒の量は、水素イオン濃度に換算して、グリセリンmol濃度の6.3×10−3〜1.8×10-1倍である。具体的にはグリセリン濃度が14重量%(1.57mol/L)の場合における硫酸濃度は0.005〜0.142mol/L、グリセリン濃度が50重量%(6.11mol/L)の場合における硫酸濃度は0.0193〜0.549mmol/Lが好ましい。

【0017】

グリセリン及び酸触媒の割合が上記範囲にあるとき、反応混合物の残りの部分を水が占める。

【0018】

反応は連続式又はバッチ式で行うことができ、連続式反応がより好ましい。連続式反応を行う場合、所定の高温高圧条件に設定された管状の反応器の一端からグリセリン、水及び酸触媒の混合流体を流入させ、反応器内を通過させて反応を進行させ、反応器の他端から反応生成物を流出させることが好ましい。

【0019】

本発明の第1の実施形態は、グリセリン、水及び酸触媒を混合し反応させる際の温度及び圧力条件が、水に加えて、グリセリンが超臨界状態となる条件であることを特徴とする。グリセリンと水とを共に超臨界状態とすると、グリセリンの水への溶解度が増大し、グリセリンを高濃度で反応させることができる。これにより、原料当りの加熱エネルギーを低減でき、製造コストを低減することが可能となる。溶解度が向上するメカニズムについて図1を用いて以下説明する。図1は溶媒である水と原料であるグリセリンの比誘電率の温度依存性を表している。比誘電率とは外部から電場を与えた時に起きる物質の分極の程度を表しており、比誘電率が大きいほど極性が強い。常温常圧においては、比誘電率が高く極性の強い水は、比誘電率が低く無極性であるトルエン等の溶媒には溶解しないことから明らかなように、比誘電率は溶解度を示す指標である。誘電率が離れている物質同士は溶解しにくく、逆に誘電率が近い物質は互いに溶解しやすい。一般に超臨界状態における物質の誘電率は未臨界状態と比較して低下する。グリセリンの臨界点は453℃、6.68MPaである。図1で400℃付近の温度では、水は超臨界条件であるため、誘電率は小さくなるが、原料であるグリセリンは未臨界状態であるため、誘電率が高く、グリセリンは超臨界水に十分に溶解しない。従って、非特許文献2に記載されている400℃、34.5MPaの反応条件ではグリセリンの濃度を高めることが困難であると考えられる。反応温度をグリセリンの臨界温度である453℃以上とすることで、グリセリンの誘電率を大幅に低下できるため、グリセリンの溶解度を増大することが可能である。なおグリセリンの臨界圧力(6.68MPa)は水の臨界圧力(22.1MPa)に比べて低いことから、水が超臨界状態となる圧力はグリセリンの臨界圧力を超える。

【0020】

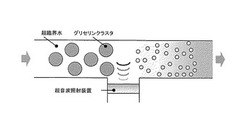

本発明の第2の実施形態では、グリセリン、水及び酸触媒の混合物に超音波が照射されることを特徴とする。反応混合物に、超音波を照射することによりグリセリンの超臨界水中での濃度を高めることができる。そのため原料当りの加熱エネルギーを低減でき、製造コストを低減することが可能である。このメカニズムを図2、3を用いて以下説明する。反応温度が400℃の場合、超臨界水へのグリセリンの溶解度は低い。このため、グリセリン濃度を溶解度以上の高濃度とした場合は、図2に示すように超臨界水とグリセリンが分離し、グリセリンクラスタが形成される。この超臨界流体に超音波を照射すると、図3に示すようにグリセリン分子をクラスタ化させているグリセリン分子間の水素結合が切断され、クラスタサイズが小さくなるため、高濃度のグリセリンでも反応界面積を増大することが可能である。また、反応界面積を増大し、化学反応が極めて効率的に進行させることができるため、反応収率を向上することもできる。

【0021】

超音波の周波数は1MHz以上とすることが特に好ましい。この周波数の超音波を使用することで、グリセリン分子間の水素結合をより効率的に切断することが可能となる。

【0022】

本発明のアクロレイン製造方法を連続式反応で実施するとき、グリセリン、水及び酸触媒の混合物が流路中を流れながら反応が進行する。この場合は、該流れ方向と平行な方向に超音波を照射することにより収率を高めることができる。一般に超音波振動子の大きさは5cm以下であり、配管を流れる流体の経済流速は1〜2m/秒であるため、図2のように超音波照射装置を配管の側面に設けた場合、流体に超音波を照射できる時間は、超音波照射装置の前を通過する0.05〜0.025秒である。しかし、化学反応に要する時間は1秒以上であることが多いため、反応終了に必要な時間照射することができない。このため、図4のように超音波の照射方向を超臨界流体の流れ方向と平行にすることにより、超音波の進行距離を増大させ、配管壁面への超音波の吸収を抑制することが好ましい。この手段により、照射時間の延長と共に、流体に吸収される超音波エネルギーを増大させることができるため、反応収率を向上することができる。また、超音波照射装置を配管側面に付けた場合に比べて、超音波照射装置の設置台数を大幅に低減することができる。

【0023】

反応混合物の流れ方向と平行の方向に超音波を照射する場合、該流れの上流側及び下流側から照射を行うことにより、より一層収率を向上させることができる。一般に超音波はそのエネルギーを物質に吸収させながら物質中を伝播するため、発信源からの距離に応じて、そのエネルギーが指数関数的に減衰する。特に周波数がMHzオーダーになるとその減衰は顕著に現れる。図5,6のように流体の進行方向と同一方向および対向方向から複数の箇所から超音波を照射することで、減衰した超音波エネルギーをもう一方の超音波照射装置により補うことができるため、反応収率を向上させることができる。

【0024】

本発明の第3の実施形態では、グリセリン、水及び酸触媒の混合がマイクロミキサを用いて行われることを特徴とする。ここで言うマイクロミキサの一つは、微小な流路から急激に流路幅が増大する流路構造を持つ混合装置である。一般に、図7のように細い流路(流路幅0.1mmから1mm)を高速で流れている流体が太い流路(流路幅1mm以上)に放出され、圧力が低下する場合、流体に強力な剪断力が発生するため、グリセリンのクラスタサイズを小さくすることができる。微小流路を通過する際にも、流路内の径方向の流速分布により生じる剪断力によっても、グリセリンのクラスタサイズを小さくすることができる。また、別のマイクロミキサの一つは、微小流路が直角に近い角度で急激に折れ曲がる流路構造を持つ混合装置も含まれる。図8のように細い流路(0.1mm〜1mm)を高速で流れている流体が垂直に壁面に衝突する時に、衝突破壊作用により、グリセリンクラスタのサイズが小さくなる。また垂直に衝突した後の微小な流路における壁面との摩擦により発生する摩擦によっても、グリセリンクラスタのサイズが小さくなる。これにより、高濃度のグリセリンでも反応界面積を増大することが可能である。

【0025】

本発明の第4の実施形態では、グリセリン、水及び酸触媒の混合系に更に界面活性剤を混合することを特徴とする。この実施形態によれば、界面活性剤が安定化剤として機能して、微小なグリセリンクラスタを製造することができるため、反応界面積を増大させ、化学反応を極めて効率的に進行させることができる。これにより、反応収率を向上させることができる。界面活性剤としては、非イオン系(ノニオン系)界面活性剤、陰イオン系(アニオン系)界面活性剤、陽イオン系界面活性剤、双性界面活性剤のいずれも使用できる。

【0026】

非イオン系(ノニオン系)界面活性剤としては、ポリオキシエチレンアルキルエーテルRO(CH2CH2O)mH、脂肪酸ソルビタンエステル、アルキルポリグルコシド、脂肪酸ジエタノールアミド RCON(CH2CH2OH)2、アルキルモノグリセリルエーテル ROCH2CH(OH)CH2OHが好ましい。

【0027】

陰イオン系(アニオン系)界面活性剤としては、石鹸RCOO−M+、モノアルキル硫酸塩ROSO3−M+、アルキルポリオキシエチレン硫酸 RO(CH2CH2O)mSO3−M+、アルキルベンゼンスルホン酸 RR’CH2CHC6H4SO3−M+、モノアルキルリン酸 ROPO(OH)O−M+が好ましい。

【0028】

陽イオン系界面活性剤としては、アルキルトリメチルアンモニウムRN+(CH3)3X−、ジアルキルジメチルアンモニウムRR’N+(CH3)2X−、アルキルベンジルジメチルアンモニウムRN+(CH2Ph)(CH3)2X− が好ましい。

【0029】

双性界面活性剤としては、アルキルジメチルアミンオキシド R(CH3)2NO、アルキルカルボキシベタインR(CH3)2N+CH2COO−が好ましい。

【0030】

ここで、R、R’はアルキル基、Mは陽イオン、X:陰イオンを表す。

【0031】

2.1,3−プロパンジオールの製造方法

本発明はまた、発酵によりグルコースからグリセリンを製造する工程と、得られたグリセリンから、上記の方法によりアクロレインを製造する工程と、得られたアクロレインから、水和反応及び水添反応により1,3−プロパンジオールを製造する工程とを含む、1,3−プロパンジオールの製造方法に関する。図9は、1,3−プロパンジオールの製造プロセスを示す図である。

【0032】

発酵によりグルコースからグリセリンを製造する工程は公知の方法を使用することができる。発酵に用いる微生物としては、酵母が挙げられる。ここで図10に基づいてこの発酵工程を説明する。グルコースタンク(111)、栄養タンク(113)、塩タンク(112)からグルコース水溶液、酵母エキスをはじめとする各種栄養、各種塩が調整タンク(121)送液され、所定の濃度に調整後、調整タンク毎スチームにより滅菌を行う。滅菌された調整液は酵母培養タンク(131)と発酵タンク(133)に送液され、酵母培養タンク内にて酵母の所定の数密度まで増殖させる。この酵母を含む調整液を発酵タンクに送液し、30℃で2〜5日間、撹拌しながら発酵させることでグルコースからグリセリンを製造する。発酵中の発酵タンクのpH調整は、アンモニアタンク(132)から供給されるアンモニアにより行われる。

【0033】

水和反応及び水添反応によりアクロレインから1,3−プロパンジオールを製造する工程は、公知の方法を使用することができる。ここで図17に基づいて、この水和・水添工程の実施例について説明する。アクロレインを含む反応液はアクロレインタンク(311)に受け入れられここから連続的に供給される。まず、熱交換1(321)でスチーム(204)により50℃に加熱された後、ポリアミンポリカルボン酸樹脂が充填された水和反応器(331)を通過し3−ヒドロキシプロピオン酸に水和される。水和後の反応液は、3−ヒドロキシプロピオン酸タンク(341)に受け入れられる。この反応液は高圧ポンプ(351)で15MPaまで昇圧された後、後段の熱交換器2(361)にて120℃に昇温され、水素と混合の後、水添触媒を充填した水添反応塔(371)で1,3−プロパンジオールに合成される。

【0034】

3.他の化学反応への応用

本発明の、アクロレインの製造方法における原料(グリセリン)の溶媒(超臨界水)中での濃度を高める手法は、1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、他の化学反応にも応用することができる。

【0035】

化学反応の例としては、セルロース系バイオマス(原料物質)を超臨界水と接触させて有用成分(目的物質)を取得する反応や、C重油(原料物質)を超臨界水と接触させて改質された成分(目的物質)を取得する反応などが挙げられる。

【実施例】

【0036】

グリセリン、水及び酸触媒を、水が超臨界状態となる温度及び圧力条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程(以下「超臨界工程」と称する)について、以下に、図面を参照してより詳細に説明する。

【0037】

図11はこの超臨界工程の第1の実施例を示す図である。水を含む流体を高圧ポンプ1(211)により吐出圧35MPa以上で送液し、プレヒータ1(221)で500℃から600℃以下に加熱する。この流体に、高圧ポンプ2(212)とプレヒータ2(222)により35MPa以上 、250℃以下に昇圧・昇温されたグリセリンおよび硫酸を含む流体(103’、108)を混合させ、ヒータ(231)を用いてグリセリンと水が共に超臨界状態になる35MPa以上、453℃以上の圧力・温度で所定の時間保持しアクロレインを合成する。ヒータを通過した反応液はクーラー(241)でアクロレインの沸点である53℃以下に冷却後、背圧弁(251)により室圧まで減圧され、次の水和水添工程に送られる。

【0038】

ここで、プレヒータ2の温度を250℃以下とする理由は、グリセリンの熱分解による反応収率低下を抑制するためであり、またプレヒータ1の温度を所定の反応温度である453℃よりも高い500〜600℃とする理由は、グリセリンおよび硫酸を含む低温流体と高温の超臨界水を混合した直後に、瞬時に所定の反応温度に達成させることにより、副反応を抑制するためである。商用生産プロセスとして成立させるためには、室温・室圧における反応液中のグリセリン濃度は14重量%以上、好ましくは50重量%以上とする必要がある。

【0039】

図12は超臨界工程の第2の実施例を示す図である。水を高圧ポンプ1(211)により吐出圧35MPa以上で送液し、プレヒータ1(221)で500℃から600℃に加熱する。この流体に、高圧ポンプ2(212)とプレヒータ2(222)により35MPa以上、250℃以下に昇圧・昇温されたグリセリンおよび硫酸を含む流体を混合させる。次いで、超音波照射装置(261)を用いて超臨界反応液に1MHz以上の超音波を照射する。超音波照射により超臨界反応液中の析出したグリセリンクラスタが破壊され、反応界面積が増大する。この反応液を、ヒータ(231)で35MPa以上、400℃以上の圧力及び温度に所定の時間保持し、アクロレインを合成する。

【0040】

図4、5、6を用いて超音波照射装置の反応配管への取り付けの一例を示す説明する。図4は超臨界流体の流れ方向と平行に超音波を照射する一例である。原料を含む超臨界流体に対してその流れ方向と平行に超音波照射しているため、配管壁面への超音波の吸収を防ぐと共に超音波の到達距離を長くできる。これにより、超音波を超臨界流体の流れに対して垂直方向に照射した場合に比べて、超音波の照射時間を反応に必要な時間以上にすることができると共に、流体に吸収される超音波エネルギーを増大できるため、収率を向上させることができる。また、超音波照射装置を配管側面に付けた場合に比べて、超音波照射装置の設置台数を大幅に低減することができると共に、流速を低下させずに必要な時間照射することができため、設備規模を低減させることができる。

【0041】

図5は超臨界流体の流れ方向と平行に上流側と下流側から超音波を照射する一例である。原料を含む超臨界流体に、超臨界流体の流れ方向と平行に上流側と下流側から超音波を照射することにより、上流側の超音波照射装置から照射された超音波のエネルギーの減衰量を、下流側の超音波照射装置からの照射された超音波のエネルギーで補うことができるため、反応収率を向上させることができる。

【0042】

図6は超臨界流体の流れ方向と平行に上流側と下流側から超音波を照射する配管を複数回設けた一例である。反応時間が長く、図5に示すように超臨界流体流れの上流・下流二箇所からの超音波照射のみでは、十分な超音波エネルギーが付与できない場合に有効である。

【0043】

超音波振動子の熱による劣化を抑制するために、超音波照射装置はヒータの外部に設置することが望ましいが、特許2015086号に記載されたロウ付けにより超音波振動子を超音波伝達部材に固定した超音波照射装置を使用すれば、超音波振動子の熱による剥離が防止できるためヒータの内部に設置することも可能である。

【0044】

また、超音波照射装置の配管固定には、例えばSwagelok社のユニオン・ティーのような高温高圧に耐え得る配管継手を用いることが望ましい。

【0045】

図13は超臨界工程の第3の実施例を示す図である。水を高圧ポンプ1(211)により吐出圧35MPa以上で送液し、プレヒータ1(221)で500℃から600℃に加熱する。この流体に、高圧ポンプ2(212)とプレヒータ2(222)により35MPa以上、250℃以下に昇圧・昇温されたグリセリンおよび硫酸を含む流体を混合させ、マイクロミキサ(262)を用いて、巨大クラスタ化したグリセリンを破壊して、反応界面積を増大させる。この反応液をヒータ(231)により35MPa以上、400℃以上の圧力・温度に所定の時間保持し、アクロレインを合成する。

【0046】

図7、8を用いてこのマイクロミキサの構造を説明する。図7は流路を一部細くしたマイクロミキサの一例であり特開平5−212317号明細書記載の噴射ノズルと類似の形状を有する。原料であるグリセリンを含む超臨界反応液は超臨界反応液供給流路(266)から一次チャンバ(267)に供給された後、オリフィス(268)を通過して、二次チャンバに送液される。オリフィスを通過して二次チャンバに放出され圧力が低下した際に発生する剪断力によりグリセリンクラスタが破壊され、反応界面積が増大する。剪断力によりグリセリンクラスタを効率的に破壊するためには、オリフィス(268)の内径を500μm以下にすることが望ましい。また、マイクロミキサの配管固定には、例えばSwagelok社のユニオン・ティーのような高温高圧に耐え得る配管継手を用いることが望ましい。

【0047】

図8は流路径を一部細くした後、円周上に凹凸を持つ部品を近接させて形成された微細流を通過させるマイクロミキサの一例である。図15には図8に示すマイクロミキサの詳細構造を示す。グリセリンを含む超臨界流体は超臨界反応液供給流路(266)よりから一次チャンバ(267)に供給された後、オリフィス(268)を通過して、ホモバルブ(270)の衝突壁(271)と衝突して粒子が破壊する。その後、山型谷型の微細流路を通過中に、発生する剪断破砕作用、および圧力の低い山型部(272)で繰り返される気泡の発生および消滅時に生じる衝撃波によってもグリセリンクラスタが破壊される。最終的にホモバルブのスリット(274)を通過して二次チャンバ(269)に送液される。二次チャンバ(269)に放出され圧力が低下した際に発生する剪断力によりグリセリンクラスタが破壊され、反応界面積が増大する。なお、図8に示すホモバルブ(270)の構造および寸法は、ホモバルブ(270)をマイクロミキサ(262)に挿入して、ホモバルブ固定部(275)とマイクロミキサを接触させた状態で、配管継手(265)を締め付けることにより、ホモバルブ(270)と、マイクロミキサ(262)の間の微細な隙間が、維持できるようにする。

【0048】

図16は界面活性剤を用いる超臨界工程の第4の実施例を示す図である。水を高圧ポンプ1(211)により吐出圧35MPa以上で送液し、プレヒータ1(221)で500℃から600℃に加熱する。この流体に、高圧ポンプ2(212)とプレヒータ2(222)により35MPa以上、 250℃以下に昇圧・昇温された界面活性剤、グリセリンおよび硫酸を含む流体を混合させる。このとき、界面活性剤が安定化剤として機能するため、微小なグリセリンクラスタを製造することができる。その結果、反応界面積が増大され、化学反応を極めて効率的に進行させることができる。これにより、反応収率を向上させることができる。この反応液をヒータ(231)により35MPa以上、400℃以上の圧力・温度にて所定の時間保持し、アクロレインを合成する。

【図面の簡単な説明】

【0049】

【図1】図1は、水(溶媒)とグリセリン(原料)の比誘電率の温度依存性を示す。

【図2】図2は、超音波照射によるグリセリン(原料)クラスタの破壊を模式的に示す。

【図3】図3は、超音波照射によりグリセリン分子間の水素結合が切断されることを模式的に示す。

【図4】図4は、超臨界流体の流れ方向と平行に超音波を照射する場合の配管接続例を示す。

【図5】図5は、超臨界流体の流れ方向と平行に流れの上流側と下流側から超音波を照射する場合の配管接続例を示す。

【図6】図6は、超臨界流体の流れ方向と平行に流れの上流側と下流側から超音波を照射する配管を繰り返し接続する例を示す。

【図7】図7は、流路を一部細くしたマイクロミキサの一例を示す。

【図8】図8は、流路径を一部細くした後、円周上に凹凸を持つ部品を近接させて形成された微細流を通過させるマイクロミキサの一例を示す。

【図9】図9は、プロパンジオールの製造工程のフロー図である。

【図10】図10は、発酵工程の一例を示す。

【図11】図11は、超臨界工程の第1の実施例を示す。

【図12】図12は、超臨界工程の第2の実施例を示す。

【図13】図13は、超臨界工程の第3の実施例を示す。

【図14】図14は、図8に示すマイクロミキサのホモバルブの詳細構造を示す。

【図15】図15は、図8に示すマイクロミキサの詳細構造を示す。

【図16】図16は、超臨界工程の第4の実施例を示す。

【図17】図17は、水和・水添工程の一例を示す。

【符号の説明】

【0050】

100・・・発酵工程

101・・・グルコース

102・・・菌体(酵母)

103・・・グリセリン

103’・・・原料(グリセリン)を含む流体の供給ライン

104’・・・界面活性剤

104・・・水

105・・・各種塩

106・・・各種栄養

107・・・アンモニア

108・・・酸触媒(硫酸)

111・・・グルコース溶液タンク

112・・・塩タンク

113・・・栄養タンク

121・・・調整タンク

131・・・酵母培養タンク

132・・・アンモニアタンク

133・・・発酵タンク

200・・・超臨界水処理工程

202・・・超臨界水

202’・・・溶媒(水)を含む流体の供給ライン

203・・・アクロレイン

204・・・スチーム行き1

204’・・・スチーム戻り1

205・・・冷却水行き1

205’・・・冷却水戻り1

206・・・スチーム行き2

206’・・・スチーム戻り2

208・・・冷却水行き2

208’・・・冷却水戻り2

211・・・高圧ポンプ1

212・・・高圧ポンプ2

221・・・プレヒータ1

222・・・プレヒータ2

231・・・ヒータ

241・・・クーラー

251・・・背圧弁・調圧弁

261・・・超音波照射装置

261a・・・上流側の超音波照射装置

261b・・・下流側の超音波照射装置

262・・・マイクロミキサ

264・・・配管継手

265・・・配管継手

266・・・超臨界反応液供給流路

267・・・一次チャンバ

268・・・オリフィス

269・・・二次チャンバ

270・・・ホモバルブ

271・・・衝突壁

272・・・山型部

273・・・衝突壁

274・・・スリット

275・・・ホモバルブ固定部

300・・・水和・水添処理工程

302・・・水・水素

303・・・プロパンジオール

304・・・水

305・・・水素

311・・・アクロレインタンク

321・・・熱交換器1

331・・・水和反応塔

341・・・ヒドロキシプロピオン酸タンク

351・・・高圧ポンプ

361・・・熱交換器2

371・・・水添反応塔

【技術分野】

【0001】

本発明は、超臨界水を用いてグリセリンからアクロレインを製造する方法、及びこの方法を用いた1,3−プロパンジオールの製造方法に関する。本発明はまた、原料物質及び溶媒を、超臨界条件下で混合して反応させることにより、前記原料物質から目的物質を得る方法に関する。

【背景技術】

【0002】

1,3−プロパンジオールは合成樹脂原料、特にポリトリメチレンテレフタレートをはじめとする高品質なポリエステル繊維の原料であるため、近年需要が増大している。

【0003】

1,3−プロパンジオールの合成方法には、エチレンオキサイドから触媒を利用して3−ヒドロキシプロピオン酸を製造し、さらに、これを水添反応させて合成するエチレンオキサイド法(特許文献1)と、同じくプロピレンを触媒存在下で空気酸化して合成したアクロレインを水和・水添反応して製造するアクロレイン水和水添法(非特許文献1)が工業的製造方法として確立している。

【0004】

また、バイオ由来原料であるグリセリンから超臨界水を用いて1,3−プロパンジオールの原料であるアクロレインを400℃、35MPaの条件で合成する方法(非特許文献2)が報告されている。この方法では、超臨界水に添加した微量の硫酸により発生したプロトンによりグリセリンの脱水反応が生じ、グリセリンがアクロレインに変換される。

【0005】

【化1】

【0006】

【特許文献1】EP0888266

【非特許文献1】1,3−PDO、PTTの製造 用途および経済性 (株)シーエムシープラネット事業部 2000年8月

【非特許文献2】Acrolein synthesis from glycerol in hot−compressed water., Bioresource Technology 98 (2007) 1285−1290

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1及び非特許文献1に記載された1,3−プロパンジオールの合成方法は、ナフサ・天然ガスといった化石資源から製造されるエチレンオキサイド、プロピレンを原料としている。近年、原油価格の高騰により、トウモロコシをはじめとするバイオ由来原料を用いた1,3−プロパンジオールの製造が望まれている。

【0008】

非特許文献2に記載された方法によれば、バイオ原料から製造することが可能なグリセリンを原料として、超臨界水を用いてアクロレインを合成することができる。しかしこの方法では超臨界水中のグリセリン濃度が1.5重量%と低いため、グリセリン重量当りの加熱コストが膨大になり、商用生産に適用できないという問題がある。

【0009】

本発明の目的は、グリセリンからアクロレインを製造する際の効率を高める技術を提供することにある。本発明の更なる目的は、枯渇資源である石油由来原料を用いることなく高収率、高効率で1,3−プロパンジオールを製造する技術を提供することにある。

【課題を解決するための手段】

【0010】

本発明は以下の発明群を包含する。

(1)グリセリン、水及び酸触媒を、水が超臨界状態となる温度及び圧力条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程を特徴とする、アクロレインの製造方法。

(2)前記温度及び圧力条件が、水に加えて、グリセリンが超臨界状態となる条件であることを特徴とする、(1)記載の方法。

(3)グリセリン、水及び酸触媒の混合物に超音波が照射されることを特徴とする(1)又は(2)記載の方法。

(4)超音波の周波数が1MHz以上であることを特徴とする、(3)記載の方法。

(5)グリセリン、水及び酸触媒の混合物が流路中を流れ、該流れ方向と平行な方向に超音波が照射されることを特徴とする、(3)又は(4)記載の方法。

(6)前記流れの上流側と下流側とから超音波が照射されることを特徴とする、(5)記載の方法。

(7)グリセリン、水及び酸触媒の混合がマイクロミキサを用いて行われることを特徴とする、(1)〜(6)のいずれかに記載の方法。

(8)マイクロミキサが、流路断面積が小さい流路の下流に流路断面積が大きい流路が連結した構造を持つことを特徴とする、(7)記載の方法。

(9)更に界面活性剤を混合することを特徴とする、(1)〜(8)のいずれかに記載の方法。

(10)グリセリンが、グリセリン、水及び酸触媒の混合物に対して14重量%以上であることを特徴とする、(1)〜(9)のいずれかに記載の方法。

(11)発酵によりグルコースからグリセリンを製造する工程と、

(1)〜(10)のいずれかに記載の方法によりグリセリンからアクロレインを製造する工程と、

水和反応及び水添反応によりアクロレインから1,3−プロパンジオールを製造する工程とを含む、1,3−プロパンジオールの製造方法。

(12)1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記温度及び圧力条件が、前記溶媒に加えて、前記原料物質の少なくとも1種が超臨界状態となる条件であることを特徴とする、前記方法。

(13)1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記原料物質及び前記溶媒の混合物に超音波が照射されることを特徴とする、前記方法。

(14)超音波の周波数が1MHz以上であることを特徴とする、(13)記載の方法。

(15)前記原料物質及び前記溶媒の混合物が流路中を流れ、該流れ方向と平行な方向に超音波が照射されることを特徴とする、(13)又は(14)記載の方法。

(16)前記流れの上流側と下流側とから超音波が照射されることを特徴とする、(15)記載の方法。

(17)1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記原料物質及び前記溶媒との混合がマイクロミキサを用いて行われることを特徴とする、前記方法。

(18)マイクロミキサが、流路断面積が小さい流路の下流に流路断面積が大きい流路が連結した構造を持つことを特徴とする、(17)記載の方法。

(19)1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

更に界面活性剤を混合することを特徴とする、前記方法。

【発明の効果】

【0011】

本発明によれば、超臨界水中でグリセリンからアクロレインを製造する際のグリセリン濃度を高めることが可能となり、アクロレインの製造効率が高められる。本発明のアクロレイン製造方法を用いれば、生体由来原料から1,3−プロパンジオールを効率的に製造することが可能となる。

【発明を実施するための最良の形態】

【0012】

1.アクロレインの製造方法

本発明は、グリセリン、水及び酸触媒を、水が超臨界状態となる温度及び圧力条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程を特徴とする、アクロレインの製造方法に関する。

【0013】

反応時の温度及び圧力は水が超臨界状態となる条件であれば特に限定されない。水の臨界点は374℃、22.1MPaであるから、反応温度を374℃以上、より好ましくは400℃以上、最も好ましくは453℃以上、反応圧力を22.1MPa以上、より好ましくは34.5MPa以上とする。反応温度の上限は特に限定されないが、600℃以下であることが好ましく、500℃以下であることがより好ましい。反応圧力の上限は特に限定されないが、50MPa以下であることが好ましい。

【0014】

グリセリン、水及び酸触媒を含む反応混合物を、水が超臨界状態となる温度及び圧力条件で処理する時間(すなわち反応時間)は、生成したアクロレインの分解が進行しない範囲であれば特に限定されないが、5秒〜60秒が好ましく、5秒〜30秒がより好ましく、5〜25秒がより好ましく、10〜20秒が最も好ましい。

【0015】

グリセリンの量は、グリセリン、水及び酸触媒の混合物に対して好ましくは14重量%以上、より好ましくは20重量%以上、最も好ましくは50重量%以上であり、好ましくは70重量%以下である。

【0016】

酸触媒としては、硫酸、塩酸、硝酸が挙げられる。酸触媒の量は、水素イオン濃度に換算して、グリセリンmol濃度の6.3×10−3〜1.8×10-1倍である。具体的にはグリセリン濃度が14重量%(1.57mol/L)の場合における硫酸濃度は0.005〜0.142mol/L、グリセリン濃度が50重量%(6.11mol/L)の場合における硫酸濃度は0.0193〜0.549mmol/Lが好ましい。

【0017】

グリセリン及び酸触媒の割合が上記範囲にあるとき、反応混合物の残りの部分を水が占める。

【0018】

反応は連続式又はバッチ式で行うことができ、連続式反応がより好ましい。連続式反応を行う場合、所定の高温高圧条件に設定された管状の反応器の一端からグリセリン、水及び酸触媒の混合流体を流入させ、反応器内を通過させて反応を進行させ、反応器の他端から反応生成物を流出させることが好ましい。

【0019】

本発明の第1の実施形態は、グリセリン、水及び酸触媒を混合し反応させる際の温度及び圧力条件が、水に加えて、グリセリンが超臨界状態となる条件であることを特徴とする。グリセリンと水とを共に超臨界状態とすると、グリセリンの水への溶解度が増大し、グリセリンを高濃度で反応させることができる。これにより、原料当りの加熱エネルギーを低減でき、製造コストを低減することが可能となる。溶解度が向上するメカニズムについて図1を用いて以下説明する。図1は溶媒である水と原料であるグリセリンの比誘電率の温度依存性を表している。比誘電率とは外部から電場を与えた時に起きる物質の分極の程度を表しており、比誘電率が大きいほど極性が強い。常温常圧においては、比誘電率が高く極性の強い水は、比誘電率が低く無極性であるトルエン等の溶媒には溶解しないことから明らかなように、比誘電率は溶解度を示す指標である。誘電率が離れている物質同士は溶解しにくく、逆に誘電率が近い物質は互いに溶解しやすい。一般に超臨界状態における物質の誘電率は未臨界状態と比較して低下する。グリセリンの臨界点は453℃、6.68MPaである。図1で400℃付近の温度では、水は超臨界条件であるため、誘電率は小さくなるが、原料であるグリセリンは未臨界状態であるため、誘電率が高く、グリセリンは超臨界水に十分に溶解しない。従って、非特許文献2に記載されている400℃、34.5MPaの反応条件ではグリセリンの濃度を高めることが困難であると考えられる。反応温度をグリセリンの臨界温度である453℃以上とすることで、グリセリンの誘電率を大幅に低下できるため、グリセリンの溶解度を増大することが可能である。なおグリセリンの臨界圧力(6.68MPa)は水の臨界圧力(22.1MPa)に比べて低いことから、水が超臨界状態となる圧力はグリセリンの臨界圧力を超える。

【0020】

本発明の第2の実施形態では、グリセリン、水及び酸触媒の混合物に超音波が照射されることを特徴とする。反応混合物に、超音波を照射することによりグリセリンの超臨界水中での濃度を高めることができる。そのため原料当りの加熱エネルギーを低減でき、製造コストを低減することが可能である。このメカニズムを図2、3を用いて以下説明する。反応温度が400℃の場合、超臨界水へのグリセリンの溶解度は低い。このため、グリセリン濃度を溶解度以上の高濃度とした場合は、図2に示すように超臨界水とグリセリンが分離し、グリセリンクラスタが形成される。この超臨界流体に超音波を照射すると、図3に示すようにグリセリン分子をクラスタ化させているグリセリン分子間の水素結合が切断され、クラスタサイズが小さくなるため、高濃度のグリセリンでも反応界面積を増大することが可能である。また、反応界面積を増大し、化学反応が極めて効率的に進行させることができるため、反応収率を向上することもできる。

【0021】

超音波の周波数は1MHz以上とすることが特に好ましい。この周波数の超音波を使用することで、グリセリン分子間の水素結合をより効率的に切断することが可能となる。

【0022】

本発明のアクロレイン製造方法を連続式反応で実施するとき、グリセリン、水及び酸触媒の混合物が流路中を流れながら反応が進行する。この場合は、該流れ方向と平行な方向に超音波を照射することにより収率を高めることができる。一般に超音波振動子の大きさは5cm以下であり、配管を流れる流体の経済流速は1〜2m/秒であるため、図2のように超音波照射装置を配管の側面に設けた場合、流体に超音波を照射できる時間は、超音波照射装置の前を通過する0.05〜0.025秒である。しかし、化学反応に要する時間は1秒以上であることが多いため、反応終了に必要な時間照射することができない。このため、図4のように超音波の照射方向を超臨界流体の流れ方向と平行にすることにより、超音波の進行距離を増大させ、配管壁面への超音波の吸収を抑制することが好ましい。この手段により、照射時間の延長と共に、流体に吸収される超音波エネルギーを増大させることができるため、反応収率を向上することができる。また、超音波照射装置を配管側面に付けた場合に比べて、超音波照射装置の設置台数を大幅に低減することができる。

【0023】

反応混合物の流れ方向と平行の方向に超音波を照射する場合、該流れの上流側及び下流側から照射を行うことにより、より一層収率を向上させることができる。一般に超音波はそのエネルギーを物質に吸収させながら物質中を伝播するため、発信源からの距離に応じて、そのエネルギーが指数関数的に減衰する。特に周波数がMHzオーダーになるとその減衰は顕著に現れる。図5,6のように流体の進行方向と同一方向および対向方向から複数の箇所から超音波を照射することで、減衰した超音波エネルギーをもう一方の超音波照射装置により補うことができるため、反応収率を向上させることができる。

【0024】

本発明の第3の実施形態では、グリセリン、水及び酸触媒の混合がマイクロミキサを用いて行われることを特徴とする。ここで言うマイクロミキサの一つは、微小な流路から急激に流路幅が増大する流路構造を持つ混合装置である。一般に、図7のように細い流路(流路幅0.1mmから1mm)を高速で流れている流体が太い流路(流路幅1mm以上)に放出され、圧力が低下する場合、流体に強力な剪断力が発生するため、グリセリンのクラスタサイズを小さくすることができる。微小流路を通過する際にも、流路内の径方向の流速分布により生じる剪断力によっても、グリセリンのクラスタサイズを小さくすることができる。また、別のマイクロミキサの一つは、微小流路が直角に近い角度で急激に折れ曲がる流路構造を持つ混合装置も含まれる。図8のように細い流路(0.1mm〜1mm)を高速で流れている流体が垂直に壁面に衝突する時に、衝突破壊作用により、グリセリンクラスタのサイズが小さくなる。また垂直に衝突した後の微小な流路における壁面との摩擦により発生する摩擦によっても、グリセリンクラスタのサイズが小さくなる。これにより、高濃度のグリセリンでも反応界面積を増大することが可能である。

【0025】

本発明の第4の実施形態では、グリセリン、水及び酸触媒の混合系に更に界面活性剤を混合することを特徴とする。この実施形態によれば、界面活性剤が安定化剤として機能して、微小なグリセリンクラスタを製造することができるため、反応界面積を増大させ、化学反応を極めて効率的に進行させることができる。これにより、反応収率を向上させることができる。界面活性剤としては、非イオン系(ノニオン系)界面活性剤、陰イオン系(アニオン系)界面活性剤、陽イオン系界面活性剤、双性界面活性剤のいずれも使用できる。

【0026】

非イオン系(ノニオン系)界面活性剤としては、ポリオキシエチレンアルキルエーテルRO(CH2CH2O)mH、脂肪酸ソルビタンエステル、アルキルポリグルコシド、脂肪酸ジエタノールアミド RCON(CH2CH2OH)2、アルキルモノグリセリルエーテル ROCH2CH(OH)CH2OHが好ましい。

【0027】

陰イオン系(アニオン系)界面活性剤としては、石鹸RCOO−M+、モノアルキル硫酸塩ROSO3−M+、アルキルポリオキシエチレン硫酸 RO(CH2CH2O)mSO3−M+、アルキルベンゼンスルホン酸 RR’CH2CHC6H4SO3−M+、モノアルキルリン酸 ROPO(OH)O−M+が好ましい。

【0028】

陽イオン系界面活性剤としては、アルキルトリメチルアンモニウムRN+(CH3)3X−、ジアルキルジメチルアンモニウムRR’N+(CH3)2X−、アルキルベンジルジメチルアンモニウムRN+(CH2Ph)(CH3)2X− が好ましい。

【0029】

双性界面活性剤としては、アルキルジメチルアミンオキシド R(CH3)2NO、アルキルカルボキシベタインR(CH3)2N+CH2COO−が好ましい。

【0030】

ここで、R、R’はアルキル基、Mは陽イオン、X:陰イオンを表す。

【0031】

2.1,3−プロパンジオールの製造方法

本発明はまた、発酵によりグルコースからグリセリンを製造する工程と、得られたグリセリンから、上記の方法によりアクロレインを製造する工程と、得られたアクロレインから、水和反応及び水添反応により1,3−プロパンジオールを製造する工程とを含む、1,3−プロパンジオールの製造方法に関する。図9は、1,3−プロパンジオールの製造プロセスを示す図である。

【0032】

発酵によりグルコースからグリセリンを製造する工程は公知の方法を使用することができる。発酵に用いる微生物としては、酵母が挙げられる。ここで図10に基づいてこの発酵工程を説明する。グルコースタンク(111)、栄養タンク(113)、塩タンク(112)からグルコース水溶液、酵母エキスをはじめとする各種栄養、各種塩が調整タンク(121)送液され、所定の濃度に調整後、調整タンク毎スチームにより滅菌を行う。滅菌された調整液は酵母培養タンク(131)と発酵タンク(133)に送液され、酵母培養タンク内にて酵母の所定の数密度まで増殖させる。この酵母を含む調整液を発酵タンクに送液し、30℃で2〜5日間、撹拌しながら発酵させることでグルコースからグリセリンを製造する。発酵中の発酵タンクのpH調整は、アンモニアタンク(132)から供給されるアンモニアにより行われる。

【0033】

水和反応及び水添反応によりアクロレインから1,3−プロパンジオールを製造する工程は、公知の方法を使用することができる。ここで図17に基づいて、この水和・水添工程の実施例について説明する。アクロレインを含む反応液はアクロレインタンク(311)に受け入れられここから連続的に供給される。まず、熱交換1(321)でスチーム(204)により50℃に加熱された後、ポリアミンポリカルボン酸樹脂が充填された水和反応器(331)を通過し3−ヒドロキシプロピオン酸に水和される。水和後の反応液は、3−ヒドロキシプロピオン酸タンク(341)に受け入れられる。この反応液は高圧ポンプ(351)で15MPaまで昇圧された後、後段の熱交換器2(361)にて120℃に昇温され、水素と混合の後、水添触媒を充填した水添反応塔(371)で1,3−プロパンジオールに合成される。

【0034】

3.他の化学反応への応用

本発明の、アクロレインの製造方法における原料(グリセリン)の溶媒(超臨界水)中での濃度を高める手法は、1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、他の化学反応にも応用することができる。

【0035】

化学反応の例としては、セルロース系バイオマス(原料物質)を超臨界水と接触させて有用成分(目的物質)を取得する反応や、C重油(原料物質)を超臨界水と接触させて改質された成分(目的物質)を取得する反応などが挙げられる。

【実施例】

【0036】

グリセリン、水及び酸触媒を、水が超臨界状態となる温度及び圧力条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程(以下「超臨界工程」と称する)について、以下に、図面を参照してより詳細に説明する。

【0037】

図11はこの超臨界工程の第1の実施例を示す図である。水を含む流体を高圧ポンプ1(211)により吐出圧35MPa以上で送液し、プレヒータ1(221)で500℃から600℃以下に加熱する。この流体に、高圧ポンプ2(212)とプレヒータ2(222)により35MPa以上 、250℃以下に昇圧・昇温されたグリセリンおよび硫酸を含む流体(103’、108)を混合させ、ヒータ(231)を用いてグリセリンと水が共に超臨界状態になる35MPa以上、453℃以上の圧力・温度で所定の時間保持しアクロレインを合成する。ヒータを通過した反応液はクーラー(241)でアクロレインの沸点である53℃以下に冷却後、背圧弁(251)により室圧まで減圧され、次の水和水添工程に送られる。

【0038】

ここで、プレヒータ2の温度を250℃以下とする理由は、グリセリンの熱分解による反応収率低下を抑制するためであり、またプレヒータ1の温度を所定の反応温度である453℃よりも高い500〜600℃とする理由は、グリセリンおよび硫酸を含む低温流体と高温の超臨界水を混合した直後に、瞬時に所定の反応温度に達成させることにより、副反応を抑制するためである。商用生産プロセスとして成立させるためには、室温・室圧における反応液中のグリセリン濃度は14重量%以上、好ましくは50重量%以上とする必要がある。

【0039】

図12は超臨界工程の第2の実施例を示す図である。水を高圧ポンプ1(211)により吐出圧35MPa以上で送液し、プレヒータ1(221)で500℃から600℃に加熱する。この流体に、高圧ポンプ2(212)とプレヒータ2(222)により35MPa以上、250℃以下に昇圧・昇温されたグリセリンおよび硫酸を含む流体を混合させる。次いで、超音波照射装置(261)を用いて超臨界反応液に1MHz以上の超音波を照射する。超音波照射により超臨界反応液中の析出したグリセリンクラスタが破壊され、反応界面積が増大する。この反応液を、ヒータ(231)で35MPa以上、400℃以上の圧力及び温度に所定の時間保持し、アクロレインを合成する。

【0040】

図4、5、6を用いて超音波照射装置の反応配管への取り付けの一例を示す説明する。図4は超臨界流体の流れ方向と平行に超音波を照射する一例である。原料を含む超臨界流体に対してその流れ方向と平行に超音波照射しているため、配管壁面への超音波の吸収を防ぐと共に超音波の到達距離を長くできる。これにより、超音波を超臨界流体の流れに対して垂直方向に照射した場合に比べて、超音波の照射時間を反応に必要な時間以上にすることができると共に、流体に吸収される超音波エネルギーを増大できるため、収率を向上させることができる。また、超音波照射装置を配管側面に付けた場合に比べて、超音波照射装置の設置台数を大幅に低減することができると共に、流速を低下させずに必要な時間照射することができため、設備規模を低減させることができる。

【0041】

図5は超臨界流体の流れ方向と平行に上流側と下流側から超音波を照射する一例である。原料を含む超臨界流体に、超臨界流体の流れ方向と平行に上流側と下流側から超音波を照射することにより、上流側の超音波照射装置から照射された超音波のエネルギーの減衰量を、下流側の超音波照射装置からの照射された超音波のエネルギーで補うことができるため、反応収率を向上させることができる。

【0042】

図6は超臨界流体の流れ方向と平行に上流側と下流側から超音波を照射する配管を複数回設けた一例である。反応時間が長く、図5に示すように超臨界流体流れの上流・下流二箇所からの超音波照射のみでは、十分な超音波エネルギーが付与できない場合に有効である。

【0043】

超音波振動子の熱による劣化を抑制するために、超音波照射装置はヒータの外部に設置することが望ましいが、特許2015086号に記載されたロウ付けにより超音波振動子を超音波伝達部材に固定した超音波照射装置を使用すれば、超音波振動子の熱による剥離が防止できるためヒータの内部に設置することも可能である。

【0044】

また、超音波照射装置の配管固定には、例えばSwagelok社のユニオン・ティーのような高温高圧に耐え得る配管継手を用いることが望ましい。

【0045】

図13は超臨界工程の第3の実施例を示す図である。水を高圧ポンプ1(211)により吐出圧35MPa以上で送液し、プレヒータ1(221)で500℃から600℃に加熱する。この流体に、高圧ポンプ2(212)とプレヒータ2(222)により35MPa以上、250℃以下に昇圧・昇温されたグリセリンおよび硫酸を含む流体を混合させ、マイクロミキサ(262)を用いて、巨大クラスタ化したグリセリンを破壊して、反応界面積を増大させる。この反応液をヒータ(231)により35MPa以上、400℃以上の圧力・温度に所定の時間保持し、アクロレインを合成する。

【0046】

図7、8を用いてこのマイクロミキサの構造を説明する。図7は流路を一部細くしたマイクロミキサの一例であり特開平5−212317号明細書記載の噴射ノズルと類似の形状を有する。原料であるグリセリンを含む超臨界反応液は超臨界反応液供給流路(266)から一次チャンバ(267)に供給された後、オリフィス(268)を通過して、二次チャンバに送液される。オリフィスを通過して二次チャンバに放出され圧力が低下した際に発生する剪断力によりグリセリンクラスタが破壊され、反応界面積が増大する。剪断力によりグリセリンクラスタを効率的に破壊するためには、オリフィス(268)の内径を500μm以下にすることが望ましい。また、マイクロミキサの配管固定には、例えばSwagelok社のユニオン・ティーのような高温高圧に耐え得る配管継手を用いることが望ましい。

【0047】

図8は流路径を一部細くした後、円周上に凹凸を持つ部品を近接させて形成された微細流を通過させるマイクロミキサの一例である。図15には図8に示すマイクロミキサの詳細構造を示す。グリセリンを含む超臨界流体は超臨界反応液供給流路(266)よりから一次チャンバ(267)に供給された後、オリフィス(268)を通過して、ホモバルブ(270)の衝突壁(271)と衝突して粒子が破壊する。その後、山型谷型の微細流路を通過中に、発生する剪断破砕作用、および圧力の低い山型部(272)で繰り返される気泡の発生および消滅時に生じる衝撃波によってもグリセリンクラスタが破壊される。最終的にホモバルブのスリット(274)を通過して二次チャンバ(269)に送液される。二次チャンバ(269)に放出され圧力が低下した際に発生する剪断力によりグリセリンクラスタが破壊され、反応界面積が増大する。なお、図8に示すホモバルブ(270)の構造および寸法は、ホモバルブ(270)をマイクロミキサ(262)に挿入して、ホモバルブ固定部(275)とマイクロミキサを接触させた状態で、配管継手(265)を締め付けることにより、ホモバルブ(270)と、マイクロミキサ(262)の間の微細な隙間が、維持できるようにする。

【0048】

図16は界面活性剤を用いる超臨界工程の第4の実施例を示す図である。水を高圧ポンプ1(211)により吐出圧35MPa以上で送液し、プレヒータ1(221)で500℃から600℃に加熱する。この流体に、高圧ポンプ2(212)とプレヒータ2(222)により35MPa以上、 250℃以下に昇圧・昇温された界面活性剤、グリセリンおよび硫酸を含む流体を混合させる。このとき、界面活性剤が安定化剤として機能するため、微小なグリセリンクラスタを製造することができる。その結果、反応界面積が増大され、化学反応を極めて効率的に進行させることができる。これにより、反応収率を向上させることができる。この反応液をヒータ(231)により35MPa以上、400℃以上の圧力・温度にて所定の時間保持し、アクロレインを合成する。

【図面の簡単な説明】

【0049】

【図1】図1は、水(溶媒)とグリセリン(原料)の比誘電率の温度依存性を示す。

【図2】図2は、超音波照射によるグリセリン(原料)クラスタの破壊を模式的に示す。

【図3】図3は、超音波照射によりグリセリン分子間の水素結合が切断されることを模式的に示す。

【図4】図4は、超臨界流体の流れ方向と平行に超音波を照射する場合の配管接続例を示す。

【図5】図5は、超臨界流体の流れ方向と平行に流れの上流側と下流側から超音波を照射する場合の配管接続例を示す。

【図6】図6は、超臨界流体の流れ方向と平行に流れの上流側と下流側から超音波を照射する配管を繰り返し接続する例を示す。

【図7】図7は、流路を一部細くしたマイクロミキサの一例を示す。

【図8】図8は、流路径を一部細くした後、円周上に凹凸を持つ部品を近接させて形成された微細流を通過させるマイクロミキサの一例を示す。

【図9】図9は、プロパンジオールの製造工程のフロー図である。

【図10】図10は、発酵工程の一例を示す。

【図11】図11は、超臨界工程の第1の実施例を示す。

【図12】図12は、超臨界工程の第2の実施例を示す。

【図13】図13は、超臨界工程の第3の実施例を示す。

【図14】図14は、図8に示すマイクロミキサのホモバルブの詳細構造を示す。

【図15】図15は、図8に示すマイクロミキサの詳細構造を示す。

【図16】図16は、超臨界工程の第4の実施例を示す。

【図17】図17は、水和・水添工程の一例を示す。

【符号の説明】

【0050】

100・・・発酵工程

101・・・グルコース

102・・・菌体(酵母)

103・・・グリセリン

103’・・・原料(グリセリン)を含む流体の供給ライン

104’・・・界面活性剤

104・・・水

105・・・各種塩

106・・・各種栄養

107・・・アンモニア

108・・・酸触媒(硫酸)

111・・・グルコース溶液タンク

112・・・塩タンク

113・・・栄養タンク

121・・・調整タンク

131・・・酵母培養タンク

132・・・アンモニアタンク

133・・・発酵タンク

200・・・超臨界水処理工程

202・・・超臨界水

202’・・・溶媒(水)を含む流体の供給ライン

203・・・アクロレイン

204・・・スチーム行き1

204’・・・スチーム戻り1

205・・・冷却水行き1

205’・・・冷却水戻り1

206・・・スチーム行き2

206’・・・スチーム戻り2

208・・・冷却水行き2

208’・・・冷却水戻り2

211・・・高圧ポンプ1

212・・・高圧ポンプ2

221・・・プレヒータ1

222・・・プレヒータ2

231・・・ヒータ

241・・・クーラー

251・・・背圧弁・調圧弁

261・・・超音波照射装置

261a・・・上流側の超音波照射装置

261b・・・下流側の超音波照射装置

262・・・マイクロミキサ

264・・・配管継手

265・・・配管継手

266・・・超臨界反応液供給流路

267・・・一次チャンバ

268・・・オリフィス

269・・・二次チャンバ

270・・・ホモバルブ

271・・・衝突壁

272・・・山型部

273・・・衝突壁

274・・・スリット

275・・・ホモバルブ固定部

300・・・水和・水添処理工程

302・・・水・水素

303・・・プロパンジオール

304・・・水

305・・・水素

311・・・アクロレインタンク

321・・・熱交換器1

331・・・水和反応塔

341・・・ヒドロキシプロピオン酸タンク

351・・・高圧ポンプ

361・・・熱交換器2

371・・・水添反応塔

【特許請求の範囲】

【請求項1】

グリセリン、水及び酸触媒を、水が超臨界状態となる温度及び圧力条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程を特徴とする、アクロレインの製造方法。

【請求項2】

前記温度及び圧力条件が、水に加えて、グリセリンが超臨界状態となる条件であることを特徴とする、請求項1記載の方法。

【請求項3】

グリセリン、水及び酸触媒の混合物に超音波が照射されることを特徴とする、請求項1又は2記載の方法。

【請求項4】

超音波の周波数が1MHz以上であることを特徴とする、請求項3記載の方法。

【請求項5】

グリセリン、水及び酸触媒の混合物が流路中を流れ、該流れ方向と平行な方向に超音波が照射されることを特徴とする、請求項3又は4記載の方法。

【請求項6】

前記流れの上流側と下流側とから超音波が照射されることを特徴とする、請求項5記載の方法。

【請求項7】

グリセリン、水及び酸触媒の混合がマイクロミキサを用いて行われることを特徴とする、請求項1〜6のいずれか1項記載の方法。

【請求項8】

マイクロミキサが、流路断面積が小さい流路の下流に流路断面積が大きい流路が連結した構造を持つことを特徴とする、請求項7記載の方法。

【請求項9】

更に界面活性剤を混合することを特徴とする、請求項1〜8のいずれか1項記載の方法。

【請求項10】

グリセリンが、グリセリン、水及び酸触媒の混合物に対して14重量%以上であることを特徴とする、請求項1〜9のいずれか1項記載の方法。

【請求項11】

発酵によりグルコースからグリセリンを製造する工程と、

請求項1〜10のいずれか1項記載の方法によりグリセリンからアクロレインを製造する工程と、

水和反応及び水添反応によりアクロレインから1,3−プロパンジオールを製造する工程とを含む、1,3−プロパンジオールの製造方法。

【請求項12】

1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記温度及び圧力条件が、前記溶媒に加えて、前記原料物質の少なくとも1種が超臨界状態となる条件であることを特徴とする、前記方法。

【請求項13】

1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記原料物質及び前記溶媒の混合物に超音波が照射されることを特徴とする、前記方法。

【請求項14】

超音波の周波数が1MHz以上であることを特徴とする、請求項13記載の方法。

【請求項15】

前記原料物質及び前記溶媒の混合物が流路中を流れ、該流れ方向と平行な方向に超音波が照射されることを特徴とする、請求項13又は14記載の方法。

【請求項16】

前記流れの上流側と下流側とから超音波が照射されることを特徴とする、請求項15記載の方法。

【請求項17】

1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記原料物質及び前記溶媒との混合がマイクロミキサを用いて行われることを特徴とする、前記方法。

【請求項18】

マイクロミキサが、流路断面積が小さい流路の下流に流路断面積が大きい流路が連結した構造を持つことを特徴とする、請求項17記載の方法。

【請求項19】

1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

更に界面活性剤を混合することを特徴とする、前記方法。

【請求項1】

グリセリン、水及び酸触媒を、水が超臨界状態となる温度及び圧力条件下で混合して反応させることによりグリセリンをアクロレインに変換する工程を特徴とする、アクロレインの製造方法。

【請求項2】

前記温度及び圧力条件が、水に加えて、グリセリンが超臨界状態となる条件であることを特徴とする、請求項1記載の方法。

【請求項3】

グリセリン、水及び酸触媒の混合物に超音波が照射されることを特徴とする、請求項1又は2記載の方法。

【請求項4】

超音波の周波数が1MHz以上であることを特徴とする、請求項3記載の方法。

【請求項5】

グリセリン、水及び酸触媒の混合物が流路中を流れ、該流れ方向と平行な方向に超音波が照射されることを特徴とする、請求項3又は4記載の方法。

【請求項6】

前記流れの上流側と下流側とから超音波が照射されることを特徴とする、請求項5記載の方法。

【請求項7】

グリセリン、水及び酸触媒の混合がマイクロミキサを用いて行われることを特徴とする、請求項1〜6のいずれか1項記載の方法。

【請求項8】

マイクロミキサが、流路断面積が小さい流路の下流に流路断面積が大きい流路が連結した構造を持つことを特徴とする、請求項7記載の方法。

【請求項9】

更に界面活性剤を混合することを特徴とする、請求項1〜8のいずれか1項記載の方法。

【請求項10】

グリセリンが、グリセリン、水及び酸触媒の混合物に対して14重量%以上であることを特徴とする、請求項1〜9のいずれか1項記載の方法。

【請求項11】

発酵によりグルコースからグリセリンを製造する工程と、

請求項1〜10のいずれか1項記載の方法によりグリセリンからアクロレインを製造する工程と、

水和反応及び水添反応によりアクロレインから1,3−プロパンジオールを製造する工程とを含む、1,3−プロパンジオールの製造方法。

【請求項12】

1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記温度及び圧力条件が、前記溶媒に加えて、前記原料物質の少なくとも1種が超臨界状態となる条件であることを特徴とする、前記方法。

【請求項13】

1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記原料物質及び前記溶媒の混合物に超音波が照射されることを特徴とする、前記方法。

【請求項14】

超音波の周波数が1MHz以上であることを特徴とする、請求項13記載の方法。

【請求項15】

前記原料物質及び前記溶媒の混合物が流路中を流れ、該流れ方向と平行な方向に超音波が照射されることを特徴とする、請求項13又は14記載の方法。

【請求項16】

前記流れの上流側と下流側とから超音波が照射されることを特徴とする、請求項15記載の方法。

【請求項17】

1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

前記原料物質及び前記溶媒との混合がマイクロミキサを用いて行われることを特徴とする、前記方法。

【請求項18】

マイクロミキサが、流路断面積が小さい流路の下流に流路断面積が大きい流路が連結した構造を持つことを特徴とする、請求項17記載の方法。

【請求項19】

1種以上の原料物質及び溶媒を、前記溶媒が超臨界状態となる温度及び圧力条件下で混合して反応させることにより、前記原料物質から目的物質を得る工程を含む、化学反応方法であって、

更に界面活性剤を混合することを特徴とする、前記方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−13367(P2010−13367A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−172466(P2008−172466)

【出願日】平成20年7月1日(2008.7.1)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月1日(2008.7.1)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]