超臨界水を用いた反応プロセス

【課題】有機化合物の原料と酸を超臨界水中で作用させた反応液の冷却及び蒸留において、熱エネルギーの使用量を抑制し、水使用量を抑制し、プラント運転費用を低減すること。

【解決手段】反応液を、直列に分割された複数段の冷却により徐々に冷却した後、直列に分割された複数段の蒸留を行って目的物質を得る際に、前記複数段の冷却に用いる熱媒体を、前記反応液の最下流の冷却段から最上流の冷却段に向けて順次連通し、前記最上流の冷却段から排出した熱媒体を、前記複数段の蒸留から排出した液体の保温又は昇温に用いて冷却し、前記反応液の前記最下流の冷却段に戻すようにして、前記熱媒体を循環させると共に、前記複数段の蒸留のうちの最上流の蒸留段から排出された流動液体から、固形分、有機物及び酸を除去する過程を経て得た水を、原料水若しくは反応停止を目的とする反応クエンチ用冷却水として用いるようにして、前記水を循環させる方法及び装置。

【解決手段】反応液を、直列に分割された複数段の冷却により徐々に冷却した後、直列に分割された複数段の蒸留を行って目的物質を得る際に、前記複数段の冷却に用いる熱媒体を、前記反応液の最下流の冷却段から最上流の冷却段に向けて順次連通し、前記最上流の冷却段から排出した熱媒体を、前記複数段の蒸留から排出した液体の保温又は昇温に用いて冷却し、前記反応液の前記最下流の冷却段に戻すようにして、前記熱媒体を循環させると共に、前記複数段の蒸留のうちの最上流の蒸留段から排出された流動液体から、固形分、有機物及び酸を除去する過程を経て得た水を、原料水若しくは反応停止を目的とする反応クエンチ用冷却水として用いるようにして、前記水を循環させる方法及び装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機化合物原料と酸を超臨界水中の水素イオン存在下において作用させて得られた反応液を冷却し、蒸留を行って目的物質を得る方法又は装置に関し、特に、グリセリンからアクロレインを合成する方法及び装置に関する。

【背景技術】

【0002】

1,3-プロパンジオールは、ポリトリメチレンテレフタレート(PTT)を始めとする高品質なポリエステル繊維の原料であるため、近年需要が増大している。1,3-プロパンジオールの合成方法の一つとして、非特許文献1に記載されたアクロレイン水和・水添法がある。これは、石油原料であるプロピレンを触媒存在下で空気酸化して合成したアクロレインを、水和・水添反応して製造するもので、工業的製造方法として確立している。しかしながら、近年の原油価格の高騰から、バイオ原料からの合成方法の開発が望まれている。

【0003】

バイオ原料から1,3-プロパンジオールを化学合成により合成する方法は報告されていないが、その前駆体であるアクロレインを合成する技術は存在し、その一つとして、例えば非特許文献2に記載されたものが挙げられる。非特許文献2に記載された方法は、バイオ原料であるグリセリンを出発物質として、アクロレインを400℃、35MPaの超臨界水を用いて合成する方法であり、超臨界水に微量添加した硫酸によるプロトンがグリセリンの脱水反応を加速させる助触媒として機能する点に特徴がある。しかしながら、本方式では熱分解により副生成物としてタールやカーボン粒子の混合物が生成し、配管や弁が閉塞する可能性がある。このため、副生成物の生成量を低減するため、原料を低濃度にする必要があるが、その結果として、生産量当たりに必要となる水の昇温・昇圧に用いるエネルギー、コストが膨大になり、大量生産を行う工業化が困難な状況であった。

【0004】

また、塩類を中心とした固体粒子の除去を考慮した超臨界反応装置の一例として、特許文献1が報告されている。特許文献1に記載された技術は、水が常温常圧の状態では比誘電率が大きく塩類の溶解性が高いが、超臨界状態では比誘電率の低下により塩類の析出が起こりやすいことを背景に生み出されたものである。この技術では、超臨界水中で溶解度を超えて析出した塩類固形物による配管閉塞を抑制するため、配管途中にハイドロサイクロンを設置し、固形物の分離回収を行う方法を採用している。しかし、上記方式でも、本発明が対象とする副生成物については単純な適用が困難であると考えられる。これは副生成物が高粘度で付着性を有するタールを含み、配管、固体粒子の除去装置内における副生成物の付着が運転を阻害するためである。

【0005】

そして、グリセリンからアクロレインを合成する方法として、炭素粒子及びタールを反応液から除去し、円滑な運転を実現する発明として特許文献2が挙げられる。この発明は、冷却水を注入することでアクロレイン生成反応を停止させた後、反応液をフィルタに流通させることで炭素粒子を除去し、その後反応液を冷却・減圧・更に冷却させた後に蒸留することでタールを除去するというものである。しかしながら、冷却温度の異なる複数の冷却器を備えるため、反応停止用冷却水の使用量が大きくなり、使用後の冷却水の再冷却に要するエネルギー使用量が大きくなるという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−279976号公報

【特許文献2】特開2010−184897号公報

【非特許文献】

【0007】

【非特許文献1】1,3-PDO、PTTの製造 用途および経済性 (株)シーエムシープラネット事業部 2000年8月

【非特許文献2】M. Watanabe, et al., Acrolein synthesis from glycerol in hot-compressed water, Bioresource Technology (Elsevier Ltd.) 98 (2007) pp.1285-1290

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、有機化合物原料と酸を超臨界水中の水素イオン存在下で作用させて得られた反応液の冷却及び蒸留後の排水の加熱を効率よく行うことにより、熱エネルギーの使用量を抑制し、かつ副生成物から水を分離して原料及び冷却水として再利用して水使用量を抑制し、プラント運転費用を低減することを可能とする技術を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明の方法又は装置は、有機化合物原料と酸を超臨界水中で作用させて得られた反応液を、複数段直列に分割された冷却器による冷却により徐々に冷却した後、複数段直列に接続された蒸留塔による蒸留によって目的物質を得る方法又は装置であって、前記複数段の冷却に用いる熱媒体を、前記反応液の下流の冷却段から上流の冷却段に向けて順次連通し、前記上流の冷却段から排出した熱媒体を、前記複数段の蒸留塔から排出した液体の保温又は昇温に用いて冷却し、該冷却後の前記熱媒体を前記最下流の冷却器に戻すようにして、前記熱媒体を循環させることを特徴とする。

【0010】

本発明の方法又は装置は、上記の特徴に加えて、前記複数段の蒸留のうちの最上流の蒸留段から排出された流動液体から、固形分、有機物及び酸を除去する過程を経て得た水を、原料水若しくは反応停止を目的とする反応クエンチ用冷却水として用いるようにして、前記水を循環させることを特徴とする。

【0011】

また、前記有機化合物原料がグリセリンであり、前記目的物質がアクロレインであることを特徴とする。

【発明の効果】

【0012】

本発明によれば、有機化合物原料と酸を超臨界水中の水素イオン存在下で作用させて得られた反応液について、その冷却を複数段直列に分割した冷却器により徐々に冷却した後、複数回直列に連結した蒸留塔を経て目的物質を得る方法又は装置において、熱エネルギーの使用量の低減と水使用量の低減を可能とするので、原料利用率が高く、プラント運転費用が少ないという優れた経済性を実現することができる。

【図面の簡単な説明】

【0013】

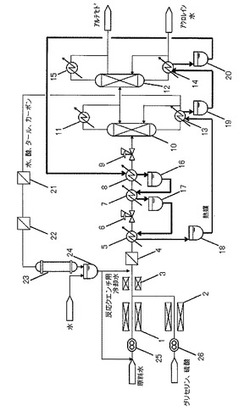

【図1】本発明に係る有機化合物原料に超臨界水と酸を作用させて得られた反応液を、直列に分割された複数段の冷却により徐々に冷却した後、直列に分割された複数段の蒸留を行って目的物質を得る装置の実施形態として、有機化合物原料としてグリセリンを、酸として硫酸を、目的物質としてアクロレインとした場合の一例を示す。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について、図1を参照して説明する。本発明の実施形態に係る超臨界水を用いた有機物合成装置は、図1に示すように、反応経路上流側から、第一のヒーター1、第二のヒーター2、第三のヒーター3、フィルタ4、第一の冷却器5、第一の減圧弁6、第二の冷却器7、第三の冷却器8、第二の減圧弁9、第一の蒸留塔10、熱交換器11、第二の蒸留塔12、リボイラー14の順番で配置されて成る過程を備え、これを経て目的の有機物を得るものである。

【0015】

図1は、本発明に係る実施形態として、具体的には、有機化合物原料としてグリセリンを、超臨界水及び酸として硫酸を作用させる反応によってアクロレインを合成する装置の一例を示している。

【0016】

図1に示すアクロレイン合成装置では、第一のポンプ25と第二のポンプ26により、22〜50MPaに加圧した超臨界水及び酸を作用させる反応後の冷却過程を分割し、グリセリンに超臨界水と酸を作用させて得られる反応液を、主反応が停止する温度であって反応液中に含まれるタール等の高粘度成分について粘度が十分低下した状態を維持できる温度まで反応クエンチ用冷却水を注入することで冷却(第一の冷却)することにより、副生成物の発生量を低減し、かつ、タール等の高粘度成分は粘度及び付着性が上昇しないので、カーボン粒子等の固形分が凝集しない状態を維持することができる。

【0017】

凝集しない状態では固形分の粒系は、数μm〜数十μmであって付着性も極めて小さいので、配管を閉塞させることはない。また、固形物の分離除去する操作の時にも、分離面に固形物が付着して差圧が上昇する効果を低減することができる。このため、プラント運転系統の切り替え、フィルタ逆洗操作等の分離装置のメンテナンス頻度が著しく低減し、停止と再起動に伴うエネルギー損失が低減するので運転コストを低減できる。

【0018】

また、400℃等の高温の反応液を冷却した後に固形分の分離を行うため、分離装置の熱劣化を防ぐことができる。第一の冷却後における反応液の粘度は0.1Pa・s以下が望ましく、この程度の低粘度が実現できるだけの高さの温度、具体的には100℃以上が必要である。その一方、合成反応、熱分解反応を完全に停止させるには200℃以下の温度が望ましいことから、一段目の冷却温度は100〜200℃であることが望ましい。

【0019】

第一の冷却において、冷却方法として反応液に冷却水を直接混合することにより、ジャケット等による配管周辺からの熱交換と比べて、温度変化を高速に行うことができる。これにより熱分解反応を高速停止することができ、生成したアクロレインがタール、カーボン粒子等の副生成物に変化するのを停止できるため、原料収率の向上が期待できる。また、副生成物発生量が低減するので、これに伴う配管および機器の閉塞、エロージョン発生の抑制、精密な圧力制御に資することができる。

【0020】

次に、反応液から固形分を分離除去した後、反応液を、水の沸点以下であって反応液中のタール分が機器に固着しない温度まで第一の冷却器5を用いて冷却した後に、第一の減圧弁6を用いて減圧することにより、配管内と弁内における固形分による閉塞を回避することができると共に、タール分の付着を低減することができるので、第一の減圧弁6における圧力制御の精度が向上する。特に、減圧弁の間口は極めて狭いので、固形分だけでなくタール分の付着を抑制することは、弁の開閉操作を容易化かつ安定化する上で非常に有効である。

【0021】

また、冷却温度が水の沸点以下に設定されることで、減圧後に反応液が気化して体積が急激に膨張するのを抑制できるため、反応装置の安全性を向上することができる。第一の冷却器5による冷却後の反応液の粘度は10Pa・s以下であることが望ましく、この程度の低粘度を実現できるだけの高さの温度として、具体的には53℃以上、望ましくは80℃以上が必要である。一方、減圧後における反応液の気化、急激な膨張を抑制する観点からは、温度は100℃以下であることが望ましい。このため、二段目の冷却温度は、少なくともアクロレインの沸点以上であることを考慮して、53〜100℃、望ましくは80〜100℃となる。

【0022】

減圧した後に、反応液を目的反応物質の沸点まで第二の冷却器7及び第三の冷却器8を用いて冷却することにより、すなわち、第二の冷却器7及び第三の冷却器8を用いた冷却工程の温度を沸点以上に維持することにより、排出した反応液から目的物質が容易に気化してくる。このため、後段の蒸留工程で再加熱する際のエネルギー効率を向上することができる。この冷却工程の温度は、アクロレインを合成する場合にはその沸点以上となるように、53℃〜第一の冷却器5による冷却温度の範囲となる。冷却した反応液は第二の減圧弁9で減圧した後、第一の蒸留塔10へ送られる。

【0023】

反応から固形分の分離除去までの過程が水平な系の場合には、発生した副生成物中の固形分が配管底部に堆積し、配管、減圧弁等の底部でエロージョンが発生する。そこで、この過程を弁で仕切られた鉛直な配管内で実施すると、副生成物を含む反応液は重力により配管の周方向に対して均一に流下するので、配管内面における固形物粒子との接触は平滑化され、さらなるエロージョンの低減効果が得られる。

【0024】

また、ヒーター1からフィルタ4までの反応装置及び固形分分離装置を二系統以上用意することで、交互運転、副生成物粒子の交互排出が可能となる。すなわち、ある系統でメンテナンス作業を実施している際に、少なくとも他の一つ以上の系統が運転している状態を維持できるので、プラント全体を停止する必要がなくなり、連続運転が可能となる。その際、反応装置前段の第一のヒーター1は、反応配管の第三のヒーター3に比べて、滞留時間が長く設備規模が大きい。

【0025】

また、第一のヒーター1には原料であるグリセリン等の有機物が通過することがないので副生成物の発生がない。このことは、ヒーター1では全体工程の中でエネルギー使用の割合が大きいのに対し、その下流側工程と比べて、副生成物によるトラブルの心配が極めて小さいことがわかる。そこで、複数系統の方式を設計する際に、設備規模が大きいヒーター1を各系統共通で使用し、反応配管から複数系統に分岐するようにして、ヒーター1については連続運転を可能とし、ヒーターの停止・再起動によるエネルギー損失を最小化するようにして、設備コストと運転コストの両方を低減することができる。

【0026】

第一の蒸留塔10へ流入した反応液は、蒸留により分離され、頂部からアクロレイン、水、アセトアルデヒド、ホルムアルデヒド等を含む反応液を排出し、底部から水、硫酸、タール等を含む廃水を排出する。反応液は、熱交換器11で冷却された後、第二の蒸留塔12に流入する。第二の蒸留塔12に流入した反応液は、蒸留により分離され、頂部からアセトアルデヒド及びホルムアルデヒド等を含む廃液を、底部からアクロレイン等を含む反応液を排出する。第二の蒸留塔12から排出された反応液は、リボイラー14に流入し、アクロレインを水和反応させる場合、水和反応の反応温度近傍である40〜70℃、望ましくは50〜60℃に昇温される。

【0027】

グリセリンに超臨界水及び酸を作用させてアクロレインを合成する反応においては、上記の分割された冷却方法を用いる場合、第一の冷却器5の冷却温度は100〜200℃、第二の冷却器7の冷却温度は53〜100℃、第三の冷却器8の冷却温度は53℃〜第二の冷却温度である。これらの冷却器を個別に運転する場合、反応液の冷却により温度が上昇した熱媒を冷却する必要が生じ、熱媒の昇温・冷却を個別に繰り返すことになるので効率が悪い。そこで、それぞれの冷却器の熱媒流通経路を結合し、工程下流側の第三の冷却器8から第二の冷却器7、更に第二の冷却器7から第一の冷却器5へと、熱媒を流通させることにより、熱媒の温度調整幅を減少させることでエネルギーの消費量を抑制することができる。そして、第一の冷却器5から排出された熱媒は、バッファタンク18で温度調整された後、リボイラー13に供給されて、そこで蒸留塔10の底部から排出された酸やタールが含まれた廃水を保温して、その流動性を維持する。

【0028】

リボイラー13で加熱される廃水は、その流動性を維持するために、50〜100℃、望ましくは80〜100℃の温度範囲に維持される。一方、リボイラー13から排出した熱媒は、バッファタンク19で温度調整された後、リボイラー14に供給され、そこで第二の蒸留塔12の底部から排出されたアクロレインを含む反応液を昇温する。リボイラー14で加熱される反応液は、後工程の水和反応の反応温度にまで昇温されることが望ましく、その温度範囲は40〜70℃、望ましくは50〜60℃である。一方、リボイラー14から排出した熱媒は、バッファタンク20で温度調整した後、再度冷却器8に供給される。

【0029】

リボイラー13で保温されたタール及び硫酸等を含む廃水は、固形分分離装置21に流入し、そこで固形分が分離される。廃水は、その流動性を維持するように、50〜100℃、望ましくは80〜100℃の温度範囲に保たれているため、固形分分離装置21では、カーボン粒子等の固形物を捕集すると共に、タール等の高粘度成分の付着は抑制される。この固形分の分離には、フィルタ、サイクロン、沈殿槽等を用いることができる。

【0030】

固形分分離装置21から排出された廃水は、有機分除去装置22に流入し、ここで廃水中の有機物が除去される。有機物の除去は吸着により行い、吸着材としては活性炭、ゼオライト等を用いることができる。これにより、廃水中に含まれるタールやその他の有機物が除去される。有機分除去装置22から排出された廃水は、イオン交換塔23に流入し、ここでイオン交換樹脂により廃水中に含まれた硫酸等の酸が除去される。

【0031】

上記の固形分分離装置21からイオン交換塔23までの過程を経て精製された水は、水タンク24に流入し、原料水若しくは反応クエンチ用の冷却水として再利用される。これにより、水の使用量を低減することができるので、プラント運転コストを抑制することが可能となる。また、アクロレインやホルムアルデヒドといった毒物指定の化学物質を含む廃水を系外に排出するために必要であった廃水処理施設が不要となるため、設備費用及び運転費用の低減に資することもできる。さらに、固形分分離装置21からイオン交換塔23までを二系統以上用意することで、交互運転、不純物の交互排出が可能となるので、ある系統でメンテナンス作業を実施している際に、少なくとも他の一つの系統が運転している状態を維持できるので、プラント全体の連続運転性が向上する。

【0032】

有機化合物原料としてバイオ原料であるグリセリンを、超臨界水及び硫酸等の酸を作用させてアクロレインを合成する上記の場合、更にアクロレインを水和反応させた後、水素添加反応させることで1,3−プロパンジオールとし、これをテレフタル酸と重合することで繊維等に用いられる高級ポリエステルの一つ、ポリトリメチレンテレフタレート(PTT)を生産することができるので、柔らかく伸長回復性のある夢の糸として注目のPTT原料の一部をバイオマス由来にすることができる。これにより、埋蔵量に限度がある化石燃料の消費量を低減することができる。

【0033】

以下、本発明の上記の実施形態の一つの実施例を説明するが、本発明の範囲はこの実施例に限定されるものではない。

【実施例】

【0034】

図1に示す装置を基本的に用いて、超臨界反応を400℃、35MPaとし、冷却水注入によるクエンチで200℃とし、第一の冷却器5で200℃から125℃へと冷却し、第一の減圧弁6で35MPaから0.35MPaへと減圧し、第二の冷却器7で125℃から95℃へと冷却し、第三の冷却器8で95℃から60℃へと冷却し、第二の減圧弁9で大気圧まで減圧するという、原料グリセリン濃度15wt%、反応温度400℃、反応圧力35MPa、反応時間2秒(s)の条件にて、アクロレインの合成を行った。

【0035】

その結果、得られた反応液において、アクロレインの収率70%、フィルタ4での固形物分離効率95%、、フィルタを用いた固形分分離装置21での固形分分離効率99%、活性炭を用いた有機分除去装置22での除去効率99%、イオン交換塔23での硫酸除去効率99%、第一の蒸留塔10の底部から排出された廃水からの水の回収率90%となった。タール等の熱分解により生成した液体については、ガスクロマトグラフィ(GC)分析により炭素数10〜50の分子であり、その溶融粘度は70、80、90、100℃において、それぞれ300、10、1、0.1Pa・s以下のものであった。

【0036】

本実施例の実験では、反応液をほぼ同量の冷却水と混合し、温度を200℃程度に低下させて、3μmのスウェジロック製フィルタに流すが、その際、フィルタ差圧は上昇せず、直径10μm程度のカーボン粒子が効率95%で分離除去された。実験終了後においてフィルタ面に、固形物やタールの付着は見られず、特に問題がなかった。

【0037】

本実験では更に、カーボン粒子の分離除去後の反応液を、長さ1mの二重管に流し、冷却水による間接冷却を行うことで反応液の温度を80℃まで低下させた後、減圧弁により、圧力を5MPa以下に低下させる運転を行った。実験終了後、二重管、減圧弁の内部には、固形物、タールの付着は認められなかった。さらに、本実験では反応液を二重管に流し、冷却水による間接冷却を行うことで反応液の温度を53℃にした後、系外に排出した。これにより、アクロレインに少量の同伴水を含む蒸気が発生し、これを凝縮させることで、高濃度のアクロレイン水溶液を回収した。

【0038】

(比較例)

実施例1と同様のパラメータでアクロレイン合成を行った。ただし、複数の冷却器の高温側からリボイラーを経由して前記複数の冷却器の低温側に戻る熱媒体の循環を行うことなく、個別に冷却又は加熱を行い、また蒸留塔10底部から抜き出した廃水は廃棄した。その結果、実施例1と比較して、水使用量が11.0倍、熱エネルギーは3.8倍に増加する結果となった。

【0039】

以上説明したように、本発明によれば、グリセリンと硫酸を超臨界水中の水素イオン下で作用させて得られた反応液について、その冷却を複数段直列に分割した冷却器により徐々に冷却した後、複数段直列に連結した蒸留塔により蒸留を行って目的物質を得る方法又は装置において、熱媒体(例えば冷却水)を前記複数の冷却器の下流側から上流側に流通させて熱媒体の温度を上昇させた後、温度が上昇した熱媒体を蒸留後の液体の温度維持若しくは昇温に用いて冷却した後、再び前記複数の冷却器の下流側に流通させて循環することにより、冷却器で温度上昇した熱媒体がリボイラーで放熱するので、これらの冷却器とリボイラーを個別に冷却又は加熱する場合と比較して、熱エネルギーの使用量を低減できる。また、前記複数回の蒸留の1基目の蒸留塔底部から排出される固形分、有機物及び酸を含んだ水から、該固形分、有機物及び酸を除去した後、原料水若しくは反応クエンチ用の冷却水として用いることにより、水使用量を低減することができる。そのため、原料利用率が高く、プラント運転費用が少ないという優れた経済性を達成することができる。

【符号の説明】

【0040】

1 第一のヒーター、

2 第二のヒーター、

3 第三のヒーター、

4 フィルタ、

5 第一の冷却器、

6 第一の減圧弁、

7 第二の冷却器、

8 第三の冷却器、

9 第二の減圧弁、

10 第一の蒸留塔、

11 熱交換器、

12 第二の蒸留塔、

13 リボイラー、

14 リボイラー、

15 熱交換器、

16 バッファタンク、

17 バッファタンク、

18 バッファタンク、

19 バッファタンク、

20 バッファタンク、

21 固形分除去装置、

22 有機分除去装置、

23 イオン交換塔、

・ 水タンク、

・ 第一のポンプ、

・ 第二のポンプ

【技術分野】

【0001】

本発明は、有機化合物原料と酸を超臨界水中の水素イオン存在下において作用させて得られた反応液を冷却し、蒸留を行って目的物質を得る方法又は装置に関し、特に、グリセリンからアクロレインを合成する方法及び装置に関する。

【背景技術】

【0002】

1,3-プロパンジオールは、ポリトリメチレンテレフタレート(PTT)を始めとする高品質なポリエステル繊維の原料であるため、近年需要が増大している。1,3-プロパンジオールの合成方法の一つとして、非特許文献1に記載されたアクロレイン水和・水添法がある。これは、石油原料であるプロピレンを触媒存在下で空気酸化して合成したアクロレインを、水和・水添反応して製造するもので、工業的製造方法として確立している。しかしながら、近年の原油価格の高騰から、バイオ原料からの合成方法の開発が望まれている。

【0003】

バイオ原料から1,3-プロパンジオールを化学合成により合成する方法は報告されていないが、その前駆体であるアクロレインを合成する技術は存在し、その一つとして、例えば非特許文献2に記載されたものが挙げられる。非特許文献2に記載された方法は、バイオ原料であるグリセリンを出発物質として、アクロレインを400℃、35MPaの超臨界水を用いて合成する方法であり、超臨界水に微量添加した硫酸によるプロトンがグリセリンの脱水反応を加速させる助触媒として機能する点に特徴がある。しかしながら、本方式では熱分解により副生成物としてタールやカーボン粒子の混合物が生成し、配管や弁が閉塞する可能性がある。このため、副生成物の生成量を低減するため、原料を低濃度にする必要があるが、その結果として、生産量当たりに必要となる水の昇温・昇圧に用いるエネルギー、コストが膨大になり、大量生産を行う工業化が困難な状況であった。

【0004】

また、塩類を中心とした固体粒子の除去を考慮した超臨界反応装置の一例として、特許文献1が報告されている。特許文献1に記載された技術は、水が常温常圧の状態では比誘電率が大きく塩類の溶解性が高いが、超臨界状態では比誘電率の低下により塩類の析出が起こりやすいことを背景に生み出されたものである。この技術では、超臨界水中で溶解度を超えて析出した塩類固形物による配管閉塞を抑制するため、配管途中にハイドロサイクロンを設置し、固形物の分離回収を行う方法を採用している。しかし、上記方式でも、本発明が対象とする副生成物については単純な適用が困難であると考えられる。これは副生成物が高粘度で付着性を有するタールを含み、配管、固体粒子の除去装置内における副生成物の付着が運転を阻害するためである。

【0005】

そして、グリセリンからアクロレインを合成する方法として、炭素粒子及びタールを反応液から除去し、円滑な運転を実現する発明として特許文献2が挙げられる。この発明は、冷却水を注入することでアクロレイン生成反応を停止させた後、反応液をフィルタに流通させることで炭素粒子を除去し、その後反応液を冷却・減圧・更に冷却させた後に蒸留することでタールを除去するというものである。しかしながら、冷却温度の異なる複数の冷却器を備えるため、反応停止用冷却水の使用量が大きくなり、使用後の冷却水の再冷却に要するエネルギー使用量が大きくなるという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−279976号公報

【特許文献2】特開2010−184897号公報

【非特許文献】

【0007】

【非特許文献1】1,3-PDO、PTTの製造 用途および経済性 (株)シーエムシープラネット事業部 2000年8月

【非特許文献2】M. Watanabe, et al., Acrolein synthesis from glycerol in hot-compressed water, Bioresource Technology (Elsevier Ltd.) 98 (2007) pp.1285-1290

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、有機化合物原料と酸を超臨界水中の水素イオン存在下で作用させて得られた反応液の冷却及び蒸留後の排水の加熱を効率よく行うことにより、熱エネルギーの使用量を抑制し、かつ副生成物から水を分離して原料及び冷却水として再利用して水使用量を抑制し、プラント運転費用を低減することを可能とする技術を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明の方法又は装置は、有機化合物原料と酸を超臨界水中で作用させて得られた反応液を、複数段直列に分割された冷却器による冷却により徐々に冷却した後、複数段直列に接続された蒸留塔による蒸留によって目的物質を得る方法又は装置であって、前記複数段の冷却に用いる熱媒体を、前記反応液の下流の冷却段から上流の冷却段に向けて順次連通し、前記上流の冷却段から排出した熱媒体を、前記複数段の蒸留塔から排出した液体の保温又は昇温に用いて冷却し、該冷却後の前記熱媒体を前記最下流の冷却器に戻すようにして、前記熱媒体を循環させることを特徴とする。

【0010】

本発明の方法又は装置は、上記の特徴に加えて、前記複数段の蒸留のうちの最上流の蒸留段から排出された流動液体から、固形分、有機物及び酸を除去する過程を経て得た水を、原料水若しくは反応停止を目的とする反応クエンチ用冷却水として用いるようにして、前記水を循環させることを特徴とする。

【0011】

また、前記有機化合物原料がグリセリンであり、前記目的物質がアクロレインであることを特徴とする。

【発明の効果】

【0012】

本発明によれば、有機化合物原料と酸を超臨界水中の水素イオン存在下で作用させて得られた反応液について、その冷却を複数段直列に分割した冷却器により徐々に冷却した後、複数回直列に連結した蒸留塔を経て目的物質を得る方法又は装置において、熱エネルギーの使用量の低減と水使用量の低減を可能とするので、原料利用率が高く、プラント運転費用が少ないという優れた経済性を実現することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る有機化合物原料に超臨界水と酸を作用させて得られた反応液を、直列に分割された複数段の冷却により徐々に冷却した後、直列に分割された複数段の蒸留を行って目的物質を得る装置の実施形態として、有機化合物原料としてグリセリンを、酸として硫酸を、目的物質としてアクロレインとした場合の一例を示す。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について、図1を参照して説明する。本発明の実施形態に係る超臨界水を用いた有機物合成装置は、図1に示すように、反応経路上流側から、第一のヒーター1、第二のヒーター2、第三のヒーター3、フィルタ4、第一の冷却器5、第一の減圧弁6、第二の冷却器7、第三の冷却器8、第二の減圧弁9、第一の蒸留塔10、熱交換器11、第二の蒸留塔12、リボイラー14の順番で配置されて成る過程を備え、これを経て目的の有機物を得るものである。

【0015】

図1は、本発明に係る実施形態として、具体的には、有機化合物原料としてグリセリンを、超臨界水及び酸として硫酸を作用させる反応によってアクロレインを合成する装置の一例を示している。

【0016】

図1に示すアクロレイン合成装置では、第一のポンプ25と第二のポンプ26により、22〜50MPaに加圧した超臨界水及び酸を作用させる反応後の冷却過程を分割し、グリセリンに超臨界水と酸を作用させて得られる反応液を、主反応が停止する温度であって反応液中に含まれるタール等の高粘度成分について粘度が十分低下した状態を維持できる温度まで反応クエンチ用冷却水を注入することで冷却(第一の冷却)することにより、副生成物の発生量を低減し、かつ、タール等の高粘度成分は粘度及び付着性が上昇しないので、カーボン粒子等の固形分が凝集しない状態を維持することができる。

【0017】

凝集しない状態では固形分の粒系は、数μm〜数十μmであって付着性も極めて小さいので、配管を閉塞させることはない。また、固形物の分離除去する操作の時にも、分離面に固形物が付着して差圧が上昇する効果を低減することができる。このため、プラント運転系統の切り替え、フィルタ逆洗操作等の分離装置のメンテナンス頻度が著しく低減し、停止と再起動に伴うエネルギー損失が低減するので運転コストを低減できる。

【0018】

また、400℃等の高温の反応液を冷却した後に固形分の分離を行うため、分離装置の熱劣化を防ぐことができる。第一の冷却後における反応液の粘度は0.1Pa・s以下が望ましく、この程度の低粘度が実現できるだけの高さの温度、具体的には100℃以上が必要である。その一方、合成反応、熱分解反応を完全に停止させるには200℃以下の温度が望ましいことから、一段目の冷却温度は100〜200℃であることが望ましい。

【0019】

第一の冷却において、冷却方法として反応液に冷却水を直接混合することにより、ジャケット等による配管周辺からの熱交換と比べて、温度変化を高速に行うことができる。これにより熱分解反応を高速停止することができ、生成したアクロレインがタール、カーボン粒子等の副生成物に変化するのを停止できるため、原料収率の向上が期待できる。また、副生成物発生量が低減するので、これに伴う配管および機器の閉塞、エロージョン発生の抑制、精密な圧力制御に資することができる。

【0020】

次に、反応液から固形分を分離除去した後、反応液を、水の沸点以下であって反応液中のタール分が機器に固着しない温度まで第一の冷却器5を用いて冷却した後に、第一の減圧弁6を用いて減圧することにより、配管内と弁内における固形分による閉塞を回避することができると共に、タール分の付着を低減することができるので、第一の減圧弁6における圧力制御の精度が向上する。特に、減圧弁の間口は極めて狭いので、固形分だけでなくタール分の付着を抑制することは、弁の開閉操作を容易化かつ安定化する上で非常に有効である。

【0021】

また、冷却温度が水の沸点以下に設定されることで、減圧後に反応液が気化して体積が急激に膨張するのを抑制できるため、反応装置の安全性を向上することができる。第一の冷却器5による冷却後の反応液の粘度は10Pa・s以下であることが望ましく、この程度の低粘度を実現できるだけの高さの温度として、具体的には53℃以上、望ましくは80℃以上が必要である。一方、減圧後における反応液の気化、急激な膨張を抑制する観点からは、温度は100℃以下であることが望ましい。このため、二段目の冷却温度は、少なくともアクロレインの沸点以上であることを考慮して、53〜100℃、望ましくは80〜100℃となる。

【0022】

減圧した後に、反応液を目的反応物質の沸点まで第二の冷却器7及び第三の冷却器8を用いて冷却することにより、すなわち、第二の冷却器7及び第三の冷却器8を用いた冷却工程の温度を沸点以上に維持することにより、排出した反応液から目的物質が容易に気化してくる。このため、後段の蒸留工程で再加熱する際のエネルギー効率を向上することができる。この冷却工程の温度は、アクロレインを合成する場合にはその沸点以上となるように、53℃〜第一の冷却器5による冷却温度の範囲となる。冷却した反応液は第二の減圧弁9で減圧した後、第一の蒸留塔10へ送られる。

【0023】

反応から固形分の分離除去までの過程が水平な系の場合には、発生した副生成物中の固形分が配管底部に堆積し、配管、減圧弁等の底部でエロージョンが発生する。そこで、この過程を弁で仕切られた鉛直な配管内で実施すると、副生成物を含む反応液は重力により配管の周方向に対して均一に流下するので、配管内面における固形物粒子との接触は平滑化され、さらなるエロージョンの低減効果が得られる。

【0024】

また、ヒーター1からフィルタ4までの反応装置及び固形分分離装置を二系統以上用意することで、交互運転、副生成物粒子の交互排出が可能となる。すなわち、ある系統でメンテナンス作業を実施している際に、少なくとも他の一つ以上の系統が運転している状態を維持できるので、プラント全体を停止する必要がなくなり、連続運転が可能となる。その際、反応装置前段の第一のヒーター1は、反応配管の第三のヒーター3に比べて、滞留時間が長く設備規模が大きい。

【0025】

また、第一のヒーター1には原料であるグリセリン等の有機物が通過することがないので副生成物の発生がない。このことは、ヒーター1では全体工程の中でエネルギー使用の割合が大きいのに対し、その下流側工程と比べて、副生成物によるトラブルの心配が極めて小さいことがわかる。そこで、複数系統の方式を設計する際に、設備規模が大きいヒーター1を各系統共通で使用し、反応配管から複数系統に分岐するようにして、ヒーター1については連続運転を可能とし、ヒーターの停止・再起動によるエネルギー損失を最小化するようにして、設備コストと運転コストの両方を低減することができる。

【0026】

第一の蒸留塔10へ流入した反応液は、蒸留により分離され、頂部からアクロレイン、水、アセトアルデヒド、ホルムアルデヒド等を含む反応液を排出し、底部から水、硫酸、タール等を含む廃水を排出する。反応液は、熱交換器11で冷却された後、第二の蒸留塔12に流入する。第二の蒸留塔12に流入した反応液は、蒸留により分離され、頂部からアセトアルデヒド及びホルムアルデヒド等を含む廃液を、底部からアクロレイン等を含む反応液を排出する。第二の蒸留塔12から排出された反応液は、リボイラー14に流入し、アクロレインを水和反応させる場合、水和反応の反応温度近傍である40〜70℃、望ましくは50〜60℃に昇温される。

【0027】

グリセリンに超臨界水及び酸を作用させてアクロレインを合成する反応においては、上記の分割された冷却方法を用いる場合、第一の冷却器5の冷却温度は100〜200℃、第二の冷却器7の冷却温度は53〜100℃、第三の冷却器8の冷却温度は53℃〜第二の冷却温度である。これらの冷却器を個別に運転する場合、反応液の冷却により温度が上昇した熱媒を冷却する必要が生じ、熱媒の昇温・冷却を個別に繰り返すことになるので効率が悪い。そこで、それぞれの冷却器の熱媒流通経路を結合し、工程下流側の第三の冷却器8から第二の冷却器7、更に第二の冷却器7から第一の冷却器5へと、熱媒を流通させることにより、熱媒の温度調整幅を減少させることでエネルギーの消費量を抑制することができる。そして、第一の冷却器5から排出された熱媒は、バッファタンク18で温度調整された後、リボイラー13に供給されて、そこで蒸留塔10の底部から排出された酸やタールが含まれた廃水を保温して、その流動性を維持する。

【0028】

リボイラー13で加熱される廃水は、その流動性を維持するために、50〜100℃、望ましくは80〜100℃の温度範囲に維持される。一方、リボイラー13から排出した熱媒は、バッファタンク19で温度調整された後、リボイラー14に供給され、そこで第二の蒸留塔12の底部から排出されたアクロレインを含む反応液を昇温する。リボイラー14で加熱される反応液は、後工程の水和反応の反応温度にまで昇温されることが望ましく、その温度範囲は40〜70℃、望ましくは50〜60℃である。一方、リボイラー14から排出した熱媒は、バッファタンク20で温度調整した後、再度冷却器8に供給される。

【0029】

リボイラー13で保温されたタール及び硫酸等を含む廃水は、固形分分離装置21に流入し、そこで固形分が分離される。廃水は、その流動性を維持するように、50〜100℃、望ましくは80〜100℃の温度範囲に保たれているため、固形分分離装置21では、カーボン粒子等の固形物を捕集すると共に、タール等の高粘度成分の付着は抑制される。この固形分の分離には、フィルタ、サイクロン、沈殿槽等を用いることができる。

【0030】

固形分分離装置21から排出された廃水は、有機分除去装置22に流入し、ここで廃水中の有機物が除去される。有機物の除去は吸着により行い、吸着材としては活性炭、ゼオライト等を用いることができる。これにより、廃水中に含まれるタールやその他の有機物が除去される。有機分除去装置22から排出された廃水は、イオン交換塔23に流入し、ここでイオン交換樹脂により廃水中に含まれた硫酸等の酸が除去される。

【0031】

上記の固形分分離装置21からイオン交換塔23までの過程を経て精製された水は、水タンク24に流入し、原料水若しくは反応クエンチ用の冷却水として再利用される。これにより、水の使用量を低減することができるので、プラント運転コストを抑制することが可能となる。また、アクロレインやホルムアルデヒドといった毒物指定の化学物質を含む廃水を系外に排出するために必要であった廃水処理施設が不要となるため、設備費用及び運転費用の低減に資することもできる。さらに、固形分分離装置21からイオン交換塔23までを二系統以上用意することで、交互運転、不純物の交互排出が可能となるので、ある系統でメンテナンス作業を実施している際に、少なくとも他の一つの系統が運転している状態を維持できるので、プラント全体の連続運転性が向上する。

【0032】

有機化合物原料としてバイオ原料であるグリセリンを、超臨界水及び硫酸等の酸を作用させてアクロレインを合成する上記の場合、更にアクロレインを水和反応させた後、水素添加反応させることで1,3−プロパンジオールとし、これをテレフタル酸と重合することで繊維等に用いられる高級ポリエステルの一つ、ポリトリメチレンテレフタレート(PTT)を生産することができるので、柔らかく伸長回復性のある夢の糸として注目のPTT原料の一部をバイオマス由来にすることができる。これにより、埋蔵量に限度がある化石燃料の消費量を低減することができる。

【0033】

以下、本発明の上記の実施形態の一つの実施例を説明するが、本発明の範囲はこの実施例に限定されるものではない。

【実施例】

【0034】

図1に示す装置を基本的に用いて、超臨界反応を400℃、35MPaとし、冷却水注入によるクエンチで200℃とし、第一の冷却器5で200℃から125℃へと冷却し、第一の減圧弁6で35MPaから0.35MPaへと減圧し、第二の冷却器7で125℃から95℃へと冷却し、第三の冷却器8で95℃から60℃へと冷却し、第二の減圧弁9で大気圧まで減圧するという、原料グリセリン濃度15wt%、反応温度400℃、反応圧力35MPa、反応時間2秒(s)の条件にて、アクロレインの合成を行った。

【0035】

その結果、得られた反応液において、アクロレインの収率70%、フィルタ4での固形物分離効率95%、、フィルタを用いた固形分分離装置21での固形分分離効率99%、活性炭を用いた有機分除去装置22での除去効率99%、イオン交換塔23での硫酸除去効率99%、第一の蒸留塔10の底部から排出された廃水からの水の回収率90%となった。タール等の熱分解により生成した液体については、ガスクロマトグラフィ(GC)分析により炭素数10〜50の分子であり、その溶融粘度は70、80、90、100℃において、それぞれ300、10、1、0.1Pa・s以下のものであった。

【0036】

本実施例の実験では、反応液をほぼ同量の冷却水と混合し、温度を200℃程度に低下させて、3μmのスウェジロック製フィルタに流すが、その際、フィルタ差圧は上昇せず、直径10μm程度のカーボン粒子が効率95%で分離除去された。実験終了後においてフィルタ面に、固形物やタールの付着は見られず、特に問題がなかった。

【0037】

本実験では更に、カーボン粒子の分離除去後の反応液を、長さ1mの二重管に流し、冷却水による間接冷却を行うことで反応液の温度を80℃まで低下させた後、減圧弁により、圧力を5MPa以下に低下させる運転を行った。実験終了後、二重管、減圧弁の内部には、固形物、タールの付着は認められなかった。さらに、本実験では反応液を二重管に流し、冷却水による間接冷却を行うことで反応液の温度を53℃にした後、系外に排出した。これにより、アクロレインに少量の同伴水を含む蒸気が発生し、これを凝縮させることで、高濃度のアクロレイン水溶液を回収した。

【0038】

(比較例)

実施例1と同様のパラメータでアクロレイン合成を行った。ただし、複数の冷却器の高温側からリボイラーを経由して前記複数の冷却器の低温側に戻る熱媒体の循環を行うことなく、個別に冷却又は加熱を行い、また蒸留塔10底部から抜き出した廃水は廃棄した。その結果、実施例1と比較して、水使用量が11.0倍、熱エネルギーは3.8倍に増加する結果となった。

【0039】

以上説明したように、本発明によれば、グリセリンと硫酸を超臨界水中の水素イオン下で作用させて得られた反応液について、その冷却を複数段直列に分割した冷却器により徐々に冷却した後、複数段直列に連結した蒸留塔により蒸留を行って目的物質を得る方法又は装置において、熱媒体(例えば冷却水)を前記複数の冷却器の下流側から上流側に流通させて熱媒体の温度を上昇させた後、温度が上昇した熱媒体を蒸留後の液体の温度維持若しくは昇温に用いて冷却した後、再び前記複数の冷却器の下流側に流通させて循環することにより、冷却器で温度上昇した熱媒体がリボイラーで放熱するので、これらの冷却器とリボイラーを個別に冷却又は加熱する場合と比較して、熱エネルギーの使用量を低減できる。また、前記複数回の蒸留の1基目の蒸留塔底部から排出される固形分、有機物及び酸を含んだ水から、該固形分、有機物及び酸を除去した後、原料水若しくは反応クエンチ用の冷却水として用いることにより、水使用量を低減することができる。そのため、原料利用率が高く、プラント運転費用が少ないという優れた経済性を達成することができる。

【符号の説明】

【0040】

1 第一のヒーター、

2 第二のヒーター、

3 第三のヒーター、

4 フィルタ、

5 第一の冷却器、

6 第一の減圧弁、

7 第二の冷却器、

8 第三の冷却器、

9 第二の減圧弁、

10 第一の蒸留塔、

11 熱交換器、

12 第二の蒸留塔、

13 リボイラー、

14 リボイラー、

15 熱交換器、

16 バッファタンク、

17 バッファタンク、

18 バッファタンク、

19 バッファタンク、

20 バッファタンク、

21 固形分除去装置、

22 有機分除去装置、

23 イオン交換塔、

・ 水タンク、

・ 第一のポンプ、

・ 第二のポンプ

【特許請求の範囲】

【請求項1】

有機化合物原料と酸を超臨界水中で作用させて得られた反応液を、複数段直列に分割された冷却により徐々に冷却した後、複数段直列に分割された蒸留を行って目的物質を得る方法であって、

前記複数段の冷却に用いる熱媒体を、前記反応液の下流の冷却段から上流の冷却段に向けて順次連通し、前記上流の冷却段から排出した熱媒体を、前記複数段の蒸留から排出した液体の保温又は昇温に用いて冷却し、前記反応液の前記下流の冷却段に戻すようにして、前記熱媒体を循環させる方法。

【請求項2】

請求項1に記載の方法において、

前記複数段の蒸留塔のうちの上流の蒸留段から排出された流動液体から、固形分、有機物及び酸を除去する過程を経て得た水を、原料水若しくは反応停止を目的とする反応クエンチ用冷却水として用いるようにして、前記水を循環させる方法。

【請求項3】

請求項1又は2に記載の方法において、

前記有機化合物原料がグリセリンであり、前記目的物質がアクロレインである方法。

【請求項4】

有機化合物原料と酸を超臨界水中で作用させて得られた反応液を、複数段直列に分割された冷却により徐々に冷却した後、複数段直列に分割された蒸留を行って目的物質を得る装置であって、

前記反応液を冷却する複数段の冷却器と、

前記冷却器の下流側に接続された複数段の蒸留塔と、

前記複数段の蒸留塔からの排出路に形成されたリボイラーと、を備えて、

前記複数段の冷却器の下流の冷却器から上流に冷却器に向けて順次連通し、前記上流の冷却器から、前記リボイラーを経て、前記下流の冷却器に戻る熱媒体の循環路を設けた装置。

【請求項5】

請求項1に記載の装置において、

固形分分離装置と、有機分除去装置と、イオン交換塔を更に備えて、

前記複数段の蒸留塔のなかの上段の蒸留塔から、前記リボイラー、前記固形分分離装置、前記有機分除去装置、前記イオン交換塔を経て、前記超臨界水の原料水若しくは反応停止を目的とする反応クエンチ用冷却水を供給する水タンクに至る流路を設けたことを特徴とする装置。

【請求項6】

請求項4又は5に記載の装置において、

前記有機化合物原料がグリセリンであり、前記目的物質がアクロレインである装置。

【請求項1】

有機化合物原料と酸を超臨界水中で作用させて得られた反応液を、複数段直列に分割された冷却により徐々に冷却した後、複数段直列に分割された蒸留を行って目的物質を得る方法であって、

前記複数段の冷却に用いる熱媒体を、前記反応液の下流の冷却段から上流の冷却段に向けて順次連通し、前記上流の冷却段から排出した熱媒体を、前記複数段の蒸留から排出した液体の保温又は昇温に用いて冷却し、前記反応液の前記下流の冷却段に戻すようにして、前記熱媒体を循環させる方法。

【請求項2】

請求項1に記載の方法において、

前記複数段の蒸留塔のうちの上流の蒸留段から排出された流動液体から、固形分、有機物及び酸を除去する過程を経て得た水を、原料水若しくは反応停止を目的とする反応クエンチ用冷却水として用いるようにして、前記水を循環させる方法。

【請求項3】

請求項1又は2に記載の方法において、

前記有機化合物原料がグリセリンであり、前記目的物質がアクロレインである方法。

【請求項4】

有機化合物原料と酸を超臨界水中で作用させて得られた反応液を、複数段直列に分割された冷却により徐々に冷却した後、複数段直列に分割された蒸留を行って目的物質を得る装置であって、

前記反応液を冷却する複数段の冷却器と、

前記冷却器の下流側に接続された複数段の蒸留塔と、

前記複数段の蒸留塔からの排出路に形成されたリボイラーと、を備えて、

前記複数段の冷却器の下流の冷却器から上流に冷却器に向けて順次連通し、前記上流の冷却器から、前記リボイラーを経て、前記下流の冷却器に戻る熱媒体の循環路を設けた装置。

【請求項5】

請求項1に記載の装置において、

固形分分離装置と、有機分除去装置と、イオン交換塔を更に備えて、

前記複数段の蒸留塔のなかの上段の蒸留塔から、前記リボイラー、前記固形分分離装置、前記有機分除去装置、前記イオン交換塔を経て、前記超臨界水の原料水若しくは反応停止を目的とする反応クエンチ用冷却水を供給する水タンクに至る流路を設けたことを特徴とする装置。

【請求項6】

請求項4又は5に記載の装置において、

前記有機化合物原料がグリセリンであり、前記目的物質がアクロレインである装置。

【図1】

【公開番号】特開2012−219030(P2012−219030A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−83558(P2011−83558)

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]