超軟質発泡体の製造方法

【課題】液状樹脂をモールド型に注入して、このモールド型を加熱することで発泡体原料を硬化、あるいは発泡硬化させることによる超軟質発泡体の製造方法に関し、通気性に優れ、且つ成形時に金型内での収縮が抑制されることで外観の優れた超軟質発泡体を簡便に製造する方法を提供する。

【解決手段】キャビティー内面に発泡体との接着性が強い剥離型4a,4bの開口部5a,5bと、発泡体の離型性が強い面2、3を有し、且つ、この接着性が強い剥離型4a,4bと離型性が強い面2,3を分離することが可能な構造を持つモールド型1を使用する。

【解決手段】キャビティー内面に発泡体との接着性が強い剥離型4a,4bの開口部5a,5bと、発泡体の離型性が強い面2、3を有し、且つ、この接着性が強い剥離型4a,4bと離型性が強い面2,3を分離することが可能な構造を持つモールド型1を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は寝具、クッション、スポーツ用品のパット等に使用される超軟質発泡体の製造方法に関する。

【背景技術】

【0002】

従来から、液状樹脂を発泡成形してなる軟質発泡体は、柔軟性、緩衝性、軽量性等に優れていることや、製品に対する原料樹脂の使用量を減らすことができるという経済性の高さから、様々な分野で広く用いられている。

【0003】

特に、アスカーFP型硬度計で測定した硬度が10度以下になるような超軟質発泡体は、極めて柔軟な感触を持ち、応力追従性、衝撃や振動の吸収、緩和、分散性、更には触感に優れることからベッド、マット、枕、クッション、パッドのように人体各部にあてて使用する製品などへの需要が増加している。

【0004】

一般的に、軟質発泡体を人体各部にあてて使用する製品に用いる場合、接触部分での通気性を確保して蒸れを防止することが望まれる。

【0005】

前記の通気性を確保する方法としては、フォーム部材の全面に上下方向に貫通する穴を隣設し、空気の流通効果を高めて通気性を確保する方法が公知であるが、この方法では貫通穴を施工する工程が必要となるため煩雑になるという問題がある。

【0006】

その他の公知な方法として、発泡体の表面に形成されるスキン層を開口して通気性を高める方法として、刃物で切削除去する方法や、研磨砥石などで削り取る方法などが多く挙げられているが、前記のような超軟質発泡体では、その高い柔軟性のために、これらの加工が著しく困難である。

【0007】

また、この加工性の低さから、超軟質発泡体の成形はモールド成形によるのが一般的であるが、半ゲル状態にするために硬化時間は通常の軟質発泡体に比べて長くなる。そのため硬化途中で発泡ガスが抜けてしまい、金型内部で発泡体が収縮し、成形品の外観不良が生じるという問題が生じる。

【0008】

硬化途中の成形品の収縮を抑制する方法としては、発泡体内部のセル壁を破砕して独立気泡を少なくする方法が知られており、そのような方法として、例えば特許文献1のような化学的な方法が多く開示されている。しかし、これらの方法は一般的に使用原料を制限するため、使用原料が異なる場合には適用されない。

【0009】

特許文献2では、金型内での圧力変化と、発泡体の寸法変化との相関に基づいて金型内の圧力を制御して、得られる発泡体の寸法を調整する方法が開示されている。しかし、この方法では金型内の圧力を検知するための設備追加が必要であり、また圧力の制御も煩雑であるため簡便な方法とは言えない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−26625号公報

【特許文献2】特開2002−1751号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、簡便な方法で発泡体の通気性を確保し、かつ金型内での収縮を抑制した超軟質発泡体の製造方法の開発を課題とするものである。

【課題を解決するための手段】

【0012】

かかる課題を解決せんとして、本発明者らは鋭意研究の結果、発泡体原料である液状樹脂をモールド型に注入して、このモールド型を加熱することで発泡体原料を発泡、硬化させる際に、発泡体がモールド型のキャビティー内壁面の一部に接着することで、発泡体が収縮することなく硬化が完了することを見いだした。

【0013】

すなわち、熱硬化性液状樹脂をモールド型に注入して、このモールド型を加熱して発泡、硬化させることによる超軟質発泡体の製造方法に関し、キャビティー内面に発泡体との接着性が強い面と、発泡体の離型性が強い面を有し、且つ、この接着性が強い面と離型性が強い面を分離することが可能な構造を持つモールド型を使用することを特徴とする超軟質発泡体の製造方法である。本発明は以下の構成を有するものである。

【0014】

1). 熱硬化性液状樹脂組成物をモールド型に注入して、このモールド型を加熱して硬化、あるいは発泡硬化させることによる超軟質発泡体の製造方法に関し、キャビティー内面に発泡体との接着性が強い面と、発泡体の離型性が強い面を有し、且つ、この接着性が強い面と離型性が強い面を分離することが可能な構造を持つモールド型を使用することを特徴とする超軟質発泡体の製造方法。

【0015】

2). 熱硬化性液状樹脂組成物が、(A)分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系又はオキシアルキレン系単位からなる重合体、(B)硬化剤、(C)発泡剤、(D)ヒドロシリル化触媒、を主成分とする液状の発泡性組成物であることを特徴とする1)に記載の超軟質発泡体の製造方法。

【0016】

3). (B)硬化剤が、分子中に少なくとも2個のヒドロシリル基を有する化合物であることを特徴とする2)に記載の超軟質発泡体の製造方法。

【0017】

4). (C)発泡剤が、重炭酸塩と有機酸または有機酸塩からなる化学発泡剤あるいはヒドロシリル基と反応して水素を発生させる活性水素基含有化合物であることを特徴とする2)または3)に記載の超軟質発泡体の製造方法。

【発明の効果】

【0018】

本発明の超軟質発泡体の製造方法によれば、通気性に優れ、且つ成形時に金型内での収縮が抑制されることで外観の優れた超軟質発泡体を、より簡便に製造することができる。

【図面の簡単な説明】

【0019】

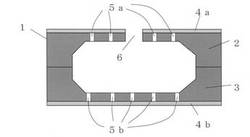

【図1】本発明の超軟質発泡体の製造方法で使用するモールド型の構造を説明する概略図である。

【図2】本発明の超軟質発泡体の製造方法で使用するモールド型の開口部の概略図である。

【図3】モールド型の原料注入が完了した状態を示す説明図である。

【図4】原料の硬化完了後にモールド型から剥離型を取り外した状態を示す説明図である。

【図5】モールド型から成形品を脱型した状態を示す説明図である。

【図6】実施例および比較例で使用するモールド型の概略図である。

【発明を実施するための形態】

【0020】

以下に本発明の実施形態について説明する。

【0021】

図1は本発明の超軟質発泡体の製造方法を行うのに好適なモールド型の一例を示す。

【0022】

図1のモールド型1は、複数の開口部5aを有する上型2と、上型2と同様に複数の開口部5bを有する下型3と、上型2、下型3に対して開口部をふさぐように配置される剥離型4aおよび4bにより構成される。

【0023】

上型2と下型3の接液面は、成形された発泡体に対して離型性の高い材質または表面処理による面で構成される。また、剥離型4aおよび4bは、成形された発泡体に対して接着性の高い材質、または接着性が高く表面処理された材質により構成される。

【0024】

上型2と下型3の開口部5aおよび5bは、上型2と下型3を組み付けたときに開口部5aと開口部5bが向かい合って配置されるように構成される。上型2および下型3における開口部5aおよび5bの配置する位置に制約はなく、キャビティーの全面に開口部を設けても良い。

【0025】

上型2と下型3に対して開口部5aおよび5bをふさぐように剥離型4aおよび4bを配置することで、キャビティーの内部には、上型2と下型3の開口部5a、5b以外の部分による発泡体に対して離型性の高い部分と、開口部5a、5bを介した剥離型4aおよび4bの面による、発泡体に対して接着性の高い部分が構成される。

【0026】

剥離型4aおよび4bの材質は、前述のように成形された発泡体に対して接着性の高い材質、または接着性が高く表面処理された材質により構成されていれば特に制約はなく、プラスチック材料や金属材料、紙類などを適宜選択することができる。

【0027】

本願発明に用いる発泡体原料としては、熱硬化性を有する液状樹脂組成物を用いることが特徴である。液状樹脂組成物とは常温で液状の状態であれば特に限定はなく、樹脂が溶媒等に溶解されて液状の状態であっても構わない。熱硬化性の樹脂としては、例えば(A)分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系又はオキシアルキレン系単位からなる重合体を用い、さらに(B)硬化剤、(C)発泡剤、(D)ヒドロシリル化触媒、を用いて好ましい態様の熱硬化性液状樹脂組成物と成すことができる。

【0028】

熱硬化性液状樹脂組成物として前記した組成物を用いる場合、剥離型の材質としてはポリエチレン、塩化ビニール、アルミ、ステンレス、亜鉛、銅、鉄、中性紙などを好適に用いることができる。プラスチック材料や金属材料の表面粗さを小さくして熱硬化性液状樹脂組成物との接触面積を拡大することや、ダイヤモンドライクカーボンによる表面被覆などにより発泡体に対する接着性を更に強くしても良い。なかでもプラスチック材料が好ましい。

【0029】

また、成形後に剥離型4aおよび4bを上型2と下型3から取り外す時に簡便になることから、剥離型4aおよび4bは、容易に曲げることが可能であり、且つ曲げによる著しい歪みが発生しない程度に可とう性を有する材質であることが望ましい。

【0030】

また、剥離型4aおよび4bの材質は、成形後に付着した発泡体樹脂を溶剤などの洗浄剤で洗浄して剥離型4aおよび4bを繰り返し使用する場合には、洗浄剤に対して耐腐食性を有する材質であることが望ましい。

【0031】

硬化前の発泡体原料がモールド型1のキャビティー内部から開口部5a、5bを介して外部に漏れないようにするために、剥離型4aおよび4bは上型2および下型3に密着させる必要がある。上型2および下型3に剥離型4aおよび4bを密着させる方法は特に制約はないが、図示されない固定治具により上型2および下型3に剥離型4aおよび4bを押しつける方法や、プレス装置などを用いて上型2および下型3に剥離型4aおよび4bを密着させる方法などを用いることができる。

【0032】

上型2、下型3の開口部5a、5bと接触する部分の剥離型4aおよび4bの構造は特に制約はない。開口部5a、5bと接触する部分の剥離型4a、4bの構造が平面の場合には図2(a)のように開口部と剥離型の面により空間7が構成され、成形品の表面がこれに沿って凹凸形状となるが、図2(b)のように剥離型の面に開口部に嵌合できる形状の凸部8を構成し、モールド型1を構成した時のキャビティー内面を平滑にして成形品の表面の凹凸形状を無くしても良い。

【0033】

キャビティー内に発泡体原料を注入するために設けられた注入口6の取り付け位置、形状、寸法は特に制約はなく、製造環境に応じて適宜選定することができる。

【0034】

以下に、図1に示すモールド型1を用いた場合を具体例にして、本発明の超軟質発泡体の製造方法の実施形態を説明する。

【0035】

図3はモールド型1に発泡体原料を注入した状態を示している。また、図4は発泡体原料の硬化が完了した後に、上型2および下型3から剥離型4aおよび4bを取り外した状態を示している。また、図5は上型2および下型3から発泡成形品12を脱型した状態を示している。

【0036】

まず、上型2と下型3、剥離型4a、4bによりモールド型1を形成した後、注入口6より所定量の発泡体原料が注入される。

【0037】

ここで、熱硬化性液状樹脂組成物である発泡体原料を発泡させる方法としては、公知のメカニカルフロス法などに例示される機械発泡装置により、モールド型に注入する前に原料を発泡させる方法や、原料に添加した発泡剤の熱分解や化学反応により、モールド型に注入した後に原料を発泡させる方法のいずれもが採用可能である。

【0038】

例えば、モールド型に注入する前に原料を発泡させる場合には、図3(a)に示すように、発泡完了させた液状樹脂原料9をキャビティー内部に充満させることで発泡体原料の注入が完了する。また、モールド型に注入した後に原料を発泡させる場合には、図3(b)に示すように、発泡剤を混合した熱硬化性液状樹脂組成物10を必要重量分キャビティー内に注入することで発泡体原料の注入が完了する。

【0039】

本実施形態の超軟質発泡体の製造方法で使用される熱硬化性液状樹脂組成物には常温において液状の樹脂原料を用いることが好ましい。液状樹脂原料は、例えば、(A)分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系又はオキシアルキレン系単位からなる重合体、(B)分子中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)ヒドロキシル基を有する発泡剤、(D)ヒドロシリル化触媒、を主成分とする液状の発泡性組成物が、本実施形態における硬化性液状樹脂組成物として使用できる。

【0040】

前記した重合体(A)は、硬化剤(B)とヒドロシリル化反応して硬化する成分であり、分子鎖中に少なくとも1個のアルケニル基を有するため、ヒドロシリル化反応が起こって高分子状となり、硬化する。重合体(A)に含まれるアルケニル基の数は、硬化剤(B)とヒドロシリル化反応するという点から少なくとも1個必要であるが、硬化性、柔軟性の点からは2個以上が好ましく、2個は分子鎖の両末端にアルケニル基を有することが好ましい。

【0041】

硬化剤(B)は、重合体(A)の硬化剤として作用する。硬化剤(B)は、ヒドロシリル基を有することが好ましい。ヒドロシリル基を有することで重合体(A)に存在するアルケニル基と反応して硬化することが可能である。分子鎖中には平均して少なくとも2個のヒドロシリル基を有することが好ましく、ヒドロシリル基の上限は50個以下が好ましい。

【0042】

なお、ヒドロシリル基を1個有するとは、SiH結合を1個有することを言い、SiH2の場合にはヒドロシリル基を2個有することになるが、1つのSiに結合するHの数は、1つであるほうが硬化性は良くなり、また、柔軟性の点からも好ましい。分子中のヒドロシリル基は、重合体1gあたりのヒドロシリル基量にその物質の数平均分子量をかけて算出することが可能である。

【0043】

硬化剤(B)の構造について特に制限はないが、例えば、炭化水素硬化剤やポリシロキサン系硬化剤が例示できる。

【0044】

発泡剤(C)は、重炭酸塩と有機酸または有機酸塩からなる化学発泡剤あるいはヒドロシリル基と反応して水素を発生させるOH基含有化合物を用いることが出来る。

【0045】

重炭酸塩と有機酸または有機酸塩からなる化学発泡剤としては、重合体(A)および硬化剤(B)の硬化反応(ヒドロシリル化反応)と併行して、炭酸ガスを発生する化合物である。

【0046】

重炭酸塩としては、炭酸水素ナトリウム、炭酸水素アンモニウム等が挙げられる。有機酸としては多価カルボン酸、例えば、クエン酸、シュウ酸、フマル酸、フタル酸、リンゴ酸、酒石酸等が挙げられる。有機酸塩としては、前記有機酸のナトリウム、カリウム、カルシウム、マグネシウム、アンモニウム、アルミニウム、亜鉛等の金属塩等が挙げられる。これらのうち本発明では、重合体(A)および硬化剤(B)の硬化反応(ヒドロシリル化反応)が適切に進行する温度領域で分解することが好ましいことから、炭酸水素ナトリウム、炭酸水素アンモニウム等の重炭酸塩と多価カルボン酸の混合物、あるいは前記重炭酸塩と前記有機酸の金属塩の混合物が好ましい。

【0047】

本発明の重炭酸塩と有機酸または有機酸塩からなる化学発泡剤の含有量は、重合体(A)100重量部に対する重炭酸塩の含有量は、1部以上が好ましく、2部以上がより好ましい。また、重炭酸塩と有機酸または有機酸塩の比率は、重炭酸塩/有機酸または有機酸塩(重量比)が1/4以上であることが好ましく、1/3以上であることがより好ましい。重炭酸塩の含有量が少ない、または重炭酸塩と有機酸の比率が低いと、重炭酸塩の熱分解や重炭酸塩と有機酸または有機酸塩との反応により発生する炭酸ガスの量が少なく、発泡倍率が低下する傾向にある。

【0048】

ヒドロシリル基と反応して水素を発生させるOH基含有化合物は、特に限定されるものではないが、反応性や取り扱い性の点から、メタノール、エタノール、n−プロパノール、n−ブタノールなどの1級飽和炭化水素アルコール、ポリエーテルポリオール、水よりなる群から選ばれる少なくとも1種であることが好ましく、また、柔軟性や透湿性付与の観点から、酸素が直接炭素に結合している化合物または水が好ましい。とりわけ、水、エタノール、ポリエチレングリコールの何れかが好ましい。

【0049】

本発明では、前記重炭酸塩と有機酸または有機酸塩からなる化学発泡剤、またヒドロシリル基と反応して水素を発生させるOH基含有化合物以外の化学発泡剤を併用しても良く、例えば、アゾ化合物、ニトロソ化合物、ヒドラジン誘導体、セミカルバジド化合物、テトラゾール化合物等の有機系熱分解型発泡剤、炭酸塩、亜硝酸塩等の無機系熱分解型発泡剤等が挙げられる。

【0050】

アゾ化合物としては、例えば、アゾジカルボンアミド(ADCA)、アゾビスイソブチロニトリル(AIBN)、バリウムアゾジカルボキシレート、ジアゾアミノベンゼン等が挙げられる。

ニトロソ化合物としては、例えば、ジニトロソペンタメチレンテトラミン(DPT)が挙げられる。

ヒドラジン誘導体としては、例えば、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)、パラトルエンスルホニルヒドラジド(TSH)、ヒドラゾジカルボンアミド(HDCA)等が挙げられる。

【0051】

セミカルバジド化合物としては、例えば、p−トルエンスルホニルセミカルバジドが挙げられる。

テトラゾール化合物としては、例えば、5−フェニルテトラゾール、1−Hテトラゾール塩、1,4−ビステトラゾール等が挙げられる。

有機系熱分解型発泡剤としては、さらに、トリヒドラジノトリアジン等も挙げられる。炭酸塩としては、炭酸ナトリウム、炭酸アンモニウム等が挙げられる。亜硝酸塩としては、例えば亜硝酸アンモニウムが挙げられる。これらは、単独で使用してもよいし、2種以上を併用してもよい。

【0052】

本発明においては、化学発泡剤以外の発泡剤を併用しても良い。化学発泡剤以外の発泡剤としては、例えば、通常、ポリウレタン、フェノール、ポリスチレン、ポリオレフィン等の有機発泡体に用いられる、常温大気圧下では揮発性液体や気体の物理発泡剤が挙げられる。

【0053】

物理発泡剤としては、化学発泡剤の分解やヒドロシリル化反応を阻害しないものであれば特に限定はないが、発泡性や作業性と安全性の点から、物理発泡剤の沸点は、100℃以下であることが好ましく、さらには65℃以下、特には50℃以下が好ましい。具体的には、炭化水素、フロン、塩化アルキル、エーテル等の有機化合物、二酸化炭素、窒素、空気等の無機化合物が挙げられるが、環境適合性の観点から、炭化水素、エーテル、二酸化炭素、窒素、空気から選ばれる化合物を用いることが好ましい。

【0054】

炭化水素としては、メタン、エタン、プロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、ネオペンタン、n−ヘキサン、2−メチルペンタン、3−メチルペンタン、2,2−ジメチルブタン、2,3−ジメチルブタンクロブタン、シクロペンタン、シクロヘキサン等が挙げられる。また、エーテル類としては、ジメチルエーテル、ジエチルエーテル、エチルメチルエーテル、ジプロピルエーテル、ジイソプロピルエーテル、ブチルメチルエーテル、ブチルエチルエーテル、tert−ブチルメチルエーテル、tert−ブチルエチルエーテル、1,1−ジメチルプロピルメチルエーテル等が挙げられる。

【0055】

なお、これら物理発泡剤を使用する場合、残存物による発泡体成形後の物性変化が懸念されること等から、発泡体製造後、使用した物理発泡剤の沸点以上の温度で加熱養生することにより、残留発泡剤を取り除いておくことが好ましい。

【0056】

ヒドロシリル化触媒(D)としては、ヒドロシリル化触媒として働くものである限り、特に制限はなく、任意のものを使用する。ヒドロシリル化触媒としての具体例としては、白金の担体、アルミナ、シリカ、カーボンブラックなどの担体に固体白金を担持させたもの、塩化白金酸、塩化白金酸とアルコール、アルデヒド、ケトンなどとの錯体、白金−オレフィン錯体、白金−ビニルシロキサン錯体、白金−ホスフィン錯体、白金−ホスファイト錯体、ジカルボニルジクロロ白金などが挙げられる。

【0057】

その他に充填材、貯蔵安定剤、可塑剤、増粘剤など、必要に応じて添加してもよい。

【0058】

キャビティ内に発泡体原料の注入が完了した後、モールド型1全体を加熱して、キャビティ内の発泡体原料を硬化、あるいは発泡させながら硬化させることができる。発泡体原料の硬化が進むにつれて、発泡体原料が剥離型4a、4bに接触している部分において発泡体原料と剥離型4a、4bの接着が進行する。この接着部分で発泡体がキャビティー内面に固定されることにより、発泡体原料が収縮を抑制されつつ硬化する。

【0059】

モールド型1を昇温させるための手段としては、蒸気、電気ヒータ、熱風ヒーター、加熱体との接触、誘導加熱等が挙げられるが、特に限定はない。また、発泡体原料をモールド型1に注入する前にモールド型1を昇温させておいてもよいし、発泡体原料をモールド型1に注入した後でモールド型1を昇温させてもよい。

【0060】

硬化、あるいは発泡させながら硬化させる温度は特に限定はないが、45℃以上であることが好ましい。硬化、あるいは発泡させながら硬化させる温度が低いと、室温で発泡体原料が硬化または発泡する場合があり、発泡体原料の煩雑な温度管理が必要となるため好ましくない。

【0061】

発泡体原料の硬化が進むにつれて、発泡体のキャビティー内壁接触面に緻密なスキン層が形成される。発泡体原料の硬化が完了した後に剥離型4a、4bをモールド型1から取り外す。このとき図4に示すように、上型2および下型3の開口部を介して剥離型4a、4bに接着していた発泡体表面部分11が剥離型4a、4bと共に剥離される。この剥離により発泡体表面にスキン層が存在しない部分(通気口12)が出来る。この部分は発泡体が表面に現れているので、スキン層より通気が容易であり、この部分を有することで発泡体全体が、スキン層に覆われた発泡体よりも発泡体内部への通気性が大きく向上する。

【0062】

上型2および下型3に設けられた開口部5a、5bの形状は特に限定されないが、加工の面からは円形が好ましい。また、開口部一つあたりの面積は1.0cm2以下、さらには0.5cm2以下、特には0.25cm2以下であることが好ましい。開口部一つあたりの断面積が大きいと、通気口12の発泡体表面欠損部分が大きくなり、得られた成形品の外観を良好に保つことが困難になるため好ましくない。

【0063】

開口部の穴面積の下限値は、特に限定はない。あえて言及すれば、0.001cm2以上、さらには0.005cm2以上、特には0.01cm2以上が例示できる。

【0064】

また、発泡体の収縮を防止するためのアンカー部とも言える開口部は、収縮が大きい箇所は多く(合計面積を多くすることも可能である)することが好ましいが、例えば形状が複雑でない平板上の発泡体の場合には、開口部は剥離型を設ける型の部分に均一に設けておくことが好ましい。剥離型を設ける型の部分の、開口部(合計面積)の割合は、特に限定はないが、あえてその割合を例示すれば、剥離型を設けた部分において平均的に単位面積の1〜65%、さらには3〜50%、特には8〜35%の割合となるように設けられていることが体積収縮、通気度、特には通気度を確保する点から好ましい。

【0065】

モールド型1から剥離型4a、4bを取り外した後に、図5のように上型2と下型3を取り外すことで発泡体の成形品13が得られる。得られた成形品は、クラッシングを行い内部の連続気泡率を上げることで更に通気性を向上させることができる。

【0066】

本発明の超軟質発泡体の製造方法により、通気性に優れ、且つ成形時に金型内での収縮が抑制されることで外観の優れた超軟質発泡体を、より簡便に製造することができる。

【0067】

以下に、本発明の非限定的な実施例について説明する。

【実施例】

【0068】

1.発泡体原料の調整

本発明の実施例および比較例においては、以下に示す物質を原料として用いた。

【0069】

(A)両末端アリル末端ポリオキシプロピレン(商品名:カネカサイリルACS003、(株)カネカ製):100重量部

(B)ポリオルガノハイドロジェンシロキサン(商品名:CR100、分子中にSiH基を5〜6個有するポリシロキサン系硬化剤、(株)カネカ製):25重量部

(C)エタノール:10重量部

(D)ビス(1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン)白金錯体触媒(白金含有率3wt%、イソプロピルアルコール溶液):0.06重量部

上記の原料(A)〜原料(D)を攪拌混合して、発泡体原料を調合した。

【0070】

2.発泡体の作製

(実施例1)

図6に示す、表面を厚さ50マイクロメートルのPTFEでコーティングしたアルミ製の上型14(内寸法:500mm×350mm×深さ25mm、注入口:内径30mm、開口部:丸穴内径5mm、丸穴個数900個、開口部合計面積の割合:10%)に、表面を厚さ50マイクロメートルのPTFEでコーティングしたアルミ製の下型15(内寸法:500mm×350mm×深さ25mm、開口部:丸穴内径5mm、丸穴個数900個)を取り付け、上型14の上部に剥離型として厚さ0.5mmの塩化ビニールシート16を乗せ、更にステンレス製の固定板18を乗せた。

【0071】

次に下型15の下部に剥離型として厚さ0.5mmの塩化ビニールシート17とステンレス製の固定板19を設置し、以上の部材を貫通穴を通してボルト締めで固定することでモールド型(キャビティー内寸法:500mm×350mm×50mm)を組み立てた。

【0072】

次に、前記モールド型に注入口から発泡体原料を1kg注入した。注入完了後、注入口をキャビティー内部ガスの排気口にするために、注入口はそのまま開放状態にした。、このモールド型をファンが設けられた加熱炉内に置き、70℃で60分間加熱して発泡体原料を発泡させてキャビティー内に充満させつつ、硬化させた。

【0073】

加熱終了後、モールド型を加熱炉から取り出し、固定板18、19を取り外した後に、塩化ビニールシート16を上型14と発泡体から剥がし取り、また塩化ビニールシート17を下型15から剥がし取った。その後、上型14と下型15から離型し、成形した発泡体を得た。

離型時の観察から、発泡体はキャビティー内に概ね充満した状態で成形されていた。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は8度であった。

【0074】

(実施例2)

上型14の内寸法が350mm×350mm×深さ5mm、開口部の丸穴個数630個(開口部合計面積の割合:10%)、下型15の内寸法が350mm×350mm×深さ5mm、開口部の丸穴個数630個(開口部合計面積の割合:10%)であり、組み立てたモールド型のキャビティー内寸法が350mm×350mm×10mm、発泡体原料の注入量が140gとなる以外は全て実施例1と同じ工程で発泡体を作製し実施例2とした。離型時の観察から、発泡体はキャビティー内に概ね充満した状態で成形されていた。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は8度であった。

【0075】

(実施例3)

上型14と下型15の開口部の丸穴個数が250個(開口部合計面積の割合:4%)である以外は全て実施例2と同じ工程で発泡体を作製し比較例2とした。離型時の観察から、発泡体はキャビティー内に概ね充満した状態で成形されていた。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は9度であった。

【0076】

(比較例1)

上型14と下型15に開口部が存在しない以外は全て実施例1と同じ工程で発泡体を作製し比較例1とした。離型時の観察から、発泡体はキャビティー内で収縮した状態で成形されていた。上型14の内面と塩化ビニ−ルシート16表面に発泡体原料の硬化物が付着しており、成形時にキャビティー内が一度発泡体で充満されたのが確認された。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は9度であった。

【0077】

(比較例2)

上型14と下型15に開口部が存在しない以外は全て実施例2と同じ工程で発泡体を作製し比較例2とした。離型時の観察から、発泡体はキャビティー内で収縮した状態で成形されていた。上型14の内面と塩化ビニ−ルシート16表面に発泡体原料の硬化物が付着しており、成形時にキャビティー内が一度発泡体で充満されたのが確認された。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は10度であった。

【0078】

3.発泡体の収縮の評価

実施例1の発泡体と比較例1の発泡体の寸法を測定し、体積収縮率を算出した結果を表1に示す。ここで、体積収縮率は以下の計算式

体積収縮率(%)=100×{1−(発泡体の体積/モールド型のキャビティー内容積)}

から算出した。

【0079】

表1のように、開口部の存在するモールド型を使用して作製した実施例1の成形品の体積収縮率は4.8%であり、成形品表面にしわの発生がなかった。一方、開口部の存在しないモールド型で作製した比較例1の成形品の体積収縮率は20.6%であり、成形品側面にしわが発生していた。

【0080】

【表1】

【0081】

4.発泡体の通気量の測定

実施例2、3の成形品と比較例2の成形品の通気度を、JIS K6400−7 A法に基づいて測定した結果を表2に示す。表2のように、開口部合計面積の割合が10%である実施例2の発泡体の通気量は7.7cm3/cm2/secであった。一方、表面がスキン層に覆われた比較例2の発泡体の通気量は0.6cm3/cm2/secであった。さらに、開口部合計面積の割合が4%である実施例3の発泡体の通気量は3.1cm3/cm2/secであった。これらの比較から、開口部合を設けることで体積収縮を少なくすることが出来、また通気度も確保できることがわかった。

【0082】

以上のように、キャビティー内面に発泡体との接着性が強い面と、発泡体の離型性が強い面があり、且つ、この接着性が強い面と離型性が強い面を分離することが可能な構造を持つモールド型を使用することで、収縮が小さく、通気性に優れた超軟質発泡体の成形品が得られることがわかった。

【0083】

【表2】

【符号の説明】

【0084】

1 モールド型

2 上型

3 下型

4a、4b 剥離型

5a、5b 開口部

6 注入口

7 開口部と剥離型の接触部に形成される空間

8 開口部に嵌合できる形状の剥離型凸部

9,10 キャビティー内に注入された発泡体原料(熱硬化性液状樹脂組成物)

11 剥離型に付着したスキン層

12 発泡体の通気口

13 成形品

14 実施例および比較例で使用する上型

15 実施例および比較例で使用する下型

16,17 実施例および比較例で使用する剥離型

18,19 実施例および比較例で使用する固定板

【技術分野】

【0001】

本発明は寝具、クッション、スポーツ用品のパット等に使用される超軟質発泡体の製造方法に関する。

【背景技術】

【0002】

従来から、液状樹脂を発泡成形してなる軟質発泡体は、柔軟性、緩衝性、軽量性等に優れていることや、製品に対する原料樹脂の使用量を減らすことができるという経済性の高さから、様々な分野で広く用いられている。

【0003】

特に、アスカーFP型硬度計で測定した硬度が10度以下になるような超軟質発泡体は、極めて柔軟な感触を持ち、応力追従性、衝撃や振動の吸収、緩和、分散性、更には触感に優れることからベッド、マット、枕、クッション、パッドのように人体各部にあてて使用する製品などへの需要が増加している。

【0004】

一般的に、軟質発泡体を人体各部にあてて使用する製品に用いる場合、接触部分での通気性を確保して蒸れを防止することが望まれる。

【0005】

前記の通気性を確保する方法としては、フォーム部材の全面に上下方向に貫通する穴を隣設し、空気の流通効果を高めて通気性を確保する方法が公知であるが、この方法では貫通穴を施工する工程が必要となるため煩雑になるという問題がある。

【0006】

その他の公知な方法として、発泡体の表面に形成されるスキン層を開口して通気性を高める方法として、刃物で切削除去する方法や、研磨砥石などで削り取る方法などが多く挙げられているが、前記のような超軟質発泡体では、その高い柔軟性のために、これらの加工が著しく困難である。

【0007】

また、この加工性の低さから、超軟質発泡体の成形はモールド成形によるのが一般的であるが、半ゲル状態にするために硬化時間は通常の軟質発泡体に比べて長くなる。そのため硬化途中で発泡ガスが抜けてしまい、金型内部で発泡体が収縮し、成形品の外観不良が生じるという問題が生じる。

【0008】

硬化途中の成形品の収縮を抑制する方法としては、発泡体内部のセル壁を破砕して独立気泡を少なくする方法が知られており、そのような方法として、例えば特許文献1のような化学的な方法が多く開示されている。しかし、これらの方法は一般的に使用原料を制限するため、使用原料が異なる場合には適用されない。

【0009】

特許文献2では、金型内での圧力変化と、発泡体の寸法変化との相関に基づいて金型内の圧力を制御して、得られる発泡体の寸法を調整する方法が開示されている。しかし、この方法では金型内の圧力を検知するための設備追加が必要であり、また圧力の制御も煩雑であるため簡便な方法とは言えない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−26625号公報

【特許文献2】特開2002−1751号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、簡便な方法で発泡体の通気性を確保し、かつ金型内での収縮を抑制した超軟質発泡体の製造方法の開発を課題とするものである。

【課題を解決するための手段】

【0012】

かかる課題を解決せんとして、本発明者らは鋭意研究の結果、発泡体原料である液状樹脂をモールド型に注入して、このモールド型を加熱することで発泡体原料を発泡、硬化させる際に、発泡体がモールド型のキャビティー内壁面の一部に接着することで、発泡体が収縮することなく硬化が完了することを見いだした。

【0013】

すなわち、熱硬化性液状樹脂をモールド型に注入して、このモールド型を加熱して発泡、硬化させることによる超軟質発泡体の製造方法に関し、キャビティー内面に発泡体との接着性が強い面と、発泡体の離型性が強い面を有し、且つ、この接着性が強い面と離型性が強い面を分離することが可能な構造を持つモールド型を使用することを特徴とする超軟質発泡体の製造方法である。本発明は以下の構成を有するものである。

【0014】

1). 熱硬化性液状樹脂組成物をモールド型に注入して、このモールド型を加熱して硬化、あるいは発泡硬化させることによる超軟質発泡体の製造方法に関し、キャビティー内面に発泡体との接着性が強い面と、発泡体の離型性が強い面を有し、且つ、この接着性が強い面と離型性が強い面を分離することが可能な構造を持つモールド型を使用することを特徴とする超軟質発泡体の製造方法。

【0015】

2). 熱硬化性液状樹脂組成物が、(A)分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系又はオキシアルキレン系単位からなる重合体、(B)硬化剤、(C)発泡剤、(D)ヒドロシリル化触媒、を主成分とする液状の発泡性組成物であることを特徴とする1)に記載の超軟質発泡体の製造方法。

【0016】

3). (B)硬化剤が、分子中に少なくとも2個のヒドロシリル基を有する化合物であることを特徴とする2)に記載の超軟質発泡体の製造方法。

【0017】

4). (C)発泡剤が、重炭酸塩と有機酸または有機酸塩からなる化学発泡剤あるいはヒドロシリル基と反応して水素を発生させる活性水素基含有化合物であることを特徴とする2)または3)に記載の超軟質発泡体の製造方法。

【発明の効果】

【0018】

本発明の超軟質発泡体の製造方法によれば、通気性に優れ、且つ成形時に金型内での収縮が抑制されることで外観の優れた超軟質発泡体を、より簡便に製造することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の超軟質発泡体の製造方法で使用するモールド型の構造を説明する概略図である。

【図2】本発明の超軟質発泡体の製造方法で使用するモールド型の開口部の概略図である。

【図3】モールド型の原料注入が完了した状態を示す説明図である。

【図4】原料の硬化完了後にモールド型から剥離型を取り外した状態を示す説明図である。

【図5】モールド型から成形品を脱型した状態を示す説明図である。

【図6】実施例および比較例で使用するモールド型の概略図である。

【発明を実施するための形態】

【0020】

以下に本発明の実施形態について説明する。

【0021】

図1は本発明の超軟質発泡体の製造方法を行うのに好適なモールド型の一例を示す。

【0022】

図1のモールド型1は、複数の開口部5aを有する上型2と、上型2と同様に複数の開口部5bを有する下型3と、上型2、下型3に対して開口部をふさぐように配置される剥離型4aおよび4bにより構成される。

【0023】

上型2と下型3の接液面は、成形された発泡体に対して離型性の高い材質または表面処理による面で構成される。また、剥離型4aおよび4bは、成形された発泡体に対して接着性の高い材質、または接着性が高く表面処理された材質により構成される。

【0024】

上型2と下型3の開口部5aおよび5bは、上型2と下型3を組み付けたときに開口部5aと開口部5bが向かい合って配置されるように構成される。上型2および下型3における開口部5aおよび5bの配置する位置に制約はなく、キャビティーの全面に開口部を設けても良い。

【0025】

上型2と下型3に対して開口部5aおよび5bをふさぐように剥離型4aおよび4bを配置することで、キャビティーの内部には、上型2と下型3の開口部5a、5b以外の部分による発泡体に対して離型性の高い部分と、開口部5a、5bを介した剥離型4aおよび4bの面による、発泡体に対して接着性の高い部分が構成される。

【0026】

剥離型4aおよび4bの材質は、前述のように成形された発泡体に対して接着性の高い材質、または接着性が高く表面処理された材質により構成されていれば特に制約はなく、プラスチック材料や金属材料、紙類などを適宜選択することができる。

【0027】

本願発明に用いる発泡体原料としては、熱硬化性を有する液状樹脂組成物を用いることが特徴である。液状樹脂組成物とは常温で液状の状態であれば特に限定はなく、樹脂が溶媒等に溶解されて液状の状態であっても構わない。熱硬化性の樹脂としては、例えば(A)分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系又はオキシアルキレン系単位からなる重合体を用い、さらに(B)硬化剤、(C)発泡剤、(D)ヒドロシリル化触媒、を用いて好ましい態様の熱硬化性液状樹脂組成物と成すことができる。

【0028】

熱硬化性液状樹脂組成物として前記した組成物を用いる場合、剥離型の材質としてはポリエチレン、塩化ビニール、アルミ、ステンレス、亜鉛、銅、鉄、中性紙などを好適に用いることができる。プラスチック材料や金属材料の表面粗さを小さくして熱硬化性液状樹脂組成物との接触面積を拡大することや、ダイヤモンドライクカーボンによる表面被覆などにより発泡体に対する接着性を更に強くしても良い。なかでもプラスチック材料が好ましい。

【0029】

また、成形後に剥離型4aおよび4bを上型2と下型3から取り外す時に簡便になることから、剥離型4aおよび4bは、容易に曲げることが可能であり、且つ曲げによる著しい歪みが発生しない程度に可とう性を有する材質であることが望ましい。

【0030】

また、剥離型4aおよび4bの材質は、成形後に付着した発泡体樹脂を溶剤などの洗浄剤で洗浄して剥離型4aおよび4bを繰り返し使用する場合には、洗浄剤に対して耐腐食性を有する材質であることが望ましい。

【0031】

硬化前の発泡体原料がモールド型1のキャビティー内部から開口部5a、5bを介して外部に漏れないようにするために、剥離型4aおよび4bは上型2および下型3に密着させる必要がある。上型2および下型3に剥離型4aおよび4bを密着させる方法は特に制約はないが、図示されない固定治具により上型2および下型3に剥離型4aおよび4bを押しつける方法や、プレス装置などを用いて上型2および下型3に剥離型4aおよび4bを密着させる方法などを用いることができる。

【0032】

上型2、下型3の開口部5a、5bと接触する部分の剥離型4aおよび4bの構造は特に制約はない。開口部5a、5bと接触する部分の剥離型4a、4bの構造が平面の場合には図2(a)のように開口部と剥離型の面により空間7が構成され、成形品の表面がこれに沿って凹凸形状となるが、図2(b)のように剥離型の面に開口部に嵌合できる形状の凸部8を構成し、モールド型1を構成した時のキャビティー内面を平滑にして成形品の表面の凹凸形状を無くしても良い。

【0033】

キャビティー内に発泡体原料を注入するために設けられた注入口6の取り付け位置、形状、寸法は特に制約はなく、製造環境に応じて適宜選定することができる。

【0034】

以下に、図1に示すモールド型1を用いた場合を具体例にして、本発明の超軟質発泡体の製造方法の実施形態を説明する。

【0035】

図3はモールド型1に発泡体原料を注入した状態を示している。また、図4は発泡体原料の硬化が完了した後に、上型2および下型3から剥離型4aおよび4bを取り外した状態を示している。また、図5は上型2および下型3から発泡成形品12を脱型した状態を示している。

【0036】

まず、上型2と下型3、剥離型4a、4bによりモールド型1を形成した後、注入口6より所定量の発泡体原料が注入される。

【0037】

ここで、熱硬化性液状樹脂組成物である発泡体原料を発泡させる方法としては、公知のメカニカルフロス法などに例示される機械発泡装置により、モールド型に注入する前に原料を発泡させる方法や、原料に添加した発泡剤の熱分解や化学反応により、モールド型に注入した後に原料を発泡させる方法のいずれもが採用可能である。

【0038】

例えば、モールド型に注入する前に原料を発泡させる場合には、図3(a)に示すように、発泡完了させた液状樹脂原料9をキャビティー内部に充満させることで発泡体原料の注入が完了する。また、モールド型に注入した後に原料を発泡させる場合には、図3(b)に示すように、発泡剤を混合した熱硬化性液状樹脂組成物10を必要重量分キャビティー内に注入することで発泡体原料の注入が完了する。

【0039】

本実施形態の超軟質発泡体の製造方法で使用される熱硬化性液状樹脂組成物には常温において液状の樹脂原料を用いることが好ましい。液状樹脂原料は、例えば、(A)分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系又はオキシアルキレン系単位からなる重合体、(B)分子中に少なくとも2個のヒドロシリル基を有する硬化剤、(C)ヒドロキシル基を有する発泡剤、(D)ヒドロシリル化触媒、を主成分とする液状の発泡性組成物が、本実施形態における硬化性液状樹脂組成物として使用できる。

【0040】

前記した重合体(A)は、硬化剤(B)とヒドロシリル化反応して硬化する成分であり、分子鎖中に少なくとも1個のアルケニル基を有するため、ヒドロシリル化反応が起こって高分子状となり、硬化する。重合体(A)に含まれるアルケニル基の数は、硬化剤(B)とヒドロシリル化反応するという点から少なくとも1個必要であるが、硬化性、柔軟性の点からは2個以上が好ましく、2個は分子鎖の両末端にアルケニル基を有することが好ましい。

【0041】

硬化剤(B)は、重合体(A)の硬化剤として作用する。硬化剤(B)は、ヒドロシリル基を有することが好ましい。ヒドロシリル基を有することで重合体(A)に存在するアルケニル基と反応して硬化することが可能である。分子鎖中には平均して少なくとも2個のヒドロシリル基を有することが好ましく、ヒドロシリル基の上限は50個以下が好ましい。

【0042】

なお、ヒドロシリル基を1個有するとは、SiH結合を1個有することを言い、SiH2の場合にはヒドロシリル基を2個有することになるが、1つのSiに結合するHの数は、1つであるほうが硬化性は良くなり、また、柔軟性の点からも好ましい。分子中のヒドロシリル基は、重合体1gあたりのヒドロシリル基量にその物質の数平均分子量をかけて算出することが可能である。

【0043】

硬化剤(B)の構造について特に制限はないが、例えば、炭化水素硬化剤やポリシロキサン系硬化剤が例示できる。

【0044】

発泡剤(C)は、重炭酸塩と有機酸または有機酸塩からなる化学発泡剤あるいはヒドロシリル基と反応して水素を発生させるOH基含有化合物を用いることが出来る。

【0045】

重炭酸塩と有機酸または有機酸塩からなる化学発泡剤としては、重合体(A)および硬化剤(B)の硬化反応(ヒドロシリル化反応)と併行して、炭酸ガスを発生する化合物である。

【0046】

重炭酸塩としては、炭酸水素ナトリウム、炭酸水素アンモニウム等が挙げられる。有機酸としては多価カルボン酸、例えば、クエン酸、シュウ酸、フマル酸、フタル酸、リンゴ酸、酒石酸等が挙げられる。有機酸塩としては、前記有機酸のナトリウム、カリウム、カルシウム、マグネシウム、アンモニウム、アルミニウム、亜鉛等の金属塩等が挙げられる。これらのうち本発明では、重合体(A)および硬化剤(B)の硬化反応(ヒドロシリル化反応)が適切に進行する温度領域で分解することが好ましいことから、炭酸水素ナトリウム、炭酸水素アンモニウム等の重炭酸塩と多価カルボン酸の混合物、あるいは前記重炭酸塩と前記有機酸の金属塩の混合物が好ましい。

【0047】

本発明の重炭酸塩と有機酸または有機酸塩からなる化学発泡剤の含有量は、重合体(A)100重量部に対する重炭酸塩の含有量は、1部以上が好ましく、2部以上がより好ましい。また、重炭酸塩と有機酸または有機酸塩の比率は、重炭酸塩/有機酸または有機酸塩(重量比)が1/4以上であることが好ましく、1/3以上であることがより好ましい。重炭酸塩の含有量が少ない、または重炭酸塩と有機酸の比率が低いと、重炭酸塩の熱分解や重炭酸塩と有機酸または有機酸塩との反応により発生する炭酸ガスの量が少なく、発泡倍率が低下する傾向にある。

【0048】

ヒドロシリル基と反応して水素を発生させるOH基含有化合物は、特に限定されるものではないが、反応性や取り扱い性の点から、メタノール、エタノール、n−プロパノール、n−ブタノールなどの1級飽和炭化水素アルコール、ポリエーテルポリオール、水よりなる群から選ばれる少なくとも1種であることが好ましく、また、柔軟性や透湿性付与の観点から、酸素が直接炭素に結合している化合物または水が好ましい。とりわけ、水、エタノール、ポリエチレングリコールの何れかが好ましい。

【0049】

本発明では、前記重炭酸塩と有機酸または有機酸塩からなる化学発泡剤、またヒドロシリル基と反応して水素を発生させるOH基含有化合物以外の化学発泡剤を併用しても良く、例えば、アゾ化合物、ニトロソ化合物、ヒドラジン誘導体、セミカルバジド化合物、テトラゾール化合物等の有機系熱分解型発泡剤、炭酸塩、亜硝酸塩等の無機系熱分解型発泡剤等が挙げられる。

【0050】

アゾ化合物としては、例えば、アゾジカルボンアミド(ADCA)、アゾビスイソブチロニトリル(AIBN)、バリウムアゾジカルボキシレート、ジアゾアミノベンゼン等が挙げられる。

ニトロソ化合物としては、例えば、ジニトロソペンタメチレンテトラミン(DPT)が挙げられる。

ヒドラジン誘導体としては、例えば、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)、パラトルエンスルホニルヒドラジド(TSH)、ヒドラゾジカルボンアミド(HDCA)等が挙げられる。

【0051】

セミカルバジド化合物としては、例えば、p−トルエンスルホニルセミカルバジドが挙げられる。

テトラゾール化合物としては、例えば、5−フェニルテトラゾール、1−Hテトラゾール塩、1,4−ビステトラゾール等が挙げられる。

有機系熱分解型発泡剤としては、さらに、トリヒドラジノトリアジン等も挙げられる。炭酸塩としては、炭酸ナトリウム、炭酸アンモニウム等が挙げられる。亜硝酸塩としては、例えば亜硝酸アンモニウムが挙げられる。これらは、単独で使用してもよいし、2種以上を併用してもよい。

【0052】

本発明においては、化学発泡剤以外の発泡剤を併用しても良い。化学発泡剤以外の発泡剤としては、例えば、通常、ポリウレタン、フェノール、ポリスチレン、ポリオレフィン等の有機発泡体に用いられる、常温大気圧下では揮発性液体や気体の物理発泡剤が挙げられる。

【0053】

物理発泡剤としては、化学発泡剤の分解やヒドロシリル化反応を阻害しないものであれば特に限定はないが、発泡性や作業性と安全性の点から、物理発泡剤の沸点は、100℃以下であることが好ましく、さらには65℃以下、特には50℃以下が好ましい。具体的には、炭化水素、フロン、塩化アルキル、エーテル等の有機化合物、二酸化炭素、窒素、空気等の無機化合物が挙げられるが、環境適合性の観点から、炭化水素、エーテル、二酸化炭素、窒素、空気から選ばれる化合物を用いることが好ましい。

【0054】

炭化水素としては、メタン、エタン、プロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、ネオペンタン、n−ヘキサン、2−メチルペンタン、3−メチルペンタン、2,2−ジメチルブタン、2,3−ジメチルブタンクロブタン、シクロペンタン、シクロヘキサン等が挙げられる。また、エーテル類としては、ジメチルエーテル、ジエチルエーテル、エチルメチルエーテル、ジプロピルエーテル、ジイソプロピルエーテル、ブチルメチルエーテル、ブチルエチルエーテル、tert−ブチルメチルエーテル、tert−ブチルエチルエーテル、1,1−ジメチルプロピルメチルエーテル等が挙げられる。

【0055】

なお、これら物理発泡剤を使用する場合、残存物による発泡体成形後の物性変化が懸念されること等から、発泡体製造後、使用した物理発泡剤の沸点以上の温度で加熱養生することにより、残留発泡剤を取り除いておくことが好ましい。

【0056】

ヒドロシリル化触媒(D)としては、ヒドロシリル化触媒として働くものである限り、特に制限はなく、任意のものを使用する。ヒドロシリル化触媒としての具体例としては、白金の担体、アルミナ、シリカ、カーボンブラックなどの担体に固体白金を担持させたもの、塩化白金酸、塩化白金酸とアルコール、アルデヒド、ケトンなどとの錯体、白金−オレフィン錯体、白金−ビニルシロキサン錯体、白金−ホスフィン錯体、白金−ホスファイト錯体、ジカルボニルジクロロ白金などが挙げられる。

【0057】

その他に充填材、貯蔵安定剤、可塑剤、増粘剤など、必要に応じて添加してもよい。

【0058】

キャビティ内に発泡体原料の注入が完了した後、モールド型1全体を加熱して、キャビティ内の発泡体原料を硬化、あるいは発泡させながら硬化させることができる。発泡体原料の硬化が進むにつれて、発泡体原料が剥離型4a、4bに接触している部分において発泡体原料と剥離型4a、4bの接着が進行する。この接着部分で発泡体がキャビティー内面に固定されることにより、発泡体原料が収縮を抑制されつつ硬化する。

【0059】

モールド型1を昇温させるための手段としては、蒸気、電気ヒータ、熱風ヒーター、加熱体との接触、誘導加熱等が挙げられるが、特に限定はない。また、発泡体原料をモールド型1に注入する前にモールド型1を昇温させておいてもよいし、発泡体原料をモールド型1に注入した後でモールド型1を昇温させてもよい。

【0060】

硬化、あるいは発泡させながら硬化させる温度は特に限定はないが、45℃以上であることが好ましい。硬化、あるいは発泡させながら硬化させる温度が低いと、室温で発泡体原料が硬化または発泡する場合があり、発泡体原料の煩雑な温度管理が必要となるため好ましくない。

【0061】

発泡体原料の硬化が進むにつれて、発泡体のキャビティー内壁接触面に緻密なスキン層が形成される。発泡体原料の硬化が完了した後に剥離型4a、4bをモールド型1から取り外す。このとき図4に示すように、上型2および下型3の開口部を介して剥離型4a、4bに接着していた発泡体表面部分11が剥離型4a、4bと共に剥離される。この剥離により発泡体表面にスキン層が存在しない部分(通気口12)が出来る。この部分は発泡体が表面に現れているので、スキン層より通気が容易であり、この部分を有することで発泡体全体が、スキン層に覆われた発泡体よりも発泡体内部への通気性が大きく向上する。

【0062】

上型2および下型3に設けられた開口部5a、5bの形状は特に限定されないが、加工の面からは円形が好ましい。また、開口部一つあたりの面積は1.0cm2以下、さらには0.5cm2以下、特には0.25cm2以下であることが好ましい。開口部一つあたりの断面積が大きいと、通気口12の発泡体表面欠損部分が大きくなり、得られた成形品の外観を良好に保つことが困難になるため好ましくない。

【0063】

開口部の穴面積の下限値は、特に限定はない。あえて言及すれば、0.001cm2以上、さらには0.005cm2以上、特には0.01cm2以上が例示できる。

【0064】

また、発泡体の収縮を防止するためのアンカー部とも言える開口部は、収縮が大きい箇所は多く(合計面積を多くすることも可能である)することが好ましいが、例えば形状が複雑でない平板上の発泡体の場合には、開口部は剥離型を設ける型の部分に均一に設けておくことが好ましい。剥離型を設ける型の部分の、開口部(合計面積)の割合は、特に限定はないが、あえてその割合を例示すれば、剥離型を設けた部分において平均的に単位面積の1〜65%、さらには3〜50%、特には8〜35%の割合となるように設けられていることが体積収縮、通気度、特には通気度を確保する点から好ましい。

【0065】

モールド型1から剥離型4a、4bを取り外した後に、図5のように上型2と下型3を取り外すことで発泡体の成形品13が得られる。得られた成形品は、クラッシングを行い内部の連続気泡率を上げることで更に通気性を向上させることができる。

【0066】

本発明の超軟質発泡体の製造方法により、通気性に優れ、且つ成形時に金型内での収縮が抑制されることで外観の優れた超軟質発泡体を、より簡便に製造することができる。

【0067】

以下に、本発明の非限定的な実施例について説明する。

【実施例】

【0068】

1.発泡体原料の調整

本発明の実施例および比較例においては、以下に示す物質を原料として用いた。

【0069】

(A)両末端アリル末端ポリオキシプロピレン(商品名:カネカサイリルACS003、(株)カネカ製):100重量部

(B)ポリオルガノハイドロジェンシロキサン(商品名:CR100、分子中にSiH基を5〜6個有するポリシロキサン系硬化剤、(株)カネカ製):25重量部

(C)エタノール:10重量部

(D)ビス(1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン)白金錯体触媒(白金含有率3wt%、イソプロピルアルコール溶液):0.06重量部

上記の原料(A)〜原料(D)を攪拌混合して、発泡体原料を調合した。

【0070】

2.発泡体の作製

(実施例1)

図6に示す、表面を厚さ50マイクロメートルのPTFEでコーティングしたアルミ製の上型14(内寸法:500mm×350mm×深さ25mm、注入口:内径30mm、開口部:丸穴内径5mm、丸穴個数900個、開口部合計面積の割合:10%)に、表面を厚さ50マイクロメートルのPTFEでコーティングしたアルミ製の下型15(内寸法:500mm×350mm×深さ25mm、開口部:丸穴内径5mm、丸穴個数900個)を取り付け、上型14の上部に剥離型として厚さ0.5mmの塩化ビニールシート16を乗せ、更にステンレス製の固定板18を乗せた。

【0071】

次に下型15の下部に剥離型として厚さ0.5mmの塩化ビニールシート17とステンレス製の固定板19を設置し、以上の部材を貫通穴を通してボルト締めで固定することでモールド型(キャビティー内寸法:500mm×350mm×50mm)を組み立てた。

【0072】

次に、前記モールド型に注入口から発泡体原料を1kg注入した。注入完了後、注入口をキャビティー内部ガスの排気口にするために、注入口はそのまま開放状態にした。、このモールド型をファンが設けられた加熱炉内に置き、70℃で60分間加熱して発泡体原料を発泡させてキャビティー内に充満させつつ、硬化させた。

【0073】

加熱終了後、モールド型を加熱炉から取り出し、固定板18、19を取り外した後に、塩化ビニールシート16を上型14と発泡体から剥がし取り、また塩化ビニールシート17を下型15から剥がし取った。その後、上型14と下型15から離型し、成形した発泡体を得た。

離型時の観察から、発泡体はキャビティー内に概ね充満した状態で成形されていた。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は8度であった。

【0074】

(実施例2)

上型14の内寸法が350mm×350mm×深さ5mm、開口部の丸穴個数630個(開口部合計面積の割合:10%)、下型15の内寸法が350mm×350mm×深さ5mm、開口部の丸穴個数630個(開口部合計面積の割合:10%)であり、組み立てたモールド型のキャビティー内寸法が350mm×350mm×10mm、発泡体原料の注入量が140gとなる以外は全て実施例1と同じ工程で発泡体を作製し実施例2とした。離型時の観察から、発泡体はキャビティー内に概ね充満した状態で成形されていた。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は8度であった。

【0075】

(実施例3)

上型14と下型15の開口部の丸穴個数が250個(開口部合計面積の割合:4%)である以外は全て実施例2と同じ工程で発泡体を作製し比較例2とした。離型時の観察から、発泡体はキャビティー内に概ね充満した状態で成形されていた。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は9度であった。

【0076】

(比較例1)

上型14と下型15に開口部が存在しない以外は全て実施例1と同じ工程で発泡体を作製し比較例1とした。離型時の観察から、発泡体はキャビティー内で収縮した状態で成形されていた。上型14の内面と塩化ビニ−ルシート16表面に発泡体原料の硬化物が付着しており、成形時にキャビティー内が一度発泡体で充満されたのが確認された。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は9度であった。

【0077】

(比較例2)

上型14と下型15に開口部が存在しない以外は全て実施例2と同じ工程で発泡体を作製し比較例2とした。離型時の観察から、発泡体はキャビティー内で収縮した状態で成形されていた。上型14の内面と塩化ビニ−ルシート16表面に発泡体原料の硬化物が付着しており、成形時にキャビティー内が一度発泡体で充満されたのが確認された。得られた発泡体の硬度をアスカーFP型硬度計で測定した結果、硬度は10度であった。

【0078】

3.発泡体の収縮の評価

実施例1の発泡体と比較例1の発泡体の寸法を測定し、体積収縮率を算出した結果を表1に示す。ここで、体積収縮率は以下の計算式

体積収縮率(%)=100×{1−(発泡体の体積/モールド型のキャビティー内容積)}

から算出した。

【0079】

表1のように、開口部の存在するモールド型を使用して作製した実施例1の成形品の体積収縮率は4.8%であり、成形品表面にしわの発生がなかった。一方、開口部の存在しないモールド型で作製した比較例1の成形品の体積収縮率は20.6%であり、成形品側面にしわが発生していた。

【0080】

【表1】

【0081】

4.発泡体の通気量の測定

実施例2、3の成形品と比較例2の成形品の通気度を、JIS K6400−7 A法に基づいて測定した結果を表2に示す。表2のように、開口部合計面積の割合が10%である実施例2の発泡体の通気量は7.7cm3/cm2/secであった。一方、表面がスキン層に覆われた比較例2の発泡体の通気量は0.6cm3/cm2/secであった。さらに、開口部合計面積の割合が4%である実施例3の発泡体の通気量は3.1cm3/cm2/secであった。これらの比較から、開口部合を設けることで体積収縮を少なくすることが出来、また通気度も確保できることがわかった。

【0082】

以上のように、キャビティー内面に発泡体との接着性が強い面と、発泡体の離型性が強い面があり、且つ、この接着性が強い面と離型性が強い面を分離することが可能な構造を持つモールド型を使用することで、収縮が小さく、通気性に優れた超軟質発泡体の成形品が得られることがわかった。

【0083】

【表2】

【符号の説明】

【0084】

1 モールド型

2 上型

3 下型

4a、4b 剥離型

5a、5b 開口部

6 注入口

7 開口部と剥離型の接触部に形成される空間

8 開口部に嵌合できる形状の剥離型凸部

9,10 キャビティー内に注入された発泡体原料(熱硬化性液状樹脂組成物)

11 剥離型に付着したスキン層

12 発泡体の通気口

13 成形品

14 実施例および比較例で使用する上型

15 実施例および比較例で使用する下型

16,17 実施例および比較例で使用する剥離型

18,19 実施例および比較例で使用する固定板

【特許請求の範囲】

【請求項1】

熱硬化性液状樹脂組成物をモールド型に注入して、このモールド型を加熱して硬化、あるいは発泡硬化させることによる超軟質発泡体の製造方法に関し、キャビティー内面に発泡体との接着性が強い面と、発泡体の離型性が強い面を有し、且つ、この接着性が強い面と離型性が強い面を分離することが可能な構造を持つモールド型を使用することを特徴とする超軟質発泡体の製造方法。

【請求項2】

熱硬化性液状樹脂組成物が、(A)分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系又はオキシアルキレン系単位からなる重合体、(B)硬化剤、(C)発泡剤、(D)ヒドロシリル化触媒、を主成分とする液状の発泡性組成物であることを特徴とする請求項1に記載の超軟質発泡体の製造方法。

【請求項3】

(B)硬化剤が、分子中に少なくとも2個のヒドロシリル基を有する化合物であることを特徴とする請求項2に記載の超軟質発泡体の製造方法。

【請求項4】

(C)発泡剤が、重炭酸塩と有機酸または有機酸塩からなる化学発泡剤あるいはヒドロシリル基と反応して水素を発生させる活性水素基含有化合物であることを特徴とする請求項2または3に記載の超軟質発泡体の製造方法。

【請求項1】

熱硬化性液状樹脂組成物をモールド型に注入して、このモールド型を加熱して硬化、あるいは発泡硬化させることによる超軟質発泡体の製造方法に関し、キャビティー内面に発泡体との接着性が強い面と、発泡体の離型性が強い面を有し、且つ、この接着性が強い面と離型性が強い面を分離することが可能な構造を持つモールド型を使用することを特徴とする超軟質発泡体の製造方法。

【請求項2】

熱硬化性液状樹脂組成物が、(A)分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有し、主鎖を構成する繰り返し単位が飽和炭化水素系又はオキシアルキレン系単位からなる重合体、(B)硬化剤、(C)発泡剤、(D)ヒドロシリル化触媒、を主成分とする液状の発泡性組成物であることを特徴とする請求項1に記載の超軟質発泡体の製造方法。

【請求項3】

(B)硬化剤が、分子中に少なくとも2個のヒドロシリル基を有する化合物であることを特徴とする請求項2に記載の超軟質発泡体の製造方法。

【請求項4】

(C)発泡剤が、重炭酸塩と有機酸または有機酸塩からなる化学発泡剤あるいはヒドロシリル基と反応して水素を発生させる活性水素基含有化合物であることを特徴とする請求項2または3に記載の超軟質発泡体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−81655(P2012−81655A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−229635(P2010−229635)

【出願日】平成22年10月12日(2010.10.12)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月12日(2010.10.12)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]