超電導ケーブルの接続部、及びそれを用いた超電導ケーブル線路

【課題】ケーブルコア並びに補強絶縁構造の絶縁設計を見直すことで、全体寸法のコンパクト化を可能とした超電導ケーブルの接続部を提供する。

【解決手段】超電導ケーブルの接続部は、超電導導体1と超電導導体を覆う絶縁層2とが段階的に露出されたケーブルコア110の端部と、この露出された超電導導体1を接続対象に接続する導電接続部材7と、これらケーブルコアの端部及び導電接続部材の外周にテープ状の絶縁部材を巻回して構成される補強絶縁構造200とを備える。そして、絶縁層2における外絶縁層22の比誘電率が主絶縁層21の比誘電率よりも高く、補強絶縁構造200におけるストレスコーン部202の立ち上がり部分203の比誘電率が主絶縁層21の比誘電率よりも高い。

【解決手段】超電導ケーブルの接続部は、超電導導体1と超電導導体を覆う絶縁層2とが段階的に露出されたケーブルコア110の端部と、この露出された超電導導体1を接続対象に接続する導電接続部材7と、これらケーブルコアの端部及び導電接続部材の外周にテープ状の絶縁部材を巻回して構成される補強絶縁構造200とを備える。そして、絶縁層2における外絶縁層22の比誘電率が主絶縁層21の比誘電率よりも高く、補強絶縁構造200におけるストレスコーン部202の立ち上がり部分203の比誘電率が主絶縁層21の比誘電率よりも高い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導ケーブルの接続部、及びそれを用いた超電導ケーブル線路に関する。特に、超電導ケーブル同士を接続する中間接続部、或いは超電導ケーブルを他の電力機器に接続する終端接続部において、ケーブルコア並びに補強絶縁構造の絶縁設計を見直すことで、全体寸法のコンパクト化を可能とした超電導ケーブルの接続部に関する。

【背景技術】

【0002】

超電導ケーブルは、既存のケーブルと比較して、大容量の電流を低損失で送電できることから、省エネルギー技術として期待されている。最近では、実用化に向けて超電導ケーブルを実系統に接続し、実証試験が実施されている。

【0003】

超電導ケーブルは、超電導導体と超電導導体を覆う絶縁層とを備えるケーブルコアを断熱管内に収納し、断熱管内に充填した冷媒(例、液体窒素(LN2))により超電導導体を冷却して超電導状態とする構造のものが代表的である。

【0004】

また、超電導ケーブルは、製造上、輸送上、布設上などの理由によりケーブルの単位長が制限される。そのため、超電導ケーブルを用いて単位長を超える長距離に亘る線路を構築する場合、線路の途中に超電導ケーブル同士を接続する中間接続部や、線路の終端で超電導ケーブルを他の電力機器(例えば、常電導ケーブル)に接続する終端接続部が必要となる(以下、中間接続部及び終端接続部を、単に接続部と呼ぶ)。通常、接続部の形成は、超電導ケーブルの端部からケーブルコアを引き出し、ケーブルコアの端部を段剥ぎして、超電導導体とこれを覆う絶縁層とを段階的に露出させる。次に、露出させた超電導導体と接続対象とを導電接続部材を介して接続する。そして、ケーブルコアの端部及び導電接続部材の外周に絶縁紙を巻回して補強絶縁構造を形成することで行われている。この補強絶縁構造の端部には、絶縁層の周囲に形成され、ケーブルコアの先端側に向かって円錐状に広がるストレスコーン部が設けられ、接続部における電界の集中を緩和している(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005‐11669号公報

【特許文献2】特開2007‐149359号公報

【特許文献3】特開2007‐287388号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、ケーブルコアの絶縁層は、クラフト紙とプラスチックフィルムとを積層した複合紙、例えばPPLP(登録商標、Polypropylene Laminated Paper)などの単一の絶縁紙を用いて形成することが主流であり、一方補強絶縁構造は、クラフト紙などの単一の絶縁紙を用いて形成することが主流である。また、絶縁層と補強絶縁構造に使用される絶縁紙には、LN2含浸状態での比誘電率が同じ約2.2のものが選択されている。

【0007】

ところで、接続部の構造は、ケーブルコアの端部が段剥ぎされていたり、導電接続部材などが存在するなど、電位分布が崩れる変曲点が多く存在し、電界が集中する箇所において絶縁破壊が起き易い。特に、補強絶縁構造におけるストレスコーン部の立ち上がり部分は、電界が集中するため、絶縁破壊の起点となり易い。そこで、接続部の絶縁設計では、ストレスコーン部の立ち上がり部分の沿層方向ストレスを低減することで、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持たせ、信頼性を確保することが望まれている。

【0008】

従来、ストレスコーン立ち上がり部分の沿層方向ストレスを低減する手段としては、例えば次の手段が採られている。第一の手段は、ストレスコーン部が形成されるケーブルコアの絶縁層を厚くし、絶縁層直上の設計ストレスEminを低減することで、ストレスコーン立ち上がり部分の沿層方向ストレスを低減する。第二の手段は、ストレスコーン部の傾斜を緩やかにして、電位傾度を和らげることで、ストレスコーン立ち上がり部分の沿層方向ストレスを低減する。

【0009】

しかし、いずれの手段であっても、次の点で問題がある。第一の手段では、ケーブルコアの径が大きくなる、即ち超電導ケーブル自体が大きくなるため、接続部のコンパクト化に支障が生じる。また、既存ケーブルを超電導ケーブルに置き換える場合、超電導ケーブルの外径は既存ケーブルを収納する管路の径に制約されることから、ケーブルコアの絶縁層を厚くすることには限界がある。一方、第二の手段では、ストレスコーン部の長手方向が大きくなるため、接続部のコンパクト化に支障が生じる。また、接続部の組立作業はマンホール内で行われるため、ストレスコーン部の長手方向を大きくすることには限界がある。

【0010】

本発明は、上記の事情に鑑みてなされたものであり、その目的の一つは、ケーブルコア並びに補強絶縁構造の絶縁設計を見直すことで、全体寸法のコンパクト化を可能とした超電導ケーブルの接続部を提供することにある。

【課題を解決するための手段】

【0011】

本発明の超電導ケーブルの接続部は、超電導導体と超電導導体を覆う絶縁層とが段階的に露出されたケーブルコアの端部と、この露出された超電導導体を接続対象に接続する導電接続部材と、これらケーブルコアの端部及び導電接続部材の外周にテープ状の絶縁部材を巻回して構成される補強絶縁構造とを備える。この補強絶縁構造は、基部と、基部の端部で絶縁層の周囲に形成されたストレスコーン部とを備える。そして、ケーブルコアの絶縁層は、主絶縁層と、その外周に形成された外絶縁層とを備え、この外絶縁層の比誘電率が主絶縁層の比誘電率よりも高い。また、ストレスコーン部の立ち上がり部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことを特徴とする。

【0012】

ケーブルコアにおいて、絶縁層を主絶縁層と外絶縁層とに分け、この外絶縁層の比誘電率を主絶縁層の比誘電率よりも高くすることで、絶縁層直上の設計ストレスEminを低減することができ、補強絶縁構造におけるストレスコーン部の立ち上がり部分の沿層方向ストレスを低減することができる。従来のケーブルコアの絶縁層のように、単一の絶縁部材(具体例:PPLP)で形成し、比誘電率を一律とする場合、絶縁層直上の設計ストレスEminを低減するには、絶縁層を厚くするほかない。即ち、本発明におけるケーブルコアの絶縁設計では、従来のケーブルコアと同じ厚さの絶縁層であっても絶縁層直上の設計ストレスEminを低減することができる。そのため、本発明の超電導ケーブルの接続部は、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持ち、全体寸法のコンパクト化が可能である。

【0013】

また、補強絶縁構造において、ストレスコーン部の立ち上がり部分に配された絶縁部材の比誘電率を主絶縁層の比誘電率よりも高くすることで、ストレスコーン部の立ち上がり部分の沿層方向ストレスをより低減することができる。従来の補強絶縁構造のように、単一の絶縁部材(具体例:クラフト紙)で形成し、比誘電率を一律とする場合、ストレスコーン部の立ち上がり部分の沿層方向ストレスを低減するには、ストレスコーン部の傾斜を緩やかにするほかない。即ち、本発明における補強絶縁構造の絶縁設計では、従来の補強絶縁構造と同じ傾斜のストレスコーン部であっても立ち上がり部分の沿層方向ストレスを低減することができる。そのため、本発明の超電導ケーブルの接続部は、ストレスコーン部の立ち上がり部分において耐電圧値に対して十分に裕度を持ち、全体寸法の更なるコンパクト化が可能である。

【0014】

ここで、主絶縁層の比誘電率は、LN2含浸状態で例えば1.6〜2.4とし、外絶縁層及びストレスコーン部の立ち上がり部分に配される絶縁部材の比誘電率は、LN2含浸状態で例えば2.4〜3.2とすることが挙げられる。

【0015】

また、外絶縁層の厚さは、0.2mm以上1.0mm以下であることが好ましい。外絶縁層の厚さを0.2mm以上とすることで、絶縁層直上の設計ストレスEminを十分に低減することができ、1.0mm以下とすることで、主絶縁層において耐電圧値に対する裕度を維持して絶縁層全体の絶縁強度が低下することを防ぐことができる。一方、ストレスコーン部の立ち上がり部分における比誘電率の高い絶縁部材が配される部分の厚さは、0.5mm以上であることが好ましく、この部分の厚さを0.5mm以上とすることで、立ち上がり部分の沿層方向ストレスを効果的に低減することができる。

【0016】

本発明の補強絶縁構造において、基部のうち外絶縁層と同じ径の部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことが好ましい。

【0017】

補強絶縁構造の基部は、ケーブルコアの端部及び導電接続部材の外周に形成されるため、基部と絶縁層との間には界面が存在する。基部を主絶縁層と同じ比誘電率の絶縁部材で形成する場合、基部と外絶縁層との間では比誘電率が異なることとなり、基部と外絶縁層との界面に比誘電率が大きく変化する変曲点が存在すると、その箇所に絶縁破壊が起き易い。そこで、基部のうち外絶縁層と同じ径の部分に配された絶縁部材の比誘電率を主絶縁層の比誘電率よりも高くすることで、基部と外絶縁層との間の比誘電率の差が小さくなり、絶縁破壊の発生を抑制することができる。より好ましくは、基部のうち外絶縁層と同じ径の部分に配された絶縁部材の比誘電率を外絶縁層の比誘電率と同じにする。

【0018】

本発明の補強絶縁構造において、基部のうち導電接続部材に近接する部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことが好ましい。

【0019】

基部のうち導電接続部材に近接する部分に配された絶縁部材の比誘電率を主絶縁層の比誘電率よりも高くすることで、導電接続部材直上の設計ストレスEmaxを低減することができる。これにより、導電接続部材近傍の電界集中を緩和することができ、補強絶縁構造の基部の寸法(厚さ)をコンパクト化することができる。例えば、基部のうち導電接続部材に近接する部分に配された絶縁部材の比誘電率を外絶縁層の比誘電率と同じにすることが挙げられる。

【0020】

本発明の補強絶縁構造において、ストレスコーン部の立ち上がり部分に配された絶縁部材が、高密度のクラフト紙であることが好ましい。

【0021】

従来の補強絶縁構造(ストレスコーン部を含む)に使用されるクラフト紙は、密度が0.5〜0.8g/cm3であり、比誘電率がLN2含浸状態で1.6〜2.4程度である。これに対し、高密度のクラフト紙は、密度が0.9〜1.2g/cm3であり、比誘電率がLN2含浸状態で2.4〜3.2程度である。また、高密度のクラフト紙でストレスコーン部の立ち上がり部分を形成することで、ストレスコーン部が形成されるケーブルコアの絶縁層表面との密着性を高めることができ、ストレスコーン部の絶縁強度を良好に保ち易い。

【0022】

ストレスコーン部の立ち上がり部分に配された絶縁部材は、テープ幅が、10〜20mmであることが好ましい。

【0023】

例えば、複数のケーブルコアを撚り合わせて断熱管内に一括に収納した多心一括型超電導ケーブルの場合、接続部の形成は、ケーブルコアの撚りをほどいた後、各ケーブルコアを直線状にし、各ケーブルコアの超電導導体をそれぞれ接続対象に接続することが行われる。このとき、直線状にしたケーブルコアの絶縁層表面には、凹凸形状の撚り痕が形成されている。そこで、テープ幅が10〜20mmの絶縁部材でストレスコーン部の立ち上がり部分を形成することで、絶縁部材を絶縁層表面の撚り痕に倣って密着させ易く、ストレスコーン部の絶縁強度を良好に保ち易い。なお、従来の補強絶縁構造(ストレスコーン部を含む)に使用される絶縁部材は、テープ幅が300mm程度である。

【0024】

ストレスコーン部の立ち上がり部分に配された絶縁部材は、テープ厚さが、50〜90μmであることが好ましい。

【0025】

上記構成によれば、後述する三角ボイドの存在による絶縁耐力の低下を抑制でき、かつストレスコーン部の形成が過剰に困難になることもない。テープ厚さを50μm以上とすることで、適度な機械強度を維持でき、ストレスコーン部の形成が困難になることも少ない。一方、テープ厚さが90μm超では、三角ボイド部分の絶縁耐力の向上効果が小さい。三角ボイドの意味並びに三角ボイド部分の絶縁耐力が向上する理由を以下に説明する。

【0026】

上記補強絶縁構造を形成した後、基部及びストレスコーン部の外側にはシールド層以外に、別途シールド層との間に、例えば半導電性テープからなる半導電層や金属部材からなる金属遮蔽層を設けることがある。ところで、ストレスコーン部の外周面を微視的に見れば、絶縁部材のテープ厚さに起因する段差が形成されており、ストレスコーン部とストレスコーン部上に形成された層との間には、絶縁部材の厚さの分だけ三角ボイドと呼ばれる三角形状の隙間が形成されることになる(図5を参照)。超電導ケーブル線路を構築した状態では、この三角ボイド300にはLN2が浸入した状態となる。ここで、三角ボイド部分に注目すれば、三角ボイドが大きくなる程、この部分の絶縁耐力が低下すると考えられる。従来の補強絶縁構造(ストレスコーン部を含む)に使用される絶縁部材は、テープ厚さが100〜150μm程度であるため、三角ボイド部分の絶縁耐力を低下させる一因になっていた。

【0027】

これに対し、テープ厚さが50〜90μmの絶縁部材を使用することで、従来に比較して三角ボイドが小さくなり、三角ボイド部分の絶縁耐力の向上を図ることができる。その結果、ストレスコーン部の立ち上がり部分の絶縁耐力が向上し、立ち上がり部分の沿層方向ストレスを更に低減することができる。よって、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持たせることができるので、ケーブルコア(超電導ケーブル)並びに接続部のコンパクト化が可能であり、よりコンパクトな超電導ケーブル線路を実現できる。

【0028】

本発明の超電導ケーブル線路は、上記した本発明の超電導ケーブルを用いて構築したことを特徴とする。

【発明の効果】

【0029】

本発明の超電導ケーブルの接続部は、ケーブルコアの絶縁層における外絶縁層の比誘電率及び補強絶縁構造におけるストレスコーン部の立ち上がり部分の比誘電率を主絶縁層の比誘電率よりも高くしており、ストレスコーン部の立ち上がり部分の沿層方向ストレスを低減することができる。そのため、本発明の超電導ケーブルの接続部は、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持ち、全体寸法のコンパクト化が可能である。

【図面の簡単な説明】

【0030】

【図1】超電導ケーブルの構造の一例を示す断面図である。

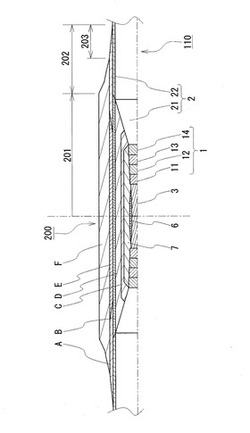

【図2】本発明に係る超電導ケーブルの中間接続部の一例を示す部分断面図である。

【図3】絶縁層の周囲にストレスコーン部の立ち上がり部分が形成されたケーブルコアの概略断面図である。

【図4】図2の変形例を示し、領域Aの拡大概略断面図である。

【図5】変形例1におけるストレスコーン部の立ち上がり部分の拡大概略断面図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図を用いて説明する。また、図中において同一部材には同一符号を付している。

【0032】

[超電導ケーブル]

まず、超電導ケーブルについて説明する。図1は、超電導ケーブルの構造の一例を示す断面図である。超電導ケーブル100は、3心のケーブルコア110を撚り合わせて断熱管120内に一括に収納した構造である。断熱管120は、内管121と外管122とからなる二重管構造のコルゲート管であり、両管121、122の間に真空断熱層が形成されている。また、外管122上には防食層123が形成されている。

【0033】

一方、ケーブルコア110は、中心から順にフォーマ3、超電導導体1、絶縁層2、シールド層4、保護層5が形成されている。超電導導体1及びシールド層4は、Bi2223系超電導テープ線材を巻回することで形成され、それぞれ4層及び2層で構成されている。絶縁層2は、主絶縁層21とその外周に形成された外絶縁層22とを備え、いずれも絶縁紙を巻回することで形成されている。ここでは、主絶縁層21に厚さ125μm、幅20mmのPPLP‐A(PPLP全体の厚みに対するポリプロピレンの厚みの占める比率(k)値=0.44)を使用し、外絶縁層には厚さ70μm、幅20mmの高密度クラフト紙を使用している。これらPPLP‐Aと高密度クラフト紙の比誘電率εは、LN2含浸状態でそれぞれ2.2と2.7である。

【0034】

[超電導ケーブルの接続部]

図2は、超電導ケーブルの中間接続部の一例を示す部分断面図である。中間接続部の形成は、具体的には次のようにして行われている。まず、一方の超電導ケーブルの端部からケーブルコア110を引き出し、ケーブルコア110の端部を段剥ぎして、フォーマ3、超電導導体11〜14とこれを覆う絶縁層2とを段階的に露出させる。また、他方の超電導ケーブルのケーブルコアについても同様に処理する。次に、ケーブルコアの端部同士を突き合わせ、フォーマ同士の外周に配置したスリーブ6を圧縮して、フォーマ同士をスリーブ6を介して接続する。次いで、超電導テープ線材をスリーブ6上に配置して導電接続部材7を構成する。その後、ケーブルコア110の端部及び導電接続部材7の外周にテープ状の絶縁部材を巻回して補強絶縁構造200を形成する。

【0035】

補強絶縁構造200は、ケーブルコア110の端部及び導電接続部材7の外周に形成される基部201と、基部201の端部で絶縁層2の周囲に形成されたストレスコーン部202とを備える。また、ストレスコーン部202は、基部201から段剥ぎ処理されていない絶縁層2に向かって先細りする円錐状をしており、ストレスコーン部202において、絶縁層2と近接し、傾斜を開始する部分が立ち上がり部分203である。

【0036】

補強絶縁構造200において、ストレスコーン部202の立ち上がり部分203(図2中領域A)は、比誘電率が主絶縁層21のそれよりも高ε絶縁部材で構成されており、例えば、外絶縁層22と同じ比誘電率(ε=2.7)の高密度クラフト紙で構成することが挙げられる。一方、ストレスコーン部202の立ち上がり部分203以外(図2中領域B〜F)は、主絶縁層21と同じ比誘電率(ε=2.2)のクラフト紙又はPPLPで構成することが挙げられる。

【0037】

ここで、絶縁層2が主絶縁層21と外絶縁層22とを備えるケーブルコア110を利用した場合の絶縁層直上の設計ストレスEminについて説明する。図3は、絶縁層2の周囲にストレスコーン部の立ち上がり部分203が形成されたケーブルコア110の概略断面図である。ここでは、超電導導体1の半径D1、主絶縁層21(ε=2.2)の外半径D21、外絶縁層22(ε=2.7)の外半径D22をそれぞれ、D1=20mm、D21=30mm、D22=32mmとし、インパルス耐電圧:±385kV・3回に対する設計ストレスEminを求めた。その結果を表1に示す。

【0038】

また、比較として、単一の絶縁紙を用いて絶縁層を形成した比較ケーブルコアについても設計ストレスEminを求めた。ここでは、絶縁層に主絶縁層21と同じPPLP‐Aを使用し、絶縁層の外半径D2は32mmとした。その結果を表1に示す。

【0039】

【表1】

【0040】

表1の結果に示されるように、同じ厚さの絶縁層であっても、外絶縁層22の比誘電率を主絶縁層21の比誘電率よりも高くすることで、絶縁層直上の設計ストレスEminを約20%低減することができることが分かる。そのため、ケーブルコア110では、比較ケーブルコアと比較して、補強絶縁構造におけるストレスコーン部の立ち上がり部分203の沿層方向ストレスが低減されることになる。

【0041】

また、ストレスコーン部の立ち上がり部分203に配された絶縁部材の比誘電率が主絶縁層21の比誘電率よりも高いため、ストレスコーン部の立ち上がり部分203の沿層方向ストレスがより低減される。

【0042】

以上説明した実施の形態に係る超電導ケーブルの中間接続部は、ストレスコーン部の立ち上がり部分の沿層方向ストレスを低減することができ、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持ち、全体寸法のコンパクト化が可能である。

【0043】

次に、補強絶縁構造において、ストレスコーン部の立ち上がり部分である領域A以外に高ε絶縁部材を配置する例を図2を用いて説明する。ここでは、説明の便宜上、基部のうち外絶縁層と同じ径の部分を領域B、基部のうち導電接続部材に近接する部分を領域C、領域Bと領域Cとの間に配される部分を領域D、領域B上であって領域Aと同じ径の部分を領域E、領域Aと領域B上に配される部分を領域Fと呼んでいる。

【0044】

(例1)

例1は、領域Bに高ε絶縁部材を配置するパターンである。

【0045】

領域Bを例えば外絶縁層22と同じ比誘電率(ε=2.7)の高密度クラフト紙で構成することで、基部201と外絶縁層22との界面に比誘電率が大きく変化する変曲点が生じず、絶縁破壊の発生を抑制することができる。

【0046】

(例2)

例2は、領域Cに高ε絶縁部材を配置するパターンである。

【0047】

領域Cを例えば外絶縁層22と同じ比誘電率(ε=2.7)の高密度クラフト紙で構成することで、導電接続部材7直上の設計ストレスEmaxを低減することができる。これにより、導電接続部材7近傍の電界集中を緩和することができ、補強絶縁構造自体の寸法(厚さ)をコンパクト化することができる。また、領域Cに続いて領域Dも同じ高ε絶縁部材で形成してもよい。

【0048】

(例3)

例3は、領域Eに高ε絶縁部材を配置するパターンである。

【0049】

領域Eを領域Aと同じ高密度クラフト紙で構成する場合、領域Aに続いて領域Eを形成することで、中間接続部において、一方のケーブルコア側のA領域と他方のケーブルコア側のA領域とを一度の巻回作業で形成することができる。また、領域Eに続いて領域Fも同じ高ε絶縁部材で形成してもよい。

【0050】

その他、絶縁部材のテープ幅は特に限定されないが、ストレスコーン部202が形成される絶縁層2の表面には凹凸形状の撚り痕が存在するので、領域Aをテープ幅が10〜20mmの細幅の絶縁部材で構成することで、ストレスコーン部202を密着よく形成することができる。また、段階的に露出された絶縁層2や導電接続部材7と近接する領域B〜Dの一部も、密着性を考慮して、細幅の絶縁部材を使用することが好ましい。一方、密着性を保ち易い領域B〜Dのその他の部分や領域Fなどは、テープ幅が200〜500mmの広幅の絶縁部材を使用することで、巻回数を削減でき、接続部の組立作業を短縮することができる。

【0051】

さらに、領域Aにおいて、絶縁層2に近接する内側部分とその外側部分とに分け、内側部分と外側部分の絶縁部材のテープ幅を異ならせてもよい。図4は、領域Aの拡大概略断面図である。具体的には、領域Aの内側部分Aiを細幅の絶縁部材で構成し、領域Aの外側部分Aoを広幅の絶縁部材で構成する。このように構成すれば、特に絶縁層2との密着性が要求される下側部分Aiは絶縁層2の表面に密着よく形成することができ、また上側部分Aoは広幅の絶縁部材を使用することで、巻回数を削減でき、作業性の向上を図ることができる。領域Aの下側部分Aiの厚さは、密着性が得られるように、例えば0.5mm〜1.0mmとすることが挙げられる。

【0052】

(変形例1)

本例では、テープ厚さが50〜90μmの絶縁部材(高密度クラフト紙、ε=2.7)を用いてストレスコーン部の立ち上がり部分を形成した場合を例に説明する。図5は、変形例1におけるストレスコーン部の立ち上がり部分の拡大概略断面図である。この図において、立ち上がり部分203が厚さ50〜90μmの高密度クラフト紙250で構成され、この外周に半導電性テープを巻回して半導電層8が形成されている。また、立ち上がり部分203の外周面には、絶縁部材250のテープ厚さに起因する段差が形成されており、立ち上がり部分203と半導電層8との間には、絶縁部材250の厚さの分だけ三角ボイド300が形成されている。本例では、テープ厚さが50〜90μmの薄肉の高密度クラフト紙を使用することで、従来に比較して三角ボイドが小さくなり、この部分の絶縁耐力の向上を図ることができる。

【0053】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。例えば、外絶縁層及びストレスコーン部の立ち上がり部分の比誘電率や厚さは適宜変更してもよい。

【産業上の利用可能性】

【0054】

本発明の超電導ケーブルの接続部は、超電導ケーブル同士を接続する中間接続部、或いは超電導ケーブルを他の電力機器に接続する終端接続部を備える超電導ケーブル線路に好適に利用可能である。

【符号の説明】

【0055】

100 超電導ケーブル 110 ケーブルコア 120 断熱管

121 内管 122 外管 123 防食層

1、11〜14 超電導導体 2 絶縁層 21 主絶縁層 22 外絶縁層

3 フォーマ 4 シールド層 5 保護層

6 スリーブ 7 導電接続部材 8 半導電層

200 補強絶縁構造 201 基部 202 ストレスコーン部

203 ストレスコーン部の立ち上がり部分

250 絶縁部材(高密度クラフト紙)

300 三角ボイド

【技術分野】

【0001】

本発明は、超電導ケーブルの接続部、及びそれを用いた超電導ケーブル線路に関する。特に、超電導ケーブル同士を接続する中間接続部、或いは超電導ケーブルを他の電力機器に接続する終端接続部において、ケーブルコア並びに補強絶縁構造の絶縁設計を見直すことで、全体寸法のコンパクト化を可能とした超電導ケーブルの接続部に関する。

【背景技術】

【0002】

超電導ケーブルは、既存のケーブルと比較して、大容量の電流を低損失で送電できることから、省エネルギー技術として期待されている。最近では、実用化に向けて超電導ケーブルを実系統に接続し、実証試験が実施されている。

【0003】

超電導ケーブルは、超電導導体と超電導導体を覆う絶縁層とを備えるケーブルコアを断熱管内に収納し、断熱管内に充填した冷媒(例、液体窒素(LN2))により超電導導体を冷却して超電導状態とする構造のものが代表的である。

【0004】

また、超電導ケーブルは、製造上、輸送上、布設上などの理由によりケーブルの単位長が制限される。そのため、超電導ケーブルを用いて単位長を超える長距離に亘る線路を構築する場合、線路の途中に超電導ケーブル同士を接続する中間接続部や、線路の終端で超電導ケーブルを他の電力機器(例えば、常電導ケーブル)に接続する終端接続部が必要となる(以下、中間接続部及び終端接続部を、単に接続部と呼ぶ)。通常、接続部の形成は、超電導ケーブルの端部からケーブルコアを引き出し、ケーブルコアの端部を段剥ぎして、超電導導体とこれを覆う絶縁層とを段階的に露出させる。次に、露出させた超電導導体と接続対象とを導電接続部材を介して接続する。そして、ケーブルコアの端部及び導電接続部材の外周に絶縁紙を巻回して補強絶縁構造を形成することで行われている。この補強絶縁構造の端部には、絶縁層の周囲に形成され、ケーブルコアの先端側に向かって円錐状に広がるストレスコーン部が設けられ、接続部における電界の集中を緩和している(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005‐11669号公報

【特許文献2】特開2007‐149359号公報

【特許文献3】特開2007‐287388号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、ケーブルコアの絶縁層は、クラフト紙とプラスチックフィルムとを積層した複合紙、例えばPPLP(登録商標、Polypropylene Laminated Paper)などの単一の絶縁紙を用いて形成することが主流であり、一方補強絶縁構造は、クラフト紙などの単一の絶縁紙を用いて形成することが主流である。また、絶縁層と補強絶縁構造に使用される絶縁紙には、LN2含浸状態での比誘電率が同じ約2.2のものが選択されている。

【0007】

ところで、接続部の構造は、ケーブルコアの端部が段剥ぎされていたり、導電接続部材などが存在するなど、電位分布が崩れる変曲点が多く存在し、電界が集中する箇所において絶縁破壊が起き易い。特に、補強絶縁構造におけるストレスコーン部の立ち上がり部分は、電界が集中するため、絶縁破壊の起点となり易い。そこで、接続部の絶縁設計では、ストレスコーン部の立ち上がり部分の沿層方向ストレスを低減することで、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持たせ、信頼性を確保することが望まれている。

【0008】

従来、ストレスコーン立ち上がり部分の沿層方向ストレスを低減する手段としては、例えば次の手段が採られている。第一の手段は、ストレスコーン部が形成されるケーブルコアの絶縁層を厚くし、絶縁層直上の設計ストレスEminを低減することで、ストレスコーン立ち上がり部分の沿層方向ストレスを低減する。第二の手段は、ストレスコーン部の傾斜を緩やかにして、電位傾度を和らげることで、ストレスコーン立ち上がり部分の沿層方向ストレスを低減する。

【0009】

しかし、いずれの手段であっても、次の点で問題がある。第一の手段では、ケーブルコアの径が大きくなる、即ち超電導ケーブル自体が大きくなるため、接続部のコンパクト化に支障が生じる。また、既存ケーブルを超電導ケーブルに置き換える場合、超電導ケーブルの外径は既存ケーブルを収納する管路の径に制約されることから、ケーブルコアの絶縁層を厚くすることには限界がある。一方、第二の手段では、ストレスコーン部の長手方向が大きくなるため、接続部のコンパクト化に支障が生じる。また、接続部の組立作業はマンホール内で行われるため、ストレスコーン部の長手方向を大きくすることには限界がある。

【0010】

本発明は、上記の事情に鑑みてなされたものであり、その目的の一つは、ケーブルコア並びに補強絶縁構造の絶縁設計を見直すことで、全体寸法のコンパクト化を可能とした超電導ケーブルの接続部を提供することにある。

【課題を解決するための手段】

【0011】

本発明の超電導ケーブルの接続部は、超電導導体と超電導導体を覆う絶縁層とが段階的に露出されたケーブルコアの端部と、この露出された超電導導体を接続対象に接続する導電接続部材と、これらケーブルコアの端部及び導電接続部材の外周にテープ状の絶縁部材を巻回して構成される補強絶縁構造とを備える。この補強絶縁構造は、基部と、基部の端部で絶縁層の周囲に形成されたストレスコーン部とを備える。そして、ケーブルコアの絶縁層は、主絶縁層と、その外周に形成された外絶縁層とを備え、この外絶縁層の比誘電率が主絶縁層の比誘電率よりも高い。また、ストレスコーン部の立ち上がり部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことを特徴とする。

【0012】

ケーブルコアにおいて、絶縁層を主絶縁層と外絶縁層とに分け、この外絶縁層の比誘電率を主絶縁層の比誘電率よりも高くすることで、絶縁層直上の設計ストレスEminを低減することができ、補強絶縁構造におけるストレスコーン部の立ち上がり部分の沿層方向ストレスを低減することができる。従来のケーブルコアの絶縁層のように、単一の絶縁部材(具体例:PPLP)で形成し、比誘電率を一律とする場合、絶縁層直上の設計ストレスEminを低減するには、絶縁層を厚くするほかない。即ち、本発明におけるケーブルコアの絶縁設計では、従来のケーブルコアと同じ厚さの絶縁層であっても絶縁層直上の設計ストレスEminを低減することができる。そのため、本発明の超電導ケーブルの接続部は、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持ち、全体寸法のコンパクト化が可能である。

【0013】

また、補強絶縁構造において、ストレスコーン部の立ち上がり部分に配された絶縁部材の比誘電率を主絶縁層の比誘電率よりも高くすることで、ストレスコーン部の立ち上がり部分の沿層方向ストレスをより低減することができる。従来の補強絶縁構造のように、単一の絶縁部材(具体例:クラフト紙)で形成し、比誘電率を一律とする場合、ストレスコーン部の立ち上がり部分の沿層方向ストレスを低減するには、ストレスコーン部の傾斜を緩やかにするほかない。即ち、本発明における補強絶縁構造の絶縁設計では、従来の補強絶縁構造と同じ傾斜のストレスコーン部であっても立ち上がり部分の沿層方向ストレスを低減することができる。そのため、本発明の超電導ケーブルの接続部は、ストレスコーン部の立ち上がり部分において耐電圧値に対して十分に裕度を持ち、全体寸法の更なるコンパクト化が可能である。

【0014】

ここで、主絶縁層の比誘電率は、LN2含浸状態で例えば1.6〜2.4とし、外絶縁層及びストレスコーン部の立ち上がり部分に配される絶縁部材の比誘電率は、LN2含浸状態で例えば2.4〜3.2とすることが挙げられる。

【0015】

また、外絶縁層の厚さは、0.2mm以上1.0mm以下であることが好ましい。外絶縁層の厚さを0.2mm以上とすることで、絶縁層直上の設計ストレスEminを十分に低減することができ、1.0mm以下とすることで、主絶縁層において耐電圧値に対する裕度を維持して絶縁層全体の絶縁強度が低下することを防ぐことができる。一方、ストレスコーン部の立ち上がり部分における比誘電率の高い絶縁部材が配される部分の厚さは、0.5mm以上であることが好ましく、この部分の厚さを0.5mm以上とすることで、立ち上がり部分の沿層方向ストレスを効果的に低減することができる。

【0016】

本発明の補強絶縁構造において、基部のうち外絶縁層と同じ径の部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことが好ましい。

【0017】

補強絶縁構造の基部は、ケーブルコアの端部及び導電接続部材の外周に形成されるため、基部と絶縁層との間には界面が存在する。基部を主絶縁層と同じ比誘電率の絶縁部材で形成する場合、基部と外絶縁層との間では比誘電率が異なることとなり、基部と外絶縁層との界面に比誘電率が大きく変化する変曲点が存在すると、その箇所に絶縁破壊が起き易い。そこで、基部のうち外絶縁層と同じ径の部分に配された絶縁部材の比誘電率を主絶縁層の比誘電率よりも高くすることで、基部と外絶縁層との間の比誘電率の差が小さくなり、絶縁破壊の発生を抑制することができる。より好ましくは、基部のうち外絶縁層と同じ径の部分に配された絶縁部材の比誘電率を外絶縁層の比誘電率と同じにする。

【0018】

本発明の補強絶縁構造において、基部のうち導電接続部材に近接する部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことが好ましい。

【0019】

基部のうち導電接続部材に近接する部分に配された絶縁部材の比誘電率を主絶縁層の比誘電率よりも高くすることで、導電接続部材直上の設計ストレスEmaxを低減することができる。これにより、導電接続部材近傍の電界集中を緩和することができ、補強絶縁構造の基部の寸法(厚さ)をコンパクト化することができる。例えば、基部のうち導電接続部材に近接する部分に配された絶縁部材の比誘電率を外絶縁層の比誘電率と同じにすることが挙げられる。

【0020】

本発明の補強絶縁構造において、ストレスコーン部の立ち上がり部分に配された絶縁部材が、高密度のクラフト紙であることが好ましい。

【0021】

従来の補強絶縁構造(ストレスコーン部を含む)に使用されるクラフト紙は、密度が0.5〜0.8g/cm3であり、比誘電率がLN2含浸状態で1.6〜2.4程度である。これに対し、高密度のクラフト紙は、密度が0.9〜1.2g/cm3であり、比誘電率がLN2含浸状態で2.4〜3.2程度である。また、高密度のクラフト紙でストレスコーン部の立ち上がり部分を形成することで、ストレスコーン部が形成されるケーブルコアの絶縁層表面との密着性を高めることができ、ストレスコーン部の絶縁強度を良好に保ち易い。

【0022】

ストレスコーン部の立ち上がり部分に配された絶縁部材は、テープ幅が、10〜20mmであることが好ましい。

【0023】

例えば、複数のケーブルコアを撚り合わせて断熱管内に一括に収納した多心一括型超電導ケーブルの場合、接続部の形成は、ケーブルコアの撚りをほどいた後、各ケーブルコアを直線状にし、各ケーブルコアの超電導導体をそれぞれ接続対象に接続することが行われる。このとき、直線状にしたケーブルコアの絶縁層表面には、凹凸形状の撚り痕が形成されている。そこで、テープ幅が10〜20mmの絶縁部材でストレスコーン部の立ち上がり部分を形成することで、絶縁部材を絶縁層表面の撚り痕に倣って密着させ易く、ストレスコーン部の絶縁強度を良好に保ち易い。なお、従来の補強絶縁構造(ストレスコーン部を含む)に使用される絶縁部材は、テープ幅が300mm程度である。

【0024】

ストレスコーン部の立ち上がり部分に配された絶縁部材は、テープ厚さが、50〜90μmであることが好ましい。

【0025】

上記構成によれば、後述する三角ボイドの存在による絶縁耐力の低下を抑制でき、かつストレスコーン部の形成が過剰に困難になることもない。テープ厚さを50μm以上とすることで、適度な機械強度を維持でき、ストレスコーン部の形成が困難になることも少ない。一方、テープ厚さが90μm超では、三角ボイド部分の絶縁耐力の向上効果が小さい。三角ボイドの意味並びに三角ボイド部分の絶縁耐力が向上する理由を以下に説明する。

【0026】

上記補強絶縁構造を形成した後、基部及びストレスコーン部の外側にはシールド層以外に、別途シールド層との間に、例えば半導電性テープからなる半導電層や金属部材からなる金属遮蔽層を設けることがある。ところで、ストレスコーン部の外周面を微視的に見れば、絶縁部材のテープ厚さに起因する段差が形成されており、ストレスコーン部とストレスコーン部上に形成された層との間には、絶縁部材の厚さの分だけ三角ボイドと呼ばれる三角形状の隙間が形成されることになる(図5を参照)。超電導ケーブル線路を構築した状態では、この三角ボイド300にはLN2が浸入した状態となる。ここで、三角ボイド部分に注目すれば、三角ボイドが大きくなる程、この部分の絶縁耐力が低下すると考えられる。従来の補強絶縁構造(ストレスコーン部を含む)に使用される絶縁部材は、テープ厚さが100〜150μm程度であるため、三角ボイド部分の絶縁耐力を低下させる一因になっていた。

【0027】

これに対し、テープ厚さが50〜90μmの絶縁部材を使用することで、従来に比較して三角ボイドが小さくなり、三角ボイド部分の絶縁耐力の向上を図ることができる。その結果、ストレスコーン部の立ち上がり部分の絶縁耐力が向上し、立ち上がり部分の沿層方向ストレスを更に低減することができる。よって、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持たせることができるので、ケーブルコア(超電導ケーブル)並びに接続部のコンパクト化が可能であり、よりコンパクトな超電導ケーブル線路を実現できる。

【0028】

本発明の超電導ケーブル線路は、上記した本発明の超電導ケーブルを用いて構築したことを特徴とする。

【発明の効果】

【0029】

本発明の超電導ケーブルの接続部は、ケーブルコアの絶縁層における外絶縁層の比誘電率及び補強絶縁構造におけるストレスコーン部の立ち上がり部分の比誘電率を主絶縁層の比誘電率よりも高くしており、ストレスコーン部の立ち上がり部分の沿層方向ストレスを低減することができる。そのため、本発明の超電導ケーブルの接続部は、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持ち、全体寸法のコンパクト化が可能である。

【図面の簡単な説明】

【0030】

【図1】超電導ケーブルの構造の一例を示す断面図である。

【図2】本発明に係る超電導ケーブルの中間接続部の一例を示す部分断面図である。

【図3】絶縁層の周囲にストレスコーン部の立ち上がり部分が形成されたケーブルコアの概略断面図である。

【図4】図2の変形例を示し、領域Aの拡大概略断面図である。

【図5】変形例1におけるストレスコーン部の立ち上がり部分の拡大概略断面図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図を用いて説明する。また、図中において同一部材には同一符号を付している。

【0032】

[超電導ケーブル]

まず、超電導ケーブルについて説明する。図1は、超電導ケーブルの構造の一例を示す断面図である。超電導ケーブル100は、3心のケーブルコア110を撚り合わせて断熱管120内に一括に収納した構造である。断熱管120は、内管121と外管122とからなる二重管構造のコルゲート管であり、両管121、122の間に真空断熱層が形成されている。また、外管122上には防食層123が形成されている。

【0033】

一方、ケーブルコア110は、中心から順にフォーマ3、超電導導体1、絶縁層2、シールド層4、保護層5が形成されている。超電導導体1及びシールド層4は、Bi2223系超電導テープ線材を巻回することで形成され、それぞれ4層及び2層で構成されている。絶縁層2は、主絶縁層21とその外周に形成された外絶縁層22とを備え、いずれも絶縁紙を巻回することで形成されている。ここでは、主絶縁層21に厚さ125μm、幅20mmのPPLP‐A(PPLP全体の厚みに対するポリプロピレンの厚みの占める比率(k)値=0.44)を使用し、外絶縁層には厚さ70μm、幅20mmの高密度クラフト紙を使用している。これらPPLP‐Aと高密度クラフト紙の比誘電率εは、LN2含浸状態でそれぞれ2.2と2.7である。

【0034】

[超電導ケーブルの接続部]

図2は、超電導ケーブルの中間接続部の一例を示す部分断面図である。中間接続部の形成は、具体的には次のようにして行われている。まず、一方の超電導ケーブルの端部からケーブルコア110を引き出し、ケーブルコア110の端部を段剥ぎして、フォーマ3、超電導導体11〜14とこれを覆う絶縁層2とを段階的に露出させる。また、他方の超電導ケーブルのケーブルコアについても同様に処理する。次に、ケーブルコアの端部同士を突き合わせ、フォーマ同士の外周に配置したスリーブ6を圧縮して、フォーマ同士をスリーブ6を介して接続する。次いで、超電導テープ線材をスリーブ6上に配置して導電接続部材7を構成する。その後、ケーブルコア110の端部及び導電接続部材7の外周にテープ状の絶縁部材を巻回して補強絶縁構造200を形成する。

【0035】

補強絶縁構造200は、ケーブルコア110の端部及び導電接続部材7の外周に形成される基部201と、基部201の端部で絶縁層2の周囲に形成されたストレスコーン部202とを備える。また、ストレスコーン部202は、基部201から段剥ぎ処理されていない絶縁層2に向かって先細りする円錐状をしており、ストレスコーン部202において、絶縁層2と近接し、傾斜を開始する部分が立ち上がり部分203である。

【0036】

補強絶縁構造200において、ストレスコーン部202の立ち上がり部分203(図2中領域A)は、比誘電率が主絶縁層21のそれよりも高ε絶縁部材で構成されており、例えば、外絶縁層22と同じ比誘電率(ε=2.7)の高密度クラフト紙で構成することが挙げられる。一方、ストレスコーン部202の立ち上がり部分203以外(図2中領域B〜F)は、主絶縁層21と同じ比誘電率(ε=2.2)のクラフト紙又はPPLPで構成することが挙げられる。

【0037】

ここで、絶縁層2が主絶縁層21と外絶縁層22とを備えるケーブルコア110を利用した場合の絶縁層直上の設計ストレスEminについて説明する。図3は、絶縁層2の周囲にストレスコーン部の立ち上がり部分203が形成されたケーブルコア110の概略断面図である。ここでは、超電導導体1の半径D1、主絶縁層21(ε=2.2)の外半径D21、外絶縁層22(ε=2.7)の外半径D22をそれぞれ、D1=20mm、D21=30mm、D22=32mmとし、インパルス耐電圧:±385kV・3回に対する設計ストレスEminを求めた。その結果を表1に示す。

【0038】

また、比較として、単一の絶縁紙を用いて絶縁層を形成した比較ケーブルコアについても設計ストレスEminを求めた。ここでは、絶縁層に主絶縁層21と同じPPLP‐Aを使用し、絶縁層の外半径D2は32mmとした。その結果を表1に示す。

【0039】

【表1】

【0040】

表1の結果に示されるように、同じ厚さの絶縁層であっても、外絶縁層22の比誘電率を主絶縁層21の比誘電率よりも高くすることで、絶縁層直上の設計ストレスEminを約20%低減することができることが分かる。そのため、ケーブルコア110では、比較ケーブルコアと比較して、補強絶縁構造におけるストレスコーン部の立ち上がり部分203の沿層方向ストレスが低減されることになる。

【0041】

また、ストレスコーン部の立ち上がり部分203に配された絶縁部材の比誘電率が主絶縁層21の比誘電率よりも高いため、ストレスコーン部の立ち上がり部分203の沿層方向ストレスがより低減される。

【0042】

以上説明した実施の形態に係る超電導ケーブルの中間接続部は、ストレスコーン部の立ち上がり部分の沿層方向ストレスを低減することができ、ストレスコーン部の立ち上がり部分において耐電圧値に対して裕度を持ち、全体寸法のコンパクト化が可能である。

【0043】

次に、補強絶縁構造において、ストレスコーン部の立ち上がり部分である領域A以外に高ε絶縁部材を配置する例を図2を用いて説明する。ここでは、説明の便宜上、基部のうち外絶縁層と同じ径の部分を領域B、基部のうち導電接続部材に近接する部分を領域C、領域Bと領域Cとの間に配される部分を領域D、領域B上であって領域Aと同じ径の部分を領域E、領域Aと領域B上に配される部分を領域Fと呼んでいる。

【0044】

(例1)

例1は、領域Bに高ε絶縁部材を配置するパターンである。

【0045】

領域Bを例えば外絶縁層22と同じ比誘電率(ε=2.7)の高密度クラフト紙で構成することで、基部201と外絶縁層22との界面に比誘電率が大きく変化する変曲点が生じず、絶縁破壊の発生を抑制することができる。

【0046】

(例2)

例2は、領域Cに高ε絶縁部材を配置するパターンである。

【0047】

領域Cを例えば外絶縁層22と同じ比誘電率(ε=2.7)の高密度クラフト紙で構成することで、導電接続部材7直上の設計ストレスEmaxを低減することができる。これにより、導電接続部材7近傍の電界集中を緩和することができ、補強絶縁構造自体の寸法(厚さ)をコンパクト化することができる。また、領域Cに続いて領域Dも同じ高ε絶縁部材で形成してもよい。

【0048】

(例3)

例3は、領域Eに高ε絶縁部材を配置するパターンである。

【0049】

領域Eを領域Aと同じ高密度クラフト紙で構成する場合、領域Aに続いて領域Eを形成することで、中間接続部において、一方のケーブルコア側のA領域と他方のケーブルコア側のA領域とを一度の巻回作業で形成することができる。また、領域Eに続いて領域Fも同じ高ε絶縁部材で形成してもよい。

【0050】

その他、絶縁部材のテープ幅は特に限定されないが、ストレスコーン部202が形成される絶縁層2の表面には凹凸形状の撚り痕が存在するので、領域Aをテープ幅が10〜20mmの細幅の絶縁部材で構成することで、ストレスコーン部202を密着よく形成することができる。また、段階的に露出された絶縁層2や導電接続部材7と近接する領域B〜Dの一部も、密着性を考慮して、細幅の絶縁部材を使用することが好ましい。一方、密着性を保ち易い領域B〜Dのその他の部分や領域Fなどは、テープ幅が200〜500mmの広幅の絶縁部材を使用することで、巻回数を削減でき、接続部の組立作業を短縮することができる。

【0051】

さらに、領域Aにおいて、絶縁層2に近接する内側部分とその外側部分とに分け、内側部分と外側部分の絶縁部材のテープ幅を異ならせてもよい。図4は、領域Aの拡大概略断面図である。具体的には、領域Aの内側部分Aiを細幅の絶縁部材で構成し、領域Aの外側部分Aoを広幅の絶縁部材で構成する。このように構成すれば、特に絶縁層2との密着性が要求される下側部分Aiは絶縁層2の表面に密着よく形成することができ、また上側部分Aoは広幅の絶縁部材を使用することで、巻回数を削減でき、作業性の向上を図ることができる。領域Aの下側部分Aiの厚さは、密着性が得られるように、例えば0.5mm〜1.0mmとすることが挙げられる。

【0052】

(変形例1)

本例では、テープ厚さが50〜90μmの絶縁部材(高密度クラフト紙、ε=2.7)を用いてストレスコーン部の立ち上がり部分を形成した場合を例に説明する。図5は、変形例1におけるストレスコーン部の立ち上がり部分の拡大概略断面図である。この図において、立ち上がり部分203が厚さ50〜90μmの高密度クラフト紙250で構成され、この外周に半導電性テープを巻回して半導電層8が形成されている。また、立ち上がり部分203の外周面には、絶縁部材250のテープ厚さに起因する段差が形成されており、立ち上がり部分203と半導電層8との間には、絶縁部材250の厚さの分だけ三角ボイド300が形成されている。本例では、テープ厚さが50〜90μmの薄肉の高密度クラフト紙を使用することで、従来に比較して三角ボイドが小さくなり、この部分の絶縁耐力の向上を図ることができる。

【0053】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。例えば、外絶縁層及びストレスコーン部の立ち上がり部分の比誘電率や厚さは適宜変更してもよい。

【産業上の利用可能性】

【0054】

本発明の超電導ケーブルの接続部は、超電導ケーブル同士を接続する中間接続部、或いは超電導ケーブルを他の電力機器に接続する終端接続部を備える超電導ケーブル線路に好適に利用可能である。

【符号の説明】

【0055】

100 超電導ケーブル 110 ケーブルコア 120 断熱管

121 内管 122 外管 123 防食層

1、11〜14 超電導導体 2 絶縁層 21 主絶縁層 22 外絶縁層

3 フォーマ 4 シールド層 5 保護層

6 スリーブ 7 導電接続部材 8 半導電層

200 補強絶縁構造 201 基部 202 ストレスコーン部

203 ストレスコーン部の立ち上がり部分

250 絶縁部材(高密度クラフト紙)

300 三角ボイド

【特許請求の範囲】

【請求項1】

超電導導体と超電導導体を覆う絶縁層とが段階的に露出されたケーブルコアの端部と、この露出された超電導導体を接続対象に接続する導電接続部材と、これらケーブルコアの端部及び導電接続部材の外周にテープ状の絶縁部材を巻回して構成される補強絶縁構造とを備える超電導ケーブルの接続部であって、

前記補強絶縁構造は、基部と、基部の端部で前記絶縁層の周囲に形成されたストレスコーン部とを備え、

前記ケーブルコアの絶縁層は、主絶縁層と、その外周に形成された外絶縁層とを備え、この外絶縁層の比誘電率が主絶縁層の比誘電率よりも高く、

前記ストレスコーン部の立ち上がり部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことを特徴とする超電導ケーブルの接続部。

【請求項2】

基部のうち外絶縁層と同じ径の部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことを特徴とする請求項1に記載の超電導ケーブルの接続部。

【請求項3】

基部のうち導電接続部材に近接する部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことを特徴とする請求項1又は2に記載の超電導ケーブルの接続部。

【請求項4】

ストレスコーン部の立ち上がり部分に配された絶縁部材が、高密度のクラフト紙であることを特徴とする請求項1〜3のいずれか一項に記載の超電導ケーブルの接続部。

【請求項5】

ストレスコーン部の立ち上がり部分に配された絶縁部材は、テープ幅が、10〜20mmであることを特徴とする請求項1〜4のいずれか一項に記載の超電導ケーブルの接続部。

【請求項6】

ストレスコーン部の立ち上がり部分に配された絶縁部材は、テープ厚さが、50〜90μmであることを特徴とする請求項1〜5のいずれか一項に記載の超電導ケーブルの接続部。

【請求項7】

請求項1〜6のいずれか一項に記載の超電導ケーブルの接続部を備えることを特徴とする超電導ケーブル線路。

【請求項1】

超電導導体と超電導導体を覆う絶縁層とが段階的に露出されたケーブルコアの端部と、この露出された超電導導体を接続対象に接続する導電接続部材と、これらケーブルコアの端部及び導電接続部材の外周にテープ状の絶縁部材を巻回して構成される補強絶縁構造とを備える超電導ケーブルの接続部であって、

前記補強絶縁構造は、基部と、基部の端部で前記絶縁層の周囲に形成されたストレスコーン部とを備え、

前記ケーブルコアの絶縁層は、主絶縁層と、その外周に形成された外絶縁層とを備え、この外絶縁層の比誘電率が主絶縁層の比誘電率よりも高く、

前記ストレスコーン部の立ち上がり部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことを特徴とする超電導ケーブルの接続部。

【請求項2】

基部のうち外絶縁層と同じ径の部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことを特徴とする請求項1に記載の超電導ケーブルの接続部。

【請求項3】

基部のうち導電接続部材に近接する部分に配された絶縁部材の比誘電率が、主絶縁層の比誘電率よりも高いことを特徴とする請求項1又は2に記載の超電導ケーブルの接続部。

【請求項4】

ストレスコーン部の立ち上がり部分に配された絶縁部材が、高密度のクラフト紙であることを特徴とする請求項1〜3のいずれか一項に記載の超電導ケーブルの接続部。

【請求項5】

ストレスコーン部の立ち上がり部分に配された絶縁部材は、テープ幅が、10〜20mmであることを特徴とする請求項1〜4のいずれか一項に記載の超電導ケーブルの接続部。

【請求項6】

ストレスコーン部の立ち上がり部分に配された絶縁部材は、テープ厚さが、50〜90μmであることを特徴とする請求項1〜5のいずれか一項に記載の超電導ケーブルの接続部。

【請求項7】

請求項1〜6のいずれか一項に記載の超電導ケーブルの接続部を備えることを特徴とする超電導ケーブル線路。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−186733(P2010−186733A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−194044(P2009−194044)

【出願日】平成21年8月25日(2009.8.25)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年8月25日(2009.8.25)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

[ Back to top ]