超電導ケーブルの端末構造

【課題】超電導ケーブルの超電導線材を1本ずつ単独で端末から引出した際に、各超電導線材に対して、作業性が良好で確実に通電電流値や磁場の影響を測定でき、しかも、健全性も確認できる超電導ケーブルの端末構造を提供する。

【解決手段】複数の超電導線材をフォーマの周囲に螺旋状に巻き付けて超電導導体層12を形成した超電導ケーブルの端末構造である。超電導導体層12は、軸方向端部の所定長さに亘って超電導線材の巻きが解かれ、これら超電導線材の巻きが解かれた部分のフォーマ側に、フォーマ軸方向端面に向けて拡がる傾斜面(31a,32a,33a,34a)を有する線材間隔拡大用絶縁部3(第一絶縁部31〜第四絶縁部34)を設けて、この線材間隔拡大用絶縁部3(第一絶縁部31〜第四絶縁部34)の傾斜面(31a,32a,33a,34a)に各超電導線材を沿わして、これら超電導線材の軸方向端部の間隔を広げる。

【解決手段】複数の超電導線材をフォーマの周囲に螺旋状に巻き付けて超電導導体層12を形成した超電導ケーブルの端末構造である。超電導導体層12は、軸方向端部の所定長さに亘って超電導線材の巻きが解かれ、これら超電導線材の巻きが解かれた部分のフォーマ側に、フォーマ軸方向端面に向けて拡がる傾斜面(31a,32a,33a,34a)を有する線材間隔拡大用絶縁部3(第一絶縁部31〜第四絶縁部34)を設けて、この線材間隔拡大用絶縁部3(第一絶縁部31〜第四絶縁部34)の傾斜面(31a,32a,33a,34a)に各超電導線材を沿わして、これら超電導線材の軸方向端部の間隔を広げる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の超電導線材をフォーマの周囲に螺旋状に巻き付けて超電導導体層を形成した超電導ケーブルの端末構造に関する。特に、超電導導体層を形成する超電導線材1本ずつの健全性を確認できる超電導ケーブルの端末構造に関する。

【背景技術】

【0002】

従来、Bi系高温超電導テープ線などからなる超電導導体(超電導線材)を用いた超電導ケーブルにおいて、ケーブルコアは、中心から順にフォーマ、超電導導体層、電気絶縁層、シールド層、保護層を備えている。

【0003】

超電導導体層は、例えば、ビスマス系超電導体などの酸化物高温超電導フィラメントを銀シースで被覆したテープ状超電導線材を、フォーマ上に多層となるように螺旋状に巻回して構成される。

【0004】

超電導導体層は、超電導線材の撚りピッチと、巻き方向が異なるように多層構造となっており、各線材層の間、そして、線材層のうち最内層とフォーマとの間には、層間絶縁層が形成されている。

【0005】

この層間絶縁層は、クラフト紙をフォーマの外周と超電導導体層の各線材層の外周に巻回して構成している。この層間絶縁層により、超電導導体層の各線材層を層ごとに電気的に独立した構成とすることができる。このように、各線材層において撚りピッチと巻き方向を変えることで、各線材層に流れる電流の均流化を図っている。

【0006】

電気絶縁層は、半合成絶縁紙を巻回して構成される。シールド層は、電気絶縁層上に前記超電導導体層と同様に超電導線材を螺旋状に巻回して構成される。そして、ケーブルコアを真空断熱用の二重SUS管の内部に収納する。

【0007】

このような超電導ケーブルを常電導導体と接続するには、通常は、ケーブルコアを外側から段剥ぎして、超電導導体層を末端から所定長さ露出させ、全ての超電導線材を一括して常電導接続部に接続していた。

【0008】

しかし、超電導導体層を多層で構成する場合、層間のインピーダンスの相違により、各線材層を流れる電流値が均一ではなくなる偏流現象が起こる可能性が高い。その場合、導体に生じる交流損失量が電流分布によって異なってくるため、各線材層毎の通電電流分布などの特性を把握しておく必要がでてくる。

【0009】

また、導体の外側の線材層から先に電流が流れるような偏流現象が起きると、各線材層に均一に電流が流れる場合と比較して交流損失が大きくなる可能性がある。また、線材層と線材層との間の絶縁が十分に確保されていないと、線材層間の接触コンダクタンスにより電流の乗り移りが生じて、損失の増大を招くことになる。

【0010】

そこで、特許文献1に開示される超電導ケーブルの端末構造は、超電導導体層が複数の線材層で構成されたケーブルコアにおいて、各線材層の通電電流値を測定することが可能な端末構造としている。

【0011】

特許文献1に開示される超電導ケーブルの端末構造は、図7に示すように、まず、超電導導体層Aの各線材層A1,A2,A3,A4、およびこれら各線材層A1,A2,A3,A4の間に形成される層間絶縁層B1,B2,B3の全てを段剥ぎして外部に露出させている。そして、各線材層A1,A2,A3,A4を常電導部材からなる複数の端子部材C1,C2,C3,C4で個別に接合している。各端子部材C1,C2,C3,C4同士は電気的に絶縁されている。

【0012】

各線材層A1,A2,A3,A4に接合する端子部材C1,C2,C3,C4は、線材層A1,A2,A3,A4を取囲むパイプ部と、パイプ部の外周面から突き出た突起部とを有している。各端子部材C1,C2,C3,C4のパイプ部は、対応する線材層A1,A2,A3,A4の外径に合わせて内径および外径の大きさが異なる。

【0013】

そして、端子部材C1,C2,C3,C4のパイプ部を内径の大きい順に、ケーブルコアの端部から超電導導体層Aの各線材層A1,A2,A3,A4に挿入する。そして、各端子部材C1,C2,C3,C4を所定の対応した線材層A1,A2,A3,A4の上に配置させて各線材層A1,A2,A3,A4と各端子部材C1,C2,C3,C4とを半田付けする。その後、端子部材C1,C2,C3,C4の突起部を常電導導体に接続することにより、各線材層毎の通電電流値を測定することができる。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平10−126917号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献1に開示されている超電導ケーブルの端末構造では、各線材層A1,A2,A3,A4毎に、通電電流値を測定することはできる。しかしながら、各線材層A1,A2,A3,A4は、複数本の超電導線材が巻きつけられて構成されているため、これら超電導線材を1本ずつ単独で端末から引出して、超電導線材の通電電流値や磁場の影響を測定したり、健全性を確認したりすることができない。

【0016】

以上のように、本発明は、超電導ケーブルの超電導線材を1本ずつ単独で端末から引出した際に、各超電導線材に対して、作業性が良好で確実に通電電流値や磁場の影響を測定でき、しかも、健全性も確認できる超電導ケーブルの端末構造を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明の超電導ケーブルの端末構造は、超電導導体層は、軸方向端部の所定長さに亘って超電導線材の巻きが解かれ、これら超電導線材の巻きが解かれた部分のフォーマ側に、フォーマ軸方向端面に向けて拡がる傾斜面を有する線材間隔拡大用絶縁部を設けて、この線材間隔拡大用絶縁部の傾斜面に各超電導線材を沿わして、これら超電導線材の軸方向端部の間隔を広げていることを特徴とする。

【0018】

超電導導体層の軸方向端部において、超電導線材の巻きを解いて広げた後、この広げられた超電導線材を線材間隔拡大用絶縁部の傾斜面に沿わすことにより、容易に所望の間隔で超電導線材を広げた状態に維持しておくことができる。

【0019】

線材間隔拡大用絶縁部は、フォーマの外周に補強絶縁紙を巻き付けて形成することができる。補強絶縁紙としては、クラフト紙が挙げられる。

【0020】

線材間隔拡大用絶縁部を補強絶縁紙で形成する場合、補強絶縁紙は、前記傾斜面が形成されるようにテーパー形状にフォーマの外周に巻き付けて形成することが好ましい。補強絶縁紙は、一枚の厚みが薄いので、フォーマの中心軸に対する傾斜面の角度を所望の角度となるように形成しやすい。その結果、傾斜面の角度を任意の角度にすることで、超電導線材の間隔を所望の大きさにできる。

【0021】

また、補強絶縁紙は一枚の厚みが薄く、超電導線材の傾斜角度を緩やかにすることができるので、超電導線材への負担が小さくなり、線材間隔拡大用絶縁部を補強絶縁紙で次のように形成することができる。即ち、補強絶縁紙を巻き付けて所定のテーパー形状となるまで巻き付けて下層側となる下層側線材間隔拡大用絶縁部を形成し、隣り合う超電導線材に対して、1本置きに超電導線材をこの下層側線材間隔拡大用絶縁部上に沿わす。その後、下層側線材間隔拡大用絶縁部上に沿わした超電導線材の上を覆うように、さらに補強絶縁紙を巻き付けて上層側線材間隔拡大用絶縁部を形成し、この上層側線材間隔拡大用絶縁部上に残りの超電導線材を沿わすようにする。

【0022】

このように上層側線材間隔拡大用絶縁部の裏面側と表面側とに超電導線材を交互に配置することにより、隣り合う超電導線材を補強絶縁紙で確実に隔離することができる。

【0023】

さらに、超電導線材を常電導導体に接続する場合、常電導導体での電流容量を確保するためには、超電導線材の接続端部の幅に比べて、常電導導体の接続端部の幅は、必然的に大きくなる。

【0024】

従って、補強絶縁紙をフォーマに巻き付ける際に、テーパー部分の傾斜角度を自由に設定することにより、ケーブルコアに巻かれている複数本の超電導線材は、隣り合う線材の間隔の大きさを十分広くとることができる。その結果、超電導線材を常電導導体に接続するためのスペースを充分に確保でき、超電導線材と常電導導体とを接続する際の接続作業を簡単に行うことができる。

【0025】

また、線材間隔拡大用絶縁部は、補強絶縁紙を用いるのではなく、絶縁樹脂材料で成形された半割れ部材を組み合わせて構成される筒状体で形成することもできる。筒状体に形成する場合には、筒状体の外周面に傾斜面となるテーパー部を設けることが好ましい。

【0026】

絶縁樹脂材料としては、極低温領域で使用可能な材料で形成することが好ましく、例えば、繊維強化プラスチック(FRP)が挙げられる。

【0027】

線材間隔拡大用絶縁部を樹脂で形成する場合には、射出成形で筒状体の半割れ部材を形成することが好ましい。このように線材間隔拡大用絶縁部を樹脂成形することにより、線材間隔拡大用絶縁部を簡単に作製でき、しかも、フォーマへの取り付けも容易に行える。

【0028】

また、本発明の超電導ケーブルの端末構造は、各超電導線材を、複数の常電導編組線に個別に接続させる構成とすることが好ましい。この場合、絶縁材料により形成され、軸方向に伸びる複数の溝を外周面に有する筒状に形成される常電導編組線取付用部材を前記線材間隔拡大用絶縁部の外周に配置して、前記各溝に常電導編組線を1本ずつ配置することが好ましい。常電導編組線取付用部材は、FRPなど合成樹脂で形成することが好ましい。

【0029】

複数の常電導編組線を1本ずつ、常電導編組線取付用部材の各溝に沿うように配置させておいて、この常電導編組線取付用部材を前記線材間隔拡大用絶縁部の外周に配置することにより、常電導編組線が位置ずれすることなく、簡単に常電導編組線と超電導線材との接続が行え、接続作業効率を向上できる。

【0030】

さらに、常電導編組線取付用部材の各溝は、超電導線材との接続側端部に、超電導線材の巻き方向と同じ方向に切欠いたガイド部を有する構成とすることが好ましい。

【0031】

このように、常電導編組線が溝に沿って、軸方向に配置されていても、常電導編組線の超電導線材との接続側端部を、各溝に形成したガイド部に沿って超電導線材の巻き方向に向けることができる。その結果、常電導編組線が溝の端部で傷付くことがなく、しかも、超電導線材も、フォーマ軸方向に無理やり曲げることなく、螺旋状態を保持したまま、線材間隔拡大用絶縁部上に沿わすことができる。その結果、常電導編組線の超電導線材との接続作業が行いやすくなる。

【0032】

さらに、常電導編組線取付用部材は、同軸で重ね合わされる複数の筒状体で構成され、各筒状体の外周面に、常電導編組線が配置される前記溝が複数形成されるとともに、少なくとも最も外側に配置される筒状体は、それよりも内側に配置される筒状体の各溝と対応した位置に常電導編組線取出孔が形成されていることが好ましい。そして、常電導編組線取付用部材の各筒状体は、絶縁樹脂材料で成形された半割れ部材を組み合わせて形成することが好ましい。

【0033】

常電導編組線は、超電導線材に比較して幅が大きいので、隣り合う超電導線材を順次常電導編組線に接続するために、これら常電導編組線も周方向に併設させると超電導線材を大きく広げなくてはならなくなる。しかしながら、常電導編組線取付用部材を複数の筒状体で形成することにより、常電導編組線の幅が比較的大きくても、各筒状体により常電導編組線を径方向に重ねた状態で配置することができる。その結果、隣合う超電導線材を、上下に配置される常電導編組線に接続することができるので、超電導線材の間隔が大きくなり過ぎることなく、かつ、常電導編組線取付用部材が径方向に大きくなり過ぎることなく、常電導編組線の接触を阻止することができる。

【0034】

しかも、少なくとも最も外側に配置される筒状体に常電導編組線取出孔を形成しているので、例えば、最も外側の筒状体で、これより直下の筒状体を覆う構成とした場合でも、この直下の筒状体に配置した常電導編組線を前記取出孔から引き出すことにより、内方側に配置される常電導編組線を常電導編組線取付用部材の外側の冷媒で、できるだけ早く冷却することができる。

【0035】

また、常電導編組線取付用部材は、フォーマの軸方向への移動を阻止する固定機構を介してフォーマに固定することが好ましい。

【0036】

常電導編組線取付用部材は、例えば、ケーブルコアのフォーマに圧縮接続した引出し棒と固定機構を介して機械的に固定させるようにして、軸方向の動きを拘束することができる。

【0037】

常電導編組線取付用部材が軸方向に移動するのを阻止するには、例えば、常電導編組線取付用部材を複数の筒状体で形成する場合は、まず、最も内側の筒状体を前記引出し棒にビスなどの固定部材を介して固定する。そして、最外の筒状体を除く筒状体の軸方向端部外周面に突起を形成し、これら各突起に嵌合するように、最内の筒状体を除く筒状体の内周面に凹部を形成して、これら突起と凹部とを嵌合するとにより各筒状体の軸方向への移動を阻止することができる。

【0038】

具体的には、4つの筒状体で常電導編組線取付用部材を構成する場合、最も内側の第一筒状体を前記引出し棒にビスなどにより固定する。そして、この第一筒状体の外周面に形成される突起を、それよりも外側の第二筒状体の内周面に形成した凹部に嵌合する。次に、第二筒状体の外周面に形成される突起を、この第二筒状体よりも外側に配置される第三筒状体の内周面に形成する凹部に嵌合する。そして、第三筒状体の外周面に形成される突起を、この第三筒状体よりも外側で最外側に配置される第四筒状体の内周面に形成する凹部に嵌合する。

【0039】

このように、突起と凹部を嵌合することにより、各筒状体は、軸方向への動きが阻止され、第一筒状体が引出し棒に固定されるので、常電導編組線取付用部材全体が軸方向に移動することを阻止できる。なお、各筒状体は、半割れ形状とすることが組み付ける上で好ましい。

【0040】

このように、常電導編組線取付用部材を軸方向に動かないようにすることにより、常電導編組線が周方向だけでなく、軸方向へも移動するのを阻止できるので、常電導編組線と超電導線材との接続部分の破損が阻止できる。

【発明の効果】

【0041】

本発明は、超電導導体層の軸方向端部において、所定長さに亘って複数の超電導線材の巻きが解かれ、これら超電導線材の巻きが解かれた部分のフォーマ側に、線材間隔拡大用絶縁部を設けて、この線材間隔拡大用絶縁部の傾斜面に各超電導線材を沿わすようにしている。その結果、超電導導体層の軸方向端部の超電導線材は、隣り合う超電導線材の間隔を所望の大きさとなるように広げた状態に確実に維持しておくことができるので、超電導線材1本ずつの通電電流値や磁場の影響を確実に測定でき、しかも、健全性も確認できる。

【図面の簡単な説明】

【0042】

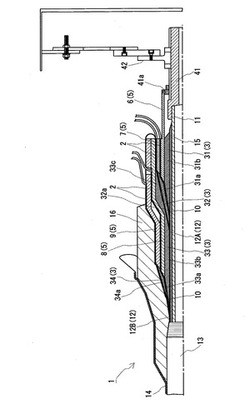

【図1】本発明超電導ケーブルの端末構造の部分断面図を示す。

【図2】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の組み付け状態における断面図である。

【図3】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の第一筒状体の説明図であり、(a)は第一筒状体の側面図であり、(b)は第一筒状体の大径部側開口部から見た正面図である。

【図4】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の第二筒状体の説明図であり、(a)は第二筒状体の側面図であり、(b)は第二筒状体のテーパー側開口部から見た正面図である。

【図5】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の第三筒状体の説明図であり、(a)は第三筒状体の側面図であり、(b)は第三筒状体のテーパー側開口部から見た正面図であり、(c)は(a)におけるX−X線断面図である。

【図6】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の第四筒状体の説明図であり、(a)は第四筒状体の側面図であり、(b)は第四筒状体のテーパー側開口部から見た正面図であり、(c)は(a)におけるY−Y線断面図であり、(d)は(a)におけるZ−Z線断面図である。

【図7】従来の超電導ケーブルの端末構造の説明図である。

【発明を実施するための形態】

【0043】

以下、本発明超電導ケーブルの端末構造の実施の形態を説明する。本実施形態では、断熱管内に単心のケーブルコアが収納された超電導ケーブルのケーブルコアにおける超電導線材と常電導編組線との接続構造について説明する。

【0044】

本発明の超電導ケーブルのケーブルコア1は、図1に示すように、中心から順に、フォーマ11、超電導導体層12、電気絶縁層13、シールド層14、保護層(図示せず)を有している。

【0045】

フォーマ11は、銅、アルミニウム、銅合金、およびアルミニウム合金等の金属で形成された中空パイプで形成されている。但し、フォーマは、複数の金属の素線を撚り合わせて形成しても差し支えない。フォーマを素線で形成する場合には、素線の外面に絶縁被覆が施されている。

【0046】

超電導導体層12は、フォーマ11上にテープ状の超電導線材10を多層構造となるように螺旋状に巻き付けて形成している。この超電導線材10は、銀マトリクス中にBi2223系超電導フィラメントが多数本埋め込まれて形成されている。

【0047】

なお、フォーマ11と超電導導体層12との間には、絶縁紙で形成されるクッション層15が形成されている。

【0048】

そして、超電導導体層12は、絶縁紙で形成される層間絶縁層(図示せず)を介して、下側の第一層12Aと上側の第二層12Bとに分かれて構成されている。第一層12Aの超電導線材の巻き方向と第二層12Bの超電導線材の巻き方向とは、逆方向となっている。

【0049】

電気絶縁層13は、絶縁紙とポリプロピレンフィルムとを接合した半合成紙を超電導導体層12上に巻き付けて形成している。

【0050】

シールド層14は、超電導導体層12に用いたものと同様の超電導線材10を電気絶縁層13上に巻き付けて形成している。

【0051】

上記ケーブルコア1は、図示していないが、内管および外管を備える断熱管の内部に収納される。断熱管は、内外管の間に真空断熱層が構成されている。内管および外管は、いずれもコルゲート管で構成され、真空断熱層内には、プラスチックメッシュと金属箔を積層したいわゆるスーパーインシュレーション(商品名)が配置されている。

【0052】

次に、上記超電導ケーブルを常電導導体に接続するための、超電導ケーブルの端末構造の構成を図1に基づいて説明する。

【0053】

本実施形態の超電導ケーブルの端末構造は、ケーブルコア1の超電導導体層12の超電導線材1本ずつを、常電導導体である常電導編組線2に接続する構成となっている。

【0054】

ケーブルコア1の端部は、シールド層14、電気絶縁層13、超電導導体層12の第一層12A、そして、超電導導体層12の第二層12Bが段剥ぎされている。

【0055】

本実施形態では、シールド層14および超電導導体層12の端部の超電導線材の巻きを緩やかに螺旋状態が残るように解いた状態にして、フォーマ11の軸方向端部外周に、フォーマ軸方向端面に向けて拡がる傾斜面を有する線材間隔拡大用絶縁部3と、複数の常電導編組線2が隔離されて配置可能な常電導編組線取付用部材5とが設けられている。

【0056】

線材間隔拡大用絶縁部3は、径方向に積層して形成される4つの第一絶縁部31と、第二絶縁部32と、第三絶縁部33と、第四絶縁部34とにより構成されている。

【0057】

第一絶縁部31と、第二絶縁部32と、第三絶縁部33と、第四絶縁部34とには、超電導線材10の端部と、この超電導線材10に接続される常電導編組線2の端部とが配置され、フォーマ11の軸方向端部に向けて拡径するテーパー部(傾斜面)が形成されている。第一絶縁部31、第二絶縁部32、第三絶縁部33、そして第四絶縁部34は、全てプラスチックフィルムとクラフト紙とを積層した半合成絶縁紙を巻きつけて形成している。

【0058】

第一絶縁部31は、超電導導体層12の第一層12Aを形成する超電導線材10の端部が配置される第一傾斜面31aと、この第一傾斜面31aに連続する第一円柱状部分31bとを有する。第一絶縁部31は、第一傾斜面31aがフォーマ11の軸方向中央側に位置するように、クッション層15の上に形成される。第一傾斜面31a上に配置される超電導線材10は、第一層12Aの本数の半分が配置されるように、隣り合う超電導線材10を1本置きに配置している。

【0059】

第二絶縁部32は、第一絶縁部31の第一傾斜面31aとこの第一傾斜面31aに配置される超電導線材10および常電導編組線2を覆うように形成されており、第二傾斜面32aを有する。第二絶縁部32は、第二傾斜面32aとなるテーパー部のみで形成されている。第二傾斜面32aには、超電導導体層12の第一層12Aを形成する超電導線材10のうちの残り半分の超電導線材10が配置される。

【0060】

第三絶縁部33は、第一層12A上に形成される層間絶縁層を覆い、第二絶縁部32の第二傾斜面32aに配置される超電導線材10および常電導編組線2を共に覆うように形成されている。第三絶縁部33は、フォーマ11の軸方向中央側に形成する第三傾斜面33aと、この第三傾斜面33aの大径部分に連続する第二円柱状部分33bと、この第二円柱状部分33bよりも外径が大きく、この第二円柱状部分33bにテーパー部を介して連続する第三円柱状部分33cとを有する。第三傾斜面33aには、超電導導体層12の第二層12Bを形成する超電導線材10のうちの半分が配置されるように、隣り合う超電導線材10を1本置きに配置している。

【0061】

第四絶縁部34は、第三絶縁部33の第三傾斜面33aを、この第三傾斜面33aに配置される超電導線材10および常電導編組線2と共に覆うように形成されている。第四絶縁部34は、第四傾斜面34aを有し、この第四傾斜面34aに、超電導導体層12の第二層12Bを形成する超電導線材10のうちの残り半分が配置される。

【0062】

なお、線材間隔拡大用絶縁部3は、本実施形態では、補強絶縁紙で形成したが、射出成形などにより、絶縁樹脂材料で形成してもよい。この場合、半割れ部材を組み合わせて構成される筒状に形成することが好ましい。射出成形により線材間隔拡大用絶縁部3を形成する場合には、筒状体の外周面に傾斜面となるテーパー部を形成する。このように、射出成形により線材間隔拡大用絶縁部3を形成する場合には、煩雑な絶縁紙の巻き付け作業を行わなくてすみ、簡単な作業でフォーマ11に組み付けることができる。

【0063】

常電導編組線取付用部材5は、軸方向に伸びる複数の溝を外周面に有し、絶縁樹脂材料により形成される4つの筒状体を積層させた構成になっている。常電導編組線取付用部材5は、径方向内側から第一筒状体6、第二筒状体7、第三筒状体8、そして第四筒状体9が積層されて構成されている。

【0064】

第一筒状体6、第二筒状体7、第三筒状体8、そして第四筒状体9に形成する溝は、底面の幅よりも開口部の幅が狭くなるように形成されており、各溝には常電導編組線2が1本ずつ嵌め込まれ、常電導編組線2が抜け落ちないようになっている。第一筒状体6に配置された常電導編組線2は、第一絶縁部31の第一傾斜面31a上に配置された超電導線材10と接続される。第二筒状体7に配置された常電導編組線2は、第二絶縁部32の第二傾斜面32a上に配置された超電導線材10と接続される。第三筒状体8に配置された常電導編組線2は、第三絶縁部33の第三傾斜面33a上に配置された超電導線材10と接続される。第四筒状体9に配置された常電導編組線2は、第四絶縁部34の第四傾斜面34a上に配置された超電導線材10と接続される。第一筒状体6、第二筒状体7、第三筒状体8、そして第四筒状体9は、全て軸方向長さと形状が異なる。

【0065】

以下、各筒状体について詳しく説明する。第一筒状体6は、図1に示すように、軸方向長さの半分で、第一絶縁部31の第一円柱状部分31bの外周を覆うように配置され、残りの半分の軸方向端部を筒状の導体引出し棒41にビス止めしている。なお、この導体引出し棒41は、固定部材42に固定されており、一端側をフォーマ11の端部に圧縮接続している。

【0066】

さらに第一筒状体6は、図2および図3に示すように、半割れの筒状に形成されており、内径は軸方向に同一で、外径は軸方向で異なる。第一筒状体6は、第一絶縁部31の第一円柱状部分31bの上方に配置される大径部61と、それに続く小径部62とを有している。さらに、大径部61の開口端部の外周面は、先細り状のテーパーに形成している。大径部61の外周面には、常電導編組線2が軸方向に伸びて配置される複数の第一溝63が周方向に等間隔で形成されている。これら第一溝63の底面と小径部62の外周面が面一となるように第一溝63を形成している。

【0067】

さらに、各第一溝63のテーパー側端部には、超電導導体層12の第一層12Aを形成する超電導線材10の巻き方向と同じ方向に切欠いたガイド部64が形成されている。また、大径部61におけるテーパー形成位置とは反対側端部には、周方向に等間隔で複数の第一突起65が形成されている。

【0068】

小径部62の開口部近くには、4つのビス挿入用孔66が形成されている。このビス挿入用孔66は、導体引出し棒41の外周に設けるビス止め部材41aに対向するようになっている。第一筒状体6は、大径部61がフォーマ軸方向中央側に位置するように、第一絶縁部31の上に配置される。

【0069】

次に、第二筒状体7は、図1および図2に示すように、第一筒状体6における大径部61の上方に配置され、この大径部61のテーパーを除く軸方向長さよりやや短くなるように形成している。

【0070】

第二筒状体7も、図2および図4に示すように、半割れの筒状に形成されている。第二筒状体7は、内径は軸方向に同一であるが、軸方向一端部の開口部近くに第一環状溝71が形成されている。この第一環状溝71には、第一筒状体6に形成した第一突起65が嵌合される。

【0071】

第二筒状体7の外周面には、常電導編組線2が軸方向に伸びて配置される複数の第二溝72が周方向に等間隔で形成されている。さらに、この外周面における軸方向他端部は、先細り状のテーパーに形成している。また、第二筒状体7の外周面における前記第一環状溝71と対応した位置に、周方向に等間隔で複数の第二突起73が形成されている。第二筒状体7は、テーパー側がフォーマの軸方向中央側に位置するように、第一筒状体6の上に配置される。

【0072】

次に、第三筒状体8は、図2および図5に示すように、第一筒状部81と、この第一筒状部81よりも径の大きい第二筒状部83と、第一筒状部81と第二筒状部83とに連続するテーパー筒状部82とを有する。第三筒状体8は、第三絶縁部33の第二円柱状部分33bおよび第三円柱状部分33cと第二筒状体7とを覆う長さを有している。第一筒状部81が第三絶縁部33の第二円柱状部分33bの外形に沿い、第二筒状部83が第三円柱状部分33cと第二筒状体7の外形に沿う形状になっている。

【0073】

第三筒状体8は、半割れの筒状に形成されており、第一筒状部81が第二筒状部83よりも、外径だけでなく、内径も小さく形成されている。

【0074】

第一筒状部81の開口端部の外周面は、先細り状のテーパーに形成している。第一筒状部81の外周面には、常電導編組線2が軸方向に伸びて配置される複数の第三溝81aが周方向に等間隔で形成されている。

【0075】

さらに、各第三溝81aのテーパー側端部には、超電導導体層12の第二層12Bを形成する超電導線材10の巻き方向と同じ方向に切欠いたガイド部81bが形成されている。

【0076】

第二筒状部83の外周面におけるテーパー筒状部側には、常電導編組線2が軸方向に伸びて配置される複数の常電導編組線引出し用溝83aが周方向に等間隔で形成されている。常電導編組線引出し用溝83aは、第二筒状部83の軸方向長さの半分以下の長さを有しており、第二筒状部83の軸方向中央部には、常電導編組線引出し用溝83aの底面と同じ高さの底面を有する環状凹部83bが形成されている。この環状凹部83bにおいて、常電導編組線2が径方向外方に向けて引出される。

【0077】

さらに、第二筒状部83の外周面における開口部の近くには、鍔状の環状突起83cが形成され、この第二筒状部83の内周面における前記環状突起83cに対応した位置には、第二環状溝83dが形成されている。この第二環状溝83dには、第二筒状体7に形成した第二突起73が嵌合される。

【0078】

テーパー筒状部82は、小径側端部となる最小外径を第一筒状部81に形成した第三溝81aの底面位置の外径と同じ大きさにしており、大径側端部となる最大外径を第二筒状部83に形成した常電導編組線引出し用溝83aの底面位置の外径と同じ大きさにしている。また、テーパー筒状部82の内面もテーパーに形成している。

【0079】

次に、第四筒状体9は、図2および図6に示すように、第一筒状部91と、この第一筒状部91よりも径の大きい第二筒状部93と、第一筒状部91と第二筒状部93とに連続するテーパー筒状部92とを有する。第四筒状体9は、第三筒状体8のほぼ全体を覆う長さを有している。第一筒状部91が第三筒状体8の第一筒状部81に嵌合し、第二筒状部93が第三筒状体8の第二筒状部83に嵌合するようになっている。

【0080】

第四筒状体9も、半割れの筒状に形成されており、第一筒状部91、テーパー筒状部92、そして第二筒状部93は、外径だけでなく、内径の大きさも異なる。

【0081】

第一筒状部91の開口端部の外周面は、先細り状のテーパーに形成している。第一筒状部91の外周面には、常電導編組線2が軸方向に伸びて配置される複数の第四溝91aが周方向に等間隔で形成されている。

【0082】

第二筒状部93の外周面におけるテーパー筒状部側には、常電導編組線2が軸方向に伸びて配置される複数の常電導編組線引出し用溝93aが周方向に等間隔で形成されている。常電導編組線引出し用溝93aは、第二筒状部93の軸方向長さの約1/4の長さを有しており、この常電導編組線引出し用溝93aに対して軸方向中央部側には、常電導編組線引出し用溝93aの底面と同じ高さの底面を有する環状凹部93bが形成されている。この環状凹部93bにおいて、常電導編組線2が径方向外方に向けて引き出される。

【0083】

さらに、第二筒状部93の軸方向中央部で、第三筒状体8に形成した各環状凹部83bと対向する位置に、複数の常電導編組線取出孔93cが形成されている。これら常電導編組線取出孔93cから、第三筒状体8に配置された常電導編組線2が引き出されるようになっている。

【0084】

さらに、第二筒状部93の内周面における開口部の近くで、第三筒状体8に形成した環状突起83cと対向する位置には、第三環状溝93dが形成されている。この第三環状溝93dには、第三筒状体8に形成した環状突起83cが嵌合される。

【0085】

次に、超電導ケーブルの超電導導体層12における超電導線材10を常電導編組線2に接続した端末構造を構成する手順について説明する。

【0086】

断熱管の端部からケーブルコア1を一定長さ露出させた後、ケーブルコア1の端部において、以下のようにシールド層14、電気絶縁層13、超電導導体層12を段剥ぎしていく。

【0087】

まず、段剥ぎを行う前に、ケーブルコア1の端部において、予め露出させているフォーマ11の端部を、図1に示すように、筒状の導体引出し棒41に圧縮接続しておく。

【0088】

ケーブルコア1を導体引出し棒41を介して固定部材42に固定した状態で、ケーブルコア1に対して、図示していない保護層を端部から所定長さ除去し、シールド層14を露出させる。

【0089】

そして、このシールド層14の端部の巻きを解いて広げ、電気絶縁層13を露出させる。さらに、電気絶縁層13を所定長さ除去する。次に、超電導導体層12の外側の第二層12Bの超電導線材10の巻きを、電気絶縁層13の近くまで緩やかに螺旋状態が残るように解いて広げる。その後、露出している層間絶縁層の軸方向長さの約半分を除去し、内側の第一層12Aの超電導線材10の巻きを層間絶縁層の近くまで緩やかに螺旋状態が残るように解いて広げる。

【0090】

次に、露出したクッション層15の周りに補強絶縁紙を巻き付けて、第一絶縁部31を形成する。この第一絶縁部31は、巻きが解かれた第一層12Aの超電導線材10の根元からフォーマ11の端面に向けて拡径する第一傾斜面31aと、この第一傾斜面31aに連続する第一円柱状部分31bとを有するように形成される。

【0091】

そして、常電導編組線取付用部材5の半割れ状態の第一筒状体6を、各第一溝63に常電導編組線2を嵌め込んだ状態で、第一絶縁部31の第一円柱状部分31bの周りに配置させる。そして、ビス挿入用孔66からビスを挿入して、導体引出し棒41に設けるビス止め部材41aに第一筒状体6を固定する。各常電導編組線2は、第一溝63の軸方向両端部から所定の長さが引出された状態で第一溝63に配置する。

【0092】

巻きが解かれた第一層12Aを形成する超電導線材10のうち、隣り合う超電導線材を1本置きに第一傾斜面31aに巻き方向と同じ方向の螺旋状態を保持したまま沿わし、この第一傾斜面31aに沿わした超電導線材10を1本ずつ第一筒状体6に配置された常電導編組線2に接続する。

【0093】

次に、常電導編組線取付用部材5の半割れ状態の第二筒状体7を、各第二溝72に常電導編組線2を嵌め込んだ状態で、第一筒状体6の大径部61の周りに配置させる。各常電導編組線2は、第二溝72の軸方向両端部から所定の長さが引出された状態で第二溝72に配置する。さらに、第一筒状体6の大径部61に形成した第一突起65に、第二筒状体7に形成した第一環状溝71を嵌合させて、第二筒状体7が軸方向に移動しないようにする。

【0094】

そして、第一絶縁部31の第一傾斜面31a上に配置された超電導線材10と常電導編組線2を覆うように、クッション層15、第一絶縁部31の第一傾斜面31a、そして、第二筒状体7の開口部に形成したテーパーの周りに補強絶縁紙を巻き付けて、第二絶縁部32を形成する。この第二絶縁部32は、第二傾斜面32aのみで形成されるようにテーパーに形成される。

【0095】

巻きが解かれた第一層12Aを形成する超電導線材10のうちの残り半分を第二絶縁部32の第二傾斜面32a上に緩やかな螺旋状になるように沿わすとともに、これら超電導線材10を第二筒状体7に配置された常電導編組線2と第二傾斜面32a上で1本ずつ接続する。

【0096】

そして、第二絶縁部32の第二傾斜面32a上に配置された超電導線材10と常電導編組線2を覆うように、超電導導体層12の層間絶縁層、第二絶縁部32の周りに補強絶縁紙を巻き付けて、第三絶縁部33を形成する。この第三絶縁部33は、第三傾斜面33aと、第二円柱状部分33bと、テーパー部と、第三円柱状部分33cとを有するように形成される。

【0097】

次に、常電導編組線取付用部材5の半割れ状態の第三筒状体8を、各第三溝81aと常電導編組線引出し用溝83aとに常電導編組線2を嵌め込んだ状態で、第三絶縁部33の第二円柱状部分33bから第三円柱状部分33cまで覆うように、第三絶縁部33と第二筒状体7の周りに配置させる。各常電導編組線2は、第三溝81aの軸方向一端部から所定の長さが引出され、常電導編組線引出し用溝83aの軸方向他端部から所定の長さが引出された状態で各溝に配置する。さらに、第二筒状体7に形成した第二突起73に、第三筒状体8に形成した第二環状溝83dを嵌合させて、第三筒状体8が軸方向に移動しないようにする。

【0098】

巻きが解かれた第二層12Bを形成する超電導線材10のうち、隣り合う超電導線材を1本置きに第三絶縁部33の第三傾斜面33aに巻き方向と同じ方向の螺旋状態を保持したまま沿わし、この第三傾斜面33aに沿わした超電導線材10を1本ずつ第三筒状体8に配置された常電導編組線2に接続する。

【0099】

次に、常電導編組線取付用部材5の半割れ状態の第四筒状体9を、各第四溝91aと常電導編組線引出し用溝93aとに常電導編組線2を嵌め込んだ状態で、第三筒状体8のほぼ全体を覆うように、第三筒状体8の周りに配置させる。各常電導編組線2は、第四溝91aの軸方向一端部から所定の長さが引出され、常電導編組線引出し用溝93aの軸方向他端部から所定の長さが引出された状態で各溝に配置する。

【0100】

このとき、第三筒状体8に配置させた常電導編組線2の端部を、第四筒状体9に形成した常電導編組線取出孔93cから引出しておく。そして、第三筒状体8に形成した環状突起83cに、第四筒状体9に形成した第三環状溝93dを嵌合させて、第四筒状体9が軸方向に移動しないようにする。

【0101】

第三絶縁部33の第三傾斜面33a上に配置された超電導線材10と常電導編組線2を覆うように、第三絶縁部33と第四筒状体9の開口部に形成したテーパーの周りに補強絶縁紙を巻き付けて、第四絶縁部34を形成する。この第四絶縁部34は、第四傾斜面34aのみで形成されるようにテーパーに形成される。

【0102】

次に、巻きが解かれた第二層12Bを形成する超電導線材10のうちの残り半分を第四絶縁部34の第四傾斜面34aに緩やかな螺旋状になるように沿わし、この第四傾斜面34aに沿わした超電導線材10を1本ずつ第四筒状体9に配置された常電導編組線2に接続する。

【0103】

最後に、電気絶縁層13の端部、第四絶縁部34の第四傾斜面34a上の超電導線材10および常電導編組線2、そして、第四筒状体9の第一筒状部91およびテーパー筒状部92を覆うように電気絶縁補強部16を形成する。この電気絶縁補強部16も、補強絶縁紙を巻きつけて形成する。

【0104】

このように、本実施形態では、超電導導体層12の軸方向端部において、超電導線材の巻きを解いて広げた後、この広げられた超電導線材を線材間隔拡大用絶縁部3の各傾斜面に沿わすことにより、容易に所望の間隔で超電導線材を広げた状態に維持しておくことができる。

【0105】

しかも、超電導導体層12の第一層12Aと第二層12Bのそれぞれにおいて、超電導線材を各絶縁部の間に1本置きに配置しているので、隣り合う超電導線材を補強絶縁紙で確実に隔離することができる。

【0106】

さらに、常電導編組線を1本ずつ、常電導編組線取付用部材5の各溝に嵌め込んだ状態にさせておいて、この常電導編組線取付用部材5を前記線材間隔拡大用絶縁部3の外周に配置するようにしているので、常電導編組線が位置ずれすることなく、簡単に常電導編組線と超電導線材との接続が行える。

【0107】

しかも、常電導編組線取付用部材5を複数の筒状体で形成しているので、常電導編組線の幅が比較的大きくても、各筒状体により常電導編組線を位置ずれすることなく径方向に重ねて配置することができる。その結果、常電導編組線取付用部材5が径方向に大きくなり過ぎることなく、常電導編組線の接触を阻止することができる。

【0108】

また、常電導編組線取付用部材5の第一筒状体6と第三筒状体8の溝にはガイド部64,81bが形成されているので、常電導編組線が溝に沿って、軸方向に配置されていても、常電導編組線の超電導線材との接続側端部を、各溝に形成したガイド部に沿って超電導線材の巻き方向に向けることができる。その結果、常電導編組線が溝の端部で傷付くことなく、しかも、超電導線材をフォーマ軸方向に無理やり曲げる必要がなくなり、接続作業が行いやすくなる。

【0109】

以上のように超電導ケーブルの端末構造を構成することにより、超電導導体層12の超電導線材10の1本ずつを確実に、かつ、簡単に、常電導編組線2に接続することができるので、超電導線材の1本ずつの通電電流値や磁場の影響を確実に測定でき、しかも、健全性も確認できる。

【0110】

なお、本発明の超電導ケーブルの端末構造は、直流送電用、交流送電用の何れの超電導ケーブルで採用してもよい。また、本発明の超電導ケーブルの端末構造は、上記した実施形態に限らないのであり、本発明の範囲が上記実施形態に限定されるものではない。

【産業上の利用可能性】

【0111】

本発明超電導ケーブルの端末構造は、各超電導線材の通電電流値等を測定する際に好適に利用することができる。

【符号の説明】

【0112】

1 ケーブルコア

11 フォーマ

12 超電導導体層 10 超電導線材

12A 第一層 12B 第二層

13 電気絶縁層

14 シールド層 15 クッション層 16 電気絶縁補強部

2 常電導編組線

3 線材間隔拡大用絶縁部

31 第一絶縁部

31a 第一傾斜面 31b 第一円柱状部分

32 第二絶縁部

32a 第二傾斜面

33 第三絶縁部

33a 第三傾斜面 33b 第二円柱状部分 33c 第三円柱状部分

34 第四絶縁部

34a 第四傾斜面

41 導体引出し棒 41a ビス止め部材 42 固定部材

5 常電導編組線取付用部材

6 第一筒状体

61 大径部 62 小径部 63 第一溝 64 ガイド部

65 第一突起 66 ビス挿入用孔

7 第二筒状体

71 第一環状溝 72 第二溝 73 第二突起

8 第三筒状体

81 第一筒状部 81a 第三溝 81b ガイド部

82 テーパー筒状部

83 第二筒状部

83a 常電導編組線引出し用溝 83b 環状凹部

83c 環状突起 83d 第二環状溝

9 第四筒状体

91 第一筒状部 91a 第四溝

92 テーパー筒状部

93 第二筒状部

93a 常電導編組線引出し用溝 93b 環状凹部

93c 常電導編組線取出孔 93d 第三環状溝

【技術分野】

【0001】

本発明は、複数の超電導線材をフォーマの周囲に螺旋状に巻き付けて超電導導体層を形成した超電導ケーブルの端末構造に関する。特に、超電導導体層を形成する超電導線材1本ずつの健全性を確認できる超電導ケーブルの端末構造に関する。

【背景技術】

【0002】

従来、Bi系高温超電導テープ線などからなる超電導導体(超電導線材)を用いた超電導ケーブルにおいて、ケーブルコアは、中心から順にフォーマ、超電導導体層、電気絶縁層、シールド層、保護層を備えている。

【0003】

超電導導体層は、例えば、ビスマス系超電導体などの酸化物高温超電導フィラメントを銀シースで被覆したテープ状超電導線材を、フォーマ上に多層となるように螺旋状に巻回して構成される。

【0004】

超電導導体層は、超電導線材の撚りピッチと、巻き方向が異なるように多層構造となっており、各線材層の間、そして、線材層のうち最内層とフォーマとの間には、層間絶縁層が形成されている。

【0005】

この層間絶縁層は、クラフト紙をフォーマの外周と超電導導体層の各線材層の外周に巻回して構成している。この層間絶縁層により、超電導導体層の各線材層を層ごとに電気的に独立した構成とすることができる。このように、各線材層において撚りピッチと巻き方向を変えることで、各線材層に流れる電流の均流化を図っている。

【0006】

電気絶縁層は、半合成絶縁紙を巻回して構成される。シールド層は、電気絶縁層上に前記超電導導体層と同様に超電導線材を螺旋状に巻回して構成される。そして、ケーブルコアを真空断熱用の二重SUS管の内部に収納する。

【0007】

このような超電導ケーブルを常電導導体と接続するには、通常は、ケーブルコアを外側から段剥ぎして、超電導導体層を末端から所定長さ露出させ、全ての超電導線材を一括して常電導接続部に接続していた。

【0008】

しかし、超電導導体層を多層で構成する場合、層間のインピーダンスの相違により、各線材層を流れる電流値が均一ではなくなる偏流現象が起こる可能性が高い。その場合、導体に生じる交流損失量が電流分布によって異なってくるため、各線材層毎の通電電流分布などの特性を把握しておく必要がでてくる。

【0009】

また、導体の外側の線材層から先に電流が流れるような偏流現象が起きると、各線材層に均一に電流が流れる場合と比較して交流損失が大きくなる可能性がある。また、線材層と線材層との間の絶縁が十分に確保されていないと、線材層間の接触コンダクタンスにより電流の乗り移りが生じて、損失の増大を招くことになる。

【0010】

そこで、特許文献1に開示される超電導ケーブルの端末構造は、超電導導体層が複数の線材層で構成されたケーブルコアにおいて、各線材層の通電電流値を測定することが可能な端末構造としている。

【0011】

特許文献1に開示される超電導ケーブルの端末構造は、図7に示すように、まず、超電導導体層Aの各線材層A1,A2,A3,A4、およびこれら各線材層A1,A2,A3,A4の間に形成される層間絶縁層B1,B2,B3の全てを段剥ぎして外部に露出させている。そして、各線材層A1,A2,A3,A4を常電導部材からなる複数の端子部材C1,C2,C3,C4で個別に接合している。各端子部材C1,C2,C3,C4同士は電気的に絶縁されている。

【0012】

各線材層A1,A2,A3,A4に接合する端子部材C1,C2,C3,C4は、線材層A1,A2,A3,A4を取囲むパイプ部と、パイプ部の外周面から突き出た突起部とを有している。各端子部材C1,C2,C3,C4のパイプ部は、対応する線材層A1,A2,A3,A4の外径に合わせて内径および外径の大きさが異なる。

【0013】

そして、端子部材C1,C2,C3,C4のパイプ部を内径の大きい順に、ケーブルコアの端部から超電導導体層Aの各線材層A1,A2,A3,A4に挿入する。そして、各端子部材C1,C2,C3,C4を所定の対応した線材層A1,A2,A3,A4の上に配置させて各線材層A1,A2,A3,A4と各端子部材C1,C2,C3,C4とを半田付けする。その後、端子部材C1,C2,C3,C4の突起部を常電導導体に接続することにより、各線材層毎の通電電流値を測定することができる。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平10−126917号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献1に開示されている超電導ケーブルの端末構造では、各線材層A1,A2,A3,A4毎に、通電電流値を測定することはできる。しかしながら、各線材層A1,A2,A3,A4は、複数本の超電導線材が巻きつけられて構成されているため、これら超電導線材を1本ずつ単独で端末から引出して、超電導線材の通電電流値や磁場の影響を測定したり、健全性を確認したりすることができない。

【0016】

以上のように、本発明は、超電導ケーブルの超電導線材を1本ずつ単独で端末から引出した際に、各超電導線材に対して、作業性が良好で確実に通電電流値や磁場の影響を測定でき、しかも、健全性も確認できる超電導ケーブルの端末構造を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明の超電導ケーブルの端末構造は、超電導導体層は、軸方向端部の所定長さに亘って超電導線材の巻きが解かれ、これら超電導線材の巻きが解かれた部分のフォーマ側に、フォーマ軸方向端面に向けて拡がる傾斜面を有する線材間隔拡大用絶縁部を設けて、この線材間隔拡大用絶縁部の傾斜面に各超電導線材を沿わして、これら超電導線材の軸方向端部の間隔を広げていることを特徴とする。

【0018】

超電導導体層の軸方向端部において、超電導線材の巻きを解いて広げた後、この広げられた超電導線材を線材間隔拡大用絶縁部の傾斜面に沿わすことにより、容易に所望の間隔で超電導線材を広げた状態に維持しておくことができる。

【0019】

線材間隔拡大用絶縁部は、フォーマの外周に補強絶縁紙を巻き付けて形成することができる。補強絶縁紙としては、クラフト紙が挙げられる。

【0020】

線材間隔拡大用絶縁部を補強絶縁紙で形成する場合、補強絶縁紙は、前記傾斜面が形成されるようにテーパー形状にフォーマの外周に巻き付けて形成することが好ましい。補強絶縁紙は、一枚の厚みが薄いので、フォーマの中心軸に対する傾斜面の角度を所望の角度となるように形成しやすい。その結果、傾斜面の角度を任意の角度にすることで、超電導線材の間隔を所望の大きさにできる。

【0021】

また、補強絶縁紙は一枚の厚みが薄く、超電導線材の傾斜角度を緩やかにすることができるので、超電導線材への負担が小さくなり、線材間隔拡大用絶縁部を補強絶縁紙で次のように形成することができる。即ち、補強絶縁紙を巻き付けて所定のテーパー形状となるまで巻き付けて下層側となる下層側線材間隔拡大用絶縁部を形成し、隣り合う超電導線材に対して、1本置きに超電導線材をこの下層側線材間隔拡大用絶縁部上に沿わす。その後、下層側線材間隔拡大用絶縁部上に沿わした超電導線材の上を覆うように、さらに補強絶縁紙を巻き付けて上層側線材間隔拡大用絶縁部を形成し、この上層側線材間隔拡大用絶縁部上に残りの超電導線材を沿わすようにする。

【0022】

このように上層側線材間隔拡大用絶縁部の裏面側と表面側とに超電導線材を交互に配置することにより、隣り合う超電導線材を補強絶縁紙で確実に隔離することができる。

【0023】

さらに、超電導線材を常電導導体に接続する場合、常電導導体での電流容量を確保するためには、超電導線材の接続端部の幅に比べて、常電導導体の接続端部の幅は、必然的に大きくなる。

【0024】

従って、補強絶縁紙をフォーマに巻き付ける際に、テーパー部分の傾斜角度を自由に設定することにより、ケーブルコアに巻かれている複数本の超電導線材は、隣り合う線材の間隔の大きさを十分広くとることができる。その結果、超電導線材を常電導導体に接続するためのスペースを充分に確保でき、超電導線材と常電導導体とを接続する際の接続作業を簡単に行うことができる。

【0025】

また、線材間隔拡大用絶縁部は、補強絶縁紙を用いるのではなく、絶縁樹脂材料で成形された半割れ部材を組み合わせて構成される筒状体で形成することもできる。筒状体に形成する場合には、筒状体の外周面に傾斜面となるテーパー部を設けることが好ましい。

【0026】

絶縁樹脂材料としては、極低温領域で使用可能な材料で形成することが好ましく、例えば、繊維強化プラスチック(FRP)が挙げられる。

【0027】

線材間隔拡大用絶縁部を樹脂で形成する場合には、射出成形で筒状体の半割れ部材を形成することが好ましい。このように線材間隔拡大用絶縁部を樹脂成形することにより、線材間隔拡大用絶縁部を簡単に作製でき、しかも、フォーマへの取り付けも容易に行える。

【0028】

また、本発明の超電導ケーブルの端末構造は、各超電導線材を、複数の常電導編組線に個別に接続させる構成とすることが好ましい。この場合、絶縁材料により形成され、軸方向に伸びる複数の溝を外周面に有する筒状に形成される常電導編組線取付用部材を前記線材間隔拡大用絶縁部の外周に配置して、前記各溝に常電導編組線を1本ずつ配置することが好ましい。常電導編組線取付用部材は、FRPなど合成樹脂で形成することが好ましい。

【0029】

複数の常電導編組線を1本ずつ、常電導編組線取付用部材の各溝に沿うように配置させておいて、この常電導編組線取付用部材を前記線材間隔拡大用絶縁部の外周に配置することにより、常電導編組線が位置ずれすることなく、簡単に常電導編組線と超電導線材との接続が行え、接続作業効率を向上できる。

【0030】

さらに、常電導編組線取付用部材の各溝は、超電導線材との接続側端部に、超電導線材の巻き方向と同じ方向に切欠いたガイド部を有する構成とすることが好ましい。

【0031】

このように、常電導編組線が溝に沿って、軸方向に配置されていても、常電導編組線の超電導線材との接続側端部を、各溝に形成したガイド部に沿って超電導線材の巻き方向に向けることができる。その結果、常電導編組線が溝の端部で傷付くことがなく、しかも、超電導線材も、フォーマ軸方向に無理やり曲げることなく、螺旋状態を保持したまま、線材間隔拡大用絶縁部上に沿わすことができる。その結果、常電導編組線の超電導線材との接続作業が行いやすくなる。

【0032】

さらに、常電導編組線取付用部材は、同軸で重ね合わされる複数の筒状体で構成され、各筒状体の外周面に、常電導編組線が配置される前記溝が複数形成されるとともに、少なくとも最も外側に配置される筒状体は、それよりも内側に配置される筒状体の各溝と対応した位置に常電導編組線取出孔が形成されていることが好ましい。そして、常電導編組線取付用部材の各筒状体は、絶縁樹脂材料で成形された半割れ部材を組み合わせて形成することが好ましい。

【0033】

常電導編組線は、超電導線材に比較して幅が大きいので、隣り合う超電導線材を順次常電導編組線に接続するために、これら常電導編組線も周方向に併設させると超電導線材を大きく広げなくてはならなくなる。しかしながら、常電導編組線取付用部材を複数の筒状体で形成することにより、常電導編組線の幅が比較的大きくても、各筒状体により常電導編組線を径方向に重ねた状態で配置することができる。その結果、隣合う超電導線材を、上下に配置される常電導編組線に接続することができるので、超電導線材の間隔が大きくなり過ぎることなく、かつ、常電導編組線取付用部材が径方向に大きくなり過ぎることなく、常電導編組線の接触を阻止することができる。

【0034】

しかも、少なくとも最も外側に配置される筒状体に常電導編組線取出孔を形成しているので、例えば、最も外側の筒状体で、これより直下の筒状体を覆う構成とした場合でも、この直下の筒状体に配置した常電導編組線を前記取出孔から引き出すことにより、内方側に配置される常電導編組線を常電導編組線取付用部材の外側の冷媒で、できるだけ早く冷却することができる。

【0035】

また、常電導編組線取付用部材は、フォーマの軸方向への移動を阻止する固定機構を介してフォーマに固定することが好ましい。

【0036】

常電導編組線取付用部材は、例えば、ケーブルコアのフォーマに圧縮接続した引出し棒と固定機構を介して機械的に固定させるようにして、軸方向の動きを拘束することができる。

【0037】

常電導編組線取付用部材が軸方向に移動するのを阻止するには、例えば、常電導編組線取付用部材を複数の筒状体で形成する場合は、まず、最も内側の筒状体を前記引出し棒にビスなどの固定部材を介して固定する。そして、最外の筒状体を除く筒状体の軸方向端部外周面に突起を形成し、これら各突起に嵌合するように、最内の筒状体を除く筒状体の内周面に凹部を形成して、これら突起と凹部とを嵌合するとにより各筒状体の軸方向への移動を阻止することができる。

【0038】

具体的には、4つの筒状体で常電導編組線取付用部材を構成する場合、最も内側の第一筒状体を前記引出し棒にビスなどにより固定する。そして、この第一筒状体の外周面に形成される突起を、それよりも外側の第二筒状体の内周面に形成した凹部に嵌合する。次に、第二筒状体の外周面に形成される突起を、この第二筒状体よりも外側に配置される第三筒状体の内周面に形成する凹部に嵌合する。そして、第三筒状体の外周面に形成される突起を、この第三筒状体よりも外側で最外側に配置される第四筒状体の内周面に形成する凹部に嵌合する。

【0039】

このように、突起と凹部を嵌合することにより、各筒状体は、軸方向への動きが阻止され、第一筒状体が引出し棒に固定されるので、常電導編組線取付用部材全体が軸方向に移動することを阻止できる。なお、各筒状体は、半割れ形状とすることが組み付ける上で好ましい。

【0040】

このように、常電導編組線取付用部材を軸方向に動かないようにすることにより、常電導編組線が周方向だけでなく、軸方向へも移動するのを阻止できるので、常電導編組線と超電導線材との接続部分の破損が阻止できる。

【発明の効果】

【0041】

本発明は、超電導導体層の軸方向端部において、所定長さに亘って複数の超電導線材の巻きが解かれ、これら超電導線材の巻きが解かれた部分のフォーマ側に、線材間隔拡大用絶縁部を設けて、この線材間隔拡大用絶縁部の傾斜面に各超電導線材を沿わすようにしている。その結果、超電導導体層の軸方向端部の超電導線材は、隣り合う超電導線材の間隔を所望の大きさとなるように広げた状態に確実に維持しておくことができるので、超電導線材1本ずつの通電電流値や磁場の影響を確実に測定でき、しかも、健全性も確認できる。

【図面の簡単な説明】

【0042】

【図1】本発明超電導ケーブルの端末構造の部分断面図を示す。

【図2】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の組み付け状態における断面図である。

【図3】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の第一筒状体の説明図であり、(a)は第一筒状体の側面図であり、(b)は第一筒状体の大径部側開口部から見た正面図である。

【図4】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の第二筒状体の説明図であり、(a)は第二筒状体の側面図であり、(b)は第二筒状体のテーパー側開口部から見た正面図である。

【図5】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の第三筒状体の説明図であり、(a)は第三筒状体の側面図であり、(b)は第三筒状体のテーパー側開口部から見た正面図であり、(c)は(a)におけるX−X線断面図である。

【図6】本発明超電導ケーブルの端末構造に用いる常電導編組線取付用部材の第四筒状体の説明図であり、(a)は第四筒状体の側面図であり、(b)は第四筒状体のテーパー側開口部から見た正面図であり、(c)は(a)におけるY−Y線断面図であり、(d)は(a)におけるZ−Z線断面図である。

【図7】従来の超電導ケーブルの端末構造の説明図である。

【発明を実施するための形態】

【0043】

以下、本発明超電導ケーブルの端末構造の実施の形態を説明する。本実施形態では、断熱管内に単心のケーブルコアが収納された超電導ケーブルのケーブルコアにおける超電導線材と常電導編組線との接続構造について説明する。

【0044】

本発明の超電導ケーブルのケーブルコア1は、図1に示すように、中心から順に、フォーマ11、超電導導体層12、電気絶縁層13、シールド層14、保護層(図示せず)を有している。

【0045】

フォーマ11は、銅、アルミニウム、銅合金、およびアルミニウム合金等の金属で形成された中空パイプで形成されている。但し、フォーマは、複数の金属の素線を撚り合わせて形成しても差し支えない。フォーマを素線で形成する場合には、素線の外面に絶縁被覆が施されている。

【0046】

超電導導体層12は、フォーマ11上にテープ状の超電導線材10を多層構造となるように螺旋状に巻き付けて形成している。この超電導線材10は、銀マトリクス中にBi2223系超電導フィラメントが多数本埋め込まれて形成されている。

【0047】

なお、フォーマ11と超電導導体層12との間には、絶縁紙で形成されるクッション層15が形成されている。

【0048】

そして、超電導導体層12は、絶縁紙で形成される層間絶縁層(図示せず)を介して、下側の第一層12Aと上側の第二層12Bとに分かれて構成されている。第一層12Aの超電導線材の巻き方向と第二層12Bの超電導線材の巻き方向とは、逆方向となっている。

【0049】

電気絶縁層13は、絶縁紙とポリプロピレンフィルムとを接合した半合成紙を超電導導体層12上に巻き付けて形成している。

【0050】

シールド層14は、超電導導体層12に用いたものと同様の超電導線材10を電気絶縁層13上に巻き付けて形成している。

【0051】

上記ケーブルコア1は、図示していないが、内管および外管を備える断熱管の内部に収納される。断熱管は、内外管の間に真空断熱層が構成されている。内管および外管は、いずれもコルゲート管で構成され、真空断熱層内には、プラスチックメッシュと金属箔を積層したいわゆるスーパーインシュレーション(商品名)が配置されている。

【0052】

次に、上記超電導ケーブルを常電導導体に接続するための、超電導ケーブルの端末構造の構成を図1に基づいて説明する。

【0053】

本実施形態の超電導ケーブルの端末構造は、ケーブルコア1の超電導導体層12の超電導線材1本ずつを、常電導導体である常電導編組線2に接続する構成となっている。

【0054】

ケーブルコア1の端部は、シールド層14、電気絶縁層13、超電導導体層12の第一層12A、そして、超電導導体層12の第二層12Bが段剥ぎされている。

【0055】

本実施形態では、シールド層14および超電導導体層12の端部の超電導線材の巻きを緩やかに螺旋状態が残るように解いた状態にして、フォーマ11の軸方向端部外周に、フォーマ軸方向端面に向けて拡がる傾斜面を有する線材間隔拡大用絶縁部3と、複数の常電導編組線2が隔離されて配置可能な常電導編組線取付用部材5とが設けられている。

【0056】

線材間隔拡大用絶縁部3は、径方向に積層して形成される4つの第一絶縁部31と、第二絶縁部32と、第三絶縁部33と、第四絶縁部34とにより構成されている。

【0057】

第一絶縁部31と、第二絶縁部32と、第三絶縁部33と、第四絶縁部34とには、超電導線材10の端部と、この超電導線材10に接続される常電導編組線2の端部とが配置され、フォーマ11の軸方向端部に向けて拡径するテーパー部(傾斜面)が形成されている。第一絶縁部31、第二絶縁部32、第三絶縁部33、そして第四絶縁部34は、全てプラスチックフィルムとクラフト紙とを積層した半合成絶縁紙を巻きつけて形成している。

【0058】

第一絶縁部31は、超電導導体層12の第一層12Aを形成する超電導線材10の端部が配置される第一傾斜面31aと、この第一傾斜面31aに連続する第一円柱状部分31bとを有する。第一絶縁部31は、第一傾斜面31aがフォーマ11の軸方向中央側に位置するように、クッション層15の上に形成される。第一傾斜面31a上に配置される超電導線材10は、第一層12Aの本数の半分が配置されるように、隣り合う超電導線材10を1本置きに配置している。

【0059】

第二絶縁部32は、第一絶縁部31の第一傾斜面31aとこの第一傾斜面31aに配置される超電導線材10および常電導編組線2を覆うように形成されており、第二傾斜面32aを有する。第二絶縁部32は、第二傾斜面32aとなるテーパー部のみで形成されている。第二傾斜面32aには、超電導導体層12の第一層12Aを形成する超電導線材10のうちの残り半分の超電導線材10が配置される。

【0060】

第三絶縁部33は、第一層12A上に形成される層間絶縁層を覆い、第二絶縁部32の第二傾斜面32aに配置される超電導線材10および常電導編組線2を共に覆うように形成されている。第三絶縁部33は、フォーマ11の軸方向中央側に形成する第三傾斜面33aと、この第三傾斜面33aの大径部分に連続する第二円柱状部分33bと、この第二円柱状部分33bよりも外径が大きく、この第二円柱状部分33bにテーパー部を介して連続する第三円柱状部分33cとを有する。第三傾斜面33aには、超電導導体層12の第二層12Bを形成する超電導線材10のうちの半分が配置されるように、隣り合う超電導線材10を1本置きに配置している。

【0061】

第四絶縁部34は、第三絶縁部33の第三傾斜面33aを、この第三傾斜面33aに配置される超電導線材10および常電導編組線2と共に覆うように形成されている。第四絶縁部34は、第四傾斜面34aを有し、この第四傾斜面34aに、超電導導体層12の第二層12Bを形成する超電導線材10のうちの残り半分が配置される。

【0062】

なお、線材間隔拡大用絶縁部3は、本実施形態では、補強絶縁紙で形成したが、射出成形などにより、絶縁樹脂材料で形成してもよい。この場合、半割れ部材を組み合わせて構成される筒状に形成することが好ましい。射出成形により線材間隔拡大用絶縁部3を形成する場合には、筒状体の外周面に傾斜面となるテーパー部を形成する。このように、射出成形により線材間隔拡大用絶縁部3を形成する場合には、煩雑な絶縁紙の巻き付け作業を行わなくてすみ、簡単な作業でフォーマ11に組み付けることができる。

【0063】

常電導編組線取付用部材5は、軸方向に伸びる複数の溝を外周面に有し、絶縁樹脂材料により形成される4つの筒状体を積層させた構成になっている。常電導編組線取付用部材5は、径方向内側から第一筒状体6、第二筒状体7、第三筒状体8、そして第四筒状体9が積層されて構成されている。

【0064】

第一筒状体6、第二筒状体7、第三筒状体8、そして第四筒状体9に形成する溝は、底面の幅よりも開口部の幅が狭くなるように形成されており、各溝には常電導編組線2が1本ずつ嵌め込まれ、常電導編組線2が抜け落ちないようになっている。第一筒状体6に配置された常電導編組線2は、第一絶縁部31の第一傾斜面31a上に配置された超電導線材10と接続される。第二筒状体7に配置された常電導編組線2は、第二絶縁部32の第二傾斜面32a上に配置された超電導線材10と接続される。第三筒状体8に配置された常電導編組線2は、第三絶縁部33の第三傾斜面33a上に配置された超電導線材10と接続される。第四筒状体9に配置された常電導編組線2は、第四絶縁部34の第四傾斜面34a上に配置された超電導線材10と接続される。第一筒状体6、第二筒状体7、第三筒状体8、そして第四筒状体9は、全て軸方向長さと形状が異なる。

【0065】

以下、各筒状体について詳しく説明する。第一筒状体6は、図1に示すように、軸方向長さの半分で、第一絶縁部31の第一円柱状部分31bの外周を覆うように配置され、残りの半分の軸方向端部を筒状の導体引出し棒41にビス止めしている。なお、この導体引出し棒41は、固定部材42に固定されており、一端側をフォーマ11の端部に圧縮接続している。

【0066】

さらに第一筒状体6は、図2および図3に示すように、半割れの筒状に形成されており、内径は軸方向に同一で、外径は軸方向で異なる。第一筒状体6は、第一絶縁部31の第一円柱状部分31bの上方に配置される大径部61と、それに続く小径部62とを有している。さらに、大径部61の開口端部の外周面は、先細り状のテーパーに形成している。大径部61の外周面には、常電導編組線2が軸方向に伸びて配置される複数の第一溝63が周方向に等間隔で形成されている。これら第一溝63の底面と小径部62の外周面が面一となるように第一溝63を形成している。

【0067】

さらに、各第一溝63のテーパー側端部には、超電導導体層12の第一層12Aを形成する超電導線材10の巻き方向と同じ方向に切欠いたガイド部64が形成されている。また、大径部61におけるテーパー形成位置とは反対側端部には、周方向に等間隔で複数の第一突起65が形成されている。

【0068】

小径部62の開口部近くには、4つのビス挿入用孔66が形成されている。このビス挿入用孔66は、導体引出し棒41の外周に設けるビス止め部材41aに対向するようになっている。第一筒状体6は、大径部61がフォーマ軸方向中央側に位置するように、第一絶縁部31の上に配置される。

【0069】

次に、第二筒状体7は、図1および図2に示すように、第一筒状体6における大径部61の上方に配置され、この大径部61のテーパーを除く軸方向長さよりやや短くなるように形成している。

【0070】

第二筒状体7も、図2および図4に示すように、半割れの筒状に形成されている。第二筒状体7は、内径は軸方向に同一であるが、軸方向一端部の開口部近くに第一環状溝71が形成されている。この第一環状溝71には、第一筒状体6に形成した第一突起65が嵌合される。

【0071】

第二筒状体7の外周面には、常電導編組線2が軸方向に伸びて配置される複数の第二溝72が周方向に等間隔で形成されている。さらに、この外周面における軸方向他端部は、先細り状のテーパーに形成している。また、第二筒状体7の外周面における前記第一環状溝71と対応した位置に、周方向に等間隔で複数の第二突起73が形成されている。第二筒状体7は、テーパー側がフォーマの軸方向中央側に位置するように、第一筒状体6の上に配置される。

【0072】

次に、第三筒状体8は、図2および図5に示すように、第一筒状部81と、この第一筒状部81よりも径の大きい第二筒状部83と、第一筒状部81と第二筒状部83とに連続するテーパー筒状部82とを有する。第三筒状体8は、第三絶縁部33の第二円柱状部分33bおよび第三円柱状部分33cと第二筒状体7とを覆う長さを有している。第一筒状部81が第三絶縁部33の第二円柱状部分33bの外形に沿い、第二筒状部83が第三円柱状部分33cと第二筒状体7の外形に沿う形状になっている。

【0073】

第三筒状体8は、半割れの筒状に形成されており、第一筒状部81が第二筒状部83よりも、外径だけでなく、内径も小さく形成されている。

【0074】

第一筒状部81の開口端部の外周面は、先細り状のテーパーに形成している。第一筒状部81の外周面には、常電導編組線2が軸方向に伸びて配置される複数の第三溝81aが周方向に等間隔で形成されている。

【0075】

さらに、各第三溝81aのテーパー側端部には、超電導導体層12の第二層12Bを形成する超電導線材10の巻き方向と同じ方向に切欠いたガイド部81bが形成されている。

【0076】

第二筒状部83の外周面におけるテーパー筒状部側には、常電導編組線2が軸方向に伸びて配置される複数の常電導編組線引出し用溝83aが周方向に等間隔で形成されている。常電導編組線引出し用溝83aは、第二筒状部83の軸方向長さの半分以下の長さを有しており、第二筒状部83の軸方向中央部には、常電導編組線引出し用溝83aの底面と同じ高さの底面を有する環状凹部83bが形成されている。この環状凹部83bにおいて、常電導編組線2が径方向外方に向けて引出される。

【0077】

さらに、第二筒状部83の外周面における開口部の近くには、鍔状の環状突起83cが形成され、この第二筒状部83の内周面における前記環状突起83cに対応した位置には、第二環状溝83dが形成されている。この第二環状溝83dには、第二筒状体7に形成した第二突起73が嵌合される。

【0078】

テーパー筒状部82は、小径側端部となる最小外径を第一筒状部81に形成した第三溝81aの底面位置の外径と同じ大きさにしており、大径側端部となる最大外径を第二筒状部83に形成した常電導編組線引出し用溝83aの底面位置の外径と同じ大きさにしている。また、テーパー筒状部82の内面もテーパーに形成している。

【0079】

次に、第四筒状体9は、図2および図6に示すように、第一筒状部91と、この第一筒状部91よりも径の大きい第二筒状部93と、第一筒状部91と第二筒状部93とに連続するテーパー筒状部92とを有する。第四筒状体9は、第三筒状体8のほぼ全体を覆う長さを有している。第一筒状部91が第三筒状体8の第一筒状部81に嵌合し、第二筒状部93が第三筒状体8の第二筒状部83に嵌合するようになっている。

【0080】

第四筒状体9も、半割れの筒状に形成されており、第一筒状部91、テーパー筒状部92、そして第二筒状部93は、外径だけでなく、内径の大きさも異なる。

【0081】

第一筒状部91の開口端部の外周面は、先細り状のテーパーに形成している。第一筒状部91の外周面には、常電導編組線2が軸方向に伸びて配置される複数の第四溝91aが周方向に等間隔で形成されている。

【0082】

第二筒状部93の外周面におけるテーパー筒状部側には、常電導編組線2が軸方向に伸びて配置される複数の常電導編組線引出し用溝93aが周方向に等間隔で形成されている。常電導編組線引出し用溝93aは、第二筒状部93の軸方向長さの約1/4の長さを有しており、この常電導編組線引出し用溝93aに対して軸方向中央部側には、常電導編組線引出し用溝93aの底面と同じ高さの底面を有する環状凹部93bが形成されている。この環状凹部93bにおいて、常電導編組線2が径方向外方に向けて引き出される。

【0083】

さらに、第二筒状部93の軸方向中央部で、第三筒状体8に形成した各環状凹部83bと対向する位置に、複数の常電導編組線取出孔93cが形成されている。これら常電導編組線取出孔93cから、第三筒状体8に配置された常電導編組線2が引き出されるようになっている。

【0084】

さらに、第二筒状部93の内周面における開口部の近くで、第三筒状体8に形成した環状突起83cと対向する位置には、第三環状溝93dが形成されている。この第三環状溝93dには、第三筒状体8に形成した環状突起83cが嵌合される。

【0085】

次に、超電導ケーブルの超電導導体層12における超電導線材10を常電導編組線2に接続した端末構造を構成する手順について説明する。

【0086】

断熱管の端部からケーブルコア1を一定長さ露出させた後、ケーブルコア1の端部において、以下のようにシールド層14、電気絶縁層13、超電導導体層12を段剥ぎしていく。

【0087】

まず、段剥ぎを行う前に、ケーブルコア1の端部において、予め露出させているフォーマ11の端部を、図1に示すように、筒状の導体引出し棒41に圧縮接続しておく。

【0088】

ケーブルコア1を導体引出し棒41を介して固定部材42に固定した状態で、ケーブルコア1に対して、図示していない保護層を端部から所定長さ除去し、シールド層14を露出させる。

【0089】

そして、このシールド層14の端部の巻きを解いて広げ、電気絶縁層13を露出させる。さらに、電気絶縁層13を所定長さ除去する。次に、超電導導体層12の外側の第二層12Bの超電導線材10の巻きを、電気絶縁層13の近くまで緩やかに螺旋状態が残るように解いて広げる。その後、露出している層間絶縁層の軸方向長さの約半分を除去し、内側の第一層12Aの超電導線材10の巻きを層間絶縁層の近くまで緩やかに螺旋状態が残るように解いて広げる。

【0090】

次に、露出したクッション層15の周りに補強絶縁紙を巻き付けて、第一絶縁部31を形成する。この第一絶縁部31は、巻きが解かれた第一層12Aの超電導線材10の根元からフォーマ11の端面に向けて拡径する第一傾斜面31aと、この第一傾斜面31aに連続する第一円柱状部分31bとを有するように形成される。

【0091】

そして、常電導編組線取付用部材5の半割れ状態の第一筒状体6を、各第一溝63に常電導編組線2を嵌め込んだ状態で、第一絶縁部31の第一円柱状部分31bの周りに配置させる。そして、ビス挿入用孔66からビスを挿入して、導体引出し棒41に設けるビス止め部材41aに第一筒状体6を固定する。各常電導編組線2は、第一溝63の軸方向両端部から所定の長さが引出された状態で第一溝63に配置する。

【0092】

巻きが解かれた第一層12Aを形成する超電導線材10のうち、隣り合う超電導線材を1本置きに第一傾斜面31aに巻き方向と同じ方向の螺旋状態を保持したまま沿わし、この第一傾斜面31aに沿わした超電導線材10を1本ずつ第一筒状体6に配置された常電導編組線2に接続する。

【0093】

次に、常電導編組線取付用部材5の半割れ状態の第二筒状体7を、各第二溝72に常電導編組線2を嵌め込んだ状態で、第一筒状体6の大径部61の周りに配置させる。各常電導編組線2は、第二溝72の軸方向両端部から所定の長さが引出された状態で第二溝72に配置する。さらに、第一筒状体6の大径部61に形成した第一突起65に、第二筒状体7に形成した第一環状溝71を嵌合させて、第二筒状体7が軸方向に移動しないようにする。

【0094】

そして、第一絶縁部31の第一傾斜面31a上に配置された超電導線材10と常電導編組線2を覆うように、クッション層15、第一絶縁部31の第一傾斜面31a、そして、第二筒状体7の開口部に形成したテーパーの周りに補強絶縁紙を巻き付けて、第二絶縁部32を形成する。この第二絶縁部32は、第二傾斜面32aのみで形成されるようにテーパーに形成される。

【0095】

巻きが解かれた第一層12Aを形成する超電導線材10のうちの残り半分を第二絶縁部32の第二傾斜面32a上に緩やかな螺旋状になるように沿わすとともに、これら超電導線材10を第二筒状体7に配置された常電導編組線2と第二傾斜面32a上で1本ずつ接続する。

【0096】

そして、第二絶縁部32の第二傾斜面32a上に配置された超電導線材10と常電導編組線2を覆うように、超電導導体層12の層間絶縁層、第二絶縁部32の周りに補強絶縁紙を巻き付けて、第三絶縁部33を形成する。この第三絶縁部33は、第三傾斜面33aと、第二円柱状部分33bと、テーパー部と、第三円柱状部分33cとを有するように形成される。

【0097】

次に、常電導編組線取付用部材5の半割れ状態の第三筒状体8を、各第三溝81aと常電導編組線引出し用溝83aとに常電導編組線2を嵌め込んだ状態で、第三絶縁部33の第二円柱状部分33bから第三円柱状部分33cまで覆うように、第三絶縁部33と第二筒状体7の周りに配置させる。各常電導編組線2は、第三溝81aの軸方向一端部から所定の長さが引出され、常電導編組線引出し用溝83aの軸方向他端部から所定の長さが引出された状態で各溝に配置する。さらに、第二筒状体7に形成した第二突起73に、第三筒状体8に形成した第二環状溝83dを嵌合させて、第三筒状体8が軸方向に移動しないようにする。

【0098】

巻きが解かれた第二層12Bを形成する超電導線材10のうち、隣り合う超電導線材を1本置きに第三絶縁部33の第三傾斜面33aに巻き方向と同じ方向の螺旋状態を保持したまま沿わし、この第三傾斜面33aに沿わした超電導線材10を1本ずつ第三筒状体8に配置された常電導編組線2に接続する。

【0099】

次に、常電導編組線取付用部材5の半割れ状態の第四筒状体9を、各第四溝91aと常電導編組線引出し用溝93aとに常電導編組線2を嵌め込んだ状態で、第三筒状体8のほぼ全体を覆うように、第三筒状体8の周りに配置させる。各常電導編組線2は、第四溝91aの軸方向一端部から所定の長さが引出され、常電導編組線引出し用溝93aの軸方向他端部から所定の長さが引出された状態で各溝に配置する。

【0100】

このとき、第三筒状体8に配置させた常電導編組線2の端部を、第四筒状体9に形成した常電導編組線取出孔93cから引出しておく。そして、第三筒状体8に形成した環状突起83cに、第四筒状体9に形成した第三環状溝93dを嵌合させて、第四筒状体9が軸方向に移動しないようにする。

【0101】

第三絶縁部33の第三傾斜面33a上に配置された超電導線材10と常電導編組線2を覆うように、第三絶縁部33と第四筒状体9の開口部に形成したテーパーの周りに補強絶縁紙を巻き付けて、第四絶縁部34を形成する。この第四絶縁部34は、第四傾斜面34aのみで形成されるようにテーパーに形成される。

【0102】

次に、巻きが解かれた第二層12Bを形成する超電導線材10のうちの残り半分を第四絶縁部34の第四傾斜面34aに緩やかな螺旋状になるように沿わし、この第四傾斜面34aに沿わした超電導線材10を1本ずつ第四筒状体9に配置された常電導編組線2に接続する。

【0103】

最後に、電気絶縁層13の端部、第四絶縁部34の第四傾斜面34a上の超電導線材10および常電導編組線2、そして、第四筒状体9の第一筒状部91およびテーパー筒状部92を覆うように電気絶縁補強部16を形成する。この電気絶縁補強部16も、補強絶縁紙を巻きつけて形成する。

【0104】

このように、本実施形態では、超電導導体層12の軸方向端部において、超電導線材の巻きを解いて広げた後、この広げられた超電導線材を線材間隔拡大用絶縁部3の各傾斜面に沿わすことにより、容易に所望の間隔で超電導線材を広げた状態に維持しておくことができる。

【0105】

しかも、超電導導体層12の第一層12Aと第二層12Bのそれぞれにおいて、超電導線材を各絶縁部の間に1本置きに配置しているので、隣り合う超電導線材を補強絶縁紙で確実に隔離することができる。

【0106】

さらに、常電導編組線を1本ずつ、常電導編組線取付用部材5の各溝に嵌め込んだ状態にさせておいて、この常電導編組線取付用部材5を前記線材間隔拡大用絶縁部3の外周に配置するようにしているので、常電導編組線が位置ずれすることなく、簡単に常電導編組線と超電導線材との接続が行える。

【0107】

しかも、常電導編組線取付用部材5を複数の筒状体で形成しているので、常電導編組線の幅が比較的大きくても、各筒状体により常電導編組線を位置ずれすることなく径方向に重ねて配置することができる。その結果、常電導編組線取付用部材5が径方向に大きくなり過ぎることなく、常電導編組線の接触を阻止することができる。

【0108】

また、常電導編組線取付用部材5の第一筒状体6と第三筒状体8の溝にはガイド部64,81bが形成されているので、常電導編組線が溝に沿って、軸方向に配置されていても、常電導編組線の超電導線材との接続側端部を、各溝に形成したガイド部に沿って超電導線材の巻き方向に向けることができる。その結果、常電導編組線が溝の端部で傷付くことなく、しかも、超電導線材をフォーマ軸方向に無理やり曲げる必要がなくなり、接続作業が行いやすくなる。

【0109】

以上のように超電導ケーブルの端末構造を構成することにより、超電導導体層12の超電導線材10の1本ずつを確実に、かつ、簡単に、常電導編組線2に接続することができるので、超電導線材の1本ずつの通電電流値や磁場の影響を確実に測定でき、しかも、健全性も確認できる。

【0110】

なお、本発明の超電導ケーブルの端末構造は、直流送電用、交流送電用の何れの超電導ケーブルで採用してもよい。また、本発明の超電導ケーブルの端末構造は、上記した実施形態に限らないのであり、本発明の範囲が上記実施形態に限定されるものではない。

【産業上の利用可能性】

【0111】

本発明超電導ケーブルの端末構造は、各超電導線材の通電電流値等を測定する際に好適に利用することができる。

【符号の説明】

【0112】

1 ケーブルコア

11 フォーマ

12 超電導導体層 10 超電導線材

12A 第一層 12B 第二層

13 電気絶縁層

14 シールド層 15 クッション層 16 電気絶縁補強部

2 常電導編組線

3 線材間隔拡大用絶縁部

31 第一絶縁部

31a 第一傾斜面 31b 第一円柱状部分

32 第二絶縁部

32a 第二傾斜面

33 第三絶縁部

33a 第三傾斜面 33b 第二円柱状部分 33c 第三円柱状部分

34 第四絶縁部

34a 第四傾斜面

41 導体引出し棒 41a ビス止め部材 42 固定部材

5 常電導編組線取付用部材

6 第一筒状体

61 大径部 62 小径部 63 第一溝 64 ガイド部

65 第一突起 66 ビス挿入用孔

7 第二筒状体

71 第一環状溝 72 第二溝 73 第二突起

8 第三筒状体

81 第一筒状部 81a 第三溝 81b ガイド部

82 テーパー筒状部

83 第二筒状部

83a 常電導編組線引出し用溝 83b 環状凹部

83c 環状突起 83d 第二環状溝

9 第四筒状体

91 第一筒状部 91a 第四溝

92 テーパー筒状部

93 第二筒状部

93a 常電導編組線引出し用溝 93b 環状凹部

93c 常電導編組線取出孔 93d 第三環状溝

【特許請求の範囲】

【請求項1】

複数の超電導線材をフォーマの周囲に螺旋状に巻き付けて超電導導体層を形成した超電導ケーブルの端末構造であって、

超電導導体層は、軸方向端部の所定長さに亘って超電導線材の巻きが解かれ、これら超電導線材の巻きが解かれた部分のフォーマ側に、フォーマ軸方向端面に向けて拡がる傾斜面を有する線材間隔拡大用絶縁部を設けて、この線材間隔拡大用絶縁部の傾斜面に各超電導線材を沿わして、これら超電導線材の軸方向端部の間隔を広げていることを特徴とする超電導ケーブルの端末構造。

【請求項2】

線材間隔拡大用絶縁部は、フォーマの外周に補強絶縁紙を巻き付けて形成されていることを特徴とする請求項1に記載の超電導ケーブルの端末構造。

【請求項3】

線材間隔拡大用絶縁部は、絶縁樹脂材料で成形された半割れ部材を組み合わせて構成される筒状体から成り、筒状体の外周面に傾斜面となるテーパー部を有していることを特徴とする請求項1に記載の超電導ケーブルの端末構造。

【請求項4】

各超電導線材を、複数の常電導編組線に個別に接続すると共に、

絶縁材料により形成され、軸方向に伸びる複数の溝を外周面に有する筒状に形成される常電導編組線取付用部材を前記線材間隔拡大用絶縁部の外周に配置して、前記各溝に常電導編組線を1本ずつ配置していることを特徴とする請求項1から請求項3の何れかに記載の超電導ケーブルの端末構造。

【請求項5】

常電導編組線取付用部材の各溝は、超電導線材との接続側端部に、超電導線材の巻き方向と同じ方向に切欠いたガイド部を有していること特徴とする請求項4に記載の超電導ケーブルの端末構造。

【請求項6】

常電導編組線取付用部材は、同軸で重ね合わされる複数の筒状体で構成され、各筒状体の外周面に、常電導編組線が配置される前記溝が複数形成されるとともに、少なくとも最も外側に配置される筒状体は、それよりも内側に配置される筒状体の各溝と対応した所定の位置に常電導編組線取出孔が形成されていることを特徴とする請求項4または請求項5に記載の超電導ケーブルの端末構造。

【請求項7】

常電導編組線取付用部材は、フォーマの軸方向への移動を阻止する固定機構を介してフォーマに固定されていることを特徴とする請求項4から請求項6の何れかに記載の超電導ケーブルの端末構造。

【請求項1】

複数の超電導線材をフォーマの周囲に螺旋状に巻き付けて超電導導体層を形成した超電導ケーブルの端末構造であって、

超電導導体層は、軸方向端部の所定長さに亘って超電導線材の巻きが解かれ、これら超電導線材の巻きが解かれた部分のフォーマ側に、フォーマ軸方向端面に向けて拡がる傾斜面を有する線材間隔拡大用絶縁部を設けて、この線材間隔拡大用絶縁部の傾斜面に各超電導線材を沿わして、これら超電導線材の軸方向端部の間隔を広げていることを特徴とする超電導ケーブルの端末構造。

【請求項2】

線材間隔拡大用絶縁部は、フォーマの外周に補強絶縁紙を巻き付けて形成されていることを特徴とする請求項1に記載の超電導ケーブルの端末構造。

【請求項3】

線材間隔拡大用絶縁部は、絶縁樹脂材料で成形された半割れ部材を組み合わせて構成される筒状体から成り、筒状体の外周面に傾斜面となるテーパー部を有していることを特徴とする請求項1に記載の超電導ケーブルの端末構造。

【請求項4】

各超電導線材を、複数の常電導編組線に個別に接続すると共に、

絶縁材料により形成され、軸方向に伸びる複数の溝を外周面に有する筒状に形成される常電導編組線取付用部材を前記線材間隔拡大用絶縁部の外周に配置して、前記各溝に常電導編組線を1本ずつ配置していることを特徴とする請求項1から請求項3の何れかに記載の超電導ケーブルの端末構造。

【請求項5】

常電導編組線取付用部材の各溝は、超電導線材との接続側端部に、超電導線材の巻き方向と同じ方向に切欠いたガイド部を有していること特徴とする請求項4に記載の超電導ケーブルの端末構造。

【請求項6】

常電導編組線取付用部材は、同軸で重ね合わされる複数の筒状体で構成され、各筒状体の外周面に、常電導編組線が配置される前記溝が複数形成されるとともに、少なくとも最も外側に配置される筒状体は、それよりも内側に配置される筒状体の各溝と対応した所定の位置に常電導編組線取出孔が形成されていることを特徴とする請求項4または請求項5に記載の超電導ケーブルの端末構造。

【請求項7】

常電導編組線取付用部材は、フォーマの軸方向への移動を阻止する固定機構を介してフォーマに固定されていることを特徴とする請求項4から請求項6の何れかに記載の超電導ケーブルの端末構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−130247(P2012−130247A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2012−17987(P2012−17987)

【出願日】平成24年1月31日(2012.1.31)

【分割の表示】特願2007−56284(P2007−56284)の分割

【原出願日】平成19年3月6日(2007.3.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成24年1月31日(2012.1.31)

【分割の表示】特願2007−56284(P2007−56284)の分割

【原出願日】平成19年3月6日(2007.3.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]